сущность процесса, классификация, источники нагрева. Соединение деталей сваркой плавлением, ГОСТ

К самым простым типам сварки относится плавление. В нашем обзоре мы подробнее остановимся на сущности этого технологического процесса, его разновидностях и сфере применения.

Особенности

Сварка плавлением представляет собой скрепление пары заготовок, которое происходит вследствие кристаллизации единой сварочной ванны, сформированной в ходе расплавления соединяемых друг с другом кромок. Данный процесс широко распространён в сварочных работах. Важно понимать, что нагреть любой металл или его сплав выше уровня плавления, чтобы получить сварочную ванну, можно исключительно тогда, когда основной источник энергии дает в участок сварки чуть больше тепла, чем отводится за такое же время в ходе охлаждения.

Основная часть тепла в данном случае уходит на прогревание холодного изделия, поскольку у металлов довольно высокая теплопроводность. Помимо этого, значительный объем тепла утрачивается вследствие излучения во внешнюю среду. Именно поэтому отличительной особенностью этого способа сварки является наличие источника энергии большой мощности и повышенной сосредоточенности. Очень важно, чтобы он мог сконцентрировать на небольшой площади сварочной ванны всю массу выделяющейся тепловой энергии и успеть за небольшое время расплавить дополнительные порции металла, сохраняя заданную скорость сварки.

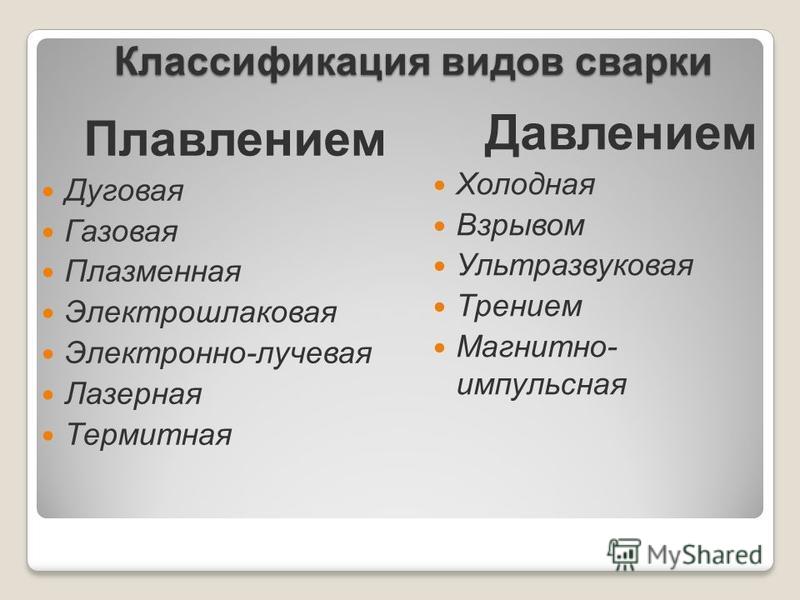

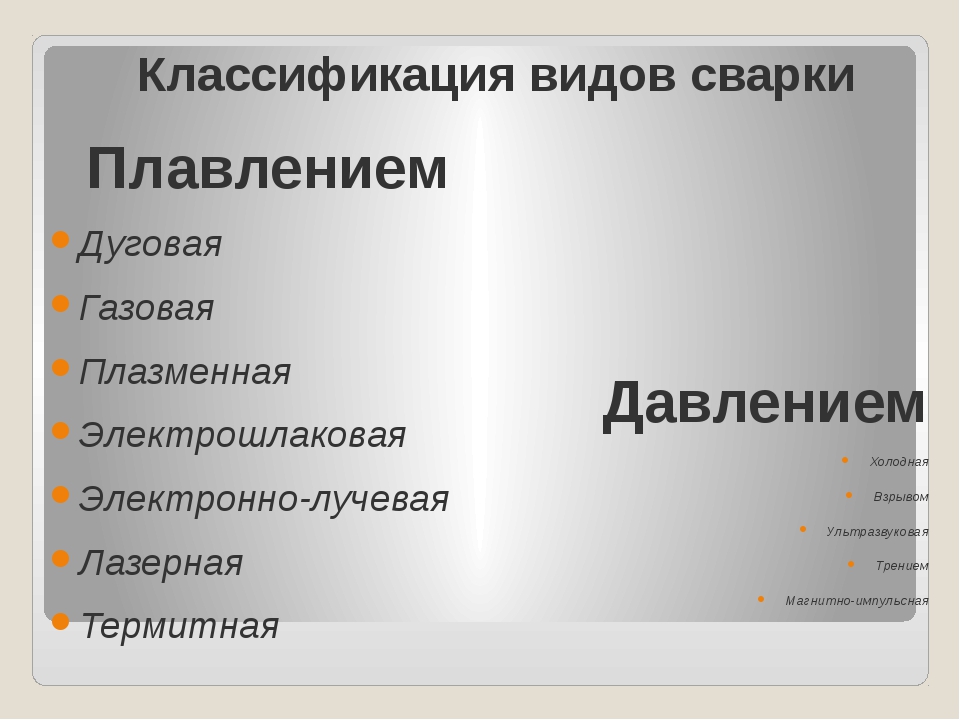

Виды

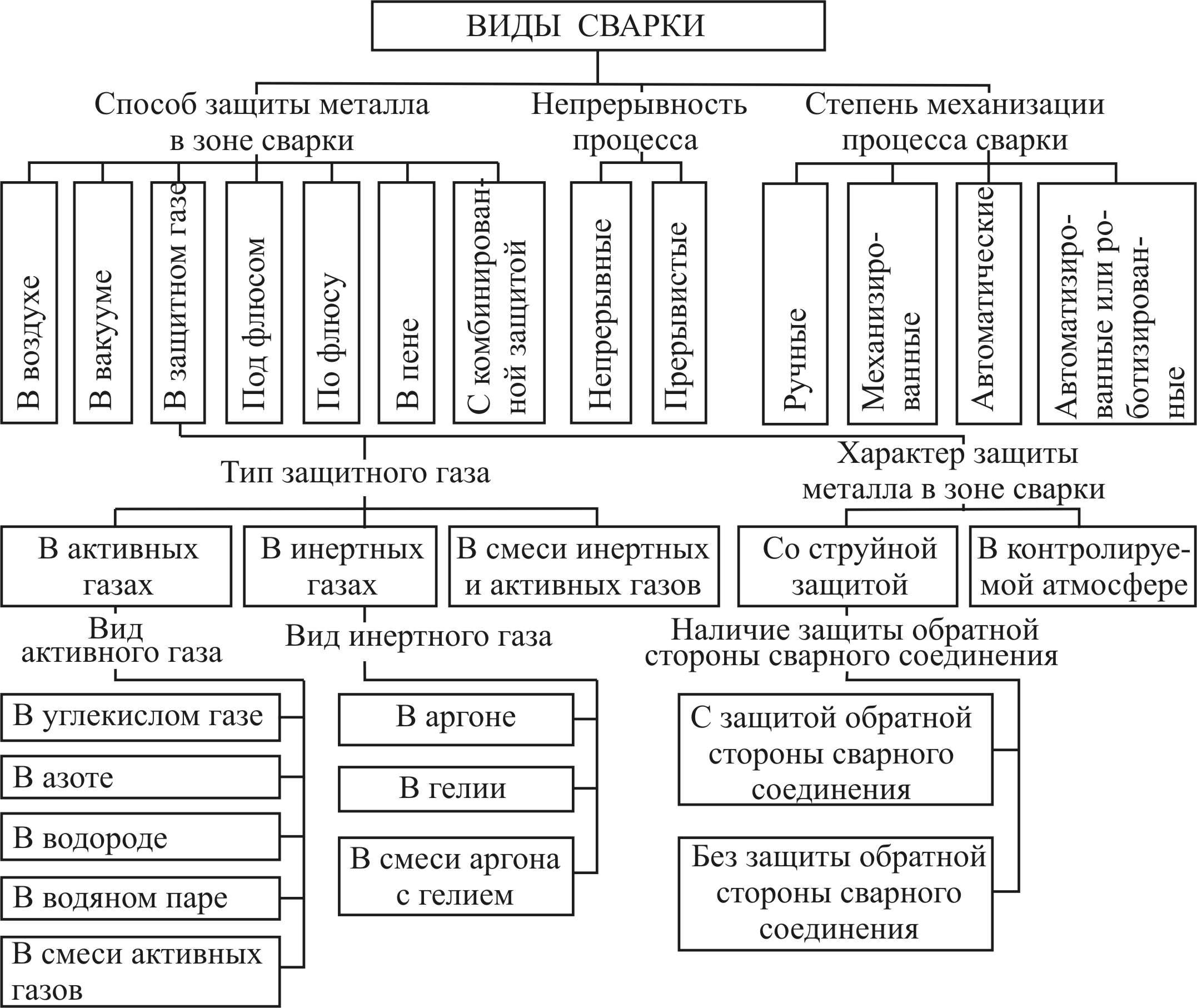

Существует классификация сварки плавлением.

- Ручная.

В данном случае тепло необходимо для расплавления металлических кромок. Температура сварочной дуги доходит до 4000–6000°, при этом металлы перемешиваются и по мере перемещения дуги довольно быстро затвердевают — так формируется сварной шов. Нанесённое на металлический стержень электрода покрытие включает в себя несколько компонентов, при расплавлении они создают газовую и шлаковую защиту сварочной ванны от негативного воздействия азота и кислорода из воздушной массы.

В данном случае тепло необходимо для расплавления металлических кромок. Температура сварочной дуги доходит до 4000–6000°, при этом металлы перемешиваются и по мере перемещения дуги довольно быстро затвердевают — так формируется сварной шов. Нанесённое на металлический стержень электрода покрытие включает в себя несколько компонентов, при расплавлении они создают газовую и шлаковую защиту сварочной ванны от негативного воздействия азота и кислорода из воздушной массы.

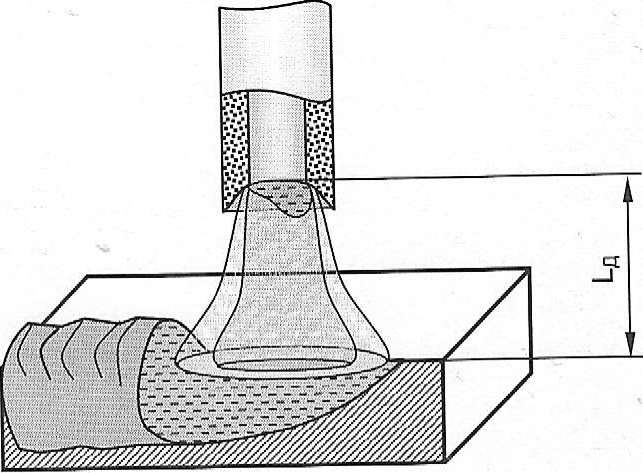

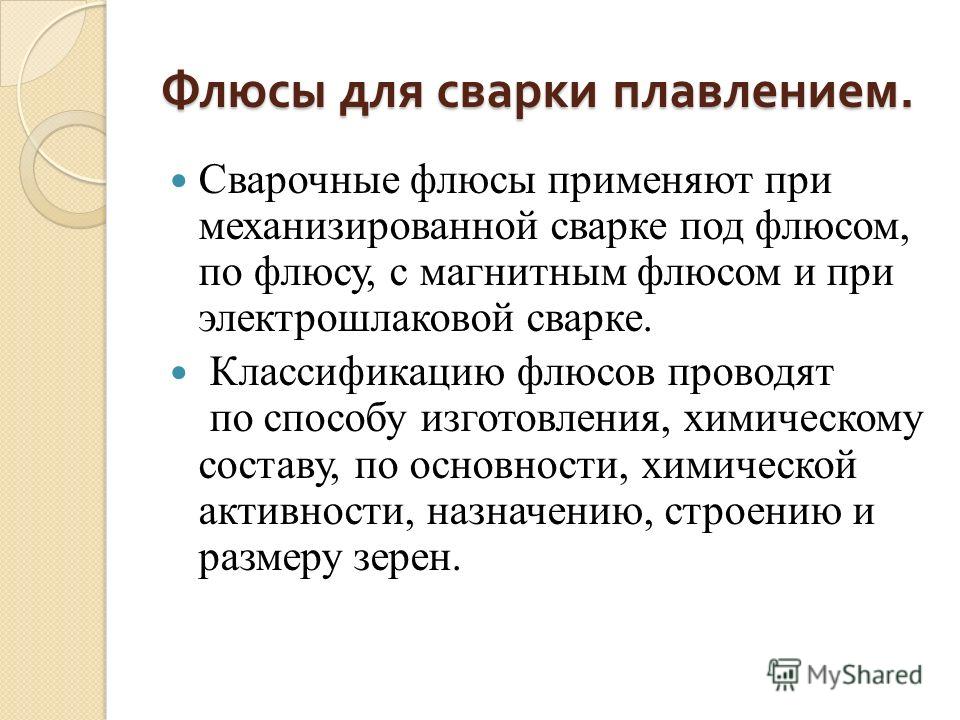

- Дуговая сварка под флюсом. При таком типе работ электрическая дуга загорается, находясь под слоем зернистого флюса. Он защищает расплавленный металл от контакта с воздухом и в случае необходимости легирует его. Электродная проволока перемещается в дугу автоматически при помощи сварочной головки электродвигателя. Флюс перемещается в участок сварки под действием собственной тяжести, одновременно вся конструкция перемещается по линии свариваемого шва.

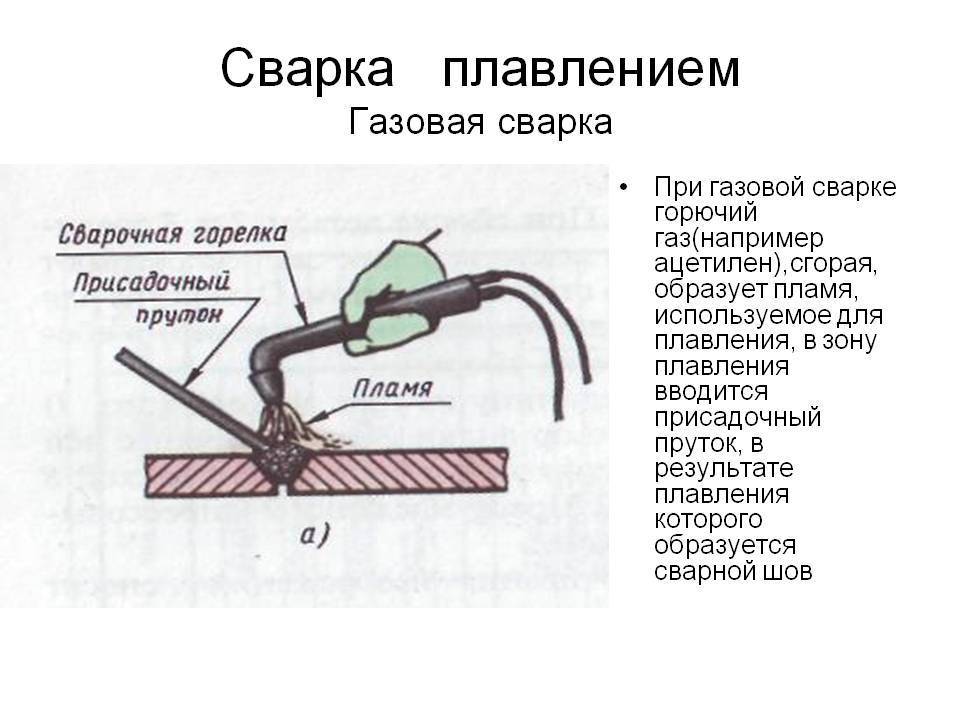

- Газовая. Этот вид сварки основывается на том, что электрическая дуга возгорается, находясь между основным металлом и вольфрамовым электродом. Сварочную ванну от окисления защищает среда инертного газа, как правило, это гелий либо аргон. Газ вытесняет атмосферный воздух от участка сварки. Для заполнения шва в сварочную ванну вводят присадку. Способ востребован при заваривании высоколегированных сталей, активных и редких, а также цветных металлов и их сплавов.

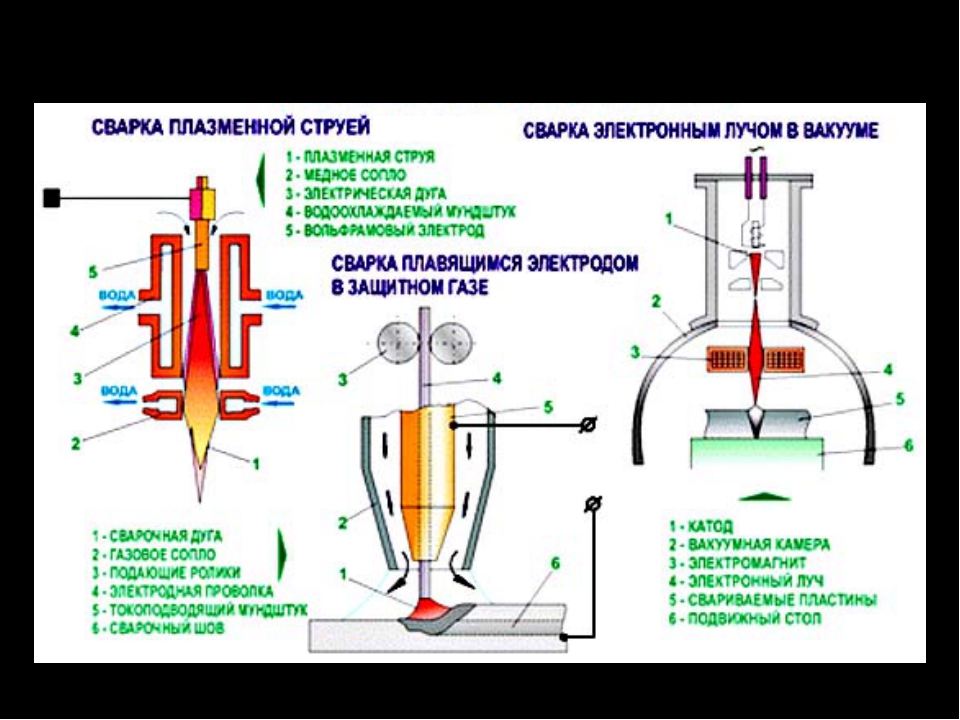

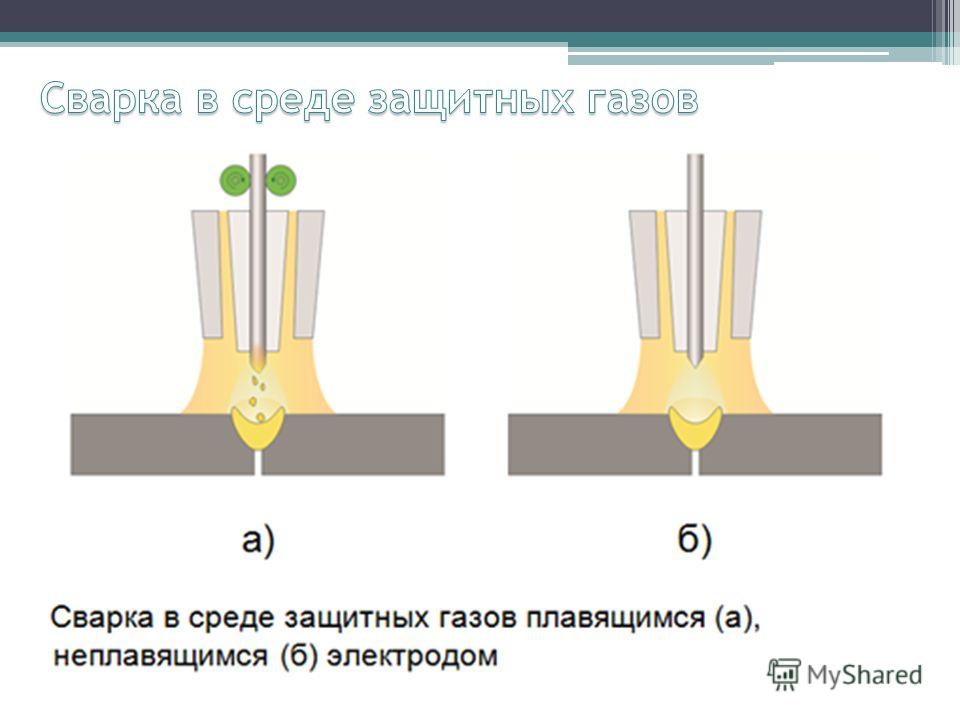

- Дуговая сварка в защитном газе. Данная технология предполагает, что специальные ролики подают электродную проволоку в беспрерывном режиме в зону сварки, причём скорость подачи соответствует скорости плавления.

Сварочная ванна защищена от неблагоприятного воздействия воздуха активным газом, например, углекислотой или инертным. Углекислоту обычно используют при сварке легированных и углеродистых сталей, а инертные газы — при сваривании цветных металлов, а также сплавов высоколегированных сталей.

Сварочная ванна защищена от неблагоприятного воздействия воздуха активным газом, например, углекислотой или инертным. Углекислоту обычно используют при сварке легированных и углеродистых сталей, а инертные газы — при сваривании цветных металлов, а также сплавов высоколегированных сталей.

- Сварка трехфазной дугой. В этом случае к паре электродов и основному изделию подводят переменный ток. В этот момент возникает 3 дуги, горящие в едином сварочном фокусе: одна между самими электродами и по одной между изделием и каждым электродом. Горение сопровождается выделением большого количества тепловой энергии, и это многократно повышает производительность всего сварочного процесса.

- Электрошлаковая сварка. Выделение энергии основано на прохождении тока через электропроводный расплавленный шлак.

По окончании затвердевания электродного и основного материала формируется сварной шов, при этом сварку обычно выполняют при вертикальном размещении свариваемых деталей с большим зазором между заготовками. Чтобы сформировать шов, с обеих сторон от зазора помещают медные ползуны, охлаждаемые водой — такой метод оптимален для соединения деталей большой толщины: от 30 до 1000 мм.

По окончании затвердевания электродного и основного материала формируется сварной шов, при этом сварку обычно выполняют при вертикальном размещении свариваемых деталей с большим зазором между заготовками. Чтобы сформировать шов, с обеих сторон от зазора помещают медные ползуны, охлаждаемые водой — такой метод оптимален для соединения деталей большой толщины: от 30 до 1000 мм.

Применение

Сварка плавлением широко востребована в строительстве. Она позволяет надежно скрепить между собой металлические детали и элементы металлоконструкций. Этим сфера ее применения не ограничивается, ее используют в самолето- и автомобилестроении, а также во многих других областях техники и науки.

Особняком стоит плавление при помощи электрических дуг. Дело в том, что использование электронных лучей сопряжено с применением специальной аппаратуры и потребностью в защите работников от рентгеновских лучей. Поэтому к такому типу сварки обычно прибегают в тех случаях, когда речь идет о тугоплавких, а также химически активных металлах, сплавах и полимерах. Самый простой вариант – газовая сварка – востребован в быту, в основном при проведении ремонтно-отделочных работ.

Поэтому к такому типу сварки обычно прибегают в тех случаях, когда речь идет о тугоплавких, а также химически активных металлах, сплавах и полимерах. Самый простой вариант – газовая сварка – востребован в быту, в основном при проведении ремонтно-отделочных работ.

Контроль качества

Сварка плавлением подчиняется установленным требованиям ГОСТ. Контроль качества выполняют несколькими методами,

- Всякая проверка качества сварочного шва начинается с визуального контроля. Это самый быстрый способ, который не требует специальных приборов и жидкостей. Чтобы провести контроль качества, нужно осмотреть сварное соединение. Не допускается наличие трещин, сколов, наплывов и других видимых дефектов.

- Капиллярный контроль. Этот способ заключается в использовании особых жидкостей, проникающих в мельчайшие поры. Способ позволяет удостовериться в отсутствии скрытых дефектов в условиях ограниченного бюджета на проверку.

- На производстве повсеместно используется магнитный контроль. Сварщик создает со всех сторон от шва магнитное поле, оно испускает пучок электромагнитных лучей. В идеале они должны быть прямыми, любое их искажение указывает на наличие дефектов.

- Ультразвуковой контроль — довольно эффективный метод определения качества шва. Контроллер подаёт на шов ультразвук. Если в ходе своего перемещения он встречается с дефектом, то меняет направление распространения. Интересно, что различные виды дефектов искажают звуковую волну по-разному, поэтому любые недоработки можно с легкостью определить.

О том, какие особенности и правила применения сварки плавлением, смотрите в следующем видео.

СВАРКА ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ — Инструмент, проверенный временем

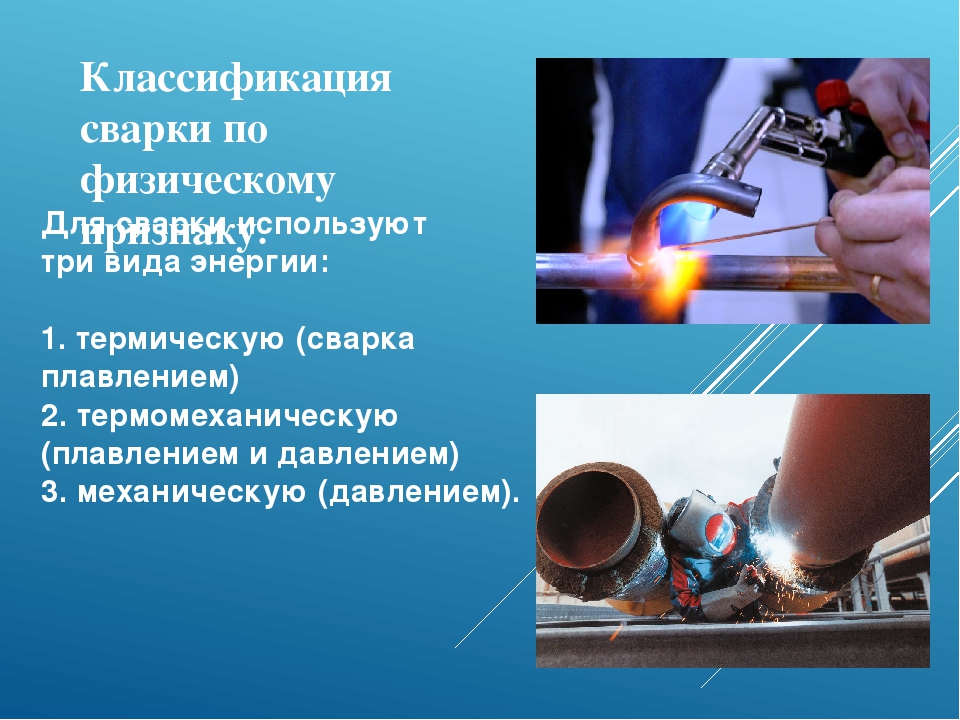

При сварке плавлением и пайке сближение атомов твердых тел осуществляется вследствие смачивания поверхностей тел жидким металлом (припоем, расплавом), а активация поверхности твердого металла — путем сообщения ее частицам тепловой энергии. Жидкий металл может растекаться по всей поверхности тела и обеспечивать соприкосновение и прилипание (или адгезию) его молекул и поверхностного слоя твердых тел.

При затвердевании расплавленного материала слабые адгезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного материалов, оплавление стыка, нагрев кромки и т.

Сварка плавлением происходит без приложения осадочного давления путем спонтанного слияния объемов жидкого металла.

із

Она обычно не требует тщательной подготовки и зачистки соединяемых поверхностей.

При сварке плавлением обе стадии процесса соединения — физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, — протекают достаточно быстро (см. рис. 1.3, кривая 1). Для однородных металлов это не опасно. Но в случае разнородных материалов с ограниченной взаимной растворимостью практически трудно получить соединения без хрупких интерметаллических прослоек в контакте.

При быстром образовании физического контакта твердого тела с расплавом, например при сварке путем расплавления одного из соединяемых материалов, сначала на границе твердой и жидкой фаз будет наблюдаться пик межфазной энергии wr, аналогичный шп (см. рис. 1.2,6), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность ретардации (задержки) пика поверхности раздела, как называют этот период, может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена опытным путем. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки.

рис. 1.2,6), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность ретардации (задержки) пика поверхности раздела, как называют этот период, может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена опытным путем. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки.

При сварке давлением (в твердом состоянии) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической деформации соединяемых материалов в контакте, часто одновременно с дополнительным нагревом.

Длительность стадий образования физического контакта А и химического взаимодействия Б здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физикохимических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления н других средств активации (ультразвук, трение и т. д.).

д.).

В последнее время предложены методы приближенного расчета параметров режима сварки статическим давлением, которые подтверждаются опытом. Длительность процесса образования физического контакта, заключающегося в смятии микронеровностей, рассчитывают по скорости ползучести. Длительность второй стадии — химического взаимодействия — оценивают по уравнению Больцмана как длительность периода активации.

Расчеты основаны на представлениях о схватывании материалов в результате ползучести на контактных поверхностях и образовании прочных химических связей в местах выхода и перемещения вакансий, дислокаций и скоплений. Выход дислокаций на контактную поверхность активирует ее путем разрыва насыщенных связей, что приводит к образованию активных центров.

Однако принято считать, что при соединении металлов в твердом состоянии имеет значение не только схватывание, но и спекание. Спекание — комплекс диффузионных процессов, протекающих во времени при повышенных температурах. Схватывание — бездиффузионное явление — объединение кристаллических решеток, находящихся в контакте тел в результате их совместного пластического деформирования. Относительная роль схватывания и спекания в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в контакте. Например, диффузионную сварку при большом времени выдержки можно считать основанной на явлении спекания. Во всех остальных случаях схватывание первично, а диффузионные и рекристаллизационные процессы, если они вообще происходят, вторичны.

Схватывание — бездиффузионное явление — объединение кристаллических решеток, находящихся в контакте тел в результате их совместного пластического деформирования. Относительная роль схватывания и спекания в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в контакте. Например, диффузионную сварку при большом времени выдержки можно считать основанной на явлении спекания. Во всех остальных случаях схватывание первично, а диффузионные и рекристаллизационные процессы, если они вообще происходят, вторичны.

Схема процесса сварки плавлением

Схема процесса сварки плавлением

Сваркой называют технологический процесс получения неразъемных (сварных) соединений из металлов, их сплавов и других материалов (пластмасс, стекла) или разнородных материалов (стекла и металла и т.п.).

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами сопрягаемых деталей. Для того чтобы произошла сварка, нужно сблизить соединяемые элементы на расстояние порядка величины атомного радиуса (10—8 см). При этом между поверхностными атомами твердых тел становится возможным межатомное взаимодействие и происходит сопровождаемое диффузией химическое взаимодействие.

Для того чтобы произошла сварка, нужно сблизить соединяемые элементы на расстояние порядка величины атомного радиуса (10—8 см). При этом между поверхностными атомами твердых тел становится возможным межатомное взаимодействие и происходит сопровождаемое диффузией химическое взаимодействие.

Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением. При сварке плавлением под сварным соединением понимают участок, включающий собственно шов, металл зоны термического влияния и основной металл, не претерпевший под влиянием сварки никаких изменений. Шов является литым сплавом основного и дополнительного металлов, а зона термического влияния представляет собой участок основного металла с измененными в результате сварки свойствами (рис. 1).

Рис. 1. Сварное соединение: 1 — металл шва, 2 — металл зоны термического влияния, 3- основной металл

Сваркой плавлением можно соединять практически все используемые для изготовления конструкций металлы и сплавы любой толщины. Возможна сварка разнородных металлов и сплавов.

Возможна сварка разнородных металлов и сплавов.

В процессе изготовления конструкции с использованием сварки плавлением источник теплоты в большинстве случаев передвигается вдоль свариваемого изделия, что позволяет сваривать объекты с неограниченными размерами. Сварку плавлением, в том числе и электрическую, ранее называли автогенной — самопроизвольной сваркой. Затем этот термин начал применяться для обозначения кислородно-ацетиленовой сварки. Сейчас он почти не применяется.

При сварке плавлением металл в месте сварки доводится до жидкого состояния. Локальное расплавление основного металла осуществляется по кромкам соединяемых элементов. Сварка может осуществляться только за счет расплавления основного металла (рис 2, а) или за счет расплавления основного и дополнительного металлов (рис. 2, б). В практике преимущественное применение находит второй вариант. Расплавленные основной или основной и дополнительный металлы самопроизвольно без приложения внешних сил сливаются в общую сварочную ванну, смачивающую оставшуюся твердой поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молекулярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молекулярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

Рис. 2. Сварные швы

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация. Начинается она от частично оплавленных зерен основного металла, что приводит к образованию общих кристаллитов. После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

В процессе сварки наблюдаются испарение и окисление некоторых элементов, поглощение и растворение жидкой ванной газов. Происходят также изменения и в зоне термического влияния. Эти процессы обусловливают отличие металла шва и зоны термического влияния от основного металла. При сварке возникают деформации конструкции и создается поле остаточных напряжений, что может нарушить проектные ее размеры и форму и сказаться на прочности сварного соединения.

Происходят также изменения и в зоне термического влияния. Эти процессы обусловливают отличие металла шва и зоны термического влияния от основного металла. При сварке возникают деформации конструкции и создается поле остаточных напряжений, что может нарушить проектные ее размеры и форму и сказаться на прочности сварного соединения.

При сварке плавлением требуется локальный нагрев небольшого участка металла, окруженного со всех сторон значительным объемом холодного металла, до температуры, превосходящей температуру его плавления. Это приводит к необходимости использования для электрической сварки большинства металлов и сплавов источников нагрева, имеющих температуру не ниже 3000°С и тепловую мощность, достаточную для образования сварочной ванны.

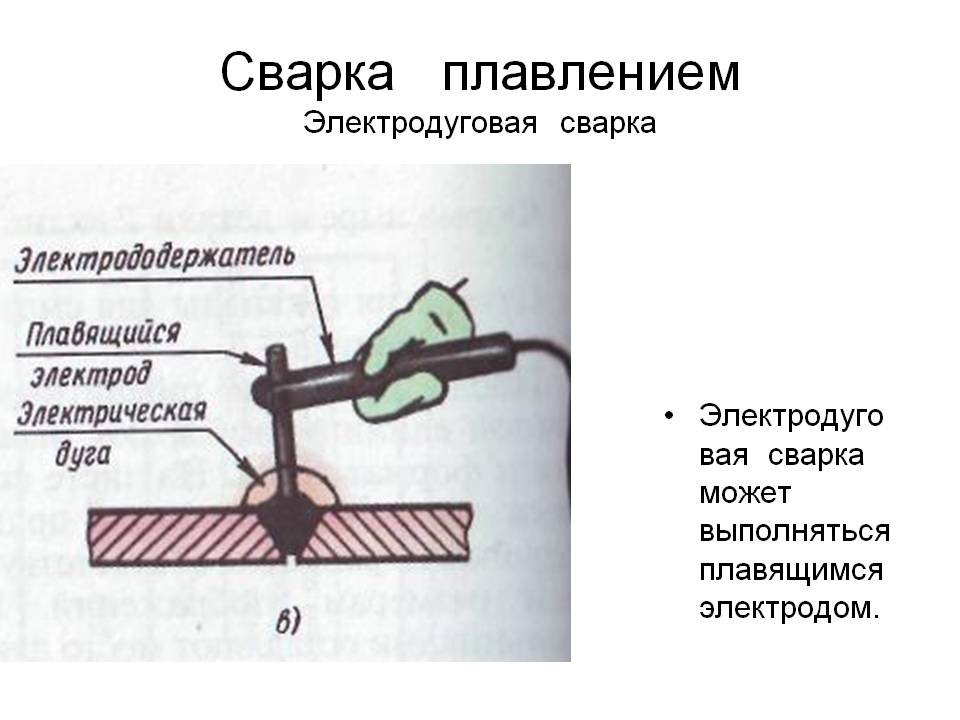

При электрической сварке плавлением источником нагрева служит электрический ток. Наиболее широкое применение находит электродуговая, электрошлаковая, электроннолучевая и лазерная сварка.

При электрической дуговой сварке нагрев и плавление металла осуществляются энергией, выделяемой дуговым разрядом. При электрошлаковой сварке необходимая для сварки теплота получается при прохождении тока через шлаковую ванну, образуемую при расплавлении флюса. Нагрев и плавление металла при электроннолучевой сварке достигаются за счет интенсивной бомбардировки свариваемого металла быстродвижущимися электронами. При лазерной сварке необходимая для плавления металла теплота выделяется световым пучком, являющимся весьма концентрированным источником теплоты.

При электрошлаковой сварке необходимая для сварки теплота получается при прохождении тока через шлаковую ванну, образуемую при расплавлении флюса. Нагрев и плавление металла при электроннолучевой сварке достигаются за счет интенсивной бомбардировки свариваемого металла быстродвижущимися электронами. При лазерной сварке необходимая для плавления металла теплота выделяется световым пучком, являющимся весьма концентрированным источником теплоты.

В настоящее время ведущее положение среди различных видов электрической сварки плавлением занимает электрическая дуговая сварка. Возможности этого вида сварки еще далеко не исчерпаны, и можно ожидать дальнейшего ее совершенствования и развития.

К сварке плавлением относится и наплавка металлов, нашедшая широкое применение в промышленности. Наплавкой называют процесс нанесения слоя металла на доведенную до расплавления поверхность изделия. Цель наплавки сводится к восстановлению размеров детали после износа, устранению дефектов литья, поковок и проката или созданию на поверхности детали слоя металла, обладающего особыми свойствами (стойкость против износа или коррозии, жаропрочность и др. ).

).

Сварка — технологический процесс, широко применяемый во всех отраслях народного хозяйства для изготовления новых и ремонта эксплуатируемых конструкций и механизмов. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литья, клепаных и кованых изделий. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, сокращению сроков изготовления и увеличению съема продукции без увеличения производственных площадей. Значительно расширяются также возможности механизации основных технологических операций. Однако все преимущества сварки могут быть реализованы только при обеспечении необходимого качества сварных соединений, гарантирующих длительную и надежную работу их в условиях эксплуатации. Это достигается на основании глубокого изучения вопросов технологии сварки и установления связи ее с конструктивными формами и особенностями изготовляемой продукции.

Что такое сварка плавлением? — ТВИ

Сварка плавлением — это процесс, в котором используется тепло для соединения или сплавления двух или более материалов путем нагревания их до точки плавления. Процесс может требовать или не требовать использования наполнителя. Внешнее приложение давления не требуется для процессов сварки плавлением, за исключением контактной сварки, где во время сварки требуется значительное контактное давление для прочного соединения.

Процесс может требовать или не требовать использования наполнителя. Внешнее приложение давления не требуется для процессов сварки плавлением, за исключением контактной сварки, где во время сварки требуется значительное контактное давление для прочного соединения.

Нажмите здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Процессы сварки плавлением

Процессы сварки плавлением можно сгруппировать в зависимости от источника тепла, например, электрическая дуга, газ, электрическое сопротивление и высокая энергия.

Эти процессы включают:

Процессы дуговой сварки — наиболее распространенные процессы:

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) , также известная как ручная дуговая сварка металлическим электродом (MMA или MMAW), дуговая сварка в среде защитного флюса или сварка электродом. Подходит для сварки черных и цветных металлов во всех положениях.

Сварка металла в среде инертного газа (MIG) и Сварка металла в среде активного газа (MAG) , также известная как дуговая сварка в среде защитного газа (GMAW). Сварка MIG и MAG — это наиболее распространенные процессы дуговой сварки, при которых электрическая дуга образуется между расходуемым проволочным электродом и заготовкой, что приводит к их расплавлению и соединению. Оба используют защитный газ для защиты сварного шва от переносимых по воздуху загрязняющих веществ или окисления в случае сварки MIG.

Сварка вольфрамовым электродом в среде инертного газа (TIG) , также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW).В этом дуговом процессе используется нерасходуемый вольфрамовый электрод для создания дуги между электродом и базовой пластиной. Инертный защитный газ используется для защиты от окисления или других атмосферных загрязнений. Этот процесс можно использовать автогенно на тонких деталях, но для более толстых деталей потребуется добавить проволоку, стержень или расходный материал.

Плазменно-дуговая сварка (PAW). В этом процессе используется электрическая дуга, создаваемая между электродом и соплом горелки. Электрическая дуга ионизирует газ (обычно аргон) в камере, создавая так называемую «плазму».Затем он пропускается через тонкое медное сопло, которое сужает дугу и направляет ее на заготовку, позволяя отделить плазменную дугу от защитного газа (который обычно изготавливается из смеси аргона и водорода).

Дуговая сварка под флюсом (SAW). В этом часто используемом процессе дуговой сварки используется плавящийся электрод с непрерывной подачей и слой плавкого флюса, который становится проводящим в расплавленном состоянии и обеспечивает путь тока между заготовкой и электродом.Флюс также предотвращает брызги и искры, а также подавляет ультрафиолетовое излучение и пары.

Дуговая сварка порошковой проволокой (FCAW). В этом процессе, разработанном в качестве альтернативы SMAW, используется расходуемый электрод с непрерывной подачей флюса и источник питания постоянного напряжения или постоянного тока. Иногда с использованием защитного газа в этом процессе можно просто использовать флюс для обеспечения защиты от атмосферы.

Иногда с использованием защитного газа в этом процессе можно просто использовать флюс для обеспечения защиты от атмосферы.

Узнать больше

Процессы газовой сварки — наиболее распространенный процесс:

Кислородно-топливная сварка , также известная как кислородно-ацетиленовая сварка, но обычно называемая газовой сваркой, в этом процессе используется ручная горелка или продувочная трубка и смесь кислорода и ацетилена, которая воспламеняется, образуя пламя.

Процессы контактной сварки

Точечная сварка сопротивлением. Этот быстрый процесс сварки передает тепло между двумя электродами в зависимости от свойств материала и толщины заготовок. Сварочный ток концентрируется в небольшом месте, так как детали одновременно зажимаются вместе.

Сварка контактным швом. Этот вариант точечной сварки позволяет получить ряд перекрывающихся участков непрерывного соединения путем замены обычных электродов для точечной сварки колесами, которые вращаются при подаче между ними заготовок.

Высокоэнергетические сварочные процессы, основные из которых:

Электронно-лучевая сварка (ЭЛС). Этот процесс плавления выполняется в условиях вакуума с использованием пучка высокоскоростных электронов для плавления заготовок, поскольку электроны выделяют тепло при проникновении в материал. Сварные швы часто бывают глубокими и узкими.

Лазерная сварка (LBW). LBW, часто используемый в приложениях с большими объемами, использует лазерный луч для создания концентрированного источника тепла с высоким уровнем точности, который можно использовать для соединения металлов и полимеров.

Что такое сварка плавлением? — Примеры, преимущества и недостатки

Сварку можно определить как один из производственных процессов, посредством которого два или более сходных или разнородных материала могут быть соединены на постоянной основе путем образования коалесценции с применением или без применения внешнего давления, тепла или присадочного материала. Сплавление сопрягаемых поверхностей основных материалов не является необходимым для образования валика сварного шва. На основе плавких предохранителей основного материала или нет, сварочные процессы можно в целом разделить на две группы: сварка в твердом состоянии и сварка плавлением.Если соприкасающиеся поверхности основных материалов вместе с присадочным материалом плавятся, образуя сварной шов, это называется сваркой плавлением. С другой стороны, если во время сварки не происходит плавления, то это называется сваркой в твердом состоянии. Однако при сварке в твердом состоянии исходные детали могут нагреваться до повышенной температуры (но ниже точки плавления).

Сплавление сопрягаемых поверхностей основных материалов не является необходимым для образования валика сварного шва. На основе плавких предохранителей основного материала или нет, сварочные процессы можно в целом разделить на две группы: сварка в твердом состоянии и сварка плавлением.Если соприкасающиеся поверхности основных материалов вместе с присадочным материалом плавятся, образуя сварной шов, это называется сваркой плавлением. С другой стороны, если во время сварки не происходит плавления, то это называется сваркой в твердом состоянии. Однако при сварке в твердом состоянии исходные детали могут нагреваться до повышенной температуры (но ниже точки плавления).

Процессы сварки плавлением — это все те сварочные процессы, при которых сопрягаемые поверхности основной детали, а также присадочный материал расплавляются во время сварки для образования сварного шва.Так что тепло всегда связано с этими процессами. Для этих процессов не требуется внешнего приложения давления, за исключением группы контактной сварки, где необходимо поддерживать значительное контактное давление во время сварки для прочного соединения. Наполнитель может применяться или не применяться.

Наполнитель может применяться или не применяться.

Существует большое количество процессов сварки плавлением, и их можно дополнительно сгруппировать на основе источника тепла. Такие процессы, при которых тепло подается с помощью электрической дуги, называются процессом дуговой сварки.Точно так же все процессы газовой сварки, процессы сварки с сопротивлением и процессы сварки с высокой энергией являются в основном примерами сварки плавлением. Список таких процессов приведен ниже.

- Процессы дуговой сварки

- Дуговая сварка в защитном металле (SMAW)

- Газовая дуговая сварка металлическим электродом (GMAW)

- Сварка вольфрамовым электродом в среде инертного газа (TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Электрошлаковая сварка (ЭШС)

- Электрогазовая сварка (ЭГС)

- Дуговая сварка шпилек (SW)

- Дуговая сварка углеродом (CAW)

- Сварка атомным водородом (AHW)

- Процессы газовой сварки

- Воздушно-ацетиленовая сварка (AAW)

- Кислородно-ацетиленовая сварка (OAW)

- Кислородно-водородная сварка (OHW)

- Газовая сварка под давлением (PGW)

- Процессы контактной сварки (многие считают это сваркой в твердом состоянии)

- Точечная сварка сопротивлением (RSW)

- Сварка контактным швом (RSEW)

- Выступающая сварка (PW)

- Ударная сварка (PEW)

- Сварка оплавлением (FW)

- Сварка с осадкой (UW)

- Сварочные процессы с интенсивной энергией

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (ЭЛС)

- Лазерная сварка (LBW)

- Наполнитель легко наносится.

Таким образом, можно заполнить большую лакуну.

Таким образом, можно заполнить большую лакуну. - Нет необходимости прикладывать внешнее давление, поэтому основная форма компонентов не имеет значения (для равномерного приложения давления требуется подходящая форма).

- Конструкция шва и подготовка кромок не имеют решающего значения, поскольку эти параметры влияют только на достижимое проникновение.

- За один шаг можно легко сварить более двух компонентов.

- Процесс связан с деформацией и образованием остаточных напряжений, так как включает плавление и затвердевание.

- В сварных компонентах имеется ощутимая зона термического влияния (ЗТВ). ЗТВ всегда считается слабым звеном в сварном соединении.

- Интенсивный нагрев также сильно влияет на механические свойства исходных материалов.

- Соединение разнородных металлов сваркой плавлением является сложной задачей, особенно если металлы имеют существенно разные точки плавления и коэффициенты теплового расширения.

Сварка плавлением – этапы, типы, преимущества и недостатки

Сварка плавлением — это процесс сварки, при котором два или более материала с одинаковым составом или температурой плавления соединяются или сплавляются друг с другом путем плавления материалов.

Во многих процессах сварки плавлением присадочный материал добавляется в необходимую ванну расплавленного металла, но некоторые виды сварки плавлением можно выполнять без использования присадочного материала.

Присадочный материал добавляется для увеличения прочности сварного соединения. Сварные швы, выполненные без присадочных материалов, называются автогенными сварными швами .

Если используемый присадочный материал и основной материал одинаковы, то сварной шов, полученный при этом типе сварки, называется однородным сварным швом .

Если используемый присадочный материал и основной материал отличаются, то такой сварной шов называется гетерогенным.

Процессы сварки в основном делятся на две категории:

1) Сварка плавлением

2) Сварка твердого тела или сварка давлением

В этой статье мы обсудим первый тип, сварка плавлением .

В отличие от сварки плавлением, при сварке в твердом состоянии и при холодной сварке не происходит расплавления материала.

В отличие от сварки давлением или сварки в твердом состоянии, в процессе сварки плавлением не требуется никакого внешнего давления.

шагов сварки плавлением:

1) Сначала свариваемые детали удерживаются на месте и в стык подается расплавленный металл.

2) Расплавленный металл, используемый для сварки двух частей, может происходить из основного металла или присадочного металла, который может иметь или не иметь состав основного металла.

3) Поверхность соединения становится расплавленной из-за тепла от расплавленного наполнителя или другого источника в зависимости от используемого типа сварки плавлением.

4) После этого, когда расплавленный металл затвердевает или плавится, формируется соединение и завершается процесс сварки плавлением.

Типы сварки плавлением:

1) дуговая сварка 150 x5 с изображениями каждого

2) Oxy-топливная сварка (ofw)

3) лазерная сварка луча

4) электронная сварка

5) термическая сварка

6) Сварка твердыми реагентами

7) Индукционная сварка

1) Дуговая сварка:

Дуговая сварка относится к группе сварочных процессов, при которых металлы нагреваются до точки плавления электрической дугой.

В некоторых процессах дуговой сварки к заготовке также прикладывается давление для повышения прочности и качества сварного шва.

В большинстве процессов дуговой сварки используется присадочный материал.

Дуговая сварка подразделяется на следующие типы:

i) Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

ii) Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

iv) Дуговая сварка под флюсом (SAW)

v) Дуговая сварка порошковой проволокой (FCAW)

vi) Дуговая плазменная сварка (PAW)

vii) Дуговая сварка углеродом.

2) Газовая сварка:

Газовая сварка — это процесс сварки, при котором для сварки двух металлических деталей используется сильное высокотемпературное пламя. Высокотемпературное пламя генерируется с помощью горючих газов.

Пламя используется для выделения тепла и повышения температуры металлической детали в месте соединения.

Из-за тепла газового пламени металл в местах стыков начинает плавиться. Расплавленный металл соединяется с другой металлической заготовкой.

В расплавленный металл также добавляется наполнитель, который действует как связующее.Расплавленному соединению дают остыть и затвердеть.

Для получения нагревательного пламени используется множество различных комбинаций газов. Наиболее распространенным является кислородно-ацетиленовое пламя.

3) Термитная сварка:

Третий вид сварки – термитная сварка. В этом типе процесса сварки термитный состав используется для сварки двух металлов вместе.

Термит представляет собой тип химического состава металлического порошка.

3) Термитная сварка:

Термитная сварка – это процесс сварки, при котором для соединения двух металлов используется термитный состав.Термит представляет собой химический состав металлического порошка. Порошок обычно состоит из металла и оксида металла. Когда этот порошок воспламеняется, он подвергается чрезвычайно экзотермической окислительно-восстановительной реакции. Здесь оксид одного металла переходит на другой металл. В этом процессе сварки за короткий период выделяется огромное количество тепла. Чаще всего термитная сварка используется для соединения рельсовых путей на железных дорогах.

Когда этот порошок воспламеняется, он подвергается чрезвычайно экзотермической окислительно-восстановительной реакции. Здесь оксид одного металла переходит на другой металл. В этом процессе сварки за короткий период выделяется огромное количество тепла. Чаще всего термитная сварка используется для соединения рельсовых путей на железных дорогах.

Этот процесс не требует тяжелой техники и очень быстр.

Этот процесс также используется для ремонта железнодорожных путей, поскольку расплавленный металл из реакции

можно использовать для ремонта путей.

4) Газокислородная сварка:

Это тип сварочного процесса, при котором кислород используется в качестве топлива для получения пламени, которое нагревает и соединяет две металлические поверхности. Этот процесс также известен как кислородно-ацетиленовая сварка.

В этом процессе сварки используется комбинация кислорода и легковоспламеняющегося газа, в основном ацетилена, для создания горячего пламени для соединения объектов. Кислород и топливо смешиваются в правильной пропорции в ручной горелке или паяльной трубке, чтобы получить горячее пламя с температурой около 3200 градусов по Цельсию.

Кислород и топливо смешиваются в правильной пропорции в ручной горелке или паяльной трубке, чтобы получить горячее пламя с температурой около 3200 градусов по Цельсию.

Поскольку сталь плавится при температуре 1500 градусов по Цельсию, это единственный процесс сварки, который может производить такую высокую температуру за счет объединения кислорода и ацетилена для плавления стали. Таким образом, сталь можно сваривать только с использованием этого процесса сварки. В то время как другие цветные металлы с низкой температурой плавления можно сваривать с использованием смеси кислорода и газов, таких как водород, пропан или угольный газ, в процессе кислородно-топливной сварки.

5) Индукционная сварка:

В этом типе процесса сварки электромагнитная индукция используется для нагрева соединяемых металлических поверхностей.В сварочном аппарате имеется индукционная катушка, которая питается электрическим током радиочастоты. Этот процесс сварки в основном используется для сварки электропроводящих или ферромагнитных материалов.

Электрические изоляторы и немагнитные материалы также могут быть сварены с использованием этого процесса путем имплантации в них ферромагнитных или металлических соединений, называемых токоприемниками.

6) Лазерная сварка:

Лазерная сварка — это процесс сварки плавлением, при котором две металлические детали соединяются с помощью лазера.

Сварка лазерным лучом выполняется путем фокусировки лазерного луча в полость между двумя металлическими частями. Лазерный луч попадает на металлические детали и выделяет тепло, которое плавит материал из двух металлов или присадочный материал.

После охлаждения расплавленного металла образуется очень прочный сварной шов.

Fusion VS Сварка давлением 200 слов

Преимущества сварки плавлением:

1) Сварка плавлением может использоваться для легкого соединения разнородных материалов.

2) Легко добавляется внешний наполнитель.

3) Внешнее давление не требуется.

4) С помощью этого процесса можно сваривать более двух компонентов за один этап.

Недостатки сварки плавлением:

1) Интенсивный нагрев и последующее плавление ухудшают многие механические и металлургические свойства.

2) Из-за чрезмерного подвода тепла происходит сильное искажение.

3) Вокруг сварного шва имеется заметная зона термического влияния из-за чрезмерного нагрева.

4) Сварка двух разнородных металлов затруднена, особенно если металлы имеют разные температуры плавления и коэффициенты теплового расширения.

Сварка плавлением – EB Industries

Что такое сварка плавлением

Сварка плавлением — это общий термин для сварочных процессов, основанных на плавлении для соединения материалов с аналогичным составом и температурой плавления. За счет присущих этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния. Некоторые из методов, которые использует EB Industries, такие как электронно-лучевая сварка или лазерная сварка, часто сводят к минимуму этот эффект, вводя в заготовку сравнительно небольшое количество тепла.

Некоторые из методов, которые использует EB Industries, такие как электронно-лучевая сварка или лазерная сварка, часто сводят к минимуму этот эффект, вводя в заготовку сравнительно небольшое количество тепла.

Услуги, которые мы предоставляем

EB Industries предоставляет в качестве услуги следующие процессы сварки плавлением:

Следующие методы сварки плавлением не предоставляются EB Industries. Однако у нас есть сеть партнеров, предоставляющих эти услуги, к которым мы можем вас направить.

- Общая дуговая сварка

- Ацетиленокислородная сварка (OFW)

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW), иногда называемая сваркой в среде инертного газа (MIG)

- Дуговая сварка вольфрамовым электродом (GTAW), также известная как сварка вольфрамовым электродом в среде инертного газа (TIG)

- Точечная сварка сопротивлением (RSW)

Оборудование и экспертиза

EB Industries — уникальный поставщик услуг по сварке плавлением, услуг по герметизации и инженерных услуг. Мы предоставляем услуги с добавленной стоимостью, такие как испытания на герметичность, специализированные работы по очистке и квалифицированную сборку, чтобы повысить вашу безопасность, производительность и прибыль. Мы не просто выполняем сварку плавлением, чтобы поставлять профессионально сваренные детали; мы также предоставляем инженерные решения для вашего бизнеса.

Мы предоставляем услуги с добавленной стоимостью, такие как испытания на герметичность, специализированные работы по очистке и квалифицированную сборку, чтобы повысить вашу безопасность, производительность и прибыль. Мы не просто выполняем сварку плавлением, чтобы поставлять профессионально сваренные детали; мы также предоставляем инженерные решения для вашего бизнеса.

В EB Industries мы считаем, что лучший способ обслуживать наших клиентов — это иметь в наличии широкий спектр сварочного оборудования для удовлетворения разнообразных требований наших клиентов. У нас также есть несколько резервных систем и операторов, так что наши производственные возможности никогда не будут поставлены под угрозу.

Быстрые котировки и доступ к экспертам

Если вы хотите узнать больше или получить коммерческое предложение, позвоните нам по телефону 888-978-7035 или нажмите здесь , чтобы заполнить онлайн-форму запроса коммерческого предложения.

В EB Industries мы считаем, что лучшие решения приходят в результате сотрудничества с нашими клиентами. По этой причине мы делаем наших инженеров доступными для вас как можно раньше в процессе проектирования. Позвоните нам и попросите поговорить с одним из наших инженеров.

По этой причине мы делаем наших инженеров доступными для вас как можно раньше в процессе проектирования. Позвоните нам и попросите поговорить с одним из наших инженеров.

Сварка плавлением Определение | Law Insider

Относится к

Сварка плавлениемДатчик означает любое измерительное устройство, которое не является частью самого транспортного средства, но установлено для определения параметров, отличных от концентрации газообразных и твердых загрязнителей и массового расхода выхлопных газов.

Оболочка означает трубчатую тару для колбасных изделий, изготовленную из натурального или искусственного (синтетического) материала.

Диаметр означает наибольший размер, измеренный под прямым углом к линии от стебля до конца цветка вишни.

Биоанализ означает определение видов, количеств или концентраций и, в некоторых случаях, местонахождения радиоактивных материалов в организме человека путем прямого измерения, подсчета in vivo или путем анализа и оценки материалов, выделяемых или удаляются из человеческого организма. Для целей настоящих правил эквивалентным термином является «радиобиоанализ».

Для целей настоящих правил эквивалентным термином является «радиобиоанализ».

Решение означает MMF или его часть, а в отношении любого Спринта означает решение, которое должно быть предоставлено Поставщиком для выполнения Критериев приемлемости для Историй, составляющих предмет этого Спринта; а результат Решения может принимать форму поставки Программного обеспечения и/или Результатов и/или предоставления Услуг; SOW означает техническое задание, выполненное Сторонами в отношении Выпуска; и если Стороны заключили несколько ТЗ в отношении нескольких Выпусков, то ссылка на ТЗ будет ссылкой на ТЗ, применимое к соответствующему Выпуску; ТЗ означает все ТЗ, выполненные по настоящему Контракту; Спринт означает выполнение каждой из Сторон Планирования, Мероприятий, Демонстрации и Ретроспективы, чтобы позволить Поставщику предоставить Решение для Завершения указанных Историй к концу Временного интервала Спринта; План Спринта означает план, относящийся к Спринту, согласованный Сторонами; Ограничение времени спринта означает фиксированный период времени для завершения спринта, продолжительность которого должна соответствовать результату калибровки;

Процессы сварки плавлением.

Сварочная металлургия

Сварочная металлургияГлава 1 охватывает процессы сварки плавлением, в том числе:

Иллюстрации всех сварочных процессов (показывающие как общий процесс, так и детали зоны сварки)

Преимущества и недостатки каждого процесса

Обзор (классификация процессов сварки плавлением; влияние удельной мощности на качество сварки, производительность и стоимость оборудования; материалы, обычно свариваемые каждым процессом; типы соединений; положения сварки)

Оксиацетиленовая сварка (включая химические реакции, распределение температуры пламени и три типа пламени : нейтральное, восстановительное и окислительное)

Дуговая сварка металлическим электродом (включая четыре функции покрытия электрода : защита, раскисление, стабилизация дуги и добавление металла)

Газо-вольфрамовая дуговая сварка (включая воздействие защитного газа и трех типов полярности : DCEN, DCEP и AC)

Плазменно-дуговая сварка (включая зажигание дуги, режим плавления и режим замочной скважины)

Дуговая сварка металлическим газом (включая воздействие защитного газа и три типа переноса металла : шаровидная, струйная и короткозамкнутая)

Дуговая сварка флюсом

Дуговая сварка под флюсом

Электрошлаковая сварка

Скорость осаждения всех процессов выше

Электронно-лучевая сварка (включая влияние давления окружающей среды на рассеивание луча)

Лазерная сварка (включая CO 2 , YAG и диодные лазеры, отражательную способность, эффект защитного газа и дуговую сварку с помощью лазера)

31 иллюстрация, 26 ссылок и 11 задач для упражнений

Сварка трением с перемешиванием рассматривается в главе 15.

Сварка плавлением Согласно AWS D17.1

Что такое сварка плавлением?

Сварка плавлением — это процесс, в котором используется тепло для соединения или сплавления двух или более материалов путем нагревания их до точки плавления. Иногда процесс сварки плавлением требует использования присадочного материала для заполнения зазоров. Процессы сварки плавлением не требуют использования внешнего приложения давления, за исключением сварки в условиях покоя, когда во время сварки требуется значительное контактное давление для прочного соединения.

Проще говоря, слияние с использованием заемных средств используется в производстве многих предметов повседневного обихода. Однако, как мы поделимся в этой статье, он наиболее часто используется для включения автомобилей и конструкций, особенно для самолетов.

До сварки плавлением сварка алюминия была очень сложной задачей. Большое количество алюминия использовалось во время Второй мировой войны для изготовления корпусов самолетов, инфраструктуры для кораблей, столовых приборов и шахт радаров. Таким образом, возникла необходимость найти решение, которое выдержало бы испытание временем.Сегодня процесс дуговой сварки вольфрамовым электродом в среде защитного газа (сварка плавлением) по-прежнему используется во всем мире.

Таким образом, возникла необходимость найти решение, которое выдержало бы испытание временем.Сегодня процесс дуговой сварки вольфрамовым электродом в среде защитного газа (сварка плавлением) по-прежнему используется во всем мире.

Что такое спецификация AWS D17.1?

Как упоминалось выше, сварка плавлением — это общий термин, относящийся к сварочным работам, в которых используется плавление для соединения материалов. Для аэрокосмических применений сварка плавлением является вариантом процессов, но разработана с учетом самых строгих правил и практик. Как и следовало ожидать, и по уважительной причине, существует множество требований, которые были продуманно введены в действие для проектирования сварки, квалификации персонала и процедур, проверок и прецедентов приемки для аэрокосмического, вспомогательного и нелетного оборудования.

Спецификация AWS D17.1/D17.1M:2017 содержит все применимые и необходимые рекомендации по неразрушающему контролю и сварке плавлением (NDE) аэрокосмического летательного оборудования, а также по сварке и NDE нелетательного оборудования. Когда спецификация AWS D17.1/D17.1M:2017 указана в контрактной документации, требуется соответствие всем включенным положениям спецификации.

Когда спецификация AWS D17.1/D17.1M:2017 указана в контрактной документации, требуется соответствие всем включенным положениям спецификации.

Таким образом, спецификация AWS D17.1 содержит общие обязательства по сварке, которые требуются при сварке оборудования для аэрокосмической и авиационной техники.Спецификация включает сварку плавлением металлических материалов на основе сплавов алюминия, кобальта, никеля, железа, магния и титана.

Как сварщики получают разрешение на соответствие спецификации AWS D17.1?

Сварщики должны приобретать дополнительные навыки для спецификации AWS D17.1, как указано во втором разделе AWS QC1:2007, стандарта сертификации AWS для инспекторов по сварке. В этом документе перечислены подтверждения, которые могут быть добавлены к сертификатам CWI и SCWI.Спецификация AWS D17.1 включает четыре предметные области. Этими областями являются материалы и дизайн, изготовление, проверка и квалификация.

Сварщикам, желающим добавить эту спецификацию, рекомендуется посещать семинары, чтобы узнать больше, и проводить самостоятельные занятия для улучшения своего ознакомления. Как только кандидаты считают, что у них есть для этого знания, они должны сдать двухчасовой экзамен с открытой книгой, состоящий из 50 вопросов с несколькими вариантами ответов. Чтобы пройти, кандидаты должны правильно ответить на 72% или более вопросов.

Как только кандидаты считают, что у них есть для этого знания, они должны сдать двухчасовой экзамен с открытой книгой, состоящий из 50 вопросов с несколькими вариантами ответов. Чтобы пройти, кандидаты должны правильно ответить на 72% или более вопросов.

Подтверждение добавлено в профиль сертификации AWS.

Что означает спецификация AWS D17.1 для сварочных цехов?

Эта спецификация требуется как часть общих требований к сварке авиационного и аэрокосмического оборудования. Спецификация включает, помимо прочего, сварку плавлением материалов на основе алюминиевых, никелевых, железных, кобальтовых, магниевых и титановых сплавов с использованием электродугового и высокоэнергетического луча.

Как указывалось ранее в этой статье, к сварке предъявляется множество требований.В частности, существуют требования к проектированию, персоналу, эксплуатационной и процедурной квалификации, проверкам, проверкам и критериям приемки для аэрокосмического, вспомогательного и нелетного оборудования.

Какие клиенты ищут сварщиков, одобренных AWS D17.1?

Сварка плавлением обычно используется клиентами в аэрокосмической промышленности. Такие компании, как Raytheon Technologies, Nadcap, Rolls-Royce, Kaman Aerospace, Northrop Grumman, Sikorsky, General Dynamics и Gulfstream, требуют сварки плавлением, соответствующей AWS D17.1 спецификация.

Для каких типов металлов/материалов характерна спецификация AWS D17.1?

Общие материалы, которые соответствуют требованиям сварки плавлением (сварка ВИГ) и спецификации AWS D17.1, включают:

- Алюминий

- Кобальт

- Никель

- Железо

- Магний

- Титан

Как Lynn Welding специализируется на сварке плавлением?

Сварка плавлением является специализацией Lynn Welding, а Lynn Welding является известной сварочной компанией, одобренной Raytheon, обладающей знаниями и опытом в области сварки и механической обработки для аэрокосмической, оборонной, атомной, промышленной и медицинской промышленности.

Репутация Lynn Welding действительно становится очевидной, когда вы видите сварной шов, изготовленный одним из наших сертифицированных сварщиков. Сварка плавлением является одной из наших специализаций. Наши сварщики имеют большой опыт, хорошо разбираются в сварке плавлением и соблюдают все требования AWS D17.1, необходимые для обеспечения сварки высочайшего качества. Независимо от того, свариваете ли вы нержавеющую сталь или алюминий, Lynn Welding гарантирует, что конечный результат соответствует критериям приемлемости заказчика, а сварной шов имеет рентгенологическое качество.

Поскольку компания Lynn Welding аккредитована Nadcap, мы следуем очень четкому и строгому набору правил при сварке плавлением компонентов наших клиентов в соответствии с AWS D17.1. Эти рекомендации предназначены для того, чтобы убедиться, что наши квалифицированные сварщики регулярно проходят испытания для всех групп металлов. Регулярные испытания помогают гарантировать, что навыки сварки останутся неизменными.

В данном случае тепло необходимо для расплавления металлических кромок. Температура сварочной дуги доходит до 4000–6000°, при этом металлы перемешиваются и по мере перемещения дуги довольно быстро затвердевают — так формируется сварной шов. Нанесённое на металлический стержень электрода покрытие включает в себя несколько компонентов, при расплавлении они создают газовую и шлаковую защиту сварочной ванны от негативного воздействия азота и кислорода из воздушной массы.

В данном случае тепло необходимо для расплавления металлических кромок. Температура сварочной дуги доходит до 4000–6000°, при этом металлы перемешиваются и по мере перемещения дуги довольно быстро затвердевают — так формируется сварной шов. Нанесённое на металлический стержень электрода покрытие включает в себя несколько компонентов, при расплавлении они создают газовую и шлаковую защиту сварочной ванны от негативного воздействия азота и кислорода из воздушной массы.

Сварочная ванна защищена от неблагоприятного воздействия воздуха активным газом, например, углекислотой или инертным. Углекислоту обычно используют при сварке легированных и углеродистых сталей, а инертные газы — при сваривании цветных металлов, а также сплавов высоколегированных сталей.

Сварочная ванна защищена от неблагоприятного воздействия воздуха активным газом, например, углекислотой или инертным. Углекислоту обычно используют при сварке легированных и углеродистых сталей, а инертные газы — при сваривании цветных металлов, а также сплавов высоколегированных сталей. По окончании затвердевания электродного и основного материала формируется сварной шов, при этом сварку обычно выполняют при вертикальном размещении свариваемых деталей с большим зазором между заготовками. Чтобы сформировать шов, с обеих сторон от зазора помещают медные ползуны, охлаждаемые водой — такой метод оптимален для соединения деталей большой толщины: от 30 до 1000 мм.

По окончании затвердевания электродного и основного материала формируется сварной шов, при этом сварку обычно выполняют при вертикальном размещении свариваемых деталей с большим зазором между заготовками. Чтобы сформировать шов, с обеих сторон от зазора помещают медные ползуны, охлаждаемые водой — такой метод оптимален для соединения деталей большой толщины: от 30 до 1000 мм.

Таким образом, можно заполнить большую лакуну.

Таким образом, можно заполнить большую лакуну.