Сварка молибдена — Режимы — Энциклопедия по машиностроению XXL

Молибден толщиной до 3 мм сваривают вольфрамовым электродом диаметром 3 мм на постоянном токе прямой полярности на режиме Дв = 425 А Уд = 18 В = 18 м/ч. Диаметр сопла горелки 15 мм, расход гелия через горелку и приставку 20 л/мин, с обратной стороны 5 л/мин. Сварку молибдена большей толщины можно вести плавящимся электродом диаметром 1. .. 1,2 мм на постоянном токе обратной полярности на режиме Уев = 400. .. 500 А 1/д = 32 В V b = 30. .. 40 м/ч Vn = 600. .. 900 м/ч, подача гелия через горелку и приставку 140 л/мин, с обратной стороны 20 л/мин. Электродная проволока предварительно активируется покрытием ее хлористым цезием. [c.482]Рекомендуемые режимы электронно-лучевой сварки молибдена [c.483]

Режимы электроннолучевой сварки молибдена и его низколегированных сплавов

[c.

Сварка молибдена. Молибден имеет атомную решетку объемно-центрированного куба и аллотропических превращений не претерпевает вплоть до температуры плавления. Молибден инертен к водороду, устойчив против соляной, серной, плавиковой и фосфорной кислот, растворов щелочей, расплавов щелочных металлов, но растворяется в азотной кислоте и в расплавах щелочей. С кислородом начинает взаимодействовать с 673 К и интенсивно окисляется с 873 К- Молибден устойчив в среде чистого азота от температуры плавления до 1273 К- Нитриды молибдена диссоциируют до 1273 К- Промышленные сплавы молибдена имеют небольшие добавки (десятые доли процента) легирующих элементов циркония, титана, ниобия, тантала, образующих в этих количествах твердые растворы с молибденом. Анализ различных данных по диффузионной сварке молибдена показывает, что наилучшие результаты обеспечивает режим Т = 1973 К, р = 9,8 МПа, t — 5 мин. В соединениях, выполненных на этом режиме, в зоне стыка изменений структуры не наблюдается.

Молибден с медью взаимно нерастворимы. Опубликованные результаты по диффузионной сварке молибдена с медью весьма противоречивы одни соединения обладают достаточно высокой прочностью — до 157 МПа другие — неудовлетворительной. Наиболее высокие прочностные показатели при ограниченной макропластической деформации меди достигаются при Т= 1223 К, р = 14,7- -ь15,7 МПа, t = 15- 30 мин. Соединения, полученные сваркой на таких режимах, не обладают термической стойкостью при сохранении вакуумной плотности. Значительное различие меди и молибдена в температурном расширении приводит к появлению напряжений при нагреве деталей. Отрицательно сказывается и отсутствие диффузионной переходной зоны в соединении, что не создает предпосылок для развития релаксационных процессов в контакте.

Сварку вольфрама с молибденом выполняли при Т = 1873- 2173 К, р = = 19,6-н39,2 МПа, I = 15-нЗО мин.

Сварные образцы испытывали на изгиб. Лучшие результаты получены на образцах, сваренных при Т = 2173 К, р = 19,6 МПа, 15 мин. Поэтому этот режим можно считать оптимальным. Однако сварные соединения, полученные сваркой на этом режиме, имели недостаточную прочность. Для повышения прочности сварку вольфрама с молибденом выполняли через промежуточную прокладку, используя в качестве материала прокладок тантал и молибден. Сварку вольфрама с молибденом через прослойку из танталовой фольги толщиной 50 мкм проводили на режиме Т — 2173 К, р = = 19,6 МПа, / = 20 мин. При металлографическом исследовании на границе раздела четко вырисовывалась полоса фольги. Граница со стороны вольфрама волнистая, со стороны молибдена пилообразная. Непровар вызван оставшимися на поверхности тантала окислами. Для сварки тантала необходимо повысить степень разрежения в сварочной камере. Увеличение времени выдержки до 60 мин не изменило характера микроструктуры в зоне контакта. Непровар сохранялся. При сварке вольфрама с молибденом через прослойки из.

Сварные образцы испытывали на изгиб. Лучшие результаты получены на образцах, сваренных при Т = 2173 К, р = 19,6 МПа, 15 мин. Поэтому этот режим можно считать оптимальным. Однако сварные соединения, полученные сваркой на этом режиме, имели недостаточную прочность. Для повышения прочности сварку вольфрама с молибденом выполняли через промежуточную прокладку, используя в качестве материала прокладок тантал и молибден. Сварку вольфрама с молибденом через прослойку из танталовой фольги толщиной 50 мкм проводили на режиме Т — 2173 К, р = = 19,6 МПа, / = 20 мин. При металлографическом исследовании на границе раздела четко вырисовывалась полоса фольги. Граница со стороны вольфрама волнистая, со стороны молибдена пилообразная. Непровар вызван оставшимися на поверхности тантала окислами. Для сварки тантала необходимо повысить степень разрежения в сварочной камере. Увеличение времени выдержки до 60 мин не изменило характера микроструктуры в зоне контакта. Непровар сохранялся. При сварке вольфрама с молибденом через прослойки из.

Сплав 4201 системы Т — Мо представляет интерес как сплав особой группы — со стабильной -структурой. Высокое содержание молибдена (32—33%) в сплаве создает значительные трудности при производстве полуфабрикатов (особенно слитков) слитки получают тройным вакуумным переплавом расходуемых электродов в вакуумных дуговых печах при повышенном электрическом режиме на первом и втором переплавах. Сплав 4201 отличается высокой коррозионной стойкостью он может заменять тантал, сплавы на никелевой основе типа хастеллой, а также благородные металлы— платину, золото. Сплав обладает хорошей технологической пластичностью, хорошо сваривается сваркой плавлением и контактной, но заметно окисляется на воздухе при нагреве выше 500°С. Поэтому при сварке необходимо предусматривать усиленную защиту лицевой и обратной стороны шва и теплоотвод.

[c. 29]

29]

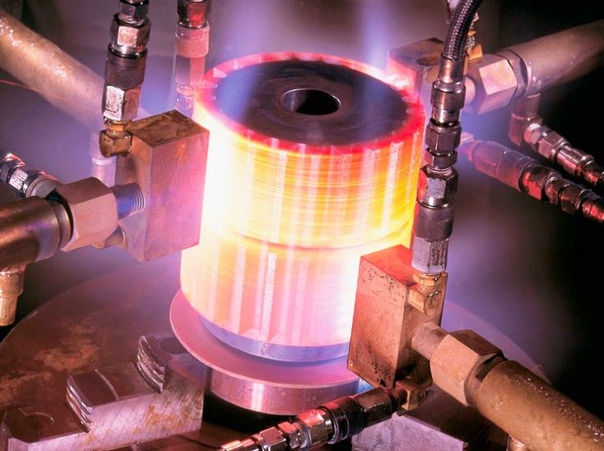

Для целей металлургии получаемый порошок металлического молибдена необходимо превратить в компактный материал. Используемые для этого процессы такие же, как и в случае получения вольфрама. Процесс проводится в аппаратуре того же типа и отличается лишь температурным режимом. Так, первое спекание спрессованных штабиков производится при температуре 1200°С в атмосфере водорода. Высокотемпературное спекание (сварка) молибденовых штабиков осуществляется в тех же аппаратах, что и сварка вольфрамовых штабиков. Максимальная температура сварки 2200—2400°С.

Диффузионная сварка проводится в камерах при вакууме 5 10 мм рт.ст. Рекомендуемые параметры режима сварки для молибдена Т = 1700 °С, р = 9,81 МПа, 1=5 мин для вольфрама Т = 2200 °С, /> = 9,81 МПа, = 15 мин. [c.161]

Ориентировочные режимы сварки трением деталей из молибдена и вольфрама [c.161]

Указанные выше режимы не гарантируют получения прочных медно-вольфрамовых и медно-молибденовых сборочных единиц, выдерживающих многочисленные (до 20 ООО) термоциклы. Для снижения внутренних напряжений, вызванных разностью коэффициентов линейного расширения соединяемых материалов, приводящих к появлению трещин в вольфраме и молибдене, диффузионную сварку проводят при температурах для вольфрама 1073 К, для молибдена 973 К при давлении 15 МПа в течение 15 мин. На свариваемые поверхности вольфрама и молибдена наносят никель толщиной 10… 15 мкм. Прочность соединения при испытании на срез 100 МПа, соединения вьщерживают 27 ООО термоциклов без разрушения.

[c.200]

Для снижения внутренних напряжений, вызванных разностью коэффициентов линейного расширения соединяемых материалов, приводящих к появлению трещин в вольфраме и молибдене, диффузионную сварку проводят при температурах для вольфрама 1073 К, для молибдена 973 К при давлении 15 МПа в течение 15 мин. На свариваемые поверхности вольфрама и молибдена наносят никель толщиной 10… 15 мкм. Прочность соединения при испытании на срез 100 МПа, соединения вьщерживают 27 ООО термоциклов без разрушения.

[c.200]

Режимы механизированной сварки тонколистовых деталей из сплавов хрома, молибдена и вольфрама неплавящимся электродом в среде гелия и аргона [c.148]

Диффузионная сварка без применения промежуточных барьерных слоев возможна в узком диапазоне режимов и дает соединения с низкой прочностью. Для получения равнопрочного соединения используют прослойки из ванадия, молибдена, ниобия. [c.456]

В качестве легирующих элементов вводятся молибден, вольфрам, цирконий, ванадий, титан, гафний.

Весьма перспективным является сварка тугоплавких металлов с применением промежуточных прокладок, обеспечивающих взаимную диффузию компонентов соединяемых металлов.

Сварку вольфрама с молибденом через прослойку из танталовой фольги выполняли на режиме Т = 2173 К, р = 19,6 МПа, 1 = = 20 мин. Сварное соединение обладало удовлетворительной штампуемостью, оно выдержало формовку на конус под углом 15° при температуре 1673 К- Увеличение времени сварки до 60 мин при прочих равных условиях не изменило характер соединения в зоне сварки. Между четко выделяющимся слоем фольги и свариваемыми деталями при металлографическом исследовании обнаруживалась линия стыка. При применении прокладки из молибденовой фольги режим сварки вольфрама с молибденом был следующим Т 2173 К, р =39,2 МПа, / == 15 мин. На микроструктуре зоны сварки вольфрама с молибденом четко видна граница между фольгой и вольфрамом, однако несплошность отсутствует. Со стороны вольфрама имеются участки с исчезнувшей границей, зерно молибдена крупное. Граница между вольфрамом и фольгой четкая, однако толщина ее в основном не превышает толщин межзеренных границ вольфрама. Молибден крупнозернистый. Данный режим сварки не обеспечивает стабильности качества сварного соединения.

Сварку вольфрама с молибденом через прослойку из танталовой фольги выполняли на режиме Т = 2173 К, р = 19,6 МПа, 1 = = 20 мин. Сварное соединение обладало удовлетворительной штампуемостью, оно выдержало формовку на конус под углом 15° при температуре 1673 К- Увеличение времени сварки до 60 мин при прочих равных условиях не изменило характер соединения в зоне сварки. Между четко выделяющимся слоем фольги и свариваемыми деталями при металлографическом исследовании обнаруживалась линия стыка. При применении прокладки из молибденовой фольги режим сварки вольфрама с молибденом был следующим Т 2173 К, р =39,2 МПа, / == 15 мин. На микроструктуре зоны сварки вольфрама с молибденом четко видна граница между фольгой и вольфрамом, однако несплошность отсутствует. Со стороны вольфрама имеются участки с исчезнувшей границей, зерно молибдена крупное. Граница между вольфрамом и фольгой четкая, однако толщина ее в основном не превышает толщин межзеренных границ вольфрама. Молибден крупнозернистый. Данный режим сварки не обеспечивает стабильности качества сварного соединения.

Диффузионную сварку электротехнических никелевых сплавов типа монель и константан проводят в многоместных приспособлениях, обеспечивающих сварочное давление за счет различия в коэффициентах линейного расширения свариваемых металлов и металла оправки. Стяжные болты обычно изготовляют из молибдена. Режимы сварки электротехнических сплавов незначительно отличаются от режимов сварки никеля, что обусловлено разницей в их физико-меха-нических свойствах. Например, введение меди приводит к снижению сопротивления металла деформированию, к интенсификации диффузионных и рекристал-лизационных процессов и к снижению температуры сварки до 1173 К. [c.165]

Высоколегированные стали с особыми свойствами успешно сваривают в защитных газах. Режимы сварки подобны тем, которые используются при ручной сварке и под флюсом (ток обратной полярности, малые токи, термообработка). Электродную проволоку и флюсы применяют с учетом повышенного выгорания марганца, титана, ниобия, молибдена, никеля, т. е. элементов, обеспечивающих сохранение свойств свариваемых сталей.

[c.282]

Электродную проволоку и флюсы применяют с учетом повышенного выгорания марганца, титана, ниобия, молибдена, никеля, т. е. элементов, обеспечивающих сохранение свойств свариваемых сталей.

[c.282]

При электронно-лучевой сварке соединение осуществляется путем переплавления основного металла. Режимы электронно-лучевой сварки молибдена приведены в табл. 12.23. Наряду со сваркой встык возможна сварка внахлестку со швами типа прорезных и пробочных. Для тугоплавких и химически активных металлов большое значение имеет возможность их предварительной очистки дегазацией в вакууме. Принципиально электронно-лучевая сварка за два прохода позволяет сваривать металл толщиной до 100 мм. [c.483]

При сварке молибдена со сталью 12X13 металлографическим анализом в промежуточном слое обнаружены зоны различной травимости. Со стороны молибдена наблюдается резко очерченная нетравящаяся полоса толщиной 0,5—3 мкм повышенной твердости и хрупкости. К участку повышенной хрупкости прилегает широкая слабо травящаяся полоса, составляющая большую часть переходной зоны. Травимость этой зоны по ширине неодинакова и увеличивается по направлению от стали к молибдену. Ширина этой зоны меняется в зависимости от режима сварки. Структура зоны имеет столбчатое строение. Различная травимость участков переходной зоны объясняется неодинаковой концентрацией диффундирующих элементов и образованием различных структур. Диаграмма равновесного состояния системы молибден—железо показывает, что молибден с железом

[c.158]

Травимость этой зоны по ширине неодинакова и увеличивается по направлению от стали к молибдену. Ширина этой зоны меняется в зависимости от режима сварки. Структура зоны имеет столбчатое строение. Различная травимость участков переходной зоны объясняется неодинаковой концентрацией диффундирующих элементов и образованием различных структур. Диаграмма равновесного состояния системы молибден—железо показывает, что молибден с железом

[c.158]

Для сварки молибдена с коваром 29НК в качестве оптимального можно рекомендовать следующий режим Г = 1373 К, р= 4,9 МПа, 10 мин. Не-провар в зоне контакта при этом режиме не наблюдается. Интерметаллиды в зоне контакта распределены в виде дисперсных включений. [c.159]

ЧТО свидетельствовало о высоком качестве сварного соединения. Оптимальным режимом сварки молибдена со сплавом ПМЗО считается Т — 1323 К, р — 9,8 МПа, =30ч-40мин. [c.160]

Сварку этих металлов через прослойку из сплава МВ50, нанесенного газопламенным напылением, выполняли на режиме Т = 2173 К, р = 39,2 МПа, / = 30 мин. Металлографические исследования зоны сварки молибдена с вольфрамом не обнаружили напыленного слоя. Граница слоя со стороны молибдена отсутствовала, а со стороны вольфрама определялась лишь по разной величине зерен слоя и вольфрама.

[c.161]

Металлографические исследования зоны сварки молибдена с вольфрамом не обнаружили напыленного слоя. Граница слоя со стороны молибдена отсутствовала, а со стороны вольфрама определялась лишь по разной величине зерен слоя и вольфрама.

[c.161]

Сварочные деформации предотвращают обычными методами, применяемыми при изготовлении сварных конструкций. Вместе с тем режимы сварки аустенитных сталей должны характеризоваться высокими скоростями, пониженным напряжением дуги и минимальным током. Полностью предотвратить образование горячих трещин предварительным подогревом или созданием принудительного сжатия металла шва и околошовных зон при помощи специальных приспособлений невозможно. В конструкциях, работающих при температуре до 600—650° С, эффективным средством борьбы с горячими трещинами является выполнение шва с аустенитно-ферритной структурой. Для этого применяют электроды и сварочные проволоки с повыщенным содержанием ферритообразующих элементов (хрома, молибдена, вольфрама и ниобия). В связи с вредным влиянием углерода на стойкость сварных швов при сварке сталей типа Х18Н10Т не рекомендуется применять проволоку, имеющую на поверхности следы графитовой смазки.

[c.145]

В связи с вредным влиянием углерода на стойкость сварных швов при сварке сталей типа Х18Н10Т не рекомендуется применять проволоку, имеющую на поверхности следы графитовой смазки.

[c.145]

Сплавам вольфрама, хрома и молибдена свойственно режое охрупчивание при сварке вследствие образования в зоне сварочного нагрева литой и рекристаллизованной структуры. Для уменьшения размеров зоны хрупкости и ограничения роста зерна в этой зоне сварку сплавов рекомендуют выполнять при минимально возможной погонной энергии и в импульсных режимах с использованием различных теплоотводящих устройств. [c.74]

При выборе режимов сварки сплавов данной группы руководящими являются два условия 1) предупреждение высокотемпературного межкристал-литного разрушения сварных соединений 2) иолученпе минимальной зоны разупрочнения (для термически упрочняемых алюминиевых сплавов, для деформированных аустенитных сталей, алюминиевых и других сплавов) или минимальной зоны повышенной хрупкости в месте сварки (для сплавов молибдена, вольфрама, хрома).

[c.28]

[c.28]Диффузионной сваркой в вакууме молибден илп вольфрам можно сварить с медью только через промежуточный подслой пз нпкеля [61. Листы из вольфрама или молибдена толщиной 1,3 мм, а также стержни из указанных материалов диаметром 20—25 мм сваривали с медными листами толщиной 0,3—0,5 мм. Вольфрамовые и молибденовые пластины гальваническим способом покрывали слоем никеля толщиной 10—14 мк.ч, после чего пропзводпли диффузионную сварку в вакууме по режимам, указанным в табл. 39. Ширину диффузионной зопы (об- [c.378]

Качество сварных соединений в значительной степени определяется надежностью защиты сварочной ванны и максимально разогретой зоны от воздействия окружающей среды, а также отсутствием в шве нор, шлаковых включений и других дефектов. Обеспечение указанных условий получения качественных соединений также связано с выбором способа сваркп. Наиболее эффективны в этом отношении сварка в атмосфере защитных газов и вакууме. Особенно важно правильно выбрать способ сварки при применении материалов, свойства которых ухудшаются при незначительном насыщении газами из окружающего воздуха. Например, для таких тугоплавких металлов, как титан, ниобий, а также для алюминия, магния и высоколегированных сталей предпочтительна дуговая сварка в атмосфере аргона высокой чистоты, а для молибдена и его сплавов — электронным лучом в вакууме. В то же время углеродистые и легированные конструкционные стали успешно сваривают всеми способами дуговой и электрошлаковой сварки. При соответствующем выборе режима и сварочных материалов получают сварные соединения, равнопрочные основному металлу при статических и динамических нагрузках.

[c.377]

Например, для таких тугоплавких металлов, как титан, ниобий, а также для алюминия, магния и высоколегированных сталей предпочтительна дуговая сварка в атмосфере аргона высокой чистоты, а для молибдена и его сплавов — электронным лучом в вакууме. В то же время углеродистые и легированные конструкционные стали успешно сваривают всеми способами дуговой и электрошлаковой сварки. При соответствующем выборе режима и сварочных материалов получают сварные соединения, равнопрочные основному металлу при статических и динамических нагрузках.

[c.377]

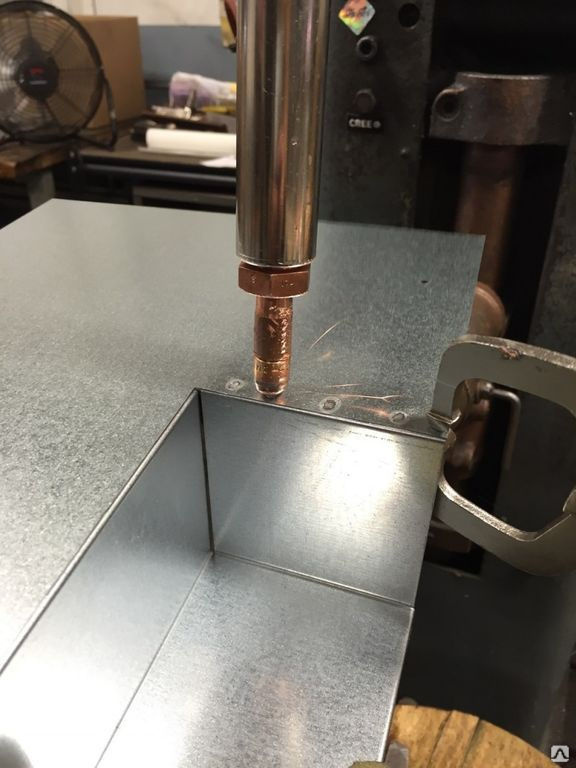

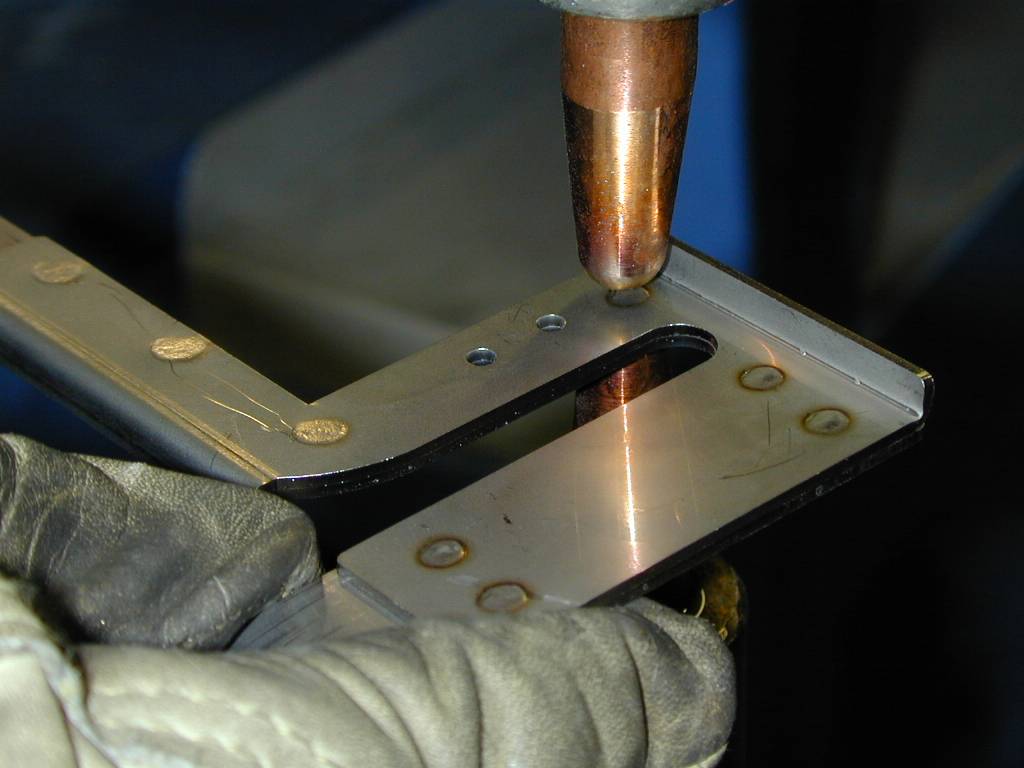

Контактная сварка. Точечная и шовная сварка осложняются подплавлением электродов. Применение экранов и покрытие свариваемых деталей, например, графитом значительно снижают подплавление электродов. Хорошие результаты дает использование накладок из молибдена, а также сплавов системы W — Мо. Точечн5то и шовную сварку выполняют с защитой инертным газом, ориентировочные режимы сварки приведены в табл. 12.8 и 12.9. Для соединения фольги и проволоки из технически чистых тугоплавких металлов успешно применяют конденсаторную точечную сварку. [c.155]

[c.155]

Диффузионную сварку титановых сплавов 0Т4 и ВТ14 с медью М1 и бронзой БрХ0,8 проводят с применением прослоек из молибдена или ниобия толщиной 0,1…0,2 мм. Прослойку напыляют на титан, и образец перед сваркой отжигают в вакууме при 1673 К в течение 3 ч. В табл. 13.11 приведено сопротивление отрыву и режимы сварки титанового сплава с медью и бронзой через промежуточный материал. [c.199]

Из-за сложности охлаждения стержни чаще сваривают на жестких режимах с последующим отпуском. Это справедливо и для нагартованных прутков. Соотнощение между током и длительностью зависит от минимального диаметра стержня 1с 1с= ас1 , где а я Ь опытные коэффициенты. Для сварки особо мягких металлов требуются приводы, обеспечивающие постоянный контакт проволок при их нагреве. Вкрест сваривают проволоку из углеродистой и нержавеющей стали, алюминиевых сплавов, никеля, молибдена, вольфрама. Сварку осуществляют плоскими 20 мм) инструментами.

[c. 87]

87]

Диффузионная сварка однородных металлических материалов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Медь находит самое широкое применение в электронной промышленности как конструкционный материал для изготовления различных узлов приборов. Для нее характерны высокая электро- и теплопроводность, малые газопроницаемость и газовыделение, коррозионная стойкость, немагнитность, высокая пластичность. Медь марок МБ, MB, MBK, Ml является основным материалом для изготовления анодов и анодных блоков, замедляющих систем, вводов энергии магнетронов, клистронов, ламп обратной волны, ламп бегущей волны, мощных генераторных и газоразрядных приборов и др.

Широко используется она и в сочетании с разнообразными металлическими и неметаллическими материалами. Медь и ее сплавы составляют 90-95% от общего объема применения в электронике металлических материалов (в массовом измерении).Медь относится к числу материалов, ДС которых не вызывает особых затруднений. Равнопрочность соединений меди основному материалу достигается при ДС по режиму: Тсв = 850oС, Рсв = 7-8 МПа, t = 20 мин., V = 1,ЗЗх10-2 Па, обычно принимаемому за оптимальный.

Широко используется она и в сочетании с разнообразными металлическими и неметаллическими материалами. Медь и ее сплавы составляют 90-95% от общего объема применения в электронике металлических материалов (в массовом измерении).Медь относится к числу материалов, ДС которых не вызывает особых затруднений. Равнопрочность соединений меди основному материалу достигается при ДС по режиму: Тсв = 850oС, Рсв = 7-8 МПа, t = 20 мин., V = 1,ЗЗх10-2 Па, обычно принимаемому за оптимальный.Диффузионная сварка меди находит наиболее широкое и успешное применение при изготовлении составных пакетированных узлов СВЧ-приборов: замедляющих систем, анодных блоков и резонаторов.

Заготовки пакетированных высокочастотных систем сантиметровогодиапазона получают обычно вырубкой из листовой меди. После очистки поверхности они в необходимом количестве собираются в приспособлениях, обеспечивающих их точное взаимное расположение, и свариваются друг с другом по оптимальному режиму при температуре 850oС. Этот режим обеспечивает необходимую точность систем вплоть до средней части миллиметрового диапазона. В зоне соединения (рис. 10.1) сохраняется, как правило, граница раздела, но ее ширина такого же порядка, что и обычная межзеренная граница.

Этот режим обеспечивает необходимую точность систем вплоть до средней части миллиметрового диапазона. В зоне соединения (рис. 10.1) сохраняется, как правило, граница раздела, но ее ширина такого же порядка, что и обычная межзеренная граница.

В то же время ДС меди при температурах выше 800oС и удельных давлениях более 5 МПа приводит к пластической деформации деталей порядка десятых долей — единиц процентов (рис. 10.2).

Высокочастотные системы миллиметрового и субмиллиметрового диапазонов отличаются миниатюрностью и высокой точностью. Ширина ламелей анодных блоков доходит до 0,2 мм. Еще более ажурны мелкоструктурные замедляющие системы, поперечные размеры их штырей составляют десятки микрон. Заготовки для этих систем получают прецизионной электроискровой обработкой, фотогравированием или фотоосаждением. В этих диапазонах даже незначительные деформации систем, измеряемые единицами микрон, существенно ухудшают параметры приборов.

Поэтому проблема диффузионной сварки (ДС) с полным сохранением исходных размеров деталей при удовлетворительной прочности (пластичности) соединений является весьма актуальной для электронной промышленности.

В соответствии с представлениями о механизме и кинетике процесса ДС можно выделить следующие пути повышения прецизионности соединения при ДС: повышение класса чистоты обработки поверхностей; применение прослоев из пластичных материалов, в том числе расплавляемых при сварке; сварка в сверхвысоком вакууме.

Указанные приемы в той или иной степени облегчают и ускоряют развитие первой стадии ДС: очистку поверхностей от окисных и жировых пленок и развитие их фактического контакта. Более грубая подготовка поверхностей увеличивает время протекания первой стадии и общую длительность процесса сварки и в конечном итоге приводит к большей пластической деформации деталей. Это наглядно иллюстрируют кинетические кривые прочности (рис. 10.3), полученные при сварке по одному режиму, но с различной чистотой обработки поверхности меди.

Для разработки технологического процесса, гарантирующего получение вакуумноплотных соединений, важно определить моменты, в которые заканчивается процесс их формирования. Считают, что при диффузионной сварке процесс формирования соединений металлов с металлами и металлов с неметаллическими материалами, имеющих прочностные и вакуумные свойства, идентичные свойствам основного материала, завершен, если в результате диффузионного залечивания пор в контактной зоне стабилизируется поток водорода, протекающий через нее.

Считают, что при диффузионной сварке процесс формирования соединений металлов с металлами и металлов с неметаллическими материалами, имеющих прочностные и вакуумные свойства, идентичные свойствам основного материала, завершен, если в результате диффузионного залечивания пор в контактной зоне стабилизируется поток водорода, протекающий через нее.

Для экспериментального исследования кинетики формирования соединений разработан специальный метод активного контроля, заключающийся в том, что в процессе сварки через контактную зону «продувается» поток газов из смеси гелия и водорода, контролируемый масс-спектрометром. Момент прекращения потока гелия через зону соединения соответствует начальному моменту достижения вакуумной плотности (закрытию сквозных каналов), а стабилизация потока водорода — моменту завершения диффузионного взаимодействия и формирования соединения, идентичного основному металлу по вакуумной плотности и термостойкости. О соотношении технологических параметров, при которых имеют место эти моменты, можно судить по рисунку 10. 4.

4.

Следует отметить, что нет единого мнения об оптимальных режимах диффузионной сварки пар металлов, наиболее распространенных в электронной технике, — медь МБ + медь МБ и медь МБ + сталь Э.

С использованием методов математического планирования экспериментов, в частности центрального композиционного ротатабельного униформ-планирования второго порядка, получены регрессионные уравнения, позволяющие в широком интервале параметров рассчитывать наперед заданную прочность 0, 1 σ [МПа] (y1) и деформацию ε [%] (у2) при контролируемом уровне вакуумной плотности: для соединения медь МБ + МБ при Т = 700 … 900 oС:

Применение прокладки из более мягкого материала, чем свариваемый, приводит к локализации в ней пластической деформации сжатия. Фактический контакт образуется при этом преимущественно за счет активной деформации и ползучести материала прокладки, заполняющего микронеровности соединяемых поверхностей, что существенно снижает минимально необходимый уровень давления сжатия и изменение формы деталей.

При ДС высокоточных узлов меди применяются промежуточные прослои золота или серебра. Серебро и тем более золото обладают более высокой способностью к релаксации напряжений в условиях сварки. Достоинством этих металлов является также высокая чистота поверхности, так как золото практически не окисляется, а окислы серебра диссоциируют уже при нагревании на воздухе. Диффузионная сварка выполняется обычно через прослой золота 2-6 мкм, который гальванически наносится на одну из контактных поверхностей. При сварке порежиму Тсв = 500oС, P= 1 МПа, t= 10 мин., V= l,33×10-3 Па выдерживаются заданные допуски в пределах 5—10 мкм, соединения вакуумно-плотны, имеют надежный тепловой и электрический контакты.

Сварка пакетированных конструкций через прослои без них может успешно применяться для изготовления коаксиальных магнетронов обращенной конструкции, замедляющих систем типа «волновода», «гребенки», «встречных пластин», «штырь—кольцо» и других узлов магнетронов, ламп бегущей волны, ламп обратной волны.

ДС медных деталей производится также при изготовлении узлов других распространенных источников СВЧ-колебаний: клистронов, применяющихся в качестве малошумящих генераторов, мощных усилителей и генераторов непрерывного и импульсного действия, умножителей частоты. ДС обеспечивает высокое качество изготовления резонаторов клистронов с бессеточным высокочастотным зазором и с зазором, ограниченным сетками.

В зависимости от требований к точности сеточных узлов, их жесткости, материала для их соединения применяются режимы ДС без прослоев или с прослоями (рис. 10.5). Последние применяются для соединения с сеткодержателями микросеток, так как малейшие деформации деталей при сварке существенно влияют на рабочую частоту приборов, а нередко и на их выходную мощность. ДС через тонкие прослои золота, серебра и нерасплавленных припоев на их основе позволяет получить соединения с остаточными деформациями не выше 0,1% и сохранить первоначальную прозрачность сеток. В отличие от пайки, после сварки не изменяются поверхностные свойства сеток и исключено натекание металла на перемычки.

Применение расплавляемых прослоев перспективно для ДС однородных и разнородных металлических материалов при получении высокопрочных прецизионных соединений.

Если сварка меди через тонкий прослой серебра выполняется при температуре, несколько превышающей Тпл эвтектики Ag-Cu (но остающейся ниже температуры плавления серебра), то развивается процесс контактно-реактивного плавления. Такая технология по существу аналогична контактно-реактивной пайке, но при ДС сохраняется возможность в широком диапазоне изменять давление сжатия деталей и тем самым воздействовать на физико-химические процессы, протекающие в контакте.

Особенностью кинетики этих процессов является то, что жидкая фаза возникает после образования фактического контакта поверхностей и химического взаимодействия между ними. Высокопрочные, термостойкие соединения получаются после полного растворения жидкой прослойки в основном материале. Количественные оценки длительности этого процесса весьма приближенны, так как при сварке происходит частичное выдавливание жидкой фазы из стыка, и это затрудняет определение ее реальной толщины.

Серебро обладает ограниченной растворимостью в меди (не более 8%), поэтому толщина его слоя должна быть небольшой. Эксперименты по ДС и опыт пайки показали, что оптимальной является толщина гальванически осажденного на медь слоя серебра 4—7 мкм. При температуре процесса 800oС (V = 1,ЗЗх10-2 Па) равнопрочность соединения достигается при времени сварки 25—30 мин. и давлении сжатия 4 МПа. При снижении давления сжатия прочность соединения несколько падает. Но и после сварки по приведенному режиму (Рсв = 4 МПа) остаточная деформация деталей не превышает 0,1%, что позволяет рекомендовать такую технологию для получения не только прецизионных соединений меди, но и ее сочетаний с никелем, коваром, сталями.

Сварку миниатюрных узлов предпочтительно следует вести на установках с радиационным нагревом, которые обеспечивают равномерный разогрев всего пакета деталей. При использовании установок с индукционным нагревом необходимо применение специальных экранов. Материал экрана должен быть достаточно тугоплавким и высокопроницаемым для электромагнитного поля. Наиболее широкое применение находит графит, приближающийся по своим характеристикам к абсолютно черному телу. В качестве материала экранов могут применяться также молибден и другие материалы.

Материал экрана должен быть достаточно тугоплавким и высокопроницаемым для электромагнитного поля. Наиболее широкое применение находит графит, приближающийся по своим характеристикам к абсолютно черному телу. В качестве материала экранов могут применяться также молибден и другие материалы.

Сварку можно вести в обычных вакуумных или водородных печах. Усилие сварки обеспечивается в этом случае грузом соответствующей величины, помещаемым на шток приспособления, или за счет разности температурных коэффициентов линейного расширения свариваемых деталей и приспособления. На рисунке 10.6 показано одноместное приспособление. Сварочное давление обеспечивается грузом (2) и ползуном (1) и передается через шток (3) на микросетку (4) и сеткодержатель (5).

Для повышения производительности сварка различных узлов приборов выполняется обычно в многоместных приспособлениях.

ставляла в среднем 4*108 Па. Сварка натурных деталей обычно производилась при чистоте обработки поверхностей Ra = 1,25-0,64 в режиме Тсв = 1 000oС, Рсв = 1,5*107 Па, t = 10 мин. , вакуум не менее 1,33*10-2 Па. Процесс можно успешно вести в среде водорода с точкой росы -40oС. Остаточная деформация деталей при этом не превышает 0,5%.

, вакуум не менее 1,33*10-2 Па. Процесс можно успешно вести в среде водорода с точкой росы -40oС. Остаточная деформация деталей при этом не превышает 0,5%.Более длительная изотермическая выдержка при температуре сварки приводит к некоторому снижению прочности соединения, что, по-видимому, обусловлено развитием рекристаллизационных процессов, приводящих к снятию наклепа и разупрочнению металла в зоне соединения.

Примером ДС натурных конструкций из никеля является технология изготовления керна оксидного катода водородного тиратрона (рис. 10.8, б), свариваемого в специальном приспособлении. Приспособление (рис. 10.8, а) состоит из корпуса (9), колец (4-8), прижимного диска (1) и медной прокладки (2), необходимой для более равномерной передачи давления. Для предотвращения схватывания при сварке вводится промежуточная прокладка (3) из обезвоженной слюды.

Сварка малогабаритных катодных узлов из никелевых сплавов может осуществляться в многоместных приспособлениях с созданием сварочного давления за счет различия ТКЛР.

Электротехнические никелевые сплавы типа монель-металл и константам, содержащие в своем составе, кроме никеля, железо и медь, также не имеют на поверхности термодинамически стойкой окисной пленки. Технология и режимы их сварки не отличаются существенно от сварки чистого никеля.

Значительно труднее сваривать нихромы — жаропрочные сплавы на никелевой основе. Наличие в сплаве хрома и таких легирующих элементов, как титан и алюминий, обусловливает химическую стойкость пленки окислов на их поверхности. Наиболее эффективна ДС нихромов через промежуточный слой никелевой фольги (σ = 13 мкм) или прослой сплава никеля с 2% бериллия. Прочность получаемых соединений достигает 90% прочности основного материала.

Сварка алюминия и его сплавов. Алюминий по объему производства занимает второе место после железа. Его наиболее характерные свойства — небольшая плотность (2700 кг/м3) и низкая температура плавления (933 К). В качестве основных легирующих элементов для алюминия используют магний, марганец, кремний и медь.

Основным затруднением ДС алюминия и его сплавов является высокая активность к кислороду и наличие на поверхности термодинамически прочной оксидной пленки, а при соединении со многими другими металлами также образование хрупких интерметаллидов. При сварке алюминия и его сплавов особое место отводится химической обработке поверхностей перед сваркой. Оксидная пленка может удаляться травлением (раствор щелочи для алюминия, ортофосфорная кислота для сплавов АМг и АМц с последующим осветлением в азотной кислоте) или зачищаться металлическими щетками. Целесообразно после очистки от оксидов свариваемые поверхности алюминиевых деталей покрывать смолами, лаками и полимерами на основе стирола, разлагающимися без остатка при нагреве в вакууме. Сварку алюминия и его сплавов выполняют при температуре 773—873 К. В однородном сочетании эти материалы соединяют ДС крайне редко. Обычно сваривают алюминий и его сплавы в разнородном сочетании. При взаимодействии алюминия с железом образуется ряд интерметаллидов, охрупчивающих соединение, поэтому процессы взаимодействия металлов в стыке должны строго контролироваться. Эта опасность возникает при сварке алюминия АДО со сталью 12Х18Н10Т.

Эта опасность возникает при сварке алюминия АДО со сталью 12Х18Н10Т.

Прочные и надежные соединения алюминия со сталью можно получить, используя промежуточные прокладки, наносимые на стальные детали гальваническим или химическим способом, напылением в вакууме или другими способами. Минимальную ширину слоя интерметаллидов получают в случае применения прокладок из цинка, серебра, меди, никеля, которые предотвращают или замедляют образование интерметаллидов. Так, сплав АМц и алюминий соединяют со сталью 20, сталью СтЗ, сталью 15, армко-железом через никелевую прокладку, которую наносят на стальную деталь через подслой меди. Сварка в вакууме со степенью 10-1 Па при Т= 823 К, р = 12—15 МПа, t = 2 мин. обеспечивает равнопрочность соединений с алюминием и сплавом АМц соответственно.

Сварку стали с алюминием выполняют также с применением комбинированных покрытий стали: медно-цинкового, никель-цинкового (4—6 мкм меди или никеля и 30—40 мкм цинка) и серебряно-цинкового. При этом в соединении образуется прослойка сложного состава меньшей толщины и твердости. Сплавы АМг соединяют со сталью через прокладку алюминия, который в свою очередь сваривают со сталью с представленными выше покрытиями.

Сплавы АМг соединяют со сталью через прокладку алюминия, который в свою очередь сваривают со сталью с представленными выше покрытиями.

Сварка алюминия и его сплавов с углеродистыми, высоколегированными сталями, коваром с меднением поверхности стальной детали или другими прокладками выполняется в вакууме со степенью 10-1-10-2 Па при температуре 773-823 К и давлении 5-15 МПа в течение t < 30 мин. в зависимости от физико-механических свойств алюминиевых сплавов.

В тех же пределах изменяются параметры режима диффузионной сварки алюминия с химически активными и тугоплавкими металлами. Иногда применяют никелевые прокладки. Алюминиевые сплавы сваривают с тугоплавкими металлами через алюминиевые прокладки.

Железо применяется в электронной технике лишь наиболее чистых сортов — марок А и Э. Из сортов магнитномягкого материала изготавливают составные полюсные наконечники, вкладыши, крышки, оболочки электровакуумных приборов. Стойкость по отношению к ртути делает сплав армко незаменимым материалом при изготовлении катодов ртутнонаполненных приборов.

Вакуумная плотность деталей из низкоуглеродистых сталей существенно зависит от текстуры материала, что делает возможным натекание газов в прибор через основной материал. Для снижения этого нежелательного эффекта предъявляются специальные требования к конструированию соединений с учетом текстуры материала или применяются стали вакуумной плавки.

Сварка титана и его сплавов. Титан обладает двумя основными преимуществами перед другими материалами: высокой удельной прочностью (прочность, отнесенная к плотности) вплоть до 723-773 К и хорошей коррозионной стойкостью во многих агрессивных средах. Он имеет две аллотропические модификации: высокотемпературную ((β-титан) с ОЦК решеткой и низкотемпературную (α-титан) с ГПУ решеткой. Температура полиморфного превращения титана в равновесных условиях равна примерно 1155 К. Чистый титан применяют ограниченно.

Основные сложности сварки титана и его сплавов обусловлены поглощением газов, их диффузией из основного металла и повышением их содержания в зоне сварки, а также структурными превращениями. Большая химическая активность титана при высоких температурах по отношению к кислороду, азоту и водороду снижает пластичность металла, вызывает трещины и хрупкие разрушения.

Большая химическая активность титана при высоких температурах по отношению к кислороду, азоту и водороду снижает пластичность металла, вызывает трещины и хрупкие разрушения.

Титан и его сплавы образуют устойчивую оксидную пленку. Термодинамический анализ и многочисленные экспериментальные исследования показывают, что наиболее вероятным механизмом очистки поверхностей от оксидов является их растворение в основном металле, так как титан и его сплавы обладают способностью растворять при нагреве большое количество кислорода (до 30% при давлении 105 Па). Титан и его сплавы соединяются достаточно легко. Температуру сварки выбирают в диапазоне 1073—1373 К, т.е. в области температуры рекристаллизации; она составляет (0,7—0,8) Тпл. Учитывая низкий предел текучести титана и значительное влияние на него температуры, давление сжатий выбирают в пределах от 0,98 до 9,8 МПа. В зависимости от температуры и давления сжатия время сварки составляет от нескольких секунд до нескольких десятков минут.

Уменьшения деформации изделий при сварке сплавов титана достигают путем применения прокладок из другого титанового сплава с большей скоростью ползучести или расплавляющихся, выдавливаемых и рассасывающихся прокладок, например из алюминия, меди, серебра.

Весьма перспективна ДС титана и его сплавов в режиме сверхпластичности, что позволяет существенно уменьшать длительность процесса, стабилизировать качество соединений, уменьшать остаточные деформации. Эффект сверхпластичности проявляется при наличии мелкозернистой структуры металла, не претерпевающего полиморфных превращений, с зернами размером до 3 мкм в температурной области полиморфных превращений, а также при определенной скорости деформаций.

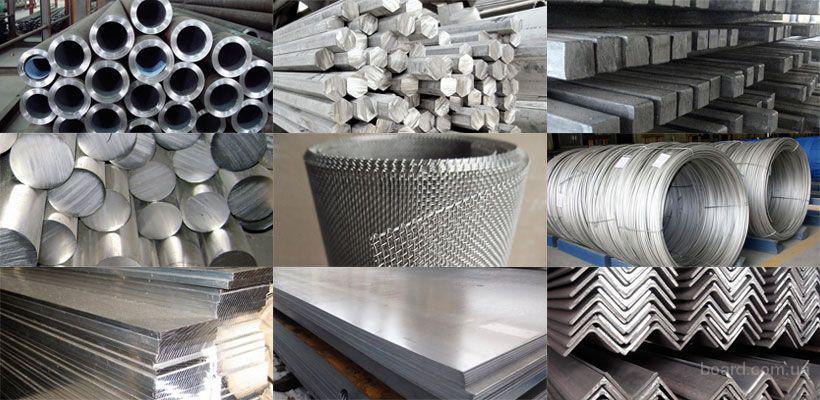

Тугоплавкие металлы — вольфрам, молибден, ниобий — применяются обычно для изготовления деталей, подвергающихся в эксплуатации высокотемпературному воздействию (не менее 1300—1500oС). В электронике они используются для изготовления катодов прямого накала, анодов и сеток с высокими термическими нагрузками, замедляющих систем, вводов и др.

Трудности получения неразъемных соединений тугоплавких металлов методами сварки и пайки обусловлены прежде всего хрупкостью этих материалов после нагрева выше температуры рекристаллизации, их высокой химической активностью при температуре более 300oС.

Развитие процесса собирательной рекристаллизации приводит к росту зерен вольфрама, молибдена и других тугоплавких металлов и необратимому снижению прочностных и пластических характеристик. При нагревании тугоплавкие металлы энергично взаимодействуют с газами окружающей атмосферы с образованием окислов, нитридов, карбидов. Эти соединения выделяются по границам зерен и резко снижают пластические характеристики металла. В меньшей степени, чем вольфрам и молибден, охрупчивающему воздействию примесей подвержены ниобий и тантал.

По указанным причинам из методов сварки плавлением лишь электронно-лучевая сварка, которая ведется в вакууме с локальным разогревом зоны соединения, обеспечивает получение удовлетворительных соединений этих металлов. Но сварка электронным лучом неприменима для развитых поверхностей контактирования (плоских, конических и т.д.). В этом случае особенно эффективно применение ДС.

Но сварка электронным лучом неприменима для развитых поверхностей контактирования (плоских, конических и т.д.). В этом случае особенно эффективно применение ДС.

Особенности диффузионной сварки никеля и его сплавов определяются их свой¬ствами … | Рефераты на промышленную тематику

Особенности диффузионной сварки никеля и его сплавов определяются их свой¬ствами и составом, в частности термодинамической прочностью окис-ной плёнки, со¬противлением ползучести и деформационной способностью ме-талла. На чистом ни¬келе при нагреве образуется только один окисел NIO, имеющий сравнительно высо¬кую упругость диссоциации 1,3 * 10 — 1,3 * 10 Па при 1 273 – 1 373 К. Однако ни¬кель, как d–переходный металл, образует с кислородом устойчивый хемосорбирован¬ный комплекс. Удаление кислорода обусловлено его диффузией при сварке в глубь металла. Растворимость кисло-рода в никеле составляет 0,012% при 1 473 К и с пони¬жением температуры уве-личивается. Расчёты показывают, что длительность растворе¬ния окисной плён-ки толщиной 0,005 мкм в никеле при температуре 1 173 – 1 473 К из¬меняется от нескольких секунд до десятых долей секунды. Поэтому окисная плёнка на ни-келе не вызывает особых затруднений пр сварке. Электротехнические никеле-вые сплавы типа монель и константан также образуют термодинамически не-прочные окислы, близкие к никелю по другим свойствам, и их сварка сущест-венно не отлича¬ется от сварки никеля. Жаропрочные никелевые сплавы явля-ются сложнолегирован¬ными и имеют в своём составе хром, алюминий, титан, молибден, вольфрам, ниобий и другие элементы, обладающие большим сродст-вом к кислороду и обеспечивающие высокую жаростойкость и жаропрочность. Именно эти свойства и затрудняют диффу¬зионную сварку жаропрочных спла-вов. Наличие весьма прочной и трудно удалимой окисной плёнки, богатый хромом, алюминием, титаном, препятствует диффузионной сварке. Удаление этих окислов из стыка связана с протеканием сложных окисли¬тельно-восстановительных процессов.

Поэтому окисная плёнка на ни-келе не вызывает особых затруднений пр сварке. Электротехнические никеле-вые сплавы типа монель и константан также образуют термодинамически не-прочные окислы, близкие к никелю по другим свойствам, и их сварка сущест-венно не отлича¬ется от сварки никеля. Жаропрочные никелевые сплавы явля-ются сложнолегирован¬ными и имеют в своём составе хром, алюминий, титан, молибден, вольфрам, ниобий и другие элементы, обладающие большим сродст-вом к кислороду и обеспечивающие высокую жаростойкость и жаропрочность. Именно эти свойства и затрудняют диффу¬зионную сварку жаропрочных спла-вов. Наличие весьма прочной и трудно удалимой окисной плёнки, богатый хромом, алюминием, титаном, препятствует диффузионной сварке. Удаление этих окислов из стыка связана с протеканием сложных окисли¬тельно-восстановительных процессов.

Повышение жаропрочности и сопротивления ползучести за счёт молиб-дена, вольфрама и других элементов, подавляющих диффузионную подвиж-ность атомов. Этим обусловлена также более высокая, чем у обычных сталей, температура рекри¬сталлизации жаропрочных сплавов. Естественно, что полу-чение сварных соединений способом, сущность которого заключается в исполь-зовании процессов диффузии и рекристаллизации, затруднено. Термодеформа-ционное воздействие при диффузионной сварке жаропрочных сплавов должно быть более сильным, чем при сварке углероди¬стых и низколегированных ста-лей. За нижний предел температуры сварки принимают температуру начала развития процентов рекристаллизации и диффузии. Для большин¬ства жаро-прочных сплавов эта температура близка к 1 323 – 1 373 К. За верхний пре¬дел температуры сварки принимают температуру разупрочнения сплавов. При этом следует учитывать также возможность резкого падения пластичности сплавов с по¬вышением температуры.

Естественно, что полу-чение сварных соединений способом, сущность которого заключается в исполь-зовании процессов диффузии и рекристаллизации, затруднено. Термодеформа-ционное воздействие при диффузионной сварке жаропрочных сплавов должно быть более сильным, чем при сварке углероди¬стых и низколегированных ста-лей. За нижний предел температуры сварки принимают температуру начала развития процентов рекристаллизации и диффузии. Для большин¬ства жаро-прочных сплавов эта температура близка к 1 323 – 1 373 К. За верхний пре¬дел температуры сварки принимают температуру разупрочнения сплавов. При этом следует учитывать также возможность резкого падения пластичности сплавов с по¬вышением температуры.

В разделе «Сварка и сварочное оборудование», с метками: Газовая сварка, Ручная дуговая сварка, Сварка никеля, Технология сварки

Сварка вольфрама

Cуществует множество способов сварки вольфрама. Ниже описаны некоторые методы. При аргоно-дуговой сварке вольфрам склонен к образованию трещин. Рекомендуется подогрев до 500.° С и сварка без жесткого закрепления деталей. Вакуумный отжиг при 1800° С в течение 1 ч несколько повышает пластичность сварных соединений, температура перехода в хрупкое состояние которых составляет 700° С. Фирмой General Electris разработан новый порошковый вольфрам GE-15, при дуговой сварке которого пор и трещин не образуется. В камере, заполненной аргоном, можно сваривать фольгу, листы и пластины толщиной от 0,125 до 16 мм. При сварке пластин толщиной 3,2 мм следует точно выдерживать скорость сварки 7,5—9 м/ч. Первую откачку камеры проводят до давления 10~3 мм рт. ст., далее заполняют аргоном и проводят вторую откачку до 0,8—10~3 мм рт. ст. и повторно заполняют аргоном. Сварку проводили при непрерывной дополнительной подаче инертного газа в горелку. Поток инертного газа охлаждает шов, и происходит удаление вредных газов, выделяющихся при сварке, что обеспечивает получение чистых по примесям внедрения швов. При сварке пластин толщиной до 1,5 мм в горелку подают смесь 50% Аг + 50% Не, при сварке материала большей толщины — только гелий.

Рекомендуется подогрев до 500.° С и сварка без жесткого закрепления деталей. Вакуумный отжиг при 1800° С в течение 1 ч несколько повышает пластичность сварных соединений, температура перехода в хрупкое состояние которых составляет 700° С. Фирмой General Electris разработан новый порошковый вольфрам GE-15, при дуговой сварке которого пор и трещин не образуется. В камере, заполненной аргоном, можно сваривать фольгу, листы и пластины толщиной от 0,125 до 16 мм. При сварке пластин толщиной 3,2 мм следует точно выдерживать скорость сварки 7,5—9 м/ч. Первую откачку камеры проводят до давления 10~3 мм рт. ст., далее заполняют аргоном и проводят вторую откачку до 0,8—10~3 мм рт. ст. и повторно заполняют аргоном. Сварку проводили при непрерывной дополнительной подаче инертного газа в горелку. Поток инертного газа охлаждает шов, и происходит удаление вредных газов, выделяющихся при сварке, что обеспечивает получение чистых по примесям внедрения швов. При сварке пластин толщиной до 1,5 мм в горелку подают смесь 50% Аг + 50% Не, при сварке материала большей толщины — только гелий. Как правило, дуговую сварку вольфрама ведут с предварительным, сопутствующим и последующим подогревами до 300—650° С. При испытаниях на загиб температура перехода составляла около 600° С. Прочность сварных образцов несколько ниже прочности основного металла до температуры 1650° С. Достаточно хорошо подогреть свариваемые детали, а при охлаждении в вакууме как бы создавались условия отжига после сварки. Введение в расплавленный металл добавок молибдена и окислов титана и циркония способствовало измельчению зерна в структуре швов. Разработан способ соединения тонких листов вольфрама при температурах ниже температуры рекристаллизации. По этому способу производят пайку вольфрама с следующей выдержкой при температуре пайки, при горой происходит взаимодиффузия, что приводит к образованию соединения с высокой температурой повторного расплавления (выше 2760°С). Из 12 опробованных сплавов-припоев наиболее подходящим признан сплав 50 Сг—50 Ni. Пайку производили в вакууме при 1400° С без специальной подготовки листов.

Как правило, дуговую сварку вольфрама ведут с предварительным, сопутствующим и последующим подогревами до 300—650° С. При испытаниях на загиб температура перехода составляла около 600° С. Прочность сварных образцов несколько ниже прочности основного металла до температуры 1650° С. Достаточно хорошо подогреть свариваемые детали, а при охлаждении в вакууме как бы создавались условия отжига после сварки. Введение в расплавленный металл добавок молибдена и окислов титана и циркония способствовало измельчению зерна в структуре швов. Разработан способ соединения тонких листов вольфрама при температурах ниже температуры рекристаллизации. По этому способу производят пайку вольфрама с следующей выдержкой при температуре пайки, при горой происходит взаимодиффузия, что приводит к образованию соединения с высокой температурой повторного расплавления (выше 2760°С). Из 12 опробованных сплавов-припоев наиболее подходящим признан сплав 50 Сг—50 Ni. Пайку производили в вакууме при 1400° С без специальной подготовки листов. Выдержка при температуре пайки составляла 15—30 мин. Этим особом были успешно изготовлены сегментные горловинные вставки ракетных двигателей, которые были стойкими в течение 20 с в газовом потоке реактивного двигателя при 3300° С. Для сравнительно больших поверхностей соединяемых деталей перспективным является способ диффузионной сварки в вакууме. Сварку молибдена и вольфрама проводили на образцах с площадью контакта 6X16, 12X12 и ЮХЮ мм; проводили также сварку фольги из тантала.Сварные соединения на плоских образцах вольфрама толщиной 3,88 мм, а также на цилиндрах (по образующей и опоясывающим швом), полученные электроннолучевой сваркой без предварительного нагрева).

Выдержка при температуре пайки составляла 15—30 мин. Этим особом были успешно изготовлены сегментные горловинные вставки ракетных двигателей, которые были стойкими в течение 20 с в газовом потоке реактивного двигателя при 3300° С. Для сравнительно больших поверхностей соединяемых деталей перспективным является способ диффузионной сварки в вакууме. Сварку молибдена и вольфрама проводили на образцах с площадью контакта 6X16, 12X12 и ЮХЮ мм; проводили также сварку фольги из тантала.Сварные соединения на плоских образцах вольфрама толщиной 3,88 мм, а также на цилиндрах (по образующей и опоясывающим швом), полученные электроннолучевой сваркой без предварительного нагрева).

Сварка вольфрама с другими металлами

Разработана и исследована технология электроннолучевой сварки вольфрама с никелем применительно к изготовлению вольфрамо-никелевых выводов электровакуумных приборов. Исследования проводили на двухлучевой установке с целью выбора оптимального режима сварки обеспечивающего минимальный «наплыв» никеля на вольфрам. Получение качественного соединения вольфрама с никелем возможно при действии лучей на околостыковой участок никелевого звена и при осадке вольфрамового звена. Наилучшее качество сварного соединения достигается при использовании жестких режимов сварки, что обеспечивает уменьшение зоны ре кристаллизованного никеля и отсутствие прослойки твердого раствора вольфрама в никеле.Сварные соединения вольфрама с другими тугоплавкими металлами (V, Nb, Та, Мо), полученные аргонодуговой сваркой, характеризуются весьма высокими температурами хладноломкости (как правило, более 700°С).Предложен способ соединения дуговой точечной сваркой в среде защитных газов элементов крепления из молибдена к вольфрамовому отражателю регенеративной лампы. Концы молибденовых фиксаторов диаметром 0,62 мм вставляют в отверстия в вольфрамовом отражателе толщиной 0,12 мм и приваривают точечной аргоно-дуговой сваркой с лицевой стороны отражателя, при этом улучшаются доступ к зоне сварки, контроль за процессом, повышается качество и надежность сварного соединения.

Получение качественного соединения вольфрама с никелем возможно при действии лучей на околостыковой участок никелевого звена и при осадке вольфрамового звена. Наилучшее качество сварного соединения достигается при использовании жестких режимов сварки, что обеспечивает уменьшение зоны ре кристаллизованного никеля и отсутствие прослойки твердого раствора вольфрама в никеле.Сварные соединения вольфрама с другими тугоплавкими металлами (V, Nb, Та, Мо), полученные аргонодуговой сваркой, характеризуются весьма высокими температурами хладноломкости (как правило, более 700°С).Предложен способ соединения дуговой точечной сваркой в среде защитных газов элементов крепления из молибдена к вольфрамовому отражателю регенеративной лампы. Концы молибденовых фиксаторов диаметром 0,62 мм вставляют в отверстия в вольфрамовом отражателе толщиной 0,12 мм и приваривают точечной аргоно-дуговой сваркой с лицевой стороны отражателя, при этом улучшаются доступ к зоне сварки, контроль за процессом, повышается качество и надежность сварного соединения. Трубки диаметром 12,7 мм с толщиной стенки 1 мм из танталового сплава Та 111 (Та—8W—2Hf) и из вольфрамового сплава (W—25 Re—30 Мо) подвергали электроннолучевой сварке и сварке-пайке1. Образцы сваривали встык без разделки кромок в вакууме 1-10-4 мм рт. ст. при скорости сварки 50 см/мин. При сварке-пайке между образцами помещали прокладку из молибдена, ниобия или сплава Мо—50 Re толщиной 0,46 мм.

Трубки диаметром 12,7 мм с толщиной стенки 1 мм из танталового сплава Та 111 (Та—8W—2Hf) и из вольфрамового сплава (W—25 Re—30 Мо) подвергали электроннолучевой сварке и сварке-пайке1. Образцы сваривали встык без разделки кромок в вакууме 1-10-4 мм рт. ст. при скорости сварки 50 см/мин. При сварке-пайке между образцами помещали прокладку из молибдена, ниобия или сплава Мо—50 Re толщиной 0,46 мм.

Перейдя по ссылкам ниже вы сможете купить вольфрам по привлекательным ценам.

- Мы предлагаем следующую продукцию из вольфрама: вольфрамовую полосу, вольфрамовую проволоку, вольфрамовый пруток, вольфрамовый штабик, вольфрамовые электроды.

Преимущества диффузионной сварки по сравнению со сваркой и пайкой | SVARKA-INFO.COM

Преимущества диффузионной сварки по сравнению со сваркой и пайкой

Диффузионная сварка имеет ряд важных преимуществ по сравнению со сваркой и пайкой, среди которых можно выделить следующие:

1. Высокое качество сварного соединения. При этом соединение сохраняет

свойства, присущие свариваемым металлам и сплавам. При правильно выбранном

режиме (температуре, давлении и времени сварки) металл соединения и прилегающих

к нему зон имеет высокую прочность и пластичность. В сварном соединении

отсутствуют непровары, поры, окисные включения и другие дефекты. Способ

диффузионной сварки в вакууме не требует дорогостоящих припоев (золота,

платины, серебра и т. п.), специальной проволоки, электродов и флюсов, а также

защитных газов (аргона, гелия, водорода).

Высокое качество сварного соединения. При этом соединение сохраняет

свойства, присущие свариваемым металлам и сплавам. При правильно выбранном

режиме (температуре, давлении и времени сварки) металл соединения и прилегающих

к нему зон имеет высокую прочность и пластичность. В сварном соединении

отсутствуют непровары, поры, окисные включения и другие дефекты. Способ

диффузионной сварки в вакууме не требует дорогостоящих припоев (золота,

платины, серебра и т. п.), специальной проволоки, электродов и флюсов, а также

защитных газов (аргона, гелия, водорода).

2. Постоянство качества соединений по таким показателям, как сопротивление

разрыву, угол изгиба, ударная вязкость, вакуумная плотность и т.п.. Колебания

значений показателей не превышают 2…5%. Это объясняется возможностью точно

выдержать основные параметры процесса (температуру, давление и время сварки), а

также тем, что свойства сварного соединения практически не зависят от таких

факторов, как колебания напряжения в питающей сети, качество вспомогательных

материалов, квалификация и степень утомляемости сварщика и т. п., которые имеют

существенное значение при других видах сварки.

п., которые имеют

существенное значение при других видах сварки.

Производственный опыт показал, что диффузионная сварка позволила создавать прочные соединения не только однородных, но и разнородных металлов и сплавов, в том числе и таких, теплофизические характеристики которых резко различны. Это, по-видимому, единственный надежный способ соединения материалов, малопластичных, тугоплавких, нерастворимых друг в друге или образующих между собой при сварке плавлением хрупкие интерметаллические соединения. С помощью диффузионной сварки получены соединения таких пар металлов и сплавов, выполнить которые другими видами сварки невозможно (например, титан с коррозионно-стойкой сталью, титан с алюминием, сталь с чугуном, медь с молибденом, вольфрам с ниобием и др.).

Стало

возможным получение изделий таких форм, которые не могли быть получены ранее

или стоимость производства которых обычными методами была слишком высокой.

Допуски на размеры деталей, полученных диффузионной сваркой, в большинстве

случаев не превышают допуски при механической обработке. Диффузионная сварка

позволила получить детали очень сложной конструкции — пустотелые с

несимметричной формой, со сложной кривизной — без использования крепежных

элементов и сверления отверстий для их установки. Исключение большей части

крепежных элементов уменьшает склонность конструкции к коррозии под напряжением

для изделий с большим сроком службы.

Диффузионная сварка

позволила получить детали очень сложной конструкции — пустотелые с

несимметричной формой, со сложной кривизной — без использования крепежных

элементов и сверления отверстий для их установки. Исключение большей части

крепежных элементов уменьшает склонность конструкции к коррозии под напряжением

для изделий с большим сроком службы.

3. Поскольку диффузионная сварка происходит при температуре 0,5…0,7 от температуры плавления металла в течение малого промежутка времени (1…5 мин), расход энергии и мощность, потребляемая на сварку в 4…6 раз меньше, чем, например, при контактной сварке.

4. Диффузионная сварка гигиенична; отсутствуют ультрафиолетовое излучение, вредные газовые выделения, горячие брызги металла, мелкодисперсная пыль, что весьма важно для охраны здоровья работающих.

Предотвращение отрицательного воздействия атмосферы на металл при сварке плавлением (часть 4)

Кинетическая роль вакуума наиболее ярко проявляется в резком ускорении выхода газов из металла, а термодинамическая — в значительно более полном удалении примесей.

Вакуумная среда активно воздействует на нагретый расплавленный металл сварного соединения, обеспечивая его дегазацию, повышение плотности, удаление окислов, примесей и загрязнений как с поверхности, так и внутренних слоев металла.

Наиболее распространенный дефект сварных швов — газовые поры. Поры образуются в связи с повышенным содержанием в жидком металле газов, которые попадают в сварочную ванну из атмосферы и компонентов защитной среды или присутствуют в свариваемом металле. С понижением температуры металла вследствие уменьшения растворимости газов они выделяются, коагулируют, образуя пузырьки, которые не успевают всплыть на поверхность, и следовательно, поры в закристаллизовавшемся металле и на разделе твердой и жидкой фаз.

Существует ряд способов борьбы с газовыми порами при сварке плавлением. Однако эта проблема еще полностью не решена, так как основная причина — насыщение металлов газом — при существующих способах защиты не устраняется. Использование вакуумной защиты при сварке — один из наиболее совершенных методов предупреждения образования пор в металле шва.

Сварка в вакууме дает возможность полностью устранить причины, вызывающие образование газовых пор, вследствие отсутствия над сварочной ванной газовой среды, из которой могло бы происходить поглощение газов металлом. Кроме того, вакуум активно способствует устранению пор за счет удаления газов из основного металла.

Создание вакуума над ванной расплавленного или нагретого твердого металла способствует повышению скорости удаления газа из жидкого металла в виде пузырьков и повышения скорости выделения газов за счет увеличения скорости диффузии в твердом металле.

Если металл находится в жидком состоянии, то создаются благоприятные условия для удаления газов в вакууме при сварке вследствие ускорения диффузии, улучшения условий образования пузырьков газов и увеличения скорости их выхода из расплавленного металла.

Пониженное давление способствует образованию газовых пузырьков в расплавленном металле.

Возникновение газового пузырька в жидком металле шва возможно в том случае, если давление выделяющегося газа в состоянии преодолеть внешние силы, препятствующие его выделению.

При сварке в атмосфере силы внешнего давления, препятствующие образованию газового пузырька, слагаются из атмосферного давления, металлостатического и давления поверхностной пленки металла на пузырек. При сварке в атмосфере:

где рат — атмосферное давление, ат; h — высота столба металла, см; у — плотность металла, кг/м3; о — поверхностное натяжение металла на границе раздела металл— газ, кгс/м; г — радиус пузырька, м.

Для условий сварки в вакууме атмосферное давление р, измеряемое десятитысячными долями миллиметра ртутного столба, практически не оказывает противодействия образованию газовых пузырьков, вследствие очень малой величины. Внешнее давление рвя в этом случае является в основном функцией силы поверхностного натяжения и размеров пузырька, так как металлостатическое давление металла Мало вследствие малой глубины сварочной ванны расплавленного металла. Поэтому можно написать, что при сварке в вакууме:

Уменьшение внешнего давления не только значительно облегчает условия образования газовых пузырьков, но и обеспечивает выход на поверхность расплавленного металла значительно более мелких пузырьков, которые при наличии внешнего давления обычно остаются в металле. Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Существенное влияние на содержание газов в металле при сварке в вакууме оказывает возможность удаления поверхностных загрязнении (адсорбированных газов, жидкостей и поверхностных окисных пленок). При сварке в вакууме многих активных и тугоплавких металлов металл шва получается без пор, т. е. устраняется наиболее распространенный вид дефекта сварных швов. Однако при сварке в вакууме газонасыщенных металлов в металле шва появлялись поры. Так, при сварке ниобия на линии сплавления основного металла и металла шва наблюдалась цепочка крупных газовых пор. Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Устранить поры в металле шва при сварке в вакууме газонасыщенного металла можно предварительной дегазацией основного металла путем нагрева расфокусированным лучом в глубоком вакууме. Для значительного улучшения свойств сварного соединения достаточно провести дегазацию лишь кромок свариваемых листов ниобия на относительно небольшой ширине (10—15 мм) путем последовательного прогревания каждой кромки электронным лучом до температуры 1000—1200° С. После дегазации можно сваривать электронным лучом на обычном режиме. Такая относительно несложная операция почти полностью устраняет поры в металле сварного соединения (рис. 93, в, г) и значительно улучшает его механические свойства.

93, в, г) и значительно улучшает его механические свойства.

Сварка дегазированного ниобия повысила прочность сварного соединения до прочности основного металла (σв = 40 кгс/мм2) (390 МН/м2). При этом одновременно были улучшены и пластические свойства металла сварного соединения — угол изгиба в швах металла, сваренного с предварительной дегазацией, составил 180°.

При использовании вакуума в качестве защитной среды имеется принципиальная возможность уменьшить содержание газов в некоторых металлах за счет процессов диссоциации окислов, нитридов и гидридов.

Наиболее легко из металлов удаляется водород даже в том случае, если он находится в связанном состоянии. Большинство соединений металла с водородом уже при относительно низких температурах нагрева разлагается. Таким образом, в условиях сварки в вакууме большая часть водорода, содержащегося в металле, может быть удалена из металла.

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны.

Если в сварочной камере поддерживать давление 5 х 104 мм рт, ст. (666,5 х 10-4 Н/м2), что соответствует парциальному давлению кислорода примерно 1 х 10-4 мм рт. ст. (133,3 х 10-4 Н/м2), то только окислы меди, никеля и кобальта могут диссоциировать при температурах сварочной ванны. Таким образом, для этих металлов возможно раскисление путем диссоциации их окислов при сварке в вакууме.

Удаление окислов из металлов, имеющих высокую упругость диссоциации в условиях сварки в вакууме, подтверждено экспериментами при сварке меди в вакууме. Примерное содержание кислорода в металле составляло 0,05—0,07%. После сварки меди в вакууме она практически полностью освободилась от закиси меди.

Практическое использование процессов диссоциации при сварке в вакууме ограничивается свойствами окислов некоторых металлов. Рассмотрение этого процесса показывает, что в условиях сварки в вакууме нельзя удалить кислород из подавляющего большинства металлов, кроме меди, никеля, кобальта путем диссоциации их окислов вследствие чрезвычайно низкого парциального давления кислорода.

Нитриды таких металлов, как алюминий, ниобий, хром, магний, молибден, кремний, тантал, имеют относительно высокую упругость диссоциации в условиях сварки в вакууме. Вследствие этого существует практическая возможность удаления азота из металла путем диссоциации его нитридов, кроме нитридов циркония и титана, обладающих низкой упругостью диссоциации.

На поверхности металла всегда имеются пленки из окислов, жидкостей (масла, воды) и адсорбированных газов. При сварке их присутствие во многих случаях нежелательно вследствие того, что они могут препятствовать сплавлению кромок металла, вызывать появление пор в металле шва и снижать физико-механические свойства сварных соединений.

При сварке химически активных металлов наличие окислов и загрязнений в основном препятствует получению качественного сварного соединения. Особенно важное значение приобретает предварительная очистка кромок при сварке пористых материалов, циркония, молибдена и других металлов, склонных к поглощению различных газов при нагреве.

Активное воздействие вакуумной защиты при сварке дает возможность освободиться от поверхностных загрязнений, адсорбированных газов и жидкостных пленок. Обычно после нагрева в вакууме поверхность металла в широкой зоне, прилегающей к свариваемым кромкам, становится блестящей.

Несовершенство широко используемых при сварке способов защиты металлов приводит в ряде случаев к получению швов с пониженными эксплуатационными свойствами. Это происходит, во-первых, вследствие недостатков защитных свойств применяемых сред; во-вторых, вследствие сложности состава обмазок и флюсов, качество которых определяется природными материалами, имеющими значительные колебания химического состава; в-третьих, вследствие сложности технологии изготовления и изменения свойств обмазок и флюсов, особенно при их длительном хранении; в-четвертых, вследствие затруднения контроля качества готовых покрытий и флюсов.

Совершенствование защитных сред, используемых при сварке, идет в направлении упрощения их состава. Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Использование вакуумной защиты дает ряд технических и экономических преимуществ перед применяемыми способами защиты при сварке. Наименьшая сложность защиты обеспечивает легкость ее получения, дешевизну и простоту контроля.

Выпускаемое отечественными заводами современное вакуумное оборудование позволяет создавать совершенную защитную среду для сварки непосредственно на рабочем месте, при этом отпадает зависимость сварочного производства от заводов, производящих защитные газы, сокращается потребность в баллонах, транспортных расходах и т. п.

С экономической точки зрения преимущество вакуумной защиты при сварке определяется не только увеличением физико-механических показателей металла сварного соединения, но также и тем, что затраты на создание вакуумной защиты значительно меньше, чем при сварке в инертных газах.

Расчеты показывают, что сварка в вакууме оказывается почти в 2 раза дешевле сварки в атмосфере аргона. По стоимости защитной среды сварка в вакууме приближается к стоимости сварки в углекислом газе. По зарубежным данным, при учете только эксплуатационных расходов (стоимость электроэнергии, инертного газа и т. д.) сварка электронным лучом оказывается в 35 раз дешевле сварки в камерах с контролируемой атмосферой.

«Нулевой» порядок состава защиты значительно упрощает ее контроль качества, который сводится к контролю показаний обычного вакуумметра.

При любом способе сварки вакуумная среда позволяет не только обеспечить идеальную защиту металла, но активно на него воздействовать с целью получения высокого качества сварных соединений любых металлов и неметаллических материалов. Вакуум — наиболее эффективная и экономичная защита, а в ряде случаев единственная, позволяющая осуществить сварку конструкций из некоторых металлов.

Диффузионная сварка металлов

Кузнечный вид сварочного соединения был изобретен человеком самым первым. Он построен на термомеханическом принципе, когда две разогретые детали объединялись под давлением молота. Конечно, сегодня он практически не используется. Зато практически по тому же принципу придумана диффузионная сварка.

Он построен на термомеханическом принципе, когда две разогретые детали объединялись под давлением молота. Конечно, сегодня он практически не используется. Зато практически по тому же принципу придумана диффузионная сварка.

В нашей статье пойдет речь о современном термомеханическом сваривании металлов, которое происходит на атомарном уровне. Что это за способ и какие плюсы и минусы он имеет?

Что такое диффузия

Если вернуться к школьному курсу физики, то вспоминается один из таких процессов, как диффузия. Это взаимное проникновение молекул одних веществ среди молекул (или даже атомов) других. Причем такое смешивание между ними приводит до выравнивания соотношений. Благодаря диффузии мы ощущаем запахи и даже привкусы растворенных веществ в воздухе, или же можем смешивать различные жидкости. Но диффузия возможна и между твердыми субстанциями, например, металлами. На этом принципе и была построена диффузионная сварка, изобретенная еще в 50-х годах прошлого века.

Технология диффузионной сварки

Легко перемешать между собой газообразные или жидкие вещества. А как быть с металлами, или вообще разнородными материалами. Технология построена по следующему принципу: Поверхности, соединяемые таким способом, должны быть подготовлены. Главное — это наличие шероховатости в местах будущей сварки. Особенно это касается инструментальных марок стали или жаропрочных материалов.

Подготовка поверхностей может проводиться несколькими способами: химическими, механическими или электролитическими. В вакуумной или газовой защитной среде стыки деталей разогревают до показателей, составляющих 0,5-0,7 от температуры плавления. Именно нагревание до такого состояния ускоряет процесс диффузии и, к тому же, происходит взаимная деформация на стыках. Разогретые в месте соединения детали поддаются давлению для ускоренного процесса смешивания атомов вещества.

В некоторых случаях сжатие заменяется ударной нагрузкой. Сварное соединение образуется в момент динамического удара. Все происходит очень быстро, за доли секунды. Также в качестве катализатора процесса между соединяемыми частями на стыке может прокладываться прослойка специального порошка или тонкой фольги. В качестве таких прокладок применяют фольгу из меди, никеля, серебра и даже золота. Слой очень тонкий — порядка 2-7 микрон. Какую прослойку использовать определяют по видам свариваемых материалов. Собственно, это и есть технология диффузионной сварки. Схема проста: подготовка-нагрев-сжатие.

Сварное соединение образуется в момент динамического удара. Все происходит очень быстро, за доли секунды. Также в качестве катализатора процесса между соединяемыми частями на стыке может прокладываться прослойка специального порошка или тонкой фольги. В качестве таких прокладок применяют фольгу из меди, никеля, серебра и даже золота. Слой очень тонкий — порядка 2-7 микрон. Какую прослойку использовать определяют по видам свариваемых материалов. Собственно, это и есть технология диффузионной сварки. Схема проста: подготовка-нагрев-сжатие.

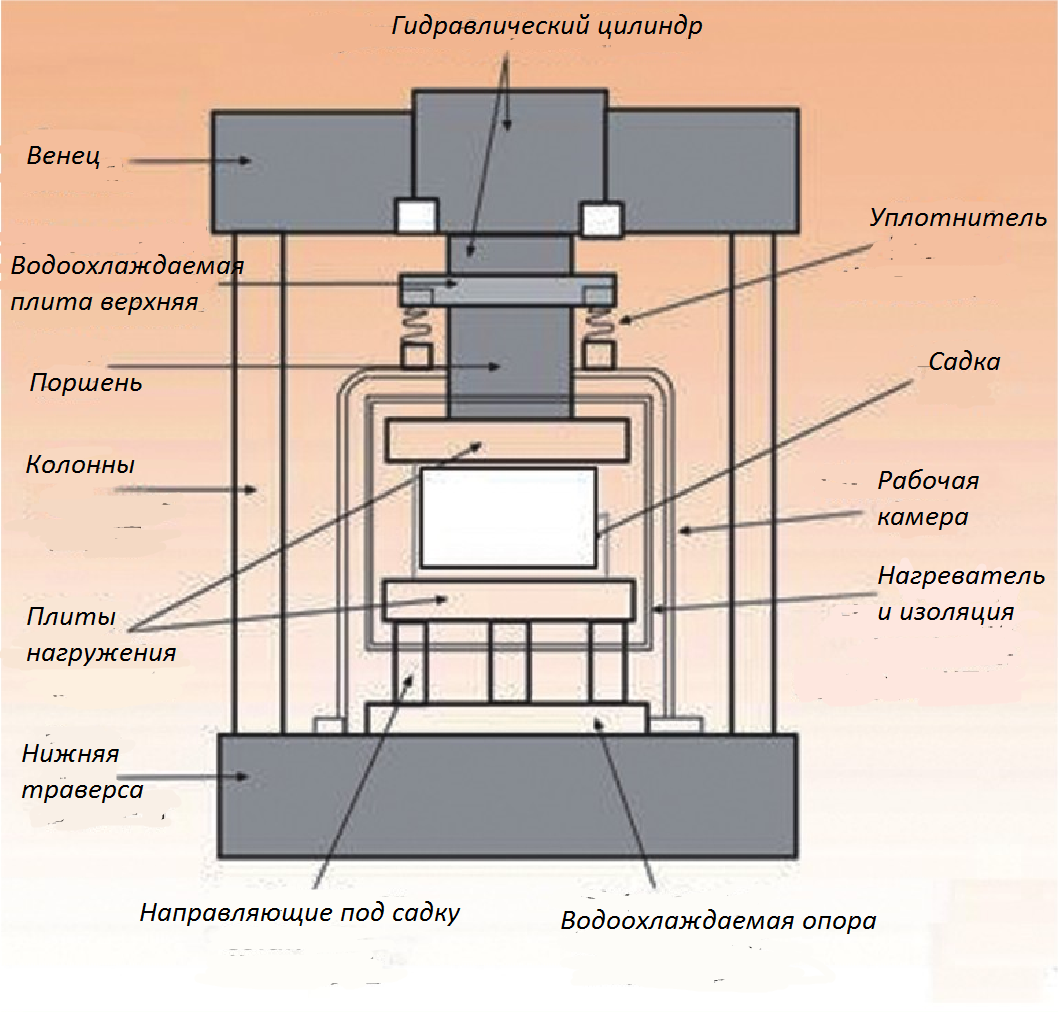

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

1. Камера.

2. Станина.

3. Вакуумный уплотнитель.

4. Насос.

5. Генератор и индуктор.

6. Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда. Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине. Уплотнитель — это прокладка между камерой установки и подставкой. Насос работает на откачку воздуха и устройства вакуума. Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей. Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.