Шовная (роликовая) контактная сварка: применение, схема, ГОСТ

Область применения

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Расходные и дополнительные элементы машин

В сварочном производстве к категории расходных материалов относят штучные электроды и сварочную проволоку, присадочные прутки и керамические подкладки, то есть, те материалы и изделия, запас которых необходимо пополнять по мере того, как они расходуются в процессе применения. В случае КС расходными материалами являются только электроды, поскольку из-за локализации сварочной ванны не требуются присадки и нет нужды в газовой защите зоны сварки.

В случае КС расходными материалами являются только электроды, поскольку из-за локализации сварочной ванны не требуются присадки и нет нужды в газовой защите зоны сварки.

В отличие от электродуговой сварки в процессе КС плавятся не сами электроды, а соединяемые детали.

Функции электродов, применяемых в машинах КС, более разноплановые, чем у электродов традиционной дуговой сварки. К числу главных «обязанностей» электродов КС относят следующие:

- замыкание электрического контура с целью подачи тока к сопрягаемым деталям;

- расплавление деталей в месте соприкосновения;

- передача механического усилия для поджатия деталей;

- отвод тепла от сварного узла;

- участие в передвижении свариваемых заготовок при шовной сварке.

Интенсивные термодеформационные воздействия на электроды приводят к быстрому износу их рабочей поверхности, поэтому к материалам электродов для КС предъявляются повышенные требования к прочности, износостойкости и устойчивости к химической агрессии со стороны атмосферного воздуха и материала деталей.

Электроды должны эффективно отводить тепловую энергию от места контактной сварки. Практика показала, что для оказания необходимого сжимающего усилия и оптимального режима проводки электрического тока в зоне контакта, электроды должны иметь определенную геометрическую форму рабочей поверхности, контактирующей с заготовками.

В зависимости от химического состава изделий, свариваемых по технологии КС, рекомендуются следующая геометрия рабочей поверхности электрода:

- для КС низкоуглеродистых сталей – плоская поверхность;

- для сварки легированных и высокоуглеродистых сталей, меди и алюминия – сферическая поверхность.

Чаще используют медные сплавы, в которых легирующими элементами служат хром, цинк, кадмий, цирконий, бериллий, магний

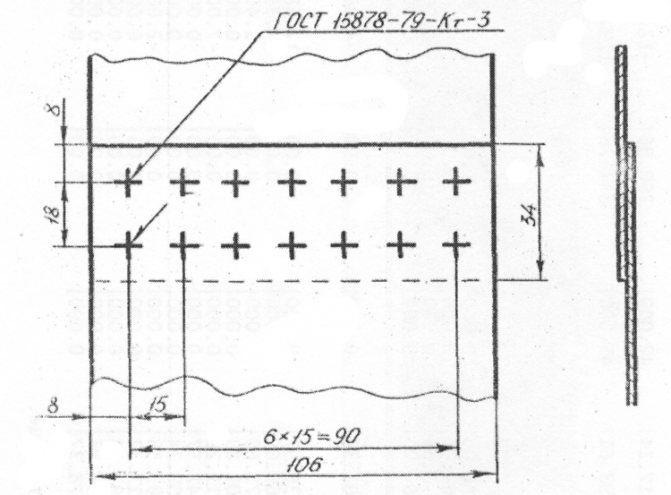

Электроды могут быть прямыми и фигурными, сложной изогнутой формы. Для шовной сварки электроды имеют форму ролика.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т. д.

д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Особенности нахлесточного соединения

При сварке этим способом учитывают, что:

- Нахлесточный шов делают путем перекрытия поверхности одной детали частью другой. В стандартных условиях сварку выполняют по нижнему краю заготовки. Для повышения устойчивости к излому формируют вспомогательные швы в верхней части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва применяют дополнительные процедуры. По возможности нижний край прогревают и сгибают, после чего возвращают в прежнее состояние. Процедура усиливает связь, однако может ухудшать свойства металлов.

Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

Рекомендуем к прочтению Как рассчитать прочность сварного шва

Нахлесточное соединение.

Оборудование для точечной и шовной контактной сварки

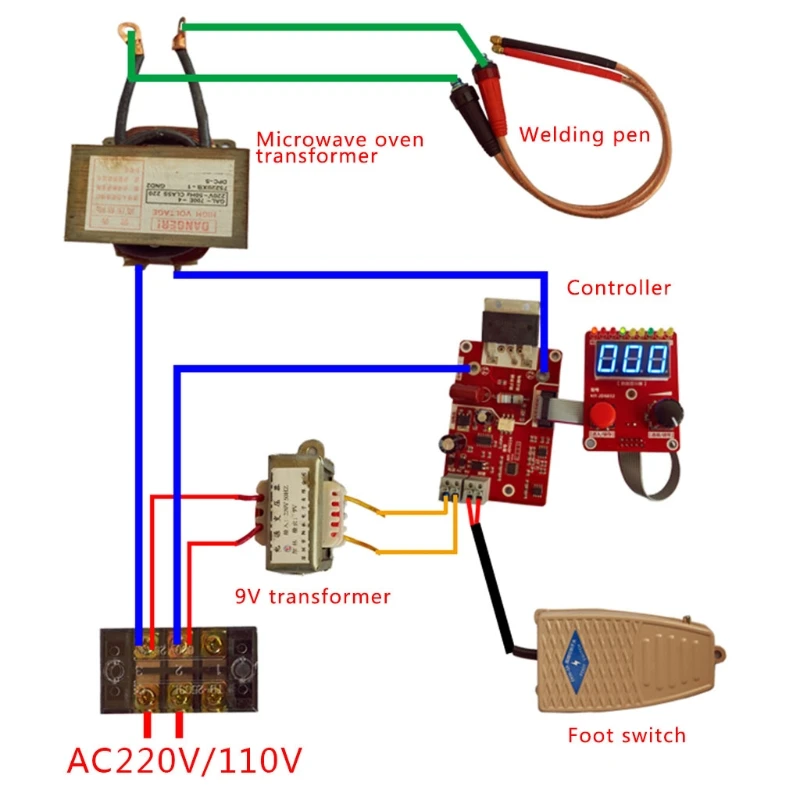

Современное оборудование для точечной и шовной контактной сварки – это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

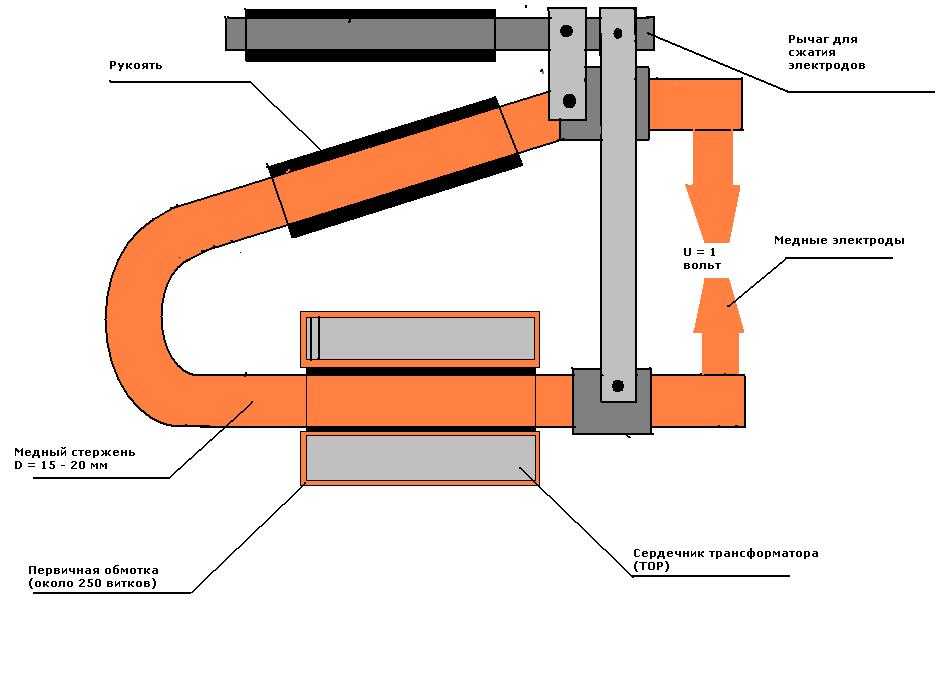

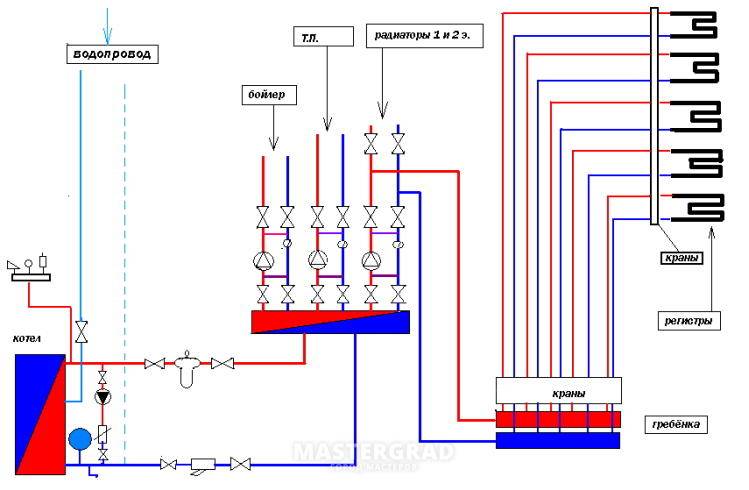

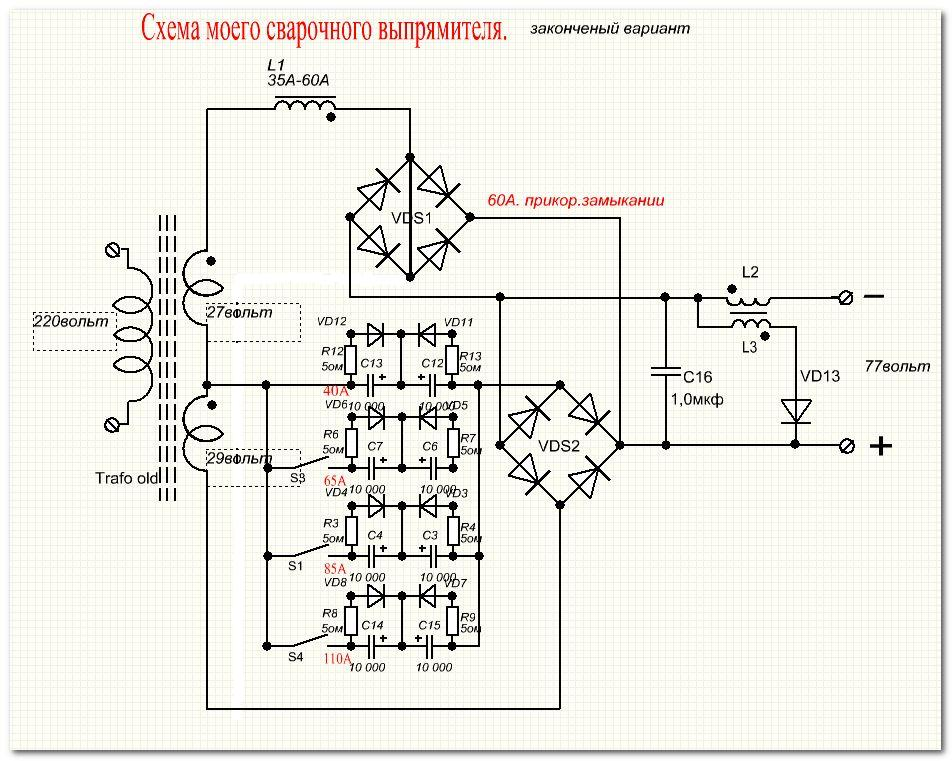

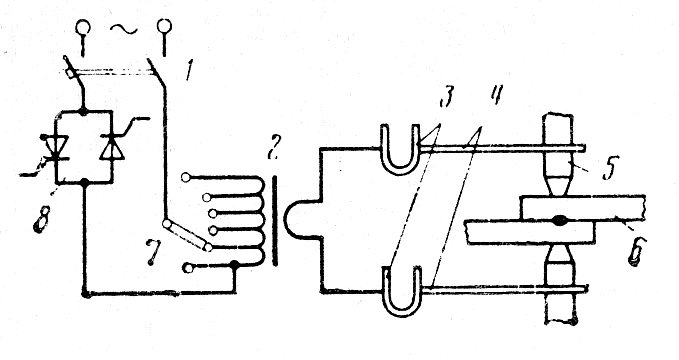

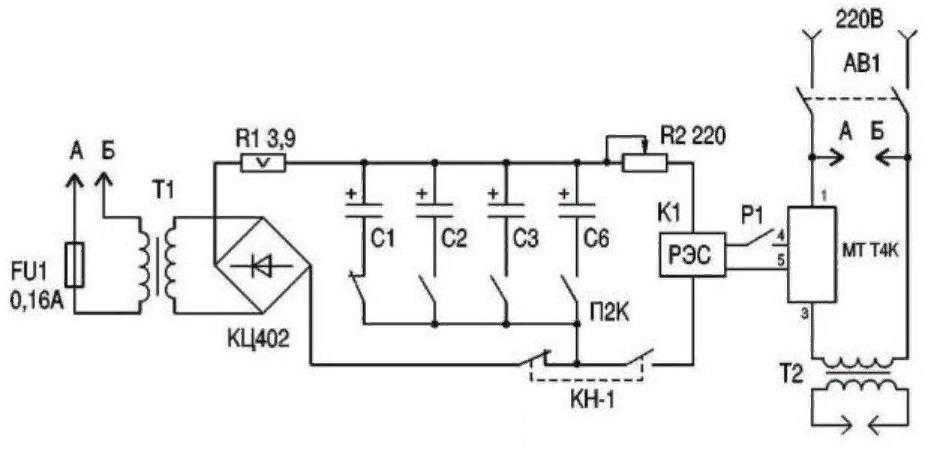

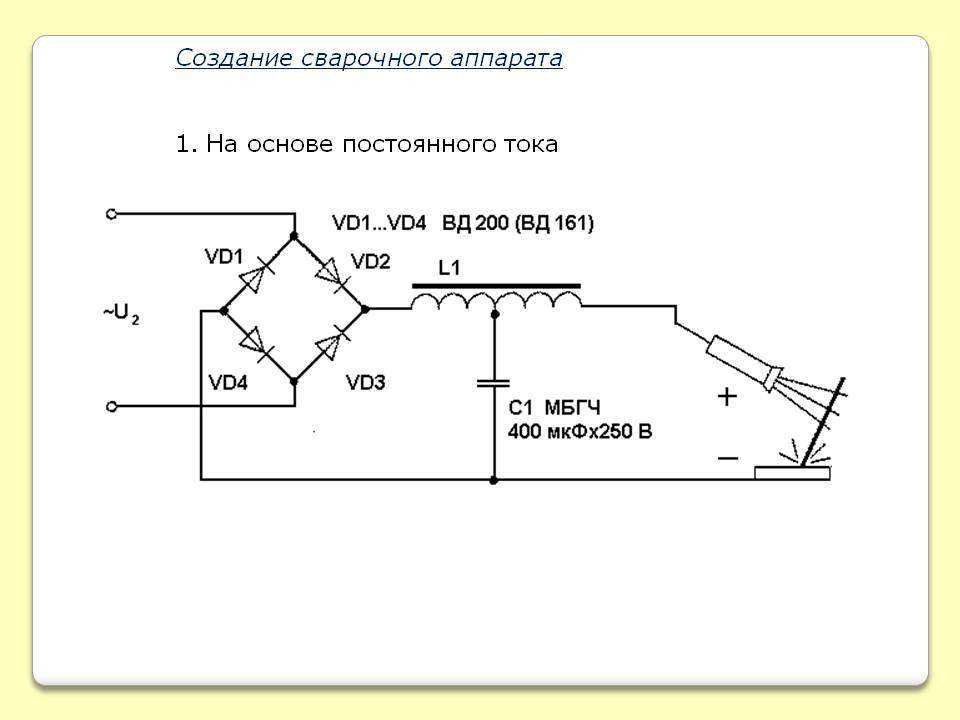

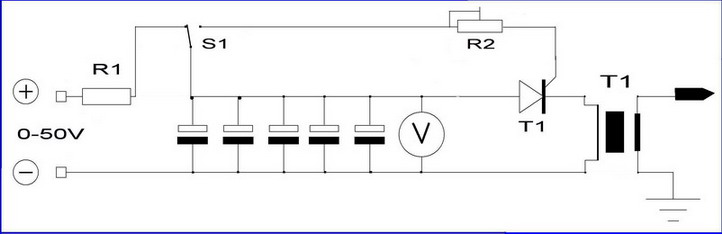

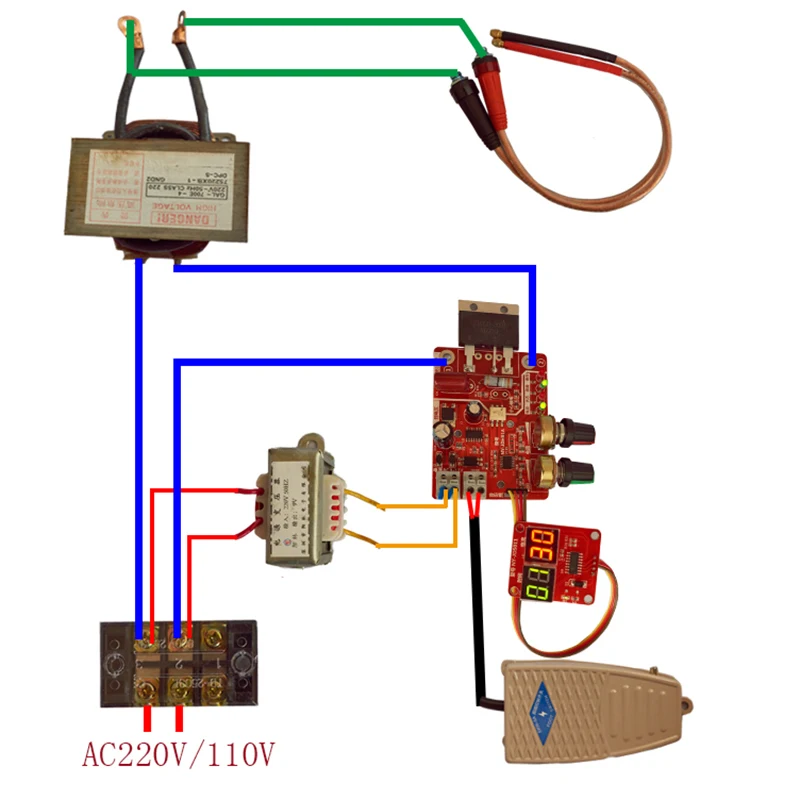

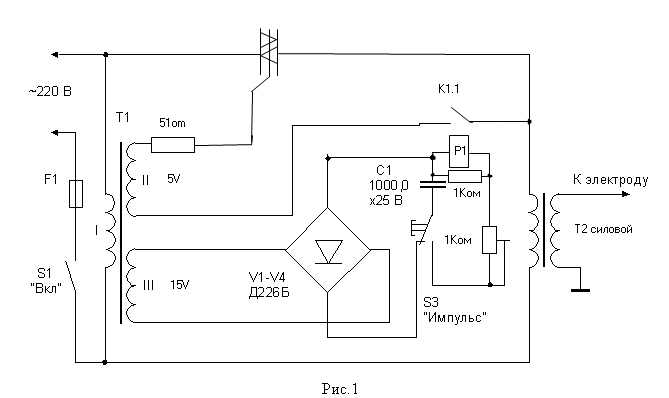

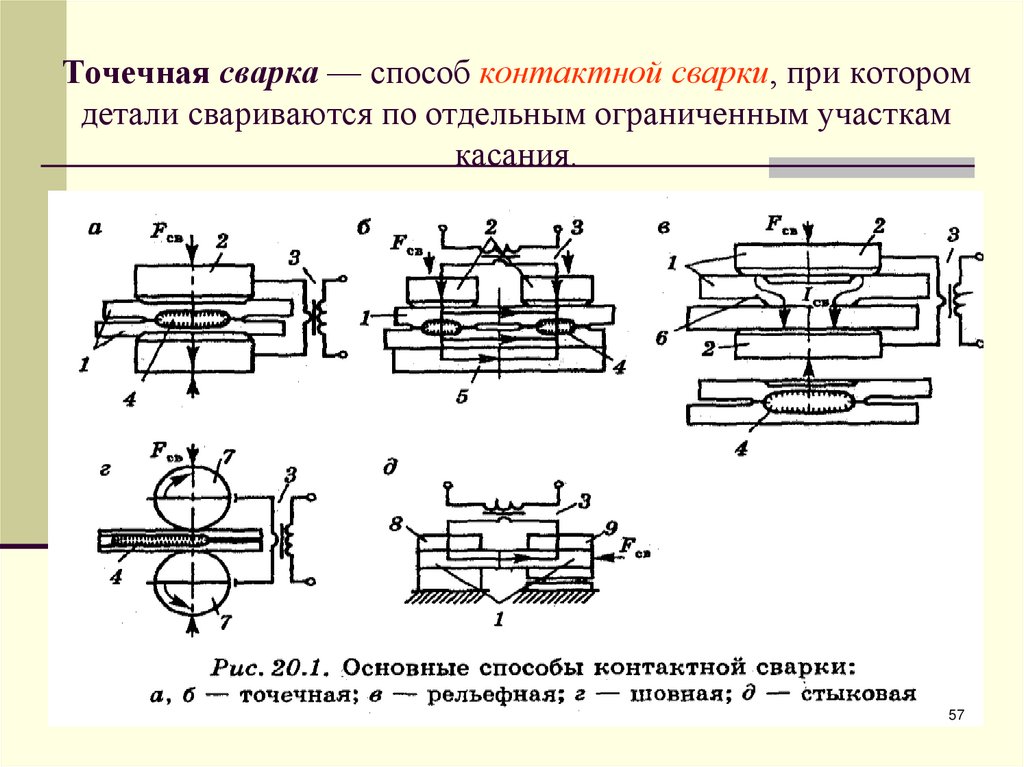

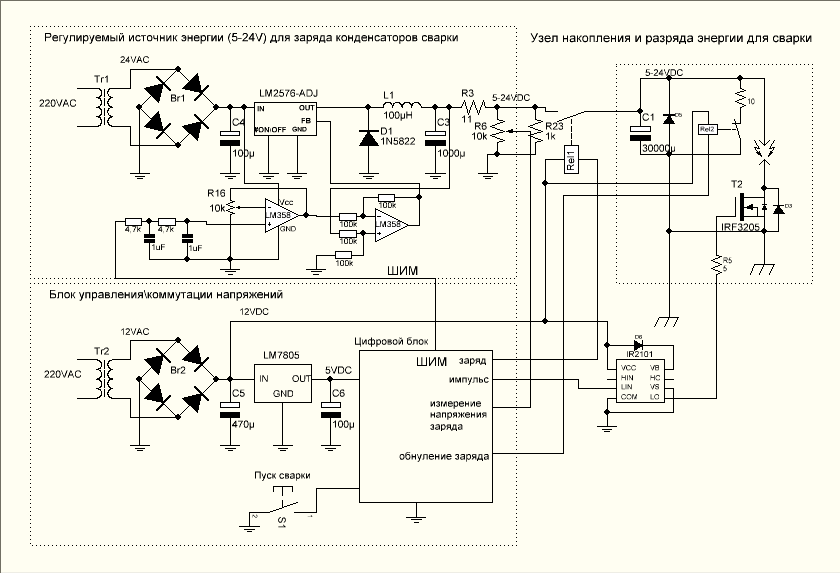

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая – это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы – молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

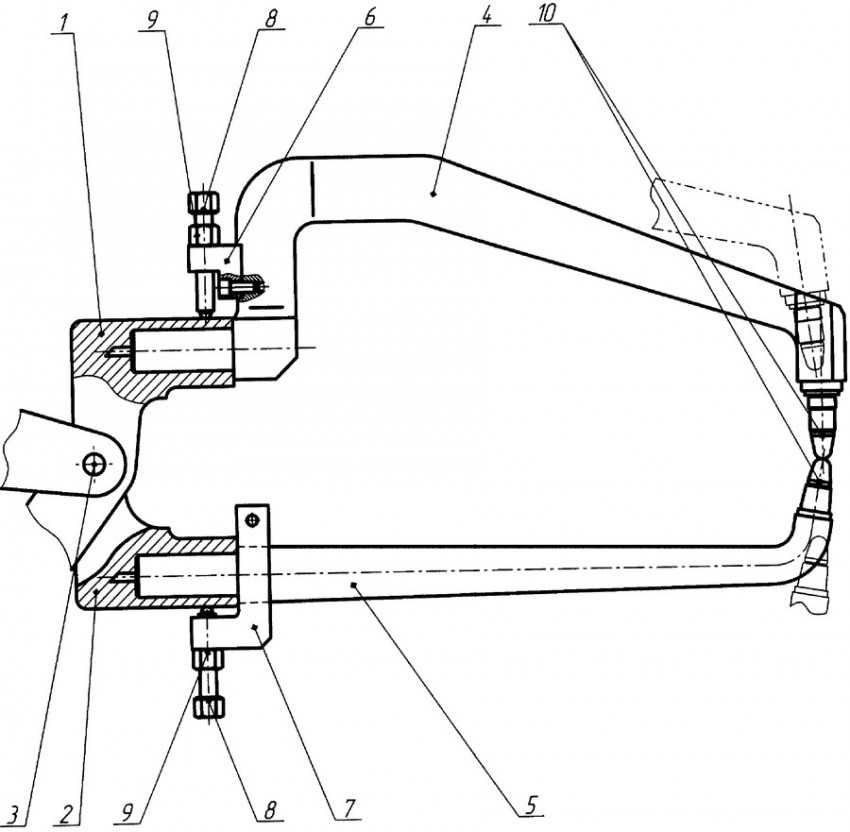

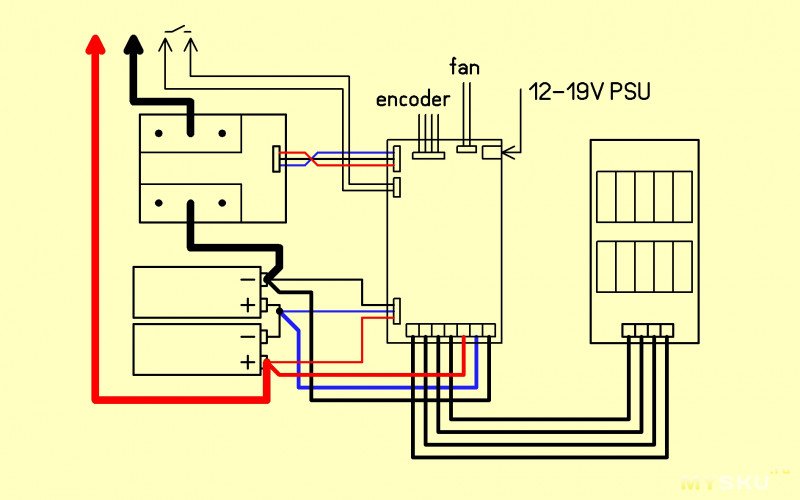

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии.

Соответственно, она не будет затрачена на расплав металла.

Соответственно, она не будет затрачена на расплав металла. - Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая – это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты

и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы – молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Технология контактной сварки

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Процесс сварки

Независимо от применяемой технологии сварка производится в несколько этапов:

- Соединяемые поверхности обрабатываются, чтобы получить более точное соприкосновение деталей. Электрическое напряжение на всей поверхности деталей должно быть одинаковым. Для этого поверхности делают как можно более ровными, обрабатывая их механически, с помощью травления, зачистки, рихтовки или обезжиривания.

- Затем детали зажимаются специальным механизмом или просто прижимаются в ручную – в этом случае качество шва будет ниже из-за недостаточного давления. Давление усиливает диффузию металла и позволяет создать однородный прочный шов.

- На соединяемые поверхности подается электрический ток, тепловая энергия расплавляет нужный участок металла, образуя жидкое ядро, в котором образуются связи между поверхностями. Давление, оказываемое на металл, препятствует выплескиванию жидкого ядра за пределы рабочей зоны.

- После выключения тока жидкое ядро остывает, образуя сварочный шов.

По прочности он при соблюдении технологии не уступает металлу соединяемых деталей.

По прочности он при соблюдении технологии не уступает металлу соединяемых деталей.

Разные металлы требуют обработки по специальной технологии, например, поверхности алюминиевых деталей нужно обрабатывать не ранее, чем за 10 часов до процедуры соединения.

Контактная сварка очень широкого применяется в промышленности, когда надо соединить множество однотипных деталей, для решения многих задач это один из самых экономичных и эффективных способов.

Основные плюсы такого метода: высокая производительность, возможность автоматизации и роботизации с относительно небольшими затратами и высокое качество самих соединительных швов, дающее возможность интенсивно использовать готовое изделие.

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Общие сведения о сварке

В современном машиностроении широко применяют соединения деталей, выполненные с помощью сварки. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологию изготовления деталей и узлов, снижает трудоемкость и стоимость изготовления изделия, а также уменьшает его вес.

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением.

Сварка плавлением характеризуется тем, что поверхности кромок свариваемых деталей плавятся, взаимно перемешиваются и, остывая, образуют прочный сварной шов неразъемного соединения. К такой сварке относятся газовая и электродуговая сварки.

К такой сварке относятся газовая и электродуговая сварки.

При газовой сварке горючий газ (например, ацетилен), сгорая в атмосферном кислороде, образует пламя, используемое для плавления. В зону плавления вводится присадочный пруток, в результате плавления которого образуется сварной шов. Газовая сварка применяется для сварки, как металлов, так и пластмасс (полимеров).

При электродуговой сварке источником тепла является электрическая дуга, которая возникает между кромками свариваемых деталей и электродом. Дуговая сварка может осуществляться неплавящимися (угольными или вольфрамовыми) электродами, либо плавящимися электродами.

В случае использования неплавящихся электродов в зону возникающей дуги вводится присадочный пруток, который плавится и образует сварной шов. Дуговая сварка плавящимися электродами не требует введения присадочного металла – сварной шов образуется в результате плавления самого электрода. Электродуговая сварка применяется только для сварки металлов и их сплавов.

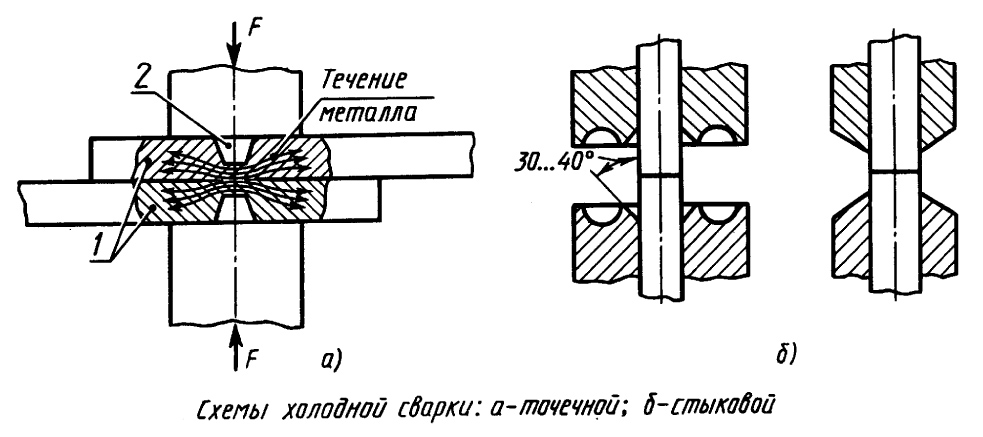

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Деформация происходит за счет воздействия внешней силы, прижимающей участки поверхности свариваемых деталей друг к другу. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной, шовной – роликовой и др.

Помимо упомянутых способов в современном машиностроении применяются и другие способы сваривания деталей (электрошлаковая, в инертном газе, ультразвуковая, лазерная, индукционная и др.).

По способу осуществления механизации технологического процесса различают ручную, механизированную (полуавтоматическую) и автоматическую сварку.

Для пояснения способов сварки и параметров сварных соединений на чертежах стандарты ЕСКД устанавливают соответствующие условные обозначения.

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

- друг напротив друга;

- параллельно.

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

Устройство машины контактной стыковой сварки.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

- ручными;

- автоматическими.

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Общая информация

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра. Ролики, применяемые в станках для шовной сварки, не простые. Ведь они не просто прокатывают и сжимают металл, а еще и выступают в роли электродов. Поэтому необходимо правильно подбирать их. В продаже существуют ролики различных диаметров. Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Максимальная толщина, с которой справится станок — 3 миллиметра. Ролики, применяемые в станках для шовной сварки, не простые. Ведь они не просто прокатывают и сжимают металл, а еще и выступают в роли электродов. Поэтому необходимо правильно подбирать их. В продаже существуют ролики различных диаметров. Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Также обратите внимание, из какого металла изготовлен ролик. Оптимальный материал — медь и различные типы бронзы

Шовная (роликовая) контактная сварка: применение, схема, ГОСТ

Принцип действия

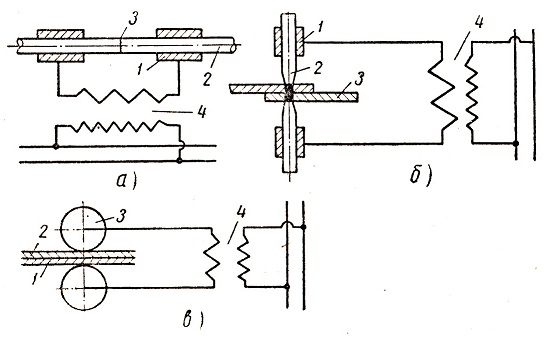

Технология контактной сварки точечным, шовным и рельефным способами основана на одной и той же единичной операции — создании сварной точки в месте соприкосновения поверхностей заготовок. В общем виде это выглядит так (см. рис. ниже):

- Установка сложенных внахлест заготовок на нижний электрод.

- Сжатие их верхним электродом.

- Подача импульса сварочного тока.

- Кратковременное удерживание сжатия до остывания сварной точки.

- Отвод верхнего электрода в исходное положение.

В установках контактной сварки используется постоянный ток обратной полярности (плюс на верхний электрод) или переменный ток частоты 50 Гц (в некоторых случаях применяют высокочастотные источники)

Прижим деталей является важной частью технологического процесса. После прохождения импульса тока в месте соприкосновения поверхностей деталей возникает линза из расплавленного металла, которая в контактной технологии называется ядром

Сжатие с необходимым усилием не позволяет металлу выплескиваться за область ядра, а также вызывает пластическую деформацию зоны ядра и взаимное проникновение металлов заготовок.

Стандартная установка точечной сварки состоит из следующих элементов (см. рис. ниже):

- источник питания с переменным или постоянным током;

- нижняя (опорная) рукоятка с электродом массы;

- верхняя (прижимная) рукоятка с основным электродом;

- корпус установки с механизмом прижима и контактами.

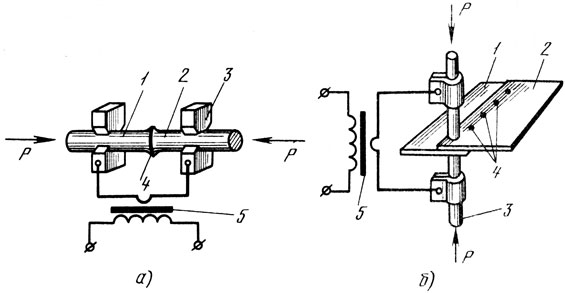

Технология стыковой сварки отличается от остальных контактных способов, т. к. в этом случае посредством расплавления металла соединяются торцевые части двух массивных деталей. Последовательность технологических операций при стыковой контактной сварке выглядит следующим образом (см. рис. ниже):

- Фиксация одной из заготовок в неподвижном зажимном приспособлении.

- Установка второй заготовки в подвижную оснастку.

- Сжатие торцов заготовок с постоянным усилием.

- Подача на заготовки импульса сварочного тока.

- Разогрев металла до состояния плавления с продолжающимся после отключения тока приложением усилия.

- Сближение торцов и образование сварного шва.

- Остывание шва и снятие усилия.

Напряжение холостого хода в устройствах контактной сварки намного ниже, чем у другого сварочного оборудования. Обычно оно составляет 3÷6 В (максимум до 20 В), при этом напряжение сварки равно 1÷1.5 В. Сила тока во всех контактных способах в зависимости от толщины заготовок и площади контакта лежит в интервале от единиц до сотен тысяч ампер. Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд.

Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

Подобного результата можно достигнуть только при внутреннем выделении тепла в материале. - Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Особенности сварного процесса

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу. В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек

В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

Область применения

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Принцип стыковой сварки

Технология контактной стыковой сварки представляет собой такой способ соединения металлических заготовок, при котором область стыка деталей равномерно нагревается. Горячие части деталей плотно соединяются друг с другом, полученный сплав является неразъемным.

Эта разновидность сварных работ характеризуется высокой производительностью за счет повышенной скорости соединения деталей. Стыковая контактная сварка отличается более быстрым и равномерным плавлением металла, что приводит к ускоренному образованию сварного шва. Сам процесс может быть автоматизированным и встроенным в конвейер. Благодаря этому контактная стыковая обработка деталей распространена на серийном производстве, например, при работе с трубами.

Для соединений, полученных при использовании этой технологии работ, характерны повышенная прочность и долговечность. Сварка используется в процессе производства автомобилей, самолетов и нефтепроводов. Еще одним достоинством данного способа является тот факт, что на качество шва не влияет квалификация сварщика, а значит, производство не зависит от наличия высококвалифицированных рабочих.

Сварка используется в процессе производства автомобилей, самолетов и нефтепроводов. Еще одним достоинством данного способа является тот факт, что на качество шва не влияет квалификация сварщика, а значит, производство не зависит от наличия высококвалифицированных рабочих.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Стыковая обработка с использованием контактного оборудования подходит для работы с различными типами заготовок (стальными трубами, пластинами, свариваемыми встык, ПНД трубами и т. п.). Для получения удовлетворительного результата необходимо строго следовать технологии работы.

Существует две разновидности контактной стыковой сварки:

- оплавлением;

- сопротивлением.

Остановимся на этих разновидностях сварных работ подробнее.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация

свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок,

Благодаря этим процессам происходит удаление оксидных плёнок,

образование физического контакта и формирование соединения с требуемыми механическими

свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть

зону

термического влияния на определённую глубину для достижения требуемой степени

на стадии осадка. При сварке сопротивлением основная доля тепловой энергии,

порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается

равномерным. В случае применения длительных импульсов тока прогрев околошовной

зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления

перемычек, который зависит от их количества и размеров. Поэтому тепловое поле

получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве

случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс

протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется

При сварке сечений с площадью до 100 см2 рекомендуется

выполнять предварительный подогрев деталей. Это способствует более равномерному

нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием

тока и скорости оплавления или применять импульсное оплавление. При импульсном

наплавлении на основное поступательное движение плиты машины накладываются определённые

колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих

колебаний зазор между деталями периодически изменяется, а температура в зоне

термического влияния повышается на 10-15%. При этом время оплавления и расход

электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном

этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной

стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в

Также в

процессе этой операции происходит удаление оксидных плёнок и формируется физический

контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв

расплавленного металла вдоль стыка. При этом в центре соединения напряжённое

состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют

растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные

металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет

от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента:

проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500

мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением.

Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до

10 см2 и т. п.) из малоуглеродистой стали и несколько большего сечения листовые

п.) из малоуглеродистой стали и несколько большего сечения листовые

детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением

5-100см2, для больших деталей рекомендуется сварка оплавлением с программным

управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет

сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2

дм2.

Механические свойства сварных соединений, полученных при помощи контактной

стыковой сварки оплавлением, сопоставимы с механическими свойствами основного

металла.

Возможные дефекты

Во время работы могут возникать дефекты, негативно сказывающиеся на конечном результате.

- Прожог – этот дефект появляется из-за большого напряжения, из-за продолжительного импульса или при сильном сжатии деталей. Перегретый металл начинает стекать, образуется отверстие, в итоге сваренные края можно легко оторвать. Чтобы избежать этого, нужно уменьшить силу подачи электрического тока и силу прижима.

- Расплескивание металла – в процессе работы из точек соединения начинают вылетать искры. Возникает это из-за сильного сжатия элементов или из-за слабой подачи импульса длительное время. Металл начинает выходить за контуры «ядра», а в этом месте образуются пустоты – прочность соединения нарушается.

- Непровар – появляется из-за слабо-подаваемого тока, недостаточной силы прижима или ослабленных щипцов. Возникает непровар, если места сварки находятся рядом.

- Уменьшение размера сварки – возникает из-за непродолжительного импульса либо детали были не плотно сжаты.

В следующем видео вас ждет современный процесс точечной сварки металлических предметов.

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Шовный метод

При шовной сварке на месте соединения деталей создается шов, состоящий из сварных зон, перекрывающих друг друга. Все необходимые операции в данном случае должны осуществляться на специализированных аппаратах с одним или несколькими роликами-электродами, которые будут прижимать, прокатывать и варить металлоизделия.

Приемлемая толщина свариваемых листов – в диапазоне от 0,2 до 3 мм. При создании объектов и предметов, для которых важна герметичность соединений (бочки, водопроводные трубы, баки для бензина) специалисты рекомендуют пользоваться именно шовной технологией.

Сварочный процесс: схема изготовления

youtube.com/embed/jpG_PMKsWGQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества. Виды контактной сварки:

Виды контактной сварки:

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг – нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины

для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются

по тем же признакам, которые приняты для классификации машин точечной и шовной

контактной сварки. К примеру, они также подразделяются

К примеру, они также подразделяются

по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также

они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной

сварки. Основными узлами машины являются станина 8, сварочный трансформатор

9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки

3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих

6 и блока системы управления 7. На практике чаще всего используются машины переменного

тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные

машины. Например, существуют машины специально для сварки ленточных пил, для

сварки цепей, для сварки железнодорожных рельсов, которая может выполняться

как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и

передвижных установках в полевых условиях. Для сварки труб большого диаметра,

Для сварки труб большого диаметра,

превышающего 1,4 м, используются специальные сварочные комплексы с машинами,

которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие

сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного

тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для

сварки сопротивлением цепей.

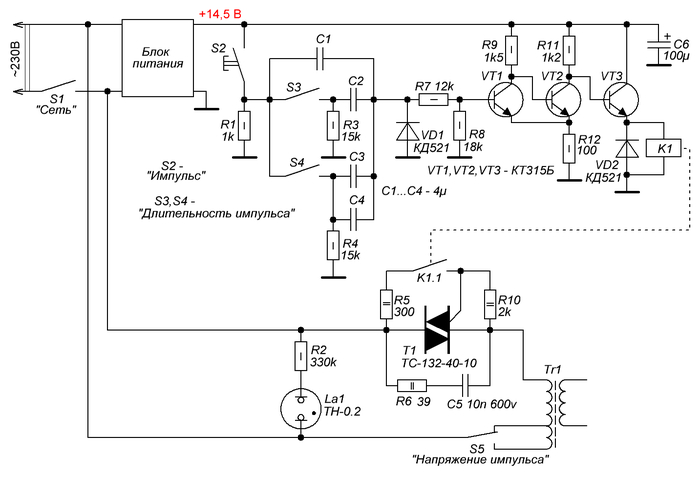

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы

тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата,

термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями.

На более сложных машинах управление осуществляется про помощи кулачковых устройств,

при помощи которых регулируется скорость перемещения деталей, время нагрева,

момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения

регулируют переключением ступени трансформатора или изменением угла включения

тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов

двигателя электромеханического привода. Наиболее совершенными являются адаптивные

системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока,

в конструкции машин предусмотрены зажимных токопроводящие устройства с различными

типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные,

эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют

также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2,

МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов

соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты

При помощи приводов перемещения или подачи плиты

осуществляется медленное перемещение детали при нагреве и быстрое при осадке.

Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до

50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Контактная стыковая сварка, её виды, схемы, сущность, оборудование

Порой на производстве бывают ситуации, когда необходимо выполнить сварку арматуры, рельсов или изготовить детали сложной формы (колеса, рычаги, обручи). В таких случаях дуговая сварка может просто не справиться с объемом работ. Сварщику придется потратить уйму сил и времени на изготовление одного изделия, а это точно не входит в планы предприятия.

Чтобы решить эту проблему можно найти дополнительных высококвалифицированных сварщиков, но тогда предприятие понесет убытки из-за необходимости их официального оформления. А можно добавить на производство всего один комплект нового сварочного оборудования. Для этих целей отлично подойдет стыковая сварочная машина для контактной сварки. С ее помощью можно выполнить большие объемы работ без потери качества. В этой статье мы подробно расскажем, что такое контактная стыковая сварка.

Для этих целей отлично подойдет стыковая сварочная машина для контактной сварки. С ее помощью можно выполнить большие объемы работ без потери качества. В этой статье мы подробно расскажем, что такое контактная стыковая сварка.

Содержание

- Определение, схема и разновидности стыковой сварки

- Стыковая сварка сопротивлением

- Стыковая сварка оплавлением

- Сущность процесса контактной стыковой сварки

- Нагрев свариваемого металла

- Пластическая деформация металла

- Технологические возможности стыковой сварки

- Свариваемые материалы и требования к конструкциям

- Подготовка к сварке

- Выбора параметров режима сварки

- Обработка соединений после сварки

- Машины для сварки

- Системы управления оборудованием

- Приспособления и оснастка

- Обработка соединений после сварки

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Проблема окисления

При работе с металлом многие встречаются с проблемой окисления. Она связана с тем, что при нагреве материал контактирует с воздухом, что и приводит к рассматриваемой процедуре. При рассмотрении подобной технологии отметим:

- Материал становится более восприимчив к воздействию окружающей среды.

- Ухудшается качество получаемого соединения.

Процесс окисления также снижает проводимость некоторых материалов. Стоит учитывать, что стыковая сварка методом оплавления часто применяется для получения электрического оборудования.

Определение, схема и разновидности стыковой контактной сварки

Стыковая сварка — это способ контактной сварки, при котором сваривание деталей происходит по всех площади их соприкосновения.

Схема контактной сварки показана на рисунке слева. Детали поз.1 закрепляют в токоподводящих зажимах поз.2,3, один из которых подвижен и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку оплавлением и сопротивлением.

Схема контактной сварки показана на рисунке слева. Детали поз.1 закрепляют в токоподводящих зажимах поз.2,3, один из которых подвижен и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку оплавлением и сопротивлением.Стыковая сварка сопротивлением

При этом способе сварки происходит сжатие деталей с довольно большим усилием, порядка 3-5 кН. Затем включают сварочный трансформатор поз.4 и либо нагревают электрическим током до высокой температуры (примерно 80-90% от температуры ликвидуса), либо расплавляют металл в стыке. Исходя из этого, стыковую сварку сопротивлением можно разделить ещё на два вида — без локального расплавления металла и с его расплавлением.

После нагревания сварочный ток выключают и резко создают усилие, равное усилию осадки, благодаря чему происходит либо интенсивная деформация твёрдого металла (выдавливание металла из стыка), вместе с которым происходит удаление оксидных плёнок, либо удаление жидкого металла и части нагретого твёрдого металла. При этом происходит формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат, поз.5 на схеме.

При этом происходит формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат, поз.5 на схеме.

Стыковая сварка оплавлением

При стыковой сварке оплавление на детали сначала подаётся напряжение в пределах 6-8 В от сварочного трансформатора. Затем детали сближаются до соприкосновения с небольшим усилием порядка нескольких деканьютонов. На отдельных участках контакта плотность тока получается очень высокая (до 3-5 кА/мм2), в результате чего металл в этих точках быстро нагревается и расплавляется с образованием перемычек жидкого металла между торцами соединяемых кромок. Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Торцы продолжают нагреваться за счёт постоянного образования новых жидких перемычек и их разрушения, т.е. по сути, происходит оплавление торцов. К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

Также существуют счучаи сваривания одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности контактной стыковой сварки.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Технология контактной стыковой сварки

Свариваемые материалы и требования к конструкциям

Контактная стыковая сварка сопротивлением в большинстве случаев применяется для сваривания низкоуглеродистых сталей, сварки медной и алюминиевой проволоки. Также есть положительные результаты о сваривании пар разнородных материалов, таких как меди с фехралем, стали или чугуна с медью и алюминием. Такие пары материалов сваривались при помощи дополнительных промежуточных прокладок, дополнительно легирующих сварной шов.

При помощи контактной стыковой сварки оплавлением можно получать качественные соединения между всеми конструкционными металлами от сварки алюминиевых сплавов, до сварки жаропрочных сталей и титановых сплавов.

При подготовке кромок большую роль играет форма торцов деталей, которая должна обеспечивать равномерный нагрев деталей и одинаковую степень деформации при сварке. Схемы подготовки деталей к сварке представлены на рисунке выше. Форма торцов деталей должна предохранять их от окисления и деформации, для этого выполняют кольцевой выступ при сварке сопротивлением, сферу, либо конус ( схема б на рисунке). Заготовки устанавливают в токопроводящие зажимы сварочной машины. Габариты обоих торцов не должны различаться более, чем на 15% по диаметрам и 10% по толщине.

Подготовка к сварке

Для получения качественного сварного соединения поверхности необходимо зачистить и придать им ровную форму. Для торцевания деталей используют механическую резку ножницами, распиливают на станках или отрезают газовой резкой. Дополнительно торцы обрабатывают металлической дробью, травлением, фрезерованием или шлифованием.

При сварке сопротивлением зазор между деталями не должен превышать 0,5мм, а при сварке оплавлением — 15% припуска на оплавление. Установочная длина (l1+l2) при сварке сопротивлением полос из низкоуглеродистой стали толщиной S, составляет 1,2S1/2, для легированной стали 1,1 S1/2.

Установочная длина (l1+l2) при сварке сопротивлением полос из низкоуглеродистой стали толщиной S, составляет 1,2S1/2, для легированной стали 1,1 S1/2.

При сварке оплавлением l1+l2=hопл+hос+hк, где hк — конечное расстояние между зажимами, которое определяется опытным путём, исходя из сохранения устойчивости деталей и низкого уровня теплоотвода в зажимы.

Выбора параметров режима сварки

Значения параметров режима зависят от способа сварки и от свариваемых материалов. Основные параметры режима сварки сопротивлением это:

Плотность тока, определяемая удельной сопротивляемостью материала. При сварке сталей она составляет 100-150 А/мм2, при сварке алюминия 200-300, а при сварке меди 400-500.

Время сварки, которое увеличивается с ростом площади сечения детали и уменьшается с ростом теплопроводности материала (сварка алюминия и меди). В среднем, время сварки проволоки диаметром до 5 мм, составляет 0,2-1 с.

Давление при осадке pос, зависящее от сопротивляемости нагретого металла пластическому деформированию. Для низкоуглеродистых сталей давление при осадке составляет, приблизительно, 20 Мпа, для легированных сталей 125 Мпа, а для цветных металлов, примерно, 10 Мпа.

Для низкоуглеродистых сталей давление при осадке составляет, приблизительно, 20 Мпа, для легированных сталей 125 Мпа, а для цветных металлов, примерно, 10 Мпа.

Для сварки оплавлением определяют следующие основные параметры:

Плотность тока в расчёте на полное сечение детали. Плотность тока увеличивается при увеличении сечения детали, или тепло- и электропроводности. Величина этого параметра намного меньше, чем при сварке сопротивлением и составляет для стали 20 А/мм2, а для алюминия и его сплавов 35 А/мм2.

Скорость оплавления vопл и величина припуска hопл выбираются из условия равномерного нагрева торцов и достаточного прогрева зоны термического влияния. К концу процесса скорость оплавления увеличивают. Чем выше теплопроводность металла, тем больше скорость оплавления. При сварке сталей она составляет, в среднем, 1-3 мм/с, хромоникелевых сталей — 2,5-3 мм/с, алюминия и его сплавов — 4-10 мм/с, а для меди и её сплавов около 20 мм/с.

Давление осадки pос зависит от сопротивления деформированию и степени нагрева металла. Например, при сварке низкоуглеродистых сталей оно составляет 70МПа, коррозионных сталей 170, сплавов алюминия 220, титана и его сплавов — 60МПа. Припуск на осадку под током hос.т=0,4-0,7hос и возрастает при увеличении сечения деталей (hос=5 мм, hос.т=2 мм при S=10см2 и hос=11 мм, hос.т=4 мм при S=100см2.