Диффузионная сварка в вакууме

Диффузия – это хорошо известный процесс. При контакте молекулы и атомы веществ перемешиваются и, таким образом, вещества как бы проникают друг в друга. Это относится к их жидким, газообразным и твёрдым состояниям. В обычных условиях такой процесс протекает довольно медленно, что делает его неприемлемым для производства. Но в 1953 году советский физик Николай Фёдорович Казаков добился повышения скорости взаимного проникновения молекул и атомов. Он поместил соединяемые материалы в вакуум, повысил температуру и воздействовал на них давлением. Так была разработана диффузионная сварка.

Содержание страницы

- 1 Что такое диффузионная сварка

- 2 Достоинства технологии

- 3 Характерные недостатки

- 4 Область применения

- 5 Космическая проблема

Что такое диффузионная сварка

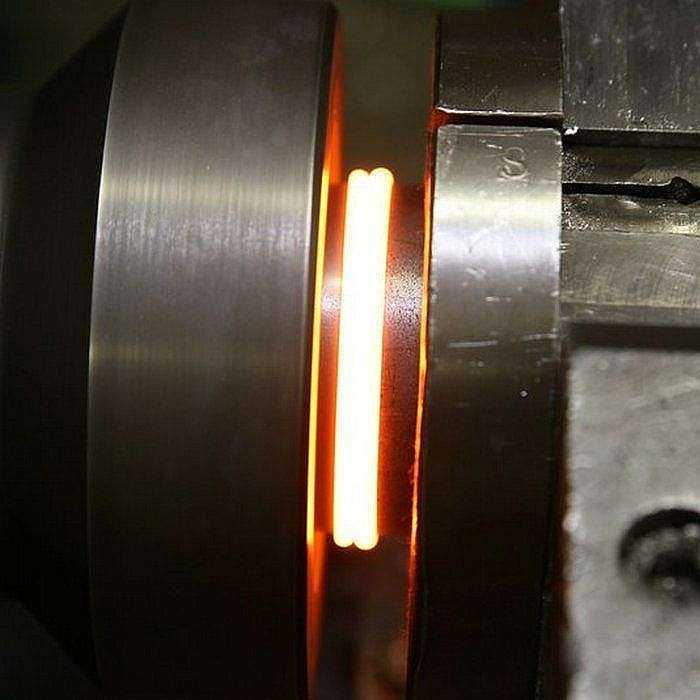

Распространение получили сварочные стенды, на которых детали располагают в камере, внутри которой создают технический вакуум.

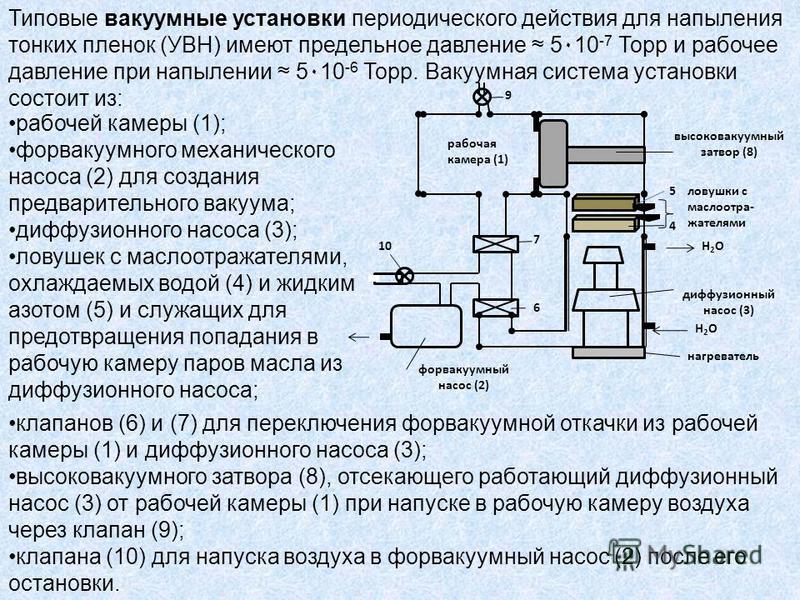

Создать вакуум, используя специальную установку. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Однако получение физического вакуума в обычных условиях вещь исключительно затратная и практически недостижимая. Приходится довольствоваться меньшим разряжением, редко превышающим 10 в минус пятой степени миллиметров ртутного столба. Впрочем, даже оно позволяет получать хорошие результаты.

Нагреть соединяемые детали до температуры, параметры которой зависят от соединяемых материалов. В некоторых случаях предпочтительнее, чтобы процесс протекал при комнатной температуре, но в этом случае для формирования шва потребуется значительное время.

С возрастанием температуры увеличивается текучесть материалов и диффузия ускоряется. Способы нагрева могут быть различны. Среди наиболее распространённых – электроконтактный, индукционный и радиационный.

Когда необходимая температура достигнута, в месте соединения создаётся давление. Длительное или кратковременное, локальное или одновременно распределённое по всей площади места соединения, оно необходимо для того, чтобы процесс взаимного проникновения частиц вещества ускорился.

Для улучшения качества сварного шва, или соединяя вещества, диффузия которых даже при создании благоприятных условий носит ограниченный характер, места стыка могут быть обработаны специальными химическими составами, или проложены вспомогательными материалами. Использовав тонкую, в несколько микрон толщиной, платиновую, золотую, никелевую или медную фольгу, удаётся существенно повысить прочность сварного соединения. Но когда известно, что возможно возникновение нежелательных барьерных фаз, толщина фольги может быть увеличена.

Для того чтобы после завершения технологического цикла в детали не возникло остаточных напряжений, процесс её остывания должен проходить в вакууме. Для этих целей установки диффузионной сварки оснащаются системами охлаждения, регулирующими скорость снижения температуры. Резкие температурные скачки недопустимы. Они приводят к возникновению трещин и снижению прочности шва.

Готовая деталь подвергается дефектоскопии, для чего используются современные методы. Учитывая, что размер соединяемых деталей мал, придётся забыть о капиллярной дефектоскопии, отдав предпочтение радиации или ультразвуку.

Лишь соблюдение всех важных условий может гарантировать получение хорошего результата. Но не стоит полагаться на типовые методики. Следует вносить в них изменения с учётом особенностей конструкции и используемых материалов. Диффузионная сварка цветных металлов требует иных параметров давления и температуры нагрева, чем те, которые нужны для соединения стали или пластика. Это предупреждение для тех, кто будучи вдохновлён возможностями технологии, собирается использовать её безоглядно.

Это предупреждение для тех, кто будучи вдохновлён возможностями технологии, собирается использовать её безоглядно.

https://www.youtube.com/watch?v=GAnw_iVfZ3M

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками.

Это особенно важно в случаях, когда используются композиты.

Это особенно важно в случаях, когда используются композиты.С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина. Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Характерные недостатки

Но есть у диффузионной сварки и недостатки, о которых не стоит забывать тем, кто решит использовать такую технологию для организации процесса производства.

Главной проблемой является сама вакуумная установка. Это сложное и дорогостоящее оборудование требует правильного обслуживания, а для его эксплуатации нужна специальная подготовка персонала.

Скачки давления внутри камеры недопустимы, так как оказывают негативное воздействие на качество соединительного шва и могут привести к разрушению изделия.

Чем больше вакуумная установка, тем сложнее получить внутри камеры необходимый вакуум. Размеры самой камеры ограничивают габариты соединяемых деталей.

Соединяемые детали должны быть тщательно обработаны и очищены от загрязнений. Низкое качество сопрягаемых поверхностей становится непреодолимым препятствием для равномерной диффузии, а попавшие между ними посторонние вещества способны и вовсе сделать этот процесс невозможным.

Всё это следует учитывать при разработке технологического цикла.

Область применения

Диффузионная сварка в вакууме оказалась востребована в различных областях науки и техники. Но, в значительной мере, её использование ограничивается опытным и мелкосерийным производством.

В тяжёлом, среднем и лёгком машиностроении она помогает воплотить в жизнь конструкции, создание которых требует особого качества и прочности.

Сварка цветных металлов, для соединения которых раньше приходилось использовать различные припои и флюсы, также стала возможной благодаря этой технологии.

Появлению новых композитов, состоящих из множества слоёв разных по своему составу материалов, мы также обязаны диффузионной сварке. Область применения таких композитов широка. Им нашлось место не только в производственных цехах, но и на строительных площадках.

Электроника, где с каждым днём уменьшается размер компонентов и монтажных плат, одно из немногих мест, где технология востребована безоговорочно. Ведь с её помощью соединяют детали, разглядеть которые можно лишь под микроскопом.

О какой бы области производства ни шла речь, пытливый ум технолога найдёт место, где для соединения деталей лучше всего подойдёт именно такой способ.

Космическая проблема

Но диффузионная сварка не всегда благо. В открытом космосе есть всё, для того чтобы процесс начался произвольно.

Глубокий вакуум, получить который на Земле не удаётся в самых мощных установках.

Нагрев до высоких температур. Несмотря на холод окружающего космические корабли и искусственные спутники безвоздушного пространства, под лучами солнца их компоненты могут нагреваться до значительных величин. Ведь их не защищает земная атмосфера.

В таких условиях диффузия ускоряется даже без дополнительного давления. Вполне достаточно, чтобы соприкоснувшиеся детали длительное время находились в состоянии покоя. Ну а если к ним было приложено определённое усилие, то просто так разъединить их уже не получится.

Чтобы избежать подобных ситуаций, учёным приходится работать над способами предотвращения диффузионной сварки в космосе. И хотя определённые сдвиги в этом направлении есть, до полного решения проблемы ещё далеко. Как знать, может, именно тем, кто читает эти строки, удастся решить сложную техническую задачу?

И хотя определённые сдвиги в этом направлении есть, до полного решения проблемы ещё далеко. Как знать, может, именно тем, кто читает эти строки, удастся решить сложную техническую задачу?

что это такое и особенности применения

Виды сварки

На чтение 5 мин Просмотров 1.4к. Опубликовано

Да ладно, любая сварка по своей физической сути – диффузионная. Так может сказать любой, кто хоть немного разбирается в сварочных делах. И будет прав. Но все дело в скорости диффузии атомов металлов друг в друга.

При тесном соприкосновении она будет происходить, но очень медленно, что никак не приемлемо для промышленных нужд. Но технологическое решение было найдено: нужно разместить соединяемые металлические заготовки в вакуум, хорошенько разогреть, а затем добавить давление.

Родилась новая : диффузионная сварка в вакууме.

Содержание

- Как это происходит?

- Преимущества диффузионной сварки

- Недостатки диффузионной сварки

- Где метод применяется

Как это происходит?

Понятно, что для исполнения это не самый простой метод сварки. Но овчинка выделки стоит, с его помощью формируются соединения с уникальными свойствами, такие невозможно получить при использовании любого другого способа сварки.

ГОСТ 20549-75 — Диффузионная сварка.Один только вакуум чего стоит: чтобы создать его, нужно обзавестись специальными стендами с камерой для деталей. На них же производят нагревание и давление. По длительности во времени это могут быть самые разные процессы: от нескольких минут до нескольких часов.

Чтобы получился качественным, существует ряд технических правил, обязательных для исполнения:

- Вакуум создается только на специальных установках.

Здесь имеет место прямая зависимость: чем больше разреженность воздуха внутри камеры, тем качественнее получается сварное соединение. Идеальный физический вакуум на такой установке невозможен в принципе. Поэтому приемлемым уровнем вакуума считается 10 в пятой степени со знаком минус мм рт. ст. Даже такое скромное по физическим меркам разрежение отказывает мощное воздействие на процесс диффузии.

Идеальный физический вакуум на такой установке невозможен в принципе. Поэтому приемлемым уровнем вакуума считается 10 в пятой степени со знаком минус мм рт. ст. Даже такое скромное по физическим меркам разрежение отказывает мощное воздействие на процесс диффузии. - Нагревание заготовок во время процесса можно производить несколькими способами.

Самые применяемые из них – индукционный, радиационный или чемпион по популярности – электроконтактный. Уровень температуры тоже может быть разным, здесь также наблюдается прямая зависимость: чем выше температура, тем больше текучесть металла и выше скорость диффузии. Если вы решите оставить комнатную температуру, вы получите диффузионную сварку, но через продолжительное время – придется подождать. - Давление нужно создавать только после достижения нужного уровня температуры.

Оно может быть разным по длительности и локальности: от узконаправленного до распределенного по всей поверхности деталей. Необходимое давление применятся также для ускорения процесса – так же, как и температура.

- Применение фольги в качестве вспомогательной прокладки между поверхностями – еще одно приспособление для повышения качества сварки в виде высокой прочности соединения.

Фольга нужна платиновая, золотая или медная: она должна быть очень тонкой – всего несколько микрон толщиной. Еще одним способом улучшения качества является обработка мест стыковки специальными составами. - Теперь об остывании.

Оно должно быть в обязательном порядке постепенным. Более того, это остывание должно проходить в том же вакууме. Обычно в устройствах для диффузионной сварки имеются специальные системы охлаждения с регулировкой скорости остывания. Постепенность – вот главное слово на этом этапе, иначе возникнет риск появления трещин и снижения качества шва.

Следование техническим рекомендациям – одно из важнейших условий успешной работы и качественного результата. С другой стороны, следует всегда оценивать конкретные условия и природу металлов заготовок, чтобы внести технологические корректировки при необходимости.

К примеру, если вы имеете дело с деталями из цветных металлов, величина давления и температура нагревания понадобятся совсем другие.

Преимущества диффузионной сварки

Схема работы установки для диффузионной сварки.У этого метода много плюсов и преимуществ перед другими способами:

- Нет необходимости в каких-либо расходных материалах вроде или флюсовых смесей.

- С экологической точки зрения это чистый процесс – без горения и вредных веществ, выделяющихся по ходу процесса и вредных паров.

- Малая энергоемкость метода, что выливается в серьезное снижение стоимости ресурсов.

- Возможность соединять сразу несколько заготовок и получать в итоге многослойные конструкции с уникальными свойствами.

- Возможность соединять поверхности самого разного размера и разнообразных форм. Толщина заготовок также может быть любой. Эти свойства особенно ценны в микроэлектронике.

- Высочайшее качество шва, с которым не может сравниться ни одна другая сварка.

- Эта технология совершенно безвредна для людей исполнителей.

Еще одно преимущество метода – то, что он постоянно совершенствуется. Если раньше в камере использовали только вакуум, то на сегодняшний день в нее закачивают также и инертные газы. Диффузионной сваркой можно соединять не только металлы, но и пластик, стекло, керамику и самые сложные композитные смеси.

Чертеж аппарата диффузионной сварки.Ни один технический метод работы с металлами не обходится без минусов:

- Самой главный минус – высокая стоимость оборудования для создания вакуума. Помимо высокой цены эти установки нуждаются в квалифицированном обслуживании, которое могут предоставить только специально обученные люди.

- Этот метод подходит для работы с габаритными деталями.

Но имеются и ограничения, которые никоим образом не технологические. Для больших деталей нужны большие вакуумные камеры. А вот они стоят весьма и весьма дорого.

Но имеются и ограничения, которые никоим образом не технологические. Для больших деталей нужны большие вакуумные камеры. А вот они стоят весьма и весьма дорого. - Предварительные очистка и обработка поверхностей деталей являются при данной технологии строжайшим требованием. Дело в том, что малейший дефект или самое незначительное загрязнение сделают диффузную сварку невозможной.

Где метод применяется

Несмотря на сложность и дороговизну оборудования, этот метод чрезвычайно востребован во многих сферах науки и технических отраслях за исключением массовых промышленных производств:

- деталей, требующих особой прочности и качества, в разных видах машиностроения.

- Соединение сложных цветных металлов и их сплавов без применения флюсов или припоев.

- Создание сложных композиционных многослойных конструкций из разных материалов, которые используются как на производствах, так и в строительстве.

- Промышленная электроника – область, где метод нужен чаще всего и в самых больших объемах.

Прогресс не стоит на месте, а сварка в вакууме – одна из самых «высокоскоростных» технологий, которая развивается и модифицируется быстро и широко.

Диффузионная сварка в вакууме

Диффузионная сварка в вакууме

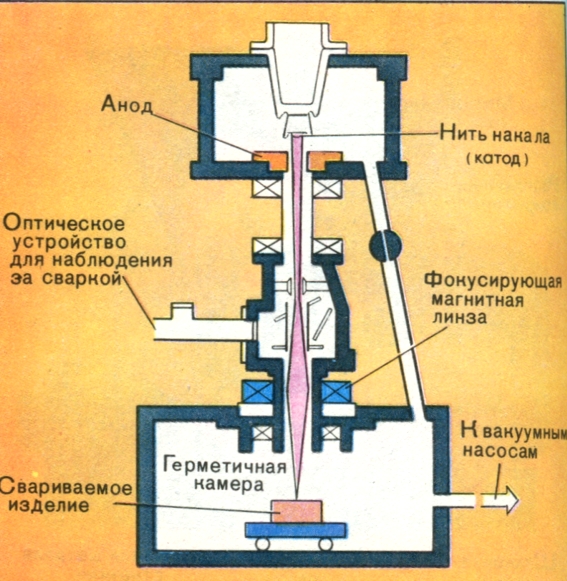

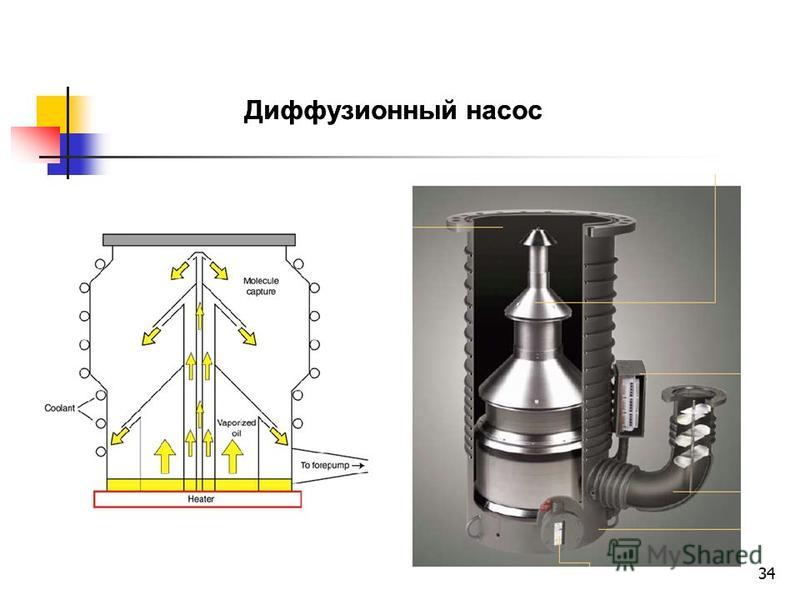

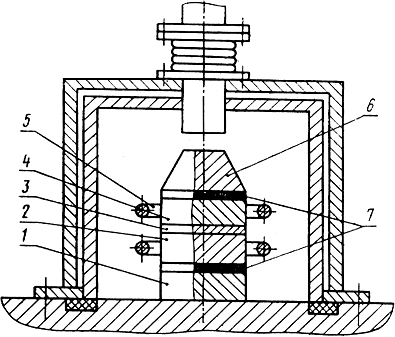

Диффузионная сварка в вакууме (ДС) широко используется при изготовлении изделий электронной техники и зачастую является важной технологической операцией в производственном цикле. Это объясняется тем, что ДС можно соединять между собой в твердом состоянии без ограничения соотношения толщин металлические и неметаллические материалы. Схема установки для проведения ДС в вакууме представлена на рис. 1.

Рис. 1. Схема типовой установки для диффузионной сварки:

1 — корпус камеры; 2 — основание; 3 — стол; 4 — свариваемые детали; 5 — шток;

6 — поршень; 7- цилиндр; 8 — гидравлическая система; 9 — нагреватель;

10 — источник тока; 11 — вакуумная система; 12 — загрузочный люк;

13 — смотровое окно; 14 — система водяного охлаждения

ДС в вакууме является одним из перспективных способов получения неразъемных соединений из разнообразных материалов. Наиболее ярко преимущества диффузионной сварки проявляются при соединении трудно свариваемых и разнородных материалов. Она входит в группу способов сварки давлением, при которых соединение получается за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации.

Наиболее ярко преимущества диффузионной сварки проявляются при соединении трудно свариваемых и разнородных материалов. Она входит в группу способов сварки давлением, при которых соединение получается за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации.

ДС осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки.

Выделяют несколько основных этапов формирования диффузионного соединения.

Первым этапом является физический контакт в результате сближения контактных поверхностей на расстояние порядка межатомных расстояний кристаллической решетки. При этом возникает физическое или слабое химическое взаимодействие, которое осуществляется за счет пластической деформации более пластичного из соединяемых материалов. Это обусловлено выходом дислокаций на соединяемой поверхности.

На второй стадии происходит образование активных центров на поверхности более твердого из соединяемых материалов. Стадия характеризуется без диффузионным взаимодействием, обусловленным микропластической деформацией. Схватывание происходит в местах, где дислокации выходят на контактную поверхность, энергетическое состояние атомов позволяет формировать новые химические связи. При этом кинетика активации контактных поверхностей зависит от температуры, повышение которой обеспечивает:

- увеличение частоты выхода и скорости движения дислокаций на контактных поверхностях соединяемых материалов;

- снижение прочности связей между атомами металлов и кислорода на контактной поверхности;

- уменьшение высоты потенциального энергетического барьера, препятствующего образованию химических связей;

- уменьшение модуля сдвига;

- увеличение числа атомов, участвующих в образовании химических связей;

- увеличение площади очагов схватывания.

На третьей стадии происходит объемное взаимодействие на границе соединяемых материалов.

Скорость взаимной диффузии и размягчение металлов ускоряется с повышением температуры сварки. Давление обеспечивает отсутствие пустот и разрушает окислы на поверхности металлов, что способствует процессу формирования новых химических связей и объемной диффузии. Время ДС обычно выбирается минимальным, так как активная диффузия может привести к сильному изменению химического состава на границе соединения.

Давление создаёт микропластическую деформацию в зоне контакта поверхностей материалов, что приводит к устранению микронеровностей, способствует инициации механизма ползучести и упрочнению в зоне контакта материалов. Важным фактором, влияющим на эффективность ДС, является использование промежуточных слоев, позволяющих разрешить ряд проблем, возникающих при соединении разнородных металлов:

- уменьшение влияния различий в значениях коэффициентов линейного теплового расширения свариваемых материалов и, как результат, снижение остаточных напряжений;

- уменьшение химической неоднородности на границе соединения;

- снижение уровня основных параметров режимов сварки.

В зависимости от соединяемых материалов процесс ДС разнородных металлов вызывает изменения свойств основных металлов в зоне соединения.

Не каждую пару металлов можно качественно соединить. Поэтому обычно используют один или несколько промежуточных слоев металлов. Коэффициент термического расширения промежуточных слоев и основных металлов должен иметь равномерное изменение от одного основного металла к другому.

Диффузионная зона имеет оптимальные свойства, если область соединения металлов образует ряд твердых растворов, например, Cu-Ni, Ag-Au, Mo-Ti, V-Nb. Соединение таких металлов относительно легко контролировать, поскольку толщина диффузионной зоны не оказывает заметного влияния на механические свойства.

Свойства соединения ухудшаются, если в диффузионной зоне образуются интерметаллические фазы, как в бинарных сплавах с ограниченной растворимостью, например, Ti-Fe, Zr-Fe, Al-Fe.

ДС позволяет получать надежное соединение трудно свариваемых разнородных металлов, таких как тугоплавкие и химически активные, с конструкционными материалами. В последние десятилетия для ДС стали применять газостаты (установка для горячего изостатического прессования), используемые традиционно для уплотнения металлических отливок и формирования материалов порошковой металлургии.

В последние десятилетия для ДС стали применять газостаты (установка для горячего изостатического прессования), используемые традиционно для уплотнения металлических отливок и формирования материалов порошковой металлургии.

Влияние технологических параметров процесса дс на качество соединения

Параметрами, определяющими процесс соединения при дс в вакууме, являются:

- Глубина вакуума или степень разряжения атмосферы;

- Температура сварки;

- Давление сжатия;

- Время сварки;

- Шероховатость поверхности.

Существенное влияние на процесс диффузионного соединения оказывает шероховатость соединяемых поверхностей. Она влияет не только на создание физического контакта, но и в значительной степени определяет протекание диффузионных процессов за счет изменения тонкой структуры поверхностных слоев. Поэтому важное значение для получения качественного соединения имеют качество подготовки поверхностей. Предварительная обработка свариваемых деталей влияет не только на создание физического контакта, но и в значительной степени определяет протекание диффузионных процессов за счет изменения тонкой структуры поверхностных слоев.

Подготовка заготовок заключается в механической обработки, очистки от загрязнений и нанесения подслоев. Механическая обработка обеспечивает:

- возможно, более плотное начальное прилегание свариваемых заготовок;

- удаление с поверхности загрязненного слоя;

- повышение размерной точности готового изделия;

- возможность снижения температуры, давления и времени сварки с улучшением микрогеометрии поверхности.

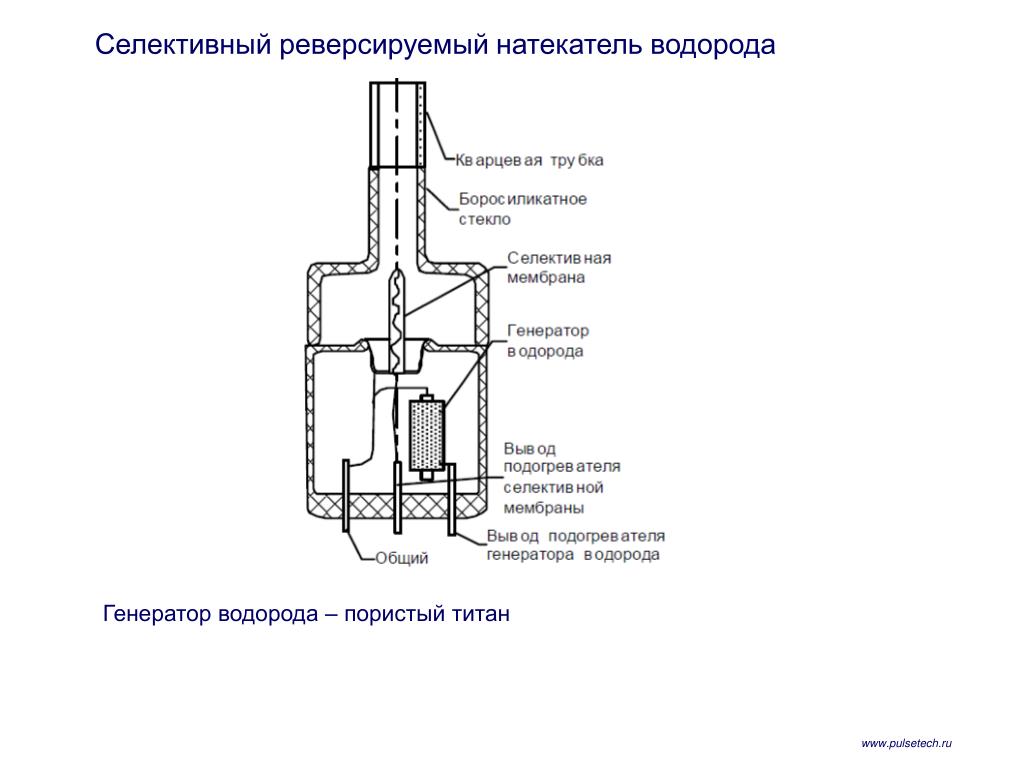

Очистка поверхностей от загрязнений проводиться растворителями ацетон или спирт, путем нагрева и выдержки в вакуумной камере. В отдельных случаях применяют отжиг заготовок в среде водорода. Положительные результаты получают при обработке в растворах кислот H2SO4 и НCI с последующими промывкой и сушкой. При сварке изделий из некоторых сортов керамики после механической обработки заготовки отжигают. Для этого же проводят травление стекла в плавиковой кислоте.

Подготовка свариваемых поверхностей не исключает образование оксидов на поверхности металла. Однако этот фактор не всегда оказывает отрицательное влияние на протекание процесса, так как для большинства металлов нагрев в вакууме до температуры, используемой при сварке, и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов.

Однако этот фактор не всегда оказывает отрицательное влияние на протекание процесса, так как для большинства металлов нагрев в вакууме до температуры, используемой при сварке, и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов.

Высококачественные соединения можно получать, изменяя в определенных пределах значения каждого из этих параметров с соответствующей корректировкой других. При выборе их значений необходимо учитывать особенности свариваемых материалов и требования к изделию: возможность разупрочнения из-за роста зерна, ограничения по температуре нагрева и деформации изделия. Давление сжатия способствует формированию фактического контакта соединяемых поверхностей, а также их активации. Давление выбирают в диапазоне 0,8…0,9 МПа предела текучести при температуре сварки. Для известных конструкционных материалов оно может изменяться в диапазоне 1…50 МПа. Для сварки тугоплавких и твердых материалов эти значения могут быть в несколько раз выше. Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100-400℃ (373-673К). Досрочное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100-400℃ (373-673К). Досрочное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

На практике находят применение индукционный, радиационный, электронно-лучевой нагрев, а также нагрев проходящим током. ДС в большинстве случаев проводится в вакууме. От глубины вакуума зависит скорость и качество зачистки соединяемых поверхностей от поверхностных плёнок. Чем выше степень вакуума, тем интенсивнее протекают эти процессы. Широко применяют в качестве защитных сред инертные — аргон и гелий и активные газы – водород или углекислый газ. Состав защитного газа подбирают исходя, в первую очередь, из химической активности системы металл-газ в условиях сварки.

Температура сварки является основным параметром процесса, она определяет условия термовакуумной очистки и образование физического контакта соединяемых поверхностей, влияет на скорость и характер протекания диффузионных процессов. При соединении разнородных материалов расчет ведется по температуре плавления наиболее легкоплавкого из них. В случае появления эвтектики температуру сварки выбирают ниже температуры ее плавления.

При соединении разнородных материалов расчет ведется по температуре плавления наиболее легкоплавкого из них. В случае появления эвтектики температуру сварки выбирают ниже температуры ее плавления.

Время выдержки в зависимости от температуры, давления, допустимой остаточной деформации, чистоты обработки контактных поверхностей и деформационной способности материала может колебаться от нескольких секунд до нескольких часов. Оно определяет полноту протекания диффузионных процессов на завершающих этапах образования соединения. При сварке ряда сочетаний разнородных металлов и сплавов в зоне соединения могут образоваться хрупкие фазы, снижающие его прочность.

Широко распространённым технологическим приёмом для качественного соединения является использование прослоек тонких слоёв металла, которые помещаются между соединяемыми поверхностями. Промежуточные прокладки могут быть расплавляющимися и не расплавляющимися. Применение прослоек расширяет область применения этого сварочного процесса.

Промежуточные прокладки на свариваемые поверхности наносят с целью:

- увеличения прочности сваривания;

- предотвращения появления нежелательных фаз при сварке разнородных материалов;

- облегчения установления физического контакта по всей свариваемой поверхности за счет использования подслоев из пластичных материалов;

- снижения температуры и давления при сварке с целью уменьшения остаточных деформаций.

Материал барьерной прокладки должен выбираться с таким расчётом, чтобы коэффициент его диффузии в основной материал был выше, чем для элементов основного металла в прокладку.

В качестве расплавляющихся прокладок наиболее часто используют высокотемпературные припои. Их применение позволяет уменьшить давление сжатия и пластические деформации, облегчает удаление оксидных пленок, повышает эксплуатационные свойства соединений. Для низколегированных сталей применяют прокладки из меди и серебра, а для легированных – титан. Для соединения керамики с металлом используют сплавы с добавками активных металлов, окислы которых имеют более высокую теплоту образования, чем окислы.

Оборудование для диффузионно-вакуумной сварки

Установки для ДС в компоновочном отношении состоят из:

- корпуса с вакуумной камерой;

- системы вакуумирования;

- системы для сжатия свариваемых деталей;

- источника нагрева;

- системы водяного охлаждения вакуумной камеры;

- индуктора;

- механического и диффузионного пароструйного вакуумного насосов;

- аппаратуры управления и контроля.

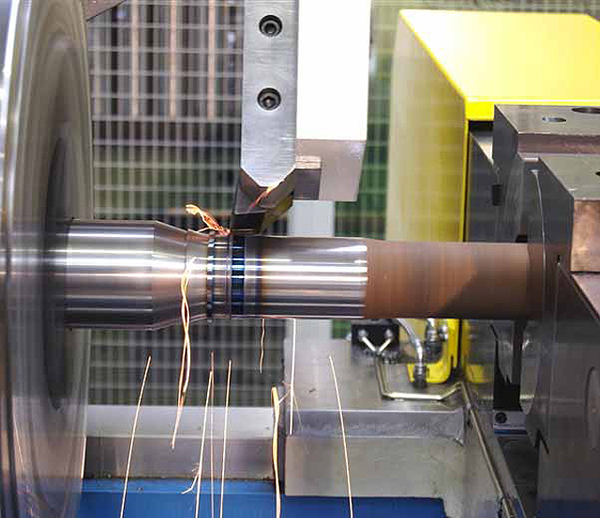

Во всех установках для ДСВ применяют динамический принцип вакуумирования сварочной камеры. Для нагрева деталей используется высокочастотный индукционный способ. При этом способе детали, помещенные в магнитное поле индуктора, по которому протекает высокочастотный ток, нагреваются индуктированными в них вихревыми токами. Величина тока пропорциональна числу витков индуктора, магнитному потоку вокруг него, частоте тока в индукторе и обратно пропорциональна сопротивлению свариваемых деталей. Отличительной особенностью индукционного нагрева является бесконтактная передача энергии от индуктора к детали через зазор 1…20 мм. При этом теплота генерируется непосредственно в самих деталях как результат преобразования электромагнитной энергии.

При этом теплота генерируется непосредственно в самих деталях как результат преобразования электромагнитной энергии.

Однако этот метод неприменим при сварке диэлектрических материалов: керамики, кварца, стекла. Рабочая вакуумная камера, в которой размещаются свариваемое изделие, нагреватели, механизм давления, выполняется обычно цилиндрической или прямоугольной формы из коррозиестойкой стали. Свариваемое изделие может располагаться на специальной опоре или в приспособлении. Необходимая сварочная сила создается гидравлическим устройством. Питание гидропривода производится от насосных масляных станций. В отдельных случаях сжатие заготовок обеспечивается специальными приспособлениями, принцип действия которых основан на различии коэффициентов линейного расширения материалов свариваемых заготовок и охватывающих их элементов приспособления. Такие приспособления позволяют вести сварку в серийно выпускаемых вакуумных печах.

Установка диффузионной сварки УДС-2 (рис. 2) предназначена для диффузионной сварки – пайки в вакууме деталей и узлов из различных материалов, в том числе из металлокерамики. Процесс сварки протекает за счет диффузионного соединения в условиях индукционного нагрева до температур порядка 70% температуры плавления наименее тугоплавкого материала с приложением давления, не вызывающего макропластическую деформацию деталей, в течение заданного промежутка времени.

Процесс сварки протекает за счет диффузионного соединения в условиях индукционного нагрева до температур порядка 70% температуры плавления наименее тугоплавкого материала с приложением давления, не вызывающего макропластическую деформацию деталей, в течение заданного промежутка времени.

Рис. 2. Установка для диффузионной сварки в вакууме УДС-2

В конструкцию установки входит трехслойный гидравлический пресс, рассчитанный на максимальное усилие 100 кН. Колонны пресса скреплены сверху траверсой, несущей на себе вакуумную камеру. Нижние концы колонн закреплены в литом чугунном основании, который служит одновременно корпусом привода перемещения дна камеры с гидроцилиндром, а также резервуаром для масла гидросистемы. На корпусе основания пресса с помощью кронштейна крепится гидравлический насос с электродвигателем. Рабочая камера установки сварена из стали марки Х18Н9Т, снабжена смотровым окном для ввода индуктора ТВЧ и патрубком для присоединения к вакуумной системе. Камера имеет двойные стенки и охлаждается водой.

Дно камеры закреплено на подвижном чугунном корпусе с шестью направляющими втулками, скользящими по колоннам. Дно камеры охлаждается водой. На плоскость толкателя камеры устанавливается пакет со свариваемыми деталями. Ниже дна камеры в центральном отверстии подвижной траверсы находится гидроцилиндр. Шток гидроцилиндра соединен с толкателем дна камеры. В средней части штока гидроцилиндра закреплен поршень с резиновыми манжетами, а нижняя часть служит плунжером.

Регулировка усилия сжатия пакета производится золотником, установленным в нижней крышке гидроцилиндра.

Преимущества и недостатки дс. Применение диффузионной сварки

Преимущества диффузионной сварки:

- высокое качество соединения, механические свойства материала в зоне сварки близки к свойствам основного материала;

- отсутствие коробления конструкции вследствие отсутствия остаточных напряжений в сварных швах;

- исключение вакуумного отжига конструкции после сварки;

- улучшение условий труда сварщиков.

- после диффузионной сварки не нужна механическая обработка сварного шва, получаемые изделия обладают высокой точностью;

- швы имеют высокие показатели механической прочности и пластичности.

К недостаткам метода следует отнести значительную длительность процесса, сложность оборудования, определенные трудности с загрузкой заготовок и выгрузкой готовых изделий из рабочей камеры при организации непрерывного процесса изготовления сварных изделий, требования достаточно высокой точности сборки и чистоты обработки свариваемых поверхностей, необходимость контроля температуры заготовки в зоне шва.

Недостатки диффузионной сварки:

- необходимость создания сложного оборудования типа вакуумных камер;

- длительность процесса сварки;

- большая трудоемкость предварительной подгонки соединяемых деталей.

Процесс дс в вакууме применяют в тех случаях, когда другие способы сварки либо неприменимы. В наиболее полной мере достоинство дс проявляется при соединении разнородных материалов. Широко применяется для сварки разнородных металлов и сплавов.

Широко применяется для сварки разнородных металлов и сплавов.

Технологические возможности дс позволяют широко использовать этот процесс в приборостроительной и электронной промышленности при создании металлокерамических и катодных узлов, полупроводниковых приборов, при производстве штампов и т.п.

ДС находит применение для изготовления крупногабаритных заготовок деталей сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно, или неэкономично. Особенно эффективно такое применение диффузионной сварки в опытном и мелкосерийном производстве.

Перспективно получение многослойных пустотелых конструкций типа панелей из титановых или алюминиевых сплавов с наполнителем сложной формы методом совмещения диффузионной сварки и формообразования в режиме сверх пластичности.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш YouTube канал. Так же посмотреть уже готовые проекты на скачивание, среди которых чертежи, схемы и 3D-модели.

Поделиться статьёй:

Диффузионная сварка: принцип, особенности, применение

Главные отличия диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5–0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5–0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется протекающими при сварке физико-химическими процессами. Это взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В основном эти процессы диффузионные и термически активируемые.

Очистка свариваемых поверхностей от оксидов

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы-восстановители, расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов элементами-раскислителями, содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид. Расчет и эксперимент показывают, что, например, на стали оксиды удаляются наиболее интенсивно путем их восстановления углеродом, а на титане — за счет растворения кислорода в металле.

Особенности сваривания поверхностей диффузионной сваркой

Свариваемые поверхности сближаются главным образом из-за пластической деформации микровыступов и приповерхностных слоев, вызванной приложением внешних сжимающих напряжений и нагревом металла. Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

При диффузионной сварке одноименных металлов сварное соединение становится равнопрочным основному материалу тогда, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стекол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

Соединяемые заготовки могут сильно различаться по форме и иметь компактные (рис. 1, а) или развитые (рис. 1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Как проходит процесс диффузионной сварки

Схематически процесс диффузионной сварки можно представить так: свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Условно различают два вида напряжения, вызывающего деформацию металла в зоне контакта и определяющего процесс формирования диффузионного соединения. Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Сварка крупногабаритных двухслойных конструкций

При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабженным вакуумной камерой и нагревательным устройством (рис. 2). Но на таких установках можно сваривать детали ограниченных размеров — как правило, диаметром до 80 мм (рис. 1, а).

При изготовлении крупногабаритных двухслойных конструкций (рис. 1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

Рис. 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4 М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Кроме того, нужно исключить возможность потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка. Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

Рис. 3. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические элементы-вкладыши; г — сборка; д — сварка в прессе; е — демонтаж; ж — готовая конструкция; 1 — технологические вкладыши; 2-технологический контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов. Это обеспечивает стабильное получение доброкачественного соединения.

Это обеспечивает стабильное получение доброкачественного соединения.

Сварка плоских конструкций и конструкций с большим радиусом кривизны

Диффузионная сварка с низкоинтенсивным силовым воздействием перспективна для изготовления слоистых конструкций (рис. 1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

При изготовлении плоских конструкций или конструкций с большим радиусом кривизны сжимающее усилие проще всего обеспечить за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 4).

Рис. 4. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Размещение с внешней стороны свариваемых объектов технологических элементов (прокладки, мембраны и др. ) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

Сварка конструкций сложного криволинейного профиля

При изготовлении конструкций сложного криволинейного профиля можно использовать технологическую схему (рис. 5). Тогда давление нейтрального газа воспринимается внешними элементами самой конструкции — например, несущими обшивками или оболочками. Во время сварки неподкрепленные участки обшивки деформируются (прогибаются) под давлением газа. Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 5. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок. Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Качество соединения при диффузионной сварке

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров. Среди них можно выделить основные: температуру, давление, время выдержки. Диффузионные процессы в основе формирования сварного соединения являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей следует установить по возможности более высокой. Тогда сопротивлением металлов пластической деформации понизится. В то же время нужно учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, изменяющих физико-механические свойства свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. Как правило, чем выше удельное давление, тем меньше время сварки и больше деформация.

Так, при сварке в прессе с высокими удельными давлениями (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения — десятками процентов. При сварке с низкими удельными давлениями (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок составляет доли процента.

Поэтому задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения. Причиной этому служит развитие процессов гетеродиффузии, приводящее к формированию в зоне соединения хрупких интерметаллидных фаз.

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Сейчас разработка и создание установок для диффузионной сварки идет в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 6.

Рис. 6. Примеры титановых конструкций, изготовленных диффузионной сваркой

Диффузионная сварка в вакууме

0

Опубликовано: 03.10.2017

Диффузия — это процесс, который происходит и с жидкими веществами, и с газообразными и твердыми. Однако этот процесс достаточно медленный при нормальных условиях и для промышленных масштабов неприемлем. Тем не менее советскому физику удалось создать условия диффузии, при которых этот процесс был значительно ускорен. Так и появилась диффузионная вакуумная сварка.

Однако этот процесс достаточно медленный при нормальных условиях и для промышленных масштабов неприемлем. Тем не менее советскому физику удалось создать условия диффузии, при которых этот процесс был значительно ускорен. Так и появилась диффузионная вакуумная сварка.

Оглавление:

- Как осуществляется диффузионная сварка

- Полезные особенности диффузионной сварки

- Где применяется

Как осуществляется диффузионная сварка

- Создать вакуум. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Но получить физический вакуум достаточно трудно.

- Нагреть соединяемые детали до температуры, соответствующей материалам, участвующим в процессе сварки. Это важно, потому что с повышением температуры начинается плавление материала, а следовательно, диффузионные процессы ускоряются (ведь диффузия в жидком состоянии происходит быстрее, чем в твердом).

- Создать нужное давление в месте соединения для начала процесса сваривания двух материалов.

- Использование химических составов для улучшения качества шва. Например, при помощи платиновой или медной фольги можно значительно повысить прочность места сварки.

- Процесс остывания по завершении сварки должен проходить в вакууме. Это мера предосторожности, для того чтобы не возникло в изделии остаточное напряжение. В противном случае резкий перепад температуры может вызвать расхождение шва и трещины на материале.

- Когда деталь будет извлечена, ее надо подвергнуть дефектоскопии, чтобы проанализировать качество проведенной работы.

Только при соблюдении всех этих условий по сварке и обращению с изделием после завершения этого процесса можно гарантировать получение качественной работы!

Возможности диффузионной сварки высоки, но стоит строго придерживаться параметров материалов, которые планируется подвергнуть сварке.

Полезные особенности диффузионной сварки

Преимущества данного вида:

- Низкая себестоимость процесса.

Для диффузионной сварки не надо покупать специальные газы, электроды и прочее оборудование. Само оборудование и установка диффузионной сварки тоже приемлемы.

Для диффузионной сварки не надо покупать специальные газы, электроды и прочее оборудование. Само оборудование и установка диффузионной сварки тоже приемлемы. - Экологичность. Этот процесс не предусматривает выброс продуктов горения и окалин в воздух, поэтому беспокоиться о возможной вредности этой работы не стоит.

- Низкая энергозатратность. Для осуществления сварки в вакууме тратится весьма мало электроэнергии. Это тоже вклад в низкую себестоимость.

- Многофункциональность. Ведь за один сеанс можно сварить сразу несколько изделий.

- Диффузионная сварка имеет возможности для сварки и небольших деталей, и крупных конструкций.

- Качественный, ровный шов. Он выходит намного качественнее, чем в условиях электрической сварки.

- Безопасность. Так как все сварочные процессы происходят в закрытой камере, то не стоит беспокоиться за безопасность оператора.

В самом процессе не присутствуют какие бы то ни было химические вещества, вредные испарения, излучение и т. д.

В самом процессе не присутствуют какие бы то ни было химические вещества, вредные испарения, излучение и т. д. - Инновационность. Эта технология позволяет соединять металлы, обладающие разными свойствами. И для этого не нужно использовать специальные клеящие составы.

Где применяется

Диффузионная сварка в вакууме востребована в ряде областей производства, наиболее часто:

- в машиностроении (в том числе тяжелом, легком). В этой отрасли наиболее важны прочность и качество швов;

- для сварки цветных металлов;

- в электронике, где имеем дело с маленькими (микроскопическими) элементами схем, и сваривать их вручную становится все труднее или вообще невозможно.

Область применения не настолько обширна в количественном плане, но масштабна. И есть уверенность, что с развитием новейших технологий диффузионная сварка займет еще больше сфер производства. -2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

-2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

Диффузионная сварка обеспечивает вакуумплотные, термостойкие и вибропрочные соединения при сохранении высокой точности, формы и геометрических размеров изделия; широко применяется при сварке термокомпенсаторов кристаллов, катодных ножек, замедляющих систем и других узлов и элементов электронных приборов. Сварочные термодиффузионные установки обычно состоят изследующих основных узлов: вакуумная система для получения вакуума в камере, где происходит сварка; система для создания давления на свариваемые детали, а также для подъёма и опускания камеры; электропривод; автоматика. Одно из основных направлений широкого внедрения термодиффузионной сварки − использование технологических процессов с применением термокомпрессионных устройств (ТКУ), позволяющих осуществлять сварку в вакуумных печах общепромышленного назначения.

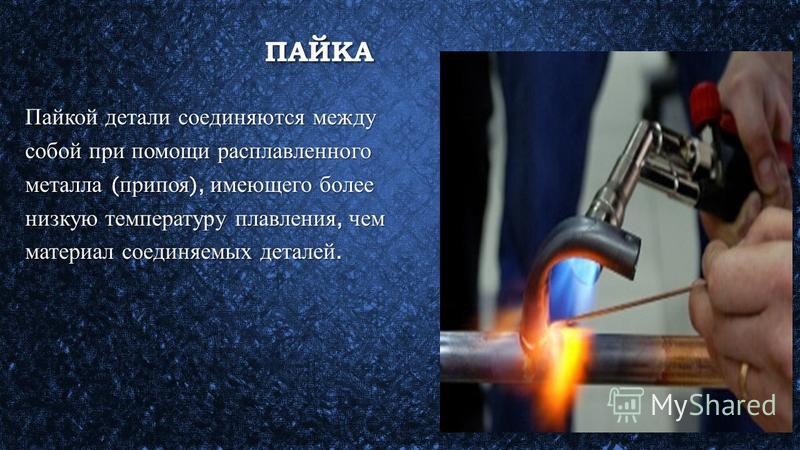

Принцип действия ТКУ основан на использовании разности коэффициентов термического линейного расширения материалов свариваемых деталей и элементов оснастки для создания и передачи сжимающего усилия на свариваемые детали. В МАИ разработано ТКУ, которое помещают в камеру печи, подвергнутой вакуумированию [17].При нагревании устройства возникает сдавливающее усилие, которое и передается на свариваемые детали. По окончании сварки детали совместно с устройством охлаждают, развакуумируют камеру, извлекают устройство с готовыми изделиями, затем производят разборку устройства и удаляют сваренные детали. Разработанное ТКУ применяется для диффузионного соединения в вакууме изделий из магнитных и немагнитных сталей, алюминия, меди, нержавеющей стали, бронзы и пр. Основные преимущества диффузионной сварки: отпадает необходимость применять припои, электроды, флюсы, защитную газовуюсреду; не происходит коробление деталей и изменение свойств металла в зоне соединения. Диффузионную сварку можно применять для получения конструкций самой разнообразной формы. Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

В НПО «Техномаш» разработан технологический процесс высокотемпературной пайки слоистых конструкций в вакуумных печах для использования их в современных летательных аппаратах [18]. Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Процесс дуговой пайки сочетает преимущества способов сварки плавлением и высокотемпературной пайки с общим нагревом в вакууме и контролируемой атмосферой [17]. Полученные таким образом неразъёмные соединения обладают повышенной жаропрочностью и термостойкостью и могут применяться при изготовлении и ремонте деталей газотурбинных двигателей из литейных высокопрочных сплавов [19].

- < Назад

- Вперёд >

Диффузионное соединение титана: Полное руководство

В этой статье я уделю особое внимание титану , так как это самый простой из всех распространенных технических материалов для соединения с помощью диффузионного соединения из-за его способности растворять собственный оксид. при температурах склеивания. Итак, давайте подробно рассмотрим, как работает диффузионная сварка, почему она является предпочтительным методом соединения титана (Ti) и титановых сплавов , и какой тепловой цикл требуется для диффузионной сварки титана в вакуумные печи . Кроме того, я приведу несколько примеров применения диффузионного склеивания.

при температурах склеивания. Итак, давайте подробно рассмотрим, как работает диффузионная сварка, почему она является предпочтительным методом соединения титана (Ti) и титановых сплавов , и какой тепловой цикл требуется для диффузионной сварки титана в вакуумные печи . Кроме того, я приведу несколько примеров применения диффузионного склеивания.

Как работает процесс диффузионного соединения

Диффузионное соединение или диффузионная сварка — это процесс соединения в твердом состоянии. Этот метод склеивания основан на диффузии атомов элементов на границе раздела. Диффузионное склеивание — очень привлекательный процесс прочного соединения разнородных технических материалов с целью формирования технических устройств и конструкций. Этот процесс наиболее широко использовался в аэрокосмической промышленности для соединения материалов и форм, которые иначе невозможно было бы изготовить (например, каналы с несколькими ребрами и сотовая конструкция).

Соединение разнородных материалов с разными теплофизическими характеристиками, что невозможно другими способами, может быть достигнуто диффузионным соединением. Металлы, сплавы, керамика и изделия порошковой металлургии могут быть соединены методом диффузионной сварки с минимальной макроскопической деформацией. Высокоточные детали сложной формы или поперечного сечения могут изготавливаться без последующей механической обработки. Это означает, что могут быть достигнуты хорошие допуски на размеры изделий. С помощью процесса диффузионного связывания можно свести к минимуму химическую неоднородность. Кроме того, обычные 9С помощью этого метода можно избежать дефектов 0003 , таких как трещины, искажения и сегрегация.

Для получения металлургического соединения между разнородными металлами необходима более высокая скорость диффузии, достигаемая за счет более высокой температуры соединения и более длительного времени выдержки между материалами. В настоящее время большинство операций склеивания выполняется в вакуумных печах . Диффузионная связь зависит от температуры, давления, времени и (сверхнизкого) уровня вакуума, чтобы облегчить атомный обмен на границе раздела между материалами.

В настоящее время большинство операций склеивания выполняется в вакуумных печах . Диффузионная связь зависит от температуры, давления, времени и (сверхнизкого) уровня вакуума, чтобы облегчить атомный обмен на границе раздела между материалами.

Почему для титана используется диффузионная сварка

Титан (Ti) является превосходным материалом, широко используемым в промышленных применениях благодаря его высокой удельной прочности, хорошей эрозионной стойкости и благоприятным свойствам при высоких температурах. Он на 30% прочнее стали и при этом на 40% легче, и хотя он на 60% тяжелее алюминия, он в два раза прочнее. Кроме того, титан используется в сочетании с алюминием (Al), марганцем (Mn), железом (Fe), молибденом (Mo) и другими металлами для дальнейшего улучшения его значительная прочность , особенно при высоких температурах (для топлива ракетных двигателей), и его антикоррозионные свойства.

В авиационно-космической промышленности титан используется при изготовлении конструктивных элементов крыльев, а также обшивок гидравлических систем самолетов, различных компонентов авиационных двигателей и кабин космических аппаратов, где его качества незаменимы. Его исключительные характеристики имеют множество применений в морской среде , для гребных винтов на лодках и кораблях или других частей, подверженных коррозии, а также для оборудования подводных лодок. В военный сектор Ti и титановые сплавы используются в производстве ракет, реактивных снарядов и другого оборудования. В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

Его исключительные характеристики имеют множество применений в морской среде , для гребных винтов на лодках и кораблях или других частей, подверженных коррозии, а также для оборудования подводных лодок. В военный сектор Ti и титановые сплавы используются в производстве ракет, реактивных снарядов и другого оборудования. В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

С увеличением использования титана и его сплавов процесс соединения титана и его сплавов представляет большой интерес. К сожалению, 9Сварка 0003 титана и титановых сплавов затруднена, поскольку они очень химически активны при высоких температурах и имеют тенденцию к окислению при очень низких парциальных давлениях кислорода. В процессе сварки титановые сплавы очень легко поглощают кислород и азот из атмосферы. В результате вакуумная диффузионная сварка является предпочтительным методом соединения титана и титановых сплавов.

В процессе сварки титановые сплавы очень легко поглощают кислород и азот из атмосферы. В результате вакуумная диффузионная сварка является предпочтительным методом соединения титана и титановых сплавов.

Теперь рассмотрим вакуумную диффузионную сварку в отношении цикла нагрева, необходимого для диффузионная сварка титана . Кроме того, я приведу несколько примеров применения диффузионной сварки .

Вам нравилась эта статья?

Прежде чем продолжить, подпишитесь на нашу страницу в Твиттере, нажав кнопку ниже!

Таким образом, мы сможем держать вас в курсе самых передовых технологий для термообработки не только с помощью наших сообщений, но и с помощью лучших статей, которые мы собираем в Интернете.

Подписаться на @TavFurnaces

Как работают вакуумные печи для диффузионной сварки титана

Что касается цикла нагрева, необходимого для диффузионной сварки титана, то вакуумная печь должна работать при высоких температурах и с аргоном под высоким давлением. Вакуум необходим для удаления, в частности, даже мельчайших следов водорода, а также других газов или паров, включая кислород, азот и водяной пар. Вакуум также играет ключевую роль в обеспечении чистоты деталей , важнейшее требование для обеспечения успешной обработки, поскольку оно позволяет удалить пары масла или растворителя и следы влаги при низких температурах и может указать, следует ли прерывать цикл из-за испарения загрязняющих веществ, прежде чем разрушить тепло. . Вакуум поддерживается до достижения температуры склеивания , и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти установки обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Вакуум необходим для удаления, в частности, даже мельчайших следов водорода, а также других газов или паров, включая кислород, азот и водяной пар. Вакуум также играет ключевую роль в обеспечении чистоты деталей , важнейшее требование для обеспечения успешной обработки, поскольку оно позволяет удалить пары масла или растворителя и следы влаги при низких температурах и может указать, следует ли прерывать цикл из-за испарения загрязняющих веществ, прежде чем разрушить тепло. . Вакуум поддерживается до достижения температуры склеивания , и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти установки обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Высокие температуры и высокое давление не являются типичными характеристиками традиционных вакуумных печей для термообработки, которые имеют водоохлаждаемую вакуумную камеру и термокамеру, которая изолирует горячую зону от холодной стенки сосуда. Сжатый газ имеет тенденцию нейтрализовать изоляционную способность материала, используемого для термокамеры, и чем больше газопроницаемость материала, тем более выраженным будет этот эффект. В вакуумных печах, работающих при экстремально высоких температурах (2000 °С) и при сверхвысоком давлении (сотни бар) используются щиты , независимые от сосудов, для их защиты, с целью перехвата теплового потока с помощью установленного специально для этого водоохлаждаемого контура цель. Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

Сжатый газ имеет тенденцию нейтрализовать изоляционную способность материала, используемого для термокамеры, и чем больше газопроницаемость материала, тем более выраженным будет этот эффект. В вакуумных печах, работающих при экстремально высоких температурах (2000 °С) и при сверхвысоком давлении (сотни бар) используются щиты , независимые от сосудов, для их защиты, с целью перехвата теплового потока с помощью установленного специально для этого водоохлаждаемого контура цель. Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

В печах для диффузионной сварки титана температура достигает около 1000 °C при давлении в десятки бар, что означает возможность использования графитовой плиты для изоляции горячей зоны. Тем не менее, температурная стратификация, вызванная конвекционными потоками, должна быть компенсирована путем обеспечения вертикальной асимметрии конструкции тепловой камеры как с точки зрения теплоизоляции (неравномерная толщина), так и с точки зрения сопротивления. Эта конфигурация полностью отличается от обычной конструкции вакуумных печей, в которых равномерное облучение достигается за счет максимально возможной симметрии всех условий и требует большего опыта со стороны производителя.

Эта конфигурация полностью отличается от обычной конструкции вакуумных печей, в которых равномерное облучение достигается за счет максимально возможной симметрии всех условий и требует большего опыта со стороны производителя.

Где лучше применяется диффузионная сварка

В настоящее время диффузионная сварка может использоваться для изготовления турбинных лопаток путем сварки двух боковых элементов лопатки с другим титановым профилем посередине. Непокрытые поверхности внутренней формы покрыты слоем керамической пыли . После завершения сварочной обработки используется давление, чтобы выдуть стороны и поднять края промежуточного металла. Это решение альтернатива сотовой структуре . Затем детали придают изгиб, типичный для лопасти с аэродинамическим профилем, путем горячего прессования в штампе. Использование лопаток, изготовленных этим методом, повышает производительность двигателя. Мы полагаем, что это из-за большего сопротивления формы при высоких температурах.

Другая заявка относится к производству титановых теплообменников для использования в морской среде и при контакте с морской водой. Та же методика, описанная выше, используется и в аналогичной печи. В этом случае между элементами также помещается слой керамической пыли, обозначающий области, в которых диффузия невозможна. После соединения различных элементов теплообменника 9Вводится газ под давлением 0003 , который разделяет несвариваемые поверхности, создавая внутренний путь жидкости через теплообменник. Как правило, эти продукты очень большие, и поэтому преимущества этого материала связаны не только со способностью противостоять коррозии, но и с проблемой веса , что становится важным для типа установки, в которой он будет использоваться.

Наконец, диффузионная сварка используется в вакуумных печах для производства элементов конструкции автомобилей . Это приложение решает проблемы, связанные с обычным TIG-соединением. Соединения, полученные с помощью сварки TIG , не обеспечивают таких же гарантий, как при диффузионной сварке. Шов, остающийся после сварки TIG, является прерывистым и приводит к пористости, поэтому трудно добиться хорошей отделки.

Соединения, полученные с помощью сварки TIG , не обеспечивают таких же гарантий, как при диффузионной сварке. Шов, остающийся после сварки TIG, является прерывистым и приводит к пористости, поэтому трудно добиться хорошей отделки.

Итак, что вы думаете о диффузионном соединении ? У вас есть дополнительное приложение, чтобы поделиться с нами?

Понравилась статья?

Подпишитесь на наш Telegram-канал и будьте в курсе самых передовых технологий уже термическая обработка .

Подписаться

У вас нет Telegram?

Если у вас еще нет Telegram, установите его с помощью одной из следующих кнопок: ) | ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другие родственные исследования

- Авторов:

- Кривошей А В; Казаков Н Ф

- Дата публикации:

- Исследовательская организация:

- Научно-исследовательская лаборатория Московского городского совета народного хозяйства.

для вакуумной диффузионной сварки

для вакуумной диффузионной сварки

- Идентификатор ОСТИ:

- 4624593

- Номер АНБ:

- НСА-19-022946

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Сварочное изделие. (СССР) (английский перевод)

- Дополнительная информация журнала:

- Том журнала: Том: № 7; Другая информация: ориг. Дата поступления: 31 декабря 1965 г.; Информация по теме: Перевод со Сварочн. Произв., № 7, 13-15(19)64)

- Страна публикации:

- Страна неизвестна/код недоступен

- Язык:

- Английский

- Тема:

- МЕТАЛЛЫ, КЕРАМИКА И ДРУГИЕ МАТЕРИАЛЫ; изготовление; ДИФФУЗИЯ; РАСШИРЕНИЕ; СУСТАВЫ; СЛОИ; МЕТАЛЛЫ; МОЛИБДЕН; НИОБИЙ; ПОРИСТОСТЬ; ОГНЕУПОРЫ; ЛИСТЫ; НАДЕЖНЫЕ РЕШЕНИЯ; ВОЛЬФРАМ; ВАКУУМ; СВАРКА

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Кривошей А. В., Казаков Н.Ф. ВАКУУМНО-ДИФФУЗИОННАЯ СВАРКА НЕКОТОРЫХ ТУГОУПОРНЫХ МЕТАЛЛОВ . Страна неизвестна/Код недоступен: N. p., 1964.

Веб.

В., Казаков Н.Ф. ВАКУУМНО-ДИФФУЗИОННАЯ СВАРКА НЕКОТОРЫХ ТУГОУПОРНЫХ МЕТАЛЛОВ . Страна неизвестна/Код недоступен: N. p., 1964.

Веб.

Копировать в буфер обмена

Кривошей А.В., Казаков Н.Ф. ВАКУУМНО-ДИФФУЗИОННАЯ СВАРКА НЕКОТОРЫХ ТУГОУПОРНЫХ МЕТАЛЛОВ . Страна неизвестна/код недоступен.

Копировать в буфер обмена

Кривошей А.В., Казаков Н.Ф. 1964.

«ВАКУУМНО-ДИФФУЗИОННАЯ СВАРКА НЕКОТОРЫХ ТУГОУПОРНЫХ МЕТАЛЛОВ». Страна неизвестна/код недоступен.

Копировать в буфер обмена

@статья{osti_4624593,

title = {ВАКУУМНО-ДИФФУЗИОННАЯ СВАРКА НЕКОТОРЫХ ТУГОУПОРНЫХ МЕТАЛЛОВ},

автор = {Кривошей А.В., Казаков Н.Ф.},

abstractNote = {},

дои = {},

URL = {https://www. osti.gov/biblio/4624593},

журнал = {Сварка прод. (СССР) (английский перевод)},

osti.gov/biblio/4624593},

журнал = {Сварка прод. (СССР) (английский перевод)},

номер = ,

громкость = Том: № 7,

place = {Страна неизвестна/Код недоступен},

год = {1964},

месяц = {7}

}

Копировать в буфер обмена

Найти в Google Scholar

Поиск в WorldCat, чтобы найти библиотеки, в которых может храниться этот журнал Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Диффузионная сварка: влияние параметров процесса и микроструктуры материала

- Панель авторов Войти

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы представляем собой сообщество из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, описывающий открытый доступ, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Рецензируемая глава в открытом доступе

Автор:

Томас Гитцельт, Фолькер Тот и Андреас Хуэлл

Представлено: 29 октября 2015 г. Рецензировано: 19 маяTH, 2016 Опубликовано: 21 сентября 2016 г.

DOI: 10.5772/64312

Скачать бесплатноИз отредактированного тома

Отредактировано Mahadzir Ishak

Заказ Заказ

Глава. Full Metrics

Full Metrics

Advertisement

Abstract

Диффузионная сварка представляет собой метод соединения сплошных материалов, позволяющий выполнять сварку полного поперечного сечения. Зоны термического влияния нет, а термической обработке подвергается вся деталь. Путем диффузии атомов по плоскостям соединения образуется монолитное соединение.

Keywords

- diffusion welding

- diffusion bonding

- lattice defects

- grain growth

- precipitation

- sensitization

- passivation layer

1. Introduction

Diffusion welding is the only welding technique by means of which full могут быть получены поперечные сварные швы, в том числе внутренних конструкций. В норме жидкая фаза отсутствует, и монолитное соединение полностью формируется в твердофазных условиях.

В норме жидкая фаза отсутствует, и монолитное соединение полностью формируется в твердофазных условиях.