Диффузионная сварка: принцип, особенности, применение

Главные отличия диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5–0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5–0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется протекающими при сварке физико-химическими процессами. Это взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В основном эти процессы диффузионные и термически активируемые.

Очистка свариваемых поверхностей от оксидов

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы-восстановители, расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов элементами-раскислителями, содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид.

Особенности сваривания поверхностей диффузионной сваркой

Свариваемые поверхности сближаются главным образом из-за пластической деформации микровыступов и приповерхностных слоев, вызванной приложением внешних сжимающих напряжений и нагревом металла. Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

При диффузионной сварке одноименных металлов сварное соединение становится равнопрочным основному материалу тогда, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стекол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

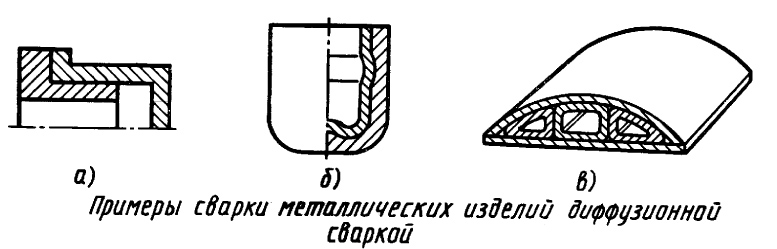

Соединяемые заготовки могут сильно различаться по форме и иметь компактные (рис. 1, а) или развитые (рис. 1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Как проходит процесс диффузионной сварки

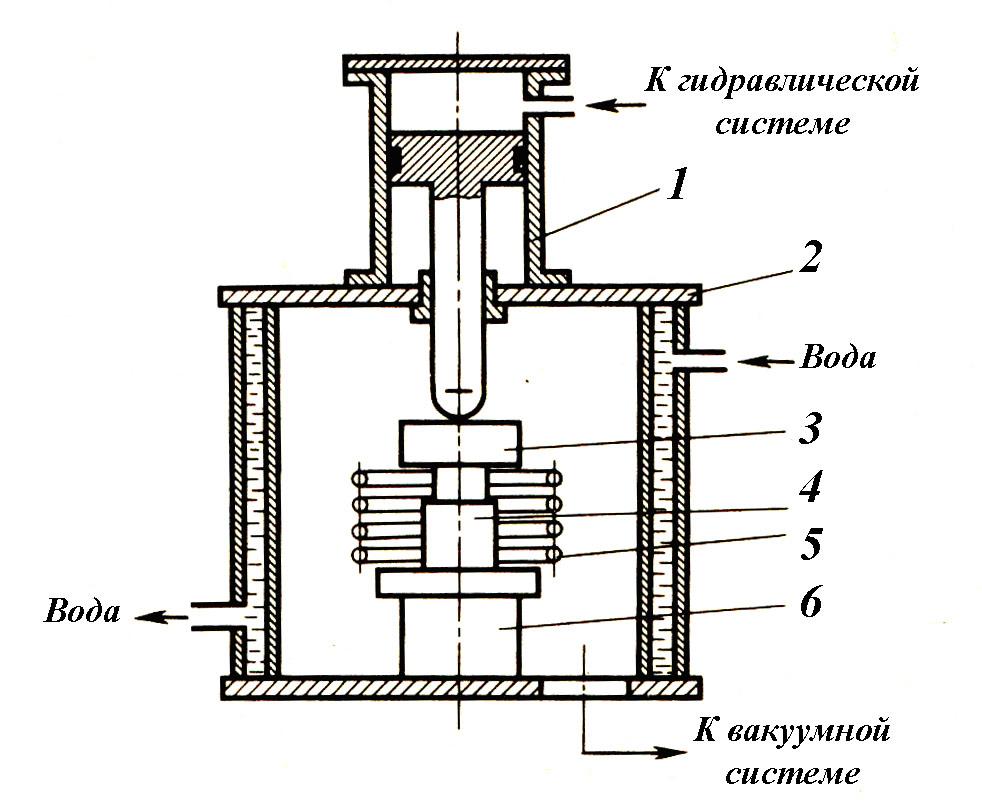

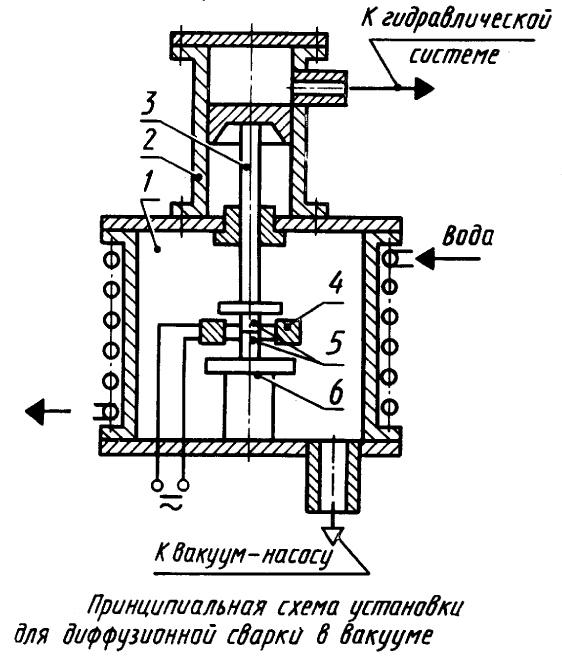

Схематически процесс диффузионной сварки можно представить так: свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Условно различают два вида напряжения, вызывающего деформацию металла в зоне контакта и определяющего процесс формирования диффузионного соединения. Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Сварка крупногабаритных двухслойных конструкций

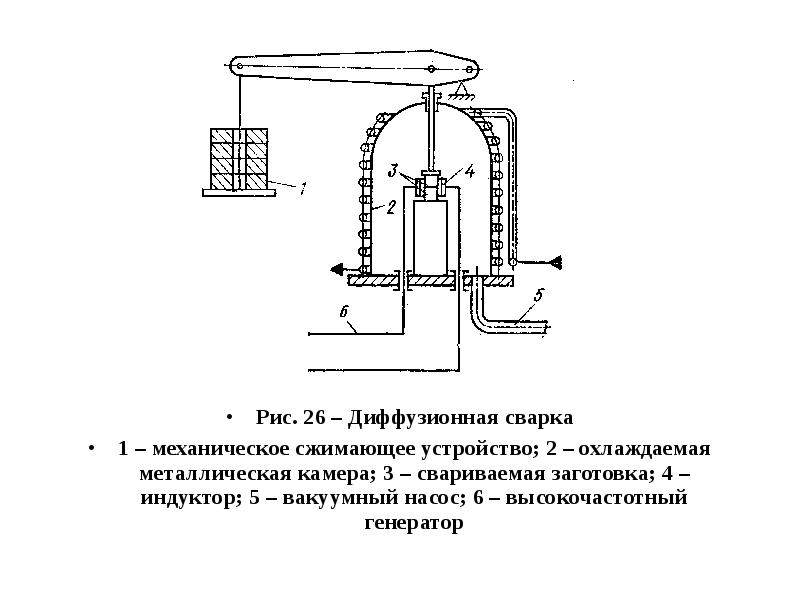

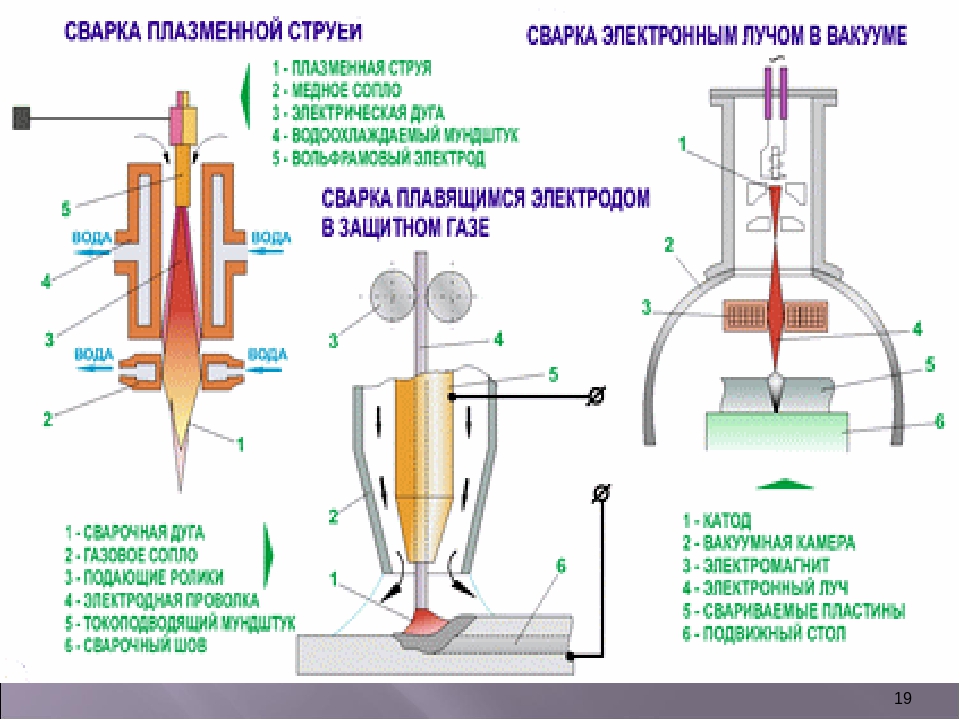

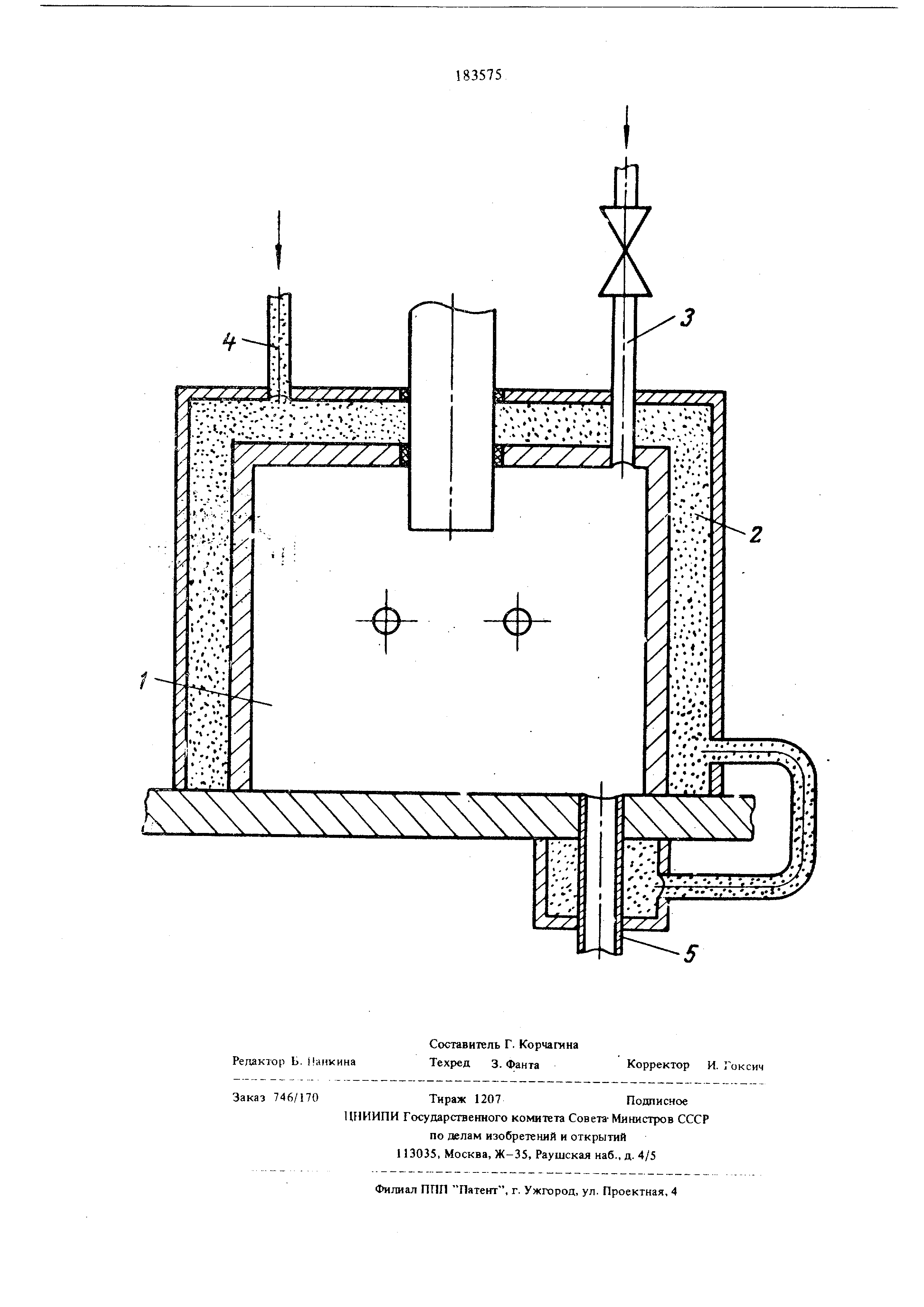

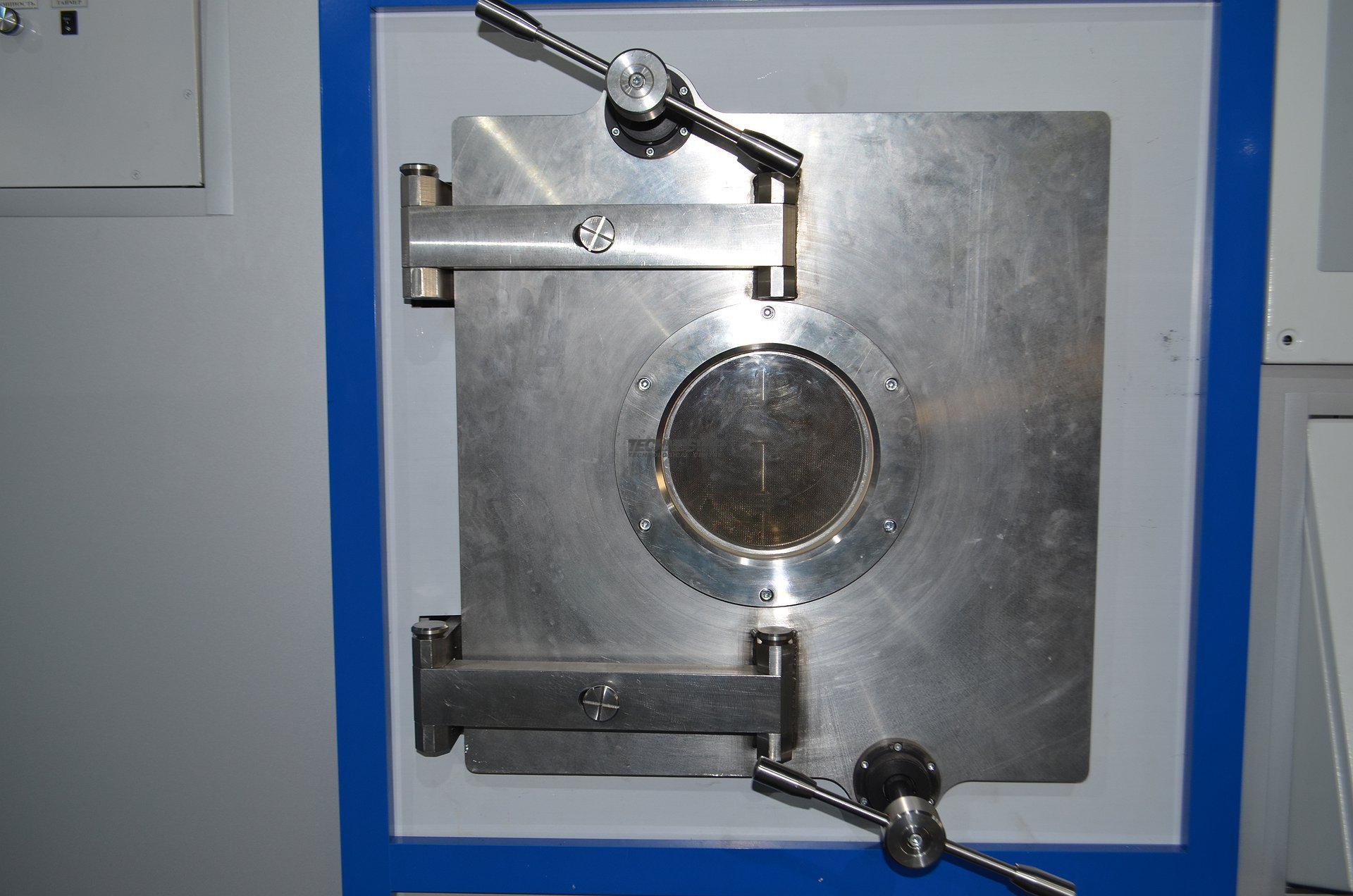

При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабженным вакуумной камерой и нагревательным устройством (рис. 2). Но на таких установках можно сваривать детали ограниченных размеров — как правило, диаметром до 80 мм (рис. 1, а).

При изготовлении крупногабаритных двухслойных конструкций (рис. 1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

Рис. 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4 М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Кроме того, нужно исключить возможность потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка. Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

Рис. 3. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические элементы-вкладыши; г — сборка; д — сварка в прессе; е — демонтаж; ж — готовая конструкция; 1 — технологические вкладыши; 2-технологический контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов.

Сварка плоских конструкций и конструкций с большим радиусом кривизны

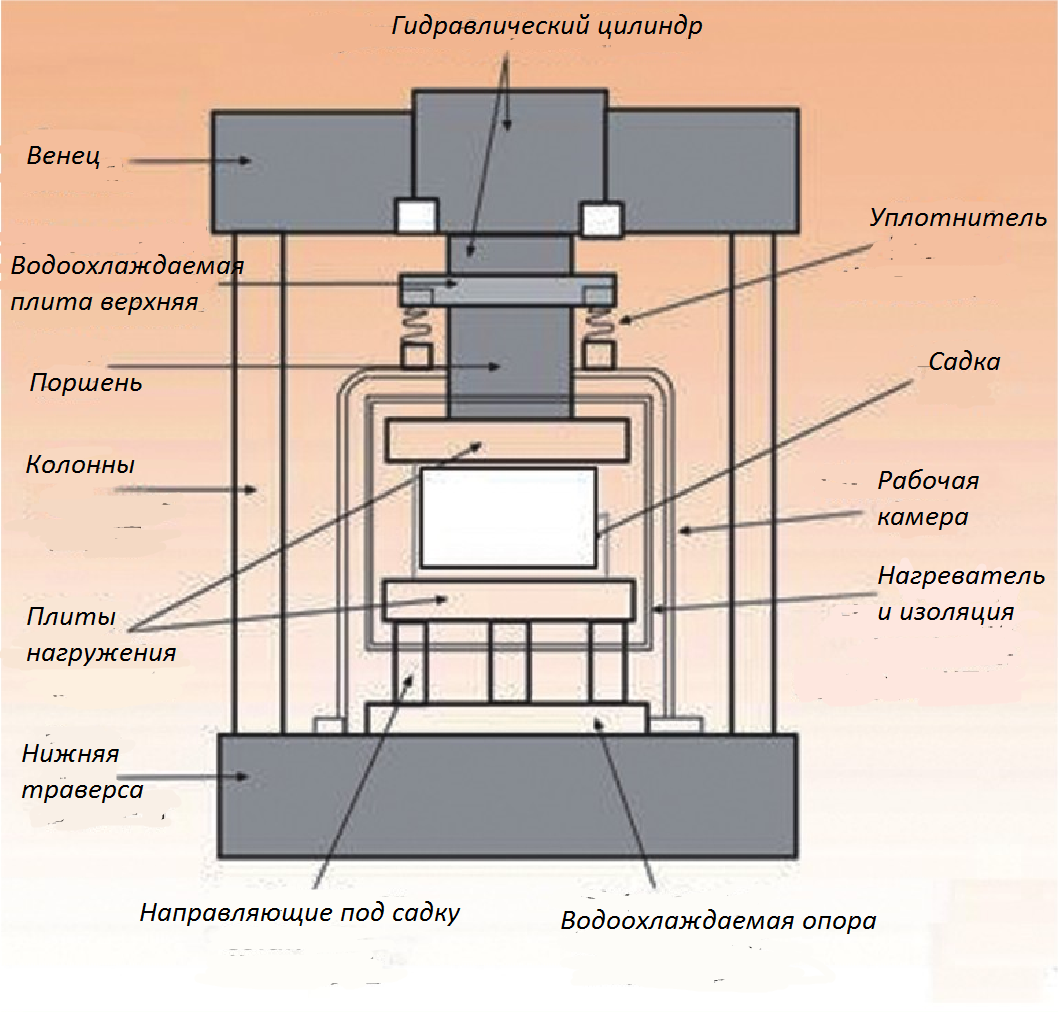

Диффузионная сварка с низкоинтенсивным силовым воздействием перспективна для изготовления слоистых конструкций (рис. 1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

При изготовлении плоских конструкций или конструкций с большим радиусом кривизны сжимающее усилие проще всего обеспечить за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 4).

Рис. 4. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Размещение с внешней стороны свариваемых объектов технологических элементов (прокладки, мембраны и др. ) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

Сварка конструкций сложного криволинейного профиля

При изготовлении конструкций сложного криволинейного профиля можно использовать технологическую схему (рис. 5). Тогда давление нейтрального газа воспринимается внешними элементами самой конструкции — например, несущими обшивками или оболочками. Во время сварки неподкрепленные участки обшивки деформируются (прогибаются) под давлением газа. Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 5. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок. Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Качество соединения при диффузионной сварке

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров. Среди них можно выделить основные: температуру, давление, время выдержки. Диффузионные процессы в основе формирования сварного соединения являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей следует установить по возможности более высокой. Тогда сопротивлением металлов пластической деформации понизится. В то же время нужно учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, изменяющих физико-механические свойства свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. Как правило, чем выше удельное давление, тем меньше время сварки и больше деформация.

Так, при сварке в прессе с высокими удельными давлениями (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения — десятками процентов. При сварке с низкими удельными давлениями (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок составляет доли процента.

Поэтому задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения. Причиной этому служит развитие процессов гетеродиффузии, приводящее к формированию в зоне соединения хрупких интерметаллидных фаз.

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Сейчас разработка и создание установок для диффузионной сварки идет в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 6.

Рис. 6. Примеры титановых конструкций, изготовленных диффузионной сваркой

Сварка металлов в вакууме

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10-3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали.

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации.

Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой.

Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O-4 мм. рт. ст., нагревают до определенной температуры и сдавливают. При этом не возникает дополнительных источников газоотделения и испарения металла.

Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10-9—10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

тепла, используемого для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка (рис. 187) включает электронную пушку с катодом и анодом; вторым анодом служит свариваемое изделие 7, к которому подводится постоянный ток. Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

Диффузионная сварка

Отрасли применения:

- Атомная энергетика.

- Судовое машиностроение.

Выполняемые виды работ:

На участке предполагается изготовление трубных переходников «сталь-титан» для теплообменных аппаратов, выполненных диффузионной сваркой.

Техническая характеристика оборудования

Машина диффузной сварки МДВС – 4001

(изготовитель ЗАО «Электрик — МИКС»)

|

Наименование параметра |

Величина параметра |

|

Напряжение |

380 В±5% |

|

Объём камеры |

0,5 м3 |

|

Усилие сжатия |

400 кН |

|

Способ нагрева |

индуктор |

|

Вакуум |

1,0х10-4 мм

рт. |

|

Мощность генератора |

50 кВт |

|

Max температура |

1000°С |

|

Расход воды |

5 м3/час |

Машина диффузной сварки МДВС – 4001

Область применения машины

Для диффузной сварки в вакууме трубных переходников из разнородных материалов «сталь – титан» с наружным диаметром до 100 мм, длиной до 250 мм.

Правовая защита:

Технологическая и техническая документация на организацию процесса изготовление трубных переходников «сталь-титан»,

выполненных вакуумно-диффузионной сваркой охраняется в режиме коммерческой тайны.

Предложения по сотрудничеству:

- Изготовление трубных переходников «сталь-титан», выполненных вакуумно-диффузионной сваркой, на оборудовании ФГУП «ЦНИИ КМ «Прометей».

- Научно-техническое сопровождение процесса вакуумно-диффузной сварки на оборудовании Заказчика.

- Рекомендации по применению технологии вакуумно-диффузной сварки.

- Рекомендации по подготовке поверхности деталей перед процессом вакуумно-диффузионной сварки.

Форма запроса

Вы можете отправить запрос по данной услуге, заполнив следующую форму:

Диффузионная сварка алюминия

Этот способ сварки может с успехом применяться для соединения деталей из алюминиевых сплавов. Решающую роль для получения качественных соединений при диффузионной сварке играет подготовка поверхности. Очистка от оксидной пленки и активация соединяемых поверхностей могут осуществляться различными способами: чистовым точением, шабрением кромок, обработкой металлическими щетками на воздухе или в вакууме, химической обработкой.

Очистка от оксидной пленки и активация соединяемых поверхностей могут осуществляться различными способами: чистовым точением, шабрением кромок, обработкой металлическими щетками на воздухе или в вакууме, химической обработкой.

Температура диффузионной сварки деформируемых алюминиевых сплавов после механической зачистки соединяемых поверхностей, как правило, ниже температуры нагрева сплава под закалку. Оптимальный режим сварки следующий: Т = 500 °С; р=10 МПа; t=10 мин; вакуум — 133 * 10-5 Па. О монолитности соединения, полученного на этом режиме, свидетельствует отсутствие границы раздела между свариваемыми деталями. Сварка на указанном режиме алюминиевых сплавов АМг5 и АМг6 не вызывает, ухудшения механических свойств, так как отсутствует коагуляция интерметаллидов в зоне соединения, что улучшает, механические свойства и повышает пластичность металла.

Известны и другие способы очистки поверхности перед диффузионной сваркой: взаимным скольжением соединяемых поверхностей в вакууме, нагревом деталей в вакууме, обработкой поверхностей тлеющим разрядом при давлении в камере 133 * 10-2 Па. После такой очистки температура нагрева при сварке не превышает 400° С, а время — 1 мин . Недостаток этих способов заключается в необходимости дополнительной оснастки в вакуумных камерах и усложнении технологического процесса.

После такой очистки температура нагрева при сварке не превышает 400° С, а время — 1 мин . Недостаток этих способов заключается в необходимости дополнительной оснастки в вакуумных камерах и усложнении технологического процесса.

Наиболее широко применяемым способом подготовки свариваемых поверхностей алюминия и его сплавов остается их химическое травление. Для предотвращения образования и роста оксидных и адсорбированных пленок на травленой поверхности существует способ ее консервации. Заключается он в том, чтобы не допустить контакта очищенной поверхности с воздухом и сохранить ее свойства вплоть до нагрева деталей в вакууме. Осуществляется это путем использования одного и того же вещества в качестве основы травителя, удаляющего оксидную пленку, жидкости для промывки после травления и защитного покрытия. Для алюминия таким веществом является глицерин. Перед загрузкой деталей в сварочную камеру нет необходимости удалять его с соединяемых поверхностей, так как в процессе нагрева он полностью испаряется. Поверхность сохраняет свои свойства под защитным покрытием в течение 12 ч.

Поверхность сохраняет свои свойства под защитным покрытием в течение 12 ч.

Разрушить оксидную пленку, активизировать процесс диффузионного взаимодействия алюминиевых сплавов и снизить температуру сварки можно, применяя промежуточные прослойки, образующие эвтектики при нагревании с алюминием и другими компонентами сплава. В качестве материала прослоек можно использовать медь, магний, цинк в виде фольги или покрытий. В случае прослоек из цинка температура сварки составляет 480-500° С, магния — 470-490 °С, меди — 400-450° С. Качество соединений в значительной мере зависит от толщины промежуточных прослоек. При толщине более 3 мкм количество эвтектики достаточно велико. За счет деформации эвтектика частично удаляется из зоны соединения. Уменьшение толщины промежуточной прослойки до 1-2 мкм позволяет получить соединения с более высокой прочностью, достигающей 0,85-0,95 прочности свариваемых деформируемых сплавов.

Наибольшую трудность представляет получение сварных соединений алюминиевого сплава Д16, температура под закалку которого мала и составляет 500 °С. В результате нагрева при сварке выше 500° С наблюдается значительная неоднородность состава сплава, изменяется распределение легирующих элементов магния и меди в глубинных и поверхностных слоях металла. В реальных условиях на поверхности контакта деталей магний образует эвтектику с алюминием. Изменение концентрации названных компонентов сплава Д16 наблюдается на расстоянии до 3-3,5 мм от поверхности. Описанные диффузионные процессы делают невозможным получение соединений сплава Д16 при температурах выше 500° С. Соединения сплава Д16 получены через прослойку цинка толщиной 1,5 мкм. Предел прочности их равен 280-300 МПа.

В результате нагрева при сварке выше 500° С наблюдается значительная неоднородность состава сплава, изменяется распределение легирующих элементов магния и меди в глубинных и поверхностных слоях металла. В реальных условиях на поверхности контакта деталей магний образует эвтектику с алюминием. Изменение концентрации названных компонентов сплава Д16 наблюдается на расстоянии до 3-3,5 мм от поверхности. Описанные диффузионные процессы делают невозможным получение соединений сплава Д16 при температурах выше 500° С. Соединения сплава Д16 получены через прослойку цинка толщиной 1,5 мкм. Предел прочности их равен 280-300 МПа.

Диффузионной сваркой можно соединять также литейные алюминиевые сплавы АЛ25, АЛ26. Оптимальная температура сварки 500-510 °С. Особое внимание при сварке литейных сплавов нужно уделять абсолютной деформации прилегающих к границе соединения объемов сплава. При значительных деформациях вблизи: границы соединения Наблюдается избыток включений кремния, способных при определенных условиях приводить к возникновению микротрещин в зоне контакта материалов.

Завод «Искра» запустил новое производство по изготовлению корпусов с применением диффузионной сварки

Оно разместилось на площадях в 1200 кв.м. и оснащено самым передовым оборудованием. Специально для освоения данной технологии была приобретена и введена в эксплуатацию единственная в России диффузионная установка, обладающая самым большим усилием сжатия при высокой степени вакуума и температуре.

«Современное диффузионное оборудование, которым теперь располагает ульяновский завод «Искра», даёт возможность с высокой точностью контролировать степень деформации изделия. Масса конструкции не увеличивается, что неизбежно при других видах сварки, пайке или склеивании, а применение вакуума позволяет получить соединение с минимальным содержанием вредных примесей, даже при сварке высокоактивных металлов», — сообщили на предприятии.

Кроме того, на новом производстве смонтирована новая гальваническая линия, расположившаяся на участке химической обработки и покрытий, где учтены все нюансы и выбраны оптимальные способы подготовки и обработки поверхностей изделий, что влияет на прочность соединения при диффузионном процессе спекания. Работа на оборудовании осуществляется с соблюдением всех важных условий процесса под контролем квалифицированных специалистов, что гарантировано даёт отличные результаты.

Работа на оборудовании осуществляется с соблюдением всех важных условий процесса под контролем квалифицированных специалистов, что гарантировано даёт отличные результаты.

Освоение новой технологии в дальнейшем позволит применять ее при производстве волноводно-щелевых антенн, волноводных трактов с жидкостным охлаждением для передачи высокого уровня мощности, распределительных и контрольных трактов систем РЛС, волноводов и прочих волноводных элементов, компонентов турбокомпрессоров, сложных композитов разных типов.

Диффузионная сварка — процесс производства неразъемного сварного соединения за счет диффузии (внедрения) атомов одного металла в кристаллическую решетку другого. Производится данный вид сварки в вакууме или бескислородной среде, в результате которого образуется монолитное соединение.

Технология соединения | PVA TePla IVS

Новейший метод соединения – диффузионная сварка – в настоящее время стал неотъемлемой частью производства сложных компонентов. Благодаря идеально скоординированному взаимодействию поверхностного давления, температуры и времени диффузионная сварка создает соединения высочайшего качества – без швов и деформации. Высокопрочные соединения с замыканием материалов создаются без применения присадочных материалов.

Благодаря идеально скоординированному взаимодействию поверхностного давления, температуры и времени диффузионная сварка создает соединения высочайшего качества – без швов и деформации. Высокопрочные соединения с замыканием материалов создаются без применения присадочных материалов.

Процесс, основанный на диффузионных процессах, можно использовать для соединения подобных или различных металлов. Помимо металлов способ позволяет соединять ряд керамических материалов и стекол. Поскольку при сварке соприкасающиеся поверхности компонентов растворяются, сварные узлы обладают свойствами, соответствующими базовым материалам. Таким образом, из полуфабрикатов получают монолитные детали. Диффузионная сварка предназначена для областей применения, для которых характерны высокие механические, термические и коррозионные нагрузки.

Для инициации необходимого переноса материала компоненты обычно нагревают до 50–80 % от температуры плавления материалов. Одновременно развивают механическое усилие с помощью гидравлического пресса. Среда высокого вакуума или очень чистого защитного газа предотвращает нежелательные эффекты окисления.

Одновременно развивают механическое усилие с помощью гидравлического пресса. Среда высокого вакуума или очень чистого защитного газа предотвращает нежелательные эффекты окисления.

Существенные области применения диффузионной сварки – изготовление следующих изделий:

- Плоские теплообменники

- Охлаждающие пластины (отопление, охлаждение)

- Микроструктурированные высокопроизводительные теплообменники и микрореакторы

- Детали турбин (газовые и авиационные турбины)

- Медицинская техника (смешанные соединения, а также присадочные материалы отдельных узлов)

- Изготовление прототипов (слоистые объекты)

- Производство пресс-форм (охлажденные формы с практически точными контурами, высоконагруженные распределительные плиты)

Сварка в вакууме диффузионная — Справочник химика 21

Диффузионная сварка. Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]

Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]

От способа герметизации ТСТ существенно зависит точность ее заправки, возможность контролировать количество теплоносителя в рабочей области трубы, а также чистота теплоносителя и количество в нем посторонних примесей и НКГ. От того, насколько хорошо будет проведена операция герметизации, зависит продолжительность работоспособности ТСТ и рабочие характеристики в процессе эксплуатации. Герметизация труб может выполняться с помощью токов высокой частоты, обкаткой. В практике наиболее надежной является технология герметизации тепловых труб с помощью различных видов сварки диффузионной, электронным лучом в вакууме, лазерной, тре- [c.

252]

252]Сваркой давлением называют способы, в которых для получения шва прилагают значительные механические усилия —сдавливание. Это диффузионная сварка (сдавливание хорошо подогнанных поверхностей в вакууме), сварка трением, контактная сварка [c.214]

Для того чтобы металлы не окислялись при нагревании в процессе технологических операций, надо эти операции проводить в вакууме. Современное машино- и приборостроение широко используют вакуум для изготовления деталей и узлов машин диффузионная сварка в вакууме, сварка электронным лучом в вакууме, вакуумная пайка деталей и узлов, вакуумная плавка металлов, нанесение на металл слоев других металлов и неорганических материалов в вакууме и т. д. [c.167]

Так, например, очищенные от слоя оксидов поверхности двух металлических деталей при нагреве в вакууме до температуры, равной 0,7 от температуры плавления, при сжатии образуют между собой соединение двух частей или деталей — диффузионная сварка в вакууме. При исследовании стыка соединения под микроскопом мы видим взаимное проникновение атомов соприкасающихся поверхностей с образованием твердых растворов или даже с образованием интерметаллидов, что, вообще, говоря, нежелательно, так как они могут образовать хрупкие прослойки. Регулируя время диффузии, этого можно избежать. [c.279]

При исследовании стыка соединения под микроскопом мы видим взаимное проникновение атомов соприкасающихся поверхностей с образованием твердых растворов или даже с образованием интерметаллидов, что, вообще, говоря, нежелательно, так как они могут образовать хрупкие прослойки. Регулируя время диффузии, этого можно избежать. [c.279]

Так, например, очищенные от слоя оксидов поверхности двух металлических деталей при нагреве в вакууме до температуры, равной 0,7 от температуры плавления при сжатии, образуют между собой соединение двух частей или деталей— диффузионная сварКа в вакууме. При исследовании стыка соединения под микроскопом мы [c.252]

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации. Соединение за счет диффузии происходит при контакте чистых поверхностей деталей при применении нагрева и давления. Диффузионная сварка в вакууме может осуществляться либо путем непосредственного соединения металла с металлом, либо соединения металла с металлом через промежуточную прокладку из другого материала — так называемый подслой. Металл с керамическими материалами также соединяется применением промежуточной прокладки. [c.350]

Соединение за счет диффузии происходит при контакте чистых поверхностей деталей при применении нагрева и давления. Диффузионная сварка в вакууме может осуществляться либо путем непосредственного соединения металла с металлом, либо соединения металла с металлом через промежуточную прокладку из другого материала — так называемый подслой. Металл с керамическими материалами также соединяется применением промежуточной прокладки. [c.350]

Кривошей А. В. и др. Диффузионная сварка в вакууме некоторых тугоплавких металлов. Сварочное производство , 1964, № 7. [c.290]

Значительные затруднения вызвали соединения труб из нержавеющей стали с кожухом из алюминиевого сплава АМц. В настоящее время известны три принципиально различных способа соединения алюминия (или его сплавов) с остальными металлами непосредственное соединение с никелем пайкой гальваническое меднение и лужение с последующей пайкой с другими металлами и диффузионная сварка под вакуумом. [c.124]

[c.124]

Наконец, без вакуума невозможны новые технологические процессы, весьма перспективные для прогресса промышленности. Прецизионная обработка металлов тонкими электронными пучками позволяет получить точное профилирование сложных контуров. Диффузионная сварка в вакууме соединяет материалы, обычно не поддающиеся сварке сталь с алюминием, чугуном и порошкообразными материалами, керамику с металлами и т. д. [c.10]

Пуансоны. Конструктивно пуансоны разделительных штампов могут быть цельными (рис. 4.49, а) и составными (рис. 4.49, б). В составных пуансонах крепление твердого сплава осуществляется пайкой, диффузионной сваркой в вакууме и механическим способом (рис. 4.49, в). Цельными в основном изготовляют пробивные пуансоны с диаметром рабочей части (или описанным диаметром) вырубаемого контура не более 10-12 мм. [c.361]

Электроконтактная пайка технологически проще диффузионной сварки в вакууме. [c.219]

Во-первых, направляющая 1 должна быть расположена вне вакуума, так как коэффициенты трения материалов в вакууме значительно выше, чем в воздухе /55, 83/, и механизм с направляющей в вакууме работает, как правило, намного хуже кроме того, при высокотемпературном прогреве возможны диффузионная сварка штока с расположенной в вакууме направляющей и выход механизма из строя. [c.179]

[c.179]

Весьма удобным и надежным способом вакуумноплотной сварки является диффузионная сварка в вакууме. Она производится в специальных вакуумных печах при давлении -10″ Па, причем этим методом надежно соединяются и разнородные металлы, вплоть до пар алюминий-медь и алюминий-сталь 12Х18Н10Т . Сварка выполняется при температуре, равной 0,7г л (1 — температура плавления) более легкоплавкого из соединяемых металлов, и при удельном давлении порядка 0,7…0,8 предела текучести менее прочного из свариваемых металлов для температуры сварки. Соединение получается вакуумноплотным и — вследствие взаимной диффузии материалов — очень прочным разрушается, как правило, не по сварному шву, а по менее прочному металлу. [c.153]

Аддукты такого вида получаются также при таком плотном контакте твердых тел, при котором возникают ван-дер-ваальсов-ские связи, а также твердых и жидких тел. Следует заметить, что молекулярный контакт может в той или иной мере иметь место и при простом соприкосновении твердых тел. Но обычно площадь его крайне мала из-за неровностей поверхности твердых тел и разделения их прослойками сорбированного газа или жидкости, поэтому аддуктообразование при контакте твердых тел наблюдается только при определенных условиях, при которых плотность межмолекулярных связей, образующихся при их контакте, достаточно велика. Главные из этих условий — тесное сближение и удаление с поверхности контактирующих твердых тел мешающих примесей. Даже не очень сильное нагревание в вакууме позволяет прочно связывать твердые тела, плотно примыкающие друг к другу Плоскими чистыми поверхностями. На этом основан известный метод диффузионной сварки, в процессе которой совершается, однако, переход от молекулярного к атомному соединению (см. гл. IV). [c.37]

Но обычно площадь его крайне мала из-за неровностей поверхности твердых тел и разделения их прослойками сорбированного газа или жидкости, поэтому аддуктообразование при контакте твердых тел наблюдается только при определенных условиях, при которых плотность межмолекулярных связей, образующихся при их контакте, достаточно велика. Главные из этих условий — тесное сближение и удаление с поверхности контактирующих твердых тел мешающих примесей. Даже не очень сильное нагревание в вакууме позволяет прочно связывать твердые тела, плотно примыкающие друг к другу Плоскими чистыми поверхностями. На этом основан известный метод диффузионной сварки, в процессе которой совершается, однако, переход от молекулярного к атомному соединению (см. гл. IV). [c.37]

Учитывая потребности промышленности, можно ожидать появления способов контроля сварки давлением. Кстати, фотоакустиче-ский метод по предварительным данным выявляет слипания в диффузионной сварке (выполняется сдавливанием в вакууме). В литературе [7] имеются пока недостаточно проверенные положения о том, что дефект типа слипания можно обнаружить, если направить волну вдоль него. Взаимодействие дефекта и волны на значительном протяжении может вызвать появление головных волн и других дифракционных эффектов. Применительно к контролю свар- [c.265]

В литературе [7] имеются пока недостаточно проверенные положения о том, что дефект типа слипания можно обнаружить, если направить волну вдоль него. Взаимодействие дефекта и волны на значительном протяжении может вызвать появление головных волн и других дифракционных эффектов. Применительно к контролю свар- [c.265]

Слитки Т.е. получают электродуговой плавкой электрода, состоящего из титановой губки (см. Титан) и легирующих элементов, в вакууме или аргоне затем их перерабатъхвают в деформир. полуфабрикаты. Небольшую часть деталей получают фасонным литьем или методами порошковой металлургии. Большинство Т.е. хорошо сваривается в вакууме или аргоне электродуговой и электроннолучевой сваркой, контактной и диффузионной сваркой, плохо обрабатывается резанием вследствие сильного налипания на инструмент. [c.594]

Помимо наиболее распространенных способов получения ПТА (гальванического нанесения слоя платины и наварки платиновой фольги на поверхность титанового анода), предложены другие разнообразные методы. ПТА можно подучать нанесением на титан платины диффузионной сваркой в вакууме, напылением расплавленного металла, конденсацией паров платины на титане, помещенном в вакуумной камере [1631, холодной прокаткой титана с листовой платиной с последующей термообработкой в инертной атмосфере или вакууме при 600—1000 °С [164J, покрытием титана платиной или металлами — платиновой группы методом взрыва [165[, методами порошковой металлургии, при получении металлокерамических электродов, в состав которых входят металлы платииовой группы [166), или нанесением их на поверхность в виде тонкого слоя [167]. Применяют нанесение солей платиновых металлов на титан в виде растворов их солей или пасты с последующим термическим разложением их [16Я] и образованием активного слоя, содержащего платиновые металлы, их окислы или смешанные окислы платиновых металлов с окислами неблагородных металлов. Окисные слои платиповых. металлов могут быть получены па поверхности электрода нанесениел гальваническим или каким-либо другим способом тонкого слоя платинового металла или его сплава с последующим его окислением.

ПТА можно подучать нанесением на титан платины диффузионной сваркой в вакууме, напылением расплавленного металла, конденсацией паров платины на титане, помещенном в вакуумной камере [1631, холодной прокаткой титана с листовой платиной с последующей термообработкой в инертной атмосфере или вакууме при 600—1000 °С [164J, покрытием титана платиной или металлами — платиновой группы методом взрыва [165[, методами порошковой металлургии, при получении металлокерамических электродов, в состав которых входят металлы платииовой группы [166), или нанесением их на поверхность в виде тонкого слоя [167]. Применяют нанесение солей платиновых металлов на титан в виде растворов их солей или пасты с последующим термическим разложением их [16Я] и образованием активного слоя, содержащего платиновые металлы, их окислы или смешанные окислы платиновых металлов с окислами неблагородных металлов. Окисные слои платиповых. металлов могут быть получены па поверхности электрода нанесениел гальваническим или каким-либо другим способом тонкого слоя платинового металла или его сплава с последующим его окислением. [c.175]

[c.175]

На комбинате твердых сплавов освоена диффузионная сварка в вакууме нагревателей из дисилицидмолибденовых материалов. Перед сваркой торцы изделий шлифуются на торцешлифовальном станке и обезжириваются. Температура нагрева в месте сварки 1400—1500°С, давление, прижимающее образцы, 2—5 кГ/см . Время сварки 5—7 мин. 350 [c.350]

При диффузионной сварке между оптически полированными стеклянными поверхностями края стеклянной трубки (баллона) и диска, который должен быть спаян с ней, сферически полируются (рис. 2-112,а, б). Полированные поверхности проверяются оптически методом интерференционных полос. Диск помещается на трубку (баллон), как показано на рис. 2-112,в, и баллон откачивается. Оптически полированные края могут обеспечить достаточно плотное соединение для того, чтобы поддерживать вакуум примерно до 10 мм рт. ст. Соединение помещается в печь и нагревается до температуры ниже температуры размягчения стекла (прогрев при температуре 300— 400°С примерно в течение 15 мин). Спаиваемый край прогревается в течение очень короткого времени (примерно 30 сек) до более высокой температуры от графитового 1Кольца, нагреваемого высокочастотной индукционной катущкой (рис. 2-112,в),. [c.162]

Спаиваемый край прогревается в течение очень короткого времени (примерно 30 сек) до более высокой температуры от графитового 1Кольца, нагреваемого высокочастотной индукционной катущкой (рис. 2-112,в),. [c.162]

I) пайка сплава АМц припоями на алюминиевой основе с проставочными деталями из серебра или никеля 2) пайка оловянно-свинцовыми припоями медненного или никелированного алюминиевого сплава 3) диффузионная сварка под вакуумом. [c.421]

Принцип действия ТКУ основан на использовании разности коэффициентов термического линейного расширения материалов свариваемых деталей и элементов оснастки для создания и передачи сжимающего усилия на свариваемые детали. В МАИ разработано ТКУ, которое помещают в камеру печи, подвергнутой вакуумированию [17]. При нагревании устройства возникает сдавливающее усилие, которое и передается на свариваемые детали. По окончании сварки детали совместно с устройством охлаждают, развакуумируют камеру, извлекают устройство с готовыми изделиями, затем производят разборку устройства и удаляют сваренные детали. Разработанное ТКУ применяется для диффузионного соединения в вакууме изделий из магнитных и немагнитных сталей, алюминия, меди, нержавеющей стали, бронзы и пр. [c.22]

Разработанное ТКУ применяется для диффузионного соединения в вакууме изделий из магнитных и немагнитных сталей, алюминия, меди, нержавеющей стали, бронзы и пр. [c.22]

За последнее время получили распространение газожидкостные форсунки, в которых проницаемый для жидкости и газа матфиал (соединенный диффузионной сваркой в вакууме пакет металлических сеток или гранул диаметром от 0,07 до 0,3 мм, спеченные в водородной атмосфере при повышенной температуре сферические частицы фонзы размерами от 0,15 до 0,45 мм, пористая керамика) используют в качестве элемента распыливающего устройства [8]. [c.218]

Диффузионная сварка титана: Полное руководство

В этой статье я уделю особое внимание титану , поскольку это самый простой из всех распространенных инженерных материалов для соединения с помощью диффузионной сварки , благодаря его способности растворять собственный оксид при температурах соединения. Итак, давайте подробно рассмотрим, как работает диффузионная сварка, почему она является предпочтительным методом соединения титана (Ti) и титановых сплавов и какой тепловой цикл требуется для диффузионной сварки титана в вакуумных печах .Кроме того, я приведу несколько примеров применения диффузионного склеивания.

Итак, давайте подробно рассмотрим, как работает диффузионная сварка, почему она является предпочтительным методом соединения титана (Ti) и титановых сплавов и какой тепловой цикл требуется для диффузионной сварки титана в вакуумных печах .Кроме того, я приведу несколько примеров применения диффузионного склеивания.

Как работает процесс диффузионной сварки

Диффузионная сварка или диффузионная сварка — это процесс соединения в твердом состоянии. Этот метод склеивания основан на диффузии атомов элементов на границе раздела. Диффузионное склеивание — очень привлекательный процесс прочного соединения разнородных технических материалов с целью формирования технических устройств и конструкций. Этот процесс наиболее широко использовался в аэрокосмической промышленности для соединения материалов и форм, которые невозможно было изготовить другим способом (например, каналы с несколькими ребрами и сотовая конструкция).

Соединение разнородных материалов с различными теплофизическими характеристиками, что невозможно другими способами, может быть достигнуто диффузионным соединением. Металлы, сплавы, керамика и изделия порошковой металлургии могут быть соединены методом диффузионной сварки с минимальной макроскопической деформацией. Высокоточные детали сложной формы или поперечного сечения могут изготавливаться без последующей механической обработки. Это означает, что могут быть достигнуты хорошие допуски на размеры изделий.С помощью процесса диффузионного связывания можно свести к минимуму химическую неоднородность. Кроме того, с помощью этого метода можно избежать обычных дефектов , таких как трещины, искажения и ликвация.

Металлы, сплавы, керамика и изделия порошковой металлургии могут быть соединены методом диффузионной сварки с минимальной макроскопической деформацией. Высокоточные детали сложной формы или поперечного сечения могут изготавливаться без последующей механической обработки. Это означает, что могут быть достигнуты хорошие допуски на размеры изделий.С помощью процесса диффузионного связывания можно свести к минимуму химическую неоднородность. Кроме того, с помощью этого метода можно избежать обычных дефектов , таких как трещины, искажения и ликвация.

Для получения металлургического соединения между разнородными металлами необходима более высокая скорость диффузии, достигаемая за счет более высокой температуры соединения и более длительного времени выдержки между материалами. В настоящее время большинство операций склеивания выполняется в вакуумных печах .Диффузионная связь зависит от температуры, давления, времени и (сверхнизкого) уровня вакуума для облегчения атомного обмена через поверхность раздела между материалами.

Почему для титана используется диффузионная сварка

Титан (Ti) является превосходным материалом, широко используемым в промышленных применениях благодаря его высокой удельной прочности, хорошей эрозионной стойкости и благоприятным свойствам при высоких температурах. Он на 30% прочнее стали и при этом на 40% легче, и хотя он на 60% тяжелее алюминия, он в два раза прочнее.Кроме того, титан используется в сочетании с алюминием (Al), марганцем (Mn), железом (Fe), молибденом (Mo) и другими металлами для дальнейшего повышения его значительной прочности , особенно при высоких температурах (в топливе для ракетных двигателей). ) и его антикоррозийные свойства.

В аэрокосмической промышленности титан используется при изготовлении конструктивных элементов крыльев, а также обшивок гидравлических систем самолетов, различных узлов авиадвигателей и кабин космических аппаратов, где его качества незаменимы.Его исключительные характеристики имеют множество применений в морской среде , для гребных винтов на лодках и кораблях или других частей, подверженных коррозии, а также для оборудования подводных лодок. В военном секторе Ti и сплавы Ti используются в производстве ракет, реактивных снарядов и другого оборудования. В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

В военном секторе Ti и сплавы Ti используются в производстве ракет, реактивных снарядов и другого оборудования. В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

С увеличением использования титана и его сплавов процесс соединения титана и его сплавов представляет большой интерес. К сожалению, сварка титана и титановых сплавов затруднительна, поскольку они обладают высокой химической активностью при высоких температурах и склонны к окислению при очень низких парциальных давлениях кислорода. В процессе сварки титановые сплавы очень легко поглощают кислород и азот из атмосферы. В результате вакуумная диффузионная сварка является предпочтительным методом соединения титана и титановых сплавов.

Давайте теперь рассмотрим вакуумную диффузионную сварку в отношении теплового цикла, необходимого для диффузионной сварки титана . Кроме того, я приведу несколько примеров применения диффузионной сварки .

Вам понравилась эта статья?

Прежде чем продолжить, подпишитесь на нашу страницу в LinkedIn, нажав кнопку ниже!

Таким образом, мы сможем держать вас в курсе самых передовых технологий для термообработки не только с помощью наших сообщений, но и с помощью лучших статей, которые мы собираем в Интернете.

Как работают вакуумные печи для диффузионной сварки титана

Что касается термического цикла, необходимого для диффузионной сварки титана, то вакуумная печь должна работать при высоких температурах и с аргоном под высоким давлением. Вакуум необходим для удаления, в частности, даже мельчайших следов водорода, а также других газов или паров, включая кислород, азот и водяной пар. Вакуум также играет ключевую роль в отношении чистоты деталей , что является решающим требованием для обеспечения успешной обработки, поскольку он позволяет удалить пары масла или растворителя и следы влаги при низких температурах и может дать представление о том, прервать цикл из-за испарения загрязняющих веществ, прежде чем испортить тепло.Вакуум поддерживается до достижения температуры склеивания , и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти объекты обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Вакуум также играет ключевую роль в отношении чистоты деталей , что является решающим требованием для обеспечения успешной обработки, поскольку он позволяет удалить пары масла или растворителя и следы влаги при низких температурах и может дать представление о том, прервать цикл из-за испарения загрязняющих веществ, прежде чем испортить тепло.Вакуум поддерживается до достижения температуры склеивания , и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти объекты обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Высокие температуры и высокое давление не являются типичными характеристиками традиционных вакуумных печей для термической обработки, которые имеют водоохлаждаемую вакуумную камеру и термокамеру, которая изолирует горячую зону от холодной стенки сосуда. Сжатый газ имеет тенденцию нейтрализовать изоляционную способность материала, используемого для термокамеры, и чем больше газопроницаемость материала, тем более выраженным будет этот эффект. В вакуумных печах , работающих при экстремально высоких температурах (2000 °С) и при экстремально высоком давлении (сотни бар), используются щиты , независимые от сосудов, для их защиты, с целью перехвата теплового потока с помощью контур с водяным охлаждением, установленный специально для этой цели.Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

Сжатый газ имеет тенденцию нейтрализовать изоляционную способность материала, используемого для термокамеры, и чем больше газопроницаемость материала, тем более выраженным будет этот эффект. В вакуумных печах , работающих при экстремально высоких температурах (2000 °С) и при экстремально высоком давлении (сотни бар), используются щиты , независимые от сосудов, для их защиты, с целью перехвата теплового потока с помощью контур с водяным охлаждением, установленный специально для этой цели.Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

В печах для диффузионной сварки титана температура достигает около 1000 °C при давлении в десятки бар, что означает возможность использования графитовой плиты для изоляции горячей зоны. Тем не менее, температурная стратификация, вызванная конвекционными потоками, должна быть компенсирована путем обеспечения вертикальной асимметрии конструкции тепловой камеры как с точки зрения теплоизоляции (неравномерная толщина), так и с точки зрения сопротивления. Эта конфигурация полностью отличается от обычной конструкции вакуумных печей, в которых равномерное облучение достигается за счет максимально возможной симметрии всех условий, и требует большего опыта со стороны изготовителя.

Эта конфигурация полностью отличается от обычной конструкции вакуумных печей, в которых равномерное облучение достигается за счет максимально возможной симметрии всех условий, и требует большего опыта со стороны изготовителя.

Там, где лучше применяется диффузионное соединение

В настоящее время диффузионную сварку можно использовать для изготовления турбинных лопаток путем сварки двух боковых элементов лопатки с другим титановым профилем посередине. Непокрытые поверхности внутренней формы покрыты слоем керамической пыли .После завершения сварочной обработки используется давление, чтобы выдуть стороны и поднять края промежуточного металла. Это решение является альтернативой сотовой конструкции . Затем детали придают изгиб, типичный для лопасти с аэродинамическим профилем, путем горячего прессования в штампе. Использование лопаток, изготовленных этим методом, повышает производительность двигателя. Мы полагаем, что это из-за большего сопротивления формы при высоких температурах.

Мы полагаем, что это из-за большего сопротивления формы при высоких температурах.

Другая заявка относится к производству титановых теплообменников для использования в морской среде и при контакте с морской водой.Та же методика, описанная выше, используется и в аналогичной печи. В этом случае между элементами также помещается слой керамической пыли, обозначающий области, в которых диффузия невозможна. После соединения различных элементов теплообменника вводится сжатый газ , который разделяет несваренные поверхности, создавая внутренний путь жидкости через теплообменник. Как правило, эти продукты очень большие, и поэтому преимущества этого материала связаны не только со способностью противостоять коррозии, но и с проблемой веса , что становится важным для типа установки, в которой он будет использоваться.

Наконец, диффузионная сварка используется в вакуумных печах для производства элементов конструкции автомобилей . Это приложение решает проблемы, связанные с обычным TIG-соединением. Соединения, полученные с помощью сварки TIG , не обеспечивают таких же гарантий, как при диффузионной сварке. Шов, остающийся после сварки TIG, является прерывистым и приводит к пористости, поэтому трудно добиться хорошей отделки.

Это приложение решает проблемы, связанные с обычным TIG-соединением. Соединения, полученные с помощью сварки TIG , не обеспечивают таких же гарантий, как при диффузионной сварке. Шов, остающийся после сварки TIG, является прерывистым и приводит к пористости, поэтому трудно добиться хорошей отделки.

Итак, что вы думаете о диффузионном склеивании ? У вас есть дополнительное приложение, чтобы поделиться с нами?

Вам нравится этот блог?

Для нас важно ваше мнение, поэтому мы будем очень рады, если вы напишете отзыв о нас или нашем блоге.

Диффузионная сварка — Услуги диффузионной сварки

Запросить цену

Что такое диффузионное соединение?

Процесс диффузионной сварки соединяет слои листового металла под действием тепла и давления. Тонкие листы металла укладываются вместе в вакууме, затем нагреваются до 50-80% температуры плавления основного материала при приложении давления.

Эта процедура нагревания и приложения давления заставляет часть электронов от каждого листа металла мигрировать к соседнему листу до тех пор, пока стопка не будет внутренне соединена вместе.Прочный материал и соединение создаются со всеми свойствами основного металла.

Продукция Fotofab производится в США и распространяется по всему миру.шагов для диффузионного склеивания

Процесс диффузионной сварки состоит из нескольких этапов, в том числе:

- Part Prep : Поверхность предварительно протравленного компонента должна быть чистой, ровной и иметь рекомендуемую чистоту поверхности лучше, чем 0,4 мкм RA. Это необходимо для ограничения загрязнения поверхности.

- Можно использовать широкий спектр металлов, включая алюминий, медь, золото, инконель, молибден, никель, серебро, нержавеющую сталь, титан и другие.

- Толщина одного слоя обычно составляет от 0,003 до 0,025 дюйма (в зависимости от требований к характеристикам).

- Применение тепла : В контролируемой среде тепло применяется в виде лучистого, индукционного, прямого или косвенного сопротивления.

- Приложенное давление : Давление прикладывается в одном направлении при низком давлении 3-10 МПа.Это необходимо для предотвращения деформации детали.

- Отделка деталей : После завершения процесса склеивания детали обычно проходят простую очистку, чтобы убедиться, что на поверхности нет остатков.

- Снятие с рамы (при необходимости).

Преимущества/применение диффузионного склеивания

Диффузионная сварка имеет множество преимуществ и используется для самых разных целей. Примеры того и другого приведены ниже.

- Приложение использует :

- Применения, подверженные воздействию высоких температур, при которых механические соединения сплавов могут ослабнуть из-за высоких температур.

Склеивание слоев металла снижает риск неисправности при эксплуатации.

Склеивание слоев металла снижает риск неисправности при эксплуатации. - Термическая/тепловая диффузия на изделиях, таких как ДСП. Протекание жидкости или газа через слои отводит тепло от металла, что способствует охлаждению системы.

- Применения, подверженные воздействию высоких температур, при которых механические соединения сплавов могут ослабнуть из-за высоких температур.

- Возможные продукты :

- Доступные методы (в зависимости от спецификации металла) :

Здесь, в Fotofab, мы используем наш процесс травления для производства плоских слоев ламинирования, которые соединяются в трехмерные структуры.Диффузионное склеивание создает единый ламинированный лист с почти неограниченными возможностями для внутренней структуры деталей. Внутри каждого ламинированного листа может быть создано множество мелких прецизионных деталей. Эта услуга отлично подходит для деталей толщиной более 0,63 дюйма или для деталей, которые требуют узких сложностей внутри более крупной детали. Дополнительным бонусом является то, что сложность детали не увеличивает стоимость!

Подходит ли диффузионное соединение для ваших нужд? Запросите предложение или позвоните нам, чтобы обсудить ваш проект.

(PDF) ВАКУУМНАЯ ДИФФУЗИОННАЯ СВАРКА ИНТЕРМЕТАЛЛИЧЕСКОГО СПЛАВА g-TiAl С СТАЛЬЮ 12Х28Н10Т

и титановой прослойкой при сварке,

может оказать существенное влияние на улучшение качества сварного соединения

[6]. Промежуточный слой типа

Ti/Al помещали между промежуточным слоем интерметаллида

и титана. Прослойка из никеля

была введена между сталью и ниобием, так как его диффузионная подвижность в железе

и прочностные характеристики

выше, чем у меди (см. табл. 1).

В паре Nb—Ni имеет место латентный период при межметаллическом образовании

. Так, при 1000 °С время образования

интерметаллида толщиной примерно 1,5 мкм

равно 11 мин [11].

Сварку проводили в два этапа: к прослойкам Ti/Al—Ti—Nb приваривали интерметаллик

аллик при Tw =

= 1200 °С, Pw = 40 МПа, tw = 20 мин с последующей сваркой

прослойка из никеля и стали 12Х28Н10Т

при Тв = 1000 °С, Рв = 20 МПа, tв = 10 мин.

Металлографическое исследование стыков

показало отсутствие дефектов сварки встык. Как видно из микроструктуры сварного соединения

(рис. 4) и распределения элементов

(рис. 5), при сварке в стыке активно протекают диффузионные процессы

, приводящие

к образованию объемных зон взаимодействия между интерметаллидом

и титан, а также ниобий

и титан. Анализ значений микротвердости в зоне

соединения γ-TiAl—Ti/Al—Ti—Nb—12Х28Н10Т (Fi-

рис. 6), выполненного ВДВ, показал, что характер распределения микротвердости

более равномерный, чем в сварке

с прослойками Ti—Nb—Cu.

ВЫВОДЫ

1. Учитывая различия физико-химических

свойств свариваемых материалов, предложена двухэтапная схема

сварки γ-TiAl со сталью 12Х28Н10Т.

2. В соединениях, выполненных ВДС интерметаллидного сплава γ-TiAl

со сталью 12Х28Н10Т через прослойки Ti—Nb—Cu прослойки

, отмечается резкое снижение значений микротвердости по

прослойке меди.

3. Применение никеля вместо медной прослойки

при сварке γ-TiAl со сталью

позволяет получить добротные сварные соединения при равномерном

распределении микротвердости в стыке.

1. Чарухина К.Е., Голованенко С.А., Мастеров В.А. и др.

и др. (1970) Биметаллические соединения. Москва: Металлургия.

2. Гуревич С.М., Замков В.Н., Блащук В.Е. и другие.

(1986) Металлургия и технология сварки титана

и его сплавов. Киев: Наукова думка.

3. Чарухина К.Е., Казаков Н.Ф. (1964) Вакуумная диффузионная

сварка разнородных металлов. Ленинград: ЛДНТП.

4. Казаков Н.Ф. (1976) Диффузионная сварка материалов.Моск-

корова: Машиностроение.

5. Шмаков В.М., Измирлиева А.Н. (1967) Диффузионная сварка

разнородных металлов. В кн.: Сварка новых высокопрочных материалов

. Куйбышев.

6. Хе, П., Фэн, Дж.К., Чжан, Б.Г. и другие. (2002) Микроструктура

и прочность диффузионно-сварных соединений сплава

на основе TiAl со сталью. Характеристика материалов, 48, 401—406.

Характеристика материалов, 48, 401—406.

7. Хе, П., Фэн, Дж.К., Занг, Б.Г. и другие. (2003) Новая технология

диффузионной сварки интерметаллида TiAl со сталью с композиционными барьерными слоями

.Там же, 50, 87—92.

8. Устинов А.И., Фальченко Ю.В., Ищенко А.Я. и другие.

(2009) Изготовление неразъемных соединений сплавов на основе γ-TiAl

с использованием нанослойной прослойки Ti/Al методом вакуумной диффузионной сварки

. The Paton Welding J., 1, 12–15.

9. Накао, Ё., Шинозаки, К., Хамада, М. (1991) Диффузионное

связывание интерметаллического соединения TiAl. ISIJ Int., 31(10),

1260—1266.

10. Устинов А.И., Олиховская Л.А., Мельниченко Т.В. и соавт.

(2008) Твердофазные реакции при нагреве многослойных фольг Al/Ti

, полученных методом электронно-лучевого напыления.

Успехи электрометаллургии, 2, 19—26.

11. Харченко Г.К., Шевчук Т.В., Игнатенко А.И. (1976)

Исследование соединения прослойки ниобий-никель-сталь, выполненного сваркой давлением

. Автоматич. Сварка, 9, 71—72.

Автоматич. Сварка, 9, 71—72.

Рис. 5. Распределение элементов в зоне соединения TiAl + 12Х28Н10Т

, выполненного с применением прослоек Ti/Al—Ti—Nb—Ni Рис. 6.Распределение микротвердости по зоне соединения γ-TiAl +

12Х28Н10Т, выполненного с применением прослоек Ti/Al—Ti—Nb—Ni

14 4/2012

планарно-магнетронное напыление: Journal of Vacuum Science & Technology A: Vol 8, No 1

Серебро было нанесено на различные основные металлы планарно-магнетронным (PM) напылением для получения промежуточных слоев для диффузионной сварки. Процесс вакуумного покрытия состоял из двух этапов: (1) травления основных металлов распылением для удаления поверхностных оксидных слоев с последующим (2) осаждением высокочистого серебра из паровой фазы на чистые поверхности.Серебристые поверхности сваривали диффузионной сваркой при повышенном давлении (207 МПа) и температуре (483–673 К). Структуры диффузионно-сварного серебряного промежуточного слоя и покрытий «после осаждения» определяли с помощью оптической металлографии и электронной микроскопии. Структура после осаждения состоит из мелких столбчатых зерен диаметром ∼0,25 мкм, перпендикулярных поверхности основного металла, оси которых ориентированы вдоль кристаллографического направления [111]. Эти зерна содержат высокую плотность двойников роста толщиной ∼15 нм.Прослойка диффузионно-сварного серебра состоит в основном из крупных рекристаллизованных зерен (> 1 мм в диаметре), содержащих высокую плотность двойников отжига. Однако значительная часть прослойки не перекристаллизовалась. Кроме того, граница раздела диффузионно-сварного серебра (серебро-серебро) состоит из границы зерен под большим углом, часто образующейся между рекристаллизованными и нерекристаллизованными областями. Было обнаружено, что для различных основных металлов прочность на растяжение диффузионно-сварных соединений серебра, изготовленных с использованием напыления PM, равна или превышает ранее зарегистрированные значения прочности для соединений, изготовленных с использованием пайки, гальванопокрытия или других методов осаждения из паровой фазы.

Структура после осаждения состоит из мелких столбчатых зерен диаметром ∼0,25 мкм, перпендикулярных поверхности основного металла, оси которых ориентированы вдоль кристаллографического направления [111]. Эти зерна содержат высокую плотность двойников роста толщиной ∼15 нм.Прослойка диффузионно-сварного серебра состоит в основном из крупных рекристаллизованных зерен (> 1 мм в диаметре), содержащих высокую плотность двойников отжига. Однако значительная часть прослойки не перекристаллизовалась. Кроме того, граница раздела диффузионно-сварного серебра (серебро-серебро) состоит из границы зерен под большим углом, часто образующейся между рекристаллизованными и нерекристаллизованными областями. Было обнаружено, что для различных основных металлов прочность на растяжение диффузионно-сварных соединений серебра, изготовленных с использованием напыления PM, равна или превышает ранее зарегистрированные значения прочности для соединений, изготовленных с использованием пайки, гальванопокрытия или других методов осаждения из паровой фазы. Также было обнаружено, что свойства растяжения диффузионно-сварных серебряных соединений, изготовленных с использованием напыления PM, также более воспроизводимы, чем свойства, о которых сообщалось ранее для соединений, изготовленных с использованием напыления с горячим полым катодом (HHC). Испытания на кручение диффузионно-сварных серебряных соединений показали, что предел текучести и скорость деформационного упрочнения в промежуточном слое намного выше, чем соответствующие значения для объемного отожженного серебра высокой чистоты, хотя максимальные (установившиеся) напряжения практически идентичны.Эти результаты можно хотя бы частично объяснить высокой плотностью двойников в рекристаллизованном серебре, а также очень тонкой микроструктурой нерекристаллизованных областей.

Также было обнаружено, что свойства растяжения диффузионно-сварных серебряных соединений, изготовленных с использованием напыления PM, также более воспроизводимы, чем свойства, о которых сообщалось ранее для соединений, изготовленных с использованием напыления с горячим полым катодом (HHC). Испытания на кручение диффузионно-сварных серебряных соединений показали, что предел текучести и скорость деформационного упрочнения в промежуточном слое намного выше, чем соответствующие значения для объемного отожженного серебра высокой чистоты, хотя максимальные (установившиеся) напряжения практически идентичны.Эти результаты можно хотя бы частично объяснить высокой плотностью двойников в рекристаллизованном серебре, а также очень тонкой микроструктурой нерекристаллизованных областей.

Последовательный процесс диффузионной сварки и отжига при сварке разнородных сплавов Mg/Al

В этом исследовании для сварки магниевого сплава (AZ91) и алюминиевого сплава (6061) использовалось устройство подачи давления, основанное на методе термического расширения и вакуумной диффузионной сварки. . Для улучшения микроструктуры и связующих свойств сварных сплавов Mg/Al на композитных образцах непрерывно осуществлялся процесс отжига.Элементный анализ и структурное наблюдение/идентификацию соединений проводили с использованием электронно-зондового микроанализатора и сканирующего электронного микроскопа соответственно. Для дальнейшей оценки зоны диффузии было проведено исследование микроструктуры с помощью просвечивающего электронного микроскопа. Кроме того, были также измерены значения прочности на растяжение и твердости. Результаты показали, что диффузионная зона расширяется с повышением температуры отжига, но заметно менялась при температуре отжига 300°С.Интерметаллические соединения в диффузионной зоне идентифицированы как Al 2 Mg и Al 12 Mg 17 , микроструктура и элементный состав распределены равномерно, предел прочности при растяжении был наибольшим у образца, отожженного при 250°С. Возможная причина этого может заключаться в том, что 250°C почти аналогична температуре рекристаллизации сплавов Mg/Al.

. Для улучшения микроструктуры и связующих свойств сварных сплавов Mg/Al на композитных образцах непрерывно осуществлялся процесс отжига.Элементный анализ и структурное наблюдение/идентификацию соединений проводили с использованием электронно-зондового микроанализатора и сканирующего электронного микроскопа соответственно. Для дальнейшей оценки зоны диффузии было проведено исследование микроструктуры с помощью просвечивающего электронного микроскопа. Кроме того, были также измерены значения прочности на растяжение и твердости. Результаты показали, что диффузионная зона расширяется с повышением температуры отжига, но заметно менялась при температуре отжига 300°С.Интерметаллические соединения в диффузионной зоне идентифицированы как Al 2 Mg и Al 12 Mg 17 , микроструктура и элементный состав распределены равномерно, предел прочности при растяжении был наибольшим у образца, отожженного при 250°С. Возможная причина этого может заключаться в том, что 250°C почти аналогична температуре рекристаллизации сплавов Mg/Al. Поэтому было определено, что 250°C является наиболее подходящей температурой отжига. Кроме того, процесс подачи давления теплового расширения подходит для диффузионной сварки сплавов Mg/Al.

Поэтому было определено, что 250°C является наиболее подходящей температурой отжига. Кроме того, процесс подачи давления теплового расширения подходит для диффузионной сварки сплавов Mg/Al.

1. Введение

В связи с развитием промышленности и ростом экономики все более и более серьезными становятся энергетические и экологические проблемы. Легкий вес — это эффективный способ удовлетворить требования энергосбережения, устойчивого развития и защиты окружающей среды. В качестве легких материалов магниевые сплавы (сплавы Mg) и алюминиевые сплавы (сплавы Al) нашли широкое применение во многих областях [1–3], таких как автомобилестроение, электроника и аэрокосмическая промышленность [4], благодаря их превосходным характеристикам высокой удельная прочность, низкая плотность и хорошая формуемость [5, 6].Чтобы объединить их преимущества, сварка сплавов Mg с алюминиевыми сплавами становится все более и более важной, особенно для производства транспортных машин, таких как автомобилестроение, производство авиационной техники и так далее.

Несколько исследований были сосредоточены на диффузионном соединении сплавов Mg и Al с помощью различных методов соединения разнородных материалов, таких как сварка плавлением, прокатка, пайка, соединение трением с перемешиванием [7–9] и диффузионное соединение в вакууме [10–13]. .Однако из-за различных свойств магниевого сплава и алюминиевого сплава, особенно термодинамических свойств, их трудно сваривать вместе. Кроме того, интерметаллические соединения (ИМС) на границе раздела хрупкие и твердые, что может серьезно ухудшить свойства соединений. Поскольку сварка в твердом состоянии может происходить при более низких температурах по сравнению со сваркой плавлением, массоперенос между жидкой и твердой фазами отсутствует, что позволяет предположить, что образование интерметаллических соединений уменьшается. Поэтому технологии твердотельного соединения, такие как диффузионная сварка, сварка трением с перемешиванием и ультразвуковая сварка, широко используются для контроля образования ИМС [14, 15].

В этом исследовании был выбран метод диффузионной сварки; кроме того, особенно применялось устройство подачи давления, основанное на тепловом расширении. Для улучшения микроструктуры и механических свойств композита Mg/Al был проведен отжиг. Кроме того, были исследованы микроструктура и связующие свойства диффузионных слоев. Устройство подачи давления на основе теплового расширения считается впервые примененным для диффузионной сварки сплавов Mg/Al, что значительно упрощает процесс сварки по сравнению с традиционным процессом диффузионной сварки, так как в процессе сварки не требуется дополнительного давления.

2. Материалы и методы

В качестве основных материалов для этого исследования были использованы сплав Mg (AZ91) и сплав Al (6061). Образец для испытаний был подготовлен путем разрезания этих двух листов сплава на соответствующие размеры (рис. 1). Толщина листа из алюминиевого сплава составляла 1 мм. Лист из магниевого сплава был предварительно прокатан от 2 мм до 1 мм на прокатном стане.

Перед сваркой оксидные слои сырья шлифовали наждачной бумагой, шлифованную поверхность обезжиривали ацетоном.Затем лист магниевого сплава накладывался внахлест на лист алюминиевого сплава на 10 мм, и полученные образцы помещались в устройство (рис. 2). Это устройство могло просто разместить образцы так, чтобы они были стойкими по высоте и продольному направлению, но перед нагревом на торцы не оказывалось никакого давления. Затем устройство помещали в электропечь и нагревали. На основании фазовой диаграммы Mg-Al и предыдущих исследований температура соединения была установлена равной 440°C при времени выдержки 60 минут.После охлаждения до комнатной температуры образцы были сварены методом вакуумной диффузионной сварки и ТЭП в электропечи в атмосфере аргона.

Для улучшения механических свойств и микроструктуры диффузионной зоны свариваемые детали подвергались отжигу. Основываясь на фазовой диаграмме Mg-Al и прошлом опыте отжига, температуру термообработки поддерживали на уровне 200°C, 250°C и 300°C при времени выдержки 60 минут. После нагрева образцы охлаждали до комнатной температуры в электропечи.

После нагрева образцы охлаждали до комнатной температуры в электропечи.

Для дальнейшей оценки их микроструктурных и межфазных свойств отожженные образцы были разрезаны поперек зоны диффузии. Затем срезы шлифовали на шлифовальном станке и полировали наждачной бумагой. Элементный анализ и наблюдение за структурой/идентификацию соединения затем проводили с использованием электронно-зондового микроанализатора (EPMA) и сканирующего электронного микроскопа (SEM) соответственно.Для эксперимента с просвечивающей электронной микроскопией (ПЭМ) образец был измельчен примерно до 20 мкм мкм. Толщина образца была дополнительно уменьшена примерно до 0,1 мкм мкм путем тонкой резки сфокусированным ионным пучком (FIB). Затем были завершены эксперименты по исследованию микроструктуры с использованием ПЭМ. Наконец, были проведены испытания на твердость по Виккерсу и измерение предела прочности при растяжении для оценки твердости и механических свойств образцов.

3. Результаты и обсуждение

На рис. 3(а) показаны микроструктуры сварного сплава Mg/Al до процесса отжига.При отжиге при 200°С, 250°С и 300°С микроструктурные изменения соединений показаны на рис. 3(б)–3(г) соответственно.

3(а) показаны микроструктуры сварного сплава Mg/Al до процесса отжига.При отжиге при 200°С, 250°С и 300°С микроструктурные изменения соединений показаны на рис. 3(б)–3(г) соответственно.

Микрофотографии СЭМ показали, что ширина диффузионной зоны увеличивалась с повышением температуры отжига, но явно менялась после отжига при 300°С. Это может быть связано с тем, что на скорость диффузии сплава Mg/Al влияет температура отжига. В процессе диффузионного соединения магниевого сплава AZ91 и алюминиевого сплава 6061 следует учитывать диффузию между элементами Mg и Al, и ее можно проанализировать с помощью закона Фика.где C — концентрация элемента, а D — коэффициент диффузии, представляющий свойство диффузии материала и являющийся функцией C . В общем случае уравнение диффузии может быть выражено на основе концентрации элементов:

Если энергия объекта представлена в виде , то первый закон термодинамики можно записать следующим образом: