Сварка нержавейки, аргонно-дуговая сварка в Москве

Наша компания предлагает услуги по сварке металла. В производственной базе имеются стационарные и мобильные сварочные аппараты.

Опытные сварщики производят сварочные работы, как в цеху, так и непосредственно на объекте заказчика.

На нашем производстве мы осуществляем следующие виды сварки металла: ручную, аргонно-дуговую, полуавтоматическую, контактную и др.

Аргонно-дуговая сварка

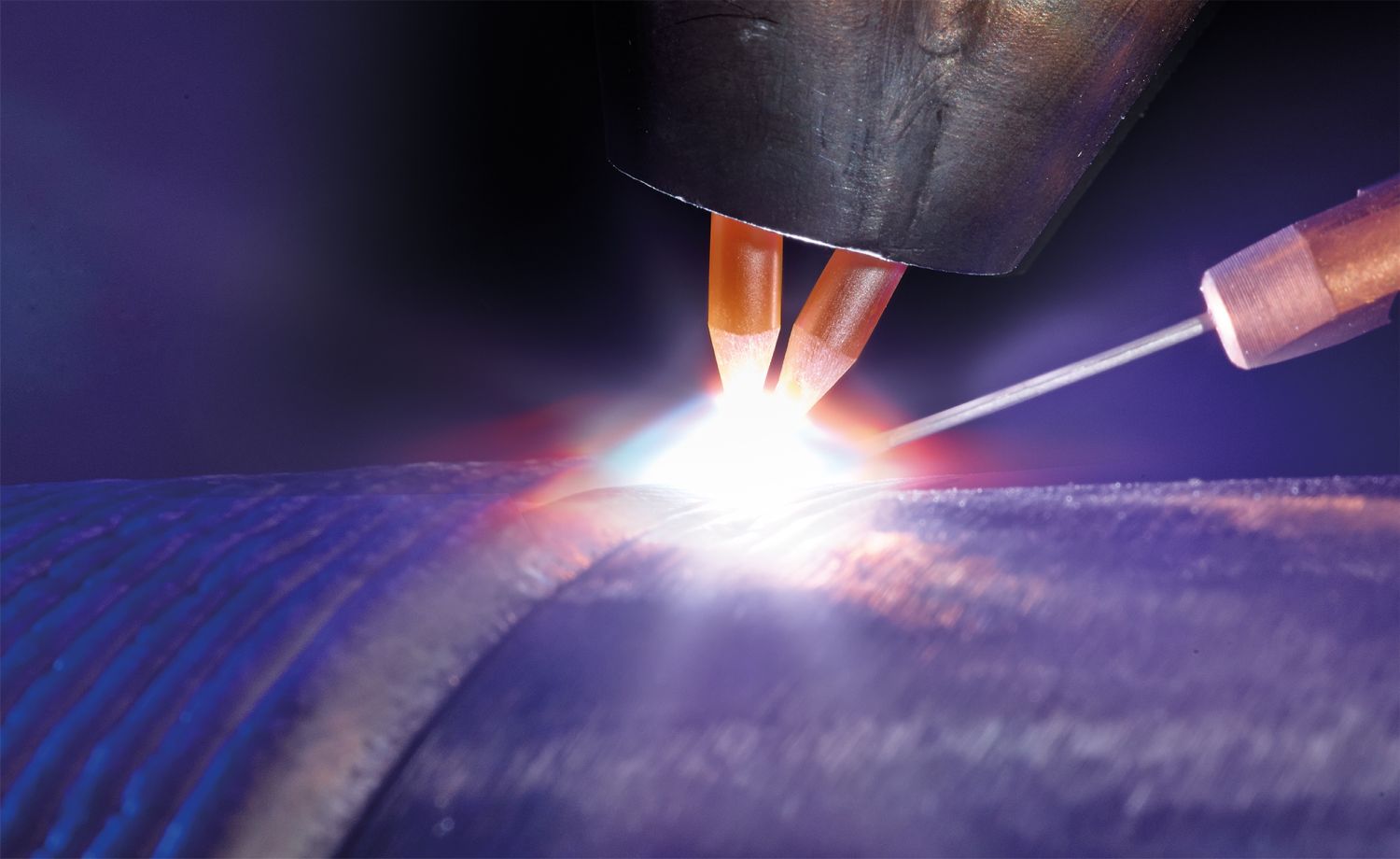

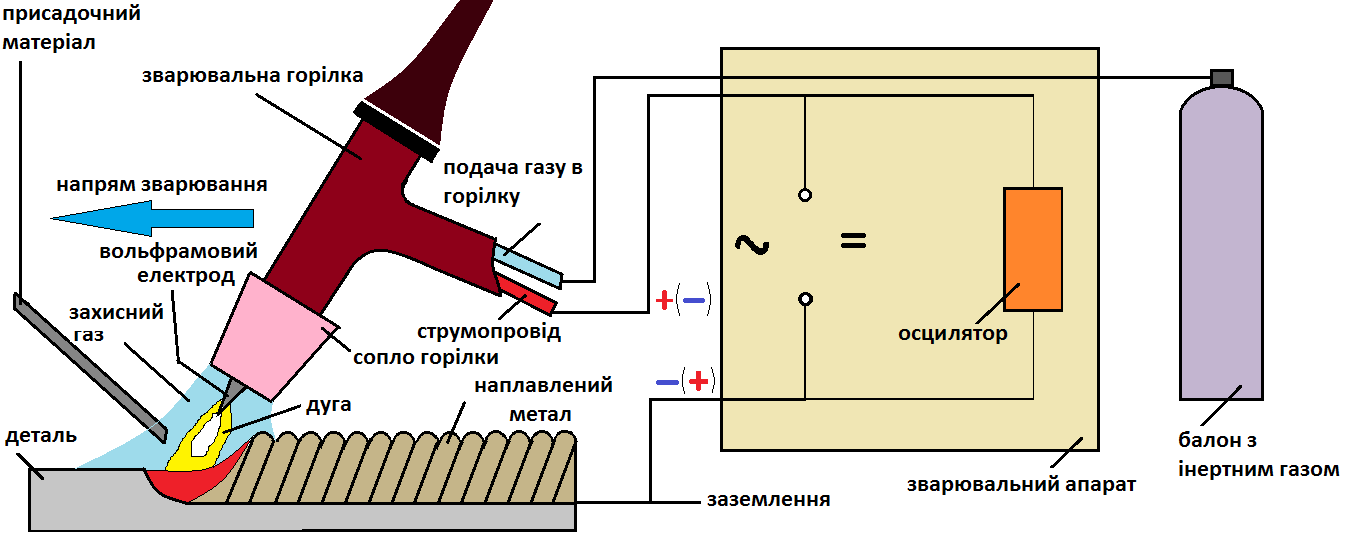

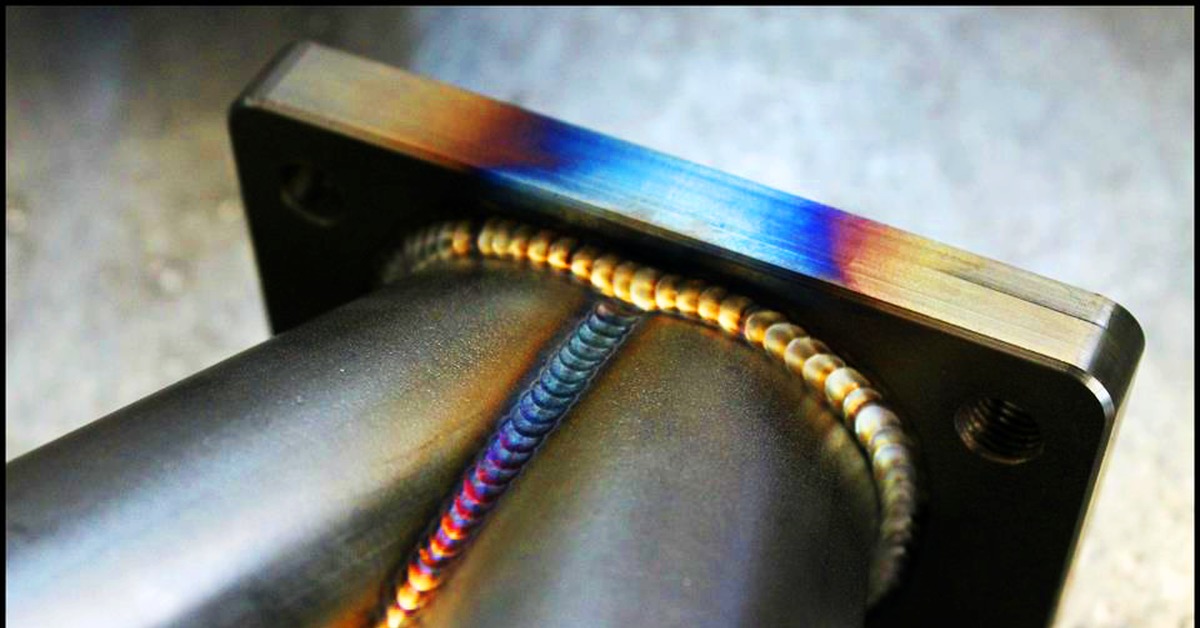

Аргонно-дуговая сварка или как еще принято ее называть аргонная сварка – это сварка неплавяшимся электродом в среде защитного газа аргона. Аргонная сварка применяется для сварки низкоуглеродистых металлов таких как нержавеющая сталь, титан, медь, алюминий, и других цветных металлов.

Сварка данным методом производится в инертном газе, чаще всего аргоне, так как в противном случае на металле образуется вредоносная оксидная плёнка.

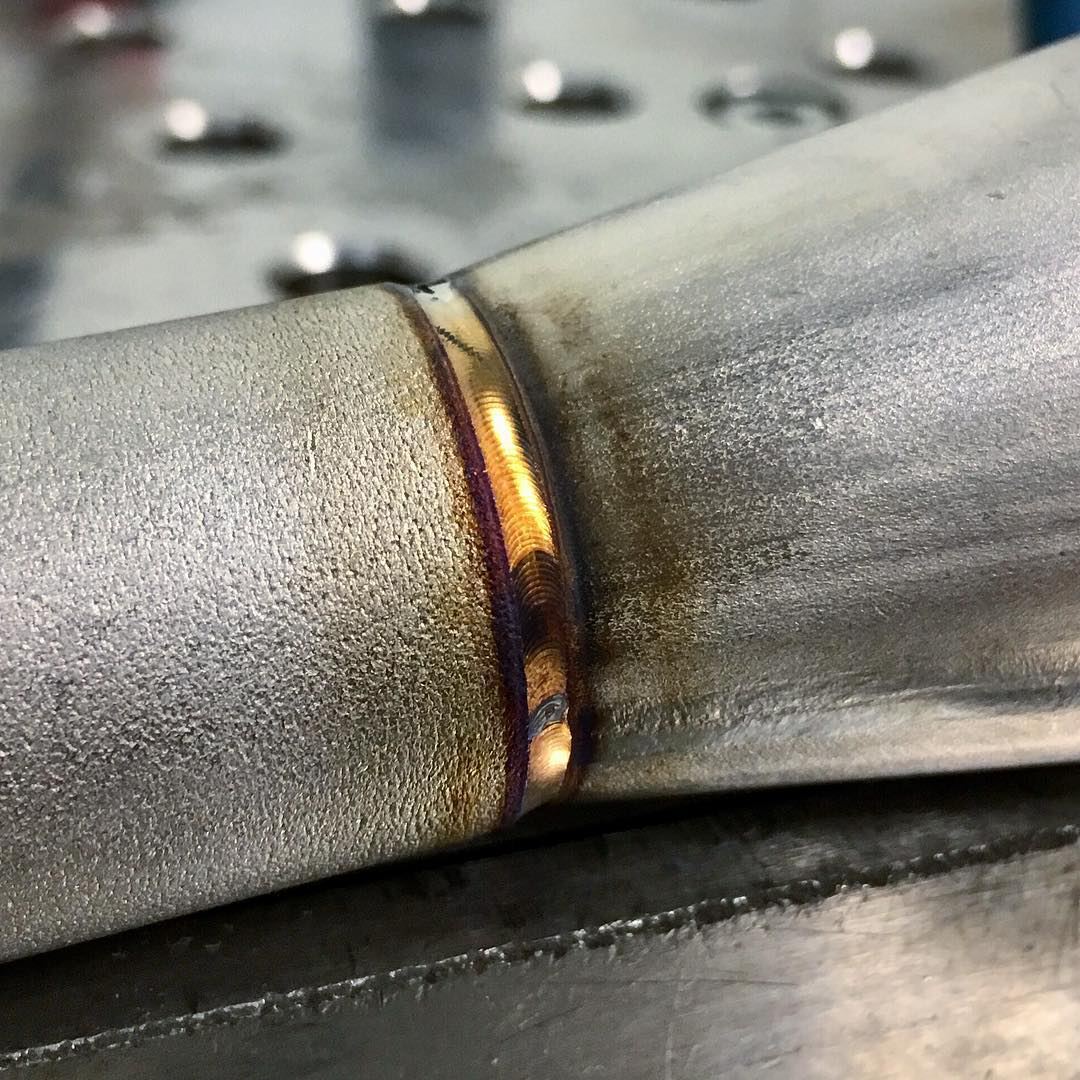

Производится сварка низкоуглеродистой и нержавеющей стали, в том числе декоративной и тонколистовой. Также производим сварку круглой и профильной трубы. При необходимости производим обработку сварного шва: зачистку, шлифовку или полировку.

Контактная сварка

Это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

В производственной базе Компании АртМеталл имеются сварочные аппараты контактной сварки.

Контактная сварка применяется в случаях, когда необходимо избежать следов сварки, утяжек на лицевой поверхности детали: при производстве корпусов деталей, лифтовых порталов, рекламных конструкций.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима,

что снижает требования к квалификации сварщика - Это экологически чистый процесс, легко поддающийся механизации и автоматизации.

Конденсаторная сварка

Этoт мeтoд иcпoльзуeтcя для пpивapки шпилeк нa тoнкoлиcтoвыx мeтaллax c минимaльнoй тoлщинoй 0.6 мм.

При это способе на лицевой поверхности металла не остается следов перфорации, деформации, сварки и обесцвечивания.

Основная область применения: обработка листового металла, приборостроение, электронная промышленность, коммуникационные шкафы, лабораторное и медицинское оборудование, пищевое оборудование, строительство зданий, инженерные коммуникации, торговые и игровые автоматы, рамы и каркасы различных стеклянных конструкций и т.п.

Возможность комбинации свариваемых металлов: сталь, нержавеющая сталь, латунь, алюминий — алюминий. Установка резьбовых шпилек М3, М4, М5, М6 и М8;

Полуавтоматическая сварка

Одним из видов сварки, использующимся на нашем производстве является сварка полуавтоматом.

Данный вид сварки имеет следующие преимущества:

- автоматическая подача сварочной проволоки – повышает скорость и качество сварки

- варит тонкий металл – толщина заготовок начинается от 0,5 мм

- универсальность – полуавтоматический аппарат варит сталь, нержавейку, чугун и цветные металлы

- на готовом сварочном соединении нет шлака

Обработка сварного шва

После сварки нержавейки требуется последующая обработка сварного шва.

Для механической обработки необходимо использовать только специально предназначенные для этого инструменты: круги, ленты, щетки.

Помимо механической обработки на нашем производстве мы активно используем обработку сварного шва методом травления.

Для этого мы используем специальное оборудование — пассиватор. С помощью этого метода уничтожается вредный оксидный налет и выравнивается поверхность сварного шва. После процесса травления место обработки тщательно промывается.

Сварка нержавейки

Вы можете заказать услуги по сварке нержавейки по телефону +7 (495) 585-51-56, sales@chermet. com

com

|

|

Менеджер отдела продаж |

Нержавейкой, или нержавеющей сталью называются легированные стали с высоким содержанием хрома. В связи с тем, что легированные стали обладают более низкой температурой плавления, высоким электросопротивлением, значительным расширением по длине при нагревании, сварка нержавейки значительно отличается от сварки других углеродистых сплавов. При дуговой сварке нержавейки необходимо выбирать более короткие электроды и пониженный ток. Обязательным процессом в сварке нержавеющих сталей является обработка швов. Ведь именно в этом месте могут возникнуть коррозионные явления в результате выгорания присадок. Легирующие добавки, придающие сталям устойчивость к коррозии, могут оказывать разное воздействие на сварку. Сера, фосфор, хром и марганец увеличивают возможность образования трещин, тогда как титан, напротив, улучшает свариваемость поверхностей.

Особенности сварки нержавейки

Перед началом сварки следует очень качественно подготовить поверхности. Нужно удалить оксидную пленку, которая возникает в результате контакта добавок с кислородом. Одним из наиболее распространенных способов сварки нержавеющей стали является сварка в газовой защитной среде. Для этого вида сварки применяются такие газы как инертный аргон или гелий, либо активные газы типа азота и углекислого газа. Спектр методов, используемых для сварки нержавейки неширок. Это может быть лазерная, дуговая под флюсом или плазменно-дуговая сварка. В последнем случае применяются укороченные вольфрамовые электроды. По мере уменьшения температуры свариваемого изделия до 400°С защитные газы необходимо убирать постепенно.

В государственном стандарте ГОСТ 10052-75 определяются типы электродов, которые предназначены для того или иного состава легированной стали. Руководствуясь этим стандартом можно выбрать наиболее подходящий электрод. Обычно для сварки нержавейки берутся электроды НИАТ-1, ОЗЛ-8, ЦЛ-11 и т.д. Именно правильно выбранный электрод обеспечивает необходимые свойства сварного шва. При проведении сварки нержавейки током обратной полярности следует обращать внимание на то, чтобы сила тока была меньше примерно на 15%, чем для низколегированной стали, а также на то, чтобы диаметр электрода был небольшой и проплавление шва – как можно меньше.

Руководствуясь этим стандартом можно выбрать наиболее подходящий электрод. Обычно для сварки нержавейки берутся электроды НИАТ-1, ОЗЛ-8, ЦЛ-11 и т.д. Именно правильно выбранный электрод обеспечивает необходимые свойства сварного шва. При проведении сварки нержавейки током обратной полярности следует обращать внимание на то, чтобы сила тока была меньше примерно на 15%, чем для низколегированной стали, а также на то, чтобы диаметр электрода был небольшой и проплавление шва – как можно меньше.

Обработка швов после сварки нержавейки

В процессе образования сварочного соединения хром перемещается на поверхность, образуя с кислородом окисленную пленку, и в металле под ним его содержание существенно снижается. Это приводит к тому, что коррозионная устойчивость изделия в этом месте страдает. Помимо хрома на поверхности образуется налет из легирующих добавок и соединений, возникших под воздействием высоких температур. Эти вещества могут вызывать нежелательные химические реакции, способные разрушить шов.

Обработка швов после сварки нержавейки осуществляется механическим, термическим и химическим путем. Механическая обработка подразумевает шлифовку абразивами и ручную очистку специальными щетками. При термической обработке шов нагревают до высоких температур, в результате чего происходит равномерное распределение хрома по шву и расплавление посторонних соединений. Травление происходит под воздействием смеси из азотной и плавиковой кислоты, растворенной в воде. Этот способ требует последующей механической обработки для увеличения прочности сварного соединения.

|

ЭЛЕКТРОДЫ SAFINOX R 308 L (d: 2,0 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 304 и 308.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 308 L (d: 2,5 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 304 и 308.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 308 L (d: 3,2 мм) |

||||||||||||||||||||||

|

подробнее.

|

Для сварки нержавеющей стали 304 и 308.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 308 L (d: 4,0 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 304 и 308.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 316 L (d: 1,6 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 316.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 316 L (d: 2,0 мм) |

||||||||||||||||||||||

|

подробнее.

|

Для сварки нержавеющей стали 316.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 316 L (d: 2,5 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 316.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 316 L (d: 3,2 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 316.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 316 L (d: 4,0 мм) |

||||||||||||||||||||||

|

подробнее.

|

Для сварки нержавеющей стали 316.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 347 (d: 4,0 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 321 и 347.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 309 L (d: 2,0 мм) |

||||||||||||||||||||||

|

подробнее…

|

Для сварки нержавеющей стали 309, а также нелегированной стали с нержавеющей сталью.

|

|

||||||||||||||||||||

|

ЭЛЕКТРОДЫ SAFINOX R 309 L (d: 2,5 мм) |

||||||||||||||||||||||

|

подробнее.

|

Для сварки нержавеющей стали 309, а также негелированной стали с нержавеющей сталью.

|

|

||||||||||||||||||||

Сварка нержавейки — Аргоник — аргонная сварка

CВАРКА НЕРЖАВЕЙКИ

Нержавейка или нержавеющая сталь обладает уникальными свойствами, которые позволяют использовать этот металл в любых отраслях жизни и производственной деятельности: машиностроение, медицина, дизайн, автомобилестроение, электроника, механика и многие другие сферы деятельности.

Нержавейка – это прочный надежный материал, обладающий положительными эстетическими качествами и имеющий благородный вид. Нержавеющая сталь может обрабатываться различными способами: штамповкой, токарным способом или с помощью сварки.

Сварка нержавейки применяется достаточно широко, особенно при возведении зданий и сооружений. Если раньше результат сварочных работ не отличался высоким качеством и происходил разлом сварных швов, приводящих к серьезным последствиям, то сейчас при применении современного оборудования и использовании качественных сварочных материалов, сварные швы получаются прочными, надежными, эластичными, выдерживающими большие нагрузки, вибрацию, перепады температур и даже удары.

Сварка нержавейки может проводиться несколькими способами: ручная, аргоно-дуговая, сварка на полуавтомате и т.д.

Большинство разновидностей сталей имеют высокую степень свариваемости. Например сталь 12Х18Н10Т легко сваривается, но также легко может начаться межкристаллитная коррозия, разрушающая металл. Данный вид коррозии опасен тем, что разъедает конструкцию изнутри, это может привести к поломке конструкции в целом.

Для проведения сварочных работ по высоколегированной стали желательно использовать в качестве сварного материала специальные электроды с защитно-легирующим покрытием, стержень электродов должен быть из высоколегирующего материала. Применение таких электродов помогает обеспечить образование металла нужного химического состава. Электроды такого вида также эффективны при сварке сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и некоторых других.

Если для сварки используется дуговая сварка, то применяют защитные газы: аргон, гелий и углекислый газ. Чаще всего можно встретить аргоно-дуговую сварку металлоконструкций. Аргоно-дуговая сварка нержавейки проводится с использованием вольфрамовых электродов путем воздействия постоянной силы тока с обратной полярностью.

Аустенитную нержавеющую сталь следует сваривать особенно тщательно и с осторожностью, так как свойства такой стали отличаются от углеродистой, например, горазда выше электрическое сопротивление, выше температура плавления, снижена теплопроводность. Аустенитную сталь можно подвергать ручной сварке только при условии, что толщина сварной конструкции более полутора миллиметров, дуговая сварка обязательно должна проводиться с использованием вольфрамовых электродов в инертном газе, если сваривать тонкие листы металла, если листы более 0.8 мм, то можно использовать короткую дугу при работе в инертном газе.

Сварка нержавейки любым способом провоцирует образование пористого оксидного слоя, основной составляющей которого является хром, который ослабляет металл и ускоряет его коррозию. Чтобы избежать ускоренной коррозии сварного шва, желательно его обработать после проведения сварочных работ.

НАШИ РАБОТЫ

Особенности сварки нержавейки инвертором

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т. д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61. 85, ОК61.30

85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварка нержавеющей стали – процесс, требующий определенных навыков. Особенности материала могут поставить в тупик даже опытного сварщика, привыкшего работать с традиционными материалами.

Чтобы сварка по нержавейке получилась с хорошим результатом, необходимо знание материала.

Особенности нержавеющей стали, влияющие на процессы сварки

Для придания стали антикоррозийных свойств, материал легируется. В качестве добавочных присадок применяется проверенный материал, имеющий 100% устойчивость к ржавчине – хром.

Массовая доля этого материала в сплаве может достигать 1/5 части.

Кроме того, в состав качественной нержавейки добавляется никель, молибден и другие материалы, осложняющие образование классической сварочной дуги.

Примеры сварки тонкой нержавейки простым инвертором ММА

Какие факторы осложняют сварочный процесс:

- Нержавеющая сталь имеет слабую теплопроводность. В сравнении с обычным составом, этот показатель ниже на 50%. Поэтому следует уменьшить ток на 15%-25%. Это непривычно для сварщика.

- При нагреве железо и хром вступают в химическую реакцию, в результате чего выделяется большое количество карбида. Если не охлаждать зону сварки, железная часть сплава полностью теряет стойкость к коррозии. Причем это не сплошная поверхность, покрытая ржавчиной, а межкристаллическое окисление. Коррозия проникает внутрь, полностью разрушая изделие.

- Избыточное расширение при нагреве. При сварке тонкой нержавейки, изделие покрывается волнами, которые невозможно устранить. Заготовки большой толщины могут расшириться настолько, что конструкция деформируется. Поэтому требуется обеспечить зазор между деталями.

- Рекомендуется присадочная проволока для сварки, выполненная из нержавейки. Если зазор слишком велик – могут образоваться пустоты внутри шва.

Сварка нержавейки в домашних условиях с помощью инвертора

Поскольку тонкие листы нержавейки представляют наибольшую сложность для сварки, разработаны особые технологии, учитывающие особенности материала. Оба способа работают в среде инертного газа, причем расход аргона при сварке нержавейки не выше, чем при сварке алюминия.

- Сварка короткой дугой. Наиболее щадящий режим для листовой нержавейки, однако, требует большого опыта

- Импульсная сварка полуавтоматом. Каждый импульс тока сопровождается дискретной подачей проволоки. За один импульс образуется одна капля. Края листа не успевают покоробиться от температуры, а шов получается ровным, и практически не требует после сварочной обработки.

Еще большее качество шва дает сварка полуавтоматом нержавейки в среде углекислого газа.

Вы можете обойтись без различных ухищрений, единственное условие – скорость проведения работ. Подачу проволоки следует ускорить, а шов вести быстро и энергично.

Принцип тот же – зона вокруг сварки не успевает нагреться и покоробиться.

Вообще, полуавтомат предоставляет более широкие возможности при работе с таким сложным материалом.

Потренировавшись на ненужных обрезках нержавейки, вы быстро приобретете необходимый опыт.

Еще один хороший способ варить нержавейку это сварка полуавтоматом в среде углекислого газа, смотрите подробное виде

Сварка нержавейки электродом в домашних условиях

Полуавтомат – достаточно дорогое удовольствие для домашнего применения. Чаще всего дома применяют обычный недорогой инвертор.

Делимся секретами или сварка нержавейки штатным инвертором – видео

Технология позволяет варить с высоким качеством, используя специальные электроды. Однако инверторная сварка по нержавейке требует определенных условий:

- Ни в коем случае не перегревать место шва и всю заготовку. Надо стараться не выходить за температуру 200°С

- Можно использовать толстые медные пластины для теплоотвода

Если вы работаете с инвертором, обязательно потренируйтесь перед началом ответственных работ. Освойте толстые заготовки из нержавейки со средними токами сварки.

Освойте толстые заготовки из нержавейки со средними токами сварки.

Когда вы прочувствуете темп прохождения шва короткой дугой, постепенно переходите на более тонкие листы, уменьшая значение тока.

Электродами 3 мм и малыми токами работать по нержавейке достаточно сложно. Не начинайте варить «в чистовую», пока не поймете, что освоили технологию.

Шлифовка после сварки

Если вы изготавливаете утилитарное изделие (бак для воды, канистру, трубопровод) придание «товарного вида» после сварки необязательно.

Достаточно удалить черные шлаки и провести элементарную шлифовку.

Шлаки удаляются с помощью травильной пасты или кислоты. Чтобы кислота не стекала по поверхности, не нуждающейся в обработке – ее необходимо загустить.

Например – деревянными опилками. Затем растворенный шлак обильно промывается проточной водой, а место сварки насухо вытирается.

Шлифовка производится стандартными средствами – абразивными кругами. Никакой технологии нет, просто зачищаете поверхность до ровного слоя.

Особое внимание уделяете отсутствию мелких раковин на поверхности шва.

Полировка нержавейки после сварки

Другое дело, если вы варите декоративную деталь, где требуется эстетичный внешний вид. Место сварки шлифуется несколькими кругами от крупнозернистого до «бархатного», для выведения шва.

Все неровности удаляются шарошками маленьких размеров. Затем происходит классическая полировка обычным войлочным кругом. Можно использовать пасту ГОИ, или иные современные средства.

Сварка нержавейки инверторами различных типов – видео

Вывод:

Сварка нержавеющей стали относится к трудоемким операциям. Однако при наличии опыта и правильных расходных материалов, варить нержавейку можно даже в домашних условиях и самым обычным инвертором.

Нержавеющая сталь является наиболее предпочтительным из всех материалов, применяемых для изготовления разнообразных конструкций: болтов, крепежных систем, баков, консервных банок, арматуры и т. д. При необходимости производства или ремонта каких-либо изделий, применяется сварка электродом с помощью инвертора. Это достаточно трудная работа, которая требует определенного опыта и знаний необходимых параметров, влияющих на сварочный процесс. Для того, чтобы получить в итоге качественную работу, стоит изучить все нюансы метода сварки нержавеющей стали инвертором.

д. При необходимости производства или ремонта каких-либо изделий, применяется сварка электродом с помощью инвертора. Это достаточно трудная работа, которая требует определенного опыта и знаний необходимых параметров, влияющих на сварочный процесс. Для того, чтобы получить в итоге качественную работу, стоит изучить все нюансы метода сварки нержавеющей стали инвертором.

Данный аппарат для сварки стали играет роль основного источника питания для электрической дуги. Он обеспечивает качество работы, горение дуги и легкий поджиг. Главным фактором является достижение устойчивости к различным помехам. Источниками питания для сварочной дуги также могут служить трансформатор и выпрямитель. Инверторный тип аппарата для сварки был изобретен в прошлом веке и стал особенно популярным из-за своей высокой эффективности.

Особенности сварки нержавеющей стали

Нержавеющая сталь классифицируется как высоколегированный металл, так как она на 20% состоит из хрома. В ее состав могут входить никель, титан и другие элементы, благодаря которым повышается устойчивой стали к коррозии. Отличительными свойствами нержавеющей стали являются:

1. Любая высоколегированная сталь обладает более низкой теплопроводостью, по сравнению низкоуглеродистыми металлами. В связи с этим, сварка нержавейки должна происходить на пониженном токе (примерно на 20%).

2. Нержавеющая сталь обладает высоким коэффициентом линейного расширения. Поэтому, во избежание деформации, между плотными деталями материала необходимо предусматривать необходимый зазор. Также, следует учитывать момент, что в момент сварки расширение деталей происходит неравномерно.

3. Отличительной характеристикой высокохромистых материалов является межкристаллическая коррозия, что означает возможное понижение устойчивости к коррозии. Сложность состоит в том, что во время сварки края стали начинают покрываться хромом и карбидом железа. Чтобы исключить эту проблему, используется быстрое охлаждение.

Методы сварки нержавеющей стали

- Ручная дуговая сварка.

Данный метод предусматривает использование двух видов электродов: с различным покрытием покрытием. Сварка с применением электродов, имеющих основное покрытие, производится только на обратном токе. Электроды с рутиловым покрытием (двуокись титана) можно применять как на обратном, так и на переменном токе. Эти электроды наиболее предпочтительны, так как дают возможность получения более качественной дуги и меньшего образования брызг во время работы. Более успешно электроды с рутиловым покрытием применяются в нижнем положении варки.

Данный метод предусматривает использование двух видов электродов: с различным покрытием покрытием. Сварка с применением электродов, имеющих основное покрытие, производится только на обратном токе. Электроды с рутиловым покрытием (двуокись титана) можно применять как на обратном, так и на переменном токе. Эти электроды наиболее предпочтительны, так как дают возможность получения более качественной дуги и меньшего образования брызг во время работы. Более успешно электроды с рутиловым покрытием применяются в нижнем положении варки. - В случае необходимости соединения тонкой нержавеющей стали обычноприменяется метод аргонодуговой сварки с использованием чистого аргона или аргонно-гелиевой смеси. В этом случае сварка производится с помощью присадочной проволоки либо без нее.

- Полуавтоматическая сварка применяется, когда нужно соединить толстые детали. Данный метод предусматривает использование аргона с минимальным добавлением кислорода (для лучшего смачивания краев шва). Существуют следующие технологии полуавтоматической сварки: с использованием короткой дуги, со струйным переносом и импульсно. Первая из них обычно используется для соединения тонкой стали. Для толстых деталей лучше подходит струйный перенос.Главным плюсом импульсной сварки является хорошая возможность управления процессом: подача металла происходит импульсами (один импульс — одна капля). В результате уменьшается тепловложение и средний ток горения дуги. Кроме того, во время импульсной сварки бывает меньше брызг , что значительно уменьшает расход сварочных материалов и повышает производительность за счет меньших затрат времени на зачистку швов.

Для самостоятельной сварки нержавейки инвертором вам необходимо приготовить:

- Зажимы для заземления.

- Электроды.

- Силовой кабель (не меньше 2 м.).

- Растворитель.

- Защитную одежду, маску и перчатки.

- Проволоку.Зажимы для заземления.

- Электродержатели.

- Стальную щетку.

- Силовой кабель (не меньше 2 м.)

Сварка нержавеющей стали инвертором. Инструкция

Перед сваркой необходимо тщательно подготовить и обработать поверхности к работе. Обработка нержавеющей стали практически не отличается от обработки низкоуглеродистых металлов, дополнительно следует предусмотреть зазор сварного стыка для обеспечения правильной усадки. Рабочую поверхность и кромки необходимо обработать стальной щеткой, после чего тщательно обработать растворителем (бензином или ацетоном) для удаления жира, который мешает устойчивости дуги.

Самостоятельная сварка инвертором и электродами дает возможность получения качественных сварных соединений. В случае предъявления дополнительных требований, следует приобрести инвертор, имеющий специальный режим для сварки нержавеющей стали: электроды должны соответствовать ГОСТу, поэтому вы должны разбираться в марках стали.

Для сварки нержавейки применяется ток обратной полярности. В процессе работы следует стараться меньше проплавлять швы, поэтому лучше не брать электроды с большим диаметром (они пригодятся для работы с толстыми поверхностями).

Как мы уже отмечали, ток для сварки нержавейки должен быть ниже, чем для работы с низколегированными металлами. В противном случае, покрытие электродов начнет отваливаться из-за высокого сопротивления и недостаточной теплопроводности. Для новичков это часто становится неожиданностью. После полной готовности шва нужно провести процесс охлаждения для улучшения устойчивости металла к коррозии. Для этого используются медные прокладки.

Таким образом, процесс сварки нержавеющей стали инвертором предусматривает наличие необходимых знаний и опыта. Если этого нет, не следует сразу надеяться на идеальный результат. Естественно, при сварке аргоном процесс будет происходить намного быстрее и проще, однако сварка инвертором тоже может дать неплохой результат.

Отличительной особенностью сварки нержавеющей стали инвертором является возможность ее использования независимо от пространства и ситуации. Необходимо учитывать и то, что даже опыт не дает гарантию на получение качественного результата.

Необходимо учитывать и то, что даже опыт не дает гарантию на получение качественного результата.

Выбор инвертора и электродов

Для того, чтобы выбрать нужный инвертор, следует учесть ряд моментов:

1. Рабочий температурный диапазон. Это важный момент, так как некоторые модели инверторов рассчитаны для работы в низких температурных условиях.

2. Сила и мощность тока. Если вам нужен инвертор для сварки нержавеющей стали для работы в домашних условиях, лучше делать выбор в пользу аппарата, имеющего показатель 180 А. Показатель 200 А и выше — это уже профессиональные модели.

Выбор инвертора для сварки нержавейки — очень важный момент, так как именно он оказывает большое влияние на качество сварки.

Для правильного выбора электрода, в зависимости от толщины металла, следует воспользоваться специальными таблицами. Ошибка в выборе электрода может повлечь за собой ухудшение герметичности шва, возникновение пор, трещин и раковин (из-за вскипания металла). Только использование подходящего электрода (в зависимости от работы) дает возможность получения прочного и надежного шва. Чаще всего применяются электроды ОЗЛ-6 и ОЗЛ-8, которые можно приобрести в каждом магазине за невысокую стоимость. Использование электродов ОК 46.00, МР-3 позволяет добиться качественного и комфортного сварочного процесса и получить красивый шов.

Нужно учитывать и то, что подобные электроды не только удобные — они представляют собой определенную опасность. После завершения сварки шов остывает и от него начинает отскакивать раскаленный шлак. Поэтому, нужно быть предельно осторожным и не находиться в непосредственной близости от изделия в момент его самоочищения. Выполняя сварку, соблюдайте необходимые меры безопасности, чтобы исключить возникновение травмы глаз и сильные ожоги: обязательно надевайте маску сварщика; используйте для работы только качественный держатель электродов для защиты рук; защитная одежда должна быть из плотного и прочного материала. Если вы запаслись всем необходимым снаряжением, можете приступать к безопасной сварке нержавеющей стали в любом положении. Однако, даже находясь в таком снаряжении следует находиться как можно дальше от места отскакивания шлака.

Если вы запаслись всем необходимым снаряжением, можете приступать к безопасной сварке нержавеющей стали в любом положении. Однако, даже находясь в таком снаряжении следует находиться как можно дальше от места отскакивания шлака.

Плазменная сварка нержавеющей стали | Особенности и преимущества плазменной сварки

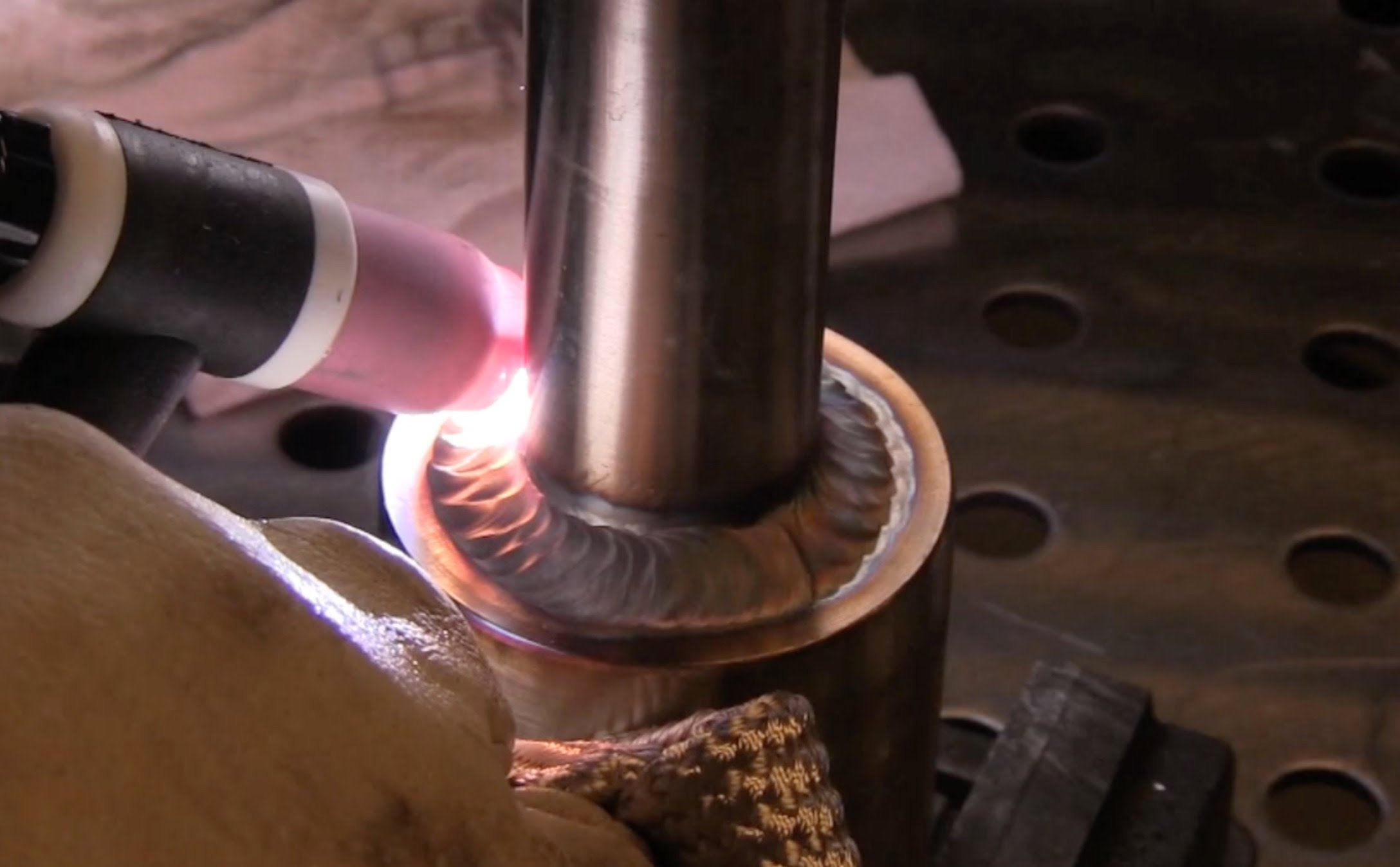

Плазменная сварка (PAW) аналогична дуговой сварке вольфрамовым электродом (GTAW), однако, принципиальное отличие между этими двумя видами процесса заключается в том, что плазменная дуга сужена специальным соплом, которое создает мощный поток плазмы с температурой от 10 000 до 20 000 градусов Цельсия. В целом, процесс плазменной сварки производится при помощи «трансформированной» дуги, где суженная дуга формируется между электродом и рабочей поверхностью нержавеющей стали. При прочих видах сварки, как правило, используется «не трансформированная» сжатая дуга.

Так как плазменное сопло крайне тонкое по диаметру, оно не может обеспечить адекватную защиту сварочной ванне, поэтому процесс плазменной сварки необходимо снабдить более широким диаметром кольцеобразного потока защитного газа. Газы, используемые для защитных целей и для создания потока плазмы те же, что и при сварке GTAW — чистый аргон (Ar)-водород h3 (до 20%) или смесь аргон-гелий (He)-водород h3. Газовые смеси, содержащие водород, рекомендуется применять для сваркиаустенитных нержавеющих сталей, но не для ферритных, мартенситных и дуплексных — для данных сталей рекомендуется добавлять в газовую смесь азот, чтобы получить соответствующие пропорции аустенита и феррита в сварочном шве.

Технология ручной плазменной сварки еще называется «микро-плазма» или «мини-плазма» и производится при переменном токе от 0.1 до 15 Ампер, либо в технике «безпучковое сопло» для переменных токов от 15 до 100 Ампер.

Автоматическая сварка, где лучевой поток помещен в кожух (плазмотрон), производится так называемый процесс «ключ-прорезь». Под воздействием повышенного переменного ток свыше 100 Ампер и потока газа, создается очень мощный пучок плазмы, который может насквозь прожечь поверхность нержавеющей стали. Во время сварки образуется сквозное отверстие, а сварочная ванна формируется на поверхности металла, образуя сварной шов.

Во время сварки образуется сквозное отверстие, а сварочная ванна формируется на поверхности металла, образуя сварной шов.

Основные преимущества процесса PAW по сравнению со сваркой GTAW, заключаются в стабильности дуги, которая, в свою очередь, приводит к следующим особенностям плазменной сварки:

- «жесткая» дуга, которая позволяет лучше контролировать энергозатраты

- толерантность к изменению расстояния от сопла к рабочей поверхности стали, без изменения морфологии сварочного шва

- узкая околошовная зона (HAZ)

- в целом, ускоренные темпы сварки

Требования к толщине рабочей поверхности нержавеющей стали:

- от 0,1 мм до 1 мм для микро- и мини-плазменных процессов

- от 1 мм до 3.5 мм для «без-потокового» метода сварки

- от 3.5 мм до 10 мм для сквозной плазменной сварки (в один проход)

Наша продукция

Сварка листового материала и нержавейки.

Сварка листового материала

Сварку внедряют в самые различные зоны деятельности человека. В каждой области могут быть полезны несколько типов сварки:

— дуговая сварка

— газовая сварка

— сварка полуавтоматом

— сварка аргоном.

Независимо от комплексности конструкции, существует возможность проводить сварку для любых изделий, которые могут быть и выполненными не по стандарту. Чаще всего для сварки применяются листовые материалы, изготовленные из нержавейки, чугуна, алюминия и меди. При этом выбор способа сварки зависит от свариваемого материала и его толщины.

Например, для сварки листов более полутора миллиметров применяется ручная сварка. Листы 10 мм и более должны свариваться дуговой сваркой под флюсом.

Для обеспечения изделию законченного вида проводятся дополнительные работы. Поверхность сварного шва при работе покрывается оксидной пленкой. Это сильно снижает стойкость металла к коррозии и уменьшает его прочность. Во избежание этого проводится термообработка готовой детали. Для этого оксидная пленка зачищается при температурах, приближенных к 1000 градусам Цельсия, что позволяет выровнять параметры присадочного материала. После термообработки выполняется механическая зачистка металла. Для этого необходимо подбирать подходящие инструменты, используемые для данного типа металла. По окончании процесса зачистки проводится травление металла, что придает изделию законченный вид.

Во избежание этого проводится термообработка готовой детали. Для этого оксидная пленка зачищается при температурах, приближенных к 1000 градусам Цельсия, что позволяет выровнять параметры присадочного материала. После термообработки выполняется механическая зачистка металла. Для этого необходимо подбирать подходящие инструменты, используемые для данного типа металла. По окончании процесса зачистки проводится травление металла, что придает изделию законченный вид.

Следует также выделить, что процесс сварки и следующую за ним обработку металла проводят в особых мастерских во избежание рисков для здоровья персонала. Все работы должны выполняться специалистами подходящей квалификации с достаточным опытом работы.

Сварка нержавейки

Нержавейка или нержавеющая сталь имеют уникальные параметры, дающие возможность внедрять такой металл практически во всех сферах жизнедеятельности.

Металл является очень крепким и надежным, имеет хорошие эстетические свойства и привлекательный внешний вид. Обработка нержавейки может вестись разнообразными методами, включая штамповку, токарные способы и сварку.

Довольно часто сварка нержавейки необходима во время возведения зданий и конструкций.

Современные технологии сварки позволяют полностью избежать прежних дефектов изделий из нержавейки, включая разлом сварных швов. В результате современные швы получаются надежными, прочными и эластичными. Это позволяет конструкциям из нержавейки выдерживать большие нагрузки, температурные перепады, удары и вибрации.

Сварка нержавейки проводится следующими способами:

— аргонно-дуговой сваркой

— ручной сваркой

— полуавтоматом.

Чаще всего сталь имеет нормальную степень свариваемости. В то же время определенные классы стали могут быть подвержены межкристаллитной коррозии, которая разрушает металл. Особенно опасен этот вид коррозии внутри изделия, что может стать причиной его полной поломки.

Поэтому необходимо включать специальные электроды с защитным легирующим покрытием – стержень таких электродов изготавливают из высоколегирующего материала. В результате образуется нужный металл с требуемым химическим составом.

В результате образуется нужный металл с требуемым химическим составом.

При дуговой сварке включаются защитные газы: аргон, углекислый газ, гелий. Обычно применяется аргонно-дуговая сварка. В процессе такой сварки можно работать вольфрамовыми электродами, а на свариваемые изделия будет воздействовать постоянный ток обратной полярности.

Нержавеющая сталь должна свариваться с большой осторожностью, так как она имеет отличие от углеродистой стали в виде более высокого электрического сопротивления и температуры плавления, но в то же время имеет меньшую величину теплопроводности.

При ручной сварке нержавеющей стали требуемая толщина шва более 1,5 миллиметров. Если же свариваются более тонкие листы, то целесообразно использовать дуговую сварку с укороченной дугой в инертном газе.

При сварке нержавейки любым методом появляется пористый слой окиси, а хром, входящий в состав стали, послабляет параметры металла и повышает способность к коррозии. Поэтому следует тщательно обработать завершенное изделие после сварочных работ.

5 распространенных ошибок при сварке нержавеющей стали

Большинство типов нержавеющих сталей обладают хорошей свариваемостью и могут свариваться всеми процессами дуговой сварки (GMAW, FCAW, GTAW, SMAW и SAW). Нержавеющая сталь используется во многих различных сферах благодаря своей прочности, стойкости к истиранию и коррозии. К сожалению, многие считают, что ее можно сваривать так же, как углеродистую сталь.

На самом деле, это первая и худшая ошибка, которую можно сделать: если предположить, что он будет свариваться (и вести себя) как углеродистая сталь.

Существует множество марок нержавеющих сталей, которые имеют очень разные механические и химические свойства. Получение четкого представления о нержавеющих сплавах, их свойствах, способах их сварки и выборе правильного сплава для конкретного применения — это наука, которую освоили очень немногие. В этом посте не будет предпринята попытка представить ускоренный курс по сварке нержавеющих сталей. Вместо этого мы хотим сосредоточиться на 5 наиболее распространенных ошибках, которые допускаются при сварке нержавеющей стали. Ошибок, которых стоит обязательно избегать.

Вместо этого мы хотим сосредоточиться на 5 наиболее распространенных ошибках, которые допускаются при сварке нержавеющей стали. Ошибок, которых стоит обязательно избегать.

Ошибка № 1: Предположим, он сваривает так же, как углеродистую сталь.

Нержавеющая сталь по своим физическим свойствам сильно отличается от углеродистой стали. Благодаря более высокому тепловому расширению и гораздо более низкой теплопроводности, чем углеродистая сталь, нержавеющая сталь имеет тенденцию деформироваться, коробиться и создавать всевозможные проблемы при установке. Если вы впервые свариваете листы из нержавеющей стали, вы определенно столкнетесь с этим. Советы по контролю искажений см. В разделах «7 способов борьбы с искажениями» и «4 свойства материалов, влияющих на искажения».

Благодаря высокому коэффициенту теплового расширения и низкой теплопроводности из нержавеющей сталиона легко деформируется при сварке.

Ошибка № 2: Использование одних и тех же инструментов для нержавеющей и углеродистой стали.

Сварка нержавеющей стали должна быть полностью отделена от углеродистой стали. Много проблем может возникнуть, когда оба сварены на одних и тех же станциях. Например, если вы используете щетку из нержавеющей стали для сварных швов из углеродистой стали, а затем примените ее к сварным швам из нержавеющей стали, вы нанесете железо на сварной шов из нержавеющей стали.Это приведет к преждевременной коррозии. Лучше всего иметь отдельные инструменты.

Ошибка № 3: Незнание типа / марки нержавеющей стали, которую вы свариваете.

Существует множество марок нержавеющей стали, каждая из которых имеет свои характеристики и механические свойства. Некоторые из них легко свариваются, другие склонны к растрескиванию. Использование неподходящего присадочного металла может иметь катастрофические последствия. Всегда знайте основной материал, чтобы выбрать подходящий присадочный металл.

Растрескивание при затвердевании (горячее растрескивание) является проблемой при сварке нержавеющей стали.Правильный выбор присадочного металла очень важен. На фото выше: 304 приварен к A36 с присадочным металлом 308.

Ошибка № 4: Использование защитного газа, как для углеродистой стали.

Хотите верьте, хотите нет, это чрезвычайно распространено. При сварке нержавеющих сталей мы хотим убедиться, что содержание углекислого газа и / или кислорода не превышает 2–3%. Многие магазины будут использовать газ, который они используют для углеродистой стали (например, 90% аргона / 10% углекислого газа при сварке методом MIG) для нержавеющей стали.Что скрывает эту проблему, так это то, что он отлично сваривается и выглядит нормально. Но такое высокое содержание углекислого газа приведет к преждевременной коррозии. Хуже всего то, что он пройдет визуальный осмотр и покинет ваш магазин, но через несколько недель или месяцев вам позвонит клиент и сообщит, что сварные швы ржавеют.

Ошибка № 5: Слишком горячая сварка.

Это особенно заметно при сварке TIG сваркой. Когда вы свариваете слишком горячую, вы существенно снижаете уровень хрома.Хром — это то, что обеспечивает коррозионную стойкость, поэтому вы получите преждевременную коррозию, если не будете контролировать свои процедуры. Это особенно верно в отношении аустенитных нержавеющих сталей (например, серии 300). Сварка с очень высокой потребляемой мощностью приводит к медленной скорости охлаждения, что увеличивает время, затрачиваемое на диапазон чувствительности. Эта проблема иногда вызывает необходимость закалки после сварки. К счастью, нержавеющие стали серии 300 не подвержены охрупчиванию, как углеродистые стали. При сварке нержавеющей стали старайтесь минимизировать тепловложение.

Ссылка: Металлы и способы их сварки

Сварка аустенитной нержавеющей стали — Часть 2

Предыдущая статья Job Knowledge , № 103, была посвящена металлургии аустенитных нержавеющих сталей и некоторым проблемам сварки, с которыми можно столкнуться.

Аустенитные нержавеющие стали можно сваривать с помощью всех имеющихся в продаже способов сварки. Для большинства аустенитных сплавов доступны подходящие присадочные металлы, за исключением отсутствия присадочного металла типа 304 (этот сплав обычно сваривают с присадочным металлом типа 308) и присадочного материала типа 321 из-за проблем с переносом титан поперек дуги.Стали типа 321 обычно сваривают с присадкой типа 347.

Также упоминается в Job Knowledge 103 , что аустенитные нержавеющие стали являются простыми с металлургической точки зрения сплавами, и на механические свойства при комнатной температуре изменения в процедуре сварки существенно не влияют. Однако увеличение содержания кислорода и феррита снизит ударную вязкость при криогенных (~ -196 ° C) температурах.

Ручные металлические дуговые электроды с основным покрытием и регулируемой короткой длиной дуги и основными агломерированными флюсами под флюсом необходимы для достижения наилучшей ударной вязкости при использовании процессов дуговой сварки.Сталь и присадочный металл следует выбирать с как можно более низким содержанием феррита, скажем, от 1 до 3% для получения наилучших результатов испытаний по Шарпи-V.

И наоборот, для наилучшего сопротивления ползучести следует выбирать сталь класса «H» и использовать рутиловые или кислотно-рутиловые электроды и кислотные флюсы под флюсом. Они улучшают сопротивление ползучести за счет увеличения содержания титана и ниобия в металле сварного шва, образуя большую концентрацию карбидов, упрочняющих зерно.

Сварка TIG (GTAW) корневого прохода всегда должна выполняться с обратной продувкой инертным газом, чтобы предотвратить потерю хрома (и, следовательно, коррозионной стойкости). Обычно для этой цели используется аргон.Можно использовать азот, но существует риск того, что наплавленный металл будет поглощать азот, вследствие чего он станет полностью аустенитным и чувствительным к горячим трещинам.

Две характеристики аустенитных нержавеющих сталей, которые отличают их от ферритных сталей, — это коэффициенты теплопроводности и расширения. Аустенитные нержавеющие стали имеют низкий коэффициент теплопроводности, примерно 1/3 от ферритной стали при комнатной температуре, и коэффициент теплового расширения примерно на 30% больше, чем у ферритной стали.

Аустенитные нержавеющие стали имеют низкий коэффициент теплопроводности, примерно 1/3 от ферритной стали при комнатной температуре, и коэффициент теплового расширения примерно на 30% больше, чем у ферритной стали.

Более высокое расширение в более узкой ЗТВ приводит к более высоким остаточным напряжениям и большей деформации. Это особая проблема при изготовлении тонких листов, где достижение желаемых допусков на размеры может быть чрезвычайно трудным и дорогостоящим. Использование методов ускоренного охлаждения, таких как охлаждение меди или замораживающий газ (жидкий CO 2 метод низкого напряжения без искажения типичен для этого подхода), было использовано для уменьшения искажений до приемлемых уровней.

Одной из основных причин использования аустенитной нержавеющей стали является ее коррозионная стойкость. Хотя это в первую очередь зависит от содержания хрома в стали, углерод также оказывает серьезное, но неблагоприятное воздействие, приводящее к форме коррозии, известной как межкристаллитная или межкристаллическая коррозия (ICC), или распаду сварного шва, локализованному эффекту, ограниченному HAZ.

Карбиды, присутствующие в ЗТВ аустенитной нержавеющей стали, растворяются при нагревании и реформируются при охлаждении во время теплового цикла сварки.К сожалению, эти новые выделения преимущественно образуются в виде карбидов хрома на границах зерен, истощая хром из области, непосредственно примыкающей к границе, что приводит к локальной потере хрома и снижению коррозионной стойкости. Если образуется достаточное количество карбидов хрома, это приводит к образованию сетки стали вдоль границ зерен, чувствительной к коррозии; сталь была сенсибилизирована. Эта сенсибилизация происходит в зоне HAZ, где наблюдаются температуры от 600 до 900 ° C и время, которое может составлять всего 50 секунд.

Есть несколько способов преодолеть эту трудность. Термическая обработка на твердый раствор (1050 ° C с последующей закалкой в воде) приведет к повторному растворению карбидов, и они останутся в растворе при быстром охлаждении. Хотя это устранит обедненные хромом области, обработка сложных сварных конструкций редко бывает практичной.

Хотя это устранит обедненные хромом области, обработка сложных сварных конструкций редко бывает практичной.

Наиболее очевидным альтернативным методом является снижение содержания углерода. Это имеет два положительных эффекта:

- Чем ниже содержание углерода, тем больше времени требуется для образования карбидов.При 0,08% углерода это время составляет около 50 секунд; при 0,03% углерода необходимое время составляет около восьми часов, что маловероятно во время сварки!

- Чем ниже содержание углерода, тем меньше карбидов образует непрерывную обедненную хромом сетку. Следовательно, марки «L», тип 304L или 316L предпочтительны там, где требуется лучшая коррозионная стойкость.

Еще один метод — это добавление легирующих элементов, которые будут образовывать карбиды, а не хром; Таким образом, были разработаны стабилизированные марки 321 и 347, содержащие соответственно титан и ниобий.

Титан и ниобий — очень сильные карбидообразователи, которые выделяют карбиды при более высоких температурах, чем те, при которых образуются карбиды хрома, поэтому углерод недоступен для реакции с хромом. Однако даже эти стабилизированные марки могут подвергаться коррозии в очень узкой полосе рядом с линией плавления (так называемая ножевая атака) в присутствии горячих кислот. Это связано с более высоким и более ограниченным диапазоном температур, в котором растворяются карбиды ниобия или титана.Решение, как указано выше, состоит в том, чтобы ограничить содержание углерода максимум 0,03%.

Сварочные материалы также следует выбирать с низким содержанием углерода, если требуется лучшая коррозионная стойкость. Большинство расходных материалов для дуговой сварки содержат менее 0,03% углерода, но существуют присадочные металлы с содержанием углерода до 0,10%; их следует использовать только для сварки стали марки «H», где требуется хорошее сопротивление ползучести.

Хотя сварка MAG (GMAW) часто используется, следует помнить, что улавливание углерода возможно при использовании смесей аргона / CO 2 , особенно если сварка выполняется в режиме переноса погружением. Поэтому смеси аргон / 2% кислорода обычно предпочтительны там, где требуется лучшая коррозионная стойкость, но аргон / 10% CO 2 /2% кислорода является хорошим компромиссом, который может использоваться в широком диапазоне применений.

Поэтому смеси аргон / 2% кислорода обычно предпочтительны там, где требуется лучшая коррозионная стойкость, но аргон / 10% CO 2 /2% кислорода является хорошим компромиссом, который может использоваться в широком диапазоне применений.

Другой серьезной проблемой при эксплуатации аустенитных нержавеющих сталей является коррозионное растрескивание под напряжением. Это может быть вызвано сильными щелочными растворами, но в первую очередь виноваты галогениды (хлориды, фториды и бромиды). Растрескивание происходит в областях с высоким напряжением, как следует из названия, и поэтому не ограничивается только сварными швами, но именно в сварных швах и рядом с ними обнаруживаются напряжения, приближающиеся к пределу текучести металла, и это представляет особую проблему.

Растрескивание является межкристаллитным, и скорость его распространения может быть чрезвычайно высокой при идеальных условиях. Например, в горячих концентрированных растворах хлорида проникновение тонких листовых компонентов может происходить в течение нескольких минут. Однако чем ниже температура и / или концентрация кислоты, тем меньше скорость распространения трещин. Поэтому аустенитные нержавеющие стали обычно не используются там, где присутствуют галогениды. Даже здесь коррозионное растрескивание под напряжением (SCC) может происходить из-за загрязнения либо продукта в трубе или резервуаре, либо извне морской водой, особенно там, где жидкость может концентрироваться в щелях.

Чтобы исключить любую возможность SCC, единственное решение — снять напряжение сварного шва при температуре примерно от 700 до 900 ° C. Следует помнить, что:

- это может сделать сталь чувствительной, поэтому следует использовать только низкоуглеродистые марки, а

- сталь может охрупчиваться из-за образования сигма-фазы (см. Знания о работе 103 ) при более низких температурах термообработки.

К местному снятию напряжения следует подходить с осторожностью, поскольку температурные градиенты могут привести к появлению напряжений за пределами нагретой полосы; Поэтому могут потребоваться более широкие полосы нагрева и более строгий контроль градиентов температуры, чем требуется спецификациями или нормами. Обработка раствором (выдержка при 1050 ° C с последующим очень быстрым охлаждением, в идеале — закалка в воде) устранит все остаточные напряжения, избегая как сенсибилизации, так и охрупчивания, но редко бывает практичной для сварной сборки.

Обработка раствором (выдержка при 1050 ° C с последующим очень быстрым охлаждением, в идеале — закалка в воде) устранит все остаточные напряжения, избегая как сенсибилизации, так и охрупчивания, но редко бывает практичной для сварной сборки.

В качестве альтернативы можно выбрать более прочную сталь; Тип 316 для подшипников из молибдена лучше, чем 304 или 321. Ферритные нержавеющие стали ( Job Knowledge 101 ) не восприимчивы к хлориду SCC.

Эту статью написал Джин Мазерс .

Дуговая сварка на трубном стане из нержавеющей стали

Советы по достижению максимальной производительности

Бернард Маннион

Трубные мельницы производят трубы путем прокатки сплошной полосы материала, пока края полосы не встретятся вместе. на сварочной станции.В этот момент в процессе сварки края трубы плавятся, и материал выходит. сварочная станция в виде сварной трубы.

Часто основным ограничением выпуска продукции является скорость сварки. Таким образом, скорости сварки, при которых работают трубные станы. обычно более чем в 10 раз превышают скорость сварки для других применений. Именно с этими значительно более высокими, чем обычно, скорости сварки, с которыми многим производителям трубок приходится бороться, чтобы получить конкурентное преимущество.

Труба из нержавеющей стали для дуговой сварки

GTAW. При производстве труб из нержавеющей стали с помощью дуговой сварки обычно используется процесс газовой вольфрамовой дуговой сварки (GTAW / Tig) в качестве

источник электрической дуги, которая плавит основной материал и формирует сварной шов. В процессе GTAW возникает электрическая дуга.

между вольфрамовым электродом и свариваемой деталью.Для зажигания дуги подается сигнал высокого напряжения (обычно от 3,5 до 7 киловольт).

используется для разрушения (ионизации) изоляционных свойств защитного газа и придания ему электропроводности для крошечных

количество тока.

В процессе GTAW возникает электрическая дуга.

между вольфрамовым электродом и свариваемой деталью.Для зажигания дуги подается сигнал высокого напряжения (обычно от 3,5 до 7 киловольт).

используется для разрушения (ионизации) изоляционных свойств защитного газа и придания ему электропроводности для крошечных

количество тока.

Конденсатор пропускает ток в этот электрический путь, что снижает напряжение дуги до уровня, при котором источник питания затем может подавать ток на дугу.Источник питания реагирует на запрос и обеспечивает сварочный ток для поддержания дуги. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

Плазменная дуга. В горелке для плазменной сварки вольфрамовый электрод расположен внутри медного сопла с небольшим отверстием на конце. Между электродом горелки и наконечником сопла зажигается вспомогательная дуга.Затем эта дуга передается на свариваемый металл.

Путем нагнетания плазменного газа и дуги через суженное отверстие сопла резак обеспечивает высокую концентрацию нагрейте до небольшого участка. Это может привести к образованию жесткой дуги, обеспечивающей хорошую стабильность дуги и однородные сварные швы. Учитывая, что вольфрам электрод защищен медным соплом, плазменный процесс обычно позволяет проводить сварку еще на много часов перед обслуживанием. на электроде не требуется.

При использовании процесса GTAW или плазменной дуги производительность трубного стана зависит от скорости дуговой сварки и общего времени. провел сварку. Поэтому для достижения максимальной производительности трубного стана необходимо учитывать следующие важные вопросы сварки:

- Свариваемость материала

- Защитный газ

- Tube mill considerations — способность трубного стана обеспечивать стабильное высококачественное изображение кромок материала под сварочной дугой.

- Рекомендации по сварочной системе — способность сварочной системы обеспечивать стабильную сварочную дугу для оптимального качества сварки и максимального количества часов сварки

Свариваемость материала

Свариваемость — это слово, используемое только в сварочной промышленности, и поиск его в словаре Вебстера будет бесплодным.В слово «свариваемость» обычно означает легкость, с которой металлический материал плавится и сливается, образуя сварное соединение, которое демонстрирует почти такая же механическая, термическая и коррозионная стойкость, как и у основного металла.

Свариваемость также подразумевает способность обеспечивать приемлемую скорость сварки под сварочной дугой, которая может сильно варьироваться в зависимости от к материалу.В целом нержавеющая сталь 300, используемая в трубах, обладает высокой степенью свариваемости. 400-я серия нержавеющие стали также поддаются сварке, но их следует учитывать после обработки. Медь, алюминий, сплавы на основе никеля (INCONEL®, MONEL® и HASTELLOY®), титан и другие драгоценные металлы обладают некоторой степенью свариваемости, но могут присутствовать проблемы с поверхностными оксидами и потоком расплавленного металла.

Защитный газ

Смешивание небольшого процента водорода с защитным газом аргоном (от 90 до 98 процентов аргона, от 10 до 2 процентов водорода) может иметь благотворно влияет на сварной шов по следующим причинам:

- Водород действует как смазка в расплавленном сварочном материале, тем самым увеличивая смачиваемость сварного соединения.

В

Результатом этого эффекта является то, что два материала кромки сливаются вместе быстрее, и, таким образом, скорость сварки может быть увеличена.

В

Результатом этого эффекта является то, что два материала кромки сливаются вместе быстрее, и, таким образом, скорость сварки может быть увеличена. - Водород становится частью процесса передачи энергии сварному шву, создавая более глубокий профиль сварного шва с меньшим энергопотреблением. дуга. Это означает, что для того же проплавления можно использовать меньший сварочный ток и меньшую сварочную ванну. Физический размер сварочной ванны является ограничением скорости, поэтому меньшая сварочная ванна обеспечивает более высокую скорость сварки.

- Водород очищает сварной шов, обеспечивая более чистый сварной шов.

Естественно, каждое преимущество имеет недостаток. Добавка водорода не подходит для сварки труб из всех материалов, особенно некоторые экзотические сплавы, потому что они могут вызвать водородную хрупкость получаемого сварного шва. Однако для наиболее часто используемых нержавеющих сталей нет проблем с охрупчиванием.

Добавление водорода в защитный газ сокращает срок службы стандартного сварочного электрода с 2-процентным торированным вольфрамом. Под этими В условиях, некоторые производители используют 1,5% лантанового вольфрама, который может легче приспособиться к добавлению водорода.

Рекомендации по трубной мельнице

Для трубного стана важно обеспечить стабильное высококачественное изображение кромок материала под сварочной дугой.В

фреза должна обеспечивать чистую стыковку кромочного материала без раскачивания сварного шва под сварочной дугой даже при высокой

скорости. Невыполнение этого требования приведет к снижению качества сварки и, скорее всего, к снижению скорости трубного стана до

добиться требуемого качества.

Подгонка сварного шва зависит от требований спецификации сварного шва. НКТ изготавливаются по свободным или жестким допускам, в зависимости от области применения, для которой будет приобретена трубка.Когда два края трубок стыкуются вместе для При сварке двумя основными соображениями являются несоответствие и зазоры.

Обычно сварочная коробка трубного стана устанавливается так, чтобы ролики или башмаки сварочной коробки направляли концы труб вместе. и удерживайте их под сварочной дугой.

Размер сварного шва, производимого на трубном стане, зависит от подводимого тепла для данной длины трубы.Для данной сварочной силы тока трубный стан должен поддерживать скорость сварки в пределах жестких допусков. Доступны изделия, связывающие сварочный ток сила тока точно соответствует фактической скорости трубной мельницы, а не запрограммированной скорости. Эти системы также помогли свести к минимуму утиль НКТ, образующийся при остановке и пуске трубной мельницы.

Рекомендации по сварочной системе

В любой сварочной системе используемое оборудование должно обеспечивать стабильную сварочную дугу с небольшими допусками для обеспечения стабильной выходной мощности. качество сварного шва.Параметры, при которых работает трубный стан, еще более критичны из-за задействованных скоростей сварки.

Путем более внимательного изучения всех элементов сварочной системы поставщики труб могут уменьшить или устранить некоторые из причин.

что сварочные системы, кажется, развивают собственную личность. Типичная сварочная система включает в себя многие из следующих

элементы.

Источник питания / дуговой пускатель. Двигатель за дугой, источник питания и устройство зажигания дуги обеспечивают средства для зажигания сварочной дуги и обеспечения стабильной сила, с которой материал трубки сплавлен вместе. Сначала эти блоки питания были простыми, большие трансформаторы обеспечивали перебором дуги. Многие из этих систем теперь заменены источниками питания с большей эффективностью и точностью. Недавно мощные линейные усилители предложили производителям ламп источник постоянного тока, способный корректировать дугу. нестабильности в миллисекундах.

Регулировка расстояния дуги. Качество и повторяемость сварки в значительной степени зависят от формы дуги и напряжения, которые пропорциональны расстояние между электродом горелки и заготовкой. Во время сварки расстояние дугового промежутка должно быть постоянным. Дуга дистанционные контроллеры позволяют предварительно устанавливать и поддерживать дуговый зазор в строго определенных допусках.

Контроль расстояния до дуги при традиционной сварке позволяет поддерживать постоянное расстояние, на котором электрод остается свариваемая деталь. Обычно это средство для компенсации биения детали или для перемещения электрода назад по мере сборки детали. вверх за счет добавления присадочного материала в зону сварного шва. Регулировка расстояния дуги при сварке на трубных станах позволяет позиционировать и быстро изменять дуговый зазор между электродами при смене электродов и изменять положение электрода в соответствии с некоторый износ электрода.

Магнитное управление дугой. Скорость сварки трубных станов настолько высока, а материал движется под дугой так быстро, что иногда системы магнитного управления дугой

используются для удержания сварочной дуги в точном и повторяемом положении над свариваемым материалом. Это предотвращает дугу

от перемещения или от притяжения к движущейся под ним высокоскоростной сварочной ванне.Благодаря простой настройке магнитный

Блок управления дугой может легко увеличить выходную скорость трубного стана как минимум на 5 процентов.

Скорость сварки трубных станов настолько высока, а материал движется под дугой так быстро, что иногда системы магнитного управления дугой

используются для удержания сварочной дуги в точном и повторяемом положении над свариваемым материалом. Это предотвращает дугу

от перемещения или от притяжения к движущейся под ним высокоскоростной сварочной ванне.Благодаря простой настройке магнитный

Блок управления дугой может легко увеличить выходную скорость трубного стана как минимум на 5 процентов.

Вольфрамовый электрод. Вольфрамовый сварочный электрод, источник сварочной дуги, является одним из важнейших элементов сварочной системы. но он также является одним из наиболее часто игнорируемых пользователями трубных мельниц.Каждый раз, когда мельница останавливается и снова запускается, определенное количество лома, и проблема восстановления стабильности всей системы для непрерывного производства становится первостепенной.

Некоторые производители трубок продолжают шлифовать вольфрамовые электроды вручную, а затем задаются вопросом, почему они получают противоречивые результаты. При сварке на трубных станах постоянное наблюдение за вольфрамовым сварочным электродом — это один из шагов, который может улучшить стабильность сварочного шва. мощность сварки при минимальных усилиях.Многие пользователи трубных мельниц теперь покупают электроды предварительно заточенными у поставщика. Это помогает устраняют необходимость в использовании операторами шлифовальных электродов с немного другой геометрией.

Изменение материала вольфрамового электрода, поддержание постоянной геометрии кончика электрода и использование полированной поверхности электрода

может улучшить способность электрода к зажиганию дуги, улучшить стабильность дуги и увеличить срок службы электрода.

Рекомендации по улучшению характеристик сварных швов

Учитывая постоянно растущие требования к качеству сварных швов в трубной промышленности, все больше и больше компаний ищут способы убедитесь, что качество их сварки на должном уровне. Самый простой способ улучшить качество и стабильность сварного шва — улучшить качество прямо у дуги.Предложения включают следующее:

- Используйте систему контроля расстояния дуги, чтобы поддерживать правильное расстояние от электрода до трубки при выполнении GTAW. Этот может улучшить стабильность дуги и сварочного шва.

- Рассмотрите возможность использования процесса плазменной сварки для повышения стабильности дуги, проплавления, скорости сварки и срока службы электродной дуги.

- Используйте специальные электродные материалы, такие как лантановый вольфрам, с оптимизированной геометрией вольфрамового наконечника и полированным электродом. поверхность наконечника.

- Установите магнитную систему управления дугой, чтобы дуга оставалась как можно более стабильной. Это позволяет увеличить скорость сварки и увеличить производительность трубной мельницы.

- Рассмотрите возможность использования смесей защитных газов, таких как аргон / водород или других, для улучшения смачивания металлов, когда они находятся в

расплавленная форма. Это может позволить увеличить скорость сварки и улучшить общую производительность трубного стана.

Как сваривать нержавеющую сталь

Введение в нержавеющую сталь

Прежде чем приступить к сварке нержавеющей стали, следует дать общее описание материала.Нержавеющие стали представляют собой класс материалов на основе железа, которые обладают определенной устойчивостью к ржавлению и коррозии в некоторых средах из-за присутствия в их составе хрома. Хром способствует образованию прочного, непроницаемого слоя оксида хрома на поверхности материала, который защищает поверхность от ржавчины и коррозии. Следует знать, что выражение «нержавеющая сталь» представляет собой огромный класс различных материалов. Это не технический термин, обозначающий какой-либо конкретный металл, и его нельзя использовать в практических целях, таких как покупка.

Три класса

Три более общих класса нержавеющих сталей — аустенитная, ферритная и мартенситная — указаны со ссылкой на их металлургическую структуру. В частности, они используют идентификатор, который относится к внешнему виду их микроструктуры, видимой под микроскопом или с помощью дифракции рентгеновских лучей. Эти микроструктуры могут присутствовать в определенной стали, поэтому они используются для обозначения преобладающей структуры в нержавеющей стали. Свойства каждого класса могут влиять на процесс сварки по-разному, поэтому важно заранее определить, какой тип используется.

В частности, они используют идентификатор, который относится к внешнему виду их микроструктуры, видимой под микроскопом или с помощью дифракции рентгеновских лучей. Эти микроструктуры могут присутствовать в определенной стали, поэтому они используются для обозначения преобладающей структуры в нержавеющей стали. Свойства каждого класса могут влиять на процесс сварки по-разному, поэтому важно заранее определить, какой тип используется.

1. Аустенитный

При сварке нержавеющей стали аустенитная нержавеющая сталь считается самой легко свариваемой из трех классов. Они известны как «серия 300», что соответствует стандартной классификации, разработанной Американским институтом чугуна и стали (AISI) и Обществом автомобильных инженеров (SAE). Важный подкласс, известный как «18/8», содержит легирующие элементы, состоящие из 18 процентов хрома и восьми процентов никеля.

Основные характеристики аустенитных нержавеющих сталей следующие:

- Немагнитный или слабо магнитный

- Не подвергается воздействию 10-процентного раствора азотной кислоты (HNO3) в спирте

- Не затвердевает при какой-либо термической обработке

- Деформационное упрочнение — Достаточно пластичен и легко деформируется при механической обработке, которая увеличивает как твердость и прочность

- Легко сваривается, при соблюдении необходимых мер предосторожности

- Теплопроводность от одной трети до половины по сравнению с другими сталями

- Коэффициент теплового расширения на 30-40 процентов, иногда даже на 50%

При сварке нержавеющих сталей , две последние характеристики по-разному влияют на результат, вызывая большие искажения, чем в других сталях.

Не все аустенитные нержавеющие стали серии 300 обладают одинаковой свариваемостью. Добавление серы или селена, используемых для улучшения обрабатываемости (как в Типе 303), приводит к сильному растрескиванию сварных швов, что делает этот конкретный материал «несвариваемым».

Соблюдайте осторожность при сварке аустенитных нержавеющих сталей. На характеристики коррозионной стойкости этих нержавеющих сталей может отрицательно повлиять процесс сенсибилизации, который происходит в температурных интервалах от 600 до 900 по Цельсию (от 1100 до 1650 по Фаренгейту).Это способствует накоплению карбидов хрома на границах зерен и параллельной потере антикоррозионного хрома из основного металла.