Дуговая сварка в защитном газе: суть процесса

СОДЕРЖАНИЕ

- Суть процесса дуговой сварки в среде защитных газов

- Технология сварки в среде защитных газов

- Группы защитных газов

- Инертные

- Химические

- Применение смесей защитных газов

- Смесь аргона и гелия

- Смеси аргона с кислородом или углекислым газом

- Сварка плавящимися и неплавящимися электродами

- Работа с неплавящимся электродом

- Работа с плавящимся электродом

- Оборудование для сварки

- Преимущества и недостатки дуговой сварки в среде защитных газов

Дуговая сварка в защитном газе сегодня считается одним из самых популярных способов соединения металлов. Такой повышенный спрос объясняется экономичностью, высокой производительности и отличным качеством в результате работ.

Но подобная технология, как и любая другая, имеет свои нюансы.

Суть процесса дуговой сварки в среде защитных газов

Данный вид сварки предназначен для защиты соединяемой зоны от неблагоприятных воздействий.

ГОСТ дуговой сварки в среде защитных газов от 1976 года устанавливает основные нормы процесса: ключевые типы стыков, конструктивное исполнение и размеры. Также ряд характеристик регулирует ГОСТ 16037-80.

Профессионализм специалиста, безусловно, влияет на прочность скрепления деталей. Однако внешние условия не менее важны. Если второстепенные элементы попадут на спайку, это отразится на качестве промышленного изделия.

Технология использования специальных газообразных субстанций появилась в двадцатом году прошлого столетия и помогла справиться с проблемой. Субстанции создают защищающий слой, исключают шлак и трещины на швах. Эта методика сварки успешно практикуется на производстве.

Дуговую сварку в защитном газе классифицируют по двум признакам:

- по активному или нейтральному газу, применяемому для защиты зоны сварки;

- по плавящемуся или неплавящемуся электроду, применяемому для сварки.

В каких областях промышленности используют защищенную газами сварку?

Данный метод востребован. Область применения обширна: производство частей электроэнергетических установок, в том числе атомных, корпусов химического оборудования и емкостей для агрессивных, едких веществ, получение узлов летательных аппаратов, прокладка трубопроводов, работа с металлом – цветным, черным и легированным.

Технология сварки в среде защитных газов

Дуговая сварка в защитных газах – это современный, высокорезультативный способ. Специалист должен внимательно ознакомиться со стандартами работы, так как технология имеет ряд особенностей.

На первом этапе металл необходимо подготовить к сварке: выровнять стыковочную плоскость, очистить от ржавчины, удалить зазубрины. Если мастер не выполнит данные манипуляции, возможен сварной брак.

Если мастер не выполнит данные манипуляции, возможен сварной брак.

Далее рекомендуется изучить толщину и тип материала, тщательно настроить оборудование. После полной подготовки мастер разжигает дугу, подпаливая пламя горелки. Ряд разновидностей сварки требует прогрева заготовки и предварительной обработки металла горелкой.

Вокруг дуги образовывается сварочная ванна, в этот момент с помощью специального устройства с определенной скоростью начинают подачу проволоки в зону расплава. Технология особенно удобна, если необходимо сделать продолжительный шов. Неплавкий электрод поддерживает дугу в течение длительного времени.

При выборе необходимого режима сварки сложнее всего учесть характеристики подаваемого тока. Неплотные металлические листы требуют минимальных значений, важно обратить внимание на расположение деталей.

Для удержания дуги и предотвращения растекания металла требуется делать вертикальный шов особенно аккуратно.

Читайте также: «Контроль сварных швов: разбираемся в методах оценки»

Если в сварочном процессе используют постоянный ток, у него должна быть обратная полярность. Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

При условии, что специалист работает правой рукой, ванну следует вести слева направо. Это позволит видеть, как формируется шов. При создании шва нужно вести аппарат по одной линии и на постоянной скорости. Важно выполнять все действия по направлению к себе.

Если сварка движется слева направо, дуга отрывается от заготовки справа налево. В ряде случаев такая технологическая манипуляция требует дополнительного прогрева. Вот и все особенности дуговой сварки в защитных газах.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Группы защитных газов

Инертные и химические защитные газы создают условия для дуговой сварки.

Инертные

Чаще всего для работы используют гелий и аргон. Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Химически активные металлы, а также магниевые, алюминиевые сплавы соединяют при помощи более дорогого в сравнении с аргоном гелия. Гелий легче воздуха, в гелиевой атмосфере выброс энергии дуги наружу в два раза больше.

Аргон применяется для сварки стали и чистого алюминия. При этом газ не растворяется в плавящемся металле.

Азот также классифицируют как инертный газ. Сварщики знают, что он не может вступать во взаимодействие с медью.

Химические

В разряд химических, или химически активных, газов входит азот. Исключение составляет сварка медных изделий. При азотной сварке специалисты могут использовать трансформатор с любыми подходящими по остальным параметрам характеристиками, а не обязательно однофазный, как указано в теории.

В сварке не используют горючий и взрывоопасный кислород, однако он может входить в состав смесей.

Никель, некоторые марки нержавеющей стали и толстые детали варят только в водородной атмосфере. Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Наиболее экономически выгодно варить в углекислоте. Высокая температура в активной области разлагает материю на три газа: оксид углерода, окись углерода и кислород.

Для защиты поверхности от окисления в проволоку обязательно добавляют марганец и кремний. Эти вещества при реакции образуют всплывающий на поверхность шлак, который легко удаляется и не влияет на защитные показатели.

Мастера используют углекислоту для варки чугуна, стойкой к коррозии стали слабого легирования, сталей с малым и умеренным углеродным вхождением.

Применение смесей защитных газов

Сварщики часто практикуют смешивание активных и инертных газов. Газовые смести помогают увеличить устойчивость дуги, глубину проплавления, формируют более качественный и плотный шов, уменьшают разбрызгивание, улучшают перенос металла в дуге, повышают производительность сварочного процесса.

Выбор вида смеси защитного газа обусловлен экономической эффективностью.

Смесь аргона и гелия

Смесь, состоящая из 35-40 % аргона и 60-65 % гелия, используется для работы с алюминием, медью, химически активными металлами, магниевыми и никелевыми сплавами. Пропорция идеальна для того, чтобы аргон обеспечил стабильность дуги, а гелий сохранил высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом

Добавка кислорода или углекислого газа снижает поверхностное натяжение жидкого металла расплавляемой электродной проволоки, уменьшает размеры капель, образующихся и отрывающихся от электрода. Также окислительные газы способствуют расширению диапазона токов при поддержании стабильного ведения процесса сварки.

Если сравнивать сварку в чистом аргоне или углекислом газе со сваркой с применением смесей, можно выделить следующие преимущества: лучшее формирование металла шва, уменьшение разбрызгивания, лучшая форма провара, меньшее излучение дуги.

При сварке с добавлением кислорода снижается критический ток, при котором происходит переход крупнокапельного переноса металла в мелкокапельный.

Необязательно пользоваться готовыми газовыми смесями. Специалист самостоятельно может произвести смешивание на посту сварки.

Состав смеси, подаваемой в горелку, увеличивается или уменьшается изменением расхода газов. Критерий расхода координируется редуктором и измеряется ротаметром РС-3.

Сварка плавящимися и неплавящимися электродами

Дуговая сварка в защитном газе использует в технологии два подхода: неплавящимся и плавящимся электродом. Дуговая сварка в защитном газе плавящимся электродом делает сварной спай при помощи расплавления углов сплава.

Во втором случае переплавленный стержень играет роль главного вещества для интеграции.

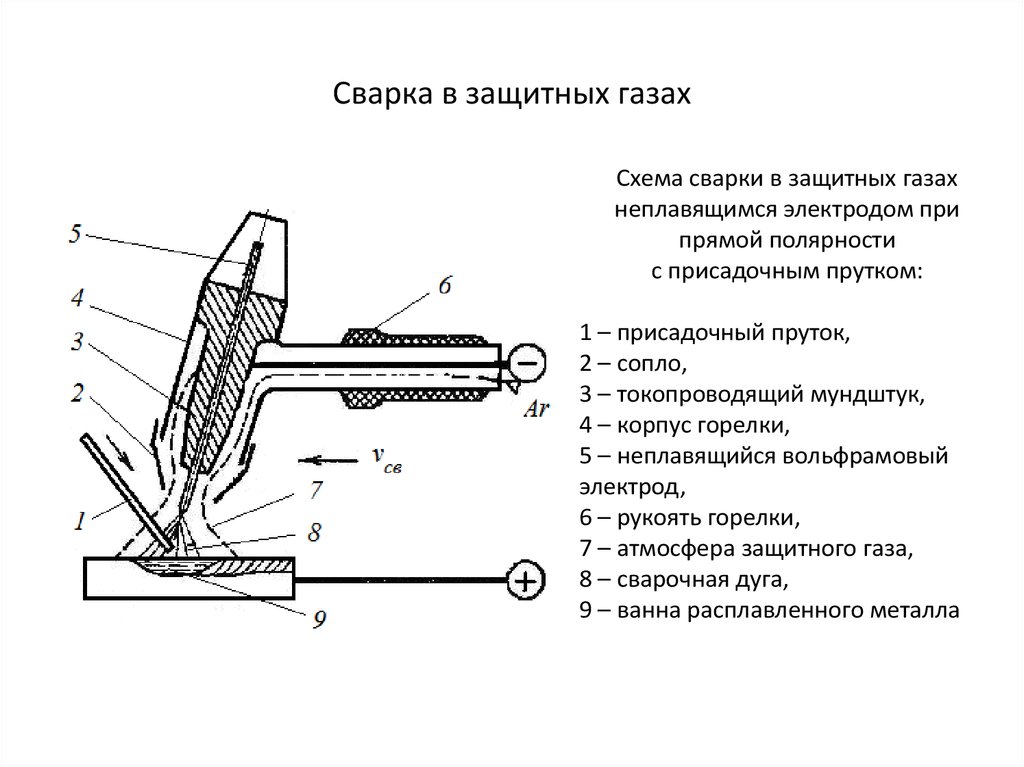

Работа с неплавящимся электродом

Сварщики используют данный способ для неферромагнитных веществ. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь или графит. Профессионал отлично чувствует глубину, на которую проплавляется металл.

Профессионал отлично чувствует глубину, на которую проплавляется металл.

В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков швов и другие отклонения от нормы.

Дуговая сварка неплавящимся электродом в защитном газе в основном предназначена для тонкостенных металлических изделий. Если же изделие выполнено из толстого листа металла, возможны трудности в процессе.

Сварка плавящимся электродом особенно популярна среди мастеров, которые, проявляя творчество и фантазию, создают декоративные изделия из нержавеющей стали.

Работа с плавящимся электродом

Плавящийся электрод более доступен и прост в эксплуатации, чем его неплавкий аналог. Он позволяет использовать менее дорогостоящее оборудование и обработать больше типов металла.

Используя данный метод, сварщик может работать в труднодоступных местах, гибко определять свою позицию в пространстве, планировать расположение техники, деталей и конструкций.

Из недостатков этого способа дуговой сварки в защитных газах можно выделить:

- выброс агрессивных и опасных веществ в атмосферу;

- кропотливость и сложность работы даже для специалистов с существенным опытом;

- низкую скорость;

- повышенное влияние магнитных полей на дугу.

В углекислотной среде сварщики могут использовать и порошковую проволоку. Если для изделия действуют повышенные требования качества, перед сваркой проводят специальные испытания проволоки.

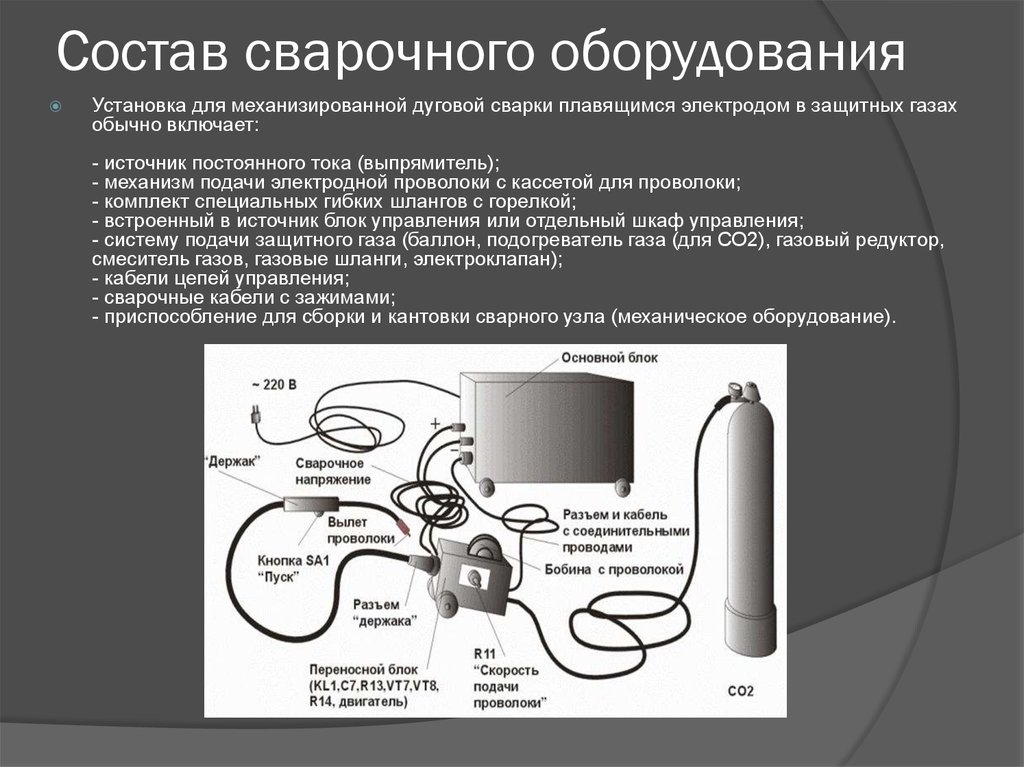

Оборудование для сварки

Технология дуговой сварки в защитных газах предполагает использование в качестве источника питания инверторов с широкой регулировкой величины сварочного тока.

В комплект оборудования входят устройство подачи сварочной проволоки и газовая система с баллонами, понижающими редукторами, шлангами. Сварку плавящимся электродом ведут постоянным или импульсным высокочастотным током.

Читайте также: «Лучшие электроды для сварки»

Ток, силу которого можно менять в зависимости от свариваемых материалов, напряжение для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки – это параметры которые характеризуют оборудование дуговой сварки в защитных газах.

Сварку полуавтоматом можно производить при помощи разных режимов.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о преимуществах дуговой сварки в среде защитных газов, которые отличают этот метод от других:

- высокие характеристики шва;

- бюджетная цена большинства элементов;

- обеспечение высококлассной защитой;

- простота освоения технологии, доступность использования методики на крупном производстве;

- возможность модернизации, переноса в автоматический порядок и адаптации к любым внешним условиям;

- сварка металла любой толщины;

- высокая производительность;

- возможность сварки металлов, наделенных устойчивостью к коррозии: алюминия, цветных металлов и других.

Следует обратить внимание на ряд недостатков:

- сварка в открытом пространстве грозит выветриванием газообразных смесей и требует идеальной герметичности камеры;

- при сварке в закрытом пространстве необходимо наличие мощной системы вентиляции в помещении.

В целом, дуговая сварка в защитном газе – простая, эффективная, экономически выгодная методика.

Использование в сварке баллона с газом может доставлять неудобства при перемещении с места на место. Однако в этом случае сварщик использует специальную тележку, что значительно упрощает процесс. Затраты на газ, например, аргон, проволоку и полуавтомат минимальны.

Важно, что в результате мы получаем отличное качество шва, возможность работать на открытом воздухе и в закрытом помещении, варить тонколистовой и толстолистовой металл.

Читайте также: «Технология сварки меди и ее сплавов»

Сварщик не обязан быть профессионалом высокого класса. Процесс максимально прост, так как проволока в дуговой сварке в защитном газе подается автоматически, а полуавтоматы, даже бюджетные, оснащены специальными функциями.

Все это поможет новичку попробовать свои силы в одном из видов дуговой сварки в защитных газах. Выполните ровный шов с применением защитного газа и получите полезный навык, который пригодится вам в работе и в быту.

Дуговая сварка в защитном газе: суть процесса

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

|

Сварка в защитных газах плавящимся электродом Категория: Сварка металлов Сварка в защитных газах плавящимся электродом Сварка в защитных газах плавящимся электродом — дуговая сварка, осуществляемая с использованием плавящегося электрода и защитного газа, вдуваемого в зону дуги. Для защиты используют инертные и активные газы, а также их смеси (Аг, Не, С02, Аг+СО», С02+02, Аг+02 и др.). Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе. Этот процесс является механизированным, сварку выполняют полуавтоматами и автоматами. Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока (100 А/мм2 и выше) на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которая обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости ее плавления. Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра, что приводит к необходимости применения больших скоростей подачи электродной проволоки. При этих условиях процесс саморегулирования источниками питания с падающими характеристиками не обеспечивается. Поэтому для поддержания стабильной длины дуги и обеспечения процесса саморегулирования длины дуги необходимо применять источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500 или выпрямители ВС-300, ИПП-300, ИПП-500 и др. Наибольшее применение получили полуавтоматы типов А-547, ПДГ-500 и др. Автоматы для сварки в защитных газах в основном тракторного типа — АДПГ-500, АДГ-500 и др. Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. Скорость сварки составляет обычно 15—80 м/ч, ее выбирают с учетом производительности и качества формирования шва. Металлы толщиной до 4 мм сваривают без разделки кромок. Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов. Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей. Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А. При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки. Сварка плавящимся электродом в углекислом газе. Этим способом можно сваривать подавляющее большинство сталей, удовлетворительно сваривающихся другими видами дуговой сварки. Основной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов — раскислителей кремния Si и марганца Мп, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образование пор. Для углеродистых сталей в основном используют сварочные проволоки сплошного сечения Св-ЮГС, Св-08Г2С, а также порошковые проволоки, содержащие порошки ферросплавов FeSi, FeMn. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделиться, задерживается в металле шва, образуя поры. В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор. Реклама:Читать далее:Дуговая наплавка и резка металлов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Гиссерай Лексикон

ist Weltweit das umfangreichste Werk, das auf neuestem Technologiesstandard basiert und in English und Deutscher Sprache verfügbar ist!

В бессрочном онлайн-лексиконе вы найдете полный набор технических и промышленных технологий!

Может быть студентом или инженером, специалистом или практиком, профессором университета или инвестором. Hier finden Sie был Siesuchen!

Hier finden Sie был Siesuchen!

Unterstützung für die E-Mobilität: KUKA Liefert 36 Roboter and ZF — Automatisierung für eine Eneeemermere Mobilität: Bei der ZF Gusstechnologie GmbH…

Neues Hammerüberwachungssystem MH5 für bis zu 8 Entkern-Hämmer zur Zustandsüberwachung von Entkern-Hämmern.

Simpson Technologies schließt sich der Norican-Gruppe an — Erwerb des Experten für Sandaufbereitung ergänzt globales Angebot.

Dynamik, Prozesssicherheit und Effizienz sind die wichtigsten Erfolgskriterien für das neuentwickelte Fill Bearbeitungszentrum SYNCROMILL C21-63/1500.

…

…Godfrey & Wing, ein weltweit führender Hersteller von Vakuumimprägnierungstechnologie, hat von einem Hersteller von Wasserstoff-Brennstoffzellen einen…

Д-р Зено Штауб, генеральный директор Vontobel Holding AG, eines in der Schweiz börsenkotierten, weltweit tätigen Investmenthauses, das…

Das TAG-System versieht jedes Gussteil mit einer eindeutigen ID, die die Bediener einscannen können, um das Gussteil einer bestimmten Fehlerursache…

«Industrieller Herbst» in voller Blüte — Die Messe Kielce METAL, Fachmesse für die Gießereiindustrie, und ihre Schwesterveranstaltungen, die in.

..

..SAG am Weg auf den Weltmarkt mit LKW-Kryotanksystem für flussigen Wasserstoff — Derzeit интенсивный тест Testeinsatz bei OEM – wichtiger Schritt in Richtung…

Hammerstation HM-1 — Mit der Hammerstation HM-1 lassen sich Sandkerne von Gussteilen einfach und kostengünstig brechen.

ASK Chemicals führt ECOCURE™ BLUE PRO ein — ASK Chemicals, einer der führenden Anbieter von Gießereichemikalien, Bringt den Cold-Box-Binder ECOCURETM…

Neues Projekt geht an den Start — Foundry Goes Green — Die Gießereibranche dominiert den Veranstaltungskalender von Targi Kielce in der Zeit vom 20.

…

…

Вайтерлезен

Разница между газовой защитой и защитой от флюса при дуговой сварке

Все процессы дуговой сварки представляют собой сварку плавлением; это означает, что образование коалесценции происходит за счет плавления (или сплавления) сопрягающихся поверхностей исходных компонентов. Между электродом и соединяемыми опорными пластинами возникает электрическая дуга. Эта дуга обеспечивает необходимое тепло для плавления сопрягаемых поверхностей базовых пластин. Расходуемый электрод или присадочный металл, в зависимости от обстоятельств, также плавится благодаря теплу дуги и затем осаждается на сварном шве. В то время как материал наплавленного валика расплавляется, материал окружающих областей также нагревается до очень высокой температуры (но ниже температуры плавления). Если эти области расплавленного металла и высокотемпературные области вступают в контакт с атмосферными газами, то в таких областях могут происходить различные химические реакции (в частности, окисление и восстановление), которые могут нежелательным образом изменить свойства сварного соединения.

Для предотвращения прямого контакта атмосферного воздуха с расплавленными и нагретыми участками соединения обычно вокруг дуги создают защитный слой из инертных газов. Этот толстый слой инертного газа действует как экран или барьер между сварочной ванной и атмосферным воздухом во время сварки. Существует два традиционных способа создания такого барьера вокруг дуги — либо с помощью защитного газа, либо с помощью флюса. В методе с газовой защитой инертный газ сначала извлекается из газового баллона, а затем транспортируется к сварочной горелке с помощью шланга, и, наконец, тот же газ выпускается на выходе горелки вокруг электрода с регулируемой скоростью потока. Сварочная горелка обычно имеет возможность контролируемого выпуска защитных газов.

Химически инертный газ, такой как аргон, гелий или азот (или смесь этих газов в определенной пропорции), обычно используется для защиты при дуговой сварке. Иногда небольшой процент активного газа (например, кислорода, двуокиси углерода и т. д.) также смешивают с инертным газом для управления свойствами металла сварного шва посредством контролируемой химической реакции или диффузии элементов. Защита на основе газа относительно безопаснее для сварщика (человека-оператора). Он также обеспечивает лучшую видимость сварного шва, и, таким образом, сварку вручную при использовании газовой защиты относительно легче выполнять. С другой стороны, 9Защита на основе флюса 0109 обычно создает два отдельных защитных слоя: (i) один защитный слой из газов, окружающих дугу и валик сварного шва, и (ii) другой защитный слой из жидкого шлака поверх металла сварного шва. Шлак также действует как очищающий агент для очистки расплавленного металла сварного шва. Шлак в основном представляет собой жидкую смесь оксидов, флюсовых ингредиентов и других примесей.

д.) также смешивают с инертным газом для управления свойствами металла сварного шва посредством контролируемой химической реакции или диффузии элементов. Защита на основе газа относительно безопаснее для сварщика (человека-оператора). Он также обеспечивает лучшую видимость сварного шва, и, таким образом, сварку вручную при использовании газовой защиты относительно легче выполнять. С другой стороны, 9Защита на основе флюса 0109 обычно создает два отдельных защитных слоя: (i) один защитный слой из газов, окружающих дугу и валик сварного шва, и (ii) другой защитный слой из жидкого шлака поверх металла сварного шва. Шлак также действует как очищающий агент для очистки расплавленного металла сварного шва. Шлак в основном представляет собой жидкую смесь оксидов, флюсовых ингредиентов и других примесей.

Флюс представляет собой смесь нескольких органических и неорганических элементов, таких как хлорид цинка, хлорид аммония, оксид кальция, фторид кальция, силикат, оксид алюминия, рутил, титанат калия и т. д. Флюс может поставляться либо с электродом (покрытым флюсом, либо флюсовый сердечник) или отдельно в виде гранулированного флюса. Во время дуговой сварки часть флюса распадается на пары, которые действуют как защитный газ. Часть флюса также плавится и образует шлаковый слой, защищающий сварочную ванну. Некоторые ингредиенты флюса также помогают стабилизировать дугу, снизить уровень разбрызгивания, повысить вязкость ванны расплавленного металла и контролировать свойства сварочного валика за счет диффузии элементов. Несмотря на свои многочисленные преимущества, флюс резко снижает видимость дуги из-за дыма, образующегося при распаде флюса. Таким образом, ручная сварка с защитой на основе флюса несколько усложняется. Защита от флюса также связана с риском захвата шлака и дефектов газовых отверстий. Некоторые сходства и различия между защитой газом и защитой флюсом при дуговой сварке приведены ниже в виде таблицы.

д. Флюс может поставляться либо с электродом (покрытым флюсом, либо флюсовый сердечник) или отдельно в виде гранулированного флюса. Во время дуговой сварки часть флюса распадается на пары, которые действуют как защитный газ. Часть флюса также плавится и образует шлаковый слой, защищающий сварочную ванну. Некоторые ингредиенты флюса также помогают стабилизировать дугу, снизить уровень разбрызгивания, повысить вязкость ванны расплавленного металла и контролировать свойства сварочного валика за счет диффузии элементов. Несмотря на свои многочисленные преимущества, флюс резко снижает видимость дуги из-за дыма, образующегося при распаде флюса. Таким образом, ручная сварка с защитой на основе флюса несколько усложняется. Защита от флюса также связана с риском захвата шлака и дефектов газовых отверстий. Некоторые сходства и различия между защитой газом и защитой флюсом при дуговой сварке приведены ниже в виде таблицы.

- И защитный газ, и флюс являются важными элементами дуговой сварки.

В то время как в нескольких процессах дуговой сварки используется защитный газ, во многих других процессах дуговой сварки используется флюс. Дуговая сварка без какой-либо защиты обычно не рекомендуется. Обычная дуговая сварка углеродом (CAW) иногда выполняется без какой-либо защиты.

В то время как в нескольких процессах дуговой сварки используется защитный газ, во многих других процессах дуговой сварки используется флюс. Дуговая сварка без какой-либо защиты обычно не рекомендуется. Обычная дуговая сварка углеродом (CAW) иногда выполняется без какой-либо защиты. - Основное назначение обоих этих элементов одинаковое (т. е. создание оболочки из инертных газов, окружающей зону сварки, для ограничения неконтролируемого контакта между кислородом воздуха и горячим расплавленным металлом сварного шва).

- Оба могут рассеивать химические элементы в металле сварного шва. Однако их возможности сильно различаются.

). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами.

). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами. Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм.

Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм.

Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва.

Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются.

В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются. …

… ..

.. …

… В то время как в нескольких процессах дуговой сварки используется защитный газ, во многих других процессах дуговой сварки используется флюс. Дуговая сварка без какой-либо защиты обычно не рекомендуется. Обычная дуговая сварка углеродом (CAW) иногда выполняется без какой-либо защиты.

В то время как в нескольких процессах дуговой сварки используется защитный газ, во многих других процессах дуговой сварки используется флюс. Дуговая сварка без какой-либо защиты обычно не рекомендуется. Обычная дуговая сварка углеродом (CAW) иногда выполняется без какой-либо защиты.