Преимущества и недостатки дуговой сварки

Дуговая сварка имеет множество преимуществ, которые выгодно отличает ее на фоне других видов сварки. Конечно, есть и недостатки, которые надо учитывать при выборе. Разберемся подробнее.

Преимущества дуговой сварки

- Широкая сфера применения. Дуговая сварка используется как в быту, так и в строительстве и производстве. Например, для сборки металлических каркасов, монтажа трубопроводов, производства/ремонта автомобилей и т.д.

- Возможность работать как с черными, так и с цветными металлами. Вы легко найдете аппарат, подходящий для работы со сталью, алюминием, медью, чугуном, титаном, никелем и другими металлами. При этом можно сваривать детали практически любой толщины.

- Простота конструкции. Аппараты для дуговой легко обслуживать и ремонтировать.

- Небольшой размер и вес. Оборудование для дуговой сварки удобно хранить и переносить с места на место.

- Высокая температура электрической дуги (до 60 000 °C). Это позволяет быстро и эффективно плавить даже самые прочные и толстые металлические изделия.

- Небольшая зона нагрева обрабатываемого материала. Это снижает расход энергии, а также уменьшает деформацию металла во время работы.

- Можно работать под углом и в труднодоступных местах.

Недостатки дуговой сварки

- Привязка к электросети. Сварочному аппарату нужно постоянное подключение к стабильной электросети.

- Требования к навыку сварщика. Относительно легко можно освоить только работу с простыми бытовыми аппаратами. Профессиональный агрегат требует от сварщика высокой квалификации. Это напрямую влияет на конечный результат работы.

- Необходимость использовать расходники. Для образования сварочной ванны нужны специальные электроды из того же металла, что и свариваемая деталь. Кроме того, для предотвращения окисления металла часто применяется защитный газ.

Категория в каталоге:

Способы дуговой сварки

Электрическая дуговая сварка является одним из способов получения неразъемного соединения двух или нескольких металлических частей путем местного их нагрева теплом дуговых разрядов до температуры плавления.

В зависимости от материала электрода все многочисленные способы электрической дуговой сварки можно разделить на две группы: группу способов сварки плавящимся металлическим электродом и группу способов сварки неплавящимся (угольным, вольфрамовым) электродом.

Наиболее распространенным является способ сварки металлическим электродом. Он применяется для сварки всех марок сталей и чугунов, а также цветных металлов и сплавов. Сварка этим способом возможна при любом пространственном положении шва на постоянном и переменном токе. Металлический электрод служит во время сварки не только для поддержания горения дуги, но и для образования шва.

Дуговая сварка металлическим электродом может выполняться вручную, автоматически и полуавтоматически. Широкое применение имеет автоматическая и полуавтоматическая сварка иод слоем флюса. При этих способах зона горения дуги засыпается флюсом, предохраняющим металл от окисления, азотирования, разбрызгивания. В качестве металлического электрода используется сварочная проволока, автоматически подающаяся в зону сварки из мотка.

При сварке угольным электродом сварной шов образуется из расплавленного металла свариваемых элементов и подаваемого в дугу присадочного прутка. Угольный электрод служит только для поддержания горения дуги. Этот способ применяется в некоторых случаях для сварки тонкостенных изделий с отбортованными соединениями, а также для горячей сварки чугуна, цветных металлов и наплавки твердых сплавов.

В последние годы широкое распространение получают способы дуговой сварки в среде защитных газов. К этим способам относится аргоно-дуговая сварка, сварка в среде углекислого газа и атомно-водородная сварка.

При аргоно-дуговой сварке металл защищается от воздействия кислорода и азота воздуха с помощью инертного газа аргона, подающегося в зону горения дуги через специальное сопло. Сварка может выполняться плавящимся электродом (с использованием сварочной проволоки) и неплавящимся вольфрамовым электродом. Во втором случае в зависимости от вида сварного соединения сварка ведется без применения или с применением присадочного металла. Аргоно-дуговая сварка применяется, главным образом, при изготовлении тонкостенных конструкций из специальных сталей и цветных металлов и сплавов. Питание дуги осуществляется переменным или постоянным током от обычного сварочного оборудования.

Аргоно-дуговая сварка применяется, главным образом, при изготовлении тонкостенных конструкций из специальных сталей и цветных металлов и сплавов. Питание дуги осуществляется переменным или постоянным током от обычного сварочного оборудования.

В последние годы все более широкое применение получает полуавтоматическая и автоматическая сварка плавящимся металлическим электродом в среде углекислого газа, который значительно дешевле аргона. Применение его вместо флюса облегчает наблюдение за процессом сварки и обеспечивает относительно высокую производительность процесса, часто не уступающую производительности сварки под флюсом. Однако из-за повышенной окислительной способности углекислый газ не может использоваться при сварке большинства цветных металлов и сплавов. Сварка в среде углекислого газа применяется преимущественно при производстве конструкций из углеродистых, низколегированных и нержавеющих сталей. Питание дуги при этом способе осуществляется, как правило, на постоянном токе обратной полярности.

В некоторых случаях при сварке меди вместо аргона применяется азот (азотно-дуговая сварка). А полуавтоматическую сварку иногда проводят в среде водяного пара вместо углекислого газа.

Помимо перечисленных способов, для сварки цветного металла и специальных сталей иногда применяют атомно-водородную сварку. При этом способе дуга горит между двумя вольфрамовыми электродами в атмосфере водорода или азотно-водородной смеси, получаемой разложением аммиака.

По технике осуществления и по характеру металлургических процессов, происходящих при сварке, близким к электрической дуговой сварке под флюсом является способ электрошлаковой сварки. Однако при электрошлаковой сварке расплавление свариваемых кромок и электродного металла происходит не за счет тепла дуги, как при дуговой сварке, а за счет тепла, выделяющегася при прохождении электрического тока через расплавленный шлак. Этот способ отличается высокой производительностью, малым расходом электроэнергии и флюса, возможностью сварки за один проход элементов большой толщины (до 1—2 м).

Электрическая дуговая сварка является основным, наиболее широко применяющимся способом сварки. К настоящему времени сварные конструкции почти полностью вытеснили клепаные и часто заменяют литые изделия.

Применение дуговой сварки взамен клепки дает экономию металла до 20% и взамен литья — до 50% экономию времени на изготовление конструкции; снижение себестоимости конструкции и повышение работоспособности некоторых конструкций (например, химических аппаратов, паровых котлов и др.).

Указанные преимущества обусловили широкое применение сварки во многих отраслях промышленности, например, в тяжелом, транспортном, химическом и энергетическом машиностроении, котлостроении, автостроении, самолетостроении, судостроении, промышленном строительстве и ряде других отраслей.

Электрическая дуговая сварка

Содержание.

Часть I. Общие сведения и теоретические основы дуговой сварки

Глава 1. Виды и способы сварки. Сварные соединения 5

Виды и способы сварки. Сварные соединения 5

1.1. Понятие о сварке и ее сущность 5

1.2. Классификация дуговой сварки 6

1.3. Сварные соединения и швы 10

1.4. Условные изображения и обозначения швов сварных соединений 15

1.5. Расчет прочности сварных соединений 18

Глава 2. Организация рабочих мест для дуговой сварки 21

2.1. Оборудование сварочных постов 21

2.2. Инструменты и принадлежности электросварщика 23

Глава 3. Электрическая дуга и ее применение при сварке 25

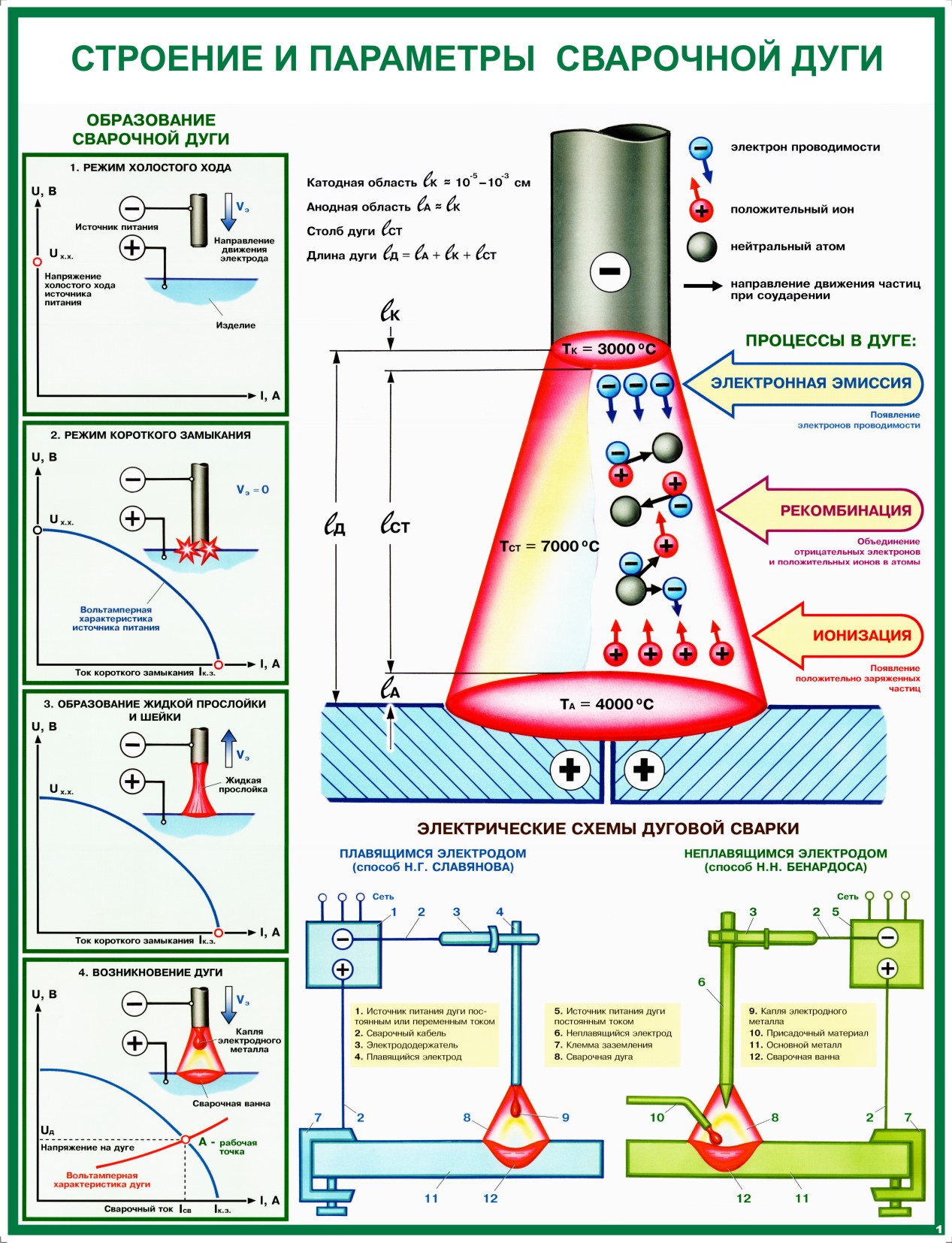

3.1. Природа сварочной дуги 25

3.2. Особенности дуги на переменном токе 29

3.3. Технологические свойства сварочной дуги 31

Глава 4. Тепловые процессы при дуговой сварке 34

4.1. Сварочная дуга как источник нагрева 34

4.2. Плавление металла электрода и его перенос в дуге при сварке 36

Глава 5. Нагрев свариваемого металла 40

5. 1. Общие сведения о нагреве металла при сварке 40

1. Общие сведения о нагреве металла при сварке 40

5.2. Формирование сварочной ванны 43

5.3. Параметры режима дуговой сварки и их влияние на форму и размеры сварочной ванны 46

Глава 6. Металлургические процессы при сварке 48

6.1. Общие сведения и особенности сварочных металлургических процессов 48

6.2. Основные процессы, протекающие при дуговой сварке 49

6.3. Особенности металлургических процессов при разных видах сварки 53

6.4. Кристаллизация сварочной ванны 55

6.5. Образование трещин и газовых пор в металле шва 58

6.6. Структура сварного соединения 60

Глава 7. Напряжения и деформации при сварке 63

7.1. Понятия о напряжениях и деформациях 63

7.2. Причины возникновения напряжений и деформаций

7.3. Уменьшение сварочных напряжений 67

7.4. Устранение сварочных деформаций 68

Глава 8. Свариваемость металлов и свойства сварных соединений 71

8.1. Понятие о свариваемости металлов 71

8. 2. Оценка свариваемости металлов 72

2. Оценка свариваемости металлов 72

8.3. Технологическая свариваемость конструкционных материалов 75

Часть II. Сварочные материалы, оборудование и технология сварки

Глава 9. Сварочные материалы 77

9.1. Присадочные материалы для сварки 77

9.2. Электроды для дуговой сварки 81

9.3. Сварочные флюсы 84

9.4. Защитные газы 88

Глава 10. Источники питания дм дуговой сварки 90

10.1. Характеристики источников питания дуги и требования к ним 90

10.2. Сварочные трансформаторы 95

10.3. Сварочные выпрямители 102

10.4. Сварочные электромашинные генераторы и преобразователи 110

10.6. Многопостовые источники питания дуги 114

10.7. Вспомогательные устройства для источников питания 115

Глава 11. Оборудование для дуговой автоматической сварки 118

11.1. Общие сведения и классификация автоматов для дуговой сварки 118

11. 2. Комплектование и основные узлы сварочных автоматов 119

2. Комплектование и основные узлы сварочных автоматов 119

11.3. Принципы работы сварочных автоматов 121

11.4. Автоматы для сварки под флюсом 124

11.5. Автоматы для сварки в защитных газах 128

11.6. Газовая аппаратура, применяемая в автоматах для сварки в защитных газах 130

Глава 12. Оборудование для механизированной дуговой сварки 135

12.1. Общие сведения и классификация сварочных полуавтоматов 135

12.2. Устройство и основные узлы полуавтоматов 135

12.3. Электрические схемы полуавтоматов 137

12.4. Типовые конструкции сварочных полуавтоматов 139

Глава 13. Технология ручной дуговой сварки 143

13.1. Сущность способа и оборудование 143

13.2. Подготовка деталей под сварку 145

13.3. Режимы ручной дуговой сварки покрытыми электродами 146

13.4. Технология выполнения ручной дуговой сварки 148

Глава 14. Технология автоматической дуговой сварки под флюсом 154

14.1. Особенности процесса сварки под флюсом 154

14. 2. Подготовка деталей под сварку 155

2. Подготовка деталей под сварку 155

14.3. Режимы сварки под флюсом 157

14.4. Сварка под флюсом стыковых и угловых швов 161

14.5. Сварка под флюсом кольцевых швов 164

Глава 15. Технология автоматической дуговой сварки в защитных газах 166

15.1. Особенности сварки в защитных газах 166

15.2. Подготовка деталей и режимы сварки в защитных газах 168

15.3. Сварка неплавящимся электродом 170

15.4. Разновидности аргонодуговой сварки вольфрамовым электродом 173

15.5. Сварка в защитных газах плавящимся электродом 175

Глава 16. Технология дуговой механизированной сварки 180

16.1. Общие сведения о технологии механизированной

дуговой сварки плавящимся электродом 180

16.2. Механизированная сварка порошковой проволокой 184

16.3. Механизированная сварка открытой дугой самозащитной проволокой 185

Глава 17. Технология и оборудование электрошлаковой сварки 187

17.1. Особенности процесса электрошлаковой сварки 187

17. 2. Технология выполнения электрошлаковой сварки 189

2. Технология выполнения электрошлаковой сварки 189

17.3. Оборудование для электрошлаковой сварки 191

Глава 18. Дуговая наплавка и резка металлов 194

18.1. Общие сведения о наплавке 194

18.2. Способы и технология наплавки 196

18.3. Дуговая резка металлов 203

18.4. Плазменная резка металлов 204

Часть III. Особенности сварки конструкционных материалов и производство сварных конструкций

Глава 19. Технология сварки сталей и чугуна 206

19.1. Общие свойства и классификация сталей 296

19.2. Сварка низкоуглеродистых и низколегированных сталей 208

19.3. Сварка легированных и углеродистых закаливающихся сталей 212

19.4. Сварка высоколегированных сталей и сплавов 216

19.5. Сварка чугуна 221

Глава 20. Сварка цветных металлов и сплавов 225

20.1. Общие сведения 225

20.2. Сварка алюминия и его сплавов 226

20.3. Сварка магниевых сплавов 233

20.4. Сварка титана и его сплавов 235

20. 5. Сварка меди и её сплавов 239

5. Сварка меди и её сплавов 239

Глава 21. Дефекты и контроль качества сварных соединений 245

21.1. Общие сведения и организация контроля 245

21.2. Дефекты сварных соединений и причины их возникновения 246

21.3. Методы неразрушающего контроля сварных соединений 249

21.4. Методы контроля с разрушением сварных соединений 254

Глава 22. Технологическая подготовка сварочного производства 257

22.1. Понятие о сварочном производстве и его особенности 257

22.2. Классификация сварных конструкций 259

22.3. Роль, содержание и принципы технологической подготовки сварочного производства 260

22.4. Технологичность сварных конструкций и ее отработка 262

22.5. Разработка технологических процессов 267

Глава 23. Механизация и автоматизация сварочного производства 282

23.1. Технологическое оснащение производства 282

23.2. Классификация сборочно-сварочной оснастки 283

23.3. Назначение и особенности сборочно-сварочной оснастки 285

23. 4. Механизация и автоматизация сварочного производства 286

4. Механизация и автоматизация сварочного производства 286

23.5. Поточные механизированные и автоматические линии 294

23.6. Промышленные роботы для сварки 295

Глава 24. Организация труда в сварочном производстве 298

24.1. Организация технологических и производственных служб 298

24.2. Разделение труда в производстве 300

24.3. Нормирование сварочных работ и себестоимость изделий 302

Глава 25. Охрана труда, противопожарная безопасность и экологическая защита 305

25.1. Охрана труда и техника безопасности 305

25.2. Противопожарная безопасность 309

25.3. Охрана окружающей среды 310

Приложения 311

Приложение 1. Режимы некоторых видов сварки 311

Приложение 2. Технология изготовления корпуса реактора 312

Список технической литературы 316

Сварка дуговая — Энциклопедия по машиностроению XXL

В современном производстве применяют два основных вида сварки давлением (горновая сварка, холодная сварка и др. ) и плавлением (газовая сварка, дуговая сварка и др.).

[c.194]

) и плавлением (газовая сварка, дуговая сварка и др.).

[c.194]Соединения сварные арматуры железобетонных изделий и конструкций. Контактная и ванная сварка Дуговая сварка в защитном газе. Соединения сварные Швы сварных соединений электрозаклепочные Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов [c.196]

Основные виды и методы сварки. Дуговая электросварка осуществляется электрической дугой, возникающей между электродом и свариваемыми деталями. Делится она на ручную, полуавтоматическую и автоматическую. [c.214]

Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры. [c.210]

Сварочное производство необходимо для изготовления многих элементов ЭМП. В частности, различные способы электрической сварки (дуговая, точечная и др.) применяются для изготовления корпусов из листовой стали, приварки крестовин, ребер щитов и т. п.

[c.184]

п.

[c.184]

Хорошо сваривается контактной, точечной и роликовой сваркой. Дуговой и газовой сваркой сваривается плохо. Обрабатываемость резанием удовлетворительная. Режимы термической обработки указаны в табл. 35—37. [c.34]

Цирконий может свариваться дуговой сваркой с защитной атмосферой и без нее и точечной сваркой. Дуговая сварка производится и постоянным, и переменным током. Шов пластичен. Лучше протекает сварка в аргоне и сварка электронным лучом. [c.477]

Примечание. Грунтовое лакокрасочное покрытие мест или ребер, предназначенных под сварку при толщине до 25 мкм возможна газовая сварка, дуговая электросварка и точечная сварка электрическим сопротивлением применяется также для изделий, которые должны обладать высокой коррозионной стойкостью сушка в течение 15—60 мин, следующее лакокрасочное покрытие наносят через 24 ч поверхность стали должна быть подвергнута дробеструйной очистке до степени о1 согласно изображению ol или Dol в приложении к ЧСН 03 8221 толщина покрытия не должна превышать 25 мкм для кроющего слоя можно применять все виды лакокрасочных материалов защитное действие сохраняется в течение шести месяцев. [c.124]

[c.124]

Сварочная техника начала развиваться по существу в нашей стране в начале 20-х годов XX в., когда в Западной Европе и США она достигла уже значительных успехов, хотя, как известно, один из самых распространенных видов сварки — дуговая электрическая сварка — был изобретен в России еще в конце прошлого века. Это крупнейшее русское изобретение вернулось на свою родину лишь через много лет, получив уже полное и заслуженное признание за рубежом. Трудами советских ученых, инженеров и рабочих дуговая сварка нашла заслуженное признание и развитие на своей родине и стала самостоятельной отраслью техники. [c.114]

Развитие контактной сварки в довоенный период отнюдь не было равномерным. В первой и частично во второй пятилетке производились главным образом строительные работы, которые требовали наиболее универсальных методов сварки (дуговой и газовой). Этому требованию универсальности контактная сварка, имеющая строго специализированный характер, мало отвечала.

Кроме того, контактная сварка предполагала использование сложного и энергоемкого оборудования. Наконец, недостаточная подготовленность промышленности к эффективному внедрению метода контактной сварки также тормозила его внедрение и лишь со второй половины 30-х годов контактная сварка постепенно стала находить внедрение в автомобильной, авиационной, тракторной промышленности, в производстве тонкостенных труб ИТ. д., где она обеспечивала высокую производительность труда и возможность механизации и автоматизации процесса.

[c.118]

Кроме того, контактная сварка предполагала использование сложного и энергоемкого оборудования. Наконец, недостаточная подготовленность промышленности к эффективному внедрению метода контактной сварки также тормозила его внедрение и лишь со второй половины 30-х годов контактная сварка постепенно стала находить внедрение в автомобильной, авиационной, тракторной промышленности, в производстве тонкостенных труб ИТ. д., где она обеспечивала высокую производительность труда и возможность механизации и автоматизации процесса.

[c.118]Большие перспективы открываются также перед процессом сварки дуговой плазмой, которая может в отдельных случаях заменить сварку электронным лучом. [c.144]

Обычная сварка (дуговая, ацетиленовая и пр.) при соединении тонкостенного сильфона с массивной арматурой обладает следующими недостатками [c.148]

Вредными примесями титана, снижающими его пластические свойства, являются кислород, азот и углерод с углеродом титан образует очень твердые карбиды. Титан удовлетворительно куется, прокатывается и прессуется. Сварка (дуговая) титана производится в атмосфере защитных газов.

[c.203]

Титан удовлетворительно куется, прокатывается и прессуется. Сварка (дуговая) титана производится в атмосфере защитных газов.

[c.203]

Теплоустойчивая сталь — Сварка дуговая ручная—Электроды 151—153, 160 [c.489]

Электроды для сварки дуговой ручной [c.496]

Пайка латунью — Режимы 5— 425 — Подготовка под сварку 5 — 424 — Сварка газовая — Режимы 5 — 434 — Сварка дуговая 5 — 425 [c.63]

Сварка дуговая 5 — 274 — см. также Сварка автоматическая дуговая [c.250]

Сварка атомно-водородная Сварка дуговая конструкций стальных — Производительность 5—467 — механизированная 5 — 325 Классификация 5 — 324 Производительность 5 — 324 [c.250]

Сварка дуговая ручная 5 — 307 [c.250]

Технологические данные 5 — 308 Сварка дуговая ручная стали углеродистой [c.250]

Сварочный ток — Источники 5 — 276 —см. также Сварка дуговая — Источники тока

[c.256]

также Сварка дуговая — Источники тока

[c.256]

Сварка дуговая ручная 5 — 303 [c.283]

Сварку можно вести а) с предварительным общим нагревом деталей посторонним источником тепла ( горячую ) б) с местным подогревом детали ( полугорячую ) в) без всякого предварительного подогрева ( холодную ). Лучшие результаты даёт горячая сварка. Дуговая сварка чаще выполняется как холодная. [c.423]

Сварка дуговая автоматическая [c.123]

Сварка дуговая ручная [c.123]

Дуговая сварка — см. Сварка дуговая [c.770]

Дуговая сварка — см. Сварка дуговая Дуговые печи для литья титановых сплавов 46 [c.439]

Ручная дуговая плавящимся электродом стыковая сварка оплавлением газовая сварка дуговая вольфрамовым электродом [c.71]

Обработку под сварку дефектных мест выполняют до полного удаления дефекта, а вокруг него на ширину не менее 20 мм проводят зачистку до металлического блеска.![]() Перед сваркой поверхности обезжиривают ацетоном или уайт-спиритом. В целях исключения попадания на рабочие поверхности сборки грата и брызг исправлением дефектов путем сварки дуговым способом околошовную зону покрывают защитными покрытиями каолина или асбестом, разведенными в воде до сметанообразного состояния.

[c.161]

Перед сваркой поверхности обезжиривают ацетоном или уайт-спиритом. В целях исключения попадания на рабочие поверхности сборки грата и брызг исправлением дефектов путем сварки дуговым способом околошовную зону покрывают защитными покрытиями каолина или асбестом, разведенными в воде до сметанообразного состояния.

[c.161]

Однако этот способ не требует специального оборудования и может быть осуществлен там, где выполняется дуговая сварка. Дуговая резка возможна в различных пространственных положениях. Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки для углеродистых и ппзко [егировапных сталей. Резку можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т. д. [c.76]

При сварочном нагреве высокие максимальные температуры способствуют растворению карбидов и оксидов и обусловливают j высокую скорость самодиффузионных процессов..jpg) В то же время большие скорости нагрева и относительно высокие скорости охлаждения ограничивают пребывание металла при высоких темпе- ратурах. В этих условиях в углеродистых и большинстве низколегированных сталей в процессе сварки дуговыми способами I аустенитное зерно в ОШЗ успевает вырасти практически до своих максимальных размеров, при этом рост зерна происходит как на этапе нагрева, так и на этапе охлаждения. Соотношение приращения размера зерна на этих этапах зависит от состава стали 4 и теплового режима сварки q/ vb) и температуры подо-у грева.

[c.513]

В то же время большие скорости нагрева и относительно высокие скорости охлаждения ограничивают пребывание металла при высоких темпе- ратурах. В этих условиях в углеродистых и большинстве низколегированных сталей в процессе сварки дуговыми способами I аустенитное зерно в ОШЗ успевает вырасти практически до своих максимальных размеров, при этом рост зерна происходит как на этапе нагрева, так и на этапе охлаждения. Соотношение приращения размера зерна на этих этапах зависит от состава стали 4 и теплового режима сварки q/ vb) и температуры подо-у грева.

[c.513]

Технологические данные. Пластичность в горячем состоянии высокая. Температура ковки-штамповки 470—475° С. Хорошая свариваемость контактной, точечной и роликовой сваркой. Дуговой и газовой сваркой сваривается плохо. Обра- [c.38]

Технологические данные. Пластичность в горячем состоянии пониженная. Температура ковки-штамповки 450—475 С. Хорошая свариваемость контактной, точечной и роликовой сваркой. Дуговой газовой сваокой сваоиваются плохо.

[c.39]

Хорошая свариваемость контактной, точечной и роликовой сваркой. Дуговой газовой сваокой сваоиваются плохо.

[c.39]

Пайка и сварка углеалюминиевых композиционных материалов. Изучены основные методы соединения применительно к угле-алюминию пайка, точечная сварка, дуговая сварка плавлением [136]. И хотя сами авторы считают результаты работы предварительными, они представляют несомненный интерес. [c.195]

Применение см. Сварка дуговая автоматическая под зашртой углекислого газа [c.490]

Подвергается сварке дуговым методом в атмосфере геллия, а также в вакууме или в атмосфере аргона при 1200 С. Подвергается пайке мягкой с подслоем из меди твердой с применением фольги из алюминия и его сплавов с серебром и магнием [c.349]

Способ Цернера — Схемы 5 — 275 Сварка дуговая атомно-водородная — см. [c.250]

А и АМц хорошо свариваются газовой и ковтакт-ной сваркой. Дуговая и атомноводородная сварка не применяется. АМг хорошо сваривается контактной сваркой и удовлетворительно газовой. При газовой сварке жёстких конструкций этот сплав склонен к образованию трещин.

[c.164]

АМг хорошо сваривается контактной сваркой и удовлетворительно газовой. При газовой сварке жёстких конструкций этот сплав склонен к образованию трещин.

[c.164]

Сплав MAI хорошо сваривается газовой и контактной сваркой. Дуговая и ато.мноводоролная сварки не применяются. [c.195]

Сварке подвергаются все используемые в реакторостроении конструкционные материалы от мягкой малоуглеродистой стали до жаропрочных сплавов. Сварка применяется также в тех случаях, когда требуется соединять разнородные металлы. Сварочные процессы включают в себя почти все варианты электродуго-вых методов, такие, как дуговая сварка в инертной атмосфере с применением вольфрамового электрода без присадки и с присадкой, дуговая сварка металлическим (плавящимся) электродом в защитной атмосфере, ручная дуговая сварка, дуговая сварка под флюсом, иногда с дополнительной газовой защитой. Недавно разработанные методы, такие, как сварка трением, взрывом и электронным пучком, только начинают находить применение. Используются также методы без защиты места сварки, например

[c.72]

Используются также методы без защиты места сварки, например

[c.72]

Прикладная механика (1985) — [ c.469 ]

Применение композиционных материалов в технике Том 3 (1978) — [ c.385 , c.438 ]

Технология металлов Издание 2 (1979) — [ c.598 , c.608 , c.615 ]

Технология электрической сварки металлов и сплавов плавлением (0) — [ c.14 , c.21 ]

Технический справочник железнодорожника Том 12 (1954) — [ c.253 , c.260 ]

Сварка и свариваемые материалы Том 1

(1991) — [

c. 36

,

c.37

,

c.50

,

c.317

,

c.328

,

c.343

,

c.379

,

c.393

,

c.393

,

c.394

,

c.394

,

c.503

]

36

,

c.37

,

c.50

,

c.317

,

c.328

,

c.343

,

c.379

,

c.393

,

c.393

,

c.394

,

c.394

,

c.503

]

Машиностроение Энциклопедический справочник Раздел 3 Том 5 (1947) — [ c.425 ]

Принцип действия электродуговой сварки

Электродуговая сварка в настоящее время является одной из наиболее широко применяемых технологией в процессе сварки металлических элементов. Она при помощи электродугового разряда расплавляет кромки элементов, которые необходимо соединить. Для процесса сварки необходим источник питания с низким напряжением и сильным током, к которому подсоединяется сварочный электрод и свариваемая деталь.

Для процесса сварки необходим источник питания с низким напряжением и сильным током, к которому подсоединяется сварочный электрод и свариваемая деталь.Принцип действия дуговой электросварки: дуговой разряд преобразует электрическую энергию в тепловую. Температура достигает 3000–5500 градусов Цельсия, тогда газ в разряде переходит в ионизированные частицы, влияющие на присадочный металл. На характер разряда влияют используемый присадочный металл, характеристики электрической цепи и защитной среды. Напряжение дуги зависит от ее длины. Электродуговая сварка может быть ручной или выполняться с помощью сварочного оборудования. Ручная сварка с защитой зоны сварки является наиболее распространенным видом электросварки. Данная технология используется для сварки стали легированной и мягкой, нержавейки, чугуна и цветных металлов. Электрод представляет собой стержень диаметром до 1 см, который закрепляется электрододержателем. Затем, электрод прикасается к свариваемой детали и замыкает электрическую цепь. При этом происходит нагревание конца электрода. После этого электрод отводится от детали на 3–5 мм, и возникает дуговой разряд, который продолжает поддерживать ток в цепи. В непосредственной близости от дугового разряда происходит интенсивный нагрев и в месте стыка основной металл детали расплавляется. Конец электрода также начинает расплавляться, и оба металла соединяются в сварочной ванне.

При этом происходит нагревание конца электрода. После этого электрод отводится от детали на 3–5 мм, и возникает дуговой разряд, который продолжает поддерживать ток в цепи. В непосредственной близости от дугового разряда происходит интенсивный нагрев и в месте стыка основной металл детали расплавляется. Конец электрода также начинает расплавляться, и оба металла соединяются в сварочной ванне.

Важно следить за тем, чтобы размер дуги не менялся, и вести электрод таким образом, вдоль кромок стыка. В процессе прохождения электрода вдоль кромок стыка образуется сварочная ванна из расплавленного основного и электродного металлов, которая сразу же затвердевает. В результате чего образуется сварочный валик по контуру сварки. В данной технологии важным является создание плотного флюса — защитной обмазки электрода, который защищает дугу и сварочную ванну от загрязнения атмосферными газами, способствует очистке сварочного металла окислителями, повышает стабильность дугового разряда и ускоряет наплавку. При работе сварочным оборудованием можно использовать переменный или постоянный ток. Также существует сварка неплавящимся электродом из вольфрама или графита, когда расплавляется только основной или дополнительный присадочный металл, сварка косвенной дугой между двумя неплавящимися электродами и сварка трехфазной дугой, которая идет между самими электродами и между электродом и основным металлом.

При работе сварочным оборудованием можно использовать переменный или постоянный ток. Также существует сварка неплавящимся электродом из вольфрама или графита, когда расплавляется только основной или дополнительный присадочный металл, сварка косвенной дугой между двумя неплавящимися электродами и сварка трехфазной дугой, которая идет между самими электродами и между электродом и основным металлом.

Двухфазные портативные сварочные трансформаторы. Плавная регулировка тока. Защита от перегрузки. Укомплектованы аксессуарами.

Процедуры дуговой сварки, методы и оборудование для обеспечения безопасности сварки

Дуговая сварка, также известная как сварка электродом, успешно применяется практически для всех типов металлов. В этом посте рассматриваются процедуры, которые могут применяться для сварки плавлением стального листа, и приводятся основные этапы и процедуры, необходимые для получения приемлемого дугового сварного шва. Дополнительные инструкции и информацию по дуговой сварке других металлов можно получить в учебных заведениях и у различных производителей сварочного оборудования.

Первым шагом в подготовке к дуговой сварке является проверка наличия необходимого оборудования, а также правильности подключения сварочного аппарата и его исправности. Особое внимание следует уделить заземлению, так как плохое соединение приводит к колеблющейся дуге, которую трудно контролировать.

При использовании экранированного электрода оголенный конец электрода следует зажать в держателе под углом 90° к губкам. (Некоторые держатели позволяют вставлять электрод под углом 45°, когда это необходимо для различных положений сварки.)

Перед началом сварки необходимо проверить следующий типовой список предметов:

- Используются ли надлежащие средства индивидуальной защиты, включая сварочный шлем, сварочные перчатки, защитную одежду и обувь; если нет, то в хорошо проветриваемом помещении, соответствующем дыхательном оборудовании?

- Правильно ли выполнено заземляющее соединение с заготовкой и обеспечивает ли оно хорошее соединение?

- Электрод соответствующего типа и размера был выбран для работы?

- Правильно ли закреплен электрод в держателе?

- Совпадает ли полярность машины с полярностью электрода?

- Машина находится в хорошем рабочем состоянии и отрегулирована ли она для обеспечения необходимого тока для работы?

Сварочная дуга зажигается путем прикосновения электрода к основной металлической пластине и немедленного его отвода на небольшое расстояние. В тот момент, когда электрод касается пластины, через точку контакта протекает ток. При извлечении электрода образуется электрическая дуга, расплавляющая пятно на пластине и на конце электрода.

В тот момент, когда электрод касается пластины, через точку контакта протекает ток. При извлечении электрода образуется электрическая дуга, расплавляющая пятно на пластине и на конце электрода.

Чтобы правильно зажечь дугу, нужна практика. Основная трудность, с которой сталкивается новичок в розжиге дуги, – это прилипание электрода к работе. Если электрод не вынимается сразу после контакта с металлом, высокая сила тока проходит через электрод, вызывая его прилипание или примерзание к пластине, что практически приводит к короткому замыканию сварочного аппарата.Быстрый поворот запястья вправо или влево обычно отрывает электрод от заготовки. Если это не помогло, быстро отсоедините держатель от электрода и выключите аппарат. Небольшое долото и молоток освобождают электрод от металла, чтобы его можно было снова зажать в держателе. После этого сварочный аппарат можно снова включить.

Существует два практически одинаковых метода зажигания дуги. Одним из них является метод касания или постукивания. При использовании этого метода электрод следует держать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна зажечься дуга.Затем электродом слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно ¼ дюйма. [Рисунок 1]

При использовании этого метода электрод следует держать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна зажечься дуга.Затем электродом слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно ¼ дюйма. [Рисунок 1]

Для зажигания дуги методом царапанья электрод держат непосредственно над пластиной под углом 20°–25°. Дуга должна зажигаться, проводя электродом движением запястья и слегка царапая пластину.Затем электрод немедленно поднимают, чтобы образовалась дуга. [Рисунок 2]

|

Филевые сварные сварки используются для изготовления суставов. Электрод следует держать под углом 45° к поверхности пластины. Электрод должен быть наклонен под углом около 15° в направлении сварки. Тонкие листы следует сваривать с небольшим колебательным движением электрода или без него, а сварку выполнять за один проход.Угловая сварка более толстых листов может потребовать двух или более проходов с использованием полукруговых колебательных движений электрода. [Рисунок 9]

Электрод следует держать под углом 45° к поверхности пластины. Электрод должен быть наклонен под углом около 15° в направлении сварки. Тонкие листы следует сваривать с небольшим колебательным движением электрода или без него, а сварку выполнять за один проход.Угловая сварка более толстых листов может потребовать двух или более проходов с использованием полукруговых колебательных движений электрода. [Рисунок 9]

| Рисунок |

| Рисунок 9. Тройник Швартовальная сварки TEE |

Процедура для приготовления филе в верхнем суставе аналогична тому используемому в тройнике. Электрод держат под углом около 30° к вертикали и наклоняют под углом около 15° в направлении сварки при соединении листов одинаковой толщины.[Рисунок 10]

Рисунок 10. Типичный двухместный сварки суставов на коленях 9002 Типичный двухместный сварки суставов на коленях 9002 |

Вертикальная пластовая сварка включает в себя любую сварку, применяемый к поверхности, наклоненной более 45 °. горизонтальный. Сварка в вертикальном положении сложнее, чем сварка в горизонтальном положении, из-за силы тяжести. Расплавленный металл имеет свойство течь вниз. Для управления потоком расплавленного металла необходимо правильно настроить напряжение и ток сварочного аппарата.

Уставка тока или сила тока меньше для сварки в вертикальном положении, чем для сварки в горизонтальном положении для электродов одинакового размера. Кроме того, ток, используемый для сварки вверх, должен быть установлен немного выше, чем ток, используемый для сварки вниз на той же детали. При сварке держите электрод под углом 90° к вертикали и двигайте валик вверх. Сосредоточьтесь на сварке сторон соединения, а середина позаботится о себе сама. При сварке вниз, когда рука находится под дугой, а электрод наклонен примерно на 15° вверх, шов должен двигаться вниз.

При сварке вниз, когда рука находится под дугой, а электрод наклонен примерно на 15° вверх, шов должен двигаться вниз.

Сварка в потолочном положении

Сварка в потолочном положении является одной из самых сложных операций сварки, поскольку для контроля расплавленного металла необходимо постоянно поддерживать очень короткую дугу. Сила тяжести имеет тенденцию вызывать падение расплавленного металла или его провисание с листа, поэтому важно, чтобы при выполнении потолочной сварки всегда были надеты защитная одежда и головной убор.

При сварке валиков в потолочном положении электрод следует держать под углом 90° к основному металлу.В некоторых случаях, когда желательно наблюдать за дугой и кратером сварного шва, электрод можно держать под углом 15° в направлении сварки.

При выполнении угловых швов на потолочных тавровых или нахлесточных соединениях должна держаться короткая дуга, не должно быть перекосов электрода. Движение дуги должно контролироваться, чтобы обеспечить хорошее проплавление корня сварного шва и хорошее сплавление с пластинами. Если расплавленный металл становится слишком жидким и имеет тенденцию к провисанию, электрод следует быстро отвести от центра перед сварным швом, чтобы удлинить дугу и позволить металлу затвердеть.Затем электрод следует немедленно вернуть в кратер сварного шва и продолжить сварку.

Если расплавленный металл становится слишком жидким и имеет тенденцию к провисанию, электрод следует быстро отвести от центра перед сварным швом, чтобы удлинить дугу и позволить металлу затвердеть.Затем электрод следует немедленно вернуть в кратер сварного шва и продолжить сварку.

Любой, кто учится или занимается дуговой сваркой, всегда должен иметь хороший обзор сварочной ванны. В противном случае невозможно обеспечить сварку в стыке и удержание дуги на передней кромке сварочной ванны. Для лучшего обзора сварщик должен держать голову в стороне и подальше от дыма, чтобы он мог видеть лужу.

СВЯЗАННЫЕ ПОСТЫ

Что такое дуговая сварка/ | Спаркер Электрик ООО

Дуговая сварка является одним из самых популярных видов сварки. Электрическая дуга создается между металлом и электродом, образуя ванну, в которую можно добавить дополнительный сварочный присадочный материал.

Существует несколько видов дуговой сварки, в том числе дуговая сварка защищенным металлом (также известная как Stick), MIG, дуговая сварка с флюсовой сердцевиной, дуга под флюсом и TIG.В таких методах сварки, как MIG, для защиты сварного шва используется защитный газ, хотя защитный газ не является обязательным для всех видов сварки, как в случае сварки электродом.

Многие сварщики выбирают дуговую сварку, так как она относительно дешева и проста, даже если обучение сварке требует большой практики. Новичкам нужно будет научиться «зажигать» дугу, которую можно зажечь, быстро царапая электродом по металлу, как чиркнув спичкой, или постукивая ею по металлу.

Сварочные аппараты для дуговой сварки могут использовать как плавящиеся, так и неплавящиеся электроды (найдите лучший электрод для начинающих и просмотрите наши таблицы силы тока и полярности электродов), а также переменный (AC) или постоянный (DC) ток в зависимости от их мощности. Этот источник питания используется для образования электрической дуги между электродами и основными материалами.

Ручная сварка требует постоянного тока электричества. Постоянный источник питания важен из-за того, что при ручной сварке может быть трудно удерживать стержень электрода абсолютно неподвижно.Длина дуги и напряжение будут колебаться по мере движения стержня электрода, но постоянный источник питания помогает поддерживать их достаточно стабильными, чтобы обеспечить хороший сварной шов.

Дуговая сварка плавящимся электродом

Сварка электродом – один из самых популярных видов дуговой сварки. Электродный стержень используется в качестве наполнителя. Этот метод известен своей универсальностью, когда речь идет о ремонте и строительстве, но сварка может занять немного больше времени, потому что вы должны часто заменять расходуемые электроды.Сварка металлов в среде инертного газа, также известная как сварка MIG, является еще одним распространенным методом. Процесс в основном такой же, но используется защитный экран из инертного газа, чтобы не допустить попадания загрязняющих веществ в точку сварки.

Дуговая сварка неплавящимся электродом

Сварка вольфрамовым электродом в среде инертного газа, также называемая сваркой TIG, представляет собой процесс, несколько отличающийся от дуговой сварки. В этом случае ручная сварка выполняется неплавящимся электродом из вольфрама. Для защиты от загрязнений используется смесь инертных газов, а также используется отдельный наполнитель, поскольку электроды не разрушаются, как в ранее упомянутых методах.Этот метод особенно популярен, когда речь идет о сварке более тонких металлов. Можно получить сварные швы очень высокого качества, но метод TIG также требует большей квалификации оператора и терпения для более медленной сварки.

Сварка GMAW и электродуговая сварка

Дуговая сварка металлическим электродом в среде защитного газа, также известная как сварка GMAW или сварка MIG/MAG, на сегодняшний день является наиболее применяемым и наиболее распространенным процессом сварки в технологии сварки. При поиске причины разбрызгивания сварки этот процесс буквально попадает в яблочко. В то время как при сварке TIG и плазменной сварке практически не образуются сварочные брызги, при сварке GMAW никогда нельзя полностью предотвратить образование брызг. Может возникнуть вопрос, почему бы не использовать TIG или плазменную сварку в целом, если необходимо максимально избегать сварочных брызг. Чтобы получить ответ, необходимо более подробно рассмотреть процесс сварки MIG/MAG и причину образования брызг при сварке.

При поиске причины разбрызгивания сварки этот процесс буквально попадает в яблочко. В то время как при сварке TIG и плазменной сварке практически не образуются сварочные брызги, при сварке GMAW никогда нельзя полностью предотвратить образование брызг. Может возникнуть вопрос, почему бы не использовать TIG или плазменную сварку в целом, если необходимо максимально избегать сварочных брызг. Чтобы получить ответ, необходимо более подробно рассмотреть процесс сварки MIG/MAG и причину образования брызг при сварке.

Почему сварка MIG/MAG?

Процесс GMAW чаще всего используется в технологии сварки для соединения листового металла по экономическим причинам: при дуговой сварке в среде защитного газа достигаются лучшие характеристики плавления присадочного металла и более высокая скорость сварки по сравнению с TIG. сварка и плазменная сварка.Это также связано с тремя типами электрической дуги, используемыми при сварке MIG/MAG. Подробнее об этом позже.

Однако из-за образования брызг процесс сварки GMAW не подходит, если основное внимание уделяется достижению идеального внешнего вида. Последующее удаление сварочных брызг требует много времени и средств. Для некоторых металлов, таких как нержавеющая сталь, в любом случае следует избегать доработки, так как любое механическое вмешательство может разрушить внешний вид поверхности. Если требуется минимальная доработка и время не является решающим фактором, предпочтительным выбором является процесс сварки TIG или плазменной сварки.

Последующее удаление сварочных брызг требует много времени и средств. Для некоторых металлов, таких как нержавеющая сталь, в любом случае следует избегать доработки, так как любое механическое вмешательство может разрушить внешний вид поверхности. Если требуется минимальная доработка и время не является решающим фактором, предпочтительным выбором является процесс сварки TIG или плазменной сварки.

Что происходит во время сварки MIG? Почему при сварке MIG/MAG используются разные дуги? Кроме того, какое влияние они оказывают на причину разбрызгивания при сварке?

Процесс сварки GMAW – краткое объяснение

При дуговой сварке металлическим электродом в среде защитных газов присадочный материал в виде бесконечной сварочной проволоки плавится при высокой температуре под слоем защитного газа. Энергия, необходимая для расплавления наполнителя, вырабатывается с помощью так называемой электрической дуги. Эта дуга представляет собой ионизированный защитный газ, т.е.е. при зажигании дуги генерируются высокие температуры, так что нейтральный защитный газ распадается на положительно заряженные ядра атомов и отрицательно заряженные электроны. Поскольку заготовка обычно находится на отрицательном полюсе сварочной цепи, между наконечником проволоки и заготовкой образуется столб дуги. Проволока плавится в этом столбе дуги и затем транспортируется в сварочную ванну.

Поскольку заготовка обычно находится на отрицательном полюсе сварочной цепи, между наконечником проволоки и заготовкой образуется столб дуги. Проволока плавится в этом столбе дуги и затем транспортируется в сварочную ванну.

Существуют различные типы дуг в зависимости от используемых защитных газов и диапазонов тока.

Защитный газовый экран, образованный газом, предотвращает дефекты сварки, такие как кислород, водород и другие частицы из окружающего воздуха, загрязняющие сварной шов и вызывающие нежелательные реакции, такие как образование пор, трещин или включение частиц.Расплавленная проволока заполняет зазор, подлежащий соединению между двумя листами или компонентами под защитной газовой защитой. Зона сварки остывает и создает неразъемное соединение между двумя заготовками. Это запланированный процесс.

В сварочной технике для сварки MIG/MAG используются различные типы дуг в зависимости от толщины свариваемых листов, а также от скорости, которая должна быть достигнута при сварке. Вот три наиболее распространенных типа дуги:

Вот три наиболее распространенных типа дуги:

Короткая дуга

Распылительная дуга

Импульсная дуга

Типы электрической дуги и причина разбрызгивания при сварке

Более чем в 90 процентах случаев используется сварка короткой дугой, струйной или импульсной дугой.

Короткая дуга

Характерной особенностью сварки MSG короткой дугой является короткое замыкание, которое всегда возникает при попадании куска расплавленной проволоки в сварочную ванну.Это неконтролируемый процесс и, следовательно, процесс с высоким уровнем разбрызгивания. При короткой дуге часто случается так, что одна из капель проволоки разрывается и падает в виде сварочных брызг рядом со сварочной ванной. Этот процесс можно значительно улучшить, используя так называемую управляемую короткую дугу. Примерами управляемой короткой дуги в технологии сварки являются марки*, такие как Cold Steel (CMT = Cold Metal Transfer), Cold Arc и Steel Root, каждая из которых обладает особыми свойствами, но все они очень сильно ограничивают ток короткого замыкания и подавляют эффект разбрызгивания. .Это означает, что без контролируемой короткой дуги процесс короткой дуги в целом имеет очень высокий уровень разбрызгивания. Короткая дуга в основном применяется для сварки более тонких листов толщиной до прибл. 2 мм и для более низких сварочных токов до 200 ампер.

.Это означает, что без контролируемой короткой дуги процесс короткой дуги в целом имеет очень высокий уровень разбрызгивания. Короткая дуга в основном применяется для сварки более тонких листов толщиной до прибл. 2 мм и для более низких сварочных токов до 200 ампер.Распылительная дуга

Если более толстые листы прибл. Необходимо сваривать 2 мм и более, сила тока также увеличивается для обеспечения глубокого провара. Для этого верхнего диапазона мощности от 200 до 500 ампер используется струйная дуга, которая работает без прерывания короткого замыкания.Сварочная проволока плавится при высокой мощности и распределяется на очень мелкие капли. Если эти капли достигают сварочной ванны, процесс называется малоразбрызгиваемым. Однако некоторые из них летят очень мелко и равномерно распределяются рядом со сварочной ванной, что может привести к значительному количеству сварочных брызг. Примеры струйной дуги включают марки Power Steel и Fast Steel, которые также обеспечивают более высокую скорость сварки и в добавки производят сравнительно мало брызг. Из-за более высокой скорости сварки к заготовке также поступает меньше тепла, что, в свою очередь, снижает деформацию.

Из-за более высокой скорости сварки к заготовке также поступает меньше тепла, что, в свою очередь, снижает деформацию.

Импульсная дуга

Среди процессов GMAW импульсная дуга обеспечивает наилучший контроль процесса сварки. Процесс лучше всего подходит для листов толщиной от 0,5 до 4 мм. При импульсной дуге основной ток и импульсный ток чередуются после заданной частоты и длительности импульса. Сила тока соответственно увеличивается до тех пор, пока проволока не расплавится и через нее не пройдет ровно одна капля, но без короткого замыкания. С каждым импульсом капля жидкости вливается в сварочную ванну.Теоретически каждая капля падает в сварочную ванну, и обычно во время этого процесса не образуются сварочные брызги. На практике, однако, между отдельными импульсами непреднамеренно возникают короткие замыкания. Иногда такая сварочная капля становится настолько длинной, что еще прикреплена к концу проволоки, но уже касается дном сварочной ванны. Это приводит к токопроводящему соединению между проволокой и сварочной ванной и, наконец, к короткому замыканию. В результате эта капля лопается, что, в свою очередь, приводит к увеличению адгезии брызг, подобно одиночной короткой дуге.

В результате эта капля лопается, что, в свою очередь, приводит к увеличению адгезии брызг, подобно одиночной короткой дуге.

При поиске причины разбрызгивания необходимо учитывать три дуговых процесса: короткую дугу, струйную дугу и импульсную дугу. Они предоставляют информацию о том, как происходит образование брызг и как часто это происходит.

Оптика или скорость – когда какой тип дуги использовать?

Импульсная дуга – лучший выбор для визуально привлекательного и очень качественного сварного шва на тонких листах. Однако скорость наплавки с этой дугой не очень высока, потому что в сварной шов в час вводится меньше килограммов проволоки по сравнению со струйной дугой.По этой причине толстые листы обычно сваривают струйной дугой. Источники сварочного тока или сварочные аппараты, как их часто называют в просторечии, стоят дороже из-за необходимости дополнительного импульсного управления, т.к. необходимо настраивать многие другие параметры. Благоприятным вариантом для тонких листов является короткая дуга, которая не требует сложного контроля, но дает соответственно высокий уровень разбрызгивания.

Для контроля и ограничения образования брызг при короткой дуге используются управляемые короткие дуги.Однако источники сварочного тока для этого процесса также более дороги, поскольку должны быть оснащены дополнительной электронной системой управления.

Преимущество: знать причину брызг при сварке

В конечном итоге выбор сварочной дуги всегда зависит от требований пользователя. Если требования к качеству менее строгие и нет необходимости в доработке, образование брызг не является проблемой. Если после сварки заготовка подвергается дальнейшей обработке, например, покраске, последующее удаление брызг занимает много времени и средств.

Наиболее часто свариваемым материалом в сварочных технологиях является конструкционная сталь, которая известна своим высоким образованием брызг. Для нержавеющих сталей расплав немного более вязкий, что уже снижает образование брызг. При сварке алюминия также образуется много брызг, но используется сварка переменным током или импульсная сварка, что, в свою очередь, уменьшает разбрызгивание.

Выбор типа дуги является техническим и экономическим решением. Если известны причины образования брызг при сварке, можно принять целенаправленные контрмеры с помощью правильной технологии или защитить заготовку и сварочную горелку от прилипания брызг с помощью специальных средств против брызг.

Предотвращает прилипание брызг с помощью средств против брызг

Даже в самых лучших технических условиях невозможно полностью предотвратить появление брызг при сварке MIG/MAG. Во избежание прилипания брызг, насколько это возможно, настоятельно рекомендуется использовать средства против брызг в качестве предварительной обработки заготовки, а также быстроизнашивающихся деталей сварочной горелки или шейки горелки и зажимных элементов. Защитная пленка, образованная средством против разбрызгивания, позволяет частицам, летящим в процессе сварки, отскакивать от заготовки или лишь слегка прилипать к ней.Напыляясь на зажимные устройства, также обеспечивается безопасная установка и снятие заготовки. Также на переднюю часть сварочной горелки можно распылять средства против брызг, чтобы оптимально защитить изнашиваемые части газового сопла, контактного наконечника и газового диффузора от прилипания брызг.

Также на переднюю часть сварочной горелки можно распылять средства против брызг, чтобы оптимально защитить изнашиваемые части газового сопла, контактного наконечника и газового диффузора от прилипания брызг.

Если частицы прилипнут к внутренней стенке газового сопла и к газовому диффузору, возникнут проблемы с газовой крышкой. Образование брызг на контактном наконечнике приводит к пригоранию или залипанию проволоки.Если между газовым соплом и контактным наконечником образуется так называемый мостик разбрызгивания, это приводит к короткому замыканию и ограничению функций сварочной горелки или даже ее выходу из строя.

В качестве подготовки к сварочному процессу рекомендуются следующие средства против разбрызгивания от ABICOR BINZEL:

Для заготовки

➡️ АБИБЛЮ NF

Для быстроизнашивающихся частей горелки

➡️ Super Pistolenspray NF, паста против брызг Düsofix, керамический спрей

Для заготовки + изнашиваемые детали + зажимные элементы

➡️ Супер Пистоленспрей NF

Поскольку образование брызг при сварке может иметь множество причин, необходимо понимать, как образуются брызги при сварке и как предотвратить прилипание брызг с помощью эффективных средств против брызг. В любом случае необходимо регулярно проверять сварочное оборудование, особенно изнашиваемые детали. Если обращать внимание на эти моменты при сварке и принимать соответствующие профилактические меры, удовольствие от использования горелки и качество результата сварки сохранится надолго. Ведь в конечном итоге речь всегда идет о качественном сварном шве.

В любом случае необходимо регулярно проверять сварочное оборудование, особенно изнашиваемые детали. Если обращать внимание на эти моменты при сварке и принимать соответствующие профилактические меры, удовольствие от использования горелки и качество результата сварки сохранится надолго. Ведь в конечном итоге речь всегда идет о качественном сварном шве.

Удачной сварки!

* Все упомянутые здесь товарные знаки являются собственностью соответствующих владельцев.

ВОЗДЕЙСТВИЕ ИЗЛУЧЕНИЯ ДУГИ И ТЕПЛА НА СВАРОЧНЫХ МАШИН

Был проведен обзор литературы для определения влияния излучения дуги и тепла на здоровье, безопасность и комфорт сварщиков.Обсуждаются прямые эффекты излучения дуги в зависимости от длины волны и интенсивности, при которой энергия излучается сварочной дугой. Ультрафиолетовое и инфракрасное излучение представляют собой потенциальные проблемы из-за их воздействия на глаза, кожу и другие части тела; тем не менее, защитное оборудование и одежда для минимизации или устранения таких проблем легко доступны. Видимое излучение не кажется опасным, но оно вызывает блики, мешающие зрению, дискомфорт для глаз и усталость.Обсуждаются физические и технологические переменные, влияющие на излучение дуги, и рассматриваются специфические эффекты ультрафиолетового, видимого и инфракрасного излучения на физиологию сварщика. Помимо прямого воздействия на здоровье и безопасность сварщика, ультрафиолетовое излучение вступает в реакцию с кислородом воздуха и хлорированными углеводородами, которые используются для очистки металлических поверхностей, с образованием газов, которые могут быть опасны. Эти реакции и их зависимость от параметров сварки и процесса обсуждаются вместе с обзором физиологических эффектов, связанных с присутствием этих газов в сварочной среде.Воздействие тепла оценить труднее, чем влияние радиации, поскольку могут возникнуть психологические, а также физиологические реакции, которые могут неблагоприятно повлиять на эффективность и производительность. Информация, касающаяся непосредственно воздействия тепла на сварщиков, ограничена.

Видимое излучение не кажется опасным, но оно вызывает блики, мешающие зрению, дискомфорт для глаз и усталость.Обсуждаются физические и технологические переменные, влияющие на излучение дуги, и рассматриваются специфические эффекты ультрафиолетового, видимого и инфракрасного излучения на физиологию сварщика. Помимо прямого воздействия на здоровье и безопасность сварщика, ультрафиолетовое излучение вступает в реакцию с кислородом воздуха и хлорированными углеводородами, которые используются для очистки металлических поверхностей, с образованием газов, которые могут быть опасны. Эти реакции и их зависимость от параметров сварки и процесса обсуждаются вместе с обзором физиологических эффектов, связанных с присутствием этих газов в сварочной среде.Воздействие тепла оценить труднее, чем влияние радиации, поскольку могут возникнуть психологические, а также физиологические реакции, которые могут неблагоприятно повлиять на эффективность и производительность. Информация, касающаяся непосредственно воздействия тепла на сварщиков, ограничена. Тем не менее, исследования были предприняты другими, чтобы: (1) разработать методы измерения производительности людей, подвергающихся воздействию высоких уровней тепла, (2) подтвердить эти методы экспериментальными исследованиями и (3) спланировать корректирующие действия на основе полученных результатов. данные.Обсуждаются эти исследования и их применимость к сварке.

Тем не менее, исследования были предприняты другими, чтобы: (1) разработать методы измерения производительности людей, подвергающихся воздействию высоких уровней тепла, (2) подтвердить эти методы экспериментальными исследованиями и (3) спланировать корректирующие действия на основе полученных результатов. данные.Обсуждаются эти исследования и их применимость к сварке.

- Наличие:

- Корпоративные Авторы:

Американское общество сварщиков

2501 NW 7th Street

Майами, Флорида Соединенные Штаты 33125 - Авторов:

- Патти, HE

- МАЙЕРС, ЛБ

- Эванс, Р М

- Монро, RE

- Дата публикации: 1973-5

Информация о СМИ

Тема/указатель Термины

Информация о подаче

- Регистрационный номер: 00047669

- Тип записи: Публикация

- Источник агентства: Американское общество сварщиков

- Файлы: ТРИС

- Дата создания: 31 октября 1973 г.

Если скорость продвижения слишком медленная, образуется широкий перекрывающийся валик без сплавления по краям. Если скорость слишком высока, валик слишком узкий и почти или совсем не плавится на пластине.

Если скорость продвижения слишком медленная, образуется широкий перекрывающийся валик без сплавления по краям. Если скорость слишком высока, валик слишком узкий и почти или совсем не плавится на пластине. [Рисунок 4]

[Рисунок 4]

Каждый тип обсуждается отдельно в следующих параграфах.

Каждый тип обсуждается отдельно в следующих параграфах. Сварные швы с разделкой кромок выполняются на стыковых соединениях, где толщина свариваемого металла составляет ¼ дюйма или более.Стыковое соединение может быть выполнено с использованием одинарного или двойного паза в зависимости от толщины пластины. Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.

Сварные швы с разделкой кромок выполняются на стыковых соединениях, где толщина свариваемого металла составляет ¼ дюйма или более.Стыковое соединение может быть выполнено с использованием одинарного или двойного паза в зависимости от толщины пластины. Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.