Что такое сварка? Подробное объяснение процесса сварки

Сваркой называют соединение или сплавление заготовок с использованием нагрева и/или сжатия, в результате которого заготовки образуют одно целое. Источником тепла при сварке обычно является пламя дуги, образуемой электричеством от источника питания сварки. Сварка на основе дуги называется дуговой сваркой.

Сплавление деталей происходит исключительно за счет тепла, выделяемого дугой, которое сплавляет вместе сварочные детали. Этот метод можно использовать, например, при сварке TIG.

Обычно присадочный металл сплавляется в сварной шов (сваривается) либо с помощью механизма подачи проволоки через сварочную горелку (сварка MIG/MAG), либо с помощью подаваемого вручную сварочного электрода. В этом случае присадочный металл должен иметь примерно такую же температуру плавления, что и свариваемый материал.

Перед началом сварки кромкам заготовок придают форму подходящей сварочной кромки, например V-образной канавки. В процессе сварки дуга сплавляет края кромки и присадочный материал, образуя расплавленную сварочную ванну.

Чтобы сварка была долговечной, расплавленная сварочная ванна должна быть защищена от окисления и воздействия окружающего воздуха, например с помощью защитных газов или шлака. Защитный газ подается в расплавленную сварочную ванну с помощью сварочной горелки. Сварочный электрод также покрыт материалом, который образует защитный газ и шлак над расплавленной сварочной ванной.

Чаще всего свариваются металлы, например алюминий, низкоуглеродистая сталь и нержавеющая сталь. Возможна также сварка пластмасс. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

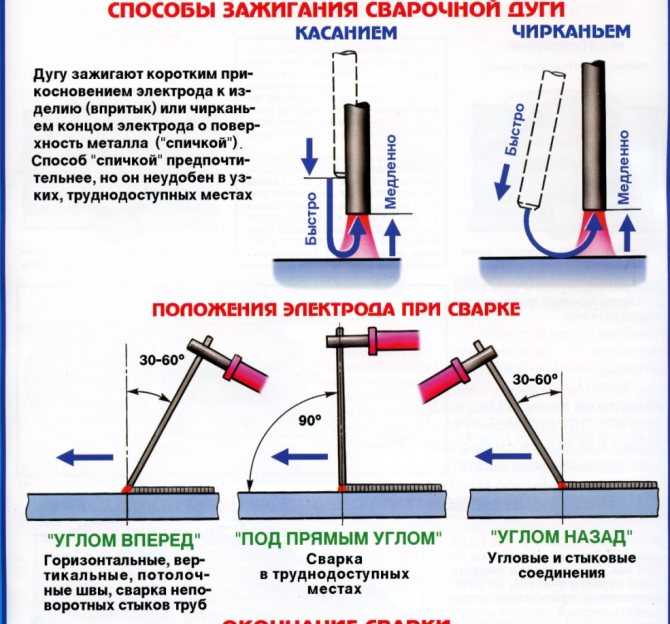

Сварочная дугаСварочная дуга, необходимая для сварки, представляет собой электрический разряд между сварочным электродом и заготовкой. Дуга возникает, когда между деталями генерируется достаточно сильный импульс напряжения. При сварке TIG это может быть достигнуто с помощью триггерного зажигания или удара сварочного электрода по сварочному материалу (контактное зажигание).

Таким образом напряжение разряжается как молния, позволяя электричеству проходить через воздушный зазор, что создает дугу с температурой в несколько тысяч градусов по Цельсию, вплоть до 10 000 °C. Через сварочный электрод проходит постоянный ток от источника сварочного тока к заготовке, поэтому перед началом сварки заготовку необходимо заземлять с помощью заземляющего кабеля в сварочном аппарате.

При сварке MIG/MAG дуга возникает, когда присадочный материал касается поверхности заготовки и возникает короткое замыкание. Затем эффективный ток короткого замыкания плавит конец присадочной проволоки и возникает сварочная дуга. Для получения однородного и прочного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG/MAG важно, чтобы сварочное напряжение и скорость подачи проволоки соответствовали свариваемым материалам и их толщине.

Кроме того, техника работы сварщика влияет на однородность дуги и, как следствие, на качество сварного шва. Для успешной сварки важны расстояние от углубления между разделанными кромками до сварочного электрода и постоянство скорости перемещения сварочной горелки. Определение правильного напряжения и скорости подачи проволоки — важная составляющая компетенции сварщика.

Определение правильного напряжения и скорости подачи проволоки — важная составляющая компетенции сварщика.

Однако современные сварочные аппараты выполняют некоторые функции, облегчающие работу сварщика; это, например, сохранение ранее использованных настроек или использование предварительно заданных синергетических кривых, облегчающее настройку параметров сварки для выполнения очередного задания.

Защитный газ ПРИ СВАРКЕЗащитный газ часто играет важную роль в обеспечении производительности и качества сварки. Как следует из его названия, защитный газ защищает затвердевающий расплавленный сварной шов от окисления, а также от содержащихся в воздухе примесей и влаги, которые могут ослабить коррозионную стойкость шва, привести к образованию пор и снизить прочность шва за счет изменения геометрии соединения. Кроме того, защитный газ охлаждает сварочный пистолет. В качестве компонентов защитного газа чаще всего используются аргон, гелий, углекислый газ и кислород.

Защитный газ может быть инертным или активным. Инертный газ не вступает ни в какие реакции с расплавленным металлом шва, тогда как активный газ принимает участие в процессе сварки, стабилизируя дугу и обеспечивая равномерный перенос материала в сварной шов. Инертный газ используется при сварке методом MIG (дуговая сварка металлическим электродом в среде инертного газа), а активный газ — при сварке MAG (дуговая сварка металлическим электродом в среде активного газа).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварным швом. Это наиболее часто используемый защитный газ при сварке TIG. Углекислый газ и кислород вступают в реакцию с расплавленным сварным швом, как это происходит и со смесью углекислого газа и аргона.

Гелий (He) также является инертным защитным газом. Гелий и смеси гелия с аргоном используются при сварке методами TIG и MIG. Гелий обеспечивает лучшее проплавление кромок и более высокую скорость сварки по сравнению с аргоном.

Углекислый газ (CO2) и кислород (O2) — активные газы, используемые в качестве так называемого окисляющего компонента для стабилизации дуги и для обеспечения равномерного переноса материала при сварке методом MAG. Доля этих газообразных компонентов в составе защитного газа определяется типом стали.

Нормы и стандарты сваркиК процессам сварки, а также к конструкции и характеристикам сварочных аппаратов и источников питания применяются несколько международных стандартов и норм. Они содержат определения, инструкции и ограничения, касающиеся методик и конструкций аппаратов и направленные на повышение безопасности процессов, а также на обеспечение качества продукции.

Например, существует общий стандарт на сварочные аппараты дуговой сварки IEC 60974-1, тогда как технические условия на поставку, типы изделий, размеры, допуски и маркировку содержатся в стандарте SFS-EN 759.

Безопасность при сваркеСо сваркой связаны несколько факторов риска. Дуга излучает чрезвычайно яркий свет и ультрафиолетовое излучение, которое может привести к поражению глаз. Брызги расплавленного металла и искры могут обжечь кожу и вызвать пожар, а дым и пары, образующиеся при сварке, могут представлять опасность при вдыхании.

Дуга излучает чрезвычайно яркий свет и ультрафиолетовое излучение, которое может привести к поражению глаз. Брызги расплавленного металла и искры могут обжечь кожу и вызвать пожар, а дым и пары, образующиеся при сварке, могут представлять опасность при вдыхании.

Однако этих опасностей можно избежать путем надлежащей подготовки и использования соответствующих средств защиты.

Противопожарная защита предусматривает заблаговременную проверку участка, где будет производиться сварка; с этого участка должны быть удалены легковоспламеняющиеся материалы. Кроме того, должна быть обеспечена постоянная доступность средств пожаротушения. Посторонние лица не должны допускаться в опасную зону.

Глаза, уши и кожу необходимо защищать с помощью соответствующих средств защиты. Сварочная маска со светозащитным экраном защищает глаза, волосы и уши. Кожаные сварочные перчатки и комплект прочной, невоспламеняющейся одежды защищает руки и тело от искр и тепла.

Воздействия дыма и паров, выделяющихся при сварке, можно избежать с помощью достаточно интенсивной вентиляции на рабочем месте.

Узнать больше о безопасности при сварке

Методы сваркиВозможна классификация методов сварки по способу достижения необходимого для сварки нагрева и по способу подачи присадочного материала в зону шва. Используемый метод сварки выбирается в зависимости от типа подлежащих сварке материалов и их толщины, а также от требуемой эффективности производства и желаемого визуального качества сварного шва.

Наиболее широко используемые методы сварки — сварка MIG/MAG, сварка TIG, а также электродная сварка (ручная дуговая сварка металлическим электродом). Самым старым, наиболее известным и все еще наиболее распространенным является метод ручной дуговой сварки покрытым электродом (MMA), который обычно используется при выполнении монтажных работ в производственных помещениях и на открытых площадках; он позволяет производить сварку в труднодоступных местах.

Более медленный метод TIG дает возможность получать сварные соединения чрезвычайно высокого качества, поэтому он используется для выполнения швов, которые будут на виду или требуют особой точности.

MIG/MAG — универсальный метод сварки, при котором не нужно отдельно подавать присадочный материал в расплавленный шов. Вместо этого проволока проходит прямо в расплавленный шов через сварочный пистолет, окруженный защитным газом.

Для особых нужд имеются также и другие методы сварки, например лазерная, плазменная, точечная, дуговая сварка под флюсом, ультразвуковая сварка и сварка трением.

Что такое электродуговая сварка. Принцип работы электросварки

Самым востребованным и распространенным способом сваривания металлов на сегодняшний день является электрическая дуговая сварка. Технология характеризуется универсальностью. Она отлично показала себя и на производственных участках, и в мастерских, и на частных подворьях. Она обладает большим списком достоинств – простота использования (под силу даже новичкам, не имеющим никакого опыта), доступность оборудования и расходных материалов, хорошее качество конечного результата. Тем не менее, перед началом работ требуется некоторый уровень теоретической подготовки, базовые знания принципов работы оборудования и особенностей технологии.

СОДЕРЖАНИЕ

- Что такое электродуговая сварка

- Принцип сварки электродом

- Виды электросварки

- Оборудование для электродуговой сварки

- Особенности выполнения работы

- Меры безопасности

Что такое электродуговая сварка

Знакомство следует начинать с принципов работы. Во время электродуговой сварки металлические кромки деталей, которые примыкают одна к другой, плавятся под воздействием высокой температуры. Ее источником является электрическая дуга, которая образуется в результате замыкания цепи.

Во время работы сварщик перемещает электрод по стыку. Вслед за ним перемещается и расплав, называемый сварочной ванной. Со временем расплавленный металл стынет и образует монолитное прочное соединение, которое называется сварным швом. Данная технология имеет одну характерную особенность. Из-за высокой температуры расплав активно взаимодействует с атмосферным кислородом, азотом и влагой. В результате такой реакции снижаются прочностные характеристики соединения.

Чтобы предотвратить окисление свариваемого металла и защитить сварочную ванну от неблагоприятного воздействия, используются инертные газы: углекислый газ, аргон, гелий и другие. Одним из основных компонентов электрической дуговой сварки является электрод. Он может быть плавящимся или же нет. В первом случае материал, из которого состоит электрод, войдет в состав сварного шва. В случае использования неплавящихся электродов применяются флюсовые добавки, которые чаще всего просыпаются вдоль стыка в виде специального порошка.

Принцип сварки электродом

В основе технологического процесса электродуговой сварки лежит несколько принципов, среди которых – пробой и короткое замыкание. На первом из них стоит сосредоточить особе внимание. Он базируется на пробое диэлектрика, который образуется в результате заполнения межатомного пространства заряженными электрическими частицами. Положительный заряд создают ионы, а отрицательный – электроны.

Положительный заряд создают ионы, а отрицательный – электроны.

Существует немало ситуаций, при которых пробой возможен для любого диэлектрика. А вот относительно электродуговой сварки, то здесь пробой воздушной массы образуется между массой и электродом. Во время эксплуатации оборудования на расходнике образуется заряд с низким напряжением и в то же время большой силой тока – от 80 до 200 ампер. Помимо этого, создается огромная плотность, показатель которой составляет несколько тысяч А/м2.

В момент, когда электрод прикасается к свариваемой поверхности, образуется короткое замыкание. В результате генерируется электрическое поле высокой мощности. В этом поле и получается пробой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Виды электросварки

Существует несколько разновидностей электрической дуговой сварки. Для каждой характерны отличительные особенности, которые в итоге сказываются на качестве сварного соединения. Принято отличать такие виды электродуговой сварки:

Принято отличать такие виды электродуговой сварки:

- ручная. Держателем управляет рука человека. Не предусматривается использование дополнительных механизмов, манипуляторов и т.д.;

- механизированная. Подача присадки в рабочую область выполняется автоматом. Остальные манипуляции специалист делает вручную;

- автоматическая. Сварочный прочес полностью автоматизирован. Оборудование без вмешательства человека разжигает дугу, перемещает его по стыку, регулирует показатели длины пламени, обеспечивает подачу расходных материалов.

По технологическим признакам электродуговая сварка делится в зависимости от способа выполнения процесса:

- пучком. Для выполнения работы несколько электродов связываются в пучок. Их наконечники свариваются, чтобы обеспечить беспрепятственное прохождение электрического разряда. Допускается использование токов в широком диапазоне значений;

- лежачим электродом.

Подразумевается, что может проводиться укладка с обмазкой длиной 50-120 см в угол или предварительно разделанный стык. Поверх укладывается медный брус продольной канавкой. После этого к источнику тока подключаются электрод и сама заготовка. При помощи угольного стержня разжигается дуга, которая уходит под медный брусок. Она перемещается по канавке, расплавляет ранее уложенный плавящийся электрод и таким образом сваривает заготовки;

Подразумевается, что может проводиться укладка с обмазкой длиной 50-120 см в угол или предварительно разделанный стык. Поверх укладывается медный брус продольной канавкой. После этого к источнику тока подключаются электрод и сама заготовка. При помощи угольного стержня разжигается дуга, которая уходит под медный брусок. Она перемещается по канавке, расплавляет ранее уложенный плавящийся электрод и таким образом сваривает заготовки; - наклонным электродом. Метод дает возможность заметно повысить производительность. При выполнении работ стержень зажимается в обойме, которая перемещается по стойке под воздействием своего веса. То есть, сварочная дуга разжигается, в результате чего плавятся электроды. По мере уменьшения его размеров вниз опускается и удерживающая обойма.

Оборудование для электродуговой сварки

Для электродуговой сварки достаточно иметь традиционный трансформаторный аппарат. Это давно известное классическое сварочное оборудование. Принцип его работы прост: трансформатор понижает напряжение, повышая при этом силу тока. Оборудование рассчитано для работы с источником переменного тока. Но такие установки обладают критическими недостатками: большим размером и весом. Его неудобно перемещать как до объекта работы, так и во время сварочного процесса. Чтобы облегчить участь, специалисты устанавливают оборудование на мобильные платформы. Но это слабое подспорье, поскольку габариты только увеличиваются и техника становится менее поворотливым.

Принцип его работы прост: трансформатор понижает напряжение, повышая при этом силу тока. Оборудование рассчитано для работы с источником переменного тока. Но такие установки обладают критическими недостатками: большим размером и весом. Его неудобно перемещать как до объекта работы, так и во время сварочного процесса. Чтобы облегчить участь, специалисты устанавливают оборудование на мобильные платформы. Но это слабое подспорье, поскольку габариты только увеличиваются и техника становится менее поворотливым.

В случаях, когда требуется мобильность и производительность, то выходом из ситуации станет конвертор. Работа установки заключается в преобразовании переменного бытового тока в высокочастотный. После этого он трансформируется в постоянный. Установки характеризуются компактными размерами и небольшим весом. Инвертор характеризуется стабильной электрической дугой, что положительно сказывается на качестве шва. Он предусматривает возможность работы с током прямой или обратной полярности.

Особенности выполнения работы

Качественное сварное соединение можно получить только при условии соблюдения всех требований технологического процесса. Любое отклонение приведет к ухудшению качества шва или же к откровенному производственному браку.

Особенности технологии электродуговой сварки:

- Прежде всего требуется подготовка свариваемых поверхностей. Стыки зачищаются от мусора и обезжириваются. В некоторых случаях требуется дополнительная разделка кромок. После можно приступать непосредственно к свариванию. Для этого электрод подносится к стыку и с помощью постукивания о поверхность добывается электрическая дуга.

- Чтобы процесс происходил быстрей, а сварные швы получились максимально качественными, на электроде присутствуют вспомогательные элементы. Для этого лучше всего подходят кальций, натрий и калий. Благодаря им металл энергичнее делится на частички.

- Для сварочного процесса может использоваться как открытая, так и закрытая электрическая дуга.

При открытой дуге в область сварки проникает много атмосферного азота. Он отрицательно влияет на качество соединения и структуру сварного шва. Чтобы уменьшить отрицательное влияние на поверхность расходных материалов наносится металлический слой. В промышленных масштабах чаще всего применяется способ сваривания заготовок посредством закрытой электрической дуги. В этом случая рабочая зона защищена от воздействия атмосферного кислорода и других газов.

При открытой дуге в область сварки проникает много атмосферного азота. Он отрицательно влияет на качество соединения и структуру сварного шва. Чтобы уменьшить отрицательное влияние на поверхность расходных материалов наносится металлический слой. В промышленных масштабах чаще всего применяется способ сваривания заготовок посредством закрытой электрической дуги. В этом случая рабочая зона защищена от воздействия атмосферного кислорода и других газов. - Сварку металла можно выполнить при помощи разных аппаратов. Широкое распространение получили инверторы. Они рассчитаны на применение электродов разного диаметра. Для начала работы стержень устанавливается в держатель, а масса подключается к рабочей поверхности. После включения аппарата концом электрода нужно провести пару раз по металлу деталей, чтобы разжечь дугу. Важно, чтобы до этого момента рабочие параметры, в особенности ток, были выставлены на оптимальные значения.

- Во время сварки деталей электрод плавно перемещается вдоль линии стыка.

Он постепенно заполняется расплавом, который еще называют сварочной ванной. Она состоит из металла заготовок и расходного материала. Застывая расплав образует сварной шов. Руководствуясь в работе технологической картой, специалист может точно рассчитать рабочие параметры, включая мощность, продолжительность воздействия дуги и т.п.

Он постепенно заполняется расплавом, который еще называют сварочной ванной. Она состоит из металла заготовок и расходного материала. Застывая расплав образует сварной шов. Руководствуясь в работе технологической картой, специалист может точно рассчитать рабочие параметры, включая мощность, продолжительность воздействия дуги и т.п. - При формировании вертикальных швов электрод удерживается в прямом положении. Впрочем, небольшое отклонение (до 10 градусов включительно) никак не повлияет на качество результата.

- Чтобы исключить наплавление в одном месте, применяются разные техники сваривания: елочка, треугольник, проход в несколько раз и другие.

Выбор метода и техники сваривания зависит от условий выполнения работ и материалов, которые соединяются.

Меры безопасности

Во время выполнения манипуляций по электродуговой сварке металлов следует соблюдать меры безопасности:

- Обязательно одевается одежда сварщика, изготовленная из специального огнезащитного материала.

Костюм и другие элементы амуниции защищают тело от вероятности получения ожога. Раскаленный металл во время работы разлетается в разные стороны. Особенно внимательно нужно экипироваться перед потолочной сваркой.

Костюм и другие элементы амуниции защищают тело от вероятности получения ожога. Раскаленный металл во время работы разлетается в разные стороны. Особенно внимательно нужно экипироваться перед потолочной сваркой. - Допускается хлопчатобумажная спецовка в случаях выполнения кратковременных работ. Ни в коем случае нельзя использовать одежду из искусственных материалов. Она легко воспламеняется и отлично поддерживает огонь.

- Глаза и лицо должны быть защищены специальной маской сварщика.

- Сварочные работы следует выполнять на открытой площадке или же в хорошо проветриваемом помещении.

- Перед началом работы нужно запастись средствами пожаротушения: огнетушителем, водой и песком.

Электродуговая сварка хорошо подходит для разных свариваемых металлов. При выполнении работ следует придерживаться технологии и всех требований по технике безопасности. Только в таком случае специалист будет защищен от возможной травмы, которую может спровоцировать электрический разряд или раскаленный металл.

Что такое электродуговая сварка. Принцип работы электросварки

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 5

Режимы ручной дуговой сварки покрытыми электродами Под режимом сварки понимают совокупность контролируемых параметров, определяющих сварочные условия. Выбор режима предусматривает определение значений параметров, при которых обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам ручной дуговой сварки покрытыми электродами относят диаметр электрода, силу сварочного тока, род и полярность его, напряжение дуги. К дополнительным относят состав и толщину покрытий, положение шва в пространстве, число проходов. Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. S, мм … 1-2 3-5 4-10 12-24 30-60 Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении шва для электродов диаметров 3-6 мм сила тока может быть определена по соотношению ТОК = (20 + 6d)d; для электродов диаметром менее 3 мм ТОК = 30d. Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке углеродистых сталей-применяют переменный ток исходя из учета экономичности процесса. Основные положения сварки. Ручную сварку можно производить во всех пространственных положениях шва, однако следует стремиться к нижнему положению, как более удобному и обеспечивающему лучшие условия для достижения высокого качества сварного шва. Технология выполнения ручной дуговой сварки Технология выполнения ручной дуговой сварки предусматривает способ возбуждения дуги, перемещения электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.  Колебательные движения электрода поперек оси шва могут быть различными и определяются формой, размером и положением шва в пространстве. Колебательные движения электрода поперек оси шва могут быть различными и определяются формой, размером и положением шва в пространстве.При горении дуги в жидком металле образуется кратер, являющийся местом скопления неметаллических включений, что может привести к возникновению трещин. Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание ее следует производить впереди кратера, а затем переместить электрод назад, переплавить застывший металл кратера и только после этого продолжить процесс сварки. Сварщик должен внимательно следить за расплавлением кромок деталей и торца электрода, проплавлением корня шва и не допускать затекания жидкого металла впереди дуги. Заканчивают сварку заваркой кратера. Для этого или держат неподвижно электрод до естественного обрыва дуги, или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают. Выполнение стыковых швов. Стыковые швы применяют для получения стыковых соединений. Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом. Рис.1 Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварка угловым швом может производиться наклонным электродом и «в лодочку». При сварке наклонным электродом возможно неполное про-плавление корня шва или кромки горизонтальной детали. При сварке угловым швом «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками. Выполнение швов в нижнем положении. Эти швы являются наиболее удобными для сварки, так как в этом положении капли электродного металла .под действием собственного веса легко переходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении более удобно. В процессе сварки электрод наклоняют по направлению сварки на угол 10-20°. Выполнение швов в вертикальном положении. В этом случае электродный металл и основной стремятся стечь вниз. Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. Сварку сверху вниз применяют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Выполнение швов в горизонтальном положении. Эти швы выполнять труднее, чем в вертикальном положении. Для предупреждения стекания жидкого металла скос кромок обычно делается на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на притупление деталей и затем на верхнюю кромку (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка листа способствует удержанию расплавленного металла от отекания вниз. При выполнении горизонтальных швов с двумя скосами кромок устанавливают порядок их заполнения, который в процессе проваривания верхней кромки позволяет избежать потолочного положения расплавленного металла. Выполнение швов в потолочном положении. Эти швы являются наиболее трудными. Объясняется это тем, что масса капли препятствует переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки нужно добиться, чтобы объем сварочной ванны был небольшим. Это достигается применением электродов малого диаметра (не более 3-4 мм) и сварочного тока пониженной силы. Основным условием получения качественного шва является поддержание самой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капли металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются также и колебательные движения поперек шва. Наклон электрода к поверхности детали должен составлять 70-80° в направлении сварки. Выполнение швов различной длины. Рис.2 Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 2, а). При выполнении швов средней длины и длинных возможно короблению изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины сварного соединения к концам (рис. 2, б) и обратноступенчатым способом (рис. 2, в), сущность которого состоит в том, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход». Длинные швы выполняют от середины к концам обратноступенчатым способом (рис.

|

Что такое электросварка?

Электросварка — это процесс нагрева и сварки двух кусков металла вместе с использованием мощного электрического тока. Он был изобретен профессором Элиу Томсоном. Это требует использования специализированного устройства, называемого динамо, которое высвобождает ток, используемый для сварки.

В отличие от более традиционных методов, электросварка требует лишь минимальных навыков и понимания со стороны оператора динамо. Он должен только узнать правильную температуру сварки используемого металла, но не обязан изучать более сложные процессы обычной сварки. Использование динамо в электросварке является саморегулирующимся, и для правильной работы требуется лишь периодическая смазка. Это делает электросварку идеальной для начинающего сварщика.

Сплав и любые два одинаковых куска металла могут быть соединены посредством электросварки. Таким же способом можно сварить два разных металла, если точка сварки не превышает другую. Если проблема заключается в разных температурах сварки, металлы все еще можно сваривать с помощью сотера в точке сварки.

Таким же способом можно сварить два разных металла, если точка сварки не превышает другую. Если проблема заключается в разных температурах сварки, металлы все еще можно сваривать с помощью сотера в точке сварки.

В процессе электросварки металлические детали соединяются вместе с помощью медных зажимов. Электричество пропускается через куски, нагревая их и соединяя их в точке, где встречаются две металлические части. Кажется, что тепло было бы наибольшим в месте встречи двух металлов, но область, где металлы зациклены и не соприкасаются, сначала нагревается, а затем излучается наружу к соединениям.

Распределение тепла регулируется путем обеспечения последовательного движения с помощью регулирующего рычага. Это гарантирует, что оба металла становятся мягкими и соединяются друг с другом одновременно. Когда процесс электросварки завершен, образуется бесшовное соединение.

Преимущества электросварки включают в себя тот факт, что этот метод не тратит лишнее топливо и обеспечивает целевую точность. Нагрев не выходит далеко за пределы точки сварки. Это делает его идеальным для изолированных проводов. Концы каждого провода можно сварить, оставляя изоляцию в такте.

Нагрев не выходит далеко за пределы точки сварки. Это делает его идеальным для изолированных проводов. Концы каждого провода можно сварить, оставляя изоляцию в такте.

Хотя электросварка может потреблять до 50 000 ампер электричества, она использует электродвижущую силу, которая содержит только половину вольт электричества. Это делает динамо неспособным к поражению электрическим током или шоку человека при использовании. Сварка с использованием электричества может занять всего лишь доли секунды и несколько минут в зависимости от работы, и этот метод можно использовать как для больших, так и для небольших работ.

ДРУГИЕ ЯЗЫКИ

- English

- Deutsch

- Español

- Français

- Italiano

- Nederlands

- Norsk

- Polski

- Português

- Русский

- Svenska

- 日本語

- 한국어

- Türkçe

- Dansk

- हिन्दी

- Čeština

- ไทย

- 中文

Помогла ли вам эта статья?

Спасибо за ответ Спасибо за ответ

Как мы можем помочь? Как мы можем помочь?

Электросварка для начинающих

Главная » Оборудование » Электросварка для начинающих

Профессия электросварщика когда-то была одной из самых востребованных практически во всех сферах производства. Хороший сварщик ценился как на стройке, так и в автосервисе, как в ЖЭКе, так и в механизированной сельхозбригаде. Сварщики очень ценились, а процесс обучения занимал несколько лет. Сегодня учиться не модно, все спешат, хотят все и сразу, поэтому получили популярность пособия «Как научиться управлять башенным краном за 15 минут» и тому подобные глупости. Что касается сварки, мы не научим виртуозно владеть сварочной вилкой, идеально держать дугу и укладывать аккуратные швы. Мы просто расскажем как.

Хороший сварщик ценился как на стройке, так и в автосервисе, как в ЖЭКе, так и в механизированной сельхозбригаде. Сварщики очень ценились, а процесс обучения занимал несколько лет. Сегодня учиться не модно, все спешат, хотят все и сразу, поэтому получили популярность пособия «Как научиться управлять башенным краном за 15 минут» и тому подобные глупости. Что касается сварки, мы не научим виртуозно владеть сварочной вилкой, идеально держать дугу и укладывать аккуратные швы. Мы просто расскажем как.

Содержание:

- Что такое дуговая электросварка и как ей пользоваться

- Особенности сварного соединения

- Оборудование для электросварки

- Электроды для дуговой сварки

- Приемы ручной электросварки

Что такое дуговая электросварка и как ей пользоваться

Мы не ставим цель ознакомить аудиторию со всеми тонкостями сварочного ремесла, поскольку в большинстве случаев это и не нужно. Те, кто хочет в совершенстве овладеть профессией, знают, что делать. Разберемся в азах сварочного дела, чтобы хотя бы иметь понятие о процессе, и если после прочтения кто-то сможет приварить хотя бы оторванный прут от решетки или поставить металлическую латку на дачный бак для воды, это уже победа. Так вот, электросварка для начинающих должна начинаться с понятия о том, что такое электродуговая сварка.

Разберемся в азах сварочного дела, чтобы хотя бы иметь понятие о процессе, и если после прочтения кто-то сможет приварить хотя бы оторванный прут от решетки или поставить металлическую латку на дачный бак для воды, это уже победа. Так вот, электросварка для начинающих должна начинаться с понятия о том, что такое электродуговая сварка.

Процесс сваривания металлических деталей посредством пропускания электрического тока через них и сварочный электрод, называют электродуговой сваркой. Ток может быть как постоянный, так и переменный. Электричество подается на сварочную вилку, в которой закреплен сварочный электрод и на свариваемую деталь. Под действием электрического тока между электродом и деталью возникает электрическая дуга, которая плавит электрод, металл, а в результате две детали соединяются между собой на молекулярном уровне. Вкратце, так.

Особенности сварного соединения

Прочнее и долговечнее соединения двух металлических деталей, чем сварка, не придумали еще ничего. Если сварочный шов уложен правильно и по технологии, то соединение можно считать пожизненным. В результате пластической деформации материалов электрода и деталей происходит обмен молекулярными связями между материалами. Этого же результата можно достичь и другими методами, такими, как лазерная сварка,ультразвуковая сварка, газовая сварка, но самым доступным остается электродуговой метод.

Если сварочный шов уложен правильно и по технологии, то соединение можно считать пожизненным. В результате пластической деформации материалов электрода и деталей происходит обмен молекулярными связями между материалами. Этого же результата можно достичь и другими методами, такими, как лазерная сварка,ультразвуковая сварка, газовая сварка, но самым доступным остается электродуговой метод.

Оборудование для электросварки

Конечно, без определенного оборудования ни о какой сварке речи быть не может. Сварочный аппарат можно сделать своими руками, но это отдельная история. В любом случае, нужно знать для каких целей необходима сварка, и только тогда можно составлять список оборудования. Мы рассмотрим самый простой райдер сварщика для бытовых целей из того, что можно недорого купить в любом магазине. Поскольку сварка у нас электрическая, то будем выбирать один из трех типов устройств, которые преобразуют напряжение бытовой сети.

- Трансформаторный сварочный аппарат.

Самый простой и незамысловатый трансформатор. Только он должен иметь несколько регулировок, которые пригодятся для изменения силы тока. Такой аппарат тяжелый, но простой и недорогой. Недостатками его считают высокое потребление электроэнергии, а словить дугу на таком аппарате нужно поучиться.

Самый простой и незамысловатый трансформатор. Только он должен иметь несколько регулировок, которые пригодятся для изменения силы тока. Такой аппарат тяжелый, но простой и недорогой. Недостатками его считают высокое потребление электроэнергии, а словить дугу на таком аппарате нужно поучиться. - Выпрямительные аппараты. Выпрямитель, судя по названию, преобразует переменный ток в постоянный. Такой аппарат имеет постоянные выходные характеристики, что позволяет получить стабильную дугу, независимо от напряжения в сети. Отличается неплохим качеством шва.

- Инверторные сварочные аппараты. Самые совершенные аппараты с несколькими степенями регулировки. Они преобразуют переменный сетевой ток в постоянный, причем приводя его характеристики к идеальным для укладки сварочного шва. Инверторы более компактны, имеют сравнительно небольшой вес, экономичнее, чем трансформаторы и более эффективны.

Электроды для дуговой сварки

Электрод служит для того, чтобы во время плавки проводить электрический ток от вилки к свариваемым деталям. Электроды бывают разной толщины и она зависит от того, какой металл нужно сварить, какая его толщина и какая нагрузка будет подаваться на свариваемый узел.

Электроды бывают разной толщины и она зависит от того, какой металл нужно сварить, какая его толщина и какая нагрузка будет подаваться на свариваемый узел.

Электрод состоит из проволоки специального сплава и оболочки, которая катализирует процесс сварки и во время горения дуги плавится и перегорает в шлак. В бытовых условиях, как правило, применяются электроды толщиной 3-5мм. Более толстые требуют уже более мощного сварочного аппарата и применяются в основном в строительстве и на производстве.

Приемы ручной электросварки

Перед, как сделать первый шов, необходимо тщательно зачистить поверхность, удалит с нее пыль, ржавчину и все, что может мешать прохождению тока. Далее на словах все очень просто:

- Вставляем в сварочную вилку электрод.

- Подключаем второй вывод из аппарата к свариваемой конструкции.

- Убеждаемся в том, что ток проходит по цепи, для этого можно коснуться электродом детали. Искры пошли, значит все нормально. Будем ловить дугу.

- Подносим электрод к свариваемым деталям. На определенном расстоянии от будущего шва возникает электрическая дуга, электрод начинает плавиться и плавить металл.

- Угол наклона электрода к плоскости сварки должен быть в пределах 60-70 градусов.

Нужно стараться не потерять дугу по длине всего шва. Тогда соединение будет максимально прочным. - Регулируем силу тока. С первого раза шов может не получиться. Если ток сварки слишком большой, металл прогорит. Если ток слишком маленький или электрод сырой, тогда он будет прилипать к свариваемой поверхности.

Тонкостей много, но кто не пробует, у того ничего не получается. Не нужно бояться электросварки. Хороший сварочный аппарат станет надежным помощником и в доме, и на даче, и в гараже. Главное – опыт. Удачных экспериментов!

Читайте также Сварочные маски хамелеон – как выбрать, Точечная сварка своими руками из микроволновки, Как правильно варить электросваркой

Принципы дуговой сварки

Дуговая сварка – это один из нескольких способов соединения металлов методом сплавления. Для этого в зоне соединения значительно повышают температуру, из-за чего края двух деталей плавятся и перемешиваются друг с другом или с расплавленным буферным металлом. После охлаждения и застывания между ними образуется металлургическая связь. Так как соединение представляет собой смесь металлов, чаще всего оно обладает такими же прочностными характеристиками, что и металл соединяемых деталей. Это большое преимущество над методами соединения без расплавления металлов (пайки и т. д.), которые не позволяют продублировать физические и механические характеристики основных металлов.

Для этого в зоне соединения значительно повышают температуру, из-за чего края двух деталей плавятся и перемешиваются друг с другом или с расплавленным буферным металлом. После охлаждения и застывания между ними образуется металлургическая связь. Так как соединение представляет собой смесь металлов, чаще всего оно обладает такими же прочностными характеристиками, что и металл соединяемых деталей. Это большое преимущество над методами соединения без расплавления металлов (пайки и т. д.), которые не позволяют продублировать физические и механические характеристики основных металлов.

| Рис. 1. Схема контура дуговой сварки |

При дуговой сварке необходимое для плавления металла тепло выделяется электрической дугой. Эта дуга образуется между рабочим изделием и электродом (в виде стержня или сварочной проволоки), которую вручную или механически направляют в сварочную ванну. Электрод может быть неплавким и служить исключительно для замыкания контура между рабочим изделием и наконечником. Также помимо переноса тока он может быть предназначен для добавления в сварочную ванну присадочного металла. В производстве металлоизделий чаще используется второй тип электродов.

Электрод может быть неплавким и служить исключительно для замыкания контура между рабочим изделием и наконечником. Также помимо переноса тока он может быть предназначен для добавления в сварочную ванну присадочного металла. В производстве металлоизделий чаще используется второй тип электродов.

Сварочный контур

Упрощенная схема сварочного контура показана на Рис. 1. Он состоит из источника постоянного или переменного тока, который подключается кабелями к свариваемой детали и электрододержателю.

Дуга возникает в момент, когда кончиком электрода прикасаются к рабочему изделию и сразу же приподнимают его от поверхности.

Температура дуги составляет около 3600ºC. Этого достаточно, чтобы расплавить основной металл и материал электрода, образуя при этом сварочную ванну, которую иногда называют «кратером». После того, как электрод переместится дальше, кратер застынет и образует сварочное соединение.

Газовая защита

Однако для соединения металлов простого перемещения электрода недостаточно. При высокой температуре металлы склонны вступать в реакцию с содержащимися в воздухе химическими элементами – кислородом и азотом. Когда расплавленный металл в сварочной ванне вступает в контакт с воздухом, в нем начинают образовываться оксиды и нитриды, из-за которых намного падают прочностные характеристики металла. Поэтому многие процессы дуговой сварки предполагают какой-либо способ изолировать дугу и сварочную ванну с помощью защитного газа, пара или шлака. Это называют защитой дуги. Такая защита предотвращает или минимизирует контакт расплавленного металла с воздухом. Кроме того, защита может улучшить сварочно-технологические характеристики. В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

При высокой температуре металлы склонны вступать в реакцию с содержащимися в воздухе химическими элементами – кислородом и азотом. Когда расплавленный металл в сварочной ванне вступает в контакт с воздухом, в нем начинают образовываться оксиды и нитриды, из-за которых намного падают прочностные характеристики металла. Поэтому многие процессы дуговой сварки предполагают какой-либо способ изолировать дугу и сварочную ванну с помощью защитного газа, пара или шлака. Это называют защитой дуги. Такая защита предотвращает или минимизирует контакт расплавленного металла с воздухом. Кроме того, защита может улучшить сварочно-технологические характеристики. В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

| Рис. 2. Защита сварочной ванны с помощью покрытия электрода и слоя флюса на наплавлении. |

На Рисунке 2 показана типичная схема газовой защиты дуги и сварочной ванны. Выступающее за границы электрода покрытие плавится в точке контакта с дугой и образует облако защитного газа, а слой флюса защищает еще не застывший металл наплавления позади дуги.

Выступающее за границы электрода покрытие плавится в точке контакта с дугой и образует облако защитного газа, а слой флюса защищает еще не застывший металл наплавления позади дуги.

Электрическая дуга представляет сбой достаточно сложное явление. Хорошее понимание физики дуги поможет сварщику лучше контролировать свою работу.

Природа дуги

Электрическая дуга представляет собой ток через дорожку ионизированного газа между двумя электродами. При этом возникающая между отрицательно заряженным катодом и положительно заряженным анодом дуга выделяет много тепла, так как в ней постоянно сталкиваются положительные и отрицательные ионы.

В некоторых условиях сварочная дуга не только вырабатывает необходимое для плавления электрода и основного металла тепло, но и переносит расплавленный металл с кончика электрода на рабочее изделие. Существует несколько технологий переноса металла. Например, среди них можно отметить:

- Перенос силами поверхностного натяжения (Surface Tension Transfer®), когда капля расплавленного металла касается сварочной ванны и втягивается в нее силами поверхностного натяжения;

- Струйный перенос металла – когда электрический разряд выталкивает каплю из расплавленного металла на кончике электрода в сварочную ванну.

Такой процесс хорошо подходит для потолочной сварки.

Такой процесс хорошо подходит для потолочной сварки.

При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые пермещаются через дугу к рабочему изделию. При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые направляются через дугу к рабочему изделию. При использовании угольного или вольфрамового (TIG) электрода этого не происходит. В таком случае металл наплавления поступает в соединение из второго электрода или проволоки.

Большая часть тепла дуги поступает в сварочную ванну через расходуемые электроды. Это позволяет обеспечить более высокую термическую эффективность и сконцентрировать зону термического воздействия.

Так как для замыкания электрического контура нужна ионизированная дорожка между электродом и рабочей поверхностью, простого включения тока будет недостаточно. Необходимо «поджечь» дугу. Этого можно добиться кратковременным повышением напряжения или прикосновением электрода к контактной поверхности до тех пор, пока она не нагреется.

Для сварки может использоваться как постоянный ток (DC) прямой или обратной полярности, так и переменный (AC). Выбор рода и полярности тока зависит от конкретного процесса сварки, типа электрода, газовой среды в зоне дуги и свариваемого металла.

Электродуговая сварка: определение, применение, типы, работа

Сегодня я буду обсуждать определение, применение, типы, оборудование, работу, преимущества и недостатки электродуговой сварки. ранее были опубликованы некоторые статьи о процессах сварки. проверить!

- Что такое сварка трением? – его применение, преимущества и недостатки

- Что такое процесс газовой сварки, его преимущества и недостатки?

- Что такое сварка? 11 различных типов сварочного процесса с помощью диаграммы

Содержание

- 1 Что такое электродуговая сварка?

- 1.0.1 Диаграмма электрической сварки дуги:

- 2 Электрическое оборудование для сварки дуги

- 3 Применение

- 4 Типы дуговой сварки

- 4.

0.1. работа электродуговой сварки:

0.1. работа электродуговой сварки:

- 4.

- 5 Преимущества и недостатки электродуговой сварки

- 5.1 Преимущества

- 5.2 Недостатки

- 5.3 Подпишитесь на нашу рассылку новостей

- 5.4 Пожалуйста, поделитесь!

Что такое электродуговая сварка?

Дуговая сварка — это процесс сварки, в котором используется электрическая дуга для создания достаточного количества тепла для плавления металла, его охлаждения и склеивания. Эта сварка плавлением использует источник переменного или постоянного тока в качестве источника тепла. Источник питания создает дугу между плавящимся или неплавящимся электродом, пропуская переменный или постоянный ток к основному материалу.

Другими словами, это тип сварочного процесса, при котором используется сварочный источник питания для создания электрической дуги между металлическим стержнем (электродом) и основным металлом. Он плавит металлы в месте контакта. Сварщики могут выбирать и стабильно использовать постоянный или переменный ток и плавящийся или неплавящийся электрод в зависимости от учитываемых факторов.

Подробнее: Понимание газовой сварки

Дуговая сварка была впервые разработана в конце 19 года года.0064 в., использовавшийся в судостроении во время Второй мировой войны. Сегодня этот процесс становится одним из самых быстрых и распространенных сварочных процессов в производственных компаниях.

Схема электродуговой сварки:

Оборудование для дуговой сварки

Оборудование для дуговой сварки в основном включает в себя машину переменного тока или машину постоянного тока, электрод, держатель для электрода, кабели, разъемы для кабеля, заземляющие зажимы , Отбойный молоток, Шлем, Проволочная щетка, Перчатки, Защитные очки, рукава, Фартуки и т. д.

Подробнее: Различные типы оборудования, используемого для дуговой сварки

Области применения

Сегодня дуговая сварка широко используется во многих областях, поскольку она бывает разных типов. Ниже приведены области применения дуговой сварки;

- Судостроение

- Строительство

- Автомобильная промышленность

- Машиностроение.

Вот некоторые другие области применения дуговой сварки

- Аэрокосмическая промышленность использует дуговую сварку вольфрамовым электродом во многих областях соединения, особенно при сварке листового металла

- Большинство производственных отраслей используют GTAW для сварки тонких заготовок, особенно цветных металлов

- Дуговая сварка широко используется в производстве космических аппаратов

- Используется для сварки деталей тонкостенных труб малого диаметра, что делает его применимым в велосипедной промышленности.

- Типы дуговой сварки GTAW используются для изготовления гаек или сварки первого прохода для трубопроводов различных размеров

- Используется для ремонта инструментов или штампов, в основном деталей из алюминия и магния Сварные швы GTAW

- обладают высокой устойчивостью к коррозии и растрескиванию в течение длительного периода времени, он используется там, где необходимы эти качества.

Подробнее: Электрошлаковая сварка

Типы дуговой сварки

Различные типы дуговой сварки включают:

- Плазменно-дуговая сварка

- Дуговая сварка металлом

- Дуговая сварка углеродом

- Газовая вольфрамовая дуговая сварка

- Дуговая сварка металлическим газом

- Дуговая сварка под флюсом

- SMAW – Дуговая сварка в защитном металле

- FCAW (дуговая сварка порошковой проволокой)

- ЭШС (электрошлаковая сварка)

- Дуговая сварка шпилек

Хотя существуют и другие необычные типы дуговой сварки, перечисленные выше являются распространенными типами.

Подробнее: Различные типы электродуговой сварки

Посмотрите видео ниже, чтобы узнать о работе электродуговой сварки:

Подробнее: Понимание дуговой сварки в среде защитного газа (SMAW)

Преимущества и недостатки электродуговой сварки

Преимущества

Дуговая сварка имеет большие преимущества по сравнению со многими другими способами сварки. Некоторые преимущества дуговой сварки включают:

- Сварочное оборудование является портативным, что упрощает его транспортировку для выполнения работ вне помещений

- Может сваривать пористые и грязные металлы

- Его оборудование недорогое

- Это быстрый процесс сварки по сравнению с другими

- Может работать во время ветра или дождя

- Обеспечивает прочное соединение

- Шарики для дуговой сварки можно использовать для создания рисунков на тонких металлах

- Его источник питания можно использовать там, где есть электричество, а в качестве альтернативы можно использовать, если нет электричества, кроме генератора.

Подробнее: Что такое дуговая сварка под флюсом

Недостатки

- Увеличение стоимости проекта, поскольку потери в процессе неизбежны

- Для работы требуется хорошо обученный и умелый оператор

- Не все тонкие металлы можно сваривать дуговой сваркой

Это все для этой статьи, где обсуждаются определение, схема, области применения, оборудование, типы, работа, преимущества и недостатки электродуговой сварки. Я надеюсь, что вы получили много от чтения, если это так, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Подпишитесь на нашу рассылку новостей

Электрическая сварка, изобретенная Элиху Томсоном в 1877 году

Изобретенная: Элиху Томсон

Год изобретения: 1877

Процесс нагревания и сварки двух кусков металла с помощью мощного электрического тока известен как электросварка. Процесс электросварки включает в себя соединение двух металлических частей с помощью медных зажимов. Электричество проходит через детали, нагревая их и соединяя в точке, где встречаются две металлические детали. Похоже, что наибольшее тепло будет в месте встречи двух металлов, но область, где металлы образуют петлю и не соприкасаются, сначала нагревается, а затем излучается наружу к стыкам. Распределение тепла регулируется путем обеспечения последовательного движения с помощью регулирующего рычага. Это гарантирует, что оба металла станут мягкими и соединятся друг с другом одновременно. Когда процесс электросварки завершен, образуется бесшовное соединение.

Электричество проходит через детали, нагревая их и соединяя в точке, где встречаются две металлические детали. Похоже, что наибольшее тепло будет в месте встречи двух металлов, но область, где металлы образуют петлю и не соприкасаются, сначала нагревается, а затем излучается наружу к стыкам. Распределение тепла регулируется путем обеспечения последовательного движения с помощью регулирующего рычага. Это гарантирует, что оба металла станут мягкими и соединятся друг с другом одновременно. Когда процесс электросварки завершен, образуется бесшовное соединение.

История и развитие электросварки

В 1802 году Василий Петров, русский физик-экспериментатор, открыл непрерывную электрическую дугу и впоследствии предложил ее возможные практические применения, включая сварку. Но какое-то время его видение не применялось. Но в другом месте Элиу Томсон (29 марта 1853 г. — 13 марта 1937 г.), британский инженер и изобретатель, страстно любил механические и электрические материалы и их применение. В 1877 году он изобрел электросварку. Он подал заявку на свое изобретение 14 июня 189 г.0 и был выдан номер патента: 451345 от 28 апреля 1891 года. Преобладающий метод электросварки до изобретения Элиу Томсона включал в себя давление, удары молотком или другую объединяющую силу, которая должна была применяться одновременно с приложением нагревающего электрического тока. предназначен для приведения материала в надлежащее пластическое состояние. Изобретение Томаса позволяло электрическому току течь до тех пор, пока куски металла не были доведены до желаемой температуры сварки или рабочей температуры, прежде чем их можно было соединить. Другими словами, в изобретении Томсона сварка, ковка или формовка выполнялись после того, как материал был доведен до надлежащего пластического состояния. После этого ток отключали, а затем материал сваривали, ковали или обрабатывали молотками, вальцами, штампами или другими подходящими приспособлениями в соответствии с требованиями заказчика. Это была многоступенчатая процедура, а не обременительная одиночная процедура.

В 1877 году он изобрел электросварку. Он подал заявку на свое изобретение 14 июня 189 г.0 и был выдан номер патента: 451345 от 28 апреля 1891 года. Преобладающий метод электросварки до изобретения Элиу Томсона включал в себя давление, удары молотком или другую объединяющую силу, которая должна была применяться одновременно с приложением нагревающего электрического тока. предназначен для приведения материала в надлежащее пластическое состояние. Изобретение Томаса позволяло электрическому току течь до тех пор, пока куски металла не были доведены до желаемой температуры сварки или рабочей температуры, прежде чем их можно было соединить. Другими словами, в изобретении Томсона сварка, ковка или формовка выполнялись после того, как материал был доведен до надлежащего пластического состояния. После этого ток отключали, а затем материал сваривали, ковали или обрабатывали молотками, вальцами, штампами или другими подходящими приспособлениями в соответствии с требованиями заказчика. Это была многоступенчатая процедура, а не обременительная одиночная процедура.

К концу 19 века были разработаны различные методы сварки.

Различные методы электросварки

Дуговая сварка — Дуговая сварка — это тип сварки, при котором используется источник сварочного тока для создания электрической дуги между электродом и основным материалом для расплавления металлов при сварке. точка. Он используется для соединения металла путем плавления основного металла и добавления металла к соединению, обычно обеспечиваемому расходуемым электродом. Этот метод был изобретен в 1881-82 годах русским изобретателем Николаем Бернардосом. Он создал первый метод электродуговой сварки, известный как сварка угольной дугой, с использованием угольных электродов. К концу 19В 19 веке русский Николай Славянов и американец К. Л. Коффин изобрели металлические электроды. Примерно в 1900 году А. П. Строменгер выпустил в Великобритании металлический электрод с покрытием, который давал более стабильную дугу. В 1905 году русский ученый Владимир Миткевич предложил использовать для сварки трехфазную электрическую дугу. В 1919 году CJ Holslag изобрел сварку переменным током.

В 1919 году CJ Holslag изобрел сварку переменным током.

Дуговая сварка под флюсом — она была изобретена в 1930 году и до сих пор популярна.

Подводная электродуговая сварка — В 1932 году русский Константин Хренов успешно осуществил первую подводную электродуговую сварку.

Газовая дуговая сварка вольфрамовым электродом — Усовершенствована в 1941 году.

Газовая дуговая сварка металлическим электродом — Изобретенная в 1948 году, она позволяла быстро сваривать цветные материалы.

Дуговая сварка порошковой проволокой — Этот метод сварки был изобретен в 1957 году. В этом методе самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки.

Плазменная дуговая сварка — она также была изобретена в 1958 году.

Электрославная сварка — он был изобретен в 1958.

Electrogas Welding —

Electrogas Welding — Электрог. изобретен в 1961 году.Роль электросварки в улучшении жизни человека

- Электросварка не требует лишнего топлива и обеспечивает заданную точность. Тепло не выходит далеко за пределы точки сварки. Это делает его идеальным для изолированных проводов. Концы каждого провода можно приварить, оставив изоляцию нетронутой.

- Компания Thomas’s Electric Welding занимается разработкой и производством различных машин для электросварки. Эти машины упростили процесс сварки до такого уровня, что некоторые из них работают автоматически. Они сводят ручной труд к минимуму, и им могут управлять даже механики с ограниченными техническими знаниями.

- Электросварка привела также к развитию различных способов электросварки, отличающихся друг от друга как по принципу, так и по применению.

- Электросварка сегодня используется во многих промышленных целях, превосходя ее первоначальное использование в различных отраслях промышленности.

Как работает электросварочный аппарат

Существует несколько эффективных способов выполнения сварочного проекта. Одним из способов сделать это является использование электросварочного аппарата. Если вы планируете внедрить дуговую сварку в свой следующий проект, воспользуйтесь этим подробным руководством, чтобы узнать все тонкости работы электросварочного аппарата. Таким образом, если вы хотите попробовать эту форму сварки, вы можете сделать это с помощью правильных инструментов и информации для работы.

Различные типы дуговой сварки

Вы можете выполнять дуговую (электрическую) сварку, используя несколько полезных методов. Прежде чем мы углубимся в детали каждой отдельной части процесса, мы разберем эти различные методы в целом. Эти распространенные формы дуговой сварки включают сварку стержнем, сварку с подачей проволоки и сварку TIG.

Сварка электродом

При использовании метода сварки электродом дуга возникает между электродом, на который нанесено флюсовое покрытие, помимо заготовки. Флюс — это то, что обеспечивает защитный газ для процесса сварки. Флюсовое покрытие электрода испаряется в присутствии электрической дуги, образуя газ. Все это может показаться слишком сложным, но не волнуйтесь, мы будем очень тщательно выполнять эти шаги и процессы по мере продвижения.

Сварка с подачей проволоки/MIG

При сварке с подачей проволоки, также известной как сварка MIG, метод применения защитного газа немного отличается, при этом внешний источник обеспечивает защиту вместо флюсового покрытия. Это связано с тем, что в отличие от сварки электродом, при которой возникает дуга между электродом и заготовкой, сварка МИГ создает дугу между подаваемой проволокой и заготовкой.

Сварка ВИГ

Сварка ВИГ очень похожа на сварку электродом, потому что она образует электрическую дугу между электродом и заготовкой. Однако электрод в этом процессе представляет собой вольфрамовый электрод, который не расплавится вместе с заготовкой. Необходим отдельный присадочный металл, а источником защиты часто является смесь инертного газа, которая предотвратит внешнее загрязнение.

Однако электрод в этом процессе представляет собой вольфрамовый электрод, который не расплавится вместе с заготовкой. Необходим отдельный присадочный металл, а источником защиты часто является смесь инертного газа, которая предотвратит внешнее загрязнение.

Сварочный источник питания

Теперь пришло время углубиться в детали этого процесса. Ваш сварочный источник питания производит электрическую дугу, необходимую для сварки. Вы можете найти несколько различных типов сварочных источников питания, каждый из которых использует различные методы питания. Наиболее распространенными типами источников питания являются трансформаторы, генераторы и инверторы. Есть несколько других блоков питания, но сейчас мы побеспокоимся об этих более распространенных блоках.

Блоки питания с трансформатором, как правило, более доступны по цене, но более громоздки, чем другие блоки. Источники питания с генераторами используют внутренний двигатель горючего для подпитки электрической дуги. Инверторы, с другой стороны, создают ток, используя импульсный источник питания. Инверторы также имеют тенденцию быть более легкими и эффективными блоками питания. Каждый блок питания имеет свой собственный набор полезных характеристик, поэтому обязательно тщательно изучите устройство, которое вы рассматриваете, чтобы убедиться, что оно подходит именно вам.

Инверторы, с другой стороны, создают ток, используя импульсный источник питания. Инверторы также имеют тенденцию быть более легкими и эффективными блоками питания. Каждый блок питания имеет свой собственный набор полезных характеристик, поэтому обязательно тщательно изучите устройство, которое вы рассматриваете, чтобы убедиться, что оно подходит именно вам.

Заземляющий провод

Заземляющий провод является одной из важнейших частей электросварочного аппарата. Заземляющий провод подключается к источнику питания, а его зажим является источником питания для сварочного материала. Используя зажим на заземляющем проводе, вам нужно будет прикрепить его к заготовке. Если вы этого не сделаете, у вас не будет дуги для сварки.

Электрическая дуга

Какой бы источник сварочного тока вы ни выбрали, он предназначен для подачи вам электрической дуги. Эта электрическая дуга обеспечивает тепло, необходимое для соединения основного и присадочного металлов. Как уже упоминалось, присадочный металл при дуговой сварке обычно представляет собой электрод с флюсовым покрытием. Важной частью создания стабильной среды сварки является использование защитного газа, испускаемого электродом. Как видите, независимо от используемого процесса сварки или источника питания, вам всегда понадобится помощь защитного газа для создания и поддержания стабильной электрической дуги.

Важной частью создания стабильной среды сварки является использование защитного газа, испускаемого электродом. Как видите, независимо от используемого процесса сварки или источника питания, вам всегда понадобится помощь защитного газа для создания и поддержания стабильной электрической дуги.

Защитный газ

Метод использования защитного газа для сварки известен как дуговая сварка в защитном металле или сокращенно SMAW. Когда необходим защитный газ, вы можете подать его через электрод. При нанесении на электрод очищающего агента, известного как флюс, он будет выделять защитный газ при нагреве электрической дугой, создаваемой вашим электросварочным аппаратом. Этот защитный газ защищает процесс сварки от загрязнения такими материалами, как кислород и водяной пар.

Учитывая различные типы электросварки, вы можете подавать защитный газ несколькими способами. Например, при использовании метода сварки с подачей проволоки или сварки MIG вам потребуется подавать газ извне.

Присадочный металл

Присадочный металл — это то, что вы часто видели в этом списке. Этот металл, часто электрод, связывается с основным металлом, чтобы соединиться и получить продукт для сварки, который вы ищете. Важно помнить, что во время этого процесса присадочный металл плавится благодаря вашему электросварочному аппарату, а это означает, что вам нужно осторожно маневрировать, когда вы свариваете две детали вместе.

Основной металл

В процессе сварки основным металлом является металл, который вы свариваете. После использования электрической дуги для нагрева основного и присадочного металлов материалы соединяются, образуя конечный продукт.

Теперь, когда вы больше знаете о том, как работает электросварочный аппарат, вы можете определить, подходит ли вам выбранный метод сварки. Как видите, дуговая сварка имеет много аспектов, которые могут показаться сложными, но она также может быть чрезвычайно полезной, если вы решите попробовать ее. Электросварочный аппарат предоставляет вам множество методов нагрева, которые вы можете использовать для своего следующего проекта. Если вы решите попробовать электросварочные аппараты, вам понадобится подходящее оборудование для вашего проекта. Welding for Less предлагает широкий ассортимент электросварочных аппаратов по самым доступным ценам.

Если вы решите попробовать электросварочные аппараты, вам понадобится подходящее оборудование для вашего проекта. Welding for Less предлагает широкий ассортимент электросварочных аппаратов по самым доступным ценам.

Дуговая сварка: что это такое и как это работает?

Немногие осознают множество существующих процессов дуговой сварки, и еще меньше понимают лежащий в их основе принцип дуговой сварки.

Однако дуговая сварка является базовой концепцией, которую должен знать и понимать каждый сварщик, и знание всех форм дуговой сварки является обязательным.

В этой статье дается определение дуговой сварки, что она включает в себя, основные концепции и механизмы ее работы, а также ее плюсы и минусы.

Что такое дуговая сварка?

Дуговая сварка представляет собой процесс соединения металлических деталей с помощью высокой температуры дуги, которая генерируется и поддерживается электрическим током. Источником питания может быть переменный ток («AC») или постоянный ток («DC»).

Это довольно широко. Поэтому неудивительно, что дуговая сварка включает в себя такие популярные процессы сварки, как электродуговая сварка, сварка MIG, TIG и сварка с флюсовой проволокой. Все используют электрическую дугу для сварки.

Обратите внимание, это больше, чем просто сварка. Некоторые используют дуговую сварку как сленг для обозначения сварки стержнем. Хотя это форма дуговой сварки, она не единственная.

Как работает дуговая сварка?

На самом базовом уровне все аппараты для дуговой сварки состоят из пяти компонентов:

- Электрод и электродный кабель

- Кабель заземления и зажим (иногда называемый рабочим кабелем)

- Блок питания

- Металлические заготовки

- Дуга

Источник питания обеспечивает переменный или постоянный ток для создания и поддержания дуги, а электрод механически или вручную перемещается вдоль стыка для создания сварного шва.

Итак, насколько горяча сварочная дуга, которая плавит и сплавляет металл? Около 6500°F. Это делает работу по плавлению и сплавлению металлических частей, но также создает другую проблему.

При таких высоких температурах расплавленный металл может реагировать с газами в воздухе. Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Чтобы устранить эти дефекты сварки, при дуговой сварке обычно в ванне с расплавом предусмотрена какая-либо защита. Обычно это происходит в двух формах.

Одним из вариантов является подача специального защитного газа на горячий сварной шов. Тип газа и скорость потока должны соответствовать защитному газу, чтобы атмосферный воздух не попадал на расплавленный металл.

Вторым выбором является флюс, который создает свой собственный защитный газ и шлак при воздействии высокой температуры дуговой сварки. Инертный газ и шлак флюса «запечатывают» сварной шов и удерживают газы в воздухе.

Переменный ток и постоянный ток

Постоянный ток обеспечивает ток, который течет в одном направлении, а переменный ток меняет направление тока несколько раз в секунду. Например, источник переменного тока с частотой 60 Гц будет менять направление потока 120 раз в секунду.

Текущие различия важны. Например, при постоянном токе могут образовываться магнитные поля, индуцируемые постоянным протеканием электрического тока в одном направлении.

Магнитные поля могут перемещать дугу так, что она не проходит кратчайший зазор между электродом и металлом. Это может привести к разбрызгиванию, пористости и неполному сплавлению и часто происходит на внутренних углах или в конце сварных швов. Это называется дуговым разрядом.

Итак, проблема с DC. Но переменный ток колеблется в токе, а магнитные поля постоянно нарушаются и никогда не организуются достаточно, чтобы дуговой разряд стал проблемой.

Кроме того, сварочные аппараты постоянного тока стоят немного дороже. Таким образом, разряд дуги и первоначальные затраты являются двумя основными недостатками постоянного тока. Вы можете даже сказать, что просто используйте дуговые сварочные аппараты переменного тока. Но для некоторых процессов, таких как сварка MIG, преимущества постоянного тока намного перевешивают эти недостатки.

Таким образом, разряд дуги и первоначальные затраты являются двумя основными недостатками постоянного тока. Вы можете даже сказать, что просто используйте дуговые сварочные аппараты переменного тока. Но для некоторых процессов, таких как сварка MIG, преимущества постоянного тока намного перевешивают эти недостатки.

Аппараты для дуговой сварки постоянным током обеспечивают плавную дугу, которую легко контролировать, и они лучше работают с тонкими материалами. Вы также получаете меньше брызг, и в целом шарики DC «красивее». По этим причинам вы видите, что постоянный ток часто используется в дуговых сварочных аппаратах, и многие пользователи предпочитают его переменному току.

Дуговые сварочные аппараты переменного тока часто недороги и не позволяют создавать магнитные поля. Таким образом, его можно использовать в ситуациях, предрасположенных к дуговому разряду. Сварочные аппараты на переменном токе также хорошо проникают и используются в таких местах, как верфи, которые регулярно имеют дело с толстыми деталями.

Еще одно преимущество переменного тока заключается в том, что он работает с металлами с проблемными оксидными слоями на поверхности, такими как алюминий. Когда ток колеблется, он эффективно удаляет оксидный слой, который может мешать и препятствовать сплавлению металлических частей.

Узнайте больше о различиях между сваркой на переменном и постоянном токе здесь.

Для чего используется дуговая сварка?

Процесс с сердечником из флюса используется внеНаиболее распространенной и простой формой сварки является дуговая сварка. Таким образом, он используется во всех отраслях промышленности, таких как автомобильная, аэрокосмическая, нефтегазовая, обрабатывающая, энергетическая, строительная и многие другие.

Применения включают сосуды, сосуды под давлением, трубы, резервуары, корабли, мосты, железные дороги, автомобили, сельскохозяйственное оборудование, скульптуры из металла, трейлеры и т. д.

Короче говоря, из-за быстрого и экономичного способа соединения металлов дуговая сварка используется практически в любое время, когда необходимо соединить два куска металла. Но сильное выделение тепла может быть проблемой для некоторых работ. Таким образом, дуговая сварка подходит не для каждого проекта.

Но сильное выделение тепла может быть проблемой для некоторых работ. Таким образом, дуговая сварка подходит не для каждого проекта.

Преимущества и недостатки дуговой сварки

Как и все в жизни, дуговая сварка имеет свои сильные стороны и недостатки. Они приведены ниже:

Плюсы

- Хорошая ударопрочность

- Высокая производительность (снижает стоимость единицы сварного шва)

- Прочные бесшовные швы без воздушных зазоров

- Простота в освоении и использовании

- Портативное оборудование, удобное для хранения

- Универсальный, работает со многими типами металла

- Доступный

- Высококачественные прочные сварные швы

- Доступно (лицензия или специальное обучение не требуются)

Минусы

- Токсичные пары требуют вентиляции или респираторов

- Больше отходов, чем при других процессах

- Требуется практика для достижения высокого уровня мастерства

- Прожог тонких материалов

Типы дуговой сварки

Электрод — это проводник сварщика, по которому ток течет к металлической заготовке или от нее через дугу. Также электроды можно разделить на плавящиеся и неплавящиеся.

Также электроды можно разделить на плавящиеся и неплавящиеся.

Хотя дуговая сварка включает множество процессов, электроды, используемые для поддержки дуги, сильно различаются.

Типы плавящихся электродов

Плавящиеся электроды плавятся и становятся частью сварного шва. Их также можно назвать сварочной проволокой в зависимости от используемого процесса.

Дуговая сварка защищенным металлом («SMAW»)

Сварка электродами или SMAW также называется дуговой сваркой. Хотя верно то, что все сварщики дуговой сварки являются дуговыми сварщиками, не все сварщики электродуговой сварки являются сварщиками электродуговой сварки (что подтверждается этим списком, который вы читаете прямо сейчас!).

Это очень простой процесс, в котором используются стержневые электроды, покрытые снаружи флюсом. Флюс вступает в реакцию с высокой температурой сварки и защищает расплавленную ванну.

Подобно электродам MIG или электродам с флюсовым сердечником, стержень расходуется в процессе и выступает в качестве наполнителя. Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Сварка металлов в среде инертного газа («MIG»)

Сварка MIG также называется дуговой сваркой металлическим газом («GMAW»). Он использует моток проволоки, который подается к сварочному пистолету, выступающему в качестве его электрода.

Эта проволока расходуется в процессе сварки, что позволяет ей также выступать в качестве присадочного материала для сварного шва. Так, сплав проволоки обычно подбирается под свариваемый металл.

При сварке MIG также используется защитный газ, подаваемый в сварочную горелку. Это означает, что у вас также должен быть баллон с газом, а также сварочный аппарат, чтобы использовать процесс GMAW.

Связанный : Дуговая сварка и сварка МИГ – объяснение различий

Дуговая сварка порошковой проволокой («FCAW»)

Дуговая сварка порошковой проволокой очень похожа на сварку МИГ. В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

Однако, в отличие от сплошной проволоки MIG, сердечник этого электрода полый и заполнен флюсом и другими добавками. Это позволяет флюсу при нагревании образовывать защитный газ и шлак, которые защищают сварной шов. Это избавляет от необходимости использовать газ в баллонах, как при сварке MIG.

Дуговая сварка под флюсом («SAW»)

Подобно GMAW и FCAW, при дуговой сварке под флюсом используется проволочный электрод с непрерывной подачей, который расходуется при сварке. Но сварочная ванна погружена в слой порошкообразного флюса.

Этот слой плавкого флюса становится проводящим в расплавленном состоянии, обеспечивая надежное электрическое соединение между металлом и электродом. Флюс также предотвращает брызги и искры. Кроме того, слой порошкообразного флюса подавляет испарения и ультрафиолетовое излучение.

Дуговая сварка шпилек («SW»)