Сварочный полуавтомат своими руками: описание, чертежи, схемы

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Сварочный полуавтомат своими рукамиНо следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

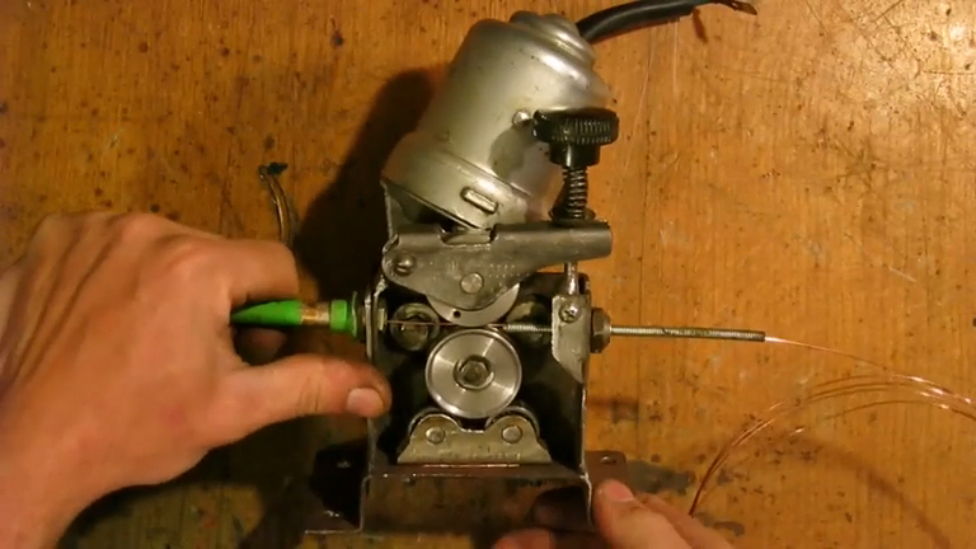

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

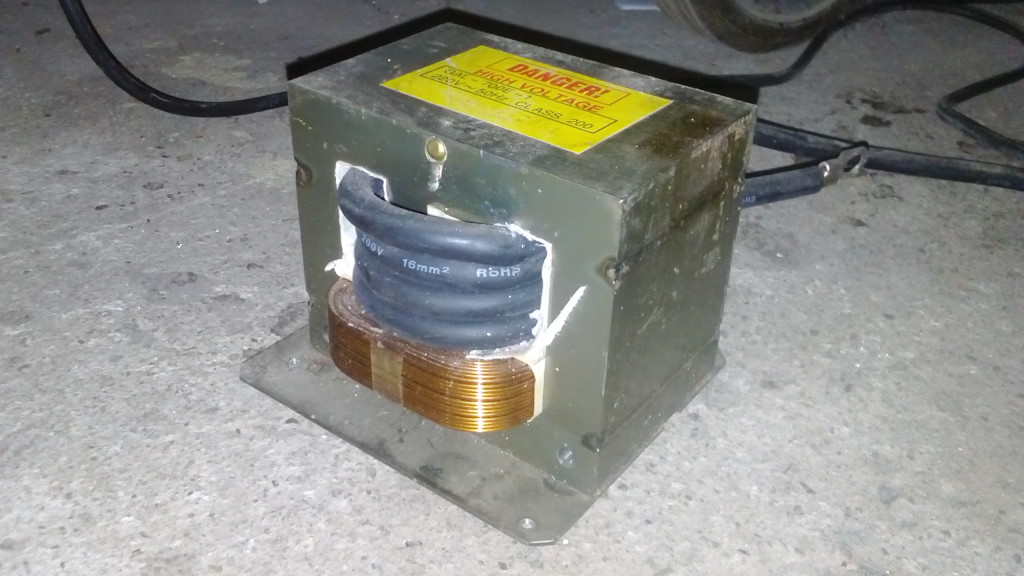

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Самодельный сварочный полуавтомат | Сварка своими руками

Сэкономить на приобретении сварочного полуавтомата возможно, если собрать его самостоятельно. При этом можно получить высококачественную сварку для ответственных конструкций, например, автомобиля, которая ни в чем не будет уступать дорогому аппарату, купленному в магазине. Сварочным оборудованием собранным своими руками, доступно выполнение качественной сварки и получение прочных соединений.

Вариант полуавтомата №1 «Собрать с нуля»

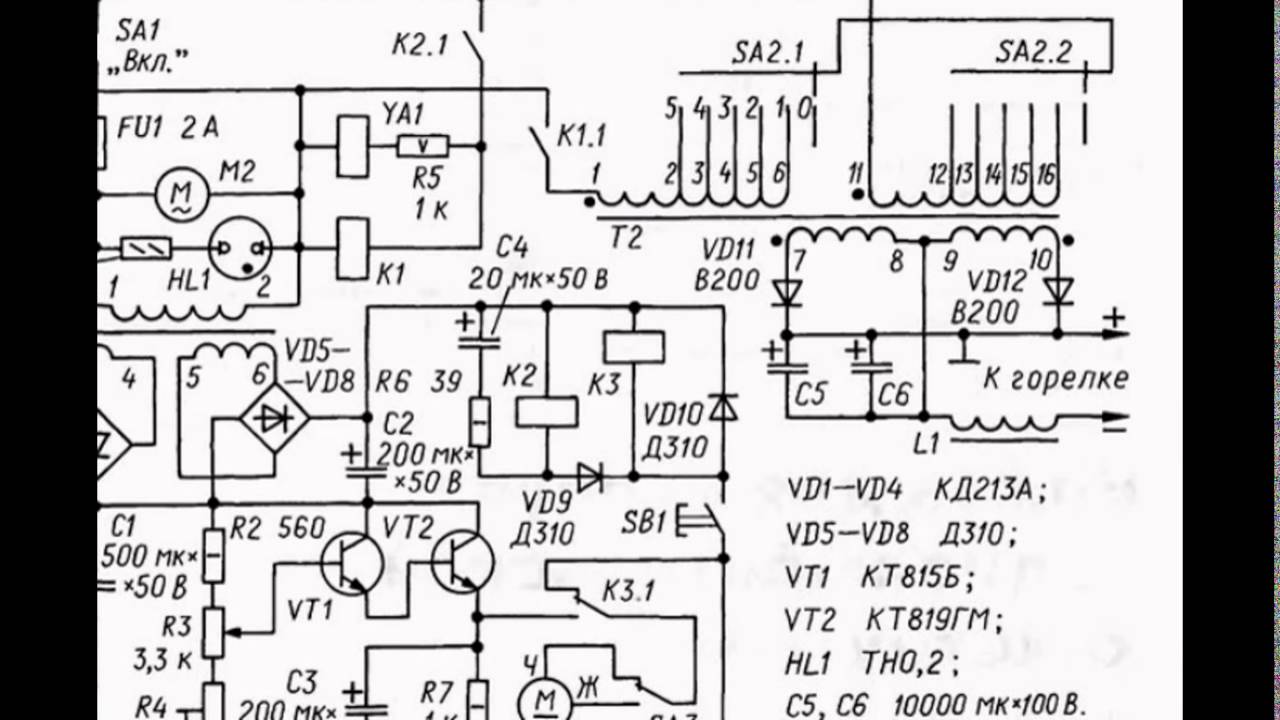

Схема приведенная ниже проверена, по ней собраны и успешно работают несколько сварочных аппаратов, которые жужжат бесперебойно уже не один год. Варить можно как с углекислотой, так и без.

Приведенная схема упрощена специально, чтобы со сборкой мог справится даже новичек, не владеющий особыми знаниями.

Силовой трансформатор Tr1 намотан на лабораторный автотрансформатор на 10А. Первичную обмотку транса оставляем без изменений, но выводы для регулировки тока расположены через пятнадцать витков.

Дроссель L1 можно намотать на рамке от телевизионного трансформатора шиной из меди в две обмотки по тридцать витков)

Транс Tr2 подберите какой найдете на 13В, трехамперный.

Движок М2 –для подачи элетрода-проволоки можно взять от дворников старого автомобиля.

Движок М1 –вентилятор от системного блока (компа) – система охлаждения .

R4 – регулятор движения проволоки.

Релюшку включения силового трансформатора можно не устанавливать, так же можно обойтись без реле тормозной системы двигателя подачи.

Вариант №2. Берем за основу сварочник ММА.

За основу в самодельном полуавтомате можно взять обыкновенный инвертор постоянного тока для бытовых работ, который стоит не дорого. К примеру, инвертор MINIONE подойдет для этих целей.

Avrora Minione 1600

К минивану нужно собрать выпрямитель, который состоит из мощных диодов, дросселя и мощного, емкостью примерно 50мкФ, конденсатора.

сварочная проволока 08Г2С

Для питания регулятора подачи проволоки можно использовать схему, которая состоит из автомобильных реле, блока питания на 12В, используемого для потолочного освещения, выпрямителя постоянного тока (блока диодов). Регулятор подключается к электродвигателю, который вращает катушку. Всю конструкцию можно закрепить в металлическом каркасе и варить с удовольствием! Огромный плюс еще и в том, что инвертор, который используется как база для самодельного полуавтомата можно всегда снять и использовать как обычную ММА-сварку.

Сварочный полуавтомат своими руками

Как сделать сварочный полуавтомат своими руками. Рано или поздно, я думаю, все в жизни сталкивались с тем что нужно было что-то подварить, а для этого нужен сварочный аппарат. Многие скажут, зачем его делать — проще купить, но ведь приятнее сделать своими руками!

Многие скажут, зачем его делать — проще купить, но ведь приятнее сделать своими руками!

Всегда хотел иметь собственный сварочный аппарат, и даже думал его купить, но впереди была зима (больше времени), и я решил сделать его сам. Больше нужен был полуавтомат, но и дуговая сварка не помешает, поэтому решил делать 2в1 п-полуавтомат и дуговую от одного трансформатора.

Изготовление

Для дуговой сварки мне пришлось только домотать на трансформаторе нужное количество витков провода, чтобы трансформатор выдавал 45 вольт, и все.

Изготовление магнитопровода

А теперь начнем все по порядку. Сначала я занялся изготовлением магнитопровода, его я сделал из двух магнитопроводов от ЛАТРов.

Один отрезал до нужного размера.

Приспособление для размотки намотки

Оба размотал и с помощью нехитрого приспособления смотал их в один.

Затем магнитопровод я пропитываю эпоксидным клеем для того, чтобы трансформатор не гудел и не было короткого замыкания пластин.

После этого магнитопровод обматываем картоном.

Затем все обмотал изолентой из Х/Б ткани и малярным скотчем.

Подробнее о сборке тороидального магнитопровода смотрите на видео ниже:

Намотка первичной и вторичной обмоток

Следующий этап — намотка первичной и вторичной обмотки. Я мотал по такой схеме исходя из моего сечения магнитопровода.

(рассчитывается индивидуально для каждого трансформатора).

Первичная обмотка мотается медным проводом сечением от 2 мм2 (у меня он набран из нескольких жил). Для удобства намотки под магнитопровод сделал подставку, которая крепится к столу.

Провод наматываем на челнок — так намного проще мотать.

Каждый слой пропитываю лаком и мотаю сверху Х/Б тканью или изолентой.

Сечение провода на вторичной обмотке 16 мм2.

Подробнее о намотке я рассказал в видео ниже:

О результатах промежуточных испытаний также заснял видеоролик:

Изготовление механизма протяжки

Следующий этап — сделать механизм протяжки. В качестве мотора я использовал двигатель от стеклоочистителя автомобиля ВАЗ 2101.

Подающий ролик купил готовый, но его также можно выточить у токаря.

Для того, чтобы на ось двигателя было меньше нагрузки — поставил два подшипника, которые между собой соединяются и прижим к ролику регулируется винтом.

Сварочный рукав

Рукав длиной 2,5 метра на 160 ампер.

Намотка дросселя

Дальше мотаем дроссель, который является неотъемлемой частью полуавтомата. Он служит для сглаживания импульсов тока, и без него полуавтомат не будет работать полноценно. Он намотан на трансформаторе ТС 250 от телевизора.

Но лучше ТС 270.Намотать нужно столько сколько влезет до заполнения окна тем самым проводом не меньше 20 мм2.Между подковами трансформатора обязательно должен быть немагнитный зазор и он изначально ставится 2 мм (текстолитовая пластина) но лучший результат достигается экспериментальным путем увеличения или уменьшения зазора в результате чего получаем наилучший сварной шов.

Плата управления и схема

Также одной из главных составных полуавтомата является плата управления-делал я ее по такой схеме.

Схема была взята здесь: http://svapka.ru/sampoluavtom/svarochnyj-poluavtomat-svapka-ru-vol-2-0-svapka-ru.htm

Файл печатной платы (проект программы DipTrace), можно скачать с сайта Svapka.ru по ссылке: http://svapka.ru/down/svapka20smd.dip

Плата управления

Есть также альтернативная схема регулировки оборотов двигателя.

Вместо клапана газа использовал клапан омывателя стекол ВАЗ 2108.

Силовые диоды на 200 ампер на радиаторах.

Провод для массы.

youtube.com/embed/AvkoKkrqj-I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Переключатель напряжения первичной обмотки.

Тиристор Т-161-160 ампер.

Изготовление корпуса

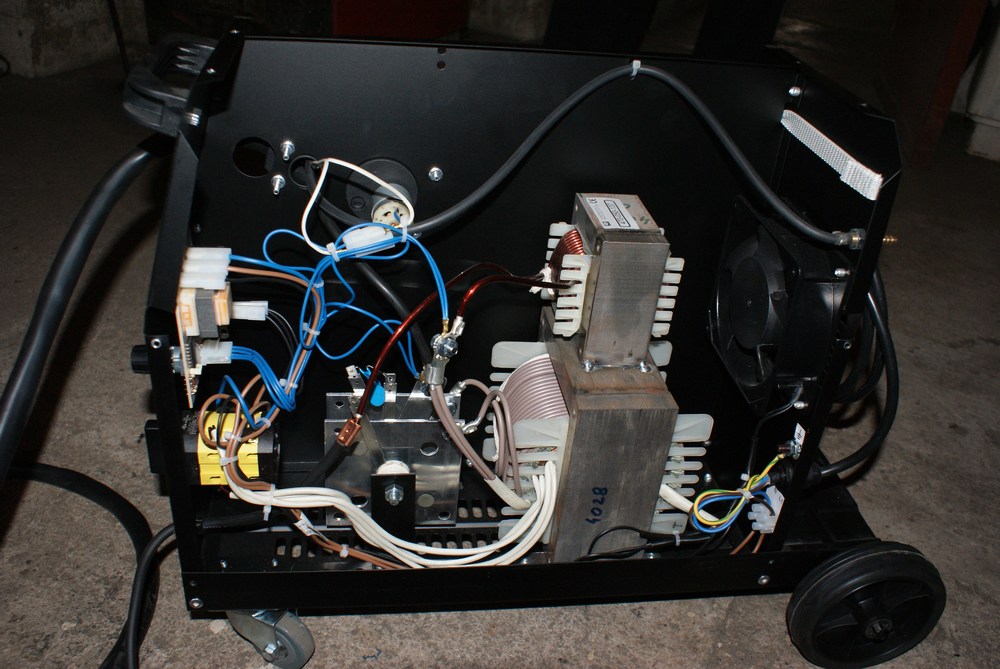

Ну и наконец, завершающий этап — изготовление корпуса, компоновка всех элементов и сборка согласна схемы.

Ну и самое главное — как все это работает смотрим в финальном видео.

У кого возникнут вопросы — задавайте, всем отвечу.

Спасибо за внимание!

изготовление из инвертора и трансформатора

Возможности сварочного полуавтомата значительно выше, чем у аппарата, предназначенного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать значительно более тонкий металл.

Полуавтоматом можно сваривать значительно более тонкий металл.

Применение специальной сварочной проволоки позволяет работать с цветными металлами, а использование защитного газа обеспечивает сварной шов более высокого качества. Учитывая эти обстоятельства, желание пополнить свою домашнюю мастерскую таким устройством вполне объяснимо.

Общие сведения

Если купить сварочный полуавтомат нет возможности, можно попробовать собрать его своими руками. Сразу нужно сказать, задача эта не из самых лёгких, и собрать самодельный сварочный полуавтомат под силу только тем, кто имеет определённый навык работы с электрическими приборами, уже что-то ремонтировал, и разбирается в схемах. Для тех, кто решился на это, можно порекомендовать несколько возможных вариантов сборки.

До начала планирования работ по созданию сварочного полуавтомата, следует изучить принципы полуавтоматической сварки, а также устройство и работу предназначенного для этого прибора.

Сварочными полуавтоматами называют аппараты, осуществляющие электродуговую сварку постоянным током с использованием в качестве электрода специальной сварочной проволоки в среде защитных газов.

Проволока намотана на вращающейся катушке и автоматически подается к месту сварки, проходя через механизм подачи. Схема сварочного полуавтомата может содержать как инверторный, так и трансформаторный источник тока.

Сварщик своими руками разжигает дугу и выполняет шов, поэтому работа называется полуавтоматической. Аналогом держателя электродов в сварочном полуавтомате служит горелка, имеющая пистолетную рукоятку с клавишей включения подачи проволоки.

Подача проволоки осуществляется по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Перед тем как зажечь дугу, включением подачи проволоки нужно добиться её выдвижение за край горелки на 10 – 15 мм.

Затем включается подача газа и начинается процесс сварки. Скорость подачи проволоки и газа регулируется руками, вращением головок, расположенных на лицевой панели сварочного полуавтомата.

Из сварочного трансформатора

Если в Вашем распоряжении есть старый сварочный трансформатор, он может послужить основой для сборки своими руками полуавтоматического аппарата.

Если старый аппарат имеет выпрямитель и успешно варит постоянным током, в этой части больше ничего делать не надо. Если же это просто трансформатор для сварки переменным током, его следует доработать.

Диодный мост

Для того чтобы получить источник постоянного тока сварки, трансформатор необходимо укомплектовать диодным мостом и фильтром. Диодная сборка выпрямляет вторичное напряжение, фильтр сглаживает пульсации, поддерживая стабильное горение дуги.

Выпрямленное напряжение однофазного трансформатора имеет вид синусоиды, нижние полуволны которой отражены симметрично оси абсцисс и перемещены в верхние квадранты системы координат.

По сути, это пульсирующее с частотой 100 герц напряжение, два раза за период достигающее нулевого значения. Использование такого напряжения для сварки в качестве постоянного, приводит к нестабильному горению дуги. Для устранения этого явления требуется фильтр, сглаживающий провалы напряжения.

Фильтр

Фильтр состоит из дросселя, включенного в сварочную цепь последовательно, и конденсатора, включенного параллельно. Такая комбинация индуктивности и ёмкости называется Г – образным фильтром, потому что на схеме, подключенные таким образом элементы образуют букву Г.

Конденсатор для будущего полуавтомата нужен электролитический, полярный, ёмкостью 10000 микрофарад, чем больше, тем лучше. Напряжение конденсатора должно быть не менее 100 вольт, чтобы имелся хороший запас. Можно спаять несколько конденсаторов параллельно, ёмкость при этом суммируется.

Дроссель

Для намотки дросселя своими руками нужно найти старый трансформатор подходящих размеров. Хорошо подходит для этой цели трансформатор питания от старых ламповых цветных телевизоров, мощностью не менее 250 ватт.

Трансформатор имеет две катушки на овальном замкнутом сердечнике, состоящем из двух половинок. Трансформатор разбирается, катушки снимаются, старый провод с них удаляется.

Для намотки подбирается подходящая медная шина плоского сечения. На каждую катушку вместо снятого провода руками наматывается два слоя витков медной шиной. На катушке должно получиться 15 – 20 витков.

После этого, стальной сердечник собирается, катушки ставятся на место, между половинками сердечника вставляется текстолитовая прокладка толщиной 1,5 мм. Катушки соединяются последовательно.

Протяжка

Механизм протяжки проволоки для полуавтомата можно соорудить своими руками, используя небольшие подшипники и электродвигатель от автомобильных дворников.

Но лучше купить в сборе готовый, он продаётся как запчасть к сварочным полуавтоматам. Также придётся купить горелку и рукав, по которому будет подаваться проволока и газ.

Из инвертора для ручной сварки

Если в мастерской имеется сварочный инвертор для ручной сварки, проблему с источником тока для полуавтомата можно считать решённой. На базе аппарата для ручной сварки можно своими руками сделать инверторный полуавтомат.Для того чтобы не разбирать работоспособный инверторный преобразователь, можно поступить следующим образом. Все дополнительные узлы, необходимые для работы сварочного полуавтомата можно расположить в отдельном корпусе.

Изготовление корпуса

Задача заключается в том, чтобы найти или изготовить подходящий корпус, в котором будет установлена катушка со сварочным проводом, свободно вращающаяся на барабане, механизм протяжки проволоки. На лицевой панели этого корпуса будет располагаться гнездо для подключения рукава с горелкой и регулятор скорости подачи проволоки.

Регулировку тока можно осуществлять на инверторе, плюсовая клемма может соединяться с заготовкой также непосредственно от инвертора.

Минусовой вывод инвертора нужно завести в новый корпус и соединить с клеммой рукава. Сварочная проволока должна быть соединена с этим потенциалом.

Также внутри нового корпуса следует предусмотреть монтаж шланга, соединяющего баллон с защитным газом и рукав горелки. Для осуществления регулируемой подачи газа можно установить клапан от автомобильного стеклоочистителя.

Обеспечение питания протяжки и клапана

Поскольку электродвигатель механизма протяжки проволоки и клапан, перекрывающий газ питаются постоянным напряжением 12 вольт, придётся установить небольшой трансформатор с выпрямителем, обеспечивающий это питание.

Для коммутации двигателя и клапана лучше установить промежуточные автомобильные реле на 12 вольт. Включение протяжки проволоки осуществляется клавишей на горелке, удерживаемой руками, для открытия и закрытия клапана подачи газа, на лицевой панели устанавливается тумблер.

Такая компоновка позволит пользоваться инвертором и для ручной сварки, и как источником тока для сварочного полуавтомата. Затраты на изготовление самодельного полуавтомата невелики, а польза от него будет ощутимая.

Сварочный полуавтомат своими руками: схема и устройство

Сварочный полуавтомат предназначен для сварки металлоконструкций различного типа и проведения кузовного ремонта. Устройство позволяет накладывать соединительные швы на тонком металле точно и аккуратно. Может отличаться по типу и конструкции, но в любом случае, должно отвечать критериям качества, безопасности и многофункциональности. Можно сделать сварочный полуавтомат своими руками из инвертора. Тем более, что схема сборки достаточно простая.

Как работает сварочный полуавтомат

Нагрев и деформация соединяемых поверхностей происходит под действием электрического разряда, формируемого металлом и электродом, которые находятся под напряжением. Инертный газ предотвращает появление окислов, что благоприятно сказывается на качестве шва.

Полярности сварочного полуавтоматаПолуавтомат имеет выходы обратной полярности: «плюс» и «минус». Один из них подключается к детали, а второй — к подвижному контакту сварочной горелки. Полярность подключения определяется по типу свариваемого материала.

Инвертор необходим для обеспечения и контроля сварочного процесса, а также для перемещения и регулировки горелки. Сварочный аппарат работает от постоянного тока, поэтому необходимо устройство преобразования переменного тока электрической сети. В него входит высокочастотный трансформатор, выпрямители и модуль с электронной схемой, включающей микроконтроллер для управления рабочим током.

Аппарат должен обеспечивать заданную скорость перемещения проволоки, напряжение и силу тока. Равновесие характеристик обеспечивает источник питания дуги с необходимыми вольтамперными показаниями. Длина дуги зависит от напряжения, а скорость подачи стержня — от величины сварочного тока.

Работа установки начинается с предварительной продувки системы, необходимой для последующего поступления газа. После этого подключается источник питания дуги и подается катанка.

Основное преимущество автоматической сварки в том, что сварочная проволока подается в рабочую зону автоматически, и нет необходимости менять электроды.

Что необходимо приготовить из инструментов и материалов

Для изготовления самодельного полуавтомата необходимы следующие базовые элементы:

Из чего состоит сварочный полуавтомат своими руками- Источник питания и стабилизатор напряжения;

- Блок управления сварочным током;

- Специальные сварочные горелки;

- Рукава и зажимы;

- Тележка для перемещения;

- Устройство равномерной подачи проволоки;

- Гибкий шланг с газопроводом, гнездом для проволоки, силовым и управляющим кабелем;

- Клапан отсекания газа с электромагнитным управлением;

- Бобина с намотанной проволокой;

- Модуль управления.

Последовательность сборки

Сборочные работы начинаются с выбора необходимого корпуса. Подойдет короб или ящик подходящего размера из пластика, текстолита или фанеры толщиной 6 мм, либо листового металла.

В него встраиваются трансформаторы, связанные первичными и вторичными обмотками. Для первичной обмотки применяется параллельная схема подключения, а для вторичной – последовательная. Такое исполнение обеспечивает поступление тока до 60 А. Максимальное сварочное напряжение на выходе будет 40 В. Полученные рабочие характеристики позволяют сваривать маленькие металлоконструкции бытового назначения.

Непрерывная работа инверторного устройства вызывает перегрев. Чтобы этого не произошло, в конструктивную схему встраивается система охлаждения. Самым простым способом снижения нагрева является установка по бокам корпуса вентиляторов. Они размещаются напротив трансформаторов так, чтобы работать на вытяжку.

Для сварочного полуавтомата используют блок охлаждения от устаревших моделей компьютеров. Обеспечить отвод теплого воздуха и поступление свежего поможет ряд отверстий в корпусе диаметром не меньше 5 мм. Количество отверстий — 20-50 штук.

Доработка инвертора

Полуавтомат из сварочного инвертора может получится, если его трансформатор несколько модернизировать. Инвертор для этих целей выбирают такой, чтобы он мог выдавать ток для сварки не меньше 150 А. В готовом виде устройство использовать не получится по причине несоответствия вольт-амперных характеристик условиям сваривания электродной проволокой в защитном газе.

Функциональная схема инверторного полуавтоматаЧтобы получить необходимые выходные параметры, достаточно обмотать трансформатор полосой из меди с изоляцией из термобумаги. Толстый провод использовать не получится, потому что он сильно греется. У вторичной обмотки должно быть три слоя из жести, изолированных между собой фторопластовой лентой. Концы соединяются между собой методом пайки с целью повышения токопроводности.

В процессе работы установка будет сильно греться. Особенно в зоне радиатора, куда нужно установить термодатчик, чтобы обеспечить автоматическое отключение устройства в случае перегрева.

После включения полуавтомата индикатор должен показать ток 120 А, что подтвердит правильность выполненной доработки и подключения. Случается, что на табло светятся восьмерки. Так бывает при низком напряжении в сварочном контуре.

Про дроссель и сварочную горелку

Дроссель для сварочного полуавтомата своими руками сделать вполне по силам. Для этого потребуется трансформатор и эмальпровод, диаметр которого не превышает 1,5 мм. При наматывании после каждого слоя укладывается изоляция. С помощью шины размером 2,5х5,4 мм нужно плотно намотать 24 витка. Концы шины оставляют по 30 см.

Дроссель для сварочного полуавтоматаСердечник прокладывается кусочками текстолита с зазором как минимум 1 мм. Для наматывания дросселя еще используют металл от цветного телевизора лампового типа. Однако в этом случае удастся установить лишь одну катушку. Полученное устройство способно стабилизировать ток сварки и выдавать свыше 24 В при токе 6 А.

Сварочная горелка является конечным рабочим органом, обеспечивающим подачу углекислого газа, дуги напряжения и электродной катанки в зону сваривания. Рекомендуется пользоваться готовым пистолетом, где есть пусковое устройство, рукав для подключения газа и подачи сварочного металла.

Как обеспечить работу устройства подачи сварочной проволоки

Несмотря на надежность инвертора, поломки все же случаются. Чаще всего в ремонте нуждается регулятор, подающий металл от специальной катушки по гибкому шлангу. Для сварки полуавтоматом применяется проволока разного диаметра (от 0,8 мм до 1,6 мм), потому и возникает необходимость в регулировании подачи. Равномерный и качественный шов получается, когда скорость плавления и скорость поступления катанки совпадают.

В устройство входит прижимной ролик с регулятором усилия прижима проволоки. Ролик подачи с двумя неглубокими выемками подает сварочную проволоку. В качестве роликов можно использовать подшипники подходящего диаметра. По наружному кольцу достаточно проточить небольшую канавку для направления стержня.

Штанги, с установленными роликами, подпружиниваются. Усилие регулируется болтом, к которому и закреплена пружина.

Неполадки с регулятором связаны с ненадежным креплением для достаточно большого узла. Перекос способен привести к сбою в работе сварочного полуавтомата.

Располагать устройство в основном корпусе при создании сварочного полуавтомата необходимо так, чтобы разъем был в удобном для работы месте. Сборочные единицы должны закрепляться четко одна напротив другой для равномерного продвижения проволоки. Центрирование роликов осуществляется относительно отверстия входного штуцера.

Следует учесть, что самодельное устройство не сможет работать при низкой температуре. Установка рассчитана только на летний период и эксплуатацию внутри помещений. «Сварочник» успешно справится с небольшими бытовыми задачами, а для производственных нужд лучше приобрести готовый инвертор.

Видео: Сварочный полуавтомат своими руками

Сварочный полуавтомат своими руками – схема сборки

Сварочный полуавтомат своими руками собрать из инвертора не слишком просто, так как данная задача потребует определенных знаний в области электроники, умения спаивать между собой различные элементы. Нужно обязательно быть хорошо осведомленным в плане ключевых принципов работы оборудования, позволяющего проводить сварочные работы в полуавтоматическом режиме.

Какие нужны комплектующие?

Чтобы переделать инверторный аппарат из ручного режима потребуется воспользоваться определенным оборудованием. Также надо иметь под руками ряд комплектующих, без которых полноценное выполнение работ не представляется возможным:

- Так как полуавтоматическая сварка будет работать от инвертора, потребуется взять инвертор, способный сформировать сварочный ток, сила которого будет достигать хотя бы 150 А;

- Специальный механизм, обеспечивающий равномерную и постоянную подачу проволоки;

- Горелка, которая представляет собой ключевой рабочий элемент;

- Шланг требуемого диаметра, через который будет происходить подача проволоки;

- Еще один шланг, по которому в зону сваривания металла будет подаваться специальный защитный газ;

- Катушка с намотанной на нее сварочной проволокой, однако, эту деталь придется определенным образом переделать;

- Специальный блок электронного типа, через который и будет осуществляться управление работой самодельного сварочного полуавтомата.

Наибольшее внимание необходимо уделить подающему устройству, которое отвечает за подачу проволоки в зону сварки. Для получения максимально аккуратного шва без различных дефектов с внешней стороны, скорость подачи проволоки в самодельном сварочном полуавтомате подбирается такая, чтобы проволока успевала полностью расплавляться и формировать качественный шов.

Стоит отметить, что в процессе полуавтоматической сварки может использоваться проволока различного диаметра и изготовленная из разных материалов, соответственно показатель расплавления будет различным. Чтобы работать со сварочными полуавтоматами было как можно удобнее, в самодельной конструкции должен быть предусмотрен механизм регулировки скорости устройства, которое будет подавать проволоку.

Как правильно переделать трансформатор от инвертора?

Чтобы получить в конечном счете качественный полуавтоматический сварочный аппарат, необходимо подвергнуть определенным переделкам трансформатор инвертора. Сделать это самостоятельно не слишком трудно, однако, для этого придется следовать ряду определенных правил.

Прежде всего, нужно сделать обмотку трансформатора. Для этого понадобится медная полоска и обмотка из термобумаги. Нужно найти именно полосу, проволока для этих целей не подойдет, так как собранный по такому методу своими руками сварочный полуавтомат станет очень сильно нагреваться.

Вторичная обмотка также нуждается в определенной переделке. В схему сварочного полуавтомата нужно внести еще одну обмотку трансформатора, включающую в себя три слоя жести.

Каждый из них потребуется дополнительно изолировать за счет ленты из фторопластовых материалов. Концы родной обмотки и изготовленной самостоятельно нужно будет спаять между собой, заведя их в печатную плату.

Данное технологическое решение способствует значительному увеличению проводимости токов. Чтобы знать, как сделать сварочный полуавтомат своими руками, нужно помнить о необходимости внесения в схемы сварочных полуавтоматов вентилятора, который будет использоваться для того, чтобы качественно охлаждать всю конструкцию, не допуская ее перегрева.

Как правильно произвести настройку инверторного аппарата для проведения полуавтоматических сварных работ?

Чтобы внести определенные изменения в схемы самодельных сварочных аппаратов-полуавтоматов, нужно сначала полностью обесточить данную конструкцию. Для дополнительной защиты от перегрева на радиаторах нужно установить входной и выходной выпрямитель, а также силовые ключи.

Когда все эти действия будут произведены, силовую часть сварочного аппарата соединяют с блоком управления и пробуют подключить его к электросети. Сначала должен загореться индикатор, говорящий о том, что изделие подключено. Перед тем как опробовать изделие в сварке, к выходам нужно подключить осциллограф и с его помощью постараться отыскать электрические импульсы, частота которых должна находиться в пределах от 40 до 50 кГц. Между ними должен сохраняться промежуток 1,5 мкс – этого эффекта можно добиться благодаря изменению входного напряжения. Как только оптимальное напряжение будет найдено, можно попробовать подключить сварочную проволоку и сварить две заготовки.

Как наладить механизм подачи?

Схемы самодельных сварочных аппаратов подразумевают наличие специального механизма подачи сварочной проволоки для полуавтоматов. Если нет заготовки данного элемента, можно собрать его самостоятельно по чертежам.Для этого потребуется взять два подшипника, величина которых должна соответствовать типоразмеру 6202, также понадобится электродвигатель от автомобильных дворников, причем чем меньше будет его размер, тем лучше.

Когда будет производиться выбор сварочного аппарата и его соответствие схеме сварочного полуавтомата, необходимо тщательно проверить, чтобы он вращался строго в одном направлении. Помимо этого, нужно будет взять ролик с диаметром ровно 25 мм. Его насаживают поверх резьбы на вал электромотора. Все нестандартные элементы конструкции производятся самостоятельно – так в последующем будет гораздо легче производить ремонт сварочных полуавтоматов своими руками.

Механизм подачи включает в себя две пластины, на которых установлены подшипники. Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Этот разъем, в свою очередь, будет подключаться к сварочному рукаву, установленному на передней части корпуса. К этой же пластине подключается катушка с намотанной проволокой. Чтобы катушка хорошо держалась на механизме подачи, под нее делают специальный вал, который крепится перпендикулярно к текстолитовой пластине. С краю у вала должна быть нарезана резьба, чтобы катушка как можно плотнее садилась на него.

Принципиальная схема сварочного полуавтомата, изготовленного самостоятельно, отличается практичностью, надежностью и экономичностью. Стоит отметить, что наверняка конструкция будет выглядеть не слишком привлекательно, однако по своим эксплуатационным характеристикам она практически ничем не будет отличаться от профессионального промышленного оборудования.

Все элементы, расположенные в механизме подачи, рассчитаны под стандартную катушку. Однако у данной конструкции имеется один серьезный недостаток – сварочные работы будут производиться без газа.Как осуществляется обмотка дросселя?

Чтобы дроссель работал надежно и при этом не перегревался при прохождении через него электрического тока, нужно воспользоваться трансформатором ОСМ-0,4, мощность которого составляет 400 Вт. Кроме того, при изготовлении качественной конструкции придется воспользоваться эмальпроводом, диаметр которого минимум должен составлять 1,5 мм, однако, лучше брать с небольшим запасом, например, 1,8 мм.

Следует намотать на дроссель два слоя провода, причем они должны быть качественно изолированы друг от друга. Провода в каждом из них укладывают как можно более плотно – это нужно для получения качественной индукционной катушки. На следующем этапе следует воспользоваться алюминиевой шиной размерами 2,8х4,65 мм.

Ее наматывают в один слой, изготавливая 24 витка, а оставшиеся концы делают длиной приблизительно по 30 см. В дальнейшем нужно будет собрать сердечник, между ним и катушкой должен быть зазор размером приблизительно 1 мм. Чтобы соединение получилось как можно более жестким, между сердечником и обмотками нужно будет проложить небольшие кусочки текстолита.

Подобный дроссель можно изготовить на базе железа из цветного или черно-белого лампового телевизора наподобие ТС-270, причем это будет значительно проще, так как установить придется только лишь одну катушку, которую делают из алюминиевой шины.

Для питания схемы управления также необходимо воспользоваться трансформатором, причем данную конструкцию собирать самостоятельно совершенно необязательно, так как можно по небольшой цене приобрести готовое изделие. Главным критерием является то, что конструкция должна выдавать 24 В при силе тока около 6 А.

Подведём итог

Если вся конструкция будет правильно собрана, то ею будет очень удобно пользоваться, а срок ее службы будет превышать даже профессиональные аппараты. Однако при неправильной сборке наиболее уязвимым элементом конструкции будет регулятор подачи проволоки, поэтому временами данные элементы будут нуждаться в проведении ремонтных или профилактических работ.

В остальном, сваривать металлические детали с помощью полуавтоматического аппарата, собранного своими руками, довольно-таки удобно и просто, так как эта технология значительно проще по сравнению с традиционной ручной электродуговой сваркой.

СВАРКА ПОЛУАВТОМАТОМ своими руками: [технология, видео]

Практика показывает, что [сварка полуавтоматом] своими руками получается стабильной и надежной.

Сварочные работы широко применяются не только в промышленном производстве, но и в бытовой сфере.

В настоящее время на рынке представлена широкая линейка устройств, приспособлений и материалов для того, чтобы варить любые металлы и сплавы или проводить ремонт изделий из них.

Технология сваривания полуавтоматом позволяет добиться высокой производительности и отличного качества шва.

Выбирая это способ, технологи сварочного производства и люди, которые выполняют ремонт своего автомобиля или строительство гаражного бокса, хорошо знают, что стоимость сварочных швов будет минимальной, а качество высоким.

Особенности и технология

Схема традиционного сварочного автомата проста и не требует подробного описания. По своей сути это трансформатор, который имеет мощную вторичную обмотку.

С его помощью можно варить конструкции из стали и сплавов черных металлов.

Однако для сварки алюминия, меди и прочих цветных металлов этот аппарат не годится.

Причина в том, что на открытом воздухе свариваемые детали из цветных металлов моментально окисляются, и соединения не происходит.

Для того чтобы устранить это явление, изобрели сварочный полуавтомат.

Полуавтоматические устройства делятся по типу защиты сварного шва:

- сварка под флюсом;

- сварка в атмосфере инертного газа;

- сварка порошковой электродной проволокой.

Популярность сварочного полуавтомата объясняется тем, что на нем легко выполняются сварочные работы человеком, который впервые взялся за газовую горелку, технология сварки вполне доступна и понятна.

Особенности функциональной схемы и конструкции полуавтомата позволяют добиться качественных результатов даже новичкам. При этом стоимость оборудования на рынке высокая.

Чтобы обойти это обстоятельство, мастера своего дела предпочитают сделать сварочный полуавтомат своими руками.

Практика показывает, что самодельный агрегат имеет такие же эксплуатационные характеристики, как и заводской.

На видео показана работа самодельного полуавтомата, с помощью которого можно делать ремонт автомобиля.

Видео:

О том, как сделать сварочный полуавтомат своими руками, написано большое число инструкций. В большинстве из этих рекомендаций содержится много полезной информации.

Первое, что необходимо усвоить – для получения качественного шва необходимо обеспечить стабильное горение дуги. Именно поэтому сварка выполняется постоянным током.

Принципиальная электрическая схема включает в себя следующие элементы:

- трансформатор;

- выпрямитель;

- дроссель;

- электрод.

В качестве электрода служит горелка, которая обеспечивает поступление в зону сварки защитного газа и сварочной проволоки.

В сварочном аппарате, работающем на переменном токе, добиться стабильного горения дуги сложно из-за колебаний напряжения в сети.

Чтобы нейтрализовать влияния такого рода, используется выпрямительная схема, которая преобразует напряжение переменного тока в постоянное.

Если колебания напряжения возникают во вторичной цепи, то их сглаживает дроссель.

Из курса электротехники известно, что дроссель – это катушка индуктивности, которая является нагрузкой в цепях постоянного тока.

Дроссель компенсирует возникающие колебания и обеспечивает стабильное горение дуги. Тем самым обеспечивая высокое качество сварного шва.

Второй момент, на который следует обратить внимание при подготовке к работе – это выбор режима сварки.

Настройка оборудования выполняется в зависимости от толщины свариваемого металла, здесь важна технология и инструкция.

Независимо от того, какой аппарат используется — самодельный или заводского изготовления, необходимо добиться оптимального расхода электроэнергии и газа.

Если выполняются работы по сварке листового алюминия толщиной более 5 мм, то делать это нужно в два прохода.

Для правильного выбора режима сварки нужно вспомнить уроки металловедения и знать качественные характеристики свариваемых металлов и сплавов, а также элементарно уметь варить.

Устройство сварочного полуавтомата

Принцип работы сварочного полуавтомата основан на преобразовании переменного тока в постоянный.

В дополнение к этому преобразованию необходимо выполнять еще два действия – подать в зону сварки проволоку и необходимое количество защитного газа.

С учетом перечисленных процессов полуавтомат включает в себя следующие узлы и агрегаты:

- источник электрической энергии;

- комплект газовой аппаратуры;

- агрегат для подачи проволоки.

На видео показан сварочный полуавтомат в полном комплекте, вы можете увидеть принцип его работы.

Видео:

Несмотря на кажущуюся сложность, такие аппараты очень часто собирают своими руками.

Многолетний опыт показывает, что самодельный полуавтомат можно сделать под конкретные работы с металлами разного типа в короткие сроки.

Источник питания

Приступая к сборке сварочного полуавтомата своими руками, в первую очередь необходимо выбрать силовой трансформатор. Его можно приобрести в магазине или изготовить самому.

Главное, чтобы на клеммах вторичной обмотки можно было получить напряжение от 15 до 30В и силу тока до 60А.

Кроме трансформатора электрическая схема включает в себя выпрямительный мост, дроссель и конденсатор.

Принцип построения такой схемы заключается в том, чтобы обеспечить стабильное напряжение на выходе.

На видео показан полуавтомат, который собран для того, чтобы варить конструкции из алюминия.

Видео:

Сварка изделий из алюминия и других цветных металлов требует стабильно горящей дуги.

Эту стабильность обеспечивает электрическая схема, содержащая активные элементы. Вместо готового выпрямительного моста можно использовать более мощные диоды.

Конденсатор необходим для того, чтобы компенсировать остаточные пульсации на выходе выпрямителя. Дроссель поддерживает заданный уровень рабочего напряжения.

В качестве основы для сборки источника питания служит шасси, закрытое металлическим кожухом.

Выполняя работы по монтажу полуавтомата, нужно выполнять все требования правил по эксплуатации электрических установок.

Газовая аппаратура

Когда выполняется сварка на полуавтомате деталей из алюминия, то необходимо обеспечить поступление защитного газа в зону горения электрической дуги.

В качестве защитного газа используется аргон или гелий. Если вспомнить школьные уроки химии, то будет понятно, почему используются именно они.

Это инертные газы, которые не вступают в реакцию с другими веществами. Используется для защиты от воздействия атмосферного кислорода и углекислый газ.

Для подачи защитного газа в зону горения дуги используется газовая горелка.

Сделать горелку своими руками сложно.

Проще купить ее в собранном виде. Газ к месту работы поставляется в баллонах.

Газовая горелка включает в себя два основных элемента – наконечник для подведения тока и сопло. На видео показан принцип работы газовой горелки.

Видео:

Конструкция токопроводящего наконечника обеспечивает хороший контакт и скольжение по свариваемой поверхности.

Для изготовления наконечников применяются сплавы на основе меди. Срок эксплуатации наконечника зависит от интенсивности использования и материала, из которого он изготовлен.

Настройка или ремонт горелки выполняется по двум параметрам. Первое, что нужно сделать – отрегулировать подачу сварной проволоки.

Второй шаг – подключить подачу защитного газа.

Устройство для подачи проволоки

В качестве основы для производства сварочной проволоки используются различные металлы и сплавы.

Чаще всего применяются следующие материалы:

- нержавеющая сталь;

- сталь, покрытая медью;

- сплавы на основе алюминия.

В самодельный сварочный полуавтомат заправляется проволока диаметром от 0,6 до 2,0 мм.

Важно отметить, что при использовании порошковой проволоки с флюсом можно варить конструкции без газа.

Такой тип проволоки имеет форму трубки, внутри которой находится флюс. Принцип действия в этом случае прост – сгорая в процессе сварки, флюс образует защитную газовую оболочку.

На видео показан механизм подачи сварочной проволоки в зону горения дуги.

Видео:

Для подачи используются три способа:

- толкающий;

- тянущий;

- комбинированный.

В зависимости от того, в каких условиях приходится выполнять ремонт труб или других конструкций, выбирается и способ подачи.

Технические основы действия механизма понятны уже из названия.

Самодельный полуавтомат чаще всего оснащается газовой горелкой, в ручке которой расположен привод, предназначенный для того, чтобы тянуть проволоку с катушки.

Если аппарат установлен в мастерской, то можно использовать толкающий способ подачи.

Настройка полуавтомата

С помощью сварочного полуавтомата выполняется сложный ремонт автомобильных кузовов. Приходится варить и сталь, и сплавы цветных металлов.

В каждом конкретном случае требуется настройка полуавтомата. В первую очередь, выбирается диаметр сварочной проволоки.

Затем устанавливается величина рабочего тока и проверяется подача защитного газа.

Важно подчеркнуть, что газ должен обдувать рабочую зону, но не выдувать из нее продукты сгорания.

Если настройка выполнена точно, то сварочный шов будет ровным, прочно соединяя элементы изделия.

Масштабируемая автоматизация сварки

— блог Joe Welder ™

Одна из замечательных особенностей моей работы в Arc-Zone заключается в том, что я могу найти время, чтобы посетить клиентов, чтобы узнать, что нового и интересного они делают, и посмотреть, как мы можем помочь им улучшить сварочные операции и снизить затраты. Недавно я посетил одного из наших крупных клиентов-производителей, который изучает какую-то систему автоматизации сварки.

За исключением пары компонентов, они строят все самостоятельно и отправляют по всему миру.И дела идут хорошо.

Почему нужно масштабируемое решение для автоматизации сварки?

Чтобы они могли идти в ногу со спросом и держать свои расходы под контролем, я предложил усовершенствовать их ручную или ручную сварку TIG. Суть в том, что они использовали стандартные запчасти от местного поставщика газа.

Чтобы помочь им улучшить качество и стабильность сварных швов, мы переводим их на наши новые продукты для аргонодуговой и плазменно-дуговой сварки серии Pro. Линия Arc-Zone Pro Series ™ спроектирована как специальный резак для приложений заказчика и представляет собой систему Plug-n-Weld ™, предназначенную для экономии времени и денег конечного пользователя.(подробнее в ближайшее время — официальный запуск этой линейки продуктов намечен на ноябрь 2013 г.).

Мы также настраиваем их с помощью нашей масштабируемой системы автоматизации сварки «Сделай сам» — с горелкой для сварки TIG с подачей холодной проволоки, установленной на машине.

Наборы «Сделай сам» Arc-Zone — это более дешевое решение для сварочного автомата «под ключ», которое может построить типичный системный интегратор. Кроме того, наборы DIY масштабируемы, поэтому вы можете начать с основ и создавать их по мере роста вашей рабочей нагрузки и бюджета.

Опция подачи холодной проволоки — это способ полуавтоматизировать ручную сварку TIG. У этого «первого шага» решения автоматизации сварки есть несколько преимуществ, в том числе снижение затрат на проволоку по сравнению со стержнем для сварки TIG нарезанной длины.

Машины для холодной подачи проволоки используют «катушку» проволоки вместо отдельных стержней, что позволяет сэкономить время и деньги. Кроме того, при использовании намотанной проволоки вы устраняете «потери на шлейфе», связанные с короткозамкнутым стержнем для сварки TIG.

Добавьте к этому возможность полуавтоматизации процесса TIG, и вы сможете создать более надежную и единообразную рабочую станцию для сварки TIG для получения повторяемых и стабильных швов.

Это обновление будет представлять собой многоэтапный процесс автоматизации сварки, поскольку у них есть несколько устройств и несколько станций ручной, полуавтоматической и роботизированной сварки. Хорошая новость в том, что они могут воспользоваться нашей эксклюзивной функцией Cash In & Trade Up ™ в Arc-Zone.

Программа Arc-Zone Cash-In & Trade-Up ™ дает вам возможность обменять ваше бывшее в употреблении сварочное оборудование.Это экономичный способ обновления до новейших технологий, разработанный для улучшения качества сварки, снижения брака и повышения безопасности оператора.

Свяжитесь с нами сегодня, чтобы сообщить список желаний и предложения по обмену. Мы оценим их, сделаем вам предложение и зачислим кредит на ваши новые покупки.

Не ждите, пока ваше оборудование устареет. Обменяйте свое старое оборудование на часть расходов на модернизацию и начните получать выгоду от повышения производительности и безопасности!

Постоянный ток vs.Выход постоянного напряжения

У меня дома есть небольшой сварщик MIG. Я хочу использовать его для сварки штангой, но мне сказали, что я не могу. Почему это? В работе у нас есть несколько разных типов сварочных аппаратов. Почему некоторые из них могут использоваться только для сварки штучной сваркой, а некоторые — только для сварки проволокой, а другие машины могут использоваться для обеих? Я слышал термины CC и CV, но что они означают и почему они важны? Наконец, у нашей компании есть несколько переносных механизмов подачи проволоки с переключателем «CV / CC» внутри них.Значит ли это, что их можно использовать с любым сварочным аппаратом?

Это очень хорошие вопросы, и я уверен, что их задавали многие сварщики. С точки зрения конструкции и управления дугой существует два принципиально разных типа источников сварочного тока. К ним относятся источники питания, вырабатывающие на выходе постоянный ток (CC), и источники питания, которые производят постоянное выходное напряжение (CV). Многопроцессорные источники питания — это те, которые содержат дополнительные схемы и компоненты, которые позволяют им выдавать как CC, так и CV выход в зависимости от выбранного режима.

Обратите внимание, что сварочная дуга является динамической, в которой ток (A) и напряжение (V) постоянно меняются. Источник питания контролирует дугу и вносит изменения в миллисекунды, чтобы поддерживать стабильное состояние дуги. Термин «постоянный» относителен. Источник питания CC будет поддерживать ток на относительно постоянном уровне, несмотря на довольно большие изменения напряжения, в то время как источник питания CV будет поддерживать напряжение на относительно постоянном уровне, независимо от довольно больших изменений тока. Рисунок 1 содержит графики типичных выходных кривых источников питания постоянного и постоянного тока. Обратите внимание, что в различных рабочих точках кривой выхода на каждом графике наблюдается относительно небольшое изменение одной переменной и довольно большие изменения другой переменной («Δ» (дельта) = разница).

Рисунок 1: Выходные кривые для источников питания постоянного и постоянного тока |

Также следует отметить, что в этой статье обсуждаются только обычные типы источников сварочного тока.При импульсной сварке с использованием многих новых источников питания с технологией управления формой волны вы действительно не можете рассматривать выход как строго CC или CV. Скорее, источники питания отслеживают и изменяют как напряжение, так и ток с чрезвычайно высокой скоростью (намного быстрее, чем источники питания с традиционной технологией), чтобы обеспечить очень стабильные условия дуговой сварки.

Прежде чем обсуждать вопрос о CC и CV, мы должны сначала понять эффекты как тока, так и напряжения при дуговой сварке.Ток влияет на скорость плавления или скорость расхода электрода, будь то стержневой или проволочный электрод. Чем выше уровень тока, тем быстрее плавится электрод или тем выше скорость плавления, измеряемая в фунтах в час (фунт / час) или килограммах в час (кг / час). Чем ниже ток, тем ниже становится скорость плавления электрода. Напряжение регулирует длину сварочной дуги, а также ширину и объем дугового конуса. По мере увеличения напряжения длина дуги становится больше (и конус дуги шире), а по мере ее уменьшения длина дуги становится короче (и конус дуги уже). На рисунке 2 показано влияние напряжения на дугу.

Рисунок 2: Влияние напряжения дуги |

Теперь тип используемого сварочного процесса и связанный с ним уровень автоматизации определяют, какой тип сварочной мощности является наиболее стабильным и, следовательно, предпочтительным. Процессы дуговой сварки защищенного металла (SMAW) (также известные как MMAW или Stick) и газо-вольфрамовая дуговая сварка (GTAW) (также известные как TIG) обычно считаются ручными процессами.Это означает, что вы управляете всеми параметрами сварки вручную. Вы держите электрододержатель или горелку TIG в руке и вручную управляете углом перемещения, рабочим углом, скоростью перемещения, длиной дуги и скоростью подачи электрода в соединение. В процессах SMAW и GTAW (т. Е. Ручных процессах) CC является предпочтительным типом выхода от источника питания.

И наоборот, процесс газовой дуговой сварки (GMAW) (он же MIG) и процесс дуговой сварки порошковой проволокой (FCAW) (он же флюсовый сердечник) обычно считаются полуавтоматическими процессами.Это означает, что вы по-прежнему держите сварочный пистолет в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения и расстояние между наконечником и рабочим расстоянием (CTWD)). Однако скорость подачи электрода в соединение (известная как скорость подачи проволоки (WFS)) автоматически регулируется устройством подачи проволоки с постоянной скоростью. Для процессов GMAW и FCAW (то есть полуавтоматических процессов) предпочтительным выходом является CV.

Таблица 1 содержит сводную информацию о рекомендуемых типах выхода для сварочного процесса.

Таблица 1: Рекомендуемый тип выходной мощности источника питания для процесса дуговой сварки |

Чтобы использовать более простую конструкцию и снизить затраты на закупку, источники сварочного тока обычно предназначены для использования только с одним или двумя типами сварочных процессов. Таким образом, базовая машина для стержневой сварки будет иметь мощность только CC, поскольку она предназначена только для сварки стержнем.Аппарат TIG также будет иметь выход только CC, так как он предназначен только для сварки TIG и электродной сварки. И наоборот, базовая машина MIG будет иметь только выходное напряжение CV, поскольку она предназначена только для сварки MIG и сердечника под флюсом. Что касается вашего первого вопроса «Почему я не могу выполнять сварку при помощи сварочного шва на моем аппарате MIG», то ответ заключается в том, что ваш аппарат MIG имеет только выходное напряжение CV, что не предназначено и не рекомендуется для сварки при помощи сварочного шва. И наоборот, вы, как правило, не можете выполнять сварку MIG на ручном станке с выходом CC, потому что это неправильный тип мощности для сварки MIG.Как упоминалось ранее, существуют источники питания для многопроцессорной сварки, которые могут обеспечивать выход как CC, так и CV. Однако они, как правило, более сложные, имеют более высокую производительность, предназначены для промышленного применения и не имеют цены в базовом ценовом диапазоне сварочных аппаратов начального уровня. На рисунке 3 показаны примеры типичных сварочных аппаратов CC, CV и многопроцессорных сварочных аппаратов.

Рисунок 3: Пример источников сварочного тока по типу выхода |

Вы можете создать сварочную дугу с помощью любого из сварочных процессов на выходе типа CC или CV (если вы можете настроить сварочное оборудование для этого).Однако, когда вы используете предпочтительный тип выхода для каждого соответствующего процесса, условия дуги очень стабильны. Однако, когда вы используете неправильный тип вывода для каждого соответствующего процесса, условия дуги могут быть очень нестабильными. В большинстве случаев они настолько нестабильны, что поддерживать дугу невозможно.

Теперь давайте обсудим, почему эти последние утверждения верны. С помощью двух ручных процессов, SMAW и GTAW, вы контролируете все переменные вручную (вот почему они являются двумя процессами, требующими наибольшего количества навыков оператора).Электрод должен плавиться с постоянной скоростью, чтобы можно было подавать его в соединение с постоянной скоростью. Для этого сварочная мощность должна поддерживать постоянный ток (т. Е. CC), чтобы результирующая скорость плавления была постоянной. Напряжение — менее контролируемая переменная. При ручных процессах очень трудно постоянно поддерживать одну и ту же длину дуги, потому что вы также постоянно вводите электрод в соединение. Напряжение меняется в результате изменения длины дуги.С выходом CC ток — это ваша предварительная установка, регулирующая переменная и напряжение просто измеряются (обычно как среднее значение) во время сварки.

Если вы попытаетесь выполнить сварку методом SMAW, например, используя выходное напряжение CV, ток и итоговая скорость плавления будут слишком сильно отличаться. Когда вы двигались вдоль стыка (пытаясь согласоваться со всеми другими параметрами сварки), электрод плавился бы быстрее, затем с меньшей скоростью, затем с большей скоростью и т. Д. вы вставили электрод в стык.Это невыполнимое условие, поэтому выход CV нежелателен.

Когда вы переключаетесь на полуавтоматический процесс, такой как GMAW или FCAW, что-то меняется. Хотя вы все еще управляете многими параметрами сварки вручную, электрод подается в соединение с постоянной скоростью (в зависимости от конкретной WFS, установленной на механизме подачи проволоки). Теперь вы хотите, чтобы длина дуги была одинаковой. Для этого сварочная мощность должна поддерживать напряжение на постоянном уровне (т.е.е., CV), так что результирующая длина дуги согласована. Ток — менее контролирующая переменная. Он пропорционален WFS или является его результатом. По мере увеличения WFS увеличивается и ток, и наоборот. С выходом CV напряжение и WFS являются вашими предустановками, а управляющие переменные и ток просто измеряются во время сварки.

Если вы попытаетесь выполнить сварку с использованием процессов GMAW или FCAW, используя выход CC, напряжение и результирующая длина дуги будут слишком сильно отличаться. При уменьшении напряжения длина дуги станет очень короткой, и электрод войдет в пластину.Затем по мере увеличения напряжения длина дуги станет очень большой, и электрод сгорит обратно к контактному наконечнику. Электрод будет постоянно врезаться в пластину, затем сгорать обратно к кончику, затем врезаться в пластину и т. Д. Это невыполнимое условие, что делает выход CC нежелательным.

В качестве примечания: также часто полностью автоматизируют процессы сварки GTAW, GMAW и FCAW. В случае полной автоматизации все переменные контролируются машиной и удерживаются под постоянным углом, расстоянием или скоростью.Следовательно, меньше изменений в условиях дуги. Однако предпочтительным типом вывода для автоматизированной GTAW по-прежнему является CC, а для автоматизированных GMAW и FCAW — по-прежнему CV. Пятый распространенный процесс дуговой сварки, сварка под флюсом (SAW) (также известный как поддуговая сварка), также обычно является автоматизированным процессом. Для SAW обычно используется выход CC или CV. Определяющими факторами, определяющими, какой тип вывода является наилучший, обычно являются диаметр электрода, скорость перемещения и размер сварочной ванны. Для полуавтоматической резки SAW предпочтительным типом вывода является CV.

Ваш последний вопрос касался переносных механизмов подачи проволоки (см. Пример на Рис. 4 ). Это оборудование, которое позволяет вам идти вразрез с основными правилами, описанными в этой статье… в некоторой степени. Они разработаны в первую очередь для сварки в полевых условиях и обладают тремя уникальными особенностями по сравнению с традиционными механизмами подачи проволоки в заводских условиях. Во-первых, провод заключен в жесткий пластиковый футляр для лучшей защиты и долговечности в полевых условиях. Во-вторых, им не нужен кабель управления для питания приводного двигателя, а скорее используется провод измерения напряжения от механизма подачи проволоки.Таким образом, подключение выполняется просто, для этого достаточно использовать имеющийся сварочный кабель источника питания (и добавить газовый шланг). В-третьих, они могут работать с источником питания CC, но с ОГРАНИЧЕННЫМ успехом. У них есть тумблер «CC / CV», с помощью которого вы выбираете тип выхода от источника питания.

Когда впервые появились эти портативные механизмы подачи проволоки, теория заключалась в том, что они могут использоваться с большой существующей базой источников питания CC, уже имеющихся в поле (в основном, сварочных аппаратов с приводом от двигателя), и, таким образом, теперь дают производителям GMAW и FCAW (т.е. проволочная сварка) возможность. Вместо того, чтобы покупать новый источник питания постоянного тока, им нужно было только получить механизм подачи проволоки. Чтобы компенсировать колебания напряжения, которые вы получаете на выходе CC, эти механизмы подачи проволоки имеют дополнительную схему, которая замедляет реакцию скорости подачи проволоки на изменения напряжения, чтобы помочь стабилизировать дугу (обратите внимание, что на CC скорость подачи проволоки равна больше не является постоянным, а, скорее, постоянно увеличивается и уменьшается в попытке сохранить ток на постоянном выходе).

Рисунок 4: Пример переносного устройства подачи проволоки |

Реальность сварки проволокой с выходом CC состоит в том, что она довольно хорошо работает с одними приложениями и плохо работает с другими. Относительно хорошая стабильность дуги достигается при использовании процесса наплавки флюсом в среде защитного газа (FCAW-G) и процесса GMAW при использовании струйной дуги или импульсной струйной дуги в режиме переноса металла. Однако стабильность дуги по-прежнему очень неустойчива и неприемлема для самозащитной порошковой проволоки (FCAW-S) и процесса GMAW в режиме передачи металла при коротком замыкании.Хотя напряжение изменяется в зависимости от выхода CC, процессы, которые обычно работают при более высоких напряжениях (например, 24 В или более), такие как FCAW-G и струйная дуга или импульсная дуга MIG со струйным распылением, менее чувствительны к изменениям напряжения, возникающим при выходе CC. Поэтому стабильность дуги довольно хорошая. В то время как такие процессы, как короткое замыкание MIG и FCAW-S, которые обычно работают при более низких настройках напряжения (например, 22 В или меньше), более чувствительны к изменениям напряжения. Поэтому стабильность дуги намного хуже и обычно считается неприемлемой.Другой фактор, связанный с использованием электродов FCAW-S на выходе CC, заключается в том, что чрезмерное напряжение дуги и, как следствие, большая длина дуги, по сути, могут привести к чрезмерному попаданию дуги в атмосферу. Это потенциально может привести к пористости сварного шва и / или резкому снижению ударной вязкости металла шва при низких температурах.

В заключение, выход CV ВСЕГДА рекомендуется для сварки проволокой. Поэтому при использовании этих переносных механизмов подачи проволоки с источником питания с выходом CV используйте его вместо выхода CC.Наконец, несмотря на то, что выход CC может быть приемлемым для сварки FCAW-G общего назначения, а также для сварки MIG со струйной дугой и импульсной струйной дугой, он не рекомендуется для работы с качеством кода.

Сварка сердечником под флюсом: процесс и советы

При дуговой сварке с сердечником(FCAW) используется трубчатая проволока, заполненная флюсом.

Дуга возникает между сплошным проволочным электродом и заготовкой.

Флюс, содержащийся в сердечнике трубчатого электрода, плавится во время сварки и защищает сварочную ванну от атмосферы.Постоянный ток с положительным электродом (DCEP) обычно используется, как и в процессе FCAW.

Есть два основных варианта процесса; самозащитная FCAW (без защитного газа) и газовая защита FCAW (с защитным газом). Различие между ними связано с разными флюсующими добавками в расходных материалах, которые обеспечивают различные преимущества для пользователя. Обычно самозащитный FCAW используется на открытом воздухе, когда ветер уносит защитный газ.

Флюсы в самоэкранированной FCAW предназначены не только для раскисления сварочной ванны, но также для защиты сварочной ванны и металлических капель от атмосферы.

Флюс в газозащитной FCAW обеспечивает раскисление сварочной ванны и в меньшей степени, чем в самозащитной FCAW, обеспечивает вторичную защиту от атмосферы. Флюс предназначен для поддержки сварочной ванны при сварных швах в неправильном положении. Этот вариант процесса используется для увеличения производительности сварных швов вне положения и для более глубокого проплавления.

Видео: основы самозащиты порошковой проволокой

Процесс сварки сердечником под флюсом

Сварка сердечником под флюсом или сварка трубчатым электродом произошла от процесса сварки MIG для улучшения действия дуги, переноса металла, свойств металла сварного шва и внешнего вида сварного шва.Это процесс дуговой сварки, в котором тепло для сварки обеспечивается дугой между непрерывно подаваемой трубчатой электродной проволокой и заготовкой.

Экранирование достигается за счет флюса, содержащегося внутри трубчатой электродной проволоки, или за счет флюса и защитного газа, подаваемого извне. Схема процесса показана на рисунке 10-55 ниже.

Порошковая сварочная проволока или электрод представляет собой полую трубку, заполненную смесью раскислителей, флюсов, металлических порошков и ферросплавов.Закрывающий шов в виде тонкой линии — единственное видимое различие между порошковой проволокой и сплошной холоднотянутой проволокой.

Сварку порошковым электродомможно выполнять двумя способами:

- Углекислый газ может использоваться с флюсом для обеспечения дополнительной защиты.

- Только флюсовый сердечник может обеспечить весь защитный газ и шлаковые материалы.

Экран из диоксида углерода создает глубоко проникающую дугу и обычно обеспечивает лучшую сварку, чем это возможно без внешней газовой защиты.Хотя дуговая сварка порошковой проволокой может применяться полуавтоматически, машинно или автоматически, этот процесс обычно выполняется полуавтоматически.

При полуавтоматической сварке механизм подачи проволоки подает электродную проволоку, а источник питания поддерживает длину дуги. Сварщик манипулирует сварочным пистолетом и регулирует параметры сварки.

Дуговая сварка порошковой проволокой также используется в машинной сварке, где, помимо подачи проволоки и поддержания длины дуги, оборудование также обеспечивает перемещение соединения.

Сварщик постоянно контролирует сварку и корректирует параметры сварки. Автоматическая сварка используется в высокопроизводительных приложениях.

Схема процесса порошковой сваркиСоветы по сварке

- Не используйте гладкие приводные ролики для проволоки, используйте приводные ролики с накаткой

- Измените полярность на отрицательный электрод (уточните у производителя, MIG обычно электрод положительный)

- Используйте соответствующую вентиляцию

- Вылет проволоки от 1/2 ″ до 3/4 ″

- Перетащите пистолет (сварка с обратной стороны)

- Для плоского шва, приваривайте под углом 90 градусов и 10 градусов назад.Тройник под углом 45 градусов. Соединение внахлест под углом от 60 до 70 градусов одним прямым сварным швом.

- Для горизонтального угла наклона пистолета вверх примерно на 10 градусов, уменьшите параметры сварки на аппарате примерно на 10–15%.

- Для вертикального шва (можно использовать верхний или нижний шов, вертикальный нижний лучше подходит для более тонких металлов, используется вертикальный верх на 1/4 дюйма и выше, также уменьшите параметры на машине на 10-15%.

- Для потолочных работ постарайтесь поддерживать высокую скорость перемещения, а также снизьте параметры сварки на 10–15% (по сравнению с плоским или горизонтальным швом).

- Приваривайте из стороны в сторону, чтобы избежать поднутрения

- Тщательно счищайте шлак после каждого прохода

FCAW по сравнению с GMAW и SMAW

Процесс сердечника флюса FCAW сочетает в себе лучшие характеристики SMAW и GMAW.

В нем используется флюс для защиты сварочной ванны, хотя можно использовать дополнительный защитный газ. Сплошной проволочный электрод обеспечивает высокую производительность наплавки.

FCAW против GMAW

Дуговая сварка порошковой проволокой во многом схожа с дуговой сваркой металлическим электродом в газе (GMAW или MIG).Порошковая проволока, используемая для этого процесса, придает ему разные характеристики. Дуговая сварка порошковой проволокой широко используется для сварки черных металлов и особенно хороша для применений, в которых требуются высокие скорости наплавки. При высоких сварочных токах дуга получается ровной и управляемой по сравнению с использованием электродов для дуговой сварки металлическим газом большого диаметра с диоксидом углерода.

Сварщик хорошо видит дугу и сварочную ванну. На поверхности сварного шва остается шлаковый налет, который необходимо удалить.Поскольку присадочный металл перемещается по дуге, образуются брызги и дым.

Флюс для расходных материалов FCAW может быть спроектирован для поддержки больших сварочных ванн в нерабочем положении и обеспечения более высокого проплавления по сравнению с использованием сплошной проволоки MIG (GMAW). Сварные швы большего диаметра могут быть выполнены за один проход электродами большего диаметра, тогда как GMAW и SMAW потребуются несколько проходов для сварных швов эквивалентных размеров. Это повышает производительность и снижает деформацию сварного изделия.

FCAW против SMAW

Как и в случае SMAW, шлак необходимо удалять между проходами многопроходных сварных швов.Это может снизить производительность применения и привести к возможным нарушениям сплошности включения шлака. Для FCAW с газовой защитой пористость может возникнуть в результате недостаточного газового покрытия.

Большое количество дыма образуется в процессе FCAW из-за высоких токов, напряжений и магнитного потока, присущих процессу. Увеличение затрат может быть вызвано необходимостью в вентиляционном оборудовании для обеспечения надлежащего здоровья и безопасности.

FCAW сложнее и дороже, чем SMAW, поскольку для него требуется механизм подачи проволоки и сварочная горелка.Сложность оборудования также делает процесс менее портативным, чем SMAW.

Оборудование для порошковой сварки

Универсальный сварочный аппарат / генератор Miller Trailblazer 302 с приводом от двигателя, газ, 1 фаза, 30–225 переменного тока, 10–325 постоянного тока Тип: (KOHLER). Поддерживает сварку Stick (SMAW), MIG (GMAW, Flux Cored (FCAW), DC TIG (DC GTAW), AC TIG (AC GTAW), воздушно-угольную дуговую резку и строжку)Оборудование, используемое для сварки сердечником флюса: аналогично сварке металлическим электродом в газовой среде.

В состав основного оборудования для дуговой сварки входят:

- Источник питания

- Элементы управления

- Механизм подачи проволоки

- Сварочный пистолет

- Кабели сварочные

Основное различие между электродами с газовой защитой и самозащитными электродами заключается в том, что для проводов с газовой защитой также требуется система защиты от газа.

Это также может повлиять на тип используемого сварочного пистолета. В этом процессе часто используются экстракторы дыма.

Для машин и автоматической сварки к базовому оборудованию добавлены несколько элементов, например, толкатели для швов и устройства перемещения.

Схема полуавтомата для дуговой сварки порошковым напылениемИсточник питания

Источник питания или сварочный аппарат подает электроэнергию соответствующего напряжения и силы тока для поддержания сварочной дуги. Большинство источников питания работают от входной мощности 230 или 460 вольт, но также доступны машины, которые работают от входной мощности 200 или 575 вольт.Источники питания могут работать как от однофазного, так и от трехфазного тока с частотой от 50 до 60 герц.

Большинство источников питания, используемых для дуговой сварки порошковой проволокой, имеют рабочий цикл 100 процентов, что означает, что они могут использоваться для непрерывной сварки. Некоторые машины, используемые для этого процесса, имеют рабочий цикл 60 процентов, что означает, что они могут использоваться для сварки 6 из каждых 10 минут.