Приварка фланца к трубе плоская, сквозная и воротниковая

Фланцевое соединение довольно часто используют вместо обычной сварки, а тем более на фитинг.

Фланцевое соединение

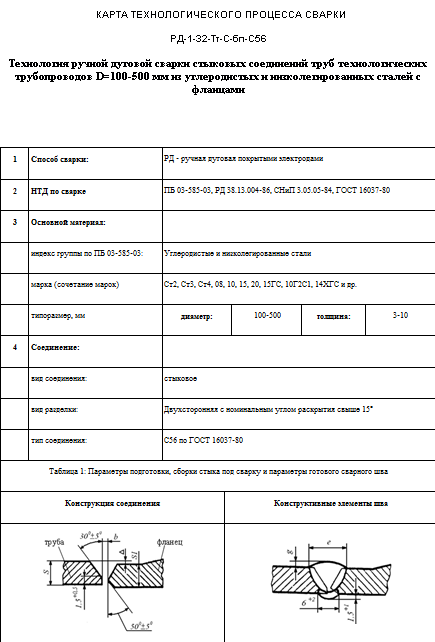

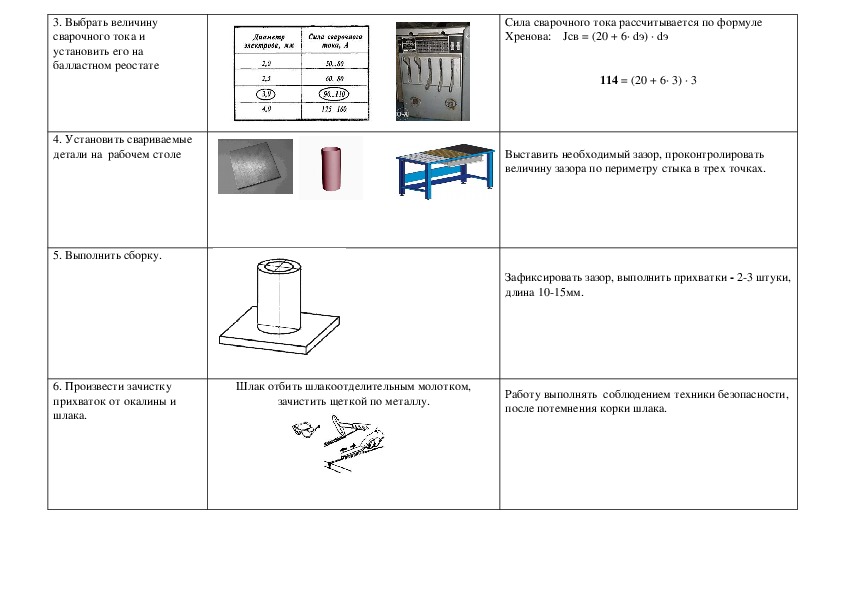

Фланец гарантирует не менее прочное и герметичное соединение, но при этом разъемное, чтопозволяет в любой момент демонтировать часть трубопровода для ремонта, например, или присоединения дополнительных секторов.

Классификация изделий

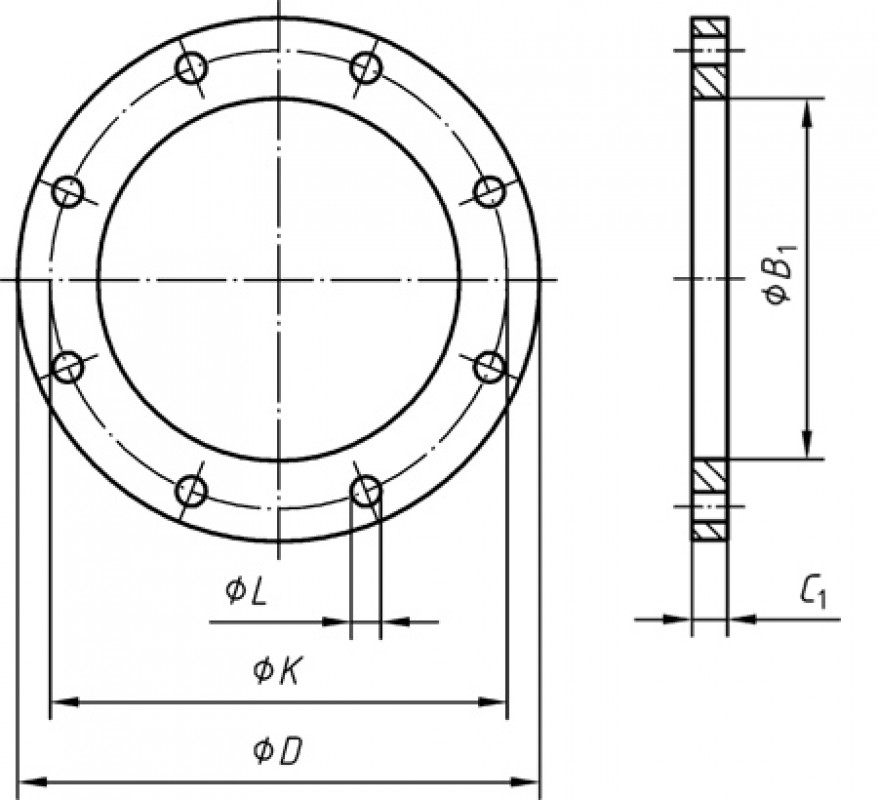

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

Сварка фланцев

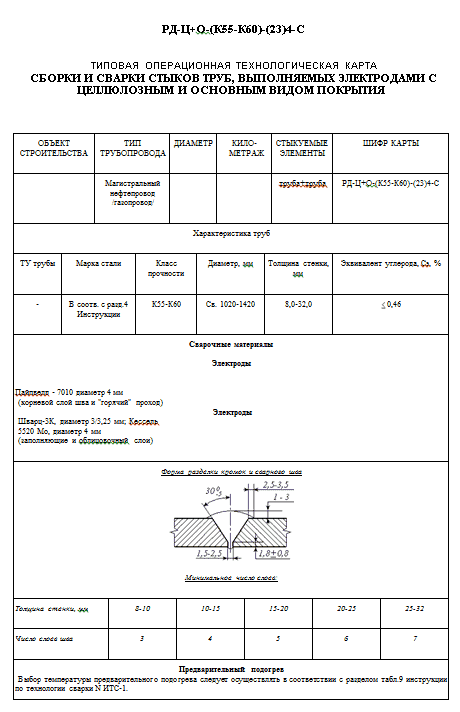

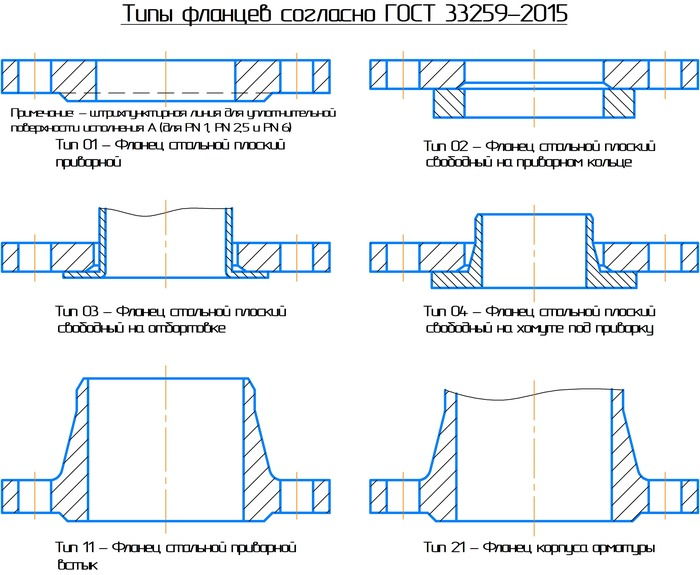

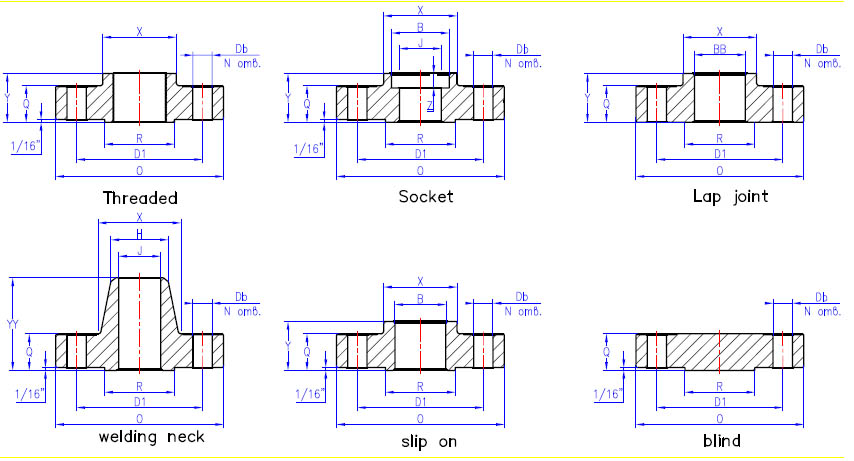

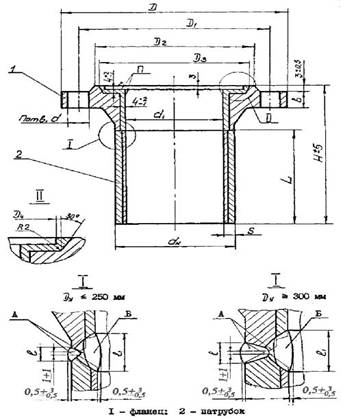

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Наружняя приварка фланца

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Приварка фланца к трубе по ГОСТ

Технология сварки в принципе одинакова, за исключением крепления патрубков. Однако необходимо учитывать и сложность конструкции – рекомендуется уточнять чертежи, и соответствие требованиям по креплению.

Однако необходимо учитывать и сложность конструкции – рекомендуется уточнять чертежи, и соответствие требованиям по креплению.

Внутренняя приварка фланца

В большинстве случаев необходимо сохранение зазора в стыке. Если люфт не нужен, допускается техника сварки в лодочку. Если люфт должен быть большим – более 4–5 мм, изделие приваривают угловыми швами. Все это, естественно, влияет на расценки.

Размеры шва зависят от трубопровода. Ширина внутреннего шва обычно равна толщине стенки, высота – от 0,5 до 1 см, что определяется сечением трубопровода. Внешний шов требует большего наплавления металла, поэтому он несколько несимметричен.

Приварка производится с 2 сторон: сначала с наружной, а затем, для уплотнения шва – с внутренней. Такой метод более всего подходит для плоских фланцевых деталей. Сварка с одной стороны осуществляется, если изделие приваривается встык, как в случае с воротниковым фланцем.

com/embed/xac1EpDbU-E?feature=oembed» frameborder=»0″ gesture=»media» allowfullscreen=»»/>

Приспособление для приварки фланцев к трубам подходит не всякое. Обычно рекомендуется аппарат Лисицына и Бондаренко. При сварке электрод здесь остается неподвижным, а проворачивается трубопровод.

На видео процесс сварки рассматривается более подробно.

Приварка фланцев к трубам и трубопроводам

Содержание

Фланец представляет собой специальную деталь, выполненную в форме округлого диска (кольца) с крепежными отверстиями. Он используется для создания герметичных разъемных соединений в промышленных и гражданских сетях. С его помощью к магистрали подключают приборы учета, теплообменные аппараты, фильтры, вентили, другую арматуру.

Наиболее эффективным способом крепления устройства к наземному или подземному инженерному сооружению считается приварка. Ее выполняют двумя вариантами:

- стыковая сварка.

После состыковки диск сваривают с трубой по всему периметру, т.е. шов создают по всей плоскости касания элементов.

После состыковки диск сваривают с трубой по всему периметру, т.е. шов создают по всей плоскости касания элементов. - приваривание кольца, надетого на трубный стержень. Методика подразумевает сварку по внутренней и наружной поверхности кольца.

Сварочные работы по установке стального фитинга в инженерную линию должны проводить профессионалы.

Типы фланцев

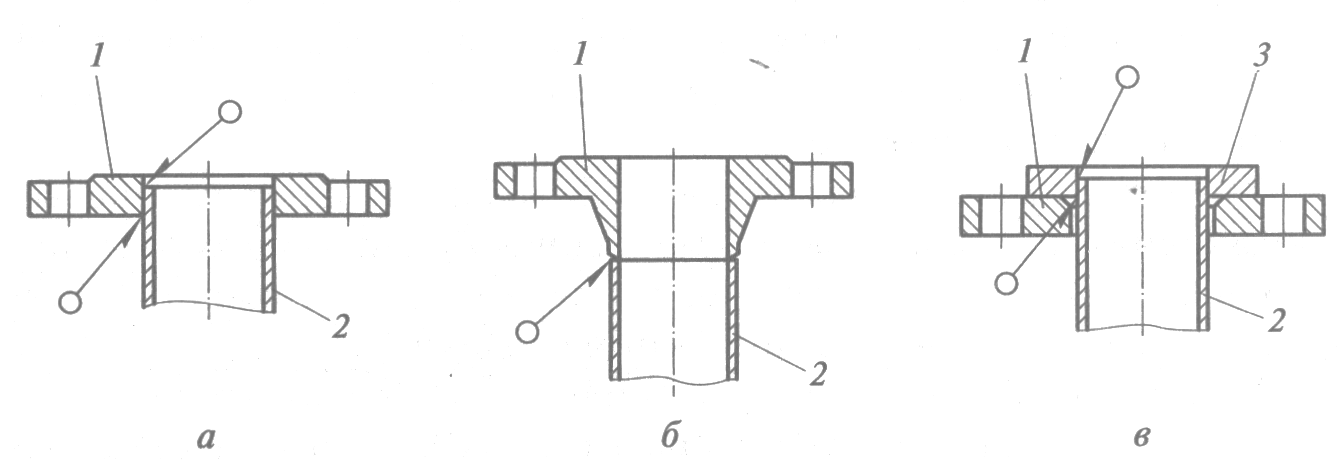

Для грамотного монтажа арматуры надо разбираться в ее разновидностях. По конструктивным особенностям выделяют следующие конфигурации элементов:

- резьбовой ‒ фланец с нарезкой/накаткой резьбы механически насаживают на конец трубной секции, имеющей небольшой диаметр.

- воротниковый ‒ устройство с конусообразным усеченным выступом адаптировано к сетям, которые транспортируют материалы в условиях повышенного давления, высоких температур. Для крепления со стороны воротника используют сплошной или V-образный шов.

- плоский ‒ его приваривают насквозь к торцевой части металлической конструкции.

Арматура совместима с объектами, которые функционируют при небольшом давлении до 2,5 МПа.

Арматура совместима с объектами, которые функционируют при небольшом давлении до 2,5 МПа. - накидной ‒ элемент приваривают угловыми швами с обеих сторон. Сварщик должен отступить от края трубного отрезка на 2-3 мм.

- глухой ‒ этот тип детали используют, как заглушку, чтобы создать прочное разборное соединение в сочетании с другими фланцами. Ее прикрепляют на болтовой крепеж.

- раструбный ‒ устанавливают в линии с небольшим сечением, которые транспортируют потоки под высоким давлением. Деталь приваривают только с наружной стороны, оставляя небольшой люфт (1-1,6 мм). Это необходимо, чтобы минимизировать последствия теплового расширения.

Приварка фланцев к трубопроводу по ГОСТ

Монтаж фитингов приварным способом требует опыта, поэтому непрофессионалам его не доверяют. Неправильная техника спровоцирует разгерметизацию стыковых участков, что резко повысит вероятность прорыва магистрали.

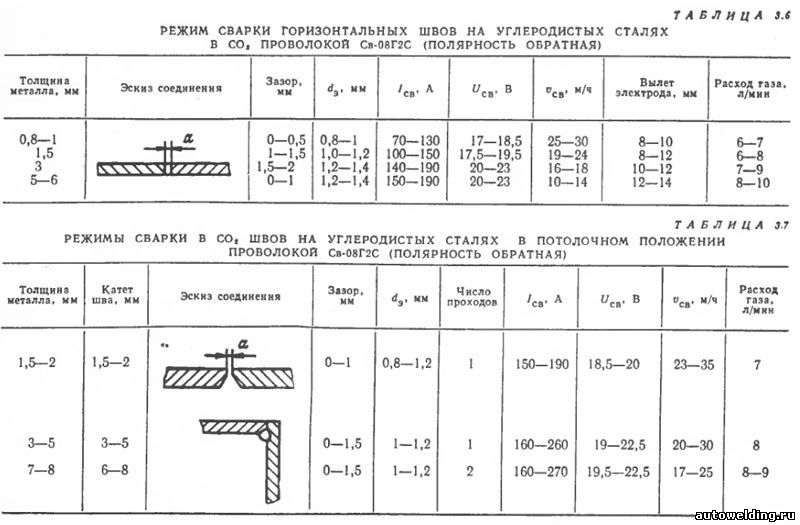

При установке стального диска в трубопровод, ГОСТ допускает разные типы сварных швов: вертикальный, горизонтальный, потолочный.

Обычно при работах сохраняют зазор в стыке. Ширина люфта варьируется в пределах нескольких миллиметров. Если он не нужен, применяют технику сварки «в лодочку». При ее выполнении кромки проваривают на большую глубину. Риск затекания расплавленного металла незначителен.

Металлоизделие фиксируют угловым швом, когда нужно оформить люфт больше 4-5 мм.

Параметры сварочного рубца зависят от размера трубы в поперечнике. Типовая ширина внутреннего шва идентична толщине стенки магистрали. Его высота, как правило, составляет полсантиметра (максимальное значение ‒ один сантиметр). Наружный шов несимметричен, потому что его создание требует большего наплавления металла.

Стандартное приваривание реализуют сначала с внешней, потом с внутренней стороны. Эта техника подходит для плоских фланцевых конструкций. Если металлоизделие (например, воротникового типа) устанавливают сваркой встык, делают прикрепление с одной стороны.

Собирая фланцевое соединение следят, чтобы диск крепился строго перпендикулярно трубопроводу. Допускается сдвиг примерно на 2% от внешнего диаметра. Также проверяют, чтобы совпадали оси крепежных отверстий на двух кольцах. Соосность контролируют с помощью отвеса и уровня, допуская отклонение не больше 1-2 мм.

Методы крепления

Наиболее универсальным является контактный способ приваривания фланца. Его легко освоить: сама технология не нова, а техническое оборудование для ее реализации массово выпускают российские предприятия. Преимущество контактного метода ‒ позволяет прикреплять элементы к трубным конструкциям, которые имеют разную толщину стенок и различные диаметры. Его популярность также обусловлена высокой производительностью, почти полной автоматизацией процесса, отсутствием добавочных расходников (газов, электродов и др.).

Газовое приваривание позволяет создать прочные и плотные узлы в коммуникациях, но отличается неэкономичностью.

Уступает по эффективности контактной методике и автоматическое прикрепление фитингов электродами: мастер может прожечь шовный ряд, если толщина стенок трубы составляет меньше 5 мм.

В России широко применяется ручная дуговая приварка. Но она также характеризуется трудоемкостью и не гарантирует нужную прочность сварочного рубца.

Качество сварных швов

Чтобы проверить крепление фланца применяют ультразвук.

Полученный рубец не должен содержать:

- продольные, поперечные трещины;

- скопление пор, кратеры шире 0,5 мм;

- наплавы (избытки наплавленного металла),

- линейные или разобщенные шлаковые включения.

Для проверки надежности соединения на особо важных участках сооружения (например, в месте изгиба или поворота) используют неразрушающие техники контроля (радиографический метод).

Фланцы стальные плоские ГОСТ | ТД РостФитинг

Стальные приварные фланцы для труб в наличии и по низкой цене на складах в Москве, Нижнем Новгороде, Батайске. У нас вы можете купить стальные фланцы российского и китайского производства. Наша компания является прямым импортером высококачественных стальных фланцев. Для консультации и покупки фланцев позвоните по телефону +7 (499) 500-96-74 или сделайте заявку на почту [email protected]

Фланец – соединительный элемент, который представляет собой круглую пластину с равномерно расположенными монтажными отверстиями под крепеж. Фланцы применяются в трубопроводах и конструкциях, изготовленных из стали, чугуна, полиэтилена.

Фланцы стальные применяются комплектно, в наборе с ответными фланцами.

Они различаются между собой типоразмерами, способом монтажа, конфигурацией уплотнительной части.

Фланцевое соединение один из способов герметичного соединения труб между собой; присоединения труб к насосным станциям, емкостям, трубопроводной арматуре и т.д. Для реализации данного типа соединения к пластиковому трубопроводу приваривается втулка полиэтиленовая под фланец, которая имеет на своем свободном конце своеобразный обод. Цепляясь за него, фланцы стягиваются болтами и прижимаются друг к другу.

Главная особенность и несомненное преимущество фланцевого соединения – это возможность его демонтировать и собрать повторно без потери качества.

Типы стальных фланцевДля изготовления фланцев применяются различные марки сталей, чаще всего Ст 20 – конструкционная углеродистая и Ст 09г2с – низколегированная конструкционная для сварных конструкций. Фланцы стальные из Ст 09г2с могут эксплуатироваться в холодных условиях при температуре внешней среды до -70°. Кроме того, они изготавливаются из сталей 12х18н10т, 1-х5м, 15х5м, 10х17н13мзт и других марок, которые соответствуют требованиям и стандартам, предъявляемым к изделиям, которые эксплуатируются в тех или иных условиях.

Фланцы стальные из Ст 09г2с могут эксплуатироваться в холодных условиях при температуре внешней среды до -70°. Кроме того, они изготавливаются из сталей 12х18н10т, 1-х5м, 15х5м, 10х17н13мзт и других марок, которые соответствуют требованиям и стандартам, предъявляемым к изделиям, которые эксплуатируются в тех или иных условиях.

Сегодня можно купить фланцы из углеродистой и нержавеющей стали, оцинкованные. Что касается формы, то самыми распространенными являются фланцы:

- плоские: представляют собой плоский диск с отверстиями, который накладывается поверх трубы и приваривается к ней; плоские фланцы выпускаются с толщиной от 8 до 25 мм, с наружным диаметром от 75 до 1175 мм, используются в системах, работающих при температурах от -70 до 300° при давлении до 25 Мпа;

- воротниковые: в отличие от плоских имеют утолщение в форме усеченного конуса; юбка по отношению к основанию располагается перпендикулярно или под наклоном; при монтаже воротник фланца плотно стыкуется с трубой, приваривается одним швом; фланцы такого типа проще в монтаже, могут использоваться повторно;

- свободные на приварном кольце: состоят из двух частей: фланца и кольца с одинаковым присоединительным диаметром, к трубе приваривается кольцо, фланец стыкуется с ответным соединением, он свободно вращается относительно трубы или патрубка.

В отдельную категорию выделены фланцы для трубы с различным исполнением. Существует 9 стандартов исполнений фланцев. Например, исполнение 2 – это фланец с выступом, исполнение 3 – с впадиной. Ест специальные модели под бурт, ПЭ втулку.

В продаже есть фланцы в комплектах КОФ. Набор включает два фланца, прокладку и крепежные детали (болты, шайбы, шпильки, гайки). В зависимости от вида крепежа различают КОФ нефтяной и общепромышленный.

Фланец стальной плоский приварной

Фланец расточенный под втулку

Фланец с ПП покрытием

Фланцы стальные с ПП или полимерным покрытием производятся из высокопрочной стали и покрываются резиновым полимерным покрытием для предотвращения коррозии металла. Стандартный цвет фитинга — черный.

Фланец ПП предназначен для герметичного соединения полиэтиленовых труб с запорной арматурой, такой как краны, вентили, другими фасонными трубопроводными деталями. Также фланец ПП соединяет пластиковые и металлические трубы.

Также фланец ПП соединяет пластиковые и металлические трубы.

В ассортименте нашей компании представлены фланцы ПП диаметрами от 25 до 315 мм. Изделия не отличаются от классических стальных фланцев — количество и диаметр отверстий полностью соответствуют фланцам, изготовленным по ГОСТ 12820-80, и подходят ко всем обратным фланцам. Количество отверстий зависит от диаметра фитинга. Применяются фитинги в системах газоснабжения, водоснабжения и водоотведения. Максимальное давление не должно превышать 16 атмосфер. У нас всегда в наличии фланцы ПП на складах в Москве, Нижнем Новгороде, Батайске.

Для консультации и покупке фланцев позвоните по телефону +7 (499) 500-96-74 или сделайте заявку на почту [email protected]

Фланцы приварка к трубам — Энциклопедия по машиностроению XXL

Приварные кольца для так называемых свободных фланцев выполняются из полосовой стали с последующей обработкой кольца на токарном станке и приваркой к трубе. Свободный фланец должен соприкасаться с кольцом по всей торцовой поверхности последнего, с этой целью у него должна быть снята фаска по размерам сварного шва у кольца. Фланцы стальные, приварные с шейкой, для ру до 16 кгс/см и Dy 500 мм можно изготовлять из фланцевых угольников по ГОСТ 5443-60.

[c.330]

Свободный фланец должен соприкасаться с кольцом по всей торцовой поверхности последнего, с этой целью у него должна быть снята фаска по размерам сварного шва у кольца. Фланцы стальные, приварные с шейкой, для ру до 16 кгс/см и Dy 500 мм можно изготовлять из фланцевых угольников по ГОСТ 5443-60.

[c.330]

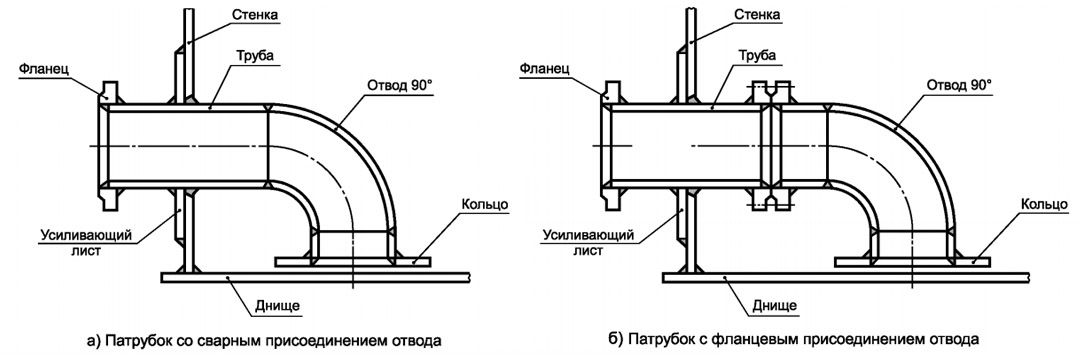

На рис. 1.29, а показано типовое комплексно-механизированное рабочее место для изготовления в условиях мелкосерийного производства трубных секций (приварка к трубам диаметром 80…500 мм фланцев, патрубков, отводов и деталей насыщения). Сварка выполняется полуавтоматом / на роликовом вращателе с педальным включением и быстродействующим устройством прижатия трубы. Это устройство служит также токосъемником. Загрузка заготовок и выгрузка готовых секций выполняется местным краном 2, управляемым сварщиком. Рабочее место снабжено местным отсосом вредных газов, балансирным устройством, уравновешивающим частично массу горелки и шланга, а также другими устройствами, обеспечивающими механизацию вспомогательных операций и комфортные условия труда.

[c.92]

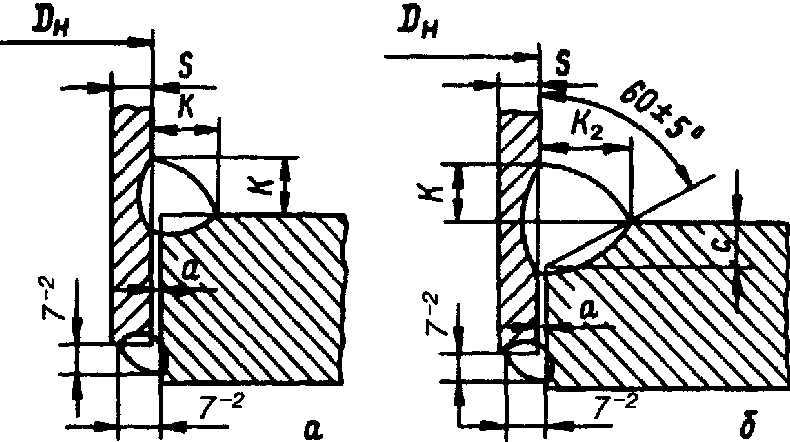

[c.92]На внутренних кромках фланцев, подлежащих приварке к трубам, также снимаются фаски с обеих сторон, с таким расчетом, чтобы угол раскрытия составлял 50—60°. Фаски снимаются на толщины фланца с торцовой части и на 1/г толщины фланца с трубной части (рис. 85). [c.212]

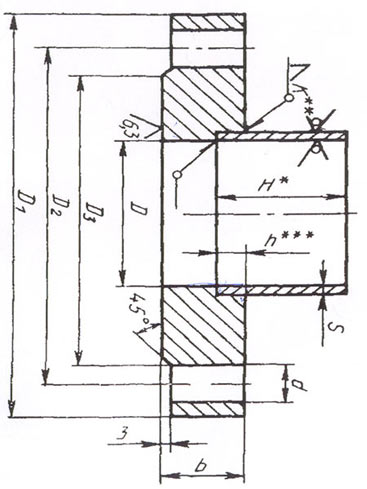

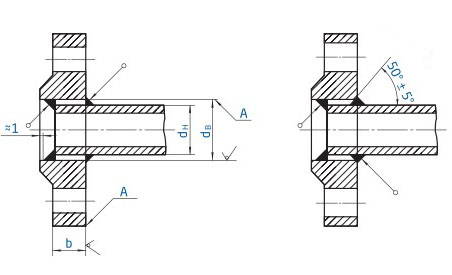

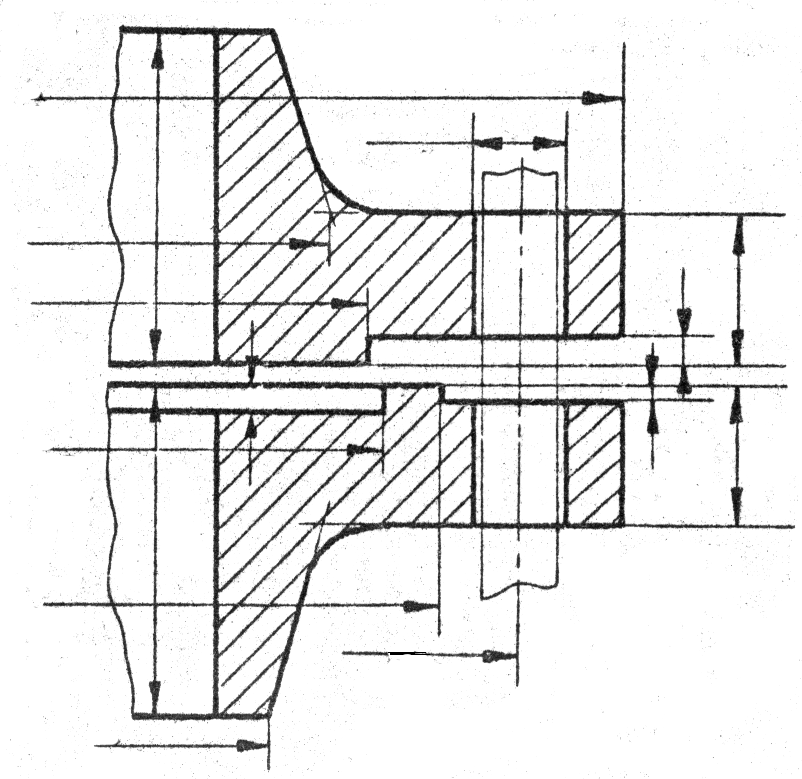

Приварка к трубам фланцев, арматуры и других деталей. Размеры щвов при приварке к трубам дисковых плоских и воротниковых фланцев указаны на рис. 8-23 и в табл. 8-33. [c.647]

Трубы различного диаметра, фланцы и прочие заготовки. Сварка труб, приварка к трубам фланцев и других деталей [c.394]

| Рис. 88. Способы крепления фланцев на трубах а — приваркой к трубам встык б — соединением на резьбе в — развальцовкой г — разбортовкой. |

Фланцы — Крепление к трубам 53 — Приварка 24, 25 — Распределение сил затяжки 193 — Типичные формы 296 — Центрирование 201, 202

[c. 540]

540]

На рис. 190 изображены способы приварки фланцев к трубам. [c.183]

Валы со значительной разницей диаметров отдельных участков и фланцевые нередко выполняют с приваркой к заготовке колец (буртиков) и фланцев. Длинные валы со свободной средней частью изготовляют полыми из трубы е приваркой концевых частей (рис. 17). [c.25]

Трубопровод должен быть тщательно выверен на опорах. Приварка фланцев к трубе должна быть строго перпендикулярной. [c.183]

Приварка фланцев к трубам, а также колец для свободных фланцев производится электросваркой. При приварке фланцев их плоскость должна быть установлена строго перпендикулярно к оси трубы, что проверяется специальным фланцевым угольником. [c.331]

Укрепление стальных фланцев на трубах производится путем развальцовки и отбортовки концов труб во фланце.

Для плотности соединения допускается приварка шейки фланца к трубе. Уплотнение фланцевых соединений производится при помощи прокладок из пара-нита при давлениях не свыше 25 ат, для более высоких давлений применяются прокладки из волнистой листовой

[c.229]

Для плотности соединения допускается приварка шейки фланца к трубе. Уплотнение фланцевых соединений производится при помощи прокладок из пара-нита при давлениях не свыше 25 ат, для более высоких давлений применяются прокладки из волнистой листовой

[c.229]Для приварки к трубопроводам штуцеров, труб (отводов) и плоских фланцев допускаются угловые сварные соединения, которые должны быть выполнены с полным проплавлением. [c.499]

Режимы приварки фланцев к трубам из углеродистой стали. Автоматическая дуговая сварка под флюсом [c.283]

Основные требования к конструкции сварных соединений строго регламентированы ГОСТ 24663—81 [23—25—27]. При изготовлении, монтаже и ремонте котлов, сосудов, трубопроводов пара и горячей воды применяют следующие виды сварных соединений стыковые соединения при сварке труб, обечаек и приварке выпуклых днищ к сосудам тавровые, угловые или стыковые сварные соединения при приварке штуцеров, труб, плоских днищ и фланцев к барабанам, камерам, трубопроводам и трубным решеткам. [c.151]

[c.151]

Большое внимание во всех странах уделяется сварке встык труб из литого винипласта. По данному вопросу имеются как отечественные авторские свидетельства , так и зарубежные патенты . В авторских свидетельствах и патентах описаны способы сварки труб встык, приварки фланцев к трубам, а также процесс сварки труб с фланцами. [c.108]

Техника приварки фланцев к трубам. Приварку фланцев к трубам следует выполнять в специальных кондукторах, позволяющих быстро производить установку трубы и сварку основного шва с трубной частью в нижнем положении, без поворота (рис. 87). [c.213]

| Рис. 87. Кондуктор для приварки фланцев к трубам |

| Рис. 3-29. Приварка фланцев к трубам. |

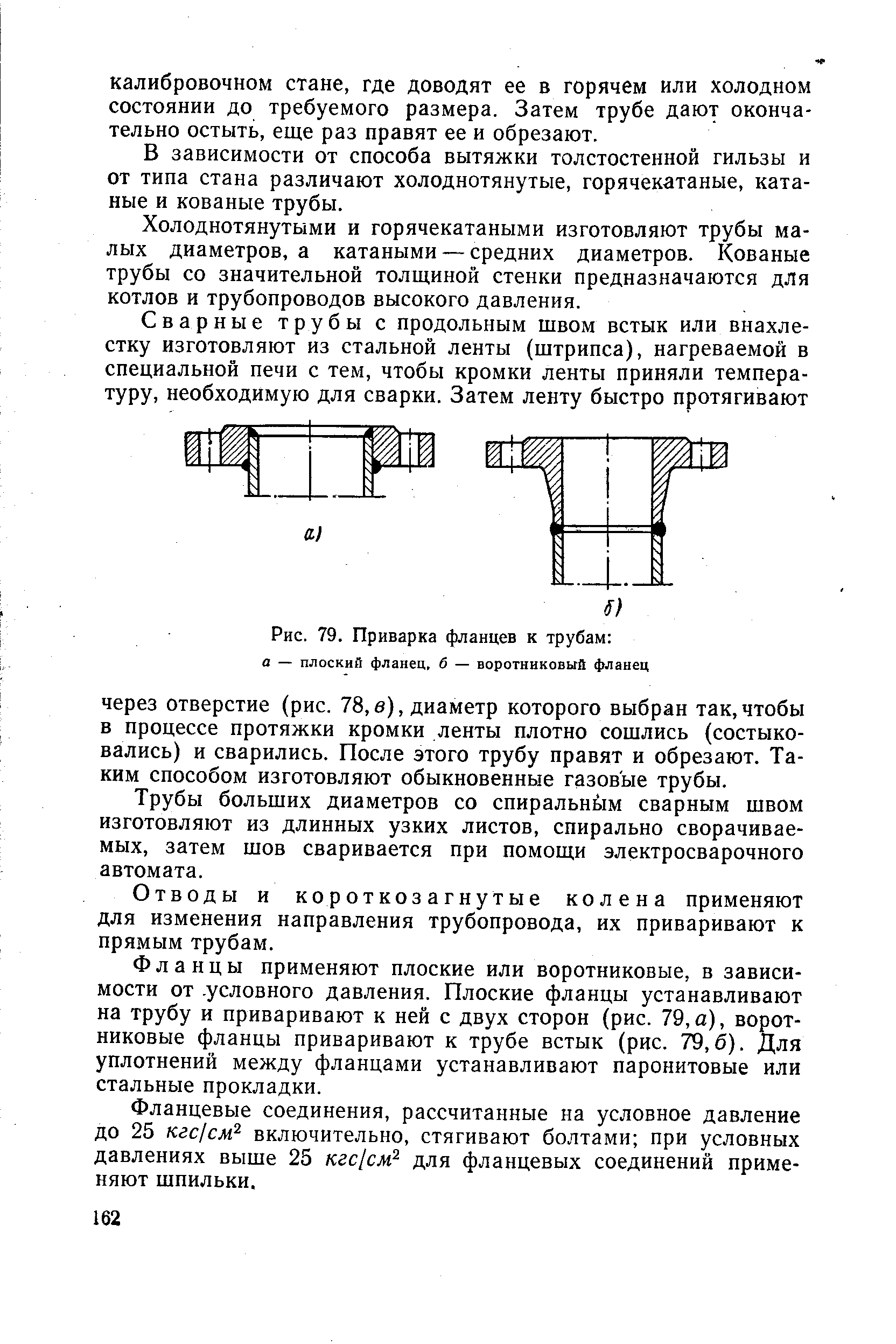

| Рис. 79. Приварка фланцев к трубам |

После приварки плоского фланца к трубе обычно проверяют состояние его зеркала не выступает ли сварной шов, нет ли грата или брызг металла. Если такие дефекты обнаружат, то их удаляют напильником, как показано

[c.173]

После приварки плоского фланца к трубе обычно проверяют состояние его зеркала не выступает ли сварной шов, нет ли грата или брызг металла. Если такие дефекты обнаружат, то их удаляют напильником, как показано

[c.173]Наблюдениями установлено, что причиной образования дефектов чаще всего является недостаточная подготовка внутренней поверхности трубы и фланцев к эмалированию. Наличие заостренных узлов и резких переходов от фланца к трубе, а также плохая зачистка сварных швов в местах приварки фланцев приводят к разрушению эмали при сравнительно небольших термических и механических воздействиях. [c.188]

Соединять гуммируемые трубы и фасонные части можно только при помощи фланцев, поэтому к отрезкам труб, предназначенным под обкладку резиной, фланцы должны быть приварены заранее. Внутренние края труб в местах приварки фланцев должны быть закруглены и хорошо зачищены. [c.157]

Угловой шов используют при сварке ванн, приварке фланцев К трубам, днищ и крышек к корпусам аппаратов и т. д.

[c.227]

д.

[c.227]

Фланць[ 1. 564, 565 —Способы приварки к обечайкам 2. 185 —Способы приварки к трубам 2. 183 —Способы уплотнения 3. 141 —143-Типовые конструкции 1. 532— 533-Центрирование 1. 534-535-Фор-,мы 2. 292 [c.353]

Для трубопроводов высокого давления oTeqe TBeijHbie заводы применяют следующую маркировку фланцев, выполненных под приварку к трубам (табл. 4-1). [c.76]

Соединение стыков трубопроводов тепловых сетей, установка фланцев, изготовление деталей трубоироводов отводов, переходов, грязевиков, компенсаторов, подвижных и неподвижных опор и их приварка к трубам производятся с помощью электродуговой сварки. [c.323]

Приварка фланцев. Плоские фланцы приваривают к трубам сваркой двух видов. При давлении в трубопроводе до 10 /сг/сж фланцы приваривают без образо1вания скоса на фланце (рис. 126,а). При давлении в трубопроводе до 25 кг1см фланцы приваривают с образованием скоса на фланце, как показано на рис. 126,6.

[c.186]

126,6.

[c.186]

Бронированные трубы пригодны для работы под давлением в условиях транспортировки агрессивных жидкостей при температуре до 100°. Упрочнение трубопроводов из винипласта путем их бронирования можно осуществить и другими способами. Так, заготовляют стальную трубу, внутренний диаметр которой равен внешнему диаметру винипластовой трубы. Затем стальную трубу разрезают вдоль по оси на две половины, после этого винипластовые трубы укладываются в эти половины, которые свариваются между собой электросваркой в нескольких местах (в завискыости от длины труб). Так можно изготовлять бронированные тройники, колена, отводы, крестовины и т. п. При бронировании стальных труб винипластом концы винипластовых труб могут выступать из стальных с расчетом, чтобы иа них можно было наварить винипластовые кольца. Металлические фланцы приваривают к трубе до приварки винипластовых колец. [c.443]

Привариваемые фланцы. долж.ны изготовляться из стали тех же марок, что и фасонные части. Приварка фланцев к трубам производится с двух сторон.

[c.41]

Приварка фланцев к трубам производится с двух сторон.

[c.41]

При приварке фланцев к трубе должиа быть обеспечена першендикуляркость плоокости фланца к оси трубы. [c.134]

Первый тип фланца, показанный на фиг. 126, а, используется в трубопроводах низкого давления (Ру механической обработкой. Приварка фланца к трубе осуществляется двумя швами. В настоящее время существует несколько специализированных установок для автоматической приварки фланцев к трубам. [c.176]

Крепление фланцев на развальцовке необходимо осматривать при ремонте с целью проверки отсутствия следов неплотности или сползаний фланца и во всех сомнительных случаях надо производить подвальцовку конца трубы. Для большей надежности соединения этого типа при рабочих давлениях свыше 22 kzI m рекомендуется после под-вальцовки произвести приварку фланца к трубе со стороны воротника (при наличии такового), а если торец трубы не доходит до зеркала фланца, то лучше приварку производить со стороны зеркала. После приварки вальцовочное соединение может несколько ослабнуть поэтому его надо подвальцеватъ еще раз и при этом следить, чтобы ролики вальцовки не захватывали пояс сварного щва.

[c.341]

После приварки вальцовочное соединение может несколько ослабнуть поэтому его надо подвальцеватъ еще раз и при этом следить, чтобы ролики вальцовки не захватывали пояс сварного щва.

[c.341]

После горячей гибки или после приварки фланцев к трубам из стали 15Х1М1Ф необходим отпуск при температуре 740— 760° С в течение 5 ч. [c.211]

В зависимости от назначения и конструктивных особенностей винипластового изделия применяют различные сварные швы (рис. 2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний V-образный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний V-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты.

[c.153]

д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты.

[c.153]

ГОСТ 8732—58) и стальные бесшовные холоднокатаные и холоднотянутые (ГОСТ 8734—58) трубы из углеродистой стали (Ст. 10 и Ст. 20). Алюминированные трубы могут соединяться с помощью газовой и электродуговой сварки и фланцами. При газовой сварке применяют электроды из стали Х28 и из фехраля. Рекомендуемая обмазка электродов 50% фтористого натрия, 50% мела, 120 мл жидкого стекла на 100 г смеси. Электродуговая сварка труб и приварка к ним фланцев производятся тонким плавящимся электродом в защитной среде углекислого газа. Сварка осуществляется электродной проволокой Св-07Х25Н13 (ГОСТ 2246—60) диаметром 0,8—1,5 мм. [c.111]

Приварка фланцев к трубам, вв арка штуцеров в камеры и барабаны, сварка тройников. В монтажных условиях приварка фланцев к трубам составляет небольшую часть общего объема сварочных работ. В зависимости от назначения тру-бапровода применяются воротниковые или дисковые фланцы. Типы приварки фланцев к трубам показаны на рис. 3-29.

[c.109]

В зависимости от назначения тру-бапровода применяются воротниковые или дисковые фланцы. Типы приварки фланцев к трубам показаны на рис. 3-29.

[c.109]

Значительный объем работ по приварке фланцев к трубам при изготовлении трубных узлов для цеха ХИМВ0Д00Ч1ИСТКИ выполняется во многих случаях непо-350 [c.350]

Полуавтомат ПШ-5 применяют для сварки неподвижных изделий, при которой электрод перемещает по шву сварщик, а также для сварки стыков труб при механизированном вращении их. Автоматическую и полу автоматическую сварку стыков под слоем флюса рекомендуется применять для труб диаметром свыше 100 мм. Она также может быть применена для автоматической приварки фланцев к трубам, для сварки водо-подогревателей и других со- Держатель ПШ-5 [c.183]

Отделение для заготовки и сборки трубопроводов оборудуют нагревательными устройствами для разогрева труб при гнутье фасонных частей, трубозагибочным станком, наждачным станком для снятия фасок, механической ножовкой, плитой для подогрева песка, а также-столом, к которому подведены две-три горелки для обварки раструбов, приварки фланцев и буртов к трубам. [c.215]

[c.215]

Коэффициент отдачи тепла от конденсирующего пара к стенкам паропровода значителен, поэтому внутренние слои металла нагреваются больше, чем наружные, и возникают разность температур в толщине стенок и дополнительные внутренние напряжения в металле. В толстостенных паропроводах высокого давления дополнительные термические напряжения могут быть значительными. Прогрев фланцев, арматуры и соединительных частей, имеющих большую толщину стенки, отстает от прогрева паропроводных труб. При быстром нагреве в этих деталях, а также в местах их приварки к паропроводам могут возникнуть опасные дополнительные гермические напряжения, которые ведут к образованию трещин. Поэтому скорость прогрева паропроводов обычно определяется с учетом условий прогре- ва арматуры, фланцев и других фасонных деталей. [c.80]

Фланцы ГОСТ 33259-2015 | РУАРМ: Трубопроводная арматура от производителя в Кургане +7 (3522) 55-19-86

Продажа и доставка фланцев по ГОСТ 33259-2015! Постоянным клиентам скидка! В наличии и под заказ! Звоните!

Информация о ГОСТ 33259 – 2015 (примеры обозначений фланцев взамен ГОСТ 12820-80, 12821-80)

В ГОСТ 33259-2015 шесть типов фланцев. Наименования первых четырех начинаются одинаково ─ фланец стальной плоский, это:

Наименования первых четырех начинаются одинаково ─ фланец стальной плоский, это:

тип 01 ─ фланец стальной плоский приварной

тип 02 ─ фланец стальной плоский свободный на приварном кольце

тип 03 ─ фланец стальной плоский свободный на отбортовке

тип 04 ─ фланец стальной плоский свободный на хомуте под приварку.

Остальные (воротниковые)

тип 11 ─ фланец стальной приварной встык

тип 21 ─ фланец корпуса арматуры.

Фланцы корпуса арматуры могут быть литыми стальными и литыми из чугуна ─ серого или ковкого, они являются неотъемлемой частью самой арматуры.

Фланцы стальные плоские приварные – монтаж трубы производится при помощи сварки, труба вставляется в отверстие фланца и обваривается по периметру.

Фланец стальной приварной встык присоединяется одним сварным швом, соединяющим встык торец трубы и выступ (воротник) фланца поэтому эти фланцы ещё называют воротниковыми.

В соответствии с ГОСТ 33259-2015 для типов 01, 02, 11 и 21 существуют два ряда размеров. Ряд 1 является предпочтительным.

Ряд 1 является предпочтительным.

Рекомендуемая новым ГОСТ 33259-2015 маркировка фланцев несколько отлична от установленной в ГОСТ 12820-80, ГОСТ 12821-80

Для удобства и возможности сравнения порядок маркировки предоставлен в таблице.

| Фланцы | Обозначение согласно ГОСТ 12820-80-ГОСТ 12821-80 | Обозначение согласно ГОСТ 33259-2015 |

| Фланцы стальные плоские приварные | Фланец X1-X2-X3-X4 ГОСТ 12820-80, где: X1 ─ исполнение уплотнительной поверхности по ГОСТ 1285-80; X2 ─ номинальный диаметр; X3 ─ номинальное давление; X4 ─ марка материала. |

Фланец X1-X2-X3-X4-X5-X6-X7 ГОСТ 33259 X1 ─ номинальный диаметр X2 ─ номинальное давление X3 ─ номер типа фланца X4 ─ номер размерного ряда (1 или 2) X5 ─ исполнение уплотнительной поверхности X6 ─ марка материала X7─ группа контроля |

| Фланцы стальные приварные встык | Фланец X1-X2-X3-X4 ГОСТ 12821-80 X1 ─ исполнение уплотнительной поверхности по ГОСТ 1285-80 X2 ─ номинальный диаметр X3 ─ номинальное давление X4 ─ марка материала |

Примеры изменений обозначений фланцев согласно ГОСТ 33259-2015

| Обозначение согласно ГОСТ 12820-80-ГОСТ 12821-80 | Обозначение согласно ГОСТ 33259-2015 |

| Фланец 1-50-10 Ст 25 ГОСТ 12820-80 | Фланец 50-10-01-1-В-Ст 25-III ГОСТ 33259 |

| Фланец 1-150-16 Ст 25 ГОСТ 12821-80 | Фланец 150-16-11-1-В-Ст 25-IV ГОСТ 33259 |

| Фланец 3-50-100 Ст 25 ГОСТ 12821-80 | Фланец 50-100-11-1-F-Ст 25-IV ГОСТ 33259 |

На рисунке 1 представлены типы уплотнительных поверхностей по ГОСТ 33259-2015

Фланцы типов 01, 02, 03, 04 не запрещается ГОСТом 33259-2015 изготавливать из листового проката, при выполнении сварных швов с полным проваром по всему сечению.

Фланцы типа 11 (стальные приварные встык) изготавливать из листового проката не допускается. Их производят из поковок или штампованных заготовок.

Фланцы, изготовленные горячей обработкой металлов давлением ─ ковкой с последующей термической обработкой, более износостойкие и обладают лучшей свариваемостью.

Таблица соответствия уплотнительных поверхностей фланцев

| Исполнения по ГОСТ 33259-2015 | Исполнения по ГОСТ 12820-80, 12821 |

| А (плоскость) | Аналогов нет |

| В (соединительный выступ) | 1 |

| Е (выступ) | 2 |

| F (впадина) | 3 |

| С / L (шип) | С / L (шип) |

| D / M (паз) | 5 / 9 |

| К (под линзовую прокладку) | 6 |

| J (под прокладку овального сечения) | 7 |

На рисунке 2 представлены исполнения уплотнительных поверхностей по ГОСТ 33259-2015

ГОСТ 16038-80 СВАРКА ДУГОВАЯ.

СОЕДИНЕНИЯ СВАРНЫЕ ТРУБОПРОВОДОВ ИЗ МЕДИ И МЕДНО-НИКЕЛЕВОГО СПЛАВА ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАЗМЕРЫ

СОЕДИНЕНИЯ СВАРНЫЕ ТРУБОПРОВОДОВ ИЗ МЕДИ И МЕДНО-НИКЕЛЕВОГО СПЛАВА ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАЗМЕРЫГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СВАРКА ДУГОВАЯ. СОЕДИНЕНИЯ СВАРНЫЕ ТРУБОПРОВОДОВ ИЗ МЕДИ И МЕДНО-НИКЕЛЕВОГО СПЛАВА Основные типы, конструктивные элементы и размеры Arc welding. Welded joints in pipelines of copper and copper-nickel alloy. Main types, design elements and dimensions |

ГОСТ 16038-80 Взамен ГОСТ 16038-70 |

Еще страницы по темам Дуговая сварка, сварные соединения, сварка трубопроводов, сварка меди и её сплавов:

Темы: Сварные соединения, Сварка труб, Сварка меди.

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1877 срок действия установлен

с 01.07.81

до 01.07.91

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859-78 и медно-никелевого сплава марки МНЖ 5-1 по ГОСТ 492-73, с фланцами из латуни марки Л90 по ГОСТ 15527-70 и со штуцерами и ниппелями из бронзы марок БрАМц 9-2 по ГОСТ 18175-78 или БрАЖНМц 9-4-4-1.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. В стандарте приняты следующие обозначения способов дуговой сварки:

ЗП — в защитном газе плавящимся электродом;

ЗН — в защитном газе неплавящимся электродом;

ЗН/ЗП — в защитном газе комбинированная, при которой для первого прохода применяется ЗН, для последующих — ЗП;

Р — ручная.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

S — толщина стенки трубы;

S1 — толщина стенки привариваемой детали;

δ — толщина подкладного кольца;

т — ширина подкладного кольца;

b — зазор между кромками свариваемых деталей после прихватки;

Dн — наружный диаметр трубы;

Dвн — номинальный внутренний диаметр трубы;

dвн — номинальный внутренний диаметр привариваемой детали;

dн — наружный диаметр ответвительных штуцеров и приварышей;

Dр — диаметр раздачи трубы;

B — ширина нахлестки;

l — длина муфты;

g — выпуклость сварного шва;

g1 — выпуклость сварного шва со стороны полости и трубы при односторонней сварке;

е — ширина шва;

h — вогнутость корня шва;

f — фаска фланца;

K — катет углового шва;

K1 — катет углового шва со стороны разъема фланца;

а — толщина шва.

(Измененная редакция, Изм. № 1).

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2-27.

Для угловых швов в таблицах приведен расчетный катет.

Таблица 1

|

Тип соединения |

Форма подготовленных кромок |

Характер сварного шва |

Форма поперечного сечения |

Материал сварив- |

Толщина стенки и минимальный диаметр трубы, мм, для способов сварки |

Услов- |

||||

|

подготовленных кромок |

сварного шва |

ЗП |

ЗН |

ЗН/ЗП |

Р |

|||||

|

Стыковое соединение трубы с трубой или арматурой |

Без скоса кромок |

Односторонний |

Медь |

— |

1,0-1,5 14 |

— |

— |

С2 |

||

|

Медно-никелевый сплав |

1,0-1,5 6 |

|||||||||

|

Односторонний на съемной подкладке |

|

Медь |

2,5-3,0 45 |

2,0-3,0 14 |

2,0-4,0 45 |

С4 |

||||

|

Медно-никелевый сплав |

2,0-5,0 45 |

2,0-5,0 14 |

2,0-5,0 45 |

|||||||

|

Односторонний на остающейся цилиндрической подкладке |

Медь |

2,5-3,0 45 |

2,0-3,0 45 |

2,0-4,0 45 |

С5 |

|||||

|

Медно-никелевый сплав |

2,0-5,0 45 |

2,0-5,0 45 |

||||||||

|

Со скосом кромок |

Односторонний |

|

Медь, медно-никелевый сплав |

— |

1,5-10,0 14 |

4,0-10,0 45 |

— |

С17 |

||

|

Медь |

4,0-10,0 45 |

3,0-5,0 14 |

4,0-10,0 45 |

4,0-5,0 45 |

C18 |

|||||

|

Односторонний на съемной подкладке |

Медно-никелевый сплав |

4,0-15,0 45 |

3,0-10,0 14 |

|||||||

|

Медь или медно-никелевый сплав с бронзой |

— |

2,0-6,0 14 |

— |

— |

||||||

|

Стыковое соединение трубы с трубой или арматурой |

Со скосом кромок |

Односторонний на цилиндрической остающейся подкладке |

Медь |

4,0-10,0 45 |

3,0-5,0 45 |

4,0-10,0 45 |

4,0-5,0 45 |

С19 |

||

|

Медно-никелевый сплав |

4,0-15,0 45 |

3,0-10,0 45 |

4,0-15,0 45 |

|||||||

|

С криволинейным скосом кромок |

Односторонний |

Медь, медно-никелевый сплав |

— |

3,0-10,0 22 |

4,0-10,0 45 |

— |

С47 |

|||

|

Без скоса кромок с раздачей |

Односторонний на остающейся цилиндрической подкладке |

Медь |

2,5-3,0 45 |

2,0-3,0 14 |

— |

2,5-4,0 45 |

С57 |

|||

|

Медно-никелевый сплав |

2,0-5,0 45 |

2,0-5,0 14 |

2,0-5,0 45 |

|||||||

|

Со скосом и раздачей кромок |

Односторонний на остающейся цилиндрической подкладке |

Медь |

4,0-15,0 45 |

3,0-5,0 14 |

4,0-15,0 45 |

4,0-5,0 45 |

С58 |

|||

|

Медно-никелевый сплав |

3,0-10,0 20 |

|||||||||

|

Односторонний на остающейся конической подкладке |

Медь, медно-никелевый сплав |

4,0-10,0 45 |

2,0-5,0 9 |

4,0-10,0 45 |

— |

C51 |

||||

|

Стыковое соединение секторов колен (отводов) |

Без скоса кромок |

Односторонний |

Медь, медно-никелевый сплав |

— |

1,5-3,0 любой |

— |

— |

С59 |

||

|

Односторонний на съемной подкладке |

Медь, медно-никелевый сплав |

2,0-5,0 45 |

2,0-3,0 любой |

— |

2,0-5,0 45 |

С60 |

||||

|

Со скосом кромок |

Двусторонний |

Медь, медно-никелевый сплав |

4,0-15,0 108 |

4,0-5,0 108 |

4,0-15,0 108 |

— |

C54 |

|||

|

Односторонний на съемной подкладке |

Медь, медно-никелевый сплав |

4,0-15,0 45 |

3,0-5,0 любой |

8,0-15,0 80 |

— |

С55 |

||||

|

Односторонний на остающейся подкладке |

Медь, медно-никелевый сплав |

2,5-5,0 любой |

С61 |

|||||||

|

Нахлесточное соединение труб с раздачей одного конца трубы |

Без скоса кромок |

Односторонний |

Медь, медно-никелевый сплав |

2,5-15,0 45 |

1,0-5,0 6 |

— |

2,5-5,0 45 |

Н3 |

||

|

Нахлесточное соединение труб с муфтой |

Односторонний двойной |

Медь, медно-никелевый сплав |

2,5-15,0 45 |

1,0-5,0 6 |

— |

2,5-5,0 45 |

Н4 |

|||

|

Нахлесточное соединение промежуточного штуцера или ниппеля с трубой |

Односторонний |

Медь или медно-никелевый сплав с бронзой |

2,0-4,0 24 |

1,5-4,0 6 |

— |

— |

Н1 |

|||

|

Угловое соединение фланца или кольца с трубой |

Со скосом кромок |

Односторонний |

Медь или медно-никелевый сплав с латунью |

2,0-15,0 24 |

2,0-5,0 24 |

— |

2,0-5,0 45 |

У22 |

||

|

Со скосом одной кромки |

|

У23 |

||||||||

|

Со скосом кромок |

Двусторонний |

|

Медь или медно-никелевый сплав с латунью |

2,0-15,0 90 |

У7 |

|||||

|

Медь или медно-никелевый сплав с латунью |

6,0-15,0 32 |

— |

— |

У24 |

||||||

|

Угловое соединение отростка, ответвительного штуцера или приварыша с трубой при отношении не более 0,6 |

Без скоса кромок |

Односторонний |

Медь, медно-никелевый сплав |

2,5-5,0 24 |

1,0-5,0 9 |

— |

2,0-5,0 38 |

У17 |

||

|

Без скоса кромок |

Односторонний |

Медь или медно-никелевый сплав с бронзой |

2,5-15,0 не менее 20 |

1,5-5,0 не менее 12 |

— |

2,5-5,0 не менее 20 |

У17 |

|||

|

Угловое соединение отростка, ответвительного штуцера или приварыша с трубой при отношении не менее 0,6 |

Без скоса кромок |

Односторонний |

|

Медь, медно-никелевый сплав |

2,5-5,0 55 |

1,0-5,0 9 |

— |

2,5-5,0 38 |

У18 |

|

|

Медь или медно-никелевый сплав с бронзой |

2,5-15,0 не менее 20 |

1,5-5,0 не менее 12 |

2,5-5,0 не менее 20 |

|||||||

|

Со скосом одной кромки |

|

Медь, медно-никелевый сплав |

6,0-15,0 55 |

— |

6,0-15,0 55 |

— |

У19 |

|||

|

Угловое соединение отростка с трубой равных размеров |

Без скоса кромок |

Односторонний |

Медь |

2,5-4,0 105 |

— |

2,5-4,0 105 |

У16 |

|||

Примечания:

1. В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» приведены: в числителе предельные толщины стенок труб, за исключением соединений отростков, для которых приведены толщины стенок отростков; в знаменателе минимальные наружные диаметры труб за исключением соединений отростков, ответвительных штуцеров и приварышей, для которых приведены их минимальные диаметры.

В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» приведены: в числителе предельные толщины стенок труб, за исключением соединений отростков, для которых приведены толщины стенок отростков; в знаменателе минимальные наружные диаметры труб за исключением соединений отростков, ответвительных штуцеров и приварышей, для которых приведены их минимальные диаметры.

2. Значения предельных толщин и минимальных наружных диаметров для медных труб приведены по ГОСТ 617-72, для медно-никелевых труб — по ГОСТ 17217-79.

(Измененная редакция, Изм. № 1).

Таблица 2

Размеры, мм

Таблица 3

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. |

е (пред. откл. ±1) |

g (пред. откл. +1,0 -0,5) |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

С4 |

ЗН |

Медь |

2,0 |

0 |

4 |

1,0 |

||

|

ЗП; ЗН; Р |

Медно-никелевый сплав |

|||||||

|

ЗП |

Медь, медно-никелевый сплав |

2,5-3,0 |

1 |

7 |

||||

|

ЗН |

5 |

|||||||

|

Р |

7 |

|||||||

|

Медь |

3,5-4,0 |

2 |

9 |

1,5 |

||||

|

ЗП |

Медно-никелевый сплав |

3,5-5,0 |

||||||

|

ЗН |

5 |

|||||||

|

Р |

9 |

|||||||

Примечание. При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

Таблица 4

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. откл. +1) |

е (пред. откл. ±1) |

g (пред. откл. +1,0 -0,5) |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

С5 |

ЗН |

Медь |

2,0 |

0 |

5 |

1,0 |

||

|

Медно-никелевый |

||||||||

|

ЗП; Р |

||||||||

|

ЗП |

Медь, медно-никелевый сплав |

2,5-3,0 |

2 |

8 |

||||

|

ЗН |

6 |

|||||||

|

Р |

8 |

|||||||

|

Медь |

3,5-4,0 |

3 |

10 |

1,5 |

||||

|

ЗП |

Медно-никелевый сплав |

3,5-5,0 |

||||||

|

ЗН |

6 |

|||||||

|

Р |

10 |

|||||||

Примечание. При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

Таблица 5

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b |

e |

g |

g1 |

h |

||||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Не более |

|||||

|

С17 |

ЗН |

Медь, медно-никелевый сплав |

1,5-2,5 |

0 |

+0,3 |

4 |

+2 -1 |

1,0 |

+1,0 -0,5 |

1,0 |

0,5 |

||

|

2,5-3,5 |

+0,5 |

6 |

1,5 |

||||||||||

|

ЗН/ЗП; ЗН |

4,0-4,5 |

7 |

+2 |

1,5 |

±0,5 |

0,8 |

|||||||

|

5,0-5,5 |

8 |

||||||||||||

|

6,0 |

+1,0 |

9 |

2,0 |

||||||||||

|

7,0-7,5 |

10 |

1,0 |

|||||||||||

|

8,0 |

11 |

||||||||||||

|

10,0 |

14 |

||||||||||||

Таблица 6

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b |

e |

g |

||||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

С18 |

ЗН |

Медь, медно-никелевый сплав |

3,0-3,5 |

1 |

+1,0 |

7 |

+2 |

1,5 |

±1,0 |

||

|

ЗП; ЗН/ЗП |

4,0-5,0 |

2 |

9 |

+4 |

|||||||

|

ЗН |

1 |

+2 |

|||||||||

|

Р |

2 |

+4 |

|||||||||

|

ЗП; ЗН/ЗП |

Медь, медно-никелевый сплав |

5,5-7,5 |

3 |

12 |

+3 |

2,0 |

|||||

|

ЗН |

2 |

11 |

+2 |

1,5 |

|||||||

|

ЗП; ЗН/ЗП |

Медь, медно-никелевый сплав |

8,0-10,0 |

3 |

17 |

+3 |

3,0 |

|||||

|

ЗН |

2 |

13 |

+4 |

||||||||

|

ЗП |

15,0 |

3 |

23 |

+3 |

|||||||

|

ЗН |

Медь, медно-никелевый сплав с бронзой |

2,0-4,5 |

0 |

+0,3 |

6 |

+2 |

1,0 |

±0,5 |

|||

|

|

5,0-6,0 |

8 |

|||||||||

Таблица 7

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b |

e |

g (пред. |

|||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

С19 |

ЗН |

Медь, медно-никелевый сплав |

3,0-3,5 |

1 |

+1 |

7 |

+2 |

1,5 |

||

|

4,0-5,0 |

2 |

10 |

||||||||

|

ЗП; ЗН/ЗП; Р |

3 |

+4 |

||||||||

|

ЗП; ЗН/ЗП |

Медь |

5,5-7,5 |

+2 |

12 |

2,0 |

|||||

|

Медно-никелевый сплав |

||||||||||

|

ЗН |

2 |

+1 |

11 |

+2 |

1,5 |

|||||

|

ЗП; ЗН/ЗП |

Медь |

8,0-10,0 |

3 |

+2 |

17 |

+4 |

3,0 |

|||

|

Медно-никелевый сплав |

||||||||||

|

ЗН |

+1 |

14 |

||||||||

|

ЗП; ЗН/ЗП |

15,0 |

+2 |

23 |

+5 |

||||||

Таблица 8

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

е (пред. |

g (пред. откл. ±0,5) |

h, не более |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

С47 |

ЗН |

Медь, медно-никелевый сплав |

3,0-3,5 |

6 |

1,0 |

0,4 |

||

|

ЗН; ЗН/ЗП |

4,0-4,5 |

8 |

1,5 |

|||||

|

5,0-5,5 |

9 |

0,8 |

||||||

|

6,0-7,5 |

11 |

2,0 |

||||||

|

8,0-10,0 |

15 |

3,0 |

||||||

Таблица 9

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. |

e (пред. откл. ±1) |

g (пред. откл. +1,0 -0,5 |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

С57 |

ЗН |

Медь |

2,0 |

0 |

5 |

1,0 |

||

|

Медно-никелевый сплав |

||||||||

|

ЗП; Р |

||||||||

|

ЗП |

Медь, медно-никелевый сплав |

2,5-3,0 |

2 |

8 |

||||

|

ЗН |

6 |

|||||||

|

Р |

8 |

|||||||

|

Медь |

3,5-4,0 |

3 |

10 |

1,5 |

||||

|

ЗП |

Медно-никелевый сплав |

3,5-5,0 |

||||||

|

ЗН |

6 |

|||||||

|

Р |

10 |

|||||||

* Размер для справок.

Примечание. При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

Таблица 10

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b |

e |

g (пред. откл. ±1) |

|||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. |

Номин. |

Пред. откл. |

|||||

|

С58 |

ЗН |

Медь, медно-никелевый сплав |

3,0-3,5 |

1 |

+1 |

7 |

+2 |

1,5 |

||

|

ЗП; ЗН/ЗП Р |

4,0-5,0 |

2 |

10 |

|||||||

|

3 |

+3 |

|||||||||

|

ЗП; ЗН/ЗП |

Медь |

5,5-7,5 |

+2 |

12 |

2,0 |

|||||

|

Медно-никелевый сплав |

||||||||||

|

ЗН |

||||||||||

|

ЗП; ЗН/ЗП |

Медь |

8,0-10,0 |

17 |

+4 |

||||||

|

Медно-никелевый сплав |

||||||||||

|

ЗН |

||||||||||

|

ЗП; ЗН/ЗП |

Медь, медно-никелевый сплав |

15,0 |

23 |

+5 |

3,0 |

|||||

* Размер для справок.

Таблица 11

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. откл. ±0,5) |

δ |

m |

e |

g (пред. откл. +1,0 -1,5) |

||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

||||||||

|

С51 |

ЗН |

Медь, медно-никелевый сплав |

2,0 |

2 |

2,0 |

20 |

6 |

+2 |

1,0 |

||

|

2,5 |

2,5 |

21 |

|||||||||

|

3,0-3,5 |

3 |

3,0 |

22 |

||||||||

|

ЗП; ЗН/ЗП; ЗН |

4,0-5,0 |

5,0 |

25 |

9 |

+3 |

1,5 |

|||||

|

ЗП; ЗН/ЗП |

5,5-7,5 |

12 |

|||||||||

|

8,0 |

14 |

||||||||||

|

10,0 |

16 |

||||||||||

* Размер для справок.

Таблица 12

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||

|

С59 |

ЗН |

Медь, медно-никелевый сплав |

1,5-3,0 |

||

Примечание. Допускается выполнение двухстороннего шва.

Таблица 13

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. |

e (пред. откл. ±1) |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||

|

С60 |

ЗП |

Медь, медно-никелевый сплав |

2,0-3,0 |

1 |

7 |

||

|

ЗН |

6 |

||||||

|

Р |

7 |

||||||

|

ЗП; Р |

3,5-5,0 |

2 |

9 |

||||

Примечание. При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

Таблица 14

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

e (пред. откл. ±1) |

g |

||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

|||||

|

С54 |

ЗН |

Медь, медно-никелевый сплав |

4,0-5,0 |

8 |

2 |

±0,5 |

||

|

ЗН/ЗП; ЗП |

5,5-7,5 |

10 |

||||||

|

8,0-10,0 |

12 |

3 |

±1,0 |

|||||

|

15,0 |

18 |

4 |

||||||

Примечание. Вместо двустороннего шва может быть выполнен односторонний, при условии полного провара корня шва.

Вместо двустороннего шва может быть выполнен односторонний, при условии полного провара корня шва.

Таблица 15

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b (пред. откл. 1) |

e |

g |

|||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

С55 |

ЗН |

Медь, медно-никелевый сплав |

3,0-3,5 |

1 |

7 |

+2 |

2 |

±0,5 |

||

|

4,0-5,0 |

9 |

|||||||||

|

ЗП ЗП; ЗН/ЗП |

2 |

+3 |

||||||||

|

5,5-7,5 |

3 |

12 |

+4 |

3 |

±1,0 |

|||||

|

8,0-10,0 |

17 |

|||||||||

|

15,0 |

23 |

4 |

||||||||

Таблица 16

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

b |

e |

g |

||||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

C61 |

ЗН |

Медь, медно-никелевый сплав |

2,5-3,0 |

1 |

+1 |

7 |

+2 |

2 |

±0,5 |

||

|

4,05,0 |

2 |

10 |

|||||||||

|

ЗП |

3 |

+4 |

|||||||||

|

5,5-7,5 |

+2 |

12 |

3 |

±1,0 |

|||||||

|

ЗП; ЗН/ЗП |

8,0-10,0 |

17 |

|||||||||

|

15,0 |

23 |

+5 |

4 |

||||||||

Таблица 17

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

K |

B (пред. |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||

|

Н3 |

ЗН |

Медь, медно-никелевый сплав |

1,0-2,5 |

s+1 |

30 при (Dн до 32 включ.) 40 (при Dн свыше 32 до 108 включ.) 50 (при Dн свыше 108) |

||

|

ЗП; ЗН; Р |

2,5-5,0 |

||||||

|

ЗП |

5,5-15,0 |

||||||

Таблица 18

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

K |

l (пред. |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||

|

Н4 |

ЗН |

Медь, медно-никелевый сплав |

1,0-3,0 |

s+1 |

40 при (Dн до 32 включ.) 50 (при Dн свыше 32 до 108 включ.) 60 (при Dн свыше 108) |

||

|

ЗП; ЗН; Р |

2,5-5,0 |

||||||

|

|

|||||||

|

ЗП |

5,5-15,0 |

||||||

Таблица 19

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

Dн |

K (пред. |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||

|

Н1 |

ЗН |

Медь или медно-никелевый сплав с бронзой |

1,5-1,0 |

6-22 |

Толщина более тонкой детали |

||

|

ЗП; ЗН |

2,0-4,0 |

24-38 |

|||||

Примечание. Допускается применение штуцеров и ниппелей с фасками.

Таблица 20

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

b, не более |

K |

f |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

У22 |

|

ЗП; ЗН; Р |

Медь, медно-никелевый сплав с латунью |

2-5 |

0,5 (при Dн до 100 включ. 1,0 (при Dнсвыше 100) |

1,3s |

K-2 |

|

|

ЗП |

5-10 |

14 |

||||||

|

15 |

||||||||

Примечание. Трубу следует развальцевать по фаске фланца.

Таблица 21

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

b, не более |

K |

f |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

У23 |

ЗП; ЗН; Р |

Медь или медно-никелевый сплав с латунью |

2,0-5,0 |

0,5 (при Dн до 100 включ. 1,0 (при Dнсвыше 100) |

1,3s |

K-2 |

||

|

ЗП |

5,0-10,0 |

|||||||

|

15,0 |

14 |

|||||||

Примечания:

1. Трубу следует развальцевать до устранения зазора.

2. Соединение рекомендуется для трубопроводов, транспортирующих агрессивную среду, склонную к образованию струевой коррозии.

Таблица 22

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

b, не более |

K |

K1 |

f |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||||

|

У7 |

ЗП; ЗН; Р |

Медь или медно-никелевый сплав с латунью |

2,0-5,0 |

0,5 (при Dн до 100 включ. 1,0 (при Dнсвыше 100) |

1,3s |

s-1 |

K-2 |

||

|

ЗП |

5,0-7,5 |

||||||||

|

8,0-15,0 |

10 |

||||||||

Таблица 23

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

b, не более |

K |

f |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

У24 |

ЗП |

Медь или медно-никелевый сплав с латунью |

6,0-7,5 |

0,5 (при Dн до 100 включ. 1,0 (при Dнсвыше 100) |

1,3s |

K-2 |

||

|

8,0-15,0 |

10 |

|||||||

Примечания:

1. Соединение рекомендуется для трубопроводов, транспортирующих агрессивную рабочую среду, склонную к образованию струевой коррозии.

2. Шов с привалочной стороны фланца допускается выполнять способом сварки ЗН.

Таблица 24

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s1 |

dн, не менее |

b, не более |

K |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

У17 |

ЗН |

Медь, медно-никелевый сплав |

1,0-2,0 |

— |

1,0 |

1,3 толщины более тонкой детали |

||

|

ЗП; ЗН Р |

2,5-5,0 |

|||||||

|

ЗН |

Медь или медно-никелевый сплав с бронзой |

— |

12 |

0,5 |

||||

|

ЗП; ЗН; Р |

20 |

|||||||

Таблица 25

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s1 |

dн, не менее |

b, не более |

K |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|||||||

|

У18 |

ЗН |

Медь, медно-никелевый сплав |

1,0-2,0 |

— |

1,0 |

1,3 толщины более тонкой детали |

||

|

ЗП; ЗН; Р |

2,5-5,0 |

|||||||

|

ЗН |

Медь или медно-никелевый сплав с бронзой |

— |

12 |

0,5 |

||||

|

ЗП; ЗН; Р |

20 |

|||||||

Таблица 26

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s |

e |

g |

|||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

У19 |

|

ЗП ЗН/ЗП |

Медь, медно никелевый сплав |

6,0-7,0 |

17 |

+2 |

9 |

+2 -0,5 |

|

|

7,5-10,0 |

20 |

|

|||||||

|

15,0 |

28 |

+3 |

3 |

+3,0 -0,5 |

|||||

Примечание. Допускается непровар и превышение проплава величиной не более 1,5 мм суммарной протяженностью до 20 % периметра сварного шва.

Допускается непровар и превышение проплава величиной не более 1,5 мм суммарной протяженностью до 20 % периметра сварного шва.

Таблица 27

Размеры, мм

|

Услов- |

Конструктивные элементы |

Способ сварки |

Материал свариваемых деталей |

s=s1 |

e (пред. откл. +2) |

K (пред. откл. +1) |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

||||||

|

У16 |

ЗП; ЗН; Р |

Медь |

2,5-3,0 |

4 |

3 |

||

|

3,5-4,0 |

6 |

4 |

|||||

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Для сварных соединений, выполняемых с применением сварочных материалов по ГОСТ 16130-85, величина условного давления допускается равной величине условного давления, установленного для самих труб, за исключением случаев, когда в стыковых соединениях допускается непровар.

(Измененная редакция, Изм. № 1).

7. Смещение перед сваркой кромок стыковых соединений труб, свариваемых на весу, допускается до 20 % от толщины стенки трубы, но не более 0,3 мм по внутренней поверхности.

При сварке на остающихся или съемных подкладках или при двухсторонней сварке смещение кромок допускается до 1 мм.

8. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 28, должна производиться также, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

28, должна производиться также, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Таблица 28

мм

|

Толщина тонкой детали |

Разность толщины деталей |

|

До 2,5 |

0,5 |

|

Св. 2,5 до 4,0 |

1,0 |

|

Св. 4,0 |

2,0 |

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Черт. 1

При разнице толщины свариваемых деталей свыше значений, указанных в табл. 28, на детали, имеющей большую толщину s1, должен быть сделан скос до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Черт. 2

Черт. 3

9. Шероховатость обрабатываемых под сварку поверхностей — Rz, не более 80 мкм по ГОСТ 2789-73.

10. Остающиеся подкладки и муфты должны изготовлять из металла той же марки, что и изготовленные трубы.

11. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим методом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографическим методом, — не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

12. Диаметр раздачи трубы Dpследует определять по формуле:

Dр=Dвн + 2δ

13. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

14. В соединениях У18 и У19 размеры «е» и «g» в сечении А-А должны устанавливаться при проектировании. При этом, размер «е» должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия на величину до 3 мм, а размер «а» должен быть не менее минимальной толщины стенки свариваемых деталей.

В соединениях У18 и У19 размеры «е» и «g» в сечении А-А должны устанавливаться при проектировании. При этом, размер «е» должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия на величину до 3 мм, а размер «а» должен быть не менее минимальной толщины стенки свариваемых деталей.

15. Предельные отклонения катетов углового шва K от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм — при K ≤ 5 мм;

+3 мм — при 5 мм < K ≤ 12 мм;

+5 мм — при K > 12 мм.

16. Допускается выпуклость углового шва не более 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % его катета, но не более 3 мм.

(Новая редакция, Изм. № 1).

- < ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта Основные типы, конструктивные элементы и размеры

- ГОСТ 11534-75 Ручная дуговая сварка Соединения сварные под острыми и тупыми углами Основные типы, конструктивные элементы и размеры >

7.

5. Приварка фланцев, арматуры и других деталей к трубам / КонсультантПлюс

5. Приварка фланцев, арматуры и других деталей к трубам / КонсультантПлюс7.5. Приварка фланцев, арматуры и других деталей к трубам

7.5.1. Арматуру (клапаны, задвижки), фланцы, донышки заглушки и другие фасонные детали, присоединяемые к трубам стыковым сварным швом, приваривают с соблюдением тех же режимов и технологии, что и при сварке стыков трубопровода соответствующих диаметра и марки стали, а также требований п. 3.7 и подразделов 6.4 и 6.5.

7.5.2. Плоские фланцы на давление Р <= 2,5 МПа (25 кгс/кв. см)

для диаметра труб 600 мм и более изготавливаются по ОСТ 34

10.755-97. Фланец приваривается к трубе двумя угловыми швами —

наружным и внутренним (рис. 7.18). Сначала накладывают наружный

шов, затем — внутренний. Размеры швов приварки указаны в таблице

-2

7.2. Внутренний шов, являющийся лишь уплотняющим, имеет катет 7

мм независимо от толщины стенки трубы.

Таблица 7.2

РАЗМЕРЫ ШВОВ ПРИВАРКИ ПЛОСКИХ ФЛАНЦЕВ (ОСТ 34 10.755-97)

┌─────────┬──────┬─────────┬──────────┬───────────┬──────────────┐

│Условное │Услов-│Размеры │Зазор меж-│ Глубина │Размер катетов│

│давление │ный │присоеди-│ду трубой │ фаски │ шва, мм │

│ Ру, МПа │проход│няемых │и фланцем │ на фланце ├────────┬─────┤

│(кгс/кв. │Ду, мм│труб Дн х│а, мм, не │с +/- 1, мм│ К │ К2 │

│ см) │ │S, мм │более │ │ │ │

├─────────┼──────┼─────────┼──────────┼───────────┼────────┼─────┤

│ │ │ │ │ │ +3 │ +5 │

│2,5 (25) │ 600 │630 x 12 │ 1,5 │ 12 │12 │22 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 700 │720 x 9 │ │ 9 │ 9 │18 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 800 │820 x 11 │ │ 11 │11 │21 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1000 │1020 x 14│ │ 14 │14 │26 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1200 │1220 x 14│ │ 14 │14 │26 │

├─────────┼──────┼─────────┼──────────┼───────────┼────────┼─────┤

│ │ │ │ │ │ +3 │ +5 │

│1,6 (16) │ 700 │720 x 9 │ 1,5 │ 9 │ 9 │18 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 800 │820 x 9 │ │ 9 │ 9 │18 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 1000 │1020 x 10│ │ 10 │10 │20 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 1200 │1220 x 11│ │ 11 │11 │21 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1400 │1420 x 14│ │ 14 │14 │26 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1600 │1620 x 14│ │ 14 │14 │26 │

├─────────┼──────┼─────────┼──────────┼───────────┼────────┼─────┤

│ │ │ │ │ │ +3 │ +5 │

│1,0 (10) │ 700 │720 x 9 │ 1,5 │ 9 │ 9 │18 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 800 │820 x 9 │ │ 9 │ 9 │18 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 1000 │1020 x 10│ │ 10 │10 │20 │

│ │ │ │ │ │ +3 │ +5 │

│ │ 1200 │1220 x 11│ │ 11 │11 │21 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1400 │1420 x 14│ │ 14 │14 │26 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1600 │1620 x 14│ │ 14 │14 │26 │

├─────────┼──────┼─────────┼──────────┼───────────┼────────┼─────┤

│ │ │ │ │ │ +3 │ +5 │

│0,6 (6) │ 1200 │1220 x 11│ 1,5 │ 11 │11 │21 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1400 │1420 x 14│ │ 14 │14 │26 │

│ │ │ │ │ │ +5 │ +5 │

│ │ 1600 │1620 x 14│ │ 14 │14 │26 │

└─────────┴──────┴─────────┴──────────┴───────────┴────────┴─────┘

Для труб диаметром менее 600 мм плоские приварные фланцы изготавливаются по ГОСТ 12820 и размеры катетов шва указываются в конструкторской документации.

7.5.3. Приварку креплений из высоколегированных сталей к трубам пароперегревателя и другим элементам котла, находящимся в зонах высоких температур, а также приварку к паропроводам реперов для измерения ползучести необходимо выполнять аустенитными электродами диаметром не более 3 мм на режимах с минимальным тепловложением. Марка электродов выбирается по данным табл. 4.2. Ток устанавливается из расчета 25 — 30 А на 1 мм диаметра электрода. Сварку следует вести короткой дугой с незначительными колебательными движениями электрода. Каждый следующий валик необходимо накладывать только после снижения температуры металла в зоне сварки ниже 100 град. C. Термическая обработка таких сварных соединений не производится.

7.5.4. К трубам из углеродистых и низколегированных теплоустойчивых и конструкционных сталей упоры, накладки, подвески и другие детали креплений из таких же сталей следует приваривать сплошным угловым швом с катетом, указанным в рабочих чертежах, с использованием электродов, подбираемых по данным табл. 4.1. Диаметр электродов должен быть не более 3 мм. Если детали креплений и трубы изготовлены из стали разных марок одного структурного класса, электроды нужно выбирать по менее легированной стали.

4.1. Диаметр электродов должен быть не более 3 мм. Если детали креплений и трубы изготовлены из стали разных марок одного структурного класса, электроды нужно выбирать по менее легированной стали.

Подогрев при приварке деталей креплений к трубам из углеродистых и низколегированных сталей осуществляется в соответствии с рекомендациями, приведенными в табл. 6.3, при этом за толщину свариваемых деталей принимается толщина трубы. Подогрев трубы и детали осуществляется в районе приварки.

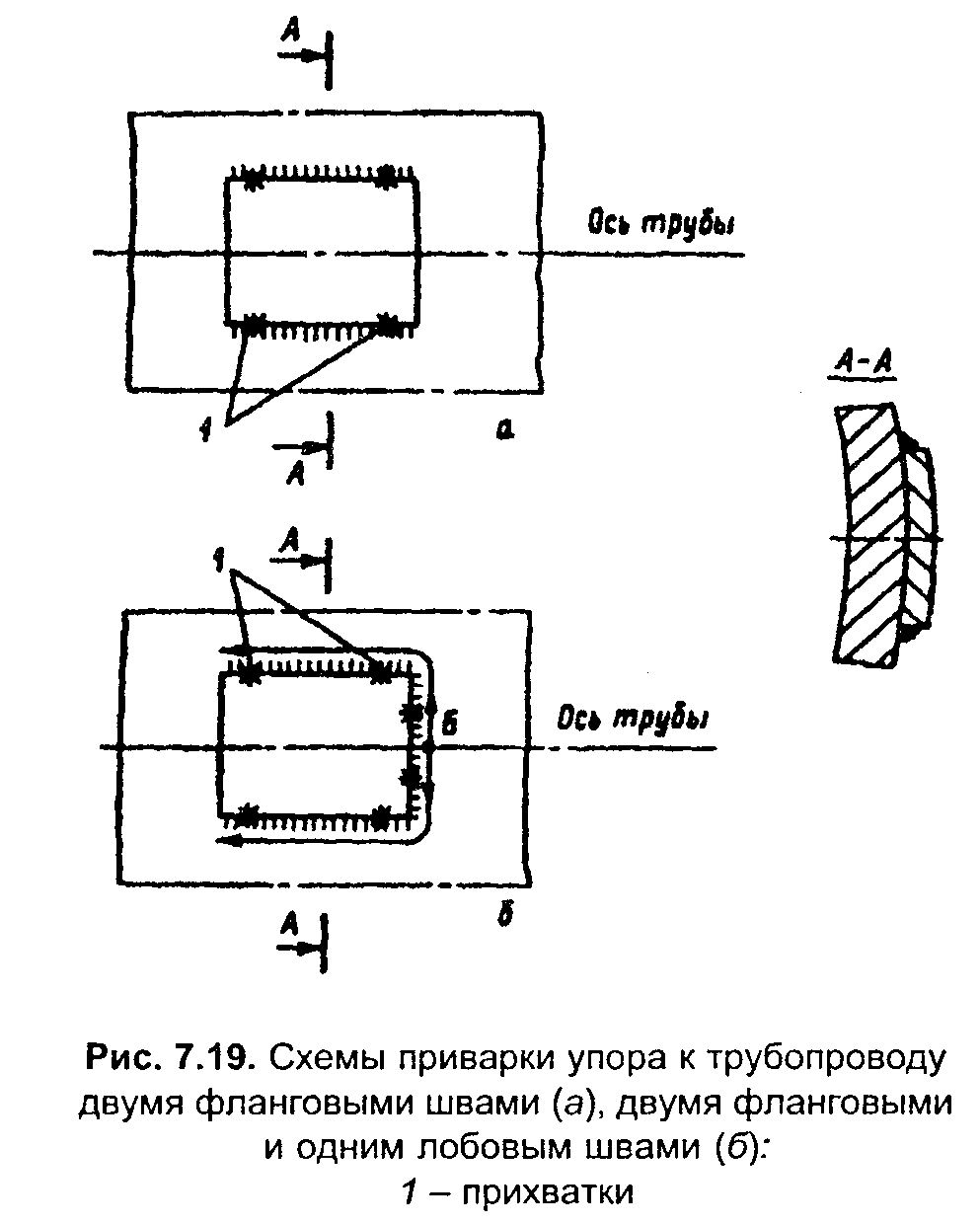

Приварка упоров к трубопроводам из низколегированных теплоустойчивых сталей должна выполняться по одной из схем, приведенных на рис. 7.19. В случае приварки упора двумя фланговыми швами (рис. 7.19 «а») каждый слой сваривается в направлении, противоположном направлению сварки предыдущего слоя. В случае приварки упора двумя фланговыми и одним лобовым швами (рис. 7.19 «б») сварка начинается в середине лобового шва (в точке Б) и ведется до конца правого или левого флангового шва. Если длина шва от точки Б до конца флангового шва более 250 мм, то сварка должна выполняться обратноступенчатым способом. Приварку упора к трубе диаметром более 500 мм должны выполнять одновременно два сварщика.

Приварку упора к трубе диаметром более 500 мм должны выполнять одновременно два сварщика.

Условия, при которых необходима термообработка угловых швов приварки деталей креплений к трубам, и режим термообработки указаны в подразделе 17.2.

Сварные соединения деталей креплений из углеродистой стали с трубами из низколегированной стали термической обработке не подвергаются.

7.5.5. Приварка бобышек для термопар к трубопроводам производится электродами диаметром не более 3 мм. Марка электродов выбирается по данным табл. 4.1.

Необходимость и режим предварительного подогрева определяются по данным табл. 6.3 и п. 6.4.1. При приварке бобышек к трубопроводу диаметром менее 219 мм необходим предварительный подогрев бобышек и трубы по всему периметру, при диаметре трубопровода 219 мм и более подогревается труба только в районе приварки бобышек и сама бобышка.

Необходимость и режим термообработки этих сварных соединений указаны в подразделе 17.2.

| Давление PN = 1,6 МПа (16 кгс / см²) | |||||||||||

Описание | D, мм. | D1, мм. | d, мм. | Дм, мм | Dn, мм | d1, мм. | b, мм. | h5, мм. | от., Шт. | Масса, кг. | |

Фланец ГОСТ 12821-80 1-15-16 ст.3 (20) | 95 | 65 | 14 | 30 | 19 | 12 | 12 | 33 | 4 | 0,68 | |

Фланец ГОСТ 12821-80 1-20-16 ст. | 105 | 75 | 38 | 26 | 18 | 36 | 0,87 | ||||

Фланец ГОСТ 12821-80 1-25-16 ст.3 (20) | 115 | 85 | 45 | 33 | 25 | 38 | 1,05 | ||||

Фланец ГОСТ 12821-80 1-32-16 ст.3 (20) | 135 | 100 | 18 | 55 | 39 | 31 год | 13 | 40 | 1,54 | ||

Фланец ГОСТ 12821-80 1-40-16 ст. | 145 | 110 | 64 | 46 | 38 | 42 | 1,85 | ||||

Фланец ГОСТ 12821-80 1-50-16 ст.3 (20) | 160 | 125 | 76 | 58 | 49 | 45 | 2,28 | ||||

Фланец ГОСТ 12821-80 1-65-16 ст.3 (20) | 180 | 145 | 94 | 77 | 66 | 15 | 47 | 3,19 | |||

Фланец ГОСТ 12821-80 1-80-16 ст. | 195 | 160 | 110 | 90 | 78 | 17 | 50 | 4,21 | |||

Фланец ГОСТ 12821-80 1-100-16 ст.3 (20) | 215 | 180 | 130 | 110 | 96 | 8 | 4,9 | ||||

Фланец ГОСТ 12821-80 1-125-16 ст.3 (20) | 245 | 210 | 156 | 135 | 121 | 19 | 57 | 6,75 | |||

Фланец ГОСТ 12821-80 1-150-16 ст. | 280 | 240 | 22 | 180 | 161 | 146 | 8,3 | ||||

Фланец ГОСТ 12821-80 1-200-16 ст.3 (20) | 335 | 295 | 240 | 222 | 202 | 21 год | 58 | 12 | 11,79 | ||

Фланец ГОСТ 12821-80 1-250-16 ст.3 (20) | 405 | 355 | 26 | 292 | 278 | 254 | 23 | 65 | 17,36 | ||

Фланец ГОСТ 12821-80 1-300-16 ст. | 460 | 410 | 346 | 330 | 303 | 24 | 66 | 22,76 | |||

Фланец ГОСТ 12821-80 1-350-16 ст.3 (20) | 520 | 470 | 400 | 382 | 351 | 28 год | 70 | 16 | 32,04 | ||

Фланец ГОСТ 12821-80 1-400-16 ст.3 (20) | 580 | 525 | 30 | 450 | 432 | 398 | 32 | 75 | 43 год | ||

Фланец ГОСТ 12821-80 1-500-16 ст. | 710 | 650 | 33 | 559 | 535 | 501 | 38 | 90 | 20 | 70,97 | |

Фланец ГОСТ 12821-80 1-600-16 ст.3 (20) | 840 | 770 | 39 | 660 | 636 | 602 | 41 год | 99,3 | |||

Фланец ГОСТ 12821-80 1-800-16 ст. | 1020 | 950 | 850 | 826 | 792 | 45 | 95 | 24 | 130,57 | ||