Холодная сварка для труб отопления, преимущества и недостатки метода

Трубы из металла можно использовать для внутридомовых водопроводных коммуникаций непродолжительное время. Металлические трубы допускается эксплуатировать на протяжении строго отведенного периода времени. Окислы, известковые отложения внутри железных коммуникаций уменьшают внутренний диаметр труб, и разрушают водопровод. Системы отопления, спроектированные и собранные правильно, не нуждаются в дополнительном обслуживании.

Трубы в системе отопления могут быть соединены без применения горячей сварки

Классическая высокотемпературная сварка

Как сварить отопление из железной трубы в соответствии со строительными нормами, указано в ГОСТе. Имеет значение и диаметр труб, и протяженность системы. СНИП укажет, как правильно сварить трубы для отопления в каждом конкретном случае: частное домовладение, многоэтажный дом или водопроводная линия промышленного назначения.

При использовании газового сварочного аппарата для создания качественных швов потребуется немалый практический опыт.

Металлические трубы — наиболее распространенный материал для систем отопления

Прочность труб из металла более чем достаточна для системы подачи воды и для контура отопления. Именно участки соединений, которые приходится реализовывать для того, чтобы не отклоняться от проектной документации, являются «слабым звеном» системы. О том, как варить трубу отопления электросваркой, подробно указано в устаревших учебных материалах и статьях. В современном строительстве чаще применяется метод холодной сварки для труб отопления.

Важно знать! Резьбовые соединения труб из металла используют в тех случаях, когда требуется создать разъемное соединение. Герметичность соединения в этом случае гарантирует уплотнитель, чаще всего пакля.

Как правильно варить трубу отопления знает каждый квалифицированный инженер-монтажник. Существует ряд правил, которых необходимо придерживаться:

- Сварной шов не должен состоять из окалины. Так происходит, если варить трубу электросваркой, используя некачественные электроды.

- Чтобы варить металл электрическим сварочным аппаратом необходимо использовать метод многослойного расплава металла. Первичная окалина шва удаляется перед следующим слоем сварки.

- Важно правильно выбрать уровень тока – слабый ток не гарантирует прочность сварочного шва. Слишком высокий ток при сварочных работах также неприемлем.

- Если используется метод «сварка встык», в качестве армирующего материала используется металл электрода или расплавленная проволока.

- Варить электросваркой металлические трубопроводы и другие элементы отопительных и водопроводных систем запрещается вблизи легковоспламеняющихся предметов.

Газовая сварка – универсальный метод для создания прочного соединения металлов, соединять можно металлические детали разного размера в любых комбинациях.

Для традиционной сварки нужно иметь специальное оборудование и опыт проведения сварочных работ

Высокая температура струи сгорающего газа позволяет расплавить металл в области локального прогрева, и варить металл на молекулярном уровне. Требует дорогостоящего оборудования и высококвалифицированных сварщиков.

Монтаж контура отопления методом холодной сварки

Холодная сварка – это соединение двух и более элементов без их прогрева. Соединение образуется за счет химических реакций, протекающих в клеящем веществе. Пластичность, высокая адгезия и быстрое застывание в монолитную массу — это отличительные особенности компонентов, применяемых для холодной сварки.

Клеящий состав может включать в себя различные элементы, для улучшения механических характеристик клеевых швов. В основе составов, как правило, присутствуют эпоксидная смола, и наполнитель — отвердитель. На упаковке указано, можно ли холодной сваркой заварить трубы отопления, или это состав для ремонта пластиковых труб контура подачи холодной воды.

Холодная сварка — это пластичная масса, которая обеспечивает герметичное соединение труб

Различают два вида компонентов для холодной сварки:

- Пластичное двухкомпонентное вещество, которое непосредственно перед применением необходимо тщательно размять для смешивания компонентов. Преимущество холодной сварки этого вида: состав быстро готовится, долго хранится, требует минимальной подготовки перед применением. Недостаток: быстро застывает, необходимо наносить очень тщательно, рекомендуется использовать как можно быстрее после приготовления.

- Жидкие компоненты. Перед началом нанесения требуется соединить вещества в должной пропорции, и клей готов к применению. Преимущества жидкого состава для холодной сварки: клеящее вещество без труда проникает вглубь соединения, образуя при застывании прочный слой, устойчивый к механическим воздействиям. Недостаток: требует специальных условий для длительного хранения. Для разных материалов – пластик, металл – требуются разные химические компоненты.

Основное преимущество, которым отличается холодная сварка любого вида, это возможность проводить быстрый ремонт участка водопроводной, отопительной или канализационной системы без отключения подачи воды.

Сварку, или в данном случае, склеивание компонентов можно производить в условиях повышенной пожарной опасности.Важно! Для высокотемпературных контуров, в частности отопительных систем, существуют химические составы, эксплуатация которых возможна в условиях более 1000 градусов по шкале Цельсия.

В качестве ремонтного состава для чугунных радиаторов отопления следует тщательно готовить поверхность к применению холодной сварки. Несмотря на прочность соединения, восстановленный участок может не выдержать испытаний максимальным давлением.

Для пластиковых водопроводных систем метод холодной сварки признан одним из лучших решений для локального ремонта при невозможности замены поврежденного элемента.

Холодная сварка — это эффективный метод для срочного ремонта любых труб

Время ожидания готового состава холодной сварки: от 2 до 20 минут, в зависимости от целевого назначения. Температурный диапазон – от 0 до 1300 градусов.

Достаточно подробно ознакомиться с инструкцией по применению, и монтаж системы будет успешно осуществлен. Для работы потребуется:

- емкость для приготовления состава;

- перчатки, чтобы избежать попадания состава на кожу. Их рекомендуется смочить водой;

- тонкий шпатель, для нанесения вязкого состава в область использования;

- соблюдение правил безопасности при работе с химическими компонентами.

При попадании состава на кожу или в область глаз рекомендуется промыть пораженный участок кожи и при возникновении ощущения жжения обратиться к врачу, имея при себе упаковку от компонентов «холодной сварки».

Холодная сварка для труб

Для современных технологий сегодня практически нет ничего невозможного, то что вчера еще казалось слишком тяжелым для понимания и уж точно для практического применения сегодня, оказывается можно купить на ближайшей раскладке. А ведь, по сути, когда-то и самая обычная холодная сварка была прорывом в технологиях соединения металлов.

Во многом холодная сварка, как вариант мгновенного соединения деталей отлично подходит для экстренных ситуаций, когда действовать нужно быстро не теряя ни минуты. Принцип такого эпоксидного состава довольно прост – масса композитного материала перемешивается и наносится на место соединения металла, в процессе химической реакции образуется твердая плотная корка, отлично герметизирующая место соединения. Но это только в общих словах, в действительности холодная сварка как высокотехнологичный многокомпонентный состав (чаще всего состоит из двух компонентов, редко когда масса представлена только одним химическим составом) полимерных материалов, реакция в котором происходит только после тщательного перемешивания смеси.

Первая половина практически всех составов представлена основой композиции, в большинстве случаев это эпоксидные смолы, они одновременно выступают в роли состава для полимерных наполнителей и позволяют мастике достичь однородной массы при перемешивании. Вторая половина чаще всего это сера, химический элемент, позволяющий зафиксировать эпоксидную смолу и при этом, играет роль отвердителя. Химическая реакция происходит посредством перемешивания всех компонентов и в незначительном повышении температуры смеси. Металлические вкрапления, вступают в реакцию с серой и эпоксидной смолой и как результат, образуется пластичная клейкая масса, которую легко наносить на место склеивания.

Постепенное высыхание массы происходит под действием комнатной температуры в течение 3-3,5 часов, окончательное затвердение и техническая готовность наступает через 4-5 часов. Удобство применения подобных составов проявляется и в возможности беспрепятственно заделывать небольшие повреждения в труднодоступных местах, где применение даже обычных газосварочных аппаратов или электрических инверторов невозможно.

Что может склеить холодная сварка

Исходя из возможностей мастики, можно найти довольно большое поле для практического применения составов в повседневной жизни:

- заделывание трещин в металлических конструкциях;

- временное усиление ненадежных участков трубопроводов;

- временное уплотнение мест разрывов корпусов автомобильных двигателей.

Вместе с тем сам состав, несмотря на наличие такого далеко не полного послужного списка еще весьма далек от совершенства. Образуя при застывании твердую плотно прилегающую к месту разрыва массу, которая по твердости сможет сравниться с твердостью склеиваемого металла холодная сварка, как и все эпоксидные смолы очень чувствительна к деформациям разного рода – она боится кручения, изгиба, удара, в общем, идеальными условиями выступают только жесткие конструкции статичные состояния. Именно поэтому при проведении ремонтных работ с применением таких составов крайне важно и необходимо:

- учитывать объем поврежденного участка и его пригодность для ремонта;

- температурный режим склеиваемых деталей;

- отсутствие каких-либо деформаций и напряжений в склеиваемой конструкции.

Особенности применения состава

В зимнее время, когда наступает необходимость срочно заделать трещину в трубе или батареи отопления нужно придерживаться основных принципиальных правил работы с данной мастикой:

- перед нанесением на поверхность ее необходимо очистить от краски, ржавчины и обезжирить;

- очистка проводится не только в месте прорыва, но и по окружности трубы, поскольку для усиления места ремонта может потребоваться еще и дополнительное усиление в виде бандажа;

- участок, подлежащий ремонту необходимо отключить от системы отопления, и подождать когда температура трубы достигнет комнатной температуры;

- ни в коем случае не следует нагревать дополнительно участок склеивания.

Непосредственно перед применением состава нужно внимательно изучить инструкцию к составу. Много важной информации имеется в ней, например, важно знать о максимально допустимой температуре, при которой можно использовать состав, основной компонент, входящий в состав мастики, какие особенности имеет состав в плане применения, какой металлизированный наполнитель используется.

Если проанализировать рынок всех видов холодной сварки, то станет ясно, что самыми доступными выступают низкотемпературные составы, которые имеют максимальную рабочую температуру в 50-100 градусов, и ничем особым кроме как надежным соединением повреждений при нормальной температуре не выделяются. Более дорогие составы, к примеру, которые могут выдерживать максимальную температуру свыше 200, а то и 1000 градусов обладают отличной пластичностью и способны расширяться, так же как и сами склеиваемые детали. Такие составы, отлично подходят для устранения протечек систем индивидуального и централизованного отопления. Внимание! При экстренном ремонте повреждения трубы или батареи можно использовать для временного закрытия течи и самые дешевые смеси, ведь для временного закрытия протечки на 2-3 дня будет достаточно и них.

Какие составы холодной сварки бывают

Рассчитывая пополнить тревожный набор для экстренных случаев важно правильно подобрать наиболее эффективный и качественный состав. Сегодня классификацию клеящих мастик можно проводить по нескольким характеристикам:

Сегодня классификацию клеящих мастик можно проводить по нескольким характеристикам:

- по типу производителя:

- отечественные компании;

- зарубежные производители;

- консистенции:

- жидкие составы;

- твердые пластичные композиции;

- по типу применения:

- универсальные;

- для склеивания металла;

- для соединения бетона;

- для керамических изделий и фарфора;

- для цветных металлов;

- для пластика и полимерных материалов;

- быстроотвердевающие для нормальных условий;

- рассчитанные для применения в воде.

Оценивая стоимость составов различных производителей, сегодня наиболее приемлемым с точки зрения демократичности цены, выступают продукты отечественных производителей, это доступные двухкомпонентные составы, имеющие различные направления применения. Зарубежные аналоги существенно отличаются по стоимости от отечественных, они стоят на порядок дороже, но при этом нужно отдать должное и качество соединяемых деталей существенно выше. Среди наиболее популярных на рынке торговых марок и средств сегодня выступают следующие составы:

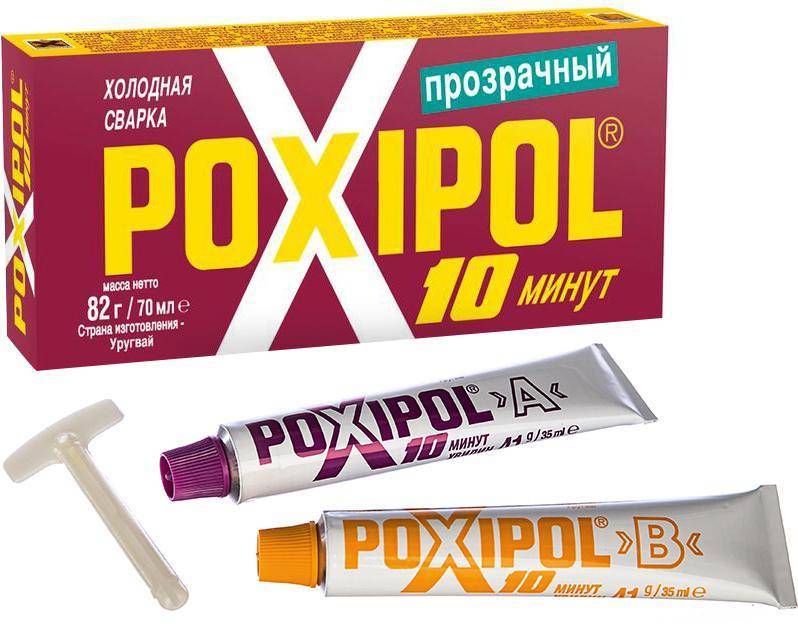

Среди наиболее популярных на рынке торговых марок и средств сегодня выступают следующие составы:

- Cold Weld Magnum Steel;

- Poxipol Liquid Metal Fe 1;

- Abro Steel;

- «Титан»;

- «Момент СуперЭпокси»;

- «Быстрая сталь».

Кроме выше перечисленных марок, неплохие результаты показывают и отечественные Полимет и Алмаз, наиболее активно продвигаемые на рынок торговые марки.

Как использовать холодную сварку для ремонта протечки трубы

Для устранения протечки трубы с помощью холодной сварки рекомендуется следовать следующему алгоритму:

- перекрыть участок отопления с поврежденной трубой;

- слить воду (желательно) из данного участка;

- очистить трубу по окружности на 4-5 см выше и ниже места протечки до металла;

- удалить ржавчину и обезжирить;

- отрезать от массы холодной сварки необходимый для заделывания свища кусок мастики;

- размыть руками массу до состояния мягкого пластилина, когда визуально невозможно отличить компоненты;

- нанести мастику на место порыва, и равномерно на всю трубу сформировав веретенообразное утолщение в месте ремонта;

- дать просохнуть в течение 3-3,5 часов, до образования твердой жесткой массы;

- в случае необходимости отшлифовать и нанести слой защитной краски;

Совет: для улучшения свойств мастики рекомендуется усилить место соединения дополнительно бандажем из технической ткани или, в крайнем случае, используя бинт или марлю.

Нанеся первый слой мастики в 1-2 мм на место повреждения, сверху начать обматывать место ремонта не трубе тканью, дополнительно нанося между слоями мастику. Однако, следует четко понимать, что применение такого состава это только временная мера, и требует для обеспечения безопасности применения нормального квалифицированного ремонта за заменой аварийного участка.

Как заделать текущие трубы отопления

Как заделать текущие трубы отопления

Течь труб отопления может быть вызвана двумя факторами – пустило соединение труб или течь появилась в самой трубе из-за трещины или сквозной ржавчины.

Если течет сама труба из-за трещины или сквозной ржавчины, то для избавления от течи есть несколько путей – сварка, заклеивание или хомут.

Если выбран первый вариант – сварка, тогда следует спустить из системы отопления воду, высушить протекающее место и заварить трещину. Если же причина течи в сквозной ржавчине, то чаще всего заварить не удастся и придется менять участок трубы, т. е. вырезать все поврежденное коррозией место и вварить новую трубу.

е. вырезать все поврежденное коррозией место и вварить новую трубу.

Но сварка – это сложно, долго, и для многих не применимо. Проще всего сделать «куклу», т.е. обмотать трубу материалом, пропитанным герметиком. Для этого сливаем из системы отопления воду, высушиваем протекающее место, очищаем его от грязи, краски и ржавчины. Теперь можно приступать к заклейке. В качестве материала для куклы проще всего использовать медицинский бинт или мешковину. В качестве клея можно использовать строительный силиконовый герметик или жидкое стекло. Сама процедура заклеивания проста. Обмазываем герметиком трубу в месте заклеивания и этим же герметиком хорошенько пропитываем накладываемую ткань. Далее тканью плотно обкручиваем трубу и оставляем на время, необходимое для высыхания герметика. Чем толще выйдет кукла, тем надежнее она будет держать. Если причина течи была в коррозии, тогда куклу надо сделать пошире, т.к. узкая кукла в скором времени снова пустит.

Вместо куклы можно использовать «холодную сварку». Это такой герметик, похожий на пластилин. Он смешивается с затвердителем и налепливается на сухое, хорошо зачищенное место трубы. После затвердевания «холодная сварка» станет как камень. Но если труба была зачищена ненадлежащим образом или она была хоть чуть-чуть влажная или сырая, то держать этот пластилин будет не долго. Поэтому использовать лучше куклу, т.к. держит она надежнее. Если же потекло место соединения труб, то здесь все проще – раскручиваем соединение, чистим резьбу, накладываем уплотнитель резьбовых соединений (это либо лен с использованием краски или олифы, либо специальная уплотнительная лента), скручиваем соединение обратно и все, течь устранена. Но если разбирать соединение не хочется или не представляется возможным, тогда на место соединения можно наложить куклу по нижеописанному способу.

Это такой герметик, похожий на пластилин. Он смешивается с затвердителем и налепливается на сухое, хорошо зачищенное место трубы. После затвердевания «холодная сварка» станет как камень. Но если труба была зачищена ненадлежащим образом или она была хоть чуть-чуть влажная или сырая, то держать этот пластилин будет не долго. Поэтому использовать лучше куклу, т.к. держит она надежнее. Если же потекло место соединения труб, то здесь все проще – раскручиваем соединение, чистим резьбу, накладываем уплотнитель резьбовых соединений (это либо лен с использованием краски или олифы, либо специальная уплотнительная лента), скручиваем соединение обратно и все, течь устранена. Но если разбирать соединение не хочется или не представляется возможным, тогда на место соединения можно наложить куклу по нижеописанному способу. Заделка текущих труб отопления без сливания воды

Если слить воду из системы отопления не представляется возможным, или же воду слили, но течет самая нижняя труба системы, в которой слить воду полностью невозможно, тогда нам понадобятся средства, которые могут клеиться к мокрой трубе. Конечно же, сварка и холодная сварка здесь неприменимы. А применима здесь та же кукла, но только со специальным герметиком, который может приклеиваться к мокрой поверхности. Такие герметики, так же как и обычные, можно приобрести в строительных магазинах. Труба вытирается от воды и как можно скорее обмазывается герметиком и обматывается тканью. Но это спасет только при легком подкапывании трубы. Если течь более сильная, чем легкое подкапывание, тогда как временное решение можно использовать резину. Самую обычную резину от камеры автомобиля, например. Вырезаем полосу резины и очень плотно обматываем ей текущее место. После этого берем несколько червячных хомутов (обычные хомуты под отвертку, которые используются в автомобилях для соединения трубок и патрубков) и хомутами зажимаем резиновую скрутку. Таким нехитрым способом на некоторое время течь удается либо полностью устранить, либо частично уменьшить.

Конечно же, сварка и холодная сварка здесь неприменимы. А применима здесь та же кукла, но только со специальным герметиком, который может приклеиваться к мокрой поверхности. Такие герметики, так же как и обычные, можно приобрести в строительных магазинах. Труба вытирается от воды и как можно скорее обмазывается герметиком и обматывается тканью. Но это спасет только при легком подкапывании трубы. Если течь более сильная, чем легкое подкапывание, тогда как временное решение можно использовать резину. Самую обычную резину от камеры автомобиля, например. Вырезаем полосу резины и очень плотно обматываем ей текущее место. После этого берем несколько червячных хомутов (обычные хомуты под отвертку, которые используются в автомобилях для соединения трубок и патрубков) и хомутами зажимаем резиновую скрутку. Таким нехитрым способом на некоторое время течь удается либо полностью устранить, либо частично уменьшить.

Существуют специальные ремкомплекты для заделки течи труб, которые включают в себя резиновый хомут с вентилем. Открытый вентиль позволяет сливать воду из-под хомута, пока он монтируется и зажимается. Когда хомут надежно зафиксирован, вентиль перекрывается, и хомут начинает надежно сдерживать течь. Такой ремкомплект спасает даже при сильной течи, при которой никакие другие средства не спасут.

Открытый вентиль позволяет сливать воду из-под хомута, пока он монтируется и зажимается. Когда хомут надежно зафиксирован, вентиль перекрывается, и хомут начинает надежно сдерживать течь. Такой ремкомплект спасает даже при сильной течи, при которой никакие другие средства не спасут.

Кстати, если воду слить нельзя, то есть способ временно осушить трубу, что бы получить возможность ее заклейки или сварки. Этой цели служат средства для заморозки труб, например, «Баллончик ФРИЗ ПАК для заморозки труб» или «Аппарат «Мороз» для заморозки труб». Такое средство позволяет заморозить воду с обеих сторон от поврежденного места и, когда давление воды исчезает, можно переварить кусок трубы или наложить куклу.

В заключение

Если источником течи является сквозная ржавчина или трещина, то все куклы, бандажи и ремкомплекты – это только временная мера, т.к. ржавчина будет развиваться, а трещина расползаться. Поэтому все эти средства можно использовать только для того, что бы дождаться лета, что бы летом слить воду и поменять поврежденный участок трубы. Если же летом трубу не заварить, то есть риск того, что очередной зимой в самый неподходящий момент снова начнется течь, которая зальет соседей снизу или принесет другие неприятности.

Если же летом трубу не заварить, то есть риск того, что очередной зимой в самый неподходящий момент снова начнется течь, которая зальет соседей снизу или принесет другие неприятности.

Холодная сварка для батарей и труб

Холодная сварка для батарей и труб отопления mastix — современная технология соединения трубопроводных систем без применения сварочного оборудования, работающего по принципу воздействия на соединяемые детали высокими температурами. В данном случае соединение осуществляется благодаря деформации сварной смеси, ее плотного прилегания к поверхности заготовок.

Что представляет собой технология

Холодная сварка — клеящий состав, специально изготавливаемый для соединения металлических элементов. Клей по составу бывает одно-, двухкомпонентный:

- в качестве основания служат эпоксидные смолы, которые выполняют задачи пластичности, однородности смеси;

- дополнительные наполнители — сера, металлические элементы.

youtube.com/embed/M3i1tMm9f24?feature=oembed&wmode=opaque» frameborder=»0″ allowfullscreen=»»/>

По консистенции — полимерная смесь, обладающая клеящими свойствами в процессе незначительного нагревания, деформирования.

Прочностные характеристики соединения будут зависеть от качества выбранного клея, правильности его применения, предварительной подготовки трубопроводной магистрали.

Если четко следовать технике холодной сварки, в идеале сварной участок, например стояка, будет гораздо прочнее, чем основной металл изделия, но по надежности шов уступает соединению, выполненному при помощи электродуговой сварки. Поэтому рекомендуется данный метод соединения металлов применять только при выполнении незначительных ремонтных работ, например, при обнаружении течи в трубе можно заварить трещину.

Разновидности клея для холодной сварки металлов

Многих интересует такой вопрос: можно ли по данной методике заклеить радиатор с горячей водой, и насколько подобный ремонт результативен, долговечен? Специалисты утверждают, что можно, но качество и период эксплуатации соединения будет полностью зависеть от правильности выбора клеящего состава и его применения.

Классификация по физическим характеристикам

Состав может быть жидким или подобным пластилину.

- Приобретая жидкий продукт, рекомендуется обращать внимание на два тюбика, которые находятся в упаковке. В одном основной состав — эластичное средство, изготовленное из эпоксидных смол, в другом — отвердитель. Перед применением они смешиваются между собой. Готовую смесь необходимо израсходовать в течение 2–20 минут.

- Твердая холодная сварка для труб, радиаторов системы отопления представляет собой пластичный брусок (похож на пластилин). Внутри находится пластичное средство, верхнее покрытие бруса — это отвердитель. Перед применением его нужно хорошо размять.

Смотрите также: холодная сварка для алюминия

Если для проведения ремонта достаточно небольшой части пластичного бруска, можно его разрезать (рекомендуется поперек).

Классификация по применению

- Клей для металлов.

При помощи такой сварки можно получать достаточно прочные соединения даже между заготовками, выполненными из разных металлов.

При помощи такой сварки можно получать достаточно прочные соединения даже между заготовками, выполненными из разных металлов. - Специальные составы для экстремальных условий. Такой сваркой можно работать при высоком давлении, под водой.

- Клеящие смеси для автомобильных деталей.

- Универсальный сварочный клей. Такие составы предоставляют возможность соединять полимерные, металлические, деревянные изделия, но они менее прочные.

Не рекомендуется применять холодную сварку, предназначенную, к примеру, для соединения чугунных и сваривания металлических изделий.

Преимущества

- Данная технология предоставляет возможность устранять течи канализационных труб, надежно заделывать трещины водопроводных коммуникаций.

- Это более безопасная процедура, чем горячий способ.

- Холодная сварка для батарей отопления и труб не требует применения при ремонте дополнительных приспособлений.

- Доступность материала. Можно свободно приобрести в специализированных магазинах, через интернет-магазины состав для склеивания любого металла.

- Благодаря такой методике соединения трубы не поддаются воздействию повышенных температур, в результате чего структура материала, из которого они изготовлены, остается неизменной.

- Универсальные составы можно использовать для канализационных труб из чугуна, металлических, пластиковых труб для холодной воды, системы отопления, прочих материалов.

- Легкость и скорость выполнения ремонтных работ.

- Себестоимость наложения одного сварного шва при помощи холодной сварки намного дешевле других технологий.

Недостатки

- Сварка холодного типа для стояка, батарей предполагает исключительно небольшие нагрузки, для выполнения более серьезных ремонтных работ она не годится.

- Качество, надежность шовного соединения в первую очередь зависят от правильности нанесения рабочего состава.

- В процессе проведения работ необходимо подстраиваться под установленные температуры эксплуатации клеевого состава.

- Получаемые швы имеют меньший срок эксплуатации, чем, к примеру, выполненные дуговой сваркой.

Выбор

При выборе клея для сварки труб не стоит основывать свой выбор на стоимости продукта, так как в данном случае цена абсолютно не является определяющим фактором. Рекомендуется приобретать материал только известных, проверенных производителей, которые уже достаточно давно зарекомендовали себя на рынке.

Холодная сварка пластика, Клей «холодная сварка» для пластика

Холодная сварка пластика применяется и в быту, и на крупных производствах. Оперативный ремонт пластиковых корпусов, деталей, труб и так далее клеем «холодная сварка» стал доступен благодаря появлению технологичных современных материалов. Можно устранить протечку труб сантехники дома своими руками, прочно и незаметно соединить разбитый пластиковый корпус, приклеить мебельную ручку и многое другое. Но для полиэтиленовых изделий клеевую «холодную сварку» не применяют, существуют специальные конструкционные клеи для полиэтилена. Подробнее здесь: Клей для полиэтилена, Цианакрилатный клей

Можно устранить протечку труб сантехники дома своими руками, прочно и незаметно соединить разбитый пластиковый корпус, приклеить мебельную ручку и многое другое. Но для полиэтиленовых изделий клеевую «холодную сварку» не применяют, существуют специальные конструкционные клеи для полиэтилена. Подробнее здесь: Клей для полиэтилена, Цианакрилатный клей

Содержание

Клей «холодная сварка» для пластика

Разные клеи от разных фирм дают определенный набор качеств: соединительный шов имеет различную прочность и теплостойкость, по-разному взаимодействует с водой, застывает от нескольких часов до суток и более. Пример: широко известный клей ЭДП может быть различной марки и свойств: схватывание возможно от 5 мин до нескольких часов, термостойкость соединения до 100 град и более 200; склеивать можно или только сухие чистые основания или же мокрые и под слоем масла – все эти данные изготовитель подробно дает в технической инструкции.

Приобретая клей, ориентируются на условия работы изделия (стыка, шва и так далее), назначение, эстетическую ценность, сложность доступа к стыку, нужное время застывания и многие другие факторы. Разброс характеристик клеевых составов типа «холодная сварка» немалый, и появляются все более технологичные и современные материалы, металлополимерные и способные склеивать полиэтилены низкого и высокого давления. Но основные компоненты всех клеев – это эпоксидные и аминовые смолы плюс наполнители (минеральные, металлические), при этом своих секретных рецептов фирмы не выдают.

Разброс характеристик клеевых составов типа «холодная сварка» немалый, и появляются все более технологичные и современные материалы, металлополимерные и способные склеивать полиэтилены низкого и высокого давления. Но основные компоненты всех клеев – это эпоксидные и аминовые смолы плюс наполнители (минеральные, металлические), при этом своих секретных рецептов фирмы не выдают.

Также общие преимущества всех клеев холодной сварки – это ненужность нагревательного процесса и электроэнергии, возможность «подлатать» наполненные жидкостями трубы и емкости, даже находящиеся под небольшим давлением, под нагрузкой и вибрирующие. В дороге или в стесненных условиях домашнего санузла, для ремонта бытовой техники, пластиковых предметов быта и кухонной утвари, обуви и удочки, фиксации пластиковой изоляции электропроводки; в машине или во взрывоопасном помещении – воспользоваться клеем «холодная сварка» доступно любому ремонтнику.

Важно и то, что цены на «универсальный клей для пластмасс» обычно незначительны. Имеется в продаже клей однокомпонентный и двухкомпонентный в виде брусков (цилиндров с сердечником) или в двух герметичных упаковках.

Имеется в продаже клей однокомпонентный и двухкомпонентный в виде брусков (цилиндров с сердечником) или в двух герметичных упаковках.

Процессы склейки очень просты: зачистить и обезжирить стык, нанести клей, зафиксировать. Клеить можно любые виды пластика и пластмасс (но не ПЭ и ПНД, с которыми дело обстоит сложнее). Очень важно изучить инструкцию клея. Несколько простых советов:

- Иногда полезно слегка нагреть стыкуемую поверхность феном.

- Если детали работают с вибрацией, то клей вряд ли спасет. Хотя имеются и специализированные составы, возможные для стыковки и работы стыка в условиях сильной вибрации.

- Даже если в инструкции сказано, что клей работает на мокрой поверхности, при возможности лучше просушить основание – прочность будет выше.

- Все холодные сварки пластиковых труб в труднодоступных местах следует контролировать и понимать, что давление теплоносителя или холодной воды в трубе рано или поздно приведет к протечкам, и гарантию беспроблемной работы дает только замена на качественную деталь или профессиональная сварка-ремонт. Все ремонты труб клеем – только временная мера. И не следует путать монтажные клеевые соединения труб с клеем «холодная сварка».

Холодная сварка для пластиковых труб

По качеству клеевого соединения жидкий клей для диффузионной холодной сварки ПВХ-труб не только не уступает, но и дает намного лучшие характеристики прочности и герметичности. Путаница определений – и монтажные и ремонтные крепления называют холодной сваркой – не должна вводить в заблуждение: клей для сварки полимерных труб как правило намного более жидкий и летучий и наносится кистью, а ремонтная холодная сварка пластиков, металла, керамики и так далее выполняется пластичным и довольно густым клеем, чаще напоминающим пластилин или густую шпаклевку.

В отличие от ремонтной холодной сварки, клеевые соединения пластиковых труб применяют и при новом монтаже, и при ремонте. Кроме химического клеевого соединения возможны и сварка сплавлением; механические резьбовые и фитинговые соединения; физико-химические методы и комбинированные. Клеевая холодная сварка в чистом виде имеет как плюсы, так и минусы. Основные преимущества сборки ПВХ-труб с применением клеевой холодной сварки:

- Оперативная, нетрудоемкая, быстрая сборка;

- Не расходуется электроэнергия, цена монтажа и материалоемкость низкая;

- По сравнению количества протечек при механических и стыковых сварочных соединениях труб сборка на клеевой холодной сварке нисколько не уступает, а при качественной склейке и применении хорошего клея дает лучшие результаты.

Составы для соединений ПВХ-труб и фитингов (ПВХ и ХПВХ – из хлорированного поливинилхлорида) обеспечивают диффузионную холодную сварку. Клей «растворяет» полимерное основание примерно на 30% толщины, и после полимеризации стык получается монолитным и герметичным, и при этом гладким и внутри трубы и снаружи.

На процесс холодной диффузии значительно влияют условия работы, особенно температура и влажность среды. Монтажный клей для полимеров отличается от густых пластичных составов холодной сварки – состав более текучий, однородный и должен быть абсолютно чистым, без присадок. Клей имеет летучие компоненты и содержится в герметично закрытой таре. Работать с морозостойким клеем можно от – 15˚С до + 35 ˚С, но в жаркую погоду клей высыхает быстрее и это нужно учитывать. На клею можно соединять полимерные трубы любых диаметров – от трубок 6мм до больших диаметров канализации 600 мм. Применяется клей типа «холодная сварка» и для соединений труб на фитингах, с применением термоусаживающихся муфт, в спайке раструбных соединений.

Подробнее о различиях характеристик клеевых швов со сварными и механическими (на резьбе и фитингах):

- Все механические соединения требуют расходников, иногда сложно подобрать фитинги. Энергетических затрат нет, но время на сборку нужно много, что ведет к удорожанию монтажа.

- Традиционная сварка пластиковых труб специальным аппаратом дает прочные стыки, но ценой немалых энергозатрат. Клеевые стыки делаются так же быстро, по прочности не уступают сварным, но даже при использовании дорогого клея дают экономический плюс. Примерный расход: клеевой состав в количестве 0,1 л достаточен для стыковки 120-130 участков трубопровода малого диаметра.

Клеевая сварка ПВХ-труб возможна в стесненных условиях, при затрудненном доступе к ремонтируемому стыку. Плюс для ремонта труб: клеевая сварка не дает сужения просвета трубы, что особенно важно для участков малого диаметра; внутренний проход остается гладким и не становится фактором риска оседания и скопления твердых частиц и засоров.

Соединяем трубы отопления холодной сваркой дома

Метод холодной сварки был изобретен достаточно давно, уже в середине 40-х годов прошлого столетия его успешно использовали в большинстве развитых странах. О достоинствах этого метода многим людям приходилось слышать неоднократно. Но для всесторонней оценки его индивидуальных характеристик и области применения лучше ознакомиться со всеми выгодными качествами представленного метода.

Особенности технологического процесса

Холодным этот вид сварки называют из-за отсутствия нагревания поверхностей, обработки специальными растворами, накаливания электрической дугой. Основной принцип действия холодной сварки предполагает пластическую деформацию слоя окисления, обладающего хрупкой структурой. Ведь именно он выстраивает барьеры, на пути свободного сопряжения металлов препятствуя их связи.

Виды клея, используемого для холодной сварки

В основном материал имеет цилиндрическую форму и двухслойную структуру, где внешний слой представлен в виде отвердителя, а внутренняя часть выполнена из эпоксидной смолы, разбавленной металлической пылью. Такая добавка обеспечивает надежность соединения, укрепляя его прочность. Кроме этого, в состав данного материала входят и другие компоненты, способствующие обеспечению соединения требующимися свойствами. Но производители хранят оригинальный состав в секрете, точно известно лишь о присутствии в нем серы.

Различия в физических характеристиках

По своей структуре холодная сварка представляет собой клей, обладающий высокой пластичностью, который изготавливают на базе эпоксидной смолы. Его выпускают в 2 вариантах:

- двухкомпонентный – предназначенный для длительного хранения;

- однокомпонентный – готовый для немедленного использования.

Второй вид более удобен при устранении локальных повреждений, требующих экстренного вмешательства.

Область применения

Принципиальное различие могут иметь виды холодной сварки, используемые для разных материалов. По этому признаку состав клея можно разделить на 3 основные категории.

Для металла

Данное средство успешно используется как в бытовых целях, особенно при починке сантехники в случае образования течи, так и для ремонта автомобилей. Этот вид сварки поверхностей позволяет эффективно устранить многие повреждения различных систем для их дальнейшей продолжительной работы. Однако необходимо понимать, что метод холодной сварки используется только для устранения неполадок в узлах, к которым не применяется значительное усилие. При ремонте автомобиля важно помнить, что в некоторых случаях этот способ используется в качестве экстренной меры, требующей дальнейших доработок.

Для пластиковых поверхностей

Несмотря на свою эффективность, этот вид холодной сварки не получил широкого распространения из-за низких эстетических характеристик. Чаще всего его используют в промышленных целях для связи различных пластиковых узлов. В домашних условиях состав применяют при ремонте пластмассовых труб или корпусов различных агрегатов.

Для линолеума

Эта разновидность клея может быть использована также для изделий из жесткой резины. Эффективность исполнения соединений позволила материалу получить широкое распространение во внутренней отделке помещений. Холодная сварка элементов из линолеума по своему качеству намного превзошла остальные способы соединений, получив отличную оценку. При полном соблюдении правил склеивания шов выходит практически незаметным, а по прочности не уступает прочим способам сращивания.

Сильные и слабые стороны холодной сварки

Холодная сварка обладает преимуществами, выгодно отличающими ее от остальных технологий. Одним из самых важных качеств, дающих ей превосходство, является отсутствие нагрева сращиваемых поверхностей. Эта особенность позволяет методу успешно:

- сваривать материалы с разной температурой расширения, сохраняя физические свойства элементов в районе шва соединения;

- сваривать электропроводку, удаляя лишь незначительные фрагменты изоляции;

- вести работы при непосредственной близости со взрывоопасными материалами или в агрессивной среде;

- герметизировать емкости или крышки корпусов в условиях, не допускающих высокие температуры.

Выполнение работ с использованием холодной сварки исключает энергетические затраты, отличается большой продуктивностью и гигиеничностью процесса. Простота исполнения допускает вероятность механизации и располагает к автоматизации производства. Также холодная сварка выгодно отличается своей экономичностью, для выполнения работ не требуется специфического оборудования и сопутствующих расходных материалов. При проведении данного вида деятельности исключаются вредные образования, раскаленные брызги, вспышки яркого света и шумовые эффекты.

Наибольшим недостатком, характеризующим холодную сварку, служит высокий процент вынужденной деформации сопоставляемых поверхностей, который может достигать 70 % для эластичных материалов. При выполнении холодной сварки металл в месте соединения подлежит деформационному упрочнению. В это же время неизбежная пластическая деформация возникает в зависимости от того, насколько подготовлены поверхности предстоящего соединения, и может варьировать от 50 до 80 %. Для снижения показателей вынужденной деформации используют следующие приемы:

- подгоняют точно сопоставляемые поверхности, применяя шлифовку, а в некоторых случаях – полировку;

- повышают плотность сжатия, используя ударную нагрузку;

- в промежутках делают пластичные прослойки от 2 до 5 мм, это позволяет связывать зазоры стыковой сваркой;

- выполняют подогрев металлических поверхностей до 300 градусов;

- в определенных условиях прибегают к использованию вакуума.

К остальным недостаткам этого метода можно отнести различные ограничения по конфигурации и размерам соединяемых элементов, относительно узкий диапазон поддающихся этой сварке металлов, ограниченную универсальность оборудования.

Порядок проведения работ

Удобство метода заключается в возможности применения его не только для пустых, но и для заполненных емкостей. Вероятность присутствия невысокого давления также допустима.

Предварительные процедуры

Для подготовки контактной плоскости следует освободить ее от грязи и ржавчины при помощи наждачной бумаги. Зачистку поверхности можно считать удовлетворительной, когда она приобретает характерный металлический блеск. Присутствующие царапины от абразивных материалов лишь упрочнят соединение. В экстренных случаях холодная сварка может применяться для влажных элементов. Однако если есть возможность просушить поверхность феном, это придаст большей надежности соединению. И последней мерой предосторожности является обезжиривание свариваемых составляющих ацетоном.

Подготовка клея к работе

Для начала нужно отрезать от общего количества ножом кусочек необходимого размера. Срез важно сделать поперек цилиндрической формы, оставляя пропорцию предстоящей смеси неизменной. Отрезанную заготовку нужно тщательно размять пальцами до образования пластичной, однородной по цвету массы – клей готов к применению. В процессе приготовления он может приставать к рукам, чтобы избежать этого, нужно смочить их водой.

Процесс склеивания

Приготовленная пластичная масса сохраняет свои качества непродолжительный отрезок времени, поэтому приступать к работе нужно незамедлительно. В запасе всегда есть несколько минут, что позволит нанести состав на ремонтируемую поверхность не только быстро, но и аккуратно. В случае когда приходится заделывать небольшое отверстие, необходимо убедиться, что состав продавлен внутрь. Если диаметр дырки превышает 3 мм, то ее нужно заделывать, используя латку, которая «приживляется» при помощи холодной сварки.

Итог

Для труб отопления метод холодной сварки допускается применять при условии профессиональной оценки характера повреждения и грамотной подборки клея. Поэтому выбранный состав лучше всегда согласовывать со специалистом. О надежности метода говорит его неподатливость к различным механическим нагрузкам, а также устойчивость к воздействию внешних факторов. Холодная сварка способна длительное время сохранять целостность и эксплуатационную пригодность материалов. Применение двухкомпонентного клея эффективно при условии, когда остальные методы сварки невозможно использовать из-за конструктивных особенностей системы.

Похожие статьи:

Сварка водопроводных труб: виды и особенности работы

На чтение 6 мин Просмотров 187 Опубликовано Обновлено

Устранение причин аварий инженерных коммуникаций иногда требует быстрых решений, чтобы избежать серьезных угроз для строительных конструкций и безвозвратной потери материальных ценностей. Главное — не подвергать риску жизнь и здоровье людей. В ряде случаев отключить подачу воды не представляется возможным. Необходим экстренный ремонт трубопровода под рабочим давлением сети.

Виды сварки труб с водой

Хомут для пластиковой трубыДоля трубопроводов с резьбовым соединением незначительна. В большинстве случаев стыки металлических элементов трассы выполнены сваркой. Порой случаются непредвиденные аварии, связанные с ошибками при монтаже, критической внешней нагрузкой на трубы. Возникают протечки, трещины.

Если участок, требующий ремонта, изготовлен из пластиковой трубы, устранить аварию можно либо хомутом, либо после полного отключения подачи воды. Температура, необходимая для сварки полимерных элементов, будет разрушительна для трассы, в которой находится вода под давлением. Полипропилен становится пластичным при 95-130° C, а сварку выполняют при более высоких значениях. Электромуфта имеет рабочий диапазон температур от 250 до 300° C.

Металлические трубы ремонтировать можно. Квалифицированный сварщик обладает необходимым опытом, чтобы правильно заварить трубу с водой под рабочим давлением. Устранить течь можно следующими способами:

- Электродуговая сварка — оптимальный надежный способ устранения аварии.

- Газосварка — необходим генератор и баллон с кислородом. Прогреть металл в трубе с водой очень сложно, поэтому в ряде случаев от этого способа приходится отказываться;

- Холодная сварка — принцип заделки течи основан на затвердевании мягких активных веществ под действием небольших температур, воздуха, либо по прошествии необходимого времени. Холодная сварка подойдет для труб с горячей и холодной водой.

Электросварка — наиболее приемлемый вариант для качественного ремонта трубы с водой. Современные аппараты пользуются популярностью у домашних мастеров. При строительстве магистральных трубопроводов широко используется полуавтомат, для самостоятельной работы лучше приобрести компактный ручной электродуговой прибор. Сварочный инвертор доступен по цене, выполнить элементарные операции по хозяйству может любой желающий.

В экстренных случаях можно в качестве аварийной меры изготовить самодельный хомут, воспользоваться набором для холодной сварки. После этого в ближайшее время следует провести капитальный ремонт.

Особенности сварки водопроводной трубы

Для прочного надежного соединения необходимо оставлять зазор 1-2 мм, тогда расплавленный металл образует шов с обратным наплывом, края трубы равномерно на молекулярном уровне соединяются между собой. Зазор размером менее 1 мм с таким качеством соединить сложнее. Трубопровод сначала собирают, затем подключают воду. Отдельные элементы системы проверяют специальным оборудованием на надежность опрессовки под повышенным давлением.

Сварку магистральных трубопроводов делают электродуговыми аппаратами. Способ гарантированно выдерживает необходимый срок эксплуатации, если выполнены технологические условия. Диаметры труб менее 50 мм в разводке домов часто делаются газовым оборудованием. В условиях ограниченного пространства и недостатка квалификации исполнителей, обладающих навыками электросварщика, этот способ оказывается предпочтительнее.

При ремонте газовая сварка также применяется чаще. Однако при невозможности отключения подачи воды способ не используется. Температура свариваемого участка не успевает доходить до нужных значений. Вода охлаждает металл, надежного соединения не получится. Единственный вариант, когда пользуются этим методом не отключая магистральную подачу — если выше места протечки имеется внутренняя запорная арматура, позволяющая на этом участке сбросить давление. Если конструкция системы позволит образоваться воздушной пробке, есть шансы качественно сварить место свища.

Принципиальная разница газового и электродугового оборудования заключается в том, что во втором случае нет необходимости прогревать металл. Нужную температуру он набирает за доли секунды.

Опасность представляет горячий пар, выброс которого может привести к ожогам. Не рекомендуется заваривать трубу с горячей водой электросваркой. В случае прорыва последствия могут быть критическими. Работы выполняются в маске, перчатках, спецодежде. Повышенная влажность опасна рисками поражения электрическим током. Выполняя работу необходимо соблюдать технику безопасности при подключении к сети, размещении кабелей.

Ремонт протечек холодной сваркой

Холодная сварка для трубНа рынке и в специализированных магазинах продаются ремонтные наборы для домашнего и профессионального применения. По химическому составу эти препараты отличаются друг от друга, но характерная особенность заключается в способности застывать без использования дополнительного оборудования. Пластическая масса перед употреблением разминается, соединяется с отвердителем, затем наносится на свищ в трубе. Все работы проводятся в резиновых перчатках. В мягком состоянии вещества холодной сварки могут быть вредны для кожи.

При ремонте протечек в системе с водой возникает серьезная проблема. Эластичность массы не дает возможности выдерживать ее указанное время на нужном участке. Струйка воды пробивает мягкий состав до того, как он отвердевает. В этом случае возможен вариант дополнительного укрепления в виде временного бандажа, хомута. После подготовки необходимой массы препарата его зажимают между трубой и армирующим элементом на время затвердения. Использовать можно заводской, самодельный хомут и прокладку, фиксирующую холодную сварку. Холодная сварка для бытовых водопроводных металлических труб, находящихся под давлением требует предельной аккуратности и точности.

Рекомендации производителей продуктов гарантируют устранение трещин и зазоров на трубах при отключенной подаче воды, поэтому при работе на участке с рабочим давлением необходима особая аккуратность, внимание и точность. В инструкции указано время отвердения. Выдерживать его необходимо неукоснительно. Полимеризация происходит от 10 мин до часа.

Не рекомендуется подключать воду в зависимости от типа холодной сварки по прошествии 8-24 часов. Используя временный, хомут нельзя его убирать после полимеризации. Необходимо выдержать полное время, рекомендуемое производителем.

Особенности ручной дуговой сварки труб с водой

Удовлетворительно выполнить работу можно только четко понимая поставленную задачу. Прежде всего, необходимо произвести осмотр поврежденного участка. Опасности протечек подвержены больше сварные трубы, нежели цельнотянутые аналоги. На месте стыка образуется свищ в виде трещины. Для определения характера повреждения рекомендуется шкуркой пройти этот участок. Становится видно место свища, его размеры, форма.

Особая сложность в работе возникает, когда ремонт нужно производить в труднодоступном месте. Требуются навыки, знания специальных технологий сварки. Опытные мастера используют для облегчения работы зеркало и электрод, загнутый под небольшим углом. Специалист хорошо различает расплавленный металл и образующийся шлак. Неопытный исполнитель может не заметить нюансов, и качество шва будет недостаточным для длительной эксплуатации. Такой ремонт продержится год-два, затем труба даст течь. Доверять работу лучше специалисту.

Сварка труб считается сложной операцией. Квалификации мастера, работавшего только с конструкционным строительным прокатом может быть недостаточно. При давлении воды операция осложняется. Настоятельно рекомендуется проводить это мероприятие как временную меру.

ГОСТ не предусматривает сварочные работы под давлением. Операция предполагает экстренное устранение аварии. При первой возможности отключения подачи воды нужно провести капитальный ремонт, замену поврежденного участка.

Индивидуальный источник питания для холодной сварки оптимизирует производство труб

Situation

Производитель трубок Virtus Precision Tube, Франклин, штат Кентукки, не привыкать к перипетиям рынка отопления, вентиляции и кондиционирования воздуха, равно как и его кузену, рынку холодильного оборудования. Спрос на продукцию может быть нестабильным, а цена на медь неумолима.

«Ежегодно мы производим более 40 миллионов фунтов прокатных медных труб размером от дюйма.до ½ дюйма », — сказал Джо Нэпьер, руководитель инженерной программы Virtus.

Рынок производителей систем кондиционирования сократился почти на 50 процентов с 2005 по 2010 год, с 6,47 миллиона единиц до 3,42 миллиона единиц, согласно статистическим данным Statista. Затем рынок восстановился и восстановил большую часть утраченных позиций; в 2017 году производители США отгрузили 5,19 миллиона единиц. И хотя цены на медь не так высоки, как когда-то, они все еще остаются высокими. По макротрендам.com, цена на протяжении большей части 2017 года составляла немногим более 3 долларов за фунт (6000 долларов за тонну).

Излишне говорить, что Virtus постоянно ищет способы сделать вещи более эффективными, а также модернизировать и улучшать способ изготовления медных труб.

Resolution

Система холодной сварки, разработанная компанией Pressure Welding Machines (PWM) Ltd., Кент, Англия, в партнерстве с Virtus, упростила и улучшила процесс производства медных труб Virtus. По словам Нэпиера, использование специализированной версии модели ST40 PWM позволило улучшить время безотказной работы, снизить затраты и создать лучшую рабочую среду для операторов.

«Система холодной сварки, которую мы разработали с помощью PWM, является частью нашей программы постоянного совершенствования», — сказал Нэпьер. «Это поддерживает наше постоянное стремление к разработке высокопроизводительных трубопроводных решений для рынков HVAC и холодильных теплообменников».

В процессе холодной сварки цветные металлы соединяются без нагрева, флюса и присадочных материалов для получения сварных швов, которые прочнее основного материала. По словам компании, ST40 не требует времени на настройку: оператор просто загружает два конца полосы по обе стороны матрицы и нажимает ножную педаль для управления машиной.Каждый раз, когда машина активируется, два конца полосы захватываются матрицей и подаются вперед. Когда два конца прижимаются друг к другу, оксиды и другие поверхностные загрязнения выталкиваются из сердцевины металла, и две чистые поверхности соединяются.

ST40 обрабатывает медную ленту максимальной шириной 1,772 дюйма и минимальной толщиной 0,00787 дюйма, в зависимости от свойств материала, и обеспечивает более быстрый, универсальный процесс и более качественные сварные швы, чем его предшественник, согласно в Виртус.

«PWM сотрудничал с нами, чтобы продемонстрировать долговечность, надежность и простоту использования процесса с использованием взятого напрокат портативного сварочного аппарата холодным давлением ST40», — сказал Нэпьер. «Затем PWM помогла нам разработать полноценное рабочее место оператора, способное идти в ногу с нашими производственными потребностями. Шестимесячное испытание системы в процессе производства позволило нам снизить процент брака на линии примерно на 15 процентов».

Компания PWM поставила Virtus семь сварочных аппаратов, которые работают на постоянной основе.Такие адаптации, как автоматическая обрезка оплавлением и отжиг, а также автоматизация цикла сварки и системы открытия матрицы, помогли еще больше упростить процесс.

ООО «Машины для сварки давлением», www.coldpressurewelding.com

Обнаружение дефектов холодной сварки в сварных швах труб ПНД термическим плавлением на основе микроволновой техники

[1] М.М. Садовски, К.А. Мерфи: Изучение текущих практик нефтегазовой отрасли по оценке стыковых сварных соединений из полиэтилена высокой плотности, Конференция NACE по северному региону и западу, Эдмонтон, Альберта, Канада, февраль (2008 г.).

[2] Дж.Ши, Дж. Чжэн, В. Го, Ю. Цинь: Журнал прикладной науки о полимерах, том. 124 (2012), стр 4070-4080.

[3] С.С. Сэй, А.А. Акгунгор: Сварочные дефекты и их причины, наблюдаемые при электросварке полиэтиленовых труб, 4-я Всемирная газовая конференция, WGC, Аргентина, (2009).

[4] К. Фредерик, А. Портер, Д. Циммерман. Обследование стыковой сварки труб из полиэтилена высокой плотности с использованием ультразвуковой фазированной решетки.Журнал технологии сосудов под давлением, 2010 г., 132: 051501-1.

DOI: 10.1115 / 1.4001212

[5] Я.Дж. Маннс, Г.А. Георгиу: Ультразвуковой и радиографический неразрушающий контроль стыковых сварных швов полиэтиленовых труб, пластиковых труб IX, Университет Хериот-Ватт, сентябрь (1995 г.).

[6] Б.Грей, К. Мерфи: Обзор методов неразрушающей оценки для стыковых сварных соединений из полиэтилена высокой плотности с высокой плотностью, Конференция NACE по северному региону и западу, Эдмонтон, Альберта, Канада, февраль (2008 г.).

[7] Дж.Shi, J. Zheng, W. Guo, Y. Qin: Journal of Applied Polymer Science Vol. 124, (2012), стр. 4070-4080.

[8] Ч. Ян, З. Дуань, Х.Ма, С. Ван, Ю. Яо: Последние достижения CSIE Vol. 128 (2012), стр 421-426.

[9] К. Найто, Ю. Кагава, К. Курихара: композит.Структура Vol. 94 (2012), стр. 695-701.

Китай производитель оборудования для холодной сварки, прецизионная холодная сварка, поставщик оборудования для устранения дефектов литья

Многофункциональный сварочный аппарат MIG / MMA / COLD

Видео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 20–459 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасПопулярные товары Рекомендовать

Видео

Цена FOB: 1 029–1059 долл. США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 900–1100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 1100–1450 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 1100–1450 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 900–1100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 959–979 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 959–1099 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 449–599 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасРекомендовать разные продукты

Цена FOB: 1500–1600 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 1 999–12 900 долларов США / Кусок

Мин.Заказ: 1 кусок

Связаться сейчасВидео

Цена FOB: 339–359 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 10 500–13 500 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 399–489 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 399–489 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 359–399 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасЦена FOB: 2 999–3299 долл. США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасПрофиль компании

{{util.each (imageUrls, function (imageUrl) {}} {{})}} {{if (imageUrls.длина> 1) {}} {{}}} Информация с пометкой «» проверена SGSКомпания Anhui Huasheng Electrical and Mechanical Equipment Co., Ltd. расположена в красивой деревне рисовой бумаги, самом популярном туристическом месте в провинции Аньхой уезда Сюаньчэн Цзин.Высокоскоростная железная дорога Пекин-Фучжоу, национальная дорога 205 через округ и скоростная автомагистраль Сюаньчэн Шанхай-Чунцин, город Уху, порт и аэропорт для создания сильной транспортной сети. Красивая человеческая среда и удобные условия движения, чтобы компания предоставила широкое пространство для развития. Компания находится …

экспериментальных и имитационных исследований процесса запайки тепловых труб холодной сваркой | Китайский журнал машиностроения

Ортогональные экспериментальные результаты

Различные параметры, такие как зазор уплотнения (s g ), длина уплотнения (s l ), диаметр уплотнения (s d ) и скорость уплотнения (s ) v ), исследуются, чтобы наблюдать их влияние на прочность соединения в CWSP.На рис. 7 представлены медные трубки до и после процесса герметизации. На рис. 7 (a) показаны медные трубки с разным диаметром уплотнения, а на рис. 7 (b) показаны герметизированные медные трубки с разной длиной уплотнения.

Фиг.7Медные трубки с разными параметрами уплотнения

В таблице 4 представлены ортогональные экспериментальные факторы и уровни, в которых комбинация A 1 B 1 С 1 D 1 означает, что образец имеет 0.Уплотняющий зазор 5 мм, длина уплотнения 6 мм, диаметр уплотнения 3,8 мм и скорость уплотнения 50 мм / с. В таблице 5 представлена ортогональная схема эксперимента и соответствующие результаты. Значения давления насыщенного пара получены на основе зависимости, представленной на рис. 5, и соответствующих параметров k 1j , к 2j , к 3j для каждого фактора по трем уровням, а также диапазоны R образцов рассчитываются для анализа их влияния на прочность склеивания.Рис. 8 иллюстрирует взаимосвязь между четырьмя факторами и давлением насыщенного пара, которое является показателем прочности сцепления. Согласно ранжированию диапазонов выборки наиболее критическим фактором является зазор уплотнения, за которым следуют длина уплотнения, диаметр уплотнения и скорость уплотнения.

Таблица 4 Ортогональные экспериментальные факторы и уровни Таблица 5 Ортогональная схема эксперимента и результаты Рис. 8График зависимости между коэффициентами уплотнения и давлением насыщенного пара

Анализ интерфейса связывания

Морфология и металлографический анализ интерфейса соединения

Наблюдаются СЭМ-изображения интерфейса соединения и исходных внутренних поверхностей, как показано на рис.9. Рис. 9 (b) показывает, что верхняя область границы раздела склеивания демонстрирует относительно небольшие неровности на поверхности, в то время как на фиг. 9 (d) и (e) показывают, что исходные внутренние поверхности являются довольно гладкими из-за небольшой пластической деформации. Однако, как показано на Фиг.9 (c), поверхность соединения в центральной области является шероховатой, что указывает на то, что граница раздела испытывает сильное давление во время процесса соединения. Первичный металл может быть выдавлен перед прижатием к противоположной поверхности, и поверхность может иметь неправильную морфологию.Это открытие согласуется с ранее проиллюстрированным механизмом соединения.

Рис.9СЭМ-изображения границы раздела склеивания и исходных внутренних поверхностей

Фиг. 10 и 11 показаны металлографические фигуры Образца 1 в продольном и поперечном сечениях границы раздела соединений, соответственно. Образец 1 подвергается наибольшей пластической деформации при наименьшем уплотнительном зазоре и диаметре. Рис. 10 (c) показывает, что несжатая область имеет регулярное распределение зерен.Однако рис. 10 (b) показывает, что распределение зерен, очевидно, изменяется в переходной области, а рис. 10 (d) показывает, что границу в области соединения трудно наблюдать. На рис. 11 видно, что зерно мелкое и неравномерное распределение. Толщина стенки у выпуклой стороны матрицы меньше, что свидетельствует о более острой пластической деформации. На рис. 12 показаны металлографические рисунки образцов 4 и 9 в положениях 1 и 2, отмеченных на рис. 11 (а). Образцы 4 и 9 имеют большие зазоры уплотнения и четкие граничные линии.Они имеют более крупные зерна и более регулярное распределение, чем Образец 1.

Рис. 10Металлографические рисунки образца 1 на продольном сечении границы соединения

Рис. 11Металлографические фигуры образца 1 в поперечном сечении границы соединения

Рис. 12Металлографические рисунки в поперечном сечении границы раздела соединений: (а) — (б) образец 4 и (в) — (г) образец 9

Твердость стыка соединения

Рис.10 (а) и 11 (а) показывают несколько позиций тестирования, выбранных для анализа твердости области соединения. Образцы 2, 4 и 9 имеют одинаковые уплотнительные диаметры, но разные уплотнительные зазоры. Длина уплотнения не имеет отношения к твердости в CWSP. Таким образом, влияние уплотнительного зазора на твердость определяется путем сравнения трех образцов.

На рис. 13 показаны графики твердости в различных положениях для испытаний в продольном сечении. Очевидно, что твердость возрастает при малых зазорах уплотнения, а твердость несколько снижается в направлении от выпуклой матрицы к вогнутой матрице на стыке соединения.На рис. 14 показана твердость позиций для испытаний в поперечном сечении. Очевидно, что твердость увеличивается при малых зазорах уплотнения, а твердость в испытательных положениях у Образца 2 намного больше, чем у образцов 4 и 9 в поперечном сечении. Средняя часть области соединения также демонстрирует повышенную твердость, чем в угловых областях.

Фиг.13Твердость контрольных позиций на продольном сечении

Фиг.14Твердость контрольных позиций в поперечном сечении

Анализ моделирования методом конечных элементов

Поток металла

Рис.15 показано смещение медной трубки в направлении Y в продольном и поперечном сечениях с зазором уплотнения 0,5 мм и скоростью уплотнения 5 мм / с. В окружном направлении металл в средней области имеет большее смещение в Y , чем в углах, где металл встречает большее сопротивление потоку. В направлении толщины центральная часть приобретает большее смещение, чем с обеих сторон, потому что трение между трубкой и штампами на контактных поверхностях препятствует течению металла.На рис. 16 показан более заметный эффект смещения в направлении Z , который предполагает, что металл в основном сжимается, чтобы течь к углам. Рис. 17 представляет собой схему течения металла.

Рис.15Смещение медной трубки в направлении Y в продольном и поперечном сечениях за с г = 0,5 мм и г v = 5 мм / с

Рис.16Смещение медной трубки в направлении Z на с г = 0,5 мм и г v = 5 мм / с

Рис.17Принципиальная схема потока металла

Анализ деформации и напряжения

Рис. 18 и 19 показаны распределения полной эквивалентной пластической деформации в различных зазорах уплотнения при скорости уплотнения 20 мм / с и при различных скоростях уплотнения при зазоре уплотнения 0.5 мм соответственно. Увеличение скорости уплотнения при одном и том же зазоре уплотнения приводит к небольшому изменению пластической деформации, тогда как увеличение зазора уплотнения при той же скорости уплотнения приводит к значительному снижению пластической деформации. Этот результат указывает на то, что зазор уплотнения является более важным фактором в общей эквивалентной пластической деформации, чем скорость уплотнения. На рис. 18 (а) показаны выбранные узлы 8 075, 8 781, 3 743, 3 690, 12 052 и 8 148 в области соединения, которые используются для анализа общей эквивалентной пластической деформации.На рис. 20 показан соответствующий график для выбранных узлов. Пластическая деформация постепенно уменьшается в направлении от выпуклой матрицы к вогнутой матрице, поскольку уменьшение толщины стенки трубы больше у стороны выпуклой матрицы, что приводит к острой пластической деформации. Деформационное упрочнение могло произойти из-за перемещений дислокаций материала, вызванных пластической деформацией. Пластическая деформация так или иначе связана со степенью деформационного упрочнения во время процесса, и результаты согласуются с результатами экспериментального испытания твердости.

Рис.18Распределение суммарной эквивалентной пластической деформации при различных зазорах при с v = 20 мм / с

Рис.19Распределение общих эквивалентных пластических деформаций при различных скоростях уплотнения при с г = 0,5 мм

Рис.20Полная эквивалентная пластическая деформация узлов вдоль области соединения

Рис.21 показано распределение эквивалентных напряжений при различных зазорах уплотнения и скоростях. Максимальное напряжение наблюдается в области соединения. При том же зазоре уплотнения 0,5 мм увеличение скорости уплотнения увеличивает эквивалентное напряжение. При той же скорости уплотнения 20 мм / с увеличение зазора уплотнения с 0,5 мм до 0,7 мм увеличивает эквивалентное напряжение, тогда как увеличение зазора уплотнения с 0,7 мм до 0,9 мм снижает эквивалентное напряжение. Этот результат указывает на то, что эквивалентное напряжение не всегда увеличивается с увеличением зазора уплотнения при той же скорости уплотнения, что, вероятно, связано с большим выделением тепла при малых зазорах уплотнения, которое снижает эквивалентное напряжение.Эквивалентные напряжения в области соединения в различных ситуациях намного больше, чем у исходного материала, что указывает на относительно острую пластическую деформацию в области соединения.

Рис.21Распределение эквивалентных напряжений при различных уплотняющих зазорах и скоростях уплотнения

Изменение температуры

На рис. 22 показано распределение температуры продольного сечения на этапах 170, 190 и 200 при различных зазорах уплотнения при скорости уплотнения 20 мм / с.Герметичная медная трубка нагревается до 140 ° C перед CWSP. Перед этапом 170 внутренние поверхности, которые должны быть соединены, не соприкасались, и из-за деформации изгиба из-за выпуклой матрицы было получено небольшое количество тепла. При большом зазоре уплотнения полученного тепла недостаточно для компенсации потерь тепла в окружающую среду, что приводит к снижению температуры во всей трубке. Склеиваемые поверхности на этапе 190 находились в полном контакте, и температура увеличивалась с большей скоростью, чем на предыдущих этапах.На рис. 22 (а) показано круговое распределение температуры, которое постепенно уменьшается от центра. Температура увеличивается до максимального значения в конце процесса штамповки на этапе 200 во время формирования соединения. На рисунке видно, что небольшой зазор уплотнения приводит к острой пластической деформации и высокой температуре. На рис. 22 (с) показаны узлы 8781 и 12 052 в середине скрепляющих стен. Узлы выбираются для отслеживания изменения температуры в области склеивания при разных скоростях запечатывания.

Рис.22Распределение температуры на разных этапах при разных зазорах при с v = 20 мм / с

На рис. 23 показаны температурные кривые узлов 8781 и 12052. Температура узла 8 781 сначала снижается с низкой скоростью, поскольку тепло передается окружающей среде и кристаллу. Кривая начинает медленно увеличиваться по мере того, как начинается процесс пластической деформации и выделяется тепло.Кривая увеличивается с большой скоростью, когда образуется соединение, и достигает пороговой деформации. Однако температура не может увеличиваться при скорости сварки 5 мм / с, пока не произойдет фактическое соединение. Точно так же низкая деформация возникает перед соединением для узла 12052, что демонстрирует отсутствие повышения температуры до установления контакта между соединяемыми поверхностями. Кривые показывают, что пороговая деформация мала при низкой скорости уплотнения [20], а температура увеличивается с высокой скоростью с меньшим количеством шагов.

Рис.23Температурные кривые узлов 8 781 и 12 052 при разных скоростях уплотнения

Анализ эффекта

Влияние герметизирующего зазора на прочность соединения

На рис. 8 показано, что прочность сцепления ослабевает по мере увеличения герметизирующего зазора и изменяется с большим наклоном, что означает, что небольшое изменение герметизирующего зазора вызывает большие отклонения в сцеплении. сила. Для уменьшения толщины и возникновения большой пластической деформации с небольшим уплотнительным зазором требуется большая сила сжатия, что приводит к шероховатой морфологии поверхности и высокой твердости поверхности.После достижения необходимого снижения порога для металлического соединения продолжающееся сжатие для небольшого зазора приводит к слиянию двух границ раздела и получению относительно большого повышения температуры. Прочность соединения быстро увеличивается по достижении пороговой деформации, а затем устанавливается квалифицированное соединение.

Влияние длины запайки на прочность соединения

Прочность соединения увеличивается с относительно большим запасом по мере увеличения длины запайки. Прочность соединения определяется как пропорциональная площади контакта при холодной сварке [21].ZHANG и BAY [12] предложили соотношение между номинальной прочностью сварного шва ( σ В ) и эффективное нормальное давление ( p В ), действуя на части интерфейса как

$$ \ sigma_ {B} = \ psi p_ {B}, $$

(2)

, где ψ — экспонирование перекрывающейся поверхности.Большая длина уплотнения с большой площадью контакта подразумевает большую эффективную площадь соединения и перекрывающуюся открытую поверхность из-за сжимающей нагрузки. Следовательно, большая длина запечатывания приводит к улучшенной прочности склеивания.

Влияние диаметра уплотнения на прочность соединения

Трубка с большим диаметром уплотнения имеет небольшое уменьшение общей толщины при сжатии до определенной толщины, что приводит к слабой прочности соединения. Меньшая пластическая деформация отражает слабую силу сцепления.Увеличение диаметра уплотнения увеличивает площадь соединения, что в некоторой степени увеличивает прочность соединения. Однако этот эффект незначителен, потому что площадь контакта увеличивается в поперечном сечении, и прочность соединения может не удерживать насыщенный пар внутри, когда он недостаточно твердый в любом месте поперечного сечения. Следовательно, увеличение диаметра уплотнения снижает прочность соединения.

Влияние скорости запечатывания на прочность склеивания

Высокая скорость запечатывания приводит к улучшенной прочности склеивания, как показано на рис.7. Низкая скорость запечатывания оказывает небольшое влияние на прочность склеивания, тогда как высокая скорость запечатывания оказывает более значительное влияние на прочность склеивания. Низкая скорость запечатывания обеспечивает достаточно времени для экструзии первичного металла из-за разрушения оксидных пленок или покровных слоев, а необходимое снижение порога склеивания снижается [20]. Высокая скорость уплотнения вызывает критическое явление наклепа деформированного металла, которое сталкивается с высоким сопротивлением потоку при высокой скорости деформации.Высокая скорость деформации также увеличивает работу деформации, что вызывает теплоту пластической деформации, которая не может быть передана в течение короткого периода времени. Вырабатываемое тепло позволяет металлу легче течь и образовывать металлическую связь с улучшенным воздействием на металл. В результате выделяемое тепло преобладает и усиливает силу склеивания, тем самым повышая прочность скрепления при высокой скорости запечатывания.

Что такое холодная сварка?

Сварка — это слово, которое дает мгновенную искру тепла и связанных с ней операций.Кроме того, сварка — это процедура, которая включает нагрев металлов до температуры плавления и их плавление, чтобы сформировать желаемую заготовку. Некоторые сварочные процедуры, такие как дуговая сварка, ультразвуковая сварка, сварка трением и лазерная сварка, используют тепло для многих целей. Здесь тепло является основным элементом при сварке и соединении двух материалов. Но когда мы говорим о холодной обработке, которая немного отличается от обычных процедур сварки, основанных на нагревании. Холодная сварка — это метод соединения двух металлов без использования тепла.На первый взгляд это может показаться невозможным, но да, это возможно.

Можно ли соединить два металла без нагрева? Да, это возможно при холодной сварке. Тепло — фундаментальный элемент сварочного процесса. Это полезно при изготовлении сегментов из пластика и позволяет атомам диффузии вместе. Холодная сварка подходит для сплавления двух металлов или разных материалов. Когда материал становится гибким, сварка начинает работать в диффузии атомов, присутствующих в этом металле.В процессе холодной сварки используется энергия свободных ионов и электронов. Таким образом, сварка возможна без использования тепловой энергии. Процесс холодной сварки также известен как контактная сварка или сварка холодным давлением. Здесь холодная сварка давлением использует приложение давления для объединения и диффузии материалов на атомарном уровне.

Холодная сварка научно доказана и известна как твердотельная диффузия. Когда прикладывают давление к двум материалам одновременно, сваривать эти материалы невозможно.Причина в том, что оксидный слой или другой тонкий барьер, присутствующий на поверхности, мешает процессу сварки. В таких случаях хорошо работает холодная сварка, поскольку она подготавливает металл перед тем, как приступить к сварке. На этапе подготовки важна очистка металла для удаления внешнего оксидного слоя. Чтобы удалить оксидный слой, можно использовать метод обезжиривания, а затем выполнить чистку проволочной щеткой. После очистки металлической поверхности обе металлические поверхности можно прижать друг к другу с оптимальным усилием.Необходимое усилие зависит от марки материала. Но для процедуры холодной сварки требуется один пластичный материал, устойчивый к процессу закалки.

Получить идеальную сварку очень сложно по нескольким причинам, например по образованию оксидного слоя на внешней поверхности металла. Кроме того, внешняя атмосфера, шероховатая поверхность и поверхностное загрязнение. Кроме того, для холодной сварки требуются две чистые и свободные от загрязнений поверхности.Кроме того, холодная сварка возможна только на определенных типах металлов. Холодная сварка в основном подходит для цветных мягких металлических материалов. Кроме того, медь и алюминий — это металлы, которые требуют холодной сварки. Холодная сварка невозможна для металлов, содержащих углерод.

Преимущества холодной сваркиХолодная сварка — это процесс без зоны термического влияния. В результате снижается вероятность отрицательных химических и механических модификаций основного металла во время сварки.Кроме того, холодная сварка позволяет соединить два разнородных металла без применения тепла. Кроме того, сварные швы при холодной сварке долговечны и прочнее.

TIG, трубная, трубная, орбитальная и автоматическая сварка