что это, виды, как с ней работать, отличия от клея

Дата: 13.04.2020Автор: МОП «Комплекс 1»

- 1. Что это такое?

- 2. Как работать с холодной сваркой

- 3. Чем холодная сварка отличается от клея

- 4. Виды холодной сварки

Что это такое?

Механизм сварки (перейти к услуге) заключается в расплавлении и спаивании двух материалов, поэтому «холодная сварка» звучит скорее как оксюморон. На самом деле это вполне действующий метод, который идеально подходит как для мелкого ремонта при отсутствии сварочного аппарата, так и для «сваривания» в ситуации, когда высокотемпературное воздействие использовать не рекомендуется. Пользоваться ей просто и безопасно, она прекрасно подойдёт для бытовой эксплуатации.

Под «холодной сваркой» подразумевается склеивание предметов двухкомпонентным клеящим составом на основе эпоксидной смолы.

Как работать с холодной сваркой

Обычно подобный клей выглядит как цилиндрический предмет, внутри которого находится более светлая сердцевина-отвердитель, а снаружи — кольцо более тёмной эпоксидки. В состав отвердителя, как правило, входит металлическая пыль, цель которой — армировать конструкцию, сделать её более устойчивой и прочной.

В состав отвердителя, как правило, входит металлическая пыль, цель которой — армировать конструкцию, сделать её более устойчивой и прочной.

От цилиндра необходимо отщипнуть кусочек, а потом размять его, как пластилин: постепенно он будет разогреваться и размягчаться в руках. Мять и мешать следует до тех пор, пока состав не станет полностью однородным. Как только это случится, нужно нанести холодную сварку на изделие, которое требуется скрепить. Сделать это желательно быстро — свою пластичность клеящий состав сохраняет сравнительно недолго.

Второй вариант — две тубы, из которых поочерёдно выдавливается нужное количество смолы и отвердителя, смешивается и наносится по тому же принципу, по которому наносится обыкновенный клей.

Недостаток холодной сварки в тубах заключается в том, что отмерять количество приходится «на глаз». Достичь правильной полимеризации в таких условиях непросто, хотя работать с тюбиками несколько проще, чем с твёрдым веществом.

Чем холодная сварка отличается от клея

Эти вещества схожи по назначению, но различаются функционалом. Холодная сварка:

Холодная сварка:

- устойчива к высоким температурам,

- не горит,

- после застывания становится твёрдой и жёсткой.

Именно благодаря последнему свойству её часто используют не только для соединения разных элементов конструкции, но и для восстановления повреждённых предметов. Ею можно заполнить трещину в мебели, после застывания отполировать и покрыть краской. Наполнитель будет достаточно прочным и незаметным.

При этом по сравнению с более классическими методами сварки — например, электродуговой, — у холодной имеются недостатки. Если речь идёт о скреплении металла, то она подойдёт только для экстренного ремонта.

Виды холодной сварки

Состав различается в зависимости от материалов, с которыми предполагается работать. Бывают:

- сварки для металла, которые используются для ремонта труб в быту, батарей, чугунных и металлических ванн, подойдут для устранения сколов и дыр в непищевых тазах, для экстренного авторемонта — например, ею можно подлатать радиатор или поддон картера, чтобы доехать до СТО,

- сварка для бетона, которая чаще всего применяется реставраторами во время ремонта памятников, ступеней, скульптур, также пригодится, если нужно зафиксировать что-нибудь на бетоне без сверления,

- сварка для пластика — взаимозаменяема с клеевым пистолетом, который работает с горячим клеем, но всё равно существует и достаточно эффективна в ситуации, когда пистолета под рукой нет.

Подойдёт, например, для починки пластиковых труб, в отличие от других видов холодной сварки, быстро «схватывается»,

Подойдёт, например, для починки пластиковых труб, в отличие от других видов холодной сварки, быстро «схватывается», - сварка для соединения линолеума с резиной — более эффективная, чем другие способы скреплять эти два материала, включая двусторонний скотч. Обычно используется для быстрого ремонта, поскольку скрепление линолеума с полом исключительно холодной сваркой приведёт к высокому расходу и увеличению стоимости.

В целом, холодная сварка — неплохая и недорогая альтернатива скотчу, клею и клеящей ленте, идеально подходит для ремонта. Скреплять металл лучше всё-таки классической горячей сваркой или стандартными крепежами.

Увидели незнакомый термин? Посмотрите его значение в словаре.

Рекомендуемые статьи

13.04.2020

Точечная сварка — или точечная контактная сварка — сваривает детали в месте контакта с помощью одновременного воздействия разряда электрического тока и давления. Представляет из себя систему с двумя электродами, которыми зажимаются листы металла. Самый простой аппарат устроен так: рабочий укладывает листы на нижний электрод и прижимает верхним, одновременно пропуская через них ток, в итоге материалы скрепляются точечно — в одном месте.

Самый простой аппарат устроен так: рабочий укладывает листы на нижний электрод и прижимает верхним, одновременно пропуская через них ток, в итоге материалы скрепляются точечно — в одном месте.

30.04.2020

В контактной сварке соединение деталей происходит не только путём разогрева, но и через механическое сжатие: детали, которые планируется скрепить, нагреваются электрическим током и сжимаются. Это позволяет делать достаточно тонкую сварку с минимальным рассеиванием — и поэтому очень популярно в конструкторских работах, автомобилестроении и т. д…

Подробнее30.04.2020

Дуговая сварка — процесс соединения деталей при помощи электрического разряда в газе, именуемого «дугой». Она получается между двумя электродами при увеличенном до определённого уровня напряжении. Дуговой механизм состоит из анода и катода, дугового столба, переходных областей. В рабочей области температура может доходить до 7000 °С (выше температуры плавления всех используемых в промышленности металлов), что обуславливает высокую эффективность технологии и её востребованность. ..

..

30.04.2020

Газовая сварка ещё называется газоплавильной или просто газосваркой — это сварка, которая осуществляется путём поджигания газовых смесей, обычно кислорода в сочетании с горючими газами: ацетиленом, пропаном, водородом, иногда бензином. Один из самых старых сварочных методов с более чем столетней историей, всё ещё востребованный, хоть и вытесненный по большей части электродуговыми техниками…

Подробнее30.04.2020

Аргоновая сварка эффективна для сваривания материалов, которые в обычных условиях свариваются плохо или не свариваются совсем: чаще всего таким методом соединяют легированные стали и цветные металлы. Принцип прост: чтобы не позволить материалам окислиться от соприкосновения с кислородом, среда заполняется инертным газом аргоном. Аргон на 38% тяжелее воздуха и быстро вытесняет его из рабочей зоны…

Подробнее30.04.2020

Сварка — неразъёмное соединение двух или более деталей, получаемое методом их нагрева, пластического деформирования или обоих методов одновременно. Чаще всего, когда говорят о сварных соединениях, подразумевают металл, однако сварке поддаются и другие материалы: например, пластик…

Чаще всего, когда говорят о сварных соединениях, подразумевают металл, однако сварке поддаются и другие материалы: например, пластик…

28.02.2020

Металлообработкой называют широкую область — обработку металла для придания ему форм, создания деталей, которые впоследствии идут на самые разные цели, от производства мелочей до строительства мостов и кораблей. В процессе меняются форма изначального элемента, его размеры, свойства: например, отдельная деталь может быть покрыта цинком для придания ей антикоррозионных свойств…

ПодробнееОсновная зона обслуживания в ЮФО: Ростовская областьАзовБатайскВолгодонскКаменск-ШахтинскийНовочеркасскНовошахтинскРостов-на-ДонуТаганрогШахты, АдыгеяМайкоп, Астраханская областьАстрахань, Волгоградская областьВолгоградВолжскийКамышин, КалмыкияЭлиста, Краснодарский крайАнапаАрмавирЕйскКраснодарНовороссийскСочи, КрымЕвпаторияКерчьСимферополь, Севастополь

Холодная сварка для металла, для линолеума, для пластика

Холодная сварка – что это? Все, кто впервые планирует испробовать метод,задаются подобным вопросом. Приподнимем завесу. Под холодной сваркой в нашем случае мы рассматриваем особый вид клеевого состава. Клей с таким наименованием свободно продается в хозяйственных магазинах и предназначается в основном, для объединения деталей из металла. Впрочем, существуют составы для линолеума и для пластика.

Приподнимем завесу. Под холодной сваркой в нашем случае мы рассматриваем особый вид клеевого состава. Клей с таким наименованием свободно продается в хозяйственных магазинах и предназначается в основном, для объединения деталей из металла. Впрочем, существуют составы для линолеума и для пластика.

Вообще, с точки зрения технологического процесса, холодная сварка это “склейка” двух металлов под давлением. В результате чего, происходит пластическое деформирование. Таким образом соединяемые поверхности заготовок наподобие пластилина, перемешиваются и скрепляются. При этом нет необходимости в нагреве заготовок от внешнего источника тепла.

Люди, так или иначе знакомые с промышленными работами, не раз слышали о холодном варианте сварки. А большинство из них даже смогли использовать его на практике, и оценить по достоинству эту технологию. Достаточно просто получить крепкое соединение, если сложить два мягких металла вместе и ударить по ним молотком.

Однако, мы вернемся к холодной сварке, которая базируется на клеящем составе. Как мы понимаем, подобное соединение “сваркой” называется достаточно условно. Руководствуясь инструкцией по применению, каждый домашний мастер сможет воспользоваться холодной сваркой для ремонта. В экстренных случаях, когда отсутствует сварочный аппарат, холодная сварка определенно заслуживает внимания.

Как мы понимаем, подобное соединение “сваркой” называется достаточно условно. Руководствуясь инструкцией по применению, каждый домашний мастер сможет воспользоваться холодной сваркой для ремонта. В экстренных случаях, когда отсутствует сварочный аппарат, холодная сварка определенно заслуживает внимания.

Самая большая загвоздка в том, что мы просто не читаем инструкцию. Полагаясь на авось, упускаем важные детали выполнения технологической цепочки. Давайте постараемся раскрыть основные нюансы эксплуатации и использования состава холодной сварки.

Из чего состоит холодная сварка

В клеевой состав холодной сварки включены:

- Металлическая пыль – наполнитель.

- Эпоксидная смола – обеспечивает пластичность массы.

- Добавки – для каждого материала используются разные варианты.

- Отвердитель

Надежность холодной сварки определяется не только ее составом, но и чистотой соединяемых поверхностей, с которыми предстоит работать. Если выполнены требования инструкции по разведению клея и условия обезжиривания, можно не волноваться о прочности клеевого шва.

Однако, необходимо понимать, что клей “холодная сварка” целесообразно применять для небольшого домашнего ремонта. Для серьезных сварочных конструкций, подобное соединение не подходит.

Холодная сварка – вариации и разновидности

Говоря простыми словами, холодная сварка – пластичное клейкое вещество, основу которого составляет преимущественно эпоксидная смола. О замечательных свойствах которой, все слышали не один раз.

Подобно эпоксидной смоле, холодная сварка состоит из пары составляющих. Впрочем, есть готовый состав в “одном флаконе”. В этом случае его требуется использовать максимально быстро, иначе можно упустить момент и клей утратит свои качества. Обращайте на условия хранения и время использования однокомпонентных составов.

С вариантом клея из двух составляющих немного проще. Двухкомпонентную “Холодную сварку” допускается хранить долгий период времени. Плюс расход материала по мере необходимости. Однако перед использованием требуется сделать качественный замес в строгих пропорциях.

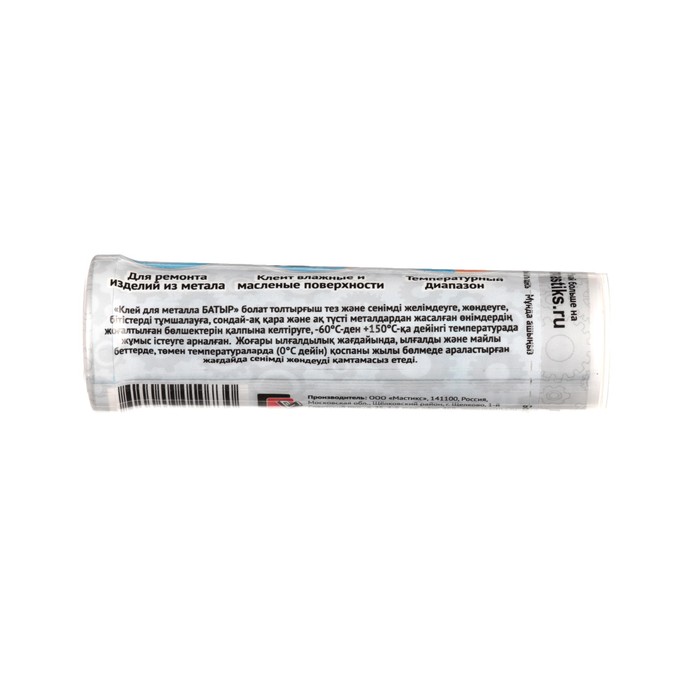

Обычно, изготовители предлагают холодную сварку в формате цилиндра. Внешняя его оболочка – служит отвердителем. Внутри цилиндра располагается эпоксидная смола, перемешанная с металлизированной пылью. Добавленная в отвердитель металлическая пыль, твердея, армирует состав. Таким образом формируется повышая устойчивость к температурам и механическому повреждению.

Металлическая добавка требуется, для придания готовому сцеплению высочайшего уровня прочности. Холодная сварка содержит и прочие добавки, придающие веществу, и готовым соединениям уникальные параметры прочности. Основная номенклатура добавок содержится изготовителями в строжайшей тайне. Однако известно – сера неотъемлемый компонент холодной сварки у любого производителя.

В большей степени, холодная сварка классифицируется по маркам в зависимости от сфер применения. Иначе говоря, в зависимости от тех материалов, которые предстоит склеивать холодная сварка включает в себя специализированные добавки. С большим успехом используется три основных типа данного вещества.

Холодная сварка для металла

Она активно применяется не только домашними мастерами, но также автомобилистами, поскольку предоставляет быстрое и действенное решение множества проблем, которые связаны с использованием автомобильного транспорта.

С помощью холодной сварки для металла устраняют течь радиатора, “заваривают” поддон картера и доже сваривают головку блока цилиндров. Безусловно, подобные поломки нуждаются в надлежащем ремонте. Но что делать, если вы находитесь за городом на даче?

Вдали от автосервиса, временное решение проблемы возможно будет лучшим выходом из ситуации. Подобный клей никогда не будет лишним в ящике с инструментами. Бытовая холодная сварка способно продержаться пока вы доберетесь до ближайшего сервисного центра.

Сцепление, которое получают благодаря холодной сварке, предоставляет шанс хотя бы ненадолго позабыть о появившейся трудности. Использовать восстановленные запчасти можно достаточно долгий период времени. Если двигаться тихо и осторожно, времени должно хватить, чтобы добраться до квалифицированного мастера.

Бытовое применение холодной сварки по металлу

Холодная сварка прекрасно проявляет себя и тогда, когда необходимо объединение деталей, которые не испытывают существенную нагрузку в процессе эксплуатации. Например этот вариант сварки используют и для починки сантехники, когда требуется быстро и накрепко заделать образовавшуюся течь. Сфера где успешно применяется холодная сварка для металла:

- Водопроводные трубы.

- Радиаторы отопления.

- Дырявые кастрюли, если их дальнейшее использование не подразумевает приготовление пищи..

- Заделка сколов на чугунных или металлических ванных.

По мере отвердения, холодная сварка перестает реагировать на высокую температуру использования приборов. Если все сделать согласно инструкции по применению, то склеенные предметы можно использовать по назначению не продолжительное время.

Заметим, клей холодная сварка не предназначен для восстановления посуды пищевого назначения. Холодная сварка содержит эпоксидную смолу, которая выделяет вещества, вредные для здоровья человека.

Существует специализированная холодная сантехническая сварка. Адаптированный состав не подвержен негативному воздействию влажной среды. В противовес обычному клеевому составу, холодная сварка для сантехники применяется в соединениях для герметизации мокрых стыков. Характеристики состава сантехнической сварки позволяют схватываться ему даже под водой, надежно удерживаясь на поверхности.

Однако, каким бы крепким ни был этот вариант сцепления, холодная сварка на клеевой основе способна лишь временно разрешить образовавшуюся проблему. Как только появится подходящий случай, обязательно требуется произвести замеру трубы.

Холодная сварка для пластика

Такая вариация холодной сварки гораздо менее распространена, чего не скажешь о металлической. Обусловливается это просто. Все сферы применения холодной сварки для пластиков вытеснены более эффективным клеевым пистолетом. Клеевой пистолет обеспечивает надежную склейку горячим методом, прочно закрепляя пластиковые изделия.

Однако холодная сварка для пластмасс пригодится для починки деталей из пластика когда нет клеевого пистолета или отсутствует электросеть для его функционирования. Обычно холодная сварка используется для стыковки пластиковых труб, или прочих полимерных поверхностей.

Холодная сварка для пластика широко используется на промышленных предприятиях. Не заменима в быту для проведения домашних ремонтов. Попробуйте использовать клеящий состав холодной сварки для починки трубы из пластика и вы на долго забудете о поломке.

Холодная сварка для линолеума

При стыковке листов линолеума всегда остаются щели, которые со временем рассыхаются и становятся более заметными. Исправить ситуацию способен цельный шов, для получения которого используют метод холодной сварки. В результате, соединенные листы линолеума выглядят как однородное полотно. А бесшовное соединение выглядит более эстетичным.

Исправить ситуацию способен цельный шов, для получения которого используют метод холодной сварки. В результате, соединенные листы линолеума выглядят как однородное полотно. А бесшовное соединение выглядит более эстетичным.

Результатом взаимодействия линолеума с клеем является химическая реакция. Материал в местах стыков становится мягким и почти жидким. После того, как места стыков затвердеют, соединение становится прочным и незаметным. Холодная сварка – достаточно легкий способ соединить линолеум. Работы способен выполнить даже начинающий мастер без навыков и профессиональных инструментов для пайки линолеума (паяльник и т. д. ).

Холодную сварку допускается применять и когда есть необходимость провести объединение деталей, выполненных их жесткой резины. Такими деталями могут стать, например, куски линолеума. Разумеется, данный вариант сварки весьма широко используется для проведения строительных работ и просто для починки.

Важно заметить, что сцепление линолеума, образованное холодной сваркой, существенно превосходит по параметрам те, что образуются зачастую посредством обыкновенного клеевого состава либо двустороннего скотча.

Отметим, что в данной статье были обозначены лишь самые востребованные разновидности холодной сварки. Но в промышленности существует еще несколько других менее популярных видов. К примеру, это сварка для сантехники или для бетона. Существует, в том числе, и универсальный вариант.

Как бы там ни было, все варианты могут похвастаться достойной скоростью и крепостью склейки. Разумеется, лишь тогда, когда в ходе работы были строго соблюдены все обозначенные правила в инструкции по применению. Иначе сцепление скоро развалится.

Применение холодной сварки для металлоизделий

Руководство по эксплуатации сварки для металлоизделий стандартно имеется в каждом цилиндре с веществом. Его использование почти не отличается от прочих видов данного состава. Однако перед работой, пренебрегать им не стоит.

Для лучшего понимания того, как использовать данный клей, вполне достаточно подробно рассмотреть пример по ремонту пробоины в трубе либо емкости, выполненной из металла. Большой плюс холодной сварки в том, что ее допускается применять вне зависимости от того, пуста емкость или наполнена. И даже тогда, когда предмет починки под давлением.

Большой плюс холодной сварки в том, что ее допускается применять вне зависимости от того, пуста емкость или наполнена. И даже тогда, когда предмет починки под давлением.

Проще говоря, если вам, например, требуется заделать дыру в автомобильном радиаторе, совершенно нет нужды сливать из него жидкость.

Как работать с холодным клеем

В ходе работы важно четко соблюдать все инструкции. Только так сцепление получится максимально качественным и крепким. Последовательность проведения ремонтных работ посредством холодной сварки такова:

Первоначально нужно подготовить рабочую основу, куда будет нанесен клеевой состав. Зачистить от загрязнений и прочего. Для этой цели отлично подойдет наждачная бумага мелкой зернистости. Выполнить подготовку требуется со всей тщательностью. Основа обязана быть идеально чистой.

Определить степень чистоты легче по царапинкам на поверхности, которые были нанесены наждачной бумагой. Стоит отметить еще одну особенность – чем больше будет таких царапин, тем надежнее в итоге выйдет соединение.

Далее важно со всей тщательностью высушить наружность, которую планируется обрабатывать. Для этой цели вполне допускается применить обыкновенный фен для волос. Никаких особенных технологических устройств для этого не потребуется. Разумеется, холодная сварка сможет склеить и влажную поверхность. Но в данном случае не стоит рассчитывать на достойный уровень надежности подобного сцепления.

Очистка поверхностей

Последующий этап – это обезжиривание рабочей поверхности. Благодаря этому простому нюансу готовое сцепление выйдет гораздо крепче. Для процедуры обезжиривания вполне можно использовать ацетон. Эта жидкость с легкостью удалит любые жировые пятна с металла. Однако будьте осторожны. Если ацетон попал на руки или глаза, срочно промойте водой.

Потом необходимо приступить к созданию самой холодной сварки. Если учесть, что она имеет не жидковатую, а намного более плотную структуру, стоит применить нож, чтобы отделить от цилиндра состава фрагмент требуемого размера.

Совет: разрез должен быть сделан точно перпендикулярно цилиндру — это позволит получить в отрезанном фрагменте нужное соотношение затвердителя со смолой. Если резать по диагонали, то баланс соотношений будет нарушен. Полученный фрагмент надо размять пальцами пока он не превратится в податливую однообразную массу. Чтобы эта масса не прилипала к ладоням, разрешается сбрызгивать ее водой.

Как только клеевая масса будет готова, ее важно быстро использовать на подготовленной к ремонту поверхности. Инженерные показатели большинства разновидностей клеевого состава таковы, что он очень быстро затвердевает сразу после подготовки, а, значит, моментально должен быть использован.

Если вы хотите использовать холодную сварку для склейки образовавшейся дырочки, стоит делать это так, чтобы часть состава попало внутрь. Малое отверстие отлично запломбируется. Если, течь слишком большая, целесообразнее применить металлическую латку, и закрепить ее клеевым составом.

После применения, важно дать сварке время высохнуть, и полностью затвердеть. На это могут уйти приблизительно сутки. И только когда она полностью возьмется, затвердеет, можно приступать к отделочным работам.

На это могут уйти приблизительно сутки. И только когда она полностью возьмется, затвердеет, можно приступать к отделочным работам.

Перед работой с клеевым составом лучше всего не пренебрегать имеющимся руководством, и следовать строго ему, либо найти соответствующие видео ролики в сети, которые помогут без проблем освоить данную технологию.

Отнестись внимательно к применению обезжиривателей, большая их часть опасна для глаз. Если делать все в соответствии с инструкцией по применению, работа с холодной сваркой покажется абсолютно простым занятием.

Холодная сварка POXIPOL металл 14 мл синий 10748

Описание холодной сварки POXIPOL металл 14 мл 10748

Холодная сварка Poxipol на основе эпоксидной смолы состоит из двух компонентов, которые смешиваются между собой перед использованием. Клей наносится непосредственно в щель и не требует прессования. Он застывает всего за 10 минут и уже через 1 час образовывает плотное соединение. Клей подходит для склеивания металла, бетона, кирпича, дерева, резины, пластмассы, керамики, стекла.

Клей подходит для склеивания металла, бетона, кирпича, дерева, резины, пластмассы, керамики, стекла.

Производитель оставляет за собой право изменять страну производства, характеристики товара, его внешний вид и комплектность без предварительного уведомления продавца. Уточняйте информацию у менеджеров!

1. Способы доставки

|

Легковой транспорт (до 300 кг) |

Грузовой транспорт (крупногабарит) |

Постаматы и ПВЗ PickPoint | |

| Москва | 500 руб | от 1700 руб** | 200 руб |

| МО, область | 500 руб* |

от 1700 руб* |

200 руб |

| Регионы, РФ | 450 руб | ||

| Самовывоз |

Выдача товара до 20:00, Раменский район, Михайловская слобода, Старорязанская улица, д. Пункт выдачи по адресу: Москва, Рязанский проспект, д.79 (пн-вс с 09:00 до 20:00) |

||

* каждый 1 км за МКАД дополнительно 20 руб (легковой транспорт) или 50 руб (грузовой транспорт)

** полная информация по доставке крупногабаритных грузов смотрите в разделе Доставка и оплата

2. Способы оплаты

Банковской картой онлайн на сайте ЮMoney (Я.Деньги)

Наличными курьеру QIWI кошелек

Сбербанк-онлайн WebMoney

Безналичный расчет

Вы можете вернуть товар, если был обнаружен производственный брак, дефекты и прочие повреждения. Срок возврата осуществляется в течение 14 дней с даты покупки товара.

Возврат товара осуществляется в полном соответствии с законодательством РФ, включая Закон о Правах Потребителя.

Подробная информация о возратах и обмене

виды, инструкция, советы от профессионалов, видео

Эффективность применения холодной сварки зависит от правильного выбора состава. Разберемся, какие есть виды холодной сварки, и какие существуют тонкости применения этого клея.

Холодная сварка создана для соединения поверхностей из металлов и других материалов. О ее эффективности ходят споры. Одни мастера говорят, что это – лучший вариант соединения без нагрева, другие утверждают, что шов выходит ненадежным. Зачастую отрицательные отзывы связаны с неправильным подбором состава или несоблюдением технологии его использования. Разберемся, как правильно подобрать и использовать холодную сварку.

Что такое холодная сварка и чем она отличается от других клеев

Холодная сварка – это пластичный клеящий состав на основе эпоксидной смолы. Для повышения прочности соединения к смоле добавляют пудру из металла, а также другие добавки. Точный состав большинства видов холодной сварки является коммерческой тайной изготовителей.

Холодная сварка имеет несколько существенных отличий от других разновидностей клеев:

- Устойчивость к высоким температурам и пламени. Подавляющее большинство клеев на базе органических полимеров воспламеняются при сильном нагреве. Холодная сварка стойка к огню: она не только не воспламеняется, но и не теряет своих прочностных характеристик.

- При накладывании большинства клеев толстым слоем прочность соединения падает, поскольку склейка разрушается послойно. Для холодной сварки этот недостаток не характерен: после застывания он образует монолит, который допускает даже последующую обработку: шлифовку, сверление и т.д. Это позволяет применять эпоксидные составы в качестве модельных паст для заполнения трещин, сколов и т.д.

Но при этом есть и общие с клеями свойства. Это простота нанесения и нетребовательность к инструментарию (для использования холодной сварки не нужны инструменты). Главное же сходство – в назначении.

[warning]Как и клеи, холодная сварка предназначена для быстрого экстренного ремонта. При первой возможности стоит заменить отремонтированную таким образом деталь или укрепить соединение другими способами (для металла – сваркой, для дерева – шурупом и т.д.)[/warning]

При первой возможности стоит заменить отремонтированную таким образом деталь или укрепить соединение другими способами (для металла – сваркой, для дерева – шурупом и т.д.)[/warning]

Виды

На прилавках строительных магазинов сегодня представлены несколько десятков разновидностей холодной сварки. Отличаются они по нескольким параметрам: производителю, назначению, форме выпуска и числу компонентов.

Сначала стоит определиться с выбором производителя. Составы, произведенные отечественными компаниями, как правило, в 1,5-2 раза дешевле зарубежной продукции. При этом среди них встречаются образцы вполне достойного качества. Доверием специалистов пользуются отечественные марки «Алмаз», «Полимет». Продукция зарубежных компаний ABRO, Hi-Gear пользуется непререкаемым авторитетом, но по стоимости уже относится к премиум-классу.

[important]Перед покупкой холодной сварки почитайте последние отзывы на тематических форумах. Такая информация позволит своевременно узнать о появлении в продаже бракованной партии и не «обжечься» при покупке. [/important]

[/important]

Следующий аспект, на который следует обратить внимание – это форма выпуска холодной сварки. Наиболее часто встречаются три разновидности:

- Однокомпонентный состав. Такая сварка продается в маленькой расфасовке, поскольку процесс отвердевания начинается сразу после вскрытия упаковки. Заканчивается он за 10-15 минут, причем все остатки пасты придется выкинуть. Поэтому эта разновидность не пользуется особой популярностью и встречается в продаже сравнительно редко.

- Двухкомпонентный состав в одной тубе. Как правило, такая холодная сварка представляет собой колбаску, сердцевина которой состоит из отвердителя, смешанного с армирующей пудрой, а обкладка – из эпоксидной смолы. Перед работой нужно отрезать кусочек нужного размера и тщательно размять в пальцах. Это наиболее удобный вариант выпуска, который допускает многоразовое использование.

- Двухкомпонентная холодная сварка в отдельных тюбиках. Это – более пластичные смеси, у которых смола и отвердитель находятся отдельно друг от друга и смешиваются только перед непосредственным использованием.

Такая холодная сварка может храниться практически неограниченно долго. Но есть и недостатки: компоненты отмеряются «на глаз», поэтому легко ошибиться с пропорциями и получить недостаточно прочное соединение.

Такая холодная сварка может храниться практически неограниченно долго. Но есть и недостатки: компоненты отмеряются «на глаз», поэтому легко ошибиться с пропорциями и получить недостаточно прочное соединение.

Большинство мастеров признают наиболее удобными в работе двухкомпонентные колбаски, но во многом выбор конкретной разновидности представляет собой дело личных предпочтений.

Область применения: универсальность или специализация

Один из наиболее важных вопросов при выборе холодной сварки состоит в том, подходит ли данный состав к данному материалу. Сродство к конкретной группе материалов определяется набором добавок, введенных в состав пасты. Сегодня в линейке продуктов у большинства производителей холодной сварки есть следующие разновидности:

- Сварка для металла. Этот состав нашел широкое применение в быту: это ремонт радиаторов отопления, ванн из чугуна и других металлов, прохудившихся кастрюль и т.д. Популярен он и у автолюбителей. С его помощью можно заклеить головку блока цилиндров или поддон картера и дотянуть до мастерской.

Отдельная группа – сантехническая холодная сварка, которая способна затвердевать и на влажных срезах.

Отдельная группа – сантехническая холодная сварка, которая способна затвердевать и на влажных срезах.Входящие в состав холодной сварки компоненты могут быть токсичны при попадании в пищу, поэтому использовать такие составы для ремонта посуды не рекомендуется.

- Сварка для пластика. Ее чаще всего используют для ремонта трубопроводов из полипропилена. Эта разновидность распространена меньше остальных, поскольку те же задачи поможет решить клеевой пистолет. Однако в тех случаях, когда нет возможности его запитать, холодная сварка окажется незаменимой. Особенность данной разновидности – в быстром затвердевании.

- Составы для резины и линолеума. Эта разновидность отличается хорошей адгезией, поэтому приклеивает линолеум к полу гораздо прочнее, чем двусторонний скотч. Однако трудоемкость замешивания все же не позволяет применять холодную сварку при настиле напольного покрытия в больших помещениях. Наиболее часто этот состав применяют для ремонта покрытия в экстренных случаях.

- Сварка для бетона используется для ремонта памятников, статуй, декоративных элементов. Допустимо также применять ее для фиксации к бетону, но из-за склонности этого строительного материала образовывать пыль и впитывать влагу трудно гарантировать высокую прочность соединения.

Помимо описанных разновидностей, есть и универсальная холодная сварка. Она годится для соединения поверхностей различных материалов, однако прочность шва будет ниже, чем при использовании специализированного состава.

[important]Как правило, специализированную сварку покупают для ремонта конкретной вещи, а универсальную – на всякий случай, чтобы та лежала дома и помогла при срочном ремонте.[/important]

Достоинства

Основными преимуществами этой группы клеев являются:

- В отличие от традиционной сварки (неважно, газовой или электрической), металл не подвергается действию высокой температуры. Это значит, что в структуре металла не происходит нежелательных изменений.

- Для использования холодной сварки не требуется электричества. Это делает возможным ремонт там, куда не подобраться со сварочным аппаратом, паяльником или клеевым пистолетом.

- Обучиться использовать эту группу клеев легко: достаточно прочитать инструкцию. Чтобы научиться варить с помощью электродугового аппарата, понадобится гораздо больше времени и усилий.

- Процесс соединения экологичен и практически не дает отходов. Кроме того, практически нет возможности травмироваться при использовании холодной сварки.

- В результате применения холодной сварки получается аккуратный шов, который практически не будет заметен после окончательной полировки.

В некоторых случаях холодная сварка является практически единственным способом соединения двух деталей. К примеру, если автолюбитель обнаружил в дальней поездке течь в радиаторе охлаждения, он практически лишен возможности использовать сварочный аппарат: нет ни источника энергии для его питания, ни электродов, ни инструмента для обработки места сварки. А тюбик холодной сварки легко положить в бардачок и возить с собой. Для его использования понадобится только нож и немного воды, чтобы смочить руки.

А тюбик холодной сварки легко положить в бардачок и возить с собой. Для его использования понадобится только нож и немного воды, чтобы смочить руки.

Недостатки

У холодной сварки практически нет выраженных недостатков. Но при ее использовании необходимо четко представлять границы применения этого состава. Как бы он ни был хорош, но заменить настоящую сварку холодная сварка не в состоянии ни по прочности, ни по стойкости к температурам.

Как отремонтировать металлическую трубу холодной сваркой. Пошаговая инструкция

Порядок работы с холодной сваркой выглядит так:

- Место наложения сварки необходимо зачистить от ржавчины и пыли, обезжирить ацетоном и подсушить.

- От колбаски отрезать кусочек нужного размера.

- Мокрыми пальцами тщательно размять состав, смешав два компонента.

- Из полученной массы сформировать лепешку и заклеить ей поврежденное место.

Через сутки сварка затвердеет. Тогда шов можно отполировать и покрасить.

Советы профессионалов

Мы предлагаем вашему вниманию несколько полезных видеофрагментов, посвященных вопросам выбора и применения холодной сварки. Надеемся, что этот материал поможет вам наглядно представить все этапы работы с этим составом:

Если не иметь завышенных ожиданий и не ждать от холодной сварки чрезмерной прочности, пользоваться составами этого типа можно с достаточно высокой эффективностью. Холодная сварка – это средство, незаменимое при мелком ремонте. Тюбик такого клея должен быть в каждом доме.

Виды специальных способ сваривания — холодная сварка: технология, применение

Холодная сварка. Введение

Холодная сварка — это разновидность высокоинтенсивной сварки давлением без нагрева, при которой контактирование и активирование свариваемых поверхностей происходит за счет вынужденной пластический деформации с предварительной тщательной очисткой поверхностей от органических покрытий.

Холодная сварка появилась в 1947—1948 гг. в США. В СССР использование холодной сварки началось в 1949 г. С позиций современного представления о трехстадийном механизме образования сварного соединения (контактирование, схватывание, релаксация) холодная сварка — это, как и при любом другом способе сварки, результат электронного взаимодействия возбужденных атомов соединяемых поверхностей. Особенность механизма образования соединения при холодной сварке на каждой из трех стадий состоит в следующем.

Первая стадия — физическое контактирование, т.е. сближение поверхностей на параметр электронного взаимодействия соединяемых атомов путем пластического деформирования при механическом сжатии деталей в холодном состоянии до полного смятия макронеровностей, волнистостей, микрошероховатостей, суб- микрошероховатостей. Так как все эти неровности и шероховатости в сумме не превышают 0,5 мм, то проблем со смятием и идеальным согласованием контакта на первый взгляд нет. Только необходимо убрать со свариваемых поверхностей адсорбированные газы и органические пленки (жиры, масла), которые имеют свойство экранировать электронное взаимодействие даже при толщине в один атомный слой.

Только необходимо убрать со свариваемых поверхностей адсорбированные газы и органические пленки (жиры, масла), которые имеют свойство экранировать электронное взаимодействие даже при толщине в один атомный слой.

Таким образом, главная особенность холодной сварки — перед механическим контактированием деталей необходимо самым тщательным образом удалить органические пленки и любыми путями сохранить созданную чистоту. Это первая особенность холодной сварки. Для физического контактирования чистых поверхностей используют механизм пластического деформирования.

Пластичностью называют способность материала сохранять полностью или частично полученную под действием внешних сил деформацию по прекращению действия этих сил. Однако при пластическом деформировании происходит крайне нежелательное явление — упрочнение (наклеп) шероховатого приконтактного слоя. При этом коэффициент упрочнения достигает Ку = 3-4 значений предела текучести для данного материала.

При таком большом упрочнении для полного завершения контактирования за счет пластической деформации необходимо усилие сжатия довести до 4 пределов текучести при сдвиге (σсж = 4τγ) свариваемых материалов (или одного из них). Это вторая особенность холодной сварки.

Вторая стадия — активирование поверхностных атомов при холодной сварке происходит в процессе пластического контактирования шероховатых поверхностей автоматически. Это объясняется тем, что главные напряжения и главные пластические деформации совпадают и направлены перпендикулярно к плоскости контакта, куда и происходит сток свободных дислокаций. Такие дислокации несут с собой массу активированных (возбужденных) атомов. Взаимодействие встречных возбужденных атомов приводит к схватыванию поверхностей, т.е. к сварке соединяемых деталей.

Наконец, наступает третья стадия — релаксация (снятие) напряжений в объеме сварного соединения. В случае пластического контактирования релаксация происходит мгновенно после прекращения действия внешних сжимающих сил. Так как межатомное взаимодействие на три порядка выше сжимающих сил, разрыв межатомных связей и разрушение сварного соединения в момент релаксации не происходит. Соединение сохраняется. Это третья особенность холодной сварки.

Так как межатомное взаимодействие на три порядка выше сжимающих сил, разрыв межатомных связей и разрушение сварного соединения в момент релаксации не происходит. Соединение сохраняется. Это третья особенность холодной сварки.

Основным недостатком холодной сварки является большая вынужденная деформация свариваемых деталей, достигающая для пластичных материалов 60-70%. Возникновение деформации объясняется теорией вынужденного деформирования. В условиях холодной сварки металл сварного соединения деформационно упрочнен, а вынужденная пластическая деформация в зависимости от подготовки поверхностей находится в пределах 50-80%.

Для снижения вынужденной деформации при холодной сварке используют несколько приемов:

- повышают класс точности сопрягаемых поверхностей и чистоту обработки вплоть до полировки;

- применяют предварительный подогрев деталей до 300 °С или нагрев сжимающих пуансонов до 400 °С ;

- повышают интенсивность сжатия вплоть до ударной нагрузки;

-

применяют схемы предварительного обжатия детали вокруг силового пуансона по схеме И.

Б.Баранова;

Б.Баранова; - применяют промежуточные пластичные прослойки толщиной 2-5 мм, что позволяет сваривать непластичные материалы стыковой сваркой;

- производят сварку в вакууме.

Схема точечной сварки без предварительного зажатия при двустороннем (I) и одностороннем (II) деформировании; с предварительным зажатием в процессе сварки (III) и обжатием перед сваркой (IV):

а, б — положение до и после сварки соответственно; 1 — свариваемые детали; 2 — рабочий выступ; 3 — опора на рабочем пуансоне; 4 — прижимной или обжимной пуансон; 5 — удвоенная толщина детали; Рос (Рсв) — усилие осадки; Рзж — усилие зажатия; Роб — усилие обжатия.

При любом из этих приемов необходимо перед сборкой деталей под сварку самым тщательным образом подготовить поверхности, т.е. удалить органические пленки й любыми путями сохранить созданную чистоту на контактируемых поверхностях деталей.

Разновидности холодной сварки. Точечной сваркой соединяют детали внахлестку. Соединение, получающееся под действием приложенного усилия от вдавливания пуансонов в подготовленные к сварке детали, называют сварной точкой. Сварная точка образуется в результате значительной деформации металла под пуансонами. В связи с этим сварная точка упрочнена по отношению к недеформированному металлу. Площадь сварной точки, как правило, равна площади сечения вдавленной части пуансона или превышает ее, но при определенных условиях, рассматриваемых далее.

Общепринято характеризовать точечную холодную сварку вынужденной степенью деформации, выраженной отношением глубины вдавливания пуансонов к толщине соединяемых деталей, в процентах. Минимальная вынужденная степень деформации Ԑвmin, необходимая для точечной холодной сварки различных металлов и сплавов, представлена в таблице ниже:

| Пластичные металлы | Ԑвmin, % | Непластичные металлы | Ԑвmin, % |

| Алюминий | 60 | Железо | 85 |

| Медь | 65 | Олово | 86 |

| Свинец | 55 | Кадмий | 80 |

| Серебро | 50 | Никель | 85 |

| Золото | 30 | Титан | 70 |

Точечная сварка может быть выполнена как с предварительным зажатием соединяемых деталей, так и без него.

Наиболее простыми являются схемы точечной сварки без предварительного зажатия деталей путем их двустороннего (рис. I) или одностороннего (рис.II) деформирования.

Пуансон имеет рабочий выступ 2 и опору 3 большего сечения. Под действием приложенного усилия осадки Рос рабочий выступ вдавливается полностью в детали 1 и образуется сварная точка. Усилие передается деталям не только через рабочие выступы, но и через опорные части.

Способ холодной сварки без предварительного зажатия соединяемых деталей может быть с успехом применен для соединения главным образом деталей малых толщин. Существенным его недостатком является то, что когда рабочие выступы вдавливаются в металл, вызывая его течение, происходит коробление деталей.

В конце процесса опорные части пуансонов (заплечики) прижимают детали и выправляют их. Однако, вследствие коробления сварка каждой последующей точки ослабляет, а иногда и разрушает смежную, ранее выполненную точку. Это особенно затрудняет холодную сварку деталей больших толщин (свыше 4 мм) и деталей, изготовленных из материалов, обладающих сравнительно малой пластичностью (нагартованный алюминий, медь, дюралюминий).

Это особенно затрудняет холодную сварку деталей больших толщин (свыше 4 мм) и деталей, изготовленных из материалов, обладающих сравнительно малой пластичностью (нагартованный алюминий, медь, дюралюминий).

При сварке без предварительного зажатия деталей из этих металлов в тех случаях, когда это возможно, необходимо пользоваться многоточечными пуансонами и осуществлять сварку всех точек соединения одновременно за один ход пресса. Чтобы устранить разрушение или ослабление ранее выполненных сварных точек и получить прочные и надежные соединения при сварке одноточечными пуансонами, был разработан способ холодной сварки с предварительным зажатием деталей вокруг зоны приложения рабочего давления.

Рабочий выступ пуансона изготавливают в виде отдельной детали, подвижной относительно опорной части (прижима), которая служит для зажатия деталей с начального момента сварки до его окончания. Схема этого способа сварки показана на рис. III. Зажатие деталей между прижимами начинается до вдавливания рабочих выступов пуансонов в металл или одновременно с ним. Благодаря этому коробление деталей в процессе сварки устраняют и увеличивают периферийную зону сварной точки, что приводит к увеличению прочности соединения. Для уменьшения вмятины под рабочим выступом пуансона до полного ее устранения предлагают схему (рис. IV) с предварительным обжатием материала детали вокруг последующей точки.

Благодаря этому коробление деталей в процессе сварки устраняют и увеличивают периферийную зону сварной точки, что приводит к увеличению прочности соединения. Для уменьшения вмятины под рабочим выступом пуансона до полного ее устранения предлагают схему (рис. IV) с предварительным обжатием материала детали вокруг последующей точки.

Материал, выдавленный при обжатии, попадает в полость прижимного пуансона над выступом основного пуансона, создавая местное удвоенное утолщение детали. При вдавливании рабочих выступов по созданному утолщению образуется соединение практически без вмятины. Холодная шовная сварка при выполнении сварного соединения внахлестку позволяет получать непрерывный шов неограниченной длины.

В этом случае деформирование металла осуществляют вдавливанием в него рабочих выступов вращающихся роликов. Однако прямолинейный непрерывный шов вследствие значительного уменьшения сечения по всей длине соединяемых деталей сильно снижает прочность сварного соединения.

Так, например, две полосы алюминия, сваренные внахлестку непрерывным продольным швом, могут легко по этому шву перегибаться. Отмеченный недостаток шовной холодной сварки значительно меньше проявляется в кольцевых замкнутых швах, так как достаточная механическая прочность обеспечивается жесткостью самой кольцевой конструкции.

Уменьшение сечения в месте шва у таких соединений может не иметь практического значения.

На рисeнке ниже показана схема шовной холодной сварки с односторонним и двусторонним деформированием.

Схема шовной (роликовой) холодной сварки:

- а — с односторонним деформированием;

- б — с двухсторонним деформированием.

Стыковая сварка — это способ холодной сварки, при котором детали соединяют по всей площади стыкуемых торцов хотя бы одной детали. При этом детали вначале зажимают в специальных губках, а затем сжимают и выдавливают металл в грат.

Интенсивность деформации, необходимая для получения качественного соединения, зависит от свойств металла и наличия оксидной пленки на нем. Встык можно сваривать медь, алюминий, свинец, олово, кадмий, никель, титан и их сплавы. Удовлетворительное качество соединения получают при величине осадки, примерно равной толщине (диаметру) свариваемых деталей. Прочность соединения при этом составляет 0,8 — 0,9 прочности исходного металла.

Магазин Купон в Google+

Наука о холодной сварке: соединение металлов без нагрева

Наука о холодной сварке: как соединить металлы без нагрева

Опубликовано March-03-2020

Что такое холодная сварка?

Как вы могли догадаться по термину «холодная сварка», здесь нет никакого тепла. Холодная сварка — это процесс соединения двух металлов или материалов без использования тепла.

Это может показаться невозможным и противоречит всему, что вы раньше думали о сварке.Но можно склеивать металлы без нагрева, и холодная сварка на самом деле является одним из самых популярных методов сварки. Наряду с более широко признанными и известными являются: дуговая сварка, сварка трением, лазерная сварка и ультразвуковая сварка.

Наряду с более широко признанными и известными являются: дуговая сварка, сварка трением, лазерная сварка и ультразвуковая сварка.

Холодная сварка, также известная как сварка холодным давлением или контактная сварка, представляет собой процесс сварки в твердом состоянии, при котором соединение двух металлов происходит без плавления или нагрева на границе раздела двух свариваемых частей. Это означает, что в процессе соединения и соединения нет жидкой или расплавленной фазы.Впервые этот метод был признан в 1940-х годах, и его популярность росла в эпоху космических путешествий и исследований.

Как работает холодная сварка? Как можно соединять металлы без нагрева?

Процесс холодной сварки с использованием давления для соединения двух металлов или материалов. Вообще говоря, когда два металла прижимаются друг к другу, они не свариваются друг с другом. В основном это связано с наличием оксидного слоя или тонкого барьера на поверхности двух материалов, который предотвращает их диффузию вместе.

Однако холодная сварка преодолевает это за счет предварительной подготовки металлов. Эта подготовка включает очистку и чистку металлов щеткой до такой степени, что этот верхний барьер или оксидный слой удаляется.

За счет обезжиривания и обработки металла проволочной щеткой перед сваркой достигается желаемая чистая поверхность, на которой металлы можно прижимать друг к другу с нужным усилием и, таким образом, сваривать.

Рекомендации по материалам для холодной сварки: материалы не должны подвергаться сильному упрочнению и должны быть пластичными.Мягкие металлы часто являются лучшим выбором для холодной сварки.

Для чего используется холодная сварка?

Чаще всего холодная сварка используется для сварки проволокой. Этот метод сварки может обеспечить идеально свариваемую проволоку, поскольку не требует тепла и выполняется быстро. Холодная сварка в основном используется для алюминия, меди, цинка, латуни 70/30, никеля, серебра, серебряных сплавов и золота.

Как и почему космонавты сваривают в космосе?

Благодаря сплавлению металлов и материалов вместе без помощи какой-либо жидкой или расплавленной фазы астронавты могут быстро и эффективно работать вне космического корабля.Это означает, что они могут выполнить любые необходимые ремонтные работы в космосе.

Если вы хотите узнать больше о сварке в космосе, вы можете прочитать соответствующую статью в нашем блоге, в которой подробно рассказывается о холодной сварке.

Contact Arc Welding Services Ltd

Если вы заинтересованы в аренде или покупке сварочного оборудования, позвоните нам сегодня по телефону 01213 272 249 или заполните простую онлайн-форму для связи, и один из наших дружных сотрудников свяжется с вами.

Холодная сварка — обзор

12.1 Введение

Общеизвестно, что процессы холодной сварки, измельчения микроструктуры и образования границ раздела фаз, которые способствуют возникновению структурных и химических превращений в сторону синтеза равновесных и далеких от равновесия фаз, представляют собой основные эффекты, вызванные механической обработкой порошков с помощью шаровой мельницы (BM) (Suryanarayana, 2001; Beyer and Clausen-Schaumann, 2005). Более того, установлено, что шаровая мельница значительно влияет на реакционную способность порошка за счет так называемой механической активации (МА) (Charlot et al., 1999; Takacs et al. , 2001; Хина, Форманек, 2006). Химические и структурные превращения, происходящие во время БМ, явно зависят от соответствующей интенсивности механической обработки, которая обычно регулируется путем соответствующего выбора времени измельчения и соотношения заряда, то есть отношения массы шарика к массе порошка (Delogu et al. , 2003 ).

Более того, установлено, что шаровая мельница значительно влияет на реакционную способность порошка за счет так называемой механической активации (МА) (Charlot et al., 1999; Takacs et al. , 2001; Хина, Форманек, 2006). Химические и структурные превращения, происходящие во время БМ, явно зависят от соответствующей интенсивности механической обработки, которая обычно регулируется путем соответствующего выбора времени измельчения и соотношения заряда, то есть отношения массы шарика к массе порошка (Delogu et al. , 2003 ).

Исходя из порошков, обработанных BM, несколько методов уплотнения, например горячее прессование (HP) (Il Moon et al., 2001; Красновский и Кулик, 2003; Zheng et al. , 2003 г .; Красновский и др. , 2007 г .; Tavoosi et al. , 2009) и ударное уплотнение (Korth and Williamson, 1995; Yamasaki et al. , 2003) использовались с целью изготовления объемных передовых материалов и, в частности, наноструктурированных продуктов. Наряду с этими методами спекания недавно было предложено искровое плазменное спекание (SPS), которое относится к более общему классу методов спекания, активируемого электрическим током (ECAS) (см.Orrù et al. , 2009 г.). Как схематично показано на рис. 12.1, во время SPS спекаемые порошки и / или матрица, содержащая их, пересекаются электрическим пульсирующим током при одновременном приложении механической нагрузки. Помимо обеспечения быстрого джоулева нагрева, также постулируются усиление массопереноса за счет электромиграции и спорное присутствие плазмы в пустотах, окружающих частицы порошка (Orrù et al. , 2009).

Наряду с этими методами спекания недавно было предложено искровое плазменное спекание (SPS), которое относится к более общему классу методов спекания, активируемого электрическим током (ECAS) (см.Orrù et al. , 2009 г.). Как схематично показано на рис. 12.1, во время SPS спекаемые порошки и / или матрица, содержащая их, пересекаются электрическим пульсирующим током при одновременном приложении механической нагрузки. Помимо обеспечения быстрого джоулева нагрева, также постулируются усиление массопереноса за счет электромиграции и спорное присутствие плазмы в пустотах, окружающих частицы порошка (Orrù et al. , 2009).

12.1. Схематическое изображение системы искрового плазменного спекания (SPS).

Обычно установлено, что SPS позволяет проводить спекание при относительно более низких температурах, в более короткие сроки и со значительной экономией энергии по сравнению с обычным HP (Musa et al. , 2009). Более мягкие условия спекания, встречающиеся во время SPS, важны, когда конечной целью является изготовление трудно спекаемых материалов или получение наноструктурированных продуктов, поскольку рост зерен значительно ограничен.

Как показано в Таблице 12.1, на сегодняшний день было изготовлено большое количество различных сыпучих материалов путем комбинирования обработки BM с аналогичными методами ECAS, в основном SPS.Объемные материалы включают чистые металлы, различные сплавы и интерметаллиды, карбиды, оксиды, силициды, металлокерамические и керамико-керамические композиты, а также другие системы, подходящие в нескольких промышленных областях, таких как авиация, микроэлектроника, биомедицина и т. Д.

Таблица 12.1. Избранные системы, исследованные в литературе, которые сочетают в себе методы измельчения в шаровой мельнице и спекания, активируемого электрическим током.

Al – 17Si – 5Fe – 3.5Cu – 1,1 Mg – 0,6Zr

5083 Al сплав

Al – 5 ат.% Fe

Al – Cu – Fe

Al –10La – 4Ni – 4Fe

(Al + 12,5 ат.% M) 3 Zr (M = Cu, Mn)

Сплавы на основе кобальта

- •

Co65Ti20W15

Сплавы на основе Fe

- •

Fe – C

- •

Fe – Co

- •

Fe – Pt

- •

Fe – Cr – Ni – N , Fe – Cr – Mo – N

- •

Fe – 18Cr – 11Mn

- •

Fe – 17Cr – 13Ni – 2.

2Mo – 0.8Si – 0.02C

2Mo – 0.8Si – 0.02C

Сплавы на основе Ni

- •

Ni – 43 ат.% Mo

Сплавы на основе Nb

- •

Nb – Al, Nb – Al –W, Nb – Al – Mo, Nb – Al – N

Сплавы на основе Ti

- •

Ti – Si – Fe

- •

Ti – Zr – Ni

- •

Ti – 10Ta, Ti – 10Nb

- •

Силициды Ti / Ti

Алюминиды ниобия

- •

NbAl 3

Алюминиды железа

- •

Fe 3 Интерметаллиды на основе алюминия

- •

Fe – Al – C

Интерметаллиды на основе FeAl

Алюминиды титана

- •

- 6 5013 907 Ti 50

- •

TiAl – X, Al 3 Ti – X (X = Cr, Mn, Fe)

- •

TiAl – Cr

- •

Ti (Al + x Mn) 3

- •

Ti – Al (FGM)

Ni – Ti

Sm – Co

Sm – Co – Fe

Ti – Si

SiC

WC

B 4 C

Al 3 BC

Ti 3 SiC 2

Sastry et al.

-600x600.jpg) , 2004

, 2004 Ye et al. , 2006

Sasaki et al. , 2007

Nicula et al. , 2007a

Choi et al. , 2007

Ли и др. , 2006a

El-Eskandarany et al. ., 2005

Zhang et al. , 2005a

Nicula et al. , 2007b

Геберт et al. , 2007

Miura and Ogawa, 2001

Cisneros et al. , 2005

Oleszak et al. , 2007

Де Ла Торре et al., 2000

Murakami et al. , 1999

Matsumoto et al. , 2002

Matsumoto et al. , 2007

Maziarz et al. , 2006

Handtrack et al. , 2008

Locci et al. , 2007

Paris et al. , 2004

He et al. , 2006

Minamino et al. , 2005

Лю и Лю, 2007

Кальдерон et al. , 2002

Maziarz et al. , 2004

Jang et al., 2004

Nagae et al. , 2000

Ye et al.

, 1998

, 1998 Ян и др. , 2008

Sreenivasulu et al. , 2008

Handtrack et al. , 2006

Ямамото et al. , 2004

Shinoda et al. , 2008

Heian et al. , 2004

Kubota and Cizek, 2008

Feng et al. , 1999

, 2005

, 2005 , 2000

, 2000 , 2003

, 2003 , 2008

, 2008 Обычно используются два разных подхода при сочетании методов механической обработки с соответствующими процессами консолидации. А именно, измельчение может быть адаптировано для механохимической активации исходной смеси, которая впоследствии будет реагировать и консолидироваться (реактивное спекание) с помощью ECAS в одну стадию (Lee et al., 2001; Sannia et al. , 2003 г .; Paris et al. , 2004). Напротив, стадии синтеза и уплотнения можно проводить отдельно. В этом случае реагенты сначала полностью превращаются реактивным измельчением в желаемые продукты, микроструктура которых также одновременно улучшается, а полученные порошки затем спекаются (Tavoosi et al. , 2009). В качестве альтернативы продукты, ранее приготовленные подходящими способами обработки, отличными от измельчения, подвергаются измельчению и / или уменьшению размера кристаллов с помощью специальной механической обработки.Полученные порошки впоследствии консолидируются (Licheri et al. , 2007).

, 2003 г .; Paris et al. , 2004). Напротив, стадии синтеза и уплотнения можно проводить отдельно. В этом случае реагенты сначала полностью превращаются реактивным измельчением в желаемые продукты, микроструктура которых также одновременно улучшается, а полученные порошки затем спекаются (Tavoosi et al. , 2009). В качестве альтернативы продукты, ранее приготовленные подходящими способами обработки, отличными от измельчения, подвергаются измельчению и / или уменьшению размера кристаллов с помощью специальной механической обработки.Полученные порошки впоследствии консолидируются (Licheri et al. , 2007).

В данной работе исследуется и обсуждается влияние механической активации исходных реагентов на активируемый электрическим током одновременный синтез и уплотнение MoSi 2 , TiC – TiB 2 и NbAl 3 с помощью SPS. Все системы, рассмотренные в данной работе, являются очень перспективными материалами в нескольких областях применения благодаря своим известным свойствам.![]() В частности, MoSi 2 является привлекательным конструкционным материалом для промышленного и военного применения из-за его устойчивости в окислительной среде при повышенных температурах (Petrovic and Vasudevan, 1999). Кроме того, композиты TiC – TiB 2 демонстрируют превосходную износостойкость и вязкость разрушения по сравнению с составляющими их керамическими компонентами (Bhaumik et al. , 2000). Наконец, алюминиды ниобия считаются оптимальными кандидатами в структурных приложениях для использования за пределами рабочих температур обычных суперсплавов на основе никеля (Hanada, 1997).

В частности, MoSi 2 является привлекательным конструкционным материалом для промышленного и военного применения из-за его устойчивости в окислительной среде при повышенных температурах (Petrovic and Vasudevan, 1999). Кроме того, композиты TiC – TiB 2 демонстрируют превосходную износостойкость и вязкость разрушения по сравнению с составляющими их керамическими компонентами (Bhaumik et al. , 2000). Наконец, алюминиды ниобия считаются оптимальными кандидатами в структурных приложениях для использования за пределами рабочих температур обычных суперсплавов на основе никеля (Hanada, 1997).

Полученные результаты будут проанализированы с точки зрения возможности использования принятого технологического маршрута в качестве инструмента для консолидации трудно спекаемых материалов.

Холодная сварка — полное руководство!

Холодная сварка — это сварочный процесс, при котором для соединения двух металлов не требуется нагрев или почти не требуется тепла. Вместо тепла для соединения металлов используется давление, и во время процесса металл не разжижается.

Сварка чаще всего считается чем-то, что связано с расплавленным металлом и искрами, разлетающимися повсюду, однако есть много типов сварки, которые не соответствуют этим критериям.Вот некоторые из наиболее часто используемых сварочных процессов:

Четыре типа сварки

Существует четыре основных типа сварки; Газовая дуговая сварка металла (GMWA), также называемая MIG-сваркой, газо-вольфрамовая дуговая сварка (GTAW), также называемая TIG-сваркой, дуговая сварка защищенным металлом (SMAW), также называемая палкой, и, наконец, дуговая сварка порошковой проволокой (FCAW), которая также называется флюсом. порошковая сварка.

Один из самых распространенных видов сварки, не включающий плавление металла, — это холодная сварка.В промышленности этот тип сварки используется уже почти 100 лет из-за множества преимуществ, которыми он обладает по сравнению с альтернативными процессами. По сути, холодная сварка — это сварочный процесс, при котором для соединения двух металлов не требуется нагрев или почти не требуется тепла. Вместо тепла для соединения металлов используется давление, и во время процесса металл не разжижается.

Холодная сварка не имеет типичного расплавленного металла и летящих искр, которые образуются при обычных методах сварки. Источник: PexelsКак работает холодная сварка?

Вам может быть интересно, как два металла соединяются вместе просто под давлением? Основным принципом холодной сварки является удаление оксидных слоев с поверхностей соединяемых металлов.Почти все металлы в нормальных условиях несут на себе слой окисления, видимый или невидимый. Это дает металлу барьер, который не позволяет их атомам сжиматься и связываться друг с другом. Однако, как только этот барьер будет удален, атомы могут быть сплавлены вместе с нужным давлением.

Для того, чтобы избавиться от оксидного слоя, можно использовать ряд различных химических и механических методов. Обезжиривание и чистка проволочной щеткой — это лишь два из множества методов, используемых для обеспечения готовности всех металлических поверхностей к соединению.Оба металла также должны иметь приличный уровень пластичности, и тогда можно использовать промышленные машины для приложения значительного давления, которое позволит металлам создавать металлургические связи.

Недостатки холодной сварки

Холодная сварка ни в коем случае не идеальна, прежде всего, добиться идеальной холодной сварки — чрезвычайно сложная задача. Сформированный сварной шов будет такой же прочностью, как и сами два металла, если используются совершенные методы и методы.В противном случае сварной шов будет слабым местом металла. Есть ряд причин, по которым дефекты могут проникнуть в сварной шов. Обычно это связано с наличием оксида на поверхности металлов, неровностями поверхности, загрязнением поверхности и т. Д.

Оксидный слой удалить довольно сложно, так как иногда его не видно, даже если он все еще присутствует. Независимо от того, как вы чистите и чистите проволочной щеткой, на поверхности все еще может оставаться оксид. Кроме того, если поверхность двух металлов не подготовлена должным образом и на одной или обеих соединяемых поверхностях есть дефекты, это очень затруднит успешную сварку, даже если на поверхности абсолютно нет оксида.

Короче говоря, металлы должны быть тщательно подготовлены, должны быть чистыми, без неровностей и одинаковой формы. В противном случае вы создадите слабое место в металле, и из-за множества ограничений сварочная промышленность больше не использует холодную сварку в качестве процесса по умолчанию.

Преимущества холодной сварки

Несмотря на то, что холодная сварка имеет ряд существенных недостатков, важно отметить, что у нее есть и некоторые преимущества. Основное преимущество холодной сварки заключается в том, что она требует прочности основного материала (ов).Может показаться невозможным создать правильные условия для холодной сварки, но как только будут созданы правильные условия, сварной шов будет прочнее, чем у большинства других. Определенно будет сложно найти сварной шов более прочный, чем полученный при холодной сварке.

Алюминий и медь — два металла, которые обычно соединяют холодной сваркой, поскольку их трудно сваривать любым другим способом. Холодная сварка упрощает процесс соединения этих двух металлов, и образуется прочный надежный сварной шов, оставляя сварщика спокойным после завершения.

Холодная сварка — хороший вариант для создания очень прочных сварных швов на плоских чистых поверхностях, когда это позволяют условия. Не образуются интерметаллические соединения, делающие металл хрупким, и это важно для сохранения прочности готового продукта.

Холодная сварка в космосе?

Хотя холодная сварка больше не является широко используемым методом в сварочной промышленности, в настоящее время основным ее применением является сварка проволоки. Это связано с острым сварным швом и отсутствием тепла в процессе.Известно, что тепло повреждает проволоку, поэтому холодная сварка — идеальный вариант для этого применения.

Сварной шов, получаемый при холодной сварке, долговечен и обычно выполняется из цинка, латуни, алюминия, меди, серебра, серебряных сплавов, никеля и золота 70/30. Вы можете удобно купить портативные аппараты для холодной сварки, чтобы использовать их при работе с проволокой, для которой требуется переносной инструмент. Это может быть очень удобно и позволяет сэкономить время при работе над проектом.

Холодная сварка также используется для соединения двух металлов, которые не являются одним и тем же материалом.Алюминий и медь — это два металла, которые обычно соединяются холодной сваркой, и это может образовывать чрезвычайно прочную связь между двумя металлами. Сильнее, чем любая связь, которую можно сформировать другими методами.

Этот метод также можно использовать в космосе, если металлы соприкасаются. Это используется, поскольку вышеупомянутые обычные сварочные процессы не будут работать в космосе из-за отсутствия кислорода.

Так что вы думаете о холодной сварке? У вас есть опыт в этой сфере? Мы хотели бы услышать любые знания или истории, которыми вы поделитесь по этой теме, в комментариях ниже!

Подробнее о сварке и других производственных процессах:

Холодная сварка 101: определение, руководство, часто задаваемые вопросы

Когда кто-то думает о сварке , первая картина, которая, вероятно, приходит в голову, это расплавленный металл , оранжевые искры, и защитное снаряжение , которое сварщики должны носить во время работы.Короче говоря, вы, вероятно, представляете что-то вроде изображения выше . Однако существует несколько различных форм сварки, которые не соответствуют этим мысленным представлениям . Холодная сварка — один из таких примеров. Продолжайте читать, чтобы узнать все, что вам нужно знать о процессе , холодной сварки, , почему он используется, и , как он отличается от других методов сварки.

Что такое холодная сварка?

Холодная сварка — это тип твердотельной сварки (SSW) , которая не требует большого количества тепловой энергии для соединения металлических деталей.Вместо этого энергия, участвующая в этом процессе, исходит от избыточного давления , используемого для соединения металлических компонентов вместе. По сравнению с традиционным представлением о сварке, холодная сварка не требует разжижения металла . Холодную сварку также иногда называют контактной сваркой или холодной сваркой давлением .

Связанный: Черные и цветные металлы: в чем разница?

Как работает холодная сварка?

Холодная сварка позволяет склеивать два металла без сильного нагрева за счет удаления слоев оксида на соединяемых металлах.В большинстве нормальных условий почти все металлы имеют оксидный слой на них, хотя невооруженным глазом эти слои не видны. Оксид и другие примеси , такие как масло и консистентная смазка , создают барьер , который удерживает атомы одного материала от сжатия и принудительного связывания с другим.

Оксидные слои удаляются с металлов с помощью процесса очистки , который включает очистку проволочной щеткой и обезжиривание перед началом процесса сварки.После удаления этого слоя атомы двух металлических компонентов могут быть сварены вместе при приложении силы , достаточной для правильного значения силы . Величина усилия , необходимая для успешной холодной сварки, в конечном счете, зависит от типа металла, с которым работает . Более мягкие металлы — лучший выбор , когда речь идет о данной технике сварки .

Требования к условиям холодной сварки

- По крайней мере , по крайней мере, один металл , используемый в процессе , должен быть пластичным и не подвергаться сильному упрочнению.

- Металлические поверхности должны быть плоскими и чистыми, , с удаленным оксидным слоем .

Насколько прочна холодная сварка?

Холодная сварка может создать прочную и стабильную связь между материалами, участвующими в процессе, даже если используются два разных металла . Важно отметить это, потому что может быть довольно сложно комбинировать разные металлы , используя другие методы сварки .Например, холодная сварка может использоваться для сварки вместе меди, и алюминия .

Если процедуры соответствуют правильно выполненному , то полученный холодный сварной шов должен быть на t менее прочным, чем самый слабый используемый основной материал , и он может оказаться таким же прочным, как и более прочный основной металл.

Вы занимаетесь оптовой продажей металла, но хотите убедиться, что работаете с поставщиком высококачественного металла? Посетите South Austin Metals , чтобы узнать о том, что их продукты и услуги могут сделать для вас, или свяжитесь с sales @ southaustinmetals.com сегодня.

Холодная сварка: для чего она нужна?

Источник: https://www.sciencedirect.com/topics/engineering/lap-joint

Холодная сварка используется для многих вещей в области строительства и машиностроения . Однако наиболее распространенные случаи включают сварочную проволоку или соединение разнородных металлов (например, алюминия и меди, как упоминалось выше). При плавлении разные металлы не соединяются друг с другом хорошо и часто приводят к трещинам или общему слабому сварному шву , который может развалиться . Однако в случае холодной сварки это не так. Кроме того, холодная сварка часто используется для создания стыка , в частности стыкового соединения и стыкового соединения.

Связанный: Отжиг: все, что вы хотите знать

Обычные металлы холодной сварки

Так как обычно требуются пластичные металлы для выполнения эффективной холодной сварки , наиболее часто используются несколько конкретных типов металлов .К ним относятся:

Другие металлы, такие как свинец и золото , также подходят для использования в процессах холодной сварки . Однако они не используются так часто, как , как три металла, перечисленные выше.

Связанный: Бронза против латуни и меди [Полное руководство]

Преимущества и недостатки холодной сварки

Источник: https://awo.aws.org/2015/07/welding-in-space/

Несколько преимуществ и недостатков связаны с процессом холодной сварки .Вот некоторые из наиболее распространенных из них, о которых должны знать сварщики , инженеры и другие слесари :

Преимущества

- Холодная сварка позволяет производить чистые , прочные сварные швы , не допуская образования хрупких интерметаллических соединений , как в других сварочных процессах.

- Нет зоны термического влияния при холодной сварке.

- Холодная сварка практична для соединения или сварки проволоки , не вызывая проблем с нагревом.

- Холодная сварка может происходить между разнородными металлами.

- Холодная сварка работает с Алюминий 2ххх и 7ххх серий , чего не могут сделать другие сварочные процессы.

Недостатки

- Проведение идеальной холодной сварки очень сложно из-за нескольких проблем , включая оксидные слои металлов, которые необходимо удалить, поверхностное загрязнение и неровности поверхности.

- Металлы должны быть без окислов и полностью чистыми для эффективной холодной сварки.

- Мягкие цветные металлы — это единственные металлы , которые можно подвергать холодной сварке .

- Непластичные, хрупкие металлы с твердыми поверхностями нельзя использовать при холодной сварке.

- Невозможно сваривать холодным способом металлы , если содержат углерод.

- Непреднамеренная холодная сварка иногда может происходить в пространстве .Примеры этого привели к нескольким неудачным инцидентам во время некоторых из космических операций НАСА . Одним из примеров является космический корабль Galileo , отправленный для исследования Юпитера в конце 1980-х и начале 1990-х годов. Первичная мобильная конструкция, предназначенная для запуска антенны, застряла из-за холодной сварки , значительно снизила эффективность антенны и затруднила сбор данных . Эта проблема потребовала, чтобы космических ученых разработали способы предотвратить угрозу непреднамеренной холодной сварки во время космического полета .

Вы заинтересованы в закупке высококачественного металла оптом для предстоящего строительства, но не знаете, куда обратиться? Взгляните на South Austin Metals сегодня, чтобы узнать, что они могут сделать для вас.

Что такое холодная сварка?

Сварка — это слово, которое сразу дает искру тепла и связанных с ней операций. Кроме того, сварка — это процедура, которая включает нагрев металлов до температуры плавления и их плавление, чтобы сформировать желаемую заготовку.Некоторые сварочные процедуры, такие как дуговая сварка, ультразвуковая сварка, сварка трением и лазерная сварка, используют тепло для многих целей. Здесь тепло является основным элементом при сварке и соединении двух материалов. Но когда мы говорим о холодной обработке, которая немного отличается от обычных процедур сварки, основанных на нагревании. Холодная сварка — это метод соединения двух металлов без использования тепла. На первый взгляд это может показаться невозможным, но да, это возможно.

Можно ли соединить два металла без нагрева? Да, это возможно при холодной сварке.Тепло — фундаментальный элемент сварочного процесса. Это полезно при изготовлении сегментов из пластика и позволяет атомам диффузии вместе. Холодная сварка подходит для сплавления двух металлов или разных материалов. Когда материал становится гибким, сварка начинает работать в диффузии атомов, присутствующих в этом металле. В процессе холодной сварки используется энергия свободных ионов и электронов. Таким образом, сварка возможна без использования тепловой энергии.Процесс холодной сварки также известен как контактная сварка или сварка холодным давлением. Здесь холодная сварка давлением использует приложение давления, чтобы объединить и распределить материалы вместе на атомарном уровне.

Холодная сварка научно доказана и известна как твердотельная диффузия. Когда прикладывают давление к двум материалам одновременно, сваривать эти материалы невозможно. Причина в том, что оксидный слой или другой тонкий барьер, присутствующий на поверхности, мешает процессу сварки.В таких случаях хорошо работает холодная сварка, поскольку она подготавливает металл перед тем, как приступить к сварке. На этапе подготовки важна очистка металла для удаления внешнего оксидного слоя. Чтобы удалить оксидный слой, можно использовать метод обезжиривания, а затем выполнить чистку проволочной щеткой. После очистки металлической поверхности обе металлические поверхности можно прижать друг к другу с оптимальным усилием. Необходимое усилие зависит от марки материала. Но для процедуры холодной сварки требуется один пластичный материал, устойчивый к процессу закалки.

Получить идеальную сварку очень сложно по нескольким причинам, например по образованию оксидного слоя на внешней поверхности металла. Кроме того, внешняя атмосфера, шероховатая поверхность и поверхностное загрязнение. Кроме того, для холодной сварки требуются две чистые и свободные от загрязнений поверхности. Кроме того, холодная сварка возможна только на определенных типах металлов. Холодная сварка в основном подходит для цветных мягких металлических материалов.Кроме того, медь и алюминий — это металлы, которые требуют холодной сварки. Холодная сварка невозможна для металлов, содержащих углерод.

Преимущества холодной сваркиХолодная сварка — это процесс без зоны термического влияния. В результате снижается вероятность отрицательных химических и механических модификаций основного металла во время сварки. Кроме того, холодная сварка позволяет соединить два разнородных металла без применения тепла. Кроме того, сварные швы, полученные методом холодной сварки, долговечны и прочнее.

Заявка на патент США на УПАКОВКУ ГЕРМЕТИЧЕСКИХ МЭМС ХОЛОДНОЙ СВАРКИ И СПОСОБ ИЗГОТОВЛЕНИЯ Патентная заявка (Заявка № 200

972 от 18 июня 2009 г.) ПЕРЕКРЕСТНАЯ ССЫЛКА НА СООТВЕТСТВУЮЩУЮ ЗАЯВКУ

Эта заявка является частичным продолжением заявки на патент США сер. № 11 / 139,960, озаглавленный «УПАКОВКА ГЕРМЕТИЧЕСКОЙ СВАРКИ ДЛЯ ХОЛОДНОЙ СВАРКИ И СПОСОБ ИЗГОТОВЛЕНИЯ» Кертиса Н. Поттера, поданный 27 мая 2005 г., в котором испрашивается приоритет предварительной заявки на патент США №60/574 835, поданной 28 мая 2004 г., и раскрывающий документ № 542148, поданный 17 ноября 2003 г., все из которых включены в настоящее описание посредством ссылки, как если бы они полностью изложены в нем.