Холодная сварка abro steel характеристики и применение

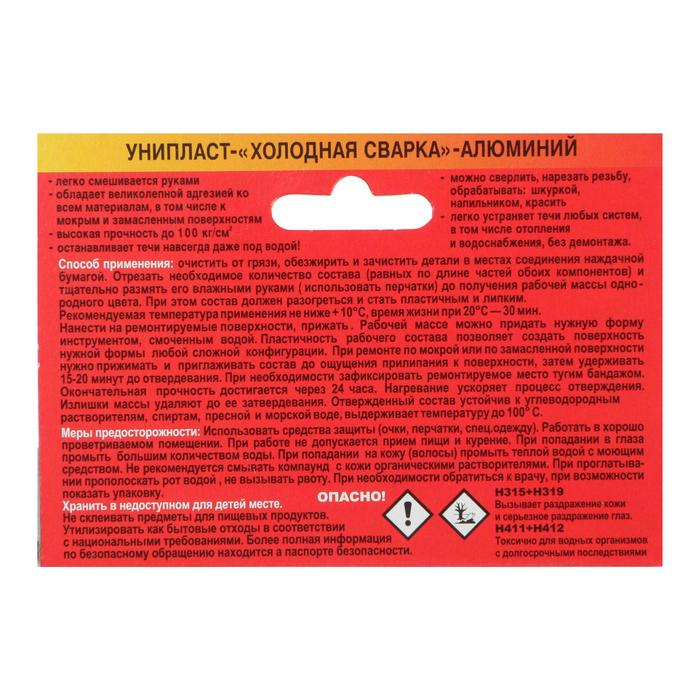

Самая полная информация по теме: «холодная сварка abro steel характеристики и применение» с полным описанием и комментариями от профессионального мастера.

Холодная сварка Abro Steel: состав, свойства и применение

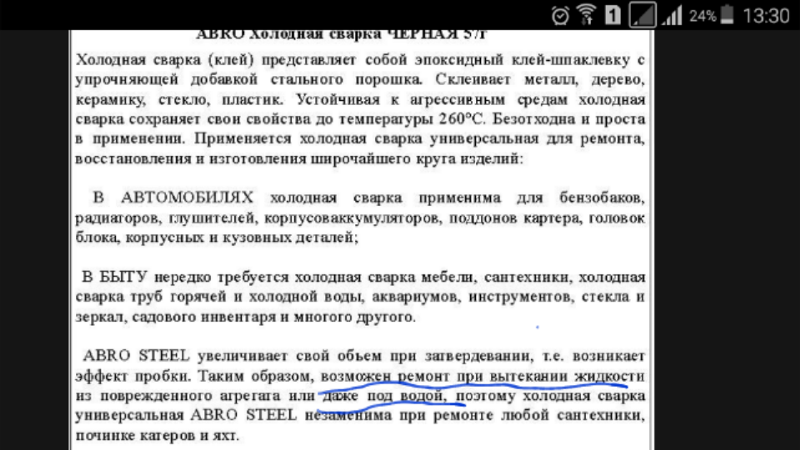

Часто в жизни приходится сталкиваться с аварийными ситуациями в виде протечек труб, пробоин в радиаторе и бензобаке и т. д. Чтобы быстро исправить такую неприятность рекомендуется использовать клеящую смесь (холодную сварку) Abro Steel. Она хорошо известна на строительном рынке и получила положительные отзывы от многочисленных покупателей, так как обеспечивает надежное и качественное соединение.

Холодная сварка является уникальным клеящим материалом, в состав которого входят стальной порошок и эпоксидная шпаклевка. Эти компоненты в процессе производства тщательно смешиваются, после чего вступают в химическую реакции с отвердителем, образуя универсальную массу, устойчивую к воздействию высоких температур и агрессивных сред.

Свои эксплуатационные характеристики холодная сварка начинает проявлять, спустя нескольких минут после ее смешивания и нанесения на поврежденные детали. Однородная масса готова к использованию сразу же, ею наполняют все полые участки и трещины, после чего она постепенно достигает прочности и уже через один час окончательно застывает.

Затем обработанную смесью поверхность можно подвергать механической обработке, учитывая следующие особенности:

- места соединений, покрытые клеящей массой, неустойчивы к ударным деформациям;

- холодная сварка сохнет быстро, и уже через час после ее нанесения она отлично выдержит такие воздействия, как растяжение и сжатие;

- склеенные составом детали могут при изгибе и кручении оказывать небольшое сопротивление;

- застывшая смесь при сжатии не деформируется.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Работы по нанесению холодной сварки нужно выполнять при нормальном температурном режиме, так как его снижение или повышение может замедлить процесс застывания. Кроме этого, в клей категорически запрещается добавлять другие компоненты, ускоряющие застывание. Повышенная концентрация отвердителя повлияет на физические свойства материала, и он потеряет свои первоначальные характеристики.

Клеящий состав обычно имеет белый цвет, но в продаже также встречается и черная сварка, которая предназначена для ремонта прорывов и сквозных отверстий.

Высокотемпературная холодная сварка Abro Steel имеет ряд преимуществ:

- позволяет создавать высококачественные соединения, устойчивые к большим нагрузкам;

- применяется для склеивания любых твердых элементов;

- подходит для работы в неблагоприятных условиях;

- прочность и долговечность;

- удобная расфасовка и простота в использовании.

Что же касается недостатков, то их нет. Если смесь правильно хранить и соблюдать все правила эксплуатации, то компоненты не утратят свои показатели и обеспечат надежное крепление деталей.

Abro Steel представляет собой универсальное клеящее средство, которое идеально подходит для склеивания однородных элементов из цветных, черных металлов, дерева, стекла, керамики и пластика. Как правило, ее применяют при проведении ремонта автомобильной, плавательной техники, для устранения порывов и трещин в трубопроводах. Кроме этого, клеящая смесь незаменима при ремонте корпусной мебели и реставрации покрытий из бетона или камня.

При помощи такого материала можно не только устранить пробои в авторадиаторе и двигателе автомобиля, но и осуществить надежную герметизацию кузова, металлических частей и аккумуляторных батарей. Во время ремонта плавательных средств, клеящим составом обрабатывают корпус судна, а также крепят элементы настройки и детали приборов. Огромным спросом пользуется холодная сварка и в быту, ее приобретают для ремонта ванн, раковин, унитазов и декоративной отделки. Кроме этого, если в квартире случился прорыв трубопровода, то без экстренного ремонта не обойтись. В этом случае мастера применяют клеящую смесь и восстанавливают системы водоснабжения, нанося массу на поврежденные соединения.

Кроме этого, если в квартире случился прорыв трубопровода, то без экстренного ремонта не обойтись. В этом случае мастера применяют клеящую смесь и восстанавливают системы водоснабжения, нанося массу на поврежденные соединения.

Можно сказать, что холодная сварка торговой марки Abro Steel считается многофункциональным продуктом, который характеризуется высоким качеством и помогает мгновенно устранять аварийные ситуации в любых условиях.

Перед тем как применить клеящий состав (например, AS 224), необходимо тщательно подготовить рабочую поверхность, которая подлежит восстановлению, это обеспечит прочное и качественное склеивание. Поврежденные места обязательно обезжиривают и очищают от химических загрязнений и краски. В случае экстренных устранений пробоин и заделки разрывов можно обойтись без предварительных мероприятий, но в таких ситуациях качество соединений будет ниже.

Это касается и ремонта наполненных жидкостью емкостей, когда смесь наносят под поверхностью воды. Благодаря инертным свойствам материала, им можно герметизировать аквариумы, бойлеры, яхты и лодки без предварительной подготовки поврежденных участков, создавая прочное крепление в воде.

Благодаря инертным свойствам материала, им можно герметизировать аквариумы, бойлеры, яхты и лодки без предварительной подготовки поврежденных участков, создавая прочное крепление в воде.

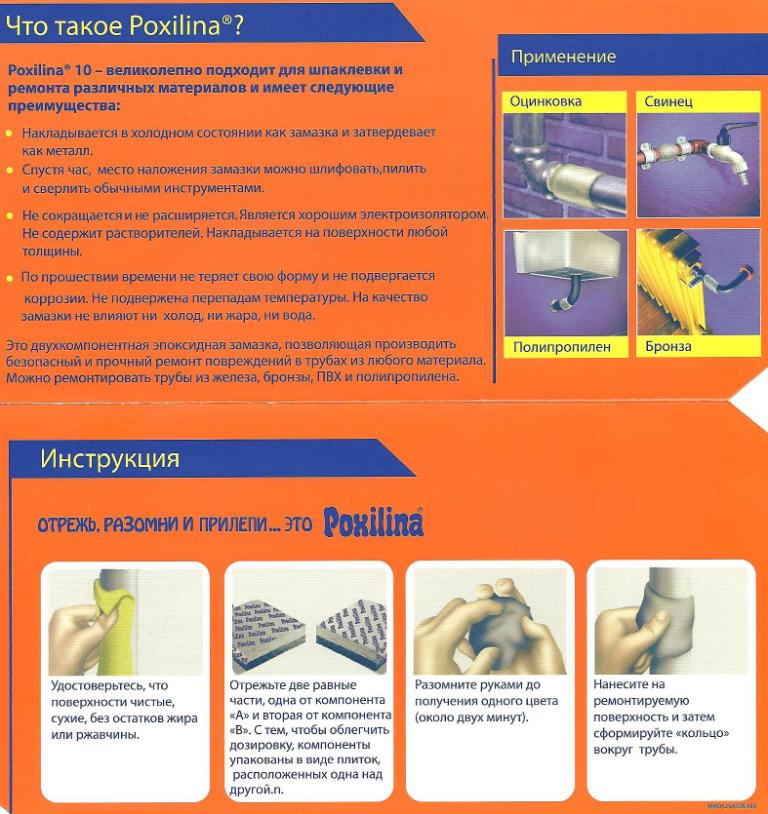

После того как поверхность очищена и отшлифована, применяется простая инструкция.

- Отрезается нужное количество сварки. Делать это нужно перпендикулярно, потом необходимо смочить водой руки и хорошо смешать состав до получения однородной массы. Смесь во время перемешивания немного нагреется, поэтому пугаться не стоит.

- Смесь наносится на основание и ей придают нужную форму. Если ремонт осуществляется под водой, то ее следует просто прижать к поверхности и выждать, пока она не зафиксируется.

Подобные действия можно выполнять и для восстановления резьбовых соединений, так как в состав холодной сварки входят наполнители из стальных опилок. В данном случае на поврежденное место наносят слой смеси и после ее полного застывания осуществляют механическую обработку, чтобы получить поверхность цилиндрической формы. Затем при помощи специального оборудования выполняется нарезка резьбы.

Затем при помощи специального оборудования выполняется нарезка резьбы.

Обзор холодной сварки Abro Steel смотрите далее.

Abro steel холодная сварка, инструкция и характеристики

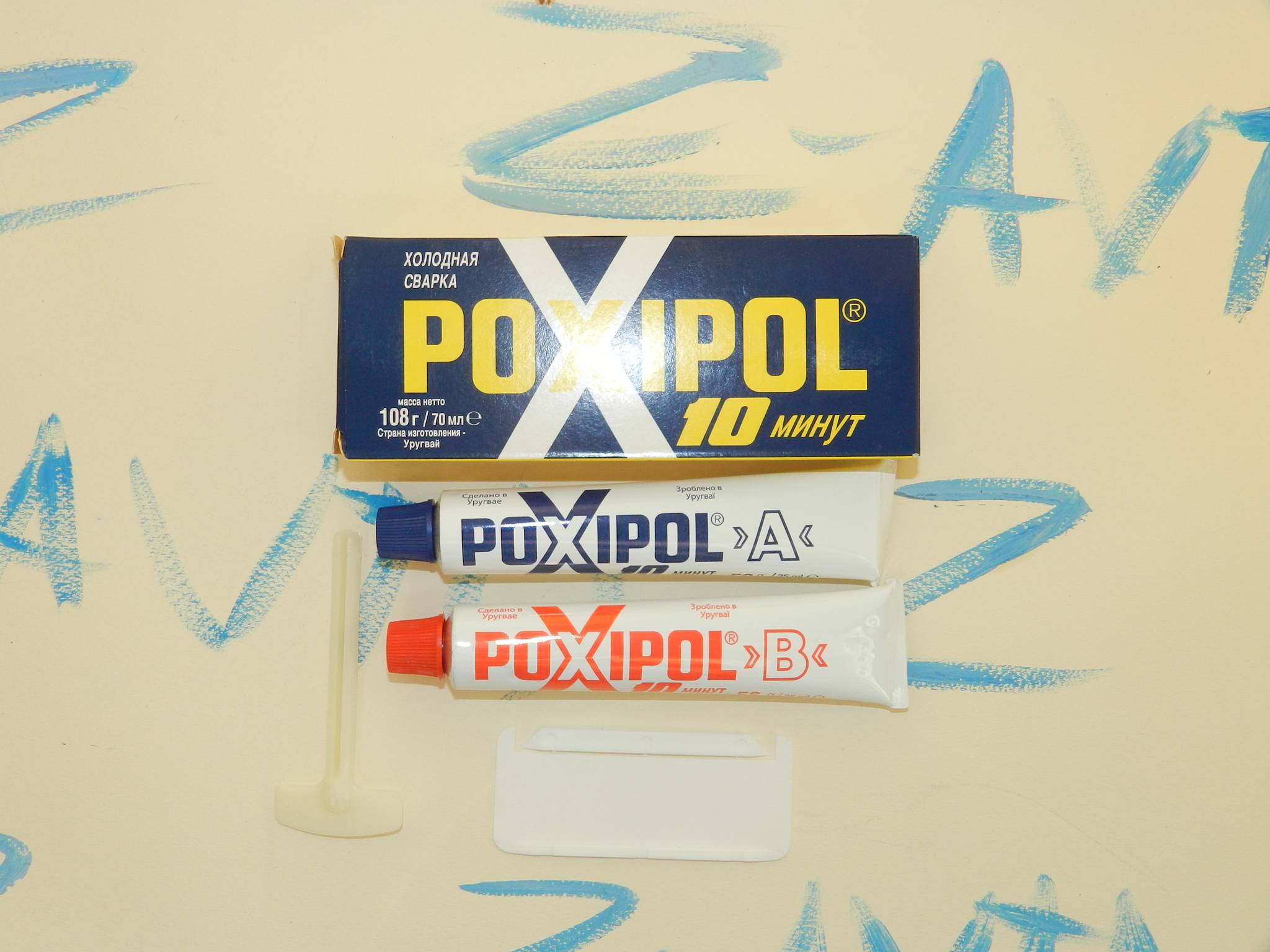

На рынке строительных материалов очень популярна холодная сварка. Это специальный клеящий состав, который может надёжно скрепить детали изготовленные из различных материалов. При этом не требуется использовать дополнительное оборудование. Одной из разновидностей таких универсальных клеев является Abro Steel. Эта холодная сварка зарекомендовала себя как качественный клеящий состав. Состоит он из двух компонентов, наподобие клея эпоксидного.

Нет тематического видео для этой статьи.| Видео (кликните для воспроизведения). |

Холодная сварка Абро Стил используется при проведении разнообразных строительных и восстановительных работ:

- При склеивании различных деталей изготавливаемых из пластика, металла или дерева.

Таким образом холодная сварка Abro Steel активно используется в автомастерских, столярных мастерских, при изготовлении различных моделей, починки обуви, мебели, металлических изделий.

Таким образом холодная сварка Abro Steel активно используется в автомастерских, столярных мастерских, при изготовлении различных моделей, починки обуви, мебели, металлических изделий. - Применение при проведении сантехнических работ. Застывший состав выдерживает большое давление и не боится длительного воздействия влаги. Благодаря этому с помощью Abro Steel AS 224 можно заделывать течи, дополнительно усиливать места соединений, устранять сколы и трещины.

- Домашнее применение. Универсальный состав позволяет склеивать пластик, керамику, металл, дерево, резину. Может чинить поврежденные вещи, склеивать поломанные бытовые приборы.

Часто холодную сварку применяют на производстве для склейки металлических конструкций. Главное, чтобы на них не возлагалась большая нагрузка. В таких ситуациях сварка без использования специализированного оборудования может временно спасти положение. Холодная сварка Абро подходит для склеивания подвижных стальных механизмов.

Чтобы понимать, как работает клеящий состав и стоит ли его покупать, требуется разобраться со свойствами, параметрами и характеристиками steel:

- Время частичного застывания – 5 минут.

- Время полного застывания – 24 часа.

- Напряжение прилагаемое для разрыва – 5,9 Мпа.

- Прочность соединения – 1050 Н.

- Напряжение которое выдерживает шов до разрыва – 258 Н.

- Напряжение которое может постоянно выдерживать шов – 2,39 Мпа.

Такие характеристики достигаются благодаря правильно подобранным компонентам состава холодной сварки. В первую очередь это

эпоксидная основа, которая сама по себе после затвердевания обладает высокими показателями надёжности и устойчивости к воздействию факторов окружающей среды.Дополнительно к эпоксидной основе, в состав входит металлическая примесь. Она представляет собой черный порошок который тщательно смешен с основой (черная холодная сварка).

- Полностью отвердевший состав может выдержать большие нагрузки.

- Универсальна. Может скреплять пластик, резину, металл, дерево, керамику в разных сочетаниях.

- Выдерживает экстремальные перепады температур и длительное воздействие влаги.

- Холодная сварка abro steel продаётся в удобной упаковке с подробной инструкцией по смешиванию и применению.

- Если холодна сварка была нанесена неправильно, прочностные характеристики значительно уменьшатся.

- При покупке на рынке или в сомнительных местах, может попасться брак у которого будут проблемы с застыванием.

- Необходимо правильно хранить холодную сварку. В противном случае она будет непригодная для использования.

Как видно из приведённой выше информации, чтобы избежать возможных проблем, требуется выполнять несложные правила.

Abro steel холодная сварка – инструкция по применению этого состава, во многом похожа на другие клеящие вещества такого рода. Принцип одинаков и различий очень мало.

Работу можно разделить на несколько этапов:

- Подготовка. Необходимо очистить рабочую поверхность от мусора и пыли.

- Далее нужно обезжирить места соединений чтобы не возникало проблем с дальнейшим соединением.

- Доведение площади склеивания до состояния шероховатости.

- Смешивание компонентов до получения однородной массы.

- Нанесение на рабочие поверхности.

- Сжатие деталей на 15-20 минут.

Спустя 60 минут можно приступать к дальнейшим работам или использовать склеенный предмет. Но не забывать, что для полного отверждения требуются сутки.

В заключение можно сказать о том, что перед применением необходимо подготовить рабочее место и надеть грязную одежду с перчатками. Таким образом можно защитить окружающие предметы и кожу от клейкой массы.

На рынке клеев холодных сварок часто встречаются универсальные смеси, которые подходят практически для соединения практически всех вещей. Холодная сварка Abro Steel относится как раз к такой категории. Она может использоваться для склеивания металлических деталей, деревянных конструкций, в том числе и мебели, пластика, керамики и прочих вещей. На примере мебели можно рассмотреть, что она может соединять металлические и деревянные детали, а также прочие разнородные материалы. Холодная сварка Абро давно зарекомендовала себя на рынке как качественный продукт. У нее довольно высокие технические параметры, благодаря которым получается качественное и надежное соединение. Поставка производится в виде стержня, в котором объединены два компонента, один внутри другого.

Помимо склеивания стоит отметить возможность восстановительных процедур. Это также касается металлических деталей, фарфора, пластика и других веществ. Во время приготовления твердые детали становится мягкими, как пластилин, так что их них можно вылепить любую форму и соединить с основным изделием. После затвердевания масса надежного сохранит свою форму и может подвергаться обработке.

После затвердевания масса надежного сохранит свою форму и может подвергаться обработке.

В пластичном состоянии клей хорошо проникает в трещины и другие выемки, которые требуется заделать. Крепость соединений хоть и уступает настоящей сварке, но является более высокой, чем у многих других марок. Помимо этого ему не страшна влага, так что ремонт сантехники и контакт с жидкостью в отремонтированных емкостях не влияет на эксплуатационные свойства. Такая же ситуация с давлением водопроводов и температурой горячей воды. Все это с легкостью переносится после ремонта.

Преимущества Abro

- Высокое качество соединения, которое способно выдержать большие нагрузки;

- Возможность соединения практически любых твердых материалов;

- Работа в не совсем благоприятных условиях, таких как влажность и агрессивные среды, без сильной потери качества соединения;

- Большая прочность материала в застывшем состоянии;

- Удобная форма поставка, когда два компонента находятся в одной упаковке, что упрощает подбор нужного соотношения.

Недостатки Abro

- При несоблюдении правил использования происходит резкое падение показателей, так как имеется высокая чувствительность к чистоте поверхности;

- Периодически попадается брак, у которого возникают проблемы с застыванием;

- При неправильном хранении холодную сварку практически невозможно использовать по прямому назначению.

Область применения

Клей холодная сварка Abro используется в широком диапазоне ремонтных работ. В первую очередь это склеивание деталей. Если какая-то часть металлической конструкции, или другого изделия, отвалилась. То ее можно легко присоединить именно этой холодной сваркой. Это может понадобиться как в ремонтных мастерских, к примеру автомобильных, так и в обыкновенных домашних условиях. Но это лишь часть из полной сферы применения этого состава.

Холодную сварку Абро можно хорошо применять в сантехнической отрасли. Она может соединять трубы, заделывать течи, места коммутации, ремонтировать небольшие трещины и сколы. Восстановление резьбы холодной сваркой также возможно при соблюдении технологии. Помимо металлических изделий она может соединить треснувшие керамические детали, что убережет от покупки новой раковины и других деталей. Главное знать, как пользоваться холодной сваркой правильно и тогда не будет проблем с большой влажностью в помещении.

Восстановление резьбы холодной сваркой также возможно при соблюдении технологии. Помимо металлических изделий она может соединить треснувшие керамические детали, что убережет от покупки новой раковины и других деталей. Главное знать, как пользоваться холодной сваркой правильно и тогда не будет проблем с большой влажностью в помещении.

Очень важной сферой применения является задел сколов на металлических деталях. Если они не поддаются сверх высоким нагрузкам и абразивному износу, то можно компенсировать недостаток материала при помощи застывшей смеси клея. Такая технология применяется как в домашней среде, так и на производстве, где выдвигаются высокие требования к качеству ремонта.

Для тех, кто уже не раз сталкивался с необходимостью аварийных работ и использовал в качестве клеящего состава клеевую эпоксидную композицию типа «холодная сварка» наверняка будет хорошо знакомо название американского производителя Abro Steel. Ставшая уже многим знакомой торговая марка, уже на протяжении многих лет держит марку ответственного производителя, выпускающего качественную продукцию. Как и в начале своего появления на рынке Abro Steel, по-прежнему считается эталоном качества и надежности соединения, легкости применения и удобства использования в самых тяжелых условиях.

Как и в начале своего появления на рынке Abro Steel, по-прежнему считается эталоном качества и надежности соединения, легкости применения и удобства использования в самых тяжелых условиях.

Как и большинство производителей подобного рода продукции, особо не афишируют состав своей продукции, но вместе с тем, как указывает официальный сайт Abro Steel, представляет собой эпоксидную клей-шпаклевку на основе эпоксидной композиции с добавлением стального наполнителя и стабилизирующей композиции, способной при перемешивании создавать однородную массу.

Стальной наполнитель как показывают испытания, способствует усилению свойств клея, образовывает надежный соединительный слой, и постепенно посредством диффузии создает крепкое соединение.

Эпоксидная основа, содержащая высококачественную эпоксидную смолу при перемешивании слоев стика в реакции с отвердителем, получает отличную однородную массу. Металл, присутствующий в составе композиции имея мелкую, пылеобразную фракцию частиц способствует качественному перемешиванию и образованию однородной легкой массы.

Сама рецептура имеет довольно агрессивный компонент отвердителя, поскольку первые признаки формирования поверхностной корки начинают проявляться уже через 5-7 минут после наложения на место соединения.

В целом следует отметить, что, несмотря на наличие металлического наполнителя, состав в затвердевшем состоянии является плохим проводником электричества, химически нейтрален к воде, основным видам кислот и щелочей.

Технические особенности и результаты тестовых испытаний

С момента начала смешивания уже через 1-2 минуты активного перемешивания слоев формируется немного вязкая однородная масса, готовая к применению. Мягкая и слегка липкая масса отлично заполняет все трещины и полости, что позволяет максимально эффективно использовать качество, как наружного слоя композиции, так и возможность дополнительно использовать пористость поверхности.

Прочность состава достигается постепенно, начиная с 5-7 минуты с формирования плотной наружной корки, далее к 25-30 минутам весь состав, нанесенный на поврежденную поверхность, проходит процесс застывания с образованием твердой массы и, в конце концов, через 1 час достегает 80-90% прочности. Окончательно процесс застывания заканчивается к концу первых суток. Относительно быстрый процесс застывания в течение 1 часа позволяет использовать холодную сварку Abro Steel для проведения экстренного ремонта, а результаты окончательно застывания дают возможность быть уверенным в прочности соединения.

Окончательно процесс застывания заканчивается к концу первых суток. Относительно быстрый процесс застывания в течение 1 часа позволяет использовать холодную сварку Abro Steel для проведения экстренного ремонта, а результаты окончательно застывания дают возможность быть уверенным в прочности соединения.

Застывший слой вполне пригоден для механической обработки уже через 1 час после склеивания, а вот относительно прочности застывшего состава существуют определенные особенности:

- клей, в месте соединения не предназначен для того, чтобы противостоять ударным деформациям;

- монолитность застывшей массы с легкостью выдерживает воздействие сжатием, несколько хуже показывает себя состав при растяжении;

- клеевое соединение способно оказывать некоторое сопротивление при кручении и изгибе;

- застывшая масса практически не деформируется при сжатии.

Процесс застывания ускоряется при выдерживании склеиваемого соединения при нормальной стабильной температуре. Постепенное повышение температуры или наоборот снижение температуры несколько снижают процесс застывания композиции.

Постепенное повышение температуры или наоборот снижение температуры несколько снижают процесс застывания композиции.

Также при застывании сам клей не нуждается в дополнительных добавках, состав не требует дополнительного добавления металлизированных добавок и для ускорения застывания, внесения дополнительных порций отвердителя.

Высокотемпературный режим, при котором клей способен сохранять свои механические свойства и не ослаблять соединение, позволяет использовать его в местах с температурой нагрева до 260 °С.

Особенной стороной применения данного состава выступает способность композиции при застывании незначительно увеличивать свой объем, что называется эффектом пробки. Эта особенность отлично применима для ремонта сквозных отверстий и прорывов.

Холодная сварка как универсальное, нейтральное средство позволяет надежно склеить основные виды материалов, как в случае склеивания однородных материалов, так и разнородных с получением прочного соединения. Для применения композиции подходят:

Для применения композиции подходят:

- черный металл;

- цветные металлы;

- дерево;

- изделия из дерева – OSB-плиты; ДВП, ДСП, фанера;

- керамика;

- стекло;

- пластик.

Основное предназначение состава – проведение ремонтных аварийных работ:

- ремонт автомобильной техники;

- проведение ремонтных работ на плавательных средствах;

- ремонт сантехнических изделий;

- заделывание трещин и небольших порывов в водопроводных трубах;

- ремонт мебели;

- восстановительные работы по реставрации изделий из камня и бетона.

При ремонте автомобильной техники, как для основного объекта ремонтных работ с помощью холодной сварки Abro Steel может быть использована, для заделывания трещин в двигателе, радиаторах, системе выпуска отработанных газов, герметизации корпусов аккумуляторных батарей, металлических частей корпуса и кузова автомобиля.

Для ремонта плавательных средств холодная сварка может быть использована в качестве ремонтного средства корпуса судна, герметизации элементов надстройки, ремонте двигателя и приборов навигации.

При бытовом применении сварка используется для ремонта сантехнических изделий – раковин, унитазов, кухонных моек, ванн, в том числе и выполненных из композитных материалов.

Для экстренного ремонта прорывов трубопроводов, батарей отопления, расширительных баков, резьбовых соединений различного вида и материалов, как для систем подачи холодной воды, так и для горячего водоснабжения и отопления.

При ремонте мебели применяется для восстановления поверхностей, заделывания сколов, трещин, соединения небольших разломов и отколовшихся участков поверхностей деревянных изделий и фасадов из ДСП материалов.

Для восстановления бетонных и каменных изделий применяется холодная сварка как вспомогательный элемент для усиления основной ремонтной конструкции и в качестве средства заполнения трещин в поверхности изделия.

Как и для большинства составов эпоксидных шпаклевок Abro Steel, требовательна к подготовке поверхностей, на которые будет наноситься состав. Для более качественного и долговременного использования склеиваемых поверхностей важным, выступает не только механическая подгонка места склеивания, но в обязательном порядке обезжиривание и удаление краски и других химических загрязнений.

Вместе с тем, для экстренного аварийного заделывания пробоин и мест разрывов применение Abro Steel возможно и без дополнительной подготовки поверхности. Однако при этом качество соединения будет несколько ниже, что для временного устранения неполадок вполне допустимо.

Универсальность состава позволяет использовать его не только в качестве герметизирующего средства при ремонте емкостей, наполненных жидкостью. Температурная инертность проявляемая при застывании состава и химически нейтральный набор компонентов позволяют загерметизировать емкости с различными видами содержимого. Эта особенность дает возможность наносить холодную сварку Abro Steel и под поверхностью воды, что очень важно при ремонте корпусов лодок, яхта, аквариумов, бойлеров и в других случаях, когда необходимо создать прочное соединение в воде.

Специфические моменты применения холодной сварки Abro Steel

Применение в качестве металлического наполнителя стальных опилок позволяет использовать холодную сварку Abro Steel для ремонта особо ответственных конструкций. Отличные качества по прочности застывшей поверхности дают возможность использовать ее и для такого вида работ, как восстановление резьбового соединения. На поврежденную часть резьбы наносится слой холодной сварки Abro Steel, и после полного застывания, сначала механически обрабатывается для получения цилиндрической поверхности, а после этого стандартным инструментом для нарезания резьбы восстанавливается резьба.

Отличные качества по прочности застывшей поверхности дают возможность использовать ее и для такого вида работ, как восстановление резьбового соединения. На поврежденную часть резьбы наносится слой холодной сварки Abro Steel, и после полного застывания, сначала механически обрабатывается для получения цилиндрической поверхности, а после этого стандартным инструментом для нарезания резьбы восстанавливается резьба.

Ты любишь свой автомобиль. Тебе нравится, когда он в идеальном состоянии, мощный и послушный, когда мотор бесшумно заводится в любой мороз, когда твоя машина выглядит как новенькая. Ты любишь свой автомобиль и знаешь, что он тебя не подведёт — потому что ты выбираешь только самые эффективные средства по уходу за своим любимцем. И ты делаешь всё, чтобы ухаживать за машиной было легко и приятно.

ABRO ® — это 75 лет создания и вывода на рынок новых товаров. Это огромный опыт. Это история удивительных открытий, дальновидных поступков и нестандартных решений. Это всемирная популярность. ABRO ® стало именем нарицательным в некоторых странах. Миллионы людей по всему миру ассоциируют это название бренда с отличной автохимией.

ABRO ® стало именем нарицательным в некоторых странах. Миллионы людей по всему миру ассоциируют это название бренда с отличной автохимией.

Бренд ABRO ® продается

в 185 странах мира

Более 1500 наименований

высококачественных товаров

Тотальный контроль качества

выпускаемой продукции

2018 ООО «АБРО Индастрис»

Эксклюзивный представитель ABRO на территории ПФО, УФО, СФО и ДВФО

Россия, г. Владивосток, ул. Станюковича, д. 52

телефон: 8 (423) 209-50-05

Холодная сварка ABRO — поистине безграничная сфера применения

Холодная сварка ABRO Steel подходит для соединения практически всех распространенных материалов. Она может использоваться как для экстренного авторемонта радиатора или глушителя, так и в бытовой сфере для ремонта сантехники, мебели и в целом, любых металлических, пластиковых, керамических деталей или деревянных конструкций. По силам ABRO Steel также “сваривание” разнородных материалов, когда, к примеру, необходимо соединить металлические и деревянные детали.

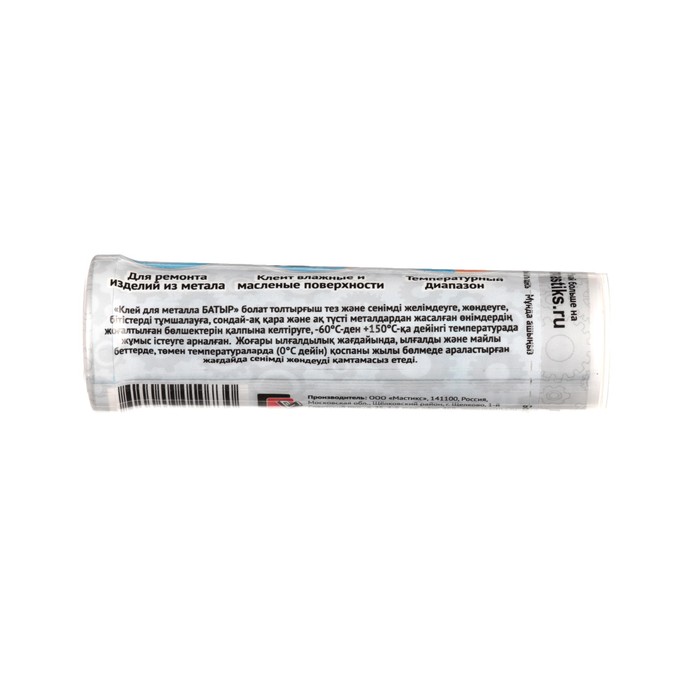

Непосредственно продукт представляет собой стержень, в котором объединены два компонента, один внутри другого. Стержень упакован в герметичный контейнер, позволяющий неоднократно использовать средство. Перед использованием холодной сварки в обязательном порядке необходимо ознакомиться с инструкцией, которая находится в упаковочном контейнере. Нужно помнить, что если смесь правильно хранить и соблюдать все правила эксплуатации, то холодная сварка на все 100% отработает свое предназначение, обеспечит гарантированное прочное соединение “свариваемых” поверхностей, а также с течением времени не потеряет своих технических и потребительских свойств.

Для обеспечения прочного и качественного склеивания необходимо тщательно подготовить рабочую поверхность: обезжирить поврежденные места и очистить от загрязнений и краски. Однако при экстренном ремонте можно игнорировать данный подготовительный этап, но при этом нужно быть готовым, что качество соединения в таком случае будет ниже.

После подготовки ремонтируемой поверхности следуют простые этапы непосредственного нанесения “холодной сварки”.

Отрезать необходимое количество состава необходимо строго перпендикулярно.

Затем, смочив руки водой, размять и смешать состав до получения однородной массы. При этом, во время перемешивания состав немного нагреется.

Окончив смешение, можно приступить к непосредственно нанесению “холодной сварки” на ремонтируемую поверхность, придавая составу нужную форму. Как видно, все операции с холодной сваркой ABRO просты, не требуют специальных навыков и похожи на работу с обыкновенным пластилином.

Специальный состав и свойства холодной сварки ABRO позволяют осуществлять ремонт даже под водой. В этом случае, после нанесения состава на повреждённый участок, следует прижать “заплатку” к поверхности и выждать некоторое время, пока она не зафиксируется.

Свои эксплуатационные характеристики холодная сварка проявляет уже спустя нескольких минут после ее смешивания и нанесения на поврежденные детали. Однородная масса готова к использованию сразу же, ею наполняют все полые участки и трещины, после чего она постепенно достигает прочности и уже через один час окончательно застывает. Для полного затвердевания необходимо до 1 суток, в зависимости от толщины, температуры окружающей среды, материалов применения и т. д. После окончания работ рекомендуется аккуратно запаковать брусок «холодной сварки» обратно в упаковку, для предотвращения высыхания.

Однородная масса готова к использованию сразу же, ею наполняют все полые участки и трещины, после чего она постепенно достигает прочности и уже через один час окончательно застывает. Для полного затвердевания необходимо до 1 суток, в зависимости от толщины, температуры окружающей среды, материалов применения и т. д. После окончания работ рекомендуется аккуратно запаковать брусок «холодной сварки» обратно в упаковку, для предотвращения высыхания.

Холодная сварка ABRO Steel считается действительно многофункциональным средством, незаменимым для ремонтных работ. Высокое качество и превосходные склеивающие свойства помогают мгновенно устранять аварийные ситуации в любых условиях. Таким образом, холодная сварка ABRO Steel становится просто обязательным средством в домашней и автомобильной “технической аптечке”.

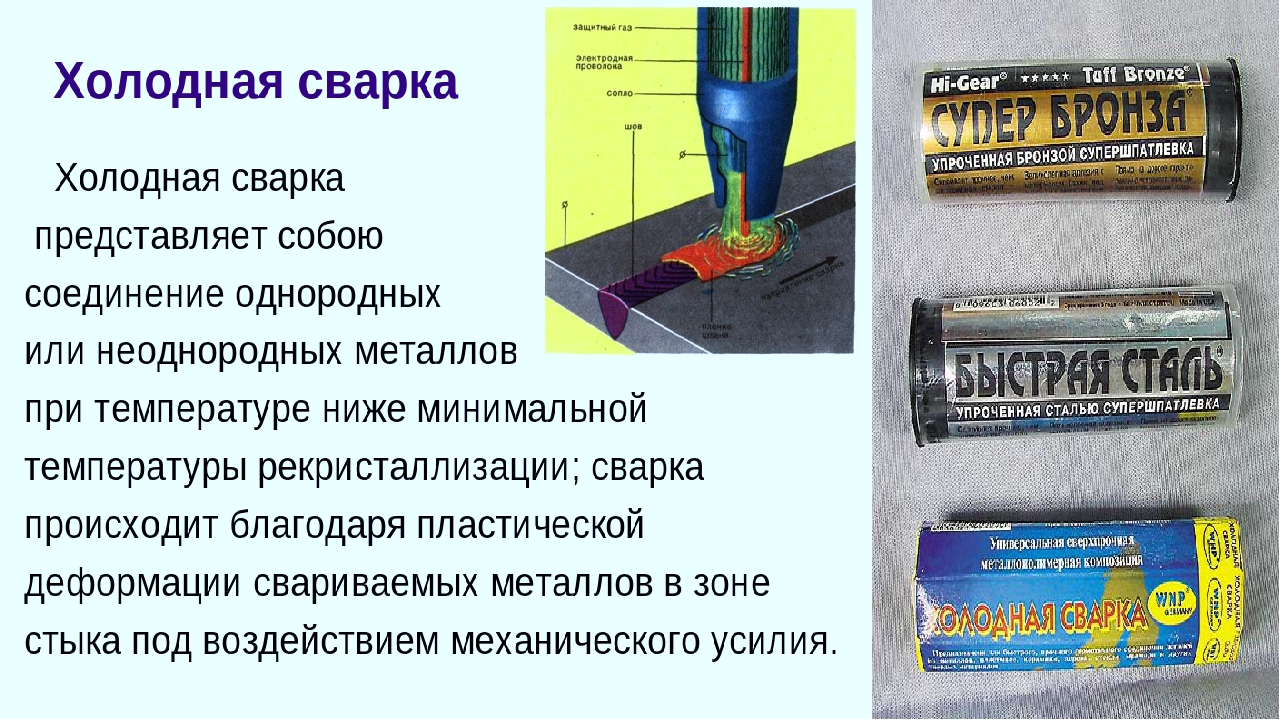

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Склеивание происходит за счет пластичной деформации сварочной массы и ее проникновения в сварочные поверхности.

Этот способ широко применяют автолюбители и сантехники – холодная сварка металла широкодоступна и не требует специальной подготовки и сложного оборудования.

Состав холодной сварки может быть однокомпонентным или двухкомпонентным, это по сути клей для металлов. В состав входят:

- Эпоксидные смолы составляют основу и отвечают за пластичность и однородность состава.

- Металлический компонент используется в качестве наполнителя.

- Добавочные вещества: сера и другие компоненты.

В целом она представляет собой полимерный состав, который обладает склеивающими свойствами только при деформации небольшом нагревании. Прочность холодной сварки зависит как от качества состава, так и (даже в большей степени) от правильности применения клея и подготовки поверхности.

В идеальных условиях место соединения может быть прочнее основного металла, но на практике шов после такого ремонта будет на порядок менее прочным, чем при традиционной сварке.

Поэтому применять ее стоит лишь для небольшого ремонта.

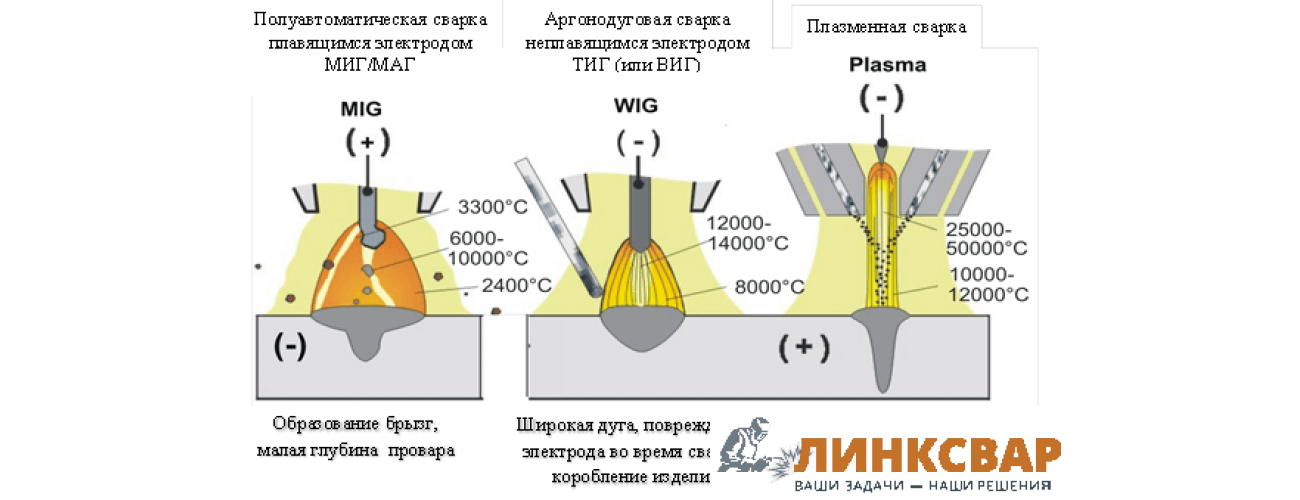

В некоторых современных сварочных аппаратах используются не электроды и специальная проволока. Здесь описаны разные виды и применение проволоки для газовой сварки.

Какую температуру выдерживает холодная сварка, зависит от состава. На упаковке обычно указаны все параметры, при соблюдении которых шов будет сохранять прочность.

Максимальная температура большинства недорогих составов равна 260 градусов Цельсия или чуть больше. Но стоит понимать, что максимальная прочность достигается только при правильном применении технологии.

Поэтому составы с небольшой максимальной температурой следует применять для ремонта деталей, которые будут эксплуатироваться в нормальных температурных условиях.

На рынке есть составы, выдерживающие на порядок более высокую температуру – это высокотемпературная холодная сварка.

На рынке есть клей отечественного и иностранного производства, как и для большинства товаров, отечественные марки предлагают более доступную цену но более низкое качество.

Поэтому при наличии возможности лучше покупать состав от известного зарубежного производителя: ABRO или Hi-Gear. Их отечественных производителей хорошо себя зарекомендовали составы Алмаз, Полимет.

Виды холодной сварки по консистенции и составу клея:

- Жидкие. Это двухкомпонентные составы, основная масса смешивается перед применением с отвердителем.

- Пластилинообразные, на вид практически неотличимы от детского пластилина. Представляют собой однослойный или двухслойный брусок, в последнем случае перед применением масса перемешивается.

Если же нужно чтоб места соединения металлов были незаметными, рекомендуем использовать точечную сварку.70ml.-500x500.jpg) Узнайте из этой статьи, о технологии точечной сварки.

Узнайте из этой статьи, о технологии точечной сварки.

Плазменная сварка нуждается в постоянном охлаждении во время работы. Тут описано как правильно проводится плазменная сварка на воде.

Какая холодная сварка лучше, зависит от состава, поэтому выбирать следует по производителю и назначению состава. Как правило, в линейке одного производителя есть составы для разных целей:

- Универсальные. Предназначены для работы с разными материалами: деревом, металлом, полимерами – наименее прочные.

- Для металла. Такие составы содержат металлический наполнитель и хорошо справляются со сваркой большинства металлов.

- Для ремонта автомобиля. Это также состав для работы с металлом, но подобранный специально для сварки автомобильных деталей.

- Также есть составы для сварки под водой и в других сложных условиях.

Ни в коем случае не стоит применять состав, предназначенный для работы с другим материалом, прочность соединения будет нулевой: ее обеспечивает наполнитель, который, если Вы собираетесь работать с металлом, должен быть металлическим.

Поэтому обязательно читайте состав и инструкцию, холодная сварка алюминия составом для дерева будет абсолютно неэффективной.

Одна из причин популярности клея для металла в том, что применение холодной сварки не требует сложного оборудования и специальных навыков, достаточно просто следовать инструкции.

Перед тем, как работать с холодной сваркой, приготовьте все необходимое:

- Сварочный состав;

- Ацетон;

- Наждачная бумага;

- Зажимы (при необходимости).

Для домашнего использования не нужны громоздкие профессиональные сварочные аппараты. Достаточно компактного инверторного сварочного аппарата для дома, читайте детальнее о таких аппаратах по ссылке.

Если такой аппарат вам не подходит, читайте на этой странице о других моделях современных сварочных аппаратов.

Применять клей довольно просто:

- Подготовьте склеиваемые поверхности, зачистив их наждачкой и обработав ацетоном. От качества проведения подготовительной работы во многом зависит прочность соединения, поэтому экономить время и силы не стоит.

- Перед нанесением клея поверхность должна быть идеально сухой, чем более шероховатой она будет, тем лучше схватится клей.

- Большинство составов хорошо прилипают к рукам, а это нежелательно, так как нарушает пропорции разных компонентов клея. Поэтому перед применением лучше немного смочить руки водой.

- Если состав двухкомпонентный, его необходимо смешать. Твердые составы смешиваются как пластилин, разминанием, жидкие просто смешиваются в указанных на упаковке пропорциях, их соблюдать обязательно, иначе состав потеряет свои рабочие качества. При смешивании он немного нагревается, это нормально.

- Смесь сохраняется в рабочем состоянии до трех минут. Поэтому наносить клей нужно быстро.

- Если склеиваются две поверхности, их необходимо с помощью зажимов надежно зафиксировать их.

- После указанного в инструкции времени состав полностью затвердевает, отремонтированную поверхность можно зашпаклевать и закрасить. Сколько сохнет холодная сварка, зависит от состава, обычно – от часа до 8 часов.

В инструкции к любому составу написано, как пользоваться холодной сваркой конкретной марки, рекомендации производителя лучше не нарушать, иначе прочность шва будет минимальной.

Чаще всего холодная сварка применяется для ремонта автомобиля и проборов отопления, но у каждого применения клея есть свои тонкости: ремонт бензобака холодной сваркой – хорошее решение продлить ему жизнь без дорогостоящей замены.

Перед началом работы нужно обеспечить удобный доступ к поврежденному участку. Есть простой метод облегчить себе задачу, если отверстие небольшое: довести его с помощью отвертки до круглой формы, завинтить подходящий по диаметру болт и закрепить его таким способом.

Холодная сварка для радиатора автомобиля – еще один популярный способ применения таких составов. Определить, где радиатор имеет повреждения, можно, продув его под водой с помощью компрессора, место появления пузырьков будет указывать на место повреждения.

Определить, где радиатор имеет повреждения, можно, продув его под водой с помощью компрессора, место появления пузырьков будет указывать на место повреждения.

Следует учитывать, что данный метод в данном случае будет лишь временным решением – длительной эксплуатации отремонтированный таким образом радиатор не выдерживает.

Можно ли холодной сваркой заварить глушитель, зависит от того, какую температуру выдерживает состав. Обязательно берите высокотемпературную модификацию, перед склеиванием поверхность обязательно нужно хорошо зачистить и подготовить, в этом случае глушитель прослужит после ремонта достаточно долго.

Если повреждение небольшое, этот метод решит проблему, при отверстии большого размера это будет лишь временным решением. Для серьезного ремонта металлических изделий лучше использовать сварочный инвертор или полуавтомат.

Холодная сварка может быть хорошим способом провести ремонт металлических деталей. Но всегда следует на первое место ставить безопасность, поэтому использовать клей для ремонта ключевых узлов, на которые приходится большая нагрузка, не стоит.

То, как работает данный метод – это всего лишь склеивание двух поверхностей, такой шов не слишком хорошо выдерживает усилие на отрыв. Поэтому для ремонта важных деталей больше подходит традиционная сварка или замена детали.

Автор статьи: Борис Купинов

Здравствуйте. Меня зовут Борис. Я уже более 7 лет работаю прорабом в строительной компании. Я считаю, что в настоящее время являюсь профессионалом в своей области и хочу помочь всем посетителям сайта решать разнообразные вопросы. Все материалы для сайта собраны и тщательно переработаны с целью донести как можно доступнее всю нужную информацию. Перед применением описанного на сайте желательна консультация с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 3.1 проголосовавших: 44высокотемпературный водостойкий продукт, какой жаростойкий вариант выдерживает температуру 300 и 1000 градусов

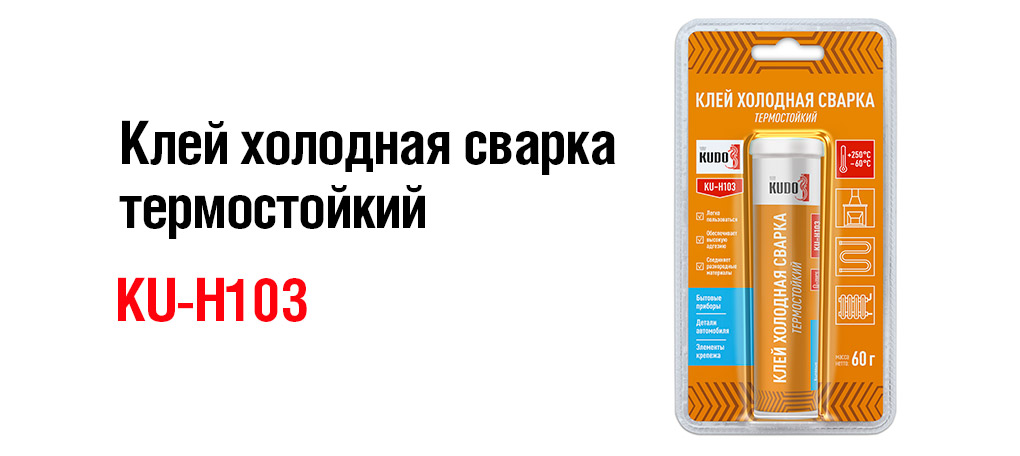

Многие отдают предпочтение термостойкому клею при работе с металлом. Его основной особенностью является способность выдерживать высокотемпературное воздействие, а также его состав отличается прочностью и высокой адгезией.

Его основной особенностью является способность выдерживать высокотемпературное воздействие, а также его состав отличается прочностью и высокой адгезией.

Особенности

Клей по металлу предназначен для точечного склеивания металлических изделий. Помимо повышенной прочности, он должен обладать высокой адгезией и термостойкостью. Как правило, такой состав для бытового использования выдерживает температуру нагрева до +300ºС, специальный – более высокое температурное влияние. Наконец, такой клей не должен вызывать развития коррозии, напротив, качественный состав обеспечивает антикоррозийную защиту поверхностей. Термостойкий клей по металлу позволяет фиксировать не только металлические элементы, но и металл с камнем, кирпичом, керамикой, стеклом. Большое распространение состав получил при облицовке и ремонте печей и каминов, системы теплого пола, а также выполнения мелких бытовых ремонтных работ.![]() Главное преимущество подобных продуктов – это их способность заменить сварку, обеспечив практически аналогичное соединение по степени прочности.

Главное преимущество подобных продуктов – это их способность заменить сварку, обеспечив практически аналогичное соединение по степени прочности.

Использование термостойкого клея гораздо проще и менее затратно, не требует привлечения специального оборудования в отличие от метода сварки. Несмотря на довольно высокую прочность, в отношении данного показателя склеенные поверхности все же уступают сваренным. Клей может иметь полужидкую консистенцию или быть представленным пластилинообразной массой, которая разогревается перед нанесением. Особенностью жидких термоклеев и паст аналогичного действия является то, что окончательное отверждение клеевой поверхности происходит только при кратковременном нагреве. Состав классического продукта для печей и каминов представлен цементом, песком и пластификаторами. Для склеивания деталей используются обычно составы на основе эпоксидной смолы. Добавление синтетических компонентов позволяет варьировать характеристики клея, делая более выраженными те или другие свойства.

Для склеивания деталей используются обычно составы на основе эпоксидной смолы. Добавление синтетических компонентов позволяет варьировать характеристики клея, делая более выраженными те или другие свойства.

Достоинства и недостатки

Среди очевидных преимуществ термоклея по металлу стоит выделить следующие:

- повышенные показатели прочности, устойчивость к вибрационным нагрузкам;

- атмосферостойкость;

- хорошие показатели адгезии, в том числе при склеивании разнофактурных поверхностей;

- способность выдерживать высокотемпературное воздействие – для некоторых видов работ свыше +1000ºС;

- простота использования, возможность отказаться от применения сварки;

- возможность приклеивать к металлу не только металлические, но и керамические, стеклянные и прочие элементы;

- высокие показатели износостойкости и долговечности, что делает состав универсальным;

- экологичность – подходят для внутренних работ в жилых помещениях;

- антикоррозийная защита.

Среди недостатков стоит отметить, что по качеству крепления клей все же уступает той фиксации, что дает холодная сварка. Если деталь подвергается активным динамическим нагрузкам, то склеивание – это лишь временная мера. В дальнейшем необходимо обеспечить более качественный ремонт или замену поврежденных деталей. Многие термосоставы не очень просты в применении, поскольку для окончательной полимеризации клея необходим нагрев склеиваемых деталей при довольно высоких температурах, что требует использования специальных термошкафов, поскольку другие способы нагрева обычно приводят к деформации деталей.

Популярные марки

На сегодня представлено несколько наиболее известных разновидностей термоклея по металлу.

- Термоклей К-300-61 представляет собой трехкомпонентный огнеупорный состав на основе смол, отвердителя и наполнителя. Он относится к категории специальных. Перед нанесением он требует не только очищения и сушки рабочей поверхности, но и ее нагрева до +50ºС.

- ВС 10-Т – это еще одна разновидность специального клея, выдерживающего нагрев до +200ºС на протяжении 200 часов. Допустим кратковременный (не более 5 часов) нагрев склеенных поверхностей до +300ºС. Процесс использования жаростойкого клея предполагает его нанесение на рабочие основания, потом его нужно оставить в таком виде на один час, поскольку детали не фиксируются. Через указанное время основания соединяются и помещаются в термический шкаф на 2 часа при температуре +180ºС.

- ВК 20 – это полиуретановый клей, который не является термостойким, но благодаря входящим в состав катализаторам способный выдерживать кратковременный нагрев до +1000ºС.

Он широко применяется в домашних условиях, поскольку не требует обязательного прогревания поверхностей при склеивании. Хотя нагрев до +80 градусов значительно ускорит время высыхания.

Он широко применяется в домашних условиях, поскольку не требует обязательного прогревания поверхностей при склеивании. Хотя нагрев до +80 градусов значительно ускорит время высыхания.

- Клен 812. Этот состав позиционируется как клей для бытового, а также полупрофессионального использования. Он хорошо соединяет разнородные материалы, один из которых – это металл. Он представляет собой пасту, которая после застывания характеризуется повышенной жесткостью. В связи с этим клей применяется только на поверхностях, не подверженных вибрациям.

Высокую оценку покупателей получают также термостойкие составы бытового назначения UHU. Для работы с металлом следует искать продукт с соответствующей пометой Metall. Обычно такой состав выпускается в небольших тюбиках, имеет демократичную стоимость.

Для работы с металлом следует искать продукт с соответствующей пометой Metall. Обычно такой состав выпускается в небольших тюбиках, имеет демократичную стоимость.

Как выбрать?

Для бытового использования (склеивания малонагруженных элементов, не эксплуатируемых в суровых условиях) обычно достаточно универсальных термостойких клеев, которые позволяют вести мелкосрочный ремонт. В то же время специализированные аналоги демонстрируют лучшие технические характеристики в определенных условиях.

Критериями выбора клея должны стать следующие:

- максимально допустимая температура, при которой может эксплуатироваться склеенная деталь;

- время и условия высыхания – особенно важно выяснить, требуется ли для полимеризации клея высокотемпературный нагрев деталей;

- способы нанесения – достаточно ли наносить клей точечно или он покрывает всю поверхность, а иногда и поверхности обеих деталей полностью, поскольку от этого зависит расход состава и его количество;

- форма выпуска, консистенция – эти понятия связаны между собой, поскольку жидкий состав выпускается в тубах, более плотный, а пластилинообразный вариант выпускается в форме палочек; последний требует замешивания в отдельной посуде, но при этом можно брать любое, даже очень небольшое количество клея, не беспокоясь, что оставшаяся часть быстро засохнет;

- влагостойкость, атмосферостойкость – эти показатели важны при покупке клея для наружных работ, а для фиксации деталей, контактирующих с водой, обязательно следует приобретать водостойкий состав;

- для каких материалов предназначен клей.

Важно: надпись «холодная сварка» не означает, что состав априори пригоден для металла. По такому же принципу можно фиксировать деревянные, стеклянные, текстильные и керамические поверхности. Не ошибиться в выборе поможет изучение информации о том, какие поверхности можно склеивать данным составом.

Для резины следует подбирать специальный клей, не разрушающий ее поверхности. Естественно, что для его полимеризации не нужен нагрев.

Технология нанесения

Каждый тип клея отличается особенностями нанесения. Обычно они изложены в инструкции, прилагающейся к продукту, или указаны на упаковке.

Обычно они изложены в инструкции, прилагающейся к продукту, или указаны на упаковке.

В целом процесс склеивания предполагает выполнение нескольких шагов.

- Подготовка рабочих оснований, предполагающих очищение с поверхности пыли и загрязнений, следов масел, растворителей. Ржавый металл необходимо зачистить до появления характерного металлического блеска. Слишком пористые поверхности можно предварительно прогрунтовать подходящим составом и дождаться полного их высыхания. Слишком гладкие поверхности рекомендуется слегка зашкурить, увеличив тем самым шероховатость материала и улучшив его адгезию.

- Наносить клей нужно на чистые сухие поверхности. Состав обычно наносится на обе детали тонким слоем (около 1–2 мм). После чего его необходимо оставить на 1 час, хотя время может варьироваться. Некоторые производители говорят о том, что следует зафиксировать детали.

- Через указанное время для окончательного отвердения клея его посещают в термошкафы или подвергают нагреву другим способом.

Минимальная температура нагрева обычно составляет от +50ºС, максимальная температура для профессиональных клеев может достигать порядка +200ºС. Время нагрева также индивидуально для каждого продукта.

Минимальная температура нагрева обычно составляет от +50ºС, максимальная температура для профессиональных клеев может достигать порядка +200ºС. Время нагрева также индивидуально для каждого продукта.

О самом крепком клее Hosch смотрите в следующем видео.

Двухкомпонентный эпоксидный клей. Эпоксилин Момент

18

Дек

Эпоксидный клей иначе называют «холодная сварка», а у многих людей слово «сварка» ассоциируется с соединением металлических деталей. На самом деле эпоксидный клей можно использовать для домашнего ремонта изделий из разных материалов.

На самом деле эпоксидный клей можно использовать для домашнего ремонта изделий из разных материалов.

Относительно недавно, дома пришлось заниматься мелким ремонтом изделий из пластика, стекла и дерева и здесь помог двухкомпонентный эпоксидный клей.

И сегодня я расскажу подробнее о двухкомпонентном эпоксидном клее на примере клея Эпоксилин Момент.

Эпоксилин Момент

представляет собой пластичный двухкомпонентный эпоксидный состав. Одним компонентом является эпоксидная смола, наполнитель и модифицирующие добавки, а другой компонент представляет собой отвердитель аминного типа, наполнитель и модифицирующие добавки.

В зависимости от марки (Эпоксилин, Эпоксилин мини, Эпоксилин DUO)компоненты состава могут быть заключены друг в друга или подлежат смешиванию.

К примеру, двухкомпонентный эпоксидный клей Эпоксилин, представляет собой так называемую «колбаску» состоящую из двух частей, где внешним компонентом является эпоксидная смола, в которую помещен внутренний компонент — отвердитель.

Так же эпоксидный состав Эпоксилин мини, представляет собой такое же двухкомпонентное соединение, как и Эпоксилин, но при этом состав разделён на 6 частей (кусочков) по 5 грамм, каждый из которых заключен в отдельную ячейку (как таблетки в блистере).

По сравнению с ними, Эпоксилин DUO выглядит как два брусочка пластилина, от которых следует отрезать определённое количество и смешивать друг с другом.

Эпоксидный клей применение

Двухкомпонентный эпоксидный клей применяют для склеивания, герметизации, ремонта и восстановления изделий из различных материалов. Пластичный состав идеально подходит для восстановления недостающих деталей, а также заполнения трещин, сколов и вмятин. Им можно реставрировать все виды строительных материалов, в том числе природный и искусственный камень и бетон. По сути, эпоксидный состав можно назвать универсальным средством для ремонта.

Эпоксидный клей применяют для ремонта изделий из:

— дерева

— металла

— керамики

— пластика (исключения полиэтилен, полипропилен и тефлон)

— стекла

— стекловолокна

— кирпича

— плитки

— мрамора

— пробки

Эпоксидный клей инструкция

Согласно инструкции, работать нужно в латексных или виниловых перчатках, а склеиваемые поверхности должны быть сухими, чистыми и обезжиренными. Это стандартная обработка изделий при любом склеивании. Кстати, не редкий вопрос «можно ли разминать эпоксилин без перчаток?». Работать с эпоксилином без перчаток можно, но может быть аллергическая реакция, поэтому для безопасности следует надеть перчатки (можно купить латексные медицинские).

Это стандартная обработка изделий при любом склеивании. Кстати, не редкий вопрос «можно ли разминать эпоксилин без перчаток?». Работать с эпоксилином без перчаток можно, но может быть аллергическая реакция, поэтому для безопасности следует надеть перчатки (можно купить латексные медицинские).

А если возникла аллергическая реакция, руки следует вымыть водой с мылом. Если раздражение не проходит лучше обратиться к врачу.

1. Перед применением эпоксилин следует выдержать при комнатной температуре.

2. Необходимое количество эпоксилина извлечь из упаковки, сняв защитную пленку и начать разминать руками как пластилин. В это время происходит смешивание составов. Разминать эпоксидный состав нужно до образования однородной белой массы.

3. Эпоксидный состав начинает твердеть через 10 минут после начала его разминания. В процессе твердения клей нагревается, поэтому наносить его надо до начала нагревания.

4. Состав наносят на одну поверхность и соединяют с другой. Зафиксировать неподвижное положение нужно на 15 минут, после чего изделие можно подвергать механической обработке – шкурить, полировать, сверлить, обтачивать и красить.

5. Склеенным изделием можно пользоваться через 24 часа.

6. Так же следует помнить, что эпоксилин нельзя использовать для изделий, контактирующих с пищей.

Эпоксидный клей характеристики

1. Эпоксидный клей устойчив к воздействию воды, масла и традиционных растворителей

2. Эпоксидный состав затвердевает даже под водой

3. При отвердевании не расширяется и не дает усадку

4. Температура эксплуатации склеенных изделий от минус 30 оС до плюс 150 оС

Согласно отзывам, эпоксидный клей (пластилин, как его ещё называют) очень хорош, и я с этим соглашусь. Удобен в работе, а изделиям дает вторую жизнь.

Ранее в этой же рубрике:

Холодная сварка для алюминия – применяем правильно

Холодная сварка для алюминия может быть применена в тех ситуациях, когда нет возможности использовать электродуговую сварку в среде защитного газа. Данная методика актуальна применительно к алюминию еще и по той причине, что заготовки из данного металла очень плохо соединяются при помощи болтов и гаек. Под понятием «холодная сварка алюминия» может подразумеваться и способ соединения деталей из данного металла при помощи деформации, и технология, предполагающая использование специального клея.

Под понятием «холодная сварка алюминия» может подразумеваться и способ соединения деталей из данного металла при помощи деформации, и технология, предполагающая использование специального клея.

Под «холодной сваркой» чаще всего подразумевают специальный клей, но существуют еще и механические методы холодной сварки — сварка деформацией

Холодная сварка деталей из алюминия при помощи специального клея

Холодная сварка деталей из алюминия, выполняемая при помощи специального клеевого состава, – это технология, позволяющая очень быстро и без особой подготовки поверхностей получить неразъемное соединение. Очень часто данную методику используют в тех случаях, когда необходимо устранить аварийную ситуацию и оперативно соединить алюминиевые детали. Естественно, простота данной технологии позволяет использовать ее чаще всего в домашних условиях.

Клей для скрепления алюминиевых деталей методом холодной сварки

Специальный состав, который применяется для выполнения такой сварки, – это двухкомпонентный клей, выпускаемый в виде мастики или густой жидкости. Состоит такой клей (его можно приобрести практически в любом хозяйственном магазине) из эпоксидной смолы и стального порошка, который служит для упрочнения формируемого соединения.

Состоит такой клей (его можно приобрести практически в любом хозяйственном магазине) из эпоксидной смолы и стального порошка, который служит для упрочнения формируемого соединения.

Чтобы улучшить характеристики клеевого состава для холодной сварки (адгезия с соединяемыми поверхностями, устойчивость к высоким температурам и к воздействию агрессивных сред), в его состав добавляют специальные присадки. Благодаря их использованию свойства застывшего клеевого состава часто превосходят характеристики соединяемых деталей по своей прочности и надежности.

Использование двухкомпонентного клея для фиксации штуцера в трубе из алюминиевого сплава

Любой клей для выполнения холодной сварки – как жидкий, так и в виде мастики – состоит из двух компонентов, которые необходимо смешать непосредственно перед использованием. Следует иметь в виду, что применить смешанный состав необходимо в течение 20–30 минут (спустя полчаса он начинает активно затвердевать). После нанесения на поверхности деталей из алюминия клеевого состава их необходимо прижать друг к другу и выдержать в таком состоянии 40–45 минут..jpg) Полное застывание состава происходит в течение 2–2,5 часов.

Полное застывание состава происходит в течение 2–2,5 часов.

Чтобы в производственных или домашних условиях получить надежное соединение при использовании клея для холодной сварки, необходимо предварительно очистить и обезжирить соединяемые поверхности. При помощи данного метода можно не только соединить плоские заготовки из алюминия, но и заварить небольшие отверстия и трещины, потратив на это минимум времени и усилий. Соединенные при помощи клея для холодной сварки детали хорошо переносят любые механические воздействия, кроме нагрузок на разрыв.

Ремонт холодной сваркой пробитого поддона картера автомобиля

Применение данного метода холодной сварки алюминия позволяет получить прочные и надежные соединения, но имеет ряд ограничений, о которых необходимо знать.

Так, клей не рекомендуется использовать:

- в местах, характеризующихся высокими температурами;

- в тех местах, к которым предъявляются повышенные требования по экологической безопасности;

- для соединения деталей, условия эксплуатации которых часто изменяются;

- для герметизации сосудов и емкостей, находящихся под высоким давлением;

- для соединения деталей, эксплуатируемых в условиях агрессивной окружающей среды;

- для герметизации труб и сосудов, контактирующих с жидкими пищевыми средами и продуктами питания.

Следует также отметить и преимущества применения клея для холодной сварки, которые делают его очень популярным средством соединения деталей из алюминия:

- исключение окислительных процессов в месте стыка заготовок, что придает долговечности такому соединению;

- простота использования;

- минимум времени, необходимого для формирования неразъемного соединения;

- невысокая цена состава и отсутствие необходимости в использовании специального оборудования и энергоносителей.

Небольшой обзор распространенных на отечественном рынке составов для холодной сварки, основанный на отзывах людей, применявших их на практике.

- «PERMATEX Cold Weld»

Эффективный и весьма универсальный клей, допускающий применение с различными материалами. Отлично выдержал нагрузки на отрыв и на сдвиг в ходе испытаний.

- «WURTH Liquid»

Великолепно подходит для работы с металлическими деталями. - «Abro Steel»

Хорошо подойдет для ремонта емкостей для хранения жидкостей благодаря высокой способности обеспечивать герметичность. - «Титан»

Доступная цена, отменное противодействие механическим нагрузкам. - «Cold Weld PERMATEX»

Довольно популярный состав, заслуживший немало положительных отзывов.

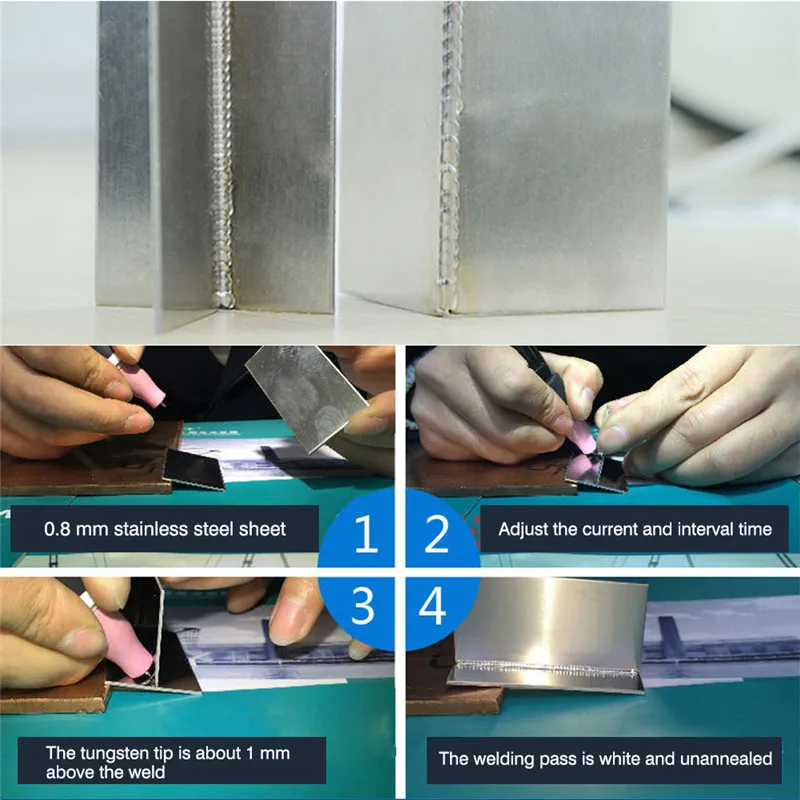

Сварка деформацией – особенности технологии

Детали из алюминия по данной технологии соединяют при комнатной температуре, отсюда и название – «холодная сварка». Для того чтобы получить неразъемное соединение, заготовки подвергают значительной пластической деформации, в результате которой происходит разрушение оксидной пленки на поверхности алюминия. Кроме того, сильное сдавливание деталей из алюминия друг с другом в процессе холодной сварки способствует тому, что между их кристаллическими решетками создаются межмолекулярные связи.

Важным условием формированием надежного соединения, получаемого по технологии холодной сварки, является тщательная очистка поверхностей заготовок и их обезжиривание. Давление, которое воздействует на соединяемые детали из алюминия, может быть статичным или с переменной вибрацией.

В зависимости от типа формируемого соединения различают холодную сварку следующих видов:

- стыковую;

- точечную;

- шовную.

Стыковой метод

Детали из алюминия при использовании данного метода холодной сварки соединяются своими торцевыми частями, которые предварительно тщательно очищают и обезжиривают. Для того чтобы выполнить соединение по этой методике, заготовки фиксируют в специальных губках с небольшим выпуском торцевых частей, которые и будут подвергаться сдавливанию. После того как детали надежно зафиксированы, на зажимные губки подается осевое давление, которое и сжимает торцевые части соединяемых заготовок, что сопровождается формированием надежного неразъемного соединения.

Схема стыковой холодной сварки деформацией

Данный способ холодной сварки, несмотря на свою простоту, имеет ряд существенных недостатков и ограничений в применении.

- Габариты зажимных устройств, используемых для выполнения такой сварки, ограничивают длину формируемого соединения.

- При сжатии деталей из алюминия пластической деформации подвергаются не только соединяемые торцы, но и та часть, которая зажата в губках.

- После получения неразъемного соединения заготовки достаточно трудно извлекаются из зажимных губок.

Точечная технология

Данная технология, предполагающая соединение деталей из алюминия внахлест, является наиболее распространенным методом холодной сварки этого металла. Соединяемые заготовки сдавливаются в отдельных сварных точках, для чего используется специальный пуансон. По данной технологии детали преимущественно соединяют несколькими сварными точками, расположенными с некоторым интервалом друг относительно друга.

Схема холодной точечной сварки

Качество холодной сварки, выполняемой по точечной технологии, напрямую зависит от степени деформации алюминия в области сварной точки. В числовом выражении данный параметр характеризует соотношение между толщиной соединяемых деталей и глубиной, на которую в металл вдавливается пуансон. Существуют нормативы, согласно которым данный параметр для алюминия должен составлять 60–70%, а для сплавов на основе данного металла – 75–90%.

Точечная холодная сварка, с помощью которой можно соединять достаточно габаритные листы из алюминия и сплавов на основе данного металла, обладает рядом преимуществ.

- Соединяемые детали не нуждаются в предварительной фиксации в специальных зажимных устройствах.

- Алюминий деформируется на очень небольших локальных участках – сварных точках.

При наличии механического устройства, способного создавать значительное давление, холодную сварку по данной технологии можно выполнять и в домашних условиях.

Шовный способ

При использовании данного способа холодной сварки место соединения заготовок из алюминия приобретает форму сплошного шва, который формируется при помощи вращающихся роликов или пуансона с рабочей частью в форме кольца.

Схема шовного метода холодной сварки

Предварительно очищенные и обезжиренные детали из алюминия, которые необходимо соединить при помощи холодной шовной сварки, помещают между одним подвижным и одним неподвижным роликами (односторонняя сварка), либо между двумя подвижными роликами (двухсторонняя сварка). После сдавливания роликов и металла под ними на требуемую глубину подвижные ролики начинают вращаться, что приводит к перемещению соединяемых заготовок и формированию сплошного шва.

Процесс контактной шовной сварки на промышленном аппарате

Использование данной технологии позволяет заварить даже очень габаритные листы из алюминия, но наличие сплошного вдавленного в металл шва серьезно ослабляет конструкцию. Именно по этой причине, когда необходимо соединить холодной сваркой плоские листовые конструкции из алюминия, используют шовно-точечную технологию.

Именно по этой причине, когда необходимо соединить холодной сваркой плоские листовые конструкции из алюминия, используют шовно-точечную технологию.

Она подразумевает получение соединения при помощи вращающегося ролика, на котором расположены рабочие выступы, оказывающие давление на свариваемый металл. Шов в таком случае выглядит не как сплошная линия, а как прерывистая цепочка сварных точек, которые очень незначительно ослабляют конструкцию.

Холодная сварка — обзор

1 Механизмы и обработка

МА в высокоэнергетическом шаровом мельничном оборудовании достигается путем обработки исходной порошковой загрузки, обычно состоящей из смеси элементов, керамики (например, оксида иттрия для сплавов ODS) и лигатуры порошки, поставляемые в строго контролируемых диапазонах размеров. Порошки лигатуры используются для уменьшения окисления in situ высокореактивных частиц, таких как добавки алюминия или титанового сплава во время обработки. Мелющая среда, обычно используемая в коммерческих системах, представляет собой загрузку шариков из закаленной стали, обычно диаметром 2 см. Весовое соотношение шарика и порошка тщательно выбирается для каждой комбинации мельницы и загрузки порошка, но для коммерческих систем обычно составляет около 10: 1. Учитывая огромную площадь поверхности как исходных порошков, так и поверхностей свежих порошков, образовавшихся в процессе МА, контроль атмосферы измельчения и ее чистоты имеет важное значение для предотвращения чрезмерного загрязнения сплава. Основная защитная атмосфера, используемая во время промышленного измельчения порошков МА, обычно представляет собой аргон или водород, и эта защита обычно распространяется как на обработку порошков до, так и после МА.Как чистота этой газовой атмосферы, так и целостность газовых уплотнений на измельчающем оборудовании имеют важное значение для контроля загрязнения, особенно при переработке химически активных веществ. Например, уровни оксидного загрязнения в Ni 3 Al могут удвоиться всего за несколько часов измельчения в нечистом аргоне.

Мелющая среда, обычно используемая в коммерческих системах, представляет собой загрузку шариков из закаленной стали, обычно диаметром 2 см. Весовое соотношение шарика и порошка тщательно выбирается для каждой комбинации мельницы и загрузки порошка, но для коммерческих систем обычно составляет около 10: 1. Учитывая огромную площадь поверхности как исходных порошков, так и поверхностей свежих порошков, образовавшихся в процессе МА, контроль атмосферы измельчения и ее чистоты имеет важное значение для предотвращения чрезмерного загрязнения сплава. Основная защитная атмосфера, используемая во время промышленного измельчения порошков МА, обычно представляет собой аргон или водород, и эта защита обычно распространяется как на обработку порошков до, так и после МА.Как чистота этой газовой атмосферы, так и целостность газовых уплотнений на измельчающем оборудовании имеют важное значение для контроля загрязнения, особенно при переработке химически активных веществ. Например, уровни оксидного загрязнения в Ni 3 Al могут удвоиться всего за несколько часов измельчения в нечистом аргоне. Однако иногда преднамеренное легирование среды измельчения использовалось для облегчения легирующих добавок во время обработки.

Однако иногда преднамеренное легирование среды измельчения использовалось для облегчения легирующих добавок во время обработки.

Центральным событием во время МА является столкновение шарика с порошком и шариком в измельчаемой среде во время обработки.Повторение этих высокоэнергетических столкновений в конечном итоге приводит к МА порошкового заряда. Тщательное перемешивание и окончательная МА порошковой загрузки происходит в серии идентифицируемых, более или менее дискретных стадий во время обработки (например, Gilman and Benjamin, 1983). Для комбинаций исходных порошков вязко-пластичный или вязко-хрупкий, МА сначала происходит путем сплющивания и деформационного упрочнения пластичных порошков и дробления хрупких компонентов, за которым следует обширная холодная сварка между частицами порошка, образование пластинчатых структур и укрупнение частиц. гранулометрический состав порошка.Фрагменты хрупкого порошка улавливаются на стыках холодной сварки между образующимися пластинами пластичных компонентов и, таким образом, продолжая измельчаться, становятся диспергированными. При непрерывном измельчении устанавливается баланс, который зависит от параметров обработки и состава компонентов, между дальнейшей холодной сваркой и разрушением частиц порошка, что приводит к относительно стабильным размерам частиц порошка.

При непрерывном измельчении устанавливается баланс, который зависит от параметров обработки и состава компонентов, между дальнейшей холодной сваркой и разрушением частиц порошка, что приводит к относительно стабильным размерам частиц порошка.

Этот баланс между сваркой и разрушением сопровождается как дальнейшим уменьшением расстояния между ламелями, так и складыванием и смешиванием фрагментов ламелей с образованием микроструктур, типичных для МА (рис.1). Для сплавов ODS компоненты порошка измельчаются до такой степени, что исследование с помощью световой микроскопии показывает, что расстояние между ламелями уменьшилось до уровня ниже предела разрешения (~ 1 мкм). Для типичных уровней добавления оксида (например, ~ 0,5 мас.% Оксида иттрия) этот критерий обеспечивает среднее расстояние между частицами дисперсоидов <0,5 мкм (рис. 2). В других системах фрезерование может продолжаться до тех пор, пока не произойдет истинное легирование. Неожиданно МА может быть достигнута и между по существу хрупкими составляющими порошка. Механизмы, с помощью которых это происходит, менее изучены, чем в системах, включающих по крайней мере один компонент из пластичного порошка.Тем не менее, гранулированные, в отличие от межламеллярных смесей компонентов хрупкого порошка, действительно развиваются, как правило, с более мелкими и твердыми фрагментами, постепенно включенными в очень мелкие частицы в менее твердые компоненты, например, оксид алюминия-оксид никеля. Более того, МА этих хрупких компонентов может прогрессировать до истинного легирования, как было продемонстрировано с помощью измерений параметров решетки Si – 28 ат.% Ge, постепенно размалываемого из составляющих порошков (Davis and Koch 1987).

Механизмы, с помощью которых это происходит, менее изучены, чем в системах, включающих по крайней мере один компонент из пластичного порошка.Тем не менее, гранулированные, в отличие от межламеллярных смесей компонентов хрупкого порошка, действительно развиваются, как правило, с более мелкими и твердыми фрагментами, постепенно включенными в очень мелкие частицы в менее твердые компоненты, например, оксид алюминия-оксид никеля. Более того, МА этих хрупких компонентов может прогрессировать до истинного легирования, как было продемонстрировано с помощью измерений параметров решетки Si – 28 ат.% Ge, постепенно размалываемого из составляющих порошков (Davis and Koch 1987).

Рис. 1. Полированный и протравленный металлографический разрез порошков сплава ODM 751 FeCrAl в состоянии полной МА, демонстрирующий складчатую пластинчатую структуру, типичную для материала, обработанного высокоэнергетической шаровой мельницей (любезно предоставлено Д.М. Джагер).

Рис. 2. Изображение, полученное с помощью просвечивающего электронного микроскопа, показывающее выравнивание мелкомасштабной дисперсии оксидных частиц в экструдированном сплаве ODS PM2000. Стрелка показывает направление экструзии (любезно предоставлено Y.L. Chen).

Стрелка показывает направление экструзии (любезно предоставлено Y.L. Chen).

Фрезерование очень пластичных металлов, таких как алюминий и олово, необходимо тщательно контролировать, чтобы избежать полной агломерации пластичной фазы, а не баланса между холодной сваркой и разрушением, который приводит к МА. Обычно это достигается путем добавления точных количеств органических соединений, называемых агентами управления технологическим процессом (PCA), в среду измельчения.Обычно воски или растворители, эти соединения, которые мешают холодной сварке, постепенно разрушаются во время измельчения и включаются в конечные порошки МА (например, в алюминиевые сплавы) в виде мелкодисперсных распределений карбидов или оксидов. Подобные ограничения на склонность к холодной сварке пластичных порошков могут быть достигнуты без использования PCA путем фрезерования при низких температурах, например, ниже -100 ° C для алюминия.

Технологическое оборудование, используемое для получения МА путем высокоэнергетического измельчения порошков в шаровой мельнице, появилось в горнодобывающей промышленности и традиционной порошковой металлургии. Ассортимент высокоэнергетического оборудования для шаровой мельницы делится примерно на две категории: небольшие высокоэнергетические лабораторные устройства и более крупные установки, способные измельчать коммерческие количества порошка. К первой категории относятся вибрационные мельницы SPEX и планетарные шаровые мельницы. Оба устройства способны быстро производить МА, но в количестве порошков не более нескольких десятков граммов. Мельницы SPEX вибрируют со скоростью до 1200 об / мин в трех ортогональных направлениях, достигая скорости шара, приближающейся к ~ 5 мс -1 .Планетарные мельницы содержат вращающуюся опорную плиту, на которой установлены вращающиеся в противоположных направлениях пузырьки меньшего радиуса, содержащие шар / пороховой заряд. Кинетическая энергия, передаваемая шаровому заряду в планетарной мельнице, зависит от опорной плиты и радиуса пузырька, а также угловой скорости. Шаровые мельницы Attritor или Szigvari, в зависимости от их размера, могут использоваться как для лабораторных, так и для коммерческих целей шаровой мельницы и включают вращающийся вертикальный вал с прикрепленными к нему горизонтальными крыльчатками, которые перемешивают контейнер, в котором находится шар и пороховой заряд.

Ассортимент высокоэнергетического оборудования для шаровой мельницы делится примерно на две категории: небольшие высокоэнергетические лабораторные устройства и более крупные установки, способные измельчать коммерческие количества порошка. К первой категории относятся вибрационные мельницы SPEX и планетарные шаровые мельницы. Оба устройства способны быстро производить МА, но в количестве порошков не более нескольких десятков граммов. Мельницы SPEX вибрируют со скоростью до 1200 об / мин в трех ортогональных направлениях, достигая скорости шара, приближающейся к ~ 5 мс -1 .Планетарные мельницы содержат вращающуюся опорную плиту, на которой установлены вращающиеся в противоположных направлениях пузырьки меньшего радиуса, содержащие шар / пороховой заряд. Кинетическая энергия, передаваемая шаровому заряду в планетарной мельнице, зависит от опорной плиты и радиуса пузырька, а также угловой скорости. Шаровые мельницы Attritor или Szigvari, в зависимости от их размера, могут использоваться как для лабораторных, так и для коммерческих целей шаровой мельницы и включают вращающийся вертикальный вал с прикрепленными к нему горизонтальными крыльчатками, которые перемешивают контейнер, в котором находится шар и пороховой заряд. Эти устройства могут обрабатывать партии порошка до нескольких килограммов и более за счет значительного дифференциального движения, создаваемого крыльчатками между шаром и пороховым зарядом. Шарики могут каскадом или падать, покидая стенку мельницы во время обработки на аттриторе, в зависимости от заряда шара и скорости рабочего колеса.

Эти устройства могут обрабатывать партии порошка до нескольких килограммов и более за счет значительного дифференциального движения, создаваемого крыльчатками между шаром и пороховым зарядом. Шарики могут каскадом или падать, покидая стенку мельницы во время обработки на аттриторе, в зависимости от заряда шара и скорости рабочего колеса.

Самыми крупными коммерческими устройствами, применяемыми для МА, являются горизонтальные шаровые мельницы. Когда эти устройства превышают несколько метров в диаметре, они передают достаточную кинетическую энергию посредством ударов шара, чтобы вызвать МА, и могут обрабатывать более 1000 кг порошка за партию в более крупных единицах.Шары либо каскадируются, либо падают во время обработки в этих мельницах в зависимости от скорости вращения (см. Рис. 3). Время, необходимое для достижения МА, приблизительно обратно пропорционально размеру используемого измельчающего оборудования. Следовательно, измельчение, выполнение которого на мельнице SPEX может занять несколько минут, может занять часы в аттриторе или дни в горизонтальной шаровой мельнице. Однако все эти технологические маршруты имеют очень низкую эффективность преобразования энергии, так как только небольшая часть затраченной энергии измельчения влияет на микроструктурные изменения, вносящие вклад в процесс МА.

Однако все эти технологические маршруты имеют очень низкую эффективность преобразования энергии, так как только небольшая часть затраченной энергии измельчения влияет на микроструктурные изменения, вносящие вклад в процесс МА.

Рис. 3. Конфигурация горизонтальной шаровой мельницы, показывающая высвобождение порошка и шарового заряда (в угловом положении ϕ) из внутренней стенки мельницы, вращающейся с угловой скоростью ω (по Lu и др. , 1995).

Стоит отметить, что во время МА частицы порошка также покрывают (кондиционируют) среду шаровой мельницы, а это означает, что во избежание перекрестного загрязнения промышленных сплавов повторное использование шаровых зарядов ограничивается композиционно схожими партиями сырья. .

Burnin ‘Up: советы по сварке в холодную погоду для зимних проектов

Когда температура падает, все меняется, и сварка не исключение. Для тех, кто еще изучает этот ценный навык, влияние холода на сварку может стать новым опытом. А если вы не замечаете препятствий, это может очень быстро стать очень неприятным. Необходимо учитывать определенные факторы, чтобы предотвратить деформацию и обеспечить надлежащую сварку.

Необходимо учитывать определенные факторы, чтобы предотвратить деформацию и обеспечить надлежащую сварку.

В идеальном мире у вас будет гараж с климат-контролем, который не заставит вас беспокоиться об условных угрозах.Но, к сожалению, мир несовершенен, и временами вы будете вынуждены работать в плохих условиях.

Следуя теме практических советов этой недели, например, как определить ведра для ржавчины и изготовить оборудование, вот несколько ключевых советов по сварке в холодную погоду, которые помогут вам в выполнении всех ваших зимних проектов.

Проблема с холодной погодой и сварными швами

Прежде чем приступить к сварке в холодную погоду, мы должны понять, что может сделать ее трудной. Сварка осуществляется путем воздействия на сталь экстремальных температур.Даже в правильных условиях связанные с этим температуры позволяют очень легко деформировать металл. А когда этот металл холодный, вероятность деформации увеличивается.

Сварные швы также более подвержены растрескиванию в этих условиях из-за плохого проплавления. Это может быть очень неприятно, не говоря уже о том, что это отнимает много времени, если вы вообще не знаете, как этого избежать. Что ж, не волнуйтесь, потому что вот несколько проверенных и проверенных советов, которые помогут вам работать умнее, а не усерднее.

Это может быть очень неприятно, не говоря уже о том, что это отнимает много времени, если вы вообще не знаете, как этого избежать. Что ж, не волнуйтесь, потому что вот несколько проверенных и проверенных советов, которые помогут вам работать умнее, а не усерднее.