Холодная сварка: характеристики, состав, способы применения

Главная » Обработка металла » Сварка » Преимущества и недостатки холодной сварки

На чтение 6 мин

Содержание

- Состав и свойства

- Виды

- Область применения

- Критерии выбора

- Преимущества холодного сваривания

- Производители

- Как правильно использовать

- Советы и рекомендации

На производстве и в быту, часто возникают ситуации, когда необходимо соединить металлические детали или части конструкции, но оборудования нет и разогреть металл нельзя. Для соединения в этом случае подойдёт холодная сварка. Это специальный двухкомпонентный или готовый состав для склеивания деталей. Сварку можно применять для черных и цветных металлов.

Холодная сварка (Фото: Instagram / belozerautoservise)Состав и свойства

Чтобы понимать с чем придётся работать, нужно знать характеристики и состав холодной сварки. Состав:

- Эпоксидная смола — главный элемент клеящей массы.

Только благодаря ей, можно соединить различные материалы.

Только благодаря ей, можно соединить различные материалы. - Металлическая крошка (пудра). Благодаря этому наполнителю, после застывания масса становится прочной. Дополнительно к этому, повышаются защитные свойства в плане перепадов температуры.

- Дополнительные элементы. Существуют различные виды холодной сварки, которые обладают разными характеристиками. На эти показатели влияют, добавленные в состав, химические элементы и вещества.

Средство выпускается в готовом виде или вместе с отвердителем. Готовая холодная сварка представляет собой пластилинообразный брусок или цилиндр, который перед нанесением требуется размять в руках. Эпоксидная смола с отвердителем продаётся в жидком виде. Что касается отвердевшего шва, прочность склейки напрямую зависит от входящих в состав эпоксидной смолы компонентов.

Касательно прочности шва, можно сказать, что этот показатель будет зависеть не только от компонентов, входящих в состав эпоксидной смолы, но и от проведенных работ по нанесению клеящего состава.

Отвердевший шов прочнее металла, но слабее, чем при обычной сварке.

При проведении быстрого ремонта, важно знать, сколько высыхает клей и, когда можно начинать дальнейшие работы. Большинству видов холодной сварки для отвердения достаточно 2–3 часов. Однако, полное застывание происходит за 24 часа.

Касательно температуры, которую выдерживает готовый шов, все зависит от дополнительных компонентов. Классические эпоксидные смолы после затвердения сохраняют связывающие свойства при температуре до 260 градусов. Специализированные составы способны выдерживать нагревание до 1316 градусов.

Виды

Выше уже были перечислены разновидности холодной сварки в зависимости от консистенции. Любой производитель выпускает несколько разновидностей эпоксидной смолы, в зависимости от её применения:

- Клеящие составы для работы в экстремальных ситуациях. Они способны склеить металл даже под водой.

- Эпоксидные смолы для работы с автомобильными деталями.

- Универсальная холодная сварка.

С помощью таких составов, можно соединять пластик, резину, металл, дерево, керамику.

С помощью таких составов, можно соединять пластик, резину, металл, дерево, керамику.

Если говорить про склейку металлических деталей или листов, необходимо использовать эпоксидную смолу для работы с металлом. Она содержит в своём составе больше металлического наполнителя и делает шов прочнее.

При использовании составов по металлу для склейки пластиковых или деревянных изделий, шов получится хрупким.

Область применения

Эпоксидная смола может применяться в различных сферах и областях:

- Применение холодной сварки для металла. Благодаря своим связывающим свойствам, её часто применяют на производстве, при починке оборудования. Важно соединять те детали, которые не будут подвергаться усиленному механическому воздействию.

- При сантехнических поломках. С её помощью, можно сваривать металлические и пластиковые трубы, восстанавливать резьбу, заделывать сколы и трещины.

- Применяется при проведении ремонта в квартире или коттедже.

С помощью холодной сварки, можно скреплять между собой листы линолеума, резины. Также с её помощью можно закреплять элементы декоративной отделки на стенах.

С помощью холодной сварки, можно скреплять между собой листы линолеума, резины. Также с её помощью можно закреплять элементы декоративной отделки на стенах.

Часто эпоксидную смолу используют в автосервисах, ремонтных ателье и собственных мастерских.

Применение холодной сварки (Фото: Instagram / kod_remonta)Критерии выбора

Не существует единого ответа на тему, какая холодная сварка самая хорошая для металла, потому что идеальных составов не бывает. При выборе, необходимо обращать внимание на следующие факторы:

- В первую очередь необходимо изучить состав. Чтобы шов между металлическими деталями был наиболее прочным, структура эпоксидной смолы должна быть более однородной.

- При использовании склейки на высокотемпературных приборах, требуется посмотреть, какие температуры выдерживает средство после затвердевания. Шов потеряет свою прочность при разогревании выше допустимой температуры.

- Время застывания. При необходимости провести быстрые ремонтные работы, важно покупать быстрозастывающий клей.

Преимущества холодного сваривания

У любого способа соединения деталей есть как сильные, так и слабые стороны. Преимущества холодной сварки:

- Надежность соединений.

- Нет затрат электроэнергии или газа.

- Чтобы использовать холодную сварку, не нужно дополнительно учиться.

- Процесс нанесения происходит с помощью подручных средств.

- При правильном применении и качественном составе, готовый шов получается прочнее, чем склеиваемый материал.

- Быстрое застывание. Начинать использовать склеенную деталь, можно уже спустя 2–3 часа.

- Отсутствие отходов после применения.

В отличие от горячей сварки, холодный состав не подвергает предмет нагреванию и последующему разрушению.

Производители

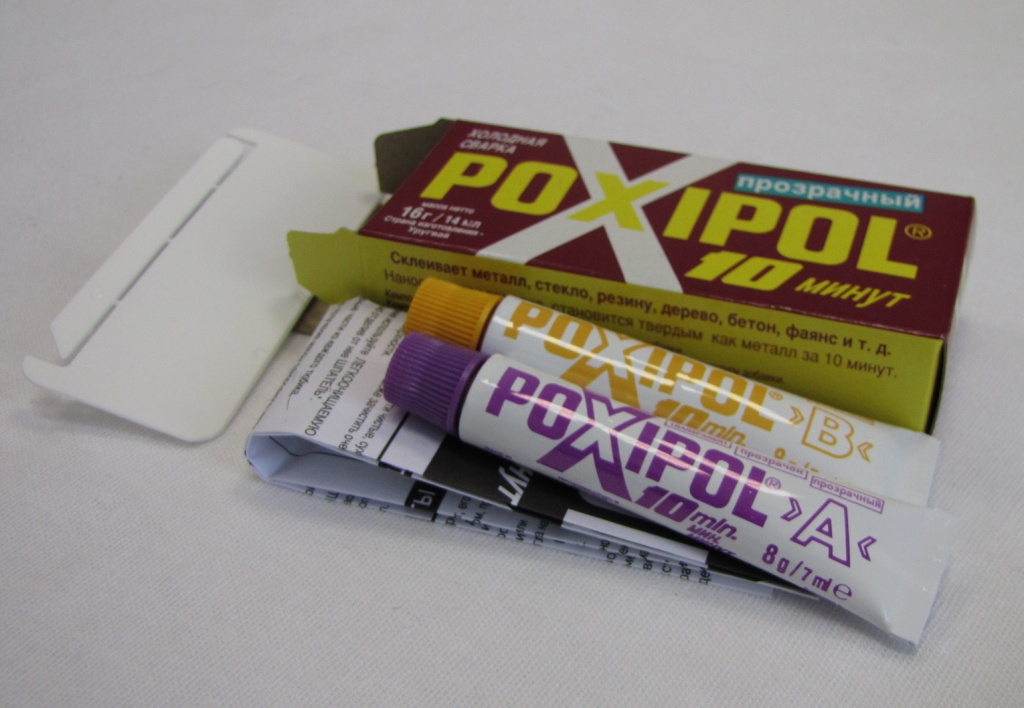

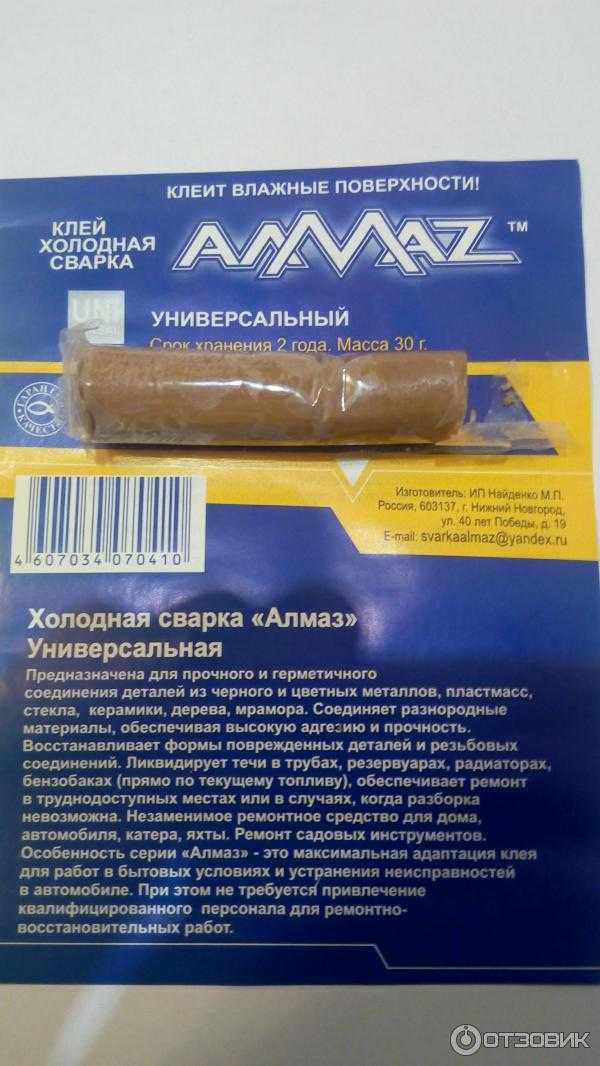

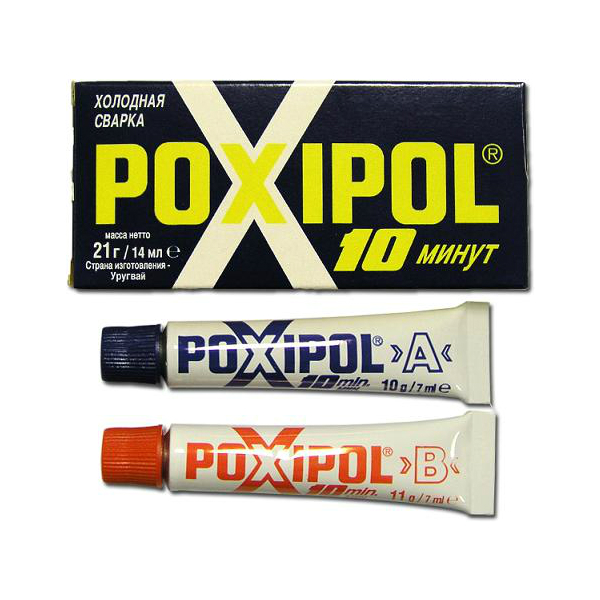

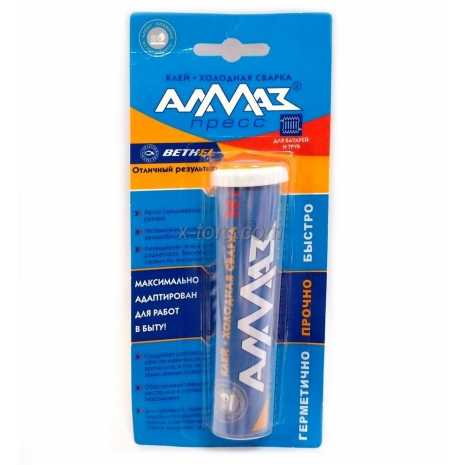

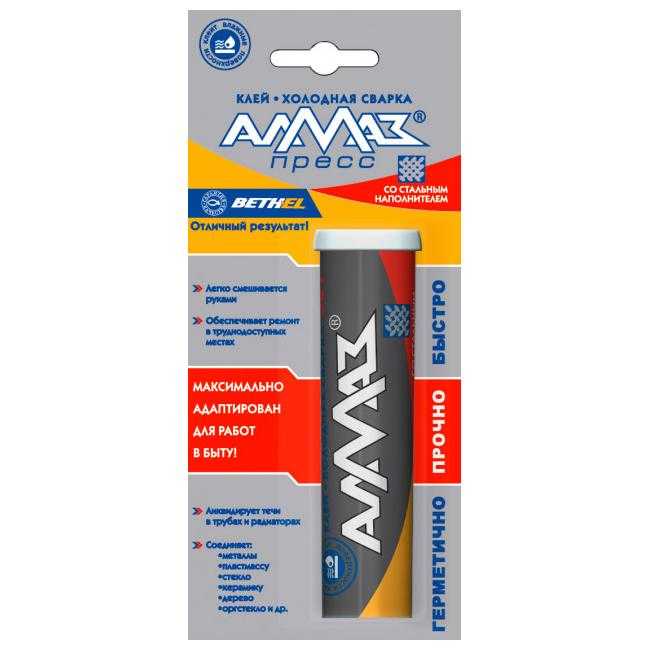

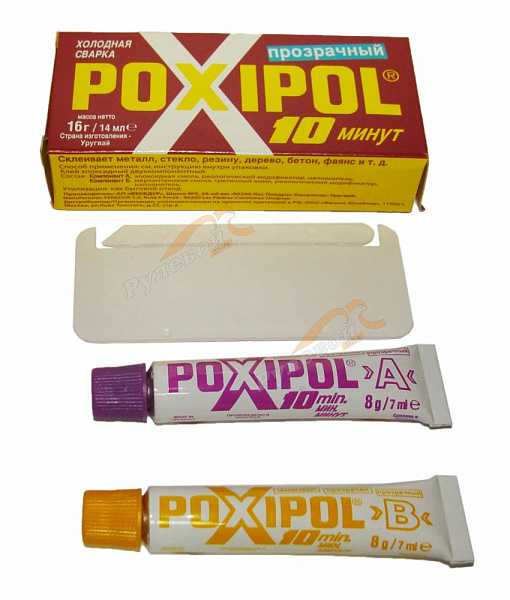

Ниже будут обозначены известнейшие производители холодной сварки:

- Poxipol;

- Penosil;

- Zollex;

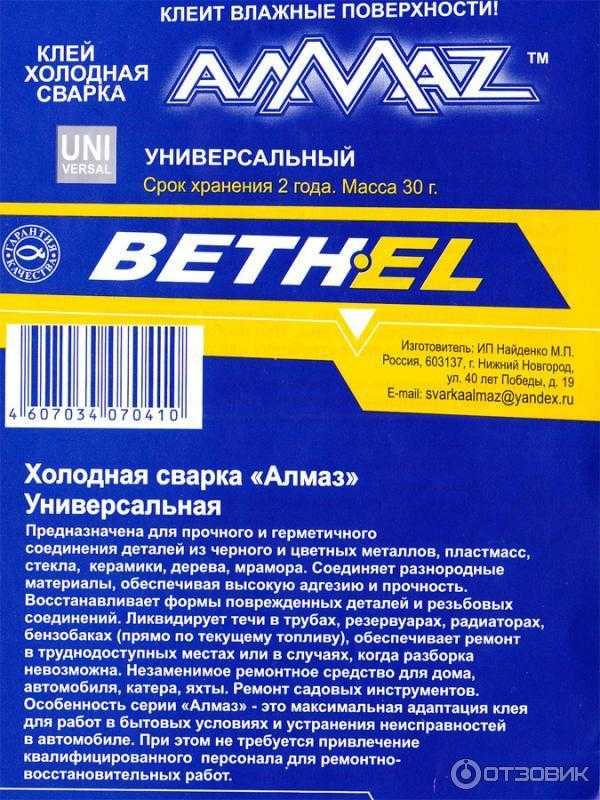

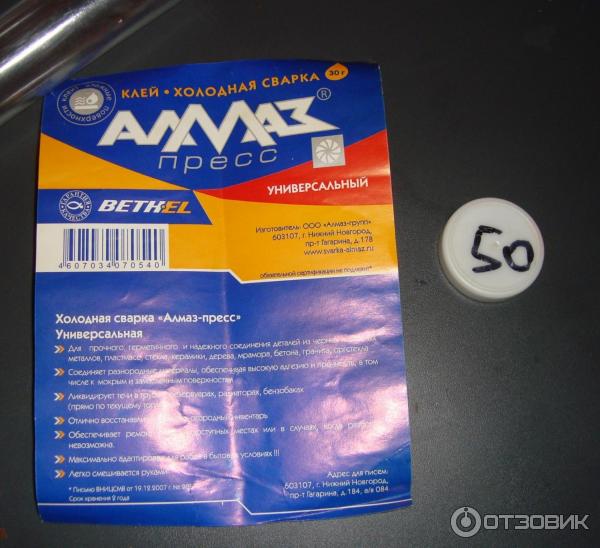

- Алмаз;

- Alteco;

- Nowax.

Существуют и другие компании, изготавливающие смеси для склейки металла, однако, здесь были представлены самые популярные.

Как правильно использовать

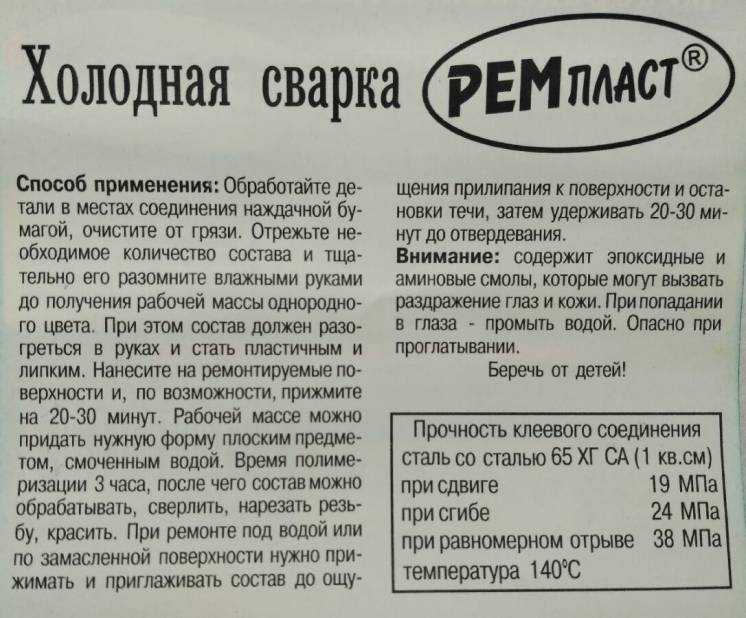

Чтобы не допустить ошибок, важно ознакомиться с информацией о том, как пользоваться холодной сваркой. Инструкция по применению холодной сварки для металла:

- В первую очередь, необходимо подготовить обрабатываемые поверхности. Для этого, место будущего шва зачищается с помощью наждачной бумаги и обезжиривается ацетоном.

- Смешать отвердитель со смолой, если состав двухкомпонентный. Готовые бруски размять руками.

- В течение 3 минут, необходимо нанести клеящий состав на обработанные поверхности.

- По возможности, нужно зажать место склейки в струбцинах или положить сверху груз.

Это классический способ применения холодной сварки. Шов полностью застывает в течение суток. Его долговечность будет зависеть от условий эксплуатации.

Нанесение холодной сварки на поверхностьСоветы и рекомендации

После того как стало известно для склеивания каких материалов используется сварка и сколько сохнет холодная сварка металлу, необходимо принять во внимание некоторые рекомендации:

- Перед использованием эпоксидной смолы, требуется смочить руки, чтобы клеящий состав не прилипал к ним.

- Можно применять для стали, чугуна и алюминия.

- Важно использовать при работе защитные очки.

- Не использовать смолу для склейки посуды и емкостей, контактирующих с пищей.

Если смола попала внутрь организма, необходимо выпить большое количество молока и обратиться к врачу.

Холодная сварка считается лучшим вариантом для скрепления металлических предметов и починки различных поломок. Швы получаются слабее, чем от горячей сварки, однако, гораздо крепче, чем при использовании других клеящих смесей.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»; cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»; cachedBlocksArray[266497] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;Поделиться

Холодная сварка для линолеума: виды, типы, технология выполнения

Одним из самых популярных напольных материалов сегодня, несомненно, является линолеум. Помимо многих его отличных качеств застройщиков привлекает также возможность сэкономить за счет укладки покрытия своими руками. Извечный вопрос, ответы на который ищут владельцы помещений с большой площадью или нестандартной геометрией, – как постелить линолеум, чтобы стыки полотен не и расклеивались, не деформировались.

Помимо многих его отличных качеств застройщиков привлекает также возможность сэкономить за счет укладки покрытия своими руками. Извечный вопрос, ответы на который ищут владельцы помещений с большой площадью или нестандартной геометрией, – как постелить линолеум, чтобы стыки полотен не и расклеивались, не деформировались.

Не всегда возможно уложить линолеум во всему помещению одним куском, и тогда уложенные полосы приходится соединять. С одной стороны, места стыков после этого не будут деформироваться, а с другой – под покрытие не будет попадать мусор или влага.

Как правило, для склейки полос используют два варианта: горячая и холодная сварка для линолеума.

- В первом случае на место стыка воздействуют теплом от газовой горелки. Для самостоятельного использования этот способ затруднителен.

- Что же касается второго, то для склейки не нужно никакого дополнительного оборудования, и он достаточно легкий. Более того, холодная сварка позволяет склеивать сложные участки, к примеру, с поворотом.

К достоинствам этого способа относят также:

- универсальность – он применим к любому типу материала: бытовой или коммерческий, размеру и форме стыка;

- сварку наносят на уже уложенный линолеум;

- эксплуатировать пол можно сразу после обработки швов.

Виды клея

Холодной сваркой называют особый клей, в составе которого присутствует тетрагидрофуран – порядка 80%, ПВХ и пластификаторы –до 20%. Устройство стыка технологично, выполняется быстро практически чисто химическим путем. При четком соблюдении технологии монтажа стык получается визуально практически невидимым.

Важно!

Летучие компоненты клея представляют опасность для здоровья человека, поэтому в процессе работ прибегают к защитным мерам: открывают окно, используют маску на лицо, резиновые перчатки. После испарения хлора, примерно через полчаса, клей больше не несет опасности.

Клей из тюбика подается через наконечник-иглу. Это дает возможность полностью заполнить шов составом. К тому же присутствие в составе хлора, который растворяет кромки, обеспечивает его ровность и гладкость.

К тому же присутствие в составе хлора, который растворяет кромки, обеспечивает его ровность и гладкость.

Различают следующие типы клеящих составов:

- тип А: предназначен для твердого или нового покрытия из поливинилхлорида. Благодаря жидкой консистенции, дает возможность справиться даже с тонкими щелями. Следует отметить, что именно из-за этой особенности при работе следует проявлять особую осторожность. Принцип действия состава в следующем: он расплавляет линолеум по краям и сваривает их, обеспечивая точность подгонки кромок. Щель после этого практически невозможно заметить.

- тип С. Преимущественно им заделывают швы старого полотна, начавшие расходиться. По своей консистенции этот состав более густой, нежели клей типа «А». Заполнив возникшую между полосами щель, она намертво скрепляет разошедшиеся кромки, в том числе и отошедшие на расстояние до 0,5 см. При такой ширине шва нельзя исключать образования выступа, который впоследствии срезают, скажем, при помощи ножа.

- тип Т. Это прозрачный вид для линолеума на войлочной основе. При ее наложении образуется эластичное соединение. Клей укомплектован Т-образной насадкой, которую навинчивают на тюбик. Именно она и определяет название этого состава.

Популярные марки

Современный рынок отличается большим разнообразием предложений этого типа, представляем вашему вниманию полезную информацию о составах, завоевавших самые лестные отзывы как домовладельцев, самостоятельно занимающихся обустройством своего жилища, так и профессионалов.

| название | расход | Стоимость |

| Homakoll s401 | 100 мл/24-30 пог. м | 145–188 руб |

| Синтекс | 100 мл/45–50 пог. м | 140–260 руб |

| Форбо | 42г / 25 пог. м | 336–449 руб |

Технология склеивания

Каждая упаковка клея снабжена подробной инструкцией, однако, есть общие положения, которые касаются сваривания полос покрытия.

Подготовка линолеума

Чтобы образованный при сваривании шов получился незаметным, края линолеума должны плотно прилегать один к другому. Этого обычно достигают, разрезав одновременно обе полосы.

Следует отметить, что одним из важных условий незаметности шва при этом способе сварки является однородность линолеума и отсутствие утеплителей.

Полотна укладывают с нахлестом в несколько сантиметров и очищают их кромки от пыли. Для этого может подойти обычная тряпка. Сам напольный материал необходимо защитить от клея. С этой целью на нижний край реза приклеивается скотч, а после укладки полос такой же клеется на верхний.

Выровняв полотна, их одновременно разрезают по планке, скажем по металлической линейке из металла. Под стык рекомендуется укладывать фанеру. Во-первых, при этом не притупится нож, а, во-вторых, не повредится основание.

Затем обрезки полотен убирают, укладывают полосы, проследив чтобы их высота была одинакова. При необходимости края можно примять.

При необходимости края можно примять.

Можно также после выполнения двойного реза наклеить скотч таким образом, чтобы стык проходил примерно по его середине. Затем скотч разрезают по линии стыка.

Если кромки покрытия ровные, то можно не прибегать к двойному резу, просто совместить края полотен, уложить скотч и разрезать его, как и в предыдущем случае, вдоль стыка.

Нанесение клея

- Наконечник тюбика вводят в щель между полосами и нажимают на него, дозируя поступление сварки. Как только на скотче появится маленькая капелька клея, начинают плавно вести иглу по стыку.

- Полоска клея, образовавшаяся на скотче должна иметь ширину порядка 3–5 мм. Только в этом случае клей гарантированно заполнит стык и этого в достаточном количества будет достаточно, чтобы расплавить края линолеума и соединить их.

- Скотч можно удалить примерно через четверть часа, после чего острым ножом необходимо срезать образовавшиеся бугорки.

- Если точно следовать технологии, то получится аккуратный и очень прочный шов, который визуально практически не будет выделяться на поверхности.

Если же при выполнении холодной сварки клей попал на незащищенный участок напольного материала, то не рекомендуется вытирать его сразу же. Такие действия могут привести к стиранию рисунка с поверхности покрытия и ухудшению качества шва. Необходимо дать клею высохнуть, затем счистить ножом.

Обратите внимание:

свежеуложенная холодная сварка немножко пружинит, поэтому нельзя исключать, что натяжение, возникающее в процессе срезания, может способствовать образованию канавок. Вот почему лучше удалять излишки двумя заходами.

Наглядно представить, как получить ровный шов можно, просмотрев склеивание на видео.

© 2022 prestigpol.ru

Холодная сварка для металла, для линолеума, для пластика

Холодная сварка – что это? Все, кто впервые планирует испробовать метод,задаются подобным вопросом. Приподнимем завесу. Под холодной сваркой в нашем случае мы рассматриваем особый вид клеевого состава. Клей с таким наименованием свободно продается в хозяйственных магазинах и предназначается в основном, для объединения деталей из металла. Впрочем, существуют составы для линолеума и для пластика.

Приподнимем завесу. Под холодной сваркой в нашем случае мы рассматриваем особый вид клеевого состава. Клей с таким наименованием свободно продается в хозяйственных магазинах и предназначается в основном, для объединения деталей из металла. Впрочем, существуют составы для линолеума и для пластика.

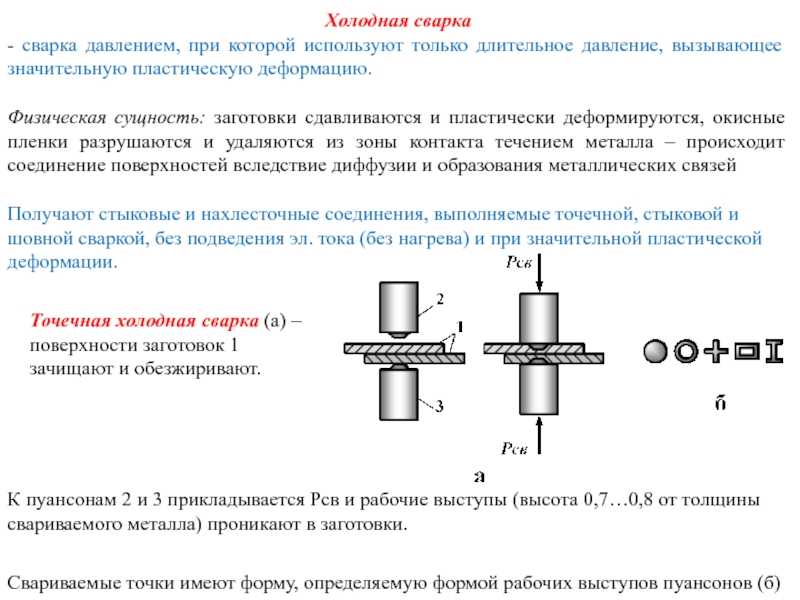

Вообще, с точки зрения технологического процесса, холодная сварка это “склейка” двух металлов под давлением. В результате чего, происходит пластическое деформирование. Таким образом соединяемые поверхности заготовок наподобие пластилина, перемешиваются и скрепляются. При этом нет необходимости в нагреве заготовок от внешнего источника тепла.

Люди, так или иначе знакомые с промышленными работами, не раз слышали о холодном варианте сварки. А большинство из них даже смогли использовать его на практике, и оценить по достоинству эту технологию. Достаточно просто получить крепкое соединение, если сложить два мягких металла вместе и ударить по ним молотком.

Однако, мы вернемся к холодной сварке, которая базируется на клеящем составе. Как мы понимаем, подобное соединение “сваркой” называется достаточно условно. Руководствуясь инструкцией по применению, каждый домашний мастер сможет воспользоваться холодной сваркой для ремонта. В экстренных случаях, когда отсутствует сварочный аппарат, холодная сварка определенно заслуживает внимания.

Как мы понимаем, подобное соединение “сваркой” называется достаточно условно. Руководствуясь инструкцией по применению, каждый домашний мастер сможет воспользоваться холодной сваркой для ремонта. В экстренных случаях, когда отсутствует сварочный аппарат, холодная сварка определенно заслуживает внимания.

Самая большая загвоздка в том, что мы просто не читаем инструкцию. Полагаясь на авось, упускаем важные детали выполнения технологической цепочки. Давайте постараемся раскрыть основные нюансы эксплуатации и использования состава холодной сварки.

В клеевой состав холодной сварки включены:

- Металлическая пыль – наполнитель.

- Эпоксидная смола – обеспечивает пластичность массы.

- Добавки – для каждого материала используются разные варианты.

- Отвердитель

Надежность холодной сварки определяется не только ее составом, но и чистотой соединяемых поверхностей, с которыми предстоит работать. Если выполнены требования инструкции по разведению клея и условия обезжиривания, можно не волноваться о прочности клеевого шва.

Однако, необходимо понимать, что клей “холодная сварка” целесообразно применять для небольшого домашнего ремонта. Для серьезных сварочных конструкций, подобное соединение не подходит.

Холодная сварка – вариации и разновидности

Говоря простыми словами, холодная сварка – пластичное клейкое вещество, основу которого составляет преимущественно эпоксидная смола. О замечательных свойствах которой, все слышали не один раз.

Подобно эпоксидной смоле, холодная сварка состоит из пары составляющих. Впрочем, есть готовый состав в “одном флаконе”. В этом случае его требуется использовать максимально быстро, иначе можно упустить момент и клей утратит свои качества. Обращайте на условия хранения и время использования однокомпонентных составов.

С вариантом клея из двух составляющих немного проще. Двухкомпонентную “Холодную сварку” допускается хранить долгий период времени. Плюс расход материала по мере необходимости. Однако перед использованием требуется сделать качественный замес в строгих пропорциях.

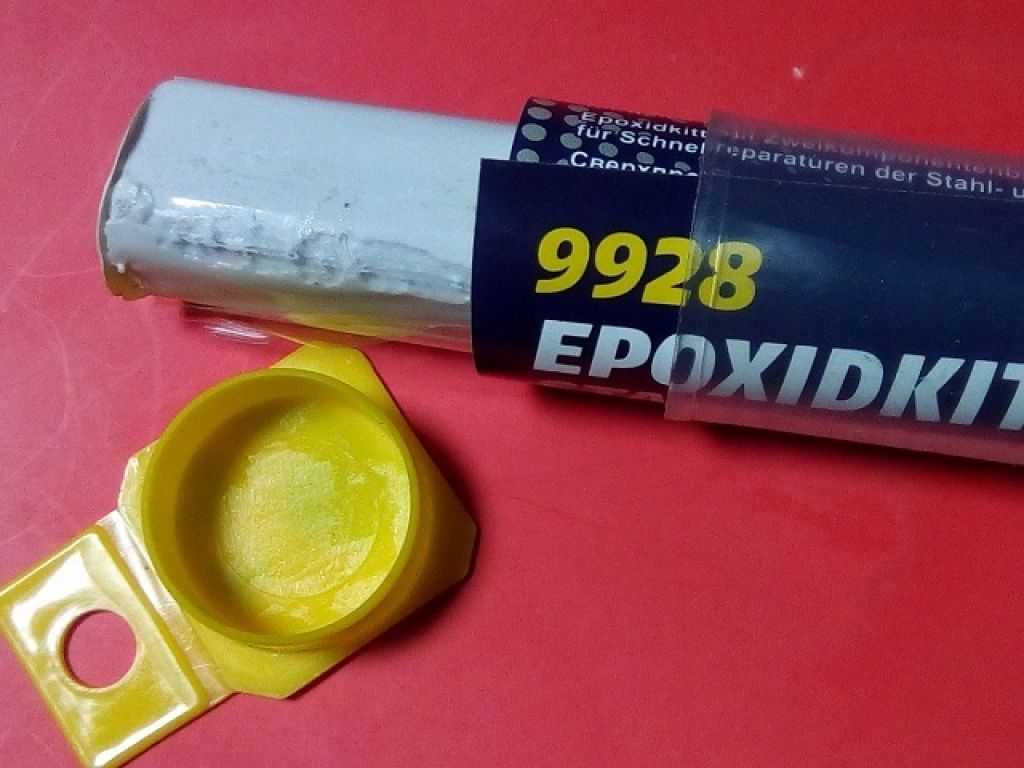

Обычно, изготовители предлагают холодную сварку в формате цилиндра. Внешняя его оболочка – служит отвердителем. Внутри цилиндра располагается эпоксидная смола, перемешанная с металлизированной пылью. Добавленная в отвердитель металлическая пыль, твердея, армирует состав. Таким образом формируется повышая устойчивость к температурам и механическому повреждению.

Металлическая добавка требуется, для придания готовому сцеплению высочайшего уровня прочности. Холодная сварка содержит и прочие добавки, придающие веществу, и готовым соединениям уникальные параметры прочности. Основная номенклатура добавок содержится изготовителями в строжайшей тайне. Однако известно – сера неотъемлемый компонент холодной сварки у любого производителя.

В большей степени, холодная сварка классифицируется по маркам в зависимости от сфер применения. Иначе говоря, в зависимости от тех материалов, которые предстоит склеивать холодная сварка включает в себя специализированные добавки. С большим успехом используется три основных типа данного вещества.

Холодная сварка для металла

Она активно применяется не только домашними мастерами, но также автомобилистами, поскольку предоставляет быстрое и действенное решение множества проблем, которые связаны с использованием автомобильного транспорта.

С помощью холодной сварки для металла устраняют течь радиатора, “заваривают” поддон картера и доже сваривают головку блока цилиндров. Безусловно, подобные поломки нуждаются в надлежащем ремонте. Но что делать, если вы находитесь за городом на даче?

Вдали от автосервиса, временное решение проблемы возможно будет лучшим выходом из ситуации. Подобный клей никогда не будет лишним в ящике с инструментами. Бытовая холодная сварка способно продержаться пока вы доберетесь до ближайшего сервисного центра.

Сцепление, которое получают благодаря холодной сварке, предоставляет шанс хотя бы ненадолго позабыть о появившейся трудности. Использовать восстановленные запчасти можно достаточно долгий период времени. Если двигаться тихо и осторожно, времени должно хватить, чтобы добраться до квалифицированного мастера.

Бытовое применение холодной сварки по металлу

Холодная сварка прекрасно проявляет себя и тогда, когда необходимо объединение деталей, которые не испытывают существенную нагрузку в процессе эксплуатации. Например этот вариант сварки используют и для починки сантехники, когда требуется быстро и накрепко заделать образовавшуюся течь. Сфера где успешно применяется холодная сварка для металла:

- Водопроводные трубы.

- Радиаторы отопления.

- Дырявые кастрюли, если их дальнейшее использование не подразумевает приготовление пищи..

- Заделка сколов на чугунных или металлических ванных.

По мере отвердения, холодная сварка перестает реагировать на высокую температуру использования приборов. Если все сделать согласно инструкции по применению, то склеенные предметы можно использовать по назначению не продолжительное время.

Заметим, клей холодная сварка не предназначен для восстановления посуды пищевого назначения. Холодная сварка содержит эпоксидную смолу, которая выделяет вещества, вредные для здоровья человека.

Существует специализированная холодная сантехническая сварка. Адаптированный состав не подвержен негативному воздействию влажной среды. В противовес обычному клеевому составу, холодная сварка для сантехники применяется в соединениях для герметизации мокрых стыков. Характеристики состава сантехнической сварки позволяют схватываться ему даже под водой, надежно удерживаясь на поверхности.

Однако, каким бы крепким ни был этот вариант сцепления, холодная сварка на клеевой основе способна лишь временно разрешить образовавшуюся проблему. Как только появится подходящий случай, обязательно требуется произвести замеру трубы.

Холодная сварка для пластика

Такая вариация холодной сварки гораздо менее распространена, чего не скажешь о металлической. Обусловливается это просто. Все сферы применения холодной сварки для пластиков вытеснены более эффективным клеевым пистолетом. Клеевой пистолет обеспечивает надежную склейку горячим методом, прочно закрепляя пластиковые изделия.

Однако холодная сварка для пластмасс пригодится для починки деталей из пластика когда нет клеевого пистолета или отсутствует электросеть для его функционирования. Обычно холодная сварка используется для стыковки пластиковых труб, или прочих полимерных поверхностей.

Холодная сварка для пластика широко используется на промышленных предприятиях. Не заменима в быту для проведения домашних ремонтов. Попробуйте использовать клеящий состав холодной сварки для починки трубы из пластика и вы на долго забудете о поломке.

Холодная сварка для линолеума

Особого внимания заслуживает холодная сварка, применяемая для стыков линолеума и резины. Просто не заменимая вещь во время ремонта и отделочных работ. Качество стыков обработанных холодной сваркой для линолеума в разы превосходит двухсторонний скотч или жидкий клей. Как правило, холодная сварка для линолеума используется только на стыках. Высокая стоимость клея не позволяет ее использование по всей поверхности.

При стыковке листов линолеума всегда остаются щели, которые со временем рассыхаются и становятся более заметными. Исправить ситуацию способен цельный шов, для получения которого используют метод холодной сварки. В результате, соединенные листы линолеума выглядят как однородное полотно. А бесшовное соединение выглядит более эстетичным.

Исправить ситуацию способен цельный шов, для получения которого используют метод холодной сварки. В результате, соединенные листы линолеума выглядят как однородное полотно. А бесшовное соединение выглядит более эстетичным.

Результатом взаимодействия линолеума с клеем является химическая реакция. Материал в местах стыков становится мягким и почти жидким. После того, как места стыков затвердеют, соединение становится прочным и незаметным. Холодная сварка – достаточно легкий способ соединить линолеум. Работы способен выполнить даже начинающий мастер без навыков и профессиональных инструментов для пайки линолеума (паяльник и т. д. ).

Холодную сварку допускается применять и когда есть необходимость провести объединение деталей, выполненных их жесткой резины. Такими деталями могут стать, например, куски линолеума. Разумеется, данный вариант сварки весьма широко используется для проведения строительных работ и просто для починки.

Важно заметить, что сцепление линолеума, образованное холодной сваркой, существенно превосходит по параметрам те, что образуются зачастую посредством обыкновенного клеевого состава либо двустороннего скотча.

Отметим, что в данной статье были обозначены лишь самые востребованные разновидности холодной сварки. Но в промышленности существует еще несколько других менее популярных видов. К примеру, это сварка для сантехники или для бетона. Существует, в том числе, и универсальный вариант.

Как бы там ни было, все варианты могут похвастаться достойной скоростью и крепостью склейки. Разумеется, лишь тогда, когда в ходе работы были строго соблюдены все обозначенные правила в инструкции по применению. Иначе сцепление скоро развалится.

Применение холодной сварки для металлоизделий

Руководство по эксплуатации сварки для металлоизделий стандартно имеется в каждом цилиндре с веществом. Его использование почти не отличается от прочих видов данного состава. Однако перед работой, пренебрегать им не стоит.

Для лучшего понимания того, как использовать данный клей, вполне достаточно подробно рассмотреть пример по ремонту пробоины в трубе либо емкости, выполненной из металла. Большой плюс холодной сварки в том, что ее допускается применять вне зависимости от того, пуста емкость или наполнена. И даже тогда, когда предмет починки под давлением.

Большой плюс холодной сварки в том, что ее допускается применять вне зависимости от того, пуста емкость или наполнена. И даже тогда, когда предмет починки под давлением.

Проще говоря, если вам, например, требуется заделать дыру в автомобильном радиаторе, совершенно нет нужды сливать из него жидкость.

Как работать с холодным клеем

В ходе работы важно четко соблюдать все инструкции. Только так сцепление получится максимально качественным и крепким. Последовательность проведения ремонтных работ посредством холодной сварки такова:

Первоначально нужно подготовить рабочую основу, куда будет нанесен клеевой состав. Зачистить от загрязнений и прочего. Для этой цели отлично подойдет наждачная бумага мелкой зернистости. Выполнить подготовку требуется со всей тщательностью. Основа обязана быть идеально чистой.

Определить степень чистоты легче по царапинкам на поверхности, которые были нанесены наждачной бумагой. Стоит отметить еще одну особенность – чем больше будет таких царапин, тем надежнее в итоге выйдет соединение.

Далее важно со всей тщательностью высушить наружность, которую планируется обрабатывать. Для этой цели вполне допускается применить обыкновенный фен для волос. Никаких особенных технологических устройств для этого не потребуется. Разумеется, холодная сварка сможет склеить и влажную поверхность. Но в данном случае не стоит рассчитывать на достойный уровень надежности подобного сцепления.

Очистка поверхностей

Последующий этап – это обезжиривание рабочей поверхности. Благодаря этому простому нюансу готовое сцепление выйдет гораздо крепче. Для процедуры обезжиривания вполне можно использовать ацетон. Эта жидкость с легкостью удалит любые жировые пятна с металла. Однако будьте осторожны. Если ацетон попал на руки или глаза, срочно промойте водой.

Потом необходимо приступить к созданию самой холодной сварки. Если учесть, что она имеет не жидковатую, а намного более плотную структуру, стоит применить нож, чтобы отделить от цилиндра состава фрагмент требуемого размера.

Совет: разрез должен быть сделан точно перпендикулярно цилиндру — это позволит получить в отрезанном фрагменте нужное соотношение затвердителя со смолой. Если резать по диагонали, то баланс соотношений будет нарушен. Полученный фрагмент надо размять пальцами пока он не превратится в податливую однообразную массу. Чтобы эта масса не прилипала к ладоням, разрешается сбрызгивать ее водой.

Как только клеевая масса будет готова, ее важно быстро использовать на подготовленной к ремонту поверхности. Инженерные показатели большинства разновидностей клеевого состава таковы, что он очень быстро затвердевает сразу после подготовки, а, значит, моментально должен быть использован.

Если вы хотите использовать холодную сварку для склейки образовавшейся дырочки, стоит делать это так, чтобы часть состава попало внутрь. Малое отверстие отлично запломбируется. Если, течь слишком большая, целесообразнее применить металлическую латку, и закрепить ее клеевым составом.

После применения, важно дать сварке время высохнуть, и полностью затвердеть. На это могут уйти приблизительно сутки. И только когда она полностью возьмется, затвердеет, можно приступать к отделочным работам.

На это могут уйти приблизительно сутки. И только когда она полностью возьмется, затвердеет, можно приступать к отделочным работам.

Перед работой с клеевым составом лучше всего не пренебрегать имеющимся руководством, и следовать строго ему, либо найти соответствующие видео ролики в сети, которые помогут без проблем освоить данную технологию.

Отнестись внимательно к применению обезжиривателей, большая их часть опасна для глаз. Если делать все в соответствии с инструкцией по применению, работа с холодной сваркой покажется абсолютно простым занятием.

что это такое, особенности и виды, применение жидкой термостойкой для нержавеющей стали, латуни, чугуна – Холодная сварка на Svarka.guru

Холодная сварка для металла высокотемпературная водостойкая – это наиболее качественный представитель семейства эпоксидных клеящих составов. Отличается сохранением эксплуатационных свойств даже при воздействии высоко температур.

Содержание

- 1 Область применения

- 2 Преимущества

- 3 Недостатки

- 4 Разновидности

- 5 Состав

- 6 Технические характеристики различных производителей

- 7 Форма компонентов

- 8 Какая лучше? Критерии выбора

- 8.

1 Температурный режим

1 Температурный режим - 8.2 Герметики

- 8.3 Составы для автомобилей

- 8.4 Значение наполнения

- 8.

- 9 Инструкция по применению

- 10 Производители и популярные марки

- 11 Заключение

Область применения

Термостойкость клея определяет сферы применения:

- Бытовая. Ремонт радиаторов отопления, газовых котлов, колонок, печей, кастрюль, чайников.

- Автомобильная. Ремонт всех узлов автомобиля, которые подвергаются воздействию высокой температуры: системы охлаждения, выпуска отработанных газов и двигатель.

[stextbox id=’alert’]Важно! Современный двигатель – высокотехнологичный агрегат. Не обладая профессиональными навыками, не стоит производить ремонт. Перед применением холодной сварки для ремонта двигателя рекомендуем проконсультироваться со специалистами[/stextbox]

Преимущества

Высокотемпературную холодную сварку ценят за следующие свойства:

- Широкий перечень соединяемых материалов.

- Легкость применения. Использование не требует специальной подготовки или особых навыков. Простота состава предполагает проведение срочных работ в полевых условиях.

- Качество соединения. Шов не поддается химическому воздействию, коррозии и не подвержен окислению.

- Возможность обработки. После полной полимеризации соединение поддаются любой механической обработке, включая использование пескоструйных аппаратов.

- Экологичность. Абсолютно безопасно для окружающей среды.

Недостатки

Как и любое вещество, жаростойкий клей имеет свои недостатки:

- Температурный режим. Производители рекомендуют склеивать поверхности при комнатной температуре. В противном случае не стоит ожидать высокого качества шва.

- Промышленное применение невозможно. Применение дуговой сварки, на крупных предприятиях, обходится дешевле, чем соединение холодной сваркой.

Даже с учетом высокой оплаты труда квалифицированных сварщиков.

Даже с учетом высокой оплаты труда квалифицированных сварщиков.

Разновидности

Помимо формы и содержания упаковки, рассматриваемый материал различают по следующим параметрам:

- Показания к применению (универсальная, металлическая, сантехническая).

- Характеристики (влагостойкая, жаростойкая, маслостойкая).

- Время схватывания и полимеризации.

- Наличие дополнительных компонентов.

Состав

Содержит следующие компоненты:

- Эпоксидная смола. То, на чем основана так называемая холодная сварка: базовый элемент клея, который отвечает за однородность и пластичность рабочей массы.

- Металлический или минеральный наполнитель. Важная составляющая, которая придает крепость при полимеризации. Благодаря металлической составляющей состав получил название — внешний вид соединения напоминает сварочный шов от ручной дуговой сварки.

- Наполнители.

Наиболее распространенным элементом является сера. В состав входят и другие компоненты, отвечающие за качество продукции. Изготовители держат их в секрете.

Наиболее распространенным элементом является сера. В состав входят и другие компоненты, отвечающие за качество продукции. Изготовители держат их в секрете.

Технические характеристики различных производителей

Рассмотрим перечень продуктов, которые пользуются популярностью в крупнейших городах России – Москве и Санкт-Петербурге:

- ABRO Термометалл TM-185. Страна-производитель – США. Однокомпонентный материал для заделки трещин и отверстий в стальных и железных деталях. Пригоден к использованию при ремонте автомобильных узлов, бытовых отопительных приборов, промышленного оборудования. Содержит антикоррозийные добавки. Отличается стойкостью к нефтепродуктам. Выдерживает температуру до 1316 Сº.Время полной полимеризации – 24 часа. Рекомендованная толщина слоя – 6 мм.

- Клей «холодная сварка» АЛМАЗ «ТЕРМОСТОЙКИЙ». Продукт российского производства. Используется для соединения различных поверхностей: черный металл, нержавейка, пластмасса, стекло, керамика, дерево.

Наиболее эффективен при ремонте батарей, радиаторов отопления и различных трубопроводов. Возможно применение на мокрых или замасленных поверхностях. Термостойкость до 300 Сº.Время полной полимеризации – 24 часа. Прочность при отрыве – 120 кг/см².

Наиболее эффективен при ремонте батарей, радиаторов отопления и различных трубопроводов. Возможно применение на мокрых или замасленных поверхностях. Термостойкость до 300 Сº.Время полной полимеризации – 24 часа. Прочность при отрыве – 120 кг/см².

[stextbox id=’info’]Вышеуказанные товары, в числе прочих, можно приобрести сети строительных гипермаркетов «Леруа Мерлен».[/stextbox]

Форма компонентов

Холодная сварка отличается степенью густоты: производят пастообразный и жидкий составы.

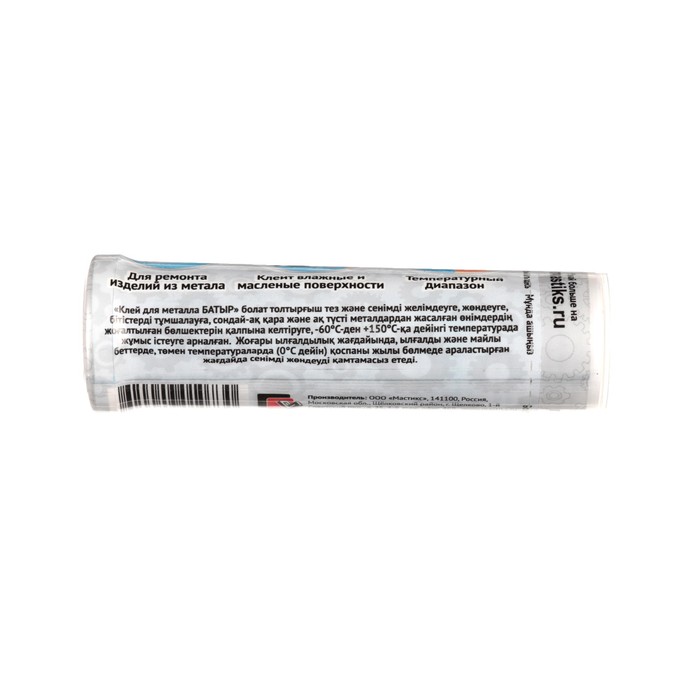

- Пастообразный представляет собой однокомпонентное вещество, готовое к использованию. По внешнему виду напоминает детский пластилин.

- Жидкую сварку для металла выпускают в специальных контейнерах. Является двухкомпонентным клеем, который необходимо смешать перед применением.

Двухкомпонентные растворы имеют преимущество – длительный срок хранения, тогда как однокомпонентный клей необходимо использовать после вскрытия упаковки.

Какая лучше? Критерии выбора

Популярность холодной сварки породила огромное количество товаров на любой вкус, поэтому выбор должен зависть от области применения.

Температурный режим

Универсальные продукты отличаются хорошим показателем прочности на растяжение и разнообразием соединяемых материалов. Показатель химической устойчивости – средний. Можно ли таким составом заклеить кастрюлю? Да, но максимальная температура соединения не превышает 200 Сº.

Специализированный клей сохраняет свойства при температуре свыше 1000 Сº.

Герметики

Краеугольным камнем универсальных продуктов является низкая избирательность. Для устранения утечек труб отопления рекомендуем использовать специальные водостойкие продукты. В первую очередь они являются герметиками, поэтому не ждите от них высокой адгезии при заклеивании металла. Производятся в жидком виде.

Составы для автомобилей

Автомобильная холодная сварка отличается устойчивостью к негативным факторам, которые сопровождают эксплуатацию автомобиля – вибрация, удары, перепады температур. Не подходит для применения под водой. Высокий показатель прочности на разрыв.

Значение наполнения

Обращайте внимание на соединяемый материал. Для холодной сварки металла лучше всего подойдет сварка с металлическим наполнителем. Он должен соответствовать параметрам металла. Например, для соединения чугуна необходим чугунный наполнитель, для меди – медный и т. п. Это позволит добиться наилучших результатов.

Инструкция по применению

Перед работой внимательно изучите инструкцию по применению. В ней указаны технические характеристики. Также можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения.

Ниже приведены общие правила при использовании холодной сварки.

Правила безопасности при работе с холодной сваркой

Холодная сварка – нетоксичный материал. Ее применения не требует использования защитных очков или средств защиты органов дыхания. Основным требованием безопасности некоторых продуктов является защита кожного покрова и слизистой оболочки от непосредственного контакта с клеем.

[stextbox id=’warning’]В случае попадания в глаза следует хорошо промыть контактный участок большим количеством воды и обратиться к врачу. Это относится к готовой смеси – контакт с высохшим продуктом не принесет вреда здоровью.[/stextbox]

Посуда для подготовки смеси должна быть чистой, без содержания посторонних элементов. Дальнейшее использование посуды для приема пищи нежелательно.

Производители и популярные марки

Рейтинг наиболее популярных производителей холодной сварки возглавляют:

- HI-GEAR;

- Liqui Moly;

- ALTECO;

- MANNOL;

- LAVR;

- АЛМАЗ;

- Done Deal.

[stextbox id=’warning’]Если вы хотите узнать больше об использовании холодной сварки, то на нашем сайте есть статьи по темам:

- Какую холодную сварку сварку лучше выбрать для металла?

- Как пользоваться холодной сваркой для пластика?

- Как заварить глушитель холодной сваркой?[/stextbox]

Заключение

Таким образом, холодная сварка является наиболее востребованным средством экстренного ремонта в бытовой и автомобильной сфере. Однако, ее применение не всегда освобождает от необходимости в проведении полноценного ремонта или замены детали.

Однако, ее применение не всегда освобождает от необходимости в проведении полноценного ремонта или замены детали.

[stextbox id=’info’]Автомеханик ООО «Алеко-Сервис» Бондаренко Сергей Анатольевич, опыт работы – 20 лет: «Я занимаюсь ремонтом автомобильного подвижного состава с 20 лет. Появление на рынке термостойкой холодной сварки существенно облегчила мне жизнь – особенно при ремонте выхлопной системы. С задачей заделки незначительных трещин она справляется «на отлично». К тому же отсутствует необходимость снятия узлов для полноценной сварки – это экономит силы и время».[/stextbox]

Холодная сварка для металла, дерева, пластика.

Содержание:

- Холодная сварка для металла, дерева, пластика: универсальная инструкция к применению.

- Холодная сварка для металла, дерева, пластика: достоинства и недостатки.

Современный рынок строительных материалов постоянно расширяется и растет. Благодаря техническому прогрессу изобретаются и внедряются новые строительные материалы, один из которых называют «холодная сварка».

Холодная сварка — это своего рода клей, похожий на пластилин, очень сильный и крепкий в затвердевшем состоянии. Этот клей, с легкостью может склеить такие материалы как: пластмассу, пластик, резину, стекло, кафель, кирпич, бетон, асбест, дерево, ДСП, а также металл! К тому же из этого материала можно сделать или восстановить недостающие, либо отколовшиеся части картинных рам, ручек, лопнувших металлических изделий, заклеить пробоину и течь в трубах и радиаторах, повесить крючки в ванной.

В состав холодной сварки входит два основных компонента и различные добавки. Основные компоненты — это эпоксидная смола и отвердитель, которые давно (еще с конца шестидесятых годов) зарекомендовали себя, как качественные и надежные, клеящие вещества. Добавки бывают такие, как оксид железа, различные металлические порошки, кварц и другие, в зависимости от типа склеиваемых поверхностей.

Добавки бывают такие, как оксид железа, различные металлические порошки, кварц и другие, в зависимости от типа склеиваемых поверхностей.

Холодная сварка различается по виду склеиваемых поверхностей. Причем для каждого вида характерно свое время затвердевания и свой состав.

- холодная сварка для металла и кованых изделий

Включает в свой состав стальной порошок и обладает некоторыми магнитными свойствами. Прекрасно сцепляется с металлом, не ржавеет, что позволяет использовать ее вне дома. Такой вид клея идеально склеит или отреставрирует металлические предметы и кованные изделия. Полное высыхание через 2 — 3 часа.

- холодная сварка для пластика

Основное преимущество данного вида заключается в том, что после высыхания материал остается эластичным и это позволяет применять его при работе с ПВХ и АВS (полу эластичные материалы). Такой вид клея идеально подходит для ремонта и восстановления пластиковых водопроводных и канализационных труб, садовой пластиковой мебели. Полное высыхание происходит через 3 — 4 часа.

Полное высыхание происходит через 3 — 4 часа.

- холодная сварка для дерева

Используется для склеивания и реставрации деревянных предметов декора, картинных рам, для устранения царапин и трещин. Полное высыхание 1 — 2 часа.

- холодная сварка для влажных поверхностей и под водой

Мокрая сварка может устранить течь в трубах, производить работы под водой, при ремонте аквариумов, даже ремонтировать мелкие течи в корпусах кораблей. Полное высыхание 1,5 -2,5 часа.

Узнайте больше про обработку металла, прочитав статью «как заточить сверло по металлу».

к содержанию ↑

Холодная сварка для металла, дерева, пластика: универсальная инструкция к применению.

Перед применением холодной сварки, как и другого клея первое что нужно сделать — это подготовить склеиваемые поверхности. Зачистить щеткой от пыли и грязи, удалить старую краску и ржавчину, обезжирить ацетоном и хорошенько просушить. Затем смочить руки водой, взять необходимое количество клея и размять его в руках. При этом два основных компонента клея смешиваются.

Затем смочить руки водой, взять необходимое количество клея и размять его в руках. При этом два основных компонента клея смешиваются.

Размякшая холодная сварка для металла, дерева, пластика наносится на склеиваемый участок. Если это отверстие или трещина, нужно наложить клей так, чтобы от отверстия он выступал минимум по одному сантиметру со всех сторон (для надежного сцепления). После чего обрезать и удалить ненужные остатки клея, дать ему просохнуть и затвердеть. Для полного и качественного сцепления необходимое время высыхания 24 часа.

Cвайно-ростверковый фундамент – плюсы и минусы.

к содержанию ↑

Холодная сварка для металла, дерева, пластика: достоинства и недостатки.

Основное преимущество холодной сварки по металлу, дереву, пластику в том, что в отличии от традиционной сварки и пайки, она намного экономичнее и не требует специальных профессиональных навыков и оборудования. Холодная сварка для металла позволяет избежать ослабления полотна металла в местах соединения.

Холодная сварка для металла позволяет избежать ослабления полотна металла в местах соединения.

Также клей добавляют при винтовых соединениях, для усиления прочности. Дает возможность соединять разнородные металлы и материалы. Применяется для обеспечения герметичности соединения, не подвержена коррозии, может использоваться в агрессивных средах. Холодную сварку по металлу, дереву, пластику после высыхания можно шлифовать, сверлить, красить.

К недостаткам можно отнести: меньшую прочность соединения, в отличие от обычной сварки.

Читайте также: Фрезы для фрезера ручного — выгодное приобретение для домашнего мастера.

Краска по металлу для наружных работ: правила выбора.

Холодная сварка учимся правильно пользоваться – Мои инструменты

О таком явлении, как холодная сварка, так или иначе слышал практически каждый. Тем не менее средство для быстрого соединения металлов и пластмасс пока не достигло пика популярности. Зачастую оно имеется в домашнем арсенале у мастеров, но по причине незнания тонкостей его использования откладывается в долгий ящик.

Тем не менее средство для быстрого соединения металлов и пластмасс пока не достигло пика популярности. Зачастую оно имеется в домашнем арсенале у мастеров, но по причине незнания тонкостей его использования откладывается в долгий ящик.

- Виды холодной сварки для металла

- Сухая сварка

- Жидкая сварка для металла

- Холодная сварка: клей для пластика

- Клей холодная сварка для жестких типов резины

- Инструкция по применению холодной сварки для металла

- В заключение

Если также слышали о данном методе, но совершенно не знаете, как пользоваться холодной сваркой металла, то статья станет для вас полезной. В публикации разобрана основная информация о такой методике и инструкция по применению сварочных средств под конкретную цель. Для начала давайте рассмотрим виды составов для сваривания пластика и металла.

Что такое холодная сварка и какой она бывает

Холодная сварка — это специальный тип высокопрочного клея, который применяется соединения разных материалов, в том числе и стали. В основу состава входит эпоксидный клей или смола с разными наполнителями, за счет чего и обеспечивается высокая прочность соединения деталей. Только достичь высокого качества соединения удается не всегда, поэтому многие жалуются и отказываются от дальнейшего использования материала. Причиной является вовсе не плохое качество клея или его низкая эффективность, а несоблюдение инструкции по применению состава.

В основу состава входит эпоксидный клей или смола с разными наполнителями, за счет чего и обеспечивается высокая прочность соединения деталей. Только достичь высокого качества соединения удается не всегда, поэтому многие жалуются и отказываются от дальнейшего использования материала. Причиной является вовсе не плохое качество клея или его низкая эффективность, а несоблюдение инструкции по применению состава.

Чтобы холодная сварка обеспечила желаемую надежность соединения, к ее применению нужен соответствующий подход. Перед тем, как пользоваться холодной сваркой, необходимо разобраться с особенностями ее правильного применения. После появления клеящего состава высокой прочности, его начали выпускать разные производители. С целью экономии на производстве, некоторые производители нарушают стандарты изготовления холодной сварки, что отражается в итоге на качестве соединений. Чтобы этого не случилось, надо покупать сварку только с сертификатами качества, которые гарантируют эффективность материала.

Холодная сварка классифицируется на два вида:

- Однокомпонентная

- Двухкомпонентная

И обоих видах клея присутствует эпоксидное вещество, а также наполнители — сера, металлический порошок и другие составы. По типу состава холодная сварка бывает сухой и жидкой.

Сухая сварка из двух компонентов находится в цилиндрической упаковке. Когда необходимо воспользоваться средством, компоненты необходимо перемешать, получив смесь, похожую на пластилин. Работать пластилином очень удобно, поэтому обеспечить соединение холодной сваркой сухого типа можно даже в самых труднодоступных местах. Эффективность материала зависит от качества замешивания состава. Оба компонента необходимо использовать в одинаковом количестве, и тщательно произвести их перемешивание.

Жидкая сварка состоит также из двух компонентов, которыми являются эпоксидное вещество и отвердитель. Эти компоненты также следует соединить вместе перед непосредственным применением. Качество и надежность склеивания зависит от такого фактора, как тщательность смешивание. Чем тщательнее будут смешаны вещества, тем надежней место соединения.

Чем тщательнее будут смешаны вещества, тем надежней место соединения.

Классифицируют холодную сварку также и по способам применения, что зависит от поставленных технологических задач:

- Шовная — применяется для создания прочного и непроницаемого шва, когда необходимо не только соединить детали, но и обеспечить их герметичность. Шовный состав подходит для случаев, когда надо предотвратить протекание металлических труб и т.п.

- Точечная — такой клей наносится точками, что позволяет достичь высокой надежности, однако герметичность при этом отсутствует. Используется преимущественно в исключительных случаях, когда надо обеспечить соединение двух деталей

- Стыковая — особый вид клея, который используется для соединения металлических деталей путем их стыкования. При использовании стыковой сварки необходимо понимать, что соединить таким клеем можно только тонкий металл

- Тавровая — такой тип клеевого состава используется исключительно в электромонтаже

- Сдвижная или нахлестная сварка — клей, применяющийся для объединения труб разного диаметра.

При помощи сдвижного клея можно соединять трубы разных диаметров, но исключительно методом объединения внахлест

При помощи сдвижного клея можно соединять трубы разных диаметров, но исключительно методом объединения внахлест

Это интересно!

В зависимости от материала, который планируется соединить, различают холодную сварку для металла, пластика, линолеума и т.п. Применение такого клея значительно снижает затраты на использовании других методов соединения.

Где применяется

Чтобы соединить две металлические заготовки, можно использовать сварочный аппарат. Однако этот инструмент достаточно дорого стоит, но даже если его купить, то перед применением, понадобится научиться пользоваться. Холодной сваркой также необходимо научиться пользоваться, только обучение намного легче и проще, чем со сварочным аппаратом.

Кроме того, что холодная сварка применяется для соединения металлических деталей, ее также применяют для восстановления целостности других материалов. Сфера использования рассматриваемого соединителя достаточно широкая, и применяется сварка в следующих случаях:

- При ремонте транспортных средств — это специальные вещества, которые применяют непосредственно для заделывания трещин, старых швов, а также с целью присоединения деталей к основанию кузова

- При соединении деталей, подверженных воздействию высоких температур.

Для этого применяются специальные термостойкие клеящие составы. Кроме стойкости к высоким температурам, такие материалы должны обладать устойчивостью к перепадам, при которых происходит расширение и сужение металлов

Для этого применяются специальные термостойкие клеящие составы. Кроме стойкости к высоким температурам, такие материалы должны обладать устойчивостью к перепадам, при которых происходит расширение и сужение металлов - При выполнении соединительных работ в сантехнической сфере — применяется для заделывания и герметизации мест повреждения труб, а также для их нахлестного стыкования. Главное требование, предъявляемое к холодной сварке для сантехники, заключается в устойчивости к влаге

- Для бетона — если появилась трещина в бетоне, то попадание влаги и мусора будет приводить к увеличению размеров дефекта. Предотвратить дальнейшее разрушение материала поможет специальный состав для бетона

- Универсальные — позволяют соединять разного рода материалы, такие как пластик, линолеум, металл, пластмасса и другие

Перед тем, как научиться пользоваться холодной сваркой, нужно правильно выбрать средство для соединения тех или иных материалов. В быту и хозяйстве необходимость применения холодной сварки возникает для выполнения таких задач:

- Соединить трубы отопления

- Устранить течь, возникшую по причине прохудившейся трубы

- Заделать возникшие отверстия в посуде

- Герметизировать соединение дымоходной трубы с выводом из котла

- Склеить разные детали, предметы интерьера и т.

п.

п.

Рано или поздно необходимость в использовании холодной сварки возникает у каждого, поэтому рекомендуется не только купить высокопрочный клей, но еще и научиться его использовать. Разобравшись с видами и особенностями высокопрочного клея, можно выяснить принцип работы с холодной сваркой.

Температурные характеристики

Процесс склеивания происходит без нагрева с пластическим деформированием. Это хорошо и плохо одновременно. Иначе – без установления глубоких межатомных связей в соединяемых частях, но достаточно прочных в обычной практике для быстрого и качественного соединения деталей, заделки трещин, устранения течи, шпатлевания поверхности.

Инструктивные рекомендации производителей почти не расходятся, когда дело касается приготовления и использования рабочего состава. Однозначно при комнатной температуре 18-20°С, с отклонением 10 градусов в ту или иную сторону, без изменения первоначальных и тем более конечных свойств.

Рабочая зона эксплуатации от -60 до +260°С. Высокотемпературная холодная сварка достигает максимального показателя в 1316 градусов по Цельсию.

Высокотемпературная холодная сварка достигает максимального показателя в 1316 градусов по Цельсию.

Как склеить стекло

Для склеивания треснувшего стекла понадобится воспользоваться прозрачным клеем. Если сделать все правильно, то после окончания работ на стекле не будет видно никаких следов. Инструкция по применению прозрачной холодной сварки по склеиванию стекла имеет следующий вид:

- Для начала нужно подготовить поверхность. От качества выполнения подготовки зависит эффективность приклеивания стекла. Поверхность стекла следует очистить от загрязнений, а также обезжирить

- Когда поверхность готова к приклеиванию, надо приступать к подготовке клеящего состава. Если используется жидкая консистенция, то вещество соединяется с отвердителем. При использовании сухой сварки нужно соединить вещества и размешать их до получения однородной консистенции. При работе с жидким клеем понадобится использовать подручные средства, исключив контакт с кожными покровами.

Сухую сварку также нельзя брать в руки, поэтому работать необходимо в медицинских перчатках

Сухую сварку также нельзя брать в руки, поэтому работать необходимо в медицинских перчатках - После того, как смесь будет готова к применению, ее следует сразу же наносить. Оставлять состав на время более 3-5 минут нельзя, так как снижаются клеящие свойства, а также происходит отвердение средства

- Соединить детали и прочно прижать их. Оставить на время, пока состав не высохнет. Обычно время высыхания указывается производителем на упаковке. Когда состав полностью застынет, можно приступать к зачистке клеящего шва

Таким простым и быстрым способом можно склеить стекло, используя для этого холодную сварку. Соединительный шов получается достаточно прочным, поэтому даже при разбивании стекла можно наблюдать такую картину, что оно не трескается в месте склеивания.

Правила работы с клеем

Для правильного применения желательно прочитать инструкцию к конкретному изделию. Однако есть несколько общих советов:

Нужно удалить грязь на склеиваемых поверхностях.

- Следует позаботиться о грубых неровностях. Легкие шероховатости даже желательны: сцепление будет лучше. Поверхности обрабатываются, например, наждаком и очищаются.

- Перед склейкой их нужно обезжирить. Сделать это можно, например, при помощи ацетона.

- Лучше, чтобы склеиваемые детали были сухими. Хотя есть и водостойкие клеи.

- Двухкомпонентные составы смешиваются, однокомпонентные просто разминаются пальцами. В руках состав немного нагреется.

- Использовать пресс или сильно давить не нужно.

Особенности могут касаться, например, времени готовности: сколько сохнет, зависит от марки. Как правило, первичное застывание происходит уже через 10−20 минут. У некоторых марок — до 5 минут, у других — до часа.

Первичное застывание не означает, что можно начинать пользоваться вещью. Происходит только затвердение, и масса уже не годится для работы. Необходимо учитывать это время, чтобы весь размятый материал оставался в нужном состоянии.

Полное затвердение происходит обычно через несколько часов.

Здесь все зависит от марки холодной сварки.

Как соединить линолеум холодной сваркой

Одним из самых популярных запросов в Яндексе и Google является правило склеивания линолеума при помощи холодной сварки. Напольный линолеум пользуется популярностью, и поэтому при его укладке в больших помещениях возникает необходимость склеивания швов. Для этого применяется специальная холодная сварка для линолеума, а сам процесс приклеивания двух листов выполняется по следующей схеме:

- Сначала необходимо обеспечить идеальное стыкование двух листов линолеума. Достигается это путем наложения двух частей внахлест, с выступом не менее 5 см. Этот выступ нужен, чтобы место стыка не имело свободного пространства. Место нахлёста необходимо проклеить малярным скотчем, а затем при помощи острого строительного ножа произвести удаление верхней и нижней части выступов линолеума. Проклеивать малярным скотчем не обязательно, но рекомендуется, так как при этом место соединения не будет смещаться.

Этим простым способом достигается высокая точность соединения

Этим простым способом достигается высокая точность соединения - На следующем шаге нужно также воспользоваться малярным скотчем, и проклеить место стыка с двух сторон снизу и сверху. Проклеивать нижнюю часть также не обязательно, но это позволит исключить приклеивание линолеума к влагозащитной пленке. Сверху проклейка малярной лентой выполняется для того, чтобы исключить попадание холодной сварки на декоративную часть материала

- На месте стыкования нужно прорезать линию в скотче, через которую будет вноситься холодная сварка

- Взять в руки тюбик специального клея для линолеума, и наносить его в место стыка при помощи тонкой иголочки, закрученной на тюбик. Если клей будет выходить за пределы соединения, то его следует оперативно удалять при помощи тампона

- Кроме этого способа, есть и другой, который заключается в том, что на одну торцевую часть линолеума наносится равномерный слой клея, а затем выполняется его укладка и соединение со вторым листом. Этот способ подходит, если место стыка имеет практически незаметный шов, который не позволяет провести по нему тонкой иглой

Время застывания клея составляет не менее 2 часов, поэтому рекомендуется выдержать это время, и только после этого к удалению малярной ленты. Если на месте шва имеется выступ клея, то его можно удалить при помощи канцелярского ножа или шпателя.

Если на месте шва имеется выступ клея, то его можно удалить при помощи канцелярского ножа или шпателя.

Это интересно!

Зачистку шва рекомендуется выполнять не раньше, чем через 5 часов, пока клей полностью не застынет.

Склеиваем сваркой трубы отопления

При использовании холодной сварки для труб отопления, необходимо учитывать, что применять следует специальный термостойкий состав. Если пренебречь этим требованием, то уже при первом повышении температуры сварочный шов возьмется трещиной, и продолжит сочиться вода из системы.

Для ремонта системы отопления в случае возникновения течи необходимо использовать сухой тип холодной сварки. Принцип его применения для ремонта металлических труб отопления имеет следующий вид:

- Из системы нужно слить воду. Если место нанесения вещества будет влажным, то говорить о качестве в таком случае не приходится

- Обязательно произвести зачистку места ремонта от удаления краски и ржавчины, а также выполнить обезжиривание

- Просушить поверхность

- Замешать холодную сварку, и тщательно приклеить необходимое количество вещества для герметизации прохудившейся части трубы

- Дождаться высыхания, и только после этого можно наполнять систему водой

Использование клеящего состава для заделывания мест повреждения стальных труб отопления предусматривает соблюдение таких рекомендаций:

- Толщина сухого состава должна быть незначительная, так как от нее зависит качество приклеивания вещества

- Диаметр места повреждения должен быть не более 5-6 мм.

Чем больше диаметр отверстия, который заклеивается холодной сваркой, тем ниже надежность такого соединения. Если необходимо заделать большое отверстие холодной сваркой, то рационально воспользоваться металлической латкой

Чем больше диаметр отверстия, который заклеивается холодной сваркой, тем ниже надежность такого соединения. Если необходимо заделать большое отверстие холодной сваркой, то рационально воспользоваться металлической латкой - После высыхания материала можно произвести окрашивание поверхности трубы

Надо также понимать, что заделывать таким способом можно отопительные и водопроводные трубы с незначительным давлением до 1 атмосферы. Чем больше давление, тем ниже эффективность применения рассматриваемого вещества. Аналогичным способом можно заделать не только трубы отопления, но еще и батареи. Ниже показано видео, по которому видно, что перед тем, как производить ремонт системы отопления или водопровода, находящихся под давлением, нужно хорошо подумать.

Итоги правильного применения холодной сварки

Независимо от того, какие материалы склеиваются холодной сваркой, при использовании этого состава необходимо учитывать главные требования, чтобы получить надежное соединение:

- Тщательно очистить, зачистить и обезжирить поверхности, на которые наносится состав

- Правильно приготовить клеящее вещество.

Чтобы научиться, рекомендуется для начала потренироваться

Чтобы научиться, рекомендуется для начала потренироваться - Нанести и тщательно разгладить состав по поверхности в течение 1-2 минут после приготовления

- Дождаться полного застывания средства

Руководствуясь этими рекомендациями, можно склеивать холодной сваркой металл, пластмассу, линолеум, пластик, сантехнику и прочие материалы. При высыхании, мягкий пластилин или клей (в зависимости от типа) становятся дубовыми, и по прочности напоминают ударопрочный пластик.

Это интересно!

Достоинство холодной сварки перед горячей в том, что ее можно использовать для соединения различных материалов. Горячая сварка позволяет работать только со стальными материалами.

Даже если вы понимаете и знаете, как пользоваться холодной сваркой, то почитать инструкцию и посмотреть видео никогда не будет лишним. При ознакомлении можно узнать некоторые нюансы, которые помогут избежать ошибок. В итоге следует отметить, что применение рассматриваемого средства позволяет оперативно, недорого и эффективно устранить незначительные дефекты самостоятельно. Конечно, заменить полноценное сварочное соединение холодная сварка не сможет, однако всегда выручит при незначительных дефектах. И правильно нужно не только уметь приготовить и нанести смесь, но еще и принять решение о применении этого состава для устранения дефектов.

Конечно, заменить полноценное сварочное соединение холодная сварка не сможет, однако всегда выручит при незначительных дефектах. И правильно нужно не только уметь приготовить и нанести смесь, но еще и принять решение о применении этого состава для устранения дефектов.

Особенности материала

Клей для металла наиболее эффективен там, где обычную сварку использовать невозможно. Сварочная смесь обладает необходимой пластичностью, чтобы проникать в металл, и за счет этого объединять поверхности.

Данный метод сварки относится к технологиям глубокого пластического деформирования, когда оксидный слой на поверхности разрушается, а интервал между свариваемыми элементами измеряется параметрами кристаллической решетки. Благодаря возрастанию энергетического уровня материалов формируется прочная химическая связь.

При заполнении отверстий часть холодной сварки должна попасть внутрь. Для больших дырок используют латки, которые накладывают сверху и фиксируют клеящим материалом. Готовое соединение может подвергаться зачистке под последующую отделку и покраску, а также механической обработке, включая сверление отверстий и нарезание резьбы.

Готовое соединение может подвергаться зачистке под последующую отделку и покраску, а также механической обработке, включая сверление отверстий и нарезание резьбы.

Холодная сварка прекрасно работает на конструкциях из черных и цветных материалов, позволяет стыковать их между собой и оперативно устранять течь. А также является идеальным решением для изделий, чувствительных к температурному нагреву.

Соединения, полученные холодной сваркой, имеют значительный ресурс эксплуатации, но при условии отсутствия рабочих нагрузок.

Клей можно применять при низких температурах

Клей для холодной сварки — как выбрать?

Состав:

- Разновидности составов и область их применения

- Особенности состава по видам

- Область применения: какие материалы можно «сваривать»

- Технические характеристики – на что обратить внимание при выборе

- Условия использования

- Популярные производители

Среди универсальных клеев особой популярностью пользуется клей «холодная сварка». Ключевым преимуществом этого вида продукции является простота использования и доступность разных видов. Представленный ассортимент позволяет выбрать состав, который предназначен для конкретной задачи.

Ключевым преимуществом этого вида продукции является простота использования и доступность разных видов. Представленный ассортимент позволяет выбрать состав, который предназначен для конкретной задачи.

Разновидности составов и область их применения

Удобно, производители заботятся о своих покупателях и создают клеи универсального и узкого применения. Для покупки достаточно определиться с кругом предстоящих задач и выбрать то, что подходит лучше всего.

Основные отличия касаются материалов, с которыми справится клей, и особенностей внешних условий.

Общий перечень видов клея:

- универсальный;

- для склеивания стыков линолеума и деталей из ПВХ;

- для металла.

Есть как жидкая двухкомпонентная смесь, где вторым ингредиентом является отвердитель, так и однокомпонентная «сварка» в брикетах, внешне похожая на пластилин. Различия в составах практически не влияют на результат, а вот объем действительно важен.

Отдельным видом является высокотемпературная «сварка», по своим техническим характеристикам она имеет максимальную температуру плавления и распада клеевой композиции.

Особенности состава по видам

В зависимости от назначения в состав клея входят различные наполнители и дополнительные ингредиенты.

- В «холодную сварку» для соединения деталей из ПВХ добавляют растворители, под воздействием которых образуется прочный шов. В большинстве случаев это готовая к применению эмульсия, упакованная в металлическую тубу.

- Составы для склеивания металлов содержат оксид железа, микрогранулы металлов, кварц и другие компоненты, обладающие высокой адгезией к большинству видов материалов — стеклу, керамике, металлическим и деревянным поверхностям, пластику. Таким образом, можно эффективно комбинировать совершенно разные по химическому составу детали.

- Универсальный клей «холодная сварка» чаще всего изготавливается на основе эпоксидной смолы, дополненной разнообразными компонентами, но определенного стандарта по составу нет.

Универсальный клей самый прочный среди всех видов, устойчив к воде, растворителям, бензину и другим агрессивным жидкостям. Часто универсальный клей имеет пометку «экспресс», что говорит о сверхбыстром схватывании.

Универсальный клей самый прочный среди всех видов, устойчив к воде, растворителям, бензину и другим агрессивным жидкостям. Часто универсальный клей имеет пометку «экспресс», что говорит о сверхбыстром схватывании.

К универсальным клеям также относят контактный эпоксидный клей, изготавливаемый на основе эпоксидной смолы.

Область применения: какие материалы можно «сваривать»

Производитель всегда указывает на упаковке для склеивания, для каких материалов подходит тот или иной состав. Общая классификация по видам имеет ряд подгрупп по назначению, чаще всего это относится к «холодной сварке» для металлов: для алюминия, для чугуна, для свинца и др.

Составы узкого применения следует применять по назначению. Если на упаковке нет конкретных указаний, можно придерживаться стандартных правил использования.

- Клей по металлу Предназначен для соединения деталей из черных и цветных металлов: меди, серебра, свинца, чугуна, алюминия и др.

- ПВХ-компаунды прекрасно соединяют трубы из жесткого пластика, эффективно «сваривают» стыки линолеума, виниловой плитки и других изделий из ПВХ.

- Клей универсальный Предназначен для соединения металла, резины, керамики, в том числе пригоден для работы под водой.

- Высокотемпературный или термостойкий клей, применяемый для склеивания изделий из черных и цветных металлов, керамики, термостойких пластмасс.

- Клей эпоксидный «Контакт» применяется для склеивания фаянса, фарфора, дерева, металла и различных металлических сплавов, стекла.

Технические характеристики — на что обратить внимание при выборе

Как правило, основные характеристики клеев схожи, но учитывая разнообразие предложений от производителей, при покупке следует ознакомиться с особенностями.

- Время схватывания и время склеивания. Это разные понятия. Время схватывания определяет, когда состав начинает твердеть. Пока клей не «схватился», соединяемые детали можно более точно подгонять и перемещать.

Время схватывания указывает, когда состав полностью затвердеет.

Время схватывания указывает, когда состав полностью затвердеет. - Рекомендуемая температура использования. У разных видов этот показатель может колебаться в среднем от –20°С до +15°С. Серьезное отклонение может повлиять на химический состав клея, и его эффективность снизится.

- Термическое сопротивление. Среднее значение для всех видов «холодной сварки» составляет до +260°С, этого более чем достаточно для внутренних и наружных работ. Если область использования связана с большими колебаниями температуры, стоит обратить внимание на высокотемпературные виды, их максимальный предел может достигать +1300°С.

- Расход клея. Этот показатель неоднозначный, все зависит от плотности соединяемых деталей и квалификации пользователя. Если используется пастообразный клей, то стандартного тюбика 60 мл хватит на шов 25-30 м. Расход пластиковых компаундов можно регулировать самостоятельно: наносить тонким или толстым слоем.

- Цветовая композиция. Это важный критерий, если клей используется для декоративных работ.

Гамма на рынке включает несколько основных цветов: прозрачный, белый, черный, серый.

Гамма на рынке включает несколько основных цветов: прозрачный, белый, черный, серый.

Условия использования

Использовать клей «холодная сварка» достаточно просто, процесс соединения элементов не предполагает сложных манипуляций.

Склеиваемые поверхности рекомендуется подготовить:

- очистить мелкой наждачной бумагой;

- очистить от крупной и мелкой пыли;

- обезжирить ацетоном.

При использовании пластиковых составов влажные детали можно склеивать, при этом клей равномерно распределяется по поверхности до появления первого сцепления.

Если объем работы небольшой, то можно разделить нужную часть клея и отвердителя. Активированный состав следует наносить в течение 10 минут для обычных видов или сразу после смешивания – для клея с пометкой «экспресс» или «секундный».

После нанесения клея детали соединяют и выдерживают до полного схватывания, в среднем 20 минут. Если фиксация изделий невозможна, следует использовать составы с минимальным временем первого схватывания – «экспресс», «второй».

Наконечник

Для сокращения времени высыхания в 2-3 раза допускается подогрев клея. Можно использовать промышленный фен, в крайнем случае подойдет обычный бытовой с максимальным температурным режимом.

После полной полимеризации поверхность клея можно шлифовать, красить, покрывать отделочными материалами.

Популярные производители

«Холодная сварка» выполняется как иностранными, так и отечественными компаниями. Российские товары отличаются доступной стоимостью, но иногда уступают по качеству европейским фирмам.

Среди компаний-лидеров выделяется «тройка лидеров»:

- Hi-Gear;

- Абу;

- «Полимет».

Среди узкоспециализированных марок стоит отметить «Тангит» — компания производит различные средства герметизации инженерных коммуникаций и выпускает качественный клей для «сварки» труб.

Клей «Холодная сварка» сочетает в себе широкий спектр применения, простоту применения и доступную стоимость. Для достижения стойкого результата от пользователя не требуются специфические навыки или знания, достаточно соблюдать простые правила использования и следовать рекомендациям производителя.

Для достижения стойкого результата от пользователя не требуются специфические навыки или знания, достаточно соблюдать простые правила использования и следовать рекомендациям производителя.

сварка — определение холодной сварки по The Free Dictionary

холодная сварка

n.

Сварка двух материалов под высоким давлением или в вакууме без использования тепла.

холодная сварка v.

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

холодная сварка

vb