технология процесса, преимущества и недостатки, сфера использования, виды

Импульсно-дуговая сварка – это вид дуговой сварки, при котором на дежурную дугу накладываются импульсы большего тока. Метод применим при сварке как в среде защитных газов, так и плавящимися и неплавящимися электродами.

Содержание

- 1 Технология импульсно-дуговой сварки

- 2 Преимущества и недостатки

- 3 Сфера использования

- 4 Виды импульсной сварки и их краткая характеристика

- 5 Магнитно-импульсный вид

- 6 Аккумуляторный вид

- 7 Инерционный вид

- 8 Конденсаторный вид

Технология импульсно-дуговой сварки

Импульсно-дуговая сварка осуществляется посредством сварочного оборудования, предполагающего возможность наложения на постоянную дугу импульса, превосходящего в разы по силе тока показатели дежурной дуги.

Импульсно-дуговая сварка происходит, согласно следующему алгоритму:

- на фоне базового тока импульсом высокой мощности происходит расплавление конца электрода и формирование на его конце капли нужного размера;

- далее сформированная капля отделяется и переносится на металлическую заготовку;

- сила тока падает до базового значения, позволяющего поддерживать дежурную дугу;

- происходит осаждение металла в сварочной ванне;

- далее следует повторение данного процесса.

Преимущества и недостатки

Импульсно-дуговой способ сварки разрабатывался как более универсальная и производительная альтернатива дуговому способу. Среди его достоинств можно назвать:

- исключение возможного брака в виде прожогов и несплавлений;

- отсутствие разбрызгивания металла во время сварочного процесса;

- экономичный расход сварочной проволоки и электродов;

- возможность сварки разных по составу металлов;

- благодаря малому числу возникающих дефектов, значительно упрощена обработка сварных швов.

Недостаток импульсно-дугового способа сварки: данный способ неприменим для больших сварочных объемов.

Сфера использования

Изначально данный способ был придуман для сварки нержавеющий стали. Его первое применение – строительство в 1932 году американского поезда Pioneer Zephyr, где применение сваренной этим способом нержавеющей стали позволило сократить вес состава, а, значит, увеличить его скоростные параметры.

Позже выяснилось, что импульсно-дуговая сварка может успешно применяться при соединении друг с другом как разных марок сталей, так и цветных металлов: алюминиевых, медных, никелевых сплавов и титана.

Диапазон заготовок, который можно сваривать с помощью импульсного способа сварки – от 1 до 50 мм.

Сейчас импульсно-дуговой способ широко применяется при монтаже трубопроводов разного назначения. Он обеспечивает качественный сварной шов практически без дефектов, хорошо сформированный обратный валик, не требующий зачистки, и достаточную прочность сварного соединения, что является приоритетным для данных видов конструкций.

Виды импульсной сварки и их краткая характеристика

Классификация видов импульсно-дуговой сварки основана на разнице способов преобразования тока для создания импульса. Всего их выделяют четыре: магнитно-импульсный, аккумуляторный, инерционный и конденсаторный.

Всего их выделяют четыре: магнитно-импульсный, аккумуляторный, инерционный и конденсаторный.

Магнитно-импульсный вид

Суть данного вида сварки – соединение металлических деталей путем их соударения с использованием в процессе импульсного электромагнитного поля.

В процессе сварки одна деталь остается неподвижной, а вторая приводится в движение электромагнитным полем, генерируемым сварочной установкой. В момент их сближения образуется дуга, которая сваривает заготовки. Магнитно-импульсная сварка актуальна в машиностроении для соединения трубчатых деталей между собой и с другими деталями. Также ее применяют для сварки плоских деталей по их наружному и внутреннему контуру. Магнитно-импульсная сварка может применяться для соединения деталей с диапазоном толщин заготовок 0,5-2,5 мм.

Этот вид сварки не получил широкого распространения из-за сложности технологически-настроечного процесса и быстрого износа сварочного оборудования.

Аккумуляторный вид

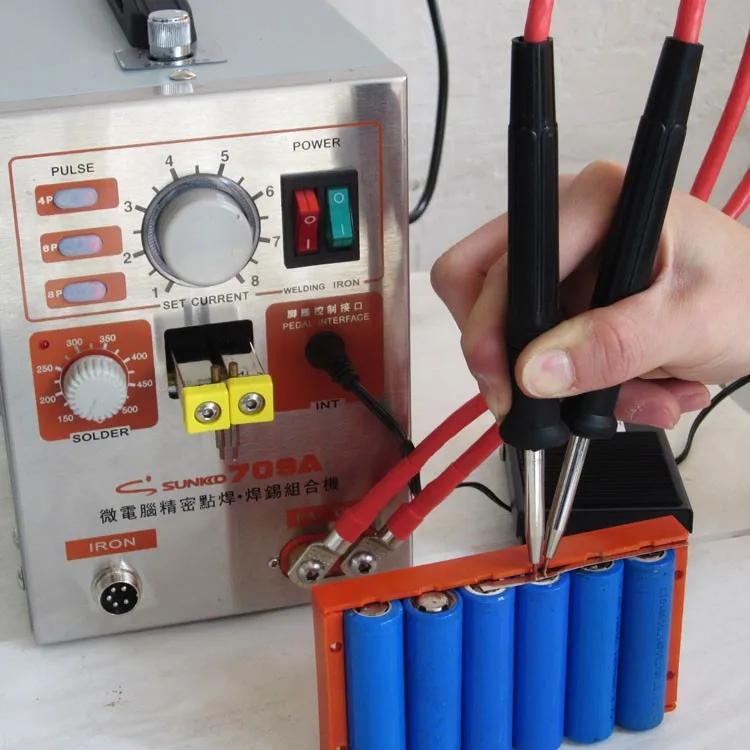

В сварочных аппаратах, предназначенных для этого вида сварки, необходимая сила тока для импульса генерируется с помощью щелочных аккумуляторов. Их отличительная конструкционная особенность – низкое значение внутреннего сопротивления, что позволяет выдать ток короткого замыкания, который по силе во много раз превосходит ток стандартной разрядки. Подобный вид сварки на данный момент находится в стадии разработки и широко не применяется.

Их отличительная конструкционная особенность – низкое значение внутреннего сопротивления, что позволяет выдать ток короткого замыкания, который по силе во много раз превосходит ток стандартной разрядки. Подобный вид сварки на данный момент находится в стадии разработки и широко не применяется.

Инерционный вид

В инерционном виде сварки применяется накопленная энергия вращающегося маховика, который приводится в движение общим валом роторного силового генератора.

Схема сварки трением

В момент сварки скорость движения маховика замедляется, и он трансформирует запасенную кинетическую энергию в форме импульса сварочного тока.

Конденсаторный вид

При конденсаторной сварке импульс, необходимый для сварного процесса, обеспечивается энергией короткого импульса тока при разряде конденсатора. Этот вид сварки имеет ограничения по максимальному сечению свариваемых заготовок. Область его применения – соединение листового металла с крепежными элементами различной конструкции (шпильками, втулками, гвоздями и т. д.). Также он успешно используется в производстве электронных компонентов и приборостроении, где необходимо сваривать между собой мелкие детали и металлы малых толщин.

Этот вид сварки имеет ограничения по максимальному сечению свариваемых заготовок. Область его применения – соединение листового металла с крепежными элементами различной конструкции (шпильками, втулками, гвоздями и т. д.). Также он успешно используется в производстве электронных компонентов и приборостроении, где необходимо сваривать между собой мелкие детали и металлы малых толщин.

Импульсная сварка: особенности, виды и технология

1 / 1

В современном мире всё большую популярность набирает импульсная сварка. Этот бесконтактный способ соединения металлов был впервые применён почти 90 лет назад. Созданный как альтернатива электродуговому методу, он, по сути, является его подвидом.

Отличие состоит в том, что на постоянный сварочный ток с заданной амплитудой накладываются дополнительные импульсы. Эти выплески энергии могут в несколько раз превышать фоновый ток. Формирование шва происходит последовательно капельным способом. Такая методика исключает разбрызгивание металла и позволяет соединять даже тонкий листовой материал без опаски прожечь его насквозь.

Эти выплески энергии могут в несколько раз превышать фоновый ток. Формирование шва происходит последовательно капельным способом. Такая методика исключает разбрызгивание металла и позволяет соединять даже тонкий листовой материал без опаски прожечь его насквозь.

Импульсная сварка: как это работает?

Для этого способа сварки необходим сварочный полуавтомат с функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG)

В фоновом режиме подаётся постоянный сварочный ток, задача которого — поддерживать устойчивую дугу. Во время резких скачков нагрузки конец присадочной проволоки плавится. Электродинамические силы истончают шейку образовавшейся капли, и жидкий металл под действием своего веса падает на соединяемые поверхности, формируя шов. Затем сила тока мгновенно падает до дежурного значения. В этот промежуток времени температура в сварочной ванне снижается и металл застывает. Далее процесс повторяется.

Затем сила тока мгновенно падает до дежурного значения. В этот промежуток времени температура в сварочной ванне снижается и металл застывает. Далее процесс повторяется.

Паузы между вспышками можно регулировать настройками аппарата. Это обеспечивает возможность выбора разных режимов сварки и контроль параметров образующегося шва.

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

-

аккумуляторным;

-

конденсаторным;

-

электромагнитным;

-

инерционным.

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

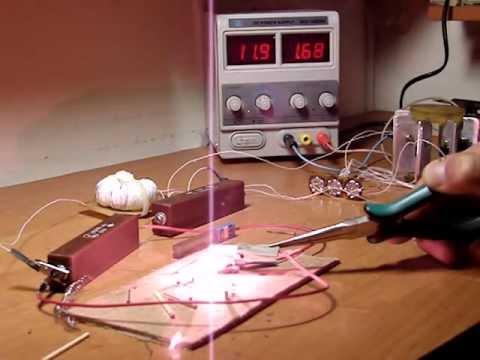

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока.

Технология импульсной сварки

Для импульсной сварки используются аппараты инверторного типа. Чтобы расплавленный металл не контактировал с воздухом, в область сварочной ванны подаётся защитный газ. Благодаря этому металл не вступает в реакцию с кислородом и не окисляется.

Суть импульсно-дуговой сварки заключается в контролируемом переносе металла с присадочной проволоки или плавкого электрода на стык свариваемых поверхностей. Процесс протекает циклично:

-

Сила тока резко увеличивается. Основной материал плавится, образуя точечную сварочную ванну.

-

Происходит уменьшение силы тока. Металл остывает, начинает затвердевать от краёв к центру шва.

Происходит повторение цикла.

Шов получается ровным и качественным. Его не приходится зачищать от окислов и застывших брызг. Каждый импульс переносит в сварочную ванну только одну каплю присадочного материала. При этом его параметры легко менять. Частота тока может варьироваться от 0,5 до 300 Герц.

Его не приходится зачищать от окислов и застывших брызг. Каждый импульс переносит в сварочную ванну только одну каплю присадочного материала. При этом его параметры легко менять. Частота тока может варьироваться от 0,5 до 300 Герц.

Алгоритм импульсной сварки

Некоторые современные инверторы имеют синергетический (импульсный) режим работы. В процессе сварки сила и напряжение тока с заданным ритмом меняются от нижнего значения к верхнему. Для настройки импульсной частоты доступен диапазон от 0,5 до 300 Гц. С её увеличением сужается дуга и уменьшается размер зёрен, шов получается более узким, увеличивается глубина проварки. Снижение частоты позволяет лучше контролировать процесс.

Синергетический режим даёт шов, образованный соединёнными внахлёстку точками. Сварочная ванна получается меньшего размера, чем в случае с постоянным током, но её глубины хватает для обеспечения хорошего провара. Максимальный эффект достигается при достаточной разнице температур между импульсом и фоновым током.

Настройка алгоритма происходит изменением величин тока импульса и паузы и их продолжительности. Фоновый ток выбирается меньшего значения, чем минимально рекомендованный для плавки свариваемого металла. Во время паузы между вспышками сварочная ванна должна успеть остыть и кристаллизоваться. А величина тока импульса должна обеспечивать оптимальное плавление. При этом следует учитывать свойства свариваемого материала.

Преимущества

Плюсов у импульсно-дугового метода много:

-

Качественный плотно сформированный сварочный шов, который не приходится впоследствии зачищать.

-

Варить можно любой металл, включая алюминий и нержавеющую сталь. Более того, таким способом можно соединять между собой разные по химическому составу сплавы.

-

Для работы потребуется минимальное количество дополнительного оборудования.

-

Дугу и форму сварочной ванны легко контролировать.

Этому способствует и то, что рабочую зону не заволакивает дымом.

Этому способствует и то, что рабочую зону не заволакивает дымом.

-

Металл капает на шов направленно, нет разбрызгивания, экономится присадочный материал.

-

Тепловложение значительно ниже, чем при обычной сварке. Детали не деформируются под действием высокой температуры. Можно работать даже с тонкой листовой сталью без риска её прожечь.

- От сварщика не требуется высокая квалификация, красивый «чешуйчатый» шов может получиться даже у новичка.

Недостатки

Считается, что метод импульсной сварки узкоспециализирован. В режиме ТИГ производительность не так высока, как хотелось бы, а при МИГ-сварке предъявляются высокие требования к защитным газам. К тому же необходимое дополнительное оборудование делает покупку более затратной.

Преобразователь энергии в импульсном режиме склонен к перегреву. Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Консервативные сварщики критикуют импульсный метод за то, что параметры сварочной ванны задаются настройками на аппарате, нет возможности полноценно чувствовать процесс. Хотя это дело индивидуальной привычки.

Ещё одной причиной недовольства может стать необходимость подбора режимов под каждый конкретный случай. Но современные сварочные аппараты могут быть оснащены множеством готовых программ, подходящих для разных задач.

Сфера применения

Импульсная аргонодуговая сварка незаменима в тех случаях, когда приходится вести шов вертикально или в перевёрнутом (потолочном) состоянии, когда мешает сила притяжения. Дома или в небольших мастерских бывает, что свариваемые металлы не блещут качеством, если добавить в процесс импульсы – работать станет проще.

Изначально импульсная сварка в среде аргона создавалась для работы с нержавеющей сталью и с этой задачей она справляется как нельзя лучше. Этим же способом можно успешно варить алюминий. Но особенно ценно то, что импульсно-дуговой метод позволяет соединять между собой разные виды цветных металлов и стали с отличающимся химическим составом. Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Этим же способом можно успешно варить алюминий. Но особенно ценно то, что импульсно-дуговой метод позволяет соединять между собой разные виды цветных металлов и стали с отличающимся химическим составом. Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Аппараты для импульсной сварки

В интернете много информации о том, как своими руками собрать аппарат для сварки импульсным током. Обладая соответствующими знаниями, сделать это не сложно. Но функционал и возможности такой техники будут посредственными. Цена запчастей и затраченное время вряд ли оправдаются в полной мере.

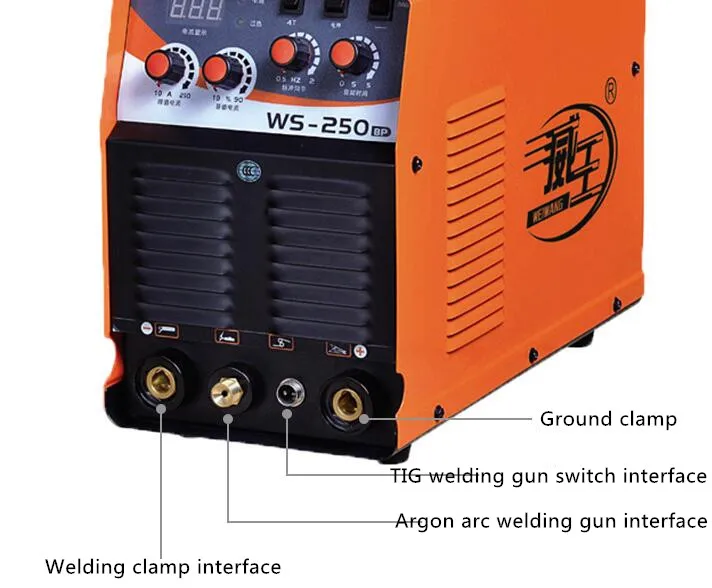

Гораздо выгодней купить универсальный сварочный инвертор, позволяющий работать как с постоянным током, так и с импульсным. К таким агрегатам относится установка аргонодуговой сварки КЕДР MULTITIG-2000P DC. Его функционал позволяет решать даже сложные задачи. Это универсальный аппарат, подходящий для сварки всех типов материалов – от легированной стали до алюминия, нержавейки, никеля и титана. При этом компактный размер позволяет использовать его в труднодоступных местах и на высоте.

При этом компактный размер позволяет использовать его в труднодоступных местах и на высоте.

Режим импульсного тока: нюансы настройки сварочного аппарата

Рассмотрим выбор режимов на примере вышеупомянутого аппарата аргонодуговой сварки КЕДР MultiTIG-2000P DC. Аппарат имеет широкий выбор настроек, подходящих как для новичка, так и для профессионала. Настройка выполняется регулятором, расположенным на панели управления. Режим импульсной TIG-сварки позволяет менять параметры пикового и базового тока, баланса и частоты импульса.

Настройкой импульсного и фонового тока задают амплитуду колебаний напряжения в процессе аргоновой ТИГ-сварки в пределах от 5 до 200 Ампер. Это позволяет контролировать тепловложение и глубину проплавления.

Баланс импульса – это соотношение длительности импульсного и базового тока. Он также влияет на величину тепловложения в основной металл. Регулируется в пределах от 5 до 95 %.

Частота импульса напрямую влияет на скорость работы и глубину проплавления. Пределы регулировки от 0,5 до 200 Гц.

Пределы регулировки от 0,5 до 200 Гц.

Стоит ли осваивать метод импульсной сварки? Если вы используете сварочный аппарат для бытовых нужд пару раз в год, то возможно в этом нет нужды. Во всех остальных случаях — однозначно да. Сегодня это один из самых перспективных методов. Импульсную сварку всё чаще используют в мастерских, автосервисах и на небольших производствах. При работе с тонкостенными металлами, а так же там, где необходимо накладывать вертикальные и потолочные швы — это самый оптимальный выбор.

что это такое, виды и особенности

Друзья! Давайте вместе поддержим Христианский портал!

Узнать подробнее

Содержание:

- Особенности

- Разновидности

- Преимущества и недостатки

- Особенности микроимпульсной сварки

- Самостоятельное изготовление импульсного сварочного аппарата

- Интересное видео

Импульсная сварка — электродуговая технология, во время которой дополнительные кратковременные импульсы. Во время нее ток подается в импульсном режиме, он осуществляет расплавление металла, который преобразуется в каплю и в последующий период образует прочный и ровный шов. Это востребованный метод, который используется при прокладке современных мощных трубопроводов и в строительстве: как в промышленном, так и в гражданском. Но все же он имеет множество нюансов и подводных камней, о которых стоит поговорить подробнее.

Во время нее ток подается в импульсном режиме, он осуществляет расплавление металла, который преобразуется в каплю и в последующий период образует прочный и ровный шов. Это востребованный метод, который используется при прокладке современных мощных трубопроводов и в строительстве: как в промышленном, так и в гражданском. Но все же он имеет множество нюансов и подводных камней, о которых стоит поговорить подробнее.

Особенности

Чтобы правильно провести импульсную сварку необходимо знать, что это такое, а именно сущность процесса. Как было указано, эта технология является разновидностью электродуговой сварки. При ее проведении главный ток используется в фоновом режиме, он преобразуется в импульсы, которые повышают силовую нагрузку.

Стоит отметить! Существует основной закон сварочного процесса: один импульс — одна капля. В связи с тем, что наблюдается влияние электродинамических сил, возникает сужение шейки капли, поэтому она отделяется от электрода.

При регулировании показателей пауз между каплями можно следить за следующими важными условиями:

процессом формирования сварной ванны;

габаритами наплавляемого валика;

формой сварного шва.

Применение импульсов вызывает снижение силы тока до нижних показателей. Именно это обеспечивает экономию расхода присадки. Также предотвращается появление непроваренных мест.

Разновидности

Импульсная сварка может проводиться своими руками, но для этого необходимо знать важные особенности, схему и устройство оборудования, которое применяется для проведения сварочных работ. Но все же в первую очередь требуется узнать, какие существуют разновидности данной технологии, а также чем характеризуется процесс импульсно-дуговой сварки.

Для проведения импульсно-дуговой сварки применяются следующие типы оборудования:

- Приборы конденсаторного типа. Их используют для сваривания нержавейки и алюминия. Они различаются в соответствии с мощностными характеристиками, в продаже встречаются модели имеющие мощность больше 100 кА.

Оборудование вырабатывает большие объемы энергии, которые разделяются на дозы.

Оборудование вырабатывает большие объемы энергии, которые разделяются на дозы. - Магнитно-импульсные модели. Оборудование производит соединение изделий под сильным давлением, которое создает магнитное поле. Образование швов происходит под высокой температурой и сжатием. Агрегаты этого вида можно использовать для сваривания металлов с хорошими свойствами продуктивности. Рабочий процесс магнитно-импульсных приборов основан на принципе вихревых токов. В период, когда они пересекают магнитное поле, происходит соприкосновение изделий. Далее возникает их сильное вдавливание в область расплава, что приводит к образованию гомогенной структуры. Кромки изделий находятся под углом по отношению друг к другу.

- Инерционные варианты. Устройства имеют основной конструктивный элемент — маховик. Он приводится в движение электродвигателем. Кинетический энергетический потенциал, исходящий от маховика, переходит на импульсные токи. В результате этого появляется инерционный резонанс.

- Модели с аккумуляторами. Они имеют прочный корпус. Положительная особенность состоит в том, на функционирование прибора практически не влияет просадка сети. Короткие замыкания, которые проявляются при розжиге электрода или присадки в полуавтоматических агрегатах, быстро приходят в норму. Для аккумулятора обязательно нужен электролитный наполнитель, в качестве него отлично подходит щелочь.

Преимущества и недостатки

Что такое импульсная сварка и в чем состоит ее главное назначение, мы рассмотрели, но все же чтобы точно разобраться в данной технологии стоит узнать ее положительные и негативные особенности. Этот метод имеет множество возможностей, которые позволяют его применять в разных областях промышленности. А если разобраться в устройстве оборудования, то можно произвести импульсно-дуговую сварку своими руками.

Итак, среди основных преимуществ можно выделить:

- При проведении сварочного процесса используется кратковременный импульс.

Именно он способствует тому, что капли из расплавленной металлической структуры ровно ложатся на зону сварного шва. Все это позволяет применять сварочную технологию для сваривания тонких изделий, к примеру, металлических алюминиевых листов.

Именно он способствует тому, что капли из расплавленной металлической структуры ровно ложатся на зону сварного шва. Все это позволяет применять сварочную технологию для сваривания тонких изделий, к примеру, металлических алюминиевых листов. - Шов выходит прочным и качественным. При проведении работ образуется аккуратный валик с равномерной структурой, он имеет ровные кромки, не требуется зачистка, обработка и проковка.

- Редко образуются дефекты, и только в случаях, когда не соблюдаются правила технологического процесса или наблюдается нестабильное напряжение.

- Не возникает разбрызгивание расплавленного металла в сварочной ванне.

- При работе с полуавтоматическим оборудованием в несколько раз снижается расход присадочных материалов.

- При помощи импульсного сваривания можно сваривать разные виды металлов.

- Импульсно-дуговая сварка плавящимся электродом сопровождается контролем момента расплава присадочного материала. Также во время нее наблюдается стабильная работа используемых режимов.

Импульсная дуговая, точечная сварка имеет негативные качества. Но по сравнению с преимуществами их не так много:

- при выполнении сварочных работ наблюдается слишком сильное нагревание преобразователя. По этой причине стоит применять качественную охладительную систему;

- технология не предназначена для помещений с большими площадями;

- отсутствуют варианты для домашнего использования, а приборы для промышленности имеют высокую стоимость;

- импульсный режим сварки TIG имеет низкий КПД, требуется постоянно регулировать режим подачи присадки.

Особенности микроимпульсной сварки

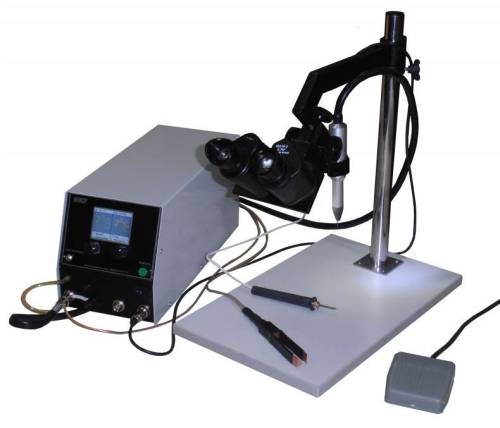

Микроимпульсная сварка создает прочный стыковой шов. Для этого вида сваривания применяются специальные микроимпульсные дуговые сварочные агрегаты, они могут работать с дентальными сплавами в зубном протезировании, а также позволяют сваривать тонколистные изделия.

Оборудование имеет компактные размеры. Оно обладает простым управлением, с которым смогут разобраться даже начинающие сварщики. Корпус у аппаратов закрытый, предусмотрен удобный игольчатый наконечник и светодиодная подсветка.

Корпус у аппаратов закрытый, предусмотрен удобный игольчатый наконечник и светодиодная подсветка.

Самостоятельное изготовление импульсного сварочного аппарата

Если вы решили сделать импульсную сварку своими руками, то стоит рассмотреть устройство приборов. Основой является преобразователь, он генерирует рабочий ток, который имеет высокую частоту до 150 А.

В основе преобразователя имеется несколько блоков:

- низкочастотный выпрямитель, преобразующий стандартное напряжение в постоянный ток. Он должен иметь выходной фильтр с конденсаторами;

- блок инверторного типа, который имеет транзисторные переключатели. Он генерирует переменный ток с частотой до 75 кГц;

- трансформатор, Оно состоит из понижающих обмоток и вторичного выпрямителя.

Важно! При изготовлении оборудования потребуется блок управления, он стабилизирует процесс преобразования. Дополнительно стоит применять схему, которая включает важные компоненты — низкочастотный выпрямитель, высокочастотный преобразователь, блок управления, рабочий шунт, силовой фильтр.

Чтобы правильно провести все работы стоит предварительно узнать, что такое импульсно-дуговая сварка. Этот процесс имеет множество важных особенностей и нюансов, которые стоит учитывать при осуществлении сваривания. Все это оказывает огромное влияние на качество и прочность соединения.

Интересное видео

Рубрика статьи

Назад

Вперёд

Что собой представляет импульсная сварка

Процесс создания сплошных сварных швов посредством расплавления в определенных точках при последующем их покрытии получил название импульсной сварки. Оборудование, имеющее данную функцию, в перерывах между регулярно повторяемыми импульсами работает в состоянии дежурной дуги малой мощности, пропускающей только часть импульсного тока. Такая дуга в паузах между возбуждениями импульса не оказывает существенного влияния на глубину расплавления металла. За счет этого достигается устойчивое горения дуги в пространстве, целиком устраняются кратеры из сварных точек при уменьшении требуемых участков перекрытия в месте сварного шва. Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки.

За счет этого достигается устойчивое горения дуги в пространстве, целиком устраняются кратеры из сварных точек при уменьшении требуемых участков перекрытия в месте сварного шва. Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки.

Используя импульсную дугу в виде источника тепла, можно существенно расширить возможности традиционной сварки дугой в защитной газовой среде. Технология импульсно-дуговой сварки характеризуется режимами пульсации дуги (объемом и скоростью введения теплоты в заготовку). Они определяются определенной программой, исходя из толщин и свойств соединяемых материалов, а также положения швов в пространстве и др.

Если сварка ведется неплавящимися электродами, то импульсная (или пульсирующая) дуга служит инструментом воздействия на основной металл с образованием шва. При использовании плавящихся электродов она предназначается для регулирования операций плавления и перенесения металла электрода. В ходе процесса импульсно-дуговой сварки с помощью электродов из вольфрама пульсация дуги имеет постоянно заданное отношение импульсов к паузам. Получение сплошного соединения достигается посредством расплавления отдельно взятых точек при их покрытии впоследствии.

В ходе процесса импульсно-дуговой сварки с помощью электродов из вольфрама пульсация дуги имеет постоянно заданное отношение импульсов к паузам. Получение сплошного соединения достигается посредством расплавления отдельно взятых точек при их покрытии впоследствии.

Применение имульсной сварки

К важнейшим параметрам, характеризующим этот процесс, относят продолжительности импульсов с паузами, всего цикла и шаг точек со скоростью сваривания. Способность к проплавлению пульсирующей дуги с заранее установленной продолжительностью цикла и импульса определяется импульсным режимом сварки, его жесткостью. Этот параметр технологии в своем крайнем значении характерен для дугового варианта сварки. При традиционной сварке дугой постоянного горения он равен нулю, а при точечной сварке дугой стремится к бесконечности. Регулируя импульсные характеристики, можно оказывать воздействие как на размер с формой зоны сваривания, процесс кристаллизации металлов, так и на образование швов, остаточные либо временные деформации, прочие характеристики хода сварки. При определении режима сварки этим способом немаловажное значение придается шагу точек, особенно при соединении тонколистовых материалов.

При определении режима сварки этим способом немаловажное значение придается шагу точек, особенно при соединении тонколистовых материалов.

Способность к проплавлению пульсирующей дуги дает наибольший эффект при импульсной сварке алюминия с толщинами листов менее 3 мм. Возможность рационального применения поверхностного натяжения металлов в ходе импульсно-дуговой сварке создает необходимые условия для должного формирования шва независимо от его положения в пространстве. Этим объясняется активное применение свойств импульсной дуги при выполнении швов в потолочном, вертикальном либо горизонтальном положении на металлоизделиях самого большого диапазона толщин и для соединения автоматической сваркой участков труб с неповоротными стыками.

В аппаратах импульсной сварки в виде источника питания чаще всего применяются сварочные преобразователи, оснащенные регуляторами тока с прерывателями, работающие на постоянных токах. Использование в них плавящихся электродов целесообразно в ситуациях, когда горение дуги постоянно, а на обычный сварочный ток время от времени накладывается импульсный. Преобладание при этом электродинамической силы приводит к отделению капли. Таким образом осуществляется направляемый перенос металла по частоте соизмеримый с импульсами при значении тока, на порядок меньшем, чем критическое.

Преобладание при этом электродинамической силы приводит к отделению капли. Таким образом осуществляется направляемый перенос металла по частоте соизмеримый с импульсами при значении тока, на порядок меньшем, чем критическое.

Поэтому, в отличие от применения неплавящихся электродов, точечная импульсная сварка с помощью плавящегося электрода намного производительнее и позволяет существенно снижать сварочную деформацию с равными качественными характеристиками получаемых соединений. Она наиболее эффективна в конструкциях важного назначения, выполненных из сталей различных марок, сплавов меди, никеля, алюминия и титана для швов любых пространственных ориентаций. Этот вариант сварки способствует хорошей стабилизации дуги в пространстве. Учитывая способность вылета электродов больших длин, его эффективно применять при осуществлении стыковых соединений при обработке кромок с узкими щелями из толстых листов металла.

Особенности магнитно-импульсной сварки

В принципе действия магнитно-импульсной сварки лежит использование силы электромеханического действия вихревых токов. При наведении на стенки обрабатываемого изделия они пересекаются с линиями магнитных сил импульсного поля и с магнитным потоком. Одновременно электроэнергия превращается в механическую, а импульсы давления магнитного поля воздействуют на детали напрямую, без помощи специальных передающих сред.

При наведении на стенки обрабатываемого изделия они пересекаются с линиями магнитных сил импульсного поля и с магнитным потоком. Одновременно электроэнергия превращается в механическую, а импульсы давления магнитного поля воздействуют на детали напрямую, без помощи специальных передающих сред.

Процесс такой сварки предполагает мгновенную передачу давления обрабатываемой заготовке на скорости магнитных полей, а в движение приводятся не только определенные участки, а деталь полностью. Чтобы обеспечить последовательное передвижение контактирующей зоны, заготовки помещают соединяемыми кромками под углом друг к другу. Соединение формируется в ходе соударений сопряженных деталей. Одновременно происходит очищение кумулятивной струей соединяемых поверхностей от грязи и окислов и пластическая деформация поверхностных слоев материалов с образованием между ними химических связей.

Соединение магнитно-импульсным способом осуществляется по трем традиционным схемам импульсной сварки: обжатие изделий из трубчатых материалов, их раздача и деформирование листового материала. В первом случае используют индуктор, обхватывающий изделие, во втором – его помещают внутрь заготовки, а в третьем – применяется плоский индуктор. Во избежание деформаций тонкостенных деталей в ходе сварки во внутренность труб вставляются специальные металлические оправки, которые удаляются по завершении работ.

В первом случае используют индуктор, обхватывающий изделие, во втором – его помещают внутрь заготовки, а в третьем – применяется плоский индуктор. Во избежание деформаций тонкостенных деталей в ходе сварки во внутренность труб вставляются специальные металлические оправки, которые удаляются по завершении работ.

Применение данной технологии сварки наиболее эффективно в производстве различных конструкций из трубчатых деталей, свариваемых как между собой, так и в сочетаниях с другими заготовками. Использование возможностей импульсной лазерной сварки необходимо при соединении плоских заготовок по внутренним либо наружным контурам. При этом возможна сварка различных материалов в любых сочетаниях в широком диапазоне толщин.

Импульсная и контактная сварка – особенности, преимущества и недостатки

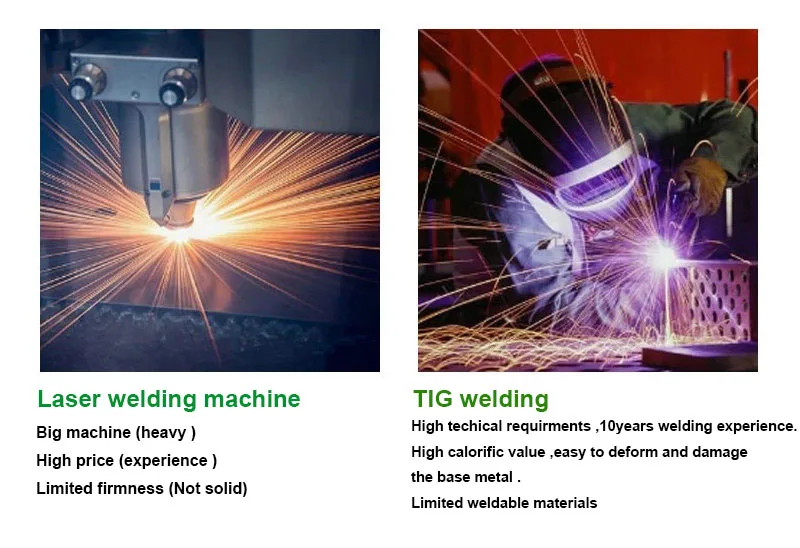

Наибольшее распространение в современном производстве получила полуавтоматическая сварка. Ее основные достоинства – высокая производительность и широкий спектр толщин свариваемых металлов. Однако и она не лишена недостатков.

Однако и она не лишена недостатков.

Недостатки полуавтоматической сварки

Главным минусом полуавтоматической сварки является разбрызгивание металла. Это особенно заметно при использовании углекислого газа в качестве защитного. При этом около 30 % сварочной проволоки не попадает в шов. При использовании смеси аргона с углекислым газом ситуация улучшается, но полностью проблема не решается. Брызги металла требуют зачистки и портят внешний вид изделия. Это особенно критично при работе с тонкими материалами или цветными металлами. Решить эту проблему призвана импульсная сварка.

Сварка металлов может выполняться несколькими способами: газовым пламенем, электрической дугой, электронным лучом, лазерным излучением, трением и даже ультразвуком.

Что такое импульсно-дуговая сварка

Импульсно-дуговая сварка стала возможной после изобретения инверторного источника энергии. Она представляет собой контролируемый процесс переноса металла в среде защитного газа. Такой метод используется при работе с алюминием и нержавеющей сталью. Суть его состоит в цикличном повторении следующего процесса:

Такой метод используется при работе с алюминием и нержавеющей сталью. Суть его состоит в цикличном повторении следующего процесса:

- Под воздействием мощного импульса тока происходит отделение и перенос одной капли металла сварочной проволоки на изделие.

- Сила тока уменьшается до значения, позволяющего поддерживать сварочную дугу, но недостаточную для отделения и переноса металла.

- Сварочная ванна в месте соединения изделий остывает.

- Цикл повторяется.

Высокое качество швов возможно благодаря точному управлению импульсами сварочного тока. Одновременно обеспечивается отсутствие разбрызгивания. Частота импульсов варьируется в диапазоне 30-300 Герц. Каждый из них обеспечивает перенос в сварочную ванну только одной капли металла. Пример такого сварочного аппарата – MERKLE HIGHPULSE 350 DW.

Зачем нужен защитный газ

Во время процесса сварки расплавленный металл в сварочной ванне может контактировать с воздухом из окружающей среды. При этом в результате реакции с кислородом образуется оксид металла. Это пористое и хрупкое соединение. Защитный газ необходим для предотвращения его образования. Он вытесняет кислород из рабочей зоны и служит своеобразным барьером.

При этом в результате реакции с кислородом образуется оксид металла. Это пористое и хрупкое соединение. Защитный газ необходим для предотвращения его образования. Он вытесняет кислород из рабочей зоны и служит своеобразным барьером.

Аккуратный шов, заваренный импульсно-дуговой сваркой

Отличия импульсно-дуговой сварки от классической полуавтоматической

Импульсно-дуговая сварка плавящимся электродом имеет ряд отличий от классической полуавтоматической:

- импульсная сварка эффективнее;

- отсутствует разбрызгивание металла и необходимость зачистки околошовного участка;

- уменьшается выгорание металла;

- сварка возможна в любом пространственном положении, чего не может обеспечить классический способ;

- уменьшается зона температурного воздействия и, соответственно, деформация изделий.

Преимущества импульсно-дуговой сварки

- абсолютная управляемость процесса переноса металла;

- возможность работы с тонкими материалами;

- обеспечение лучшего проплавления металла;

- уменьшение перегрева металла и дымообразования.

Недостатки

- максимальная скорость подачи проволоки ниже, чем в классической полуавтоматической сварке;

- ограничен выбор защитных газов.

Контактная сварка изделий

Контактная импульсная сварка

Импульсная контактная сварка является еще одним известным способом соединения металлов. Другое ее название – резистивная сварка или сварка плавлением. Она кардинально отличается от импульсной дуговой сварки. В данном случае через два отдельных изделия импульсами пропускается электрический ток. В точке контакта соединяемых элементов из-за высокого сопротивления происходит резистивный нагрев. При увеличении силы тока температура в месте контакта изделий повышается настолько, что металл расплавляется. В итоге образуется точечный сварной шов. Для таких целей предназначена, например, машина контактной сварки BLUEWELD PCP 28.

Контактная сварка – это эффективный и экономный способ соединения металлов. Если ограничить величину электрического тока, можно добиться слабого соединения металлов. Это явление можно использовать для прихватки деталей перед их сваркой.

Если ограничить величину электрического тока, можно добиться слабого соединения металлов. Это явление можно использовать для прихватки деталей перед их сваркой.

Импульсная сварка является безусловным достижением технологии соединения металлов с применением электрического тока. Она позволяет качественно выполнять такие виды работ, которые не в состоянии обеспечить классическая полуавтоматическая сварка.

1.2 6.2 11.2 Импульсно-дуговая сварка плавящимся электродом. Технологические особенности. Область применения.

Для

улучшения технологических свойств дуги

применяют периодическое изменение ее

мгновенной мощности — импульсно-дуговая

сварка (рис. 11). Теплота, выделяемая

основной дугой, недостаточна для

плавления электродной проволоки со

скоростью, равной скорости ее подачи.

Вследствие этого длина дугового

промежутка уменьшается. Под действием

импульса тока происходит ускоренное

расплавление электрода, обеспечивающее

формирование капли на его конце. Резкое

увеличение электродинамических сил

сужает шейку капли и сбрасывает ее в

направлении сварочной ванны в любом

пространственном положении.

Резкое

увеличение электродинамических сил

сужает шейку капли и сбрасывает ее в

направлении сварочной ванны в любом

пространственном положении.

Рис.11 Изменение тока и напряжения дуги при импульсно-дуговой сварке;

I п ,U п – ток и напряжение основной дуги, I и,U и ток и напряжение дуги во время импульса, Тп и Ти – длительность паузы и импульса.

Можно

использовать одиночные импульсы (рис.

11) или группу импульсов с одинаковыми

и различными параметрами. В последнем

случае первый или первые импульсы

ускоряют расплавление электрода, а

последующие сбрасывают каплю электродного

металла в сварочную ванну. Устойчивость

процесса зависит от соотношения

основных параметров (величины и

длительности импульсов и пауз).

Соответствующим подбором тока основной

дуги и импульса можно повысить скорость

расплавления электродной проволоки,

изменить форму и размеры шва, а также

уменьшить нижний предел сварочного

тока, обеспечивающий устойчивое горение

дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до «критического» для данного диаметра электрода.

Величина критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на величину критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При

переходе к струйному переносу поток

газов и металла от электрода в сторону

сварочной ванны резко интенсифицируется

благодаря сжимающему действию

электромагнитных сил. В результате

под дугой уменьшается прослойка жидкого

металла, в сварочной ванне появляется

местное углубление. Повышается

теплопередача к основному металлу, и

шов приобретает специфическую форму

с повышенной глубиной проплавления по

его оси. При струйном переносе дуга

очень стабильна — колебаний сварочного

тока и напряжений не наблюдается. Сварка

возможна во всех пространственных

положениях.

В результате

под дугой уменьшается прослойка жидкого

металла, в сварочной ванне появляется

местное углубление. Повышается

теплопередача к основному металлу, и

шов приобретает специфическую форму

с повышенной глубиной проплавления по

его оси. При струйном переносе дуга

очень стабильна — колебаний сварочного

тока и напряжений не наблюдается. Сварка

возможна во всех пространственных

положениях.

Изменять

технологические характеристики дуги

можно, используя центральную подачу

защитного газа с высокой скоростью.

Высокие скорости истечения газа при

обычных расходах достигаются

применением сопл с уменьшенным выходным

отверстием. Обдувание дуги газом

способствует уменьшению ее поверхности,

т.е сжатию. В результате ввод теплоты

дуги в изделие становится более

концентрированным. Кинетическим

давлением потока газа расплавленный

металл оттесняется из-под дуги, и дуга

углубляется в изделие. В результате

глубина проплавления увеличивается

в 1,5—2 раза, но при этом повышается и

возможность образования в швах

дефектов.

Способ сварки по узкому или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6—12 мм. Сварку осуществляют на автоматах, плавящимся и неплавящимся электродом, одной или двумя последовательными дугами (при плавящемся электроде сварочные проволоки диаметром до 2 мм). При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75—80% аргона и 25—20% углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения одинаковых по сечению валиков. Метод характеризуется уменьшенной протяженностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях.

Экономичность

способа определяется уменьшением числа

проходов в шве за счет отсутствия

разделки кромок. Повышение производительности

достигается также повышением скорости

расплавления электродной проволоки с

увеличенным вылетом. Нагрев электрода

в вылете протекающим по нему сварочным

током обеспечивает повышение коэффициента

расплавления. Однако при этом уменьшается

глубина проплавления, поэтому способ

целесообразно применять для сварки

швов, требующих большого количества

наплавленного металла.

Нагрев электрода

в вылете протекающим по нему сварочным

током обеспечивает повышение коэффициента

расплавления. Однако при этом уменьшается

глубина проплавления, поэтому способ

целесообразно применять для сварки

швов, требующих большого количества

наплавленного металла.

При

сварке плавящимся электродом в защитных

газах зависимости формы и размеров

шва от основных параметров режима такие

же, как и при сварке под флюсом. Для

сварки используют электродные проволоки

малого диаметра (до 3 мм). Поэтому швы

имеют узкую форму провара и в них может

наблюдаться повышенная зональная

ликвация. Применяя поперечные колебания

электрода изменяют форму шва и условия

кристаллизации металла сварочной ванны

и уменьшают вероятность зональной

ликвации. Имеется опыт применения

для сварки в углекислом газе электродных

проволок диаметром 3—5 мм. Сила

сварочного тока в этом случае достигает

2000 А, что значительно повышает

производительность сварки. Однако при

подобных режимах наблюдается ухудшенное

формирование стыковых швов и образование

в них подрезов. Формирование и качество

угловых швов вполне удовлетворительны.

Формирование и качество

угловых швов вполне удовлетворительны.

Расстояние от сопла горелки до изделия обычно выдерживают в пределах 8-15мм. Токоподводящий наконечник должен находиться на уровне краев сопла или утапливаться до 3мм.

При сварке тонколистового металла электрод отклоняют от вертикали на 20-300 в сторону направления сварки.

Введение в импульсный GMAW

By Дженнифер Даллос on on

Эрик Браун, инженер-сварщик и AWS CWI, промышленное оборудование, Miller Electric Mfg. Co., Appleton, Wis.

Перепечатано с разрешения: The AWS Welding Journal

Этот процесс обеспечивает контроль направления сварочной ванны, быструю подачу проволоки и скорость перемещения, а также уменьшение разбрызгивания

Компании всегда ищут способы повысить производительность, производить детали более высокого качества и получать большую прибыль. В некоторых случаях для достижения этих целей необходимо улучшить обучение операторов, внедрить методы бережливого производства или принять другие инициативы по постоянному совершенствованию. Изменение сварочных процессов может иметь большое значение.

В некоторых случаях для достижения этих целей необходимо улучшить обучение операторов, внедрить методы бережливого производства или принять другие инициативы по постоянному совершенствованию. Изменение сварочных процессов может иметь большое значение.

Импульсная дуговая сварка металлическим электродом в среде защитного газа (GMAW-P) не является чем-то новым для отрасли, однако многие компании впервые применяют ее в качестве средства улучшения сварочных операций. Этот процесс является отличной альтернативой GMAW с постоянным напряжением и может быть хорошим вариантом для компаний, стремящихся повысить свою эффективность, особенно потому, что он может помочь улучшить качество сварных швов при различных уровнях квалификации сварщиков.

Почему колебания?

В некоторых случаях компании не спешат внедрять GMAW-P в свою деятельность по разным причинам.

Может случиться так, что компании просто не знакомы с процессом, или руководители сварки или операторы не решаются менять технологии, опасаясь, что может потребоваться обширное обучение. Некоторые компании могут быть обеспокоены тем, что стоимость будет значительно выше.

Некоторые компании могут быть обеспокоены тем, что стоимость будет значительно выше.

К счастью, переход от процесса распыления к обучению GMAW-P не составляет труда. Переход от стандартного GMAW или процесса передачи с коротким замыканием требует обучения оператора, но кривая обучения обычно намного короче, чем ожидалось. Однако правда в том, что этот процесс производит другой звук, который может кого-то тревожить или пугать, а сама технология часто стоит дороже.

Однако долгосрочные преимущества, предлагаемые процессом, могут обеспечить солидную отдачу от инвестиций, а немного практики и знаний могут легко решить общие проблемы.

Как это работает

Pulsed GMAW — это модифицированный процесс переноса распылением, при котором источник питания переключается между высоким пиковым током или напряжением и низким фоновым током или напряжением от 30 до 400 раз в секунду. Во время этого переключения пиковый ток отрывает каплю проволоки и продвигает ее к сварному соединению. В то же время фоновый ток поддерживает дугу, но производит такое малое тепловложение, что перенос металла невозможен, позволяя сварочной ванне слегка замерзнуть и помогая предотвратить проплавление.

В то же время фоновый ток поддерживает дугу, но производит такое малое тепловложение, что перенос металла невозможен, позволяя сварочной ванне слегка замерзнуть и помогая предотвратить проплавление.

Это действие отличается от традиционного процесса распыления, при котором мельчайшие капельки расплавленного металла непрерывно передаются в сварной шов.

Синергический и несинергический

Существует два различных типа процессов GMAW-P: синергетический и несинергетический. В синергетической системе GMAW-P уровень мощности автоматически подстраивается под скорость проволоки по мере ее изменения. На сегодняшний день это наиболее распространенный метод в сварочном оборудовании, так как оператору сварки проще всего установить и добиться хороших параметров сварки.

Например, если скорость подачи проволоки изменится с 200 до 400 дюймов/мин, длина дуги или мощность на проволоке останутся такими же по сравнению с уровнем мощности, который был при настройке 200 дюймов/мин. С другой стороны, использование несинергетического процесса GMAW-P требует, чтобы оператор сварки регулировал мощность в соответствии со скоростью подачи проволоки.

С другой стороны, использование несинергетического процесса GMAW-P требует, чтобы оператор сварки регулировал мощность в соответствии со скоростью подачи проволоки.

Преимущества

Использование GMAW-P дает пользователям ключевые преимущества. Учитывайте эти положительные факторы, влияющие на производительность, качество и простоту использования.

- Исключительный контроль направления сварочной ванны облегчает новичкам изучение процесса GMAW-P и создание сварных швов с хорошим внешним видом валика. Кроме того, большинство импульсных сигналов имеют встроенную технологию «адаптивной функции», которая позволяет более неопытным сварщикам с менее уверенными руками выполнять более стабильные сварные швы.

- Улучшенное управление запуском и остановкой дуги помогает уменьшить количество дефектов сварки и улучшить внешний вид. Когда оператор сварки зажигает дугу, процесс обеспечивает более высокую энергию, что обеспечивает хорошее плавление.

Затем он снижает количество энергии, поступающей в сварной шов, чтобы предотвратить проплавление и обеспечить больший контроль над внешним видом сварочного валика. При остановке дуги идеально подходит процесс GMAW-P с функцией кратера, поскольку он позволяет оператору снизить параметры сварки до более низких параметров, чтобы заполнить кратер в конце. Это помогает устранить вероятность растрескивания концов, которая может легко возникнуть при сварке таких материалов, как алюминий.

Затем он снижает количество энергии, поступающей в сварной шов, чтобы предотвратить проплавление и обеспечить больший контроль над внешним видом сварочного валика. При остановке дуги идеально подходит процесс GMAW-P с функцией кратера, поскольку он позволяет оператору снизить параметры сварки до более низких параметров, чтобы заполнить кратер в конце. Это помогает устранить вероятность растрескивания концов, которая может легко возникнуть при сварке таких материалов, как алюминий. - GMAW-P может обеспечить более высокую подачу проволоки и скорость перемещения во многих областях применения. Это помогает повысить производительность при одновременном снижении подводимого тепла, уменьшить остаточное напряжение и уменьшить вероятность деформации или проплавления. Рассмотрим нержавеющую сталь. Этот материал не может выдержать слишком много тепла, иначе сварщик может выжечь хром и никель из основного материала. В результате металл сварного шва и окружающий стык превращаются в мягкую сталь, которой не хватает коррозионной стойкости и ударной вязкости.

Импульсный GMAW является хорошим решением для сварки этого материала и позволяет избежать таких ошибок.

Импульсный GMAW является хорошим решением для сварки этого материала и позволяет избежать таких ошибок. - Некоторые источники питания GMAW-P позволяют операторам сварки регулировать ширину конуса дуги, что помогает адаптировать профиль сварного шва к условиям применения. Это помогает предотвратить чрезмерную сварку и плохой сплав. Более широкие валики помогают улучшить сцепление с обеих сторон сустава, в то время как более узкие валики обеспечивают хорошее срастание у корня сустава.

- Уменьшение разбрызгивания, образующегося в процессе GMAW-P, приводит к сокращению времени и денег, затрачиваемых на связанную с этим шлифовку и очистку после сварки.

- Простая настройка процесса означает, что оператор сварки использует одну ручку для установки скорости подачи проволоки. Поскольку длина дуги или напряжение автоматически регулируются с помощью GMAW-P, дуга соответственно становится длиннее или короче, что повышает удобство использования и производительность.

Приложения

Применения, предрасположенные к дефектам сварки, таким как неполное проваривание или пористость, или такие проблемы, как проплавление, разбрызгивание или коробление, являются хорошими кандидатами для GMAW-P. Более низкое тепловложение, создаваемое этим процессом, дает те же преимущества, что и при использовании такого процесса, как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), наряду с хорошим проплавлением, осаждением и плавлением, связанными с традиционным процессом переноса распылением.

Более низкое тепловложение, создаваемое этим процессом, дает те же преимущества, что и при использовании такого процесса, как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), наряду с хорошим проплавлением, осаждением и плавлением, связанными с традиционным процессом переноса распылением.

можно использовать для сварки толстых или тонких материалов. На более толстых участках это помогает свести к минимуму время простоя для изменения положения деталей, поскольку создает более холодную сварочную ванну, чем традиционный процесс переноса распылением, что позволяет использовать его во всех положениях. На более тонких участках он сводит к минимуму возможность проплавления и снижает риск коробления за счет контроля подвода тепла. Этот контроль часто позволяет операторам использовать проволоку большего диаметра (до 3⁄64 дюйма), что, в свою очередь, увеличивает скорость наплавки и производительность. Это также позволяет сварщику накладывать больше металла на сварной шов за меньшее время без риска перегрева.

Распространенные ошибки

Операторы сварки, не знакомые с GMAW-P, должны знать о нескольких подводных камнях и распространенных ошибках, наиболее распространенной из которых является предположение, что длина дуги равна напряжению.

Фактически, в источнике питания GMAW-P длина дуги является функцией напряжения, но фактическое число может быть произвольным. Эти источники питания часто имеют шкалу от нуля до 100, что соответствует номинальному значению 50. Например, если оператору сварки требуется меньшая мощность, он или она может отрегулировать значение ниже 50, а затем отрегулировать значение выше 50 для большей мощности.

Ограниченный взгляд на возможности GMAW-P — еще одна распространенная ошибка. Существуют расширенные процессы GMAW-P, доступные с несколькими программами, каждая из которых обладает различными атрибутами. Операторы сварки должны всегда проверять, чтобы убедиться, что у них есть правильная программа для работы, чтобы достичь наилучших результатов.

Как всегда, компаниям следует консультироваться с доверенным дистрибьютором сварочных аппаратов по вопросам, касающимся GMAW-P, чтобы определить наилучший источник питания для конкретного применения и гарантировать получение наилучших результатов.

Импульсно-дуговая сварка выводов аккумуляторных батарей для электрификации транспортных средств

Команда автомобильных инженеров работает над платформой шасси электромобиля, принимает меры, работает с программным обеспечением 3D CAD, анализирует эффективность. Рама автомобиля с колесами, двигателем и аккумулятором.Дженнифер Даллос на

Оценка этого процесса для нескольких комбинаций материалов вкладок

ТИМА ФРЕЧА, ДЖОЛИН ТРАН И КЕЙТ НАМОЛА

ТИМ ФРЕЧ (tfrech@ewi. org) — старший инженер, ДЖОЛИН ТРАН — бывший стажер

org) — старший инженер, ДЖОЛИН ТРАН — бывший стажер

, а КЕЙТ НАМОЛА — бывший руководитель проекта,

EWI, Колумбус, Огайо. Презентация этой статьи была сделана на

XIX конференции по сварке листового металла, состоявшейся 2–4 ноября 2021 г. в

Ливония, штат Мичиган, 9.0005

Перепечатано с разрешения: The AWS Welding Journal

Аккумуляторы, используемые в электромобилях, обычно имеют призматическую форму с комбинацией медных, алюминиевых или никелевых контактов или цилиндрическую форму со стальным или алюминиевым корпусом. Соединение этих батарей для производства блоков может быть очень простым; например, никелевые выступы к стальным корпусам — это зрелый процесс контактной сварки. Более сложные комбинации материалов включают сварные швы разнородных металлов: медь-алюминий, алюминий-сталь и другие. Хотя процессы сварки были разработаны для многих из этих комбинаций, все они имеют некоторые ограничения. Компания EWI устранила эти ограничения, оценив импульсную дуговую сварку для нескольких комбинаций материалов язычковых батарей. Формы сварочных импульсов были исследованы для точного контроля проплавления и затвердевания сварного шва. В этой статье будет описан процесс импульсно-дуговой сварки, обсуждены различные комбинации соединений и параметры сварки, а также даны рекомендации для реальных применений аккумуляторных батарей.

Формы сварочных импульсов были исследованы для точного контроля проплавления и затвердевания сварного шва. В этой статье будет описан процесс импульсно-дуговой сварки, обсуждены различные комбинации соединений и параметры сварки, а также даны рекомендации для реальных применений аккумуляторных батарей.

Литий-ионные элементы

Литий-ионные элементы обычно используются в бытовой электронике и электромобилях, и их применение в аэрокосмической промышленности быстро растет. В связи с возросшим спросом в последние годы компания EWI выбрала различные пути оптимизации производства аккумуляторных батарей с литий-ионными элементами. Самой последней областью исследований было присоединение выводов и шин к цилиндрическим элементам и выводам призматических батарей. Исторически корпуса литий-ионных аккумуляторов изготавливались из различных материалов. Сталь с никелевым покрытием и алюминий были популярными материалами из-за их химической стойкости и защиты от коррозии. Структурная целостность литий-ионного корпуса имеет решающее значение для общественной безопасности.

Структурная целостность литий-ионного корпуса имеет решающее значение для общественной безопасности.

Производство аккумуляторов Соединение приложений

Как правило, подключение каждого отдельного литий-ионного элемента включает присоединение язычка или шины к корпусу элемента — рис. 1. Иногда шина подключается непосредственно к элементу; в других конструкциях используется выступ, который тоньше, чем шина, и проходит между шиной и ячейкой. Многие конструкции упаковки собираются с помощью контактной сварки. Ультразвуковое соединение проводов также распространено для соединений между ячейками и шинами в крупногабаритных батареях. Лазерная сварка, третий процесс, часто выбирается для высокоскоростной бесконтактной сварки определенных комбинаций материалов. Сварка сопротивлением обеспечивает возможность контроля качества в процессе сварки посредством мониторинга процесса сварки. Одним из отрицательных аспектов контактной сварки может быть более низкая производительность по сравнению с лазерной сваркой. Однако системы контактной сварки с несколькими головками в сочетании с источником сварочного тока, общим для нескольких сварочных головок, могут быть менее дорогостоящими и производить сварку со скоростью, сравнимой с лазерной сваркой. На протяжении многих лет компания EWI исследовала несколько процессов соединения многих комбинаций материалов выводов и шин с ячейками и выводами.

Однако системы контактной сварки с несколькими головками в сочетании с источником сварочного тока, общим для нескольких сварочных головок, могут быть менее дорогостоящими и производить сварку со скоростью, сравнимой с лазерной сваркой. На протяжении многих лет компания EWI исследовала несколько процессов соединения многих комбинаций материалов выводов и шин с ячейками и выводами.

Импульсно-дуговая сварка

Импульсная дуговая сварка — это относительно новый процесс, при котором между вольфрамовым электродом и заготовкой создается дуга с высокой плотностью энергии. Это приводит к высоким локальным температурам плавления свариваемых металлов с минимальными зонами термического влияния (ЗТВ). Импульсная дуговая сварка обычно используется в небольших сварочных процессах. Контроль силы тока и продолжительности сварки обеспечивает стабильный процесс сварки. Поскольку система представляет собой замкнутый контур питания, существует возможность обеспечения контроля качества в процессе.

Экспериментальный

Компания EWI недавно провела проект по оценке импульсной дуговой сварки и определению ее эффективности в обычных комбинациях материалов для сварки аккумуляторов. Аппарат импульсной дуговой сварки Sunstone Engineering Orion 250i-EV с вольфрамовым электродом использовался для соединения стали с медным никелевым покрытием и стали с никелевым покрытием. Дальнейшее исследование было завершено для меди и нержавеющей стали 304L

. Толщина вкладок для исследования колебалась от 0,005 до 0,010 дюйма 9 .0005

Результаты

Большинство комбинаций материалов дали превосходные результаты. Первоначальные испытания показали превосходную свариваемость для двух наиболее распространенных комбинаций: стали с медным и никелевым покрытием и стали с никелевым покрытием. Сталь, покрытая медью и никелем, имела большую кривую сварки, которая показала превосходный вид сварных швов с неизменной прочностью (см. рис. 6). Металлографический анализ сваренных образцов показал, что более длительное время сварки приводит к почти полному проплавлению шва. Сокращение времени сварки привело к пористости сварного шва. Энергия оказала меньшее влияние на проплавление и внешний вид, чем время сварки. При сварке стали, покрытой никелем, проблем с пористостью не возникало. Испытание на отслаивание показало, что соединения имеют прочность на отслаивание от 70 до 120 ньютонов (Н), когда достигается полное проваривание шва. Последующие работы по сварке меди с нержавеющей сталью 304L привели к сварным швам с частичным проплавлением. Испытание образцов на отрыв показало, что прочность составляет в среднем от 20 до 40 Н, что вдвое меньше, чем у стали с медно-никелевым покрытием и стали с никелево-никелевым покрытием. В этом случае прочность соединения может быть увеличена за счет выполнения нескольких сварных швов.

Сокращение времени сварки привело к пористости сварного шва. Энергия оказала меньшее влияние на проплавление и внешний вид, чем время сварки. При сварке стали, покрытой никелем, проблем с пористостью не возникало. Испытание на отслаивание показало, что соединения имеют прочность на отслаивание от 70 до 120 ньютонов (Н), когда достигается полное проваривание шва. Последующие работы по сварке меди с нержавеющей сталью 304L привели к сварным швам с частичным проплавлением. Испытание образцов на отрыв показало, что прочность составляет в среднем от 20 до 40 Н, что вдвое меньше, чем у стали с медно-никелевым покрытием и стали с никелево-никелевым покрытием. В этом случае прочность соединения может быть увеличена за счет выполнения нескольких сварных швов.

Заключение

Эти исследования процесса импульсной дуговой сварки показывают развивающийся потенциал для внедрения в производство литий-ионных элементов, особенно когда используются медные или никелевые контакты. Этот метод сварки минимизировал ЗТВ и риск повреждения элемента. Комбинация материалов из стали с медно-никелевым покрытием и стали с никелированием-никелированием показала приемлемую прочность на отрыв. Импульсно-дуговая сварка может заменить сварку сопротивлением и лазерную сварку при производстве блоков с использованием цилиндрических элементов или призматических батарей. Планы будущей работы включают исследование мониторинга в процессе, чтобы помочь понять взаимосвязь профилей сварочного тока и напряжения с качеством сварки. Другие комбинации материалов, такие как гальванические и ламинированные шины, будут исследованы для импульсной дуговой сварки со стальными и алюминиевыми корпусами ячеек.

Этот метод сварки минимизировал ЗТВ и риск повреждения элемента. Комбинация материалов из стали с медно-никелевым покрытием и стали с никелированием-никелированием показала приемлемую прочность на отрыв. Импульсно-дуговая сварка может заменить сварку сопротивлением и лазерную сварку при производстве блоков с использованием цилиндрических элементов или призматических батарей. Планы будущей работы включают исследование мониторинга в процессе, чтобы помочь понять взаимосвязь профилей сварочного тока и напряжения с качеством сварки. Другие комбинации материалов, такие как гальванические и ламинированные шины, будут исследованы для импульсной дуговой сварки со стальными и алюминиевыми корпусами ячеек.

Импульсная сварка MIG/MAG – почему мы ее используем?

Преимущества и недостатки импульсной дуги по сравнению со стандартной дугой

Езда на высокой скорости по автостраде – в современном седане вы чувствуете, что просто скользите, а не сопротивляетесь центробежные силы. Он отражает легкость бытия и позволяет с легкостью преодолевать большие расстояния. Но что было бы, если бы эти ездовые качества и легкость были перенесены на проселочные дороги или даже на городской трафик?

Он отражает легкость бытия и позволяет с легкостью преодолевать большие расстояния. Но что было бы, если бы эти ездовые качества и легкость были перенесены на проселочные дороги или даже на городской трафик?

С точки зрения технологии сварки струйная дуга соответствует скольжению по автостраде. Его дуговые свойства желательны во всех диапазонах мощностей и для многих применений. Однако, если сварщики перейдут в область дуги переноса погружения или промежуточной дуги, в зависимости от мощности, они внезапно окажутся в городском потоке или снова на проселочных дорогах. Скорость сварки падает, проплавление уменьшается, а любые доработки, которые могут потребоваться, увеличиваются, иногда чрезвычайно, из-за сварочных брызг. Это усложняется. И здесь на помощь приходит импульсная сварка (импульсная сварка)…

Как работает стандартная дуга – техническая история импульсной сварки

Если вы хотите понять технические принципы импульсной сварки, сначала вам нужно понять, как работают варианты стандартной дуги. Что облегчает или усложняет работу?

Что облегчает или усложняет работу?

В общем: Когда проволочный электрод касается заготовки, происходит короткое замыкание. Чтобы избежать более длительной фазы короткого замыкания, ток увеличивается, что вызывает зажигание дуги. Возникающее тепло расплавляет основной материал и конец проволоки, что приводит к переносу материала, т. е. к отрыву капель. В диапазоне мощности от низкой до средней каждая отделившаяся капля основана на коротком замыкании. Однако во всем диапазоне мощностей характеристики отрыва капель сильно различаются:

- Дуга переноса провала: В этом случае отрыв капли происходит в фазе сильного тока соответствующего короткого замыкания . В результате разрыв короткого замыкания, т. е. зажигание дуги, носит взрывной характер, что может привести к образованию брызг. Тем не менее, это обычно настолько хорошо в нижнем диапазоне мощностей, что не прилипает к исходному материалу. Квалифицированные сварщики также могут отлично контролировать дугу переноса погружения, так как они могут постоянно ощущать непосредственный контакт со сварочной ванной.

- Промежуточная дуга: Принцип отрыва капель на основе короткого замыкания в фазе сильного тока остается тем же и в этом случае. Поскольку здесь уже используются значительно более высокие силы тока, взрывы при отрыве капель также более выражены. Также образуются более крупные капли, которые отрываются от конца проволоки без короткого замыкания и поэтому могут попасть рядом со сварным швом. В результате сварочные брызги появляются чаще, крупнее и неизбежно прилипают к заготовке, что значительно увеличивает количество переделок. Для сварщика промежуточная дуга может быть освоена с большим трудом.

- Распылительная дуга: Когда вы в конечном итоге достигаете диапазона распылительной дуги, конец проволоки нагревается больше из-за высокой мощности. Капли также сжимаются вокруг конца проволоки магнитным полем, создаваемым током (пинч-эффект), становясь в результате все меньше и меньше, а также более многочисленными, и таким образом направляются в сварочную ванну, как по нити.

передача материала тогда почти без короткого замыкания . Это приводит к сверхчистому переносу материала, особенно при высоких скоростях наплавки, что идет рука об руку с максимальным уменьшением разбрызгивания.

передача материала тогда почти без короткого замыкания . Это приводит к сверхчистому переносу материала, особенно при высоких скоростях наплавки, что идет рука об руку с максимальным уменьшением разбрызгивания.

Таким образом, дуга дает сварщикам ощущение превосходного баланса и легкости в обращении – направление дуги и, таким образом, соединение металлов кажется «сверхмягким».

Импульсная дуга – электротехнический прием

Предпочтительны сварочные свойства струйной дуги, в идеале во всем диапазоне мощностей: сверхплоские, равнобедренные швы, идеальное проплавление, малое разбрызгивание и, конечно же, высокие скорости сварки . Однако спроецировать все это на переходную и промежуточную дугу было бы невозможно в стандартном диапазоне дуги. Вместо этого требуется немного электротехнической изобретательности… и результат получил название импульсной сварки.

В отличие от стандартной дуги, импульсная дуга идеально не имеет короткого замыкания . Поэтому прямого контакта между проволокой и сварочной ванной нет. Настоящий секрет заключается в колебаниях между чрезвычайно низким током базы и импульсным током , который имеет очень высокие значения тока (интервалы импульсов). По сути, задача базового тока состоит в том, чтобы предотвратить разрыв дуги и сохранить жидкость в сварочной ванне. Затем импульсный ток генерирует достаточно тепла, чтобы отделить каплю и, таким образом, привести к проникновению.

Поэтому прямого контакта между проволокой и сварочной ванной нет. Настоящий секрет заключается в колебаниях между чрезвычайно низким током базы и импульсным током , который имеет очень высокие значения тока (интервалы импульсов). По сути, задача базового тока состоит в том, чтобы предотвратить разрыв дуги и сохранить жидкость в сварочной ванне. Затем импульсный ток генерирует достаточно тепла, чтобы отделить каплю и, таким образом, привести к проникновению.

Как работает импульсная сварка?

Важно: Импульсный режим использует так называемый пинч-эффект, как и дуга распыления. В отличие от дуги переноса погружением, капля НЕ отделена в фазе сильного тока . Проволочный электрод плавится и сужается в определенной точке за счет подачи чрезвычайно высокого тока в течение примерно одной-двух миллисекунд во время соответствующего импульса. Незадолго до того, как ток снова достигает диапазона низкого базового тока, сжатая капля высвобождается и плавно скользит в сварочную ванну. При соответствующей длине дуги (расстояние между концом проволоки и сварочной ванной) никогда не возникает контакта между проволочным электродом и сварочной ванной, поэтому импульсная сварка практически не имеет коротких замыканий. Таким образом, он обеспечивает чрезвычайно чистый перенос материала – исключения подтверждают правило.

При соответствующей длине дуги (расстояние между концом проволоки и сварочной ванной) никогда не возникает контакта между проволочным электродом и сварочной ванной, поэтому импульсная сварка практически не имеет коротких замыканий. Таким образом, он обеспечивает чрезвычайно чистый перенос материала – исключения подтверждают правило.

Кроме того, что касается дуги распыления, размер капель сохраняется достаточно небольшим и примерно одинаковым во всем диапазоне мощностей, что положительно сказывается на переносе материала. Изменяется только количество импульсных интервалов и, следовательно, количество отделенных капель, при этом меньше импульсов в диапазоне низкой мощности и значительно больше в диапазоне высокой мощности. Это тоже можно услышать: чем больше мощность, тем выше тон (частота импульсов).

Преимущества и недостатки импульсной сварки на практике

- Подвод тепла: Пиковый ток, необходимый для пинч-эффекта, должен достигать минимум 450 ампер.

Таким образом, импульсная сварка всегда более горячая, чем стандартная сварка в дуге с переносом погружения . Вот почему сварщики часто предпочитают его для тонколистового металла, в частности, когда требуется максимальное снижение тепла. Тем не менее, дополнительное тепловложение также может быть идеально преобразовано в более высокие скорости сварки. Следовательно, в определенных диапазонах толщины листа импульсная дуга также может повысить эффективность.

Таким образом, импульсная сварка всегда более горячая, чем стандартная сварка в дуге с переносом погружения . Вот почему сварщики часто предпочитают его для тонколистового металла, в частности, когда требуется максимальное снижение тепла. Тем не менее, дополнительное тепловложение также может быть идеально преобразовано в более высокие скорости сварки. Следовательно, в определенных диапазонах толщины листа импульсная дуга также может повысить эффективность. Если, с другой стороны, приблизиться к диапазону дуги распыления , происходит обратное: импульс позволяет уменьшить тепловложение, особенно в диапазонах высокой мощности, поскольку высокие токи не применяются постоянно.

- Недостатки в обращении: Импульсная сварка основана на том, что нет прямого контакта между электродом и сварочной ванной. Поэтому профессиональные сварщики говорят о преимуществах работы с дугой с переносом погружения, поскольку непрерывный контакт позволяет лучше направлять сварочную ванну и предотвращать подрезы.