Конденсаторная сварка схемы

Разновидности конденсаторной сварки Принцип точечной сварки Требования к конденсаторной сварке Простая конструкция для точечной сварки Аппарат с повышенной мощностью Конструкции контактного блока Проведение конденсаторной точечной сварки. Часто возникает необходимость в точечной сварке, когда не надо соединять трубы или профили, а просто требуется присоединить небольшую, но важную деталь. Осуществить это поможет конденсаторная сварка своими руками. Контактная сварка — это достаточно востребованный вид соединения металлов, особенно цветных.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Схема и описание конденсаторной сварки

Энциклопедия по машиностроению XXL - Конденсаторная сварка своими руками схема и описание

- Оборудование для конденсаторной сварки

- Электрическая схема сварочного аппарата конденсаторного типа

- Сборка аппарата конденсаторной сварки своими руками

- Все о конденсаторной сварке

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: самодельная Конденсаторная Сварка

youtube.com/embed/r1QapZoJ5J4″ frameborder=»0″ allowfullscreen=»»/>Схема и описание конденсаторной сварки

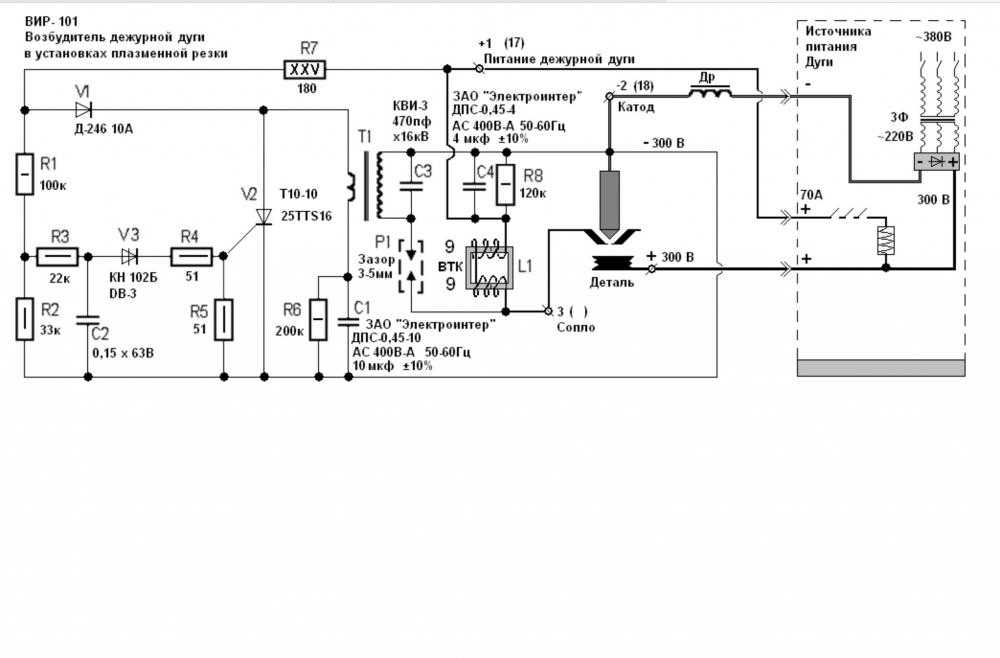

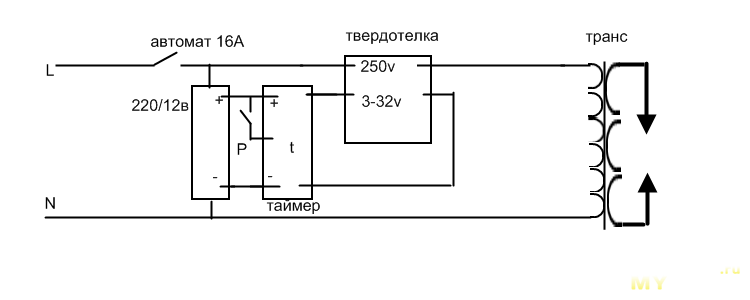

Возникла необходимость в соединении тонкого листового металла с несущими из профильной трубы. Из-за объема работ использовать Al заклепки или саморезы — вариант чудовищный. В качестве альтернативы нашел в сети описание «аппарата конденсаторной контактной сварки». Принцип заключается в следующем: батарея конденсаторов разряжается в первичную обмотку сварочного трансформатора, во вторичной обмотке которого находятся свариваемые детали.

Предполагаю регулировать энергию батареи посредством корректировки напряжения заряда конденсаторов. Подскажите что можно использовать для коммутации конденсатор — первичка сварочного трансформатора и одновременное отключение батареи от питающей сети;.

Наверняка будучи профаном в электронике я много чего упускаю из виду, потому заранее прошу прощения за «ляпы» и буду благодарен за Вашу помощь. Мы принимаем формат Sprint-Layout 6! Экспорт в Gerber из Sprint-Layout 6. Аппаратура для точечной сварки. Если хотите непрерывный шов получить, не выйдет. Самоделкой не обойдетесь, надо регулировать много параметров. Спросите у технологов по сварке, долго объяснять все нюансы.

Мы принимаем формат Sprint-Layout 6! Экспорт в Gerber из Sprint-Layout 6. Аппаратура для точечной сварки. Если хотите непрерывный шов получить, не выйдет. Самоделкой не обойдетесь, надо регулировать много параметров. Спросите у технологов по сварке, долго объяснять все нюансы.

Про непрерывный шов я даже речи не веду — мне как раз и требуется точечная сварка, своеобразная замена заклепкам: «точка» через мм. У меня «старик» в молодости работал с аппаратами контактной сварки мастером по его словам для моих нужд требуется подобрать энергию импульса, усилие прижима, «время выдержки», в общем говорит можно и самоделкой обойтись тем более что «не в космос лететь» — требования к качеству ядра позволяют.. Но помочь с изготовлением зарядного и коммутирующих частей не берется — работал 5 лет после института, а после того к электричеству вообще никакого отношения не имел; касаемо мех.

Вообще каким образом можно регулировать напряжение зарядки? Прикинул вчера изменение накопленной энергии от напряжения при постоянной емкости- слишком много выводов на трансформаторе получается делать надо.

Полимер обеспечивает конденсаторам высокую электрическую проводимость и пониженное эквивалентное сопротивление ESR. Номинальная емкость и ESR отличается в данном случае высокой стабильностью во всем рабочем диапазоне температур. А повышенная емкость при низком ESR идеальна для решения задач шумоподавления и ограничения токовых паразитных импульсов в широком частотном диапазоне.

Читать статью. На форуме поднимался вопрос контактной сварки. Воспользуйтесь поиском по форуму. Там и схемы были и вопросы относительно режимов уже обсуждались. Вам не обязательно и конденсаторную сварку она применяется в основном для очень тонких металлов, где есть опасность прожога.

Трансформатор, реле времени с ключом и система прижима. Поищите в гугле STM32G0 — средства противодействия угрозам безопасности.

Моя ссылка Точечная сварка в домашней мастерской. До 48 слоев. Быстрое прототипирование плат. Монтаж плат под ключ. Напряжение заряда батареи конденсаторов постоянное, а энергия в точке сварки определяется емкостью параллельно включенных конденсаторов. Чем их больше — тем мощность импульса выше. В промышленных сварках именно так сделано. Конденсаторы подключаются перемычками вручную. Только надо сделать задержку подачи сварочного импульса после прижима.

Но металл 0. И электроды медные охлаждать водой надо С технологической и мех. На днях наткнулся на схему детской игрушки ускоритель Гауса иначе назвать язык не поворачивается, ну не «пушка» же : на мой дилетантский. Прошу прощения за глупые вопросы, просто задать к сожалению больше некому.. Благодарен за Ваше время. Привариваемая деталь, должна иметь формирующий дугу выступ, и время подачи импульса должно быть строго синхронизировано.

На днях наткнулся на схему детской игрушки ускоритель Гауса иначе назвать язык не поворачивается, ну не «пушка» же : на мой дилетантский. Прошу прощения за глупые вопросы, просто задать к сожалению больше некому.. Благодарен за Ваше время. Привариваемая деталь, должна иметь формирующий дугу выступ, и время подачи импульса должно быть строго синхронизировано.

Скажите, что Вы думаете непосредственно о приведенной схеме? Вообще используя схему с первого рисунка можно заряжать батарею с емкостью от мФ до мФ верхний придел чисто произволен, испытания покажут, но мне кажется лучше сделать запас побольше.. Так же четко пишут что регулировка процесса производится подбором энергии батареи, другими словами на формирование ядра используется один импульс,а не серия Можно оставить технологический процесс и его нюансы, и заострить Ваше внимание непосредственно на ответах на интересующие меня вопросы?

По поводу конденсаторов, в том же Соеере, применены 6х мкф в, энергия импульса устанавливается уровнем заряда. Контактная сварка. Когда публикуете схемы, то проверяйте хотя-бы её правильность.

Контактная сварка. Когда публикуете схемы, то проверяйте хотя-бы её правильность.

Люди соберут вот это, а толку никакого Конденсатор, прежде чем выстрелить в катушку, должен быть заряжен. А вот зарядится по этой схеме ему не дают. Второй контакт батареи должен быть соединен с другим выводом, желательно через небольшое сопротивление ом You are posting as a guest.

If you have an account, sign in now to post with your account. Note: Your post will require moderator approval before it will be visible. Restore formatting. Only 75 emoji are allowed. Display as a link instead. Clear editor. Upload or insert images from URL. All Activity Home Вопрос-Ответ.

Recommended Posts. Posted July 21, Доброго времени суток. Подскажите что можно использовать для коммутации конденсатор — первичка сварочного трансформатора и одновременное отключение батареи от питающей сети; сечение обмоток «заряжающего» трансформатора, первичной «сварочного».

Share this post Link to post Share on other sites. Студенческое спонсорство. Posted July 22, STM32G0 — средства противодействия угрозам безопасности Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы.

Студенческое спонсорство. Posted July 22, STM32G0 — средства противодействия угрозам безопасности Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы.

Производство печатных плат До 48 слоев. Посоветуйте хоть каким образом регулировать напряжение зарядки батареи. Posted July 26, Меня больше электрическая беспокоит.. На днях наткнулся на схему детской игрушки ускоритель Гауса иначе назвать язык не поворачивается, ну не «пушка» же : на мой дилетантский взгляд схема может быть использована в моих целях с некоторыми изменениями конечно поскольку отличия только в соленоиде вместо понижающего трансформатора и емкости батареи..

Наверняка необходимо будет использовать более мощные детали.. Не могли бы Вы высказать свое мнение по этому вопросу. Так же у меня есть пара вопросов касаемо приведенной схемы: на первой схеме под VD1 имеется ввиду мост или все же одиночный диод, предельное напряжение конденсатора V не маловато? НО, с конденсаторной сваркой, не все так просто. Posted July 30, Posted August 1, Posted August 2, Посмотрите — может и соберете: Контактная сварка. Posted February 6, Guest NVN.

Posted July 30, Posted August 1, Posted August 2, Посмотрите — может и соберете: Контактная сварка. Posted February 6, Guest NVN.

Posted August 21, Тогда стрельнет! Join the conversation You are posting as a guest. Reply to this topic

Энциклопедия по машиностроению XXL

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту. Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию. С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Применение конденсаторной сварки. Самодельная конденсаторная сварка. Сборка сварочного аппарата точечной контактной сварки своими руками.

Конденсаторная сварка своими руками схема и описание

Как известно, к литий-ионным аккумуляторам нельзя припаивать провода, так как от перегрева «банка» может выйти из строя. Один такой трупик лежит передо мной, он то и стал причиной разработки данной схемы. Заряжаются конденсаторы через повышающий преобразователь DC-DC от литий-ионного аккумулятора. Сила тока ограничивается резистором на Ом. Заряд конденсаторов контролируется визуально, для этого в схеме есть блок индикации на 3 светодиодах. Энергия запасаемая в конденсаторах примерно равна 30 Дж. Таких параметров достаточно для приваривания пластины 0,1 мм. При сварке важно, чтобы запас энергии уходил в точку сварки правильная точка на видео , а не в «визуальные эффекты» в виде кучи искр.

Один такой трупик лежит передо мной, он то и стал причиной разработки данной схемы. Заряжаются конденсаторы через повышающий преобразователь DC-DC от литий-ионного аккумулятора. Сила тока ограничивается резистором на Ом. Заряд конденсаторов контролируется визуально, для этого в схеме есть блок индикации на 3 светодиодах. Энергия запасаемая в конденсаторах примерно равна 30 Дж. Таких параметров достаточно для приваривания пластины 0,1 мм. При сварке важно, чтобы запас энергии уходил в точку сварки правильная точка на видео , а не в «визуальные эффекты» в виде кучи искр.

Оборудование для конденсаторной сварки

Технология известна с х годов прошлого столетия, однако, она не утратила актуальности и по сей день. Данный способ предназначен для скрепления маленьких деталей между собой, а популярнейшими материалами для таких процедур являются алюминий и медь. Благодаря простоте и возможности использовать устройство в частном производстве такая разновидность набрала популярность среди начинающих сварщиков, и её легко сделать самостоятельно. Конденсаторная сварка.

Конденсаторная сварка.

Существует несколько способов бесшовного соединения металлических элементов, но среди всех особое место занимает именно конденсаторная сварка. Технология стала пользоваться популярностью примерно с х годов прошлого столетия.

Электрическая схема сварочного аппарата конденсаторного типа

Конденсаторная сварка — это технология создания бесшовного соединения металлических изделий. Соединения осуществляется за счет кратковременных импульсов электрической энергии. Классический электродуговой метод подразумевает использование громоздкого оборудования, которое отличается сложностью конструкции. Соединение выполняется за счет температурного воздействия на поверхность, создаваемого постоянной электрической дугой. Расплавленный металл и присадочный материал перемешиваются, после застывания образуется сварочный шов.

Сборка аппарата конденсаторной сварки своими руками

Существует множество видов сварки, каждый из которых отличается своими достоинствами и недостатками. Некоторые из них предназначены только для работы на дому, а некоторые станут универсальным помощником для любого сварщика. Об одном из таких помощников мы и поговорим в этой статье. Мы расскажем вам, что такое конденсаторная сварка, какие есть достоинства у этого метода сварки и как смастерить аппарат для конденсаторной сварки в домашних условиях. Технология конденсаторной сварки была разработана еще в начале 20 века. За это время она не претерпела существенных изменений, а потому зарекомендовала себя как надежная и простая технология соединения металлов. При этом конденсаторная сварка получила большое распространение, чего поспособствовали ее достоинства. У сварочного аппарата для конденсаторной сварки очень простая конструкция, такой агрегат даже можно собрать самому.

Некоторые из них предназначены только для работы на дому, а некоторые станут универсальным помощником для любого сварщика. Об одном из таких помощников мы и поговорим в этой статье. Мы расскажем вам, что такое конденсаторная сварка, какие есть достоинства у этого метода сварки и как смастерить аппарат для конденсаторной сварки в домашних условиях. Технология конденсаторной сварки была разработана еще в начале 20 века. За это время она не претерпела существенных изменений, а потому зарекомендовала себя как надежная и простая технология соединения металлов. При этом конденсаторная сварка получила большое распространение, чего поспособствовали ее достоинства. У сварочного аппарата для конденсаторной сварки очень простая конструкция, такой агрегат даже можно собрать самому.

Сборка аппарата конденсаторной сварки своими руками позволяет сэкономить и получить отличный агрегат для сварочных работ в домашних.

Все о конденсаторной сварке

Автомат для конденсаторной стыковой сварки электродов тип ЛА. Зарядное устройство в установке для ударной конденсаторной сварки. Машина конденсаторная для сварки перекрывающимися точками тип. Машина конденсаторная для стыковой сварки велосипедных рам.

Зарядное устройство в установке для ударной конденсаторной сварки. Машина конденсаторная для сварки перекрывающимися точками тип. Машина конденсаторная для стыковой сварки велосипедных рам.

Существует несколько способов бесшовного соединения металлических элементов, но среди всех особое место занимает именно конденсаторная сварка. Технология стала пользоваться популярностью примерно с х годов прошлого столетия. Стыковка осуществляется за счет подачи электрического тока к нужному месту. Создается короткое замыкание, которое позволяет расплавить металл.

Контактная или конденсаторная сварка является одним из самых распространенных видов соединения изделий и деталей из металла.

Существует множество технологий сварки различных материалов и среди них — конденсаторная сварка. Технология известна с х годов прошлого века и представляет разновидность контактной сварки. Соединение металлов происходит во время расплавления в местах короткого замыкания электрического тока за счет приложенной энергии разряда заряженных конденсаторов большой емкости.

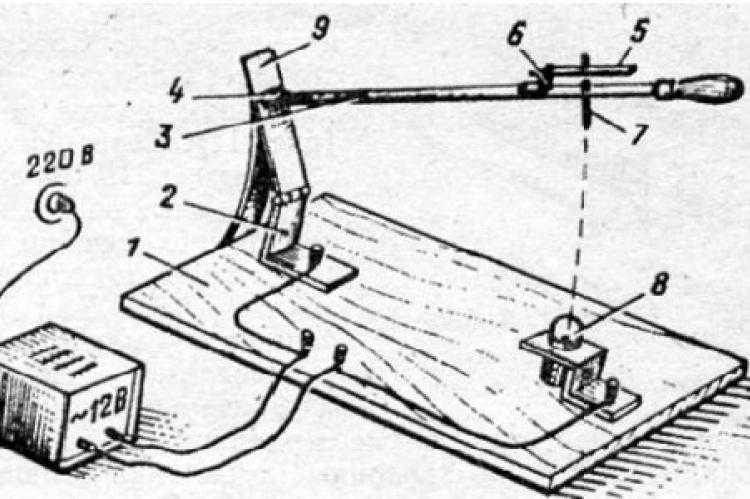

Тема раздела Общие вопросы в категории Модельные технологии ; Всем привет. Расскажу о своем аппарате точечной сварке. Как и многие, начал с транса с микроволновки МОТ , собрал, провод 1,

Как собрать аппарат для точечной сварки из инвертора своими руками

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества.

Виды контактной сварки:

- Шовная

- Точечная

- Стыковая

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Размер и особенности структуры контактной поверхности электрода имеют отличия. Это влияет на уровень прочности соединений.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Сборка аппарата контактной сварки

Контактная сварка своими руками из инвертора собирается просто и быстро, если у вас есть соответствующие навыки и знания в области электротехники. Еще раз повторяем: эта статья не предназначена для новичка. Здесь не будет долгих пояснений каждого шага. Мы лишь делимся своим опытом сборки контактной сварки. Если вы никогда не держали в руках паяльник и не знаете, как намотать трансформатор, то сначала изучите теорию. И только потом приступайте к сборке аппарата.

Необходимые инструменты и детали

Для намотки трансформатора вам понадобятся медные провода. Про сечение мы расскажем позже. Но вы можете самостоятельно рассчитать необходимое сечение проводов с помощью формул, которые есть в интернете.

Про сечение мы расскажем позже. Но вы можете самостоятельно рассчитать необходимое сечение проводов с помощью формул, которые есть в интернете.

Также вам понадобятся разные мелочи вроде кнопки вкл/выкл, они пойдут на схему управления. Также понадобятся подручные материалы для изготовления рычагов и электродов. Мы подробно расскажем о них по ходу статьи. Не забывайте про изолирующие материалы, без них не обойтись.

Из инструментов понадобится паяльник, припой, стамеска/ножовка.

Инвертор: нужен или нет?

Мы считаем, что контактная сварка из инвертора — это не самое лучшее решение. Тем более, что от самого инвертора вам понадобится разве что трансформатор. Некоторые умельцы умудряются использовать и электронику, но ее все равно нужно кропотливо дорабатывать. Поэтому проще сделать все с нуля из новых компонентов, а не пытаться разобрать инвертор на молекулы.

Вы можете взять из инвертора трансформатор или самостоятельно сделать его. Но мы рекомендуем брать трансы из микроволновых печей, поскольку стоят они дешево, легко модернизируются и отлично подходят для наших целей. Дальнейшие рекомендации будут даны исходя из того, что для сборки мы будем использовать трансформатор от СВЧ.

Но мы рекомендуем брать трансы из микроволновых печей, поскольку стоят они дешево, легко модернизируются и отлично подходят для наших целей. Дальнейшие рекомендации будут даны исходя из того, что для сборки мы будем использовать трансформатор от СВЧ.

Сварочный трансформатор

Итак, мы условились, что будем собирать контактную сварку из трансформатора от микроволновки. Сборка из инвертора нецелесообразна, она муторная и неэффективная. Поэтому все дальнейшие рекомендации будут связаны именно с трансформатором от СВЧ. Будьте внимательны.

Начнем с подбора трансформатора. Вам понадобится не любой трансформатор, а только тот вариант, у которого мощность составляет от 1 кВт и выше. Такие ставят в достаточно мощные микроволновки с множеством функций. Вы можете взять трансформатор меньшей мощности, но он тогда ваш аппарат не сможет варить даже металл толщиной в 1 мм. А если вы захотите сделать очень мощный аппарат, то можете взять два трансформатора по 1 кВт каждый и соединить их.

Предположим, что трансформатор у вас есть. Теперь нужно снять с него вторичку, позже мы будем сами наматывать ее. Очень непросто снять вторичку голыми руками, лучше используйте ножовку или стамеску. Если вторичка намертво приклеена, то ее можно сначала высверлить, а потом отпилить той же ножовкой или отбить молотком.

У вас должен остаться сердечник и первичка. Обычно у трансформаторов от СВЧ первичка сделана из более толстого провода, так что вы точно не перепутаете ее со вторичкой. Также уберите шунты, если они есть. Постаратесь не повредить первичку при демонтаже ненужных частей.

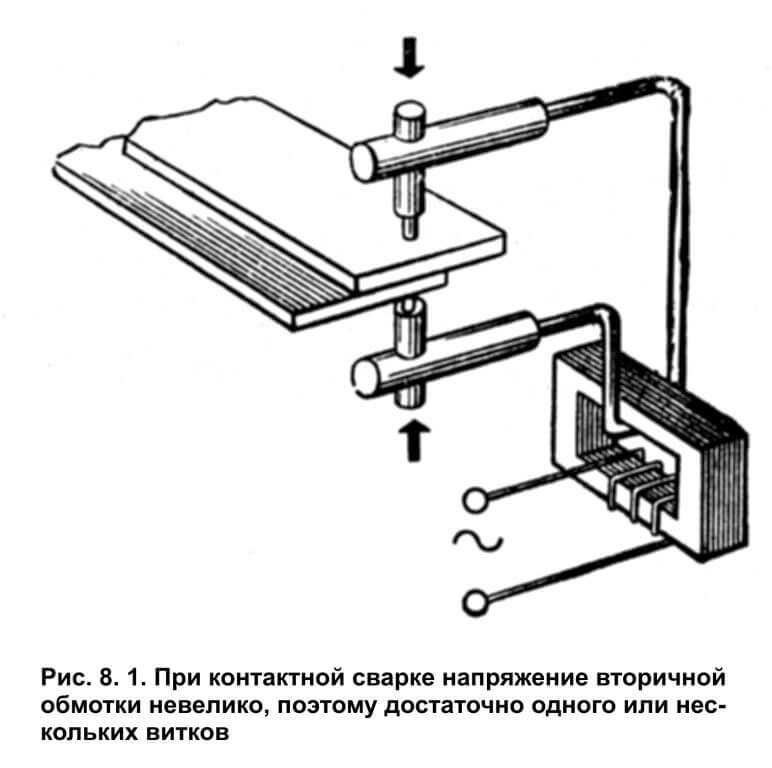

Далее приступаем к намотке новой вторички. Мы использовали упомянутые выше медные провода. Рекомендуем выбирать провода с сечением от 100 мм2. Это довольно толстые провода, но именно такое сечение оптимально в нашем случае. Тем более, вам нужно сделать всего 3-4 витка на всю обмотку. Если вы сможете намотать больше, то в итоге получите более мощное устройство. Но мы рекомендуем остановиться на 3 витках. Это оптимальный вариант для самодельного домашнего аппарата, который не будет варить слишком толстый металл.

Это оптимальный вариант для самодельного домашнего аппарата, который не будет варить слишком толстый металл.

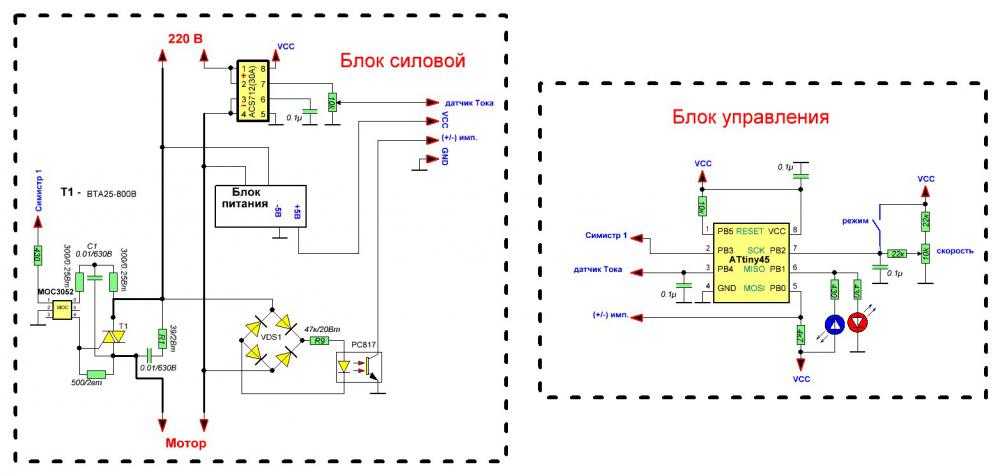

Управление аппаратом и рычаги

Систему управления можно собрать на базе электроники из инвертора, но это действительно непросто и затратно. Легче собрать все с нуля и не мучиться с инверторной схемой. Тем более, вам нужна только кнопка вкл/выкл. Также можно добавить регулировку силы тока, но мы не стали это делать. Ведь наша цель — собрать максимально недорогой и при этом рабочий аппарат.

В качестве выключателя можно выбрать любой, какой вам только понравится. Его нужно установить в цепь с первичной обмоткой. И даже не думайте ставить выключатель со вторичной обмоткой, это плохая идея. На вторичке слишком большой ток и он может просто расплавить контакты у выключателя.

Для сборки рычагов можно использовать металлическую трубу (обязательно изолируйте ее) или деревянную заготовку. И вообще можно использовать любые подручные материалы. Но позаботьтесь о том, чтоб они сами по себе не проводили ток. В нашем случае ток будет проходить к электродам через проводки, закреплённые на рычагах. Такие рычаги будут своеобразными ручками, за которые вы будете браться, прижимая электроды к металлу.

В нашем случае ток будет проходить к электродам через проводки, закреплённые на рычагах. Такие рычаги будут своеобразными ручками, за которые вы будете браться, прижимая электроды к металлу.

Сварочный аппарат в домашних условиях

Самодельное устройство можно собрать из подручных материалов

На большую мощность самодельного аппарата точечной сварки располагать не стоит: устройство может работать с металлической проволокой 0,3 мм в диаметре; со стальным листом 0,2 мм в толщину.

Конфигурация позволяет приварить наиболее тонкие составляющие из фольги и совершать сварку термопар.

Производство сварочного оснащения: инструкция.

Простейшая самодельная точечная сварка

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Для самостоятельного производства сварочного оборудования нужен кабель 25 м, медная труба 10-12 мм в диаметре, диск по металлу и болгарка.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования.

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

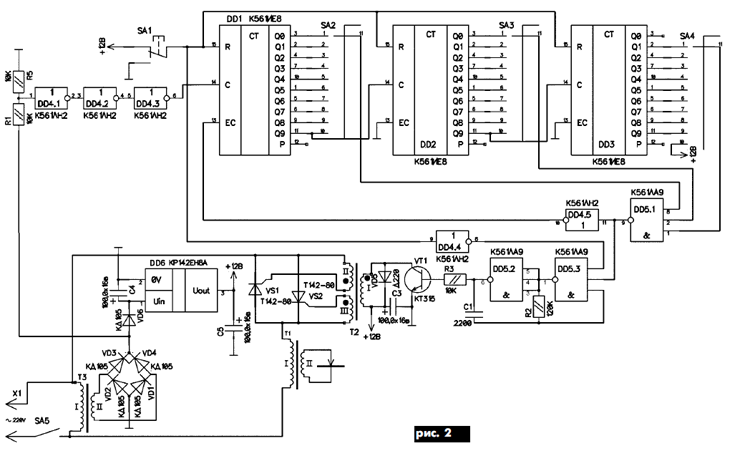

Изготовление рабочего трансформатора и блока управления:

Первичная обмотка рабочего трансформатора Т2 рассчитывается на мощность 10-15 кВт. Если вам удалось раздобыть готовый трансформатор, например от обычного сварочного аппарата – рассчитать силовую вторичную обмотку будет несложно.

Намотайте 10 витков толстого провода и замерьте полученное напряжение при включенном трансформаторе. Разделите эту величину на 10, и получите напряжение, получаемое с одного витка. Количество витков должно обеспечить напряжение 7-9 вольт.

Медная жила для вторичной обмотки должна быть сечением не менее 75 квадратов. Это обеспечит формирование рабочего тока до 1500 ампер без излишнего нагрева и потерь мощности.

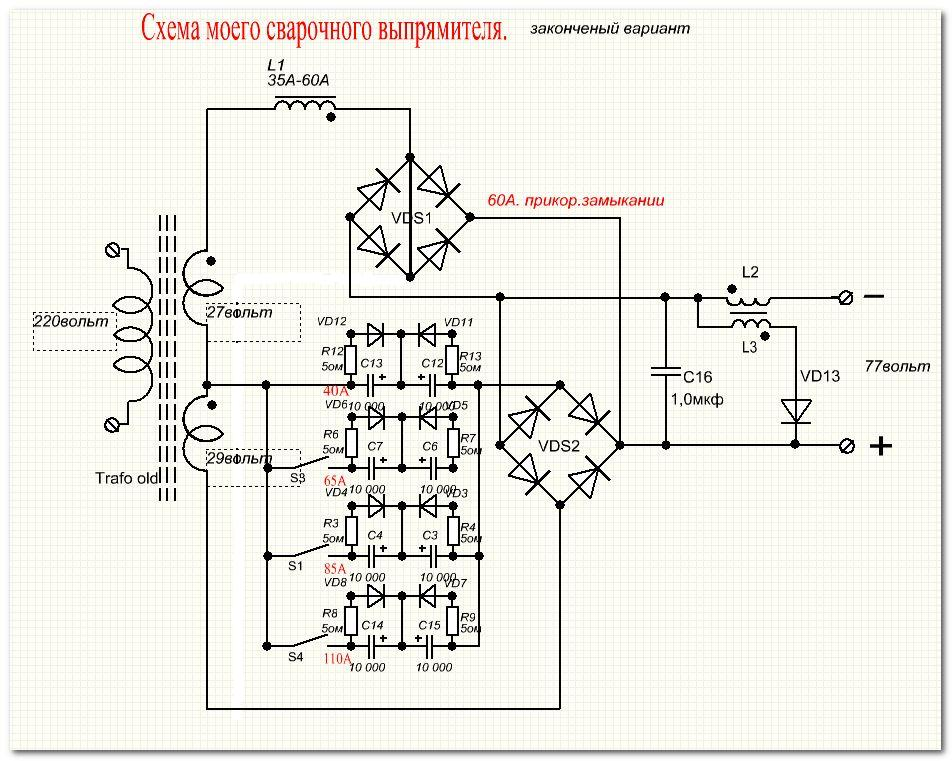

Состав силового блока следующий: трансформатор Т1 и диодный мост V1-V4, собранный на диодах Д226Б. Он служит для зарядки управляющего конденсатора С1. Трансформатор подойдет любой, например – от бытовой техники. Напряжение на выходе 12-24 вольта.

Емкость С1 открывает и закрывает тиристор V9, который и является ключом для блока управления. При нажатии на пусковую кнопку S3, тиристор открывается и подает питание через мост V5-V6 на первичную обмотку рабочего трансформатора Т2.

За это время происходит импульсная сварка, которая прекращается по мере разряда конденсатора С1, закрывающего тиристор V9 и прекращающего подачу напряжения на первичную обмотку рабочего трансформатора Т2. Длительность сварочного импульса регулируется переменным резистором R1.

ВАЖНО! Сварочный импульс протекает однократно, и не зависит от продолжительности нажатия на кнопку S3. Для перезапуска системы необходимо отпустить пусковую кнопку S3. После этого емкость С1 вновь зарядится и система будет готова к новому импульсу.

Для перезапуска системы необходимо отпустить пусковую кнопку S3. После этого емкость С1 вновь зарядится и система будет готова к новому импульсу.

Кабели, которые подают рабочий ток к инструменту споттера, должны иметь сечение не меньше, чем вторичная обмотка рабочего трансформатора. Длину желательно ограничить 2,5 метрами (опять же, для уменьшения потерь мощности).

Популярное: Споттер из аккумулятора можно изготовить в течение нескольких часов, непосредственно перед проведением работ

Изготовленный своими руками точечный сварочный аппарат безопасен и надежен. Кабель питания 220 вольт и блок управления должен быть надежно закрыт в корпусе. Если корпус металлический – заземление обязательно.

ВАЖНО! Споттер потребляет 10-15 кВт мощности. Поэтому ваша электропроводка должна соответствовать нагрузке.

Еще одно видео изготовления точечной сварки из старого сварочного аппарата

Конденсаторная сварка: что это такое, разновидности

Содержание

- ГОСТ и прочие требования

- Сфера применения конденсаторной сварки

- Существующие виды

- Точечный способ

- Роликовый метод

- Стыковая технология

- Что отличает конденсаторную сварку от прочих видов

- Как действует технология

- Конструкция блока

- Особенности точечного метода

- Самодельные аппараты и схемы

- Плюсы и минусы технологии

- Как самому сделать оборудование

- Упрощенная технология

- Мощный аппарат

- Инструкция по проведению конденсаторной сварки

- Меры предосторожности

- На общем примере

- Работа со шпильками

- Приварка гаек

- Рекомендации от профессионалов

- Исправление дефектов

Метод конденсаторной сварки был разработан более 80 лет назад, однако технология пользуется популярностью и сейчас. Ее используют для соединения небольших металлических элементов. Благодаря возможности применения в бытовых условиях конденсаторное оборудование востребовано начинающими сварщиками.

Ее используют для соединения небольших металлических элементов. Благодаря возможности применения в бытовых условиях конденсаторное оборудование востребовано начинающими сварщиками.

ГОСТ и прочие требования

Согласно принятым в стране нормативным актам и стандартам, при ведении сварочного процесса соблюдают следующие правила:

- Создают регулярную поставку кратковременных импульсов тока длительностью не более 5 миллисекунд.

- Обеспечивают оборудованию возможность быстрого восстановления заряда для следующей подачи. Перерыв должен быть максимально коротким.

- Устанавливают проводники так, чтобы они крепко фиксировали листы. Необходимо обеспечить возможность и для быстрого их отсоединения.

- Для сварки выбирают медные стержни, толщина которых должна в 3 раза превышать параметр самого тонкого места детали.

- Перед сваркой деталь тщательно очищают от ржавчины, жировых загрязнений, следов коррозии.

- Предусматривают регулировку величины потока для любых технологий работы. Самодельное оборудование непрерывно функционирует только при наличии 2 источников питания.

- Подготавливают средства индивидуальной защиты сварщика от поражения током.

Сфера применения конденсаторной сварки

Подобная технология применяется в таких отраслях промышленности и народного хозяйства, как:

- Автомобилестроение. Популярна конденсаторная сварка в мастерских по кузовному ремонту. В отличие от электродуговой сварки, конденсаторная не способствует прожиганию и деформации краев обрабатываемых элементов. В дальнейшем соединение не требует дополнительной обработки.

- Радиоэлектроника. Конденсаторный метод применяют для пайки деталей, не соединяющихся стандартными способами или выходящих из строя при длительном нагреве.

- Ювелирные работы, изготовление медицинских инструментов и аппаратов, коммуникационных шкафов.

- Строительство. Конденсаторный метод используют при прокладке трубопроводов, возведении зданий и мостов.

Существующие виды

Перед началом работы важно правильно выбрать способ сварки. Все технологии используются для соединения тех или иных видов деталей. При неправильном выборе метода качество сварного шва снижается.

Точечный способ

Такой вариант применяют для соединения деталей, имеющих разную толщину. Конденсаторная точечная сварка применяется в радиоэлектронике и приборостроении. Для формирования шва подаются короткие импульсы тока, быстро расплавляющие металл. Универсальная технология проста в исполнении.

Точечная конденсаторная сварка заменяет пайку.Роликовый метод

Принцип работы практически тот же, что в предыдущем случае. Однако точки располагаются не на расстоянии, а частично перекрывают друг друга. Герметичное соединение не пропускает влагу и загрязнения. Роликовую технологию применяют при создании мембранных и вакуумных изделий.

Стыковая технология

Способ сварки сильно отличается от 2 рассмотренных ранее технологий. Электрический разряд расплавляет не поверхность металла, а торцевые части деталей. В дальнейшем их стыкуют, создавая надежное соединение. Согласно описанию, стыковая технология считается наиболее сложной в исполнении.

Электрический разряд расплавляет не поверхность металла, а торцевые части деталей. В дальнейшем их стыкуют, создавая надежное соединение. Согласно описанию, стыковая технология считается наиболее сложной в исполнении.

Что отличает конденсаторную сварку от прочих видов

Классические технологии подразумевают использование сложного оборудования, специализированных электродов. Стержни прикладывают к соединяемым деталям, что способствует возбуждению электрической дуги, расплавляющей металл. Жидкий материал проникает в сварочную ванну, образуя прочный шов. Такая работа под силу только опытному мастеру. Выделяющиеся при сварке газы и излучение негативно влияют на организм человека. Кроме того, соединение мелких деталей стандартными методами затруднительно.

При конденсаторной сварке не выделяются вредные газы. На поверхностях не остается следов теплового воздействия. Оборудование экономно расходует электроэнергию, не требует регулярного охлаждения. Процесс сварки не занимает много времени.

Процесс сварки не занимает много времени.

Основные преимущества конденсаторной технологии над другими методами – высокая точность воздействия, эстетичность получаемого соединения. Аппарат для конденсаторной сварки отличается компактными размерами.

Как действует технология

Метод основывается на прочном скреплении деталей 2 проводниками, на которые подается электрический импульс. Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Процесс сварки протекает так:

- конденсаторы накапливают нужное количество энергии, подаваемой через первичную цепь;

- электрод контактирует с металлом, передавая ему поток частиц, способствующих нагреванию и расплавлению;

- импульс подается повторно, формируется следующая точка соединения.

Метод эффективен при работе с элементами толщиной не более 1,5 мм.

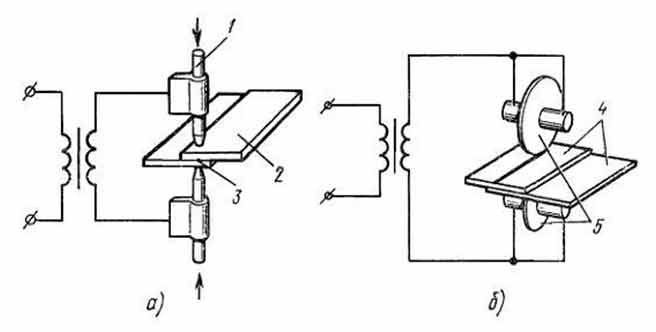

Конструкция блока

За фиксацию и перемещение стержней отвечает контактный узел. Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Подвижную площадку и основание энергоблока изолируют друг от друга. Для удобства работы аппарат снабжают фонарем.

Особенности точечного метода

При использовании этого способа сварочный процесс включает в себя следующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сопоставление элементов. Детали устанавливают между контактами, фиксируют ими же.

- Запуск аппарата с помощью клавиши. Формируют первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электрического импульса, соединение деталей в следующей точке.

Работу продолжают до получения нужного результата.

Работу продолжают до получения нужного результата.

Самодельные аппараты и схемы

Сделанные своими руками устройства часто применяются в домашних мастерских. Для проведения работ достаточно помещения минимальной площади.

Для сборки приборов применяют 2 вида схем:

- Простую. Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой.

- Сложную. Электрическая цепь включает большое количество функциональных элементов. Для сборки потребуется много времени и материалов. Готовый аппарат позволяет сваривать детали толщиной 1-1,5 мм.

Плюсы и минусы технологии

К преимуществам конденсаторных сварочных аппаратов относят:

- высокую скорость работы;

- возможность соединения элементов, изготовленных из разных металлов и сплавов;

- выделение минимального количества тепла;

- длительный срок службы;

- повышенную точность воздействия, прочность шва;

- отсутствие необходимости покупки вспомогательных приспособлений и материалов.

Несмотря на множество положительных качеств, метод имеет недостатки:

- ограниченность толщины соединяемых заготовок;

- малую мощность импульса;

- помехи в сети, вызываемые работой оборудования.

Эти моменты стоит учитывать при сборке и использовании аппарата. В противном случае возникнут проблемы, влекущие дополнительные затраты.

Как самому сделать оборудование

Способ сборки аппарата зависит от типа выбранной схемы.

Упрощенная технология

Маломощное устройство для точечной сварки собирают так:

- Подготавливают основу. Для этого можно использовать трансформатор, первичную обмотку которого подключают к электрической сети. Один конец подсоединяют к преобразователю, имеющему вид диодного моста, другой – к тиристору, отвечающему за работу клавиши пуска.

- Устанавливают конденсатор, подающий электрический импульс.

Рекомендуется выбирать элементы емкостью 1-2 тыс мкФ. При использовании деталей с меньшими параметрами быстро происходит разряд конденсатора.

Рекомендуется выбирать элементы емкостью 1-2 тыс мкФ. При использовании деталей с меньшими параметрами быстро происходит разряд конденсатора. - Формируют вторичную обмотку трансформатора из медного кабеля. Его накручивают на катушку в 10 витков.

- Устанавливают средство управления – тиристор КУ200 или ПТЛ-50.

Мощный аппарат

При сборке такого прибора выполняют следующие действия:

- В качестве управляющего блока применяют бесконтактный пускатель МТТ4К. Он рассчитан на работу с током силой до 80 А. Блок снабжают резистором, диодами, тиристорами.

- В основную цепь входного трансформатора вводят реле. Оно помогает настраивать скорость срабатывания агрегата и интервалы подачи импульсов.

- Объединяют несколько конденсаторов в батарею. Здесь будет накапливаться необходимая для выдачи импульсов энергия. При сборке блока используют параллельный способ соединения.

- Формируют первичную обмотку трансформатора из кабеля сечением 1,5 мм.

Вторичная создается из медной шины.

Вторичная создается из медной шины.

Инструкция по проведению конденсаторной сварки

Перед началом работы необходимо изучить основные этапы работы, ознакомиться с техникой безопасности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают следующие правила:

- Не используют незаземленные устройства.

- Перед началом работы проверяют состояние корпуса прибора. Если он поврежден, повышается риск получения электротравмы.

- Работают с устройством можно только сухими руками. На наличие влаги стоит проверить и окружающее мастера пространство.

- Проверяют наличие на сварочном посту кнопки аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают специальный костюм. Варить в одежде из синтетических тканей запрещено.

- При смене стержня или установке деталей используют очки и рукавицы, защищающие от теплового воздействия.

- Рабочую зону огораживают экраном. Это предотвращает возникновение пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают возле легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают постоянное проветривание.

- При появлении каких-либо проблем сварку приостанавливают, оборудование отключают от сети.

На общем примере

Алгоритм действий при конденсаторной сварке включает в себя следующие этапы:

- Подготовку соединяемых деталей. Удаляют следы коррозии и пыль, обезжиривают поверхности.

- Сопоставление заготовок. Элементы прочно фиксируют в выбранном положении.

- Размещение деталей между стержнями.

- Подведение контактов.

- Запуск сварочной установки, подачу кратковременного импульса нужной мощности.

- Возврат электродов в исходное положение.

- Извлечение деталей, оценку качества сварного соединения.

При необходимости в процессе сварки положение элементов меняют, продолжают работу тем же способом.

Работа со шпильками

Привариваемый элемент устанавливают между стержнями. Подносят шпильку к основной детали, настраивают аппарат. После подачи импульса ножка крепежного элемента расплавляется вместе с поверхностью основания. После остывания металла получается долговечный шов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.Приварка гаек

Для присоединения крепежа к листовому металлу подают мощный импульс длительностью до 5 миллисекунд. Нижняя часть гайки плавится вместе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Получается прочное соединение. Метод подходит для приваривания крепежа к листам толщиной более 5 мм.

Рекомендации от профессионалов

При сборке и эксплуатации оборудования учитывают следующие советы опытных сварщиков:

- Для изготовления аппарата, выполняющего простые операции, подойдут конденсаторы средней емкости. Сердечник трансформатора должен иметь толщину 5-6 см.

Для управляющего блока используют тиристоры ПТЛ-50.

Для управляющего блока используют тиристоры ПТЛ-50. - Для первичной обмотки достаточно 300 витков медной проволоки толщиной 6 мм. Вторичная часть катушки включает в себя всего 10 оборотов. Мощность источника тока должна составлять не менее 10 Вт.

- Аппарат требует периодической корректировки. Без доработки качество соединений будет постепенно ухудшаться.

- Устройство нельзя применять для сварки ответственных конструкций.

Исправление дефектов

При сварке на конденсаторах могут возникать следующие проблемы:

- отклонение параметров литой области от нормальной, смещение ядра по отношению к стыку деталей;

- прерывистость соединения;

- изменение физических и химических свойств прилегающих к шву участков металла.

Основной способ исправления – разъединение и повторная сварка элементов. При невозможности его применения высверливают дефектную часть шва, наплавляют заплату. При наличии выступающих дефектов соединение зачищают.

Не очень умный аппарат для точечной сварки с емкостным разрядом

В этом проекте я спроектировал и построил прототип аппарата точечной сварки с емкостным разрядом с питанием от USB-C. Его можно использовать для приварки никелевых полос к аккумуляторным батареям. Это позволяет переделывать аккумуляторы для различных устройств, особенно для тех, которые больше не обслуживаются производителями. Этот аппарат для точечной сварки, в отличие от многих доступных DIY-проектов, не нуждается в микроконтроллере для работы: сварочный импульс запускается с помощью релейного модуля и времязадающего конденсатора. Сварочный ток коммутируется старым переработанным промышленным тиристорным модулем. Энергию импульса можно регулировать с помощью потенциометра, который изменяет напряжение батареи конденсаторов. Конденсаторы заряжаются с помощью повышающего преобразователя DC-DC CC/CV и разъема USB-C PD (при желании вместо него можно использовать обычный бочкообразный разъем). Сварочные датчики подключаются к XT90 разъем. Сварочный импульс запускается кнопкой, прикрепленной непосредственно к одному из щупов.

Конденсаторы заряжаются с помощью повышающего преобразователя DC-DC CC/CV и разъема USB-C PD (при желании вместо него можно использовать обычный бочкообразный разъем). Сварочные датчики подключаются к XT90 разъем. Сварочный импульс запускается кнопкой, прикрепленной непосредственно к одному из щупов.

Детали

Я собрал относительно небольшой аппарат для точечной сварки с емкостным разрядом с питанием от USB-C, который можно использовать для создания аккумуляторных блоков для различных устройств и избежать выбрасывания старых устройств только потому, что невозможно купить оригинальный аккумулятор. Я попытался спроектировать этот аппарат для точечной сварки немного иначе, чем другие аппараты для точечной сварки.

Внутреннее устройство аппарата точечной сварки в разобранном виде. Сварка и испытание на прочность сварных швов выполнены на прототипе данного аппарата. 1. Я хотел, чтобы этот аппарат для точечной сварки был относительно безопасным в использовании и безопасным при хранении. Другие точечные сварщики часто используют в качестве источника питания автомобильные аккумуляторы, трансформаторы для микроволновых печей, сильноточные литий-полимерные аккумуляторы или суперконденсаторы. Все эти штуки мне показались очень мощными и как-то пугающими, поэтому я решил использовать конденсаторную батарею из обычных электролитических конденсаторов. Эти конденсаторы могут накапливать достаточно энергии для точечной сварки, но не намного больше, и риск того, что что-то плохое произойдет в случае короткого замыкания, меньше.

Другие точечные сварщики часто используют в качестве источника питания автомобильные аккумуляторы, трансформаторы для микроволновых печей, сильноточные литий-полимерные аккумуляторы или суперконденсаторы. Все эти штуки мне показались очень мощными и как-то пугающими, поэтому я решил использовать конденсаторную батарею из обычных электролитических конденсаторов. Эти конденсаторы могут накапливать достаточно энергии для точечной сварки, но не намного больше, и риск того, что что-то плохое произойдет в случае короткого замыкания, меньше.

2. Я хотел, чтобы это устройство было достаточно простым в сборке и чтобы не было необходимости использовать нестандартную печатную плату. Поэтому я создал его в модульном исполнении и решил использовать старый промышленный модуль SCR для переключения сварочного тока, готовый релейный модуль с небольшими изменениями для синхронизации запуска и зарядки импульса, модуль повышающего преобразователя с потенциометром. добавлены для управления энергией импульса и триггерным модулем USB-C PD (дополнительно), чтобы обеспечить питание сварщика от блоков питания.

3. Никаких микроконтроллеров: достаточно кнопки, панельного вольтметра, потенциометра и релейного модуля с времязадающими конденсаторами. Может немного помочь во времена нехватки кремния.

4. Я хотел, чтобы он был компактным. Я сделал на заказ 3D-панель и упаковал все плотно, но довольно аккуратно в пластиковый кейс. Не хотелось использовать громоздкий педальный переключатель, поэтому кнопка срабатывания размещена прямо на сварочном электроде, легко нажимается пальцем.

На данном этапе этот аппарат для точечной сварки использует в основном готовые модули и не использует нестандартную печатную плату. Это именно то, к чему я стремился, и, вероятно, это самый экономичный способ создания этого устройства. Тем не менее, было бы неплохо создать его с нуля, потому что это позволило бы в большей степени настроить устройство и, возможно, сделать его еще меньше. Поэтому я сейчас создаю схему этого аппарата для точечной сварки, используя дискретные компоненты для замены релейного модуля и платы повышающего преобразователя.

Первоначальные тесты уже показали, что этот сварочный аппарат способен создавать пригодные для использования сварные швы никелевых полос, но мне нужно провести дополнительные тесты с разным напряжением и полосами разной толщины.

В настоящее время этот аппарат для точечной сварки использует автомобильные конденсаторы Nichicon. Было бы неплохо проверить возможность использования более дешевых конденсаторов и проверить, лучше ли использовать более высокое номинальное напряжение или более высокую емкость.

- 1 × Двойной релейный модуль HW-279 12 В

- 1 × Тиристорный модуль T90RIA120 или аналогичные бывшие в употреблении промышленные SCR

- 1 × Повышающий преобразователь DC-DC CC/CV (XY-SJVA-4)

- 19 × Конденсаторы Nichicon UBY 7500 мкФ/35 В (или аналогичные)

- 1 × Триггерный модуль USB-C PD 12 В (или бочкообразный разъем как более дешевый вариант)

Посмотреть все 15 компонентов

(В процессе) Видео

Войцех «Адальберт» Ю. •

09.10/2022 в 13:00 •

0 комментариев

•

09.10/2022 в 13:00 •

0 комментариев Вот краткое превью предстоящего видео об этом аппарате для точечной сварки. Полная версия с комментариями появится в ближайшее время. Вот версия в процессе разработки, показывающая, как работает устройство, и несколько снимков, показывающих, как оно было построено.

Сборка

Войцех «Адальберт» Ю. • 08.10.2022 в 12:31 • 0 комментариевНа этой анимации показано, как компоненты аппарата для точечной сварки упакованы в корпус:

Я использовал напечатанную на 3D-принтере панель (белая часть, файлы STL находятся в разделе «Файлы») и стандартный пластиковый корпус (модель 150 мм x 110 мм x 70 мм «Kradex Z3W»).

‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR.

‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR. В зависимости от вашего региона вам может потребоваться использовать чехол от другого производителя и внести некоторые изменения в файлы STL. Вы также можете сделать корпус самостоятельно или даже использовать аппарат для точечной сварки без корпуса.

Анимационный цирк

Войцех «Адальберт» Ю. • 06.10.2022 в 20:53 • 0 комментариевЯ создал интерактивную анимацию упрощенной версии схемы, используя веб-сайт https://www.falstad.com/circuit/. Его не следует рассматривать как точную симуляцию, но он показывает общее представление о том, как запускается сварочный импульс и как происходит зарядка и разрядка конденсатора.

Вы можете открыть схему в своем браузере, перейдя по этой ссылке: https://www.falstad.com/circuit/circuitjs.html?ctz=CQAgj…

Модуль повышающего преобразователя здесь не указан.

Начальные сварные швы

Войцех «Адальберт» Ю. • 06.10.2022 в 16:02 • 0 комментариевЯ сделал несколько первоначальных тестовых сварных швов со старыми батарейками типа АА, старыми батарейками типа «таблетка» и никелевыми полосками толщиной 0,1 мм. Я начал с почти максимального напряжения (30 В), но это, вероятно, больше, чем нужно для никелевых полосок толщиной 0,1 мм. Этот аппарат для точечной сварки, безусловно, обладает достаточной мощностью для выполнения своей задачи.

Испытание точечной сварки с батарейкой типа «таблетка». Сварщик питается от блока питания USB-C. Вы можете видеть, как напряжение мгновенно снижается до нуля и повышается, когда точечная сварка завершена. Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок.

Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок. Крупный план одного из первых точечных швов.

Мне удалось повесить около 1 кг груза (1 литр воды) на металлическую полосу, приваренную к испытательной камере АА.

Мне понадобились плоскогубцы, чтобы снять никелевую полоску с ячейки. Видно, что части никеля оторваны и на никелевой полоске остались отверстия, а также остатки никеля, прикрепленные к ячейке. Это хорошо, потому что это означает, что сварка была довольно прочной.

На данный момент я протестировал только маленькие батарейки типа АА и монетки, потому что именно их я в основном собираюсь использовать с этим аппаратом для точечной сварки (восстановление Ni-Mh аккумуляторов для старых устройств), однако, вероятно, он будет хорошо работать с литий-ионными элементами.

слишком.

слишком. Упрощенная схема

Войцех «Адальберт» Ю. • 06.10.2022 в 00:14 • 0 комментариевНесмотря на то, что в этом проекте я в основном использую готовые модули (с некоторыми модификациями), возможно, было бы также неплохо иметь возможность собрать этот аппарат для точечной сварки с помощью специальной печатной платы, изготовленной по индивидуальному заказу. А пока я создал упрощенную схему, которая должна продемонстрировать, как работает это устройство. Я воссоздал релейный модуль, используя дискретные компоненты. Однако модуль повышающего преобразователя пока показан как «черный ящик». Мне нужно будет подумать о подходящей микросхеме, которую можно было бы здесь использовать.

Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить.

Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить.Как это работает, выбор компонентов

Войцех «Адальберт» Ю. • 05.10.2022 в 22:03 • 0 комментариевНа рисунке показаны компоненты, необходимые для сборки этого аппарата для точечной сварки:

Чтобы выполнить точечную сварку, в маленькое место нужно вложить довольно много энергии за очень короткий промежуток времени.

Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи.

Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи. Для высвобождения такого рода энергии потребуется какой-то выключатель с чрезвычайно высоким током. Я хотел использовать что-то, что будет относительно простым в использовании, и я выбрал подержанный промышленный модуль SCR (тиристор): T90RIA120. Он выдерживает пиковые токи более тысячи ампер и не требует сложных драйверов, в отличие от МОП-транзисторов.

Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку.

Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку.Прежде чем мы сможем что-то сварить, нам нужно откуда-то получить энергию. Конденсаторы нужно будет зарядить. Для удобства использования я решил получить питание от входа USB-C. Я использовал небольшой модуль триггера USB-C PD на 12 В, который позволит использовать блоки питания и быстрые зарядные устройства. Однако этого еще недостаточно. Эта батарея конденсаторов вызовет чрезвычайно высокий пусковой ток, который, скорее всего, вызовет срабатывание защиты от короткого замыкания в зарядном устройстве/блоке питания, и устройство немедленно выключится. Поэтому нужен какой-то ограничитель тока. Также было бы неплохо увеличить напряжение, потому что это позволит использовать гораздо более высокую энергию сварки. Поэтому я решил включить модуль CC/CV с повышающим преобразователем постоянного тока, который одновременно увеличивает напряжение и ограничивает ток.

Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение.

Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение.

Осталась только схема запуска. Есть одно предостережение, связанное с использованием тиристора: как только он начнет проводить, он будет проводить до тех пор, пока ток не упадет, даже если мы больше не запускаем затвор. Поэтому мне нужно будет использовать схему, которая одновременно останавливает зарядку конденсаторов и посылает импульс на затвор тиристора. Для этого импульса я решил использовать готовый двойной релейный модуль на 12 В. Тем не менее, я внес небольшие изменения. Я хотел добавить некоторое время «охлаждения» после каждого сварочного импульса, поэтому я добавил простой времязадающий конденсатор на вход триггера. Я также хотел убедиться, что после каждого нажатия триггерной кнопки на затвор тиристора будет подаваться только один короткий импульс. Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем только один импульс на затвор тиристора, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.

Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем только один импульс на затвор тиристора, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.

Посмотреть все 6 журналов проекта

1

Подготовка блока конденсаторов

Поскольку мы будем иметь дело с чрезвычайно высокими сварочными токами, нам необходимо иметь прочные соединения между конденсаторами.

Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY.

Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY. Все конденсаторы должны быть подключены параллельно. Форма конденсаторной батареи может быть разной в зависимости от типа корпуса или типа используемых конденсаторов, но в любом случае все положительные выводы должны быть соединены вместе, а все отрицательные выводы должны быть соединены вместе. Выводы конденсаторов с левой и правой стороны пришлось немного согнуть и скрутить, чтобы они поместились в моем корпусе.

На следующих рисунках показано, как будет выполняться подключение, а также куда позже будут подсоединены зарядные и сильноточные сварочные провода:Сначала я собираюсь вставить конденсаторы в двухстороннюю перфорированную плату с металлизированными отверстиями, предварительно вырезанную до нужного размера.

Я использую несколько кусочков медного фитиля для увеличения пропускной способности по току:

После того, как медный фитиль продет через ножки конденсатора, я сгибаю ножки и наношу достаточное количество припоя.

Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно.

Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно.Вот так должна выглядеть припаянная батарея конденсаторов. Это может выглядеть немного иначе в зависимости от количества и размера конденсаторов. Я также добавил резисторы высокого номинала, которые со временем заставят конденсаторы разряжаться (что хорошо для безопасности, а также позволяет быстрее регулировать напряжение, если напряжение снижается). Обратите внимание на более толстые медные области слева и справа: кабели будут присоединены к ним на следующих шагах.

2

Модификация релейного модуля

Так должна выглядеть нижняя часть релейной платы HW-279 после модификации. Вам необходимо внести эти изменения, если вы хотите сделать этот аппарат для точечной сварки, используя готовые модули.

Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы.

Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы. Добавлены четыре компонента: два конденсатора и два резистора.

Первый конденсатор добавлен между контактами GND и TRIG (TRIG включает реле). Это приведет к тому, что реле выключится с задержкой (около одной секунды). Это необходимо для того, чтобы убедиться, что батарея конденсаторов полностью разряжена перед возобновлением зарядки. Этот конденсатор не нужно припаивать, его можно вставить в винтовые клеммы.

Второй конденсатор припаян между GND и соединением двух резисторов. Этот конденсатор будет накапливать заряд, который будет использоваться для срабатывания затвора SCR. При включении реле этот конденсатор будет разряжаться на затвор.

Первый резистор 4,7 кОм, который используется для «капельного заряда» конденсатора, отвечающего за запуск тринисторного затвора. Сопротивление достаточно велико, чтобы не вызвать срабатывание затвора SCR самим этим резистором (но полностью заряженный конденсатор вызовет срабатывание SCR).

Второй резистор 10 Ом, 1 Вт. Он добавляет некоторое сопротивление между затвором SCR и конденсатором, чтобы свести к минимуму вероятность искрения и залипания контактов реле.

3

Подготовка проводов и кабельных разъемов

Теперь необходимо прикрепить силиконовые провода 10 AWG к положительным и отрицательным выводам блока конденсаторов. Перед пайкой я обмотал зачищенные концы дополнительными кусками проволоки, чтобы они оставались на месте. Затем я нанес немного припоя на провода.

После пайки пригоревший флюс можно очистить изопропиловым спиртом.

Теперь отрицательный провод необходимо заделывать кабельным наконечником (отверстие диаметром 5 мм). У меня не было подходящего пресса, поэтому я отрезал верхнюю часть кабельного наконечника и припаял провод, вместо того, чтобы обжимать его. Не забудьте вставить кусок термоусадки перед пайкой.

Вот так должен выглядеть минусовой кабель после пайки и термоусадки.Необходимо подготовить еще один короткий кабель (отрицательный/черный), один конец которого заканчивается наконечником. Положительный (красный) кабель пока остается неподключенным.

Теперь к зачищенным концам положительного и отрицательного кабелей необходимо припаять разъем XT90. Сюда позже будут подсоединены сварочные зонды.

Посмотреть все 6 инструкций

Нравится этот проект?

Делиться5 самых распространенных видов ремонта печатных плат (PCB)

Многие не осознают, что электроника, устройства и предметы, которыми они владеют, построены на нескольких внутренних компонентах, которые совместно работают для обеспечения необходимой функциональности и функций, которые они используют. Мобильный телефон, например, — это больше, чем просто корпус, кнопки и дисплей, которые вы видите снаружи. Внутри устройства находится несколько частей, в которых размещаются и соединяются необходимые компоненты. Одна из этих основных частей называется печатной платой или сокращенно PCB.

Мобильный телефон, например, — это больше, чем просто корпус, кнопки и дисплей, которые вы видите снаружи. Внутри устройства находится несколько частей, в которых размещаются и соединяются необходимые компоненты. Одна из этих основных частей называется печатной платой или сокращенно PCB.

Печатные платы являются основой большинства электронных устройств. Ожидается, что только к концу 2018 года глобальный объем продаж печатных плат достигнет 82 миллиардов долларов США. Это должно дать вам некоторое представление о том, как часто печатные платы используются в производстве.

Без них многие устройства просто полностью перестали бы функционировать. В случае крупного сбоя или неисправности это может вызвать довольно серьезные проблемы. Печатные платы также не являются неуязвимыми. Со временем они подвергаются сильному износу, что может привести к ухудшению их производительности и функциональности. Такие факторы, как погода, влажность, возраст и даже высота над уровнем моря, могут повлиять на состояние доски.

К счастью, доски можно отремонтировать или переделать, чтобы они снова стали как новые. Это делает одну из двух вещей. Либо рассматриваемую плату можно вернуть на исходное устройство, чтобы она снова заработала. Или его можно использовать в совершенно другом устройстве, как форму переработки, если хотите.

Конечно, прежде чем какую-либо плату можно будет отремонтировать или восстановить, инженеры должны в первую очередь распознать и понять, почему она вышла из строя. Вы не можете хорошо решить проблему, если не знаете, что пошло не так, не так ли?

Очень полезно знать и выявлять некоторые из наиболее распространенных проблем, связанных с печатными платами, чтобы в случае отказа устройства вы, по крайней мере, знали, что пошло не так. Мы рассмотрим некоторые из наиболее распространенных проблем с печатными платами и рассмотрим способы их решения.

Для полноты картины давайте рассмотрим, что на самом деле представляет собой печатная плата и что она делает.

Что такое печатные платы?

Печатная плата или печатная плата является основным компонентом почти всех электронных устройств. Все, кроме самой простой электроники, использует какую-то плату для соединения и механической синхронизации всех элементов продукта. Кофеварка, например, может иметь внутри небольшую печатную плату для подключения электронной системы управления, нагревательного элемента и дисплея.

В первые дни — задолго до того, как программное обеспечение для проектирования стало чем-то особенным — печатные платы планировались с использованием листов майлара посредством ручной разработки, и часто они были в четыре раза больше, чем сама печатная плата. Дизайнеры укладывали контактные площадки, дорожки и компоненты в предложенный дизайн, который использовался как раскадровка для тестирования и объяснения схем. Сегодня все это делается с помощью программного обеспечения для проектирования и производства.

Печатные платы механически необходимы для поддержки и соединения всех компонентов внутри устройства, которые синхронизируются с помощью проводящих дорожек — это позволяет электричеству свободно проходить через плату и от компонента к компоненту.

Компоненты печатной платы припаяны к плате, которая электрически и механически скрепляет их в общую схему. Эти «компоненты» включают в себя такие вещи, как батарея, резисторы, светодиоды, транзисторы, конденсаторы и многое другое.

Платы часто изготавливаются слоями, которые включают различные уровни проводящих и непроводящих листов. Они могут быть односторонними с одним медным слоем, двусторонними с двойным медным слоем по обеим сторонам слоя подложки или многослойными с разными слоями меди и подложки. Стоит отметить, что многослойные платы обеспечивают ряд преимуществ, таких как повышенная плотность компонентов, однако их гораздо сложнее анализировать, ремонтировать и модифицировать.

Важно понимать, что детали и методы ремонта печатных плат часто состоят из тех же материалов и компонентов, которые в первую очередь использовались для создания оборудования. Заменителей или альтернатив очень мало, особенно когда речь идет о надежных и проводящих материалах. Это подчеркивает необходимость найти подходящую профессиональную ремонтную бригаду с нужными активами и связями.

Какие устройства их используют?

ПХБ используются почти во всех электронных устройствах, которые вы можете найти, от смартфонов и компьютеров до телевизоров и пылесосов. Если для работы устройству требуется, чтобы через него проходило электрическое соединение, можно с уверенностью сказать, что внутри есть какая-то печатная плата, иногда невероятно маленькая и тонкая.

По мере того, как с годами развивались технологии, развивались и проектирование и разработка печатных плат, позволяющих создавать более мелкие и сложные компоненты, а также более тонкие и менее громоздкие платы. Это делает процесс ремонта печатной платы особенно сложным, потому что существует так много разных типов, разных размеров и дизайна. Вы не можете обратиться к кому угодно, чтобы отремонтировать, модифицировать или переделать печатную плату. Крайне важно, чтобы вы обратились к уполномоченной стороне, у которой есть как опыт, так и необходимое оборудование, чтобы это произошло.

Почему печатные платы выходят из строя?

Как и все, что ухудшается со временем и при длительном использовании, печатные платы могут столкнуться с целым рядом проблем. От следовых повреждений, которые влияют на проводимость платы и цепи, до отказа компонентов, который приводит к выходу из строя конденсаторов или диодов, на печатной плате есть много спорных моментов.

От следовых повреждений, которые влияют на проводимость платы и цепи, до отказа компонентов, который приводит к выходу из строя конденсаторов или диодов, на печатной плате есть много спорных моментов.

Это помогает определить и понять некоторые из наиболее распространенных проблем с печатными платами, чтобы вы могли решить проблему соответствующим образом. Это также может помочь людям, не имеющим непосредственного опыта работы с печатными платами, поддерживать их в лучшей форме.

1. Физические повреждения

Это более очевидный выбор, когда речь идет о повреждении печатной платы. Фактически, наиболее распространенные причины отказов печатных плат связаны с физическим повреждением устройства или его внутренних компонентов. Это может быть что угодно, связанное с физическим давлением или шоком. Рассматриваемое устройство могло быть сброшено с большого расстояния. Возможно, его ударил или сильно ударил другой предмет? Также есть вероятность, что устройство по какой-либо причине было разобрано, и повреждение произошло непосредственно на плате.

Как диагностировать и ремонтировать

Если сценарий не предполагает полной поломки — плата упала на землю и разбилась или полностью сломалась, — физические повреждения можно устранить в процессе восстановления. Как правило, это включает расплавление поврежденных участков платы или ремонт путем разборки и повторной сборки. Из-за характера большинства физических повреждений маловероятно, что это может быть сделано своими руками теми, у кого нет опыта ремонта печатных плат. Ремонт физических повреждений должен выполняться только обученным и опытным специалистом. В большинстве случаев требуется переделка платы, повторная пайка компонентов и замена проводящих дорожек.

2. Отказ компонента

Помимо физического повреждения неисправные компоненты являются еще одной наиболее распространенной причиной проблем с печатной платой. На самом деле, если и когда нет физического повреждения, но устройство не работает или не включается, вы можете почти гарантировать, что это связано с одним из компонентов, подключенных к плате.

Сам компонент может быть любым, от конденсатора до диода или микропроцессора. Если проблема заключается в компоненте, который вышел из строя или не работает, может потребоваться его полная замена. Однако не всегда проблема заключается в фактическом компоненте. Иногда из-за старения, перегрева и провалов напряжения трассировочная цепь может ухудшиться до такой степени, что она больше не проводит ток. Также возможно, что один или несколько компонентов полностью сместились с платы и их необходимо переустановить.

Как диагностировать и ремонтировать

Вы можете спросить, как починить печатную плату, если компонент вышел из строя? Опять же, процесс ремонта и восстановления неисправных компонентов лучше доверить профессионалам. Существуют инструменты для измерения напряжения и различные устройства, которые можно использовать для проверки проводимости цепи платы. Их также можно использовать, чтобы определить, поступает ли электричество на компонент или полностью вышел из строя элемент платы. Часто, просто открывая устройство, вы можете увидеть неисправные компоненты. Их внешняя оболочка может казаться сгоревшей, треснутой или сломанной, или компонент полностью оторвался от платы и не закреплен.

Часто, просто открывая устройство, вы можете увидеть неисправные компоненты. Их внешняя оболочка может казаться сгоревшей, треснутой или сломанной, или компонент полностью оторвался от платы и не закреплен.

Чтобы отремонтировать неисправный компонент, вам, возможно, потребуется нагреть — обычно с помощью тепловой пушки — припаять и провести тщательное тестирование.

3. Повреждение дорожки

Следы на печатной плате — это токопроводящие дорожки из серебра или меди. Как правило, проблему со следами можно увидеть невооруженным глазом, но не всегда. Если дорожка повреждена, будь то в результате регулярного использования или физического повреждения, это может вызвать серьезные проблемы с проводимостью печатных плат, компонентов и рассматриваемого устройства.

Некоторые из наиболее распространенных причин повреждения трассировки включают удары молнии, сильные скачки напряжения или короткое замыкание, загрязнение металлической пылью, перегрев и нормальный износ.

Как диагностировать и ремонтировать

При условии, что дорожка не очень тонкая и ее трудно увидеть, вы обычно можете определить повреждение, просто просканировав путь. Медь и серебро по своей природе яркие и блестящие, что облегчает определение поломки или повреждения. Имейте в виду, что это не всегда так, но это верная ставка.

Чтобы отремонтировать неисправные или поврежденные дорожки трассировки, вам просто нужно перепаять или повторно залить плату необходимым материалом. Это восстанавливает разорванную цепь и позволяет электричеству свободно течь по всей плате.

4. Плохой дизайн

Как бы нам ни хотелось похвалить каждого отдельного инженера или разработчика продукта, это просто нецелесообразно. Иногда по какой-то причине команда может срезать углы при проектировании платы или производстве необходимых компонентов. Это может привести к плохому дизайну и конструкции платы, что впоследствии вызовет проблемы.

К сожалению, плохой дизайн печатной платы может привести к нескольким вещам, многие из которых уже обсуждались здесь.

Как диагностировать и ремонтировать

Вы узнаете, как только у вас неисправная или неисправная печатная плата, потому что ваше устройство будет снова и снова выходить из строя, даже после ремонта или обслуживания. Лучшее решение для некачественной печатной платы — заменить ее полностью, обратившись в официальный или лицензированный ремонтный центр.

Самый простой способ определить плохо спроектированную плату — это количество отказов или проблем после продолжительного использования. За исключением значительных физических или электрических повреждений устройства, если вы возьмете плату для ремонта или анализа и обнаружите несколько проблем, вероятно, что-то не так с конструкцией платы. В некоторых случаях это просто означает, что оригинальный производитель использовал дешевые или ненадежные компоненты, но сама плата в порядке.

5. Сбой питания

В большинстве случаев сбой питания очень похож на сбой компонента, это может быть даже одно и то же. Окончательная проблема связана с тем, что произошел серьезный сбой питания всей платы или ее части. Один из компонентов печатной платы мог подвергнуться воздействию более высокого напряжения, чем обычно, что привело к его тепловому повреждению и взрыву. Или, может быть, произошел сбой трассировки, вызвавший короткое замыкание? В любом случае, измеритель мощности можно использовать для проверки каждого отдельного компонента и общей проводимости платы.

Окончательная проблема связана с тем, что произошел серьезный сбой питания всей платы или ее части. Один из компонентов печатной платы мог подвергнуться воздействию более высокого напряжения, чем обычно, что привело к его тепловому повреждению и взрыву. Или, может быть, произошел сбой трассировки, вызвавший короткое замыкание? В любом случае, измеритель мощности можно использовать для проверки каждого отдельного компонента и общей проводимости платы.

Как диагностировать и ремонтировать

Все профессиональные ремонтные бригады имеют измеритель мощности или напряжения, который можно использовать для выявления электрических проблем с платой и ее компонентами. Инструменты для измерения напряжения — это действительно единственный способ диагностировать проблему за пределами видимого повреждения компонента. Что касается ремонта, этот процесс лучше доверить профессионалам, но обычно он включает переустановку или замену компонентов.

Из чего состоит ремонт и восстановление печатных плат?

Существует несколько способов ремонта или обслуживания печатной платы, требующих различных навыков. Однако по большей части все, что связано с внутренностями электронных устройств или устройств, требует знаний в области инженерии и механики, а также основных электрических схем. Что касается некоторых более крупных устройств, представленных на рынке, вы можете серьезно или даже смертельно пораниться, если не будете знать, что делаете.