Контактная сварка алюминия и его сплавов — «Вебер Комеханикс»

Каталог

15.11.2013

В последние годы наблюдается устойчивая тенденция к увеличению объема использования алюминия и его сплавов в различных отраслях промышленности, особенно в тех случаях, когда важны стойкость к коррозии, легковесность конструкции и высокое соотношение прочность/вес для металлических конструкций.

При точечной сварке заготовок из алюминия и его сплавов необходимо учитывать некоторые важные моменты, такие как специальные режимы сварки, предварительная обработка поверхности, контроль качества полученного сварного соединения и некоторые другие параметры. Об этом и пойдёт речь в статье.

Поскольку алюминий обладает очень высокими коэффициентом теплопроводности и интенсивностью нагрева, при проведении сварочных операций с ним нужно использовать жесткие режимы сварки с малым временем включения тока во избежание деформации и склеиваниясвариваемых заготовок. Следует учитывать тот факт, что сварочный ток будет значительно выше, так как коэффициент электрического сопротивления алюминия ниже, чем у стали.

Поверхность алюминиевых заготовок зачастую загрязнена пылью, маслом, включениями и покрыта оксидной пленкой из оксида Al2O3 (электроизоляционный слой с температурой плавления, превышающей 2000 С). Для получения качественного сварного соединения необходимо устранять все вышеуказанные примеси, в особенности это касается оксидной пленки, которая должна быть удалена, либо ее толщина должна быть минимальной, чтобы понизить сопротивление поверхности заготовки, насколько это возможно.

Оксидную пленку обычно удаляют механически, либо с помощью химических реагентов (травление). Механическая зачистка, которая, в основном, производится вручную, применяется для точечной обработки. При удалении оксидной пленки не желательно применение абразивных материалов с крупной зернистостью, так как это ухудшает качество поверхности. Подготовка поверхности травлением является наилучшим решением для получения качественных сварных соединений. К преимуществам травления можно отнести возможность получения равномерного электрического сопротивления после обработки.

Качество соединения также во многом зависит от формы и материала электродов. При точечной контактной сварке электроды должны обладать высокой электро- и теплопроводностью, стойкостью к деформациям, а также низкой склонностью к диффузии со свариваемым материалом.

Основное назначение электродов:

— передача сварочного тока;

— отвод тепла от заготовок;

— передача сварочного усилия.

Качество соединения в контакте электрод-деталь является ключевой переменной для получения качественного сварного соединения. В процессе естественного износа электрода его рабочая поверхность увеличивается, уменьшая тем самым плотность тока и интенсивность передачи тепла в заготовку. Для определения максимального/минимального количества сварок до следующей зачистки и восстановления рабочей поверхности электродов, необходимо проводить тесты.

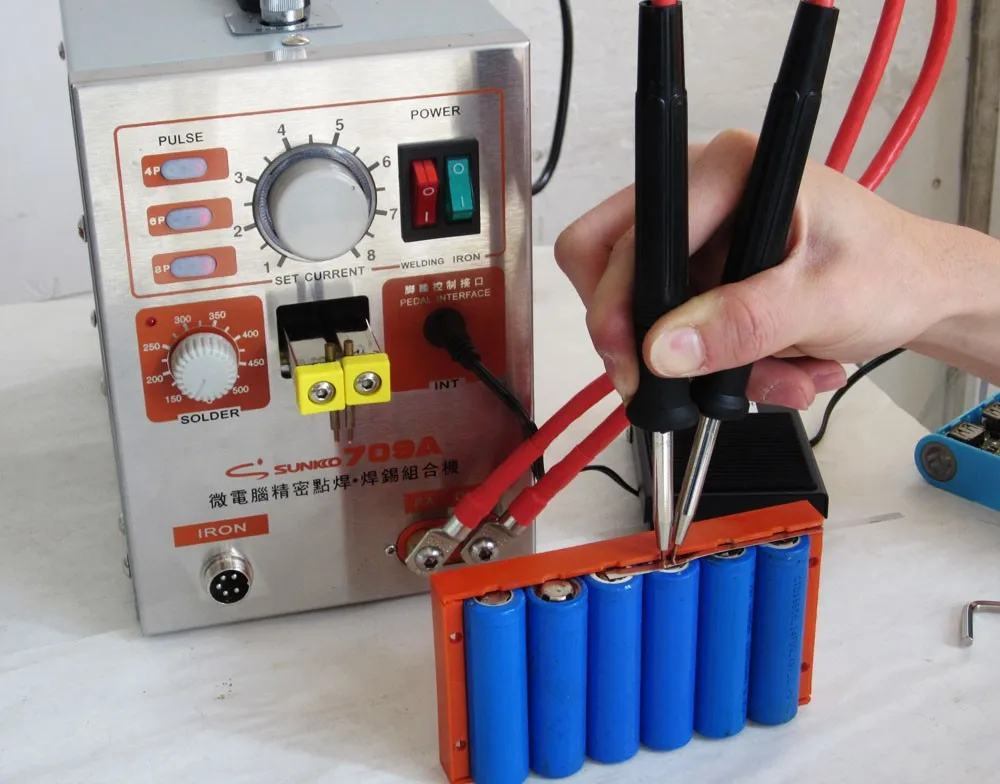

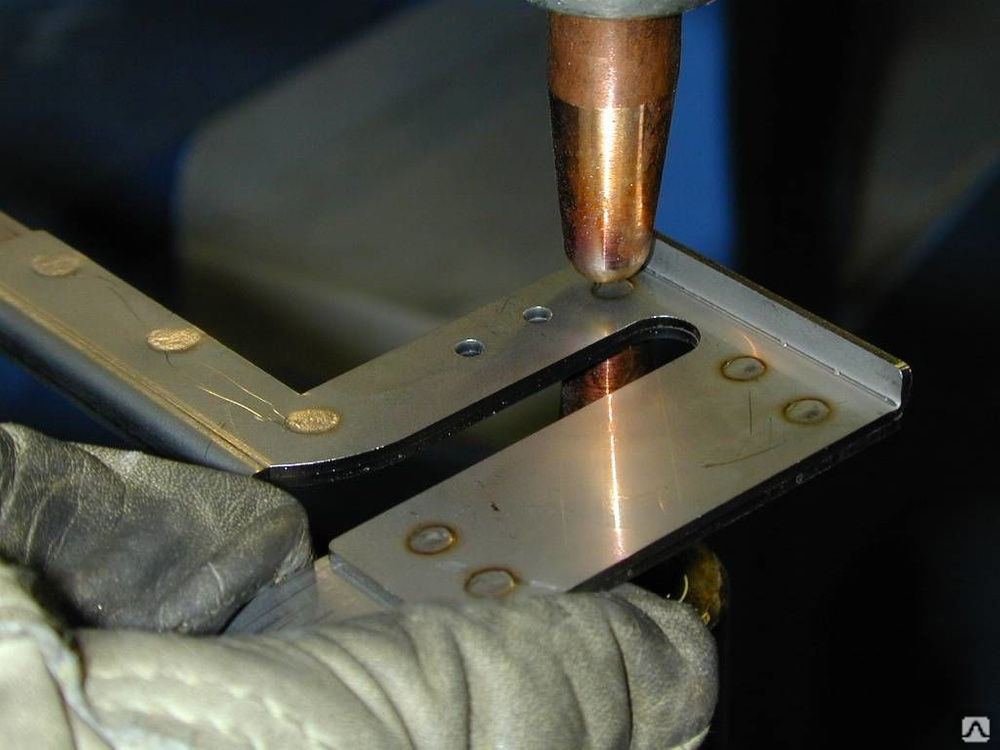

Образцы высококачественной сварки алюминия на машинах контактной сварки

Что касается формы электродов, то наилучшие результаты достигаются при использовании электродов с полусферической формой рабочей поверхности. Если на одной из сторон детали не допустимы механические отпечатки, то один из электродов может иметь плоскую рабочую поверхность. Важным параметром является фаза охлаждения, так как без должного охлаждения заготовки после пропускания тока (охлаждение происходит в сжатом состоянии через электроды) может возникать диффузия медного и алюминиевого сплавов, что сокращает срок службы электродов.

Для улучшения качества сварной точки можно увеличить усилие на электроде после протекания сварочного тока – применить ковочное усилие (в два раза больше сварочного усилия).

Необходимо обратить внимание, что при сварке сплавов с высокой электропроводностью (Al 99.5) рекомендуется увеличить ток на 15 %. При сварке сплавов с более низкой электропроводностью (АМг3) рекомендуется уменьшить значение тока на 5-10%.

При сварке сплавов с более низкой электропроводностью (АМг3) рекомендуется уменьшить значение тока на 5-10%.

Мы рекомендуем рассматривать табличные значения в качестве основы для проведения пробных тестов на образцах, в ходе которых Вы сможете подобрать оптимальные параметры для достижения требуемого качества сварки.

Ещё один важный момент, на который нужно обратить внимание. В процессе образования сварного соединения часть алюминия уходит из расплавленной зоны (литого ядра), создавая при этом условия для возможного образования трещин и пустот. Исходя из этого, рекомендуется увеличивать сварочное усилие в этой части цикла (время выдержки). При наличии возможности регулировки сварочного усилия внутри сварочного цикла (машины с пропорциональным клапаном) упрощается процесс оптимизации параметров сварки (времени, тока, мощности), и мы получаем дополнительные возможности для достижения лучшего качества сварки. Данные возможности реализованы на машинах производства компании СЕА серии PPN 3F CC, MF и серии PPN специального исполнения при установке пропорционального клапана.

Машины точечной и рельефной сварки серии PPN 3FCC

Особенности машин:

- Получение высококачественных сварных соединений.

- Большая мощность машин позволяет охватить широкий диапазон задач рельефной сварки.

- Отсутствие потерь мощности при увеличении длины хоботов.

- Отсутствие потерь мощности в случае наличия в сварочном контуре магнитных материалов.

- Сварка постоянным током обеспечивает большой ресурс электродов.

- Больший КПД по сравнению с однофазными машинами.

- Меньшее время сварки.

- Сбалансированное потребление мощности электрической сети.

- Большие коэффициент мощности и выходная мощность.

- Снижение потребляемой мощности и, как следствие, расходов на электроэнергию.

- Водяное охлаждение вторичной цепи.

В России официальным представителем компании CEA является компания «Вебер Комеханикс». Подробную информацию по широкому спектру сварочного и другого металлообрабатывающего оборудования Вы можете получить у специалистов компании по тел.: +7 (495) 925-8887.

Подробную информацию по широкому спектру сварочного и другого металлообрабатывающего оборудования Вы можете получить у специалистов компании по тел.: +7 (495) 925-8887.

Контактная сварка алюминия

Из существующих способов контактной сварки для алюминия и его сплавов широко применяется точечная, а также шовная сварка. Стыковая сварка алюминиевых сплавов применяется реже.

Для получения качественных соединений особое внимание следует обратить на подготовку поверхности деталей. Листовые элементы перед точечной и роликовой сваркой зачищают с двух сторон на ширине 30-50 мм в местах расположения сварных точек или швов. Детали, подготавливаемые для стыковой сварки, должны быть зачищены по торцам и на участках в местах закрепления в зажимах сварочной машины. Лучшие результаты дает химическая очистка — травление деталей в специальных ваннах после предварительного обезжиривания. Рекомендуется травление выполнять при 17-25° С в водном растворе концентрированной ортофосфорной кислоты (Н3РО4) с добавкой 0,1-0,3 % хромпика (К 2Сг207). Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

Точечная сварка.

Рисунок 1. Схема точечной сварки алюминия с использованием прокладок из нержавеющей стали 12Х18Н9:1 — электрод; 2 — прокладка; 3 — свариваемые детали.

Точечная сварка алюминия и его сплавов связана с некоторыми трудностями. Поскольку алюминий обладает высокой электрической проводимостью, сварка сопровождается перегревом металла у контакта между электродом и деталью и, как следствие, их свариванием. Для того чтобы исключить это отрицательное явление в ряде случаев применяют теплоизолирующие прокладки из стали 12Х18Н9 толщиной 0,2-0,5 мм между электродом и деталью из алюминия. Такие прокладки не привариваются к деталям. При сварке алюминиевых сплавов необходимо обеспечивать небольшое и по возможности постоянное электросопротивление пленки оксидов на поверхности изделия: при сварке на машинах переменного тока – 100-300 мкОм, при использовании запасенной энергии — менее 100 мкОм.

Для алюминия, и, его сплавов, точечная сварка применяется при толщине металла от 0,04 до 5-6 мм. Элементы, собранные под сварку, должны плотно прилегать друг к другу; допускаются зазоры не более 0,3 мм на длине 100 мм.

Рис. 2. Типы соединений прн точечной сварке алюминия в его сплавов.

Таблица 1. Ориентировочные режимы точечной сварки ‘алюминиевых сплавов

Сплав | b, мм | Усилие на электрод, кН | I. | t, c |

Технический алюминий | 0,5+0,5 | 2,45 | 15 | 0,08 |

1,5+1,5 | 2,84 | 22 | 0,1 | |

2,5+2,5 | 3,43 | 28 | 0,16 | |

4,8+4,8 | 4,12 | 42 | 0,30 | |

АМг-АМ | 0,5+0,5 | 1,28 | 22 | 0,04 |

1,0+1,0 | 2,45 | 30 | 0,06 | |

1,5+1,5 | 3,43 | 34 | 0,08 | |

2,0+2,0 | 4,91 | 38 | 0,10 | |

АМг6Т | 1,5+1,5 | 7,85 | 46 | 0,21 |

2,0+2,0 | 6,77 | 33,4 | 0,23 | |

3,0+3,0 | 6,87 | 41,5 | 0,22 | |

АМц-АМ | 1,0+1,0 | 4,91 | 43 | 0,13 |

2,0+2,0 | 6,13 | 42,5 | 0,23 | |

3,0+3,0 | 8,93 | 53 | 0,18 | |

Д16-АТ | 0,5+0,5 | 2,16 | 23 | 0,08 |

0,8+0,8 | 3,4 | 27 | 0,10 | |

1,0+1,0 | 4,41 | 28 | 0,12 | |

1,5+1,5 | 6,38 | 34 | 0,16 |

Точечная сварка алюминия и его сплавов требует применения сварочных токов весьма большой плотности — до 1000 А/мм2 и выше, что значительно превосходит плотность тока при сварке малоуглеродистой стали. Применяемые токи в 3-4 раза больше, чем при сварке стали. Рекомендуемое удельное давление 59-98 МПа. Диаметр ядра точки при сварке алюминия толщиной 2-3 мм составляет 8-11 мм. Так как в результате нагрева при точечной сварке алюминиевые сплавы разупрочняются, причем размеры зон разупрочнения зависят от времени сварки, сплавы такого типа сваривают при сравнительно коротких импульсах тока продолжительностью 0,08-0,3 сек (жесткие режимы). В зависимости от толщины металла применяют следующие радиусы сферы электродов:

Применяемые токи в 3-4 раза больше, чем при сварке стали. Рекомендуемое удельное давление 59-98 МПа. Диаметр ядра точки при сварке алюминия толщиной 2-3 мм составляет 8-11 мм. Так как в результате нагрева при точечной сварке алюминиевые сплавы разупрочняются, причем размеры зон разупрочнения зависят от времени сварки, сплавы такого типа сваривают при сравнительно коротких импульсах тока продолжительностью 0,08-0,3 сек (жесткие режимы). В зависимости от толщины металла применяют следующие радиусы сферы электродов:

Толщина металла, мм | 1 | 2 | ≥3 |

Радиус сферы электрода, мм | 75 | 100 | 150 |

При сварке легких сплавов обеспечивают минимальное выделение теплоты в контакте электрод — деталь и интенсивное охлаждение электрода. В связи c этим электрическая проводимость сплава для изготовления электродов должна быть не ниже 85-90 % проводимости меди.

В связи c этим электрическая проводимость сплава для изготовления электродов должна быть не ниже 85-90 % проводимости меди.

При точечной сварке высокопрочных алюминиевых сплавов, начиная с толщин 1,5-2 мм, лучшее уплотнение ядра и соответственно устранение склонности сварной точки к порам и трещинам достигаются при использовании графика переменного усилия с «ковочным» давлением Рк. Обычно принимают Рк = 1,5 + 3 Рсв, где Рсв — усилие, приложенное к электродам во время сварочного нагрева. Так, для сплава Д16-АТ при толщине листа 1,5 мм Рсв = 6500 Н, а Рк = 9810 ÷ 11800 Н. Для того чтобы избежать перегрева металла в контакте электрод — деталь, уменьшить износ электродов и улучшить качество поверхности деталей из алюминиевых сплавов, в ряде случаев (например, для ответственных деталей) применяют модулирование импульса сварочного тока с постепенными его нарастанием и спадом. Для точечной сварки металла малых толщин (0,02-0,5 мм) используют конденсаторную сварку на машинах типа ТКМ-4 мощностью 100 Вт и др.

Рисунок 3. Циклограмма одноимпульсной точечной сварки алюминиевых сплавов с «ковочным» давлением.

Рисунок 4. Циклограмма точечной сварки с постепенными нарастанием в спадом тока

При сварке алюминиевых сплавов точки, обладая высокой прочностью при работе на срез, относительно плохо сопротивляются разрыву.

Таблица 2. Среднее разрушающее усилие сварных точен на алюминиевых сплавах

Марка | b, мм | Диаметр ядра, мм | Разрушающее усилие, кН | |

на срез | на отрыв | |||

АМц-АМ | 2,0+2,0 | 8,5 | 5,2 | 3,8 |

3,0+3,0 | 11,0 | 7,2 | 6,0 | |

АМг5В | 2,0+2,0 | 8,0 | 5,4 | 2,5 |

2,5+2,5 | 9,0 | 6,1 | 2,7 | |

АМг6Т | 2,0+2,0 | 9,0 | 8. | 4,0 |

3,0+3,0 | 10,5 | 9,3 | 3,7 | |

Д16-АМ | 2,0+3,0 | 8,5 | 6,6 | 2,8 |

2,5+2,5 | 10,0 | 7,9 | 3,4 | |

Д16-АТ | 2,0+2,0 | 9,0 | 6,5 | 2,3 |

3,0+3,0 | 10,5 | 10,6 | 3,9 | |

Рисунок 5. Основные типовые соединения при шовной сварке алюминия и его сплавов: а — внахлестку; б — бортовое.

Основные типовые соединения при шовной сварке алюминия и его сплавов: а — внахлестку; б — бортовое.

Шовная сварка успешно используется при изготовлении изделий из алюминиевых сплавов толщиной до 4 мм, требующих герметичности. Для легких сплавов на основе алюминия и магния такая сварка осуществляется двумя способами — прерывистым и шаговым. При первом способе свариваемые детали перемещаются относительно электродов машины непрерывно, а сварочный ток включается импульсами длительностью tи чередующимися с паузами tn. Прерывистое включение тока позволяет исключить перегрев поверхности свариваемых деталей и резко снижает износ электродов. Для алюминиевых сплавов . При втором способе, весьма эффективном для алюминиевых сплавов, включение сварочного тока и перемещение деталей чередуются: сварка осуществляется при неподвижных деталях, а их перемещение — при выключенном токе и постоянном давлении.

Основные типы соединений при шовной сварке алюминия такие же, как для стали и других металлов. Размер С принимается в зависимости от толщины сплава:

Размер С принимается в зависимости от толщины сплава:

b, мм | 1 | 1,5 | 2 |

С, мм | 14 | 17 | 20 |

Ширина рабочей части роликов равна 2-12 мм и увеличивается с ростом толщины свариваемого металла. Диаметр электрода составляет 150-200 мм. При толщине металла 0,5 мм применяют электроды меньшего диаметра — 40-50 мм. Для сварки легких сплавов используют ролики со сферической рабочей поверхностью. При шовной сварке алюминия и его сплавов необходимо обеспечить протекание значительного тока в сварочной цепи. Поэтому применяют роликовые машины большой мощности (250-350 кВА).

Таблица 3. Ориентировочные режимы прерывистой шовной сварки алюминиевых сплавов

b, мм | Ширина ролика, мм | Iсв, кА | t, с | Усилие сжатия, кН | Uсв. м/мин | Шаг точки, мм | |

действия тока | паузы | ||||||

0,6+0,6 | 2,8 | 26 | 0,04 | 0,08 | 2,6 | 0,7 | 1,4 |

1,0+1,0 | 3,6 | 32 | 0,06 | 0,1 | 3,3 | 0,75 | 2,0 |

1,5+1,5 | 4,8 | 38 | 0,06 | 0,18 | 4,2 | 0,65 | 2,5 |

2,0+2,0 | 6,6 | 41 | 0,08 | 0,24 | 4,8 | 0,5 | 2,5 |

Усилия сжатия электродов близки к усилиям для малоуглеродистой стали той же толщины. Скорость сварки ниже, чем для стали, и лежит в пределах 0,5-1,0 м/мин. Она уменьшается с увеличением толщины свариваемых деталей.

Скорость сварки ниже, чем для стали, и лежит в пределах 0,5-1,0 м/мин. Она уменьшается с увеличением толщины свариваемых деталей.

Существенное влияние на качество шва при шовной сварке так же, как и при точечной, оказывает состояние поверхности сплава.

Стыковая сварка.

Стыковая сварка алюминия и его сплавов возможна как сопротивлением, так и оплавлением. При сварке алюминия сопротивлением плотность тока примерно в два раза выше, чем при сварке малоуглеродистой стали (при одинаковой длительности процесса). Нагрев проводится с большими скоростями, превышающими скорости нагрева деталей из стали. Для алюминия потребляется значительно большая мощность, чем для стали. Так, при сварке сопротивлением стержней диаметром 8 мм для малоуглеродистой стали необходима мощность 5 кВА, для алюминия — 15 кВА.

Наиболее эффективна для алюминия и его сплавов стыковая сварка оплавлением, так как при данном процессе исключается окисление металла в стыке, опасность которого при сварке этого металла очень велика. Известны примеры сварки оплавлением изделий из алюминиевых сплавов на машинах мощностью более 500 кВА с усилием осадки выше 150 кН, а также сварки многочисленных простых сечений меньших размеров (стержни, трубы, полосы и др.). В строительстве стыковая сварка широко применяется для соединения различных сложных профилей, которые свариваются под различным углом друг к другу.

Известны примеры сварки оплавлением изделий из алюминиевых сплавов на машинах мощностью более 500 кВА с усилием осадки выше 150 кН, а также сварки многочисленных простых сечений меньших размеров (стержни, трубы, полосы и др.). В строительстве стыковая сварка широко применяется для соединения различных сложных профилей, которые свариваются под различным углом друг к другу.

Стыковая сварка ведется с большой скоростью непрерывного оплавления, достигающей 8 мм/с и более (при сварке стали она редко превышает 2-3 мм/с). Необходимы значительные скорости осадки (150 мм/с и выше), большие, чем при сварке малоуглеродистой стали. Давления при осадке для алюминиевых сплавов могут достигать 196,1-215,7 МПа. Поэтому для их сварки требуются машины относительно большей мощности с автоматическим управлением.

Таблица 4. Ориентировочные режимы стыковой сварки оплавлением алюминиевых сплавов.

Сплав | Толщина полосы, мм | Установочная длина, мм | Припуск на оплавление, мм | Длительность оплавления, с | Средняя скорость оплавления, мм/с | Припуск на осадку, мм | Скорость осадки, мм/с | Давление осадки, МПа | Удельная мощность, кВА/мм2 |

АМг6 | 5-8 | 45 | 22 | 7 | 8 | 6-8 | 150 | 157 | 0,17 |

Д16-АМ | 3-5 | 30 | 15 | 3 | 11 | 5-6 | 150 | 98 | 0,28 |

АК6 | 4-6 | 14 | 10 | 1,8 | 7 | 7-8,5 | 100-150 | 176-215 | 0,4 |

Рисунок 6. Схема стыковой сварки алюминиевых заготовок с принудительным формированием соединения.

Схема стыковой сварки алюминиевых заготовок с принудительным формированием соединения.

Для алюминиевых сплавов весьма эффективна стыковая сварка оплавлением со срезанием грата ножами и с принудительным формированием стыка. Эти способы обеспечивают благоприятную структуру соединения при повышенном давлении с устранением расслоения и рыхлости, наблюдаемых при обычных схемах осадки. При сварке термообработанных деталей большого сечения применяют подогрев (при повышенной установочной длине и плотности тока 5-7 А/мм2) до 200-300 °С в течение 30-40 с (подогрев не должен заметно влиять на разупрочнение сплава). Рекомендуются следующие параметры процесса сварки: перед подогревом торцы выравнивают предварительным оплавлением, а затем сдавливают при давлении 19,6-49,0 МПа. После подогрева оплавление возбуждают ступенчато, при скоростях оплавления 0,5-1 мм/с, далее при 3-5 мм/с и, наконец, при 10-25 мм/с; давление осадки 147,2-245,3 МПа. Эффективно также импульсное оплавление. Лучшие результаты получаются при сварке алюминиевых сплавов в защитной атмосфере инертных газов. Однако опыт показывает, что во многих случаях возможна сварка без защиты газами (особенно для малых сечений).

Однако опыт показывает, что во многих случаях возможна сварка без защиты газами (особенно для малых сечений).

Механические свойства стыков из заданного сплава зависят от применяемых режимов сварки. Для обеспечения максимальной прочности давление должно быть согласовано со скоростью осадки: с увеличением давления скорость осадки уменьшают. Прочность стыков из алюминия в среднем составляет 68,7-88,3 МПа. На сплаве типа АМг6 можно получить сварные соединения, равнопрочные основному металлу при удовлетворительной их пластичности. На высокопрочных сплавах (например, Д16-АТ) прочность и пластичность стыков ниже, чем у основного металла. Термическая обработка (отжиг) оказывает существенное влияние на прочность и пластичность соединений из некоторых сплавов, например АК6.

Таблица 5. Механические свойства соединений пластин из алюминиевых сплавов, выполненных стыковой сваркой оплавлением

Сплав | b, мм | F, мм2 | σв, МПа | α, град | ||

Основной металл | Сварное соединение | Основной металл | Сварное соединение | |||

Д1-АМ | 4-8 | 200-2400 | 210 | 157-206 | 180 | 30-60 |

АМг6 | 2,5-6 | 200-4000 | 294-353 | 274-353 | 100-120 | 31-39 |

Д16-АТ | 4 | 200-1000 | 431-451 | 147-265 | 45-48 | <5 |

Проволоки из алюминия и его сплавов соединяют встык конденсаторной сваркой. Механические свойства сваренных стыков определяются для алюминиевой проволоки диаметром 2-3 мм 6-8 перегибами под углом 180°.

Механические свойства сваренных стыков определяются для алюминиевой проволоки диаметром 2-3 мм 6-8 перегибами под углом 180°.

Таблица 6. Ориентировочные режимы стыковой конденсаторной варки алюминиевых проволок

Сплав | dпр | Lk, мкФ | Uk, В | Припуск на оплавление,мм | Усилие осадки, Н |

Технический алюминий | 2,8 | 250 | 1400 | 9 | 1569,6 |

3,5 | 550 | 1500 | 14 | 1666,8 | |

АЛ5 | 3,5 | 550 | 1200-1500 | 6 | 1079,1 |

технология процесса, оборудование, подготовка материала, порядок выполнения работ

Контактная сварка регламентируется ГОСТом 15878-79 и основана на нагреве металла теплом, выделяющимся при протекании электрического тока по соединяемым деталям. Точечная контактная сварка (обозначается Кт) заключается в сваривании деталей по отдельным точкам с использованием двух электродов, по которым проходит ток, и передается сжимающее усилие.

Точечная контактная сварка (обозначается Кт) заключается в сваривании деталей по отдельным точкам с использованием двух электродов, по которым проходит ток, и передается сжимающее усилие.

Содержание

- 1 Особенности сварки алюминия

- 2 Технология сварки

- 3 Оборудование

- 4 Сварочное оборудование

- 5 Электроды

- 6 Подготовка материала

- 7 Механический способ

- 8 Химический метод

- 9 Порядок работ

Особенности сварки алюминия

Материал покрыт естественной оксидной пленкой, которая неодинакова по толщине и обладает большим электрическим сопротивлением. Свариваемость алюминиевых сплавов различна, но точечной сварке поддаются все. Трудность процесса зависит от сочетаний сплавов. Легче соединяются сплавы, имеющие высокий предел прочности.

Алюминий имеет высокую тепло- и электропроводность, поэтому точечная сварка сплавов требует использования кратковременных импульсов тока большой величины, превышающей в 3 раза значение, применяемое при сваривании низкоуглеродистой стали. Интервал температур ограничен.

Интервал температур ограничен.

Давления при работе с пластичными (неупрочненными) алюминиевыми сплавами такие же, как для низкоуглеродистой стали. Сплавы, упрочненные деформацией или термической обработкой, сваривают с давлениями, аналогичными работе с коррозионно-стойкими сталями.

Высокопрочный алюминиевый сплав при этом виде сварки имеет склонность к образованию дефектов усадочной природы (трещины, раковины, поры). По этой причине процесс проводится с применением ковочного усилия.

Качество сварного шва зависит от материала электродов и формы их торцов.

Технология сварки

Технология точечной контактной сварки алюминиевых сплавов включает такие операции:

- подготовка поверхностей;

- сборка;

- прихватывание;

- сварка;

- последующая обработка;

- контроль качества.

Выбор технологии зависит от исходных данных: программы изготовления элементов, их конструкции (тип материала, габариты, толщина), оборудования и приспособлений.

Форма и размеры соединяемых деталей, а также расположение точек должны быть такими, чтобы детали в местах соприкосновения прижимались беспрепятственно. Толщина свариваемых деталей не должна превышать троекратную разницу.

Количество свариваемых единиц в одном пакете – 2, допускается – 3, в неответственных соединениях – 4.

Оборудование

Средства производства при контактной точечной сварке алюминия включают:

- сварочное оборудование;

- средства для подготовки поверхности;

- приспособления, обеспечивающие точность сборки и сварки;

- электроды;

- устройства для проведения подготовительных, заключительных, доводочных операций;

- аппаратура для контроля.

Сварочное оборудование

Используют машины для контактной сварки. Их главные функции – сжатие и нагрев соединяемых элементов. По виду используемой энергии классифицируются:

- однофазные;

- трехфазные;

- накопленной энергии.

При выборе конструкции машины для сварки алюминиевого сплава учитывается скорость размягчения материала, составляющая 0.002-0.005 сек. Прилагаемое к электродам усилие должно быть достаточным для разрушения поверхностного слоя окиси.

Электроды

По причине высокой теплопроводности материала, имеются ограничения к типам применяемых электродов. Материал для их изготовления должен обладать хорошей электропроводностью (более 85%), жаропрочностью, твердостью. Это медные электроды, состав которых подбирается по типу свариваемого сплава.

Примерная стоимость медных электродов на Яндекс.маркетПодготовка материала

Этап проводится после проведения окончательной обработки и пригонки деталей для свариваемого узла. Процесс заключается в удалении с поверхности алюминия окиси с применением механического или химического метода.

Процесс заключается в удалении с поверхности алюминия окиси с применением механического или химического метода.

Механический способ

Выполняется вручную наждачной бумагой или с использованием специальных устройств (вращающихся металлических щеток).

Предварительная подготовка металла заключается в зачистке участков в зоне сварных точек на ширину 30-50 мм. Сварка при этом методе производится через 2-3 часа после обработки во избежание повторного окисления алюминия.

Химический метод

В специальных ваннах выполняется травление алюминия водным раствором ортофосфорной кислоты или каустической соды. Перед проведением процедуры заготовки очищают от загрязнений, обезжиривают и промывают в теплой и холодной воде. Длительность травления – 10-15 минут, после чего детали просушивают горячим воздухом.

Допустимые сроки хранения заготовок после травления:

- 3 дня при сварке машинами с энергией переменного тока;

- 1 день – аппаратами накопленной энергии.

Порядок работ

Последовательность операций контактной точечной сварки алюминия следующая:

- Установка заготовок.

- Плотное прижимание материалов между электродами машины для контактной сварки.

- Подача через электроды энергии.

- Нагрев деталей.

- Образование расплавленного ядра.

- Отключение энергии.

- Непродолжительная выдержка заготовок между электродами в сжатом положении с целью охлаждения свариваемой зоны, уменьшения усадочной раковины при кристаллизации расплавленного металла.

Процесс работы автоматизирован и начинается с момента нажатия оператора на пусковую кнопку.

Точечная сварка алюминиевых листов

Алюминиевые листы также можно соединять друг с другом с помощью контактной точечной сварки . Вызов — это

выше

электрическая проводимость. Теплопроводность также отличается от стали. Это требует кардинального увеличения электрической

Текущий.

При точечной сварке алюминия отклоняющиеся условия, такие как шунтирующие эффекты или изменяющиеся

поверхности, может привести к неправильным результатам. Также оксид алюминия будет влиять на полученный результат.

результат сварки. Из-за свойств материала алюминия мы можем резюмировать следующие проблемы:

Теплопроводность также отличается от стали. Это требует кардинального увеличения электрической

Текущий.

При точечной сварке алюминия отклоняющиеся условия, такие как шунтирующие эффекты или изменяющиеся

поверхности, может привести к неправильным результатам. Также оксид алюминия будет влиять на полученный результат.

результат сварки. Из-за свойств материала алюминия мы можем резюмировать следующие проблемы:

| Вызов: | Решение: |

|---|---|

| — Низкое электрическое сопротивление | Сильные токи |

| — Высокая теплопроводность | Короткое время процесса |

| — Окисляющие поверхности | Изменяемые условия запуска |

| — Обязательные чистые электроды | Регулярная очистка колпачка электрода |

— Низкое электрическое сопротивление:

Высокие токи

— Высокая теплопроводность:

Короткое время процесса

— Окисляющие поверхности:

Различные условия запуска

— Обязательная очистка электродов: 20 3 Очистка электрода комплексную систему Alu SPATZ+, MATUSCHEK предлагает перспективную

индивидуальное комплексное решение. Это означает, что надежный процесс контактной сварки алюминия

больше не будет проблемой в будущем при реализации ваших проектов. Постоянный

воспроизводимые результаты могут быть достигнуты с Алюминий SPATZ+ в сборе

система

, как для соединения конструктивных элементов, экструдированных профилей, так и 3-листовых

соединений, так и для серийного производства. Можно обрабатывать даже различные алюминиевые сплавы.

наша техника управления

Это означает, что надежный процесс контактной сварки алюминия

больше не будет проблемой в будущем при реализации ваших проектов. Постоянный

воспроизводимые результаты могут быть достигнуты с Алюминий SPATZ+ в сборе

система

, как для соединения конструктивных элементов, экструдированных профилей, так и 3-листовых

соединений, так и для серийного производства. Можно обрабатывать даже различные алюминиевые сплавы.

наша техника управления

Сервопривод SPATZ+ Комбинированный Сварочный таймер

Алюминий Сервопистолет GATOR

CapClean 3D-реформация

Состоит из следующих компонентов:

- Servo SPATZ+ Комбинированный таймер сварки (комбинированное управление током и движение электрода), до 80 кА

- Alu Сервопистолет GATOR с 2 сервоэлектрическими приводами:

- для применения и контроля приложенной силы

- для независимой от положения эквалайзера адаптивной компенсации эквалайзера

- CapClean для очистки и восстановления колпачков электродов до 300 сварные швы между чистками

Преимущества комплексной системы

Alu SPATZ+- Процесс адаптивного управления Alu MASTER, компенсирующий следующие

нарушения/вариации процесса:

- Шунтирующие ситуации (в целом сильнее влияют на качество самородка из-за лучшая проводимость алюминия и большая толщина используемого листа по сравнению с сталь)

- Возникновение зазора (например, из-за плохой подгонки детали)

- Состояние поверхности алюминиевых листов (воск, царапины на поверхности!, оксид алюминия,

и др.

)

) - Различия в количестве наносимых конструкционных и герметизирующих клеев

- Плохая регулировка сварочной горелки

- Неправильное расположение электродов, напр. не перпендикулярно листу

- NUGGET , индекс и GUN , индекс :

- Проверка и контроль качества сварки и диаметра точки, информация поступает с сигналом завершения сварки

- Комбинированные материалы:

- Сварка пакетов листов Al-Al и Steel-Steel на одном и том же оборудовании цикл

Примеры/образцы для алюминия RSW

Примеры/образцы для алюминия RSW

Дополнительные преимущества точечной сварки

Гибкость

2- и 3-листовые комбинации, например.

классы материалов AA 5xxx и AA 6xxx с толщиной отдельных листов от

0,8 мм до 3,0 мм может быть надежно точечной сварки в автоматизированном серийном производстве с одной сварочной горелкой, оснащенной

только одна геометрия электродного колпачка, независимая от

классы материалов AA 5xxx и AA 6xxx с толщиной отдельных листов от

0,8 мм до 3,0 мм может быть надежно точечной сварки в автоматизированном серийном производстве с одной сварочной горелкой, оснащенной

только одна геометрия электродного колпачка, независимая от- последовательность листов в стопке листов вверх

- ориентация пакета по направлению к движущемуся электроду (направление сварочного тока)!

Эта гибкость приводит к значительному сокращению необходимого оборудования для процесса соединения и пола. пространство по сравнению с применением механических методов соединения. Таким образом, при том же выпуске меньше требуется оборудование и площадь.

Высокая доступность

В связи с тем, что оборудование Alu SPATZ+ представляет собой «простую» систему точечной сварки.

как известно из

применение в стали в основном характеризуется более высокой степенью готовности по сравнению с механическими

методы соединения или контроллеры точечной сварки с использованием дополнительного основного материала и оборудования. Например. для предотвращения

прямой контакт между медными электродами и алюминиевыми листами.

Наличие Alu SPATZ+ при точечной сварке алюминия такой же, как при точечной сварке

сталь, просто

обеспечивает более длительный срок службы электродов.

Сварочная горелка не требует дополнительной подачи или другого направляющего оборудования. Для того же выхода меньше

Необходимо оборудование и площадь!

как известно из

применение в стали в основном характеризуется более высокой степенью готовности по сравнению с механическими

методы соединения или контроллеры точечной сварки с использованием дополнительного основного материала и оборудования. Например. для предотвращения

прямой контакт между медными электродами и алюминиевыми листами.

Наличие Alu SPATZ+ при точечной сварке алюминия такой же, как при точечной сварке

сталь, просто

обеспечивает более длительный срок службы электродов.

Сварочная горелка не требует дополнительной подачи или другого направляющего оборудования. Для того же выхода меньше

Необходимо оборудование и площадь!Недорогой метод соединения

Затраты на сварное соединение алюминиевых листов – это в основном затраты на энергию сварки! энергия, необходимая для соединения, например.

комбинация из 2 листов 3,0 мм AA 5754 + 2,5 мм AA 6082 составляет около 30 кВт.

на сварной шов. При ставке 0,08 евро за кВтч это соответствует стоимости 0,0008 евро за точку сварки.

Вторичные затраты — это затраты только на расходные материалы, то есть на электроды и чистящие круги.

Срок службы пары электродов при наложении 9Оборудование 0004 Alu SPATZ+ составляет около 10 000 сварных швов.

пятна. Жизнь

время очистки круга > 250 000 точек сварки.

комбинация из 2 листов 3,0 мм AA 5754 + 2,5 мм AA 6082 составляет около 30 кВт.

на сварной шов. При ставке 0,08 евро за кВтч это соответствует стоимости 0,0008 евро за точку сварки.

Вторичные затраты — это затраты только на расходные материалы, то есть на электроды и чистящие круги.

Срок службы пары электродов при наложении 9Оборудование 0004 Alu SPATZ+ составляет около 10 000 сварных швов.

пятна. Жизнь

время очистки круга > 250 000 точек сварки.Пример: Энергозатраты на точечную сварку алюминиевого кузова модели автомобиля с объемом производства 200 000 автомобилей в год и 4 000 точечных сварных соединений на автомобиль составляют 640 000 € в год. В то время как в случае, если в качестве метода соединения будет выбрана клепка вместо точечной сварки, затраты на заклепки только для одной и той же модели автомобиля будут составлять 20 000 000 евро в год, исходя из цены 0,025 евро за заклепку.

Это примерно в 30 раз выше затрат по сравнению с RSW.

Это примерно в 30 раз выше затрат по сравнению с RSW.

Здесь вы найдете другие решения продуктов Алюминий Серия SPATZ+. | |

Мы будем рады проконсультировать вас по выбору подходящих решений для вашего индивидуальные сварочные задачи и сообщить вам о нашем портфолио обучения. |

Общие | Точечная сварка тонкого алюминия? | Практик-механик

JST

Алмаз

- #1

Делаем ВТОРУЮ серию чехлов для электронного блока. Он изготовлен из алюминия 5052 толщиной 0,032 дюйма и имеет 4 точечных сварных шва на каждом конце.

Он изготовлен из алюминия 5052 толщиной 0,032 дюйма и имеет 4 точечных сварных шва на каждом конце.

Мы не специалисты по точечной сварке, мы делаем электронику. Но для первого запуска мы использовали дешевый аппарат для точечной сварки с импульсным таймером и получили очень хорошие сварные швы. Я взял несколько полос и отрегулировал давление клещей и время, пока мы не получили хорошие тесты на отслаивание (не разрезал ни одного самородка……) Все детали сварились нормально, и тесты на отслаивание после прогона были такими же хорошими, как и до -бежать. в принципе работал нормально.

Это было несколько месяцев назад. Мы получили еще один заказ, и теперь мне нужно сварить еще одну партию. Но НА ЭТОТ раз ничего не работает… То же самое (таймер никогда не переустанавливался), но давление ключа другое, так как сварщик привык к другим вещам между ними.

Я получил несколько «сварных швов», если их можно так назвать, где я мог буквально оторвать верхнюю полосу пальцем. .. НИКАКОГО самородка не было. И несколько, где щипцы прожгли насквозь один кусок, явно достаточно горячий.

.. НИКАКОГО самородка не было. И несколько, где щипцы прожгли насквозь один кусок, явно достаточно горячий.

Зашел на «millerweld.com» и пробежался по настройкам и устранению неполадок, и хотя это указывало на низкое давление ключа, это не помогло увеличить его.

В качестве тай-брейка я попробовал несколько остатков стальных листов, и эта штука сварила их как сумасшедшая… не смогла разорвать сварной шов с разумной силой. Так что не совсем запутался.

Я УМЕНЬШИЛ время И усилие щипцов, немного улучшил электрическую розетку и по какой-то причине получил несколько лучшие сварные швы с «удовлетворительным» результатом отслаивания. Но первый электрический источник — это то, что мы использовали в прошлый раз, и мониторинг напряжения и тока на первичной стороне показал, что он не сильно отличается от неудачных сварных швов.

Все, о чем я могу думать, это вернуться к исходной установке, насколько я могу вспомнить, и найти лучший выход в магазине….. Но я совершенно озадачен той же машиной, в то же время, почти такой же давление клещей, тот же материал и работа, и такие безумно разные результаты. …

…

Повезло ли нам новичкам? Магазины по всему городу не хотели пробовать точечную сварку деталей, говорили, что не делают алюминий, так что, возможно, теперь мы знаем, почему это было…

Есть предложения?

Заранее спасибо.

волшебник

Горячекатаный

- #2

JST,

Тот же сплав? Некоторые просто не сварятся. Вы следите за чистотой свариваемых поверхностей? Вы чистите эти поверхности чистой щеткой из нержавеющей стали?

Джим

JST

Алмаз

- #3

да, пробовали свежеочищенные поверхности…. хотя с первого раза у нас не было никаких проблем, и на самом деле, мы все равно не можем получить доступ к некоторым поверхностям, чтобы очистить их, так как лоскуты уже сформированы. Это цельная деталь, сложенная и затем сваренная.

Как ни странно, именно чистые поверхности упорно отказывались сваривать…… может небольшое сопротивление заставляет эту область нагреваться!

Насколько я знаю, тот же самый сплав, именно этого требует печать. Алюминиевые сплавы трудно однозначно идентифицировать… их много, и многие из них очень близки по составу… 5052 должен хорошо подходить для сварки в таблицах, которые я видел. У нас нет времени отправить на анализ и повторно заказать, если что-то не так…..

Но самая важная проблема здесь в том, что я не заставлял их начинать с НОВЫХ деталей….. не хочу пробивать их, пукая время и сезоны. … Я проверял настройка на обрезки бракованных деталей, оставшихся от ПЕРВОГО запуска, поэтому известно, что материал, который не работает сейчас, ничем не отличается от того, что работало раньше.

… Я проверял настройка на обрезки бракованных деталей, оставшихся от ПЕРВОГО запуска, поэтому известно, что материал, который не работает сейчас, ничем не отличается от того, что работало раньше.

кг

Чугун

- #4

JST — вы указываете время и давление, но не мощность/ампер. Для контактной сварки алюминию потребуется гораздо большая сила тока, чем стали. Есть ли в вашем «дешевом» сварочном аппарате регулировка мощности/силы тока? И да, к вашему предположению, что «может быть, небольшое сопротивление нагревает эту область!»

Я не специалист по точечной сварке, но недавно купил 2 огромных аппарата для точечной сварки, поэтому много читал. Вот цитата из pdf, который я скачал с сайта spotweldequip.com (я их не знаю):

Вот цитата из pdf, который я скачал с сайта spotweldequip.com (я их не знаю):

«обычно высокая электро- и теплопроводность алюминия требует примерно в два-три раза большей силы тока и примерно одной четверти «времени сварки» по сравнению со сталью точечной сваркой».

Опять же — у меня нет опыта — просто процитировав то, что казалось хорошим руководством по точечной сварке, я нашел

Томми

Чугун

- #5

JST сказал:

Это было несколько месяцев назад. Мы получили еще один заказ, и теперь мне нужно сварить еще одну партию.

Но НА ЭТОТ раз ничего не работает… То же самое (таймер никогда не переустанавливался), но давление ключа другое, так как сварщик привык к другим вещам между ними.

Нажмите, чтобы развернуть…

Сколько было сделано по «другим вещам» с момента первоначальной успешной работы? Изменилась ли площадь контакта или форма кончиков электродов? Изменилось ли что-то, что помешало бы постоянно воспроизводимому давлению щипцов? Вы проверили целостность всех электрических соединений и токопроводов в машине?

~ДВ~

Гэри Харт

Алюминий

- #6

Попробуйте увеличить сопротивление, которое увеличивает нагрев, поместив тонкие кусочки нержавеющей стали между щипцами и алюминием. Алюминий может слишком быстро отводить тепло, чтобы получилась хорошая точечная сварка.

Алюминий может слишком быстро отводить тепло, чтобы получилась хорошая точечная сварка.

JST

Алмаз

- #7

Что ж, ради чего стоит, я перенес операции в место с ближайшей подходящей розеткой к зоне служебного ввода и получил на 25% больше тока по сравнению с первичкой.

Работа выполнена: испытания на отслаивание до и после сварки, наблюдение за током для каждого сварного шва. Существует ограниченное количество прочности, которое можно получить от алюминия 0,030, но каждое испытание на отрыв тянуло металл с удовлетворительной силой, поэтому похоже, что мы решили проблему.

просто странно, что мы получили такие разные результаты при условиях, которые казались такими же, как и в предыдущем прогоне.

Теперь будем следить за током на сварных швах, при минимальном удовлетворительном показателе. Пока мы тянем этот ток и тест на отрыв проходит хорошо, мы будем «проходить» сварные швы между тестами так же хорошо. Давление трубного ключа трудно проверить, поэтому мы установим его в соответствии с предложением Millerweld.

Спасибо, что подкинули идеи……

ДМФ_ТомБ

Алмаз

- #8

Томми сказал:

Сколько было сделано по «другим вещам» с момента первоначальной успешной работы? Изменилась ли площадь контакта или форма кончиков электродов? Изменилось ли что-то, что помешало бы постоянно воспроизводимому давлению щипцов? Вы проверили целостность всех электрических соединений и токопроводов в машине?

~ДВ~

Нажмите, чтобы развернуть.

..

убедитесь, что кончики ключей не изношены слишком сильно. иногда грубый напильник, чтобы сделать площадь контакта кончиков щипцов меньше / острее, будет концентрировать тепло, поэтому сварные швы могут быть меньшего диаметра, но более тщательно нагреваются / свариваются. при подключении к напряжению 120 вольт да, в некоторых цепях будет падение напряжения, если сила тока составит около 15 ампер. например, некоторые сварочные аппараты будут пытаться использовать 30 ампер или более на полной мощности, но напряжение во время использования может упасть ниже 90. также при использовании удлинителя попробуйте использовать короткий тяжелый калибр, такой как 12 ga, рассчитанный на 20 ампер. у меня были машины, которые не работали только потому, что удлинитель был слишком длинным, и не более тяжелый провод 12 ga, а только провод 14 ga

JST

Алмаз

- #9

В исходном месте напряжение упало, но в новом месте оно по-прежнему падает. Пиковый первичный ток теперь в 2 раза больше номинального тока выключателя, но в наших условиях он работает нормально… необходимо настроить более качественный источник питания специально для этой машины. Веская причина для специальных допусков сварщика на выключатели и провод в NEC…..

Падение напряжения не имеет большого значения, большая проблема заключается в том, как это влияет на ток. Поскольку теперь мы получаем первичный ток, который соответствует почти 80% номинального значения, которое дается с закрытыми клещами, но без заготовки, я остановился на «большем совершенстве» и перестал беспокоиться о перепадах напряжения.

DM

Алюминий

- #10

Гэри Харт сказал:

Попробуйте увеличить сопротивление, которое увеличивает нагрев, поместив тонкие кусочки нержавеющей стали между щипцами и алюминием. Алюминий может слишком быстро отводить тепло, чтобы получилась хорошая точечная сварка.

Нажмите, чтобы развернуть…

Использование тонкого стального листа между электродами и алюминием также хорошо работает.

JST

Алмаз

- #11

Похоже, это может направить тепло туда, где оно вам не нужно, на СНАРУЖНУЮ сторону соединения. …. Но, возможно, это изолирует кончики щипцов от работы, чтобы они не высасывали так много тепла.

…. Но, возможно, это изолирует кончики щипцов от работы, чтобы они не высасывали так много тепла.

DM

Алюминий

- #12

Вот видео точечной сварки алюминия между стальным листом.

Формовка металла с помощью Lazze: точечная сварка алюминия с помощью сварочного аппарата 220 В — YouTube

JST

Алмаз

- №13

Похоже, что это ЯВЛЯЕТСЯ «изоляция»…… против наконечников, вытягивающих слишком много тепла.

Ну, все дело в кВА с алюминием….. мы использовали машину типа Miller самого маленького размера, 1,5 кВА, очень похожа на Lazze, но щипцы короче.

И это сработало… и хорошо, потому что мы никак не могли вставить туда сталь. нет места.

Гленн Вегман

Горячекатаный

- №14

ОЧЕНЬ интересная тема здесь!

Я использую однофазный сварочный аппарат Banner мощностью 18 кВА с жидкостным охлаждением и цифровым управлением для нержавеющей стали, но брал алюминий для трехфазной сварки Sciaki мощностью 75 кВА, понимая, что для алюминия требуется трехфазный аппарат.

Вскоре начнутся эксперименты…

Спасибо!

Точечная сварка алюминиевого сплава со сталью сопротивлением с переходным материалом — От процесса к характеристикам — Часть I: Экспериментальное исследование (Журнальная статья)

Точечная сварка сопротивлением алюминиевого сплава со сталью с переходным материалом — От процесса к характеристикам — Часть I: Экспериментальное исследование (Журнальная статья) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другие родственные исследования

Резюме работ по контактной точечной сварке алюминиевого сплава со сталью от разработки процесса до оценки производительности.

- Авторов:

- Сунь, Синь; Стивенс, Элизабет V; Халил, Мохаммад А; Шао, Х; Кимчи, Менахем

- Дата публикации:

- Исследовательская организация:

- Тихоокеанская северо-западная национальная лаборатория, Ричленд, Вашингтон (США)

- Организация-спонсор:

- Министерство энергетики США (США)

- Идентификатор ОСТИ:

- 15008066

- Номер(а) отчета:

- PNNL-SA-41485

VT0502010; РНН: US200425%%93

- Номер контракта с Министерством энергетики:

- АК06-76РЛ01830

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Сварочный журнал

- Дополнительная информация журнала:

- Объем журнала: 83; Выпуск журнала: 6; Другая информация: PBD: 1 июня 2004 г.

.

.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 36 МАТЕРИАЛОВЕДЕНИЕ; СПЛАВЫ; АЛЮМИНИЙ; ОЦЕНКА; ПРОИЗВОДИТЕЛЬНОСТЬ; СТАЛИ; СВАРКА; ТОЧЕЧНАЯ СВАРКА; РАЗНЫЕ МЕТАЛЛЫ; ПРИСОЕДИНЯЙСЯ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Сун, Синь, Стивенс, Елизавета V, Халил, Мохаммад А, Шао, Х и Кимчи, Менахем. Точечная контактная сварка алюминиевого сплава со сталью с переходным материалом - от процесса к характеристикам - часть I: экспериментальное исследование . США: Н. П., 2004.

Веб.

Копировать в буфер обмена

Сун, Синь, Стивенс, Елизавета V, Халил, Мохаммад А, Шао, Х и Кимчи, Менахем. Точечная контактная сварка алюминиевого сплава со сталью с переходным материалом. От процесса к характеристикам. Часть I. Экспериментальное исследование . Соединенные Штаты.

Точечная контактная сварка алюминиевого сплава со сталью с переходным материалом. От процесса к характеристикам. Часть I. Экспериментальное исследование . Соединенные Штаты.

Копировать в буфер обмена

Сун, Синь, Стивенс, Елизавета V, Халил, Мохаммад А, Шао, Х и Кимчи, Менахем. 2004.

«Точечная контактная сварка алюминиевого сплава со сталью с переходным материалом - от процесса к характеристикам - часть I: экспериментальное исследование». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_15008066,

title = {Точечная контактная сварка алюминиевого сплава со сталью с переходным материалом - от процесса к характеристикам - часть I: экспериментальное исследование},

автор = {Сун, Синь и Стивенс, Елизавета V и Халил, Мохаммад А и Шао, Х и Кимчи, Менахем},

abstractNote = {Резюме работы по контактной точечной сварке алюминиевого сплава со сталью от разработки процесса до оценки производительности.

св, А

св, А 4

4

)

) комбинация из 2 листов 3,0 мм AA 5754 + 2,5 мм AA 6082 составляет около 30 кВт.

на сварной шов. При ставке 0,08 евро за кВтч это соответствует стоимости 0,0008 евро за точку сварки.

Вторичные затраты — это затраты только на расходные материалы, то есть на электроды и чистящие круги.

Срок службы пары электродов при наложении 9Оборудование 0004 Alu SPATZ+ составляет около 10 000 сварных швов.

пятна. Жизнь

время очистки круга > 250 000 точек сварки.

комбинация из 2 листов 3,0 мм AA 5754 + 2,5 мм AA 6082 составляет около 30 кВт.

на сварной шов. При ставке 0,08 евро за кВтч это соответствует стоимости 0,0008 евро за точку сварки.

Вторичные затраты — это затраты только на расходные материалы, то есть на электроды и чистящие круги.

Срок службы пары электродов при наложении 9Оборудование 0004 Alu SPATZ+ составляет около 10 000 сварных швов.

пятна. Жизнь

время очистки круга > 250 000 точек сварки. Это примерно в 30 раз выше затрат по сравнению с RSW.

Это примерно в 30 раз выше затрат по сравнению с RSW. Но НА ЭТОТ раз ничего не работает… То же самое (таймер никогда не переустанавливался), но давление ключа другое, так как сварщик привык к другим вещам между ними.

Но НА ЭТОТ раз ничего не работает… То же самое (таймер никогда не переустанавливался), но давление ключа другое, так как сварщик привык к другим вещам между ними. ..

..