АКС-Сервис | Контроль сварки

Контроль сварных швов и соединений, измерение толщины изделий различного типа:

- трубопроводы отопления, канализации, водо- и газоснабжения, как стальные, так и пластиковые

- водонагревательные котлы

- баки, резервуары, емкости

- строительные металлоконструкции

Наша организация оказывает услуги по проведению неразрушающего контроля следующих видов:

- Ультразвуковой

- Радиографический

- Визуальный и измерительный

- Капиллярный

- Магнитопорошковый

- Вихретоковый

- Акустико-эмиссионный

Мы проводим контроль сварных соединений любого типа на различных технических объектах.

Неразрушающий контроль и дефектоскопия сварных швов и соединений различного типа на строительных металлоконструкциях. ультразвуковой контроль сварных швов и соединений. ультразвуковой контроль сварных швов и соединений. |

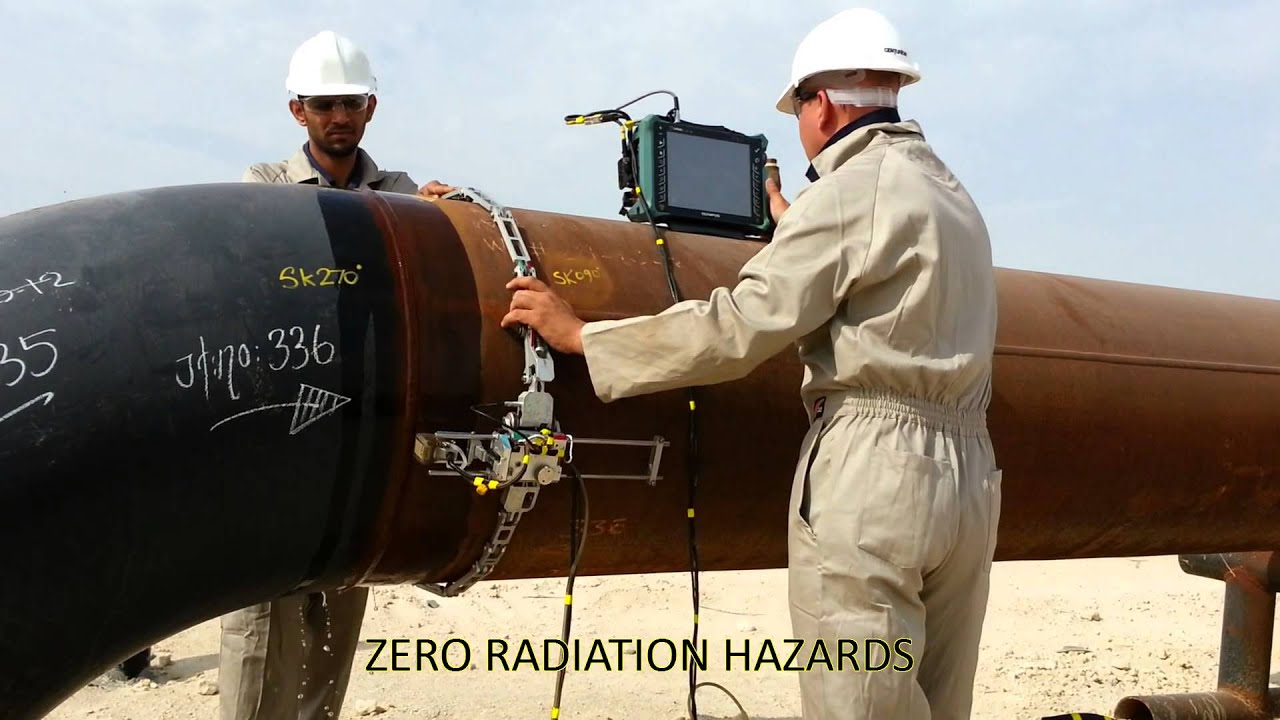

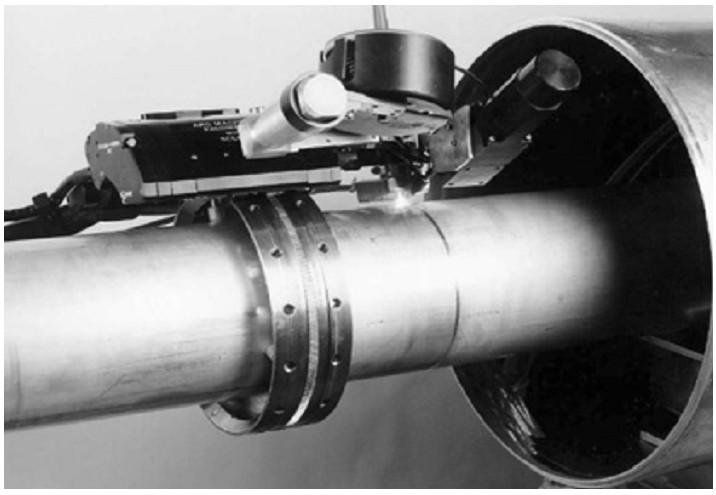

Контроль, дефектоскопия сварных соединений трубопроводов различного диаметра и назначения. |

Контроль и дефектоскопия сварных швов и соединений резервуаров, котлов, баков. |

Контроль сварки на металлических опорах. |

Дефектоскопия и неразрушающий контроль сварных швов и соединений на технических объектах различного назначения. |

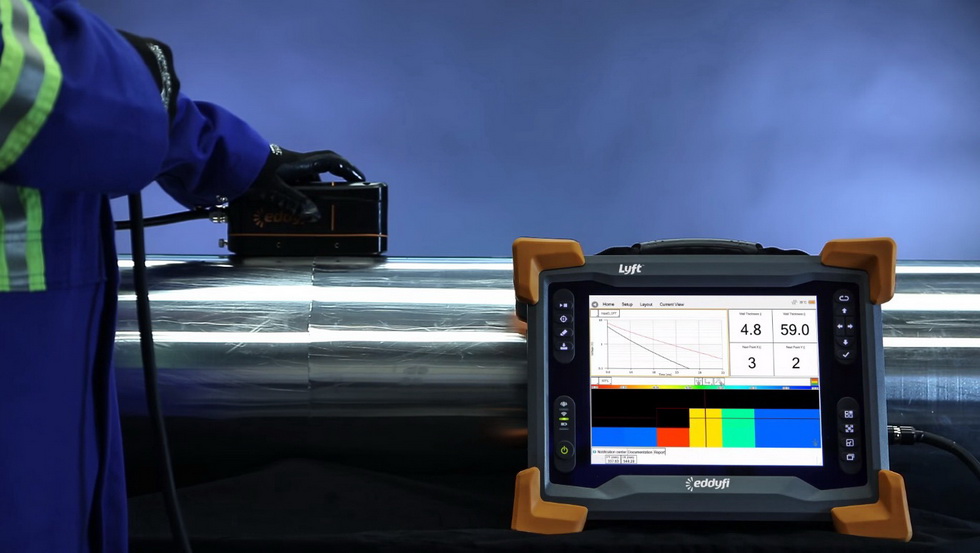

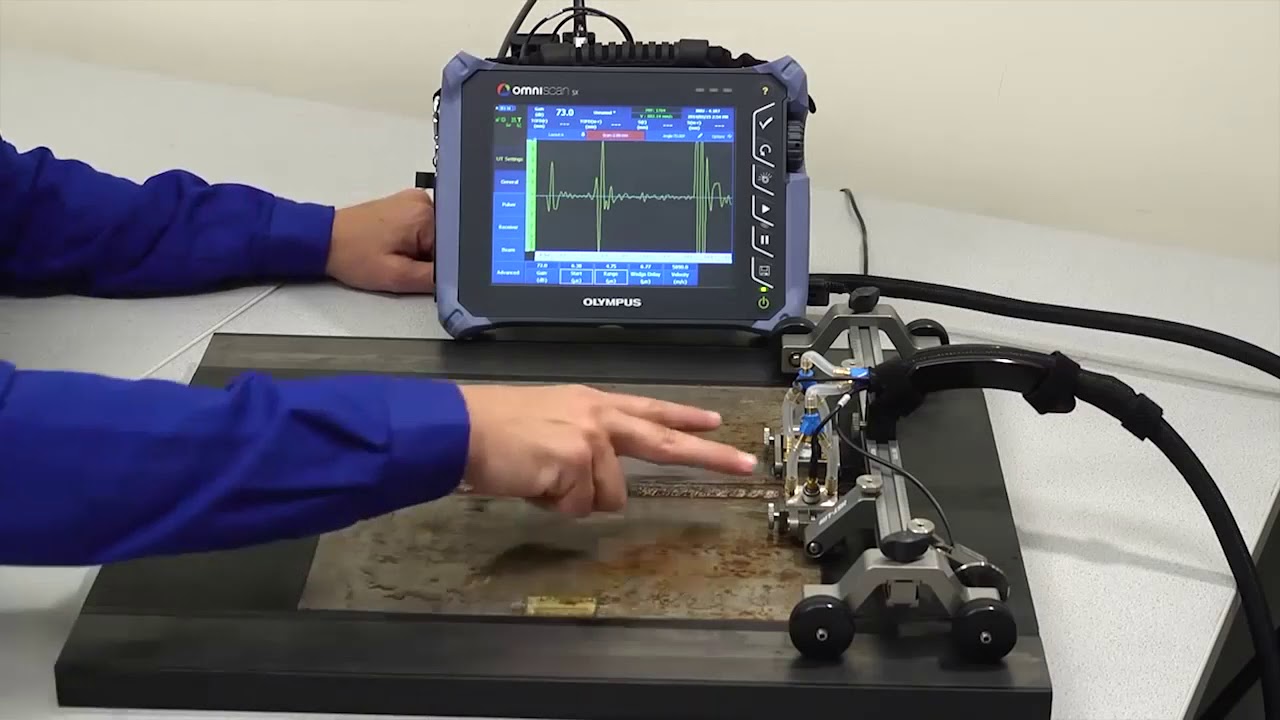

Для дефектоскопии сварных швов мы используем современное оборудование, позволяющее быстро получать достоверные результаты. При проведении контроля сварки с помощью этого прибора легко обнаружить такие дефекты сварных швов и соединений, как непровары, трещины, шлаковые включения и т.д.

Мы проводим контроль и дефектоскопию сварных соединений различного типа:

По результатам контроля мы выдаём официальное заключение – пригоден данный объект для дальнейшей эксплуатации или нет. |

Обследование сварных металлоконструкций различного типа. По результатам контроля (обследования металлоконструкции, строительной конструкции, технического объекта) выдаётся официальное заключение, требуемое Ростехнадзором. По результатам контроля (обследования металлоконструкции, строительной конструкции, технического объекта) выдаётся официальное заключение, требуемое Ростехнадзором. |

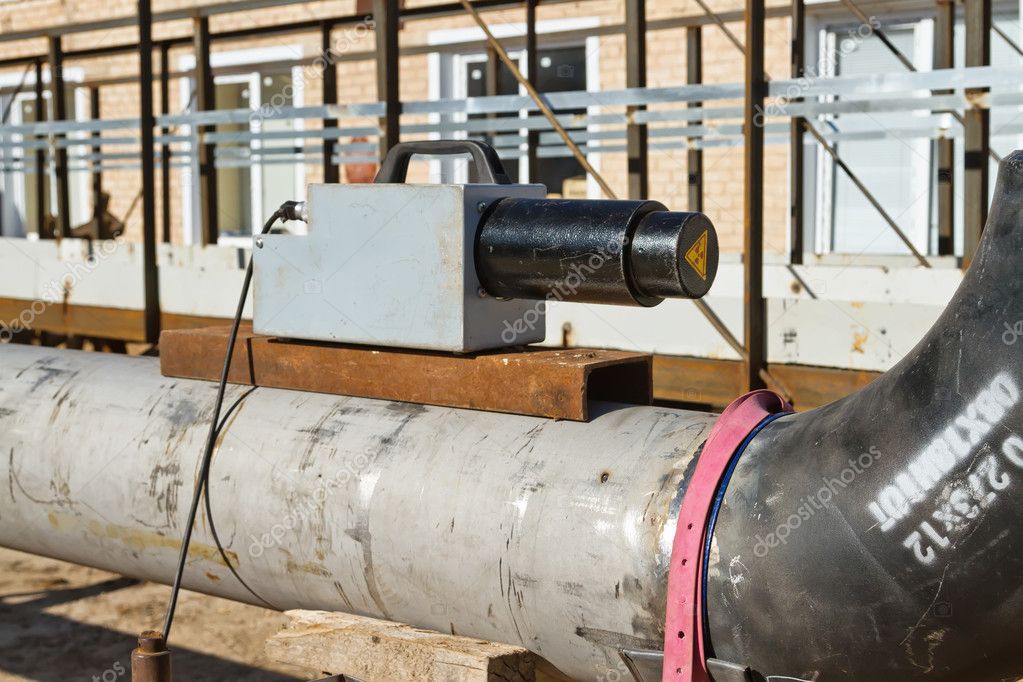

Радиографический контроль сварных соединений трубопроводов

В радиографическом контроле трубопроводы имеют подавляющее большинство среди всех объектов контроля. Многие лаборатории кроме «трубы» ничего и не видят. Из труб состоят змеевики печей и теплообменников, по ним осуществляется вся технологическая транспортировка газов и жидкостей. Нам приходилось контролировать трубы диаметром от 8мм до 1200мм. При наличии двухстороннего доступа светим через одну стенку, при отсутствии — приходится светить через две стенки. Чувствительность контроля при этом , естественно, ухудшается. Для атомной тематики все случаи контроля трубопроводов через две стенки ПНАЭГ-7-010-89 требует согласовывать с инспектирующим органом.

При контроле труб (Ø более 30 мм) через две стенки у многих возникают проблемы с определением лучевых размеров вогнутости корня шва, непровара корневого, внутренних объемных дефектов. Это особенно актуально, когда лучевой размер является браковочным критерием (Газпром). Работавший у нас до конца жизни д.т.н. Зуев В.М. разработал на основе теории и многочисленных экспериментальных данных методику определения лучевых размеров дефектов. Главная ее ценность, что она вводит корректировку не только по контрасту пленки на плотностях дефекта и эталона. Есть корректировка по месту установки эталона (под кассетой или нет), по ширине дефекта (непровара или вогнутости корня.) В настоящее время ООО «ЛЕНТЕСТ» работает над усовершенствованием методики (измерение плотностей после оцифровки радиограмм на мониторе, введении в расчеты фактических сенситометрических данных и др.)

Это особенно актуально, когда лучевой размер является браковочным критерием (Газпром). Работавший у нас до конца жизни д.т.н. Зуев В.М. разработал на основе теории и многочисленных экспериментальных данных методику определения лучевых размеров дефектов. Главная ее ценность, что она вводит корректировку не только по контрасту пленки на плотностях дефекта и эталона. Есть корректировка по месту установки эталона (под кассетой или нет), по ширине дефекта (непровара или вогнутости корня.) В настоящее время ООО «ЛЕНТЕСТ» работает над усовершенствованием методики (измерение плотностей после оцифровки радиограмм на мониторе, введении в расчеты фактических сенситометрических данных и др.)

ООО «ЛЕНТЕСТ» в 2010 году впервые в России получило положительные результаты радиографического контроля на действующей установке Рязанской НПК трубопроводов диаметрами менее 159мм с продуктами нефтепереработки внутри и с теплоизоляцией снаружи трубы. Работы велись с применением запоминающих пластин HR системы «Фосфоматик-40».

ООО «ЛЕНТЕСТ» имеет шесть различных переносных рентгеновских аппаратов и выполняет контроль любых трубопроводов. В некоторых случаях для подтверждения дефектов на формировании корня шва применяем видео -эндоскоп с функцией фото и видео регистрации.

Лаборатория неразрушающего контроля — Производство

Лаборатория неразрушающего контроля является структурным подразделением ЗАО «ИЦ «Технохим». Главной целью функционирования лаборатории является обеспечение и поддержание высокого качества

работ при изготовлении, строительстве, эксплуатации, монтаже, ремонте, реконструкции и

техническом диагностировании объектов, за счет выявления недопустимых дефектов методами

неразрушающего контроля, обеспечение достоверности результатов контроля и проведения на

этой основе технически обоснованных корректирующих и предупреждающих действий.

Области аттестации

- объекты котлонадзора

- системы газоснабжения (газораспределения)

- подъёмные сооружения

- оборудование нефтяной и газовой промышленности

- оборудование взрывопожароопасных и химически опасных производств

- здания и сооружения (строительные объекты)

- металлические конструкции (в том числе: стальные конструкции мостов)

Виды неразрушающего контроля

- ультразвуковая дефектоскопия

- ультразвуковая толщинометрия

- проникающими веществами

- цветная дефектоскопия

- течеискание

- визуальный и измерительный

Комплекс услуг

Ультразвуковой контроль:

- сварных швов аппаратов, сосудов, металлоконструкций и трубопроводов

- сварных соединений арматурных и закладных изделий

- сварных соединений полиэтиленовых трубопроводов

- пробных – допускных сварных соединений

- контрольных сварных соединений — КСС

- сплошности металлопроката

Цветная дефектоскопия:

- сварных швов аппаратов, сосудов, металлоконструкций и трубопроводов

- сварных соединений арматурных и закладных изделий

- пробных – допускных сварных соединений

- контрольных сварных соединений — КСС

Течеискание:

- гидравлический с люминисцентным покрытием

Визуально-измерительный контроль:

- сварных швов аппаратов, сосудов, металлоконструкций и трубопроводов

- сварных соединений арматурных и закладных изделий

- пробных – допускных сварных соединений

- контрольных сварных соединений — КСС

Разрешительная документация

Контроль качества сварных соединений трубопроводов

Контроль качества сварных соединений трубопроводов может производиться следующими методами [c. 366]

366]Контроль качества сварных соединений трубопроводов [c.136]

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ [c.288]

Контроль качества сварных соединений стальных трубопроводов включает [c.179]

Для контроля качества сварных соединений трубопроводов, подлежащих приемке органами Госгортехнадзора или газовой технической инспекцией. Рис. 10—13. каждый сварщик одновременно со сваркой трубопро- Разметка вода обязан сварить контрольный стык. Сварка кон- контрольно-трольных стыков должна производиться в условиях, го стыка одинаковых со сваркой трубопровода, с применением для изготов-тех же материалов и в том же положении, в кото- ления образ-ром выполняются сварщиком стыки свариваемого цов [c.603]

Для контроля качества сварных соединений сосудов и трубопроводов все чаще применяют ультразвуковую дефектоскопию.

[c.144]

Магнитографический МД-11 Контроль качества сварных соединений трубопроводов и листовых конструкций из стали толщиной 1—16 мм в монтажных, полевых и цеховых условиях Сеть переменного тока напряжением 220 в 160 55 27 [c.225]

[c.144]

Магнитографический МД-11 Контроль качества сварных соединений трубопроводов и листовых конструкций из стали толщиной 1—16 мм в монтажных, полевых и цеховых условиях Сеть переменного тока напряжением 220 в 160 55 27 [c.225]Оценка качества сварных соединений трубопроводов по результатам радиографического контроля в зависимости от размеров объемных дефектов (включений, пор) [c.101]

Для контроля качества сварных соединений трубопроводов и его деталей одновременно со сваркой каждый сварщик обязан сварить контрольные стыки в количестве 1 % Для углеродистых и низколегированных марок сталей и 2% для аустенитных марок сталей от общего числа сваренных 1Ш однотипных стыков, но не менее одного стыка. Сварка контрольных стыков осуществляется в условиях, тождественных с условиями сварки трубопровода. [c.189]

Все трубопроводы, на которые распространяются настоя-шие Правила, после окончания монтажных и сварочных работ, термообработки (при необходимости), контроля качества сварных соединений неразрушающими методами, а также после установки и окончательного закрепления всех опор, подвесок (пружины пружинных опор и подвесок на период испытаний должны быть разгружены) и оформления документов, подтверждающих качество выполненных работ, подвергаются наружному осмотру, испытанию на прочность и плотность и, при необходимости, дополнительным испытаниям на герметичность с определением падения давления. [c.112]

[c.112]

Контроль качества сварных соединений магистральных трубопроводов диаметром от 1020 до 1620 мм со стенками толщиной 30 мм в полевых условиях можно осуществлять гамма-дефектоскопами Магистраль и Магистраль-1. Для контроля сварных соединений весьма ответственных конструкций, например реакторов, применяют гамма-дефектоскопы Дрозд и Дятел . [c.53]

При сборке трубопроводных блоков на монтажной площадке, а также во всех случаях при сборке блоков строительных конструкций и комбинированных блоков качество их изготовления должно быть проконтролировано при промежуточных и заключительных проверках. При промежуточном контроле качества проверяют изделия, входящие в состав блока. При заключительной проверке блоков производится внешний осмотр блока для определения его комплектности и степени заверщения сборочно-сварочных и других операций, а также наличия крепления трубопроводных блоков и элементов жесткости, контроль качества сварных соединений проверка основных размеров блока проверка качества очистки внутренней поверхности трубопроводов, окраски наружной поверхности, тепловой изоляции, противокоррозийной защиты и т. п. [c.150]

п. [c.150]

Оценка качества сварных соединений трубопроводов 1-1У категорий (за исключением трубопроводов I категории, работающих при температуре ниже минус 70 °С) по результатам ультразвукового контроля должна соответствовать требованиям табл. 7.5. [c.106]

При контроле сварки трубопроводов качество сварных соединений трубопроводов проверяют в процессе их сборки или при внешнем осмотре после сварки. Пооперационный контроль состоит из проверки качества материалов, собранных соединений, технологии и режимов сварки. [c.226]

Холодный натяг трубопроводов можно производить только после выполнения всех сварных соединений (за исключением замыкающего), окончательного закрепления неподвижных опор на концах участка, подлежащего холодному натягу, а также после термической обработки (при необходимости ее проведения) и контроля качества сварных соединений, расположенных на всей длине участка, на котором необходимо произвести холодный натяг. [c.88]

[c.88]

На газоперерабатывающем заводе произошла авария, сопровождаемая пожаром, в результате которой были повреждены технологическая и кабельная эстакады и группа холодильников газа наружной площадки компрессорного цеха. Причина аварии — разрушение нагнетательного коллектора газовых холодильников диаметром 720 мм, вызванное разрывом некачественно выполненного сварного соединения. В ходе расследования аварии установлен ряд нарушений, допущенных в процессе монтажа трубопроводов и при приемке их в эксплуатацию. Часть газового коллектора была выполнена из трубы, изготовленной из стали марки Ст Зсп вместо предусмотренной проектом стали 15ХГС, не осуществлялся контроль качества сварных соединений стык, где началась авария, имел непровар. [c.108]

Сварка и контроль качества сварных соединений произведены в соответствии с Правилами устройства и безопасной эксплуатации стальных технологических трубопроводов , рабочей документацией и НТД сварщиками, прошедшими испытания согласно требованиям Правил аттестации сварщиков , утвержденными Госгортехнадзором России. [c.154]

[c.154]

Сварка трубопроводов должна выполняться по утвержденным технологическим правилам, устанавливающим вид, режим и порядок сварки, а также контроль качества сварных соединений в зависи.мости от назначения трубопровода и с учетом однократного или двухкратного его испытания. [c.140]

Проверку качества сварных соединений трубопроводов производят в процессе их сборки и сварки или внешним осмотром после сварки. Пооперационный контроль состоит из проверки качества [c.163]

Все трубопроводы, на которые распространяются настоящие Правила, после окончания монтажных и сварочных работ, термообработки (при необходимости), контроля качества сварных соединений неразрушающими методами, а также после установки и окончательного закрепления всех [c.167]

Вид сварки, применявшийся при монтаже трубопровода Методы и объем контроля качества сварных соединений [c.231]

Лаборатория для термообработки сварных соединений Буран-8 предназначена для контроля качества сварных швов трубопроводов методами неразрушающего контроля, а также проведения исследовательских, профилактических и ремонтных работ на трубопроводах. 4500 6200 2500 3400 15450 [c.247]

4500 6200 2500 3400 15450 [c.247]

Следовательно, надежность ТП из стали 20, транспортирующих сероводородсодержащие среды, определяется качеством сварных соединений и особенно качеством корневого слоя шва, контактирующего с коррозионной средой. В связи с этим надежность трубопроводов прямо зависит от эффек- тивности неразрушающих методов контроля качества сварных соединений. [c.65]

Специализированные передвижные лаборатории имеют соответствующую планировку и укомплектованы необходимым оборудованием и вспомогательными принадлежностями для проведения магнитного, ультразвукового и радиофафического контроля, а также фотообработки и расшифровки снимков. Для радиофафического контроля качества сварных соединений трубопроводов и других изделий в полевых и монтажных условиях создана передвижная лаборатория легкого типа. [c.592]

Контроль качества сварных соединений трубопроводов производят внешним осмотром и измерением шва, ультразвуковой и цветной дефектоскопией, просвечиванием проникающим излучением (рентгено- или гамма-графированием), механическими испытаниями, металлографическим исследованием, гидравлическим или пневматическим испытанием, стилоскопированием, замерами твердости, травлением и т. п., если они предусмотрены проектом или производственной инструкцией по сварке. [c.147]

п., если они предусмотрены проектом или производственной инструкцией по сварке. [c.147]

Качество сварных соединений трубопроводов контролируют следующими методами внешним осмотром и измерением шва механическими испытаниями физическими методами контроля металлографическими исследованиями гидравлическими или пневмати-че скими испытаниями, а также другими методами (стилоскопированием, измерением твердости, травлением, цветной дефектоскопией и т. п.), если оци предусмотрены проектом или производственной инструкцией по сварке. Качество сварных соединений (за исключением стилоскопирования) проверяют после термообработки (если она предусмотрена для данного сварного соединения). [c.123]

При осмотре проверяются правильность монтажа трубопровода (в соответствии с проектом), установки арматуры, размещения опор и подвесок и надежность крепления устройств снятие (удаление) всех временных приспособлений, заглушек, пробок и т.

п. окончание всех работ по сварке и контролю качества сварных соединений физическими методами, а также проведение в необходимых случаях термообработки обеспечение свободного доступа для осмотра всех сварных, резьбовых, фланцевых, клееных и других соединений обеспечение свободного удаления воздуха и опорожнения трубопровода (наличие воздушников и спускников с запорными устройствами при гидравлическом испытании). [c.435]

п. окончание всех работ по сварке и контролю качества сварных соединений физическими методами, а также проведение в необходимых случаях термообработки обеспечение свободного доступа для осмотра всех сварных, резьбовых, фланцевых, клееных и других соединений обеспечение свободного удаления воздуха и опорожнения трубопровода (наличие воздушников и спускников с запорными устройствами при гидравлическом испытании). [c.435]Для каждого объекта или группы объектов котлонадзора (котлов, трубопроводов, сосудов и их элементов) приводятся следующие данные марки свариваемых материалов, диапазоны их диаметров или радиусов кривизны и толщин, марки используемых сварочных материалов, виды (конструкции) сварных соединений, а также НТД по сварке и контролю, в соотвегтствии с которыми выполняются сварка и контроль качества сварных соединений. При большом числе объектов эти сведения следует приводить в виде таблицы, являющейся приложением к акту. [c.138]

Диагностические обследования трубопроводов компрессорных станций (КС) на стадии эксплуатации показывает, что одним из распространенных дефектов кольцевых сварных швов является смещение кромок. Причинами образования этого дефекта служат несоосность труб при сварке, отклонение внешнего диаметра от номинала, овальность труб. Особенно часто встречается смещение кромок при сварке разнотолщинных изделий (труба-отвод, труба-кран и т.п.). Согласно ВСН-012-88 допустимое смещение кромок по внешней образующей составляет 20 % от толщины стенки, но не более 3 мм. Это очень жесткие требования, если учитывать качество изготовления отечественных труб, которые использовались при строительстве КС. Вновь разрабатываемые нормы (Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве, эксплуатации и ремонте трубопроводов. СТО Газпром РД-39-1.10-…-2005) допускают более мягкие требования к смешению кромок на стадии эксплуатации 20 % от толщины, а в отсутствие других дефектов — 30 %. Вместе с тем длительный опыт эксплуатации трубопроводов со смещением кромок сварных швов более допустимых величин показывает, что повреждений сварных швов в этих зонах не происходит.

Причинами образования этого дефекта служат несоосность труб при сварке, отклонение внешнего диаметра от номинала, овальность труб. Особенно часто встречается смещение кромок при сварке разнотолщинных изделий (труба-отвод, труба-кран и т.п.). Согласно ВСН-012-88 допустимое смещение кромок по внешней образующей составляет 20 % от толщины стенки, но не более 3 мм. Это очень жесткие требования, если учитывать качество изготовления отечественных труб, которые использовались при строительстве КС. Вновь разрабатываемые нормы (Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве, эксплуатации и ремонте трубопроводов. СТО Газпром РД-39-1.10-…-2005) допускают более мягкие требования к смешению кромок на стадии эксплуатации 20 % от толщины, а в отсутствие других дефектов — 30 %. Вместе с тем длительный опыт эксплуатации трубопроводов со смещением кромок сварных швов более допустимых величин показывает, что повреждений сварных швов в этих зонах не происходит. [c.161]

[c.161]

Инструкция по методам контроля, применяемь1м при проверке качества сварных соединений стальных строительных конструкций и трубопроводов (СН 375—67) [c.33]

Конкретные требования по порядку проведения, видам, объемам и методам контроля, а также нормам оценки качества сварных соединений и наплавленных деталей оборудования и трубопроводов АЭС изложены в другом документе, имеющем название — Сварные соединения и наплавки. Правила контроля (ПНАЭГ-7-010-89). Этот документ введен взамен ПК 1514-72 [8. [c.70]

Освещены воцроон ультразвуковой дефектоскопии сварных соединений аппаратов и трубопроводов нефтезаводов непосредственно в условиях эксплуатации. Показано, что проведен Ие оперативного контроля за качеством сварных соединений позволяет своевременно цредуцреж-дать аварийные остановки оборудования, экономить время на проведение ревизии оборудования в пфиод ППР. Лана характеристика высокотемпературных искателей для контроля свиных соединешй по горячей поверхности. Указаны основные причины погрешности ультразвукового контроля по горячей поверхности и способы их устранения. [c.136]

Указаны основные причины погрешности ультразвукового контроля по горячей поверхности и способы их устранения. [c.136]

Ультразвуковой контроль сварных соединений | КазЭкспертПром

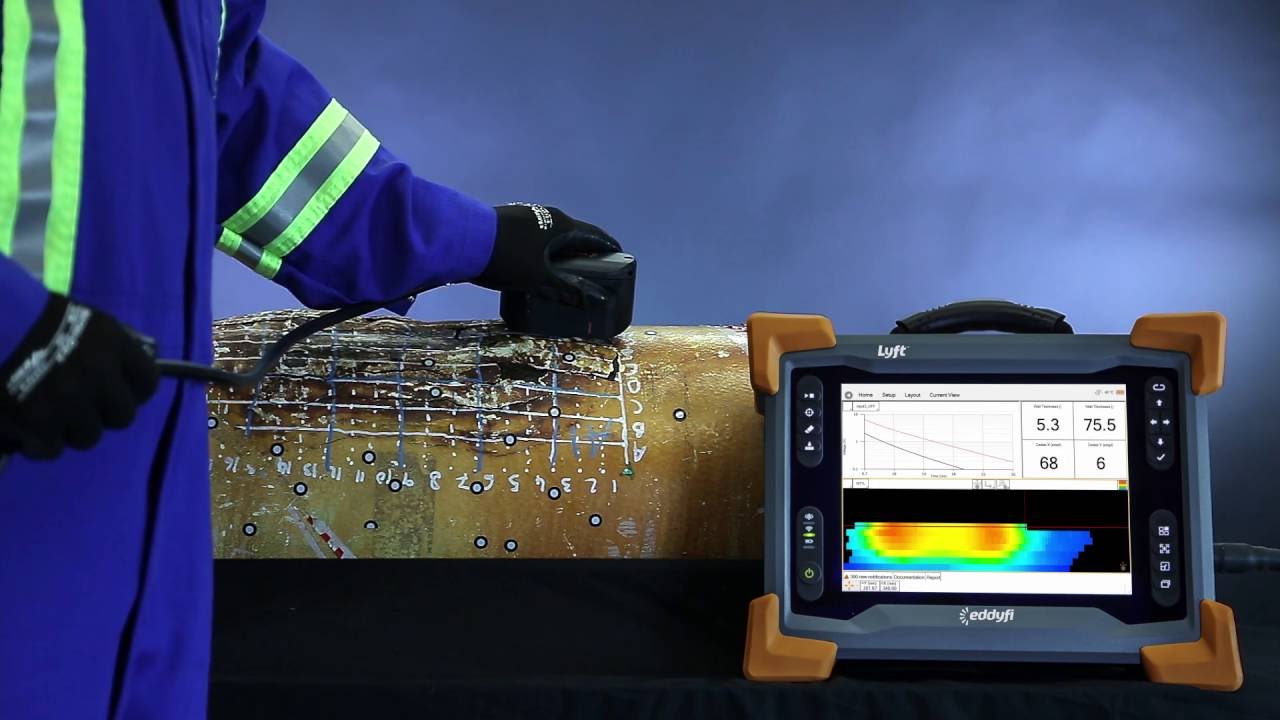

С первой трети ХХ в. специалистам удалось разработать методы эхолокации и теперь ультразвуковая дефектоскопия применяется для обнаружения дефектов сварных швов. Она помогает выявлять нарушения химического состава наплавки, замечать появление оксидных соединений, обнаруживать наличие шлаков или определять надежность их слоев. По своей точности метод вполне сопоставим с радиолокацией или рентгенографией, так как используемая им аппаратура фиксирует мельчайшие изъяны целостности стыка.

Поэтому он является наиболее доступным и результативным поточным способом. Но сфера использования ультразвуковой дефектоскопии сводятся к геометрическим параметрам заготовки, которая исследует сварные швы трубопроводов высокого давления.

Сущность понятия

Ультразвуковой контроль сварных швов базируется на физических основах волновой системы, которая отталкивается от стыка различных сред. Никакого вреда организму человека этот метод диагностики не приносит.

Никакого вреда организму человека этот метод диагностики не приносит.

Диапазон данного вида неразрушающего контроля составляет от 20 кГц до 500 МГц. Направленные от источника однородные сигналы двигаются с равномерным ускорением. При изменении среды происходит их преломление или отражение. Продольные волны обладают скоростью почти вдвое большей, чем поперечные.

Тонкость настройки оборудования связана с ее конструктивными особенностями. Посредством ультразвукового контроля сварных швов определяются включения, зерна, лакуны, примеси, раковины, которые уменьшают прочность соединения.

Достоинства и минусы дефектоскопии

Преимущества такого метода заключаются в:

- безопасности для человека;

- высокой надежность диагностики с выявлением большинства изъянов;

- мониторинге качества сварных швов, когда не нужно отделять кусок металлоконструкции для лаборатории;

- оперативности при определении состояния стыка, ускоряющей результат;

- универсальности;

Недостатками метода становятся ограничения использования и потребность в подготовке профессионалов.

Ультразвуковая волна быстро затухает при контакте со структурами крупнозернистого характера. Поэтому здесь следует применять преобразователи с особым радиусом кривизны.

Типы и способы контроля

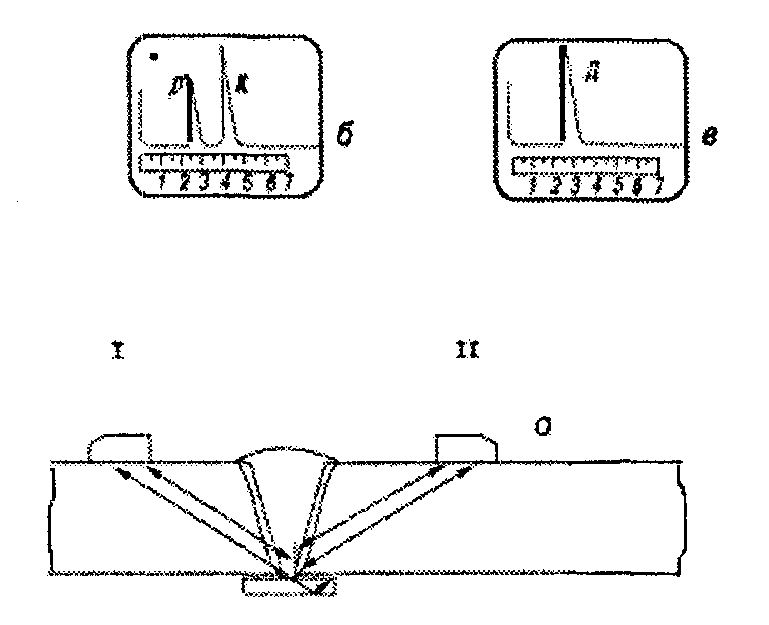

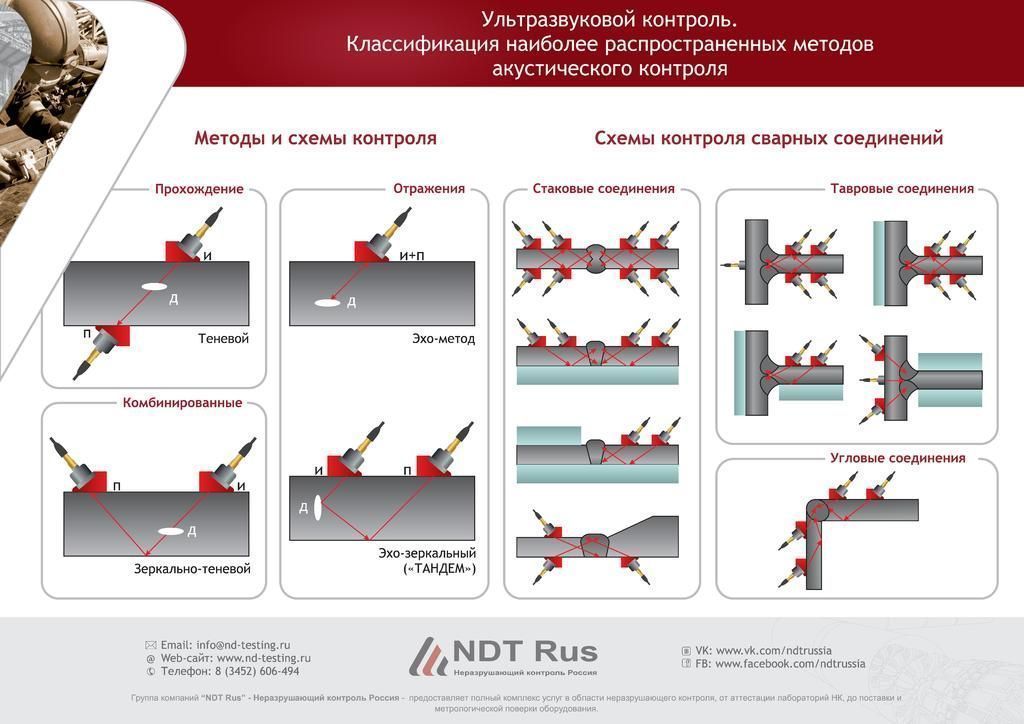

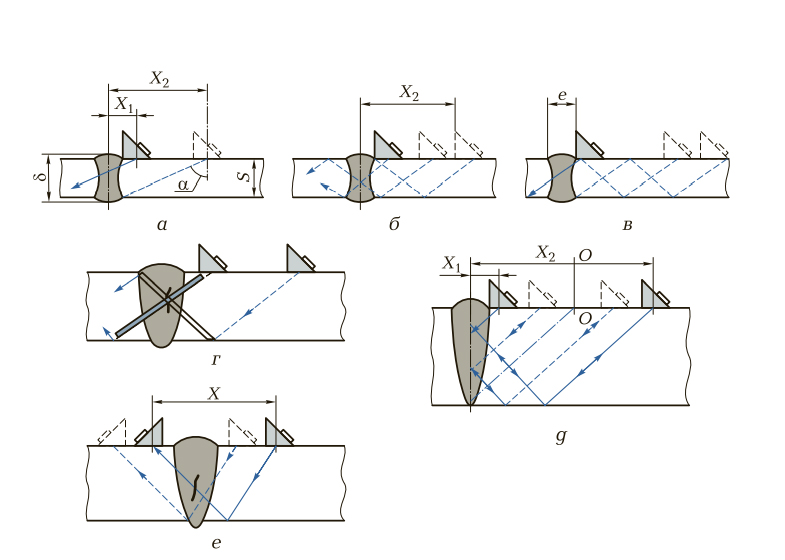

Для осуществления УЗД соединений применяют техники прямого луча, а также двукратного, многократного или однократного отражения.

Вектор сигнала выбирают, используя нормаль, где угроза дефектов велика. Наиболее распространенными видами измерений являются:

- эхо-импульсная диагностика, когда устройство формирует волну и настраивается на ее отклик. Если он улавливается, то в материале имеется разделение сред;

- эхо-зеркальный контроль посредством генерирующей волны датчика и улавливающего ее приемника. Ось соединения находится под углом к устройству. Приемник находит дефекты, фиксируя УЗ-сигналы;

-

теневой способ, когда волны расходятся по поверхности соединения.

Если сигнал отражается и улавливается приемником, находящимся за сварным швом, то возникает тень;

Если сигнал отражается и улавливается приемником, находящимся за сварным швом, то возникает тень;

- зеркально-теневой действует с помощью комплекта датчиков, улавливающих сигналы колебаний. Чистая волна означает, что стык безупречен;

- дельта направляет определенную волну, отражение которой обнаруживает дефекты соединения. При необходимости высокоточных результатов прибегают к тонкой настройке.

В практической деятельности ультразвуковая дефектоскопия находит изъяны сварки посредством теневых и эхо-импульсных методов. Способ неразрушающего контроля помогает отыскивать поврежденную часть, которая грозит разгерметизацией сварного соединения.

Так осуществляют профилактику аварий, особенно на трубопроводах с повышенными требованиями прочности.

Методика осуществления и сфера использования

Ультразвуковой контроль сварных швов применяется при мониторинге легированной и углеродистой стали, стыков сварки цветного металла и чугунных изделий.

Контрольные устройства обнаруживают:

- изменение геометрии в отдельных местах;

- наличие посторонних включений и другие нарушения структуры;

- необработанные участки;

- созданную газом из атмосферы пористость;

- обвисание диффузности при разломе;

- различные расслоения;

- ржавчину внутри застывшего расплава;

- сквозные изъяны швов;

- складчатость из-за наплава и др.

УЗК позволяет отслеживать следующие виды соединений конструкций:

- кольцевые, трубные или фланцевые;

- любые сложные варианты;

- поперечные и продольные, испытывающие повышенное давление или нагрузки;

-

тавровые.

Когда звуковой сигнал проходит сквозь решетку из металла, то он рассеивается, создавая сложности при использовании техники.

Геометрические ограничения:

Контролируемые заготовки не должны быть толще 50-80 см или тоньше 8-10 мм;

расстояние до исследуемого объекта должно составлять по меньшей мере 3 мм, максимально – 10 м.

УЗД великолепно проявила себя в производстве автомобилей, строительной области и на заводах, оснащенных трубопроводами повышенного давления.

Материалы конференции ASME PVP: | В настоящее время трубопроводы используют технологию пригодности к эксплуатации (FFS) для принятия/отбраковки дефектов сварки. | Дефекты всегда возникают при сварке, даже при самых строгих процедурах. На практике устранить все дефекты ремонтом нецелесообразно, поэтому необходимо использовать некоторые критерии приемки, чтобы определить, какие дефекты следует удалить, а какие оставить на месте.Эта ситуация стала еще более важной с появлением высокопрочных сталей, где шлифовка и повторная сварка обычно разрушают контролируемую микроструктуру; ремонт может привести к большему ущербу, чем оставление дефекта. В последние десятилетия произошел отход от критериев «качества изготовления», когда дефекты принимались или отклонялись в первую очередь на основании того, что могла обнаружить система контроля, к «пригодности для «Service» (FFS), которые основаны на механике разрушения (также называемой инженерно-критической оценкой или ECA).FFS использует ударную вязкость материала, данные о росте трещин и рабочий цикл компонента для оценки срока службы и, следовательно, приемлемого начального размера дефекта. В 1980-х годах атомная промышленность была ведущей отраслью, исследующей размеры дефектов, и в этой отрасли началась FFS. С появлением автоматизированного ультразвука в газопроводной промышленности [1] AUT становится предпочтительным методом контроля благодаря FFS. Использование AUT и FFS в трубопроводной промышленности значительно снизило количество брака (хотя частично это связано со способностью AUT осуществлять управление технологическим процессом). В течение нескольких десятилетий основным методом контроля сварных швов трубопроводов была рентгенография, основанная на критериях качества изготовления.Помимо очевидных угроз безопасности, одним из основных недостатков рентгенографии является невозможность измерить высоту дефекта, что исключает использование FFS в качестве опции. | Амплитуда по сравнению сДифракция | Амплитудные методы Возможно, самой большой переменной является сам дефект. Ультразвук очень чувствителен к ориентации дефекта; также играют роль прозрачность, шероховатость, кривизна, расположение. Обычный ультразвук особенно ненадежен для вертикальных дефектов, хотя использование соответствующих углов контроля улучшает критерии амплитуды [3]. Немецкая методика DGS сравнивает амплитуды дефектов с амплитудами известного отражателя [4]; это дает дефект «не меньше обработанного отражателя», что бесполезно для FFS.В целом методы определения размеров на основе амплитуды, как правило, ненадежны, особенно в соответствии со стандартами, требуемыми FFS. Поскольку размеры подавляющего большинства дефектов по-прежнему определяются с помощью методов, основанных на амплитуде, будь то спад на 6 дБ, 10 дБ или 20 дБ [5], уместно сделать несколько общих замечаний от полевых экспертов. Во-первых, «любой дефект, меньший, чем размер луча, имеет тенденцию соответствовать ширине луча». Это происходит потому, что небольшие дефекты имеют тенденцию быть всенаправленными излучателями, поэтому небольшие дефекты имеют тенденцию излучать в любом месте внутри луча. Методы дифракции Рисунок 2: Амплитуда в зависимости от дифракции от пластины DDT 1 (вверху: все методы определения размеров, внизу: только TOFD). Рисунок 3: Обратная дифракция для определения размера дефекта. Исследования ядерных размеров Существуют существенные различия между этими ядерными исследованиями и текущими исследованиями размеров трубопровода: Процедуры определения размера трубопровода и терминология Для процедур анализа операторы трубопроводов часто нарезают трубы на кусочки, чтобы получить приблизительный размер дефекта, или замораживают сварные швы, в отличие от тщательной металлографии в PISC II.Это по своей сути приводит к некоторым ошибкам в определении размера и обнаружении; точных данных нет, но металлургические погрешности, по-видимому, того же порядка, что и заявленная точность размеров. Альтернативными методами являются замораживание и разрезание на максимальной ультразвуковой амплитуде (которая может не соответствовать максимальной глубине). Конвейерные сканирования обычно выполняются однократно (как и в реальном мире), а детальные сканирования не используются (в отличие от ядерных). Размер трубопровода часто основывается исключительно на размере зоны в соответствии со стандартом ASTM E-1961 [16] или модифицированной версией размера амплитуды [17].Размер зоны быстрый и приблизительный, а не подробный, как ядерный. Терминология определения размера дефекта трубопровода нечеткая. ASME RMS Что на самом деле люди подразумевают под ошибкой определения размера? Физические ограничения Численный Размер фокусного пятна Рисунок 4: Пример данных о трубопроводе, сравнивающий амплитуду и измеренный размер дефекта [22] 23] с использованием семи команд.В этом исследовании изучались несколько материалов ядерного типа, включая плакированные ферриты, литые и деформируемые аустениты; они также исследовали реальные дефекты, т.е. коррозионное растрескивание под напряжением. Несмотря на то, что применение, процедуры и технология устарели, а материалы отличаются, результаты действительно показали, что определение размеров дефектов трубопровода было плохим, с большими ошибками определения размеров. University of Ghent Studies В 1997 г. Iploca (Международная ассоциация подрядчиков по трубопроводам и шельфовым работам) финансировала исследование по обнаружению и определению размеров в Гентском университете [4, 24]. Испытания Transco: Недавно Advantica проанализировала внутреннее исследование с использованием финансирования GTI с семью инспекционными компаниями [25].Имплантировано около девяноста типичных дефектов: пористость, непровар, как растрескивание меди, так и поперечные дефекты. В то время как основной задачей испытаний было обнаружение дефектов (что было хорошо), размер дефектов не впечатлял. σ варьировала от 1,1 до 1,8 мм [26]. Были обнаружены ошибки до 6 мм, в то время как TOFD работал только для более крупных скрытых дефектов. Shell Результаты Рисунок 5: Данные о размерах из Kopp et al. [27] Saipem Study Одним из наиболее интересных наблюдений является сравнение обычных многозондовых систем AUT и систем с фазированной решеткой. При использовании одной и той же установки (и номинально одних и тех же калибровочных блоков) различия незначительны, как и предсказывает физика. Шелл/Шоу [27] использовали мультизонд; ФАР Saipem. Два других сравнения не показали существенных различий в обнаружении с использованием одних и тех же настроек [25, 29]. Oceaneering OIS Рисунок 7: Сравнение измеренной и фактической высоты дефектов по данным Oceaneering. Edison Welding Institute Round Robin Под эгидой GTI компания EWI провела циклическую проверку двух труб, содержащих фактически двадцать четыре дефекта LoF, совместно с несколькими инспекционными компаниями [21].

Det Norske Veritas  Рис. 8: Результаты расчета DNV [22] R/D Tech Data На практике, за исключением результатов Oceaneering и EWI, имеющиеся данные кажутся достаточно самосогласованными, при этом RMS и σ обычно превышают 1 мм. Методы дифракции предлагают намного больше возможностей, чем методы амплитуды, хотя, в частности, TOFD имеет ограничения при работе с меньшими дефектами (и дефектами вблизи поверхности).Использование одних только амплитудных методов обычно ограничивает точность определения размера диаметром фокального пятна (~ 2 мм или диапазоном глазного яблока ± 1 мм, как было обнаружено в недавних исследованиях) с частыми выбросами. Текущие запросы на определение размеров дефектов с точностью ± 0,3 мм на заводе (опять же, терминология не определена) кажутся нереалистичными, исходя из этих опубликованных результатов.Нет никаких доказательств того, что неопубликованные (или частные) результаты показывают какое-либо значительное улучшение. На ядерных материалах с использованием гораздо более коротких λ и идеальной геометрии была достигнута воспроизводимая точность ± 0,1 мм [32]. Однако такие ультразвуковые частоты невозможны в ферритных сталях, которые более ограничены микроструктурой. Несмотря на то, что была проделана некоторая работа по предельным значениям ультразвука в сталях [33], необходимо провести дополнительную работу конкретно по материалам трубопроводов и условиям AUT. С точки зрения FFS лучшим решением с использованием современных технологий является добавление ± 1 мм к ± 1. К счастью, ведется работа над альтернативными и улучшенными методами калибровки. R/D Tech работает над рядом плодотворных направлений: 1. Определение размеров дефектов AUT трубопровода становится все более важным с ростом использования пригодности к назначению, особенно для морских райзеров и напрягающих элементов. г.Эд Гинзел из Института исследования материалов, Ватерлоо, Онтарио, предоставил ценные советы и помощь. Oceaneering OIS предоставила собственные данные, представленные в DNV. [1] Гинзель Э.А., 2000, «Механизированный ультразвуковой контроль кольцевых сварных швов трубопроводов — краткая история», NDT.net, 2000, Том 5. № 03, | http://www.ndt.net/article/v05n03/eginzel/eginzel.htm [2] Грубер Г.Дж., Г.Дж. Хендрикс и В. Р. Шик, 1984 г., «Характеристика дефектов сварных швов трубопроводов с использованием спутниковых импульсов», Оценка материалов, Том.42, с. 426. [3] Брей А.В. и Р.К. Стэнли, 1995, «Анализ результатов определения размеров дефектов и рассечения УЗ-амплитуд в стальных трубах», NDE-Vol 13, NDE для энергетической промышленности, ASME, с. 85. [4] Dijkstra F.H., J. v.d. Энт и Т.Дж. Баума, 2000 г., «Определение дефектов и ECA: современное состояние в AUT», Конференция по трубопроводным технологиям, Брюгге, 21–24 мая.  [5] Исмаил М.П. и А.Б. Мухаммед, 1998, «Оценка дефектов с помощью ультразвукового ANDSCAN», Insight vol. 40, нет. 11, с. 769. [6] Мерфи Р.В., 1987, «Ультразвуковое определение размера дефекта с использованием методов падения децибел, Том 1: Текст», Проект Совета по контролю за атомной энергией № 85.1.9, Канада. [7] PISC, 1997, Бюллетень Совета по исследованиям в области сварки 420, Резюме С.Х. Буш, Ч. 7. [8] Силк М.Г., 1979, «Определение размеров дефектов с помощью ультразвуковой дифракции», Британский журнал неразрушающего контроля, с. 12. [9] Charlesworth J.P. и J.A.G. Темпл, 1989, «Ультразвуковая дифракция времени пролета», Research Studies Press. [10] Адлер Л., К.В. Кук, Х. Л. Уэйли и Р. В. МакКланг, 1977, «Измерение размера дефекта в образце сварного шва с помощью ультразвукового частотного анализа», Оценка материалов, с. 44. [11] Шмитц В., В. Мюллер и Г. Шефер, 1984 г., «Оценка дефектов и характеризация дефектов с помощью HOLOSAFT», Оценка материалов, Том.  42, с. 439. 42, с. 439. [12] Бэби С., Т. Баласубраманян и Р.Дж. Пардикар, 2002, «Оценка высоты поверхностных трещин ультразвуковыми методами», Insight vol. 44 нет. 11, с. 679. [13] Жак Ф., Ф. Моро и Э. Гинзель, 2003 г., «Измерение размера обратного ультразвукового рассеяния с использованием фазированной решетки — разработки в области определения размера дефекта дифракции на кончике», представлено Insight. [14] Zippel W., J. Pincheira and G.A. Шайба, 2000, «Измерение трещин в стальных пластинах с использованием метода TOFD», Журнал производительности построенных объектов, с. 75. [15] Highmore P.J., A. Rogerson and L.N.J. Поултер, 1988, «Ультразвуковой контроль пластины 2 PISC II, проведенный Ядерными лабораториями Рисли», Британский журнал неразрушающего контроля, с.9. [16] ASTM 1998, E 1961-98, «Стандартная практика механизированного ультразвукового контроля кольцевых сварных швов с использованием зонального различения с помощью специализированных поисковых устройств», Американское общество по испытаниям и материалам.  [17] Гросс Б., Т.С. Коннелли, Х. ван Дейк и А. Гилрой-Скотт, 2001 г., «Определение размеров дефектов с помощью механизированного ультразвукового контроля кольцевых сварных швов трубопроводов», NDT.net, Vol. 6, № 7. [18] ASME, 2001, «Демонстрация производительности систем ультразвукового контроля», Приложение VIII, с.331, Американское общество инженеров-механиков. [19] Краут Э.А., 1976, «Обзор теорий рассеяния упругих волн трещинами», IEEE Transactions on Sonics and Ultrasonics, Vol. СУ-23, №3, с. 162. [20] Mair H.D., 2003, частное сообщение, 2003. [21] Лозев М., 2002, «Валидация современных подходов к точности определения размера дефекта кольцевого сварного шва с помощью эхо-импульса, времяпролетной дифракции и методов механизированного ультразвукового контроля с фазированной решеткой», Проект EWI №45066КАП. [22] Фёрли О., 2002 г., «Квалификация AUT для морской прокладки трубопроводов и роль неразрушающего контроля», 3-я Европейско-американская конференция по надежности неразрушающего контроля и разминированию, Берлин, 10-13 сентября.  [23] Хизлер П.Г. и С.Р. Доктор, 1976, «Круговой контроль трубопроводов», NUREG/CR-5068, PNNL-10475. [24] Denys R., T. Lefevre, C. de Jaeger, S. Claessens, 2000 г., Исследование «Критериев приемлемости дефектов сварного шва», Заключительный отчет для группы спонсоров, Laboratorium Soete, Гент, Бельгия, май 2000 г. [25] Морган Л., 2002 г., «Производительность автоматизированного ультразвукового контроля (AUT) кольцевых сварных швов механизированных трубопроводов», 8-я ECNDT, Барселона. Также www.ndt.net/article/ecndt02/morgan/morgan.htm [26] Морган Л., П. Нолан, А. Киркхэм и П. Уилкинсон, 2003 г., «Использование автоматизированного ультразвукового контроля (AUT) при испытании трубопроводов», Insight, ноябрь. [27] Копп Ф., Г. Перкинс, Г. Прентис, Д. Стивенс, 2003 г., «Проблемы производства и контроля стальных стояков контактной сети», Конференция по морским технологиям, Хьюстон, 5–8 мая 2003 г. [28] Катальдо Г. и Р. Легори, 2003 г., «Усовершенствованные ультразвуковые методы контроля кольцевых сварных швов трубопроводов», ASME PVP-Vol.  456, Номер статьи PVP2003-1852, с. 49. 456, Номер статьи PVP2003-1852, с. 49. [29] Сьерве Э., Д.К. Стюарт и Г.Ф. Брайант, «Сравнение многозондовых и фазированных систем контроля кольцевых сварных швов», IPC 2000, Международная конференция ASME 2000 по трубопроводам, Калгари, Альберта, 1–5 октября 2000 г., стр. 827830. [30] Oceaneering International, 2003 г., частное сообщение. [31] Фёрли О., 2003, частное сообщение. [32] Линденшмидт К. и М. Моулс, 1991, «Измерение глубины трещины в тонкостенных трубах по времени пролета», Обзор прогресса в количественной неразрушающей оценке, Vol. 11, с. 2093. [33] Мадж П.Дж., 1981, «Измерение размеров и характеристика дефектов сварных швов с помощью ультразвукового контроля», Часть 3: Влияние металлургических характеристик в ферритных сталях, Справочник Института сварки 3527/11/81. [34] Хонарвар Ф., Дусатко Т., Ю.Фан, Ф. Фарзбод, М. Молес и А.Н. Синклер, 2003 г., «Новый метод обработки сигналов для улучшения сигналов времяпролетной дифракции (TOFD)», ICPIIT VIII, Хьюстон, 18-21 июня 2003 г.  [35] ГТИ, 2003, Институт газовых технологий. Проект «Управление шириной горизонтального луча с помощью преобразователей с фазированной решеткой РПТГ-0334». Обзор эталонных дефектов, обнаруженных в нефтепроводной промышленностиОбзор эталонных дефектов, обнаруженных в нефтепроводной промышленностиМеждународный журнал научных и инженерных исследований, том 6, выпуск 2, февраль 2015 г. 844 ISSN 2229- 5518 Обзор эталонных дефектов, обнаруженных в нефтепроводной промышленности Виссам Алобаиди, Эрик Сандгрен, Хуссейн Аль-Риццо Аннотация. Нефть и природный газ транспортируются по трубопроводам более века, что дает большой объем информации. о дефектах изготовления и эксплуатации.Исследования направлены на раннее выявление дефектов корпуса и сварных швов труб в процессе производства. Наиболее часто дефекты возникают в сварных швах, и их можно разделить на 7 основных типов: пористость, шлаковые включения, непровары, непровары, трещины, прожоги и неправильной формы. Ключевые слова индекса — Нефтепровод, Трубопровод природного газа, Дефект трубы, Осмотр трубы, Непрерывность сварного шва, Обнаружение дефекта сварного шва, Металлическая труба, Сварной шов , Неразрушающий контроль. ————————— —————————— 1 ВВЕДЕНИЕ HE Наиболее эффективной системой транспортировки нефти и газа на большие расстояния является трубопровод.Существующая трубопроводная инфраструктура устаревает, что вызывает серьезную озабоченность по поводу оставшегося срока полезного использования существующих трубопроводов. Для защиты как окружающей среды, так и населения районов, обслуживаемых этими трубопроводами, становится все более важным разработать способы контроля целостности этих сооружений. ____________________________________ Виссам Алобаиди, автор-корреспондент, кандидат инженерных наук и систем, машиностроения и материаловедения, Арканзасский университет в Литл-Роке, США, E-Mail: wmalobaidi@ualr. 2 ОБЗОР ТИПОВ СВАРНЫХ СОЕДИНЕНИЙ Сварка – это способ соединения компонентов путем плавления присадочного материала для сплавления составных частей [19]. Существует пять основных типов соединений, используемых при сварке: IJSER © 2015 http://www. Международный журнал научных и инженерных исследований, том 6, выпуск 2, февраль 2015 г. 846 ISSN 2229-5518 В-третьих, угловой сварной шов. Углы формируются с помощью угловой сварки, еще одного соединения, компоненты которого соединяются под углом 3 ДЕФЕКТЫ В процессе производства стали могут оставаться примеси в готовой стали. Эти включения могут привести к тому, что кристаллическая структура стали будет связана в более слабом состоянии, что приведет к несплошностям.Более современные методы производства стали значительно снизили вероятность включения, создавая сталь гораздо более высокого качества. Тем не менее, даже более низкая частота включений может привести к отказу [2]. На рис. 7 показано идеальное формирование сварочного валика в поперечном сечении трубы. 3.1 Пористость Дефекты пористости возникают из-за пузырьков газа, попавших в металлический наполнитель при его затвердевании. IJSER © 2015 http://www.ijser.org Международный журнал научных и инженерных исследований, том 6, выпуск 2, февраль 2015 г. металлические вещества, застрявшие в металле шва или между валиком и основанием, называются шлаковыми включениями [17], [22], как показано на рис. 9. 3.3 Непровар (LOF) Загрязненные поверхности могут привести к дефектам непровара (LOF) в сварных швах. Название объясняет, как возникает дефект: наплавленный валик не прилипает к основному металлу, не сплавляется с ним, оставляя слабое соединение [17], [22], как показано на рис. 10. 3.4 Непровар (LOP) Непровар (LOP) описывает тип дефекта, при котором металл сварного шва не полностью заполняет соединение. Заполнение меньше, чем должно быть, что приводит к точке напряжения, которая может легко привести к трещине [17], [22], как показано на рис. 11. 3.5 Трещины Если металл сварного шва дает усадку по мере затвердевания, внутри валика могут образоваться трещины.Это ослабляет сварной шов, поскольку металл шва перестает быть сплошным [17], [22], как показано на рис. 12. 3.6 Прожог Дефект прожога возникает из-за чрезмерного нагрева, который фактически прожигает металл сварного шва, часто образуя комки металла на обратной стороне сварного шва [17], как показано на рис. 13. 3.7 Неправильные формы Любое отклонение от идеального контура сварного шва называется дефектом неправильной формы.Каждый тип неправильной формы имеет свою особую причину, но все они приводят к чувствительным к нагрузкам суставам, которые подвержены раннему выходу из строя [17], [22]. Различные типы дефектов неправильной формы показаны на рис. 14. IJSER © 2015 http://www.ijser.org Международный журнал научных и инженерных исследований, том 6, выпуск 2, февраль 2015 г. 848 ISSN 2229-5518 характеристик эталонных дефектов и соответствующих методов обнаружения неразрушающего контроля, используемых в производстве нефтяных труб, показаны в таблице 1 ниже. Таблица 1: Краткий обзор эталонных дефектов и методов обнаружения неразрушающего контроля, используемых в производстве нефтяных труб.

IJSER © 2015 http: // www. Международный журнал научных и инженерных исследований, том 6, выпуск 2, февраль-2015 849 ISSN 2229-5518 518UT | 4сильно Обнаружены DXR VI Sitely Обнаружены 9 9 0010bog 09001 4 | Undercut VI Обнаружены 002RT RT Обнаружены 1VI Subly Обнаружены 94 9001 2Высокий сварки 004 | 2 Opplaw 20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| АВТ: | Автоматизированный ультразвуковой контроль методом зональной дискриминации |

| СЕА: | Комиссариат по атомной энергии |

| СИВА: | Запатентованное название программного обеспечения CEA (Франция) |

| ЕСА: | Критическая инженерная оценка |

| ФБХ: | Отверстие с плоским дном |

| IPLOCA: | Международная ассоциация трубопроводных и морских подрядчиков |

| JIP: | Совместный отраслевой проект |

| P-скан: | Запатентованное название системы ультразвукового сканирования производства Force Technology, Дания |

| ПАНИ: | Программа оценки неразрушающего контроля в промышленности (Исследовательский проект UK Health and Safety Executive Research) |

| ТС: | Рентген Технический Динст b. v.(Инспекционная компания) v.(Инспекционная компания) |

| ТОФД: | Времяпролетная дифракция |

| UT: | Ультразвуковой контроль |

Введение

Райзеры представляют собой конструкции, чувствительные к динамической усталости, которые обычно считаются наиболее сложной частью глубоководной разработки. Они подвергаются усталостным нагрузкам, создаваемым движением судна, воздействием волн и течений. Сварные швы в стояках более критичны, чем сварные швы в обычных конструкциях кожуха, поскольку кольцевые сварные швы стояков не имеют избыточности, а выход из строя одного сварного шва представляет собой выход из строя всего стояка, что имеет серьезные последствия для окружающей среды и затрат.Ограничение односторонней сваркой в сочетании с менее строгим контролем, присущим производству бесшовных труб, делает сварку стояков более сложной и менее надежной. TWI провел серию экспериментов по программе усталостной прочности (TWI JIP 5680 Усталостные характеристики кольцевых сварных швов, выполненных с одной стороны), которая началась в 1996 году. Первоначальные результаты этого проекта показали, что разрушение райзеров в усталостном режиме наиболее вероятно. из-за образования трещины в корне шва. Это произойдет гораздо раньше, если будут присутствовать производственные дефекты.Поэтому обнаружение дефектов в корне шва является важной частью обеспечения целостности райзера. Поскольку прямой доступ к корню сварного шва невозможен, осмотр необходимо проводить снаружи. Автоматизированный ультразвуковой контроль с зональной дискриминацией (AUT) был разработан как высокоскоростной метод контроля сварных швов трубопроводов и был предложен в качестве достаточно чувствительного средства контроля односторонних кольцевых сварных швов.

Первоначальные результаты этого проекта показали, что разрушение райзеров в усталостном режиме наиболее вероятно. из-за образования трещины в корне шва. Это произойдет гораздо раньше, если будут присутствовать производственные дефекты.Поэтому обнаружение дефектов в корне шва является важной частью обеспечения целостности райзера. Поскольку прямой доступ к корню сварного шва невозможен, осмотр необходимо проводить снаружи. Автоматизированный ультразвуковой контроль с зональной дискриминацией (AUT) был разработан как высокоскоростной метод контроля сварных швов трубопроводов и был предложен в качестве достаточно чувствительного средства контроля односторонних кольцевых сварных швов.

В этом документе описывается работа, проведенная TWI для исследования способности AUT выполнять эту задачу.

Общий обзор ультразвуковых методов контроля сварных швов

Ультразвуковой контроль (УЗК) как метод обнаружения дефектов в сварных конструкциях существует уже около 40 лет. Технология развилась от простой ручной техники к более сложным автоматизированным методам. В 1970-х годах были внедрены автоматизированные методы сканирования сварного шва и отображения данных, а к концу того же десятилетия был введен новый метод определения размеров, называемый дифракцией по времени пролета.Многозондовые системы AUT были представлены в 1980-х годах, а системы с фазированной решеткой – совсем недавно, в конце 1990-х годов. Принцип работы каждой из этих систем более подробно описан ниже.

В 1970-х годах были внедрены автоматизированные методы сканирования сварного шва и отображения данных, а к концу того же десятилетия был введен новый метод определения размеров, называемый дифракцией по времени пролета.Многозондовые системы AUT были представлены в 1980-х годах, а системы с фазированной решеткой – совсем недавно, в конце 1990-х годов. Принцип работы каждой из этих систем более подробно описан ниже.

Ручной ультразвуковой контроль

На рис. 1 показаны основные принципы ручного УЗК стыкового сварного шва. Дисплей, известный как А-скан, представляет собой график зависимости амплитуды сигнала от времени. Процедура требует, чтобы оператор использовал ультразвуковые лучи под разными углами к поверхности, чтобы создать картину любых дефектов внутри сварного шва.Использование множества различных углов считается необходимым для обнаружения плохо ориентированных дефектов. Ручной УЗК обладает значительной гибкостью для различных геометрий, но его надежность ограничена возможностью того, что оператор не сможет сканировать 100% площади или не сможет удовлетворительно интерпретировать сигналы А-скана. Определение размеров дефектов обычно осуществляется путем измерения перемещения зонда на наличие сигнала до тех пор, пока он не упадет на фиксированную величину (обычно 6 дБ или 20 дБ), когда зонд проходит через дефект.Другой метод называется методом максимальной амплитуды («Max Amp»). В этом случае датчик перемещается, чтобы максимизировать амплитуду первого и последнего пиковых сигналов А-скана. Это должно улавливать дифрагированные сигналы от концов дефектов.

Определение размеров дефектов обычно осуществляется путем измерения перемещения зонда на наличие сигнала до тех пор, пока он не упадет на фиксированную величину (обычно 6 дБ или 20 дБ), когда зонд проходит через дефект.Другой метод называется методом максимальной амплитуды («Max Amp»). В этом случае датчик перемещается, чтобы максимизировать амплитуду первого и последнего пиковых сигналов А-скана. Это должно улавливать дифрагированные сигналы от концов дефектов.

Рис. 1. Основной принцип ручного ультразвука – датчики сканируют весь объем сварного шва под разными углами

В то время как ручное УЗК является очень гибким в отдельных приложениях, для планового производственного контроля стояка или трубы, содержащей много односторонних кольцевых сварных швов, оно очень медленное и может страдать от проблем с надежностью из-за отсутствия контроля сканирования и усталости оператора.

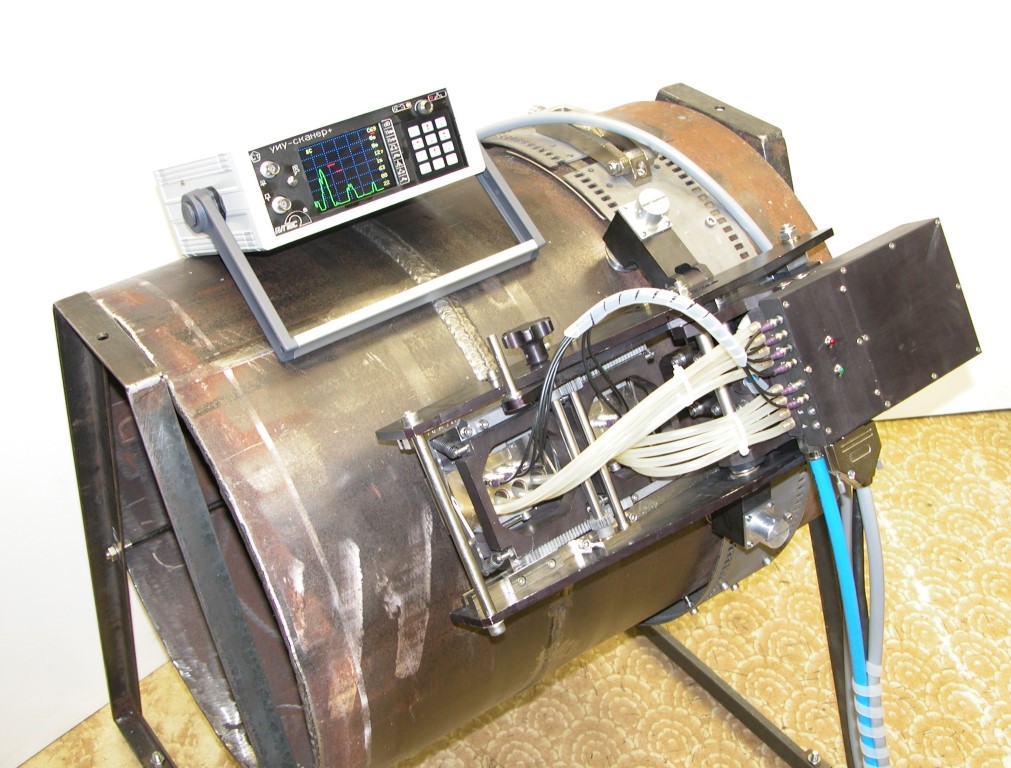

Автоматизированный ультразвуковой контроль

Автоматизация процесса УЗК в ручном режиме осуществляется с помощью сканирующих кадров, которые перемещают одиночный преобразователь по поверхности по фиксированному растровому шаблону. Угол датчика изменяется с помощью различных датчиков, каждый из которых должен заполнить полный растр, чтобы получить все необходимые углы для проверки. Использование этого фиксированного растра позволяет построить полный график положения отражений. Это приводит к серии проекций сварного шва, показывающих положения дефектов, называемых B-сканом (вид с конца сварного шва или поперечного сечения), C-сканом (вид через сварной шов со стороны крышки или вид сверху) и D-сканом. (вид сбоку, показывающий длину и высоту шва). На рис. 2 показаны эти различные виды, возможные при автоматизированной проверке.

Угол датчика изменяется с помощью различных датчиков, каждый из которых должен заполнить полный растр, чтобы получить все необходимые углы для проверки. Использование этого фиксированного растра позволяет построить полный график положения отражений. Это приводит к серии проекций сварного шва, показывающих положения дефектов, называемых B-сканом (вид с конца сварного шва или поперечного сечения), C-сканом (вид через сварной шов со стороны крышки или вид сверху) и D-сканом. (вид сбоку, показывающий длину и высоту шва). На рис. 2 показаны эти различные виды, возможные при автоматизированной проверке.

Рис. 2. Виды автоматизированной инспекции

Результаты датчиков под разными углами снова используются для создания картины обнаруженного дефекта. Калибровка дефекта осуществляется аналогично ручному УЗК (перемещением щупа).

Возможным ограничением для анализа дефектов является тот факт, что датчики нельзя наклонять для оптимизации сигнала дефекта, как это возможно при ручном контроле.

Этот метод контроля, как правило, более надежен, чем ручной УЗК, но все же слишком медленный для производственного применения.

Времяпролетная дифракция

В качестве усовершенствованного средства определения размеров дефектов был введен метод контроля времяпролетной дифракции (TOFD) ( Рис.3 ). Два зонда с широкими лучами размещаются по обе стороны от сварного шва, один действует как передатчик, другой как приемник. Время пролета любого отражения от одного зонда к другому контролируется.Показано, что ультразвуковой пучок, как правило, дает не только отраженный, но и дифрагированный сигнал от оконечностей дефекта. Таким образом, дифрагированные сигналы от конечностей выглядят как сигналы, поступающие в приемник в разное время. Проведя геометрические расчеты, можно получить оценку сквозного размера дефекта по толщине.

Рис. 3. Времяпролетный ультразвук

Полученные данные отображаются в виде сканирования по длине сварного шва с указанием его толщины (аналогично приведенному выше D-скану). Сильный отраженный донный сигнал показывает толщину стенки, а вдоль поверхности проходит «боковая» волна, которую также можно увидеть.

Сильный отраженный донный сигнал показывает толщину стенки, а вдоль поверхности проходит «боковая» волна, которую также можно увидеть.

TOFD — это очень быстрый метод проверки целых объемов. Оно ограничено там, где разница во времени невелика и различные сигналы не могут быть разрешены во времени (например, для небольших дефектов, дефектов, близких к задней стенке и дефектов, близких к контролируемой поверхности). Амплитуда дифрагированных сигналов также может быть достаточно низкой и зависеть от геометрии вершины дефекта.

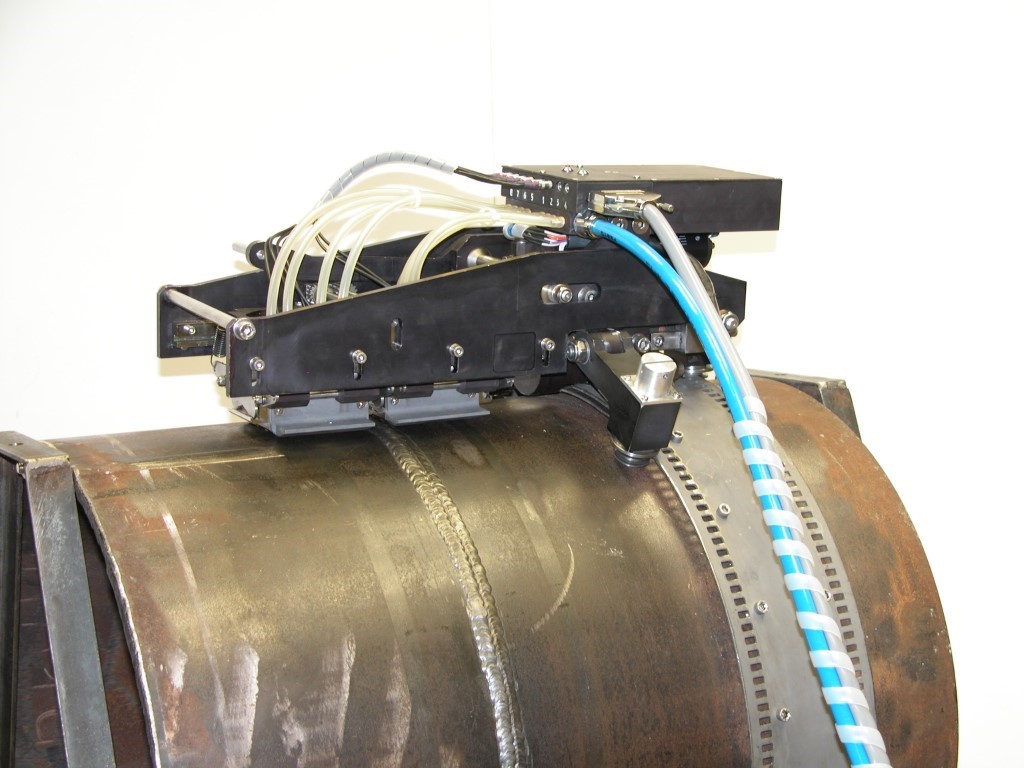

АВТ

AUT в настоящее время является широко используемой аббревиатурой для автоматизированного ультразвукового контроля с использованием метода, описанного ниже. На рис. 4 показан принцип работы систем AUT. Концепция AUT была введена как средство очень быстрого контроля стыковых сварных швов труб. Это отличается от автоматизированной ультразвуковой системы. В этом случае ультразвуковые лучи ограничены (сфокусированы) для исследования только небольшого участка сварного шва, и используется множество датчиков, каждый из которых направлен на отдельные части (зоны) сварного шва. Зоны будут включать в себя зоны, специально сфокусированные и расположенные под углом для обнаружения несплавления боковой стенки и корня, а также другие широкоугольные лучи для обнаружения дефектов в объеме сварного шва. При использовании этого метода для полного покрытия необходимо только одно круговое сканирование сварного шва.

Зоны будут включать в себя зоны, специально сфокусированные и расположенные под углом для обнаружения несплавления боковой стенки и корня, а также другие широкоугольные лучи для обнаружения дефектов в объеме сварного шва. При использовании этого метода для полного покрытия необходимо только одно круговое сканирование сварного шва.

Рис. 4. Контроль сварного шва одиночными датчиками, контролирующими отдельные зоны сварки (показаны только три зоны)

Длина дефекта вдоль сварного шва оценивается по перемещению датчика.Существует ряд стратегий для работы с измерением сквозной толщины. Некоторые операторы определяют сигнал, обнаруженный в зоне, как равный размеру зоны, но другие делают оценки в зависимости от степени перекрытия сигналов между зонами. TOFD часто добавляется к системе сканирования, и это доступно одновременно.

Использование остронаправленных лучей означает, что калибровка систем AUT должна выполняться на материале, в точности похожем на тот, который будет использоваться на практике. Метод AUT более подробно описан в ASTM E 1961 [1]

Метод AUT более подробно описан в ASTM E 1961 [1]

Системы с фазированной решеткой

Ультразвуковые системы с фазированной решеткой были доступны для медицинского ультразвука в течение некоторого времени, но являются недавним введением в промышленный контроль. Датчики с фазированной решеткой имеют возможность электронной фокусировки и направления луча. На рис. 5 показано, как датчик с фазированной решеткой формирует луч, который можно сфокусировать и направить.

Рис. 5. Как датчик с фазированной решеткой формирует фокус

Это означает, что один датчик с фазированной решеткой может заменить несколько обычных датчиков с сфокусированным лучом благодаря соответствующему электронному переключению.Таким образом, при использовании так же, как и в AUT, рама, содержащая датчик, намного компактнее, чем упомянутая выше система с несколькими датчиками. Методы оценки дефектов те же, что и при АУЗИ.

Следует, однако, отметить, что АУТ с фазированной решеткой имеет ультразвуковые лучи, которые электронно фокусируются с помощью решетки только в плоскости по толщине (хотя в поперечной плоскости может присутствовать некоторая механическая фокусировка). Вероятно, это означает, что разрешение по длине меньше, чем возможно для луча, который также сфокусирован в окружном направлении.

Вероятно, это означает, что разрешение по длине меньше, чем возможно для луча, который также сфокусирован в окружном направлении.

Автоматический ультразвуковой дисплей информации

На рис. 6 показана основная идея отображения систем AUT. Информация организована таким образом, чтобы отображаться на электронной ленточной диаграмме, чтобы показать:

- Каждый канал в виде амплитудного сигнала с маркером, когда он превышает определенный порог.

- Индикация (обычно с цветовой кодировкой) синхронизации сигнала в пределах заданного времени стробирования. Это позволяет более точно позиционировать дефект.

- Дополнительные каналы, которые могут включать TOFD или сканирование тела сварного шва.

Предыдущая литература по проверке надежности UT

Было проведено несколько исследований надежности ультразвукового контроля. В первую очередь они были направлены на атомную промышленность. Краткое изложение возможностей обычного UT было дано Чепменом и Боукером. [2] Они обычно определяются путем моделирования и экспериментальных исследований и связаны с толстыми срезами и методами определения размеров с перемещением зонда. Чепмен и Боукер заявляют, что для расстояний менее 150 мм дефект длиной 15 мм и высотой 3 мм надежно обнаруживается при условии, что наклон менее 20° и перекос менее 3°.

[2] Они обычно определяются путем моделирования и экспериментальных исследований и связаны с толстыми срезами и методами определения размеров с перемещением зонда. Чепмен и Боукер заявляют, что для расстояний менее 150 мм дефект длиной 15 мм и высотой 3 мм надежно обнаруживается при условии, что наклон менее 20° и перекос менее 3°.

Рис. 6. Показания типовой зональной проверки AUT (различные системы могут различаться)

Исследование, проведенное AEA Technology, Центральным управлением по производству электроэнергии и TWI [3], показало, что обнаруженный размер может быть намного меньше фактического размера.

Проект PANI [4] был выполнен для Руководителя по охране труда и технике безопасности компанией AEA Technology и управлялся промышленным руководящим комитетом, включающим представителей TWI, BP, BG Technology, Innogy, Esso, SaFed, Shell и Mitsui Babcock. .

Эти испытания состояли из ручного ультразвукового контроля сварных швов 16 инспекторами и контроля TOFD. Были включены два набора искусственно созданных корневых дефектов.

Были включены два набора искусственно созданных корневых дефектов.

Результаты показали, во-первых, что обнаруживаемость корневых дефектов значительно улучшается, если корень шлифуется заподлицо. Если корень остается на месте, то надежно определяемый размер превышает 3 мм через стенку (но это основано только на 2 дефектах). В отчете PANI показано, что сигнал от этих дефектов ниже порога сообщения.

Результаты этих проектов, проведенных с помощью ручного ультразвукового контроля, показывают, что обнаружение корневых дефектов становится надежным при толщине стенки около 3 мм, хотя это не было определено количественно с точки зрения вероятности обнаружения. Следует отметить, что ни в одном из этих исследований специально не использовались сфокусированные зонды или системы с фазированной решеткой. Поэтому общедоступная информация о производительности этих последних технологий очень ограничена.

Для систем AUT некоторые ранние работы были проведены TWI для Министерства энергетики Великобритании, [5] , которые сравнили производительность автоматизированного UT P-Scan, RTD Rotoscan и рентгенографии. Их инспекции, по-видимому, проводились на слишком высоком уровне чувствительности (для P-Scan он был установлен с использованием ручного стандарта API), а для Rotoscan он был установлен на 12 дБ выше 1/10 толщины стенки через прорезь в стене. Сообщалось о многих показаниях, которые не были подтверждены секционированием ( Таблицы 9-13 из Ref [5] ).

Их инспекции, по-видимому, проводились на слишком высоком уровне чувствительности (для P-Scan он был установлен с использованием ручного стандарта API), а для Rotoscan он был установлен на 12 дБ выше 1/10 толщины стенки через прорезь в стене. Сообщалось о многих показаниях, которые не были подтверждены секционированием ( Таблицы 9-13 из Ref [5] ).

Организация IPLOCA (Международная ассоциация подрядчиков по трубопроводам и морским работам) спонсировала некоторые испытания через Гентский университет, и о результатах некоторых из них сообщил Førli. [6] Эти результаты показали, что вероятность обнаружения 90 % была достигнута при толщине стенки 1,2 мм при пороговом значении 40 % полной высоты экрана (FSH). Это было с сигналом от 3-миллиметрового плоскодонного отверстия (FBH), установленным на 50% FSH. В этом случае не делается различий между различными типами дефектов или их расположением. Сообщалось, что TOFD имеет возможность определения размера лучше, чем ± 0,9 мм (с достоверностью 95%). Меньшие дефекты оказались лучше по размеру (хотя неясно, как определялись дефекты размером менее 2 мм через стенку).

Меньшие дефекты оказались лучше по размеру (хотя неясно, как определялись дефекты размером менее 2 мм через стенку).

Bowers and Warren [7] дали некоторые дополнительные результаты тех же экспериментов ( Fig.9 в Ref [7] ) и показали значительное превышение размеров в дополнение к приведенному Фёрли результату. Еще один результат был получен для тестирования импульсного эха с калибровкой, установленной на 80% полной высоты экрана от FBH диаметром 3 мм. Если бы использовался отчетный уровень 40%, то самый большой пропущенный дефект составил бы 2,9 мм сквозь стенку. При такой чувствительности один дефект толщиной 2,1 мм в стенке давал 10%-ную высоту сигнала, о которой, вероятно, не сообщалось даже при более высоких уровнях чувствительности.

Копп и др. [8] заявили, что точность определения размера дефекта вблизи внутренней и внешней поверхности сварного шва составляет «0,2–3 мм» (из статьи неясно, означает ли это «0,2–0,3 мм» или «0,2–3,0 мм», но текст предполагает первое). Также они заявляют, что возможность измерения встроенных дефектов была порядка ± 0,8 мм по высоте стенки.

Также они заявляют, что возможность измерения встроенных дефектов была порядка ± 0,8 мм по высоте стенки.

Ginzel [9] предположил, что точность определения размеров, заявленная для амплитудных методов, была преувеличена, и усовершенствованный метод определения размера дефекта может заключаться в использовании большего количества зон.Тот же автор [10] также сообщил, что сигнал от корневых дефектов от высокоугловых датчиков с большей вероятностью будет отраженным сигналом, чем прямым сигналом. Это влияет на настройку фокусного расстояния, хотя он указал, что это не влияет на надежность проверки.

В более поздней статье Гросс и др. [11] сравнили размеры сигналов от различных надрезов и плоскодонных отверстий и в итоге решили, что дефекты можно сгруппировать по амплитуде в 4 категории: самая низкая имела размеры от 0.от 5 до 1,5 мм. Это соответствовало диапазону амплитуд от 5 до 30% FSH по сравнению с ответом от FBH диаметром 2 мм.

Совсем недавно Морган и др. [12] сообщили о результатах существенного квалификационного упражнения с участием семи команд, использующих AUT. Он пришел к выводу, что результат Коппа (выше) был оптимистичным, но недооценка максимального размера на 1,5 мм ограничивает большинство точек данных.

[12] сообщили о результатах существенного квалификационного упражнения с участием семи команд, использующих AUT. Он пришел к выводу, что результат Коппа (выше) был оптимистичным, но недооценка максимального размера на 1,5 мм ограничивает большинство точек данных.

Причины отклонений в ультразвуковом контроле

Хотя ультразвуковые системы могут быть очень точно настроены и откалиброваны, они никогда не смогут достичь ожидаемых результатов из-за изменчивости дефектов и частотного содержания ультразвуковых сигналов.Предположим, например, что дефект представляет собой плоский отражатель, перпендикулярный лучу, но размером, близким к небольшому числу длин волн (при частотном составе 2-8 МГц длина волны будет 1,6-0,4 мм для поперечных волн в стали). . Дефект не будет отражать луч согласованным образом из-за интерференции между отраженным и дифрагированным сигналами. [13] Даже если только части дефекта (например, концы) имеют размеры этого порядка, сигналы могут стать нерегулярными. Разрешение размера дефекта не может быть лучше длины волны даже в идеальных условиях.Использование движения зонда для определения размера ограничено профилем на разных частотах в пределах луча. С помощью этого метода даже точечный дефект может иметь ширину луча.

Разрешение размера дефекта не может быть лучше длины волны даже в идеальных условиях.Использование движения зонда для определения размера ограничено профилем на разных частотах в пределах луча. С помощью этого метода даже точечный дефект может иметь ширину луча.

Разориентация дефекта относительно луча в любом направлении уменьшит отраженный сигнал, как и кривизна дефекта.

Другие возможные эффекты, которые могут вызвать непостоянство, возникают из-за изменений муфты или незначительных изменений из-за зазора в механической системе, возможно, из-за изменений поверхности трубы, изменений толщины стенки трубы и состояния поверхности.

Особые проблемы контроля корней сварных швов

Корень шва имеет особые трудности для ультразвукового контроля. В первую очередь это связано с тем, что сама геометрия корня может быть источником ультразвуковых сигналов. Наклонный ультразвуковой пучок при попадании в корень типичного шва будет отражаться от поверхности валика сварного шва, особенно со стороны, противоположной приложенному лучу. Сигнал от этой поверхности легко может быть больше, чем от небольшого дефекта, и последний может быть затенен.Системы AUT пытаются свести к минимуму его влияние, стробируя сигналы по времени, чтобы улавливать только те, которые исходят от части корня шва, примыкающей к падающему лучу, но это может быть затруднительно, особенно там, где корень шва небольшой.

Сигнал от этой поверхности легко может быть больше, чем от небольшого дефекта, и последний может быть затенен.Системы AUT пытаются свести к минимуму его влияние, стробируя сигналы по времени, чтобы улавливать только те, которые исходят от части корня шва, примыкающей к падающему лучу, но это может быть затруднительно, особенно там, где корень шва небольшой.

Также существует проблема определения размеров поверхностных дефектов разрушения с помощью ультразвукового контроля. Один из самых сильных сигналов, получаемых при ультразвуковом контроле, — сигнал из-за угла. После захвата луча амплитуда сигнала не будет значительно увеличиваться с высотой дефекта. Эти эффекты показаны на рис.7 .

Еще одна трудность возникает, когда между трубами есть перепады между трубами (из-за различий в толщине и несоосности. Это может означать, что небольшие дефекты скрыты или существует вероятность ложных вызовов.

Рис. 7. (Верхний) Полное отражение луча от угла. Увеличение размера угла не влияет на амплитуду возвращаемого сигнала.

Увеличение размера угла не влияет на амплитуду возвращаемого сигнала.

(нижний) Частичное отражение. Амплитуда размера отражения зависит от размера дефекта, но это осложняется дифрагированными сигналами.Часть луча продолжается за углом.

испытаний AUT, проведенных TWI

TWI провел ряд испытаний для AUT, а также провел анализ и квалификационные упражнения. Подробная информация о них приведена ниже.

TWI Совместная промышленность Проект

Образцы

Для JIP использовались две группы образцов труб. В первую группу вошли 10 образцов диаметром 24 дюйма с толщиной стенки 31 мм. Эти образцы включали 40 умышленных дефектов непровара, полученных таким же образом, как и дефекты, возникающие при изготовлении.Длины дефектов были получены путем сравнения рентгенографии и визуального контроля, высоты дефектов методом падения потенциала переменного тока (ACPD) и путем повторения.

Вторая группа состояла из тридцати пяти образцов диаметром 12 дюймов, некоторые из которых содержали усталостные трещины. Первоначально они были оценены с помощью ACPD и магнитопорошковой дефектоскопии (MPI). Некоторые образцы были изготовлены из вышедших из строя усталостных образцов и использовали усталостные трещины, образовавшиеся во время усталостных испытаний. Причина разрушения образца была устранена, поэтому необходимо было сделать полную окружность, чтобы можно было применить системы АУТ.Это было сделано путем сначала просеивания образцов, чтобы избежать разрезания области трещин, затем разрезания соответствующих пар для завершения окружности и, наконец, сварки деталей вместе прихваточным швом.

Первоначально они были оценены с помощью ACPD и магнитопорошковой дефектоскопии (MPI). Некоторые образцы были изготовлены из вышедших из строя усталостных образцов и использовали усталостные трещины, образовавшиеся во время усталостных испытаний. Причина разрушения образца была устранена, поэтому необходимо было сделать полную окружность, чтобы можно было применить системы АУТ.Это было сделано путем сначала просеивания образцов, чтобы избежать разрезания области трещин, затем разрезания соответствующих пар для завершения окружности и, наконец, сварки деталей вместе прихваточным швом.

Использование усталостных трещин было согласовано с руководящим комитетом проекта на том основании, что, хотя они не являются типичными дефектами, которые могут быть обнаружены во время производства, они, вероятно, являются наиболее сложным типом дефектов для обнаружения. Кроме того, они могут предоставить ценные данные для любой будущей попытки проведения проверки в процессе эксплуатации.

Испытания

Четыре инспекционные компании провели испытания, которые проводились на TWI. Образцы диаметром 24 дюйма проверялись горизонтально, как показано на рис. 8 . Образцы диаметром 12 дюймов были установлены вертикально, как показано на рис. 9 . Испытываемый образец был установлен между двумя частями «щенка», одна из которых служила основанием для удерживания образца, а другая обеспечивала достаточную дополнительную длину для ленты сканера каретки зонда.

Образцы диаметром 24 дюйма проверялись горизонтально, как показано на рис. 8 . Образцы диаметром 12 дюймов были установлены вертикально, как показано на рис. 9 . Испытываемый образец был установлен между двумя частями «щенка», одна из которых служила основанием для удерживания образца, а другая обеспечивала достаточную дополнительную длину для ленты сканера каретки зонда.

Рис.8. Многозондовое оборудование, установленное горизонтально на образце диаметром 24 дюйма

Рис. 9. Устройство для контроля труб диаметром 12 дюймов (показано оборудование с фазированной решеткой)

Команды решили действовать из своих транспортных средств, чтобы не перемещать электронное оборудование. Обеспечено электроснабжение оборудования и подача воды для контактной жидкости. Последний собирали в лотках под образцами.

Калибровка

Было признано, что калибровочные образцы должны соответствовать каждому типу образцов, используемых в испытаниях. Было решено, что TWI должна предоставить калибровочные образцы. Это было сделано для трех компаний, которые предоставили информацию о необходимых отражателях в трубах. Другая компания предпочла изготавливать собственные рефлекторы, для чего им была поставлена труба.

Было решено, что TWI должна предоставить калибровочные образцы. Это было сделано для трех компаний, которые предоставили информацию о необходимых отражателях в трубах. Другая компания предпочла изготавливать собственные рефлекторы, для чего им была поставлена труба.

Секционирование

Считалось, что метод повторения в сочетании с съемкой ACPD обеспечивает достаточную точность при отсутствии дефектов проникновения. Были проведены разрезы всех известных усталостных трещин, которые были пропущены инспекционными группами.Разделение также проводилось в тех случаях, когда три или более инспекционных групп сообщали об отсутствии известных дефектов (предполагаемые ложные вызовы). Никаких дополнительных недостатков в этом процессе обнаружено не было. Однако следует отметить, что у каждого оператора были ложные вызовы в разной степени.

Квалификационные упражнения

Компания TWI провела ряд квалификационных испытаний для различных клиентов, и, хотя детали должны оставаться конфиденциальными, было дано разрешение на использование этих данных неавторизованным образом.

Образцы

Третья группа содержит квалификационные упражнения, в которые были включены корневые пороки. Это были ручные швы, содержащие в основном дефекты непровара, изготовленные в TWI мостовым методом, [14] , но они также включали несколько дефектов непровара.

Диаметр труб варьировался от 12 до 18 дюймов, а толщина от 14 до 25 мм.

В четвертой группе результатов компания TWI провела статистическую оценку результатов квалификации, где проверка и разрезание были выполнены другими.

Инспекционные группы

В третьей группе использовались две инспекционные группы. В четвертой группе каждый комплект образцов проверялся одной или двумя бригадами.

Калибровка

Для обеих групп каждая компания производила собственные калибровочные образцы и использовала собственную процедуру контроля и метод анализа для испытаний.

Испытания

В третьей группе испытания проводились в помещениях инспекционных групп в присутствии наблюдателя TWI.

Секционирование

Образцы третьей группы были разрезаны методом вымораживания. В четвертой группе в основном использовалось секционирование салями.

Результаты и обсуждение

Schneider and Rudlin [15] описали методы построения кривых вероятности обнаружения (POD). Существует два основных варианта: (1) вычислить POD с использованием данных «попадания/промаха» и (2) использовать данные амплитуды сигнала по сравнению с известным порогом (метод зависимости отклика от размера).В приведенном ниже результате метод «попадания/промаха» был использован для данных из проекта, спонсируемого группой (первые две группы) и третьей группы, описанной выше, тогда как метод «отклик против размера» был использован для четвертой группы. Решение о том, какой метод использовать, основано на имеющихся данных.

Существуют различные способы представления кривой POD. Это в значительной степени вопрос выбора с учетом имеющихся данных; мы решили использовать метод, описанный в MIL-HDBK 1823, так как этот документ наиболее близок к стандарту для этих целей. [16] В этом случае как данные совпадения/промаха, так и данные «отклика по сравнению с размером» подгоняются к кумулятивной логарифмически нормальной модели для POD. Было показано, что это хорошо соответствует данным.

[16] В этом случае как данные совпадения/промаха, так и данные «отклика по сравнению с размером» подгоняются к кумулятивной логарифмически нормальной модели для POD. Было показано, что это хорошо соответствует данным.

POD существенно зависят от процедуры, образцов и операторов. Кроме того, следует признать, что процедура квалификации также может влиять на результаты (например, разрез может быть выполнен только в одном месте дефекта, что создает риск получения оптимистичных результатов, поскольку максимальный размер дефекта был пропущен).

Однако между проведенными испытаниями есть основные сходства, включая метод калибровки (обычно прорезь в основании), что в целом соответствует рекомендациям ASTM E 1961.