%d1%80%d0%be%d0%bb%d0%b8%d0%ba%d0%be%d0%b2%d0%b0%d1%8f%20%d0%ba%d0%be%d0%bd%d1%82%d0%b0%d0%ba%d1%82%d0%bd%d0%b0%d1%8f%20%d1%81%d0%b2%d0%b0%d1%80%d0%ba%d0%b0 — с русского на все языки

Все языкиРусскийАнглийскийИспанский────────Айнский языкАканАлбанскийАлтайскийАрабскийАрагонскийАрмянскийАрумынскийАстурийскийАфрикаансБагобоБаскскийБашкирскийБелорусскийБолгарскийБурятскийВаллийскийВарайскийВенгерскийВепсскийВерхнелужицкийВьетнамскийГаитянскийГреческийГрузинскийГуараниГэльскийДатскийДолганскийДревнерусский языкИвритИдишИнгушскийИндонезийскийИнупиакИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКиргизскийКитайскийКлингонскийКомиКомиКорейскийКриКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛюксембургскийМайяМакедонскийМалайскийМаньчжурскийМаориМарийскийМикенскийМокшанскийМонгольскийНауатльНемецкийНидерландскийНогайскийНорвежскийОрокскийОсетинскийОсманскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийРумынский, МолдавскийСанскритСеверносаамскийСербскийСефардскийСилезскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТатарскийТвиТибетскийТофаларскийТувинскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧеркесскийЧерокиЧеченскийЧешскийЧувашскийШайенскогоШведскийШорскийШумерскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЮпийскийЯкутскийЯпонский

Все языкиРусскийАнглийскийИспанский────────АлтайскийАрабскийАрмянскийБаскскийБашкирскийБелорусскийВенгерскийВепсскийВодскийГреческийДатскийИвритИдишИжорскийИнгушскийИндонезийскийИсландскийИтальянскийКазахскийКарачаевскийКитайскийКорейскийКрымскотатарскийКумыкскийЛатинскийЛатышскийЛитовскийМарийскийМокшанскийМонгольскийНемецкийНидерландскийНорвежскийОсетинскийПерсидскийПольскийПортугальскийСловацкийСловенскийСуахилиТаджикскийТайскийТатарскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрумскийФинскийФранцузскийЦерковнославянский (Старославянский)ЧеченскийЧешскийЧувашскийШведскийШорскийЭвенкийскийЭрзянскийЭсперантоЭстонскийЯкутскийЯпонский

Nippon Avionics — Монтажное и сварочное оборудование для микроэлектроники / Евроинтех

Nippon Avionics — Монтажное и сварочное оборудование

Компания Nippon Avionics работает на рынке с 1960 года и является пионером

в производстве различного микро монтажного и сборочного технологического

оборудования, которое широко используется в электронной и микроэлектронной

промышленности.

В линейку оборудования компании AVIO входит оборудование контактной сварки, термокомпрессионное оборудование, установки для корпусирования керамических и металлокерамических корпусов, оборудование для сборки пластиковых компонентов и лазерное оборудование широкого применения.

Модельный ряд Nippon Avionics

AVIO NAW-4010 — установка для автоматической укладки и прихватки крышек AVIO NAW-1105 — полуавтоматическая установка для роликовой герметизации корпусов в среде азота

AVIO NAW-1105 — полуавтоматическая установка для роликовой герметизации корпусов в среде азотаПолуавтоматическая установка NAW-1105D предназначена для герметизации корпусов методом шовно-роликовой сварки. Герметизация производится в герметичном перчаточном скафандре в азотной среде. Установка оснащена вакуумной печью для отжига компонентов и герметичным шлюзом. Установка позволяет производить герметизацию корпусов различной формы (прямоугольные, круглые, овальные и прочие). Управление осуществляется с двух сенсорных экранов, расположеных внутри и снаружи перчаточного скафандра, что значительно облегчает работу оператора.

AVIO NRW-IN8400 — ручная установка прихватки крышекУстановка прихватки крышек NRW-IN8400 предназначена для ручной прихватки крышек металлических и металлокерамических корпусов для последующей герметизации их методом шовно-роликовой сварки. Установка оснащается инверторным источником сварочного тока с трасформатором, сварочной головой с роликовыми электродами, ручным приводом и микроскопом с кольцевой светодиодной подсветкой.

Установка оснащается инверторным источником сварочного тока с трасформатором, сварочной головой с роликовыми электродами, ручным приводом и микроскопом с кольцевой светодиодной подсветкой.

Автоматическая установка AVIO NAW-1225 предназначена для герметизации корпусов методом шовно-роликовой сварки. Герметизация производится в герметичном перчаточном скафандре в азотной среде. Установка производит полный цикл операций по герметизации, включая отжиг компонентов в вакуумной камере, укладку и прихватку крышек, сварку по осям Х и Y в отдельных секциях. Кассеты между секциями перемещаются автоматически, сварка производится одновременно в трех секциях, что совместно с высокой скоростью обеспечивает высокую производительность.

AVIO NRW-IN8400A и NRW-IN16K4 — установки контактной сварки с инверторным источником тока Универсальные установки, в которых параметры процесса сварки, такие как напряжение, ток и выходная мощность, задаются с помощью цифровой системы управления и поддерживаются с высокой точностью в течение всего процесса, что позволяет выполнять высококачественную сварку самых разных компонентов и материалов. AVIO NAW-1280 — полуавтоматическая установка для роликовой герметизации корпусов в вакууме

AVIO NAW-1280 — полуавтоматическая установка для роликовой герметизации корпусов в вакуумеПолуавтоматическая установка AVIO NAW-1280 предназначена герметизации металлокерамических методом шовно-роликовой сварки в вакууме. Установка оснащена вакуумной печью для отжига компонентов и вакуумной камерой для герметизации. Установка позволяет производить герметизацию корпусов различной формы (прямоугольные, круглые, овальные и прочие).

Установка контактной сварки NRW-DC150 применяется для сварки пластин и компонентов из алюминия, меди и других металлов. В источниках данного типа применяется принцип накопления энергии в конденсаторе и мгновенное преобразование ее в энергию сварки, при этом, время разрядки составляет несколько миллисекунд.

Автоматическая установка AVIO NAW-1265 предназначена для герметизации корпусов методом шовно-роликовой сварки в вакууме. Установка производит полный цикл операций по герметизации, включая отжиг компонентов в вакуумной камере, укладку, прихватку крышек и сварку по оси Y в среде азота, сварку по оси X в вакуумной камере. Кассеты между секциями перемещаются автоматически, сварка производится одновременно в трех секциях, что совместно с высокой скоростью обеспечивает высокую производительность — до 800 корпусов в час.

Головки данного типа специально предназначены для прецизионного термокомпрессионного монтажа компонентов. Достоинством данной головки является то, что головка позволяет точно задавать и контролировать силу прижима электродов и их положение по высоте, и от этих параметров напрямую зависит качество монтажа.

Головки AVIO для контактной сваркиСварочные головы различных типов, позволяющих обеспечить точное и воспроизводимое усилие прижима в процессе сварки за счет электрических и пневматических приводов.

AVIO MCW-750 PG — установка контактной микросварки расщепленным электродомУстановка для микромонтажных соединений предназначена для сварки различных мелких элементов, в том числе тонкой проволоки диаметром от 17 мкм методом контактной сварки расщепленным электродом. Установка может быть укомплектована различными видами электродов, которые отличаются материалами исполнения и площадью контактных площадок электродов. При этом, доступны электроды с контактными площадками от 25 х 25 мкм до 0,7 х 0,7 мм.

Установка может быть укомплектована различными видами электродов, которые отличаются материалами исполнения и площадью контактных площадок электродов. При этом, доступны электроды с контактными площадками от 25 х 25 мкм до 0,7 х 0,7 мм.

История развития точечной, роликовой и рельефной сварки

Нагрев места стыка двух деталей

проходящим через них электрическим током характерен для всех способов

контактной сварки. Вторым существенным признаком этого вида сварки является

обязательное приложение усилия сжатия контактируемых деталей. По характеру

приложения такого усилия и типа соединения различают стыковую, точечную, шовную

(роликовую) сварку и другие способы. Э. Томсон и его коллеги в США

разрабатывали технологию стыковой контактной сварки и не пытались изменить

характер приложения силы и форму соединения, несмотря на то, что прототипом

нового способа контактной сварки мог послужить самый распространенный в XIX в.

вид неразъемного соединения — клепка.

Неизвестно, когда и при каких

обстоятельствах пришел Н.Н. Бенардос к принципу точечной контактной сварки.

Первый в мире патент на этот способ (и «прибор» для его реализации) был выдан

на его имя в Германии: № 46776—49 от 21.01.1888 г. В качестве электродов

служили графитовые бруски, вставляемые в клещи, которые сжимали вручную (рис. 1). В заявке на

изобретение, поданной в России, Бенардос подробно описывает технологию и

предлагает несколько устройств для точечной сварки. Так, один из «Приборов»

выполняли в виде стойки, на которой укрепляли изолированно друг от Друга

кронштейны: нижний жестко, а верхний — на шарнире (рис. 2). На концах

кронштейнов, к которым подавали напряжение, крепили электроды из угля или

другого электропроводного «огнеупорного тела, соответственно для этого

подготовленного» [1]. Свариваемые заготовки собирали встык или со скосом кромок

и заводили между электродами. При этом верхний кронштейн поднимался. Перед

началом сварки этот кронштейн с электродом прижимали грузом. По мере

разогревания кромок до пластического состояния или до подплавления изделие

передвигали, и вслед за нагревом производилось обжатие роликами.

По мере

разогревания кромок до пластического состояния или до подплавления изделие

передвигали, и вслед за нагревом производилось обжатие роликами.

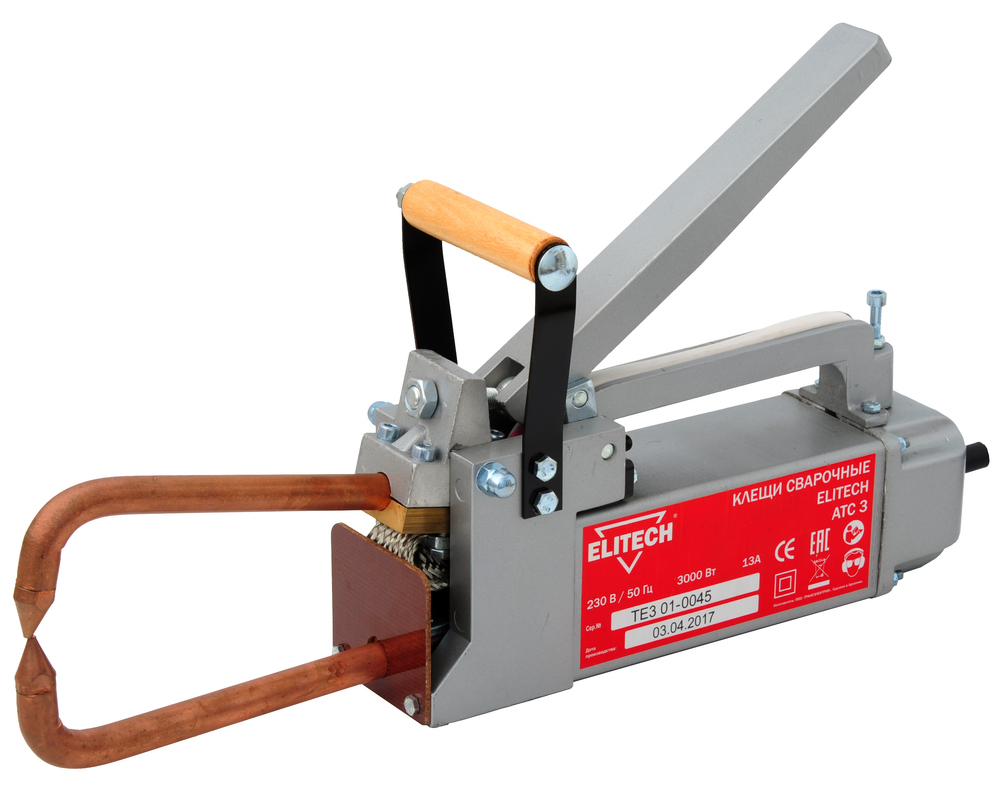

Рис. 1. Клещи Бенардоса для точечной сварки

Рис. 2. «Прибор» Бенардоса для точечной сварки

Точечная сварка продолжала развиваться.

Спустя 10 лет О. Кляйншмидт заменил угольные электроды в «приборах» Бенардоса

медными электродами и усовершенствовал устройство для сварки, встроив

трансформатор в клещи (рис. 3). На разработку был выдан патент США № 616463 от

20.12.1898 г. С этого времени точечная сварка вышла из стадии лабораторных

экспериментов, и началась работа над повышением производительности процесса.

Бушайе разработал конструкции «дуплекс-электродов» для выполнения сразу двух

сварных точек (пат. Франции № 330200 от 13.03.1903 г.). Верхний и нижний

электродные узлы имели собственные трансформаторы. При параллельном подключении

обмоток трансформаторов получается только одна точка, при последовательном

включении — сразу две.

При параллельном подключении

обмоток трансформаторов получается только одна точка, при последовательном

включении — сразу две.

Рис. 3. Клещи О. Кляйншмидта

Оптимальную конструкцию электродов разработал Харматта (патент США № 1046066 от 3.12.1912 г.). Тейлор предложил перекрестный процесс нагрева места сварки таким образом (рис. 4), чтобы ток проходил по диагонали между двумя разделенными на части электродами (пат. США № 1243004 от 16.10.1917 г.).

Рис. 4. Схема перекрестной точечной сварки Тейлора

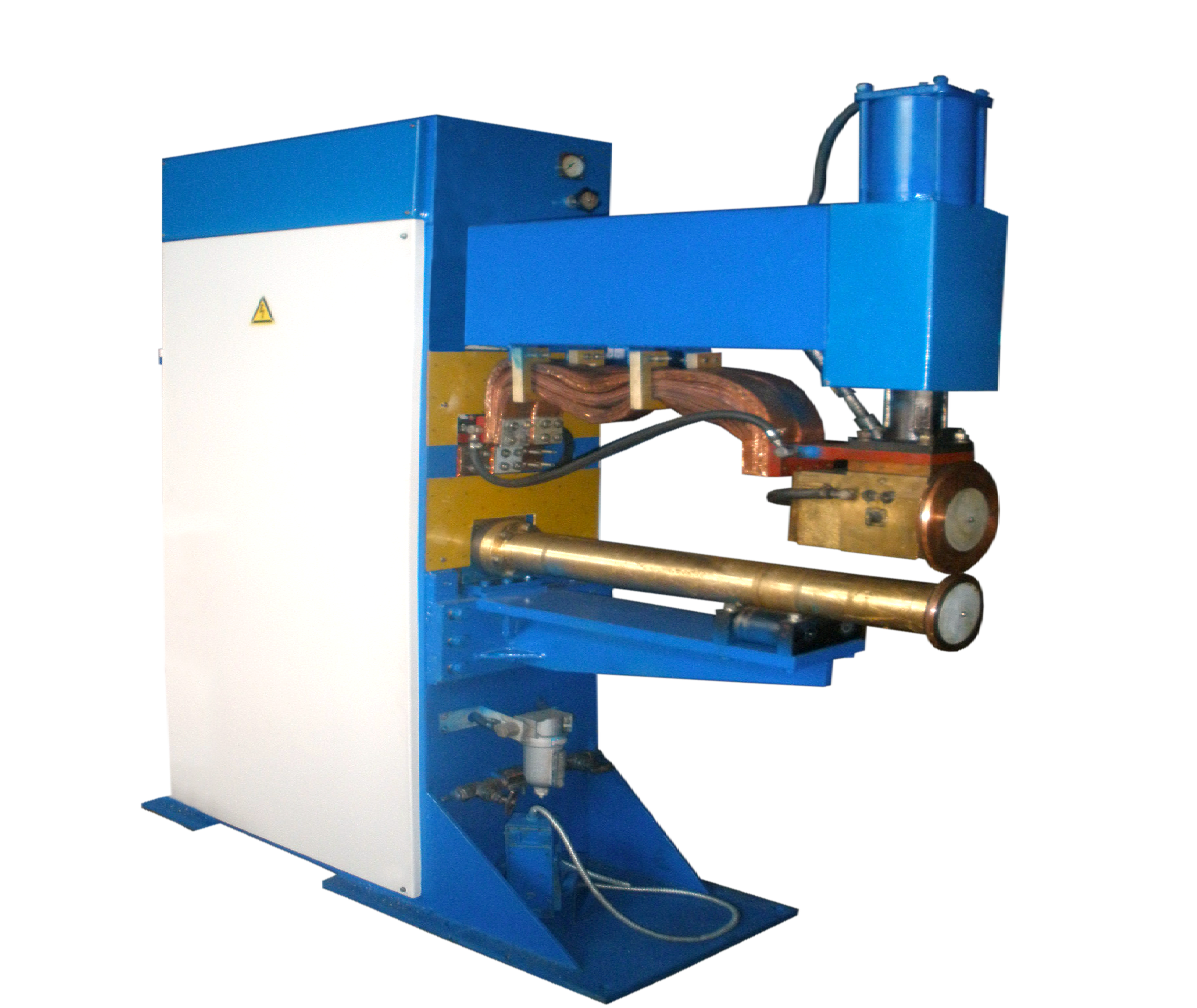

Одновременно отрабатывали оптимальную конструкцию узлов, механические и электрические схемы машин для точечной сварки (рис. 5). Были разработаны машины с качающимся плечом-хоботом, мощные стационарные и легкие переносные машины, клещи разных конструкций.

Рис. 5.-800x800-product_popup.jpg) Схема машины для точечной сварки

Схема машины для точечной сварки

В конце ХIХ в. точечную

сварку использовали для приварки ручек к кастрюлям и сковородкам, для

изготовления других неответственных изделий, заменяя кленку, а иногда — пайку.

Однако это малозаметное применение убедительно доказало, что точечная сварка

намного производительнее клепки и что пригодна она для соединения многих

металлов. Точечную сварку начали широко использовать в США в 1914 г., когда в

автомобильной промышленности клепка была заменена приваркой листовых элементов

автомобилей (крыльев, обшивки кузова, деталей шасси). Мощность установок

колебалась в пределах 5…35 кВ×А.

Установки имели ручное или ножное управление. К 1923 г. стационарные точечные

машины позволяли сваривать до 200 точек в минуту. Использование новой

технологии в массовом производстве создало возможность дальнейшего развития

процесса сварки, совершенствования сварочного оборудования и даже создания

новых способов сварки, таких как рельефная и роликовая. Идея рельефной сварки возникла

благодаря многократному появлению «ошибочных» соединений, которые выполняли в

спешке неквалифицированные рабочие. В 1918 г. Гамильтон и Оберег обратили

внимание на преимущества приварки деталей сразу в нескольких местах на заранее

отштампованных выступах и разработали промышленную технологию рельефной сварки,

В 1918 г. Гамильтон и Оберег обратили

внимание на преимущества приварки деталей сразу в нескольких местах на заранее

отштампованных выступах и разработали промышленную технологию рельефной сварки,

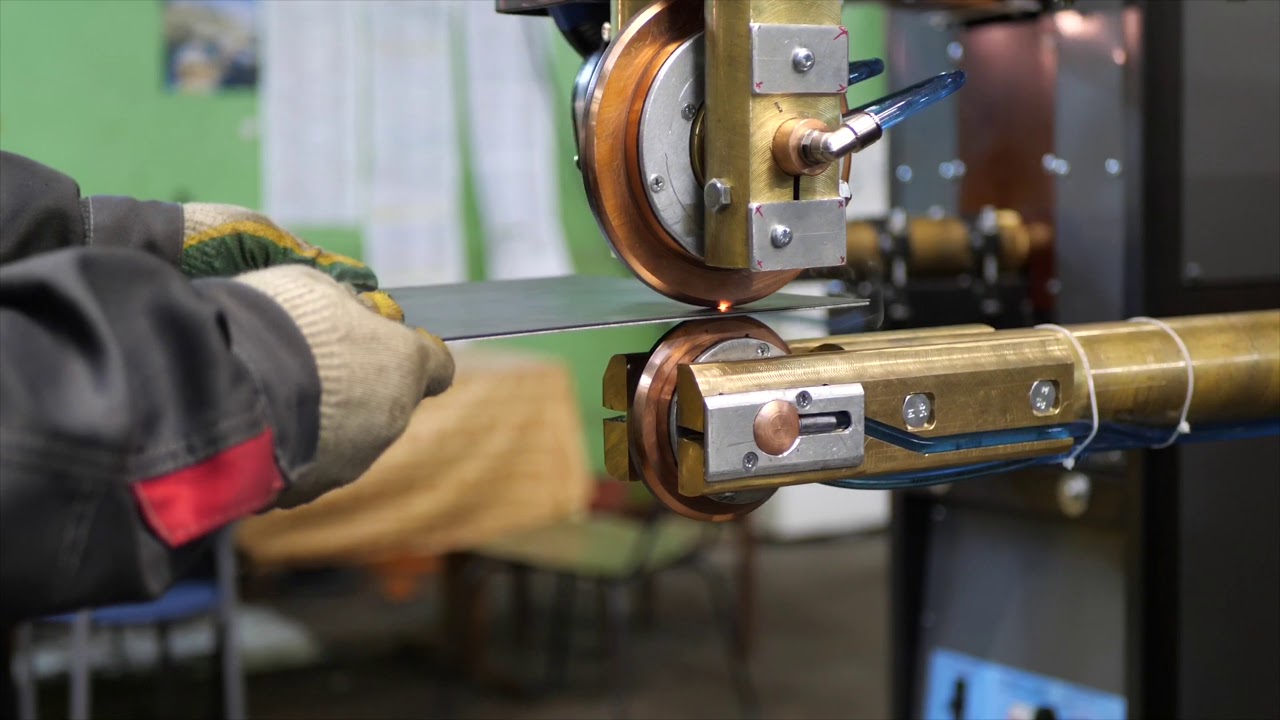

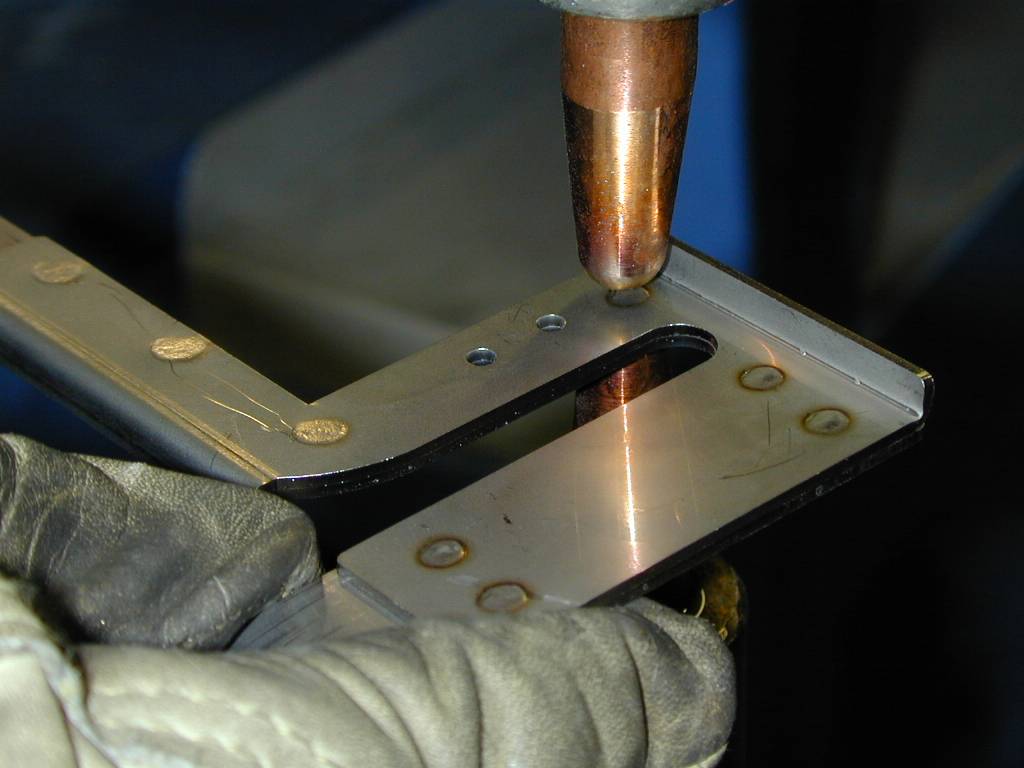

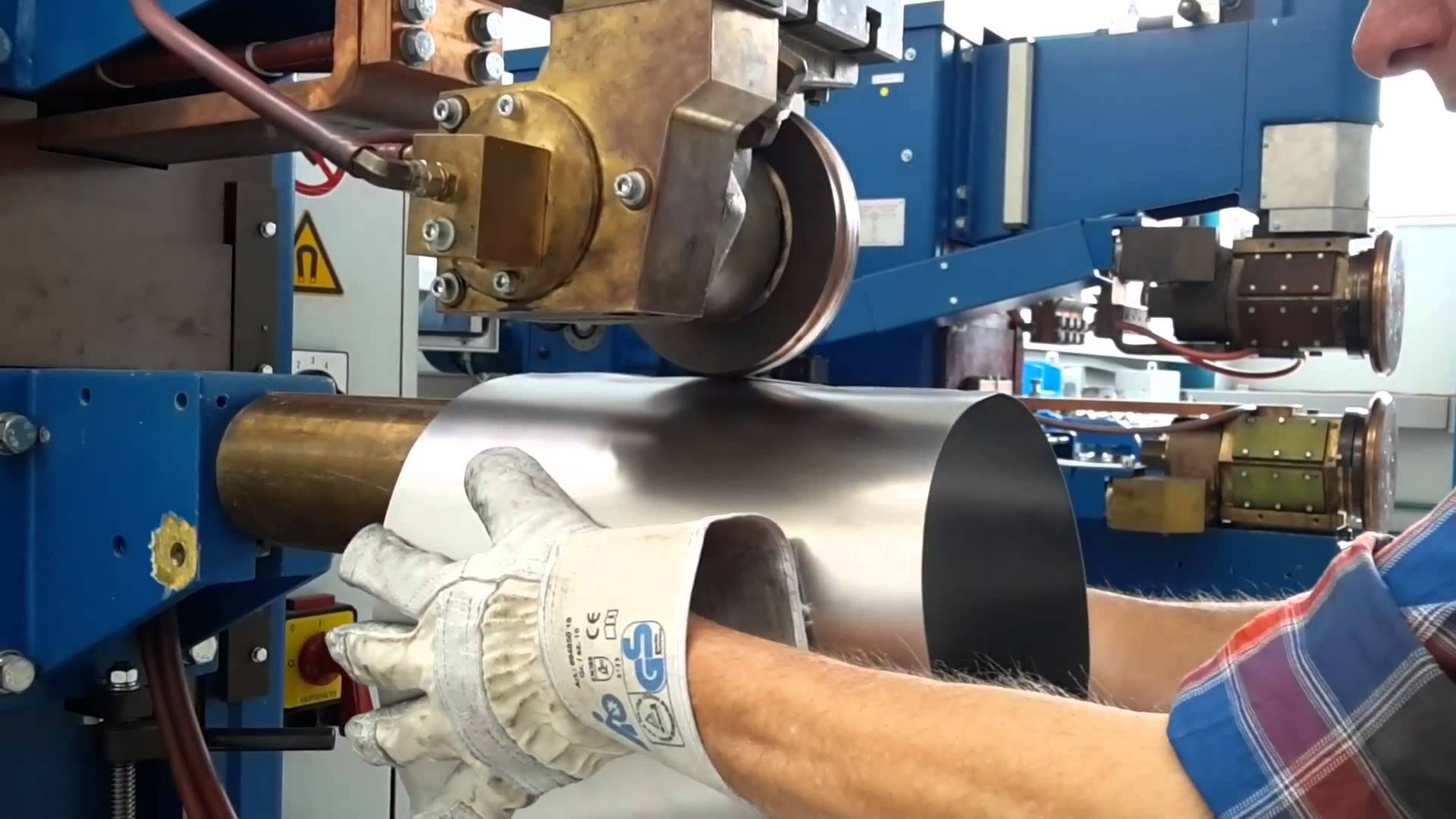

В процессе изготовления изделий цилиндрической формы часто нижний опорный электрод выполняли в виде ролика, вращающегося вместе с изделием при установке в требуемое положение, а верхний — в виде короткого цилиндрического стержня. На таких машинах осуществляли точечные соединения, они же послужили прототипом машин для шовной сварки, когда свариваемые детали проходят между двумя роликами, нагреваются мощными импульсами тока, в результате чего образуется шов из отдельных перекрывающихся точек.

В 1905 г. Снурек и Гислер предложили схему многоэлектродной точечной сварки [2]. Однако только в 1924 г. была разработана конструкция соответствующих машин, которые были применены при сборке корпусов автомобилей на заводе Форда.

В 1910 г. Джевонсом был изобретен способ

контактной сварки, заключающийся в том, что между свариваемыми кромками

помещали небольшие пластинки (закладки), в которых и концентрировалась теплота. Эта технология была достаточно сложной. С целью ее упрощения как при точечной,

так и при шовной сварке вместо закладок были предложены тонкие полоски (ленты),

которые сматывали с катушек и подавали сверху и снизу изделия (рис. 6).

Эта технология была достаточно сложной. С целью ее упрощения как при точечной,

так и при шовной сварке вместо закладок были предложены тонкие полоски (ленты),

которые сматывали с катушек и подавали сверху и снизу изделия (рис. 6).

Рис. 6. Схема роликовой сварки с ленточными накладками

В 1930 г. на верфях Германии были

внедрены машины с двумя электродами и двумя трансформаторами фирмы «Оттенземер

Айзенверке». Затем в короткое время различными фирмами в США и Европе были

разработаны схемы многоточечной сварки — с несколькими постепенно включаемыми

электродами; с одновременным включением в симметричном и несимметричном

исполнении; с трансформаторами, имеющими двойную вторичную обмотку; с

трансформаторами, расположенными с противоположных сторон и др.

Многоэлектродными машинами можно было одновременно или почти одновременно

выполнять несколько сварных точек, полностью сваривать изделие (например, узел

автомобиля), не перемещая элементы и электроды до окончания процесса [3, 4].

Для многоточечной сварки были разработаны два типа машин — многоцелевые машины и сварочные прессы [5, 6]. Первые были снабжены перемещающимся столом, их использовали для сварки различных изделий; вторые применяли для сварки строго определенных изделий, когда положение электродов и опорных поверхностей было фиксированным. В 30-е годы были решены многие технические проблемы; обоснованы расстояние между электродами и расположение трансформаторов, разработаны системы подвода тока, выбрано оптимальное количество одновременно свариваемых точек, установлена последовательность постановки точек и т. д. Особое внимание было уделено конструкции электродов и системам регулирования процесса сварки.

Кляйншмидт, заменив угольные электроды

Бенардоса медными, обеспечил точечной сварке практическое применение.

Электролитическая медь обладает большой тепло- и электропроводностью, а при

механической обработке (протяжке) — удовлетворительной твердостью. Однако в

результате нагрева в процессе эксплуатации прочность меди падает. Начиная с

1915 г., поиск материала для электродов велся в двух направлениях:

электролитическую медь легировали с целью придания ей твердости, добиваясь при

этом незначительного снижения электропроводности; повышали электро- и

теплопроводность сплавов на другой основе, добавляя медь. В 1925 г. были

разработаны «псевдосплавы», названные «алколит», «элмет», «моллори» и т.п.,

получаемые путем спекания при высоких давлениях и температурах порошков

вольфрама, покрытых медью [7]. Поскольку проводимость этого материала была

ниже, чем чистой меди, из него выполняли только наконечники, которые припаивали

к охлаждаемому полому стержню. В машинах для шовной сварки вольфрам медную

ленту припаивали в виде обода к торцу роликов. Однако паяная конструкция стоила

дорого, и, кроме того, всегда существовала опасность плохого контакта в месте

соединения из-за неточной сборки и дефектов пайки.

Начиная с

1915 г., поиск материала для электродов велся в двух направлениях:

электролитическую медь легировали с целью придания ей твердости, добиваясь при

этом незначительного снижения электропроводности; повышали электро- и

теплопроводность сплавов на другой основе, добавляя медь. В 1925 г. были

разработаны «псевдосплавы», названные «алколит», «элмет», «моллори» и т.п.,

получаемые путем спекания при высоких давлениях и температурах порошков

вольфрама, покрытых медью [7]. Поскольку проводимость этого материала была

ниже, чем чистой меди, из него выполняли только наконечники, которые припаивали

к охлаждаемому полому стержню. В машинах для шовной сварки вольфрам медную

ленту припаивали в виде обода к торцу роликов. Однако паяная конструкция стоила

дорого, и, кроме того, всегда существовала опасность плохого контакта в месте

соединения из-за неточной сборки и дефектов пайки.

В результате поиска достаточно прочных

материалов с хорошей электро- и теплопроводностью были подобраны элементы,

способные образовывать твердый раствор с медью (кобальт, хром, кадмий, бериллий

и молибден) при их содержании не более 1%. Из этих сплавов начали изготавливать

цельнометаллические электроды и ролики.

Из этих сплавов начали изготавливать

цельнометаллические электроды и ролики.

Серьезным недостатком первых машин для контактной сварки, особенно шовных, являлся большой расход энергии — «лишний» нагрев зоны сварки происходил из-за длительного воздействия сравнительно небольшой силы тока. В 1920 г. было предложено осуществлять подачу токов большой силы, и в машинах установили реле времени. Роликам придавалось прерывистое вращательное движение через фрикционную муфту и стопорный механизм. Для уменьшения силы тока в период перемещения изделия во вторичный контур сварочного трансформатора включался элемент индуктивности. Сердечник индуктивной катушки был связан с роликами и перемещался при их движении, возвращаясь в исходное положение с помощью пружины. Однако вскоре обнаружили, что чем больше сила сварочного тока, тем меньше точность регулирования длительности импульса. Поэтому пришлось заниматься совершенствованием системы управления.

Регулирование параметров тока и

длительности сварки являются важными составляющими технологии, а аппаратура

управления — существенной частью сварочных машин. В аппаратах Томсона в

первичной обмотке трансформаторов находились отводы, переключением которых

регулировалось напряжение во вторичной обмотке, как правило, состоявшей из

одного витка. Продолжительность прохождения сварочного тока контролировалась электромагнитной

системой, содержащей конденсатор, питаемый от резистора и включенный

параллельно обмотке соленоида. В 1924 г. в схему была включена неоновая лампа,

благодаря чему ток мог проходить через систему только при напряжении строго

определенного уровня.

В аппаратах Томсона в

первичной обмотке трансформаторов находились отводы, переключением которых

регулировалось напряжение во вторичной обмотке, как правило, состоявшей из

одного витка. Продолжительность прохождения сварочного тока контролировалась электромагнитной

системой, содержащей конденсатор, питаемый от резистора и включенный

параллельно обмотке соленоида. В 1924 г. в схему была включена неоновая лампа,

благодаря чему ток мог проходить через систему только при напряжении строго

определенного уровня.

В 1932 г. в США в контактных машинах появилась система управления, основанная на тиратронах. Эта система нашла применение на машинах средней мощности (до нескольких кВ×А), однако при их эксплуатации обнаружились серьезные недостатки, в частности, плохо работали прерыватели,

В 1934 г., практически с момента

появления в США игнитронно-ртутных вентилей со вспомогательным (поджигающим)

электродом, управляющим зажиганием основного дугового разряда, их стали

использовать в сварочных машинах. В последующие годы система управления

контактными машинами, основанная на игнитронах, совершенствовалась. Были

разработаны схемы управления игнитронами, в которых использовали достижения

электронной техники и применяли вспомогательные элементы (стабилизаторы,

усилители и т.д.), а также элементы защиты.

В последующие годы система управления

контактными машинами, основанная на игнитронах, совершенствовалась. Были

разработаны схемы управления игнитронами, в которых использовали достижения

электронной техники и применяли вспомогательные элементы (стабилизаторы,

усилители и т.д.), а также элементы защиты.

В 1930-х гг. продолжали работать над проблемой перегрузки сетей однофазными машинами, что вызывало колебания напряжения. Одно из решений этой проблемы было найдено в 1941 г. братьями Марио и Давидом Снаки, оно основывалось на применении трехфазных источников с выпрямителями [8].

К концу 1930-х гг. конструкция (узлы,

компоновка, архитектоника) контактных машин претерпела серьезные изменения по

сравнению с исходными образцами. Первые машины часто выполняли, кроме прочих

действий, проковку или обкатку, и в некоторых из них были предусмотрены

механические командоаппараты в виде валов с кулачками. Производительность машин

во многом зависела от быстродействия систем захвата и сжатия свариваемых

деталей. В поисках оптимальных конструкций были опробованы гидравлические,

пневматические и электромагнитные системы.

В поисках оптимальных конструкций были опробованы гидравлические,

пневматические и электромагнитные системы.

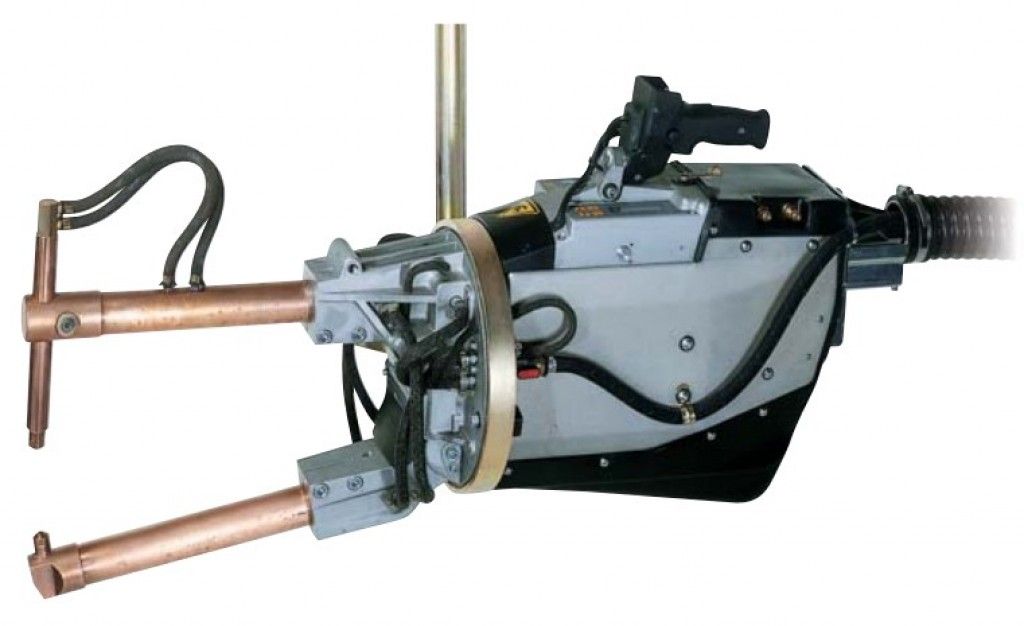

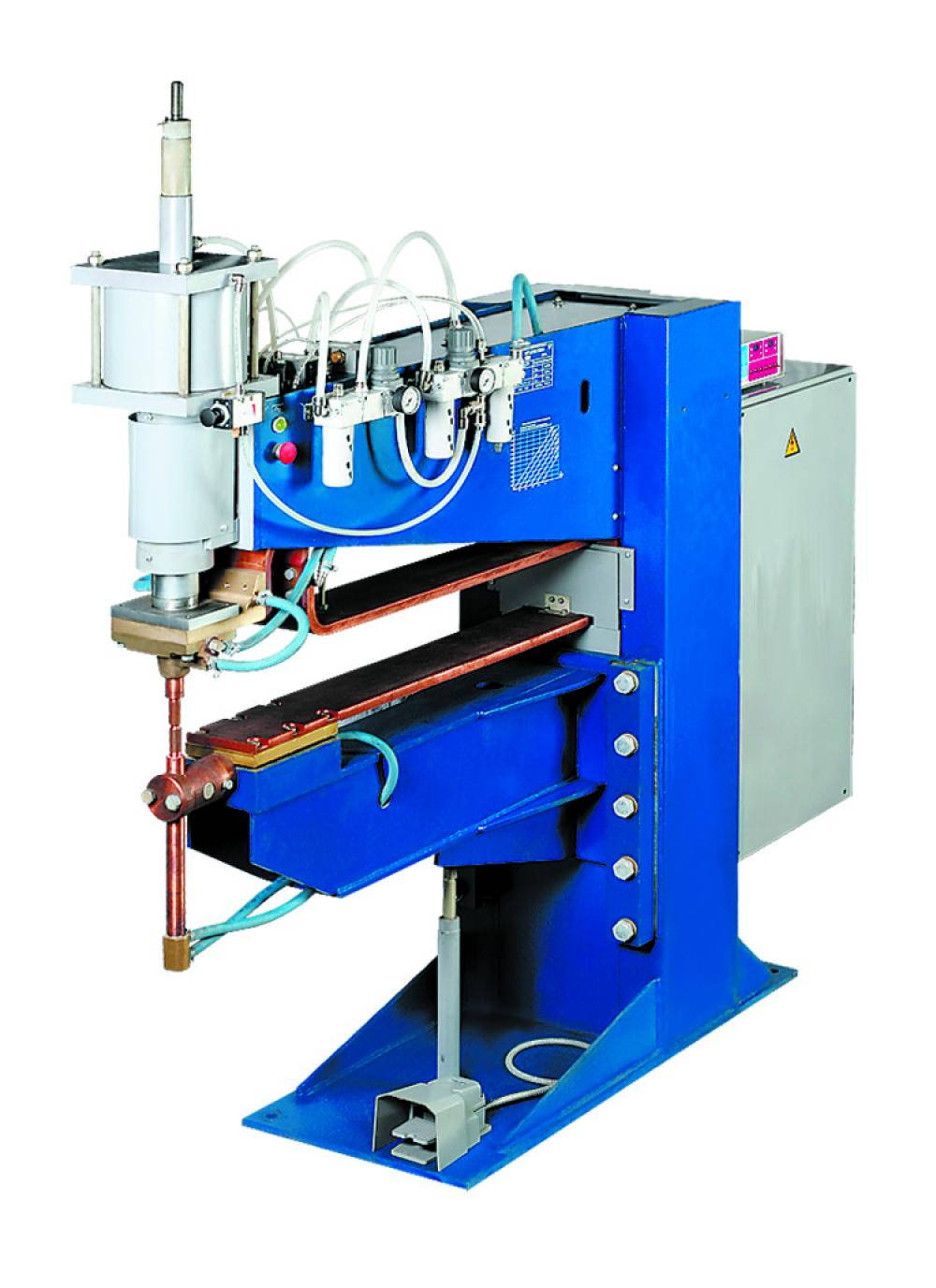

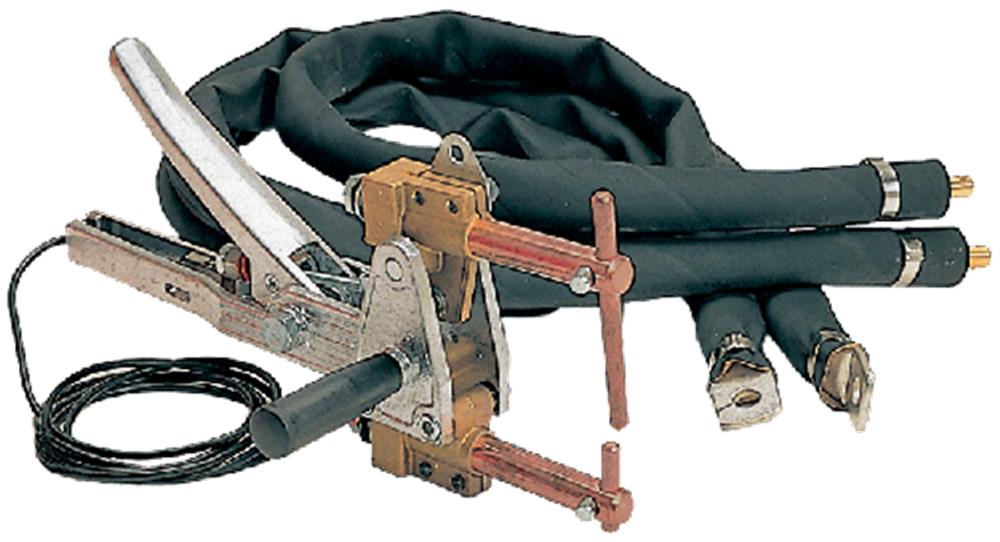

В конце XIX в. машины для стыковой сварки представляли собой сравнительно простое устройство с электрическим и механическим узлами, управление работой которых осуществляли педалью (рис. 7, а, б). Первые устройства для точечной сварки имели вид клещей. Через два-три десятилетия были созданы несколько десятков различных по назначению универсальных и специализированных машин, а по размерам — от огромных формовочных станов для производства труб и изготовления автомобилей до подвесных и переносных клещей.

Рис. 7. Машины: а — для точечной сварки; б — для роликовой сварки мощностью 40 кВт фирмы «КЕД» (1932 г.)

Серьезной проблемой в развитии

контактной точечной сварки явилось создание клещей, отличающихся высокой

маневренностью, легкостью и быстродействием. В первое десятилетие XX в. в таких

подвижных сварочных постах генераторы тока конструктивно отделялись от механических,

пневматических или гидравлических устройств для позиционирования и сжатия. Длина кабеля и шланга водяного охлаждения составляла 2…3 м, и, учитывая потери,

приходилось повышать напряжение вторичной обмотки сварочного трансформатора, а

следовательно, его мощность и габаритные размеры.

Длина кабеля и шланга водяного охлаждения составляла 2…3 м, и, учитывая потери,

приходилось повышать напряжение вторичной обмотки сварочного трансформатора, а

следовательно, его мощность и габаритные размеры.

Следующим этапом было создание клещей с трансформатором, вмонтированным в подвижную конструкцию. Возникли новые проблемы — необходимость уменьшения габаритных размеров трансформатора, увеличения удельной мощности, минимизации потерь, С этой целью были применены трансформаторы с броневой магнитной системой, в которых первичная и вторичная обмотки были навиты и защищены магнитной цепью, выполненной из листов кремнистой стали с ориентированными кристаллами. Первичную обмотку выполняли из медной проволоки, а вторичную — из литой меди с припаянными трубками-каналами для охлаждающей воды. В подвесных трансформаторах первичные обмотки чередовались с витками вторичной обмотки, что увеличило удельную мощность до 0,7…1 кВ×А/кг [9].

Первая технология стыковой сварки труб,

разработанная в 1902 г. Э. Томсоном и получившая название «прямошовный» метод,

по способу приложения давления была сходна с кузнечнопрессовой сваркой. В

цельносварных трубах были заинтересованы многие отрасли промышленности и

строительства. Технология их изготовления и соответствующее оборудование

продолжали совершенствоваться. За два десятка лет были предприняты попытки

использовать для производства труб все известные способы контактной сварки. В

30-х гг. фирма «А.О. Смит» разработала технологию сварки оплавлением и внедрила

ее в производство труб с толщиной стенки 5 мм и диаметром 500 мм, которые

сваривались по всей длине (12 м) на машинах мощностью 5000 кВ×А.

Э. Томсоном и получившая название «прямошовный» метод,

по способу приложения давления была сходна с кузнечнопрессовой сваркой. В

цельносварных трубах были заинтересованы многие отрасли промышленности и

строительства. Технология их изготовления и соответствующее оборудование

продолжали совершенствоваться. За два десятка лет были предприняты попытки

использовать для производства труб все известные способы контактной сварки. В

30-х гг. фирма «А.О. Смит» разработала технологию сварки оплавлением и внедрила

ее в производство труб с толщиной стенки 5 мм и диаметром 500 мм, которые

сваривались по всей длине (12 м) на машинах мощностью 5000 кВ×А.

В контактной сварке использовали ток

промышленной частоты до тех пор, пока в 1939 г. фирма «Бабкок энд Вилько Ко» не

применила ток частотой 200…350 Гц, Трубы из полосового проката сваривали

машинами с вращающимся трансформатором. Однако это еще не был процесс,

основанный на индукционном нагреве токами, открытыми Фуко, и теоретически

исследованный в 1884 г. Хевисотдом. Впервые на практике это явление использовал

в 1891 г. Э. Томсон, осуществивший индукционный нагрев листового железа. В 1900

г. была пущена в эксплуатацию индукционная плавильная печь Челлина. Началом

развития процессов высокочастотной сварки считается разработка фирмой

«Лоррен-Эско» в 1928 г. процесса (пат. Франции № 922431), в котором

индуцированный ток концентрировался в зоне сварки ферритным сердечником. Однако

основное развитие сварка токами высокой частоты получила после 1940-х гг.

Хевисотдом. Впервые на практике это явление использовал

в 1891 г. Э. Томсон, осуществивший индукционный нагрев листового железа. В 1900

г. была пущена в эксплуатацию индукционная плавильная печь Челлина. Началом

развития процессов высокочастотной сварки считается разработка фирмой

«Лоррен-Эско» в 1928 г. процесса (пат. Франции № 922431), в котором

индуцированный ток концентрировался в зоне сварки ферритным сердечником. Однако

основное развитие сварка токами высокой частоты получила после 1940-х гг.

Много общих существенных признаков с

контактной сваркой имеет и конденсаторная сварка, идея которой возникла

благодаря случаю. В 1905 г. сотрудник фирмы «Вестингауз Электрик» Л.В. Чабб,

экспериментируя с электрическими конденсаторами, обнаружил, что проволока

приваривается к алюминиевой пластине при прохождении через них разряда

накопленного электричества [10]. Это наблюдение позволило сделать определенные

выводы: разряд разрушил прочную оксидную пленку, затрудняющую пайку, и поэтому

появилась возможность получить прочное соединение алюминиевых проводов. Конденсаторную сварку сразу же стали применять в электротехнике (приварка

серебряных, вольфрамовых и других контактов, соединение алюминиевых и медных

проводов), в ювелирном деле (приварка золотых и платиновых булавок и

проволочек).

Конденсаторную сварку сразу же стали применять в электротехнике (приварка

серебряных, вольфрамовых и других контактов, соединение алюминиевых и медных

проводов), в ювелирном деле (приварка золотых и платиновых булавок и

проволочек).

Как уже отмечалось, стыковая сварка нашла применение почти сразу после создания Томсоном первых образцов машин. Сначала это было изготовление проводов для электротехнических целей, затем — производство труб и различных стержней и, наконец, наиболее эффективное применение — производство вооружения в США, в частности, снарядов в годы Первой мировой войны. В Европе в это время наиболее активно развивала и внедряла контактную сварку немецкая фирма «Альгемайне Электрише Газельшафт» (АЭГ). Кроме «чисто» контактных машин, эта фирма в 1930-х гг. разрабатывала и выпускала машины для приварки шпилек.

Контактная сварка нашла применение в

самолетостроении уже в 1908 г., вскоре после того, как в ряде стран было решено

использовать для основных узлов самолетов металл. При изготовлении стальных

ланжеронов, стоек, раскосов, элеронов и т.д. применяли точечную и роликовую

сварку. В 1928 г. фирма «Форд Мотор» внедрила контактную сварку для

ответственных узлов самолетов из дюралюминия. В начале 1930 г. были проведены

статические и усталостные испытания на натурных образцах и моделях,

подтвердившие возможность применения контактной сварки алюминиевых конструкций.

В США с 1935 г. ее начали использовать фирмы «Боинг», «Дуглас» и «Сикорски»,

почти одновременно в Европе — фирмы «Фиат» вместе с «Кантьери Аэронавтика

д’Италия», выпустившие первый металлический итальянский самолет [11, 12].

При изготовлении стальных

ланжеронов, стоек, раскосов, элеронов и т.д. применяли точечную и роликовую

сварку. В 1928 г. фирма «Форд Мотор» внедрила контактную сварку для

ответственных узлов самолетов из дюралюминия. В начале 1930 г. были проведены

статические и усталостные испытания на натурных образцах и моделях,

подтвердившие возможность применения контактной сварки алюминиевых конструкций.

В США с 1935 г. ее начали использовать фирмы «Боинг», «Дуглас» и «Сикорски»,

почти одновременно в Европе — фирмы «Фиат» вместе с «Кантьери Аэронавтика

д’Италия», выпустившие первый металлический итальянский самолет [11, 12].

Особенно широкое применение все способы контактной сварки находят в автомобилестроении.

Г. Форду принадлежит особая роль в

развитии контактной сварки. Его заказы были стимулом для усовершенствования

технологии и оборудования. В свою очередь сварка обеспечила высокие темпы

производства автомобилей. В первые годы на заводах Форда выпускали до 3000

автомобилей в год, а в 1909 г. их количество достигло 10 тыс. в основном

благодаря применению стыковой и точечной сварки вместо клепки.

их количество достигло 10 тыс. в основном

благодаря применению стыковой и точечной сварки вместо клепки.

К началу 1928 г. на заводах компании «Форд Мотор» было 320 машин для сварки оплавлением, 540 машин для точечной сварки и 25 машин для роликовой сварки, В 1928 г. на автомобиле модели «Форд-A» насчитывалось около 1300 сварных точек, на модели 1932 г. их количество составило 2000 шт. Соединение всех штампованных деталей корпуса, крепящихся к шасси, осуществлялось точечной и роликовой сваркой. В следующем году технология была усовершенствована — днище и две боковые стенки сваривали за одну операцию на машинах с двумя трансформаторами (мощностью до 250 кВ×А) менее чем за 60 с, причем чистое сварочное время составляло менее 10 с. В конечном итоге развитие оборудования для точечной сварки пошло по двум направлениям — создание клещей (подвижных сварочных постов) и создание многоточечных машин (контактных машин-прессов). Также были усовершенствованы и машины для роликовой сварки.

Развитие контактной сварки в СССР также

стимулировалось интенсивным ростом автомобилестроения. Нижегородский

(Горьковский) автомобильный завод был спроектирован и оснащен в основном

оборудованием фирмы «Форд» и, в меньшей степени, установками нескольких

германских фирм. Разнообразные машины для контактной сварки, поставленные

Советскому Союзу из США, а также обученный американскими специалистами

инженерно-технический персонал определили направления развития контактной

сварки в СССР [13].

Нижегородский

(Горьковский) автомобильный завод был спроектирован и оснащен в основном

оборудованием фирмы «Форд» и, в меньшей степени, установками нескольких

германских фирм. Разнообразные машины для контактной сварки, поставленные

Советскому Союзу из США, а также обученный американскими специалистами

инженерно-технический персонал определили направления развития контактной

сварки в СССР [13].

Развитию и внедрению высоких технологий придавалось большое значение. С середины 1930-х гг. оборудование контактной сварки, разработанное и выпускаемое заводом «Электрик» им. А.К. Скороходова, применялось на уже работающих и строящихся заводах страны. Так, на стыковых машинах ACH-25 на строительстве Уралвагонзавода в месяц сваривалось до 500 т арматурной стали.

В 1934 г. на заводе «Электрик» были

также разработаны машины АС—75 и АС—100 для стыковой сварки непрерывным

оплавлением, специальные роликовые машины АШ—25 для сварки продольных швов,

АШ—16 для сварки поперечных швов и фланцев, аппараты для точечной сварки

AT—50—1, прессы для рельефной сварки.

Кроме производства автомобилей, с применением точечной контактной сварки для прикрепления обшивки к каркасу начали выпускать цельнометаллические пассажирские вагоны. Опыт, полученный при пуске первых автомобильных и тракторных заводов, послужил толчком к организации выпуска мощных отечественных контактных машин улучшенной конструкции и одновременно способствовал освоению ряда относительно новых технологических процессов — рельефной сварки при изготовлении тормозных колодок и колес, шовностыковой сварки труб из непрерывно сворачиваемой стальной ленты, точечной и шовной сварки стальных деталей с гальваническим покрытием и т.д.

С применением контактной сварки из

коррозионно-стойкой стали были изготовлены самолеты, дирижабли, скульптурная

группа В.И. Мухиной «Рабочий и колхозница», Основные работы были выполнены в

лаборатории акционерного общества «Оргаметалл» (в последствии ЦНИИТМАШ) Я.М.

Глуховым, П.Н. Львовым, В.И. Коровиным, в Институте гражданского воздушного

флота С.М. Поповым и др. В конце 30-х гг. в СССР было начато освоение стыковой

сварки железнодорожных рельсов (ЦНИИТМАШ совместно с научно-исследовательскими

организациями Наркомата путей сообщения и др.).

Поповым и др. В конце 30-х гг. в СССР было начато освоение стыковой

сварки железнодорожных рельсов (ЦНИИТМАШ совместно с научно-исследовательскими

организациями Наркомата путей сообщения и др.).

Использованные источники

1. Бенардос Н.Н. Научно-технические изобретения и проекты: Избр. труды. — К.: Наукова думка. 1982. — 239 с.

2. Mc Forland A.M. Hints on maintenance of resistance welding machines // Welding Engineer — 1938. — № 8. — P. 18-19.

3. Spice S.M., Shidmore L.M. Automobile welding // Welding journal — 1941. — № 11. — P. 792-796.

4. Haessly W.F. Fundamentals of multi-spot welding // Welding Engineer. — 1965. — № 10. — P. 49—52.

5. Gengenhach O. Vielpunkt — Schweisseinrichtungen // Werk. u Betr. — 1955. — № 6. — S. 297-305.

6. Chapellier E. Les presses et les machines a souder par points multiples // Mach. Onol. — 1956. — № 11. — P. 127-132.

7. Fassbinder.

Les électrodes pour la soudure électrique par résistance

// Techn. Mod. — 1936. — № 4. — P. 7 — 8.

Mod. — 1936. — № 4. — P. 7 — 8.

8. Hall M. Years of resistance welding // Welding Engineer. — 1954. — № 3. — P. 36-37.

9. Spizig S. Energiesysteme der modernen Punkt-und Nahtschweissmaschinen // Schweissen und Schneklen — 1954. — № 5. — S. 192-196.

10. Page M.L. Trends in stud welding // Metal Construction and Brit. — 1971. — № 11. — P. 398-399.

11. Попов С.В. Точечная сварка алюминиевых сплавов // Авиапромышленность. — 1938. — № 3. — С. 3—7.

12. Поплавко М.В. Контактная сварка в самолетостроении // Ibid. — № 10. — С. 8—11.

13. Поплавко М.В. О развитии контактной сварки в СССР // Автогенное дело. — 1935. — №2. — С. 2—4.

Sunstone Welders > Приложения > Фильтрация и сетка

Простое и быстрое крепление сетчатой фольги и листов

Технология контактной шовной сварки Sunstone (RSEW) упрощает создание сетчатой фольги и листов. В зависимости от ваших потребностей, Sunstone предлагает два простых решения, одно из которых обязательно решит ваши проблемы со сваркой сетчатой фольги и листов.

Все начинается с источника питания

Компания Sunstone предлагает два решения: источник питания переменного тока для создания непрерывного шва или источник питания с компакт-диском для стачивания швов по более низкой цене.Обе системы используют катящийся электрод для подачи энергии и создания сварного шва. При любом решении крепление сетчатой пленки или листов к рамам или другим компонентам может быть намного проще.

Что ты сегодня сваришь? Позвоните или напишите нам по телефону +1-801-658-0015.

Точность, которая вам нужна

Опыт Sunstone в обеспечении точности, мощности и универсальности упрощает сварку фильтров. Наша цель — отказаться от дорогостоящей и трудоемкой пайки и пайки. Независимо от того, требует ли работа превосходного контроля микроточечных сварных швов или повышенной мощности для более крупных применений, у Sunstone есть сварочный аппарат, который удовлетворит ваши потребности.

Работайте с уверенностью Зная нашу репутацию

Здесь, в Sunstone, мы имеем честь работать и предоставлять сварочные решения для некоторых из крупнейших и наиболее успешных компаний в стоматологической и ортодонтической промышленности, включая Pall Corporation, Phoenix Filters и многие другие. другие. Благодаря нашему многолетнему опыту и работе мы разработали и создали продукты, которые помогут вам с вашим приложением.

другие. Благодаря нашему многолетнему опыту и работе мы разработали и создали продукты, которые помогут вам с вашим приложением.

Фильтрационные сварки Применения:

Фильтрационная сварка

Сварка постоянным током переменного тока:Сварка переменным током использует источник питания переменного тока для обеспечения постоянного и точного потока энергии, который создает непрерывный шовный шов.Это идеально при работе над созданием герметичного уплотнения. Кроме того, этот метод отлично подходит для сварки каждой проволоки в сетке. Тепло сварки регулируется как скоростью вращения колеса (или выдержкой электрода), так и выбранной настройкой мощности.

Таким образом, можно получить более горячую сварку, уменьшив скорость электрода, увеличив мощность или уменьшив давление на заготовку. Следовательно, сварной шов можно использовать для создания пакета из фольги или ячейки пакета. Сварочные системы переменного тока Sunstone идеально подходят для сварки в ячейках мешков. Также отличным применением для сварочной системы переменного тока являются экраны и фильтрующие корзины. Сварку корзин фильтра можно легко выполнить с помощью сварочной системы переменного тока. Экраны можно приваривать к опорным пластинам и более толстым материалам для получения идеальной сварки металлических экранов.

Также отличным применением для сварочной системы переменного тока являются экраны и фильтрующие корзины. Сварку корзин фильтра можно легко выполнить с помощью сварочной системы переменного тока. Экраны можно приваривать к опорным пластинам и более толстым материалам для получения идеальной сварки металлических экранов.

Роликовая точечная сварка (RS) использует запатентованную технологию с системами сварки Sunstone с емкостным разрядом (CD). Точечная сварка CD Roll проста, так как колесо катится по заготовке, источник питания будет прожигать сварные швы с заданным интервалом.Процесс сварки создаст стежковый шов, похожий на швейную машину. Пользователь меняет скорость роликового электрода, чтобы получить желаемое расстояние между сварными швами. Это расстояние может варьироваться от регулируемого до почти касания для ближнего шва.

Кроме того, существенным преимуществом является стоимость. Прочные и надежные сварные швы могут быть выполнены по более доступной цене, чем система сварки переменным током. Если в вашем приложении не требуется идеального шва, CD Roll Spot идеально подходит для вас.

Если в вашем приложении не требуется идеального шва, CD Roll Spot идеально подходит для вас.

Что вы свариваете сегодня? Позвоните или напишите нам по телефону +1-801-658-0015.

Инновационный аппарат для роликовой точечной сварки Для эффективности сварки

Повысьте производительность ваших сварочных процессов с помощью безупречного аппарата для роликовой точечной сварки , доступного на Alibaba.com. Эти роликовые точечные сварочные аппараты представлены широким выбором моделей, форм и размеров. Соответственно, покупатели с разным опытом всегда найдут на сайте наиболее подходящий роликовый точечный сварочный аппарат , применимый к их ситуациям.

Соответственно, покупатели с разным опытом всегда найдут на сайте наиболее подходящий роликовый точечный сварочный аппарат , применимый к их ситуациям.

Изучая сайт Alibaba.com, вы обнаружите роликовую точечную сварочную машину , изготовленную с использованием прочных и инновационных материалов. Это делает их очень прочными, чтобы служить своим пользователям в течение длительного срока службы. Роликовая точечная сварочная машина включает в себя передовые технологии, которые обеспечивают впечатляющую энергоэффективность.Они потребляют незначительное количество электроэнергии, что гарантирует, что вы тратите меньше на счета за электроэнергию. Простота установки и использования этих роликовых точечных сварочных аппаратов делает их идеальным выбором для всех.

Роликовый точечный сварочный аппарат Производители модели предусмотрели удивительные функции безопасности для защиты операторов от экстремальных температур и света. Их легко обслуживать в звездных условиях, а аксессуары, защищающие операторов машины для точечной сварки роликов , легко доступны.Благодаря изобретениям, предотвращающим потери тепла, они очень эффективны, а их производительность не имеет себе равных. Качество этих роликовых точечных сварочных аппаратов замечательно, потому что они представлены ведущими дистрибьюторами и розничными продавцами. Они соответствуют всем требованиям стандартов качества для неизменно оптимальной производительности.

Их легко обслуживать в звездных условиях, а аксессуары, защищающие операторов машины для точечной сварки роликов , легко доступны.Благодаря изобретениям, предотвращающим потери тепла, они очень эффективны, а их производительность не имеет себе равных. Качество этих роликовых точечных сварочных аппаратов замечательно, потому что они представлены ведущими дистрибьюторами и розничными продавцами. Они соответствуют всем требованиям стандартов качества для неизменно оптимальной производительности.

Заявка на патент США на УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО РАЗДВИЖНОГО КОНТАКТА, СВАРОЧНУЮ ГОЛОВКУ ДЛЯ РОЛИКОВЫХ СВАРОЧНЫХ МАШИН И СООТВЕТСТВУЮЩЕЙ РОЛИКОВОЙ СВАРОЧНОЙ МАШИНЫ.

ОБЛАСТЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ Настоящее раскрытие относится к машинам для роликовой сварки и, в частности, к устройству электрического скользящего контакта, сварочной головке для машин для роликовой сварки и родственной машине для роликовой сварки.

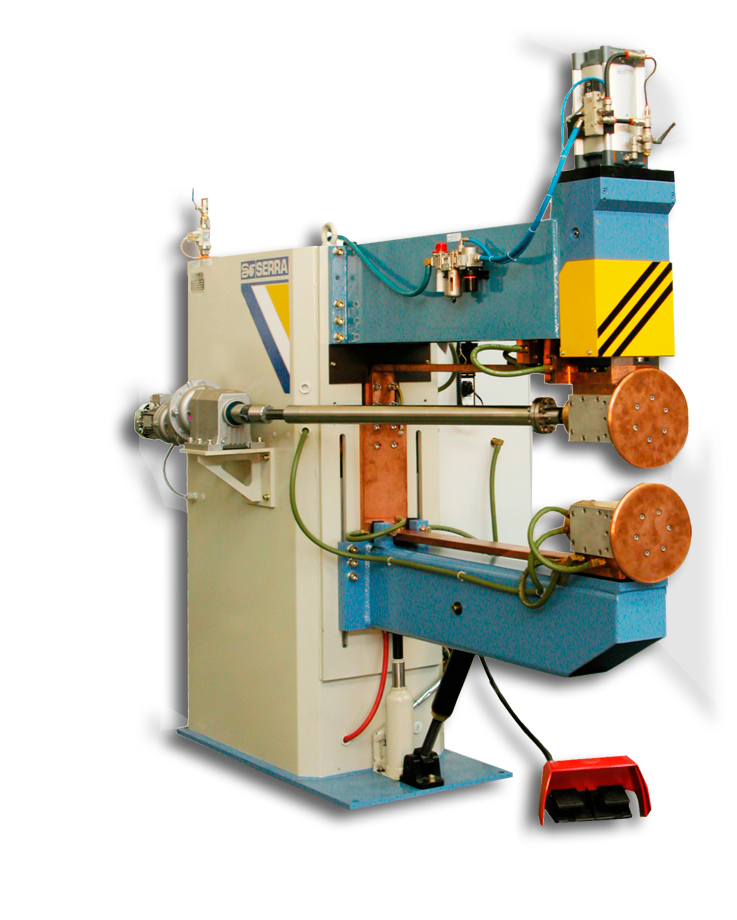

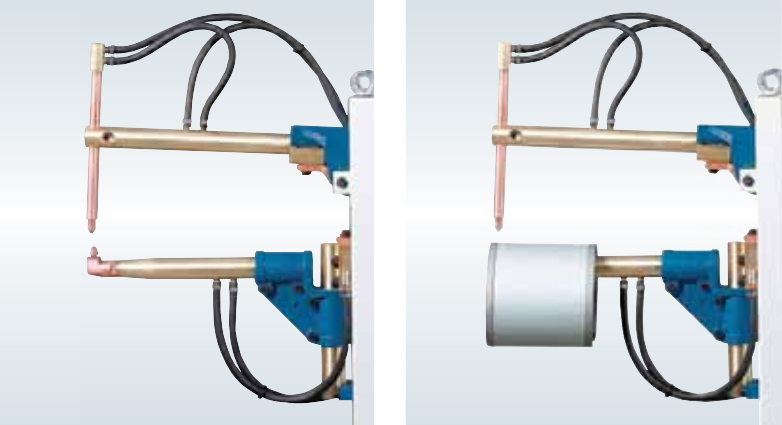

УРОВЕНЬ ТЕХНИКИРоликовые сварочные аппараты представляют собой устройства для сварки металлических листов по краям или вдоль стыков с непрерывным процессом, во время которого в качестве электрода используется ролик, который проходит по свариваемым деталям. Эти машины имеют пару электродов, установленных на обеих сторонах свариваемых листов, направленных по толщине листов, при этом противоположные поверхности двух листов привариваются друг к другу, образуя свариваемую часть. Каждый электрод имеет такой размер, чтобы передавать относительно сильный сварочный ток через свариваемые пластины.

Контактное сопротивление между свариваемыми пластинами, как правило, намного больше, чем электрическое сопротивление электродов, чем сопротивление самих пластин и чем контактное сопротивление между электродами и пластинами, поэтому сварочный ток будет выделять тепло для эффекта Джоуля в основном в соответствие поверхности раздела двух пластин, которые будут плавиться и при прижатии друг к другу двумя валиками (анод и катод) или валиком и плоским электродом (анодом и катодом) сварятся одна с другой.

Как правило, роликовые сварочные аппараты включают:

- сварочную головку с анодным (или катодным) роликом, обычно изготовленным из меди, предназначенным для прохождения относительно большого тока;

- катодный (или анодный) электрод, который может быть круглым или плоским, обычно из меди, предназначенный для подключения к полюсу, противоположному полюсу анодного ролика. В случае вращающегося электрода он будет вращаться в противоположных направлениях относительно анодного ролика, чтобы следовать поступательному движению двух свариваемых пластин во время операции сварки.В случае плоского электрода его функция состоит в том, чтобы действовать как статический подшипник для обеспечения электрического контакта, необходимого для протекания тока;

- эластичное средство для подтягивания анодного валика к катодному электроду, чтобы прижать две свариваемые пластины, расположенные между валиками или между валиком и плоским электродом.

Обычно сварочная головка имеет статор, электрически соединенный с генератором напряжения, на котором с помощью шарикоподшипников шарнирно установлен вал-каверна.Анодный ролик закреплен на валу пещеры и охлаждается за счет контакта с фланцем шарикоподшипника, который имеет канавки, сообщающиеся с внутренней полостью вала, образующие внутренние каналы для циркуляции охлаждающей жидкости, чтобы предотвратить перегрев ролика и расплавление поверхности пластины, с которой она соприкасается. По существу, охлаждаемый анодный валик обладает лучшими свойствами рассеивания тепла, чем свойства свариваемого материала, для рассеивания тепла на поверхности шовного соединения.С тепловой точки зрения анодный валик отводит тепло от соединения, чтобы достичь теплового равновесия.

В конечном итоге вал может быть соединен через шестерни с двигателем для приведения его во вращение, чтобы иметь с помощью соответствующих устройств постоянный контроль окружной скорости ролика на всех фазах пути сварки и последующее регулирование остальные параметры сварки (сила натяжения между электродами, периоды сварки и т. д.). Возможная моторизация анодного вала позволяет предотвратить его микроскольжение и слипание во время сварки.

д.). Возможная моторизация анодного вала позволяет предотвратить его микроскольжение и слипание во время сварки.

Типичной конструктивной проблемой сварочных головок является то, что статор подключен к генератору тока и необходимо обеспечить электрические соединения с малым сопротивлением для передачи относительно больших токов на анодный вал.

В данной области техники хорошо известно использование скользящих контактов, закрепленных на статоре, прижатых к валу пещеры, чтобы свести к минимуму контактное сопротивление. Обычно эти скользящие контакты располагаются по окружности вала и прижимаются к валу в радиальном направлении.

Недостатком данных радиальных скользящих контактов является то, что они подвержены износу и для их замены необходимо отсоединить вал от статора.

Также известно использование пещерной шахты типа, показанного на фиг. 1, принадлежащая сварочной головке роликовой сварочной машины производства Soudronic. Он выполнен таким образом, что имеет пару противолежащих скользящих колец 2 , которые окружают корпус 1 пещерной шахты, внутри которой течет охлаждающая жидкость.Соответствующие кольца 3 типа, показанного на виде спереди на ФИГ. 2 и вид сзади на фиг. 3, прижимаются к обеим сторонам колец 2 . Эти кольца состоят из:

Он выполнен таким образом, что имеет пару противолежащих скользящих колец 2 , которые окружают корпус 1 пещерной шахты, внутри которой течет охлаждающая жидкость.Соответствующие кольца 3 типа, показанного на виде спереди на ФИГ. 2 и вид сзади на фиг. 3, прижимаются к обеим сторонам колец 2 . Эти кольца состоят из:

- металлического жгута 6 , обычно из меди, для подачи тока;

- внешний металлический фланец 4 a и соответствующий внешний металлический ответный фланец 4 b, с крепежными отверстиями 5 к статору сварочной головки, которые вместе удерживают внешнюю часть металла коса 6 ;

- кольцеобразный скользящий элемент 7 , обычно изготовленный из серебра, предназначенный для контакта с соответствующим кольцом 2 ;

- внутренний металлический фланец 8 , показанный на РИС.

3, взаимодействующий с кольцеобразным скользящим элементом 7 для многослойной фиксации металлической пластины 6 .

3, взаимодействующий с кольцеобразным скользящим элементом 7 для многослойной фиксации металлической пластины 6 .

Металлический жгут 6 , таким образом, представляет собой гибкое механическое соединение между внешними фланцами 4 a и 4 b, закрепленный на статоре, и скользящий элемент кольцевой сварочной головки 7 , который следует за возможным продольным движением ствола пещеры и всегда находится в контакте с кольцами 2 до тех пор, пока изнашивается кольцеобразный элемент.

Как показано на РИС. 3, металлический жгут 6 , внутренний металлический фланец 8 и скользящий кольцевой элемент 7 скреплены между собой зигзагообразной сваркой 9 , чтобы предотвратить тангенциальные усилия во время скольжения, приводящие к скольжению. кольцеобразный элемент 7 перемещается относительно металлического жгута 6 .

кольцеобразный элемент 7 перемещается относительно металлического жгута 6 .

Недостаток такой системы состоит в том, что показанный вал изготавливается на токарном станке из цельного блока меди таким образом, чтобы образовать кольца 2 и корпус 1 .Эта операция делает ее изготовление обременительным, поскольку кольца 2 должны быть относительно большими, чтобы иметь небольшое сопротивление проводимости тока, таким образом, время и затраты на изготовление детали, показанной на фиг. 1 относительно высоки.

Кроме того, реализация скользящего контакта 3 является относительно дорогостоящей операцией, поскольку реализовать зигзагообразную сварку 9 относительно сложно.

Наконец, что касается сварочных головок с радиальными скользящими контактами, необходимо демонтировать вал со статора для отвинчивания колец 3 , которые периодически заменяются, т. к. серебряный скользящий элемент 7 изнашивается в процессе эксплуатации.Также вал из-за трения с скользящим элементом 7 подвергается износу, что может привести к замене вала, хотя и реже, чем кольцевой скользящий контакт 3 .

к. серебряный скользящий элемент 7 изнашивается в процессе эксплуатации.Также вал из-за трения с скользящим элементом 7 подвергается износу, что может привести к замене вала, хотя и реже, чем кольцевой скользящий контакт 3 .

Чтобы избежать этих проблем, существуют сварочные головки без скользящих контактов, в которых имеется зазор между статором и ротором, образующий замкнутое пространство, заполненное токопроводящей жидкостью, обычно ртутью. Даже если закрытое пространство номинально водонепроницаемо, всегда есть небольшие утечки из-за использования, поэтому необходимо периодически добавлять токопроводящую жидкость.

Это решение позволяет избежать использования скользящих контактов, хотя это и запрещено законом из-за токсичности ртути.

РЕЗЮМЕ Чтобы устранить вышеуказанные недостатки сварочной головки, содержащей токопроводящую жидкость, заявитель разработал сварочную головку со встроенным скользящим электрическим контактным устройством, которое, в отличие от известных сварочных головок, обладает характеристиками, позволяющими чрезвычайно простая его замена. Устройство скользящего контакта данного изобретения существенно отличается от известных устройств скользящего контакта и может быть изготовлено без выполнения сложных операций лазерной сварки, обеспечивая в то же время передачу тока от вала и избегая износа вала и, таким образом, избегая его замены.

Устройство скользящего контакта данного изобретения существенно отличается от известных устройств скользящего контакта и может быть изготовлено без выполнения сложных операций лазерной сварки, обеспечивая в то же время передачу тока от вала и избегая износа вала и, таким образом, избегая его замены.

Этот выдающийся результат был достигнут с помощью скользящего электрического контактного устройства для сварочной головки для роликовых сварочных аппаратов, состоящего из:

- биметаллической пластины, приспособленной для крепления к валу сварочной головки, имеющей защитное основание, состоящее из первый металл, определяющий первую поверхность, предназначенную для упирания в торцевую поверхность вала, и скользящий диск, состоящий из второго металла, более мягкого, чем первый металл, образующий вторую поверхность скользящего электрического контакта;

- составной токопроводящий блок, состоящий из:

- жгута электрических проводов,

- внутренней опоры из металла, прижатой к скользящему диску для реализации с помощью скользящего диска скользящего электрического контакта,

- первое средство, приспособленное для прочно закрепите центральную часть жгута на внутренней опоре,

- второе токопроводящее средство, предназначенное для прочного крепления периферийного участка жгута к токоведущим клеммам статора сварочной головки.

В соответствии с вариантом осуществления внутренняя опора имеет центральную резьбовую часть; первое средство содержит стягивающий резьбовой элемент, концентричный с внутренней опорой и навинченный на внутреннюю опору так, чтобы стягивать в виде сэндвича центральную часть жгута; второе средство для пропускания тока включает:

- первый токоведущий фланец с резьбой на внутренней части, выполненный из металла, концентричный с внутренней опорой и прикрепленный к статору,

- фиксирующий элемент с наружной резьбой, концентричный с первый токоведущий фланец, прикрепленный к статору вместе с первым токоведущим фланцем для стягивания в виде сэндвича периферийной части жгута.

Благодаря скользящему электрическому контакту по данному раскрытию стало возможным реализовать сварочную головку, в которой можно заменить изнашиваемые детали, сохраняя при этом целостность вала. Эта сварочная головка состоит из:

Эта сварочная головка состоит из:

- вала;

- статор, имеющий средства, предназначенные для поддержки вала при вращении;

- устройство электрического скользящего контакта по данному раскрытию, отличающееся тем, что биметаллическая пластина закреплена на валу;

- средство для прижатия внутренней опоры устройства электрического скользящего контакта к соответствующему скользящему диску.

Формула изобретения в том виде, в котором она подана, является неотъемлемой частью настоящего описания и прилагается в качестве ссылки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 изображен вал известной сварочной головки со скользящими контактными кольцами.

РИС. 2 — вид известного элемента в форме скользящего кольца, предназначенного для упирания в одно из колец вала, показанного на фиг. 1.

1.

РИС. 3 — вид известного элемента в форме скользящего кольца, противоположный изображенному на фиг.2, в котором имеется зигзагообразная сварка токоведущего жгута кольца.

РИС. 4 представляет собой вид сверху сварочной головки согласно этому раскрытию.

РИС. 5 представляет собой сечение сварочной головки по фиг. 4.

РИС. 6 представляет собой вид сбоку сварочной головки в соответствии с этим изобретением.

РИС. 7 и 8 показаны виды в разрезе сварочных головок, показанных на фиг. 6.

РИС. 9 представляет собой вид сзади сварочной головки в соответствии с настоящим изобретением.

РИС.10 представляет собой вид спереди сварочной головки в соответствии с этим изобретением.

РИС. 11 представляет собой вид в разрезе сварочной головки по фиг. 10.

РИС. 12 представляет собой аксонометрический вид сварочной головки согласно этому раскрытию.

РИС. 13 представляет собой покомпонентное изображение сварочной головки согласно этому раскрытию.

РИС. 14 а, 14 b, 14 c и 14 d показывают биметаллическую пластину скользящего электрического контактного устройства в соответствии с данным изобретением, предназначенную соответственно со стороны изобретения. реализовать скользящий контакт в разрезе, в аксонометрическом виде и со стороны защитного основания, предназначенного для соприкосновения с валом сварочной головки.

РИС. 15 а, 15 b, 15 c и 15 d изображают составной токопроводящий блок скользящего электрического контактного устройства в соответствии с настоящим изобретением, предназначенным для этой опоры, соответственно со стороны для реализации скользящего контакта с скользящим диском в разрезе, в аксонометрическом виде и со стороны, предназначенной для контакта с прижимом для притягивания внутренней опоры 17 a к скользящему диску, показанному на фиг. 14 а.

14 а.

Вариант выполнения сварочной головки согласно данному раскрытию показан на рисунках с 4 по 15 . Он содержит статор 10 , который поддерживает шарнирно, например, с помощью шарикоподшипников, вал 12 , изготовленный из первого металла, например меди, на концевой части которого соединен и электрически соединен сварочный анод ( или катодный) ролик, не показан. Вал 12 имеет по существу цилиндрическую осевую полость 13 , пересекающую его в продольном направлении и сообщающуюся с внутренними канавками фланца шарикоподшипника, предназначенного для контакта с анодным (или катодным) роликом и в статоре 10 , чтобы хладагент, подаваемый по входным отверстиям 14 , поступал в статор и выходил из него по выходным отверстиям 15 .

К поверхности противоположной оконечной части вала 12 по всей его толщине, кроме соответствующей полости 13 , прикреплена биметаллическая пластина 20 , вариант выполнения которой показан на фиг. . 14 а, 14 б, 14 в и 14 г. Состоит из:

. 14 а, 14 б, 14 в и 14 г. Состоит из:

- перфорированного защитного основания 21 из первого металла, например из меди, форма которого закрывает все поперечное сечение шахты пещеры, кроме осевой полости 13 из вал, по которому циркулирует охлаждающая жидкость, в соответствии с которым имеется правильно развальцованное отверстие 24 и

- скользящий диск 22 , изготовленный из второго металла, более мягкого, чем первый металл, например серебра, желательно припаянного к основание 21 , чтобы минимизировать контактное электрическое сопротивление между двумя разными металлами.

Для удобства биметаллическая пластина имеет резьбовые отверстия 23 , которые пересекают скользящий диск и основание и соответствуют такому количеству глухих резьбовых отверстий в теле вала, чтобы фиксировать съемная мода на шахту пещеры 12 и легко заменяемая. Материал, из которого состоит основание 21 , является очень хорошим электрическим проводником, как и шахта пещеры 12 , поэтому контактное сопротивление между основанием 21 и шахтой пещеры 12 незначительно, даже если они не сварены. один к другому.

Материал, из которого состоит основание 21 , является очень хорошим электрическим проводником, как и шахта пещеры 12 , поэтому контактное сопротивление между основанием 21 и шахтой пещеры 12 незначительно, даже если они не сварены. один к другому.

Раздвижной контакт с диском 22 реализован с композитным током-носителем блока 17 A, 17 B, 18 , 19 2 A, 19 B В варианте осуществления который показан на чертежах 15 15 2 A, 15 B, 15 C и 15 D, , привинченный к стату 10 сварочной головки .Составной блок состоит из:

- жгута 18 электрических проводов, например медных;

- внутренняя опора 17 а из металла, например, первого типа, на которой образованы канавки 25 , проходящие радиально и определяющие циркуляционные каналы охлаждающей жидкости, которая с периферии радиально смачивает внутреннюю опору 17 и и входит в осевую полость вала;

- резьбовой стяжной элемент 19 a , концентрический с внутренней опорой 17 a и навинченный на нее так, чтобы стянуть центральную часть жгута 18 в виде сэндвича;

- фланец токоведущий первый 17 б изготовленный из металла, например первого типа, концентричный внутренней опоре 17 а и имеющий отверстия 26 для крепления к статору 1 ;

- a Крепежный элемент 19 b, концентрический с первым токоведущим фланцем 17 b и ввинченный внутрь него так, чтобы стянуть в виде сэндвича периферийную часть жгута 18 электрических проводов.

Крепежный элемент 19 b расточен вместе с первым токоведущим фланцем 17 b так, чтобы иметь соответствующие сквозные отверстия 26 для крепления к статору 10 .

Крепежный элемент 19 b расточен вместе с первым токоведущим фланцем 17 b так, чтобы иметь соответствующие сквозные отверстия 26 для крепления к статору 10 .

В показанном варианте жгут электропроводов 18 удобно выполняет роль гибкого механического (а также электрического) соединения между внутренней опорой 17 a и первым токоведущим фланцем 17 b, , в то время как стяжной элемент 19 a и фиксирующий элемент 19 b затягивают жгут 18 .Первый токоведущий фланец жестко закреплен на статоре, в то время как внутренняя опора 17 a может смещаться в осевом направлении за счет использования гибкости жгута для последующего возможного продольного перемещения из-за износа диска 22 и внутренней опоры 17 a скользящего контакта, сохраняя его контакт при ношении.

Для удобства центральная часть внутренней опоры 17 a имеет цилиндрическую форму и резьбу, желательно с мелким шагом.Предпочтительно стягивающий резьбовой элемент 19 a имеет форму кольца с внутренней резьбой, предназначенного для затягивания центральной круглой части жгута 18 . Глухие отверстия 27 в цилиндрической центральной части внутренней опоры 17 a позволяют удобно вставлять в них заглушки для фиксации опоры 17 a при резьбовом элементе 19 a a . Для удобства после завинчивания стяжной элемент 19 a будет заклепан таким образом, чтобы деформировать его резьбу и предотвратить любой риск непреднамеренного отвинчивания.

Удобно, внутренняя часть первого токоведущего фланца 17 b цилиндрическая и с резьбой, предпочтительно с мелким шагом. Предпочтительно резьбовой фиксирующий элемент 19 b имеет форму кольца с внешней резьбой, предназначенного для затягивания круглой периферийной части жгута 18 . Глухие отверстия (на рисунках не показаны, это пилотные отверстия для конечных отверстий 26 ) в элементе крепления 19 b позволяют удобно вставить в него заглушки для привинчивания его к токоведущему фланцу 17 b блокируется вращением с помощью соответствующих хомутов.

Предпочтительно резьбовой фиксирующий элемент 19 b имеет форму кольца с внешней резьбой, предназначенного для затягивания круглой периферийной части жгута 18 . Глухие отверстия (на рисунках не показаны, это пилотные отверстия для конечных отверстий 26 ) в элементе крепления 19 b позволяют удобно вставить в него заглушки для привинчивания его к токоведущему фланцу 17 b блокируется вращением с помощью соответствующих хомутов.

После завинчивания фиксирующий элемент 19 b удобно заклепывать, чтобы деформировать его резьбу и предотвратить риск непреднамеренного отвинчивания.

Сварочная головка также имеет прижим 28 для прижатия опоры 17 a к скользящему диску 22 . Он имеет корпуса, в которых установлены пружины 29 , которые со временем могут быть заменены другими упругими элементами, натягивающимися на центральную пластину 32 и изолирующий кожух 30 задней крышки 31 сварочной головки.

В соответствии с вариантом осуществления прижим 28 прижимается к опоре 17 a и натяжному элементу 19 a с помощью 8 пружин, которые прилагают осевое усилие, необходимое для обеспечения контакта.

Тангенциальные силы, возникающие при скольжении по внутренней опоре 17 a , распределяются по всему жгуту 18 на статоре. Жгут 18 прочно затянут посередине между опорой 17 a и стяжным резьбовым элементом 19 a , а также по периферии между первым и вторым фланцами, поэтому отсутствует риск может скользить.Как следствие, нет необходимости приваривать его к опоре 17 и для фиксации. Кроме того, трение между прижимным элементом , 28, и первыми внутренними фланцами помогает противостоять тангенциальным силам. С этой целью, например, стягивающий элемент 19 a будет представлять собой тянутую металлическую деталь.

В соответствии с вариантом осуществления сварочная головка по данному раскрытию имеет зубчатое колесо 11 , прикрепленное к валу пещеры для ее вращения через соединение с ремнем, шестерней или цепью в зависимости от использования.Сварочная головка в случае другого применения может в конечном итоге не иметь редуктора, чтобы сделать ее нейтральной.

В отличие от предшествующей сварочной головки, применяемой в сварочном аппарате производства Soudronic, описанной выше, по существу цилиндрический вал полой головки ролика в соответствии с данным изобретением не имеет скользящих колец, которые, как указано выше, могут быть изготовлены только с помощью долгая и дорогая обработка на токарном станке цельного блока меди.

В показанном варианте скользящий контакт не происходит по валу, который не подвергается износу, что позволяет сохранить один из компонентов, в основном определяющих затраты на изготовление сварочной головки.

Скользящий контакт происходит по поверхности, которая в основном соответствует всему поперечному сечению вала, а не только его периферийной части, поэтому окружная скорость скольжения в среднем меньше, потому что скольжение в среднем происходит ближе относительно нейтральной центральной оси вала с последующим уменьшением износа скользящего контакта. Кроме того, нет необходимости демонтировать вал со статора и освобождать его от шарикоподшипников для замены изнашиваемых частей, то есть диска скольжения 22 и, возможно, внутренней опоры 17 а, , поскольку скользящее контактное устройство на фиг.14 A, 14 14 14

2 C, 14 2 D и 15 A, 15 B, 15 2 C и 15 d расположен на конце вала, поэтому его можно заменить, просто сняв заднюю крышку 31 , изолирующую крышку 30 , удерживающую центральную пластину 32 и сняв прижимную лапку 28 . .

.%PDF-1.4 % 1 0 объект >>> эндообъект 2 0 объект >поток 2018-07-17T11:29:06-07:002018-07-17T11:29:36-07:002018-07-17T11:29:36-07:00Adobe InDesign CS5.5 (7.5)

сделал:CE66ABDEED38E811A310BDD3EBEAA3DExmp.did:773FEF493CE7E61198B7EE3E00809729proof:pdf

сделал:CE66ABDEED38E811A310BDD3EBEAA3DExmp.did:773FEF493CE7E61198B7EE3E00809729proof:pdf iid:205E87B23EE7E61198B7EE3E008097292017-01-30T15:02-08:00Adobe InDesign 7.5/;/метаданные

iid:205E87B23EE7E61198B7EE3E008097292017-01-30T15:02-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:F33E6355B8E8E611A7E5E2958C8EE6B62017-02-01T11:55:08-08:00Adobe InDesign 7.5/;/метаданные

iid:F33E6355B8E8E611A7E5E2958C8EE6B62017-02-01T11:55:08-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:B465E476CFE8E611A7E5E2958C8EE6B62017-02-01T14:40:43-08:00Adobe InDesign 7.5/;/метаданные

iid:B465E476CFE8E611A7E5E2958C8EE6B62017-02-01T14:40:43-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:D7DAF6CAD698E711AD65D67365CB10972017-09-13T15:56:35-07:00Adobe InDesign 7.5/;/метаданные

iid:D7DAF6CAD698E711AD65D67365CB10972017-09-13T15:56:35-07:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:B118F3ED09D6E711BABA8DE72AA2E13F2017-11-30T12:06:19-08:00Adobe InDesign 7.5/;/метаданные

iid:B118F3ED09D6E711BABA8DE72AA2E13F2017-11-30T12:06:19-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные 5/;/метаданные

5/;/метаданные 5/;/метаданные

5/;/метаданные iid:39EA899C73DFE711B657FAED33B6A5AD2017-12-12T11:35:29-08:00Adobe InDesign 7.5/;/метаданные

iid:39EA899C73DFE711B657FAED33B6A5AD2017-12-12T11:35:29-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:A07D96F57DDFE711B657FAED33B6A5AD2017-12-12T12:52:54-08:00Adobe InDesign 7.5/;/метаданные

iid:A07D96F57DDFE711B657FAED33B6A5AD2017-12-12T12:52:54-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:5D1D6E1CF9F6E71199F7E316C40640262018-01-11T09:59:04-08:00Adobe InDesign 7.5/метаданные

iid:5D1D6E1CF9F6E71199F7E316C40640262018-01-11T09:59:04-08:00Adobe InDesign 7.5/метаданные 5/;/метаданные

5/;/метаданные iid:2B4D9F3CE7F7E711B310BD6CCF62B8532018-01-12T14:28:45-08:00Adobe InDesign 7.5/;/метаданные

iid:2B4D9F3CE7F7E711B310BD6CCF62B8532018-01-12T14:28:45-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:48C515FD09FBE711AB4087F4E7ECA9FD2018-01-16T14:09:57-08:00Adobe InDesign 7.5/;/метаданные

iid:48C515FD09FBE711AB4087F4E7ECA9FD2018-01-16T14:09:57-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:535899B2FC17E8118848E11A63CEBE822018-02-22T10:17:53-08:00Adobe InDesign 7.5/;/метаданные

iid:535899B2FC17E8118848E11A63CEBE822018-02-22T10:17:53-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные 5/метаданные

5/метаданные iid:4345D2B21A1BE811ADABD20D663ECE582018-02-26T09:30:11-08:00Adobe InDesign 7.5/;/метаданные

iid:4345D2B21A1BE811ADABD20D663ECE582018-02-26T09:30:11-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:CFF2F097361BE811B3E0C5E3490CA3D82018-02-26T15:02:35-08:00Adobe InDesign 7.5/;/метаданные

iid:CFF2F097361BE811B3E0C5E3490CA3D82018-02-26T15:02:35-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:874DE0F4F21BE8119630822AB1CC7DAB2018-02-27T11:18:13-08:00Adobe InDesign 7.5/;/метаданные

iid:874DE0F4F21BE8119630822AB1CC7DAB2018-02-27T11:18:13-08:00Adobe InDesign 7.5/;/метаданные iid:B9C7AAFA9B1CE8119120CD7F86DC6AD22018-02-28T07:28:08-08:00Adobe InDesign 7.5/метаданные

iid:B9C7AAFA9B1CE8119120CD7F86DC6AD22018-02-28T07:28:08-08:00Adobe InDesign 7.5/метаданные iid:F3584480A01CE8119120CD7F86DC6AD22018-02-28T08:00:30-08:00Adobe InDesign 7.5/;/метаданные

iid:F3584480A01CE8119120CD7F86DC6AD22018-02-28T08:00:30-08:00Adobe InDesign 7.5/;/метаданные 5/;/метаданные

5/;/метаданные iid:B86CDCFBDB1CE811B26FCFDE84CD03512018-02-28T15:06:18-08:00Adobe InDesign 7.5/;/метаданные

iid:B86CDCFBDB1CE811B26FCFDE84CD03512018-02-28T15:06:18-08:00Adobe InDesign 7.5/;/метаданные 5/метаданные

5/метаданные iid:8D276A5EEE2DE811A0C3F2EBEF6CA4462018-03-22T09:30:44-07:00Adobe InDesign 7.5/;/метаданные

iid:8D276A5EEE2DE811A0C3F2EBEF6CA4462018-03-22T09:30:44-07:00Adobe InDesign 7.5/;/метаданные 5/метаданные

5/метаданные iid:CC79FBAA9932E811AAC58538860C66892018-03-28T08:43:19-07:00Adobe InDesign 7.5/;/метаданные

iid:CC79FBAA9932E811AAC58538860C66892018-03-28T08:43:19-07:00Adobe InDesign 7.5/;/метаданные 5/метаданные

5/метаданные 5/;/метаданные

5/;/метаданныеDADC73E811A7BA827AA5488BFA2018-06-19T09:22:45-07:00Adobe InDesign 7.5/;/метаданные

0 0.0 612.0 792.0]/Type/Page>>

эндообъект

15 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

16 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/XObject>>>/TrimBox[0.0 0,0 612,0 792,0]/Тип/Страница>>

эндообъект

17 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/Свойства>>>/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

18 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

19 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

20 0 объект

>/Font>/ProcSet[/PDF/Text]/Properties>>>/XObject>>>/TrimBox[0.0 0,0 612,0 792,0]/Тип/Страница>>

эндообъект

66 0 объект

>поток

HtW_o_

}N{#IVl@bq2oqv~T汮DRԷgi9{j;{|!Ll?HEd[Uumd,{{v’on/O.~=H

0 0.0 612.0 792.0]/Type/Page>>

эндообъект

15 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

16 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/XObject>>>/TrimBox[0.0 0,0 612,0 792,0]/Тип/Страница>>

эндообъект

17 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/Свойства>>>/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

18 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

19 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 612.0 792.0]/Тип/Страница>>

эндообъект

20 0 объект

>/Font>/ProcSet[/PDF/Text]/Properties>>>/XObject>>>/TrimBox[0.0 0,0 612,0 792,0]/Тип/Страница>>

эндообъект

66 0 объект

>поток

HtW_o_

}N{#IVl@bq2oqv~T汮DRԷgi9{j;{|!Ll?HEd[Uumd,{{v’on/O.~=HROTOCON Поворотный зажим заземления | Вращающаяся сварочная площадка

Устали от плохой консистенции помола роторного типа? Постоянно приходится смазывать и обслуживать вращающееся основание металл-металл? Колебания сопротивления вызывают переменную стабильность в вашем процессе, что приводит к браку продукта? Если вы столкнулись с какой-либо из этих проблем, связанных с традиционными вращающимися площадками, поворотная площадка ROTOCON — это решение.

Видео: ROTOCON ERG — Демонстрация электрического вращающегося сопротивления заземления

Серия ROTOCON ERG/MC и ERGT подходит для всех сред и применений, включая вращательную сварку, гальваническое покрытие, электрополировку, резку и другие промышленные применения с высоким током. Серия ERG/MC и ERGT рассчитана на 100 % рабочих циклов в непрерывных производственных и производственных процессах. , без перерывов и простоев. Безщеточная конструкция ROTOCON устраняет все проблемы, такие как поддержание щеточного контакта и проводимости, не требует нанесения токопроводящих смазок и устраняет повышенное контактное сопротивление, характерное для обычных щеточных вращающихся площадок.С серией ERG вы получите более стабильное заземление с нулевыми колебаниями удельного сопротивления или повышенным контактным сопротивлением с течением времени и числом оборотов; это приведет к получению лучшего конечного продукта при ротационной сварке, гальванике, полировке и других сильноточных приложениях, требующих вращения.

Вращающееся основание ROTOCON можно использовать взаимозаменяемо на положительном или отрицательном (земле) приложении без какой-либо разницы в производительности.

Вращающиеся основания

Вращающееся основание ROTOCON можно использовать взаимозаменяемо на положительном или отрицательном (земле) приложении без какой-либо разницы в производительности.

Вращающиеся основанияROTOCON доступны как в конфигурациях с концом вала (серия ERG), так и со сквозным отверстием (серия ERGT) с различными уровнями силы тока.Для применений, требующих высокой частоты переменного тока и сильного тока (для напыления и других подобных применений), Meridian Laboratory предлагает специальные версии, рассчитанные на повышение температуры из-за вихревых токов и скин-эффекта.

Узнайте о разработке электрических вращающихся площадок серии ERG здесь.

Видео: Установка сильноточного вращающегося заземления ROTOCON серии ERG

Щелкните здесь, чтобы перейти на страницу установки и рекомендаций.

Почему стоит выбрать РОТОКОН? Запросить предложение ROTOCON

Страница 23 — Решения по автоматизации сварки от ESAB

Сварка

Тракторы

21

Страница данных о продукте . …………………………………………….. ………. АУТ-1027

…………………………………………….. ………. АУТ-1027

Изнашиваемые детали A2

Контактные сопла

Размер провода

мм (дюйм.)

номер части

пила сингл

GMAW

(2

ВД)

Пила Твин

М12

1,6 (1/16)

2.0 (5/64)

2,5 (3/32)

3,0 (0,12)

3,2 (1/8)

4,0 (5/32)

0154623008

0154623007

0154623006

0154623005

0154623004

0154623003

•

•

•

•

•

•

М6

0. 8 (0,030)

8 (0,030)

1,0 (0,035)

1,2 (0,045)

1,6 (1/16)

2,0 (5/64)

2,4-2,5 (3/32)

Адаптер наконечника M10

до М6

0153501002

1

0153501004

1

0153501005

1

0153501007

1

0153501009

0153501010

0147333001

•

•

•

•

•

•

•

•

•

М10

0. 8 (0,030)

8 (0,030)

1,0 (0,035)

1,2 (0,045)

1,6 (1/16)

2,0 (5/64)

2,4 (3/32)

3,0 (0,012)

3,2 (1/8)

4.0 (5/32)

0258000914

0258000913

0258000908

0258000909

0258000910

0258000911

0258000918

0258000915

0258000919

•

•

•

•

•

•

•

•

•

1

Используйте в сочетании с адаптером наконечника M10 на M6 для приложений GMAW.

Подающий ролик с канавками и накаткой

WireDimension

CoredWire, мм (дюймы)

номер части

пила сингл

GMAW (2WD)

0,8–1,6 (0,030–1/16)

2.0-4,0 (5/64-5/32)

0146025880

0146024881

•

•

•

•

Прижимной ролик с канавками и прокаткой

WireDimension

CoredWire, мм (дюйм.)

номер части

пила сингл

GMAW (2WD)

0,8–1,6 (0,030–1/16)

2,0-4,0 (5/64-5/32)

Вал для давления

ролик

0146025880

1

0146024881

1

02121

•

•

•

•

•

•

1

Используйте с валом для прижимного ролика #02121.

Контактная трубка D20 с одним проводом

Длина, мм (дюймы)

номер части

пила сингл

100 (4)

190 (7,5)

260 (10,2)

500 (19.7)

260 (10,2)

согнутый

0413510003

0413510002

0413510001

0413510004

0413511001

•

•

•

•

•

Сварка трением: все, что вам нужно знать