Кузнечная сварка | Мир ковки

Кузнечной сваркой образуют неразъемное соединение в результате действия кузнечного ударного инструмента на металл, находящийся в пластическом состоянии. Кузнечной сваркой в основном выполняют неразъемные соединения из низкоуглеродистых конструкционных сталей с содержанием углерода до 0,3%, так как при большем содержании углерода свариваемость стали резко ухудшается.

Получить качественное неразъемное соединение кузнечной сваркой можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих пленок к моменту ковки. Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и почти не применяется на заводах, где всегда имеются более эффективные методы сварки. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке поковок ручной ковкой кузнечную сварку применяют достаточно часто.

Технология выполнения, кузнечной сварки следующая.

Нагрев заготовок для кузнечной сварки осуществляют в горнах или печах. При этом требуется, чтобы в очаге не было лишнего топлива, а пламя должно быть не окислительным. Наилучшими видами топлива для горна при нагреве заготовок под кузнечную сварку является древесный уголь и кокс, в которых почти отсутствует сера, снижающая прочность сварного шва. Однако в большинстве случаев применяют каменный уголь с содержанием серы не более 1% и золы до 7%. Уголь для нагрева заготовок под сварку должен быть отборным, т. е. некрупным и хорошо просеянным, так называемый «орешек». Горн нужно хорошо очистить и засыпать в него столько угля, чтобы хватило для нагрева одной заготовки под сварку. Заготовки следует загружать в очаг только после того, как уголь хорошо прогорит и большая часть серы из него уже выделится.

Подготовленные к сварке концы заготовок нагревают до температуры, несколько большей температуры начала ковки.

Кузнечная сварка

Главным достоинством кузнечной сварки является ее технологическая простота. Горн и молоток, да еще горсть песка в руке опытного кузнеца — вот и вся технология. Главный же недостаток этой древнейшей технологии — невозможность сварки большинства легированных, более прочных сталей. Только железо и малолегированные стали могут применяться при изготовлении Дамаска с использованием кузнечной сварки. Окисные пленки, содержащие много хрома, не удаляются обычными флюсами, поэтому прочного соединения этим методом высокохромистых сталей добиться не удается.

Чтобы обойти этот «запрет» на применение высоколегированных сталей, для оружейной деятельности приходится использовать некоторые виды вакуумной технологии. Поскольку окисления предварительно зачищенных поверхностей при нагреве в вакууме не происходит, то становится возможной сварка высоколегированных, в том числе нержавеющих, сталей. Естественно, исполь-зование всех видов флюсов при этом становится излишним.

Известен метод диффузионной сварки в вакууме, разработанный профессором Н.Ф. Казаковым. По этому методу соединяемые пластины шлифуются, складываются стопкой, нагреваются в вакуумной камере и сдавливаются прессом. После выдержки раскаленных пластин под давлением в течение нескольких минут в результате диффузии элементов образуется прочное соединение. Сваренный таким образом пакет расковывается на пластины, которые снова шлифуются, свариваются и так до тех пор, пока не получится нужное количество слоев. Используя этот метод, можно изготавливать Дамаск из нержавеющих, быстрорежущих и иных высокопрочных сталей. Пожалуй, главный недостаток диффузионной сварки — большие отходы металла при шлифовке перед сваркой (до четверти пакета превращается в пыль за один цикл).

Пожалуй, главный недостаток диффузионной сварки — большие отходы металла при шлифовке перед сваркой (до четверти пакета превращается в пыль за один цикл).

Кузнечной сваркой называется процесс соединения кусков металла, нагретых до пластического состояния, с применением внешнего давления. Как известно, сталь, нагретая до определенной температуры, обладает пластическими свойствами; если температуру повысить настолько, чтобы поверхность нагреваемого куска приняла тестообразный вид, то такие два куска, будучи прижаты друг к другу, сварятся, т. е. образуют одно целое.

Энергичная проковка свариваемых частей является также основным условием доброкачественной сварки. При сварке нужно делать сильные и быстрые удары, так как только при этом условии удается достигнуть тесного соприкосновения между свариваемыми частицами при наивысших температурах. Кроме того, нагревание стали до сварочного жара вызывает крупнозернистое ее строение в нагреваемых местах. Сильная проковка измельчает зерно и этим улучшает качество свариваемого места изделия.

Следует помнить, что хорошая сварка удается только при достаточно высокой температуре, поэтому ее надо вести до конца при такой температуре. Это может быть достигнуто в том случае, если сварка ведется быстро.

Последняя операция сварки — отделка поверхности сваренного места — производится с помощью обжимок и обкаток, что зависит от конфигурации свариваемого изделия и от способа сварки.

Свариваемостью обладают не все металлы, например, свинец не сваривается. Далеко не все стали обладают хорошей свариваемостью. Чем меньше примесей содержит сталь, тем лучше она сваривается. Чистое железо способно свариваться хорошо, но всякая примесь в железе ухудшает это свойство. С увеличением содержания углерода в стали свариваемость ухудшается. Свариваемость понижается также с увеличением в стали фосфора, серы, хрома, меди и т. д. Содержание марганца в стали до 0,6—0,8% улучшает свариваемость, поэтому если в стали имеется марганец, то содержание углерода может быть повышено.

Рекомендуется следующее предельное содержание примесей в стали, при котором можно получить хорошую сварку: углерода 0,2—0,3%, но не более 0,5%; кремния не более 0,2%; марганца 0,6—0,8%; фосфора и серы как можно меньше, но не более 0,05%. Если требуется сварить сталь с содержанием углерода больше 0,2—0,3%, то к сварочному флюсу прибавляют опилки из мягкой стали, которые содержат небольшое количество углерода. В этом случае в месте сварки металл обезуглероживается, что и дает возможность сварить изделие.

Если требуется сварить сталь с содержанием углерода больше 0,2—0,3%, то к сварочному флюсу прибавляют опилки из мягкой стали, которые содержат небольшое количество углерода. В этом случае в месте сварки металл обезуглероживается, что и дает возможность сварить изделие.

Кузнечная сварка: особенности и преимущества, оборудование и расходные материалы

Кузнечная сварка – один из популярных способов соединения металлов, использующийся с глубокой старины. Несмотря на значительную трудоемкость и относительно невысокую прочность шва, метод популярен и в наши дни из-за простоты процесса, возможности соединения различных металлов, в том числе и нержавейки.

Что такое кузнечная сварка?

Кузнечная сварка металлов представляет собой процесс формирования прочного соединения металлических элементов под воздействием давления и высокой температуры. Нагретые до тестообразного состояния поверхности заготовок под ударами молота проникают одна в другую, шву придается требуемая форма.

Технология сварки подразумевает пошаговое проведение таких операций:

- подготовка поверхностей,

- нагрев до необходимой температуры,

- соединение кромок под ударами молота,

- проковка для придания готовому изделию требуемой формы.

Особенности

Соединение кузнечной сваркой возможно не для всех групп металлов. Хорошо поддаются термической диффузии изделия из низкоуглеродистых марок стали, плохая – у элементов из легированных, цветных металлов и их сплавов. Соединение ковкой чугуна вообще невозможно.

Процесс относится к достаточно сложным способам, требующим определенных знаний и навыков. Опыт играет особенную роль – для формирования прочного соединения важно не допустить перегрева поверхностей, равно как и недостаточного их прогрева.

Способы

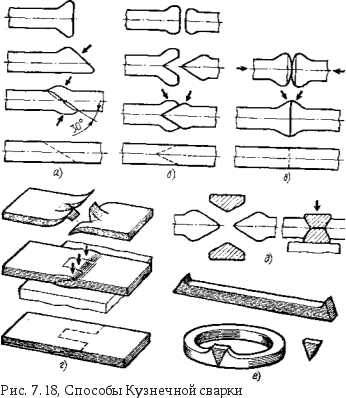

Соединение ковкой осуществляется несколькими методами:

- внахлест,

- впритык,

- встык,

- вразруб,

- в расщеп,

- кольцевой способ,

- с шашками.

Сферы применения

Несмотря на некоторые ограничения, связанные с прочностью сварочного шва, способ широко распространен у выполняющих ковку своими руками современных кузнецов.

Метод используется преимущественно для создания колец, обручей, подковки лошадей, изготовления изделий из полосовой стали.

Применение кузнечной сварки в промышленности широко не распространено, но

Оборудование и расходные материалы

Для выполнения сварочного соединения ковкой требуется специальное помещение – кузница, оснащенная следующим оборудованием и инструментом:

- горнами (стационарным и переносным),

- несколькими типами наковален, различающихся размерами и формой,

- клещами,

- мелким и крупным ударным инструментом (молотками молотами),

- емкостями для охлаждения заготовок и готовых изделий.

Будет полезен в работе и дополнительный инструмент – подставки, формы, скребки. Также нельзя забывать о пожарной и личной безопасности: следует приобрести огнетушитель, ИСЗ (плотный фартук и рукавицы, защитные очки).

Технология

Внахлестку

Прочный стык образуется за счет большей площади совместного проникновения металлов. Перед работой выполняется высадка концов элементов, контактная поверхность располагается под углом 300°. Детали накладываются одна на другую, совмещаются несильными ударами и проковываются с параллельной осадкой до нужной формы.

Вразруб

Метод подразумевает выполнение предварительной подготовки концов элементов. Один из них высаживается и нарубается зубилом вдоль, получившиеся части разрубаются под углом 300-400°. Второй конец первой детали заостряется так, чтобы можно было его вставить в разруб другого элемента. Между соединяемыми поверхностями для компенсации раздачи металла при нагревании вставляются тонкие пластины. Концы, очищенные после нагревания от флюса, сопрягаются и соединяются под сильными ударами молота. После небольшого охлаждения выполняется отделка.

Концы, очищенные после нагревания от флюса, сопрягаются и соединяются под сильными ударами молота. После небольшого охлаждения выполняется отделка.

Встык

Предварительное осаживание концов элементов не выполняется, оно происходит в процессе работы.

Изделия соединяются встык, прочный спай образуется под сильными ударами. Один из концов при этом остается холодным. По окончании работы производится вытяжка изделия.

В расщеп

Соединение по такой схеме применяется для листового металла. На небольшом удалении от кромок, полосы оттягиваются и надрезаются на 5-6 частей, укладываются с перекрыванием одна на другую, прогреваются и сковываются.

С шашками

Метод с шашками используется для крупных изделий.

Производится отковка концов на угол от 30 до 40°, из того же материала изготавливаются накладки под тем же углом и укладываются на концы. Место соединения прогревается и тщательно проковывается.

Кольцевая сварка

Заготовка заранее сгибается на роговой наковальне. Кончики отрубаются под одинаковым углом и разводятся в стороны для сопряжения и совместной сковки.

Кончики отрубаются под одинаковым углом и разводятся в стороны для сопряжения и совместной сковки.

Впритык

Осадка концов выполняется для создания запаса толщины металла. Он требуется для проковывания элемента не только по линии шва, но и во всех прогретых до температуры сварки местах.

Нагрев

Важнейшим условием получения надежного шва при кузнечной сварке является поддерживание требуемого для конкретного металла температурного режима.

Температура

Температура выставляется по цвету поверхности каления. По достижении требуемого нагрева необходимо сразу же приступать к ковке, потому как передержка ведет к пережогу металла и чрезмерному образованию окалины.

Избежать пережога помогает применение флюса, наносимого на изделие в процессе нагревания. Его можно приобрести в магазинах либо вымыть и просеять речной песок без содержания глины.

Важно! Для снижения образования шлака можно использовать заранее приготовленный состав: кузнечная бура смешивается с песком.

Проковка

По достижении требуемой температуры заготовки вынимаются из горна и укладываются на наковальню и соединяются легкими ударами молота. Затем сила ударов постепенно увеличивается с сохранением темпа. В результате заготовки прочно соединяются между собой.

Для равномерного выхода шлака из зоны соединения проковка выполняется от середины заготовки к кромкам.

После проковки опытные кузнецы вновь нагревают готовые изделия и повторно выполняют процедуру. При этом главное не перестараться – кузнечное соединение получается не таким прочным, как при сопряжении при помощи сварочного аппарата.

Отделка

В кузнечной сварке отделка применяется не всегда, а только в тех случаях, когда к соединенным изделиям предъявляются требования относительно внешнего вида.

Для отделки применяется специализированный кузнечный инструмент, так же может использоваться кварцевание, полировка либо патинирование.

Безопасность и правила хранения буры

Бура для ковки пожаро- и взрывобезопасна. Вещество является токсичным из-за небольшого содержания борной кислоты. Попасть в организм бура может через органы дыхания в виде пыли, при этом наблюдается раздражение слизистых оболочек.

Вещество является токсичным из-за небольшого содержания борной кислоты. Попасть в организм бура может через органы дыхания в виде пыли, при этом наблюдается раздражение слизистых оболочек.

Бура в больших количествах может привести к отравлению. Не рекомендуется в процессе выполнения работ принимать пищу, пить или курить. Не лишним будет и использование защитных очков, спецодежды, перчаток.

Бура должна храниться в закрытом помещении в заводской упаковке, хранение размолотого вещества россыпью не допускается. Срок хранения составляет 6 месяцев. Добыть ее своими руками можно в аптеке: декагидрат тетрабората натрия.

Техника безопасности

В процессе выполнения кузнечной сварки элементов в условиях производства или строительства на работающих воздействуют следующие вредные факторы:

- открытого пламени,

- искрения,

- повышенный температурный режим,

- химически активные вещества (флюс).

Рабочее место должно соответствовать требованиям техники пожарной безопасности, в процессе работы следует использовать средства защиты. Для оказания медпомощи на месте производства работ должна находиться аптечка.

Для оказания медпомощи на месте производства работ должна находиться аптечка.

Иван Аносов, сварщик, стаж работы – 30 лет: «Кузнечная сварка, несмотря на недостаточное внедрение в промышленное производство, востребована для мелкосерийного или единичного изготовления деталей. Экономичность и многообразие способов, возможность применения для соединения изделий из нержавеющий стали обуславливают популярность метода в небольших мастерских».

Про другие виды сварки читайте на нашем сайте:

- Особенности технологии механизированной сварки.

- Технология и принцип действия импульсной сварки.

- Особенности технологии электродуговой сварки.

- Сварка на электронно-лучевых установках.

Кузнечная сварка металла: технология, какой флюс использовать

Кузнечная сварка появилась на заре медного века, когда различные орудия труда, быта и оружие изготавливались из составных металлических частей. Даже сегодня можно еще встретить примеры ее применения в ручном варианте. Однако на производстве она практически не применяется, так как существует более совершенное специальное оборудование и методы.

Однако на производстве она практически не применяется, так как существует более совершенное специальное оборудование и методы.

Рассмотрим особенности сварной ковки более детально.

Общее описание

Кузнечной сваркой называется процедура скрепления деталей из металла путем нагрева их до возникновения пластичности в местах контакта и воздействия на них ударной нагрузкой. Технологию также можно классифицировать, как разновидность варки под давлением. Подобная обработка металлических изделий возможна только для стальных сплавов с низким содержанием углерода, а также прочих металлов с наименьшими показателями сопротивления деформации.

Процесс сварки ковкой состоит из нескольких основных стадий:

- Поверхности заготовок, подлежащих сварке, чистят и обрабатывают.

- Далее их разогревают до заданной температуры – металл должен приобрести тестообразное состояние.

- Затем подготовленные таким образом детали соединяют с помощью ударной нагрузки.

- В завершении производится поковка, придающая изделию необходимую форму.

Главнейшим условием достижения результата в ковочной сварке является доведение заготовок до заданной температуры. Так, для стали этот показатель равен порядка 1300-14000С. Опытные мастера всегда определяют уровень нагрева по цвету накала. В случае передержки поверхность металла может пережечься и образовать толстую окалину. Поэтому, как только деталь обретает заданный оттенок, ее сразу же подвергают обработке.

Область применения

Чаще всего кузнечную сварку используют в следующих областях:

- Художественная ковка.

Оформление различными изделиями из металла (решетками, орнаментами, перилами, мебелью, урнами, фонарными столбами и т. д.) фасадов, интерьеров, общественных мест.

Далеко не все автозапчасти можно найти на рынке – особенно на давно не производящиеся модели. На выход приходит кузнечная сварка – детали можно воссоздать по аналогии и чертежам.

- Изготовление сельхоз-инвентаря.

Вдали от крупных промышленных центров практически весь ручной металлический бытовой инвентарь для обработки полей, огородов, садов изготавливается путем ручной ковки и сварки.

- Производство оружия.

Изготовление авторского холодного оружия до сих пор происходит с применением ковочных технологий.

- Создание уникальных элементов водостока.

Это фактически самостоятельная отрасль художественной ковки, заменить которую другими способами невозможно.

До появления современных технологий сварная ковка являлась единственным способом скрепления металлических деталей. Сегодня она не потеряла своей значимости и если не применяется на сложных производствах, то в изготовлении элементов художественного оформления и во многих отраслях быта она занимает далеко не последнее место.

Плюсы и минусы

Применение кузнечной сварки имеет следующие преимущества:

- Возможность сваривания практически любых металлических сплавов.

- Благодаря щадящему нагреву удается сохранить все изначальные свойства металла, в том числе по составу. Чего нельзя утверждать, к примеру, о стандартной дуговой технологии.

- При соблюдении технологического процесса в месте соединения уменьшается зернистость материала, а также уничтожаются полые образования в швах.

- Доступное дешевое оборудование и расходные материалы.

- Требуется минимальное время для обработки изделий.

- Для освоения азов не требуется особых знаний и навыков.

Вместе с тем кузнечная сварка имеет и ряд недостатков:

- Большая длительность подготовительного нагрева заготовок.

- Низкая производительность.

- Повышенные требования мастерства к специалисту.

- Возможность дефектов при нарушении технологии – слабость шва, неоднородность осадки, пережог, непровар, низкая точность.

В конечном итоге сварка ковкой имеет больше плюсов, чем минусов в кустарном производстве при условии высокой квалификации мастера.

Описание технологии

При кажущейся на поверхностный взгляд легкости, кузнечная сварка – очень сложная технологическая процедура. Крайне важно правильно нагреть заготовки. Так в случае не доведения металла до нужной температуры произойдет непровар, а в противоположной ситуации – при перегреве – образуется пережог. В обоих вариантах шов будет некачественным, недолговечным и слабым.

Поэтому всем, кто хочет научиться своими руками сваривать ковкой, прежде всего необходимо начать с простейшей пробной работы. Хорошие мастера достигали умения годами, а некоторым знания передавались от предыдущих поколений.

Сама технология сварки ничем не отличается от ковки. Подготовленные должным образом детали, раскаленные до бела, накладывают в месте требуемого соединения и крепко сжимают. Далее укрепляется стык ударом молота. Затем удары идут ритмичные, частые с нарастанием силы – от центра к периферии. При этом чаще всего используют такие методы соединения, как в обхват, встык, внахлест, в расщеп и с шашками.

Оборудование и материалы

Для проведения полноценной кузнечной сварки применяется следующий набор оборудования и инструментов:

- Горн или автоген – для прогрева деталей до заданной температуры.

- Наковальни различных модификаций с неподвижной фиксацией в мастерской.

- Клещи – большие и малые.

- Молоты и прочее ударное оборудование – от слесарного молотка до пневмомолота.

- Емкости для размещения охлаждающих жидкостей.

- Средства пожарной безопасности и индивидуальной защиты.

Для уменьшения образования окалины, а значит, улучшения прочности и качества шва, применяется флюс. Его насыпают на прогретую заготовку перед процедурой. Далее он переходит в жидкую форму, обтекает рабочую область и предотвращает окисление. В его состав обязательно должны входить такие компоненты, как железосинеродистый калий, бура, борная кислота и хлорид натрия.

В его состав обязательно должны входить такие компоненты, как железосинеродистый калий, бура, борная кислота и хлорид натрия.

Кузнечная сварка- видео и соображения в контексте тематики сайта.

Сразу: все записи с видео по кузнечному делу, которые были и будут на сайте, можно найти по метке: кузнечное дело видео.

Теперь непосредственно к вопросу о сварке кузнечной.

Способы кузнечной (горновой) сварки и её применение

Горновая сварка ускоряет и облегчает работу, делает кузнечное производство более дешевым. Благодаря данной сварке производится легкое, и быстрое сваривание стали, с содержанием 0,15-0,25% углерода. Сталь, содержащая более 0,45% углерода, практически не поддается горновой сварке. Процесс данной сварки включает в себя подготовку горна, подготовку концов деталей сварки, нагрева, непосредственно сварки и проковки шва.

Подготовка горна в горновой сварке включает в себя зачистку горна от шлака и золы, а так же продувку горнового отверстия.

В зависимости от толщины поковок, которые подлежат сварке, различают следующие способы подготовки к сварке:

- -внахлёстку

- -в расщеп

- -с клёпкой

- -в разруб (в паз)

- -в стык

- -впритык.

При способе внахлёстку производят осаживание, вытягивание и скашивание нагретых концов изделий с толщиной до 100мм. Для центрировоной сварки необходима выпуклость скошенной поверхности изделия. При данном способе производят выжимание шлака от центра к краям.

При способе в расщеп и в замок производится осаживание концов, и разрубание одного из них. Применяется данная сварка при сваривании рессорной и инструментальной стали, со свариванием твёрдой стали в более мягкую.

При способе встык округляют и осаживают концы изделий, для выжимания шлаков из швов изделия при сварке. Применяется при невозможности использования первых двух способов.

Способ внахлёстку с клёпкой применяют при сваривании колец (звеньев цепи).

Способ впритык применяют при сваривании Т-образных изделий. При этом производят осадку концов, для запаса массы металла при отделке шва.

Сварку в разруб (в паз) применяется при условии толщины концов более 600мм. В этом случае разогревают и осаживают концы, при этом один разрубают, а другой вытягивается клином.

После подготовки концов данными способами производится их нагревание до температуры 1300 градусов. Это соответствует белому калению. В сварке используется чистая сталь, которая во время нагрева покрывается окалиной. Удаляется окалина флюсом, которым является мелкий чистый песок или бура. Флюсы сплавляются с окалиной, тем самым образуют легкоплавкий шлак, что уберегает сталь от окисления. Способ сварки, где применяется флюс, является более надёжным. В сварках разных марок применяются различные флюсы.

Малоуглеродистая сталь сваривается при помощи флюса, в состав которого входит речной песок с добавлением буры.

При сваривании стали, в которой имеется большое содержание углерода, используют добавление металлических опилок.

Нагретая до сварочного жара сталь очищается от шлака способом встряхивания или при помощи березовых прутьев. Затем на наковальне наносят лёгкие и частые удары ручником, а потом сильные кувалдой, доковывая стык до полной сварки. При этом следят, чтобы внутри шва не остался шлак. Ударами молотка производят его удаление.

Перед нагреванием металла до температуры сварки, его посыпают флюсом, и прибавляют дутьё. После разогревания свариваемых деталей, метал, пробуется на вязкость металлическим прутом. Прогрев считается достаточным, если прут вязнет в данном металле. Производят посыпание концов флюсом, исключая отбрасывание металлом искр, и нагревают до сварочного жара концы, увеличивая дутьё. После этого отбивают окалину заготовки на наковальне лёгкими ударами.

ПС.

Как известно, сейчас на сайте ковка-сварка идет опрос (см. справа в первой колонке). Также в группе в Контакте я задал вопрос: какие вопросы вас интересуют?

Если несложно, сформулируйте коротко, ответы на какие вопросы по кузнечному делу вы хотели бы получить (в виде статей, фото и видео на сайте https://kovka-svarka. net/ )

net/ )

Ответил Евгений, а точнее, он спросил о том, что его интересует:

кузнечная сварка на практике,пишут на эту тему много,но своими глазами не видел ни разу)))))

Отвечая Евгению, а также всем, кого интересует кузнечная сварка, публикую видео на эту тему, но со своей стороны хочу добавить и пояснить, как я отношусь к этой операции.

Когда у меня не было сварочного аппарата, и я не умел варить электросваркой, я хотел освоить кузнечную сварку. Но это очень сложный процесс, требующий навыков. Наверное, поэтому, а также видимо, в связи с доступностью электросварки, никто практически сейчас и не варит кузнечной сваркой.

Поэтому, скорее всего, опубликую эту заметку и это видео и больше к этой теме не вернусь.

Хотя, если кто-то захочет и пришлет свои материалы по кузнечной сварке, то я конечно не против опубликовать.

Итак, кузнечная сварка- видео:

Кузнечная сварка | Сварка металлов и материалов

Операцию получения неразъемного соединения ручной или машинной ковкой называют кузнечной сваркой. Этот метод относится к сварке давлением в твердом состоянии и заключается в сближении соединяемых поверхностей путем пластического деформирования на расстояние (2 … 4) х 10-8 см, при котором возникают межатомные силы притяжения. Получить качественное неразъемное соединение можно только при условии удаления с соединяемых поверхностей оксидных и других загрязняющих пленок. При сварке давлением это достигается приложением к свариваемым поверхностям давлений, достаточных для разрушения и удаления загрязняющих пленок и ликвидации всех неровностей на поверхностях заготовок. Таким образом, для осуществления кузнечной сварки металл заготовки должен обладать высокой пластичностью и низким сопротивлением деформированию, а соединяемые поверхности должны быть тщательно очищенными в момент пластического деформирования.

Этот метод относится к сварке давлением в твердом состоянии и заключается в сближении соединяемых поверхностей путем пластического деформирования на расстояние (2 … 4) х 10-8 см, при котором возникают межатомные силы притяжения. Получить качественное неразъемное соединение можно только при условии удаления с соединяемых поверхностей оксидных и других загрязняющих пленок. При сварке давлением это достигается приложением к свариваемым поверхностям давлений, достаточных для разрушения и удаления загрязняющих пленок и ликвидации всех неровностей на поверхностях заготовок. Таким образом, для осуществления кузнечной сварки металл заготовки должен обладать высокой пластичностью и низким сопротивлением деформированию, а соединяемые поверхности должны быть тщательно очищенными в момент пластического деформирования.

Недостатки кузнечной сварки

Кузнечная сварка не обеспечивает высокой надежности сварного соединения, малопроизводительна, пригодна лишь для ограниченного числа сплавов, требует высокой квалификации рабочего и редко применяется на заводах, где пользуются другими, более современными методами сварки (электродуговая, газовая, контактная и др. ) . Однако в полевых условиях, при ремонте неответственных деталей машин, при ковке сложных поковок ручной ковкой часто применяют кузнечную сварку.

) . Однако в полевых условиях, при ремонте неответственных деталей машин, при ковке сложных поковок ручной ковкой часто применяют кузнечную сварку.

Процесс получения неразъемного соединения кузнечной сваркой состоит из следующих основных элементов: подготовки заготовок к сварке; нагревания свариваемых частей заготовок; сварки заготовок пластическим деформированием; отделки заготовки в месте сварки и правки. Для качественного соединения требуется выполнение на всех этапах сварки определенных приемов и технологических режимов.

Похожие материалы

Кузнечная сварка и пайка – Осварке.Нет

Кузнечная сварка существовала с 4-3 тысячелетия до н. э по X-XIII век. Наиболее старые археологические доказательства существования кузнечной сварки нашли у остатков племен, живших на территории Украины и Бессарабии. Кузнечную сварку использовали для создания частей оружия, шипов, амулетов и нашивных бляшек. Применялась сварка меди.

Соединение железа делали неоднократным проковыванием частей кричного железа, выжимая шлак из криц. Так добивались соединения разных частей железа в железном веке.

Позже в Восточной Европе были найдены биметаллические кинжалы датированные VIII-VII веком до нашей эры. Ручку кинжала, его навершие и перекрестье выливали из бронзы. Лезвие делали из железа. Чтобы получить долгий меч необходимо было внахлестку соединить заготовки коротких криц.

Рис. 1. Биметаллические кинжалы изготовлены кузнечной сваркой

В эпоху скифов (VII-III вв. до н. э.) научились получать большую твердость режущей кромки меча благодаря науглероживанию металла. Для улучшения свойств лезвий применяли кузнечную сварку из разнородных металлов. Придавали необходимую форму орудию и увеличивали размеры.

Рис. 2. Скифские орудия

В этот период стали популярны ювелирные украшения из золота, серебра, бронзы. Для соединения частей ювелирного изделия применялась кузнечная пайка.

Известная скифская серьга найденная у кургана возле Феодосии была изготовлена пайкой. На серьге изображено четыре мчащиеся лошади с богиней Никой и другие фигуры.

На серьге изображено четыре мчащиеся лошади с богиней Никой и другие фигуры.

Болгарские племена освоили пайку свинцово-оловянистым припоем для соединения серебра, золота, бронзы. Также применяли кузнечную сварке для изготовления орудий труда и оружия

Сарматские племена использовали сварку из двух и более полос для создания мечей. Они использовали закалку и отпуск при изготовлении топоров, дротиков, мечей.

Рис. 3. Сарматские мечи и другие орудия

70% всех железных и стальных изделий в Древней Руси изготавливали с помощью кузнечной сварки. Для того чтобы изготовить замковую пружину приходилось соединить тонкие полоски из железа толщиной до 2 мм. Косы, серпы, резцы, мечи изготавливали соединением трех полос — стальная внутрь и железные наружу. Изредка встречались узоры, когда сваркой на клинок наносился рисунок. Для нанесения узоров и надписей применяли наварку из тонкой дамасской стали. У режущих орудий на железную основу приковывали стальное лезвие.

сварка | Типы и определение

Сварка , техника, используемая для соединения металлических деталей, обычно путем нагрева. Этот метод был открыт во время попыток придать железу полезные формы. Сварные лезвия были разработаны в 1-м тысячелетии нашей эры, самые известные из которых были произведены арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали, но полученная сталь была очень хрупкой.Техника сварки, которая включала прослойку относительно мягкого и вязкого железа с высокоуглеродистым материалом с последующей ковкой с молотком, позволила получить прочное и жесткое лезвие.

Этот метод был открыт во время попыток придать железу полезные формы. Сварные лезвия были разработаны в 1-м тысячелетии нашей эры, самые известные из которых были произведены арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали, но полученная сталь была очень хрупкой.Техника сварки, которая включала прослойку относительно мягкого и вязкого железа с высокоуглеродистым материалом с последующей ковкой с молотком, позволила получить прочное и жесткое лезвие.

В наше время усовершенствование технологий производства чугуна, особенно внедрение чугуна, ограничило сварку кузнецами и ювелирами. Другие методы соединения, такие как крепление болтами или заклепками, широко применялись в новых изделиях, от мостов и железнодорожных двигателей до кухонной утвари.

Современные процессы сварки плавлением являются результатом необходимости получения непрерывного соединения на больших стальных листах.Было показано, что клепка имеет недостатки, особенно для закрытых контейнеров, таких как бойлер. Газовая сварка, дуговая сварка и контактная сварка появились в конце XIX века. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны. К 1916 году кислородно-ацетиленовый процесс был хорошо развит, и применяемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. В этот период также была внедрена дуговая сварка плавящимся электродом, но изначально использовавшаяся неизолированная проволока приводила к хрупким сварным швам.Решение было найдено, обернув оголенный провод асбестом и переплетенным алюминиевым проводом. Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не применялась повсеместно до Второй мировой войны, когда острая необходимость в быстрых средствах строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые разработки.

Газовая сварка, дуговая сварка и контактная сварка появились в конце XIX века. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны. К 1916 году кислородно-ацетиленовый процесс был хорошо развит, и применяемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. В этот период также была внедрена дуговая сварка плавящимся электродом, но изначально использовавшаяся неизолированная проволока приводила к хрупким сварным швам.Решение было найдено, обернув оголенный провод асбестом и переплетенным алюминиевым проводом. Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не применялась повсеместно до Второй мировой войны, когда острая необходимость в быстрых средствах строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые разработки.

Сварка сопротивлением, изобретенная в 1877 году Элиху Томсоном, была принята задолго до дуговой сварки для точечного и шовного соединения листов.Стыковая сварка для изготовления цепей и соединения стержней и стержней была разработана в 1920-х годах. В 1940-х годах был введен процесс вольфрам-инертный газ с использованием неплавящегося вольфрамового электрода для выполнения сварных швов плавлением. В 1948 году в новом процессе с защитой от газа использовался проволочный электрод, который расходился во время сварки. Совсем недавно были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионная сварка, сварка трением и ультразвуковое соединение.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишись сейчасОсновные принципы сварки

Сварной шов можно определить как слияние металлов, полученное нагреванием до подходящей температуры с приложением давления или без него, а также с использованием или без использования присадочного материала.

При сварке плавлением источник тепла выделяет достаточно тепла для создания и поддержания ванны расплава металла необходимого размера. Тепло может поступать от электричества или от газового пламени. Сварку сопротивлением можно рассматривать как сварку плавлением, поскольку образуется расплавленный металл.

Твердофазные процессы позволяют получать сварные швы без плавления основного материала и без добавления присадочного металла. Всегда используется давление и обычно подается немного тепла. Теплота трения возникает при ультразвуковом и трении соединения, а при диффузионном соединении обычно используется нагрев в печи.

Электрическая дуга, используемая при сварке, представляет собой сильноточный низковольтный разряд, обычно в диапазоне 10–2000 ампер при 10–50 вольт. Столб дуги сложен, но, в общем, состоит из катода, который испускает электроны, газовой плазмы для проводимости тока и области анода, которая становится сравнительно более горячей, чем катод, из-за бомбардировки электронами. Обычно используется дуга постоянного тока (DC), но могут использоваться дуги переменного тока (AC).

Обычно используется дуга постоянного тока (DC), но могут использоваться дуги переменного тока (AC).

Общее количество энергии, потребляемой во всех сварочных процессах, превышает то, что требуется для создания соединения, потому что не все выделяемое тепло может быть эффективно использовано. Эффективность варьируется от 60 до 90 процентов, в зависимости от процесса; некоторые специальные процессы сильно отклоняются от этой цифры. Тепло теряется из-за теплопроводности через основной металл и излучения в окружающую среду.

Большинство металлов при нагревании вступают в реакцию с атмосферой или другими близлежащими металлами.Эти реакции могут быть чрезвычайно пагубными для свойств сварного соединения. Например, большинство металлов при расплавлении быстро окисляются. Слой оксида может помешать правильному связыванию металла. Капли расплавленного металла, покрытые оксидом, захватываются сварным швом и делают соединение хрупким. Некоторые ценные материалы, добавленные для определенных свойств, настолько быстро реагируют на воздействие воздуха, что осажденный металл не имеет того же состава, что и изначально. Эти проблемы привели к использованию флюсов и инертной атмосферы.

Эти проблемы привели к использованию флюсов и инертной атмосферы.

При сварке плавлением флюс играет защитную роль, облегчая контролируемую реакцию металла, а затем предотвращая окисление, образуя слой над расплавленным материалом. Флюсы могут быть активными и помогать в процессе или неактивными и просто защищать поверхности во время соединения.

Инертная атмосфера играет такую же защитную роль, как и флюсы. При сварке металлической дугой в среде защитного газа и вольфрамовой дугой в среде защитного газа инертный газ — обычно аргон — течет из кольцевого пространства, окружающего горелку, непрерывным потоком, вытесняя воздух вокруг дуги.Газ не вступает в химическую реакцию с металлом, а просто защищает его от контакта с кислородом воздуха.

Металлургия соединения металлов важна для функциональных возможностей соединения. Дуговая сварка иллюстрирует все основные характеристики соединения. В результате прохождения сварочной дуги образуются три зоны: (1) металл шва или зона плавления, (2) зона термического влияния и (3) неповрежденная зона. Металл сварного шва — это та часть соединения, которая была расплавлена во время сварки.Зона термического влияния — это область, прилегающая к металлу сварного шва, которая не была сварена, но претерпела изменение микроструктуры или механических свойств из-за высокой температуры сварки. Неповрежденный материал — это тот материал, который не был достаточно нагрет, чтобы изменить его свойства.

Металл сварного шва — это та часть соединения, которая была расплавлена во время сварки.Зона термического влияния — это область, прилегающая к металлу сварного шва, которая не была сварена, но претерпела изменение микроструктуры или механических свойств из-за высокой температуры сварки. Неповрежденный материал — это тот материал, который не был достаточно нагрет, чтобы изменить его свойства.

Состав сварочного металла и условия, при которых он замерзает (затвердевает), значительно влияют на способность соединения соответствовать эксплуатационным требованиям. При дуговой сварке металл сварного шва состоит из присадочного материала и основного металла, который расплавился.После прохождения дуги происходит быстрое охлаждение металла шва. Однопроходный сварной шов имеет литейную структуру со столбчатыми зернами, проходящими от края ванны расплава до центра сварного шва. При многопроходной сварке эта литая структура может быть изменена в зависимости от конкретного свариваемого металла.

Основной металл, прилегающий к сварному шву, или зона термического влияния, подвергается диапазону температурных циклов, и его изменение в структуре напрямую связано с максимальной температурой в любой заданной точке, временем воздействия и охлаждением. тарифы.Типы основного металла слишком многочисленны, чтобы обсуждать здесь, но их можно сгруппировать в три класса: (1) материалы, не подверженные влиянию тепла сварки, (2) материалы, упрочненные в результате структурных изменений, (3) материалы, упрочненные процессами осаждения.

Сварка вызывает напряжения в материалах. Эти силы вызваны сжатием металла сварного шва и расширением, а затем сжатием зоны термического влияния. Не нагретый металл накладывает ограничения на вышеуказанное, и, поскольку преобладает усадка, металл сварного шва не может свободно сжиматься, и в соединении создается напряжение.Это обычно называется остаточным напряжением, и для некоторых критических применений оно должно сниматься термической обработкой всего изделия. Остаточное напряжение неизбежно во всех сварных конструкциях, и если его не контролировать, произойдет искривление или деформация сварного соединения. Контроль осуществляется методами сварки, приспособлениями и приспособлениями, процедурами изготовления и окончательной термообработкой.

Остаточное напряжение неизбежно во всех сварных конструкциях, и если его не контролировать, произойдет искривление или деформация сварного соединения. Контроль осуществляется методами сварки, приспособлениями и приспособлениями, процедурами изготовления и окончательной термообработкой.

Существует большое количество разнообразных сварочных процессов. Некоторые из наиболее важных обсуждаются ниже.

»Информация о кузнечной сварке

Информация о кузнечной сварке

Сварка требует хорошего контакта металла с металлом. Все, что находится между ними, делает сварной шов слабым или неполным. Флюсование помогает удерживать кислород подальше от горячего металла, а также разъедает существующие оксиды.

Borax — создает толстое покрытие из расплавленного боросодержащего стекла, которое защищает осадок от кислорода в кузнечной атмосфере. Кстати, кузнечная горелка должна быть сбалансирована, чтобы не было избытка.Двадцать упряжек мулов и другая обычная бура — тетраборат натрия. Это борная кислота, которая реагирует с натрием с образованием соли. Делается это в водянистой смеси, а порошок из нее сушат. Часть воды все еще связана с кристаллом соли бора. Это называется гидратированный тетраборат натрия — также известный как бура. Вы можете запекать его при температуре 350F в течение нескольких часов, выгнать всю воду и сделать безводную бура, но она будет пытаться всасывать влагу из воздуха и повторно гидратировать. Поскольку при использовании в качестве сварочного флюса вода будет вытесняться, использование безводной буры для кузнецов / кузнецов не дает реальных преимуществ.

Это борная кислота, которая реагирует с натрием с образованием соли. Делается это в водянистой смеси, а порошок из нее сушат. Часть воды все еще связана с кристаллом соли бора. Это называется гидратированный тетраборат натрия — также известный как бура. Вы можете запекать его при температуре 350F в течение нескольких часов, выгнать всю воду и сделать безводную бура, но она будет пытаться всасывать влагу из воздуха и повторно гидратировать. Поскольку при использовании в качестве сварочного флюса вода будет вытесняться, использование безводной буры для кузнецов / кузнецов не дает реальных преимуществ.

Бура наносится на чистый и соединенный проволокой / сваренный вместе билет, когда он только нагревается до красного каления, нагревается еще немного до оранжевого диапазона и повторно наносится, а затем наносится снова в желтом диапазоне сварки. Он должен покрыть и растекаться по всей заготовке. Одна из вещей, которые бура помогает сварке, — разъедает любые оксиды, потому что она становится чем-то вроде расплавленной горячей кислоты.

Помещение большой металлической формы для запекания под заготовку во время встряхивания буры сохраняет излишки для дальнейшего использования.Емкость с дырками в верхней части, как банка сыра пармезан, отлично подойдет. Вам не нужно слишком много флюса, потому что он просто стекает по полу кузницы и разбрызгивается по комнате, как пылающие метеориты, когда вы устанавливаете сварной шов, но убедитесь, что заготовка полностью покрыта при нагреве сварки. Убедитесь, что сварочные удары начинаются с одного конца и от центра к краю, иначе вы не выгоните всю буру из слоев. Захваченная бура создаст дефект сварного шва, который невозможно исправить. Это, наверное, главный недостаток новых кузнецов.Другой проблемой являются пылающие метеоры, направляющиеся к вашей промежности (и всему, что находится в пределах 10 футов).

Абразивы и экраны — Многие древние техники используют такие вещи, как зола, обертывание бумагой, угольный порошок, мелкий флюорит или кварцевый песок и мелкие глины в суспензии для покрытия металла и облегчения сварки. У них все еще есть сторонники сегодня, но в большинстве случаев они были заменены более совершенным оборудованием и материалами.

У них все еще есть сторонники сегодня, но в большинстве случаев они были заменены более совершенным оборудованием и материалами.

Углеродная сварка — это более новый и популярный метод производства дамасковых сварочных аппаратов.После сборки заготовку хранят в ведре с небольшим количеством углеводорода, чтобы весь кислород не касался поверхностей. Поскольку он проникает в мельчайшие пространства за счет капиллярного действия, он покрывает и защищает всю заготовку. Керосин и жидкости типа очистителя тормозов являются самыми популярными жидкостями. Когда заготовка готова к сварке, ее вынимают из ведра (которое надежно закрыто), на мгновение осушают и помещают в кузницу. Жидкость сгорает, оставляя УГЛЕРОД — именно то, что нам действительно нужно в промежутке между сварными швами.Это немного увеличит содержание углерода в сварных поверхностях (из-за чего линия травления станет немного темнее), а также поглотит весь кислород вокруг. От первоначальной установки сварного шва в течение следующих плавок, если заготовка не остынет ниже уровня черного, не будет образовываться оксидов между слоями, и все это дает очень надежно сваренную заготовку. При складывании и вытягивании заготовки до и после каждой вытяжки используют проволочную щетку. Заготовку подвергают горячей резке в конце плавки, очищают щеткой, повторно нагревают, снова чистят щеткой, складывают и сваривают.Если все делается на красном огне или выше, достаточно использовать небольшое количество буры при складывании.

При складывании и вытягивании заготовки до и после каждой вытяжки используют проволочную щетку. Заготовку подвергают горячей резке в конце плавки, очищают щеткой, повторно нагревают, снова чистят щеткой, складывают и сваривают.Если все делается на красном огне или выше, достаточно использовать небольшое количество буры при складывании.

Сухая сварка

Более новый и набирающий популярность метод — это сухая сварка. Он сваривает заготовку таким образом, чтобы кислород не попадал внутрь заготовки. Это делается путем очистки стержней, их штабелирования и плотного зажима в тисках, а также сварки всех швов. Современные доступные сварочные аппараты TIG и MIG сделали это возможным уже сегодня. После полной сварки заготовка обрабатывается, как и любая другая заготовка из дамасской стали.Это очень хорошая система для изготовления длинной заготовки сан-май для большого ножа или меча.

Если вы свариваете заготовку с углеводородным флюсом или флюсом буры, вы начинаете с зажатой заготовки, а затем свариваете вместе только углы или концы и, возможно, полосу посередине.

Сварка канистры

Другим распространенным способом сухой сварки является размещение штабелированной заготовки в квадратной трубе или коробке с закрытыми концами. Прутки разрезаются, чтобы плотно прилегать к трубе или коробке, уложены стопкой целиком, а конец приварен.Некоторые проделывают крошечное отверстие в углу, чтобы выходили газы, но, насколько я слышал, большинство просто хотят, чтобы оно было полным и герметичным. Существуют всевозможные методы, такие как обертывание заготовки листом бумаги, покрытие внутренней части тубуса / коробки белой или титановой краской и распыление на внутреннюю часть WD-40. Это более подробное руководство, но они являются частью процесса.

После запечатывания заготовка может оставаться на месте, пока вы не будете готовы нагреть ее до температуры сварки и перенести на молоток или пресс.После полной сварки твердого тела (вы услышите и почувствуете разницу) контейнер / ящик разрезают или шлифуют, а заготовку уменьшают, обрабатывают, складывают и т. Д. Как обычно.

Д. Как обычно.

Порошок дамасский

Как часть метода канистры, тонкоизмельченная сталь часто добавляется к стали в канистре. Это заполняет пространство на 100% и в противном случае делает узор невозможным.

Это метод изготовления мозаичного дамаска. «Дамасский ящик для мусора», сделанный из старых сверл, колючей проволоки, мотоциклетной цепи, шарикоподшипников, пружин и любых других стальных изделий, которые вы только можете придумать, изготавливают таким образом.Действительно крутой дамаск, который часто называют «бактериями», делают из небольших шарикоподшипников разного размера и коротких обломков старых сверл (используйте как твердую, так и крутящуюся часть). Узор заканчивается спиралями, стержнями и кругами.

советов по кузнечной сварке — Кузнечное дело, общие обсуждения

Джеральд, Спасибо за информацию в паспорте безопасности.

Я не упомянул силу ударов молотка в своем посте выше. По моему опыту я использовал относительно легкие удары молотка, чтобы начать сварку, примерно полдюжины или около того. Ключевое слово здесь — «относительный». Легкий удар по квадрату 3/4 дюйма имеет большую силу, чем легкий удар по квадрату 3/8 дюйма. Как кузнец, а не металлург, я думаю, что причина более легких ударов в том, чтобы добиться первоначальной сплоченности. Как только части соединятся, вы сможете бить сильнее. Если вы ударите слишком сильно прямо из огня, есть шанс, что лица шарфа будут «рассекаться» (раздвигаться), а не сцепляться. Некоторые из нас испытали это при сварке внахлест, когда кусок с другой стороны наковальни при ударе разбрызгивается по комнате.Иногда это происходит из-за слишком сильного удара по стали. Конечно, есть и другие причины; например, на шарфе могут остаться окалина и грязь, даже если вы покрыли флюсом.

Ключевое слово здесь — «относительный». Легкий удар по квадрату 3/4 дюйма имеет большую силу, чем легкий удар по квадрату 3/8 дюйма. Как кузнец, а не металлург, я думаю, что причина более легких ударов в том, чтобы добиться первоначальной сплоченности. Как только части соединятся, вы сможете бить сильнее. Если вы ударите слишком сильно прямо из огня, есть шанс, что лица шарфа будут «рассекаться» (раздвигаться), а не сцепляться. Некоторые из нас испытали это при сварке внахлест, когда кусок с другой стороны наковальни при ударе разбрызгивается по комнате.Иногда это происходит из-за слишком сильного удара по стали. Конечно, есть и другие причины; например, на шарфе могут остаться окалина и грязь, даже если вы покрыли флюсом.

На рынке есть еще один флюс, который мне нравится: Black Magic.

Рассказ. В 1982 году я был главным представителем штата Квадрат в усадьбе Студебеккер в Типп-Сити, штат Огайо. Я встретил тогдашнего владельца Anti-Borax Company, парня, создавшего Climax, Cherry Heat и E-Z Weld. О чем они думали, когда придумали эти имена? Есть ли у них сексуальный подтекст или это только у меня? Во всяком случае, он сказал, что все три названия бренда — всего лишь уловка.Все они вышли из одной бочки. Когда он сказал мне это, он рассмеялся как черт. Он сказал, что какой-то SWORE от Cherry Heat, сказав, что было лучше, чем E-Z. И все же они были такими же!

О чем они думали, когда придумали эти имена? Есть ли у них сексуальный подтекст или это только у меня? Во всяком случае, он сказал, что все три названия бренда — всего лишь уловка.Все они вышли из одной бочки. Когда он сказал мне это, он рассмеялся как черт. Он сказал, что какой-то SWORE от Cherry Heat, сказав, что было лучше, чем E-Z. И все же они были такими же!

Владелец сказал, что когда он покупал компанию, тот специальный шлак, который они использовали, хранился в огромном чане. Продавец дал ему небольшую бумажку с формулой на тот случай, если у него закончатся запасы. Несколько лет назад настал день, когда он сбежал. Пробовал продублировать шлак, но безуспешно.Формула на бумаге была подделкой! Он был в бешенстве. Он связался с химиками и кузнецами, которые могли бы ему помочь. В течение нескольких месяцев розничным торговцам не поступало никаких поставок. В конце концов, они придумали работающую формулу потока, и где-то по ходу дела компания получила название Superior. Это правда, что новая версия E-Z не совсем такая же, как старая, но я лично считаю, что она работает так же хорошо.

Buena Suerte,

Фрэнк Терли Терли Кузнечная и кузнечная школа: дедушка кузнечных школ

штампованных бит: кузнечная сварка?

Это время от времени возникает.Как на самом деле работает кузнечный шов (сварка молотком) ?

Для начинающего кузнеца это один из навыков, которому чрезвычайно сложно овладеть. Частично это связано с тем, что метод включает в себя надлежащую подготовку, способность визуально определять температуру и очень точное управление молотком — все вместе для получения правильных результатов.

Что сбивает с толку — то, что на самом деле происходит , обычно плохо понимается. Существует очень много неверной или вводящей в заблуждение информации.(1)

Так что меня заинтересовало, когда Оуэн Буш из Великобритании задал следующий вопрос. (Кстати, Оуэн, безусловно, тот, кого * я * считаю настоящим мастером в своей области. Особенно как кузнец, но также как тот, кто плавит железные цветы.) (2)

Почему углеродистая сталь может свариваться ковкой при более низких температурах, чем низкоуглеродистая сталь или кованое железо ... У меня есть несколько идей … Возможно, она физически тверже, чем низкоуглеродистая сталь или кованое железо, и к ней прилагается большее усилие. соединение штампованных деталей, в отличие от пластической деформации.Или что углерод в углеродистой стали реагирует, чтобы уменьшить окисление в микроклимате кузнечного шва … или что-то еще … Мне были бы интересны ваши мысли?

Джесвс Эрнандес отвечает. (Джесвс — один из самых умных людей, которых я знаю, он принадлежит к группе Early Iron.) (3)

Давайте посмотрим на эти две концепции. Диффузионная сварка в твердом состоянии и сварка в жидком состоянии. По определению, если это называется процессом сварки ТВЕРДЫМ СОСТОЯНИЕМ (например, кузнечным сварным швом), тогда не будет жидкости (ацетилен, MIG) и присадочного металла (пайка).Соединяемые металлы могут быть одинаковыми или разными. Как следует из названия, процесс соединения двух металлов включает в себя ДИФФУЗИЮ. В идеале контактные поверхности должны быть как можно более гладкими и свободными от загрязнений.Тепло и давление применяются в течение определенного времени. В идеале это должно быть сделано в вакууме или в атмосфере инертного газа для металлов, которые легко образуют оксиды. Что происходит на уровне поверхности, так это то, что обе поверхности контактируют друг с другом, сначала соприкасаясь друг с другом небольшими выступами и впадинами поверхности (потому что даже гладкие полированные поверхности имеют определенную шероховатость).Эти крошечные вершины деформируются и соединяются вместе. Технически это называется CREEP. Температура и давление ускоряют ползучесть до тех пор, пока металлы (ну… атомы) не пройдут через точки соприкосновения и первоначальные зазоры, и останутся только пузыри. Наконец, больше материала начинает распространяться между поверхностями, закрывая пузыри и создавая связь. Полученное твердое тело не будет иметь зазоров, и если тот же материал соединяется, микроскопически не будет видимой линии соединения. Все это — хорошая и прочная непрерывная металлическая связь, в отличие от ковалентной, ионной или слабой молекулярной связи, такой как лондонская дисперсия или диполь-дипольные силы.

Одним из преимуществ твердотельной диффузионной сварки является возможность соединения разнородных материалов. Некоторые из его ограничений включают то, что при подготовке поверхности требуется большая осторожность. Окисление и / или загрязнение поверхностей уменьшило бы прочность соединения, и диффузионное связывание металлов со стабильными оксидными слоями очень трудно. К счастью для нас, у некоторых металлов и сплавов (например, стали, с которой мы работаем) оксидные пленки растворяются / разлагаются / разламываются во время соединения, и поэтому контакт металл-металл может быть легко установлен на границе раздела.Когда оксидная пленка устойчива, соединение не так просто сформировать. Все вы в какой-то момент испытали это. Все вы сварили сталь, у которой были не очень чистые и гладкие поверхности. И все же это сварилось. И у них были неудачные сварные швы даже с чистыми и гладкими поверхностями, потому что на поверхности неожиданно образовался неприятный стабильный оксидный слой.

Хорошо, теперь. Я приближаюсь к тому, что, на мой взгляд, происходит при сварке низкоуглеродистой стали с более углеродистой сталью. Для этого мне нужно представить новую концепцию: переходное диффузионное соединение жидкой фазы.

Это не диффузионное связывание жидкости, и оно не является твердым, но технически считается твердым, поскольку граница раздела между жидкостью образуется только временно, и жидкость затвердевает, прежде чем остынет. Это означает, что он затвердевает при температуре сварки. Диффузионное связывание в жидком состоянии основано на образовании жидкой фазы на соединении. Эта жидкая фаза заполняет зазоры на поверхности и в конечном итоге затвердевает, облегчая сцепление. Я думаю, именно это происходит, когда в одной из свариваемых сталей присутствует более высокий уровень углерода.Углерод снижает температуру плавления, поэтому может возникать переходная жидкая фаза, способствующая диффузионной связи.

Один из моих источников, где я могу найти что-нибудь подобное, — это всегда превосходная книга «Iron, Steel & Swords» от Helmut Foell .

Ниже приводится отрывок из записи «первого уровня»: 6.2.3 Сварка молотком и огнем (4)

Ниже приводится отрывок из записи «первого уровня»: 6.2.3 Сварка молотком и огнем (4) Теперь рассмотрим контактную сварку стали. У нас, конечно, нет атомарно плоских поверхностей, сталь всегда покрыта тонким (несколько нанометров) оксидом, и ориентации кристаллов не совпадают, потому что это в любом случае поликристалл.

| 1) При комнатной температуре 2) «полированная плоская» 3) «идеально гладкая» — зернистая структура (a) | | |

Если теперь нагреть сталь до раскаленных температур на воздухе и, следовательно, в кислороде, она просто сгорит, образуя сравнительно толстые оксиды железа, называемые «окалиной». Чешуя может стать довольно толстой; вы можете получить доли миллиметра за считанные минуты!

Если вы поднесете покрытую окалиной сталь к тесному контакту, ничего особенного не произойдет.Однако, если вы поместите утюг в восстанавливающую часть огня (глубже внутри), в отличие от окисляющей части (больше в верхней части пламени), вы минимизируете образование накипи. Если вы также засыпаете горячую сталь мелкозернистым «песком», содержащим диоксид кремния (SiO2), вы можете разжижить окалину. Если теперь вы сильно ударите молотком по двум частям, жидкость вытечет из швов, и атомы железа вступят в тесный контакт. Остальное сделает много тепловой энергии. Атомы железа будут двигаться и связываться с другими атомами железа.Сварка достигнута.

Если оставить материал достаточно горячим в течение некоторого времени, зерна вырастут. Границы зерен, образовавшиеся при сварке, таким образом перемещаются и становятся неузнаваемыми среди других. Взятые вместе, существует множество причин, по которым вам нужно выполнять сварку молотком при повышенных температурах.

Кузнечная сварка — Правила

| «Классическое» изображение Forge Welding (но камера видит иначе, чем ваш глаз!) |

Итак — от теоретического к практическому:

1) ЧИСТЫЙ

Как видно из приведенных выше описаний, вы не можете плавить оксид.

Поэтому перед началом работы удалите оксид с поверхностей. Да — невозможно удалить весь оксид до микроскопического уровня (если только вы не работали вне обычного воздуха!). Но самый простой способ улучшить свои сварочные способности — это отшлифовать эту шкалу пламени перед началом работы.

Поэтому перед началом работы удалите оксид с поверхностей. Да — невозможно удалить весь оксид до микроскопического уровня (если только вы не работали вне обычного воздуха!). Но самый простой способ улучшить свои сварочные способности — это отшлифовать эту шкалу пламени перед началом работы. 2) FLUX

См. Очистка

Если вы не удерживаете кислород — у вас есть огненная шкала (которая не плавится).

Флюс, как указано выше, разжижает (минимальную?) Окалину, которая все еще присутствует, а также помогает удерживать возможную «грязь» от вашего огня — но также уносит любую из них под ударом молота.

Здесь возникает путаница, потому что старинное кованое железо на самом деле может «самотекаться». Это связано с тем, что внутри кованого железа всегда остается некоторое количество шлака в процессе его создания. Кованое железо хорошего качества будет иметь его меньше, поэтому может потребоваться добавление флюса. Для всех современных сталей требуется флюс .

Обратите внимание, что это ставит в невыгодное положение любого, кто работает с пропаном. Флюс из буры, обычно используемый в Северной Америке, полностью разъедает большинство материалов футеровки кузнечных изделий.Литой огнеупорный пол хорошего качества может уменьшить это повреждение, но с более высокой стоимостью.

Флюс из буры, обычно используемый в Северной Америке, полностью разъедает большинство материалов футеровки кузнечных изделий.Литой огнеупорный пол хорошего качества может уменьшить это повреждение, но с более высокой стоимостью.

3) FIRE Control

См. Снова «Очистка»

Как предупреждает Гельмут, во время нагрева вы должны стараться удерживать металл в идеальной восстановительной атмосфере. Для твердого топлива это означает:

- — внутри надлежащего пожара «пещеры»

- — уравновешивающий воздушный поток для создания идеального тепла без дополнительной подачи воздуха (кислорода)

- — сварка на чистом свежем огне (избегая избытка золы)

Обратите внимание, что это ставит любого, кто работает с пропаном, в невыгодное положение (опять же). Это потому, что, если у вас нет а) очень хорошей кузницы и б) тщательно отрегулированной топливно-воздушной смеси, вы наверняка получите быстрое и чрезмерное образование накипи в газовой кузнице.

| Стопка Bloomery Iron, нагрев для кузнечной сварки (обратите внимание на однородный цвет) |

Вам нужно, чтобы металл стал достаточно горячим, чтобы деформировать его под действием ударов молотка, чтобы сплавить детали, как описано.

НЕ «пока вы не увидите искры» !!! (В этот момент вы фактически сжигаете металл, повреждая его структуру. Это нормально для подков, но не для критических работ.)

Насколько жарко достаточно жарко?

Извините, вот где вам пригодится опыт.

«Мне пришлось узнать, как должна выглядеть правильная температура на поверхности» — это простая истина:

- — идеальная температура варьируется в зависимости от типа стали (см. Исходный вопрос Оуэна)

- — есть отношение к молотковой технике (см. Ниже)

Это означает, что внутренняя часть массы

температура должна быть примерно такой же, как и снаружи. Учитывать

что это означает во время цикла нагрева. Слишком быстрое нагревание приведет к

перегреть поверхности (сжечь) до того, как центр масс достигнет

эффективная температура кузнечной сварки. (5)

Это означает, что внутренняя часть массы

температура должна быть примерно такой же, как и снаружи. Учитывать

что это означает во время цикла нагрева. Слишком быстрое нагревание приведет к

перегреть поверхности (сжечь) до того, как центр масс достигнет

эффективная температура кузнечной сварки. (5)Очевидно, необходимо уметь наблюдать за металлической поверхностью . НЕЛЬЗЯ делать это незащищенным глазам! Как минимум, подходящие защитные очки из дидима. В идеале более темные защитные линзы.(6)

5) Hammer TECHNIQUE

- — Скорость: металл будет достаточно горячим, чтобы эффективно плавиться в течение очень короткого времени. Таким образом, эти удары молотка нужно очень быстро наносить на всю свариваемую поверхность.

- — Размещение: помните, что флюс служит для вымывания оксидного шлака и грязи, а также должен быть вытеснен сам. Таким образом, расположение отдельных стоек необходимо:

- — работа от складок до открытых краев

- — обработка от центра к внешним краям

- — Сила: вам нужно ударить «достаточно сильно, чтобы соединить части».

Не больше, не меньше. Если не ударить достаточно сильно, флюс / шлак не вытеснится. Или, при необходимости, заставьте детали вступить в интимный контакт. Но в то же время этот металл чрезвычайно мягкий и пластичный при эффективных температурах кузнечной сварки. Слишком сильный удар просто сильно исказит материал, не достигнув желаемой формы.

Не больше, не меньше. Если не ударить достаточно сильно, флюс / шлак не вытеснится. Или, при необходимости, заставьте детали вступить в интимный контакт. Но в то же время этот металл чрезвычайно мягкий и пластичный при эффективных температурах кузнечной сварки. Слишком сильный удар просто сильно исказит материал, не достигнув желаемой формы. - — Проникновение: это, безусловно, связано со всем вышеперечисленным. Обычно тяжелый молот применяет более эффективное усилие по всей массе. Но ценой ограничения необходимой скорости и сокращения количества отдельных штрихов.

Очевидно, здесь пригодится личная молотковая техника.

Лично я обычно запускаю свой первый курс ударов молотком своим (стандартным) молотком 800 г, что позволяет мне работать по всей поверхности штабеля с большой скоростью и очень хорошо контролировать отдельные удары. Это, по крайней мере, сваривает детали прихваточными швами, удаляя весь флюс / шлак. Затем я беру вторую плавку. Поскольку детали теперь хотя бы слабо сплавлены, намного легче обеспечить постоянную температуру повсюду.

Затем я переключаюсь на более тяжелый (для меня 1000 г) молоток для второго сварного шва. Я не могу переместить это так быстро, но цель здесь — обеспечить эффективное проникновение через всю массу.

Затем я переключаюсь на более тяжелый (для меня 1000 г) молоток для второго сварного шва. Я не могу переместить это так быстро, но цель здесь — обеспечить эффективное проникновение через всю массу. Если я работаю с более крупными заготовками, я снова сделаю следующую последовательность действий до температуры сварки. Теперь перехожу на пневмомолот. Это не только обеспечивает полное проникновение и сплавление заготовки, но и позволяет быстро вытаскивать блок для следующей серии «растягивания и штабелирования».

| Некоторые заготовки, сваренные по шаблону, готовые для штамповки в лезвия.Всего от 150 до 200+ «слоев». |

а) иллюстрация, украденная из журнала «Iron, Steel & Swords»

1) Однажды я видел демонстрацию кузнеца с «хорошо известной фамилией». Где намеренно, один за другим, нарушил все «правила» кузнечной сварки. С повторяющимся слоганом: «Видите, вам не нужно . ..».

..».

Я был в ярости.

Конечно, при наличии значительных навыков и обширного опыта, вы, , могли бы добиться эффективного сварного шва после нарушения одного из действующих правил.Но чтобы продемонстрировать начинающим кузнецам, что эти правила не важны, общий результат заключался в том, чтобы эффективно мистифицировать способности одного человека. Никого не учить еще технике.

2) Образец, иллюстрирующий работу и процесс Оуэна:

Обратите внимание, что это «высокое искусство» * рекламное * видео.

Также посмотрите элементы работы, взятые из традиционных японских методов.

3) К сожалению, веб-сайт Jesvs не работает (потеря, так как там было много полезной информации). Он все еще поддерживает хорошую группировку обучающих видео на YouTube.

4) Как и весь контент на ‘ Железо, сталь и мечи », это только отправная точка для более глубокого обсуждения этой темы!

5) Это, в основном, причина того, почему мечи эпохи миграции обычно имеют девятислойную композицию (а иногда и семь или одиннадцать). Если вы возьмете тарелки шириной от 1 до 1 1/2, каждая примерно 3/16 толщины, и сложите их? Полученная свая будет примерно квадратного сечения. Это позволяет теплу равномерно проникать в штабель для наиболее эффективной кузнечной сварки. (Ничего «мистического» в номере нет — извините!)

Если вы возьмете тарелки шириной от 1 до 1 1/2, каждая примерно 3/16 толщины, и сложите их? Полученная свая будет примерно квадратного сечения. Это позволяет теплу равномерно проникать в штабель для наиболее эффективной кузнечной сварки. (Ничего «мистического» в номере нет — извините!)

6) Лично я всегда ношу в кузнице дидимиевые очки, особенно при работе с углем. * Для кузнечной сварки я добавляю пару сварочных линз с оттенком 3,5, которые я установил на «откидывающееся» крепление. Это позволяет мне легко (и безопасно!) Наблюдать за металлической поверхностью внутри (тоже!) Светлой кузницы.Затем я могу перевернуть их, чтобы я мог правильно видеть удары по наковальне.

С пропановой кузницей — ваши потребности, конечно, могут быть разными.

* Исключение составляет обучение. Я не предоставляю студентам дидимиум линзы (на короткий срок обучения). Мне нужно «видеть то, что видят они», поэтому просто наденьте свои обычные защитные очки.

** ДОПОЛНЕНИЕ **

После публикации этой статьи у меня был прямой комментарий от моего старого друга (и товарища-ремесленника-кузнеца) Дэвида Робертсона из Hammer & Tongs Studio

Прочитал твой пост.В основном имеет смысл см. Также: http://www.phase-trans.msm.cam.ac.uk/2005/Amir/bond.html

Что такое кузнечная сварка и как она работает? — Мастер сварки

Сварка — важный аспект как в области машиностроения, так и в области механической обработки. В этом цифровом мире существует множество процессов сварки, которые применяются на практике. Они могут быть ручными или полностью автоматическими. Сегодня мы познакомимся со всей концепцией кузнечной сварки. Итак, следите за обновлениями.

Что такое кузнечная сварка?По сути, кузнечная сварка — это процесс сварки в твердом состоянии, при котором две металлические детали сначала нагреваются, а затем соединяются.Во время этой техники сварки также выполняется процесс ковки. Считается старейшим методом сварки. В прошлом веке этот процесс сварки выполнялся в основном вручную. Но поскольку технология развивается день ото дня, была изобретена автоматическая кузнечная сварка.

Источник изображения

ИсторияЭта технология сварки является первым типом сварочного процесса, который когда-либо был открыт человеком.Он был основан примерно в 1800 году до нашей эры в Анатолии. В современном мире Турция считается важнейшим компонентом Анатолии.

Также читают:

Процесс электронно-лучевой сварки — оборудование, принцип работы со схемой

Сварка взрывом — оборудование, типы, работа, преимущества и недостатки с применением

Процесс термитной сварки — основные части, принцип работы с приложением

Принцип работыТочный принцип работы кузнечной сварки, который вы должны знать:

При этой технике сварки две металлические детали нагреваются ниже их температуры плавления.Можно также сказать, что металлы нагреваются таким образом, чтобы они достигли своего пластичного состояния. Обычно эта температура нагрева ниже 1000 ºC. Но для некоторых металлов эта температура нагрева может быть выше 1000 ºC. Эта температура нагрева может варьироваться от металла к металлу. Таким образом, здесь следует проявлять осторожность, чтобы вы не нагревали детали или металл выше температуры плавления, а просто нагревали его таким образом, чтобы он достиг своего пластичного состояния. Что после нагрева металлических деталей? После того, как процесс нагрева завершен, выполняется процесс молотка.Металлические детали забиты таким образом, что они будут подвергаться процессу диффузии. Иногда вместо удара к металлическим деталям прилагается внешнее усилие, так что они идеально соединяются. Независимо от того, прикладываете ли вы внешнюю силу или выполняете удар молотком, следует позаботиться о том, чтобы на стыке образовался прочный сварной шов. Возможно, что при использовании этой техники сварки на поверхности сварного шва может произойти окисление. Итак, чтобы предотвратить это окисление, используется флюс.

Изображение выше поможет понять, как работает эта сварочная техника. Здесь вы можете видеть, что две металлические части сначала нагреваются, а затем молоток используется для соединения двух металлических частей.

Чтобы лучше понять кузнечную сварку, посмотрите видео:

Ниже приведены некоторые колебания температуры для разных металлов:

- Для кованого железа: В случае кованого железа температура нагрева должна быть чуть ниже 1290 ºC

- Для высокоуглеродистой и легированной стали: Для этого температура должна находиться в диапазоне от 1100 ºC до 1140 ºC

- Для мягкой углеродистой стали: Температура должна быть в пределах от 1250 ºC до 1300 ºC.

Ниже перечислены инструменты или оборудование, которые вам понадобятся во время кузнечной сварки:

- Молот

- Латунь

- Манометр Блэка Смита

- Флюс

- Наковальня

Также читают:

Сварка трением с перемешиванием — принцип работы, преимущества и недостатки применения

Процесс ультразвуковой сварки — принцип работы, детали, преимущества и недостатки применения

Сварка сопротивлением — принцип, работа и применение

ЗаявкаНекоторые из лучших применений кузнечной сварки:

- Такой процесс сварки используется для изготовления коленчатого вала.

- Он играет важную роль в аэрокосмической промышленности. Большинство частей самолета соединены кузнечной сваркой

- Многим из нас нравится как форма, так и конструкция стволов ружья. И эта техника сварки также используется при производстве стволов для ружей.

- Велосипеды, на которых мы ездим ежедневно, также производятся с помощью этой техники сварки.

- Как упоминалось выше, в настоящее время открыта концепция автоматической кузнечной сварки.Такая сварка используется в автомобильной промышленности. С помощью такой сварочной техники создаются все виды техники, относящиеся к сельскому хозяйству.

Поскольку этот метод сварки широко используется, у него есть как достоинства, так и недостатки. Давайте внимательно посмотрим на некоторые из его преимуществ:

Преимущества- Поскольку целью любого процесса сварки является получение сварного шва наилучшего качества на стыке, эта цель достигается с помощью этого процесса сварки.Это дает нам чистый стык легко и быстро.

- Во время этого процесса создается небольшой шум, поэтому кузнечная сварка считается лучшей среди всех сварочных процессов.

- В отличие от других сварочных процессов, этот метод сварки не требует присадочного металла.

- Хотите получать сварные швы с высокой прочностью? Тогда это идеальный процесс сварки для вас. Это приводит к сварным швам с более высокой прочностью наряду с аккуратным и кристально чистым сварным швом.

Так как все имеет свои достоинства и недостатки. Кузнечная сварка также имеет свои недостатки:

- Во время этого процесса сварки у вас должен быть квалифицированный персонал. Его работа довольно сложна, поэтому вы должны обладать соответствующими навыками, чтобы выполнить этот процесс.

- Этот процесс сварки считается медленным, поскольку выполнение этой сварки вручную является довольно трудоемким процессом.

- Иногда есть вероятность загрязнения сварного шва коксом. Следует проявлять осторожность, чтобы такого загрязнения не произошло.

Самая большая ошибка, которую делают люди при использовании этой техники сварки:

При выполнении этого процесса сварки люди не должны пытаться слишком сильно забивать. Поскольку слишком сильный удар молотком повлияет на весь процесс сварки, вы не получите качественного сварного шва на стыке, который вам нужен.

Это все о кузнечной сварке. В этой статье мы познакомимся с принципом, преимуществами, недостатками, а также с применением этой невероятной техники сварки. Надеюсь, вы поняли эту концепцию. Если у вас есть сомнения, не стесняйтесь комментировать ниже. Мы всегда готовы помочь вам!

Советы от Farrier: сварка кузнечной сваркой может быть простым делом

Многие кузнецы, держащие молот на наковальне, уже знают, что сварка в кузнице может быть проблемой. Тем не менее, это не должно быть рецептом катастрофы.На самом деле, это может быть так же просто, как испечь пирог — просто спросите Дункана Хайнса из кузнеца Криса Грегори.

«Если у вас есть коробка с смесью для торта, подходящая сковорода, правильная духовка и правильные ингредиенты, и вы точно следуете инструкциям, то в конечном итоге у вас получится действительно хороший торт», — недавно сказал он посетителям клиники. в Centaur Forge в Берлингтоне, штат Висконсин. «Сварка происходит точно так же. Если у вас есть подходящая кузница, подходящая наковальня, правильные инструменты и вы правильно обращаетесь с материалом, сварка очень проста.”

При приготовлении торта очень важно смешать ингредиенты. Так и со сваркой.

«Вы должны получить две стальные поверхности при нужной температуре, — говорит Грегори, — и поразить их быстро и легко».

В этом ключ. Кузнец, работающий в огне, должен знать, как определить правильную температуру.