Лазерная сварка. Общая информация.

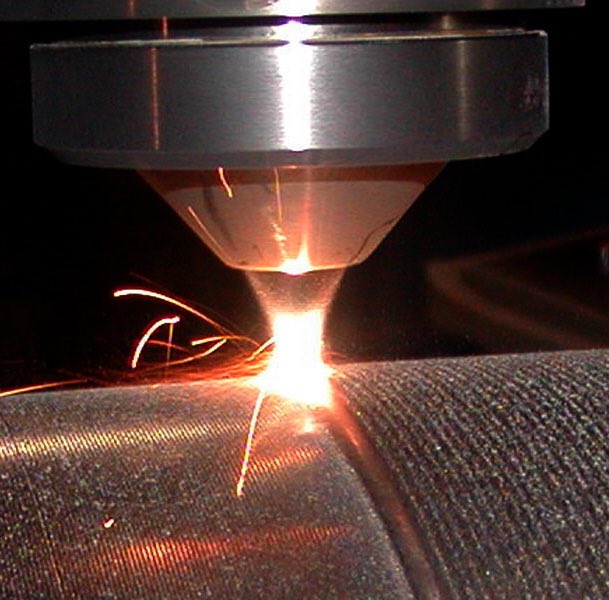

Лазерная сварка — технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов посредством нагрева по примыкающим поверхностям.

Источником нагрева металла является излучение лазера. Когда лазерный луч попадает на металл, энергия излучения поглощается, металл нагревается и плавится. В результате такого плавления и последующей кристаллизации возникает прочное сцепление, которое называется сварной шов. Такое сцепление основано на межатомном взаимодействии в металле.

Таким образом, лазерная сварка относится к методам сварки плавлением.

Как и любой технологический процесс лазерная сварка имеет свои преимущества и недостатки. К основным преимуществам лазерной сварки можно отнести: локальность обработки материала, высокая производительность, технологическая гибкость и удобство.

В локальности обработки заключается ключевое преимущество лазерной сварки. Лазерный луч можно сфокусировать в пятно диаметром до 0,1 мм.

Кроме того, небольшой объем сварочной ванны, небольшая ширина шва и относительно большая глубина шва, а также жесткий термический цикл с высокими скоростями нагрева и охлаждения дает возможность при лазерной сварке уменьшить зону термического влияния и, следовательно, снизить деформации деталей в целом и снизить эффект фазовых и структурных превращений в околошовной зоне, приводящих к разупрочнению материала, трещинообразованию и т.п.

Также малый объем сварочной ванны и специфическая для лазерной сварки форма шва улучшают условия кристаллизации расплавленного металла и, следовательно, улучшают прочность сварных соединений.

Таким образом, преимущество лазерной сварки в локальности обработки материала позволяет:

- проектировать детали меньшего размера, расширить ассортимент деталей со сварным соединением, учитывая исключительно маленький сварной шов при лазерной сварке;

- обрабатывать детали миниатюрного размера;

- упростить оснастку и технологию сварки некоторых деталей;

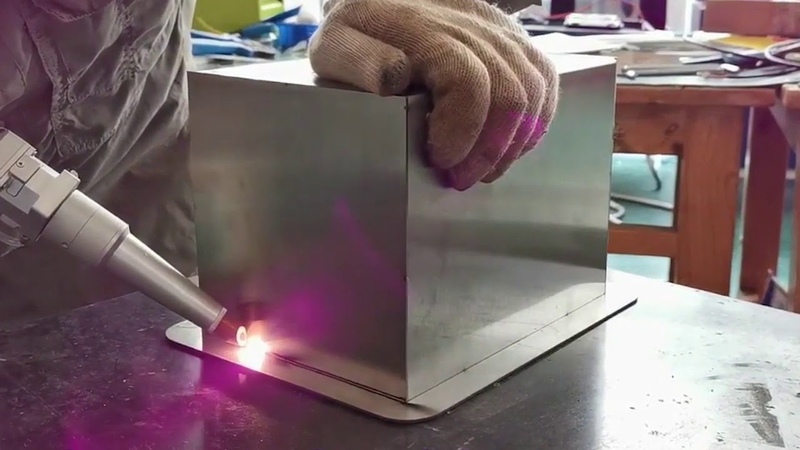

- осуществлять сварку в труднодоступных местах, например в углублениях гофрированных конструкций и т.п.;

- экономить металлы, сварочные материалы;

- лазерная сварка практически исключает необходимость обработки сварного шва.

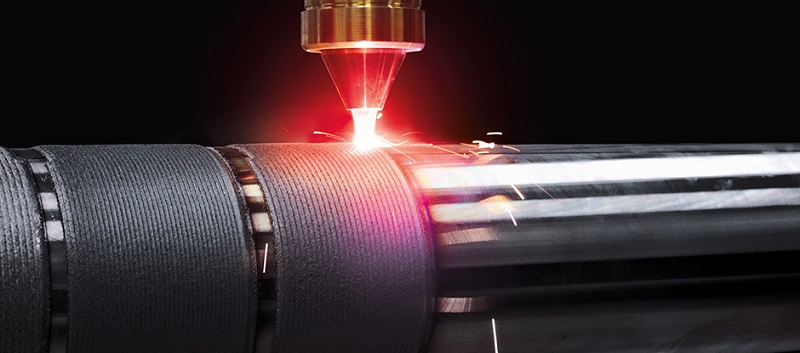

Производительность процесса сварки определяется скоростью его проведения. Лазерная сварка позволяет увеличить скорость сварки в 10-15 раз по сравнению с традиционными методами сварки плавлением (например, дуговая сварка).Так лазерная сварка непрерывным излучением может происходить со скоростями до 10 м/мин. Время получения одной точки при импульсной лазерной сварке может составлять 10-2 — 10-3 с, что на порядок быстрее, чем, например, при контактной сварке.

Технология лазерной сварки обладает гибкостью и удобством применения.

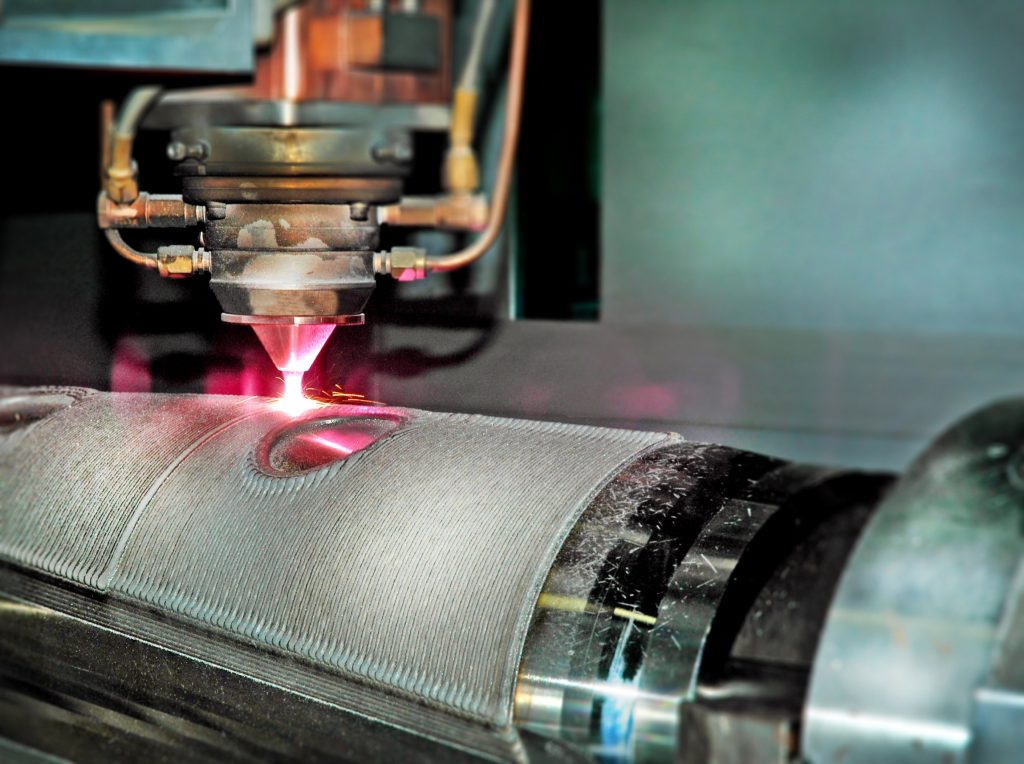

Во-первых, оборудование для лазерной сварки легко поддается автоматизации и роботизации. Лазерную сварку можно осуществлять в различных пространственных положениях. Возможна сварка как с перемещением изделия под лазерным лучом, так и с перемещением лазерного луча (лазерной сварочной головки) над и вокруг неподвижного изделия. Возможность передавать лазерное излучение по световоду (кварцевое волокно, Nd:YAG лазеры, волоконные лазеры) позволяет создавать более компактные сварочные головки, доставлять излучение в труднодоступные места и увеличивать пространство перемещения сварочной головки. В целом лазерное оборудование компактнее оборудования, основанного на традиционных методах сварки.

Во-вторых, для осуществления лазерной сварки не требуется обязательного наличия вакуумных камер или камер с контролируемой атмосферой, необходимых, например, для электронно-лучевой сварки, которая во многом может заменить лазерную сварку. Отсутствие таких камер снимает ограничение на размер свариваемых деталей.

Отсутствие таких камер снимает ограничение на размер свариваемых деталей.

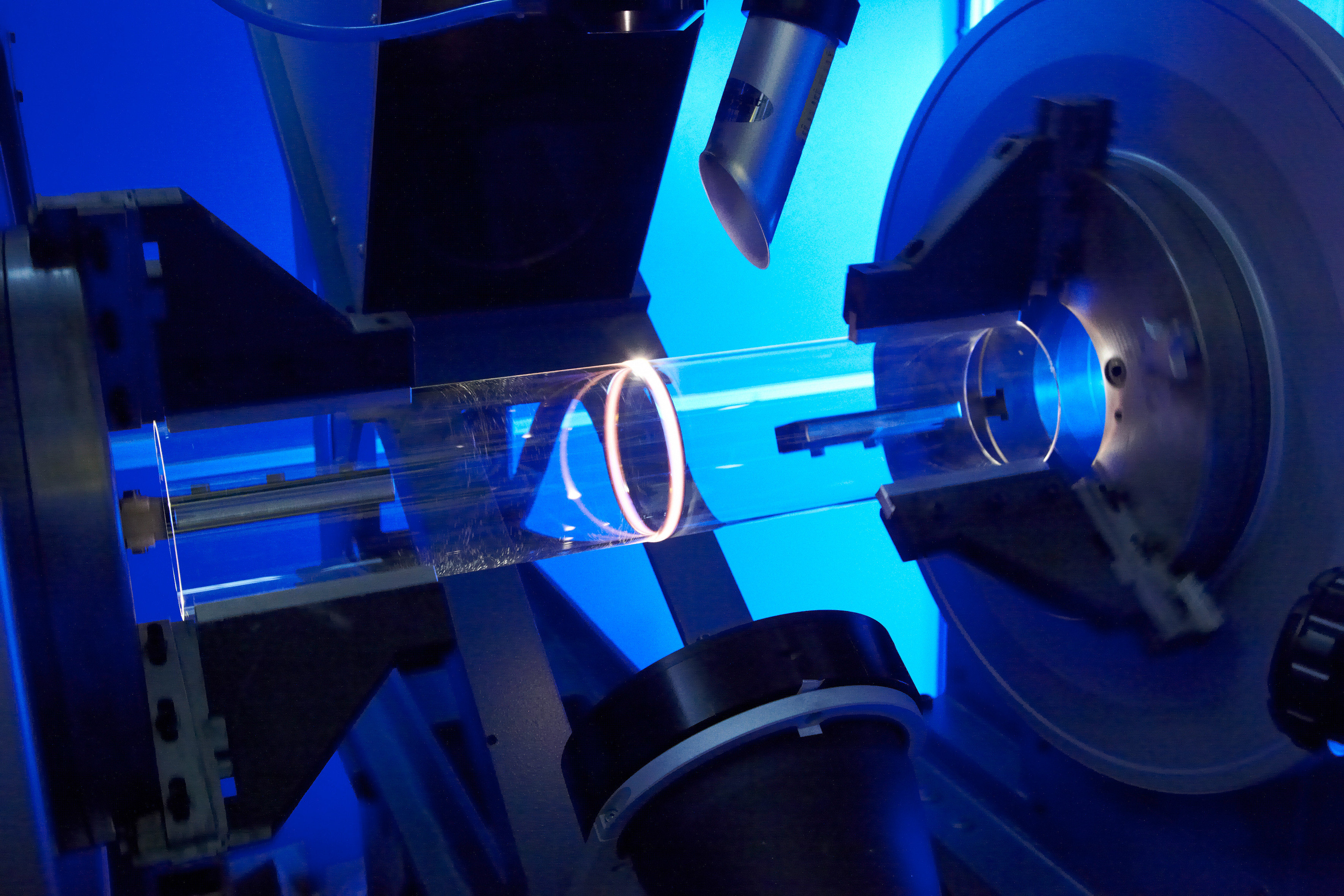

В-третьих, лазерную сварку можно проводить не только в труднодоступных местах, но и через прозрачные среды в замкнутых объемах, что связано со спецификой лазерного излучения.

В-четвертых, лазерное излучение позволяет обрабатывать металлы, которые с трудом поддаются обработке обычными методами сварки. Например, феромагнитные стали с трудом поддаются электронно-лучевой сварке из-за отклонения электронного луча магнитным поле от стыка соединяемых деталей.

В-пятых, можно говорить о чистоте процесса лазерной сварки. Например, отсутствие электрода, близко расположенного к поверхности свариваемых деталей и поверхности сварного шва, исключает попадание в нее инородных материалов, что имеет место при дуговой сварке.

Говоря о недостатках технологии лазерной сварки, можно выделить следующие моменты.

Установка для лазерной сварки — сложный прибор, состоящий из нескольких технических систем (лазер, оптическая система, система перемещения и т.

КПД лазерных установок для сварки в силу технических особенностей лазеров редко когда превышает 10 %.

Как говорилось выше, лазер — это сложный прибор, его обслуживание требует высокий уровень технической подготовки персонала.

При написании статьи использовались следующие материалы:

1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки:

Учеб. пособие для вузов/под ред. А.Г. Григорьянца. — М.: Изд-во МГТУ им Н.Э. Баумана, 2006

2. Айхлер Ю., Айхлер Г.И. Лазеры. Исполнение, управление, применение Москва: Техносфера, 2012

Фотоника — научно-технический журнал — Фотоника

С. В. Курынцев1, И. Н. Шиганов2

Казанский национальный исследовательский технический университет им. А. Н. Туполева – КАИ, Казань, Россия

Московский государственный технический университет им.

Представлен количественный и качественный анализ мировых тенденций в области лазерной сварки разнородных металлов за 2016–2019 годы. Определено, что лазерная сварка получила наибольшее распространение для соединений стали с алюминием, титана с алюминием, алюминия с медью. Представлен анализ основных техник и способов сварки разнородных металлов, результаты исследования их влияния на металлургию процесса, микроструктуру и механические свойства соединений. Акцент сделан на описании техники и способов лазерной сварки алюминия со сталью.

Ключевые слова: лазерная сварка, разнородные металлы, свариваемость, микроструктура, интерметаллидный слой, механические свойства

Статья получена: 01.08.2020

Принята к публикации: 26.08.2020

ВВЕДЕНИЕ

Основным трендом современного конструкционного машиностроения является снижение веса конечного изделия за счет использования материалов и конструкций, имеющих высокую прочность и низкий удельный вес [1].

Как правило, наибольшую прочность и герметичность соединений обеспечивают сварные, паяные или клееные соединения. Склеиваемость, свариваемость и паяемость разнородных материалов, может быть осложнена различием физических и термомеханических свойств соединяемых материалов и их поверхностей [5, 6]. Что требует необходимости применения сложных гибридных технологий, основанных на термическом, механическом, химическом воздействии на соединяемые заготовки, к таким технологиям относятся сварка-пайка, сварка-склеивание, клинч-соединения [7] и прочие.

Понимание физических, химических и металлургических процессов, происходящих при сварке и пайке разнородных материалов, является основой для выбора вида и способа сварки, техник и технологии сварки с целью получения соединения с требуемыми характеристиками. При сварке плавлением разнородных металлов необходимо рассматривать как физические свойства соединяемых материалов, так и металлургию их взаимодействия в жидком состоянии, препятствующих образованию качественного сварного соединении [5].

В связи с тем, что сварка плавлением подразумевает непременное расплавление материала в зоне шва и нагрев до температур Т = 0,8 Тпл в околошовной зоне, необходимо рассматривать процессы взаимодействия соединяемых материалов при плавлении и кристаллизации. Все процессы плавления и кристаллизации, а также образование интерметаллидных соединений отражаются диаграммами состояния двойных систем [8]. По типу диаграммы состояния двух свариваемых материалов можно предусмотреть образование той или иной структуры. При этом следует различать влияние на структуру механизма кристаллизации с одной стороны и последующих фазовых превращений в твердом состоянии с другой. Диаграммы состояния эвтектического и перетектического типов, компоненты которых при плавлении образуют однородную жидкость с ограниченной растворимостью, а в твердом состоянии практически не растворимы друг в друге, наиболее благоприятны. При плавлении и кристаллизации таких материалов в шве получается однородная гетерогенная структура с чередующимися частицами составляющих элементов.

Все процессы плавления и кристаллизации, а также образование интерметаллидных соединений отражаются диаграммами состояния двойных систем [8]. По типу диаграммы состояния двух свариваемых материалов можно предусмотреть образование той или иной структуры. При этом следует различать влияние на структуру механизма кристаллизации с одной стороны и последующих фазовых превращений в твердом состоянии с другой. Диаграммы состояния эвтектического и перетектического типов, компоненты которых при плавлении образуют однородную жидкость с ограниченной растворимостью, а в твердом состоянии практически не растворимы друг в друге, наиболее благоприятны. При плавлении и кристаллизации таких материалов в шве получается однородная гетерогенная структура с чередующимися частицами составляющих элементов.

Прочность шва таких соединений может быть достаточно высока. При сварке материалов с ограниченной растворимостью компонентов в шве будет присутствовать наряду с твердыми растворами эвтектика или перетектика, в зависимости от диаграммы состояния.

Прочность шва таких соединений может быть достаточно высока. При сварке материалов с ограниченной растворимостью компонентов в шве будет присутствовать наряду с твердыми растворами эвтектика или перетектика, в зависимости от диаграммы состояния.Однако существуют материалы, которые не смешиваются в жидком состоянии и образуют диаграммы состояния с полным отсутствием взаимодействия. При расплавлении в шве таких материалов они расслаиваются, не обеспечивая нужных механических свойств. Таким образом, приступая к разработке технологии сварки разнородных материалов необходимо в первую очередь выяснить тип их диаграммы состояния при плавлении и кристаллизации.

На практике основной проблемой, снижающей механические и эксплуатационные свойства сварных соединений из разнородных сплавов, является образование интерметаллидного слоя (ИМС), являющегося очень твердым и хрупким [9]. Интерметаллическая фаза может быть полезной для сплава, являться дисперсным упрочнителем, тормозящим дислокации, в том случае, когда она равномерно распределена между зернами в объеме металла [5]. Однако, если ИМС будет присутствовать в виде непрерывной полосы на границе или на линии сплавления двух металлов, то в этом случае она будет нести угрозу разрушению соединения, слабой областью будет являться линия перехода или ЗТВ от ИМС к основному металлу.

Однако, если ИМС будет присутствовать в виде непрерывной полосы на границе или на линии сплавления двух металлов, то в этом случае она будет нести угрозу разрушению соединения, слабой областью будет являться линия перехода или ЗТВ от ИМС к основному металлу.

В табл. 1 приведены характеристики возможности сварки некоторых пар металлов. Как видно из таблицы отличной свариваемостью обладают только медь и никель. Это связано с тем, что эти материалы обладают химическим сродством, образовывают твердый раствор замещения неограниченной растворимости. Остальные пары металлов в основном обладают удовлетворительной свариваемостью. Поэтому важной задачей является обеспечение равномерности диффузионных процессов по толщине свариваемых встык материалов.

Одним из эффективных методов сварки разнородных материалов является лазерная сварка [10–12]. При сварке разнородных металлов основным преимуществом является высокая скорость сварки и концентрированность энергии, позволяющие, минимизировать время взаимодействия соединяемых металлов, как правило, имеющих разную температуру плавления, ограниченную взаимную растворимость, коэффициенты теплоемкости и теплопроводности. Минимизация времени взаимодействия приводит к минимизации образования интерметаллидов между свариваемыми металлами, которые обычно имеют высокую твердость и хрупкость, низкую тепло- и электропроводность.

Минимизация времени взаимодействия приводит к минимизации образования интерметаллидов между свариваемыми металлами, которые обычно имеют высокую твердость и хрупкость, низкую тепло- и электропроводность.

Цель работы – количественный и качественный анализ мировых тенденций лазерной сварки разнородных металлов, обзор мировых трендов, способов и техник соединения.

АНАЛИЗ ТЕНДЕНЦИЙ МИРОВЫХ ПУБЛИКАЦИЙ ПО ЛАЗЕРНОЙ СВАРКЕ РАЗНОРОДНЫХ МАТЕРИАЛОВ

Как показывает анализ публикаций по реферативной базе данных Scopus за последние 4 года по теме лазерная сварка разнородных металлов опубликовано около 270 статей, 70% из которых в высокорейтинговых журналах, остальные в материалах конференций и переводных журналах. На рис. 1 представлено распределение количества статей по лазерной сварке различных пар металлов за 2016–2019 года включительно. Как видно, наибольшее количество публикаций посвящено соединению стали с алюминием (26%), данные соединения широко применяются в автостроении, поэтому в данных работах, в основном, описываются технологии сварки или сварки-пайки листовых заготовок малых толщин (до 2–3 мм). На втором месте среди пар металлов находится пара титан + алюминий (9%), данные соединения широко применяются в авиа- и ракетостроении, изделиях космического назначения, в которых основным требованием является минимизация веса.

На втором месте среди пар металлов находится пара титан + алюминий (9%), данные соединения широко применяются в авиа- и ракетостроении, изделиях космического назначения, в которых основным требованием является минимизация веса.

Здесь же следует отметить и соединения титана с магнием (5%), которые также применяются в выше указанных отраслях. На третьем месте находятся соединения алюминия и меди (8%), данная пара металлов применяется в электротехнической и теплоэнергетической промышленностях. Публикации об остальных парах металлов, таких как, никель + титан, титан + сталь, медь + сталь, никель + сталь, титан + магний составляют от 3 до 6% от общего количества статей.

Следует отметить, что количество статей по теме соединение металлических материалов с неметаллическими (углеволоконными композитами, органическими стеклами, пластмассами) с применением лазерного излучения около 9% от общего объема. Как правило, это нахлесточный тип соединения, при котором лазерным лучом воздействуют на металл или на неметаллический материал. При воздействии лазерным лучом на металл осуществляется его нагрев или плавление на неполную глубину в зависимости от толщины, неметаллический материал, находящийся с противоположной стороны нагревается и в вязко текучем состоянии взаимодействует с нагретым металлом. Таким образом, образуется не прочное, но герметичное соединение [13].

При воздействии лазерным лучом на металл осуществляется его нагрев или плавление на неполную глубину в зависимости от толщины, неметаллический материал, находящийся с противоположной стороны нагревается и в вязко текучем состоянии взаимодействует с нагретым металлом. Таким образом, образуется не прочное, но герметичное соединение [13].

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЛАЗЕРНОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

Основными технологическими приемами, применяемыми при лазерной сварке разнородных металлов, являются:

- смещение лазерного луча на один из свариваемых металлов;

- применение промежуточных металлов или нанесение покрытий.

При выборе смещения лазерного луча на один из свариваемых металлов руководствуются различными факторами и свойствами соединяемых металлов – степенью поглощения металлом лазерного излучения определенной длины волны, температурой плавления, смачиваемостью одного компонента другим или наоборот, взаимной растворимостью компонентов на уровне кристаллического строения, отличием теплоемкости и теплопроводности.

Например, при сварке хорошо свариваемых меди с нержавеющей сталью, лазерный луч смещается на сталь, сталь расплавляется, смачивает и нагревает медь посредством тепловой кондукции (теплопередачи в твердом теле), образуя металлические связи. Если луч направить на медь, то, во‑первых, лазерное излучение почти всех длин волн в ИК‑спектре будет отражаться на 99% [11], во‑вторых, теплопроводность меди в 5 раз больше чем железа [8, 14], тепло, образованное воздействием лазерного излучения будет рассеиваться, а не плавить медь и т. д.

В случае сварки ограничено свариваемых металлов, например, стали с алюминием в основном лазерный луч смещается на алюминий, хотя его теплопроводность и степень отражения лазерного излучения выше, чем у стали, но смачиваемость стали расплавленным жидким алюминием выше, чем смачиваемость алюминия жидким железом [6]. Также температура плавления железа почти в 3 раза выше чем температура плавления алюминия, то есть плавление железа может привести к кипению алюминия, и как следствие, к образованию дефектов. При этом посредством смещения лазерного луча в диапазоне 0,1–2 мм в зависимости от скорости и толщины свариваемых заготовок можно управлять толщиной образования ИМС.

При этом посредством смещения лазерного луча в диапазоне 0,1–2 мм в зависимости от скорости и толщины свариваемых заготовок можно управлять толщиной образования ИМС.

Применение промежуточных металлов или нанесение покрытий, металлургически совместимых с обоими плохо свариваемыми между собой металлами, широко распространенная техника, применяемая в различных видах сварки, таких как, диффузионная, взрывом, давлением и т. д. [5, 9]. Если в указанных видах сварки данная техника сварки применяется для нахлесточного типа соединений, то в случае лазерной сварки она применяется и для нахлесточных соединений, и для стыковых. При сварке стыковых соединений промежуточный металл может плавиться как напрямую лазерным лучом, так и посредством тепловой кондукции при смещении лазерного луча на один из свариваемых компонентов. В случае нахлесточных соединений промежуточный металл нагревается кондуктивно и не всегда плавится, так как напрямую лазерный луч на него не воздействует. Как правило, большая часть соединений, полученных вышеуказанными способами, являются сварно-паяными. То есть для одного металла процесс характеризуется как сварка: он расплавляется, смачивая другой металл, для которого процесс характеризуется как пайка. Механические свойства таких соединений могут достигать 70–90% от свойств менее прочного металла [4].

То есть для одного металла процесс характеризуется как сварка: он расплавляется, смачивая другой металл, для которого процесс характеризуется как пайка. Механические свойства таких соединений могут достигать 70–90% от свойств менее прочного металла [4].

В указанных технологических приемах, посредством высокой степени контролируемости параметров лазерного излучения можно контролировать, перегрев и толщину переходного слоя или ИМС, что позволяет существенно улучшить качество соединения и его механические и эксплуатационные свойства.

ЛАЗЕРНАЯ СВАРКА АЛЮМИНИЕВЫХ СПЛАВОВ СО СТАЛЬЮ

Как было сказано выше, наиболее распространенной парой свариваемых лазерной сваркой металлов являются сталь с алюминием, так как получили наибольшее распространение в качестве конструкционных материалов. Основные физические свойства алюминия и железа представлены в табл. 2. Из представленных данных видно, что свойства отличаются значительно, в том числе и на уровне атомного строения, в частности постоянная решетки отличается почти в 1,5 раза, атомный радиус алюминия равен 143 пм, железа 126 пм, кристаллическая решетка алюминия одинакова только с гамма-железом.

Железо является переходным металлом. В соответствии с диаграммой состояния образует с алюминием эвтектику и имеет низкую растворимость в твердом алюминии. Алюминий в свою очередь хорошо растворяется в альфа-железе, образуя следующие стабильные фазы Fe3Al, FeAl2, Fe2Al5, FeAl3, каждая из которых обладает определенной областью гомогенности [5, 8, 15]. В виду указанных отличий строения и свойств алюминия и железа, сварка плавлением данных металлов является наукоемкой технологической задачей.

В работе [16] представлены основные виды сварно-паяных соединений применяемых в автомобилестроении (рис. 3 а, b), в использованной технологии лазерный луч направлялся на присадочную проволоку, которая в расплавленном состоянии взаимодействует со сталью DX51D и сплавом AlMgSi1 (рис. 4), соединяемые материалы при этом лазерным лучом не расплавляются.

Авторами представлены результаты исследования лазерной сварки-пайки с применением различных присадочных материалов (AlSi5, AlSi12, ZnAl2), максимальные значения прочности были получены у образцов с присадочным материалом на основе цинка (220 МПа), образцы с присадочным материалом на основе алюминия (160–180 МПа). Разрушение образцов наблюдалось по ЗТВ алюминия (рис. 5 а, b).

Разрушение образцов наблюдалось по ЗТВ алюминия (рис. 5 а, b).

Влияние формы разделки кромок (рис. 6а, b, c) при сварке встык алюминиевого сплава 6061-T6 и стали DP590 представлено авторами [17], также проведен сравнительный анализ полученных результатов с математическим моделированием распределения теплового поля в зависимости от формы разделки кромок, предложенные модели являются верифицируемыми. Предел прочности при растяжении исследуемых образцов находится в пределах 108–145 МПа, удлинение менее 1 мм, наибольшие значения имели образцы с формой разделки, представленной на рис. 6c, они же имели минимальную толщину ИМС (8,8 мкм). Наименьшие значение предела прочности при растяжении имели образцы с формой разделки кромок, представленной на рис. 6а, они же имели наибольшую толщину ИМС.

В работах [18–20] описываются исследования сварки листов из алюминия и стали внахлест. В частности, в работе [18] проводятся исследования влияния погонной энергии и техники сварки (воздействие лучом со стороны алюминия или со стороны стали) на механические свойства сварных соединений. Авторы заключают, что техника сварки, при которой лазерный луч плавит алюминий, не является предпочтительной, так как расплавленный алюминий слишком активно взаимодействует со сталью, это приводит к образованию ИМС большой толщины, а в некоторых случаях к образованию трещин.

Авторы заключают, что техника сварки, при которой лазерный луч плавит алюминий, не является предпочтительной, так как расплавленный алюминий слишком активно взаимодействует со сталью, это приводит к образованию ИМС большой толщины, а в некоторых случаях к образованию трещин.

Моделирование распространения температурных полей при лазерной сварке расфокусированным лучом диаметром 13 мм внахлест стали и алюминия, при воздействии лучом на сталь описывается авторами [19]. Предложенная модель и установленные граничные условия показывают адекватность модели термического цикла и реального эксперимента, в частности глубину и ширину проплава, от которых зависят механические свойства. Авторы устанавливают, что максимальные механические свойства при испытаниях на срез соединение имеет при условии минимального ИМС и максимальной ширины области взаимодействия стали и алюминия, обеспечиваемой расфокусированным лазерным лучом.

В работе [20] описываются исследования сварки стали и алюминия раздвоенным лазерным лучом внахлест, при воздействии со стороны стали, при этом луч раздваивали вдоль или поперек направления сварки, варьируется расстояние между лучами и соотношение мощности лучей. Максимальные механические свойства при испытаниях на срез (109,2 Н / мм) были получены при соотношении мощности лучей 3 / 2 и их поперечном расположении относительно направления сварки.

Максимальные механические свойства при испытаниях на срез (109,2 Н / мм) были получены при соотношении мощности лучей 3 / 2 и их поперечном расположении относительно направления сварки.

Результаты исследований и механических испытаний корпусного элемента автобуса, полученного лазерной сваркой стали с алюминием приводятся в работе [21]. В данной работе показано, что полученные соединения имеют необходимые прочностные характеристики (125–130 МПа), достаточные для обеспечения безопасной эксплуатации пассажирских транспортных средств.

Гибридная лазерно-дуговая сварка стали и алюминия встык описывается в работах [22, 23], в частности исследуется влияние смещения лазерного луча, расстояние между лучом и дугой, и влияние параметров режимов сварки. Авторами [22] было проведено сравнение двух техник – смещение лазерного луча на сталь и гибридная лазерно-дуговая сварка (дуга и луч направлены в стык). В результате исследований было установлено, что более предпочтительной техникой является смещение луча на сталь, так как в данном случае процесс сопровождается более высокими скоростями охлаждения по сравнению с лазерно-дуговой сваркой и способствует минимизации толщины образовывавшегося ИМС (6 мкм).

Технология лазерно-дуговой сварки-пайки с промежуточным материалом, спрессованным из порошка на основе алюминия (Al80Zn8Mg7Mn2Si2), описана авторами [23], при этом луч и дуга направлены на промежуточный материал, проводится сравнение с лазерной сваркой без применения электрической дуги. Авторы заключают, что использование двух источников тепла является эффективной технологией для увеличения растекания промежуточного материала и образования сварно-паяного соединения, имеющего предел порочности 163 МПа и толщину ИМС 8,7 мкм.

В работе [24] исследуется технология лазерной сварки, и особенности последующей механической обработки стержней из стали и алюминия. Интересная и перспективная технология получения тавровых соединений предложена авторами [25]. Сущность технологии заключается в том, что в предварительно подготовленный на стальном листе паз с допуском 0,2 мм с каждой стороны, вставляется лист из алюминия, затем с обратной стороны стального листа, расфокусированным лазерным лучом производится нагрев по траектории паза (рис. 7а). Мощность лазерного луча подбирается таким образом, чтобы происходил нагрев стального листа, через который посредством тепловой кондукции происходил бы нагрев и плавление алюминия, аналогично технологии представленной в работе [19]. Это в свою очередь посредством смачивания стали расплавленным алюминием привело бы к образованию металлических связей между торцом алюминиевого листа и металлом полости паза стального листа. Также, в результате неравномерного термического воздействия на стальной лист в области меньшей толщины, происходит механическое сжатие алюминиевого листа металлом полости паза (рис. 7а, b), что повышает механические характеристики соединения. Толщина ИМС в соединении, полученном посредством предложенной техники около 5 мкм.

7а). Мощность лазерного луча подбирается таким образом, чтобы происходил нагрев стального листа, через который посредством тепловой кондукции происходил бы нагрев и плавление алюминия, аналогично технологии представленной в работе [19]. Это в свою очередь посредством смачивания стали расплавленным алюминием привело бы к образованию металлических связей между торцом алюминиевого листа и металлом полости паза стального листа. Также, в результате неравномерного термического воздействия на стальной лист в области меньшей толщины, происходит механическое сжатие алюминиевого листа металлом полости паза (рис. 7а, b), что повышает механические характеристики соединения. Толщина ИМС в соединении, полученном посредством предложенной техники около 5 мкм.

Эффект влияния смещения лазерного луча, совершающего круговые колебательные движения по диаметру 0,5 мм, на алюминий при гибридной лазерно-дуговой сварке встык со сталью листов толщиной 1,8 мм, описан авторами [26]. Основным технологическим параметром выбрано расстояние смещения начальной точки воздействия лазерного луча, находящееся в пределах 0–1 мм (шаг 0,2 мм) от линии стыка алюминия и стали (рис. 8).

8).

Образовавшееся соединение является сварно-паяным, так как расплавлению был подвергнут алюминий, однако, в отличие от сварки без круговых колебаний лазерным лучом исследователи обнаружили некоторые особенности сварно-паяного соединения, полученного представленной технологией. При плавлении сплавов на основе алюминия лазерным лучом без колебаний образуется конуснообразная сварочная ванна, тогда как при плавлении лазерным лучом, совершающим круговые колебания, будет образовываться цилиндрообразная сварочная ванна. Это, в свою очередь, приводит к более равномерному по глубине взаимодействию расплавленного алюминия со сталью в нижней и верхней частях соединения и как результат – к образованию более однородного по толщине ИМС (~1,3 мкм). Посредством смещения лазерного луча на 0,8 мм были получены соединения, имеющие предел прочности около 160 МПа. Также авторами представлена модель взаимодействия атомов алюминия и железа и модель образования ИМС в зависимости от расстояния смещения.

В остальных работах описывается влияние способов, основных технологических параметров, техник и приемов, таких как выбор присадочного материала, защитного газа, применение различных покрытий соединяемых металлов, использование двухлучевой лазерной сварки, опубликовано несколько работ по дистанционной высокоскоростной сварке.

ЗАКЛЮЧЕНИЕ

Результаты исследования позволяют сделать следующие выводы:

Лазерная сварка является перспективным видом для соединения разнородных металлов. Основными преимуществами лазерной сварки в этой области являются прецизионность воздействия, возможность точного контроля процесса плавления соединяемых материалов и малое время пребывания свариваемых материалов в расплавленном состоянии, что способствует минимизации образования интерметаллидного слоя, являющегося основной проблемой при сварке плохо свариваемых металлов. Также меньшее удельное тепловложение способствует минимизации термических деформаций.

При сварке внахлест или аналогичных соединениях стали и алюминия лазерный луч рационально направлять на сталь, посредством тепловой кондукции сталь нагревает алюминий, что приводит к контролируемому плавлению его поверхности и образованию минимального ИМС в сварно-паяном соединении.

Соединение встык данных пар металлов, как правило, характеризуется как сварно-паянное соединения, то есть для алюминия это сварка, а для стали пайка. В данном случае наиболее предпочтительной является техника смещения лазерного луча на алюминий, который имеет более низкую температуру плавления и хорошую смачиваемость стали в жидком состоянии. Предел прочности таких соединений достигает 150–160 МПа, что составляет 70–80% от прочности свариваемых алюминиевых сплавов и является приемлемым для некоторых конструкций.

В следующей статье будут представлены материалы и результаты исследований по сварке таких пар металлов как титан + сталь, сталь + никель, титан + алюминий, никель + титан и т. д.

СПИСОК ЛИТЕРАТУРЫ

Антипов В. В., Серебренникова Н. Ю. Коновалов А. Н., Нефедова Ю. Н. Перспективы применения в авиационных конструкциях слоистых металлополимерных материалов на основе алюминиевых сплавов. Авиационные материалы и технологии. 2020; 58: 45–53.

Башин К. А., Торсунов Р. А. Семенов С. В. Методы топологической оптимизации конструкций, применяющихся в аэрокосмической отрасли. Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. 2017; 51: 51–61.

А. Семенов С. В. Методы топологической оптимизации конструкций, применяющихся в аэрокосмической отрасли. Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. 2017; 51: 51–61.

Скляр, М. О., Туричин, Г. А., Климова, О. Г., Зотов, О.Г., Топалов, И. К. Исследование влияния параметров прямого лазерного выращивания на микроструктуру изделий из стали 316L. Сталь. 2016; 12: 71–75.

Martinsen K., Hu S. J., Carlson B. E. Joining of dissimilar materials. CIRP Annals – Manufacturing Technology. 2015; 64: 679–699. DOI: 10.1016/j.cirp.2015.05.006.

Ряблов В. Р., Рабкин Д. М., Курочко Р. С., Стрижевская Л. Г. Сварка разнородных металлов и сплавов. – М.: Машиностроение. 1984. 239 с.

Лашко С. В., Лашко Н. Ф. Пайка металлов. 4-е изд., перераб. и доп. – М.: Изд. Машиностроение, 1988. 376 с.

Закиров И. М., Сосов А. В., Никитин А. В., Луканкин С. А. Испытание клинч-соединения на прочность. Вестник Казанского государственного технического университета им. А. Н. Туполева. 2012; 4(2): 58–60.

А. Н. Туполева. 2012; 4(2): 58–60.

Арзамасов Б. Н., Макарова В. И., Мухин Г. Г. Материаловедение: учебник для вузов / 3-е изд., стереотип. – М: Изд-во МГТУ им. Н. Э. Баумана. 2002. 648 с.

Люшинский А. В. Диффузионная сварка разнородных материалов. Учебное пособие для студентов вузов / А. В. Люшинский. – М: Машиностроение. 2006. 208 с. Сер. Высшее профессиональное образование.

Григорянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки / Учебн. пособие для ВУЗов. – М.: Изд-во МГТУ им. Н. Э. Баумана. 2006. 664 с.

Шиганов И. Н., Курынцев С. В. Современные тенденции лазерной сварки. Часть I. Наукоемкие технологии в машиностроении. 2015; 6: 35–42.

Шиганов И. Н., Курынцев С. В. Современные тенденции лазерной сварки. Часть II. Наукоемкие технологии в машиностроении. 2015; 9: 15–20.

Патент RU2678002 С1. Способ соединения металлического материала с композиционным материалом лазерным лучом / Курынцев С. В.

Курынцев С. В., Шиганов И. Н. Сварка аустенитной стали с медью расфокусированным излучением волоконного лазера. Сварочное производство. 2017; 4: 7–11.

Сварка аустенитной стали с медью расфокусированным излучением волоконного лазера. Сварочное производство. 2017; 4: 7–11.

Лукин М. А. Контактная стыковая сварка оплавлением пакета алюминиевых листов со стальным стержнем. Сварочное производство. 2020; 3: 38–43.

Frank S. Flux-free laser joining of aluminum and galvanized steel. Journal of Materials Processing Technology. 2015, 222: 365–372. DOI: 10.1016/ j.jmatprotec.2015.03.032.

Li LQ, Xia HB, Tan CW, Ma NS. Effect of groove shape on laser welding-brazing Al to steel. Journal of Materials Processing Technology. 2018; 252:573–81. DOI: 10.1016/j.jmatprotec.2017.10.025.

Seffer O, Pfeifer R, Springer A, Kaierle S. Investigations on laser beam welding of different dissimilar joints of steel and aluminum alloys for automotive lightweight construction. Laser Assisted Net Shape Engineering 9 International Conference on Photonic Technologies Proceedings of the Lane 2016. 2016; 83:383–95. DOI: 10.1016/j.phpro.2016.08.040.

Meco S, Cozzolino L, Ganguly S, Williams S, McPherson N. Laser welding of steel to aluminium: Thermal modelling and joint strength analysis. Journal of Materials Processing Technology. 2017;247:121–33. DOI: 10.1016/j.jmatprotec.2017.04.002.

Laser welding of steel to aluminium: Thermal modelling and joint strength analysis. Journal of Materials Processing Technology. 2017;247:121–33. DOI: 10.1016/j.jmatprotec.2017.04.002.

Cui L, Chen HX, Chen BX, He DY. Welding of Dissimilar Steel / Al Joints Using Dual-Beam Lasers with Side-by-Side Configuration. Metals. 2018; 8(12):21. DOI: 10.3390 / met8121017.

Люхтер А. Б., Шлегель А. Н., Леонтьев А. А., Гусев Д. С. Результаты механических испытаний корпусных элементов автобусов, полученных лазерной сваркой стального профиля Ст3 с алюминиевой облицовкой АМг2М. Цветные металлы. 2017; 10: 85–89.

Casalino G, Leo P, Mortello M, Perulli P, Varone A. Effects of Laser Offset and Hybrid Welding on Microstructure and IMC in Fe-Al Dissimilar Welding. Metals. 2017;7(8). DOI: 10.3390 / met7080282.

Huang JK, He J, Yu XQ, Li CL, Fan D. The study of mechanical strength for fusion-brazed butt joint between aluminum alloy and galvanized steel by arc-assisted laser welding. Journal of Manufacturing Processes. 2017; 25:126–33. DOI: 10.1016 / j.jmapro.2016.11.014.

2017; 25:126–33. DOI: 10.1016 / j.jmapro.2016.11.014.

Nothdurft S, Prasanthan V, Denkena B, Breidenstein B, Grove T, Ohrdes H, et al. Surface Integrity of Laser Beam Welded Steel-Aluminium Alloy Hybrid Shafts after Turning. Metals. 2019; 9(2). DOI: 10.3390 / met9020134.

Meco S, Ganguly S, Williams S, McPherson N. Design of laser welding applied to T joints between steel and aluminium. Journal of Materials Processing Technology. 2019; 268:132–9. DOI: 10.1016 / j.jmatprotec.2019.01.003.

Meng YF, Gong MC, Zhang S, Zhang YZ, Gao M. Effects of oscillating laser offset on microstructure and properties of dissimilar Al / steel butt-joint. Optics and Lasers in Engineering. 2020;128. DOI: 10.1016 / j.optlaseng.2020.106037.

АВТОРЫ

Курынцев Сергей Вячеславович, канд. эконом. наук, E‑mail: [email protected], Казанский национальный исследовательский технический университет им. А. Н. Туполева – КАИ, Казань, Россия.

Шиганов Игорь Николаевич, доктор техн. наук, профессор, Московский государственный технический университет им. Н. Э. Баумана, Москва, Россия.

Н. Э. Баумана, Москва, Россия.

ВКЛАД АВТОРОВ

Курынцев С. В. – идея, перевод и анализ материала, работа с графической частью, обработка результатов. Шиганов И. Н. – обсуждение, предложения и замечания, анализ материалов.

Информация о конфликте интересов

Авторы заверяют, что не имеют реального или потенциального конфликта интересов.

Все преимущества и недостатки лазерной сварки металлов: технология, фото

Сегодня процесс лазерной сварки и резки набирает все большую популярность. Установки этого типа становятся все более востребованными на производствах различного типа. С уверенностью можно сказать, что системы ручной и автоматической лазерной сварки и резки успешно вытесняют традиционное оборудование с рынка и занимают ведущие позиции. Связан такой ажиотаж прежде всего с тем, что у данные методики позволяют производить обработку не только быстро, но и получить максимально ровный и гладкий шов или рез, которые не будут требовать дополнительной обработки в дальнейшем.

Общее описание лазерной сварки и резки материалов

Станки лазерной сварки используются относительно недавно. Их применяют в тех ситуациях, когда необходимо получить максимально прочное и долговечное соединение. Одним из главных преимуществ такой сварки считается высокий уровень точности, что особенно ценится в тех областях промышленности, где специалистам приходится иметь дело с мелкими деталями, например, микросхемами.

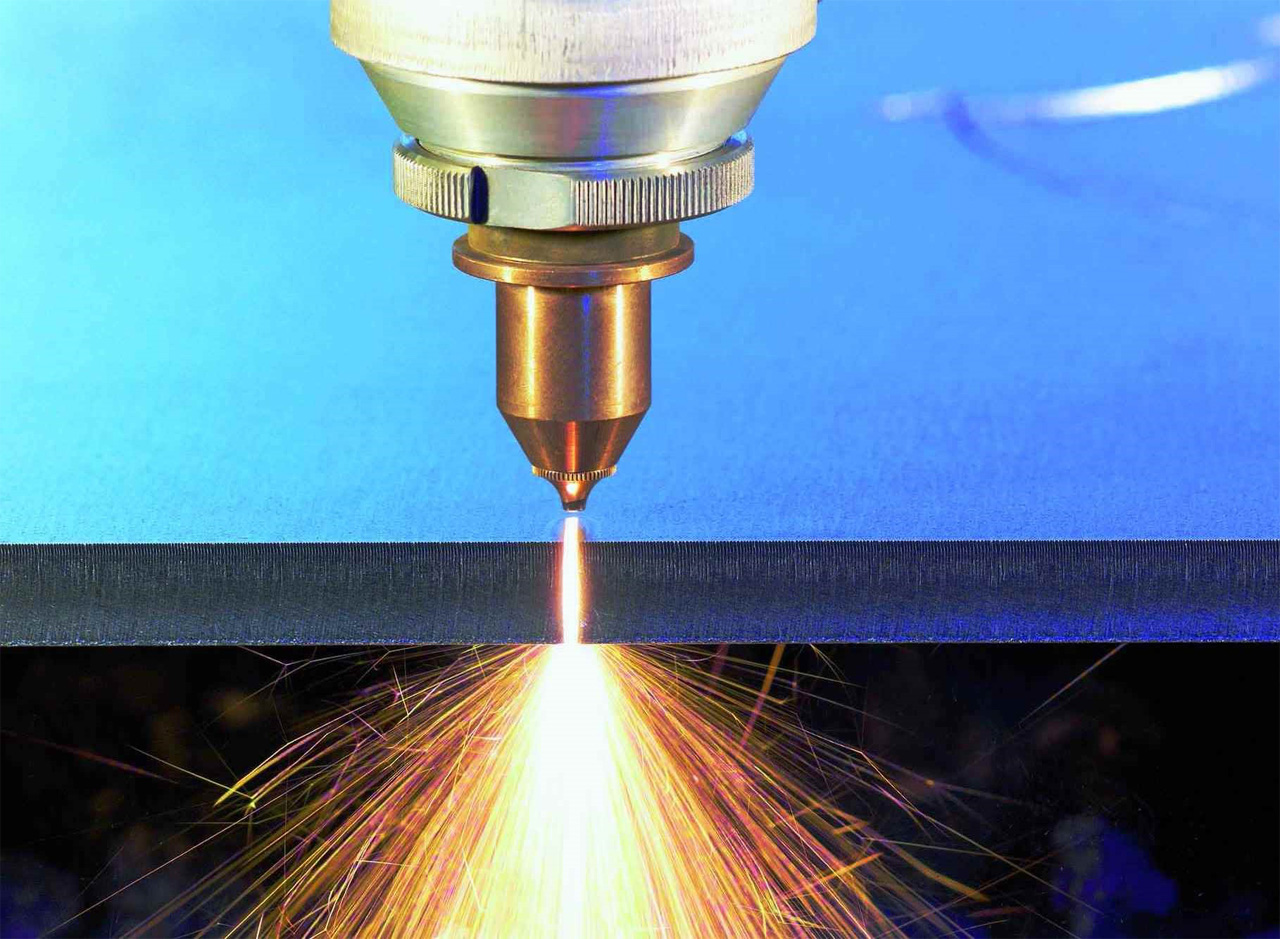

В основе работы любого сварочного аппарата лазерной сварки или резки лежит лазерный луч. Именно он нагревает поверхность материала, что в дальнейшем приводит к его плавлению или даже испарению. Поток света, создаваемый лазером, монохромен. Это значит, что все волны имеют одинаковую конфигурацию и длину, благодаря чему подобное оборудование легко настраивать и регулировать.

По этой технологии работают не только классические полуавтоматические аппараты, но и автоматизированные, а также роботизированные установки. Единственное, что всех их объединяет — применение лазерного луча, нагревающего и плавящего необходимую область изделия из металла.

Единственное, что всех их объединяет — применение лазерного луча, нагревающего и плавящего необходимую область изделия из металла.

Как работает лазерная сварка?

Лазерный луч имеет высокую мощность, благодаря чему и обеспечивается необходимое плавление и испарение металлов в зоне сварки. При этом источник вполне может находиться на определенном удалении от места сварки, а необходимость в вакууме полностью отсутствует.

Так что же представляет из себя процесс лазерной сварки? Для начала отметим, что она может быть как импульсной, так и непрерывной. Первый вариант просто идеален для выполнения точечных соединений. Сплошные же швы можно выполнять в обоих режимах, в зависимости от особенностей ситуации.

Сам по себе процесс сварки при помощи лазерного луча довольно прост:

- Детали, которые нужно сварить, плотно соединяют друг с другом по линии шва.

- Лазер наводится на область стыка.

- Запускается в работу генератор. Именно в этот момент начинается максимально равномерное плавление кромок изделий, испарение частиц материала.

- Расплавленный металл быстро заполняет собой все микротрещины и дефекты поверхности, образуя при этом очень крепкий шов.

Преимущества и недостатки аппаратов лазерной сварки

Как и у любой технологии, у лазерной сварки и резки есть как свои достоинства, так и определенные минусы. Для начала рассмотрим плюсы, которые делают эту методику такой популярной:

- Возможность применения лазерной сварки для работы с различными типами материалов: металлами, магнитными сплавами, термопластами, стеклом, керамикой. Т.е. технология абсолютно универсальна.

- Исключительно высокий уровень точности и стабильности пятна нагрева.

- Минимальный размер самого сварочного соединения.

- Околошовная область не нагревается и не деформируется.

- Полностью отсутствуют продукты сгорания в процессе нагрева.

- В большинстве случаев можно отдельно выделить химическую чистоту получаемого шва, т.к. для лазерной сварки не используются присадочные материалы.

- Лазер идеален для сварки в труднодоступных местах. Что примечательно, источник излучения вполне может находится на довольно большом удалении от места сварки.

- Сварка возможна даже в том случае, если место соединения располагается за прозрачными материалами.

- Настройка оборудования предельно проста и проводится быстро.

- Получаемый шов отличается исключительным уровнем прочности и качества.

- Возможна сварка сверх тонких заготовок, которые нельзя соединить аргонодуговым способом. Так, например, лазеры используют для работы с микроэлектроникой.

- Большая глубина провала. При этом наплавление металла с обратной стороны не происходит.

- Максимальная безопасность. Т.к. заготовки практически не нагреваются за пределами зоны сварки, работать с такими аппаратами можно даже без перчаток.

Но не все так идеально, как хотелось бы. Как и у любого другого способа, у сварки при помощи лазера есть свои недостатки:

- Высокая цена аппарата лазерной сварки металлов. Само оборудование, как и комплектующие к нему стоят совсем немало.

- Необходимость в высокой квалификации специалистов. Мастер без опыта и навыков просто не сможет работать с установкой.

- Достаточно небольшой КПД.

- Серьезные требования к помещению, в котором будет работать оборудование. Важно, чтобы в нем был оптимальный уровень влажности и минимум пыли.

Специалисты компании с радостью помогут с подбором оборудования и ответят на

все вопросы. Звоните прямо сейчас, вас ждет супер выгодное предложение!

Специалисты компании с радостью помогут с подбором оборудования и ответят на

все вопросы. Звоните прямо сейчас, вас ждет супер выгодное предложение!Лазерная сварка комбинаций разнородных металлов

М. Н. Уддин, Ind. Laser Rev. 6 (2) (1991) с. 11.

Google Scholar

CA Forbis-Parrott, Weld. Дж. 70 (7) (1991) 37.

Google Scholar

К. Магнуссон, Светсарен 46 (2) (1992) 12.

Google Scholar

ST Riches, Weld. Металлическая ткань. 61 (2) (1993) 79.

КАС Google Scholar

Х. Маруо, «Материалы конференции по передовой лазерной обработке материалов (LAMP’92)», Ниигата, июнь 1992 г., под редакцией С. Намба и А. Мацунавы (Японское общество высоких температур, Осака, 1992 г. ), с. 29.

), с. 29.

Google Scholar

Д. А.Белфорте, в «Трудах 5-й Международной конференции по сварке и плавке электронными и лазерными лучами», Ла-Боль, июнь 1993 г., под редакцией К. Шариссу (SDEM, Сакле, 1993 г.), с. 1.

Google Scholar

К. Нильссон и И. Сарди, в «Протоколах 4-й Международной конференции по лазерам в производстве», Бирмингем, Великобритания, под редакцией В. М. Стина (IFS Conferences, Бедфорд, Великобритания, 1987 г.), с. 183.

Google Scholar

В. П. Куянпаа и Т. Дж. И. Моисио, в «Протоколы конференции по последним тенденциям в области науки и техники в области сварки», Гатлинбург, май 1989 г., под редакцией С. А. Дэвида и Дж. М. Витека (ASM International, Materials Park, Огайо, 1990 г.) с. 333.

Google Scholar

Д. В. Мун и Э. А. Мецбауэр, «Материалы 2-й Международной конференции по применению лазеров в обработке материалов», под редакцией Э. А. Мецбауэра (ASM, Materials Park, Огайо, 1983) с.248.

Мун и Э. А. Мецбауэр, «Материалы 2-й Международной конференции по применению лазеров в обработке материалов», под редакцией Э. А. Мецбауэра (ASM, Materials Park, Огайо, 1983) с.248.

Google Scholar

Z. Sun и TJI Moisio, Mater. науч. Технол. 9 (7) (1993) 603.

CAS Google Scholar

К. М. Смителлс, «Справочник по металлам», 5-е изд. (Баттервортс, Лондон, 1976), с. 940.

Google Scholar

П. Дж. Блейкли и А.Сандерсон, Сварка. Дж. 65 (1) (1984) 42.

Google Scholar

Д. Белфорте и М. Левитт «Ежегодный справочник по промышленным лазерам» (ред.), (PennWell Books, Tulsa, 1989) с. 8.

Google Scholar

Дж. К. Ион, К. Э. Истерлинг и М. Ф. Эшби, Acta Metall. 32 (1984) 1949.

Ф. Эшби, Acta Metall. 32 (1984) 1949.

КАС Google Scholar

Дж. К. Ион, А.С. Салминен и З. Вс, Сварка. J. Представлено (1994).

А. Л. Эдвардс, Отчет UCRL-50589, Исследовательская лаборатория Калифорнийского университета, февраль 1969 г.

Ю. Серецкий и Э. Р. Рыба, Сварка. Дж. 55 (7) (1976) 208с.

У. Дилтей и X. Шу, Швайсен Шнайден 45 (6) (1993) Е103.

Google Scholar

И. Гривняк, Сварка. Мир 16 (7/8) (1978) 130.

Google Scholar

AL Schaeffler, Metal Prog. 56 (1949) 680.

CAS Google Scholar

В. Т. Делонг, Сварка. Дж. 53 (7) (1974) 273с.

D. J. Kotecki and T. A. Siewert, ibid. 71 (1992) 171с.

С. А. Дэвид, Дж. М. Витек и Т. Л. Хеббл, там же. 68 (10) (1987) 289с.

Ю. Накао, Сварка. Междунар. 3 (1989) 619.

Google Scholar

А. Альто, Л. М. Галантуччи, Л. Ченто и Г. Даурелио, в «Протоколах 1-й Международной конференции по технологиям Power Beam», Брайтон, сентябрь 1986 г. J.Д. Рассел (Институт сварки, Абингтон, 1987 г.) с. 243.

Google Scholar

Z. Sun, Scripta Metall. Матер. 29 (1993) 633.

Артикул КАС Google Scholar

Z. Sun и TJI Moisio, J. Mater. науч. лат. 13 (1994) 802.

КАС Google Scholar

Н. Суутала, Acta Universitatis Ouluensis, Series C, Technica No. 23, Metalurgica No. 3, Университет Оулу, Оулу, Финляндия (1982).

Google Scholar

IC Lippold, Weld. Дж. 73 (6) (1994) 129с.

Л. А. Витер, К. Э. Олбрайт и У. Х. Джонс, , там же. 65 (3) (1986) 51с.

M. J. Cieslak, там же. 66 (2) (1987) 57с.

М. Делльэрба, П. Сфорца, Г. Чита и Л. Ченто, в «Протоколах конференции по изменению границ лазерной обработки материалов», Арлингтон, ноябрь 1986 г., под редакцией К. М. Банаса и Г. Л. Уитни (IFS, Бедфорд, 1987) с. 57.

Google Scholar

Г. Ф. Антонова, В. П. Саяпин, Ф. К. Косырев, В. А. Барсук, Автом. Сварка 4 (1989) 41 (на русском языке).

Google Scholar

Р. К. Сало, «Материалы конференции «Лазер против электронного луча в сварке, резке и обработке поверхности — современное состояние 1987». Рино, ноябрь 1987 г. (Bakish Materials Corporation, Энглвуд, 1987 г.) с. 318.

Google Scholar

А. К. Лингенфельтер, К. Н. Вестрих, К. Н. Энглин и Дж. Р. Мурчи, в «Протоколы 6-го Международного конгресса по применению лазеров и электронной оптики» (ICALEO ’87), Сан-Диего, ноябрь 1987 г. (IFS, Бедфорд, 1988 г.), с.69.

Google Scholar

Д. Р. Эндрюс, Br. Сварка. Дж. 9 (1962) 650.

CAS Google Scholar

Г. Дж. Брук, в «Протоколах конференции по изменению границ лазерной обработки материалов», Арлингтон, ноябрь 1986 г., под редакцией К. М. Банаса и Г. Л. Уитни (IFS, Бедфорд, 1987 г.), с. 149.

Google Scholar

Ю. Х. Хан, Дж. Сух и Ю. Х. Хюн, «Протоколы 2-й Европейской конференции по технологии соединения EUROJOIN 2», Флоренция, май 1994 г. (Instituto Italiano della Saldatura, Genova, 1994), с. 337.

Google Scholar

Дж. П. Рейнольдс, Х. В. Керр, П. Дж. Ференбах, Л. Бурк и Р. Д. Дэвидсон, в «Протоколах конференции по достижениям в области науки и технологии в области сварки», Гатлинбург, май 1986 г., под редакцией С. А. Дэвида (ASM International, Materials Park, OH, 1986 г.). ) п.325.

Google Scholar

В. Голдерер, Р. Шваб и Р. Штютцле, Швайсен Шнайден 37 (12) (1985) Е211.

КАС Google Scholar

М. Г. Джонс, в «Протоколах конференции по обработке материалов ICALEO ’82», Бостон, сентябрь 1982 г. (Американский лазерный институт, Толедо, Огайо, 1982 г.), с. 87.

Google Scholar

К. Лампа, И. Саради, Дж. Пауэлл, Дж. Маттсон и К. Магнуссон, в «Протоколах 4-й конференции по лазерной обработке материалов», Сённерборг, август 1993 г., под редакцией Ф. Олсена и Дж. К. Кристенсена (Forces Inst. ., Брондбю, 1993) с. 215.

Google Scholar

А.Г. Григорьянц, И.Н. Шиганов, А.В. Кудрявцев, О.А. Парфеновская, Сварка. Произв. 33 (8) (1986) 7.

Google Scholar

С. Эллиот, Сварка. Инст. Рез. Бык. 24 (4) (1983) 118.

Google Scholar

E. Kappelsberger, Ind.-Anz. 111 (43–44) (1989) 36 (на немецком языке).

КАС Google Scholar

М. Турна, П. Копка и Б. Трефилова, Сварка. Междунар. 3 (2) (1989) 173.

Google Scholar

Д. Кручиани и Ф. Лингуити, в «Протоколах конференции по лазерам CO 2 и их применению II» под редакцией Х. Опауэра (SPIE, Беллингем, 1990), с. 243.

Google Scholar

С. Фукумото, А. Хиросе и К. Ф. Кобаяши, Mater. науч. Технол. 9 (1993) 264.

КАС Google Scholar

Что такое лазерная сварка и как она работает?

Опубликовано 27 октября 2020 г.

Лазерная сварка — это метод использования мощного лазерного луча для плавления и соединения материалов, таких как металлы или термопласты, для создания сварного шва.Тонкие материалы можно сваривать с помощью лазера, потому что он использует такой концентрированный источник тепла. Концентрированный источник тепла позволяет сваривать тонкие материалы с высокой скоростью, составляющей несколько метров в минуту. Это также позволяет более плотным материалам создавать узкие и глубокие сварные швы между сегментами с прямоугольными кромками.

Существует два разных режима, используемых для описания результата расплавления металла во время лазерной сварки. Эти режимы включают сварку с ограниченной проводимостью и сварку с замочной скважиной. Режим взаимодействия лазерного луча с сегментом, который он сваривает, зависит от плотности мощности луча, падающего на заготовку.

При сварке с ограниченной проводимостью удельная мощность достаточно велика, чтобы вызвать расплавление металла, что приводит к широкому и неглубокому сварному шву. Этот сварной шов происходит, когда плотность мощности меньше 105 Вт/см2. Лазерный луч поглощается внешней стороной материала и не проникает в него.

Как правило, при лазерной сварке используется более высокая плотность мощности через аппараты с замочной скважиной. Сварка с замочной скважиной испаряет металл, создавая глубокий и узкий шов. Лазерные лучи мощностью около 106-107 Вт/см2 нагнетаются на крошечную площадь.Этот сфокусированный лазерный луч проникает глубоко в заготовку, создавая узкую и глубокую полость или замочную скважину, которая заполняется парами металла. В некоторых случаях этот металлический пар может быть ионизирован с образованием плазмы. Распухающая плазма играет ключевую роль в предотвращении обрушения расплавленных стенок замочной скважины.

В некоторых случаях этот металлический пар может быть ионизирован с образованием плазмы. Распухающая плазма играет ключевую роль в предотвращении обрушения расплавленных стенок замочной скважины.

Кроме того, этот сварной шов с глубоким проплавлением выполняется путем перемещения соединения в тандеме с лазерным лучом, в результате чего получается сварной шов с превосходным соотношением глубины и ширины. Кроме того, пока мощность лазера достаточно велика, а скорость перемещения не слишком высока, отверстие останется открытым.

Поверхностное натяжение заставляет часть расплавленного материала в передней части замочной скважины течь вокруг полости замочной скважины к задней части, охлаждаться, а затем затвердевать, образуя сварной шов. Этот метод позволяет получить наплавленный колпачок с шевронным узором, указывающим на начальную точку сварного шва сзади.

Лазерная сварка металлов

Лазерная сварка — это современная технология сварки плавлением. В настоящее время находит широкое применение не только в области научных исследований, но и зарекомендовал себя в самых разных отраслях промышленности.

В Чешской Республике лазерная сварка металлов применяется в основном в машиностроении и электротехнике. К числу наиболее частых пользователей относится автомобильная промышленность, которая благодаря своим постоянным инновациям позволяет быстро внедрять передовые технологии в свое производство.

Лазерная сварка значительно расширяет возможности проектирования конструкций и тем самым приносит ряд новых изделий, которые невозможно было изготовить традиционными методами сварки.

Данным методом можно получать качественные сварные швы различных типов, как очень тонких, так и толстых полуфабрикатов.Лазер может сваривать конструкционные стали, нержавеющие стали, алюминий и его сплавы, медь, титан и не в последнюю очередь специальные материалы и их комбинации.

Принцип

Лазерная сварка основана на сложных металлургических процессах, которые являются результатом взаимодействия лазерного луча с определенными свойствами с основным материалом заготовки. Лазер вызывает нагрев материалов и их плавление. Лазерный луч направляется в процессе сварки на свариваемые детали.Затем локально расплавленные материалы смешивают друг с другом. Это создает сварной шов с определенными свойствами.

Лазер вызывает нагрев материалов и их плавление. Лазерный луч направляется в процессе сварки на свариваемые детали.Затем локально расплавленные материалы смешивают друг с другом. Это создает сварной шов с определенными свойствами.

Преимущества

Лазерная сварка имеет по сравнению с обычными методами сварки ряд преимуществ:

- Точный контроль подачи тепла в сварочную ванну

- Снижение процессов структурной деградации сварных материалов

- Низкие затраты на метр сварки

- Высокое качество и повторяемость производства сварных изделий

- Высокая скорость сварки

Предложение

Лаборатории сварочной техники предлагают комплексные услуги по проблематике лазерной сварки.Он ориентирован не только на требования прикладных исследований, но также имеет инфраструктуру, отвечающую требованиям конкретных приложений фундаментальных исследований.

Деятельность

- Оценка свариваемости обычных и специальных материалов

- Проект традиционной технологии лазерной сварки

- Разработка технологии дистанционной лазерной сварки с помощью сканирующей оптики (включая приложения «на лету»)

- Испытания на свариваемость

- Изготовление опытных образцов

- Анализ макро- и микроструктурных свойств соединений (СМ, СЭМ, ТЭМ и др.

)

) - Анализ механических свойств соединений (микротвердость, предел прочности, ударная вязкость и др.))

- Анализ качества сварных швов методом неразрушающего контроля — НК (компьютерная томография (КТ) и ИРНДТ)

(PDF) Обзор характеристик ванны расплава при лазерной сварке металлов. обработка», Международный журнал

Heat and Mass Transfer, vol. 44, нет. 23, стр. 4465–4473, 2001.

[10] К. Абдерразак, С. Баннур, Х. Мхири, Г. Лепалец и

М. Аутрик, «Численное и экспериментальное исследование образования расплавленной ванны

во время непрерывной лазерной сварки магниевого сплава AZ91

, «Вычислительное материаловедение», том. 44,

нет. 3, pp. 858–866, 2009.

[11] М. Дахри, Дж. Э. Массе, Ж. Ф. Матье, Г. Барро и

М. Аутрик, «Лазерная сварка магниевых сплавов AZ91 и WE43

для автомобильной и аэрокосмической промышленности», Advanced

Engineering Materials, vol.3, нет. 7, стр. 504–507, 2001.

504–507, 2001.

[12] К.Ю. Беньюнис, А.Г. Олаби и М.С.Дж. Хашми, «Влияние параметров лазерной сварки

на погонную энергию и профиль сварного шва

», Journal of Materials Processing Технология, вып. 164-

165, pp. 978–985, 2005.

[13] R. Morgan, CJ Sutcliffe, and W. O’neill, «Анализ плотности

прямого лазерного переплава из нержавеющей стали 316L кубической формы

примитива», Journal of Materials Science, vol.39, нет. 4,

pp. 1195–1205, 2004.

[14] WM Steen, Laser Material Processing, Springer Verlag,

London, UK, 1st edition, 1991.

[15] E. Locke, ED Hoag, и Р. Хелла, «Сварка с глубоким проникновением

с мощными CO

2

лазерами, квантовый электрон»,

IEEE Journal of Quantum Electronics, vol. 8, нет. 2,

, стр. 132–135, 1972.

[16] Дж. Мазумдер, «Обзор динамики расплава при лазерной обработке

», в Международном обществе оптики и фотоники,

E. -В. Kreutz, A. Quenzer, and D. Schuoecker, Eds.,

-В. Kreutz, A. Quenzer, and D. Schuoecker, Eds.,

pp. 228–241, 1987.

[17] SA David и JM Vitek, «Корреляция между параметрами затвердевания катионов и микроструктурой сварки», International

Обзоры материалов, вып. 34, нет. 1, pp. 213–245, 1989.

[18] X. Cao, W. Wallace, and C. Poon, «Исследования и достижения в области лазерной сварки

деформируемых алюминиевых сплавов. I. Лазерная сварка

процессов, Материалы и производственные процессы, том.18,

нет. 1, pp. 1–22, 2003.

[19] X. Cao, W. Wallace и JP Immarigeon, «Исследования и прогресс в области лазерной сварки деформируемых алюминиевых сплавов. II.

Металлургические микроструктуры, дефекты и механические свойства

, Materials and Manufacturing Processes, vol. 18,

нет. 1, стр. 23–49, 2003 г.

[20] Дж. Шао и Ю. Ян, «Обзор методов оперативного

мониторинга и контроля лазерной сварки», Журнал

Physics: Серия конференций, об.15, pp. 101–107, 2005.

101–107, 2005.

[21] X. Cao, M. Jahazi, JP Immarigeon и W. Wallace, «

обзор методов лазерной сварки магниевых сплавов»,

Journal of Materials Технология обработки, вып. 171, нет. 2,

, стр. 188–204, 2006.

[22] Л. Лю, Д. Рен и Ф. Лю, «Обзор методов сварки разнородных сплавов

для сплавов магния с алюминиевыми сплавами»,

Материалы , том. 7, нет. 5, стр. 3735–3757, 2014.

[23] В. М.Стин, «Лазерная обработка поверхности», в Laser Material

Processing, стр. 172–219, Springer, London, UK, 1991.

[24] C. Chan, J. Mazumder, and MM Chen, «A two— размерная

переходная модель для конвекции в ванне лазерного плавления», Мет-

allurgical Transactions A, vol. 15, №12, с. 2175–2184, 1984.

[25] Семак В.В., Мацунава А. Роль давления отдачи в

энергетическом балансе при лазерной обработке материалов // Journal of

Physics D. : Прикладная физика, т. 1, с.30, нет. 18, pp. 2541–2552, 1997.

[26] А. П. Маквуд и Р. К. Крафер, «Тепловое моделирование

лазерной сварки и родственных процессов: обзор литературы»,

Optics & Laser Technology, vol. 37, нет. 2, стр. 99–115, 2005.

[27] А. Яги и А. А. Беккер, «Моделирование сварки с использованием методов конечных элементов

», в материалах Конгресса NAFEMS World

, Сент-Джулианс, Мальта, май 2005 г.

[28] X. Он, «Конечно-элементный анализ лазерной сварки: современный обзор

«, Материалы и производственные процессы, том.27,

нет. 12, стр. 1354–1365, 2012.

[29] J. Svenungsson, I. Choquet и A.F.H. Kaplan, «Лазерный процесс сварки

— обзор моделирования сварки с замочной скважиной»,

Physics Procedia, vol. 78, стр. 182–191, 2015.

[30] А. М. Эль-Батаджи, «Влияние параметров лазерной сварки на форму зоны плавления

и структуру кристаллизации аустенитных нержавеющих сталей

», Материалы Письма, т. 2, с. 32, нет. 2-3, с. 155–

163, 1997.

[31] К.Ланкалапалли Н., Ту Дж. Ф. и Гартнер М. «Модель для

оценки глубины проникновения процессов лазерной сварки»,

Journal of Physics D: Applied Physics, vol. 29, нет. 7,

, стр. 1831–1841, 1996.

. Журнал Physics D: Applied Physics, vol. 33, нет. 6,

с. 662, 2000.

[33] С. Шанмугам, «Численное и экспериментальное исследование

лазерной сварки листа из нержавеющей стали AISI 304»,

Достижения в области технологии производства и управления, том.3,

pp. 93–105, 2008.

[34] L. Mei, G. Chen, X. Jin, Y. Zhang, Q. Wu, «Исследование лазерной сварки

высокопрочных оцинкованных автомобильная сталь

листов // Оптика и лазеры в технике. 47, нет. 11,

pp. 1117–1124, 2009.

[35] MMA Khan, L. Romoli, M. Fiaschi, F. Sarri, and G. Dini,

«Экспериментальное исследование лазерной сварки

мартенситных нержавеющие стали в ограниченном соединении внахлест конфигурации

», Journal of Materials Processing Technology,

vol. 210, нет. 10, стр. 1340–1353, 2010.

210, нет. 10, стр. 1340–1353, 2010.

[36] Э. Акман, А. Демир, Т. Канель и Т. Синмазчелик, «Лазерная

сварка титановых сплавов Ti6Al4V», Journal of Materials

Processing Technology , том. 209, нет. 8, pp. 3705–3713,

2009.

[37] YJ Quan, ZH Chen, XS Gong и ZH Yu, «Влияние подвода тепла

на микроструктуру и свойства при растяжении сваренного лазером

магниевого сплава AZ31 », Характеристика материалов,

vol.59, нет. 10, pp. 1491–1497, 2008.

[38] H. Al Kazzaz, M. Medraj, X. Cao, and M. Jahazi, «Nd:YAG

лазерная сварка магниевого сплава ZE41A аэрокосмического класса:

моделирование и экспериментальные исследования», Материалы

Химия и физика, вып. 109, нет. 1, pp. 61–76, 2008.

[39] Н. Ахмед, К. Т. Войзи и Д. Г. Маккартни, «Исследование влияния формы луча на характеристики ванны расплава

с использованием аналитического моделирования», Оптика и Lasers

в Engineering, vol. 48, нет. 5, pp. 548–554, 2010.

48, нет. 5, pp. 548–554, 2010.

[40] R. Fabbro, S. Slimani, I. Doudet, F. Coste, and F. Briand,

«Экспериментальное исследование динамической связи между

индуцированными паровой шлейф и ванна расплава для лазерной сварки Nd-Yag CW

», Journal of Physics D: Applied Physics, vol. 39,

нет. 2, pp. 394–400, 2006.

[41] M. Pastor, H. Zhao, and T. DebRoy, “Continuous wave-Nd:

иттрий-алюминий-гранатовая лазерная сварка магния AM60B

сплавов», Journal of Laser Applications, vol.12, нет. 3,

pp. 91–100, 2000.

[42] R. Ducharme, K. Williamss, P. Kapadia, J. Dowden, B. Steent,

и M. Glowackit, «Лазерная сварка тонкие металлические листы: интегрированная модель замочной скважины и сварочной ванны

с поддержкой экспериментов

», Journal of Physics D: Applied Physics, vol. 27,

нет. 8, стр. 1619–1627, 1994.

14 Достижения в области материаловедения и инженерии

Услуги лазерной сварки — сталь, алюминий, нержавеющая сталь, ковар, инвар, металлы, фольга, сплавы, пластмассы, герметики

Эксперт по медицинской и аэрокосмической лазерной сварке

Наша служба лазерной сварки использует исключительную точность и бесконтактные возможности волоконного лазера для обеспечения чистой и надежной сварки волоконным лазером даже самых тонких и хрупких материалов. В отличие от сварки TIG и других методов склеивания, лазерная сварка с Accumet может использоваться для соединения широкого спектра материалов и комбинаций материалов, включая нержавеющие стали, углеродистые стали, алюминий, титан, различные металлические сплавы и пластмассы, которые мы храним на складе. Следовательно, мы являемся жизнеспособной и даже предпочтительной альтернативой склеиванию, пайке твердым припоем, пайке и сварке TIG/EB/резистивной/ультразвуковой сварке. Наша лазерная сварка обеспечивает высочайшую скорость обработки, более узкие и точные валики и гораздо меньшую деформацию заготовки по сравнению с традиционной сваркой и лазерной сваркой наших конкурентов.

В отличие от сварки TIG и других методов склеивания, лазерная сварка с Accumet может использоваться для соединения широкого спектра материалов и комбинаций материалов, включая нержавеющие стали, углеродистые стали, алюминий, титан, различные металлические сплавы и пластмассы, которые мы храним на складе. Следовательно, мы являемся жизнеспособной и даже предпочтительной альтернативой склеиванию, пайке твердым припоем, пайке и сварке TIG/EB/резистивной/ультразвуковой сварке. Наша лазерная сварка обеспечивает высочайшую скорость обработки, более узкие и точные валики и гораздо меньшую деформацию заготовки по сравнению с традиционной сваркой и лазерной сваркой наших конкурентов.

Кроме того, наша команда по сварке волоконным лазером способна выполнять очень сложные соединения и даже сварку на небольших участках со сложной трехмерной геометрией, куда другие сварочные мастерские не осмелились бы пойти.

Как сваривать различные металлы друг с другом волоконным лазером (включая нержавеющую сталь и алюминий)

Серьезной проблемой при использовании большинства других методов и технологий сварки является соединение разнородных металлов и даже двух кусков некоторых металлов, таких как алюминий и новые сплавы. Как правило, методы сварки, отличные от сварки волоконным лазером, требуют существенной подготовки соединения и, возможно, присадочных металлов для обеспечения сварки разнородных металлов.Эти методы в конечном итоге приводят к получению интерметаллидов, ослабляющих соединение, и представляют собой дорогостоящий и сложный процесс. Это не относится к сварке волоконным лазером. Лазерная сварка алюминия и лазерная сварка нержавеющей стали, например, при лазерной сварке природа взаимодействия материалов и лазерного луча устраняет необходимость в подготовке большинства соединений и присадочных металлов и открывает множество новых возможностей для соединения разнородных металлов.

Как правило, методы сварки, отличные от сварки волоконным лазером, требуют существенной подготовки соединения и, возможно, присадочных металлов для обеспечения сварки разнородных металлов.Эти методы в конечном итоге приводят к получению интерметаллидов, ослабляющих соединение, и представляют собой дорогостоящий и сложный процесс. Это не относится к сварке волоконным лазером. Лазерная сварка алюминия и лазерная сварка нержавеющей стали, например, при лазерной сварке природа взаимодействия материалов и лазерного луча устраняет необходимость в подготовке большинства соединений и присадочных металлов и открывает множество новых возможностей для соединения разнородных металлов.

Дополнительную информацию см. в разделе Лучший способ сварки стали и алюминия – сварка с помощью волоконного лазера.

Лазерная сварка прозрачных и разнообразных пластиков

Сварка пластмасс становится чрезвычайно полезной в медицинских и аэрокосмических приложениях, требующих высокопрочных и надежных конструкций, легких и химически/экологически стойких. Существуют определенные пластики, которые хорошо поддаются сварке волоконным лазером при определенных обстоятельствах. Пожалуйста, запросите более подробную информацию.

Существуют определенные пластики, которые хорошо поддаются сварке волоконным лазером при определенных обстоятельствах. Пожалуйста, запросите более подробную информацию.

Лазерная сварка больших объемов

Сварка волоконным лазером, как и другие методы лазерной обработки, представляет собой бесконтактную технологию с ограниченной зоной термического влияния (ЗТВ), поэтому эта технология является предпочтительным методом для сварки деликатных изделий на высоких скоростях.Лазерная сварка также является более воспроизводимым и последовательным процессом, чем другие методы сварки, и позволяет создавать высокопрочные соединения без необходимости использования наполнителя, флюса, предварительной подготовки или вторичной очистки и отделки. Наша услуга лазерной сварки в больших объемах позволила производить множество приложений, таких как накопление энергии с литий-ионными батареями и имплантируемые медицинские устройства, в экстремальных масштабах, с гораздо меньшими затратами, с большей согласованностью, с большей скоростью и с гораздо меньшим количеством отходов. и вопросы контроля качества.Кроме того, производственный процесс лазерной сварки намного надежнее, чем другие технологии сварки, поскольку новейшие лазерные сварочные аппараты практически не требуют технического обслуживания и практически не требуют простоев.

и вопросы контроля качества.Кроме того, производственный процесс лазерной сварки намного надежнее, чем другие технологии сварки, поскольку новейшие лазерные сварочные аппараты практически не требуют технического обслуживания и практически не требуют простоев.

Как сварка имеет значение в медицине и аэрокосмической отрасли

Лазерная сваркаиспользует исключительную точность и бесконтактность лазерного аппарата для обеспечения чистой и надежной сварки даже самых тонких и хрупких материалов. Лазерная сварка широко используется в медицинской, электронной и аэрокосмической промышленности, среди прочего, для получения сварных швов высочайшего качества для экономичных, крупносерийных применений, а также для критически важных и надежных подсборок и сборки.

Примеры применения лазерной сварки:

Мы расположены к северу от Бостон, штат Массачусетс, в Вестфорде, штат Массачусетс, , и с гордостью обслуживаем все США, предоставляя множество услуг по лазерной и вторичной обработке. Для оптимального удобства все наши материалы хранятся на собственном складе.

Для оптимального удобства все наши материалы хранятся на собственном складе.

Лазерная сварка металла

Технология лазерной сварки COVI предлагает ряд уникальных технических преимуществ по сравнению с традиционной пайкой, MIG/MAG, TIG и дуговой сваркой.При диаметре луча всего 50 мкм сварку можно выполнять в очень труднодоступных местах, чего не достигают другие методы сварки.

Сварка сложных геометрических конструкций

Наша лазерная технология обеспечивает ротационную сварку, управление плоскостью XYZQ и сварку с головкой Galvo (управление лучом с помощью зеркальной технологии), что означает, что можно выполнять сварку даже очень сложных геометрических конструкций.

Лазерная сварка дает множество преимуществ

При использовании лазерной технологии сварка производится без использования сварочной проволоки и, таким образом, исключается введение посторонних материалов, так как это может ухудшить качество изделия. Лазерная сварка осуществляется с помощью CAD/CAM-контроля, что обеспечивает высокую точность и повторяемость. Наконец, термическое воздействие в зоне сварки минимально, а значит, функциональность и внешний вид изделия не повреждаются.

Лазерная сварка осуществляется с помощью CAD/CAM-контроля, что обеспечивает высокую точность и повторяемость. Наконец, термическое воздействие в зоне сварки минимально, а значит, функциональность и внешний вид изделия не повреждаются.

Множество возможностей лазерной сварки

Упомянутые характеристики и преимущества означают, что лазерная технология не имеет себе равных при сварке таких материалов, как:

• Тонколистовой лист

• Материалы с низкой температурой плавления (например,г. алюминий)

• Материалы с большой микроструктурной пористостью (например, спеченный металл)

• Материалы, близкие к термочувствительным компонентам (например, электроника)

Все свариваемые металлы могут быть сварены с использованием лазерной технологии. Кроме того, точное управление ванной расплава дает хорошие возможности для сварки различных металлов.

Сварку можно проводить на расстоянии до 200 мм, что означает, что могут выполняться труднодоступные сварные швы, такие как сварные швы в отверстиях или на внутренней стороне труб.

COVI выполняет как ручную, так и полностью автоматизированную лазерную сварку, а также сварку с проплавлением и сварку с глубоким проплавлением.

Синие лазеры дают преимущества при сварке некоторых металлов | Сентябрь 2018 г.

JEAN-MICHEL PELAPRAT, MATHEW FINUF, ROBERT FRITZ, AND MARK ZEDIKER, NUBURU INC.

Промышленные лазеры в настоящее время доминируют во многих областях обработки материалов, таких как сварка, резка и наплавка, в таких разнообразных областях, как бытовая электроника, автомобилестроение производство и оборона.Они предлагают более быструю, гибкую и точную альтернативу традиционной обработке материалов, и они не требуют растворителей или воды, которые могут оставлять твердые частицы и требуют дополнительных этапов очистки.

Синие волны сильно поглощаются многими материалами, что дает качественные и количественные преимущества при сварке металлов. Показан АО-150 компании NUBURU. Предоставлено NUBURU.

Благодаря этим свойствам они хорошо подходят для выполнения многих задач по резке и сварке.

Но среди установленных вариантов лазеры CO 2 работают на длине волны 10,6 мкм, а волоконные лазеры излучают излучение с длиной волны около 1 мкм. Эти длины волн не особенно хорошо подходят для ряда промышленных применений.

Но среди установленных вариантов лазеры CO 2 работают на длине волны 10,6 мкм, а волоконные лазеры излучают излучение с длиной волны около 1 мкм. Эти длины волн не особенно хорошо подходят для ряда промышленных применений.Однако новое поколение мощных лазеров, излучающих на длине волны 450 нм, использует фундаментальные физические преимущества синего света для повышения производительности в ряде промышленных приложений.

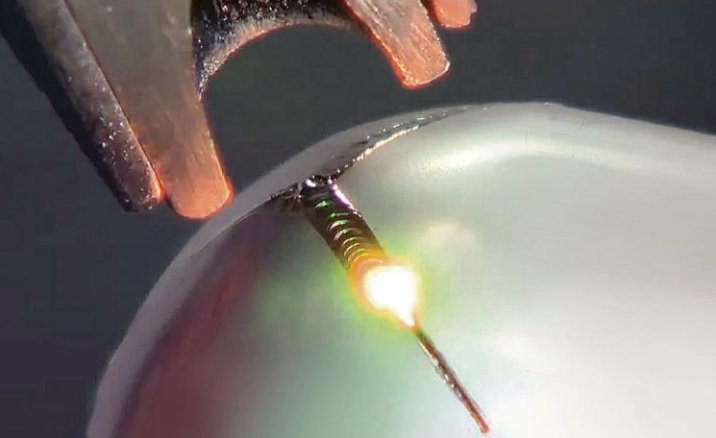

Медь с низким поглощением

Сварка — это область применения, в которой точность и гибкость лазеров обеспечивают явное преимущество перед альтернативными методами соединения.Сварочные лазеры обеспечивают высокую плотность мощности, которая расплавляет целевой материал на ограниченной площади, создавая точные соединения и ограничивая протяженность зоны термического влияния, где свойства материала могут быть нарушены. К сожалению, эти преимущества в некоторой степени компенсируются плохим оптическим поглощением многих распространенных материалов, особенно металлов. Например, медь поглощает только 5% падающего излучения вблизи длины волны 1080 нм, типичной для волоконных лазеров.

Например, медь поглощает только 5% падающего излучения вблизи длины волны 1080 нм, типичной для волоконных лазеров.

Синие лазеры способны выполнять сварку в режиме проводимости, что является результатом последовательного взаимодействия между сварочным лазером и медью, чего невозможно достичь с помощью ИК-лазера. Предоставлено NUBURU.

Низкое поглощение означает, что для создания ванны расплава требуется значительное количество дополнительной лазерной энергии. Это ограничивает ИК-лазерную сварку режимом замочной скважины, когда ванна расплава проходит прямо через целевой материал. Однако после создания ванны расплава поглощение становится выше, что приводит к чрезвычайно узкому окну процесса, в котором оптическая мощность и скорость сварки должны быть тщательно сбалансированы. Даже в этом случае бассейн расплава по своей природе нестабилен.То есть локальное мгновенное испарение создает крошечные взрывы в сварном шве с замочной скважиной.

Результат разбрызгивание — выброс частиц из сварного шва 1 . Изменяя рабочие параметры — например, колебание, перемещение лазера по нелинейным схемам воздействия — можно уменьшить (хотя и не устранить) серьезность этих проблем, но это также снижает скорость сварки. Все эти проблемы возникают из-за низкого поглощения, проблема автоматически решается при переходе на синие длины волн.

Результат разбрызгивание — выброс частиц из сварного шва 1 . Изменяя рабочие параметры — например, колебание, перемещение лазера по нелинейным схемам воздействия — можно уменьшить (хотя и не устранить) серьезность этих проблем, но это также снижает скорость сварки. Все эти проблемы возникают из-за низкого поглощения, проблема автоматически решается при переходе на синие длины волн.Такая же консистенция обеспечивает сварку в замочную скважину синим лазером без разбрызгивания. Увеличение: ×200. Предоставлено NUBURU.

В синей области — около 450 нм — медь поглощает около 65 процентов падающего света. Мощные синие лазеры используют преимущество, заложенное в физике более высокого поглощения энергии. Внутреннее более высокое поглощение ведет непосредственно к гораздо более широкому технологическому окну и открывает возможность для строгого детерминистического контроля над характеристиками сварки. Синие лазеры могут выполнять сварку как в режиме замочной скважины, так и в более универсальном режиме проводимости, и они обеспечивают сварку без разбрызгивания во всех режимах работы.

В дополнение к этим качественным преимуществам, сварка меди с помощью синего лазера также обеспечивает количественное преимущество, заключающееся в значительно более высокой скорости сварки, по крайней мере в 5 раз выше, чем у ИК-аналога. Преимущество распространяется на многие металлы, кроме меди. Фактически, голубые лазеры продемонстрировали те же качественные и количественные преимущества в общеизвестно сложной проблеме сварки разнородных металлов. Во многих приложениях электроники необходимо соединить как медь с нержавеющей сталью, так и медь с алюминием.Разнородные металлы по-разному поглощают свет, а также плавятся при разных температурах. Опять же, более высокое поглощение в синих длинах волн обеспечивает гораздо более жесткий контроль над параметрами процесса, позволяя адаптировать характеристики сварного шва к интересующему сварному шву. Общей проблемой при сварке разнородных металлов является образование интерметаллидов — небольших локализованных областей с различным составом сплава, часто демонстрирующих ухудшенные механические и электрические характеристики.

В дополнение к этим качественным преимуществам, сварка меди с помощью синего лазера также обеспечивает количественное преимущество, заключающееся в значительно более высокой скорости сварки, по крайней мере в 5 раз выше, чем у ИК-аналога. Преимущество распространяется на многие металлы, кроме меди. Фактически, голубые лазеры продемонстрировали те же качественные и количественные преимущества в общеизвестно сложной проблеме сварки разнородных металлов. Во многих приложениях электроники необходимо соединить как медь с нержавеющей сталью, так и медь с алюминием.Разнородные металлы по-разному поглощают свет, а также плавятся при разных температурах. Опять же, более высокое поглощение в синих длинах волн обеспечивает гораздо более жесткий контроль над параметрами процесса, позволяя адаптировать характеристики сварного шва к интересующему сварному шву. Общей проблемой при сварке разнородных металлов является образование интерметаллидов — небольших локализованных областей с различным составом сплава, часто демонстрирующих ухудшенные механические и электрические характеристики. Сварка синим лазером сводит к минимуму образование интерметаллидов, добавляя еще одно качественное преимущество перед ИК-сваркой.

Сварка синим лазером сводит к минимуму образование интерметаллидов, добавляя еще одно качественное преимущество перед ИК-сваркой.Физика поглощения