Лазерная сварка нержавеющей стали — Лазерный мир

Верижников Владислав Юрьевич, Комсомольский-на-Амуре государственный университет// Тип: тезисы доклада на конференции Год издания: 2018 Страницы: 22-24, Издательство: Комсомольский-на-Амуре государственный технический университет (Комсомольск-на-Амуре), НАУЧНО-ТЕХНИЧЕСКОЕ ТВОРЧЕСТВО АСПИРАНТОВ И СТУДЕНТОВ материалы всероссийской научно-технической конференции студентов и аспирантов. 2018

Аннотация. Описана установка лазерной сварки и её процессы .Рассмотрен принцип лазерной сварки по нержавеющей стали. Описываются все проблемы в проведении процесса, а также пути решения поставленных проблем.

Annotation. The installation of laser welding and its processes .The principle of laser welding in stainless steel is considered. Describe all the problems in the process, as well as ways to solve the problems.

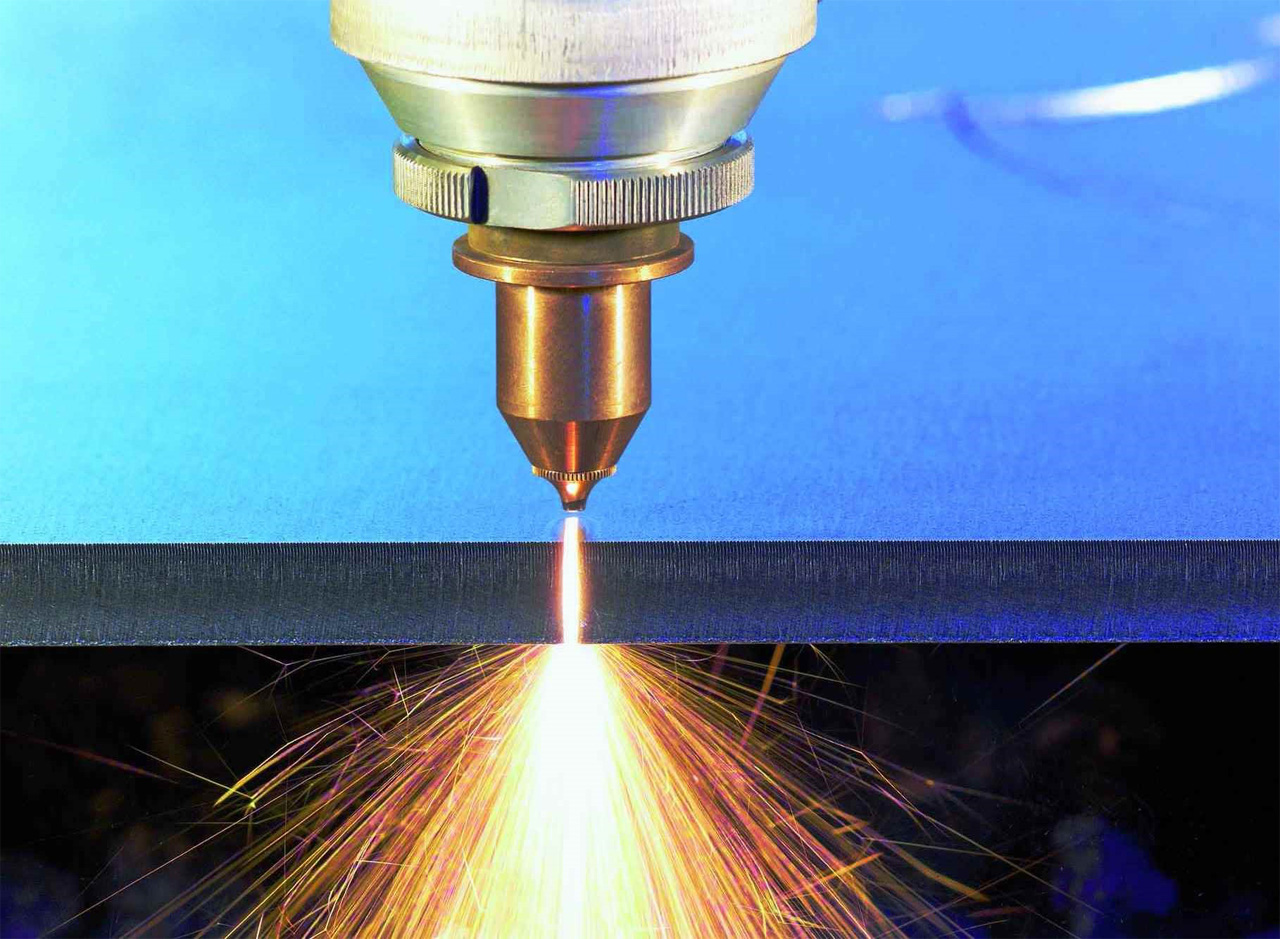

Процесс лазерной сварки нержавеющей стали

Технологически данный процесс должен осуществляться согласно ГОСТ 19521-74.

Преимущества лазерной сварки нержавеющей стали

- Себестоимость лазерной сварки сопоставима с обыкновенными способами, при использовании дуговой сварки и электродов;

- Она имеет очень высокую точность, которая исчисляется десятыми долями миллиметра;

- Ею можно использовать в автоматическом режиме и с дистанционным управлением;

- В отличие от сварки электронными лучами, для эффективной работы не нужно создавать специальную вакуумную среду;

- Данная сварка имеет высокую скорость выполнения процедур, что очень полезно в производстве;

- Можно делать швы практически любой геометрии;

- Отлично подходит для работы не только с нержавейкой, а также алюминием и другими проблемными металлами.

- Качество скрепления позволяет создавать герметичные соединения.

Недостатки лазерной сварки нержавеющей стали

- Для проведения процедур здесь необходимо наличие специального оборудования;

- Высока стоимость техники для совершения сварочных процедур;

- Низкий коэффициент полезного действия, около 1-2%;

- Невозможно осуществлять широкие соединения, которые просто делаются в обыкновенных режимах;

- Необходимо тонко настраивать оборудование для каждой процедуры.

Технология сварки нержавеющей стали

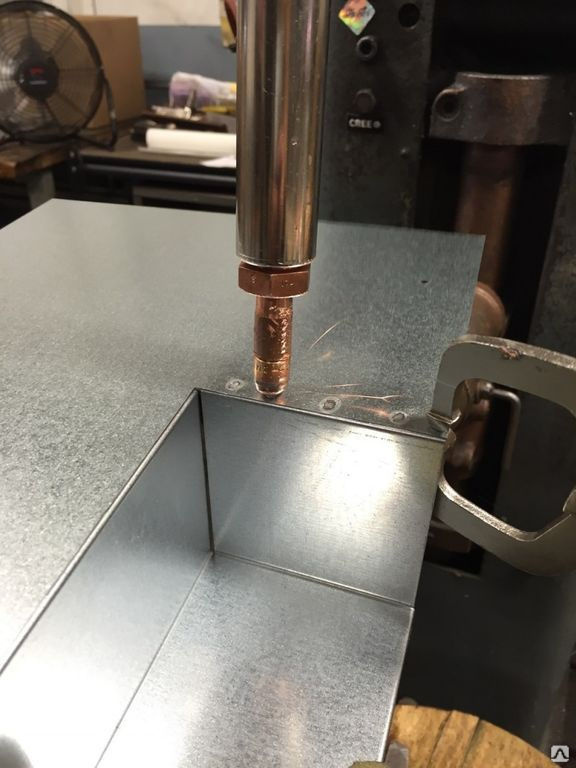

Особенности сварки нержавеющей стали предполагают использование специальной аппаратуры. В первую очередь следует подготовить поверхность свариваемого металла для операции. Для этого ее нужно обезжирить, убрать частички мусора и прочих лишних вещей, ликвидировать любой налет и ржавчину, если таковые имеются.

Затем нужно подобрать правильный режим, с которым будет вестись работа. Ведь тонкая ширина шва позволяет работать как с ювелирными изделиями, так и с толстыми промышленными листами, в зависимости от аппарата. Выставив технику на нужный уровень, следует поднести заготовку под луч лазера, или направить его на закрепленную деталь. Действия не должны быть медленными, так как лазер быстро расправляет металл. Если луч постоянный, то он может испортить заготовку при слишком длительном воздействии.»

Выставив технику на нужный уровень, следует поднести заготовку под луч лазера, или направить его на закрепленную деталь. Действия не должны быть медленными, так как лазер быстро расправляет металл. Если луч постоянный, то он может испортить заготовку при слишком длительном воздействии.»

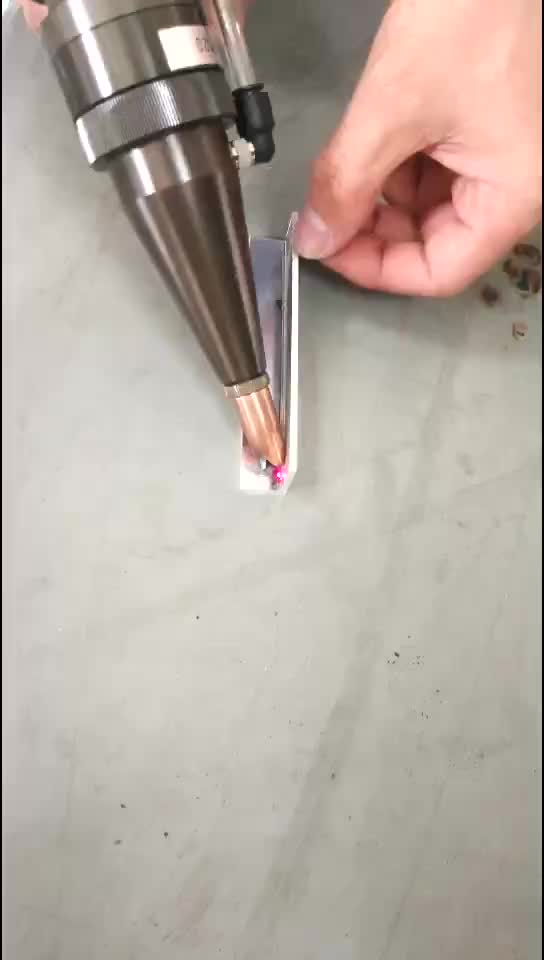

Для заделки трещин и прочих мелких процедур можно пользоваться только лучом для соединения частей, в иных случаях пригодится использование присадочной проволоки. После окончания, следует дать остыть без применения дополнительных средств для остужения.

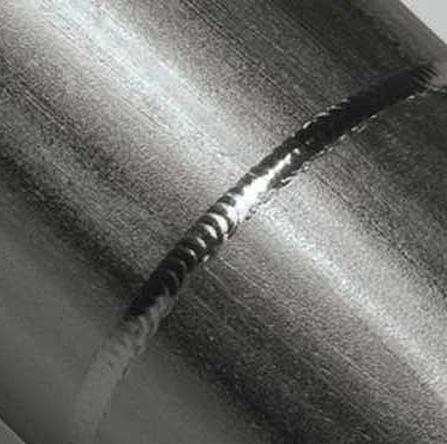

Контроль качества сварного шва

Когда проводится лазерная сварка нержавеющей стали в промышленных условиях, то следует провести одну или несколько из следующих процедур, которые соответствуют ГОСТ 18442-80: капиллярная дефектоскопия; ультразвуковая дефектоскопия; радиационная дефектоскопия; контроль магнитный; контроль на проницаемость; визуальный осмотр.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. А. Игнатов, статья по теме «Лазерная сварка сталей», [Электронный ресурс], http://laseris. ru/public/articles_pdf/article_2647_305.pdf, журнал «Фотоника», 2008г, с. 11,12,15, (дата обращения 29.04.2015).

ru/public/articles_pdf/article_2647_305.pdf, журнал «Фотоника», 2008г, с. 11,12,15, (дата обращения 29.04.2015).

2. Информационный сайт компании «ТехноЛазер», научная статья «Лазерные технологии. Лазерная сварка», [Электронный ресурс].

3. «ГОСТ 28915-91. Сварка лазерная. Основные типы, конструктивные элементы и размеры», Издательство стандартов, Москва, 1991г

4. Китаев А.М. Справочная книга сварщика / А.М. Китаев, Я.А. Китаев. — М.: Машиностроение, 1985. — 256 с.

5. А.А. Малащенко, А.В. Мезенов Лазерная сварка металлов / А.А. Малещенко, А.В. Мезенов – М.: Машиностроение 1984 – 44 с.

Источник: https://elibrary.ru/item.asp?id=35277397

Поделиться ссылкой:

- Нажмите, чтобы поделиться на Twitter (Открывается в новом окне)

- Нажмите здесь, чтобы поделиться контентом на Facebook. (Открывается в новом окне)

- Нажмите, чтобы поделиться в Google+ (Открывается в новом окне)

- Нажмите, чтобы поделиться на LinkedIn (Открывается в новом окне)

- Нажмите, чтобы поделиться в Telegram (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pocket (Открывается в новом окне)

- Нажмите, чтобы поделиться в Skype (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Tumblr (Открывается в новом окне)

- Нажмите, чтобы поделиться в WhatsApp (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pinterest (Открывается в новом окне)

- Нажмите, чтобы поделиться на Reddit (Открывается в новом окне)

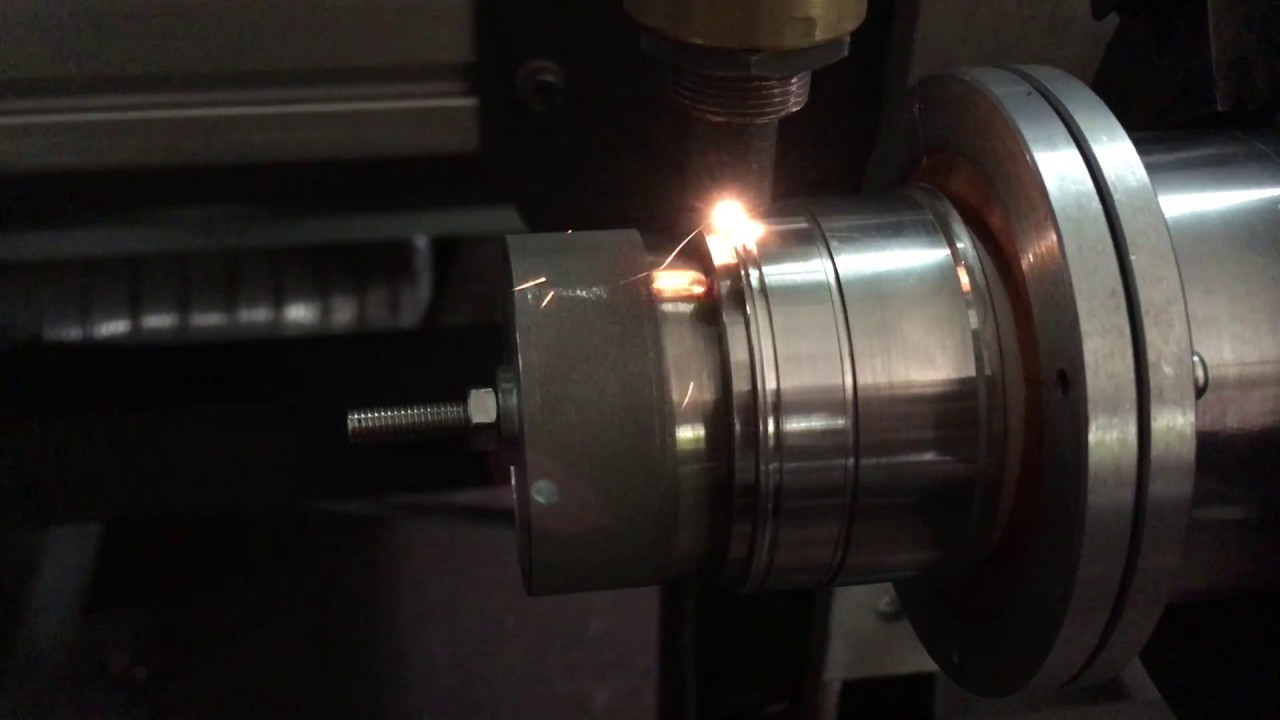

Лазерная сварка трубных заготовок из нержавеющей стали полотенцесушителей

Лазерная сварка металлов, как один из самых наукоемких и современных технологических процессов, позволяет эффективно производить соединение самых различных материалов. Возрастающий интерес к этому методу соединения материалов, особенно при сборке заготовок из различных сортов нержавеющей стали, вызван характерными преимуществами перед другими способами сварки.

Возрастающий интерес к этому методу соединения материалов, особенно при сборке заготовок из различных сортов нержавеющей стали, вызван характерными преимуществами перед другими способами сварки.

Преимущества лазерной сварки

- возможность соединения металлов с различными физико-химическими характеристиками;

- возможность с большой точностью и высокой производительностью сваривать детали из различных сортов стали;

- из-за минимальной зоны теплового влияния в процессе сварки практически отсутствует механическая и тепловая деформация обрабатываемых деталей, а также сохраняются химические и физические свойства материала, особенно это касается нержавеющей стали;

- при лазерной сварке нет необходимости использовать дополнительные материалы, инструмент и оснастку, так как переналадка технологического процесса происходит простым изменением параметров лазерного луча;

- возможность обеспечения необходимой глубины сварного шва при его незначительной ширине;

- подготовка производства для осуществления процесса лазерной сварки занимает незначительное время, и не требует больших затрат по сравнению с другими методами сварки;

- высокое качество сварного шва обеспечивает надежную герметичность свариваемых узлов.

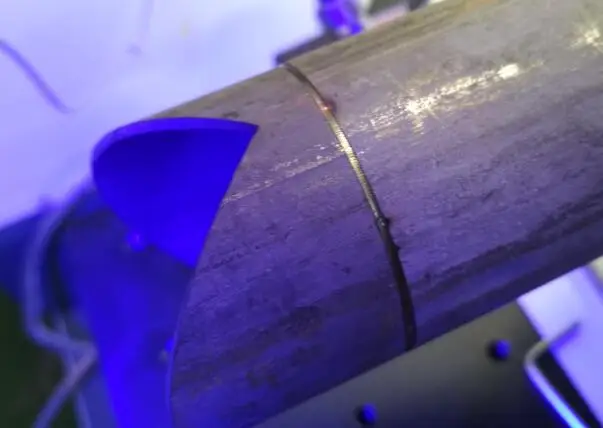

Вышеперечисленные преимущества лазерной сварки позволяет применять ее для соединения самых различных ответственных узлов. Одним из таких применений является лазерная сварка трубных заготовок из нержавеющей стали для изготовления полотенцесушителей. Несмотря на, казалось бы, простоту этого изделия, требования к его изготовлению достаточно жесткие. Это и необходимость обеспечения антикоррозионной стойкости, наряду с креативным дизайном форма изделия должна обеспечивать эффективный режим сушки, а качество сварного шва нержавеющей стали должно обеспечивать достаточно продолжительный срок службы.

Услуги по лазерной сварке метала в компании LaserCWM

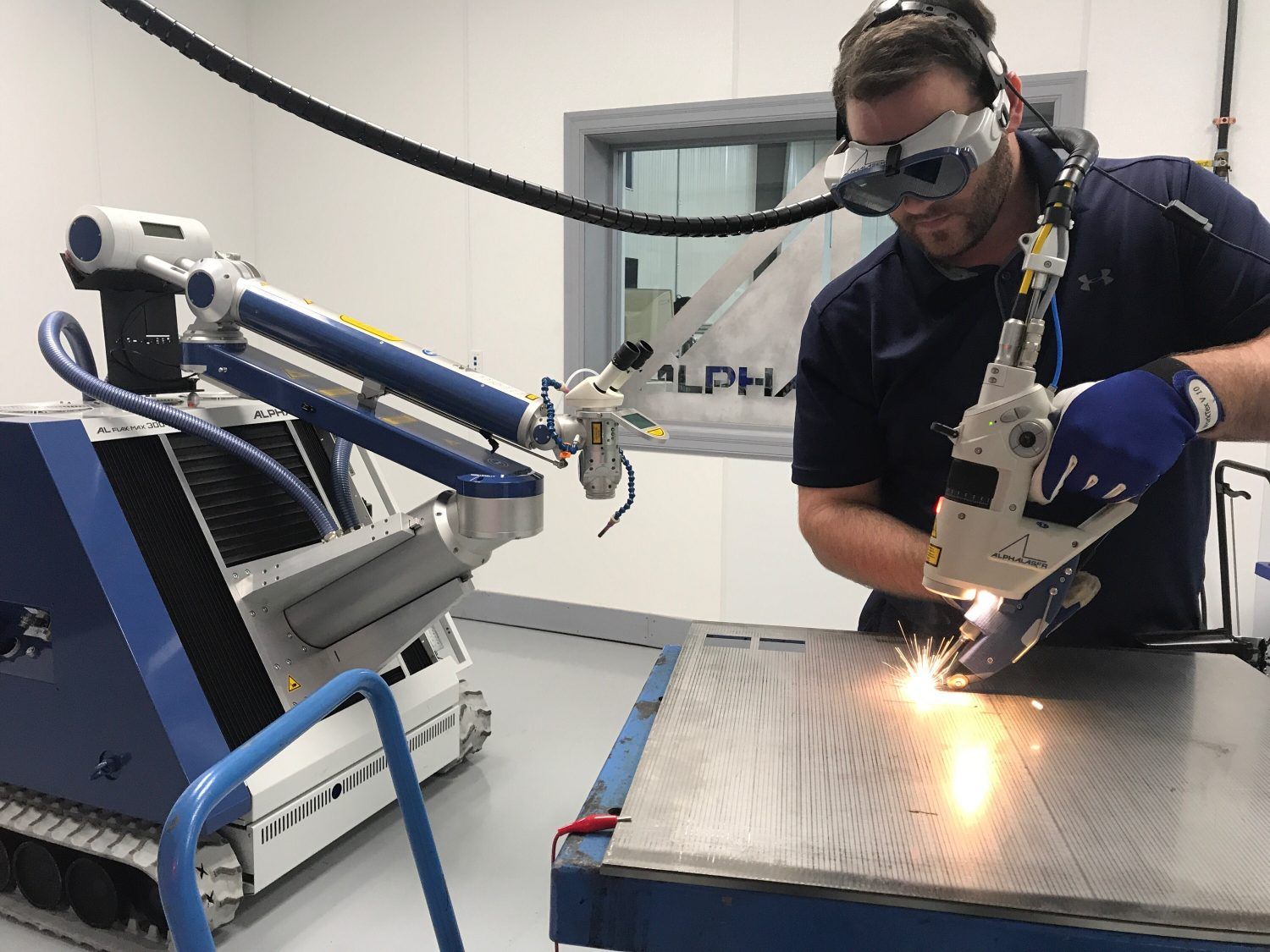

Компания LaserCWM производит лазерную сварку на собственном оборудовании с ЧПУ. Мощное программное обеспечение лазерного оборудования, наличие компетентного обслуживающего персонала позволяет компании обеспечивать сварку самых различных изделий качественно и в срок.

История развития — ЗАО «РЦЛТ»

ЗАО «РЦЛТ», (первоначальное название – ЗАО «Региональный центр листообработки») создано по Постановлению Правительства Свердловской области в 1997 году для продвижения лазерных технологий на предприятия Урала.

ЗАО «РЦЛТ» стал приемником и продолжателем работ по лазерной тематике, проводимых с начала 70-х годов прошлого века в СКТБ лазерной техники и технологии — головной организации Миноборонпрома по разработке мощных технологических лазеров и внедрению лазерных технологий на предприятиях Министерства. В годы перестройки СКТБ было закрыто. Создание ЗАО «РЦЛТ» способствовало сохранению кадров лазерщиков на Урале, обеспечению преемственности, ускоренному распространению лазерных технологий на предприятиях региона. Впоследствии, на протяжении своей 20-летней работы по освоению и распространению лазерных технологий, ЗАО «РЦЛТ» не изменяло своим основополагающим принципам лидерства, инновационности и развития.

Лидерство

В 1997 году, ЗАО «РЦЛТ» приобрёл у немецкой фирмы «TRUMPF» первый комплекс современного оборудования для лазерной резки, штамповки и гибки деталей из листового металла.

Обладая этим оборудованием и имея в своём составе уникальных специалистов, предприятие не ограничивалось оказанием услуг и с первых лет существования проводило активную работу по распространению своего опыта применения лазерных технологий на машиностроительных предприятиях области. Резкое повышение производительности труда, качества, точности, которые демонстрировали специалисты ЗАО «РЦЛТ» при выполнении заказов, на выставках, семинарах способствовали тому, что сейчас количество лазерных комплексов на предприятиях области превысило 50. При этом комплектующие, изготовленные с применением лазерных технологий, используют более 1000 предприятий.

Резкое повышение производительности труда, качества, точности, которые демонстрировали специалисты ЗАО «РЦЛТ» при выполнении заказов, на выставках, семинарах способствовали тому, что сейчас количество лазерных комплексов на предприятиях области превысило 50. При этом комплектующие, изготовленные с применением лазерных технологий, используют более 1000 предприятий.

И сегодня, ЗАО «РЦЛТ» укрепляет свои лидерские позиции в лазерных технологиях, превратив свою производственную площадку в постоянно действующую выставку лазерного оборудования и технологическую базу для отработки по каждому заказу уникальных лазерных технологий по 3D-резке, лазерной сварке нержавеющих и конструкционных сталей, титановых и алюминиевых сплавов.

ЗАО «РЦЛТ» является опытным проводником в освоении на Урале современного лазерного технологического оборудования ведущих мировых производителей: Trumpf, KUKA, LVD, IPG Photonics. В штате предприятия конструкторы, технологи, программисты, операторы комплексов ЧПУ, организаторы производства, сервис-инженеры. В центре работают 2 доктора технических наук, 3 члена Коллегии национальных экспертов стран СНГ по лазерам и лазерным технологиям. Совет директоров предприятия возглавляет д.т.н. Муратшин Геннадий Михайлович.

В центре работают 2 доктора технических наук, 3 члена Коллегии национальных экспертов стран СНГ по лазерам и лазерным технологиям. Совет директоров предприятия возглавляет д.т.н. Муратшин Геннадий Михайлович.

Расширяя научно-технологические связи с лазерным сообществом Российской Федерации, ЗАО «РЦЛТ» стал инициатором создания в 2009 г. Уральского регионального центра Международной научно-технической организации «Лазерная ассоциация». Председателем совета центра был избран Генеральный директор ЗАО «РЦЛТ» А.Г. Сухов.

Имея развитые связи с зарубежными лазерщиками Германии, США, Израиля, Китая и др., ЗАО «РЦЛТ» инициировал создание Некоммерческого партнёрства «Уральский лазерный инновационно-технологический центр» (НП «УралЛИТЦ»). Центр организован на конкурсной основе в рамках российско-германского проекта по созданию в России сети региональных ЛИТЦ с целью освоения современных лазерных технологий. В результате УралЛИТЦ получил для работы 5-ти координатный лазерный комплекс с возможностями объёмной обработки. Здесь собрана команда ведущих технических специалистов в области лазерных технологий, осуществляющих разработку и их адаптацию на крупных предприятиях Уральского региона: ОАО «Уралхиммаш», ОАО «Уральский завод гражданской авиации», ЗАО «Уральский турбинный завод», ПО «Пермские моторы», ОАО «Курганмашзавод» и др.

Здесь собрана команда ведущих технических специалистов в области лазерных технологий, осуществляющих разработку и их адаптацию на крупных предприятиях Уральского региона: ОАО «Уралхиммаш», ОАО «Уральский завод гражданской авиации», ЗАО «Уральский турбинный завод», ПО «Пермские моторы», ОАО «Курганмашзавод» и др.

Понимая актуальность задачи модернизации отечественной промышленности, особенно на Урале, насыщенном предприятиями машиностроения, ЗАО «РЦЛТ» заинтересовал Международную корпорацию IPG Photonics, являющуюся мировым лидером в области разработки уникальных волоконных лазеров большой мощности, в технологическом сотрудничестве с нашим регионом. В результате на базе УрФУ был создан региональный инжиниринговый центр «Аддитивные и лазерные технологии».

Широкое внедрение лазерных технологий в производство требует системы подготовки высококвалифицированных специалистов, поэтому ЗАО «РЦЛТ» активно работает и в этом направлении. Подписаны соглашения о сотрудничестве с Минобразования и Минпромнауки Свердловской области, Администрацией Екатеринбурга, Институтом Электрофизики и Институтом Машиноведения УрО РАН, Екатеринбургским Политехникумом. В рамках этих соглашений ЗАО «РЦЛТ» осуществляет подготовку студентов, специалистов предприятий и переподготовку преподавателей ВУЗов и колледжей Свердловской области по лазерным технологиям. В 2008-2014 гг. повышена квалификация более чем 1700 специалистов и руководителей 700 предприятий, проведена производственная практика для 300 студентов и стажировки ИТР и рабочих заводов, на которые осуществляется трансфер лазерных технологий.

В рамках этих соглашений ЗАО «РЦЛТ» осуществляет подготовку студентов, специалистов предприятий и переподготовку преподавателей ВУЗов и колледжей Свердловской области по лазерным технологиям. В 2008-2014 гг. повышена квалификация более чем 1700 специалистов и руководителей 700 предприятий, проведена производственная практика для 300 студентов и стажировки ИТР и рабочих заводов, на которые осуществляется трансфер лазерных технологий.

При активном участии РЦЛТ впервые в 2015 г. открыто направление прикладного бакалавриата по специальности «Лазерная техника и лазерные технологии»» в Механико-Машиностроительном институте УрФУ. В октябре 2014 г. между УрФУ и РЦЛТ подписан договор о создании базовой кафедры Механико-машиностроительного института УрФУ «Лазерные технологии в машиностроении» на базе РЦЛТ. В январе 2015 г. Учёный Совет УрФУ утвердил решение о создании кафедры.

В целях подготовки операторов лазерных установок в 2013 г. совместно с Екатеринбургским Политехникумом подписано соглашение с ОАО «ОКБ «Новатор», ОАО «Завод №9», ФГУП «УЭМЗ», Правительством Свердловской области о создании на базе РЦЛТ Учебно-производственного центра.

Инновации

Несмотря на очевидные преимущества ЛТ, одного из основных локомотивов инновационного развития мировой экономики, их ускоренное внедрение в отечественную промышленность сдерживается, в значительной степени, отсутствием у нас ГОСТов по применению ЛТ в машиностроении. В то же время в других промышленно развитых странах (Германия, США, Франция), лазерная сварка широко применяется уже более 20 лет в автомобилестроении, авиакосмической отрасли и др.

Обладая необходимыми компетенциями, специалисты РЦЛТ совместно с учёными УРО РАН и УрФУ целенаправленно работают над заменой традиционных технологий обработки металлов лазерными. Это и высокопроизводительная 3D резка сложных криволинейных поверхностей и сварка деталей из нержавеющих сталей, титановых, алюминиевых сплавов и т.д. Причём, в РЦЛТ, наряду с оптимизацией режимов лазерной обработки осуществляется разработка необходимой оснастки и, по сути, «отехнологичевание» производства изделий, ориентированных ранее на изготовление по традиционным технологиям.

Примерами ЛТ, реализованных РЦЛТ в промышленных проектах являются:

- 1999 год – технология точной резки трубного проката и серийное изготовление высокотехнологичных кумулятивных корпусных перфорационных систем для нефтяных и газовых скважин. Выполнено более 10 000 систем. Снижение трудоёмкости работ в 2 раза.

- 2001 год – переработка иностранной ЕСКД и разработка технологии изготовления деталей вальцовых мельниц финской фирмы и их лицензионное производство. Сертификация продукции в России. Эффект – импортозамещение и снижение стоимости продукции на 20%.

- 2009 год – технология 3D-лазерной резки объёмных деталей сложного профиля. Снижение трудоёмкости и времени обработки в 2 раза.

- 2010 год – лазерная термообработка деталей. Снижение трудоёмкости работ в 10 раз.

- 2011 год – модификация поверхности головки блока цилиндров. Эффект – увеличение ресурса головки в 2-2,5 раза.

- 2013 год – технология 3D-лазерной сварки нержавейки. Только по одному из заказов ОАО «Уфалейникель» выполнено > 250 км сварных швов.

- 2014 год – сварка титана. Выполнено > 1000 м швов в изделиях с приемкой заказчиком.

Таким образом, сегодня РЦЛТ единственное в Уральском регионе предприятие, способное изготавливать сложные изделия из листов титана с использованием высокоточной резки и сварки. К примеру, одно из итоговых изделий из титана при длине 4 метра имеет деформацию в пределах 0,2 мм.

Под руководством д.т.н. Шанчурова Сергея Михайловича заканчивается экспериментальная отработка технологии лазерной сварки объёмных изделий из алюминия, что позволит получать качественные сварные швы, не требующие дальнейшей механической и термической обработки.

Благодаря преимуществам в производительности, минимальному термическому воздействию лазерного луча на обрабатываемый металл, РЦЛТ разработало для ряда изделий технологии изготовления, которые на сегодняшний день являются уникальными.

В частности, применение ЛТ позволило создать новую конструкцию рекуператора для подогрева воздуха отработанными газами в шахтной печи ОАО «Уфалейникель». При этом лазерная сварка ребер и листа из тонкой нержавеющей стали обеспечивает их надёжное и герметичное соединение при незначительной деформации (общая длина швов на одном листе – 80м). Пластинчатый рекуператор, собранный из 633 оребрённых листов общим весом 35 тонн, позволил металлургическому предприятию экономить более 27% кокса, используемого в шахтной печи. На днях ЗАО «РЦЛТ» получило патент по данной теме.

При этом лазерная сварка ребер и листа из тонкой нержавеющей стали обеспечивает их надёжное и герметичное соединение при незначительной деформации (общая длина швов на одном листе – 80м). Пластинчатый рекуператор, собранный из 633 оребрённых листов общим весом 35 тонн, позволил металлургическому предприятию экономить более 27% кокса, используемого в шахтной печи. На днях ЗАО «РЦЛТ» получило патент по данной теме.

Развитие

Лидирующее положение на рынке высокотехнологичных услуг обязывает РЦЛТ обновлять свою производственную базу, постоянно отслеживая тенденции развития лазерной техники с учётом возрастающих требований заказчиков по качеству, точности обрабатываемых деталей, расширению номенклатуры работ.

Начав с одного комплекса фирмы «Trumpf», предприятие непрерывно наращивает свой производственный потенциал. К 2010 году были приобретены пятиосевой вертикально-фрезерный механообрабатывающий центр «Мазак», гибочные прессы для точной гибки деталей из листовых заготовок, 3 лазерных комплекса мощностью 5 и 6 кВт. 2011 год – введена в эксплуатацию вторая площадка производства – сборочно-сварочный цех площадью 2000 кв.м., позволивший изготавливать и собирать изделия массой до 30 т.

2011 год – введена в эксплуатацию вторая площадка производства – сборочно-сварочный цех площадью 2000 кв.м., позволивший изготавливать и собирать изделия массой до 30 т.

- 2011 год – введена в эксплуатацию вторая площадка производства – сборочно-сварочный цех площадью 2000 кв.м., позволивший изготавливать и собирать изделия массой до 30 т.

- 2013 год – запущен в промышленную эксплуатацию первый в России волоконный лазерный комплекс мощностью 10 кВт (производство НТО «ИРЭ-Полюс») на базе робота с рабочей зоной 3 метра с 6-ю степенями свободы (фирма «KUKA», Германия).

- 2014 год – запущена установка для снятия остаточных напряжений после сварки крупногабаритных конструкций методом вибрационной обработки.

- 2016 год – приобретен Испанский портальный фрезерный станок с подвижным столом CORREA FOX 50 RUSAV15/100/3 (размер стола 5500×2000мм, что дает возможность выполнять финишные операции при изготовлении крупногабаритных изделий).

Подтверждая высокое качество работ, ЗАО «РЦЛТ» в 2001 году получил сертификат системы менеджмента ISO 9001. При изготовлении корпусов для светодиодных семафоров, получил квалификационное свидетельство РЖД, имеет государственную аттестацию на изготовление грузозахватных устройств. В 2012 компания получила свидетельство НАКС (Национальное агентство контроля сварки), которое подтверждает аттестацию используемых технологий сварки и их соответствие требованиям РД 03-615-03. В 2016 ЗАО «РЦЛТ» получил лицензию Ростехнадзора, дающую право изготовления оборудования для ядерных установок.

При изготовлении корпусов для светодиодных семафоров, получил квалификационное свидетельство РЖД, имеет государственную аттестацию на изготовление грузозахватных устройств. В 2012 компания получила свидетельство НАКС (Национальное агентство контроля сварки), которое подтверждает аттестацию используемых технологий сварки и их соответствие требованиям РД 03-615-03. В 2016 ЗАО «РЦЛТ» получил лицензию Ростехнадзора, дающую право изготовления оборудования для ядерных установок.

Испытывая острую необходимость в оборудовании для выполнения финишных операций при изготовлении крупногабаритных изделий, РЦЛТ оформило заявку на поставку в 2015 году двухстоечного портального фрезерного станка ведущего европейского производителя с рабочим столом 5х2м для выполнения высокоточных фрезерных и расточных работ.

Высокопроизводительное оборудование обслуживает команда хорошо подготовленных специалистов, способных решать самые сложные, нестандартные задачи, обеспечивая практически все необходимые технологические переделы для изготовления продукции.

Ежемесячно РЦЛТ выполняет работы более чем для 100 заказчиков и всегда открыт для сотрудничества с предприятиями, заинтересованными во внедрении современных технологий обеспечивающих конкурентоспособность и импортозамещение продукции. В 2017 РЦЛТ отпраздновал 20-летие своей деятельности.

Узнаем чем варить нержавейку? Технология сварки, оборудование

Чем варить нержавейку – вопрос довольно актуальный для современной промышленности. Стоит отметить, что данный тип стали — довольно прочный материал, поэтому его обработка имеет определенные нюансы. Выбор метода сварки зависит и от толщины заготовок, и от химического состава.

Нержавеющая сталь. Основные характеристики

Нержавеющая сталь – это сплав углерода и железа, легированный хромом. Большое содержание последнего элемента обеспечивает высокую стойкость материала в коррозийной среде. Оксиды хрома образовывают специальную защитную пленку, благодаря которой основной металл сохраняет свою стойкость. Дополнительно сталь легируют никелем, кобальтом, титаном. Главными преимуществами нержавейки является высока стойкость при контакте с агрессивной средой, высокая прочность, соответственно, и длительный период эксплуатации. К тому же сталь имеет хороший эстетический вид.

Главными преимуществами нержавейки является высока стойкость при контакте с агрессивной средой, высокая прочность, соответственно, и длительный период эксплуатации. К тому же сталь имеет хороший эстетический вид.

Особенности сварки стали, стойкой к коррозии

Данный материал имеет большое линейное расширение. Как следствие, при термическом воздействии заготовки могут деформироваться, изменять свои размеры. Чтобы избежать такой ситуации, необходимо четко придерживаться оптимального зазора между деталями, что соединяются. Действие высокой температуры может привести к тому, что легированная сталь несколько теряет свои свойства, стойкость к коррозии уменьшается. В этом случае сварной шов должен своевременно охлаждаться. Низкая теплопроводность стали требует снижения силы тока примерно на 25%. Стоит также правильно подбирать сварочные электроды, так как при большой длине возможен их перегрев. Еще одна сложность – появление тугоплавких карбидов на поверхности, межкристаллитная коррозия.

Способы варки нержавеющей стали

Существует немало методов сварки коррозионностойкой стали. При небольшой толщине метала (1,5 мм) целесообразно использовать дуговую сварку (в среде инертного газа). Чем варить нержавейку толщиной менее 0,8 мм? В данном случае используют импульсный дуговой способ. Тонкие металлы также соединяют дугой со струйным переносом материала. Все чаще используется плазменный метод сварки. Применять его можно для широкого диапазона толщины заготовок. Сечения более 10 мм варят под шаром флюса. Еще используют сварку токами высокой частоты, лазерный метод.

Аргонная сварка материала

Данный процесс происходит в защитной среде газа – аргона. Он защищает материал от воздействия кислорода. В специальном приспособлении образовывается дуга между деталью и электродом из вольфрама. В процессе нагрева кромки плавятся, возникает защищенная сварочная ванна. В дугу также постоянно подается специальная проволока для сварки нержавейки. Производится сам процесс соединения под углом 90°. Для наиболее качественной работы стоит исключить любые колебательные движения электрода. В результате получается шов, свободный от шлаков. Такое соединение отличается высоким качеством, прочностью, удовлетворяет все эстетические запросы. Сварка нержавейки газом используется во многих отраслях: химической, пищевой промышленности, автомобилестроении, авиации, теплоэнергетике. Среди недостатков можно выделить лишь большие затраты времени на сам процесс. Также технология требует специальных навыков и опыта у работников.

Для наиболее качественной работы стоит исключить любые колебательные движения электрода. В результате получается шов, свободный от шлаков. Такое соединение отличается высоким качеством, прочностью, удовлетворяет все эстетические запросы. Сварка нержавейки газом используется во многих отраслях: химической, пищевой промышленности, автомобилестроении, авиации, теплоэнергетике. Среди недостатков можно выделить лишь большие затраты времени на сам процесс. Также технология требует специальных навыков и опыта у работников.

Оборудование для аргонодуговой сварки

Прежде всего, для данного типа соединения металлов необходим инвертор. Его модификаций и моделей довольно много: «Сварог», KEMPPI Master, BRIMA и др. Основными преимуществами аппарата является простота эксплуатации, небольшие размеры и вес, стабильная дуга. Инверторы можно применять для сварки практически любых металлов, при этом соединения будут высокого качества. Как варить нержавейку инвертором и что нужно учитывать? Прежде всего, необходимо правильно подобрать рабочий диапазон температуры. Некоторые модели не работают на открытом пространстве в холодное время. Также стоит учитывать мощность аппарата. Для бытового использования подойдет инвертор с током до 160 А (например, «Сварог TIG 200 P», PRO TIG 200 P) Детали перед соединением очищают, обезжиривают. Для сварки потребуется и газовый баллон с аргоном. Хотя на практике допускается использование разбавленного газа. К газовому шлангу крепится горелка, в держатель которой вставляется вольфрамовый электрод. На ручке горелки имеются кнопки для подачи тока и газа. Необходима также и сварочная проволока из того же материала, что и соединяемые детали.

Некоторые модели не работают на открытом пространстве в холодное время. Также стоит учитывать мощность аппарата. Для бытового использования подойдет инвертор с током до 160 А (например, «Сварог TIG 200 P», PRO TIG 200 P) Детали перед соединением очищают, обезжиривают. Для сварки потребуется и газовый баллон с аргоном. Хотя на практике допускается использование разбавленного газа. К газовому шлангу крепится горелка, в держатель которой вставляется вольфрамовый электрод. На ручке горелки имеются кнопки для подачи тока и газа. Необходима также и сварочная проволока из того же материала, что и соединяемые детали.

Как происходит сварка полуавтоматом

Чем варить нержавейку при ремонте автомобиля, в быту? В этом случае часто используют метод сварки полуавтоматом. Происходить он может как в защитной среде, так и без использования газа. Применяют полуавтоматы и на крупных автомобильных предприятиях, что говорит о высоком качестве сварного соединения. Электродом и присадочным материалом в данном случае выступает специальная проволока. Работать с оборудованием можно несколькими способами: короткой дугой, струйный перенос, импульсная сварка нержавейки. Технология предусматривает работу и без защитного газа, однако в этом случае следует выбирать специальные порошковые электроды. Данный способ подходит и для работы на воздухе. Нет необходимости покупать (а, соответственно, тратить дополнительные средства) газовый баллон. Это имеет свой недостаток – со временем сварное соединение может покрыться ржавчиной. Поэтому специалисты рекомендуют все же использовать специальные электроды по нержавейке и проводить сварку с использованием аргона. На сегодняшний день существует много разновидностей полуавтоматов как отечественного («ФЕБ», «Сварог»), так и зарубежного производства (BRIMA, EWM, TRITON и др.). Выбор аппарата зависит от поставленных задач, объемов сварки и характеристик соединяемых материалов.

Работать с оборудованием можно несколькими способами: короткой дугой, струйный перенос, импульсная сварка нержавейки. Технология предусматривает работу и без защитного газа, однако в этом случае следует выбирать специальные порошковые электроды. Данный способ подходит и для работы на воздухе. Нет необходимости покупать (а, соответственно, тратить дополнительные средства) газовый баллон. Это имеет свой недостаток – со временем сварное соединение может покрыться ржавчиной. Поэтому специалисты рекомендуют все же использовать специальные электроды по нержавейке и проводить сварку с использованием аргона. На сегодняшний день существует много разновидностей полуавтоматов как отечественного («ФЕБ», «Сварог»), так и зарубежного производства (BRIMA, EWM, TRITON и др.). Выбор аппарата зависит от поставленных задач, объемов сварки и характеристик соединяемых материалов.

Использование электродной сварки

Чем варить нержавейку, если особых требований к качеству шва не предоставляется? Как правило, в бытовых условиях, при соединении всевозможных труб, в мелкосерийном производстве, а также для получения короткого шва применяется сварка электродом. Суть этого процесса заключается в образовании соединения из материала заготовки и металла электрода. К достоинствам методики можно отнести простоту исполнения, возможность соединять разные металлы (как тонкие, так и довольно большие сечения). Нет необходимости использовать газ, что удешевляет процесс. Также сварка электродами дает возможность подойти к труднодоступным участкам детали. Существуют и определенные минусы такой технологии. Во-первых, сварной шов требует очистки от образовавшихся шлаков. Во-вторых, скорость сварки небольшая.

Суть этого процесса заключается в образовании соединения из материала заготовки и металла электрода. К достоинствам методики можно отнести простоту исполнения, возможность соединять разные металлы (как тонкие, так и довольно большие сечения). Нет необходимости использовать газ, что удешевляет процесс. Также сварка электродами дает возможность подойти к труднодоступным участкам детали. Существуют и определенные минусы такой технологии. Во-первых, сварной шов требует очистки от образовавшихся шлаков. Во-вторых, скорость сварки небольшая.

Как выбрать электроды для сварки

Электроды по нержавейке широко используются для соединения стойких к коррозии сплавов, которые работают при высоких температурах. Как правило, стержни изготавливаются на основе никеля, хрома. При ручной дуговой сварке можно использовать два типа электродов. Первые – работают в условиях постоянного тока. Основное покрытие чаще всего состоит из магния, карбонатов кальция. Сварочные электроды с рутиловым покрытием могут работать при переменном токе. При сварке с использованием аргона применяют различные вольфрамовые стержни. Благодаря высокой рабочей температуре они не плавятся. Существует немало их разновидностей. Зеленые электроды (WP) состоят из чистого вольфрама. Они обеспечивают достаточно высокую стойкость дуги. Белые – WZ-8 – легированы оксидом циркония. Оксид тория добавляют в красные электроды. Это наиболее распространенная группа, стержни обладают высокой стойкостью. Также в вольфрамовые электроды может входить лантан, церий.

При сварке с использованием аргона применяют различные вольфрамовые стержни. Благодаря высокой рабочей температуре они не плавятся. Существует немало их разновидностей. Зеленые электроды (WP) состоят из чистого вольфрама. Они обеспечивают достаточно высокую стойкость дуги. Белые – WZ-8 – легированы оксидом циркония. Оксид тория добавляют в красные электроды. Это наиболее распространенная группа, стержни обладают высокой стойкостью. Также в вольфрамовые электроды может входить лантан, церий.

Обработка сварных соединений

После окончания процесса соединения деталей необходимо очистить шов. Это следует сделать для того, чтобы улучшить внешний вид, продлить срок службы. В противном случае в этой области может возникнуть коррозия. Прежде всего, проводится механическая очистка сварного шва. Более эстетично место соединения смотрится после пескоструйной обработки. Следующий этап включает шлифовку поверхности. При этом не рекомендуется использовать абразивы на основе корунда, так как он может спровоцировать появление коррозии. Стоит отметить, что все эти манипуляции направлены на улучшение внешнего вида детали. Защитить сварной шов от разрушений поможет травление, пассивация. Травление – это обработка поверхности специальными химическими средствами, которые разрушают возникшую окалину. При пассивации на место соединения наносится особое вещество. Под его воздействием появляется защитная пленка (из оксида хрома).

Стоит отметить, что все эти манипуляции направлены на улучшение внешнего вида детали. Защитить сварной шов от разрушений поможет травление, пассивация. Травление – это обработка поверхности специальными химическими средствами, которые разрушают возникшую окалину. При пассивации на место соединения наносится особое вещество. Под его воздействием появляется защитная пленка (из оксида хрома).

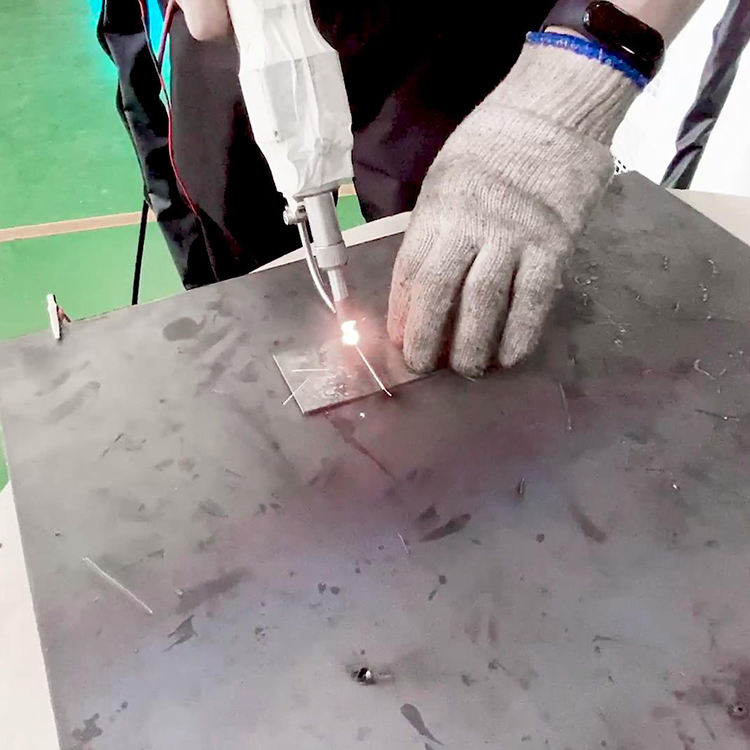

Лазерный метод сварки сплавов

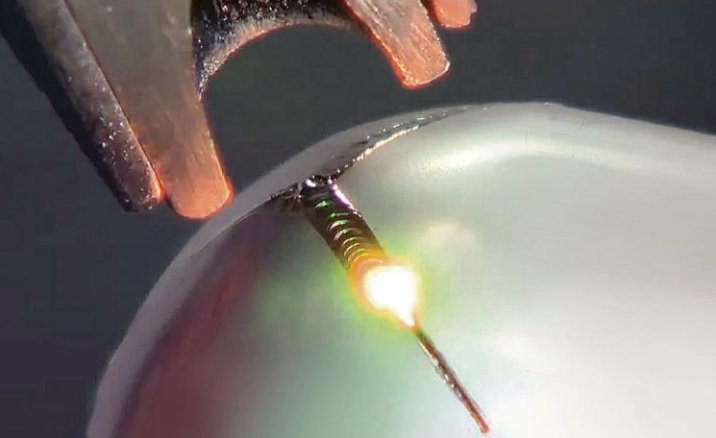

Один из наиболее современных и технологичных методов соединения – лазерная сварка нержавейки. Суть этого метода заключается в использовании лазерного луча в качестве источника нагрева. Отличается такая сварка высокой скоростью, большой концентрацией энергии в месте соединения. Тепловое воздействие на зону, которая находится в непосредственной близости ко шву, незначительное. Поэтому риск образования горячих или холодных трещин минимальный. Шов, полученный в результате, отличается своей прочностью, пористость отсутствует. Также есть возможность доставить в место соединения легирующих элементов, защитного газа. Так как сварочные электроды отсутствуют, то в шов не попадают инородные соединения. Лазерная сварка может применяться даже для ювелирных изделий, так как все швы тонкие, аккуратные и прочные. Единственный недостаток – оборудование является достаточно дорогостоящим, поэтому массовое применение таких установок пока невозможно.

Так как сварочные электроды отсутствуют, то в шов не попадают инородные соединения. Лазерная сварка может применяться даже для ювелирных изделий, так как все швы тонкие, аккуратные и прочные. Единственный недостаток – оборудование является достаточно дорогостоящим, поэтому массовое применение таких установок пока невозможно.

Лазерная сварка в Новосибирске и области

Лазерная сварка — это технология сварки металлических материалов, заключающаяся в использовании лазера в качестве источника энергии. Лазер через фокусирующую систему попадает на заготовки, нагревает и расплавляет металл, тем самым образуя сварочный шов. В зависимости от толщины проплавления, лазерная сварка бывает микро, мини и макро. Преимуществами данной технологии являются: высокая точность; отсутствие правок и мехобработки; высокая скорость и производительность, а также экологическая безопасность. Недостатки: дороговизна оборудования и низкий КПД.

Лазерная сварка в Новосибирске

Сваривание лазером представляет собой соединение металлических деталей с местным разогревом до температуры плавления за счет излучения высокой энергии. Исторически лазерная сварка появилась позже других технологий сваривания, когда были созданы источники светового излучения, в которых возбужденные атомы излучаются одновременно.

Исторически лазерная сварка появилась позже других технологий сваривания, когда были созданы источники светового излучения, в которых возбужденные атомы излучаются одновременно.

Преимущества данной технологии:

- исключительная точность;

- отсутствие предварительной обработки деталей;

- значительная скорость и производительность;

- экологическая и гигиеническая безопасность;

- высокое качество кристаллической решетки.

В месте соединения практически нет заметных дефектов. Отсутствует коробление кристалла, кратеры и наплавы.

Недостатки этого метода:

- низкий КПД, увеличенный расход энергии;

- малая проникающая способность;

- повышенная стоимость высокоточных устройств.

Разновидности лазерной сварки

1. Импульсная – энергия подается отдельными мощными импульсами, что больше соответствует «естественным» характеристикам распространенных лазеров. Исключается потребность в использовании нескольких светоисточников со специальной обработкой лучей, чтобы получить непрерывное излучение.

Исключается потребность в использовании нескольких светоисточников со специальной обработкой лучей, чтобы получить непрерывное излучение.

2. Непрерывная – позволяет сваривать протяженные кромки металлических листов с формированием единого герметичного шва. Качественное сваривание происходит за один проход, в отличие от электродуговых методик. Скорость обработки краев свариваемых деталей достигает 100 м/час.

Применение лазерной сварки на предприятиях

На российских предприятиях применяется преимущественно полуавтоматическая методика, с электронным цифровым управлением. Отечественная промышленность выпускает несколько серий специализированных аппаратов (LRS, HTS, ALFA, ЛГТ, ЛТА4, МУЛ, ТЛ). Используются газовые и твердотельные лазеры. В газовых излучает гелий, азот или углекислый газ. В качестве излучающих твердых тел применяют искусственный рубин, стекло с ионами неодима, иттербиевое волокно и алюмоиттриевый гранат. Помимо источника света, в состав оборудования входят устройства для фокусировки. При сваривании цветных металлов бывает необходимой защитная атмосфера (аргон или другой инертный газ).

При сваривании цветных металлов бывает необходимой защитная атмосфера (аргон или другой инертный газ).

Как правило, предприятия, оказывающие услуги по лазерной сварке, работают с различными металлами, включая трудносвариваемые. В частности, алюминиевые и медные сплавы. Сваривать черные металлы лазером обычно слишком дорого, это оправдано только при исключительных требованиях к точности и качеству. Зачастую услуги лазерной сварки оказывают заводы, связанные с выпуском электроники. При обслуживании заказов в большинстве случаев речь идет о соединении тонких листов (фольги), припаивании контактов к микросхемам.

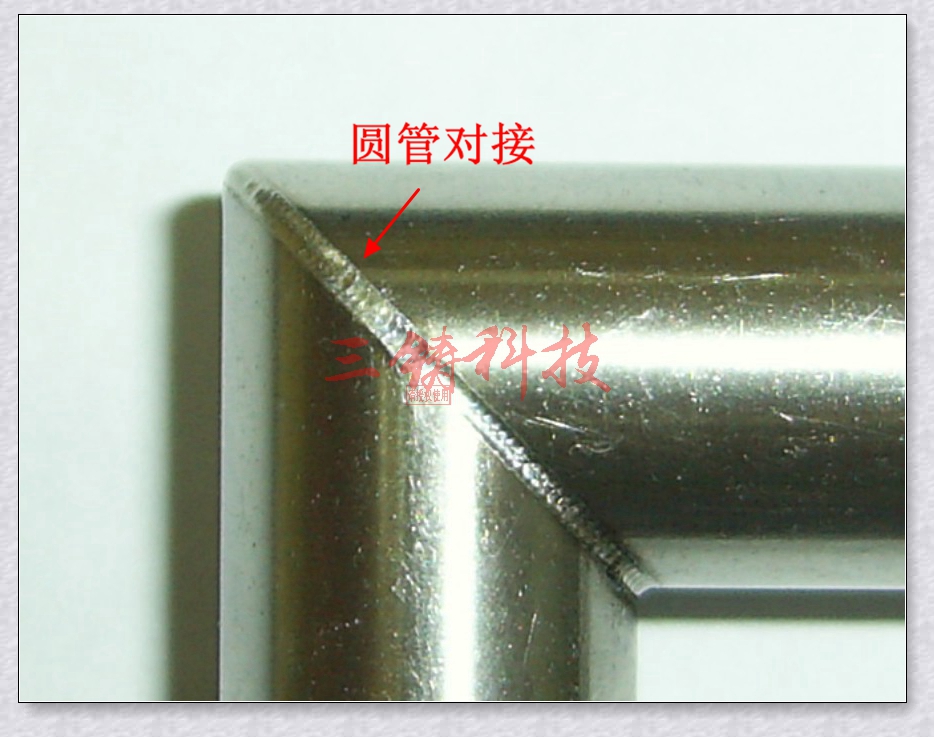

Профили из нержавеющей стали, сваренные лазером, и их возможности

Лазерная сварка — хорошо зарекомендовавшая себя технология в автомобильной промышленности. Для изготовления профилей из нержавеющей стали он менее известен. Однако по сравнению с другими профили , сваренные лазерной сваркой, имеют интересные преимущества.

Профили, сваренные с помощью лазерной сварки — различия между несколькими лазерами

Технология в области лазерных приложений быстро развивается, и новые возможности открываются благодаря улучшенным машинам и их достижениям. Montanstahl предлагает профили с лазерной сваркой уже более 15 лет, тогда как процесс лазерной сварки уже давно применяется в автомобильной промышленности.

В настоящее время лазерная технология находит применение в основном в медицине и здравоохранении. Благодаря этому роботы выполняют операции, на которых лазеры вместо скальпелей выполняют точные и аккуратные разрезы.

Очень молодым приложением для лазерной технологии является 3D-печать стали или других металлов, например, титана.

Тем не менее, многие приложения и промышленные секторы характеризуются по-разному, все области применения выигрывают от непрерывного дальнейшего развития и усовершенствования лазерной системы.

Профили из нержавеющей стали, сваренные лазером — неограниченные возможности

В Montanstahl тоже постоянно развивается. Резонаторы для генерации лазерных лучей — первоначально работавшие как первое поколение — несколько раз обновлялись новыми и более совершенными версиями.Помимо традиционных лазеров CO 2 , используются новые дисковые лазеры для производства высококачественных профилей из нержавеющей стали.

Сначала мы производили профили только простой формы, такие как тройники из нержавеющей стали и балки. Компания Montanstahl систематически добавляла дополнительные профили, и сегодня уголки и U-образные профили из нержавеющей стали дополняют ассортимент конструкционных профилей из нержавеющей стали.

Поскольку профили, сваренные лазером Montanstahl, вызвали большой энтузиазм на рынке, архитекторы даже начали указывать в своих проектах и тендерах на отделку профилей, сваренных лазером, острую кромку.

Профили для лазерной сварки с острой кромкой

Сегодня полые профили квадратного и прямоугольного сечения с острыми краями и отделкой Montanstahl (в основном изготавливаются из углеродистой стали) являются признанным стандартом в индустрии навесных фасадов.

Только лазерная технология делает возможным такое исполнение, так как получаемый сварной шов очень мал и едва заметен.

Большинство профилей, сваренных лазером, изготавливается из обычной аустенитной нержавеющей стали марок 304 / 304L и 316 / 316L, а также из 316Ti.Кроме того, для лазерной технологии применимы многие другие марки нержавеющей стали, такие как ферритная нержавеющая сталь , нержавеющая сталь Duplex , жаропрочная нержавеющая сталь или высоколегированная нержавеющая сталь, но не все марки совместимы с лазером. Например, мартенситные стали не подходят.

Специальные профили с лазерной сваркой на заводе Montanstahl

Montantsahl также предлагает лазерные сварочные аппараты, которые индивидуально разработаны и сконструированы для специальных профилей. :

3D-лазерная сварка

3D-лазерная сварка — это технология, позволяющая сваривать огромные детали. Например, есть сложные гнутые детали с несколькими сварными швами. Эта технология также делает возможной сварку профилей переменного сечения . Этот высокотехнологичный лазерный станок может сваривать горячекатаные или экструдированные заготовки с профилями новой сложной формы, которые в противном случае были бы невозможны.

Например, есть сложные гнутые детали с несколькими сварными швами. Эта технология также делает возможной сварку профилей переменного сечения . Этот высокотехнологичный лазерный станок может сваривать горячекатаные или экструдированные заготовки с профилями новой сложной формы, которые в противном случае были бы невозможны.

Кроме того, к роботу с 5-осевым лазером можно подключить процесс GMAW (газовая дуговая сварка). Благодаря этому возможна и гибридная сварка. Этот комбинированный метод сварки ставит GMAW перед лазерной сваркой, что дает некоторые преимущества:

- Возможна лазерная сварка профилей из дуплексной нержавеющей стали без снижения коррозионной стойкости

- Возможна лазерная сварка различного сырья и их комбинаций (например, горячекатаные и экструдированные профили можно сваривать вместе

- Обход нулевого зазора (возможные зазоры между полуфабрикатом будут закрыты присадочным металлом)

Лазер малой ударной силы

Еще одна лазерная установка на Montanstahl — это лазер с низким уровнем воздействия. Это специальный аппарат для диапазона малых мощностей, позволяющий сваривать небольшие и тонкие профили с минимальной деформацией. Этот тип лазера также выполняет сварку без образования брызг при сварке. Montanstahl использует это преимущество для приваривания предварительно отполированных металлических полос к эстетичным профилям с высококачественными поверхностями, не повреждая их.

Это специальный аппарат для диапазона малых мощностей, позволяющий сваривать небольшие и тонкие профили с минимальной деформацией. Этот тип лазера также выполняет сварку без образования брызг при сварке. Montanstahl использует это преимущество для приваривания предварительно отполированных металлических полос к эстетичным профилям с высококачественными поверхностями, не повреждая их.

Профили с лазерной сваркой — значительные преимущества

У лазерной технологии есть некоторые преимущества по сравнению с другими при производстве профилей из нержавеющей стали:

Лазерная сварка vs.Сварка GMAW

- меньше искажений

- более жесткие допуски

- выше производительность

- сварных швов меньшего размера

Сравнение лазерной сварки и горячей прокатки

- значительно более жесткие допуски

- без минимального количества

- гибкость конструкции

- больший размерный ряд

Лазерная сварка и горячая экструзия

- значительно более жесткие допуски

- выше производительность

- более высокое качество поверхности

- больший размерный ряд

В будущем лазерная сварка также будет играть ключевую роль в производстве высококачественных профилей. Сегодня профили из нержавеющей стали, сваренные лазерной сваркой, уже предпочтительнее более дешевых горячекатаных альтернатив по качеству. Более высокая точность , обеспечиваемая лазерной технологией, делает возможной более быструю и легкую обработку и установку профилей из нержавеющей стали.

Сегодня профили из нержавеющей стали, сваренные лазерной сваркой, уже предпочтительнее более дешевых горячекатаных альтернатив по качеству. Более высокая точность , обеспечиваемая лазерной технологией, делает возможной более быструю и легкую обработку и установку профилей из нержавеющей стали.

EB и лазерная сварка нержавеющей стали | Сварка плавлением нержавеющей стали

Для ответственных процессов соединения, требующих очень высокого качества сварных швов, точного проплавления, улучшенных механических свойств и минимальной деформации деталей, обычные процессы сварки плавлением (дуговой), такие как сварка TIG и MIG, часто не могут удовлетворить эти требования.Недостатки этих более традиционных процессов — высокое тепловложение, необходимость многократных проходов в более толстых стыках, склонность к чрезмерной деформации, повышенное остаточное напряжение и ограничения скорости сварки — хорошо известны.

Технология Energy Beam — электронный луч или лазерный луч — сглаживает многие из вышеупомянутых недостатков и используется на протяжении десятилетий для получения высококачественных и высокопрочных сварных швов в большинстве марок сплавов нержавеющей стали.

На простоту сварки нержавеющей стали с помощью электронно-лучевой или лазерной сварки в значительной степени влияет конкретная марка используемой нержавеющей стали.

Аустенитная нержавеющая сталь (обозначаемая как 18-8, также известная как серия 300) легче всего поддается сварке электронными лучами или лазером, а полученные сварные швы имеют прочностные свойства, аналогичные прочностным характеристикам основного металла (не подвергнутые холодной деформации). Следует избегать свободно обрабатываемых марок, в которые добавлены сера, селен, свинец и / или медь. Эти добавленные материалы приводят к образованию соединений с низкой температурой плавления на границах зерен с повышенным риском образования горячих трещин во время сварки.

Также можно сваривать нержавеющую сталь марки (обычная марка 410).Однако при охлаждении зона термического влияния (HAZ) и зона плавления (FZ) трансформируются в узкую полосу высокой твердости, демонстрирующую более высокий риск растрескивания и пониженную пластичность из-за холодной деформации. В некоторых применениях предварительный нагрев перед сваркой и термообработка после сварки могут смягчить эти условия.

В некоторых применениях предварительный нагрев перед сваркой и термообработка после сварки могут смягчить эти условия.

Ферритные нержавеющие стали (обычные марки 430/405) сложнее сваривать, чем аустенитные серии 300. Это связано с меньшим количеством никеля по сравнению с аустенитными марками.При сварке ферритной нержавеющей стали происходит рост зерна в зоне термического влияния (HAZ). Это явление возникает из-за высокой пиковой температуры в узкой области, непосредственно примыкающей к сварному соединению, и способствует снижению пластичности и повышенной хрупкости. Этого можно избежать, используя стабилизированные ферритные сорта, в которых незначительные добавки ниобия, титана и циркония образуют выделения, препятствующие росту зерен.

Дуплексные нержавеющие стали содержат более высокое содержание хрома (20–28%), более высокое содержание молибдена (до 5%), низкое содержание никеля (до 9%) и 0.05–0,50% азота по сравнению с более известными марками аустенитной нержавеющей стали. Эти нержавеющие стали характеризуются двухфазной микроструктурой, содержащей примерно равные объемные доли аустенита и феррита. Как и серия 300, доступны различные марки Duplex. Дуплексный материал обычно поддается сварке. Однако при сварке в условиях вакуума в EB-камере может наблюдаться снижение процентного содержания азота, что может привести к некоторому ухудшению механических свойств по сравнению с уровнями основного металла.Это необходимо оценить во время квалификационных испытаний процедуры сварки. Сварка с помощью лазерного луча не требует вакуума, и при необходимости можно использовать подходящим образом легированную сварочную присадочную проволоку для достижения критических уровней легирующего элемента в зоне сварного шва.

Эти нержавеющие стали характеризуются двухфазной микроструктурой, содержащей примерно равные объемные доли аустенита и феррита. Как и серия 300, доступны различные марки Duplex. Дуплексный материал обычно поддается сварке. Однако при сварке в условиях вакуума в EB-камере может наблюдаться снижение процентного содержания азота, что может привести к некоторому ухудшению механических свойств по сравнению с уровнями основного металла.Это необходимо оценить во время квалификационных испытаний процедуры сварки. Сварка с помощью лазерного луча не требует вакуума, и при необходимости можно использовать подходящим образом легированную сварочную присадочную проволоку для достижения критических уровней легирующего элемента в зоне сварного шва.

Нержавеющая сталь с дисперсионной закалкой обеспечивает сочетание свойств мартенситных и аустенитных марок. Подобно мартенситным сортам, они обладают высокой прочностью благодаря термообработке, а также коррозионной стойкостью аустенитной нержавеющей стали. Наиболее известная сталь с дисперсионным твердением — 17-4 PH. Название происходит от добавок 17% хрома и 4% никеля. Он также содержит 4% меди и 0,3% ниобия. 17-4 PH также известна как нержавеющая сталь марки 630. Преимущество сталей с дисперсионным твердением состоит в том, что они могут поставляться в легко поддающемся механической обработке, «обработанном на твердый раствор» состоянии. После механической обработки можно применить однократную низкотемпературную термообработку для повышения прочности стали. Это называется старением или старением.Поскольку это выполняется при низкой температуре, компонент не деформируется.

Наиболее известная сталь с дисперсионным твердением — 17-4 PH. Название происходит от добавок 17% хрома и 4% никеля. Он также содержит 4% меди и 0,3% ниобия. 17-4 PH также известна как нержавеющая сталь марки 630. Преимущество сталей с дисперсионным твердением состоит в том, что они могут поставляться в легко поддающемся механической обработке, «обработанном на твердый раствор» состоянии. После механической обработки можно применить однократную низкотемпературную термообработку для повышения прочности стали. Это называется старением или старением.Поскольку это выполняется при низкой температуре, компонент не деформируется.

Технический персонал EB Industries включает в себя сварщика-металлурга с опытом нескольких десятилетий, работающего со всеми сортами сварной нержавеющей стали, и может оказать поддержку вашему конструкторскому и инженерному персоналу в отношении выбора материалов, проектирования соединений, инструментов и разработки параметров сварных швов, которые Свинец соединяет последовательные, высококачественные сварные швы.

(PDF) Лазерная сварка нержавеющей стали

GTAW, Международный журнал инженерных исследований

и приложений (IJERA) 2/3 (2012) 2525-2530.

[8] Z. Tian, Y. Peng, L. Zhao, H. Xiao, Ch. Ма, Исследование свариваемости

нержавеющей стали с высоким содержанием азота, в: Y.

Weng, H. Dong, Y. Gan (Eds.), Advanced Steels,

Springer, Berlin, Heidelberg, 465-473.

[9] A. Lisiecki, A. Kurc-Lisiecka, Автоматическая лазерная сварка

нержавеющей стали AISI 304 дисковым лазером, Архив

Металлургия и материалы 63/4 (2018) 1663-1672. DOI:

https: // doi.org / 10.24425 / amm.2018. 125091

[10] Л. Ли, Достижения и характеристики высокомощного диодного лазера

Обработка материалов, Оптика и лазер

Машиностроение 34 / 4-6 (2000) 231-253. DOI:

https://doi.org/10.1016/S0143-8166(00)00066-X

[11] A. Lisiecki, R. Burdzik, G. Siwiec, à. Konieczny, J.

Warczek, P. FolĊga, B. Oleksiak, Дисковая лазерная сварка стальных листов с цинковым покрытием

кузова автомобиля, Архив

Металлургия и материалы 60/4 (2015) 2913-2922. DOI:

DOI:

https://doi.org/10.1515/amm-2015-0465

[12] А. Курц-Лисецка, А. Лисецки, Лазерная сварка новой высокопрочной стали марки

из улучшенной высокопрочной стали Domex 960,

Технологии / Материалы и технологии

51/2 (2017) 199-204. DOI:

https://doi.org/10.17222/mit.2015.158

[13] А. Курц-Лисецка, Ударная вязкость сварных лазерной сваркой стыковых соединений

новой марки стали Strenx 1100MC,

Материалы в Технологии / Материалы и технологии

51/4 (2017) 643-649.DOI:

https://doi.org/10.17222/mit.2016.234

[14] К. Манонмани, К.Н. Муруган, Г. Буванасекаран,

Влияние параметров процесса на геометрию валика

листов нержавеющей стали, сваренных встык, сваренных лазерным лучом,

International Journal of Advanced Manufacturing

Technology 32 (2007) 1125-1133. DOI:

https://doi.org/10.1007/s00170-006-0432-7

[15] Г. Москаль, А. Грабовски, А. Лисецки, Лазерный переплав

силицидных покрытий на Мо и сплаве ТЗМ. , Твердое тело

, Твердое тело

Явления 226 (2015) 121-126.DOI:

https://doi.org/10.4028/www.scientific.net/SSP.226.121

[16] R. Burdzik, T. WĊgrzyn, à. Konieczny, A. Lisiecki,

Исследование влияния усталостного повреждения металла внутреннего кольца подшипника

на вибрацию в различных частотах

, Архив металлургии и материалов 59/4

(2014) 1275-1281. DOI: https://doi.org/10.2478/amm-

2014-0218

[17] А. Лисецки, Д. Слизак, А. Кукофка, Роботизированное волокно

Лазерная наплавка стальной основы металлической матрицей

Композитный порошок в криогенных условиях, материалы

Характеристики и характеристики 8/6 (2019) 1214-

1225.DOI: https://doi.org/10.1520/MPC201

[18] О.И. Балицкий, В. Похмурский, М. Тихан, Лазер

Обработка плазменных покрытий, Советское материаловедение

27/1 (1991) 51-55.

[19] А. Лисецки, Сварка титанового сплава различными типами лазеров

, Архив материаловедения и

Engineering 58 (2012) 209-218.

[20] О.И. Балицкий, И.Ф. Костюк, Прочность сварных соединений

Cr-Mn сталей с повышенным содержанием азота в водородсодержащих средах

, Материаловедение, 45

(2009) 97-107.DOI: https://doi.org/10.1007/s11003-

009-9166-7

[21] A. Lisiecki, Исследование оптических свойств поверхностных слоев

, полученных лазерным плавлением поверхности и лазерным азотированием поверхности

титанового сплава, Материалы 12 (2019) 3112.

DOI: https://doi.org/10.3390/ma12193112

[22] OI Балицкий, И.Ф. Костюк, О.А. Крохмальный,

Физико-механическая неоднородность сварных соединений высокоазотистых хромомарганцевых сталей

и их коррозия

, Автоматическая сварка 2 (2003) 28-31.

[23] А. Курц-Лисецка, А. Лисецки, Гибридный лазер-GMA

Сварка высокопрочных сталей, материалов

Характеристики и характеристики 8/4 (2019) 614-625.

DOI: https://doi.org/10.1520/MPC201

[24] А. Курц-Лисецка, А. Лисецки, Вязкость сварного металла

Курц-Лисецка, А. Лисецки, Вязкость сварного металла

самосварных лазерных сварных соединений высокопрочной стали

DOMEX 960 , Характеристики материалов и

Характеристики 8/6 (2019) 1226-1236.DOI:

https://doi.org/10.1520/MPC201

© 2020 Авторы. Лицензиат Международной OCSCO World Press, Гливице, Польша. Этот документ представляет собой документ с открытым доступом

, распространяемый в соответствии с условиями Creative Commons Attribution-

NonCommercial-NoDerivatives 4.0 International (CC BY-NC-ND 4.0), лицензия

(https://creativecommons.org/licenses /by-nc-nd/4.0/deed.en).

Исследование лазерной сварки аустенитной нержавеющей стали путем изменения угла падения импульсного лазерного луча

https: // doi.org / 10.1016 / j.optlastec.2017.04.008Получить права и содержаниеОсновные моменты

- •

Импульсная лазерная сварка аустенитной нержавеющей стали проводилась под различным углом падения.

- •

Микроструктурные и механические свойства были значительно изменены с отклонением угла падения.

- •

Сварные металлы с углом падения 85,5 ° обеспечивают лучшие характеристики, чем другие.

- •

Более высокий предел прочности на растяжение был достигнут при определенном наборе параметров процесса.

- •

Математическая модель была разработана для понимания влияния параметров процесса на предел прочности при растяжении.

Реферат

В данной работе листы из нержавеющей стали AISI 304 свариваются методом стыковой сварки с использованием роботизированной системы управления импульсным лазером Nd: YAG мощностью 600 Вт. Работа преследует двоякую цель. Во-первых, исследование направлено на выяснение влияния угла падения на геометрию сварочной ванны, микроструктуру и свойства растяжения сварных соединений.Во-вторых, в соответствии с конструкцией поверхности отклика проводится ряд экспериментов для исследования влияния параметров процесса, а именно угла падения лазерного луча, мощности лазера и скорости сварки, на предел прочности при растяжении путем разработки полиномиального уравнения второго порядка. В этой работе было представлено исследование с тремя различными углами падения лазерного луча: 89,7 градуса, 85,5 градуса и 83 градуса. Замечено, что геометрия сварочной ванны значительно изменилась из-за отклонения угла падения.Форма сварочной ванны на верхней поверхности была изменена с полусферической или почти сферической формы на форму слезоточивой капли с уменьшением угла падения. Одновременно более плоские, тонкие столбчатые дендритные и грубые столбчатые дендритные структуры наблюдались при углах падения 89,7, 85,5 и 83 градусов соответственно. Металлы сварного шва с углом падения 85,5 ° имеют более высокую долю выделения карбида и δ-феррита в аустенитной матрице по сравнению с другими условиями сварки. Следовательно, металл шва 85.Угол падения 5 градусов позволил достичь более высокой микротвердости ∼280 HV и прочности на разрыв 579,26 МПа с последующими сварными швами с углом падения 89,7 и 83 градуса. Кроме того, прогнозируемое максимальное значение предела прочности на растяжение 580,50 МПа было достигнуто для угла падения 85,95 ° с использованием разработанного уравнения, где были получены два других оптимальных значения параметров: мощность лазера 455,52 Вт и скорость сварки 4,95 мм / с.

В этой работе было представлено исследование с тремя различными углами падения лазерного луча: 89,7 градуса, 85,5 градуса и 83 градуса. Замечено, что геометрия сварочной ванны значительно изменилась из-за отклонения угла падения.Форма сварочной ванны на верхней поверхности была изменена с полусферической или почти сферической формы на форму слезоточивой капли с уменьшением угла падения. Одновременно более плоские, тонкие столбчатые дендритные и грубые столбчатые дендритные структуры наблюдались при углах падения 89,7, 85,5 и 83 градусов соответственно. Металлы сварного шва с углом падения 85,5 ° имеют более высокую долю выделения карбида и δ-феррита в аустенитной матрице по сравнению с другими условиями сварки. Следовательно, металл шва 85.Угол падения 5 градусов позволил достичь более высокой микротвердости ∼280 HV и прочности на разрыв 579,26 МПа с последующими сварными швами с углом падения 89,7 и 83 градуса. Кроме того, прогнозируемое максимальное значение предела прочности на растяжение 580,50 МПа было достигнуто для угла падения 85,95 ° с использованием разработанного уравнения, где были получены два других оптимальных значения параметров: мощность лазера 455,52 Вт и скорость сварки 4,95 мм / с. Это наблюдение было удовлетворительно подтверждено тремя подтверждающими тестами.

Это наблюдение было удовлетворительно подтверждено тремя подтверждающими тестами.

Ключевые слова

Лазерная сварка

Методология поверхности отклика

Моделирование и оптимизация

Микроструктура

Механические свойства

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2017 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Достижения в области лазерной сварки сплавов нержавеющей стали

Образец цитирования: Арулвижи, В., Аландур Сомасундарам, С., Нияз, М., Ранганатан, П. и др., «Достижения в лазерной сварке сплавов нержавеющей стали», Технический документ SAE 2019-28-0056, 2019, https://doi.org/ 10.4271 / 2019-28-0056.Загрузить Citation

Автор (ы): Варун Кумар Арулвижи, Сельвакумар Аландур Сомасундарам, Мохаммед Хаарискхан Нияз, Прадип Кришна Ранганатан, Афнан Зайд Мулаи, Мохамед Ашфак Ахмед Абдулла Бурханудин, Мохан Радж Раму

Филиал: BSACIST

Страницы: 9

Событие: Международная конференция по достижениям в области дизайна, материалов, производства и инженерии поверхностей для мобильности

ISSN: 0148-7191

e-ISSN: 2688-3627

Лазерная сварка листов из титана и нержавеющей стали с использованием прослоек Ag-Cu: микроструктура и механические характеристики

Jebieshia TR, Kim JM, Kang JW, Son SW, Kim HD (2020) Поведение Ti6Al4V при микроструктуре и очень многоцикловой усталости (VHCF) — сравнительное исследование. Материалы 13: 1948. https://doi.org/10.3390/ma13081948

Статья Google Scholar

Cheng Z, Huang J, Ye Z, Liu H, Yang J, Chen S, Zhao X (2018) Эволюция межфазной микроструктуры и механические свойства соединений сплава TC4 / нержавеющей стали 304 с различными режимами соединения.J Manuf Process 36: 115–125. https://doi.org/10.1016/j.jmapro.2018.09.027

Статья Google Scholar

Mou G, Hua X, Wu D, Huang Y, Lin W, Xu P (2019) Микроструктура и механические свойства холодной сварки-пайки с переносом металла титанового сплава (TC4) на нержавеющую сталь (304L) с использованием V-образные пазовые соединения. J Mater Process Technol 266: 696–706. https://doi.org/10.1016/j.jmatprotec.2018.09.019

Статья Google Scholar

Lee JG, Hong SJ, Lee MK, Rhee CK (2009) Высокопрочное соединение титана с нержавеющей сталью с использованием промежуточного слоя Ag. J Nucl Mater 395: 145–149. https://doi.org/10.1016/j.jnucmat.2009.10.045

Статья Google Scholar

Chen S, Zhang M, Huang J, Cui C, Zhang H, Zhao X (2014) Микроструктуры и механические свойства лазерной стыковой сварки титанового сплава с нержавеющей сталью. Mater Design 53: 504–511. https://doi.org/10.1016 / j.matdes.2013.07.044

Артикул Google Scholar

Гладковский С.В., Кутенева С.В., Сергеев С.Н. (2019) Микроструктура и механические свойства многослойных композитов медь / сталь, полученных сваркой взрывом. Mater Charact 154: 294–303. https://doi.org/10.1016/j.matchar.2019.06.008

Статья Google Scholar

Li S, Chen Y, Kang J, Huang Y, Gianetto JA, Yin L (2019) Межфазные микроструктуры и механические свойства разнородных титановых сплавов и стальных стыковых сварных швов трением с перемешиванием. J Manuf Process 40: 160–168. https://doi.org/10.1016/j.jmapro.2019.03.015

J Manuf Process 40: 160–168. https://doi.org/10.1016/j.jmapro.2019.03.015

Статья Google Scholar

Hao X, Dong H, Li S, Xu X, Li P (2018) Соединение внахлест титанового сплава TC4 с нержавеющей сталью 304 угловым швом методом GTAW с использованием присадочной проволоки на основе меди. J Mater Process Technol 257: 88–100. https://doi.org/10.1016/j.jmatprotec.2018.02.020

Статья Google Scholar

Кунду С., Мишра Б., Олсон Д.Л., Чаттерджи С. (2013) Межфазные реакции и прочностные свойства диффузионных соединений сплава Ti64 и нержавеющей стали 17-4PH с использованием промежуточного слоя из никелевого сплава. Mater Design 51: 714–722. https://doi.org/10.1016/j.matdes.2013.04.088

Статья Google Scholar

Wang T, Zhang BG, Chen GQ, Feng JC, Tang Q (2010) Электронно-лучевая сварка титанового сплава Ti-15-3 с нержавеющей сталью 304 с прослойкой из меди. T Nonferr Metal Soc 20: 1829–1834. https://doi.org/10.1016/S1003-6326(09)60381-2

T Nonferr Metal Soc 20: 1829–1834. https://doi.org/10.1016/S1003-6326(09)60381-2

Статья Google Scholar

Гао М., Конг С., Лей В., Цзэминь В., Сяоянь З. (2015) Гибридная лазерно-дуговая сварка разнородных титановых сплавов и нержавеющей стали с использованием медной проволоки. Металл Матер Транс А 46: 2007–2020. https://doi.org/10.1007/s11661-015-2798-3

Статья Google Scholar

Hiraga H, Fukatsu K, Ogawa K, Nakayama M, Muto Y (2002) Nd: лазерная сварка YAG чистого титана с нержавеющей сталью. Weld Int 16: 623–631. https://doi.org/10.1080/09507110209549587

Статья Google Scholar

Elrefaey AAM, Tillmann W (2007) Микроструктура и механические свойства паяных соединений титана и стали. J Mater Sci 42: 9553–9558. https://doi.org/10.1007/s10853-007-1935-9

Статья Google Scholar

Кунду С., Гош М., Чаттерджи С. (2006) Диффузионное соединение технически чистого титана и нержавеющей стали дисперсионного твердения 17-4. Матем. Sci Eng A-Struct 428: 18–23. https://doi.org/10.1016/j.msea.2005.10.047

Статья Google Scholar

Fang Y, Jiang X, Song T, Mo D, Luo Z (2019) Импульсная лазерная сварка титанового сплава Ti-6Al-4V с нержавеющей сталью AISI 316L с использованием бислоя Cu / Nb. Mater Lett 244: 163–166. https: // doi.org / 10.1016 / j.matlet.2019.02.075

Артикул Google Scholar

Кунду С., Чаттерджи С. (2008) Характеристика диффузионного соединения между титаном и нержавеющей сталью 304 с использованием промежуточного слоя Ni. Mater Charact 59: 631–637. https://doi.org/10.1016/j.matchar.2007.05.015

Статья Google Scholar

He P, Yue X, Zhang J (2008) Диффузионное соединение титанового сплава горячим прессованием с нержавеющей сталью с прослойкой из алюминиевого сплава. Мат. Наук, англ. A-Struct 486: 171–176. https://doi.org/10.1016/j.msea.2007.08.076

Мат. Наук, англ. A-Struct 486: 171–176. https://doi.org/10.1016/j.msea.2007.08.076

Статья Google Scholar

Гао М., Мэй С.В., Ван З.М., Ли XY, Зенг XY (2012) Характеристика сварного лазером соединения разнородного титана / стали с использованием промежуточного слоя Mg. Sci Technol Weld Join 17: 269–276. https://doi.org/10.1179/1362171812Y.0000000002

Статья Google Scholar

Zhang Y, Sun DQ, Gu XY, Liu YJ (2017) Импульсная лазерная сварка Nd / YAG титанового сплава TC4 с нержавеющей сталью 301L через прослойку из чистой меди.Int J Adv Manuf Technol 90: 953–961. https://doi.org/10.1007/s00170-016-9453-z

Статья Google Scholar

Zhang Y, Chen YK, Zhou JP, Xue RL, Sun DQ, Li HM (2020) Характеристики сварки со смещением лазерного луча титана и стали с наполнителем из сплава 38Zn-61Cu. Opt Laser Technol 127: 106195. https://doi.org/10.1016/j.optlastec.2020.106195

Opt Laser Technol 127: 106195. https://doi.org/10.1016/j.optlastec.2020.106195

Статья Google Scholar

Zhang Y, Chen YK, Zhou JP, Sun DQ, Li HM (2020) Микроструктура и механические свойства при лазерной сварке-пайке нержавеющей стали и титанового сплава с использованием сплава 63Sn-37Pb в качестве присадочного металла. Weld World 64: 257–266. https://doi.org/10.1007/s40194-019-00827-9

Статья Google Scholar

Zhang Y, Zhou JP, Sun DQ, Li HM (2020) Трехпроходная лазерная сварка сплава Ti и нержавеющей стали с использованием прослоек Nb и Ni. J Mater Res Technol 9: 1780–1784.https://doi.org/10.1016/j.jmrt.2019.12.009

Статья Google Scholar

Zhang Y, Bi YB, Zhou JP, Sun DQ, Gu XY (2020) Стыковая лазерная сварка титанового сплава TC4 и нержавеющей стали 304 с присадочным металлом на основе серебра на основе гибридного механизма соединения. Opt Laser Technol 124: 105957. https://doi.org/10.1016/j.optlastec.2019.105957

Opt Laser Technol 124: 105957. https://doi.org/10.1016/j.optlastec.2019.105957

Статья Google Scholar

Gao YD, Zhou JP, Zhang Y, Sun DQ, Li HM (2019) Двухпроходная лазерная сварка титанового сплава TC4 и нержавеющей стали 304 с использованием композитной прослойки TA2 / Q235. Mater Lett 255: 126521. https://doi.org/10.1016/j.matlet.2019.126521

Статья Google Scholar

Массальский Т.Б. (1990) Фазовые диаграммы бинарных сплавов, 2-е изд. ASM International, Огайо

Google Scholar

ASTM E8 / E8M-21 (2021) Стандартные методы испытаний металлических материалов на растяжение. ASTM International, Пенсильвания.

Маннуччи А., Томащук И., Матье А., Чикала Е., Бушерон Т., Болот Р., Лафай С. (2018) Прямая лазерная сварка чистого титана с аустенитной нержавеющей сталью. Proc CIRP 74: 485–490. https://doi.org/10.1016/j.procir.2018.08.138

https://doi.org/10.1016/j.procir.2018.08.138

Статья Google Scholar

Чанг Я., Голдберг Д., Нойман Дж. П. (1977) Фазовые диаграммы и термодинамические свойства тройных систем медь-серебро.J Phys Chem Ref Data 6: 621–674. https://doi.org/10.1063/1.555555

Статья Google Scholar

Ван Бик Дж. А., Коденцов А. А., Ван Лоо Ф. Дж. Дж. (1995) Фазовые равновесия в системе Cu — Fe — Ti при 1123 K. J Alloys Compd 217: 97–103. https://doi.org/10.1016/0925-8388(94)01302-X

Статья Google Scholar

Li J, Liu Y, Gao Y, Jin P, Sun Q, Feng J (2020) Преимущества межфазного регулирования с прослойками при лазерной сварке стали Ti6Al4V / 316L.Опт Лазер Технол 125: 106007. https://doi.org/10.1016/j.optlastec.2019.106007

Статья Google Scholar

Лучшим способом сварки стали и алюминия является сварка волоконным лазером

Блог

Отправлено в понедельник, 16 августа 2021 г.

Потенциальное преимущество функционально интегрированных компонентов из стали и алюминия на протяжении многих лет стимулировало глобальные исследования методов сварки этих двух разнородных основных металлов.Возможность использовать сталь и алюминиевые сплавы в смешанных металлических компонентах может значительно снизить вес автомобилей и самолетов без ущерба для механической прочности и предлагает потребителям и производителям медицинского оборудования уникальные альтернативы для решения тепловых и электрических проблем в компактных помещениях. Дополнительные преимущества включают формуемость, коррозионную стойкость и более низкие затраты.

Универсальные металлические сплавы сегодня уже находят применение во многих областях, но безупречная и многократная сварка их по-прежнему остается непростым процессом.В этом блоге мы расскажем о том, как передовые технологии и методы волоконной лазерной сварки оказались лучшими и обеспечивают наибольший успех, когда речь идет о сварке стали, нержавеющей стали и алюминия вместе.

Низкая смешиваемость алюминиевых сплавов и стали — хорошо известное явление, вызванное очень большими различиями в их теплофизических, электрических и химических свойствах, в основном разницей температур плавления алюминия при 660 ° C и стали при 1538 ° C.Плотность алюминия также в три раза меньше плотности стали, а это значит, что он станет жидким намного быстрее. Помимо того, что жидкий алюминий «плавает» по стали, он поглощает больше энергии лазера, чем в твердом состоянии, и приводит к образованию лазерно-индуцированной плазмы. Это часто приводит к пористости, горячим трещинам и образованию хрупких интерметаллических соединений Fe-Al. Эти интерметаллические соединения значительно снижают прочность и надежность сварного шва, и их часто трудно предсказать при большинстве сварочных процессов.

Определенный успех был достигнут при ультразвуковой сварке, сварке трением, сварке взрывом и контактной сварке алюминиевых сплавов и стали. Но эти сварочные процессы подходят только для очень специфических типов сварных соединений и ограничивают их использование. Холодный перенос металла (CMT), вакуумная пайка и пайка в печи также изучались, но механическая прочность сварных соединений обычно невысока. Более высокая механическая прочность сварных соединений алюминия и стали была продемонстрирована с помощью TIG, MIG, электронно-лучевой и лазерной сварки.

Но эти сварочные процессы подходят только для очень специфических типов сварных соединений и ограничивают их использование. Холодный перенос металла (CMT), вакуумная пайка и пайка в печи также изучались, но механическая прочность сварных соединений обычно невысока. Более высокая механическая прочность сварных соединений алюминия и стали была продемонстрирована с помощью TIG, MIG, электронно-лучевой и лазерной сварки.

Диффузионная сварка — это процесс сварки в твердом состоянии, при котором происходит слияние двух металлов за счет приложения давления и повышенных температур.Иногда это действительно работает для сварки разнородных металлов, таких как алюминий и сталь. Процесс включает в себя прессование двух металлов вместе при повышенной температуре, обычно между 50-70% от точки плавления, и происходит процесс диффузии. Однако это непростой процесс, позволяющий добиться воспроизводимых результатов.

Другим примером процесса сварки в твердом состоянии является сварка взрывом. Процесс сварки взрывом включает в себя контролируемые детонации для сплавления одной металлической поверхности с другой.Этот процесс может соединить вместе большое количество совместимых и несовместимых металлов. Наряду со сваркой волоконным лазером этот метод является альтернативой для конкретных приложений.

Процесс сварки взрывом включает в себя контролируемые детонации для сплавления одной металлической поверхности с другой.Этот процесс может соединить вместе большое количество совместимых и несовместимых металлов. Наряду со сваркой волоконным лазером этот метод является альтернативой для конкретных приложений.

Вот что предлагает сварка волоконным лазером:

- Высокоточный контроль подводимого тепла

- Возможность автоматизации и увеличения пропускной способности без капитального ремонта

- Низкая деформация для сложных сварных соединений и профилей

- Имеет малую зону термического влияния (ЗТВ)

- Позволяет выполнять сварку с высокой плотностью энергии (на современных машинах)

Более того, как станок с ЧПУ предназначен для коаксиального соединения компонентов, так и станок с программируемым волоконным лазером предназначен для сварки компонентов из сплава.В отличие от других технологий сварки, эти машины могут работать в импульсном режиме, импульсы могут быть сформированы, и, следовательно, температура сварного шва может точно контролироваться на расплавленном шве. В частности, малый диаметр фокуса волоконной лазерной технологии обеспечивает повышенную плотность мощности, меньшую ЗТВ, меньшее время цикла и меньшее тепловложение, что может быть задокументировано и повторено. Это может привести к снижению объема интерметаллидов и даже к контролируемому развитию интерметаллидов, которое может поддерживаться в течение длительных периодов времени.

В частности, малый диаметр фокуса волоконной лазерной технологии обеспечивает повышенную плотность мощности, меньшую ЗТВ, меньшее время цикла и меньшее тепловложение, что может быть задокументировано и повторено. Это может привести к снижению объема интерметаллидов и даже к контролируемому развитию интерметаллидов, которое может поддерживаться в течение длительных периодов времени.

Кроме того, гибкость платформ для волоконных лазеров также позволяет автоматизировать, воспроизводить и надежно применять методы сварки, что также снижает отходы, пористость и разбрызгивание, характерные для других методов лазерной сварки. Более того, даже более глубокий контроль областей смешивания интерметаллидов был продемонстрирован с помощью новейших технологий, таких как технология качающейся головки, которые позволяют создавать более прочные сварные швы.

По мере того, как эти методы становятся все более распространенными, появляются инновации во многих приложениях, включая радиочастотные, медицинские и аккумуляторные технологии. Кроме того, достигается снижение веса и сложности платформ автомобилей, самолетов и кораблей, что в конечном итоге снижает их потребление топлива и вредные для окружающей среды выбросы.

Кроме того, достигается снижение веса и сложности платформ автомобилей, самолетов и кораблей, что в конечном итоге снижает их потребление топлива и вредные для окружающей среды выбросы.

* Металлургия — это наука о работе с различными металлами и их обработке, часто с разнородными научными или химическими соединениями. При сварке металлов, где вводится тепло, термодинамика играет значительную роль и является причиной того, почему волоконная лазерная сварка имеет гораздо большие преимущества по сравнению с другими типами сварки, особенно когда речь идет о сварке стали и алюминия вместе.