Магнитно-импульсная сварка — Энциклопедия по машиностроению XXL

Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом. Преимуществом магнитно-импульсной сварки по сравнению f o сваркой взрывом является более легкое управление параметрами процесса. [c.117]К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое деформирование соединяемых поверхностей. [c.6]

Нарушения правил техники безопасности при сварке могут вызвать поражения электрическим током, ультрафиолетовым и тепловым излучением дуги травмы от взрыва баллонов, рампы, редукторов поражение глаз при очистке швов и сопла горелки от шлака и брызг металла, отравление выделяющимися токсичными пылью и газами, а также защитными и горючими газами, ожоги расплавленным металлом, брызгами, шлаком, сваренными или нагретыми перед сваркой деталями, ожоги от воспламенения растворителей охлаждение тела сварщика во время работы при монтаже в зимнее время.

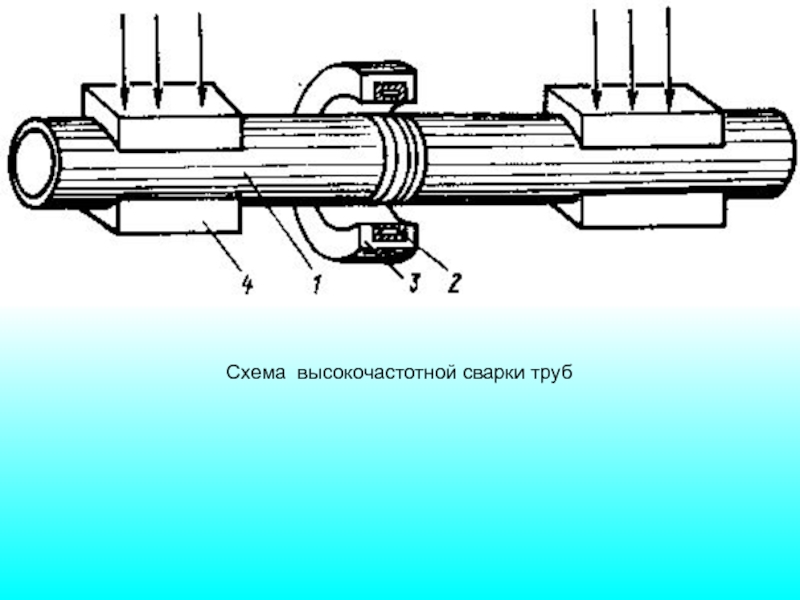

| Рис. 142. Схема магнитно-импульсной сварки телескопического соединения труб |

В чем состоит сущность магнитно-импульсной сварки

[c. 274]

274]

ОБОРУДОВАНИЕ для МАГНИТНО-ИМПУЛЬСНОЙ СВАРКИ [c.271]

Для серийного и массового производства небольших деталей иногда более удобным может оказаться способ магнитно-импульсной сварки, во многом подобной сварке взрывом. Например, для магнитно-импульсной сварки стыка труб на стык вместо кольцевой полосы взрывчатки надевают соленоид из нескольких витков, и через него подается мощный импульс электрического тока от батареи электрических конденсаторов возникновения кратковременного магнитного потока высокой плотности производит действие, аналогичное взрыву, трубы прочно свариваются, причем они могут быть из разнородных металлов, например алюминия и меди. Магнитно-им-

К механическому классу относят холодную, ультразвуковую, магнитно-импульсную сварку и сварку трением и взрывом. [c.9]

К. термическому классу относятся дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная сварка и др. , к термомеханическому классу контактная, диффузионная, газопрессовая, термитно-прессовая и печная сварка и др., к механическому классу — холодная, взрывом, ультразвуковая, трением и магнитно-импульсная сварка.

[c.6]

, к термомеханическому классу контактная, диффузионная, газопрессовая, термитно-прессовая и печная сварка и др., к механическому классу — холодная, взрывом, ультразвуковая, трением и магнитно-импульсная сварка.

[c.6]

МАГНИТНО-ИМПУЛЬСНАЯ СВАРКА- [c.74]

Магнитно-импульсная сварка — сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля (ГОСТ 2601-84). Свариваемые метаемую I и неподвижную 2 [c.495]

В процессе магнитно-импульсной сварки при соударении заготовок на их поверхностях возникают контактные давления, соизмеримые с контактными напряжениями при сварке взрывом. Природа образования соединения имеет много общего со сваркой взрывом. [c.496]

Магнитно-импульсная сварка выполняется по разным схемам (рис. 8.7). При сварке индуктор устанавливают снаружи (см. рис. 8.7,

[c.

Механический класс сварки объединяет виды сварки, выполняемые давлением (механической энергией). К этому классу сварки относятся холодная, трением, ультразвуковая, взрывом и магнитно-импульсная сварка. [c.5]

Недостатками магнитно-импульсной сварки являются давление на метаемую заготовку ограничивается прочностью и долговечностью индуктора, ширина зоны соединения ограничена и поэтому для плакирования больших поверхностей ее не применяют.

Механиче- ский Виды сварки, осуществляемые с использованием механической энергии и давления Холодная Взрывом Ультразвуковая Трением Магнитно-импульсная [c.6]

Перспективность использования новых технологических процессов магнитно-импульсной обработки и сварки как однородных, так и разнородных металлов и их сплавов обусловила необходимость в установках такого рода. [c.271]

МАГНИТНО-ИМПУЛЬСНАЯ И КОНДЕНСАТОРНАЯ СВАРКА [c.396]

Сварка аккумулированной энергией (импульсная сварка). При этом способе предварительно накапливают электроэнергию в мощных конденсаторах (конденсаторная сварка), специальных аккумуляторах (аккумуляторная сварка), магнитном сердечнике (электромагнитная и импульсная сварка), а затем запасенной энергией производят разогрев н сварку точки при отключенной сети.

На рис. 76 представлена схема электромагнитной импульсной сварки. Выпрямленный постоянный ток создает большое магнитное поле в магнитном сердечнике сварочного трансформатора.

[c.209]

Выпрямленный постоянный ток создает большое магнитное поле в магнитном сердечнике сварочного трансформатора.

[c.209]

Механический (сварка с использованием механической энергии) Холодная, взрывом, ультразвуковая, трением, магнитно-импульсная [c.156]

К специальным можно отнести устройства для сварки и пайки [2, 3, 13], индукционные плазмотроны, устройства для магнитной импульсной обработки, литья в электромагнитный кристаллизатор и т. п. Для них характерно многообразие параметров процесса и воздействий электромагнитного поля. Так, при сварке и пайке часть материалов находится в жидкой фазе во всех перечисленных случаях, кроме термического действия поля, существенную роль играют электродинамические силы. Теория и расчет специальных устройств, базируясь на общих положениях теории индукционного нагрева, должны быть дополнены разделами, учитывающими их специфику.

Сварка аккумулированной энергией, или импульсная сварка. При этом способе происходит предварительное накапливание электрической энергии в мощных конденсаторах (конденсаторная сварка), в специальных аккумуляторах (аккумуляторная сварка), в магнитном сердечнике (электромагнитная импульсная сварка). [c.229]

К отдельной группе следует отнести способы сварки давлением, при которых соединение завершается на стадии схватывания контактных поверхностей. В этой группе стадия объемного взаимодействия не получает развития вследствие низких температур (холодная сварка, сварка взрывом, магнитно-импульсная) или ввиду сравнительно высоких скоростей деформирования (сварка прокаткой, термокомпрессионная сварка). В этих условиях зона контакта, как правило, четко выражена. Способы этой группы сварки давлением наиболее пригодны для сварки разнородных материалов при опасности образования интерметаллидов в контакте.

[c.487]

В этих условиях зона контакта, как правило, четко выражена. Способы этой группы сварки давлением наиболее пригодны для сварки разнородных материалов при опасности образования интерметаллидов в контакте.

[c.487]

Установки для сварки аналогичны установкам ддя магнитно-импульсной штамповки и отличаются только конструкцией рабочего органа — индуктора. В состав установки входят зарядное устройство, батарея конденсаторов, индуктор, разрядник (прерыватель), система управления и контроля параметров процесса. Зарядное устройство состоит из повышающего трансформатора и выпрямителя. Включение батареи конденсаторов в цепь индуктора осуществляется тиристорным прерывателем или с помощью воздушного разрядника открытого типа. Конденсаторы импульсные с рабочим напряжением до 10…20 кВ, емкость батареи до 1400 мкФ (табл. 8.1). [c.497]

Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом. [c.194]

[c.194]

В контактных машинах для импульсной сварки используют разряд конденсаторов, энергию, запасенную в магнитном поле, и импульс постоянного тока. [c.303]

Мощность сварочного пламени 74 Магнитное дутьё 91 Магнитно-импульсная сварка 272 Магнитографический контроль 355 Магнитопорошковый контроль 254 Магнитоферрозондовый контроль 356

Сварку давлением без подогрева выполняют, как правило, с высокоинтенсивным силовым воздействием. К этим видам относятся сварка взрывом, холодная, магнитно-импульсная и др. Ультразвуковая сварка относится к сварке без подогрева при низкоинтенсивном внешнем силовом воздействии. Параметры этих видов сварки (давление, температура нагрева, время нагрева, удельное давление, интенсивность приложения давления и температуры) зависят от свойств соединяемых материалов, состояния их поверхностей, конструктивных особенностей и т. д. [c.114]

Механизм коррозионных разрушений сварных соединений определяется приложением энергии в месте соединенияз тепловой энергии при сварке термического класса (дуговой, газовой, электрошлаковой, электроннолучевой, лазерной, плазменно-лучевой) давления и тепловой энергии при сварке термомеханического класса (контактной, диффузионной, дугопрессовой, газопрессовой и др. ) механической энергии и давления при сварке механического класса (холодной, взрывом, магнитно-импульсной, ультразвуковой, трением). При этом происходят необратимые физико-химические изменения металла в зоне соединения вследствие процессов плавления и кристаллизации полимерные превращения распад пересыщенных твердых растворов старение, рекристаллизация усложнение напряженного состояния в связи с возникновением собственных напряжений и деформаций.

[c.494]

) механической энергии и давления при сварке механического класса (холодной, взрывом, магнитно-импульсной, ультразвуковой, трением). При этом происходят необратимые физико-химические изменения металла в зоне соединения вследствие процессов плавления и кристаллизации полимерные превращения распад пересыщенных твердых растворов старение, рекристаллизация усложнение напряженного состояния в связи с возникновением собственных напряжений и деформаций.

[c.494]

Магнитно-импульсная сварка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Магнитно-импульсная сварка

Cтраница 1

Магнитно-импульсная сварка имеет схожую со сваркой взрывом природу образования соединения, что позволяет получать доброкачественные соединения с минимальным количеством интерметаллидной фазы. [1]

Магнитно-импульсная сварка, как и сварка взрывом, позволяет получать качественные соединения разнородных металлов. Она высокопроизводительна, проста в управлении, легко автоматизируется. Это делает магнитно-импульсную сварку перспективным способом соединения деталей.

[2]

Она высокопроизводительна, проста в управлении, легко автоматизируется. Это делает магнитно-импульсную сварку перспективным способом соединения деталей.

[2]

Недостатками магнитно-импульсной сварки являются: давление на метаемую заготовку ограничивается прочностью и долговечностью индуктора, ширина зоны соединения ограничена и поэтому для плакирования больших поверхностей ее не применяют. [3]

В процессе магнитно-импульсной сварки при соударении заготовок на их поверхностях возникают контактные давления, соизмеримые с контактными напряжениями при сварке взрывом. Природа образования соединения имеет много общего со сваркой взрывом. [5]

Однако при магнитно-импульсной сварке существует критический порог энергии импульса ( около 10 кДж), при превышении которого соединение деталей самопроизвольно разрушается.![]() Кроме того, здесь осуществляется плоский удар, поэтому могут образовываться местные непровары, которые трудно обнаружить. Поэтому магнитно-импульсная сварка применяется в основном для соединения тонкостенных деталей, толщина метаемой детали не должна превышать 3 мм. Индуктор испытывает те же нагрузки, что и метаемая деталь, возникает проблема его прочности и долговечности.

[6]

Кроме того, здесь осуществляется плоский удар, поэтому могут образовываться местные непровары, которые трудно обнаружить. Поэтому магнитно-импульсная сварка применяется в основном для соединения тонкостенных деталей, толщина метаемой детали не должна превышать 3 мм. Индуктор испытывает те же нагрузки, что и метаемая деталь, возникает проблема его прочности и долговечности.

[6]

Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом. Преимуществом магнитно-импульсной сварки по сравнению со сваркой взрыюм является более легкое управление параметрами процесса. [7]

Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом. Преимуществом магнитно-импульсной сварки по сравнению fco сваркой взрывом является более легкое управление параметрами процесса.

[8]

Длительности импульса и скорости соударения при этом способе близки к сварке взрывом. Преимуществом магнитно-импульсной сварки по сравнению fco сваркой взрывом является более легкое управление параметрами процесса.

[8]

В чем состоит сущность магнитно-импульсной сварки. [9]

По сравнению со сваркой взрывом магнитно-импульсная сварка более производительна ( процесс длится 10 с), размер нахлестки в соединении относительно сокращен ( 30 — 50 мм), а опасности гораздо ниже, чем у сварки взрывом. Магнитно-импульсная сварка возможна на воздухе, в защитном газе, в вакууме. [10]

К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое деформирование соединяемых поверхностей. [12]

[12]

К этому классу сварки относятся холодная, трением, ультразвуковая, взрывом и магнитно-импульсная сварка. [14]

Для серийного и массового производства небольших деталей иногда более удобным может оказаться способ магнитно-импульсной сварки, во многом подобной сварке взрывом. Например, для магнитно-импульсной сварки стыка труб на стык вместо кольцевой полосы взрывчатки надевают соленоид из нескольких витков, и через него подается мощный импульс электрического тока от батареи электрических конденсаторов; возникновения кратковременного магнитного потока высокой плотности производит действие, аналогичное взрыву, трубы прочно свариваются, причем они могут быть из разнородных металлов, например алюминия и меди. [15]

Страницы: 1 2

Магнитно-импульсная сварка

Магнитно-импульсная сварка — сварка металлических деталей посредством соударения. Разгон и метание свариваемых деталей при этом обеспечивается импульсным электромагнитным полем.

Разгон и метание свариваемых деталей при этом обеспечивается импульсным электромагнитным полем.

Магнитно-импульсная сварка используется в машиностроении для сварки трубчатых деталей между собой, а также с другими деталями, для плоских деталей по их наружному и внутреннему контуру. Диапазон толщин свариваемых магнито-импульсной сваркой деталей составляет 0.5-2.5 мм.

1. Сущность

Магнитно-импульсная обработка металлов основывается на электромеханическом взаимодействии между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом на проводник с наведенным током свариваемая деталь действует сила Лоренца и деталь с большой скоростью вылетает и ударяется с другой свариваемой деталью.

Свариваемые детали могут устанавливаться как под углом, так и параллельно друг к другу. Угловое размещение позволяет обеспечить последовательное перемещение зоны контакта при сварке деталей. Соединение образуется в результате косого удара двух металлических деталей металла с образованием между ними металлических связей. При параллельном расположенными распределение давления вдоль образующей метаемой детали неравномерное. Оно меньше по концам и больше в средней части.

Кинетическая энергия, передаваемая метаемому свариваемому элементу зависит числа витков индуктора, напряжения разряда, ёмкости конденсатора. При получении сильных магнитных полей около 15 Тл. индуктор сильно нагревается, поэтому для его охлаждения используется жидкостное жидкий азот, гелий охлаждение.

2. Преимущества

по сравнению со сваркой взрывом в магнитно-импульсной сварке получаются сварные соединения минимальной длины, равнопрочные с основным металлом;

допускается сварка деталей в среде с заданными свойствами вакууме, защитной атмосфере и другие с помощью удаленного индуктора, отделённого неметаллической оболочкой.

магнитно-импульсным способом можно сваривать практически любые материалы за микросекунды;

3. Оборудование

Установка для магнитно-импульсной сварки включают в себя генераторы импульсных токов ёмкостного типа с индуктивной нагрузкой. При магнитно-импульсной сварке токи разряда достигают сотен тысяч ампер.

Коммутирующие устройства установок — это вакуумные разрядники, разрядники под давлением, разрядники при атмосферном давлении и игнитроны.

Индукторы состоят из металлической сталь, вольфрам спирали из одного или нескольких витков. Форма рабочей поверхности спирали с повторяет форму заготовки.

- Не путать с Импульсной контактной сваркой Импульсная сварка — разновидность дуговой сварки в защитных газах, при которой на основной фоновый сварочный

- Диффузионная сварка Дуговая сварка в защитных газах Дуговая сварка Магнитно — импульсная сварка Холодные трещины Электронно — лучевая сварка Сварка пластмасс

- Лазерная сварка — сварка с использованием лазера в качестве энергетического источника.

Лазерная сварка применяется для сварки одинаковых и разнородных

Лазерная сварка применяется для сварки одинаковых и разнородных - Электронно — лучевая сварка — сварка источником энергии при которой является кинетическая энергия электронов в электронном пучке, сформированном электронной

- января 2009. Архивировано 6 марта 2012 года. Импульсная сварка преимущества и возможности Импульсно — дуговая сварка в защитных газах М. Д. Банов, Ю. В. Казаков

- Дуговая сварка в защитных газах — дуговая сварка с использованием газов для защиты места сварки от влияния атмосферных газов. В англоязычной иностранной

- welding. Магнитно дуговая сварка Газовая сварка неопр. недоступная ссылка Дата обращения 23 июня 2016. Архивировано 17 августа 2016 года. Сварка труб

- стабилизирующим покрытием дуговая сварка со шлаковой защитой толстопокрытыми электродами, под флюсом дуговая сварка со шлакогазовой защитой толстопокрытыми

- Газовая, или газоплавильная сварка также газосварка — сварка плавлением с применением смеси кислорода и горючего газа, преимущественно ацетилена реже

- полностью убирает эффект магнитного дутья: устройства размагничивания и компенсации магнитного поля.

Николаев Г. А. Сварка в машиностроении: Справочник

Николаев Г. А. Сварка в машиностроении: Справочник - Ультразвуковая сварка — сварка источником энергии при которой являются ультразвуковые колебания. Используется для сварки металлов, пластмасс, тканей

- Сварка взрывом, или взрывная сварка — метод сварки на основе использования энергии взрыва разновидность обработки металлов взрывом. При сварке взрывом

- Ручная дуговая сварка — сварка источником энергии которой является электрическая дуга. Используется для сварки углеродистых сталей обычного качества

- Воспроизвести медиафайл Сварка оптического волокна — процесс соединения оптических волокон жил оптического кабеля с помощью высокотемпературной термической

- Сварка роботами или роботизированная сварка — сварка с использованием роботов, которые обеспечивают автоматизацию как самого процесса сварки так и

- Сварка серебра — сварка изделий из серебра и его сплавов.

Сварки серебра и сплавов может проводится следующими методами: газовая сварка аргонодуговая

Сварки серебра и сплавов может проводится следующими методами: газовая сварка аргонодуговая - Сварка алюминия — сварка заготовок из алюминия или его сплавов. Особенности сварки алюминия и его сплавов связана с физическими и химическими свойства

- соединяемых материалов из пластика. Сварка ПВХ с акрилом является исключением из этого правила. Горячая газовая сварка воздуха представляет собой распространённый

- Сварка титана — сварка изделий из титана и её сплавов. Вклад в разработку технологии сварки титана внёс американский инженер — металлург Уильям Джон Арбегаст

- Сварка стали — сварка изделий из стали и её сплавов. Свариваемость сталей зависит от содержания в ней углерода и других легирующих элементов. По свариваемости

- холодной сварки рассматривается ультразвуковая сварка — сварка давлением с приложением ультразвуковых колебаний.

История развития сварки Холодная сварка ХОЛОДНАЯ

История развития сварки Холодная сварка ХОЛОДНАЯ - исследования по сварке в космическом пространстве. 1965 — разработаны плазменно — дуговая сварка на переменном токе и импульсная микроплазменная сварка Эти процессы

- Сварка меди — сварка изделий из меди и ее сплавов. Особенности сварки меди обусловлены ее физическими и химическими свойствами. Медь имеет температуру

- Сварка бериллия — сварка изделий из бериллия и его сплавов. Сварка бериллия проводится переменным током, при температуре 1200 C неплавящимся вольфрамовым

- Сварка чугуна — технология сварка изделий из чугуна. Чугун является трудносвариваемым металлом. Он сваривается плавящимися или неплавящимися электродами

- Сварка трением — разновидность сварки давлением часто упоминается как сварка без расплавления при которой нагрев осуществляется трением, вызванным

- Плазменная сварка — сварка источником энергии при которой является плазменный поток.

Используется для сварки нержавеющих сталей, вольфрама, молибдена

Используется для сварки нержавеющих сталей, вольфрама, молибдена - Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. Стыковая сварка это один из

- Диффузионная сварка — сварка за счёт взаимной диффузии на атомарном уровне свариваемых поверхностей деталей. Этим видом сварки производится полуавтоматическая

- Сварка давлением — сварка при которой в области контакта двух металлических поверхностей происходит деформация, в результате чего образуется сварное

Магнитно-импульсная сварка: магнитно — импульсная сварка реферат, магнитно — импульсная обработка, магнитно — импульсные технологии

Магнитно — импульсная обработка.

Магнитно импульсная обработка металлов: от теории к практике. Номер. 14.574.21.0049. Тема. Исследование процесса и разработка технологии магнитно импульсной сварки формовки облегченных корпусов. Демичев В. Ф. Использование сильных импульсных магнитных. Магнитно импульсная сварка металлов. 1979. 128 с. Букинист. Состояние: 4. Есть погашенная печать расформированной библиотеки. Мягкая обложка. ТЕХНИКО ЭКОНОМИЧЕСКАЯ ОЦЕНКА МАГНИТНО. Комбинированные процессы магнитно импульсной сварки монография Е. Л. Стрижаков, М. Ю. Бацемакин, С. В. Нескоромный Федеральное.

Номер. 14.574.21.0049. Тема. Исследование процесса и разработка технологии магнитно импульсной сварки формовки облегченных корпусов. Демичев В. Ф. Использование сильных импульсных магнитных. Магнитно импульсная сварка металлов. 1979. 128 с. Букинист. Состояние: 4. Есть погашенная печать расформированной библиотеки. Мягкая обложка. ТЕХНИКО ЭКОНОМИЧЕСКАЯ ОЦЕНКА МАГНИТНО. Комбинированные процессы магнитно импульсной сварки монография Е. Л. Стрижаков, М. Ю. Бацемакин, С. В. Нескоромный Федеральное.

Математическое моделирование контактной магнитно.

При магнитно импульсной сварке элементы соударяются вследствие импульсного магнитного поля от батарей индуктора. Давление этого поля и. Магнитно импульсная сварка LiveLib. Изучение технологии и оборудования магнитно импульсной сварки. Классификация и методы контроля сварных соединений.

ОБЛАСТИ ПРИМЕНЕНИЯ МАГНИТНО ИМПУЛЬСНОЙ СВАРКИ.

Магнитно импульсная сварка имеет схожую со сваркой взрывом природу образования соединения, что позволяет получать доброкачественные. Магнитно импульсная сварка Применение, преимущества. В данной статье авторами разработана и исследована математическая модель контактной магнитно импульсной сварки. Основу. Магнитно импульсная сварка Referat911. Введение. В статье обсуждается использование метода магнитно импульсной обработки, с помощью которой можно устранить и предотвратить. Исследование процесса и разработка технологии магнитно. Мощность новой магнито импульсной установки позволит производить и производят обжим, штамповку или даже сварку взрывом. Магнитно импульсная сварка Большая Энциклопедия Нефти и. Магнитно импульсная сварка металлов МИС это разновидность сварки, при которой для контактирования и сварки используют. Магнитно импульсная сварка Промтехгаз. Разработан метод использования магнитно импульсной рихтовки в целях устранения деформаций, которые образуются во время сварки и за счет.

Применение САПР для моделирования и исследований.

Magnetic pulsed arc welding magnetic pulse welding магнитно импульсная Сварка с применением давления, при которой соединение. Магнитно импульсная сварка База знаний Allbest. Магнитно импульсная welding MPW является твердое состояниеСваркапроцесс, использующиймагнитныесилы для сварки двух заготовок вместе.

Способ магнитно импульсной сварки металлов Патентный поиск.

Магнитно импульсная сварка позволяет создавать сварные со единения разнородных металлов сталь−алюминий, медь−алюминий и. Магнито импульсная сварка перевод с русского на английский. Магнитно импульсная сварка, 978 3 659 98727 4, Изложены физические основы магнитно импульсной сварки, включая шовную сварку. Рассмотрены. Магнитно импульсная сварка с комментариями. Itemid 96 Установка магнитно импульсного упрочнения УМИУ М. Разработка процесса и оборудования магнитно импульсной сварки.

Разработка процесса и оборудования магнитно импульсной сварки.

Магнитно импульсная сварка Карта знаний.

Технологические схемы магнитно импульсной сварки а с расположением деталей под углом б, в с изменяющимся вдоль зоны обработки магнитным. МАГНИТНО ИМПУЛЬСНАЯ СВАРКА презентация на Slide. Исследованы характеристики полученных сварных соединений. Ключевые слова: электрический разряд, сильное магнитное поле, магнитно импульсная. Магнитно импульсная сварка металлов 1979 А.А. Дудин. Дудин А. А. Магнитно импульсная сварка металлов. М.: Металлургия, 1979, с. 83 †95. 54 57 СПОСОБ МАГНИТНО ИМПУЛЬСНОЙ. Купить книгу: Дудин А.А. Магнитно импульсная сварка. Книга Магнитно импульсная сварка. Изложены физические основы магнитно импульсной сварки, включая шовную сварку. Рассмотрены особенности.

Диссертация на тему Технология магнитно импульсной сварки.

Одним из перспективных направлений является магнитно импульсная сварка с применением магнитных полей высокой интенсивности. Словарь терминов АО НПФ ИТС. 84 6.5.3 Магнитно импульсная калибровка 87 6.5.4 Магнитно импульсная Магнитно импульсная обработка кольцевых сварных соединений С. В. Оптовая продажа магнитно импульсная сварка. Купить лучшие. При наведении на стенки обрабатываемого изделия они пересекаются с линиями магнитных сил импульсного поля и с магнитным потоком. Магнитно импульсная сварка, 978 3 659 98727 4, 3659987271. Плотников, Вениамин Владимирович. Разработка процесса и оборудования магнитно импульсной сварки облегченных корпусов электросоединителей:.

Разработка процесса и оборудования магнитно импульсной.

М.: Металлургия, 1979. 128 с. Рассмотрены физические основы магнитно импульсной сварки. Показано влияние параметров сварки. Магнитно импульсная обработка кольцевых сварных соединений. Магнитно импульсная сварка металлов А.А. Дудин, под ред. Э.С. Каракозова. Издано: 1979. Адрес библиотеки с ближайшим печатным изданием. Магнитно импульсная сварка. Разработка процесса и оборудования магнитно импульсной сварки облегченных корпусов электросоединителей Плотников Вениамин Владимирович. Магнитно импульсная сварка это Что такое магнитно. УДК ОБЛАСТИ ПРИМЕНЕНИЯ МАГНИТНО ИМПУЛЬСНОЙ СВАРКИ Обзор М. А. ПОЛЕЩУК, канд. техн. наук, И. В. МАТВЕЕВ, В. А. БОВКУН,.

Магнитно импульсная сварка металлов А.А. Дудин, под ред. Э.С. Каракозова. Издано: 1979. Адрес библиотеки с ближайшим печатным изданием. Магнитно импульсная сварка. Разработка процесса и оборудования магнитно импульсной сварки облегченных корпусов электросоединителей Плотников Вениамин Владимирович. Магнитно импульсная сварка это Что такое магнитно. УДК ОБЛАСТИ ПРИМЕНЕНИЯ МАГНИТНО ИМПУЛЬСНОЙ СВАРКИ Обзор М. А. ПОЛЕЩУК, канд. техн. наук, И. В. МАТВЕЕВ, В. А. БОВКУН,.

Магнитно импульсная обработка кольцевых сварных Readera.

Магнитно импульсная сваркасварка, при которой соединение осуществляется в результате соударения соединяемых частей, вызванного. Эффективность обратной частотной магнитно импульсной. Применение магнитно импульсной сварки. Технология магнитно импульсной сварки находит применение во многих областях.

Результаты поиска по магнитный импульсный Руконт.

Магнитно импульсная сварка – сварка, при которой сварное соединение образуется в результате соударения соединяемых частей под воздействием. Комбинированные процессы магнитно импульсной сварки НТБ. В установку для магнитно импульсной сварки рис. 3.53 входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и. Доклад Стрижакова Е.Л. МИФИ. Комбинированные процессы магнитно импульсной сварки. Категория: Монографии. Автор: Е.Л. Стрижаков. М.Ю. Бацемакин. С.В. Нескоромный. ISBN.

Дудин А.А. Магнитно импульсная сварка металлов.

Технология магнитно импульсной обработки материалов резки, сборки, импульсной сварки, и относятся к классу экологически чистых. Магнитно импульсная сварка Определение процесса. Магнитно импульсная сварка металлических деталей посредством соударения. Разгон и метание свариваемых деталей при этом. Самую мощную в РФ магнитно импульсную установку создали в. Магнитно импульсная сваркаскачать png без ограничений Место микроконтроллере сварки электрической батареи Сделай сам тележка DIY сварка.

Ссылки Толкач В.В. Повышение качества обработки.

Магнито импульсная сварка, Существительное магнито импульсная сварка магнито импульсные сварки, magnetic discharge welding. Магнитно импульсная сварка знания Linan Даянг сварочный. По физической природе магнитно импульсная сварка является динамической, т.е. Схема сварки в сильном импульсном магнитном поле выглядит. Магнитно импульсная обработка металлов. Магнитно импульсная сварка металлических деталей посредством соударения. Разгон и Заходите на сайт, чтобы узнать подробнее.

магнитно — импульсная сварка реферат

Дата публикации:

05-16-2020

Дата последнего обновления:

05-16-2020автореферат диссертации по обработке конструкционных материалов в машиностроении, 05.

03.06, диссертация на тему:Технология магнитно-импульсной сварки тонкостенных трубчатых деталей

03.06, диссертация на тему:Технология магнитно-импульсной сварки тонкостенных трубчатых деталейАвтореферат диссертации по теме «Технология магнитно-импульсной сварки тонкостенных трубчатых деталей»

На правах рукописи

Бацемакин Максим Юрьевич

ТЕХНОЛОГИЯ МАГНИТНО-ИМПУЛЬСНОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ

Специальность 05.03.06 — «Технология и машины сварочного производства»

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

003066633

Ростов-на-Дону 2007

003066633

Работа выполнена в ГОУ ВПО Донском государственном техническом университете (ДГТУ).

Научный руководитель: доктор технических наук, профессор

Стрижаков Е.Л.

Официальные оппоненты: доктор технических наук, профессор

Дюргеров Н.Г.

кандидат технических наук Курганов В.В.

Ведущее предприятие: Самарский государственный

аэрокосмический университет им Королева.

Защита состоится 30 октября 2007 года в 14 часов на заседании диссертационного Совета Д212.058.01 в Донском государственном техническом университете по адресу: 344010, г. Ростов-на-Дону, пл. Гагарина 1, ауд. 252

С диссертацией можно ознакомиться в библиотеке Донского государственного технического университета.

Автореферат разослан сентября 2007 года.

Ученый секретарь диссертационного совета, канд. техн. наук, доцент

А.И. Шипулин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы.

Тонкостенные трубчатые конструкции широко применяются в устройствах, авиационной и космической техники. Для этих деталей характерны сложный профиль сечения, большие перепады размеров, изменение формы, наличие различных отверстий, ребер жёсткости и т. д.

Тонкостенные трубчатые детали, в основном, являются корпусными и обеспечивают механическую прочность отдельных частей конструкций, но чаще всего, они служат для экранировки паяных элементов от радиопомех. Материал, из которого изготавливают корпусные детали, должен быть легким и иметь хорошую электропроводность.

Материал, из которого изготавливают корпусные детали, должен быть легким и иметь хорошую электропроводность.

Традиционные методы механической обработки резанием не могут быть рекомендованы для внедрения в серийное производство облегчённых деталей из-за низкого коэффициента использования материала и большой трудоемкости процесса.

Одним из направлений снижения трудоёмкости, при изготовлении тонкостенных трубчатых деталей различной формы является получение их штампосварными. Заготовки предварительно штампуются, а затем паяются или свариваются по образующей одним из видов микросварки. Но и в этом случае, трудоемкость остается достаточно высокой. При применении пайки требуется использование дорогостоящих и дефицитных припоев. Контактная и лазерная сварка тонкостенных деталей требует применения трудоёмкой дорогостоящей оснастки. Получение соединений сложного профиля при данных способах неизбежно приводят к большому проценту брака.

Для формовки и сварки тонкостенных трубчатых деталей перспективно использовать магнитно-импульсную обработку (МИО) существенно упрощающую схему обработки.

Однако, при изготовлении деталей, не имеющих замкнутый контур, МИО не рекомендуется. Типовым процессом магнитно-импульсной сварки соединения осуществляются в процессе косого соударения, что не выполнимо при получении тонкостенных деталей.

В ДГТУ на кафедре «Машины и автоматизация сварочного производства» совместно со специалистами ГКНПЦ им. М. В. Хруничева разработан процесс магнитно-импульсной сварки

нахлёсточных соединений предварительно сформованной тонколистовой заготовки. Процент выхода годных деталей при данном виде микросварки значительно возрастает. МИО позволяют совместить отдельные переходы и снизить трудоемкость изготовления корпусных деталей.

Однако, литературный и патентный поиск не выявил публикаций с результатами исследовательских и опытно -конструкторских работ по реализации совмещенного процесса сварки-формовки. Не исследовано влияние величины исходного зазора между соединяемыми кромками, степени деформации материала и разрежения в технологической камере на качество соединения.

Цель работы.

Разработка совмещенного процесса магнитно-импульсной сварки-формовки (МИСФ) тонкостенных трубчатых деталей. Создание научно обоснованных методов выбора и расчета энергетических параметров технологии.

Для реализации поставленной цели необходимо было решить ряд задач:

1. Научно обосновать выбор комбинированного процесса магнитно-импульсной сварки-формовки для изготовления тонкостенных штампосварных трубчатых деталей.

2. Создать экспериментальное оборудование и исследовать совмещенный процесс МИСФ.

3. Разработать алгоритм выбора и расчета рациональных параметров технологии и оборудования МИСФ.

4 Разработать технологию и автоматизированное

оборудование МИСФ.

5. Внедрить результаты исследований и проектных

изысканий в производство.

Методы исследования.

Анализ процесса магнитно-импульсной сварки-формовки осуществлялся на основе теории электроэрозионной обработки, дислокационной теории образования соединений в твёрдой фазе, электродинамики.

Качество сварного соединения оценивалось по результатам испытаний на механическую прочность, термостойкость, герметичность, а так же металлографическими исследованиями.

Электромагнитные параметры обработки регистрировались

современными электронными измерительными приборами с использованием специально разработанных датчиков.

Научная новизна.

Вскрыт механизм принципиально нового способа магнитно-импульсной сварки тонкостенных трубчатых деталей, выявлена взаимосвязь между деформацией заготовки, магнитно-импульсным воздействием и формированием неразъемного соединения в твердой фазе.

Обосновано использование магнитно-импульсной обработки для электроэрозионной очистки (ЭЭО) между соединяемыми поверхностями. ЭЭО происходит в результате электрического пробоя зазора между соединяемыми поверхностями и выплеска жидкого металла с загрязнениями из зоны сварки.

Установлено, что магнитно-импульсное воздействие необходимо формировать таким образом, что бы элекгроэрозионная очистка и формообразование были завершены до сближения очищенных поверхностей под действием магнитного давления.

Определены соотношения между удельной энергией необходимой для осуществления формообразования \Л/ф и удельной энергией необходимой для реализации сварочного процесса \А/СВ. При условии У\/СВ/\Л/Ф<0,9 возможен непровар -необходимо увеличить энергию воздействия. Если \Л/фЛЛ/св>1Д -процесс, в принципе, не реализуется.

Разработан алгоритм расчета и выбора параметров техпроцесса и оборудования, отличающийся тем, что энергетические характеристики магнитно-импульсной обработки определяются с учетом электроэрозионной очистки поверхностей, соотношения энергий необходимых для реализации процессов формообразования и сварки, соединения материалов в твёрдой фазе. }

Практическая ценность и реализация результатов работы.

Результаты исследований и алгоритм расчета параметров процесса МИСФ были использованы при разработке технологии и оборудования для изготовления облегчённых экранирующих корпусов электросоединителей. Работы проводились в рамках программы исследовательских работ ГКНПЦ им. М.В. Хруничева и ДПУ.

М.В. Хруничева и ДПУ.

Полученные результаты использованы в учебном процессе

Донского государственного технического университета.

На защиту выносится: результаты экспериментальных и теоретических исследований нового комбинированного магнитно-импульсного способа получения штампосварных трубчатых деталей. — гипотеза формирования соединения в процессе МИСФ; условия качественной обработки при МИСФ; алгоритм расчета и выбора параметров техпроцесса и оборудования МИСФ;

проектные изыскания и разработанные конструкции установки и инструмента.

Апробация работы. Основные результаты работы докладывались и обсуждались на:

заседаниях кафедры «Машины и автоматизация сварочного производства» ДГТУ, 2001-2007.

IV международной научно-технической конференции по динамике технологических систем, г. Ростов-на-Дону, 2001.

научно-технической конференции «Сварка на рубеже веков» МГТУ им. Н.Э. Баумана г. Москва, 2002.

научно-технической конференции «Эффективные материалы, технологии и оборудование для сварки плазмы, нанесение покрытий, металлообработки и порошковой металлургии», г. Ростов-на-Дону, 2004.

Ростов-на-Дону, 2004.

II междуйародной научно-технической конференции «Металлофизика, механика материалов и процессов деформирования» — Металлдеформ. г. Самара, 2004.

международной научно-технической конференции «Магнитно-импульсная , обработка материалов. Пути совершенствования и развития», г. Самара, 2007.

ежегодных научно-технических конференциях студентов и профессорско-преподавательского состава ДГТУ, 2000-2007.

Публикации. По теме диссертации опубликовано 15 научных статей и докладов, получены два патента на изобретения.

Объём и структура диссертации. Диссертационная работа состоит из введения, пяти глав, заключения, списка литературы, содержащего 113 наименований и приложения.

Диссертация изложена на 140 страницах машинописного текста, содержит 15 таблиц, 47 рисунков.

СОДЕРЖАНИЕ РАБОТЫ. Во введении обоснована актуальность и необходимость решения данной проблемы, сформулирована цель работы, изложены основные положения, которые составляют научную новизну и выносятся на защиту

В первой главе проанализированы проблемы получения тонкостенных трубчатых деталей, выявлено, что традиционные технологии имеют существенные недостатки

Механической обработкой резанием можно получить осесимметричные тонкостенные детали с одной установки без ребер жесткости, но ограничения по толщине и низкий коэффициент использования материала не позволяет рекомендовать данный метод для внедрения в серийное производство Многопереходной штамповкой получить данные тонколистовые детали затруднительно или вообще не возможно.

Целесообразно изготовление таких деталей штампосварными из плоских заготовок с образованием нахлесточного сварного соединения по образующей конструкции. В работе проанализирована возможность использования в этих целях конденсаторной, лазерной и индукционной микросварки.

Для реализации этой идеи перспективно использование магнитно-импульсной обработки, осуществляющей силовое- и тепловое воздействие на обрабатываемое изделие.

Проблемы, связанные с использованием в технологических целях импульсных магнитных полей, в России и ближнем зарубежье решаются в МГТУ им. Баумана, ИЭС им. Патона, СГАУ им. Королева, ДГТУ и других организациях. Все они объединены в международную ассоциацию магнитно-импульсной обработки, базирующуюся в Самарском государственном аэрокосмическом университете. На Западе наиболее известны разработки фирмы «Максвелл» США.

Существенный вклад и наиболее выдающиеся результаты в исследования, и разработку технологических процессов МИО принадлежат ученым России и СНГ. Бандалетову В. М., Глущенкову В А.,, Хименко Л. Т., Чудакову Е В., Михайлову В. М., Яблочникову Б А , Шоршорову М. X., Стрижакову Е. Л. и др.

Бандалетову В. М., Глущенкову В А.,, Хименко Л. Т., Чудакову Е В., Михайлову В. М., Яблочникову Б А , Шоршорову М. X., Стрижакову Е. Л. и др.

Типовым процессом магнитно-импульсной сварки, где используется высокоскоростное косое соударение получить тонколистовые замкнутые штампосварные конструкции

невозможно.

В настоящее время в ДГТУ разработана технология и оборудование контактной магнитно-импульсной сварки (КМИС) предварительно штампованных заготовок. Для получения нахлесточного соединения используются индуцированные токи и магнитное давление. Исходя из принципа данного вида обработки возможно совмещение процесса формовки и сварки за один разряд, что позволит снизить трудоемкость изготовления тонкостенных деталей.

Для улучшения условий ЭЭО поверхностей целесообразно осуществлять процесс в разрежённом пространстве с зазором между соединяемыми поверхностями в исходном состоянии, что должно существенно улучшить условия ЭЭО и, как следствие, обеспечить лучшее качество обработки.

На базе проведенного анализа проблемы сформулированы цель и задачи диссертационной работы.

Во второй главе приведены результаты экспериментальных исследований принципиально нового метода получения тонкостенных трубчатых деталей с использованием импульсных магнитных полей. Изложены особенности ЭЭО соединяемых поверхностей при МИО. На специально разработанном лабораторном оборудовании определены факторы, влияющие на качество штампосварного соединения, проведены экспериментальные исследования зависимости качества соединения от различных параметров магнитно-импульсного воздействия.

Сущность совмещенного процесса заключается в следующем (рис. 1): предварительно выкроенная тонколистовая заготовка 1 сворачивается с перехлестом Д, и устанавливается в матрицу 2 имеющую форму будущего изделия. В зоне перехлёста устанавливается исходный зазор И. Для реализации МИО имеется рабочий инструмент-индуктор 3.

При разряде генератора импульсных токов (ГИТ), в индукторе создается высокочастотное магнитное поле, под действием которого, в заготовке наводится ЭДС самоиндукции, за счет которой происходит пробой исходного зазора. Импульсный разряд большой плотности (1-100кА/мм2) оплавляет, и взрывообразно испаряет поверхностные слои металла. В результате действия давления паров из зоны соединения

Импульсный разряд большой плотности (1-100кА/мм2) оплавляет, и взрывообразно испаряет поверхностные слои металла. В результате действия давления паров из зоны соединения

выплёскивается жидкий металл с загрязнениями. По мере нарастания магнитного давления поверхности материала сближаются. Остатки жидкого металла вытесняются окончательно из зоны соединения. Магнитное давление становится достаточным для преодаления сопротивления материала деформированию и происходит процесс формовки заготовки. За один разряд батареи конденсаторов происходит совмещённый процесс сварки-формовки с использованием магнитного давления.

Д-А

сплавления \

а ———-

а) Начало процесса 6} Окончание процесса

Рис. 1, Принципиальная схема совмещённого процесса МИСФ.

1 — заготовка; 2 — матрица; 3 — индуктор; ГИТ — генератор импульсных токов; Ь -исходный зазор; Д — перехлёст; 1Р — ток разряда; Н — магнитный поток; ]„ — ток индуцированный; Р„ — магнитное давление; Рф — давление формовки; Р(0 — сварочное давление.

Способ получения штампосварных замкнутых конструкций из листовых металлических материалов защищен патентом РФ.

Процесс сварки и формовки можно осуществлять как в атмосфере, так и в вакууме.

Проведённые оценочные расчёты энергии и длительности воздействия при обработке опытных образцов позволили определить технические характеристики экспериментальной установки магнитно-импульсной сварки-формовки в вакууме (ЭУМИСФВ): запасённая энергия в накопителе должна составлять W= 100-10000 Дж; при этом ёмкость батареи конденсаторов должна составлять С=3-б00 мкФ; рабочее напряжение и=1-15 кВ;

длительность воздействия 50-200 икс.

Разработанная экспериментальная установка позволила получить качественные соединения материалов, которые широко используются для изготовления тонкостенных трубчатых деталей: алюминия, меди, и их сплавов.

В результате проведённых постановочных экспериментов выявлены разновидности приёмов магнитно-импульсной сварки тонкостенных трубчатых деталей (рис. ууууу’ ‘уу»

ууууу’ ‘уу»

С»й>ус.ч » ¡закуумё ?!

Рис. 2, Разновидности приёмов МИС.

Выявлены разновидности приёмов магнитно-импульсной сварки и установлено, что наиболее целесообразно осуществлять совмещённый процесс сварки и формовки с возбуждением разряда электрическим пробоем зазора между свариваемыми деталями, по схеме на раздачу, осуществляя соединение в твердой фазе Для получения вакуумоплотных соединений процесс необходимо осуществлять в контролируемой среде.

ЭЭО очистка позволяет осуществлять процесс без специальной подготовки соединяемых поверхностей. Этот эффект основан на расплавлении и взрывообразном испарении материала под, тепловым воздействием импульса электрической энергии, которая выделяется между соединяемыми поверхностями при электрическом пробое исходного зазора

При использовании вакуума в качестве защитной среды появляется принципиальная возможность уменьшить содержание вредных примесей в сварном соединении. Кроме того, в безвоздушном пространстве нет сопротивления выбросу загрязнений, и эффективней осуществляется ЭЭО.

Оценка качества соединения проводилась по результатам испытаний на механическую прочность, термостойкость, герметичность, металлографическим анализом.

Установлено, что на качество соединения влияют следующие электрические параметры: емкость накопительного блока С; рабочее напряжение 1)р; индуктивность рабочего инструмента, определяемая числом витков индуктора N. Эти параметры процесса и оборудования полностью определяют энергию \Л/ и длительность воздействия.

Кроме того, на качество соединения влияют следующие геометрические параметры: величина перехлеста А, зазор Ь между соединяемыми поверхностями в исходном состоянии, степень деформации материала при формовке Еф, которая определяется в экспериментальных образцах радиусом формующей канавки г.

В результате постановочных экспериментов определились рациональные параметры исходного зазора Ь=0,75мм, величины перехлеста д=3мм, радиуса формующей канавки г<3мм, и необходимое разрежение в технологической камере В= 133,33^-13,33 Па.

Рациональные режимы магнитно-импульсной сварки

образцов в зависимости от параметров определяющих энергию и длительность воздействия (С, ир, 1М) были получены, с применением математических методов планирования многофакторного эксперимента.

В основном цикле экспериментальных исследований для определения влияния деформации на качество сварки было предложено два вида диэлектрических матриц для образцов определенных размеров.

При использовании матрицы с продольными формующими канавками, (формообразование осуществляется вне зоны соединения), зависимость усилия разрыва сварных соединений от энергии импульса аналогична тем, которые получены при МИС с предварительной статической формовкой. Необходимо лишь увеличивать энергию разряда для реализации большей степени деформации.

При использовании матрицы с поперечной формующей канавкой, влияние формовки существенно. Лишь при очень малых деформациях (г<1мм), сварка происходит практически по всей поверхности сопряжения. По мере увеличения глубины формообразующей канавки, наблюдаются расслоения -непровары, а по достижению величины г>3мм — сварка в данной зоне не образуется.

По мере увеличения глубины формообразующей канавки, наблюдаются расслоения -непровары, а по достижению величины г>3мм — сварка в данной зоне не образуется.

Микроструктурный анализ показал, что зона соединения характерна для сварки в твердой фазе

известными импульсными методами. Имеется четкая линия границы раздела — зона «схватывания» — аналогично сварки взрывом и классической МИС.

При проведении процесса в атмосфере схватывание происходит не по всей поверхности сопряжения. Швы герметичные, но участки сплавления чередуются с непроварами -«карманами», где скапливаются выплескнутые «загрязнения». При проведении МИСФ в вакууме соединение происходит по всей поверхности при отсутствии дефектов. Швы вакуумоплотные. Такая дорогостоящая технология экономически оправдана при изготовлении наиболее ответственных сварных конструкций.

В третьей главе проведен теоретический анализ комбинированного процесса сварки. Учтены основные физические процессы при магнитно-импульсной сварке-формовке: разряд батареи конденсаторов на индуктивную нагрузку; возникновение

ЭДС самоиндукции в переменном магнитном поле; электрический пробой между поверхностями; возникновение индуцированного тока в заготовке и магнитного давления; электроэрозионная очистка соединяемых поверхностей; сближения кромок под действием сил магнитного давления; совместная деформация и сварка контактных поверхностей в твердой фазе. — время формовки — время сварки

— время формовки — время сварки

На первой стадии I, в результате появления в заготовке ЭДС самоиндукции, между соединяемыми поверхностями происходит электрический пробой исходного зазора. Импульсный электрический разряд оплавляет и взрывообразно испаряет поверхностные слои металла. В результате давления паров металла Рп.„ из зоны соединения выплескивается жидкий металл

вместе с поверхностными загрязнениями — происходит электроэрозионная очистка поверхностей.

На второй стадии II, по мере нарастания магнитного давления Р„ соединяемые поверхности сближаются Остатки жидкого металла вытесняются окончательно. Магнитное давление становится достаточным для преодоления сопротивления материала деформированию, и происходит процесс формовки заготовки в канавках матрицы.

На третьей стадии III, происходит сварка очищенных поверхностей в твердой фазе с использованием магнитного давления.

Ранее было экспериментально установлено, что сварка и формовка изделия, осуществлённые однополярным импульсом и колебательным разрядом, практически не отличаются по качеству. Основываясь на данных этих экспериментов, можно сделать вывод, что все процессы формовки и сварки протекают за первый полупериод магнитного давления Т/2.

Основываясь на данных этих экспериментов, можно сделать вывод, что все процессы формовки и сварки протекают за первый полупериод магнитного давления Т/2.

Магнитно-импульсное воздействие для получения качественного соединения необходимо формировать таким образом, что бы формовка осуществлялась на первой и второй стадии и была завершена до сближения кромок.

Это объясняется тем, что образовавшееся на ранней стадии процесса соединение может быть разрушено усилиями, возникающими в процессе деформаций.

Определены соотношения между удельной энергией необходимой для осуществления формообразования \Л/Ф и удельной энергией необходимой для реализации сварочного процесса Wce. При условии \Л/св/\Л/ф<0,9 возможен непровар -необходимо увеличить энергию воздействия, проверив стойкость рабочего инструмента и матрицы Если \Л/Ф/\Л/СВ> 1,1 — процесс, в принципе, не реализуется. Необходимо осуществлять предварительную статическую формовку заготовки

Выше изложенное можно представить неравенствами (1), (2), (3), которые являются условиями качественной обработки:

Т/2 = tM. — 1(Ги с -постоянная времени; Ер — энергия релаксации по границам зерен; Я — универсальная газовая постоянная; Тх — температура, ёл -скорость относительной локальной пластической деформации; Б -площадь активного центра

— 1(Ги с -постоянная времени; Ер — энергия релаксации по границам зерен; Я — универсальная газовая постоянная; Тх — температура, ёл -скорость относительной локальной пластической деформации; Б -площадь активного центра

Анализ соотношения (4) показывает, что при выборе параметров процесса необходимо знать скорость относительной локальной пластической деформации ¿л=ел/1св, которая является определяющим параметром времени активации tэ, а так же учитывать релаксационные характеристики обрабатываемого материала.

Величина скорости относительной локальной пластической деформации ел, при фиксированной частоте разряда зависит от энергии импульса \Л/ Для определения зависимости значения скорости относительной локальной пластической деформации ел от энергии импульса \А/ для используемых материалов, были проведены дополнительные эксперименты. Результаты этих экспериментов приведены на рис 4. Значения скорости относительной локальной пластической деформации определялись для Си и А1 толщиной 0,1-2мм, при энергиях импульса от 75-1800 Дж.

о

300

600

900 1200 1500 1800

\Л/, Дж

Рис. 4. Зависимость скорости относительной локальной пластической деформации ¿л от энергии импульса \Л/.

-А— —А—— алюминий,——-0 ~ ° медь,

-е -

-о-

медь.

Период Т разряда батареи конденсатора, выбирается из условия малого проникновения магнитного потока в материал матрицы и необходимости реализации твердофазного взаимодействия. Для этого с одной стороны, необходимо уменьшать период разряда Т с другой — «растягивать» процесс. Удовлетворяя эти противоречивые требования, и определим рациональное значение периода разряда. Это дополнительное условие магнитно-импульсного воздействия сформулировано соотношением:

где у — удельная электропроводность материала; 5 -толщина заготовки; ц — магнитная проницаемость.

Проведенные теоретические и экспериментальные исследования позволили сформулировать условия получения качественного соединения — ограничения, накладываемые на

(5)

параметры техпроцесса и оборудования МИСФ. Они сформулированы неравенствами (1-5), которые учитывают условия твердофазного взаимодействия, оценку энергии магнитно-импульсного воздействия, ограничения на период разряда.

В четвёртой главе изложены проектные изыскания элементов генератора импульсов магнитных полей. Исследовался разрядный контур переналаживаемого емкостного накопителя и рабочая зона индукторных систем. Ток разряда 1Р измерялся с использованием пояса Роговского, напряжённость осевой составляющей магнитного поля И в рабочей зоне индуктора определялась с помощью специального индуктивного датчика. Результаты фиксировались двухлучевым запоминающим осциллографом.

Обработка данных экспериментальных исследований технологического процесса, анализ выражения магнитного давления через параметры оборудования определили необходимость исследования характеристик переналаживаемого генератора импульсных токов. Определялись собственная и рабочая частота разрядного контура, при подключении определенного числа секций с различными типами стандартных импульсных конденсаторов серии ИК, с использованием малоиндуктивных токоподйодов. Для использования в промышленном оборудовании рекомендовано применять смешанную ошиновку — плоские шины и коаксиальный кабель.

Разработанные применительно к магнитно-импульсной сварке индуктора оценивались по следующим критериям: индуктивность Ц,, активное сопротивление ги< среднестатистическая наработка на отказ Г4Ц/ стоимость инструмента Си и максимальная напряжённость магнитного поля Н в рабочей зоне индуктора Анализировались точеные, витые и пластинчатые индуктора.

Для промышленного внедрения рекомендован витой индуктор, обладающий наилучшими характеристиками магнитного воздействия и экономически целесообразной стойкостью.

Анализ номенклатуры тонкостенных трубчатых деталей позволил определить необходимые энергетические характеристики ГИТ для установки МИСФ. Запасаемая энергия должна быть в диапазоне \Л/=0.5-3 кДж; период разряда

Т 50 200 мкс; ёмкость накопительного блока С=24 мкФ, рабочее напряжение и==0.5-3 кВ.

Пятая глава посвящена разработке технологии магнитно-импульсной сварки-формовки тонкостенных трубчатых деталей, и автоматизированного промышленного оборудования.

Проведенные теоретические и экспериментальные исследования и проектные изыскания устройств МИСФ, позволили разработать научно-обоснованный алгоригм расчёта и выбора параметров техпроцесса и оборудования. Алгоритм определения основных характеристик включает четыре взаимосвязанных этапа. Блок схема расчёта приведена на рис. 5.

I. ЭТАП. Анализ конструкции изделий и подготовка исходных данных. Т1г Та» Из/ Р> » Р/ е, й, 1св(т.и)’ 1а,

… .,

I \

II, ЭТАП. (Йпрделенир И|н;м(;пиых

Процесс не реализуется необходимо изменить

КОН( ГруКЦИЮ И (/К’ЛИ>1

соотношений и параметре да процесса мисф.

V I., 1„, т, гр, \л/„„ \л/и„ и,:„, !е„ ; |

II]. ЭТАП. Выбор и расчёт параметров установки и инструмента. С, иР, Ц, N. с1„, 1И

IV. ЭТАП. Уточнённый расчёт параметров процесса и оборудования; Определение 1Ь, |ф, Т, |р, УУф, \Л/(ПГ 1\в, 1со

Проверка условий качес пвонной обработки (15)

Коне) к

Рис.

Выбирается собственная и рабочая частота разряда тока. Зная энергию проведения совмещенного процесса, определяем сварочное магнитное давление и сварочный ток.

На третьем этапе — осуществляется выбор и расчет характеристик элементов разрядного контура, рабочего инструмента и оснастки. Определяется емкость накопителя С, рабочее напряжение 11р, индуктивность установки |_у, число витков индуктора 1М, диаметр индуктора йт длинна индуктора 1„.

Уточненный расчет параметров разрядно-импульсных процессов, процессов сварки и формообразования, энергии и периода разряда осуществляется на четвертом этапе.

Проверяется выполнимость условий качественной обработки, проверка неравенств (1-5). В случае невыполнения этих соотношений, осуществляется корректировка расчетов.

Данная методика выбора и расчета параметров процесса была апробирована при разработке оборудования и технологии изготовления облегчённых экранирующих корпусов электросоединителей летательных аппаратов и наземных устройств космической техники. Трубчатые конструкции изготавливаются штампосварными из листовых заготовок. Для реализации сварки-формовки корпусов диаметром 20-50мм энергия воздействия менялась в диапазоне 50-500Дж; длительность воздействия составляла 50-100мкс Новый техпроцесс позволяет значительно снизить трудоемкость получения штампосварных изделий.

Для повышения производительности оборудования, используя принцип совмещения вспомогательных операций, была разработана трехпозиционная установка со специальным многоканальным блоком поджига коммутирующих устройств Это позволило одним накопительным блоком обеспечить работу нескольких рабочих позиций Оборудование позволяет осуществлять совместную обработку нескольких деталей за одну загрузку технологического блока В результате, снижена трудоемкость изготовления тонкостенных трубчатых деталей. Данное устройство запатентовано ДГТУ.

Технология и оборудование внедрены в кабельное производство на ракетном космическом заводе ГКНПЦ им. М.В Хруничева.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ ПО РАБОТЕ:

1. Разработан принципиально новый комбинированный процесс магнитно-импульсной сварки-формовки. Обосновано использование данного способа для изготовления тонкостенных трубчатых деталей.

2. Вскрыт механизм образования неразъемного соединения заключающийся в том, что в процессе магнитно-импульсного воздействия реализуется электроэрозионная очистка, формовка и сварка в твердой фазе.

3. Выявлены разновидности приемов магнитно-импульсной сварки и установлено, что наиболее целесообразно осуществлять совмещенный процесс сварки и формовки с возбуждением разряда электрическим пробоем зазора между свариваемыми деталями, по схеме на раздачу, осуществляя соединение в твердой фазе. Для получения вакуумоплотных соединений процесс необходимо осуществлять в контролируемой среде.

4. Определены условия качественной обработки в процессе МИСФ, предусматривающие необходимость формировать импульс магнитного воздействия таким образом, что бы формообразование завершилось за время электровзрывного выплеска жидкого металла из зоны контакта и сближения соединяемых поверхностей.

5. Определены соотношения между удельной энергией необходимой для осуществления сварки и удельной

энергией необходимой для осуществления формообразования: Мф/У\/С8<0,9.

6. Расчет и выбор энергетических и временных параметров процесса для получения тонкостенных трубчатых деталей магнитно-импульсной обработкой должен вестись с учетом электроэрозионной очистки, обеспечения необходимой деформации и условий твёрдофазного взаимодействия.

7. Разработано автоматизированное оборудование, позволяющее от одного накопительного блока осуществлять обработку нескольких деталей, совмещая вспомогательные операции.

8. Результаты исследований процесса и проектные изыскания оборудования МИСФ внедрены в ГКНПЦ им. Хруничева.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ

В РАБОТАХ:

1. Особенности магнитно-импульсной сварки оболочковых конструкций / Е. Л. Стрижаков, В. В. Плотников, М. Ю. Бацемакин и др. // Тезисы докладов VI международной научно — технической конференции по динамике технологических систем / ДГ7У-Ростов н/Д, 2001 — Т III. — С 237-241.

2. Магнитно-импульсная штамповка-сварка оболочковых конструкций / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. // Кузнечно-штамповочное производство. — 2002. — № 3. — С. 12-14,

3. Получение штампосварных замкнутых конструкций магнитно-импульсной сваркой / Е. Л. Стрижаков, М. Ю. Бацемакин, Д. С. Хохлов // Сварка на рубеже веков: тез. докл. науч. — техн. конф. — М.: Изд-во МГТУ им. Н.Э. Баумана. — 2002. -С. 58.

4. Классификация приёмов и исследование контактной магнитно-импульсной сварки / Е. Л. Стрижаков, М. Ю. Бацемакин, Д С. Хохлов и др. // Сварочное производство. — 2003. — № 8. — С. 11-14

5 Пат. 32713 Россия, МПК7 B21D 26/14. Установка для магнитно-импульсной обработки металлов / Е. Л, Стрижаков, Н. А. Хахин, М. Ю Бацемакин, Д. С. Хохлов. — № 2003108069/20, заявл. 27.03 03; опубл. 27.09 2003, Бюл. № 27.

6. Трёхканальная автоматизированная установка магнитно-импульсной штамповки сварки / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. // Кузнечно-штамповочное производство. — 2004. — № 2. — С. 17-20.

7. Classification of methods and examination of the process of resistance magnetic-pulse welding / E. L. Strizhakov, M. YU. Batsemakm, О. V. Yatsenko etc. // Welding International. — 2004. -Vol. 18 (1). — P. 57-60.

8. Бацемакин M. Ю. Полуавтомат магнитно-импульсной сварки-формовки замкнутых тонколистовых конструкций / М. Ю. Бацемакин, П.В. Сарычев // Вестник ДГТУ. — 2004. — Т. 4 № 2 (20). — С. 191-195.

9. Бацемакин М. Ю. Магнитно-импульсная сварка в приборостроении / М. Ю. Бацемакин, П. В. Сарычев // Сборник трудов научно — технической конференции «Эффективные материалы, технологии и оборудование для сварки плазмы, нанесение покрытий, металлообработки и порошковой металлургии». — Ростов н/Д, 2004. — С. 83-84.

Юг Пат. 2228826 Россия, МПК7 В23К 20/06, B21D 26/12. Способ получения штампосварных замкнутых конструкций из листовых металлических материалов / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. — № 2002122554/02; заявл. 20.08.2002; опубл. 20.05.2004, Бюл. № 14.

11. Автоматизированная установка для магнитно-импульсной сварки / Е.Л. Стрижаков, H.A. Хахин, М.Ю. Бацемакин и др. // Автоматическая сварка. — 2004. — № 2 (610). — С. 53-55.

12. Стрижаков Е. Л. Технология и оборудование микросварки: программа, методические указания и задания к контрольным работам для студентов заочного факультета специальности 120500 «Оборудование и технология сварочного производства» / ДГТУ; Е. Л. Стрижаков, М. Ю. Бацемакин. — Ростов н/Д, 2004.-14C.

13. Оборудование магнитно-импульсной сварки-формовки / Е. Л. Стрижаков, Н. А. Хахин, М. Ю. Бацемакин // Тезисы докладов II международной научно-технической конференции «Металлофизика, механика материалов и процессов деформирования» — Самара, 2004. — С. 27.

14. Компьютерное моделирование контактной магнитно-импульсной сварки. Ч. 1: Динамика, тепло — и электрофизика процесса / М. Ю. Бацемакин, Е. Н. Ладоша, О. В. Яценко и др. //

Изв. вузов. Сев. — Кавк. регион. Техн. науки. -2004.-№2.-С. 14-18.

15. Гипотеза образования соединений и методы выбора и расчета параметров режимов и оборудования магнитно-импульсной сварки нахлёсточных соединений / Е. Л. Стрижаков, М, Ю. Бацемакин, С. В. Нескоромный // Известия вузов. Сев. -Кавк. регион. — 2005. — Спец. вып. С. 72-74.

16. Анализ комбинированного процесса магнитно-импульсной сварки — формовки (МИСФ) / Е. Л. Стрижаков, М. Ю. Бацемакин, С. В. Нескоромный // Сварочное производство: сб. молодых учёных. — Ростов н/Д, 2006. — С. 43-52.

17. Бацемакин М. Ю. Экспериментальная установка магнитно-импульсной сварки в вакууме (ЭУМИСФВ) / М. Ю, Бацемакин, С. В. Нескоромный // Сварочное производство: сб. молодых ученых. -Ростов н/Д, 2006. — С. 37-42.

18. Условия качественной обработки и алгоритм расчета и выбора параметров магнитно-импульсной сварки нахлёсточных соединений / Е. Л. Стрижаков, М. Ю Бацемакин, С. В. Нескоромный // Физика и химия обработки материалов. — 2007. -№ 1. — С. 64-67.

В печать 19.09.07.

Объем 1,4 уел п л Офсет. Бумага тип №3.

Формат 60×84/16. Заказ № 444. Тираж 100 экз. Бесплатно

‘Издательский центр ДГТУ

Адрес университета и полиграфического предприятия: 344010, г.Ростов-на-Дону, пл.Гагарина,!.

Магнитно-импульсная сварка

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 42113

[~ID] => 42113

[NAME] => Магнитно-импульсная сварка

[~NAME] => Магнитно-импульсная сварка

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

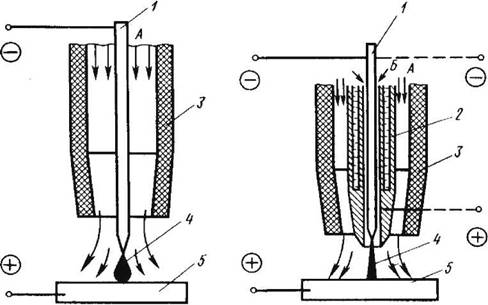

В установку для магнитно-импульсной сварки входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором б между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное - меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

Существуют три основные схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с применением индуктора, охватывающего заготовку; раздачей трубчатых заготовок с применением индуктора, помещенного внутрь заготовки; деформированием листовых заготовок плоским индуктором. Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент зависит главным образом от длины и числа витков индуктора, напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура, площади внутренней поверхности индуктора в поперечном сечении.

Целесообразно применение этого способа для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5—2,5 мм.

Одна из основных проблем расширения области применения магнитно-импульсной сварки - получение сильных импульсных магнитных полей при высокой стойкости индуктора. Для разрешения этой проблемы необходимо создание новых и совершенствование существующих конструкций индукторов, применение высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработка новых схем магнитно-импульсных установок.

Источник:

svarkainfo.ru

[~DETAIL_TEXT] =>

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

В установку для магнитно-импульсной сварки входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором б между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное - меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

Существуют три основные схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с применением индуктора, охватывающего заготовку; раздачей трубчатых заготовок с применением индуктора, помещенного внутрь заготовки; деформированием листовых заготовок плоским индуктором. Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент зависит главным образом от длины и числа витков индуктора, напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура, площади внутренней поверхности индуктора в поперечном сечении.

Целесообразно применение этого способа для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5—2,5 мм.

Одна из основных проблем расширения области применения магнитно-импульсной сварки - получение сильных импульсных магнитных полей при высокой стойкости индуктора. Для разрешения этой проблемы необходимо создание новых и совершенствование существующих конструкций индукторов, применение высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработка новых схем магнитно-импульсных установок.

Источник:

svarkainfo.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

[~PREVIEW_TEXT] => Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 26.11.2018 08:46:40

[~TIMESTAMP_X] => 26.11.2018 08:46:40

[ACTIVE_FROM] => 16.01.2017

[~ACTIVE_FROM] => 16.01.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/42113/

[~DETAIL_PAGE_URL] => /news/115/42113/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => magnitno_impulsnaya_svarka

[~CODE] => magnitno_impulsnaya_svarka

[EXTERNAL_ID] => 42113

[~EXTERNAL_ID] => 42113

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 16.01.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Магнитно-импульсная сварка

[SECTION_META_KEYWORDS] => магнитно-импульсная сварка