Термомеханическая сварка

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Термомеханическая сварка, коротко о главном

Термомеханическая сварка, коротко о главном

Термомеханическая сварка, коротко о главном

- 5

- 4

- 3

- 2

- 1

К термомеханической сварке относятся такие виды данного процесса, в которых давление используется вместе с тепловой энергией.

Термомеханическая сварка, способы и типы

Термомеханическая сварка имеет несколько способов соединения металла:

1. Кузнечная сварка является самым древним способом соединения металлов. Его суть в сильном разогреве металла и соединение с другим, за счет возникновения межатомных связей при пластической деформации кузнечным молотом.

2. Контактная сварка включает последовательные процессы: нагрев свариваемых изделий до гибкого состояния и обоюдное пластическое деформирование. Такая сварка может быть:

- точечной;

- стыковой;

- рельефной;

- шовной.

Точечная. Для удобства деталь зажимают в специальных клещах или электродах сварочной машины. Затем между электродами пропускают большой ток, с целью разогрева металла в месте сваривания до температуры плавления. Ток отключается и применяется «ковка» за счет увеличения силы сжатия электродов. Происходит очень прочное соединение, металл кристаллизуется, соединение произошло.

Точечная. Для удобства деталь зажимают в специальных клещах или электродах сварочной машины. Затем между электродами пропускают большой ток, с целью разогрева металла в месте сваривания до температуры плавления. Ток отключается и применяется «ковка» за счет увеличения силы сжатия электродов. Происходит очень прочное соединение, металл кристаллизуется, соединение произошло.

Стыковая. Для надежности и прочности производят сваривание по всей плоскости их касания. Термомеханическая сварка таким способом можно выполнять:

- сваркой непрерывным оплавлением;

- сваркой сопротивлением.

В первом случае процесс состоит из стадии оплавления и осадки. Заготовки закрепляют в зажимах машины, после чего включают ток и медленно сближают их. В стадии оплавления торцы заготовок касаются в одной или нескольких точках и в местах касания образуются перемычки, которые сразу же испаряются и взрываются. При взрыве происходит выброс мелких капель металла из места стыка и пары. Эти пары служат защитной атмосферой для уменьшения процесса окисления металла. При дальнейшем сближении также происходит процесс таких взрывов, прогревающие заготовку в глубину и постепенно соединяющую ее. При таком способе укорачивается. При осадке необходимо увеличить скорость сближения заготовок. Происходит пластическая деформация на заданный припуск. Этот процесс мгновенный.

Рельефная. Предварительно на детали создают рельеф, возвышения, которые после прохождения тока, расплавляются и происходит пластическая деформация, детали вдавливаются друг в друга. После подачи сварочного тока соединение кристаллизуется.

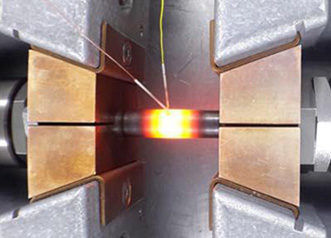

Шовная. Еще ее называют роликовой сваркой, при которой детали соединяются швом, состоящий из ряда сварочных точек, образующих герметичный шов.

3. Диффузионная сварка. Термомеханическая сварка осуществляется диффузией, т.е. проникновением атомов соединяемых металлов друг в друга при повышенной температуре (8000С). Для этого необходима вакуумная установка с заменой на защитный газ. Этим способом можно варить разнородные металлы.

Термомеханическая сварка металлов

Термомеханическая сварка металлов применяется еще и другими способами, которые позволяют прочно соединять изделия металлов. Достоинства термомеханической сварки металлов определяются видом такой сварки. Например, диффузионная:

- варятся разные виды металлов;

- разная толщина;

- ровные швы;

- низкий расход энергии.

Контактная сварка:

- быстрота сварки;

- прочность;

- экологически чистая.

Термомеханическая сварка металлов очень широко используется в самых разных областях машиностроения, автомобильной промышленности, приборостроения и других.

Термомеханическая сварка

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на растояния, сопостовимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно –лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Термическая сварка

Газовая термическая сварка подразумевает нагрев металла в зоне соединения при помощи газового пламени. Такая газовая горелка может использовать различный газ, который эффективно нагревает металл до его жидкого состояния, а после кристаллизации и затвердевания обеспечивается максимально прочное соединение. Газовые горелки позволяют оптимальным образом регулировать температуру пламени, что в свою очередь дает возможность работать с различными по тугоплавкости материалами. Газовая сварка может выполняться как по классической технологии термической обработки металлов, так и с использованием дополнительного присадочного материала. Такие электроды расправляются одновременно с соединяемыми металлами, кристаллизуются и на молекулярном уровне соединяют материалы. Следует учитывать свойства конкретных металлов, сплавы которых входят во взаимодействие друг с другом.

Из преимуществ данной технологии можем отметить простоту данной работы и отличное качество соединения. В то же время необходимо отметить, что данная технология подразумевает использование специального оборудования, в том числе баллонов со сжатым газом, поэтому к проведению такой работы с газом допускаются только сертифицированные специалисты, имеющие большой опыт работы с такими горелками на газу. Также должное внимание необходимо уделить качеству используемого оборудования.

Преимущества термической сварки перед другими видами сварки:

§ Отличные показатели прочности соединения.

§ Низкая трудоемкость работ.

§ Невысокая себестоимость.

§ Минимальный расход металла.

Термомеханическая сварка

Термомеханическая сварка подразделяется на:

§ контактная сварка

§ сварка трением

§ высокочастотная сварка

Контактная сварка. Под действием тока высокой плотности металл в месте контакта свариваемых частей быстро разогревается и размягчается, а под действием приложенного давления пластически деформируется. В процессе пластической деформации сминаются неровности на поверхности, выдавливаются из стыка оксидные пленки и свариваемые части сближаются до межатомных расстояний. Метод требует меньших затрат электроэнергии, чем дуговая сварка, прост в реализации и не требует присадочного материала. Им можно сваривать как однородные, так и разнородные металлы, и сплавы, например, сталь с никелем, латунью и др.

По типу сварочного соединения различают три вида контактной сварки: стыковую, точечную и шовную.

Стыковая сварка позволяет сваривать изделия из углеродистых и легированных сталей, чугунов, сплавов Аl и Ti сечением до 5·10 4 мм2 и более.

Шовная сварка дает плотный, непрерывный, герметичный шов; позволяет сваривать внахлестку листы металла (стали, сплавов Аl, Сu, Ti и др.) толщиной 0,3–3 мм.

Точечная сварка применяется взамен клепки для соединения внахлестку листового металла (стали, сплавов Аl, Сu, Ti и др.) толщиной 0,5–5 мм; широко используется в автомобилестроении.

Сварка трением – это способ сварки давлением, при котором в результате трения сопрягаемых поверхностей детали нагреваются в тонких поверхностных слоях и одновременно очищаются от пленок загрязнений и окислов. Сварка трением обеспечивает высокую производительность (до 600 сварок в час), высокое и стабильное качество соединения, возможность сварки однородных и разнородных материалов, потребляет мало энергии, имеет высокий КПД (до 85%), легко поддается механизации и автоматизации. Это наиболее экологически чистый процесс, т.к. здесь не происходит выделение газов и излучений.

Высокочастотная сварка(индукционная, радиочастотная) – это способ сварки давлением, при котором прижатые друг к другу кромки деталей нагреваются с помощью индуктора токами высокой частоты до температуры плавления. Высокочастотной сваркой изготавливают прямошовные трубы из неочищенной горячекатаной низкоуглеродистой стали; применение радиочастот (более 400 кГц) позволяет сваривать продольные швы труб из алюминия, жаропрочных сплавов и легко окисляющихся металлов.

Механическая сварка

Механическая сварка делится на:

§ сварка трением;

§ взрывом;

Ультразвуковая сварка.

Сварка трением. Нагрев кромок осуществляется трением. При трении убираются оксидные пленки металла, возникает контакт между двумя деталями, затем — сварное соединение. Особенностью этого вида сварки является то, что механическая энергия переходит в тепло, а разогревается именно зона будущего шва. Теплота выделяется, если одна деталь вращается относительно другой, при поступательных движениях в плоскости стыка.

При давлении, по мере того, как увеличивается скорость вращения, притираются кромки друг к другу, увеличивается площадь контакта, возникают и рушатся связи между атомами металла, температура в стыке увеличивается, трение распространяется на всю площадь контакта, появляется тонкий пластифицированный слой металла, свариваемые поверхности тесно сближаются. Употребляется этот способ для сварки разнородных материалов, которых другими способами приварить трудно.

Сварка взрывом. Соединение устанавливается под действием энергии взрыва. Производят на специальных полигонах, вдали от жилых помещений. Перед сваркой нужно очистить соединяемые поверхности от загрязнений. Применяется для плакирования труб и стержней.

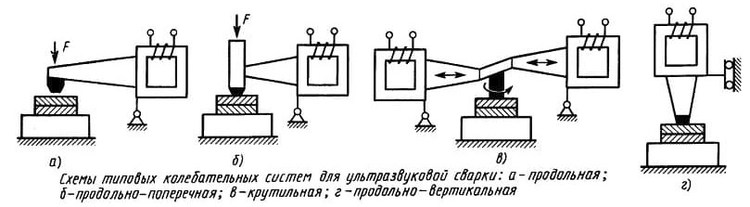

Ультразвуковая сварка.Соединение устанавливается с помощью ультразвуковых колебаний и сжимающих давлений. От ультразвукового генератора ток подается на обмотку вибратора, состоящего из тонких пластин. Вибратор соединяется с концентратором, усиливающим амплитуду колебаний. Колебательные ультразвуковые движения разрушают слой окиси и неровности на поверхности при этом виде сварки. Эти колебания и давление сварочного инструмента вызывают течение металла по свариваемым кромкам.

Интернет-ресурсы:

§ http://svarkagid.com/termicheskaja-svarka/

§ http://poznayka.org/s64939t1.html

§ http://metalloved.com/spravochnik/svarochnye_raboty/mekhanicheskiy_klass/

§ https://www.autowelding.ru/blog/mekhanicheskie_sposoby_svarki/2011-10-26-145

§ http://www.newreferat.com/ref-25809-1.html

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Механизированная сварка

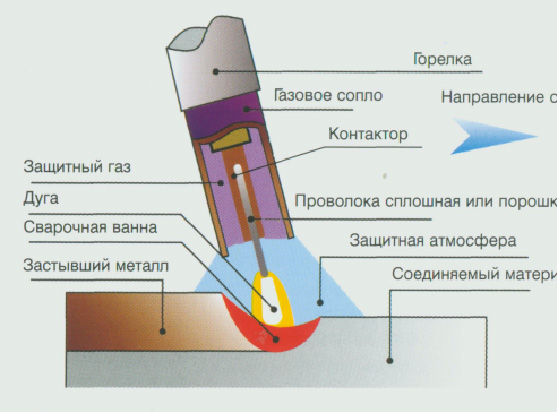

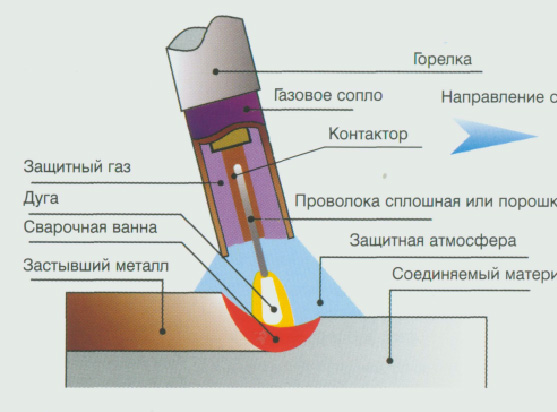

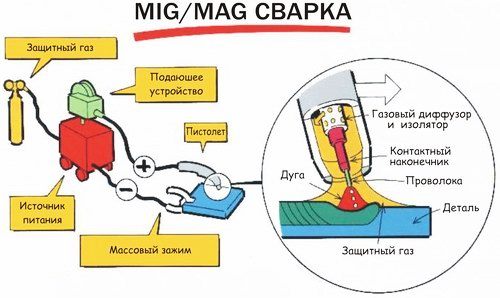

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

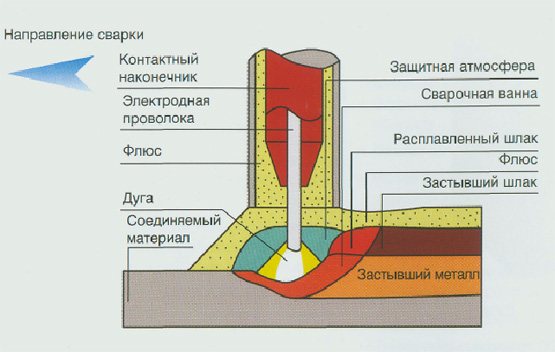

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

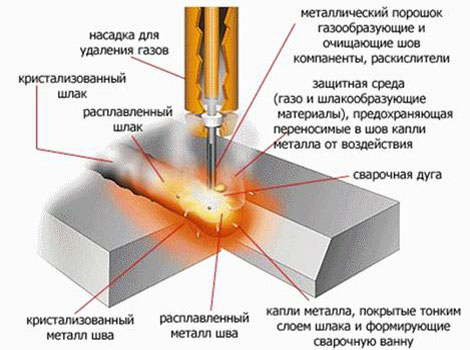

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

особенности оборудования и области применения – Механическая сварка на Svarka.guru

Сварка ультразвуком (УЗС), разработанная еще в середине 20 века, востребована и в веке 21-м для соединения металлов и термопластика. Элементы при соединении сдавливаются друг с другом и подвергаются волновому воздействию. На фоне иных способов, ультразвуковая сварка выгодно выделяется простотой применяемых аппаратов, низкими затратами труда и стоимостью.

Принцип действия и классификация

Процесс протекает в три этапа:

Процесс протекает в три этапа:- нагревание элементов, взаимное проникновение материалов друг в друга в зоне контакта;

- формирование связей на молекулярном уровне;

- твердение и формирование шва.

Сварка ультразвуком по уровню автоматизации процесса разделяется на:

- Ручную. Все характеристики установки контролируются оператором, он же проводит пистолет для сварки по контуру соединения.

- Механизированную. Контроль параметров осуществляется оператором, элементы подаются на излучатель.

- Автоматическая. Используется в цехах промышленных предприятий, производится без использования рук человека.

По способу подачи энергии в зону сварки отличают одно- и двухсторонний метод.

В соответствии с характером передвижения волновода УЗС бывает:

- Импульсной. За единичное перемещение рабочая зона бомбардируется короткими импульсами.

- Непрерывной. Излучение воздействует не переставая, волновод передвигается с установленной скоростью вдоль элементов.

По характеру передачи энергии в область сваривания имеются такие режимы УЗС:

- Контактный. Подразумевает равномерное распределение энергии в объеме элементов. Используется с целью сопряжения пленок и пластиковых изделий внахлест.

- Передаточный. Колебания образуются одновременно во многих точках, волны проходят толщу элементов, освобождая энергию на участке. Применяется для создания тавровых швов и сопряжения жестких изделий из полимеров встык.

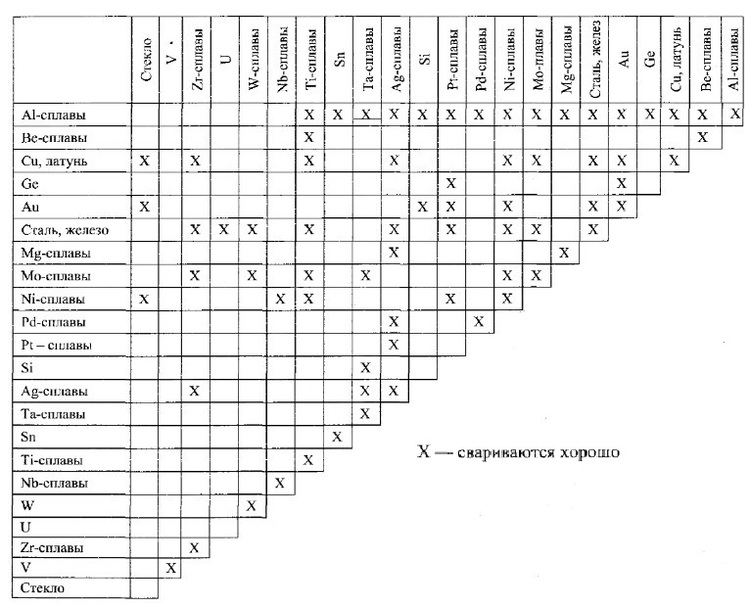

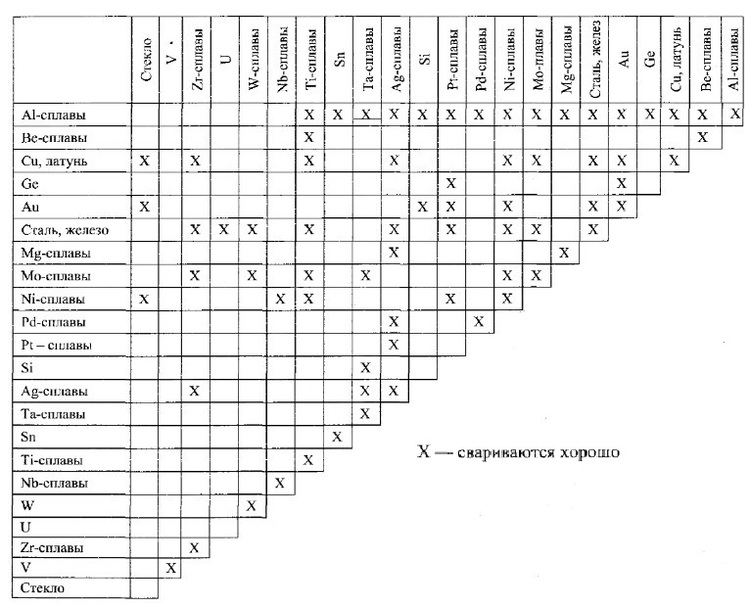

Таблица свариваемости материалов

Ультразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.

Ультразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.Возможность сопряжения материалов посредством УЗС представлена в таблице.

Суть получения швов

Для соединения металлов ультразвуком требуется предварительный нагрев поверхности и приложение значительного сжимающего усилия, что усложняет конструкцию таких аппаратов. Схема ультразвукового оборудования для сварки полимерных материалов значительно проще.

Соединение осуществляется в следующей последовательности:

- подключение оборудования, генерирующего ультразвук;

- прохождение УЗ конвертора, трансформирование его в механические продольно направленные колебания;

- передача от волновода свариваемым элементам колебательной энергии;

- интенсивный нагрев поверхности на участке соприкосновения деталей и волновода;

- возрастание текучести внешнего слоя элементов;

- формирование связей под воздействием динамических и статических усилий.

Важно! При помощи УЗС возможно сопряжение материалов, различающихся строением, к примеру, пластмассовых элементов и металлических. Разность в температурах расплава может быть колоссальной.

Преимущества

Сварка пластмасс и металлов ультразвуком обладает такими преимуществами:

- отсутствие необходимости в применении защитных газов, присадочных материалов;

- не требуется механическая зачистка швов;

- возможно соединение элементов любой формы;

- экологическая безопасность, отсутствие вредности для человека;

- высокая производительность;

- эстетичность образованного шва.

Недостатки

УЗС также обладает и недостатками:

- использование для заготовок с максимальными габаритами 25-30 см;

- невозможность применения для элементов значительной толщины;

- неэффективность при повышенной влажности заготовок.

Воздействие на материал деталей

Ультразвуковые волны за малый промежуток времени сообщают атомам свариваемых тел большое количество энергии, повышая тем самым амплитуду колебаний молекул в свариваемой области.

Происходит разрыв имеющихся и образование под воздействием давления новых связей – совместных с частицами другого элемента. Образуется надежное соединение, детали становятся единым целым.

Работа с металлическими деталями

Соединение металлических заготовок осуществляется под значительно меньшим температурным воздействием, чем при применении иных «горячих» способов сварки – газовой либо электродуговой. Эта особенность позволяет шире раскрыть возможности для надежного и быстрого сопряжения элементов, эксплуатационные свойства которых снижаются при перегреве. Помимо этого, УЗС позволяет сваривать пары металлов, не соединяемых или с трудом соединяемых иными способами – например, медь с алюминием, алюминий с никелем.

Прочность шва соответствует ГОСТ и составляет порядка 70% от аналогичного показателя исходного материла.

Преимущества и недостатки для пластиков

Сварка пластиков ультразвуком имеет такие преимущества:

- обеспечение непроницаемости швов толстостенных деталей;

- отсутствие излишнего перегрева заготовок;

- отсутствие электромагнитных полей и излучений;

- совмещение процесса с иными операциями;

- незаметность и эстетичность сформированного шва;

- отсутствие химикатов и присадок.

К недостаткам относятся:

- низкая мощность излучателя требует подведения энергии с обеих сторон;

- сложность проведения контроля качества выполнения работ;

- параметры шва зависимы от стабильности характеристик и подбора типа установки.

Особенности у полимеров

Для сопряжения полимерных материалов используется специализированный ультразвуковой сварочный аппарат, главными частями которого являются:

- рама для крепления деталей и узлов;

- блок питания с кабелем для подключения к сети;

- генератор УЗ-колебаний;

- пресс;

- преобразователь колебаний;

- сварочная головка.

Устройства для промышленного применения дополнительно оснащаются рабочим столом и механизмом для подачи заготовок.

Используемое оборудование

Аппарат для УЗС изготовить «на коленке» невозможно, для его создания требуется определенный уровень знаний и навыков в сфере электроники и акустики. Помимо этого, также требуются высокоточные станки и мощный пресс для подачи требуемого давления.

Установки для УЗС разделяются на несколько групп:

- шовные;

- точеные;

- шагово-шовные.

Диапазон мощности находится в пределах 0,05-2 кВт, частота – от 20 до 22 кГц.

Основные рабочие узлы – генератор и магнитострикционный преобразователь колебаний в механические с сохранением частоты. Теплоотведение осуществляется посредством водяной охлаждающей системы.

Согласование совместной работы волновода и преобразователя производится волновым трансформатором, повышающим на выходе частоту колебаний.

Посредством волновода выполняется передача потока энергии к зоне сваривания. На его конце размещена сварочная головка, размеры которой подбираются по материалу и толщине заготовок, типу шва.

Рама служит базой для всех узлов и элементов. На ней закрепляются головки волновода и механизм, посредством которого производится смещение заготовок.

Подключение к сети осуществляется через питающий провод.

Параметры

Для получения долговечного и прочного шва предварительно следует соблюдать параметры функционирования аппарата. Точная настройка оборудования для изделий выполняется в лаборатории с проведением испытаний шва на разрушение.

Основные параметры следующие:

- Амплитуда колебаний, определяющая срок процесса и мощность энергетического потока.

- Давление сжатия, от которого зависит прочность рубца.

- Частота генератора.

- Статическое давление.

- Скважность и длительность импульсов.

Выделение тепла

Образование тепла при УЗС происходит из-за пластических деформаций и трения между собой соединяемых заготовок. Температура нагрева не постоянна и зависит от твердости, теплоемкости и теплопроводимости элементов.

На процесс выделяющиеся излишки тепла оказывают незначительной влияние.

Возможности ультразвука

Применение УЗС позволяет эффективно сопрягать разнообразные материалы, значительно отличающиеся толщиной – от пары микрон до нескольких миллиметров. При этом форма заготовок практически не изменяется.

Применение УЗС позволяет эффективно сопрягать разнообразные материалы, значительно отличающиеся толщиной – от пары микрон до нескольких миллиметров. При этом форма заготовок практически не изменяется.При устройстве точечных швов соединения могу выполняться на участках значительной площади. Шаг выбирается по материалу изделий и требуемой прочности шва. Для выполнения сплошных герметичных швов используются роликовые насадки к излучателю.

Пленки и листовые изделия сопрягаются внахлест, для стержневых элементов используется тавровый шов.

Сферы использования

Область использования УЗС определяется в соответствии с ее особенностями:

- материал сопрягаемых заготовок должен быть пластичным;

- толщина и размеры элементов невелики;

- температура прогрева значительно ниже, чем при применении «горячих» методов сварки.

В связи с такими особенностями, УЗС широко распространена в следующих отраслях промышленности:

- электронике;

- приборостроении;

- производстве изделий из пластика.

Также ультразвуковая сварка применяется и в иных сферах для присоединения мелких элементов к более крупным изделиям, например, зубов к пластиковым шестеренкам.

Ограничения

Главным ограничением применения УЗС является размер свариваемых элементов, составляющий 25-30 см. Это обусловлено небольшой мощностью генератора, а также рассеянностью и затуханием УЗ-колебаний в твердых телах.

Для прямого повышения амплитуды колебаний и выходной мощности оборудования потребуется неоправданное увеличение габаритов и подводимой мощности, что сделает применение метода экономически неэффективным.

Помимо этого, свариваемые заготовки должны обладать минимальной влажность – как поверхностной, так и объемной.

Технология для металлов

Техпроцесс УЗС металлов состоит из нескольких операций, выполняемых последовательно. К основным можно отнести:

- подготовка и сборка элементов;

- прихват;

- сваривание;

- оправка.

Подготовка поверхностей

Исходя из полученных на практике результатов, на качество соединения при УЗС предварительная обработка подлежащих соединению участков существенно не влияет.

Но удаление оксидных пленок с поверхностей целесообразно, так как они могут снизить прочность шва, а в иных случаях и свести к минимуму технологический эффект. Потому перед выполнением работ следует провести хотя бы обезжиривание.

Выбор режимов

Основными параметрами сварочных режимов являются амплитуда колебаний наконечника, частота, прилагаемое усилие и продолжительность операции.

Основными параметрами сварочных режимов являются амплитуда колебаний наконечника, частота, прилагаемое усилие и продолжительность операции.Амплитуда влияет на качество удаления оксидных пленок, нагревание и размеры участков пластических деформаций. Ее величина назначается по показателю текучести материала, толщины заготовок, выполнения предварительной очистки поверхностей от оксидных пленок. Чем выше указанные параметры, тем большей назначается амплитуда, как правило, в пределах 0,5-50 мкм.

Величина усилия определяет образование пластических деформаций на участке сварки, способствует передаче УЗ-волн. Сварочное усилие назначается тем большим, чем выше твердость, показатель текучести и толщина заготовок.

На скорость процесса влияет амплитуда, толщина металлов и их физико-химические свойства, сварочное усилие.

Применение в промышленности

В промышленном производстве УЗС применяется для изготовления проволоки, фольги, тонколистовых изделий. От других методов соединения способ отличается возможностью сопряжения термочувствительных и разнородных материалов, так как процесс протекает при минимальном нагревании либо полном его отсутствии.

Способ широко применяется в производстве микроприборов и элементов мобильных телефонов, конденсаторов, полупроводников, микросхем. Не менее часто УЗС используется для изготовления высокоточных оптических и вакуумных приборов, реакторов, автомобилестроении.

Георгий Кондратьев, сварщик, стаж работы — 26 лет: «Аппараты для УЗ-сварки стоят недешево и в домашних условиях изготовить их практически нереально. Потому перед приобретением оборудования необходимо просчитать возможную экономическую эффективность данной покупки. Сам же процесс сварки не сложен и овладеть им может любой человек».

Про другие виды сварки читайте на нашем сайте:

Про другие виды сварки читайте на нашем сайте:

классификация, виды, особенности – Виды сварки на Svarka.guru

Неразъёмное соединение материалов посредством сварки относится к наименее затратным по времени и расходу материалов и энергии операциям. Помимо распространённой электродуговой существуют механическая сварка и термомеханическая.

Классификация механизированных и автоматизированных процессов

Принято разделять технологические процессы на холодные и высокотемпературные. Последние более распространены и являются модернизированным прототипом ручной электродуговой сварки электродом во флюсовой обмазке.

Принято разделять технологические процессы на холодные и высокотемпературные. Последние более распространены и являются модернизированным прототипом ручной электродуговой сварки электродом во флюсовой обмазке.Механизированная дуговая сварка устраняет вынужденные ограничения в производительности, защите поверхности шва и металла деталей, снижении температурных деформаций вследствие неравномерности нагрева.

Дуговая плазменная

Сварка деталей ведётся локальным плазменным потоком. Диапазон температур потока раскалённых газов 5–30 тыс. градусов. Плотность и тугоплавкость металлов не играют существенной роли.

Тепловое воздействие дуги дополняется энергией расширяющихся газов. Обычно это аргон в чистом виде либо в смеси с гелием. Они исключают попадание воздуха атмосферы, иных окислителей в рабочую зону. Используются токи разной полярности.

Градация мощности аппаратуры:

- До 25 А – локализация нагрева, исключение прожогов и коробления тонкостенных элементов, разрушение оксидной плёнки алюминия.

- До 150 А – металл плавится на заданной глубине без повреждения пограничных участков.

- Более 150 А – идёт сквозной проплав высокопрочных и тугоплавких сталей.

Технологические механизированные и автоматические линии дают преимущества в 3–4-кратном ускорении процедуры в сравнении с ручными аппаратами для прецизионной сварки. Трудоёмкая пайка уступает место микросварке:

- Шов не нуждается в зачистке и выравнивании.

- Отпадает надобность в подготовке поверхности перед сваркой.

- Отсутствие температурных деформаций.

- Универсальность – доступна сварка цветных, чёрных металлов, чугуна.

- Безопасность.

Главный сварщик ЦКБА г. Омска В. П. Ермолько: «Для мелкосерийного производства точных изделий альтернативы плазменной сварке нет».

Механизированная под слоем флюса

Розжиг электрической дуги под слоем механически наносимого гранулированного флюса допускает сваривание с шириной фронта до 100 мм. В таком случае предполагается использование многоэлектродного мундштука или газоразрядных электродов. Флюс на основе силиката марганца подаётся из бункера на заданную ширину шва. Скорость сваривания доходит до 100–300 м/час.

Розжиг электрической дуги под слоем механически наносимого гранулированного флюса допускает сваривание с шириной фронта до 100 мм. В таком случае предполагается использование многоэлектродного мундштука или газоразрядных электродов. Флюс на основе силиката марганца подаётся из бункера на заданную ширину шва. Скорость сваривания доходит до 100–300 м/час.Предусмотрена предохранительная мера – создание избыточного давление защитного газового пузыря. Тепловой фон хвостовой части сплава сварочной ванны снижается без резких перепадов температуры, что противодействует возникновению микротрещин. Разбрызгивание металла ограничено, не превышает 2%.

Преимущества метода:

- Расплав легируется и раскисляется за счёт компонентов флюса.

- Относительно ручной сварки скорость изменяется в десятки раз.

- Стабильность горения дуги.

- Контакт с кислородом и азотом атмосферы исключается.

Полуавтоматическая дуговая электросварка плавящимся электродом

Сварка ответственных конструкций в произвольном пространственном положении шланговыми полуавтоматами с синхронизированной подачей присадочной проволоки лидирует по доступности. Они изготовляются в соответствии с ГОСТ 18130—79 Е.

Невысокая стоимость и надёжность стационарных и переносных устройств даёт выигрыш в производительности до 8 раз, применение оправдано замечательными способностями:

- Принудительное либо естественное охлаждение горелки.

- Зона дуги защищается инертным газовым облаком либо флюсом или используется порошковая самозащитная проволока.

- Стальная присадочная электродная проволока сплошная либо порошковая, алюминиевая – сплошная.

- Варьируются виды подачи и регулировки скорости выхода проволоки с бобины.

Предохранительная газовая среда преимущественно представлена аргоном, гелием, смесями. Для низкоуглеродистых сталей толщиной до 40 мм – углекислым газом. Водяное либо воздушное принудительное охлаждение продлевает срок службы вольфрамового неплавкого электрода.

Доступна самостоятельная сборка полуавтомата на основе сварочного инвертора.

Автоматическая орбитальная система

Стационарные и мобильные комплексы орбитальной сварки управляются компьютерной программой. Обслуживающий персонал не вмешивается в технологический процесс.

Стационарные и мобильные комплексы орбитальной сварки управляются компьютерной программой. Обслуживающий персонал не вмешивается в технологический процесс.Автоматические аргонно-дуговые станции оснащены неподвижной горелкой, вращение детали вокруг оси сопряжено с ограничениями размеров по длине, суммарной массе изделия.

Орбитальная система лишена этого недостатка. Применяется для соединения плетей магистральных трубопроводов встык, соединений фланцев в труднодоступных местах. Манипулятор продвигает горелку по заданной траектории, совершая колебательные движения для равномерного заполнения разделки. Тело заготовки остаётся в статичном состоянии.

Многопроходная головка устанавливается по направляющим кольцам. Напряжение питания сети 230–500 В. Диапазоны размеров труб:

- Ø25–89 мм;

- Ø60–168 мм;

- Ø168–1800 мм.

Термомеханическая

Различные методики частично механизированной сварки предусматривают сжатие с одновременным воздействием локального источника тепла для совместной пластической деформации сопрягаемых поверхностей в зоне наибольшего электросопротивления. Под общим термином контактная сварка объединены три различных метода:

- Стыковая сварка – торцы заготовок компактного сечения нагревают и сдавливают, добиваясь пластической деформации обеих частей изделия по всей площади. Применяются 2 способа:

- Сварка сопротивлением – соединение однородных сплавов малого сечения сложных форм с предварительной обработкой торцов, точной подгонкой по площади сечения.

- Сварка оплавлением не требует подготовки торцов. Нагрев стыков ведётся до оплавления. Окислы, загрязнения при сжатии выдавливаются из зоны стыковки.

Точечная и роликовая (шовная) сварки преимущественно применяются для сварки листовых материалов внахлёстку. Различия только в величине контакта. Точечное соединение фиксирует заготовки на отдельных участках. Роликовое – непрерывным швом. Оборудование для механизированной сварки схематично представляется парой электродов, оказывающих давление на листы. Импульсный нагрев с плавлением металла и взаимным проникновением литого ядра сварной точки происходит в доли секунды. Сжатие препятствует частичному вытеканию расплава.

Точечная и роликовая (шовная) сварки преимущественно применяются для сварки листовых материалов внахлёстку. Различия только в величине контакта. Точечное соединение фиксирует заготовки на отдельных участках. Роликовое – непрерывным швом. Оборудование для механизированной сварки схематично представляется парой электродов, оказывающих давление на листы. Импульсный нагрев с плавлением металла и взаимным проникновением литого ядра сварной точки происходит в доли секунды. Сжатие препятствует частичному вытеканию расплава.- Сварка трением – высокопроизводительный способ сплочения разнородных сплавов. Активно применяется для производства концевого режущего инструмента. Хвостовики из конструкционных сталей соединяют с быстрорежущими сплавами. Торцы вращающейся и неподвижной заготовки разогреваются до пластического течения под давлением силой трения. Осадка (сдавливание) после остановки вращения создаёт прочное монолитное соединение.

- Диффузионная сварка проводится в вакуумной камере, степень разряжения влияет на скорость диффузии. В месте соединения прилагается усилие по сжатию. При необходимости оказывается электроконтактный, индукционный или радиационный нагрев. Ускорение взаимного проникновения частиц решается химическими составами, применением вспомогательных материалов. Достижимо получение на основе диффузионной сварки слоистых конструкций из малосовместимых материалов.

Итог

Среди 35 видов создания прочных контактов на основе пайки и сварки, существуют методики для неметаллических материалов и оптоволокна.

На основе оборудования для сварки созданы схемы упрочнения поверхности металлов.

Механическое сварочное оборудование — Сварка металлов

Механическое сварочное оборудование

Категория:

Сварка металлов

Механическое сварочное оборудование

Механическое сварочное оборудование (МСО) является средством механизации и автоматизации процессов сварки. Оно предназначено для выполнения одной из следующих функций: фиксирования свариваемого изделия в удобном для сварки положении; поворота свариваемого изделия при наложении сварных швов в различных плоскостях; вращения свариваемого изделия со сварочной скоростью, обеспечивающего постоянство скорости сварки при наложении круговых швов; установки и направления самоходных сварочных автоматов; перемещения сварочных автоматов в исходное положение для сварки; перемещения автоматов со скоростью сварки, обеспечивающего постоянство скорости сварки при наложении прямолинейных швов и перемещения сварщиков.

Рис. 1. Аппарат для электрошлаковой сварки А-612:

Рис. 2. Аппарат для электрошлаковой сварки А-535:

1 — кронштейн крепления колонны; 2 — механизм вертикального подъема; 3 — пульт управления; 4 — механизм подачи электродной проволоки; 5 — кассета с проволокой; 6 — рукоятки взаимного перемещения мундштуков; 7 — направляющая колоннад 8 — передняя подвеска ползуна; 9 — сварочные мундштуки; 10 — подвеска ползуна задняя; 11 — механизм поперечных колебаний электрода.

Некоторые виды механического сварочного оборудования сочетают в себе выполнение нескольких из перечисленных функций.

В зависимости от назначения различаются следующие виды МСО: манипуляторы, вращатели, кантователи, роликовые стенды, столы сварщика, колонны, тележки, пантографы и площадки для сварщиков.

Манипуляторы

Манипуляторы предназначены для автоматической и полуавтоматической дуговой сварки. Они изготовляются двух типов: манипуляторы со сварочной скоростью, обеспечивающие вращение свариваемого изделия вокруг оси, и манипуляторы с маршевой скоростью, обеспечивающие поворот свариваемого изделия в положение, удобное для сварки. С помощью обоих типов манипулятора можно осуществлять также наклон изделия.

Конструктивно манипуляторы выполняются обычно двух видов: карусельные и консольные.

Манипулятор карусельного типа имеет станину, шпиндель с приводом вращения, поворотный стол с приводом наклона и рабочий орган — планшайбу. Вместо планшайбы иногда устанавливают крестовину или непосредственно на шпиндель — приспособление для закрепления свариваемого изделия.

Манипулятор консольного типа имеет те же механизмы, но шпиндель вынесен на поворотную консоль. В консольном манипуляторе наклон планшайбы трансформируется во вращение консоли. Возможны и другие исполнения манипуляторов. Например, наклон может осуществляться за счет поворота в цапфах шпинделя с приводом, за счет поворота относительно станины и т. п.

Рис. 3. Манипулятор карусельного типа:

1 — привод; 2 — станина; 3 — планшайба.

В легких манипуляторах для наклона планшайбы применяется ручной привод.

Для обеспечения вращения или перемещения планшайбы со сварочной скоростью в манипуляторах применяется система привода с электродвигателем постоянного тока и тиристорным преобразователем. Кратность диапазона регулирования частоты вращения двигателя (отношение наибольшей частоты вращения к наименьшей) достигает 50 при постоянной скорости сварки.

Рис. 4. Манипулятор консольного типа:

1 — планшайба; 2—штанга; 3—пульт управления; 4—станина.

Для поворота или наклона планшайбы с маршевой скоростью и подъема изделия применяется двигатель переменного тока с нерегулируемой частотой вращения. Подъем изделия может осуществляться также с помощью гидравлического привода.

Электроаппаратура, предназначенная для управления манипулятором, как правило, размещается в отдельном шкафу. Однако сна может быть размещена и в станине манипулятора. Такая компоновка применяется обычно только в манипуляторах, не имеющих сварочной скорости, где электрооборудование значительно проще.

Основными параметрами, определяющими технологические возможности манипулятора, яиляются крутящий момент, который манипулятор может развить на оси вращения в положении, когда ось вращения расположена горизонтально, грузоподъемность, высота подъема планшайбы, угол наклона и высота оси вращения над уровнем пола при горизонтальном ее расположении.

Номинальный крутящий момент М, грузоподъемность Р и эксцентриситет центра тяжести изделия относительно оси вращения е связаны между собой зависимостью М = Ре. Под эксцентриситетом центра тяжести понимается расстояние от центра тяжести изделия, установленного на манипуляторе, до оси его вращения.

Для выбора манипулятора необходимо среди изделий, предназначенных для сварки, выделить изделие с наибольшей массой, а затем по каталогу подобрать ближайший типоразмер манипулятора. Затем определить изделие, у которого произведение его массы Рг на эксцентриситет ег будет максимальным (эксцентриситетом будет расстояние от центра тяжести до оси окружности кругового шва, подлежащего сварке на манипуляторе). Если это условие не соблюдается, необходимо перейти к следующему типоразмеру.

Управление манипулятором производится с пульта. Оно может быть синхронизировано с управлением сварочного автомата. При этом вращение изделия начинается одновременно с возбуждением электрической дуги.

Вращатели

Вертикальные вращатели предназначены для установки и поворота свариваемого изделия вокруг вертикальной оси, а также для вращения вокруг нее со сварочной скоростью. Вертикальный вращатель представляет собой манипулятор без механизмов наклона и подъема планшайбы. Они изготовляются двух типов: со сварочной или с маршевой скоростью.

Конструктивная схема вертикальных вращателей — карусельная. Основные узлы привода и исполнительных органов вертикальных вращателей и манипуляторов идентичны. Вращатель имеет привод вращения, шпиндель с планшайбой и станину. Принципиальные конструктивные и электрические схемы вертикальных вращателей совпадают с аналогичными схемами манипуляторов. Вращатели обеспечивают работу при той же кратности диапазона регулирования скоростей сварки и частоты вращения, что и аналогичные манипуляторы.

Основными параметрами вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота планшайбы над уровнем пола.

При выборе вертикального вращателя необходимо учитывать массу наиболее тяжелого изделия, предназначенного для сварки. Управление вертикальным вращателем аналогично управлению манипулятором.

Наклонные вращатели по назначению, конструкции и другим показателям аналогичны вертикальным, однако ось вращения у них направлена под углом к вертикали. В зависимости от конструкции свариваемых изделий угол наклона оси вращения обычно составляет 30, 45 или 60°. Существуют вращатели с фиксированной переустановкой оси вращения на два-три различных значения угла наклона. Из-за сложности установки свариваемых изделий на наклонную плоскость эти вращатели не получили большого распространения. Они применяются в основном для сварки изделий массой не более 500 кг.

Горизонтальные вращатели предназначены для установки и поворота свариваемого изделия вокруг горизонтальной оси, а также для вращения вокруг нее со сварочной скоростью.

Горизонтальные вращатели изготовляют двух типов: со сварочной или с маршевой скоростью.

Горизонтальный вращатель состоит из двух основных частей: приводной и поддерживающей. Приводная часть представляет собой манипулятор без механизма наклона, ось вращения которого всегда горизонтальна, Поддерживающая часть представляет собой подвижную тележку. Шпиндели обеих частей соосны. Для автоматической сварки длинномерных изделий дополнительно применяются подвижные роликоопоры, которые перемещаются по тем же напрявляющим, что и поддерживающая часть, и могут регулироваться по высоте в зависимости от диаметра свариваемого

Основные узлы привода и вспомогательных органов приводной и, частично, поддерживающей частей вращателей унифицируются с основными узла манипуляторов. Принципиальные конструктивные и электрические схемы горизонтальных вращателей совпадают с аналогичными схемами манипуляторов Вращатели обеспечивают работу при той же кратности диапазона регулирования частоты вращения и в том же диапазоне скоростей сварки, что и аналогичные манипуляторы.

Основными параметрами горизонтальных вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота центров над уровнем пола.

Рис. 5. Вращатель горизонтальный:

1 — приводная стойка; 2 — роликовая опора; 3 — поддерживающая стойка; 4 — рельсовый путь.

Выбор необходимого вращателя проводится аналогично выбору манипулятора, но по моменту относительно- опорной плоскости изделия вращатель не проверяется, так как изделие закрепляется в нем в двух опорах. Необходимость установки дополнительных роликовых опор определяется в зависимости от влияния прогиба на качество сварного шва. Управление горизонтальным вращателем аналогично управлению манипулятором.

Кантаватели

Кантователи предназначены для установки свариваемого изделия и поворота его вокруг горизонтальной оси, а также для перемещения изделия по вертикали. Кантователи не имеют сварочной скорости. Они различаются по принципу устройства привода поворота. Наиболее распространены кантователи центровые, цепные, книжные, кольцевые.

Центровые кантователи имеют две стойки, на которых смонтированы приводы со шпинделями и рабочими органами. Одна из стоек, обычно неподвижная, имеет привод вращения шпинделя. Вторая, подвижная, имеет механизм перемещения по направляющим. В случае небольших перемещений вместо перемещения всей стойки может выдвигаться лишь шпиндель. Кроме того, каждая стойка может иметь синхронизированный привод подъема центров, который упрощает работу при сварке рамных конструкций.

Рис. 6. Кантователь двухстоечный с подъемными центрами:

1 — стойки; 2 — шпиндели; 3 — приводы.

Основными параметрами кантователей являются крутящий момент, грузоподъемность, минимальная и максимальная высота подъема центров. Выбор кантователя проводится аналогично выбору манипулятора — по грузоподъемности и крутящему моменту.

Цепные кантователи. Применяются в основном для кантовки балочных конструкций прямоугольного, треугольного или близких к ним сечений. Кантователь в зависимости от длины свариваемой конструкции имеет две или более стоек с рабочими цепями, которые приводятся в движение от привода. Свариваемое изделие устанавливаются на цепи и при ее перемещении поворачивается в нужное для сварки положение. Привод может иметь один двигатель, передающий движение цепями при помощи трансмиссий. Применяется также синхронизированный привод на каждой стойке, что упрощает работу на кантователе, но усложняет его электрическую схему.

Книжные кантователи. Применяются для поворота плоских свариваемых изделий вокруг горизонтальной оси на угол до 180°. Кантователь имеет поворотную раму, привод поворота, механизм крепления изделия, станину. Он может работать без крепления свариваемого изделия. Для этого кантователь снабжается двумя поворотными рамами. В вертикальное положение изделие устанавливается с помощью одной рамы, а другая рама за счет тормозного момента плавно опускает его.

Кольцевые кантователи. Применяются для поворота объемных свариваемых изделий. Кантователь в зависимости от длины свариваемых изделий имеет два или более колец для закрепления изделия, роликовые

Рис. 7. Кантователь цепной:

1 — стойка; 2 — рабочая цепь; 3 — привод.

Рис. 8. Кантователь книжный:

1 — поворотная рама; 2 — привод поворота; 3 — механизм крепления изделия; 4 — станина.

Рис. 9. Кантователь кольцевой:

1 — кольцо; 2 — опорные ролики; 3 — привод.

Технические характеристики цепных кантователей

Кольцевые кантователи могут иметь составные кольца, раскрывающиеся для установки изделия. Кроме описанных конструкций сварочных кантователей, существуют и другие конструкции, применяемые значительно реже. Промышленность выпускает несколько видов цепных кантователей.

Сварочные роликовые стенды

Сварочные роликовые стенды предназначаются для вращения свариваемых изделий типа тел вращения, как правило, цилиндрических. Роликовые стенды собираются из роликовых опор и приводов. Роликовые опоры могут объединяться в секции.

Роликовые опоры бывают стационарными, перекидными, сдвоенными балансирными. Стационарные опоры имеют неподвижную ось ролика. Перекидная опора имеет шарнир для поворота обоймы с роликом в различные положения. Вариантом перекидной опоры может быть переустанавливаемая опора, имеющая несколько фиксированных положений. В конструкцию балансирных опор входят сдвоенные ролики, которые самоустанавливаются в зависимости от диаметра свариваемого изделия.

Рис. 10. Стационарная (а) и перекидная (б) роликовые опоры.

Рис. 11. Роликовая опора балансирная.

Крутящий момент передается от ролика свариваемому изделию за счет трения, поэтому для лучшего сцепления с изделием контактная поверхность роликов покрывается резиной. При нагрузках, превышающих допустимую нагрузку на резину, применяются комбинированные ролики, в которых чередуются участки, покрытые резиной, с участками открытого металла. При этом радиус участка, покрытого резиной, превышает радиус металлического участка на величину, несколько меньшую величины допустимой деформации резины. При работе резина сжимается до уровня металлических участков, и избыточная нагрузка воспринимается металлом. В случае больших нагрузок применяются также сблокированные — удлиненные ролики.

Секции роликовых опор представляют собой пару опор одинакового или различных типов, которые устанавливаются на общем основании. Секции могут быть стационарными и передвижными. Для расширения диапазона диаметров свариваемых изделий расстояние между роликовыми опорами в секции может меняться.

Роликовые опоры выполняются приводными и холостыми. Приводные опоры отличаются от холостых наличием вывода концов валов роликов для присоединения к системе привода. Иногда приводные роликовые опоры выпускаются вместе с приводом и компонуются в стенде вместе с холостыми опорами без Наполнительного привода.

Рис. 12. Секция роликового стенда стационарная.

Рис. 13. Секция роликового стенда передвижная.

ГОСТ 21327—75 предусматривает три типа роликовых опор и шесть типов секций сварочных роликовых стендов, а также два исполнения — приводные и неприводные опоры и секции.

Основными параметрами роликовых опор и секций являются допустимая радиальная нагрузка на ролик, диаметр ролика и диапазон диаметров свариваемых изделий.

Привод роликовых стендов представляет собой систему электродвигателя с редукторами, которая обеспечивает вращение приводных роликов в роликовом стенде со сварочной или маршевой скоростью. Приводы роликовых стендов со сварочной скоростью оснащаются двигателями постоянного тока и имеют бесступенчатое регулирование числа оборотов по принципу, рассмотренному при описании манипуляторов. Приводы с маршевой скоростью оснащаются двигателями переменного тока. Приводы со сварочной скоростью рассчитаны на скорости как дуговой, так и электрошлаковой сварки.

Основными параметрами приводов являются крутящий момент, скорость или диапазон скоростей вращения выходного вала.

Роликовые стенды, применяемые в производстве, состоят из комбинаций различных типов роликовых опор (секций) и приводов, соединенных системами валов.

В сварочном роликовом стенде может быть один или два синхронизированных привода, расположенных в каждом ряду роликовых опор. Если в стенде установлен только привод со сварочной скоростью, то маршевой будет являться максимальная скорость привода. Если этого для маршевой скорости недостаточно, то дополнительно стенд комплектуют приводом с маршевой скоростью. Если сварка на стенде ведется не в автоматическом режиме, то стенд оснащают только приводом с маршевой скоростью.

Кроме описанных конструкций, могут применяться приводы с многоскоростными электродвигателями переменного тока или приводы со сменныкн передачами, обеспечивающие вращение свариваемого изделия со ступенчатым регулированием сварочной скорости.

При сварке легких конструкций роликовые стенды оборудуются роликами для прижима изделия к ведущим роликам и увеличения силы сцепления.

Рис. 14. Стол сварщика неповоротный:

1 — Сталина; 2 — рабочая плита; 3 — пластина для возбуждения дуги; 4 —. верхний отсос.

Столы сварщика

Для установки небольших свариваемых изделий при ручной или полуавтоматической сварке применяются столы сварщика. Они бывают неповоротными, поворотными и подъемно-поворотными и оборудуются устройствами для отсоса вредных газов и аэрозолей, образующихся при сварке. В столах может быть встроен вентилятор (тип 1) или они могут иметь элементы для подсоединения к цеховой вентиляционной системе (тип. 2). В некоторых столах предусмотрено несколько позиций для сварки, разделенных защитными экранами.

Столы неповоротные имеют рабочую плиту с решеткой, верхний отсос, вентиляционную систему, пластину для возбуждения дуги и колчан для электродов, смонтированных в корпусе. В некоторых конструкциях неповоротных столов рабочая плита выполняется поворотной. Иногда столы сварщика оборудуются правочной плитой.

Сварочные колонны и тележки

Установка и перемещение сварочных автоматов и полуавтоматов осуществляется с помощью сварочных колени и тележек. Кслойны для сварочных автоматов выполняются поворотными и неповорстными с подъемной или стационарной консолью. Б зависимости от назначения (для самоходного или несамоходного автомата) колонна может иметь выдвижную или невыдвижную консоль. Выдвижная консоль может иметь привод со сварочной скоростью. Колонны для самоходных сварочных автоматов имеют на консоли направляющие.

Колонны для сварочных полуавтоматов несут на себе подающий механизм и бухту со сварочной проволокой. Они могут выполняться с поворотными и наклонными консолями, Поворотная консоль колонны (состоит из двух шарнирно связанных частей, что позволяет обеспечивать сварку практически в любой точке площади, описанной радиусом, равным рабочей длине консоли. Кроме того, колонна имеет механизм вертикального перемещения консоли.

Рис. 15. Колонна со сварочным полуавтоматом:

1 — стойка; 2 — штанга; 3 — сварочный полуавтомат.

Рис. 16. Глагольная сварочная тележка:

1 — стойка; 2 — каретка; 3 — штанга; 4 — сварочный автомат; 5 — место сварщика.

По конструктивному оформлению механизма передвижения различаются сварочные тележки глагольные, велосипедные и портальные.Глагольные сварочные тележки имеют платформу, перемещающуюся по двухколейному рельсовому пути, колонну, консоль, по которой перемещается (или на которую навешивается) сварочный автомат. У велосипедной сварочной тележки платформа одноколейная; в верхней части имеется поддерживающий ролик, перемещающийся по направляющей.

Рис. 17. Колонна сварочная поворотная:

1 — колонна; 2— каретка; 3 — штанга.

Сварочные тележки по сравнению с колоннами имеют еще одну степень свободы — перемещение по направляющим (рельсам). Конструктивно сварочные тележки устроены аналогично колоннам и дополнительно снабжены механизмами перемещения и платформой на колесах.

Рис. 18. Тележка портальная:

1— портал; 2 — траверса с балконом.

Портальные сварочные тележки имеют две колонны, соединенные в виде портала, опирающиеся каждая на одноколейную платформу. Вертикально перемещающиеся тележки имеют траверсу, по которой передвигается (или на которую навешивается) сварочный автомат. Портальная тележка перемещается по рельсовому пути широкой колеи.

Рис. 19. Велосипедная сварочная тележка:

1 — место сварщика; 2 — штанга; 3 — поддерживающий ррлик; 4 — каретка; 5—стойка.

Сварочные тележки могут передвигаться вдоль свариваемого изделия со сварочной и маршевой скоростью для сварки прямолинейных продольных щвов; для сварки прямолинейных поперечных швов тележки имеют либо направляющие, по которым перемещается сварочный автомат, либо выдвижную консоль, которая перемещается со сварочной скоростью. Кроме того, тележки имеют механизм вертикального перемещения консоли (траверсы), позволяющий вести сварку на заданной высоте.

Сварочные колонны и тележки для осуществления движения со сварочной скоростью оснащаются двигателем постоянного тока, обеспечивающим бесступенчатое регулирование скорости сварки, или двигателем переменного тока с регулированием скорости сварки за счет сменных зубчатых передач. Эти приводы аналогичны приводам манипуляторов и имеют механизмы, преобразующие вращательное движение в прямолинейное. В цепи подъема, поворота, наклона и выдвижения консоли могут применяться гидравлические пневматические и ручные приводы.

Сварочные колонны и тележки, как правило, имеют кресло или балкон для сварщика, а также вентиляционную систему для отсоса вредных газов и аэрозолей из зоны сварки.

Площадки для сварщиков

Для размещения сварщиков и сварочной аппаратуры, а также для перемещения их в зону сварки предназначены специальные площадки. Они изготовляются в расчете на одного или нескольким сварщиков и могут быть передвижными (самоходными и несамоходными), переносными и стационарными.

Площадки могут иметь различную конструкцию. Наиболее часто применяются площадки, передвигающиеся по рельсам или по полу цеха. Такие площадки бывают с вертикальным подъемом балкона, с вертикальным подъемом и горизонтальным перемещением балкона, с подъемом и выдвижением балкона при помощи рычажной системы.

Площадки с вертикальным подъемом балкона имеют механизм подъема, оснащенный электромеханическим приводом. При этом движение площадки направлено к свариваемому изделию. Если площадки с вертикальным подъемом и горизонтальным перемещением балкона оснащены механизмом выдвижения балкона, то механизм движения тележки к свариваемому изделию отсутствует.

Площадки с рычажной системой подъема и выдвижения балкона имеют два рычага, соединенные шарнирно, балкон, систему, удерживающую балкон постоянно в горизонтальном положении, и привод (чаще всего гидравлический) повРрота рычагов. Площадки для сварщиков могут передвигаться вдоль изделия. Управление площадкой сосредоточено на балконе.

Реклама:

Читать далее:

Приборы для контроля сварных швов

Статьи по теме:

КАКИЕ МЕТОДЫ СВАРКИ МЕТАЛЛА СУЩЕСТВУЮТ? Оглавление: · Немного общей информации · Распространенные способы сварки · Механическая электродуговая сварка · Способ автоматической сварки под флюсом · Электрошлаковый способ сварки · Электронно-лучевой и плазменный методы сварки · Сварка давлением · Диффузионный и контактный электрический способы сварки · Стыковой метод сварки · Шовный метод соединения металлов НЕМНОГО ОБЩЕЙ ИНФОРМАЦИИ В настоящее время для создания отличного сварного соединения необходимо использовать 1 из 2-х методов – это работа под давлением и связанная с плавлением. Оба эти вида достаточно широко распространены в современном мире. Сварка плавлением включает в себя электродуговую сварку, лазерную, ванную, электрошлаковую, плазменную и импульсно-дуговую. 2-ая группа является более специфической. Сюда относится сварка контактная, газопрессовая, ультразвуковая, дисперсионная и другие подобные виды. Разумеется, здесь речь пойдет о кратком описании всех типов, которые были упомянуты выше. Начать стоит с самого популярного способа сварки, а именно со сварки плавлением. Вернуться к оглавлению Сварка является технологическим процессом, с помощью которого можно получить неразъемное соединение металла благодаря образованию связи атомов. Сварка неплавящимся электродом. Сварное соединение выполняется в 2 стадии. На начальном этапе надо сблизить основания свариваемого металла на расстояние, где могут взаимодействовать силы атомов. Обыкновенные металлы при домашней температуре нельзя соединить сжатием, даже прилагая большие усилия. Материалы не могут соединиться из-за их твердости. В процессе сближения контакт будет происходить лишь в малом количестве точек, при этом неважно, насколько тщательно они будут обработаны. На процесс сварки оказывает влияние загрязнение основания – пленки жира, окислы, слои примесей атомов. В связи с этим качественная сварка в домашних условиях не может быть выполнена. Поэтому получить физический контакт между соединяемыми элементами по всему основанию можно с помощью расплавления материала или за счет пластических деформаций, которые появятся в результате приложенного давления. На второй стадии надо будет выполнить электронное взаимодействие между атомами оснований, которые соединяются. В дальнейшем основание раздела между заготовками исчезнет и произойдет атомная или ионная связь металла. Различается 3 класса сварки: сварка с помощью плавления, давления, а также сварка термомеханическим способом. Подробная классификация способов сварки изображается на рис. 1. Рисунок 1. Классификация способов сварки. К сварке с помощью плавления можно отнести виды сварки, которые осуществляются плавлением без прикладываемого давления. Главными источниками теплоты во время сварки этим способом являются пламя газов, дуга сварки, лучевые энергетические источники и джоулево тепло. В этом способе расплавы заготовок, которые соединяются, будут объединены в единую ванну сварки. В случае охлаждения произойдет кристаллизация расплава в единый шов. В процессе термомеханической сварки применяется энергия тепла и давление. Объединить элементы в монолитную конструкцию можно, для чего понадобится приложить нагрузки механическим способом. Подогрев изделий при этом сможет обеспечить необходимую пластичность элементов. К сварке с помощью давления стоит отнести операции, которые осуществляются в процессе механической энергии в форме давления. Впоследствии материал будет деформироваться и течь. Металл переместится вдоль основания раздела, унеся с собой слой загрязнения. В непосредственный контакт вступят новые слои материала, которые находятся под химическим взаимодействием. Распространенные способы сварки Вернуться к оглавлению Механическая электродуговая сварка Электродуговая сварка. Подобный метод сварки на сегодняшний день наиболее часто используется во время сварки металлов. В таком случае тепловым источником будет электродуга между несколькими электродами, одним из них будет материал, который сваривается. Электродуга является разрядом большой мощности в среде газа. Существует 3 стадии зажигания дуги: замыкание электрода на обрабатываемый материал, отвод электрода на 4-6 мм и образование стабильного разряда дуги. Короткое замыкание выполняется для того, чтобы разогреть электрод до температуры экзоэмиссии электронов с повышенной интенсивностью. На следующем этапе электроны, которые эмитируются электродом, будут набирать скорость в электрическом поле и вызовут ионизацию промежутка катод-анод, что приведет к образованию разряда дуги. Электродуга – это сосредоточенный источник тепла, который имеет температуру до 6000°С. Токи сварки достигнут 2-3 кА в процессе напряжения дуги 10-40 В. Чаще всего применяется дуговой вариант сварки электродом с покрытием. Это механическая сварка электродом, который покрыт необходимым составом. Он имеет следующее назначение: 1. Газовая и шлаковая защита расплава от атмосферы. 2. Легирование шва металла всеми нужными элементами. В состав покрытия входят следующие вещества: · шлакообразующие, которые предназначаются для защиты оболочкой расплава; · вещества, которые образуют газы CO2, Ch5, CCl4; · легирующие, которые улучшают свойства шва; · раскислители, которые используются для того, чтобы устранить окислы железа. На рис. 2 можно увидеть ручную сварку покрытым электродом, где: Рисунок 2. Ручная сварка покрытым электродом. 1. Детали, которые свариваются. 2. Шов сварки. 3. Флюсовая корка. 4. Защита от газа. 5. Электрод. 6. Электродное покрытие. 7. Ванна сварки. Между элементами (1) и электродом (5) будет разжигаться дуга. Обмазка (6) в процессе расплавления обеспечит защиту шва от окисления, а также будет повышать его свойства с помощью легирования. Под влиянием температуры дуги электрод и обрабатываемый материал будут плавиться, создавая ванну (7), которая в будущем превратится в шов (2). Последний будет покрыт флюсовой коркой, которая предназначается для его защиты. Для того чтобы была возможность получить качественный шов, сварщик должен расположить электрод под углом приблизительно 15-20° и перемещать его в процессе расплавления вниз, чтобы сохранять непрерывную длину дуги вдоль оси шва для заполнения разделочного шва металлом. Чаще всего в этом способе кончиком электрода выполняют поперечные колебания, чтобы получить валики необходимой ширины. Вернуться к оглавлению | Главная » Механические способы сварки Сварка трением. Нагрев кромок осуществляется трением. При трении убираются оксидные пленки металла, возникает контакт между двумя деталями, затем — сварное соединение. Особенностью этого вида сварки является то, что механическая энергия переходит в тепло, а разогревается именно зона будущего шва. Теплота выделяется, если одна деталь вращается относительно другой, при поступательных движениях в плоскости стыка. При давлении, по мере того, как увеличивается скорость вращения, притираются кромки друг к другу, увеличивается площадь контакта, возникают и рушатся связи между атомами металла, температура в стыке увеличивается, трение распространяется на всю площадь контакта, появляется тонкий пластифицированный слой металла, свариваемые поверхности тесно сближаются. Употребляется этот способ для сварки разнородных материалов, которых другими способами приварить трудно. Сварка взрывом. Соединение устанавливается под действием энергии взрыва. Производят на специальных полигонах, вдали от жилых помещений. Перед сваркой нужно очистить соединяемые поверхности от загрязнений. Применяется для плакирования труб и стержней. Ультразвуковая сварка. Соединение устанавливается с помощью ультразвуковых колебаний и сжимающих давлений. От ультразвукового генератора ток подается на обмотку вибратора, состоящего из тонких пластин. Вибратор соединяется с концентратором, усиливающим амплитуду колебаний. Колебательные ультразвуковые движения разрушают слой окиси и неровности на поверхности при этом виде сварки. Эти колебания и давление сварочного инструмента выз |