Точечная микросварка своими руками

Точечная микросварка своими руками

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм. Он может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях.

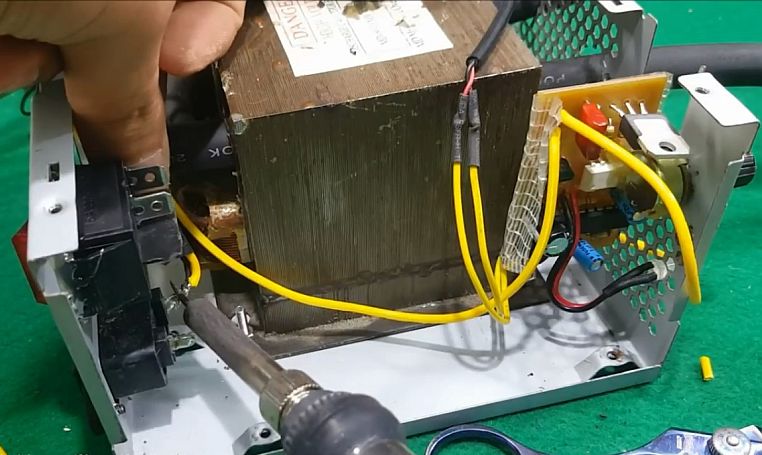

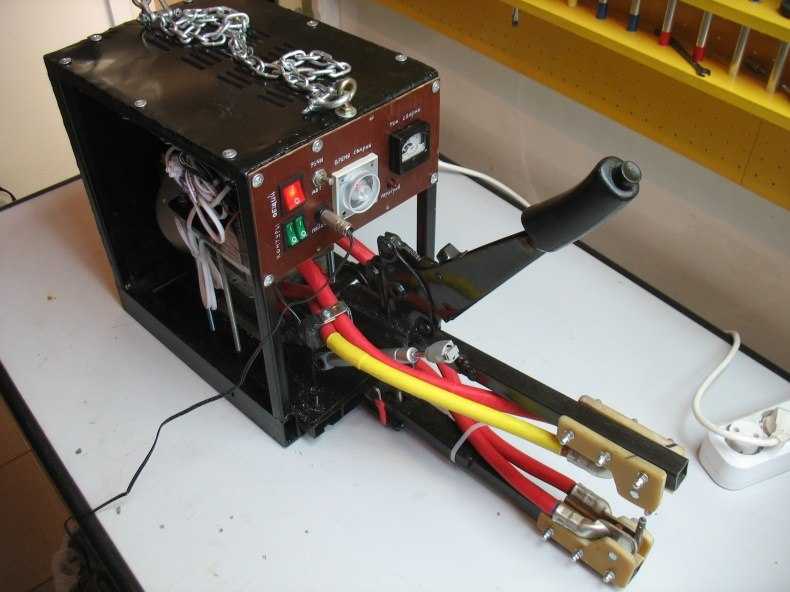

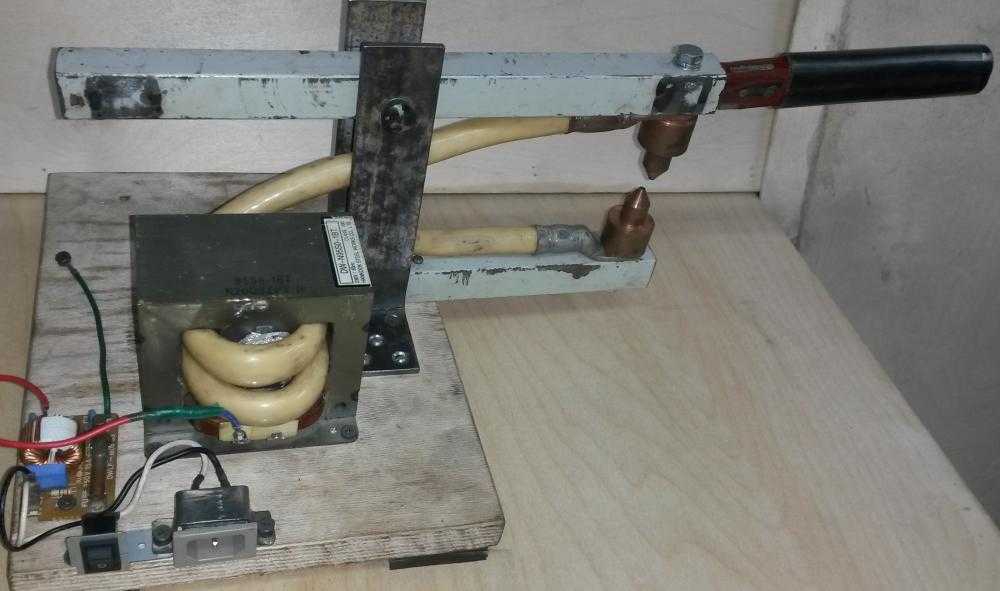

Внешний вид сварочного аппарата показан на 3-й с. вкладки (вверху). Масса силового блока аппарата — около 8 кг, габариты-225х135Х120 мм.

Как видно из принципиальной электрической схемы, (рис.1) аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2.

Рис.1

К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей.

Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором (обмотка ///) и лампу HI подсветки места сварки (обмотка //).

Аппарат работает следующим образом.

При замыкании контактов выключателя S1 «Вкл.» напряжение питания 220 В поступает на первичную обмотку трансформатора Т1 узла управления тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт. При нажатии на кнопку переключателя S3 заряженный конденсатор С1 подключается к управляющему электроду тринистора V9 через переменный резистор R1.

Разрядный ток конденсатора открывает тринистор, и напряжение сети поступает на первичную обмотку сварочного трансформатора Т2. Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла а точке касания сварочного электрода.

Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла а точке касания сварочного электрода.

Длительность импульса тока зависит от параметров времязадающей цепи R1C1. При номиналах элементов этой цели, указанных на схеме, максимальная длительность импульса tи (без учета внутреннего сопротивления тринистора) примерно равна 0,1 с. За это время ток во вторичной обмотке может достигать 300…350 А. Этого вполне достаточно для прочного приваривания к массивным конструкциям деталей из фольги толщиной до 0,15 мм, например из легированной стали 1Х18Н10Т.

Возврат устройства в исходное состояние происходит автоматически по окончании разряда конденсатора С1. Оптимальный режим сварки устанавливают подстроечным резистором R1 «Режим».

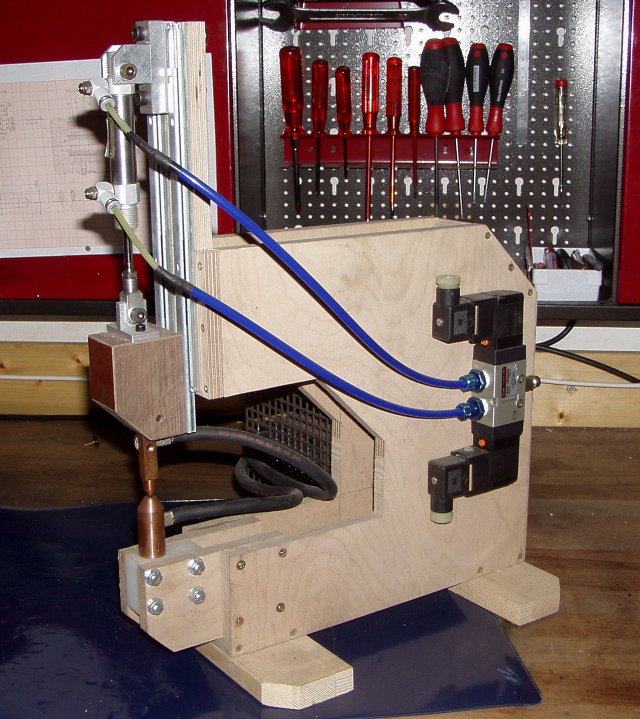

Конструктивно сварочный аппарат состоит из двух частей: силового блока и сварочного пистолета, которые соединяются между собой гибким кабелем с помощью многоконтактного разъема. На шасси силового блока размещены почти все элементы устройства. Конструкция шасси и его основные размеры показаны на кладке.

На шасси силового блока размещены почти все элементы устройства. Конструкция шасси и его основные размеры показаны на кладке.

Рис.2. Кожух силового блока

Рис.3. Конструкция силового блока

На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами V1-V8. К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7. На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения -более массивной из свариваемых деталей.

Кожух 1 изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски. Устройство сварочного пистолета показано на рисунке.

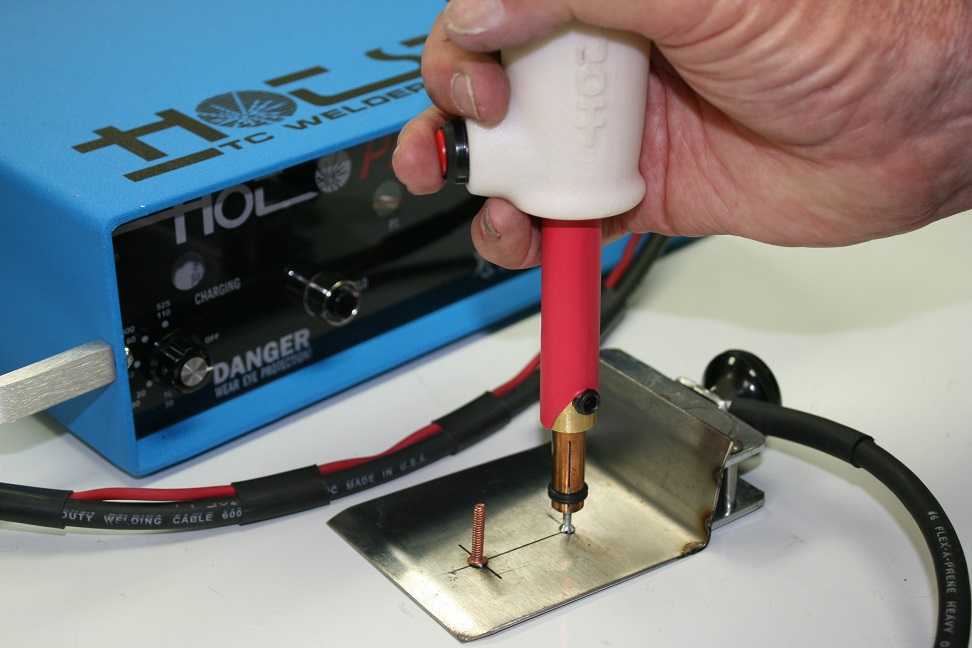

Рис.4. Устройство сварочного пистолета

Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм. В корпусе смонтированы держатель 3 сварочного электрода 2. лампа 8 подсвет-ки с кнопочным выключателем 4 «Подсветка», микропереключатель 6 «Импульс». Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм кв.

В корпусе смонтированы держатель 3 сварочного электрода 2. лампа 8 подсвет-ки с кнопочным выключателем 4 «Подсветка», микропереключатель 6 «Импульс». Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм кв.

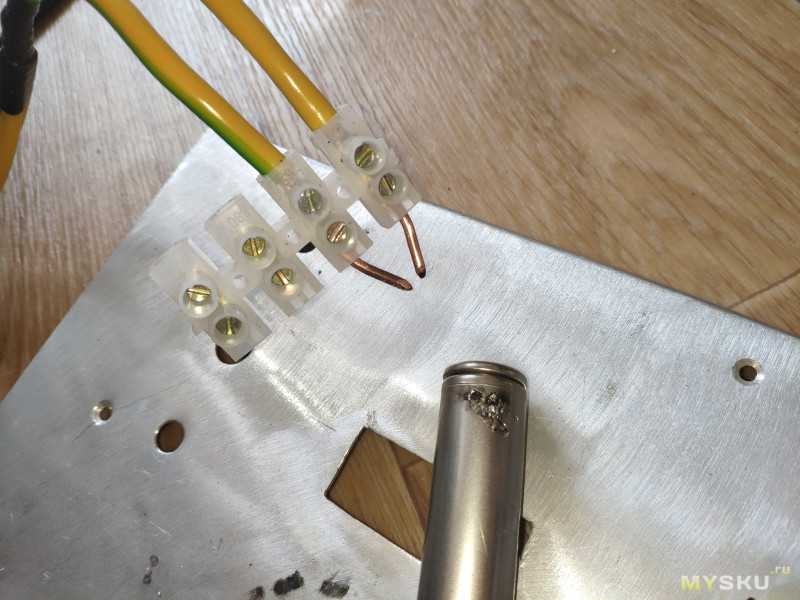

Пять проводов кабеля использованы для подключения микропереключателя и лампы подсветки, а остальные девятнадцать запаяны непосредственно в держатель 3 электрода. Держатель изготавливают из медного бруска прямоугольного или квадратного сечения. Электродом 2 служит медный пруток диаметром 8 мм. Электрод должен быть надежно зафиксирован в держателе. Вместе с этим должна быть предусмотрена возможность смены электрода. Для приваривания фольги жало электрода затачивают конусом, переходящим в сферу диаметром 1…1.5 мм. Для сваривания проволоки применяют электрод с плоским рабочим горцем.

Монтаж пистолета начинают с разделки кабеля. Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, облуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки. Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке). В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы.

Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки. Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке). В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы.

На лицевую панель шасси силового блока устанавливают ответную часть разъема соединительного кабеля. Пять соответствующих контактов разъема подключают к тем или иным цепям устройства, а остальные соединяют параллельно и подключают к одному из выводов вторичной обмотки сварочного трансформатора.

Рис.5. Внешний вид аппарата

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм. Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв. мм (в описываемой конструкции эта обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно). Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м. Трансформатор Т1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы).

мм (в описываемой конструкции эта обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно). Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м. Трансформатор Т1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы).

В данной конструкции был применен магнитопровод от трансформатора детской железной дороги (сечение 10х10, Г-образные пластины). На нем размещают сетевую обмотку /, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку //-330 витков провода ПЭВ-2 0,3 и обмотку ///-350 витков провода ПЭВ-2 0,2. Зажим, соединяемый с нижним (по схеме) выводом вторичной обмотки трансформатора Т2, монтируют на шасси без изоляционных прокладок.

При изготовлении трансформаторов необходимо иметь в виду, что от качества изоляции их обмоток зависит безопасность работающего с аппаратом. Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4-6 слоев лакоткани или бумаги, пропитанной парафином.

Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4-6 слоев лакоткани или бумаги, пропитанной парафином.

В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2. Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое. Правильно собранный аппарат начинает работать сразу, без какого-либо налаживания.

Качество сварного шва (точки) проверяют следующим образом. Полоску стальной фольги шириной 10…12 мм приваривают к очищенной от окалины поверхности стального бруска тремя-пятью точками, а затем отрывают с помощью пассатижей.

В точках сварки на фольге должны остаться отверстия диаметром 0,5…0,8 мм, что свидетельствует о том, что отрыв происходит не по месту сварки, а вокруг него. Если же фольга отрывается в месте сварки, подбирают сварочный ток подстроечным резистором «Режим». При подборе тока необходимо учитывать, что качество шва ухудшается при увеличении давления на электрод. Следует отметить также, что по справочным данным постоянное напряжение, которое необходимо подавать на управляющий электрод тринистора ПТЛ-50 для его открывания, равно 8 В. Однако качество шва значительно улучшается, если это напряжение увеличить до 12…15 В (напряжение заряженного конденсатора С1).

Порядок работы с аппаратом.

В первую очередь «заземляют» кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь. Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике. Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва. Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1…1.5 с снимают пистолет с детали и устанавливают жало на следующую точку. В тех случаях, когда это необходимо, включают лампу подсветки.

Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1…1.5 с снимают пистолет с детали и устанавливают жало на следующую точку. В тех случаях, когда это необходимо, включают лампу подсветки.

При эксплуатации аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности. В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм.

Очень хорошо такие проводники привариваются к любым луженым и посеребреным деталям, а также к медной нелуженой фольге. Можно, например, приваривать тонкие проводники к фольге печатной платы без применения флюса. Хорошие результаты получены при сваривании листов очень тонкой медной фольги. В этом случае необходимо опытным путем подобрать длину и форму жала графитового электрода.

Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Первичная обмотка такого трансформатора должна содержать 160-165 витков провода ПЭТВ диаметром 1,62… 1,7 мм, а вторичная — 4,5 витка медной шины сечением не менее 90 кв.мм (из расчета на сварочный ток 1400…1800 А). Диаметр электрода нужно увеличить до 18…20 мм. При этом в первичной обмотке трансформатора в момент сварочного импульса протекает ток около 45 А. Поэтому диоды V5-V8 нужно будет заменить более мощными, например ВЛ-50.

Тринистор V9 также должен быть рассчитан на прямой ток не менее 50 А. Опыт, однако, показывает, что для сваривания стальных листов толщиной до 0,5…0,7 мм вполне допустимо использование тринистора ПТЛ-50 без дополнительного радиатора, поскольку сварочный импульс очень короток.

Для того чтобы обеспечить номинальный режим при сваривании металлов различной толщины (от 0,08 до 0,7 мм), в аппарате необходимо предусмотреть более широкое регулирование сварочного тока. Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Контактная сварка своими руками из латра

В основе этого аппарата — легко поддающийся модернизации 9-амперный лабораторный автотрансформатор ЛАТР 2 и самодельный тиристорный мини-регулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением В, но и изменять Uсв на электроде, а значит, выбирать нужную величину тока сварки. Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полупериода, открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые В. Трансформируясь во вторичной обмотке, требуемые -Uсв позволяют легко зажечь дугу для сварки на переменном клеммы Х2, Х3 или выпрямленном Х4, Х5 токе.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Сварка своими руками (контактная, точечная): схемы, расчет, изготовление

- Треш проект – точечная сварка

- Контактная сварка из ЛАТРА 9А

- Сварочные аппараты

- Как сделать точечную сварку для аккумуляторов своими руками?

- Точечная сварка своими руками. Аппарат точечной сварки

- Контактная сварка своими руками для ремонта авто из латра

- Контактная сварка из латра своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Контактная сварка из ЛАТРА 9А

youtube.com/embed/WEUOMQcSgHg» frameborder=»0″ allowfullscreen=»»/>Сварка своими руками (контактная, точечная): схемы, расчет, изготовление

Сваркой называют процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе.

Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки данной статьи. Поэтому вкратце рассмотрим лишь те виды сварки, которые применяются в технике. Современное развитие сварочных технологий таково, что позволяет выполнять сварочные работы не только в условиях производства, а также на открытом воздухе и даже под водой.

В последние годы сварочные работы в качестве эксперимента уже проводились в космосе. Для производства сварки применяются различные виды энергии.

В первую очередь это электрическая дуга или пламя газовой горелки. Более экзотичными источниками являются ультразвук, излучение лазера, электронный луч, а также сварка трением.

Все сварочные работы сопряжены с высокой пожарной опасностью, загазованностью вредными газами, ультрафиолетовым облучением, и просто опасностью поражения электрическим током.

Поэтому проведение сварочных работ требует неукоснительного соблюдения правил техники безопасности. Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс, и механический класс. Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. В основном это широко известная электродуговая сварка и газовая сварка. Сварка термомеханического класса выполняется при помощи тепловой энергии и механического давления.

Для сварки механического класса используется энергия давления и трения. Все разделения сварки на классы производятся согласно ГОСТ Точечная сварка относится к разряду так называемых контактных сварок.

Кроме нее туда же относятся стыковая и шовная сварки. В условиях домашней мастерской последние два вида осуществить практически невозможно, поскольку оборудование слишком сложное для повторения в условиях кустарного производства. Поэтому далее будет рассмотрена только точечная контактная сварка. Согласно вышеприведенной классификации точечная сварка относится к термомеханическому классу.

Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочной машины и прижимаются друг к другу. Затем подвергаются нагреву до состояния пластичности, и последующему совместному пластическому деформированию. При использовании автоматического оборудования в промышленных условиях достигается частота сварки точек в минуту.

Нагрев деталей осуществляется за счет подачи кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0, Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего для обеих деталей жидкого ядра.

После снятия импульса тока в течение некоторого времени детали удерживаются под давлением для остывания и кристаллизации расплавленного ядра. Прижатие деталей в момент сварочного импульса обеспечивает образование вокруг расплавленного ядра уплотняющего пояска, который препятствует выплеску расплава из зоны сварки.

Поэтому дополнительных мер защиты места сварки не требуется. Усилие сжатия электродов следует снимать с некоторой задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В некоторых случаях на окончательной стадии рекомендуется увеличение усилия прижима деталей, что обеспечивает проковывание металла и устранение внутри сварного шва неоднородностей.

Следует заметить, что для получения качественного сварочного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, зачищены от толстых оксидных пленок или попросту ржавчины. Для сварки достаточно тонких листов, до Конденсаторы заряжаются от сети непрерывно, достаточно небольшим током, потребляя незначительную мощность.

В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки. Такие источники применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности.

При этом возможна сварка, как черных, так и цветных металлов, причем даже в различном сочетании. Как и все на свете точечная сварка имеет свои достоинства и недостатки. К достоинствам, прежде всего, следует отнести высокую экономичность, механическую прочность точечных швов и возможность автоматизации сварочных процессов. Недостатком следует признать отсутствие герметичности сварочных швов.

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому было разработано немало аппаратов, пригодных для самостоятельного изготовления в домашних условиях. Далее будет приведено краткое описание некоторых из них. Схема аппарата показана на рисунке 1.

Подобный аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приваривание тонких деталей из фольги к массивным стальным основаниям.

При таких параметрах вполне возможна сварка термопар, а также приваривание тонких деталей из фольги к массивным стальным основаниям.

Одно из возможных применений это приваривание тонких листов фольги с предварительно наклеенными тензодатчиками к испытываемым деталям. В виду того, что свариваемые детали малогабаритные, усилие прижима при их сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Прижим деталей осуществляется усилием руки.

Схема сварочного аппарата достаточно проста. Основное ее назначение это создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки. Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке по схеме верхний конец с помощью многожильного гибкого кабеля подключается сварочный электрод, а к нижнему концу подключается более массивная свариваемая деталь.

Подключение должно быть достаточно надежным. Сварочный трансформатор подключен к сети через выпрямительный мост V В другую диагональ этого моста включен тиристор V9 при открытии которого напряжение сети через выпрямительный мост прикладывается к первичной обмотке трансформатора Т2. При включении в сеть от вспомогательного источника сразу же заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V Открывшийся тиристор замкнет диагональ моста V V9 по постоянному току , что приведет к включению сварочного трансформатора Т1.

При включении в сеть от вспомогательного источника сразу же заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V Открывшийся тиристор замкнет диагональ моста V V9 по постоянному току , что приведет к включению сварочного трансформатора Т1.

Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а следовательно и время импульса сварочного тока можно регулировать переменным резистором R1. Следующий импульс будет сформирован при повторном нажатии на кнопку: весь процесс повторится, как было описано выше.

В качестве трансформатора Т1 подойдет любой маломощный Обмотка II используется для подсветки, ее напряжение При указанных на схеме номиналах С1 и R1 максимальная длительность импульса сварки около 0,1 сек, что обеспечивает сварочный ток на уровне Трансформатор Т2 изготовлен на железе Ш Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4мм.

Также можно применить шину сечением не менее 20 кв. При этом емкость конденсатора С1 придется увеличить до мкФ. Вот только надежность работы аппарата при такой замене может несколько уменьшиться. Описанный выше аппарат можно назвать аппаратом для микросварки. Схема более мощного аппарата показана на рисунке 2. При ближайшем рассмотрении нетрудно заметить, что структурно она очень похожа на предыдущую и содержит те же узлы, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство выдержки времени, обеспечивающее требуемую длительность сварочного импульса.

Эта схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Такое увеличение мощности по сравнению с предыдущей схемой достигнуто за счет применения более мощного сварочного трансформатора. Общая схема аппарата показана на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключена к сети через тиристорный бесконтактный пускатель типа МТТ4К.

Прямой ток такого пускателя 80 А, обратное напряжение В. Его внутреннее устройство показано на рисунке 2в. Схема модуля достаточно проста и содержит два тиристора, включенных встречно — параллельно, два диода и резистор. Контакты 1 и 3 коммутируют нагрузку в то время, когда замкнуты контакты 4 и 5. В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

Его внутреннее устройство показано на рисунке 2в. Схема модуля достаточно проста и содержит два тиристора, включенных встречно — параллельно, два диода и резистор. Контакты 1 и 3 коммутируют нагрузку в то время, когда замкнуты контакты 4 и 5. В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

Реле времени собрано на трансформаторе Тр1, диодном мосте КЦ, электролитических конденсаторах С С6, реле К1 и коммутирующих переключателях и кнопках.

В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С Конденсаторы подключаются к диодному мосту при помощи переключателя П2К с независимой фиксацией, что позволяет подключать различное количество конденсаторов и тем самым регулировать выдержку времени. В цепи заряда конденсаторов установлен резистор R1, его назначение ограничить зарядный ток конденсаторов в начальный момент зарядки.

Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов происходит через нормально — замкнутый контакт кнопки КН1. При нажатии на кнопку КН1 замыкается ее нормально — разомкнутый контакт, который подключает реле К1 к времязадающим конденсаторам. Нормально — замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Зарядка конденсаторов происходит через нормально — замкнутый контакт кнопки КН1. При нажатии на кнопку КН1 замыкается ее нормально — разомкнутый контакт, который подключает реле К1 к времязадающим конденсаторам. Нормально — замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Реле срабатывает, своими контактами замыкает управляющие контакты тиристорного реле, которое и включает сварочный трансформатор. После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится.

Треш проект – точечная сварка

Особенно если узнает, что в основе этого аппарата — легко поддающийся модернизации 9-амперный знакомый практически каждому со школьных уроков физики лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный минирегулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением В. Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полу периода.

Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полу периода.

Аппарат для точечной сварки своими руками(, T Точечная сварка на базе ЛАТР-9(видео о моей точечной сварки.

Контактная сварка из ЛАТРА 9А

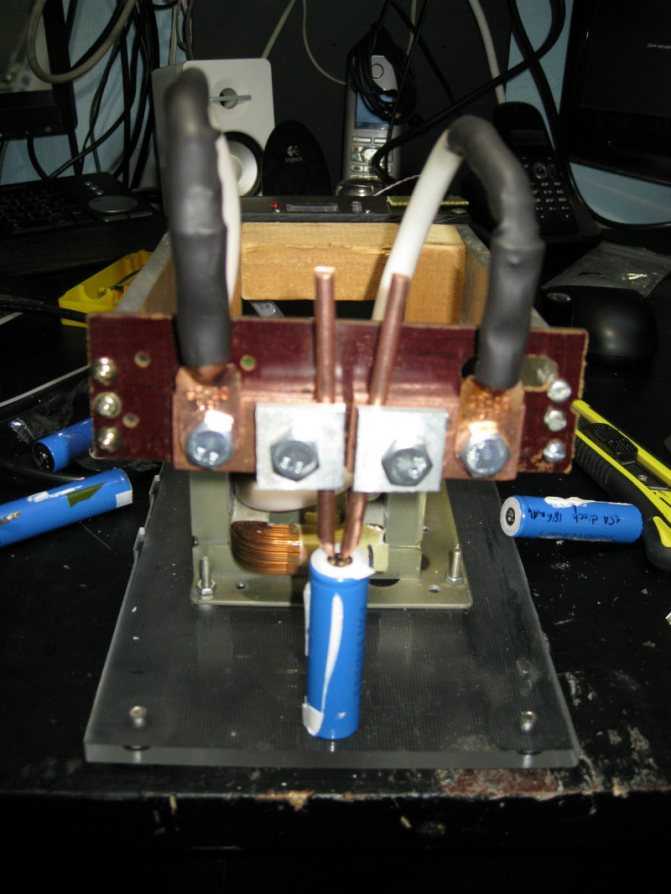

Металлические детали соединяют с помощью термического воздействия. Точечная сварка выполняется специальным оборудованием, которое можно приобрести или сделать самостоятельно. Точечная сварка контактная — это термоэлектрический процесс, способствующий генерации тепла на металлических поверхностях, которые соединяются пропусканием электрического тока. Направленное движение заряженных частиц может быть заменено силовым воздействием, но ток считается более простым и эффективным методом для сварки металлических деталей и аккумуляторов своими руками. Сварка аккумуляторов своими руками представлена в виде простого процесса, который требует регулярной проверки состояния контактов. Изменение их физических свойств: загрязнение, возникновение шероховатостей или окисление может способствовать снижению качества сварки. Аппарат, с помощью которого выполняется точечная сварка аккумуляторов, не должен обладать большой мощностью. Его можно сконструировать своими руками.

Аппарат, с помощью которого выполняется точечная сварка аккумуляторов, не должен обладать большой мощностью. Его можно сконструировать своими руками.

Сварочные аппараты

Контактная точечная сварка своими руками. Как сделать контактную сварку из подручных материалов. Сварочный аппарат споттер Digital Spotter Споттер Аппарат для точечной сварки своими руками Споттер.

Домашние слесарные работы — часть жизни хозяйственного человека. Одним из наиболее популярных домашних устройств считается точечная сварка.

Как сделать точечную сварку для аккумуляторов своими руками?

Машина контактной сварки не только проста при эксплуатации, но ее еще несложно изготовить. Главное, что необязательно владеть навыками данной работы. В том, как сделать самодельную контактную сварку своими руками и из доступных устройств, разберется даже новичок. Что такое контактное соединение? Содержание: Конструктивное исполнение Самостоятельное изготовление Чертежи Изготовление трансформатора Изготовление клещей Выполнение работ Об оборудовании. Машина точечной контактной сварки, изготовленная в бытовых условиях может быть предназначена для решения простых задач, возникающих в быту.

Машина точечной контактной сварки, изготовленная в бытовых условиях может быть предназначена для решения простых задач, возникающих в быту.

Точечная сварка своими руками. Аппарат точечной сварки

Ваши права в разделе. Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах Вы не можете добавлять файлы Вы можете скачивать файлы. Автомобильное зарядное устройство. Блок питания. Восстановление платы мощной индукционки. Генератор Ройала Раймонда Райфа. Как улучшить охлаждение smd элемента?

Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде . За основу взят автотрансформатор ЛАТР-9, такой, как показан на .

Контактная сварка своими руками для ремонта авто из латра

Сваркой называют процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе. Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине.

Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине.

Контактная сварка из латра своими руками

При работе во избежание ожогов необходимо применять фибровый защитный щиток, снабженный светофильтром Э-1, Э Обязательны также головной убор, спецодежда и рукавицы. Сварочный аппарат следует оберегать от сырости и не допускать его перегрева. Ориентировочный режим работы с электродом диаметром 3 мм: для трансформатора с током 50 — А — 10 электродов, а с током 70 — А — 3 электрода, после чего аппарат необходимо отключить от сети минимум на 5 минут. Библиотека участок проект Идеи типы домов модель дизайн и архитектура в 3ds max внешние коммуникации Водоснабжение Канализация Электроснабжение Подъездные пути фундамент грунт ленточный столбчатый плита гидроизоляция Коробчатый Монолитный Свайный Винтовой фундамент Работа над ошибками стены кирпичные из природного камня блочные монолит деревянные комбинированные каркасно-кирпичные каркасно-монолитные монолитно-кирпичные из соломы Мирман М.

Очередной треш проект — делаем сами своими руками аппарат для точечной сварки из трансформаторов от микроволновок. Вообще этот проект для меня в какой то степени — отдых.

Shustow 24 Скачать. Подробнее о видео. Контактная сварка своими руками с некоторыми пояснениями. Самодельная электроконтактная сварка-пайка-на Добавлено: 5 год. Добавил: glavmex.

Автор: dymka , 25 февраля, в Страна советов! Общий раздел. Всем привет! Вот озадачился сборкой мини контактной сварки.

Микросварка своими руками

Главная » Статьи » Микросварка своими руками

Самодельная мини сварка в домашних условиях

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

Подготовка

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами). Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Трансформатор микроволновки

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки. Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

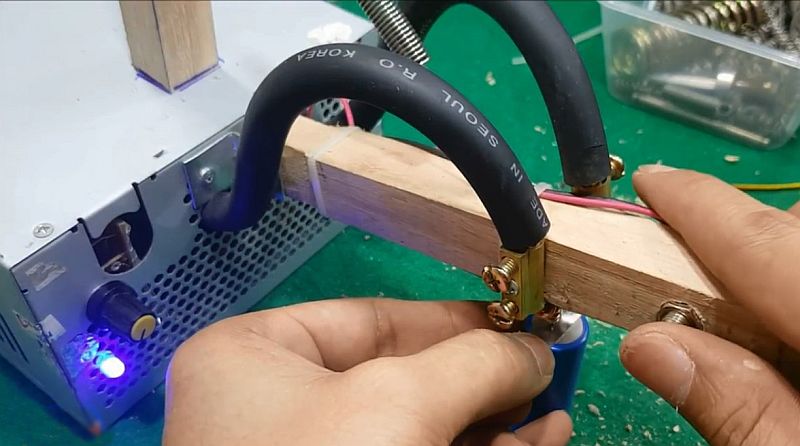

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

Мини сварочный аппарат 12 В

С помощью этого простого сварочного аппарата вы сможете резать тонкие металлы, сваривать медные провода, наносить гравировку на металлическую поверхность. Без проблем можно найти и другие применения. Такой мини сварочный аппарат возможно питать напряжением 12-24 В.В основе сварочного аппарата лежит высоковольтный преобразователь высокой частоты. Построенный по принципу блокинг-генератора с глубокой трансформаторной обратной связью. Генератор формирует кратковременные электрические импульсы, повторяющиеся через сравнительно большие интервалы. Частота тактирования лежит в пределах 10-100 кГц.Коэффициент трансформации этой схемы будет 1 к 25. Это значит, что если подать на схему напряжение 20 В, то на выходе должно быть порядка 500 В. Это не совсем так. Так как любой импульсный трансформаторный источник или генератор без нагрузки имеет мощные высоковольтные импульсы, достигающие напряжения 30000 В! Поэтому, если вы разберете любую импульсную китайскую зарядку, то увидите параллельно выходному конденсатору подпаянный резистор. Это и сеть нагрузка, без резистора выходной конденсатор быстро вытечет из-за превышения напряжение, или хуже того взорвется.

Без проблем можно найти и другие применения. Такой мини сварочный аппарат возможно питать напряжением 12-24 В.В основе сварочного аппарата лежит высоковольтный преобразователь высокой частоты. Построенный по принципу блокинг-генератора с глубокой трансформаторной обратной связью. Генератор формирует кратковременные электрические импульсы, повторяющиеся через сравнительно большие интервалы. Частота тактирования лежит в пределах 10-100 кГц.Коэффициент трансформации этой схемы будет 1 к 25. Это значит, что если подать на схему напряжение 20 В, то на выходе должно быть порядка 500 В. Это не совсем так. Так как любой импульсный трансформаторный источник или генератор без нагрузки имеет мощные высоковольтные импульсы, достигающие напряжения 30000 В! Поэтому, если вы разберете любую импульсную китайскую зарядку, то увидите параллельно выходному конденсатору подпаянный резистор. Это и сеть нагрузка, без резистора выходной конденсатор быстро вытечет из-за превышения напряжение, или хуже того взорвется.

Поэтому, внимание! Напряжение на выходе трансформатора опасно для жизни!

Схема мини сварочного аппарата

Необходимые детали:

- Трансформатор – самодельный, порядок изготовления описан ниже.

- Резисторы – мощностью 0,5-2 Вт.

- Транзистор был использован FP1016, но его трудно найти из-за его специфичности. Можно заменить на транзистор 2SB1587, КТ825, КТ837, КТ835 или кт829 с изменением полярности источника питания. Подойдет и другой транзистор с током коллектора от 7 А, напряжением коллектор-эмиттер от 150 В, с большим коэффициентом усиления (составной транзистор).

Транзистор обязательно нужно устанавливать теплоотвод. Хоть этого нет на схеме, но будет неплохо поставить фильтрующий конденсатор параллельно источнику, чтобы все помехи от работы блокинг-генератора не полезли в источник.

Изготовление трансформатора

Трансформатор намотан на куске ферритового стержня от радиоприемника.

- Обмотка коллектора – 20 витков провода 1 мм.

- Обмотка базы – 5 витков поводом 0,5-1 мм.

- Высоковольтная обмотка – 500 витков поводом 0,14-0,25 мм.

Все обмотки мотаются в одну сторону. Сначала коллекторная обмотка, по верх неё обмотка базы. Затем следует трехслойная изоляция из белой изоленты. Далее наматываем высоковольтную обмотку, 1 слой 125 витков потом изоляция, затем повторяем. Итого должно получиться 4 слоя, что равно 500 виткам. Сверху так же изолируем белой изолентой в несколько слоев.Собираем схему. Если все исправно – должно запуститься все без проблем. Так как рабочая частота генератора превышает звуковую частоту, то писк при работе вы не услышите, так что не стоит прикасаться к выходу трансформатора руками.Запуск генератора начните с напряжения 12 Вольт и при необходимости повышайте.Дуга зажигается с расстояния 1 см, что свидетельствует о напряжении 30 кВ. Высокая частота не дает разорваться горящей дуге, вследствие чего дуга горит очень стабильно. При использовании медного электрода при близком контакте с другим электродом образуется плазменная среда (плазма меди) в результате чего повышается температура дуговой сварки-резки.

При использовании медного электрода при близком контакте с другим электродом образуется плазменная среда (плазма меди) в результате чего повышается температура дуговой сварки-резки.

Испытания сварочного аппарата резкой и сваркой

Режем дугой лезвие от бритвы.Сплавляем медные провода, толщиной до 1 мм.В роли электрода использовалась толстая медная проволока. Он зажат в деревянной спичке, так как сухое дерево является и хорошим изолятором.Если вам понравился этот небольшой сварочный аппарат, то вы можете сделать его и больших размеров, и мощности. Но будьте крайне осторожны.

Также для увеличения мощности можно собрать генератор по двухтактной схеме, да ещё и на полевых транзисторах, как тут – Простой индукционный нагреватель 12 В. В этом случае мощность будет порядочная.

Также не стоит смотреть на яркие разряды дуги не вооруженным взглядом, используйте специальные защитные очки.

Смотрите видео изготовления сварочного аппарата на блокинг-генераторе

youtube.com/embed/AWyThxbkWxg?feature=oembed»/>Автор видеосамоделки — Artym Kositsyn

Сварочный аппарат для сварки мелких деталей своими руками | Каталог самоделок

Довольно часто в практике любого хозяина возникает необходимость соединить металлические детали. Один из таких способов соединения – это сварка. Но что делать, если нет сварочного аппарата? Конечно, можно его приобрести, но можно и изготовить самый простейший аппарат самому, причем практически за полчаса.

Пролог

Простейший прототип сварочного аппарата – осветительный электродуговой проектор – использовался еще в середине ХХ-го века в киностудиях во время съемок фильмов.

В домашних условиях, возможно, сделать простой раритетный самодельный сварочный аппарат из автотрансформатора мощностью 200 Вт. (Примерная схема автотрансформатора приведена на рисунке). Выходное напряжение регулируется за счет перестановки телевизионной вилки в гнездах.

На вторичной обмотке трансформатора необходимо найти два вывода, на которых напряжение будет около 40 В. К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

Область применения такого самодельного сварочного аппарата довольно широкая: от сварки металлических изделий до закалки рабочих поверхностей инструмента.

Примеры применения Вольтовой дуги

В практике радиолюбителей временами возникает необходимость в сваривании или очень сильном разогреве мелких деталей. В таких случаях нет необходимости в применении серьезного сварочного аппарата, т.к. чтобы создать высокотемпературную плазму не обязательно иметь специальное оборудование.

Рассмотрим несколько примеров практического применения Вольтовой дуги.

Сварка накала магнетрона с питающими шинами

В этом случае сварка просто необходима, хотя многие, при встрече с такой трудностью, производят замену магнетрона. А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

На рисунке магнетрон от микроволновой печи «Kenwood», который проработал после ремонта более двадцати лет.

Ремонт термопары своими руками

Конечно, изготовить термопару – дело совсем безнадежное, однако бывает, что нужно ее отремонтировать в случае облома «шарика». Обычно такие термопары встречаются в мультиметрах, у которых есть режим замера температуры

Нагревание высокоуглеродистой стали

В случае необходимости изменения формы пружины или проделывания отверстия следует учитывать, что закаленная пружина имеет слишком высокую твердость для сверления и слишком хрупкая для пробивания отверстия при помощи пробойника.

А в случае закалки стального инструмента (изготовленного из инструментальной стали) достаточно нагреть рабочую поверхность до малинового цвета и охладить в ванночке с машинным маслом. На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

Как получить Вольтовую дугу?

Мелкие сварочные работы можно выполнять при помощи трансформатора мощностью от 200 Ватт и выходным напряжением в диапазоне от 30 до 50 Вольт. При этом сварочный ток должен быть 10-12 Ампер. Можно не беспокоиться по поводу перегрева трансформатора, поскольку горение дуги кратковременно.

Также подойдет и обычный лабораторный автотрансформатор ЛАТР с силой тока от 9 Ампер. Однако нужно учитывать всю степень опасности в связи с тем, что отсутствует гальваническая развязка с электросетью.

В целях предупреждения повреждения графитового ролика токосъемника ЛАТРа желательно ввести ограничения входного тока применением плавкой вставки (предохранителя). Тогда случайное короткое замыкание в цепи электрода уже не страшно.

Электродами могут быть любые графитовые стержни простых карандашей (желательно мягкие).

В качестве держателя для грифеля используется металлическая часть электромонтажного клеммника.

На этом рисунке показан пример держателя с применением клеммника, причем одно отверстие используется для крепления ручки, а второе для зажима грифеля в клемме.

В целях предотвращения расплавления одноразового шприца (поз.3) при нагреве клеммника (поз.1) используются шайбы из стеклотекстолита (поз.2). А для стандартного подключения к кабелю можно применить стандартное гнездо от прибора (поз.4).

Итак, схема соединения довольно простая: один вывод вторичной обмотки соединяется с держателем, а второй вывод подсоединяется к свариваемой детали.

Есть еще другой вариант крепления держателя электрода с применением электромонтажной клеммы. Второй держатель понадобится в случае сварки металлических изделий с такой же температурой плавления или при необходимости раскалить металлическое изделие (закалка, изменение формы).

Схема подключения к вторичной обмотке трансформатора двух графитовых электродов.

Для сохранения глаз от ожога роговицы и от попадания искр недостаточно будет использовать темные очки из-за малой плотности светофильтров. Можно изготовить такое приспособление: в качестве щитка может быть оправа бинокулярных очков с удаленными линзами; фильтр крепится при помощи канцелярского зажима. Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

В случае сварки меди с нихромом или сталью понадобится флюс. При добавлении небольшого количества воды в тетраборат натрия (буру) или в борную кислоту получается кашица, которой смазываются места сварки.

Материалы для приготовления флюса обычно можно найти в хозяйственном магазине. Также можно воспользоваться средством борьбы с насекомыми «Боракс» содержащим борную кислоту.

Импульсная сварка своими руками

Импульсная сварка — что это такое? По сути своей, это обычная электродуговая сварка, в процессе которой подаются дополнительные кратковременные импульсы. Просим не путать данный тип сварки с точечным. Импульсная точечная сварка и импульсно-дуговая сварка — два кардинально разных метода соединения металлов.

Но что, если вы хотите испробовать в своей практике данный метод соединения металлов, но не хотите тратить много денег на покупку качественного сварочного аппарата? Решение есть! Можно сделать самодельную импульсную сварку. Импульсная сварка своими силами собирается за полтора-два часа, а все комплектующие стоят недорого. В этой статье мы подробно расскажем, как своими руками сделать импульсную сварку и каков наш опыт использования самодельного сварочного аппарата.

Импульсная сварка своими силами собирается за полтора-два часа, а все комплектующие стоят недорого. В этой статье мы подробно расскажем, как своими руками сделать импульсную сварку и каков наш опыт использования самодельного сварочного аппарата.

Сборка импульсной сварки

Преобразователь

Начнем со сборки преобразователя. Который также называют силовой частью сварочного аппарата. Ниже вы можете видеть подробную схему сборки.

Также мы привели несколько таблиц со спецификациями используемых комплектующих.

Схема управления

Ниже приведена понятная и рабочая схема управления, а также видна небольшая часть схемы запуска аппарата.

Как и при сборке преобразователя мы привели несколько таблиц со спецификациями используемых комплектующих.

Плата

Ниже вы можете видеть схематичное изображение печатной платы.

А вот схема расположения всех элементов на плате.

Обращаем ваше внимание, «мягкий запуск» размещается на плате управления.

Прибор в сборе

Ниже вы можете видеть прибор в сборе. Это его простейший вид. Не хватает корпуса с вентиляторами, платы управления (ее нужно прикрепить к самому корпусу), разъема для сварочного тока, а также сетевого фильтра и предохранительного автомата (тоже крепится к корпусу).

Опыт применения

Наш опыт показал, что устройство, собранное по данным схемам, работает практически безотказно. Мы остались довольны функционалом и качеством получаемых швов. Конечно, с помощью такого агрегата вы не сможете выполнить профессиональные сварочные работы, но оно и не нужно. Такой самодельный сварочник подойдет для импульсной сварки забора или теплицы. Словом, он не подведет ни одного домашнего умельца, при этом его сборка обойдется очень дешево.

Собранный по данным схемам сварочник предназначен для работы в сети 220В. Но на нашей памяти случались ситуации, когда напряжение было нестабильным, особенно на даче. Тем не менее, дуга горела стабильно, зажигалась довольно просто. Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Естественно, для сборки нам понадобилось потратить свое личное время и силы. Но конечная стоимость самодельного аппарата для импульсной сварки оказалась в несколько раз ниже, тем у бюджетных моделей из магазина. При этом самодельное устройство отлично справляется со своими функциями.

Преимущества самодельного аппарата

Помимо цены у самодельного аппарата для импульсной сварки есть множество других преимуществ перед моделями, продающимися в магазине. Первое преимущество — малое потребление тока. Если вы включите обычный аппарат из магазина в бытовую розетку у себя на даче и сварите калитку, например, то вскоре получите счета за электроэнергию и неприятно удивитесь. К тому же, подключать такой аппарат к бытовой розетке просто опасно, автоматы могут не выдержать такой мощности.

Не забывайте и о габаритах покупных аппаратов. Их просто невозможно спокойно перенести в руках с места на место. На заводах сварщики просто используют очень длинные провода, чтобы не перемещать такой аппарат по цеху. При этом цена на такие провода очень высока, и мы не думаем, что вы захотите тратить лишние 100$ на кабели. А вот самодельный аппарат весит немного и его можно легко перемещать.

Также у покупных аппаратов есть свои производственные возможности, и они редко превышают 80%. А зачастую находятся на отметке в 50%. Это значит, что такой аппарат просто не может раскрыть весь свой потенциал. Происходит это из-за того, что большой и технически сложный сварочник сильно нагревается и ему требуется много времени на остывание. По этой причине вы также не сможете варить дольше 2-3 минут подряд.

У самодельного сварочника, собранного по нашим схемам, нет таких недостатков. В нем нет реактивных токов, так что практически вся электроэнергия используется. Вы без проблем можете подключить такой сварочник к домашней розетке и не беспокоиться о счетах за электричество и возможном времени работы. Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

С помощью самодельного аппарат для импульсной сварки можно варить более 20 минут, что точно больше, чем положенные 2-3 минуты у аппарата их магазина. А вес такого самодельного прибора не превышает 10 килограмм. Это то, что нужно для домашнего мастера.

Какие еще есть достоинства? Ну вы можете на этапе сборки еще больше удешевить конструкцию. Например, в качестве сварочных кабелей использовать провода с меньшим сечением, достаточно 12 квадратных миллиметров. А для питания аппарата можно использовать провода от бытовых удлинителей.

Особенности

Сварка своими руками с применением самодельного сварочника имеет ряд особенностей. О них мы и поговорим ниже.

В ходе работ дуга может гореть нестабильно. Чтобы это исправить нужно использовать трансформатор с большой степенью индуктивности. Но учтите, что в таком случае значение тока может уменьшится. Это, конечно, минус. Ведь зачастую такие сварочные аппараты работают с переменным током и по умолчанию имеют маленький диапазон регулировки тока, а вместе с тем и низкий коэффициент полезного действия.

А вот у аппаратов, работающих на постоянном токе, сам ток стабилизируется благодаря отдельному дросселю. В некоторых моделях может быть сразу два дросселя. Поэтому время восстановления дуги существенно сокращается, а значение сварочного тока увеличивается.

Вывод очевиден: нужно, чтобы сварочник работал на постоянном токе. Но учтите, что необходимо следить за индуктивностью дросселя. Если она будет слишком большой, то вы не сможете нормально зажечь дугу и электрод просто начнет прилипать к металлу. Можно ли добиться быстрого поджига дуги и стабильного сварочного тока? Конечно. Но для этого нужно сделать так, чтобы индуктивность дросселя была низкой, при этом частота тока была высокой.

Вместо заключения

Самодельный аппарат для импульсной дуговой сварки — это отличная вещь для всех дачных умельцев. При минимальных финансовых затратах вы получите удобный рабочий инструмент, который позволит вам выполнять большое количество самых разнообразных сварочных работ. Вам не придется просить соседа или искать какого-то сварщика на стороне, чтобы сварить теплицу или ворота. При этом самодельный прибор вполне надежен, поскольку в нем используются простые комплектующие. Можете добавить к ним прочный металлический корпус, и тогда вам аппарат будет служить долгие годы.

При этом самодельный прибор вполне надежен, поскольку в нем используются простые комплектующие. Можете добавить к ним прочный металлический корпус, и тогда вам аппарат будет служить долгие годы.

[Всего голосов: 0 Средний: 0/5]

Sunstone Welders > Обучение микросварке и технике безопасности > Объяснение микросварки

Вопросы? Обратная связь? на базе программного обеспечения Olark для онлайн-чата

Как объясняется микросварка? «Микро» у всех разное. Мы специализируемся на «микро» сварке. Проще говоря, это сварка чего-то меньшего, чем традиционные варианты сварки. Вообще говоря, мы начинаем сварку толщиной около 0,2 дюйма или 5 мм и привариваем до 0,0003 дюйма или 0,007 мм. У нас есть много типов сварочных систем, от аппаратов для импульсной дуговой сварки до аппаратов для лазерной сварки и аппаратов для сварки с емкостным разрядом. Позвоните нам и расскажите, что вы хотите сварить. Мы дадим вам рекомендации из нашей линейки сварочных систем, которые мы предлагаем.

Мы специализируемся на «микро» сварке. Проще говоря, это сварка чего-то меньшего, чем традиционные варианты сварки. Вообще говоря, мы начинаем сварку толщиной около 0,2 дюйма или 5 мм и привариваем до 0,0003 дюйма или 0,007 мм. У нас есть много типов сварочных систем, от аппаратов для импульсной дуговой сварки до аппаратов для лазерной сварки и аппаратов для сварки с емкостным разрядом. Позвоните нам и расскажите, что вы хотите сварить. Мы дадим вам рекомендации из нашей линейки сварочных систем, которые мы предлагаем.

Импульсная микросварка TIG или импульсная дуговая сварка:

Импульсная дуговая сварка представляет собой высокоточный процесс сварки методом TIG с плазменным разрядом. Импульсно-дуговые сварочные аппараты Sunstone Engineering способны обеспечивать чрезвычайно точный разряд энергии. Каждый плазменный разряд создает небольшие сварные швы, подобные лазеру. Импульсная дуговая сварка, как и лазерная сварка, обычно представляет собой процесс сварки кромок. Сварочное пятно образуется, когда вольфрамовый электрод удаляется от поверхности сварного шва, и процесс плавления начинается снаружи и проникает внутрь. Как и традиционная сварка TIG, импульсная дуговая сварка может использоваться для добавления дополнительного материала, например, присадочной проволоки. Это полезно во многих случаях, когда для дополнительной прочности требуется дополнительный материал. Кроме того, импульсная дуговая сварка также может использоваться для плавления и сплавления деталей без необходимости использования заполняющей проволоки. В отличие от традиционной широкомасштабной сварки TIG, импульсная дуговая сварка позволяет создавать сварные швы, перекрывающие зазоры между деталями. Частично это связано с высокими пиковыми сварочными токами и динамикой жидкого металла, которые возникают во время короткого процесса сварки.

Импульсная дуговая сварка, как и лазерная сварка, обычно представляет собой процесс сварки кромок. Сварочное пятно образуется, когда вольфрамовый электрод удаляется от поверхности сварного шва, и процесс плавления начинается снаружи и проникает внутрь. Как и традиционная сварка TIG, импульсная дуговая сварка может использоваться для добавления дополнительного материала, например, присадочной проволоки. Это полезно во многих случаях, когда для дополнительной прочности требуется дополнительный материал. Кроме того, импульсная дуговая сварка также может использоваться для плавления и сплавления деталей без необходимости использования заполняющей проволоки. В отличие от традиционной широкомасштабной сварки TIG, импульсная дуговая сварка позволяет создавать сварные швы, перекрывающие зазоры между деталями. Частично это связано с высокими пиковыми сварочными токами и динамикой жидкого металла, которые возникают во время короткого процесса сварки.

Дополнительным преимуществом импульсной дуговой сварки является крайне низкое потребление энергии для создания сварного шва. Это свойство сварки означает, что даже чувствительные к нагреву детали или детали могут быть сварены с очень низкой вероятностью термического повреждения. Импульсная дуговая сварка также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Это свойство сварки означает, что даже чувствительные к нагреву детали или детали могут быть сварены с очень низкой вероятностью термического повреждения. Импульсная дуговая сварка также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Мелкая точечная микроконтактная сварка:

Контактная сварка, иногда называемая точечной сваркой, является экономичным и проверенным процессом сварки. При точечной сварке положительный и отрицательный электроды соприкасаются с заготовкой — обычно свариваемые детали зажимаются между электродами. После приложения давления высвобождается импульс электрического тока, который вызывает расплавление металла между сварочными электродами. В результате получается точка сварки, отсюда и термин «точечная сварка».

При контактной сварке небольших деталей необходимо уделять особое внимание геометрии детали, правильному составу крепления детали, контактному сопротивлению и другим важным переменным, чтобы обеспечить стабильные результаты сварки. Sunstone является экспертом в этом процессе и рада позаботиться обо всех деталях для вас.

Sunstone является экспертом в этом процессе и рада позаботиться обо всех деталях для вас.

Как и при лазерной или импульсно-дуговой сварке, энергия в сварном шве может быть очень низкой. Это означает, что даже детали, чувствительные к нагреву, можно сваривать с низкой вероятностью повреждения. Точечная сварка также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Сварка сопротивлением — экономичный сварочный процесс для многих применений. Возможно крупносерийное производство, и сварщики Sunstone могут помочь контролировать параметры процесса для получения идеальных сварных швов. В Sunstone мы будем рады помочь вам сварить ваше приложение или помочь вам перенести сварку на ваше собственное предприятие. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

Термокомпрессионная микросварка:

Термокомпрессионная сварка предполагает использование специально разработанного электрода для обеспечения высочайшей степени точности любой технологии микросварки. Этот электрод соединен таким образом, что две половины остаются изолированными. На сварочном наконечнике этот электрод контактирует на небольшой изолированной дорожке. Когда к этому электроду прикладывается очень точно контролируемая энергия, наконечник нагревается во время сварки. Это позволяет свариваемой детали нагреваться без проводимости или прохождения энергии. Этот процесс является обычным для сварки небольших покрытых или магнитных проводов. Эти провода не проводят электричество из-за покрытия и, следовательно, не могут быть сварены традиционным методом контактной сварки. Термокомпрессионная сварка позволяет точно контролировать сварку и предотвращает повреждение электрически чувствительных компонентов. Приварка к печатным платам, дорожкам и компонентам возможна с помощью термокомпрессионной сварки.

Этот электрод соединен таким образом, что две половины остаются изолированными. На сварочном наконечнике этот электрод контактирует на небольшой изолированной дорожке. Когда к этому электроду прикладывается очень точно контролируемая энергия, наконечник нагревается во время сварки. Это позволяет свариваемой детали нагреваться без проводимости или прохождения энергии. Этот процесс является обычным для сварки небольших покрытых или магнитных проводов. Эти провода не проводят электричество из-за покрытия и, следовательно, не могут быть сварены традиционным методом контактной сварки. Термокомпрессионная сварка позволяет точно контролировать сварку и предотвращает повреждение электрически чувствительных компонентов. Приварка к печатным платам, дорожкам и компонентам возможна с помощью термокомпрессионной сварки.

Малая лазерная микросварка:

Лазерная сварка — это процесс сварки, в котором используется коллимированный свет для плавления и сплавления металлов. Лазерная сварка идеально подходит для автоматизации и областей с труднодоступными соединениями. Как и импульсная дуговая сварка, лазерная сварка обычно используется в качестве процесса сварки кромок. Его можно использовать для добавления материала с помощью заполняющей проволоки или для расплавления и соединения материала из деталей без необходимости в дополнительном металле. Лазеры (и лазерные сварочные аппараты) также могут использоваться для глубокого сверления отверстий в деталях и даже для проталкивания материала из одной детали в другую в процессе сварки.

Как и импульсная дуговая сварка, лазерная сварка обычно используется в качестве процесса сварки кромок. Его можно использовать для добавления материала с помощью заполняющей проволоки или для расплавления и соединения материала из деталей без необходимости в дополнительном металле. Лазеры (и лазерные сварочные аппараты) также могут использоваться для глубокого сверления отверстий в деталях и даже для проталкивания материала из одной детали в другую в процессе сварки.

Тепло при лазерной сварке сильно сфокусировано и не влияет на окружающее пространство и не нагревает всю деталь. Сварка выполняется большую часть времени, держа металл голой рукой. Небольшая зона термического влияния означает, что даже чувствительные к нагреву детали можно сваривать с минимальной вероятностью повреждения. Это также помогает уменьшить любые искажения, которые обычно возникают при других процессах сварки.

Лазерная сварка — универсальный и экономичный сварочный процесс для различных областей применения. Компания Sunstone будет рада помочь вам сварить ваше приложение или помочь вам внедрить лазерную сварку на вашем предприятии. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

Компания Sunstone будет рада помочь вам сварить ваше приложение или помочь вам внедрить лазерную сварку на вашем предприятии. Свяжитесь с нами, чтобы узнать, какое решение будет лучшим для вашего бизнеса.

Что такое микросварка — 5 вещей, которые нужно знать — WeldingBoss.com

В целях прозрачности мы хотели бы, чтобы вы знали, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте через ссылки и рекламу.

Сварка используется при всех видах ремонта машин или пресс-форм. Это дешевле и экономит время на сварке, а не на изготовлении новой детали или деталей из пресс-формы. Однако вас может удивить то, что существуют различные типы сварки, в зависимости от ваших потребностей.

Что такое микросварка? Микросварка — это процесс дуговой сварки, выполняемый при очень низкой силе тока с использованием мощного микроскопа. Обычно это делается на более мелких, хрупких компонентах, и технический специалист необходим для успешного завершения процесса.

Микросварка — это современный процесс, который также называют точной сваркой. Мы рассмотрим микросварку более подробно и объясним другие формы сварки в следующих параграфах.

кредит на openprДля чего используется микросварка?

Sponsored LinksМикросварка — это нечто меньшее, чем традиционный процесс сварки, даже размером 0,0003 дюйма. Он использует вольфрамовый инертный газ (TIG) в сварочном оборудовании размером с ручку.

Вот крутое видео, показывающее, на что он способен и для чего он используется.

https://youtu.be/Y1G7BE6usaMВидео не может быть загружено, так как JavaScript отключен: демонстрации микросварки с участием сварщиков Sunstone (https://youtu.be/Y1G7BE6usaM)

Это сложная операция, так как часто микросварка требует, чтобы окружающая область не подвергалась воздействию тепла. Технические специалисты используют мощные микроскопы, чтобы увидеть крошечную дугу и получить необходимую точность. Он требует предельной концентрации. Механика этого такова:

Механика этого такова:

- Электрический ток проходит через вольфрамовый электрод к заземленным деталям, создавая тепло

- Газ аргон или гелий используется для образования дуги и защиты окружающей области от загрязнений

- Тепло генерируется в точке ARC GAP

- Расплавленный бассейн.

- Нержавеющая сталь

- Бронза

- Вольфрам

- 2 Медь0069

- Titanium

- Nickle

- Iron

Brass and galvanized steel are not great for micro welding. Содержание цинка может вызвать проблемы со сваркой.

Представьте, что вы работаете в специализированном механическом цеху, и только что сломался специальный инструмент.

Отличный способ сплавить все вместе — это микросварка. Это реальное преимущество перед необходимостью переделывать деталь и только одно из многих применений микросварки.

Отличный способ сплавить все вместе — это микросварка. Это реальное преимущество перед необходимостью переделывать деталь и только одно из многих применений микросварки.Инженеры используют штампы, специализированные инструменты для резки или придания формы другому материалу. Некоторые из них маленькие и сложные, поэтому, когда они повреждены, микросварка является одним из способов спасти штамп, предотвращая серьезные простои в любой отрасли. На микросварку и ремонт индивидуального инструмента уходит гораздо меньше времени, чем на изготовление совершенно нового инструмента.

ОбъявленияДля аккумуляторов можно приварить язычки к клеммам. Для автомобильной промышленности вы можете сваривать вкладки печатной платы вместе. Список предметов, которые можно микросваривать, почти бесконечен. В принципе, если это металл (кроме алюминия), вы можете его микросварить.

Что такое импульсная микросварка TIG?

Микросварка произошла от традиционной сварки ВИГ, с той разницей, что для микросварки используется чрезвычайно низкий ток, обычно менее 10.

Одним из видов микросварки ВИГ является импульсная сварка ВИГ. Ток может достигать 300 ампер, но, как правило, намного ниже этого значения. Импульсы обычно длятся до 4 секунд и имеют плазменный разряд. Для импульсной сварки используется источник питания с неплавящимся электродом.

Одним из видов микросварки ВИГ является импульсная сварка ВИГ. Ток может достигать 300 ампер, но, как правило, намного ниже этого значения. Импульсы обычно длятся до 4 секунд и имеют плазменный разряд. Для импульсной сварки используется источник питания с неплавящимся электродом.Импульсная сварка обычно представляет собой процесс сварки кромок. Когда вольфрамовый электрод отводится от поверхности сварного шва, процесс плавления начинается снаружи и проникает внутрь. Импульсная сварка может использоваться для добавления дополнительного материала, такого как присадочная проволока, или вы можете плавить и сплавлять детали без использования присадочной проволоки.

Sponsored LinksMicro TIG welding is especially good for these industries:

- Automotive

- Medical

- Electronics

Pulsed arc welding or micro welding has these advantages:

- Процесс без припоя

- Высокопрочный сварной шов

- Может соединять металлы с высокой температурой плавления или разнородные металлы

Микросварка TIG существует не так давно.

Его изобрели чуть более 50 лет назад.

Его изобрели чуть более 50 лет назад.Что такое точечная микросварка сопротивлением?

AdvertisementsСварка сопротивлением соединяет два металла вместе. Он генерирует тепло трения при приложении силы и использует это тепло для сварки. При контактной сварке сварочная головка удерживает металл между положительным и отрицательным электродами и прикладывает давление. Сварочный источник подает электрический ток на свариваемый металл. Ток плавит металл после приложения давления.

Тонкая точечная сварка не требует специальных технических специалистов для выполнения процесса. Сварочные аппараты для точечной сварки также могут быть относительно недорогими, и вы можете получить комплект для самостоятельной сборки от нескольких компаний, в том числе от Causin (проверьте его здесь, на Amazon). Конечно, полностью готовые комплекты для точечной сварки могут стоить намного дороже, свыше 200 долларов.

Точечная сварка выполняется при очень низком напряжении с очень высоким током.

Синхронизация импульсов имеет решающее значение, а время идеального сварного шва составляет миллисекунды. Это наиболее широко используемый метод контактной сварки. Основной причиной точечной сварки является соединение двух или более тонких металлических листов внахлест.

Синхронизация импульсов имеет решающее значение, а время идеального сварного шва составляет миллисекунды. Это наиболее широко используемый метод контактной сварки. Основной причиной точечной сварки является соединение двух или более тонких металлических листов внахлест.Техника контактной точечной сварки следующая:

- Очистите металлические листы, которые вы хотите сварить вместе

- Убедитесь, что электроды также чистые

- Используйте одновременно два медных электрода для зажима металлических листов вместе

- Подача тока через электроды в металлические листы

- Вырабатываемое тепло расплавит металлические листы в нужном месте

Этот процесс работает так хорошо, потому что медь является отличным проводником тепла, а металл — нет. Благодаря этому тепло остается в одном месте, где соприкасаются медные электроды, и не распространяется по металлу.

Металл расплавляется в нужном месте и формируется соединение между листами.

Металл расплавляется в нужном месте и формируется соединение между листами.Преимущества контактной точечной сварки многочисленны:

- Низкая стоимость

- Не требует высококвалифицированного рабочего

- Warping of parts is eliminated (It does leave some indentation)

- Joint is highly uniform

- Can be done by automatic or semi-automatic operation

- Несколько деталей могут быть изготовлены в быстрой последовательности

Некоторые недостатки этого процесса перечислены ниже:

- Оборудование может быть дорогостоящим, если вы не сделаете его сами

- Некоторые металлы нуждаются в специальной подготовке поверхности

- Толстые детали сваривать нелегко

Чаще всего он используется в автомобильной и авиационной промышленности.

Что такое термокомпрессионная микросварка?

Термокомпрессионная сварка или соединение создает диффузию твердого тела между двумя объектами, а не плавление в точках контакта. Для создания металлургической связи между двумя поверхностями требуется большое усилие при очень высокой температуре. Одним из наиболее распространенных соединений этого типа является соединение золота с алюминием.