Сварка дюралюминия в домашних условиях: техника выполнения (этапы), рекомендации

Благодаря своим высоким качественным характеристикам, алюминий является одним из самых популярных металлов. Основная сфера его применения-промышленность. Также используются сплавы алюминия, а именно дюралюминия. Это соединение получило свое название в честь компании Dural, в которой впервые было налажено производство сплавов. По мнению специалистов, сварка дюраля считается достаточно трудоемким процессом. Вам нужно будет быть максимально сосредоточенным и внимательным. О том, как выполнить сварку дюраля в домашних условиях, вы узнаете из этой статьи.

Знакомство с соединением

Прежде чем приступить к сварке дюраля, следует узнать об основных параметрах этого сплава. Дюралюминий с максимальной текучестью 250 МПа имеет плотность в диапазоне от 2,5 до 2,8 т/куб. м. м. Плавится при температуре 650 градусов. Такой показатель присущ непосредственно самому алюминию. Это объясняет, почему во время сварки дюралюминий начинает течь из-за быстро плавящихся электродов.

В чем заключается трудность процедуры?

Судя по многочисленным отзывам, не исключены осложнения при сварке дюралюминия. Причиной этого являются технические характеристики сплава, который содержит алюминий (93,5%), марганец (0,5%), магний (1,5%) и медь (4,5%). По мнению экспертов, их связь друг с другом оставляет желать лучшего. Поэтому лучше, чтобы опытный человек выполнял сварочные работы с дюралюминием. Если у вас возникла необходимость соединить детали из этого сплава, вам придется учесть некоторые нюансы, подробнее о которых ниже.

О способах

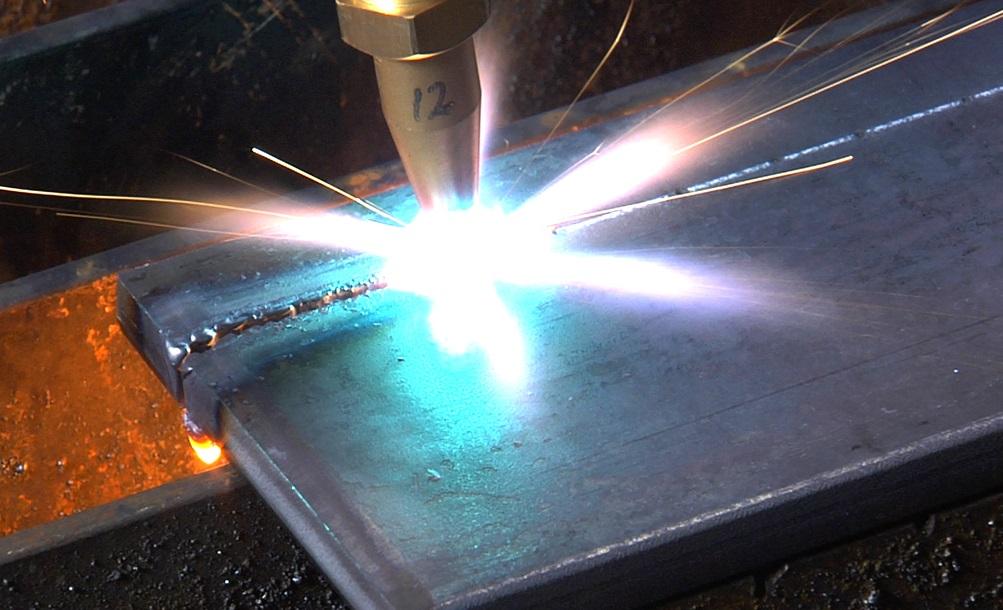

Подключение может осуществляться с помощью полуавтоматических устройств. Аппарат для сварки дюралюминия работает в импульсном режиме. Таким образом, металл нагревается под воздействием импульсов, и после попадания капли в сварочную ванну происходит сварка. Если вы решили остановиться на этом методе, то должны знать, что постоянная отрицательная полярность на электродах не даст шва. Нужен только позитив. Второй способ заключается в использовании электродов с вольфрамовым покрытием. Этот метод обеспечит качественный и точный шов. Для предотвращения образования оксидной пленки, используется аргон.

Этот метод обеспечит качественный и точный шов. Для предотвращения образования оксидной пленки, используется аргон.

Также формирование газозащитной среды осуществляется с использованием ксенона, Криптона и азота. Однако эти газы, в отличие от аргона, обойдутся вам дороже. Для того чтобы сварить изделия толщиной более 30 мм с вольфрамовыми электродами, необходимо использовать трехфазную дугу. Обычное соединение в основном используется для соединения поверхностей толщиной не более 3 мм.

Если вы не можете выполнить электрическую дугу, используйте холодную сварку для дюралюминия. Сначала следует получить специальный состав, а именно двухкомпонентный клей. Это может быть густая жидкость или мастика.

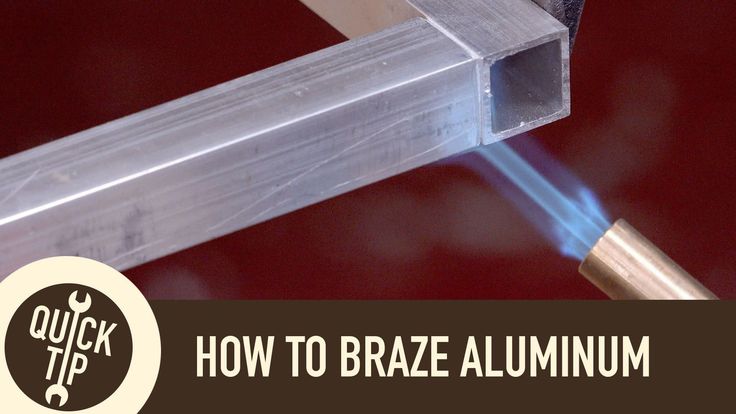

Он имеет эпоксидную смолу и стальной порошок, который делает сформированную смесь более сильным. Кроме того, для улучшения характеристик холодной сварки, а именно для повышения адгезии между деталями и устойчивости к агрессивным средам, производители наполняют клеи специальными добавками. Этот метод также называют многими пайкой. Дело в том, что соединять детали можно и без электричества. Все, что вам нужно-это переносная газовая горелка и боец НТС-2000 в виде провода. Заполнять вверх по зазорам или соединять дуральные части легок. Необходимо нагреть деталь так, чтобы припой со стержнем начал плавиться и начал стекать в прорезь.

Этот метод также называют многими пайкой. Дело в том, что соединять детали можно и без электричества. Все, что вам нужно-это переносная газовая горелка и боец НТС-2000 в виде провода. Заполнять вверх по зазорам или соединять дуральные части легок. Необходимо нагреть деталь так, чтобы припой со стержнем начал плавиться и начал стекать в прорезь.

Предварительно оксидная пленка удаляется с поверхностей. В отличие от предыдущих методов, холодная сварка происходит намного быстрее. Выгодно, что с помощью этих клеевых композиций быстро устраняются различные аварийные ситуации, когда детали из алюминия или его сплавов необходимо быстро соединять. Судя по отзывам, большинство домашних мастеров предпочитают именно этот метод.

О достоинствах

Несмотря на то, что технология сварки достаточно сложная, если все сделать правильно, то получится ровный и качественный шов. Преимуществом этого сплава является то, что при довольно малой массе он выдерживает большие нагрузки. Судя по многочисленным отзывам, сварка дюралюминия с аргоном считается довольно популярной. Также соединение может быть осуществлено с помощью полуавтомата. Выбор наилучшего варианта уже зависит от мастера. По словам опытных сварщиков, при работе с этим сплавом никогда не возникает проблем с выбором электродов. Дело в том, что многие из них могут хорошо взаимодействовать с дюралюминием. Например, можно использовать такие бренды, как OK96.20, Оза-1, Озана-1, Окса-2 и Озуна-2.

Также соединение может быть осуществлено с помощью полуавтомата. Выбор наилучшего варианта уже зависит от мастера. По словам опытных сварщиков, при работе с этим сплавом никогда не возникает проблем с выбором электродов. Дело в том, что многие из них могут хорошо взаимодействовать с дюралюминием. Например, можно использовать такие бренды, как OK96.20, Оза-1, Озана-1, Окса-2 и Озуна-2.

О недостатках

По мнению специалистов, дюралюминий обладает низкой коррозионной стойкостью. После сварки этот показатель становится еще ниже. При сварке вам придется быть очень внимательным, ведь малейшая неточность негативно скажется на качестве соединения. Из-за высокой текучести сплава, формирование шва не будет легким. Чтобы упростить эту процедуру и ускорить процесс, опытные сварщики используют флюс. Он должен наноситься на поверхность соединяемых деталей. В результате качество соединения будет выше. Кроме того, шов будет защищен от агрессивных воздействий извне.

С чего начать?

Начните сварочные работы с подготовки заготовок. Различные загрязнения тщательно очищаются от металлической поверхности и обезжириваются. Вы можете работать с наждачной бумагой различных размеров зерна или с металлической щеткой. Жиры эффективно удаляются с помощью ацетона или растворителя. После зачистки и обезжиривания следует заняться кромками, на месте которых в дальнейшем появится шов. Если окажется, что ваши заготовки с кромками более 4 мм., То их нужно слегка скосить. Оптимальный угол составляет не более 35 градусов.

Различные загрязнения тщательно очищаются от металлической поверхности и обезжириваются. Вы можете работать с наждачной бумагой различных размеров зерна или с металлической щеткой. Жиры эффективно удаляются с помощью ацетона или растворителя. После зачистки и обезжиривания следует заняться кромками, на месте которых в дальнейшем появится шов. Если окажется, что ваши заготовки с кромками более 4 мм., То их нужно слегка скосить. Оптимальный угол составляет не более 35 градусов.

Второй шаг

На этом этапе применяется флюс. Важно, чтобы он равномерно покрывал зону сварки. Чтобы предотвратить деформацию металла, его сначала подвергают медленному и постепенному нагреву. В конце процедуры, сам шов нагревается. Соединение, которое вы формируете, будет покрыто шлаком. Его нужно аккуратно сбить. Этой рекомендацией не стоит пренебрегать, так как под шлаком очень часто появляются трещины. В результате соединение будет иметь очень низкую устойчивость к стрессу.

Что еще посоветуют специалисты

Опытные мастера рекомендуют использовать присадку для сварки дюралюминия. Данное изделие представлено в виде прочного и жесткого пластинчатого стержня. Судя по отзывам, с добавкой металл будет использоваться более экономично, а прочностные характеристики конструкции будут выше. При работе с этим сплавом, как и с любым другим металлом, следует соблюдать меры предосторожности. Перед началом сварки приобретите специальный защитный костюм, маску и перчатки.

Данное изделие представлено в виде прочного и жесткого пластинчатого стержня. Судя по отзывам, с добавкой металл будет использоваться более экономично, а прочностные характеристики конструкции будут выше. При работе с этим сплавом, как и с любым другим металлом, следует соблюдать меры предосторожности. Перед началом сварки приобретите специальный защитный костюм, маску и перчатки.

технология и особенности выполнения работы

Алюминий за счет своих высоких качественных характеристик является одним из самых востребованных металлов. Основная сфера его применения – это промышленность. Используют также сплавы алюминия, а именно дюралюминий. Это соединение свое название получило в честь фирмы «Дюраль», в которой впервые было налажено производство сплава. Как утверждают специалисты, сварка дюралюминия считается довольно трудоемким процессом. От вас потребуется быть максимально сосредоточенным и внимательным. О том, как выполнить сварку дюралюминия в домашних условиях, вы узнаете из данной статьи.

Знакомство с соединением

Прежде чем приступить к сварке дюралюминия, следует знать об основных параметрах данного сплава. Дюралюминий с максимальной текучестью 250 МПа обладает плотностью в пределах от 2,5 до 2,8 т/куб. м. Плавится при температуре 650 градусов. Такой показатель присущ непосредственно и самому алюминию. Это объясняет, почему во время сварки дюралюминий начинает течь из-за быстро плавящихся электродов.

В чем заключается трудность процедуры?

Судя по многочисленным отзывам, во время сварки дюралюминия не исключены осложнения. Причиной тому — технические характеристики сплава, в составе которого имеется алюминий (93,5%), марганец (0,5%), магний (1,5%) и медь (4,5%). Как утверждают специалисты, их соединение друг с другом протекает плохо. Поэтому лучше, чтобы сварочные работы с дюралюминием выполнял человек опытный. Если же у вас возникла потребность соединить детали из этого сплава, вам доведется учитывать некоторые нюансы, подробнее о которых далее.

О способах

Соединение может осуществляться с использованием полуавтоматов. Аппарат для сварки дюралюминия работает в импульсном режиме. Таким образом, металл под воздействием импульсов разогревается, а после попадания капли в сварочной ванне происходит образование шва. Если вы решили остановиться на данном способе, вам следует знать, что постоянная минусовая полярность на электродах не даст шов. Нужна только плюсовая.

Второй способ заключается в применении электродов с вольфрамовым покрытием. Этот метод обеспечит качественным и аккуратным швом. Чтобы предотвратить образование оксидной пленки, используют аргон.

Также образование газовой защитной среды осуществляется с помощью ксенона, криптона и азота. Однако эти газы, в отличие от аргона, обойдутся вам дороже. Чтобы с вольфрамовыми электродами сварить за один проход изделия, толщина которых превышает 30 мм., нужно применить трехфазную дугу. Обычное подключение преимущественно используют для соединения поверхностей толщиной не более 3 мм.

Если у вас нет возможности выполнить электродуговую, используйте для дюралюминия холодную сварку. Вначале вам следует обзавестись специальным составом, а именно двухкомпонентным клеем. Он может представлять собой густую жидкость или мастику.

В нем есть эпоксидная смола и стальной порошок, который и делает формируемое соединение прочнее. Дополнительно для улучшения характеристик холодной сварки, а именно повышения адгезии между деталями и устойчивости к воздействию агрессивной среды, производители заправляют клеи специальными присадками. Данный метод многие еще называют пайкой. Дело в том, что соединить детали можно без электричества. Нужна только портативная газовая горелка и припой НТС-2000 в виде проволоки. Заделывать щели или соединять дюралюминиевые детали просто. Нужно разогреть деталь, чтобы начали плавиться припой со стержнем и начали затекать в щель.

Предварительно с поверхностей убирают оксидную пленку. В отличие от предыдущих способов, холодная сварка выполняется намного быстрее. Преимущественно посредством этих клеевых составов оперативно устраняют различные аварийные ситуации, когда соединить детали из алюминия или его сплавов нужно быстро. Судя по отзывам, к данному методу отдают предпочтение большинство домашних умельцев.

Преимущественно посредством этих клеевых составов оперативно устраняют различные аварийные ситуации, когда соединить детали из алюминия или его сплавов нужно быстро. Судя по отзывам, к данному методу отдают предпочтение большинство домашних умельцев.

О достоинствах

Несмотря на то что технология сварочных работ довольно сложная, если вы все сделаете правильно, то в итоге получите ровный и качественный шов. Преимущество данного сплава в том, что при довольно небольшой массе он может выдержать большую нагрузку. Судя по многочисленным отзывам, довольно популярной считается сварка дюралюминия аргоном. Также соединение можно осуществить с применением полуавтомата. Выбор наиболее оптимального варианта зависит уже от мастера. Как утверждают опытные сварщики, имея дело с этим сплавом, никогда не возникает проблем с выбором электродов. Дело в том, что многие из них могут хорошо взаимодействовать с дюралюминием. Например, вы можете воспользоваться такими марками как ОК96.20, ОЗА-1, ОЗАНА-1, ОЗА-2 и ОЗАНА-2.

О недостатках

Как утверждают специалисты, дюралюминию присуща низкая устойчивость к коррозии. Данный показатель становится еще ниже после сварочных работ. Осуществляя сварку, вам придется быть очень внимательным, поскольку малейшая неточность отрицательно скажется на качестве соединения. Из-за большой текучести сплава формировать шов будет непросто. Чтобы упростить данную процедуру и ускорить процесс, опытные сварщики используют флюс. Его нужно наносить на поверхность соединяемых деталей. В итоге качество соединения получится выше. Кроме того, на шов будет защищен от агрессивного влияния извне.

С чего начать?

Начинают сварочные работы с подготовки заготовок. С металлической поверхности тщательно счищают различные загрязнения и обезжиривают. Работать можно наждачной бумагой различной зернистости или металлической щеткой. Жиры эффективно устраняются посредством ацетона или растворителя. После зачистки и обезжиривания следует заняться кромками, на месте которых в дальнейшем будет располагаться шов. Если окажется, что ваши заготовки с краями более 4 мм., то их нужно немного скосить. Оптимальным считается угол не более 35 градусов.

Если окажется, что ваши заготовки с краями более 4 мм., то их нужно немного скосить. Оптимальным считается угол не более 35 градусов.

Второй шаг

На данном этапе наносят флюс. Важно, чтобы он участок сваривания покрывал равномерно. Чтобы предотвратить деформирование металла, его вначале подвергают медленному и постепенному подогреву. В конце процедуры подогревают сам шов. Соединение, которое у вас образуется, будет покрыто шлаком. Его нужно аккуратно сбить. Данной рекомендацией не стоит пренебрегать, поскольку под шлаком очень часто трещины. В итоге соединение будет иметь очень низкую стойкость к нагрузкам.

Что еще посоветуют специалисты?

Опытные мастера рекомендуют использовать для сварки дюралюминия присадку. Это изделие представлено в виде прочного и жесткого пластинчатого прута. Судя по отзывам, с присадкой металл будет израсходоваться экономнее, а прочностные характеристики конструкции получатся выше. Работая с данным сплавом, как и с любым другим металлом, следует придерживаться техники безопасности. Прежде чем приступить к свариванию, приобретите специальный защитный костюм, маску и перчатки.

Прежде чем приступить к свариванию, приобретите специальный защитный костюм, маску и перчатки.

Чем травить алюминий в домашних условиях

Алюминий, пожалуй, самый распространенный в быту металл. Практически в каждом доме есть множество мелких предметов из алюминия, сюда можно отнести разного рода брелоки, подарочные имитации ножей, металлические покрытия флэшек и т. Вполне естественно желание любого мужчины сделать свои мелкие принадлежности уникальными. Для металлических предметов идея усовершенствования приходит сама собой: нанести гравировку.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Точные машины

- Травление алюминия или как сделать настоящую гравировку на металле в домашних условиях

- Сварка алюминия – как правильно варить алюминий в домашних условиях

- Анодирование алюминия в домашних условиях

- Анодирование стали в домашних условиях

- Чем варить алюминий – несколько распространенных способов сварки

- Травление алюминия в домашних условиях (Электролиз)

- Как покрасить алюминий?

- Окраска алюминия в домашних условиях

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Проверка алюминия расплавленного в домашних условиях

youtube.com/embed/K3Pk3qoxKHc» frameborder=»0″ allowfullscreen=»»/>Точные машины

Точные машины Пропустить. Анодирование алюминия AL в домашних условиях Всё связанное с покраской, лакокрасочными материалами и сопутствующим инструментом. Вложения Здравствуйте, дорогие друзья! По просьбе друзей и коллег, набрался смелости и решил написать в тему про Анодирование! С последующим окрашиванием в цвета. Пролог: Все началось с года, живя и работая в Москве, волею судьбы мне пришлось вернутся к давно забытому хобби , к столярному ремеслу.

Потихоньку мне приходилось по новому изучать столярку, инструменты, оснастку, аксессуары и прочее. В один из прекрасных дней, довелось познакомится с хорошим человеком, столяром по жизни.

И в его мастерской я познакомился с удивительной приблудой оснастка , фрезерная плита, для установки ручной фрезерной машины в стол. Так сказать маленький удобный вертикально фрезерный станок по дереву. Но вот беда, данные плиты производства INCRA, и в нашу страну доставлялись очень тяжело, долго, да и не гуманно как то.

Далеко не отходя от кассы, задался я вопросом, не ужели у нас их никто не производит в России? Оказалось, производят, но не совсем то что надо! Единственные в своем роде варианты представляли нам братья из под небесной China. Худо бедно, закупался я у них, продавал у нас. Все бы ничего, ежели не кризис, двойной рост курсов, напрочь отбило желание далее заниматься этим делом. Ну вот и проходит год уже, плиты я давно уже произвожу тут у нас России Дагестан , и считаю что не худчего качества чем у других.

Ибо покупатели есть, а раз есть спрос, значит качество устраивает народ. С чем тут связано «Теплое анодирование» спросите Вы, и вопрос имеет место быть. И соответственно обработанный алюминий имеет несколько не удобную поверхность для применения его на практике. Не защищен от внешних воздействий, от агрессивной среды, да заготовки дерева чернеют при обработке по не обработанному алюминию.

В связи с чем мне пришлось, был вынужден решить данный вопрос. Плотно изучив данный вопрос, облазив по просторам интернета. Обнаружил пригодным для своих работ в качестве финишной обработки алюминия, «Теплое анодирование» с последующим окрашиванием в цвет.

Обнаружил пригодным для своих работ в качестве финишной обработки алюминия, «Теплое анодирование» с последующим окрашиванием в цвет.

Вроде бы и все. Далее пойдет речь по теме. Будут возникать вопросы, задавайте вопросы постараюсь ответить. Учтите: не всегда нахожусь за компом, проявите терпение. Процесс анодирования алюминиевых сплавов состоит из следующих стадий: 1. Промывка деталей в органическом растворителе 2. Монтирование деталей на подвески 3. Травление 4. Промывка в горячей проточной воде 5. Промывка в холодной проточной воде 6. Осветление 7. Промывка в холодной проточной воде 8.

Анодирование 9. Промывка в холодной проточной воде Наполнение анодной плёнки Закрепление краски варим от минут в кипятке. Сушка деталей и демонтаж с подвесок 2. Теперь по пунктам. Детали простой формы достаточно протереть смоченной в бензине тряпкой. Если на деталях нет заметного слоя масла или СОЖ этот пункт можно пропустить.

Подвески делают из алюминиевых или титановых сплавов. Они должны обеспечить жёсткий контакт деталей с токопроводящей штангой. Перед каждой новой загрузкой подвески надо травить и осветлять в ваннах 3 и 6.

Перед каждой новой загрузкой подвески надо травить и осветлять в ваннах 3 и 6.

Алюминиевые подвески со временем стравливаются и требуют замены, титановые — практически вечные. Травят детали в растворе гидроксида натрия NaOH. Температура процесса — оС. Время — минут. Ванна может быть из стали типа 12Х18Н10Т или полипропилена, должна быть оснащена ТЭНами для нагрева, теплоизоляцией и обязательно вытяжными вентиляционными устройствами бортовыми отсосами , так как процесс сильно газит.

Стальные или полипропиленовые ванны, оборудованные подачей и сливом воды и перемешиванием сжатым воздухом. Для ванны 4. Нужны ТЭНы, теплоизоляция и вентиляция. Температура комнатная оС , время — до 10 минут.

Единственная ванна в процессе, где требуется электрический ток. Температура оС. Подвески с деталями монтируются на анодную штангу, катоды свинцовые. Оптимальный материал для ванны — полипропилен. В процессе обработки выделяется довольно много тепла, поэтому необходимо перемешивание раствора сжатым воздухом и очень желательно охлаждение электролита. При повышенных температурах анодная плёнка получается рыхлой, легко стирается и возможен растрав деталей. Ещё нужны бортовые отсосы.

При повышенных температурах анодная плёнка получается рыхлой, легко стирается и возможен растрав деталей. Ещё нужны бортовые отсосы.

Время процесса — минут. Наполнение анодной плёнки проводят в растворе калиевого хромпика K2Cr2O7. Ванна стальная или фторопластовая, ТЭНы, теплоизоляция, бортовые отсосы. При стальной ванне штанга с подвесками должна быть обязательно изолирована от корпуса ванны.

Воду лучше набрать дистиллированную. Сушат детали в основном просто на воздухе. Главное, пока детали мокрые, не дотрагиваться до них голыми руками — останутся пятна на покрытии. Далее фотоотчет: После промывки в органическом растворителе. Анодирование AL. Продолжу тему. Материал Д16Т. Время выдержки 30 минут. Ток 24 вольта, 20 ампер. Без последующего окрашивания.

Фото: Упор ограничитель. Магомед, добрый вечер! Очень понравилась твоя статья и работы. Между тем назрел вопрос, чем окрашиваешь алюминий, случайно не чернилами для струйных принтеров? Если чернилами, то как смог получить такой насыщенный синий цвет детали? Electric писал а : Источник цитаты Магомед, добрый вечер! Electric писал а : Источник цитаты Между тем назрел вопрос, чем окрашиваешь алюминий, случайно не чернилами для струйных принтеров?

Electric писал а : Источник цитаты Если чернилами, то как смог получить такой насыщенный синий цвет детали? Кстати, есть ведь и 6-ти цветные принтеры, в том смысле, что из 6-ти цветов наверное можно еще больше разных оттенков смешать borodaagvali писал а : Источник цитаты ТЭНы, теплоизоляция, бортовые отсосы.

К примеру используя подобный ресурс или фотошоп. Electric писал а : Источник цитаты назрел вопрос, чем окрашиваешь алюминий, случайно не чернилами для струйных принтеров?

Jack писал а : Источник цитаты Можно также окрашивать текстильными красками для тканей, дают хорошие цвета. Predator писал а : Кстати, есть ведь и 6-ти цветные принтеры, в том смысле, что из 6-ти цветов наверное можно еще больше разных оттенков смешать borodaagvali писал а : Источник цитаты ТЭНы, теплоизоляция, бортовые отсосы.

BenAflek писал а : Источник цитаты Магомед, если не секрет, где вы берёте все эти кислоты? BenAflek писал а : Источник цитаты И что цвет после подбора в фотошопе и окрашивании детали совпадает?

Jack писал а : Источник цитаты Поверхность получается матовая? Jack писал а : Источник цитаты А после смешивания, краску еще чем-то разводишь, а то так краски не напасешься. Ежели кому надо, подсобить смогу но не промышленно. Сейчас на форумах Сейчас этот форум просматривают: нет зарегистрированных пользователей и 0 гостей. Точные машины Конфиденциальность Контакты.

Сейчас на форумах Сейчас этот форум просматривают: нет зарегистрированных пользователей и 0 гостей. Точные машины Конфиденциальность Контакты.

Травление алюминия или как сделать настоящую гравировку на металле в домашних условиях

Удаление части поверхностного слоя металлического изделия с помощью химической реакции называют травлением. Эта технология известна человеку уже несколько тысячелетий, наряду с чеканкой и чернением ее применяли для отделки металлических деталей оружия и домашней утвари, украшений и ритуальных предметов. Электрохимическое травление лезвия ножа. Перед проведением травления на те участки поверхности металла, которые не должны быть вытравлены, наносится защитное покрытие, устойчивое к травящему веществу протраве. Далее деталь подвергают воздействию кислой среды или погружают в емкость с электролитической жидкостью. Чем дольше деталь подвергается обработке, тем больший слой металла разъедается агрессивной средой. Травление металла может осуществляться в несколько приемов, это так называемое многослойное протравливание.

Брелок. Алюминий. «We love you Noob». художественного травления хлорным железом в домашних условиях и своими руками.

Сварка алюминия – как правильно варить алюминий в домашних условиях

Несмотря на множество достоинств, есть у алюминия и существенный недостаток — он быстро вступает в реакцию с воздухом окисляется , что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. Прежде чем рассматривать процесс анодирования алюминия, следует понять, для чего оно проводится. Ведь при окислении на поверхности металла появляется тончайшая пленка, которая выполняет и функцию защиты. Все дело в том, что она непрочная и довольно легко повреждается. Поэтому смысл описываемого процесса состоит в том, чтобы ее укрепить усилить. В этом плане анодирование сходно с таким не менее известным процессом, как воронение методом окисления об этом можно прочитать здесь. Поэтому эту технологию называют еще анодным оксидированием. Она применяется не только по отношению к алюминию, но и к некоторым другим металлам. Например, магнию, титану. Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет.

Например, магнию, титану. Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет.

Анодирование алюминия в домашних условиях

Пожалуй, у каждого дома непременно найдется какая-нибудь вещичка или изделие из алюминия, которые уже потеряли свой презентабельный внешний облик, но вам очень хотелось бы им вернуть былую красоту с неизменно привлекательным видом античной старины. Как же тогда быть? Предлагаем вам сделать патинирование алюминия в домашних условиях самостоятельно, не прибегая к профессиональной помощи специалистов. Давайте рассмотрим данный процесс подробнее, чтобы вы четко представляли, что же вам придется делать. А все лишь потому, что алюминий прекрасно принимает всевозможные цветовые тона при электрохимическом оксидировании, или, иначе говоря, анодировании.

Подпишитесь на автора, если вам нравятся его публикации.

Анодирование стали в домашних условиях

Все работы по анодированию проводятся с использованием защитных средств, респиратор, очки и защитные перчатки, ибо работаем пусть и с разбавленной, но с кислотой и щелочью! В идеале в проветриваемом помещении. Соблюдаем ТБ! Для подвеса детали в рабочей ванне необходимо использовать алюминиевые токоподводы, никаких посторонних металлов, в идеале на детале можно оставлять конструктивный выступ, для подключения, но при его спиливании будет не покрытое место, я воспользовался конструктивными резбовыми отверстиями, на куске алюминиевого провода нарезал резьбу и просто вкрутил в эти отверстия, получается хороший, плотный контакт. Толщину токоподвода надо подбирать с учётом силы тока, необходимого для анодирования, иначе проводник начнёт греться в месте контакта, а как следствие на нём пойдёт бурная реакция и его начнёт растравливать и уменьшать его сечение, и так в геометрической прогрессии, до полного растворения : в одной из попыток так и произошло из-за плохого контакта.

Соблюдаем ТБ! Для подвеса детали в рабочей ванне необходимо использовать алюминиевые токоподводы, никаких посторонних металлов, в идеале на детале можно оставлять конструктивный выступ, для подключения, но при его спиливании будет не покрытое место, я воспользовался конструктивными резбовыми отверстиями, на куске алюминиевого провода нарезал резьбу и просто вкрутил в эти отверстия, получается хороший, плотный контакт. Толщину токоподвода надо подбирать с учётом силы тока, необходимого для анодирования, иначе проводник начнёт греться в месте контакта, а как следствие на нём пойдёт бурная реакция и его начнёт растравливать и уменьшать его сечение, и так в геометрической прогрессии, до полного растворения : в одной из попыток так и произошло из-за плохого контакта.

Чем варить алюминий – несколько распространенных способов сварки

Сущностью процесса анодирования является наращивание оксидного покрытия, которое на алюминии и его сплавах выполняет защитную функцию от воздействий среды. Другое название — анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий. Устраняются поверхностные дефекты— небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства.

Другое название — анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий. Устраняются поверхностные дефекты— небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства.

Перед тем как сварить алюминий в домашних условиях, учтите эти нюансы. .. необходимо удалять механическим способом или методом травления.

Травление алюминия в домашних условиях (Электролиз)

Под анодированием металла понимается процедура наращивания оксидной пленки при помощи анодного окисления. Данная процедура может проводиться практически для любых металлов. Но чаще всего речь идет о стали, алюминии и цветных металлах в основном титане и тантале.

Как покрасить алюминий?

ВИДЕО ПО ТЕМЕ: Как зачернить алюминий

Содержание: Чем объясняется плохая свариваемость алюминия Какие методы применяют для сварки алюминия Как осуществляется подготовка металла к сварке Сварка при помощи электродов со специальным покрытием Сварка с применением защитного газа Использование полуавтоматического оборудования. Сварка алюминия затруднена многими факторами в первую очередь его характеристиками , но специалисты постоянно работают над совершенствованием технологий, позволяющих надежно соединять детали, выполненные из данного металла и его сплавов. Сам алюминий и его сплавы отличаются поистине уникальными свойствами: небольшим удельным весом, высокой электро-, а также теплопроводностью, устойчивостью к механическим нагрузкам. Сложности и особенности сварки алюминия и его сплавов объясняются целым рядом уникальных свойств этого металла.

Сварка алюминия затруднена многими факторами в первую очередь его характеристиками , но специалисты постоянно работают над совершенствованием технологий, позволяющих надежно соединять детали, выполненные из данного металла и его сплавов. Сам алюминий и его сплавы отличаются поистине уникальными свойствами: небольшим удельным весом, высокой электро-, а также теплопроводностью, устойчивостью к механическим нагрузкам. Сложности и особенности сварки алюминия и его сплавов объясняются целым рядом уникальных свойств этого металла.

Травление алюминия изделий из данного металла осуществляется для того, чтобы очистить его поверхность от верхнего, ненужного слоя либо от ржавчины.

Окраска алюминия в домашних условиях

Покраска алюминия — это довольно трудоемкий процесс, который требует соблюдения некоторых условий. Окрашивание поверхностей и деталей из такого металла осуществляется специальными видами красящих составов. Существует несколько основных способов, которые можно выполнить в домашних условиях.

Точные машины Пропустить. Анодирование алюминия AL в домашних условиях Всё связанное с покраской, лакокрасочными материалами и сопутствующим инструментом. Вложения

Помощь при пайке или пайке алюминия

страгенмицуко

Известный член

- #1

Ребята, я призываю мудрость этого списка.

Мне нужно припаять или припаять алюминиевый конденсатор переменного тока.

Человек, снявший его, не смог открутить гайку со стороны конденсатора и решил

крутить до тех пор, пока он не порвется ….. с обоих концов.

Толщина стенки трубы составляет 1 мм (1/32 дюйма), и хотя я считаю себя сварщиком TIG, я думаю, что это невозможно сварить.

Для такого рода ремонта требуется капиллярное соединение. непростая задача

Я знаю, что это возможно, я видел это не раз на алюминиевых системах переменного тока

У кого-нибудь есть опыт с этим

Есть флюсы, которые должны работать, но я не смог найди любой я в европе кстати

Я знаю об этих стержнях для пайки, где нужно царапать расплавленный шов вольфрамовой иглой, но, боюсь, здесь это не сработает.

Трубка наружный диаметр 12 мм со стенкой 1 мм, ремонтный внутренний диаметр 12 мм со стенкой 2 мм.

Предложения , комментарии … огонь прочь .

Изображение сломанной детали и ремонтной детали, которую я сделал.

Ник Халм

Известный член

- #2

Приобретите комплект для развальцовки труб или обратитесь за помощью к профессионалам.

киви2

Известный член

- #3

Как насчет того, чтобы попробовать соединитель swagelock. Думаю, они газонепроницаемые.

Думаю, они газонепроницаемые.

С уважением,

Алан

страгенмицуко

Известный член

- #4

У меня есть инструменты для развальцовки, но они не подходят для тонкостенных алюминиевых труб.

Работает, но ненадолго, особенно в машине.

Swagelock тоже не подойдет, для этого материал слишком мягкий.

Пайка или пайка — единственный способ.

Призрак

Известный член

- #5

Видел эту добавку на фейсбуке, ничего о ней не знаю, было нечто подобное в 80-х

https://bonxashop.com/products/easy…CWRYcINWDLkN58c3YInKkE9YEfOMREtT2ipHI5WEfixiY

Похоже, сработает.

Ура

Андрей

страгенмицуко

Известный член

- #6

Ребята, ну что сказать… Я потерял дар речи.

Мой друг, специалист по вентиляции и кондиционирования, дал мне 5 стержней.

Он сказал, что купил его много лет назад, попробовал и не смог заставить работать.

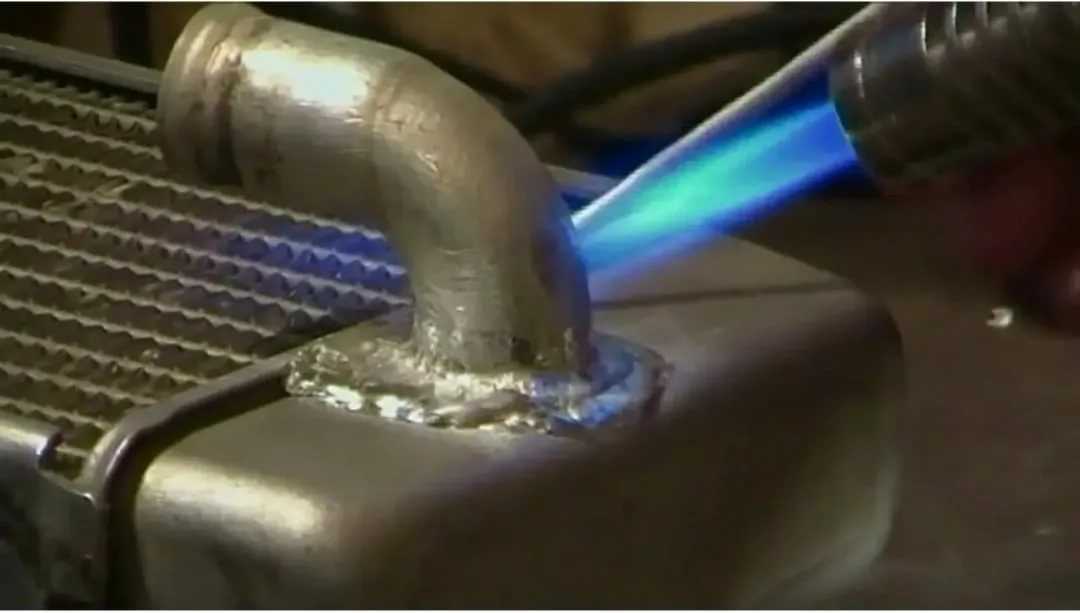

Итак, этим вечером я неохотно сделал несколько пробных образцов, используя ацетилен/кислородную горелку

в качестве источника тепла. На самом деле ничего хорошего не ожидал, но попробовать тоже не помешает.

Первое испытание было катастрофой, потому что я приложил много тепла.

Алюминий не предупреждает о достижении температуры. А когда становится тускло-серым, уже поздно.

Последнее редактирование:

страгенмицуко

Известный член

- #7

Итак, в следующих 3 пробах я убавлял кислород только до точки, где пламя меняет цвет с синего на желтый. А потом немного назад, совсем чуть-чуть с синей стороны, иначе я бы ничего не увидел.

И тут как по волшебству….смотрите картинки.

Последнее редактирование:

страгенмицуко

Известный член

- #8

Я разрезал последний пополам, чтобы увидеть, полностью ли он соединен.

Это было . Пробовал немного полировать, на фото плохо видно.

Большой кусок , тонкостенная трубка и очень тонкая грань между ними — соединительный материал .

Другую половину я пытался разобрать с помощью тисков. Тонкостенная трубка оторвалась, но соединенный материал не поддался.

Этот материал растекается как серебряный припой по меди или даже лучше.

Марка castolin , артикул 192CW .

Это стержень со встроенным флюсом, дополнительный флюс не требуется.

У них есть представительство в Бельгии, так что найти поставщика не составит труда.

Буду держать вас в курсе!

Дифердог

Известный член

- #9

Много лет назад, когда меня учили сварке алюминия плавлением в кислородно-ацетиленовой смеси, мы зажигали горелку только на ацетилене и покрывали заготовку сажей от пламени, а затем слегка науглероживающим пламенем нагревали заготовку до черного цвета. нагар просто исчезает. Тогда работа была при идеальной температуре сварки. Годы с тех пор, как я это сделал, но он все еще должен работать. Здоровья, Питер.

нагар просто исчезает. Тогда работа была при идеальной температуре сварки. Годы с тех пор, как я это сделал, но он все еще должен работать. Здоровья, Питер.

базмак

БАЗМАК

- #10

Кто-нибудь пробовал новые спеченные стержни, которые в настоящее время широко рекламируются

для металлов на основе квасцов и цинка.0007

голдстар31

Известный член

- #11

Привет, Барри

Я купил несколько удилищ Durafix у Chronos в Великобритании. Он должен был присоединиться к сломанному кронштейну на Myford ML10.

Был ли сломанный металл алюминием или дюралюминием или чем-то еще, мне не удалось

Может быть, я, может, мой инструмент, но сустав каждый раз ломался.

Я бы подумал, что можно было бы лепить мелкие детали, если бы я захотел.

Инструкции Durafix предлагают поцарапать соединение, и у меня была маленькая зубная щетка из нержавеющей стали (бывшая из набора моей покойной жены).

ОК, я был сертифицированным сварщиком еще со времен учебы в навозе и до сих пор могу успешно сваривать серебряный припой и дугу, свинцовую нагрузку и сварку MIG. С этой штукой бесполезно.

Есть люди, которые умеют что-то сварить или спаять, а что-то нет, не только я.

Умение есть, но у меня его нет

Ура

Норма

страгенмицуко

Известный член

- #12

Да, я тоже пробовал эти «царапающие» стержни. С точно такими же результатами.

Не работает, по крайней мере, я не могу заставить их работать.

Джим Добсон

Известный член

- №13

Мне никогда не везло с али стержнями, которые можно купить в магазине и использовать сжиженный газ (предположительно) один из них.

Нил Ликфолд

Участник

- №14

Я использую пропановую горелку и Harris Al Braze 1070 https://www.harrisproductsgroup.com/en/Products/Alloys/Brazing/Aluminum/AL-Braze-1070.aspx

Я использую припой 4032 с проволокой диаметром 1 мм. , или вы можете купить алюминиевый прут для пайки, и он очень похож на 4032. Флюс для алюминиевого пайки великолепен. Очистите детали начисто и обезжирьте. Затем нанесите флюс 1070. Когда он превратится в воду, добавьте наполнитель для стержня, и он просто потечет. Когда это вода, вы всего 15F или около того от плавления 6061 или любого другого сплава, который вы паяете. Вы не можете паять 4032, если у вас нет эвтектического припоя, и вам понадобится флюс с более низкой температурой. Пропан или сжиженный газ работают очень хорошо. Я обнаружил, что ацетилен слишком грязен и слишком сильно нагревается. Я знаю людей, которые тоже используют ацетиленовые воздушные горелки.

Мне нравится стиль пушистого пламени.

Нил

Дженнифер Эдвардс

Известный член

- №15

Stragenmitsuko,

То, что я использую для очень тонких алюминиевых трубок и ремонта других крошечных металлических деталей, которые, как я боюсь, расплавятся, просто «мягкое» 9припой из белого золота карат. Желтый тоже подойдет, я просто использую белый, чтобы слиться с моей работой.

Высокое каратное золото имеет слишком высокую температуру плавления, поэтому придерживайтесь дешевого материала. Он образует очень прочное соединение и никогда не подвергается коррозии.

Используйте минимально возможное пламя (у меня есть ювелирная кислородно-ацетиленовая горелка, которая отлично подходит для тонких работ) и нейтральное пламя.

Просто немного подогрейте деталь, посыпьте ее бурой (флюсом), затем пинцетом поместите несколько крошечных кусочков золотого припоя на стык и медленно нагревайте, не торопясь. Вы увидите, как припой мгновенно потечет, когда достигнет своей температуры. НЕМЕДЛЕННО ОТКЛЮЧИТЕ пламя. Вот и все.

Вы также можете купить припой в виде пасты со встроенным флюсом, но он стоит примерно на 10 фунтов больше, чем только припой. Кроме того, мне легче увидеть, как течет стружка, чем сказать, когда паста растает.

Вот здесь-то и вступают в игру осторожность и терпение при обогреве. Разница между течением припоя и плавлением алюминия всего пятьдесят пять градусов Цельсия 605 против 660 для чистого алюминия.

Просто используйте наименьшее возможное пламя, держите его в движении и держите как можно дальше от вашей работы, но все равно нагревайте его.

Обещаю, немного потренировавшись, вы научитесь быстро паять, как профессионал.

Я считаю, что сплавы, используемые для труб HVAC, плавятся немного выше, чем чистый алюминий, но не могу поклясться в этом, может быть, кто-то на форуме знает?

Я знаю, вы говорите АРРРГГГХХ ЗОЛОТО. .. копеечка!

.. копеечка!

Это действительно не так дорого. Компании-поставщики ювелирных изделий продают изделия, предварительно нарезанные на мелкие кусочки, по пенни, некоторые компании по граммам. Вы можете купить один пеннивейт, если хотите. Цены обычно примерно на 10% выше «спотовой» цены.

Одного грамма достаточно, чтобы сделать двадцать или тридцать таких суставов, как у вас. Сегодня я нашел пеннивейт в продаже за 34 фунта стерлингов с доставкой.

Дженни

Последнее редактирование:

Мерф

Участник

- №16

Я работал с этими стержнями, и самое главное — следить за своей течкой — вы работаете с очень узким окном, чтобы заставить их работать. Пропан/воздух работают отлично, ацетилен/воздух — не так хорошо, слишком быстро нагревается!

Другой момент: используйте чистую щетку из нержавеющей стали, если она загрязнена, вы измотаны еще до того, как начнете.

Существует несколько различных стержней: сплошные, с флюсовой сердцевиной, с отдельным флюсом и без флюса. Некоторые из этих стержней изготовлены из алюминиево-цинковых сплавов, поэтому убедитесь, что то, что вы используете, подходит для вашей работы.

страгенмицуко

Известный член

- # 17

Верно , очень маленький огонь и терпение — вот путь .

Я использовал кислородно-ацетную горелку с самым маленьким наконечником, который у меня был, и очень маленьким пламенем.

И даже тогда один из моих тестовых образцов просто расплавился. Я забыл поддерживать движение пламени, пока

добавлял припой. Просто у меня нет приличной пропановой горелки.

В качестве индикатора температуры я наношу на деталь небольшую каплю припоя, а затем начинаю медленно и равномерно нагревать

ее. Как только капля начнет реагировать, пришло время добавить еще немного стержня.

Многого не надо, так как это капиллярное соединение.

Вчера я видел видео Тома Липтона, и он сказал, что фокус в том, чтобы знать, когда остановиться.

Всегда можно добавить еще немного, но когда сделано, то сделано. Отступите и дайте ему остыть.

Так или иначе, мне нужно было отремонтировать 5 деталей, и четыре из них подошли очень хорошо.

Пятый был сильно корродирован, и, хотя я очистил его как можно лучше с помощью скотчбрайта

, на нем были значительные изъязвления, и припой просто не цеплялся.

Завтра я куплю кусок 12-мм трубки и заменю весь проржавевший участок.

Спасибо за все хорошие советы. Я уверен, что в будущем я буду делать больше таких суставов.

@Jenny, я даже никогда не слышала о голдсолдере. Звучит интересно наверняка.

Хотя моей первой реакцией действительно было золото ?? как в $$$$ золоте….

Сделаю еще фото, когда 5-й раздел тоже будет готов.

Дженнифер Эдвардс

Известный член

- # 18

да, это действительно о твоем прикосновении. на самом деле не имеет большого значения, какой тип топлива вы используете. Если вы не будете делать это на регулярной основе, вам придется страдать от случайного беспорядка.

на самом деле не имеет большого значения, какой тип топлива вы используете. Если вы не будете делать это на регулярной основе, вам придется страдать от случайного беспорядка.

Когда я слонялся по южной Калифорнии, мне посчастливилось год или около того поступить в ученики к старому ювелиру, где я научился держать такие металлы, как серебро и золото, именно при той температуре, при которой плюс несколько градусов имели бы кусок лужи и несколько слишком круто и было тяжело. в основном для замены коктейльных колец или заклепок.

После этого я пошел работать в компанию по строительству алюминиевых яхт высокого класса. мы делали лодки длиной не менее 105 футов. я, должно быть, уложил тысячу миль алюминиевого валика с помощью сварочного аппарата за два с половиной года, которые я там проработал.

Мне нравится ювелирный факел Oxy/Acet, потому что у него точечное пламя. Я могу отрегулировать размер пламени немного больше или меньше по мере необходимости для контроля КОЛИЧЕСТВА тепла, которое мне требуется, и просто изменить расстояние пламени, чтобы контролировать ТЕМПЕРАТУРУ моей цели. Если вы думаете об этом в этих терминах, все становится просто.

Если вы думаете об этом в этих терминах, все становится просто.

Трюк с золотым припоем работает очень хорошо, а золото с низким содержанием карата довольно прочный материал.

Он бывает трех типов, который ювелиры называют мягким, средним и твердым, что не имеет ничего общего с твердостью металла. на самом деле твердый припой на самом деле немного мягче из-за сплавов, которые они используют.

Скорее они имеют в виду температуру плавления, самая низкая — мягкая. они делают это таким образом, чтобы вы могли определить размер кольца с помощью «твердого» припоя, а затем прикрепить вывод к стержню кольца с помощью припоя, не расплавляя соединение, которое вы сделали, измеряя кольцо. Или вы можете сделать прямо противоположное, используя жесткую, чтобы прикрепить находку, и мягкую, чтобы размер детали не упал. Вы поняли идею.

в любом случае мои пять копеек

Последнее редактирование:

добрый

Участник

- # 19

У меня давно сваренный алюминий. Секрет, которому меня научили, заключался в том, чтобы использовать очки с синими линзами, синие позволяют видеть лужу, а работать нужно быстро. Мне удалось успешно использовать бутановую воздушную горелку для мелких деталей с алюминиевым припоем. Надо будет попробовать низколегированный золотой припой.

Пат

Дженнифер Эдвардс

Известный член

- #20

пацан сказал:

У меня давно сваренный алюминий. Секрет, которому меня научили, заключался в том, чтобы использовать очки с синими линзами, синие позволяют видеть лужу, а работать нужно быстро. Мне удалось успешно использовать бутановую воздушную горелку для мелких деталей с алюминиевым припоем. Надо будет попробовать низколегированный золотой припой.

Пэт

Нажмите, чтобы развернуть…

Привет Пэт,

Синяя линза может быть уловкой, алюминий действительно светится слабым оранжевым, прежде чем расплавиться. Это очень трудно увидеть при свете пламени на пути.

Дженни

Сварщик по классификации алюминиевых сплавов

Промышленные деформируемые алюминиевые сплавы делятся на семь серий. Есть еще восемь — сплавов, не попавших в первую семерку и девятую — резервную. Разница между партиями заключается в разных основных легирующих элементах. Различные легирующие элементы придают различные свойства алюминиевым сплавам.

Есть еще восемь — сплавов, не попавших в первую семерку и девятую — резервную. Разница между партиями заключается в разных основных легирующих элементах. Различные легирующие элементы придают различные свойства алюминиевым сплавам.

Сварка чистого алюминия

Серия сплавов 1ххх называется «Сплав» очень условно. Это высокочистые варианты технически чистого алюминия. ГОСТ 4784 так и называет их: «алюминиевые марки». Однако железо часто является не только примесью, но и легирующим элементом — оно повышает прочность алюминия. Предел прочности сплавов этой серии составляет от 70 до 150 МПа. Они сварные, хотя из-за узкого интервала затвердевания требуют особой технологии сварки. Их высокая коррозионная стойкость делает их пригодными для использования в химических резервуарах и трубопроводах. Из-за их высокой электропроводности используется для изготовления шинопроводов. Эти алюминиевые сплавы обладают относительно низкими прочностными характеристиками и поэтому редко используются для конструкционных элементов. Чаще всего это сварка материалов с одинаковым химическим составом или сварка алюминиевых сплавов серии 4ххх в зависимости от назначения изделия и условий его эксплуатации.

Чаще всего это сварка материалов с одинаковым химическим составом или сварка алюминиевых сплавов серии 4ххх в зависимости от назначения изделия и условий его эксплуатации.

сварка дюралюминия

серия 2ххх. Это серия термически упрочняемых алюминиевых сплавов. Их предел прочности при растяжении от 190 до 430 МПа. Они содержат меди от 0,7 до 6,8 %. Эти высокопрочные сплавы часто используются в аэрокосмической и авиационной технике. Они сохраняют высокую прочность в широком диапазоне температур.

Большинство из них не считаются свариваемыми дуговой сваркой из-за их склонности к горячему растрескиванию и коррозии под напряжением. Однако в этой серии есть специально разработанные хорошо свариваемые дугой алюминиевые сплавы 2219.(наш Д20) и 2519. К ним часто приваривают свариваемый высокопрочный сплав 2319. Иногда, в зависимости от условий эксплуатации сварного шва, применяют для сварки алюминиевые сплавы из серии 4ххх, содержащие кремний или кремний в сочетании с медью.

Сварка алюминиево-марганцевых сплавов

серия 3ххх. Сплавы алюминиевые серии — нетермоупрочненные до предела прочности при растяжении от 110 до 280 МПа. Основной легирующий элемент — марганец, от 0,05 до 1,8 %. Они обладают умеренной прочностью, хорошей коррозионной стойкостью, хорошей формуемостью и пригодны для эксплуатации при повышенных температурах. В последние годы нам нравилось делать посуду. Сейчас они являются основным материалом для изготовления теплообменников автомобилей, химических заводов и электростанций. Их скромные прочностные характеристики делают их непригодными для конструкционных применений. Алюминиевые сплавы серии 3ххх сваривают сварочными сплавами серий 1ххх, 4ххх и 5ххх в зависимости от их химического состава, условий применения и эксплуатации.

Сварка алюминиевых сплавов

серия 4XXX. Эта серия состоит из как термически упрочняемых, так и термически неупрочняемых алюминиевых сплавов. Прочность на растяжение – от 170 до 380 МПа. Они содержат кремния от 0,6 до 21,5 %. Кремний снижает температуру плавления и увеличивает текучесть материала при плавлении. Эти свойства весьма благоприятны для них как материалов для сварки плавлением и пайки. Кремний, когда он сам по себе, делает алюминий термически неупрочняемым, однако добавки магния или меди делают его термически упрочняемым сплавом. Обычно эти термически упрочняемые сплавы применяют только для сварки, когда сварную конструкцию после сварки необходимо подвергнуть термической обработке.

Они содержат кремния от 0,6 до 21,5 %. Кремний снижает температуру плавления и увеличивает текучесть материала при плавлении. Эти свойства весьма благоприятны для них как материалов для сварки плавлением и пайки. Кремний, когда он сам по себе, делает алюминий термически неупрочняемым, однако добавки магния или меди делают его термически упрочняемым сплавом. Обычно эти термически упрочняемые сплавы применяют только для сварки, когда сварную конструкцию после сварки необходимо подвергнуть термической обработке.

Сварка алюминиево-магниевых сплавов

Серия 5ххх. Термически неупрочняемые алюминиевые сплавы этой серии имеют предел прочности при растяжении от 125 до 350 МПа. Они содержат магния от 0,2 до 6,2 %. Эти сплавы обладают самой высокой прочностью среди неупрочняемых сплавов и хорошо свариваются термически. Они широко применяются в виде листов и плит для судостроения, транспортного машиностроения, при изготовлении сосудов высокого давления, строительстве мостов и зданий. Алюминиевые сплавы с содержанием магния до 2,5 % чаще всего успешно свариваются сваркой алюминиевых сплавов серий 5ххх и 4ххх. Сплав 5052 (сплав АМг2,5 по ГОСТ 4784) обычно считается предельным по содержанию магния, когда можно сваривать сварочный сплав серии 4ххх. Это связано со снижением механических свойств сварных швов вследствие эвтектического подплавления. Поэтому сплавы с повышенным содержанием магния не свариваются сплавами серии 4ххх, а сплавами серии 5ххх с близким химическим составом.

Алюминиевые сплавы с содержанием магния до 2,5 % чаще всего успешно свариваются сваркой алюминиевых сплавов серий 5ххх и 4ххх. Сплав 5052 (сплав АМг2,5 по ГОСТ 4784) обычно считается предельным по содержанию магния, когда можно сваривать сварочный сплав серии 4ххх. Это связано со снижением механических свойств сварных швов вследствие эвтектического подплавления. Поэтому сплавы с повышенным содержанием магния не свариваются сплавами серии 4ххх, а сплавами серии 5ххх с близким химическим составом.

Сварочные сплавы магний-алюминий-кремний

серия 6ххх. Эти термически упрочняемые алюминиевые сплавы имеют предел прочности при растяжении от 125 до 400 МПа. Они содержат небольшое количество магния и кремния – около 1 % каждого. Сплавы серии 6ххх широко применяются в сварных строительных конструкциях, преимущественно в виде штампованных профилей. Эти алюминиевые сплавы склонны к горячему растрескиванию во время затвердевания сварного шва. Поэтому их не сваривают без присадочной проволоки или сварочной проволоки. Сварочный сплав смешивается в сварочной ванне со свариваемым сплавом и предотвращает горячее растрескивание сварного шва. Сплавы 6ххх сваривают как при сварке сплавов 4ххх, так и при сварке сплавов 5ххх в зависимости от назначения свариваемого изделия и условий его применения.

Сварочный сплав смешивается в сварочной ванне со свариваемым сплавом и предотвращает горячее растрескивание сварного шва. Сплавы 6ххх сваривают как при сварке сплавов 4ххх, так и при сварке сплавов 5ххх в зависимости от назначения свариваемого изделия и условий его применения.

Сварка высокопрочных алюминиевых сплавов

серия 7ххх. Данная серия включает термически упрочняемые алюминиевые сплавы с пределом прочности от 220 до 610 МПа. Основным легирующим элементом является цинк в количестве от 0,8 до 12,0 %. К этому ряду относятся самые прочные алюминиевые сплавы. Сплавы серии 7ххх применяются в авиационной, космической технике, спортивном инвентаре. Как и в серии 2ххх, большинство сплавов этой серии не считаются свариваемыми дуговой сваркой. Однако он имеет и хорошо свариваемые сплавы, как, например, сплав 7005 (сплав 1915 ГОСТ 4784), который приваривается к основным сварочным сплавам серии 5ххх.

Источник: Т. Андерсон, www.thefabricator. com

com

Сварка алюминиевых сплавов: выбор метода и материала

Существует множество методов сварки алюминиевых сплавов, и каждый метод имеет свое применение.

В дополнение к традиционным методам сварки плавлением, контактной сварки и газовой сварки, другие методы сварки (например, плазменно-дуговая сварка, электронно-лучевая сварка, вакуумная диффузионная сварка и т. д.) также могут легко сваривать алюминиевые сплавы.

Содержание

C Общие методы сварки алюминиевых сплавовХарактеристики и область применения обычных методов сварки алюминиевых сплавов показаны в Таблице 1.

Таблица 1 Характеристики и область применения обычной сварки методы сварки алюминиевого сплава

| Способ сварки | Характеристика | Область применения |

|---|---|---|

| Газовая сварка | Низкая тепловая мощность, большая деформация сварного шва, низкая производительность, легкое образование окалины, трещин и других дефектов | Применяется для стыковой и ремонтной сварки тонколистового металла в не ответственных случаях |

| Ручная дуговая сварка | Плохое качество соединения | Применяется для ремонтной сварки и капитального ремонта литых алюминиевых деталей |

| Сварка ВИГ | Металл шва плотный, соединение имеет высокую прочность и хорошую пластичность, можно получить соединение высокого качества | Он широко используется и может быть сварен с толщиной листа от 1 до 20 мм |

| Импульсная сварка TIG | Процесс сварки стабилен, подвод тепла точен и регулируется, деформация сварного соединения мала, а соединение высокое качество | Используется для листовой сварки, сварки во всех положениях, сборочной сварки и сварки высокопрочных алюминиевых сплавов, таких как кованый алюминий и дюралюминий с высокой чувствительностью к нагреву |

| Сварка MIG | Высокая мощность дуги и высокая скорость сварки | Может использоваться для сварки толстых деталей толщиной менее 50 мкм |

| Импульсная аргонно-дуговая сварка MIG | Сварочная деформация небольшая, устойчивость к пористости и трещинам хорошая, параметры процесса широко регулируются | Используется для листовая сварка или сварка во всех положениях, и обычно используется для заготовок толщиной от 2 до 12 мм |

| Плазменно-дуговая сварка | Концентрация тепла, скорость сварки, сварочная деформация и напряжение невелики, процесс более сложный | Используется для стыковой сварки, где требования выше, чем у аргонно-дуговой сварки |

| Вакуумная электронно-лучевая сварка | Результаты показывают, что провар большой, зона термического влияния маленькая, сварочная деформация небольшая , механические свойства соединения хорошие | Используется для сварки небольших сварных швов |

| Лазерная сварка | Малая деформация при сварке и высокая производительность | Используется для прецизионной сварки деталей |

Его следует выбирать в соответствии с маркой алюминия и алюминиевого сплава, толщиной сварного шва, структурой продукта и требованиями к свариваемости.

Связанное чтение: Сварка MIG и TIG

(1) Газовая сваркаТепловая мощность кислородно-ацетиленового сварочного пламени низкая, а тепло рассеивается, поэтому деформация сварного шва велика, а производительность низкая. .

Предварительный подогрев необходим при газовой сварке толстых алюминиевых сварных швов.

Металл шва после сварки имеет не только крупнозернистую и рыхлую структуру, но и легко образующиеся дефекты, такие как включения глинозема, пористость и трещины.

Этот метод используется только для ремонта сваркой неважных алюминиевых конструкционных деталей и отливок толщиной от 0,5 до 10 мм.

(2) Сварка ВИГЭтот способ — сварка под защитой аргона, тепло относительно концентрированное, горение дуги стабильное, металл шва плотный, прочность и пластичность сварного соединения высокий, поэтому он широко используется в промышленности.

Сварка ВИГ является идеальным методом сварки алюминиевых сплавов, но оборудование для сварки ВИГ является сложным, поэтому он не подходит для работы на открытом воздухе.

Автоматическая и полуавтоматическая сварка GMAW имеет преимущества высокой мощности дуги, концентрированного тепла и небольшой зоны термического влияния. Эффективность производства в 2-3 раза выше, чем у ручной GMAW.

Может сваривать листы из чистого алюминия и алюминиевых сплавов толщиной менее 50 мм.

Например, нет необходимости предварительно нагревать алюминиевую пластину со свариваемой толщиной 30 мм, а свариваются только передний и задний слои для получения гладкой поверхности и отличного качества сварного шва.

Полуавтоматическая сварка ВИГ подходит для локализации шва, прерывистого короткого шва и неправильной структуры

Горелка для полуавтоматической аргонно-дуговой сварки может использоваться для удобной и гибкой сварки, но диаметр проволоки для полуавтоматической сварки меньше и чувствительность сварного шва к пористости больше.

(4) Импульсная аргонодуговая сварка1) Импульсная сварка ВИГ

Очевидно, что этот метод может улучшить стабильность процесса слаботочной сварки и удобен для контроля мощности дуги и формирования сварного шва путем регулировки различные параметры процесса.

Сварное изделие имеет небольшую зону деформации и термического влияния, что особенно подходит для тонколистовой сварки во всех положениях и сварки кованого алюминия, твердого алюминия и сверхтвердого алюминия с высокой термочувствительностью.

2) Импульсная аргонно-дуговая сварка MIG

Подходит для сварки во всех положениях листового алюминиевого сплава толщиной 2-10 мм.

(5) Контактная точечная и шовная сваркаМожет использоваться для сварки листов из алюминиевого сплава толщиной менее 4 мм.

Для изделий с высокими требованиями к качеству можно использовать точечную сварку ударной волной постоянного тока и шовную сварку.

Сварка требует более сложного оборудования, высокого сварочного тока, высокой производительности, особенно подходит для массового производства деталей и компонентов.

(6) Сварка трением с перемешиванием Сварка трением с перемешиванием (СТП) представляет собой разновидность технологии соединения в твердом состоянии, которую можно использовать для сварки пластин из различных сплавов.

По сравнению с традиционным методом сварки плавлением, сварка трением с перемешиванием не имеет брызг, пыли, не требует добавления сварочной проволоки и защитного газа, а также пор и трещин в соединении.

По сравнению с обычным трением не ограничивается частями вала и может сваривать прямые швы.

Этот метод сварки также имеет ряд других преимуществ, таких как хорошие механические свойства, энергосбережение, отсутствие загрязнения окружающей среды, низкие требования к подготовке перед сваркой.

Из-за низкой температуры плавления алюминия и алюминиевых сплавов больше подходит сварка трением с перемешиванием.

Материалы для сварки алюминия (1) Сварочная проволокаПри использовании газовой сварки и сварки TIG для сварки алюминиевого сплава необходимо добавить присадочную проволоку.

Сварочная проволока из алюминия и алюминиевых сплавов делится на гомогенную сварочную проволоку и гетерогенную сварочную проволоку.

Для получения хорошего сварного соединения в качестве присадочного материала следует выбирать сварочную проволоку, подходящую для основного металла.

При выборе сварочной проволоки следует в первую очередь учитывать требования к составу сварного шва, а также механические свойства, коррозионную стойкость, структурную жесткость, цвет и трещиностойкость продукта.

Выбор присадочного металла с более низкой температурой плавления, чем у основного металла, может значительно снизить склонность к межкристаллитным трещинам в зоне термического влияния.

Для нетермообработанного сплава прочность сварного соединения увеличивается на порядок серий 1000, 4000 и 5000 серий.

Сварочная проволока серии 5000, содержащая более 3% магния, не должна использоваться в конструкциях с рабочей температурой выше 65 ℃, поскольку эти сплавы очень чувствительны к коррозионному растрескиванию под напряжением, а коррозионное растрескивание под напряжением произойдет при вышеуказанной температуре и коррозионной среде.

Сварочная проволока с более высоким содержанием легирующих элементов, чем основной металл, обычно используется в качестве присадочного металла для предотвращения растрескивания металла сварного шва.

В настоящее время большинство обычно используемых сварочных проволок для алюминиевых сплавов представляют собой стандартные сварочные проволоки с составом, близким к основному металлу.

При отсутствии стандартной сварочной проволоки вместо нее можно вырезать узкую полосу из основного металла.

Обычной сварочной проволокой является hs311, которая обладает хорошей текучестью жидкого металла, малой усадкой при затвердевании и отличной устойчивостью к растрескиванию.

Для уменьшения размера зерна и улучшения трещиностойкости и механических свойств сварного шва в качестве модификатора в проволоку обычно добавляют небольшое количество Ti, V, Zr и других легирующих элементов.

Attention should be paid to the following problems in the selection of aluminum alloy welding wire:

1) Crack sensitivity of welded joints

Непосредственным фактором, влияющим на чувствительность к растрескиванию, является соответствие основного металла и сварочной проволоки.

Металл шва с температурой плавления ниже, чем у основного металла, может снизить чувствительность к растрескиванию металла шва и зоны термического влияния.

Например, при сварке сплава 6061 с содержанием кремния 0,6% тот же сплав используется в качестве сварного шва, чувствительность к растрескиванию очень высока,

Однако сварочная проволока ER4043 с содержанием кремния 5% имеет хорошую трещиностойкость из-за ее плавления температура ниже, чем у сплава 6061, и он имеет более высокую пластичность при охлаждении.

Кроме того, следует избегать сочетания Mg и Cu в металле сварного шва, поскольку алюминий mg Cu обладает высокой чувствительностью к растрескиванию.

2) Механические свойства сварных соединений

Прочность промышленного чистого алюминия самая низкая, алюминиевый сплав серии 4000 находится в середине, а сплав алюминия серии 5000 — самый высокий.

Хотя сварочная проволока Al-Si обладает высокой трещиностойкостью, ее пластичность низкая

Поэтому для соединений, требующих обработки пластической деформацией после сварки, следует избегать силиконовой сварочной проволоки.

3) Характеристики сварного соединения

Выбор присадочного металла зависит не только от состава основного металла, но и от геометрии соединения, требований коррозионной стойкости в эксплуатации и требований к внешнему виду сварного шва.

Например, для обеспечения хорошей коррозионной стойкости контейнера или предотвращения загрязнения хранимых продуктов, сварочный контейнер для хранения перекиси водорода требует алюминиевого сплава высокой чистоты.

В этом случае чистота присадочного металла должна быть не ниже чистоты основного металла.

(2) Сварочная проволокаМодель, технические характеристики и применение сварочной проволоки из алюминиевого сплава показаны в таблице 2. Химический состав и механические свойства электрода из алюминиевого сплава показаны в таблице 3.

Таблица 2 Тип (марка), спецификация и применение сварочной проволоки из алюминия и алюминиевых сплавов

| Типы | Grade | Types of skin | Core material | Electrode specification / mm | Purpose | |

|---|---|---|---|---|---|---|

| E1100 | L109 | Base type | Pure aluminum | 3. 2,4.5 2,4.5 | 345〜355 | Welding pure aluminum plate and container |

| E4043 | L209 | Base type | Al Si alloy | 3.2,4.5 | 345〜355 | Welding aluminum plate, aluminum silicon casting, general aluminum alloy, forged aluminum , дюралюминий (кроме алюминиево-магниевого сплава) |

| E3003 | L309 | Base type | Aluminum manganese alloy | 3.2,4.5 | 345〜355 | Welding of aluminum manganese alloy, pure aluminum and other aluminum alloys |

Table 3 Chemical Состав и механические свойства электродов из алюминия и алюминиевых сплавов

| Типы | Марка | Типы обшивки | Типы электропитания | Химический состав припоя ядра /% | Прочность на растяжение залогового металла / МПа | Прочность на растяжение сварного соединения / МПа | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| E1100 | ||||||||||

| E1100 | ||||||||||

| E1100 | ||||||||||

| Si+Fe≤0.95,Co0.05〜0.20 Mn≤0.05,Be≤0.0008 Zn≤0.10,others≤0.15 AI≥99.0 | ≥64 | ≥80 | ||||||||

| E4043 | L209 | Base type | ДЦЭП | Si4.5〜6,0, FE≤0,8 Cu≤0,30, Mn≤0,05 Zn≤0,10, Mg≤0,0008 Другое 0,15, AL Allowance | ≥118 | лист Base type | DCEP | Si≤0.6,Fe≤0.7 Cu0.05〜0.20,Mn1.0 〜1.5 Zn≤0.10,others≤0.15 Al allowance | ≥118 | ≥95 |

Related reading : Как правильно выбрать сварочный электрод?

(3) Газ защитный

Инертные газы для сварки алюминиевых сплавов – аргон и гелий.

Технические требования к аргону: Ar > 99,9%, кислород <0,005%, водород <0,005%, влажность <0,02 мг/л и азот <0,015%.

Повышение содержания кислорода и азота ухудшает катодное распыление.

При содержании кислорода более 0,3 % прогорание вольфрамового электрода будет усиливаться, а при содержании кислорода более 0,1 % поверхность сварного шва будет тусклой или почерневшей.

Для сварки TIG используется чистый аргон для сварки переменным током плюс ВЧ, который подходит для толстолистового металла; Ar + He или чистый Ar выбирается для сварки положительным электродом на постоянном токе.

При толщине листа менее 25 мм используется чистый Ar.

При толщине листа 25-50 мм используется газовая смесь Ar + he с 10% – 35% Ar .

При толщине листа 50-75 мм следует использовать смесь Ar + He с 10% – 35% или 50% He.

При толщине листа более 75 мм рекомендуется добавлять смесь Ar + He 50% – 75% He.

Процесс сварки алюминиевого сплава 1. Газовая сварка алюминиевого сплаваТермическая эффективность кислородно-ацетиленовой газовой сварки низкая, подвод тепла при сварке не сконцентрирован, флюс необходим при сварке алюминия и алюминиевых сплавов, а остатки необходимо удалить после сварки, поэтому качество и производительность сустав не высокий.

Поскольку оборудование для газовой сварки простое, без источника питания, удобное и гибкое, оно часто используется для сварки компонентов из алюминиевых сплавов с низкими требованиями к качеству, таких как тонкие листы и мелкие детали, а также для ремонтной сварки компонентов из алюминиевых сплавов и алюминия. отливки.

отливки.

(1) Форма соединения при газовой сварке

Соединение внахлестку и Т-образное соединение не подходят для газовой сварки алюминиевых сплавов. Трудно очистить зазор от остаточного флюса и сварочного шлака, поэтому следует по возможности использовать стыковое соединение.

Для обеспечения полной сварки сварного соединения без разрушения и прожога можно использовать опорную плиту с канавкой.

Опорная пластина обычно изготавливается из нержавеющей стали или чистой меди.

Сварка опорной пластины может обеспечить хорошее обратное формование и повысить производительность сварки.

(2) Выбор флюса для газовой сварки

При газовой сварке алюминиевых сплавов, чтобы сделать процесс сварки плавным и обеспечить качество сварки, флюс необходим для удаления оксидной пленки и других загрязнений на поверхность алюминиевого сплава.

Флюс для газовой сварки (также известный как газовый флюс) — это флюс, используемый при газовой сварке.

Его основной функцией является удаление оксидной пленки, образующейся на поверхности алюминия при газовой сварке, улучшение смачиваемости основного металла и содействие получению плотной микроструктуры шва.

Флюс необходимо использовать для газовой сварки алюминиевых сплавов.

Как правило, флюс наносится непосредственно на канавку свариваемой детали перед сваркой или добавляется в ванну расплава на сварочной проволоке.

Флюсы из алюминиевых сплавов представляют собой хлориды калия, натрия, кальция, лития и других элементов.

Это порошкообразные соединения, которые измельчают, просеивают и готовят в определенной пропорции.

Например, криолит алюминия (Na3AlF6) может плавить глинозем при 1000 ℃, а хлорид калия может превращать тугоплавкий глинозем в легкоплавкий хлорид алюминия.

Флюс имеет низкую температуру плавления и хорошую текучесть. Это также может улучшить текучесть расплавленного металла и сделать сварной шов хорошо сформированным.

(3) Выбор сварочного сопла и пламени

Алюминиевый сплав имеет сильное окисление и поглощение воздуха.

При газовой сварке, чтобы предотвратить окисление алюминия, следует использовать нейтральное пламя или слабое пламя карбонизации (ацетилен представляет собой избыточное пламя карбонизации), чтобы расплавить алюминий под защитой восстановительной атмосферы без окисления.

Категорически запрещается использовать окислительное пламя, поскольку использование окислительного пламени с сильной окисляемостью вызовет сильное окисление алюминия и затруднит процесс сварки;

Однако, если ацетилена слишком много, свободный водород может раствориться в расплавленной ванне, что приведет к образованию пор в сварном шве и сделает сварной шов рыхлым.

(4) Прихваточный шов

Чтобы предотвратить изменение размера и относительного положения сварного шва при сварке, перед сваркой необходимо выполнить точечную сварку.

Из-за высокого коэффициента линейного расширения, высокой скорости теплопроводности и большой площади нагрева при газовой сварке установочный шов должен быть более плотным, чем стальные детали.

Присадочная проволока для позиционной сварки такая же, как и для сварки изделия. Перед позиционной сваркой в зазор сварного шва необходимо нанести слой газового флюса.

Мощность пламени при позиционной сварке несколько выше, чем при газовой сварке.

(5) Газовая сварка

При сварке стальных материалов о температуре нагрева можно судить по изменению цвета стали.

А вот при сварке алюминия такого удобного условия нет.

Поскольку нет явного изменения цвета в процессе нагревания алюминиевого сплава от комнатной температуры до температуры плавления, оператору трудно контролировать температуру сварки.

Однако время сварки можно контролировать в соответствии со следующими явлениями:

1) Когда поверхность нагретой детали меняется с ярко-белой на тускло-серебристо-белую, поверхностная оксидная пленка сморщивается, а металл в месте нагрева колеблется, это указывает на то, что температура плавления вот-вот будет достигнута и сварку можно выполнять. вне;

вне;

2) Когда конец сварочной проволоки, смоченный флюсом, и нагретая часть могут быть сплавлены с основным материалом, может быть достигнута температура плавления и может быть выполнена сварка;

3) Когда кромка основного металла падает вниз, основной металл достигает температуры плавления и может быть сварен.

Левый метод сварки можно использовать для газовой сварки листов, а сварочная проволока находится перед сварочным пламенем.

Поскольку пламя направлено на холодный металл, часть тепла теряется, что помогает предотвратить перегрев ванны расплава, рост зерен и прожог металла в зоне термического влияния.

Правильный метод сварки можно использовать, когда толщина основного металла превышает 5 мм.

Сварочная проволока находится за сварочной горелкой, а пламя указывает на сварочный шов, поэтому потери тепла малы, глубина плавления большая, а эффективность нагрева высокая.

При толщине газовой сварки менее 3 мм угол наклона горелки составляет 20 ~ 40°;

При газовой сварке толстых деталей угол наклона сварочной горелки 40-80° и угол между сварочной проволокой и сварочной горелкой 80-100°.

При газовой сварке алюминиевого сплава соединение должно быть сварено за один раз, насколько это возможно, и второй слой не должен наплавляться, потому что шлаковое включение в сварной шов будет вызвано наплавлением второго слоя.

(6) Послесварочная обработка

Коррозия алюминиевого соединения, вызванная остаточным флюсом и шлаком на поверхности сварного шва при газовой сварке, является одной из причин повреждения алюминиевого соединения в будущем.

Через 1 ~ 6 ч после газовой сварки остаточный флюс и шлак необходимо очистить от коррозии сварного соединения.

Процесс очистки после сварки выглядит следующим образом.

1) После сварки сварное изделие погружают в ванну с горячей водой при температуре 40-50 ℃.

Лучше использовать проточную горячую воду и очищать сварной шов, остатки флюса и шлака вблизи сварного шва щетинной щеткой до тех пор, пока он не будет очищен.

2) Погрузить сварку в раствор азотной кислоты.

При комнатной температуре выше 25 ℃ концентрация раствора составляет 15 % ~ 25 %, а время замачивания составляет 10 ~ 15 мин.

При комнатной температуре 10-15 ℃ концентрация раствора 20-25%, время замачивания 15 мин.

3) Погрузите сварную деталь в горячую воду (40-50 ℃) на 5-10 минут.

4) Промойте сварной шов холодной водой в течение 5 минут.

5) Сварное изделие можно сушить естественным путем, сушить в сушильном шкафу или обдувать горячим воздухом.

2. Сварка ВИГ алюминиевого сплаваТакже известная как дуговая сварка вольфрамовым электродом в среде инертного газа, использование вольфрама и заготовки между образованием дуги генерирует много тепла, чтобы расплавить место сварки, плюс присадочная проволока для получения прочного сварного шва.

Аргонно-дуговая сварка алюминия должна использовать его характеристики «катодного распыления» для удаления оксидной пленки.

Вольфрамовый электрод и зона шва защищены инертным газом, выбрасываемым из сопла, для предотвращения реакции между зоной сварки и окружающим воздухом.

Процесс сварки TIG наиболее подходит для сварки тонких листов толщиной менее 3 мм, а деформация заготовки явно меньше, чем при газовой сварке и ручной дуговой сварке.

Катод для сварки TIG на переменном токе может удалить оксидную пленку и избежать коррозии остаточного флюса и шлака после сварки.

Форма соединения может быть неограниченной, а сварной шов имеет хорошую форму и блестящую поверхность.

Эрозия аргоном в зоне сварки ускоряет охлаждение шва, улучшает микроструктуру и свойства шва, подходит для сварки во всех положениях.

Из-за отсутствия флюса требования к очистке перед сваркой более строгие, чем для других методов сварки.

Сварка TIG на переменном токе и импульсная сварка TIG на переменном токе больше подходят для сварки алюминиевых сплавов, за которой следует обратная сварка TIG на постоянном токе.

В целом, при сварке алюминиевых сплавов на переменном токе можно достичь наилучшего сочетания пропускной способности по току, управляемости дуги и функции очистки дуги, поэтому мощность переменного тока используется в большинстве случаев сварки TIG алюминиевых сплавов.

При положительном соединении постоянного тока (электрод соединен с отрицательным электродом) на поверхности заготовки выделяется тепло для формирования глубокого проплавления, и для определенного размера электрода можно использовать больший сварочный ток.

Даже толстый профиль не требует предварительного нагрева, а основной металл практически не деформируется.

Хотя метод сварки TIG с обратным подключением постоянного тока (электрод к положительному электроду) редко используется для сварки алюминия, этот метод имеет преимущества малой глубины проплавления, легкого контроля дуги и хорошего очищающего эффекта при непрерывной сварке или ремонтной сварке тонких -настенный теплообменник и аналогичные компоненты с толщиной трубы менее 2,4 мм.

(1) Вольфрамовый электрод

Температура плавления вольфрама 3410 ℃.

Вольфрам обладает сильной способностью к эмиссии электронов при высокой температуре.

После добавления редкоземельных элементов, таких как торий, церий и цирконий, работа эмиссии электронов значительно снижается, а допустимая нагрузка по току значительно повышается./8ce4a8c4a69941b.s.siteapi.org/img/5366730683fbef3ece2a8433fe1d9b769cf9bdce.jpg)

При сварке TIG алюминиевого сплава вольфрамовый электрод в основном используется для проведения тока, зажигания дуги и поддержания нормального горения дуги.