Технология монтажа трубопроводов

Монтаж трубопроводов высокого давления требует особо тщательного выполнения и проведения в строгом соответствии с рабочими чертежами и специальными техническими условиями. Отступления от проекта допускаются только по согласованию с проектной организацией.

После установки, выверки и закрепления основного технологического оборудования приступают к монтажу трубопроводов.

Трубопровод подвергают внутренней очистке путем промывки или продувки перед испытанием, чтобы удалить окалину, мусор и грязь. Трубопроводы всех диаметров, транспортирующие жидкие среды, и газопроводы диаметром до 150 мм промывают водой, а газопроводы диаметром более 150 мм очищают только продувкой сжатого воздуха.

Такелажные работы при изготовлении и монтаже технологических трубопроводов являются весьма ответственными и включают в себя, главным образом, выполнение следующих операций: погрузку и разгрузку труб, деталей, элементов, узлов и секций трубопроводов, а также арматуры; их перемещение в пределах монтажной площадки, подъем и установку в проектное положение, их поддерживание при сборке.

Производство такелажных работ связано с применением пеньковых и стальных канатов.

Значительные объемы работ по сооружению технологических трубопроводов вызывают необходимость ведения их прогрессивными способами в короткие сроки, с минимальными затратами труда и высоким качеством работ. Одним из наиболее важных путей технического прогресса является индустриализация трубопроводных работ, которая в качестве одного из основных элементов включает в себя предварительное централизованное изготовление деталей и.узлов и монтаж трубопроводов готовыми узлами или блоками при максимальной механизации работ.

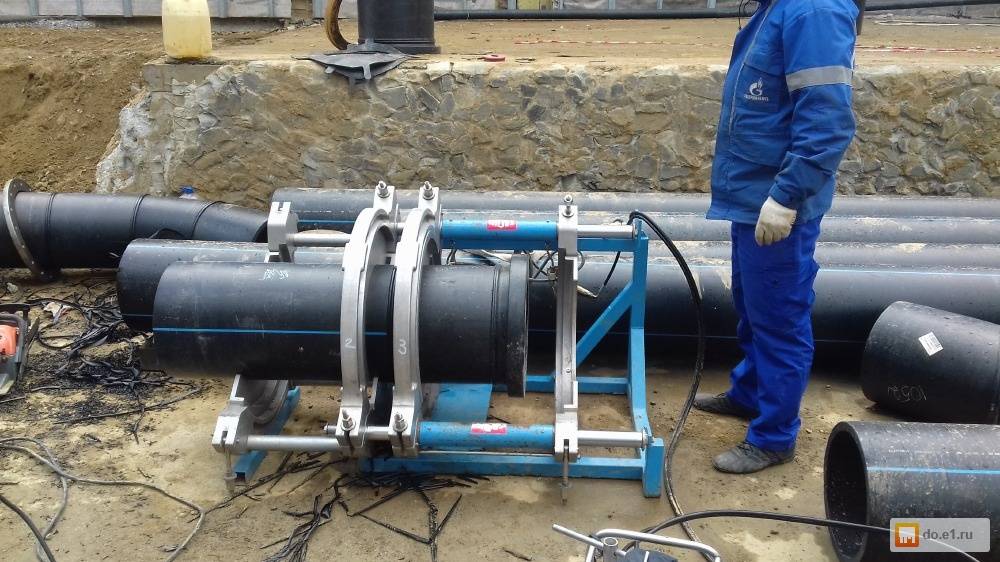

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки. Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Различают два способа сварки пластмасс — прутковую, при которой соединяемые детали сваривают присадочным прутком, и беспрутковую (контактную сварку), при которой соединяемые детали нагревают выше температуры текучести и сваривают путем сжатия нагретых поверхностей.

При прутковой сварке свариваемые кромки и присадочный пруток нагреваются теплоносителем, в качестве которого чаще всего используют горячий воздух.

Гнутьем труб называется технологический процесс, в результате которого под действием внешних нагрузок изменяется наклон геометрической оси трубы. При этом в металле стенок трубы возникают упругие и упругопластические деформации. На внешней части погиба возникают растягивающие напряжения, а на внутренней — сжимающие. В результате этих напряжений наружная по отношению к оси изгиба стенка трубы растягивается, а внутренняя сжимается.

Трубы высокого давления изготовляют из сталей марок: сталь 20, 15ХФ, 40Х, 15ХМ, 30ХМА, ЭИ-578 и ЭИ-579. Каждая партия труб должна иметь паспорт с приложением сертификата, удостоверяющим соответствие труб требованиям технических условий.

Трубы, детали, арматура и материалы, поступающие для изготовления и монтажа трубопроводов, должны удовлетворять требованиям стандартов, нормалей и технических условий и иметь сертификаты или паспорта заводов-изготовителей.

Сварка и монтаж трубопроводов из полимерных материалов

Сварка и монтаж трубопроводов из полимерных материалов

Основным направлением технического прогресса в строительстве является дальнейшая индустриализация строительных и монтажных работ на основе применения новых конструкторских и проектных решений, внедрения более эффективных и прогрессивных видов материалов и изделий, совершенствования технологии и организации производства, а также повышения качества строительно-монтажных работ.

Снижение металлоемкости в промышленном строительстве возможно за счет наращивания объемов трубопроводов из полимерных материалов.

Перспективы применения пластмассовых труб в промышленном строительстве определены рядом директивных документов, которыми предусмотрено увеличение производства труб из полимерных материалов до 1991 года в 1,7 раза, а до 2000 года — в 4…6 раз.

Изготовление пластмассовых конструкций и труб, как правило, менее трудоемко и энергоемко, чем из других материалов. Они с успехом заменяют трубы и конструкции из легированных сталей, драгоценных металлов, бетона и дерева, позволяя экономить про-мышленно важные материалы и стали, а в ряде случаев исключить проблему защиты от коррозии, что в 10…15 раз продлевает срок их службы по сравнению со стальными, в 8…10 раз уменьшить массу и не менее чем на 15…20% снизить расходы на транспорт.

Благодаря высокой коррозионной стойкости пластмассовых трубопроводов значительно повышается срок их службы в агрессивных средах. Так, например, при транспортировке 10 % серной кислоты трубопровод из стали марки Х18Н10Т выходит из строя через 1 год эксплуатации, трубопровод из полиэтилена — через 4 года, из винипласта — через 15 лет.

Кроме того, преимуществом трубопроводов из полимерных материалов перед металлическими является их большая пропускная способность, так как внутренняя поверхность большинства пластмассовых трубопроводов имеет меньшую шероховатость по сравнению со стальными. Так при прочих равных условиях пропускная способность пластмассового трубопровода диаметром 90 мм такая же, как стального Dy 125 мм.

Так при прочих равных условиях пропускная способность пластмассового трубопровода диаметром 90 мм такая же, как стального Dy 125 мм.

Пластмассовые трубы легко поддаются механической обработке, легко свариваются и склеиваются. Трудозатраты на изготовление и монтаж таких трубопроводов значительно ниже, чем стальных. Так, трудоемкость наиболее массовых операций — резки и сварки пластмассовых труб в 2…3 раза ниже, чем стальных. Трудозатраты на изготовление и монтаж полиэтиленовых или пропиленовых трубопроводов в 3…4 раза ниже, чем изготовление и монтаж трубопроводов из нержавеющей стали.

Основной недостаток пластмассовых трубопроводов — невысокая механическая прочность материалов, из которых изготавливаются трубы и детали трубопроводов, особенно при повышенных температурах. Кроме того, для монтажа пластмассовых трубопроводов требуется повышенный по сравнению со стальными расход опор и материалов на изготовление сплошных оснований.

В настоящее время пластмассовые трубопроводы широко применяются:

— для транспортировки агрессивных и абразивных сред;

— для газо- и нефтепроводов; для защиты электропроводок; в системах капельного орошения и дренажа; подземного обогрева теплиц;

— орошения сельскохозяйственных культур, обвод-нения пастбищ и т.

д.

д.Широкая номенклатура выпускаемых пластмасс, разнообразие конструкций и труб способствовали разработке многочисленных способов сварки и соответствующей техники для обработки под сварку, резки и сварки.

Однако, как показывает отечественный и зарубежный опыт, экономическая эффективность применения пластмассовых трубопроводов проявляется лишь при условии обеспечения высокого качества работ, выполненных на всех этапах технологического процесса, включая изготовление труб и деталей трубопроводов, проектирование, монтаж, а также подготовку рабочих кадров.

Для этого в ближайшее время необходимо решить следующие задачи: разработать нормативы и критерии оценки квалификации сварщиков; оснастить учебные комбинаты необходимым оборудованием для обучения приемам выполнения сварки пластмассовых трубопроводов в различных пространственных положениях и склеивания их; разработка и издание наглядных пособий и выпуск специальной литературы для сварщиков и инженерно-технических работников.

Читать далее:

Техника безопасности и промсанитария при сварке полимеров

Технико-экономические показатели применения трубопроводов из полимерных материалов

Характеристика надежности сварных соединений

Испытание сварных соединений

Контроль качества сварных соединений

Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов

Монтаж внутрицеховых и межцеховых трубопроводов

Изготовление деталей, узлов и блоков трубопроводов

Монтаж трубопроводов из полимерных материалов

Сварка при изготовлении и монтаже технологических трубопроводов

При изготовлении и монтаже технологических трубопроводов решающее значение имеет качество сварных соединений. Сварные соединения почти вытеснили остальные виды неразъемных соединений труб и деталей, поэтому от качества сварки зависит надежность трубопроводов при эксплуатации и безопасность их обслуживания. [c.127]

Сварные соединения почти вытеснили остальные виды неразъемных соединений труб и деталей, поэтому от качества сварки зависит надежность трубопроводов при эксплуатации и безопасность их обслуживания. [c.127]Сварка трубопроводов. При изготовлении и монтаже технологических трубопроводов применяют следующие виды сварки ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую электродуговую в среде защитных газов и ручную газовую. [c.267]

Курс Изготовление и монтаж технологических трубопроводов является одним из предметов учебного плана, завершающих подготовку техников-механиков по монтажу промышленного оборудования. Он изучается на основе ранее пройденных общетехнических и специальных дисциплин (технологии металлов и металловедения, сварки и резки металлов и др.). В задачу данного курса входит изучение приемов и методов сооружения технологических трубопроводов в объеме, необходимом для практической работы техника на монтаже.

Теория различных других процессов, применяемых при сооружении трубопроводов (слесарная обработка, сварка, ковка, штамповка, газовая резка и т. п.), изучается в других курсах в данном учебнике она не излагается, -а лишь применяется.

Теория различных других процессов, применяемых при сооружении трубопроводов (слесарная обработка, сварка, ковка, штамповка, газовая резка и т. п.), изучается в других курсах в данном учебнике она не излагается, -а лишь применяется. Дуговая сварка стальных труб применяется при толщине стенок 3 мм и выше. Этот способ сварки в 3—4 раза дешевле н производительнее газовой сварки и является основным при изготовлении и монтаже технологических трубопроводов. Ручная сварка применяется преимущественно на монтажной площадке, где использование механизированных способов сварки затруднительно. При централизованном изготовлении узлов трубопроводов в стационарных условиях применяется преимущественно автоматическая и полуавтоматическая сварка под флюсом или в среде защитных газов. [c.61]

СВАРКА ПРИ ИЗГОТОВЛЕНИИ И МОНТАЖЕ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ [c.211]

При изготовлении и монтаже технологических трубопроводов сварка производится всеми возможными промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом должны быть максимально использованы автоматические и полуавтоматические способы сварки. Способ и режимы сварки, сварочные материалы, порядок контроля, режимы и способы термической обработки сварных стыков (в случае необходимости ее применения) устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов. [c.130]

При этом должны быть максимально использованы автоматические и полуавтоматические способы сварки. Способ и режимы сварки, сварочные материалы, порядок контроля, режимы и способы термической обработки сварных стыков (в случае необходимости ее применения) устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов. [c.130]

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП П1-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки. [c.130]

При изготовлении и монтаже технологических трубопроводов сварка производится всеми промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом необходимо максимально использовать автоматические и полуавтоматические способы сварки. Способ и режимы сварки, порядок контроля устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопровода. Газовая сварка допускается (за исключением трубопроводов из аустенитных сталей) только для трубопроводов на Ру до 10 МПа, Щ до 100 мм, с толщиной стенки не более 3,5 мм. [c.107]

Способ и режимы сварки, порядок контроля устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопровода. Газовая сварка допускается (за исключением трубопроводов из аустенитных сталей) только для трубопроводов на Ру до 10 МПа, Щ до 100 мм, с толщиной стенки не более 3,5 мм. [c.107]

При монтаже технологических трубопроводов вьшолняют ручные операции, связанные с обработкой и подгонкой труб и деталей, изготовлением отдельных элементов и соединений, заготовок для трубопроводов малого диам етра фу менее 50 мм), центрированием и укрупнительной сборкой узлов в блоки, очисткой кромок присоединительных концов и наружной поверхности деталей, труб и узлов трубопроводов от грязи, окалины и следов коррозии, расконсервацией арматуры и деталей, сборкой разъемных соединений и, наконец, сборкой и сваркой монтажных стыков. Чтобы снизить трудоемкость ручных операций, [c.

146]

146]При изготовлении и монтаже технологических трубопроводов сварка производится всеми промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом должно быть обеспечено максимальное использование автоматических и полуавтоматических способов сварки. Способ и режимы сварки, порядок контроля устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов. [c.112]

Прн монтаже объектов металлургической промышленности большое количество трубопроводов для транспортирования газов изготавливается из листовой стали. Изготовление и монтаж таких трубопроводов относятся к работам по технологическим металлоконструкциям и связаны с переработкой большого количества металла. Цилиндрические части газоходов изготавливаются вальцовкой с последующей автоматической сваркой на стендах. Отводы и фасонные части сложного раскроя выполняются посекционно, сварка их производится на специальных манипуляторах-кантователях, что позволяет применять также автоматическую и полуавтоматическую сварку и сварку в среде защитных газов. [c.34]

[c.34]

Технологические внутрицеховые трубопроводы имеют сравнительно небольшие отрезки прямых участков труб и значительное количество фасонных деталей, поэтому они наиболее трудоемки при изготовлении и монтаже. На отдельных технологических установках нефтеперерабатывающей промышленности стоимость работ по монтажу внутрицеховых трубопроводов достигает 50% общей стоимости монтажных работ. Успешное выполнение работ по монтажу этого вида трубопроводов возможно лишь на базе широкого внедрения индустриальных методов изготовления деталей и узлов и механизированного их монтажа. При индустриальном ведении работ трубные детали изготовляют централизованно на специализированных заводах монтажных заготовок. При централизованном изготовлении деталей и узлов трубопроводов в мастерских монтажных заготовок, оснащенных специализированными станками, механизмами и приспособлениями, средствами механизации, выполняется до 95% операций по разметке и до 80% операций по сборке и сварке. При этом трудоемкость изготовления узлов снижается на 35—40%, повышается их качество и сокращаются сроки выполнения монтажных работ. [c.24]

При этом трудоемкость изготовления узлов снижается на 35—40%, повышается их качество и сокращаются сроки выполнения монтажных работ. [c.24]

Все положения принятой технологии изготовления, монтажа и ремонта трубопроводов должны быть отражены в производственных инструкциях по сварке (технологических картах), регламентирующих содержание и порядок выполнения всех технологических и контрольных операций. [c.129]

Монтажные организации за последние годы добились значительных успехов в индустриализации и механизации работ по сооружению технологических трубопроводов. Усовершенствованы старые и внедрены новые технологические процессы массового изготовления деталей трубопроводов, значительно расширено и усовершенствовано централизованное изготовление узлов трубопроводов на поточно-операционных линиях, применяются все более прогрессивные приемы сборки и сварки. Улучшена технология монтажа внутрицеховых и межцеховых трубопроводов. [c.4]

Преимущества централизованного изготовления технологических трубопроводов заключаются в том, что, во-первых, трубопроводы изготовляются независимо от состояния готовности строительства объекта и монтажа оборудования на трубозаготовительных базах и заводах с применением деталей заводского изготовления. Во-вторых, централизованное изготовление трубопроводов дает возможность механизировать большинство производственных операций, в том числе наиболее трудоемкие увеличить серийность производства внедрить высокопроизводительные станки и ме низмы, сборочно-сварочные приспособления широко применить механизированную газовую резку, полуавтоматические и автоматические способы сварки механизировать подъемно-транспортные операции значительно повысить качество изготовления. При этом трудоемкость изготовления обвязочных трубопроводов сокращается в среднем на 25%. Кроме того, снижается стоимость работ за счет уменьшения трудоемкости изготовления, значительного повышения производительности труда, уменьшения организационных потерь и ликвидации сезонности работы в зависимости от метеорологических условий, сокращения отходов и потерь труб, уменьшения расходов на хранение материалов на месте монтажа. [c.174]

Во-вторых, централизованное изготовление трубопроводов дает возможность механизировать большинство производственных операций, в том числе наиболее трудоемкие увеличить серийность производства внедрить высокопроизводительные станки и ме низмы, сборочно-сварочные приспособления широко применить механизированную газовую резку, полуавтоматические и автоматические способы сварки механизировать подъемно-транспортные операции значительно повысить качество изготовления. При этом трудоемкость изготовления обвязочных трубопроводов сокращается в среднем на 25%. Кроме того, снижается стоимость работ за счет уменьшения трудоемкости изготовления, значительного повышения производительности труда, уменьшения организационных потерь и ликвидации сезонности работы в зависимости от метеорологических условий, сокращения отходов и потерь труб, уменьшения расходов на хранение материалов на месте монтажа. [c.174]

Для значительного ускорения монтажа, повышения его качества и снижения стоимости независимо от применяемого способа прокладки межцеховые трубопроводы, как правило, монтируют из готовых прямолинейных секций длиной от 24 до 40 м, централизованно изготовленных на специальных установках.

Из общей массы всех смонтированных технологических трубопроводов централизованно в виде секций может быть изготовлено 52—60%, в том числе 6—8% для внутрицеховых трубопроводов. Соединяют трубы в секции автоматической и полуавтоматической сваркой. Длина секции зависит от диаметра трубопровода, наличия подъемно-транспортных механизмов, условий транспортирования и местных условий производства работ. [c.201]

Из общей массы всех смонтированных технологических трубопроводов централизованно в виде секций может быть изготовлено 52—60%, в том числе 6—8% для внутрицеховых трубопроводов. Соединяют трубы в секции автоматической и полуавтоматической сваркой. Длина секции зависит от диаметра трубопровода, наличия подъемно-транспортных механизмов, условий транспортирования и местных условий производства работ. [c.201] Для сооружения технологических трубопроводов, особенно в нефтяной, химической и пищевой промышленности, все шире начали применять неметаллические материалы и футерованные трубы. Расширение объемов и области применения указанных труб объясняется их высокой коррозионной стойкостью, меньшей массой, технологичностью обработки и сварки, низкой теплопроводностью и, как следствие, меньшими затратами на теплоизоляцию. Монтажные организации за последние годы добились значи- ельных успехов в индустриализации и механизации работ по сооружению технологических трубопроводов. Усовершенствованы и внедрены новые технологические процессы массового изготовления деталей трубопроводов, значительно расширено и усовершенствовано централизованное изготовление узлов трубопроводов с применением поточно-операционных линий и наиболее прогрессивных приемов сборки и сварки. Улучшена технология монтажа внутрицеховых и межцеховых трубопроводов с внедрением новых способов и механизмов. [c.4]

Улучшена технология монтажа внутрицеховых и межцеховых трубопроводов с внедрением новых способов и механизмов. [c.4]

К основным технологическим общестанционным системам, обеспечивающим работу поршневых газоперекачивающих агрегатов, относят системы пуска, питания топливом, охлаждения, масляную систему и систему у технологических газопроводов высокого давления. Все технологические системы состоят в основном из стальных трубопроводов, запорной, регулирующей и предохранительной арматуры, фланцевых соединений и сосудов, работающих под давлением. Все трубопроводы соединены между собой электродуговой и газовой сваркой (в отдельных случаях — посредством фланцев, приваренных к торцам труб). Соединение трубопроводов и изготовление из них узлов систем при монтаже КС производятся ручной дуговой и газовой сваркой. [c.123]

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки ручную газовую, ручную электродуговую с помощью металлических элек- тродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной. проволоками, а также стыковая при высокочастотном нагреве (рис. 76). [c.130]

В последнее время внедряется сварка порошковой и голой электродной. проволоками, а также стыковая при высокочастотном нагреве (рис. 76). [c.130]

При изготовлении и монтаже технологических трубопроводов применяют следующие виды сварки ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматй- [c.111]

При монтаже технологического оборудования, металлоконструкций и трубопроводов, а также изготовлении узлов и секций трубопроводов, металлоконструкций, монтажных приспособлений и нестандартизированного оборудования в мастерских монтажных заготовок применяют следующие виды сварки ручную электродуговую, автоматическую и полуавтоматическую под флюсом, газоэлектрическую, сварку порошковой проволокой и газовую ацетилено-кис-лородную (табл. VI—24—VI—48). [c.209]

В зависимости от места расположения технологические трубопроводы подразделяют на внутрицеховые и внецеховые, а в зависимости от свойств и параметров транспортируемого продукта, а также требований, предъявляемых к качеству материала труб, изготовлению, сварке, монтажу и испытаниям — на пять групп и пять категорий. Классификация трубопроводов, установленная СНиП П1-Г.9-62, приведена в табл. XII—1. [c.381]

Классификация трубопроводов, установленная СНиП П1-Г.9-62, приведена в табл. XII—1. [c.381]

В систему технологических трубопроводов входят внешние трубопроводы — межцеховые и соединяющие насосные и компрессорные станции с магистральными трубопроводами. Процесс индустриализации сооружения подобных линейных участков технологических трубопроводов заключается в изготовлении на сборочно-сварочной базе секций из трех труб длиной 36 м. На этой же базе можно выполнить также работы по нанесению изоляционного покрытия для защиты от коррозии. Это позволяет сократить объем ручной сварки при монтаже подземного технологического трубопровода непосредственно у бровки, траншей, а основной объем сварки выполнять на базах с применением автоматической электродуговой сварки под флюсом. Так, при длине трехтрубной секции 36 м из tov6 дли- [c.272]

Монтаж технологических трубопроводов | Проммонтаж-Л

Технологические трубопроводы — связующее звено между отдельными узлами производственных комплексов на предприятиях в различных сферах экономики:

- в пищевой и химической промышленности,

- в косметической и фармацевтической отраслях,

- в системах кондиционирования воздуха и прочих инженерных сооружениях.

Требования, предъявляемые нормативными документами к технологическим трубопроводам, чрезвычайно высоки. От грамотного изготовления чертежей, качества монтажа и сварки труб зависит не только производительность и работоспособность различных систем, но и здоровье обслуживающего персонала и окружающих. Трубопроводы нередко предназначены для перемещения по ним особо опасных — ядовитых, горючих и взрывчатых — веществ.

Компания ООО «Проммонтаж-Л» входит в число лидеров рынка услуг по проектированию, монтажу, испытанию и запуску в эксплуатацию технологических трубопроводов, в том числе — из нержавеющей стали.

Наши бригады укомплектованы специалистами самой высокой квалификации: монтажниками 4-6 разряда и сварщиками, имеющими аттестацию НАКС.

Для компаний ООО «Данон Индустрия» и ООО «Марс» успешно смонтированы и введены в эксплуатацию аммиачные холодильные установки (включая работу со всеми прочими узлами установок). Неоднократно мы создавали и пищевые трубопроводы, в том числе и с применением технологии «Труба в трубе» (по внешнему контуру подается теплоноситель, по внутреннему — продукт).

В числе заказчиков:

- фармацевтическое предприятие «Сердикс»,

- «Перфетти Ван Мелле»,

- ООО «Лакталис Восток»,

- компания «Аграна Фрут Московский Регион»,

- ООО «Одинцовская кондитерская фабрика»,

- ООО «Валио»,

- ООО «Ефремовский МСК»,

- ООО «Франс Процесс».

Монтаж пищевых трубопроводов требует особых умений, поскольку они изготовлены из специальной нержавеющей стали. Этот материал обладает уникальными эксплуатационными свойствами, очень практичен и долговечен. Он не вступает в реакцию ни с пищевыми продуктами, ни с большинством агрессивных химических реагентов. Однако сварка нержавеющих труб, создание системы трубопроводов из такой стали в целом, предусматривает наличие значительного количества сварных швов. Соединительные муфты в таких конструкциях применяют лишь в специально обозначенных проектом местах.

К качеству сварки технологических трубопроводов из нержавейки предъявляют ряд соответствующих требований и гигиенических норм.

Так, в частности:

- трубы должны быть одинаковыми по диаметру. Если одна из них имеет меньший диаметр, то ее следует расширить до большего;

- свариваемые трубы должны иметь одинаковую толщину стенок;

- срез кромки обрезаемого торца трубы должен быть расположен к продольной оси трубопровода строго под прямым углом;

- зазор между кромками торцов не должен превышать 0,25 мм.

проведение индивидуальных испытаний в соответствии с требованиями СНиП 3.05.05-84,Трубы из нержавеющей стали сваривают методом аргонно-дуговой сварки с применением режима «двойной газ», после чего швы зачищают кислотой или абразивным кругом. Завершает работы по монтажу трубопроводов:

- подписание представителем организации-заказчика приемного акта,

- проведение эксплуатирующей организацией комплексного опробования системы.

- После успешных испытаний производят теплоизоляцию трубопроводов

При монтаже и вводе в эксплуатацию амииачных холодильных установок мы руководствуемся: ПБ 09-595-03 «Аммиачные холодильные установки — правила безопасности». Аммиачные трубопроводы являются категорийными, поэтому следует перед вводом в эксплуатацию проводить обязательные испытания. Монтаж холодильных установок требует большой ответственности и опыта.

Аммиачные трубопроводы являются категорийными, поэтому следует перед вводом в эксплуатацию проводить обязательные испытания. Монтаж холодильных установок требует большой ответственности и опыта.

Мы производим монтаж аммиачных холодильных установок быстро и качественно.

Промышленная безопасность трубопровода

Промышленная безопасность трубопроводов является важным аспектом, соблюдение которого позволяет избежать аварийных ситуаций и дорогостоящего ремонта.

На работоспособность и состояние труб влияют множество факторов, таких как:

- утончение стенок в следствии коррозионных процессов;

- ухудшение от времени состояния сварных швов;

- повреждение изоляционного покрытия;

- статическое напряжение из-за просадки опор и многое другое.

Чтобы избежать аварийных ситуаций, необходимо регулярно проводить диагностику состояния системы, которая позволит увидеть и вовремя устранить факторы, влияющие на надежность и работоспособность.

Окраска промышленных трубопроводов

Для изготовления промышленных трубопроводов используются различные марки стали, чугуна и цветных металлов. Красят трубы, исходя из нескольких причин. С одной стороны, окраска промышленных трубопроводов защищает металл от коррозии, с другой служит в опознавательных целях. Цвет краски, используемый для покраски трубопроводов регламентируется стандартом, соблюдение которого обязательно.

Например, для труб, транспортирующих воду, используется зеленая краска, а для труб, по которым перемещаются негорючие жидкости — коричневая. Кроме того, на трубы наносятся треугольные знаки различных цветов, в зависимости от опасности сред, которые по ним передаются. Красят трубопроводы чаще всего красками эмалевой группы.

Сварка стальных трубопроводов

Сварка стальных трубопроводов

При изготовлении, монтаже и ремонте трубопроводов и их элементов допускается применение всех промышленных методов сварки, обеспечивающих необходимую эксплуатационную надежность сварных соединений, указанных в таблице.

Вид сварки | Толщина стенки трубы | Положение шва при сварке | Примечание |

Ручная | Не более 4 мм | Все положения | Диаметр свариваемых труб не более 159 мм |

Ручная дуговая Электросварка в среде углекислого газа | Не ограничена | — | |

Электроконтактная, Автоматическая и полуавтоматическая | Горизонтальное | В стационарных условиях На специальных стендах (рекомендуется для труб диаметром свыше 100 мм) |

Технологический процесс сварки и порядок контроля устанавливаются инструкциями монтажных организаций.Сварку трубопроводов с наружным диаметром 76 мм и более, по которым транспортируется водяной пар с давлением выше 0,098 МПа (1 кгс/см2) и горячая вода с температурой более 120°С, следует выполнять согласно Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденным Госгортехнадзором СССР.

К сварочным работам по изготовлению, монтажу и ремонту трубопроводов могут быть допущены только сварщики, сдавшие испытания в соответствии с Правилами испытаний электросварщиков и газосварщиков, утвержденными Госгортехнадзором СССР, и имеющие удостоверения установленного образца. При этом сварщики могут быть допущены к тем видам сварочных работ, которые указаны в их удостоверениях. Прихватки должны выполняться сварщиками, имеющими квалификацию не ниже требуемой для данного вида работ. Соединение элементов трубопроводов должно производиться сваркой. Применение фланцевых соединений может быть допущено только для присоединения трубопроводов к арматуре и деталям оборудования, имеющим фланцы. Резьбовые соединения допускаются только для присоединения чугунной арматуры.

При изготовлении и монтаже трубопроводов должны применяться стыковые сварные соединения. При приварке к деталям и элементам трубопроводов штуцеров (труб, патрубков), а также фланцев и других плоских изделий допускается применение угловых и тавровых сварных соединений. При толщине стенки деталей и элементов трубопроводов более 15 мм угловые сварные соединения допускаются только с разделкой кромок.

При толщине стенки деталей и элементов трубопроводов более 15 мм угловые сварные соединения допускаются только с разделкой кромок.

Размещение сварных швов на гнутых участках труб не допускается. Разрешается применение штампо-сварных колен (отводов) и развилок с двумя продольными сварными швами при условии проведения 100%-ного контроля сварных соединений ультразвуковой дефектоскопией или просвечиванием. Для трубопроводов 3-й и 4-й категорий допускается применение сварных секторных отводов конструкций. Геометрические размеры сварных тройников из труб, а также штуцеров (труб, патрубков), ввариваемых на прямых участках трубопроводов, должны удовлетворять требованиям отраслевых стандартов, нормалей и технических условий.

Сварка штуцеров, дренажных труб, бобышек и других деталей в сварные швы, а также гнутые элементы (в Местах изгибов) трубопроводов не допускается. В таблице ниже приведены дефекты швов, их причины и способы ликвидации.

Характер дефекта | Основная причина | Способ ликвидации |

Непровар корня шва более допускаемого правилами | Неправильная разделка кромок, малый зазор; неправильный режим | Вырубить дефектный участок шва и заварить его вновь При длине дефектного участка свыше окружности стыка последний вырезается полностью После исправления или заварки качество стыка подлежит повторной проверке. |

Трещины | Повышенное содержание углерода или серы в металле сварочной проволоки или труб Ведение сварки при чрезмерно низких температурах и быстрое охлаждение стыка | Высверлить концы трещины Вырубить трещину на всем ее протяжении. Заварить дефектный участок заново |

Пористость наплавленного металла | Плохая зачистка кромок и наличие на них влаги или масла Чрезмерная скорость сварки | Вырубить дефектные участки Вести сварку с нормальной скоростью |

Крупные или многочисленные шлаковые включения | Плохо зачищен шлак между слоями.Невнимательная работа сварщика | При протяженности дефектных участков до 1/2 длины окружности стыка вырубить эти участки. При большей протяженности дефектных участков стык вырезать |

Местный протек металла с ослаблением сечения или прожог | Чрезмерно большие зазоры. Большая сила тока | Зачистить протеки вырубкой, если это возможно. Ослабленные места и прожоги подварить |

Подрез кромок | Большая сила тока Низкое напряжение на дуге. Небрежность сварщика | Зачистить и подварить места подрезов и не заделанных кратеров |

Чрезмерное усиление шва | Сила тока не соответствует скорости сварки. Напряжение на дуге недостаточно | Срубить излишнее усиление шва зубилом |

Наша продукция Как заказать трубы ППУ Размещая заявку на поставку тепловой трубы ППУ в нашей компании каждому Заказчику гарантируется индивидуальный подход, оперативность, точность и четкость исполнения контрактных обязательств. Поскольку этапы строительства трубопроводов жестко взаимосвязаны с текущей комплектацией, наш клиент должен получить свой заказ с гарантией по качеству, очередности, количеству и точно в срок. Отправить спецификацию заказа Наименования номенклатуры изделий, маркировка и иные условные обозначения у разных проектных организаций и производителей могут отличаться, что может потребовать дополнительных уточнений и согласований содержания спецификации заказа между потребителем и офисом продаж. Предлагаем краткие требования к условным обозначениям номенклатуры изделий, используемым на нашем предприятии. Наши преимущества Мы исповедуем индивидуальный подход в работе с каждым клиентом, стараясь максимально удовлетворить требования по его заявке на поставку продукции нашего предприятия. Калькулятор Специализация компании СТС Изоляция Наша продукция: Производим энергоэффективные стальные трубы в ППУ изоляции по технологии вспенивая полиуретана в сборной трехуровневой конструкции «сталь + жесткий пенополиуретан + полиэтилен/оцинкованная сталь» по ГОСТ 30732-2020. На поточных заводских линиях осуществляем нанесение теплоизоляции на прямые участки трубопроводов, фасонные изделия, шаровые краны и компенсаторы. Наши потребители: Заказчиками нашей продукции являются строительные, монтажные и сервисные компании коммунальной энергетики, ЖКХ, нефтехимии, а также предприятия нефтегазового сектора и промышленности. Параметры применения пенополиуретановой теплоизоляции: Инженерные сети с рабочим давлением до 1,6 МПа и температурой транспортируемого вещества до 140С Цельсия. Сфера применения нашей продукции:

Наши услуги:

География поставок Продукция предприятия имеет обширную географию поставок и за более чем десятилетнюю историю работы нами была произведена отгрузка широкой номенклатуры изделий на более, чем тысячу предприятий в десятки городов и населенных пунктов РФ. В числе приобретавших трубы в ППУ изоляции нашего производства множество предприятий из таких городов, как Москва (а также Московской области), Ярославль, Рязань, Калуга, Владимир, Тверь, Тула, Вологда, Кострома, Нижний Новгород, Волгоград и потребителей из Казахстана. Специальное предложение Новости | Телефон: +7 (495) 979-54-48, тел./факс: +7 (495) 660-11-08 Работа склада: 8:00 — 17:00 (пн — пт) Работа офиса: 9:00 — 18:00 (пн — пт)

|

Монтаж и сварка элементов трубопровода из нержавеющей стали

Монтаж и сварка элементов трубопровода из пищевой нержавеющей сталиПТК «НОВАТОР» предлагает полный спектр монтажных работ по сварке трубопровода из нержавеющей стали марки AISI 304, AISI316 для таких видов промышленности как: кондитерская, молочная, мясная, хлебобулочная, пивоваренная, алкогольная, производство газированных напитков и соков, переработка овощей и фруктов, фармацевтическая и косметическая. Также у нас Вы всегда найдете в продаже полный спектр пищевой нержавеющей арматуры разных стандартов DIN, SMS, ISO из разных марок стали. Мы имеем производственную возможностью сварить из пищевой нержавеющей арматуры любые элементы трубопровода и конструкции по чертежам заказчика.

Также у нас Вы всегда найдете в продаже полный спектр пищевой нержавеющей арматуры разных стандартов DIN, SMS, ISO из разных марок стали. Мы имеем производственную возможностью сварить из пищевой нержавеющей арматуры любые элементы трубопровода и конструкции по чертежам заказчика.

Трубопровод это устройство, которое служит для транспортирования жидких, газообразных, густых и сыпучих веществ. Трубопроводы состоят из плотно соединённых между собой участков труб, отводов, крестовин запорно-регулирующей арматуры (затворы дисковые, клапана регулирующие), контрольно-измерительные приборы (счетчики), средства автоматики, опоры, хомуты и подвески, крепеж, прокладки и уплотнения.

Технологическими трубопроводами называют все трубопроводы промышленных предприятий, по которым транспортируются: сырьё, полуфабрикаты и готовые продукты; пар, вода, топливо, реагенты, щелочи; отходы производства и др.

Технологические трубопроводы применяются на таких производствах как:

- Кондитерская промышленность;

- Молокоперерабатывающая промышленность;

- Пивоваренная промышленность;

- Производство алкогольных и безалкогольных напитков;

- Производство соков, переработка овощей и фруктов и т.

п;

п; - Фармацевтическая промышленность;

- Косметическая промышленность;

- Химическая промышленность;

Мы имеем возможность сварить любую пищевую арматуру по желанию заказчика например:

Отводы;

- Отвод по резьбу;

- Отвод под гайку;

- Отвод под кламп;

Крестовины;

- Крестовина по резьбу;

- Крестовина под гайку;

- Крестовина под кламп;

Штуцера шланговые;

- Штуцер под резьбу;

- Штуцер под гайку;

- Штуцер под кламп;

Затворы дисковые трехходовые;

- Затвор дисковый под резьбу;

- Затвор дисковый под сварку;

- Затвор дисковый под кламп;

- Любые элементы трубопровода по чертежам заказчика.

Как стать сварщиком трубопроводов

1) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

2) Для получения информации о результатах программы и другой информации посетите сайт www. uti.edu/disclosures.

uti.edu/disclosures.

3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к трудоустройству. На момент составления отчета около 6700 человек были трудоустроены в течение одного года после даты выпуска, в общей сложности 84%. В эту ставку не входят выпускники, недоступные для работы по причине продолжения образования, военной службы, состояния здоровья, заключения, смерти или статуса иностранного студента.В ставку включены выпускники, прошедшие специализированные программы повышения квалификации и занятые на должностях. которые были получены до или во время обучения по ИМП, где основные должностные обязанности после окончания учебы соответствуют образовательным и учебным целям программы. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, в качестве специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклам и морским техникам. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от

в качестве технического специалиста, например: специалист по запчастям, специалист по обслуживанию, изготовитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от

в качестве технического специалиста, например: специалист по запчастям, специалист по обслуживанию, изготовитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.ИМП образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь, стипендии и гранты доступны тем, кто соответствует требованиям. Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробные сведения о программе для получения информации о требованиях и условиях, которые могут применяться.

Подробные сведения о программе для получения информации о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозы занятости (2016-2026), www.bls.gov, просмотрено 24 октября 2017 г. Прогнозируемое количество годовых Вакансии по классификации должностей: Автомеханики и механики — 75 900; Специалисты по механике автобусов и грузовиков и специалисты по дизельным двигателям — 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200. Вакансии включают вакансии в связи с ростом и чистые замены.

14) Программы поощрения и соответствие критериям для сотрудников остаются на усмотрении работодателя и доступны в определенных местах. Могут применяться особые условия.Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся UTI от имени производителей, которые определяют критерии и условия приемки..png) Эти программы не являются частью аккредитации UTI. Программы доступны в некоторых регионах.

Эти программы не являются частью аккредитации UTI. Программы доступны в некоторых регионах.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях университетского городка.

21) GI Bill® является зарегистрированным товарным знаком U.S. Департамент по делам ветеранов (VA). Дополнительная информация о льготах на образование, предлагаемых VA, доступна на официальном веб-сайте правительства США.

22) Грант «Приветствие за служение» доступен для всех правомочных ветеранов во всех местах на территории кампуса. Программа «Желтая лента» одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня.Выпускники, которые выбирают специальные дисциплины NASCAR, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые взяли факультативы,

примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

Из тех выпускников 2019 года, которые взяли факультативы,

примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Расчетная годовая средняя заработная плата техников и механиков в области автомобильного сервиса в Службе занятости и заработной платы Бюро статистики труда США, май 2020 года. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.Достижения выпускников UTI могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.

Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических,

например, сервисный писатель, инспектор по смогу и менеджер по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников автомобильного сервиса и механиков в Содружестве.

Массачусетса (49-3023) составляет от 30 308 до 53 146 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.59. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

и механики, просмотрено 2 июня 2021 г.

Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников автомобильного сервиса и механиков в Содружестве.

Массачусетса (49-3023) составляет от 30 308 до 53 146 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.59. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

и механики, просмотрено 2 июня 2021 г. )

)

26) Расчетная годовая средняя заработная плата сварщиков, резчиков, паяльщиков и брейзеров в Службе занятости и заработной платы Бюро статистики труда США, май 2020 г.UTI является образовательным учреждением и не может гарантировать работу или заработную плату. ИМП

достижения выпускников могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Начальный уровень

зарплаты могут быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

сертифицированный инспектор и контроль качества.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и брейзерами в штате Массачусетс (51-4121)

составляет от 34 399 до 48 009 долларов (данные по Массачусетсу и развитию рабочей силы, май 2019 г. , просмотр 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.28. Бюро статистики труда не публикует заработную плату начального уровня.

данные. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,97 и 14,24 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2020 г. Сварщики, резаки, паяльщики,

и Brazers, просмотрено 2 июня 2021 г.)

, просмотр 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.28. Бюро статистики труда не публикует заработную плату начального уровня.

данные. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,97 и 14,24 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2020 г. Сварщики, резаки, паяльщики,

и Brazers, просмотрено 2 июня 2021 г.)

27) Не включает время, необходимое для прохождения 18-недельной квалификационной программы предварительных требований плюс дополнительные 12 или 24 недели обучения для конкретного производителя, в зависимости от производителя.

28) Расчетная годовая средняя заработная плата специалистов по ремонту автомобилей и связанных с ними ремонтных работ в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2020 г. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату. Выпускников ИТИ

достижения могут отличаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Заработная плата начального уровня

может быть ниже.Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

оценщик, оценщик и инспектор. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними ремонтных работ (49-3021) в Содружестве Массачусетс

составляет от 30 765 до 34 075 долларов (данные по Массачусетсу, данные за май 2019 г.

UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату. Выпускников ИТИ

достижения могут отличаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Заработная плата начального уровня

может быть ниже.Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

оценщик, оценщик и инспектор. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними ремонтных работ (49-3021) в Содружестве Массачусетс

составляет от 30 765 до 34 075 долларов (данные по Массачусетсу, данные за май 2019 г. , просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованная в мае 2021 года, составляет 23,40 доллара США. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Автомобильный кузов и сопутствующие товары

Ремонтники, осмотрено 2 июня 2021 г.)

, просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованная в мае 2021 года, составляет 23,40 доллара США. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Автомобильный кузов и сопутствующие товары

Ремонтники, осмотрено 2 июня 2021 г.)

29) Расчетная годовая средняя заработная плата механиков автобусов и грузовиков и специалистов по дизельным двигателям в Службе занятости и заработной платы Бюро статистики труда США, май 2020 г. UTI является образовательным учреждением и не может гарантировать занятость или

оплата труда. Достижения выпускников UTI могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на

заработная плата.Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве дизельных техников. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от дизельных.

техник по грузовикам, например техник по обслуживанию, техник по локомотиву и техник по морскому дизелю. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков автобусов и грузовиков.

и Специалисты по дизельным двигателям (49-3031) в Содружестве Массачусетса составляет от 34 323 до 70 713 долларов (Массачусетский труд и развитие рабочей силы, данные за май 2019 г.

Достижения выпускников UTI могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на

заработная плата.Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве дизельных техников. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от дизельных.

техник по грузовикам, например техник по обслуживанию, техник по локомотиву и техник по морскому дизелю. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков автобусов и грузовиков.

и Специалисты по дизельным двигателям (49-3031) в Содружестве Массачусетса составляет от 34 323 до 70 713 долларов (Массачусетский труд и развитие рабочей силы, данные за май 2019 г. , просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#). Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата квалифицированных дизельных техников составляет около 50%.

в Северной Каролине, опубликованная в мае 2021 года, стоит 23,20 доллара. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 19,41 и 16,18 долларов соответственно. (Бюро труда

Статистика, Министерство труда, занятости и заработной платы США, май 2020 г.Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотрено 2 июня 2021 г.)

, просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#). Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата квалифицированных дизельных техников составляет около 50%.

в Северной Каролине, опубликованная в мае 2021 года, стоит 23,20 доллара. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 19,41 и 16,18 долларов соответственно. (Бюро труда

Статистика, Министерство труда, занятости и заработной платы США, май 2020 г.Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотрено 2 июня 2021 г.)

30) Расчетная годовая средняя заработная плата механиков мотоциклов в Службе занятости и заработной платы Бюро статистики труда США, май 2020 г. MMI является образовательным учреждением и не может гарантировать работу или заработную плату. Достижения выпускников ММИ

может различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.Заработная плата начального уровня может быть ниже.

Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников мотоциклов. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, оборудование.

обслуживание и запчасти. Информация о заработной плате для Содружества Массачусетс: Средняя годовая заработная плата начального уровня для лиц, работающих в качестве механиков мотоциклов (49-3052) в Содружестве Массачусетса, составляет 30 157 долларов (штат Массачусетс)

Рабочая сила и развитие трудовых ресурсов, данные за май 2019 г., просмотр 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.Заработная плата начального уровня может быть ниже.

Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников мотоциклов. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, оборудование.

обслуживание и запчасти. Информация о заработной плате для Содружества Массачусетс: Средняя годовая заработная плата начального уровня для лиц, работающих в качестве механиков мотоциклов (49-3052) в Содружестве Массачусетса, составляет 30 157 долларов (штат Массачусетс)

Рабочая сила и развитие трудовых ресурсов, данные за май 2019 г., просмотр 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#). Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по мотоциклетным технологиям в Северной Каролине, опубликованная в мае 2021 года, составляет 15,94 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 12,31 и 10,56 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Мотоциклетная механика,

просмотрено 2 июня 2021 г.)

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по мотоциклетным технологиям в Северной Каролине, опубликованная в мае 2021 года, составляет 15,94 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 12,31 и 10,56 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Мотоциклетная механика,

просмотрено 2 июня 2021 г.)

31) Расчетная годовая средняя заработная плата механиков моторных лодок и техников по обслуживанию в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2020 г. MMI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

Достижения выпускников ММИ могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.Заработная плата начального уровня может быть ниже. Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве морских техников. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических,

такие как обслуживание оборудования, инспектор и помощник по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков моторных лодок и техников по обслуживанию (49-3051) в

Содружество Массачусетса стоит от 30 740 до 41 331 долларов США (Массачусетский труд и развитие рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в размере 50% для квалифицированного морского техника в Северной Каролине, опубликованная в мае 2021 года, составляет 18,61 доллара.

Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.Заработная плата начального уровня может быть ниже. Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве морских техников. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических,

такие как обслуживание оборудования, инспектор и помощник по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков моторных лодок и техников по обслуживанию (49-3051) в

Содружество Массачусетса стоит от 30 740 до 41 331 долларов США (Массачусетский труд и развитие рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в размере 50% для квалифицированного морского техника в Северной Каролине, опубликованная в мае 2021 года, составляет 18,61 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 15,18 и 12,87 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Моторная механика и

Специалисты по обслуживанию, просмотр 2 июня 2021 г.)

Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 15,18 и 12,87 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Моторная механика и

Специалисты по обслуживанию, просмотр 2 июня 2021 г.)

33) Курсы различаются в зависимости от кампуса. За подробностями обращайтесь к представителю программы в кампусе, в котором вы заинтересованы.

34) Расчетная годовая средняя заработная плата операторов компьютерных инструментов с числовым программным управлением в Службе занятости и заработной платы Бюро статистики труда США, май 2020 года. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

Достижения выпускников UTI могут быть разными.Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве технических специалистов по механической обработке с ЧПУ. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических,

например, оператор ЧПУ, ученик машиниста и инспектор обработанных деталей.Информация о заработной плате для штата Массачусетс: средняя годовая заработная плата начального уровня для лиц, работающих в качестве операторов станков с компьютерным управлением, металлообработки и

Пластик (51-4011) в Содружестве Массачусетса стоит 37 638 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных станков с ЧПУ в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.

Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве технических специалистов по механической обработке с ЧПУ. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических,

например, оператор ЧПУ, ученик машиниста и инспектор обработанных деталей.Информация о заработной плате для штата Массачусетс: средняя годовая заработная плата начального уровня для лиц, работающих в качестве операторов станков с компьютерным управлением, металлообработки и

Пластик (51-4011) в Содружестве Массачусетса стоит 37 638 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных станков с ЧПУ в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов. 24. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,56 и 13,97 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

Операторы инструментов, просмотр 2 июня 2021 г.)

24. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,56 и 13,97 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

Операторы инструментов, просмотр 2 июня 2021 г.)

37) Курсы Power & Performance не предлагаются в Техническом институте NASCAR. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.Информацию о результатах программы и другую информацию можно найти на сайте www.uti.edu/disclosures.

38) Бюро статистики труда США прогнозирует, что к 2030 году общая численность занятых в стране по каждой из следующих профессий составит: техников и механиков автомобильного сервиса — 705 900 человек; Сварщики, резаки, паяльщики и паяльщики — 452 400 человек; Автобус и грузовик

Специалисты по механике и дизельным двигателям — 296 800 человек; Ремонтники кузовов автомобилей и сопутствующие товары — 161 800; и операторы инструментов с ЧПУ, 154 500. См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 г. и прогноз на 2030 г., Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 г. и прогноз на 2030 г., Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

39) Повышение квалификации доступно выпускникам только в том случае, если курс еще доступен и есть места. Студенты несут ответственность за любые другие расходы, такие как оплата лабораторных работ, связанных с курсом.

41) Для специалистов по обслуживанию автомобилей и механиков U.S. Бюро статистики труда прогнозирует в среднем 69 000 вакансий в год в период с 2020 по 2030 год. В число вакансий входят вакансии, связанные с чистыми изменениями занятости и чистыми замещениями. См. Таблицу

1.10 Профессиональные увольнения и вакансии, прогнозируемые на 2020–2030 годы, Бюро статистики труда США, www.bls.gov, просмотр 18 ноября 2021 г. UTI — образовательное учреждение

и не может гарантировать работу или зарплату. Обновлено 18 ноября 2021 г.

Обновлено 18 ноября 2021 г.

42) Для сварщиков, резаков, паяльщиков и паяльщиков U.По прогнозам Бюро статистики труда, в период с 2020 по 2030 год в среднем будет открываться 49 200 рабочих мест. В число вакансий входят вакансии, связанные с чистым изменением занятости и чистым замещением. См. Таблицу 1.10 Профессиональные увольнения и вакансии, прогнозируемые на 2020–2030 годы, Бюро статистики труда США, www.bls.gov, просмотр 18 ноября 2021 г. UTI — образовательное учреждение и не может гарантировать работу или зарплату. Обновлено 18 ноября 2021 г.

43) Для механиков автобусов и грузовиков и специалистов по дизельным двигателям U.По прогнозам Бюро статистики труда, в период с 2020 по 2030 год в среднем будет открываться 28 100 рабочих мест. В число вакансий входят вакансии, связанные с чистым изменением занятости и чистым замещением.

См. Таблицу 1.10. Разделения и вакансии по профессиям, прогнозируемые на 2020–30 годы, Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г. учреждение и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

учреждение и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

44) Для кузовных и связанных с ним ремонтников:По прогнозам Бюро статистики труда, в период с 2020 по 2030 год в среднем будет открываться 15 200 рабочих мест. В число вакансий входят вакансии, связанные с чистым изменением занятости и чистым замещением. См. Таблицу 1.10. Разделение и вакансии по профессиям, прогноз на 2020–30 годы, Бюро статистики труда США, www.bls.gov, просмотр 18 ноября 2021 г. UTI — образовательное учреждение и не может гарантировать работу или зарплату. Обновлено 18 ноября 2021 г.

45) Для операторов инструментов с ЧПУ: U.По прогнозам Бюро статистики труда, в период с 2020 по 2030 год в среднем будет открываться 16 500 рабочих мест. В число вакансий входят вакансии, связанные с чистым изменением занятости и чистым замещением. Видеть

Таблица 1.10 Профильные увольнения и вакансии, прогнозируемые на 2020–30 годы, Бюро статистики труда США, www. bls.gov, просмотрено 18 ноября 2021 г.

учреждение и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

bls.gov, просмотрено 18 ноября 2021 г.

учреждение и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

46) Студенты должны иметь средний балл не ниже 3,5 и посещаемость 95%.

47) Бюро статистики труда США прогнозирует, что общая численность занятых в стране для специалистов по обслуживанию автомобилей и механиков к 2030 году составит 705 900 человек. См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 и прогнозируемые 2030, Бюро статистики труда США, www.bls. gov, просмотр 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

48) По прогнозам Бюро статистики труда США, общая численность занятых в стране механиков автобусов и грузовиков и специалистов по дизельным двигателям к 2030 году составит 296 800 человек.См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 г. и прогноз на 2030 г., Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

49) Бюро статистики труда США прогнозирует, что общая занятость в сфере автомобильного кузова и связанных с ним ремонтов составит 161800 человек к 2030 г. См. Таблицу 1.2. Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено в ноябре 18, 2021.

50) Бюро статистики труда США прогнозирует, что общая занятость сварщиков, резчиков, паяльщиков и паяльщиков в стране к 2030 году составит 452 400 человек. См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 год и прогноз к 2030 году. Бюро статистики труда США, www.bls.gov, дата просмотра 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.Обновлено в ноябре 18, 2021.

51) Бюро статистики труда США прогнозирует, что общая численность занятых в стране операторов компьютерных инструментов с числовым программным управлением к 2030 году составит 154 500 человек. См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 и прогнозируемые 2030, Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 года.

См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 и прогнозируемые 2030, Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 года.

52) Бюро статистики труда США прогнозирует, что в период с 2020 по 2030 год среднегодовое количество вакансий по стране в каждой из следующих профессий будет: Техники и механики автомобильного сервиса — 69 000; Механика автобусов и грузовиков и дизельный двигатель

Специалисты — 28 100 человек; и сварщики, резаки, паяльщики и паяльщики, 49 200.Вакансии включают вакансии, связанные с чистым изменением занятости и чистым замещением. См. Таблицу 1.10 Разделения и вакансии по профессиям, прогноз на 2020–2030 годы, Бюро США.

of Labor Statistics, www.bls.gov, дата просмотра 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату. Утверждено 18 ноября 2021 года.

53) Бюро статистики труда США прогнозирует, что к 2030 году общая численность занятых в стране по каждой из следующих профессий составит: техников и механиков автомобильного сервиса — 705 900 человек; Сварщики, резаки, паяльщики и паяльщики — 452 400 человек; Автобус и грузовик Специалисты по механике и дизельным двигателям, 296 800 человек.См. Таблицу 1.2 Занятость в разбивке по профессиям, 2020 г. и прогноз на 2030 г., Бюро статистики труда США, www.bls.gov, просмотрено 18 ноября 2021 г. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Обновлено 18 ноября 2021 г.

Универсальный технический институт штата Иллинойс, Inc. одобрен Отделом частного бизнеса и профессиональных школ Совета по высшему образованию штата Иллинойс.

Рекомендации по горячей врезке и сварке в процессе эксплуатации

1.Введение и предыстория.

Ремонт без отрыва от производства обеспечивает рентабельные и экологически безопасные варианты обслуживания транспортных трубопроводов, связанной трубопроводной инфраструктуры и технологических объектов, чтобы они продолжали работать в течение их расчетного срока службы. Сварка в процессе эксплуатации часто требуется для:

Сварка в процессе эксплуатации часто требуется для:

- Отремонтировать поврежденный трубопровод или систему трубопроводов