Технологии автоматической орбитальной сварки трубопроводов малого диаметра из углеродистых и низколегированных сталей Текст научной статьи по специальности «Строительство и архитектура»

Технология и технологические

машины

УДК 621.791

Технологии автоматической орбитальной сварки трубопроводов малого диаметра из углеродистых и низколегированных сталей

Е.С. Третьяков, Н.В. Коберник

Сварка трубопроводов малого диаметра из углеродистых и низколегированных сталей крайне востребована в различных областях промышленности. Однако научной литературы, охватывающей все способы сварки таких трубопроводов, практически не существует. В данной статье проанализирована имеющаяся литература, а также собственные разработки авторов. Обзор показал, что наиболее распространены технологии сварки неплавящимся электродом в инертных газах. Представлены и структурированы основные моменты технологии сварки неплавящимся электродом в инертных газах,, а также пути развития сварки трубопроводов малого диаметра из углеродистых и низколегированных сталей.

Обзор показал, что наиболее распространены технологии сварки неплавящимся электродом в инертных газах. Представлены и структурированы основные моменты технологии сварки неплавящимся электродом в инертных газах,, а также пути развития сварки трубопроводов малого диаметра из углеродистых и низколегированных сталей.

Ключевые слова: автоматическая сварка трубопроводов, сварка неплавящимся электродом, орбитальная сварка, трубопроводы малого диаметра.

Technology of Automatic Orbital Welding of Small Diameter Pipelines of Carbon and Low-alloy Steels

E.S. Tretyakov, N.V. Kobernik

Welding of small diameter pipelines of carbon and low-alloy steels is in great demand in various industries. However, the scientific literature covering all welding methods of said pipelines practically does not exist.

ТРЕТЬЯКОВ Евгений Сергеевич (МГТУ им. Н.Э. Баумана)

TRETYAKOV Evgeny Sergeevich

(Moscow, Russian Federation, Bauman Moscow State Technical University)

КОБЕРНИК Николай Владимирович (МГТУ им. Н.Э. Баумана)

KOBERNIK Nikolay Vladimirovich

(Moscow, Russian Federation, Bauman Moscow State Technical University)

Известия высших учебных ©аведений

review found that technologies of non-consumable electrode welding in inert gases are the most common. The article presents the main points of a non-consumable electrode welding in inert gases and the ways offuture development of small diameter pipe welding of carbon and low-alloy steels.

Keywords: automatic pipe welding, non-consumable electrode welding, orbital welding, small diameter pipelines.

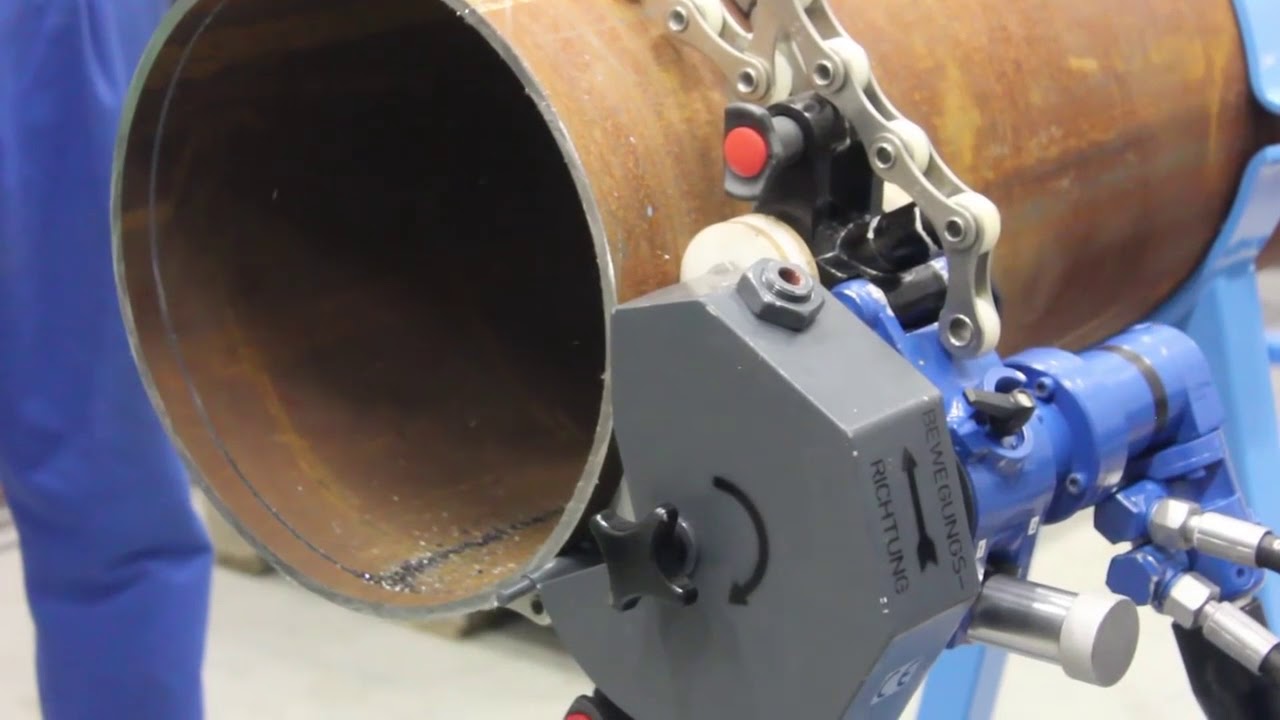

ID настоящее время сварка трубопроводов малого диаметра (DN (Ду) = 20…200, S <15 мм) из углеродистых и низколегированных сталей крайне востребована. Такие трубопроводы применяются в различных областях: в нефтяной промышленности, газовой промышленности, электроэнергетике, жилищно-коммунальном хозяйстве и др. С точки зрения повышения производительности и воспроизводимости качества сварки следует применять автоматические технологии [1—3]. Наиболее подходящими для реализации данной задачи способами сварки являются: автоматическая сварка плавящимся электродом в среде защитных газов, автоматическая сварка неплавя-щимся электродом в среде инертных газов, а также автоматическая плазменная сварка.

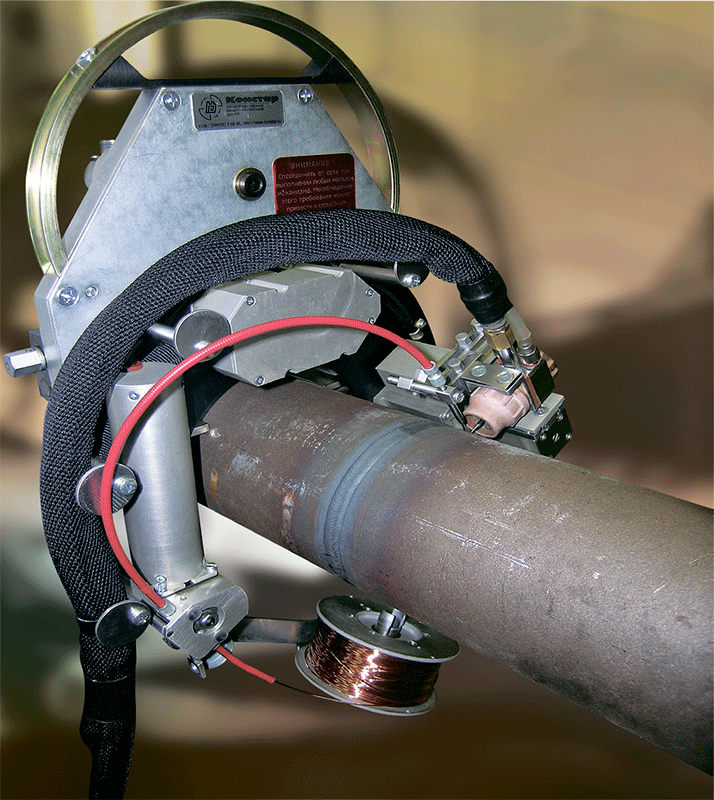

Автоматическая сварка плавящимся электродом в среде защитных газов, несмотря на свои очевидные преимущества (в первую очередь, производительность), применяется крайне ограниченно, в основном для трубопроводов с условными диаметрами (DN (Ду)) более 100 мм [4]. Это обусловлено тем, что большая часть трубопроводов малого диаметра сваривается в стесненных условиях, а автоматы для сварки плавящимся электродом в среде защитных газов обладают достаточно большими габаритами.

Это обусловлено тем, что большая часть трубопроводов малого диаметра сваривается в стесненных условиях, а автоматы для сварки плавящимся электродом в среде защитных газов обладают достаточно большими габаритами.

Автоматическая плазменная сварка в настоящее время имеет ограниченное применение не только при сварке трубопроводов малого диаметра, но и в промышленности в целом. Несмотря на это в работах [5—7] показана возможность успешного использования технологий плазменной сварки трубопроводов малого диаметра как в нашей стране, так и за рубежом. Стоит отметить перспективность данных технологий ввиду значительного увеличения про-

изводительности технологических операций сборки и сварки за счет возможности сварки больших толщин (ориентировочно до 12 мм [6]) за один проход без разделки кромок.

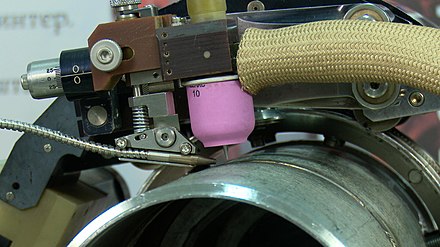

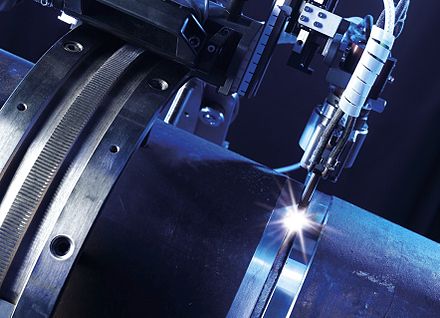

Автоматическая сварка неплавящимся электродом в среде инертных газов на сегодняшний день получила наиболее широкое применение для сварки трубопроводов малого диаметра благодаря универсальности и удовлетворительной производительности процесса. Для этого способа сварки разработано большое количество компактных автоматов различной конструкции, а также разнообразных технологий сварки.

Для этого способа сварки разработано большое количество компактных автоматов различной конструкции, а также разнообразных технологий сварки.

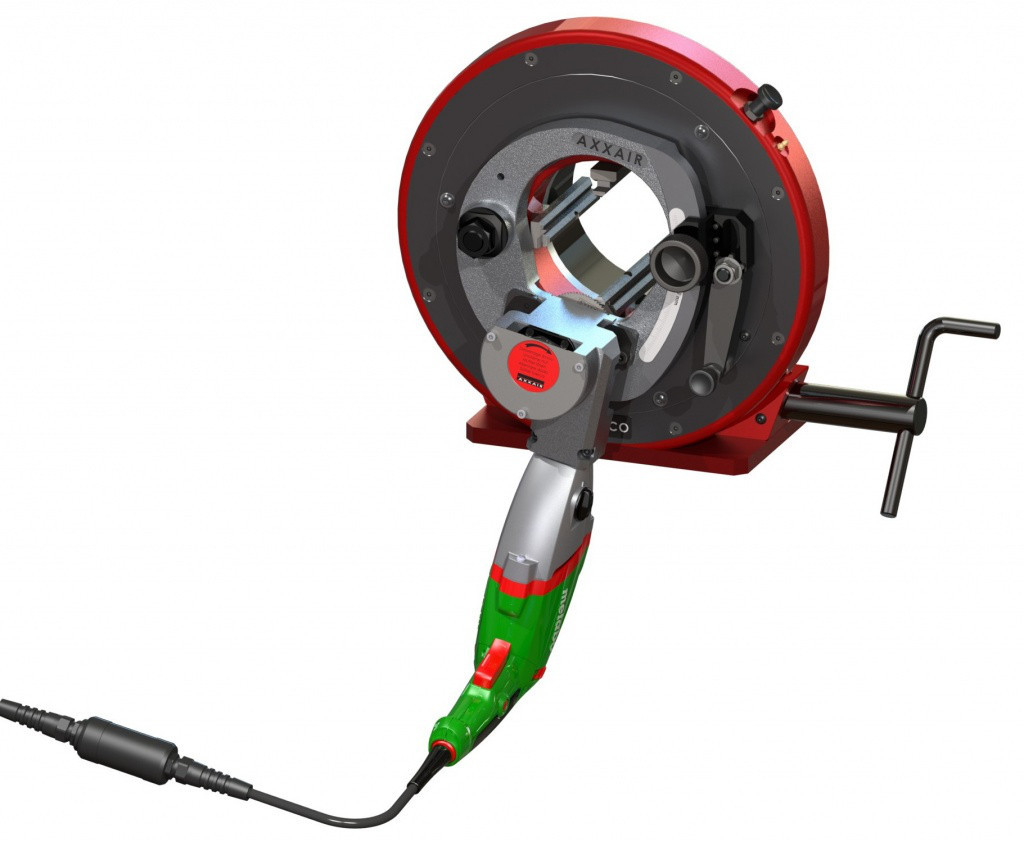

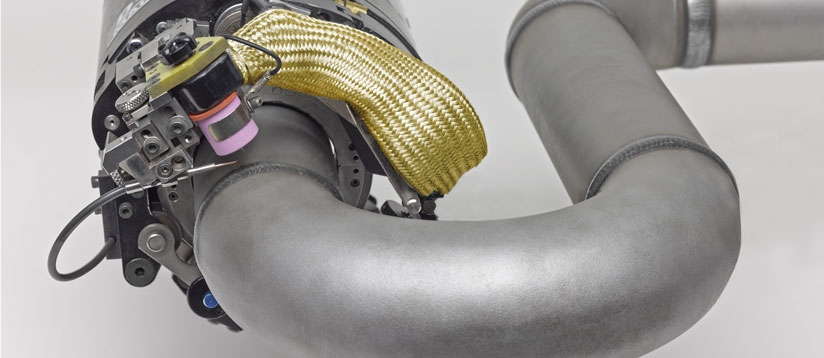

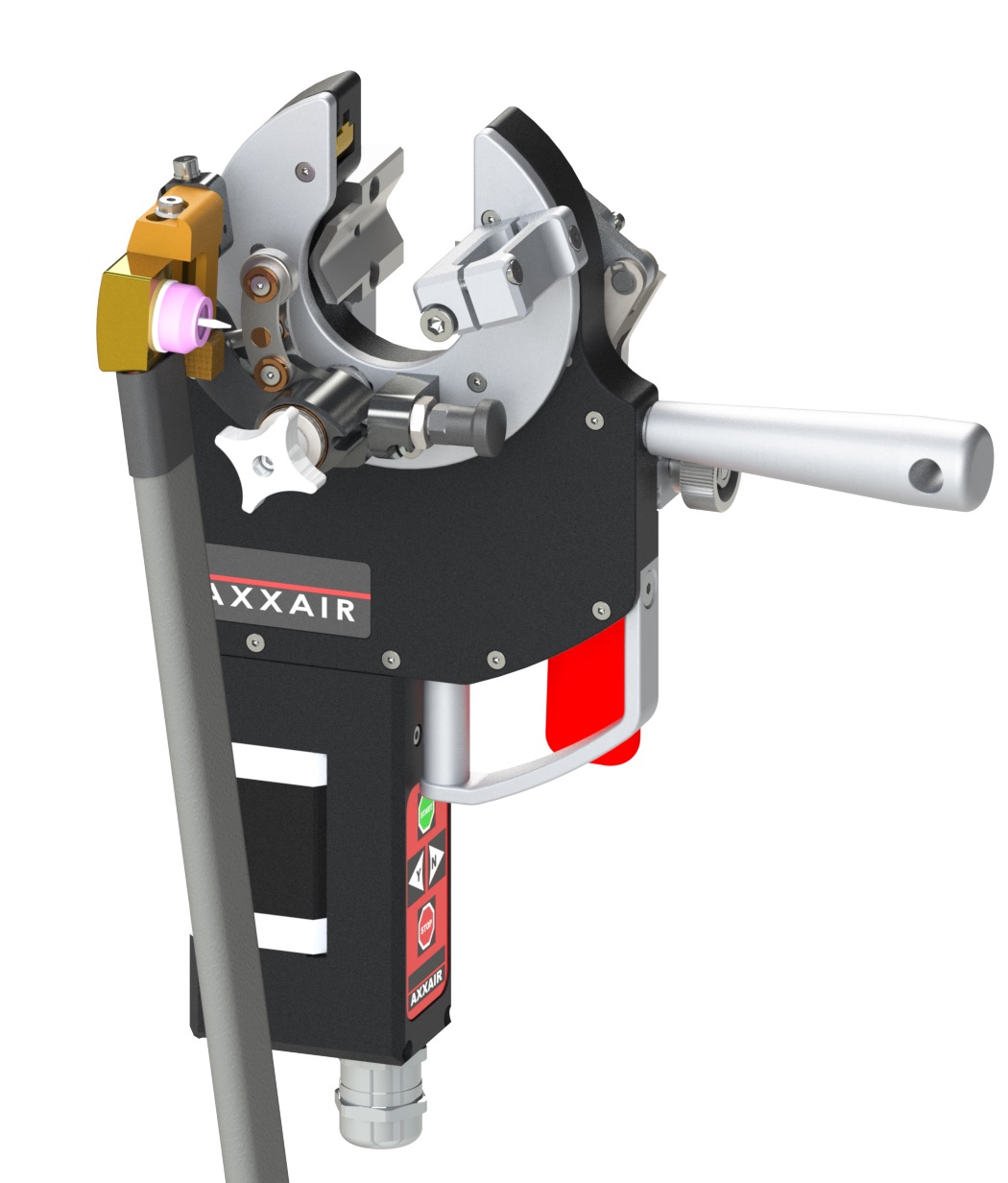

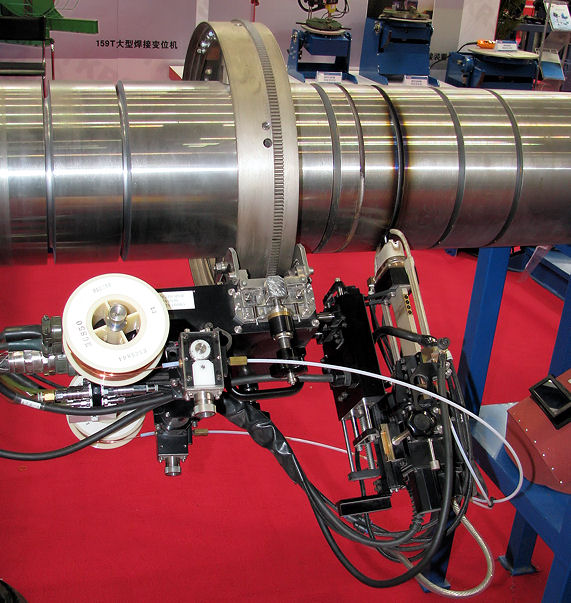

Автоматы для автоматической орбитальной сварки неплавящимся электродом в среде инертных газов трубопроводов малого диаметра выпускаются в большом объеме. Все они представляют собой малогабаритные сварочные головки, которые условно можно классифицировать на две категории: головки закрытого типа — для труб с толщинами стенок S < 3 мм и головки открытого типа, адаптированные под любые задачи сварки трубопроводов малого диаметра [8, 9].

С технологиями сварки не все так однозначно ввиду разных подходов различных производителей и отраслей. В настоящее время крайне подробно проработаны автоматические орбитальные технологии сварки неплавящимся электродом в инертных газах сталей аусте-нитного класса благодаря их обширному использованию в динамично-развивающейся в XX веке атомной энергетики.

Общие положения технологий. Сварку трубопроводов малого диаметра с толщиной стенки S < 3 мм можно производить без разделки кромок и без подачи присадочного материала за

МАШШСТРШНИ

один проход головками как открытого, так и закрытого типов. Такая технология прекрасно подходит для сварки низколегированных и других сталей, обладающих высокой степенью раскисленности. Однако для сварки углеродистых сталей это неприменимо ввиду известной проблемы «кипения» сварочной ванны из-за остаточного кислорода и его соединений в основном металле [4, 12].

Также, как общую особенность всех технологий, необходимо отметить тот факт, что швы, выполненные в различных пространственных положениях, характеризуются большой разницей геометрических параметров. Ввиду этого автоматическая сварка производится с четким и точным подбором, а затем программированием режима сварки для различных секторов трубы.

Ввиду этого автоматическая сварка производится с четким и точным подбором, а затем программированием режима сварки для различных секторов трубы.

1) различия в подготовке кромок под сварку;

2) различия в технике (режиме) выполнения корневого слоя.

Подготовка кромок под сварку. Подготовка кромок под автоматическую сварку — крайне критичная операция, от которой зависят как технологические, так и экономические аспекты сварочного процесса. В связи с этим выбор наиболее рациональной разделки кромок является важной задачей при сборочно-сварочных работах. Как правило, разделка кромок, ввиду высоких требований технологии, производится специальными автоматическими станками — труборезами.

Типичная У-образная разделка кромок под автоматическую сварку трубопроводов с толщиной стенки 5 < 3 мм представлена на рис. 1. Ее характерной особенностью является заниженное притупление кромок (до 1 мм), которое позволяет уменьшить вероятность появления непровара корня шва ввиду возможного блуждания дуги (рис. 2).

И-образная разделка кромок (рис. 3) применяется под автоматическую сварку трубопроводов с толщиной стенки 5 >3 мм. Такой тип разделок используется во многих странах [4, 11, 15—17] и характеризуется следующими геометрическими параметрами:

Рис. 1. У-образная разделка кромок

1. У-образная разделка кромок

Рис. 2. Непровар корня шва ввиду блуждания дуги

Рис. 3. и-образная разделка кромок

• значение угла фаски а;

• размер площадки B;

• значение притупления А;

• значение радиуса перехода между площадкой и фаской К.

Численные данные по геометрическим параметрам И-образных разделок кромок сильно отличаются, поэтому имеет смысл определить критерии их выбора.

Значение угла фаски должно составлять более 10°. Основным критерием выбора угла фаски является, с одной стороны — доступность сварного соединения, а с другой — уменьшение количества присадочного материала и, следовательно, времени под сварку. Также угол

Также угол

фаски способствует течению жидкого металла сварочной ванны при выполнении заполняющих слоев шва.

Площадка В является главным средством борьбы с нестабильностью провара корня шва (см. рис. 2). Ее размер необходимо выбирать исходя из условия невозможности блуждания дуги. Типовые значения данного параметра — 2,0…4,0 мм.

Величину притупления А выбирают исходя из проплавляющей возможности сварочной дуги и возможности удержания сварочной ванны в различных пространственных положениях. Для углеродистых низколегированных сталей она составляет 1,5.3,0 мм.

Радиус К перехода между площадкой и фаской позволяет минимизировать возможность образования несплавлений между площадкой и прилегающей к ней стенкой (фаской) разделки кромок при выполнении заполняющего слоя сварного шва, что может привести к образованию пустот и шлаковых включений. Типовое формирование заполняющего слоя шва при разделке без радиуса перехода и с радиусом перехода изображено на рис. 4. Значение данного радиуса сильно зависит от толщины стенки, и величины площадки В и составляет 0,5…5 мм.

Типовое формирование заполняющего слоя шва при разделке без радиуса перехода и с радиусом перехода изображено на рис. 4. Значение данного радиуса сильно зависит от толщины стенки, и величины площадки В и составляет 0,5…5 мм.

Рис. 4. Формирование заполняющего корня шва при разделках кромок:

а — без радиуса перехода; б — с радиусом перехода

ШШЖШТРШНИ

Представленные выше геометрические параметры И-образной разделки кромок изображены на рис. 5.

Рис. 5. Геометрические параметры И-образной разделки кромок

Выполнение корневого слоя шва. Выполнение корневого слоя шва при сварке труб малого диаметра по характеру режима классифицируют на три типа:

1) непрерывный режим;

2) импульсный режим;

3) шагоимпульсный режим.

Выполнение корневого слоя шва в непрерывном режиме характеризуется наиболее высокой производительностью среди представленных режимов сварки. Циклограмма этого режима представлена на рис. 6. Данный режим отличается большим тепловложением в свариваемые материалы, что зачастую негативно влияет на механические свойства сварного соединения [17, 18, 19], а также способствует нестабильному формированию обратного валика корневого слоя сварного шва. Поэтому

Рис. 6. Выполнение корневого слоя шва в непрерывном режиме сварки:

1св — сварочный ток; Усв — скорость сварки; I — время сварки

наибольшее применение находят импульсные режимы сварки.

Сварка корневого слоя шва в импульсном режиме за счет комбинаций сварочного тока и времени его действия в импульсе и паузе (рис. 7) характеризуется меньшим тепловложе-нием в свариваемые материалы, чем сварка в непрерывном режиме, что является неоспоримым преимуществом данного режима. Также при сварке в импульсном режиме объем ванны меньше, чем при сварке в непрерывном режиме, что улучшает формирование сварного шва в различных пространственных положениях.

7) характеризуется меньшим тепловложе-нием в свариваемые материалы, чем сварка в непрерывном режиме, что является неоспоримым преимуществом данного режима. Также при сварке в импульсном режиме объем ванны меньше, чем при сварке в непрерывном режиме, что улучшает формирование сварного шва в различных пространственных положениях.

Сварка корневого слоя шва в шагоимпульс-ном режиме (рис. 8), при котором движение горелки происходит во время паузы (?п) на фиксированный шаг, является модернизацией импульсного режима сварки. Данный режим нашел широкое применение в атомной промышленности при сварке трубопроводов из аустенитных сталей [11] и характеризуется наибольшими возможностями по управлению технологическими параметрами сварки, сварочной ванной и структурой сварного соединения [18], однако он имеет невысокую производительность.

Следует отметить, что при сварке углеродистых и низколегированных сталей наиболее применимы непрерывный и импульсный режимы сварки ввиду их высокой производительности.

На сегодняшний день незначительная модернизация технологий автоматической орби-

Рис. 7. Выполнение корневого слоя шва в импульсном режиме сварки:

/имп — сварочный ток в импульсе; 1п — сварочный ток в паузе; ?имп — время импульса; ?п — время паузы; Усв — скорость сварки

Известия высших учебных заведений

Рис. 8. Выполнение корневого слоя шва в шагоимпульсном режиме сварки:

/„„ — сварочный ток в импульсе; /п — сварочный ток

в паузе; 4мп — время импульса; tn — время паузы;

V„ — скорость сварки

тальной сварки неплавящимся электродом возможна лишь с применением многочисленных вариаций самого способа сварки, а наиболее перспективным и многообещающим направлением является плазменная сварка проникающей дугой, позволяющая значительно повысить производительность сборочно-сварочных операций.

Литература

1. Рощин В.В., Полосков С.И., Воронцов Н.Ю., Либеров В.И. Автоматическая орбитальная сварка с присадочной проволокой стыков труб поверхностей нагрева котлоагрегатов // Сб. докл. Всерос. науч.-техн. конф. «Сварка и контроль—2004». Пермь: ПГТУ, 2004. Т. 3. С. 276—281.

2. Гитлевич А.Д., Харин В.П. Сварка стыков труб котельных поверхностей нагрева (обзор) // Сварочное производство. 1992. № 3. С. 35 — 37.

3. Шипилов А.В., Вышемирский Е.М., Полосков С.И. Технические требования к технологиям и оборудованию для сварки трубопроводов малых диаметров на компрессорных станциях // Территория Нефтегаз. 2012. № 3. С. 58—61.

4. Шипилов А.В. Особенности автоматической орбитальной сварки неплавящимся электродом трубопроводов обвязки компрессорных станций // Сварка и Диагностика. 2010. № 5. С. 42—47.

2010. № 5. С. 42—47.

5. Ищенко Ю.С., Букаров В.А., Пищик В.Т. Сварка неповоротных стыков труб без разделки кромок проникающей плазменной дугой // Сварочное производство. 1975. № 5. С. 17—18.

6. Труды НИКИМТ. Сварка в атомной промышленности и энергетике. В 2 т. Т. 1 / Под общ. ред. Л.Н. Щавелева; ред.-сост. А.А. Куркумели. М.: ИздАТ, 2002. 400 с.

7. Plasma to the fore // Connect. 2004. No. 5. P. 8. URL: http:// www.twi.co.uk/news-events/ publications/ connect/archive/2004/ may-june/plasma-to-the-fore/?locale=en. (Дата обращения: 15.03.2013).

8. Труды НИКИМТ. Сварка в атомной промышленности и энергетике. В 2 т. Т. 2. / Под общ. ред. Л.Н. Щавелева, ред.-сост. А.А. Куркумели. М.: ИздАТ, 2002. 423 с.

9. Галкин В.А., Шипилов А. В, Вышемирский Е.М., Полосков С.И. Опыт создания отечественного блочно-модульного оборудования для автоматической орбитальной TIG-сварки

В, Вышемирский Е.М., Полосков С.И. Опыт создания отечественного блочно-модульного оборудования для автоматической орбитальной TIG-сварки

с подачей присадочной проволоки // Сварка и диагностика. 2011. № 1. С. 36—41.

10. Шефель В.В. Автоматическая сварка трубопроводов атомных электростанций // Автоматическая сварка. 1987. № 2. С. 45—50.

11. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка, основные положения ПНАЭ Г-7—009—89: Нормативный документ. М.: НТЦ ЯРБ Госатомнадзора России, 2000.

12. Samardzic I., Despotovic B., Klaric S. Automatic pipe butt welding processes in steam boilers production // Welding in the World — Soudage dans le Monde. 2007. Vol. 51, Special Edition P. 615-624.

13. Коберник Н. В., Третьяков Е.С., Чернышов Г.Г. Сварка неплавящимся электродом труб малого диаметра из углеродистых и низколегированных сталей с применением комбинированной защиты // Известия высших учебных заведений. Машиностроение. 2012. № 9. С. 70—76.

В., Третьяков Е.С., Чернышов Г.Г. Сварка неплавящимся электродом труб малого диаметра из углеродистых и низколегированных сталей с применением комбинированной защиты // Известия высших учебных заведений. Машиностроение. 2012. № 9. С. 70—76.

14. Шипилов А.В., Куркин А.С., Полосков С.И. Влияние формы и размеров сварных соединений на долговечность трубопроводов компрессорных станций // Сварка и Диагностика. 2010. № 6. С. 47—51.

15. Шипилов А.В., Ерофеев В.А., Бровко В.В., Полосков С.И. Компьютерный анализ условий качественного формирования швов при орбитальной сварке трубопроводов малых диаметров из конструкционных сталей // Сварка и Диагностика. 2011. № 5. С. 17—23.

16. Bennet R.W. Tungsten arc welding the root pass of power-pipe joints //Welding. 1959. Vol. 38. No. 12. P. 1175—1181.

17. Lukas W. Process Pipe and Tube Welding: A guide to welding process options, techniques, equipment, NDT and codes of practice // Woodhead Publishing; First Edition, 1991. 160 p.

Lukas W. Process Pipe and Tube Welding: A guide to welding process options, techniques, equipment, NDT and codes of practice // Woodhead Publishing; First Edition, 1991. 160 p.

18. Kenyon N., Morrison W.B., Quarrel A.G. Fatigue strength of welded joints in structural steels // British Welding Journal. 1966, Vol. 13. No. 3. P. 123-127.

19. Kawasaki T., Savaki Y, Yagi K. Effect of external geometry on fatigue strength of welded high tensile steel // Journal of the Japan Welding Society 1968, Vol. 37. No. 12. P. 65-78.

20. Arc Machines, Inc. // Разделка кромок труб под сварку. URL: http://www.arcmachines.ru/html/f1112624525.html (Дата обращения: 15.01.2013).

21. Шипилов А.В., Коновалов А.В., Бровко В.В., Полосков С.И. Управление структурой сварных соединений при орбитальной TIG-сварке технологических трубопроводов компрессорных станций // Известия высших учебных заведений. Машиностроение. 2011. № 6. C. 44—52.

Машиностроение. 2011. № 6. C. 44—52.

22. Галкин В.А., Шипилов А.В., Латышев А.А., Полос-ков С.И. Новые технологии и оборудование для автоматической орбитальной сварки технологических трубопроводов малых диаметров // Газовая промышленность. 2012. № 11. С. 60—64.

References

1. RoshchinV.V., Poloskov S.I., Vorontsov N.Iu., LiberovV.I. Avtomaticheskaia orbital’naia svarka s prisadochnoi provolokoi stykov trub poverkhnostei nagreva kotloagregatov [Automatic orbital welding with filler wire pipe joints boiler heating surfaces]. Sbornik dokladov Vserossiiskoi nauchno-tekhnicheskoi konferentsii «Svarka i kontrol’—2004» [Collection of the All-Russian Scientific Conference «Welding and Control 2004»]. Perm’, PNRPU publ., 2004, vol. 3, pp. 276-281.

2. Gitlevich A. D., Kharin V.P. Svarka stykov trub kotel’nykh poverkhnostei nagreva (obzor) [Welding pipe joints boiler heating surfaces (review)]. SvarochnoeProizvodstvo [Welding Production]. 1992, no. 3, pp. 35-37.

D., Kharin V.P. Svarka stykov trub kotel’nykh poverkhnostei nagreva (obzor) [Welding pipe joints boiler heating surfaces (review)]. SvarochnoeProizvodstvo [Welding Production]. 1992, no. 3, pp. 35-37.

3. Shipilov A.V., Vyshemirskii E.M., Poloskov S.I. Te-khnicheskie trebovaniia k tekhnologiiam i oborudovaniiu dlia

svarki truboprovodov malykh diametrov na kompressornykh stantsiiakh [Technical requirements for the technology and equipment for welding of small diameter pipelines at compressor stations]. Territoriia Neftegaz [Territory Naftogaz]. 2012, no. 3, pp. 58-61.

4. ShipilovA.V. Osobennosti avtomaticheskoi orbital’noi svar-ki neplaviashchimsia elektrodom truboprovodov obviazki kompressornykh stantsii [Features automatic orbital welding consumable electrode piping compressor stations]. Svarka i Diagnostika [Welding and Diagnostics]. 2010, no. 5, pp. 42-47.

2010, no. 5, pp. 42-47.

5. Ishchenko Iu.S., Bukarov V.A., Pishchik V.T. Svarka nepovorotnykh stykov trub bez razdelki kromok pronikaiushchei plazmennoi dugoi [Orbital welding of pipe joints without cutting edges penetrating plasma arc]. Svarochnoe Proizvodstvo [Welding Production]. 1975, no. 5, pp. 17-18.

6. Shchavelev L.N., Kurkumeli A.A. Svarka v atomnoi promyshlennosti i energetike [Welding in the nuclear industry and the energy sector]. Trudy NIKIMT [Proceedings NIKIMT]. Moscow, IzdAT publ., vol. 1, 2002, 400 p.

7. Plasma to the fore. Connect. 2004, no.5, 8 p. Availabie at: http://www.twi.co.uk/ news-events/publications/ connect/ archive/2004/may-june/plasma-to-the-fore/?locale=en (Accessed 15 March 2013).

8. Shchavelev L.N., Kurkumeli A.A. Svarka v atomnoi promyshlennosti i energetike [Welding in the nuclear industry and the energy sector]. Trudy NIKIMT [Proceedings NIKIMT]. Moscow, IzdAT publ., vol. 2, 2002, 423 p.

Trudy NIKIMT [Proceedings NIKIMT]. Moscow, IzdAT publ., vol. 2, 2002, 423 p.

9. Galkin V.A., Shipilov A.V., Vyshemirskii E.M., Poloskov S.I. Opyt sozdaniia otechestvennogo blochno-modul’nogo oborudovaniia dlia avtomaticheskoi orbital’noi TIG-svarki s podachei prisadochnoi provoloki [Experience of creation of domestic modular equipment for orbital TIG-welding with filler wire]. Svarka i Diagnostika [Welding and Diagnostics]. 2011, no. 1, pp. 36-41.

10. Shefel’ V.V. Avtomaticheskaia svarka truboprovodov atomnykh elektrostantsii [Automatic welding of pipelines of nuclear power plants]. Avtomaticheskaia svarka [The Paton Welding Journal]. 1987, no. 2, pp. 45-50.

11. Oborudovanie i truboprovody atomnykh energeticheskikh ustanovok. Svarka i naplavka, osnovnye polozheniia PNAE G-7-009-89: Normativnyi dokument. [Equipment and piping of nuclear power installations. ш Building]. 2012, no. 9, pp. 70-76.

ш Building]. 2012, no. 9, pp. 70-76.

14. Shipilov A.V., Kurkin A.S., Poloskov S.I. Vliianie formy i razmerov svarnykh soedinenii na dolgovechnost’ truboprovodov kompressornykh stantsii [Influence of weld geometrical parameters on durability of pipelines of compressor plant]. Svarka iDiagnostika [Welding and Diagnostics]. 2010, no. 6, pp. 47-51.

15. Shipilov A.V., Erofeev V.A., Brovko V.V., Poloskov S.I. Komp’iuternyi analiz uslovii kachestvennogo formirovaniia shvov pri orbital’noi svarke truboprovodov malykh diametrov iz konstruktsionnykh stalei [Computer analysis of factors for high-quality welds formation in small diameter construction steel pipeline orbital weldings]. Svarka i Diagnostika [Welding and Diagnostics]. 2011, no. 5, pp. 17-23.

16. Bennet R.W. Tungsten arc welding the root pass of power-pipe joints. Welding Journal, 1959, vol. 38, no. 12, pp. 1175-1181.

38, no. 12, pp. 1175-1181.

17. Lukas W. Process Pipe and Tube Welding: A guide to welding process options, techniques, equipment, NDT and codes of practice. Woodhead Publishing; First Edition, 1991. 160 p.

18. KenyonN., Morrison W.B., Quarrel A.G. Fatigue strength of welded joints in structural steels. British Welding Journal, 1966, vol. 13, no. 3, pp. 123-127.

19. Kawasaki T., Savaki Y., Yagi K. Effect of external geometry on fatigue strength of welded high tensile steel. Journal of the Japan Welding Society. 1968, vol. 37, no.12, pp. 65-78.

20. Sabaros S.A. Razdelka kromok trub pod svarku [Groove pipe weld]. Availabie at: http://www.arcmachines.ru/ html/f1112624525.html, Arc Machines, Inc. (Accessed 15 January 2013).

21. ш Building]. 2011, no. 6, pp. 44-52.

ш Building]. 2011, no. 6, pp. 44-52.

22. Galkin V.A., Shipilov A.V., Latyshev A.A., Poloskov S.I. Novye tekhnologii i oborudovanie dlia avtomaticheskoi orbital’noi svarki tekhnologicheskikh truboprovodov malykh diametrov [New technologies and equipment for process piping automatic orbital welding]. Gazovaya Promyshlennost’ [GAS Industry of Russia]. 2012, no. 11, pp. 60-64.

Статья поступила в редакцию 21.03.2013

Информация об авторах

ТРЕТЬЯКОВ Евгений Сергеевич (Москва) — научный сотрудник ФГАУ «НУЦ «Сварка и Контроль» при МГТУ им. Н.Э. Баумана (105005, Москва, Российская Федерация, 2-я Бауманская ул., д. 7, стр. 2, e-mail: [email protected]).

КОБЕРНИК Николай Владимирович (Москва) — кандидат технических наук, доцент кафедры «Технологии сварки и диагностики». МГТУ им. Н.Э. Баумана (105005, Москва, Российская Федерация, 2-я Бауманская ул., д. 5, стр. 1, e-mail: [email protected]).

МГТУ им. Н.Э. Баумана (105005, Москва, Российская Федерация, 2-я Бауманская ул., д. 5, стр. 1, e-mail: [email protected]).

Information about the authors

TRETYAKOV Evgeny Sergeevich (Moscow) — Researcher FGAU «NCA» Welding and Control» Bauman Moscow State Technical University (BMSTU, building 2, 2-nd Baumanskaya str., 7, 105005, Moscow, Russian Federation, e-mail: [email protected]).

KOBERNIK Nikolay Vladimirovich (Moscow) — Dr. Sc. (Eng.), Associate Professor of «Welding and diagnostics» Department. Bauman Moscow State Technical University (BMSTU, building 1, 2-nd Baumanskaya str., 5, 105005, Moscow, Russian Federation, e-mail: [email protected]).

ОРБИТАЛЬНАЯ СВАРКА ТРУБ ДИАМЕТРОМ 45 ММ

(495) ПРОЦЕСС STT ДЛЯ СВАРКИ СТЫКОВ ТРУБ

(495)5143082 ПРОЦЕСС STT ДЛЯ СВАРКИ СТЫКОВ ТРУБ Полное сплавление кромок Правильное формирование обратного валика (отсутствие вогнутости внутреннего усиления на всем протяжении шва) Менее трудоемкий процесс

ПодробнееПРОЦЕСС STT ДЛЯ СВАРКИ СТЫКОВ ТРУБ

ПРОЦЕСС STT ДЛЯ СВАРКИ СТЫКОВ ТРУБ Полное сплавление кромок Правильное формирование обратного (отсутствие вогнутости внутреннего усиления на всем протяжении шва) Менее трудоемкий процесс работы Швы обладают

ПодробнееРАСЧЕТ ПАРАМЕТРОВ РЕЖИМОВ СВАРКИ

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский ядерный университет

ПодробнееКерамические подкладки для сварки

Керамические подкладки для сварки Использование специальных керамических подкладок для сварки — простой и эффективный метод получения высокого качества сварного шва. Керамические подкладки позволяют получить

Керамические подкладки позволяют получить

Классификация видов сварки

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

ПодробнееСВАРОЧНЫЕ РАБОТЫ В СТРОИТЕЛЬСТВЕ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬ- НОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра

ПодробнееКомпания ООО «КРОН-СПБ»

Компания ООО «КРОН-СПБ» Керамические подкладки для односторонней сварки Керамические подкладки для односторонней сварки являются технологией для быстрой и экономичной сварки крупных металлоконструкций,

ПодробнееПредседатель ПЦК 20 г.

Областное государственное профессиональное образовательное бюджетное учреждение «Политехнический техникум» Утверждено на заседании ПЦК Утверждено зам.директора по УПР (протокол от ) Е.А.Астафьева Председатель

Подробнее4.5. Дуговая сварка в среде защитных газов

4.5. Дуговая сварка в среде защитных газов При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струёй защитного газа. В качестве защитных газов применяют инертные газы (аргон и гелий)

ПодробнееТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

ПодробнееКонтроль качества сварки.

Илья Мельников

Илья МельниковКонтроль качества сварки Илья Мельников 2 3 Илья Мельников Контроль качества сварки 4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать

ПодробнееТЕХНОЛОГИЯ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ТЕХНОЛОГИЯ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ Методические

ПодробнееSpinArc TM Сварка Вращающейся Дугой

SpinArc TM Сварка Вращающейся Дугой Что такое SpinArc (СпинАрк)? Запатентованная сварочная горелка SpinArc TM Высокая скорость вращения дуги Перенос металла за счет центробежной силы вращения и поверхностного

Подробнеедосрочный ответ 2 балла 1

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 1 Укажите марку стали, которая сваривается без особых ограничений, независимо от толщины

ПодробнееКонкурсное задание.

Компетенция

КомпетенцияКонкурсное задание Компетенция (Сварочные технологии) Конкурсное задание включает в себя следующие разделы: 1. Формы участия в конкурсе 2. Задание для конкурса 3. Модули задания и необходимое время 4.

ПодробнееCварочная головка типа АДФ-2500 (Тандем)

Cварочная головка типа АДФ-200 (Тандем) Рис.1 Внешний вид головки АДФ-200 (Тандем) Новое оборудование для двухдуговой сварки под флюсом. Сварка под флюсом несколькими, последовательно расположенными дугами,

ПодробнееКраткая теоретическая часть

ЛАБОРАТОРНАЯ РАБОТА 3 РУЧНАЯ ДУГОВАЯ СВАРКА Цель работы: ознакомление с сущностью процесса, оборудованием, особенностями формирования сварного соединения при различных режимах сварки. Краткая теоретическая

ПодробнееDEVELOPMENT OF TECHNOLOGY PULSED ARC WELDING T-JOINTS FULL PENETRATION

УДК 621. 791.65 ИССЛЕДОВАНИЕ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА С ПОЛНЫМ ПРОПЛАВЛЕНИЕМ ПРИ ИМПУЛЬСНО-ДУГОВОЙ СВАРКЕ ТАВРОВЫХ СОЕДИНЕНИЙ 1 Зернин Е.А. 2 Крампит А.Г., 3 Крампит М.А., 4 Чернов А.С. 1 ФГАОУ

791.65 ИССЛЕДОВАНИЕ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА С ПОЛНЫМ ПРОПЛАВЛЕНИЕМ ПРИ ИМПУЛЬСНО-ДУГОВОЙ СВАРКЕ ТАВРОВЫХ СОЕДИНЕНИЙ 1 Зернин Е.А. 2 Крампит А.Г., 3 Крампит М.А., 4 Чернов А.С. 1 ФГАОУ

Территория НЕФТЕГАЗ № 2 (2005)

%PDF-1.5 % 1 0 obj >/Metadata 1719 0 R/Pages 2 0 R/Type/Catalog/PageLabels 10 0 R>> endobj 1719 0 obj >stream 2012-03-19T13:35:50+03:002012-03-19T13:35:54+03:002012-03-19T13:35:54+03:00Adobe InDesign CS3 (5.0.4)

00300.00Inchesuuid:3560F4CB7B6FE111B6D6F11AF41A2E45uuid:2A6272B44169E111A69EA6731E3F7639

00300.00Inchesuuid:3560F4CB7B6FE111B6D6F11AF41A2E45uuid:2A6272B44169E111A69EA6731E3F7639 00300.00Inchesuuid:24E686077C6FE111B6D6F11AF41A2E45uuid:48A7DD904169E111A69EA6731E3F7639

00300.00Inchesuuid:24E686077C6FE111B6D6F11AF41A2E45uuid:48A7DD904169E111A69EA6731E3F7639 A`lZ-Z~!iA9l

Mfpr°ԓ\X]/Zci

f

z9,=οa.s0a

D+Rz-iJ趜.o?crfx7ZX;tqόyyM`UVKZo%E @YᇑíL5zԍT6§

=)»fF?E$(7{([݇

A`lZ-Z~!iA9l

Mfpr°ԓ\X]/Zci

f

z9,=οa.s0a

D+Rz-iJ趜.o?crfx7ZX;tqόyyM`UVKZo%E @YᇑíL5zԍT6§

=)»fF?E$(7{([݇Сварка вольфрамовым электродом в среде защитного газа, орбитальная сварка, автоматическая сварка, сварка труб

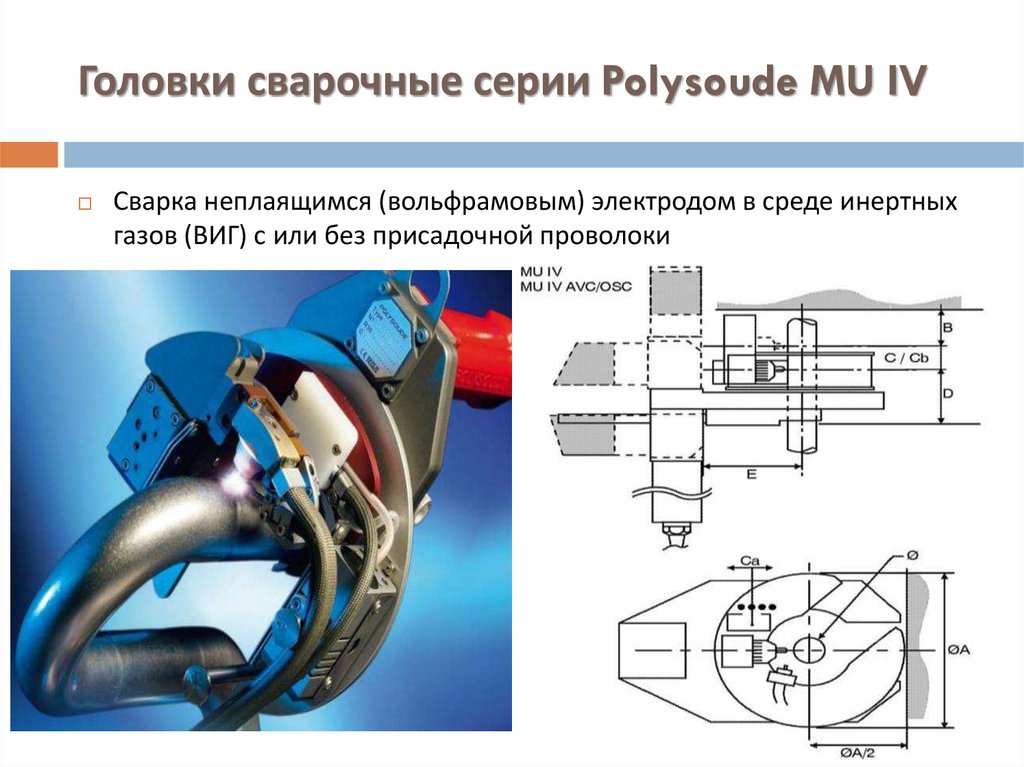

Ваш надежный партнер в области орбитальной и автоматизированной сварки и наплавки вольфрамовым электродом в среде защитного газа… Компания Polysoude известна своим опытом работы в области орбитальной сварки вольфрамовым электродом в среде защитного газа, широким ассортиментом продукции, в который входит высокоэффективное оборудование для механизированной, автоматизированной, роботизированной и автоматической сварки вольфрамовым электродом в среде защитного газа, а также решения для наплавки.

Автоматизированная сварка

Процессы сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой, а также плазменной сварки остаются основной темой нашей работы в отношении орбитальных сварочных аппаратов, а также автоматизированных и роботизированных сварочных решений.

Автоматизация – основа нашего бизнеса и результат нашего мастерства в указанных выше сварочных процессах.

Более 25 экспертов по сварке по всему миру уделяют особое внимание исключительно трудным областям применения сварки.

За более чем 50 лет опыта в области оборудования для орбитальной сварки труб разного диаметра компания Polysoude вышла сектора аэрокосмической, нефтегазовой, пищевой, химической, фармацевтической промышленности, а также в области полупроводников, теплообменников, генерации энергии и многих других.

Наплавка

Основными преимуществами сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой по сравнению с другими процессами является возможность работы в любых положениях, отличное качество поверхности, четкий результат без брызг… нулевые дефект.

Технологи TIGer – инновация компании Polysoude, основанная на процессе сварки вольфрамовым электродом в среде защитного газа и разработанная, чтобы гарантировать качество, значительно повысить количество наплавляемого материала и уменьшить разбавление.

Все указанные выше процессы могут использоваться на установках RIG для вертикальной и горизонтальной наплавки.

Наши решения в области наплавки применяются, главным образом, в нефтегазовом секторе, а также в области генерации энергии.

Наши 25 специалистов по наплавке к вашим услугам в любой стране мира. Они будут сопровождать ваши проекты.

Орбитальная сварка для трубопроводов, технология взамен аргонодуговой сварке

Справка. Орбитальная сварка была разработана более полувека назад для сварки заготовок, в частности труб различного сечения.

Основной целью орбитальной сварки в момент ее создания и по сегодняшний день является устранение человеческого фактора, который в 90% случаев является источником ошибок, впоследствии приводящих к возникновению аварийных ситуаций.

Система была создана взамен аргонодуговой сварки и отличается от нее в прямом смысле противоположным образом. При АрДС заготовка приводится в движение вокруг своей оси с помощью манипулятора, а сварочная горелка остается неподвижной. При орбитальной сварке движется горелка, а свариваемое тело заготовки остается статичным, тем временем как электрическая дуга поворачивается на 360 градусов. В процесс практически не вмешивается обслуживающий персонал, так как сварка с начала и до конца проходит под управлением компьютерной программы.

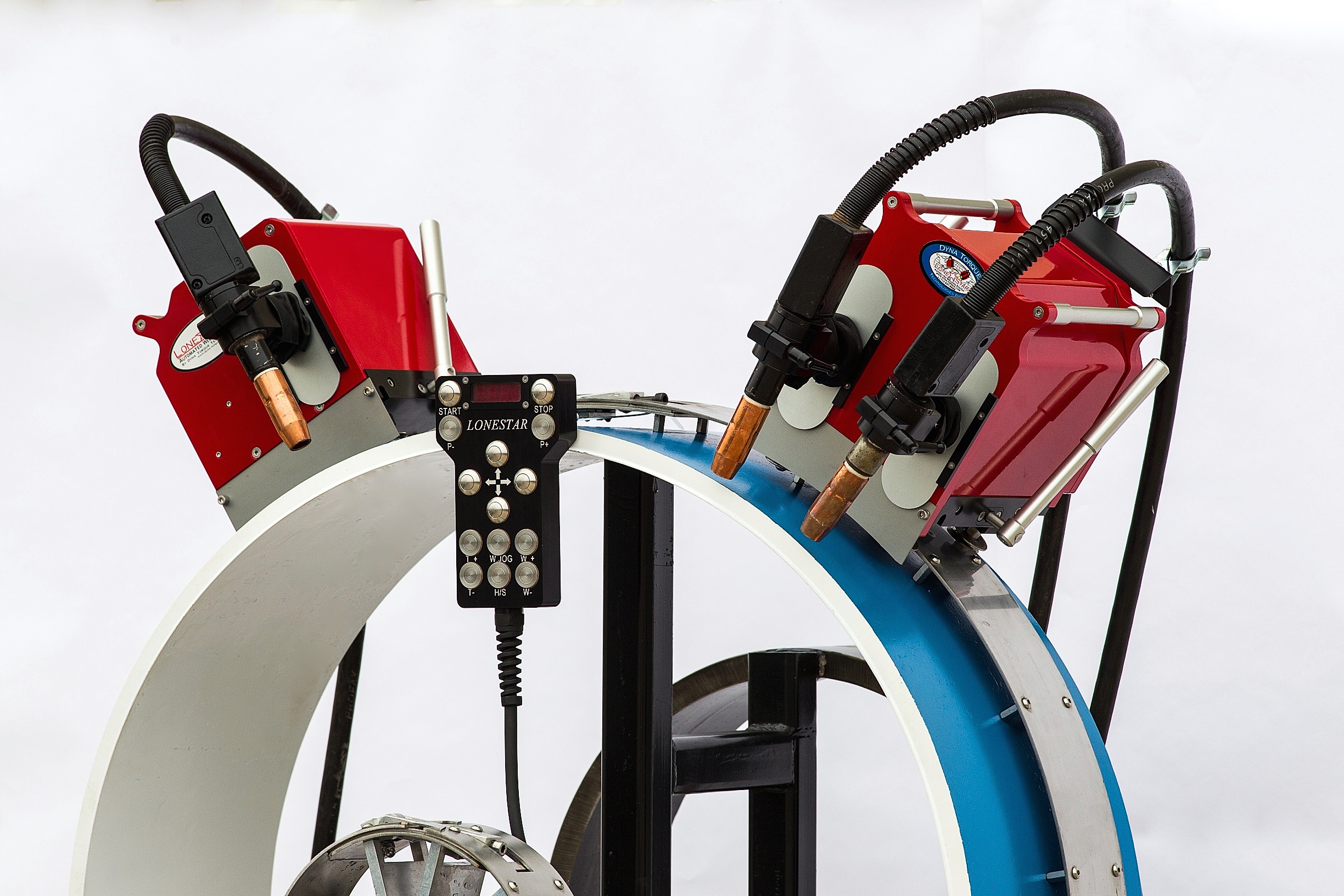

Сварочные системы Magnatech (США)

Строительная индустрия стоит перед задачей повышения производительности, понижения количества ремонтных вмешательств и обеспечения высокой качества исполнения от шва в шву. Для практически любой области применения у компании Magnatech есть специализированная орбитальная система. Задача разработчика — обеспечить решения для повышения производительности качества сварки трубопроводов для клиентов по всему миру. Компания Magnatech расположена в центральной части штата Коннектикут США. Ее история основывается на разработке систем орбитальной сварки в течение последних 40 лет. В главном офисе компании производится разработка всех систем: от электросхем и программного обеспечения до исключительно точных механизмов. Каждая система тщательно собирается и тестируется. Каждый производимый компонент собран и проверен на месте.

Для практически любой области применения у компании Magnatech есть специализированная орбитальная система. Задача разработчика — обеспечить решения для повышения производительности качества сварки трубопроводов для клиентов по всему миру. Компания Magnatech расположена в центральной части штата Коннектикут США. Ее история основывается на разработке систем орбитальной сварки в течение последних 40 лет. В главном офисе компании производится разработка всех систем: от электросхем и программного обеспечения до исключительно точных механизмов. Каждая система тщательно собирается и тестируется. Каждый производимый компонент собран и проверен на месте.

Системы Magnatech востребованы в разных отраслях, где необходимо повышение продуктивности и качество сварки регламентировано нормативными документами. Это энергетика, химическая, пищевая, молочная промышленность, фармацевтическая, полупроводниковая, нефтегазовая отрасли. Это производительные, надежные, экономичные и износоустойчивые системы, которые доводят сварку до уровня искусства.

Какие орбитальные системы предлагаются

D-HEAD. Сварочная Д- головка создана для применения в труднодоступных местах с малым радиальным клиренсом.

Быстро устанавливается на трубу при помощи направляющих колец различного диаметра. Эта головка применяется при многопроходной сварке вольфрамовым электродом в аргона или гелия, как при сварке труб встык, так и при соединении их с фланцем. Эта многозадачная головка с охлаждаемой горелкой при силе тока в 200А способна беспрерывно производить движения профессионального сварщика. Для подачи проволоки используется стандартная однокилограммовая катушка с различными диаметрами проволоки. При использовании специального набора есть возможность уменьшить радиальный клиренс всего до 51 мм. Колебания горелки могут программироваться отдельно. Скорость колебания, ширина и задержка на кромках может быть установлена индивидуально. Регулировка движения по центру шва производится с пульта ДУ. Электронный контроль осуществляет слежение за установленной длиной дуги. Многочисленные настройки позволяют устанавливать точное место входа проволоки в ванну металла. Д-головка повышает производительность, уменьшает количество ремонтов и дает результат исключительного качества.

Многочисленные настройки позволяют устанавливать точное место входа проволоки в ванну металла. Д-головка повышает производительность, уменьшает количество ремонтов и дает результат исключительного качества.

Головки серии QUICKCLAMP быстро устанавливаются на трубах в условиях, где радиальный клиренс не имеет значения. Две модели головок охватывают диапазон диаметров 25- 89 мм и 60 -168 мм.

Головки D-HEAD и QUICKCLAMP управляются при помощи источника тока PIPEMASTER 515. Программируемый PIPEMASTER – это последнее слово техники среди цифровых источников тока. Обновление программы может быть произведено при помощи электронной почты и загружено с USB носителя. Напряжение питания может быть одно/трехфазным от 230 до 480 Вт для использования по всему миру.

Лазерная сварка — VACOM

Сварка алюминия

VACOM осваивает новую технологию.

В настоящее время мы уже производим вакуумную арматуру из различных сплавов алюминия. Новинкой является то, что мы можем производить WIG-сварку вакуумных компонентов из твёрдых алюминиевых сплавов 6060 и 6082.

Новинкой является то, что мы можем производить WIG-сварку вакуумных компонентов из твёрдых алюминиевых сплавов 6060 и 6082.

Алюминий имеет множество технологических преимуществ по сравнению с широко распространенными н/сталями, использумыми в вакуумной технике, как сталь 304, 316 или 316LN. Алюминий легче поддаётся металлорежущей обработке, чем сталь. Определяющими преимуществами алюминия являются:

- Небольшой вес, ввиду плотности 2,73 г/cm3

- Абсолютная ненамагничиваемость, т.е. относительная магнитная проницаемость

- µ = 1 (магнитная нейтральность, свободный от ферромагнетизма)

- Высокая теплопроводность (для сравнения: теплопроводность у н/стали 1.4429 -150 W / mK по отношению к серии сплавов алюминия 6000 с теплопроводностью 160 — 190 W/mK)

- Короткое время отжига, благодаря более низкой требуемой температуре отжига — около 150 °C

- Низкая концентрация водорода в материале

Естественный оксидный слой на поверхности алюминия действует как дополнительный защитный барьер и препятствует процессам диффузии и десорбции.

Выбранные нами сплавы технологически пригодны для обработки гидравлическим прессом. Такого рода технология позволяет изготовление сложных профилей, для вакуумных камер, используемых в ускорителях частиц . Абсолютная ненамагничиваемость является обязательным условием для подобных вакуумных камер, например, в ондуляторах ускорителей заряженных частиц. Большим преимуществом при использовании таких камер в ускорителях является уменьшение времени откачки, благодаря низкому уровню водорода и углерода в алюминии, равно как и предельно низкий уровень диффузии частиц водорода.

Алюминий находит широкое применение в технологии ускорителей. Мы готовы соответсвовать предъявляемым в связи с этим особым требованиям. Обратитесь к нам.

Выше перечисленные свойства приводят к значительному снижению производственных расходов для всех областей применения в UHV.

Коротко о преимуществах:

- Низкие температуры отжига

- Малое время откачки

- Уменьшение расходов на обслуживание в области UHV

Для некоторых применений, например при использовании оптических лучей, обработка поверхности алюминиевых сплавов путем элоксирования, имеет ряд преимуществ (возможность добавление цвета, например, матового черного, для защиты от отражения).

Области применения:

Алюминий используется в аэронавтике и космической технике. Алюминий не ядовит и подвергается почти 100 % вторичной переработке. При понижении температуры алюминий сохраняет вязкость при одновременном повышении трёрдости. При транспортировке камер применение алюминия имеет огромные преимущества в весе.

Алюминиевые камеры широко используются в том числе для калибрирования датчиков (например, рентгеновых датчиков).

Орбитальная Сварка | Цена | Характеристики | Консультация

Орбитальная сварка

Орбитальная сварка заключается в таком способе соединения металла, который позволяет не изменять положения обрабатываемого элемента, так как сам станок может при помощи установленных вращателей поворачивать заготовку на 360°. Орбитальная сварка используется там, где необходимо произвести соединение и обработку труб различного размера: маленькие, средние и большие. В ходе это процесса параметры сварки могут регулироваться на протяжении всей работы непосредственно оператором, либо же существует возможность полной автоматизации с помощью средств компьютерной техники и прилагаемого программного обеспечения.

Орбитальная сварка труб отличается минимизацией риска возникновения ошибки, потому что станок способен нанести шов наиболее качественно и равномерно по краям трубы, причем во всех положениях, так как точность техники высока.

Аппарат орбитальной сварки состоит из основных компонентов, таких как корпус, дуга, сварочная головка, источник питания, портативная панель; так и из дополнительных — устройство, осуществляющее подачу и прием материала, водные теплоносители, подставки и прочие элементы.

Цена на оборудование по орбитальной сварке труб разнится по нескольким критериям:

- max мощность двигателя;

- возможная частота импульсов тока;

- длина дуги;

- скорость сварки;

- дополнительные составляющие оборудования;

- возможность присутствия в оборудовании различных защитных механизмов;

- тип материала корпуса.

Орбитальная сварка как процесс необходима в тех случаях, когда обязательна постоянная орбитальная сварка нержавеющих труб, осуществление монтажа и ремонтных работ в отношении объектов, имеющих цилиндрическую форму.

Купить аппарат орбитальной сварки можно легким и выгодным способом на сайте DNI industrial solutions (https://dnisolutions.com.ua/), на котором представлен широкий ассортимент аппаратов для орбитальной сварки для труб как малого, так и большего диаметра, комплектующие для них, автоматические контроллеры орбитальной сварки, орбитальный труборез и многое другое оборудование для проведения различных работ.

На сайте, например, представлены аппараты по орбитальной сварке — сварочная колонна Bendmak серии EHCB и MCB. На сайте приведена очень подробная информация, отражающая сведения по общему назначению оборудования, его подробная характеристика, особенности выбранного устройства, техническая информация о нем и дополнительные возможности аппарата, по которым можно сориентироваться по сфере использования оборудования и всем необходимым параметрам таким образом, чтобы осуществить все действия и удовлетворить все ваши пожелания касаемо аппарата орбитальной сварки.

В случае возникновения дополнительных вопросов, касающихся оборудования, его устройства, заказа, оформления или получения можно заполнить форму обратной связи на сайте, чтобы сотрудники компании Вам перезвонили, но также и позвонить по номеру, указанному на главной странице сайта.

Как сваривать маленькие трубки и фитинги с микрофитами с высокой точностью

Фитинг — это деталь, используемая для соединения двух трубок вместе, позволяя жидкости проходить внутрь. Качество сварки стандартизованных фитингов Microfit должно быть безупречным, чтобы трубы были герметичными и не выходили ни газ, ни жидкость. Какие проблемы возникают при сварке тонких труб и фитингов? Какие шаги вам нужно выполнить? В этой статье и видео ниже мы более подробно рассмотрим орбитальную сварку труб и фитингов с очень маленьким диаметром.

Микрофитные фитинги углового типа с двумя или тремя осями и трубки малого диаметра используются в полупроводниковой промышленности, фармацевтике, а также в микрохимии и любой другой области, где требуются трубки и микрофитные фитинги с тонкими стенками и малым диаметром.

Они подходят для приложений, связанных с благородными газами, микропробегами, информационными технологиями, обработкой данных, электропроводностью, радиоактивными или другими опасными газами, а также для инженеров-электриков, работающих в системах промышленной автоматизации. Он часто используется для задач с давлением до 400 бар, поскольку системы высокого давления должны соответствовать строгим стандартам, таким как ASME ( A merican S ociety of M echanical E ngineers Boiler and Vessel Code) или NF EN ISO 13445 (Определение прочности адгезионных связей между жесткими поверхностями на сдвиг).

Он часто используется для задач с давлением до 400 бар, поскольку системы высокого давления должны соответствовать строгим стандартам, таким как ASME ( A merican S ociety of M echanical E ngineers Boiler and Vessel Code) или NF EN ISO 13445 (Определение прочности адгезионных связей между жесткими поверхностями на сдвиг).

Поскольку затраты на фитинги с микрофитами могут быть довольно высокими, с ними следует обращаться осторожно и осторожно.

Чем меньше диаметр фитингов и трубок, тем точнее и труднее будет сварка. Фитинги бывают разных материалов, размеров и конфигураций, но стандартизированы, чтобы выдерживать самые сложные условия.

Подготовка трубы для получения идеального результата сварки Основные проблемы, с которыми вы можете столкнуться при сварке тонких труб, — это изменение цвета трубок из-за нагрева, недостаточная или чрезмерная продувка, перекрытие труб, недостаточный проплавление, брызги сварного шва, слишком высокая скорость сварки, обнажение приваривайте в агрессивной атмосфере, а также к вмятинам, ударам или другим геометрическим неровностям, которые могут отрицательно повлиять на качество сварки.

Чтобы этого избежать, необходимо правильно подготовить трубку . Поскольку подготовка трубы является важным этапом, ее необходимо тщательно выполнять перед сваркой. Если надрез производился резаком для труб, перпендикулярности будет недостаточно, а заусенец будет слишком большим. Поэтому настоятельно рекомендуется использовать Прямоугольник , чтобы получить как можно более прямой пропил без заусенцев. Даже если труба была разрезана на станке для орбитальной резки, все же рекомендуется выравнивание поверхности, чтобы получить идеально гладкую поверхность без заусенцев.Стандарты внутренней полировки очень строгие, удаление заусенцев запрещено.

Когда свариваемые детали очень тонкие и имеют малый диаметр, доступ ограничен, что требует компактной сварочной головки. Принцип, который преобладает в этой головке, заключается в использовании кассеты для идеального позиционирования свариваемых элементов.

Эта кассета будет размещена на свариваемых деталях. Его можно устанавливать на трубы и фитинги высокой чистоты, которые необходимо приваривать встык.Доступно несколько кассет в зависимости от микрофитных трубок и фитингов. Они гибкие и могут быть легко изменены и адаптированы к соответствующим боковым панелям. Кроме того, они изготовлены из алюминия, обработанного никелем, что обеспечивает легкость и высокую электропроводность.

Его можно устанавливать на трубы и фитинги высокой чистоты, которые необходимо приваривать встык.Доступно несколько кассет в зависимости от микрофитных трубок и фитингов. Они гибкие и могут быть легко изменены и адаптированы к соответствующим боковым панелям. Кроме того, они изготовлены из алюминия, обработанного никелем, что обеспечивает легкость и высокую электропроводность.

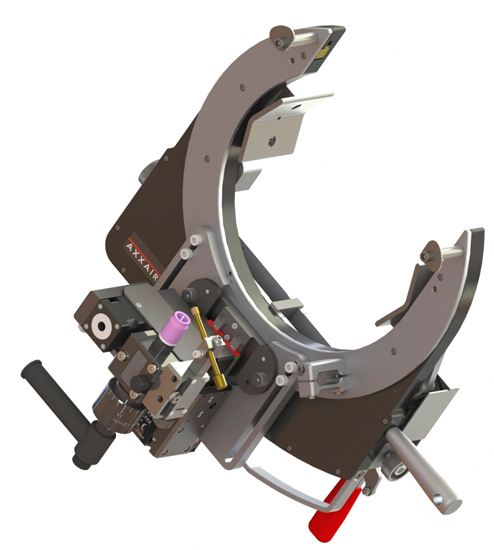

Специально разработанная для орбитальной сварки TIG малых диаметров, сварочная головка microfit AXXAIR SXMF-17 представляет собой закрытую головку, работающую от источника питания AXXAIR нашей последней линейки, SAXX .

Таким образом, эта закрытая головка обладает всеми техническими характеристиками SAXX : цифровое управление двумя разными газами, наблюдение за сваркой с помощью системы аварийной сигнализации, автоматический расчет параметров сварки и возможность начать сварку на расстоянии через дистанционное управление.

С головкой SXMF-17 можно сваривать трубы диаметром от 3 до 17 мм или соответственно от 1/8 до 5/8 дюйма, а с закрытой головкой можно сваривать с оптимальной газовой защитой.С этой головкой трубы и фитинги автоматически идеально центрируются, а концентрические зажимные цанги предотвращают любую деформацию или царапины на деталях.

Кроме того, размер и вес этой микропроцессорной машины сведены к минимуму, чтобы обеспечить оптимальную сварку труб и фитингов малого диаметра. Сварочная горелка, заключенная в очень гибкий и прочный защитный кожух, также облегчает обращение со сварочной головкой.

Выбор правильных кассет и боковых пластин:Различные этапы перед сваркой

Сварку можно выполнять без предварительной прихватки или центрирования , что экономит много времени.Кроме того, сварочная головка совместима со всеми имеющимися на рынке фитингами microfit.

SXMF-17 используется для работы с благородными, радиоактивными или иными опасными газами с давлением до 400 бар. Он также используется для микро-салазок, промышленности полупроводников, фармацевтики, а также в чистых помещениях. Для всех этих применений он соответствует очень специфическим стандартам, таким как ASME и NF EN ISO 13445 для систем высокого давления.

Он также используется для микро-салазок, промышленности полупроводников, фармацевтики, а также в чистых помещениях. Для всех этих применений он соответствует очень специфическим стандартам, таким как ASME и NF EN ISO 13445 для систем высокого давления.

В AXXAIR три различных типа боковых панелей позволяют гибко собирать кассеты, чтобы они идеально подходили к вашим деталям.Мы предлагаем стандартные боковые панели, маленькие боковые панели, а также большие боковые панели, специально разработанные для фитингов с микрофитами. Благодаря этой очень компактной кассетной системе, которая идеально адаптируется к различным сварочным конфигурациям, можно выполнять сварку с высокой точностью и в местах с ограниченным доступом.

Видео ниже представляет собой демонстрацию нашей закрытой головки SXMF-17 для сварки микропломбов.

Сварка начинается со сборки кассеты. Прежде всего, мы выберем подходящие боковые пластины, подходящие для свариваемых элементов. В нашем случае мы берем большую боковую пластину для микрофитного фитинга в сочетании со стандартной боковой пластиной для трубки диаметром полдюйма или 12,7 мм соответственно.

Прежде всего, мы выберем подходящие боковые пластины, подходящие для свариваемых элементов. В нашем случае мы берем большую боковую пластину для микрофитного фитинга в сочетании со стандартной боковой пластиной для трубки диаметром полдюйма или 12,7 мм соответственно.

На втором этапе мы выберем правильные зажимные губки для элементов. Каждая боковая пластина модели AXXAIR поставляется с большим набором зажимных цанг.

Затем элементы помещаются в кассету, фитинг зажимается в цангах (в данном случае специальные зажимы с микрофитами 12 мм), трубка помещается в кассету и автоматически центрируется при закрытии двух боковых пластин.

Теперь, когда кассета собрана, электрод позиционируется непосредственно на головке микрофита с помощью инструмента настройки. После того, как электрод размещен, он размещается и фиксируется на правильном расстоянии. Теперь мы можем удалить установочный инструмент и вставить головку в кассету, чтобы начать сварку.

Этот аппарат является наиболее подходящим решением для сварки фитингов и трубок диаметров микрофит. Высокая точность сварки, гибкость и экономия времени делают его незаменимым активом для вашего производства.

Высокая точность сварки, гибкость и экономия времени делают его незаменимым активом для вашего производства.

Орбитальная сварка труб малого диаметра

Орбитальная сварка труб малого диаметра или труб менее 38 мм

Орбитальная сварка круглых труб и труб малого диаметра — это круглые трубы с наружным диаметром 38 мм или меньше, которые используются в различных промышленных областях.

Этот полуавтоматический процесс сварки обеспечивает безопасный, надежный и чистый метод изготовления жидкостных систем для самых разных промышленных применений.Для соединения труб малого диаметра, особенно для более ответственных трубопроводных систем, где качество сварки или чистота продукта является проблемой, орбитальная сварка стала предпочтительным методом соединения.

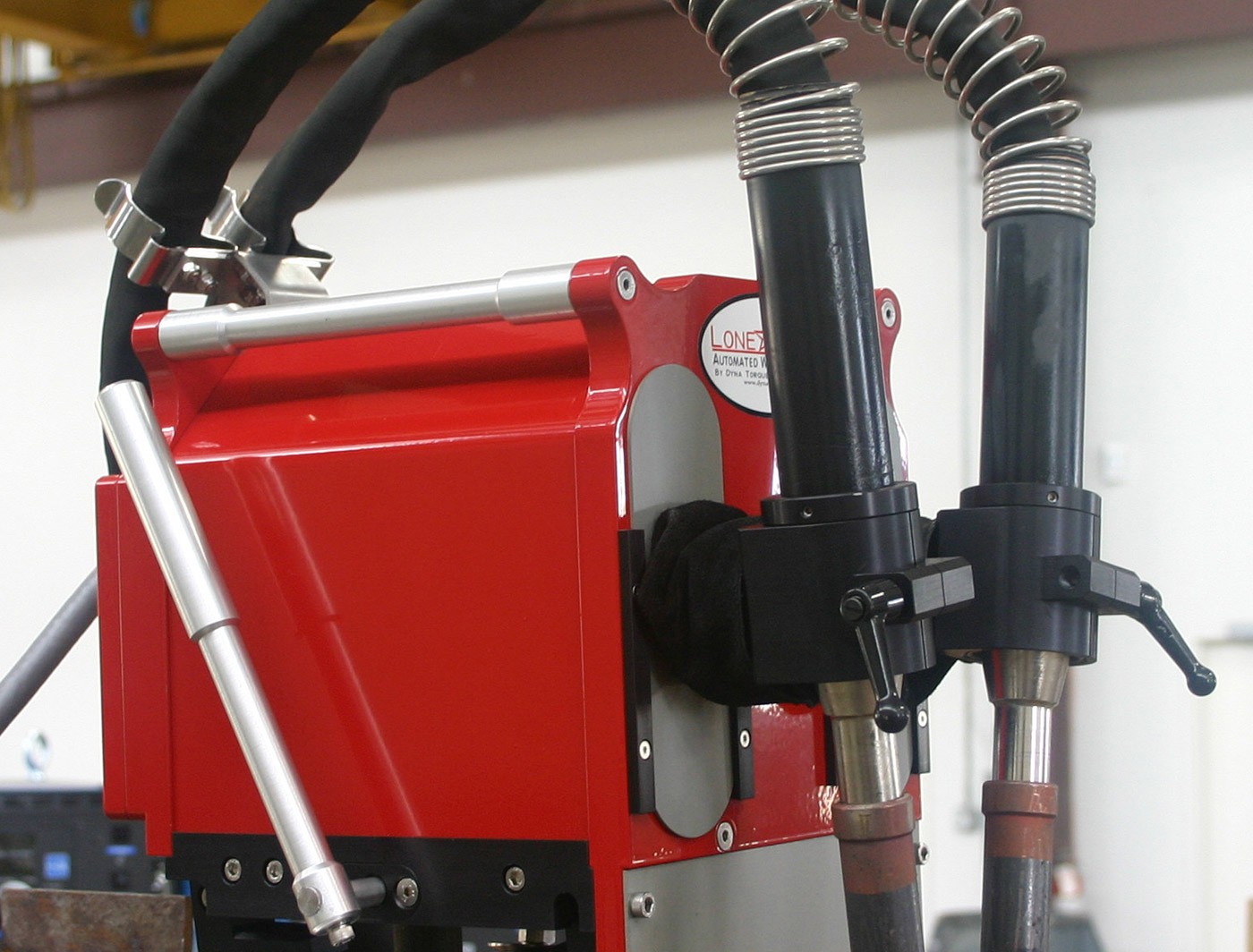

Наша машина недели — это сварочная головка AMI Model 81, которая используется в различных областях, включая судостроение и паропровод высокого давления на электростанциях, работающих на ископаемом топливе. Модель 81 может быть оснащена широким спектром опций, позволяющих использовать ее в специализированных приложениях, включая системы визуального наблюдения за дугой и опции угловой сварки.

Модель 81 может быть оснащена широким спектром опций, позволяющих использовать ее в специализированных приложениях, включая системы визуального наблюдения за дугой и опции угловой сварки.

Модель 81 компании Arc Machines — это проверенная на практике сварочная головка, которая представляет собой кульминацию многолетнего опыта успешного проектирования и разработки прецизионных низкопрофильных головок для орбитальной сварки американским производителем Arc Machines, Inc. Полнофункциональная орбитальная сварочная головка для труб имеет программируемые функции AVC (контроль напряжения дуги), колебания горелки (ткачество), встроенный механизм подачи проволоки и перемещение в очень компактном корпусе.

Орбитальная сварочная головка Model 81 в стандартной конфигурации сваривает трубу от 1.Внешний диаметр от 9 ″ до 5,563 ″ с радиальным зазором всего 1,750 ″ и осевым зазором 6,325 ″. Уникальный зажимной узел увеличивает производительность, сводя к минимуму время монтажа и демонтажа сварочной головки до 30 секунд каждый.

Орбитальная сварка чрезвычайно универсальна и позволяет соединять компоненты самых разных размеров и материалов с плотностью, которую трудно подобрать при использовании методов ручной сварки. Сварочная головка M81 совместима с блоками питания AMI Model 227 и AMI Model 415.

Орбитальная сварка почти всегда выполнялась методом вольфрамового инертного газа (TIG / GTAW) с использованием неплавящихся электродов с дополнительной подачей холодной проволоки, где это необходимо. Благодаря простому регулированию тепловложения, сварка TIG является идеальным методом для полностью орбитальной сварки труб с помощью специальных головок для орбитальной сварки, подобных этой.

Если вам нужна дополнительная информация, полные характеристики и цена на сварочную головку AMI M81, которую мы предлагаем, заполните форму по этой ссылке

Или позвоните в наш офис продаж, чтобы получить эту и другие рекомендации относительно новых и бывших в употреблении систем орбитальной сварки для ваших сварочных проектов.

Оптимизация и экономия орбитальной сварки для трубопровода

Хотя технология орбитальной сварки не нова, она продолжает развиваться, становясь все более функциональной и универсальной, особенно для сварки труб. Интервью с Томом Хаммером, опытным сварщиком в Axenics, Миддлтон, Массачусетс, раскрывает некоторые из множества способов использования этой технологии для решения сложных сварочных задач. Изображения предоставлены Axenics

Орбитальная сварка существует уже около 60 лет, добавляя автоматические функции к процессу газовой дуговой сварки вольфрамом. Это надежный и прагматичный подход к выполнению нескольких сварных швов, хотя некоторые производители оригинального оборудования и производители еще не использовали мощность орбитальных сварочных аппаратов, полагаясь на ручную сварку или другие методы соединения металлических труб и труб.

Принципы орбитальной сварки применяются уже несколько десятилетий, но возможности новых аппаратов для орбитальной сварки делают их более мощными инструментами в наборе инструментов сварщика, поскольку многие из них теперь оснащены «умными» функциями для упрощения программирования и выполнения быстрых и точных настроек до того, как начинается фактическая сварка, что обеспечивает стабильные, чистые и надежные сварные детали.

Команда сварщиков компании Axenics, Миддлтон, штат Массачусетс, контрактного производителя компонентов, направляет многих своих клиентов в практику орбитальной сварки, если для работы используются необходимые элементы.

«По возможности, мы стремимся исключить человеческий фактор при сварке, поскольку орбитальный сварочный аппарат обычно обеспечивает более высокое качество сварных швов», — сказал Том Хаммер, сварщик-подмастерье в Axenics.

Сантехнические системы высокой степени чистоты для производства полупроводниковых пластин

Хотя самая ранняя сварка была выполнена 2000 лет назад, современная сварка представляет собой чрезвычайно продвинутый процесс, который незаменим для других современных технологий и процессов. Например, орбитальная сварка может использоваться для изготовления систем водопровода высокой чистоты для производства полупроводниковых пластин, которые, в свою очередь, используются практически во всем электронном в наши дни.

Например, орбитальная сварка может использоваться для изготовления систем водопровода высокой чистоты для производства полупроводниковых пластин, которые, в свою очередь, используются практически во всем электронном в наши дни.

Один из клиентов Axenics является частью этой цепочки поставок. Компания искала производителя по контракту, который помог бы расширить свои производственные возможности, в частности, создав и установив чистые каналы из нержавеющей стали для прохождения газов в процессе производства пластин.

Должностные требования:

- Исключительная чистота. При производстве полупроводников даже крошечный кусочек пыли может нанести ущерб.

- Исключительные сварные швы. Поскольку через систему проходят потенциально коррозионные газы, все сварные швы должны иметь практически идеальное качество, чтобы гарантировать безопасность рабочего места и бесперебойную работу системы.

- Сплошные сварные швы.

Ожидалось, что производство для этого производителя вырастет на 30%, поэтому потребовалось большое количество сварных швов. В небольшом проекте небольшие вариации могут быть приемлемыми, но по мере увеличения объема работы согласованность от одного сварного шва к другому становится все более критичной.

Ожидалось, что производство для этого производителя вырастет на 30%, поэтому потребовалось большое количество сварных швов. В небольшом проекте небольшие вариации могут быть приемлемыми, но по мере увеличения объема работы согласованность от одного сварного шва к другому становится все более критичной.Хотя для большинства трубных работ в Axenics доступны орбитальные сварочные аппараты и поворотный стол с зажимом для горелки, они не исключают случайной ручной сварки.

- Мало фитингов. Ровный, постоянный поток оптимален для большинства процессов и является ключевым фактором при производстве полупроводниковых пластин. Уменьшение количества фитингов снижает количество и серьезность нарушений потока.

Hammer и сварочная бригада рассмотрели требования заказчика и задали вопросы, принимая во внимание факторы затрат и времени:

- Какие типы трубок уже используются в проекте? Должен ли он оставаться таким же?

- Какой размер и диаметр свариваемой трубы?

- Сколько требуется фитингов?

- Сколько места требуется между сварными швами и фитингами?

- Какая нужна отделка?

- Есть ли у Axenics подходящая головка для собственного аппарата орбитальной сварки?

- Если нет, то сколько стоит покупка необходимой головки или изготовление головки для машины по индивидуальному заказу?

Вращающиеся закрытые аппараты для орбитальной сварки Hammer используют Swagelok M200 и Arc Machines модели 207A. Они могут работать с трубами от 1/16 до 4 дюймов.

Они могут работать с трубами от 1/16 до 4 дюймов.

«Микроголовки позволяют нам попасть в очень узкие места», — сказал он. «Одним из ограничений орбитальной сварки является то, есть ли у нас головка, подходящая к конкретному стыку. Но сегодня на свариваемые трубы также можно наматывать цепями. Сварочный аппарат может работать по цепям, и вы практически не ограничены в размерах сварных швов, которые вы можете выполнить. Я видел некоторые установки, которые выполняют сварку на 20-дюймовых. трубка. То, что эти машины могут сделать сегодня, впечатляет ».

Орбитальная сварка — это разумный выбор для этого типа проекта, учитывая требования к чистоте, количество необходимых сварных швов и небольшую толщину стенки.При работе с трубками для регулирования расхода газа Hammer часто сваривает нержавеющую сталь 316L.

«Вот тогда все становится действительно деликатным. Речь идет о сварке металла толщиной с бумага. При ручной сварке малейшая регулировка может испортить сварной шов. Вот почему нам нравится использовать головку для орбитальной сварки, где мы можем набрать каждую секцию трубы и довести ее до совершенства, прежде чем вставлять туда деталь. Мы снижаем мощность электричества до определенной величины, чтобы знать, когда мы вставим туда деталь, она будет идеальной.Вручную, изменение определяется на глаз, и если мы слишком сильно нажмем на педаль, она может пройти сквозь материал ».

Вот почему нам нравится использовать головку для орбитальной сварки, где мы можем набрать каждую секцию трубы и довести ее до совершенства, прежде чем вставлять туда деталь. Мы снижаем мощность электричества до определенной величины, чтобы знать, когда мы вставим туда деталь, она будет идеальной.Вручную, изменение определяется на глаз, и если мы слишком сильно нажмем на педаль, она может пройти сквозь материал ».

Эта работа включает сотни сварных швов, которые должны быть точно такими же. Аппарат орбитальной сварки, используемый в этой работе, выполняет одну сварку за три минуты; Hammer может вручную выполнить сварку того же куска трубы из нержавеющей стали примерно за минуту, когда он работает на максимальной скорости.

«Однако машина не тормозит. Вы приходите утром первым делом, и он работает на максимальной скорости, а в конце дня он все еще работает на максимальной скорости, — сказал Хаммер. — Я на максимальной скорости первым делом с утра, но в конце концов, это не так. ”

”

Очень важно не допустить попадания загрязняющих веществ в трубы из нержавеющей стали, поэтому сварка высокой чистоты для полупроводниковой промышленности обычно выполняется в чистом помещении, в контролируемой среде, которая предотвращает попадание загрязнений в зону сварки.

Hammer использует тот же предварительно заточенный вольфрам в своем ручном резаке, который также используется в орбитальном станке. В то время как чистый газ аргон обеспечивает внешнюю и внутреннюю продувку как при ручной, так и при орбитальной сварке, сварные швы, выполненные орбитальными аппаратами, также выигрывают от того, что они выполняются в замкнутом пространстве.По мере выхода вольфрама оболочка наполняется газом и защищает сварной шов от окисления. При использовании ручной горелки газ дует только на ту сторону трубы, которая в данный момент сваривается.

Обычно орбитальные сварные швы более чистые, так как газ покрывает трубу в течение более длительного периода времени. После начала сварки аргон обеспечивает защиту до тех пор, пока сварщик не определит, что сварной шов достаточно остыл.

Изготовитель альтернативной энергетики

Axenics сотрудничает с несколькими заказчиками альтернативной энергетики, которые производят водородные топливные элементы для различных транспортных средств.Например, в некоторых вилочных погрузчиках, построенных для использования внутри помещений, используются водородные топливные элементы, чтобы предотвратить повреждение пищевых продуктов побочными продуктами химии. Единственный побочный продукт водородного топливного элемента — вода.

Один такой заказчик предъявляет многие из тех же требований, что и производитель полупроводников, например, к чистоте и стабильности сварного шва. Требовалось использовать нержавеющую сталь 321 для тонкостенных сварных швов. Однако эта работа заключалась в создании прототипа коллектора с несколькими блоками клапанов, каждый из которых выступал в разных направлениях, оставляя мало места для сварки.

Аппарат для орбитальной сварки, подходящий для этой работы, стоит около 2000 долларов, и он будет использоваться для изготовления небольшого количества деталей, которые, по прогнозам, будут стоить клиенту 250 долларов. В этом не было бы финансового смысла. Однако у Hammer есть решение, сочетающее ручную и орбитальную сварку.

В этом не было бы финансового смысла. Однако у Hammer есть решение, сочетающее ручную и орбитальную сварку.

«В этой ситуации я бы использовал вращающийся стол», — сказал Хаммер. «Это буквально то же действие, что и у орбитального сварочного аппарата, но вы вращаете трубку вместо вращения вольфрамового электрода вокруг трубки.Я использую ручную сварочную горелку, но я могу зажать горелку в тисках, чтобы освободить руки, чтобы не было раскачивания или тряски руки человека, которые могли бы повредить сварной шов. Это исключает многие факторы, связанные с человеческой ошибкой. Он не так совершенен, как орбитальная сварка, потому что он не в замкнутом пространстве, но этот тип сварки можно выполнять в чистом помещении, чтобы устранить загрязняющие вещества ».

Испытания — ключ к успеху даже при «идеальных» орбитальных сварных швах

Хотя технология орбитальной сварки обеспечивает чистоту и повторяемость, Хаммер и его коллеги знают, что целостность сварного шва важна для предотвращения простоев, вызванных повреждениями сварных швов. Компания использует неразрушающий контроль (NDT) для всех орбитальных сварных швов, а иногда также использует разрушающий контроль.

Компания использует неразрушающий контроль (NDT) для всех орбитальных сварных швов, а иногда также использует разрушающий контроль.

«Каждый сварной шов подтверждается визуальным контролем», — сказал Хаммер. «После этого сварной шов проходит испытание на гелиевом спектрометре. Некоторые сварные швы проходят рентгенографический контроль, в зависимости от нормативных требований или требований заказчика. Разрушающее испытание также возможно ».

Разрушающие испытания могут включать в себя испытание на разрыв для определения предела прочности сварного шва на растяжение. Чтобы измерить максимальное напряжение, которое сварной шов на материале, таком как нержавеющая сталь 316L, может выдержать до разрушения, в ходе испытания металл растягивается до предела прочности.

Сварные швы для потребителей альтернативной энергетики иногда подвергаются ультразвуковому неразрушающему контролю на сварных деталях трехходовых водородных топливных элементов теплообменников, используемых в машинах и транспортных средствах, работающих на альтернативных источниках энергии.

«Это ключевое испытание, поскольку через большинство компонентов, которые мы отправляем, будут проходить потенциально опасные газы. «Для нас и для клиента очень важно, чтобы нержавеющая сталь была безупречной и без утечек», — сказал Хаммер.

Почему орбитальная сварка TIG — лучший тип сварки для трубопроводов

Спросите у сварщика труб, какой сварочный аппарат лучше всего подходит для трубопровода, и он, вероятно, упомянет конкретный аппарат для дуговой сварки в экранированном металле (SMAW), впервые произведенный в 1945 году, когда сварщики все еще проходили перекрестную подготовку кузнецов.Это классическая машина, производившаяся до 1990-х годов, а образцы до сих пор можно найти на рабочих местах. Однако SMAW, или сварка палкой, — не лучший вид сварки для трубопроводных работ. На смену ей пришли другие сварочные процессы, а сварка вольфрамовой дугой (GTAW), также называемая сваркой вольфрамовым электродом в среде инертного газа (TIG), обеспечивает более чистые и точные сварные швы, которые прочнее и надежнее в долгосрочной перспективе, чем сварка SMAW. Так почему же TIG не является стандартом для строительства трубопроводов?

Так почему же TIG не является стандартом для строительства трубопроводов?

Высокое внутреннее давление в нефтехимических трубопроводах и серьезные потенциальные экономические и экологические последствия разрушения сварного шва, по-видимому, требуют качества и стабильности, предлагаемых сваркой TIG.Тем не менее, ручная сварка TIG традиционно была трудна для использования в тяжелых проектах, связанных с толстостенными трубами в удаленных местах.

Когда руководители проектов трубопроводов рассматривают ручную сварку TIG, вероятно, приходят на ум следующие недостатки:

- Условия окружающей среды, нарушающие сварной шов: Условия работы в полевых условиях подвержены штормам, осадкам, низким температурам и сильным ветрам. Сварочные швы TIG могут ухудшаться из-за условий окружающей среды, включая ветер, уносящий защитный газ.

- Более длительное время настройки для уменьшения времени простоя: Сварка TIG может потребовать установки ветрозащитных экранов для защиты от ветра или временного покрытия для защиты оборудования от дождя.

Эти усилия требуют времени, которое может сократить период, запланированный для сварки.

Эти усилия требуют времени, которое может сократить период, запланированный для сварки. - Мелкие, чистые валики требуют значительного времени для заполнения стыков: Наиболее заметной характеристикой сварки TIG является аккуратность, точность и узкость сварного шва. Кроме того, сварка TIG имеет более низкую скорость наплавки, чем другие сварочные процессы.Ручное заполнение сварной канавки заподлицо на толстостенных трубах большого диаметра, которые обычно используются на трубопроводах, требует значительного дополнительного времени по сравнению с другими процессами.

- Пора закончить сварочный проход: Сварка стали или нержавеющей стали методом TIG — один из самых трудоемких сварочных процессов. Мало того, что отдельные сварные швы небольшие, но выполнение одного прохода также требует значительного времени.

Помимо времени, необходимого для завершения сварки, ручная сварка TIG — это сложный процесс.В результате хроническая нехватка квалифицированных сварщиков TIG является нормой во многих отраслях промышленности. Хотя время, затрачиваемое на ручную сварку TIG, и нехватка опытных сварщиков не позволяют использовать этот процесс более широко, есть веские причины для того, чтобы привнести его качество, точность и надежность в проекты трубопроводов.

Хотя время, затрачиваемое на ручную сварку TIG, и нехватка опытных сварщиков не позволяют использовать этот процесс более широко, есть веские причины для того, чтобы привнести его качество, точность и надежность в проекты трубопроводов.

Все более строгие технические требования и нормативные требования могут быть удовлетворены только за счет более широкого использования процесса TIG. Решением является орбитальная сварка, которая автоматизирует процесс сварки GTA, позволяя сваривать стыки быстрее при меньшем обучении и опыте.Орбитальная сварка имеет более низкий процент брака готовых сварных швов, проверенных методами неразрушающего контроля (NDT), чем традиционная сварка труб, и может обеспечить решение для проектов трубопроводов, нуждающихся в точных и высококачественных сварных швах.

Как автоматизированная орбитальная сварка обеспечивает надежную сварку TIG для всех отраслей промышленности Орбитальная сварка была разработана для решения проблем, связанных с обучением сварщиков работе с ручной GTAW, а также с регулированием скорости, угла и хода, которые могут возникнуть при сварке TIG.

Орбитальная сварка автоматизирует скорость движения, угол электрода, поток газа, длину дуги, ввод присадки и другие аспекты процесса сварки в соответствии с настройками, введенными в блок управления. Это дает орбитальной сварке следующие преимущества перед ручной TIG-сваркой:

- Доступность: Для орбитальной сварки достаточно места вокруг трубы только для установки сварочной головки. Это значительно меньше, чем требуется для ручного сварщика для маневрирования всем телом, и позволяет сваривать трубы в местах с препятствиями без разборки или удаления окружающих предметов.

- Скорость / производительность: Используя систему орбитальной сварки, сварщик может выполнить один проход на стыке труб без остановки. С другой стороны, ручной TIG-сварщик обычно разбивает трубу по окружности на секции, с необходимостью настройки и подготовки для каждой секции. Кроме того, автоматическая сварочная головка для орбитальной сварки труб имеет более высокую и стабильную скорость наплавки, чем ручная сварка TIG.

В результате обученный орбитальный сварщик может легко превзойти ручного сварщика TIG.

В результате обученный орбитальный сварщик может легко превзойти ручного сварщика TIG. - Согласованность: Скорость движения, угол электрода, охват газа и характер движения ручного сварочного аппарата могут отличаться из-за уровня квалификации сварщика, его расположения, доступа к сварному шву и уровня усталости. Автоматизация процесса орбитальной сварки приводит к получению сварного шва однородной консистенции с меньшей вероятностью загрязнения или окклюзии, которые могут ослабить сварной шов.

- Контроль: Многие установки орбитальной сварки могут использоваться в сочетании с системами сбора данных, чтобы оператор мог контролировать — и даже записывать — сварной шов, чтобы гарантировать, что соединение сваривается в соответствии со спецификациями в любое время.Это резко контрастирует с ручной TIG-сваркой, при которой сварщик может только контролировать форму лужи и образование сварного шва и не замечать потери защитного газа или загрязнения до тех пор, пока сварка не будет завершена.

Сочетание скорости, предсказуемости процесса сварки и надежности окончательного шва делает орбитальную сварку GTAW лучшей сваркой для трубопроводов. Так почему же это так редко при применении на открытом воздухе, например, при установке нефтехимических трубопроводов?

До недавнего времени оборудование для орбитальной сварки было непереносным.Достижения в области компьютеров, автоматизации и миниатюризации некоторых сверхмощных электронных устройств изменили это, и сегодня установки для орбитальной сварки можно гораздо проще использовать в полевых условиях.

Лучший сварочный аппарат для трубопроводовВыбор лучшего сварочного аппарата для вашего трубопровода зависит от диаметра свариваемой трубы, а также от вашей уникальной рабочей среды. Следующие типы сварочных головок могут быть адаптированы практически для любого проекта трубопровода:

- Низкопрофильные сварочные головки малого диаметра работают с трубами диаметром от примерно двух до более пяти дюймов с зазором менее двух дюймов вокруг трубы для установки сварочной головки.

- Полнофункциональные сварочные головки подходят для труб большего диаметра (от трех восьмых дюйма) и совместимы с широким спектром металлов, от обычных углеродистых и нержавеющих сталей до обычных цветных металлов, таких как алюминий и даже экзотические сплавы, такие как Hastelloy®, Inconel® и Monel®.

- Прочные сварочные головки на гусеничном ходу могут обрабатывать трубы любого диаметра более трех дюймов. Благодаря управляемому поперечному шву до 12 дюймов высококачественные сверхмощные сварочные головки могут обрабатывать очень широкие проходы.

Любой сварщик знает, что сварочная головка — это только часть того, что необходимо для сварки TIG. Установка для сварки труб также требует программируемого источника питания. Портативный источник питания — идеальный выбор для полевых работ, таких как сварка трубопроводов. Благодаря наличию точных, надежных и компактных установок для орбитальной сварки возможности орбитальной дуговой сварки для трубопроводов получают все большее признание.

Для критически важных приложений и для тех приложений, где невозможно увидеть сварной шов, поскольку он полностью вращается вокруг сварного шва, цифровые сварочные камеры, предлагающие высокое разрешение, цветное видео в реальном времени о выполняемой сварке, могут быть включены в большинство сварочных головок.Обычно сварочные головки могут быть снабжены камерами, которые обеспечивают обзор сварного шва по передней и задней кромкам.

Будущее трубопроводной сварки Будущее нефтехимической промышленности и других отраслей, которые полагаются на трубопроводы, требует большей эффективности за счет более высокого давления и доставки более чистых и чистых продуктов. Для этого требуются точные, высококачественные сварочные изделия TIG, производимые быстрыми, стабильными и надежными аппаратами для орбитальной сварки TIG.Нефтехимические компании и подрядчики, строящие нефтехимические резервуары, насосные станции или нефтеперерабатывающие заводы, должны использовать лучшие сварочные аппараты для трубопроводов. Arc Machines, Inc. известна своей историей инноваций и качественного оборудования и поддерживает свою продукцию, предлагая обучение орбитальной сварке, а также программы обслуживания и ремонта.

Arc Machines, Inc. известна своей историей инноваций и качественного оборудования и поддерживает свою продукцию, предлагая обучение орбитальной сварке, а также программы обслуживания и ремонта.

Электродуговые станки. Inc. предлагает разнообразное оборудование для орбитальной сварки, предназначенное для бесперебойной и эффективной работы вашего трубопровода.По вопросам, касающимся продуктов, обращайтесь по адресу [email protected] . По вопросам обслуживания обращайтесь по адресу [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами , чтобы договориться о встрече.

Lincoln Electric Newsroom | Lincoln Electric предлагает комплексное решение для орбитальной сварки TIG для сварки труб различных размеров и применений

14 мая 2014 г.

Новые прижимные сварочные головки и внешние питатели расширяют орбитальную систему для сварки труб и труб меньшего диаметра