Полуавтоматическая сварка в среде углекислого газа: технология, оборудование

Полуавтоматическая сварка в среде углекислого газа является уникальным методом, который позволяет быстро соединить металлические элементы огромных конструкций. При помощи данной технологии можно получить качественный шов, который сохраняет структуру на протяжении длительного времени.

Это связано с тем, что во время проведения сварочного процесс свариваемая поверхность находится под максимальной защитой, в нее не проникают оксиды кислорода из окружающей среды, которые могут снизить прочность сварных слоев шва. Но все же перед тем как приступать к работе стоит рассмотреть основные особенности и нюансы.

Особенности технологии

Технология полуавтоматической сварки в среде углекислого газа сопровождается сложными химическими реакциями. Принцип процесса состоит в следующем — в область сварной ванны из баллона подается углекислый газ, который разделяется на угарный газ и кислород. Данный процесс осуществляется под влияние повышенной температуры, которая исходит от электрической дуги.

Важно! Угарный газ отлично подходит для защиты металлических поверхностей от окисления, но смесь из углекислого газа и кислорода вызывает выгорание легированных добавок и углерода из свариваемых элементов. Это в итоге может привести к ухудшению качества шва, образованию большого количества пор.

По этой причине для нейтрализации углекислоты применяется присадочная проволока. В среде газов обычно применяется присадочный материал из кремния и марганца.

По сравнению с другими методами сваривания сварка ТИГ углекислым газом обладает следующими характерными особенностями:

- Данная разновидность сваривания элементов из металла производится на токах с обратной полярностью. Это позволяет получить более стабильную дугу, предотвращает деформирования.

- Благодаря тому, что во время сварочного процесса применяется специальный электрод, происходит снижение эффекта разбрызгивания расходного материала. За счет этого снижаются непроизводительные затраты.

- Во время наплавки металла можно применять прямую полярность тока. Это повышает производительность и эффективность полуавтоматического сварочного процесса почти в 1,6-1,8 раза.

Преимущества и недостатки

Полуавтоматическая сварка в углекислом газе имеет главное преимущество — отличное контролирование сварочного процесса. За счет применения защитного газа оператор может отлично видеть горение дуги, он наблюдает за полной технологией варки металлических элементов.

Сварка полуавтоматом в среде углекислого газа имеет другие немаловажные положительные качества:

- полноценное применение энергии электрической дуги, которая обеспечивает отличную скорость варочного процесса;

- сварные швы имеют высокое качество, хорошую прочность;

- возможность производить сваривание в разных пространственных положениях;

- сниженное потребление сварщиком газа при сварке полуавтоматом;

- сжиженный углекислый газ обладает низкой стоимостью;

- при помощи этого вида сварочной технологии можно производить соединение металлических деталей с любой толщиной;

- сварочные работы могут с легкостью выполняться на весу;

- наблюдается высокая производительность труда;

- при проведении сварочного процесса практически отсутствует повреждение металлических элементов;

- полуавтоматическая сварка может применяться при проведении ремонта конструкций разных размеров;

- нет необходимости постоянно подавать и отводить флюс.

Но сварочный процесс в углекислой среде имеет несколько отрицательных особенностей:

- подаваемые углекислотные смеси имеют низкое качество;

- по сравнению с процессом, при котором применяются аргоновые смеси, качество швов получается слабее;

- не подходит для работы со всеми видами металла;

- после применения углекислоты могут возникать сложности в очищении используемого оборудования;

- если будут выставлены неправильные параметры сварки, то может проявляться серьезное изнашивание комплектующих элементов аппаратуры.

Используемое оборудование

Перед началом процесса стоит рассмотреть необходимое оборудование для полуавтоматической сварки в среде углекислого газа. Оно должно включать следующие важные компоненты:

- Основным компонентом является источник постоянного тока. В качестве него может выступать сварочный трансформатор или инвертор.

- Газовый баллон, он должен вмещать 40 литров. Этот объем позволит уместить около 25 кг.

- Подающий механизм. Особой популярностью пользуется модель А-547-У. Механизм подачи находится в компактном чемоданчике из металла, который можно с легкостью переносить с собой.

- Промежуточный элемент между баллоном и горелкой — осушитель.

- Горелка с комплектом шлангов, кабелей.

Настройка и подключение оборудование

Важно! Сварка полуавтоматом в среде углекислого газа для начинающих обязательно должна сопровождаться подготовительным этапом, он должен проводиться в первую очередь. От его соблюдения зависит получение качественного и прочного сварного шва.

Перед тем как будет начата сварка TIG с использованием углекислоты, стоит выполнить следующие действия:

- вставляется присадочная проволока;

- производится проверка подающих роликов. Все компоненты должны быть совместимы с применяемым присадочным материалом;

- проволоки устанавливаются в соответствующую борозду;

- фиксируется регулирующий валик;

- подающий рукав разлаживается;

- сопла и наконечник снимаются;

- обязательно проверьте, чтобы присадочная проволока вышла из горелки на 10-15 см;

- наконечник и сопло надеваются;

- полуавтомат для сварки в среде углекислого газа соединяется с баллоном, в котором содержится газ в сжиженном виде. Он подсоединяется через редуктор;

- при помощи хомутов производится фиксирование подводящего шланга.

После этого можно приступать к сварочному процессу. Предварительно производится полное очищение свариваемых кромок — обязательно удаляются загрязнения, окалины (для этих целей можно воспользоваться дробеструйной или пескоструйной установкой). Предварительное приваривание в нескольких местах может производиться при помощи электродов Э42 или Э42А.

Чтобы углекислый сварочный процесс производился правильно к нему стоит тщательно подготовиться. На начальном этапе стоит внимательно рассмотреть все его основные особенности и правила. Обязательно подготовьте требуемое оборудование для сварки в среде углекислого газа, которое должно состоять из полуавтомата и других комплектующих элементов. Правильное использование аппарата и соблюдение нюансов в итоге позволит получить прочное и долговечное сварное соединение.

Интересное видео

Полуавтоматическая сварка в среде углекислого газа: схема и режимы

Несмотря на то что данная технология сваривания металлов была создана давно, она по сегодняшний день пользуется большой популярностью в быту и в разных сферах народного хозяйства. Это объясняется ее высокой производительностью, формированием качественных швов и невысокой стоимостью.

Особенности проведения сварки

Сварка металла данным способом происходит за счет сложных химических реакций. В зону обработки поступает только диоксид углерода. В среде, где наблюдают высокие значения температуры, газ преобразуется на две составляющие – дикислород и угарный газ. В результате в зоне выполнения работ присутствует несколько газообразных веществ. Они защищают металл от негативного воздействия воздуха. При этом образовавшиеся газообразные соединения вступают в реакцию окисления с составляющими компонентами стальных изделий.

Схема процесса сварки в углекислом газе

Для нейтрализации негативного воздействия углекислого газа используется специальная сварочная проволока. Она содержит в составе марганец и кремний, которые намного активнее железа. Вначале именно они вступают в реакцию с газами, не допуская разрушения стали. В процессе сваривания металлов марганец и кремний преобразуются в легкоплавкие соединения. Они выступают на поверхность в виде твердого остатка.

В углекислом газе сварочные операции осуществляются при постоянном токе. Его полярность должна быть обратной, а не прямой. Это объясняется тем, что при таких условиях ухудшается качества электродуги. В результате происходит деформация сварного шва и увеличивается расход электродов.

Но когда выполняется наплавка металла, постоянный ток с прямой полярностью будет более эффективным. Его коэффициент наплавления почти в 2 раза больше, если сравнивать со значениями, полученными при работе с обратной полярностью. Допустима сварка с непостоянным током. Для этого необходимо использовать осциллятор.

Как нужно подготовить металлические изделия к работе

Подготовка кромок под сварку

Сварка в углекислом газе идеально подходит для листов из разных типов стали. Если их толщина колеблется в пределах 0,6–1 мм, необходимо предварительно выполнить отбортовку кромок. Когда этого не сделано, зазор между соседними кромками не должен превышать 0,3–0,5 мм.

Если толщина листа составляет меньше 8 мм, такой подготовительной операции можно не проводить. Максимально возможный зазор не должен превышать значения 1 мм. Для листов толщиной до 12 мм выполняют разделку V-типа, 12 мм и больше – Х-вида.

Перед свариванием металлов необходимо тщательно очистить их кромки от любых загрязнений. Это допускается делать вручную или при помощи пескоструйной обработки.

Технология выполнения сварки в углекислоте

При выборе способов сварки в углекислом газе необходимо ориентироваться на толщину обрабатываемого металла. Чем она больше, тем ниже будет скорость рабочего процесса и сила применяемого тока. Для эффективного выполнения поставленных задач нужно обеспечить сварочную дугу не больше 4 мм. В противном случае она станет неустойчивой, произойдет разбрызгивание металла, нарушится оптимальный химический состав сварочной ванны.

Зависимость толщины металла от разных характеристик полуавтоматической сварки

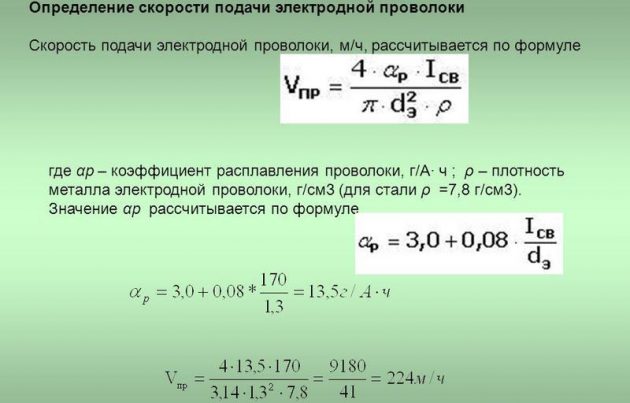

При сварке металла скорость подачи прута определяется с учетом силы производимого тока и напряжения. Ее вылет определяется на основании значений диаметра:

- диаметр меньше 1,2 мм

- больше 1,2– 35 мм.

При сварке в углекислом газе также следует придерживаться требований относительно расстояния от мундштука до поверхности металла:

- при низком токе – меньше 15 мм;

- при высоком токе – меньше 25 мм.

Техника сварочных работ – основные правила и рекомендации

Чтобы во время сварки в углекислом газе предотвратить образование горячих трещин, корневой шов нужно выполнять при небольшом значении тока. Работы могут происходить с использованием нескольких техник:

Основные способы газовой сварки

- справа налево – углом вперед;

- слева направо – углом назад.

Техника сварки металла углом вперед позволяет получить широкий шов небольшой глубины. Подобная технология чаще всего применяется для тонкостенных изделий. Она подходит для сварки стали, которая подвержена формированию закалочных структур. При использовании техники углом назад увеличивается глубина сварочного шва, но уменьшается его ширина. Оптимальный угол для горелки в среде газа составляет 15 градусов.

При завершении сварки рекомендуется заполнить кратер расплавленным металлом. После этого прекращают подачу проволоки и тока. А спешить с перекрытием вентиля для газа не стоит. Это нужно сделать, когда обрабатываемый металл окончательно перейдет из жидкого состояния в твердое.

Приемы для повышения производительности работ

Сварка металла в газовой среде часто происходит при повышенных значениях рабочего тока. Но это можно сделать, только если работы выполняются в нижнем положении. В других случаях, увеличивать силу тока допускается лишь при повышении качества происходящих процессов кристаллизации, расплавленных во время сварочных манипуляций металлов.

Это можно сделать, если синхронизовать движения по шву, дополнительно забирая проволоку. В этот момент происходит угасание дуги. К моменту запуска оборудования в работу металл успевает приобрести дополнительную прочность.

Результат разного напряжения полуавтомата для сварки

Методы для увеличения вылета сварочного прута

При выполнении полуавтоматической сварки возникает необходимость увеличить вылет проволоки, что особенно актуально при ее незначительном диаметре. В таком случае удается повысить производительность обработки металла. Это происходит за счет того, что проволока попадает в рабочую зону уже в нагретом виде. Поэтому она быстро расплавляется, что существенно увеличивает объем жидкого металла.

Чтобы зафиксировать проволоку в нужном положении, используются специальные керамические наконечники. При увеличении размера вылета на 4,5 см производительность сварки возрастает на 35%.

Импульсная сварка

Данный вид сварки металла выполняется для угловых и тавровых соединений. При помощи данного метода можно обеспечить качественный и равномерный провар по всей длине заготовки. Он позволяет уменьшить сечение шва на 32%, придать ему нормальную или вогнутую форму. При использовании данного метода существенно увеличивается скорость сварки и снижается расход электричества.

Схема импульсной сварки

Комплектность оборудования

Для выполнения полуавтоматической сварки применяется специально укомплектованный сварочный пост, который имеет следующие составляющие:

Конструкция сварочного полуавтомата

- держатель;

- механизм для подачи газа;

- включатель;

- щиток;

- манометр для определения давления в системе с переходным штуцером для его установки;

- газовый редуктор с манометром;

- осушитель и подогреватель газа;

- баллон, содержащий углекислый газ;

- генератор;

- узел управления.

Для сварки используют углекислый газ, который поставляется к месту работы в специальных баллонах в жидком состоянии. Для проведения поставленных задач применяются разные типы проволоки, характеристики и состав которых зависят от марки стали.

Самыми популярными моделями полуавтоматов называют ПШП-10, А-547, А-537. Каждая из разновидностей сварочного оборудования имеет свое предназначение. ПШП-10 используется для сварки металлов разного типа, которые способны плавиться при присутствии углекислоты. Полуавтоматы А-547 и А-537 используются с электродной проволокой разного диаметра – от 0,8 до 2 мм.

Видео по теме: Как варить полуавтоматом

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА в среде углекислого газа [нержавейки]

Существуют самые разные способы сварки, однако к [полуавтоматической сварке в среде углекислых газов] уже давно проявляется интерес, как среди профессиональных мастеров, так и среди любителей.

В первую очередь, это связанно с тем, что данный метод обладает хорошей универсальностью и высокой производительностью.

Следует отметить и то, что сварка при помощи среды углекислого газа — достаточно дешевый способ делать прочное и достаточно качественное соединение различных металлических поверхностей, в том числе и нержавейки.

Полуавтоматическая сварка, которая проводится в специально создаваемой среде углекислого газа, нашла широкое применение и в наше время.

Она активно используется в промышленной сфере, при работах на строительных площадках, монтаже самых разных трубопроводов.

Кроме этого, она нашла широкое применение и у домашних умельцев, которые предпочитают всю работу по дому проводить исключительно своими руками.

Это отличный и эффективный способ сделать достаточно прочное сварное соединение листов из нержавейки, а также многих других видов металлов.

Ручная полуавтоматическая сварка, которая проводится в определенной среде углекислого газа, должна в обязательном порядке соответствовать установленному ГОСТ.

Некоторые понятия

Данная ручная сварка, которая проводится полуавтоматом, в среде создаваемого определенным способом углекислого газа, считается одним из самых дешевых способов произвести достаточно качественное соединение металлических поверхностей, в том числе и из нержавейки и производится согласно ГОСТ.

Цена необходимого оборудования достаточно низкая, что и объясняет популярность этого метода.

Она проводится по специальной схеме, которую прописывает соответствующий ГОСТ, а также некоторые другие руководящие документы.

Сущность данного метода получения сварного соединения заключается в том, что в рабочую зону сварки поступает углекислый газ под давлением, который создает определенную защиту, и в результате создаваемой дугой высокой температуры впоследствии распадается на угарный газ, а также кислород.

Видео:

Весь процесс распада происходит по определенной реакции и сопровождается образованием углекислого, угарного газов, а также кислорода.

Данные элементы, которые образуют поток, обеспечивают эффективную защиту сварного соединения, а кроме этого, достаточно активно осуществляют взаимодействие с поверхностью обрабатываемого металла.

Для того чтобы снизить негативное воздействие углекислого газа на металл, в используемую сварочную проволоку дополнительно вводят такие элементы, как кремний и марганец.

При проведении сварочных работ полуавтоматом в специально создаваемой среде углекислого газа для предотвращения процесса окисления на поверхности металла в рабочую зону вводят в свободном состоянии марганец или кремний.

При этом следует учитывать, что количество эти двух элементов в сварной проволоке строго регламентировано.

Для того чтобы сварной шов получился максимально прочным и качественным по ГОСТ, кремний и марганец в проволоке должны находиться в определенном соотношении.

При проведении сварочных работ в среде углекислого газа непосредственно ручным полуавтоматом в определенный момент начинают формироваться оксиды, как кремния, так и марганца.

Вместо растворения в сварочной ванне, данные элементы начинают особым образом реагировать между собой, в результате чего на металлической поверхности начинает образовываться в виде шлака легкоплавкое соединение.

На видео, которое размещено ниже, подробно показан процесс сварки при помощи полуавтомата в образованной особым образом среде углекислого газа.

Видео:

Основные особенности

Ручная сварка с использованием среды защитного газа имеет ряд существенных особенностей, а также некоторые тонкости и нюансы, на которые необходимо обращать внимание в обязательном порядке.

Данный метод получения сварных соединений высокого качества был разработан советскими инженерами около ста лет назад, однако и в наше время не утратил своей актуальности.

Схема выполнения работ относительно несложная и широко используется как на крупных производствах и строительных площадках, так и в бытовых условиях, а также при частном строительстве.

Для данного типа сварки разработан специальный ГОСТ, который обязателен для исполнения, вне зависимости от того, где используется сварка полуавтоматом в углекислой защитной среде.

Работа с металлом в углекислой среде выполняется только постоянным током, который обязательно должен иметь обратную полярность.

Если попробовать выполнить сварное соединение с использованием постоянного тока, но прямой полярности, то это, в первую очередь, отрицательно отразится на стабильности вырабатываемой полуавтоматом электрической дуги.

А во-вторых, приведет к тому, что шов будет формироваться неправильной формы с образованием дефектов, а используемый при данном процессе электрод будет сильно разбрызгиваться, а также образовывать слой угара.

В том случае, когда с использованием данного метода сварки выполняется не сварка в прямом понимании этого слова, а наплавка, специалисты настоятельно рекомендуют использовать непосредственно прямую полярность постоянного тока.

Это связано, главным образом, с тем, что используемый в этом конкретном случае коэффициент наплавки практически в два раза выше, чем при применении тока с обратной полярностью.

В некоторых отдельных случаях данный тип сварки можно проводить и при переменном токе.

Однако для этого общая схема сварочного аппарата должна содержать в своем составе специальный осциллятор.

Кроме этого, следует отметить то, что основными источниками постоянного тока при сварке в среде углекислого газа должны быть преобразователи тока, которые имеют жесткие характеристики.

При выполнении сварки с использованием полуавтомата в специально создаваемой защитной среде, состоящей из углекислого газа, необходимо строго контролировать соответствие всех рабочих параметров принятому ГОСТ.

Более подробно процесс сварки с использованием полуавтомата и защитной среды, состоящей из углекислого газа, показан на видео ниже.

Видео:

Подготовка аппарата и заготовки

Полуавтоматом при создании среды углекислого газа можно варить самые разные металлические поверхности, в том числе из нержавейки.

Оборудование, которое используется в этом случае, в обязательном порядке должно быть собрано в специальную схему.

Необходимо максимально герметично произвести соединение всех шлангов, держателей, баллонов с углекислым газом, а также подключить полуавтомат к основному источнику питания.

Последовательность сборки оборудования в схему определяется ГОСТ и другими руководящими документами.

Следует помнить, что от правильности подключения оборудования во многом зависит не только качество работы, но и техника безопасности, согласно ГОСТ.

Данный метод сварки считается одним из наиболее опасных и обязательно должен проводиться в соответствии с правилами по технике безопасности и регламентом работ.

Перед тем как приступить непосредственно к выполнению работ, необходимо изучить не только технологию проведения сварочных работ с использованием среды углекислого газа, но и иметь представление о соответствующем ГОСТ, который определяет порядок работ.

Видео:

Также следует обязательно использовать соответствующие средства защиты.

Сварка металла, в том числе из нержавейки, в углекислой среде при помощи полуавтомата выполняется достаточно эффективно.

При проведении работ следует помнить, что соединение тонких листов нержавейки и стали осуществляется с обязательной отбортовкой кромок.

Можно проводить сварку и без проведения отбортовки, но только в том случае, когда зазор между листами будет минимальным.

Листы нержавейки и стали средней толщины можно сваривать без предварительной разделки кромок, однако в этом случае зазор не должен превышать один миллиметр.

Листы с большой толщиной следует в обязательном порядке сделать V-образную разделку. Кроме этого при данном методе сварки используется также и Х-образная разделка листового металла и нержавейки.

Видео:

В любом случае перед тем, как приступить к сварке, необходимо тщательно зачистить кромки у металла до состояния блеска.

Для этого можно воспользоваться автоматическим инструментом, например болгаркой. При необходимости выполнить прихватку рекомендуется использовать электроды из углеродистых сталей.

Также перед проведением работ следует правильно раскрепить в полуавтомате сварочную проволоку.

Режимы выполнения работ

Ручная сварка полуавтоматом с использованием защитной углекислой среды может выполняться в нескольких различных режимах.

Режимы работы, главным образом, зависят от толщины обрабатываемого материала и выставляются на аппарате ручным способом.

В том случае, когда металл имеет большую толщину, необходимо уменьшить скорость сварки и, в свою очередь, увеличить силу тока.

Видео:

При минимальной толщине обрабатываемого металла наоборот — скорость работ возрастает, соответственно снижается показатель силы тока.

При выполнении работы должно быть обеспечено стабильное горение дуги, при этом она должна быть максимально короткой.

Если увеличить сварочную дугу, то ее горение будет нестабильным, а кроме этого, значительно увеличится разбрызгивание металла, что может привести к появлению на металлической поверхности различных дефектов.

Данный метод сварки достаточно простой. Его можно использовать как в промышленности, так и в быту.

При этом всю необходимую работу следует выполнять только в средствах защиты.

На видео ниже подробно показана сварка полуавтоматом в защитной углекислой среде с аргоном.

Видео:

Сварка в среде углекислого газа: сварочный полуавтомат, особенности технологии

Углекислотная сварка является популярным профессиональным методом сваривания металлов, при котором весь процесс производится в среде защитных газов. Она может быть полностью автоматизирована или может выполняться в полуавтоматическом режиме.

В основе данной технологии используется главное свойство углекислоты — она под термическим воздействием разлагается две отдельные составляющие части, одна из которых (угарный газ или СО) обеспечивает надежную изоляцию активной зоны от окружающей среды.

Главные особенности технологии

Сварка углекислотой с использованием полуавтомата является тем же процессом, что и сварка под флюсом. Стоит учитывать, что не все виды металлов могут свариваться без защитного слоя. Но процесс сварки с использованием углекислоты является одним из дешевых вариантов, а конечный результат при этом получается с высоким качеством.

Главное назначение углекислого газа состоит в том, что он обеспечивает высокую защиту зоны сварки от воздействия окружающего воздуха, в составе которого наблюдается влажность и кислород. Однако под влиянием высоких температур углекислота распадается на два компонента — угарный газ и кислород.

Тем временем кислород начинает активно взаимодействовать с металлом и вызывает его сильное окисление. Это может негативно отразиться на качестве сварного шва. Именно по этой причине при сварке углекислотным полуавтоматом обязательно должна проводиться нейтрализация окисляющего элемента.

Данная мера может быть выполнена при помощи только одного способа — в область сварки можно подать металл, в составе которого имеются раскислители. В качестве них могут применяться кремний или марганец. В связи с тем, что они обладают повышенной активностью, они первые вступают в реакцию с кислородом.

Многие профессионалы при проведении полуавтоматической сварки в СО2 часто применяют стальную проволоку, в состав которой входит кремний и марганец. Оптимальное соотношение марганца к кремнию должно составляет 1,5-2. Это значит, что в составе марганца должен быть в несколько раз больше.

В процессе взаимодействия кислорода с марганцем и кремнием наблюдается появление оксидов данных металлов. При этом они не растворяются в жидком расплавленном металле, который образуется в сварочной ванне. Они хорошо взаимодействуют друг с другом и переходят в состояние шлака, который хорошо выводится из области сваривания.

Работа полуавтоматом в углекислой среде

Использование сварочного полуавтомата с углекислотой должно осуществляться в соответствии с определенными требованиями и правилами. Его выбор производиться в зависимости от показателей толщины обрабатываемых металлических заготовок в индивидуальном порядке для каждого образца оборудования.

С главными показателями режимов, которые могут применяться при углекислотной сварке, можно ознакомиться в таблице на рисунке ниже.

Исходя из параметров, которые указаны в таблице, можно сделать следующие важные выводы:

- Показатель глубины провара во время проведения электродуговой сварки в среде углекислого газа сильно возрастает во время увеличения силы рабочего сварочного тока;

- Показатель мощности дуги в области сварки напрямую может зависеть от ее длины;

- Выбор наиболее подходящего темпа подачи проволоки определяется стабильностью дуги при наличии фиксированного напряжения питания;

- Правильный выбор размера рабочей части электрода оказывает влияние на качество дуги. Если этот показатель будет увеличиваться, то свойства дуги и сварного шва будут сильно ухудшаться.

Если будет наблюдаться сильно короткий стержень, то процесс наблюдения под защитной маской будет достаточно затруднен. Все это может привести к частому выгоранию контактного наконечника.

Оборудование для сварки в углекислотной среде

При проведении сварки в углекислотной среде обязательно потребуется углекислотный сварочный аппарат, наиболее подходящим будет полуавтомат.

Кроме этого обязательно будут нужные другие важные элементы:

- Источник постоянного тока. В качестве него подойдет сварочный трансформатор или инвертор;

- Углекислотный баллон для сварки с объемом емкости 40 литров. В него должен поместиться углекислый газ с весом 25 килограмм. Данного количество может спокойно хватить для проведения беспрерывного сварочного процесса в течение 15 часов;

- Подающий механизм. Современные производители предлагают огромный выбор данных устройств. Особой популярностью пользуется модель А-547-У. Механизм подачи имеет в небольшом чемоданчике, который можно с легкостью переносить. В чемоданчик также помещается катушка с проволокой, в нем установлен газовый клапан, который используется в качестве защитного элемента;

- Осушитель. Это промежуточный элемент от горелки до баллона;

- Горелка, которая идет вместе со шлангами и кобелями.

Сварка в среде углекислого газа и с использованием углекислотного сварочного полуавтомата является популярным методом сваривания разных металлов. Главное ее преимущество состоит в дешевизне и в получении качественного сваривания. Но все же перед тем как приступать к данному процессу стоит внимательно изучить его важные особенности.

Интересное видео

Полуавтоматическая сварка в среде углекислого газа (защитного)

Теория и химические закономерности

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Полуавтомат для работы с углекислотой

Полуавтомат для работы с углекислотойПринцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО).

Формула процесса выглядит так: 2СО2=2СО+О2.

Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали.

С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа.

Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность.

Особенности полуавтоматической сварки в среде углекислого газа

Работа сварочного аппарат с углекислотой

Работа сварочного аппарат с углекислотойВ углекислой среде сваривание металлических деталей производится постоянным током, имеющим обратную полярность. Почему так? Потому что если выполнять сварку постоянным током с прямой полярностью, то ухудшается стабильность электрической дуги, и вследствие этого деформируется шов, а металл электродов тратится на разбрызгивание и угар.

А вот если выполняется наплавка, тогда использование тока с прямой полярностью имеет приоритетное значение, потому что он обладает значительно большим коэффициентом наплавки (в 1.6-1.8 раз), чем ток с обратной полярностью.

Допускается также сварка с использованием переменного тока. При этом желательно использовать осциллятор. Постоянный ток генерируется с помощью преобразователей тока с жесткой характеристикой.

Подготовка металла к сварке в среде углекислого газа

Зачистка металла перед сваркой

Зачистка металла перед сваркойЛисты из углеродистой или низколегированной стали хорошо свариваются в углекисло-газовой среде. При толщине листов от 0.6 до 1.0 мм рекомендуется проводить отбортовку кромок. Если отбортовка не выполняется, тогда зазор между подлежащими сварке кромками не должен быть более 0.3-0.5 мм.

При толщине листов от 1 до 8 мм кромки можно не разделывать. Максимальный зазор, который можно при этом допускать — не более 1.0 мм. Для листов толщиной от 8 до 12 мм принято делать V-образную разделку, а при толщине более 12 мм — Х-образную разделку.

До начала сварочного процесса необходимо зачистить на кромке краску, окалину, масло, грязь, или другие загрязнения. Это можно сделать вручную, либо с использованием пескоструйной обработки.

О сварочной проволоке

Для полуавтоматической сварки используется проволока, обладающая повышенным содержанием таких добавок как марганец и кремний. Проволока должна быть чистой, иначе падает устойчивость режимов и стабильность электрической дуги. Марка используемой проволоки зависит от металла, который требуется сварить.

Режимы полуавтоматической сварки в среде защитных газов

На выбор режима напрямую влияет толщина свариваемого металла. Чем она больше, тем ниже получается скорость сварочного процесса, и тем больше нужна сила тока. Сварочная дуга должна быть как можно более короткой (от 1.5 до 4 мм), иначе она становится неустойчивой, повышается разбрызгивание металла, повышается вероятность насыщения азотом и окисления жидкой ванны.

Сварка в среде защитных газов

Сварка в среде защитных газовСкорость подачи проволоки зависит от напряжения и силы сварочного тока. На величину ее вылета влияет и диаметр — при значении 0.5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

Что касается расстояния от мундштука горелки до металла, то оно равняется 7-15 мм при силе тока до 150А, а при значениях до 500А — 15-25 мм.

Техника полуавтоматической сварки в углекислой среде

Чтобы предотвратить во время сварки риск возникновения горячих трещин, корневой шов лучше всего сваривать при небольшой величине тока.

Сварка в углекислой среде

Сварка в углекислой средеМожно выполнять сварку полуавтоматом справа налево («углом вперед»), либо слева направо («углом назад»). В первом случае получается широкий сварной шов и уменьшенная глубина проплавления. Такая техника хорошо подходит для тонкостенных изделий, а также для сварки сталей, при которых могут образовываться закалочные структуры.

При сварочной технике «углом назад» возрастает глубина проплавления, а ширина шва — уменьшается. Угол, под которым нужно держать горелку к свариваемой детали — 15°.

Рекомендуется завершать сварной шов заполнением кратера металлом, после чего остановить подачу проволоки и завершить подачу тока. А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

Приемы для увеличения производительности

Для повышения производительности полуавтоматической сварки увеличивать величину сварочного тока допускается лишь при создании швов в нижнем положении. Использовать этот прием для потолочных и вертикальных швов можно лишь при увеличении скорости кристаллизации сварочной ванны (например, периодически отключая подачу проволоки или колебательными движениями вдоль и поперек шва).

Профессиональный полуавтомат для сварки углекислотой

Профессиональный полуавтомат для сварки углекислотойЕще один способ увеличения производительности полуавтоматической сварки, производимой в среде углекислого газа, — повышение вылета сварочной проволоки.

Лучше всего эта техника работает при использовании тонкой проволоки. В таком случае она подается в сварочную зону уже разогретой до высоких температур, а значит увеличивается ее скорость плавления и объем расплавленного металла.

Избавиться от самопроизвольных движений конца проволоки при большом вылете можно с помощью специальных фарфоровых или керамических наконечников.

Повышение длины вылета проволоки на 40-50 мм может поднять производительность до 30-40%, однако при этом снижается глубина проплавления металла.

Особенности импульсно-дуговой сварки в среде углекислого газа

При создании различных металлоконструкций объем работ с угловыми швами может достигать 80%. Не менее половины из них свариваются при наклонном или вертикальном положении. Подобные швы делаются «на подъем», чтобы обеспечивался тщательный провар корня шва. Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Баллоны для сварочной углекислоты

Баллоны для сварочной углекислотыОднако такое усиление не повышает прочность шва и не увеличивает работоспособность конструкции, поэтому рекомендуется делать его минимальным.

Импульсно-дуговая сварка в углекислой среде позволяет снизить усиление шва или избавиться от него вовсе.

Благодаря особенностям горения дуги и переносу электродного металла можно выполнять автоматическую и полуавтоматическую сварку наклонных и вертикальных угловых швов, а также тавровых соединений с толщиной металла до 12 мм «сверху-вниз» на спуск. Это позволяет обеспечивать равномерный провар по всей длине соединения. Такой прием дает возможность обеспечить слегка вогнутую или нормальную форму шва, и уменьшить его сечение на 25-30%. При этом значительно снижается расход электроэнергии и до трех раз увеличивается скорость сварки.

Видео: Подготовка к работе сварочного полуавтомата

Полуавтоматическая сварка в среде углекислого газа. Сварка в углекислом газе

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Полуавтомат для работы с углекислотой

Принцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО).

Формула процесса выглядит так: 2СО2=2СО+О2.

Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали.

С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа.

Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность.

Особенности полуавтоматической сварки в среде углекислого газа

Работа сварочного аппарат с углекислотой

В углекислой среде сваривание металлических деталей производится постоянным током, имеющим обратную полярность. Почему так? Потому что если выполнять сварку постоянным током с прямой полярностью, то ухудшается стабильность электрической дуги, и вследствие этого деформируется шов, а металл электродов тратится на разбрызгивание и угар.

А вот если выполняется наплавка, тогда использование тока с прямой полярностью имеет приоритетное значение, потому что он обладает значительно большим коэффициентом наплавки (в 1.6-1.8 раз), чем ток с обратной полярностью.

Допускается также сварка с использованием переменного тока. При этом желательно использовать осциллятор. Постоянный ток генерируется с помощью преобразователей тока с жесткой характеристикой.

Подготовка металла к сварке в среде углекислого газа

Зачистка металла перед сваркой

Листы из углеродистой или низколегированной стали хорошо свариваются в углекисло-газовой среде. При толщине листов от 0.6 до 1.0 мм рекомендуется проводить отбортовку кромок. Если отбортовка не выполняется, тогда зазор между подлежащими сварке кромками не должен быть более 0.3-0.5 мм.

При толщине листов от 1 до 8 мм кромки можно не разделывать. Максимальный зазор, который можно при этом допускать — не более 1.0 мм. Для листов толщиной от 8 до 12 мм принято делать V-образную разделку, а при толщине более 12 мм — Х-образную разделку.

До начала сварочного процесса необходимо зачистить на кромке краску, окалину, масло, грязь, или другие загрязнения. Это можно сделать вручную, либо с использованием пескоструйной обработки.

О сварочной проволоке

Для полуавтоматической сварки используется проволока, обладающая повышенным содержанием таких добавок как марганец и кремний. Проволока должна быть чистой, иначе падает устойчивость режимов и стабильность электрической дуги. Марка используемой проволоки зависит от металла, который требуется сварить.

Режимы полуавтоматической сварки в среде защитных газов

На выбор режима напрямую влияет толщина свариваемого металла. Чем она больше, тем ниже получается скорость сварочного процесса, и тем больше нужна сила тока. Сварочная дуга должна быть как можно более короткой (от 1.5 до 4 мм), иначе она становится неустойчивой, повышается разбрызгивание металла, повышается вероятность насыщения азотом и окисления жидкой ванны.

Сварка в среде защитных газов

Скорость подачи проволоки зависит от напряжения и силы сварочного тока. На величину ее вылета влияет и диаметр — при значении 0.5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

Что касается расстояния от мундштука горелки до металла, то оно равняется 7-15 мм при силе тока до 150А, а при значениях до 500А — 15-25 мм.

Техника полуавтоматической сварки в углекислой среде

Чтобы предотвратить во время сварки риск возникновения горячих трещин, корневой шов лучше всего сваривать при небольшой величине тока.

Сварка в углекислой среде

Можно выполнять сварку полуавтоматом справа налево («углом вперед»), либо слева направо («углом назад»). В первом случае получается широкий сварной шов и уменьшенная глубина проплавления. Такая техника хорошо подходит для тонкостенных изделий, а также для сварки сталей, при которых могут образовываться закалочные структуры.

При сварочной технике «углом назад» возрастает глубина проплавления, а ширина шва — уменьшается. Угол, под которым нужно держать горелку к свариваемой детали — 15°.

Рекомендуется завершать сварной шов заполнением кратера металлом, после чего остановить подачу проволоки и завершить подачу тока. А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

Приемы для увеличения производительности

Для повышения производительности полуавтоматической сварки увеличивать величину сварочного тока допускается лишь при создании швов в нижнем положении. Использовать этот прием для потолочных и вертикальных швов можно лишь при увеличении скорости кристаллизации сварочной ванны (например, периодически отключая подачу проволоки или колебательными движениями вдоль и поперек шва).

Профессиональный полуавтомат для сварки углекислотойЕще один способ увеличения производительности полуавтоматической сварки, производимой в среде углекислого газа, — повышение вылета сварочной проволоки.

Лучше всего эта техника работает при использовании тонкой проволоки. В таком случае она подается в сварочную зону уже разогретой до высоких температур, а значит увеличивается ее скорость плавления и объем расплавленного металла.

Избавиться от самопроизвольных движений конца проволоки при большом вылете можно с помощью специальных фарфоровых или керамических наконечников.

Повышение длины вылета проволоки на 40-50 мм может поднять производительность до 30-40%, однако при этом снижается глубина проплавления металла.

Особенности импульсно-дуговой сварки в среде углекислого газа

При создании различных металлоконструкций объем работ с угловыми швами может достигать 80%. Не менее половины из них свариваются при наклонном или вертикальном положении. Подобные швы делаются «на подъем», чтобы обеспечивался тщательный провар корня шва. Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Баллоны для сварочной углекислоты

Однако такое усиление не повышает прочность шва и не увеличивает работоспособность конструкции, поэтому рекомендуется делать его минимальным.

Импул

Двуокись углерода

Двуокись углерода (CO2) используется в различных ключевых областях промышленности. В твердом состоянии (-78 ° C) углекислый газ, также известный как сухой лед, является источником холода, который может использоваться в качестве криогенной жидкости для таких процессов, как сохранение тканей при глубокой заморозке и тушение огня, поскольку он негорючий. Углекислый газ, выбрасываемый в атмосферу при химических и нефтегазовых операциях, можно улавливать и очищать для использования во многих отраслях и приложениях.

Автомобильная промышленность

Двуокись углерода входит в состав многих газовых смесей марки Scott ™, включая двухкомпонентные, трехкомпонентные и многокомпонентные газовые смеси, используемые в автомобильной промышленности.Диоксид углерода в азоте используется в качестве калибровочных смесей поверочного газа при испытаниях двигателей на выбросы. Они имеют аккредитацию ISO 17025 и соответствуют требованиям Части 86.

Окружающая среда

Газы протокола EPA : Смеси углекислого газа производятся как газы протокола EPA торговой марки Scott ™ и помогают избежать штрафов за несоблюдение требований и простоев, вызванных неточной калибровкой прибора. Производственные мощности Air Liquide по производству специальных газов являются зарегистрированными участниками программы EPA по протоколу проверки газа (PGVP).Стандарты протокола подвергаются двойному анализу, и для каждого реактивного компонента выполняются два отдельных анализа, которые непосредственно сравниваются со стандартами метрологического института для определения их концентраций. Сертификаты точности (COA) прилагаются к каждому баллону.

Кроме того, углекислый газ также предлагается как часть многокомпонентных протоколов EPA для удовлетворения любых требований.

CEM DAILY STANDARDS ™ : Смеси углекислого газа, произведенные в соответствии со стандартами CEM DAILY STANDARDS, используются в приложениях, где использование газов протокола EPA не требуется.Нулевой допуск на смешение достигается благодаря нашей запатентованной технологии ACUBLEND ™. В результате можно заказать несколько баллонов с одинаковыми концентрациями, что сводит к минимуму необходимость повторной калибровки при каждой замене баллона. Эти смеси доступны в двухкомпонентном и многокомпонентном вариантах.

Продукты питания и напитки

Air Liquide поставляет углекислый газ потребителям в пищевой промышленности и производстве напитков для различных областей применения, включая газирование.Жидкий углекислый газ, пригодный для напитков, является ключевым ингредиентом газированных напитков, таких как газированные напитки, пиво и вино. В пищевой промышленности диоксид углерода используется для пищевых продуктов, таких как охлаждение и замораживание, упаковка в модифицированной атмосфере и контроль температуры продуктов, хранящихся и транспортируемых. Предприятия Air Liquide по производству углекислого газа, обслуживающие пищевую промышленность, получили сертификат системы безопасности пищевых продуктов 22000 (FSSC 22000), международно признанный стандарт безопасности пищевых продуктов.

Производство металлов

В металлообрабатывающей промышленности диоксид углерода широко используется в качестве защитного газа в процессе полуавтоматической сварки.

Нефть и газ

В нефтегазовой отрасли разведки и добычи углекислый газ используется при обслуживании скважин, таких как гидравлический разрыв пласта, и в приложениях для повышения нефтеотдачи пластов (EOR), таких как вытеснение смешиваемой нефти.

Исследования и промышленность

Air Liquide предлагает углекислый газ высокой чистоты как специальный чистый газ, доступный в трех классах.Диоксид углерода для сверхкритической хроматографии (SFC) ALPHAGAZ ™ производится с особой тщательностью, чтобы минимизировать количество критических примесей, влияющих на характеристики SFC. Диоксид углерода марки SFC имеет чистоту 99,995%. Диоксид углерода ALPHAGAZ для сверхкритической жидкостной экстракции (SFE) предлагается с чистотой 99,997%, что идеально подходит для использования при извлечении компонентов. Двуокись углерода 1-го класса ALPHAGAZ чистотой 99,99% разработана для других лабораторных применений.

Очистка воды

Во многих отраслях промышленности диоксид углерода используется для очистки воды, например, для снижения pH, чтобы нейтрализовать потоки технологических и сточных вод.

Чистый газ диоксида углерода Классы

Газовые смеси диоксида углерода

углекислого газа в среде защитного газа горелки Мб36кд для проволоки

прямого действия фабрики- Тип сварки:

- Миг Факел

- Диаметр:

- МБ-36КД

- Длина:

0 штук выбрано, всего $ США

Посмотреть детали

- Стоимость доставки:

- Зависит от количества заказа.

- Время выполнения:

- 5 дней после получения оплаты

- Настройка:

Индивидуальный логотип (Мин.Заказ: 1000 Лотов)

Индивидуальная упаковка (Мин. Заказ: 1000 шт.)Подробнее

Настройка графики (Мин.Заказ: 1000 Лотов) Меньше

Образцы

Сварочный аппарат MIG для двуокиси углерода 350a

Сварочный аппарат MIG с диоксидом углерода 350a

| МОДЕЛЬ | BETA.MIG PRO 220 | BETA.MIG PRO 250 | BETA.MIG PRO 280 | BETA.MIG PRO 350 | BETA. MIG PRO 450 |

| ВХОД | 220 В 1 фаза 50/60 Гц | 400 В 3 фазы | 400 В 3 фазы | ||

| ДИАПАЗОН АМП | 30 ~ 220A | 30 ~ 250A | 30 ~ 280A | 30 ~ 350A | 30 ~ 450A |

| OCV | 80V | 80V | 80V | 65V | 65V |

| DUTY CYCLE | 60% | 60% | 60% | 60% | 60% |

| W РЕЖИМ | MMA / TIG (SCRATCH) / MIG | ||||

| ВЕС | 25 кг | 30 кг | 35 кг | 45 кг | 55 кг |

| РАЗЪЕМЫ | 35/50 | ||||

| ПРОВОДНИК | ВСТРОЕННЫЙ | ВСТРОЕННЫЙ | ВСТРОЕННЫЙ | ВСТРОЕННЫЙ | 2 ШТ. |

| ШТАНГА Ø ММ | Ø1.6 ~ 4,0 мм | Ø1,6 ~ 4,0 мм | Ø1,6 ~ 4,0 мм | Ø1,6 ~ 5,0 мм | Ø1,6 ~ 5,0 мм |

| Ø ПРОВОДА | Ø0,6 ~ 0,8 мм | ||||

Mig Co2 Welder

Сварочный аппарат MIG в среде защитного газа CO2 Welder

Характеристика:

Инверторная технология 1.IGBT, энергосбережение.

2. Контроль ширины импульса PWM, технология, специальные характеристики, точный контроль тока.

3. Медленная подача проволоки, конец дуги с небольшими шариками, электронное регулирование и регулировка индуктивности,

Функции продувки защитного газа: контроль разбрызгивания, хорошая глубина плавления, хороший сварочный эффект.

4. Перегрузка по току, перегрев, защита от перегрузки по напряжению. Встроенный механизм подачи проволоки особого вида.

5..Подходит для сварки листового металла из низкоуглеродистой и низколегированной стали.

| ПУНКТ | MIG-200 | MIG-250 | MIG-300 | MIG-250T | MIG-300T |

| НАПРЯЖЕНИЕ ПИТАНИЯ (В) | 1- 220 В 50 Гц | 1-220 В 50 Гц | 1-220 В 50 Гц | 3-220 В 50 Гц | 3-220 В 50 Гц |

| ВЫХОДНОЕ НАПРЯЖЕНИЕ | 18-38 | 18-38 | 18-38 | 20-442 | 20-42 |

| ДИАПАЗОН ТОКА (A) | 40-200 | 50-250 | 60-300 | 50-250 | 60-300 |

| РАБОЧИЙ ЦИКЛ (%) | 15 | 15 | 15 | 15 | 15 |

| КЛАСС ИЗОЛЯЦИИ | F | F | F | F | F |

| PROTECT КЛАСС 9 0036 | IP21S | IP21S | IP21S | IP21S | IP21S |

| ЭКСПЛУАТАЦИОННЫЙ ЭЛЕКТРОД (мм) | 0.8-1,0 | 0,8-1,2 | 1,0-1,2 | 0,8-1,2 | 1,0-1,2 |

| РАЗМЕР (мм) | 850 * 400 * 750 | 850 * 400 * 750 | 850 * 400 * 750 | 850 * 400 * 750 | 850 * 400 * 750 |

| ВЕС (кг) | 70 | 75 | 85 | 75 | 85 |

Пакет и оплата

Оплата: T / T 30% заранее , 70% после получения копии BL или LC в виде

Сертификаты

Информация о компании

1.ЗАВОДСКИЙ ВИД С ВОЗДУХА

.