Сварка алюминия полуавтоматом (MIG/MAG) | Тиберис

Алюминий без преувеличения является одним из наиболее часто используемых человеком металлов. Но, проводить над ним сварочные работы из-за особых химических свойств намного сложнее, чем с обыкновенной сталью, особенно если вы не являетесь специалистом сварочного дела. И все же, для этого существует весьма удобный способ, требующий меньше навыков– сварка алюминия полуавтоматом (MIG/MAG), позволяющая легко преодолеть сопротивление тончайшей оксидной пленки металла и в результате получить отличное соединение. Подробнее об этом способе вы узнаете из нашей статьи.

Содержание

Что представляет собой сварка алюминия полуавтоматом

Сварка алюминия и его сплавов полуавтоматом (MIG/MAG-сварка) производится сварочной проволокой (некоторые сварщики употребляют название — плавящийся электрод) для алюминия и сплавов в среде газа или самозащитной проволокой. При этом для защиты алюминия от окисления используется инертный газ, чаще всего аргон.

Сварка алюминия полуавтоматом без газа не рекомендуется к применению и встречается гораздо реже, так как в этом случае:

- значительно повышается пористость шва и уменьшается его прочность;

- застывший шлак плохо отделяется;

- присутствует сильное разбрызгивание металла.

Единственной серьезной причиной, благодаря которой такой способ сварки все же используется, является его очевидная дешевизна. Поэтому сварка алюминия полуавтоматом без аргона распространена среди кустарей-одиночек, экономящих на качестве сварного шва.

В отличие от стали алюминий обладает гораздо большей теплопроводностью, поэтому при работе с ним скорость подачи проволоки увеличивается, а поверхность массивных свариваемых изделий необходимо дополнительно прогревать.

Чаще всего сварку алюминия полуавтоматом используют для сварочных работ в промышленных масштабах, в том числе в авиационной и судостроительной промышленности.

- высококачественный инертный газ и присадочная проволока;

- труд профессиональных сварщиков;

- дорогостоящее профессиональное оборудование.

Вместе, эти три важнейших фактора обеспечивают первоклассный результат.

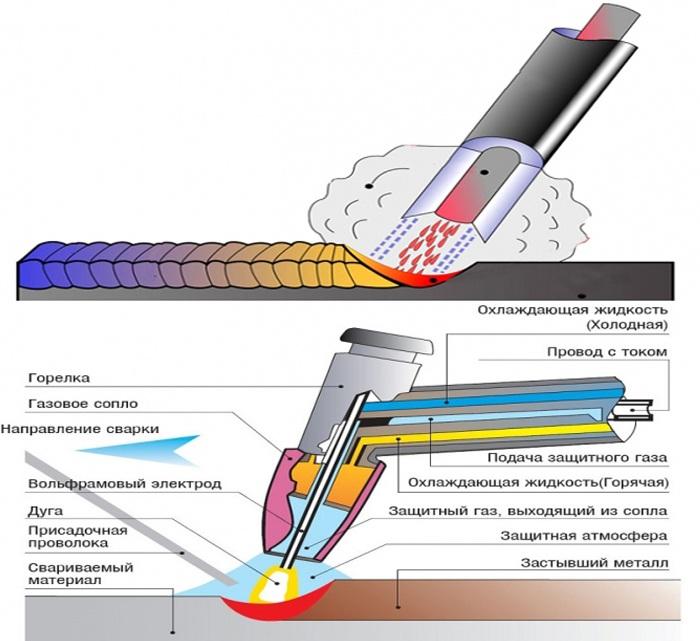

Чем отличается сварка алюминия полуавтоматом от аргонодугового (TIG) метода

Основных отличий всего несколько:

- Главное отличие этих двух методов заключается в типе используемого электрода. Для аргонодуговой сварки используются электроды из тугоплавкого вольфрама, а при MIG-сварке применяется алюминиевая проволока.

- Кроме того, аргонодуговой метод предназначен лишь для ручной сварки.

- Аргонодуговой сваркой завариваются более ответственные участки из-за более высокой прочности соединения.

- Сварка вольфрамовым электродом (TIG) требует больше денежных затрат на расходные материалы (комплектующие).

Аргонодуговой метод является весьма распространенным на производстве и в бытовых условиях, поэтому заслуживает более подробного описания, которое вы можете изучить по ссылке.

Сварочный полуавтомат для сварки алюминия может быть оснащен стандартными функциями и с импульсным режимом. Использование последнего дает больший эффект, так как под воздействием мощного импульса происходит моментальное пробивание оксидной пленки на поверхности свариваемого изделия. Каждая капля расплавленного алюминия из проволоки в момент действия импульса высокого напряжения вдавливается в поверхность. В результате значительно повышается качество сварного шва при значительном уменьшении разбрызгивания металла.

Особенности и преимущества сварки алюминия полуавтоматом

У сварки алюминия полуавтоматом есть несомненные преимущества, а также некоторые особенности. К ним относятся:- Высокая производительность. По сравнению с аргонодуговой сваркой скорость возрастает в три раза.

- Простота. Этот метод значительно проще, чем аргонодуговой, им легко может овладеть даже любитель. Поэтому сварка алюминия полуавтоматом своими руками представляется вполне обыденным делом.

- Важность наличия импульсного режима в полуавтомате. Так как в этом случае эффективность выполнения сварочных работ и качество шва на выходе значительно возрастают.

- Необходимость использования высококачественной сварочной проволоки (присадки). В противном случае стабильность и эффективность процесса сварки может серьезно пострадать.

- Для алюминия чаще всего выставляют подачу проволоки на 15-20% выше

Требования к оборудованию и расходным материалам

Чтобы окончательно разобраться с вопросом, можно ли полуавтоматом варить алюминий, необходимо четко уяснить дополнительные требования к используемому оборудованию и расходным материалам:

- Ток должен иметь обязательно обратную полярность, потому что в таком случае оксидная пленка не разрушается.

- Механизм подачи проволоки должен иметь четыре ролика, так как мягкий алюминий легко сминается при возникновении сопротивления в момент подачи.

Важно, чтобы ролик был U-образный, гладкий и без насечек. На картинке справа хоть и правильной формы, но с насечками- такой не подойдет.

Важно, чтобы ролик был U-образный, гладкий и без насечек. На картинке справа хоть и правильной формы, но с насечками- такой не подойдет. - Диаметр проволоки должен быть меньше, чем у наконечника, так как при нагреве алюминий расширяется сильнее, чем сталь. Для сварки рекомендуем использовать проволоку — AlMg5 по ссылке или её аналоги.

- Желательно использовать чистый аргон в качестве инертного газа, так как в этом случае обеспечивается максимальное качество сварного шва

- Сварочная горелка должна иметь специальный тефлоновый рукав для того, чтобы уменьшить трение алюминиевой проволоки.

- Сварка МИГ-МАГ алюминиевых сплавов рекомендуется на толщинах более 3мм и важно использовать формирующую подкладку с канавкой.

Как правильно выбрать полуавтомат для сварки алюминия

Выше вы уже узнали, как сваривать алюминий полуавтоматом. Теперь пора определиться с тем, как сориентироваться среди многообразия моделей и приобрести наиболее подходящий вариант полуавтомата.

Выбор действительно имеется очень обширный. Все варианты можно условно разбить на такие основные группы:

- Бюджетные

- Среднего класса

- Среднего класса с импульсным режимом

- Промышленные модели с импульсным режимом

Бюджетные полуавтоматы

Эти модели прекрасно подходят для использования в быту. Они отличаются компактными размерами, небольшим весом и способны работать от обычной сети напряжением в 220 Вольт.

Если вы намерены заниматься сварочными работами периодически, для собственных нужд, их возможностей будет вполне достаточно.

Примерами моделей этой группы могут служить Сварог EASY MIG 160 или Сварог PRO MIG 160. Вторая модель может работать в двух- и четырех тактовом режиме и обеспечивает форсаж дуги.

Полуавтоматы среднего класса

Обладают более выдающимися техническими характеристиками (большим током, плавностью регулирования тока и скорости подачи проволоки).

Среди прочих моделей можно отметить финский KEMMPI MinarcMIG EVO 200 и американский Lincoln Electric Speedtec 200C

Полуавтоматы среднего класса с импульсным режимом

Представляют собой многофункциональные устройства со множеством встроенных программ сварки. Наличие импульсного режима обеспечивает высочайшее качество сварного шва, а надежные комплектующие гарантируют длительность использования.

Прекрасными образцами моделей этой группы являются Helvi TP 220 и EWM Picomig 180 Puls.

Промышленные модели с импульсным режимом

Работают от напряжения 380 В, оснащены системой жидкостного охлаждения. Обеспечивают максимальную производительность труда во время сварки при высоком качестве шва. Просты в управлении и разработаны на основе новейших технологий.

Достойными представителями этой группы являются EWM Phoenix 501 Puls и EWM Phoenix 401.

Использование полуавтоматов для сварки алюминия – это весьма продуманное и правильное решение, которое приняли многие практичные люди. В компании Тиберис эти устройства вы всегда приобретаете на выгодных условиях.

Видео сварки алюминия сварочным полуавтоматом

Видео-материал для наглядного ознакомления, который показывает процесс сварки алюминия аппаратом МИГ/МАГ. Это не учебный ролик.

Технологии сварки полуавтоматом

Полуавтоматическая сварка – это процесс соединения металлических поверхностей, при котором шов получается ровным и полностью защищенным от окисления, так как при этом используется защитный газ. От ручной дуговой сварки она отличается автоматизацией процесса, благодаря чему от человека требуется намного меньше усилий для создания качественного сварочного шва. MIG – международное обозначение процесса сварки металлов в среде инертного газа, такого как гелий или аргон.

Преимущества полуавтомата

Технология сварки полуавтоматом сложна только для новичков. Как только человек поймет устройство аппарата, принцип его работы и освоит технику безопасности, он сможет успешно и эффективно его применять. Используется полуавтомат в основном для соединения деталей из железа, стали и алюминия.

При необходимости сварочные работы с помощью полуавтомата можно проводить без использования защитного газа. Такая сварка проводится с применением специальной проволоки, представляющей собой трубку из металла с порошком, который плавится под действием высокой температуры и образует газ, защищающий поверхность свариваемых деталей от окисления в процессе сварки. Это позволяет не тратиться на баллоны с газом. Ассортимент порошковой проволоки дает возможность организовывать оптимальный режим горения дуги для соединения заготовок из различных металлов.

MIG-MAG сварка применяется практически во всех отраслях промышленности. Основной сферой применения является машиностроение, судостроение, мостостроение, производство металлоконструкций, приборостроение. Не обойтись без полуавтоматов в слесарных мастерских и мастерских по ремонту автомобилей.

Этапы работы

Прежде чем приступать к сварке полуавтоматом нужных изделий новичкам в этом деле рекомендуется поучиться варить на металлических обрезках, не представляющих ценности. Мастерам своего дела также не помешает перед началом сваривания нужных деталей сделать пробный шов на ненужных обрезках. Для работы им потребуется сварочный аппарат, баллон с газом, защитные перчатки, защитная маска, спецодежда.

После проведения всех подготовительных работ нужно подключить массу к свариваемому металлу. Если работать нужно с деталями, имеющими небольшие размеры, то сваривание можно проводить на специальном металлическом столе, к которому подключают соответствующий проводник. Если стола нет, то сварку можно проводить на листе металла, который имеет толщину не меньше 2 мм.

Если стола нет, то сварку можно проводить на листе металла, который имеет толщину не меньше 2 мм.

До начала сварки металлические детали надо обязательно хорошо очистить от мусора и смазочных веществ при помощи специальной щетки или обычной ветоши. Сначала свариваемые детали нужно максимально близко расположить друг к другу и хотя бы в двух местах произвести точечное сваривание. Это нужно для того, чтобы детали стали неподвижными. Если требуется наварить один металлический лист на другой, то рекомендуется воспользоваться струбцинами, при помощи которых привариваемые детали будут надежно закреплены. Как только неподвижность деталей будет обеспечена, можно начинать работу по выполнению сварочного шва.

Для правильного образования дуги нужно коснуться проволокой деталей из металла, к которым подключена масса. После этого проволоку нужно оторвать на минимальное расстояние для того, чтобы образовалась стабильно горящая электрическая дуга. Это даст возможность проварить шов, перемещая дугу над свариваемыми деталями от одного края до другого.

Особенно сложным процессом является сварка алюминия. К свариванию алюминия и других цветных металлов стоит приступать только после того, как будет хорошо освоена технология сварки полуавтоматом черных металлов. Сварка деталей из алюминия производится при помощи постоянного тока обратной полярности. Перед тем как начинать сварку, нужно зачистить поверхность деталей от оксидной пленки и нагреть детали при помощи газовой горелки или в печи. После этого сварочный аппарат требуется включить в режим переменного тока высокой частоты и подключить баллон с аргоногелиевой смесью или аргоном. Затем следует произвести запал дуги и поддерживать ее длину в пределах 12-15 мм. В качестве присадочной проволоки в этом случае применяется алюминиевая проволока. Для стабильной подачи такой проволоки применяется сопло, имеющее большой диаметр. Поскольку этот металл характеризуется повышенной текучестью, то под изделие при сваривании нужно устанавливать подкладку.

Сварка при помощи полуавтомата сводится к тому, что на изделие автоматически подается проволока, и работник подбирает режим работы и формирует сварной шов. Прочность получаемого в процессе изделия зависит в основном от того, насколько удачно был подобран режим работы.

Прочность получаемого в процессе изделия зависит в основном от того, насколько удачно был подобран режим работы.

Особенности

Сварочный полуавтомат состоит из таких частей:

- корпуса с мощным трансформатором;

- шланга, предназначенного для подачи газа к горелке;

- кабелей для подключения к электросети;

- механизма, который подает проволоку.

Принцип работы аппарата, предназначенного для полуавтоматической сварки, заключается в следующем: одновременно с защитным газом на горелку подается сварочный ток. При этом в горелке в качестве электрода используется сварочная проволока, подающаяся в автоматическом режиме посредством специального механизма. Электрическая дуга, образующаяся между проволокой и свариваемым изделием, расплавляет металл в среде, состоящей из защитного газа, поэтому шов получается качественным и не содержит окислов.

Начинать работать рекомендуется с настройки сварочного аппарата, так как идеальный сварочный шов может получиться только при правильно отрегулированной силе подаваемого тока. Для каждого изделия нужно выбирать свой индивидуальный режим работы. На профиль шва большое влияние оказывает напряжение на дуге. Подбирать этот параметр нужно при помощи ручной регулировки, так как он зависит от толщины подвергаемого сварке металла. Производители обычно указывают в инструкциях, какая должна быть сила тока для сваривания деталей той или иной толщины. Кроме того, нужно отрегулировать скорость подачи сварочной проволоки при помощи специального механизма. Наилучшим диаметром проволоки для сваривания является 0,8 мм, но в случае сваривания деталей из очень тонкого металла можно взять проволоку диаметром 0,6 мм. Оптимальный расход проволоки составляет 35-40 мм/с.

Для каждого изделия нужно выбирать свой индивидуальный режим работы. На профиль шва большое влияние оказывает напряжение на дуге. Подбирать этот параметр нужно при помощи ручной регулировки, так как он зависит от толщины подвергаемого сварке металла. Производители обычно указывают в инструкциях, какая должна быть сила тока для сваривания деталей той или иной толщины. Кроме того, нужно отрегулировать скорость подачи сварочной проволоки при помощи специального механизма. Наилучшим диаметром проволоки для сваривания является 0,8 мм, но в случае сваривания деталей из очень тонкого металла можно взять проволоку диаметром 0,6 мм. Оптимальный расход проволоки составляет 35-40 мм/с.

Для защиты места проведения сварки от окисления применяется защитный газ. Самым доступным по цене вариантом является углекислотный баллон с редуктором. Редуктор с манометром нужны для контроля давления защитного газа, которое должно составлять около 0,2 атмосфер. Также обязательно перед началом сварки полуавтоматом нужно отрегулировать величину выступания из сопла сварочной проволоки. Она не должна превышать 5 мм. Если проволока выступает больше, чем на 5 мм, то ее нужно сделать короче при помощи кусачек. Между кромками свариваемых деталей должен быть интервал, составляющий 1 мм при толщине металла до 10 мм и 10% от толщины металла при его толщине, превышающей 10 мм.

Она не должна превышать 5 мм. Если проволока выступает больше, чем на 5 мм, то ее нужно сделать короче при помощи кусачек. Между кромками свариваемых деталей должен быть интервал, составляющий 1 мм при толщине металла до 10 мм и 10% от толщины металла при его толщине, превышающей 10 мм.

Виды сварочных аппаратов

Аппараты для сварки бывают стационарными и переносными. В зависимости от используемой проволоки, различают автоматы с электродом из алюминия, стали и универсальные. Стационарные агрегаты предназначены для проведения регулярных сварочных работ. Переносные аппараты являются наиболее современными и удобными в использовании.

Для работы в условиях мастерских стоит отдавать предпочтение аппаратам бытового класса, а для профессионального использования подходят только мощные дорогостоящие агрегаты. Между собой такие аппараты отличаются не только по мощности, но и по времени непрерывной работы. Выбор оборудования для проведения сварки на сегодняшний день очень большой. Наибольшей популярностью у потребителей пользуются универсальные модели, которые работают с разными видами горелок в разных режимах.

Наибольшей популярностью у потребителей пользуются универсальные модели, которые работают с разными видами горелок в разных режимах.

Техника безопасности

Во время сварки полуавтоматом нужно соблюдать такие правила техники безопасности:

- Перед тем как приступать к работе, нужно обязательно ознакомиться с инструкцией к прибору для сварки.

- Корпус сварочного аппарата обязательно должен быть заземлен.

- В случае любых даже самых незначительных неисправностей аппарат нельзя эксплуатировать.

- Во время перерывов в работе необходимо обязательно отключать аппарат от электросети и выключать подачу защитного газа.

- Запрещается работать с полуавтоматом рядом с легковоспламеняющимися или взрывоопасными предметами или веществами.

- Во время работы с этим устройством нужно обязательно использовать защитные перчатки и защитную маску.

Современные защитные маски оснащены механизмами, которые позволяют обеспечивать качественную защиту при горении дуги. Поэтому при затухании дуги окошко маски будет достаточно прозрачным, чтобы продолжать работу, не снимая ее.

Поэтому при затухании дуги окошко маски будет достаточно прозрачным, чтобы продолжать работу, не снимая ее.

Во время сварки проволоку нужно вести прямо. Нельзя направлять на себя сопло горелки. Поскольку при проведении этого процесса выделяется большой объем газа, то проводить процедуру рекомендуется только в оборудованном вентиляцией помещении или на улице.

Компания УЗЛК предлагает услуги сварки любых металлических изделий по очень доступным ценам. В своей работе наши имеющие большой опыт работы специалисты используют только мощные промышленные агрегаты и тщательно соблюдают технологию, поэтому швы получаются прочными и эстетичными, а металлические изделия – качественными.

Сварочный шов полуавтоматом фото — Морской флот

Содержание:

Отметим, что сварочные полуавтоматы целесообразнее использовать на производстве, а не для работы в домашних условиях, поскольку работа на них требует определенных навыков и умений. Самое широкое распространение сварочные полуавтоматы нашли в работе автосервисов, так как сварочный шов полуавтоматом наиболее пригоден для сварки тонкого металла, используемого сейчас в автомобилестроении.

Такие швы при сварке полуавтоматом получаются более качественными благодаря автоматической системе подачи проволоки и меньшему нагреву металла. Это позволяет избежать деформации металлической поверхности и получить качественный шов, который не трескается в течение долгого времени.

Особенно подходит сварочный полуавтомат для точечной сварки, когда требуется наложить металлическую «заплатку» благодаря тому, что он имеет специальное сопло. Также оправдано применение сварочных полуавтоматов на стройках, когда ежедневно ведутся большие объемы сварочных работ.

При работе с листами нержавеющей стали и алюминия в качестве защитного газа для избегания разбрызгивания металла используют аргон, гелий, углекислый газ, или их смеси.

Способы сварных соединений.

Сварка встык применяется в авторемонтных работах при проведении работ по частичной замене детали и наружных кузовных работ. Такая сварка требует точной подгонки деталей, однако при этом снимать фаски с краев свариваемых листов нет необходимости. Если края свариваемых деталей имеют слишком большой зазор, то вместо сварного соединения есть риск получить «дыру».

Если края свариваемых деталей имеют слишком большой зазор, то вместо сварного соединения есть риск получить «дыру».

Сварка встык позволяет достичь высокого качества ремонтных работ, например, если крыло автомобиля нуждается не в полной замене, а достаточно произвести замену отдельного фрагмента. Вырезается нужный по величине лист металла и приваривается на место ремонта методом сварки встык путем наложения сплошного точечного шва. Если в процессе сварки выбран правильный режим, то зачистив и отрихтовав полученный шов, можно даже отдельно это место не шпатлевать. Особая квалификация от сварщика требуется для сваривания металла менее 2 мм по толщине, гораздо проще выполнять швы на толстом металле, поскольку там требуется не такая точная подгонка.

Сварка внахлест является самым простым, а поэтому и самым распространенным способом сваривания двух листов металла. Обычно швы внахлест применяются для сварки металлов там, где имеются повышенные нагрузки: при ремонте лонжеронов, порогов, усилителей.

Одной из разновидностей сварки внахлест является сварка через отверстие, или, так называемая, электрозаклепка. Такая технология частично напоминает точечную сварку, которая применяется в заводских условиях для сборки кузова, а также часто применяется при ремонте автомобиля.

Находит, правда, полуавтомат применение и в домашних условиях. Например, при помощи полуавтоматической сварки можно сварить кузов для автомобильного прицепа из мебельного профиля.

Виды сварных швов, выполняемых с помощью полуавтомата.

Независимо от того, каким способом соединяется металл в процессе сварки, различается всего три вида сварного шва – это точечный, сплошной и сплошной прерывистый.

Сварные точки, нанесенные с интервалом в несколько миллиметров или сантиметров, называются точечным швом.

Сплошной ряд сварных точек, нанесенный полуавтоматом на металл, расположенный вплотную к перекрытию, составляет сплошной точечный шов. Этот вид шва применяется для сварки как тонкого металла, так и толстого. В автосервисах обычно такой шов непопулярен, поскольку кузов обязан иметь определенную «эластичность», чтобы уменьшить вероятность проявления усталости металла, а сплошной шов имеет повышенную жесткость. Сплошной сварной шов используется при сварке баков, необходимых в хозяйстве, или для сваривания стальных металлоконструкций.

В автосервисах обычно такой шов непопулярен, поскольку кузов обязан иметь определенную «эластичность», чтобы уменьшить вероятность проявления усталости металла, а сплошной шов имеет повышенную жесткость. Сплошной сварной шов используется при сварке баков, необходимых в хозяйстве, или для сваривания стальных металлоконструкций.

Сплошным прерывистым швом, как правило, соединяют в кузове силовые элементы, где применяется более толстый металл.

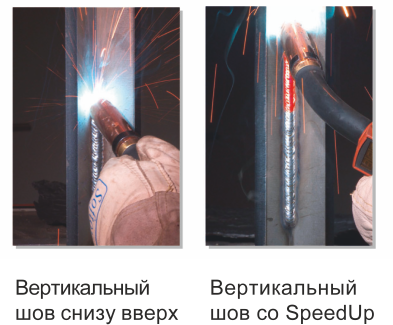

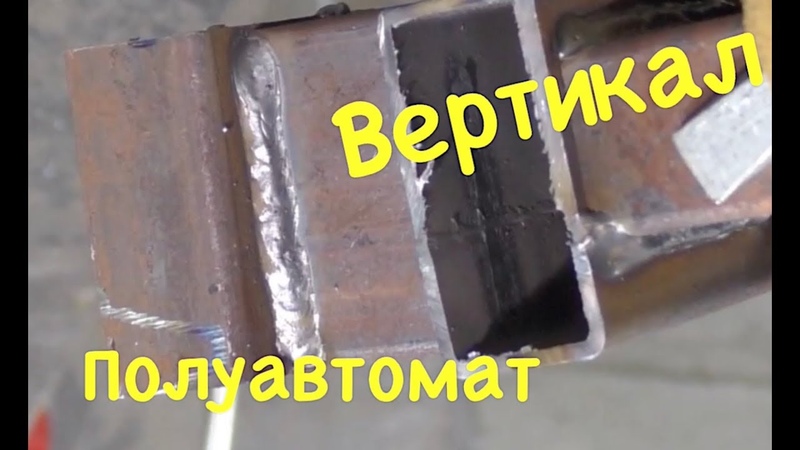

Разновидности вертикальных сварочных швов при сварке полуавтоматом.

На деталях, по-разному расположенных в пространстве, используют горизонтальные швы – «на полу» или «на потолке» и вертикальные – «на стене».

Самое высокое качество сварки получается, когда сварочный шов полуавтоматом выполняется в горизонтальной плоскости «на полу». Когда вертикальные швы свариваются в положении на «стене» и особенно на «потолке», лучше придерживаться определенных рекомендаций, так как расплавленный металл пытается вытечь из сварочной ванны, что ухудшает качество шва.

Сварка вертикальных швов полуавтоматом ведется короткой дугой с выставлением среднего показателя рабочего тока. Электрод располагают практически перпендикулярно к шву (80°…90°).

Обязательным при сварке вертикального шва является манипулирование электродным стержнем с амплитудой от 2 до 4 диаметров электрода по всей ширине формируемого валика.

Сварка полуавтоматом, обычно, делается при помощи проволоки в среде защитных газов. Данный процесс – это, по сути, классическая электродуговая сварка металла, при которой используется тепловая энергия электрической дуги, соединяющей окончание электрода, и свариваемые детали.

По причине большего сопротивления в дуге относительно сопротивления в электроде, более значительную тепловую энергию выделяет именно плазма дуги, что приводит к оплавлению близлежащих поверхностей (деталь и электрод), где образуется сварочная ванна. Когда полученный жидкий металл кристаллизуется и остынет, произойдет образование сварного шва, самого надежного соединения из существующих сегодня.

Сварка полуавтоматом

Отличительная особенность данного типа сварки состоит в использовании подвижного плавящегося электрода (проволоки) и защитного газа.

Защищать электрическую дугу нужно, чтобы расплавляемый металл и окружающая среда не контактировали между собой, потому что данный процесс (окисление азота и кислорода) влечет за собой образование таких компонентов как оксиды и нитриты, которые, попадая в металл, приводят к ухудшению качества шва. Именно для этих целей и используются баллоны с защитными газами: с аргоном, гелием, углекислотой или их смесями.

Принципы сварки полуавтоматом при помощи проволоки

Полуавтоматическая сварка производится по следующему принципу. Подвижную проволоку под напряжением пропускают через газовое сопло, далее она плавится, так как на нее действует электрическая дуга, но постоянная длина дуги сохраняется при помощи автоматического механизма подачи. Это и есть суть принципа автоматизации, а выбор направления и скорости сварки осуществляется собственными силами.

Можно осуществлять сварку и не используя газ. Для этого пользуются самозащитной («порошковой») проволокой, в состав которой входят марганец, кремний и другие металлы раскислители, при сгорании которых, образуется защитная среда вокруг проволоки.

Сварочное оборудование

Сварочная установка должна состоять из следующих компонентов:

- горелка;

- шланг, через который подается проволока и газ;

- механизм, подающий проволоку;

- управляющая панель;

- моток проволоки;

- электрический провод;

- блок полуавтоматического управления;

- шланг, подающий газ;

- редуктор, снижающий газовое давление;

- нагреватель;

- газовый баллон высокого давления;

- выпрямитель.

Сварка полуавтомат конструкция и принцип работы

Сварка полуавтомат является электрическим аппаратом, предназначенным для того, чтобы преобразовывать электрическую энергию в тепловую, при помощи такого эффекта как электрическая дуга. Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Электрод является калиброванной омедненной проволокой заданной толщины. Покрытие проволоки делается, чтобы обеспечить хорошее скольжение и электрический контакт. Проволока располагается поверх специальной катушки, что позволяет ей равномерно разматываться и подаваться во время сварки.

Процесс сварки производится в ручном режиме, с помощью таких приспособлений: источник тока, механизм подачи электрода, гибкие шланги и пистолет, который рабочий использует, чтобы наложить сварной шов.

Полуавтоматические сварочные аппараты разделяются по защите шва:

• для сварочных работ под флюсом;

• для сварочных работ с защитными газами;

• для сварочных работ, в которых используется порошковая проволока.

Чаще всего пользуются полуавтоматами для сварочных работ с защитными газами. Данный тип сварки используется для сваривания конструкций, материалом которых являются углеродистые и легированные стали, или цветные металлы.

Как защитный газ, используют углекислоту, находящуюся в баллонах высокого давления, и подающуюся к пистолету. До попадания в зону сварки газ предварительно стабилизируется при помощи редуктора. Сварка в среде защитного газа обладает рядом плюсов в сравнении со сваркой при помощи покрытых электродов:

Технологические преимущества сварки полуавтомат

высокие показатели производительности и качества швов;

полуавтоматическая сварка швов небольшой длины может производиться в любом пространственном положении;

соединительная сварка может быть реализована в висячем положении, метал не будет вытекать.

Производственные преимущества:

отсутствуют вредные выделения в процессе сварки.

Плюсы экономического характера:

дешевизна сварки, выполненной с использованием углекислого газа, по сравнению с ценой сварки на электродах.

высокие показатели качества и технологичности.

Сварка полуавтомат является незаменимой вещью в быту. Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Если вы собираетесь приобретать сварочный полуавтомат, нужно выяснить каким напряжением обладает ваша электрическая сеть. Если напряжение занижено по сравнению с нормой, то следует выбирать более мощный аппарат, поскольку показатели мощности зависят от показателей электрической сети.

Если вы имеете доступ к трехфазному напряжению (380В), то обязательно следует выбирать трехфазный аппарат. Это связано с тем, что наилучшие показатели выпрямительного тока получаются только когда используются трехфазные выпрямители, а от этого зависят показатели качества сварки.

Сварочный полуавтомат инвертор

Сварочный полуавтомат инвертор – это достаточно новый агрегат на рынке сварочного оборудования. Однако, он уже пользуется огромной популярностью, и применяется повсеместно для наплавки и сварки изделий из металла, деталей и конструкций. Данные приборы осуществляют сварку на электродной проволоке, с защитой инертными газами.

Данные приборы осуществляют сварку на электродной проволоке, с защитой инертными газами.

Отличительные особенности полуавтомата от инвертор

Сварочные инверторы, дали толчок для развития сварочной аппаратуры, которая с каждым днем совершенствуется. Развитие сварочных технологий, также набрало оборот. Все эти факторы и привели к созданию полуавтомата инверторного типа. Инверторные аппараты имеют массу плюсов в сравнении с конструкциями традиционного типа, что дало возможность говорить что инверторы — самый популярный вид сварочной аппаратуры, предлагаемой на рынке. Все дело в их конструктивных особенностях.

Полуавтоматический инверторный сварочный аппарат оснащен инверторным источником тока. Это прибор, задача которого — преобразование входящего в него переменного тока в постоянный. Из вышесказанного, можно сделать вывод, что вся работа инвертора построена на выпрямителях и высокочастотном трансформаторе.

В более продвинутых аппаратах, устанавливаю еще и корректор коэффициента мощности. Эго задача — синхронизация тока по синусоиде входного напряжения, что обеспечивает стабильное напряжение инвертора.

Эго задача — синхронизация тока по синусоиде входного напряжения, что обеспечивает стабильное напряжение инвертора.

Принцип работы инверторного сварочного полуавтомата

Сварка, которая осуществляется при помощи инверторного сварочного полуавтомата — это самый высокопроизводительный способ сварки. При его использовании показатели производительности сварочного процесса увеличиваются троекратно. Эти показатели достигаются благодаря легкому розжигу дуги, высокой скорости сварки, удобством в обслуживании и управлении. Не требуется постоянно менять электроды и освобождать шов от шлака. Даже самые сложные сварочные швы выполняются намного легче.

Сварка при помощи полуавтомата – это непрерывная равномерная подача проволоки-электрода к зоне горения. В то же место производится подача и защитного газа (аргона, углекислоты или их смесей), при помощи которого металл предохраняется от контакта с окружающей средой. Это открывает возможности для получения высокопрочного, качественного сварочного шва, и исключения шлака.

Помимо этого, в приборах данного типа есть возможность производить сварку под любыми углами, и смотреть при этом на дугу.

Как уже говорилось, инверторные сварочные полуавтоматы являются одним из наиболее часто используемых приборов, среди всех сварочных агрегатов. Чаще всего, в инверторах используют современныу технологию MIG-MAG, которая дает возможность для сварки, как в условиях активного, так и инертного газа (к примеру, аргон).

Постоянный ток является причиной, по которй появляется электрическая дуга. Зона сварки защищается от попадания кислорода при помощи газа. Обычно, инверторные сварочные аппараты являются универсальными приборами, однако, наиболее часто они используются для работы с тонким листовым металлом.

Сварочный полуавтомат без газа

Одним из наиболее часто задаваемых вопросов о сварке является «чём сварочный полуавтомат без газа отличается от агрегата, работающего на газу?». Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Если говорить в общих чертах, то при помощи углекислотных (или сварочных полуавтоматов на газу) производиться сварка, защищенная инертной газовой средой: тут может использоваться как обычная углекислота, так и смесь углекислоты с аргоном. Поскольку углекислый газ блокирует такой процесс как горение, следовательно, в месте сварки высокие температуры отсутствуют, то металл не прогорает.

В сварочном полуавтомате, в котором не используется газ, применяется специальная проволока, покрытая флюсом. В процессе сварки, происходит сгорание флюса с выделением все того же углекислого газа, что также не позволяет металлу прогорать.

Плюсы и минусы сварки с газом и без газа

При сваривании без газа, зона сваривания является полностью защищенной. При помощи флюса образовывается защитная поверхность, поскольку флюс более легкий, чем металл.

При осуществлении сварки с газом (к примеру с углекислотой), условия сварки являются наиболее благоприятными, кроме этого, в зоне сваривания происходит охлаждение металла. Этим способом пользуются немного чаще. Помимо этого, он является более выгодным с экономической точки зрения.

Однако, не мало людей пользуются и вторым вариантом сварки, по большей мере это связано с тем, что при использовании сварочного аппарата без газа, шов выходит более аккуратным.

Осторожно!

При осуществлении сварки сварочным аппаратом без газа, ни в коем случае нельзя пользоваться обычной проволокой. При использовании обычной проволоки, качество шва будет очень низким, он получится неровным, и будет иметь раковины. Произойдет серьезное увеличение расхода проволоки, поскольку её значительный объем просто испаряться.

А главное – в области сварки (в сварной ванне) будет наблюдаться воздействие кислорода, а следовательно – в шве будут образовывать окислы, и много каверн.

Какой метод сварки выберете вы, с использованием газа или без него – это исключительно ваше решение. А необходимое для этого оборудование, вы всегда с легкостью можете подобрать в специализированных магазинах.

Сварка полуавтоматом без газа

Сварка полуавтоматом без газа – это уже не какая-то новинка, которой пользуются только профессиональные сварщики или жестянщики. В специализированных магазинах можно найти множество недорогих и вполне простых, но в то же время качественных аппаратов.

То, что они очень популярны, это следствие просты работы с ними, при этом, качество сварки остается на том же уровне, или даже выше. Используя сварочный полуавтомат, даже не будучи профессиональным сварщиком можно добиться качественного и красивого шва.

Газовые баллоны – это достаточно тяжелая штука, да и если их не использовать постоянно, то выгоды тоже нет никакой, поскольку баллоны требуют зарядки ,а делать это ради маленького шва не рационально. Намного более просто пользовать сварочным полуавтоматом без газа.

Намного более просто пользовать сварочным полуавтоматом без газа.

В данных аппаратах используется так называемая флюсовая проволока, что дает возможность судить о её составе. Кроме этого, её могут называть и порошковой сварочной проволокой, что является тем же материалом. При помощи данной проволоки, можно выполнять сварочные работы, не используя газ.

В состав такой проволоки входит стальная трубка стандартного диаметра, которую применяют для обычной сварки в газовой среде. Чаще всего это 0,8 мм. В середине, проволока наполняется специальным порошком — флюсом, который немного напоминает состав, которым покрываются обычные электроды. При нагревании, происходит сгорание флюса, благодаря чему образуется защитный газ в зоне сваривания, примерно так, как это происходит при сваривании с помощью электродов.

Из преимуществ данного метода сварки отметим то, что не нужно использовать газовую аппаратуру, и, можно следить за процессом сварки, конечно же, предохраняя глаза защитной маской. Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Так как у порошковой проволоки, обеспечивающей сварочные работы без использования газа, достаточно тонкие стенки – подачу проволоки должен осуществлять механизм, имеющий небольшое сжатие, а резко поворачивать шланг сварочного полуавтомата не рекомендуется.

Обязательным условием сварки при помощи флюсовой проволоки является соблюдение правильной полярности. Горелка должна быть подключена к минусу, в то время как само изделие должно быть подключено к плюсу. Подключение такого типа называют прямым подключением. Во время сварки с использованием защитного газа применяют подключение обратного типа. Это объясняется тем, когда подается флюсовая проволока, требуются более высокие показатели температуры, чтобы образовался защитный газ.

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий. .), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

.), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва.

Также чистый карбон диоксид образует больше испарений.

Также чистый карбон диоксид образует больше испарений. - Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

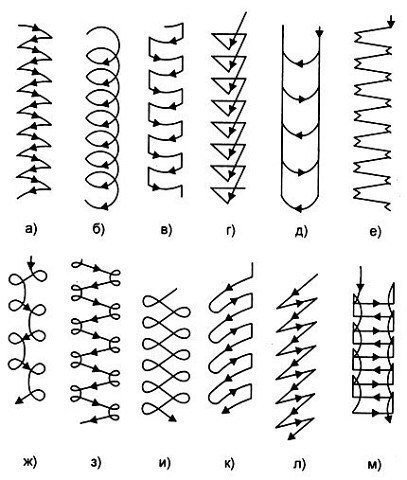

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка.

Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 –>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 –>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 –>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 –>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 –>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 –>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 –>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 –>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 –>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 –>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 –>

Длина выхода сварочной проволоки

p, blockquote 40,0,0,0,0 –>

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

p, blockquote 41,0,0,0,0 –>

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

p, blockquote 42,0,0,0,0 –>

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

p, blockquote 43,0,0,0,0 –>

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

p, blockquote 44,0,0,0,0 –>

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

p, blockquote 45,0,0,1,0 –>

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

p, blockquote 46,0,0,0,0 –>

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

p, blockquote 47,0,0,0,0 –>

p, blockquote 48,0,0,0,0 –>

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

p, blockquote 49,0,0,0,0 –>

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

p, blockquote 50,0,0,0,0 –>

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

p, blockquote 51,0,0,0,0 –>

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

p, blockquote 52,0,0,0,0 –>

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

p, blockquote 53,0,0,0,0 –>

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

При обратной полярности электрод – плюс, а свариваемый металл – минус.

p, blockquote 54,0,0,0,0 –>

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

p, blockquote 55,0,0,0,0 –>

При сварке с газом – электрод (+), масса (-).

p, blockquote 56,0,0,0,0 –>

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

p, blockquote 57,0,0,0,0 –>

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

p, blockquote 58,0,0,0,0 –>

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Настройка полуавтомата для сварки своими руками

На чтение 6 мин. Опубликовано

Сварочный полуавтомат удобен для использования в небольших мастерских или в домашних условиях. Он отличается компактными размерами и не требует подготовки специального рабочего места. С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

Техника безопасности при работе с полуавтоматом

Перед соединением заготовок необходимо заземлить аппарат, после чего начать настройку с подключения газового баллона, проверить катушку с проволокой. Последняя иногда перезаряжается и припой протягивается к рукоятке горелки.

При использовании полуавтомата необходимо соблюдать требования техники безопасности.

Главные ее положения:

- Не допускать прямого попадания лучей солнца на газовый баллон, не заправлять его самостоятельно, беречь вентили от повреждения, не заносить резервуар с холода в теплое помещение.

- Все действия производить в огнестойком костюме, защитной маске, специальной обуви и перчатках.

- Убрать подальше взрывоопасные и горючие вещества.

- Использовать полное освещение.

- Не сваривать бензобаки, канистры и бочки, в которых хранились опасные составы.

При соблюдении перечисленных правил результаты будут хорошими у всех сварщиков.

Что влияет на настройку аппарата

Изменение положения швов в пространстве и конфигурации стыков зависит от:

- напряжения дуги и полярности тока;

- скорости подачи проволоки, ее диаметра и марки;

- толщины металла;

- вида газа в баллоне и его расхода;

- состояния отдельных частей прибора.

К комплектующим относятся:

- блок управления;

- встроенный источник питания;

- подающий механизм для припоя;

- горелка;

- силовой кабель;

- баллон с аргоном или углеродом.

Устройство подачи проволоки включает в себя тянущие ролики, редуктор и электродвигатель. По результатам проверки режима сварки с использованием ПА настройки корректируются.

Толщина металла

Немного о том, как правильно настроить сварочный полуавтомат в зависимости от параметров заготовок.

Тонкие листы соединяют внахлест, при этом в верхнем высверливают отверстия, через которые поступает припой.

При регулировке следует установить значения рабочего тока и напряжения, а также изменить скорость подачи проволоки на меньшую. Если дуга будет неустойчивой, нужно немного увеличить выбранные показатели.

Во избежание прожога металла электрод ведут без остановки. Варить лучше с середины материала, чтобы не залить расплавом остальные отверстия. Если шов не требует герметичности, заготовки соединяют отдельными точками, расположив их на дистанции 1-5 см.

Детали толщиной от 4 мм подвергаются снятию фасок. Это дает возможность формировать ровный и качественный шов. Работы рекомендуется проводить на улице.

Ниже приведена таблица главных параметров.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все значения относятся к начальным показателям. В процессе работы они корректируются.

В процессе работы они корректируются.

Наличие газовой среды и ее состав

При сварке используют газы нескольких видов, чаще гелий, углекислый или аргон. Их применяют для увеличения прочности шва.

Выбор смеси зависит от требуемого качества работы и характеристик металла:

- СО² хорошо предохраняет конструкционные металлы (полностью закрывает сварочную ванну, обеспечивает глубокий проплав), однако создает брызги, отчего шов получается грубым. Мастера не рекомендуют применять эту смесь для производства тонких работ.

- Аргон с добавлением углекислого газа (Ar — 75%, СО² — 25%). Состав с таким сочетанием годится для соединения конструкций из тонких листов металла. Шов получается ровным, разбрызгивание минимальное.

- Ar — 98% + СО² — 2%. Смесь используется при сварке нержавеющей стали.

- Чистый аргон применяется для работы с алюминием и его сплавами.

Режим сварки полуавтоматом с защитным газом требует правильной подготовки аппарата. Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Полярность и необходимое напряжение

Полярность существует 2 видов: прямая и обратная. Первый устанавливается перед соединением толстых заготовок. Электрод нужно подключить к минусу сварочного оборудования, детали — к плюсу. Металл будет расплавляться глубже, что позволит работать с алюминием, чугуном и другими сложными составами, а также использовать порошковую проволоку.

При подключении обратной полярности плюс идет к горелке, минус — к заготовке, которая остается в относительно холодном состоянии, электрод тем временем разогревается. Метод годится для соединения тонкого металла.

На образование и поддержание дуги оказывает влияние рабочее напряжение. Оно растет с увеличением диаметра сварочной проволоки и толщины металла. При низких настройках шов образуется узкий и непрочный, при высоких — уплощенный, с потеками и прожогами. Правильные регулировки можно определить опытным путем. Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция — индуктивность. Она используется при настройке формы шва.

Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция — индуктивность. Она используется при настройке формы шва.

Положение электрода и подача проволоки

На качество сварки влияют много факторов, в том числе положение горелки. Ее рекомендуется вести ровно, не слишком приближая к заготовке. Между кромками деталей остается интервал: при толщине металла 1 см и менее — до 1 мм, при больших размерах заготовки — 10% от их величины.

Проволока поступает по шлангу с катушки с помощью валиков или шестерен, при замене которых скорость ее подачи увеличивается или уменьшается. В некоторых аппаратах для настроек имеется специальная коробка передач. При быстром перемещении проволоки электрод не всегда успевает расплавиться, при медленном — припой сгорает без образования шва.

Начальные настройки

Сначала устанавливается сила тока, которая зависит от толщины и вида материала. Следующий этап — регулировка скорости движения проволоки. Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Если настройки выполнены с ошибками, полуавтомат будет издавать треск. Щелчки громкие: скорость движения припоя малая. Ее увеличивают до наступления относительной тишины. Расплавленный металл сильно разбрызгивается: в месте сварки мало защитного газа. Его подачу увеличивают, регулируя редуктор.

Общая детальная таблица настроек автомата

На качество сварочных работ влияют многие факторы.

Для регулировки аппарата существуют различные таблицы, например:

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19,0-21,0 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18,0-19,0 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19,0-22,0 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20,0-22,0 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18,0-22,0 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20,0-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24,0 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22,0-28,0 | 300 | 7-9 |

Даже после полного изучения рекомендаций мастеров и производителей настроить аппарат правильно не всегда удается. Регулировка режимов должна осуществляться постоянно.

«На пальцах» об импульсной сварке полуавтоматом для начинающих сварщиков | Режим «MIG Pulse» | Euro Welder

🙏Приветствую гостей и подписчиков канала Euro Welder — канале о сварке и сварщиках!На сегодняшний день во многих, ставших доступными в ценовой политике инверторах полуавтоматической сварки, можно встретить режим импульса или англ.»Pulse». Эта полезнейшая функция, которая, уверен, уже через пару лет будет установлена на подавляющем большинстве устройств, является одной из самых полезных инноваций в мире сварки.

Профессиональные сварщики, в отличии от новичков, досконально понимают суть работы импульсной сварки, а вследствие и правильной настройки этой крутейшей функции. На самом деле всё довольно несложно — давайте разберёмся коротко и информативно!

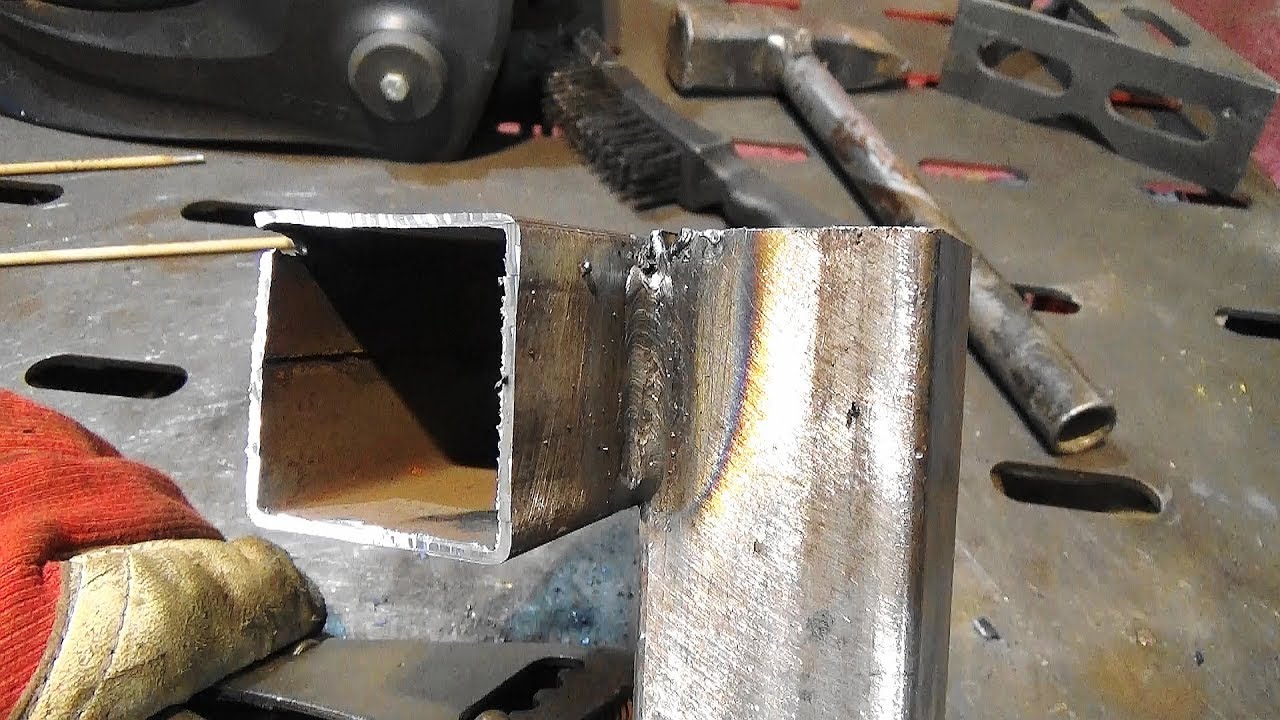

Фото автора. Тавровое соединение алюминия при помощи импульсной сварки полуавтоматом. *Обзор модели аппарата появится на канале в ближайшие дни, подпишитесь, чтобы не пропустить;)В чём преимущество импульсной сварки полуавтоматом?Импульсная MIG сварка имеет множество преимуществ самые главные из которых:

- отсутствие разбрызгивания и увеличение скорости сварки

- снижение перегрева металла при увеличенной глубине проплавления

- экономия сварочной присадки (проволоки) и защитного газа

Для того, чтобы понять принцип работы импульсной сварки предлагаю посмотреть небольшое видео, на котором запечатлён Pulse режим полуавтомата в замедленной съёмке:

Как видно из видео, основной принцип импульсной сварки полуавтомата заключается в капельном переносе металла в сварочную ванну без касания проволоки о её поверхность.

Человеческий глаз не способен зафиксировать этот процесс, поскольку отделение капель происходит с огромной скоростью. К примеру при частоте импульса в 50 Герц происходит 50 отделений капель в секунду. Такая скорость придаёт импульсной сварке характерный звук, похожий на жужжание огромной пчелы в полёте.

Как происходит формирование капли?Каждый единичный импульс, производимый сварочный инвертором, формирует одну каплю металла. Чтобы лучше понять этот процесс, предлагаю посмотреть на график, который я составил из нашего видео:

График формирования одной капли металла полуавтоматической сваркой в режиме импульса.Как видно на графике, постоянный сварочный ток, который ещё называется дежурным (дежурная дуга), протекает ровным фоном и расплавляет металл образуя неглубокую сварочную ванну. В него буквально вклинивается импульсный ток, который начинает формировать каплю по мере нарастания его мощности. На самом пике он утоньшает шейку капли, вследствие чего происходит её отделение с последующим падением в сварочную ванну.

Как настраивать импульсный режим сварки?

Настройка импульсного режима полуавтомата (постоянный ток обратной полярности) целиком зависит от возможностей конкретного аппарата. В новых инверторах эту задачу берёт на себя режим синергии, когда аппарат самостоятельно подбирает параметры сварки, при изменении сварщиком всего одного или двух показателей (силы тока и напряжения).

Фото автора. Пример полуавтомата с настройками PulseОднако, практически в любой синергии есть ручные настройки, самые главные из которых:

Частота или динамика импульса — грубо говоря, это количество капель расплавленного металла за единицу времени. Чем больше частота (Герц), тем больше капель, чем больше капель, тем объёмнее шов и скорость сварки.

Высота дуги — при увеличении количества капель, необходимо достаточное расстояние от сварочной ванный до кончика проволоки, поэтому при высокой частоте импульса необходимо увеличение высоты и наоборот.

Надеюсь данная статья оказалась полезной для Вас!

🙏 С Уважением E. W.

W.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решенияПерепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла