Сварочный роботизированный комплекс РТК ДС для сварки металлоконструкций

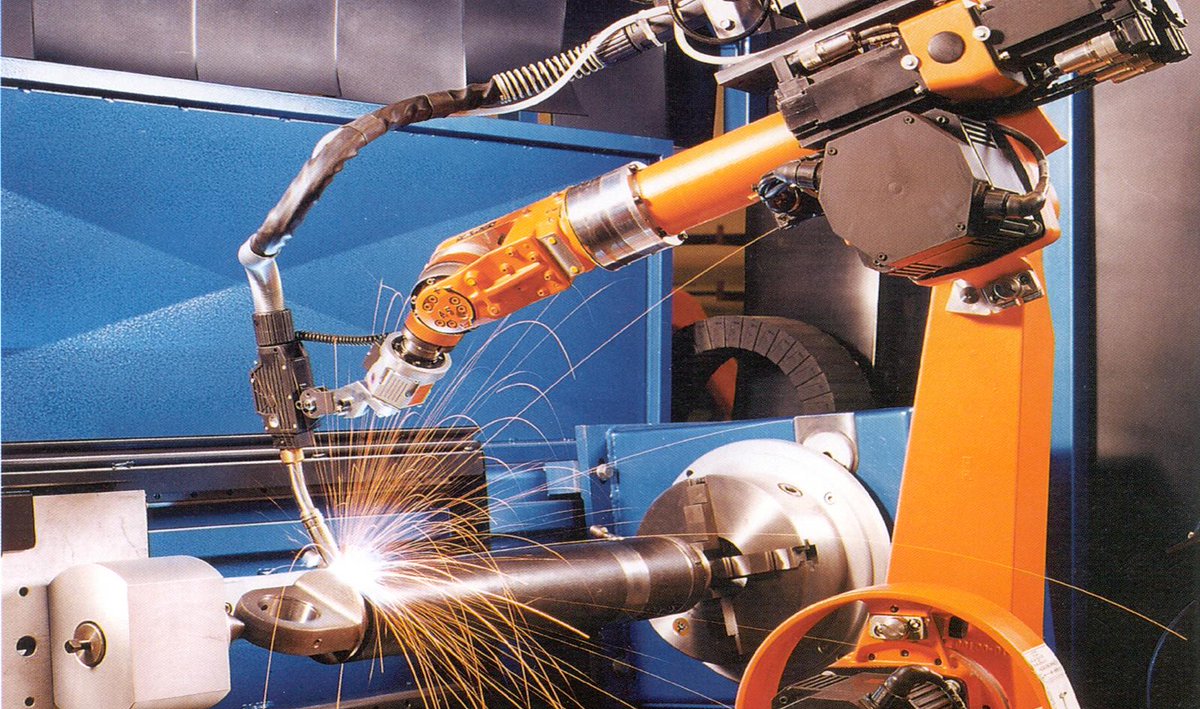

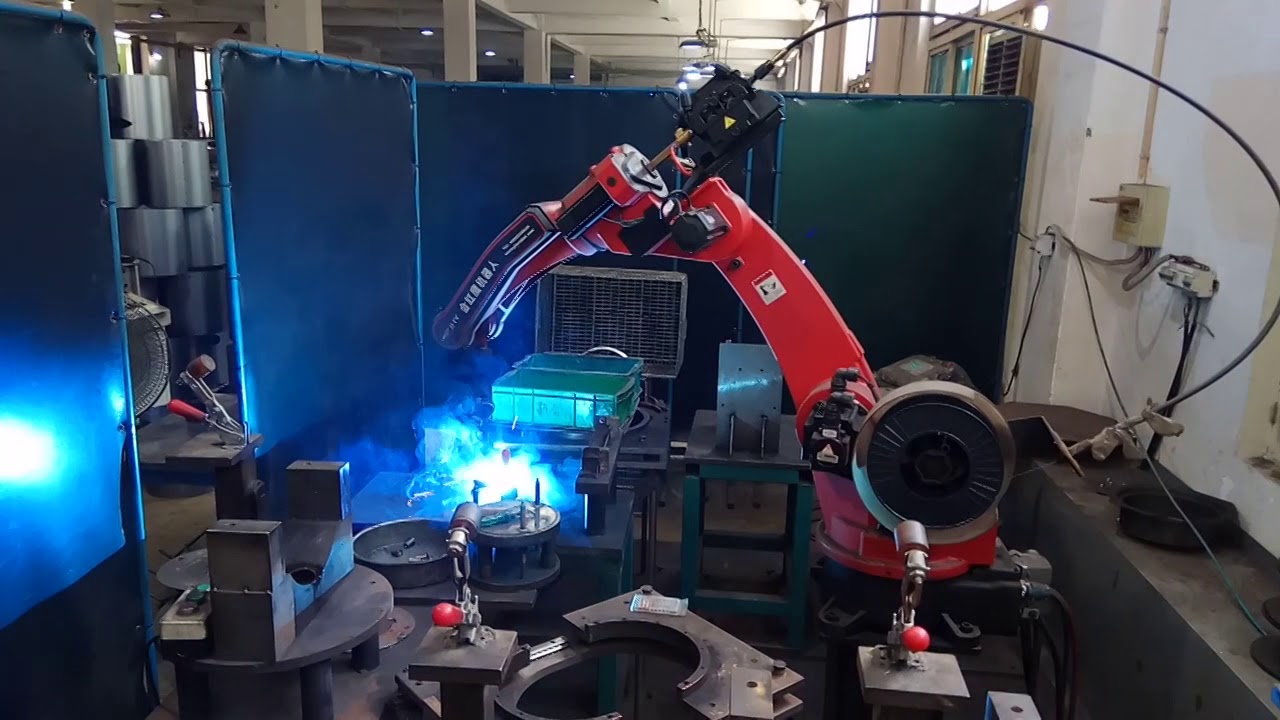

Сварочные роботизированные комплексы (РТК ДС) предназначены для получения в автоматическом режиме электросварного соединения и опционально плазменной резки металлоконструкций в частности изделий типа «тела вращения», элементов трубопровода: тройников, отводов, колен, рамных конструкций и прочих изделий из черных и цветных металлов.

Кроме сварки комплекс может быть применен для восстанавливающей дуговой наплавки металлов непрерывным электродом, например порошковой проволокой.

Стандартные размеры заготовок для обработке на комплексе, представленном ниже: диаметр тел вращения до 1500 мм, габарит до 1900 мм (расстояние между центров регулируется в ручном или автоматическом режиме). Технологические возможности промышленных роботов достаточно широки, поэтому типоразмер обрабатываемых деталей определяется при конфигурировании комплекса и может быть представлен в широком диапазоне.

Используя дополнительное оборудование: управляемые столы- позиционеры, механизмы линейных перемещений робота можно существенно расширить технологические возможности роботизированного сварочного комплекса.

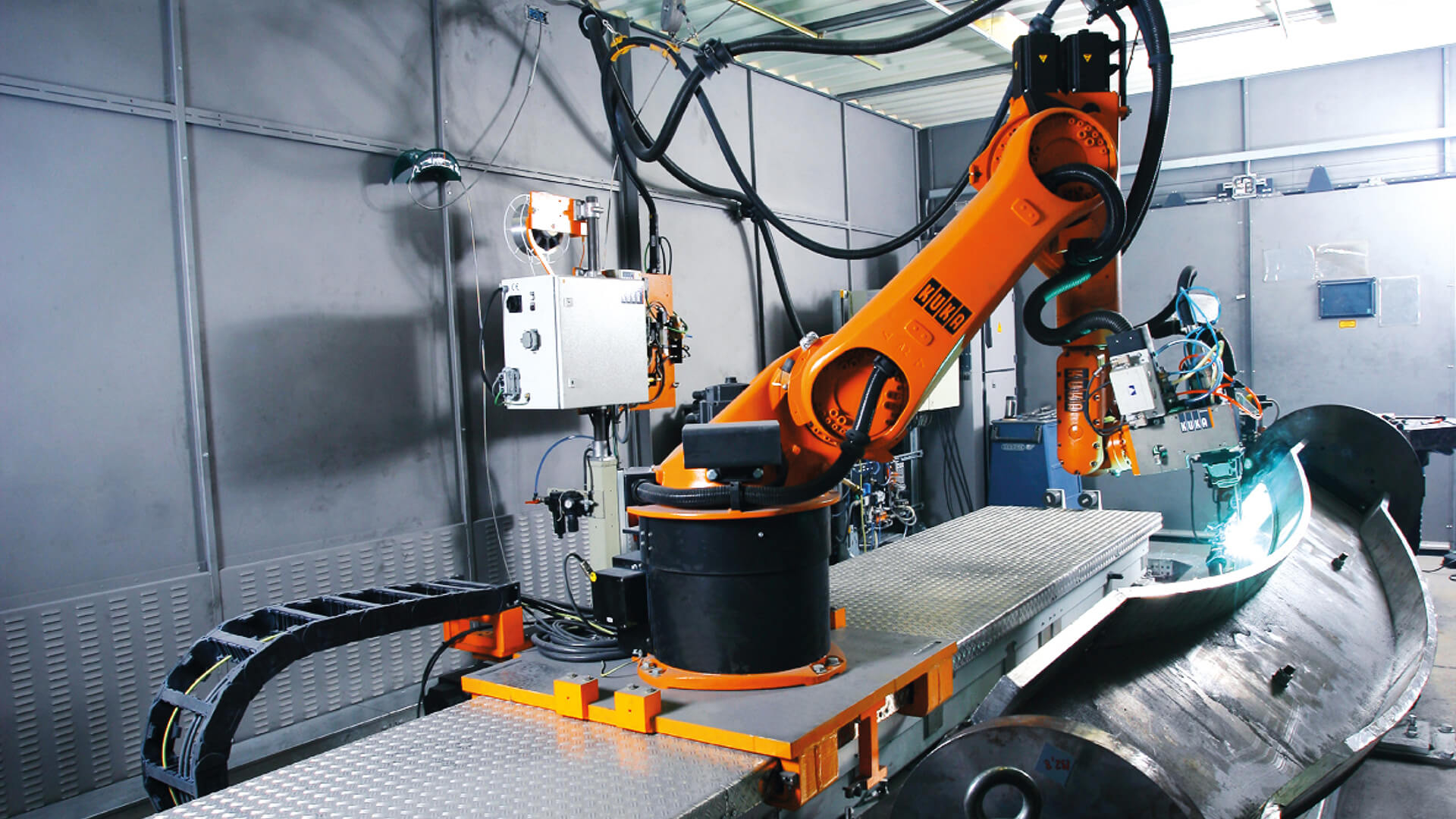

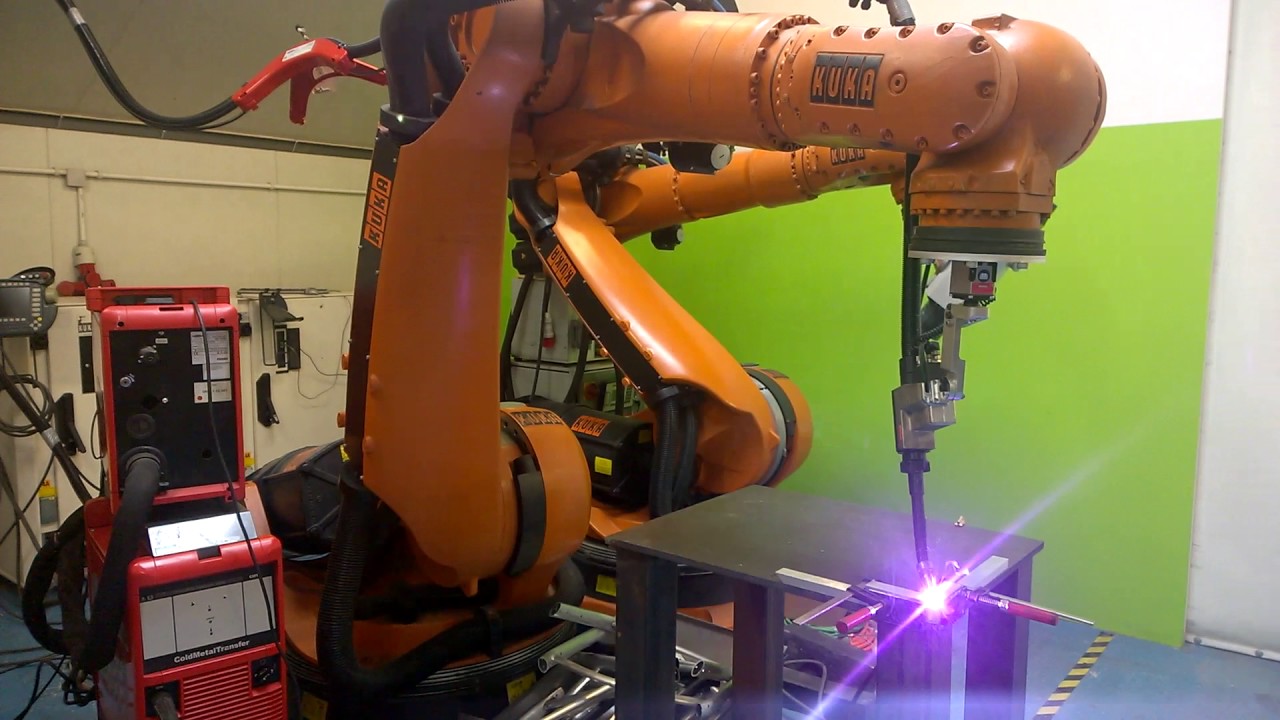

В составе сварочного комплекса стандартно применяются: промышленный робот KUKA (предлагаем применение ранее бывших в эксплуатации роботов с целью оптимизации стоимости комплекса в целом), оборудование для электродуговой сварки в среде защитных газов или наплавке (по любой из существующих технологий) европейских фирм CLOOS (NIMAK, Fronius, LORCH), оборудование для плазменной резки REHM или аналогичное, управляемый позиционер KUKA для фиксации и вращения заготовок во время формирования сварного шва, система крепления сварочных горелок фирмы DINSE, оптические и механические системы ограждений для безопасной работы и система аспирации (опиции по желанию).

В создаваемых нами сварочных роботизированных комплексах сущетсвенно упрощено программирование и переналадка при смене ассортимента выпускаемой продукции (в состав входит пульт оператора для прямого вызова управляющих программ и оперативных команд комплекса). Добавлена возможность получения управляющих программ для траектории робота-сварщика из CAM CAD ПО.

На складе компании «РОБОТОТЕХНИКА» представлены сварочные комплексы электродуговой сварки и плазменной резки металлоизделий типа «тела вращения» фланцы, трубы, рамные металлоконструкции. Роботов для сварки можно осмотреть, выбрать вариант наилучшим образом соответствующий вашей технологической задаче.

Вы всегда можете уточнить интересующие вас вопросы по применению промышленных роботов, связавшись по прямым телефонам: 8 960 5329230, 8 910 6621562.

Пример использования — Простое программирование для единичного производства · Verbotics

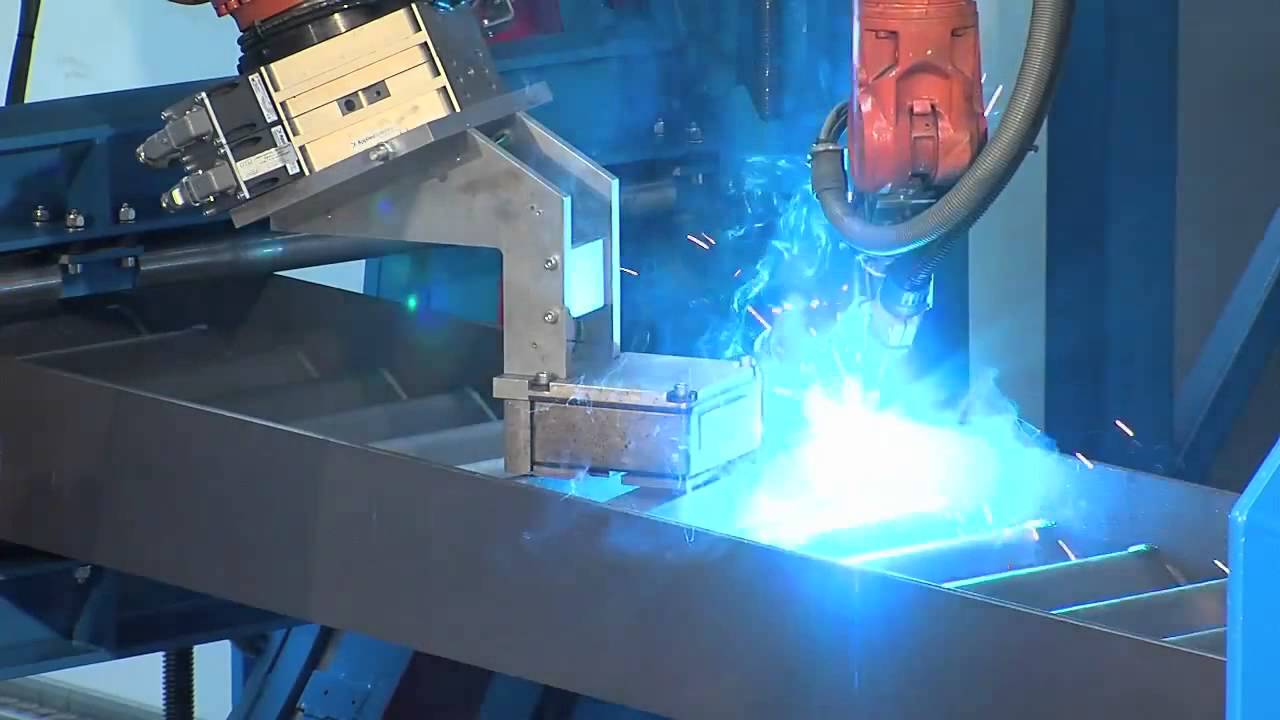

Эта стальная костровая яма была изготовлена на заводе компании Предприятие по интеллектуальному изготовлению металлоконструкций (FIF) в Воллонгонге с использованием сварочных программ, созданных в приложении Verbotics Weld. Это был хороший пример для демонстрации возможностей Verbotics Weld для производства роботами индивидуальных заказов.

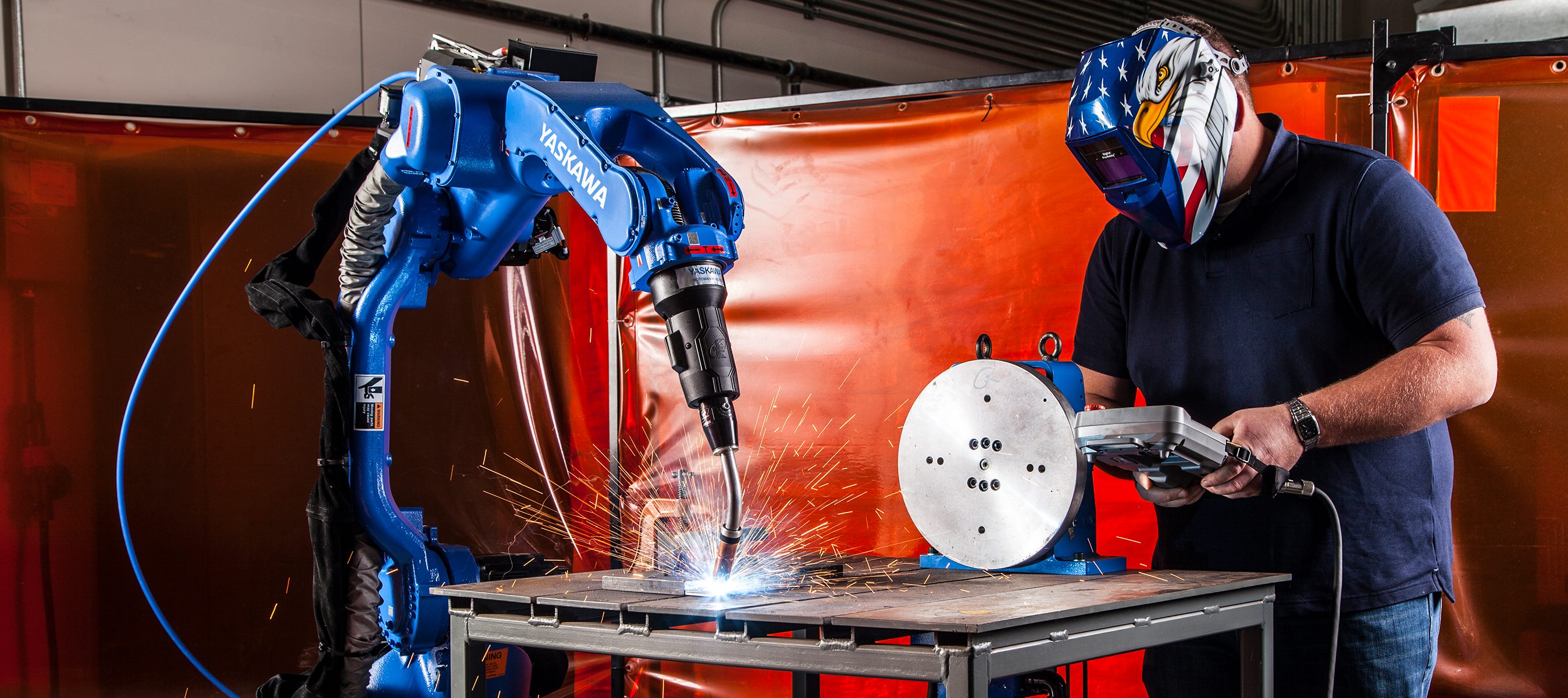

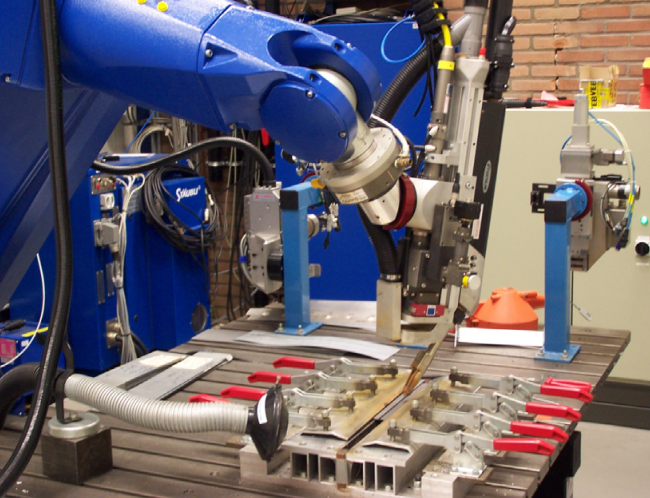

Костровая яма состоит из внутренней и внешней стальной коробчатой конструкции, изготовленной из низкоуглеродистой стали толщиной 3 мм. Костровая яма состоит из внутренней и внешней стальной коробчатой конструкции, изготовленной из низкоуглеродистой стали толщиной 3 мм. Каждый короб был прерывисто сварен проволокой диаметром 1,2 мм. Сварка производилась с помощью робота Yaskawa MA2010 на 3-метровой линейной направляющей и 2-х осевого позиционера заготовки “skyhook”. Робот оснащен сварочным источником тока Lincoln Power Wave.

Костровая яма состоит из внутренней и внешней стальной коробчатой конструкции, изготовленной из низкоуглеродистой стали толщиной 3 мм. Каждый короб был прерывисто сварен проволокой диаметром 1,2 мм. Сварка производилась с помощью робота Yaskawa MA2010 на 3-метровой линейной направляющей и 2-х осевого позиционера заготовки “skyhook”. Робот оснащен сварочным источником тока Lincoln Power Wave.

Для создания программ сварки робота использовалась программа Verbotics Weld. Для данного проекта не требовалось вносить никаких изменений в код, все сварочные швы выполнялись с использованием автоматического кода, генерируемого непосредственно из приложения программного обеспечения. Выходные данные включали в себя резку проволоки и сенсорную калибровку. Сварочные швы также обрабатываются Verbotics Weld путем простого указания длины прерывистых швов и зазоров между ними.

Нажмите здесь для упрощенного обзора того, как этот узел был запрограммирован→

В этом проекте позиционер мог свободно перемещать заготовку во время сварки. Несмотря на то, что для этого типа конструкции такое не требовалось, это было хорошей проверкой алгоритмов планирования в Verbotics Weld для демонстрации их способности генерировать скоординированные движения робота и позиционера заготовки.

Несмотря на то, что для этого типа конструкции такое не требовалось, это было хорошей проверкой алгоритмов планирования в Verbotics Weld для демонстрации их способности генерировать скоординированные движения робота и позиционера заготовки.

Следующим шагом было создание библиотеки сварочных параметров, в этом случае углы горелки были оставлены в качестве настроек по умолчанию, но при этом была добавлена информация для сварки роботом, информация о колебательных движениях и параметров прерывистых швов. Затем Verbotics Weld оставили для автоматического создания траекторий и перемещений сварки. На все это потребовалось около 15 минут человеческого взаимодействия с программным обеспечением, затем 30 минут для создания траекторий для обеих деталей на компьютере.

На все это потребовалось около 15 минут человеческого взаимодействия с программным обеспечением, затем 30 минут для создания траекторий для обеих деталей на компьютере. Калибровочные процедуры правильно компенсировали любые незначительные ошибки при настройке и позиционировании, и каждый сварной шов был одинаковым и высококачественным.

Это показывает, как быстро можно перейти от чертежа CAD непосредственно к программе сварки с помощью Verbotics Weld. Хотя этот узел был относительно простым, Verbotics Weld также справляется и с более сложными узлами. Хотя эта часть была относительно простой, Verbotics Weld также работает с более сложными узлами. Если вы хотите узнать больше, скачайте пробную версию или свяжитесь с нами.

О компании Предприятие по интеллектуальному изготовлению металлоконструкций

Предприятие по интеллектуальному изготовлению металлоконструкций (FIF) создана по инициативе Университета Вуллонгонга, TAFE NSW и Weld Australia, направленной на оказание помощи и поддержки отраслям промышленности, заинтересованным во внедрении передовых методов производства. Сюда входят средства автоматизации роботизированной сварки для демонстрации и оценки. Пожалуйста, посетите сайт FIF, чтобы узнать больше.

Сварка металлоконструкций.

Сварочные работы в Санкт-Петербурге, Арго-М

Сварочные работы в Санкт-Петербурге, Арго-МСварка различными методами относится к профильным направлениям деятельности завода «Арго-М». Современное оборудование, применяемое нашими специалистами, обеспечивает требуемую прочность сварных соединений металлоконструкций. Благодаря этому продукция завода используется в строительстве жилых и промышленных зданий, инженерно-технических коммуникаций, спортивных и складских сооружений.

«Арго-М» обеспечивает качественные сварочные работы. Каждый шов готовых деталей проверяется с помощью ультразвукового оборудования, которое обнаруживает любые дефекты. Данное оборудование определяет прожоги, шлаковые включения, непровары. Сварщики своевременно устраняют недостатки, что позволяет полноценно эксплуатировать полученную конструкцию. Поэтому вы можете доверить нашим специалистам выполнение работ любого уровня сложности. Применение технологий полуавтоматической и автоматической дуговой сварки обеспечивает соединение любых листов металла. Это необходимо в процессе производства резервуаров, коммуникационных сооружений, дымоходов, для изготовления стоек, ригелей, прогонов, колонн и других элементов каркасных зданий. Все работы выполняются в сварочном цехе завода, что гарантирует соблюдение отраслевых норм и стандартов.

Это необходимо в процессе производства резервуаров, коммуникационных сооружений, дымоходов, для изготовления стоек, ригелей, прогонов, колонн и других элементов каркасных зданий. Все работы выполняются в сварочном цехе завода, что гарантирует соблюдение отраслевых норм и стандартов.

Предлагаем воспользоваться калькулятором, чтобы узнать цену тонны сварных металлоконструкций. С помощью калькулятора вы определите стоимость продукции в зависимости от ее вида, объема поставки и типа покрытия.

Как происходит сварка металлоконструкций?

Сварка металлоконструкций выполняется в отдельном цехе завода «Арго-М». Это открывает возможности для использования современного промышленного оборудования в безопасных условиях. Перед выполнением сварочных работ специалисты тщательно готовят поверхности деталей к соединению. Для этого рабочие стачивают края деталей.

Затем специалисты определяют оптимальный способ сварки. Термическая сварка относится к наиболее распространенным способам соединения металлоконструкций. Она выполняется за счет электрической дуги, температура которой составляет 5000-7000° C. Под воздействием высокой температуры металл сварного электрода или присадочной проволоки плавится, смешивается с металлом поверхностей и обеспечивает их соединение после остывания. Термическая сварка используется при производстве строительных конструкций, элементов коммуникационных сооружений. На заводе «Арго-М» применяется полуавтоматический и автоматический способы сварки. Рассмотрим каждый из данных методов подробнее.

Термическая сварка относится к наиболее распространенным способам соединения металлоконструкций. Она выполняется за счет электрической дуги, температура которой составляет 5000-7000° C. Под воздействием высокой температуры металл сварного электрода или присадочной проволоки плавится, смешивается с металлом поверхностей и обеспечивает их соединение после остывания. Термическая сварка используется при производстве строительных конструкций, элементов коммуникационных сооружений. На заводе «Арго-М» применяется полуавтоматический и автоматический способы сварки. Рассмотрим каждый из данных методов подробнее.

- Полуавтоматическая сварка — разновидность термической сварки в среде аргона, углекислого или другого газа, при котором сварочная проволока подается в зону соединения механическим способом с постоянной скоростью. К преимуществам данного вида работ относится прочность соединения, отсутствие брызг и наплавок. Используя полуавтоматическую сварку, специалисты «Арго-М» имеют возможность работать практически с любыми металлоконструкциями.

- Автоматическая дуговая сварка предполагает полную автоматизацию управления дугой и подачей материала. Она используется при необходимости соединения большого количества однотипных металлоконструкций. Автоматическая сварка имеет оптимальное соотношение цена/качество при серийном производстве металлоконструкций.

Звоните на завод «Арго-М» по телефонам (812) 459-32-42 и +7 (921) 915-12-52 в Санкт-Петербурге, чтобы получить дополнительную информацию или заказать услуги сварки!

Линия для механизированной сборки и роботизированной сварки микропанелей

Линия для механизированной сборки и роботизированной сварки микропанелей

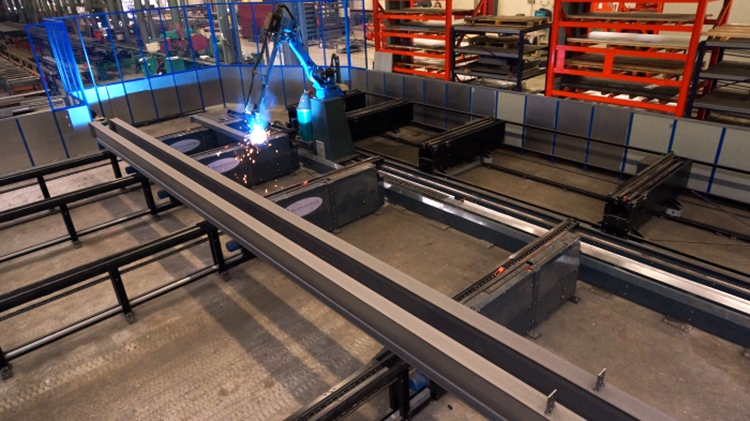

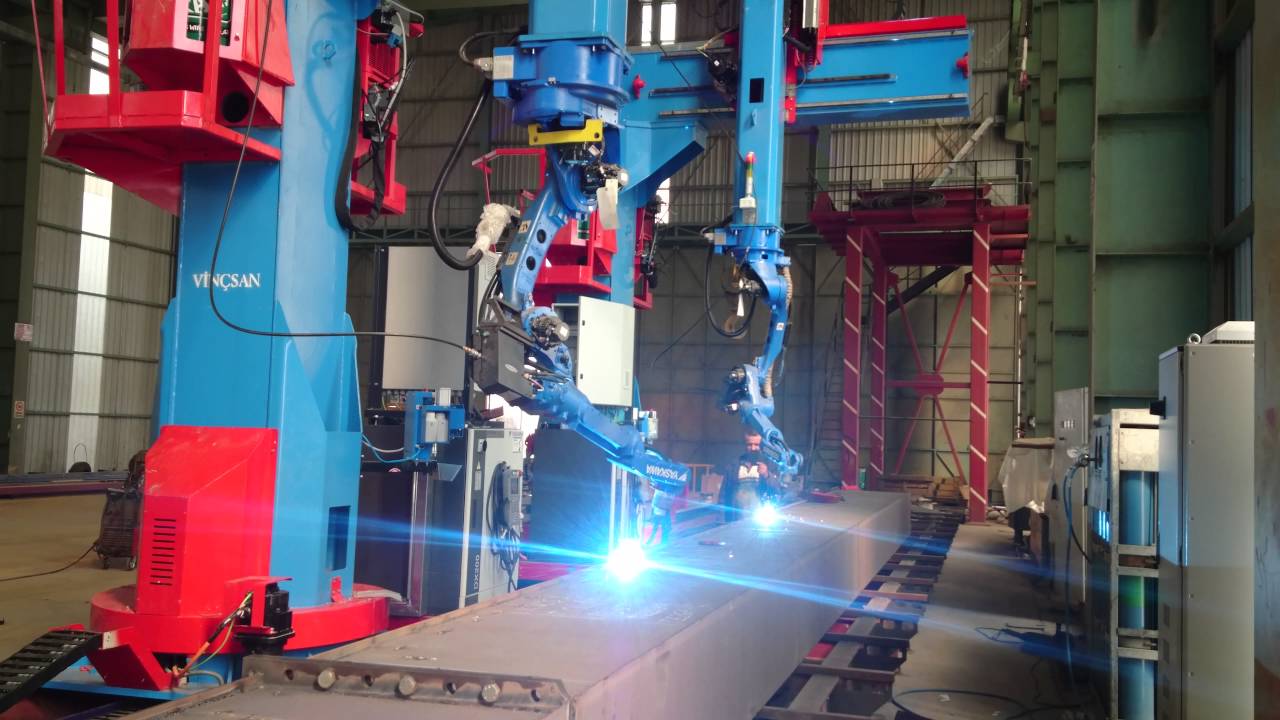

Линия предназначена для изготовления микропанелей (малогабаритных плоских секций) судовых корпусных конструкций. Сборка микропанелей механизированная, выполняется манипулятором установки и прихватки набора, сварка роботизированная, выполняется портальным сварочным роботом.

Выполняются следующие операции:

- механизированная установка и прихватка набора;

- лазерное сканирование с фотограмметрированием рабочей зоны;

- автоматическая обработка результатов и генерирование управляющей программы для робота;

- роботизированная сварка микропанелей.

Комплекс оборудования включает в себя:

- портал для механизированной установки и прихватки ребер жесткости высотой до 0,5 м на полотна микропанелей по линии разметки;

- портал для лазерного сканирования, фотограмметрирования и роботизированной приварки ребер жесткости микропанелей;

- паллету с комплектом ребер жесткости;

- сборочную плиту для установки ребер жесткости и сварки микропанелей;

- рельсовые пути.

Линия состоит из двух равноценных сборочных позиций, на каждой из которых может выполняться как сборка микропанели, так и ее роботизированная сварка. В процессе изготовления микропанель остаётся неподвижной. Линия обслуживается двумя операторами.

В процессе изготовления микропанель остаётся неподвижной. Линия обслуживается двумя операторами.

| Размеры микропанели, м | до 12 х 3,2 х 0,5 |

| Масса, т | до 5 |

| Высота устанавливаемого набора, м | до 0.5 |

| Толщина листов полотнища, мм | от 5 до 30 |

Применение линии изготовления микропанелей позволяет:

- внедрить безлюдную технологию изготовления широкой номенклатуры судокорпусных панелей размером до 3,2*12 м;

- получать сварные соединения гарантированного уровня качества;

- в 1,5—2 раза повысить производительность изготовления сварных металлоконструкций за счет сокращения подготовительно-заключительного времени выполнения процесса сварки;

- сократить в 1,2—1,3 раза расход сварочных материалов за счет дозированного расхода последних;

- сократить расход электроэнергии на операции правки.

По результатам конкурса «Лучший инновационный проект и лучшая научно-техническая разработка года» в рамках выставки «Петербургская техническая ярмарка» (15—17 марта 2011 г., Санкт-Петербург) разработка награждена дипломом II степени и серебряной медалью в номинации «Новые высокотехнологические разработки оборудования и наукоемкие технологии».

Срок поставки линии 9 месяцев, стоимость в зависимости от метода программирования сварочного робота.

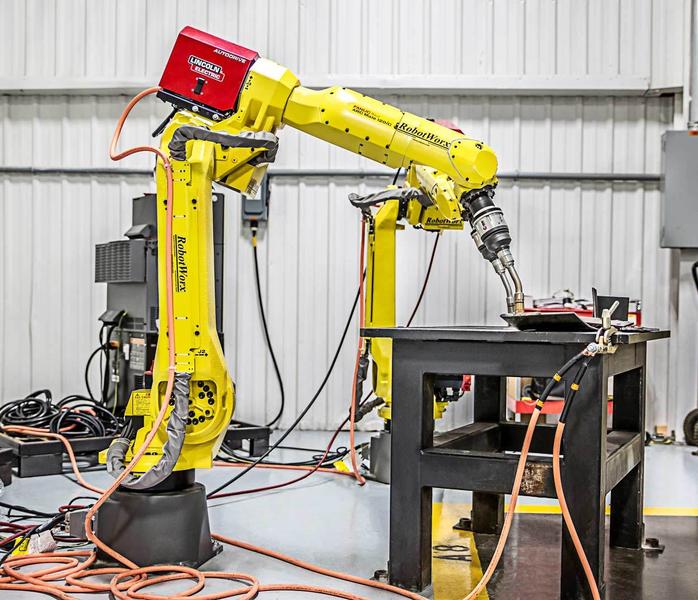

Автоматическая сварка конструкционной стали | Lincoln Electric

С 2004 года спрос на конструкционную сталь для возведения зданий, электростанций, нефтехимических предприятий, мостов и других проектов в США вырос на 25% – а это означает новые возможности для отрасли производства стальных конструкций.

Несмотря на постоянные сложности, например, недостаток квалифицированного персонала и растущие цены на материалы и энергоносители, производители продолжают поиск новых технологий и процессов, благодаря которым они смогли бы получить конкурентное преимущество и реализовать весь потенциал этих новых возможностей. В частности, они постоянно стремятся повысить производительность сварки и использовать инновационное оборудование, расходные материалы, более совершенные процессы сварки и автоматическое оборудование.

В частности, они постоянно стремятся повысить производительность сварки и использовать инновационное оборудование, расходные материалы, более совершенные процессы сварки и автоматическое оборудование.

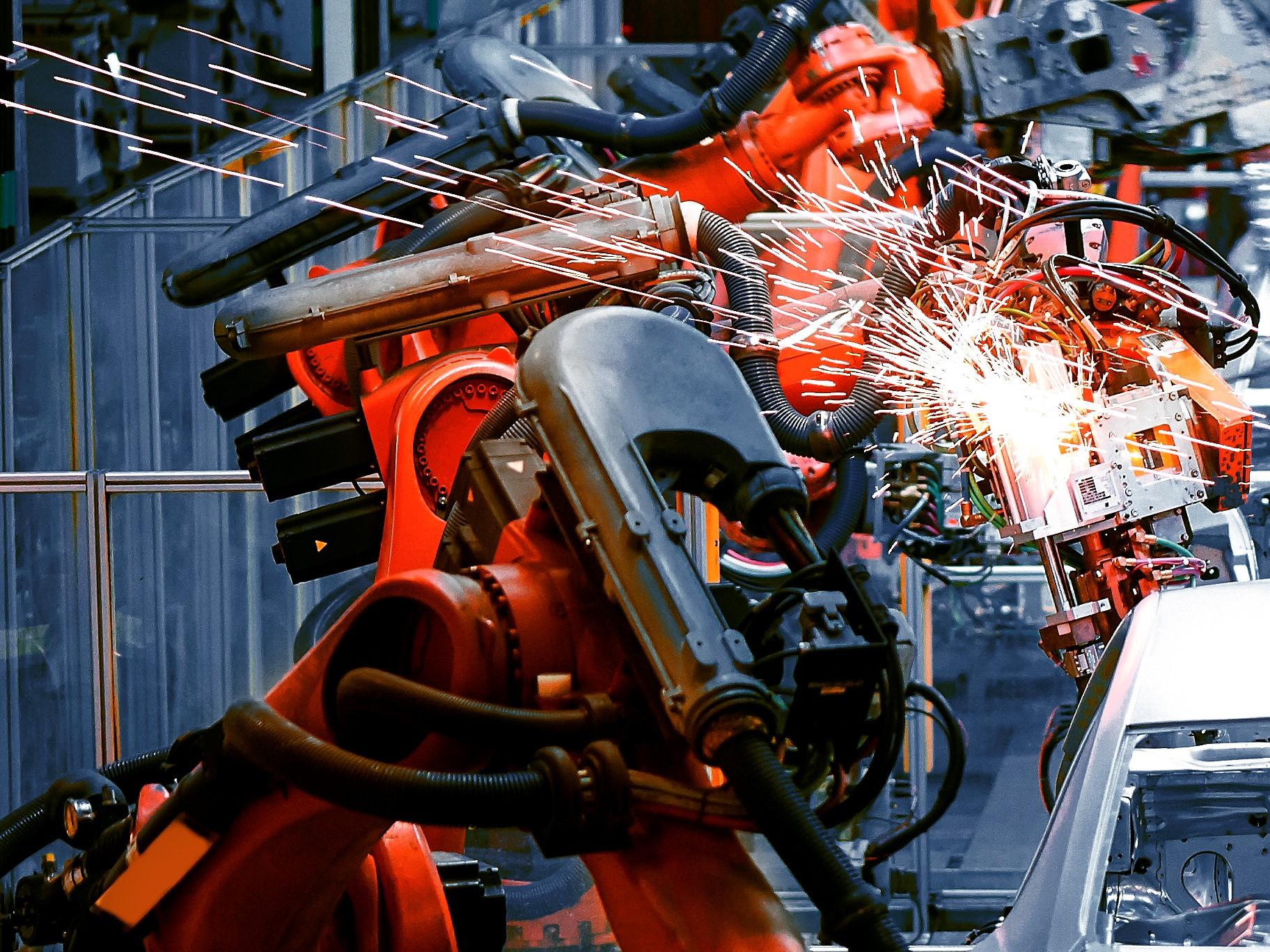

Для этих задач идеально подходит гибкая автоматизация (т. е. оборудование с возможностью быстрого перепрограммирования, как в случае с роботами), которая может предложить для отрасли изготовления металлоконструкций многие преимущества – более высокое качество, производительность и универсальность сварки – и поэтому в последнее время получает все более широкое распространение.

Автоматизация делает производственные расходы более предсказуемыми

Роботизация и автоматизация делают фактические расходы в отрасли изготовления стальных конструкций значительно более предсказуемыми. Сварочные роботы обеспечивают точность, воспроизводимость и тщательный контроль соблюдения процедур сварки. В сочетании с промышленными системами позиционирования они также отличаются большой мобильностью деталей.

Хотя в случае ручной сварки наложение шва излишне большого сечения встречается достаточно часто, робот можно запрограммировать на самую затратоэффективную и воспроизводимую процедуру сварки с точным контролем ширины шва.

В тех случаях, когда массовое производство замедляется из-за слишком большой продолжительности позиционирования при ручной сварке, конструкторы обычно переходят от двухсторонней разделки кромок к односторонней. Это приводит к удваиванию объема наплавленного металла при той же толщине сварного шва. Роботизация и автоматизация позволяют автоматически позиционировать крупные изделия и тем самым упростить и ускорить процесс сварки, а также лучше контролировать усадочное напряжение.

Процесс роботизированной импульсной струйной сварки: оптимальное сплавление и низкое содержание диффузионного водорода

Процесс сварки металлическим электродом в среде защитных газов (GMAW) при изготовлении металлических конструкций всегда ассоциировался с дефектами неполного сплавления. Но теперь благодаря процессу импульсного струйного переноса металла (GMAW-P) пользователям доступны преимущества высокоэнергетического осевого струйного переноса металла (пикового тока) и более слабого (фонового) тока. Режим GMAW-P позволяет регулировать многие параметры формы волны тока. Также импульсная сварка отличается идеальными характеристиками сплавления и значительно более низким тепловложением. Динамика импульсной сварки также позволяет использовать режим GMAW-P для внепозиционной сварки. Возможность внепозиционной сварки в сочетании с низким тепловложением обеспечивает более низкую скорость разбавления, отличные механические свойства наплавления и высокую ударную вязкость по Шарпи.

Но теперь благодаря процессу импульсного струйного переноса металла (GMAW-P) пользователям доступны преимущества высокоэнергетического осевого струйного переноса металла (пикового тока) и более слабого (фонового) тока. Режим GMAW-P позволяет регулировать многие параметры формы волны тока. Также импульсная сварка отличается идеальными характеристиками сплавления и значительно более низким тепловложением. Динамика импульсной сварки также позволяет использовать режим GMAW-P для внепозиционной сварки. Возможность внепозиционной сварки в сочетании с низким тепловложением обеспечивает более низкую скорость разбавления, отличные механические свойства наплавления и высокую ударную вязкость по Шарпи.

Благодаря более низкому содержанию диффузионного водорода в металле наплавления (<5 мл H2/100 гр.) процесс GMAW-P также хорошо подходит для сварки в случаях высокого риска водородного растрескивания.

GMAW-P часто обеспечивает более эффективный перенос металла (98%) при использовании сплошных и металлопорошковых проволок. Кроме того, благодаря низкому тепловложению процесс GMAW-P отличается меньшим дымовыделением, что помогает выполнить стандарты EPA и законы о защите окружающей среды.

Кроме того, благодаря низкому тепловложению процесс GMAW-P отличается меньшим дымовыделением, что помогает выполнить стандарты EPA и законы о защите окружающей среды.

Синхронная тандемная сварка: высокая производительность

В последнее время процесс синхронизированной двухдуговой тандемной сварки становится все более популярным способом повысить производительность автоматической сварки. Этот процесс стал результатом намечающейся в отрасли тенденции снижать затраты на сварку с помощью многодуговой сварки. В самых первых системах с несколькими дугами использовался процесс сварки под флюсом. Распространение мощных инвертерных источников питания также сделало возможной многодуговую сварку в режимах GMAW и GMAW-P.

Со времени появления тандемной сварки в защитных газа в начале 1990-х общее число тандемных систем по всему миру достигло 1500 единиц. Большинство этих систем пришло на замену однодуговым сварочным станциям, которые на тот момент уже достигли практического лимита своих возможностей, и позволили производителям накладывать как можно больший объем металла за заданное время. Синхронизированная тандемная сварка в среде защитных газов имеет намного больший диапазон производительности по сравнению с традиционными однодуговыми системами.

Синхронизированная тандемная сварка в среде защитных газов имеет намного больший диапазон производительности по сравнению с традиционными однодуговыми системами.

В процессе двухдуговой сварки используются две электроизолированные сварочные проволоки, расположенные последовательно одна за другой по отношению к направлению сварки. Первый электрод называют ведущим, второй – замыкающим. Расстояние между этими двумя проволоками обычно не превышает 1,2 см – это нужно для того, чтобы наплавление от обеих проволок поступало в общую сварочную ванну. Ведущая проволока отвечает за основное проплавление металла, в то время как замыкающая выполняет функции контроля формы шва, смачивания кромок и увеличения производительности наплавки.

Как правило, процесс синхронизированной тандемной сварки в защитных газах позволяет на 30-80% увеличить потенциальную производительность наплавки по сравнению с традиционными процессами однодуговой сварки.

Это объясняется несколькими связанными с затратоэффективностью причинами, в том числе более высокой производительностью наплавки, скоростью сварки, меньшим тепловложением и минимальными термическими деформациями. Низкое содержание диффузионного водорода делает этот процесс оптимальным выбором для сварки высокопрочных сплавов или сталей, прошедших процесс термо-механического контроля (TMCP). При сварке с полным проплавлением сварного шва и соединении ребер балок этот процесс устраняет необходимость в подкладке под обратную сторону сварного шва.

Низкое содержание диффузионного водорода делает этот процесс оптимальным выбором для сварки высокопрочных сплавов или сталей, прошедших процесс термо-механического контроля (TMCP). При сварке с полным проплавлением сварного шва и соединении ребер балок этот процесс устраняет необходимость в подкладке под обратную сторону сварного шва.

Выбор компонентов таких систем зависит от уровня автоматизации. Например, сюда могут входить автоматическая система подачи балок, сварочные тракторы, вспомогательные станции и электросварочные аппараты для трубопроводов. В некоторых случаях используются сварочные роботы с функцией отслеживания и сварки ребер балок.

Преимущества роботизированной/автоматизированной сварки под флюсом

До недавних пор было невозможно представить себе процесс сварки под флюсом, который совмещал бы в себе преимущества сварки на постоянном и переменном токе. Сегодня же эта технология все чаще применяется в составе автоматического производства стальных конструкций.

Современные технологии позволяют контролировать амплитуду и продолжительность каждого пика тока. Ограничивающим фактором для сварки под флюсом при переменном токе является долгое время перехода от обратной к прямой полярности электрода. При изготовлении некоторых конструкций это запаздывание может привести к нестабильности дуги, недостаточному проплавлению и падению производительности наплавки. Сварка под флюсом при постоянном/переменном токе может решить эту проблему благодаря точному контролю амплитуды и частоты тока, и позволяет тем самым воспользоваться характерным для переменного тока минимальным отклонением дуги, оптимальным проплавлением постоянного тока обратной полярности и высокой производительностью наплавки постоянного тока обратной полярности. Возможность такой регулировки позволяет менять форму волны выходного тока и, как результат, точно контролировать характеристики сварки. Сварка под флюсом при постоянном/переменном токе позволяет пользоваться преимуществами обоих процессов: скоростью, производительностью наплавки и проплавлением при постоянном токе и устойчивостью к отклонению дуги при переменном токе.

Тенденции развития управляющих систем/искусственного интеллекта роботов

Видеосопровождение становится все более важным элементом многих автоматических систем изготовления стальных конструкций, а интеграция видеосистем с роботизированными сварочными станциями в последние годы стала значительно проще и дешевле.

С помощью видеодатчика робот может «видеть» расположение и ориентацию деталей, проверять качество подготовки деталей, находить брак до начала сварки, измерять положение сочленений, отслеживать ситуацию перед дугой, в реальном времени контролировать положение сварного шва и предупреждать об отклонении от заданных пользователем параметров процесса посредством адаптивного контроля параметров. Системы лазерного отслеживания также часто используются, чтобы отслеживать последовательность проходов сварки (для некоторых конструкций для офшорного применения может требоваться до 70 проходов) и выявлять ошибки.

Выявление ошибок в области автоматического производства означает способность системы предотвращать ошибки в ходе производства или выявлять их до начала следующего этапа производства. Предотвращение ошибок может распространяться на все сварные швы или только критически важные.

Предотвращение ошибок может распространяться на все сварные швы или только критически важные.

Мониторинг производства

Современные роботизированные станции обладают широкими возможностями интеграции, которые позволяют объединять их в целые системы и мгновенно передавать данные из производственного цеха прямо в офис. Функции мониторинга позволяют настроить источник питания на отправку данных о сварке, хранение и совместное использование файлов настроек, контроль выполнения производственных задач, соблюдение ограничений и допусков, отслеживание расхода сварочных материалов, запись и отправку по электронной почте информации об отказах оборудования и дистанционную диагностику оборудования.

Заключение

В последнее время появилось множество новых технологий, которые делают производство и строительство более эффективными. В частности, компании, до этого пользовались ручной сваркой, могут рассмотреть возможность автоматизации.

Роботизированная сварка помогает ConXtech оптимизировать производство стальных конструкций

Осенью 2000 года Роберт Симмонс (Robert J. Simmons), инженер с 30-летним опытом работы в отрасли производства бетонных конструкций, разработал концепцию строительства среднеэтажных жилых зданий с помощью системы быстромонтируемых стальных пространственных рам. Для развития этой концепции Симмонс основал предприятие ConXtech, на котором изготавливаются все детали для последующего монтажа.

Simmons), инженер с 30-летним опытом работы в отрасли производства бетонных конструкций, разработал концепцию строительства среднеэтажных жилых зданий с помощью системы быстромонтируемых стальных пространственных рам. Для развития этой концепции Симмонс основал предприятие ConXtech, на котором изготавливаются все детали для последующего монтажа.

В отличие от традиционного процесса строительства с применением стальных конструкций, на которое обычно уходит от семи до восьми месяцев, система быстромонтируемых стальных рам пространственных рам позволяет ConXtech сократить время строительства до менее чем двух недель.

В немалой степени этому успеху способствовали роботизированные системы сварки, которые используются на предприятии ConXtech в г. Хэйвард, Калифорния. По сравнению со старым полуавтоматическим оборудованием ConXtech эта система обеспечивает более высокую скорость сварки, производительность наплавки и качество швов.

Раньше на полуавтоматическую приварку каждого обруча к балке уходило по 40 минут. Так как сварка проводится с обоих сторон балки, в целом на каждую уходило около часа и 20 минут. Благодаря системе Lincoln и ее двум манипуляторам сварочная станция может вести сварку соединений на обоих концах балки одновременно. Теперь на это уходит 5 минут 30 секунд.

Так как сварка проводится с обоих сторон балки, в целом на каждую уходило около часа и 20 минут. Благодаря системе Lincoln и ее двум манипуляторам сварочная станция может вести сварку соединений на обоих концах балки одновременно. Теперь на это уходит 5 минут 30 секунд.

Производство на предприятии включает приварку балок из конструкционной стали марки A992 к обручам из стали A572 Grade 50. Подобная конструкция требует применения проплавных сварных швов на верхнем и нижнем фланце и угловых швов вдоль ребер балки и обратных сторон фланцев. На каждой балке создается 61 см проплавных швов за 4 прохода и 163 см угловых швов за 1 проход. В своих предыдущих проектах компания успешно справлялась со строительством объектов в соответствиями с требованиями сейсмической безопасности Американского института стальных конструкций (AISC) и руководства Федерального агентства по управлению страной в чрезвычайных ситуациях (FEMA) №353.

Строительство обзорной площадки в Гранд-Каньоне

На западной стене Большого Каньона на высоте 1220 м над рекой Колорадо с недавних пор возвышается обзорная площадка в форме подковы. Ее стеклянный пол и боковые стенки заставят поволноваться каждого любителя острых ощущений.

Ее стеклянный пол и боковые стенки заставят поволноваться каждого любителя острых ощущений.

Компания Mark Steel Corp. из Солт-Лейк-Сити подала заявку на участие в этом строительном тендере зная, что ей придется столкнуться с жесточайшей конкуренцией. Однако, чтобы выполнить жесткие сроки проекта, инженерам этой компании по изготовлению стальных конструкций и тяжелых пластин понадобилось повысить производительность сварки под флюсом. До этого на предприятии Mark Steel использовалась обычная система сварки под флюсом при постоянном токе. После приобретения Power Wave® AC/DC 1000 от компании Lincoln Electric специалисты этого крупнейшего производителя в штате Юта поняли, что тандемная система с одной дугой на переменном и другой дугой на постоянном токе может с запасом обеспечить достаточную производительность для своевременной сварки 454 тонн стали для обзорной площадки.

Основная подкова платформы сформирована из двух пустотелых балок из углеродистой стали A572 класса 50. Все производство было проведено в соответствии с кодексом сварки конструкционной сварки AWS D1.1. Для строительства использовались секции балок толщиной 5 см, длиной 1,8 м и шириной 76 см. Они были доставлены в 12-метровых секциях и смонтированы уже на месте стройки. Повышение производительности сварки пустотелых балок большей частью объясняется переходом на тандемную сварку под флюсом.

Все производство было проведено в соответствии с кодексом сварки конструкционной сварки AWS D1.1. Для строительства использовались секции балок толщиной 5 см, длиной 1,8 м и шириной 76 см. Они были доставлены в 12-метровых секциях и смонтированы уже на месте стройки. Повышение производительности сварки пустотелых балок большей частью объясняется переходом на тандемную сварку под флюсом.

Производительность наплавки, которая при однодуговой сварке составляла примерно 12,7 кг/час, при двухдуговой сварке проволокой диаметром 4,8 мм возросла до примерно 25 кг/час. Это принесло особенно большую пользу при сварке длинных сварных швов, которые могут достигать 96-101 см. Ультразвуковое тестирование показало, что доля брака в рамках проекта составила менее двух процентов.

Раньше компания обычно проводила для таких материалов разделку кромок под углом 30 градусов с каждой стороны, что в итоге давало угол в 60 градусов. Благодаря большей глубине проплавления нового оборудования угол скоса кромок удалось снизить до 22. 5 градусов с каждой стороны, что в сумме дает угол 45 градусов. Более узкий зазор позволил сократить время подготовки и шлифовки соединения в то же время снизить необходимый объем металла наплавления на сантиметр шва. Общий рост производительности для компании Mark Steel составил порядка 25-30%, что привело к соответствующему снижению производственных затрат. Кроме того, благодаря инвертерному оборудованию компания смогла на 10-15% снизить затраты на электроэнергию.

5 градусов с каждой стороны, что в сумме дает угол 45 градусов. Более узкий зазор позволил сократить время подготовки и шлифовки соединения в то же время снизить необходимый объем металла наплавления на сантиметр шва. Общий рост производительности для компании Mark Steel составил порядка 25-30%, что привело к соответствующему снижению производственных затрат. Кроме того, благодаря инвертерному оборудованию компания смогла на 10-15% снизить затраты на электроэнергию.

На данный момент обзорная площадка в Большом Каньоне – это самое высоко расположенное сооружение весом более 450 тонн, созданное руками человека. При этом оно может выдерживать землетрясения магнитудой до 8.0 баллов с эпицентром на расстоянии 80 километров. Для этого его конструкция включает три подвижные стальные пластины внутри пустотелых мостовых балок, способные амортизировать колебания почвы. Движения пластин вверх и вниз помогают нейтрализовать вибрации он шагов и порывов ветра. Сама обзорная площадка, которая расположена на этих пустотелых балках, изготовлена из термоупрочненного стекла толщиной 7,6 см.

Сварка металлоконструкций в Москве. Сварка под флюсом

Сварка – это технологический процесс соединения металлов и сплавов плавлением с помощью тепловой энергии. Соединение элементов происходит на уровне межатомных связей, благодаря этому сварные конструкции получаются невероятно прочными, надежными и долговечными. Основной и наиболее распространенной технологией сварки плавлением является полуавтоматическая дуговая сварка в среде углекислого газа. Такой вид сварки позволяет получить сварной шов высокого качества. Для выполнения операции как правило используют сварочные аппараты или установки.

Мы предлагаем сварку металлоконструкций в заводских условиях как самый востребованный вид услуг при изготовлении металлоконструкций различного назначения.

На нашем производстве применяются следующие виды сварки:

- автоматическая под слоем флюса

- полуавтоматическая дуговая сварка в среде защитного газа

- ручная дуговая сварка покрытыми электродами

- ручная аргонодуговая сварка неплавящимся электродом в среде инертных газов

- газовая сварка

Сварка применяется к следующим материалам:

- конструкционные, углеродистые, легированные, высоколегированные жаростойкие и коррозионно-стойкие стали

- алюминий и его сплавы

- цветные металлы

Наше оборудование

На нашем производстве используются портальная установка сварки под флюсом и сварочные аппараты от ведущих производителей сварочного оборудования: Lincoln Electric, Kemppi, Z-Master и др. , которые позволяют выполнять сварку различными методами, в том числе синергетической программой, импульсной сваркой, сваркой под флюсом и др.

, которые позволяют выполнять сварку различными методами, в том числе синергетической программой, импульсной сваркой, сваркой под флюсом и др.

Портальная установка сварки под флюсом

Портальная установка позволяет производить автоматическую сварку под флюсом стыковых, нахлесточных, угловых и тавровых швов в нижнем положении, как одной сварочной головкой, так и двумя с синхронным включением по пуску-стопу, перемещению по ранее заданным сварочным режимам.

Сварка под флюсом применяется для получения сварных конструкций из углеродистых, низко- и высоколегированных сталей, меди, алюминия и их сплавов.

Портальная установка представляет собой П-образный механизм перемещаемый (с помощью сервоприводов) по рельсам. На портале смонтированы два комплекта сварочных головок, автоматические системы подачи проволоки NA-5 фирмы Lincoln Electric, источники питания DC-1000, механизмы рециркуляции флюса и пульт управления.

При сварке под флюсом электрическая дуга горит под зернистым сыпучим материалом – флюсом. По мере расплавления электродная проволока автоматически подается в зону сварки. Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды.

По мере расплавления электродная проволока автоматически подается в зону сварки. Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды.

Портальная установка сварки под флюсом

Технические характеристики портальной установки

| Количество сварочных головок, шт | 2 |

| Регулирование сварочного тока, A | 170–1250 |

| Максимальная длина сварного шва, м | 36 |

| Максимальная рабочая ширина, мм | 3000 |

| Максимальная высота подъема сварочных головок, мм | 1900 |

| Минимальная сварочная скорость, м/ч | 7 |

| Максимальная сварочная скорость, м/ч | 70 |

| Маршевая скорость, м/ч | 170 |

| Свариваемые толщины, мм | 6–60 |

| Портальная установка сварки под флюсом в процессе работы | Автоматическая сварка под флюсом |

| Характер сварного шва сварки под флюсом | Характер сварного шва сварки под флюсом |

youtube.com/embed/Ocz1_cp5Np4″ frameborder=»0″>

Преимущества сварки под флюсом:

- высокое качество сварного шва

- высокая производительность и стабильность процесса

- минимальные потери электродного металла и полное отсутствие разбрызгивания

- максимально надежная защита зоны сварки

Сварочные аппараты

Сварочные аппараты, применяемые на нашем производстве

Сварка в среде защитных газов

Дуговая сварка в среде защитных газов заключается в том, что сварочная ванна, конец электрода и присадочного прутка, определенные участки шва и околошовной зоны основного металла предохраняются от окисления в процессе сварки при помощи газа. Этот газ подается в зону сварки через сопло специального электрододержателя – горелки.

В качестве защитного газа при сварке алюминия и меди применяют нейтральный газ аргон, не взаимодействующий с металлом, а при сварке стали – углекислый газ, который не является нейтральным и в некоторой мере вступает во взаимодействие с металлом.

Преимущества сварки в среде защитных газов:

- преимуществами сварки в среде защитных газов являются надежная защита металла от окружающего воздуха и возможность выполнять сварку в любом положении в пространстве. Кроме того, при сварке алюминия достигается большая коррозионная стойкость сварных соединений благодаря тому, что сварку производят без флюсов

- важной особенностью аргонодуговой сварки алюминия на постоянном токе является то, что в этом случае наблюдается эффект самоочищения поверхности металла от окиси

Сварка металлоконструкций

Технология сборочно-сварочных работ

Сборочно-сварочная операция начинается с правильного взаимного расположения и закрепления деталей собираемого сварного изделия. При изготовлении металлоконструкций возможны следующие схемы технологического процесса сборки и сварки:

- последовательная сборка и сварка элементов, сборочных единиц и конструкции в целом

- сборка и сварка сборочных единиц, а затем сборка элементов, сборочных единиц и конструкции из сборочных единиц

Последовательная сборка и сварка применяется, в основном, при изготовлении металлоконструкций средней сложности. Для крупногабаритных изделий применяется метод сборки из предварительно собранных и сваренных крупных сборочных единиц, называемый контрольной сборкой. Полностью негабаритное изделие (например, мостовой кран) в ряде случаев целиком не собирается, собираются лишь отдельные узлы. При контрольной сборке проверяется правильность изготовления стыкующихся частей и сборочных единиц и всей машины и ее соответствие заданным техническим параметрам. Во время контрольной сборки все обнаруженные дефекты и отступления устраняются. Контрольная сборка гарантирует качество сборочных работ и облегчает их выполнение при монтаже. После контрольной сборки изделие разбирается на сборочные единицы для дальнейших технологических операций на производстве или транспортировки на монтажный объект.

Для крупногабаритных изделий применяется метод сборки из предварительно собранных и сваренных крупных сборочных единиц, называемый контрольной сборкой. Полностью негабаритное изделие (например, мостовой кран) в ряде случаев целиком не собирается, собираются лишь отдельные узлы. При контрольной сборке проверяется правильность изготовления стыкующихся частей и сборочных единиц и всей машины и ее соответствие заданным техническим параметрам. Во время контрольной сборки все обнаруженные дефекты и отступления устраняются. Контрольная сборка гарантирует качество сборочных работ и облегчает их выполнение при монтаже. После контрольной сборки изделие разбирается на сборочные единицы для дальнейших технологических операций на производстве или транспортировки на монтажный объект.

В сварных конструкциях сборочно-сварочные операции в большинстве случаев можно выполнять в различной последовательности, зависящей от конфигурации изделия, сборочной единицы и выбранного способа сварки. Последовательность сварки и ее режимы, а также применяемое вспомогательное оборудование и оснастка при сборке конструкций существенно влияют на прочность и точность сварной конструкции в целом.

Преимущества работы с Механическим заводом «Спецмашмонтаж»

Важным преимуществом работы с нами является широкий спектр предоставляемых нашим заводом услуг по обработке металла. Наше предприятие имеет оборудование для резки, рубки, гибки листового и профильного проката, сварки, токарных, фрезерных, окрасочных и других операций. Как правило сварочные работы тесно переплетены с другими видами технологических операций. Обратившись к нам, Вы получите требуемый набор операций для производства конечных изделий.

Механический завод «Спецмашмонтаж» предлагает полный комплекс услуг:

Любую интересующую Вас информацию по сварочным работам можно получить у сотрудников нашей компании, связавшись с нами по телефону +7(495)583-78-86, по электронной почте Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или воспользовавшись формой обратной связи.

Если Вы хотите рассчитать стоимость услуги, пожалуйста, заполните форму обратной связи и приложите чертежи изделий. Наш менеджер свяжется с вами и предоставит предварительный расчет стоимости.

Наш менеджер свяжется с вами и предоставит предварительный расчет стоимости.

Автоматическая сварка металлоконструкций под флюсом

Автоматическая сварка под флюсом — прогрессивный способ электродуговой сварки, обеспечивающий высокую производительность работ при стабильном качестве сварных соединений. При автоматической сварке автомат обеспечивает зажигание дуги и поддержание постоянной ее длины, перемещение дуги вдоль свариваемых кромок, подачу электрода в зону горения дуги по мере его расплавления.

При сварке под флюсом сварочная дуга расплавляет окружающий ее флюс и горит в газовом пузыре, возникающем в толще флюса. Металл шва образуется в результате кристаллизации расплавленного металла электрода и кромок основного металла. Расплавленный флюс, затвердевая, образует на поверхности сварного шва и прилегающей зоне шлаковую корку (см. рис. 7, а).

Рис. 7. Схемы механизированной сварки строительных металлоконструкций а — сварка под флюсом; б — сварка плавящимся электродом в среде защитного газа; в — электрошлаковая сварка: 1 — шлаковая корка; 2 — жидкий шлак; 3 — плавильное пространство; 4 — токоподвод; 5 — подающие ролики; 6 — сварочная проволока; 7 — направление сварки; 8 — жидкий металл; 9 — нерасплавленный флюс; 10 — свариваемый металл; 11 — флюсовая подушка; 12 — подача и отбор охлаждающей воды; 13 — медные водоохлаждаемые ползуны

Перед зажиганием дуги свариваемый стык засыпается флюсом. Толщина слоя флюса выбирается в зависимости от величины сварочного тока и вылета электрода и обычно составляет 40—80 мм. Ширина слоя флюса зависит от выбранной толщины слоя и ширины шва и может составлять от 40 до 100 мм.

Толщина слоя флюса выбирается в зависимости от величины сварочного тока и вылета электрода и обычно составляет 40—80 мм. Ширина слоя флюса зависит от выбранной толщины слоя и ширины шва и может составлять от 40 до 100 мм.

По числу электродов автоматическая сварка делится на одно- и многоэлектродную.

По количеству горящих дуг автоматическая сварка может быть однодуговой и многодуговой.

Многоэлектродная сварка отличается от многодуговой тем, что при последней источник питания подключается отдельно на каждый электрод, а при многоэлектродной все электроды подключаются к одному источнику питания (рис. 26).

Рис. 26. Схема многоэлектродной сварки

а — двухэлектродная сварка; б — двухдуговая сварка; в — схема возможного расположения электродов при сварке стыковых швов; г — схема возможного расположения электродов при сварке угловых швов; д — схема образования сварного шва при двухэлектродной сварке в среде защитного газа; е — схема образования сварного шва при двухдуговой сварке под флюсом; 1 — основной металл; 2 — сварной шов; 3 — шлаковая корка; 4 — нерасплавленный флюс; 5 — токоподводящий мундштук; в — подающие ролики; 7 — электродная проволока

Основным методом автоматической сварки считается сварка одним электродом на постоянном или переменном токе.

При автоматической сварке используется электродная проволока или металлическая лента, которая подается в зону горения дуги специальным устройством с определенной регулируемой скоростью.

Автоматическая сварка под флюсом имеет следующие особенности:

высокое качество сварного соединения обеспечивается надежной защитой металла шва и околошовной зоны от воздействия составляющих воздуха, однородностью химического состава наплавленного металла, постоянством размеров и формы шва;

высокая производительность процесса, достигаемая за счет использования больших токов. Плотность тока на электроде здесь в несколько раз больше, чем при ручной дуговой сварке, что ведет к повышению скорости сварки и дает возможность сваривать металл большой толщины без разделки кромок. Повышению производительности способствует также отсутствие брызг на основном металле и лучшее использование тепла дуги;

снижение расхода электродного металла за счет уменьшения доли присадочного металла в металле шва, потерь на угар и разбрызгивание;

улучшение условий труда, так как меньше выделяется вредных газов в процессе сварки. Сварщик работает без маски или щитка.

Сварщик работает без маски или щитка.

Экономическая эффективность автоматической сварки под флюсом зависит от толщины свариваемых элементов, серийности производства и длины швов на конструкции. В массовом и крупносерийном производстве автоматическая сварка под флюсом технически и экономически целесообразна при длине непрерывного шва более 150 мм, когда она выполняется на специализированных постах.

При сварке универсальными автоматами длина непрерывного прямолинейного шва должна быть не менее 500 мм. В мелкосерийном производстве при сварке на специальных установках или приспособлениях рациональная длина шва составляет 300 мм при толщине металла до 10 мм или 150 мм при большей толщине свариваемого металла.

Автоматической сваркой под флюсом выполняют все типы швов сварных соединений — стыковые, угловые, тавровые и нахлесточные.

Основные типы и конструктивные элементы швов сварных соединений регламентированы ГОСТ 8713—79 и ГОСТ 11533—75.

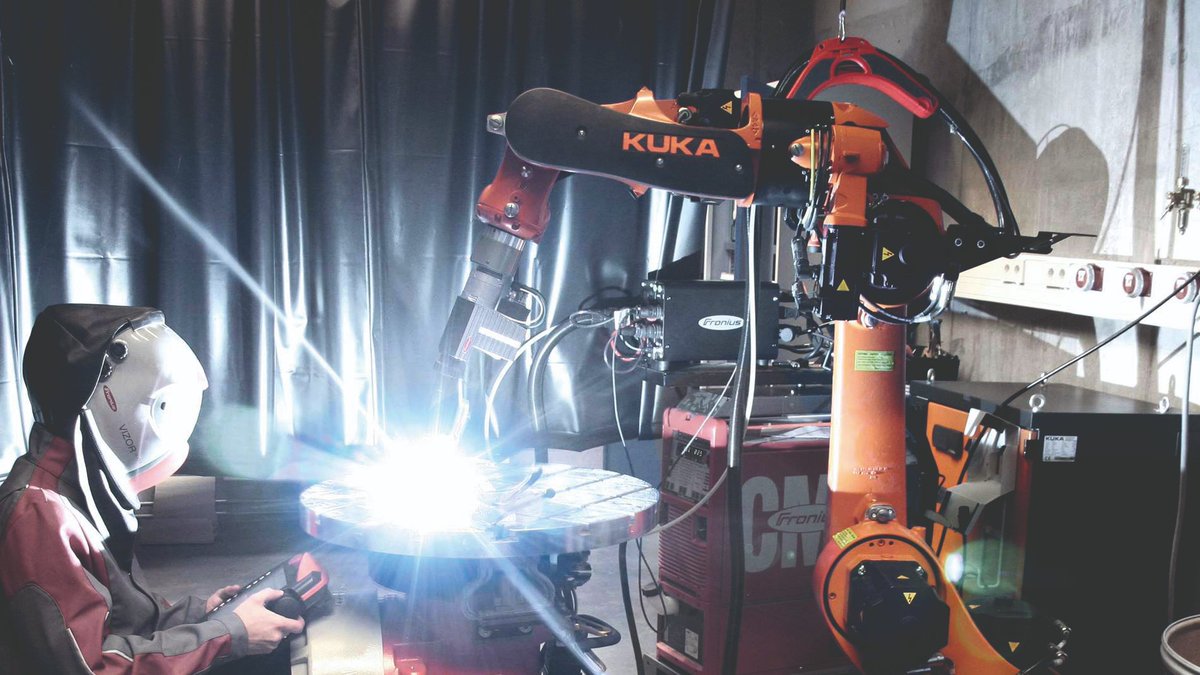

На пути к роботизированной стальной конструкции посредством адаптивной точечной сварки

Общий процесс

В следующем отрывке установка и методика, а также эксперименты описаны от общего к подробному, с одной стороны, и в порядке наиболее важных шагов развитие с другой стороны.

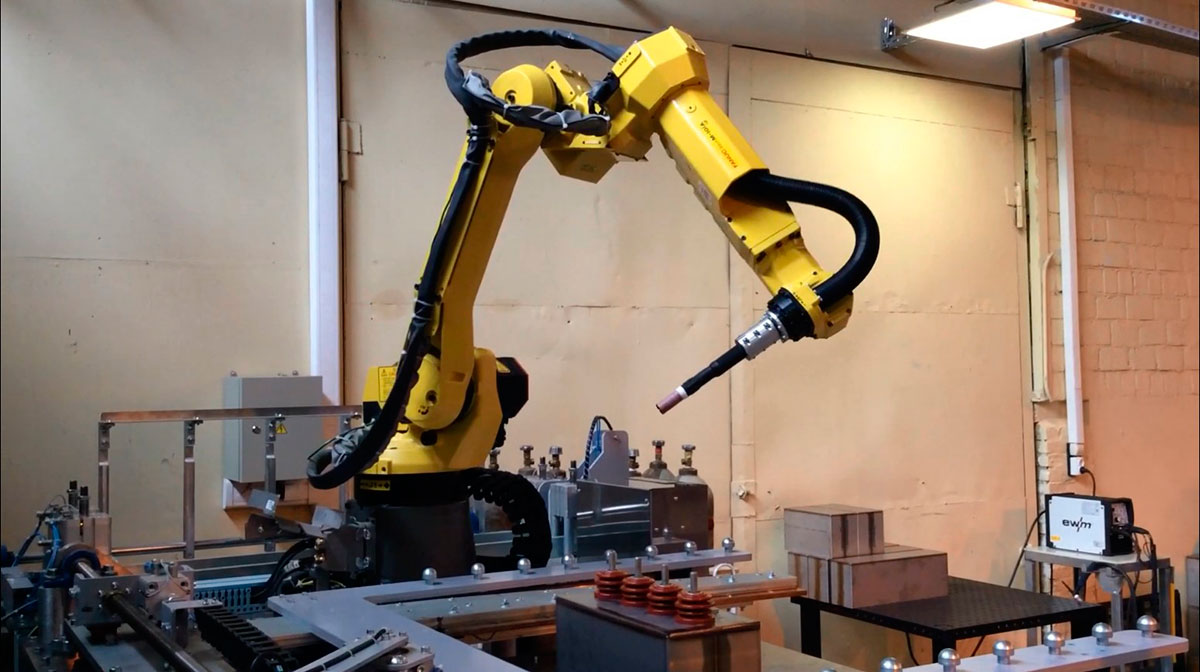

Для реализации инкрементальной точечной сварки использовалась базовая установка, состоящая из 6-осевой роботизированной руки KUKA KR-16 со сварочной горелкой (Abicor Binzel), установленной как роботизированный концевой эффектор для нанесения материала.Сварочная горелка, подключенная к источнику сварочного тока EWM alpha Q 551 pulse, была установлена в качестве рабочего органа на KR16 и управлялась отдельно от робота (рис. 1).

Рис. 1Общая роботизированная установка: KR16 со сварочной горелкой в качестве рабочего органа

В качестве материала использовалась стандартная стальная проволока без медного покрытия G3Si1 в сочетании с 8% CO 2 и 92 % смесь аргона и защитного газа. Чтобы упростить процесс и уменьшить количество параметров, время дуги было установлено на 500 мс, а приблизительное время охлаждения — 1.Предполагалось 5 с.

Чтобы упростить процесс и уменьшить количество параметров, время дуги было установлено на 500 мс, а приблизительное время охлаждения — 1.Предполагалось 5 с.

Программирование траектории инструмента робота было разработано в Grasshopper3d (среде визуального программирования для программного обеспечения Rhino3d CAD от McNeel). Чтобы связать среду программирования с роботом, KUKA | prc использовалась в сочетании с интерфейсом KUKA MxAutomation Interface, интерфейсом, предоставляемым KUKA для передачи программ на контроллер через программируемый логический контроллер (ПЛК). KUKA | prc — это подключаемый модуль Grasshopper3d, созданный Ассоциацией роботов в архитектуре, реализующий параметрическое программирование роботов и точное моделирование в реальном времени (Braumann and Brell-Cokcan 2012).Он был дополнительно расширен виртуальным ПЛК для прямого подключения к интерфейсу MxAutomation (Брауман и Брелл-Кокан, 2015).

В экспериментальной установке источник сварочного тока управляется отдельно с помощью LabVIEW и не подключен напрямую к контроллеру робота. Таким образом, эта отдельная система контроллера была подключена через сокет UDP, устанавливая соединение между LabVIEW и Grasshopper. Для синхронизации движения робота и включения сварочной горелки была реализована постоянная проверка положения между фактическим положением робота и следующим положением сварки.Это было достигнуто путем анализа обратной связи по положению MxAutomation в KUKA | prc. Хотя это добавляло дополнительную сложность синхронизации к планированию процесса, это позволяло различать технологические и геометрические параметры, а также накладывать обе модели. Это, в свою очередь, привело к следующему рабочему процессу точки сварки: при обнаружении совпадающего положения сигнал будет отправлен через LabVIEW в систему управления сваркой, и дуга будет зажжена с установленным временем дуги 500 мс.

Таким образом, эта отдельная система контроллера была подключена через сокет UDP, устанавливая соединение между LabVIEW и Grasshopper. Для синхронизации движения робота и включения сварочной горелки была реализована постоянная проверка положения между фактическим положением робота и следующим положением сварки.Это было достигнуто путем анализа обратной связи по положению MxAutomation в KUKA | prc. Хотя это добавляло дополнительную сложность синхронизации к планированию процесса, это позволяло различать технологические и геометрические параметры, а также накладывать обе модели. Это, в свою очередь, привело к следующему рабочему процессу точки сварки: при обнаружении совпадающего положения сигнал будет отправлен через LabVIEW в систему управления сваркой, и дуга будет зажжена с установленным временем дуги 500 мс.

Фаза 1: статический процесс

Настройка

Первым подходом был статический процесс (без адаптации) с использованием описанной базовой настройки. Для первого эксперимента входом была простая геометрия кривой, аппроксимирующая спираль. Создание траектории инструмента было реализовано с использованием расстояния деления 0,6 мм, которое было определено эмпирическими методами для времени дуги 500 мс (мс) и скорости подачи проволоки 2 мм / с.

Создание траектории инструмента было реализовано с использованием расстояния деления 0,6 мм, которое было определено эмпирическими методами для времени дуги 500 мс (мс) и скорости подачи проволоки 2 мм / с.

Метод

Чтобы преобразовать входные данные в исполняемую траекторию инструмента, геометрия кривой была разделена на определенное расстояние разделения, равное 0.6 мм между каждой точкой сварки. Чтобы определить технологический угол, была взята нормаль кривой в каждой точке сварки, чтобы создать плоскость траектории инструмента. 6-осевая система робота поддерживает этот подход, поэтому можно иметь одинаковые базовые условия для каждой точки сварки. Микро-траектория для каждой точки состоит из пяти основных шагов. Подвод в нормальном направлении к плоскости, ожидание 500 мс, пока горит дуга, сама точка сварки, ожидание 1500 мс после процесса сварки для охлаждения и отход в нормальном направлении.Между точками сварки робот движется линейно, чтобы избежать столкновений с печатной структурой. Инструмент анализа KUKA | prc использовался для проверки возможности изготовления геометрии на основе кинематических ограничений робота, которые сместили акцент на адаптивность процесса. Для первоначальных экспериментов использовался импульсный процесс GMAW со средним напряжением 18,0 В и средней силой тока 67 А при скорости подачи проволоки 1,8 м / мин. С мгновенным положением, проверка процесса сварки запускалась всякий раз, когда робот достигал положения сварки.По истечении времени охлаждения робот перешел в следующую позицию. Из-за сложности процесса сварки сварной шов часто выходил из строя, что требовало тщательного наблюдения и ручной доработки. Если в процессе возникала проблема, робот останавливался, а источник сварочного тока переключали вручную, чтобы добавить пропущенные сварные швы или закрыть зазоры в конструкции.

Инструмент анализа KUKA | prc использовался для проверки возможности изготовления геометрии на основе кинематических ограничений робота, которые сместили акцент на адаптивность процесса. Для первоначальных экспериментов использовался импульсный процесс GMAW со средним напряжением 18,0 В и средней силой тока 67 А при скорости подачи проволоки 1,8 м / мин. С мгновенным положением, проверка процесса сварки запускалась всякий раз, когда робот достигал положения сварки.По истечении времени охлаждения робот перешел в следующую позицию. Из-за сложности процесса сварки сварной шов часто выходил из строя, что требовало тщательного наблюдения и ручной доработки. Если в процессе возникала проблема, робот останавливался, а источник сварочного тока переключали вручную, чтобы добавить пропущенные сварные швы или закрыть зазоры в конструкции.

Результат

Это приводит к двум основным направлениям исследований для повышения эффективности; как повысить точность и скорость процесса.

Неточность процесса сильно повлияла на эффективность, так как это требовало от оператора остановки робота и ручной корректировки конструкции или процесса. Для достижения эффективной скорости также требуется оптимизация периода охлаждения между точечными сварными швами. Было определено, что время охлаждения более 2 с на точку является неприемлемым, если принять во внимание большое количество точек сварки для сложных конструкций. Эксперимент с простой спиралью (рис. 2) с более чем 300 точками сварки занял более 5 часов, что подчеркивает важность эффективности изготовления в этом процессе.В большинстве методов аддитивного производства, основанных на сварке, время охлаждения является ключевым фактором эффективности процесса (Mueller et al. 2014). Критическое влияние периода охлаждения ясно проявляется в процессе печати этой единственной кривой структуры. Поскольку он был напечатан по каплям, охлаждение должно было быть реализовано как прерывание процесса, в отличие от обычного подхода WAAM, где охлаждение происходит в непрерывном процессе, в то время как фактический слой готов.

Для достижения эффективной скорости также требуется оптимизация периода охлаждения между точечными сварными швами. Было определено, что время охлаждения более 2 с на точку является неприемлемым, если принять во внимание большое количество точек сварки для сложных конструкций. Эксперимент с простой спиралью (рис. 2) с более чем 300 точками сварки занял более 5 часов, что подчеркивает важность эффективности изготовления в этом процессе.В большинстве методов аддитивного производства, основанных на сварке, время охлаждения является ключевым фактором эффективности процесса (Mueller et al. 2014). Критическое влияние периода охлаждения ясно проявляется в процессе печати этой единственной кривой структуры. Поскольку он был напечатан по каплям, охлаждение должно было быть реализовано как прерывание процесса, в отличие от обычного подхода WAAM, где охлаждение происходит в непрерывном процессе, в то время как фактический слой готов.

Первые эксперименты со статическим процессом и простой геометрией кривой, работающей в нормальном направлении

Тем не менее, процесс печати по пунктам позволяет печатать многокривые структуры на другой части конструкции, охлаждая предыдущую часть, тем самым делая общий процесс наращивания быстрее.

Чтобы ускорить процесс, геометрию пришлось разрезать слой за слоем, чтобы уменьшить среднее время между этапами изготовления.

Еще более важным было влияние неточности, вызванной тем фактом, что сварка — это сложный процесс, зависящий от большого количества различных параметров со сложными ограничениями.При неадаптивном подходе это привело к непредсказуемым результатам процесса, таким как неравномерное добавление материала и, как следствие, неточное влияние на наращивание структур.

Неточность непостоянного налипания была проблемой, поскольку расстояние между сварочной горелкой и конструкцией не соответствовало цифровой модели. Это привело к тому, что покрытие защитным газом было недостаточным, что привело к попаданию загрязняющих веществ из окружающей среды в сварной шов и ухудшению качества конструкции. Неточное расстояние между горелкой и конструкцией также влияет на процесс сварки из-за непостоянного напряжения, протекающего через присадочный металл.Неточности накапливались на каждом этапе сварки, что приводило к системе рекурсивных ошибок и непредсказуемому нарастанию структуры (рис. 3). Непредсказуемое расстояние между сварочной горелкой и конструкцией вызывает нестабильность процесса, поскольку это препятствует зажиганию дуги в течение необходимого количества времени для нанесения желаемого количества металла на конструкцию. Атмосферный газ вступал в реакцию со сварным швом из-за слабого покрытия защитным газом и приводил к схлопыванию пор, вызванному азотом в воздухе, и продолжительному выгоранию.Затем повторное зажигание было прервано оксидным слоем.

3). Непредсказуемое расстояние между сварочной горелкой и конструкцией вызывает нестабильность процесса, поскольку это препятствует зажиганию дуги в течение необходимого количества времени для нанесения желаемого количества металла на конструкцию. Атмосферный газ вступал в реакцию со сварным швом из-за слабого покрытия защитным газом и приводил к схлопыванию пор, вызванному азотом в воздухе, и продолжительному выгоранию.Затем повторное зажигание было прервано оксидным слоем.

Эксперименты исследовали взаимосвязь между процессом сварки и расстоянием между горелкой и конструкцией. Логическая структура результирующей системы рекурсивных ошибок

Для продолжения проекта необходимо было повысить точность как для получения полезных и надежных результатов, так и для возможности изготовления более сложных геометрических фигур. Для этого были разработаны два подхода: детальное тестирование параметров и реализация адаптивных стратегий. Первый общий подход включал подробное тестирование параметров, чтобы найти подходящий набор параметров для хорошего рабочего процесса. Недостаток такого подхода в основном связан с большим количеством и сложностью параметров, влияющих на процесс сварки. Это важно, поскольку геометрия также имеет большое влияние, а это означает, что потребовалось бы подробное тестирование параметров для каждой новой геометрии. Второй подход заключался в реализации адаптивных стратегий управления процессом, позволяющих корректировать следующий сварной шов на основе последнего.

Первый общий подход включал подробное тестирование параметров, чтобы найти подходящий набор параметров для хорошего рабочего процесса. Недостаток такого подхода в основном связан с большим количеством и сложностью параметров, влияющих на процесс сварки. Это важно, поскольку геометрия также имеет большое влияние, а это означает, что потребовалось бы подробное тестирование параметров для каждой новой геометрии. Второй подход заключался в реализации адаптивных стратегий управления процессом, позволяющих корректировать следующий сварной шов на основе последнего.

Этап 2: адаптивный процесс

Настройка

Следовательно, на основе результатов статического процесса, контроль расстояния между сварочной горелкой и конструкцией был определен как наиболее важная цель, которую необходимо достичь. Для анализа этого расстояния и роста конструкций использовалась обработка изображений для определения положения сварщика относительно последней точки сварки.

Для этого использовалась установка камеры, разработанная группой контроля и мониторинга процессов в ISF (Институт Сварки и Соединения при RWTH Aachen University). Камера Photonfocus HDR типа HD1-D1312-80G2 была выбрана для мониторинга и управления процессами дуговой сварки металла. Базовая установка состоит из HDR-камеры, установленной под сварочной горелкой (рис. 4) и подключенной к интерфейсному компьютеру через соединение Gigabit Ethernet (GigE) Vision. Протокол GigE Vision также используется для настройки камеры до и во время работы.

Камера Photonfocus HDR типа HD1-D1312-80G2 была выбрана для мониторинга и управления процессами дуговой сварки металла. Базовая установка состоит из HDR-камеры, установленной под сварочной горелкой (рис. 4) и подключенной к интерфейсному компьютеру через соединение Gigabit Ethernet (GigE) Vision. Протокол GigE Vision также используется для настройки камеры до и во время работы.

Логический рабочий процесс адаптивного управления процессом

Обработка изображений на основе компьютерного зрения была реализована с использованием модуля разработки NI Vision, предлагаемого LabVIEW для приложений промышленного зрения.Собранные данные передаются в Grasshopper3d через сокет UDP. Эти данные изображения затем использовались для информирования контура обратной связи. Адаптивное управление процессом реализовано в Grasshopper3d. Однако, поскольку Grasshopper3d был разработан как инструмент алгоритмического программирования для параметрических рабочих процессов, он обслуживает только ациклические графические структуры. Циклические потоки данных по сути невозможны без дополнительных программных расширений (Tedeschi and Wirz 2014). Это создало проблему для адаптивного процесса MAAW.Реализовать адаптивную обратную связь.

Циклические потоки данных по сути невозможны без дополнительных программных расширений (Tedeschi and Wirz 2014). Это создало проблему для адаптивного процесса MAAW.Реализовать адаптивную обратную связь.

Необходимо было запрограммировать логику контура как внутренний компонент, пересчет которого запускался непрерывной обратной связью MxAutomation. Чтобы управлять производством вне этого цикла, скорость переопределения робота была изменена с помощью созданного внутреннего компонента. Это позволило временно приостановить роботизированный процесс для выполнения дополнительных сварных швов, если необходимо, без отмены программы.

Метод

Новый метод нарезки был использован для ускорения процесса изготовления.Вместо разделения геометрии кривой на заданное расстояние, геометрия была разделена набором сгенерированных плоскостей с заданным расстоянием, ориентированных на основную поверхность построения. Это позволило роботу перейти к следующей точке сварки, в то время как предыдущая точка остыла. Используя этот метод, время ожидания робота, не добавляющее добавленной стоимости, было более эффективно использовано для создания дополнительных точек.

Используя этот метод, время ожидания робота, не добавляющее добавленной стоимости, было более эффективно использовано для создания дополнительных точек.

В качестве следующего шага в улучшении инкрементной точечной сварки была реализована логика адаптивного управления процессом контура обратной связи.Целью контура обратной связи было определить, достаточно ли добавленного материала для заполнения цифрового запланированного промежутка между сварочными позициями (рис. 4).

Этот метод контроля качества в процессе производства позволяет постоянно контролировать расстояние между концом сварочной горелки и структурой нароста. После включения источника сварочного тока и зажигания сварочной дуги встроенная камера сделала снимок и отправил его в LabVIEW. Расстояние было проанализировано с использованием библиотек компьютерного зрения, и интерпретированные данные были возвращены в контур управления.Это привело к следующей логике процесса: если расстояние было таким, как предполагалось, то процесс продолжался в соответствии с планом. Однако, если расстояние было слишком большим, скорость робота была установлена на 0, эффективно останавливая робота. В этот момент, когда робот находился в том же положении, снова был включен источник сварочного тока.

Однако, если расстояние было слишком большим, скорость робота была установлена на 0, эффективно останавливая робота. В этот момент, когда робот находился в том же положении, снова был включен источник сварочного тока.

Этот дополнительный сварной шов немного сократит расстояние между горелкой и конструкцией.

Поскольку сварочная дуга снова зажглась только в том же положении, важно, чтобы робот удерживался в этом положении и не мог двигаться во время охлаждения, если сварка не удалась.Для этого скорость переопределения системы была установлена алгоритмом на ноль, если возвращаемое расстояние в пикселях было больше максимального, и впоследствии было установлено исходное значение.

Этот метод контроля качества в процессе производства будет повторяться до тех пор, пока не будет достигнуто необходимое расстояние. Если сварной шов окажется слишком близко к горелке, камеры обнаружат это, и следующие точки геометрии будут перемещены роботом, но сварщик не будет уволен. Эта логика процесса позволила роботизированной ячейке адаптироваться к любому условию (слишком много или слишком мало сварного шва) с соответствующими действиями для поддержания качества сварных швов.

Эта логика процесса позволила роботизированной ячейке адаптироваться к любому условию (слишком много или слишком мало сварного шва) с соответствующими действиями для поддержания качества сварных швов.

Чтобы получить расстояние от процесса компьютерного зрения, два предположения были элементарными. Во-первых, очевидно, что положение сварочной горелки на захваченном изображении находится на постоянном расстоянии от камеры. Эта константа позволяла определять расстояние точечного шва от камеры с использованием значений статических пикселей. Во-вторых, кромку сварки можно найти, оценив самый яркий контур на монохромном изображении. Затем эту кромку можно использовать для расчета центральной точки сварного шва.Чтобы подтвердить второе предположение, решающее значение имеет момент съемки. Если снимок был сделан слишком рано, то яркий свет дуги нарушил бы расчет правильного результата, в то время как если бы снимок был сделан слишком поздно, тепло и яркость точки сварки были недостаточными для освещения сварочного шва. рисунок.

рисунок.

Компьютерное зрение состояло из четырех основных этапов. На шаге 1 был применен порог, который использовался для преобразования изображения в двоичное изображение. На шаге 2 определяется наибольший контур сварного шва.На этапе 3 был проанализирован центр сварного шва. На шаге 4 расстояние между фонариком и центроидом рассчитывается по значению пикселя. Это значение можно было преобразовать в абсолютное расстояние, но для отслеживания изменения в этом не было необходимости. При определении точности нароста сварного шва относительное изменение между текущим и предыдущим значением было более важным, чем абсолютное расстояние. Кроме того, при постоянно используемой настройке границы успешного сварного шва могут быть определены в значениях пикселей без преобразования их в абсолютное расстояние.Границы для этих значений пикселей были определены экспериментально и должны состоять из минимум 60 пикселей и максимум 400 пикселей. Такие значения были определены с использованием нормального подхода робота, геометрии строящейся кривой и описанных параметров сварки.

Для реализации адаптивной стратегии были объединены метод внутрипроизводственного контроля качества и новый подход нарезки. Этот адаптивный метод использовался для создания более автоматизированного процесса, который требовал меньше ручного контроля и вмешательства и давал более последовательные результаты (рис.5). Это позволило продолжить исследование, чтобы понять, какое влияние геометрия оказывает на аддитивный процесс роботов.

Рис. 5Адаптивный процесс с визуализацией алгоритмических выходов: индекс фактической точки сварки, расчетное расстояние в пикселях, принятие решения, состояние и общая продолжительность

Первые эксперименты включали исследования поведения свеса, угла подхода , а также поведение ветвления и соединения. Они были реализованы с использованием внедренного метода контроля качества в процессе производства.Судя по небольшому количеству тестовых объектов, результаты экспериментов скорее качественные, чем количественные.

Чтобы получить представление о нависании этого процесса, был сделан небольшой экспериментальный тестовый угол между 0 ° и 45 °. Три линейных геометрии длиной 30 мм были сварены под углом 0 °, 30 ° и 45 ° без существенной погрешности, основанной на различных углах нависания.

Во втором эксперименте были проверены различные углы подхода. Угол въезда рассчитывается относительно нормали кривой.В этом эксперименте 5 были изготовлены прямые линейные геометрические формы высотой 50 мм. Первые 20 мм были изготовлены обычным способом, после чего конструкция была изготовлена с углом подхода 10 °, 30 °, 50 °, 70 ° и 90 ° (рис. 6). Изготовление трех первых углов захода на посадку прошло успешно без серьезных проблем, но изготовление с заходом на посадку в 70 ° или 90 ° не удалось.

Рис. 6Схематическое изображение концевого эффектора при испытании различных углов подхода относительно геометрической нормальной оси

В третьем эксперименте были исследованы возможности разделения ветвей или их соединения. Поэтому была изготовлена сложная структура, объединяющая разделение одной ветви на 2 и 4 различных ветви и объединение 3 и 4 ветвей в одну (рис. 7).

Поэтому была изготовлена сложная структура, объединяющая разделение одной ветви на 2 и 4 различных ветви и объединение 3 и 4 ветвей в одну (рис. 7).

Деталь этапа подключения четырех ветвей к одной ветке в эксперименте ветвления

Результат

На протяжении экспериментов каждая точка сварки анализировалась и выполнялась посредством реализованного адаптивного управления процессом. Несмотря на то, что во время процесса контроля качества отслеживается расстояние между горелкой и предполагаемой точкой сварки, следует отметить, что каждая точка коррекции, свариваемая из одного и того же положения робота, немного отклоняется от предполагаемой геометрии.Эти отклонения незначительны, поскольку процесс контролирует каждый сварной шов и корректирует его с помощью нескольких дополнительных сварных швов. Адаптация контролирует расстояние, обеспечивая при этом адаптивность в очень локальном диапазоне для выполнения задачи изготовления в пределах установленного допуска. Это называется «локальной» адаптивностью, связанной с ограниченным охватом ее влияния. Адаптивность процесса была упрощена до принятия решения о срабатывании или отключении источника питания. Робот управлялся только адаптивно, используя скорость перенастройки, чтобы остановить робота и позволить ему оставаться на месте при повторном зажигании сварочной дуги.Это местная адаптивность. Напротив, глобальная стратегия будет заключаться в изменении более широкого объема процесса, включая траекторию инструмента, положения сварки или даже геометрию готовой конструкции. Эта большая адаптивная способность называется «глобальной» адаптивностью.

Это называется «локальной» адаптивностью, связанной с ограниченным охватом ее влияния. Адаптивность процесса была упрощена до принятия решения о срабатывании или отключении источника питания. Робот управлялся только адаптивно, используя скорость перенастройки, чтобы остановить робота и позволить ему оставаться на месте при повторном зажигании сварочной дуги.Это местная адаптивность. Напротив, глобальная стратегия будет заключаться в изменении более широкого объема процесса, включая траекторию инструмента, положения сварки или даже геометрию готовой конструкции. Эта большая адаптивная способность называется «глобальной» адаптивностью.

В ходе этих первых экспериментов была установлена первая концепция ограничений и взаимосвязей процесса. Поведение нависания отличалось от ожидаемого, в отличие от обычной 3D-печати, и можно было печатать с наклоном на 90 ° без необходимости какой-либо коррекции.Несмотря на то, что эффект был менее интенсивным, чем предполагалось, было установлено, что гравитационные эффекты зависят от угла и времени охлаждения — чем больше время охлаждения, тем выше вязкость металлической капли и тем меньше эффект.

Результаты второго эксперимента превзошли ожидания и показали, что конструкцию можно изготовить даже с углом подхода до 50 °. Резкое изменение угла приближения показало отклонение фактической высоты от предполагаемой высоты в виде небольшого смещения в линейной конструкции (рис.8). Чем больше угол подвода, тем больше материала теряется из-за пониженной защиты сварного шва защитным газом, что приводит к пористости, обгореванию металла или диспергированию / разбрызгиванию жидкого металла. Это приводит к необходимости большего количества сварочных позиций для деталей с большими углами въезда. Благодаря таким экспериментам стало ясно, что угол подхода является важным параметром процесса, который можно регулировать для получения качественной конструкции.

Рис. 8Экспериментальные испытания различных углов подхода от 10 ° до 90 ° после базы с подходом в нормальном направлении

Третий эксперимент показал, что разделение, а также соединение ответвлений возможно в процессе изготовления и адаптивного управления процессом (рис. 9). Более пристальный взгляд на геометрию входной кривой показал, что есть повторяющиеся точки и положения сварки в точках соединения или разветвления. Без адаптивного мониторинга процесса это привело бы к более быстрому наращиванию конструкции и возможному столкновению со сварочной горелкой во время движения робота.

9). Более пристальный взгляд на геометрию входной кривой показал, что есть повторяющиеся точки и положения сварки в точках соединения или разветвления. Без адаптивного мониторинга процесса это привело бы к более быстрому наращиванию конструкции и возможному столкновению со сварочной горелкой во время движения робота.

Результат сложного эксперимента по разветвлению, в котором тестировались различные варианты разветвления и соединения с разных точек зрения

Помимо параметров процесса и проблем, характерных для инкрементной точечной сварки, таких как синхронизация, взаимодействие с шестиосевой системой, и использование метода 3D-печати, процесс был прерван проблемами, известными в обычных сварочных приложениях.Проблемы включали образование диоксида кремния на поверхности сварного шва, препятствующее последующему искрообразованию в процессе сварки. Иногда процесс прерывался из-за прилипания проволоки к конструкции в процессе сварки. Когда это происходило, робот перемещал базовый объект из его откалиброванного положения или робот запускал остановку безопасности.

Когда это происходило, робот перемещал базовый объект из его откалиброванного положения или робот запускал остановку безопасности.

Прерывание процесса из-за образования кремнезема было проблемой, которая возникала с большой частотой. Поскольку источник питания не мог зажечь следующую дугу, источник питания сработал снова, но из-за образования кремнезема никакая дуга не могла зажигаться.Эта проблема решалась вручную, но в будущем она может быть обнаружена с помощью встроенной системы электрических датчиков сварщика, чтобы проанализировать, замкнута ли сварочная цепь, чтобы автоматизировать этот контроль качества.

Вторая проблема, когда во время сварки проволока прилипала к объекту, была вызвана задержкой зажигания источника питания, в результате чего дуга была очень маленькой, а проволока была приварена к конструкции, и это было важно решить не потому, что хотя это происходило нечасто, это привело бы не только к прерыванию, но и к отмене всего процесса изготовления.

Следовательно, отслоение проволоки после сварки необходимо проверять в рамках управления технологическим процессом. Это было достигнуто путем запуска другой кривой тока для отсоединения провода перед продолжением процесса. Это обнаружение отслоения также может быть реализовано с использованием испытательного тока сварочного аппарата и, следовательно, автоматизировано, хотя это не было предпринято в рамках данного исследования. Эффект адаптивного управления процессом заключался в том, что взаимосвязь между геометрией, параметрами процесса и результатами изготовления было трудно различить при попытке понять причину отказа.Часто невозможно было точно определить, какой параметр вызывал проблему. Исследование взаимосвязей между геометрией и параметрами процесса точечной сварки было затруднено без средств визуализации, фиксации и передачи фактического адаптивного процесса изготовления.

Это было достигнуто путем запуска другой кривой тока для отсоединения провода перед продолжением процесса. Это обнаружение отслоения также может быть реализовано с использованием испытательного тока сварочного аппарата и, следовательно, автоматизировано, хотя это не было предпринято в рамках данного исследования. Эффект адаптивного управления процессом заключался в том, что взаимосвязь между геометрией, параметрами процесса и результатами изготовления было трудно различить при попытке понять причину отказа.Часто невозможно было точно определить, какой параметр вызывал проблему. Исследование взаимосвязей между геометрией и параметрами процесса точечной сварки было затруднено без средств визуализации, фиксации и передачи фактического адаптивного процесса изготовления.

Следовательно, потребовались дальнейшие исследования по захвату процесса, как описано в следующем разделе.

Этап 3: захват процесса в реальном времени

Метод