Сварка операционного шва: как правильно варить операционку? | ММА сварка для начинающих

Сварочный операционный шов применяется в крайних случаях, когда по-обычному заварить или ввариться в трубопровод не представляется возможным. Производится он через технологическое отверстие, которое заранее вырезается в трубе, а потом обратно заваривается куском металла.

Например, труба лежит на поверхности, таким образом, что снизу никак не подлезть. В таком случае, в месте сварки, сварщик делает «окно» сверху трубопровода, после чего заваривает трубу через окно снизу, а потом и её верхнюю часть.

Несмотря на всю кажущуюся простоту действий, операционный шов в сварке требует немалого опыта. Далеко не каждый сварщик умеет варить операционные швы, к тому же, делать это правильно. И если внутри трубы сварочный шов будет сильно выступать вверх, то это грозит печальными последствиями при эксплуатации трубопровода.

Сварка операционного шва — что вы ещё не знали?

Расскажу занимательную историю. У нас на работе был один сварщик, которого звали всегда варить операционные швы. Сварщиков было несколько, но звали именно его одного, по двум простым причинам — наличия огромного опыта и назойливость. Этот парень так хорошо варить «операционки», что проблем в дальнейшем никаких с ними не возникало.

У нас на работе был один сварщик, которого звали всегда варить операционные швы. Сварщиков было несколько, но звали именно его одного, по двум простым причинам — наличия огромного опыта и назойливость. Этот парень так хорошо варить «операционки», что проблем в дальнейшем никаких с ними не возникало.

Итак, операционка в сварке представляет собой окно внутри трубопровода, через которое можно было бы заварить металлоизделие. Форма окна или как его называют ещё «крышка» может быть различной, в виде треугольника, квадрата или прямоугольника.

Если во время сварки из трубы все время бежит вода, то надрез окна делают в определённую сторону, таким образом, чтобы можно было бы заткнуть трубу куском тряпки. Конечно же, чем меньше будет окно, тем лучше. Однако не всегда условия сварки позволяют сделать небольшое операционное отверстие в трубе.

Как варить операционный сварочный шов

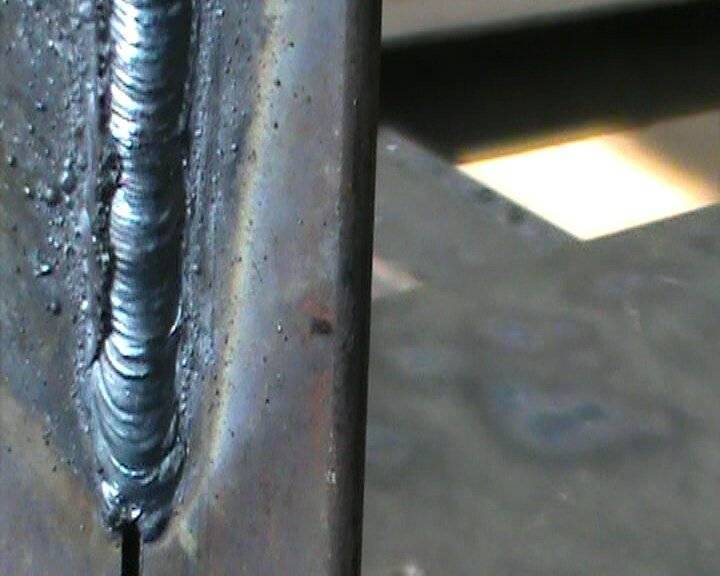

В месте соединения трубы необходимо сделать окно сверху и по возможности зачистить будущий шов. Для сварки операционного шва рекомендуется использовать рутиловые электроды. Их преимущество в том, что они способны быстро вывести ржавчину из сварочной ванны. Полностью очистить трубу от ржавчины внутри, увы, не получится.

Для сварки операционного шва рекомендуется использовать рутиловые электроды. Их преимущество в том, что они способны быстро вывести ржавчину из сварочной ванны. Полностью очистить трубу от ржавчины внутри, увы, не получится.

После инициализации сварочной дуги, электрод подносится к стыку, и осуществляется сварка. Варить операционный шов нужно под небольшим углом, как правило, вперёд от центра. Нужно стараться проварить металл как можно глубже, при этом следует вести электрод с небольшим отрывом.

Таким образом, понадобится наложить несколько швов внутри трубы, которые будут слегка находить друг на друга. В конце заваривается само окно (крышка). Для облегчения данной работы к крышке приваривается временная рукоятка из электрода, за которую её можно было бы удобно удерживать рукой во время приваривания.

Порядок приваривания крышки операционного шва следующий:

- Сначала нужно приставить крышку к трубе и прихватить сваркой в нескольких местах;

- Затем можно приступать к обвариванию крышки;

- Варить рекомендуется углом назад.

Таким образом, можно сделать операционный шов, там, где обычные приемы сварки не подходят или малоэффективны.

Еще статьи про сварку:Заполнение сварного шва по сечению и длине

Чтобы заполнить сечение шва, может понадобиться не один проход. И в зависимости от этого могут быть однослойные, многослойные, многослойно-многоходные швы. Схематично такие швы изображены на рис.

Рис. 1. Движение электрода при различных режимах прогрева. 1 — при слабом прогреве кромок, 2— при усиленном прогреве кромок, 3 — при усиленном прогреве одной кромки, 4 — при хорошем прогреве корня шва

Если число слоев равно числу проходов дутой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным. Многослойные швы чаще применяют в стыковых, соединениях, многопроходные — в угловых и тавровых. По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов выполняется различными способами. На рис. 3 представлены такие схемы сварки. Самое простое — это выполнение коротких швов.

Рис. 2. Виды заполнения сварного шва: 1 — однослойный шов; 2 — многопроходной шов; 3 — многослойный многопроходной шов

Осуществляется движение напроход — от начала до кон-ца шва. Если шов более длинный (назовем его швом средней длины), то сварка идет от средины к концам (обратноступенчатым способом). Если варится шов большой длины, то выполняться он может как обратносту-пенчатым способом, так и вразброс. Одна особенность — если применяется обратноступенчатый способ, то весь шов разбивается на небольшие участки (по 200—150 мм). и сварка на каждом участке ведется в направлении, об ратном общему направлению сварки.

«Горка» или «каскад» применяются при выполнении швов конструкций, несущих большую нагрузку и конструкций значительной толщины.

Разновидностью сварки «горкой» является сварка «каскадом».

При сварке, низкоуглеродистой стали каждый слой шва имеет толщину 3—5 мм в зависимости от сварочного тока. Например, при токе 100 А дута расплавляет металл на глубину около 1 мм, при этом металл нижнего слоя подвергается термической обработке на глубину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.

Рис. 3. Схемы сварки. 1— сварка иапроход; 2 — сварка от середины к краям; 3 — сварка обргвгноступеичатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6— сварка горкой

Чтобы получить мелкозернистую структуру корневого шва, надо нанести подварочный валик, использовав для этого электрод диаметром 3 мм при силе тока в 100 А. Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Окончание шва. При окончании сварки — обрыве дуги в конце шва — следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл, заполнит кратер.

При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин.

Сварка операционного шва: как варить операционные швы?

Сварка операционного шва: как варить операционные швы?Сварочный операционный шов применяется в крайних случаях, когда по-обычному заварить или ввариться в трубопровод не представляется возможным. Производится он через технологическое отверстие, которое заранее вырезается в трубе, а потом обратно заваривается куском металла.

Производится он через технологическое отверстие, которое заранее вырезается в трубе, а потом обратно заваривается куском металла.

Например, труба лежит на поверхности, таким образом, что снизу никак не подлезть. В таком случае, в месте сварки, сварщик делает «окно» сверху трубопровода, после чего заваривает трубу через окно снизу, а потом и её верхнюю часть.

Несмотря на всю кажущуюся простоту действий, операционный шов в сварке требует немалого опыта. Далеко не каждый сварщик умеет варить операционные швы, к тому же, делать это правильно. И если внутри трубы сварочный шов будет сильно выступать вверх, то это грозит печальными последствиями при эксплуатации трубопровода.

Сварка операционного шва — что вы ещё не знали?

Расскажу занимательную историю. У нас на работе был один сварщик, которого звали всегда варить операционные швы. Сварщиков было несколько, но звали именно его одного, по двум простым причинам — наличия огромного опыта и назойливость. Этот парень так хорошо варить «операционки», что проблем в дальнейшем никаких с ними не возникало.

Итак, операционка в сварке представляет собой окно внутри трубопровода, через которое можно было бы заварить металлоизделие. Форма окна или как его называют ещё «крышка» может быть различной, в виде треугольника, квадрата или прямоугольника.

Если во время сварки из трубы все время бежит вода, то надрез окна делают в определённую сторону, таким образом, чтобы можно было бы заткнуть трубу куском тряпки. Конечно же, чем меньше будет окно, тем лучше. Однако не всегда условия сварки позволяют сделать небольшое операционное отверстие в трубе.

Как варить операционный сварочный шов

В месте соединения трубы необходимо сделать окно сверху и по возможности зачистить будущий шов. Для сварки операционного шва рекомендуется использовать рутиловые электроды. Их преимущество в том, что они способны быстро вывести ржавчину из сварочной ванны. Полностью очистить трубу от ржавчины внутри, увы, не получится.

После инициализации сварочной дуги, электрод подносится к стыку, и осуществляется сварка. Варить операционный шов нужно под небольшим углом, как правило, вперёд от центра. Нужно стараться проварить металл как можно глубже, при этом следует вести электрод с небольшим отрывом.

Варить операционный шов нужно под небольшим углом, как правило, вперёд от центра. Нужно стараться проварить металл как можно глубже, при этом следует вести электрод с небольшим отрывом.

Таким образом, понадобится наложить несколько швов внутри трубы, которые будут слегка находить друг на друга. В конце заваривается само окно (крышка). Для облегчения данной работы к крышке приваривается временная рукоятка из электрода, за которую её можно было бы удобно удерживать рукой во время приваривания.

Порядок приваривания крышки операционного шва следующий:

- Сначала нужно приставить крышку к трубе и прихватить сваркой в нескольких местах;

- Затем можно приступать к обвариванию крышки;

- Варить рекомендуется углом назад.

Таким образом, можно сделать операционный шов, там, где обычные приемы сварки не подходят или малоэффективны.

Поделиться в соцсетях

Сварка, швы плотные — Энциклопедия по машиностроению XXL

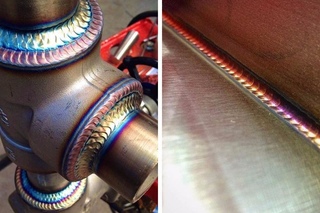

При сварке раскисленной меди качество металла шва получается достаточно удовлетворительным даже, при отсутствии обмазок и флюсов. При аргонодуговой сварке швы получаются плотными, а сварные соединения обладают высокими механическими свойствами.

[c.563]

При аргонодуговой сварке швы получаются плотными, а сварные соединения обладают высокими механическими свойствами.

[c.563]Металл толщиной 0,8 мм сваривается в стык с отбортовкой кромок без присадочного материала. Металл толщиной свыше 0,8 мм сваривается с применением присадочного прутка. Факел угольной дуги должен направляться на конец присадочного прутка, а дуга перемещаться вдоль шва быстро в соответствии со скоростью расплавления кромок и прутка. Стыковые швы свариваются на подкладках из нержавеющей стали, снабженных продольными канавками для формирования обратной стороны шва. Тонкие листы должны перед сваркой собираться плотно, без зазоров. [c.273]

Соединение элементов арматуры (фланцы, штуцера) со стенкой сосуда обычно делают стыковым, допуская соединение угловыми швами или рельефной сваркой только для материалов, мало чувствительных к концентрации напряжений.

Пайка, как и сварка,— процесс получения неразъемного соединения деталей путем местного нагрева их с добавлением припоя (табл. 55). При этом температура плавления припоя должна быть несколько ниже температуры плавления спаиваемых деталей. Паяные швы имеют хороший внешний вид и прочное, плотное соединение. [c.128]

Защита технологического оборудования. Как показала практика, эффективная защита технологического оборудования возможна лишь в том случае, если соблюдены все требования, предъявляемые к металлическому оборудованию ОСТ 26-291-81, ГОСТ 12.3.016—79, ГОСТ 24444—80, СНиП П-18-75, СНиП III-23-76, ОСТ 36-101-83, а при защите гуммированием— ОСТ 26-01-1475-82. В основном эти требования сводятся к следующему.

В плотных заклёпочных швах (резервуарах, котлах и т. п.) допускается применение сварки с целью создания герметичности. Швы выполняются тонкими, нитяными. Все рабочие усилия должны быть переданы на заклёпки, сварные швы следует рассматривать как нерабочие соединения.

[c.150]

Швы выполняются тонкими, нитяными. Все рабочие усилия должны быть переданы на заклёпки, сварные швы следует рассматривать как нерабочие соединения.

[c.150]

Сварку стыковых швов без скоса кромок можно выполнять с присадочным металлом или без него. Сварка без присадочного металла даёт совершенно гладкие швы, если обеспечить плотное прилегание кромок. В табл. 81 приведены режимы сварки стыковых швов с присадочным металлом. [c.349]

Технические параметры установки позволяют получать вакуумно-плотные швы при точечно-шовной сварке со скоростью до 30 мм/мин. Применяемый в данной установке лазер имеет следующие характеристики активный элемент — стекло с неодимом номинальная энергия излучения 10 Дж, режим работы импульсный, с частотой следования 1 Гц стабильность»энергии излучения при этом 5%. [c.306]

Качество сварки проверяют внешним осмотром. Швы должны быть ровными и плотными. Плотность сварки швов перепускной системы компенсаторов и опорных рам проверяется керосином. Контроль плотности приварки труб к трубным доскам осуществляется на заводе-изготовителе.

[c.78]

Контроль плотности приварки труб к трубным доскам осуществляется на заводе-изготовителе.

[c.78]

При правильном выполнении сварки чугуна с латунной присадкой механические свойства сварного соединения достаточно высокие, а сварные швы легко обрабатываются. Кроме того, обеспечивается получение плотного шва. [c.111]

Электронно-лучевая сварка (ЭЛС) является эффективным способом соединения заготовок из алюминиевых сплавов. По сравнению с другими способами этот способ позволяет производить сварку при высокой плотности теплового потока, минимальных тепловложениях, высоких скоростях и получать минимальное разупрочнение металла в зоне термического влияния, плотные качественные швы, минимальные деформации конструкций. [c.450]

Эти сплавы обладают хорошей свариваемостью и образуют плотные, не склонные к трещинам сварные швы при сварке их вольфрамовым электродом, дуговой сваркой в среде инертных [c.269]

Плиты МП-2 обладали рядом преимуществ перед плитами ПСП. Проникновение грунта основания на поверхность покрытия было сокращено, замковые устройства обладали плотностью и прочностью. Однако имелся один существенный недостаток отдельные плиты нельзя было извлечь из покрытия в целях ремонта их самих или основания и заменить другими. В таких случаях приходилось применять резку и сварку. Но помимо того что сваренные плиты уже не годились для дальнейшего использования, швы в условиях вибрационных нагрузок были недолговечными. Впоследствии был обнаружен еще один недостаток этих плит плотный замок, не имея достаточных зазоров, не компенсировал поперечных остаточных деформаций, накапливавшихся в результате эксплуатации покрытия. Поэтому вторичная сборка покрытий была чрезвычайно затруднена и без применения резки и сварки становилась невозможной.

[c.24]

Проникновение грунта основания на поверхность покрытия было сокращено, замковые устройства обладали плотностью и прочностью. Однако имелся один существенный недостаток отдельные плиты нельзя было извлечь из покрытия в целях ремонта их самих или основания и заменить другими. В таких случаях приходилось применять резку и сварку. Но помимо того что сваренные плиты уже не годились для дальнейшего использования, швы в условиях вибрационных нагрузок были недолговечными. Впоследствии был обнаружен еще один недостаток этих плит плотный замок, не имея достаточных зазоров, не компенсировал поперечных остаточных деформаций, накапливавшихся в результате эксплуатации покрытия. Поэтому вторичная сборка покрытий была чрезвычайно затруднена и без применения резки и сварки становилась невозможной.

[c.24]

Швы при сварке деталей должны быть плотные и тщательно зачищенные. [c.178]

Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образовывать при сварке плотные герметичные швы с требуемыми прочностными и физико-химическими свойствами. Не все металлы и сплавы обладают хорошей свариваемостью. Обычно высокая теплопроводность, незначительный коэффициент линейного и объемного расширения, нечувствительность к термическому циклу, малая усадка обусловливают хорошую свариваемость металлов и сплавов.

[c.490]

Под свариваемостью понимают возможность образовывать при сварке плотные герметичные швы с требуемыми прочностными и физико-химическими свойствами. Не все металлы и сплавы обладают хорошей свариваемостью. Обычно высокая теплопроводность, незначительный коэффициент линейного и объемного расширения, нечувствительность к термическому циклу, малая усадка обусловливают хорошую свариваемость металлов и сплавов.

[c.490]

Свариваемые листы / и 2 прокатываются между роликами 3 к 4, которые питаются током от трансформатора 5. Сварка ведется отдельными точками, перекрывающими друг друга на 7з— А диаметра. При этом шов получается сплошной и плотный. Этот способ применяют при изготовлении резервуаров, баков и других изделий из тонкого металла, для которых необходимы плотные швы [c.16]

Кольцевые швы обечаек сваривают ручной дуговой, полуавтоматической и автоматической сваркой под флюсом и в среде защитных газов. Распространенной является сварка на флюсовой подушке (рис. 141). Флюс удерживают двумя боковыми кольцевыми уплотняющими шлангами плотное прилегание шлангов к трубе обеспечивается сжатым воздухом. Поджим флюса также осуществляется кольцевым шлангом. Для сварки труб различных диаметров в цехе необходимо иметь набор соответствующих флюсовых подушек.

[c.162]

141). Флюс удерживают двумя боковыми кольцевыми уплотняющими шлангами плотное прилегание шлангов к трубе обеспечивается сжатым воздухом. Поджим флюса также осуществляется кольцевым шлангом. Для сварки труб различных диаметров в цехе необходимо иметь набор соответствующих флюсовых подушек.

[c.162]

Подбирать технологию сварки, которая позволяет получать плотные сварные швы. Дефекты (избирательное выделение фаз, газовые раковины, перекрытия, подрезы, неметаллические включения, сплавление с грунтовками и другими покрытиями, щели и трещины) могут служить местами приложения высоких остаточных напряжений растяжения и понижать таким образом коррозионную стойкость. [c.204]

В качестве неплавящегося электрода рекомендуется применять вольфрамовые прутки марок ВЛ-10 по ВТУ ВЛ № 24-5-62. Сварку вольфрамовым электродом следует производить левым способом на плотно поджатой медной подкладке нлп с защитой корня шва аргоном.

Швы желательно накладывать с минимальными по-

[c.190]

Швы желательно накладывать с минимальными по-

[c.190]Качество сварки определяется внешним осмотром. При этом швы должны быть ровными, плотными, с достаточным проваром. [c.204]

Обеспечивает высокую стабильность сварочного процесса и плотные швы. Не пригоден для сварки низкоуглеродистых сталей низко-углеродистой сварочной проволокой [c.354]

Состояние поверхностей свариваемых кромок, определяемое способом подготовки их перед сваркой, оказывает большое влияние на пористость сварных швов ниобиевых сплавов (табл. 3) при аргоно-дуговой и при электроннолучевой сварке. Наиболее плотные швы получаются при сварке листов, кромки которых предварительно строгают, а затем протравливают в смеси 40% НР- 60% НЫОз, промывают в проточной воде и просушивают. Особенно эффективна просушка деталей (после травления) в вакууме в течение 20—30 ч в этом случае поры почти полностью отсутствуют. Максимальная пористость возникает в швах в тех случаях, когда листы сваривают в состоянии поставки (после холодной прокатки) или после зачистки стальной щеткой промывка кромок спиртом не уменьшает пористости. Порообразованию способствует припиливание кромок напильником и зачистка наждачной бумагой.

[c.117]

Порообразованию способствует припиливание кромок напильником и зачистка наждачной бумагой.

[c.117]

Швы, полученные при электрошлаковой сварке, характеризуются плотной структурой и достаточно высокими механическими свойствами. Коэффициент прочности швов на алюминии равен 1, на сплаве АМц 0,9—0,95, на сплаве АМгб 0,8—0,9. [c.645]

Швы тонкостенных сосудов, как правило, выполняют в среде защитных газов. Сборку рекомендуется производить с помощью зажимных приспособлений. Надежное прижатие свариваемых кромок к подкладке позволяет выполнять одностороннюю сварку в приспособлении без прихватки. При сборке и сварке прямолинейных швов между листами и продольных швов обечаек равномерное и плотное прижатие кромок к подкладке осуществляется зажимыы- [c.262]

Швы тонкостенных сосудов, как правило, выполняюп в среде защитных, газов. Сборку рекомендуется производить isa медной или стальной подкладке с формирующей канавкой При сборке и сварке прямолинейных продольных швов обечаек равномерное плотное прижатие кромок к подкладке осуществляется зажимными приспособлениями клавишною типа. Усилие прижатия составляет 300…700 Н на 1 см длинь шва и создается гидравлическим или пневматическим усг ройством. Надежное прижатие свариваемых кромок к р.ор-кладке позволяет выполнять одностороннюю сварку в игш-способлении без прихватки. Основание приспособления f полняют в виде консоли.

[c.18]

Усилие прижатия составляет 300…700 Н на 1 см длинь шва и создается гидравлическим или пневматическим усг ройством. Надежное прижатие свариваемых кромок к р.ор-кладке позволяет выполнять одностороннюю сварку в игш-способлении без прихватки. Основание приспособления f полняют в виде консоли.

[c.18]

При конструировашш аппаратуры следует уменьшз1ь число выступав-1аих крепежных деталей (болтов, заклепок) до рационального минимума. Прел-почтительное применение сварки способствует созданию оптимальной конфигурации поверхности. В нагруженных конструкциях не следует применять прерывистые и точечные сварные швы, если в них нет крайней необходимости (рис. 22). Зазоры между элементами конструкций, подлежащих горячему оцин-кованию, должны быть полностью перекрыты с помощью надежных плотных непрерывных сварных швов(рис.23). [c.40]

Разработанный д-ром техн. наук проф. К- В. Любавским и канд. техн. наук Н. М. Новожиловым метод сварки плавяш,имся электродом в атмосфере углекислого газа дал возможность получать плотные швы при сварке малоуглеродистых, низколегированных и высоколегированных аустенитных сталей. [c.543]

[c.543]

При аргоно-дуговой сварке в камере с пониженным давлением 158] получаются более плотные и пластичные сварные швы, чем при сварке при атмосферном или избыточном давлении. Камеру вначале откачивали до остаточного давления порялка 1 10 мм рт. ст. в течение 20 мин и затем заполняли очищенным аргоном до остаточного давления 250 мм рт. ст. Струю аргона пропускали через камеру как во время сварки, так и при охлаждении образца. Обезжиренные и очищенные металлической щеткой образць [c.460]

Ручную сварку угольным электродом применяют при исправлении дефектов отливок и при сварке по отбортовке тонколистовых алюминиевых деталей. Дугу питают постоянным током прямой полярности. На свариваемые кромки наносят флюс, состоящий из 45 % КС1, 30 % Li l, 7 % KF, 3 % НагЗОз- Можно применять флюсы, используемые при- газопламенной сварке. Сварка угольным электродом дает плотные швы высокой прочности. [c.198]

Коррозионная стойкость. К особо коррозионностойким относятся сплавы 4200 (Ti + 0,2% Pd), 4204 (Ti-f-5% Та). 4201 (Ti-f 30-f i-b33% Mo) и Ti + 20% Nb для последних двух сплавов Ов = 80ч—i-85 кгс/мм Oq,. = 75ч-77 кгс/мм б = 10-5-15%). Эти сплавы очень стойкие в 5% на, 5% HjSOi, 100% СН3СООН, 80% НСООН. Они легко деформируются и хорошо свариваются аргонодуговой сваркой, образуя пластичные и плотные сварные швы.

[c.533]

К особо коррозионностойким относятся сплавы 4200 (Ti + 0,2% Pd), 4204 (Ti-f-5% Та). 4201 (Ti-f 30-f i-b33% Mo) и Ti + 20% Nb для последних двух сплавов Ов = 80ч—i-85 кгс/мм Oq,. = 75ч-77 кгс/мм б = 10-5-15%). Эти сплавы очень стойкие в 5% на, 5% HjSOi, 100% СН3СООН, 80% НСООН. Они легко деформируются и хорошо свариваются аргонодуговой сваркой, образуя пластичные и плотные сварные швы.

[c.533]

В качестве инертных газов применяются чистые аргоп (марки Б—99,95%Аг), гелий и их смеси. Сварка алюминия в смеси из 60% Не и 40% Аг позволяет получать более плотные швы, чем в аргоне. [c.144]

Плотно-прочные товлении паровых котлов, клепаных трубопро-клепакые швы водов,. воздушных резервуаров и т. п. Плотность заклепочного шва достигается за счет расчеканки скошенной кромки листа или краев головок. Клепка котлов вытесняется сваркой, потому что сварные котлы можно выполнять с более тонкими стенками, вес их меньше, а полная герметичность достигается без расчеканки. [c.81]

[c.81]

На поверхности стального корпуса по всей высоте равномерная плотная коричневая пленка. Сварные швы без видимых следов разрушения. Толщина стенки корпуса не изменилась. При исследовании микроструктуры образцов, вырезанных из трех мест по высоте корпуса в зоне сварки, межкристаллитной коррозии не обнаружено. Последняя была отмечена только в месте стыка двух швов, где имеется непровар металла, идущий на глубину 8 мм. Межкристал-литные разрушения были направлены от наружной части непрова-ра в глубь металла (см. рис. 8.7). [c.199]

Стойкость металла шва и околошовной зоны против образования кристаллизационных трещин можно повысить, используя в ряде случаев швы с малым коэффициентом формы, что способствует нормальной кристаллизации металла сварочной ванны предварительный подогрев изделия (его примеаение зависит от состава и свойств стали) и электроды с фтористо-кальциевым покрытием.

Для получения плотных швов необходимо устранить причины, вызывающие появление пор, основным возбудителем которых является водород. При сварке высоколегированных сталей (нержавеющих) основными источниками водорода служат электродные покрытия, защитный газ, краски, масла и другие загрязнения. Поэтому электроды непосредственно перед сваркой следует прокаливать, тщательно осушать защитный газ, сварку фтористо-кальциевыми электродами выполнять на постоянном токе обратной полярности, что позволяет резко уменьшить опасность образования пор в металле шва. При сварке в аргоне некоторых аустенитных сталей появление пор наблюдается на границе сплавления. Для предотвращения этого к аргону добавляют 2—5% кислорода, который образует с водородом нерастворимый в металле гидроокисел.

[c.133]

Для получения плотных швов необходимо устранить причины, вызывающие появление пор, основным возбудителем которых является водород. При сварке высоколегированных сталей (нержавеющих) основными источниками водорода служат электродные покрытия, защитный газ, краски, масла и другие загрязнения. Поэтому электроды непосредственно перед сваркой следует прокаливать, тщательно осушать защитный газ, сварку фтористо-кальциевыми электродами выполнять на постоянном токе обратной полярности, что позволяет резко уменьшить опасность образования пор в металле шва. При сварке в аргоне некоторых аустенитных сталей появление пор наблюдается на границе сплавления. Для предотвращения этого к аргону добавляют 2—5% кислорода, который образует с водородом нерастворимый в металле гидроокисел.

[c.133]Сварка угольным электродом используется при случайных работах небольшого объема и отбортовке тонколистового алюминия. Этот способ сварки позволяет получить плотные швы, практически равнопрочные основному металлу. Изделия под сварку подготовляют, как и под сварку покрытыми электродами. Сварку ведут на постоянном токе прямой полярности только в нижнем положении. Присадочным материалом слулсит электродная проволока АО, А1 или прутки из сплава АК. Сварку выполняют без поперечных колебаний при угле наклона электрода 10—20° к вертикали с подформовкой обратной стороны шва. Факел электрической дуги направляют на конец присадочного прутка, а дугу перемещают вдоль разделки в соответствии со скоростью плавления кромок и прутка. Изделия толщиной до 0,8

[c.120]

Изделия под сварку подготовляют, как и под сварку покрытыми электродами. Сварку ведут на постоянном токе прямой полярности только в нижнем положении. Присадочным материалом слулсит электродная проволока АО, А1 или прутки из сплава АК. Сварку выполняют без поперечных колебаний при угле наклона электрода 10—20° к вертикали с подформовкой обратной стороны шва. Факел электрической дуги направляют на конец присадочного прутка, а дугу перемещают вдоль разделки в соответствии со скоростью плавления кромок и прутка. Изделия толщиной до 0,8

[c.120]

Сварные швы (рис. 2.2) а аппаратах со стороны гуммируемых металлических поверхностей должны быть сплошными и плотными по всей длине их следует выполнять В1СТЫК с проваркой со стороны обкладки. Швы должны быть зачищены заподлицо с основным металлом до полного удаления сварочного шлакового слоя и наплывов при автоматической сварке, с формованием плотного ровного шва, без подрезов и кратеров усиления швов 1не снимают.

[c. 44]

44]

Качество сварных швов прежде всего проверяют внешним осмотром шов должен быть при сварке с применением прутков плотным, без надрезов, обрывов и трещин. Прочность сварных соединений проверяют с помощью ножа. При хорошем сцеплении сварочного прутка с винипластом его не удается отделить от свариваемой поверхности. Плотность сварных швов в открытых аппаратах проверяют так же, как и в металлической аппаратуре. Герметичность швов в за1Крытых аппаратах проверяют сжатым воздухом при небольшом давлении. Для этого наружные швы аппарата смачивают мыльным раствором, и если сварные соединения окажутся неплотными, то с их наружной стороны образуются мыльные пузыри. [c.240]

Терморадиационные газовые сушильные камеры теплоизолируют, обкладывая снаружи радиационные панели перлитовыми плитами по мастике. Обычно применяют мастику, состоящую из битума марки БН-П1 —75 /о, рубракса — 25%. Добавляют асбест VI сорта— 10% от массы смеси битума и рубракса. Плиты плотно подгоняют друг к другу и к изолируемой поверхности. Стыки тщательно, на всю толщину, заполняют крошкрй из материала плит. Провисание плит не допускается. Стыки располагают в шахматном порядке, причем продольные швы — горизонтально. Покровным слоем служит стальной лист, крепящийся с. помощью сварки. Г азоходы и воздуховоды теплоизолируют согласно проекту.

[c.77]

Стыки тщательно, на всю толщину, заполняют крошкрй из материала плит. Провисание плит не допускается. Стыки располагают в шахматном порядке, причем продольные швы — горизонтально. Покровным слоем служит стальной лист, крепящийся с. помощью сварки. Г азоходы и воздуховоды теплоизолируют согласно проекту.

[c.77]

Выполнение ответственных сварочных швов – это мастерство сварщика и качество контроля этой важной работы

Ответственный сварочный шов

Сварочные технологии – одно из основных направлений совершенствования многих видов производственной деятельности. Сборка конструкций из стали и некоторых других металлов, выполняемая с помощью сварки, обладает важными преимуществами по сравнению с другими технологиями. Многие качества сварных соединений получить другим способом невозможно по сей день.

Сварочные технологии в простейшем виде зародились на определённом этапе развития кузнечного дела. Главная идея такого способа соединения деталей воедино заключается в том, что совмещаемые части разогреваются до начала плавления или заметного размягчения.

Кузнечная сварка предполагала сильный нагрев и сжатие таких разогретых частей будущего единого объекта. Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Трудности нагрева в горне и другие проблемы кузнечной сварки вынуждали искать другие, более простые и надёжные способы соединять детали из металлов. Реальные результаты появились только тогда, когда удалось решить проблему мощного интенсивного, а главное – регулируемого нагрева определённого места. Вот несколько технологий, способных обеспечить такой нагрев:

- Электромагнитное и другое воздействие волнового характера

- Работа пламени газовой горелки

- Воздействие электрической дуги

- Плазменные технологии

- Нагрев сжиганием химического заряда.

Каждое из этих технологических направлений имеет свои достоинства, применяемые для подходящих случаев. Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

СВАРОЧНЫЕ ШВЫ

Основной метод применения электросварки – выполнение сварочных швов, соединяющих детали в узел или конструкцию. Главный фактор электросварки – феномен образования сварочной дуги, стабильного и устойчивого электрического разряда.

Электрическая дуга разогревает и оплавляет части деталей и объектов, подлежащих соединению сваркой. Используемая для этого аппаратура и расходные материалы формируют условия такого воздействия

Кроме выполнения швов есть и другие способы применения такой технологии, например – наплавка, при которой на детали наращивается необходимых параметров массив металла.

Ручные швы

Развитие электросварки началось с ручного выполнения соединений (швов). Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Идея ручной электросварки реализуется так:

- Сварщик вручную управляет электродом или другим инструментом, непосредственно образующим дугу

- Манипулируя электродом, сварщик может выполнять сварку самыми разными приёмами и технологиями, обеспечит требуемые параметры шва

- Выполненный сварочный шов подвергается проверке, после чего он может быть введён в эксплуатацию.

Исполнение сварочных операций вручную – единственный способ обработки труднодоступных мест, а также – многих операций, выполняемых в полевых условиях. Это – высококвалифицированная работа, требующая мастерства и опыта. При её выполнении всегда имеется определённый риск брака.

Выполнение качественных швов вручную зависит также от других обстоятельств и факторов – погоды, состояния и качества электродов, освещения и особенностей места сварки. Вместе с тем, мастер — сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Проверку качества сварного шва выполняется многоступенчатым образом. Первый этап проверки выполняет сварщик, после этого в зависимости от вида шва или операции возможны такие виды проверки:

- Оценка шва руководством организации или подразделения, выполняющего сварочные работы

- Проверка, осуществляемая специализированным подразделением организации – исполнителя

- Оценка качества, заказанная независимой лаборатории неразрушающего контроля, например – научно-производственной лаборатории «Проконтроль» (http://prokontrol.ru/)

Автоматическая сварка

Выполнение больших объёмов однотипных сварочных швов уже давно реализуется различными автоматизированными системами и оборудованием. Такие работы выполняются в условиях производства, но есть и портативная техника, применяемая в полевых условиях.

Вот основные преимущества разных видов автоматической сварки:

- Наиболее точно подобранная технология

- Максимально возможное качество

- Скорость выполнения работы.

Всем известные примеры автоматических сварочных работ – изготовление строительных конструкций, труб, кузовов автомобилей и бесчисленное множество образцов промышленного производства.

В технологический цикл автоматической сварки включают необходимые операции контроля качества. Проверка осуществляется стационарной аппаратурой на стенде или производственном участке. Есть и переносная аппаратура, которую можно применять в полевых условиях, например – при сварке трубопроводов.

ОТВЕТСТВЕННЫЕ СВАРОЧНЫЕ ШВЫ ВРУЧНУЮ

Сварщик – распространённая профессия. Многие сталкивались с работой такого специалиста, занятого на самых разных операциях. Установка заборов и оград, совместный с сантехником монтаж водопроводных сетей, многие строительные работы – везде требуется труд сварщика.

Большинство таких работ и операций, выполняемых на глазах у публики, требуют определённого уровня мастерства. Но самые сложные и ответственные работы, связанные с электросваркой, не попадают в поле зрения случайной публике. Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

- Монтажные узлы строительных конструкций, работающие под большими нагрузками

- Многие операции в судостроении

- Работы и операции на производстве, автоматизированное выполнение которых затруднено или невозможно.

Такие важные операции выполняются в самой серьёзной обстановке, а подготовка к ним нередко осложняется неповторимыми особенностями объекта и обстоятельствами работ.

Ответственные сварочные швы строительных конструкций

Во многих конструкциях, в том числе – строительных есть узлы и детали, играющие ключевую роль в работоспособности всей системы, в которую они интегрированы. Вот несколько примеров таких узлов:

- Конструкции, приваренные к закладным деталям железобетона

- Стыки колонн

- Узлы стальных каркасов

- Стыки балок

- Стыки панелей ферм.

Нормативная документация в строительстве отчетливо определяет важные элементы строительных стальных конструкций, собираемых на сварке. Регламентируется не только их качество, но и порядок выполнения сварочных работ, а также – подготовка, проверка качества и документирование (контроль всех важных сварных соединений актируется).

Очень показательные, выразительные и понятные неспециалистам ответственные сварочные швы выполняются в построечных условиях при сборке стальных балок. Довольно часто доставка и подъем на место балок большой длины дороже и сложнее их сборки на месте монтажа из заготовленных заранее частей. Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Важные сварочные работы на стройке

Приближение работ по ответственным сварочным узлам очень часто стан становится событием на стройке. Сварщики, у которых есть право на выполнение таких операций, становятся объектами внимания – их работой интересуется начальство, младшие коллеги, другие заинтересованные люди.

Бывает и так, что сварщик, понимая свою исключительную роль в такие моменты, может решать какие-то производственные или даже личные проблемы – руководители строительного подразделения или организации стараются сформировать у такого специалиста соответствующее важной работе настроение.

Со стороны заметно даже явное усиление общей дисциплины на объекте, где выполняются сварочные работы большой важности – все стараются обходить места, где выполняется сварка, чтобы не беспокоить сварщика.

В общем, выполнение ответственных сварочных швов в обстановке строительной площадки ощущается даже посторонним человеком.

Контроль качества сварочных швов

Ответственные сварочные работы завершаются проверкой качества этих важных монтажных операций. Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Для контроля качества сварного шва используется многоступенчатая методика, обычная для тщательной проверки объектов такого рода:

- Зачистка мест сварки.

Такая подготовительная работа при необходимости также может быть выполнена вручную

Такая подготовительная работа при необходимости также может быть выполнена вручную - Визуальный контроль – на этой стадии проверки выявляются крупные и грубые ошибки и дефекты. Сварщик выполняет такой контроль самостоятельно, а при обнаружении дефектов исправляет их

- Замеры швов. Эта операция необходима для подтверждения соответствия швов требованиям проекта, а также – действующим нормативам. Кроме оценки длины проверяющий устанавливает соответствие профиля шва проектным требованиям. Это делается с помощью традиционных шаблонов.

- Инструментальный контроль. Этот этап завершает цикл операций проверки. Неспроста к инструментальному неразрушающему контролю допускаются только те швы, которые прошли все необходимые и возможные проверки. Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Из аппаратуры, которая применяется для оценки качества, наиболее распространены ультразвуковые дефектоскопы разных видов. Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

К примеру, некоторые конструкции требуют обеспечения герметичности, которая оценивается независимо от проверки качества сварочных швов. Для проверки герметичности используют даже старинный способ керосиновой пробы – традиционную версию капиллярной дефектоскопии.

Таким образом, мастерство и ответственность сварщика в сочетании с широкими возможностями оперативной оценки качества – главные условия эффективного выполнения важных сварочных работ на строительной площадке.

Как сварка швов делает раллийные и гоночные автомобили безопаснее и прочнее

Раллийные автомобили подвергаются множеству надругательств. Просто взгляните на Hyundai i20 Тьерри Невиля выше, который вот-вот приземлится под очень неудобным углом во время пробного заезда перед WRC Аргентина 2018 на этой неделе. Если вы попытаетесь сделать это на заводском уличном автомобиле, вы, скорее всего, получите серьезные повреждения кузова.

Но если вы строите автомобиль для гонок по асфальту или грунтовым дорогам из заводского корпуса, есть один трюк, который вы можете сделать, чтобы улучшить жесткость, надежность и даже безопасность автомобиля при столкновении.Все, что нужно, это немного сварки. Хорошо, много сварки, сделано очень аккуратно и с оглядкой на точность.

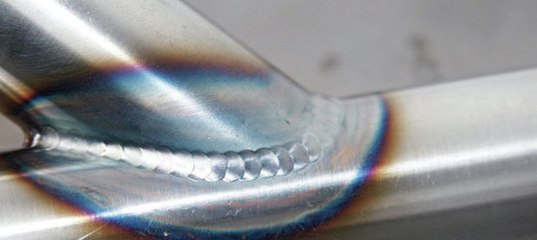

Речь, конечно же, о шовной сварке. Этот процесс добавляет большие, прочные сварные швы вдоль швов между панелями кузова на цельном автомобиле, усиливая заводские точечные сварные швы, добавляя десятки, а иногда и сотни футов новых сварных швов к заводской раме.

Как объясняют Вятт и Паскаль из Team O’Neil Rally School, сварка швов — это не просто снятие кузова с автомобиля и сварка всех швов, до которых можно добраться.Для этого есть процесс, и если он выполнен неправильно, вы можете в конечном итоге сильно скрутить или деформировать корпус вашего автомобиля, что приведет к таким повреждениям, которые должна предотвратить шовная сварка.

И да, это очень сложный процесс. Но если вы планируете сборку, при которой вы разбираете автомобиль до голого корпуса, вам, вероятно, следует знать о преимуществах сварки швов. В конце концов, вы хотите, чтобы ваша гоночная или раллийная машина была прочной и надежной как с точки зрения производительности, так и из соображений безопасности.

Этот контент импортирован с YouTube. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти дополнительную информацию об этом и подобном контенте на сайте piano.io.

| Сильфон Сильфоны имеют множество применений, таких как демпфирующие устройства и амортизаторы, гибкие муфты и компенсаторы, датчики и переключатели давления, анероиды, аккумуляторы или даже в качестве сердцевины небольших устройств, таких как сильфонный насос.  Край

сварные металлические сильфоны состоят из ряда тонких круглых металлических дисков с отверстием в центре. Пары дисков/диафрагм

сначала свариваются по внутреннему диаметру. Некоторое количество этих металлических пар затем собирается на оправке для

быть приварены по внешнему диаметру для создания сильфонного узла. Край

сварные металлические сильфоны состоят из ряда тонких круглых металлических дисков с отверстием в центре. Пары дисков/диафрагм

сначала свариваются по внутреннему диаметру. Некоторое количество этих металлических пар затем собирается на оправке для

быть приварены по внешнему диаметру для создания сильфонного узла. Подробнее… | |

| | |

| Металлические уплотнения Металлические уплотнения, подобные сильфонным, могут быть изготовлены путем сварки двух тонких штампованных дисков вместе для создания пружинного уплотнения.  исключительного качества и функциональности.Это может заменить обработку с жесткими допусками, которая ранее требовалась для этих элементов.

Сварочный метод производства позволяет производить продукцию более высокого качества за небольшую часть стоимости. исключительного качества и функциональности.Это может заменить обработку с жесткими допусками, которая ранее требовалась для этих элементов.

Сварочный метод производства позволяет производить продукцию более высокого качества за небольшую часть стоимости. Подробнее… | |

| | |

| Аккумулятор Литий обеспечивает одно из самых высоких значений ампер-часов на единицу веса металла, что делает его идеальным материалом для аккумуляторов. анод.Литиевый элемент может предложить более чем в 16 раз большую плотность энергии, чем эквивалентный элемент углеродно-цинковой батареи.  Литий

Таким образом, батареи можно сделать меньше и легче без ущерба для производительности. Потому что литий имеет экстремальную реакцию

при попадании влаги аккумуляторы очень часто герметизируют, приваривая крышку аккумулятора к его корпусу. Литий

Таким образом, батареи можно сделать меньше и легче без ущерба для производительности. Потому что литий имеет экстремальную реакцию

при попадании влаги аккумуляторы очень часто герметизируют, приваривая крышку аккумулятора к его корпусу. Подробнее… | |

| | |

| Кардиостимулятор Кардиостимулятор — это устройство, которое помогает контролировать регулярность сердцебиения пациента.Подобно многим другим имплантированным устройства, вся сборка должна быть герметично закрыта, чтобы защитить устройство от повреждения биологическими жидкостями и предотвратить любая потенциальная утечка внутренних частей устройства в систему пациента.  Обычно для этого требуются низкотемпературные сварные швы большой толщины.

точность. Обычно для этого требуются низкотемпературные сварные швы большой толщины.

точность. Подробнее… | |

| | |

| Аккумулятор кардиостимулятора Очевидным применением литиевой батареи является источник питания для медицинского кардиостимулятора.Эти батареи должны быть как физически малым и обеспечить долгосрочный надежный источник электроэнергии для критических функций кардиостимулятор. Для этого часто требуются низкотемпературные сварные швы возле соединения стекла с металлом, где анод выходит из батареи.  Импульсная дуговая сварка

с процессом TIG или Plasma обычно предоставляет производителям решение для этого применения сварки. Импульсная дуговая сварка

с процессом TIG или Plasma обычно предоставляет производителям решение для этого применения сварки. Дополнительная информация… | |

| | |

| Соленоид Соленоид представляет собой механическое исполнительное устройство, состоящее из катушки с проводом, которая, проводя ток, магнитно притягивает скользящий железный или ферромагнитный сердечник, преобразующий электрический сигнал в механическое движение.Некоторые металлические соленоиды имеют их тела сварены вместе, образуя надежное механическое и герметичное уплотнение.  Обычно это достигается с помощью импульсной дуги.

метод, обеспечивающий высокоскоростную сварку с низким тепловыделением. Обычно это достигается с помощью импульсной дуги.

метод, обеспечивающий высокоскоростную сварку с низким тепловыделением. Подробнее… | |

| | |

| Релейный блок Реле — это электрические устройства, которые реагируют на сигнал одной электрической цепи, замыкая или разрывая соединение в Другая.При использовании в суровых условиях из-за перегрева или возможного контакта с едкими веществами корпуса реле можно герметично заварить сваркой. Обычно это включает в себя приваривание крышки канистры к корпусу.  Из-за большого количества стекол

к металлическим уплотнителям в крышке реле приварка должна быть выполнена с минимальными механическими деформациями или повышенным нагревом

на небольшом расстоянии от зоны сварки. Из-за большого количества стекол

к металлическим уплотнителям в крышке реле приварка должна быть выполнена с минимальными механическими деформациями или повышенным нагревом

на небольшом расстоянии от зоны сварки. Дополнительная информация… | |

| | |

| Огненный стержень/нагревательный элемент Огненные стержни представляют собой тепловые нагревательные элементы для повышения температуры в широком диапазоне применений.Из-за разнообразия едких твердых, жидких и газообразных сред, которые обслуживают эти элементы, в сочетании с высокими температурами нагревателя Создает, эти устройства часто герметизируют путем приваривания металлического колпачка к корпусу.  TIG или плазменная сварка обычно

предоставляет сварочное решение. TIG или плазменная сварка обычно

предоставляет сварочное решение. Подробнее… | |

| | |

| Переключатели, датчики и преобразователи Преобразователи, датчики давления, тензодатчики и акселерометры требуют сварки как часть их производства.Это может потребовать приварка торцевых крышек или приварка тонких металлических диафрагм к корпусам преобразователей. Сварка этих элементов должна обеспечивать надежное механическое соединение и при этом быть локализованным тепловым процессом, чтобы избежать внутренних повреждений и механических искажений.  Подробнее… | |

| | |

| Наращивание краев Наплавка включает в себя наращивание краев компонентов для обеспечения износостойкой поверхности.Обычные применения лежат там, где металлическая поверхность быть наплавленным, будет тереться о другую металлическую поверхность или твердый материал в процессе нормального использования. Компоненты с этим Применение варьируется от уплотнений турбины и лопаток турбины до шнеков экструдера и шнеков, до седел клапанов и поверхностей некоторых насосов.  Наплавка или наращивание кромок могут быть выполнены с помощью процесса TIG или плазмы путем создания сварочной ванны, а затем добавления

наплавка путем подачи проволоки в сварочную ванну (подача проволоки).При плазменной порошковой сварке наплавочный материал

добавляется в сварочную ванну через сварочную горелку в виде порошка. Наплавка или наращивание кромок могут быть выполнены с помощью процесса TIG или плазмы путем создания сварочной ванны, а затем добавления

наплавка путем подачи проволоки в сварочную ванну (подача проволоки).При плазменной порошковой сварке наплавочный материал

добавляется в сварочную ванну через сварочную горелку в виде порошка. Подробнее… | |

| | |

| Сварка листового металла Прямолинейная сварка металлов обычно выполняется при толщине материала от .003″ (0,08 мм) до 0,5″ (12,7 мм) для создания труб, цилиндров, конусов, фильтровальных листов, квадратных, прямоугольных и круглых коробок.  Шовная сварка также используется для соединения

один конец полосы материала к другому для трубных мельниц или для соединения полос материала вместе для обеспечения непрерывности

подача на металлоштамповочные машины. Шовная сварка обычно включает инструменты для зажима пластин/полос с обеих сторон,

стержень для поддержки и теплоотвода сварочной ванны, а также система механического движения для точного перемещения сварочной горелки вдоль

сварной шов. Шовная сварка также используется для соединения

один конец полосы материала к другому для трубных мельниц или для соединения полос материала вместе для обеспечения непрерывности

подача на металлоштамповочные машины. Шовная сварка обычно включает инструменты для зажима пластин/полос с обеих сторон,

стержень для поддержки и теплоотвода сварочной ванны, а также система механического движения для точного перемещения сварочной горелки вдоль

сварной шов.Подробнее… |

Стыковая сварка и шовная сварка

Пусть вас не смущает вопрос о сварке стежком и сварке швом. Это важная концепция как для инженеров и сварщиков, работающих в производственных условиях, так и для предприятий и профессионалов, которые зависят от контрактного производства при поставке продукции. И шовная, и шовная сварка имеют свои преимущества и недостатки. Чтобы помочь вам уладить дебаты о шовной и шовной сварке в вашем магазине или в вашей компании, вот краткое изложение различий, когда вы будете использовать каждый из них, а также преимущества.

И шовная, и шовная сварка имеют свои преимущества и недостатки. Чтобы помочь вам уладить дебаты о шовной и шовной сварке в вашем магазине или в вашей компании, вот краткое изложение различий, когда вы будете использовать каждый из них, а также преимущества.

Что такое шовный шов?

Шовная сварка также известна как прерывистая сварка. Причина этого названия в том, что шовный шов не является непрерывным вдоль соединения. Вы найдете пробелы в сварке стежков, которые делают ее похожей на строчку.Шовный шов не так прочен, как шов, из-за этих зазоров. Шовный шов чаще всего используется, когда не нужна прочность шва, или когда нужно предотвратить тепловую деформацию.

Среди стежковых швов есть два распространенных типа: угловой шов и шов встык. Угловые сварные швы имеют треугольную форму и используются для соединения двух поверхностей под прямым углом. Стыковые сварные швы часто используются при сварке труб или трубок с другими поверхностями с использованием соединения внахлестку, Т-образного соединения или углового соединения.

Когда вы видите условное обозначение сварного шва, вы заметите две цифры.Первая — это длина каждого стежка в сварном шве, а вторая — шаг, то есть расстояние от центров двух стежков до сварного шва.

Что такое сварной шов?

То, что мы называем шовной сваркой, также известно как непрерывная сварка. Шовные сварные швы, как и шовные швы, могут использоваться для формирования угловых и стыковых швов с той лишь разницей, что в них нет зазоров или зазоров. Шовные сварные швы гораздо более долговечны, чем шовная сварка, из-за целостности непрерывного шва.

Учитывая долговечность сварного шва, зачем кому-то выбирать шовный шов? Как упоминалось выше, шовный шов требует меньше времени и денег. Если вам не требуется долговечность сварного шва, шовный шов отлично подойдет за меньшее время. Это главное преимущество шовной сварки.

Об инструменте Fairlawn

Если вам нужны сварочные работы и комплексные услуги контрактного производства, рассчитывайте на команду Fairlawn Tool. Мы предлагаем револьверную штамповку, штамповку, сварку, роботизированную сварку, изготовление, гибку труб и другие услуги, чтобы мы могли быть вашим универсальным поставщиком контрактного производства.Наша сертификация ISO 9001:2008 означает, что качество лежит в основе всего, что мы делаем. Для обслуживания в Вирджинии, Нью-Йорке, Нью-Джерси, Пенсильвании, Мэриленде и прилегающих районах доверьтесь нашему опыту, знаниям и приверженности потребностям клиентов.

Мы предлагаем револьверную штамповку, штамповку, сварку, роботизированную сварку, изготовление, гибку труб и другие услуги, чтобы мы могли быть вашим универсальным поставщиком контрактного производства.Наша сертификация ISO 9001:2008 означает, что качество лежит в основе всего, что мы делаем. Для обслуживания в Вирджинии, Нью-Йорке, Нью-Джерси, Пенсильвании, Мэриленде и прилегающих районах доверьтесь нашему опыту, знаниям и приверженности потребностям клиентов.

Свяжитесь с нами сегодня, чтобы узнать о ваших потребностях в контрактном производстве.

Свяжитесь с нами

3 простых шага к лучшим швам Duro-Last

Сварка горячим воздухом коммерческой кровельной системы Duro last является важной частью защиты плоских крыш от протечек, и, как и в любом другом деле, здесь требуется практика.Я обнаружил, что мы можем сократить время обучения и улучшить качество сварки горячим воздухом нашей бригады, обучив простой трехэтапный процесс.

1. Прихваточный шов Шаг первый — прихватите мембрану на месте, чтобы она не двигалась и не сморщилась во время окончательной сварки. Плоские, прямые швы гораздо легче сваривать, чем пытаться заделать и заварить складки в мембране Duro-Last. Вы можете использовать край валика, чтобы натянуть мембрану и разгладить морщины во время прихватки.Мы прихватываем примерно через каждые 9–12 дюймов.

Плоские, прямые швы гораздо легче сваривать, чем пытаться заделать и заварить складки в мембране Duro-Last. Вы можете использовать край валика, чтобы натянуть мембрану и разгладить морщины во время прихватки.Мы прихватываем примерно через каждые 9–12 дюймов.

Что будет, если не лавировать? Мембрана будет двигаться при сварке, что приведет к увеличению складок, холодных сварных швов и прожогов. Швы будут выглядеть плохо и могут не функционировать должным образом. Во время прихватки вы начинаете с сварочной машины горячим воздухом и роликом перед своим телом и прихватываете по мере того, как вы перемещаете сварочную машину и ролик от себя.

Совет: прикрепляйте только туда, куда тянутся руки, не пытайтесь двигаться и возвращаться.

2. Обратная сварка Вторым этапом является создание сплошного сварного шва, удерживающего горячий воздух.Сразу после последней прихватки и, не снимая сварочного аппарата со шва, начните обратную сварку. Это быстрый проход, который возвращает сварщика к вам после того, как вы вытянули руки на этапе прихватки, и создает непрерывный шов примерно в одном дюйме от края шва двух частей мембраны Duro-Last.

Что произойдет, если не выполнить обратную сварку? Вы получаете непостоянный нагрев на последнем сварном шве и, как следствие, много холодных сварных швов и подъемов. Без обратного сварного шва сварщик будет выдувать горячий воздух, и он будет диктовать под кровельную мембрану.Сплошной задний сварной шов задерживает горячий воздух окончательного сварного шва. Также хороший подварочный шов не только поможет вам работать со сварщиком в хорошем ритме, но и ускорит процесс сварки. Мы считаем, что более медленная сварка более утомительна

3. Последний проходКак и в большинстве случаев в коммерческой кровле, конечный результат зависит от того, насколько хорошо была выполнена подготовка, и герметик Duro-Last не является исключением.

Теперь, когда вы прикрепили мембрану так, чтобы до нее можно было дотянуться, оставили сварочный аппарат под мембраной и поднесли ее к телу, сделав непрерывный задний шов, вы готовы начать окончательный шов.

При последнем проходе держите сварочный аппарат под углом 45 градусов, а ролик отставьте примерно на один дюйм. Убедитесь, что вы оставили около 1/4 дюйма наконечника сварочного аппарата, торчащего из шва. Используйте край валика, чтобы прижать нагретый Duro-Last и раскатать «выпуск». «Вытекание» — это то, что происходит, когда ролик вытягивает небольшую полоску расплавленной мембраны из-под шва, это визуальное подтверждение того, что вы получаете хорошие сварные швы. Отсутствие вытекания означает, что вы должны оставаться медленным, а чрезмерное вытекание или желтоватый или обожженный вид кровельной мембраны означает, что вы можете двигаться быстрее и при этом иметь хорошие герметичные сварные швы.

.

Такая подготовительная работа при необходимости также может быть выполнена вручную

Такая подготовительная работа при необходимости также может быть выполнена вручную