СНиП 3.05.05-84. . Технологическое оборудование и технологические трубопроводы (54129)

ния монтажа оборудования, а также металлических и пластмассовых

трубопроводов. При креплении стеклянных труб металлическими ско-

бами между скобой и стеклянной трубой следует устанавливать прок-

ладку из эластичного материала.

3.23. Стеклянные трубопроводы в случае необходимости следует

освобождать от транспортируемых самотеком продуктов продувкой

инертным газом или воздухом под давлением не более 0,1 МПа (1

кгс/кв. см). Продувать паром стеклянные трубопроводы не допус-

кается.

3.24. При монтаже стеклянных трубопроводов должны применяться

фланцевые или муфтовые разъемные соединения с уплотнительными

эластичными прокладками, химически стойкими к средам, используе-

мым при необходимости промывки трубопроводов.

4. СВАРНЫЕ И ДРУГИЕ НЕРАЗЪЕМНЫЕ

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

ОБЩИЕ ТРЕБОВАНИЯ

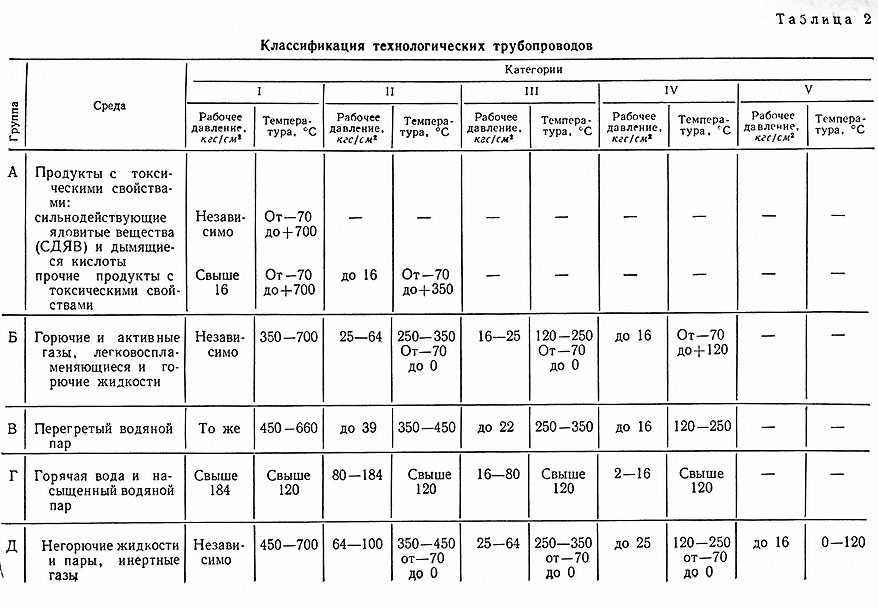

4.1. К сварке стыков стальных трубопроводов Ру свыше 10 МПа

К сварке стыков стальных трубопроводов Ру свыше 10 МПа

(100 кгс/кв. см), I-IV категории (по СН 527-80) допускаются свар-

щики при наличии у них документов в соответствии с Правилами ат-

тестации сварщиков, утвержденными Госгортехнадзором СССР. К свар-

ке стыков стальных трубопроводов V категории могут быть допущены

сварщики, не прошедшие указанной аттестации, но заварившие проб-

ные стыки.

4.2. Сварщики (по любому виду сварки), впервые приступающие к

сварке трубопроводов на монтаже данного объекта или имевшие пере-

рыв в своей работе более 2 мес, а также все сварщики в случаях

применения новых сварочных материалов или оборудования, независи-

мо от наличия у них документов об аттестации, должны заварить

пробные стыки в условиях, тождественных с теми, в которых произ-

водится сварка трубопроводов на данном объекте.

4.3. Пробные стыки стальных трубопроводов должны подвергаться

внешнему осмотру, механическим испытаниям по ГОСТ 6996-66, в

соответствии с обязательным приложением 3, а также проверке

сплошности неразрушающими методами контроля в соответствии с тре-

бованиями пп. 4.8, 4.10 — 4.14 настоящих правил.

4.8, 4.10 — 4.14 настоящих правил.

В случаях неудовлетворительного качества сварки пробных стыков,

выявленного:

а) при внешнем осмотре, стык бракуют и другом методам контроля

не подвергают;

б) при проверке сплошности неразрушающими методами контроля,

сварщик, допустивший брак, сваривает еще два пробных стыка и, ес-

ли при этом хотя бы один из стыков при контроле неразрушающими

методами будет забракован, сварку пробных стыков бракуют;

в) при механических испытаниях, производят повторное испытание

СНиП 3.05.05-84 Стр. 9

удвоенного количества образцов, взятых из этого же стыка или из

вновь сваренного данным сварщиком стыка, и, если хотя бы один из

образцов при повторных механических испытаниях будет забракован,

сварку пробных стыков бракуют.

В указанных выше случаях сварщик, выполнявший сварку забрако-

ванных пробных стыков, может быть допущен вновь к сварке пробных

стыков трубопроводов только после сдачи испытаний по программам,

утвержденным министерством (ведомством) СССР.

4.4. К выполнению неразъемных соединений из цветных металлов и

сплавов, к сварке и склеиванию пластмассовых трубопроводов допус-

каются рабочие, прошедшие подготовку и сдавшие испытания по прог-

раммам, утвержденным министерством (ведомством) СССР.

4.5. Сварку стальных трубопроводов разрешается производить при

температурах, указанных в правилах, утвержденных Госгортехнадзо-

ром СССР, ведомственных нормативных документах и отраслевых стан-

дартах.

Сварку трубопроводов из цветных металлов, а также сварку и

склеивание пластмассовых трубопроводов разрешается производить

при температуре окружающего воздуха не ниже 5 град. С.

4.6, Поверхность концов труб и деталей трубопроводов, подлежа-

щих соединению, перед сваркой должна быть обработана и очищена в

соответствии с требованиями ведомственных нормативных документов

и отраслевых стандартов.

4.7. Перед монтажом стальных трубопроводов сварные соединения

труб и деталей должны выдерживаться до полного их остывания, а

пластмассовых трубопроводов с клеевыми соединениями — не менее 2ч.

КОНТРОЛЬ КАЧЕСТВА СОЕДИНЕНИЙ

СТАЛЬНЫХ ТРУБОПРОВОДОВ

4.8. Контроль качества сварных соединений стальных трубопрово-

дов должен производиться путем: систематического операционного

контроля; механических испытаний образцов, вырезанных из пробных

стыков; проверки сплошности стыков с выявлением внутренних дефек-

тов одним из неразрушающих методов контроля, а также последующих

гидравлических или пневматических испытаний согласно разд. 5 нас-

тоящих правил. Методы контроля качества сварных соединений приве-

дены в ГОСТ 3242-79.

Проверка качества сварных швов трубопроводов V категории огра-

ничивается осуществлением операционного контроля.

В случаях, оговоренных в проекте, следует производить испыта-

ние сварных соединений из нержавеющих сталей на склонность к меж-

кристаллитной коррозии в соответствии с ГОСТ 6032-75 и ведом-

ственными нормативными документами.

4.9. Операционный контроль должен предусматривать проверку сос-

тояния сварочных материалов, качества подготовки концов труб и

деталей трубопроводов, точности сборочных операций, выполнения

заданного режима сварки.

4.10. Контроль сварных соединений стальных трубопроводов ра-

диографическим или ультразвуковым методом следует производить

после устранения дефектов, выявленных внешним осмотром и измере-

ниями, а трубопроводов Ру свыше 10 МПа (100 кгс/кв. см) — после

выявления дефектов магнитопорошковым или цветным методом.

Сварные швы не должны иметь трещин, прожогов, кратеров, грубой

чешуйчатости, подрезов глубиной более 0,5 мм. [В сварных швах

трубопроводов Ру свыше 10 МПа (100 кгс/кв. см) подрезы недопус-

каются].

4.11. Объем контроля сварных соединений стальных трубопроводов

неразрушающими методами в процентах к общему числу стыков, сва-

ренных каждым сварщиком (но не менее одного стыка), должен сос-

СНиП 3.05.05-84 Стр. 10

тавлять для трубопроводов:

Ру свыше 10 МПа (100 кгс/кв. см) …………. 100

I категории…………………………….. 20

II » ……………………………. 10

III » . ……………………………. 2

……………………………. 2

IV » …………………………….. 1

В качестве неразрушающих методов контроля следует с учетом кон-

кретных условий применять преимущественно ультразвуковой, элек-

трорентгенографический и рентгенографической с использованием фо-

тобумаги.

Контролю должен подвергаться весь периметр стыка.

Для трубопроводов I-IV категории контролю подлежат стыки, наи-

худшие по результатам внешнего осмотра.

Контроль корня шва сварных соединений трубопроводов Ру свыше 10

МПа (100 кгс/кв. см) из сталей всех групп при толщине стенки 16

мм и более следует производить радиографическим методом, а окон-

чательный контроль готовых сварных соединений из сталей групп С,

ХГ, ХМ — преимущественно ультразвуковой дефектоскопией.

Готовые сварные соединения трубопроводов Ру свыше 10 МПа (100

кгс/кв. см) перед проведением радиографического или ультразвуко-

вого контроля следует контролировать магнитопорошковым или цвет-

ным методом. При этом контролю подлежат поверхность шва и приле-

При этом контролю подлежат поверхность шва и приле-

гающая к нему зона шириной 20 мм от краев шва.

4.12. Оценку качества сварных соединений стальных трубопрово-

дов по результатам радиографического контроля следует произво-

дить по балльной системе согласно обязательному приложению 4.

Сварные соединения должны быть забракованы, если их суммарный

балл равен или больше для трубопроводов:

Ру, свыше 10 МПа (100 кгс/кв. см) …………… 2

I категории ………………………………. 3

II » ………………………………. 3

III » ………………………………. 5

IV » ………………………………. 6

Сварные соединения, оцененные указанным или большим баллом,

подлежат исправлению, после чего дополнительному контролю подвер-

гают удвоенное от первоначального объема контроля количество сты-

ков, выполненных сварщиком, допустившим брак.

Сварные соединения трубопроводов III и IV категории, оцененные

соответственно суммарным баллом 4 и 5, исправлению не подлежат,

но дополнительному контролю подвергают удвоенное количество сты-

ков, выполненных этим сварщиком.

Если при дополнительном контроле хотя бы один стык будет забра-

кован (а для трубопроводов III и IV категории оценен соответ-

ственно суммарным баллом 4 и 5), контролю подвергают 100 % сты-

ков, выполненных данным сварщиком. Если при этом будет забрако-

ван хотя бы один стык, сварщика отстраняют от сварочных работ на

трубопроводах.

4.13. Чувствительность радиографического контроля должна соот-

ветствовать (по ГОСТ 7512-82) для трубопроводов Ру свыше 10 МПа

(100 кгс/кв. см), I и II категории — классу 2, для трубопрово-

дов III и IV категории — классу 3.

4.14. По результатам ультразвукового контроля сварные соедине-

ния трубопроводов Ру свыше 10 МПа (100 кгс/кв. см) считаются ка-

чественными, если отсутствуют:

а) протяженные плоскостные и объемные дефекты;

б) объемные непротяженные дефекты с амплитудой отраженного сиг-

СНиП 3.05.05-84 Стр. 11

нала, соответствующей эквивалентной площади 2 кв. мм и более —

мм и более —

при толщине стенки трубы до 20 мм включительно и 3 кв. мм и бо-

лее — при толщине стенки свыше 20 мм;

в) объемные непротяженные дефекты с амплитудой отраженного сиг-

нала, соответствующей эквивалентной площади до 2 кв. мм — при

толщине стенки трубы до 20 мм включительно и до 3 кв. мм — при

толщине стенки свыше 20 мм, в количестве более трех на каждые 100

мм шва.

Сварные соединения стальных трубопроводов I-IV категории должны

удовлетворять требованиям, установленным отраслевыми стандартами.

При получении неудовлетворительных результатов контроля

ультразвуковым методом хотя бы одного стыка производят контроль

удвоенного количества стыков, выполненных данным сварщиком. При

неудовлетворительных результатах повторного контроля производят

контроль 100 % стыков. Сварщик, допустивший брак, может быть до-

пущен вновь к сварке трубопроводов только после сдачи испытаний

по программам, утвержденным министерством (ведомством) СССР.

4.15. Исправлению путем местной выборки и последующей подварки

(без повторной сварки всего соединения) подлежат участки сварно-

го шва стальных трубопроводов, если размеры выборки после удале-

ния дефектного участка шва не превышают значений, указанных в

табл. 1.

Таблица 1

——————————————————————

|Глубина выборки, % к номи- | Суммарная протяженность, % к |

|нальной толщине стенки труб | номинальному наружному периметру |

|или расчетному сечению шва | сварного соединения |

|—————————————————————-|

| Для трубопроводов Ру св. 10 МПа (100 кгс/кв. см) |

| | |

| До 15 | Не нормируется |

| Св. 15 до 30 | До 35 |

| » 30 » 50 | » 20 |

| Св. 50 | » 15 |

| | |

| Для трубопроводов I-IV категории |

| | |

| До 25 | Не нормируется |

| Св. 25 до 50 | До 50 |

| Св. 50 | » 25 |

——————————————————————

Сварное соединение, в котором для исправления дефектного учас-

тка требуется произвести выборку размером более допустимой по

табл. 1, должно быть полностью удалено, а на его место вварена

1, должно быть полностью удалено, а на его место вварена

«катушка».

Исправлению подлежат все дефектные участки сварного соединения,

выявленные при внешнем осмотре и измерениях, контроле ультразву-

ковым, магнитопорошковым или цветным методом.

В стыках, забракованных по результатам радиографического кон-

троля, исправлению подлежат участки шва, оцененные наибольшим

баллом, определяемым согласно п. 4.12 и обязательному приложению

4. В случае, если стык забракован по сумме одинаковых баллов, ис-

правлению подлежат участки с непроваром.

Одно и то же место стыка допускается исправлять не более одно-

го раза. Исправление дефектов подчеканкой запрещается.

Все подвергавшиеся исправлению участки стыков должны быть про-

верены неразрушающими методами.

СНиП 3.05.05-84 Стр. 12

Сведения об исправлении и повторном контроле стыков должны быть

внесены в производственную документацию согласно обязательному

приложению 2.

4.16. Испытаниям на твердость металла шва должны подвергаться

сварные соединения стальных трубопроводов Ру свыше 10 МПа (100

кгс/кв. см), а также трубопроводов Ру до 10 МПа вкл. (100

кгс/кв. см) из сталей групп ХМ и ХФ, прошедших термическую обра-

ботку.

По результатам измерения твердости сварные соединения считают-

ся качественными при выполнении следующих условий:

а) снижении твердости наплавленного металла не более чем на 25

НВ нижнего значения твердости основного металла;

б) превышении твердости наплавленного металла не более чем на

20 НВ верхнего значения твердости основного металла;

в) превышении разности в твердости основного металла и металла

в зоне термического влияния не более чем на 50 НВ.

При разности в твердости, превышающей допустимую, соединения

следует вновь подвергать термической обработке, и, если разность

в твердости превышает допустимую после повторной термической об-

работки, следует произвести стилоскопирование металла шва и ос-

новного металла всех однотипных соединений, сваренных данным

Скачать бесплатно

Error 404 — Законодательство, нормативные акты, образцы документов

Новости:

Все обновления | Последние изменения: 1. «ОралОрал қалалық мәслихатының 2014 жылғы 25 қарашадағы № 30-5 «Орал қаласында аз қамтамасыз етілген отбасыларға (азаматтарға) тұрғын үй көмегін көрсетудің мөлшерін және тәртібін айқындау туралы қағидасын бекіту туралы» шешіміне өзгерістер енгізу туралы Батыс Қазақстан облысы Орал қалалық мәслихатының 2015 жылғы 3 желтоқсандағы № 39-3 шешімі Қазақстан Республикасының 2001 жылғы 23 қаңтардағы «Қазақстан Республикасындағы жергілікті мемлекеттік басқару және өзін-өзі басқару туралы» және 1997 жылғы 16 сәуірдегі «Тұрғын үй қатынастары туралы» Заңдарына сәйк Далее. .. ..2. ««Қазақстан Республикасы ұлттық қауіпсіздік комитеті органдарының әскери, арнаулы оқу орындарында іске асырылатын жоғары және жоғары оқу орнынан кейінгі білім беру мамандықтары бойынша үлгілік оқу жоспарларын бекіту туралы» Қазақстан Республикасы Ұлттық қауіпсіздік комитеті Төрағасының 2016 жылғы 13 қаңтардағы № 9/ҚБП бұйрығына өзгерістер енгізу туралы» Қазақстан Республикасы Ұлттық қауіпсіздік комитеті Төрағасының 2016 жылғы 10 қазандағы № 67/ҚБП бұйрығы. Қызмет бабында пайдалануға арналған және Деректер базасына енгізілмейді Далее…3. Утверждены Правила согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосах (аннотация к документу от 01.09.2016)Утверждены Правила согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосахАннотация к документу: Приказ Заместителя Премьер-Министра Республики Казахстан — Министра сельского хозяйства Республики Казахстан от 1 сентября 2016 года № 380 «Об утверждении Правил согласования размещения предприятий и других сооружений, а также условий производства строительных и других работ на водных объектах, водоохранных зонах и полосах»В соответствии с подпунктом 7-5) пункта 1 статьи 37 Водного кодекса Республики Казахстан от 9 июля 2003 год Далее. .. ..4. Утверждены Правила регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связи (аннотация к документу от 24.10.2016)Утверждены Правила регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связиАннотация к документу: Приказ Министра информации и коммуникаций Республики Казахстан от 24 октября 2016 года № 221 «Об утверждении Правил регулирования цен на услуги, производимые и реализуемые субъектами государственной монополии в области связи»В соответствии с подпунктом 1) пункта 2 статьи 20 Закона Республики Казахстан от 5 июля 2004 года «О связи» утверждены Далее…5. Утверждены Правила формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергии (аннотация к документу от 09.11.2016)Утверждены Правила формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергииАннотация к документу: Приказ Министра энергетики Республики Казахстан от 9 ноября 2016 года № 482 «Об утверждении Правил формирования перечня энергопроизводящих организаций, использующих возобновляемые источники энергии»В соответствии с подпунктом 10-3) статьи 6 Закона Республики Казахстан от 4 июля 2009 года «О поддержке использования возобновляемых источников энергии» утверждены Далее. .. ..6. Изменения внесены в ряд приказов Министра энергетики Республики Казахстан (аннотация к документу от 31.05.2016)Изменения внесены в ряд приказов Министра энергетики Республики КазахстанАннотация к документу: Приказ Министра энергетики Республики Казахстан от 31 мая 2016 года № 228 «О внесении изменений в некоторые приказы Министра энергетики Республики Казахстан»В частности, изменения внесены в приказ Министра энергетики Республики Казахстан «Об утверждении Правил пользования тепловой энергией», изменения затронули понятия и определения используемые в правилах. Также, изменения внесены в ряд пунктов правил, а именно: Далее…7. Заканчивается срок приема заявлений по легализации имуществаЗаканчивается срок приема заявлений по легализации имущества Вниманию всех заинтересованных лиц!Напоминаем, что 31 декабря 2016 года заканчивается легализация имущества, которая проводилась с 1 сентября 2014 года в соответствии с Законом РК от 30 июня 2014 года № 213-V «Об амнистии граждан Республики Казахстан, оралманов и лиц, имеющих вид на жительство в Республике Казахстан, в связи с легализацией ими имущества». При этом, срок подачи документов для легализации недвижимого имущества, находящегося на территории Республики Казахстан, заканчился 30 ноября 2016 года, а для иного имущества срок подачи документов завершается за 5 рабочих дней до конца 2016 года, то есть не позднее 23 декабря 2016 года. Далее… При этом, срок подачи документов для легализации недвижимого имущества, находящегося на территории Республики Казахстан, заканчился 30 ноября 2016 года, а для иного имущества срок подачи документов завершается за 5 рабочих дней до конца 2016 года, то есть не позднее 23 декабря 2016 года. Далее…8. 31 декабря истекает срок уплаты налога на транспорт физическими лицами31 декабря истекает срок уплаты налога на транспорт физическими лицами Вниманию физических лиц, имеющих на праве собственности транспортные средства!Срок уплаты налога на транспортные средства истекает 31 декабря 2016 года.Обратите внимание, что с 1 января 2016 года уплата налога физическими лицами производится по месту жительства.В случае осуществления регистрационных действий по передаче права собственности на транспортное средство, сумма налога, подлежащая уплате за фактический период владения таким объектом лицом, передающим эти права, должна быть внесена в бюджет до совершения указанных действий.Уплата налога на транспортные средства физическим лицом, являю Далее. .. ..9. О дифференциации доходов и расходов населения в Республике Казахстан за 3 квартал 2016 годаО дифференциации доходов и расходов населения в Республике Казахстан за 3 квартал 2016 года По результатам выброчного обследования домашних хозяйств доля населения, имеющего доходы ниже величины прожиточного минимума (уровень бедности), в Республике Казахстан в 3 квартале 2016 года составила 2,5%, по сравнению с соответствующим периодом предыдущего года оставшись на том же уровне. Вместе с тем, по-прежнему, сохраняется разрыв между уровнем бедности среди городского и сельского населения. Наибольшее значение уровня бедности в 3 квартале 2016 года зарегистрировано в Южно-Казахстанской (5,0%), Атырауской и Жамбылско Далее…10. Сагинтаев поручил акимам «удержать» инфляциюСагинтаев поручил акимам «удержать» инфляцию Премьер-министр РК Бакытжан Сагинтаев поручил акимам регионов работать по «удержанию» инфляции в коридоре 6-8%, передает корреспондент Zakon.kz.«В прошлый раз мы говорил о том, что необходимо оставаться в коридоре 6-8% по инфляции. 11 месяц мы грубо так провалили и вот я еще раз обращаюсь к акимам регионов, чтобы в декабре 2016 года мы удержали инфляцию с тем, чтобы остаться в коридоре 6-8%. Работу будем продолжать. На следующей неделе еще поговорим по итогам», — сказал он на заседании Правительства РК.В то же время Глава Кабмина отметил, что тенденция по росту экономики в Казахстане по итогам 11 месяцев положительная.«Мы видим, что хорошие показатели имеем, тенденция положительная. И, если мы по итогам полугодия говорили о том, что было бы хорошо, чтобы мы год Далее… 11 месяц мы грубо так провалили и вот я еще раз обращаюсь к акимам регионов, чтобы в декабре 2016 года мы удержали инфляцию с тем, чтобы остаться в коридоре 6-8%. Работу будем продолжать. На следующей неделе еще поговорим по итогам», — сказал он на заседании Правительства РК.В то же время Глава Кабмина отметил, что тенденция по росту экономики в Казахстане по итогам 11 месяцев положительная.«Мы видим, что хорошие показатели имеем, тенденция положительная. И, если мы по итогам полугодия говорили о том, что было бы хорошо, чтобы мы год Далее…11. Обзор пользователей интернет-услуг ЕНПФ за декабрь 2016 годаОбзор пользователей интернет-услуг ЕНПФ за декабрь 2016 года Количество вкладчиков, выбравших метод веб-информирования Единого накопительного пенсионного фонда, на декабрь 2016 года составляет 2,77 миллиона человек. Доля пользователей онлайн услуг ЕНПФ за год выросла с 13% до 29%.Всего за год число абонентов фиксированного интернета в РК выросло на 201 тысячу, до 2,27 миллиона. Из них 55 тысяч количество новых абонентов сельской местности, всего — 436 тысяч.За 5 лет количество интернет-абонентов в РК выросло почти вдвое — на 93%. При этом показатели села подскочили почти втрое (на 179%). Далее… Из них 55 тысяч количество новых абонентов сельской местности, всего — 436 тысяч.За 5 лет количество интернет-абонентов в РК выросло почти вдвое — на 93%. При этом показатели села подскочили почти втрое (на 179%). Далее…12. Ликвидация организации как основание прекращения производства по гражданскому делу (Тимур Данабаев, практикующий юрист)Ликвидация организации как основание прекращения производства по гражданскому делу Тимур ДанабаевПрактикующий юрист Подпунктом 8) статьи 277 Гражданского процессуального кодекса Республики Казахстан (далее — ГПК РК) предусмотрено, что суд прекращает производство по делу если организация, выступающая стороной по делу, ликвидирована с прекращением ее деятельности и отсутствием правопреемников. Указанные ниже вопросы свидетельствуют о наличии определенных сложностей с толкованием и практическим применением в судебной практике указанной нормы права, а также о существовании различных (нередко противоречивых) подходов к ее применению. Рассмотрим эти Далее. .. ..13. Розничная торговля за ноябрь 2016 годаРозничная торговля за ноябрь 2016 года Средний чек на городского жителя в ноябре 2016 составил 66,2 тысячи тенге — на 7,5% больше, чем годом ранее. Объем ритейла за год вырос на 9,6%, и достиг 669,1 млрд тг.В ноябре объем официальной розничной торговли составил 669,1 млрд тг — на 0,3% (+2,1 млрд тг) больше, чем в октябре, и на 9,6% (+58,7 млрд тг) больше, чем годом ранее.Примечательно, что положительную динамику обеспечили регионы, в то время как обе столицы, концентрирующие 35,5% всего ритейла по РК, в минусе по отношению к октябрю 2016.Наибольший месячный прирост отмечен в Павлодарской области (почти на треть, до 36,5 млрд тг) и Жамбылской области (+17,2%, до 20 млрд тг). Далее…14. Утвержден Генеральный план города Атырау (аннотация к документу от 29.11.2016)Утвержден Генеральный план города Атырау Аннотация к документу: Постановление Правительства Республики Казахстан от 29 ноября 2016 года № 749 «О Генеральном плане города Атырау Атырауской области (включая основные положения)» (не введено в действие)В соответствии со статьей 19 Закона Республики Казахстан от 16 июля 2001 года «Об архитектурной, градостроительной и строительной деятельности в Республике Казахстан» и в целях обеспечения комплексного развития города Атырау Атырауской области Правительство Республики Казахстан утвержден Далее. .. ..15. Реализация кадровой политики в Национальном бюро по противодействию коррупции (аннотация к документу от 21.10.2016)Реализация кадровой политики в Национальном бюро по противодействию коррупцииАннотация к документу: Приказ Председателя Агентства Республики Казахстан по делам государственной службы и противодействию коррупции от 21 октября 2016 года № 18 «О некоторых вопросах реализации кадровой политики в Национальном бюро по противодействию коррупции (Антикоррупционной службе) Агентства Республики Казахстан по делам государственной службы и противодействию коррупции»В соответствии с подпунктом 9) статьи 5-1, Далее…16. Особенности исполнения налогового обязательства при ликвидации и прекращении деятельности (ДГД по Восточно-Казахстанской области, 15 ноября 2016 г.)Особенности исполнения налогового обязательства при ликвидации и прекращении деятельности Законом Республики Казахстан от 29 декабря 2014 года № 269-V «О внесении изменений и дополнений в некоторые законодательные акты Республики Казахстан по вопросам кардинального улучшения условий для предпринимательской деятельности в Республике Казахстан» внесены существенные изменения в части ликвидации предприятий и ИП, а именно, предоставлена возможность закрытия по результатам аудиторской проверки. В Кодекс Республики Казахстан «О налогах и других обязательных платежах в бюджет» (далее- Налоговый кодекс) введена новая статья 37-2 «Ос Далее… В Кодекс Республики Казахстан «О налогах и других обязательных платежах в бюджет» (далее- Налоговый кодекс) введена новая статья 37-2 «Ос Далее…17. Вернуть в административное законодательство (Ержан Карабаев, председатель апелляционной судебной коллеги по уголовным делам Мангистауского областного суда)Вернуть в административное законодательство Ержан Карабаев, председатель апелляционной судебной коллеги по уголовным делам Мангистауского областного суда В судебной практике казахстанских судов возникают проблемные вопросы при рассмотрении уголовных дел по уголовным проступкам и при назначении наказаний за их совершение. Далее…18. Повышая доверие к правосудию (Малик Жаркынбеков, судья Актюбинского областного суда)Повышая доверие к правосудию Малик Жаркынбеков, судья Актюбинского областного суда VII внеочередной Съезд судей Республики Казахстан определил основные направления совершенствования деятельности судов по эффективной защите прав, свобод, достоинства и собственности граждан государства. В целом работа Съезда была нацелена на становление прочной, современной, демократической судебной системы как одной из главных составляющих развития страны, развития нашего государства в среднесрочной и дальней перспективе. Далее… В целом работа Съезда была нацелена на становление прочной, современной, демократической судебной системы как одной из главных составляющих развития страны, развития нашего государства в среднесрочной и дальней перспективе. Далее…19. К эффективной реализации реформ (М. Рысбеков, председатель СМЭС Павлодарской области)К эффективной реализации реформ М. Рысбеков, председатель СМЭС Павлодарской области К 25-й годовщине Независимости мы подходим с новой казахстанской мечтой, которая тождественна главной цели реализуемой нами «Стратегии-2050». К середине ХХІ века мы планируем добиться вхождения Казахстана в число 30 самых развитых государств мира.Лидер нации, выступая на XVI Съезде партии «Нур Отан Далее…20. Снизить размеры взысканий (Ермек Махметов, судья САС г. Актобе)Снизить размеры взысканий Ермек Махметов, судья САС г. Актобе Долгое время, начиная с момента обретения Казахстаном независимости, административному законодательству, регулирующему административно-деликтные правоотношения, не уделялось должного внимания, оно являлось наследием советского времени, сохранив в себе карательно-репрессивный характер. На VI Съезде судей Главой государства были обозначены пять приоритетных задач, направленных на модернизацию судебной системы, в числе которых дальнейшее совершенствование законодательства, внедрение альтернативных способов разреш Далее… На VI Съезде судей Главой государства были обозначены пять приоритетных задач, направленных на модернизацию судебной системы, в числе которых дальнейшее совершенствование законодательства, внедрение альтернативных способов разреш Далее… |

запрещена ли, ГОСТ, технология, полуавтоматом, электродами

Сварка оцинкованных труб в современных условиях востребована в коммунальном хозяйстве и строительной отрасли. Представленные изделия отличаются надежностью и продолжительностью эксплуатации, а также являются одним из самых дешевых способов установки сетей коммуникаций различных видов. Покрытие из цинка способно защитить металлические элементы от поражения коррозией, что увеличивает срок их эксплуатации. Однако стоит разобраться, приносит ли сварка вред здоровью, разрешена ли она для применения и как она проводится.

Разрешена ли сварка оцинкованных труб?

Данная операция применяется в процессе монтажа газовых, водопроводных и отопительных систем. Она регламентируется рядом документов:

Она регламентируется рядом документов:

- Одним из самых важных является СНиП 3.05.01-85 «Внутренние санитарно-технические системы». В соответствии с ним, в процессе сварки труб рассматриваемого вида необходимо исполнять требования, изложенные в ряде стандартов. Они направлены на определение очередности использования материалов и регулировку процесса выполнения работ.

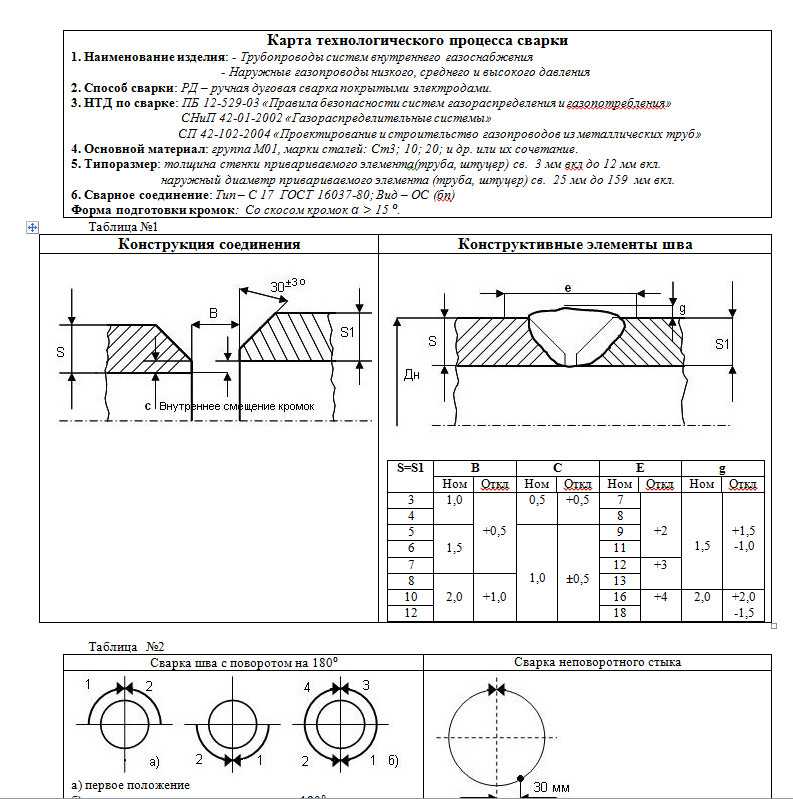

- В свою очередь, ГОСТ 16037-80 указывает на применение конкретных видов сварного соединения, конструктивные особенности швов и другие важные требования.

- В соответствии с СП 73.13330.2012 оцинкованные трубы и другие металлические компоненты должны соединяться на резьбе с использованием оцинкованных соединительных деталей: на фланцах, накидных гайках или пресс-фитингах. Однако данное условие является лишь рекомендацией, а не требованием, обязательным к выполнению.

При газопламенной сварке необходимо применять специальную сварочную проволоку марки Св-15ГСТЮЦА, которая имеет диаметр от 0,8 до 1,2 мм, а также в качестве одного из компонентов содержит селен. Допускается исполнение соединения электродами, которые содержат рутиловые или V300 кольцевые соединения в покрытии. Диаметр нужно подбирать в зависимости от толщины стенок соединяемых компонентов.

Допускается исполнение соединения электродами, которые содержат рутиловые или V300 кольцевые соединения в покрытии. Диаметр нужно подбирать в зависимости от толщины стенок соединяемых компонентов.

Меры безопасности

В процессе создания трубопроводной сети необходимо предварительно собрать монтажные блоки. Сварку требуется осуществлять в помещении, в котором используются воздухоотсосы с целью устранения продуктов сгорания цинкового покрытия. В других условиях работы строго запрещены, так как будут опасными для здоровья.

При проведении сварки оцинкованных труб необходимо следовать следующим правилам:

- Выполнение работ требует слежения за тем, чтобы цинк не перегревался. Это позволит обеспечить эффективную защиту от коррозии.

- Места, которые предназначены для соединения труб, должны предварительно защищаться до блеска и обезжириваться. На них также наносится флюсовый слой, что позволяет защитить металл.

- Горелка должна быть на 1-2 номера меньше, нежели аналогичное устройство для стальных изделий.

- Если применяется газосварка, пламя нужно выставить так, чтобы оставить небольшой избыток кислорода.

- Заготовки заранее подогреваются на большую ширину, нежели соединительное место.

- Пруток со специальным покрытием устанавливается на место стыка и плавится огнем горелки, который должен быть направлен прямо на него, а не на материал.

- Флюс удаляется по завершению сварочных работ.

Соблюдение представленных рекомендаций позволит специалистам достичь желаемого результата в процессе работ и обезопасить себя.

Технология сварки с флюсом

Данная технология является одним из наиболее подходящих вариантов. Представленное вещество обеспечивает получение вязкого слоя, который не пропускает воздух. В результате предотвращается окисление цинкового слоя.

Перед непосредственным применением флюса для сварки его необходимо привести в жидкое состояние. Вещество наносится в местах соединяемых элементов. При проведении сварочных работ материал будет расплавляться, тем самым покрывая весь нужный участок тонким слоем, что позволит предотвратить отслоение цинка.

Нередко специалисты сталкиваются с повреждением защитного своя при его нанесении методом горячего цинкования. Это происходит даже при незначительных отклонениях от установленных требований технологического процесса. Стоит отметить, что попадание флюса внутрь трубопровода безопасно, так как он с легкостью растворяется в воде и будет вымыт ещё на стадии опрессовки.

Соединение труб производится следующим образом:

- Стыкуемые торцы нагреваются до температуры 900-950о.

- Между фасками свариваемых элементов помещается пруток, в состав которого входит медь, цинк, олово и кремний.

- На место шва насыпают слой флюса, который должен покрыть поверхность до 20 мм по сторонам шва.

- Присадка нагревается горелкой до расплавления, и на этом процедура заканчивается.

Соблюдение требований технологического процесса сварки, применение качественных материалов и оборудования гарантируют получение надежного соединения оцинкованных труб, готовых к эксплуатации.

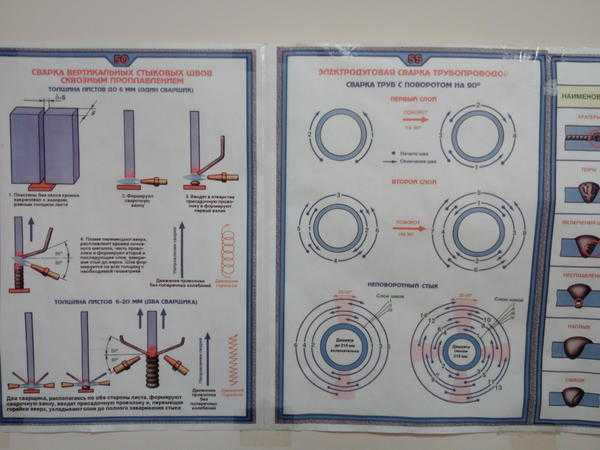

Электродуговая сварка, подбор электродов

Электродуговая сварка позволяет обеспечить надежное соединение рассматриваемых трубопроводов. Эффективность процесса достигается при правильном выборе сварочного аппарата и подходящих электродов. В данном случае материал соединения оказывает существенное влияние на выбор инструмента. Актуально применять аппарат-полуавтомат.

Сварка оцинкованного металла имеет свои нюансы. Процесс должен осуществляться быстро, чтобы цинк не успел испариться из зоны соединения. Рассматриваемое технологическое условие могут обеспечить лишь электроды, имеющие рутиловое покрытие. Они имеют особый химический состав, что обеспечивает их быстрое зажигание. В момент сварки формируется сварочная дуга, которая позволяет образовать соединительные швы высокого качества. При правильном проведении процедуры они не будут содержать пор. Преимущество рутиловых электродов также состоит в небольшом коэффициенте разбрызгивания расплавленного металла, что важно при работе с оцинкованным материалом.

Соединение без сварки

С учетом того, что сварка оцинкованных труб не рекомендована и может проводиться исключительно профессионалами в специальных условиях, актуальным становится применение методов соединения посредством устройства специальных крепежей. Ими являются муфты, гайки, традиционные и обжимные фитинги. Они позволяют обеспечить надежное крепление труб, изготовленных из разных материалов и имеющих различный диаметр. На строительном рынке представлен обширный ассортимент товаров данного вида, которые можно подобрать по материалу, размерам, надёжности и другим техническим характеристикам.

Еще одним методом является резьбовое соединение. Однако его применение допускается только в тех местах трубопровода, в которых есть возможность контролировать надежность стыковки и выполнять ремонт.

ГОСТ 25225-82 Контроль неразрушающий.

Швы сварных соединений трубопроводов. Магнитографический метод

Швы сварных соединений трубопроводов. Магнитографический методПроизводство сварочно-монтажных работ, контроль качества сварных соединений выполнять в соответствии с требованиями ГОСТ 32569-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах», Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов, технических условий на трубы.

С целью повышения качества строительства и обеспечения эксплуатационной надежности на всех этапах должен выполняться входной, операционный и приемочный контроль.

При входном контроле проверяется соответствие поступающих материалов, деталей трубопроводов и арматуры на соответствие их сертификатам, стандартам, техническим условиям и другой технической документации.

Проверка труб, деталей и узлов трубопровода, запорной и распределительной арматуры производится организацией-получателем или специализированной службой входного контроля в присутствии представителя организации-получателя в процессе получения указанной продукции от заводов-изготовителей и других поставщиков по месту разгрузки продукции с транспортных средств или после транспортировки ее от места разгрузки до площадки складирования. Освидетельствование и отбраковку осуществляет специальная комиссия заказчика.

Освидетельствование и отбраковку осуществляет специальная комиссия заказчика.

Трубы, фасонные соединительные детали, фланцы, прокладки и крепежные изделия по качеству и техническим характеристикам должны отвечать требованиям нормативных документов, заложенных в проекте.

Каждая партия труб должна иметь сертификат завода-изготовителя, в котором указывается номер заказа, технические условия или ГОСТ, по которому изготовлены трубы, размер труб и их количество в партии, результаты гидравлических и механических испытаний.

Все детали, узлы трубопровода и элементы запорной арматуры должны иметь технические паспорта.

Сварочные материалы должны иметь сертификаты и удовлетворять требованиям государственных стандартов или технических условий.

Результаты входного контроля оформляются актом с приложением всех документов, подтверждающих качество изделий.

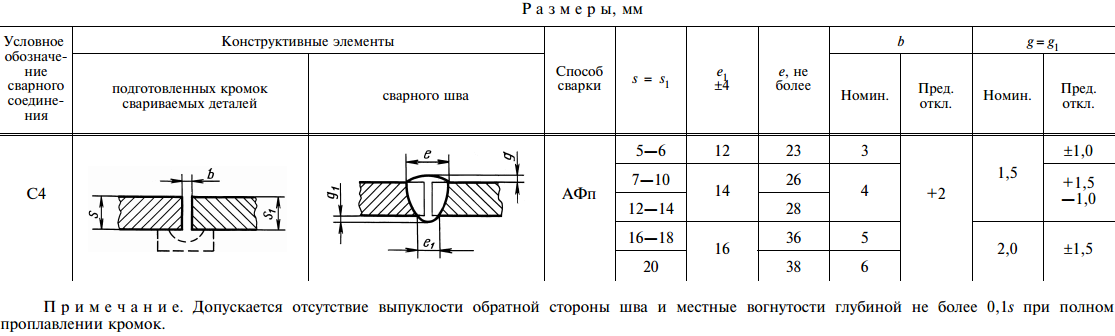

При монтаже трубопроводов и их элементов допускаются к применению все промышленные методы сварки, обеспечивающие необходимую эксплуатационную надежность сварных соединений. Типы, конструктивные элементы подготовленных кромок должны соответствовать ГОСТ 16037-80.

Типы, конструктивные элементы подготовленных кромок должны соответствовать ГОСТ 16037-80.

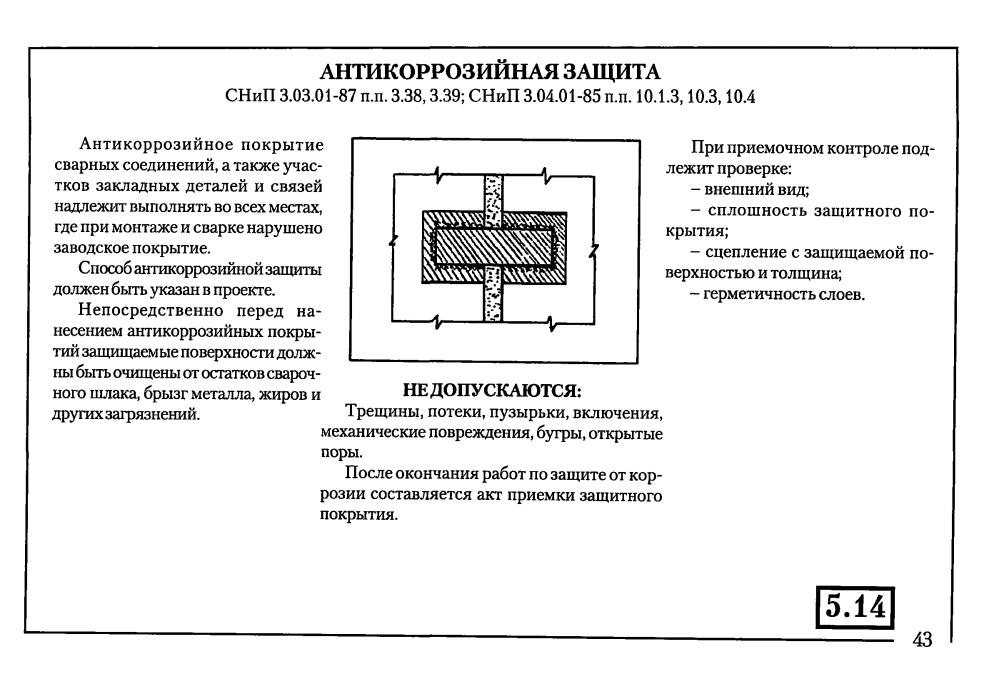

Подготовленные под сварку кромки труб и других элементов, а также прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм, должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены.

Сварку технологических трубопроводов производить с соблюдением требований РД 03‑613‑03, РД 03-614-03, РД 03-615-03.

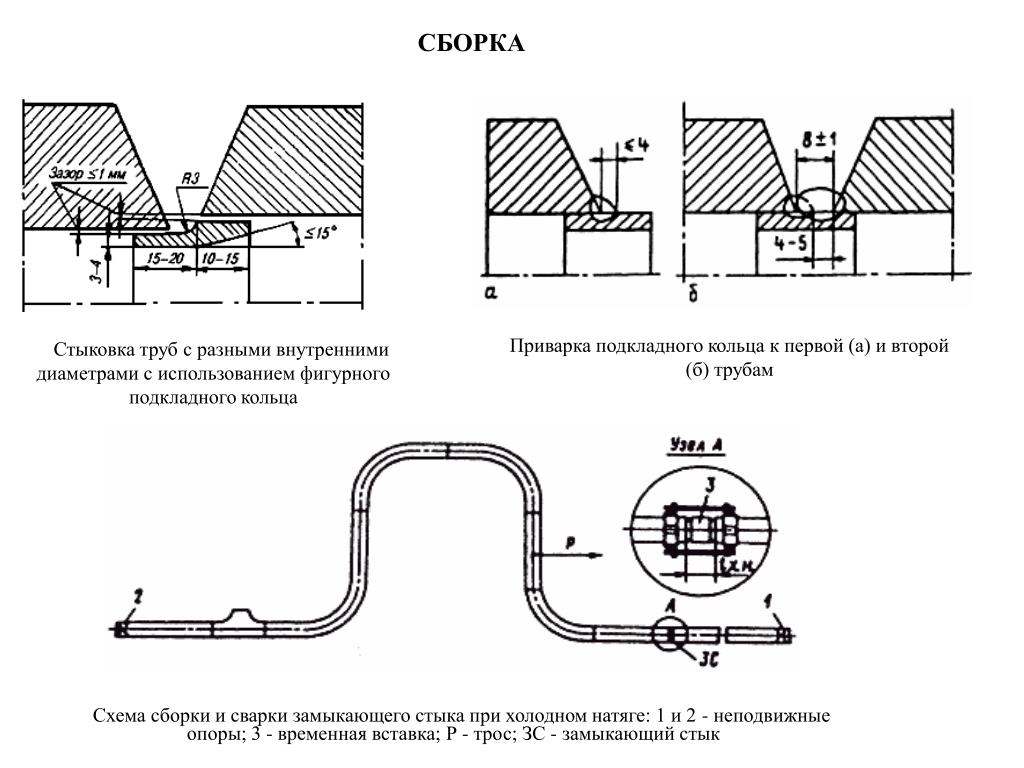

Соединение элементов трубопроводов следует производить сваркой со стыковыми без подкладочного кольца сварными соединениями.

К производству работ по сварке технологических трубопроводов допускаются сварщики, аттестованные в соответствии с требованиями ПБ 03-273-99.

Монтаж трубопроводов производить, руководствуясь главой 11 ГОСТ 32569-2013.

Контроль качества сварных соединений стальных трубопроводов включает:

- пооперационный контроль;

- внешний осмотр и измерения;

- ультразвуковой или радиографический методы;

- гидравлические испытания.

Образование дефектов

При проведении сварки трубопроводов и соответствующего термического воздействия в сварном шве и участках, прилегающих к нему, могут образоваться дефекты (разрушения).

Дефекты сварочного шва

Эти дефекты при эксплуатации могут привести к уменьшению прочностных характеристик металла, снижению эксплуатационной надежности и долговечности трубопровода, изменению транспортировочных характеристик, недостаточной точности размеров и ухудшить внешний вид. Главные причины возникновения дефектов: нарушения технологии сварки, использование материалов низкого качества или недостаточная квалификация работника. Ряд дефектов сварных соединений заметен при визуальном осмотре, но большая их часть скрыта и может быть обнаружена только специальными методами. Другими словами, дефекты могут быть внутренними и поверхностными (внешние).

Виды повреждений и дефектов

Можно выделить основные формы дефектов сварных зон: наплыв массы, подрез, неравномерный провар, трещины и поры (как внешние, так и внутренние), инородные включения.

Дефекты принято подразделять и по причине их возникновения. Выделяется две основные группы: дефекты, возникшие из-за металлургических особенностей и термического воздействия, и дефекты, появившиеся из-за человеческого фактора, нарушения режимов сварки. К первым можно отнести в кристаллической структуре – трещины (холодные и горячие) в сварном шве и пришовном участке, поры, шлак, структурные изменения в металле. Из второй группы особо выделяются такие дефекты, как ненормированные размеры шва, неравномерный провар, подрезы, прожоги, наплывы, кратеры, незаполненные металлом и некоторые другие.

Схема подготовки кромок труб под сварку.

Нарушения размеров шва могут повлиять на надежность трубопроводов, поэтому если такие отклонения больше нормируемых стандартами, то их принято считать дефектами. Такие дефекты косвенно указывают на наличие внутренних дефектов сварного шва. Основные дефекты этого типа: резкая неравномерность ширины и высоты шва по его длине, крутой переход от пришовной зоны к сварному шву, заметная бугристость наплавленного металла, большие седловины и перетяжки.

По результатам внешнего осмотра и измерений сварные швы должны удовлетворять следующим требованиям:

- форма и размеры шва должны быть стандартными;

- поверхность шва должна быть мелкочешуйчатой;

- переход от наплавленного металла к основному должен быть плавным;

- трещины в шве и в основном металле не допускаются.

Сварные соединения технологических трубопроводов подлежат контролю неразрушающими методами (ультразвуковым или радиографическим). ГОСТ 32569-2013 п. 12.3.5, неразрушающему методу подвергаются наихудшие по результатам внешнего осмотра сварные швы по всему периметру трубы. Число контролируемых сварных швов должно быть не ниже приведенных данных (Таблица 23) от общего числа соединений, сваренных каждым сварщиком (но не менее одного).

Трубопроводы: анализ различных дефектов

Дефект сварного соединения в виде наплыва появляется при сильном затекании расплава на холодную пришовную зону. Наплывы могут иметь вид отдельных капель, а могут протянуться на значительное расстояние по сварочному шву. Причины возникновения наплывов:

Причины возникновения наплывов:

- превышение сварочного тока;

- неправильный наклон;

- движение электрода при сварке;

- неучет угла наклона труб при их соединении.

Наплывы часто сопровождаются появлением неравномерного и некачественного провара металла шва, а также возникновением внешних и внутренних трещин.

Схемы образования наплывов.

Подрезы – это канавки в металле, появившиеся на границе со сварным швом. Такой дефект уменьшает реальное сечение шва и приводит к появлению избыточных напряжений, что может привести к перерастанию их в трещины с последующим разрушением сварного соединения.

Дефекты в виде прожогов проявляются как отверстия, через которые протек расплав из сварной ванны. Причиной образования такого дефекта может стать низкая скорость сварки, завышенный зазор между торцами труб при их сваривании, превышении силы сварочного тока. Недостаточный или неравномерный провар швов вызывается отсутствием надежного соединения кромок на небольших участках. Такой дефект уменьшает реальное сечение сварного шва и приводит к появлению остаточных напряжений, что может вызвать последующее растрескивание и разрушение металла.

Такой дефект уменьшает реальное сечение сварного шва и приводит к появлению остаточных напряжений, что может вызвать последующее растрескивание и разрушение металла.

Трещины можно отнести к наиболее опасным видам дефектов. Они могут появиться в любой точке сварочной зоны (включая пришовную область металла) и иметь любое направление (продольное и поперечное). По своим размерам они подразделяются на микротрещины и трещины. Такой дефект вызывается как неправильными условиями кристаллизации расплава, так и превышением концентрации углерода, серы и фосфора в сварочной ванне. Трещины заметно влияют на все основные параметры сварных соединений трубопроводов.

Таблица допускаемых значений подреза при сварке.

Инородные включения ослабляют прочностные характеристики. Наиболее опасно наличие шлаковых включений, образующихся при недостаточной очистке от шлаков поверхности швов после сварки. Эти включения значительно ускоряют коррозию металла.

Газовые или воздушные поры обычно образуются внутри сварного шва. Они могут иметь единичный характер, а могут зародиться группами и даже образовать цепочки пустот. Поры могут расположиться на поверхности металла, образуя углубления (свищи). Поры значительно уменьшают прочность швов, а образование цепочек из пустот может вызвать разгерметизацию трубопровода.

Они могут иметь единичный характер, а могут зародиться группами и даже образовать цепочки пустот. Поры могут расположиться на поверхности металла, образуя углубления (свищи). Поры значительно уменьшают прочность швов, а образование цепочек из пустот может вызвать разгерметизацию трубопровода.

Нарушения в структуре металла шва или пришовной зоны могут проявиться через увеличение концентрации оксидов, микропоры и микротрещины, крупную зернистость. Тепловой режим при формировании структуры металла играет решающую роль. Избыточный нагрев ведет к образованию крупных зерен в структуре. При пережоге металла возможно появление зерен с окисленными поверхностями. Все это ведет к хрупкости металла.

Пооперационный контроль предусматривает проверку:

- качества и соответствия труб и сварочных материалов требованиям стандартов и ТУ на изготовление и поставку;

- качества подготовки концов труб и деталей трубопроводов под сварку и качества сборки стыков;

- температуры предварительного подогрева;

- качества и технологии сварки;

- режимов термообработки сварных соединений.

Внешнему осмотру и измерениям подлежат все сварные соединения после их очистки от шлака, окалины, брызг металла и загрязнений на ширине не менее 20 мм по обе стороны от шва.

Общая теория неразрушающего контроля

Под методикой неразрушающего контроля скрывается комплекс методов, позволяющих определять необходимые параметры без нарушения целостности сварного соединения трубопровода. Сварные соединения необходимо контролировать на всех этапах подготовки, изготовления и стадиях подготовки к эксплуатации и периодически в процессе эксплуатации.

Факторы, влияющие на качество сварных швов.

Неразрушающие методы контроля объединяют в себе контроль путем внешнего осмотра для обнаружения наружных дефектов, исследование герметичности швов сварных соединений и способы контроля для установления скрытых дефектов с использованием специальных аппаратов. Неразрушающий контроль выделяется как отдельная стадия технологического процесса изготовления всего трубопровода.

Государственные стандарты строго регламентируют контроль сварных соединений трубопроводов. Так, ГОСТ 3242-79 определяет шесть основных видов контроля, а ГОСТ 30242-97 классифицирует виды дефектов сварных соединений трубопроводов. Главной целью использования специальных методов является определение местонахождения и величины скрытых дефектов, поэтому все методики относятся к группе дефектоскопии. Система неразрушающего контроля включает следующие методы: капиллярный, радиационный, акустический, магнитный, ультразвуковой.

Контроль качества стыков: визуальный, физическими и механическими испытаниями.

Визуальный осмотр проводится после очистки сваренного изделия от брызг и шлака. Критерием качества визуального осмотра является то, чтобы швы имели мелкочешуйчатую текстуру с выпуклой поверхностью и плавным переходом к свариваемым частям металла. Высота выпуклости сварного шва должна быть не выше 1-3 мм. При несоблюдении технологии сварки или не качественных сварочных материалах возникают дефекты сварного шва.

Визуальным контролем выявляются следующие дефекты:

- наружные трещины;

- пористость шва;

- зашлакованность шва;

- чрезмерное усилие шва;

- малое усилие шва.

Физическими испытаниями выявляются следующие дефекты:

- непровар корня, глубиной более 10%;

- непровар по сечению шва;

- боковой непровар;

- прожог;

- внутренние трещины любых размеров и направлений.

Стык с выявленным дефектом подлежит вырезке или вырубке небольшой части (непроваренной, шлаковой), если сварочный шов достаточно длинный.

Механическими испытаниями подтверждается предел прочности сварного соединения и угол загиба не менее 120 градусов – при электродуговой сварки и не менее 100 градусов – при газовой сварке. При выявлении недостатков по какому-либо испытанию проводится повторная проверка на удвоенном количестве стыков. При получении неудовлетворительных результатов сварщик отстраняется от работы и направляется на курсы повышения квалификации.

Внешний визуальный осмотр

Первый метод неразрушающего контроля сварных соединений трубопроводов – это внешний визуальный осмотр и обмер, который проводится постоянно на всех стадиях изготовления и эксплуатации трубопроводов. Прежде всего, путем визуального осмотра сварного соединения труб определяют наличие внешних дефектов, таких как наплывы, подрезы, кратеры пор, прожоги, наружные трещины и другие. При таком осмотре рекомендуется использование лупы с десятикратным увеличением.

Обобщенная схема обоснования норм допустимости дефектов.

Следующим этапом является проведение измерения размеров сварных элементов и фиксации местонахождения дефектов. При замерах устанавливают следующие размеры сварного шва: его ширина и высота, размер выпуклых участков и углы на границе с пришовной зоной. Для контроля размеров используются специальные шаблоны. Результаты замеров сварного шва сравниваются с нормируемыми значениями, установленными государственными стандартами на эти виды сварочных работ.

Исследование герметичности

Сварные соединения трубопроводов должны обладать герметичностью для тех веществ (жидкостей или газов), которые транспортируются по этому трубопроводу. Контроль герметичности (непроницаемости) проводится после сборки трубопровода. Он включает следующие основные способы проверки: капиллярный, химический, пузырьковый, а также путем вакуумирования и с использованием искателя течи.

Проверка сварных соединений с использованием капиллярного способа основана на свойстве керосина использовать капилляры для проникновения через внутренние пустоты (поры, трещины). Для проверки герметичности на сварной шов наносится водный раствор мела и высушивается. Со стороны шва противоположной окрашенной мелом поверхности, поверхность обильно поливается керосином. Если произошла утечка, то следы керосина выступят на меловом покрытии. При использовании керосина удастся определить наличие внутренних дефектов размером менее 0,1 мм.

Схема выбора браковочного уровня при ультразвуковом контроле стыковых швов.

Контроль герметичности с использованием аммиака основан на окрашивании индикатора при контакте с щелочью. Индикатором является раствор фенолфталеина или азотнокислой ртути, реагентом – аммиак в газообразном состоянии.

Пузырьковый метод контроля включает проверку давлением воздуха. В тубу подается сжатый воздух и проверяется герметичность сварного шва по пузырькам при погружении участка трубопровода в ванну с водой. Проверка может основываться на выявлении пузырьков воды при создании гидравлического давления внутри трубы. Перед испытанием поверхность трубы просушивается, а при испытании обеспечивается внутреннее давление воды, превышающее рабочее давление в трубопроводе в 1,5 раза.

При проведении контроля сварных соединений ответственных трубопроводов используется контроль газоэлектрическим искателем течи. Для испытания используется газообразный гелий, который имеет высокую проницаемость. Специальный щуп искателя течи выявляет появление газа, а электронный блок анализирует его количество и степень герметичности сварного шва.

Магнитный метод установки дефектов

Схема магнитного метода контроля качества сварного шва.

Неразрушающие способы контроля сварных соединений трубопроводов, учитывающие магнитные свойства материалов, позволяют установить расположение дефектов путем исследования магнитного рассеяния в неоднородных структурах при намагничивании металла сварной зоны. Часть трубы намагничивается при помощи соленоида, помещенного во внутреннюю полость, или путем наматывания проводом обмотки поверх сварочного шва. Проверку проводят методом порошка, индукционным или магнитографическим методом, отличающиеся способом измерения рассеивания магнитного потока.

Порошковый метод контроля подразумевает применение магнитного порошка (опилки железа), нанесенного на поверхность сваренного участка. При создании в порошке магнитного поля происходит ориентация частиц и наглядно формируется картина магнитного спектра. Так можно обнаружить трещины и поры на значительных глубинах. Для контроля с использованием индукционного метода применяются искатели, в которых создается электродвижущая сила под влиянием рассеивающегося магнитного потока. При этом издается звуковой сигнал или появляется световой сигнал. Магнитографический метод контроля позволяет регистрировать поток рассеивания на магнитной ленте, размещенной на поверхности сварного соединения. С помощью магнитографического дефектоскопа определяется наличие дефектов путем сравнения полученных результатов с эталоном.

При этом издается звуковой сигнал или появляется световой сигнал. Магнитографический метод контроля позволяет регистрировать поток рассеивания на магнитной ленте, размещенной на поверхности сварного соединения. С помощью магнитографического дефектоскопа определяется наличие дефектов путем сравнения полученных результатов с эталоном.

Контроль качества сварки стальных труб

Контроль качества сварных швов осуществляет строительномонтажная организация в течение всего периода сварочных работ. Проверке подлежат: качество применяемых материалов, техническое состояние сварочного оборудования и инструмента, а также квалификация сварщиков; качество работ по операциям при сборке, прихватке и положении швов; сварные швы (внешний осмотр). Контроль также включает проверку физическими методами сплошности швов, механические испытания образцов, вырезанных из контрольных стыков, и пневматические или гидравлические испытания законченного строительством теплопровода при обеспечении безопасности работ.

Сварочные материалы проверяют сравниванием характеристик, указанных в сертификатах, с требованиями соответствующих ГОСТов и технических условий, а также тщательным внешним осмотром. Техническое состояние сварочного оборудования и инструмента проверяют до начала ведения работ, а также по документам и при необходимости — по пробному стыку. Пооперационный контроль ведут в процессе сборки и сварки стыков трубопроводов. При этом проверяют правильность центровки труб, совпадение кромок, величину зазора, скос кромок, притупление и зачистку кромок, расположение и качество прихваток. Проверяют также технологию и режим сварки, порядок наложения отдельных слоев шва, форму слоев шва, зачистку шлака, отсутствие подрезов, пор, трещин и других внешних дефектов шва. Устанавливают соответствие с технологическими инструкциями. При проведении внешнего осмотра всех стыков к ним предъявляют следующие требования: поверхность наплавленного металла по всему периметру дожна быть слегка выпуклой с плавным переходом наплавленного металла к основному без подрезов, на шве не должно быть незаваренных кратеров; высота усиления шва должна быть ровной; ширина сварного шва должна быть равномерной, не допуская наличия в шве трещин любых размеров, пор, наплывов, кратеров и грубой чешуйчатости. Стыки, не удовлетворяющие по внешнему виду изложенным выше требованиям, бракуют и немедленно исправляют

Стыки, не удовлетворяющие по внешнему виду изложенным выше требованиям, бракуют и немедленно исправляют

Проверке сплошности неразрушающими методами контроля подвергаются следующие сварные соединения: трубопроводы, на которые распространяются требования Правил Госгортехнадзора России, наружным диаметром до 465 мм — в объеме предусмотренном этими Правилами, диаметром свыше 465 до 900 мм — в объеме не менее 10% (но не менее четырех стыков), диаметром свыше 900 мм — в объеме не менее 15% (но не менее четырех стыков) общего числа однотипных стыков, выполненных каждым сварщиком. В случае проверки сплошности сварных соединений с помощью магнитографического контроля 10% общего числа стыков, подвергнутых контролю, должно быть проверено, кроме того, радиографическим методом.

При прокладке теплопроводов под железнодорожными и трамвайными путями, автомобильными дорогами, городскими проездами и при устройстве подводных, а также подземных переходов через указанные препятствия, при прокладке в коллекторах и технических коридорах физическим методам контроля подвергаются 100% сварных стыков на данном участке.

Сварные стыки теплопроводов бракуют, если при проверке неразрушающими методами контроля обнаруживают трещины, не- заваренные кратеры, прожоги, а также непровары в корне шва, выполненного на подкладном кольце.

При выявлении неразрушающими методами контроля недопустимых дефектов в сварных швах трубопроводов, на которые распространяются требования Правил Госгортехнадзора России, производят повторный контроль качества швов, установленных этими Правилами, а в сварных швах трубопроводов, на которые не распространяются требования Правил,— с удвоенным числом стыков по сравнению с указанным выше.

При обнаружении при повторной проверке недопустимых дефектов проверяют все стыки, выполненные данным сварщиком. Испытания сварных стыков на растяжение и изгиб механическим способом производят на образцах, вырезанных из контрольных стыков.

Контрольные стыки сваривают в условиях, тождественных условиям сварки рабочих трубопроводов, с применением тех же основных и присадочных материалов и в том же положении, в котором производилась сварка производственных стыков. В качестве контрольных стыков отбирают худшие из принятых по внешнему виду. Для механических испытаний отбирают 0,5% контрольных стыков из общего числа стыков, сваренных каждым сварщиком, но не менее одного стыка в месяц.Остались вопросы?

В качестве контрольных стыков отбирают худшие из принятых по внешнему виду. Для механических испытаний отбирают 0,5% контрольных стыков из общего числа стыков, сваренных каждым сварщиком, но не менее одного стыка в месяц.Остались вопросы?

Радиационный метод

Неразрушающие радиационные способы контроля сварных соединений трубопроводов опираются на свойства рентгеновского излучения и гамма-излучения. Металл по-разному поглощает излучения при наличии дефектов или структурных изменений, что и учитывает данный способ проверки. Сварные швы пронизываются лучами с применением специальных источников излучения. Лучи фиксируются на специальной пленке, где участки затемнения указывают на наличие дефектов. Местонахождение и их размеры легко различимы. В качестве источников излучение широкое применение нашли аппараты РУП 150-1 и РУП 120-5-1.

Источниками гамма-лучей служат радиоактивные вещества и их изотопы, например, кобальт-60 и индий-192.

Методика проверки аналогична рентгеновской проверке. Проникающая способность гамма-лучей выше, чем рентгеновских лучей, что повышает возможности радиационного метода контроля сварных соединений.

Проникающая способность гамма-лучей выше, чем рентгеновских лучей, что повышает возможности радиационного метода контроля сварных соединений.

Ультразвуковой метод

Схема ультразвукового контроля сварных швов.

Неразрушающий ультразвуковой метод контроля сварных соединений широко применяется для фиксации дефектов в толще металлов. Такой способ использует свойство ультразвуковых волн пронизывать материал на значительную глубину и рассеиваться на границах дефектов. Источником волн является пьезокристалл, размещенный в специальной пластине (щупе).

Ультразвук прикладывается под разным углом от 40 до 73º C для обеспечения полной картины. Другая пластина аппарата фиксирует отраженные волны. В качестве ультразвукового метода наиболее широкое применение нашел эхо-метод, при котором прибор регистрирует непосредственное отражение импульса от дефекта (эхо). При проведении контроля сварных соединений трубопроводов используются ультразвуковые дефектоскопы типа TUD-320 или TUD-310. Кроме того, используются теневой и зеркально-теневой способы ультразвуковой дефектоскопии.

Кроме того, используются теневой и зеркально-теневой способы ультразвуковой дефектоскопии.

Инструмент и приборы, рекомендуемые при проведении неразрушающего контроля сварных соединений трубопровода:

- лупа;

- штангенциркуль;

- микрометр;

- индикатор глубины;

- шаблоны сварного шва;

- дефектоскопы рентгенографический, радиационный, ультразвуковой, магнитографический;

- индикатор течи;

- газоанализатор.

Неразрушающий анализ сварных соединений трубопроводов является важным элементом обеспечения надежности и безопасности. Его проведение регламентируется стандартами и обязательно при изготовлении и эксплуатации трубопроводов.

У вас отключен JavaScript.

I. Объём капиллярного (или магнитопорошкового) контроля, применяемого дополнительно к основным методам контроля качества сварных стыков в целях определения поверхностных или подповерхностных дефектов, должен определяться разработчиком в проектной документации на устройство конкретного технологического трубопровода, о чём свидетельствуют, например, положения следующих нормативных документов:

- Пункт 28 Технического регламента Таможенного союза 032/2013 «О безопасности оборудования, работающего под избыточным давлением», распространяющегося и на технологические трубопроводы (см.

пункты «е»-«и» раздела 1), гласит: «Входной контроль сварных соединений выполняется изготовителем оборудования. Методы проведения неразрушающего контроля и его объем определяются разработчиком проекта оборудования исходя из необходимости более точного и полного выявления недопустимых дефектов с учетом особенности свойств материалов и указываются в проектной документации оборудования».

пункты «е»-«и» раздела 1), гласит: «Входной контроль сварных соединений выполняется изготовителем оборудования. Методы проведения неразрушающего контроля и его объем определяются разработчиком проекта оборудования исходя из необходимости более точного и полного выявления недопустимых дефектов с учетом особенности свойств материалов и указываются в проектной документации оборудования». - Пункт 160 Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» гласит: «Капиллярный и магнитопорошковый контроль сварных соединений является дополнительным методом контроля, устанавливаемым технологической документацией в целях определения поверхностных или подповерхностных дефектов. Класс и уровень чувствительности капиллярного и магнитопорошкового контроля должны быть установлены технологической документацией«.

- Пункт 1.17 РД 13-06-2006 «Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах» гласит: «Необходимость, объемы и чувствительность капиллярного контроля при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации и техническом диагностировании (освидетельствовании) технических устройств и сооружений определяются соответствующей технической документацией на их изготовление, строительство, монтаж, ремонт и реконструкцию, эксплуатацию и техническое диагностирование (освидетельствование)».

- Пункт 338 Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» гласит: «Неразрушающему контролю рекомендуется подвергать наихудшие по результатам внешнего осмотра сварные швы по всему периметру трубы. Число контролируемых сварных швов определяется проектной документацией на объект, но во всех случаях рекомендуется принимать объем контроля сварных соединений ультразвуковым или радиографическим методом в процентах от общего числа сваренных каждым сварщиком соединений не ниже приведенного в приложении № 15 к настоящему Руководству».

- Пункт 7.8.3 ГОСТ 34347-2017 «Сосуды и аппараты стальные сварные. Общие технические условия» гласит: «Объем капиллярного контроля и класс чувствительности определяют в соответствии с требованиями ОСТ 26-5-99 «Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла» и требованиями проектной документации«.

II. При определении количества сварных стыков, подлежащих контролю капиллярным или магнитопорошковым методом, представляется необходимым руководствоваться положениями следующих нормативных документов:

1. Общие положения:

- а) Пункт 7.8.1 ГОСТ 34347-2017 Сосуды и аппараты стальные сварные. Общие технические условия гласит: «Капиллярному или магнитопорошковому контролю необходимо подвергать сварные швы, недоступные для осуществления контроля радиографическим или ультразвуковым методом, а также сварные швы сталей, склонных к образованию трещин при сварке (см.

приложение Р)«;

приложение Р)«; - б) Пункт 9.5.2 РД 34-10.030-89 «Правила контроля качества сварных соединений трубопроводов атомных станций» гласит: «Контролю капиллярной или магнитопорошковой дефектоскопией подлежат: все сварные соединения из сталей различных структурных классов независимо от толщины сваренных деталей;

- все сварные соединения из хромомолибденовых сталей перлитного класса при номинальной толщине свариваемых деталей более 45 мм и из хромомолибденованадиевых сталей перлитного класса при номинальной толщине свариваемых деталей более 35 мм;

- угловые сварные соединения элементов опор, подвесок упоров и др. с трубопроводами I и II категорий по «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды», а также I и II категорий по СН 527-80 в объеме не менее 20 % от общего числа однотипных сварных соединений, выполненных каждым сварщиком, и не менее 10 % для сварных соединений, опор, подвесок, упоров и др.

с трубопроводами III и IV категорий по тем же правилам и нормам;

с трубопроводами III и IV категорий по тем же правилам и нормам; - стыковые соединения и угловые соединения вварки штуцеров трубопроводов из малоуглеродистых перлитных и аустенитных сталей в местах, вызывающих сомнение по результатам визуального контроля (подозрения на трещины, несплавления, свищи, незаплавленные кратера).

- Обязательному контролю цветной или капиллярной дефектоскопии подлежат сварные соединения, подвергавшиеся на одном участке ремонту в количестве двух и более раз.

2. Конкретный объём неразрушающего контроля сварных стыковых кольцевых швов, швов для штуцеров, угловых и плотных швов технологических трубопроводов (в том числе и капиллярным методом), назначаемый в зависимости от класса трубопровода и группы материалов, установлен таблицей 8. 2-1 СТБ ЕН 13480-5-2005 «Трубопроводы промышленные металлические. Часть 5. Испытания и контроль» и аналогичной таблицей 8.2-1 СТ РК EN 13480-5-2016 «Трубопроводы металлические промышленные. Часть 5. Контроль и испытания» (оба стандарта включены в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия — национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013). Редакция 2).

2-1 СТБ ЕН 13480-5-2005 «Трубопроводы промышленные металлические. Часть 5. Испытания и контроль» и аналогичной таблицей 8.2-1 СТ РК EN 13480-5-2016 «Трубопроводы металлические промышленные. Часть 5. Контроль и испытания» (оба стандарта включены в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия — национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013). Редакция 2).

III. Одновременно обратите внимание, что в пунктах 12.3.6 и последнем абзаце пункта 12.3.11 ГОСТ 32569-2013 допущены опечатки, а именно правильный текст в этих пунктах должен быть таким:

- «12.3.6 Контроль сварных соединений методом РД (ГОСТ 7512) или УЗД (ГОСТ 14782) следует проводить после устранения дефектов, выявленных внешним осмотром и измерениями, а для трубопроводов I категории, работающих при температуре ниже минус 70°С, а также для трубопроводов с группой сред А(а) — после контроля на выявление выходящих на поверхность дефектов методами магнитопорошковым (ГОСТ 21105) или капиллярным (ГОСТ 18442)»(см.

правильную формулировку в пункте 339 Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов»).

правильную формулировку в пункте 339 Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов»). - 12.3.11 Оценка качества сварных соединений трубопроводов I-IV категорий (за исключением трубопроводов I категории, работающих при температуре ниже минус 70°С), по результатам ультразвукового контроля должна соответствовать требованиям таблицы 12.5″.

Дополнительная информация:

- https://www.zavodsz.ru/files/gost/Normativi-svarki.pdf

- https://cyberleninka.ru/article/n/edinaya-sistema-gruppirovaniya-staley-v-svarochnom-proizvodstve-po-iso-tr-15608

- https://forum.abok.ru/index.php?showtopic=57964&st=0&gopid=1507085&#entry1507085

Советы по сварке газопроводов

Трубопровод природного газа относится к трубопроводу, транспортирующему природный газ (включая попутный газ нефтяных месторождений) от места эксплуатации или очистных сооружений к городскому газораспределительному узлу или потребителям. В этой статье представлен процесс сварки проекта транспортировки газопровода, расчетное давление которого составляет 6,3 МПа, стальная труба API 5L X60 LSAW с внешним диаметром 508 × 11,1 мм и общей длиной 10 км. Процесс сварки в основном представляет собой полуавтоматическую сварку, а в некоторых частях используется ручная дуговая сварка вниз. Бумага, включающая выбор материалов, последовательность сварки и формы канавки, проверку сварки для сварки газотранспортного трубопровода.

В этой статье представлен процесс сварки проекта транспортировки газопровода, расчетное давление которого составляет 6,3 МПа, стальная труба API 5L X60 LSAW с внешним диаметром 508 × 11,1 мм и общей длиной 10 км. Процесс сварки в основном представляет собой полуавтоматическую сварку, а в некоторых частях используется ручная дуговая сварка вниз. Бумага, включающая выбор материалов, последовательность сварки и формы канавки, проверку сварки для сварки газотранспортного трубопровода.

Сварочный материал

В соответствии с проектными требованиями проекта: целлюлозный электрод AWS E6010 используется для ручной дуговой сварки, электрод AWS E8010 используется для заполнения и электрод AWS E8018G с низким содержанием водорода используется для покрытия. Для полуавтоматической сварки используется сварочная проволока AWS E6010, а для заполнения и укупорки – порошковая проволока E71T8-NI1 или E71T8-K6. Выбранный электрод должен соответствовать AWS A5.1 и A5.5, а провод — AWS A5.29.

Сварочное оборудование

Дуговая сварка постоянным током или полуавтоматическая сварка должны использоваться в соответствии с требованиями к сварочным материалам и условиями строительства.

Процедуры сварки

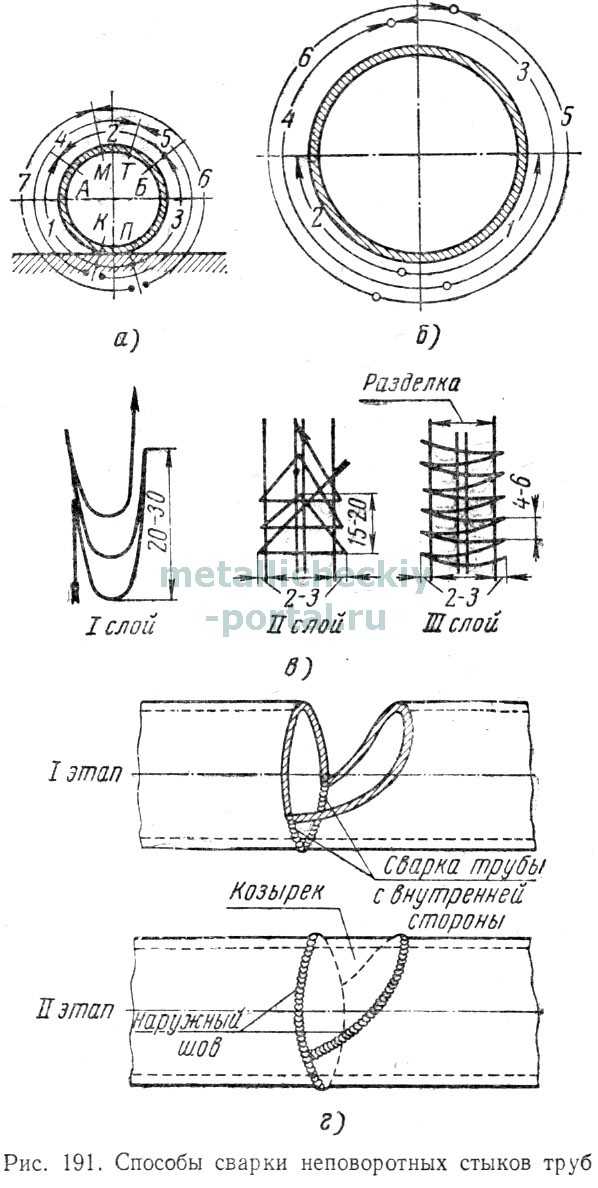

В этом документе описывается процесс сварки нисходящим швом заднего шва газопровода. Все слои базовой сварки завершаются ручной сваркой вниз, а сварка в среде защитного газа используется для тепловой сварки, присадочной сварки и сварки покрытия. Сварочный процесс нисходящей сварки включает сборку труб → шлифование скребками → групповое сопряжение → сварку.

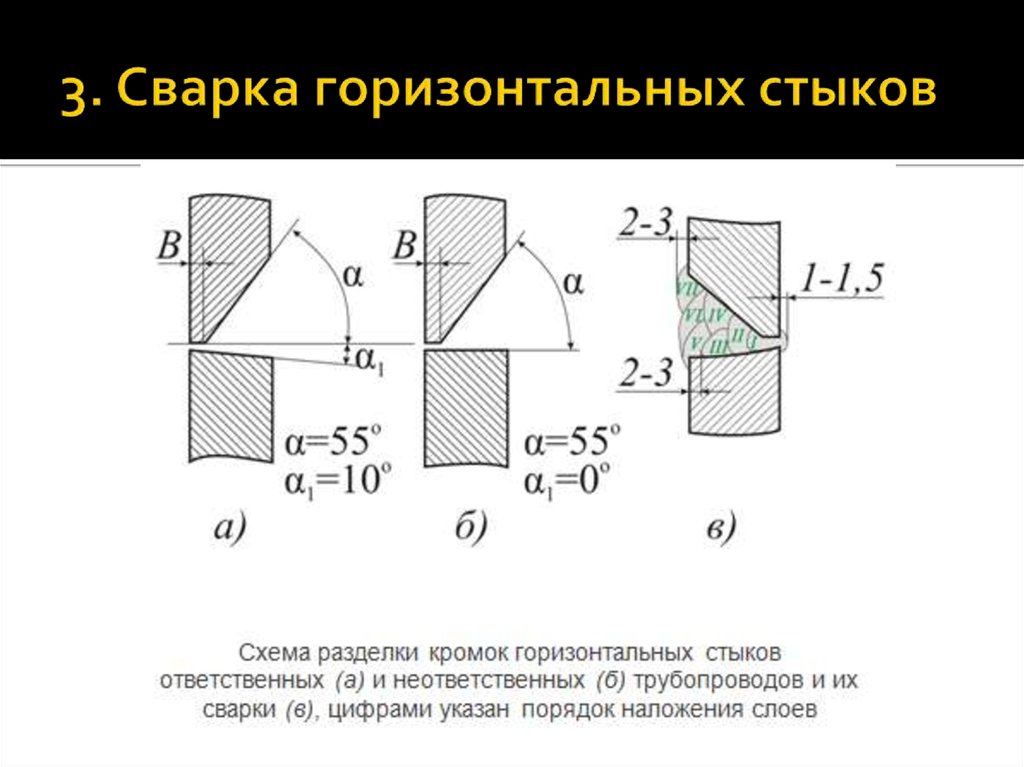

- Подготовка перед сваркой. Перед сваркой трубы удалите загрязнения в трубе и масляные пятна, ржавчину и другие загрязнения на поверхностях на обоих концах паза и отполируйте их в пределах 10 мм с обеих сторон горловины трубы для придания металлического блеска и защиты канавка. Для трубопровода природного газа, не содержащего серу, сварочное соединение обычно имеет V-образную форму, угол разделки составляет 600 ± 2,50, тупая кромка составляет от 0 до 0,5 мм, а зазор разделки составляет от 3,0 до 4,5 мм.

.

.

- Сборка и установочная сварка. Сборка труб и позиционирующая сварка являются ключом к обеспечению качества сварки вниз и хорошего формирования соединения труб. Позиционная сварка является частью формального сварного шва, наилучшей является односторонняя сварка с двусторонним формированием и обеспечение качества сварки. Внутренний зажим можно использовать для выполнения корневой сварки за один раз, а затем зажим можно снять после корневой сварки. 6~7 установочных швов равномерно распределяются по всей окружности сварочного порта с помощью внешнего зажима. Суммарная длина сварки должна быть не менее 50 % длины окружности трубы до снятия внешнего зажима.

- Когда конец трубы соединяется с головкой, для сборки используется внешний хомут; Последний должен удалить следы резания на поверхности канавки. Вертикальное отклонение между поверхностью реза и осевой линией трубы должно быть менее 1,5 мм. Размер паза показан на рисунке ниже.

- При сварке двух труб с одинаковой толщиной стенки количество смещенных кромок должно соответствовать требованиям. При соединении с трубами с разной толщиной стенки и одинаковым наружным диаметром величина изнаночной стороны сопряжения не должна превышать 10 % толщины тонкой стенки и не должна превышать 1 мм; Разница в толщине стенки менее 1 мм может быть непосредственно сварена; Разница в толщине стенки должна быть меньше или равна 30% толщины тонкой стенки, а обработка конца трубы толстостенной трубы должна обеспечивать, чтобы несовпадение краев интерфейса не превышало 10% толщины тонкой стенки. Сварной шов двух труб должен располагаться в шахматном порядке более чем на 100 мм, а радиус кривизны упругой укладки труб должен быть больше 1000D.

- Принцип тонкослойной многопроходной сварки, примеси, такие как шлак и брызги, должны быть удалены между слоями, и должен быть проведен строгий осмотр внешнего вида. После подтверждения отсутствия дефекта можно выполнять следующий слой сварки.

Точки начала или закрытия дуги каждого слоя сварного шва смещены на 20–30 мм, а точки начала и конца дуги корневой сварки должны для обеспечения провара, неровный наплавленный металл в проходе после корневой сварки должен быть отшлифован во избежание включения шлака. Сварку горячим проходом следует выполнять как можно скорее после корневого шва. Интервал между корневым проходом и сваркой горячим проходом не должен превышать 5 минут.

Точки начала или закрытия дуги каждого слоя сварного шва смещены на 20–30 мм, а точки начала и конца дуги корневой сварки должны для обеспечения провара, неровный наплавленный металл в проходе после корневой сварки должен быть отшлифован во избежание включения шлака. Сварку горячим проходом следует выполнять как можно скорее после корневого шва. Интервал между корневым проходом и сваркой горячим проходом не должен превышать 5 минут. - Сварочный шлак и брызги на поверхности сварного шва должны быть своевременно удалены после сварки, а качество поверхности должно быть тщательно проверено. Поверхность не должна иметь трещин, непроваров, пористости, шлаковых включений и других дефектов.

- Неразрушающий контроль. 100% рентгеновский и ультразвуковой контроль должны проводиться для всего процесса сварки после сварки. После того, как испытание будет квалифицировано, может быть проведена термообработка после сварки. После термической обработки необходимо провести ультразвуковой контроль сварного соединения с выборкой 10 %.

Если при осмотре в сварном шве обнаружены трещины и другие явления, допускается только один ремонт этой детали.

Если при осмотре в сварном шве обнаружены трещины и другие явления, допускается только один ремонт этой детали.

| Сварной шов | Процесс | Сварочный материал | Диаметр | Полярность | направление сварки | сварочный ток, А | Напряжение дуги, В | Скорость подачи, дюйм/мм | Скорость сварки, см/мин |

| Корневая сварка | GMAW | Э80К-Ни | 1,2 мм | Перевернутый | Вниз | 140-180 | 14-18 | 150-180 | 18-35 |

| Сварка горячим способом | FCAW-S | Э818Т-Ни2Дж Э818Т-Г Э551Т8-К2 | 2,0 мм | Получено | Вниз | 160-260 | 18-24 | 80-100 | 18-30 |

| Присадочная сварка | FCAW-S | Э818Т-Ни2Дж Э818Т-Г Э551Т8-К2 | 2,0 мм | Получено | Вниз | 170-280 | 18-24 | 80-120 | 16-28 |

| Сварная крышка | FCAW-S | Э818Т-Ни2Дж Э818Т-Г Э551Т8-К2 | 2,0 мм | Получено | Вниз | 160-240 | 18-24 | 80-100 | 16-24 |

Квалификация процедуры сварки, процедура сварки, испытания и проверка, а также параметры процедуры сварки должны быть определены до использования сварки вниз.

- Сварные соединения: Сварные соединения подвержены дефектам при сварке труб. Следует удалить шлак из воронки дуги, зажечь дугу на вершине воронки, слегка приостановить воронку дуги и плавно покачать до ее заполнения, а затем производить сварку с нормальной скоростью сварки.

- Скорость сварки: скорость сварки следует определять в зависимости от диаметра и толщины стенки трубы. Если скорость сварки мала, расплавленная ванна будет течь вниз, что приведет к пористости и шлаковым включениям. Слишком быстрая сварка приведет к заполнению шва.

- Сварка валиком: при сварке валика обычно используется метод выпрямления с подачей проволоки. Трубы с большой толщиной стенки можно сваривать рядами, чтобы заполнить более широкую канавку. Прямая транспортировка проволоки проста в эксплуатации и обеспечивает хорошее качество сварки и механические свойства. Также возможно сплавление кромок сварного шва с легким покачиванием при подаче проволоки.

- Сварка защитным валиком: при сварке защитным валиком сварной шов должен располагаться в шахматном порядке с швом присадочной сварки.