Расход углекислого газа — Мир Сварки

Нередко при продаже сварочного полуавтомата менеджеры сталкиваются с вопросом о расходе углекислоты. Основываясь на опыте одного из наших менеджеров, мы ответим на этот вопрос.

Для того, чтобы получить данные о расходе, возьмем в расчет следующую ситуацию: клиент варит проволокой 0,8мм, небольшие толщины и в небольшом объеме.

В стандартный черный баллон емкостью 40 л заливают 25 кг жидкой углекислоты, которая обычно хранится при давлении 60 атмосфер. В результате испарения 1 кг жидкой углекислоты при нормальных условиях образуется примерно 509 л газа.

Жидкий диоксид углерода (углекислота) представляет собой бесцветную жидкость без запаха.

Расход углекислого газа определяется по формуле

G =qt ,

где t— основное время сварки. Основное время — это время на непосредственное выполнение сварочной операции.

q — удельный расход СО2 в л/мин.

Удельный расход СО2 зависит от диаметра проволоки и силы сварочного тока и определяется по таблице.

|

Диаметр, мм |

0,8 |

1,0 |

1,2 |

1,6 |

2 |

2 |

|

Сила сварочного тока, А |

60—120 |

60—160 |

100—250 |

200—250 |

240—280 |

280—400 |

|

Удельный расход СО2, л/мин |

8—9 |

8—9 |

9—12 |

14—15 |

15—18 |

18—20 |

После вычисления объема СО2 в литрах обычно переводят это значение в массу, учитывая, что при испарении 1 кг углекислоты образуется 509 л газа. Необходимо также указать требуемое количество баллонов СО2, зная, что в одном баллоне содержится 25 кг углекислоты.

Необходимо также указать требуемое количество баллонов СО2, зная, что в одном баллоне содержится 25 кг углекислоты.

Определяем время сварки Т1б, на которое хватит одного баллона при сварке проволокой 0,8 мм:

Т1б = 25 кг (кол-во углекислоты в баллоне)*509 л/9 л/мин (расход газа при сварке)=12725 л (литров газа получаемого из одного баллона)/ 9 л/мин = 1414 мин сварки ≈ 24 часа сварки.

24 часа – это время непосредственной сварки, т. е. по сути, это то время которое сварщик держит включенной кнопку на горелке (пренебрегаем продувкой после сварки при отпускании кнопки).

История создания процесса сварки в со2

Введение.

Сварка

— один из ведущих технологических

процессов промышленности, от степени

развития и совершенствования которой

во много зависит уровень развития

машиностроения, строительства и ряда

других отраслей.

Один из наиболее экономичных и эффективных разновидностей дуговой сварки в защитных газах является сварка в углекислом газе. Этот способ сварки в настоящие время широко применяется в промышленности. Способу сварки в углекислом газе свойственны свои особенности, отличающие его от других сварочных процессов.

Достигнуты значительные успехи в разработке прогрессивных методов сварки, создании высокоэкономичных сварочных конструкций и освоение сварки многих специальных сталей, цветных металлов, сплавов и неметаллических материалов.

Возникают

всё новые и новые задачи разработки

более совершенной технологии сварки,

широко применяемых и новых материалов,

что требует или модернизации существующего

оборудования и технологии, или разработки

более совершенных методов сварки. С

целью повышения качества сварных швов,

значительные усилия в настоящее время

направлены на разработку и создание

новых источников питания сварочной

дуги, которые отвечали бы требованиям,

предъявляемым к их динамическим

свойствам.

В данной работе проводился анализ существующих методов и систем управления механизмом коротких замыканий и разработка способа управления механизмом коротких замыканий. Также проводилось экспериментальные исследования. Полученные результаты исследований были использованы при разработке системы управления механизмом коротких замыканий и технологической стабилизации процесса.

1 Литературный обзор

1.1Анализ современного состояния процесса сварки в СО2

Процесс

сварки в среде углекислого газа с

короткими замыканиями дугового промежутка

является одним из самых массовых способов

автоматической дуговой сварки. Способ

сварки в среде углекислого газа с

короткими замыканиями дугового промежутка

характеризуется: высокой производительностью

труда в 2 раза (по сравнению с РДС), широкой

возможностью автоматизации и механизации,

обеспечивает безотказное возбуждение

дуги, стабильность режима сварки, малым

нагревом и коробления изделия, возможностью

сварки в различных пространственных

положениях, низкой стоимостью выполнения

сварочных работ, возможность наблюдения

за ванной и дугой и др.

Наряду с отмеченными достоинствами, характер процесса сварки с частыми короткими замыканиями дугового промежутка, как было показано Лебедевым В.К. и Медведенко П.В., является случайным. Потапьевский А.Г. установил, что стабильность процесса в значительной степени определяется скоростью нарастания тока короткого замыкания, наклоном внешней характеристики источника питания, режимом сварки, диаметром и вылетом электродной проволоки. Кроме перечисленных факторов, большое влияние на стабильность процесса оказывает пространственное положение сварочной ванны.

Значительное

количество работ по сварке в среде

углекислого газа с короткими замыканиями

дугового промежутка посвящено снижению

разбрызгивания. Особенностью данной

проблемы является ее противоречивый

характер. Оптимальные по разбрызгиванию

режимы характеризуются минимально

возможным средним дуговым напряжением

и повышенной индуктивностью дросселя

в сварочной цепи. Однако малые напряжения

на дуге вызывают неудовлетворительное

формирование сварочного шва с большим

усилением наплавленного металла и

неудовлетворительным его переходом к

основному металлу.

Указанное приводит к ограничению области применения сварочных режимов и большим потерям электродного металла в виде брызг, налипающих на поверхность свариваемого изделия, и наконечники сварочных горелок. Недостаточно хорошее формирование шва, вызванное нестабильностью процесса, проявляется в грубой чешуйчатости и значительном усилении, что требует дополнительной механической обработки поверхности шва после сварки. Для улучшения формирования целесообразно несколько снизить скорость нарастания тока короткого замыкания и повысить напряжение дуги. Однако увеличение дугового напряжения увеличивает разбрызгивание электродного металла, которое в широком технологически важном диапазоне сварочных режимов по-прежнему остается на уровне 10-15 % .

Совершенно

очевидно, что повышение стабильности

процесса и уменьшение разбрызгивания

электродного металла при сварке в среде

углекислого газа является актуальной

задачей сварочного производства.

Процесс сварки в СО2 применяется в промышленности без изменения в первозданном виде и в настоящее время практически исчерпали свои технологические возможности. Поэтому необходимы новые методы управления процессом (на стадии капли) и повышение технико-экономических показателей.

Традиционными методами сварки трудно решать все усложняющиеся технологические задачи. Одно из наиболее перспективных направлений импульсное введение энергии в зону сварки.

Идея сварки в защитном газе была предложена в конце XIX в. Н.Н. Бенардосом. Практическое осуществление данного способа сварки приходится на ХХ в. Дуговая сварка в защитном газе основана на оттеснении воздуха из зоны сварки потоком газа. В качестве защитного газа используют инертные газы: аргон и гелий, активные газы: азот, водород, углекислый газ, а также смеси газов.

Практически

впервые сварку в смесях газов осуществили

в 20-е гг. ХХ в. в США. Первые сообщения о

сварке в инертном газе неплавящимся

вольфрамовым электродом появились за

рубежом в начале 40-х гг. прошлого века.

В нашей стране аналогичный способ сварки

появился в конце 40-х гг. В 1949 г. в Институте

электросварки был разработан способ

сварки угольным электродом в углекислом

газе.

ХХ в. в США. Первые сообщения о

сварке в инертном газе неплавящимся

вольфрамовым электродом появились за

рубежом в начале 40-х гг. прошлого века.

В нашей стране аналогичный способ сварки

появился в конце 40-х гг. В 1949 г. в Институте

электросварки был разработан способ

сварки угольным электродом в углекислом

газе.

Сварка в инертном газе плавящимся электродом была разработана в нашей стране в это же время. В 1952 г. К.В. Любавский и Н.М. Новожилов получили положительные результаты по сварке в углекислом газе плавящимся электродом.

В настоящее время имеется много разновидностей сварки в защитных газах, которые получили широкое распространение в нашей стране и за рубежом.

Интенсивное развитие сварки в защитных газах объясняется ее преимуществами по сравнению с дуговой сваркой покрытыми электродами:

а) высокая степень концентрации нагрева изделия, позволяющая значительно уменьшить зону термического влияния и коробление изделия после сварки;

б) высокая производительность;

в) возможность получения высококачественных соединений из металлов и сплавов различных марок и толщин при различной конфигурации швов и различном расположении их в пространстве;

г)

широкая

возможность механизации и автоматизации

процесса.

1.3 Особенности процесса сварки в со2

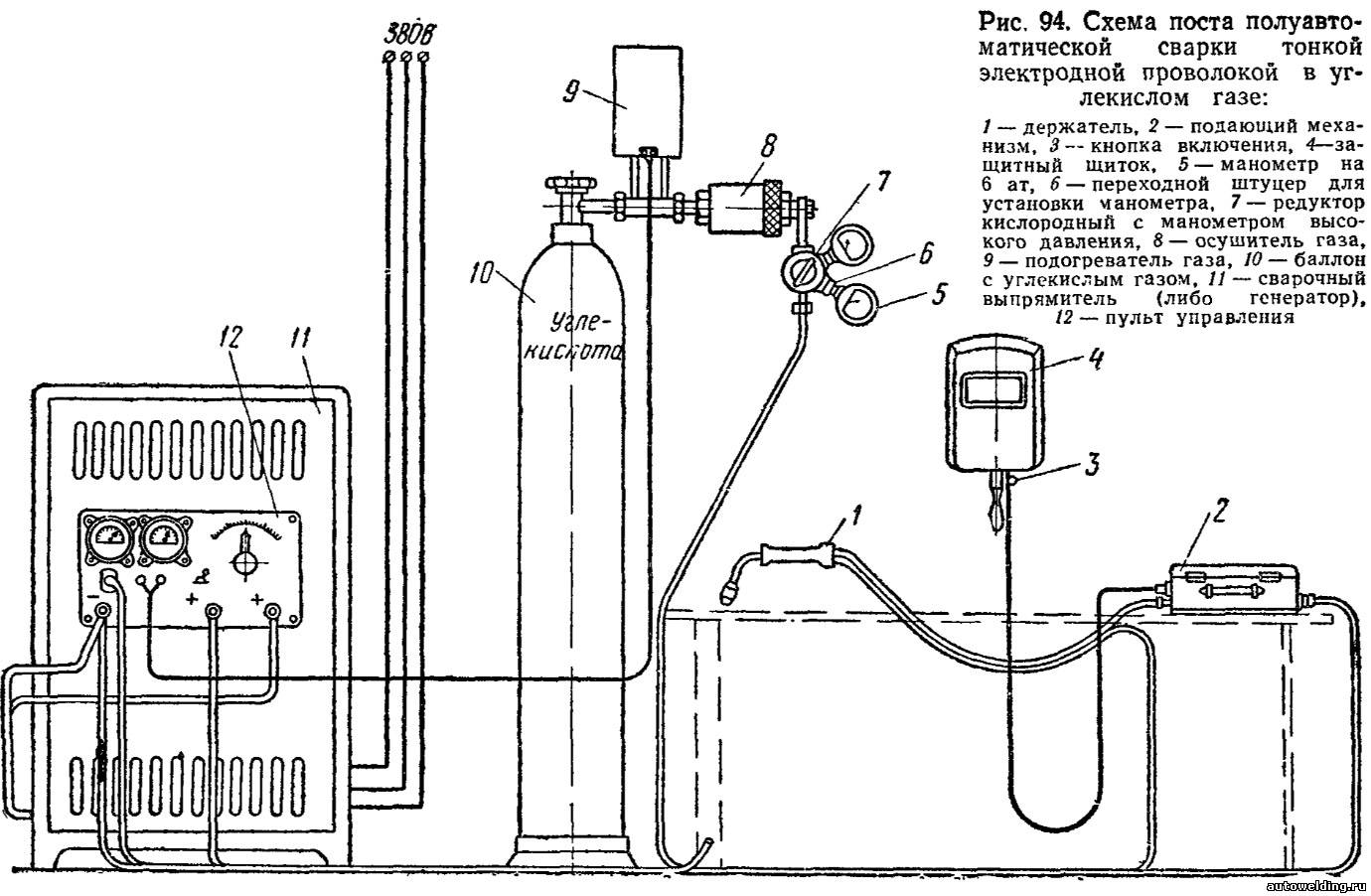

При сварке в защитных газах для защиты зоны дуги и расплавленного металла используют газ (рисунок 1.1), подаваемый струей при помощи горелки.

Рисунок 1.1 — Схема процесса:1 — деталь; 2 — дуга; 3 — защитный газ; 4 — сопло;5 — сварочная ванна; 6 — плавящаяся электродная проволока.

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (углекислый газ, водород и др.), взаимодействующие с металлом, а также их смеси. Род защитного газа определяет физические, металлургические и технологические характеристики способа сварки. Защитный газ выбирают в зависимости от рода свариваемых материалов, технологических задач, требований, предъявляемых к сварным соединениям, и других условий.

При

сварке плавящимся электродом (рисунок

1. 1) дуга горит между электродной

проволокой, непрерывно подаваемой в

дугу, и изделием. Дуга расплавляет

проволоку и кромки изделия, и образуется

общая сварочная ванна. По мере перемещения

дуги сварочная ванна затвердевает,

образуя шов, соединяющий кромки изделия

[1].

1) дуга горит между электродной

проволокой, непрерывно подаваемой в

дугу, и изделием. Дуга расплавляет

проволоку и кромки изделия, и образуется

общая сварочная ванна. По мере перемещения

дуги сварочная ванна затвердевает,

образуя шов, соединяющий кромки изделия

[1].

Процесс сварки — это совокупность физических и электрических явлений, протекающих от начала до окончания сварки. Процесс сварки можно разделить на три основные стадии [1]:

а) установление стабильного течения процесса сварки — это отрезок времени, на протяжении которого происходит установление процесса до заданного режима сварки.

б) стабильное течение процесса — это отрезок времени, на протяжении которого заданный режим сварки сохраняется неизменным и происходит образование образование шва.

в)

прекращение процесса сварки —

отрезок времени на протяжении

которого происходит переход от

стабильного течения процесса до обрыва

дуги при окончании сварки.

Характеристики Сварочный полуавтомат ASEA CO2-500C

Общая информация

Тип аппарата

Инверторный

Основной режим работы

Полуавтоматическая сварка (MIG/MAG)

Дополнительные режимы работы

Ручная дуговая сварка (MMA)

Основные характеристики

Напряжение сети

220/380 В

Максимальная сила тока

500 А

Диапазон сварочного тока

от 50 до 500 А

Продолжительность включения (ПВ)

40 %

Напряжение холостого хода

68 В

Максимальная потребляемая мощность

22 кВА

Режим MIG/MAG

Механизм подачи проволоки

Встроенный

Диапазон регулирования напряжения

от 16 до 42 В

Дополнительная информация

Цифровой дисплей

есть

Родина бренда

Южная Корея

Страна производителя

Южная Корея

Конструкция

Элементы транспортировки

Колеса, Петли

Редуктор двухступенчатый GS40F AR/CO2 (М16х1,5, фиксированный расход газа)

Артикул: F21310015

Сервисный центр

Характеристики| Технические характеристики: Редуктор двухступенчатый GS40F AR/CO2 (М16х1,5, фиксированный расход газа) | |

|---|---|

| Регулируемый газ смесь Ar/CO2 | Max давление на входе, МПа 20 |

| Наибольшая пропускная способность, л/мин 32 | Размеры, вход М16х1,5 |

| Размеры, выход М16х1,5 | Вес, кг 0. 4 4 |

Описание: Редуктор двухступенчатый GS40F AR/CO2 (М16х1,5, фиксированный расход газа)

Редуктор двухступенчатый GS40F AR/CO2 — газосберегающий оптимизатор экономайзер для аргона и углекислоты. Предназначен для работы в паре с регулятором расхода DINARC Plus N2 0-32. Экономия защитного газа до 40% при сварке короткими швами, в точечном режиме или прихватками. Подключается к выходу редуктора для предотвращения повышения давления в соединительных шлангах при выключении газового клапана аппарата, что предотвращает выброс излишек газа при последующем включении клапана.

Перекрывая поток газа с помощью электромагнитного клапана в конце сварки, выходное давление в соединительном шланге поднимается намного выше оптимального уровня (согласно ISO 2503 — до 30%). Затем объем газа, превышающий требуемое значение, продувается через систему после старта нового цикла сварки. Устройство экономии газа GS40F минимизирует количество излишков газа, скапливающегося в соединительных шлангах, предотвращает последующий «пшик». Благодаря этому во всех фазах сварочного процесса поступает точно определенное оптимальное количество газа.

Благодаря этому во всех фазах сварочного процесса поступает точно определенное оптимальное количество газа.

14235

Редуктор двухступенчатый GS40F AR/CO2 (М16х1,5, фиксированный расход газа)

Компания-производитель оставляет за собой право на изменение комплектации и места производства товара без уведомления дилеров!

Я сварщик — Процент аргона в защитных газовых смесях имеет значение (перевод)

Использование более высокого процента аргона может увеличить прочность металла шва на растяжение, но это не дает никаких дополнительных преимуществ и может увеличить шансы возникновения трещин при сварке. И вот почему.

Вопрос: Наша компания недавно перешла с нашей основной порошковой проволоки на проволоку E71T-12М-JH8. Производителем указано использовать 75 — 80 процентов аргона (Ar) / 25 — 20 процентов двуокиси углерода (CO2) в качестве защитного газа. Мы, как правило, используем сочетание с 88 % Ar. Разве такое сочетание не рекомендуется? Или это всего лишь один из тех случаев, когда мы должны сделать несколько тестов самостоятельно для проверки?

Фото 1. Пример МПГ сварки. Использование слишком высокого содержания аргона в смеси с любой порошковой проволокой для сварки в среде защитных газов может привести к чрезмерному увеличению текучести сварочной ванны и потенциальному повышению предела прочности на растяжение, который может привести к трещинообразованию.

Пример МПГ сварки. Использование слишком высокого содержания аргона в смеси с любой порошковой проволокой для сварки в среде защитных газов может привести к чрезмерному увеличению текучести сварочной ванны и потенциальному повышению предела прочности на растяжение, который может привести к трещинообразованию.

Ответ: Есть две возможных проблемы с использованием 88 % Ar / 12% CO2 защитной газовой смеси с электродом E71T-12М-JH8 (ака проволоки). Во-первых, использование слишком большого процента аргона в смеси с любой газозащитной порошковой проволокой (см. пример на фото 1), может привести к чрезмерному увеличению жидкотекучести сварочной ванны. Вторая и более значительная проблема, в частности по данным Американского Сварочного Сообщества (AWS; Майами, Флорида), сварной шов, полученный проволокой класса «Т-12», будет иметь повышенный предел прочности на растяжение, который потенциально может привести к трещинообразованию при сварке.

Что касается первой проблемы сварки порошковой проволокой в среде защитных газов, то, как правило, используется либо 100 % СО2, либо смесь Ar / СО2 (из которых смесь 75 процентов Ar / 25 процентов СО2, является самой распространенной в Соединенных Штатах). Добавление аргона в СО2 увеличивает спокойствие дуги и управляемость, особенно при сварке в неудобном положении. Он создает плавный струйный перенос металла и хорошую жидкотекучесть.

Добавление аргона в СО2 увеличивает спокойствие дуги и управляемость, особенно при сварке в неудобном положении. Он создает плавный струйный перенос металла и хорошую жидкотекучесть.

Однако, как только процент аргона в смеси начинает превосходить приблизительно 80 процентов, дуга становится более текучей и «жидкой». Она может стать более сложноуправляемой, особенно при вертикальной (на подъем) и потолочной сварке. В целом это вопрос управляемости или вопрос персональных предпочтений.

Защитный газ может сыграть большую роль на внешнем виде вашего шва и стоимости вашего проекта. Смотрите видео, чтобы узнать, почему так важен выбор правильного газа при MIG сварке.

Как попутное замечание, при использовании смеси для газозащитной порошковой проволоки, как правило, минимальный процент аргона для использования с CO2 составляет 75 процентов. Как только вы уменьшите процент аргона в смеси ниже этого уровня, вы быстро начнете терять управляемость, как преимущество аргона. Однако, вам все равно придется платить за то, что аргон есть в газовой смеси. Многие производители газозащитных порошковых проволок для использования с газовыми смесями указывают рекомендуемый максимальный процент аргона, подразумевая минимальный уровень аргона в 75 процентов.

Однако, вам все равно придется платить за то, что аргон есть в газовой смеси. Многие производители газозащитных порошковых проволок для использования с газовыми смесями указывают рекомендуемый максимальный процент аргона, подразумевая минимальный уровень аргона в 75 процентов.

Что касается второй проблемы, использование более высокого процента аргона в смеси, чем рекомендуется производителем, может привести к большей, чем ожидалось, прочности на растяжение металла сварного шва.

Во-первых, обратите внимание, что в соответствии со спецификацией присадочных материалов AWS, E71T-12М-JH8 проволока (т.е. «Т-12» проволока) не только имеет минимальное требование сопротивления на разрыв 483 МПа, но также имеет требование к максимальному сопротивлению в 620 МПа. Две других очень распространенных проволоки, классифицируемых «Т-1» и «Т-9» (например, E71T-1М / E71T-9М), имеют требование к минимальному сопротивлению на разрыв 483 МПа и максимальное требование сопротивлению на разрыв 655 МПа.

Во-вторых, обратите внимание на тот эффект, что каждый тип защитного газа имеет влияние на химический состав наплавленного металла. СО2 активный газ. Он будет реагировать или «сжигать» в дуге некоторые легирующие элементы проволоки, в результате чего будет менее легированный металл сварного шва. Это приводит к незначительному снижению предела текучести и предела прочности на растяжение металла сварного шва.

С другой стороны, аргон является инертным газом. Он не реагирует с легирующими элементами из проволоки в дуге. Таким образом, чем больше процент аргона в Ar/CO2 защитной газовой смеси, тем больше легирующих элементов из проволоки переходит в наплавленный металл. Чем больше легирование наплавленного металла шва, тем выше его итоговые предел текучести и предел прочности на растяжение.

Информацию об этом явлении можно увидеть в литературе по «двутипной» газозащитной порошковой проволоке, которая предназначена для использования как со 100% CO2, так и смеси Ar/CO2. Таблица 1 показывает типичный химический состав шва и механические свойства такой проволоки. Обратите внимание на различия, в частности, между содержанием марганца (Mn) и кремния (Si), а также между пределом текучести и пределом прочности на растяжение наплавки, сделанной со 100-процентным CO2 защитным газом и при использовании 75 процентов Ar / 25 процентов CO2 защитном газе.

Обратите внимание на различия, в частности, между содержанием марганца (Mn) и кремния (Si), а также между пределом текучести и пределом прочности на растяжение наплавки, сделанной со 100-процентным CO2 защитным газом и при использовании 75 процентов Ar / 25 процентов CO2 защитном газе.

Таблица 1. Химический состав наплавленного металла и механические свойства типичной газозащитной проволоки, предназначенной для использования как с СО2, так и смеси Ar/CO2.

Производители газозащитных порошковых проволок тщательно контролируют уровень легирующих элементов в их продуктах, такой, что при использовании рекомендуемых процентах аргона в защитных смесях, результирующий предел текучести и предел прочности металла сварного шва будет в разрешенных максимальных и минимальных пределах.

Тем не менее, если вы используете более высокий процент аргона, чем рекомендуется, тем больше будет легирование металла сварного шва, и в результате более высокие уровни прочности. В общем, как только предел прочности на растяжение наплавленного металла увеличивается, шов становится менее пластичным (т.е. более твердым) и, следовательно, более чувствительным к растрескиванию при охлаждении изделия. Может возникнуть необходимость в дополнительной операции предварительного подогрева, чтобы уменьшить тенденцию к образованию усадочных трещин.

В общем, как только предел прочности на растяжение наплавленного металла увеличивается, шов становится менее пластичным (т.е. более твердым) и, следовательно, более чувствительным к растрескиванию при охлаждении изделия. Может возникнуть необходимость в дополнительной операции предварительного подогрева, чтобы уменьшить тенденцию к образованию усадочных трещин.

Для специфичных сварочных работ может не быть никаких требований по максимальной прочности шва. Это решение за инженером-конструктором данных сварочных работ. Тем не менее, в общем, не рекомендуется превышать максимальный процент аргона в защитных газовых смесях, указанный производителем.

При использовании надлежащей смеси газа Ar/CO2, проволока должна производить наплавленный металл с указанным минимальным пределом прочности. Использование более высокого процента аргона, с результирующим увеличением прочности сварного шва на растяжение, не дает дополнительных преимуществ. Однако может увеличить шансы на проблемы трещинообразования при сварке. Для вашей конкретной проволоки рекомендация будет не использовать защитный газ с более чем 80 процентов аргона.

Для вашей конкретной проволоки рекомендация будет не использовать защитный газ с более чем 80 процентов аргона.

Источник www.fabricatingandmetalworking.com.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Комплекс подготовки сварочных смесей ✅ — проектирование и монтаж в Екатеринбурге

Технология получения защитных сварочных смесей на территории вашего предприятия позволит Вам:

- сократить затраты, возникающие в связи с доставкой баллонов, содержанием и обслуживанием баллонного парка;

- повысить безопасность устройств и персонала при возникновении внештатных ситуаций, благодаря автоматизированным решениям;

- увеличить эффективность и производительность процессов;

- снизить себестоимость сварочных работ!

Сварка в защитных газовых смесях обладает целым рядом преимуществ над сваркой в среде углекислоты и позволит Вам:

- повысить пластичность и прочность сварного шва, улучшить микроструктуру металла шва; улучшить внешний вид сварного шва и обеспечить его стабильное качество;

- повысить скорость сварки, снизить затраты на зачистку шва и экономить сварочную проволоку;

- увеличить производительность труда.

Каким образом происходит наполнение (на примере смеси К-18)*

- Оператор выбирает на сенсорной панели сварочную смесь К-18 (18% СО2 + 82% Ar) и нажимает кнопку «Пуск»;

- Запускается криогенный насос, который подает из резервуара в жидком состоянии углекислоту на вход испарителя;

- После испарителя углекислота в газообразном состоянии, нагретая ориентировочно до 20 °С, поступает на вход наполнительной рампы и нагнетается до 50 кгс/см2;

- По сигналу с датчика давления при достижении значения перед рампой свыше 50 кгс/см2 ПЛК подает сигнал на открытие шарового крана пневматическим приводом – запускается процесс наполнения;

- ПЛК контролирует количество заполненного продукта по сигналу с весовой платформы. При заполнении определенной массы углекислоты закрывает шаровой кран и отключает криогенный насос для прекращения подачи газа;

- По истечении 10 секунд запускается криогенный насос, подающий в жидком состоянии аргон на вход испарителя;

- После испарителя аргон в газообразном состоянии, нагретый до 20 °С, поступает на вход наполнительной рампы и нагнетается до 100 кгс/см2;

- По сигналу с датчика давления при достижении значения перед рампой свыше 100 кгс/см2 ПЛК подает сигнал на открытие шарового крана пневматическим приводом – запускается процесс наполнения;

- ПЛК контролирует количество заполненного продукта по сигналу с весовой.

При заполнении определенной массы аргона закрывает шаровой кран и отключает криогенный насос для прекращения подачи газа.

При заполнении определенной массы аргона закрывает шаровой кран и отключает криогенный насос для прекращения подачи газа. - Смесь готова, можно менять баллоны и заново начинать процесс наполнения.

*процесс описан исходя из стандартной комплектации, в случае изменения оборудования – процесс может незначительно отличаться.

Сварка в металлургии. Как сократить издержки и время?

Положительным опытом делится Александр Баландин — исполняющий обязанности главного энергетика одного из металлургических заводов Курганской области, где был установлен смесевой комплекс:

«Сразу скажу, что мы очень довольны результатами.

Во-первых – из-за значительной экономии. Мы на 90% отказались от использования газов в баллонах. Нам не нужно теперь тратить время на поиск поставщиков баллонов, договорную работу, транспортировку и установку.

Во-вторых – качество сварки стало гораздо лучше. Для нас очень важно, что процентное соотношение газов в смеси можно регулировать.

И третье – мы экономим не только деньги, но и материалы. Например, у нас существенно снизился расход проволоки. Процесс сварки с установкой газового комплекса стал гораздо быстрее и качественнее».

читать подробнее

Комплекс подготовки сварочных смесей — как купить?

Свяжитесь с нашими специалистами любым из предложенных способов

Гарантируем качественный и оперативный ответ!

В комплекс входят:

- Газификатор аргона для подготовки двухкомпонентных (СО2+Аr) сварочных смесей. Газификатор аргона и газификатор кислорода для подготовки трехкомпонентных (СО2+Аr+О2) сварочных смесей

- Цистерна для транспортировки жидкого аргона (по необходимости)

- Резервуар стационарный для хранения и выдачи жидкой углекислоты РДХ (или аналог)

- Цистерна для транспортировки жидкой углекислоты ЦЖУ (по необходимости)

- Станция перелива жидкой углекислоты

- Газификатор (Электрический)

- Электрический подогреватель

- Регулятор давления

- Смеситель газов

- Трубопровод (до сварочных постов)

Оборудование изготавливается по индивидуальному техническому заданию Заказчика! Осуществляем проектные работы, услуги монтажа, пусконаладки, сервисное обслуживание оборудования. Доставляем оборудование до территории Заказчика!

Доставляем оборудование до территории Заказчика!

Все работы выполняются с применением новейших технологий высококвалифицированными специалистами компании «Диоксид».

Отличительные особенности лазерной сварки с применением волоконных и СО2-лазеров.- Санкт-Петербург

Проведено исследование влияния различной газовой среды на процесс сварки с помощью волоконных лазеров в сравнении с СО2-лазерами при применении методики плавного изменения положения фокального пятна относительно поверхности свариваемого образца. Рассмотрено влияние плотности мощности лазерного излучения на поведение плазмы и процессы протекающие в сварочной ванне при сварке на волоконных лазерах на мощности 2,5 и 5 кВт.

Применение волоконных иттербиевых лазеров в сварке металлов имеет большие перспективы. Это обусловлено, прежде всего, следующими факторами:

- высоким КПД к 30 %, более чем в два раза превышающим КПД СО2-лазеров;

- возможностью доставки лазерного излучения к месту сварки по оптоволокну, а не оптическими зеркалами, которые требуют создания специальных конструктивных систем, препятствующих более гибкому использованию лазерного луча в труднодоступных местах и при обработке крупногабаритных конструкций.

Однако СО2-лазеры к настоящему времени достигли достаточно высокой степени теоретической и технологической проработки. В частности, достаточно полно изучена физика взаимодействия лазерного излучения с металлами и газами, определен уровень интенсивности лазерного излучения (~106 Вт/см2), при котором качественно протекает процесс сварки без поглощения лазерного излучения плазмой и кипения металла в сварочной каверне, формируется сварной шов с необходимыми параметрами и свойствами.

Волоконные лазеры существенно отличаются от СО2-лазеров, прежде всего, длиной волны излучения, которая на порядок меньше и равна 1,07 мкм. Лазеры типа ЛТН 103 мощностью до 300 Вт, диодные и дисковые лазеры мощностью от 100 до 500 Вт имеют широкое практическое применение в машиностроении и приборостроении. Установлено, что плазма, образующая при сварке на данных типах лазеров, прозрачна для длины волны излучения 1,07 мкм и не оказывает влияния на полное использование энергии лазерного излучения для плавления металла и качественного формирования сварных швов.

Однако, с ростом мощности лазерного луча наблюдаются количественные и качественные изменения в физике взаимодействия излучения с газами и металлом при сварке, что приводит к изменениям в характере формирования сварных швов и отражается на свойствах сварных соединений.

В связи с этим, необходимо было провести исследования в области физики взаимодействия лазерного излучения с газами, традиционно применяемыми при сварке для защиты швов.

В работе экспериментально изучены плазменные процессы, происходящие при лазерной сварке при изменении положения фокуса относительно свариваемой поверхности в различных газовых средах. Показано влияние плотности мощности на процессы формирования сварных швов в различных газовых средах.

Эксперименты проводились с использованием оптоволоконных лазеров: ЛС-3,5; ЛС-10. Фокусировка лазерного излучения осуществлялась проходной оптикой из кварцевого стекла с фокусным расстоянием 300 мм.

Сварка на СО2-лазере выполнялась на установке ТЛ-5 с проходной оптикой из КСl с фокусным расстоянием 300 мм.

Для изучения влияния газовой среды на процесс сварки использовали методику плавного изменения положения фокального пятна относительно поверхности свариваемого образца. Для этого свариваемый образец из стали толщиной 3 мм и длиной 450 мм устанавливали под углом 6,38° относительно горизонтальной поверхности. Изменение положения фокального пятна при сварке на оптоволоконном лазере ЛС-3,5 фиксировали с помощью киносъемки цифровой камерой VP-D85i (24 кадра в секунду).

В зону сварки подавали следующие газы: Не, Аг, С02 и воздух. Эксперименты проводились на мощности излучения 2,5 кВт, скорости сварки 0,7 м/мин, расход газов, подаваемых в зону сварки, составлял 14 л/мин.

Положение фокуса относительно свариваемого образца в процессе сварки изменялось за счет горизонтального движения луча вдоль наклонной поверхности. Следовательно, изменялась плотность энергии лазерного излучения, которая проходила разные этапы: от плотности мощности, при которой металл практически не плавился, затем она доводилась до значений около 107 Вт/см2, при которых расплавленный металл в каверне имел признаки кипения, и при дальнейшем движении образца происходило снижение плотности мощности до значений, исключающих плавление металла. В частности, при положении фокуса над поверхностью образца на расстоянии 40 мм возникала плазма, при дальнейшем движении перетяжка проходила через толщину металла, и в это время происходило плавление металла с последующим формированием сварного шва. При этом наблюдалась плазма наиболее яркого свечения.

В частности, при положении фокуса над поверхностью образца на расстоянии 40 мм возникала плазма, при дальнейшем движении перетяжка проходила через толщину металла, и в это время происходило плавление металла с последующим формированием сварного шва. При этом наблюдалась плазма наиболее яркого свечения.

Дальнейшее продвижение фокуса под поверхность образца приводило к расфокусировке излучения. Плазма теряла свою яркость, изменялись ее размеры и при дальнейшем заглубление фокуса на 40 мм плазма гасла.

Установлено, что при всех защитных средах изменение положения фокуса относительно свариваемой поверхности приводит к видоизменению формы плазмы, которая проходит через разные этапы и имеет общие признаки. На изменение формы плазмы при одинаковом расходе газов оказывает влияние плотность мощности, которая при сварке по наклонной поверхности образца постоянно изменялась, в направлении от минимальных значений к максимальным, а затем обратно.

Геометрический диаметр пятна определяли посредством замера следа в соответствующей точке, оставленного на образце из стали, установленного под тем же углом наклона, что и провариваемые в данном эксперименте стальные образцы. Мощность излучения лазера снижалась до 100 Вт, и на той же скорости производили проход над образцом, оставляя след без расплавления металла. Замеры ширины следа при помощи микроскопа измерительного МПБ-ЗМ позволяли с точностью 0,01 мм определять диаметр пятна фокусировки в различных точках сварки наклонного образца.

Мощность излучения лазера снижалась до 100 Вт, и на той же скорости производили проход над образцом, оставляя след без расплавления металла. Замеры ширины следа при помощи микроскопа измерительного МПБ-ЗМ позволяли с точностью 0,01 мм определять диаметр пятна фокусировки в различных точках сварки наклонного образца.

При защите зоны сварки гелием уменьшается выброс расплава с корневой части каверны, что связано, по-видимому, с уменьшением перегрева металла в каверне и его кипения на стенках каверны.

Таким образом, при лазерной сварке на волоконных лазерах в сопоставлении с СО2-лазерами:

- Более выражены процессы, приводящие к кипению металла в сварочной каверне и активизации выбросов расплава в виде капель на лицевую поверхность свариваемого металла, а также к образованию дефектов сварного соединения в виде ослабления сварного шва, подрезов.

- Вид защитного газа оказывает влияние на проплавляющую способность металла.

Лучшие результаты получены, как и на СО2-лазерах, при защите зоны сварки гелием.

Лучшие результаты получены, как и на СО2-лазерах, при защите зоны сварки гелием. - При лазерной сварке на волоконных лазерах лучшие результаты по формированию сварного соединения получаются при положении фокуса с заглублением или подъемом относительно свариваемой поверхности на 1/3 толщины свариваемого металла при плотности мощности лазерного излучения 2 х 106 Вт/см2.

- Лазерная сварка на волоконных лазерах при положении фокуса на поверхности металла или с незначительным заглублением приводит к активному кипению металла.

Источник: Сварочное производство, 2014, №12.- С.24-24 / А.Г.Григорьянц, В.А.Грезев // www.ic-tm.ru/info/svarochnoe_proizvodstvo_

СваркаMIG с использованием защитного газа 100% CO2 • WelditU

Вы когда-нибудь задумывались, почему некоторые сварщики предпочитают сварку MIG с использованием защитного газа 100% CO2 вместо использования смеси аргона и CO2, которая предназначена для MIG?

Используется для защиты сварного шва от загрязнений, CO2 представляет собой обычный углекислый газ. Это то же самое, что используется для тушения пожаров, газирования пива и содовой и поддержания их в холоде.

Это то же самое, что используется для тушения пожаров, газирования пива и содовой и поддержания их в холоде.

Основное преимущество перед сваркой MIG с CO2 — низкие эксплуатационные расходы.Но есть дополнительные преимущества, а также несколько недостатков.

Хотя это не для всех, в правильной ситуации прямой CO2 является отличным выбором в качестве защитного газа MIG.

Почему так популярна сварка MIG с использованием 100% газа CO2?

Более низкая стоимость

Да, низкая стоимость эксплуатации является основной причиной использования сварки MIG с прямым CO2, также называемой C100. Но насколько велика разница по сравнению со смесью 75% аргона / 25% CO2? Также известная как C25, она считается лучшей универсальной газовой смесью для сварки MIG мягких сталей.

Вот таблица, в которой сравниваются два популярных размера бок о бок. Имейте в виду, что газ C25 продается за кубические футы (cf), а вы купите чистого CO2 за фунты. В основном жидкий, находясь под давлением, каждый фунт дает 8,741 кубических футов газа.

В основном жидкий, находясь под давлением, каждый фунт дает 8,741 кубических футов газа.

| 20 # CO2 | 80CF C25 | |

|---|---|---|

| В x Ш (дюймы) | 26 x 8 | 35 x 7 |

| Полный вес. | 45 фунтов. | 56 фунтов. |

| Объем | 174,8 куб. Футов | 80 куб. Футов |

| Время при 20 куб. Футов в час | 8,8 часов. | 4,0 ч. |

| Первоначальная стоимость | 150 долларов США | 315 долларов США |

| Начальная стоимость $ / час | 17,25 $ | $ 79 |

| Стоимость пополнения | $ 35 | 75 долларов США |

| Пополнение $ / час | $ 4 | 18,75 $ |

Итоговые данные по эксплуатационным расходам показывают, что смесь C25 MIG составляет около 4. Сварка в 5 раз дороже, чем сварка прямым газом C100.

Сварка в 5 раз дороже, чем сварка прямым газом C100.

Улучшенная портативность

Заметили ли вы разницу в размерах, помимо более низкой стоимости 100% CO2? Помимо удвоения времени сварки, полный резервуар для CO2 на 20 фунтов меньше, чем C25 на 80 кубических футов.

Если для вас важна портативность, чистый CO2 имеет преимущество перед C25.

Хобарт разработал комплект на 20 унций CO2, чтобы обеспечить максимальную мобильность для нескольких своих машин. Этот комплект больше не доступен, но есть контейнеры емкостью 20 унций, используемые для пейнтбольного оружия.Они обеспечивают время сварки около 40 минут в очень портативном корпусе.

Вы можете выбрать любой другой размер, соответствующий вашим потребностям.

Прочтите все о: Размеры сварочного цилиндра и время сварки

Дополнительные возможности заправки

Удобство, не считая стоимости и портативности, является большим плюсом. Вы всегда можете заправить чистый CO2 у местного поставщика сварочных аппаратов. Но вы получаете больше возможностей с этим газом, многие с удобными вечерними и выходными часами (я знаю, что это когда у меня заканчивается бензин).

Вы всегда можете заправить чистый CO2 у местного поставщика сварочных аппаратов. Но вы получаете больше возможностей с этим газом, многие с удобными вечерними и выходными часами (я знаю, что это когда у меня заканчивается бензин).

- Местные магазины домашнего пивоварения

- Спортивные магазины, продающие пейнтбольное снаряжение (Dick’s — один из них)

- Компании по обслуживанию огнетушителей

- Поставщики аквариумов

Performance

Газ CO2 инертен, как и аргон, но только в небольших количествах температуры. При сварке СО2 становится реактивным и имеет большую «остроту», чем смеси аргона. Эта характеристика имеет как преимущества, так и недостатки. Позже мы рассмотрим, как он сваривает, а пока вот главные преимущества сварки MIG со 100% CO2:

- Лучшее проплавление швов.Это помогает небольшим машинам обрабатывать более толстый металл.

- Поддерживает более высокие скорости сварки (ход горелки).

- Более агрессивное очищающее действие, которое удаляет прокатную окалину и ржавчину.

Что нужно для сварки MIG с использованием 100% CO2?

Вам понадобится баллон или два бензина нужного вам размера. Вы не заметите никакой разницы между использованием газа промышленного (99,5%) или пищевого (99,9%) качества, поэтому выбирайте по цене и удобству.

Прежде чем приступить к делу, давайте рассмотрим еще несколько моментов.

Сварочный аппарат MIG

Я полагаю, что это действительно сварка MAG (Metal Active Gas), но подойдет любой настоящий сварочный аппарат MIG, предназначенный для работы в защитном газе.

Без аргона чистый углекислый газ менее щадящий с меньшей зоной наилучшего восприятия. Вы добьетесь большего успеха, используя машину с полностью регулируемыми регуляторами напряжения и скорости подачи проволоки (WFS) вместо фиксированных положений.

Если вы ищете сварочный аппарат для работы с CO2, обратите внимание на регулируемый регулятор индуктивности, как на этом Lincoln. Это также называется контролем наклона, это помогает сгладить дугу.

Это также называется контролем наклона, это помогает сгладить дугу.

Регулятор, совместимый со 100% CO2

При определенных условиях CO2 может замерзнуть или даже заморозить регулятор газа. Этому состоянию могут способствовать высокая температура и влажность на рабочем месте, а также высокая скорость потока.

Замораживание может повредить некоторые регуляторы, предназначенные для смесей аргона. Этот регулятор Миллера (Хобарт) с маркировкой «ARGON» не рекомендуется для использования со 100% CO2.

Итак, вы захотите проверить свой регулятор или руководство пользователя, прежде чем пропустить через него CO2.

При покупке регулятора убедитесь, что он регулируется по расходу (CFH). Многие из них были разработаны для диспенсеров напитков и настраиваются по давлению (PSI). Вот недорогой расходомер, который мне нравится. Он откалиброван как для CO2, так и для аргона.

Адаптер баллона для CO2

Сварочные регуляторы и цилиндры соединяются с помощью фитинга CGA-580, а CO2 — типа CGA-320. Адаптер CGA-320 на CGA-580 позволяет установить сварочный регулятор на баллоне с CO2. Нейлоновая шайба важна для предотвращения утечек и замерзания.

Адаптер CGA-320 на CGA-580 позволяет установить сварочный регулятор на баллоне с CO2. Нейлоновая шайба важна для предотвращения утечек и замерзания.

Расходные материалы

Расходные детали вашего стандартного пистолета MIG отлично работают с диоксидом углерода в качестве защитного газа.

Поскольку это окисляющий газ, чистый CO2 может лучше, чем C25, преодолевать незначительные поверхностные загрязнения (ржавчину и прокатную окалину). Но окисление может привести к пористости сварного шва, поэтому выбирайте сварочную проволоку MIG с сильными раскисляющими добавками, такую как твердый ER70S-6.

Другой вариант — запуск процесса с двойной защитой, поскольку вы найдете несколько проволок с флюсовой сердцевиной и газовой защитой, предназначенных для работы с CO2.

Как выглядит MIG-сварка с использованием защитного газа 100% CO2?

Характеристики дуги

Хорошо, давайте перейдем к главному недостатку сварки MIG с использованием C100, а именно: Низкое качество дуги .

При добавлении в аргон сварочного газа в небольших количествах от 5 до 25% CO2 помогает стабилизировать сварочную дугу. Но он менее проводит электричество, чем аргон, поэтому на более высоких уровнях дуга становится более неустойчивой с грубым, скрипучим качеством, а количество брызг увеличивается на .

В зоне наилучшего восприятия дуга лишь немного более неустойчива с большим разбрызгиванием, чем у C25. Эта зона узкая у C100, и ее сложнее набрать. Уменьшение длины дуги поможет уменьшить разбрызгивание.

Двуокись углерода вызывает короткое замыкание при низких уровнях тока и глобулярный перенос при более высоких уровнях тока. Он не может достичь режима переноса распылением.

К этому нужно привыкнуть, но с терпением, опытом и полностью настраиваемой машиной вы можете получить надежные, стабильные результаты .

Параметры настройки

Большинство производителей предоставляют рекомендуемые настройки для сварки со 100% CO2, но в целом для данной WFS вам потребуется большего напряжения . Имея более узкую зону наилучшего восприятия, рассчитывайте потратить больше времени на точную настройку параметров.

Имея более узкую зону наилучшего восприятия, рассчитывайте потратить больше времени на точную настройку параметров.

При сравнении C100 и C25 вы можете видеть, что Хобарт рекомендует немного больше напряжения или немного меньше WFS для Handler 140.

Если ваша машина имеет регулируемую индуктивность или наклон, увеличение этого значения помогает стабилизировать и сгладить дуга.

Внешний вид сварного шва

Профиль сварного шва обычно шире с более глубоким проваром . Хотя эта характеристика сильного проплавления полезна для более толстых материалов, ее труднее контролировать при сварке тонких металлов, таких как панели кузова автомобилей.

Вы можете увеличить скорость перемещения горелки, чтобы уменьшить проплавление, одновременно сократив время сварки.

Как упоминалось ранее, разбрызгивание может стать проблемой. Сейчас мы не говорим о беспорядке типа сердечника из флюса, а просто о некоторой дополнительной очистке, если конечный вид важен.

Почему замерзают регуляторы газа CO2?

Газ CO2 поглощает много тепла из-за перепада давления в регуляторе. Это может привести к замерзанию или замерзанию регулятора и расходомера при более высоких расходах — обычно выше 25 кубических футов в час — особенно в теплых влажных условиях.

Насколько низко я могу работать в баллоне с CO2?

Рекомендуется заменить рабочий цилиндр, когда давление упадет до 200 фунтов на квадратный дюйм. Поддержание положительного давления предотвращает попадание влаги и других загрязнений в цилиндр.

Добавляет ли сварочный шов при сварке MIG с газом CO2 углерод?

Поскольку CO2 состоит из одного атома углерода и двух атомов кислорода, к сварному шву может быть добавлен дополнительный углерод. Это не проблема для низкоуглеродистых сталей, но может снизить пластичность некоторых низколегированных сталей.

Общая картина

C25 — это сварочный газ премиум-класса для сварки MIG, который продается по более высокой цене. Но в большинстве ситуаций он не сможет превзойти C100 даже близко к разнице в стоимости.

Но в большинстве ситуаций он не сможет превзойти C100 даже близко к разнице в стоимости.

Да, при сварке чистым CO2 вы теряете общую гладкость дуги и управляемость тонких материалов.Но вы получаете проникновение и скорость. Опять же, в большинстве ситуаций C100 имеет большое значение.

Для большинства сварщиков-любителей не так важно, какой защитный газ вы используете, как сколько времени у вас есть на сварку и повышение квалификации. При сварке MIG со 100% газом CO2 вы можете позволить себе сваривать намного больше, при этом отказываясь взамен очень мало.

Сварка МИГ в среде защитного газа 100% Co2

Смеси диоксида углерода (CO2) и аргона являются наиболее распространенным защитным газом для сварщиков MIG.Итак, зачем использовать чистый CO2 вместо смеси аргона и CO2?

Что ж, для энтузиастов домашней сварки использование чистого CO2 экономит ваши деньги.

Но 100% CO2 повлияет на ваши сварные швы, со всеми плюсами и минусами. Таким образом, понимание преимуществ и недостатков является обязательным.

Без этих знаний вы рискуете получить качество сварных швов при использовании чистого CO2.

Зачем нужен чистый CO2?

Да, CO2 более рентабелен. Но это общее смелое заявление, и вы, возможно, спросите, насколько оно рентабельно?

Рад, что вы спросили.Давайте разберемся…

C100 в сравнении с C25

| 20 Количество чистого CO2 | 80CF из C25 | |

|---|---|---|

| Высота x Ширина | 26 дюймов x 8 дюймов | 35 дюймов x 7 дюймов |

| Полная масса | 45 фунтов | 56 фунтов |

| Объем | 175 CF | 80 куб.футов |

| Время работы при 20 куб. Футов в час | 8,8 ч. | 4,0 ч. |

| Начальный $ | $ 150 (пусто) | 311 $ (полный) |

| Первоначально $ / час | 21 $ (включает первоначальное пополнение) | $ 78 |

| Заправка $ | $ 35 | $ 75 |

| Заправка $ / час | $ 4 | $ 19 |

Чтобы провести справедливое сравнение затрат, мы добавили начальное наполнение баллона с CO2 к начальным затратам, чтобы рассчитать начальные эксплуатационные расходы в долларах / час (резервуары C25 отправляются с полным комплектом).

Эта разбивка свидетельствует об экономии за счет использования чистого CO2.

Исходя из затрат на пополнение, эксплуатационные расходы составляют менее от C25 $ / час. Первоначальные вложения составляют ½ начальной стоимости в долларах / час.

Это означает; При использовании C100 в качестве защитного газа возможна значительная экономия.

Плюсы и минусы

баллона СО2 отправляются пустыми. Это связано с тем, что CO2 существует в виде жидкости под высоким давлением внутри резервуара, который нельзя безопасно перевозить полностью.

Итак, помните о первом минусе при использовании CO2; , чтобы использовать его, вам необходимо заполнить новый бак. .

Портативность

В баллоне C25 представляет собой сжатый газ и может быть отгружен полностью. Это немного усложнило наш начальный расчет $ / час. Но это также означает, что C25 нужны баки большего размера, чтобы вместить меньше.

Мы включили размеры, чтобы показать, что бак C25 больше, с меньшим CF газа. Что это значит для сварщиков; C100 занимает меньше места для хранения.

Что это значит для сварщиков; C100 занимает меньше места для хранения.

Итак, CO2 более портативен с меньшими резервуарами.Но вы также можете довести это до крайности, поскольку CO2 доступен в размерах менее 20 фунтов.

На самом деле, вы можете найти настоящие небольшие баллоны с CO2, используемые для пейнтбольных ружей (таких как эти) и домашних производителей газировки. Вы жертвуете временем работы, но можете сделать компактными и легкими. для мобильных работ, не требующих много времени на сварку.

Связанное чтение : Размеры сварочного цилиндра и время сварки

Заправки

Поскольку CO2 используется не только для сварки, у вас есть больше возможностей для заправки баллонов CO2 .Кроме того, некоторые варианты заправки более удобны для потребителей. Вы можете даже найти некоторые из них открытыми по выходным и в нерабочее время.

Некоторые места, кроме сварочных центров, где вы можете заправить баллон с CO2, включают:

- Домашние пивоварни

- Спортивные магазины (продающие пейнтбольное снаряжение, например Dick’s Sporting Goods)

- Сервисные центры огнетушителей

- Принадлежности для аквариума

Рекомендации по оборудованию

CO2 газ

Конечно, ваши баки должны быть заполнены. Но имейте в виду, что когда вы собираетесь наполнить баллон с углекислым газом, вы найдете промышленный и пищевой СО2.

Но имейте в виду, что когда вы собираетесь наполнить баллон с углекислым газом, вы найдете промышленный и пищевой СО2.

Пищевой немного чище, но для сварки он не нужен. Промышленный сорт обычно немного дешевле и будет работать нормально, если это то, что вы можете получить.

Сварочный аппарат MIG

Всегда возникает один вопрос… Нужна ли мне специальная машина для работы с CO2?

Нет, приличные сварщики MIG с должным контролем работают с CO2.

Однако чем больше у вас будет настроек, тем лучше.Более совершенные агрегаты обеспечивают дополнительные элементы управления и могут помочь выбрать оптимальные настройки при использовании чистого CO2.

Например, регулировка наклона может помочь сгладить дугу. (его также можно назвать контролем индуктивности). Примером может служить Lincoln 210, предлагающий любителю большой контроль при использовании газа C100.

Вы платите больше за сварщика с улучшенным контролем. Но они более универсальны.

Если вы планируете использовать 100% CO2, возможно, стоит заплатить сварщику немного больше.

Регулятор

Адаптер от CGA-320 к CGA-580Регулятор, используемый для смесей аргона / CO2, имеет другую резьбу, чем регулятор CO2.

Кроме того, большинство регуляторов CO2 обычно отображают только давление.

Но вам нужен регулятор, который сообщает вам расход газа. Итак, у вас есть два варианта.

- Используйте адаптер для подключения имеющегося регулятора аргона / CO2 или

- Купите качественный регулятор СО2 с индикатором расхода (как этот).

Имейте в виду, что если вы все же используете имеющийся у вас регулятор аргона для чистого CO2, убедитесь, что он рассчитан на это.Не все регуляторы аргона могут работать с CO2. Холод и мороз от CO2 могут повредить некоторые регуляторы.

Связанный регулятор аргона выше (например, резьба CGA580) поставляется со шкалами расхода как для аргона, так и для CO2. Таким образом, вы можете использовать его в любом случае, если у вас есть переходник для баллона с CO2 (например, резьба с CGA320 на CGA580).

Расходные материалы

Стандартные расходные детали MIG работают с чистым защитным газом CO2.

Однако повышенное окисление CO2 может увеличить пористость сварного шва. Итак, выбирайте сварочную проволоку MIG с мощными раскислителями, например, некоторые твердые изделия из проволоки ER70S-6.

Хотя это немного сложно найти, вы также можете найти провода с флюсовым сердечником и газовой защитой (например, этот).

Это означает, что вы можете защитить сварочную ванну от атмосферных газов и обеспечить защиту от окисления СО2, которое вызывает пористый сварной шов.

Сварка в среде защитного газа 100% CO2

При сварке при 100% C наблюдаются заметные различия, поскольку при высоких температурах сварки CO2 меняется с инертного газа на реактивный.

Это означает лучший прикус по сравнению со смесями аргона, и в целом чистый CO2 имеет:

- Лучшее проникновение в швы.

- Более высокие скорости сварки.

- Агрессивное очищающее действие.

Эти свойства означают, что можно сваривать более толстый металл с помощью сварочного аппарата MIG, иметь более высокую скорость перемещения и легче прорезать ржавчину и прокатную окалину при использовании чистого диоксида углерода.

Но это также означает, что тонкий металл будет трудно сваривать . Увеличение скорости сварочного хода помогает, но на очень тонком металле это будет сложно.

Воздействие на дугу

Несомненно, плохое качество дуги является самым большим недостатком при использовании 100% CO2.

Электропроводность двуокиси углерода ниже, чем у аргона. Когда он добавляется к аргону в количестве до 25%, он помогает стабилизировать дугу.

Но чистый CO2 дает грубую непостоянную дугу, и вы видите больше брызг. Тем не менее, можно найти золотую середину, и когда вы это сделаете, дуга будет лишь «немного» более непостоянной.

Однако добиться оптимального результата с настройками сложно. Но тогда возможны хорошие сварные швы. Кроме того, вы можете уменьшить длину дуги, чтобы уменьшить разбрызгивание.

Можно ожидать передачи короткого замыкания при малых токах и шарового перехода при более высоких токах. При использовании чистого CO2 перенос распылением невозможен.

Все это означает, что вам нужно будет немного поэкспериментировать. Но со временем вы сможете определить, какие настройки нужны вашему сварщику для стабильной дуги.

Если вы помните, мы упоминали, что сварщик с большим количеством элементов управления действительно имеет значение для C100. И получение стабильной дуги — вот где это действительно может помочь. Практикуясь, вы найдете настройки для получения качественных и стабильных сварных швов.

Связанное чтение : Причины появления сварочных брызг и способы их уменьшения

Установка сварщика

Производители сварочных аппаратов обычно рекомендуют настройки для прямого CO2. Как правило, при заданной настройке скорости подачи проволоки («WFS») напряжение будет выше.

Таким образом, вы можете уменьшить подачу проволоки в соответствии с желаемой скоростью потока газа. Или вы можете увеличить напряжение для работы с желаемой скоростью подачи проволоки.

Но имейте в виду, что золотая середина узкая.Чтобы найти его для вашей установки, потребуется некоторое время.

Кроме того, если у вас есть возможность регулировать индуктивность (или регулировку наклона), ее увеличение поможет стабилизировать дугу.

Внешний вид сварного шва

Газ 100% CO2 проникает лучше и дает широкий валик с глубоким проникновением. Итак, у вас получилась широкая, более плоская бусинка.

Это означает, что машины меньшего размера могут сваривать более толстый металл, но более тонкий металл становится проблемой.

Также может появиться больше брызг.

Итак, если вам нужна чистая, презентабельная отделка, вам, вероятно, придется немного очистить, когда сварка будет выполнена.

Часто задаваемые вопросы

Когда мой баллон с CO2 пуст?

Поскольку CO2 — это жидкость в резервуаре, падение давления не является хорошим индикатором того, сколько газа осталось. Вес — лучший показатель. Однако, когда PSI упадет примерно до 200 фунтов на квадратный дюйм, вам нужно будет долить.

Нагнетание баллона до 0 фунтов на квадратный дюйм может создать проблемы. Это позволяет воде и загрязняющим газам попасть внутрь резервуара.

Почему CO2 замерзает на регуляторе?

CO2 расширяется и претерпевает фазовый переход при выходе из резервуара. Это означает, что он забирает большое количество тепла из окружающей среды. Во влажных условиях это приводит к образованию наледей. Вы не должны удивляться, если это произойдет при расходе выше 25 кубических футов в минуту.

Добавляет ли защитный газ 100% CO2 углерод?

Двуокись углерода состоит из углерода и кислорода. Таким образом, в сварной шов можно добавить небольшое количество углерода.Но для мягкой стали это нормально. Однако на низколегированные металлы влияет небольшое количество добавок, и использование защитного газа CO2 может создать проблемы.

Сводка

Использование чистого CO2 экономит деньги на газе. Но это дает более неустойчивую дугу, и вам нужно определить, какие настройки сварщика работают лучше всего. Для многих это стоит усилий, чтобы добиться экономии по сравнению со смесями аргона.

Вы получаете проникающую способность, что позволяет работать с более толстым металлом. Кроме того, ваша скорость увеличивается, а CO2 лучше сокращает ржавчину, прокатную окалину и загрязнения.Но при этом образуется больше брызг, и работать с тонким материалом сложно, если вообще возможно.

В итоге, если CO2 дает вам больше времени на сварку, используйте его. Улучшение ваших навыков происходит только благодаря опыту. Чем больше времени вы будете сваривать, тем лучше у вас получится. Таким образом, вы очень мало жертвуете, используя чистый CO2, чтобы получить больше знаний в области сварки.

Связанное чтение : Сварка MIG со 100% аргоном

Основы сварочных газов MIG

Сварка MIG в защитных газах обеспечивает более чистые и быстрые сварные швы и устраняет необходимость часто останавливаться для замены электродов, как при сварке штучной сваркой.Уменьшение степени очистки и повышение эффективности также связано с использованием защитных газов, но это помогает понять роль, которую эти газы играют в процессе сварки, а также различные доступные газы и их особые свойства.

Основная цель использования защитного газа — избежать воздействия на расплавленную сварочную ванну кислорода, водорода и азота в воздухе вокруг вас. Из-за реакции этих элементов в сварочной ванне могут возникнуть различные проблемы, включая чрезмерное разбрызгивание и отверстия в сварном шве, известные как пористость, что приводит к ослаблению сварных швов.

Технически, когда используется углекислый газ или кислород, это больше не сварка MIG или металлическим инертным газом. Тогда это сварка MAG или Metal Active Gas. Это потому, что ни диоксид углерода, ни кислород не являются инертным газом. Сварка MIG использует инертные защитные газы, такие как гелий или аргон, тогда как MAG вместо них использует активные газы.

Выбор подходящего газа

Различные газы играют разные роли в процессе сварки, от проплавления до стабильности дуги и самого готового шва.Выбор расходных материалов, обеспечивающих непрерывную и равномерную подачу газа, также является очень важным аспектом, который следует учитывать при сварке MIG.

Обязательно оцените цели вашего проекта, чтобы выбрать подходящий газ для сварного шва. При выборе следует учитывать стоимость, то, что влечет за собой подготовка, основной материал, который вы будете сваривать, свойства готового сварного шва и то, что необходимо сделать во время очистки после сварки.

Четыре наиболее распространенных защитных газа, используемых при сварке MIG, — это углекислый газ, аргон, кислород и гелий.У каждого есть свои уникальные преимущества и недостатки в любой конкретной реализации.

Конечно, всегда полезно проконсультироваться с вашим поставщиком по поводу рекомендаций по газам, которые подходят для сварочной проволоки, которую вы будете использовать. Вы даже можете проконсультироваться с производителем провода для получения предложений. Скорее всего, они предоставят несколько вариантов, начиная от лучшего газового варианта до газового, обеспечивающего минимально допустимые сварные швы, а также их цены. Однако на внутренней панели вашего сварочного аппарата MIG может быть руководство по электродам и газам, в котором будет представлен список из нескольких вариантов.

Двуокись углерода (CO2)

CO2, безусловно, является наиболее распространенным и одним из немногих газов, которые можно использовать в чистом виде без добавления инертного газа, такого как аргон или гелий. По этой причине CO2 является наиболее экономически эффективным вариантом и хорошим выбором, если стоимость проекта является приоритетом.

Pure CO2, также известный как 100% CO2, обеспечивает глубокое проплавление сварных швов, что делает его удобным при сварке толстых материалов. При этом чистый CO2 ограничен только процессом сварки коротким замыканием и дает менее стабильную дугу, а также больше брызг, чем когда он сочетается с другими газами (также известными как «смешанные газы»).Чистый CO2 хорош для проектов, где эстетика сварного шва либо не важна, либо сварной шов не виден, например, на днище автомобиля. Очистка после сварки также требует немного больших усилий.

Аргон

Аргон обеспечивает более узкий проплав, что удобно для стыковых и угловых швов. Он также может похвастаться плавной и относительно плавной дугой. Если вы собираетесь сваривать цветные металлы, такие как титан, алюминий или магний, вам понадобится чистый аргон. Аргон также часто смешивают с водородом, гелием или кислородом.Это помогает усилить характеристики дуги и способствует переносу металла.

Если качество и эстетика шва важны, можно использовать смешанные газы. У вас есть несколько вариантов, которые варьируются от 75-95% аргона до 5-25% CO2. Они обеспечивают лучшую стабильность дуги и уменьшают разбрызгивание по сравнению со 100% CO2. Смешанные газы также можно использовать в процессе распыления, что, в свою очередь, обеспечивает более визуально привлекательные сварные швы, а также повышает производительность. Смеси аргона и СО2 подходят для сварки низколегированных, некоторых нержавеющих сталей и углеродистых металлов.Однако имейте в виду, что более высокие уровни CO2 могут вызвать повышенное разбрызгивание.

Кислород

Химически активный газ, кислород обычно используется в небольших количествах при добавлении к защитным газам, обычно между 1-9%. Это улучшает текучесть сварочной ванны, а также стабильность дуги и проплавление нержавеющей стали, низкоуглеродистой и низколегированной стали. Не рекомендуется использовать кислород с алюминием, медью, магнием или другими экзотическими металлами, так как он может вызвать окисление.

Смеси кислород / аргон обычно используются для обработки нержавеющей стали и простых углеродных металлов.Он создает стабильную дугу с ограниченным разбрызгиванием. Однако более высокий уровень кислорода может затруднить сварку в нестандартном положении из-за того, что это повысит текучесть лужи.

Гелий

Обычно используется для обработки цветных металлов, гелий также может применяться для обработки нержавеющей стали. Он хорошо работает с толстыми металлами благодаря своей широкой и глубокой проникающей способности. Обычно его используют в соотношении 25-75% гелия к 75-25% аргона. Регулируя эти соотношения, вы можете изменить глубину проникновения и профиль валика.При использовании на нержавеющих сталях гелий обычно используется в смеси трех газов с CO2 и аргоном. Гелий также используется для предотвращения окисления при сварке таких металлов, как нержавеющая сталь, алюминий, магний и медные сплавы.

Гелий действительно создает более горячую дугу, что обеспечивает более высокую скорость перемещения и, следовательно, повышение производительности. При этом гелий дороже и требует более высокой скорости потока, чем аргон. При рассмотрении вопроса об использовании гелия важно иметь в виду соотношение стоимости газа и производительности.

Другие газы

Водород служит защитным газом при высоких температурах, например, для нержавеющих сталей. Его часто смешивают с аргоном для обработки аустенитной нержавеющей стали.

Азот используется в качестве продувочного газа при сварке труб из нержавеющей стали. Добавленный в небольших количествах к аргону, он также может использоваться в качестве защитного газа для нержавеющих сталей.

Пропан обычно используется на складах металлолома для резки углеродистой стали, где качество резки не имеет значения. Если ваше приложение не требует высокого качества резки, пропан — довольно экономичный вариант.

Расходные материалы

Какие расходные материалы вы прикрепляете к пистолету MIG, так же важно, как и выбор правильного газа для использования. Диффузор, контактный наконечник и сопло играют важную роль в обеспечении надлежащей защиты сварочной ванны от окружающего вас воздуха. Если ваш диффузор забит брызгами или если ваше сопло слишком узкое, вы рискуете, что слишком мало защитного газа будет выходить для защиты сварочной ванны. Это допускает попадание в газ воздушных карманов, что может привести к разбрызгиванию, пористости и даже загрязнению сварных швов.

Убедитесь, что вы выбираете расходные материалы для пистолета MIG, которые могут противостоять скоплению брызг, а также имеют достаточно широкое отверстие сопла, чтобы быть уверенным в защите защитного газа. Некоторые производители выпускают форсунки со встроенной защитой от брызг, которая может удвоить диффузию газа, что даст вам гораздо более постоянный поток газа. Выбор расходных материалов требует тщательной оценки деталей, а также текущего проекта и ваших производственных приоритетов.

Основы сварки MAG {CO2 или аргон (+) CO2Arc Welding}

C Sridhar, технический директор,

Advanced Institute of Welding Technology,

Chennai, Tamilnadu

При дуговой сварке CO 2 или аргоне (+) CO 2 сварочная проволока, намотанная в катушку, автоматически подается в сварочную горелку двигателем подачи. Сварочная проволока, наэлектризованная через контактный наконечник, становится электродом для зажигания дуги между собой и основным металлом. Тепло дуги плавит проволоку и основной металл, чтобы соединить два куска основного металла. В этом случае, чтобы металл шва не подвергался воздействию кислорода и азота в атмосфере, газ CO 2 или аргон (+) CO 2 подается из сопла сварочной горелки для защиты сварочной ванны. .

Его схема показана ниже.

Рис.1 Принципиальная схема полуавтомата CO 2 дуговой сварки

Железо становится хрупким, когда оно соединяется с азотом, который присутствует в большом количестве в атмосфере. Следовательно, газ CO 2 часто используется для защиты сварочной ванны от атмосферы. Газ CO 2 может быть разложен под воздействием тепла дуги сверхвысокой температуры на CO и O около дуги

Разложившийся O соединяется с расплавленным железом с образованием FeO.

Соответственно, C, который содержится в стали, легче соединяется с O, чем Fe лишает O из FeO с образованием газообразного CO, который склонен оставаться в металле сварного шва, образуя раковины. Металл сварного шва с раковинами не может считаться доброкачественным

Для повышения прочности используется сварочная проволока, содержащая Si и Mn, которые имеют более сильное сродство с O; в этом случае O в FeO соединяется не с C, а с Si и Mn и всплывает на поверхность сварочной ванны с образованием шлака SiO 2 и MnO.Хотя образуется шлак, металл шва становится прочным, без раковин.

Помимо Si и Mn, которые предотвращают образование раковин, в сварочную проволоку добавляют различные другие химические элементы, чтобы металл шва обладал необходимой прочностью, ударной вязкостью, коррозионной стойкостью и другими свойствами.

3. ХарактеристикиПо сравнению с дуговой сваркой в среде защитного металла (SMAW) дуговая сварка MAG имеет следующие преимущества и ограничения.

(1) Преимущества:

a) Поскольку диаметр проволоки небольшой, плотность сварочного тока высока, и, следовательно, скорость наплавки

большая.

б) Хорошая концентрация дуги обеспечивает глубокое проплавление.

c) Эффективность осаждения высокая, а образование шлака незначительное, что делает ненужным удаление шлака после каждого прохода.

г) Скорость образования дуги высокая, что снижает стоимость сварки и делает процесс более экономичным.

e) Низкое содержание водорода в металле сварного шва, что способствует хорошей трещиностойкости и механическим свойствам.

(2) Ограничения:

a) Ветрозащитный экран необходим против сильного ветра со скоростью 2 м / сек.или выше.

b) Даже при использовании длинного кабелепровода, подвижная область сварщика ограничена.

в) Цена источника питания высокая

Если вы сравните эти преимущества и ограничения с преимуществами и ограничениями процесса дуговой сварки экранированного металла (SMAW), становится очевидным, что дуговая сварка MAG обеспечивает более высокую эффективность, более низкие затраты на сварку и лучшую экономию. Такие полезные эффекты могут быть максимизированы при автоматической сварке, особенно при роботизированной сварке

| Сравнение возможностей использования сплошной и порошковой проволоки | |||||

| Арт. | Тип провода | ||||

| Сплошной провод | Порошковая проволока | ||||

| Для сильноточного | Для слабого тока | Тип шлака | Металлический тип | ||

| Меньшлаковый тип | Высокошлаковый тип | ||||

| Проникновение | глубокий | мелкое | Немного мелкое | глубокий | Немного мелкое |

| Положение при сварке | Плоское, Горизонтальное сопло | Все позиции | Все позиции | Плоское, Горизонтальное сопло | Плоское, Горизонтальное сопло |

| Внешний вид борта | Слегка шероховатая | Ярмарка | Хорошо | Ярмарка | Хорошо |

| Количество шлака | Менее | Менее | Много | Менее | Много |

| Брызги | Много | Менее | Очень низкий | Менее | Очень низкий |

| Дуга характеристики | С резким звуком | Хорошо | Очень хорошо | Хорошо | Очень хорошо |

| Количество дыма | Ярмарка | Менее | Менее | Менее | Менее |

Сварочную проволоку можно расплавить и перенести на основной металл в виде капель в трех различных режимах:

(1) с, , перенос с коротким замыканием, (2) G, , перенос долек и (3) S, , перенос молочной железы.

В зависимости от режима вид и форма сварного шва, количество брызг и проплавление могут различаться.

При дуговой сварке CO 2 (MAG) можно наблюдать короткое замыкание и перенос глобул.

(1) Короткое замыкание передачи:

Метод сварки с коротким замыканием называется дуговой сваркой коротким замыканием или сваркой погружением. При использовании сравнительно низкого сварочного тока (200 А или ниже) либо при дуговой сварке CO 2 (MAG), либо при сварке MIG, капля переходит на основной металл после короткого замыкания с ним, как показано на рис. 2. Это подходит для сварки тонких пластин, листового металла и сварки во всех положениях, включая сварку в вертикальном положении, вертикальном направлении вниз и над головой.

Рис. 2 Короткое замыкание в зависимости от сварочного тока.

(2) Перенос глобул

Этот режим переноса также известен как перенос шаровидной капли, который наблюдается при сварке со сравнительно высоким сварочным током, когда капля такого размера, как диаметр проволоки, или больше, переносится на основной металл. Из-за этого разбрызгивается немного большее количество брызг, чем при других режимах передачи. Но его часто используют, потому что он очень эффективен.При сильноточной дуговой сварке CO 2 режим капельного переноса становится этим режимом.

Рис. 3 Перенос глобул (перенос глобул).

(3) Распылительный перенос

При сильноточной сварке MIG / MAG с положительной полярностью электрода постоянного тока и инертным защитным газом капля становится меньше диаметра проволоки из-за воздействия потока плазмы на столб дуги. Поэтому разбрызгивание невелико, и сварной шов может иметь хороший внешний вид.

Рис. 4 Распылительный перенос.

При дуговой сварке CO 2 (MAG) внешний вид сварного шва и глубина проплавления заметно меняются в зависимости от условий сварки. Следовательно, необходимо выбрать надлежащие условия сварки, соответствующие цели использования. Влияние условий сварки показано на рисунке ниже.

7. Расход защитного газа и расстояние до соплаРасход защитного газа и расстояние до сопла сильно влияют на возникновение таких дефектов, как ямы и раковины.

Следовательно, соответствующий расход газа и расстояние до сопла должны определяться с учетом условий сварки. Соотношения между расходом газа и дыхательным отверстием, а также между расстоянием зазора сопла и дыхательным отверстием показаны в следующих таблицах. В последней таблице указаны соответствующие скорости потока газа и расстояния до сопла.

| Приблизительный стандарт для расхода газа и расстояния до сопла | |||

| Диаметр проволоки (ммφ) | Сварочный ток (А) | Расстояние зазора сопла (мм) | Расход газа (л / мин) |

| 1.2 | 100 | 10 ~ 15 | 15 ~ 20 |

| 200 | 15 ~ 20 | 20 ~ 25 | |

| 300 | 20 ~ 25 | ||

| 1,6 | 300 | 20 ~ 25 | 20 ~ 25 |

| 350 | |||

| 400 | |||

Удлинение проволоки оказывает большое влияние на внешний вид сварного шва, глубину проплавления, стабильность дуги и эффективность.Если оно слишком короткое, на внутреннюю часть сопла прилипает большее количество брызг, что затрудняет плавный поток защитного газа. В следующей таблице показано влияние удлинения проволоки на различные характеристики, а на рис. 5 показано правильное удлинение проволоки для соответствующих сварочных токов.

| Влияние удлинения провода на различные характеристики | |

| Различное исполнение | Влияния |

| Скорость плавления | При постоянном сварочном токе чем больше длина проволоки, тем выше скорость плавления. |

| Устойчивость дуги | При чрезмерном удлинении проволоки дуга становится нестабильной и увеличивается разбрызгивание. |

| Проникновение | При чрезмерном удлинении проволоки проплавление становится мелким. |

| Пористость | При чрезмерном удлинении провода расстояние зазора сопла увеличивается; таким образом, экранирующий эффект ухудшается, что вызывает более высокую тенденцию к возникновению пористости. |

| Прочие | Когда удлинитель проволоки слишком короткий, сопло закрывает вид сварочной канавки и сварочной ванны.Брызги сильно прилипают к внутренней поверхности сопла, что приводит к ухудшению газовой защиты. Кроме того, сильно повредятся контактный наконечник и сопло. |

Рис. 5 Соответствующее удлинение проволоки в зависимости от сварочного тока.

9. Сварка справа и сварка слева

При дуговой сварке MIG / MAG (CO 2 ) горелкой можно управлять с помощью техники прямой или обратной сварки.Каждая техника сварки имеет разные характеристики; следовательно, вы должны выбрать подходящую технику в соответствии с приложением.

Прямая сварка применяется во многих областях; Напротив, обратная сварка больше подходит для сварки с разделкой кромок с большим током.

Сварка справа и сварка слева

Особенности передней сварки:

- Простое наведение проволоки на сварочную линию.

- Плоская форма борта с низким усилением.

- Стабильный проходной шов корневого канала сквозного плавления.

- Впереди пролетели сравнительно крупные частицы брызг.

- Мелкое проникновение из-за протекающего вперед расплавленного металла

Особенности сварки сзади:

- Линия сварки не видна из-за сопла.

- Узкий валик с высоким усилением.

- Трудно добиться стабильного сквозного прохода корня.

- Низкое образование брызг.

- Глубокое проникновение из-за образования ванны расплава в обратном направлении.

- Легко контролировать ширину борта и усиление благодаря удобству видимости формы борта…

| Типичные области применения прямой и обратной сварки | |||

| Приложение | Передняя часть Сварка | Бэкхэнд сварка | Причины |

| Тонкая пластина, плоская сварка | ○ | × | Канавка хорошо видна.Мелкое проникновение с плоским валиком. |

| Лист средней / толщины, плоская сварка | ○ | ◎ | Более глубокое проплавление, удобство использования и меньшее количество проходов при сварке обратной стороной. |

| Горизонтальная угловая сварка (однопроходная сварка) | ○ | × | Плоская форма борта. |

| Горизонтальная угловая сварка (Многопроходная сварка) | ○ | ○ | Сварка с обратной стороны подходит для заполнения проходов и сварки с левой стороны для закрывающего прохода. |

При дуговой сварке в среде защитного газа, такой как дуговая сварка MIG / MAG (CO 2 ), плохой экранирующий эффект обычно приводит к образованию пузырей. Убедитесь, что эффект экранирования ухудшается, особенно в ветреную погоду. На рис. 6 показан пример результатов рентгеновского контроля сварного шва, нанесенного на пластину толщиной 9 мм.

Показывает, что при скорости ветра более 2 м / сек резко увеличивается количество раковин.Для предотвращения образования раковин рекомендуется использовать перегородки или ветрозащитные экраны в качестве защитных мер. Кроме того, чтобы получить более эффективное экранирование, важно сократить расстояние между контактным наконечником и основным металлом и увеличить скорость потока газа в соответствующих допустимых диапазонах

11. Дефекты сварного шва и профилактические меры

| Дефекты сварного шва и профилактические меры при дуговой сварке MIG / MAG (CO 2 ) | |

| Дефекты сварного шва | Причины (Профилактические меры) |