СТЕКЛА С ДИОПТРИЕМ | СВАРКА ТЕХНИКА

|

|

||||||||||||||||||||||||||||||||||||||||||||||

Сварка стекла и ремонт лобового стекла автомобиля

Тот факт, что в промышленности в больших количествах используются неметаллы, отчасти объясняется существованием технологий, которые позволяют получать прочные соединения неметаллов, аналогичные сварным металлическим. Одной из таких технологий является сварка стекла.

Одной из таких технологий является сварка стекла.

Принцип и технология

В применении к металлам сварной шов – это установление новых кристаллических связей между веществами свариваемых деталей. Многие неметаллы не имеют кристаллической решетки. Однако их неразъемные соединения тоже принято называть сварными, по аналогии с металлическими.

Вещества, имеющие кристаллическую решетку, имеют вполне определенные температуры плавления. Аморфные материалы (в т.ч. ряд неметаллов) переходят в расплавленное состояние постепенно, температурный интервал при этом очень большой. В этом состоит специфическая особенность, благодаря которой технология сварки неметаллов представляет собой промежуточный вариант между двумя видами сварки – плавлением и давлением.

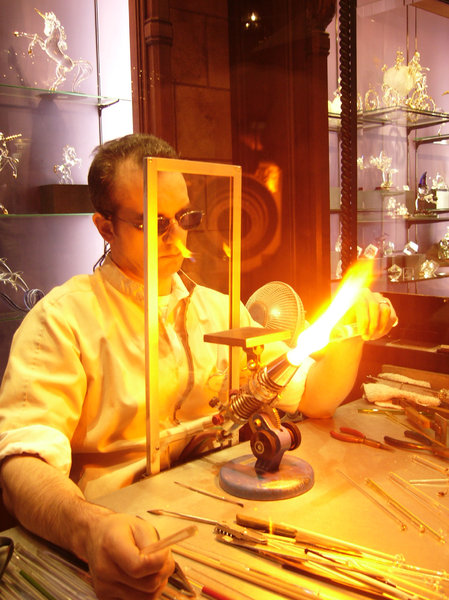

Этому виду обработки в современной промышленности подвергаются стекло, пластмассы, кварцевое стекло. Края заготовок нагревают до вязкого и липкого состояния и «склеивают» между собой под давлением. Когда, например, заваривается трещина в стекле, саму трещину и присадочный материал нужно нагреть до светло-красного состояния, чтобы кромки приобрели пластичность. Далее присадочный материал кладется по трещине волнистой линией, слегка придавливается и размазывается поперечными и круговыми движениями ладони. Таким образом, трещина оказывается затянутой вязким горячим стеклом.

Когда, например, заваривается трещина в стекле, саму трещину и присадочный материал нужно нагреть до светло-красного состояния, чтобы кромки приобрели пластичность. Далее присадочный материал кладется по трещине волнистой линией, слегка придавливается и размазывается поперечными и круговыми движениями ладони. Таким образом, трещина оказывается затянутой вязким горячим стеклом.

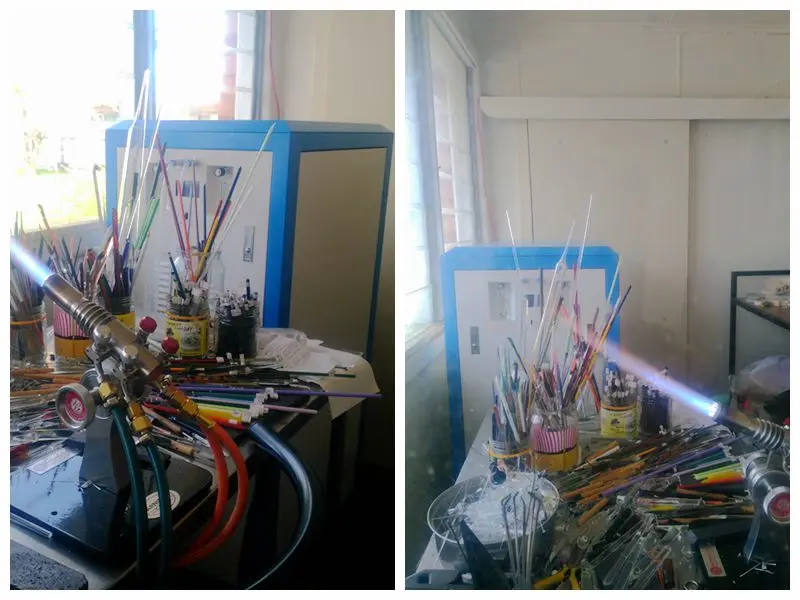

Для обработки используется технология газовой сварки. Процесс разогрева осуществляется посредством водородно-кислородного пламени, при этом нагрев может быть общий или точечный. Такой способ дешев, относительно безопасен и экологически чист, так как при сгорании смеси не выделяется токсичных веществ.

Для составления смеси в прежние времена применялись резервуары, содержащие сжиженный водород и жидкий кислород. Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Оборудование

В настоящее время для сварки водородно-кислородной смесью используются электролизно-водные аппараты. Принцип работы этого устройства – электролиз водного щелочного раствора за счет подачи постоянного тока.

Составные части аппарата: электролизер, регулятор мощности, блок защиты и регулирования, осушитель, корпус, трубки и собственно горелка.

Электролизер вмещает в себя электроды и прокладки между ними, состоящие из материала, не проводящего ток. Процесс электролиза происходит в этой секции аппарата. Отсюда газ подается в БЗР – в гидрозатвор (устройство защиты от обратного пламени), затем в осушитель и на горелку. Функция блока мощности – преобразование переменного тока в постоянный.

Другие виды обработки

Холодная сварка в классическом понимании этого слова – сращивание деталей посредством глубокой деформации материалов в местах соединений. «Холодная», поскольку процесс идет без разогрева, при комнатной температуре, за счет удаления слоя окислов, давления и образования новой кристаллической решетки. Применяется эта технология главным образом для обработки металлов.

«Холодная», поскольку процесс идет без разогрева, при комнатной температуре, за счет удаления слоя окислов, давления и образования новой кристаллической решетки. Применяется эта технология главным образом для обработки металлов.

Но в обиходе в понятие «холодная сварка» часто вкладывается совершенно другой смысл. Когда говорится, например, о ремонте лобового стекла, имеется ввиду методика, никакого отношения к сварочному процессу не имеющая. Как правило, речь идет о специальной технологии склеивания стеклянных или пластиковых деталей специальными двухкомпонентными составами на основе эпоксидной смолы с добавлением различных наполнителей.

Основная паста пластична, при смешении с отвердителем быстро схватывается (чаще за пять-десять минут), а через час уже можно проводить механическую обработку (сверлить, шкурить и так далее). Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Инструмент и последовательность действий

Выбирая состав, следите, чтобы коэффициент прозрачности у него и у стекла совпадали. Лучше подобрать такой, у которого время затвердевания минимально, и ускорить этот процесс дополнительно с помощью ультрафиолетовой лампы. Кроме лампы потребуется мост с инжектором, насос (чтобы убрать воздух с поврежденной поверхности лобового стекла), желательно дрель, скрайбер (для очистки поверхности и расширения трещины).

Нужно просверлить отверстие в двух миллиметрах от края трещины и расширить ее на это расстояние. Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Подобная холодная обработка лобового стекла поможет сделать место повреждения практически незаметным.

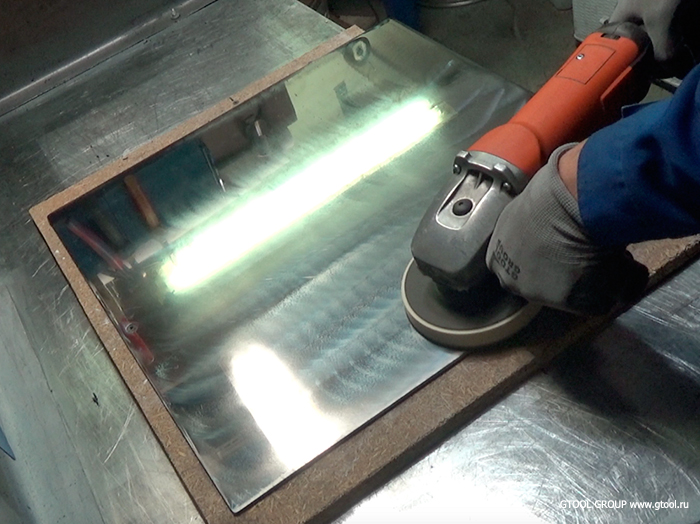

Очистка поверхности

Иногда возникает необходимость в очистке лобового стекла от затвердевших капель металла после сварки. Процесс достаточно сложный, кали не отковырнешь ни гвоздем, ни, тем более, ногтем. Чтобы их убрать, можно использовать Пентамаш Э4. Это промышленный состав на основе соляной кислоты, представляющий из себя комплексную смесь кислот, ингибиторов коррозии и активных добавок. Состав разводится водой в соответствии с технической инструкцией. Убрать окалину также можно попытаться при помощи воды и наждачки 2000.

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Холодная сварка батарей отопления из разных металлов, а также подробнее о данном методе

- Чугунная сварка: способы и приемы, применяемые при сварке чугуна

- Сварка нержавеющей стали — применяемые технологии

Виды и отличия защитных стекол для сварки

В современном мире стекла выполняют огромное количество различных функций. Их применяют в качестве строительных материалов, сырья для изготовления посуды и украшений, в авиационной и автомобильной промышленностях. Поэтому существует очень много марок данного вещества, которые будут способны охватить столь широкий круг отраслей.

Их применяют в качестве строительных материалов, сырья для изготовления посуды и украшений, в авиационной и автомобильной промышленностях. Поэтому существует очень много марок данного вещества, которые будут способны охватить столь широкий круг отраслей.

Стекло сварочное используется при изготовлении защитных масок для работников, занимающихся соединением металлических элементов при помощи теплового воздействия. Оно необходимо, так как во время работы искры разлетаются во все стороны, и органы зрения, а также лицо могут серьезно пострадать.

Виды защитных стекол для сварочных масок

- • время задержки отключения светофильтра после окончания работы;

- • чувствительность функционального элемента к разным параметрам яркости;

- • быстрота реакции затемнения при превышении допустимого порога.

Защитные стекла для сварочных масок имеют много параметров, но основными являются перечисленные. Еще стоит учитывать, что важную роль играет размер области обзора. Чем он будет больше, тем соответственно удобнее работать, но и риск будет выше. Поэтому стоит выбирать золотую середину. Только для ювелирной работы может понадобиться самый большой обзор.

Еще стоит учитывать, что важную роль играет размер области обзора. Чем он будет больше, тем соответственно удобнее работать, но и риск будет выше. Поэтому стоит выбирать золотую середину. Только для ювелирной работы может понадобиться самый большой обзор.

В остальных случаях опытному сварщику достаточно и небольшой щелочки. То же самое можно сказать и о степени затемнения. Чем выше будет сила тока при работе аппарата, тем более темное нужно стекло. Соответственно и видимость будет ухудшаться пропорционально. Значит нужно внимательно изучить технические характеристики прибора, чтобы приобрести для него наиболее подходящую модель.

Самыми лучшими на рынке являются стекла для сварочных масок хамелеон. Они получили такое название за свое свойство автоматически затемнять видимую для глаз область, когда на них попадает освещение определенной интенсивности. Причем уходит на эту процедуру не более 0,0001 секунды, так что глаза сварщика гарантированно не пострадают.

Человек даже не успеет ничего понять, но главное не растеряться в этой ситуации. Свет может «погаснуть» в любой момент, так что нужно держать аппарат в том же положении, в каком он был до этого. Любые движения могут привести к порче деталей или нанесению себе травмы. Восстановление прозрачности произойдет автоматически, сразу же после прекращения действия негативного фактора.

Существует специальная маркировка сварочных стекол, которая позволит сделать максимально релевантный потребностям выбор. Список марок, доступных на рынке:

- • ТС-1. Предназначено для работы на открытой местности в безоблачный день при ярком солнце. Также может использоваться для защиты вспомогательных рабочих в цехах и других производственных помещений без естественного источника света.

- • ТС-2. Используется газосварщиками при работе на открытой местности при любых погодных условиях. Также подходит для вспомогательных рабочих при осуществлении электросварки на открытой местности.

- • ТС-3. Предназначается для газовой сварки и кислородной резки металла. Также может применяться при осуществлении дуговой или плазменной сварки и при работе на металлургическом заводе около доменной печи во время строжки и выплавке при температурах не выше 1500 градусов по Цельсию.

- • ТС-4. Может использоваться при сварке электрическим агрегатом с силой тока до 180 Ампер. Для более мощных аппаратов уже необходимо стекло для сварочного щитка с более выраженной степенью затемнения и пониженной светопропускаемостью.

- • ТС-5, 6, 7. Являются наиболее распространенными видами, потому что подходят для большинства технологических операций. Сила тока не должна превышать 220 Ампер.

- • ТС-8 и выше. Представляют собой специальные стекла, которые используются при работе в нестандартных ситуациях, требующих особого подхода.

Отличия защитных стекол для сварки

Основным преимуществом является возможность автоматической защиты органов зрения при изменении условий работы.

Сварочные поликарбонатные стекла изготавливаются из специальных полимеров, которые также способны затемнять обзор при увеличении интенсивности освещения. Но в них это происходит не настолько быстро и не так эффективно, поэтому данный тип подходит не для всех видов работ. Зато отличается высокой пластичностью и стойкостью к ударному воздействию. Также важно отметить, что во многих масках используются комбинированные материалы, что позволяет получить отличный результат.

Для мастеров, обладающих плохим зрением, предусмотрены сварочные стекла с диоптриями. Их использование позволит отказаться от необходимости использования очков, поверх которых уже надевается маска. В любом случае это было очень неудобно, потому что приходилось все время присматриваться к детали, а очки мешали маске плотно прилегать к лицу.

Цены на сварочные стекла формируются, исходя из марки и технических особенностей материала.

Сварка стекла и металла: «Прорыв» расширяет возможности производства

[Изображение вверху] Исследователи из Университета Хериот-Ватт и промышленности успешно сварили стекло и металл, используя сверхбыстрый процесс лазерной микросварки. Спиральный шов виден на границе стекло-металл. Предоставлено: Университет Хериот-Ватт, Laser Systems Europe

Несмотря на то, что создание прочной связи между противоположностями — это скорее миф, чем реальность в долгосрочных романтических отношениях, теперь это кажется реальностью для исследований в области материаловедения. Это потому, что исследователи из Университета Хериот-Ватт (Эдинбург, Шотландия) совершили подвиг, который когда-то считался невозможным: прямую сварку стекла и металла.

«Традиционно было очень трудно сваривать разнородные материалы, такие как стекло и металл, из-за их различных термических свойств — высокие температуры и сильно различающиеся тепловые расширения приводят к разрушению стекла», — говорит Дункан Хэнд, директор пяти- Университетский центр инновационного производства в лазерных производственных процессах EPSRC на базе Heriot-Watt, в пресс-релизе Heriot-Watt.

В настоящее время стекло и металл часто скрепляются клеем, но этот процесс грязный, и детали могут постепенно смещаться. Кроме того, «органические химические вещества из клея могут постепенно высвобождаться, что может привести к сокращению срока службы продукта», — добавляет Хэнд.

Вместо клея, метод, который Хэнд и его исследовательская группа использовали для соединения стекла и металла, представляет собой недавний интерес к технике, называемой сверхбыстрой лазерной микросваркой. Как объяснялось в статье 2012 года об этой технике, сверхбыстрая лазерная микросварка включает в себя быстрое последовательное направление лазерных импульсов на границу раздела двух материалов, так что тепло аккумулируется на границе раздела и приводит к локальному плавлению. Когда лазерные импульсы прекращаются и материал снова затвердевает, между материалами вдоль границы раздела образуются прочные и прочные связи.

Процесс сверхбыстрой лазерной микросварки, используемый Heriot-Watt и отраслевыми исследователями для сварки стекла и металла. Предоставлено: Heriot-Watt University

Предоставлено: Heriot-Watt University. До сих пор большинство исследований в области сверхбыстрой лазерной микросварки было сосредоточено на сходных или немного отличающихся материалах (например, стекло-стекло), в то время как исследования очень непохожих материалов были сосредоточены на соединении стекла и кремния (например, , эта учеба).

Для исследования сварки стекла и металла (примеры здесь и здесь) Хэнд и его команда объясняют, что эти предыдущие исследования были ограничены демонстрационными доказательствами с использованием конкретных комбинаций материалов и ограниченными систематическими исследованиями. Вот почему исследователи «стремятся приблизить сверхбыструю микросварку к промышленно жизнеспособному методу посредством систематического изучения пространства параметров для сварки и демонстрации ускоренного срока службы», как они объясняют в своей статье.

Однако из-за хрупкости стекла создание достаточного количества образцов для проведения статистически значимых испытаний всех параметров было непрактично — для каждого набора параметров процесса требовалось не менее 20 образцов! Поэтому исследователи решили сосредоточиться только на энергии импульса и фокальной плоскости для этого исследования.

Однако даже если просто сосредоточиться на энергии импульса и фокальной плоскости, потребуется более 1000 отдельных сварных швов. Чтобы ограничить количество необходимых образцов, исследователи провели два теста для каждой пары параметров, чтобы создать карту параметров. Они использовали карту для определения областей интереса для проведения полных тестов с 20 образцами. После проведения этих тестов они определили «оптимизированный» набор параметров для ускоренных испытаний на срок службы (например, термоциклирование).

Карта параметров сварки (а) Al6082-BK7 и (б) Al6082-SiO 2 с частотой 400 кГц, 6 пикосекундных импульсов, переведенных со скоростью 0,8 мм/с. Неудачи обозначаются × ; временные сварные швы обозначены знаком + ; а законченные сварные швы обозначены ⊙. Картирование предполагает большую устойчивость к энергии лазерного импульса; результаты сварки гораздо больше зависят от фокальной системы. Предоставлено: Applied Optics. В то время как в пресс-релизе Heriot-Watt говорится, что различные оптические материалы, такие как кварц, боросиликатное стекло и сапфир, были успешно сварены с такими металлами, как алюминий, титан и нержавеющая сталь, в настоящем документе основное внимание уделяется сварке двух конкретных стекол [Spectrosil 2000 (SiO 2 ) и Schott N-BK7 (BK7)] на алюминиевый сплав 6082 (Al6082).

Исследователи обнаружили, что однопроходного процесса достаточно для совместного использования BK7 и Al6082, но для SiO 2 и Al6082 требуется два прохода, вероятно, из-за шероховатости поверхности алюминия. Несмотря на эту разницу в механизме сварки, «оптимальные параметры сварки в каждом случае очень похожи и легко укладываются в возможности одной лазерной системы», — объясняют исследователи в статье.

Обсуждая результаты, исследователи подчеркивают, что небольшое растрескивание вокруг объема расплава (особенно в стекле) указывает на хороший сварной шов. Растрескивание происходит из-за значительной разницы в тепловом расширении между стеклом и металлом — посредством растрескивания стекло снимает с себя термическое напряжение, возникающее при охлаждении. «[Это растрескивание] не свидетельствует о снижении прочности сварного шва», — подчеркивают авторы.

В будущем авторы отмечают, что для разработки надежного процесса сварки необходима дальнейшая работа по термокомпенсации либо с помощью промежуточных слоев, либо с помощью поверхностного рисунка для снятия теплового напряжения, «особенно для комбинаций материалов с большим несоответствием теплового расширения, например , Al6082–SiO 2 ».

На данный момент Хэнд и его команда работают с консорциумом во главе с Oxford Lasers, интегратором систем лазерной микрообработки, и специалистами по лазерам Coherent Scotland, а также с Leonardo и Gooch & Housego, конечными пользователями технологии, для разработки прототип, чтобы приблизить систему лазерной обработки к коммерциализации. Два других партнера, Glass Technology Services и Center for Process Innovation, открывают дополнительные возможности для коммерциализации, в том числе в упаковке OLED-устройств.

Статья в открытом доступе, опубликованная в Applied Optics , называется «На пути к промышленной сверхбыстрой лазерной микросварке: SiO 2 и BK7 к алюминиевому сплаву» (DOI: 10.1364/AO.56.004873).

Усовершенствованные системы лазерной сварки USP обеспечивают рентабельное массовое производство

Уникальные и привлекательные свойства стекла привели к его более широкому использованию в широком спектре высокотехнологичных продуктов в таких разнообразных областях, как биомедицина, аэрокосмическая промышленность и микроэлектроника. Ранее мы уже описывали, как это создает проблемы для производителей, особенно с точки зрения точной резки стекла в больших объемах. Он также представляет трудности с точки зрения склеивания — это означает сварку отдельных стеклянных компонентов вместе, а также соединение стекла с другими материалами, такими как металлы и полупроводники.

Ранее мы уже описывали, как это создает проблемы для производителей, особенно с точки зрения точной резки стекла в больших объемах. Он также представляет трудности с точки зрения склеивания — это означает сварку отдельных стеклянных компонентов вместе, а также соединение стекла с другими материалами, такими как металлы и полупроводники.

Собираемся вместе

Проблема заключается в том, что все традиционные методы сварки стекла с трудом обеспечивают сочетание точности, качества соединения и скорости производства, необходимых для рентабельного массового производства. Например, приклеивание является недорогим методом, но может оставить остатки клея на деталях и даже привести к выделению газа.

Сварка фриттой включает нанесение порошкового материала на стык, а затем его расплавление для создания соединения. Независимо от того, выполняется ли это плавление в печи или с помощью лазера, в деталь закачивается много тепла. Это проблема микроэлектроники и многих медицинских устройств.

Ионное связывание — это элегантный метод, обеспечивающий чрезвычайно прочное соединение. Две нетронутые и чрезвычайно плоские стеклянные поверхности прижимаются друг к другу и буквально сплавляются друг с другом за счет молекулярной связи. Но выполнять это на производственной основе не очень практично.

Лазерная сварка стекла

Что насчет лазерной сварки? Что ж, некоторые из тех свойств, которые делают стекло таким полезным, например, чрезвычайно высокая температура плавления, прозрачность, хрупкость и механическая жесткость, также затрудняют сварку с помощью лазеров. В результате типичные промышленные лазеры и методы, используемые для сварки металлов и других материалов, плохо подходят для стекла.

Как и в случае точной резки стекла, секрет заключается в использовании инфракрасного лазера с ультракороткими импульсами (USP). Стекло прозрачно в инфракрасном диапазоне, поэтому сфокусированный лазерный луч просто проходит сквозь него. То есть до момента, когда сфокусированный пучок сужается и становится настолько концентрированным, что вызывает «нелинейное поглощение». Это происходит только из-за высокой пиковой мощности ультракоротких импульсов, поэтому вы не можете использовать другие типы лазеров для достижения той же цели.

Это происходит только из-за высокой пиковой мощности ультракоротких импульсов, поэтому вы не можете использовать другие типы лазеров для достижения той же цели.

Итак, стекло поглощает лазерный свет и быстро плавится в очень небольшой области (обычно менее десятков микрометров в диаметре) вокруг точки фокуса. Сфокусированный луч сканируется вдоль желаемого пути сварки для создания соединения, как и в других формах лазерной сварки.

USP Метод лазерной сварки стекла обеспечивает три ключевых преимущества. Во-первых, он создает прочную связь, так как обе части частично расплавляются, а затем снова затвердевают вместе, образуя сварное соединение. И этот метод одинаково хорошо работает при соединении стекла со стеклом, стекла с металлом и стекла с полупроводниками.

Во-вторых, в процессе нагревания детали выделяется очень мало, и это происходит только на участке шириной не более пары сотен микрон. Это позволяет располагать сварной шов очень близко к электронным схемам или другим термочувствительным компонентам. Это дает дизайнерам и производителям большую свободу и поддерживает большую миниатюризацию продукта.

Это дает дизайнерам и производителям большую свободу и поддерживает большую миниатюризацию продукта.

Наконец, если лазерная сварка стекла УСП реализована правильно, то она не создает микротрещин в области сварного шва. Микротрещины механически ослабляют стекло. Кроме того, они могут быть источником возможного отказа устройств, которые впоследствии подвергаются циклическому изменению температуры (что происходит практически со всем).

Coherent делает лазерную сварку стекла USP практичной

Преимущества лазерной сварки стекла USP заключаются в том, что стекло нагревается только в очень небольшом объеме. Но это также создает проблему при фактической реализации. Это означает, что положение фокуса лазера должно очень точно поддерживаться прямо на границе раздела двух свариваемых компонентов, даже когда детали движутся. И это трудно сделать, потому что детали реального мира не идеально плоские. Кроме того, они могут располагаться не точно по уровню при размещении в сварочной системе.

Одним из решений является использование вытянутого в осевом направлении фокуса. Это «растягивает» фокус лазерного луча, чтобы решить проблему с позиционной чувствительностью. Однако недостатком этого подхода является то, что этот удлиненный фокус луча создает ванну расплава в стекле, которое уже не является круглым в поперечном сечении. Меньшая, чем круглая ванна расплава, с гораздо большей вероятностью образует микротрещины по мере затвердевания стекла в зоне расплава.

Компания Coherent применила другой подход, позволяющий получать сварные швы без микротрещин, при этом допуская существенные изменения межфазного расстояния в процессе сварки. Секрет заключается в использовании оптики с высокой числовой апертурой (NA) для получения небольшого фокусного пятна в сочетании с высокодинамичной технологией фокусировки.

Таким образом, система Coherent позволяет получить высокосферическую ванну расплава, что позволяет избежать микротрещин. Кроме того, он определяет расстояние до интерфейса и постоянно регулирует оптику, чтобы всегда поддерживать идеальную фокусировку. В результате получается высококачественная сварка деталей практически любой формы, а процесс не зависит от допусков и положения детали.

В результате получается высококачественная сварка деталей практически любой формы, а процесс не зависит от допусков и положения детали.

Узнайте больше о машинах для сварки стекла Coherent, готовых для интеграции в инструменты заказчика или производственные линии, а также о полных автономных системах для сварки стекла.

Солнечное затмение подчеркивает чудо сварки стекла : Ресурсы : Американское общество сварщиков

- 28 сентября 2017 г. 15:53

- Гилберт Эйджо

Если вы пропустили солнечное затмение в прошлом месяце, у вас будет еще один шанс 8 апреля 2024 года, когда еще одно будет видно в Соединенных Штатах. Мне посчастливилось поймать затмение 21 августа. Я отправился в Айдахо, чтобы понаблюдать за ним, особенно в городе Рексбург, который находился на линии тотальности. Сухой климат идеально подходил для мероприятия, и когда момент настал, и луна полностью закрыла солнце, я почувствовал, что наблюдаю за единым целым. Что-то живое. Я чувствовал себя особенным, как будто мне дали закулисный пропуск в жизнь и вселенную.

Что-то живое. Я чувствовал себя особенным, как будто мне дали закулисный пропуск в жизнь и вселенную.

И так же быстро, как пришла тотальность, она исчезла, снова засияло солнце, и все было кончено. Именно тогда я снял свои очки для затмения и действительно посмотрел на них. Они были бумажными, как старые трехмерные очки. У меня появилось к ним новое уважение и признательность. Маленькие черные окна позволили мне увидеть так много.

Я купил их на Амазоне и особо о них не думал. Но теперь мне захотелось узнать все об этих маленьких черных окнах. Все, что я знал о них, это то, что материал, используемый в очках, имел аналог в сварке стекла. Я схватил свой телефон и бросился в кроличью нору интернета, и, перейдя по нескольким ссылкам, я оказался глубоко в стране сварки.

Там я узнал об этих сварочных масках со сложными линзами, которые автоматически затемняются, чтобы защитить сварщика от ультрафиолетового (УФ) и инфракрасного (ИК) света при включении горелки. Функция автоматического затемнения позволяет сварщикам не снимать шлем в течение всего времени работы. Некоторые сварочные шлемы даже питаются от солнечной энергии, поэтому энергия, используемая для питания шлема, исходит от самой дуги.

Некоторые сварочные шлемы даже питаются от солнечной энергии, поэтому энергия, используемая для питания шлема, исходит от самой дуги.

- В августовском выпуске журнала Popular Mechanics за 1937 год была опубликована эта фотография и фрагмент из четырех предложений, который начинался так: «Говорят, что новая сварочная маска, изготовленная из цельного вулканизированного волокна и глубоко прорезанная для дополнительной защиты, обладает исключительной прочностью для выдерживать жесткую работу в магазине».

Первые сварочные маски были представлены в 1937 году компанией Wilson Products. До 1937 года, а значит, на всех крупных стройках первой четверти века 1900-х (Эмпайр-стейт-билдинг, Крайслер-билдинг, плотина Гувера и т. д.) все сварщики и сталевары имели для защиты жалкие очки или лицо. маска. Они действительно в какой-то степени защищали глаза, но многие сварщики того времени страдали от фотокератита, болезненного состояния, похожего на солнечный ожог глаз. Более того, защитные очки оставляли лицо полностью открытым для искр и мусора, а маски мешали работе.

Более того, защитные очки оставляли лицо полностью открытым для искр и мусора, а маски мешали работе.

Сварочный шлем был большим улучшением, но его фиксированные поляризованные линзы часто были слишком светлыми или слишком темными для работы, что делало пользователя уязвимым для ультрафиолетовых и инфракрасных лучей. Они также могут вызывать хроническую боль в шее из-за необходимости переворачивать лицевую маску перед каждым сварным швом.

К счастью, аспирант, работающий над способами защиты сварщиков на шведских верфях, придумал автоматически затемняющий фильтр (ADF), который использовался для создания первой коммерчески жизнеспособной сварочной маски с автоматическим затемнением в 19 году.81. Комбинация жидкокристаллических элементов, поляризаторов и электроники. Шлемы ADF автоматически затемняются, когда датчики обнаруживают яркую сварочную дугу. Этот тип шлема быстро превратился в точный инструмент, идеально подходящий для всех типов дуговой сварки и резки. Некоторые даже поставляются с системами фильтрации воздуха.

- Hornell International представила сварочную маску Speedglas с автоматическим затемнением в 1981 г. Компания 3M, которая приобрела активы Hornell в 2004 г., теперь продает сварочные маски Speedglas, подобные этой модели 2008 г.

До появления сложных самозатемняющихся фильтров средний сталелитейщик полагался на таблицу оттенков, чтобы определить, какая степень защиты необходима для конкретной работы. Будь то электрод, MIG, TIG или даже PAW, сварщик должен учитывать ток дуги и размер электрода и выбирать минимальный защитный оттенок сварочного стекла, подходящий для каждой работы. Спектр защитных оттенков колеблется от двух до четырнадцати.

Большинство источников рекомендуют номер 14 или выше, если вы хотите использовать сварочный шлем для наблюдения за полным солнечным затмением. Однако на веб-сайте НАСА, посвященном безопасности затмений, указано, что вы можете использовать оттенок 12 или выше. Итак, если у вас когда-нибудь будет возможность увидеть затмение, но вы не сможете достать пару очков для затмения, вы знаете, что делать.