Контактная стыковая сварка сопротивлением и оплавлением

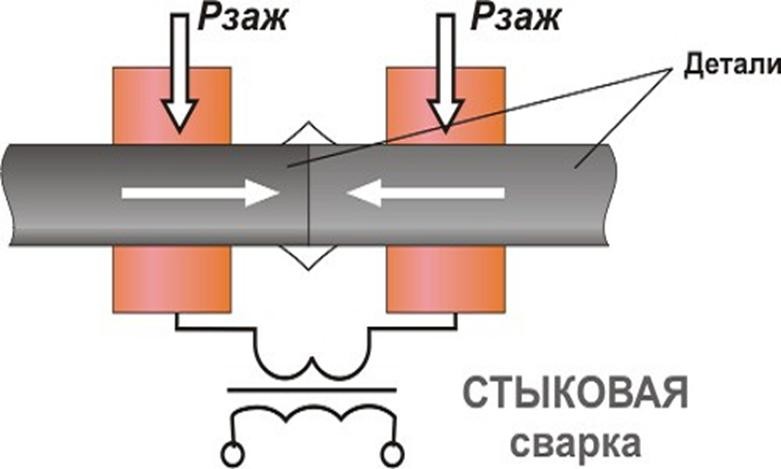

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Блок: 1/6 | Кол-во символов: 268

Источник: https://WikiMetall.ru/metalloobrabotka/styikovaya-svarka.html

Содержание

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Блок: 2/10 | Кол-во символов: 522

Источник: https://taina-svarki.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие.

Сваривание сопротивлением — стыковая сварка, в процессе которой осуществляется нагревание стыка изделий до пластического состояния. Если нагревание производится до состояния оплавления — это стыковая сварка оплавлением.

Блок: 2/6 | Кол-во символов: 585

biz/vidy/razbiraemsya-v-styikovoy-svarke.html

biz/vidy/razbiraemsya-v-styikovoy-svarke.htmlТехнология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Блок: 2/6 | Кол-во символов: 2684

Источник: https://WikiMetall. ru/metalloobrabotka/styikovaya-svarka.html

ru/metalloobrabotka/styikovaya-svarka.html

Машины и аппараты

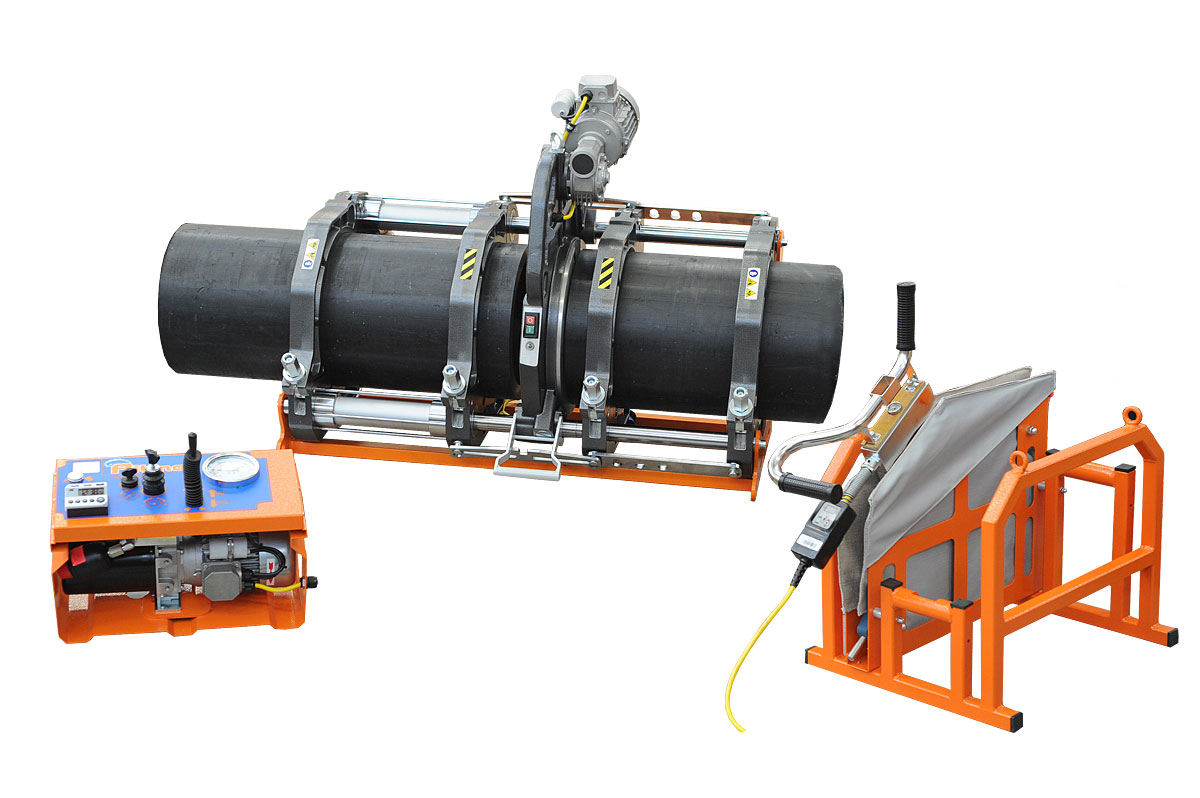

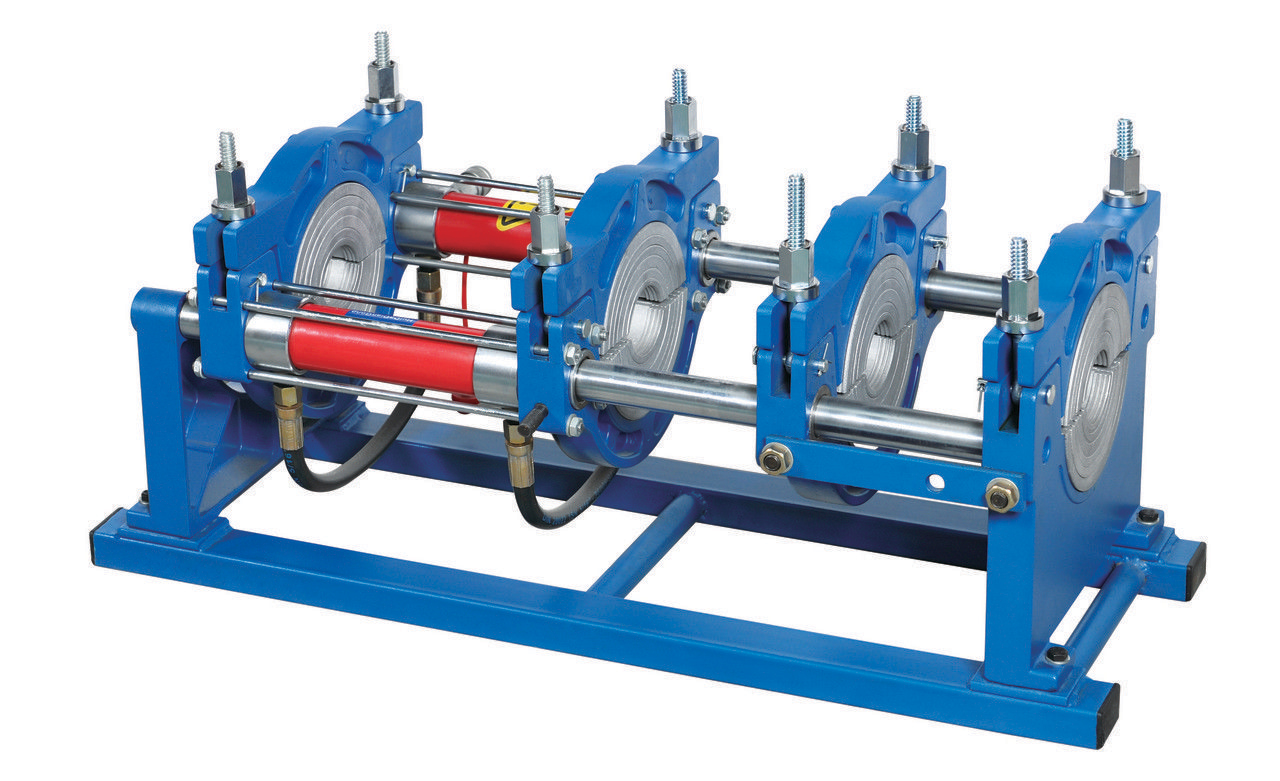

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Видео:

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Блок: 3/3 | Кол-во символов: 657

Источник: https://rezhemmetall.ru/kontaktnaya-stykovaya-svarka.html

Сварочные соединения оплавлением

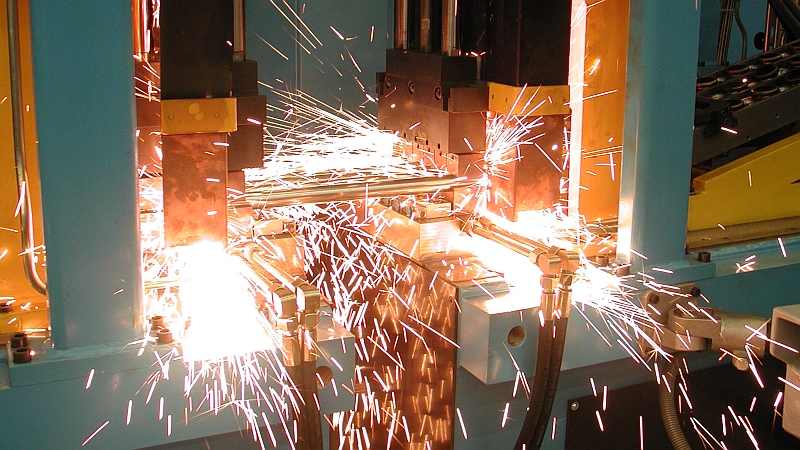

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Блок: 5/6 | Кол-во символов: 1047

Источник: https://electrod. biz/vidy/razbiraemsya-v-styikovoy-svarke.html

biz/vidy/razbiraemsya-v-styikovoy-svarke.html

Сущность процесса контактной стыковой сварки

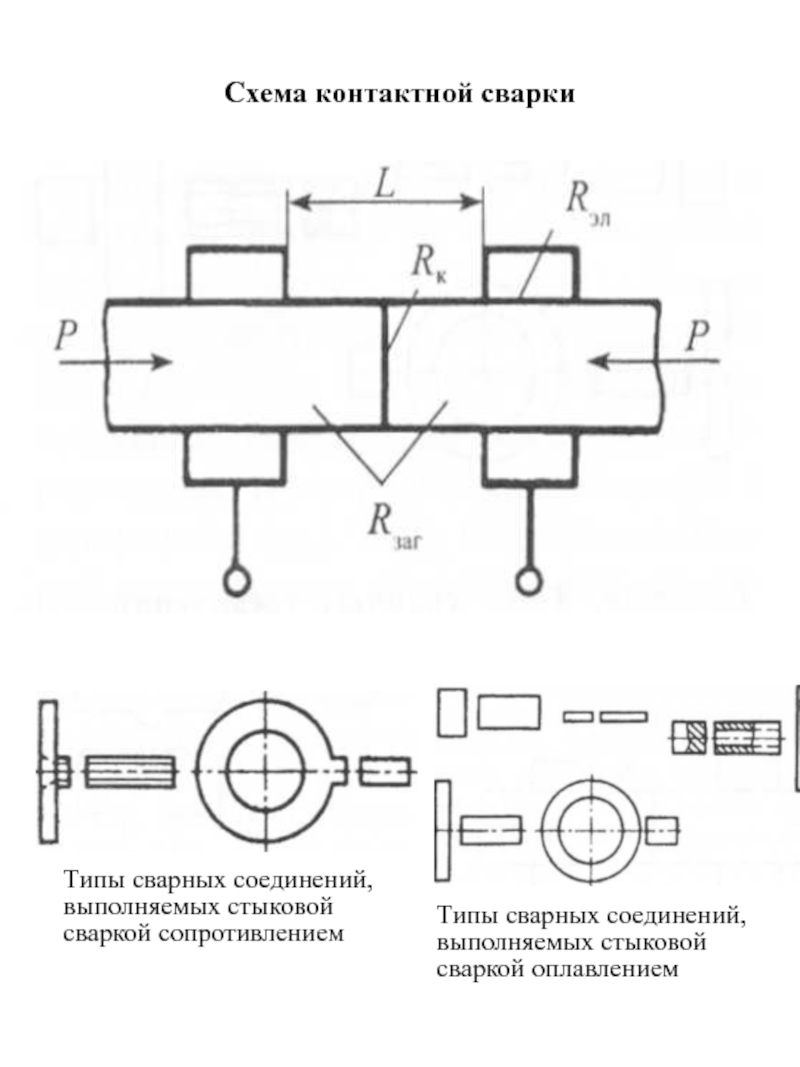

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Блок: 4/10 | Кол-во символов: 3891

Источник: https://taina-svarki.ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie. php

php

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Блок: 4/12 | Кол-во символов: 1037

Источник: https://svarka.guru/vidy/kontaktnaya/thermomehan/stykovaya.html

Недостатки

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

Блок: 5/12 | Кол-во символов: 312

Источник: https://svarka.guru/vidy/kontaktnaya/thermomehan/stykovaya.html

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

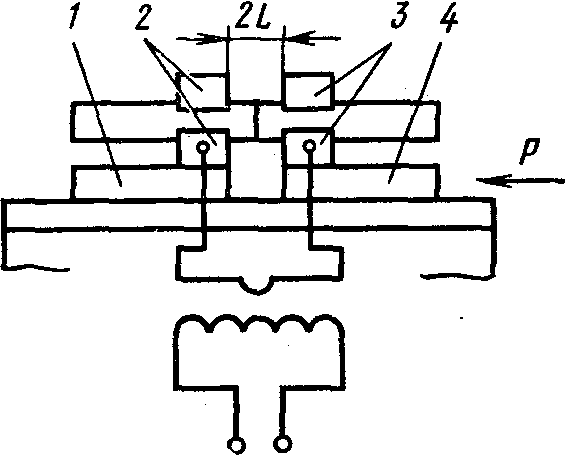

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Блок: 6/10 | Кол-во символов: 3605

Источник: https://taina-svarki.ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie.php

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

Блок: 6/6 | Кол-во символов: 845

Источник: https://electrod.biz/vidy/razbiraemsya-v-styikovoy-svarke.html

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет ~10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Блок: 6/6 | Кол-во символов: 806

Источник: https://www. autowelding.ru/publ/1/1/1/3-1-0-107

autowelding.ru/publ/1/1/1/3-1-0-107

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Блок: 8/10 | Кол-во символов: 811

Источник: https://taina-svarki.ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie. php

php

Вместо заключения

Контактная стыковая сварка — эффективный и высокопроизводительный метод соединения самых разнообразных металлов. Он не требует наличия высококвалифицированных сварщиков на рабочем месте, что существенно сокращает расходы предприятия. Но несмотря на все преимущества, в любом случае после сварки необходимо проводить контроль сварных швов, поскольку погрешность может быть везде. Даже, если сваркой занимается полностью роботизированное оборудование. А вы когда-нибудь сталкивались с контактной стыковой сваркой? Расскажите о своем опыте в комментариях. Он будет полезен для новичков. Желаем удачи в работе!

Блок: 4/4 | Кол-во символов: 625

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/kontaktnaya-stykovaya-svarka-soprotivleniem-i-oplavleniem.html

Видео: Стыковая сварка арматуры

youtube.com/embed/mvw9Ga9XdXA»/>

Блок: 9/10 | Кол-во символов: 37

Источник: https://taina-svarki.ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie.php

Устройства для осуществления процесса

В продаже имеет широкий выбор аппаратов – от ручных или полуавтоматических устройств до полностью автоматизированных линий. Все зависит от сферы применения и свойств материала. При выборе устройства, обращайте внимание на соответствие изделия ГОСТу.

Блок: 9/12 | Кол-во символов: 302

Источник: https://svarka.guru/vidy/kontaktnaya/thermomehan/stykovaya.html

Видео: Стыковая сварка ленточных пил

Дополнительные материалы по теме:

Блок: 10/10 | Кол-во символов: 81

Источник: https://taina-svarki. ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie.php

ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie.php

Виды сварочной проволоки

Правильный выбор проволоки – залог качества соединения. В настоящее время для ее производства применяют следующие материалы:

- медная;

- нержавеющая сталь;

- алюминий.

Каждый материал подходит различным видам металла, например, медь незаменима при сварке низкоуглеродистой стали. Помимо материала обращайте внимание на диаметр сечения.

Блок: 10/12 | Кол-во символов: 383

Источник: https://svarka.guru/vidy/kontaktnaya/thermomehan/stykovaya.html

Количество использованных доноров: 8

Информация по каждому донору:

- https://taina-svarki.ru/sposoby-svarki/kontaktnaya-svarka/kontaktnaya-stykovaya-svarka-vidy-shemy-sushchnost-oborudovanie.php: использовано 6 блоков из 10, кол-во символов 8947 (39%)

- https://electrod.biz/vidy/razbiraemsya-v-styikovoy-svarke.

html: использовано 3 блоков из 6, кол-во символов 2477 (11%)

html: использовано 3 блоков из 6, кол-во символов 2477 (11%) - https://WikiMetall.ru/metalloobrabotka/styikovaya-svarka.html: использовано 2 блоков из 6, кол-во символов 2952 (13%)

- https://www.autowelding.ru/publ/1/1/1/3-1-0-107: использовано 1 блоков из 6, кол-во символов 806 (4%)

- https://svarka.guru/vidy/kontaktnaya/thermomehan/stykovaya.html: использовано 6 блоков из 12, кол-во символов 3277 (14%)

- https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/kontaktnaya-stykovaya-svarka-soprotivleniem-i-oplavleniem.html: использовано 1 блоков из 4, кол-во символов 625 (3%)

- https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D1%8B%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0: использовано 1 блоков из 5, кол-во символов 3185 (14%)

- https://rezhemmetall.ru/kontaktnaya-stykovaya-svarka.html: использовано 1 блоков из 3, кол-во символов 657 (3%)

Контактная стыковая сварка | Мир сварки

Контактная стыковая сварка

Стыковая сварка – способ контактной сварки, при котором соединение свариваемых деталей происходит по поверхности стыкуемых торцов.

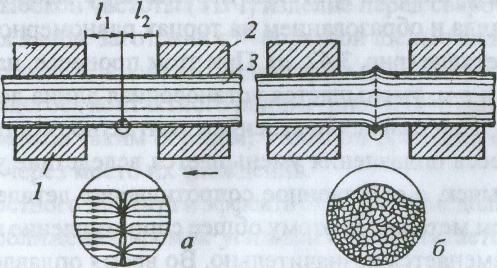

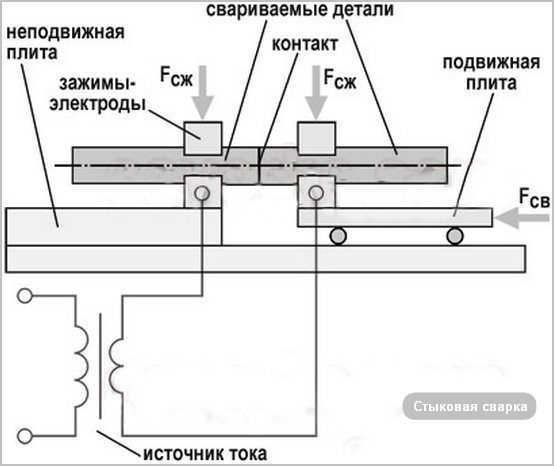

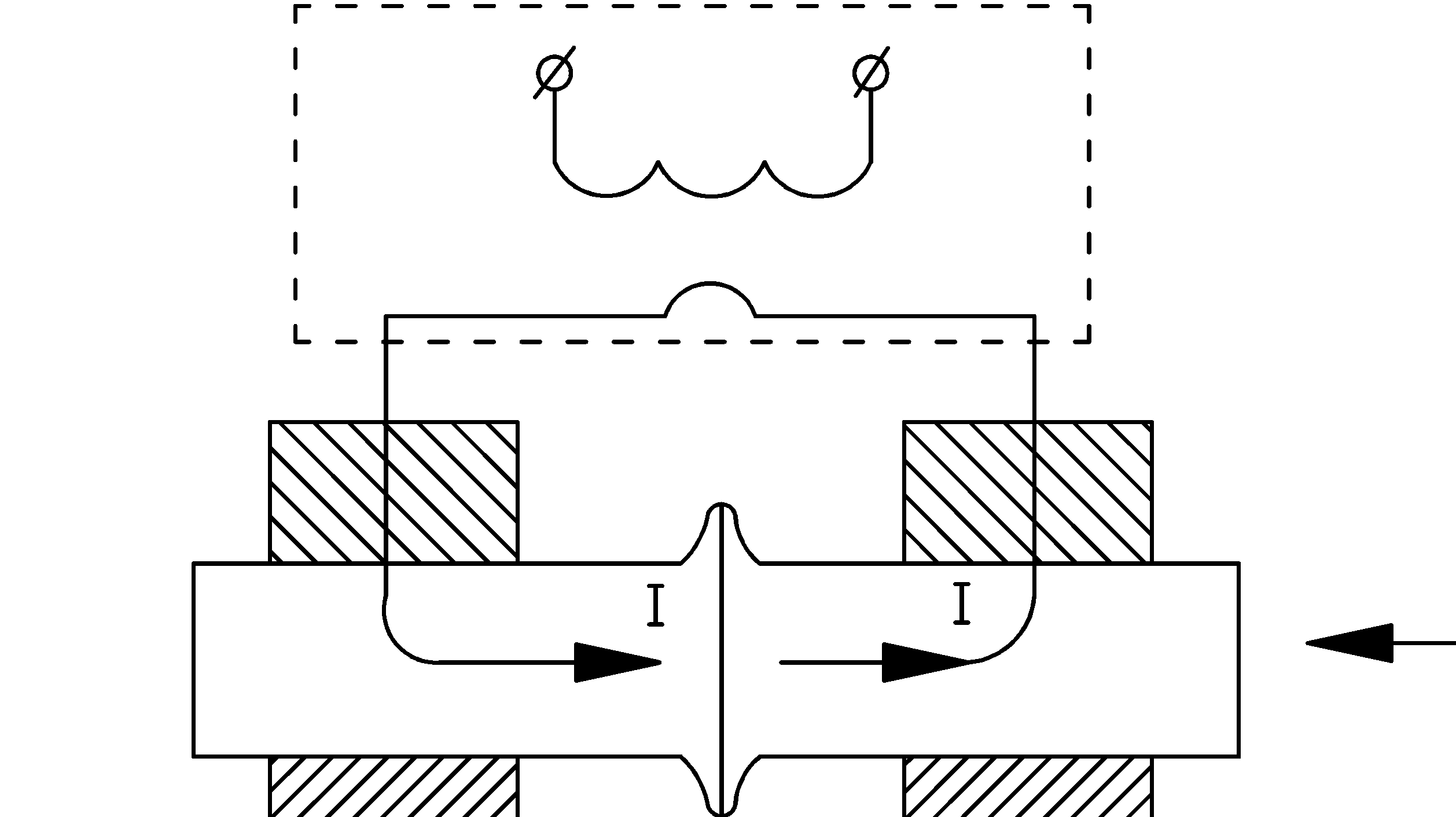

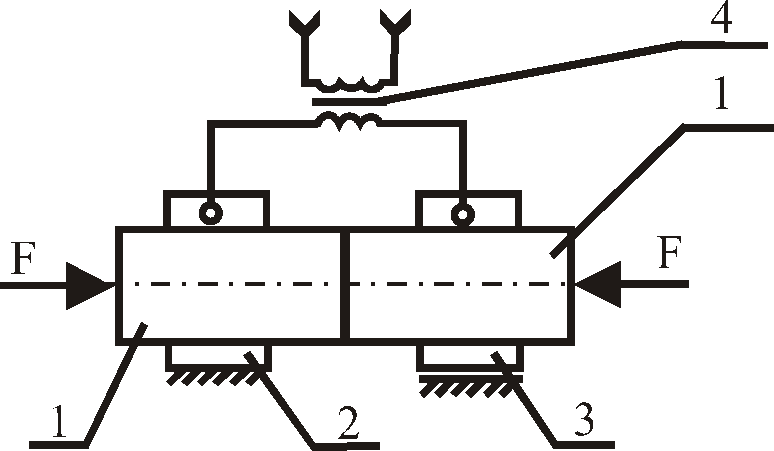

При стыковой сварке (рис.1) зажатые электродами с усилием Fсж свариваемые детали соединяются по всей поверхности их контакта при осадке усилием Fсв после местного нагрева соединяемых концов. Усилие Fсж обычно значительно превышает Fсв. После сварки в месте стыка образуется грат (рис.2), который удаляется механическим путем.

Рис.1. Схема контактной стыковой сварки |

По степени нагрева торцов деталей различают стыковую сварку сопротивлением и оплавлением (непрерывным и прерывистым).

Рис.2. Сварной стык |

Стыковая сварка сопротивлением – способ, при котором чисто обработанные поверхности двух деталей приводятся в плотное соприкосновение с пропусканием сварочного тока. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Таким способом сваривают детали из низкоуглеродистых сталей, круглого или прямоугольного сечения площадью до 1000 м2 и легированных сталей площадью до 20 мм2. Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно соединять и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей между собой).

Таким способом сваривают детали из низкоуглеродистых сталей, круглого или прямоугольного сечения площадью до 1000 м2 и легированных сталей площадью до 20 мм2. Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно соединять и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей между собой).

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым – снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений – не более 2 %, прямоугольных – не более 1,5 %. Свариваемые торцы деталей подвергают тщательной механической или химической очистке.

Сварка непрерывным оплавлением выполняется в следующей последовательности. Детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов деталей. Затем производится осадка деталей на установленную величину, после чего ток выключается. Способ применяется для соединения тонкостенных труб, листов, рельсов и др. Допускается сварка разнородных металлов. Достоинством способа сварки с непрерывным оплавлением является высокая производительность; недостатком – значительные потери металла на угар и разбрызгивание.

При этом происходит оплавление свариваемых торцов деталей. Затем производится осадка деталей на установленную величину, после чего ток выключается. Способ применяется для соединения тонкостенных труб, листов, рельсов и др. Допускается сварка разнородных металлов. Достоинством способа сварки с непрерывным оплавлением является высокая производительность; недостатком – значительные потери металла на угар и разбрызгивание.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей при включенном сварочном токе. Небольшие возвратно-поступательные движения подвижного зажима периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800…900 °С. Затем производится оплавление и осадка. Методом прерывистого оплавления свариваются низкоуглеродистые стали в тех случаях, когда мощность машины недостаточна для производства сварки с непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому иногда подогрев осуществляется методом сопротивления (включается ток при замкнутой сварочной цепи), а затем разводятся детали и переходят к оплавлению и осадке.

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла из зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака). Допускаются большие отклонения размеров сечений торцов стыкуемых деталей (круглых – до 15 %; прямоугольных – до 12 %).

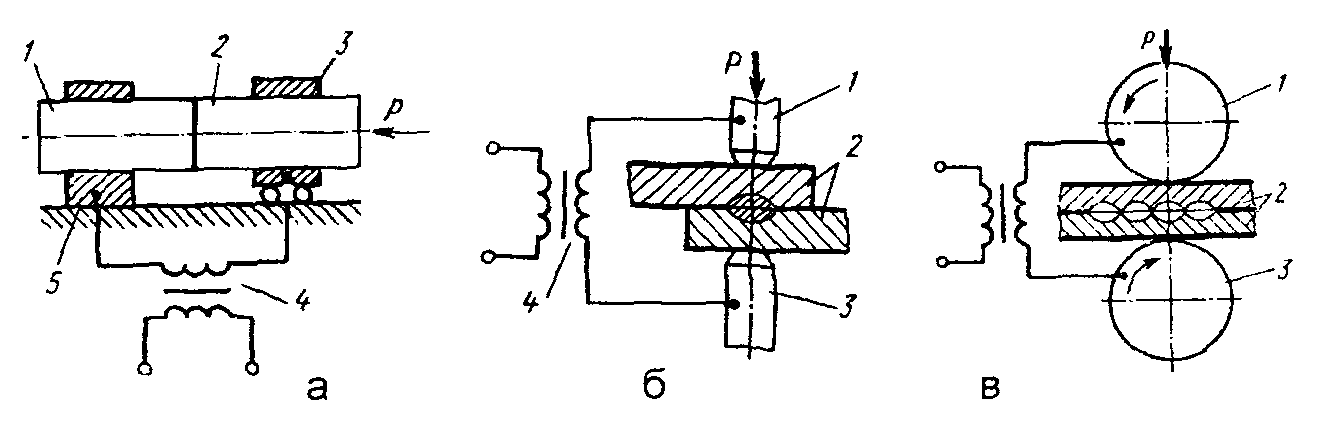

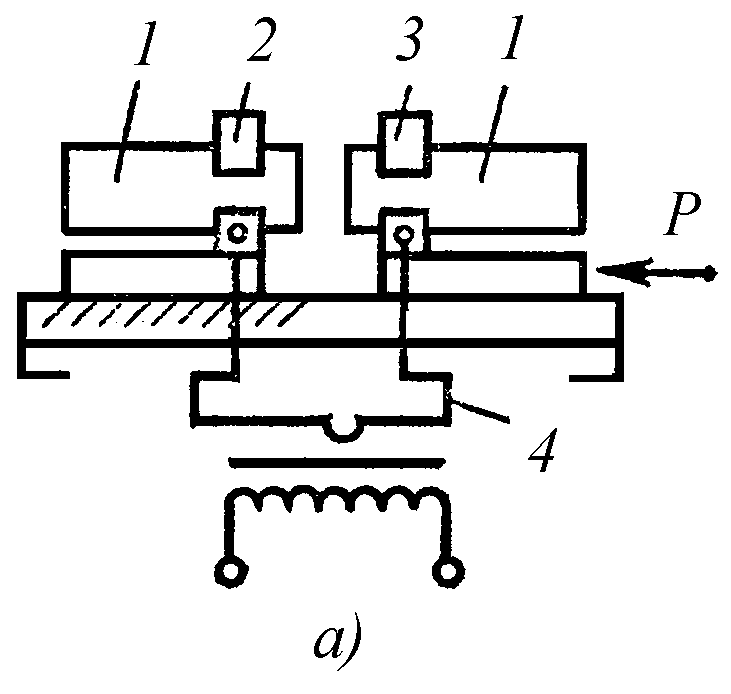

Оригинальный способ стыковой сварки был предложен советским изобретателем Александром Михайловичем Игнатьевым (1879 — 1936). При нормальном способе стыковой контактной сварки электрический ток и давление осадки направлены нормально к поверхности стыка. При сварке по способу А.М. Игнатьева давление также прилагается нормально к поверхности стыка, но электрический ток пропускается параллельно поверхности стыка (рис.3).

Рис.3. Принцип стыковой сварки по методу А.М. Игнатьева 1 – электрод; 2 – пуансон осадочного пресса; 3 – заготовка; 4 – пластина быстрорежущей стали; 5 – изолирующая асбестовая прокладка |

Технология стыковой сварки сопротивлением.

(Лекция 11)

(Лекция 11)1. КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ по дисциплине «ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ СВАРКИ ДАВЛЕНИЕМ» лекция №11

ПРЕПОДАВАТЕЛЬ:к.т.н., доцент кафедры «ОиТСП»

БЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ ЛЕКЦИИ №11

2СОДЕРЖАНИЕ ЛЕКЦИИ №11

Тема 11 . Технология стыковой сопротивлением

Технологические особенности процесса,

области применения

Подготовка деталей к сварке

Циклограмма процесса сварки

Основные параметры режима сварки

Особенности технологии сварки проволоки,

стержней, звеньев цепи и др.

Послесварочные операции

Технологические особенности процесса, области применения

Контактная стыковая сварка – разновидность контактной сварки, при которой нагрев

металла осуществляется электрическим током до температуры сварки tсв, которая может

быть ниже или выше температуры плавления Тпл соединяемых материалов, а сварка

происходит по всей площади касания деталей.

Существует две разновидности стыковой сварки: стыковая сварка сопротивлением (tсв

Tпл) и стыковая сварка оплавлением (tсв Tпл).

Свариваемые детали закрепляются в

Свариваемые детали закрепляются втокоподводящих зажимах с усилием зажатия Fcж.

Стыковую сварку как сопротивлением, так и оплавлением относят по состоянию

металла в зоне сварки к сварке в твердой фазе, хотя в отдельных случаях, особенно при

стыковой сварке оплавлением деталей больших сечений, стыковое соединение

формируется в твердожидком состоянии.

Стыковой сваркой сопротивлением чаще всего соединяют детали небольшого сечения

из сталей (до 300 мм2), а также из вольфрама, молибдена, алюминия и меди (до 100

мм2).

3

Технологические особенности процесса, области применения

При стыковой сварке сопротивлением торцы деталей вначале сжимаются, а затем к ним

подводится ток. Пока торцы не разогреты, они соприкасаются лишь по отдельным

небольшим площадкам, образовавшимся в результате деформации выступающих

частей микрорельефа их поверхностей.

Вследствие местного сужения поперечного сечения токоведущей части деталей, а также

наличия оксидных пленок контактное сопротивление между холодными деталями rдд

бывает значительным, оказывая решающее влияние на нагрев деталей в зоне сварки.

В

Вобщем балансе доля теплоты, выделяемой на этом сопротивлении, не превышает

10…15 %. Однако она выделяется в узкой приконтактной зоне за малый промежуток

времени и вызывает быстрое повышение в ней температуры. И хотя контактное

сопротивление rдд быстро становится равным нулю, в узкой приконтактной зоне попрежнему температура растет быстрее, чем в других зонах. Таким образом, при

cтыковой сварке cопротивлением rдд играет роль концентратора теплоты.

Типовые детали, получаемые стыковой сваркой

Нагрев деталей при сварке сопротивлением можно рассматривать как наложение двух процессов.

Нагрев до температуры Т1 бесконтактного стержня теплотой, равномерно выделяемой на собственном

сопротивлении на всей его длине;

дополнительный нагрев на величину Т2 теплотой, выделяемой в стыке и распространяющейся в

сторону токоподводящих электродов.

Нагрев зоны соединения осуществляется до температуры tсв, которая ниже температуры плавления

свариваемых металлов Тпл.

Таким образом, сварное соединение при сварке сопротивлением

Таким образом, сварное соединение при сварке сопротивлениемобразуется в твердой фазе и происходит в течение трех стадий: активации контактных поверхностей,

образования физического контакта и объемного взаимодействия свариваемых металлов.

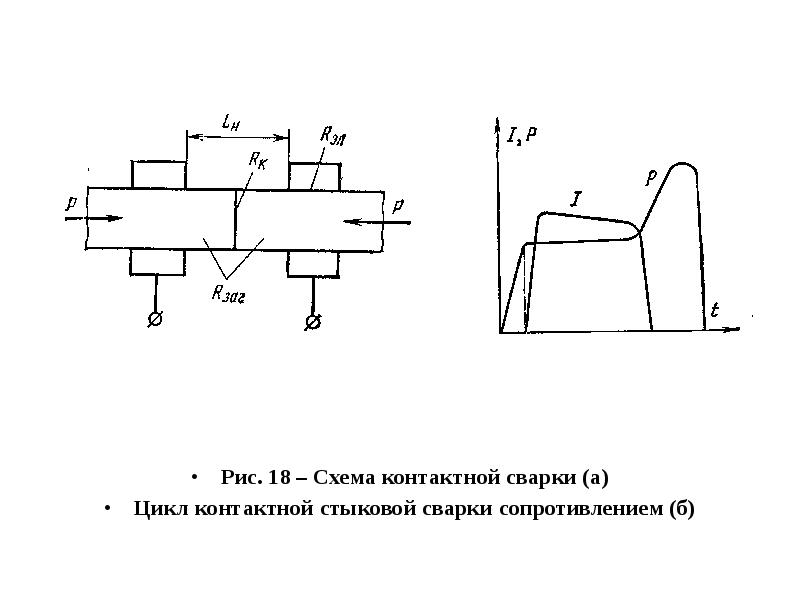

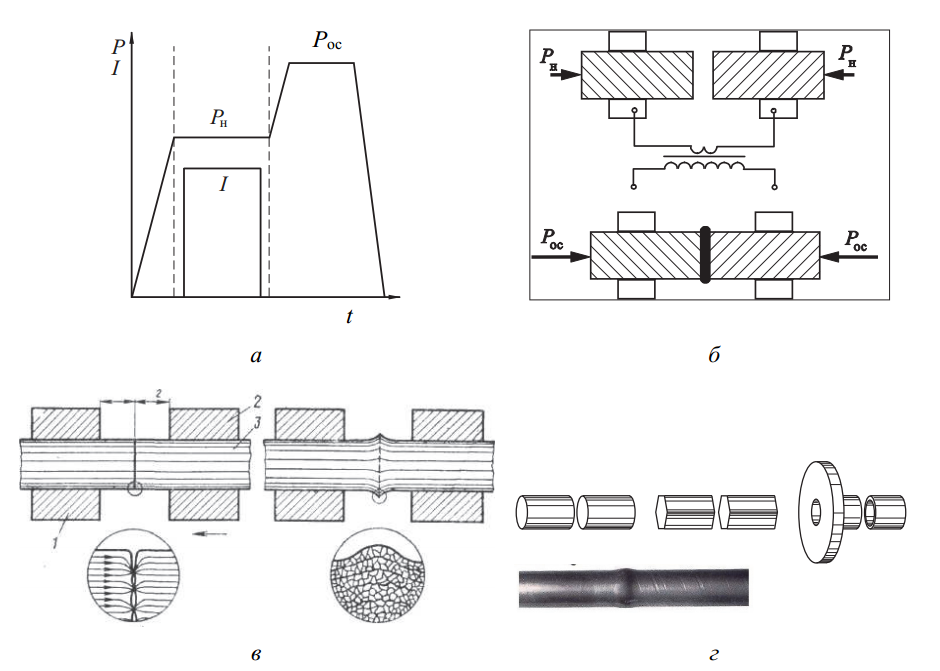

Типовая циклограмма процесса

стыковой сварки сопротивлением:

Iсв – сварочный ток;

τсв – время нагрева; S – передвижение

подвижной плиты машины; Fос– усилие

осадки; ∆св – припуск на сварку

Распределение температуры

при сварке сопротивлением

Неблагоприятным фактором при нагреве сопротивлением является его

неравномерность по сечению деталей, вызываемая случайным расположением токопроводящих микроучастков в стыке (особенно в

начальном периоде нагрева) и поверхностным эффектом.

Неравномерность нагрева по сечению деталей особенно резко

проявляется на деталях с развитым сечением: трубах, широких и тонких

листах.

Неравномерный нагрев является одной из основных причин

ограниченного применения сварки сопротивлением.

Формирование металлической связи происходит в ходе пластической

деформации. Металл зоны сварки нагревается до температуры tсв и

становится пластичным. В результате пластической деформации

разрушаются и вытесняются из зоны свариваемого контакта оксидные

пленки, образуются ювенильные поверхности, атомы металла

сближаются на расстояние действия межатомных сил. Нагрев

способствует повышению подвижности атомов. В процессе охлаждения

продолжаются диффузионные процессы, образование общих зерен,

изменение структуры и свойств металла, релаксация внутренних

напряжений.

Для получения качественных соединений проволоки и прутков из трудно

свариваемых тугоплавких металлов (молибдена, вольфрама и др.), которые

могли бы выдержать операции прокатки, ротационной ковки и волочения,

используется сварка сопротивлением с двойной осадкой. Она заключается

в том, что на первой стадии свариваемые детали сжимаются при

небольшом начальном усилии F н, а на второй – увеличенным усилием

осадки Fос.

Основными параметрами режима сварки сопротивлением являются:

– величина сварочного тока Iсв;

– время нагрева τсв;

– начальное усилие сжатия Fн;

– усилие осадки Fос;

– установочная длина lo;

– припуск на сварку ∆св.

Между плотностью сварочного тока jсв и временем нагрева τсв существует

зависимость, которую можно использовать при определении параметров

режима сварки:

где k – коэффициент, зависящий от свариваемого металла; для сталей

k = 8…10, для алюминия k = 20, для меди k = 27.

Плотность сварочного тока jсв и время нагрева τсв колеблются в широких

пределах. При больших плотностях сварочного тока jсв наблюдаются выплески

расплавленного металла. Такой процесс из-за нагрева зоны сварки выше Тпл

нельзя считать сваркой сопротивлением. Качество соединений при наличии

выплесков получается низким.

При малых значениях времени нагрева τсв наблюдается неравномерный нагрев

деталей по сечению и возможен непровар.

Применение повышенных значений

Применение повышенных значенийτсв усиливает окислительные процессы. При недостаточной величине Fос

усиливается тепловыделение в зоне контакта, что может привести к выплескам

и усилению процесса окисления металла.

При большом Fос усиливается пластическая деформация, активируются

процессы разрушения окислов и образования ювенильных поверхностей.

При малой установочной длине lo (см. рис. 6.3) наблюдается большой отвод

теплоты в электроды. При чрезмерной установочной длине lo растет

потребляемая мощность, хотя и снижаются потери теплоты в электроды.

Возможно искривление свариваемых деталей и потеря их устойчивости.

Минимальная величина lo при сварке стержней равна их диаметру, а при сварке

листов lo min = (3…4) δ, где δ – толщина листа в миллиметрах.

При сварке низкоуглеродистых и низколегированных сталей давление при

осадке

рос

=

30…50

МПа,

при

сварке

легированных

сталей

рос = 100…150 МПа.

Плотность тока jсв при сварке сталей составляет 20…60 А/мм2 (мягкие режимы)

и 90…200 А/мм2 (жесткие режимы). Время нагрева τсв – 1…10 с (мягкие режимы)

и 0,6…1,5 с (жесткие режимы).

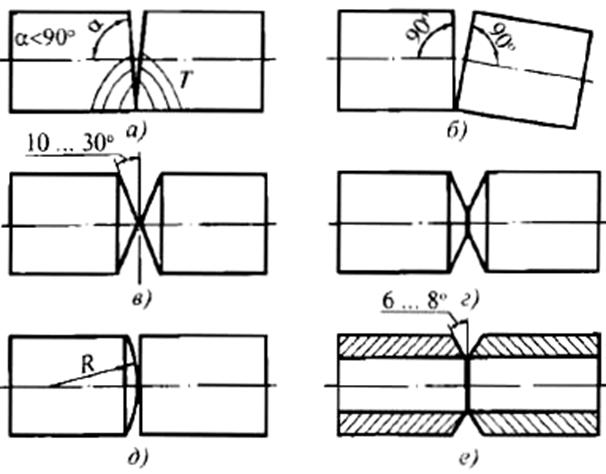

Подготовка деталей к сварке

Способ стыковой сварки выбирают в

зависимости от материала, размеров и

формы поперечного сечения свариваемых

деталей, масштабов производства, а также

требований, предъявляемых к качеству

изделий.

Форма детали должна обеспечивать

возможность надежного закрепления

ее в токоподводящих губках машины.

Необходимо создать условия для

равномерного нагрева и одинаковой

пластической деформации обеих

заготовок. Форму и размеры сечения

свариваемых заготовок следует

выполнять примерно одинаковыми.

Различие в диаметрах не должно

превышать 15 %, а по толщине 10 %.

Подготовка деталей к сварке заключается в получении

определен-ной формы торцов, очистке их поверхности и

поверхности деталей.

Торцы деталей получают

Торцы деталей получаютмеханической резкой на ножницах, пилах, металлорежущих

станках, горячей или холодной высадкой на прессах, а

также с помощью плазменной, лазерной и газовой резки с

последующим удалением шлака.

Тщательная обработка торцов необходима при сварке

сопротивлением. Она должна обеспечить защиту торцов от

окисления и обеспечить вытеснение окисленного металла

из зоны стыка.

Для облегчения процесса возбуждения, оплавления и

снижения требуемой мощности машин при сварке деталей

больших сечений на торцовой поверхности делают скос под

небольшим углом (6…8º). Это уменьшает площадь

начального контакта и увеличивает плотность тока в начале

процесса.

Послесварочные операции

После выполнения сварочной операции

производится последующая обработка

сварного соединения, которая включает

удаление грата (усиления), правку и

термообработку.

Сварка стержня с устройством для

срезания грата: 1 – грат; 2 – нож;

3 – электрод; 4 – сваренная деталь

Способы удаления грата (усиления)

выбирают в зависимости от

конфигурации деталей, возможностей и

наличия специального оборудования.

При небольших компактных сечениях

(стержни, наружные швы труб) грат

(усиление) удаляют в зажимах

сварочной машины при нагретом

металле специальными стальными

ножами на металлорежущих станках,

вращающимся металлорежущим

инструментом. После сварки рельсов

грат срезают протягиванием горячего

стыка через специальные ножи.

Послесварочные операции

В прямых трубах малого и среднего диаметра грат срезают дорном, который

прикрепляют к штанге и проталкивают через горячий стык с использованием

пневматического цилиндра.

Удаление внутреннего грата с использованием дорна: 1 – стык трубы;

2 – труба; 3 – дорн; 4 – пневматический цилиндр; 5 – подача сжатого воздуха

Послесварочные операции

На рис. представлена схема обработки двумя фрезами шва после сварки

кольцевых деталей, и – специальная фреза для обработки таких швов.

При стыковой сварке труб котлов и теплообменников внутренний грат удаляют

непосредственно после выполнения операций продувкой кислородом или

газовыми смесями.

При обработке стыков сложной формы, а также в единичном производстве

широко используют пневматические переносные зубила и вращающиеся

шлифовальные круги. У заготовок крупного сечения из легированных сталей

грат удаляют после термообработки.

Схема обработки шва после сварки

кольцевых деталей: 1 – стык; 2 –

изделие; 3 – фреза

Фреза для обработки внутреннего шва

трубы: 1 – нож; 2 – барабан

Вид и режим термообработки устанавливаются в зависимости от

конструкции и материала изделия. Нагрев осуществляется

электрическим током, пропускаемым через закрепленные в электродах

изделия, в печах, газопламенными горелками, с помощью индуктора и

др. В отдельных случаях изделия после стыковой сварки (кольца,

ободья колес и др.) подвергаются правке и калибровке в специальных

установках.

СПАСИБО ЗА ВНИМАНИЕ

КАКИЕ БУДУТ ВОПРОСЫ?

Соединения при стыковой сварке

При всех методах стыковой сварки основным условием получения прочного стыка является достаточный и равномерный нагрев участков заготовок в месте их соединения. Помимо этого, необходимо обеспечить нагретым участкам возможность деформироваться в равной степени, что также влияет на прочность стыка. Эти условия обеспечиваются при сварке одинаковых сечений в случае расположения оси стыка перпендикулярно оси свариваемых заготовок (фиг. 165, а). В отдельных случаях стык располагается не перпендикулярно оси свариваемых заготовок (фиг. 165, 6), как например, при изготовлении рам, резцов. Надежное выполнение таких соединений представляет некоторые трудности и возможно только методом оплавления.

Помимо этого, необходимо обеспечить нагретым участкам возможность деформироваться в равной степени, что также влияет на прочность стыка. Эти условия обеспечиваются при сварке одинаковых сечений в случае расположения оси стыка перпендикулярно оси свариваемых заготовок (фиг. 165, а). В отдельных случаях стык располагается не перпендикулярно оси свариваемых заготовок (фиг. 165, 6), как например, при изготовлении рам, резцов. Надежное выполнение таких соединений представляет некоторые трудности и возможно только методом оплавления.

В целом ряде случаев приходится соединять заготовки, различные по форме и сечению. К таким случаям следует отнести приварку труб к фланцам, стержней к дискам, боковую приварку листов, сварку тяг, сварку режущего инструмента, когда сечение державки значительно отличается от сечения режущей части и др.

Стабильную прочность при таком соединении заготовок можно получить, лишь обеспечив одинаковую форму и размеры сечения в месте соединения (фиг. 166).

Отклонения размеров в месте сварки зависят от метода сварки и формы сечения. При сварке сопротивлением отклонения должны быть наименьшими: для круглых стержней отклонения по диаметру менее 2%, а при сварке квадратных сечений разница в размерах менее 1,5%. При сварке оплавлением эти отклонения могут быть увеличены. В этом случае разница в диаметрах может достигать 15%, а при квадратных и прямоугольных сечениях наибольшая разница в размерах 10%. Разностенность труб при сварке оплавлением не должна превышать 15%.

При сварке сопротивлением отклонения должны быть наименьшими: для круглых стержней отклонения по диаметру менее 2%, а при сварке квадратных сечений разница в размерах менее 1,5%. При сварке оплавлением эти отклонения могут быть увеличены. В этом случае разница в диаметрах может достигать 15%, а при квадратных и прямоугольных сечениях наибольшая разница в размерах 10%. Разностенность труб при сварке оплавлением не должна превышать 15%.

Во всех разобранных случаях оси свариваемых заготовок должны совпадать.

В практике широко применяется сварка деталей с замкнутым контуром. При этом в случае больших габаритов заготовок целесообразна сварка с одним стыком, а в случае небольших габаритов с двумя стыками.

Фиг.165.Расположение стыка по отношению к осям свариваемых заготовок: а—перпендикулярное; б—под углом.

Фиг.166.Рекомендуемая форма заготовок: а—при сварке круглых сплошных заготовок; б—при сварке трубы со сплошной заготовкой; в—при сварке трубы с фланцем; г—при сварке плоских заготовок с различной площадью; д—при сварке кольца со стержнем (С—общий припуск на сварку).

Фиг.167.Схема стыковой сварки оплавлением замкнутых контуров: а—с одним стыком; б—с двумя стыками.

Схема сварки колец дана на фиг. 167. Целесообразность сварки малогабаритных заготовок с двумя стыками объясняется простотой заготовки деталей при почти одинаковом расходе мощности по сравнению со сваркой одностыковых замкнутых заготовок. В последнем случае имеет место шунтирование тока, которое повышается с уменьшением габарита заготовок.

В соответствии с ранее рассмотренными методами стыковой сварки при сварке оплавлением в чертежах необходимо указывать дополнительно, как ведется процесс нагрева: непрерывным оплавлением, оплавлением с предварительным подогревом сопротивлением или оплавлением с предварительным подогревом прерывистым оплавлением.

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются … | Рефераты на промышленную тематику

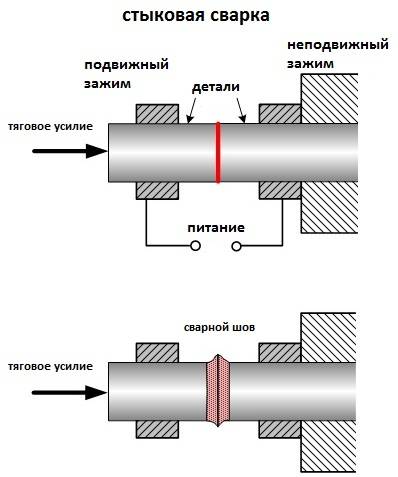

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют – сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

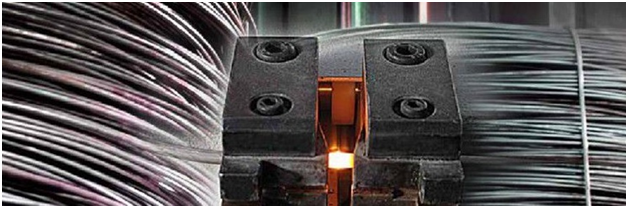

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

2.2 Точечная сварка.

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки. Соприкасающиеся с медным электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка – разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 –200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

2.3 Шовная сварка.

Шовная сварка – разновидность контактной сварки, при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В разделе «Сварка и сварочное оборудование», с метками: Виды сварки, Контактная сварка

Контактно-стыковая сварка, сварка сопротивлением, сварка оплавлением

Соединение двух металлических плоскостей посредством их тепловой деформации при помощи протекания электрического тока называют контактно-стыковой сваркой.

При протекании электрического тока на месте контакта двух металлических плоскостей (из-за повышенного сопротивления в соответствии с законом Джоуля-Ленца) выделяется большое количество тепла, которое доводит до пластического состояния металл в обоих изделиях. В результате этого на атомарном уровне происходит перемешивание и соединение материалов с образованием новых межатомных связей.

По степени температурной пластичной деформации соединяемых металлов стыковая контактная сварка разделяется на два вида:

- Сварка сопротивлением

- Сварка оплавлением

Приметоде сварки оплавлением два изделия сближают друг с другом при включенном сварочном аппарате. В определеннный момент возникает дуговое горение с выделением большого количества тепла, и металлы на обеих плоскостях в местах контактов начинают переходить в жидкое состояние т.е. оплавляться. Дальше происходит смешивание и соединение на атомарном уровне.

До сварки сопротивлением соединяемые изделия тщательно готовятся: обе плоскости очищаются от загрязнений и ржавчины, максимально выравниваются. Затем их прижимают друг к другу с усилием и пропускают электрический ток. Разогрев происходит по всей плоскости с постепенным уменьшением сопротивления. Это означает, что происходит осадка металлов на двух плоскостях и их соединение и их соединение уже на стадии размягчения. Данный вид сварки дает более прочные швы, так как во время разогрева не образуется окалина, но он более сложен в исполнении и применяется при соединении сравнительно небольших плоскостей.

Сваркой оплавлением можно соединять изделияпрактически любых размеров, поэтому она и более распространена, чем сварка сопротивлением.

Процесс стыковой сварки сопротивлением

Прочитав эту статью, вы узнаете о процессе контактной стыковой сварки с помощью подходящих схем.

При контактной стыковой сварке или сварке с осадкой свариваемые детали удерживаются в зажимах, установленных на двух плитах, одна из которых неподвижна, а другая подвижна. Свариваемые концы касаются друг друга до включения тока, как показано на рис. 2.23. Затем от одной детали к другой проходит сильный ток, и контактирующие поверхности нагреваются из-за контактного сопротивления.

Свариваемые концы касаются друг друга до включения тока, как показано на рис. 2.23. Затем от одной детали к другой проходит сильный ток, и контактирующие поверхности нагреваются из-за контактного сопротивления.

Рис. 2.23 Сварка с осадкой

Две детали плотно прижимаются друг к другу после достижения желаемой температуры сварки от 870 до 925°C. Опрессовка, приводящая к увеличению поперечного размера заготовок, называется осадкой. Осадка происходит как во время, так и после текущего течения. Осадочное воздействие приводит к сварке торцов с выдавливанием части размягченного металла с образованием ребра, которое при необходимости можно удалить впоследствии механической обработкой.

Стыковая сварка сопротивлением используется для соединения концов стержней, труб, стержней и других аналогичных профилей. Тем не менее, важным применением этого процесса является крупномасштабное производство труб и труб с высокой производительностью, и тогда этот процесс называют контактной стыковой сваркой или просто электрической контактной сваркой (ERW). В процессе ERW полоса для изготовления труб непрерывно обрезается по краям и скручивается в трубу для формирования продольного жгута. Непрерывную сварку выполняют, как показано на рис.2.24.

В процессе ERW полоса для изготовления труб непрерывно обрезается по краям и скручивается в трубу для формирования продольного жгута. Непрерывную сварку выполняют, как показано на рис.2.24.

Кольца и цилиндры также можно сваривать методом контактной сварки, как показано на рис. 2.25, но это невозможно для малых размеров, поскольку кольцо сильно шунтирует ток. Если длина окружности меньше 25-кратной толщины сечения, есть все шансы прожечь.

Ток силой до 40 000 ампер при напряжении 5 вольт подается через стык с помощью роликов с разрезными электродами, а усилие прикладывается прижимными роликами.В этом процессе и рабочее движение, и подача тока непрерывны. Протекание тока по шунтирующему пути предотвращается или уменьшается за счет использования ферритового или кованого железа, помещенного внутри трубки.

Максимальная скорость производства контролируется частотой тока, поскольку она определяет количество периодов нулевого тока в единицу времени. Обычно используются частоты до 350 Гц, что приводит к производительности около 36 м/мин. Ребро, образовавшееся за счет прессованного металла, непрерывно удаляется резаками, и труба или труба нужной длины отрезается на производственном столе без перерыва в процессе сварки.

Обычно используются частоты до 350 Гц, что приводит к производительности около 36 м/мин. Ребро, образовавшееся за счет прессованного металла, непрерывно удаляется резаками, и труба или труба нужной длины отрезается на производственном столе без перерыва в процессе сварки.

Стыковая сварка — Сварка сопротивлением

Стыковая сварка — это процесс соединения двух деталей вместе. Работа выполняет роль электрода и сваривается по всему сечению. После того, как детали зажаты и соединены с усилием, подается ток. Намерение состоит в том, чтобы создать тепло, используя закон Джоуля H = I2rt на поверхности соединения с протекающим током.

По мере того, как сустав нагревается, сила смещает сустав, и образуется выпячивание.Ток остановлен. Зона сварки охлаждается под действием силы, затем сила снимается, и сварка встык завершена. Это отличается от сварки оплавлением, когда ток подается до соединения двух частей. Это создает вспышку.

Читать далее …

Ранее поступал очень похожий запрос. Этот человек сварил встык сталь 1008 диаметром 0,500 дюйма на машине мощностью 30 кВА. Машина внешне была адекватной. Проблема заключалась в точной настройке параметров сварки.Ваша сталь 4140 прочнее, но, вероятно, может работать на машине аналогичного размера.

Читать далее …

Ответ на этот вопрос был дан ранее в другой статье этого блога:

«МЫ СТЫКОВАЯ СВАРКА 0,500» ДИАМЕТР 1008 СТАЛЬ. ПОПРОБОВАЛИ НЕСКОЛЬКО УСИЛИЙ, ИМПУЛЬСОВ И НАКЛОНОВ НА СВАРОЧНОМ АППАРАТЕ 30 КВА БЕЗ УСПЕХА. НУЖНО РУКОВОДСТВО»

Судя по этой статье, сварочный аппарат мощностью 30 кВА, вероятно, достаточно велик для этой работы по стыковой сварке.

Читать далее …

Лицо, делающее этот запрос, видело это готовое изделие и задалось вопросом, лучше ли сваривать встык до или после процесса металлизации?

Второй вопрос: можно ли изготовить оборудование для стыковой сварки на месте?

Авторы считают, что никогда не видели этот продукт, что процесс нанесения покрытия является послесварочной операцией. Стыковая сварка и выделяющееся тепло могут сильно деформировать физически область стыкового сварного шва.Удаление материала, вероятно, потребуется для изменения размера области стыкового сварного шва/высадки. Любая пластина перед стыковой сваркой и алмаз в этой области были бы разрушены. Если в этой области необходима никелированная пластина, можно выполнить, по крайней мере, точечную замену пластины. Бриллиант будет отсутствовать для такой короткой длины.

Стыковая сварка и выделяющееся тепло могут сильно деформировать физически область стыкового сварного шва.Удаление материала, вероятно, потребуется для изменения размера области стыкового сварного шва/высадки. Любая пластина перед стыковой сваркой и алмаз в этой области были бы разрушены. Если в этой области необходима никелированная пластина, можно выполнить, по крайней мере, точечную замену пластины. Бриллиант будет отсутствовать для такой короткой длины.

Можно предположить, что эта проволока с алмазным наконечником используется для резки некоторых очень сложных/твердых материалов и, вероятно, будет присутствовать охлаждающая жидкость. Короткая сварная длина может не быть проблемой.

Читать далее …

Это большое поперечное сечение стали, и, вероятно, она не подходит для точечной сварки. Стыковая или стыковая сварка будет лучшим выбором. Я не знаю ни одной таблицы, доступной на рынке, чтобы предложить требования к мощности или предлагаемые графики поперечного сечения для этого типа материала.

Если в вашем учреждении есть собственное оборудование или вы можете где-то арендовать время, я бы посоветовал методом проб и ошибок. Всегда начинайте испытания с низкими настройками мощности и переходите к более высоким уровням мощности в целях безопасности.Когда вы начнете получать какую-то сварку, медленно доводите до хороших результатов и записывайте все условия сварки.

Читать далее …

В чем разница между лазерной сваркой и сваркой сопротивлением?

Определение сварки сопротивлением и лазерной сварки Сварка сопротивлениемСварка сопротивлением — это производственный процесс и технология соединения металлов или других термопластичных материалов, таких как пластмассы, путем нагревания.

Это метод сварки путем приложения давления через электрод после соединения заготовки и использования тепла сопротивления, генерируемого током, проходящим через контактную поверхность и прилегающую область соединения.

Лазерная сварка — это высокоэффективный, точный, бесконтактный, экологически чистый и безызлучательный метод сварки с использованием лазерного луча с высокой плотностью энергии в качестве источника тепла.

Классификация сварочного оборудования Классификация оборудования для контактной сваркиПо способу сварки подразделяется на:

Машина для точечной сварки, машина для рельефной сварки, машина для шовной сварки и машина для стыковой сварки.

По способу энергоснабжения делится на:

Однофазный сварочный аппарат промышленной частоты, сварочный аппарат с вторичным выпрямителем, трехфазный низкочастотный сварочный аппарат, сварочный аппарат с накопителем энергии и инверторный сварочный аппарат.

Классификация оборудования для лазерной сваркиПо способу сварки делится на:

Точечная сварка, непрерывная сварка, стыковая сварка, сварка внахлест

В зависимости от режима светоотдачи его можно разделить на:

Чистая волоконная лазерная сварка, лазерная сварка с передачей жесткого оптического пути, лазерная сварка YAG, лазерная сварка полупроводников.

Методы контактной сварки в основном включают точечную сварку, шовную сварку, рельефную сварку и стыковую сварку (контактную стыковую сварку и стыковую сварку оплавлением)

1. Точечная сваркаТочечная сварка — это метод сварки сопротивлением, при котором сварное изделие собирается внахлестку, прижимается между двумя цилиндрическими электродами, а основной металл плавится под действием тепла сопротивления, образуя точку сварки.

Точечная сварка в основном используется для сварки листов.

Процесс точечной сварки

① Подпрессуйте, чтобы обеспечить хороший контакт с заготовкой.

② Включите питание, чтобы сформировать самородок и пластиковое кольцо в месте сварки.

③ Выключить ковку, чтобы самородок остыл и кристаллизовался под непрерывным действием давления с образованием паяного соединения с плотной структурой, без усадочной полости и трещины.

Процесс шовной сварки аналогичен процессу точечной сварки, за исключением того, что вращающийся роликовый электрод в форме диска используется вместо цилиндрического электрода, сварное соединение собирается внахлест или встык и помещается между двумя роликовыми электродами, Ролик оказывает давление на сварное изделие и вращается, а также непрерывно или периодически подает мощность для формирования непрерывного сварного шва.

Шовная сварка в основном используется для сварки конструкций с обычными сварными швами и требованиями к герметизации, а толщина листа обычно составляет менее 3 мм.

3. Выступающая сваркаВыступающая сварка — вариант точечной сварки;

На заготовке имеются сборные выпуклости. Во время рельефной сварки на стыке одновременно могут образовываться один или несколько самородков.

4. Стыковая сварка сопротивлением Стыковая сварка сопротивлением — это метод сборки сварных изделий в стыковые соединения, приведения их торцевых поверхностей в тесный контакт, нагревания их до пластического состояния за счет нагрева сопротивления, затем отключения питания и быстрого приложения осадочной силы для завершения сварки.

в основном используется для сварных соединений с простым сечением, диаметром или длиной стороны менее 20 мм и низкими требованиями к прочности.

5. Стыковая сварка оплавлениемСтыковая сварка оплавлением — это метод сборки сварного изделия в стык, подключения источника питания, постепенного приближения торца к местному контакту, нагревания этих точек контакта теплом сопротивления, генерирования оплавлением под действием большого тока, расплавления торцевой металл, а затем отключите питание и быстро приложите осадочное усилие для завершения сварки, когда конец достигнет заданной температуры в пределах определенного диапазона глубины.

Качество соединения при сварке оплавлением лучше, чем при контактной сварке, механические свойства сварного шва эквивалентны свойствам основного металла, и нет необходимости очищать предварительно сваренную поверхность соединения перед сваркой.

Стыковая сварка оплавлением часто используется для сварки важных сварных конструкций.

Может сваривать один и тот же металл или другой металл;

Он может сваривать металлическую проволоку 0,01 мм или металлический стержень и профиль 20000 мм.

Недостатки контактной сварки:- В настоящее время еще не хватает надежных методов неразрушающего контроля, и качество сварки можно проверить только разрушающими испытаниями технологических образцов и заготовок, а также различными технологиями контроля.

- Соединение внахлест при точечной и шовной сварке не только увеличивает вес детали, но и образует внутренний угол вокруг сварного шва двух пластин, что приводит к снижению прочности на растяжение и усталостной прочности соединения.

- Оборудование имеет высокую мощность, высокий уровень механизации и автоматизации, что делает оборудование дорогостоящим и сложным в обслуживании, а широко используемый мощный однофазный сварочный аппарат переменного тока не способствует сбалансированной работе энергосистемы.

- Подводимая теплота может быть снижена до минимально необходимой величины, диапазон металлографических изменений зоны термического влияния невелик, а деформация, вызванная теплопроводностью, также минимальна.

- Заготовка может быть размещена в замкнутом пространстве (вакуумированном или под контролем внутренней газовой среды).

- Легко выполнять высокоскоростную сварку с помощью автоматизации, а также можно управлять цифровым или компьютерным управлением.

- При использовании перфорированной сварки отношение глубины к ширине наплавленного валика может достигать 10:1.

- На него не влияет магнитное поле (дуговая сварка и электронно-лучевая сварка просты) и он может точно выровнять сварные детали.

- Существует широкий спектр свариваемых материалов, а также различные разнородные материалы, которые можно соединять друг с другом.

- Нет необходимости использовать электроды, и нет опасений по поводу загрязнения или повреждения электродов.

Поскольку это не процесс контактной сварки, потери и деформации машин и инструментов можно свести к минимуму.

Поскольку это не процесс контактной сварки, потери и деформации машин и инструментов можно свести к минимуму. - Не требуется защита от вакуума или рентгеновского излучения.

- Устройство переключения может передавать лазерный луч на несколько рабочих станций.

- При сварке тонких материалов или проволоки малого диаметра будет непросто переплавить, как при дуговой сварке.

- Параметры сварочного процесса при однопроходной сварке толщиной 32 мм были проверены на соответствие требованиям, что может сократить время, необходимое для сварки толстых листов, и даже сократить использование присадочного металла.

- Лазерный луч может быть сфокусирован на небольшой площади и может сваривать небольшие и близко расположенные детали.\

- Лазерный луч легко фокусировать, выравнивать и направлять с помощью оптических инструментов, его можно размещать на соответствующем расстоянии от заготовки и направлять между станками и инструментами или препятствиями вокруг заготовки.

Другие правила сварки не могут быть воспроизведены из-за указанных выше ограничений по пространству.

Другие правила сварки не могут быть воспроизведены из-за указанных выше ограничений по пространству. - Он может сваривать более двух металлов с разными физическими свойствами (например, с разным сопротивлением).

Заключение

Можно видеть, что лазерная сварка намного лучше, чем традиционная контактная сварка, с точки зрения преимуществ сварки, качества сварки, стоимости сварки и преимуществ сварки.

Он также имеет широкий спектр применения. Это необходимая конфигурация для сварочных работ в будущем.

Единственным недостатком является то, что стоимость покупки будет относительно высокой. Однако его применение, эффективность производства и преимущества не имеют себе равных ни у какого другого оборудования.

Стыковая сварка

Стыковая контактная сварка (далее – стыковая) – это способ сварки сопротивлением всего торца, при котором одновременно свариваются две заготовки термического сопротивления.Высокая производительность комля, простота автоматизации, широкодоступность.

Стыковка делится на два типа контактной стыковой сварки и стыковой сварки оплавлением.

Резистивная стыковая сварка всегда применяется к обеим заготовкам. Нагрев сопротивлением используется для нагревания пластичного состояния, и сила ковки быстро прикладывается к верхней части (с силой осадки или без нее только для поддержания давления сварки) для завершения сварки. Точечная сварка, когда контактная поверхность, температура и давление, сопротивление контактного сопротивления зависят от состояния поверхности.Когда контактное сопротивление значительного оксида или других украденных товаров, контактное сопротивление. Повышение температуры или давления увеличивает эффективную площадь контакта, тем самым уменьшая контактное сопротивление. Когда начинается сварка, плотность тока в точке контакта велика, температура на заднем конце быстро увеличивается, а контактное сопротивление резко падает. Нагрев до температуры (сталь 600 градусов, алюминий 350 градусов), полностью исчезло контактное сопротивление. Точечная сварка, но и при контактной сварке контактной сваркой. При контактной сварке контактное сопротивление существует кратковременно, выделяемое тепло составляет менее 10-15% от общего количества тепла. А потому, что часть тепла выделяется на узком участке вблизи контактной поверхности. В результате температура в этой области быстро увеличивается, а внутреннее сопротивление быстро увеличивается. Даже при полном исчезновении контактного сопротивления интенсивность нагрева зоны все равно выше, чем где бы то ни было.

Точечная сварка, но и при контактной сварке контактной сваркой. При контактной сварке контактное сопротивление существует кратковременно, выделяемое тепло составляет менее 10-15% от общего количества тепла. А потому, что часть тепла выделяется на узком участке вблизи контактной поверхности. В результате температура в этой области быстро увеличивается, а внутреннее сопротивление быстро увеличивается. Даже при полном исчезновении контактного сопротивления интенсивность нагрева зоны все равно выше, чем где бы то ни было.

Стыковую сварку оплавлением можно разделить на непрерывную стыковую сварку оплавлением и стыковую сварку оплавлением с предварительным нагревом. Непрерывная стыковая сварка оплавлением в основном делится на две фазы: фаза вспышки и фаза возмущения. Предварительно подогрейте фазу стыковой сварки оплавлением перед фазой прогрева. Основная функция мгновенного нагрева заготовки. На этом этапе первая сила и контактная поверхность между двумя заготовками образуют множество точек контакта. Ток проходит через точку плавления контакта и становится торцом соединения жидкого металла.Поскольку жидкость имеет слишком высокую плотность тока луча, так что луч испарения жидкого металла, луч взрывных работ. С продвижением силовых щипцов медленно, перемычки также продолжали производить и взрывать. Под действием электромагнитной силы и давления пара частицы жидкого металла выбрасываются из сплошной границы раздела. Искры образуют реактивный поток. В конце фазы оплавления к верхней части заготовки прикладывается достаточное давление. Перемычка быстро опускается, чтобы остановить взрывные работы, и начинается этап ковки.Роль нарушена, и жидкий металлический зазор после окончания поверхностного луча заготовки после пескоструйной обработки, а жидкий металл и оксидные включения выдавливают конец чистого пластикового металла в тесном контакте и вызывают некоторую пластическую деформацию, область соединения способствовать формированию частиц вместе, чтобы получить сильную общую кристаллизацию.

Ток проходит через точку плавления контакта и становится торцом соединения жидкого металла.Поскольку жидкость имеет слишком высокую плотность тока луча, так что луч испарения жидкого металла, луч взрывных работ. С продвижением силовых щипцов медленно, перемычки также продолжали производить и взрывать. Под действием электромагнитной силы и давления пара частицы жидкого металла выбрасываются из сплошной границы раздела. Искры образуют реактивный поток. В конце фазы оплавления к верхней части заготовки прикладывается достаточное давление. Перемычка быстро опускается, чтобы остановить взрывные работы, и начинается этап ковки.Роль нарушена, и жидкий металлический зазор после окончания поверхностного луча заготовки после пескоструйной обработки, а жидкий металл и оксидные включения выдавливают конец чистого пластикового металла в тесном контакте и вызывают некоторую пластическую деформацию, область соединения способствовать формированию частиц вместе, чтобы получить сильную общую кристаллизацию. Процесс стыковой сварки оплавлением, хотя нагрев расплавленного металла, но по существу сварка в пластическом состоянии.

Процесс стыковой сварки оплавлением, хотя нагрев расплавленного металла, но по существу сварка в пластическом состоянии.

Сварка сопротивлением и ее различные варианты

Сварка сопротивлением – это широко используемый процесс соединения металлических деталей с помощью электрического тока и давления.Существует несколько различных методов, каждый со своими уникальными преимуществами и областями применения. Давайте взглянем.

Сварка сопротивлением — это процесс сварки, при котором два или более металла соединяются с помощью электрического тока и давления. Заготовки нагреваются до такой степени, что в месте сварки они расплавляются и соединяются между собой. Точечная сварка, вероятно, является наиболее часто используемым процессом контактной сварки. Кроме того, часто используется шовная сварка. Однако в дополнение к этим двум методам существуют и другие процессы, относящиеся к контактной сварке.

Что такое рельефная сварка? Выступающая сварка — это очень мощный сварочный процесс. В отличие от точечной сварки, она позволяет сваривать несколько точек одновременно за один рабочий шаг. Поэтому к одной из двух соединяемых заготовок прикрепляют один или несколько сварочных выступов. Заготовки теперь лежат между этими сварочными выступами. Ток проходит через эти сварочные выступы концентрированным образом и обеспечивает их нагрев и, в конечном счете, плавление.

В отличие от точечной сварки, она позволяет сваривать несколько точек одновременно за один рабочий шаг. Поэтому к одной из двух соединяемых заготовок прикрепляют один или несколько сварочных выступов. Заготовки теперь лежат между этими сварочными выступами. Ток проходит через эти сварочные выступы концентрированным образом и обеспечивает их нагрев и, в конечном счете, плавление.

В отличие от точечной сварки, в этом процессе также используются другие электроды. Обычно это целые пластины из меди. Благодаря этим электродам с большой поверхностью поверхностное давление довольно низкое, а качество поверхности после сварки очень высокое. Поскольку с помощью рельефной сварки можно сваривать несколько точек за один этап, этот процесс является весьма экономичным.

С помощью рельефной сварки можно также сваривать более толстые металлические листы. Это популярный процесс сварки, особенно в электротехнической промышленности, автомобильной промышленности, строительной отрасли и в общем машиностроении. Очень часто с помощью этого процесса привариваются крепежные элементы, такие как гайки, болты с резьбой, а также втулки или усиливающие пластины.

Очень часто с помощью этого процесса привариваются крепежные элементы, такие как гайки, болты с резьбой, а также втулки или усиливающие пластины.

Сварка сетки, также называемая сваркой поперечной проволокой, представляет собой особую форму рельефной сварки. Здесь сварочные выступы не создаются специально для процесса сварки, а уже являются частью естественной геометрии компонентов. Так обстоит дело, например, с сетками. Здесь ток протекает непосредственно через точки контакта пересекающихся решетчатых стержней, и в этих точках контакта создается сварное соединение.

Медные пластины большой площади идеально подходят в качестве электродов. Благодаря своей особенно высокой твердости и прочности AMPCOLOY® 95 очень хорошо подходит в качестве электродного материала для сварки поперечными проволоками.

Что такое контактная стыковая сварка? При контактной стыковой сварке детали с одинаковым поперечным сечением свариваются вместе. Сварной шов выполняется по всему сечению. В частности, контактной стыковой сваркой сваривают соединения проволоки и стержня относительно небольшого диаметра.В отличие от сварки оплавлением, давление и электрический ток применяются одновременно, и свариваемые материалы не теряются. Кроме того, стыковая сварка в основном используется для сварки мелких деталей.

Сварной шов выполняется по всему сечению. В частности, контактной стыковой сваркой сваривают соединения проволоки и стержня относительно небольшого диаметра.В отличие от сварки оплавлением, давление и электрический ток применяются одновременно, и свариваемые материалы не теряются. Кроме того, стыковая сварка в основном используется для сварки мелких деталей.

Стыковая сварка оплавлением очень похожа на контактную стыковую сварку. Однако передача энергии осуществляется в основном за счет теплоты сопротивления. Более того, ток и давление применяются попеременно, а не одновременно. Таким образом, свариваемые детали фиксируются и выравниваются электродами.С момента первого контакта компоненты прижимаются друг к другу с небольшим сжимающим усилием. В отдельных точках контактных поверхностей протекает ток с большой силой тока около 40-100 кА. Это сразу нагревает металл в местах контакта до точки плавления, он становится жидким и взрывоопасно испаряется.

Этот процесс очень распространен в железнодорожном строительстве. Поскольку электроды также служат зажимными губками, они должны передавать как ток, так и усилие.Это делает их чрезвычайно уязвимыми для износа. Поэтому в качестве электродного материала используются такие сплавы, как AMPCOLOY® 83, поскольку они обеспечивают высокую твердость, что значительно снижает износ.

Для получения дополнительной информации о контактной сварке загрузите наше бесплатное «Руководство AMPCO METAL по контактной сварке и защите от брызг»

Машина для контактной стыковой сварки серии UN1_DUROWELDER GROUP

Основной принцип контактной стыковой сварки и основные преимущества:

1.Стыковая сварка сопротивлением переменному току — это метод сварки, при котором торцевые поверхности двух деталей плотно прижимаются, а тепло сопротивления используется для нагрева поверхностей до пластифицированного состояния, затем сила осадки быстро прижимает их друг к другу более плотно или без применения давление силы осадки, просто удерживайте давление сварки, чтобы завершить сварку.

2. По сравнению со стыковой сваркой оплавлением, сварка сопротивлением намного проще для использования и эксплуатации рабочими, стоимость намного ниже, производительность сварки также выше.

3. Сварное соединение гладкое, а заусенцы при сварке небольшие.

4. Конструкция имеет компактную конструкцию, которая очень легко регулируется для сварки различных деталей. Специальные схемы управления стыковой сваркой обеспечивают качество сварки.

5. В основном используется для стыковой сварки различных металлических материалов с площадью сечения менее 250 мм, таких как железо, проволока, трубы и т. Д.

Основной технический параметр:

Модель №/Параметр | Номинальная емкость | Номинальное входное напряжение | Номинальная частота | Максимальный ток короткого замыкания | Номинальный рабочий цикл | Максимальное усилие зажима | Максимальная сила осадки | Требуется охлаждающая вода | Размеры | Средний вес |

УН1-25 | 25кВА | 380В | 50/60 Гц | 11000А | 50% | 3900Н | 1500Н | 150 л/ч | 90*80*120 см | 300 кг |

УН1-35 | 35кВА | 380В | 50/60 Гц | 15000А | 50% | 3900Н | 1500Н | 150 л/ч | 90*80*120 см | 350 кг |

УН1-50 | 50кВА | 380В | 50/60 Гц | 19000А | 50% | 3900Н | 1500Н | 150 л/ч | 90*80*120 см | 400 кг |

УН1-75 | 75кВА | 380В | 50/60 Гц | 23500А | 50% | 6100Н | 2500Н | 200 л/ч | 90*80*120 см | 450 кг |

УН1-100 | 100кВА | 380В | 50/60 Гц | 26000А | 50% | 6100Н | 2500Н | 200 л/ч | 90*80*120 см | 500 кг |

УН1-150 | 150кВА | 380В | 50/60 Гц | 31000А | 50% | 8000Н | 3900Н | 300 л/ч | 135*80*160 см | 550 кг |

УН1-200 | 200кВА | 380В | 50/60 Гц | 35000А | 50% | 8000Н | 3900Н | 300 л/ч | 135*80*160 см | 650 кг |

Аппараты контактной стыковой сварки котировки в режиме реального времени, цены последней продажи -Оформить заказ.

ком

комОписание продукта:

Машины для контактной стыковой сварки,

Модель №: UN-16/25/40/63/80….

МОЩНОСТЬ: 16/25/40/63/80….кВА

напряжение: 380/220/440 В

Машины для стыковой сварки сопротивлениемХарактеристики машин, машина для стыковой сварки

Машины для стыковой сварки сопротивлением надежно зажимают детали в губках, прижимают детали друг к другу и пропускают переменный электрический ток.Как только металл начинает плавиться на поверхности, машина быстро прикладывает силу осадки, чтобы соединить детали вместе.

Процесс сварки прост и дает хорошие результаты, минимум заусенцев на внешней стороне соединения.

Сварочные губки сконструированы таким образом, чтобы упростить зажим деталей для сварки.

Специальные схемы контроля стыковой сварки обеспечивают качество и повторяемость сварки

Машины для контактной стыковой сварки в основном используются для сварки стальной проволоки, труб и т. д.с малым поперечным сечением (не более 250 мм2)

д.с малым поперечным сечением (не более 250 мм2)

Арт. | Un-40 Un-40 UN-63 | UN-80 | ||||||

Номинальные первичное напряжение | 38 | 38 | 38 | 38 | 38 | |||

Номинальных емкость | 16 кВА | 25KVA | 40 кВА | 63KVA | 80 кВА | |||

Макс.Спазга | 11kn | 11KN | ||||||

Макс. | 160002 | 2,5 княт | 2.Макс. Текущий | 12KA 12KA 16CA | 22ка | |||

Сварка (мм) |

5,0+5,0 |

6.0 + 6.0 | 10 + 10 10 + 10 | 12 + 12 | 15 + 15 15 + 15 |