Электроды по алюминию, сварка алюминия электродом в домашних условиях

Довольно редко алюминий сваривается при помощи электродов. Это может быть либо на мелких производствах с незначительным бюджетом, либо в условиях на выезде. Проводить процесс при помощи электродов для сварки алюминия довольно сложно, т. к. материал плохо поддается обработке. Но даже в домашних условиях ремонт алюминиевых изделий можно провести свариванием, но при этом необходимо правильно подобрать электрод, который смог бы взаимодействовать с металлом.

Гораздо более эффективно можно провести ремонтные, соединительные работы при помощи аргоновой дуговой сварки. Такой метод очень эффективный, но слишком затратный, при этом аргон подается из баллонов, находящихся под давлением, имеющих достаточно серьезный вес и габариты, что не во всех случаях удобно, особенно в труднодоступных местах.

Особенности

Поэтому рассмотрим, каким образом происходит сварка алюминия электродом, и какие при этом есть особенности.

Провести ремонт изделия из данного материала не всем сварщикам под силу. Необходимо знать некоторые особенности:

- Для аккуратного и качественного шва необходимо правильно определить диаметр электрода и его состав.

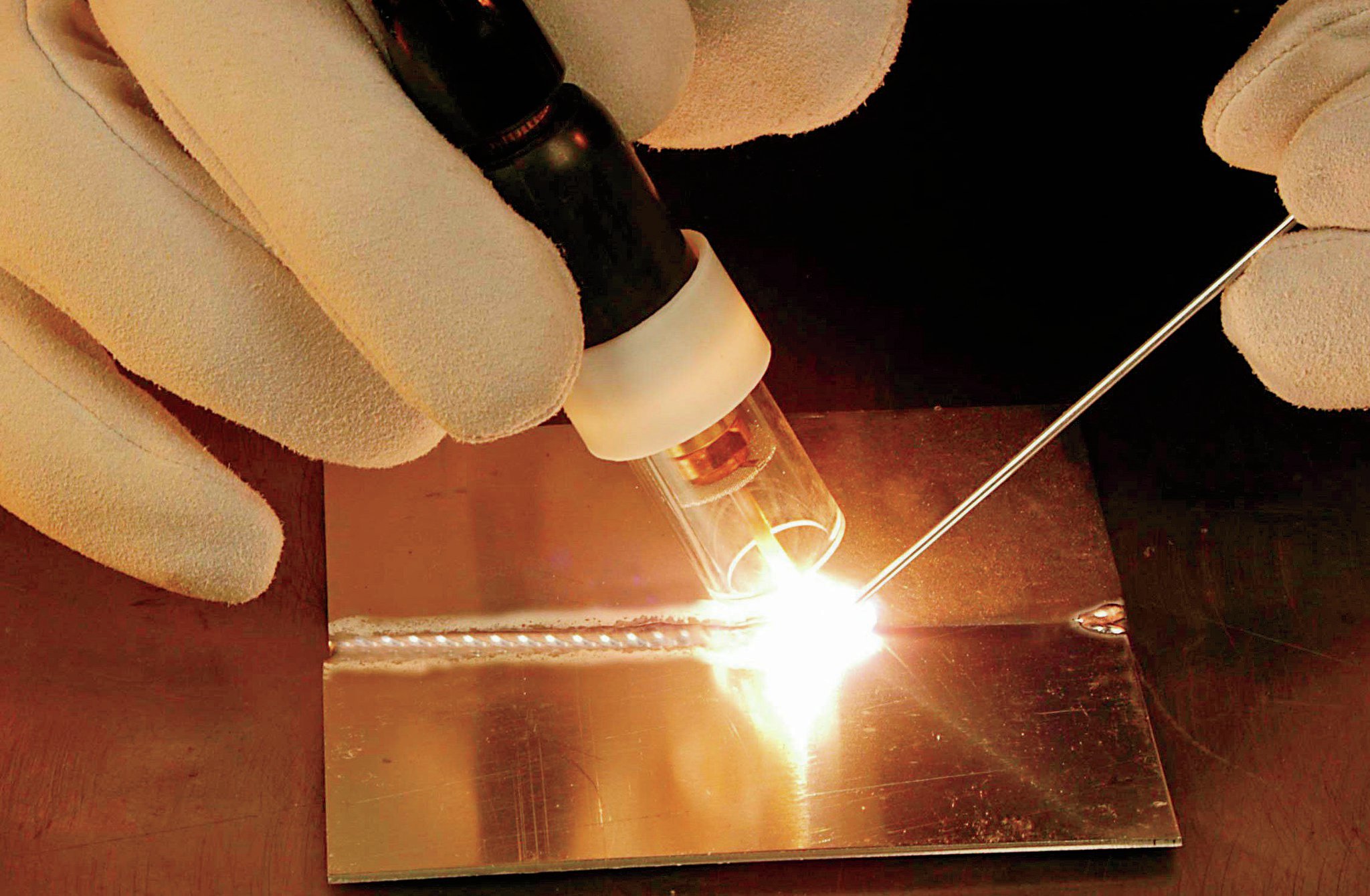

- То место, которое будет свариваться, необходимо тщательно прогреть горелкой. При этом чем больше толщина изделия, тем лучше и дольше необходимо ее прогревать.

- После окончания работы деталь необходимо медленно остужать или шов может покрыться трещинами.

- Все работы необходимо проводить на открытом воздухе или внутри хорошо проветриваемых помещениях. При сваривании нержавеющих металлов происходит выделение летучих вредных для здоровья химических элементов.

- Обязательно соблюдать все правила техники безопасности. Защита от электрического тока, огнетушитель или емкость с водой обязательно должны присутствовать в пределах досягаемости.

Подготовительные работы для проведения сварки алюминия

Перед началом работ сварочными электродами необходимо подготовить деталь:

- Удалить все имеющиеся на поверхности загрязнения;

- Провести обезжиривание любым обезжиривающим раствором;

- Поместить деталь в разогретую до 60оС ванну со щелочным раствором, выдержать там не менее 5 мин.

Раствор готовится следующим образом – на 1 л воды берется по 50 г. кальцинированной соды, тринатрийфосфата и 30 г. жидкого стекла.

Раствор готовится следующим образом – на 1 л воды берется по 50 г. кальцинированной соды, тринатрийфосфата и 30 г. жидкого стекла. - При помощи щетки с металлическими ворсинками удалить оксидную пленку, затем снова обезжирить.

- Перед началом работ электроды для проведения сварки алюминия необходимо просушить минимум 2 часа при температуре в 200оС.

После проведения работ необходимо очистить шов от образовавшегося шлака, обработать его горячей водой, зачистить при помощи металлической щетки.

Виды сварки алюминия

Существует несколько способов, как сварить алюминий, каждый из способов определяет тип электрода, который возможен для применения.

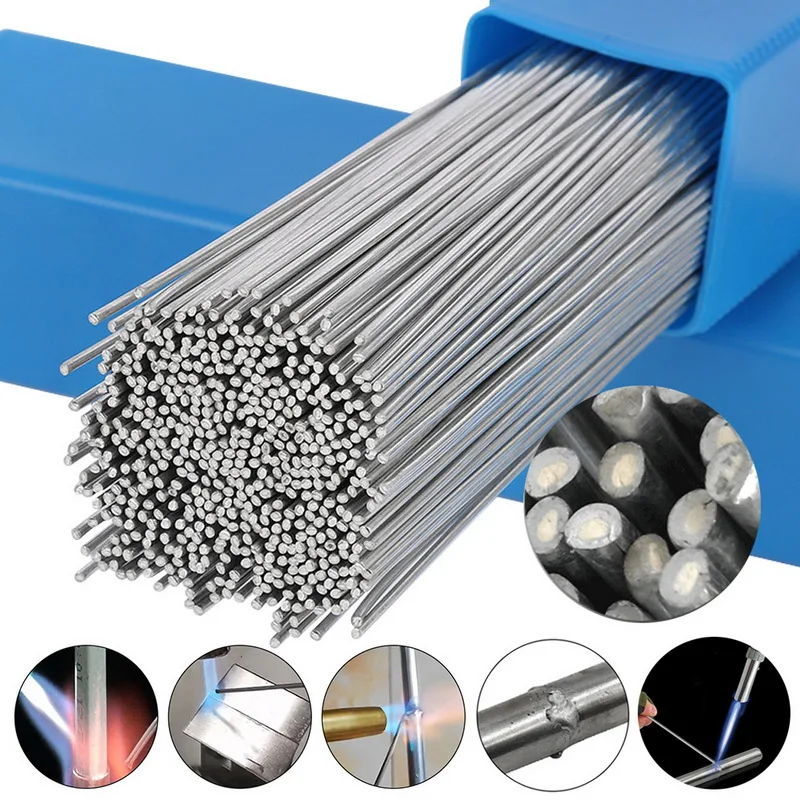

- Автоматическая дуговая сварка. Этот вид сварки может проводиться на деталях толщиной более 4 мм и соединяться в стык. Здесь в качестве электрода выступает алюминиевая проволока, а также используется слой флюса.

- Ручная дуговая сварка. Как правило, при ручной сварке используются инверторные аппараты. Ширина образца не превышает 5 мм, чаще всего используется для задела трещин и другого незначительного брака поверхности детали. Сварка алюминия в ручном режиме проводится угольными электродами или металлическими стержнями, имеющими специальное покрытие.

- Сваривание деталей алюминия в атмосфере инертных газов (аргон). Выполняется в ручном и автоматическом режимах. При этом используют вольфрамовые электроды для сварки алюминия. Именно вольфрам обладает способностью стабилизировать дугу электрического тока, благодаря этому шов получается качественный, привлекательный. Сваривать при помощи этого вида сварки можно небольшие, относительно тонкие детали.

- Плазменная сварка. Этот процесс проходит довольно быстро и качественно.

Здесь, как и в предыдущем пункте используются вольфрамовые стержни и алюминиевая проволока. Причем стержни необходимы довольно тонкие – 0,8-1,5 мм.

Здесь, как и в предыдущем пункте используются вольфрамовые стержни и алюминиевая проволока. Причем стержни необходимы довольно тонкие – 0,8-1,5 мм.

Наиболее широко применяемые электроды для алюминия

Существует несколько марок электродов по алюминию, которые получили широкое применение.

- Стержни ОК. Электроды по алюминию данной марки обладают особенностью: у них высокая способность впитывать влагу из воздуха, поэтому хранить их нужно в сухих помещения, с наименьшим показателем влажности. С их помощью можно соединять детали из технического алюминия и его сплавов, особенно сплав алюминий-марганец-магний.

- Стержни ОЗАНА-1 и ОЗАНА-2. Их используют для сваривания алюминиевых деталей и его сплавов. При помощи электродов ОЗАНА можно проводить сварочные работы в разных пространственных положениях. Качественный шов и стабильность дуги гарантированы.

- Стержни ОЗА. Эти электроды изготовлены из алюминиевой проволоки. С их помощью можно соединять чистый металл алюминия и его сплавы.

- Стержни УАНА. Могут использоваться для сваривания литейного, дюралюминиевого сплава. Шов получается высокого качества.

- Стержни ЭВЧ. Электроды на основе вольфрама, применяются для проведения работ в защитной газовой атмосфере – в токе аргона или его смеси с гелием. Проведение сварочных работ довольно легкое, не требует высокой квалификации рабочего. Хорошо подходят для непрофессиональных сварщиков, но при этом шов получается качественный.

- Стержни можно изготовить самостоятельно и сэкономить немало средств. На алюминиевую проволоку наносится следующая смесь: растертый в порошок мел и силикатный клей. Покрыть проволоку данным раствором необходимо все хорошо просушить, после чего можно пользоваться самодельными электродами.

Итог

Сварка алюминия электродами применяется в домашних условиях, а также на производстве. Это трудоемкий, но довольно простой способ соединения или ремонта алюминиевых деталей, особенно зная все характеристики обрабатываемого металла.

Сложности сварки алюминия в домашних условиях инвертором, электродом и полуавтоматом: процесс и нюансы

Многим домашним умельцам, кто имеет сварочную технику и работает на ней, рано или поздно приходится столкнуться с необходимостью сварки деталей из алюминия и его сплавов. Алюминий лёгкий и мягкий металл, серебристо-белого цвета, на воздухе очень быстро покрывающийся тонкой и прочной плёнкой.Чем и как сваривают алюминий

Для сварки алюминия применяют разные технологии, основная задача которых исключить контакт очищенной алюминиевой поверхности с кислородом воздуха, чтобы не допустить образование окисной плёнки.

Алюминий можно сваривать следующими способами:

Аргонно-дуговая сварка

При первом способе используется молибденовый (TIG) или вольфрамовый (WIG) неплавящийся электрод и присадочный материал. Обычно он изготовляется из алюминия высокой степени чистоты. Сварочные работы производятся в среде какого-либо газа, который подаётся в зону сварки из баллона. Для этой сварки используется специальная горелка.

MIG/MAG это обозначение промышленной сварки с применением сварочных полуавтоматов, где присадочная проволока непрерывно подаётся в зону сварки специальным устройством. От контакта с воздухом точку соприкосновения электрода и свариваемых деталей предохраняет поток газа под давлением. Технология MIG подразумевает применение нейтральной газовой среды, а при сварке MAG применяются активные газы, такие как азот или углекислый газ. Конструкция сварочных устройств, при этом, остаётся одинаковой.

В бытовых условиях наибольшее распространение получила ручная сварка (MMA) с применением электродов со специальным покрытием. Поскольку при таких работах газ не используется, перед сваркой осуществляется растворение окисной плёнки специальными жидкостями, которые удаляют плёнку и препятствуют её образованию. Сварка алюминия электродом в домашних условиях, чаще всего производится с использованием аппарата инверторного типа.

Поскольку при таких работах газ не используется, перед сваркой осуществляется растворение окисной плёнки специальными жидкостями, которые удаляют плёнку и препятствуют её образованию. Сварка алюминия электродом в домашних условиях, чаще всего производится с использованием аппарата инверторного типа.

Что требуется для сварки алюминия и сплавов

В зависимости от вида сварки, в этом процессе используются дополнительные принадлежности:

- Особые электроды;

- Ёмкости с газом;

- Осцилляторы.

Для сварочных работ по алюминию и его сплавам применяются электроды, марка которых зависит от вида сварки. Для аргонно-дуговой сварки применяется газ в баллонах под определённым давлением и специальная горелка. Чаще всего применяются горелки РГА-150 на ток до 150 ампер и электроды с диаметром до 3,0 мм и РГА-400, которая рассчитана на ток до 400 ампер. В этой горелке можно использовать электроды диаметром 4,0-6,0 мм. Сопло горелки выполнено из жаропрочной керамики, в центре которого располагается неплавящийся электрод.

Часто при сварке цветных металлов и, в частности, алюминия, применяется осциллятор. Это устройство позволяющее облегчить поджог сварочной дуги. Осциллятор преобразует ток низкого напряжения промышленной частоты в высоковольтные импульсы с частотой 200-500 кГц.

Электроды для сварки алюминия

При электродуговой сварке с применением нейтрального защитного газа, используются вольфрамовые электроды. Благодаря высокой температуре плавления, они практически не разрушаются в процессе работы. Вольфрамовые стержни имеют цветовую метку и разные характеристики:

- WP (зелёная метка), изготовлены из чистого вольфрама.

Используются для сварки алюминия и его сплавов на переменном токе. При работе с осциллятором дают устойчивую дугу. Тепловая нагрузка ограничена;

Используются для сварки алюминия и его сплавов на переменном токе. При работе с осциллятором дают устойчивую дугу. Тепловая нагрузка ограничена; - WZ-8 (белая метка)

- WL-20 (синяя метка) и WL-15 (золотистая метка) могут работать на постоянном и переменном токе. Добавление 2 % оксида лантана позволяет увеличить сварочный ток.

В бытовых условиях для сварки алюминия без газовой среды, чаще всего применяются сварочные инверторы и специальные электроды:

- ОЗАНА-1,2;

- ОЗА-1,2;

- ESAB 96.10, ESAB 96.50;

- Capilla ALU 60/12 Si;

- Aluminil Si 12;

- EAL 4047;

- ZELLER 480.

- ESAB 96.10, ОЗАНА-1 и ОЗА-1, применяются для соединения деталей из чистого алюминия и некоторых сплавов. Варить следует на постоянном токе, который подаётся в обратной полярности, то есть «+» инвертора подаётся на электрод, а «–» на свариваемые детали, которые в процессе работы, при необходимости, можно подогреть.

- Электроды ОЗАНА-2, ОЗА-2 и ESAB 96.50 применяются для сплавов алюминия с кремнием. Самым распространённым таким сплавом является силумин.

- Электроды Capilla ALU 60/12 Si и Aluminil Si12 имеют специальное покрытие. Их можно использовать для сваривания изделий из большинства сплавов. Это соединения с кремнием, магнием и медью. Если свариваемый металл имеет толщину более 15 мм, его необходимо подогреть до 150-250 С.

- Электроды EAL 4047 обычно применяются для сварки деталей из сплавов и практически не используются для чистого алюминия.

- Электроды ZELLER 480 находят широкое применение в предприятиях автосервиса. С их помощью выполняется не только сварка, но и наплавка алюминия и любых его сплавов.

Электроды этой марки применяются для ремонта блоков двигателей внутреннего сгорания.

Электроды этой марки применяются для ремонта блоков двигателей внутреннего сгорания.

Технология сварки алюминия и его сплавов

Сварка алюминия чаще всего выполняется сварочным инвертором с применением особых электродов. Для небольшой частной мастерской можно приобрести оборудование для TIG сварки. Для этого потребуется аппарат укомплектованный горелкой и баллон с газом, который приобретается отдельно.

Алюминий и его сплавы обладают некоторыми особенностями, затрудняющими процесс сварки:

- Плёнка окиси;

- Высокая теплопроводность;

- Текучесть;

- Неравномерная кристаллизация.

Покрывающая алюминий оксидная плёнка имеет большую температуру плавления и препятствует процессу соединения деталей. Теплопроводность алюминиевых изделий требует увеличения сварочного тока. Алюминий в расплавленном виде активно растекается, поэтому при сварочных работах приходится применять теплоотвод.

При соединении алюминиевых сплавов, особенно с содержанием кремния, часто образуются поры и трещины, которые нарушают прочность сварного шва. Отличительной особенностью алюминия считается то, что он не изменяет цвет при воздействии температуры, поэтому иногда сложно определить начальную точку его плавления.

TIG сварка

Для сварки алюминия в домашних условиях с использованием аргона можно воспользоваться сварочными аппаратами КЕДР ТИГ 200Р или СВАРОГ PRO TIG 200 P DSP AC/DC. Аппараты комплектуются горелками с вольфрамовым электродом. Подготовка к сварке включает в себя тщательную очистку свариваемого металла с помощью металлической щётки. Абразивные материалы применять не рекомендуется, так как они могут загрязнить место будущего шва. Тугоплавкий электрод следует заточить, чтобы его конец был острым. Это облегчает зажигание дуги.

Аппараты комплектуются горелками с вольфрамовым электродом. Подготовка к сварке включает в себя тщательную очистку свариваемого металла с помощью металлической щётки. Абразивные материалы применять не рекомендуется, так как они могут загрязнить место будущего шва. Тугоплавкий электрод следует заточить, чтобы его конец был острым. Это облегчает зажигание дуги.

В процессе сварки острый конец электрода должен заплавиться в шарик. Если этого не происходит, следует увеличить сварочный ток. При сварке в помещении расход аргона должен составлять 6-8 литров в минуту.

Угол наклона горелки к свариваемому металлу должен составлять 70-80°, а присадочный пруток следует подавать так, чтобы между ним и горелкой был угол 90°. Подача аргона должна продолжаться не менее 15 секунд после завершения сварки. Это способствует хорошей кристаллизации металла и уменьшает возможность возникновения раковин и трещин.

Дуговая сварка тугоплавким электродом с использованием защитного газа производится только на переменном токе. Это уменьшает разбрызгивание и повышает качество шва.

Сварка покрытым электродом

Сварка алюминия в домашних условиях инвертором предполагает использование электродов с покрытием. Никакой газ при этом не применяется. Следует иметь в виду, что таким образом можно сваривать детали, которые в дальнейшем не будут подвергаться большим механически нагрузкам и деформациям. Сварка алюминия с использованием аппарата инверторного типа осуществляется на постоянном токе при обратной полярности, когда плюс подаётся на электрод.

Перед сваркой металлические поверхности следует обезжирить ацетоном, бензином или другими реагентами. Для удаления плёнки окисла и повышения качества шва можно обработать свариваемые кромки в 30-40% растворе ортофосфорной кислоты.

Для удаления плёнки окисла и повышения качества шва можно обработать свариваемые кромки в 30-40% растворе ортофосфорной кислоты.

Для получения более надёжного шва, при толщине металла свыше 4 мм его края следует обработать. Для этого снимается фаска под углом до 60°. В отельных случаях требуется прогрев свариваемых деталей до температуры 200-400°С. Перед началом сварочных работ электроды с покрытием следует прокалить в печи для удаления влаги. В бытовых условиях это можно сделать в обычной духовке.Сварка алюминия и сплавов производится на короткой дуге. Электрод следует держать строго перпендикулярно свариваемым поверхностям. Сваривать следует в один проход, не допуская разрыва дуги по линии шва. Не допускаются перемещения электрода в поперечном направлении. После каждого прохода необходимо удалять шлак.

Сварка алюминия в бытовых условиях не представляет больших сложностей, если соблюдать все требования к производству данных работ. Начинающим нужно попрактиковаться на алюминиевых отходах, прежде чем приступать к настоящей работе.

Электроды своими руками. Как сделать самодельный электрод для сварки меди? Как изготовить электроды по алюминию своими руками

Сварочные электроды своими руками — как сделать правильно?

Сегодня электроды на прилавках магазинов присутствуют в огромном ассортименте. Поэтому очень трудно назвать их дефицитным и редким товаром.

Тем не менее, для общего ознакомления и ради интереса, можно попробовать сделать самодельные электроды, так сказать, в домашних условиях. В процессе изготовления электродов своими руками можно понять, как и из чего состоит сварочная обмазка, каким основным материалом изготовления, является стержень электрода.

Основными материалами при изготовлении сварочных электродов, является следующие компоненты:

- Низкоуглеродистая проволока небольшого диаметра;

- Жидкое стекло;

- Мел в виде порошка, но можно использовать и известняк.

Итак, как уже становится понятным, стержень самодельных электродов будет изготовлен из стальной проволоки. Ее диаметр должен быть небольшим, в пределах 2-3 мм. В процессе изготовления электродов своими руками, проволоку придется нарезать на куски, длина которых должна составлять приблизительно 25 см.

Обмазка для самодельных электродов будет изготовлена из жидкого стекла и мела. Последний компонент, мел, если он в кусках, придется хорошенько растолочь до порошкообразного состояния. Более подробно, о том, как сделать электроды своими руками, можно будет прочесть ниже, в этой статье сайта про ручную дуговую сварку .

В первую очередь нужно подготовить проволоку для электродов. Она должна быть сделана из низкоуглеродистой стали и нарезана на прутики по 25 см. Затем потребуется измельчить в порошок мел. При этом частицы порошка должны быть максимально мелкими и однородными.

Смешивать мел с жидким стеклом в процессе изготовления электродной обмазки не требуется. Достаточно будет взять кисточку и обмазать жидким стеклом стальные прутья. Затем необходимо будет несколько раз опустить электроды в мел, равномерно распределив его по поверхности проволоки.

Однако на этом изготовление электродов своими руками еще не окончено. После того, как самодельная обмазка подсохнет на проволоке, а обычно это происходит достаточно быстро, электроды нужно будет прокалить. осуществляют в электрической духовке, примерно около получаса при температуре в 100 градусов.

Конечно же, сделанные таким образом электроды своими руками не будут обладать высокими характеристиками. Скорее всего, при использовании, самодельные электроды будут прилипать к металлу или того хуже, плохо гореть.

Однако поэкспериментировав с настройками сварочного аппарата, все-таки, можно будет добиться хороших результатов. А как вы, пользовались когда-нибудь самодельными электродами из проволоки?

Медь – один из древнейший известных металлов, которым пользовались еще несколько тысяч лет назад. Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Медь обладает рядом прекрасных качеств, которые не свойственны другим металлам. К ним относится высокая электро- и теплопроводность, коррозионная устойчивость и пластичность. Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Итак, сварка меди – это очень востребованное дело, потому что медь имеет широкое применение.

Можно ли сделать сварочный электрод своими руками?

Однако электроды для сварки меди стоят немалых денег, и многие люди находят выход в изготовлении самодельных электродов, для собственного пользования. Для того чтобы произвести сварку меди Вам нужно очистить медную поверхность металла от окисления, потому что медь – это сильноокисляемый металл. Также при сварке меди Вам нужно использовать всевозможные присадки, например кремний или фосфор.

Так как у меди плохие литейные свойства, то рекомендуется использовать присадочные материалы. В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т.п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

Для того чтобы сделать электроды для сварки меди своими руками Вам нужно, прежде всего, запастись всеми материалами, которые нужны для того, чтобы сделать правильное покрытие. Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Нанести слой покрытия Вы можете, просто окунув его в раствор или сделать специальное приспособление, которое будет оппресовывать стержень. Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия. После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия. После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После прокалки электроды должны остыть от оптимальной температуры и полностью готовы к использованию. Однако многим людям кажется, что изготавливать электроды самостоятельно сложно и долго, поэтому они готовы купить их у нас. Если относите себя к этим людям, то можете оформить покупку у наших заводов-изготовителей, которые выпускают только качественную продукцию. Для того чтобы оформить заказ перейдите в пункт меню «Контакты» и сделайте необходимый заказ по разумной цене.

О Электродах

Проволока для электродов

Как варить алюминий электродами в домашних условиях

Каждому сварщику известно, что сваривание без электродов невозможно, а без качественных электродов невозможно качественное сваривание, поэтому необходимо приобретать качественные сварочные электроды, чтобы производить сваривание на наивысшем уровне. Однако возникают ситуации, когда нет возможности приобрести сварочные электроды, но есть множество подручных средств.Можно ли обойтись без завода-изготовителя сварочных электродов? Давайте узнаем об этом из этой статьи.

Электроды изготавливаются не так и сложно. Для изготовления необходимо подобрать сварочную проволоку подходящего диаметра для создания сварочного электрода. После подбора проволоки, ее необходимо разрубить на куски по 350 миллиметров и зачистить шкуркой. После этого необходимо подготовить обмазку, которая состоит из жидкого стекла (силикатного клея) и растолченного мела.

Для того чтобы покрытие было ровным. Необходимо электродную проволоку погружать в обмазку вертикально и оставлять под верхом чистый конец длиной 30 – 35 миллиметров. После этого электрод следует медленно вынуть и подвесить на веревке для просушивания. После полного высыхания и затвердения Вы получаете полностью рабочие сварочные электроды.

После этого электрод следует медленно вынуть и подвесить на веревке для просушивания. После полного высыхания и затвердения Вы получаете полностью рабочие сварочные электроды.

Когда сваривание производится в домашних условиях, то получается удовлетворительный результат при использовании контактного метода сварки алюминия. Данный вид сваривания производится с непрекращающимся оплавлением на электропроводных машинах. Также есть возможность проведения шовного сваривания алюминия, но для этого необходимо машину высокой мощности и со специальными ионными прерывателями. Использование таких методов может быть затруднено в домашних условиях, но некоторые сварщики все-таки пользуются ими.

При сваривании в домашних условиях стоит не забывать о том, что необходимо соблюдать технику безопасности и неукоснительно соблюдать все требования.

Сварка в домашних условиях: эксперимент с электродом

Первым, на что необходимо обратить внимание, является изоляция всех проводов, которые принимают участие в сварочном процессе и находятся под напряжением.

Проводя сварочные работы у себя дома, требуется использовать перчатки или рукавицы, которые обезопасят Ваши руки от ожогов. От удара электрическим током Вас будут страховать резиновые сапоги. Проводя сварочные работы, требуется обязательно надевать специальную маску, чтобы защитить свое лицо от искр, угольков и ожогов. В помещении, в котором Вы собираетесь проводить сварочные работы ни в коем случае нельзя хранить легковоспламеняющиеся и огнеопасные материалы и предметы.

Если в помещении деревянный пол, то его следует закрыть от воспламенения с помощью металлического листа. Обязательно стоит поставить огнетушитель или ведро с водой возле того места, где Вы собираетесь производить сваривание. По причине возможного образования вредных газов или других опасных для здоровья соединений, требуется регулярно проветривать помещение, в котором Вы производите сваривание.

У меня была одна знакомая, девушка с хрупкой фигуркой, — сварщица. В быту никто не мог бы и заподозрить, что она владеет столь не женской профессией. И только дырки от искр на рабочих штанах могли служить бесспорным доказательством, что так оно и есть. И, поверьте, никто из коллег-сварщиков не мог сравниться с ней в чистоте и ровности проложенного сварочного шва. Она-то и поделилась со мной одним из своих многочисленных профессиональных секретов — как сделать электроды для сварки своими руками .

В быту никто не мог бы и заподозрить, что она владеет столь не женской профессией. И только дырки от искр на рабочих штанах могли служить бесспорным доказательством, что так оно и есть. И, поверьте, никто из коллег-сварщиков не мог сравниться с ней в чистоте и ровности проложенного сварочного шва. Она-то и поделилась со мной одним из своих многочисленных профессиональных секретов — как сделать электроды для сварки своими руками .

Для начала — ликбез какие бывают электроды и из чего состоят.

Электроды вообще делятся на два класса: плавящиеся и неплавящиеся. Мы будем говорить о плавящихся электродах, которые широко используются при выполнении сварочных работ в быту.

Электроды, изготовленные промышленным способом, представляют собой довольно сложный продукт, основой которого является низко-углеродная, легированная или высоколегированная проволока, которая сверху покрывается сложным слоем добавочных веществ. Эти добавочные вещества нужны для того, чтобы образовать особую атмосферу вокруг раскаленного электрода, предотвращающую доступ к нему кислорода и азота из атмосферы. Кроме того, содержащиеся в слое присадки легируют сталь и удаляют из неё вредные примеси.

Структура электрода

Перечень задач при производстве сварочного шва и вещества, содержащиеся в поверхностном слое электрода, при помощи которых эти задачи решаются:

Шлакообразующие вещества, защищающие металл от азота и кислорода. В их состав входит марганцевая руда, каолин, титановый концентрат, мел, мрамор, полевой шпат, доломит, кварцевый песок.

Раскисляющие вещества, удаляющие из расплавленного металла кислород. В качестве них используются марганец, кремний, алюминий, титан в виде ферросплавов.

Газообразующие компоненты, создающие при сгорании покрытия газовую среду, защищающую расплавленный металл от кислорода и азота воздуха. В основном это декстрин и древесная мука.

Легирующие вещества, придающие металлу шва особые свойства — прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. Для этого используются хром, марганец, титан, молибден, никель, ванадий и некоторые другие вещества.

Стабилизирующие элементы, способствующие ионизации сварочной дуги — натрий, калий, кальций.

Связующие вещества, служащие для связывания компонентов покрытия друг с другом и всего покрытия со стержнем электрода. Основным связующим веществом является калиевое или натриевое жидкое стекло (силикатный клей).

Однако бывает так, что необходимо срочно наложить шов, а электродов нет и возможности сбегать в магазин тоже нет. Тогда вам поможет совет моей знакомой по изготовлению электродов из стальной проволоки своими руками.

Изготовление электродов.

Для этой цели возьмите стальную проволоку требующегося диаметра. Обычно эта величина колеблется от 1.6 до 6 мм. Разрежьте проволоку на нужное вам количество кусков длиной 35 сантиметров. Приготовьте заранее обмазку для электродов, которая состоит из смеси толченого мела и силикатного клея. Технология обмазки тоже имеет значение: просто окуните вертикально электрод в смесь и медленно вытащите его, оставив сухим верхний конец будущего электрода (примерно 3,5 сантиметра).

Сушите электроды в вертикальном состоянии, подвесив к веревке при помощи обычной бельевой прищепки. Электроды высушите до отверждения. Иногда для скорости вы можете высушить электроды в печи, включив проветривание.

Ваши электроды готовы!

Электроды сварочныеПринцип передачи тока в таких электродах прост. Один из концов на протяжении 3 см не имеет покрытия, чтобы его можно было захватить держателем для контакта с цепью тока. Второй конец немного очищается от покрытия, чтобы создать контакт с объектом при зажигании дуги.

Во время плавления в дуге протекают сложные процессы. В итоге окислительно-восстановительной реакции в газовой среде, на границе раздела шлака, металла и дуги происходит легирование, раскисление и окисление, которые создают шов.

В итоге окислительно-восстановительной реакции в газовой среде, на границе раздела шлака, металла и дуги происходит легирование, раскисление и окисление, которые создают шов.

Классификация электродов для сварки

Классификация сварочных электродов осуществляется по следующим критериям:

- толщина покрытия стержня;

- материал стержня;

- вид шлака, который образуется во время расплавления;

- тип покрытия;

- назначение для сварки специальных сталей;

- свойства шва металла;

- полярность и тип тока используемого для работы;

- допустимые пространственные положения наплавки или сварки.

Электроды для ручной дуговой сварки должны обеспечивать устойчивое горение и простое зажигание сварочной дуги. Кроме того, желательно, чтобы покрытие электрода расплавлялось правильно, а покрытие шва шлаком происходило равномерно и легко счищалось после окончания работы. При работе в металле шва следует избегать пор и трещин.

Перед тем как выбрать электроды для сварки постоянным током, нужно ознакомиться с их классами:

- УОНИ 13/45 – обладает основным покрытием, и используется для низколегированных и углеродистых сталей. С его помощью можно обрабатывать металлы, имеющие большую толщину, сосуды, работающие под давлением, и устранять дефекты литья.

- УОНИ 13/55 – имеет такое же назначение, как и УОНИ 13/45, а сваривать можно не только сосуды под давлением, но и строительные металлоконструкции.

- ОЗС-12 – применяется для работы с конструкциями из стали низкоуглеродистой. Работа может происходить в любом положении, кроме вертикального.

- ОЗС-4 – дает возможность производить работу по окисленной поверхности, подходит для низколегированных и углеродистых сталей.

- МР-3С – подходит для таких же сталей, как и предыдущий тип, кроме того, он создает аккуратный шов, чем облегчает весь процесс работы.

Типология покрытий для сварочных электродов

Чтобы сделать правильный выбор электродов для сварки, нужно принимать во внимание все тонкости покрытия, тип металла и вид шва. По типу покрытия можно выделить некоторые виды сварочных электродов, для которых мы укажем несколько слов о составе и применении.

По типу покрытия можно выделить некоторые виды сварочных электродов, для которых мы укажем несколько слов о составе и применении.

Материалы с кислым покрытием содержат окиси железа, кремния, марганца и в некоторых случаях титана. Металл шва обладает повышенной склонностью к образованию горячих трещин. Можно использовать эти электроды для сварки переменным током и постоянным.

Варианты с основным покрытием состоят из карбонатов магния и кальция, плавикового шпата CaF 2 . Они становятся незаменимыми для сварки закаливающихся сталей, которые склонны к появлению холодных трещин в результате воздействия водорода, переходящего в околошовную зону из металла.

Такие покрытия с низкой окислительной способностью помогают перемещать из электрода легирующие элементы в шов. Кроме того, они применяются для сварки высоколегированных сталей. Наплавленный таким образом металл стоек к появлению горячих трещин. Можно соединять жесткие конструкции и использовать для толстых швов при наплавке в несколько слоев.

Но у них есть и недостатки: невысокая постоянность горения дуги, склонность к появлению пор при увеличении дуги в швах во время сварки, если на поверхности металла есть ржавчина или окалины.

Материалы с целлюлозным покрытием в основе имеют целлюлозу. Наплавленный ими металл включает в себя повышенное количество водорода. Они позволяют осуществлять сварку сверху вниз, в то время как с другими электродами получается некачественная дорожка при таком алгоритме.

Электроды с рутиловым покрытием включают в основу рутил, который состоит из двуокиси титана ТiO 2 , а также карбонаты и алюмосиликаты. Перед работой их нужно сушить при 200-градусной температуре 1 час, и только через сутки с ними можно работать. Ими можно варить сталь, на поверхности которой имеется ржавчина и окалина, поры образовываться не будут. Обладают большей стойкостью к появлению горячих трещин, чем электроды с кислым покрытием.

Их преимуществами можно считать: легкое зажигание, большое сопротивление усталости соединений сварки, низкую склонность к появлению пор во время зажигания и быстрого удлинения дуги. Такими электродами Можно варить низколегированные и малоуглеродистые стали; нельзя варить конструкции, которые работают при повышенной температуре.

Электроды по алюминию, представляющие собой металлические стержни, покрытые специальной обмазкой, очень редко используют на крупном производстве. С их помощью варят металл в домашних условиях, на небольших предприятиях или при выполнении сложных монтажных работ вне стен производственного цеха. При использовании таких электродов удается избавиться от оксидной пленки на поверхности алюминия, которая очень сильно затрудняет сварочные работы, выполняемые с деталями из данного металла.

Шведские электроды Elga для сварки алюминия и его сплавов

Особенности сварочных работ с деталями из алюминия

Всем специалистам-сварщикам известно: варить алюминий непросто. Это объясняется наличием на поверхности деталей из этого металла тугоплавкой оксидной пленки. Важнейшими задачами, которые необходимо решить для того, чтобы сварка была выполнена качественно, являются тщательная очистка поверхностей соединяемых заготовок от загрязнений и удаление с них оксидной пленки.

Чтобы эффективно очистить и обезжирить поверхности алюминиевых деталей перед тем, как вы начнете выполнять сварочные работы, можно использовать органический растворитель (ацетон, РС-1, РС-2, уайт-спирит) либо щелочную ванну (в ней заготовки оставляют на несколько минут – не более 5). Выдержка в щелочной ванне является более эффективным способом очистки деталей из алюминия. Приготовить раствор для нее несложно даже в домашних условиях своими руками. Для этого потребуются:

- 1 л воды;

- 50 г карбоната натрия;

- 50 г технического тринатрийфосфата;

- 30 г жидкого стекла.

Пример очистки алюминиевой детали в щелочном растворе

Раствор, приготовленный в результате тщательного смешивания данных компонентов, надо нагреть до 65 градусов Цельсия. Только после этого можно помещать в него заготовки из алюминия.

Только после этого можно помещать в него заготовки из алюминия.

После очистки деталей из алюминия и их обезжиривания надо решить еще одну важную задачу – удалить тугоплавкую оксидную пленку. Если этого не сделать, варить такие заготовки будет очень затруднительно, а полученное соединение будет обладать низким качеством и невысокой надежностью. Для удаления оксидной пленки в производственных и домашних условиях используют металлические щетки, напильники или шлифовальные машинки. После выполнения механической обработки поверхности соединяемых деталей второй раз обрабатывают растворителем.

Поверхность детали из алюминия, качественно подготовленная к сварке путем механической чистки

По окончании вышеперечисленных подготовительных работ можно приступать к сварке деталей из алюминия. Лучше всего делать это с помощью инвертора, используя специальные электроды для сварки алюминия. Их, чтобы получить стабильно горящую дугу и качественный сварочный шов, необходимо прогреть в печи, выдерживая температуру 200 градусов Цельсия. Продолжительность такого прогрева должна составлять порядка 2 часов.

Чтобы варить алюминий, необходимо использовать источник постоянного тока и подключать его в обратной полярности. Используя определенные электроды для сварки алюминия, важно правильно выбирать силу сварочного тока: его величина должна составлять 25–30 А на один миллиметр их диаметра.

Прогрев алюминиевых заготовок газовой горелкой

Необходимо учитывать еще одну тонкость, которая позволяет получать надежные и качественные сварные соединения. Заключается эта тонкость в том, что место будущего соединения прогревают при помощи газовой горелки. Температура, до которой необходимо нагреть соединяемые детали из алюминия, зависит от их толщины. Чем этот показатель выше, тем интенсивнее следует прогревать заготовки из алюминия.

На качество сварного соединения деталей из алюминия влияет в том числе и скорость их охлаждения: она должна быть очень медленной. Такие технологические приемы позволяют хорошо проплавить металл даже при сварке на невысоких токах, избежать коробления соединяемых деталей и появления в месте их соединения кристаллизационных трещин.

Такие технологические приемы позволяют хорошо проплавить металл даже при сварке на невысоких токах, избежать коробления соединяемых деталей и появления в месте их соединения кристаллизационных трещин.

Есть ряд обязательных действий, которые выполняют при сварке алюминия (их можно также изучить по видео).

- Перед сваркой, если предстоит варить детали значительной толщины, место соединения необходимо прогреть при помощи газовой горелки.

- Полученный сварной шов следует тщательно очистить от шлака.

- Очищенный сварной шов обдается горячей водой (это обеспечит его медленное остывание).

- После остывания шов тщательно очищается от остатков шлака металлической щеткой. Если не выполнить это требование, остатки шлака на сформированном соединении могут привести к образованию и развитию коррозии.

Виды и методы использования электродов по алюминию

Варить алюминий можно с помощью электродов различного типа – угольных, графитовых, вольфрамовых. На их выбор оказывает влияние ряд факторов. В первую очередь, это технология сварки, которую планируется использовать.

Сварка, выполняемая по ручной дуговой технологии

Эта технология предполагает использование в качестве электродов угольных стержней, а также металлических прутков со специальным покрытием, выполняющим роль присадочного материала. Такую сварку проводят на прямом токе обратной полярности. Особенно активно она используется при соединении алюминиевых деталей небольшой толщины, при исправлении брака, обнаруженного в отливках из алюминия. Для сварки с использованием данной технологии, как правило, пользуются инвертором.

Дуговая сварка, выполняемая по автоматической технологии

Такая технология эффективна при соединении встык алюминиевых деталей, толщина сечения которых больше 4 мм. В качестве электродов используется алюминиевая проволока, а сам процесс выполняется под слоем флюса, обладающего невысокой электропроводностью. Основу такого флюса составляет карбоксиметилцеллюлоза, замешиваемая на обычной воде. После замешивания флюс перетирается через ячейки сита, а затем прогревается в течение 6 часов при высокой температуре – 300 градусов Цельсия.

После замешивания флюс перетирается через ячейки сита, а затем прогревается в течение 6 часов при высокой температуре – 300 градусов Цельсия.

Сварка в среде защитных газов (аргона или его смеси с гелием)

Такая сварка, для которой применяется алюминиевая проволока, используется для соединения алюминиевых деталей, отличающихся небольшой толщиной. Для зажигания и поддержания в стабильном состоянии сварочной дуги при применении данной технологии необходимы вольфрамовые электроды. Выполняться такая сварка может и в ручном, и в автоматическом режимах, для чего используется погруженная или импульсная дуга. Сварочная дуга, создаваемая при помощи вольфрамового электрода, отличается высокой стабильностью, что дает возможность получать качественные и надежные соединения.

Плазменная сварка

Такая сварка характеризуется высокой скоростью выполнения и проходит с применением вольфрамовых электродов и присадочной алюминиевой проволоки. Для плазменной сварки необходим источник переменного тока. Диаметр вольфрамовых электродов, применяемых при этом, находится в интервале 0,8–1,5 мм. Защитным газом для такой сварки выступает аргон (в чистом виде или в смеси с гелием).

Небольшой обзор дорогих электродов для сварки алюминия и его сплавов от производителя Weldcap.

Популярные типы электродов для сварки алюминия

Среди большого разнообразия электродов, которые применяют для сварки деталей, выполненных из алюминия, есть ряд марок, которые пользуются наибольшей популярностью.

Щелочно-солевые электроды марки ОК

Наиболее популярными моделями являются 96.10, 96.20, 96.50. Такими электродами рекомендуется варить технический алюминий, а также изделия из сплавов данного металла с марганцем и магнием. Электроды названных марок отличаются высокой гигроскопичностью, поэтому хранить их следует в помещениях с минимальным уровнем влажности.

Сварочные электроды ОК

Электроды марки ОЗАНА

Распространенными модификациями этих электродов для алюминия являются ОЗАНА-1 и ОЗАНА-2. Первые используют, если необходимо выполнить сварку или наплавку деталей из сплавов А0-А3, вторые – для сплавов АЛ4, АЛ9, АЛ11 и др.

Первые используют, если необходимо выполнить сварку или наплавку деталей из сплавов А0-А3, вторые – для сплавов АЛ4, АЛ9, АЛ11 и др.

Электроды ОЗА

Для их изготовления используется проволока сварочная алюминиевая марок СвА 1,3,5,10. Применяются электроды данной марки для сварки деталей, которые изготовлены из чистого алюминия или выполнены из сплавов данного металла с кремнием.

Марки электродов по алюминию и их особенности

Электроды марки УАНА

Их применяют для сварки заготовок из деформируемых и литейных сплавов алюминия.

Электроды ЭВЧ

Это электроды из вольфрама, сварка с их использованием выполняется в защитной среде аргона. Изделия данной марки не в состоянии обеспечить качественного зажигания сварочной дуги, поэтому они не очень популярны у профессионалов.

На видео ниже вы можете ознакомиться с кратким обзором турецких электродов по алюминию Kobatek.

Как изготовить электроды по алюминию своими руками

Все марки электродов, которые используются для сварки деталей из алюминия, стоят недешево, поэтому у многих домашних умельцев возникает естественный вопрос: можно ли сделать их своими руками. В интернете есть много видео, наглядно демонстрирующих процесс изготовления самодельных электродов по алюминию. Кроме того, чтобы своими руками сделать электроды, применимые для сварки алюминия, вы можете воспользоваться следующей инструкцией.

- Алюминиевая проволока, диаметр которой составляет 3–4 мм, нарезается на куски длиной 25–30 см.

- Для приготовления обмазки электродов необходимо измельчить обычный мел и смешать полученный порошок с силикатным клеем – жидким стеклом. Смесь данных компонентов надо довести до однородной массы и обмазать ею прутки из алюминиевой проволоки.

- Обмазку из силикатного клея и измельченного мела наносят на поверхность алюминиевого прутка слоем толщиной 1,5–2 мм, затем полученный электрод сушат до полного затвердевания его поверхности.

Несмотря на простоту изготовления, самодельные электроды дают возможность выполнять сварку деталей из алюминия с высокой эффективностью, получать качественные и надежные соединения.

Несмотря на простоту изготовления, самодельные электроды дают возможность выполнять сварку деталей из алюминия с высокой эффективностью, получать качественные и надежные соединения.met-all.org

Как варить алюминий электродами в домашних условиях

Каждому сварщику известно, что сваривание без электродов невозможно, а без качественных электродов невозможно качественное сваривание, поэтому необходимо приобретать качественные сварочные электроды, чтобы производить сваривание на наивысшем уровне. Однако возникают ситуации, когда нет возможности приобрести сварочные электроды, но есть множество подручных средств.Можно ли обойтись без завода-изготовителя сварочных электродов? Давайте узнаем об этом из этой статьи.

Электроды изготавливаются не так и сложно. Для изготовления необходимо подобрать сварочную проволоку подходящего диаметра для создания сварочного электрода. После подбора проволоки, ее необходимо разрубить на куски по 350 миллиметров и зачистить шкуркой. После этого необходимо подготовить обмазку, которая состоит из жидкого стекла (силикатного клея) и растолченного мела.

Для того чтобы покрытие было ровным. Необходимо электродную проволоку погружать в обмазку вертикально и оставлять под верхом чистый конец длиной 30 – 35 миллиметров. После этого электрод следует медленно вынуть и подвесить на веревке для просушивания. После полного высыхания и затвердения Вы получаете полностью рабочие сварочные электроды.

Когда сваривание производится в домашних условиях, то получается удовлетворительный результат при использовании контактного метода сварки алюминия. Данный вид сваривания производится с непрекращающимся оплавлением на электропроводных машинах. Также есть возможность проведения шовного сваривания алюминия, но для этого необходимо машину высокой мощности и со специальными ионными прерывателями. Использование таких методов может быть затруднено в домашних условиях, но некоторые сварщики все-таки пользуются ими.

При сваривании в домашних условиях стоит не забывать о том, что необходимо соблюдать технику безопасности и неукоснительно соблюдать все требования. Первым, на что необходимо обратить внимание, является изоляция всех проводов, которые принимают участие в сварочном процессе и находятся под напряжением.

Первым, на что необходимо обратить внимание, является изоляция всех проводов, которые принимают участие в сварочном процессе и находятся под напряжением.

Проводя сварочные работы у себя дома, требуется использовать перчатки или рукавицы, которые обезопасят Ваши руки от ожогов. От удара электрическим током Вас будут страховать резиновые сапоги. Проводя сварочные работы, требуется обязательно надевать специальную маску, чтобы защитить свое лицо от искр, угольков и ожогов. В помещении, в котором Вы собираетесь проводить сварочные работы ни в коем случае нельзя хранить легковоспламеняющиеся и огнеопасные материалы и предметы.

Если в помещении деревянный пол, то его следует закрыть от воспламенения с помощью металлического листа. Обязательно стоит поставить огнетушитель или ведро с водой возле того места, где Вы собираетесь производить сваривание. По причине возможного образования вредных газов или других опасных для здоровья соединений, требуется регулярно проветривать помещение, в котором Вы производите сваривание.

3g-svarka.ru

Электроды для сварки алюминия

Каждый мастер, который занимается сваркой, хорошо знает, насколько сложно иметь дело с алюминием во время рабочего процесса. Сварка алюминия электродом достаточно сложная процедура из-за того, что сам металл сильно подвержен негативному влиянию внешних факторов. Электроды по алюминию хоть и призваны улучшить данную ситуацию, так как содержат в себе различные добавки, облегчающие сваривание и создающие дополнительную защиту, но они не способны справиться со всеми сложностями, которые нужно решать уже предварительной обработкой.

Электроды для сварки по алюминию

Проводится также сварка проволокой для алюминия, которая пригодна для газовой или аргонодуговой сварки алюминия. Использование электроды является одним из самых сложных, но в то же время самых доступных способов, которые имеют низкую себестоимость. Главной особенностью, которой обладают электроды для сварки алюминия своими руками, является их относительно низкая температура плавления. Благодаря этому они плавятся с большей скоростью. Для создания качественного шва требуется опыт, так как вести наплавку приходится значительно быстрее и тут необходимы навыки.

Электроды для сварки алюминия своими руками

Область применения данных расходных материалов очень широка, так как металл и его сплавы часто встречаются в промышленности и при создании бытовых изделий. Ведь при высоких свойствах крепости он обладает легкостью. Применяя электроды для сварки алюминия инвертором в домашних условиях можно столкнуться с рядом проблем. Но все же, при выборе качественных наплавочных материалов и должной подготовке, это осуществимо. Стоит отметить, что ни одно защитное покрытие или газ не сможет справиться с оксидной пленкой. Во время наплавки дугу следует держать как можно ниже к основному металлу, что даст более качественный шов.

Электроды для сварки алюминия инвертором

Некоторые модели электродов содержат дополнительные добавки, которые делают их более уместными в том или ином случае. Во многом они касаются работы со сплавами, так как состав стержня алюминиевого электрода должен быть максимально схожим с тем, что им придется сваривать. Таким образом, можно условно разделить электроды для технически чистого металла и для его сплавов. Практически все марки требуют предварительный подогрев перед использованием, не говоря уже о просушке и прокалке, так как резкий перепад температуры приведет к большой степени разбрызгивания. Используются все эти разновидности только при постоянном токе обратной полярности, так как при переменном роде тока качество соединения резка падает.

Физико-химический состав

Состав электродов по алюминию для дуговой сварки сильно отличается в различных марках. В основу их все равно входит чистый алюминий, масса которого является подавляющей, но главные свойства определяются различными добавками, которые могут служить для сварки сплавов и так далее. К примеру, марка ОЗА 1 предназначается для работы с чистым металлом и она практически на 99% состоит из него. Остальной 1% это добавки, куда входит 0,5% кремния, 0,25% титана, 0,2% железа и прочие примеси. Если же материалы предназначены для сварки алюминиево-кремниевых сплавов, то в них может содержаться около 12% кремния, а все остальное алюминий.

Электроды для сварки по алюминия марки ОЗА 1

Технические характеристики

Механические свойства сварочных электродов по алюминию являются одним из главных параметров, по которому подбирают материалы для той или иной процедуры. Крепость полученного шва, пластичность наплавленного металла и прочие важные параметры становятся определяющими. Во многом они зависят от состава, но в целом, в марках преобладает алюминий, так что основные свойства они получают из этого металла. На примере ОЗА 1 можно рассмотреть основные характеристики, которые присутствуют в таких наплавочных материалах.

Марки электродов для сварки алюминия

ОЗА-1 — применяется при сваривании металла в чистом виде. В таких электродах наблюдается минимальный процент примеси. При сварке может потребоваться дополнительное использование алюминиевых флюсов.

Сварочные электроды ОЗА-1

ОЗА 2 – эти сварочные материалы больше подходят для сваривания сплавов алюминия и кремния. Ни применяются для наплавки металла, заваривания брака в литейном производстве и прочих отраслях, где встречается данный сплав. Здесь также требуется дополнительное использование флюса.

Сварочные электроды ОЗА-2

ОК96.10 – покрытие здесь представлено щелочно-солевым типом. Это лучше всего подходит для технического металла, в котором нет примесей. Они чувствительны к понижению силы тока, так как при низких параметрах будет слишком частое залипание материалов. Скорость плавления здесь, примерно, около трех раз выше, чем у других металлов.

Сварочные электроды ОК96.10

ОК96.20 – тут также присутствует щелочно-солевое покрытие, благодаря чему повышается качество соединения металлопроката. Эти электроды предназначены для сварки сплавов с магнием и марганцем. Сам стержень имеет добавки марганца в составе. Благодаря высокой гигроскопичности покрытия эти материалы нужно подогревать при температуре в 220 градусов Цельсия.

Сварочные электроды ОК96.20

Обозначение и маркировка

Электрода ОЗА 1 расшифруются как наплавочные материалы с основным покрытием, предназначены для сварки технического алюминия и содержащие 1% примесей.

Выбор

Электроды для сварки дюралюминия и других сплавов подбираются под основной металл. Желательно, чтобы содержание дополнительных элементов в обоих случаях было одинаковым. Допускается присутствие небольшого количества элементов, улучшающих свойства сваривания, примерно в сотых долях процента. Зачастую в марках указано, к каким именно сортам металла и сплава они предназначаются, так что выбор не будет сложным даже для новичков. Далее следует обратить внимание на толщину электрода, так как она не должна быть слишком большой. Из-за низкой температуры плавления всегда остается риск пропалить основной металл. Расхождение между толщиной должно составлять максимум 1 мм.

«Важно!Не стоит использовать электроды, которые просушивались и более двух раз, так как это может ухудшить качество сваривания.»

Основные режимы и нюансы применения

В данном деле технология проведения процесса и подготовка оказывается не менее важной, чем выбор нужной марки. Поэтому, нужно знать особенности, как варить алюминий электродом. Прежде всего требуется заняться подготовительным этапом. Здесь наблюдается очень большая чувствительность к чистоте поверхности. Причем это касается не только физических, но и химических параметров. Перед самой сваркой нужно зачистить поверхность щеткой, а также обработать ее растворителем, чтобы снять оксидную пленку. Иным способом ее убрать не получится, так как температура ее плавления в три с половиной раза выше, чем температура плавления алюминия.

Когда все подготовлено, то можно приступать к свариванию. Главной особенностью, которую стоит учесть, является скорость плавления электрода. Она в несколько раз выше, чем при сварке стали. Тут нужно только нарабатывать опыт. Если сварщик в первый раз встречается с данным процессом, то не стоит сразу браться за тонкие листы металла, а лучше попрактиковаться на более толстых разновидностях, где меньше риск пропалить основной металл.

Производители

Данный тип наплавочных материалов производят многие компании, но все они придерживаются заданных стандартов, в особенности, когда речь идет об одной марке:

- Kobatek;

- ESAB;

- Castolin;

- Lincoln Electric.

svarkaipayka.ru

Сварка алюминия в домашних условиях инвертором

Сварка алюминия – процесс непростой. Этот металл относится к разряду трудно свариваемых. Специалистам с опытом работ по стальным заготовкам, перед соединением деталей из крылатого металла следует приобрести определенные навыки. Профессиональная сварка алюминия.

Сложности, с которыми сталкиваются при работе на алюминиевых сплавах

ВАЖНО! При сварке металл может загореться. Тушить его водой недопустимо. Необходимо иметь в зоне проведения работ углекислотный огнетушитель.

Подготовка поверхности к работе

Удаление окислов привычной зачисткой не поможет. Пленка моментально вновь образуется на воздухе. Последовательность действий следующая:

- Производится предварительная очистка любым моющим средством и жесткой щеткой. Предпочтительно – бензин;

- Промыть чистой холодной водой;

- Поверхность обезжиривается органическими растворителями: ацетоном, уайт-спиритом, или строительными составами «РС-1», «РС-2»;

- При небольшом размере детали можно погрузить ее на несколько минут в щелочную ванну, при температуре раствора свыше 60°С;

- Затем поверхность зачищается (фактически шлифуется) металлической щеткой. Использование наждака или абразивного круга не допускается, поскольку частицы рабочего слоя останутся на металле;

- Шлифованная поверхность немедленно промывается растворителем, который должен высохнуть самостоятельно. ВАЖНО! Недопустимо протирать поверхность ветошью или прикасаться к ней пальцами;

- После подготовки незамедлительно приступают к сварочным работам.

Рецепт приготовления щелочного раствора для погружения алюминиевой заготовки: На литр воды (лучше дистиллированной) берем две столовые ложки кальцинированной соды, две ложки технического три-натрий фосфата и одну ложку жидкого стекла. Компоненты тщательно размешиваем и погружаем в раствор заготовку.

Сварка алюминия электродом

Стержни для сварки крылатого металла могут быть как плавящимися, так и неплавящимися. Первый вариант изготавливается из алюминиевой проволоки. Штучные электроды с покрытием отличаются составом присадок. Электроды для сварки алюминия

- Марка «ОК». Предназначена для соединения сплавов алюминия с магнием или марганцем. Щелочно-солевая обмазка очень гигроскопична, поэтому хранить электроды необходимо в герметичной упаковке. Вскрывать непосредственно перед употреблением;

- Популярная серия «ОЗАНА-1» и «ОЗАНА-2». В первом случае варится алюминий марки А0, А1, А2 и А3. Хорошо работают в режиме наплавки, слой которой формируется из стержня. Второй вариант предназначен для заготовок АЛ-4, АЛ-9, АЛ-11. Электродами этой серии можно выполнять сварку даже вертикальных швов, несмотря на текучесть металла;

- Марка «ОЗА» выполнена из проволоки СвА диаметром от 1 до 10 мм. Дает отличный результат при сваривании чистого алюминия любой толщины, подбирается лишь диаметр электрода. Единственные стержни, которые могут качественно соединить кремний содержащие сплавы;

- «УАНА». Этими электродами варят массивные изделия, как правило – литье. Если заготовка склонна к температурной деформации – это ваш выбор;

- Серия «ЭВЧ», «ВЛ», а также импортные аналоги WL-20, WC-20. Вольфрамовые неплавящиеся стержни;

Вольфрамовые электроды для TIG сварки алюминия.

Работают в среде нейтральных газов, например гелий-аргоновой смеси. Дуга при такой сварке зажигается непросто, поэтому для старта применяют отключаемый осциллятор.

- Присадочный пруток. Применяется при сварке вольфрамовым неплавящимся электродом. Из него формируется сварной шов.

Сварка алюминия с помощью присадочного прутка

Рецепт изготовления электродов для алюминия

Самая популярная сварка в домашних условиях – ремонт треснувших алюминиевых деталей от двигателя. Для этой работы применяются дорогостоящие электроды серии «УАНА». Аналогичные расходники можно изготовить самостоятельно.

Нарезаем алюминиевую проволоку (диаметр 3-4 мм) на куски по 25 см. Готовим обмазку: толченый мел размешиваем в силикатном клее до образования пасты. Стержни покрываем слоем 2 мм, и даем высохнуть. Рекомендуется заготовить расходников побольше – сгорают они очень быстро.

Работа инвертором

Все эти электроды используются с помощью обычного сварочного инвертора. При хорошей подготовке поверхности (см. инструкцию выше) работы можно производить на обычном воздухе. В качестве генератора инертного газа выступает покрытие электрода.

ВАЖНО! При использовании штучных электродов по алюминию, выделяются едкие испарения. Сварку необходимо производить в хорошо проветриваемом помещении. Сварка алюминия на производстве.

Шов получается не идеальным, но достаточно надежным.

Если нет возможности подать аргоновую смесь в зону сварки – используются специальные флюсовые порошки, которые можно приготовить самостоятельно или купить в магазине стройматериалов, цена на них невысока.

Инвертор для сварки алюминия используется самый обычный. Дуга зажигается при обратной полярности, при отсутствии осциллятора подается стартовый ток 200-250 ампер, который надо регулировать в процессе.

Для этого понадобится помощник. Двигают электрод от себя со скоростью не более 40 мм в секунду. По окончании сварки алюминия следует плавно убрать стержень от шва. Если сделать это резко – образуется кратер.

И все-таки лучше найти способ подачи в зону сварки аргоновой смеси. Приобрести баллон и заправлять его аргоном – не так дорого. Зато качество шва будет идеальным.

На этом видео подробно рассказывается про сварку алюминия в аргоновой среде инвертором ТР 220. А также как правильно настроить аппарат и на что обратить внимание при сварочных работах.

Сварка алюминия — уроки начинающему сварщику

Сварка алюминия в домашних условиях инвертором Ссылка на основную публикацию

Поделись статьей:

Похожие статьи

Сварка алюминия электродами по алюминию

Особенности сварки алюминия вызывают определенные трудности при соединении этого металла. Разработанные технологии в той или иной степени позволяют с этим бороться и добиваться положительных результатов. Качество сварки алюминия инвертором нельзя сопоставить с аргоннодуговой сваркой или другими технологиями соединениями Al.

Однако в бытовых условиях вряд ли найдется подходящее оборудование. В распоряжении мастера может оказаться максимум домашний сварочный аппарат, будь то инвертор или трансформатор постоянного тока.

Возникают разумные вопросы: возможно ли сварить алюминий инвертором в домашних условиях, как это сделать правильно и какие для этого потребуются материалы?

Что нужно знать сварщику

По заявлениям опытных сварщиков, электросварка этого “крылатого” металла без аргона может быть не хуже аргонной. Те мастера, которые говорят о посредственном качестве сварного шва и плохой свариваемости данным способом либо не варили алюминий электродом вообще, либо неправильно подходили к этому методу.

Обратите внимание на следующие рекомендации:

- Стыковое соединение является наиболее приемлемым. Тавровые и нахлесточные типы сварных соединений стараются избегать из- за большой вероятности затекания шлака в зазоры, который вызывает коррозию.

- После сварки шов промывается водой для удаления шлака;

- Подготовка алюминия перед сваркой обязательна. Удаление оксидной пленки, защита от ее повторного образования;

- Сварка массивных деталей толщиной более 3 мм сопровождается разделкой кромок под углом 60° с V-образной формой.

- Предварительный прогрев Al перед сваркой до 150-250 °C.

Не стоит забывать, что технически чистый алюминий сваривается лучше, чем его сплавы, содержащие магний и марганец (дюралюмилий, силумин).

Именно поэтому следут правильно подойти к выбору сварочных электродов в зависимости от химического состава сплава.

Электроды по алюминию

Наиболее распространенные марки электродов для сварки алюминиевых сплавов: ОЗА-1, ОЗА-2, ОЗАНА-1, ОЗАНА-2, ОК96.20. Стержни электродов изготавливают из сварочной проволоки с нанесением на них покрытий из смеси хлористых и фтористых солей. Толщина покрытия не более 0,3…0,5 мм на сторону.

Рассмотрим более детальное назначение каждого электрода.

- ОЗА-1 − для деталей и конструкций из технически чистого алюминия А0, А1, А2, А3. Сварка с предварительным подогревом по зачищенным кромкам.

- ОЗА-2 – для заварки литьевого брака и наплавки алюминиево-кремнистых сплавов АЛ- 4, АЛ-9, АЛ-11.

- ОЗАНА-1- сваривает технически чистый алюминий толщиной изделий более 10 мм. Предварительный подогрев температурой 250…400 С.

- ОЗАНА-2 – для сплавов АЛ-4, АЛ-9, АЛ-11, наплавки и заварки литьевого брака. Можно использовать в качестве соединительного материала изделий из дюралюминия и силумина.

- ОК96.20 − алюминиево-марганцовистые сплавы АМц; алюминиево-магниевые сплавы АМг2; АМг3; АМг5; АМг6; алюминиево-кремнистые сплавы АЛ-4; АЛ-9; АЛ-11. Подойдет для дюралюминия

Алюминиевые электроды дороже обычных и очень гигроскопичны, т. е. набирают влагу из окружающего воздуха.

Техника сварки алюминия покрытыми электродами

Сварка алюминия инвертором производится постоянным током обратной полярности, предпочтительно в нижнем положении. Дело даже не в большой текучести алюминия, а в скорости сварки, которая увеличивается в 2-3 раза в сравнении со сталью.

Электрод плавится очень быстро и вы просто не сможете выполнить шов в вертикальном, и уж тем более в потолочном положении.

Важно! Перед сваркой электроды следует прокалить.

Держать электрод следует преимущественно в вертикальном положении или чуть наклоняя . Конец электрода перемещать в направлении шва. Сварка производится в один проход на короткой дуге, без поперечных движений.

Химические элементы обмазки создают повышенное электрическое сопротивление сварочного шва, поэтому создают препятствия при повторном зажигании дуги. Швы стараются делать не длинными.

В случае обрыва дуги, шлаковую корку с кратера и конца электрода следует удалить и перекрыть предыдущий минимум на 1 см во избежание образования пор при заварке кратера.

По завершении сварки сварочный шов обязательно зачистить и промыть водой во избежании коррозии.

Заключение

Ядовитый дым, выделяющийся при сварке, а также дороговизна электродов и их капризность в хранении не сделают данный метод популярнее MIG или TIG. Применяют его, как правило, в тех случаях, где невозможно использование или нецелесообразно использование газового оборудования.

В настоящее время алюминий используется в самых различных сферах деятельности. Этот тонкий и гибкий материал часто присутствует в деталях транспортных средств, включая блоки двигателя, коробках передач и кузовных элементов. Также на его основе создаются нержавеющие ёмкости для бытовых и промышленных нужд и множество других важных предметов ежедневного обихода.

Если же в подобной конструкции образуется трещина или проблемное отверстие, закрыть его лучше посредством специального аппарата в среде аргона. Однако, не у каждого среднестатистического человека есть в распоряжении подобный агрегат, поэтому приходится искать более доступные решения. Одним из них является сварка алюминия электродом.

Чтобы успешно провести такое действие, необходимо получить определенный набор навыков и приобрести соответствующее оборудование и расходные материалы. Принцип и технология подобной сварки вполне простые, поэтому при правильном подходе вы сможете выучить их за короткое время.

Особенности работы с алюминием

Посредством электрической дуги соединяют множество видов железа. Подобная методика обеспечивает достаточно высокую температуру горения, в результате чего происходит качественное проплавление разной толщины пластин, создавая надёжную и герметичную защиту. Однако сварка алюминия с помощью инвертора считается самой сложной из-за определенных специфических характеристик.

Первая сложность заключается в гигроскопических свойствах материала, который может накапливать в себе окружающую влагу. И хоть это нельзя заметить в естественном охлажденном состоянии, но при начале сварочных работ обязательно появятся проблемы. При зажигании дуги и прогревании металла до повышенных температур частицы влаги начинают испаряться с поверхности и неизбежно проникать в зону сварку. В результате образуются чрезмерные брызги и помехи, которые мешают провести нормальный шов.

Для предотвращения подобного явления достаточно предварительно подогреть конструкцию при температурном режиме 150−190 градусов Цельсия. В таком случае можно заметить интенсивное выделение влаги на поверхности.

Следующая сложность — наличие окисной пленки, которой покрыты все изделия. Её предназначение заключается в защите конструкции от агрессивного воздействия кислотной среды. Однако это существенно утрудняет обработку с помощью инвертора. Основная неприятность связано с большой разницей температур плавления. Известно, что сам алюминий начинает расплавляться при показателях 500 градусов Цельсия, а его оксид при 2000 градусов. Для устранения подобного перепада достаточно очистить место сварки с помощью железной щетки, чтобы обеспечить требуемый доступ к металлу.

Взаимодействие с окружающей средой обеспечивает правильное формирование пор в структуре шва, что существенно ухудшает герметичность. Для защиты сварочной ванны применяют аргон или газовое облако при инверторной сварке.

Не секрет, что чистый алюминий практически не применяется для изготовки деталей, поэтому входящие в его состав наполнители и дополнительные элементы могут стать проблемой. Для примера, марки Ал2 и Ал2 содержат в себе силумин от 4 до 13%, поэтому их принято называть ограниченно свариваемыми. Подобные показатели характерны для моделей АМ r 1 и Amr 6, где марганец добавляется в пропорции 2−6%.

Этапы сварочных мероприятий

Разобраться с ключевыми тонкостями сварки алюминия не так сложно, как может показаться на первый взгляд. Посредством многочисленных попыток и экспериментов можно достичь успешных результатов и выучить подобное мастерство наизусть. Итак, пошаговые действия качественного соединения металлических изделий состоят из таких этапов и особенностей:

- Если толщина свариваемой пластины превышает 5 миллиметров, необходимо провести разделку кромок. Для этого рекомендуется сделать срез краев под углом 45 градусов, хотя другие значения тоже допускаются. Не секрет, что от величины угла разделки зависит ширина сварочного шва. Если толщина пластин превышает 7 миллиметров, то придётся сделать технический зазор между каждой деталью в два миллиметра. Если рабочий объект представлен трещиной, то её расширяют с помощью отрезного диска и «болгарки». В противном случае шов будет поверхностным.

- Подготовленную заготовку тщательно прогревают. Для удаления лишней жидкости используют пропан-кислородное пламя. Роль рабочего инструмента выполняет резак или обычный баллончик с бытовой горелкой. Необходимо прогреть поверхность до 150 градусов и убедиться, что материал достаточно сухой.

- После тщательно прогрева необходимо выполнить зачистку оксидной пленки. В этом случае вы можете воспользоваться обычной щеткой для очистки металла. Важно снять тугоплавкий слой в начале зоны сварки. Следующие действия проводятся посредством электрода, состав и температура которого способны разъедать оксид и проводить повторную сварку.

- На подготовленном изделии устанавливают прихватки, которые фиксируют все свариваемые части. Корневой шов должен быть ровным и полностью заполнять зазор. Угол относительно свариваемых частей должен составлять не меньше 90 градусов. Это может показаться непривычным для неопытных сварщиков, или тех, кто вынужден был работать с углеродистыми сталями. Однако подобным образом расплавляемый металл будет более точно попадать в место соединения. После остывания поверхности происходит осыпание шлака. К сожалению, такое действие осуществляется с большим трудом, поэтому без острого молоточка не обойтись.

- Следующие слои шва наносятся до того уровня, пока не заполнится вся толщина.

Подготовительные действия

Независимо от условий сварки — производственных или домашних, нужно правильно отнестись к подготовке кромок заготовки. Подобное действие заключается в таких процессах:

- Поверхность детали, которая будет поддаваться сварке (а также поверхность присадочного материала), тщательно очищают от грязи, масла и жира. Для обезжиривания поверхности используют уайт-спирит, ацетон, авиационный бензин и множество других растворителей.

- К подготовительному этапу относятся и такие действия, как разделка кромок свариваемых деталей, которую выполняют только при острой необходимости. Если при сварке вы не используете покрытые электроды, то разделку кромок осуществляют при толщине соединяемых деталей, превышающей 4 миллиметра. Если толщина алюминиевого сплава превышает 20 мм, то без применения электродов не обойтись. Если сварке поддаются алюминиевые листы толщиной до 1,5 миллиметров, то их торцы предварительно отбортовывают перед соединением.

- Как уже говорилось выше, непосредственно перед сваркой поверхность детали нужно полностью очистить от оксидной пленки. В таком случае принято использовать качественный напильник или щетку с ворсинками для зачистки металла. В некоторых случаях тонкий слой оксидной пленки удаляется и посредством специальных химических средств, таких как, каустическая сода, бензин и другие. При обработке каустической содой заготовку нужно тщательно промыть проточной водой.

Оборудование и электроды

Обратите внимание на список самых необходимых инструментов и приспособлений. В большинстве случаев действие проводят с помощью обычного инвертора. Такой прибор обладает удобной конструкцией, поэтому его легко перемещать или передвигать по мастерской. Полярность выставляется таким образом, чтобы в руках рабочего размещался «плюс», а на заготовку воздействовал «минус». В этом случае нужно обзавестись розеткой с 220 V.

При выборе электродов нужно отдавать предпочтение специализированным моделям типа UTP 48 или подобным аналогам. Они могут обладать разным диаметром и подбираться с учётом толщины металла. Состав расходного сырья тоже обладает некоторыми гигроскопичными свойствами, поэтому его приходится предварительно просушивать, чтобы обеспечить более качественное соединение.

Важные рекомендации для сварщиков

Как заявляют опытные специалисты, электрическая сварка такого гибкого металла без применения аргона, иногда осуществляется так же хорошо, как при аргонной сварке. Если кто-то отговаривает вас от такого решения, аргументируя это низким качеством конечного шва и плохой свариваемостью, не верьте. Скорее всего, он неправильно подошёл к методу или никогда не пробовал варить алюминий с помощью электрода.

Чтобы избежать непоправимых ошибок и непредсказуемых неприятностей, достаточно соблюдать ряд рекомендаций и правил:

- Метод стыкового соединения считается самым перспективным. Остальные разновидности в виде таврового или нахлесточного сварного соединения нецелесообразны, т. к. они повышают вероятность затекания шлака в зазоры, что станет причиной коррозийной реакции.

- После сварочных мероприятий шов промывают водой для очистки заготовки от шлака.

- Непосредственно перед обработкой материал нужно правильно подготовить. Для этого следует провести удаление оксидной пленки, а также предотвратить её появление в будущем.

- При сварке массивных деталей с толщиной от трёх миллиметров требуется разделить кромки под углом 60 градусов с V — образной формой.

- Первичный прогрев алюминия осуществляется при 150−250 градусах Цельсия.

Не забывайте, что технически чистый алюминий поддаётся свариванию гораздо лучше, чем сплавы с содержанием магния или марганца. Речь идёт о дюралюминии или силумине. Однако, изделия из чистого материала практически не эксплуатируются, поэтому при сварке могут возникать некоторые сложности.

Причины ухудшения свариваемости металла

Если в процессе сваривания вы столкнулись с какими-либо трудностями и неприятными моментами, необходимо учесть множество уникальных свойств металла:

- Ключевая трудность тепловой сварки заключается в наличии окисной пленки, которая поддаётся плавлению лишь под воздействием температур 20440 градусов Цельсия. Плавление самого металла начинается при более низкой температуре — от 660 градусов.

- Капли расплавленной детали, появляющиеся в сварной зоне, очень быстро покрываются тугоплавкой окисной пленкой, которая предотвращает образование сплошного шва. Чтобы защитить заготовку от подобного явления, сварную зону защищают от контакта с окружающим воздухом с помощью аргона.

- Расплавленный алюминий характеризуется высокой текучестью, а это существенно усложняет дальнейшее формирование сварочной ванны. По этой причине работы проводят с помощью дополнительных теплоотводящих подкладок.

- В состав алюминия входит растворенный водород, который направляется наружу после застывания расплавленного металла. В результате это вызывает появление пор и кристаллизационных трещин в шве. К тому же для сплавов такого метала характерна повышенная концентрация кремния, что тоже вызывает появление трещин от охлаждения изделия.

- Для алюминия характерен приличный коэффициент линейного расширения. Из-за этого может происходить значительная усадка металла при застывании, что вызывает ряд серьёзных деформаций соединяемых деталей.

- Сварку чистого алюминия и его сплавов проводят под воздействием высоких значений сварочного тока. Для металла характерна высокая теплопроводность. Также при сварке стали принято использовать токи с меньшей силой.

- Сварку деталей из этого метала считают сложной в тех случаях, если определить точную марку сплава не удаётся. В таком случае приходится долго и усердно выбирать подходящий режим сварки и используемые методы.

Постичь все тонкости сварки алюминия электродом может любой желающий. Достаточно запастись терпением и желанием выделить несколько часов своего времени на изучение соответствующего материала и руководства. В таком случае вы сможете выполнять множество важных операций в домашних условиях, без обращения за помощью к квалифицированным сотрудникам.

Очередь просмотра

Очередь

- Удалить все

- Отключить

YouTube Premium

Хотите сохраните это видео?

Пожаловаться на видео?

Понравилось?

Не понравилось?

Текст видео

Оцените видео «НАНО АКВАРИУМ своими руками» – https://youtu.be/EgvocALYXc0

СВАРКА АЛЮМИНИЯ ЭЛЕКТРОДОМ. СВАРКА АЛЮМИНИЯ своими руками. СВАРКА АЛЮМИНИЯ БЕЗ АРГОНА. ♦DIY CAM♦

Сварка алюминия штучными покрытыми электродами.

Этот вид сварки применяется в основном при изготовлении неответственных конструкций с толщиной металла не менее 4 мм. Этот способ сварки обладает значительными недостатками, в числе которых невысокое качество шва (пористость, низкая прочность), сильное разбрызгивание металла во время сварки, плохая отделяемость застывшего шлака, который может вызывать коррозию металла.