Сварка нержавеющей стали аргоном по низким ценам в СПб

Своими свойствами нержавейка обязана легирующим добавкам. Среди них лидирует хром, содержание которого в зависимости от марки стали находится в пределах 12-20%, кроме того в значительно меньшем процентном отношении может присутствовать еще с десяток химических элементов (кремний, марганец, титан, молибден и т.д.)

Особенности сварки нержавеющих сталей

В сравнении с нелегированными сталями нержавейка обладает рядом характеристик, которые необходимо учитывать при проведении сварочных работ с материалом.

- Коррозионностойкий металл обладает худшей теплопроводностью, что препятствует теплоотводу, ведет к перегреву в области дуги и увеличивает вероятность прожогов.

- Высокое электрическое сопротивление металла грозит перегревом легированным электродам, что грозит ухудшением качества шва и выставляет дополнительные требования к выбору расходных материалов.

- Температурное расширение может оказаться причиной появления трещин и деформаций в районе шва.

- Влияние атмосферного кислорода приводит к выгоранию легирующих элементов в частности хрома, что ослабляет коррозионную стойкость металла в районе сварного шва.

Последнее обстоятельство – главная причина необходимости варить нержавеющую сталь в среде защитных газов, исключающих доступ кислорода, поэтому сварка нержавейки вольфрамовым электродом в аргоне считается оптимальной для этого металла.

Сварка производится на постоянном или переменном токе в ручном (TIG) и полуавтоматическом (MIG) режиме:

- ручной режим применяют при сваривании тонкостенных деталей;

- полуавтоматический более подходит для толстостенных.

- Расход дорогостоящего аргона при сварке нержавейки не велик (от 8 до 12 литров), например при сварке алюминия он достигает 20 л, титана – 50.

Аргоновая сварка нержавейки в Санкт-Петербурге

Необходима сварка нержавейки в Санкт-Петербурге? Обращайтесь в металлообрабатывающую компанию Laser Weld. Мы имеем огромный опыт обращения с этим металлом, и знаем как не «травмировать» его при сварке.

Сварка аргоном в СПб, сварка нержавейки, меди, титана, алюминия, бронзы

Сварочные работы в СПБ от компании «АЦИА» — качественные профессиональные услуги, которые помогают восстановить целостность металлических изделий, применяемых в разных сферах жизни.

Сварка с применением аргона является самым надежным способом соединить детали из алюминия, чугуна, нержавеющей стали, меди, титана, бронзы, другие цветных металлов и легированных сталей.

Сварочные работы выполняются разными способами – вручную или на автоматизированных станках. Использование сварочных аппаратов разных типов в сочетании с высокой квалификацией специалистов позволяет достигать отличных результатов в сфере обработки стали и других сплавов.

Методы сваривания нержавеющей стали

Современная технология сварки элементов из нержавеющей стали дает возможность делать изделия из металлов, которые сложно поддаются соединению.

В процессе полуавтоматической сварки в зону сваривания подаются одновременно электродная проволока и защитный газ — аргон. Задача последнего – защитить от негативного влияния воздуха разогретый и расплавленный металл. Аргон не позволяет образовываться на сварном шве пузырькам, снижающим прочность соединения, а также предотвращает воспламенение некоторых металлов. В результате образуется высококачественный сварной шов, а готовое изделие отличается высокими показателями прочности, надежности и долговечности.

Задача последнего – защитить от негативного влияния воздуха разогретый и расплавленный металл. Аргон не позволяет образовываться на сварном шве пузырькам, снижающим прочность соединения, а также предотвращает воспламенение некоторых металлов. В результате образуется высококачественный сварной шов, а готовое изделие отличается высокими показателями прочности, надежности и долговечности.

Аргонно-дуговая сварка обеспечивает получение соединений высокой прочности, проводится на высокой скорости, а также дает всегда предсказуемый результат.

Квалифицированные сварщики компании «АЦИА» обладают необходимыми знаниями, навыками и опытом для выполнения сварки нержавейки в СПБ на высоком качественном уровне. Применяется передовое профессиональное оборудование марок ESAB и KEMPPI.

Аргоновая сварка позволяет

- ремонтировать и восстанавливать изделия из чугуна, меди, нержавеющей стали, алюминия;

- устранять дефекты металлических поверхностей, возникшие при литье;

- выполнять качественный ремонт автомобильных комплектующих, сантехнического оборудования,

- изготавливать металлические конструкции любых размеров.

Наши услуги

Механосборочные работы

Электро-химическая очистка сварочных швов

Установка вытяжных и резьбовых заклепок

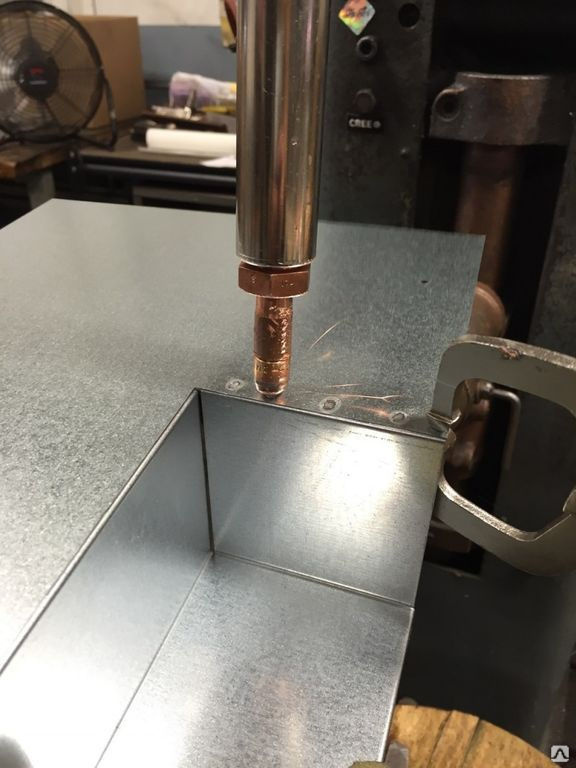

Контактная сварка листового металла

Конденсаторная приварка крепежа

Сварочные работы

Преимущества сварочных работ от АЦИА

Выбирая для выполнения сварочных работ металлоконструкций компанию «АЦИА», вы пользуетесь существенными преимуществами.

- Доступная стоимость сварочных работ, что позволяет нашим заказчикам эффективно решать свои задачи.

- С каждым клиентом работает квалифицированный менеджер, помогая подобрать оптимальный вариант выполнения работ.

- Условия договора выполняются в оговоренные сроки.

- Дается гарантия на предоставленные услуги.

- Широкий перечень предоставляемых услуг: сварка, напыление нитрида титана, электрополировка, порошковая покраска, резка, сверление и другие.

- Компания сотрудничает с заказчиками, находящимся в разных регионах России.

Цены сварочных работ

На сварочные работы цена определяется в зависимости от уровня сложности заказа, а также объема необходимых сварочных работ.

Особенности сварочных работ

Сварка металлических изделий – сложная и кропотливая работа, требующая высокого профессионализма, досконального знания технологии и соблюдения требований безопасности.

Назовем основные условия успешного выполнения сварочных работ.

- Поверхности деталей, которые предстоит сварить, располагаются на максимально близком друг от друга расстоянии. Это необходимо, чтобы обеспечить межатомное взаимодействие металлических элементов.

- Важно тщательно очистить металл от посторонних веществ – жира и окислов. Эти включения создают препятствия для создания максимального близкого контакта деталей. Поэтому перед свариванием выполняется очистка поверхностей при помощи специальных обезжиривающих средств.

- Чтобы устранить неровности, которые также могут мешать качественной сварке, металл шлифуется.

- Для надежного соединения металлические поверхности в зоне сварки разогреваются до высокой температуры, при которой наблюдается пластическая деформация металла.

- Для того, чтобы исчезла граница между разными поверхностями и образовался сварочный шов, создается электронное взаимодействие – электрическая дуга в среде газа аргона. При высокой температуре горения дуги кромки элементов соединяются. Это ведет к образованию атомных или ковалентных связей, благодаря чему отдельные детали объединяются в единое целое. Получается конструкция, прочность которой сравнима с прочностью цельнометаллического изделия.

Заказы на сварочные работы принимаются не только от заказчиков в Санкт-Петербурге, но и из других регионов России. Готовые изделия доставляются по территории страны.

Спасибо за вашу заявку.

Ожидайте обратной связи от нас.

Нужна консультация или расчет?

Отправьте заявку, мы свяжемся с вами в течении 30 минут.

техника аргонодуговой сварки нержавеющей стали, давление и настройка, режимы и особенности сварки

Сварка – это способ объединить куски нержавеющей стали вместе. Чтобы начать работу, потребуется сначала провести ряд подготовительных работ. Качество сварочного шва зависит от того, насколько точно соблюдается технология.

Особенности и сложности

Аргонодуговая сварка стали требует, чтобы вокруг создаваемого сварного шва образовалась особая среда.

Пока метал горячий и расплавленный, он особенно уязвим к кислороду, азоту и водороду, что присутствуют в воздухе.

Если позволить такой атмосфере соприкоснуться с расплавленной нержавеющей сталью, то это плохо скажется на металле. В результате место, где использовался аргон, становится пористым. Вот почему работы проводятся в особой среде. Использование чистого аргона в качестве защитного газа, подаваемого в точку сварки, где дуга плавит металл, создает необходимый барьер, защищающий от окружающего воздуха.

Усилители или напряжение – это топливо для электрической дуги. Слишком низкая сила тока и дуга будут бороться за расплавление металла. Результат такой аргонной сварки – плохой сварной шов.

Результат такой аргонной сварки – плохой сварной шов.

На другом конце спектра слишком высока сила тока. Вот почему сварной шов делается обязательно в соответствии с ГОСТ, где подробно описан процесс, как происходит подача газа и каков его расход.

Технология сварки аргоном имеет множество преимуществ. При воздействии газа сварной шов защищен от негативного влияния окружающей среды на металл. Таким образом, получается ровный, прочный стык, который характеризуется плавным и равномерным проплавом по всей длине и глубине.

Если используется металл с низкой теплопроводностью, то он слабо прогревается. Исключением может быть лишь небольшая область шва.

Благодаря положительным качествам описываемого вида сварки, есть возможность без труда соединить детали со сложной формой. Все работы отнимают немного времени, поскольку электродуга обладает большой температурой. Но есть и недостатки – к примеру, нужно иметь под рукой сложное оборудование, которое, помимо всего прочего, еще и настраивать нужно точно.

Способы

Существует несколько способов, благодаря которым можно создать качественный сварной шов без присадки.

Неплавящимися электродами

Первое, что стоит помнить, – чистый аргон для работ не используется. Это приводит к непродуктивной электрической дуге и атмосфере, которая не поддерживает дугу. В результате металл не плавится как следует, соответственно, и шов остается неоднородным. Такую работу можно охарактеризовать как низкокачественную. Слияние материалов минимальное, присадочная проволока будет находиться поверх основного металла.

Более того, будет наблюдаться избыток брызг, которые потом нужно снять с нержавеющей стали. По существу, такой сварной шов вообще не годится, можно не тратить зря свое время.

Метод лучше всего использовать для соединения толстых кусков металла. Заварка шов охлаждается относительно быстро, но это делает его более хрупким.

Присадочная проволока подается через аппарат, затем включается газ.

Продевают ее через катушку агрегата – таким образом, рабочий кусок выходит через наконечник горелки.

Не нужно проталкивать проволоку до конца, пусть она вытянется примерно на 0,64 см за пределы факела. Как только мастер закончит установку проволоки и активирует подачу газа, можно начинать сварку.

Если возникает проблема с продвижением провода через факел, скорее всего, он установлен неправильно. Тогда потребуется открыть резак и отрегулировать положение провода.

Держать факел необходимо под углом 30 градусов над краем стыка. Не имеет значения, с какого конца шва начинать работу. Нужно расположить огонь так, чтобы кончик пламени достигал краев металлических частей. Важно дождаться, пока пламя нагреет материал, образуются шарики жидкого металла в соединении.

Если металл разбрызгивается, значит, мастер не использует достаточно энергии. В этом случае нужно прибавить жара. Но очень важно избегать использовать сильное пламя, иначе сталь будет гореть.

В этом случае нужно прибавить жара. Но очень важно избегать использовать сильное пламя, иначе сталь будет гореть.

Двигают факел медленно, удерживая его под постоянным углом. Тепло также немного расплавит окружающий металл. Мастер должен убедиться, что соединение заполнено равномерно, прежде чем перемещать факел вперед. Если двигаться слишком быстро, не получится расплавить сталь достаточно хорошо, в этом случае шов будет хрупким и ломким. Сварные швы охлаждаются сразу же.

С помощью полуавтомата

Очень важно во время проведения работ соблюдать технику безопасности. Сначала надевают сварочную маску и защитную одежду.

Для работы используется аргон и углекислота. Для достижения наилучших результатов лучше брать газовую смесь, состоящую из 2% углекислого газа и 98% аргона. Ее можно приобрести в магазинах товаров для дома или в интернете. Использование защитного газа защищает сварной шов и усиливает его.

Использование защитного газа защищает сварной шов и усиливает его.

Перед началом работы обязательно потребуется определить тип стали. Его можно узнать благодаря 3-значному номеру, напечатанному на металле.

Маркировка может находиться на широкой стороне. Если ее нет, тогда можно проверить металл с помощью магнита и настольной шлифовальной машины. Есть специальная тестовая диаграмма, по которой сравнивают тип производимых искр.

- Аустенитная сталь более распространена, она состоит из хрома и никеля, поэтому не является магнитной.

- Мартенситная сталь используется для деталей, которые должны быть особенно износоустойчивыми. Такой материал магнитен, во время работы образуются длинные, белые искры.

- Феррит очень распространен и обычно маркируется как 409 или 439. Высокое содержание углерода делает его магнитным. Во время сварки образуются белые или красные искры.

Очень важно правильно выбрать присадочный металл, который по своим свойствам будет соответствовать основному материалу. Как и куски стали, присадочные металлы продаются с номерными этикетками, используемыми для идентификации их состава.

Чтобы получить лучший сварной шов, нужен такой материал, который аналогичен по составу стали.

Перед сварочными работами поверхность, где будет проходить сварной шов, необходимо очистить с помощью проволочной щетки и ацетона. Удаление окалины, шлака и других примесей с металла помогает добиться лучшего результата. Обязательно нужно надеть перчатки, чтобы подкожный жир не попал на поверхность.

Процесс очистки исключает возможность образования оксидов на обрабатываемом металле, ведь они, в свою очередь, могут ослабить шов. По мере необходимости можно использовать и другие инструменты, к примеру:

По мере необходимости можно использовать и другие инструменты, к примеру:

- наждачную бумагу;

- угловую шлифовальную машину;

- электропилу;

- обычные пилы.

Тип сварного шва, который нужно сделать, зависит от того, как мастер планирует соединить куски металла. Можно использовать нескольких различных видов, чтобы усилить скрепление элементов. Важно учитывать толщину металла – если она небольшая, тогда шов должен быть широкий.

Стыковые соединения образуются при укладке листов друг на друга и при сварке кромок.

В этом случае требуется просто расплавить металл вокруг, чтобы заполнить пространство.

Оборудование и материалы

Чтобы провести работы по аргонодуговой сварке мастеру потребуется предварительно подготовить следующие материалы и оборудование:

- присадочная проволока;

- прутки;

- осциллятор;

- сварочный инвертор;

- горелка;

- электроды;

- защитная маска и одежда;

- обезжириватель;

- баллон с газом;

- металлическая щетка.

В зависимости от характеристик, которыми обладают свариваемые изделия, подбирается инвертор. Идеально подойдет прибор, работа которого осуществляется за счет выпрямленного тока.

Когда используется неплавящийся вольфрамовый электрод, обязательно применяется осциллятор. Именно он дает возможность получить необходимую для сварки дугу. Горелку берут только с токопроводящим узлом, в конструкции которой есть форсунка для подачи газа и неплавящийся электрод.

Для работы с коррозийно-стойкими сталями в продаже есть множество подходящего оборудования.

От марки сплавляемых сталей зависит и тип используемой присадочной проволоки. Из защитной одежды потребуется запастись маской, робой, обязательно рукавицами и ботинками.

Подготовка

Начинать работы по аргонной сварке стоит с настройки режимов оборудования, давления газа и зачистки поверхности. Кромка зачищается до тех пор, пока она не приобретет металлический блеск. При использовании марки стали ГОСТ 14771-76 не указано, каким образом должны проводиться подготовительные работы. Отсюда можно сделать вывод, что разрешается использовать как ручной инструмент, так и механизированный.

На втором этапе проводят обезжиривание поверхности. Для этого можно использовать любую подходящую жидкость. Завершающий этап – организация зазора, основная задача которого компенсировать деформацию в будущем.

Для этого можно использовать любую подходящую жидкость. Завершающий этап – организация зазора, основная задача которого компенсировать деформацию в будущем.

Технология сварки

Если не соблюдать технологию, то и работа будет низкого качества. При работе требуется обеспечить минимальную дугу. Если делать все правильно, то даже для начинающих сварщиков техника становится понятна и проста.

Электрод лучше располагать как можно ближе к металлу, но не касаться его. Если использовать большую дугу с любой толщиной, то не удастся проплавить детали по всей глубине, в результате получится некачественный шов.

Окисления можно избежать, если контролировать подачу проволоки. Подача не должна быть резкой и находиться в зоне, где есть газ.

Чтобы хорошо заварить конец шва, потребуется уменьшить силу тока. Если оборвать дугу резко, тогда защита металла будет снижена, что опять же скажется на качестве шва. Так можно варить даже пищевой сплав.

Если оборвать дугу резко, тогда защита металла будет снижена, что опять же скажется на качестве шва. Так можно варить даже пищевой сплав.

Тонкого металла

При работе с листовой сталью перемещать электрод стоит вдоль будущего шва. Запрещено допускать какие-либо поперечные отклонения. Если присадка выйдет из зоны, где находится газ, то качество шва будет в этом месте нарушено.

Увеличить прочность можно путем подачи газа с обратной стороны. Но в этом случае увеличивается и его расход.

Осциллятор позволяет использовать бесконтактный метод сварки. Розжиг в некоторых случаях производится на угольной или графитовой пластине.

Труб

Трубы, изготовленные из нержавейки, используют повсеместно..jpg) Их соединение производится только с помощью описываемого метода. Технология сваривания похожа на ту, что применяется при работе с тонколистовым металлом.

Их соединение производится только с помощью описываемого метода. Технология сваривания похожа на ту, что применяется при работе с тонколистовым металлом.

В данном случае первое, о чем стоит помнить, – газ должен подаваться вокруг рабочей поверхности. Сделать это внутри трубы не так просто.

Для обеспечения необходимого условия сначала труба закрывается пробкой из бумаги или ткани.

Стык заклеивают скотчем, в отверстие другой трубы подают газ, но с небольшим давлением, иначе пробку просто выбьет.

Как только газ полностью заполнит пустое пространство, второе отверстие тоже закрывается. Теперь можно снять скотч и начинать варить шов.

О сварке нержавейки полуавтоматом смотрите далее.

Сварка труб из нержавейки аргоном

Оперативный выезд сварщика-аргонщика с оборудованием!+74993434391 +79168852180Сварка аргоном, или аргонодуговая сварка – это особый вид сварки, который используется для обеспечения качественного сварного соединения нержавейки , меди, алюминия и ряда других металлов и их сплавов. Для сварочных работ используется аргон — газ с низкой химической активностью. Он выполняет 2 функции: 1)Аргон защищает сварочную ванну от вредного влияния кислорода, который содержится в воздухе. 2)Поджиг и горение плазмы дуги происходит благодаря аргону. Аргонную сварку применяют для сварки радиаторов, литых дисков, бензо- и топливных баков, масляных радиаторов, поддона двигателей. А также для сварки различных металлов. Также, хотелось бы рассмотреть сварку нержавеющей стали аргоном, так как и она имеет ряд особенностей. Во-первых, нержавейка обладает низкой теплопроводностью, что повышает возможность прожечь тонкий металл(нужно уменьшить силу тока при работе с такими габаритами). Во-вторых, есть шанс образования трещин, т.к. металл обладает большой усадкой (проблема решается, если сделать правильный зазор). В-третьих, нержавейка может потерять свои антикоррозионные свойства в месте сварки (необходимо быстрое охлаждение) Получить консультацию по сварке нержавейки аргоном можно по телефону в Москве +7(499)34-34-391 или +7(916)8852180 или можете оставить заявку на сайте.

2)Поджиг и горение плазмы дуги происходит благодаря аргону. Аргонную сварку применяют для сварки радиаторов, литых дисков, бензо- и топливных баков, масляных радиаторов, поддона двигателей. А также для сварки различных металлов. Также, хотелось бы рассмотреть сварку нержавеющей стали аргоном, так как и она имеет ряд особенностей. Во-первых, нержавейка обладает низкой теплопроводностью, что повышает возможность прожечь тонкий металл(нужно уменьшить силу тока при работе с такими габаритами). Во-вторых, есть шанс образования трещин, т.к. металл обладает большой усадкой (проблема решается, если сделать правильный зазор). В-третьих, нержавейка может потерять свои антикоррозионные свойства в месте сварки (необходимо быстрое охлаждение) Получить консультацию по сварке нержавейки аргоном можно по телефону в Москве +7(499)34-34-391 или +7(916)8852180 или можете оставить заявку на сайте.

Звоните по телефону в Москве: +74993434391 +79168852180

Mig Сварка нержавеющей стали. Как? (Газ, сварочная проволока и наконечники)

Для соединения нержавеющей стали можно использовать различные методы. Сварка MIG является одним из самых универсальных методов сварки. Но можно ли использовать MIG для сварки нержавеющей стали?

В этой статье рассматриваются основы сварки нержавеющей стали методом MIG, лучший защитный газ, сварочная проволока и отличия процесса от других видов сварки.

Можно ли сваривать нержавеющую сталь MIG?

Вы, безусловно, можете сваривать нержавеющую сталь с помощью сварочного аппарата MIG и с большим эффектом.Сварка MIG нержавеющей стали при правильном выполнении дает чрезвычайно прочные сварные швы с высокой производительностью. Важно отметить, что процесс сварки нержавеющей стали с помощью аппарата MIG отличается от процесса сварки мягкой стали.

Пожалуйста, прочитайте дальше, чтобы узнать больше о том, как сваривать нержавеющую сталь MIG и о связанных с этим процессах.

Пожалуйста, прочитайте дальше, чтобы узнать больше о том, как сваривать нержавеющую сталь MIG и о связанных с этим процессах.Защитный газ для сварки нержавеющей стали

Как и в большинстве процессов сварки MIG, защитный газ требуется для защиты сварного шва от внешних атмосферных загрязнений, которые в противном случае могли бы повлиять на целостность сварного шва.Наиболее эффективной и часто используемой является комбинация двуокиси углерода и аргона, однако можно сваривать и с другими газами. Два наиболее частых вопроса, которые мы слышим от наших читателей, следующие.

Можно ли сваривать нержавеющую сталь MIG со 100% аргоном?

Вопрос актуален, и задайте его просто да , вы можете сваривать MIG нержавеющую сталь с чистым аргоном, но это сложно. 100% аргон, безусловно, защитит сварной шов от атмосферных загрязнений (которые могут негативно повлиять на ваш сварной шов), поэтому он функционирует как защитный газ. Однако на этом функциональность заканчивается.

Однако на этом функциональность заканчивается.

MIG с использованием чистого аргона становится проблемой для нержавеющей стали, поскольку она влияет на качество конечного сварного шва и общие характеристики сварки.

Электрическое соединение между сталью и сварочным аппаратом (также известное как дуга ) прерывается при использовании 100-процентной газовой смеси аргона. Другими словами, стабильность дуги в целом очень низкая. При сварке с нестабильностью дуги полученный шов будет казаться несовместимым с дефектами, такими как подрезы и провары, которые составляют половину от того, что должно быть.Сварной шов также будет располагаться на поверхности стыка, и хотя стык действительно будет сплавляться, по отраслевым стандартам он не будет проходимым сварным швом.

Кроме того, на теплопроводность сварного шва влияет использование чистого аргона для получения менее жидкой сварочной ванны.

Это менее чем оптимально для сварки, потому что, как правило, целью сварки является создание прочного и постоянного соединения между стальными деталями. Это означает, что при использовании 100-процентного аргона цель сварки теряется.

Это означает, что при использовании 100-процентного аргона цель сварки теряется.

Я не рекомендую использовать MIG со 100-процентным аргоном на нержавеющей стали, если у вас нет абсолютно другого выбора. Это особенно актуально, когда вы свариваете конструкцию или изделие, которые требуют долговечности и прочности и/или могут нанести травму человеку или повредить имущество в случае разрыва сварного шва.

Можно ли сваривать с 75/25 аргоном/CO2?

Обычным явлением для многих сварщиков, работающих дома, является то, что они ежедневно сваривают в основном мягкую сталь, а затем однажды они сталкиваются с изделием из нержавеющей стали, используя только газ 75/25 . работать с.Вопрос в том, можно ли в описанной ситуации (или в любой момент) успешно использовать 75/25 при сварке нержавейки?

Ответ: да и весьма неплохой результат. При сварке нержавеющей стали MIG с аргоном 75/25/CO 2 все ключевые аспекты качественного сварного шва остаются неизменными; проплавление нормальное, подрез не представляет большой проблемы, стабильность дуги стабильна. Мы рекомендуем использовать газ 75/25 для нержавеющей стали, а не 100% аргон.

Мы рекомендуем использовать газ 75/25 для нержавеющей стали, а не 100% аргон.

Однако защитный газ 75/25 не обходится без недостатков.При сварке MIG всегда образуются сварочные брызги, особенно при использовании газа 75/25. Проблема с брызгами и нержавеющей сталью заключается в том, что они могут повлиять на эстетически важные проекты, и иногда их трудно удалить. Брызги прилипают к металлу, и там, где эстетика сварного шва действительно имеет решающее значение, лучше избегать брызг и следов, которые они оставляют. Простое решение состоит в том, чтобы нанести спрей для защиты от брызг перед сваркой или, что еще лучше, инвестировать в усовершенствованный аппарат MIG с настройкой защиты от брызг.

С 75/25 окончательный шов также выглядит немного тусклым и бесцветным. Хотя это не влияет на какие-либо структурные аспекты сварного шва, это может быть важно, когда эстетика считается решающей. Помимо этого, 75/25 отлично подходит для сварки нержавеющей стали и является одним из наших наиболее рекомендуемых вариантов.

Лучшие газы для сварки MIG нержавеющей стали

Ниже приведены наиболее эффективные защитные газы для сварки MIG нержавеющей стали.

- Комбинации аргона и углекислого газа (CO2), такие как 75/25, 90/10, 95/5, или 98/2.

- Tri-Mix Gas: содержит 90 % гелия, 7,5 % аргона и 2 % CO2 и отлично подходит для повышения теплопроводности.

Сварочная проволока

Лучшая проволока для сварки MIG из нержавеющей стали

Всегда выбирайте специально разработанную проволоку MIG из нержавеющей стали. Провод с маркировкой « ER308L » является безопасным выбором и используется чаще всего. Не используйте проволоку MIG для сварки мягкой стали, так как она немедленно загрязнит сварной шов и в будущем вызовет ржавчину.

При выборе толщины проволоки это будет полностью зависеть от конкретного проекта, для более крупных проектов с более толстым материалом выбирайте проволоку большей толщины (до 0,35–0,45 дюйма). С большинством других проектов меньшего и среднего размера отлично подойдет проволока толщиной 0,30 дюйма.

С большинством других проектов меньшего и среднего размера отлично подойдет проволока толщиной 0,30 дюйма.

Сварка нержавеющей стали MIG с флюсовой проволокой

Сварка МИГ с использованием проволоки с флюсовым сердечником (известная также как безгазовая сварка МИГ) должна рассматриваться как совершенно отдельный процесс по сравнению со сваркой МИГ с использованием другой проволоки.Использование порошковой проволоки устраняет необходимость во внешнем защитном газе; это связано с тем, что, когда флюсовое покрытие проволоки подвергается нагреву, оно выделяет собственный газ, и поэтому сварочная ванна надежно защищена от внешних атмосферных загрязнений.

Проволока с флюсовым сердечникомв целом становится все более популярной за последние несколько лет. Это связано с тем, что многие люди, работающие дома над металлическими проектами, не хотят покупать или арендовать газовые баллоны для сварки.

Итак, что получается при использовании порошковой проволоки на нержавеющей стали?

Во-первых, важно отметить, что нержавеющая сталь является сложным материалом для обработки и сварки. Это потому, что он очень быстро поглощает тепло и темпераментен к изменениям. Когда мы соединяем это вместе с проволокой с флюсовым сердечником, окончательный результат не так уж велик. Сварка проволокой с флюсовым сердечником, как правило, предназначена для работ по сварке MIG, которые считаются неважными, выполняются на открытом воздухе или когда нет других доступных вариантов.

Это потому, что он очень быстро поглощает тепло и темпераментен к изменениям. Когда мы соединяем это вместе с проволокой с флюсовым сердечником, окончательный результат не так уж велик. Сварка проволокой с флюсовым сердечником, как правило, предназначена для работ по сварке MIG, которые считаются неважными, выполняются на открытом воздухе или когда нет других доступных вариантов.

Оператор MIG с флюсовой сердцевиной должен использовать метод перетаскивания (натяжения), очень похожий на сварку электродом. Вы заметите, что сварной шов будет сопровождаться шлаком, который необходимо сколоть после сварки.Окончательный результат сварки будет казаться мягким и слабым на вид, что, опять же, не является тем, на что на самом деле должен выглядеть готовый сварной шов из нержавеющей стали.

Имея так много препятствий, очень легко получить дефектные сварные швы при использовании флюсовой сердцевины MIG на нержавеющей стали. Избегайте этих проблем, хорошо изучив свою машину и попрактиковавшись на нержавеющей стали, чтобы понять, какие скорости перемещения проволоки и настройки нагрева необходимы.

Как сварить нержавеющую сталь MIG?

Следуйте нашему простому пошаговому руководству, чтобы успешно сварить нержавеющую сталь с помощью сварочного аппарата MIG.

1. Соберите необходимое оборудование

Сюда входит ваш сварочный аппарат MIG (в комплекте со сварочным пистолетом, зажимом заземления и запасными частями, такими как наконечники насадок), сварочная маска, кожаные перчатки и огнеупорная закрытая одежда.

2. Выберите расходные материалы

Катушка сварочной проволоки из нержавеющей стали, смесь аргона/CO2 или защитный газ Trimix. Мы обсудили, как выбрать проволоку, которая лучше подойдет для вашей работы, но если вы все еще не уверены, что 0,30-дюймовая проволока из нержавеющей стали — это безопасная ставка.

3. Подготовьте сварной шов

Это важный шаг. Если вы попытаетесь сварить поверх смазки, масла, ржавчины или краски, то сварка будет сложной, и в конечном итоге сварка будет низкого качества. Используйте угловую шлифовальную машину с лепестковым диском, чтобы удалить ржавчину, краску и стойкие загрязнения. Очистите поверхность сварного шва чистящим средством, например растворителем для сварки. Распылите на соединение раствор против брызг, чтобы предотвратить большой процесс очистки после сварки.

Очистите поверхность сварного шва чистящим средством, например растворителем для сварки. Распылите на соединение раствор против брызг, чтобы предотвратить большой процесс очистки после сварки.

4. Настройте сварочный аппарат и подачу газа на требуемые параметры

Убедитесь, что все в порядке и работает.Чтобы правильно установить параметры сварочного аппарата, это снова будет зависеть от размера материала, который вы собираетесь сваривать. Я рекомендую выполнить несколько тестовых прогонов на ломе нержавеющей стали той же толщины и соответствующим образом настроить параметры.

5. Начать сварку

Как и при любом другом способе сварки, сварка MIG нержавеющей стали требует внимания и хорошей техники.

Приступая к сварке, старайтесь не торопиться в сварной шов. Позволив сварочной ванне в начале образоваться секунду и сохранив этот размер, вы получите более ровный шов.

Сварочный уголок

Идеальный угол, под которым вы должны держать сварочный пистолет, должен составлять около 5–15 градусов. При более горизонтальном угле будет недостаточен провар и образуется больше брызг, а при более вертикальном угле сварной шов будет выглядеть как капля.

При более горизонтальном угле будет недостаточен провар и образуется больше брызг, а при более вертикальном угле сварной шов будет выглядеть как капля.

Скорость сварки

Не торопитесь, чтобы помнить о вашей сварочной ванне при перемещении, чтобы не двигаться слишком медленно или быстро; медленный сварной шов будет чрезмерно проникать в нержавеющую сталь и выглядеть большим, в то время как быстрый сварной шов будет казаться узким и вязким.

Завершая сварку, не останавливайтесь сразу и не отрывайте сопло от заготовки. Лучший способ остановить сварку MIG на нержавеющей стали — это использовать настройку «спада», которая есть у большинства сварочных аппаратов; здесь температура дуги медленно снижается, что позволяет постепенно охлаждать сварочную ванну.

Как я уже говорил ранее, нержавеющая сталь особенно чувствительна к нагреву, и настройка наклона вниз очень поможет с чувствительными характеристиками нержавеющей стали.Кроме того, оставив сопло MIG вблизи нержавеющей стали еще на 1–2 секунды, вы позволите защитному газу продолжать защищать бассейн, пока он полностью не остынет. Слишком быстрое удаление сопла MIG увеличивает вероятность загрязнения из-за отсутствия защитного газа.

Слишком быстрое удаление сопла MIG увеличивает вероятность загрязнения из-за отсутствия защитного газа.

Насадки для сварки MIG из нержавеющей стали

- Не забывайте, насколько чувствительна нержавеющая сталь к высоким температурам. Сварка MIG является горячей, поэтому, если сварка нержавеющей стали ведется в течение длительного времени и вы беспокоитесь о деформации нержавеющей стали, прежде чем начать сварку, прикрепите нержавеющую сталь к верстаку или распорке.По окончании сварки дайте заготовке полностью остыть, а затем удалите прихватки или распорку. Ваш проект из нержавеющей стали сохранит свои первоначальные размеры намного лучше, чем при сварке без опор.

- Используйте спрей от брызг! Брызги особенно заметны на нержавеющей стали. Применяя спрей для защиты от брызг, вы сэкономите много времени на уборке беспорядка после сварки.

- Подумайте об использовании импульсных настроек, если они у вас есть. Импульсная настройка быстро изменяет температуру сварочной ванны между более высокой температурой и более низкой температурой при сварке.

Это чрезвычайно полезно при сварке MIG нержавеющей стали, поскольку позволяет лучше управлять нагревом и часто приводит к более красивому внешнему виду сварного шва.

Это чрезвычайно полезно при сварке MIG нержавеющей стали, поскольку позволяет лучше управлять нагревом и часто приводит к более красивому внешнему виду сварного шва. - Потренируйтесь перед совершением. Сварка нержавеющей стали любым способом непроста. Потратьте время, чтобы отточить свои навыки работы с металлоломом разной толщины и в разных положениях, чтобы лучше узнать нержавеющую сталь и ее характеристики, а также личность вашего индивидуального сварщика.

Хотите улучшить результаты сварки MIG нержавеющей стали?

Получите советы от инженера по сварке

Нержавеющая сталь используется в сварочных работах, требующих длительного срока службы и коррозионной стойкости — от изготовления ям для костра и коптильни до ремонта поврежденных предметов домашнего обихода.Использование процесса сварки MIG для сварки нержавеющей стали может повысить эффективность при сохранении высокого качества сварных швов, но важно помнить о некоторых передовых методах.

Узнайте больше об основах сварки MIG нержавеющей стали.

Характеристики нержавеющей стали

Нержавеющая сталь устойчива к коррозии благодаря добавленному содержанию хрома, что отличает ее от мягкой стали и других материалов. Это делает его устойчивым к ржавчине при правильной сварке.Нержавеющая стальтакже более чувствительна к подводу тепла, чем мягкая сталь. Слишком большое количество тепла может привести к выгоранию содержащегося в нем хрома, что называется осаждением карбида или засахариванием, что приводит к потере коррозионной стойкости материала. Поэтому важно контролировать подачу тепла и поддерживать хорошую скорость перемещения при сварке нержавеющей стали.

Кроме того, нержавеющая сталь является более дорогим материалом, чем мягкая сталь. Соблюдение некоторых передовых методов может помочь уменьшить количество дефектов сварки и деформации материала, а также снизить затраты при работе с нержавеющей сталью.

Вот семь советов по оптимизации результатов сварки MIG нержавеющей стали:

1. Выберите правильный защитный газ и присадочный металл повлияет на способность материала сопротивляться коррозии, поэтому важно выбрать защитный газ, содержащий менее 5% углекислого газа. Трехкомпонентный газ из аргона, гелия и углекислого газа популярен для сварки нержавеющей стали MIG.Конкретная смесь газов зависит от того, какой тип сварочного процесса вы используете. В обычном процессе MIG используйте газовую смесь с большим содержанием гелия. При импульсной сварке MIG используйте смесь с большим количеством аргона. Смесь 98% аргона и 2% углекислого газа также можно использовать для сварки нержавеющей стали.

Выберите правильный защитный газ и присадочный металл повлияет на способность материала сопротивляться коррозии, поэтому важно выбрать защитный газ, содержащий менее 5% углекислого газа. Трехкомпонентный газ из аргона, гелия и углекислого газа популярен для сварки нержавеющей стали MIG.Конкретная смесь газов зависит от того, какой тип сварочного процесса вы используете. В обычном процессе MIG используйте газовую смесь с большим содержанием гелия. При импульсной сварке MIG используйте смесь с большим количеством аргона. Смесь 98% аргона и 2% углекислого газа также можно использовать для сварки нержавеющей стали.

Чтобы правильно выбрать присадочный металл, сначала определите, какой тип нержавеющей стали вы свариваете, поскольку нержавеющая сталь бывает нескольких видов. Многие сплавы, обычно используемые для сварки нержавеющей стали, предназначены для повышения текучести сварочной ванны.Некоторыми из наиболее распространенных основных металлов для нержавеющей стали являются 304 и 316. Некоторые из наиболее распространенных сварочных проволок, используемых с нержавеющей сталью, — это 309 и 316.

Некоторые из наиболее распространенных сварочных проволок, используемых с нержавеющей сталью, — это 309 и 316.

2. Обратите внимание на подготовку

При подготовке основного материала из нержавеющей стали для сварки , крайне важно использовать проволочную щетку из нержавеющей стали или специальный шлифовальный круг из нержавеющей стали для очистки или шлифовки металла. Если вы используете шлифовальный круг для мягкой стали, а затем используете его для нержавеющей стали, это загрязнит нержавеющую сталь и может вызвать дефекты сварки или примеси.

3. Следите за своей техникой и скоростью

Использование техники проталкивания (а не техники перетаскивания) обеспечит лучший внешний вид сварного шва и смачивание ванны. Правильная скорость перемещения важна для снижения тепловложения в основной металл, поэтому избегайте медленных скоростей перемещения. Кроме того, будьте осторожны при использовании движения переплетения с нержавеющей сталью из-за количества подводимого тепла, которое применяется при этой технике.

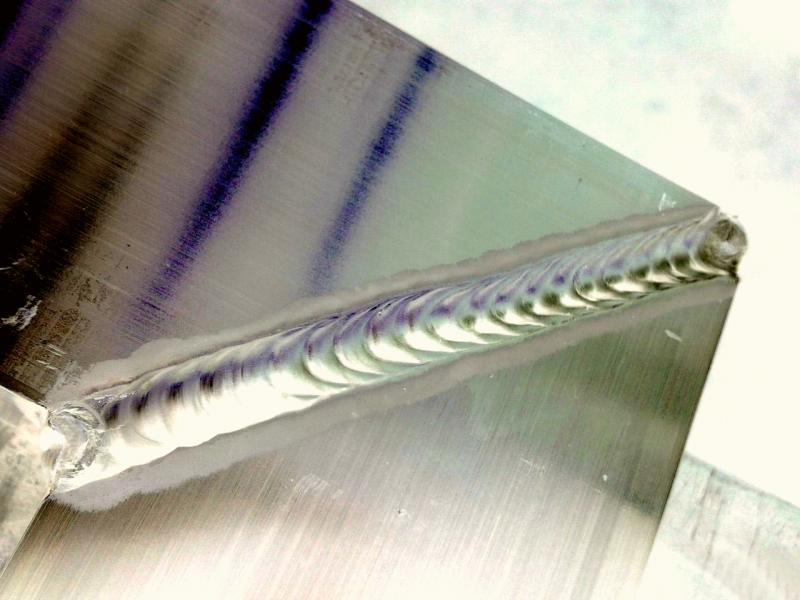

4. Отрегулируйте индуктивность

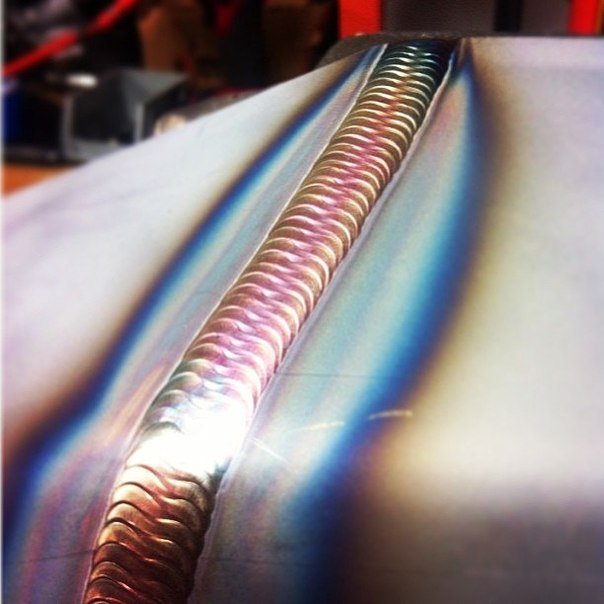

Типичный сварной шов из нержавеющей стали может иметь так называемый «веревочный валик» по сравнению с мягкой сталью.Из-за поверхностного натяжения сварочной ванны валик схватывается быстрее, что не позволяет ему стекать к краям сварного шва. Если вы используете обычный источник питания для сварки MIG с регулируемой индуктивностью, увеличение индуктивности поможет потоку сварочной ванны немного больше.

5. Обратите внимание на импульсную сварку MIG

Импульсная сварка MIG дает преимущества при сварке нержавеющей стали, в том числе меньшее разбрызгивание, меньший объем очистки после сварки и красивый внешний вид сварного шва.Импульсный режим переноса спрея MIG может быть хорошим вариантом для снижения тепловложения, что может быть особенно важно для тонких материалов. Он также обеспечивает возможность сварки в нерабочем положении, что невозможно сделать при обычном переносе струйным методом CV MIG из-за сложности управления лужей жидкости.

6. Поменяйте местами приводные ролики и направляющую

При настройке источника сварочного тока обязательно используйте приводные ролики и направляющую горелки MIG, предназначенные для сварки нержавеющей стали, а не те, которые используются для сварки мягкая сталь.Это помогает предотвратить перекрестное загрязнение сварного шва из нержавеющей стали. Вы можете либо поменять местами приводные ролики и направляющую в горелке, либо приобрести отдельную сварочную горелку, которая используется только для сварки нержавеющей стали. Кроме того, поскольку присадочные металлы из нержавеющей стали немного тверже, чем другие типы присадочного металла, приводным роликам с V-образными канавками может быть трудно обеспечить хороший захват проволоки для подачи ее через пистолет. Вместо этого попробуйте использовать приводные ролики с V-образной накаткой из нержавеющей стали.

7. Используйте защитный газ после продувки

При работе с нержавеющей сталью рекомендуется использовать защитный газ после продувки. Этот метод часто используется при сварке TIG, но он также может быть полезен при сварке MIG нержавеющей стали. Постпоток помогает обеспечить защиту сварного шва по мере затвердевания сварочной ванны и защищает сварочную ванну от атмосферных загрязнений по мере ее охлаждения после сварки. Для надлежащей последующей продувки держите сопло горелки близко к концу сварного шва в течение от полсекунды до трех секунд, чтобы защитный газ продолжал поступать обратно в сварочную ванну по мере ее затвердевания.

Этот метод часто используется при сварке TIG, но он также может быть полезен при сварке MIG нержавеющей стали. Постпоток помогает обеспечить защиту сварного шва по мере затвердевания сварочной ванны и защищает сварочную ванну от атмосферных загрязнений по мере ее охлаждения после сварки. Для надлежащей последующей продувки держите сопло горелки близко к концу сварного шва в течение от полсекунды до трех секунд, чтобы защитный газ продолжал поступать обратно в сварочную ванну по мере ее затвердевания.

Оптимизация сварных швов из нержавеющей стали

Для успешной сварки MIG нержавеющей стали необходимо обращать внимание на погонную энергию и следовать рекомендациям по выбору правильного защитного газа и присадочного металла.Поскольку нержавеющая сталь очень чувствительна к подводу тепла, это является решающим фактором в поддержании коррозионно-стойких свойств металла и получении хороших сварных швов.Задняя экранирующая сварка из нержавеющей стали

Быстрое развитие нефтехимической промышленности предъявляет более высокие требования к сварке труб и листов из нержавеющей стали, предыдущая подложка из нержавеющей стали должна постепенно вымываться, а теперь все больше используется аргонно-дуговая сварка подложки с большей чистотой и более высокой эффективностью. В то же время также возникли некоторые проблемы, а именно, процесс сварки аргонно-дуговой сваркой задней части основания из нержавеющей стали легко окисляется и приводит к дефектам, поэтому необходимо принять меры по защите обратной стороны, чтобы сохранить механические свойства сварного шва и коррозионную стойкость. и т. д., сегодня здесь мы представили несколько видов часто используемых методов задней защиты при сварке нержавеющей стали:

В то же время также возникли некоторые проблемы, а именно, процесс сварки аргонно-дуговой сваркой задней части основания из нержавеющей стали легко окисляется и приводит к дефектам, поэтому необходимо принять меры по защите обратной стороны, чтобы сохранить механические свойства сварного шва и коррозионную стойкость. и т. д., сегодня здесь мы представили несколько видов часто используемых методов задней защиты при сварке нержавеющей стали:

Обычно используемым защитным газом может быть чистый аргон и смешанный газ.Фактически, определенная пропорция смешанного газа аргона и азота более благоприятна для сварки аустенитной нержавеющей стали. Часть инертного газа не используется из-за высокой стоимости. Заполнение аргоном является наиболее часто используемым методом задней защиты, который характеризуется хорошим эффектом, простотой в эксплуатации, высокой степенью очистки и высокой скоростью. Его можно разделить на защитную крышку, заполняющую аргоновую защиту, местную заполняющую аргоновую защиту, сварное соединение, заполняющую аргоновую защиту и т. д.

д.

Защитный кожух, наполненный аргоном

Используется для сварки листов из нержавеющей стали и труб большого диаметра.Металлический экран, соединенный трубой и аргоновым шлангом, делает экран заполненным аргоном, металлическая труба сварщика в качестве ручки делает экран на задней части расплавленной ванны скользящим, а пластина или труба свариваются вместе, так что задняя часть получает эффективную защиту, значительно уменьшить расход аргона.

Местная заправка аргоном

Используется в локально ограниченном пространстве или при небольшом размере трубопровода. Сварное соединение трубопровода должно быть герметизировано липкой лентой (для предотвращения утечки воздуха), а оба конца трубопровода должны быть уплотнены губкой, липкой лентой или бумагой и т. д.Один конец аргонового шланга должен быть заполнен аргоном. На другом конце трубы лучше сделать небольшое отверстие (губка не требуется), которое способствует окончательному проварочному шву и не провисает из-за избыточного внутреннего давления. Недостатками являются медленное заполнение аргоном и высокая стоимость.

Недостатками являются медленное заполнение аргоном и высокая стоимость.

Сварное соединение, заполненное аргоном

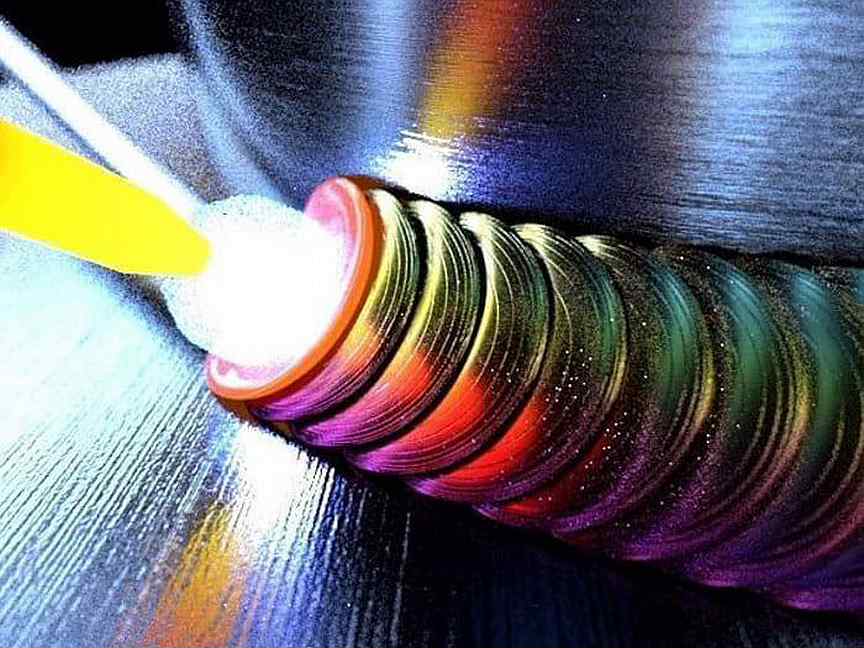

Для слишком длинных трубопроводов и трубопроводов большого диаметра стоимость местного заполнения аргоном высока, а качество не может быть гарантировано, поэтому можно напрямую использовать методы сварки, заполненные аргоном.О защите аргоном можно судить по цвету внутренних сварных швов, и сварщики могут настроить аргон в соответствии с цветом для достижения наилучшей защиты. Белый и золотой — лучшие, а серый и черный — худшие. Но в процессе эксплуатации есть несколько советов по задней защите из нержавейки:

(1) Перед аргонно-дуговой сваркой свариваемые детали можно защитить, предварительно наполнив аргоном большой поток сзади, и поток постепенно уменьшается после выпуска воздуха.В процессе сварки непрерывно заполняйте трубу аргоном и останавливайтесь после завершения сварки. Кроме того, сварку можно проводить только после того, как воздух очистится, в противном случае будет затронут защитный эффект заполнения аргоном.

(2) Поток аргона должен быть соответствующим. Слишком маленький поток не является хорошей защитой, задняя часть сварного шва легко окисляется; Чрезмерный поток вызовет вогнутые дефекты в корне сварного шва и повлияет на качество сварки.

(3) Вход аргона должен располагаться как можно ниже в закрытой секции, а выход воздуха – немного выше.Поскольку аргон тяжелее воздуха, его заправка из нижнего положения обеспечивает более высокую концентрацию и лучшую защиту.

(4) Чтобы уменьшить утечку аргона из зазора стыка, можно использовать клейкую ленту вдоль зазора перед сваркой, оставляя сварщику только длину непрерывной сварки, а липкую ленту можно снимать во время сварки.

Самозащитная сварочная проволока Проволока тыльная самозащитная — разновидность сварочной проволоки с порошковым покрытием.Во время сварки защитное покрытие проникает в сварочную ванну, образуя плотный защитный слой, так что тыльная сторона сварного шва не окисляется. После охлаждения защитный слой автоматически отпадает и очищается при испытании давлением продувки.

После охлаждения защитный слой автоматически отпадает и очищается при испытании давлением продувки.

Самозащитная сварочная проволока из нержавеющей стали не ограничена различными условиями сварки, операция выполняется быстро и просто. Но поскольку в порошковом покрытии могут появляться дым и ядовитые газы, а также потеки и другие дефекты, то к сварщикам предъявляются определенные требования.Самозащитная проволока подходит для подварки из-за высокой стоимости. Метод этой сварочной проволоки в основном такой же, как и у обычной проволоки для аргонно-дуговой сварки с твердым сердечником, а металл сварного шва может соответствовать требованиям использования по производительности.

Влияние водорода в защитном газе аргоне на сварку нержавеющей стали марки SUS 201 методом сварки GTA

https://doi.org/10.1016/j.jajp.2020.100016Получить права и содержание к выбору дешевых материалов из нержавеющей стали (серия 200 с низким содержанием никеля). Увеличьте производительность дешевой нержавеющей стали в развивающихся странах (Юго-Восточная Азия).

Развитие навыков сварки и сборки дешевой нержавеющей стали в обрабатывающей промышленности для снижения себестоимости продукции.

Результаты исследования коррелируют со знаниями процессов сварки, металлургии и коррозионного поведения нержавеющей стали с низким содержанием никеля.

Abstract

Это исследование направлено на поиск недорогого решения проблемы сварки нержавеющей стали.Нержавеющая сталь более дешевого сорта популярна в Юго-Восточной Азии. В настоящем исследовании изучались форма сварного шва, микроструктура, механические свойства и коррозионное поведение сварного соединения аустенитной нержавеющей стали SUS 201 в процессе сварки GTA с присадочным металлом марки RE 310 SS. Сварку проводили в четырех различных условиях с использованием защитных газов 100 % Ar, 1 % H 2 + 99 % Ar, 3 % H 2 + 97 % Ar и 5 % H 2 + 95 % Ar. Результаты, полученные в результате этого исследования, показывают, что смеси для сварки соединений водорода с повышенным содержанием защитного газа аргона не показали дефектов сварного шва, увеличили размер наплавленного валика (слегка увеличился из-за увеличения скорости сварки в тандеме), уменьшили дельта-феррит, уменьшили твердость. и предельная прочность.Однако зона точечной коррозии возникла на границе между фазой дельта-феррита и аустенитной фазой из-за низкого содержания хрома в этой области.

и предельная прочность.Однако зона точечной коррозии возникла на границе между фазой дельта-феррита и аустенитной фазой из-за низкого содержания хрома в этой области.

ключевых слов

ключевые слова

SUS 201 Австенитная нержавеющая сталь

Водород в аргон

экранирующий газ

GTA-сварочный процесс

недорогающую альтернативную нержавеющую сталь

Рекомендуемое соревнования Статьи (0)

© 2020 Автор (ы). Опубликовано Elsevier B.V.

Рекомендуемые статьи

Ссылки на статьи

Монитор инертного защитного газа для сварки нержавеющей стали

Инертный защитный газ используется для защиты высокопрочных сварных швов от кислорода и водяного пара во время процессов сварки TIG (GTAW) и плазменной (PAW).

При сварке резервуаров, сосудов, камер и труб наиболее экономичным защитным инертным газом является аргон. Поскольку аргон тяжелее воздуха, он вытесняет воздух, содержащий кислород и воду, вверх и из вентиляционной трубки, которая может подаваться к монитору продувки сварных швов ®.

Этот процесс, называемый продувкой сварных швов, обеспечивает отсутствие оксидов, металлургически безопасные сварные швы в критических соединениях из нержавеющей стали, титана и других тугоплавких металлов.

Во время сварки нержавеющей стали содержание кислорода должно быть снижено до уровня ниже 100 частей на миллион.Титан и другие чувствительные материалы, возможно, придется очистить до 20 частей на миллион, чтобы получить соединения без оксидов. Поэтому измерение уровня кислорода в защитном газе имеет решающее значение.

Недорогой портативный прибор с батарейным питанием PurgeEye® 100 , разработанный и разработанный Huntingdon Fusion Techniques HFT®, идеально подходит для получения бесцветных, не содержащих оксидов сварных швов из нержавеющей стали с точным считыванием уровня кислорода в атмосфере (20,94%). вплоть до 100 частей на миллион (0.01%).

Давина Уркхарт, городской колледж И старший инженер по сварке в TransWeld Services Ltd, недавно сказала: «Я большой поклонник продукции Huntingdon и на протяжении многих лет уговаривала других использовать ее. Измерители продувки не имеют себе равных. У меня есть и регулярно использую мой PurgeEye® 100 для нержавеющей стали и мой PurgeEye® 300 для титана. На самом деле, я думаю, что где-то у меня до сих пор хранится мой оригинальный монитор Argweld® MKV 1970-х годов. Отличный продукт, ребята!»

Измерители продувки не имеют себе равных. У меня есть и регулярно использую мой PurgeEye® 100 для нержавеющей стали и мой PurgeEye® 300 для титана. На самом деле, я думаю, что где-то у меня до сих пор хранится мой оригинальный монитор Argweld® MKV 1970-х годов. Отличный продукт, ребята!»

Модель PurgeEye® 100 имеет степень защиты IP65 и поставляется с герметичными кнопками, функциями автоматической калибровки, герметичным датчиком с вакуумным уплотнением, ремешком на запястье/шейный ремень и датчиком длительного срока службы с креплением на штатив.

Датчик с увеличенным сроком службы рассчитан примерно на 18 месяцев, прежде чем потребуется его замена. На экране появится индикатор низкого уровня датчика, предупреждающий о том, что требуется новый датчик. После появления этого значка у пользователя есть достаточно времени для приобретения нового датчика, который можно установить так же, как заменить батарею, и пользователь может легко откалибровать монитор.

Модель PurgeEye® 100 оснащена четким, легко читаемым ЖК-экраном и имеет дисплей высотой 24 мм с такими функциями, как значок низкого заряда батареи и низкий уровень сенсора.Когда монитор не используется, автоматически включается спящий режим для экономии заряда батареи.

Монитор продувки сварных швов® был изобретен компанией HFT® в 1970-х годах, и благодаря более чем 40-летнему опыту инноваций, проектирования и производства компания теперь имеет семейство мониторов продувки сварных швов PurgeEye® для измерения уровня кислорода в атмосферном воздухе (20,94 %). ) до 1 ppm (с точностью до 10 ppm).

Рон Сьюэлл, председатель HFT®, сказал: «Все мониторы для продувки сварных швов HFT® и надувные системы для продувки труб и трубопроводов Huntingdon Fusion Techniques производятся в Великобритании.Мы не жертвуем качеством. Мы гарантируем, что снова и снова поможем вам получить нулевой цвет сварных швов».

Важно не использовать недорогие анализаторы кислорода или другие мониторы безопасности кислорода, поскольку они откалиброваны для точности в условиях окружающей среды и, следовательно, не подходят для измерения уровней продувки при 0,01%, как это делает PurgeEye® 100 .

Huntingdon Fusion Techniques HFT® имеет всемирную сеть эксклюзивных дистрибьюторов.

Дополнительная информация

Этот пресс-релиз является успешно опубликованным в журналах по всему миру , нажав на логотип, вы можете прочитать статью:

|

Сварка аустенитной нержавеющей стали методом ВИГ

Эта статья впервые появилась в выпуске IMPO за сентябрь 2012 года.

Независимо от того, используется ли аустенитная нержавеющая сталь (также называемая нержавеющей сталью серии 300) для химического технологического оборудования, теплообменников или производства продуктов питания и напитков, она становится все более распространенным материалом во многих отраслях промышленности.Частично это связано с коррозионной стойкостью материала и его относительно высокой прочностью на растяжение. Он также обладает хорошей пластичностью, чтобы выдерживать ряд условий эксплуатации и температур.

Тем не менее, аустенитная нержавеющая сталь создает определенные трудности в процессе сварки. Во-первых, он плохо проводит тепло, а также подвержен тепловому расширению в процессе сварки, что может привести к деформации и растрескиванию. Эти факторы также делают сварку GTAW методом выбора для сварки аустенитной нержавеющей стали, поскольку она создает достаточно узкую зону термического влияния.Кроме того, аустенитная нержавеющая сталь склонна к выделению карбида, что снижает коррозионную стойкость аустенитной нержавеющей стали.

С такими проблемами неизбежно возникает вопрос о том, как лучше всего сваривать аустенитную нержавеющую сталь методом GTAW. Здесь вы найдете ответы на ваши часто задаваемые вопросы:

1. Что такое осаждение карбида и как его предотвратить?

Осаждение карбида происходит, когда хром, добавленный в сталь для придания ей коррозионной стойкости, соединяется с углеродом с образованием карбида хрома.Это происходит при температуре примерно от 800 до 1400 градусов по Фаренгейту (от 426 до 760 градусов по Цельсию). Помимо изменения зернистой структуры сварного соединения, карбидные отложения также снижают коррозионную стойкость материала.

Контроль тепловложения и скорости перемещения являются ключевыми факторами в предотвращении осаждения карбида.

Во-первых, полагайтесь на «правило силы тока» при сварке аустенитной нержавеющей стали методом GTAW. Используйте один ампер сварочного тока на каждые тысячные доли дюйма толщины материала.

Кроме того, поддерживайте постоянную скорость движения, чтобы предотвратить осаждение карбида. Перемещайте горелку и добавляйте присадочный металл со скоростью, при которой размер сварного шва примерно в два раза превышает размер используемого вольфрама.

Перемещайте горелку и добавляйте присадочный металл со скоростью, при которой размер сварного шва примерно в два раза превышает размер используемого вольфрама.

2. Есть ли что-то особенное, что я должен учитывать в отношении защитных газов?

Использование правильного типа и количества защитного газа имеет ключевое значение при сварке аустенитной нержавеющей стали, а также является еще одним способом предотвращения выделения карбида. Как правило, для сварки этого материала, особенно тонкого, лучше всего использовать аргон.Для более толстых калибров добавление небольшого процента водорода позволяет увеличить скорость движения. Когда применение требует сварки с полным проплавлением, обычно рекомендуется обратная продувка (покрытие обратной стороны сварного шва защитным газом).

Вы можете рассмотреть возможность использования газовой линзы при сварке аустенитной нержавеющей стали в среде защитного газа, особенно если она имеет толщину 1/4 дюйма или меньше. Газовые линзы обеспечивают отличное охлаждение за счет более равномерного распределения защитного газа вокруг вольфрама, дуги и сварочной ванны.

Газовые линзы обеспечивают отличное охлаждение за счет более равномерного распределения защитного газа вокруг вольфрама, дуги и сварочной ванны.

Независимо от того, используете ли вы газовую линзу, поддержание надлежащей продувки защитным газом имеет решающее значение для защиты сварного шва от загрязнений. Используйте одну секунду пост-потока на каждые 10 ампер сварочного тока, которые вы используете во время сварки.

3. Какой тип вольфрама следует использовать?

Двухпроцентный вольфрам с церием, 1,5 или 2 процента ланта и торированный вольфрам могут использоваться при сварке аустенитной нержавеющей стали. Для достижения наилучших результатов вы должны отшлифовать вольфрам до острия, так как такая форма позволяет сварочному току легче передаваться на основной материал и создает более стабильную дугу.

Во избежание загрязнения, которое может привести к блужданию дуги, рекомендуется шлифовать вольфрам на алмазном или боразоновом шлифовальном круге, предназначенном только для этой цели. Отшлифуйте конус на вольфраме не более чем в 2,5 раза от диаметра электрода (например, если вы используете электрод диаметром 1/8 дюйма, отшлифуйте конус длиной от 1/4 до 5/16 дюймов).

Отшлифуйте конус на вольфраме не более чем в 2,5 раза от диаметра электрода (например, если вы используете электрод диаметром 1/8 дюйма, отшлифуйте конус длиной от 1/4 до 5/16 дюймов).

Когда пришло время сварки, выдвиньте вольфрам не дальше измерения внутреннего диаметра чашки. Например, с чашкой номер 6 (внутренний диаметр 3/8 дюйма) вы должны удлинить вольфрам только на 3/8 дюйма.Исключением из этой рекомендации будет использование газовой линзы; в этой ситуации вы можете немного расширить вольфрам.

Примечание: если вы измельчаете торированный вольфрам, убедитесь, что вы контролируете и собираете пыль, имеете достаточную систему вентиляции на шлифовальной станции и соблюдаете предупреждения, инструкции и паспорт безопасности производителя.

4. Как предотвратить искажение?

Вообще говоря, аустенитная нержавеющая сталь склонна к деформации из-за ее восприимчивости к тепловому расширению.Эта проблема возникает из-за относительно локализованной зоны термического влияния (ЗТВ), которая при охлаждении медленно передает тепло окружающему металлу и вызывает его коробление.

Хорошей защитой от деформации при сварке аустенитной нержавеющей стали в среде защитного газа в среде защитного газа являются конструкция соединения, зажим и частые прихватки.

Во-первых, по возможности, создайте конструкцию соединения, которая может минимизировать количество проходов сварки, необходимых для завершения сварного шва. Это сводит к минимуму общее тепловложение, а вместе с ним и искажения.V-образная канавка, модифицированная V-образная канавка, U-образная канавка или J-образная канавка — все это подходящие варианты конструкции соединения. Зажим или фиксация свариваемых деталей из аустенитной нержавеющей стали также хорошо помогает предотвратить деформацию, особенно при сварке GTAW на более тонких деталях, которые легче деформируются. Наконец, рассмотрите возможность размещения небольших частых прихваток вдоль свариваемого соединения для дополнительной защиты от деформации.

Вы также должны помнить об общей скорости движения и подводимом тепле, чтобы предотвратить деформации.

5. Какой тип наполнителя следует использовать?

Точный тип аустенитной нержавеющей стали, которую вы свариваете методом GTAW, определит, какой присадочный стержень вам следует использовать. Конструкция соединения, способ сварки и параметры сварки также влияют на решение. Как правило, присадочные стержни из аустенитной нержавеющей стали доступны в диаметрах от 0,035 до 5/32 (от 0,9 до 4,0 мм).

По возможности лучше всего сочетать наполнитель и основной материал, чтобы сохранить целостность сварного соединения по сравнению с основным материалом.Например, при сварке нержавеющей стали 316 или 316L следует использовать присадочные стержни 316 и 316L соответственно. В особых случаях вы хотите, чтобы присадочный стержень отличался от основного материала, чтобы подчеркнуть определенное свойство или характеристику (например, превышение прочности присадочного стержня по отношению к основному материалу). См. Рисунок 1 для различных вариантов заполняющих стержней.

В качестве примечания: всегда следует использовать присадочную проволоку при сварке GTAW аустенитной нержавеющей стали толщиной более 18 калибра.

6.Какой тип источника питания лучше всего использовать?

Лучшим выбором для сварки аустенитной нержавеющей стали является источник питания постоянного тока с прямой полярностью, также называемый DCEN или отрицательным электродом постоянного тока.

Для более тонкой аустенитной нержавеющей стали (калибр 16 или тоньше) рассмотрите возможность использования источника питания на основе инвертора. Инверторы обеспечивают более высокую скорость перемещения, так что вы уменьшаете количество тепла, попадающего в заготовку. Инверторы также обеспечивают расширенные импульсные возможности с более высокими частотами импульсов, которые фокусируют дугу и создают более узкую ЗТВ.Этот сфокусированный подвод тепла снова помогает уменьшить искажения. Использование высокочастотного пуска также создает узкую дугу, что полезно при сварке аустенитной нержавеющей стали.

Если вы свариваете аустенитную нержавеющую сталь толщиной более 16, хорошо подойдет стандартный источник постоянного тока с высокочастотным запуском дуги. Вы также можете использовать импульсные возможности инвертора при такой толщине материала.

Другие вопросы?

Как и любой материал, аустенитная нержавеющая сталь требует особого внимания в процессе сварки GTAW.Тем не менее, несмотря на его склонность к деформации и образованию карбидных отложений, преимущества использования этого материала, особенно его коррозионная стойкость, намного превышают проблемы. И если при сварке аустенитной нержавеющей стали вы столкнетесь с другими вопросами или проблемами, чем те, которые перечислены здесь, есть ресурсы, которые помогут вам. Обратитесь за консультацией к местному дистрибьютору сварочного оборудования или производителю оборудования.

Вы можете связаться с нами по адресу www.weldcraft.com.

(PDF) Экспериментальное исследование действия водорода в аргоне как защитного газа при дуговой сварке высоколегированной нержавеющей стали

2. 3 Аргоно-водородная смесь

3 Аргоно-водородная смесь

Аргоно-водородная смесь используется на практике в основном в качестве плазмообразующего газа при плазменной

сварке и плазменной резке.

Аргоно-водородная смесь в последнее время все чаще используется в качестве защитного газа при дуговой

сварке аустенитных нержавеющих сталей, ферритных и мартенситных сталей. Большинство авторов работ по сварке в защитных газах рекомендует от 0,5 до 5 % водорода в

аргоне /3, 4, 5, 6, 7, 9/.

Добавление водорода в аргон увеличивает падение напряжения в дуге и, следовательно,

мощность дуги. Благодаря высокой теплопроводности водорода дуга сужается,

концентрация энергии в ней увеличивается, что влечет за собой более глубокое проплавление. Водород как газ-восстановитель

препятствует образованию оксидов на поверхности последнего слоя сварного шва. Следовательно, сварной шов

выглядит лучше. Однако добавление водорода в защитную атмосферу может вызвать некоторые трудности. Растворимость водорода в расплавленных металлах очень высока. Однако водород в стали и других металлах может образовывать пузырьки газа и трещины.

Растворимость водорода в расплавленных металлах очень высока. Однако водород в стали и других металлах может образовывать пузырьки газа и трещины.

3. ЭКСПЕРИМЕНТАЛЬНАЯ РАБОТА

При изучении влияния водорода в защитном газе аргон на процесс сварки

и форму шва использовали два процесса сварки. При сварке TIG плавилась только поверхность заготовки

с использованием различных параметров сварки. Это означает, что наполнитель

не использовался.При сварке МИГ наплавка производилась на плоскую пластину. В обоих процессах

использовался один и тот же исходный металл. Химический состав присадочного материала и основного металла

приведен в таблице 2.

Таблица 2: Химический состав основного металла и присадочного материала.

В каждом процессе сварки использовались три различных значения силы тока, т.е. 150, 200 и 250 А.

Используемые защитные газы: чистый аргон, Ar+0,5%h3, Ar+1%h3, Ar+5%h3, Ar+10%h3,

и Ar+20%h3.

Продевают ее через катушку агрегата – таким образом, рабочий кусок выходит через наконечник горелки.

Продевают ее через катушку агрегата – таким образом, рабочий кусок выходит через наконечник горелки.

Это чрезвычайно полезно при сварке MIG нержавеющей стали, поскольку позволяет лучше управлять нагревом и часто приводит к более красивому внешнему виду сварного шва.

Это чрезвычайно полезно при сварке MIG нержавеющей стали, поскольку позволяет лучше управлять нагревом и часто приводит к более красивому внешнему виду сварного шва.