характеристики по ГОСТу :: SYL.ru

Время вязальных крючков в армировании постепенно отходит в прошлое. Новые материалы, внедрённые уже почти повсеместно, позволяют использовать ручную дуговую сварку практически везде без потери основных характеристик стальных прутьев. Такое соединение практиковалось и ранее, но было под запретом, и после работы недобросовестных строителей могло привести к авариям вследствие недостаточной прочности конструкции.

Описание и внешний вид

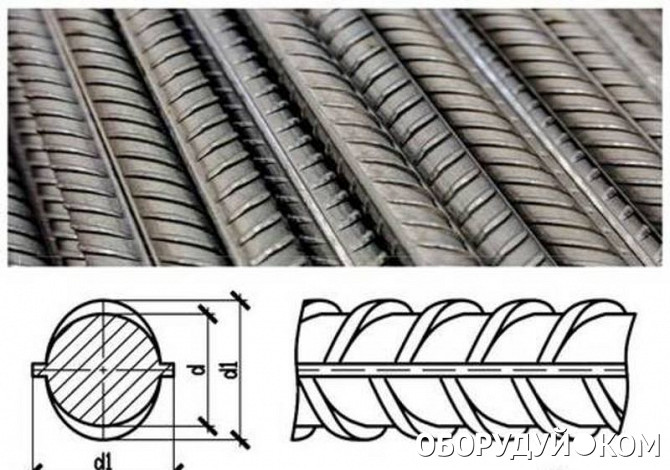

Арматура А500С — это специальный тип периодического металлопроката из арматурной стали с пределом текучести не менее 500 Н/мм², предназначенный для сваривания при монтаже, на что указывает литера «С» в маркировке. Изделие представляет собой стальные прокатные прутья с круглым сечением диаметром 6-40 мм и длиной от 6 до 25 м. Напротив друг друга на стержне находятся прямые продольные рёбра жёсткости, между ними по всей длине расположены дугообразные рёбра в 2 ряда под углом около 45° к осевой линии. Рёбра по всей поверхности арматуры не пересекаются и не стыкуются между собой, обеспечивая хорошую адгезию к укрепляемому бетону. Требования международных стандартов полностью выполняются при производстве такого строительного материала, как арматура А500С. ГОСТ 52544-06 определяет технические условия производства и требования к основным характеристикам изделия.

Требования международных стандартов полностью выполняются при производстве такого строительного материала, как арматура А500С. ГОСТ 52544-06 определяет технические условия производства и требования к основным характеристикам изделия.

Форма выпуска и свойства стали

Для номинального диаметра до 12 мм возможен выпуск периодической арматуры в бухтах (мотках), тогда как более толстые изделия выпускаются только в форме прямых прокатных стержней 6-25 м. Чаще всего можно встретить изделия типа арматуры А500С длиной 11.7-12 м, этот размер удобен для транспортировки с помощью длинномерных прицепов на различных грузовых тягачах. Также производитель может выпускать арматуру мерной длины согласно договору с заказчиком.

В изготовлении арматуры этого класса используется низкоуглеродистая сталь марок Ст3ПС, СТ3ГПС и СТ3СП. Содержание углерода в таких сплавах не более 0.22%, а углеродный коэффициент не превышает 0.5% (для больших диаметров рамки несколько расширены: 0.26% и 0.54 соответственно). Кроме этого, в состав стали входят кремний, марганец и другие элементы, содержание которых также регламентируется ГОСТом. Чем так хороша сталь, из которой производится арматура А500С? Характеристики по сравнению с применяемой ранее гораздо выше, а технология менее энергозатратна. Благодаря снижению содержания легирующих добавок сталь обладает хорошей пластичностью даже после воздействия на неё сварки. По тем же причинам металл арматуры обладает хорошей устойчивостью к низким температурам и может быть изогнут до 180°, сохраняя целостность. Все европейские и большинство отечественных строительных компаний перешли на использование арматуры класса А500(С), так как повышение прочности можно использовать для снижения объёма общего армирования. Кроме того, прокат этих изделий немного дешевле устаревших аналогов, именно в этом месте экономия затрачиваемых средств не приводит к снижению качества железобетона.

Кроме этого, в состав стали входят кремний, марганец и другие элементы, содержание которых также регламентируется ГОСТом. Чем так хороша сталь, из которой производится арматура А500С? Характеристики по сравнению с применяемой ранее гораздо выше, а технология менее энергозатратна. Благодаря снижению содержания легирующих добавок сталь обладает хорошей пластичностью даже после воздействия на неё сварки. По тем же причинам металл арматуры обладает хорошей устойчивостью к низким температурам и может быть изогнут до 180°, сохраняя целостность. Все европейские и большинство отечественных строительных компаний перешли на использование арматуры класса А500(С), так как повышение прочности можно использовать для снижения объёма общего армирования. Кроме того, прокат этих изделий немного дешевле устаревших аналогов, именно в этом месте экономия затрачиваемых средств не приводит к снижению качества железобетона.

Особенности производства

Технология ТМУ, по которой чаще всего производят арматуру класса А500(С), использует метод термомеханической обработки проката. Арматура А500С, диаметр которой составляет не более 12 мм, может производится и холоднопрокатным методом, это указывают в маркировке, присваивая класс В500С. По свойствам холоднодеформированная арматура не отличается от горячекатаной, описанной выше, единственным ограничением производства является допустимый диаметр проката. Разработанный ещё в 1993 году стандарт СТО АСЧМ 7-93 внедрили и до сих пор применяют на многих металлопрокатных заводах нашей страны. ГОСТ 52544-06 появился гораздо позднее лишь для того, чтобы привести производство к единому стандарту проверки и контроля качества.

Арматура А500С, диаметр которой составляет не более 12 мм, может производится и холоднопрокатным методом, это указывают в маркировке, присваивая класс В500С. По свойствам холоднодеформированная арматура не отличается от горячекатаной, описанной выше, единственным ограничением производства является допустимый диаметр проката. Разработанный ещё в 1993 году стандарт СТО АСЧМ 7-93 внедрили и до сих пор применяют на многих металлопрокатных заводах нашей страны. ГОСТ 52544-06 появился гораздо позднее лишь для того, чтобы привести производство к единому стандарту проверки и контроля качества.

Арматура А3 и А500С: в чём разница?

А500С пришла на смену устаревшей арматуре А400 (А3). Недостаточная прочность стержней старого образца привела к нескольким авариям, и специалисты принялись за разработку нового класса арматурной стали. Основными недостатками А3 считают недопустимость применения сварки и недостаточную пластичность, которую удалось повысить в А500С, судя по фактическим измерениям, на целую четверть. Недобросовестные исполнители применяли сварку А3 для ускорения строительства, тем самым создавая слабые, хрупкие места в общем полотне армирования. Это и приводило к преждевременному выходу железобетона из строя. Сталь, используемая для производства А500С, без потери упругости выдерживает контактную дуговую сварку, что и обусловило повсеместный переход строителей на использование арматуры нового класса. Помимо этого был достигнут экономический эффект, описанный выше, что приводило к средней экономии 10% затрачиваемых на материал армирования средств, а на некоторых участках выгода составляла 20-25%. Область применения арматуры А500С гораздо шире, нежели А400, благодаря лучшей морозоустойчивости.

Недобросовестные исполнители применяли сварку А3 для ускорения строительства, тем самым создавая слабые, хрупкие места в общем полотне армирования. Это и приводило к преждевременному выходу железобетона из строя. Сталь, используемая для производства А500С, без потери упругости выдерживает контактную дуговую сварку, что и обусловило повсеместный переход строителей на использование арматуры нового класса. Помимо этого был достигнут экономический эффект, описанный выше, что приводило к средней экономии 10% затрачиваемых на материал армирования средств, а на некоторых участках выгода составляла 20-25%. Область применения арматуры А500С гораздо шире, нежели А400, благодаря лучшей морозоустойчивости.

Применение А500С

Согласно строительным нормам, эта арматура не имеет конструкционных ограничений в применении. Отечественные и западные строители повсеместно применяют прокат этого класса как для изготовления всевозможных железобетонных изделий, так и для монолитного возведения сооружений. Для соединения арматуры используют дуговую сварку и традиционную вязальную проволоку, а на ответственных узлах конструкции сразу оба типа соединения. Прочность изделия на изгиб позволяет производить из арматуры любые необходимые формы

Для соединения арматуры используют дуговую сварку и традиционную вязальную проволоку, а на ответственных узлах конструкции сразу оба типа соединения. Прочность изделия на изгиб позволяет производить из арматуры любые необходимые формы

Взаимозаменяемость арматуры

Специалисты проектных организаций и строители легко внедряют арматуру класса А500С вместо А3, так как такие замены не несут в себе дополнительных расходов. Сотрудники НИИЖБ уже успели провести контрольные наблюдения и подтверждают расчётное повышение прочности на многих объектах. Собственно, прогресс не стоит на месте, и некоторые исследователи заявляют, что для А500С уже есть ещё более выгодная замена, а именно арматура А500СП с четырьмя рядами поперечных рёбер. Уже сейчас этот вид профильного проката используется на ответственных участках строительства, в условиях сейсмической активности, пониженных температур и других жёстких условий.

Арматура а500с, технические характеристики

Содержание статьи:

Арматура а500с

Решил разобраться, чем отличается арматура а500 от арматуры а400. Купил и то и то, сейчас буду разбираться в этом вопросе. Не раз слышал от знакомых, что при обрабатывании арматуры горячей температурой, она просто плавится, а потом разрушается и как оказывается, дело далеко не в цене.

Купил и то и то, сейчас буду разбираться в этом вопросе. Не раз слышал от знакомых, что при обрабатывании арматуры горячей температурой, она просто плавится, а потом разрушается и как оказывается, дело далеко не в цене.

Для чего вообще нужна арматура а500с, технические характеристики которой довольно обширны? Сделана она из горячекатаной стали для армирования конструкций из железобетона, выпускается в прутках или бунтах.

Арматура может быть разной, все будет зависеть от ее механических свойств и ее делят на классы, кроме всего этого за последнее время она получила широкий профиль применения и не имеет аналогов. Именно поэтому выпускается производителем по всем нужным техническим стандартам и является частью предприятий по изготовлению черной металлургии.

В чём особенности арматуры а500с, технические характеристики

Арматура а500с

Арматуру а500с, технические характеристики которой можно легко найти, изготавливают таких диаметров 6,8,10,12,14 мм в мотках, а 16,18,20,22,25,28,32,36,40 мм в прутках. Не долгое время Россия выпускала арматуру из углеродистой стали, на выходе получалась небольшая цена и хорошая сварка, но и имела недостатки: большую пластичность и низкую стойкость, на арматуре часто появлялась коррозия, кстати сравнить ее можно с тем, что дает стеклопластиковая арматура.

Не долгое время Россия выпускала арматуру из углеродистой стали, на выходе получалась небольшая цена и хорошая сварка, но и имела недостатки: большую пластичность и низкую стойкость, на арматуре часто появлялась коррозия, кстати сравнить ее можно с тем, что дает стеклопластиковая арматура.

Поэтому появились несколько классов такой арматуры. Например, а400 — это, к сожалению, плохое качество, но хорошая сварка и доступная цена. Избыточная пластичность появлялась даже когда происходила сварка на меленькой температуре. Изделия после сварки очень быстро приобретали коррозию, при еще одной сварке просто разваливались, приходилось связывать вязальной проволкой.

Практические особенности

Сейчас я заметил, что большая толика проектов была переведена на арматуру класса а500с, которую производят на более дешевой основе углеродистой стали, а вот при таком изготовлении механические свойства наоборот упрочняются. Вследствие чего была достигнута нужная прочность, да еще и гибкость. Такую арматуру легче сваривать в некоторых случаях ее еще и связывают проволкой так, чтобы наверняка.

Такую арматуру легче сваривать в некоторых случаях ее еще и связывают проволкой так, чтобы наверняка.

Из названия, конечно, понятно, что арматура а500с применяется в основном для армирования изделий и конструкций, сделанных из железобетона. Но иногда такую арматуру могут использовать для периодического профиля, например, при создании небольшой части изделий из металла и металлоконструкций с дальнейшим покрытием или без.

Что еще изготавливают из арматуры а500с

Арматура рифленая

Например, это могут быть пожарные лестницы, напольные лестницы, заборы, решетки для окон или дверей. Таким вот образом профиль периодически выполнял роль декоративной такой функции или функции предотвращения в скольжении, это как пример можно взять ту же лестницу. Покупал я по одной цене, сейчас уже другая. Цены скачут, так что точной стоимости сказать не могу на арматуру.

Пока меня убедила только арматура а500с, она более прочная, я все сам проверил вот и рассказал, что у меня получилось, однако она немного дороже, но лучше брать ее и быть полностью уверенным в том, что она не развалится. Кстати она устойчива к коррозии, ее можно плавить несколько раз, коррозия в любом случае не появляется.

Кстати она устойчива к коррозии, ее можно плавить несколько раз, коррозия в любом случае не появляется.

Любые изделия, которые я изготовил на основе а400, к моему сожалению, уже не пригодны для эксплуатации, заметна деформация от коррозии и распада, проще говоря, это уже пыль. Все изделия, такие как кованые ворот, лестницы и украшения из железа для дверей из арматуры а500с, стоят все нормально, на них не видно следов деформации или коррозии.

Также можете прочитать про характеристики бетона м200. А видео в статье покажет невероятно интересный процесс изготовления арматуры, который для многих станет откровением.

Арматурный прокат. Металлопрокат. ООО «ТД «Инвестпромснаб»

Стальная арматура для армирования железобетонных изделий подразделяется:

По технологии изготовления:

- горячекатаная стержневая

- холоднотянутая проволочная

По характеру профиля:

- гладкая

- периодического профиля

По условиям применения в железобетоне:

- ненапрягаемая

- напрягаемая

Стержневая арматура подразделяется на классы:

- А–I (гладкая)

- A–II, A–III, A–IV, A–V, A–VI (периодическая)

Арматура периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами.

класс A–I

диаметр, мм 6–40

марка стали Ст3кп, Ст3пс, Ст3сп

класс A–III

диаметр, мм 6–40

марка стали 35ГС, 25Г2С, А400С, А500С, А500СП, Ас500С

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ:

Стержни диаметром менее 10 мм поставляются в мотках, диаметром 10 мм и более–в прутках длиной от 6 до 12 м или мерной длины. Допускается поставка стержней класса A–I диаметром до 12 мм в мотках. При мерной длине стержней 6 м допускаются отклонения до +50 мм, при большей длине–до +70 мм. Местная кривизна не должна превышать 6 мм на 1 пог. метр. Общая кривизна не должна превышать произведения допускаемой местной кривизны на 1 пог. метр на длину стержня.

АРМАТУРА КЛАССА Ас500С

Термомеханически упрочненная, хладостойкая арматура.

Данный вид арматуры предназначен для применения в железобетонных конструкциях ответственных и уникальных сооружений (атомные и гидроэлектростанции, железнодорожные мосты, высотные здания), в том числе возводимых и эксплуатируемых в экстремальных условиях низких температур и сейсмической активности. Новый вид продукции показывает высокие прочностные свойства под действием низких температур, динамических и многократно повторяющихся нагрузок. Жесткие требования по химическому составу и механическим свойствам позволили повысить показатели ударной вязкости и пластичности стали, уменьшить, а для ряда способов сварки исключить разупрочнение, а также существенно уменьшить вероятность хрупких разрушений сварных соединений при очень низких отрицательных температурах.

Новый вид продукции показывает высокие прочностные свойства под действием низких температур, динамических и многократно повторяющихся нагрузок. Жесткие требования по химическому составу и механическим свойствам позволили повысить показатели ударной вязкости и пластичности стали, уменьшить, а для ряда способов сварки исключить разупрочнение, а также существенно уменьшить вероятность хрупких разрушений сварных соединений при очень низких отрицательных температурах.

Марочный состав сталей и технология термического упрочнения арматурного проката повышенной хладостойкости номинальным диаметром от 10 до 40 мм разработаны специалистами прокатного производства и научно-технической лаборатории металловедения и термоупрочнения ЗСМК совместно с научно-исследовательским институтом железобетона. Новая арматура класса Ас500С, прокатанная на сортовых станах Запсиба, рекомендована НИИЖБ для армирования железобетонных конструкций, в которых необходимы стали повышенной прочности, особенно на территориях северо-восточной части России с зимним минимумом температур до -600С и с сейсмичностью 7, 8 и 9 баллов по шкале Рихтера.

АРМАТУРЫ КЛАССА А500СП

Арматура класса А500СП с эффективным периодическим профилем является полностью взаимозаменяемой с А400С/А500С. Кроме этого она имеет ряд преимуществ:

- специальный четырехсторонний профиль, что позволяет на глаз определить марку прочность сцепления с бетоном выше чем у А500С на 15-20%

- Новая разработка НИИЖБ — филиала ФГУП «НИЦ «Строительство» (патент на изобретение Российской Федерации № 2252991) .

- Выпускается Западно-Сибирским Металлургическим Комбинатом в диаметрах от 10 до 40 мм по ТУ 14-1-5526-2006.

- Отвечает требованиям стандартов СТО АСЧМ-7-93 и ГОСТ Р 52544-2006.

- Имеет Сертификат соответствия «Мосстройсертификации».

Оптимальное сочетание прочности, пластичности и рациональной формы периодического профиля — определяющий критерий предпочтительного выбора арматурного проката класса А500СП для применения в наиболее ответственных железобетонных сооружениях.

Конфигурация нового периодического профиля не только делает более надежным сцепление арматуры с бетоном, но и позволяет безошибочно на глаз определить класс арматурных стержней без какой-либо дополнительной маркировки. Это существенно упрощает входной контроль арматуры на стройплощадках и предприятиях стройиндустрии.

Это существенно упрощает входной контроль арматуры на стройплощадках и предприятиях стройиндустрии.

Уникальная способность нового профиля сохранять сцепление арматуры с бетоном даже при усилиях в стержнях свыше предела текучести делают арматурную сталь класса А500СП наиболее подходящей для конструкций, проектируемых с учетом предотвращения прогрессирующего обрушения. Целесообразно её использование и в железобетонных конструкциях для сейсмостойкого строительства.

Применение арматурной стали класса А500СП регламентировано стандартом организации ФГУП «НИЦ «Строительство» СТО 36554501-005-2006, в котором предусмотрена возможность сокращения длин анкеровки и нахлестки стержней, а также увеличения расчетных сопротивлений по сравнению с требованиями Свода правил СП 52-101-2003 для арматуры класса А500С.

Настоящий стандарт распространяется на проектирование и технологию производства арматурных работ для железобетонных строительных конструкций без предварительного натяжения, выполненных с применением термомеханически упрочненной арматурной стали класса А500СП (ТУ 14-1-5526-2006), предназначенных для эксплуатации в климатических условиях Российской Федерации в средах с неагрессивной и слабоагрессивной степенью воздействия при статическом приложении нагрузки.

Применение стандарта распространяется на конструкции, проектируемые в соответствии со Сводами правил СП 52-101, СП 52-102 и СП 52-103. В конструкциях, проектируемых по иным нормативным документам, использование арматуры класса А500Сп требует специального согласования.

Марки стали арматуры — А1, А500С, АТ800, 35ГС

Марки арматуры с рифлением

А500 – популярный класс изделий с рифлеными профилями, изготавливаемые из стали марок 35ГС, 25Г2С, 35Г2Рпс. Преимущества использования – выдерживание больших нагрузок, чем справляется профиль с маркировкой А240, 300, исполнение роли каркаса для сильно напряженных конструкций. Химический состав используемого металла отличается повышенным содержанием кремния – легирующих элементов. Основное предназначение – армирование ответственных строений, к примеру – мостов. Марка арматурной стали 25Г2С обладает лучшими механическими свойствами.

А600, А800 – изготавливается из стальных марок 80С, 20ХГ2Ц, закупаются исключительно для масштабных строительных объектов, так как имеют высокий запас прочности, дорогостоящие. Это высотное домостроение, мосты, тоннели, крупные промышленные, химические объекты. Для производства берутся исключительно инновационные материалы со специальными легирующими компонентами.

Для изготовления арматуры используются металлы, которые официально разрешены нормативными документами. При заказе продукции обращают внимание на дополнительные маркировки. Добавка «С» в номенклатуре обозначает, что профили легко свариваются, «К» — сталь для арматуры обработали специальными составами, отличается длительной эксплуатацией, повышенными антикоррозийными характеристиками.

Где купить выгодно металлопродукцию для строительства?

Металлобаза «Сталь-Инвест» реализует металлопрокат в широком ассортименте оптом и в розницу. Продукция поставляется официальным заводом-изготовителем, соответствует требованиям ГОСТ. Вы можете заказать любые партии профильных труб, углов, листов по выгодным ценам. Чтобы оставить заявку, позвоните по телефону горячей линии, указанному на сайте. Сотрудничайте с ответственным и надежным поставщиком металлопродукции!

Продукция поставляется официальным заводом-изготовителем, соответствует требованиям ГОСТ. Вы можете заказать любые партии профильных труб, углов, листов по выгодным ценам. Чтобы оставить заявку, позвоните по телефону горячей линии, указанному на сайте. Сотрудничайте с ответственным и надежным поставщиком металлопродукции!

Может быть интересно:

Отличие арматуры А500С от арматуры А500СП — Компания «Железный Дом»

Арматура А500СП – усовершенствованная модификация арматурного проката класса А500C. Преимущества арматуры А500СП подтверждены фундаментальными исследованиями НИИЖБ им. А.А. Гвоздева. Использование арматуры А500СП существенно сократит себестоимость и повысит надежность железобетонных конструкций. Отличие двух видов арматуры данного класса заключается в том, что прокат имеет разную форму профиля. Особенность профиля арматуры А500СП — вершины серповидных ребер располагаются не в одной осевой плоскости, а в двух взаимно перпендикулярных, что обеспечивает плотную компоновку зерен крупного заполнителя вокруг сердечника стержня и способствует более равномерному распределению усилий распора по сравнению с серповидным профилем европейского типа. Такой профиль называют четырехсторонним серповидным.

Такой профиль называют четырехсторонним серповидным.

Такая форма профиля (разведение пар незамкнутых серповидных ребер на угол в девяносто градусов по контуру стержня) способствует наилучшему уплотнению зерен крупного заполнителя вокруг сердечника стержня и более равномерному распределению усилий распора по сравнению с серповидным профилем арматуры А500С. В обычном серповидном профиле арматурного проката А500С вершины ребер располагаются в одной осевой плоскости, а прочность и жесткость сцепления стержней с бетоном повышают с помощью увеличения длины анкеровки и нахлестки стержней СНиП 52-101. Арматура класса А500СП применяют в ж/б конструкциях высокой степени ответственности, в конструкциях, эксплуатирующихся в сейсмоопасных районах, т.к. она обладает хорошими прочностными характеристиками (это обусловлено формой профиля и повышенной скоростью охлаждения при проведении термооупрочнения в процессе прокатки).

Преимущества арматуры А500СП:

- Гарантированно высокие механические свойства и свариваемость

- Высокая коррозионная стойкость под напряжением

- Безопасность применения в строительстве благодаря простой визуальной идентификации класса прочности и универсальности свойств

- Простота и надежность экспертизы класса арматуры в возведенных конструкциях

- Браковочный минимум критерия fR арматуры класса А500СП = 0,075, что гарантирует оптимальный уровень сцепления стержней с бетоном и, по данным НИИЖБ, возможность использования связанных со сцеплением конструктивных и расчетных положений СНиП 2.

03.01-84

03.01-84 - Выносливость и ударная вязкость. Это позволяет с успехом использовать её для железобетонных конструкций, эксплуатируемых в самых жестких условиях (включая приморские, северные и сейсмоопасные районы)

Нормативная база:

- Механические характеристики арматурного проката А500СП по ТУ 14-1-5226-2006 полностью соответствуют и СТО АСЧМ 7-93, и ГОСТ Р 52544-2006. Химический состав стали — по СТО АСЧМ 7-93, а по требованию потребителя — по ГОСТ Р 52544-2006 (при необходимости контактной стыковой сварки стержней)

- По стойкости к коррозии под напряжением арматура А500СП отвечает требованиям для применения в конструкциях, эксплуатируемых в средне и сильноагрессивных средах, установленным ГОСТ 31384-2008 «Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования»

- При проектировании армирования ЖБК следует руководствоваться СТО 36554501-005-2006* «Применение арматуры класса А500СП в железобетонных конструкциях» (ФГУП «НИЦ «Строительство» 2008 г.

), где для этой арматуры рекомендованы более высокое расчетное сопротивление (450 МПа) и уменьшенные длины анкеровки и нахлестки стержней

), где для этой арматуры рекомендованы более высокое расчетное сопротивление (450 МПа) и уменьшенные длины анкеровки и нахлестки стержней

Арматура класса А3 и А500С

Арматура класс А3 и А500С — в чем разница

APEX METAL реализует арматуру А3 и А500С от ведущих Российских заводов-изготовителей следующих видов:

- стержни номинальным диаметром 6 — 40 мм;

- мотки (бухты) 6 — 10 мм.

Арматура класса А3 и А500С производится на средне- и мелкосортных станах методом горячей прокатки. Для этого заготовку требуемого сечения нагревают в методической печи и направляют сначала в черновую, а затем в чистовую группу клетей. После формирования геометрии согласно технологической карты, готовая продукция либо сматывается в бунты на специальной моталке, либо охлаждается, режется на стержни необходимой длины и пакетируется.

Отличие одного класса стержневого проката от другого заключается в том, что они производятся по разным стандартам: А3 изготавливается в соответствии с ГОСТ 5781-82, А500С — по СТО АСЧМ 7-93 и ТУ. Требования ГОСТа более жесткие чем у ТУ, кроме того, существует ключевая разница — использование легирующих элементов в химическом составе стали.

Требования ГОСТа более жесткие чем у ТУ, кроме того, существует ключевая разница — использование легирующих элементов в химическом составе стали.

Арматура А500С производится из полуспокойной или спокойной стали с содержанием углерода 0,14-0,22, где 3 — это условный номер и маркируется она ст. 3сп/пс. Арматура А3 производится из низколегированной стали 35ГС и 25Г2С, отличие между ними вы увидите чуть ниже.

Важно! С 1 января 2018 года вступил в силу межгосударственный стандарт ГОСТ 34028-2016, который заменил ранее действующий ГОСТ 5781-82.

Характеристики и отличие стали 25Г2С от 35ГС

Нам часто задают вопрос, какую арматуру А3 лучше купить и в чем отличие стали 25Г2С и 35ГС? Основное отличие марок — в процентном содержании легирующих элементов, однако нужно знать, что в обеих сталях никеля, хрома и меди должно быть менее 0,3%, фосфора – до 0,04%, максимальная концентрация серы — 0,045%). Арматура 25Г2С обладает лучшей свариваемостью, ее можно варить ручным методом, что имеет большую практическую ценность в строительной отрасли, 35ГС используется в основном для вязки в каркасы.

| Отличительные признаки | Арматура А3, ст. 25г2с | Арматура А3, ст. 35гс |

|---|---|---|

| Свариваемость | свариваемая | условно свариваемая |

| Химический состав, в % | ||

| С (углерод) | 0,20 — 0,32 | 0,30 — 0,37 |

| Mn (марганец) | 1,20 — 1,60 | 0,80 — 1,20 |

| Si (кремний) | 0,60 — 0,90 | 0,60 — 0,90 |

Теоретический вес 1 метра

| Диаметр арматуры (А3 и А500С), мм | Вес 1 метра арматуры (А3 и А500С), кг |

|---|---|

| 6 | 0,222 |

| 8 | 0,395 |

| 10 | 0,617 |

| 12 | 0,888 |

| 14 | 1,210 |

| 16 | 1,580 |

| 18 | 2,000 |

| 20 | 2,470 |

| 22 | 2,980 |

| 25 | 3,850 |

| 28 | 4,830 |

| 32 | 6,310 |

| 36 | 7,990 |

| 40 | 9,870 |

Емкости стальные сварные для хранения нефти »

********* A ********* Властью СОЕДИНЕННЫЕ ШТАТЫ АМЕРИКИ Юридически обязательный документ Органом, закрепленным частью 5 Свода законов США § 552 (а) и Часть 1 Свода правил § 51 прилагаемый документ был должным образом ВКЛЮЧЕНО ПО СПРАВОЧНИКУ и считается юридически обязательны для всех граждан и жителей Соединенных Штатов Америки.ОБРАТИТЕ ВНИМАНИЕ НА ДАННОЕ УВЕДОМЛЕНИЕ: за несоблюдение требований может применяться уголовное наказание.Название документа: API 650: Сварные стальные резервуары для хранения нефти CFR Раздел (ы): 195.132 (b) (3) Орган по стандартизации: Американский институт нефти 08 Сварные резервуары для хранения масла СТАНДАРТ API 650 ОДИННАДЦАТОЕ ИЗДАНИЕ, ИЮНЬ 2007 г. ПРИЛОЖЕНИЕ 1: НОЯБРЬ 2008 г. ПРИЛОЖЕНИЕ 2: НОЯБРЬ 2009 г. ПРИЛОЖЕНИЕ 3: АВГУСТ 2011 г. ERRATA, ОКТЯБРЬ 2011 ДАТА ВСТУПЛЕНИЯ: 1 ФЕВРАЛЯ 2012 ГОДА. АМЕРИКАНСКИЙ НЕФТЯНОЙ ИНСТИТУТ 08 Сварные резервуары для хранения масла Нисходящий сегмент СТАНДАРТ API 650 ОДИННАДЦАТОЕ ИЗДАНИЕ, ИЮНЬ 2007 г. ПРИЛОЖЕНИЕ 1: НОЯБРЬ 2008 г. ПРИЛОЖЕНИЕ 2: НОЯБРЬ 2009 г. ПРИЛОЖЕНИЕ 3: АВГУСТ 2011 г. ERRATA, ОКТЯБРЬ 2011 ДАТА ДЕЙСТВИЯ: 1 ФЕВРАЛЯ 2012 ГОДА. АМЕРИКАНСКИЙ НЕФТЯНОЙ ИНСТИТУТ СПЕЦИАЛЬНЫЕ ЗАМЕЧАНИЯ Публикации API обязательно затрагивают проблемы общего характера.Что касается особого обстоятельства, местные, государственные и федеральные законы и постановления должны быть пересмотрены.

Ни API, ни сотрудники, субподрядчики, консультанты, комитеты и другие сотрудники API. правопреемники дают какие-либо гарантии или заявления, явные или подразумеваемые, в отношении точность, полноту или полезность информации, содержащейся в настоящем документе, или предполагать какие-либо ответственность или ответственность за любое использование или результаты такого использования любой информации или процесса раскрыто в этой публикации.Ни API, ни сотрудники, субподрядчики, подрядчики API консультанты или другие правопреемники заявляют, что использование данной публикации не будет нарушать приоритетные все права собственности. Классифицированные зоны могут отличаться в зависимости от местоположения, условий, оборудования и веществ. вовлечены в любую юрисдикцию. Пользователи этого стандарта должны проконсультироваться с соответствующими компетентные органы. Пользователи этого стандарта не должны полагаться исключительно на информацию, содержащуюся в этом документе. мент.Обоснованные коммерческие, научные, инженерные решения и оценки безопасности должны использоваться при 07 используя информацию, содержащуюся здесь, API не обязуется выполнять обязанности работодателей, производителей или поставщиков по предупреждению и надлежащим образом обучать и оснащать своих сотрудников и других лиц, подвергшихся воздействию, в отношении здоровья и риски безопасности и меры предосторожности, а также выполнение своих обязательств по соблюдению властей имеющий юрисдикцию.

Информация, содержащая риски для безопасности и здоровья и соответствующие меры предосторожности в отношении материалы и условия должны быть получены у работодателя, производителя или поставщик этого материала или паспорт безопасности материала.Публикации API могут использоваться любым желающим. Все усилия были приложены институт для обеспечения точности и надежности содержащихся в них данных; Тем не менее Институт не делает никаких заявлений, гарантий или гарантий в связи с этой публикацией. и настоящим прямо отказывается от любой ответственности или ответственности за убытки или ущерб, возникшие в результате от его использования или за нарушение каких-либо властей, обладающих юрисдикцией, с которыми эта публикация- катион может конфликтовать. Публикации API публикуются для обеспечения широкой доступности проверенных, звукорежиссеров. Инж и эксплуатационная практика.Эти публикации не предназначены для устранения необходимости применение разумного инженерного решения относительно того, когда и где эти публикации должны использоваться.

Формулировка и публикация публикаций API никоим образом не предназначена. запрещать кому-либо использовать какие-либо другие методы. Любой производитель, маркирующий оборудование или материалы в соответствии с маркировкой. требований стандарта API несет полную ответственность за соблюдение всех применимых требования этого стандарта. API не представляет, не гарантирует и не гарантирует, что такая продукция Фактически, все соответствует применимому стандарту API.Все права защищены. Никакая часть этой работы не может быть воспроизведена, сохранена в поисковой системе или передается любыми средствами, электронными, механическими, путем ксерокопирования, записи или иным образом, без предварительного письменного разрешения издателя Свяжитесь с издателем, API Publishing Services, 1220 L Street N.W., Вашингтон, Британская Колумбия. 20005. Copyright © 2007, 2008, 2009, 2011 Американский институт нефти УВЕДОМЛЕНИЕ ИНСТРУКЦИИ ПО ПРЕДОСТАВЛЕНИЮ ПРЕДЛАГАЕМЫХ ИЗМЕНЕНИЙ ЭТОТ СТАНДАРТ ПРИ НЕПРЕРЫВНОМ ОБСЛУЖИВАНИИ Настоящий Стандарт поддерживается в рамках процедур непрерывной поддержки американской Нефтяной институт, в котором есть отдел стандартов.

Эти процедуры устанавливают документально- утвержденная программа для регулярной публикации дополнений или исправлений, в том числе своевременных и документальных. отметил согласованные действия по запросам на пересмотр любой части Стандарта. Предложил изменения должны быть представлены директору Департамента стандартов American Petroleum. Institute, 1220 L Street, NW, Вашингтон, округ Колумбия, 20005-4070, [email protected]. ПРЕДИСЛОВИЕ 07 Настоящий Стандарт основан на накопленных знаниях и опыте Покупателей и 08 Изготовители сварных емкостей для хранения масла различных размеров и вместимости для внутреннего давления. не более 17.Калибр 2 кПа (2 фунта на квадратный дюйм). Настоящий стандарт предназначен для 07 быть спецификацией закупки для облегчения производства и закупки резервуаров для хранения для нефтяной промышленности. Если резервуары приобретены в соответствии с настоящим Стандартом, Покупатель обязан указать определенные основные требования. Покупатель может пожелать изменить, удалить или дополнить разделах настоящего стандарта, но ссылка на него не должна делаться на паспортных табличках.

сертификата производителя для резервуаров, которые не соответствуют минимальным требованиям или положений настоящего Стандарта или превышающих его ограничения.Настоятельно рекомендуется, чтобы любой модификации, удаления или расширения могут быть сделаны путем дополнения настоящего стандарта, а не чем путем переписывания или включения его частей в другой полный стандарт. Правила проектирования, приведенные в настоящем стандарте, являются минимальными требованиями. Более строгий дизайн правила, указанные Покупателем или предоставленные Производителем, приемлемы, когда взаимно по согласованию между Покупателем и Производителем. Настоящий Стандарт не подлежит взаимному заявлено как одобрение, рекомендация или одобрение какого-либо конкретного дизайна или как ограничение способ проектирования или строительства.Должен: как используется в стандарте, «должен» означает минимальное требование для соответствия спецификация. Должен: в стандарте «следует» означает рекомендацию или то, что рекомендуется.

но не требуется для соответствия спецификации. ► Настоящий стандарт не распространяется на резервуары для хранения, которые должны быть установлены в зонах, подверженных правила более строгие, чем спецификации настоящего стандарта. Когда этот Стандарт указанному для таких резервуаров, его следует соблюдать, поскольку он не противоречит местным требования.Покупатель несет ответственность за определение любых юрисдикционных требований. применимо к конструкции и конструкции резервуара. После выпуска поправок к настоящему Стандарту они могут применяться к цистернам, которые должны быть завершено после даты выдачи. На паспортной табличке резервуара должна быть указана дата издания Стандарт и любые изменения того издания, в соответствии с которым танк был спроектирован и сконструирован. структурирован. • Любая редакция, редакция или дополнение к этому стандарту API может использоваться, начиная с дата выпуска указана на титульной странице этого издания, редакции или дополнения.Каждое издание поправки, изменения или дополнения к настоящему стандарту API вступают в силу через шесть месяцев после даты 07 1 выдачи для оборудования, которое сертифицировано как построенное и испытанное в соответствии с настоящим Стандартом.

черт. В течение шести месяцев с даты выпуска издания, исправления или дополнений и даты вступления в силу, Покупатель и Производитель должны указать, до каких 07 1 редакция, редакция или дополнения оборудование должно быть сконструировано и испытано. 11 1 ИЗЪЯТ Предлагаемые изменения приглашаются и должны быть представлены в нисходящем сегменте, Американский институт нефти, 1220 L Street, N.У., Вашингтон, округ Колумбия, 20005. 07 ВАЖНАЯ ИНФОРМАЦИЯ ОБ ИСПОЛЬЗОВАНИИ АСБЕСТА ИЛИ АЛЬТЕРНАТИВНЫЕ МАТЕРИАЛЫ Асбест указывается или упоминается для определенных компонентов оборудования, описанного в некоторые стандарты API. Это было чрезвычайно полезно для минимизации опасности пожара, связанной с с переработкой нефти. Это также был универсальный уплотнительный материал, совместимый с большинство услуг нефтепереработки. Некоторые серьезные неблагоприятные воздействия на здоровье связаны с асбестом, в том числе с серьезными частые и часто смертельные заболевания, такие как рак легких, асбестоз и мезотелиома (рак грудная и брюшная накладки).

Степень воздействия асбеста зависит от продукта. и применяемые методы работы. Проконсультируйтесь с последним выпуском Управления по охране труда и технике безопасности. (OSHA), Стандарт Министерства труда США по охране труда на асбест, Тремолит, антофиллит и актинолит, раздел 29 Свод федеральных правил 1910.1001; Агентство по охране окружающей среды США, Национальный стандарт выбросов для Асбест, 40 Свод федеральных правил, разделы с 61.140 по 61.156; и США Правило Агентства по охране окружающей среды (EPA) о требованиях к маркировке и поэтапном запрете асбестовых изделий (разделы 763.160-179). В настоящее время используется и разрабатывается ряд материалов-заменителей для замены асбест в некоторых приложениях. Производителям и пользователям рекомендуется разрабатывать и использовать эффективные материалы-заменители, отвечающие техническим требованиям и эксплуатационным требованиям оборудования, к которому они будут применяться. ИНФОРМАЦИЯ ПО БЕЗОПАСНОСТИ И ЗДОРОВЬЮ В ОТНОШЕНИИ КОНКРЕТНЫХ ПРОДУКТОВ UCTS ИЛИ МАТЕРИАЛЫ МОЖНО ПОЛУЧИТЬ У РАБОТОДАТЕЛЯ, ПРОИЗВОДСТВА ИЗГОТОВИТЕЛЬ ИЛИ ПОСТАВЩИК ЭТОГО ПРОДУКТА ИЛИ МАТЕРИАЛА, ИЛИ ПАСПОРТ БЕЗОПАСНОСТИ МАТЕРИАЛА.

Содержание Страница 1 Объем 1-1 1.1 Общие .1-1 1 .2 Ограничения 1-3 1.3 Обязанности. 1-3 1 .4 Требования к документации 1-4 1.5 Формулы 1-4 2 Ссылки 2-1 3 Определения .3-1 09 07 09 08 07 4 Материалы 4-1 09 4.1 Общие положения 4-1 07 4.2 Таблички 4-1 08 4.3 Листы 4-7 4.4 Структурные формы 4-8 4.5 Трубопроводы и поковки 4-8 4.6 Фланцы 4-15 4.7 Болты 4-15 | 07 4.8 Сварочные электроды .... 4-15 4.9 Прокладки 4-15 09 5 Модель 5-1 5.1 Суставы.5-1 5.2 Рекомендации по проектированию 5-6 5.3 Особые соображения 5-7 5.4 Нижние пластины 5-8 5.5 Кольцевые нижние пластины 5-10 5.6 Конструкция корпуса 5-12 5.7 Отверстия в корпусе 5-19 5.8 Снаряжение для снарядов и вспомогательное оборудование для цистерн 5-49 5.9 Верхнее и промежуточное кольца жесткости 5-58 5.10 Крыши 5-70 5.11 Ветровая нагрузка на цистерны (устойчивость при опрокидывании) 5-77 5.12 Якорная стоянка резервуара 5-79 6 Изготовление 6-1 6.1 Общие 6-1 6.2 Осмотр цеха 6-1 7 Эрекция 7-1 7.

1 Общие .7-1 7.2 Подробности сварки 7-1 7.3 Осмотр, тестирование и ремонт 7-4 7.4 Ремонт сварных швов. 7-7 7.5 Допуски размеров 7-8 07 09 08 11 08 11 11 11 07 08 08 8 Методы проверки стыков 8-1 8.1 Радиографический метод 8-1 8.2 Исследование магнитных частиц, 8-4 8.3 Ультразвуковое исследование. 8-4 | 08 8.4 Исследование на проникновение жидкости 8-5 Страница 8.5 Визуальный осмотр 8-5 8.6 Проверка вакуума 8-6 9 Процедура сварки и квалификация сварщика, 9-1 9.1 Определения 9-1 9.2 Аттестация процедур сварки 9-1 9.3 Квалификация сварщиков 9-2 9.4 Идентификация сварных соединений 9-2 10 Оценка 10-1 10.1 Таблички IM. 10-1 10.2 Разделение ответственности 10-2 10.3 Сертификация 10-2 Приложение A. Основные принципы проектирования малых резервуаров A-1 Приложение AL Емкости для хранения алюминия AL-1 Приложение Б Рекомендации по проектированию и строительству фундаментов под надземную нефть Резервуары для хранения B-1 Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Добавить Аппенди Аппенди Добавить! Добавить Добавить Добавить Добавить Добавить Добавить Добавить x C Наружные плавающие крыши C-1 x D Технические запросы D-1 x E Сейсмическое проектирование резервуаров для хранения E-1 x Комментарий ЕС к Приложению E.

ЭК-1 x F Конструкция резервуаров для малых внутренних давлений F-1 x G Конструктивно-опорные алюминиевые купольные крыши G-1 x H Внутренняя плавающая крыша H-1 x I Обнаружение утечек в резервуаре и защита основания 1-1 x J Емкости для хранения заводской сборки J-1 x K Пример применения метода переменных расчетных точек для определения толщины кожуха-плиты K-1 x L Спецификация резервуара для хранения API Std 650 L-1 x M Требования к резервуарам, работающим при повышенных температурах M-1 x N Использование новых, не идентифицируемых материалов N-1 x O Рекомендации для соединений под днищем 0-1 x P Допустимые внешние нагрузки на отверстия корпуса резервуара P-1 x R Сочетания нагрузок.R-1 x S Резервуары для хранения из аустенитной нержавеющей стали S-1 x SC Резервуары для хранения смешанных материалов из нержавеющей и углеродистой стали SC-1 x T ISIDE Сводка требований. Т-1 x U Ультразвуковое исследование вместо радиографии U-1 x V Конструкция резервуаров для хранения внешнего давления V-1 x W Рекомендации по продаже и документации W-1 x X Дуплексные резервуары из нержавеющей стали X-1 x Y Вензель API Y-1 07 08 I 08 09 09 08 07 07 09 08 09 07 07 08 я 09 08 Страница Цифры 4-1 a (Si) Минимально допустимая расчетная температура металла для материалов, используемых в корпусах резервуаров без испытаний на удар 4-6 4-1 b (USC) Минимально допустимая расчетная температура металла для материалов, используемых в корпусах резервуаров без испытаний на удар - 4-7 4-2 Изотермические линии самых низких однодневных средних температур 4-9 4-3 Регулирующая толщина для определения материалов корпуса патрубка и люка при испытании на удар.

. 4-14 | 09 5-1 Типичные вертикальные соединения оболочки 5-2 5-2 Типичные горизонтальные соединения оболочки 5-2 5-3A Типовые соединения крыши и основания ...... 5-3 5-3B Метод подготовки приваренных внахлест днищ под кожух резервуара 5-3 5-3C Деталь двойного углового шва для кольцевых нижних пластин с большей номинальной толщиной Более 13 мм (1/2 дюйма) 5-4 5-5D Расстояние между сварными швами трех пластин на кольцевых пластинах 5-5 5-4 Объемы и уровни резервуаров для хранения 5-8 5-5 Капельное кольцо (рекомендуемая деталь) 5-10 07 5-6 Минимальные требования к сварке отверстий в корпусах согласно 5.7,3 5-20 5-7A Люк 5-24 5-7B Детали люков и сопел кожуха 5-25 5-8 Сопла Shell. 5-26 09 5-9 Минимальное расстояние между сварными швами и объем соответствующего рентгенографического исследования 5-38 5-10 Фланцы патрубка корпуса 5-41 | 08 5-11 Коэффициент площади для определения минимального армирования очистных фитингов заподлицо. . . 5-41 5-12 Фитинги для промывки 5-42 I 08 5-13 Опоры для фитингов для очистки заподлицо.

5-43 | 5-14 Соединение раковины заподлицо 5-47 5-1 5 Вращение соединения оболочки 5-50 5-16 Люки на крыше 5-52 | 08 5-17 Прямоугольные проемы в крыше с фланцевыми крышками 5-56 5-18 Прямоугольные проемы в крыше с откидной крышкой 5-57 5-19 Фланцевые насадки для крыши 5-58 5-20 Сопла с резьбой для кровли 5-58 08 5-21 отстойник, 5-59 5-22 Опора кабеля лесов 5-60 5-23 Проушина заземления 5-63 07 5-24 Типовые сечения уплотнительных колец для корпусов резервуаров 5-64 5-25 Открытие лестницы через кольцо жесткости 5-67 5-26 Некоторые сведения о приемлемой базе столбцов 5-75 07 5-27 УДАЛЕНО.5-79 09 6-1 Формование пластин 6-2 07 8-1 Требования к рентгенографии для снарядов танков 8-2 10-1 Заводская табличка 10-1 10-2 Сертификационное письмо производителя 10-3 AL-1 Толщина крышки люков корпуса и фитингов для очистки AL-11 AL-2 Толщина фланцевого листа для люков корпуса и фитингов для очистки AL-1 2 AL-3 Толщина нижней усиливающей плиты для очистных фитингов AL-1 3 ° 8 АЛ-4 Напряжения в кровельных плитах АЛ-16 B-1 Пример фундамента с бетонной кольцевой стеной B-3 B-2 Пример фундамента с кольцевой стенкой из щебня B-4 E-1 Коэффициент Q E-10 EC-1 Максимальный спектр реакции на землетрясение EC-3 EC-2 Обозначение спектра реакции на землетрясение EC-3 EC-3 Спектр реакции для конкретных участков EC-4 09 09 11 Страница EC-4 Детерминированный нижний предел спектра отклика MCE.

ИС-5 EC-5 Связь вероятностных и детерминированных спектров отклика EC-5 Коэффициент плескания EC-6, K s EC-6 Спектры реакции конструкции EC-7 для наземных резервуаров для хранения жидкости EC-7 EC-8 Эффективная относительная масса жидкости EC-8 ИЦ-9 Центр действия эффективных сил ИЦ-8 EC-10 Момент переворачивания. ИС-9 Крепление анкерного ремня EC-11 к корпусу EC-10 F-1 Приложение F Схема принятия решений F-2 F-2 Допустимые детали компрессионных колец F-3 Спецификация G-1 для алюминиевого купола с конструкционной опорой, добавленного в существующий резервуар G-2 G-2 Типовое кровельное сопло G-8 1-1 Бетонная кольцевая стена с обнаружением утечки в резервуаре по периметру резервуара (типовая схема).1-1 Кольцевая стена из щебня I-2 с функцией обнаружения утечек из подземных резервуаров по периметру резервуара (Типовая компоновка). . I-2 I-3 Земляной фундамент с обнаружением утечки в подземных резервуарах по периметру резервуара (Типовая компоновка). I-2 I-4 Двойное стальное дно с обнаружением утечек по периметру резервуара (типовая схема) I-3 I-5 Двойное стальное дно с обнаружением утечек по периметру резервуара (типовая схема) I-3 И-6 Железобетонная плита с обнаружением утечек по периметру (типовая схема).

....... И-4 I-7 Железобетонная плита с радиальными канавками для обнаружения утечек (типовая схема). . I-4 I-8 Типовой отстойник I-5 I-9 Центральный отстойник для нижней части I-5 с уклоном вниз 1-10 Типовые колодцы для обнаружения утечек. I-6 Цистерны С-11 с опорой на ростверки (общее расположение) И-8 0-1 Пример соединения снизу с бетонным фундаментом кольцевой стеной 0-3 0-2 Пример соединения под днищем с бетонным фундаментом кольцевой стеной и улучшенным резервуаром Дно и поддержка оболочки.. 0-4 0-3 Пример соединения снизу с заземлением 0-5 P-1 Номенклатура нагрузок и деформаций трубопроводов P-4 Коэффициент жесткости P-2A для радиальной нагрузки: усиление оболочки (L / 2a = 1,0). П-5 P-2B Коэффициент жесткости для продольного момента: усиление оболочки (L / 2a = 1,0) P-5 P-2C Коэффициент жесткости для окружного момента: усиление оболочки (L / 2a = 1,0) P-6 Коэффициент жесткости P-2D для радиальной нагрузки: усиление оболочки (U2a = 1,5). П-6 Коэффициент жесткости P-2E для продольного момента: усиление оболочки (L / 2a = 1.

5) П-7 P-2F Коэффициент жесткости для окружного момента: усиление оболочки (L / 2a = 1,5) P-7 P-2G Коэффициент жесткости для радиальной нагрузки: армирование только в шейке сопла (L / 2a = 1,0) P-8 Коэффициент жесткости P-2H для продольного момента: армирование только в шейке сопла (U2a = 1,0). . П-8 Коэффициент жесткости P-2I для окружного момента: усиление только в шейке сопла (U2a = 1,0). П-9 Коэффициент жесткости P-2J для радиальной нагрузки: армирование только в шейке сопла (L / 2a = 1.и M L P-16 P-5B Определение допустимых нагрузок по номограмме: F R и Mq P-16 Сопло низкое П-6 с армированием в обечайке П-1 7 P-7 Номограммы допустимой нагрузки для образца задачи P-20 P-8A-H УДАЛЕНО P-9A-H УДАЛЕНО п 11 11 Страница 09 09 P-10A-H УДАЛЕН. P-11 УДАЛЕН V-1A Размеры самонесущей конической крыши ... V-5 Размеры V-1B для самонесущей купольной крыши. V-7 | Операционные системы Столы 1-1 Статус приложений к API Std 650 1-2 [09 4-1 Максимально допустимое содержание сплава 4-3 | 08 4-2 Допустимые сорта листового материала, производимого в соответствии с национальными стандартами 4-4 4-3a (SI) Линейные уравнения для рисунка 4-1a 4-8 4-3b (USC) Линейные уравнения для рисунка 4-1b.

........... 4-9 4-4a (SI) Группы материалов 4-10 4-4b (USC) Группы материалов 4-11 4-5a (SI) Минимальные требования к испытаниям на удар для плит. 4–12 4-5b (USC) Минимальные требования к испытаниям на удар для плит 4-12 5-1a (SI) Толщина нижней кольцевой плиты (t b) 5-11 5-1b (USC) Толщина нижней кольцевой плиты (t b) 5-11 5-2a (SI) Допустимые материалы пластин и допустимые напряжения ..... 5-13 5-2b (USC) Допустимые материалы пластин и допустимые напряжения 5-14 5-3a (SI) Толщина кожуха крышки люка и фланца болтового соединения.. 5–21 5-3b (USC) Толщина крышки люка корпуса и фланца болтового соединения 5-21 5-4a (SI) Размеры для оболочки люка минимальной толщины, 5-22 5-4b (USC) Размеры для оболочки люка Meek толщиной 5-22 5-5a (SI) Размеры для диаметра окружности болтов D / и диаметра заглушки D c для люков кожуха. 5–27 5-5b (USC) Размеры для диаметра окружности болта D b и диаметра заглушки D c для люков кожуха. 5–27 5-6a (SI) Размеры патрубков корпуса (мм) 5-28 5-6b (USC) Размеры патрубков кожуха (дюйм.

) 5-29 5-7a (SI) Размеры патрубков кожуха: трубы, пластины и графики сварки (мм) 5-30 5-7b (USC) Размеры кожуховых патрубков: трубы, пластины и графики сварки (дюймы). 5-31 5-8a (SI) Размеры фланцев корпуса патрубка (мм) 5-32 5-8b (USC) Размеры фланцев корпуса патрубка (дюймы) 5-33 5-9a (SI) Размеры фитингов для промывки (мм) 5-34 5-9b (USC) Размеры фитингов для промывки (дюймы) 5-34 5-1 0a (SI) Минимальная толщина крышки, фланца болтового соединения и нижней усиливающей пластины для Фитинги для промывки (мм) 5-35 5-1 0b (USC) Минимальная толщина крышки, болтового фланца и нижней усиливающей пластины для Фитинги для очистки промывочного типа (дюйм.) 5-35 5-1 1a (SI) Толщина и высота усиливающих пластин обечайки для фитингов для промывки (мм) 5-36 5-11 b (USC) Толщина и высота усиливающих пластин оболочки для фитингов для очистки заподлицо (дюймы) 5-36 5-1 2a (SI) Размеры для скрытых соединений корпуса (мм) 5-46 5-1 2b (USC) Размеры для скрытых соединений корпуса (дюймы) 5-46 5-13a (SI) Размеры люков в крыше (мм) 5-53 5-13b (USC) Размеры люков на крыше (дюймы).

. 5-53 5-14a (SI) Размеры фланцевых патрубков крыши (мм) 5-54 5-14b (USC) Размеры фланцевых форсунок для кровли (дюйм.) 5-54 5-15a (SI) Размеры резьбовых кровельных патрубков (мм) 5-55 5-15b (USC) Размеры резьбовых сопел крыши (дюймы) 5-55 5-16a (SI) Размеры отстойников 5-60 5-16b (USC) Размеры отстойников 5-60 5-17 Требования к платформам и проходам 5-60 5-18 Требования к лестницам 5-61 5-19a (SI) Взаимосвязи подъема, пробега и угла для лестниц 5-61 08 09 08 09 08 07 Страница 5-1 9b (USC) Взаимосвязи подъема, пробега и угла для лестниц 5-62 08 5-20a (SI) Модули сечения (см 3) сечений кольца жесткости на корпусах резервуаров 5-65 5-20b (USC) Модули сечения (дюйм.3) сечений колец жесткости на корпусах резервуаров 5-66 5-21a (SI) Подъемные нагрузки 5-79 09 5-21b (USC) Подъемные нагрузки 5-80 7-1a (SI) Минимальные температуры предварительного нагрева 7-1 7-1 b (USC) Минимальные температуры предварительного нагрева 7-2 Типовые размеры A-1a (SI) и соответствующие номинальные объемы (м 3) для резервуаров с диаметром 1800 мм.

Курсы А-2 Типовые размеры A-1b (USC) и соответствующие номинальные объемы (бочки) для резервуаров с диаметром корпуса 72 дюйма. Курсы А-3 A-2a (SI) Толщина обшивки корпуса (мм) для цистерн типовых размеров с ходом 1800 мм A-4 A-2b (USC) Толщина плиты оболочки (дюймы.) для типовых размеров резервуаров с диаметром 72 дюйма. Курсы A-5 Типовые размеры A-3a (SI) и соответствующие номинальные объемы (м 3) для резервуаров с диаметром 2400 мм. Курсы A-6 08 Типовые размеры A-3b (USC) и соответствующие номинальные объемы (бочки) для резервуаров с размером корпуса 96 дюймов. Курсы A-7 A-4a (SI) Толщина обшивки корпуса (мм) для цистерн типовых размеров с ходом 2400 мм A-8 A-4b (USC) Толщина обшивки (дюймы) для резервуаров типичных размеров с 96-дюймовым. Курсы A-9 Характеристики материалов AL-1 AL-3 AL-2 Совместная эффективность AL-3 AL-3a (SI) Минимальные механические свойства AL-4 AL-3b (USC) Минимальные механические свойства AL-5 AL-4a (SI) Толщина нижнего кольца кольца....... АЛ-7 AL-4b (USC) Толщина нижней кольцевой плиты AL-7 AL-5a (SI) Минимальная толщина оболочки AL-8 AL-5b (USC) Минимальная толщина оболочки .

AL-8 AL-6a (SI) Допустимые растягивающие напряжения для оболочки резервуара (для проектирования и испытаний) AL-9 AL-6b (USC) Допустимые растягивающие напряжения для оболочки резервуара (для проектирования и испытаний) AL-10 АЛ-7а (СИ) Допустимые напряжения для кровельных листов АЛ-15 AL-7b (USC) Допустимые напряжения для кровельных листов. АЛ-16 AL-8a (SI) Модули упругости при сжатии E (МПа) при температуре (° C) AL-1 7 AL-8b (USC) Модули упругости при сжатии E (kss) при температуре (° F) AL-1 7 График сварки патрубков кожуха АЛ-9а (СИ).. AL-18 График сварки патрубков кожуха AL-9b (USC) AL-19 E-1 Значение F a как функция класса площадки E-7 E-2 Значение F v как функция класса площадки E-7 E-3 Классификация площадки E-9 | 08 E-4 Факторы модификации ответа для методов ASD E-1 3 E-5 Фактор важности (/) и классификация групп сейсмического использования. E-1 3 E-6 Критерии соотношения якоря. E-18 08 E-7 Минимальный требуемый надводный борт E-22 E-8 Расчетные смещения для трубопроводов E-23 G-1a (SI) Болты и крепежные детали G-4 G-1b (USC) Болты и крепежные детали G-4 J-1a (SI) Минимальная глубина крыши для резервуаров с купольной крышей заводской сборки J-2 J-1b (USC) Минимальная глубина крыши для резервуаров с купольной крышей заводской сборки J-2 K-1a (SI) Толщина плиты кожуха на основе метода переменной расчетной точки с использованием 2400 мм Ход и допустимое напряжение 159 МПа для условий испытаний К-9 K-1b (USC) Толщина плиты кожуха на основе метода переменного расчетного сообщения с использованием 96-дюйм.

Курсы и допустимое напряжение 23000 фунтов / дюйм. 2 для условий испытаний K-10 K-2a (SI) Толщина плиты кожуха на основе метода переменной расчетной точки с использованием 2400 мм XII 08 09 08 Страница Курсы и допустимое напряжение 208 МПа для условий испытаний. . К-11 K-2b (USC) Толщина плиты кожуха на основе метода переменной расчетной точки с использованием 96 дюймов. Курсы и допустимое напряжение 30 000 фунтов-силы / дюйм. 2 для условий испытаний K-12 K-3a (SI) Толщина плиты кожуха на основе метода переменной расчетной точки с использованием 2400 мм Ход и допустимое напряжение 236 МПа для условий испытаний К-13 K-3b (USC) Толщина плиты оболочки на основе метода переменной расчетной точки с использованием 96-дюйм.Курсы и допустимое напряжение 34 300 фунтов-силы / дюйм. 2 для условий испытаний K-14 L-1 Указатель решений или действий, которые могут потребоваться от покупателя цистерны L-22 M-1a (SI) Коэффициенты снижения предела текучести M-2 M-1b (USC) Коэффициенты снижения предела текучести M-2 M-2a (SI) Модуль упругости при максимальной расчетной температуре M-5 M-2b (USC) Модуль упругости при максимальной расчетной температуре M-6 0-1a (SI) Размеры соединений под днищем 0-2 O-lb (USC) Размеры соединений под днищем 0-2 P-1a (SI) Модуль упругости и коэффициент теплового расширения при расчетной температуре P-2 Модуль упругости P-1b (USC) и коэффициент теплового расширения при расчетной температуре.

. . П-2 Р-2 УДАЛЕН С-3 ИСКЛЮЧЕН С-4 УДАЛЕН P-5 УДАЛЕН Р-6 УДАЛЕН P-7 УДАЛЕН S-la (SI) ASTM Материалы для компонентов из нержавеющей стали S-1 S-1b (USC) Материалы ASTM для компонентов из нержавеющей стали S-2 S-2a (SI) Допустимые напряжения для корпусов танков S-6 S-2b (USC) Допустимые напряжения для корпусов танков S-7 S-3a (SI) Допустимые напряжения для фланцев с пластинчатым кольцом. . С-7 S-3b (USC) Допустимые напряжения для фланцев с пластинчатым кольцом. . Для мальчиков-8 S-4 Совместная эффективность S-8 S-5a (SI) Значения предела текучести м МПа (psi) S-8 S-5b (USC) Значения предела текучести в МПа (фунт / кв. Дюйм) S-9 S-6a (SI) Модуль упругости при максимальной расчетной температуре S-9 S-6b (USC) Модуль упругости при максимальной расчетной температуре S-9 Критерии приемлемости дефектов U-1a (SI) для показаний UT могут использоваться для всех материалов.. U-4 Критерии приемлемости дефектов U-1b (USC) для показаний UT могут использоваться для всех материалов U-4 X-1 Материалы ASTM для компонентов из дуплексной нержавеющей стали X-1 X-2a (SI) Допустимые напряжения для корпусов резервуаров X-4 X-2b (USC) Допустимые напряжения для корпусов танков X-4 X-3 Совместная эффективность X-5 X-4a (SI) Значения предела текучести в МПа X-6 X-4b (USC) Значения предела текучести в фунтах на кв.

Дюйм X-6 X-5a (SI) Модуль упругости при максимальной рабочей температуре X-7 X-5b (USC) Модуль упругости при максимальной рабочей температуре X-7 X-6a (SI) Температура горячего формования X-8 X-6b (USC) Температура горячего формования X-8 Сварные резервуары для хранения масла [os РАЗДЕЛ 1 - ОБЪЕМ 1.1. ОБЩИЕ 1.1.1 Настоящий стандарт устанавливает минимальные требования к материалам, конструкции, изготовлению, монтажу и испытаниям для вертикальных, 07 цилиндрические, надземные, закрытые и открытые, сварные резервуары для хранения различных размеров и вместимости для внутреннего давления 08 приблизительно атмосферное давление (внутреннее давление не превышает веса кровельных листов), но более высокое внутреннее давление разрешается при соблюдении дополнительных требований (см. 1.1.12). Настоящий стандарт применяется только к резервуарам, у которых все дно является единым. к цистернам без охлаждения, максимальная расчетная температура которых составляет 93 ° C (200 ° F) или меньше (см.

1.1.19). 07 • 1.1.2 Настоящий стандарт разработан для обеспечения промышленности резервуарами адекватной безопасности и разумной экономичности для использования при хранении нефть, нефтепродукты и другие жидкие продукты. Настоящий Стандарт не устанавливает и не устанавливает фиксированную серию допустимых резервуаров. размеры; вместо этого он предназначен для того, чтобы позволить Покупателю выбрать резервуар любого размера, который наилучшим образом соответствует его потребностям. Настоящий стандарт предназначен для помощь Покупателям и Производителям в заказе, изготовлении и установке резервуаров; он не предназначен для запрета Покупателям и Производителям заказчиков от покупки или изготовления резервуаров, отвечающих спецификациям, отличным от тех, которые содержатся в этом Стандарте.Примечание. Значок (•) в начале абзаца указывает на то, что от Покупателя требуется четко выраженное решение или действие. Pur- Ответственность chaser не ограничивается только этими решениями или действиями.

Когда такие решения и действия принимаются, они должны быть указаны в документы, такие как заявки, заказы на изменение, спецификации и чертежи. • 1 .1 .3 Настоящий Стандарт содержит требования, представленные в двух альтернативных системах единиц. Производитель должен соблюдать либо: 1. все требования, приведенные в настоящем стандарте, в единицах СИ, или 2.все требования, приведенные в этом Стандарте, выражены в единицах, принятых в соответствии с обычаями США. Выбор того, какой набор требований (СИ или обычное право США) будет применяться, будет предметом взаимного согласия между Изготовитель и Покупатель и указаны в Техническом паспорте, стр. 1. 1 .1 .4 Все цистерны и вспомогательное оборудование должны соответствовать Техническому паспорту и всем приложениям. 07 • 1 .1 .5 Собираемые на месте резервуары должны поставляться полностью смонтированными, испытанными и готовыми к эксплуатационным соединениям, если не указано иное. иначе.Резервуары заводского изготовления должны быть испытаны и готовы к установке. • 1.1.6 Приложения к настоящему Стандарту предоставляют ряд вариантов дизайна, требующих решения Покупателя, стандарт требования, рекомендации и информация, дополняющая основной стандарт. За исключением Приложения L, приложение становится требованием только тогда, когда Покупатель указывает вариант, охватываемый этим приложением, или указывает все приложение. Видеть Таблица 1 - 1 для статуса каждого приложения. 1.1.7 Приложение A содержит альтернативные упрощенные требования к конструкции резервуаров, в которых нагруженные компоненты, такие как корпус пластины и усиливающие пластины ограничены максимальной номинальной толщиной 12,5 мм (V2 дюйма), включая любые допуски на коррозию. и чья расчетная температура металла превышает минимальные значения, указанные в приложении. 1 .1 .8 Приложение AL содержит требования к алюминиевым цистернам. | 11 1 .1 .9 Приложение B содержит рекомендации по проектированию и строительству фундаментов для резервуаров с плоским дном для хранения нефти.1.1.10 Приложение C содержит минимальные требования к внешним плавающим крышам понтонного и двухъярусного типа. 1.1.11 Приложение D содержит требования к подаче технических запросов в отношении настоящего Стандарта. • 1.1.12 Приложение E содержит минимальные требования к резервуарам, подверженным сейсмической нагрузке. Альтернативный или дополнительный дизайн могут быть взаимно согласованы между производителем и покупателем. 1.1.13 Приложение F содержит требования к конструкции резервуаров с небольшим внутренним давлением.1.1.14 Приложение G содержит требования к алюминиевым купольным крышам. 1-1 1-2 AP! Стандарт 650 Таблица 1-1 - Статус приложений к API Std 650 Приложение заглавие Положение дел »L 08 1 08 1 09 1 07 08 А AL B • C D • E EC F • Г ЧАС • Я J K • L M N • • П р S SC Т U • V • vv Икс Дополнительная основа для проектирования небольших резервуаров Алюминиевые резервуары для хранения Рекомендации по проектированию и устройству фундаментов для надземных резервуаров для хранения нефти Внешние плавающие крыши Технические запросы Сейсмическое проектирование резервуаров для хранения Комментарий к Приложению E Проектирование резервуаров для малых внутренних давлений Конструктивно-опорные алюминиевые купольные крыши Внутренние плавающие крыши Обнаружение утечек в резервуарах и защита земляного полотна Сборные резервуары для хранения в цеху Пример применения метода Variable-Design -Point к Определить толщину кожуха-плиты Таблицы технических данных резервуаров для хранения API Std 650 Требования к резервуарам, работающим при повышенных температурах Использование новых материалов, которые не идентифицированы Рекомендация по подключению снизу Допустимая внешняя нагрузка на отверстия корпуса резервуара Комбинации нагрузок Резервуары для хранения аустенитной нержавеющей стали Резервуары для хранения смешанных материалов из нержавеющей и углеродистой стали Сводка требований неразрушающего контроля Ультразвуковое исследование вместо рентгенографии Проектирование резервуаров для хранения внешнего давления Рекомендации по коммерции и документации Дуплексные резервуары из нержавеющей стали Вариант покупателя Требования Рекомендации Требования Необходимые процедуры Вариант покупателя Информация Требования Требования Требования Вариант покупателя Требования Информация Необходимая информация Требования Требования Вариант покупателя Вариант покупателя Требования Требования Требования Требования Вариант покупателя Вариант покупателя Рекомендации Требования 1.1.15 Приложение H содержит минимальные требования, которые применяются к внутренней плавающей крыше резервуара с неподвижной крышей наверху. корпуса танка • 1.1.16 Приложение I содержит приемлемые детали конструкции, которые могут быть указаны Покупателем для проектирования и строительства. систем резервуара и фундамента, обеспечивающих обнаружение утечек и защиту земляного полотна в случае протечки днища резервуара, а также vide для резервуаров, поддерживаемых ростверком. 1.1.17 Приложение J содержит требования, касающиеся полной заводской сборки резервуаров, диаметр которых не превышает 6 м (20 футов).1 .1 .1 8 В Приложении K приведен пример применения метода переменной расчетной точки для определения толщины листовой оболочки. 1® 1.1.19 Приложение L содержит инструкции по листу данных и листу данных для перечисления необходимой информации, которая будет использоваться Я Покупатель и Производитель. Использование Таблицы данных обязательно, если Покупатель не откажется от него. 1.1.20 Приложение M содержит требования к цистернам с максимальной расчетной температурой, превышающей 93 ° C (200 ° F), но не выше 260 ° C (500 ° F).1 .1 .21 Приложение N содержит требования к использованию новых или неиспользованных пластин и материалов труб, которые не полностью идентичны. считается соответствующим любой спецификации для использования в соответствии с настоящим стандартом. Сварные резервуары для хранения масла 1-3 В Приложении 1 .1 .22 приведены рекомендации по проектированию и строительству нижних соединений для резервуаров-хранилищ. «1.1.23 Приложение P содержит требования к конструкции отверстий в корпусе, соответствующие таблицам 5-6a и 5-6b, которые подпадают под I 08 нагрузки на внешние трубопроводы.Покупатель или Производитель может согласовать альтернативный или дополнительный дизайн. | 07 1 .1 .24 Приложение R содержит описание комбинаций нагрузок, используемых в расчетных уравнениях, фигурирующих в настоящем Стандарте. 1 .1 .25 Приложение S содержит требования к резервуарам из нержавеющей стали. 1.1.26 Приложение SC содержит требования к резервуарам для смешанных материалов из нержавеющей стали (включая аустенитную и дуплексную) B и углеродистая сталь в том же резервуаре для кожухов, днища, конструкции крыши и других частей резервуара, требующих высокой коррозии. сионное сопротивление.| 1 .1 .27 Приложение Т резюмирует требования к проверке по методу проверки и справочные разделы в рамках Стандарт. Также представлены стандарты приемки, квалификация инспекторов и требования к процедурам. Это приложение не предназначен для использования отдельно для определения требований к проверкам в рамках настоящего стандарта. Конкретные требования, перечисленные в каждый применимый раздел должен соблюдаться во всех случаях. 1 .1 .28 Приложение U содержит требования, касающиеся замены ультразвукового исследования вместо рентгенологического исследования. нация.1.1.29 Приложение V содержит дополнительные требования к цистернам, которые сконструированы для работы под внешним давлением (вакуумом). условия. 07 1 .1 .30 Приложение W содержит рекомендации по коммерческим вопросам и вопросам документации. Альтернативный или дополнительный Требования могут быть согласованы Производителем и Покупателем по взаимному согласию. 1 .1 .31 Приложение X содержит требования к дуплексным резервуарам из нержавеющей стали. 1.2 ОГРАНИЧЕНИЯ Правила настоящего Стандарта не применяются за пределами следующих границ трубопроводов, соединенных с крышей внутри или снаружи: корпус или дно резервуаров, изготовленных в соответствии с настоящим стандартом: а.Лицевая сторона первого фланца в фланцевых соединениях с болтовым соединением, если не предусмотрены крышки или заглушки, как это разрешено настоящим стандартом. б. Первая уплотнительная поверхность для патентованных соединений или фитингов. c. Первая резьба j

AMR Усиление каменной кладки | Анкон

Армирование стыков станины лестничного типа

Ancon AMR «Ступенчатое армирование каменной кладки» — это сборная система стального армирования, которая размещается в стыке станины для укрепления каменных панелей без утолщения стены.

Продольные стальные проволоки сплющены, чтобы обеспечить хорошее покрытие раствора даже при наложении внахлест или при использовании стенных анкеров. Поперечные проволоки привариваются в той же плоскости, что и основные проволоки, с шагом 450 мм.

Стандартные конфигурации подходят для широкого диапазона условий нагрузки на конструкцию и ширины стен. Выбор продукта основан на расчетах.

Продольные проволоки имеют минимальный характеристический предел текучести 500 Н / мм². AMR соответствует требованиям BS EN 845-3: 2003.

Маркировка CE

Этот продукт имеет маркировку CE, подтверждающую соответствие BS EN 845: Часть 3.

Ширина продукта

60, 100, 150, 175 мм

Для стен шириной от 100 мм до 215 мм.

Диаметр продольной проволоки

3,0, 3,5 *, 4,0, 4,5 *, 5,0 мм (эквивалентный диаметр после сплющивания)

Ancon AMR сплющен до менее 3 мм

Выбор основан на расчетах

* Диаметр проволоки 3.5 мм и 4,5 мм доступны только из нержавеющей стали.

Материалы

Аустенитная нержавеющая сталь (кат. S)

Оцинкованная сталь (кат. G)

обеспечивает пользователю максимальную коррозионную стойкость и снижение стоимости жизненного цикла, а также подходит для любого применения. Оцинкованная сталь не подходит для использования в наружном полотне полой стены.

Длина

Ancon AMR выпускается стандартной длины 2700 мм.

Спецификация

Код продукта / Код материала / Проволока (мм) / Ширина (мм)

например AMR / S / D3.0 / W60

Области применения и рекомендуемая ширина продукта

| Толщина стенки | Ширина AMR |

|---|---|

| 102 мм кирпич / 100 мм или 125 мм блок | 60 мм |

| Блок 140 мм или 150 мм | 100 мм |

| Блок 190 мм или 200 мм | 150 мм |

| Блок 215 мм | 175 мм |

Армирование крупноформатной кирпичной кладки

В тех случаях, когда блоки крупноформатной кладки укладываются друг на друга, отсутствие связи между ними значительно снижает общую прочность панели на изгиб и способность стены распределять вертикальные нагрузки.

Использование арматуры Ancon, обозначенной как AMR / S / D3.5 / W60, обычно рекомендуется в вертикальных центрах не более 300 мм, обычно каждый ряд или любой другой ряд в зависимости от высоты каменной кладки. На приведенной ниже иллюстрации используется высота устройства 215 мм.

Это типичный совет для штабельной кладки шириной до 125 мм. Более толстые блоки требуют более широкого армирования.

Угловые блоки Ancon AMR

Сборные угловые элементы могут быть изготовлены для обеспечения истинной непрерывности армирования.Как вариант, арматуру кладки можно разрезать и согнуть на месте.

Радиусные блоки

Свяжитесь с Leviat для получения дополнительной информации о радиальных секциях Ancon.

Leviat расширяет линейку Nexus® с выпуском Nexus XI

Ведущий бренд поддержки кладки, Ancon, и крупнейшая в Великобритании компания по производству кирпичной кладки и кирпичной кладки, Ibstock Kevington, запустили Nexus® XI — новую механически фиксируемую систему поддержки кирпичной облицовки и линейку перемычек — для дальнейшего улучшения и без того популярного Nexus® предложение.

Leviat представит «виртуальную будку» на онлайн-мероприятии 2020 Tall Buildings Conference

Leviat, новый дом для компаний Ancon, HALFEN, Isedio и многих других проверенных товарных брендов, будет участвовать в первом онлайн-мероприятии Tall Buildings Conference & Awards, которое состоится в среду, 18 ноября 2020 года.

Welding — SteelConstruction.info

Сварка — это основной вид деятельности на заводе-изготовителе, которым занимаются квалифицированные специалисты, работающие в системе управления качеством сварки под контролем ответственного координатора сварки.Он используется для подготовки стыков к подключению в магазине и на месте, а также для крепления других приспособлений и арматуры. Для различных видов деятельности на заводе-изготовителе используются разные методы сварки.

По сути, в процессе сварки используется электрическая дуга для выработки тепла для плавления основного материала в соединении. Отдельный присадочный материал, поставляемый в качестве расходуемого электрода, также плавится и соединяется с основным материалом, образуя расплавленную сварочную ванну. По мере того, как сварка продолжается вдоль соединения, сварочная ванна затвердевает, сплавляя основной металл и металл сварного шва.Для заполнения стыка или нарастания сварного шва до проектного размера может потребоваться несколько проходов или проходов.

Сварка

(Изображение любезно предоставлено William Haley Engineering Ltd.)

[вверх] Принципы дуговой сварки металлом

Терминология области сварного шва

Сварка — это сложное взаимодействие физических и химических наук.Правильное определение металлургических требований и разумное практическое применение являются предпосылкой успешной сварки плавлением.

В процессе дуговой сварки металлическим электродом используется электрическая дуга для выработки тепла для плавления основного материала в соединении. Отдельный присадочный материал, поставляемый в качестве расходуемого электрода, также плавится и соединяется с основным материалом, образуя расплавленную сварочную ванну. Сварочная ванна подвержена атмосферному загрязнению и, следовательно, нуждается в защите во время критической фазы замерзания жидкости и твердого тела.Защита достигается либо за счет использования защитного газа, путем покрытия бассейна инертным шлаком, либо за счет комбинации обоих действий.

В процессах с защитным газом поступает газ из удаленного источника, который подается в сварочную дугу через горелку или горелку. Газ окружает дугу и эффективно исключает атмосферу. Точный контроль необходим для поддержания подачи газа с соответствующей скоростью потока, так как слишком большое количество может вызвать турбулентность и засасывать воздух, а может быть настолько же вредным, насколько и слишком маленьким.

В некоторых процессах используется флюс, который плавится в дуге для образования шлакового покрытия, которое, в свою очередь, покрывает сварочную ванну и защищает ее во время замерзания. Шлак также затвердевает и самораспускается или легко удаляется легким сколом. Действие плавления флюса также создает газовый экран для защиты.

По мере того как сварка продолжается вдоль стыка, сварочная ванна затвердевает, сплавляя основной металл и металл шва. Для заполнения стыка или нарастания сварного шва до проектного размера может потребоваться несколько проходов или проходов.

Тепло от сварки вызывает металлургические изменения в основном материале, непосредственно примыкающем к границе или линии плавления. Эта область изменения известна как зона термического влияния (HAZ). Общая терминология, используемая в области сварного шва, показана справа вверху.

Сварочные операции требуют надлежащего технологического контроля со стороны компетентных сварщиков, чтобы гарантировать достижение проектных характеристик, минимизировать риск дефектных соединений, вызванных низким качеством сварки, и предотвратить образование склонных к образованию трещин микроструктур в ЗТВ.

[вверх] Типы сварных соединений

Большинство конструкционных сварных соединений выполняется на заводе-изготовителе и описывается как стыковые или угловые швы. Сварка на месте также возможна, и руководство по вопросам сварки на месте доступно в GN 7.01.

[вверху] Стыковые швы

Макрос клиновидного стыкового шва

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Стыковые сварные швы обычно представляют собой стыковые соединения в катаных профилях или стыковые соединения листов на стенках и фланцах, чтобы приспособиться к изменению толщины или восполнить доступный материал по длине.Положения этих стыковых швов допускаются при проектировании, хотя ограничения доступности материалов или схема монтажа могут потребовать согласования различных или дополнительных сварных швов. Тройники, приваренные встык, могут потребоваться, если при поперечных соединениях возникают значительные нагрузки или усталость.

Стыковые швы — это сварные швы с полным или частичным проплавлением, выполняемые между материалами со скошенными или скошенными кромками. Стыковые швы с полным проплавлением предназначены для передачи всей прочности сечения.Как правило, эти соединения можно сваривать с одной стороны, но по мере увеличения толщины материала желательна сварка с обеих сторон, чтобы уравновесить эффекты деформации, с операцией обратной строжки и / или шлифования в процессе для обеспечения целостности корень шва. Односторонние стыковые сварные швы с подкладными полосами из керамики или прочной стали обычно используются для соединения больших площадей пластин (например, стальных пластин настила) и там, где есть закрытые коробчатые секции, трубы или элементы жесткости, доступ к которым для сварки возможен только с одного боковая сторона.Расчетная толщина горловины определяет глубину проплавления, необходимую для швов с частичным проплавлением. Обратите внимание, что соображения усталости могут ограничивать использование сварных швов с частичным проплавлением, особенно на мостах. Руководство по подготовке к сварке доступно в GN 5.01.

Следует приложить все усилия, чтобы избежать стыковой сварки приспособлений из-за затрат, связанных с подготовкой, временем сварки, более высоким уровнем квалификации сварщика и более строгими и трудоемкими требованиями к испытаниям. Кроме того, стыковые швы имеют тенденцию иметь большие объемы наплавленного металла шва; это увеличивает эффект усадки сварного шва и приводит к более высокому уровню остаточного напряжения в соединении.Чтобы уравновесить усадку и распределить остаточное напряжение, минимизируя таким образом деформацию, необходима тщательная последовательность сварочных операций.

Иногда бывает необходимо обработать стыковые сварные швы заподлицо по причинам усталости, или для улучшения дренажа стальных балок, устойчивых к атмосферным воздействиям, или для улучшения режима испытаний. Следует избегать зачистки заподлицо только по эстетическим соображениям, потому что трудно обработать поверхность так, чтобы она соответствовала смежной поверхности после прокатки, и результат часто более визуально заметен, чем исходный сварной шов.Кроме того, шлифование представляет собой дополнительную опасность для здоровья и безопасности, которую следует избегать по возможности. Правка стыковых сварных швов до гладкой поверхности обычно не требуется для строительных стальных конструкций, поскольку обычно они не подвержены усталости.

- Пример обработанного стыкового шва с гладкой поверхностью и сливными пластинами

(изображения любезно предоставлены Mabey Bridge Ltd.)

[вверху] Угловые швы

Макрос однопроходного углового шва

(Изображение любезно предоставлено Mabey Bridge Ltd.)

В большинстве сварных соединений в зданиях и мостах используются угловые швы, обычно в форме тройника. Обычно они включают в себя концевую пластину, ребро жесткости, подшипниковые и распорные соединения с прокатными секциями или плоскими балками, а также соединения стенки с фланцем на самих пластинчатых балках. Их относительно просто подготовить, сварить и испытать в обычных конфигурациях, при этом главным соображением является сборка стыков.