Автоматическая дуговая сварка под слоем флюса.

Этот процесс автоматической электродуговой сварки был осуществлен еще Н. Г. Славяновым, который расплавлял шлак и затем подавал электродную проволоку для заварки электрической дугой усадочных раковин при отливке стали. До промышленного применения этот вид сварки был доведен только в 40-х годах. Одновременно разрабатывались автоматические устройства и сварочные флюсы, применение которых давало бы гарантированное качество металла шва и всего сварного соединения.

В этой комплексной работе принимали участие многие организации, но ведущую роль играл Институт электросварки АН УССР, которым руководил в то время Е. О. Патон, чье имя присвоено теперь институту — ИЭС имени Е. О. Патона.

Идея электродуговой автоматической сварки под слоем флюса заключается в возбуждении дугового разряда под слоем порошка, который плавится и создает жидкую вязкую оболочку вокруг дугового разряда, изолируя его от воздушной атмосферы. В то же время шлак взаимодействует с металлом сварочной ванны, улучшая его качество за счет удаления из него окислов и других вредных примесей, и легирует его нужными компонентами.

Схема процесса сварки под слоем флюса показана на рис. 23. Зону сварки под слоем флюса можно считать в значительной степени защищенной от действия воздушной атмосферы, так как в вязкой оболочке расплавленного флюса давление выше атмосферного и, даже при ее прорывах, воздух не может попасть в атмосферу дугового разряда в значительных количествах.

Сварочные флюсы специально выплавляют в дуговых или пламенных печах и измельчают. В виде крупки размером 2—4 мм они поступают на заводы для сварки. Сварочные флюсы выпускают различных марок, отличающихся по составу. В основном они содержат кремнезем — Si02, глинозем — А1203, флюорит — CaF2 и окислы кальция, магния и марганца. Содержание закиси железа — FeO, серы и фосфора строго контролируется и должно быть малым.

Кроме плавленых флюсов, в сварочной технике применяют и керамические флюсы.

Эти флюсы, предложенные академиком УССР К. К. Хреновым, представляют собой крупку из тонко измельченных материалов, замешанных на жидком стекле и подвергнутых сушке и прокаливанию. Производство керамических флюсов во многом напоминает производство электродных покрытий.

Производство керамических флюсов во многом напоминает производство электродных покрытий.

Рис. 23. Схема процесса автоматической сварки под плавленым флюсом.

Керамические флюсы разработаны для сварки различных сталей (К. К. Хренов), сварки титановых и алюминиевых сплавов (К. В. Багрянский), сварки и наплавки на сталь медных сплавов (МВТУ).

Для сварки под слоем плавленого или керамического флюса используют автоматические установки или самодвижущиеся автоматы типа трактора, описанные ранее (см. рис. 23), но, кроме автоматической головки и механизма движения, автомат снабжают устройством для подачи флюса перед дугой и отбора флюса, не изменившегося после сварки, который снова попадает в бункер для флюса.

Автоматическую сварку под слоем флюса обычно ведут на подкладках для формирования корня шва. Для прокладки используют или графит, или сварочный флюс, прижимаемый к свариваемому изделию пневматическим устройством.

Сварку под слоем флюса можно выполнять в горизонтальном положении, или под небольшим углом к горизонту. Это ограничивает применение автоматической сварки под слоем флюса и требует соответствующих устройств для поворота изделий (кантователей). Применение автоматической сварки в монтажных условиях тоже ограничено. Большое преимущество автоматической сварки под слоем флюса — отсутствие излучения, так как дуга горит в замкнутом пространстве.

Это ограничивает применение автоматической сварки под слоем флюса и требует соответствующих устройств для поворота изделий (кантователей). Применение автоматической сварки в монтажных условиях тоже ограничено. Большое преимущество автоматической сварки под слоем флюса — отсутствие излучения, так как дуга горит в замкнутом пространстве.

В условиях заготовительных цехов автоматическую сварку под слоем флюса применяют широко, так как она позволяет получать стабильные результаты и высокое качество изделий.

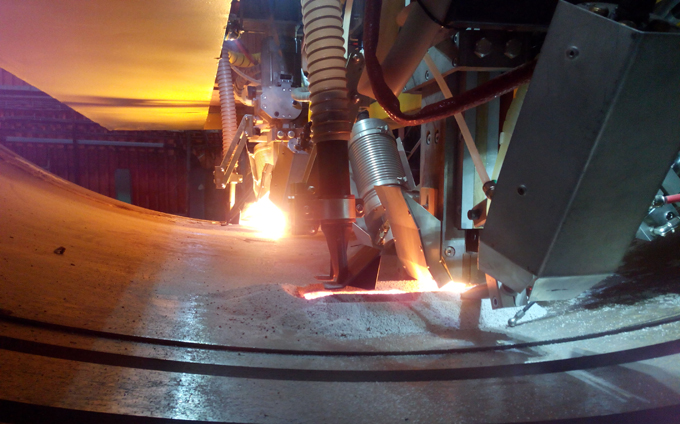

Электрошлаковая сварка разработана в Институте электросварки имени Е. О.Патона для автоматической сварки вертикальных швов из металла большой толщины. Этот процесс получил распространение в тяжелом машиностроении (станины прессов и т. д.) и в металлургии для переплава металлов под слоем флюса с целью улучшения их качества.

При электрошлаковой сварке дуговой разряд возникает только в самом начале процесса для создания жидкой шлаковой ванны, а затем плавление непрерывно подаваемого электродного металла и оплавление кромок изделия происходит за счет теплоты тока при прохождении его через расплавленный флюс или шлак:

где I — ток; R — сопротивление; U — напряжение; t — время.

Рис. 24. Схема процесса электрошлаковой сварки.

Схема электрошлаковой сварки показана на рис. 24. Свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Автомат с помощью специального направляющего устройства перемещается сбоку от свариваемого стыка. Электродные проволоки (их может быть несколько и притом разного состава) подаются через изогнутые токопроводящие мундштуки в зазор между деталями.

- Назад

- Вперед

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ ГОСТ 11533-75 ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1991 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.77 1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. Требования настоящего стандарта являются обязательными. (Измененная редакция, Изм. № 1). 2. В стандарте приняты следующие обозначения способов сварки: А — автоматическая дуговая сварка под флюсом; Ac - автоматическая дуговая сварка под флюсом на стальной подкладке; Апш — автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва; П — полуавтоматическая дуговая сварка под флюсом; Пс — полуавтоматическая дуговая сварка под флюсом на стальной подкладке; Ппш — полуавтоматическая

дуговая сварка под флюсом с предварительным наложением подварочного шва. 3. Основные типы сварных соединений должны соответствовать указанным в табл. 1. 4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-23. Примечание. При применении специальных способов автоматической сварки под флюсом, допускается изменение размера с по сравнению с указанным в табл. 2-23. Таблица 1

Таблица 2 Размеры, мм

Таблица 3 Размеры, мм

Таблица 4 Размеры, мм

Таблица 5 Размеры, мм

Таблица 6 Размеры, мм

Таблица 7 Размеры, мм

Таблица 8 Размеры, мм

Примечание. При полуавтоматической сварке притупление равно 3 ± 1 мм и . Таблица 9 Размеры, мм

Примечание. При полуавтоматической сварке притупление

равно 3 ± 1 мм и . Таблица 10 Размеры, мм

Примечание. При полуавтоматической сварке притупление равно 3 ± 1 мм и . Таблица 11 Размеры, мм

Примечание. При полуавтоматической сварке притупление равно 3 ± 1 мм и . Таблица 12 Размеры, мм

Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. Таблица 13 Размеры, мм

Таблица 14 Размеры, мм

Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. Таблица 15 Размеры, мм

Примечание. Размеры е и е1

относятся к нерасчетным швам. Для расчетных швов е и е1

устанавливаются при проектировании. Таблица 16 Размеры, мм

Примечание. Таблица 17 Размеры, мм

Тaблица 18 Размеры, мм

Таблица 19 Размеры, мм

Таблица 20 Размеры, мм

Таблица 21 Размеры, мм

Примечание. Таблица 22 Размеры, мм

Примечание. Таблица 23 Размеры, мм

5. Подварочный шов и подварку корня швов сварных соединений типов У2, У4, У5, У6, Т2, Т4, Т6, Т7, Т8 выполняют любыми способами дуговой сварки с соблюдением требований к конструктивным элементам швов сварных соединений для выбранного способа сварки. 6. В швах сварных соединении типов У1 и У3 стальная подкладка может быть съемной или остающейся. 7. Конструктивные элементы

подготовленных кромок и размеры выполненного шва сварного соединения выбираются

по толщине s. 8. Допускается смещение свариваемых кромок относительно друг друга не более: 0,5 мм — для кромок толщиной до 4 мм; 1,0 мм — для кромок толщиной 4-10 мм; 0,1 s, но не более 3 мм — для кромок толщиной более 10 мм. 9. Предельные отклонения подварочных швов сварных соединений от номинальных размеров, указанных на чертежах, должны соответствовать: ±1 мм — при е1 или g1 < 6 мм; мм — при е1 или g1 ³ 6 мм. 10. При неодинаковой толщине

кромок, свариваемых под углом b = 179-160°, на кромке,

имеющей большую толщину, должен быть скос с одной или двух сторон длиной l =

5(s1 — s) — при одностороннем превышении кромок и

длиной l = 2,5(s1 — s) -при

двустороннем превышении кромок до толщины тонкой кромки s, как указано

на черт. Черт. 1 Черт. 2 При разности в толщине свариваемых кромок, не превышающей величин, указанных в табл. 24, подготовка кромок под сварку должна производиться так же, как для кромок одинаковой толщины; конструктивные элементы подготовленных кромок и размеры выполненного шва сварного соединения выбираются по большой толщине. Таблица 24

11. ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством судостроительной промышленности СССР РАЗРАБОТЧИКИ В. А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.12.75 № 3880 3. Срок проверки — 1996 г. Периодичность проверки — 5 лет 4. ВЗАМЕН ГОСТ 11533-65 5. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91) 6. Ограничение срока действия снято (Постановление Государственного комитета СССР но управлению качеством продукции и стандартам от 16.05.91 № 695) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

автоматическая и полуавтоматическая, преимущества и недостатки метода

Российский инженер Николай Гаврилович Славянов в 1888 году впервые в мире применил метод дуговой сварки с помощью металлического электрода под слоем флюса.

Металлический электрод плавился в процессе работы, поэтому Славянов назвал свой метод «электрическая отливка металлов».

В 1927 году советский учёный Дмитрий Антонович Дульчевский усовершенствовал метод, который в дальнейшем получил название автоматическая дуговая сварка под слоем флюса.

- Автоматическая сварка под флюсом

- Преимущества сварки с помощью закрытой дуги

- Виды флюсов

- Электродная проволока

- Режимы автоматической сварки

- Недостатки метода

Автоматическая сварка под флюсом

Суть процесса состоит в следующем. Между свариваемым изделием и концом сварочной проволоки горит электрическая дуга. Сварочная проволока плавится. По мере расплавления к месту сварки подаются новые порции сварочной проволоки. Проволока поступает в зону сварки либо с помощью специального механизма, и в этом случае мы имеем дело с автоматической сваркой. Либо вручную, и в этом случае сварка будет полуавтоматическая.

Сама электрическая дуга закрыта слоем флюса и горит внутри газового облака, которое образуется в результате плавления этого флюса. Как следствие нет поражающего фактора для глаз, как во время обычной сварки.

Свариваемый металл и флюс под воздействие дуги плавятся. При этом расплавленный флюс образует защитную жидкую плёнку, которая препятствует соприкосновению свариваемого металла с кислородом окружающего воздуха. Внутри расплавленного флюса плавится не только свариваемый металл, но и сварочная проволока.

Все эти расплавленные металлы смешиваются в так называемой сварочной ванне (небольшом пространстве образующемся на месте свариваемых деталей, непосредственно под электродом). По мере перемещения электрической дуги дальше, металл в сварочной ванне постепенно охлаждается и становится твёрдым. Так, образуется сварочный шов.

Расплавленный флюс называется шлаком. Этот шлак по мере застывания образует на поверхности сварочного шва шлаковую корку, которая легко удаляется с помощью металлической щётки.

Этот шлак по мере застывания образует на поверхности сварочного шва шлаковую корку, которая легко удаляется с помощью металлической щётки.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки). Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

- Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

Виды флюсов

Флюсы выполняют целый ряд очень важных функций в процессе сварки:

- Изолирование сварочной ванны от кислорода атмосферы.

- Стабилизация дугового разряда.

- Химическое реагирование с расплавленными металлами.

- Легирование (улучшение свойств) сварного шва.

- Формирование сварочного шва.

Для сварки низколегированных, легированных и высоколегированных сталей, а также для цветных металлов и сплавов применяют разные виды флюсов. В зависимости от состава различают высококремнистые флюсы, марганцевые, низкокремнистые и безмарганцевые. Особую группу составляют так называемые бескислородные флюсы.

По степени легированности металла различают флюсы нейтральные — они практически не легируют металл шва. Слаболегирующие или плавленные. Легирующие или керамические. По способу изготовления флюсы, в свою очередь, делятся на плавленные, керамические и механические смеси.

В зависимости от химического строения различают:

- Солевые. Содержат в своём составе преимущественно фториды и хлориды металлов. Применяются для сварки цветных металлов.

- Оксидные. В составе превалируют оксиды металлов с небольшим содержанием фторидов. Используются для сварки низколегированных сталей.

- Смешанные.

Представляют собою смесь оксидных и солевых флюсов. Применяются для сварки высоколегированных сталей.

Представляют собою смесь оксидных и солевых флюсов. Применяются для сварки высоколегированных сталей.

Электродная проволока

Очень влияет на качество сварного шва. Она устанавливает его механические параметры. Электродную проволоку изготавливают из трёх видов стали: из легированной, низкоуглеродистой, высоколегированной. Диаметры проволоки варьируются в зависимости от предназначения, от 0.2 до 15 мм. Обычно такая проволока поставляется в стандартизированных 80 метровых бухтах или в кассетах.

Следует отметить, что в процессе долгого хранения на складе проволока может покрываться слоем ржавчины. Поэтому перед использованием необходимо обработать места, покрытые ржавчиной, керосином или специальной жидкостью для удаления окислов металла.

Режимы автоматической сварки

При выборе режима учитывают сразу несколько факторов. К этим факторам относится толщина сварочных кромок, размеры будущего шва и его геометрическая форма, глубина плавления метала в зоне сварки.

В зависимости от свариваемой толщины выбирают соответствующий диаметр электродной проволоки. Диаметр электрода определяет величину силы тока. В результате определяется скорость подачи электрода в область сварки и соответственно скорость самой сварки.

Для сварки под флюсом применяется проволока непрерывного сечения. Диаметр от 1 до 7 мм. Сила тока может быть в пределах 150−2500 ампер. Напряжение дуги составляет 20−55 Вт.

- Сила тока и напряжение электрической дуги. Увеличение силы тока автоматически приводит к возрастанию тепловой мощности и повышению давления сварочной дуги. Это приводит к увеличению глубины проплавления, но при этом практически не влияет на ширину сварочного шва.

- Увеличение напряжения дуги, в свою очередь, приводит к повышению степени подвижности дуги и увеличению доли тепловой энергии, расходуемой на расплавление сварочного флюса. При этом увеличивается ширина сварного шва, а его глубина не меняется.

- Диаметр электродной проволоки и скорость сварки. Если величину тока не менять, а диаметр проволоки при этом увеличивать, то это приведёт к увеличению подвижности сварочной дуги. Как следствие ширина сварочного шва увеличится, а глубина расплавления металла уменьшится. При увеличении скорости сварки уменьшается глубина расплавления металлов и ширина сварочного шва. Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса

- Сварочный ток и его полярность. Вид сварочного тока и его полярность очень сильно влияют на размеры и форму сварочного шва, в силу того, что количество тепла, возникающее на аноде и катоде сварочной дуги, сильно изменяется. При постоянном токе прямой полярности глубина расплавления уменьшается на 45−55%. Поэтому, если необходимо получить шов небольшой ширины, но с глубоким проплавлением металла, то для этого необходимо применять постоянный сварочный ток обратной полярности.

- Вынос электродной проволоки. При увеличении выноса электрода повышается скорость её прогрева и скорость плавления. В результате за счёт электродного металла увеличивается объём сварочной ванны, что, в свою очередь, препятствует расплавлению свариваемого металла. Следствием этого процесса является уменьшение глубины проплавления металла.

- Угол наклона электрода. Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Одним из главных недостатком этого метода является высокая текучесть расплавленного флюса и металла в сварочной ванне. В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

Сравнение автоматической и полуавтоматической сварки

Сварка считается удобным и практичным способом соединения металлов. Со времени изобретения она стала неизменным спутником подавляющего большинства производственных или строительных процессов. Каждый из ее видов имеет свои сильные и слабые стороны.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Основные принципы автоматической сварки были сформулированы еще в конце XIX века. Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой.

Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок. - После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой.

Это возможно благодаря рационализации всего процесса.

Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

- Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

- Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов. По этой же причине его нельзя использовать в труднодоступных местах.

- При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

- Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

- Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

- Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

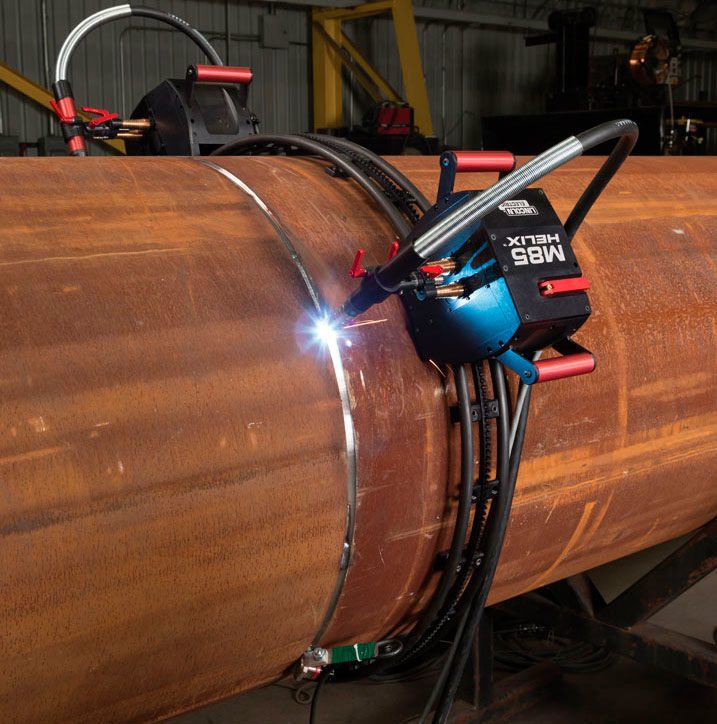

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Полуавтоматическая сварка

В случае полуавтоматической сварки механизирован только один процесс: подача электрода. Все остальные операции выполняются оператором вручную. В качестве электрода используется сварочная проволока в кассетах. Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Выполнение полуавтоматической сварки

Процесс применения полуавтоматической сварки для промышленных целей впервые был разработан Центральным научно-исследовательским институтом технологии и машиностроения в 50-х годах ХХ века.

Преимущества

Полуавтоматическая сварка тоже имеет ряд преимуществ:

- Она отличается очень малой зоной термического воздействия, поэтому позволяет варить без прожогов детали толщиной до 0,5 мм.

- Электрод и сварочная ванна визуально доступны, поэтому в процесс сварки можно вовремя вносить необходимые коррективы.

- С помощью полуавтоматов допускается варить разнотолщинные детали.

- Такой способ соединения металлов подходит для выполнения швов в любых пространственных положениях, включая труднодоступные места.

- Производительность полуавтоматической сварки примерно в три раза выше, чем ручной.

При этом потери металла от разбрызгивания и испарения тоже минимальны.

При этом потери металла от разбрызгивания и испарения тоже минимальны. - Активный или инертные газы обеспечивают надежную защиту швов от воздействия воздуха. Количество дефектов в них минимально.

- Такой способ соединения металлов позволяет выполнять без скоса кромок стыковые швы для деталей толщиной до 8 мм и тавровые швы для деталей толщиной до 30 мм.

- Наиболее популярный для полуавтоматической сварки углекислый газ стоит значительно дешевле флюса, используемого при автоматической сварке.

- В процессе выполнения работ не образуется шлаковая корка, так что зачистку швов выполнять не надо. Это особенно полезно при сварке в несколько проходов.

- Комплект оборудования для полуавтоматической сварки компактней и проще, чем для автоматической.

Недостатки

Одновременно следует выделить определенные недостатки полуавтоматической сварки:

- В данном случае дуга не скрыта под слоем флюса, поэтому сварщик подвергается интенсивному излучению.

Выполнять такие работы без средств защиты нельзя.

Выполнять такие работы без средств защиты нельзя. - Применяемый углекислый газ тяжелее воздуха, он способен скапливаться в рабочей зоне. Для безопасной работы требуется качественная вентиляция.

- При отказе от углекислого газа разбрызгивание металла резко возрастает.

- Применение полуавтоматической сварки ограничено закрытыми помещениями. Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Сфера применения

Полуавтоматическая сварка используется для соединения деталей толщиной 0,5-100 мм. Она может применяться как в заводских условиях, так и в частных домохозяйствах. Главным отличием полуавтоматической сварки от автоматической является возможность сварки швов любой геометрической формы во всех пространственных положениях. По этой причине она востребована при мелкосерийном и серийном изготовлении различных сложных металлоконструкций.

Автоматическая сварка в сварочном мире подобна гоночному автомобилю

Полуавтоматическая сварка похожа на езду по трассе со сложным профилем

Выводы

Оба вида сварочного оборудования используются в промышленном производстве. При этом автоматическая сварка является более производительной, но подходит только для выполнения прямолинейных или кольцевых швов при изготовлении крупных изделий из металла. Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

При этом автоматическая сварка является более производительной, но подходит только для выполнения прямолинейных или кольцевых швов при изготовлении крупных изделий из металла. Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

Посмотреть, как происходит процесс автоматической сварки, можно на видео: https://youtu.be/H6QGLGJ-BOE

Автоматическая дуговая сварка под слоем флюса:технология, режимы

В современной промышленности используется много видов сварочного оборудования. Автоматы относятся к одним из наиболее сложных и в то же время востребованных разновидностей. Автоматическая сварка под флюсом использует для расплавления металла электрическую дугу. Он зажигается между основным металлом и сварочной проволокой, которая подается на сварочную ванну. Все это происходит под слоем флюса.

Автоматическая сварка под флюсом

Данная технология была придумана Славяновым, который изначально применял в качестве флюса дробленое стекло. Ввел данную методику в промышленность, а также изменил ее для серийного применения Патон. С этого момента началась разработка и усовершенствование флюсов, которые применяются именно для автоматических систем соединения. На основе этой технологии созданы многие современные автоматы.

Ввел данную методику в промышленность, а также изменил ее для серийного применения Патон. С этого момента началась разработка и усовершенствование флюсов, которые применяются именно для автоматических систем соединения. На основе этой технологии созданы многие современные автоматы.

Область применения

Автоматическая дуговая сварка под флюсом используется практически для всех металлов и их сплавов. Это осуществляется благодаря наличию флюса, который призван улучшить свойства свариваемости металла, а также убрать те факторы, которые будут мешать нормальному формированию валика. Флюс является защитой от всех внешних элементов, которые могут проникнуть в шов. Благодаря надежной защите, автоматическая сварка под слоем флюса может работать не только со сталями, как это происходит в обыкновенной ручной дуговой сварке. Здесь можно сварить также нержавейку, алюминий, медь и прочие виды металлов. Сюда же относятся их сплавы, а также разнородные соединения. Толщина изделий может составлять 1,5-150 мм. В данном диапазоне оборудование нормально справляется с автоматическим форматированием качественного валика без непосредственного участия человека.

В данном диапазоне оборудование нормально справляется с автоматическим форматированием качественного валика без непосредственного участия человека.

Основной сферой применения является промышленность. Создание крупных сооружений, таких как мосты, здания и прочие металлоконструкции нередко требуют производства большого количества сварных изделий. Автоматическая сварка под флюсом может обеспечить требуемый результат. Выпуск моторизированной техники также нередко использует данную технологию. Универсальность соединения различных видов металла обеспечивает широкую сферу использования оборудования.

Преимущества

За все время существования электродуговая сварка под флюсом не утратила своей востребованности и популярности, что обусловлено рядом ее преимуществ:

- Во время соединения деталей практически отсутствует эффект разбрызгивания металла;

- Потери электродного металла сводятся к минимальному количеству;

- Высокий уровень производительности;

- Защита зоны сваривания отлично защищена от внешних негативных факторов;

- Металл охлаждается с низкой скоростью, что способствует получению высоких показателей механических свойств получаемого шва;

- Не нужно использовать дополнительные приспособления, которые защищают от светового излучения, так как горение дуги происходит под слоем флюса;

- Сварочная ванна становится практически не чувствительной к воздействию оксидов.

Недостатки

Хоть преимущества для своей сферы применения и оказываются более весомыми, здесь есть свои недостатки, которые мешают применению данного метода в других сферах:

- Вредное воздействие газов, под влияние которых попадает оператор автоматической машины;

- Расплавленный флюс и металл обладают повышенной жидко текучестью;

- Флюс обладает высокой ценой, что повышает себестоимость создания шва;

- Очень трудно скорректировать положение дуги относительно кромок основного металла;

- У аппарата есть ограниченные возможности, так что не все из них могут выполнять сварку во всех пространственных положениях;

- Место сварки располагается под толстым слоем флюса, что не позволяет его разглядеть при обыкновенном обозрении результатов без специальных приборов;

- Здесь нужно особое внимание уделить сборке кромок под сварку, так как если делается увеличенный зазор, то расплавленный металл может вытечь между кромками, что приведет к образованию дефектов.

Схема

Здесь продемонстрирована основная структурная схема технологии автоматической сварки под флюсом.

Схема автоматической сварки под флюсом

Технология сварки

В данной схеме показано, что дуга горит между проволокой и основным металлом. Ролики соответствующего устройства подачи передвигают присадочный материал в зону, где горит электрическая дуга. Ток передается на проволоку через скользящий контакт, а к заготовке он подается при помощи постоянного. Плавление флюса создает газовый пузырь, который является защитной оболочкой для сварочной ванны от всех внешних элементов, которые могут попасть внутрь и помешать.

Технология автоматической сварки слоем флюса

Уже расплавленный флюс создает защиту от всех внешних воздействий. Когда дуга удаляется от зоны сварки, то расплавленный флюс со временем застывает, так как на него не производится температурное воздействие, и образует корку. После полного остывания корку можно легко отбить от поверхности.

«Важно!

Нужно всегда следить, чтобы моток проволоки имел достаточную длину.»

Здесь многое зависит от того, какой тип оборудования применяется. Дело в том, что есть масса узкоспециализированных моделей, основанных на этом же принципе действия. Они определяют технологию, какие требуются режимы для проведения процесса, максимальная мощность дуги и прочие параметры.

Оборудование

Сварка под флюсом производится при помощи автоматического аппарата, который может иметь совершенно различные размеры, в зависимости от цели своего применения. К примеру, для сварки больших толщин под флюсом, таких как двутавровые балки, для строительства и прочее, применяются массивные автоматы длиной в несколько метров и высотой около 2,5 метров. Также могут быть более мелкие варианты, которые помещаются в обыкновенной мастерской по несколько штук. Такие аппараты являются ос6новным оборудованием, которое применяется для соединения металла.

Такие аппараты являются ос6новным оборудованием, которое применяется для соединения металла.

Оборудование для автоматической сварки под флюсом

Материалы

Основными расходными материалами в данном случае являются флюсы и сварочная проволока. Флюс для сварки подбирается под конкретный тип металла. С учетом того, что здесь работа ведется с большим количеством разнообразных сплавов, то и флюсы представлены в очень широком ассортименте. Специалисты предварительно подбирают нужные варианты. Со сварочной проволокой дело обстоит проще, так как ее состав должен быть максимально схожим с тем металлом, который поддается сварки. Исходя из этого, различают определенные марки проволоки.

Стандарты

Автоматическая сварка под флюсом производится согласно ГОСТ 8713-79. Данный стандарт касается всех сварных соединений, которые производятся под флюсом. В нем перечислены основные типы, конструкционные элементы, а также размеры, которые используются в этом деле.

Заключение

Использование флюса в автоматической сварке дает отличный результат, так как стандартная дуговая сварка не позволяет работать с нержавейкой, алюминием, не говоря уже о соединении разнородных деталей. Высокая стоимость флюса, используемого в больших количествах, окупает сам процесс благодаря высокому качеству. Это делает затруднительным для бюджетных сегментов, но в остальном полностью соответствует требованиям качества.

Высокая стоимость флюса, используемого в больших количествах, окупает сам процесс благодаря высокому качеству. Это делает затруднительным для бюджетных сегментов, но в остальном полностью соответствует требованиям качества.

Автоматическая дуговая сварка » Привет Студент!

Лучшая в своем роде

Это автоматический вид сварки с механизированным способом выполнения рабочего процесса. Физический процесс простой и понятный: специальная электрическая дуга плавится под действием высокой температуры.

Чертеж автоматической сварки.

В результате пламя горения направляется на так называемый сварочный объект – проволоку, которая расположена в направлении самого шва. Дуга горит под прикрытием мощного гранулированного одеяла – флюсовой смеси. Благодаря высокой температуре они начинают плавиться в сварной ванне.

Вокруг нее формируется специальная эластичная пленка, которая является отличной защитой металла и электрической дуги от проникновения воздуха, и образования главного врага хорошего шва – оксидной пленки.

После процесса в период остывания флюсовые гранулированные смеси превращается в шлак, который покрывает новый сварочный шов, и который необходимо удалить самым простым образом – механическим.

Если работа полуавтоматического вида, мастеру необходимо принимать довольно активное участие в процессе: держать и направлять присадочную проволоку, которая подается автоматически. Вдобавок нужно следить за поведением электрода: направление его движения и скорость перемещения и угол наклона.

Если же применяются полностью автоматическая сварка, то скорость и направление движения электрода выполняет автомат. Для данного метода нужны ровные свариваемые поверхности и швы углового типа.

В последнее время чрезвычайно популярна тандемная технология работы с металлами, в которой применяются оба метода, которые проводятся параллельно друг к другу в одной и той же свариваемой плоскости заготовки.

Такое сочетание значительно повышает качество шва за счет оптимальной величины сварочной ванны и быстрого поджига электрической дуги.

Электродуговая автоматическая сварка металлов

Электродуговая автоматическая сварка производится открытой или закрытой дугой. Она может быть одно- или многодуговой, одно- или многоэлектродной. При сварке открытой дугой расплавленный металл защищается от кислорода и азота воздуха тонким слоем жидкого шлака и газами, которые образуются в результате плавления обмазки сплошного электрода или порошка, содержащегося внутри трубчатого электрода. Автоматическая сварка металлов закрытой дугой производится под слоем сыпучего зернистого флюса.

Наибольшее распространение в СССР получило автоматическая сварка металлов под флюсом по методу, разработанному Институтом электросварки АН УССР под руководством академика АН УССР Е. О. Патона. В отличие от других видов дуговой сварки, она обеспечивает высокую производительность и качество сварных швов и лучшие условия труда сварщика.

Чем хороша электродуговая сварка под флюсом

Во-первых, тратится мало флюсовой смеси – иными словами экономятся ресурсы без потери качества шва. Это происходит благодаря эффективной конструкции с отличным сцеплением металлов.

Это происходит благодаря эффективной конструкции с отличным сцеплением металлов.

В дополнение играет роль еще один фактор: это аккуратное и очень тонкое покрытие остаточного сварочного шва защитным слоем шлака, который защищает его от негативного влияния оксидов, образующихся из воздуха. Для соединения, к примеру, труб это самый оптимальный вариант сварки без каких-либо сомнений.

Схема дуговой автоматической сварки.

Преимуществ у этой технологии много, перечислять их легко и приятно:

- Хорошая скорость в работе, что дает неплохую производительность общего процесса.

- Отличная экономия расходных материалов: металл электродов теряется всего на 2%.

- Технология не вызывает образования брызг из металла, что приводит к экономии также и основного металла.

- Участок соединения поверхностей хорошо прикрыт от негативного воздействия воздуха и окружающей среды.

- Минимальное образование оксидов благодаря использованию флюсов.

- Великолепная мелкочешуйчатая структура и эстетика сварочного шва вследствие ровного пламени дуги в течение всей сварки.

- Роль главного защитника от вредных воздействий играет флюс, поэтому нет надобности в дополнительных защитных устройствах и способах.

- Интенсивное охлаждение металла после процесса ведет к образованию устойчивого соединения.

- Это довольно простой метод для исполнения, ему не нужно специально учиться.

Автоматическая дуговая сварка

автоматическая дуговая сварка — Механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека

При автоматической и механизированной сварки плавящимся электродом служит проволока большой длинны, намотанная на поворотный барабан, скорость подачи проволоки в зону сварки зависит от скорости ее плавления.При этом длинна дуги, при автоматической сварке, остается практически постоянной, что положительно влияет на качество сварочного соединения. При избегании потерь от нагрева проволоки сварочный ток подводится в непосредственной близости от дуги подвижным контактом.При автоматической сварки защиту зоны сварки осуществляют несколькими способами, это подача защитного газа в зону сварки либо засыпают место сварки сыпучим флюсом (автоматическая сварка под флюсом).Флюсы по своему составу и способу действия сходны с покрытием электрода.Флюс, расплавленный дугой, образует вокруг нее жидкий шлак, который надежно защищает зону сварки от воздействия кислорода, водорода и азота воздуха.Слой флюса препятствует разбрызгиванию жидкого металла.и позволяет повысить производительность сварки в пять – восемь раз.Основным достоинством автоматической сварки является непрерывность и высокая производительность процесса, а также высокое качество сварных соединений.Автоматическая сварка находит все больше применений вытесняя ручную дуговую сварку (РДС).Способ многодуговой сварки, значительно повышает производительность процесса, основан на использовании нескольких горящих дуг.

При избегании потерь от нагрева проволоки сварочный ток подводится в непосредственной близости от дуги подвижным контактом.При автоматической сварки защиту зоны сварки осуществляют несколькими способами, это подача защитного газа в зону сварки либо засыпают место сварки сыпучим флюсом (автоматическая сварка под флюсом).Флюсы по своему составу и способу действия сходны с покрытием электрода.Флюс, расплавленный дугой, образует вокруг нее жидкий шлак, который надежно защищает зону сварки от воздействия кислорода, водорода и азота воздуха.Слой флюса препятствует разбрызгиванию жидкого металла.и позволяет повысить производительность сварки в пять – восемь раз.Основным достоинством автоматической сварки является непрерывность и высокая производительность процесса, а также высокое качество сварных соединений.Автоматическая сварка находит все больше применений вытесняя ручную дуговую сварку (РДС).Способ многодуговой сварки, значительно повышает производительность процесса, основан на использовании нескольких горящих дуг.

Сущность

При автоматической дуговой сварке , электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу.Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла.При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва.Флюс засыпается перед дугой из бункера слоем толщиной 40—80 и шириной 40—100 мм.Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки.Нерасплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах.Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами — сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл.Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой.При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2.Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Для электрической дуги, горящей без флюса нельзя проводить сварку при силе тока выше 500-600 А из-за разбрызгивания металла и нарушения формирования шва. Дуга же во флюсе позволяет увеличить токи в до 3000-4000 ампер с сохранением качества сварки и правильным формированием шва.

В качестве флюсов при сварке применяют искусственные силикаты имеющие слабо кислый характер.Основой флюса являются двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т. д. В качестве добавки, снижающей температуру плавления и вязкость, применяется плавиковый шпат.

Широко применяемых в промышленности высокомарганцовистый флюс ОСЦ-45[1]. Он представляет собой силикат марганца MnOSiO2 с добавкой фтористого кальция.Флюс АН-348 обеспечивает большую устойчивость горения дуги по сравнению с флюсом ОСЦ-45.Большая устойчивость горения дуги обеспечивается при использовании флюса АН-348-А, выделяющем меньше вредных газов.

Контактная сварка

Контактная стыковая сварка представляет собой сварочный процесс, в рамках которого отдельные детали соединяются по всей плоскости касания, причем это соединение происходит в результате нагрева.

В зависимости от требований к готовому сварному шву, площади сечения, а также конкретной марки металла, подобное воздействие выполнять можно несколькими способами, а именно оплавлением или же сопротивлением.

Соединение в процессе контактной сварки формируется на порядок быстрее, чем в процессе сварки плавлением.В итоге, такой процесс отличается большей производительностью, а также характеризуется меньшим короблением детали.

Контактная стыковая сварка достаточно часто используется в серийном и массовом производстве.

Это обусловлено тем, что данный процесс более легко автоматизируется, а также отлично встраивается в конвейеры (поточные).Контактную сварку можно использовать для соединения между собой деталей толщиной от сотых до десятых миллиметров (и вплоть до десятков миллиметров).

Для работ сегодня обычно используются системы с повышенной частотой питающего напряжения.В итоге, это позволяет снизить габариты трансформатора.

Cтыковая сварка арматуры, труб пнд и прочих материалов является, по сути, разновидностью контактной сварки, то есть в основу технологии здесь заложено тепловое воздействие тока (закон Джоуля-Ленца), а также усилие сжатия, которое прикладывается к свариваемым деталям.

Если сварка производится с нагревом стыка до пластического состояния, то она называется сваркой сопротивлением, а если до оплавления – оплавлением.Затем, между ними пропускается электроток.Когда поверхности приобретут пластичность, будет произведено сжатие (осадка) и одновременно отключен ток.

Сварка оплавлением

Контактная стыковая сварка оплавлением, по своей технологии от сварки сопротивлением отличается тем, что напряжение на обмотках трансформатора подается ровно до момента контактирования свариваемых между собой концов.

В процессе сближения деталей контактировать начинают отдельные микронеровности на торце.

Причем количество последних на порядок меньше, чем в том случае, когда детали предварительно сдавили.В итоге, выступы сминаются, а площадь контактирования вырастает.

Quick Adsense WordPress Plugin: https://quicksense.net/

При первом контакте возникает ток, который приходится на несколько микровыступов.Причем плотность тока в контакте отдельных выступов так высока, что металл греется за тысячные доли одной секунды, а потом и вовсе – закипает.

При этом жидкие перемычки контактов нарушаются микровзрывами.

Контактировать начинают все новые и новые микровыступы и, в итоге, в зоне выступов возникают пары металлов, а вернее повышенное давление таких паров, которое защищает нагретую зону сварки от воздействия атмосферы.Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Без минусов не обойтись

Недостатков у способа намного меньше, некоторые из них можно расценивать как технические особенности:

- Что уж говорить, автоматическая сварка – метод недешевый и поэтому доступный далеко не для каждого.

- Непростое определение верного расположения материала для фиксации из-за технических характеристик процесса.

- Небезвредный способ для человека, который его выполняет.

- Часто нужно оборудование, которое имеется только на промышленных предприятиях. Эта особенность делает методику редким гостем в кустарных мастерских.

Где применяется автоматическая сварка?

Метод чудесный с точки зрения универсальности и эффективности, поэтому применяться может где угодно: от домашних мастерских до крупных промышленных предприятий, включая сварку труб разного калибра и назначения.

Принцип работы автоматического сварочного аппарата.

Его можно использовать в следующих видах работ:

- монтаж сложных конструкций;

- соединение металлов с большой площадью поверхности для сцепки;

- соединение каких угодно металлов или сплавов вплоть до соединения разнородных по составу заготовок.

В свое время, когда начали применять защиту в виде флюса, в промышленности произошла почти революция в самом хорошем смысле слова. Сначала флюсы шли при работе только с низкоуглеродистой сталью.

Применение расширялось и сейчас широко используются в следующих случаях:

- сварка сложных вертикальных швов с принудительным или свободным формированием шва;

- монтаж труб разного калибра, включая большие диаметры;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растекания металла, с ручным подвариванием, на станках с ЧПУ.

https://youtu.be/3ZmWRMxDgnU

Автоматическая сварка металлов под флюсом

Cварочный трактор

Автоматическую сварку металлов под флюсом применяют в машино- и мостостроении. Например, в городе Киеве построен крупнейший в мире цельносварной автодорожный мост через реку Днепр. Почти все элементы моста сварены на заводе и смонтированы на месте строительства методом автоматической сварки металлов под флюсом. Благодаря этому методу произошел технологический переворот в судо- и котлостроении, производстве стальных труб большого диаметра для магистральных нефте- и газопроводов, в производстве различной аппаратуры.

Большое значение имеет автоматическая сварка металлов для новой техники, энергетики, химической промышленности. В результате применения в СССР более 10 000 автоматов и полуавтоматов для сварки под флюсом только за вторую половину 1950-х годов высвободилось в основных отраслях металлообрабатывающей промышленности более 30 000 сварщиков.

Большое значение имеет автоматическая сварка металлов для новой техники, энергетики, химической промышленности. В результате применения в СССР более 10 000 автоматов и полуавтоматов для сварки под флюсом только за вторую половину 1950-х годов высвободилось в основных отраслях металлообрабатывающей промышленности более 30 000 сварщиков.Для автоматической сварки металлов под флюсом применяют сварочные тракторы — самоходные аппараты, которые передвигаются непосредственно по сварки изделия, а также сварочные головки. Сварочный трактор или головка возбуждает дугу в начале сварки, автоматически поддерживает устойчивое горение во время её работы, перемещает дугу вдоль шва (трактор), подает флюс на свариваемые кромки, заваривает кратер в конце шва в момент прекращения процесса сваривания. Питание дуги переменным током осуществляется обычно от сварочного трансформатора. Постоянный ток применяют только для сварки высоколегированных сталей и сплавов алюминия, титана и сплавов на их основе, а также в полевых и монтажных условиях — на строительстве магистральных трубопроводов, мостов, нефтяных резервуаров и тому подобное.

Развитие автоматической сварки происходило быстрыми темпами в 1959 — 1965 годах. В СССР автоматическая сварка использовалась в тяжелом и транспортном машиностроении, производстве металлоконструкций, судостроении, для восстановления изношенных поверхностей валков прокатных станов и других деталей металлургического оборудования, колес и других частей подвижного состава, деталей сельскохозяйственной, землеройной техники, строительных машин, крановых колес, режущего инструмента, для изготовления биметаллических изделий.

При сварке обычных углеродистых и некоторых легированных сталей применяют плавленые флюсы — силикаты, содержащие в себе 35—45% SiO2, 35—40% MnO, 5—8% CaF2, а также CaO, MgO, Al2O3. При сварке высоколегированных сталей и сплавов (жаропрочных, нержавеющих, кислотостойких и т. п.), а также титана, алюминия, урана и сплавов на их основе применяют бескислородные или галоидные флюсы, состоящие, в основном, из фторидов и хлоридов щелочных и щелочно-земельных металлов.

Автоматическая дуговая сварка с KUKA

Дуговая сварка является наиболее широко используемым процессом соединения. KUKA предлагает широкий спектр компонентов автоматизации, функциональных пакетов, роботов и ячеек в качестве стандартных продуктов, которые просты в использовании и быстро доступны. От сварки MIG до сварки MAG и до сварки TIG.

KUKA предлагает широкий спектр компонентов автоматизации, функциональных пакетов, роботов и ячеек в качестве стандартных продуктов, которые просты в использовании и быстро доступны. От сварки MIG до сварки MAG и до сварки TIG.

Роботизированная дуговая сварка с роботами KUKA: всегда на шаг впереди

Роботизированная дуговая сварка является одним из самых популярных сварочных процессов в промышленных условиях из-за его скорости и способности обрабатывать многие металлические материалы. В дополнение к обычным функциям сварки мы в KUKA – как Идейный лидер и первопроходец в области автоматизации – также обеспечивает долгосрочную безопасность инвестиций благодаря умным возможностям интеграции в цифровой и сетевой мир производства . В результате повышается эффективность и гибкость машин KUKA и по всей цепочке создания стоимости в роботизированной сварке.

Универсальный пакет для идеального сварного шва

От проектирования до обслуживания, а также индивидуальные решения «под ключ» для автоматизированной дуговой сварки

Наши клиенты по всему миру получают консультации экспертов и всестороннюю поддержку при внедрении роботов KUKA и роботизированной сварочной системы — от консультаций до обслуживания клиентов. Мы можем позаботиться обо всем процессе роботизированной сварки для вас, от проверки процесса до создания прототипа и мелкосерийного производства.

Машиностроение

Мы предоставляем вам всестороннюю поддержку при планировании и реализации вашего приложения, например, помощь в выборе подходящей технологии роботизированной сварки или сварочного процесса.

Узнать больше.

Технологические пакеты

Являясь ведущим производителем роботов, компания KUKA предлагает предварительно сконфигурированные и интуитивно понятные полные пакеты, состоящие из робота, контроллера и программного обеспечения, которые можно быстро ввести в эксплуатацию.

Узнать больше.

Технических центров по всему миру с глобальными стандартами

KUKA TechCenters доступны клиентам в качестве испытательных лабораторий в различных местах в Европе, Америке и Азии.

Глобальная служба

Услуги KUKA включают в себя техническое обслуживание и ремонт машин, поставку запасных частей, а также обучение сварщиков процессам и системам.

Узнать больше.

Узнайте о различных процессах дуговой сварки

Газовая дуговая сварка металлическим электродом представляет собой процесс дуговой сварки, при котором электрическая дуга зажигается между электродом и компонентом, сплавляя компоненты и, если применимо, присадочный металл. Здесь проводится различие между несколькими методами. Среди них Сварка МИГ/МАГ и Сварка ВИГ являются наиболее часто используемыми методами для процесса . Они различаются типом используемого газа и выбором материалов. Они впечатляют максимальным качеством сварки и высокой скоростью сварки.

Они различаются типом используемого газа и выбором материалов. Они впечатляют максимальным качеством сварки и высокой скоростью сварки.

Технические знания, многолетний опыт и широкий ассортимент продукции для роботизированной сварки — с KUKA все из одних рук

Высококачественная автоматизация: KUKA позволяет заказчику участвовать в пробной дуговой сварке, чтобы разработать наилучшее возможное применение для их производства.

Сварочные роботы, позиционеры и сварочные модули:

Стандартизированные модульные компоненты, которые можно идеально комбинировать

KUKA предлагает идеальные решения для всех требований к роботизированной сварке — от использования роботов-сварщиков с высокой точностью траектории до предварительно сконфигурированных роботов для дуговой сварки и полностью автоматизированных сварочных систем. Широкий ассортимент позиционеров заготовок, специального программного обеспечения и линейных блоков дополняет ассортимент шестиосевых роботов для идеально скоординированных комплексных пакетов и оптимизации производства в вашей компании.

Программное обеспечение и сенсорная техника – независимо от сложности задачи сварки

- KUKA.ArcTech: программное обеспечение для сварки с множеством функций для простой и быстрой работы и программирования сварочного приложения

- KUKA.TouchSense: программное обеспечение для поиска швов и обнаружения отклонений формы и положения металлических деталей

- KUKA.Sim: еще более эффективное автономное программирование с надстройкой KUKA.Sim ArcWelding для приложений дуговой сварки

- KUKA.ProcessScreen: программное обеспечение для мониторинга и документирования параметров процесса

- KUKA.SeamTech: программное обеспечение для интеграции датчиков для поиска и отслеживания швов, а также для коррекции движения робота в процессе сварки.

- KUKA.TRACC TCP: пакет программных технологий для автоматической проверки и калибровки TCP резака в производственном цикле

- KUKA.iiQoT — это центральная платформа IIoT для автоматизации на основе данных.

- KUKA.AppTech предлагает предварительно определенные структуры и программные последовательности для быстрого запуска вашего сварочного приложения и предоставляет модули для структурированной связи между промышленным роботом и программируемым логическим контроллером (ПЛК).

Сотрудничество с крупными производителями сварочного оборудования

РоботыKUKA обеспечивают наилучшее качество сварки с соответствующим сварочным оборудованием от наших надежных партнеров, таких как Binzel, ESAB, EWM, Fronius, Kemppi, Lincoln, Lorch, Megmeet, Migatronic, Miller или SKS.

Оборудование для роботизированной дуговой сварки легко и быстро подключается к контроллеру робота через интерфейс полевой шины, такой как EtherCAT. Таким образом, весь спектр функций доступен сварщику в любое время.

Сварочные позиционеры значительно упрощают роботизированную дуговую сварку сложных заготовок и различных комбинаций материалов.Хотите индивидуальные решения?

Благодаря нашему опыту и знаниям в области роботизированной сварки, мы будем рады проконсультировать вас и вместе с вами найти идеальное решение для ваших конкретных требований к сварке.

Свяжитесь с нами.

Благодаря идеальному сочетанию прочности и легкого веса алюминий играет важную роль в электромобильности. В процессах сварки и соединения алюминий предъявляет высокие требования к используемым технологиям. Благодаря комплексному ноу-хау и подходящей продукции компания KUKA готовит вас к технологической трансформации в сторону электромобильности. Пример батарейного отсека показывает, как роботы позволяют производить алюминиевые компоненты в соответствии с высочайшими стандартами качества.

Узнайте, что важно для сварки алюминия в секторе электромобилей

Скачать информационный документАвтоматизированное производство лестничных рам с помощью роботов MAG

Magna – сварка лестничных рам

Роботизированная сварка в замкнутом пространстве

Solution Robotics Пол фон дер Банк

Полностью автоматическая система дуговой сварки

Решения Системы Гестамп

Сварочные роботы поддерживают Fronius во время дуговой сварки

Решения для робототехники Fronius

Множество преимуществ автоматизированной сварочной системы Темы: Дуговая сварка, Окупаемость инвестиций, Точечная сварка

Автоматизация революционизирует сварочные операции на объектах любого размера и в производственных отраслях. Учтите следующие преимущества:

Учтите следующие преимущества:

Никто не будет оспаривать мастерство сварщиков-людей, но даже самые лучшие сварщики просто не могут каждый раз воспроизводить одинаковые результаты. Два сварщика также не могут производить одинаковые сварные швы. Такие факторы, как подгонка деталей, эргономика, опыт и усталость, влияют на качество. В зависимости от требуемых спецификаций это может означать значительное время и деньги, отвлеченные на доработку или брак.

В отличие от этого, автоматизированная система сварки может быть запрограммирована с точными движениями и параметрами для выполнения одинакового сварного шва в каждом цикле. Результатом является большая согласованность и более высокое качество. А поскольку допуски и посадка имеют кумулятивный эффект, чем качественнее каждый сварной шов, тем выше общее качество готовой сборки или изделия.

Культура рабочего места и рабочие места развиваются Одной из целей автоматизации является повышение согласованности, качества деталей и производительности. Люди по-прежнему нужны для роботизированных сварочных работ, но характер их работы часто меняется.

Люди по-прежнему нужны для роботизированных сварочных работ, но характер их работы часто меняется.

Последствия автоматизации для вашей рабочей силы, которые вы должны предвидеть, включают:

Первоначальные колебания и опасения по поводу внедрения автоматизации.

Постарайтесь напрямую разобраться с этими страхами и держать сотрудников в курсе ваших планов. Объясните, что некоторые сварочные задачи будут переданы роботу, но сотрудники по-прежнему необходимы для наблюдения за сварными швами робота, поддержания постоянного потока компонентов и даже для устранения неполадок или настройки оборудования.

Люди-сварщики почти всегда будут необходимы для выполнения сварных швов, требующих большего мастерства, и для операций, которые робот не может выполнить. Подчеркивание возможностей для более высокого уровня или большего разнообразия работы и обучения показывает сотрудникам, что они ценны и нужны.

Необходимость изменить мышление.

Для достижения максимального успеха при автоматизированной сварке сотрудники должны видеть общую картину. Вместо того, чтобы сосредотачиваться исключительно на свариваемых компонентах, их роль обычно расширяется и включает в себя все, что обеспечивает «занятость» робота и поддерживает непрерывный поток деталей, например:

Мониторинг операций вверх по течению для устойчивого притока компонентов

Проверка однородности и правильной подготовки поступающих компонентов (например, подготовка стыка, посадка, углы)

Комфортная работа с технологиями и человеко-машинным интерфейсом (HMI) для управления и настройки сварочной станции

Мониторинг данных об использовании расходных материалов, параметрах сварки и производстве

Применение сварочного опыта для выявления дефектов и корректировки по мере необходимости

Обслуживание и очистка сопла для поддержания робота в хорошем рабочем состоянии

Обеспечение эффективного перемещения готовых деталей на следующую станцию

Квалифицированные сварщики пользуются большим спросом, и многие компании изо всех сил пытаются заполнить эти рабочие места. Автоматизация некоторых или всех ваших сварочных работ может сократить количество сварщиков, которых вам нужно нанять. Например, один квалифицированный сварщик может контролировать несколько автоматических сварочных модулей.

Автоматизация некоторых или всех ваших сварочных работ может сократить количество сварщиков, которых вам нужно нанять. Например, один квалифицированный сварщик может контролировать несколько автоматических сварочных модулей.

При правильном планировании и программировании автоматическая сварка повышает производительность с такой же или большей скоростью, чем ручная сварка. Наиболее важными факторами для эффективной работы являются:

Непрерывная работа робота. Робот работает без перерывов на уборку, без выходных и смены смен, которые требуются людям. Даже небольшие паузы из-за накопленной усталости в течение дня могут привести к незапланированным перерывам, влияющим на производительность. Напротив, сварочный робот работает с постоянной скоростью без простоев или незапланированных остановок. Это увеличивает время безотказной работы, поэтому общая производительность выше.

Подготовка части вверх по течению. Состояние, в котором детали поступают в сварочную камеру, имеет значение. Роботы работают лучше всего, когда детали имеют как можно меньше вариаций, включая чистые и гладкие края, правильные фаски и повторяющиеся размеры. Это гарантирует, что детали правильно входят в приспособления и правильно выстраиваются в линию, что робот не может настроить на лету (как человек).

Позволить роботу делать свою работу. Это может показаться очевидным, но может возникнуть искушение продолжить сварку вручную вместо того, чтобы тратить начальное время на получение правильных параметров и движений. Вашему интегратору и вашим операторам потребуется некоторое время, чтобы убедиться, что вся система оптимальна, но в результате вы получите большую согласованность деталей и более высокое качество.

Производители всех размеров используют роботизированную сварку в различных отраслях промышленности, от автомобильной и аэрокосмической до электроники и медицинских устройств, потребительских товаров и бытовой техники.

Существует множество способов автоматизации сварочных работ, но, проще говоря, лучший вариант для вашей конкретной ситуации — это то, что вы будете использовать чаще всего. Сварочный робот, который простаивает часами или днями, потому что он используется только для нечастых задач, не приносит большой пользы.

Вместо этого поставьте робота на определенные сварочные работы, которые:

Выполнение основной части сварочных работ или

Склонны к ошибкам или несоответствиям со стороны сварщиков-людей, или

Превышение текущих навыков или времени ваших сварщиков, или

Это увязнет в производстве.

С помощью манипуляторов можно выполнять большинство видов сварки, включая MIG, TIG, лазерную и плазменную сварку, а также точечную сварку.

Создание автоматизированной сварочной системы Роботизированная сварочная система — это больше, чем просто рука робота, держащая горелку. Все нижеперечисленное влияет на то, насколько хорошо работает система, и должно быть частью вашего плана:

Все нижеперечисленное влияет на то, насколько хорошо работает система, и должно быть частью вашего плана:

Компоненты для сварки. К ним относятся блок питания для сварки и манипулятор робота, а также кабели и линии подачи газа, горелка, электроды или сварочная проволока, развертки, датчики, экраны пользовательского интерфейса и управляющее программное обеспечение для контроля и управления системой.

Светильники. Продуманное крепление обеспечивает устойчивость и правильное положение сварных изделий для сварки роботом (который не может «на лету» регулировать угол наклона горелки или точки доступа, как это может делать человек). К приспособлениям относятся зажимы, держатели деталей, позиционеры, поворотные столы и инструменты, которые сдвигаются или заменяются, чтобы обеспечить смену деталей в семействе.

Оборудование для обеспечения безопасности. Сварка по-прежнему опасна, даже когда ею занимается робот.

Датчики могут использоваться для обнаружения присутствия человека или части тела, ворота и ограждения могут быть установлены для предотвращения движения робота и горелки, когда кто-то находится в камере или когда ворота открыты, а также системы блокировки и блокировки с ключом. ворота добавляют многоуровневую проверку перед включением оборудования.

Датчики могут использоваться для обнаружения присутствия человека или части тела, ворота и ограждения могут быть установлены для предотвращения движения робота и горелки, когда кто-то находится в камере или когда ворота открыты, а также системы блокировки и блокировки с ключом. ворота добавляют многоуровневую проверку перед включением оборудования.Возможности мониторинга данных. Сварочные системы могут быть оснащены программным обеспечением для отслеживания силы тока, давления газа и расхода проволоки во времени. Они также могут отслеживать статистику производительности, такую как время цикла и количество выполненных единиц. Это позволяет легко выявлять тенденции в производстве, признаки параметров, которые необходимо отрегулировать, или потенциальные проблемы с техническим обслуживанием.

Детали/входы. Роботы повторяют одинаковые движения, и для достижения наилучших результатов и высочайшего качества они должны поставляться с как можно более однородными деталями.

Такие вещи, как подгонка, подготовка соединения, углы соединения, а также то, получены ли компоненты с ЧПУ или с ручной рабочей станции, влияют на степень изменчивости.

Такие вещи, как подгонка, подготовка соединения, углы соединения, а также то, получены ли компоненты с ЧПУ или с ручной рабочей станции, влияют на степень изменчивости.Конфигурация ячейки/рабочей станции. Подумайте, как сварочная рабочая станция или рабочая ячейка будут расположены и физически интегрированы с другими вашими рабочими станциями. Убедитесь, что сварочный робот не мешает движению транспорта, не создает лишних поездок и не пересекает пешеходные дорожки. Может быть полезно подумать о будущих вариантах расширения, как описано здесь.

Интегратор, знакомый с робототехникой, сваркой и проектированием приспособлений, может стать отличным помощником в создании наилучшей системы сварочного робота для ваших нужд. В Force Design мы находим время, чтобы узнать о ваших производственных и сварочных процессах, чтобы разработать оптимальный план. Узнайте больше в нашем руководстве по проектированию сварочных систем или свяжитесь с нами сегодня!

Сет Энгл — президент Force Design, Inc.

Подключиться:

Автоматизированные системы сварки труб GTAW

В таких отраслях, как нефтегазовая промышленность, процесс сварки труб обычно используется. Однако сложность сварки труб делает ее одним из самых сложных процессов. При сварке окружности трубы факторы от ошибки позиционирования дуги до ручной усталости могут способствовать ошибкам сварки, которые включают плохое сцепление в соединении, пористость и растрескивание. Оптимизация параметров сварки, идеальное позиционирование сварочной головки и удаленный мониторинг помогают свести к минимуму эти потенциальные риски при сварке труб. Такие процессы, как автоматическая дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), позволяют получать высококачественные сварные швы, необходимые для соблюдения промышленных стандартов сварки.

Автоматизированная система сварки труб Автоматизированная система сварки труб, такая как система орбитальной сварки, использует передовые автоматизированные технологии для оптимизации и контроля сварки по окружности трубы. Механизированная система облегчает оптимизацию параметров сварки, таких как скорость подачи, напряжение, скорость сварки и т. д., для обеспечения строго контролируемых и стабильных сварных швов.

Механизированная система облегчает оптимизацию параметров сварки, таких как скорость подачи, напряжение, скорость сварки и т. д., для обеспечения строго контролируемых и стабильных сварных швов.

Автоматизированные системы сварки труб можно классифицировать следующим образом:

Дуговая сварка с флюсом (FCAW): В этом процессе используется постоянно подаваемый проволочный электрод, заполненный флюсом, для создания дуги. При выделении тепла флюс связывается с примесями и всплывает на поверхность сварочной ванны, создавая чистый сварной шов. Непрерывная подача проволоки обеспечивает более быструю сварку и высокую производительность. Однако пористость может стать проблемой, так как газы могут задерживаться в сварочной ванне по мере ее затвердевания. Шлак, образующийся во время сварки, также необходимо удалять после каждой наплавки, чтобы избежать дефектов из-за включений.

Дуговая сварка металлическим газом (GMAW): Этот процесс сварки обеспечивает образование дуги с помощью непрерывно подаваемого проволочного электрода и подачи инертного защитного газа. Газовая защита предотвращает загрязнение сварного шва. Этот процесс, также известный как сварка в среде инертного газа (MIG), является относительно быстрым по сравнению с другими процессами сварки. Однако газовая защита, используемая в сварном шве, может быть нарушена внешними факторами, позволяя загрязняющим веществам ухудшать чистоту и прочность сварного шва.

Газовая защита предотвращает загрязнение сварного шва. Этот процесс, также известный как сварка в среде инертного газа (MIG), является относительно быстрым по сравнению с другими процессами сварки. Однако газовая защита, используемая в сварном шве, может быть нарушена внешними факторами, позволяя загрязняющим веществам ухудшать чистоту и прочность сварного шва.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): В этом процессе используются неплавящиеся вольфрамовые электроды для формирования дуги и защита инертным газом для предотвращения окисления и загрязнения. Этот процесс, также известный как сварка вольфрамовым электродом в среде инертного газа (TIG), может занять много времени по сравнению с FCAW или GMAW. Тем не менее, более низкая скорость GTAW и постоянный источник питания могут обеспечить более чистые, прочные и качественные сварные швы.

Как уже отмечалось, процессы сварки FCAW или GMAW могут привести к дефектам сварки, таким как непровар, пористость и шлаковые включения. Если такие дефекты в трубопроводных системах останутся незамеченными, они могут привести к опасным утечкам, которые могут угрожать экосистемам и жизни людей. Постоянно высококачественный автоматизированный процесс GTAW может помочь предотвратить возникновение этих дефектов.

Если такие дефекты в трубопроводных системах останутся незамеченными, они могут привести к опасным утечкам, которые могут угрожать экосистемам и жизни людей. Постоянно высококачественный автоматизированный процесс GTAW может помочь предотвратить возникновение этих дефектов.

Эффективность автоматизированных процессов GTAW сделала их лучшим выбором для сварки труб в различных отраслях промышленности. Различные проблемы сварки труб могут быть сведены к минимуму благодаря высокому уровню контроля, обеспечиваемому автоматизированной GTAW. Наряду с управлением, на автоматизированный процесс также можно положиться для:

- Повторяющегося вывода.

- Повышенная чистота и качество сварного шва.

- Снижение риска ошибок из-за человеческих ограничений.

- Сокращение отходов.

- Повышенная производительность.