Сварка авто инвертором

Главная » Статьи » Сварка авто инвертором

Как варить кузов автомобиля инвертором

Приобретая подержанное транспортное средство, необходимо внимательно изучить его на наличие различных недостатков. В этом вопросе важны любые незначительные нюансы, поскольку в будущем они могут вылиться в большие проблемы. Выбирая автомобиль, многие потенциальные покупатели обращают внимание лишь на технические характеристики, состояние мотора, трансмиссии, ходовой части и других сопутствующих элементов, приводящих машину в движение. Соответственно, проверке новизны и целостности кузова не уделяют должного внимания, хотя состояние этой части автотранспорта также имеет первостепенную важность.

Эксперты отмечают, что кузов автомобилей, производимых отечественным автопромом, может иметь свои первоначальные характеристики вплоть до 10 лет активной эксплуатации, после этого он начинает изнашиваться и гнить. Импортные машины в этом вопросе более выносливые, их кузов может прослужить до 15 лет. Это обусловлено высоким качеством металла, используемого при производстве автомобильных корпусов.

Это обусловлено высоким качеством металла, используемого при производстве автомобильных корпусов.

МЕТОД СВАРКИ КУЗОВА ИНВЕРТОРОМ

Сегодня владельцы таких внедорожников чаще всего обращаются в автосервисы для создания дополнительных рам, бычьих планок, задних и передних лебедок, а также противотуманных фар, располагающихся на крыше транспорта.Основным преимуществом этого метода является высокая скорость, благодаря которой вы сможете завершить всю работу в кратчайшие сроки. Инвертор используется для создания сварных швов на кузове автомобиля еще с советских времен. Он применяется в основном для отечественного внедорожника УАЗ-469, кузов которого не так сильно прихотлив к эстетичному виду. Для отечественного внедорожника на первом месте стоит надежность и прочность всех составляющих, в число которых входит и корпус.

Для увеличения скорости работ и повышения надежности крепления инвертором варить нужно именно эти детали.

Инверторная сварка опирается на создание высокочастотного электротока. Чаще всего оборудование такого типа довольно громоздкое, но более дорогостоящие аппараты могут похвастаться портативностью и малыми габаритами. Вместе с тем, качество сварных швов, создаваемых инверторными аппаратами, практически не зависит от человека. Такое оборудование легко осваивается за несколько часов. Но у данного типа сварки существуют свои недостатки:

Чаще всего оборудование такого типа довольно громоздкое, но более дорогостоящие аппараты могут похвастаться портативностью и малыми габаритами. Вместе с тем, качество сварных швов, создаваемых инверторными аппаратами, практически не зависит от человека. Такое оборудование легко осваивается за несколько часов. Но у данного типа сварки существуют свои недостатки:

- высокая цена;

- отсутствие возможности создания сварных швов на металле толщиной более 3 мм;

- возникновение неисправностей из-за попадания влаги и пыли в корпус.

Эксперты рекомендуют приобретать аппарат со средней и высокой стоимостью, поскольку самые дешевые модели считаются малонадежными. Еще одним достоинством инверторной сварки является возможность эксплуатации при невысоком напряжении в электросети. Следует помнить, что при работе со сварочным оборудованием такого типа необходимо соблюдать правила техники безопасности.

МЕТОД СВАРКИ АВТОМОБИЛЬНОГО КОРПУСА ПОЛУАВТОМАТОМ

Как правило, российские заводы производили низкокачественные кузова для таких автомобилей, как ВАЗ-2101, 2108, 2106, 2109, 2107 вплоть до 1994 года. По истечении 10-летнего срока процесс гниения поражал большую часть кузовного металла. Это обусловлено неправильным подходом к окрашиванию автомобилей. Проще говоря, кузов машины раньше не грунтовался совсем.

По истечении 10-летнего срока процесс гниения поражал большую часть кузовного металла. Это обусловлено неправильным подходом к окрашиванию автомобилей. Проще говоря, кузов машины раньше не грунтовался совсем.

Сейчас на рынке подержанного автотранспорта редко встретишь модели, которые не претерпели изменений с тех времен. Большинство из них было реконструировано при помощи полуавтоматической сварки, которая лучше всего подходит для латания пораженных областей кузова отечественных автомобилей.

Сварочный полуавтомат создает соединение посредством особой проволоки. Он считается наиболее универсальным средством сварки кузовного металла на сегодняшний день. Полуавтомат предназначен для сварки металла толщиной 0,8-6 мм.

Он применяется в следующих видах работ:

- создание надежного соединения на лонжеронах;

- создание заплаток в областях, подверженных коррозии;

- выпрямление аварийных вмятин.

Полуавтомат функционирует по принципу подачи давления при помощи углекислого газа из специального баллона. В процессе подачи кислород постепенно вытесняется, что обеспечивает защиту обрабатываемого участка от окисления. Процедура сварки таким типом оборудования подразумевает постепенное плавление металлической структуры кузова. Поскольку этот процесс регулируется, вероятность сгорания железа полностью исключена.

В процессе подачи кислород постепенно вытесняется, что обеспечивает защиту обрабатываемого участка от окисления. Процедура сварки таким типом оборудования подразумевает постепенное плавление металлической структуры кузова. Поскольку этот процесс регулируется, вероятность сгорания железа полностью исключена.

Преимуществом полуавтомата считается возможность создания соединения на любых типах металла. Если углекислый газ заменить на аргон, появляется возможность сварки цветных металлов, в число которых входит алюминий и нержавеющая сталь. Для создания надежного соединения рекомендуется сваривать область 2 см швами с интервалом в 5 см. Перед началом работ обрабатываемую область нужно обязательно загрунтовать в соответствии со всеми правилами этого процесса.

РЕКОМЕНДАЦИИ ПО СВАРКЕ КУЗОВА АВТОМОБИЛЯ СВОИМИ РУКАМИ

Самостоятельная сварка тонкослойного металла – довольно трудоемкий процесс. Для этого потребуется необходимый опыт создания сварных швов на металлических листах и навыки определения областей, которые нуждаются в сварке.

В первую очередь необходимо хорошо осмотреть корпус машины и проанализировать пораженные участки. Это позволит вам определиться, в каком ремонте нуждается автомобиль, который может быть локальным или капитальным.

Капремонт предполагает объемные работы, связанные с заменой конкретных участков кузова, а локальный – создание надежных заплаток в некоторых его местах. Если у вас есть необходимый опыт работы со сварочным оборудованием, вы сможете справиться с обоими видами ремонта. Без требуемых навыков рекомендуется попробовать залатать только частичные участки, подверженные коррозии.

При гниении кузова в не сильно заметных областях в качестве заплатки можно применять различные типы материалов. Основным требованием в этом случае является схожесть по толщине и высокая надежность.

Поделитесь материалом в социальных сетях:

rulikolesa.ru

Сварка автомобиля инвертором — быстрая сварка рамы автомобиля

В основном сварка автомобиля своими руками осуществляется при помощи электродов. Это простой и доступный способ. Однако он не является самым качественным. Если нужно сварить какие-либо видимые части автомобиля, то лучше подойдет другой способ, например, сварка автомобиля инвертором.

Это простой и доступный способ. Однако он не является самым качественным. Если нужно сварить какие-либо видимые части автомобиля, то лучше подойдет другой способ, например, сварка автомобиля инвертором.

Также в труднодоступных областях, например под крыльями, легко можно справиться инвертором. Осуществляя сварку инвертором, необходимо соблюдать правила безопасности. Часто инвертором пользуются для больших деталей. Например, сварка рамы автомобиля выполняется именно этим способом. Хотя он имеет небольшие размеры, швы от сварки получаются высококачественные. Кроме инверторов, в кузовных работах используют и полуавтоматы для сварки.

Любой способ имеет и преимущества и недостатки при использовании. При работе со сварочным оборудованием, необходимо найти опытного сварщика, который поможет выполнить работу или подскажет некоторые тонкости. Также нужно обеспечить себе достаточное пространство для работы и оснастить место нужными материалами. Место, где осуществляется сварка, должно быть светлым.

Сварка автомобиля инвертором

Метод применения инвертора является скоростным, и поэтому работа выполняется в самые короткие сроки. Сварные швы при помощи инвертора на автомобиле применялись еще во времена Советского Союза. Так, в отечественном внедорожнике УАЗ 469 использовался инверторный метод сварки.

Автовладельцы и этого внедорожника, в основном обращаются сейчас в сервисы для выполнения сварочного ремонта автомобиля и закрепления каких-то дополнительных деталей, например, рам, задних лебедок или передних, противотуманных фар на крыше автомобиля и прочего.

Достоинства и недостатки

Сваркой инвертором создается электроток высокой частоты. В основном, такое оборудование отличается немалыми размерами, но при приобретении более дорогой модели, можно порадоваться компактностью агрегата.

Надо понимать, что качество швов от человека фактически не зависит. Для изучения работы инвертора, нужно несколько часов. Но есть некоторые недостатки, присущие данному методу. Это цена, которая является немалой, возможность сделать швы сварки на металле толще трех миллиметров фактически нулевая, и неизбежность возникновения неисправностей вследствие попадания влаги и пыли.

Это цена, которая является немалой, возможность сделать швы сварки на металле толще трех миллиметров фактически нулевая, и неизбежность возникновения неисправностей вследствие попадания влаги и пыли.

Рекомендуется покупать сварочный аппарат не ниже средней стоимости, дешевые аппараты не будут служить долго. Среди достоинств аппарата, следует подчеркнуть возможность работы при достаточно невысоком напряжении.

Сварка автомобиля своими руками

Сразу нужно отметить, что своими руками выполнять сварку достаточно сложно. Необходим опыт работы с оборудованием, а также умение четко распознавать места, где нужно выполнить сварку. Для этого кузов осматривается внимательнейшим образом и анализируется железо, которое подвергнуто коррозии. Бывает полный ремонт и локальный.

При полном основная часть кузова заменяется, а при локальном — лишь устраняются ржавчины в отдельных местах. Если автовладелец, в целом, знает, как выполнять сварку, то он может взяться за полный ремонт. Но лучше начать лишь с устранения небольших неисправностей.

Но лучше начать лишь с устранения небольших неисправностей.

Локальный характер носит, к примеру, ремонт глушителя. Сварка глушителя своими руками проводится после вырезки нужного участка глушителя для понимания состояния деталей, находящихся внутри. Иногда отрезки трубы и перегородки также бывают разрушены. Тогда нужно будет вырезать еще один участок на «бочке», чтобы восстановить части внутри.

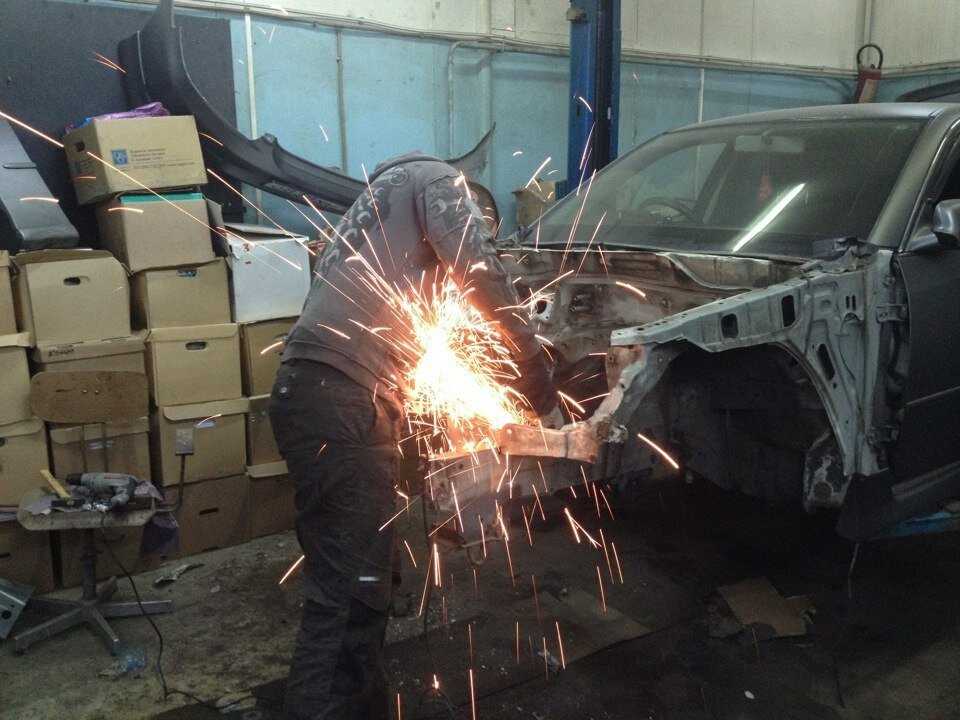

Что касается внешней детали, например, сварка рамы автомобиля, то она выполняется следующим образом. Принимаются меры безопасности для себя, потом для защиты в автомобиле электроники. Далее происходит удаление краски с необходимой зоны, после чего приступают к сварке.

Если в невидимом для окружающих месте наблюдается гниение кузова, то заплатку здесь можно сделать из любого материала. Условием будет лишь соответствие толщине и качеству. Но в случае коррозии на внешней стороне, подойдет то железо, из которого состоит данная деталь. Шов должен быть совершенно не заметным.

Если коррозия имеется на маленьком участке, то можно избежать сварки. Стоит лишь обработать участок особыми смесями. Такой ремонт будет ничуть не хуже сварного, а выглядеть заплатка будет гораздо лучше. Для повышения прочности изнутри трещины необходимо наклеить сварочные стыки.

Стоит лишь обработать участок особыми смесями. Такой ремонт будет ничуть не хуже сварного, а выглядеть заплатка будет гораздо лучше. Для повышения прочности изнутри трещины необходимо наклеить сварочные стыки.

Для защиты кузова необходимо ухаживать за ним. После каждого мытья нужно досуха протирать труднодоступные места, а после езды по лужам или снегу, грязь, которая прилипла, нужно удалять. При регулярном мытье и соответствующем уходе, автомобильный кузов будет радовать отличным состоянием.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Сварка кузова автомобиля своими руками инвертором или полуавтоматом

сварка кузова автомобиля

Сварка кузова один из самых распространенных видов ремонтно-кузовных работ. Невозможно не отметить, что кузов есть основная составляющая любого авто, требующая серьезного отношения к себе, тщательного ухода, а также своевременного ремонта и проверки. Именно поэтому вопросу сварки кузова сегодня уделяется огромное внимание, ведь касается он если не всех, то почти всех автовладельцев на практике.

Именно поэтому вопросу сварки кузова сегодня уделяется огромное внимание, ведь касается он если не всех, то почти всех автовладельцев на практике.

Сварка кузова автомобиля своими руками – вполне решаемая задача, если вы находитесь в гаражных условиях, имеете минимальные необходимые навыки, а также не желаете переплачивать, отдавая раз за разом свой автомобиль на СТО, поскольку расценки на работы такого плана сегодня очень и очень немаленькие.

Чем будем варить?

Сразу стоит отметить, что для сварки автомобильного кузова вручную наилучшим средством выступит углекислотный полуавтомат, осуществляющий сварку проволокой. Конечно, не исключается и другой вариант – использование сварочного аппарата с электродом. Однако речь все же идет о кузовном металле толщиной 0,8-1 мм, поэтому если вы не ставите своей целью прожечь в нем как можно больше дырок, то следует остановиться на первом варианте. В углекислотном полуавтомате проволока автоматически подается в зону сварки и его можно смело отнести к основному виду сварочных аппаратов в среде гаражников и сервисных центров, осуществляющих кузовной ремонт. К тому же, данный аппарат является наиболее доступным и универсальным среди всех остальных, пригодных для качественного кузовного ремонта. Он способен варить стальные листы толщиной в диапазоне от 0,8 вплоть до 5-6 миллиметров. Таким образом, углекислотный полуавтомат вполне способен заменить сварочник на электродах, а вот обратной замены уже не получится. Вдобавок качество сварки посредством такого аппарата (в том числе и для грубого железа) получится на уровень выше.

К тому же, данный аппарат является наиболее доступным и универсальным среди всех остальных, пригодных для качественного кузовного ремонта. Он способен варить стальные листы толщиной в диапазоне от 0,8 вплоть до 5-6 миллиметров. Таким образом, углекислотный полуавтомат вполне способен заменить сварочник на электродах, а вот обратной замены уже не получится. Вдобавок качество сварки посредством такого аппарата (в том числе и для грубого железа) получится на уровень выше.

В целом говоря, не исключена и возможность обучиться варить неплавящимся электродом. Однако сей процесс довольно долгий и непростой, в то время как сварка полуавтоматом существенно проще и быстрее, поскольку здесь от вас не требуется навык зажигания и поддерживания дуги в процессе сварки. Также такой вид сварки потребует большей сноровки, и, в свою очередь, гораздо менее удобен для кузовного металла. Единственным неопровержимым плюсом здесь выступит качество сварки, которое будет вне всякой конкуренции.

При использовании аргона (инертного газа) вместо газа углекислого (в роли защитного газа) появляется возможность сварки цветных металлов, таких как латунь, алюминий, нержавейка и другие металлы и сплавы. Это возможно лишь при одном условии, а именно, при обязательном применении соответствующей проволоки для сварки (из алюминия или нержавейки).

Это возможно лишь при одном условии, а именно, при обязательном применении соответствующей проволоки для сварки (из алюминия или нержавейки).

Подытожив вышесказанное, можно с легкостью заявить: для гаражной сварки автомобильного кузова нет более оптимального и безопасного выхода, чем электрическая сварка полуавтоматом в среде защитного газа.

Перед тем, как варить…

Уделим несколько слов необходимым подготовительным процедурам непосредственно перед самой работой по сварке. Поскольку данная работа довольно непроста и требует не только навыков, но и предельной концентрации, а также аккуратности, не стоит пренебрегать и надлежащей подготовкой к ней.

Итак, непосредственно перед тем, как подключать ваш полуавтомат к источнику электрообеспечения, настоятельно рекомендуется проверить сеть на предмет способности к нагрузкам. Следует обязательно убедиться в том, сможет ли сеть в вашем гараже выдержать нагрузку, создаваемую сварочным аппаратом. Это первостепенное условие, только после выполнения которого вы можете подготавливать сварочный аппарат к действу.

В качестве второго шага следует «зарядить» сварочной проволокой ваш углекислотный полуавтомат. Для этого необходимо отделить газовое сопло от сварочной горелки, затем при помощи ключа открутить медный наконечник на ней, после чего установить нужную полярность тока сварки, предварительно отведя прижимной ролик вместе с проволокой.

механизм сварочного углекислотного полуавтома

Так, например, используя флюсовую проволоку для сварки, на зажиме необходимо установить плюс, на горелке – минус. Ежели в ход вступает обычная проволока, значит полярность следует сделать обратной, т.е. на зажиме минус, а на горелке плюс.

Затем конец проволоки следует вручную завести на 10-20 см в район падающего канала и сделать подвод прижимного ролика, удерживая одновременно проволоку от осыпания. При этом проволока должна обязательно попасть в канал на ведущем ролике.

Лишь после выполнения этих операций можно произвести подключение вашего сварочного аппарата к сети и нажать клавишу рукоятки сварочной горелки. Сперва начнется подача газа, а после этого уже проволоки и тока сварки. Теперь наденем медный наконечник на проволоку, закрутим его и установим газовое сопло.

Сперва начнется подача газа, а после этого уже проволоки и тока сварки. Теперь наденем медный наконечник на проволоку, закрутим его и установим газовое сопло.

Напоследок осуществим незамысловатое подключение углекислого газа. Для этого установим редуктор газовый баллон с CO2 и соединим полуавтомат и редуктор шлангом.

Для наилучшего качества работы проваривать нужные кузовные места лучше стежками длиной по 2 сантиметра с интервалами в 5 сантиметров. Такой способ сварки будет крепче, нежели точечный. При варке стежками жесткость кузова значительно увеличивается, а также снижается его деформация в ходе дальнейшей эксплуатации, даже при больших нагрузках.

сварка кузова автомобиля

Стоит отметить, что проваривать в кузове нужно все за исключением передней части, где нагрузка будет и так минимальной. Однако в транспортных средствах с большим упором на переднюю часть подвески все же проваривать надо. В особенности это касается места скрепления передних «лап» с поперечной балкой. Что касается днища автомобиля, то здесь допускается проварка с двух сторон. Не стоит только забывать обрабатывать специальным грунтом сварные швы. Кроме того, крылья и капот передней части машины обычно не варят, однако обрабатывать задние части стоек и швы поддона необходимо обязательно. Только после этого можно приступить к прикручиванию панелей и сидений на свои места.

Что касается днища автомобиля, то здесь допускается проварка с двух сторон. Не стоит только забывать обрабатывать специальным грунтом сварные швы. Кроме того, крылья и капот передней части машины обычно не варят, однако обрабатывать задние части стоек и швы поддона необходимо обязательно. Только после этого можно приступить к прикручиванию панелей и сидений на свои места.

Пару слов о безопасности…

«Снарядившись» сварочным аппаратом не лишним будет подумать и о мерах безопасности вашей работы. В первую очередь это касается специальной маски, без которой, собственно, сделать что-то будет невозможно. Защитная маска даст возможность смотреть на яркую электрическую дугу, расплавленный металл, а также позволит контролировать ход сварки и защитит ваши глаза и лицо от едкого дыма, брызг металла и вредного ультрафиолета, излучаемого все той же дугой. Лучше всего подойдет маска «Хамелеон», поскольку она имеет электрооптический защитный светофильтр, управляемый фотодиодами. Иными словами, при обычных условиях данный фильтр прозрачен, но моментально затемняется при появлении вспышки дуги. Таким образом, ваши глаза просто не успеют получить световой удар, что крайне и крайне вредно. Также в целях создания комфортных условий работы можно изменять степень затемнения светофильтра в процессе сварки.

Таким образом, ваши глаза просто не успеют получить световой удар, что крайне и крайне вредно. Также в целях создания комфортных условий работы можно изменять степень затемнения светофильтра в процессе сварки.

Не будет лишним позаботиться и о специальном костюме. Он защитит ваше тело, руки и ноги от болевых ожогов, легко способных образоваться в среде большой температуры и расплавленного металла. Прежде чем приступать к работе, обеспечьте себя специальной робой, или хотя бы крагами для защиты рук от все тех же ожогов.

https://pokraskainfo.com

legkoe-delo.ru

Сварка автожести инвертором.

| АльфаГаз

| АльфаГазА почему, собственно говоря, инвертор? Особо «сказочного» преимущества по сравнению со старым добрым трансформатором в качестве сварки, или в её мягкости замечено не было.

В прежние времена автожесть, с той, или иной степенью успеха, варилась трансформатором, несмотря на то, что работа эта должна была выполняться только газосваркой. Легенды повествовали об умельцах, способных запаять консервную банку электродом.

А что делать если у нас вечно чего-то нет, не доступно, сломано?.. Делали и автожестянку.

Инвертор выгодно отличается от трансформатора возможностью плавной регулировки подаваемого на электрод тока. А работа со ржавой жестью сродни ювелирному искусству, в котором особую важность приобретают малые значения, это амперы, миллиметры, доли секунды.

Кропотливое, прямо скажем, занятие. Оптимальный вариант в случае с прогнившим кузовом старого «тазика», конечно же полуавтомат.

Однако, штука эта дорогая, в домашнем хозяйстве не часто востребованная, а вот инвертор – член современной семьи у рукастого хозяина.

Так что не будем финансировать автосервисы с их непомерными аппетитами, а обратимся к собственным возможностям и ресурсам, ведь любое оборудование для ремонта автомобилей можно сегодня купить в свободной продаже.

Кроме сварочного аппарата очень желательно иметь защитную маску с открывающимся смотровым окошком. Дело в том, что процесс работы с тонким металлом требует частого визуального контроля. Часто откидывать «забрало» утомительно. А вот открывать маленькое окошко, при свободной левой (вспомогательной) руке, совсем не обременительно.

Следует только помнить то обстоятельство, что глаза «сажает» не только электрическая дуга. Расплавленный металл тоже излучает вредный для глаз ультрафиолет. Именно поэтому металлурги пользуются затемнёнными щитками для защиты глаз.

Если часто смотреть на точку сварки сразу же после погашения дуги, то вредный эффект в течении дня будет таким же, как и от пары десятков «жирных зайцев». Песок в глазах на два – три дня гарантирован. А это больно!

Ещё не помешает наличие лёгкого и острого молоточка для скола шлака, изготовить который – дело минутное. Плоскогубцы понадобятся. Ну, щёточка по металлу пусть будет под рукой.

Плоскогубцы понадобятся. Ну, щёточка по металлу пусть будет под рукой.

На случай больших прожигов следует запастись кусочками стальной проволоки разного диаметра. Для этой цели подойдут старые гвозди.

Итак, выставляем на сварочном аппарате обратную полярность. То есть кабель с держаком подключаем к плюсу, «массу» к минусу.

В таком режиме больший нагрев происходит на электроде, а не на свариваемой детали.

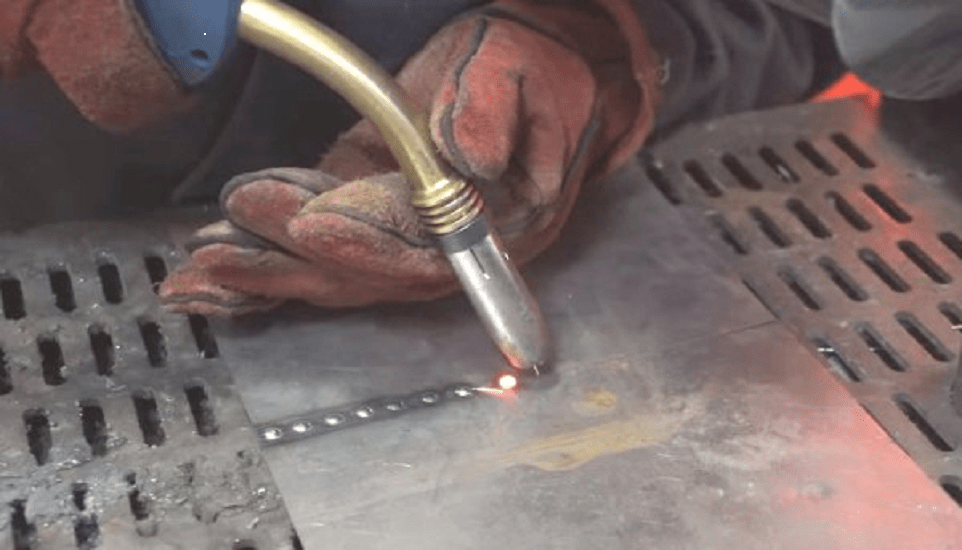

Вырезаем гнилой участок кузова.

Подгоняем по размерам заплатку из хорошего материала.

Использование нержавейки, или оцинковки в этом случае крайне нежелательно. Данные материалы отвратительно варятся и нержавеющий эффект по сварочному шву напрочь пропадает. Защитные компоненты металла просто выгорают.

Отмечаем маркером границы наложения латки и зачищаем зону сварки как на кузове, так и на заплатке.

Сварка вообще не любит грязи, а в таком сложном деле, как работа с жестью, чистоту следует максимально приблизить к стерильности. По возможности конечно.

Страшным препятствием в нашем нелёгком труде будет являться антикоррозийная обработка. Её не всегда можно качественно удалить из внутренних полостей, поэтому придётся как-то приспособиться к сварке в среде кипящего и горящего гудрона. По этой же причине целесообразно одеть на лицо марлевую повязку и поставить рядом с рабочим местом ёмкость с водой. На всякий пожарный.

Выбор электродов. По науке, конечно, следует работать единичкой. Но этот размер не всегда подойдет.

А по поводу производителя вообще всё просто. Брать надо дорогие. Не забор варим. Хороший гомельский «Монолит» – двоечка. Белорусское качество давно уже в почёте.

Накладываем заплатку на место и фиксируем. Как? А по обстоятельствам.

Можно струбциной, можно молотком… Вариантов полно.

Главное, чтобы какой-то участок латки был плотно прижат к рабочей поверхности.

Прихватываем точкой.

Для этого кончик электрода должен попасть точно в границу латки, прихватив при этом обе свариваемые части. Доля секунды на короткой дуге.

Доля секунды на короткой дуге.

Избегаем излишнего наплава от электрода.

Не получилось?

Ещё одна попытка рядом.

Комочек от неудачной попытки «слизываем» болгаркой, или срубаем зубильцем.

Такая же процедура на противоположной части заплатки по диагонали.

Это для того, чтобы выставить общую геометрию нашей конструкции.

Выбор тока. Исходным значением для работы с двухмиллиметровым электродом будет 45 ампер.

В процессе работы необходимо постоянно подгонять сварочный ток, выдаваемый аппаратом, к максимально комфортным условиям работы.

В отличии от сварки толстого металла, где значение тока стараются выставлять наибольшее, у нас всё наоборот. Ток понижаем до тех пор, пока электрод не начнёт «сопливиться» и залипать.

Вот эту тонкую грань и следует удерживать слегка подкручивая регулятор, добавляя, или убавляя ток.

Далее. Выбираем участок нахлёста, с которого начнём.

Плотно прижимаем латку.

Снова ставим точку.

Чтоб постоянно не «париться» с прижатием – выделяем себе локальный участок сантиметров в пять, опять прижимаем лоскут и ставим ещё точку.

Теперь работаем на прижатом участке.

Ставим сварочные точки на таком расстоянии друг от друга, чтобы между ними потом поместилась ещё одна точка прихватки.

Зачем это всё? Если гнать сплошной шов, то велика вероятность прожига, так как жесть не любит высоких температур. А ставить прихваточные точки подряд, дав остыть предыдущему участку – это варить по шлаку, что является извращением.

Не стоит отбивать шлак после каждого тычка электродом!

В принципе такой пунктир можно и оставить, если ремонтированный фрагмент уйдёт под шпатлёвку.

Если же нужен герметичный шов (на глушителе, например), или работаем по видимой части кузова на заказ.

Ну, чтоб заказчик остался доволен культурной работой, нужно делать следующее.

Тщательно сбиваем шлак с наваренных точек. Можно пройтись щёточкой.

Повторяем проход участка между точками, сливая их в единую «грядку».

Снова счищаем шлак.

Когда весь периметр заплатки пройден – он представляет из себя хоть и аккуратный, но всё же ещё «сыроватый“на вид шов.

Опять же дело конкретной ситуации и личного желания. Можно сделать вторую проходку. Менем электрод на тройку, добавляем ток до значения – 65 ампер и накладываем аккуратненький сплошной шов.

Электрод нужно держать градусов на 60 под наклоном назад и варить с отрывом, стараясь укладывать симпатичные чешуйки.

Кстати об отрыве. Это касается и первого, и второго слоёв. Отрывать электрод следует резко и на большое расстояние, дабы избежать паразитной дуги вдогонку.

«Коза» весьма коварна и часто катастрофически разрушительна. Она любит прыгать на соседние со сваркой участки, которые не планируются под ремонт. Это может быть и вполне цивильная дверка, и бензобак, и чёрт знает какие ещё цели она себе выберет.

Пайка с помощью проволоки. Если на каком-то месте нашего периметра всё же произошёл прожиг, то можно аккуратно запаять дырочку.

Для этого добавляем напруги, ставим кончик проволоки на прожиг и короткими тычками расплавляем металл, одновременно отрывая ненужную часть нашего припоя.

Не давая остыть сварке на проблемном месте обрабатываем поверхность длинной дугой, совершая круговые движения электродом.

После остывания сбиваем шлак и при необходимости корректируем напайку.

Вот основные моменты инверторной сварки.

Как варить инвертором автомобиль

Главная » Разное » Как варить инвертором автомобиль

можно ли инвертором варить кузов машины?

Очень часто, приобретая подержанный автомобиль, покупатели сталкиваются с различными проблемами состояния кузова. Перед сделкой необходимо уделить большое внимание даже самым незначительным нюансам, потому что они практически всегда оказывают сильнейшее влияние в будущем.

При покупке подержанной машины большинство людей уделяют должное внимание только техническим характеристикам, внешнему вида, количеству лошадиных сил и т.д. Но как не странно, кузов автомобиля практически не проверяют, а всего лишь бегло осматривают его с внешней части. Стоит сказать, что внутренняя часть кузова не всегда находится в таком же состоянии, как внешняя.

Большинство экспертов говорит нам о том, что практически все модели отечественного автомобильного производства исправно сохраняют первоначальное состояние кузова в течении десяти лет эксплуатации. Иномарки в этом плане выигрывают у наших машин, их кузов может «держать» заводское состояние в течение пятнадцати лет.

Области наиболее подверженные гниению, которые нуждаются в сварке

После истечения срока, который описан выше, кузов автомобиля чаще всего начинает гнить. Сначала это может никак не сказаться на характеристиках, однако со временем гниение может привести к тому, что автомобиль полностью сломается.

Если вы приобрели машину, возраст которой больше десяти-пятнадцати лет, вам нужно внимательно изучить ее кузов. Участки, пораженные гниению, необходимо ремонтировать как можно скорее. В идеале нужно менять кузов автомобиля капитально, однако не у всех на это есть средства.

Для ремонта прогнивших частей кузова используется не что иное, как сварка. С ее помощью можно без особых трудностей отремонтировать пораженную область. Итоговый результат нисколько не уступает в характеристиках заводскому состоянию кузова.

Итоговый результат нисколько не уступает в характеристиках заводскому состоянию кузова.

Чаще всего первыми начинают гнить такие детали автомобиля как двери, области под крыльями и бамперами. Эти места больше всего подвержены процессу загрязнения в процессе эксплуатации. Также двери во многом подвергаются гниению из-за человеческого фактора – водитель и пассажиры наступают на пороги грязной обувью и т.д. Помимо вышеперечисленных частей, гниению может подвергаться внутренняя область багажника, именно то место, в котором размещается запасное колесо. Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Чаще всего полностью убрать обширные области гниения можно только с помощью капитального ремонта. В специализированных центрах для этого используется профессиональное оборудование. Этот процесс также затратный, в том случае если вы не располагаете необходимыми средствами, то вы вполне можете сварить нужное место самостоятельно. Однако перед тем как приступить к ремонту, нужно досконально понять, как выполнять сварочные работы, а также каким из многочисленных способов сварки всего варить кузов автомобиля.

Можно ли использовать инвертор для сварки автомобильного кузова?

Чаще всего сварка, в классическом понимании этого слова, выполняется с применением расходных материалов в виде электродов различного состава. С помощью данного вида сварки достаточно легко соединить что либо, процесс не требует большого количества денежных средств. Однако ремонтировать видимую часть кузова данным методом нежелательно, так как сварное соединение очень заметно и его эстетичность оставляет желать лучшего.

Области около в багажнике автомобиля, под крыльями и другие скрытые участки без проблем можно отремонтировать, используя для этого сварочный инвертор. В этом случае важно использовать оборудование небольшого размера, чтобы без проблем ремонтировать участки, к которым трудно подобраться.

При сварке чего-либо инвертором в обязательном порядке необходимо соблюдать все меры безопасности. Поэтому не стоит рисковать безопасностью процесса и пытаться сварить труднодоступную область. Стоит отметить, инвертор чаще сего применяется для громоздких деталей больших размеров.

Стоит отметить, инвертор чаще сего применяется для громоздких деталей больших размеров.

На сегодняшний день для проведения ремонтных работ с кузовом автомобиля широко применяется как сварка инвертором, так и полуавтоматическими приборами.

Использование того или иного способа сварки имеет свои преимущества и недостатки. В любом случае для того чтобы работать со сварочными аппаратами необходимо обладать специфическими знаниями. Если же вы не имеет никакого опыта в данной отрасли, то весь процесс лучше всего доверить человеку с опытом за плечами. При выполнении сварных соединений большое внимание должно быть уделено уровню безопасности, также помещение должно быть хорошо освещено.

Сварки кузовом автомобиля инвертором

Во-первых, ремонт кузова с применением данного метода не занимает много времени. Профессиональный сварщик сможет выполнить все работы в кратчайшие сроки. К помощи инвертора в ремонте кузовов автомобилей обращались еще во времена существования Советского Союза. Большинство автомобильных сервисов с помощью сварки инвертором осуществляют крепеж различного дополнительного оборудования: багажная решетка на крыше, так называемый «кенгурятник», стойки под дополнительные осветительные приборы и т.д.

Большинство автомобильных сервисов с помощью сварки инвертором осуществляют крепеж различного дополнительного оборудования: багажная решетка на крыше, так называемый «кенгурятник», стойки под дополнительные осветительные приборы и т.д.

Сварка инвертором осуществляется с помощью создания тока высоких частот. Большинство бюджетных сварочных инверторных сварочных аппаратов довольно громоздкие. Но дорогостоящие модели могут иметь компактные размеры. Основным преимуществом сварки инвертором является то, что качество итогового сварного соединения практически не зависит от человеческого фактора. Научиться пользоваться инверторным сварочным оборудованием можно всего лишь за пару тройку часов. Однако ремонт автомобильного кузова с помощью сварки инвертором имеет несколько минусов:

- относительно других методов сварки, данный способ достаточно дорогой;

- с помощью данного оборудования просто невозможно создать шов в том случае, если толщина детали превышает отметку в три миллиметра;

- аппарат очень сильно чувствителен к грязи и пыли, в случае если что-либо попадает внутрь его корпуса, он выйдет их строя.

Большинство экспертов негативно отзываются о дешевых сварочных инверторов. Лучше всего приобрести модель подороже, но быть уверенным в ее качестве и долгом сроке эксплуатации. Также стоит отметить то, что инвертор может без особых проблем работать от источников питания с низким напряжением. Важно знать, что все ремонтные процессы, связанные со сваркой и не только нужно выполнять строго следую технике безопасности.

Ремонт кузова автомобиля с помощью полуавтоматической сварки

Кузова большинства советских автомобилей создавались очень не качественно. Спустя всего лишь десять лет активного использования кузов начинал гнить и ломаться. Советские модели были гораздо сильнее, чем другие подвержены данному процессу из-за того, что металл просто напросто неправильно окрашивался. Банально в целях экономии краска накладывалась сразу на металл, без выполнения предварительной грунтовки поверхности.

На сегодняшний день автомобилей окрашенных таких способом практически не существует, а те модели, которые были окрашены подобным образом, преобразились с помощью полуавтоматической сварки. Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Для полуавтоматической сварки используется специальная проволока, она является расходным материалом и может быть создано их различных веществ. Ремонт автомобильного кузова с помощью данного метода на сегодняшний день является самым популярным в нашей стране, это обуславливается его универсальностью. С помощью полуавтоматической сварки можно соединить детали, толщина которых может достигать отметки в шесть миллиметров.

С помощью полуавтоматической сварки можно выполнить следующие манипуляции:

- создать соединения высокой прочности на лонжеронах;

- создать заплатки в областях, подверженных влиянию коррозии;

- выпрямить небольшие вмятины на кузове.

Аппарат полуавтоматической сварки работает с помощью углекислого газа. В процессе выполнения сваривания чего-либо он подается в рабочую область из специального баллона, который находится под давлением. С его помощью удается защитить обрабатываемую область от процесса окисления. Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

Процесс ремонта данным методом подразумевает выполнения постепенного плавление металла. Сварочный агрегат имеет широкие возможности для настройки, вследствие чего шанс прожечь металл насквозь полностью сходит на нет.

Одно из главных преимуществ данного метода сварки является то, что его можно использовать на металлах любого типа. Также если произвести замену углекислого газа аргоном, сварщику откроется доступ для соединения изделий из цветных металлов и нержавеющей антикоррозийной стали. Для получения качественного итогового результата рекомендуется выполнять сварные соединения длиной не более двух сантиметров, интервал между ними должен принимать значение не менее пяти сантиметров. Перед непосредственным выполнением ремонта, область работ в обязательном порядке должна быть загрунтована.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

Как работает инвертор, как отремонтировать инверторы — общие советы

В этом посте мы попытаемся узнать, как диагностировать и отремонтировать инвертор, всесторонне изучив различные ступени инвертора и как функционирует базовый инвертор.

Прежде чем мы обсудим, как отремонтировать инвертор, важно сначала получить полную информацию об основных принципах работы инвертора и его ступенях. Следующее содержание объясняет относительно важных аспектов инвертора.

Следующее содержание объясняет относительно важных аспектов инвертора.

Этапы инвертора

Как следует из названия, инвертор постоянного тока в переменный — это электронное устройство, которое способно «инвертировать» потенциал постоянного тока, обычно получаемый из свинцово-кислотной батареи, в повышенный потенциал переменного тока. Выходной сигнал инвертора, как правило, вполне сопоставим с напряжением, которое есть в наших внутренних розетках переменного тока.

Ремонт сложных инверторов не легок из-за их многочисленных сложных этапов и требует опыта в этой области. Инверторы, которые обеспечивают выходы синусоидальной волны или те, которые используют технологию ШИМ для генерации модифицированной синусоидальной волны, могут быть трудными для диагностики и устранения неполадок для людей, которые являются относительно новыми для электроники.

Тем не менее, более простые конструкции преобразователей, в которых используются основные принципы работы, могут быть отремонтированы даже человеком, который не является специалистом в области электроники.

Прежде чем мы перейдем к деталям поиска неисправностей, важно обсудить, как работает инвертор, и какие этапы обычно может включать инвертор:

Инвертор в своей основной форме можно разделить на три основных этапа, а именно. генератор, драйвер и выходной каскад трансформатора.

Oscillator:

Этот каскад в основном отвечает за генерацию колебательных импульсов либо через схему IC, либо через транзисторную схему.

Эти колебания в основном являются производными чередующихся положительных и отрицательных пиков напряжения батареи (заземления) с определенной заданной частотой (числом положительных пиков в секунду). Такие колебания обычно имеют форму квадратных столбов и называются квадратными волнами, и инверторы, работающие с такими генераторами, называются прямоугольными инверторами.

Вышеупомянутые сгенерированные прямоугольные импульсы, тем не менее, являются слишком слабыми и никогда не могут использоваться для возбуждения выходных трансформаторов с высоким током. Поэтому эти импульсы поступают на следующую ступень усилителя для требуемой задачи.

Поэтому эти импульсы поступают на следующую ступень усилителя для требуемой задачи.

Для получения информации об инверторных генераторах вы также можете обратиться к полному руководству, в котором объясняется, как сконструировать инвертор с нуля.

Усилитель или усилитель (драйвер):

Здесь полученная частота колебаний соответствующим образом усиливается до высоких уровней тока, используя либо силовые транзисторы или мосфец.

Несмотря на то, что усиленный отклик представляет собой переменный ток, он все еще находится на уровне напряжения питания от батареи и поэтому не может использоваться для работы электрических приборов, которые работают при более высоких напряжениях переменного тока.

Таким образом, усиленное напряжение в конце концов подается на вторичную обмотку выходного трансформатора.

Трансформатор выходной мощности:

Мы все знаем, как работает трансформатор; в источниках переменного / постоянного тока он обычно используется для понижения применяемой входной сети переменного тока до более низких заданных уровней переменного тока посредством магнитной индукции двух его обмоток.

В инверторах трансформатор используется для аналогичной цели, но только с противоположной ориентацией, то есть здесь переменный ток низкого уровня от вышеупомянутых электронных ступеней подается на вторичные обмотки, что приводит к индуцированному повышенному напряжению на первичной обмотке трансформатора.

Это напряжение, наконец, используется для питания различных бытовых электрических гаджетов, таких как лампы, вентиляторы, смесители, паяльники и т. Д.

Основной принцип работы инвертора

На приведенной выше схеме показана наиболее фундаментальная конструкция инвертора: Принцип работы становится основой для всех традиционных конструкций инверторов, от самых простых до самых сложных.

Функционирование показанной конструкции может быть понято из следующих пунктов:

1) Положительное напряжение от батареи питает ИС генератора (вывод Vcc), а также центральный отвод трансформатора.

2) ИС генератора при подаче питания начинает производить поочередное переключение импульсов Hi / Lo на своих выходных контактах PinA и PinB с некоторой заданной частотой, в основном на частоте 50 Гц или 60 Гц, в зависимости от спецификации страны.

3) Эти распиновки можно увидеть подключенными к соответствующим силовым устройствам № 1 и № 2, которые могут быть МОП-транзисторами или силовыми BJT.

3) В любой момент, когда PinA высокий, а PinB низкий, силовое устройство № 1 находится в проводящем режиме, а силовое устройство № 2 удерживается выключенным.

4) В этой ситуации верхний отвод трансформатора соединяется с землей через силовое устройство № 1, что, в свою очередь, вызывает прохождение положительного заряда батареи через верхнюю половину трансформатора, приводя в действие эту секцию трансформатора.

5) Идентично, в следующий момент, когда вывод В высокий, а вывод А низкий, активируется нижняя первичная обмотка трансформатора.

6) Этот цикл повторяется непрерывно, вызывая двухтактную обмотку высокого тока через две половины обмотки трансформатора.

7) Вышеуказанное действие внутри вторичной обмотки трансформатора вызывает переключение эквивалентной величины напряжения и тока через вторичную обмотку посредством магнитной индукции, что приводит к образованию требуемого 220 В или 120 В переменного тока через вторичную обмотку трансформатора, как указано на диаграмме.

Инвертор постоянного тока в переменного тока, Советы по ремонту

В приведенном выше объяснении несколько вещей становятся очень важными для получения правильных результатов от инвертора.

1) Во-первых, генерация колебаний, вследствие которых силовые полевые МОП-транзисторы включаются / выключаются, инициируя процесс индукции электромагнитного напряжения через первичную / вторичную обмотку трансформатора. Поскольку полевые МОП-транзисторы переключают первичную обмотку трансформатора двухтактным способом, это вызывает переменное напряжение 220 или 120 В переменного тока через вторичную обмотку трансформатора.

2) Вторым важным фактором является частота колебаний, которая фиксируется в соответствии со спецификациями страны, например, страны, которые поставляют 230 В, обычно имеют рабочую частоту 50 Гц, в других странах, где 120 В указано в основном работать на частоте 60 Гц.

3) Никогда не рекомендуется использовать сложные электронные устройства, такие как телевизоры, DVD-плееры, компьютеры и т. Д. С инверторами прямоугольной формы. Резкие взлеты и падения прямоугольных волн просто не подходят для таких применений.

Д. С инверторами прямоугольной формы. Резкие взлеты и падения прямоугольных волн просто не подходят для таких применений.

4) Тем не менее, существуют более сложные электронные схемы, позволяющие модифицировать прямоугольные волны таким образом, чтобы они стали более удобными с вышеописанным электронным оборудованием.

Инверторы, использующие дополнительные сложные схемы, способны генерировать сигналы, практически идентичные сигналам, имеющимся в наших внутренних сетевых розетках переменного тока.

Как отремонтировать инвертор

Как только вы разберетесь с различными ступенями, обычно включаемыми в инверторный блок, как объяснено выше, устранение неполадок становится относительно простым. Следующие советы проиллюстрируют, как отремонтировать инвертор постоянного тока в переменный:

Инвертор «мёртв»: Если ваш инвертор разряжен, проведите предварительные исследования, такие как проверка напряжения аккумулятора и соединений, проверка предохранителя на перегоревшем , потерять связи и т. д.Если все в порядке, откройте внешнюю крышку преобразователя и выполните следующие действия:

д.Если все в порядке, откройте внешнюю крышку преобразователя и выполните следующие действия:

1) Найдите секцию генератора; отключите его выход от каскада MOSFET и с помощью частотомера подтвердите, генерирует ли он требуемую частоту. Обычно для инвертора на 220 В эта частота будет 50 Гц, а для инвертора на 120 В это будет 60 Гц. Если ваш измеритель не показывает частоту или стабильный постоянный ток, это может указывать на возможную неисправность этой ступени генератора. Проверьте его IC и связанные компоненты для устранения.

2) Если вы обнаружите, что каскад осциллятора работает нормально, перейдите к следующему этапу, то есть к ступени усилителя тока (силовой полевой МОП-транзистор). Изолируйте МОП-транзисторы от трансформатора и проверьте каждое устройство с помощью цифрового мультиметра. Помните, что вам, возможно, придется полностью удалить MOSFET или BJT с платы во время тестирования их с помощью цифрового мультиметра. Если вы обнаружите, что конкретное устройство неисправно, замените его новым и проверьте реакцию, включив инвертор. Предпочтительно подключать лампу постоянного тока высокой мощности последовательно с батареей во время проверки реакции, просто чтобы быть на более безопасной стороне и предотвратить любое неоправданное повреждение батареи.

Предпочтительно подключать лампу постоянного тока высокой мощности последовательно с батареей во время проверки реакции, просто чтобы быть на более безопасной стороне и предотвратить любое неоправданное повреждение батареи.

3) Иногда трансформаторы также могут стать основной причиной неисправности.Вы можете проверить наличие обмотки или слабого внутреннего соединения в соответствующем трансформаторе. Если вы обнаружите, что это подозрительно, немедленно замените его новым.

Несмотря на то, что не все так просто узнать о том, как отремонтировать преобразователь постоянного тока в переменный, из самой этой главы, но определенно все начнёт «готовиться», когда вы углубитесь в процедуру благодаря неустанным практикам, пробам и ошибкам.

Все еще есть сомнения … не стесняйтесь оставлять свои конкретные вопросы здесь.

О Swagatam

Я инженер-электронщик (dipIETE), любитель, изобретатель, разработчик схем / печатных плат, производитель. Я также являюсь основателем веб-сайта: https://www. homemade-circuits.com/, где я люблю делиться своими инновационными идеями и учебными пособиями.

homemade-circuits.com/, где я люблю делиться своими инновационными идеями и учебными пособиями.

Если у вас есть какие-либо вопросы, связанные со схемой, вы можете взаимодействовать через комментарии, я буду очень рад помочь!

каким лучше аппаратом, как электродом с инвертором или полуавтоматом, как правильно на сломанной раме грузовика – Определенных деталей и элементов на Svarka

Износ элементов механизмов происходит неравномерно. При этом из-за небольшого по сравнению с размерами детали повреждения, теряется ее работоспособность. Соответственно ухудшается или прекращается функционирование узла или даже всего механизма. Из методов реставрации металла восстановление деталей сваркой и наплавкой стоит на первом месте по распространенности. Главных причин две:

При этом из-за небольшого по сравнению с размерами детали повреждения, теряется ее работоспособность. Соответственно ухудшается или прекращается функционирование узла или даже всего механизма. Из методов реставрации металла восстановление деталей сваркой и наплавкой стоит на первом месте по распространенности. Главных причин две:

- Восстановление исходных свойств элемента.

- Относительная дешевизна.

В статье мы остановимся на практическом применении методик восстановления, применительно к кузовным сварочным работам легковых и грузовых автомобилей.

В чем заключается ремонт?

Процессы сварки и наплавки принципиально отличаются мало. В первом случае расплав используется для соединения частей. Во втором выступает рабочим слоем, который наносят на поверхность детали, с целью восстановления ее первоначальных размеров.

Бывают ситуации, когда эти функции совпадают. Пример — восстановления днища кузова автомобиля, поврежденного коррозией. При этом, сильно разрушенные места заменяются листами металла, трещины и отверстия восстанавливаются наплавкой.

При этом, сильно разрушенные места заменяются листами металла, трещины и отверстия восстанавливаются наплавкой.

В других случаях, выработка на оси, либо обойме детали кузова полностью реставрируется методом наплавки. Одновременно сваркой может быть устранена (к примеру) трещина на этом же элементе.

Еще один пример: сварка рамы грузового автомобиля. Здесь свариваются элементы несущего каркаса, где возникли трещины, а наплавляются места выработок в проушинах и пазах крепления узлов, тяг, осей и пр.

Что касается износа железа, выбрать ремонт наплавкой не всегда целесообразно. Если автомобильный завод выпускает необходимые узлы, ремонт может свестись к вырезанию изношенной детали с последующей приваркой новой.

Как правило сварка кузова автомобиля применяется чаще чем наплавка на его деталях. Причина — характер износа, вызванный схожестью причин повреждений при эксплуатации.

Не важно какая это марка: ВАЗ 2109, грузовик «Хюндаи портер», «Лексус» или старенькая «Нива» — основное количество повреждений кузова приходится на коррозию и деформацию листового металла при авариях.

Восстановление поверхностей наплавкой

Лекция N 14

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ И НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ РЕМОНТИРУЕМЫХ ДЕТАЛЕЙ

Восстановление поверхностей наплавкой.

Наплавка – процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования:

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т. е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3) наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

Наплавка является распространенным методом восстановления поверхностей деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.

Для ремонта деталей применяют ручные и механизированные виды наплавки. Наибольшее распространение на ремонтных предприятиях нефтегазовой отрасли получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяют на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей.

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис.10.2). Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, величиной тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α=5–7 г/(А-ч)), низкая стабильность дуги и невысокое качество наплавки.

При автоматической электродуговой наплавке под слоем флюса Электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

Преимуществами автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой являются:

1) высокая производительность процесса;

2) высокое качество наплавленного слоя;

3) возможность широкого регулирования свойств наплавленного слоя;

4) наличие закрытой дуги, улучшающее условия труда;

5) лучшее использование электроэнергии и материала проволоки.

Основным недостатком наплавки этого вида является высокая доля основного металла в наплавленном слое ( y=

50–70%) вследствие значительного расплавления основного металла.

При автоматической электродуговой наплавке в среде защитных

газов защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода.

Наплавку в среде защитных газов применяют, когда невозможна или затруднительна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы.

Преимуществами наплавки в среде защитных газов являются высокая производительность и простота ведения и управления процессом. Недостатки ее – сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа, высокая стоимость инертных газов.

Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3–2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование.

К преимуществам вибродуговой наплавки относятся: возможность получения тонких и прочных покрытий, малая глубина зоны термического влияния, небольшой нагрев детали и незначительное выгорание легирующих элементов электродной проволоки. Производительность при вибродуговой наплавке выше, чем при ручной электродуговой, но ниже, чем при наплавке под флюсом.

Применяемое оборудование

При всем разнообразии методики работ и инструментального обеспечения, классификация сварки при ремонтах автомобилей сводится всего к двум типам:

- Электрическая, преимущественно дуговая с использованием защитных газов либо флюсов.

- Газовая, с применением ацетилена или пропана.

Электрическая подразделяется на ручную, полуавтоматическую в среде инертных газов, под флюсом и пр.

Существуют и другие способы, например сварка лазерная, трением, диффузионная. Однако для ремонтов автомобилей они практически не используются.

В некоторых случаях используется такая разновидность сварки, как пайка. Применяют ее для ремонта повреждений патрубков из цветных металлов, блоков радиаторов, деталей оборудования рефрижераторов, выполненных из тонкой меди.

Применяют ее для ремонта повреждений патрубков из цветных металлов, блоков радиаторов, деталей оборудования рефрижераторов, выполненных из тонкой меди.

Какой сваркой лучше варить кузов автомобиля зависит от характера повреждений, а также особенностей места или детали, которую необходимо восстановить.

На сегодня выполнение основного объема работ осуществляют с помощью электричества. Газосварка, некогда бывшая чуть ли не единственным способом ремонта, на сегодня используется для соединения деталей из тонкого металла.

Кроме того, кислородно-ацетиленовая сварка по-прежнему популярна там, где к кузову крепятся различные тяги, создающие динамические нагрузки.

Из электрических приборов для небольших, ремонтов применяется сварка автомобиля инвертором, обычным ручным сварочным аппаратом. Для тонких работ, требующих высокого качества, а также наплавки используют полуавтоматы с углекислым или инертным газом.

С распространением алюминиевых и титановых сплавов арсенал механиков по ремонту пополнился аппаратами дуговой сварки неплавким электродом в среде инертных газов. С подачей плавящегося присадочного прутка рукой либо автоматически.

С подачей плавящегося присадочного прутка рукой либо автоматически.

Этапы восстановления деталей кузова автомобиля сваркой и наплавкой

Износ элементов механизмов происходит неравномерно. При этом из-за небольшого по сравнению с размерами детали повреждения, теряется ее работоспособность. Соответственно ухудшается или прекращается функционирование узла или даже всего механизма.

Из методов реставрации металла восстановление деталей сваркой и наплавкой стоит на первом месте по распространенности. Главных причин две:

В статье мы остановимся на практическом применении методик восстановления, применительно к кузовным сварочным работам легковых и грузовых автомобилей.

Требования к подготовке детали

Качество восстановления во многом зависит от того, насколько правильно мы будем готовить деталь. Это касается сварки, а особенно наплавки.

Металл тщательно зачищают от ржавчины с помощью угловой шлифовальной машины (УШМ), более известной как «болгарка». Либо ручной щеткой. При необходимости снимают фаску или выравнивают.

Либо ручной щеткой. При необходимости снимают фаску или выравнивают.

В ответственных случаях, при наплавке, пайке поверхность обезжиривают.

Хороший эффект дает обработка пескоструйными либо гидроабразивными аппаратами.

Трещины разделывают заточными дисками УШМ на всю глубину, чтобы получить на их месте V-образные канавки. Толстый металл обрабатывают с двух сторон. На их концах для устранения напряжений, предотвращения дальнейшего развития сверлят сквозные отверстия диаметром 4-6 мм.

Перед тем как наплавлять отверстия, их края зенкуют с одной либо двух сторон, при наличии резьбы ее высверливают.

Учитывая, что сварка авто электродом либо газовым пламенем, создает высокую температуру следует позаботится о сохранности примыкающих элементов отделки, эл. оборудования, пластиковых деталей.

Для этого снимают ремонтируемый элемент либо детали, могущие быть поврежденными. Если это по каким-либо причинам невозможно, применяют меры к их защите (закрывают, обкладывают мокрой ветошью).

Используемые электроды

Подбор электродов либо сварочной проволоки осуществляется исходя из трех параметров:

- Вида металла.

- Необходимой толщины детали либо слоя наплавки.

- Уровня ответственности восстанавливаемой детали.

Выполняя кузовной ремонт полуавтоматом с углекислотой используют порошковую сварочную проволоку, омедненную либо простую.

Наплавку слоя с высокими характеристиками по твердости выполняют электродами типа Т-620, с толстой обмазкой включающей графит, карбид бора и пр.

Необходимый диаметр электрода подбирают исходя из толщины свариваемого металла, по специальным таблицам.

Алюминиевые детали соединяют газовой (кислородно-ацетиленовой) либо дуговой сваркой. В последнем случае применяются электроды типа ОЗА-2. При технологии с неплавящимся вольфрамовым электродом, используют в качестве присадки пруток соответствующего алюминиевого сплава.

При наплавке изношенных деталей двигателя для получение легированных покрытий применяют проволоку типа Нп-65, с высоким содержанием углерода. Работы ведут под флюсом, в среде инертных газов.

Работы ведут под флюсом, в среде инертных газов.

Способы сварного ремонта кузовов легковых и грузовых автомобилей

Для сварки кузова как легковых авто, так и грузовозов используют самые различные технологии. Принципиально все они сводятся к электрической дуге либо раскаленной струе газа, но при этом нередко имеют существенные технологические отличия.

Ручной дуговой

Для работы применяют аппараты как переменного, так и постоянного тока. К первым относятся сварочные трансформаторы различны типов. Вторые представлены сварочными машинами и генераторами.

Трансформатор дает неустойчивую дугу, требует значительной силы тока на диаметре электрода (эта характеристика называется плотностью тока). При этом растет температура дуги, что чревато прожогом и перекаливанием.

Эта опасность для старых сварочных трансформаторов была актуальной, да и сейчас на вопрос: можно ли варить машину электросваркой, не всегда дают положительный ответ. Как минимум, если речь идет о самодельных устройствах либо обычных сварочных трансформаторах.

Ситуация изменилась с появлением инверторных аппаратов, но для соединения элементов из тонкого металла этот тип соединения применяют ограничено.

Как правило таким способом делают ремонт массивных деталей, наподобие станин или узлов из толстого металла, например — глушителей.

А. Тархомов сварщик со стажем 20 лет: «Современным инвертором кузов заварить можно в большинстве поломок. Разумеется, аппаратом профессионального уровня. Все от сварщика зависит. Не спецу заниматься подобными вещами не стоит категорически».

Автоматическая наплавка под флюсом

Используется достаточно широко для ремонта промышленного оборудования, особенно уникального. Для автомобильных ремонтов распространение невелико обычно, для восстановления путем наплавки деталей вращения (к примеру — распредвала).

Смысл метода заключается в том, что сварочная дуга горит не открыто, а под слоем специального порошка — флюса. Он защищает металл от окисления и соединения с азотом воздуха. Шов или слой наплавки по качеству не уступает исходному металлу, а при использовании специальных электродов может превосходить его по твердости и износостойкости.

Шов или слой наплавки по качеству не уступает исходному металлу, а при использовании специальных электродов может превосходить его по твердости и износостойкости.

Вибродуговой метод

Как и наплавка под флюсом применяется исключительно в заводских условиях, поскольку требует громоздких установок, обеспечивающих точное позиционирование детали.

Смысл заключается в колебательных движениях плавящегося электрода с частотой 100-120Гц, при напряжении 12-18 Вольт. При этом наплавка выполняется крохотными частичками металла с одновременным охлаждением.

В газовых защитных средах

Метод дающий наиболее качественный результат в условиях станций технического обслуживания и ремонтных мастерских.

Сварка либо наплавка ведется в среде инертного газа с помощью неплавящегося электрода (TIG), либо плавким электродом в окружении инертного, либо активного газа (MIG/MAG сварка соответственно).

Позволяет получать соединение, не уступающее выполненному в заводских условиях. Но главное с помощью этого метода автомобилистам впервые стал доступен текущий ремонт деталей, изготовленных из титановых и алюминиевых сплавов, высокопрочных легированных сталей.

Но главное с помощью этого метода автомобилистам впервые стал доступен текущий ремонт деталей, изготовленных из титановых и алюминиевых сплавов, высокопрочных легированных сталей.

Полуавтоматические способы

Один из наиболее популярных на сегодня методов, используемых небольшими мастерскими и частными мастерами.

Процесс ведется на воздухе либо под углекислым газом. В качестве плавящегося электрода используется сварочная проволока нужного состава. Подается она, сматываясь с катушки, по мере необходимости.

При этом даже устройства бытового уровня способны автоматически подстраивать скорость подачи проволоки в зависимости от силы дуги.

Альтернативная технология восстановления под давлением

Для восстановления деталей под давлением наплавка либо сварка не требуется. Деталь лишь предварительно нагревают до пластичности.

Смысл метода в изменении геометрических размеров деталей при их деформации. Различают три основных способа:

- осадка;

- обжатие;

- обсадка.

В первом случае при сжатии цилиндрических деталей типа втулок, с уменьшением высоты уменьшается внутренний диаметр. Обжатием деталь уменьшаю боковыми деформациями, а при обсадке наоборот — увеличивают (см. рисунок фото

В некоторых случаях такие операции дополняют либо предваряют наплавкой.

Сварка и наплавка

Под наплавкой понимают процесс нанесения на поверхность детали металла или сплава в расплавленном состоянии.

Плавление металла или сплава происходит благодаря теплоте электрической дуги (электрическая сварка и наплавка) или теплоте, образующейся при сгорании ацетилена, природного и других горючих газов в струе кислорода (газовая сварка и наплавка).

В процессе плавления металла и его последующем затвердевании из-за неравномерного распределения теплоты на участке, прилегающем к наплавленному слою (в зоне термического влияния), происходят структурные изменения в металле и изменения линейных размеров детали. Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режимов наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п.

Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п.

В процессе наплавки наносимый металл насыщается кислородом, азотом и водородом воздуха, а также в нем выгорают легирующие элементы. Образование окислов в наплавленном металле снижает предел прочности и ударную вязкость шва, а насыщение стали азотом ухудшает его пластические свойства, уменьшает ударную вязкость, относительное удлинение и т.п. Для защиты расплавленного металла от воздействия кислорода и азота воздуха и компенсации выгоревших легирующих элементов применяют электроды с покрытиями или наплавку проводят под слоем флюса и в среде защитных газов.

Сварка и наплавка стальных деталей. Для защиты сварочного шва от вредного действия воздуха при ручной сварке и наплавке применяют электроды с тонкими (0,10. 0,25 мм на сторону) и толстыми (0,5. 1,5 мм на сторону) покрытиями. Тонкие покрытия (состоящие чаще всего из 80.85 % мела и 20. 15 % жидкого стекла) способствуют устойчивости горения дуги, поэтому их часто называют стабилизирующими или ионизирующими. Электроды с тонкими покрытиями используют при сварке малоответственных деталей, работающих при статических нагрузках. Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости.

0,25 мм на сторону) и толстыми (0,5. 1,5 мм на сторону) покрытиями. Тонкие покрытия (состоящие чаще всего из 80.85 % мела и 20. 15 % жидкого стекла) способствуют устойчивости горения дуги, поэтому их часто называют стабилизирующими или ионизирующими. Электроды с тонкими покрытиями используют при сварке малоответственных деталей, работающих при статических нагрузках. Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости.

Сварка чугунных деталей. При разработке технологии восстановления чугунных деталей сваркой следует иметь в виду, что в процессе сварки из-за высокого местного нагрева, быстрого охлаждения и усадки в металле возникают значительные внутренние напряжения, которые могут привести к появлению трещин. При быстром охлаждении кроме усадки происходит отбеливание чугуна, вследствие чего шов получается пористым. Отбеленный чугун характеризуется высокой хрупкостью и твердостью, что снижает прочность шва и затрудняет механическую обработку. Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях — с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой.

При быстром охлаждении кроме усадки происходит отбеливание чугуна, вследствие чего шов получается пористым. Отбеленный чугун характеризуется высокой хрупкостью и твердостью, что снижает прочность шва и затрудняет механическую обработку. Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях — с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой.

Сварка и наплавка деталей из алюминиевого сплава. Сварка осложняется из-за того, что при нагревании эти сплавы интенсивно окисляются, а их окислы тугоплавки. Так, температура плавления алюминия составляет 657 °С, а его окислов — 2050 «С. Пленка окислов затрудняет процесс сплавления присадочного материала с основным и препятствует выходу газов из расплавленного металла. Удаляют окислы флюсами или электродными покрытиями, растворяющими или связывающими окись алюминия. Присадочным материалом могут служить стержни того же состава, что и основной металл.

Присадочным материалом могут служить стержни того же состава, что и основной металл.

В практике ремонта тепловозов чаще для сварки и наплавки деталей из алюминия пользуются ацетиленокислородной сваркой. Хорошие результаты дает электродуговая сварка в защитной среде инертного газа аргона (аргонодуговая сварка неплавящимся электродом). Однако применение этого вида сварки ограничивается высокой стоимостью и дефицитностью аргона.

Полуавтоматическая и автоматическая сварка и наплавка. Электрическая сварка и наплавка, при которой механизирована (автоматизирована) только подача присадочного материала, называется полуавтоматической; если же механизировано и передвижение электрода вдоль шва — автоматической. Рассматриваемые виды сварки и наплавки в настоящее время находят все большее применение на тепловозоремонтных заводах и в депо с большим объемом ремонтных работ. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или защитным нейтральным газом.

Сварка и наплавка под слоем флюса. При этом процессе электрическая дуга горит под слоем сухого зернистого флюса, поступающего перед дугой из патрубка. Плавится как электрод (голая не-обмазанная проволока), подаваемый в зону плавления с постоянной скоростью, так и часть флюса. При этом над сварочной ванной образуется газовый пузырь, флюсовая оболочка которого (жидкий шлак) надежно защищает зону горения от влияния воздуха. Эта же оболочка не дает разбрызгиваться жидкому металлу, сохраняет тепло дуги, замедляет остывание шва, так как после остывания над швом образуется плотная шлаковая корка.

Флюс создает благоприятные условия для выхода газов из сварочной ванны, т.е. способствует формированию однородного и плотного слоя наплавленного металла с меньшим количеством шлаковых и газовых включений и хорошими механическими свойствами. Кроме того, вследствие длительного контакта флюса с жидким металлом происходит легирование наплавленного слоя. При автоматизации процесса не только получается более качественный шов, но и значительно повышается производительность труда, экономнее расходуется электродная проволока и электроэнергия. Кроме того, работу могут выполнять сварщики более низкой квалификации.

Кроме того, работу могут выполнять сварщики более низкой квалификации.

Вместе с тем у автоматизированного процесса имеются и недостатки: значительная глубина зоны термического влияния; затруднения при наплавке деталей диаметром менее 100 мм, так как расплавленный флюс и шлак не успевают затвердеть и стекают с поверхности детали, и, кроме того, такие детали сильно деформируются; высокая стоимость флюсов, необходимых для получения слоя большой твердости; большие потери времени на вспомогательные работы.

Автоматической наплавкой под слоем флюса целесообразно восстанавливать детали классов «вал» и «отверстие» больших размеров, имеющих значительный износ, путем последовательного наложения сварных швов по винтовой линии при вращении детали.

Рис. 3.4. Схема формирования шва при вибродуговой наплавке: а — короткое замыкание; б — отрыв электрода; в — горение дуги; г — холостой ход