виды и особенности технологических процессов

Вопросы, рассмотренные в материале:

- 3 причины сварки топливных баков

- Общие правила сварки топливных баков

- Пошаговый алгоритм ремонта и сварки бака

- Особенности холодной сварки для топливных баков

- Альтернативные варианты сварки баков

Сварка баков необходима в том случае, если нарушилась герметичность и образовалась течь. Такая неисправность может возникнуть по причине физического износа либо вследствие повреждений со смятием корпуса. В пустом бензобаке могут скопиться топливные пары, поэтому применять обычную сварку и нагрев стоит с особой осторожностью, ведь это может стать причиной взрыва.

О том, как правильно заварить бак и устранить неисправность, думают многие автовладельцы. Есть разные способы ремонта: аргонодуговая и холодная сварка, пайка. Каждый из них имеет свои особенности. Рассмотрим технологии подробно и разберемся, что лучше выбрать.

3 причины сварки топливных баков

Из-за расположения топливного бака в задней части современных автомобилей повышается безопасность водителя и пассажиров.

При этом резервуар подвержен негативным воздействиям внешней среды, что сказывается на сроке его службы. Чаще всего встречаются следующие проблемы:

- Коррозия.

Большая часть выпущенных в XX веке авто оснащалась металлическими или алюминиевыми топливными емкостями. Со временем металл покрывался микротрещинами, некоторые из которых трансформировались в пробоины.

После того как для изготовления баков начали использовать пластик, проблема коррозии была полностью решена. На сегодняшний день металлическими топливными емкостями оснащаются только грузовые авто или спецтехника. Основной недостаток пластика заключается в низкой устойчивости к механическим повреждениям.

- Механические повреждения.

Российские дороги в большинстве своем не могут похвастаться высоким качеством.

Съехав с трассы федерального значения, можно оказаться на участке без асфальтового дорожного покрытия. В таких условиях несложно повредить бензобак автомобиля.

Съехав с трассы федерального значения, можно оказаться на участке без асфальтового дорожного покрытия. В таких условиях несложно повредить бензобак автомобиля. - Неисправность системы питания.

Этот дефект встречается достаточно редко. Причиной его возникновения является высокое давление, которому подвергаются стенки топливного резервуара при эксплуатации авто.

Из-за появившихся в бензобаке трещин происходит утечка топлива, способного загореться от любой искры. Кроме того, через них в емкость будет попадать пыль, частички дорожного мусора. Оседая на дне и стенках, они при езде могут проникать в элементы топливной системы, приводя к поломке двигателя.

Следовательно, обнаруженные дефекты топливного бака необходимо устранить в кратчайшие сроки.

Общие правила сварки топливных баков

О негерметичности топливного резервуара можно говорить при увеличении расхода горючего и появлении в салоне авто специфического запаха. Даже если размеры трещины очень малы, она представляет серьезную угрозу для жизни водителя и пассажиров. Если на место протечки попадет искра, топливо воспламенится. Причинами появления трещин является коррозия, растрескивание корпуса резервуара при езде.

Даже если размеры трещины очень малы, она представляет серьезную угрозу для жизни водителя и пассажиров. Если на место протечки попадет искра, топливо воспламенится. Причинами появления трещин является коррозия, растрескивание корпуса резервуара при езде.

Еще одной причиной является разряженное давление, постепенно увеличивающее размеры трещин, через которые начинает протекать горючее. Прежде чем приступить к сварке баков, необходимо:

- освободить топливный резервуар от горючего;

- снять бак, просушить, осмотреть на предмет повреждений;

- помыть внутреннюю часть резервуара с помощью специальных моющих средств;

- прополоскать тщательно водой и высушить.

Благодаря мойке емкость полностью очищается от взрывоопасных паров. Выбор способа ремонта зависит от материала, из которого изготовлена емкость. Металлические топливные баки восстанавливают с помощью сварки аргоном, пластиковые – посредством холодной сварки, универсальным способом считается горячая пайка. Остановимся подробнее на самостоятельном ремонте топливной емкости.

Остановимся подробнее на самостоятельном ремонте топливной емкости.

Ремонт и сварка бака: пошаговый алгоритм

Поговорим о сварке баков, порядке работы, возможных осложнения и способах решения возникших проблем.

1. Как снять?

Способ демонтажа топливной емкости различается для разных марок автомобилей. Снять любой бак можно при помощи среднего набора инструментов.

Пошаговый алгоритм действий будет следующим:

- Топливо из бака сливается в заранее подготовленную емкость через сливную пробку, расположенную в нижней части резервуара. Если пробки нет, горючее придется откачивать вручную с помощью специального шланга.

- От топливной емкости отсоединяются датчики и вентиляционный шланг. В современных моделях авто используются быстроразъемные подключения, расположенные под задним рядом кресел или в багажнике.

- Ослабляются крепежные хомуты подвода горючего, снимаются трубки.

- Демонтируются крепления бака.

Крепление большей части узлов автомобиля выполняется с помощью двух хомутов, которые фиксируются гайками. Для снятия емкости стоит привлечь помощника, который будет ее удерживать в процессе.

Крепление большей части узлов автомобиля выполняется с помощью двух хомутов, которые фиксируются гайками. Для снятия емкости стоит привлечь помощника, который будет ее удерживать в процессе. - Откручивается пробка заливной горловины, удаляется уплотнитель.

- Снимается клемма массы.

- Топливная емкость демонтируется.

Резервуар оценивается на предмет повреждений. В некоторых случаях сварку нержавеющих баков можно выполнять, не демонтируя их, достаточно, чтобы была возможность дотянуться электродом до поврежденной области.

2. Очистка.

Прежде чем приступать к сварке баков полуавтоматом, их необходимо очистить как снаружи, так и изнутри, полностью удалив загрязнения и следы топлива. Затем выбирается подходящий способ сварки.

Рекомендовано к прочтению

3. Как запаять?

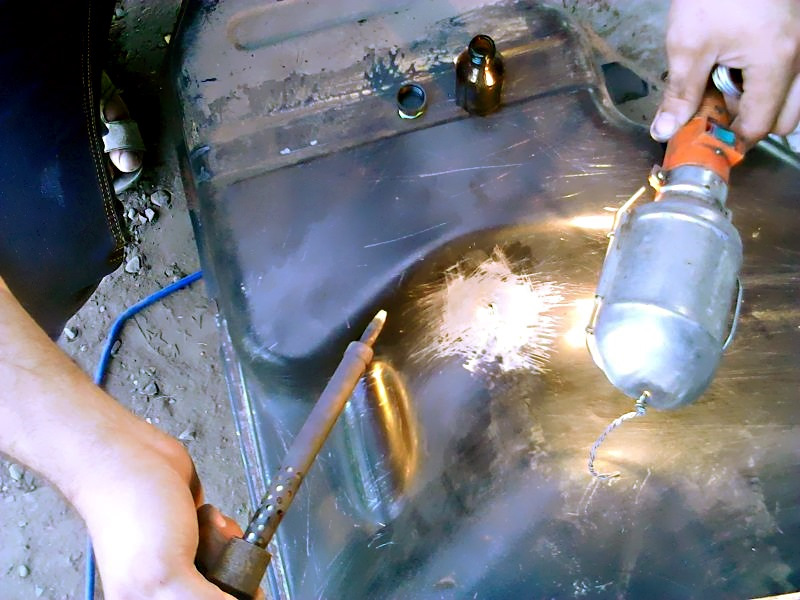

Техника безопасности требует перед сваркой залить в бак воду, чтобы не возникла детонация паров топлива. На этапе подготовки очищают емкость от краски и ржавчины.

На этапе подготовки очищают емкость от краски и ржавчины.

Ниже описан алгоритм сварки баков, имеющих незначительные повреждения:

- Обнаруживается место протечки.

- Поврежденная область зачищается, при необходимости восстанавливается геометрия узла.

- Место протечки обезжиривается с помощью любого растворителя.

- Трещина обрабатывается паяльной кислотой.

- Поверхность нагревается феном или лампой накаливания.

- Производится наплавка. Если поврежденная область достаточно велика, наплавка выполняется в несколько слоев.

- Остатки канифоли удаляются растворителем.

Можно также выполнять сварку баков аргоном.

Особенности холодной сварки топливных баков

Холодную сварку баков используют для пластиковых или металлических емкостей. Эффективность этого способа будет низкой при работе с тонкостенными резервуарами. Выбор клеящего состава зависит от типа материала. Работы с холодной сваркой выполняются в перчатках. Поврежденная часть емкости зачищается и обезжиривается с помощью нефраса.

Поврежденная часть емкости зачищается и обезжиривается с помощью нефраса.

Соединение двухкомпонентных смесей выполняется в указанных производителем пропорциях, готовый раствор используется не позднее 10–20 минут после приготовления. Состав послойно наносится на поврежденный участок, разглаживается. Резервуар можно использовать через 2-3 часа после холодной сварки пластиковых баков. Прежде чем использовать клей в форме бруска, его необходимо тщательно размять влажными руками, затем замазать трещину.

Делая выбор в пользу холодной сварки, важно помнить о ее устойчивости к бензину. Такой вариант ремонта применим только к незначительным повреждениям. Устранить мелкую протечку можно клеем «Момент» или аналогичным составом. Для этого следует порезать ветошь, пропитать ее клеем и приклеить к трещине в несколько слоев. Не следует забывать, что это лишь временная мера, позволяющая доехать до СТО.

Небольшие трещины также можно самостоятельно устранить с помощью стеклоткани и эпоксидной смолы с отвердителем.

Альтернативные варианты сварки баков

- Пайка.

Пайка баков делает их более устойчивыми к механическим воздействиям и внешним факторам. Чтобы устранить трещину, следует подготовить заплату, изготовленную из того же материала, что и сам топливный резервуар. Размер латки должен быть на 4-5 см больше, чем площадь повреждения. Тип пластика указан на деталях. Большинство баков изготовлено из ABS, полипропилена либо полиамида. Пластиковые емкости паяют с внешней стороны паяльником мощностью 250 Ватт.

Чтобы повысить качество ремонта, следует использовать подложку из медной или металлической мелкой армирующей сетки. Она вплавляется в стенку топливной емкости, затем по всей зоне трещины равномерно распределяется жидкий пластик, пока новое покрытие не станет равномерным.

В процессе ремонта важна скорость работы, слишком медленные действия чреваты отвердеванием пластика и образованием наплывов.

Сварку металлических баков можно выполнять при помощи тонкой металлической или медной заплатки. Для этого емкость разогревается паяльной лампой или утюгом. Латка легкоплавким припоем крепится к поврежденному участку паяльником мощностью 500 Ватт, место стыковки обрабатывается паяльной кислотой. После остывания запаянной емкости отремонтированный участок обрабатывается краской или битумной мастикой для защиты от коррозии.

- Ремонт при помощи электросварки.

Наиболее надежным способом ремонта является аргонодуговая сварка баков. Использование вольфрамовых электродов позволяет надежно соединить цветной металл и легированную сталь. Для производства большей части топливных емкостей используют алюминий, в связи с чем применение инверторной сварки невозможно. Зона дефекта очищается от жиров и загрязнений. Заплатка приваривается по всему периметру пробоины.

- Ремонт пластикового бензобака.

Быстрее всего отремонтировать поврежденный топливный бак можно с помощью эпоксидного клея. Однако не стоит забывать, что такой ремонт является временным, позволяющим добраться до СТО. Латают пробоины пластиковым сварщиком – экструдером. Чтобы выполнить такую сварку баков, необходимы опыт и знание технологии. Прежде чем приступить к работе, стоит потренироваться. Для правильного расчета продуктивности экструдера следует узнать поперечный размер трещины.

Сварка баков начинается от края дефекта. Расплавленная пластиковая проволока укладывается с небольшим запасом по всей ширине пробоины. Чтобы повысить эффективность ремонта, необходимо перемещать экструдер таким образом, чтобы проволока пресекала трещину, заполняя ее.

Для ровного шва важно равномерное прогревание термофена и башмака аппарата.

Для ровного шва важно равномерное прогревание термофена и башмака аппарата.

По окончании ремонта проверяется герметичность емкости. Выявить протечки позволяет опрессовка с рабочим давлением воздуха 10–15 кПа.

Если нет компрессора и емкости с водой, можно использовать традиционный способ проверки:

- разместить сухой резервуар на чистой ткани;

- залить в него керосин;

- выждать 12 часов.

Если на ткани не появятся пятна, значит, емкость герметична и готова к использованию.

Для сварки баков требуются определенные навыки. Важно не забывать о проверке его герметичности после восстановления. Если в точности соблюдать технологию ремонта, резервуар получит свои первоначальные характеристики.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка баков

Автомобильные топливные баки, в основном, изготавливаются из конструкционной листовой стали. Не так давно промышленность освоила выпуск баков из композитных материалов на полимерной основе.

Как и прочие узлы и детали автомобиля, в процессе эксплуатации топливные баки могут получить повреждения, трещины и пробоины. При этом даже микротрещина, которую трудно разглядеть невооруженным глазом, может стать источником проникновения в салон бензиновых паров и потери топлива.

В случае с металлическими баками причиной возникновения трещин может стать коррозия. Емкости из композитных материалов не подвержены коррозии, однако под влиянием вибрации и нерасчетных нагрузок в них также могут возникнуть трещины, и даже пробоины.

В любом случае, эксплуатация автомобиля с поврежденным топливным баком неприемлема, и для устранения проблемы необходимо проведение ремонтных мероприятий.

Рассмотрим методы восстановления как металлических, так и композитных топливных баков.

Сварка топливного бака

Сварка является наиболее часто применяемым методом ремонта металлических топливных баков. Вместе с тем, при несоблюдении установленных правил проведения сварочных работ, этот вид ремонта может стать крайне опасным, а точнее, взрывоопасным.

Дело в том, что даже при образовании в емкости незначительного количества паров бензина, сварочная дуга может спровоцировать их детонацию. Ценой нарушения техники безопасности может стать гибель людей, поэтому приступая к ремонту, необходимо ознакомиться с условиями, обусловливающими вероятность взрыва и правилами проведения сварочных работ, исключающими развитие событий по этому сценарию.

Причины, обуславливающие вероятность взрыва при сварке топливного бака

- Концентрация взрывоопасных паров, происходящая под воздействием высоких температур.

Для разных видов нефтепродуктов критический уровень концентрации может разниться, однако в любом случае наличие электрической дуги может спровоцировать взрыв.

Для разных видов нефтепродуктов критический уровень концентрации может разниться, однако в любом случае наличие электрической дуги может спровоцировать взрыв. - Консервация горюче-смазочных материалов в твердых фракциях. В ходе эксплуатации в топливном баке происходит заиливание твердых включений ГСМ. В результате термического или механического воздействия может произойти разрушение оболочки и образование паров.

- Возникновение газовых пузырей на внутренней поверхности бака. Газовые пузыри с взрывоопасной концентрацией возникают при заполнении емкости водой. При соприкосновении электрода со стенкой, покрытой пузырями, может привести к детонации.

Правила сварки металлического топливного бака

Во избежание возникновения критически опасных ситуаций при проведении ремонтных работ, необходимо строго придерживаться следующих положений техники безопасности:

- Очистка емкости от затвердевших отложений. Твердые фракции можно сбить путем легкого постукивания по стенкам бака их вывода через горловину.

- Промывка горячей водой, разбавленной каустической содой.

- Пропарка бака в течение 2-3 часов с использованием спецоборудования. При отсутствии такового, емкость следует залить водой на 80-90 процентов и кипятить около трех часов.

- Выпаривание бака. Эту процедуру можно провести, направив струю теплого воздуха от компрессора в бак. Теплый воздух не только просушивает капли воды, но и выводит остатки топливных паров.

- Контроль внутренней полости бака с использованием газоанализатора. Контроль позволит убедиться в отсутствии опасных концентраций взрывоопасных смесей непосредственно перед началом сварочных работ.

Сварка металлического топливного бака без его предварительной очистки и обработки вышеуказанными способами лишь в случае заполнения его полости нейтральным газом, таким как двуокись углерода. Подача нейтрального газа должна осуществляться непрерывно с открытым пламенем в течение проведения сварочных работ.

Альтернативные методы ремонта топливных баков

Как следует из вышесказанного, сварка баков традиционными методами является довольно сложным технологическим процессом, требующим соблюдения правил безопасности, наличия специального оборудования и навыков ведения ремонтных работ.

Однако нередко может возникнуть необходимость устранения небольшой трещины или повреждения, для чего желательно задействовать более простую и доступную технологию. В подобных ситуациях на помощь приходит так называемая «холодная сварка» или ремонт с использованием эпоксидных смол.

Холодная сварка для бака

Ответ на вопрос, как заклеить бак холодной сваркой, предельно прост. Для этого достаточно приобрести качественный двухкомпонентный герметизирующий состав и проделать следующие простейшие операции:

- Зачистить наждачной бумагой поврежденный участок бака и обезжирить его растворителем. Для обезжиривания не рекомендуется использовать бензин, так как он может образовывать тонкую масляную пленку, снижающую коэффициент сцепления.

- Взять необходимое количество «холодной сварки» и тщательно размять состав влажными пальцами до получения однородной консистенции.

- Наложить готовую смесь на поврежденный участок и старательно замазать его. После полимеризации состава ремонт можно считать оконченным.

Данный метод ремонта очень прост и доступен, однако надо отметить, что он предполагает временное решение проблемы. Под влиянием вибрации латк из «холодной сварки» со временем растрескивается и требует замены. Для создания более надежного и долговечного соединения применяется другой метод холодного ремонта топливных баков.

Ремонт бака с использованием эпоксидной смолы

Рассматриваемая методика ремонта достаточна надежна. К тому же, она применяется в качестве основной при восстановлении топливных баков, изготовленных из композитных материалов.

Суть технологии заключается в накладывании на поврежденный участок эпоксидной смолы, армированной несколькими слоями стекловолокна.

В ходе ремонта совершаются следующие операции:

- Очистка, обезжиривание и обработка наждачной бумагой поврежденного участка.

- Подготовка в соответствии с инструкцией необходимого количества эпоксидной смолы. Для улучшения ее качеств в смесь рекомендуется добавить алюминиевую пудру в соотношении 1:10.

- Подготовка 3-4 латок соответствующего размера из стекловолокна.

- На поврежденный участок кистью наносится эпоксидная смола и накладывается латка. Аналогичным образом армируются стекловолокном следующие слои эпоксидной смолы.

- После окончательной полимеризации состава, длящейся около 24 часов, поверхность полируется мелкозернистой наждачной бумагой.

Данная методика ремонта обладает рядом преимуществ – смола, армированная стекловолокном, представляет собой композитный материал, стойкий к растрескиванию и воздействию горюче-смазочных материалов.

Фильтрующие материалы на заказ здесь.

Сварка топливных баков аргоном в СПб

Стоимость сварки — 150 руб/см

Удары встречающихся на пересеченной местности и дорогах ледяных и каменных глыб, коррозионные процессы, аварийные ситуации нередко приводят к возникновению дефектов топливного бака, а именно:

- Трещин различной величины;

- Глубоких вмятин и пробоин;

- Сквозных повреждений от коррозии;

- Обрывов внутренних перегородок;

- Деформационных изменений горловины.

Замена поврежденного бака на новый решит все проблемы, но потребует ощутимых для бюджета автовладельца затрат. Мастерская «Tip Top» в СПб предлагает своим клиентам более рациональное, не менее надежное и экономически выгодное решение – профессиональный ремонт и сварку топливного бака с применением соответствующего сварочного оборудования.

ремонт топливного бака грузовика — надёжно

На современных грузовых автомобилях устанавливают алюминиевые топливные баки, при повреждении которых ставится заплатка с применением аргонно-дуговой сварки.

Сварка алюминиевого топливного бакаНачалу сварочных работ предшествует тщательная подготовка изделия:

- очистка внешней поверхности и промывка внутренней полости;

- пропаривание бака, необходимое для того, чтобы полностью удалить пары топлива;

- обезжиривание ремонтируемых участков;

- сушка.

Кажущиеся простыми операции должны выполняться с неукоснительным соблюдением технологии, для чего исполнитель должен обладать достаточной квалификацией и практическим опытом.

Мастерство наших специалистов обеспечит безупречный по качеству итоговый результат ремонта топливного бака.

Ремонт баков сваркой

Сварка горловины топливного бакаДоскональное знание и строгое соблюдение технологических регламентов позволяет формировать на поверхности бака самой замысловатой конфигурации надежный и долговечный сварной шов.

Подтверждением нашего ответственного отношения к оказываемым услугам служит предоставляемая гарантия на все виды работ. Мы сварку и пайку топливных баков как грузовых автомобилей, так и любого иного транспортного средства.

Гарантированное качество, оперативность, доступные цены – все это ждет вас в мастерской «Tip Top». Предварительную оценку стоимости ремонта и ответы на вопросы Вы можете получить, позвонив нам по контактному телефону, либо при личном обращении в нашу мастерскую.

Возможно, Вас заинтересует: пайка радиатора охлаждения двигателя, сварка выпускного коллектора.

Сварка автомобильного бака | Ремонт бензобаков

Главная » Ремонт бензобаков легковых автомобилей » Ремонт бензобаков » Сварка автомобильного бакаавтомастерская АРТ сервис 8 (999) 989-28-20 Москва сварка автомобильного бака.

Корпус автомобильного бензобака может быть металлический алюминиевый или пластиковый.

В большинстве случаев бензобак установлен на днище автомобиля и закрыт защитой.

При эксплуатации автомобиля возможны повреждения топливного бака сторонним предметом.

На металлическом бензобаке автомобиля возможны разрывы металла в области сварных заводских швов.

На некоторых автомобильных металлических бензобаках возникают трещины на корпусе бака из за избыточного давления паров бензина.

В таком случае необходимо заменить топливный бак или отремонтировать заварить повреждения бензобака и заменить угольный фильтр адсорбер, который отвечает за циркуляцию паров бензина в бензобаке.

Ржавчина и коррозия на бензобаках и топливных баках автомобиля также очень частая причина подтекания топлива.

Между защитой бензобака и самим корпусом топливного бака автомобиля скапливается влага и грязь, в следствии чего и происходит коррозия и течь бензина.

Алюминиевый топливный бак более стойкий к ржавчине и коррозии но также имеет свои недостатки при эксплуатации автомобиля.

На грузовых автомобилях установлен алюминиевый топливный бак и закреплён к раме автомобиля металлическими лентами.

Таже влага и грязь попадает под крепёжную металлическую ленту алюминиевого бака и происходит медленная коррозия алюминия.

В следствии наблюдаем течь солярки из протёртых и коррозийных мест на топливном баке.

А также возможны вмятины и трещины на алюминиевом топливном баке из которых вытекает топливо.

Пластиковый автомобильный бензобак легкового автомобиля может быть пробит или прорезан любым сторонним предметом при езде.

Грузовые автомобили и дорожная техника на которых установленны топливные баки из пластика очень часто протыкают и пробивают свои баки арматурой и разными строительными материаллами.

В любом случае причину протечки топлива из бензобака или топливного бака автомобиля необходимо устранять.

Цена нового бензобака автомобиля на авторынках и в автомагазинах порой достаточно высока.

Можно воспользоватся услугами авторазборок на предмет покупки бензобака б. у.

у.

Соответственно цена б.у. топливного бака значительно дешевле но гарантии также минимальные.

По этому мастерская АРТ сервис Москва предлагает свои услуги в ремонте и сварке бензобаков и топливных баков автомобилей.

Ремонт бензобака в нашем автосервисе начинается с бесплатной диагностики повреждений топливного бака.

Автомобиль подымаем на подъемнике для более детального осмотра повреждения бака и оценки стоимости ремонта.

Снимаем бензобак с автомобиля для дальнейшего ремонта.

После промывки и просушки металлического топливного бака завариваем электросваркой места пропуска бензина из бака.

Если бак проржавел, заменим коррозийные участки корпуса бензобака на новый металл.

После ремонта и сварки происходит проверка сварных швов и в целом корпуса бензобака на герметичность.

Далее антикоррозийная обработка металлического бензобака перед установкой на автомобиль.

Алюминиевый бензобак или топливный бак автомобиля ремонтируем при помощи сварки газом аргон.

Мастер проварит текущие заводские швы и наварит алюминиевую заплату на место крупной пробоины.

Также после ремонта и сварки алюминиевого бака проверяем сварные швы на герметичность.

Порезы и пробоины на пластиковых бензобаках заварим высокотемпературным электродом для ремонта и пайки автомобильного пластика.

Важно: при ремонте топливного бака из пластика необходимо подобрать аналогичный материал донор для совместимости пластика корпуса бака.

После проверки герметичности бака в местах сварки и пайки устанавливаем бензобак на автомобиль.

На выполненный автосервисом ремонт и сварку бензобака или топливного бака годовая документальная гарантия.

Время ремонта и сварка бака автомобиля включая снятие и установку может занять от трёх часов и до рабочего дня.

Каждый автомобиль индивидуален в обслуживании и ремонте. В любом случае ремонт бензобака Вашего автомобиля выполним в один день.

Более детальную и подробную информацию по поводу требуемого ремонта уточните у мастера цеха по контактному телефону.

Также у нас Вы можете отремонтировать:

Повреждения на алюминиевом радиаторе охлаждения двигателя.

Ремонт пайка чистка мойка медного автомобильного радиатора.

Ремонт сварка аргоном повреждений автомобильного интеркулера высокого давления системы турбонаддува.

Ремонт пайка трещин и разрывов на пластиковых бачках автомобильного радиатора охлаждения двигателя.

Замена резиновой уплотнительной прокладки под корпусом пластикового бачка радиатора автомобиля.

Мойка чистка продувка автомобильного радиатора охлаждения от пыли пуха и грязи для повышения работы системы охлаждения автомобиля.

Мойка чистка продувка радиатора кондиционера Вашего автомобиля.

Заправка системы кондиционера автомобиля газом фреон 134а.

Ремонт сварка пайка повреждений алюминиевых трубок автомобиля.

Пайка ремонт медных автомобильных трубок.

Сварка автомобильного глушителя.

Сварочные работы аргон.

Электросварка.

Пайка припоем.

Пайка оловом.

Шиномонтаж.

Вы звоните. Уточняйте. Консультируйтесь. Мы заварим. Запаяем. Отремонтируем.

Ремонт топливных баков +79030930301

Отремонтируем трещины, механические повреждения, если бак пробит в результате наезда на препятствие или при ДТП, устраним разрывы и вмятины бака. Если Вы не уверены в целостности топливного бака Вашего авто, или у Вас возникли подозрения в поломке или присутствии дефекта, не откладывайте ремонт бака, а срочно обращайтесь к нам!

Ремонт топливных баков в СПб

Сварка топливных баков в аргоне

Ремонт топливных баков в СПб

Ремонт топливных баков в СПб, в том числе сварка топливных баков является достаточно распространенной услугой.

Причин повреждения бака может быть несколько, чаще всего это коррозия металла или механическое повреждение. Нарушение герметичности бака является серьезной опасностью для дальнейшей эксплуатации автомобиля. Сварка бака в аргоне– это единственный доступный метод устранения неисправности. При повреждении металлического топливного бака, следует применять ремонт бака сваркой аргоном. Это позволит устранить проблему с минимальными затратами. Преимущества использования данного метода неоспоримы, структура металла в районе шва не изменяется, что гарантирует прочность соединения и высокие показатели износостойкости. Благодаря использованию аргонной сварки можно осуществлять ремонт топливного бака из любого вида металла, в том числе алюминия и нержавеющей стали. Методика сварки аргоном при ремонте топливного бака дает возможность устранить нарушение герметичности в самых труднодоступных местах, включая стыки и соединения.

При повреждении металлического топливного бака, следует применять ремонт бака сваркой аргоном. Это позволит устранить проблему с минимальными затратами. Преимущества использования данного метода неоспоримы, структура металла в районе шва не изменяется, что гарантирует прочность соединения и высокие показатели износостойкости. Благодаря использованию аргонной сварки можно осуществлять ремонт топливного бака из любого вида металла, в том числе алюминия и нержавеющей стали. Методика сварки аргоном при ремонте топливного бака дает возможность устранить нарушение герметичности в самых труднодоступных местах, включая стыки и соединения.

Ремонт топливного бака в СПб , как и в других крупных городах, актуален по многим причинам. Здесь активнее используется автомобильный транспорт, дорожное покрытие в зимний период посыпается большим количеством активных реагентов, которые не только растапливают лед, но и оказывают негативное влияние, вызывая коррозию металла. Качественный и быстрый ремонт топливного бака позволит восстановить все функциональные возможности автомобиля, обеспечив ему полную безопасность.

Ремонт топливных баков грузовиков

Большинство баков для грузовой техники выполняется из алюминия. Ремонт топливного бака производят с применением аргонодуговой сварки квалифицированные специалисты.

Ремонт топливных баков в СПб

Ремонт топливного бака , фотография до, а следующая — после ремонта

Ремонт топливных баков в СПб

Ремонт топливных баков в СПб

Ремонт топливных баков в СПб

Ремонт топливных баков в СПб

Цена ремонта топливного бака грузового начинается от 2000 руб

Ремонт топливного бака , фотография до, следующая — после ремонта

Ремонт топливных баков в СПб

Ремонт топливных баков в СПб

Принимаем в ремонт баки, уже снятые, если у Вас отсутствует возможность снять, то можете согласовать этот вопрос с сервисом, находящимся в двадцати метрах от нас — 88129827182 (Роман)

Сварка топливных баков ракетных двигателей Текст научной статьи по специальности «Технологии материалов»

Решетневскуе чтения. 2017

2017

УДК 621.812

СВАРКА ТОПЛИВНЫХ БАКОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ

А. А. Луканов, Е. П. Олейников

Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева Российская Федерация, 660037, г. Красноярск, просп. им. газ. «Красноярский рабочий», 31

E-mail: [email protected]

Освещается вид сварки баков ракетных двигателей.

Ключевые слова: сварка, топливный бак, герметичность.

WELDING OF ROCKET FUEL TANKS

A. A. Lukanov, E. P. Oleynikov

Reshetnev Siberian State University of Science and Technology 31, Krasnoyarsky Rabochy Av. , Krasnoyarsk, 660037, Russian Federation E-mail: [email protected]

, Krasnoyarsk, 660037, Russian Federation E-mail: [email protected]

The authors study welding of rocket engine tanks.

Keywords: welding, fuel tank, tightness.

Сварка — технологический процесс получения неразъемных соединений за счет установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого [1].

Более широкое применение в изделиях ракетно-космической техники получили сплавы на основе алюминия (например, сплавы АМг3, АМг6, Д16Т, В95-Т). Для изготовления сварных изделий в основном используют деформируемые сплавы, которые подразделяют на термически упрочняемые и термически не упрочняемые, существенно различающиеся по своим механическим и технологическим характеристикам.

Одним из важных силовых агрегатов летательных аппаратов являются баки, предназначенные для хранения жидких компонентов топлива в течение определённого времени: от нескольких часов с момента предполётной заправки до нескольких лет, при эксплуатации изделий в заправленном состоянии.

Топливные баки должны удовлетворять следующим основным требованиям:

1) иметь достаточную прочность и жесткость при малой массе конструкции;

2) обладать устойчивостью против коррозии при работе жидкостных ракетных двигателей на агрессивных (вызывающих коррозию) компонентах и при длительном хранении компонентов баков;

3) простота конструкции, технологичность при изготовлении и удобство при эксплуатации;

4) конструкция заборных устройств баков должна обеспечивать минимальное количество остатков компонентов топлива в баках;

5) недефицитность материалов, применяемых при изготовлении баков;

6) топливные баки должны быть полностью герметичны.

Герметичность — именно это требование можно получить благодаря хорошей и качественно выполненной сварке.

По сравнению с клёпанными и болтовыми соединениями сварные конструкции обеспечивают экономию металла, уменьшение массы соединительных элементов, снижение трудоёмкости изготовления за счёт вспомогательных операций, снижение стоимости технологического оборудования. Недостатки сварных соединений: повышенная чувствительность к хрупкому разрушению, изменение свойств материала в зоне сварного шва, наличие остаточных напряжений и деформаций. Однако влияние всех этих факторов можно заметно снизить, а в ряде случаев и исключить выбором рациональной конструкции соединения, подбором материала детали и электрода, проектированием технологического процесса [2].

Одним из видов сварки баков является аргоноду-говая сварка (АДС). При АДС металл сварочной ванны защищён от атмосферного воздуха оболочкой из защитного газа-аргона. Это способствует разрушению окисных плёнок на поверхности, повышает коррозионную стойкость, прочность и пластичность сварного шва и соединения. Различают следующие схемы АДС: дугой косвенного действия наплавляющимся электродом, дугой прямого действия наплавляющимся и плавящимся электродами. Сварку дугой прямого действия неплавящимся электродом применяют для сварки алюминиевых сплавов толщиной менее 6-и мм. Сварка плавящимся электродом ограничена минимальной толщиной металла 0,8… 1,0 мм. Электродную проволоку применяют, как правило, того же химического состава, что и контактное соединение.

Это способствует разрушению окисных плёнок на поверхности, повышает коррозионную стойкость, прочность и пластичность сварного шва и соединения. Различают следующие схемы АДС: дугой косвенного действия наплавляющимся электродом, дугой прямого действия наплавляющимся и плавящимся электродами. Сварку дугой прямого действия неплавящимся электродом применяют для сварки алюминиевых сплавов толщиной менее 6-и мм. Сварка плавящимся электродом ограничена минимальной толщиной металла 0,8… 1,0 мм. Электродную проволоку применяют, как правило, того же химического состава, что и контактное соединение.

Технология и мехатроника в машиностроении

При АДС производится местная подготовка поверхностей к сварке: торцов и участков поверхности шириной 10…40 мм (в зависимости от формы, размера и материала детали). Основной особенностью этой сварки является наличие на поверхности высокотемпературной плёнки окиси алюминия, не расплавляющейся в процессе сварки и затрудняющей образование сварочной ванны. Удаление окисной плёнки вследствие катодного распыления, возможно при сварке в инертных газах. В нашем случае это аргоно-дуговой сварке. Высокая тепло- и электропроводность алюминиевых сплавов обуславливает необходимость больших токов и мощностей.

Удаление окисной плёнки вследствие катодного распыления, возможно при сварке в инертных газах. В нашем случае это аргоно-дуговой сварке. Высокая тепло- и электропроводность алюминиевых сплавов обуславливает необходимость больших токов и мощностей.

Важнейшими требованиями при производстве корпуса бака является обеспечение прочности, обеспечение чистоты его внутренних поверхностей и как уже было сказано выше герметичности бака. Многократный контроль позволит обеспечить максимальную надежность изделию.

Все баки, как ёмкостные конструкции, работающие под ёмкостным давлением в процессе серийного производства проходят испытания на прочность и герметичность, которые носят автономный и комплексный характер. Для этого в технологическом процессе необходимо предусмотреть соответствующие этапы, которые позволят оценить качество всех ранее произведённых работ в их совокупности на специальных стендах по определённому регламенту, с соответствующим документированием результатов. По результатам этих испытаний принимают решение

По результатам этих испытаний принимают решение

о возможности продолжения дальнейшего исполнения изделия [3].

Библиографические ссылки

1. Андрюшкин А. Ю., Галинская О. О., Сигаев А. Б. Производство сварных конструкций в ракетно-космической технике : учеб. пособие / Балт. гос. техн. ун-т. СПб., 2015. 104 с.

2. Технология сборки и испытаний космических аппаратов : учебник / И. Т. Беляков [и др.]. М. : Машиностроение, 1990. 352 с.

3. Калинчев В. А., Комков М. А., Бакланов А. Г. Контроль и испытание в производстве баков : учеб. пособие / под ред. В. А. Калинчева. М. : Изд-во МГТУ, 1992. 58с.

References

1. Andryushkin A. Yu., Galinskaya O. O., Shigaev A. B. Production of welded structures in rocket and space technology : textbook / Balt. state. tech. un-t. SPb, 2015. 104 p.

Yu., Galinskaya O. O., Shigaev A. B. Production of welded structures in rocket and space technology : textbook / Balt. state. tech. un-t. SPb, 2015. 104 p.

2. Technology of assembly and testing of space vehicles: a textbook for higher technical educational institutions / I. T. Belyakov [et al.]. M. : Mechanical Engineering, 1990. 352 p.

3. Kalinchev V. A., Komkov M. A., Cormorants A. G. Control and testing in the production of tanks: A manual on course and diploma design ; Ed. V. A. Kalin-cheva. М. : MSTU Publishing House, 1992. 58 с.

© Луканов А. А., Олейников Е. П., 2017

Ремонт и сварка топливных баков

Появление в салоне автомобиля устойчивого запаха бензина или дизтоплива, равно как и повышенный расход топлива, сигнализируют о разгерметизации топливной системы. В этом случае необходимо срочно обращаться за профессиональной помощью по ремонту топливных баков, поскольку ездить на таком автомобиле опасно для жизни.

В автосервисе проведут визуальный осмотр всех шлангов, связывающих бензобак с системой питания двигателя, и если не выявят дефектов, то приступят к осмотру самого бензобака. Как правило, при нарушении герметичности бака появляются подтёки бензина или дизтоплива на нижней его части.

Течь в бензобаке может появиться в следующих случаях:

- механическое повреждение в результате ДТП;

- коррозия металла.

Сварка топливного бака в данном случае — оптимальный вариант, поскольку новые бензобаки стоят недёшево.

Куда обращаться?

Ремонт топливных баков в Москве — одна из тех услуг, которые можно заказать в автосервисе «М.Б.С.». Мы качественно ремонтируем баки, изготовленные из алюминия и чёрного металла, и в этом нам помогает современное оборудование профессионального уровня, высококачественные расходные материалы. У нас работают сварщики высокой квалификации, которые знают все нюансы аргонной сварки. Они умеют добиваться идеальных швов, которые практически не видны. Ремонт алюминиевых топливных баков в «М.Б.С.» — это доступная цена и гарантия качества!

Ремонт алюминиевых топливных баков в «М.Б.С.» — это доступная цена и гарантия качества!

Помимо этого, у нас можно заказать целый ряд услуг, связанных с обслуживанием автомобиля: к примеру, замену масла в двигателе!

Как проводятся работы?

Технология проведения работ по сварке бензобака зависит от причины разгерметизации.

При механическом повреждении проводят следующие работы:

- бензобак демонтируют с автомобиля, сливают из него топливо, промывают и выпаривают;

- если это возможно, проводят рихтовку повреждённой стенки специальным инструментом через горловину или отверстия датчика уровня;

- если рихтовка невозможна из-за сильной деформации металла, осуществляют вырезка повреждённых поверхностей;

- на место вырезанных кусков подбирают новые листы металла;

- места стыков тщательно зачищают и обезжиривают;

- проводят аргонно-дуговую сварку;

- зачищают сварные швы;

- проводят проверку герметичности бака специальными текучими жидкостями;

- обезжиривают поверхность бака и покрывают её грунтом;

- после высыхания грунта поверхность шпатлюют, зачищают, грунтуют и наносят сверху краску.

В случае когда бензобак вышел из строя в результате коррозии, он подвергается осмотру на предмет толщины стенок. Как правило, из-за постоянного соприкосновения нижней части бака с конденсатом именно она больше всего подвержена воздействию коррозийных процессов. Работы в данном случае предусматривают следующее:

- демонтаж датчика уровня топлива;

- демонтаж бензобака, его промывку и выпаривание;

- вырезку проржавевших областей, их замену новыми листами;

- зачистку и обезжиривание стыков, проведение сварочных работ;

- зачистку сварочных швов, проверку на герметичность;

- зачистку поверхности бензобака, нанесение грунта, шпатлёвки, грунтовки и краски.

Топливный бак Вашего авто дал течь? Обращайтесь в «М.Б.С.» и получайте услуги профессионального уровня!

Марки машин с которыми мы работаем

Сварщик горизонтальных резервуаров | Аппарат для автоматической кольцевой сварки | 3-часовой сварочный аппарат

AGW-1-EX — односторонний горизонтальный сварочный аппарат, а AGW-11-EX — двусторонний горизонтальный сварочный аппарат / автоматический кольцевой сварочный аппарат / (AGW) / 3-часовой сварочный аппарат.![]() Наши сварочные аппараты для горизонтальных резервуаров имеют расширяемую раму для сидения, чтобы предоставить операторам больше места, когда есть место для этого на резервуарах с плоским дном. Эта конструкция также позволяет снимать рамы зоны сидения, чтобы оператор мог стоять на подмостках во время работы AGW на резервуарах сжиженного природного газа и резервуарах с плоским дном.Он также предназначен для размещения в узком пространстве между внешней стенкой резервуара и внутренней пластиной корпуса резервуара для СПГ для выполнения автоматической кольцевой сварки резервуара для хранения при низких температурах.

Наши сварочные аппараты для горизонтальных резервуаров имеют расширяемую раму для сидения, чтобы предоставить операторам больше места, когда есть место для этого на резервуарах с плоским дном. Эта конструкция также позволяет снимать рамы зоны сидения, чтобы оператор мог стоять на подмостках во время работы AGW на резервуарах сжиженного природного газа и резервуарах с плоским дном.Он также предназначен для размещения в узком пространстве между внешней стенкой резервуара и внутренней пластиной корпуса резервуара для СПГ для выполнения автоматической кольцевой сварки резервуара для хранения при низких температурах.

Применения:

- Сварка двустенных резервуаров для хранения может быть оборудована для сварки переменным или постоянным током. пластина с некоторыми незначительными изменениями и специально изготовленная AGWI / II-EX может сваривать пластину шириной 7 мм.5м.

Кольцевые сварочные аппараты Характеристики

- В стандартной комплектации полностью интегрированы с системами электросварки под флюсом LINCOLN (другие сварочные системы по запросу клиента).

- Система привода сдвоенных двигателей SEW для надежного и стабильного хода сварного шва.

- Инверторное управление для точной регулировки скорости.

- Полностью регулируемая сварочная головка / флюсовый ремень.

- Салазки с прецизионной обработкой обеспечивают правильное расположение сварных швов.

- Лазерный указатель для обеспечения правильного отслеживания сварочной головки в кольцевом шве.

- Мощная, надежная и эффективная система восстановления вакуумного флюса нагнетательного типа.

- Опция нагревателя флюса для защиты флюса от влаги.

- Управление последовательностью в «автоматическом режиме», позволяющее запускать нажатием одной кнопки.

Характеристики:

- Стандартная конфигурация AGW — это надежная сварочная система LINCOLN, или другие марки сварочной системы могут быть выбраны в соответствии с требованиями заказчика.

- Двойной частотно-регулируемый привод переменного тока гарантирует, что сварочный аппарат AGW может стабильно перемещаться по резервуару в определенном диапазоне скоростей.

- T Головка машины оснащена системой автоматического слежения за сварным швом, а сварочный пистолет может точно позиционироваться во время процесса сварки.

- Мощный вакуумный насос, установленный в средней части рамы AGW, для обеспечения эффективной системы рекуперации и рециркуляции флюса.

- Дополнительный механизм удержания флюса был добавлен непосредственно над сварочной головкой и лентой для флюса, чтобы обеспечить большее согласование потока флюса в процессе сварки.

- Сварочным аппаратом можно удобно и четко управлять через встроенную панель управления.

- Специальная модель может использоваться для двухсторонней сварки сжиженного углеводородного газа, резервуаров для сжиженного природного газа, а также для сварки снизу вверх / в обратном направлении.

Дополнительное оборудование:

- MPS (мобильный источник питания, дизельный сварочный аппарат) для односторонней или двусторонней сварки

- Электрическая лебедка с рычагом, установленным на верхней части рамы AGW для подъема флюса и проволоки с уровня земли на рабочие уровни AGW

- Нагревательный элемент бункера для флюса

- Приспособление для автоматической полировки кольцевых сварных швов

- Интерком для двусторонней связи AGWII-EX

003 AGW2

AGW

Мы специализируемся на изготовленных на заказ автоматических машинах для сварки резервуаров для СПГ и резервуаров с плоским дном. У нас есть несколько моделей автоматических кольцевых сварочных аппаратов (AGW) на 3 часа. EGW (Электрогазовая сварочная машина), Автоматические сварочные аппараты VUP и AVW, Vert Buggy, системы подъема резервуаров, автоматические сварочные аппараты сферической сварки. Эта линейка оборудования построена с использованием сварочных систем Lincoln или Miller, произведенных в США. Наши двигатели AGW приводятся в движение двумя первоклассными двигателями с инверторным управлением, разработанными в Германии.

У нас есть несколько моделей автоматических кольцевых сварочных аппаратов (AGW) на 3 часа. EGW (Электрогазовая сварочная машина), Автоматические сварочные аппараты VUP и AVW, Vert Buggy, системы подъема резервуаров, автоматические сварочные аппараты сферической сварки. Эта линейка оборудования построена с использованием сварочных систем Lincoln или Miller, произведенных в США. Наши двигатели AGW приводятся в движение двумя первоклассными двигателями с инверторным управлением, разработанными в Германии.

Производство резервуаров и сосудов | Оборудование для резки и сварки

Производство резервуаров и емкостей состоит из котлов, химикатов, резервуаров для хранения воды, других хранилищ, танкеров, реакторов, водоочистных сооружений, приготовления пищи и ресторанов.

Специалисты KOIKE десятилетиями работали с ведущими компаниями в области труб и сосудов. Наше сочетание продуктов и ноу-хау позволяет нашим клиентам опережать конкурентов. В частности, наша группа компаний KOIKE разработала специализированное оборудование для удовлетворения потребностей наших клиентов. Типы резки и сварки, применяемые в трубной и судостроительной промышленности, требуют уникальных решений для каждого применения. Клиентам в этом бизнес-сегменте требуется много времени на выполнение работ и короткие сроки выполнения работ.Оборудование этого сегмента может иметь как очень маленькие, так и большие детали, и они могут быть изготовлены из стали, нержавеющей стали, алюминия, пластика или композита. Широкий ассортимент стандартного и нестандартного оборудования KOIKE разработан для удовлетворения самых строгих требований наших клиентов.

Типы резки и сварки, применяемые в трубной и судостроительной промышленности, требуют уникальных решений для каждого применения. Клиентам в этом бизнес-сегменте требуется много времени на выполнение работ и короткие сроки выполнения работ.Оборудование этого сегмента может иметь как очень маленькие, так и большие детали, и они могут быть изготовлены из стали, нержавеющей стали, алюминия, пластика или композита. Широкий ассортимент стандартного и нестандартного оборудования KOIKE разработан для удовлетворения самых строгих требований наших клиентов.

Станки для резки, такие как лазерная, плазменная, газокислородная и гидроабразивная резка, используются для резки деталей фланцев, рам, монтажных пластин, резервуаров, сосудов высокого давления и клапанов. Наша продукция варьируется от небольших станков с одним резаком до больших портальных станков с ЧПУ с несколькими резаками.Детали часто изготавливаются из очень толстой стали и на следующем этапе изготовления требуются специальные фаски для сварки. На больших портальных станках для резки можно добавить плазменную резку под углом и газокислородную резку под углом. Станки для лазерной и гидроабразивной резки могут быть оснащены головками для трехмерной резки под углом.

На больших портальных станках для резки можно добавить плазменную резку под углом и газокислородную резку под углом. Станки для лазерной и гидроабразивной резки могут быть оснащены головками для трехмерной резки под углом.

Портативное полуавтоматическое оборудование для резки и сварки используется в сложных областях, которые часто выполняются вручную. Производительность на этих участках часто можно увеличить в три раза.

Работа с крупными сварными конструкциями и деталями может быть безопасно выполнена с помощью оборудования для позиционирования, такого как позиционеры с зубчатым приводом, комплекты головной и задней бабки и токарные валки. В частности, поворотные валки и головная бабка используются для стыковки труб и резервуаров, а также для соединения секций труб и добавления фланцев для соединения коллекторов и клапанов. KOIKE имеет специализированное оборудование для строительства больших резервуаров, такое как автомат для кольцевой сварки (AGW) и вертикальный сварочный аппарат (VUP). Позиционеры снижают нагрузку на мостовые краны и другое подъемно-транспортное оборудование.Сварные швы выполняются более эффективно, а дефекты уменьшаются. Экономию можно также увидеть в сокращении использования проволоки и газа.

Позиционеры снижают нагрузку на мостовые краны и другое подъемно-транспортное оборудование.Сварные швы выполняются более эффективно, а дефекты уменьшаются. Экономию можно также увидеть в сокращении использования проволоки и газа.

Резервуары для хранения сварочного масла: методы и соображения

Основным элементом антиутопической литературы 1980-х и 1990-х годов был мир, в котором закончилась нефть. Сегодня мы живем в совершенно другой реальности, с избытком нефти и нехваткой хранилищ. Фактически, хранение нефти на короткое время стало в апреле более ценным товаром, чем сама нефть.Экономические потрясения от нынешней пандемии коронавируса, вероятно, продлятся какое-то время, и производители нефти не могут просто перекрыть кран, а это означает, что снижение спроса на нефть может продолжаться в течение некоторого времени.

Из-за трудностей с поиском и квалификацией опытных сварщиков для изготовления резервуаров для хранения масла, автоматизированные сварочные процессы будут иметь ключевое значение для удовлетворения спроса на склады нефти. Процессы орбитальной сварки могут помочь производителям сварочных резервуаров для хранения масла удовлетворить внезапный спрос и увеличить емкость хранилищ производителей в будущем.Хотя блокировка коронавируса подходит к концу, дополнительные хранилища, вероятно, по-прежнему будут пользоваться большим спросом.

Процессы орбитальной сварки могут помочь производителям сварочных резервуаров для хранения масла удовлетворить внезапный спрос и увеличить емкость хранилищ производителей в будущем.Хотя блокировка коронавируса подходит к концу, дополнительные хранилища, вероятно, по-прежнему будут пользоваться большим спросом.

Строительство нефтехранилища в США регулируется стандартами Американского института нефти (API) и Национальной ассоциации инженеров по коррозии (NACE). Соответствующие стандарты API — API 650, API 620 и API 12D — соответственно регулируют сварные масляные резервуары, большие сварные резервуары с более высоким внутренним давлением, а также изготовление и монтаж сварных резервуаров, используемых в основном при добыче нефти.Эти три стандарта полностью охватывают сварку резервуаров для хранения нефти. Стандарты NACE MR0175 и MR0103 лишь косвенно касаются сварочных резервуаров для хранения масла — их основная задача — сульфидное растрескивание под напряжением в нефтяном оборудовании в так называемой кислой среде.

Сварка коррозионно-стойких сплавов, таких как Inconel® и Monel®, значительно труднее, чем сварка углеродистой стали.

Термины «сладкая нефть» и «высокосернистая нефть» относятся к содержанию сероводорода в сырой нефти из различных источников.Сладкая нефть содержит относительно мало сероводорода и диоксида углерода, тогда как высокосернистая нефть содержит высокие доли сероводорода и диоксида углерода, которые могут сильно корродировать сталь. По этой причине стандарты NACE MR0175 и MR103 определяют низкоуглеродистые нержавеющие стали, коррозионно-стойкие сплавы, такие как Inconel® и Monel®, а также покрытие стальных труб и клапанов коррозионно-стойкими сплавами. Сварка этих материалов значительно сложнее, чем сварка углеродистой стали.

Стандарты API намного шире, но предполагают удобную рабочую среду. Их больше всего интересует высокоуглеродистая сталь, подвергшаяся обезвоживанию, другими словами, полностью дезоксигенированная во время ковки. Поскольку углеродистые стали являются одними из наиболее часто свариваемых металлов, эти стандарты относительно просты и просты в соблюдении. API 620 — самый строгий из этих стандартов. Он охватывает резервуары, работающие с давлением до 15 фунтов на квадратный дюйм и при температуре ниже 250 градусов по Фаренгейту, с упором на сварные швы внахлест и стык.

Поскольку углеродистые стали являются одними из наиболее часто свариваемых металлов, эти стандарты относительно просты и просты в соблюдении. API 620 — самый строгий из этих стандартов. Он охватывает резервуары, работающие с давлением до 15 фунтов на квадратный дюйм и при температуре ниже 250 градусов по Фаренгейту, с упором на сварные швы внахлест и стык.

Какой из упомянутых выше стандартов применим к конкретному нефтяному резервуару или месту, зависит от того, с какой сырой нефтью идет работа, сладкой или кислой. Существует острая необходимость в хранении обоих типов масла, и орбитальная сварка играет определенную роль в повышении производительности сварки резервуаров, рассчитанных на оба типа.

При сварке масляных резервуаров из углеродистой стали автоматизированная орбитальная сварка дает следующие преимущества:

- Сокращение трудозатрат: Время, необходимое для выполнения автоматической сварки, намного меньше времени, необходимого для процесса ручной сварки.

Это особенно верно для длинных сварных швов большого объема, необходимых для сварочных резервуаров для хранения масла. Автоматизированные сварочные процессы также требуют меньшего количества операторов для каждого проекта.

Это особенно верно для длинных сварных швов большого объема, необходимых для сварочных резервуаров для хранения масла. Автоматизированные сварочные процессы также требуют меньшего количества операторов для каждого проекта. - Высокое качество: Автоматическая орбитальная сварка не вызывает утомления оператора в отличие от процессов ручной сварки, которые зависят от ловкости и концентрации оператора. В результате получается более стабильный и качественный шов по всему сварному шву.

- Меньше материала: Еще одно ценовое преимущество, которое является результатом качества и стабильности сварного шва, — это сокращение использования присадочного материала и уменьшение потерь как заполняющего, так и рабочего материалов в результате меньшего количества переделок.Эта экономия может существенно увеличиться в ходе крупномасштабного проекта, такого как изготовление резервуаров для хранения нефти.

Газовая дуговая сварка вольфрамовым электродом (GTAW) обеспечивает высочайшее качество сварных швов среди всех широко используемых процессов дуговой сварки.

Реальные преимущества резервуаров для хранения масла для орбитальной сварки проявляются, когда этот метод применяется в кислых рабочих средах и более сложных аустенитных металлах и коррозионно-стойких сплавах, встречающихся в этих средах.Нержавеющая сталь и коррозионно-стойкие сплавы значительно дороже углеродистой стали и требуют гораздо более высокого уровня навыков для сварки. Скорость производства увеличивается, а экономия затрат увеличивается, когда орбитальный процесс применяется к этим металлам. Орбитальная газовая дуговая сварка вольфрамом (GTAW) — лучший способ сваривать Monel® или Inconel® благодаря качеству получаемых сварных швов, повторяемости сварки и экономии средств за счет правильной сварки этого материала с первого раза. Орбитальная проволока GTAW считается одним из лучших способов плакирования труб коррозионно-стойкими сплавами из-за постоянства автоматизации, гибкости позиционирования заготовок, низкого разбавления сплава железом и экономической эффективности.

При сварке резервуаров для хранения масла наряду со скоростью большое значение имеют безопасность и надежность. Эти резервуары должны соответствовать стандартам для предотвращения коррозии, утечки и сохранения целостности с течением времени. Газовая дуговая сварка вольфрамом (GTAW) позволяет получить сварные швы высочайшего качества по сравнению с любым обычно используемым процессом дуговой сварки и может использоваться как при заводской, так и при полевой сварке. Автоматические аппараты для орбитальной сварки GTAW могут быстро сваривать резервуары для хранения масла без ущерба для качества, независимо от того, хранят ли они сладкую или кислую нефть.

Arc Machines, Inc. предоставляет решения для орбитальной сварки GTAW для нефтехимической промышленности, включая сварку резервуаров для хранения нефти. По вопросам продукции обращайтесь по адресу [email protected] , а для обслуживания обращайтесь по адресу service@arcmachines. com . Чтобы разработать индивидуальное решение, свяжитесь с нами , чтобы организовать встречу.

com . Чтобы разработать индивидуальное решение, свяжитесь с нами , чтобы организовать встречу.

Советы по сварке топливных баков — Baker’s Gas & Welding Supplies, Inc.

Процесс сварки газовых или дизельных баллонов может быть чрезвычайно опасным. Существует возможность воспламенения паров топлива, и если сварщик использует процесс сварки MIG или TIG внутри резервуара для хранения топлива, он может задохнуться от дыма, если используется газ аргон. Это представляет опасность не только для сварщика, но и для всех, кто пытается спасти сварщика из внутренней части топливного бака.Мы надеемся, что перечисленные ниже советы помогут вам обезопасить себя, если вам потребуется выполнить какие-либо сварочные работы в топливном баке.

- Перед тем, как приступить к работе с топливным баком, убедитесь, что аккумулятор отключен и зажигание находится в выключенном положении.

Убедившись, что все источники питания отключены, вы уменьшаете вероятность того, что искра может поджечь топливо в баке. Как только вы это сделаете, вы можете приступить к сливу топлива из топливного бака, которое может все еще находиться внутри.

Убедившись, что все источники питания отключены, вы уменьшаете вероятность того, что искра может поджечь топливо в баке. Как только вы это сделаете, вы можете приступить к сливу топлива из топливного бака, которое может все еще находиться внутри. - Следующим шагом будет полное опорожнение топливного бака в утвержденном газовом баллоне, предназначенном для использования с легковоспламеняющимися жидкостями. Настоятельно не рекомендуется производить слив бензина из баков над смотровыми ямами или вблизи них.

- После того, как вы полностью удалили весь бензин из бака, вы можете удалить его из автомобиля. При работе с газовыми баллонами важно использовать соответствующее вентиляционное оборудование, поскольку в них может присутствовать большое количество паров.

- После того, как вы безопасно сняли бензобак с автомобиля, вы должны тщательно промыть его несколько раз теплой мыльной водой. Воду следует налить в одобренный легковоспламеняющийся контейнер. Не сливайте воду на улице или в канализацию — это может создать очень опасную ситуацию.

- Следующим шагом будет удаление паров топлива из бака с помощью воздушного шланга в течение как минимум одного часа или до тех пор, пока вы не перестанете обнаруживать пары топлива.Вы можете провести химические тесты, чтобы определить, все ли пары топлива полностью удалены и безопасна ли сварка бака.

- Все сварные швы, выполняемые на резервуаре, должны выполняться в соответствии со спецификациями контракта и соответствовать всем стандартам безопасности. Когда вы закончите сварку, дайте резервуару остыть в пределах пяти или десяти градусов от 70 градусов по Фаренгейту.

- Как только бак достиг желаемой температуры и вы почувствуете, что он достаточно остыл, вы можете проверить целостность сварного шва и поискать утечки, налив в бак небольшое количество топлива.Если в баке нет утечек, вы можете снова прикрепить бак в соответствии со спецификациями производителя.

Сопутствующие товары

Miller Multimatic 215 All-in-One Многопроцессорный сварочный аппарат с комплектом TIG

Артикул: MIL951674

Узнать больше

Перчатки Lincoln RedLine для сверхмощной сварки MIG / Stick

Артикул: LINK4082

Узнать больше

Сварочный аппарат TIG 200 TIG / Stick с прямоугольной волной Lincoln

Артикул: LINK5126-1

Узнать больше

Miller Classic TIG перчатки — овечье зерно — средние

Артикул: MIL271892

Узнать больше

Пост «Советы по сварке топливных баков» впервые появился на сайте Weld My World.![]()

производителей нержавеющей стали — Олбани, Нью-Йорк

О нас

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Позже компания American Boiler переехала на Норт-Перл-стрит, а сейчас они расположены по адресу: 53 Pleasant Street Albany, NY.

Позже компания American Boiler переехала на Норт-Перл-стрит, а сейчас они расположены по адресу: 53 Pleasant Street Albany, NY. American Boiler — лучший в своем классе производитель емкостей под давлением, резервуаров, напорных трубопроводов, затворов и другой специализированной продукции.

Помимо возможностей проектирования и производства, American Boiler является надежным ресурсом для ремонта и установки в полевых условиях всех ваших сосудов высокого давления и связанных с ними продуктов и услуг.

Безопасные и сертифицированные услуги

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Положитесь на нас в обеспечении высококачественных результатов изготовления. Мы прилагаем все усилия, чтобы удовлетворить ваши потребности и обеспечить нашим клиентам отличное обслуживание. American Boiler имеет сертификаты OSHA & SHARP Департамента труда штата Нью-Йорк с 1998 года.OSHA предоставляет это признание только тем работодателям, которые создают образцовые безопасные и здоровые условия труда для своих сотрудников и клиентов. Чтобы гарантировать вам высочайшие стандарты качества, вся работа, выполняемая American Boiler, соответствует строгим стандартам ASME, ANSI, API или AWWA.

Мы прилагаем все усилия, чтобы удовлетворить ваши потребности и обеспечить нашим клиентам отличное обслуживание. American Boiler имеет сертификаты OSHA & SHARP Департамента труда штата Нью-Йорк с 1998 года.OSHA предоставляет это признание только тем работодателям, которые создают образцовые безопасные и здоровые условия труда для своих сотрудников и клиентов. Чтобы гарантировать вам высочайшие стандарты качества, вся работа, выполняемая American Boiler, соответствует строгим стандартам ASME, ANSI, API или AWWA.

Список услуг и продуктов, которые мы предоставляем, включает:

- Сосуды под давлением — ASME Раздел VIII, РАЗДЕЛ I, Регистрация Национального совета

- Резервуары — API650 / 653

- Ремонт энергетических котлов / котлов-утилизаторов

- Теплообменники и конденсаторы на Технические характеристики

- Сборные трубопроводы — ANSI / ASME B31.1

- Монтаж резервуаров для хранения API на месте

- Коммерческая сварка — на месте и за его пределами

- Штабеля, патрубки и бункеры

- Изготовление и установка затвора

- Монтаж и ремонт коммерческих и промышленных котлов

- Сборочные узлы для производителей и изготовителей

Положите опыт на вашу сторону

С нашей профессиональной компанией Вы в надежных руках. Мы стремимся к сжатым срокам, а наши инженеры и специалисты по контролю качества являются одними из лучших в отрасли.В качестве дополнительной услуги для клиентов мы предоставляем полную документацию по управлению производственной безопасностью для каждой выполняемой работы.

Мы стремимся к сжатым срокам, а наши инженеры и специалисты по контролю качества являются одними из лучших в отрасли.В качестве дополнительной услуги для клиентов мы предоставляем полную документацию по управлению производственной безопасностью для каждой выполняемой работы.

Boyd Welding LLC — Алюминиевые резервуары для дизельного топлива и газа на заказ

Лидер в производстве алюминиевых топливных баков на заказ

|

|

Добро пожаловать в Boyd Welding. Мы — ведущий производитель алюминиевых топливных баков в Северной Америке, расположенный в Окала, Флорида. Мы специализируемся на изготовлении топливных баков на заказ и малых и средних серийных производствах. 100% наших резервуаров производятся упакованными и отправляются с нашего завода во Флориде в точки по всему миру. Наше пристальное внимание к безопасности, точности, качественной сварке, превосходному внешнему виду и коротким срокам производства предоставило нам возможность продолжить работу с некоторыми из лучших автомобилестроителей и крупнейших компаний. Наш обширный онлайн-каталог запчастей для резервуаров предоставил нашим самодельным покупателям возможность делать покупки в Интернете с доставкой в тот же день, чтобы вовремя завершить ваш проект.

Мы — ведущий производитель алюминиевых топливных баков в Северной Америке, расположенный в Окала, Флорида. Мы специализируемся на изготовлении топливных баков на заказ и малых и средних серийных производствах. 100% наших резервуаров производятся упакованными и отправляются с нашего завода во Флориде в точки по всему миру. Наше пристальное внимание к безопасности, точности, качественной сварке, превосходному внешнему виду и коротким срокам производства предоставило нам возможность продолжить работу с некоторыми из лучших автомобилестроителей и крупнейших компаний. Наш обширный онлайн-каталог запчастей для резервуаров предоставил нашим самодельным покупателям возможность делать покупки в Интернете с доставкой в тот же день, чтобы вовремя завершить ваш проект.

Поскольку наш бизнес вращается вокруг создания индивидуальных резервуаров в соответствии с вашими проектными спецификациями, у нас нет возможности сделать перекрестные ссылки или предсказать, какая форма может или не может соответствовать вашему конкретному автомобилю. Тем не менее, я предлагаю вам просмотреть наши разделы «Универсальный резервуар», которые могут предложить «быстрое решение» для вашего проекта. Вы также обнаружите, что мы предоставили обширный раздел «Детали», чтобы помочь вам выбрать компоненты, которые вы хотели бы, чтобы мы использовали при изготовлении вашего резервуара. Если вас интересует резервуар, изготовленный по индивидуальному заказу, просто отправьте рисунок, следуя нашим рекомендациям здесь.

Тем не менее, я предлагаю вам просмотреть наши разделы «Универсальный резервуар», которые могут предложить «быстрое решение» для вашего проекта. Вы также обнаружите, что мы предоставили обширный раздел «Детали», чтобы помочь вам выбрать компоненты, которые вы хотели бы, чтобы мы использовали при изготовлении вашего резервуара. Если вас интересует резервуар, изготовленный по индивидуальному заказу, просто отправьте рисунок, следуя нашим рекомендациям здесь.

Как только ваш дизайн будет завершен и вы будете готовы к запросу, вы можете отправить нам свой дизайн по электронной почте, факсу или по почте. В большинстве случаев вы получите оценку в течение нескольких часов. Запрос предложений, полученный в выходные или праздничные дни, будет рассмотрен на следующий рабочий день.

Наш девиз прост: «Создайте лучший резервуар по разумной цене».

Мы добиваемся этого ежедневно, уделяя внимание деталям. Каждый из наших резервуаров построен из высококачественных алюминиевых листов T. I.G сварены вручную и с осторожностью обрабатываются на всех этапах процесса, обеспечивая покрытие без царапин. Каждый резервуар проходит гидравлические испытания под давлением 5 фунтов на квадратный дюйм, чтобы гарантировать отсутствие утечек в резервуаре, на который распространяется наша двухлетняя гарантия на конструкцию.

I.G сварены вручную и с осторожностью обрабатываются на всех этапах процесса, обеспечивая покрытие без царапин. Каждый резервуар проходит гидравлические испытания под давлением 5 фунтов на квадратный дюйм, чтобы гарантировать отсутствие утечек в резервуаре, на который распространяется наша двухлетняя гарантия на конструкцию.

Спасибо за посещение,

Дэйв Бойд / Владелец

Какого размера баллон с газом для сварки MIG или TIG? Аргон и CO2

Новые сварщики MIG и TIG должны угадывать, сколько сварок они сделают. Это означает, что они также не понимают, сколько газа они должны планировать использовать, что значительно усложняет покупку газовых баллонов для новичка.

Никто не хочет, чтобы газ кончался через день. Но эти огромные танки трудно перемещать и хранить. Итак, понимание того, на сколько хватает бензобаков определенного размера, помогает начинающим сварщикам выбирать нужный размер для своих конкретных нужд.

Есть несколько рекомендаций и расчетов, которые вы можете сделать, чтобы определить ожидаемую продолжительность работы для резервуаров популярных размеров. Итак, мы собрали данные в эту удобную справочную статью. Надеюсь, это поможет новичкам в выборе бака подходящего размера.

Размер и вес всегда имеют значение, мы также включили размеры и вес различных резервуаров. Вам необходимо знать, поместится ли определенный бензобак в ваш грузовик, сварочную тележку, магазин и т. Д.

Популярные размеры резервуаров для сварочного газа MIG / TIG

На рынке представлены газовые баллоны MIG / TIG разных размеров. Но давайте поговорим о трех, которые, скорее всего, будут использовать домовладелец или сварщик-любитель; резервуары объемом 40, 80 или 125 кубических футов («куб.футов») с аргоном или газовой смесью MIG (75% аргона, 25% CO2).

Самый большой из трех размеров обеспечивает длительное использование без ущерба для портативности. Итак, если у вас есть место, и вы можете себе это позволить, выберите более крупный резервуар на 125 кубических футов. В противном случае выберите резервуар на 40 или 80 кубических футов в зависимости от доступного места и бюджета.

В противном случае выберите резервуар на 40 или 80 кубических футов в зависимости от доступного места и бюджета.

Также следует помнить о заправках. Резервуар большего размера дешевле заполнить. Получить «вдвое» больше бензина при заправке — не так уж и много. Так что всегда берите самый большой резервуар, для которого у вас есть место и который вы можете себе позволить.

И напоследок, эти действительно гигантские танки, которые вы, возможно, видели, обычно сдаются в аренду.Они предназначены для крупных потребителей и обычно должны доставляться поставщиком газа. Они не подходят, если вы не управляете большим предприятием, которое требует много работы.

Технические характеристики газового баллона для сварки MIG / TIG (смеси аргона / MIG)

| Размер | 40 куб. Фут (В) | 80 см (Q) | 125 cf (D) |

|---|---|---|---|

| Высота | 22 дюйма | 35 дюймов | 45 дюймов |

| Диаметр | 6 ¾ дюйма | 7 ¼ дюйма | 7 ¼ дюйма |

| Масса пустого | 24 фунта | 47 фунтов | 58 фунтов |

| Полная масса | 28 фунтов | 56 фунтов | 71 фунт |

| Полное давление | 2015 фунтов / кв. Дюйм Дюйм | 2015 фунтов / кв. Дюйм | 2015 фунтов / кв. Дюйм |

Обратите внимание, что резервуары могут незначительно отличаться в зависимости от производителя. Всегда перепроверяйте размеры конкретного резервуара, который вы рассматриваете, если вы режете его точно по размеру.

Обратите внимание, что некоторые размеры резервуаров могут быть отмечены буквой, и мы включили эту информацию в заголовки таблиц на тот случай, если вы столкнетесь с этим.

Иногда производитель указывает другие размеры резервуаров по весу, который также указывается в таблице.

Вы также можете узнать у местного поставщика газа перед покупкой баллона, если он у вас есть в вашем районе. Они могут помочь вам определить, какие размеры популярны и почему.

Местный поставщик газа также может заранее подтвердить, какие баллоны они могут и не могут заправлять, чтобы предотвратить проблему, когда вы пойдете за первой заправкой.Кроме того, они могут дать представление о некоторых деталях, таких как хранение и обращение в вашем климате.

Существует миф, что в Интернете можно купить только пустые резервуары. Но это просто неверно .

Полные баки доступны, отправлены к вашей двери по разумной цене. Эти полные цилиндры онлайн проходят гидроиспытания и допускают повторное заполнение.

Рекомендуемые размеры резервуаров для аргона / CO2 для MIG

Рекомендуемые размеры резервуаров для 100% аргона для TIG

Связанное чтение : Сварка MIG в 100% аргоне в защитном газе

Как долго прослужит сварочный газ MIG / TIG?

Новичкам придется задать один вопрос: на сколько хватит моих баллонов с газом?

Ну, это будет зависеть от вашего расхода, который обычно составляет 10-40 кубических футов в час («кубических футов в час»), в зависимости от выполняемой вами работы.

Более высокая скорость потока сохраняет защитный газ при сильном ветре. Многие сварщики считают, что требуется не менее 20 кубических футов в час даже при очень слабом ветре. Кроме того, в игру вступает и геометрия, поскольку плоский вариант проще, чем вертикальный.

Кроме того, в игру вступает и геометрия, поскольку плоский вариант проще, чем вертикальный.

Но чтобы рассчитать время использования полного бака газа, вы можете прилично оценить, используя уравнение:

Время газовой сварки (часы) = [объем цилиндра (куб.фут / час)] / [расход (куб.фут / час)]

Например, если мы используем резервуар на 80 кубических футов и работаем при 20 кубических футов в час, то:

Время сварки = 80 куб. Футов / 20 куб. Футов / час = 4 часа

Расчетное время сварки для резервуаров различных размеров при различных расходах

| Расход | Размер бака | ||

|---|---|---|---|

| 40 ср | 80 ср | 125 ср | |

| 10 куб. Футов | 4.0 часов | 8,0 часов | 12,5 часов |

| 15 куб. Футов | 2,7 часа | 5,3 часа | 8,3 часа |

| 20 кубиков | 2,0 часа | 4,0 часа | 6,3 часа |

30 куб. Футов Футов | 1,3 часа | 2,7 часа | 4,2 часа |

| 40 куб. Футов | 1.0 час | 2,0 часа | 3,1 часа |

Имейте в виду, что расчеты будут немного отличаться от фактического использования из-за изменений температуры и количества пусков и остановок.Это особенно верно, если у вас есть настройки до / после потока.

Также следите за своим регулятором. Когда вы используете газ, давление в баллоне падает. Это приводит к падению скорости потока, и вам необходимо ее отрегулировать.

Изменения температуры также могут повлиять на скорость потока. Будьте готовы настраивать регулятор чаще, чем вы ожидаете.

Одна привычка, которую вы можете принять, — это установить регулятор газа обратно на «0» по окончании рабочего дня. Производители рекомендуют снимать давление с пружины и диафрагмы клапана при хранении.Это также заставляет вас регулировать поток газа при следующей сварке.

Баллоны со 100% CO2 для сварки MIG

Хотя это не для всех, вы можете использовать чистый CO2 для защиты сварных швов MIG от загрязнения. CO2 — это старый углекислый газ. Это то же самое, что тушат огонь и добавляют шипучку в пиво или газировку.

CO2 — это старый углекислый газ. Это то же самое, что тушат огонь и добавляют шипучку в пиво или газировку.

Самая распространенная причина, по которой люди выполняют MIG-сварку в CO2, — это более низкие эксплуатационные расходы. Есть некоторые преимущества, а также несколько недостатков, но их более подробное обсуждение — для другой статьи.

Что касается размера баллона, вам нужно знать две вещи, если вы решите купить баллон с CO2.

- Баллоны не рассчитаны по объему, как другие баллоны для сварочного газа TIG и MIG. Промышленность измеряет баллоны с CO2 по весу.

- Резьба другая, и при сварке MIG с CO2 необходимо использовать другой регулятор. Вы не можете просто использовать регулятор из баллона со смесью газов аргона или MIG.