Аппарат точечной сварки аккумуляторов в Украине. Цены на Аппарат точечной сварки аккумуляторов на Prom.ua

Работает

Аппарат точечной сварки одноплатный для литиевых аккумуляторов V5

На складе в г. Киев

Доставка по Украине

923.95 — 1 144.95 грн

от 2 продавцов

1 087 грн

923.95 грн

Купить

Оптовичек — Одесса

Работает

Апарат точкового зварювання літієвих акумуляторів DIY 12V 18650

На складе в г. Киев

Доставка по Украине

740 грн

Купить

Работает

Аппарат точечной сварки одноплатный для литиевых аккумуляторов V5

На складе в г. Киев

Доставка по Украине

1 299 грн

974.25 грн

Купить

MyTorg

Работает

Апарат точкового зварювання одноплатний для літієвих акумуляторів

На складе в г. Киев

Доставка по Украине

740 грн

Купить

Работает

Точечная сварка для аккумуляторов никелевой ленты 12-14. 6в компактная

6в компактная

Заканчивается

Доставка по Украине

1 037 грн

981 грн

Купить

ІНТЕРНЕТ-МАГАЗИН «ЗАКУПИСЬ»

Работает

Аппарат точечной сварки 3кВт портативный сварка аккумуляторов 18650 моделирование проволока лист jst-4

Доставка по Украине

5 250 грн

Купить

Wind-Solar

Работает

Точечная сварка для аккумуляторов, никелевой ленты 12-14.6В, компактная All

Доставка по Украине

1 987.49 грн

993.74 грн

Купить

All-Goods

Работает

Аппарат точечной сварки Telwin Digital Puller 5500 (828127)

Доставка по Украине

27 837 грн

Купить

Интернет-магазин Новатэк-СТО

Работает

Аппарат точечной сварки Telwin Aluspotter 6100 (823049)

Доставка по Украине

72 760 грн

Купить

Интернет-магазин Новатэк-СТО

Работает

Аппарат точечной сварки Telwin Digital Modular 230 (823016)

Доставка по Украине

34 425 грн

Купить

Интернет-магазин Новатэк-СТО

Работает

Аппарат точечной сварки Telwin Digital Modular 400 (823017)

Доставка по Украине

36 975 грн

Купить

Интернет-магазин Новатэк-СТО

Работает

Точечная сварка для аккумуляторов, никелевой ленты 12-14. 6В, компактная HS

6В, компактная HS

Доставка по Украине

1 987.49 грн

993.74 грн

Купить

Hot Shopping

Работает

Мини сварочный аппарат Mechanic W08 для точечной сварки с детектором КЗ (0.5mm, 5V 2.4A, 96

На складе

Доставка по Украине

по 2 423 грн

от 4 продавцов

2 689 грн

2 423 грн

Купить

MobiAks — мобильные аксессуары и гаджеты

Работает

Апарат точкового зварювання Telwin Digital Car Spotter 5500 TOUCH, 380 В (823234)

Доставка по Украине

50 150 грн

Купить

Интернет-магазин Новатэк-СТО

Работает

Точечная сварка для аккумуляторов, никелевой ленты 12-14.6В, компактная

На складе в г. Ровно

Доставка по Украине

по 815 грн

от 11 продавцов

815 грн

Купить

PROMRV

Смотрите также

Работает

Аппарат для точечной сварки Споттер Kripton SPOT 4 mini (220/380В) Аппарат для кузовных работ

Доставка по Украине

15 612. 50 грн

50 грн

12 490 грн

Купить

Мир надежного инструмента – Market Tools

Работает

Точечная сварка для аккумуляторов, никелевой ленты 12-14.6В, компактная

На складе в г. Киев

Доставка по Украине

780 грн

Купить

Работает

Аппарат для точечной сварки GYSPOT 32DX

Под заказ

Доставка по Украине

216 559.32 грн

Купить

ТОВ «КОМПАНІЯ БЕРУФ»

Работает

Аппарат для точечной сварки с жидкостным охлаждением. GYSPOT INVERTER BP.LCX

Под заказ

Доставка по Украине

437 398.47 грн

Купить

ТОВ «КОМПАНІЯ БЕРУФ»

Работает

Аппарат для точечной сварки (споттер) 380V, 9900A G.I. KRAFT GI12113X

Доставка по Украине

89 974.5 — 101 475 грн

от 34 продавцов

94 710 грн

Купить

ДОМОВИЧОК

Работает

АППАРАТ ТОЧЕЧНОЙ СВАРКИ (СПОТТЕР) REDHOTDOT HAMMER TT

Доставка по Украине

15 422. 30 грн

30 грн

Купить

auto-color

Работает

АППАРАТ ТОЧЕЧНОЙ СВАРКИ (СПОТТЕР) HAMMER IT

Доставка по Украине

16 619.5 — 17 658.2 грн

от 2 продавцов

16 672.70 грн

Купить

auto-color

Работает

Аппарат для точечной сварки Споттер Kripton SPOT 4 mini (220/380В) Аппарат для кузовных работ

Доставка по Украине

16 705 грн

13 582 грн

Купить

Работает

Точечная сварка для аккумуляторов, никелевой ленты 12-14.6В, компактная, 101171

На складе в г. Ровно

Доставка по Украине

815 грн

Купить

Интернет магазин » Горячий Стиль «

Работает

Аппарат для точечной сварки (споттер) 380V, 9900A G.I. KRAFT GI12113X

Доставка по Украине

по 94 710 грн

от 2 продавцов

94 710 грн

Купить

ПКФ СТЕП

Работает

Аппарат точечной сварки Telwin DIGITAL MODULAR 230 230V

Доставка по Украине

696 — 33 792 грн

от 5 продавцов

33 791. 58 грн

58 грн

Купить

KNIPEX- Официальный поставщик в Украине

Работает

Никелерованная лента 18.5×0,12мм для попарного соединения аккумуляторов типа 18650 точечной сваркой

На складе

Доставка по Украине

75 грн/м

Купить

Мир аккумуляторов

Работает

Аппарат для точечной сварки (споттер) 380V, 9900A G.I. KRAFT GI12113X

Доставка по Украине

94 710 грн

Купить

TOPTUL SHOP — профессиональный инструмент, оборудование, аксессуары для автосервиса

Работает

Аппарат для точечной сварки Споттер Kripton SPOT 4 mini (220/380В) Аппарат для кузовных работ

Доставка по Украине

15 612.50 грн

12 490 грн

Купить

Магазин качественного инструмента vseVnas — Tools Shop 24/7

Роботизированные системы, деликатная формовка металлов и сварка батарей для самокатов: разработки ЛЭТИ на РМЭФ-2022

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» принял участие в X Российском международном энергетическом форуме.

05.05.2022 181

В конгрессно-выставочном центре «Экспофорум» с 26 по 28 апреля 2022 года прошел X юбилейный Российский международный энергетический форум (РМЭФ) – крупнейшее ежегодное мероприятие топливно-энергетической отрасли.

В рамках форума состоялась Международная специализированная выставка «Энергетика и электротехника», в которой приняли участие больше 60 организаций, в том числе Санкт-Петербургский государственный электротехнический университет «ЛЭТИ». Молодые ученые представили разработки в областях перспективного электротранспорта, магнитно-импульсной обработки металлов, точечной сварки батарей и фотовольтаики.

Кафедра систем автоматического управления (САУ) продемонстрировала устройство для движения мобильного робота. Как рассказал магистрант второго курса Данил Михайлов, представленная система является частью мобильной роботизированной платформы, которую спроектировали сотрудники и студенты ЛЭТИ. Такая платформа может применяться в качестве робота-транспортера, для патрулирования территории и в различных отраслях промышленности.

Такая платформа может применяться в качестве робота-транспортера, для патрулирования территории и в различных отраслях промышленности.

«У каждого колеса независимая подвеска. Частью этого привода является разработанный нами инвертер, который сам решает обратную задачу кинематики. Мы сообщаем каждому колесу вектор и скорость движения, и, соответственно, каждое колесо работает так, как нам необходимо», – уточнил Данил Михайлов.

Система предиктивной диагностики неисправностей асинхронных двигателей, еще одна разработка изобретателей кафедры САУ, позволяет узнавать о поломках двигателя до выхода в аварийный режим работы. Это помогает повысить надежность системы и снизить расходы на амортизацию оборудования.

«Система состоит из датчиков тока, которые могут быть внедрены в готовое устройство, датчиков напряжения, блока анализа и разработанного нами программного обеспечения для анализа информации с этих устройств. Преимущество технологического решения нашей кафедры состоит в том, что оно по цене в десятки раз ниже, чем у конкурентов».

Магистрант второго курса ФЭА СПбГЭТУ «ЛЭТИ» Данил Михайлов

Кафедра САУ также представила результаты исследований в области систем предиктивной диагностики электроприводов по электрическим сигналам.

Участники форума познакомились с предсерийным образцом установки магнитно-импульсной обработки металлов «Инмаг» и установкой точечной сварки батарей – разработками молодых ученых кафедры электротехнологической и преобразовательной техники (ЭТПТ) СПбГЭТУ «ЛЭТИ».

«Инмаг», созданный аспирантом Артемом Мельниковым, позволяет сделать процесс формовки тонких металлов, придания им определенной формы, более эффективным, деликатным и дешевым за счет использования законов электромагнитной индукции. При формовке обычным пневматическим прессом детали рвутся или недостаточно дожимаются – это вызывает трудности при производстве и сказывается на конечной стоимости изделий. «Инмаг» позволяет избежать этих проблем.

«Мы используем законы электромагнитной индукции таким образом, что воздействуем на металл переменным электромагнитным полем – вызываем в нем вихревые токи.

Аспирант кафедры ЭТПТ СПбГЭТУ «ЛЭТИ» Артем МельниковВзаимодействие этих токов с током индуктора-инструмента приводит к возникновению сил отталкивания, которые деформируют металл так, что усилие возникает непосредственно в нем. В отличие от классического пресса, у моей установки нет подвижной части – пуансона, которая воздействует физически на саму заготовку».

При использовании «Инмага» заготовка становится более пластичной за счет создания усилия в самом металле. Это предотвращает возможные разрывы при формовке. Отсутствие изнашивающихся подвижных частей пресса позволяет сэкономить на обслуживании.

«Мы не первые, кто догадался применять подобную технологию, у нас есть конкуренты как в России, так и в Евросоюзе. Ключевая особенность нашей разработки заключается в уникальном алгоритме работы зарядного устройства, который позволяет значительно повысить производительность. У конкурентов она составляет две-три операции в минуту, у нас – до 10 операций в минуту», – уточнил изобретатель.

Данная работа вошла в число лучших на конкурсе грантов студентов и аспирантов вузов Петербурга. Проектом Артема Мельникова заинтересовался крупный российский производитель строительных товаров. Компанию привлекла возможность ускорить технологический процесс и сократить объем расходных материалов.

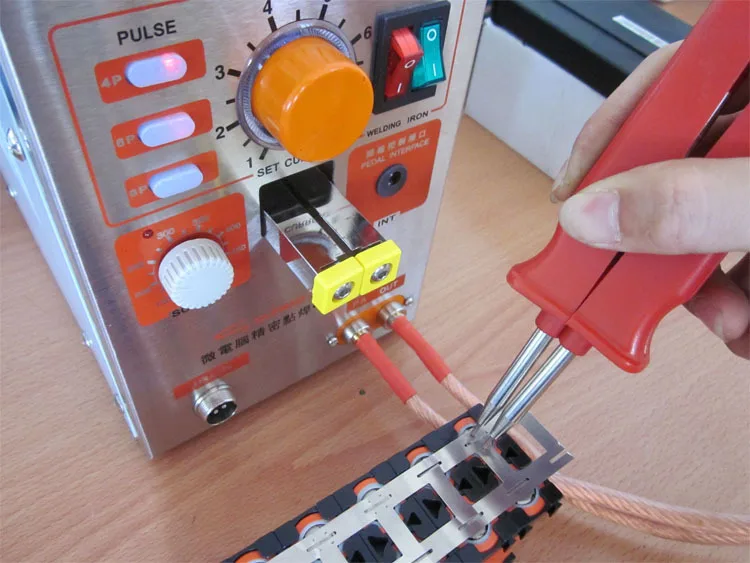

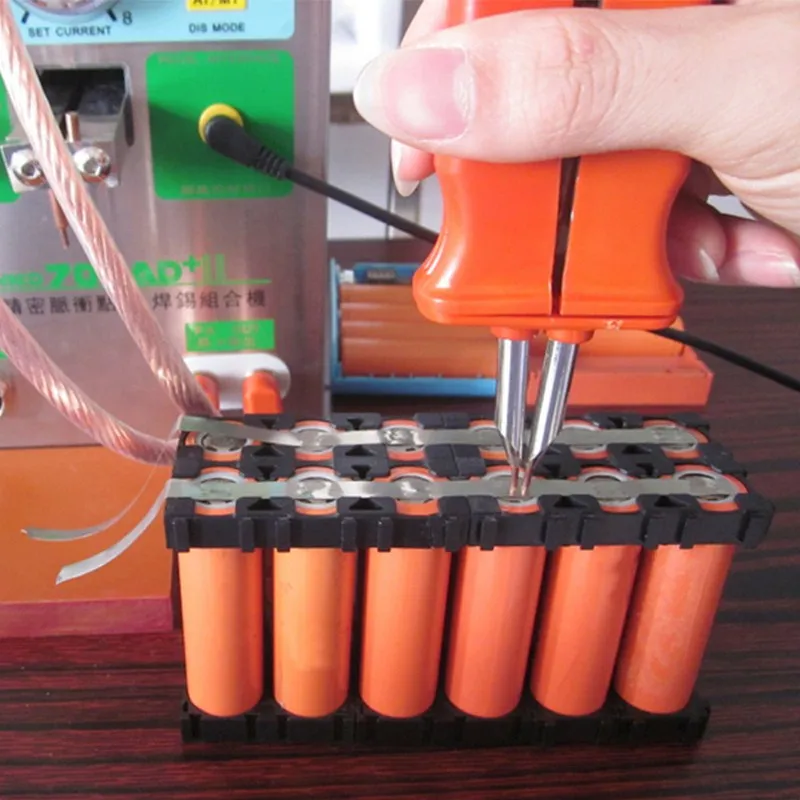

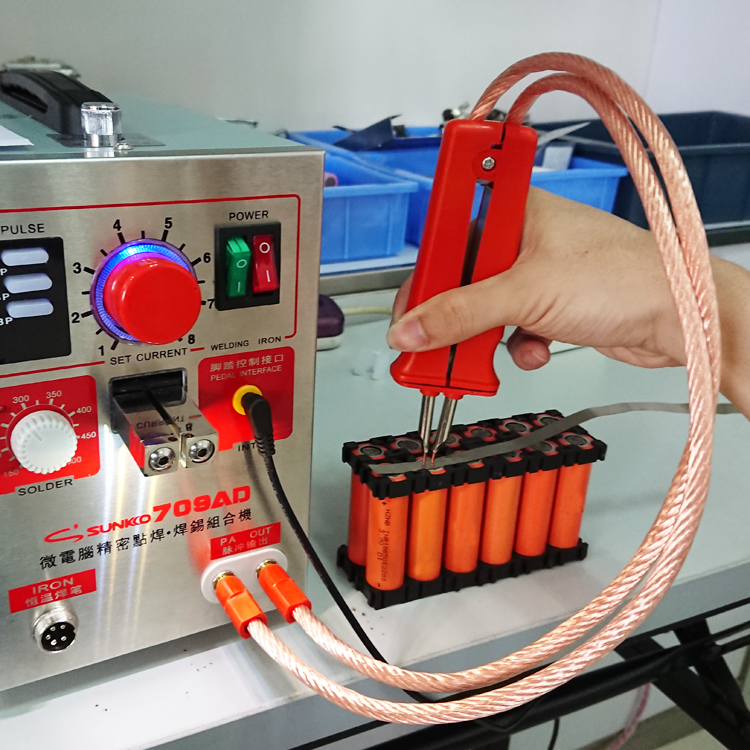

На выставке инженер кафедры ЭТПТ Владимир Евстратов представил прототип устройства для точечной сварки литий-ионных батарей. В прошлом году проект получил грант молодежного конкурса инновационных проектов СПбГЭТУ «ЛЭТИ».

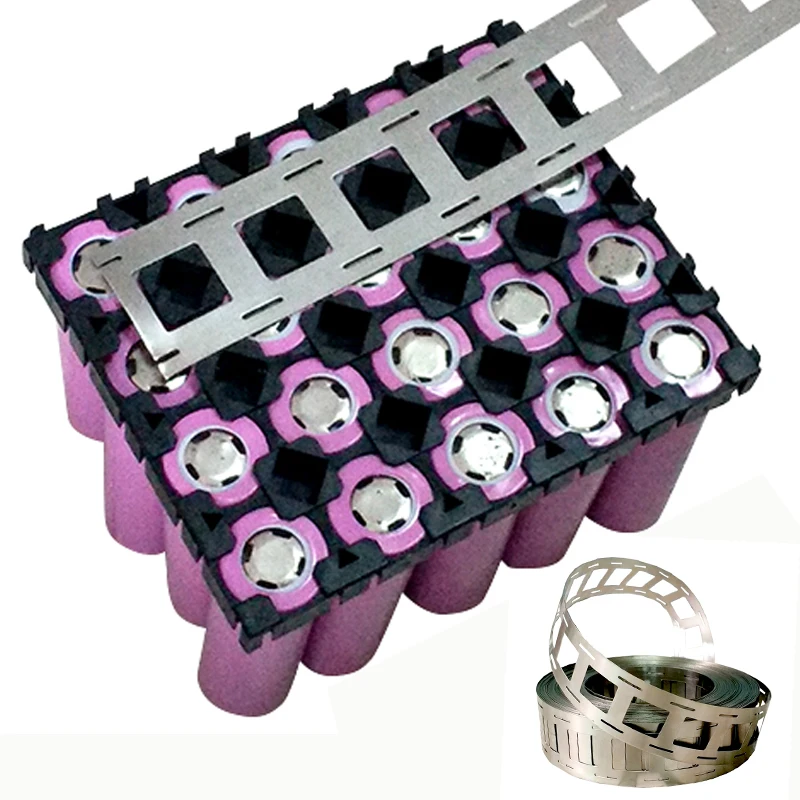

Сборки из цилиндрических аккумуляторов используются для питания ноутбуков, инструментов, самокатов, автомобилей, автобусов и другой техники. Чаще всего батареи соединяются с помощью никелевой ленты, так как с помощью пайки объединить данные аккумуляторы невозможно – слишком долгий процесс. За несколько секунд сварки батарейка может перегреться и выйти из строя. Поэтому основным методом соединения аккумуляторов является точечная сварка никелевой лентой.

В России подобное оборудование до сих пор не производилось. По словам Владимира Евстратова, он начал разрабатывать установку, когда столкнулся с необходимостью починить свой электросамокат. Важной особенностью своей разработки Владимир считает наличие удобного рычага, который позволяет соединить батареи быстро и аккуратно даже тем, у кого нет опыта. Установка может быть выполнена в двух конфигурациях: в форме портативного и стационарного аппаратов.

«Мы разработали первую отечественную установку для точечной сварки. Наша конечная цель – внедрить разработку в компании, которые занимаются сборкой и восстановлением аккумуляторных батарей. Сегодня они используют зарубежные аналоги приборов для точечной сварки. В отличие от них, наша разработка является более дешевой и компактной. Мы рассчитываем, что в будущем внедрение такой системы позволит значительно повысить производительность труда в сфере сборки литий-ионных батарей».

Инженер кафедры ЭТПТ СПбГЭТУ «ЛЭТИ» Владимир Евстратов

На стенде также были представлены результаты исследований в областях импульсной формовки, упрочнения и нанесения коррозионностойких покрытий в электромагнитном поле. Сотрудники кафедры фотоники продемонстрировали батареи, оснащенные системой слежения за солнцем, гибкие солнечные панели, а также портативные аккумуляторы на их основе.

В ходе выставки молодые изобретатели ЛЭТИ получили обратную связь от потенциальных заказчиков, а также предложения о сотрудничестве.

Для справки

Российский международный энергетический форум прошел при поддержке и участии Министерства промышленности и торговли Российской Федерации, Правительства Санкт-Петербурга, Ассоциации НП «Совет рынка», Ассоциации «Совет производителей энергии».

РМЭФ-2022 посетили свыше пяти тысяч человек. Деловая программа состояла из 38 мероприятий, в ней приняли участие более 180 спикеров и 900 специалистов. Участники форума обсудили стратегию развития топливно-энергетического комплекса в контексте новых внутренних и внешних вызовов, вопросы экологии, энергетической безопасности, тренды в цифровизации и автоматизации, а также другие актуальные проблемы отрасли. Лейтмотивом Форума стала тема импортозамещения как важного условия стимулирования отечественной экономики.

Лейтмотивом Форума стала тема импортозамещения как важного условия стимулирования отечественной экономики.

Мини аппарат контактной сварки Andaix для аккумуляторов 18650

fix:

г. Архангельск, ул. Иоанна Кронштадтского, д. 16:— мало

г. Астрахань, ул. Савушкина, д. 46:

— мало

г. Волгоград, ул. Рабоче-Крестьянская, д. 14:

— мало

г. Воронеж, ул. Фридриха Энгельса, д. 56:

— мало

г. Екатеринбург, ул. Героев России, д. 2, ТЦ Свердловск:

Екатеринбург, ул. Героев России, д. 2, ТЦ Свердловск:

г. Екатеринбург, ул. Уральская, д. 3:

— отсутствует

г. Иваново, проспект Ленина, д.9:

— отсутствует

г. Ижевск, ул. Вадима Сивкова, д.150, ТЦ Европа:

— мало

г. Казань, ул. Декабристов, д. 158:

— мало

г. Казань, ул. Спартаковская, д. 2, ТК «Караван галерея»:

— мало

г.

— отсутствует

г. Кемерово, ул. Пролетарская, д.3:

— мало

г. Кострома, ул. Советская, д. 119, пом. 48:

— мало

г. Краснодар, ул. Коммунаров, д. 96:

— мало

г. Краснодар, ул. Тургенева д 35/1:

— мало

г. Красноярск, ул. Вавилова, д.1, стр.39, ТК «Атмосфера», пав. 11:

— мало

г. Москва, Багратионовский пр-д, 7, ТЦ «Горбушкин Двор», пав. С2-006а:

Москва, Багратионовский пр-д, 7, ТЦ «Горбушкин Двор», пав. С2-006а:

— мало

г. Москва, Варшавское шоссе, вл. 132/2, пав. М-1:

— мало

г. Москва, Пятницкое ш., 18, ТК «Митинский радиорынок», пав. 401/402, 1-й этаж:

— мало

г. Москва, ул. Генерала Белова, д. 29, ТЦ Фея:

— мало

г. Москва, ул. Профсоюзная, 56, ТЦ «Черемушки», пав. 1Г14:

— мало

г. Москва, ул. Сущевский вал, д. 5 стр. 12, пав. Л-140:

Л-140:

— мало

г. Москва, ул. Сущевский вал, д. 5 стр. 20, ТЦ «Савеловский», пав. К-3:

— мало

г. Набережные Челны, Московский проспект, д. 126А, ТК «Кама»:

— мало

г. Нижний Новгород, ул. Композитора Касьянова, д. 6 Г, модуль 4, отдел Е1:

— отсутствует

г. Нижний Новгород, ул.Советская, д. 12:

— мало

г. Новокузнецк, проспект Курако, д. 16:

— мало

г. Новосибирск, ул. Крылова 26, ТЦ Москва:

Новосибирск, ул. Крылова 26, ТЦ Москва:

— мало

г. Омск, пр-т Карла Маркса. д. 29 А:

— отсутствует

г. Пенза, ул. Володарского 78 (угол с ул. Бакунина, д.62):

— мало

г. Пермь, ш. Космонавтов, 10А:

— отсутствует

г. Ростов-на-Дону, ул. Серафимовича, д. 50:

— мало

г. Рязань, пр-т Первомайский, дом 21/24:

— отсутствует

г. Самара, ул. Победы д. 105:

Самара, ул. Победы д. 105:

— мало

г. Самара, ул. Победы, д. 81 (вход с ул. Средне-Садовая):

— мало

г. Санкт-Петербург, Московский пр., д.193:

— мало

г. Санкт-Петербург, пр. Энгельса, д.137, лит А:

— мало

г. Санкт-Петербург, Столярный пер., д. 7:

— мало

г. Санкт-Петербург, ул, Дыбенко, д.20, к.1:

— мало

г. Санкт-Петербург, ул. Ильюшина, д. 8:

Санкт-Петербург, ул. Ильюшина, д. 8:

— мало

г. Санкт-Петербург, ул. Марата, д. 22-24:

— мало

г. Саратов, ул. Московская, д. 106:

— мало

г. Смоленск, ул. Беляева, д. 6:

— мало

г. Ставрополь, ул. Лермонтова, д. 193:

— мало

г. Тольятти, ул. Революционная, д. 52, ТД ДБ «Орбита», 1 этаж, 111 секция:

— мало

г. Тюмень, ул. Герцена, д.95А:

Тюмень, ул. Герцена, д.95А:

— мало

г. Уфа, ул. Комсомольская, д. 15 (вход со стороны ул. Бессонова):

— мало

г. Чебоксары, ул.Композиторов Воробьевых, д.20, ТРЦ «Дом Мод», 1-й этаж:

— мало

г. Челябинск, проспект Победы, д.162:

— мало

г. Челябинск, ул. Цвиллинга, д. 58:

— мало

г. Череповец, ул. Металлургов, д.7:

— мало

г. Ярославль, ул. Свободы, д .13:

Ярославль, ул. Свободы, д .13:

— мало

ГО Сочи, г. Адлер, ул. Демократическая 53/А, ТЦ Пассаж:

— отсутствует

ОПТОВЫЙ СКЛАД: г. Москва, 2 хорошевский проезд, д. 7, стр.1:

— достаточно

Мини аппарат контактной сварки Andaix для аккумуляторов 18650

Мини аппарат для точечной сварки аккумуляторов 18650. Компактный и легкий, работает от встроенной батареи 5300mAh

В комплекте две медных ручки для сварки 10awg с защитой из стойкого силикона.

Выходная мощность: 1-6 передач, 1-6-1 циркуляция

Толщина сварки: 0,1 – 0,15мм

Автоматически срабатывает при контакте

Время ответа 0,8с

Клей холодная сварка Ремтека Титан для батарей и труб 62 гр.

Описание клея

Клей холодная сварка «Ремтека Титан» для батарей и труб 62 гр. предназначен для быстрого и надежного склеивания, ремонта деталей, герметизации соединений и ёмкостей, поверхность которых сложно или невозможно очистить от масляных загрязнений. Также для восстановления утраченных фрагментов изделий из черных и цветных металлов, пластмасс, керамики, дерева, работающих при температурах от -60 ºС до +150 ºС. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до -10 °С) при условии замешивания смеси в теплом помещении.

Справочная информация

| Всего в остатке по складам: | 24 шт. |

| Доступно к заказу в интернет магазине: | 3 шт. |

| Минимальная партия: | 1 шт. |

Внешний вид представлен на фото. Просим обращать Ваше внимание на то, что производитель оставляет за собой право менять внешний вид без уведомлений. Фотографии представляются производителем, если они есть в открытых источниках или мы их делаем сами.

Клей холодная сварка «Ремтека Титан» для батарей и труб 62 гр. предназначен для быстрого и надежного склеивания, ремонта деталей, герметизации соединений и ёмкостей, поверхность которых сложно или невозможно очистить от масляных загрязнений. Также для восстановления утраченных фрагментов изделий из черных и цветных металлов, пластмасс, керамики, дерева, работающих при температурах от -60 ºС до +150 ºС. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до -10 °С) при условии замешивания смеси в теплом помещении.

Характеристики клея

| Измерено в Шукур в упаковке | |

| Вес, брутто | 0.08 кг |

| Длина | 0.00 см |

| Ширина | 0.00 см |

| Высота | 0.00 см |

Где купить клей

Наличие клея приведено в списке ниже. Обращаем внимание, что самостоятельно вы можете сами забрать товар с складов и розничных точек в нужном количестве. Отправка нами ограничена остатками основного склада.

| Магазин | Количество, шт |

|---|---|

| Основной склад Склад-магазин на Рыбинской 25Ц | 0 шт |

| Склад-магазин на 1-й пр. Рождественского 3Б | 3 шт |

| Магазин на Рыбинской 25М | 0 шт |

Магазин с. Солянка, ул. Каспийская, д. 2А Солянка, ул. Каспийская, д. 2А | 6 шт |

| Магазин на Рыбинской 19в | 0 шт |

| Магазин на Аксакова 7 Б | 9 шт |

| Магазин с. Карагали, ул. Зеленая д.22/4 | 6 шт |

| Магазин на Соликамской 74 | 0 шт |

| Остаток всего | 24 |

| В резерве | 0 |

ссылка на страницу с контактами, адресами и схемой расположения магазинов

Доставка

Мы осуществляем доставку по территории РФ силами различных транспортных компаний. Особой популярностью пользуются услуги «Почты России» для доставки мелких партий. Для удобства организуем доставку транспортной компанией или службами доставки

Особой популярностью пользуются услуги «Почты России» для доставки мелких партий. Для удобства организуем доставку транспортной компанией или службами доставки

Как купить клей

Чтобы купить клей необходимо нажать на кнопку . Если это единственный необходимый вам товар, то можете перейти в корзину для оформления заказа или продолжить выбор товаров.

Оплата

Если вы хотите сэкономить на стоимости доставки, рекомендуем выбрать сразу несколько понравившихся или необходимых товаров в корзине и указать их количество. Мы товар весь взвешиваем в брутто. Поэтому, прямо в корзине онлайн (в режиме реального времени) вы можете рассчитать стоимость доставки до вашего почтового отделение или города. Данный расчет сохраниться в заказе если вы не будет переходить на другие страницы. В противном случае расчет нужно будет повторить. Занимает это минуту.

Оплатить можно только уже оформленный (сохраненный) заказ. Причем сразу. Но можете дождаться звонка (если указали номер телефона) оператора, который все еще раз пересчитает и зарезервирует за вами товары. Вы вместе можете изменить состав заказа.

Вы вместе можете изменить состав заказа.

Оформленный заказ будет виден в вашем личном кабинет (если вы регистрировались) и продублирован на электронную почту (если указали свою). В электронном письме заказа будет ссылка, по которой только вы можете вернуться на страницу заказа и отменить ваш заказ, в случае необходимости или переоформления состава.

Какой способ сварки li-ion аккумуляторов лучше

Производители сварочного оборудования предлагают разные способы соединения аккумуляторных батарей. Для автомобильной индустрии качество соединения элементов электроники друг с другом и с электроникой самого авто — очень важный аспект. Здесь важно соединить вместе два фактора: возможность массового производства и экономическую выгоду. В основном для электромобилей применяют два основных метода сварки: ультразвуковую и лазерную. Какая из них лучше и чем они отличаются, мы подробно рассмотрим в этой статье.

Ультразвуковая сварка

Ещё с 1970-х годов применялась технология-предшественница ультразвуковой сварки — усовершенствованного процесса соединения металлических поверхностей трением. Его используют для целей силовой и микроэлектроники.

Его используют для целей силовой и микроэлектроники.

Как происходит сварка ультразвуком:

- Для начала провода или ленту прижимают к подложке, к которой они будут прикреплены — к примеру, для сборки цилиндрических ячеек.

- Аппарат приводит провод или ленту в вибрацию на частотах ультразвука (около 100 кГц).

- В процессе вибрации атомы металлов двух поверхностей смешиваются и сплавляются воедино за несколько сотен миллисекунд.

- Обычно с помощью движения подложки формируют петлеобразное соединение, затем повторяют аналогичные действия на другой её части.

В ультразвуковой сварке не бывает расплавленной фазы, это своеобразная холодная сварка: температура соединения при таком методе никогда не превышает 80-100℃.

Преимущества и недостатки сварки ультразвуком

При ультразвуковой сварке соединение получается очень надежным и качественным. Процесс подвергается гибким настройкам, чтобы приспособиться к длине проводов, варьировать направление и высоту между соединенными друг с другом ячейками. Поэтому этот тип соединения отлично подходит для автоматизированной конвейерной сборки.

Поэтому этот тип соединения отлично подходит для автоматизированной конвейерной сборки.

При этом сварка ультразвуком очень требовательна к поверхности соединения: она должна быть безупречно плоской и чистой. При наличии пыли, жира и других загрязнений качество сварки будет плохим. Кроме того, такое соединение диктует ограничение по току, который будут пропускать соединяемые материалы. По рекомендациям производителей ультразвук подходит для сварки только при величинах тока 30 А.

Лазерная сварка

Для устройств, которые будут работать с токами выше 30 А, подходит лазерная сварка. В ходе ее ленту облучают мощным лазером и плавят часть металла так, чтобы создать своеобразный тоннель к подложке. Этот особый метод называют лазерной сваркой в замочной скважине. Колебания лазера в процессе позволяют в точности контролировать сварной шов по ширине и глубине.

Во время работы с цилиндрическими элементами есть риск слишком сильно проплавить материал, что приведет к существенному повреждению или проколу ячейки. Чтобы не допустить этого, ход работы контролируется с помощью очень быстрых гипоциклоидных или эпициклоидных движений лазерного луча, охватывая весь сварной шов по площади.

Чтобы не допустить этого, ход работы контролируется с помощью очень быстрых гипоциклоидных или эпициклоидных движений лазерного луча, охватывая весь сварной шов по площади.

Преимущества и недостатки сварки лазером

Соединение от лазерной сварки способно выдерживать значительно более высокие токи, чем после ультразвука.

Минусы лазерной сварки:

- Метод требует, чтобы между подключаемыми компонентами был нулевой зазор. Если между лентой и аккумулятором есть хоть минимальное пространство, результат сварки окажется неэффективным и нестабильным — это одна из причин поломки батарей.. Чтобы такого не случилось, места соединений часто дополняют системой прижима, что несколько усложняет автоматизацию процесса.

- Необходимость увеличить количество подлежащих соединению деталей приводит к удорожанию зажимного устройства. Оно будет менее гибким в настройках, увеличится в размерах. К примеру, для того, чтобы соединить батарейный модуль с другими 120 элементами, придется задействовать 240 прижимных конструкций.

Laserbonder: преимущества лазера и ультразвука в одной технологии

Система Laserbonder была разработана компанией F&K DELVOTEC с целью улучшить функциональность обычного метода сварки лазером. По заявлению производителей, она сочетает в себе преимущества обоих типов сварки, лазерной и ультразвуковой. Новый метод отлично подходит для надежных соединений в сборке аккумуляторных батарей и в силовых модулях. “Лазербондер” способен качественно сваривать медные, алюминиевые и никелевые ленты, применяя энергию лазера в условиях низкого усилия зажима.

По сути, это и есть лазерная сварка, но с очень гибкой регуляцией процесса. Его легко интегрировать в автоматизированные системы сборки, так как он не требует использования дополнительного прижимного оборудования.

Изготовитель заявляет, что методика Laserbonder выполняет соединение с гарантированным высоким качеством, способное продлить срок эксплуатации батареи.

Как работает Laserbonder

Технология сварки Laserbonder предполагает, что прижим применяется для каждой единицы соединения индивидуально, и его можно изменять динамически при помощи соединительной головки в месте фокусировки лазерного луча.

В ходе обычной сварки лазером, чтобы гарантировать нулевой зазор между поверхностями, место соединений прижимается с конкретной силой. В технологии Laserbonder вместо этого применяется целый ряд гибких настроек. Как результат, аппарат способен заваривать свою сборку в автоматическом режиме за один раз, автоматически меняя параметры процесса, а также работать с аккумуляторными моделями разных размеров.

Аппарат рассчитан на то, чтобы вмещать ленты до размеров 10х0,5 мм и на работу с большими токами от 60 Ампер. У Лазербондера нет жестких требований к беспрекословно чистой поверхности, в отличие от ультразвуковой сварки, поэтому на этом оборудовании можно выполнять сварку более грубых поверхностей без длительной подготовки. У него есть большие перспективы в автомобильной промышленности ввиду масштабных объемов производства.

Естественно, Laserbonder подходит для своего определенного круга задач, это не универсальная техника. В процессе участвует тепловая энергия, которая ограничивает сферу применения и делает невозможным использование метода в деликатных случаях.

Sunstone Welders > Образование и безопасность в области микросварки > Литиевые батареи для сварки аккумуляторов

Сварочные литиевые аккумуляторы

Литиевые аккумуляторы быстро становятся нормой среди аккумуляторов. Литиевые батареи названы так из-за литиевого анода, используемого в конструкции этих элементов. Литиевые батареи отличаются от других элементов несколькими способами. Во-первых, литиевые элементы имеют высокую плотность разряда и способны очень эффективно заряжаться и разряжаться. Литиевые элементы обычно используются в портативной электронике, радиоуправляемых хобби и электромобилях. Существует 4 основных типа литиевых батарей. Призматические, мешочные, цилиндрические и кнопочные ячейки. Каждая из этих ячеек совместима со сваркой. Ниже мы обсудим каждую из них и сварочные применения каждой из этих ячеек.

Призматические литиевые элементы

Призматические литиевые элементы являются одним из наиболее распространенных типов элементов литиевых батарей. Они обычно используются в сотовых телефонах, планшетах, фотоаппаратах и электромобилях. Призматическая ячейка состоит из анода, катода, сепаратора и электролита, заключенных в металлический контейнер. Каждая призматическая ячейка изготавливается по индивидуальному заказу для каждого приложения, и практически нет перехода от ячейки к ячейке. Призматические элементы, как правило, более безопасны, чем большинство литиевых элементов, и обеспечивают дополнительный уровень защиты, поскольку они запечатаны в металлический корпус.

Они обычно используются в сотовых телефонах, планшетах, фотоаппаратах и электромобилях. Призматическая ячейка состоит из анода, катода, сепаратора и электролита, заключенных в металлический контейнер. Каждая призматическая ячейка изготавливается по индивидуальному заказу для каждого приложения, и практически нет перехода от ячейки к ячейке. Призматические элементы, как правило, более безопасны, чем большинство литиевых элементов, и обеспечивают дополнительный уровень защиты, поскольку они запечатаны в металлический корпус.

Сварка призматических ячеек

Существует множество способов сварки призматических ячеек.

- Сварка лепестков и нескольких слоев токосъемников

- Сварка нескольких слоев фольги

- Сварка лепестков вместе для создания сборок аккумуляторов

- герметизация корпусов и крышек.

- Соединение ячеек

- Соединение модулей

Литиевые ячейки

Литиевые ячейки состоят из уложенных друг на друга слоев анодов, сепараторов и катодов, зажатых между слоями ламинированной пленки. Эти ячейки мешочка могут быть созданы в нестандартных размерах и формах. Каждая ячейка Pouch обеспечивает 3-4 вольта. Затем ячейки мешочка соединяются последовательно и параллельно для получения желаемого напряжения и емкости. В конфигурации с ячейками пакета буква S в номере указывает, сколько ячеек находится в серии, а буква P указывает, сколько пакетов в сборе. Например, если у вас есть пакет 4s4p, это будет всего 16 ячеек. 4 пачки по 4 ячейки.

Эти ячейки мешочка могут быть созданы в нестандартных размерах и формах. Каждая ячейка Pouch обеспечивает 3-4 вольта. Затем ячейки мешочка соединяются последовательно и параллельно для получения желаемого напряжения и емкости. В конфигурации с ячейками пакета буква S в номере указывает, сколько ячеек находится в серии, а буква P указывает, сколько пакетов в сборе. Например, если у вас есть пакет 4s4p, это будет всего 16 ячеек. 4 пачки по 4 ячейки.

Сварка литиевых ячеек

Литиевые ячейки могут быть сварены несколькими способами, как в процессе создания, так и в процессе сборки.

Applications:

- Hermetic sealing of custom Pouches

- Welding Layers to Lead tabs

- Creating Lead tabs

- Cell to Cell Connections

- Module to module Connections

Lithium Cylindrical Cells

Cylindrical Cells становятся все более и более распространенными, поскольку в различных отраслях промышленности требуются высокие скорости разряда, которые обеспечивают литиевые элементы. Цилиндрические элементы состоят из анода, катода и сепаратора, свёрнутых и запаянных в корпус батареи с электролитом. Эти цилиндрические клетки бывают разных размеров. Система счисления, используемая для классификации батареи, также является размером ячейки. Например, ячейка 18650 имеет размеры 18 мм х 65 мм. Ячейка 26650 имеет размеры 26 мм x 65 мм. Цилиндрические элементы имеют более высокий уровень безопасности, поскольку они обычно имеют положительную и отрицательную клеммы на одной стороне. Сторона банки обычно представляет собой отрицательную клемму, а выступающая часть — положительную, их можно легко закоротить, если упаковка повреждена или удалена.

Цилиндрические элементы состоят из анода, катода и сепаратора, свёрнутых и запаянных в корпус батареи с электролитом. Эти цилиндрические клетки бывают разных размеров. Система счисления, используемая для классификации батареи, также является размером ячейки. Например, ячейка 18650 имеет размеры 18 мм х 65 мм. Ячейка 26650 имеет размеры 26 мм x 65 мм. Цилиндрические элементы имеют более высокий уровень безопасности, поскольку они обычно имеют положительную и отрицательную клеммы на одной стороне. Сторона банки обычно представляет собой отрицательную клемму, а выступающая часть — положительную, их можно легко закоротить, если упаковка повреждена или удалена.

Сварка цилиндрических литиевых элементов

Компания Sunstone Welders понимает, что будущее аккумуляторов — как в литиевых элементах, так и в высоковольтных аккумуляторных батареях большой емкости. Мы считаем, что лучший способ улучшить аккумуляторные батареи — использовать пластины Cooper вместо традиционного никеля. Медные выступы батареи обеспечивают лучшую производительность батареи, а также более длительный срок службы батареи. Компания Sunstone Welders впервые применила сварочную систему Sunstone Omega PA250i для сварки медных выводов аккумуляторных батарей. Эта система представляет собой экономичную и надежную систему для сварки литиевых цилиндрических элементов.

Медные выступы батареи обеспечивают лучшую производительность батареи, а также более длительный срок службы батареи. Компания Sunstone Welders впервые применила сварочную систему Sunstone Omega PA250i для сварки медных выводов аккумуляторных батарей. Эта система представляет собой экономичную и надежную систему для сварки литиевых цилиндрических элементов.

Рекомендации клиентов с использованием медных вкладок

Литиевые кнопки или монетные элементы

Последний тип литиевых элементов — это литиевые кнопки или монетные элементы. Используется в небольшой электронике, часах, калькуляторах, медицинских устройствах и везде, где требуется небольшая батарея. Кнопочные элементы поставляются как с щелочными, так и с литиевыми батареями.

youtube.com/embed/I44oEwN-fng?feature=oembed» frameborder=»0″ allowfullscreen=»»>Сварка литиевых элементов типа «таблетка» или «таблетка»

Литиевый элемент типа «таблетка» или «таблетка» Можно сваривать с использованием традиционной технологии аккумуляторной сварки. Вкладка используется либо для соединения нескольких ячеек, либо для расширения соединения кнопки или монеты. Магнитный провод можно прикрепить к ячейке для создания электрического соединения или для мониторинга.

Вопросы? Обратная связь? на базе программного обеспечения для онлайн-чата Olark

Предметы: 1–2 из 2

Показать: 12

- 12

- 24

- 48

- 96

- 192

- 384

- 768

Нет в наличии

Добавить к сравнению

Нет в наличии

Добавить к сравнению

Сварка аккумуляторов | ЭБ Индастриз

Современные аккумуляторные системы требуют инновационных сварочных решений. Мы сотрудничаем с нашими покупателями аккумуляторов, чтобы решить их проблемы и помочь им в достижении целей разработки и производства.

Мы сотрудничаем с нашими покупателями аккумуляторов, чтобы решить их проблемы и помочь им в достижении целей разработки и производства.

Проблемы сварки аккумуляторов

Производство аккумуляторов растет экспоненциально благодаря технологическим достижениям во многих отраслях. Однако наблюдается не только повышенный спрос на предложение. Отрасли промышленности требуют высокой производительности и эффективности аккумуляторных блоков, которые становятся все более компактными, в конфигурациях, которые сложно спроектировать и изготовить. Надежность и безопасность также являются ключевыми факторами при разработке современных аккумуляторов. Для производителей и их поставщиков также существует необходимость соблюдения графиков разработки и производства, а также предоставления экономически эффективного и качественного продукта.

Несмотря на то, что в настоящее время на долю электромобилей приходится всего 3,9% всех продаж автомобилей, отраслевые эксперты ожидают, что электромобили будут доминировать в следующем поколении. С быстрым распространением электрических и гибридных автомобилей произошли соответствующие улучшения в конструкции аккумуляторов, и технология сварки становится все более важной для разработки аккумуляторов, которые успешно уравновешивают требования к пространству, теплу, мощности и безопасности.

С быстрым распространением электрических и гибридных автомобилей произошли соответствующие улучшения в конструкции аккумуляторов, и технология сварки становится все более важной для разработки аккумуляторов, которые успешно уравновешивают требования к пространству, теплу, мощности и безопасности.

Спрос на современные батареи распространяется и на другие отрасли, такие как аэрокосмическая и оборонная промышленность, где такие проекты, как системы питания дронов и оружия, носимые энергоблоки и т. д., нуждаются в узкоспециализированных батареях и массивах конденсаторов. Возобновляемые источники энергии также требуют систем накопления энергии, построенных на батареях, опять же с требованиями к производительности и безопасности, а также с конфигурациями, адаптированными к специфике приложения.

Независимо от емкости или области применения все батареи требуют надежных электрических соединений и соответствующих корпусов/упаковки. Сварка и, возможно, что более важно, технология сварки, имеют важное значение.

Проявление аккумуляторных сварных швов

Сотрудничество с нашими клиентами является основой философии EBI. В этой статье рассказывается об одном таком сотрудничестве с производителем аккумуляторов и о том, как мы использовали наш опыт в области технологии лазерной сварки, чтобы помочь им экономически эффективно производить свою продукцию. См. этоСвариваемость материалов

Аккумуляторы часто соединяют металлы, которые трудно сварить. Медь, алюминий и никель обычно используются в конструкции аккумуляторов, и, хотя сварка материала сама по себе проста, сварка разнородных комбинаций, таких как медь с никелем, может быть проблематичной.

Медь

Прекрасный электрический проводник, медь часто находится в центре многих конструкций батарей, используемых в клеммах и/или шинах. Высокая теплопроводность меди и низкая температура плавления делают ее очень поддающейся сварке, но если соединение выполняется с металлом с очень разными проводящими и термическими свойствами, например с никелем, для получения качественных сварных швов требуется тщательное проектирование соединения. Конструкция соединения может потребовать теплоотвода или доступа луча к зоне сварки под неортодоксальным углом или даже специальной сварочной головки, чтобы предотвратить «выдувание» медного компонента сварного шва. Существуют также плакированные или легированные медные материалы, которые могут быть экономически выгодными в применении и во многих случаях их легче сваривать.

Конструкция соединения может потребовать теплоотвода или доступа луча к зоне сварки под неортодоксальным углом или даже специальной сварочной головки, чтобы предотвратить «выдувание» медного компонента сварного шва. Существуют также плакированные или легированные медные материалы, которые могут быть экономически выгодными в применении и во многих случаях их легче сваривать.

Алюминий

Алюминий — еще один предпочтительный материал для использования в батареях из-за его низкой стоимости, легкого веса и хорошей проводимости. Однако не все типы алюминия обладают одинаковой свариваемостью. Некоторые алюминиевые серии и сплавы имеют склонность к горячему растрескиванию и очень трудно соединяются. Используемый процесс, электронно-лучевой или лазерный, может стать критическим, и некоторые серии алюминия, такие как 5000-е, всегда дают незначительные результаты. При использовании в производстве аккумуляторов марка алюминия должна быть тщательно отобрана и тщательно проверена, а сварка должна выполняться квалифицированным поставщиком с соответствующим опытом.

Никель

Прочный материал с превосходной коррозионной стойкостью и хорошими электрическими свойствами, никель используется в клеммах аккумуляторов и межсоединениях. Никель прочнее меди и алюминия, а также легче сваривается. Обычно проблема заключается в соединении никеля с медью или алюминием, которые имеют гораздо более низкую температуру плавления. Эти типы соединений должны быть тщательно спроектированы и выполнены с тестированием для обеспечения качества. Как упоминалось выше, существуют плакированные материалы, а также специальные сплавы, которые могут сделать выполнение некоторых из этих сложных комбинаций сварных швов осуществимым и экономически выгодным.

Проблемой всех упомянутых выше материалов является отражательная способность, особенно при лазерной сварке. Когда лазерный луч попадает на материал, часть энергии поглощается, а часть отражается. Медь, никель и алюминий обладают высокой отражательной способностью и требуют более высокой плотности мощности для создания необходимого уплотнения между компонентами. Здесь также играет роль тип сварочного процесса, а также тип и цвет лазера.

Здесь также играет роль тип сварочного процесса, а также тип и цвет лазера.

Компания EB Industries обладает многолетним опытом сварки металлов, используемых в производстве аккумуляторов. Мы работали с чистым металлом, сплавами и плакированными материалами и успешно соединили некоторые из самых сложных для сварки комбинаций металлов, используя запатентованные процессы и технологии для минимизации подвода тепла, необходимого для получения приемлемого сварного шва.

Лазерная сварка никеля с медью

Выбор процесса сварки аккумулятора

Сварка плавлением с использованием электронных лучей или лазеров — это лучший способ сварки компонентов аккумулятора. Как электронно-лучевая, так и лазерная сварка имеют высокую плотность мощности, высочайшую точность и подходят для автоматизированных сварочных процессов и небольших миниатюрных сварочных работ. Оба процесса делают сварные швы механически прочными и обладают высокой допустимой нагрузкой по току.

Специфика используемого процесса зависит от требований и стандартов, конфигурации задействованных сварных швов, соединяемых материалов и т. д. Как лазерная, так и электронно-лучевая сварка могут быть экономически эффективными, в зависимости от параметров проекта.

д. Как лазерная, так и электронно-лучевая сварка могут быть экономически эффективными, в зависимости от параметров проекта.

Резка и сварка шинных шин

Как правило, шины представляют собой плоские полосы, сплошные металлические стержни или, в некоторых случаях, полые трубы. Однако конфигурации батарейных массивов становятся все более компактными, а конструкции постоянно развиваются. Установки в электромобилях, дронах и устройствах все меньшего размера побудили инженеров разрабатывать аккумуляторные системы со сложными форм-факторами. Чтобы соответствовать требованиям конструкции, шины необходимо сгибать, резать и сваривать в трех измерениях. Чтобы выполнить эти требования, проектировщики ищут поставщиков сварочных материалов, которые могут удовлетворить потребности в форме, предоставить масштабируемое решение и провести испытания для обеспечения безопасности и надежности.

Современные конструкции шин также требуют сварки различных материалов, часто с диаметрально противоположными тепловыми и электрическими свойствами. Это требует балансировки теплопередачи, тепло- и электропроводности, механической прочности и температуры плавления при разработке сварного шва, а затем разработки полного процесса для получения качественных сварных швов с высокой производительностью и рентабельным способом.

Это требует балансировки теплопередачи, тепло- и электропроводности, механической прочности и температуры плавления при разработке сварного шва, а затем разработки полного процесса для получения качественных сварных швов с высокой производительностью и рентабельным способом.

Шина, сваренная лазером

Разрывные мембраны

Разрывные мембраны, также известные как предохранительные мембраны давления, разрывные мембраны или разрывные диафрагмы, являются основным элементом безопасности многих батарей.

В основном, разрывная мембрана представляет собой компонент корпуса батареи, который предназначен для механического отказа, если давление в отдельной ячейке батареи достигает небезопасного уровня. «Взрыв» и последующий сброс давления предотвращает безудержный выход из строя всей батареи или массива, что может привести к катастрофическим последствиям.

Разрывные мембраны все чаще используются в миниатюрных батареях, поэтому соединение разрывных мембран с остальной частью корпуса элемента требует высокой точности с воспроизводимой точностью. Процессы сварки плавлением, такие как электронно-лучевая и лазерная сварка, хорошо подходят для таких применений. В обоих процессах луч может обеспечить превосходную плотность мощности при любом размере и геометрии. Кроме того, полностью автоматизированные сварочные системы обеспечивают необходимую точность при сохранении высокой производительности.

Процессы сварки плавлением, такие как электронно-лучевая и лазерная сварка, хорошо подходят для таких применений. В обоих процессах луч может обеспечить превосходную плотность мощности при любом размере и геометрии. Кроме того, полностью автоматизированные сварочные системы обеспечивают необходимую точность при сохранении высокой производительности.

Герметизация корпуса батареи

Создание прочного, герметичного и надежного контейнера для батарей привело к использованию технологий из других областей. Лазерная герметичная герметизация, десятилетиями используемая в аэрокосмической и оборонной промышленности, обеспечивает надежную и относительно простую безопасную упаковку, в которой нуждаются эти компоненты. По мере того, как геометрия становится меньше и сложнее, технология Laser Hermetic Sealing доказала свою гибкость и прочность, а также снижение веса, что делает ее эффективной для компактных конструкций.

Массивы конденсаторов

Массивы ультраконденсаторов аналогичны батареям, основное отличие заключается в механизме накопления энергии. Батареи накапливают энергию посредством химических реакций, а ультраконденсаторы используют электрические поля — емкость. Ультраконденсаторы имеют некоторые преимущества перед батареями: более быстрые циклы разрядки и перезарядки, более длительный срок службы и постоянная мощность на протяжении всего срока службы. Для сварки массивов ультраконденсаторов могут потребоваться специальные схемы заземления для обеспечения качества сварных швов и безопасности оператора.

Наши клиенты рассказывают нашу историю

Их технические навыки — это то, что отличает их от других. С ними легко работать, и у них хорошая техническая команда.

NP

Технический директор крупного производителя аэрокосмической/оборонной продукции

Их главная сила — это приверженность делу доставки. Они всегда соответствуют нашим требованиям доставки. Мы использовали нескольких поставщиков, но мы постоянно используем этого, потому что они постоянно соблюдают сроки своих обязательств, что имеет решающее значение как для нас, так и для наших клиентов.

Мы использовали нескольких поставщиков, но мы постоянно используем этого, потому что они постоянно соблюдают сроки своих обязательств, что имеет решающее значение как для нас, так и для наших клиентов.

Боб

Директор по производству и контролю качества производителя микроволновых и радиочастотных устройств

Мы очень довольны качеством работы. Они действительно знают, что делают.

Рената

Агент по закупкам в цехе точной обработки для OEM-производителей аэрокосмической и медицинской техники.

Хорошие коммуникаторы, очень надежные, доставка своевременная. Они редко пропускают дату, на которую согласились.

Марианна

Агент по закупкам на заводе-изготовителе деталей, используемых OEM-производителями аэрокосмической отрасли

Они всегда доступны, когда нам нужна сварка. Их объекты могут удовлетворить наши потребности, и это уникально для них.

Фрэнк

Агент по закупкам в компании Aerojet Rocketdyne

Люди, которые там работают, исключительны. Они делают вещи для нас своевременно.

Они делают вещи для нас своевременно.

Майк

Старший закупщик производителя аэрокосмических компонентов

Наши заказчики аккумуляторной сварки

U.S. Аппарат для точечной сварки с твердой батареей — Аппарат для точечной сварки с накопителем энергии мощностью 11,6 кВт для блока литиевых аккумуляторов 18650, 14500 Building

Описание продукта

Недавно разработанный в США аппарат для точечной сварки на твердом аккумуляторе оснащен двумя суперконденсаторами для накопления энергии и источником питания для импульсной сварки. По сравнению с традиционным аппаратом для точечной сварки на переменном токе, он не мешает работе электрической цепи, что означает отсутствие проблем с отключением. Импульсная технология сверхмощного накопления энергии в сочетании с максимальной мощностью сварки 11,6 кВт обеспечивает надежный сварочный эффект.

Небольшой размер и малый вес сварочного аппарата делают его более портативным по сравнению с громоздким традиционным аппаратом для точечной сварки. Корпус из алюминиевого сплава также обеспечивает более мощную и надежную машину.

Корпус из алюминиевого сплава также обеспечивает более мощную и надежную машину.

Оснащенный ручкой для точечной сварки раздельного типа на 70 А и режимом автоматической сварки «AT», этот аппарат позволяет вам работать легко и эффективно. Технология низкого энергопотребления позволяет эффективно использовать машину в течение 12 часов без проблем с нагревом.

Импульсная мощность сварки отображается на светодиодном экране и регулируется двумя регулировочными кнопками (диапазон 0-99). Никелированный 0,3 мм и чистый никель 0,25 мм можно легко сваривать с максимальной энергией 60 Дж.

Параметры продукта:

Модель | УСС-BSW00004 | Максимальная энергия сварки | 60 Дж |

Вход адаптера питания | 100–240 В переменного тока, 50/60 Гц | Время импульса | 0,05-5 мс |

Выход адаптера питания | 15 В 1,3 А | Диапазон регулировки мощности сварки | 0-99 т |

Машинный ввод | 15 В пост. | Режим сварки | АТ (автоматический режим сварки) |

Время зарядки машины | 20-30 минут | Время задержки импульса | 20-50 мс |

Выходное сварочное напряжение | 5–5,8 В | Толщина сварки никеля | 0,05–0,3 мм |

Выходной сварочный ток | 500-2000 А (импульсный) | Размер упаковки | 8,9×7,5×6,7 дюйма |

Максимальная мощность сварки | 11,6 кВт | Вес упаковки | 4,4 фунта |

Упаковочный лист:

- Основная машина x 1

- Адаптер питания x 1

- 70A Сварочная ручка раздельного типа x 1

- Головка для стыковой сварки квадратной формы для 70A x 1

- Замена сварочных штифтов для 70A x 1 пара

- Маленький гаечный ключ x 1

- Зажим для шестиэлементной батареи x 1

- Никелевые полоски x 100 шт.

Сравнительная таблица:

| Модель | BSW04 | BSW05 | BSW06 |

| Сварочная ручка Тип | 70A Сварочная ручка раздельного типа | 70B Интегрированный сварочный карандаш | Интеллектуальная сварочная ручка 73B |

| 73S Ручной сварочный кронштейн | х | ✓ | ✓ |

| Максимальная мощность сварки | 11,6 кВт | 11,6 кВт | 12 кВт |

| Максимальная энергия сварки | 60 Дж | 119 Дж | 238 Дж |

| Выходное сварочное напряжение | 5–5,8 В | 5–5,8 В | 5-6 В |

| Время импульса | 0,05–5 мс | 0,1–10 мс | 0,2–20 мс |

| Кнопки управления | 2 | 2 | 3 |

| Отображение фактического сварочного тока | х | ✓ | ✓ |

| Индикатор напряжения конденсатора | х | ✓ | ✓ |

| Режим MT — педальный переключатель | х | ✓ | ✓ |

Руководство по инструкции

Пользовательский поле

Google Product Category. продуктов PST)

продуктов PST)

Ник Флаэрти объясняет преимущества и недостатки различных методов сварки для соединения элементов в аккумуляторные блоки.

Сеанс соединения

Аккумуляторная батарея в электромобиле состоит из большого количества отдельных аккумуляторных элементов, которые механически удерживаются вместе и соединяются электрически. Выполнение этих механических и электрических соединений сопряжено с рядом проблем, включая соединение нескольких тонких материалов с высокой проводимостью различной толщины и потенциальное повреждение в результате теплового или механического удара.

Эти факторы определяют ряд методов изготовления аккумуляторных батарей, от резистивной и ультразвуковой сварки до микродуговых сварщиков, мощных лазеров и даже сильных магнитных полей.

Выбор также зависит от типа ячейки, будь то цилиндрическая, пакетная или призматическая. Различные типы ячеек имеют разные механические требования, но все они должны быть защищены от высоких температур в процессе строительства.

Электрические проблемы

Основной целью электрических соединений является создание соединения с низким электрическим сопротивлением для уменьшения потерь энергии из-за сопротивления и теплового нагрева и, таким образом, поддержания эффективности батареи. Это также помогает поддерживать как можно более низкую температуру батареи во время работы.

Высокотемпературный процесс, такой как резистивная сварка, может подвергнуть ячейку воздействию тепла, достаточного для расплавления или нарушения предохранительного клапана, нарушения уплотнений или вызвать внутреннее короткое замыкание в ячейке. Это также может создать дополнительную усталость в ячейке, что ставит под угрозу надежность в долгосрочной перспективе.

Проблемы с материалами

В аккумуляторном блоке должны использоваться разные материалы, и это создает проблемы при соединении разнородных материалов. Он может создавать хрупкие интерметаллические слои с более высоким электрическим сопротивлением и хрупкостью по сравнению с исходными материалами. Поверхности с высокой отражающей способностью могут быть проблемой для таких процессов, как лазерная сварка, в то время как поверхностные покрытия или оксидные слои могут быть проблемой для резистивной или ультразвуковой сварки.

Поверхности с высокой отражающей способностью могут быть проблемой для таких процессов, как лазерная сварка, в то время как поверхностные покрытия или оксидные слои могут быть проблемой для резистивной или ультразвуковой сварки.

Прочность соединения, конечно же, жизненно важна, и для создания более прочного соединения требуется больше времени с помощью многих методов. Однако соединение должно быть создано с минимальной вибрацией, которая может быть передана клеткам, что является ключевой задачей для ультразвуковых систем.

Ультразвуковая сварка

Тем не менее, ультразвуковая сварка металлов является одним из наиболее часто используемых методов. Он использовался для различных электромобилей, включая Nissan Leaf и Chevrolet-Volt, Spark и Bolt от GM, говорит Абхишек Дас, старший научный сотрудник Warwick Manufacturing Group (WMG) Университета Уорика в Великобритании.

В этом методе используется высокочастотная ультразвуковая вибрация, обычно от 20 до 60 кГц, для соединения материалов подложки путем создания твердотельных связей при зажиме. Высокочастотные вибрации создают прогрессивный сдвиг и пластическую деформацию между металлическими поверхностями, создавая атомную связь.

Высокочастотные вибрации создают прогрессивный сдвиг и пластическую деформацию между металлическими поверхностями, создавая атомную связь.

Однако зажим требует доступа с обеих сторон соединения, с сонотродом, который создает ультразвуковые колебания, с одной стороны, пропуская ультразвуковую энергию через соединение.

Ультразвуковая сварка может использоваться для нескольких тонких фольг, разнородных материалов или материалов с высокой проводимостью, таких как алюминий или медь, особенно для ячеек мешков. Однако он может не подходить для соединений клеммы с шиной цилиндрических или призматических ячеек, так как вибрация под давлением может привести к повреждению.

Ультразвуковая сварка чаще всего используется для соединения проводов со склеиваемыми поверхностями, изготовленными из электролитического никеля, алюминия и ENIG или ENEPIG (иммерсионное золото, полученное химическим никелем, и иммерсионное золото, полученное методом химического восстановления из никеля и палладия). Например, в аккумуляторной батарее автомобиля Tesla каждая ячейка имеет два провода, которые действуют как предохранители (по одному для анода и катода) и соединяются с помощью ультразвукового клинового соединения.

Например, в аккумуляторной батарее автомобиля Tesla каждая ячейка имеет два провода, которые действуют как предохранители (по одному для анода и катода) и соединяются с помощью ультразвукового клинового соединения.

Для призматических применений проводное соединение является распространенным методом подключения для сигнала измерения напряжения. Обычно это от шины к печатной плате. Металлизация шин обычно выполнена из алюминия марки 3003, а для печатных плат используется ENIG или ENEPIG.

(любезно предоставлено Warwick Manufacturing Group)

Алюминий для коллекторных пластин и шин обычно имеет качество серии 3000. Для цилиндрических элементов, таких как 18650 или 21700, склеиваемая поверхность обычно представляет собой электролитический никель.

Круглая проволока обычно используется для цилиндрических элементов, но для призматических элементов ленточное соединение может быть более выгодным, говорит Дирк Зипе, руководитель отдела технологии производства ультразвукового оборудования Hesse Mechatronics. Склеивание алюминиевой лентой является более надежным процессом не только с точки зрения допустимого тока, но и с точки зрения механической стабильности и теплопроводности.

Склеивание алюминиевой лентой является более надежным процессом не только с точки зрения допустимого тока, но и с точки зрения механической стабильности и теплопроводности.

Алюминиевая лента является гораздо более прочным методом соединения при соединении призматической ячейки с шиной. Если к сборной шине необходимо подключить алюминиевый язычок, устройство для соединения проводов можно использовать в качестве ультразвукового соединительного устройства, в котором нет проволоки или ленты под инструментом для соединения — оно соединяет два металла вместе с помощью ультразвука.

После завершения проволочных соединений они подвергаются различным испытаниям. Наиболее распространенные из них, испытание на растяжение и испытание на сдвиг, являются разрушительными.

Для испытания на растяжение крюк помещают посередине между двумя соединениями и тянут до тех пор, пока проволока не порвется. Оптимальный сценарий – обрыв провода в середине пролета. Вторым лучшим сценарием является разрыв провода на любой связи. Нежелателен подъем, при котором вся соединительная проволока отрывается от поверхности.

Нежелателен подъем, при котором вся соединительная проволока отрывается от поверхности.

Основными причинами проведения разрушающего испытания на растяжение являются проверка адгезии, прочности пятки, высоты петли, правильного диаметра проволоки и обнаружения загрязнения. Для испытаний на сдвиг связи это испытание предназначено для проволоки диаметром более 100 микрон.

Основная концепция заключается в том, что срезной инструмент проталкивает соединение сбоку, пока не удалит его с поверхности. Сила оценивается, как и остаток. Общее эмпирическое правило заключается в том, что минимальная сила сдвига соединения равна пределу прочности проволоки на растяжение и составляет не менее 25% остатка, но предпочтительно более 50%.

Основной целью испытания на сдвиг является измерение сцепления проволоки с поверхностью. Другие элементы, для которых полезно испытание на сдвиг склеивания, — это обнаружение загрязнения и образования кратеров.

Компания Hesse запатентовала систему контроля качества для ультразвуковых сварочных аппаратов, которая называется Process Integrated Quality Control, говорит Зипе. При этом рассчитывается индекс качества для каждого соединения на основе сигналов обратной связи в реальном времени о механических колебаниях инструмента для соединения, трении на поверхности соединения, токе преобразователя, ультразвуковой частоте и деформации соединения.

При этом рассчитывается индекс качества для каждого соединения на основе сигналов обратной связи в реальном времени о механических колебаниях инструмента для соединения, трении на поверхности соединения, токе преобразователя, ультразвуковой частоте и деформации соединения.

Если соединение не соответствует или превышает пороговое значение качества, можно настроить устройство для сварки проволоки на проведение неразрушающего испытания на растяжение этого конкретного соединения, остановить машину или пометить эту деталь для дальнейшей оценки.

Точечная сварка сопротивлением

Точечная сварка сопротивлением (RSW) использует электрическое сопротивление на сопрягаемых поверхностях при прохождении через них сильного тока для локального нагрева и плавления материалов под давлением. Его можно использовать для соединения различных материалов с выступами толщиной до 0,4 мм, включая сталь, никель, медь и алюминий. Совместное использование алюминия и меди может быть затруднено из-за их высокой электро- и теплопроводности и оксидного слоя на поверхности алюминия.

Вариант, называемый рельефной сваркой, использует выступы на выступах, которые действуют как концентраторы энергии для сварки, а также значительно увеличивают срок службы электрода, поскольку вместо куполообразного электрода RSW можно использовать плоский конец.

Несмотря на простую автоматизацию и хороший контроль качества, RSW сталкивается с проблемами, связанными с различными температурами плавления материалов и выделением тепла, особенно с материалами с высокой проводимостью.

(любезно предоставлено Warwick Manufacturing Group)

Процесс сборки цилиндрических элементов требует методов соединения на двух уровнях: соединение электродной фольги с язычком и приварка выводов от язычка к корпусу.

Наряду с ультразвуковыми методами для обоих этих способов обычно используется контактная сварка, хотя лазерная сварка становится все более популярной для соединений фольги с язычком. Сварка клемм может быть менее распространена, если линия обзора закрыта из-за конструкции упаковки.

Сварка клемм может быть менее распространена, если линия обзора закрыта из-за конструкции упаковки.

Внешние токосъемники добавляются для соединения цилиндрических элементов с пакетом, и они могут уменьшить площадь контакта, что приводит к более концентрированному выделению тепла и позволяет выполнять более быструю сварку при более низком токе по сравнению с точечной сваркой.

Более стабильные высокочастотные источники питания с более точным управлением позволяют использовать сварку вольфрамовым электродом в среде инертного газа (TIG), также известную как microTIG, в качестве еще одного варианта. Более стабильная дуга в системах micro-TIG позволяет выполнять более тонкую импульсную дуговую сварку для соединения меди с медью.

Ячейки-мешочки

В ячейках-мешочках внутренний блок электродов заключен в упаковку из мягкого пластика и алюминиевого ламината. Токосъемники приварены внутри к клеммным выступам, выступающим через уплотнения, что обеспечивает внешнее подключение. Использование металлопластиковых ламинатов для упаковки ячеек уменьшает количество упаковки, но требует более сложной модульной структуры для ограничения ячеек.

Использование металлопластиковых ламинатов для упаковки ячеек уменьшает количество упаковки, но требует более сложной модульной структуры для ограничения ячеек.

При изготовлении карманных элементов токосъемники электродов соединяются с выводами положительной и отрицательной клемм и с корпусом. Сварные швы между электродом и выводом обычно выполняются с использованием ультразвуковой технологии из-за необходимости создания соединения через стопку фольги, и RSW не подходит, поскольку электроды RSW склонны захватывать высокопроводящие материалы клемм / электродов и выводов ячейки, говорит Дас на WMG.

Тем не менее, технология лазерной сварки может использоваться для ячеек мешков, если фольга находится в тесном контакте и используется импульсный лазер, чтобы избежать перегрева. В случае герметизации корпусов ячеек обычно используется компактный термосварщик для герметизации алюминиево-полимерных ламинированных пленок.

На уровне упаковки модульные конструкции обычно располагают положительные и отрицательные клеммы либо на противоположных концах, либо на одном конце ячейки в соответствии с требованиями последовательного или параллельного соединения. Это означает, что ячейки соединяются либо соединениями «вывод-вывод», либо «вывод-шина», что подходит для ультразвуковой сварки. Здесь также можно использовать рельефную сварку RSW или импульсную дуговую сварку micro-TIG.

Это означает, что ячейки соединяются либо соединениями «вывод-вывод», либо «вывод-шина», что подходит для ультразвуковой сварки. Здесь также можно использовать рельефную сварку RSW или импульсную дуговую сварку micro-TIG.

Именно в этой области можно использовать магнитную сварку или электромагнитную импульсную сварку для соединения язычка с язычком или язычка с шиной без нагревания или вибрации.

Призматические элементы

Все больше производителей аккумуляторных батарей стремятся использовать призматические элементы, которые имеют более сложную структуру, чем пакетные элементы, и больше, чем цилиндрические элементы. Металлический корпус ячейки обеспечивает стабильность конструкции, механическую прочность и влагозащиту.

Кроме того, он позволяет использовать функции безопасности, такие как вентиляционные отверстия для сброса давления, которые невозможны в ячейках мешка. В некоторых случаях призматические элементы могут обеспечить более эффективную упаковку, чем цилиндрические элементы

(любезно предоставлено PST Products)

Соединения для призматических элементов аналогичны цилиндрическим элементам — между выводами токосъемника и электродной фольгой с помощью ультразвуковой сварки, выводом коллектора и клеммой аккумулятора с помощью RSW, а корпус — с помощью RSW или лазерной сварки.

Соединение модулей и пакетов осуществляется в основном с помощью механических гаек и болтов или клипс. Их можно легко разобрать, и они имеют более высокую прочность соединения по сравнению с другими методами соединения, но могут возникнуть проблемы с высоким контактным сопротивлением и максимальным крутящим моментом на гайках и болтах, чтобы избежать внутренних повреждений.

В некоторых случаях лазерная сварка также использовалась для соединения клемм ячеек с шинами. Для призматических элементов могут быть применимы ультразвуковая клиновидная сварка и микро-TIG между клеммой и шиной.

Однако, возможно, придется изменить конструкцию призматического блока, если будет выбрано ультразвуковое соединение, так как клеммы ячейки не соединены напрямую с шинами.

Точечная сварка полос и лепестков на батареях для соединения батарей и создания более крупных батарейных блоков является обычной производственной технологией. Как правило, соединения аккумуляторов изготавливаются из никелевых полос, часто с разрезами и выступами, которые затем свариваются контактной сваркой с использованием методов сварки с параллельным зазором или ступенчатой сварки.

Для получения наилучших и воспроизводимых результатов такие методы зависят от качества сварочных головок, электродов и источника питания.

Производители аккумуляторных батарей ищут способы подключения более проводящих межсоединений, таких как алюминий и медь, пытаясь снизить затраты за счет упрощения конструкции межсоединений. Такие требования означают, что сварку сопротивлением нельзя использовать, так как соединение просто слишком проводящее.

TIG

Сварка Micro-TIG — это высокоэффективный бесконтактный метод локального выделения тепла. Как и при сварке сопротивлением, контролируемый и, следовательно, легко контролируемый ток пропускается через свариваемые элементы.

В отличие от сварки сопротивлением, выделяемое тепло возникает из-за сопротивления электрической дуги и связанного с ней тока и, следовательно, не зависит от проводимости продукта и более локализовано. Таким образом, это обеспечивает строго контролируемый метод создания локальных температур сварки, подходящих для соединения материалов толщиной до 0,5 мм с токопроводящими аккумуляторными батареями.

Процесс сварки аккумуляторов TIG был протестирован и проверен на ряде конструкций аккумуляторных блоков с использованием пластин из никеля, алюминия и меди. Высокая степень контроля, обеспечиваемая источником питания, позволяет оптимизировать размеры получаемых точечных сварных швов, сводя при этом к минимуму проникновение тепла в аккумуляторную батарею.

Прецизионная микросварка TIG требует подачи регулируемого тока в электрическую дугу. Эффект нагрева прямо пропорционален току и сопротивлению дуги, которое в свою очередь зависит от дугового промежутка. При фиксированном зазоре сопротивление дуги создает на нем напряжение за счет сварочного тока. Затем это можно использовать в качестве переменной мониторинга процесса.

Компания MacGregor Welding Systems, например, предлагает ряд сварочных аппаратов для микро-TIG с регулируемым током с замкнутым контуром, которые подходят для сварки токопроводящих материалов с аккумуляторными блоками.

В сочетании со специальными горелками для сварки TIG с электрическими обратными контактами и защитой от дуги эти устройства легко настраиваются для ручной сборки или многоточечной сборки больших объемов с автоматическим поэтапным позиционированием горелки.

Сварка аккумуляторных батарей с медными пластинами

Например, 250i2 EV от Sunstone представляет собой сварочный аппарат для аккумуляторных батарей с медными пластинами и моторизованной сварочной головкой. Это позволяет выполнять соединения без пайки, когда металлы сплавляются друг с другом в месте сварки для обеспечения непрерывного соединения и отсутствия падения напряжения.

В процессе сварки поверхностные загрязняющие вещества выгорают, что позволяет получить прочные и чистые сварные швы, а зона термического влияния очень мала и локализована, чтобы предотвратить разрушение аккумулятора.

Для никелевых язычков используется аппарат для точечной сварки Sunstone CD400DP в сочетании с головкой для параллельной сварки Wh3125. Первый импульс нагревает поверхность сварного шва, удаляя загрязнения и фиксируя кончики сварочных электродов. Затем второй импульс выполняет сильную точечную сварку. Этот процесс разработан специально для точечной сварки батарейных блоков.

Аппараты для точечной сварки обеспечивают возможность точной настройки энергии для приваривания никелевых выводов к батареям, а также обеспечивают достаточную мощность для приваривания более толстых выводов. Wh3125 обеспечивает точную регулировку давления сварки от 3 до 15 фунтов. Давление каждого электрода можно регулировать индивидуально.

Лазерная сварка

Лазерные процессы могут быть адаптированы к большинству задач соединения ячеек, модулей или пакетов. Лазерная сварка используется для соединения одинаковых или разных материалов без необходимости использования присадочного материала, например, алюминия с алюминием для герметизации призматических ячеек или меди с алюминием для соединения выступов ячеек с клеммой упаковки. Дополнительный наполнитель может быть полезен при создании каркасов батарей.

Серьезной проблемой для литий-ионных аккумуляторов для электромобилей является сложность их производства. Это не отдельная батарея, а набор отдельных элементов, которые электрически и конструктивно соединены с рядом различных металлов. Это влияет на методы строительства, которые можно использовать.

Это влияет на методы строительства, которые можно использовать.

(любезно предоставлено Sunstone Welders)

Высокоточные лазерные обрабатывающие головки могут ускорить процесс резки, сварки и пайки для ряда операций с минимальным механическим или термическим воздействием на материал или ячейки. Сварка аккумуляторов с помощью лазера выполняется намного быстрее, чем с помощью обычных сварочных инструментов, таких как контактная точечная сварка или ультразвуковая сварка.

Этот процесс является бесконтактным и, в отличие от контактной точечной сварки, требует доступа только к одной стороне детали, что обеспечивает большую гибкость, меньшую стоимость и более простые и быстрые методы зажима деталей.

Основным преимуществом лазерной сварки является то, что распределением температуры процесса на заготовке можно очень точно управлять с помощью профилей мощности лазера и интенсивности луча, что позволяет сваривать листы различной толщины и материалов, в том числе разнородных материалов.

Лазерные головки имеют ряд лазеров в зависимости от применения, и ключ заключается в оптике и системе управления для сварочной головки, чтобы выдерживать нагревательный эффект мощных лазеров.

Удаленная обрабатывающая головка HIGHmotion 2D от II-VI, например, имеет номинальную мощность 6 кВт для непрерывного лазера для сварки алюминия с алюминием и алюминия с медью, где обратные отражения, которые являются обычное явление при сварке материалов с высокой отражающей способностью может быть проблемой.

(любезно предоставлено II-VI)

В результате головка может использоваться для резки анодной или катодной фольги и герметизации призматической или цилиндрической ячейки с помощью отслеживания швов или распознавания изображений. Его также можно использовать для приваривания фольги к клеммам к шинам, шин к шинам и крышки к аккумулятору.

В системе используется отражающая оптика на основе сульфида цинка и плавленого кварца для сварки и резки. Сульфид цинка обладает высокой теплопроводностью для уменьшения смещения теплового фокуса и относительно высоким показателем преломления, что снижает количество необходимой оптики.

Сульфид цинка обладает высокой теплопроводностью для уменьшения смещения теплового фокуса и относительно высоким показателем преломления, что снижает количество необходимой оптики.

Магнитная сварка

Новый подход — магнитная сварка. При этом используется магнитная сила больших электрических катушек, разряжающих очень большой ток за очень короткое время, для создания магнитного поля. Конденсаторы, управляющие катушками, заряжаются до 16-25 кВ и разряжаются за 25 мкс на сварочные инструменты, создавая мощность в несколько гигаватт для деформации и сварки металлов.

Эта сварка холодным прессованием отличается от термической сварки тем, что не индуцируется тепло, хотя в аккумуляторном блоке могут индуцироваться вихревые токи. Размер сварного шва обычно составляет 10-20 мм в ширину с перекрытием 5 мм, но характер сварки означает, что вся длина сварного шва должна быть рассчитана на инструмент, поскольку он применяется в магнитном импульсе 25 мкс.

Для типичного сварного шва диаметром 20 мм инструмент будет, возможно, размером 300 x 300 мм и высотой 400-500 мм, так как зона сварки небольшая, говорит Оливер Маршнер, технический менеджер по продажам PST Products. Затем головку подключают к генератору импульсов, который работает на напряжении 16-25 кВ.

Затем головку подключают к генератору импульсов, который работает на напряжении 16-25 кВ.

Этот метод также можно использовать для придания металлу упаковки формы с очень четко очерченными краями, что невозможно иначе. Это может позволить упаковке более плотно вписаться в пространство в транспортном средстве, устраняя пустоты и максимально увеличивая количество ячеек, которые могут быть размещены.

Производитель упаковки BYD, например, использует технологию сварки шин, сочетая алюминий с медью. Это позволяет избежать образования интерметаллических фаз с различной тепло- и электропроводностью.

Другая область, в которой магнитная сварка является преимуществом, — это обжим кабеля, который также зависит от электромобильности. По мере того, как диаметр кабелей становится все больше и больше, механические усилия, необходимые для обжима, создают проблемы для клемм, которые обычно имеют шестигранную форму. Использование магнитного поля создает однородную круглую форму без воздушного зазора для обжима больших жгутов кабелей.

Заключение

Существует множество возможных методов изготовления аккумуляторной батареи. Создание надежного и эффективного блока без создания электрических, механических или тепловых проблем в ячейках является серьезной проблемой, которую можно решить различными способами.

Содержимое упаковки — будь то цилиндрические, пакетные или призматические ячейки — оказывает существенное влияние на выбор технологии склеивания, а это, в свою очередь, влияет на дизайн упаковки. Новые методы, такие как электромагнитные импульсы, все чаще применяются наряду с ультразвуковой, резистивной и лазерной сваркой, где это уместно.

Как заменить аккумулятор в сварочном шлеме — 9 простых шагов

Последнее обновление

Хотя это и не , все сварочные маски имеют аккумуляторы, но многие новые сварочные маски имеют их. Большинство новых моделей имеют функцию автоматического затемнения. Это избавляет вас от необходимости снимать шлем из-за меняющихся условий освещения, повышая безопасность. Однако для этой функции требуются батарейки, поэтому вам придется время от времени их менять.