Сварка порошковой проволокой без газа

Работа при помощи полуавтомата ускоряет процесс сварки. Швы накладываются быстрее благодаря бесперебойному способу подачи проволоки. Она играет роль присадочного металла. Благодаря сварке полуавтоматом порошковой проволокой большие объемы металла позволяют создавать длинные швы. У рабочего отпадает необходимость в смене электрода. Шов при этом получается гораздо качественнее и намного лучше.

Зачем нужна сварка трубкой с порошком?

Полуавтоматический сварочный аппарат требует дополнительно газового баллона. Вес его достаточно большой – до 83 кг. Например, варить порошковой проволокой можно без подключения громоздкого баллона с длинным шлангом.

Задачу упрощает альтернативный способ – автоматическая сварка порошковой проволокой. Он исключает применение защитного газа. Впрочем, варить трубкой можно и с преимуществами, и с недостатками.

Защитой может служить обмазка покрытых электродов или инертный газ, который подается вокруг трубки из полуавтомата. Однако доставка баллона с газом порой представляет большие сложности. Процесс работы с электродами с покрытием занимает очень много времени.

Процесс работы ускоряет порошковая проволока, подходящая для сварки. Ее структура полая внутри. Вариантов исполнения трубки с порошком несколько. Она бывает с одним или двумя ребрами жесткости. Ребра жесткости появляются в процессе производства расходного материала. Так как порошок закладывается в специальную трубчатую конструкцию, становится возможной сварка порошковой проволокой.

Эти ребра исключают порчу структуры расходников при нажатии. Полуавтоматическая сварка производится таким образом, что расходный материал получает разряд электрического тока. Он образует сварочную дугу.

Достоинства и недостатки сварки порошковой проволокой

Сварка полуавтоматом без газа имее следующие достоинства:

- иключение энергоемких газовых аппаратов;

- отсуткие трат на заряд баллонов инертным газом;

- возможность применения различных типов проволоки;

Ход работы с трубкой, наполненной порошком, возможен на оцинкованном железе, нержавейке, с углеродистой сталью. Габариты расходных материалов бывают различными. Поэтому способ подходит для соединения тонких или толстых листов железа.

Источником питания для сварки алюминия при помощи полуавтомата будет постоянный ток. К самому листу алюминия нужно подоединить клемму с минусовым обозначением. Основной рабочий элемент — горелка. Ее конструктивные особенности позволяют подавать на сварочную поверхность трубку с порошком.

К самому листу алюминия нужно подоединить клемму с минусовым обозначением. Основной рабочий элемент — горелка. Ее конструктивные особенности позволяют подавать на сварочную поверхность трубку с порошком.

Из недостатков этого вида работы с полуавтоматом стоит отметить высокую стоимость расходных материалов. Приобретать дорогие ради экономии средств на покупке газового баллона нет необходимости. К примеру, порошок выгодно применять в местах, которые труднодоступны для доставки баллона с газом.

Качество сварных швов не позволяет использовать процесс для соединения труб, которые находятся под давлением. Поверхность шва представляет собой шлаковую корку. Она требует отделения молотком, но только после остывания металла. Чтобы сцепление следующего слоя было хорошим, это действие должно производиться несколько раз подряд.

Работа при помощи трубки образует грубые, некрасивые швы.

При некачественной работе сварщика возможны наплывы лишнего расходного материала, а также непровары. Лишний расходный материал требует дополнительной зачистки специальной щеткой по металлу. Качество шва в среде инертного газа получается лучшим. Однако положительные свойства сварки значительно облегчают строительство, а также монтажные работы.

При некачественной работе сварщика возможны наплывы лишнего расходного материала, а также непровары. Лишний расходный материал требует дополнительной зачистки специальной щеткой по металлу. Качество шва в среде инертного газа получается лучшим. Однако положительные свойства сварки значительно облегчают строительство, а также монтажные работы.Например, мобильность оборудования позволяет производить работы на большой высоте или в шахтах и туннелях. Однако особенности работы требуют особого обустройства рабочего участка. Организация сварочного процесса должна производиться с учетом соблюдения техники безопасности. Сварщик обязан надевать индивидуальные средства защиты.

Применение порошковой проволоки для сварки без газа

Ряд требований, предъявляемых к использованию порошковой проволоки для сварки без газа, сводится к правильному манипулированию сварщика электродом. Перемещение электрода должно быть максимально равномерным. Электрод должен передвигаться поступательно при сварке тонких листов металла. Если требуется сваривать толстые листы, то необходимо осуществление поперечных движений. Манипуляции сварщика электродом производятся в зависимости от его усмотрения.

Если требуется сваривать толстые листы, то необходимо осуществление поперечных движений. Манипуляции сварщика электродом производятся в зависимости от его усмотрения.

Схема полуавтоматической сварки проволокой без газа.

Какие требования следует выполнять, применяя порошковую проволоку?

Сварщик способен двигать электродом вперед, ставить его в положение перпендикулярно по отношению рабочей поверхности, уводить сварочный элемент назад. Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Полярность проволоки при сварке полуавтоматом без газа: без газа (обратная полярность) и с газом (прямая полярность).

Для каждого вида соединений металлических конструкций, например таких, как тавровое или угловое либо другие, предполагается наличие иных требований. В процессе сварочных работ обязательно берут во внимание и вид металла, необходимый в условиях сварки.

без газа (обратная полярность) и с газом (прямая полярность).

Поскольку осуществление ручной сварки с применением покрытых электродов может быть наиболее востребованным, то при создании шва осуществляется не только визуальный контроль, но и подача расплавленной проволоки вместе со специальными защитными материалами на участок сварки.

Все эти качества присущи технологии сварки с использованием порошковой проволоки, не уступающей процессу сварки за счет флюса либо специального газа, который является защитным.

Флюсовая сварка вызывает сложности при наличии преимуществ, связанных с выбором направления использования электродов. Вместе с тем осуществляется сварка за счет инертных газов, что может повлечь выход из-под контроля качества по причине влияния сквозняков либо ветров.

Вернуться к оглавлению

Как применяют порошковую проволоку при сварочных работах без газа?

Проволока для сварки порошкового типа, имеющая электрод, включающий оболочку из металла, содержит сердечник порошковый. Оболочка выполняется с применением холоднокатаной ленты, имеющей особую мягкость.

Оболочка выполняется с применением холоднокатаной ленты, имеющей особую мягкость.

Различия в составе порошкового сердечника зависят от того, какое предназначение имеет проволока. Здесь можно отметить необходимость применения железного порошка рутилового и флюоритового концентрата, газо- и шлакообразующих присадок, а также защитных. В основном компоненты, которые входят в сердечник, являются диэлектрическими.

Сварка осуществляется таким же способом, как и проведение сварочных работ с помощью электрода. Защитную оболочку из металла следует расплавить за счет сварного тока. Раскаленный металл, а также наличие электрической дуги позволяет расплавить материал сердечника. При выполнении многослойной сварки производят очистку рабочих поверхностей от отложений шлаков предыдущего слоя перед покрытием новым слоем.

Схема устройства сварочного полуавтомата.

Производить сварочные работы с применением стандартных электродов не всегда является удобным. Все зависит от того, где расположено место проведения работ. Особенно трудно осуществлять сварку в условиях высоты и открытой местности. Признаки определенного дискомфорта становятся препятствием при формировании качественного соединения. Именно для обеспечения удобных условий в процессе сварки и создания качественного шва осуществлялась разработка расходного материала, который и представляет собой порошковую проволоку. С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

Особенно трудно осуществлять сварку в условиях высоты и открытой местности. Признаки определенного дискомфорта становятся препятствием при формировании качественного соединения. Именно для обеспечения удобных условий в процессе сварки и создания качественного шва осуществлялась разработка расходного материала, который и представляет собой порошковую проволоку. С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

Данный материал применяют при соединении различных сталей, которые могут быть как низколегированными, так и низкоуглеродистыми. Различается два его вида, которые применяются для простой и особой сварки. Проволока с особым назначением включает разные виды, которые позволяют:

- принудительно сформировать шов;

- осуществлять сварку под водой;

- производить сварку автоматически.

Вернуться к оглавлению

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами.

Вернуться к оглавлению

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Удобство сварки за счет порошковой проволоки самозащитного типа сводится к отсутствию необходимости в дополнительном оборудовании. Благодаря этому устройству для сварки придается компактная форма конструкции. Порошковую проволоку реализуют по цене, зависящей от ее размеров, назначения и т.д.

Благодаря этому устройству для сварки придается компактная форма конструкции. Порошковую проволоку реализуют по цене, зависящей от ее размеров, назначения и т.д.

Вернуться к оглавлению

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Порошковая проволока является оптимальным вариантом, позволяющим осуществлять работу на открытом воздухе.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Как варить порошковой проволокой

Чем сварка полуавтоматом без газа, отличается от полуавтоматической сварки в газовой среде, и что вообще такое сварка полуавтоматом, мы рассмотрим все эти вопросы в нашей статье.

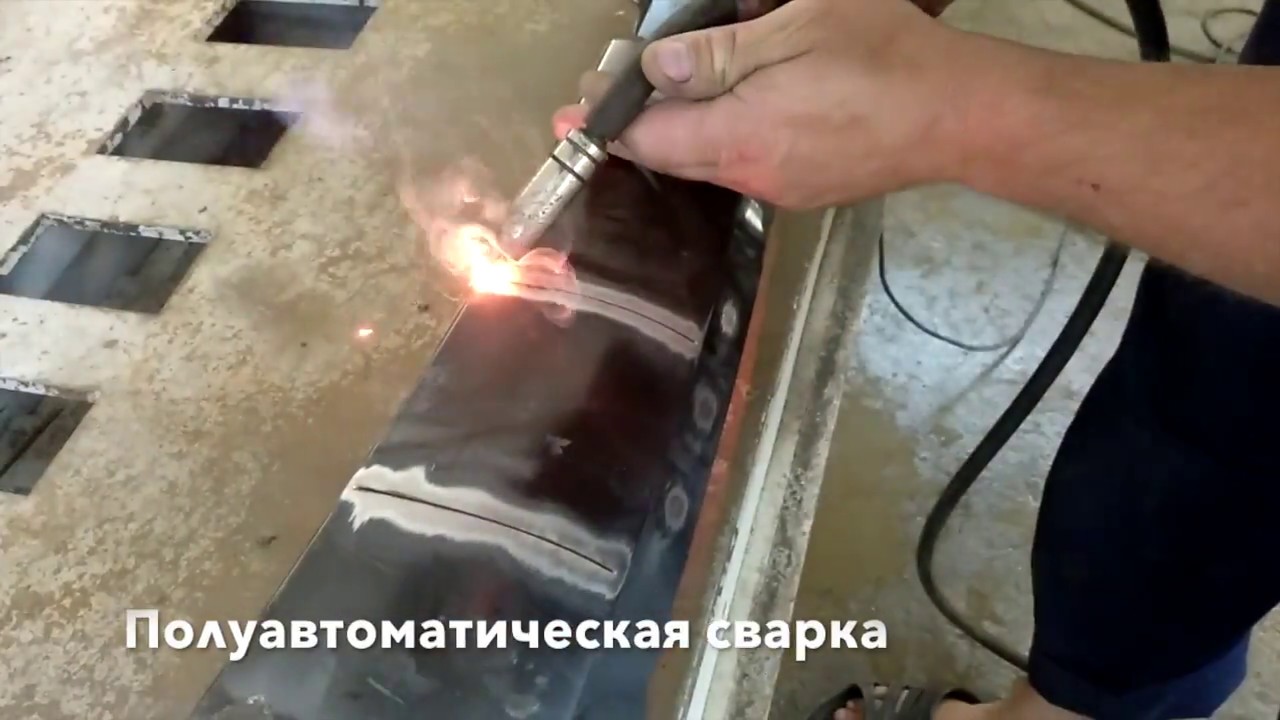

Полуавтоматическая сварка

Сварка полуавтоматом — один из видов классической дуговой сварки. Электродная проволока выступает в роли сварного электрода. Она непрерывно подается механическим приводом с заданной постоянно скоростью в сварочную головку.

Сварочные флюсы позволяют даже при работе с небольшим диаметром проволоки (0.8-2мм) малыми токами обеспечить достаточно глубокое расплавление металла непосредственно в зоне сварки. Благодаря этому получаются надежные и качественные швы на толстом или тонком металле.

Использование полуавтомата для сварочных работ позволит значительно улучшить качество сварного шва, а также существенно увеличит производительность работ. При помощи полуавтоматической сварки опытные мастера вырабатывают от 20 до 40 метров шва сварного в час. Сварка полуавтоматом видео, обучающее можно найти в конце этой статьи, где вы сможете наглядно ознакомиться непосредственно с процессом сварки.

Сегодня существует возможность выполнять сварку полуавтоматом с газом или без газа. В первом случае в процессе сварки полностью исключается попадание кислорода непосредственно в зону сварки, что позволяет устранить переизбыток или недостачу углерода. Иначе сварной шов может оказаться слишком хрупким или мягким. Но такой вид сварки слишком затратный и трудоемкий. Вам придется носить тяжелые баллоны с газом, даже если вы хотите сделать всего пару незначительных швов. Да и заряжать газом баллоны при нечастой работе достаточно дорого. В этом случае лучшим выбором станет сварка полуавтоматом без газа.

В первом случае в процессе сварки полностью исключается попадание кислорода непосредственно в зону сварки, что позволяет устранить переизбыток или недостачу углерода. Иначе сварной шов может оказаться слишком хрупким или мягким. Но такой вид сварки слишком затратный и трудоемкий. Вам придется носить тяжелые баллоны с газом, даже если вы хотите сделать всего пару незначительных швов. Да и заряжать газом баллоны при нечастой работе достаточно дорого. В этом случае лучшим выбором станет сварка полуавтоматом без газа.

Преимущества полуавтоматической сварки без газа

Как правило, ее еще проволокой флюсовой, обозначая тем самым ее состав. В наше время доступна также и сварочная порошковая проволока. Какое бы название не носила данного вида проволока, все они применяются для сварки полуавтоматом без газа.

Данная проволока состоит стальной трубки, с диаметром, который соответствует 0.8, как и при полуавтоматической сварке в газовой среде. Внутри проволоки находится сварной порошок – флюс, который очень напоминает по своему составу обмазку стандартных электродов. Флюс в процессе нагрева полностью сгорает и в результате чего образуется защитное облако газа в зоне сварки.

Флюс в процессе нагрева полностью сгорает и в результате чего образуется защитное облако газа в зоне сварки.

Сварка полуавтоматом без газа достоинства

- 1. отсутствие энергоемкой газовой аппаратуры;

- 2. доступность, не нужно постоянно тратиться на заряд баллонов с инертным газом;

- 3. возможность формировать химический состав сварного шва, используя для этого различные типы проволоки с разным наполнением.

- 4. возможность формировать характеристики дуга

- 5. самое главное достоинство – возможность наблюдать за местом подачи непосредственно в разделку, сквозь защитную маску.

Полезные советы при полуавтоматической сварке без газа

Сварка полуавтоматом напоминает классическую с обычными электродами, именно поэтому во время выполнения работ есть вероятность затекания шлака в сварочную ванну от сгоревшего флюса. Чтобы это предотвратить для получения надежного герметического соединения необходимо поверх сделать еще один шов, очистив предварительно предыдущий.

Из-за того что порошковая проволока, которая используется в процессе сварки полуавтоматом без газа очень хрупка и имеет малую жесткость собственной конструкции – очень тонкая стенка – поэтому подачу проволоки необходимо выполнять специальным механизмом с малым сжатием, при этом любые резкие повороты шланга не допускаются.

Необходимо строго соблюдать полярность при подключении на «массу» и на держак. Минус должен подаваться непосредственно на держак, а плюс к самому изделию. Данное подключение получило название – прямое. Это необходимо для того чтобы во время подачи проволоки флюсовой должна создаваться очень высокая температура, которая образует защитное облако газа.

Lavi1313

Чтобы про инвертор на пальцах, сначала на пальцах про обычный:

Если вы откроете любой обычный однофазный полуавтомат (который на ток где-то 160-180А), то там основное — здоровенный силовой транс, дроссель чуть поменьше и диоды выпрямителя на радиаторах. Фунцыклирует это просто, как армейский котелок — сеть 220В_50Гц через переключатель обычно на 4-5 положений (ступенчатая регулировка напряжения) подаётся на один из отводов первичной обмотки силового транса, напряжение с его вторичной обмотки выпрямляется диодами и через дроссель пошло на выход (к горелке).

Тут основная фишка — это просто, а потому недорого и весьма надёжно.

Основные принципиальные недостатки именно для сварки:

1) После выпрямителя перед дросселем пульсации напряжения 100%, т.е. напряжение как бы пропадает каждые 10 миллисекунд (100 раз в секунду), что для дуги не есть гут оч. мягонько говоря.

В более продвинутых аппаратах чтоб сгладить эти пульсации иногда ставят после диодов оч. сурьёзную батарею конденсаторов на 50-100 тыщ мелкофарад. Но это дорого, обычно абы дешевше по принципу и так сойдёт, и так как-то варит (пипл схавает).

2) Поклацавшы тем переключателем на 4-5 положений, можно выставить напряжение более-менее подходящее, но оно никак и ничем не стабилизировано. Т.е. если сеть чахлая и просаживается под нагрузкой (лампочки моргают), также «моргает» и выходное напряжение. Это тоже оч. плохо.

Специально не отношу к недостаткам вес и габариты, потому как это таки не эмэрзе-плеер.

Если открыть инверторный аппарат, то морально нестойкие обычно пугаюца, до того всё там непонятно смыслом своим. А суть вот в чём:

А суть вот в чём:

Сеть сразу выпрямляют, и тут же сразу давят пульсации конденсатором, получается постоянное напряжение около 300 вольт.

(Причём энергия, которую может накопить конденсатор, пропорциональна квадрату напряжения на нём. Входное напряжение примерно в 10 раз больше выходного, значит для накопления той же энергии, что в конденсаторной батарее упомянутых выше «продвинутых» аппаратов, тут нужна ёмкость примерно в 100 раз меньше. Реально достаточно где-то 1 тыща мелкофарад, это примерно как банка коки 0,33л.)

Этим напряжением питается оч. мощный генератор, который делает из этой постоянки переменное напряжение высокой частоты, обычно 50-70 килогерц, или даже иногда больше 100кГц. Дальше в принципе так же, как и в обычном — трансформатор, диоды выпрямителя, дроссель. Но всё это уже не на сетевой частоте 50Гц, а на упомянутых килогерцах, потому транс размером с пару пачек сигарет, а дроссель и того меньше.

Строго говоря, если блюсти терминологический канон, то инвертором правильно называть только тот мощный генератор перед трансом, а не весь источник, это уже просто устаканившийся жаргонизм.

Так вот фишка основная тут даже не в весе и габаритах. Она в том, что упомянутые выше оч. серьёзные недостатки обычных п/а тут устранены в корне принципиально. Про пульсации написал, плюс к тому инвертор — полностью управляемая система, которая может плавно регулировать выходное напряжение в очень широком диапазоне. Есть в нём нужные обратные связи с выхода, и выходное напряжение стоит как вкопаное сколько выставил даже при чахлой сети и прочих колебаниях.

Основной недостаток — изделие конешно технически несравнимо более сложное, чем обычный аппаратец, со всеми вытекающими. Но иного способа делать что-то технически более совершенное вроде пока не придумано. И профильные конторы, кто этим всерьёз занимается, давно научились делать инверторы очень надёжные. К примеру, компутер тоже несравнимо сложнее, чем счёты с костяшками, и цуко такое ломается конешно чаще, но чё-то счёты теперь найдёшь разве только в музее.

Lavi1313 написал:

Существует ли «идеальная» конфигурация П/А, типа универсал на все случаи жизни, ну хотябы теоретически... или если бы была возможность создать такой аппарат то как выглядела бы его тех. характеристика?

Есть такие, ну вот к примеру свежачок — телвиновский Technomig 200 — MIG/MAG/TIG/MMA_инверторный_дисплей с кучей кнопок и прибамбасов_цена около 60 тыр. Дешевле подобные не встречал. Но по-моему гораздо более «идеальная» конфигурация — это когда стоят рядом скажем тот же ФЕБ-200 и приличный инвертор TIG/MMA, да и по деньгам оно дешевше как ни странно.

Вот такие пироги.

Сварка с помощью полуавтомата отличается от подачей электрода в сварочную зону. Все остальные операции выполняются сварщиком вручную. В качестве электрода используется специальная проволока.

Современной промышленностью выпускаются целые серии сварочных полуавтоматов. С их помощью выполняется дуговая сварка стали, и других металлов. В кузовных цехах с помощью сварочных полуавтоматов, оснащенных специальным соплом с боковым гнездом можно приваривать клепки к металлическим частям машин.

Классификация сварочных полуавтоматов

Полуавтоматы классифицируются по типу проволоки, роду защиты сварного шва, характеру перемещения.

По типу проволоки

- Для соединения сплошной проволокой стальной.

- Для соединения сплошной проволокой алюминиевой.

- Универсальные (для соединения проволокой стальной и алюминиевой).

По роду защиты сварного шва

- Под слоем флюса.

- Порошковой проволокой.

По характеру перемещения

- Стационарные. Используются в серийном и крупносерийном производстве

- Переносные

- Передвижные

Достоинства и недостатки полуавтоматической сварки

Достоинства

- Возможность сваривать детали из тонколистовой стали толщиной до 0,5 мм.

- Незначительная чувствительность к ржавчине и другим загрязнениям основного металла.

- Низкая стоимость по сравнению с другими видами сваривания.

- С помощью сварочных полуавтоматов можно выполнить пайку оцинкованных деталей проволокой из медного сплава, без повреждения цинкового покрытия.

Недостатки

- Если не используется защитный газ увеличивается разбрызгивание металла.

- Более интенсивное излучение открытой дуги.

Несмотря на эти недостатки, полуавтоматическая сварка активно применяется в автосервиса.

Чаще всего полуавтоматическая сварка применяется для сварки черной и нержавеющей стали, а такде алюминия. В качестве защитного газа используется аргон, углекислый газ, гелий и их смеси. Наиболее распространена сварка стали в углекислом газе и в инертном .

Сварочный полуавтомат

В качестве источника питания используется постоянный обратный ток (на изделие подается минус).

Сварочный аппарат состоит из источника питания, горелки и механизма подачи проволоки. Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Существует три типа подающего механизма:

- тянущий;

- толкающий;

- универсальный (тянуще-толкающий).

Сварка полуавтоматом, выполняем работу своими руками

Прежде, чем приступить к работе, необходимо настроить аппарат:

- Подобрать силу сварочного тока в соответствии с толщиной свариваемого металла.

В инструкции к полуавтомату имеется таблица соответствия этих двух величин. Полуавтомат плохо варит при низком сварочном токе.

В инструкции к полуавтомату имеется таблица соответствия этих двух величин. Полуавтомат плохо варит при низком сварочном токе. - Согласно инструкции настроить необходимую скорость подачи сварочной проволоки. Скорость регулируется с помощью сменных шестерен, прилагаемых к аппарату.

- Настроить источник тока на необходимые параметры (силу тока и напряжение).

- Проверить правильность подбора режимов на пробном изделии. При необходимости провести их корректировку. Правильно настроенный аппарат выдаст устойчивую сварную дугу, необходимое количество флюса.

- Установить переключатель подачи проволоки в положение «Вперед».

- Наполнить воронку флюсом.

- Установить держатель таким образом, чтобы наконечник мундштука находился в сварочной зоне.

- Открыть заслонку флюсовой воронки, нажать кнопку «Пуск», одновременно чиркая по месту сварки. В результате загорится дуга и начнется сварочный процесс.

Как варить полуавтоматом алюминий

Начнем, пожалуй, с того, что полуавтомат ничего не варит. Он подает электродный материал и ток к основному металлу. Работу выполняет сварщик. Поэтому он должен владеть всеми тонкостями технологии сварки алюминия.

Он подает электродный материал и ток к основному металлу. Работу выполняет сварщик. Поэтому он должен владеть всеми тонкостями технологии сварки алюминия.

Полуавтоматическая дуговая сварка алюминия

- Алюминий варится алюминиевой проволокой. Она мягкая, может образовывать петли по причине залипания в токосъеме и сварочной горелке, поэтому надо использовать специальные токосъемы (Al или Am).

- Защитный газ аргон должен быть хорошего качества.

- Давление газа должно быть таким, чтобы ванна сварочная была надежно защищена, но в то же время не было подсоса воздуха из-за высокого разрежения, которое обычно возникает при прохождении газа с высокой скоростью.

Задача сварщика:

- Зачистить механическим способом детали, предназначенные для сварки.

- Удалить растворителем грязь.

- Выполнить опытный шов на образце основного металла.

- Но главной задачей сварщика является умение пробить окисную пленку на алюминии, правильно тянуть дугу и контролировать сварочную ванну.

Иначе весь процесс придется начинать сначала.

Иначе весь процесс придется начинать сначала.

Полуавтоматическая сварка в углекислом газе

Для полуавтоматической сварки в углекислом газе российские производители выпускают специальное оборудование.

Преимущества полуавтоматической сварки в углекислом газе для ремонта автомобилей:

- Узкая зона термического воздействия. Это дает возможность сваривать тонкие детали.

- Краска на детали выгорает узкой полосой, что влечет за собой уменьшение подготовительных и финишных работ.

- Очень высокая скорость расплавления проволоки. Благодаря этому повышается производительность в два-три раза.

- Отличное качество .

- Не требуется предварительной подгонки деталей, предназначенных для сварки.

- Отличное качество сварных дсоединений, имеющих разную толщину.

- Углекислый газ является самым доступным из всех защитных газов. должны быть качественными, чтобы результат вас не разочаровал.

Плазменная сварка — один из относительно новых видов соединения металлов. Как она выполняется, читайте в .

Как она выполняется, читайте в .

Варить металлы можно самыми разными способом. Прочитать о некоторых из них можно по ссылке.

Как варить полуавтоматом без газа

Безусловно, защитный газ позволяет качественно выполнить сварочные работы. Но, если вы занимаетесь сваркой нечасто, приобретать баллон невыгодно. В этом случае используется специальная сварочная проволока – флюсовая или порошковая.

Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Работа такой проволокой выполняется прямым током (на изделие подается плюс).

Как варить вертикальный шов.

Особенность выполнения вертикального шва заключается в следующем: тепло поднимается снизу вверх. Чтобы от него уйти, надо вести сварочный шов сверху вниз. При этом горелку следует наклонять немного вверх, чтобы тепло удерживало сварочную ванну. Двигаться надо достаточно быстро, чтобы опередить расплавленный металл. Проволоку необходимо удерживать на переднем краю ванны.

Проволоку необходимо удерживать на переднем краю ванны.

Приобретаем полуавтомат

Прежде чем идти в магазин вам необходимо подготовиться и проработать следующие вопросы:

- Выяснить характеристики вашей питающей сети.

- Определиться с целью приобретения оборудования.

- Изучить как можно больше информации по оборудованию.

- Выяснить, поставляются ли в ваш регион расходные материалы к этому аппарату.

- Изучить технологию сварки. Демонстрирующие как правильно варить полуавтоматом видео можно посмотреть в интернете. В сети также можно найти книги или статьи по технологии сварки полуавтоматами.

- Выяснить правила организации рабочего места и требования техники безопасности.

Одно из ведущих мест в производстве металлоконструкций занимает электродуговая сварка плавлением. Популярным ее вариантом считают полуавтоматическую сварку, в процессе которой подача электрода либо проволоки механизируется. При этом перемещение сварочной горелки с требуемой скоростью по протяжению шва проводится сварщиком собственноручно. Защиту расплавляемого металла сварочного шва от атмосферного воздействия осуществляют в виде подачи на свариваемый участок флюса в гранулах или защитного газа для сварки полуавтоматом. Для некоторых случаев требуется и то, и другое.

Защиту расплавляемого металла сварочного шва от атмосферного воздействия осуществляют в виде подачи на свариваемый участок флюса в гранулах или защитного газа для сварки полуавтоматом. Для некоторых случаев требуется и то, и другое.

Особенности полуавтоматической сварки без газа

Сварка полуавтоматом, представляющая собой один из традиционных способов сварки, выполняется с применением электродной проволоки. Она, выступая в качестве электрода, бесперебойно поступает с определенной скоростью при помощи специального привода в сварочную головку. Применение особых флюсов позволяет получать большую глубину проплавления металлов на свариваемом участке даже с небольшим диаметром проволоки и на малых токах. Благодаря получаемым высококачественным швам при любой толщине деталей использование в сварке без газа сварочного полуавтомата значительно увеличивает производительность работ и качество получаемых соединений.

Целесообразна сварка полуавтоматом в изготовлении конструкций с небольшой протяженностью швов и при их криволинейности. Она удобна для несложных мелкосерийных производств. Чаще всего ею сваривают металлы толщиной деталей до 3 см, со скосом кромки либо без него, много- либо однопроходными угловыми, а также дву- или односторонними стыковыми швами. Также этим способом сварки делают швы прорезные, со проплавлением насквозь верхней части нахлесточного соединения и электрозаклепками. Для этого, как правило, используются шланговые полуавтоматы для сварки, имеющие универсальный держатель.

Она удобна для несложных мелкосерийных производств. Чаще всего ею сваривают металлы толщиной деталей до 3 см, со скосом кромки либо без него, много- либо однопроходными угловыми, а также дву- или односторонними стыковыми швами. Также этим способом сварки делают швы прорезные, со проплавлением насквозь верхней части нахлесточного соединения и электрозаклепками. Для этого, как правило, используются шланговые полуавтоматы для сварки, имеющие универсальный держатель.

Нередко для сварки полуавтоматом применяют переменные токи, но и с использованием постоянных токов сварочный процесс тоже возможен. При росте силы тока увеличивается и расход газа при сварке полуавтоматом. До начала сварки место предстоящего соединения необходимо, открыв заслонку специального бункера, обработать флюсом. С началом подачи электрода либо проволоки возбуждается дуга, которая подается плавными движениями электрода вдоль поверхностей кромок, посыпанных флюсом. В случае выключения подающего устройства, при повторном возбуждении дуги требуется удаление с края электрода застывающих шлаков.

Операция передвижения держателя по оси шва в ходе сварки полуавтоматом проводится электросварщиком собственноручно. При этом держатель можно как передвигать, держа на весу, так воспользоваться специально предназначенным для его опоры костылем. Незначительные изменения в расстоянии между держателем и поверхностью детали не нарушат правильного ведения процесса сварки и, как правило, не влияют на размеры швов и их форму. Но для выполнения швов высокого качества требуется практический опыт в поддержании необходимой скорости движения держателя и точности направления электродов вдоль оси швов.

Преимущества и недостатки сварки полуавтоматом без газа

Определенную трудность в выполнении газовой сварки полуавтоматом представляет невозможность наблюдать за ходом образования шва. Держатель при производстве угловых соединений помещается в угол стыка скрепляемых деталей, поэтому сварку приходится вести сбоку или в направлении на себя. При сочетании поперечных колебаний держателя с его перемещением вдоль оси шва можно получать уширенные швы, которые необходимы при сварке некоторых соединений с большими зазорами. Также сварка полуавтоматом целесообразна при производстве прерывистых швов.

Также сварка полуавтоматом целесообразна при производстве прерывистых швов.

Из-за слабой жесткости с высокой хрупкостью порошковой проволоки, используемой для сварки без газа полуавтоматом, ее подачу производят при помощи особого механизма с малым сжатием. В этом случае недопустимы резкие движения шлангом. Кроме того требуется неукоснительное соблюдение полярности подключения на держак с «массой»: «+» к изделию, «-» на держак, то есть в прямом варианте. Такая необходимость обусловлена созданием высокой температуры при подаче флюсовой проволоки для образования защитного газового облака. Давление газа при сварке полуавтоматом регулируют в зависимости от свариваемых металлов и силы тока.

Делая выбор между разновидностями этого типа сварки с газом или без него, стоит отдать предпочтение второму варианту. Конечно, первый способ позволяет полностью исключить проникновение кислорода на место непосредственного проведения сварки. За счет этого устраняются недостатки, связанные с содержанием углерода, что позволяет получить сварной шов высокого качества. Но данный метод требует больших затрат труда и средств. Придется перемещать тяжелые газовые баллоны, что нецелесообразно для выполнения всего нескольких швов. К тому же зарядка баллонов нерентабельна, когда сварка используется не слишком часто. Поэтому, к примеру, сварка алюминия полуавтоматом без газа гораздо выгоднее газовой.

Но данный метод требует больших затрат труда и средств. Придется перемещать тяжелые газовые баллоны, что нецелесообразно для выполнения всего нескольких швов. К тому же зарядка баллонов нерентабельна, когда сварка используется не слишком часто. Поэтому, к примеру, сварка алюминия полуавтоматом без газа гораздо выгоднее газовой.

Достоинством способа такой сварки без газа является также отсутствие необходимости в использовании газовой аппаратуры с большой энергоемкостью. Помимо этого он позволяет при помощи широкого выбора сварочной проволоки с разными наполнителями получать требуемый химический состав металла шва и определенные характеристики сварочной дуги. Благодаря отсутствию затрат на зарядку необходимым газом баллонов сварка полуавтоматом без газа экономична и доступна всем. А ее самым важным преимуществом служит возможность наблюдения через защитную маску за операцией непосредственной подачи электродной проволоки в разделку.

Но стоить учесть, что нельзя пользоваться полуавтоматом для сварки без газа, применяя обычную сварочную проволоку. Полученный таким образом шов будет содержать раковины и отличаться неровностью. При этом существенно увеличится расходование проволоки, потому что ее значительная часть будет просто испаряться. Кроме того на участке сварки будет ощутимо воздействие кислорода, а значит образование окислов позволит возникнуть кавернам в шве.

Полученный таким образом шов будет содержать раковины и отличаться неровностью. При этом существенно увеличится расходование проволоки, потому что ее значительная часть будет просто испаряться. Кроме того на участке сварки будет ощутимо воздействие кислорода, а значит образование окислов позволит возникнуть кавернам в шве.

При изготовлении металлоконструкций применяют электродуговую сварку плавлением. Наиболее распространенными ее видами является ручная сварка плавящимся электродом в специальной обмазке типа ММА и полуавтоматическая сварка плавящейся проволокой в среде защитных инертных и активных газов MIG или MAG.

Сварка полуавтоматом без газа обычной проволокой сварочными аппаратами типа MIG и MAG практически невозможна, так как либо расплавленный металл будет почти полностью разбрызгиваться при большой силе сварочного тока, либо будет постоянно залипать при слабом значении тока. Но и в этом случае технический прогресс нашел выход и предложил для таких сварочных полуавтоматов специальную проволоку с порошком флюса внутри, которой можно вполне полноценно сваривать стальные изделия полностью обходясь без защитного газа.

Сварка проволокой без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Плюсы и минусы сварки проволокой без газа

Отказ от газобаллонного оборудования на сварочных полуавтоматах MIG и MAG или сварка порошковой проволокой дает ряд существенных преимуществ:

- полная мобильность сварочного процесса, так как отпадает необходимость в газовом баллоне, редукторе и резиновых шлангах;

- возможность использования присадочной проволоки с определенным химическим составом для формирования заданных параметров сварного соединения;

- более простой сварочный процесс, который значительно эффективней, чем у ММА сварки, при этом не требуется переустановка очередного электрода и обрыва дуги;

- постоянная доступность непосредственного наблюдения через защитную маску за формированием сварочной ванны, в отличие от сварки MIG и MAG в среде инертных или активных газов, где сварочная дуга постоянно закрыта соплом горелки.

Но стоит понимать, что сварочный аппарат проволочный без газа при всех видимых достоинствах обладает и определенными недостатками, которые выражаются в виде:

- высокой стоимости порошковой проволоки, если здесь понимать качественный товар, а не дешевые аналоги;

- повышенных требований к выбору типа и состава сварочной проволоки;

- необходимости сварочного полуавтомата MIG и MAG с возможностью изменения с обратной полярности на прямое включение;

- сложностей в правильном подборе сварочных режимов, которые очень чувствительны к составу порошковой проволоки и толщине свариваемого металла;

- плохой видимости сварного шва под слоем шлаковых отложений, отсюда необходимость в зачистке полученного соединения от шлака, как при обычной сварке ММА;

- трудностей при сваривании металлических листов толщиной менее 1,5 мм;

- бережного отношения к порошковой проволоке из-за слабой жесткости ее тонкостенной конструкции, не позволяющей производить большие сжатия и резкие повороты рукавом полуавтомата.

Применяемое оборудование

Единственным существенным требованием к сварочным полуавтоматам типа MIG и MAG для того, чтобы они могли варить сварочной порошковой проволокой без защитного газа — это обязательная возможность переключения полярности с обратной на прямую.

То есть для сварки в среде защитных газов по технологии MIG или MAG требуется подключение на горелку «плюса», а на свариваемое изделие — «минуса» или массы, что называется обратной полярностью. А вот при сварке с помощью порошковой проволоки требуется так называемая прямая полярность, где на держак подключают массу или «минус», а на заготовку «плюс», как при обычной ММА сварке, что обусловливается необходимостью достижения более высокой температуры при подаче порошковой проволоки при распылении флюса для создания защитной газовой среды.

Порошковую проволоку применяют для использования в полуавтоматических и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

Порошковую проволоку для полуавтоматов производят несколько видов, причем конструктивно она представляет собой различного вида полую поверхность, заполненную флюсом с присадками. Итак, различают формы порошковой проволоки, в виде:

- простой трубчатой,

- с одним загибом и двумя полостями,

- с двумя загибами и двумя полостями,

- трубчатой двухслойной.

Порошковую проволоку изготавливают в виде полой стальной оболочки, которую заполняют специальным составом. В состав флюса, в основном, входят деоксидирующие и шлакообразующие вещества. Например, рутил с концентратами флюорита с общим содержанием до 60%.

А также в состав флюса входят различные по содержанию присадки, важным компонентом которых являются различные по составу металлические порошки. В зависимости от назначения и области использования в состав присадок могут входить железо, никель, молибден, марганец и другие легирующие вещества.

Вывод

Сварка полуавтоматом без газа обычной проволокой возможна, но крайне неэффективна и ее стоит применять лишь только при абсолютной безысходности. Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Если же у вас есть свой особый опыт по сварке полуавтоматом без газа обычной проволокой, то поделитесь им в блоке комментариев.

Сварка порошковой проволокой: недостатки и преимущества

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить

Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Общая информация

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко. Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

- инертные;

- активные;

- смеси газов.

Рассмотрим их подробнее.

Выбор газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.

Например, чистый азот идеально подходит для соединения медных деталей.

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

Данные свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета.

К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %. Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

Газовые сварочные смеси и рекомендуемая область их применения.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Возможна ли сварка без газа?

Сразу скажем, что в этой статье мы будем говорить о технологии MIG/MAG (сварка с применением защитного газа и плавящейся проволоки). Эта технология хорошо себя зарекомендовала и позволяет получить качественные швы, в отличие от ММА сварки (ручная дуговая сварка). Для выполнения MIG/MAG сварки необходимы специальные сварочные полуавтоматы, присадочная проволока и, конечно, газ. Но что делать, если у вас нет возможности использовать газ?

Но что делать, если у вас нет возможности использовать газ?

Хоть MIG/MAG сварка и позволяет получить очень качественные швы, она не лишена недостатков. Зачастую газовые баллоны слишком громоздки, чтобы использовать их для сварки в труднодоступных местах и на высоте. В таких случаях сварка с газом просто невозможна. Также при частой сварке газовый баллон необходимо заправлять, и это не всегда возможно, а запасного баллона может не быть под рукой. Возникает необходимость применять сварочный аппарат без газа… Но насколько это возможно?

Многие умельцы решают просто исключить газ из технологии MIG/MAG и варить присадочной проволокой. Они убеждены, что можно использовать сварочный полуавтомат проволочный без газа и при этом получить качественные швы. Так ли это мы расскажем далее.

Сварка без газа обычной проволокой

Сварка обычной присадочной проволокой без газа с применением полуавтомата — это бессмысленная затея. Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Итак, проволочные присадочные материальные годятся для сварки без газа. Что тогда делать? На помощь приходит так называемая порошковая проволока. С виду это обычный металлический пруток. Но в его сердцевине содержится флюс, который при плавлении проволоки высвобождается и позволяет варить без газа.

Вывод: сварка полуавтоматом без газа обычной проволокой возможна, но получаемые швы никуда не годятся и саму работу крайне сложно выполнять. Используйте такой метод только при экстренных случаях, когда у вас вообще нет никакого выбора. В остальных ситуациях лучше применять порошковую проволоку с флюсом внутри. На данный момент это единственный безгазовый способ сварки при применении MIG/MAG технологии.

В остальных ситуациях лучше применять порошковую проволоку с флюсом внутри. На данный момент это единственный безгазовый способ сварки при применении MIG/MAG технологии.

Но учтите, что порошковая проволока стоит недешево и такая сварка может оказаться дороже применения газа и обычной проволоки. К тому же, получаемые швы не отличаются высоким качеством и подвержены коррозии. В случае с некоторыми металлами это особенно критично.

Например, при сварке нержавеющей стали. Если использовать порошковую проволоку при работе с нержавейкой, то шов через время покроется ржавчиной, и антикоррозийные свойства сойдут на нет. Учитывайте это и не используйте порошковую проволоку на постоянной основе вместо газа. Все-таки MIG/MAG технология подразумевается связку газ+присадочный материал. А порошковая проволока скорее помогает решить срочные задачи и не подходит для регулярного использования.

Вместо заключения

Как видите, сварка нержавеющей стали с применением полуавтомата — не такая уж сложная задача, как может показаться на первый взгляд. Конечно, применение MIG/MAG технологии требует от сварщика опыта и навыков. Не ждите, что с первого раза сформируете идеально ровный и эстетичный шов. Но и не стоит отчаиваться, если проделанная вами работа неудовлетворительного качества. Проверьте, правильно ли вы настраиваете режим сварки. Также проверьте, какие расходники вы используете. Возможно, состав проволоки не совпадает с составом металла. Практикуйтесь как можно больше, и так вы достигнете высот в сварочном деле. Желаем удачи в работе!

Конечно, применение MIG/MAG технологии требует от сварщика опыта и навыков. Не ждите, что с первого раза сформируете идеально ровный и эстетичный шов. Но и не стоит отчаиваться, если проделанная вами работа неудовлетворительного качества. Проверьте, правильно ли вы настраиваете режим сварки. Также проверьте, какие расходники вы используете. Возможно, состав проволоки не совпадает с составом металла. Практикуйтесь как можно больше, и так вы достигнете высот в сварочном деле. Желаем удачи в работе!

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль

Производителями рекомендуются определенные , которые очень важно соблюдать

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Электрическая схема полуавтомата.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина сварного шва должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Список источников

- svarkaed.ru

- tutsvarka.ru

- expertsvarki.ru

- svarka.guru

- stankiexpert.ru

Поделитесь с друзьями!

Сварка порошковой проволокой: недостатки и преимущества

Сегодня придумано множество сварочных аппаратов, которые работают по разным принципам. Однако нельзя сказать, что тот или иной способ хуже или лучше другого. У каждого есть свои недостатки и свои преимущества. Кроме того, иногда складываются такие ситуации, когда целесообразно будет применение только конкретного вида сварки. Одним из видов сварки, является порошковый, или сварка порошковой проволокой.

Однако нельзя сказать, что тот или иной способ хуже или лучше другого. У каждого есть свои недостатки и свои преимущества. Кроме того, иногда складываются такие ситуации, когда целесообразно будет применение только конкретного вида сварки. Одним из видов сварки, является порошковый, или сварка порошковой проволокой.

Что такое порошковая проволока

Проволока такого типа является трубкой, внутренняя полость которой заполнена флюсом и металлической пыльцой (порошком). Основой для такой проволоки служит металлическая лента, которая подвергается холодному формованию. Сформованная проволока наполняется порошком и флюсом. Завершающим этапом в изготовлении порошковой проволоки является ее растяжка до нужного размера.

Данный вид проволоки имеет классификацию, которая может быть выполнена по следующим параметрам:

- — назначение;

- — способ применяемой защиты;

- — возможность производства сварочных работ из разного положения в пространстве;

- — некоторые механические свойства.

Стоит отметить, что большая часть всей проволоки, которая выпускается в нашей стране, пригодна для сварки низколегированных и низкоуглеродистых видов стали.

Кроме всего прочего, принято разделять проволоку на ту, которая пригодна для сварки в обычных условиях и ту, которая является специальной. Например, к проволоке специального назначения можно отнести ту, которая предназначена для сварочных работ с принудительным созданием шва, проволоку для работы под водой, проволоку для сварки арматуры, для автоматической сварки и так далее.

Основные требования к проволоке

Порошковая проволока изготавливается с учетом следующих требований к ней:

- — дуга должна возбуждаться легко и греть стабильно;

- — плавление проволоки должно быть равномерным, при этом не наблюдается большого разбрызгивания;

- — шлак, образованный в результате плавления, должен равномерно покрывать весь шов, а при охлаждении – легко отделяться;

- — сварной шов должен получаться аккуратным и без дефектов, то есть различных трещин и пористых участков.

Данные требования являются характеристиками сварочно-типологических свойств материалов для сварки. В свою очередь, данные свойства определяют возможность применения порошковой проволоки для сварки в различных условиях. Например, некоторые свойства устанавливаются экспериментальным путем, то есть берется механизированный валик и наваривается на пластину, которая сделана из низкоуглеродистой стали. Сварка производится без колебаний в самом нижнем положении, при этом значения тока и напряжения берутся средние из интервала значений, которые рекомендованы именно для данного размера и типа шва.

Из результатов подобных экспериментов становится понятно, в какой области и при каких условиях можно применять данный тип проволоки.

Сущность дуговой порошковой сварки