доступные технологии и их нюансы

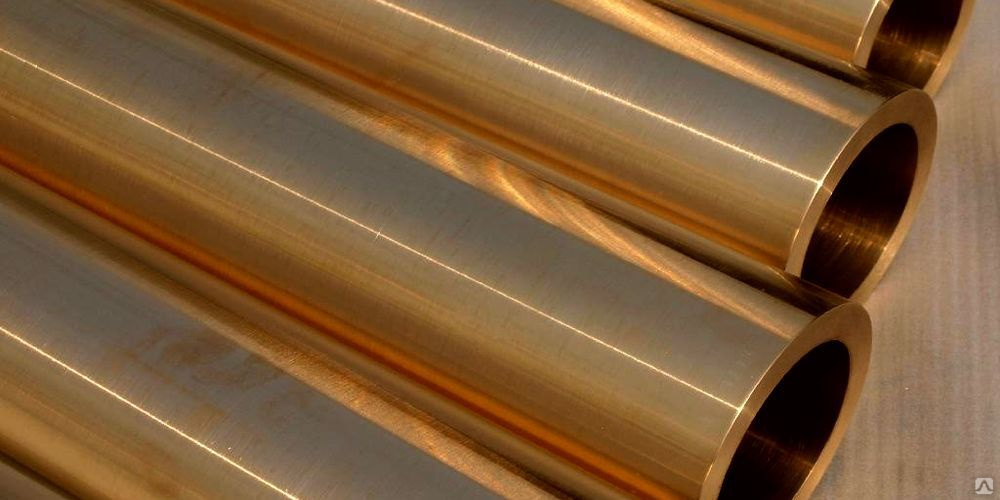

Бронза среди материалов получила большую популярность. Но существенно портят всю картину сложности, возникающие во время проведения сварочных работ. Многие понимают, что бронза – это не химический элемент, а сплав, однако не каждый знает о том, что состав материала может быть различным.

В общем смысле под бронзами подразумевают сплавы меди, в которые добавлены такие легирующие элементы, как алюминий, олово, кремний или марганец.

Сразу отметим, что по ряду физических свойств бронза схожа с латунью. В частности, для этих материалов определены идентичные способы сварки. В металлургии же существует четкое разделение сплавов. Если в качестве основного элемента используется медь с цинком, то образованный сплав называется латунью.

Виды бронзы определяются, в зависимости от того, какой элемент используется для легирования. В простейшей классификации бронзы можно разделить на оловянные и безоловянные. Оловянная бронза в своем составе, помимо меди и олова, может иметь никель, фосфор, цинк. Считается, что именно добавление в сплав олова делает его более качественным.

Считается, что именно добавление в сплав олова делает его более качественным.

Содержание

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

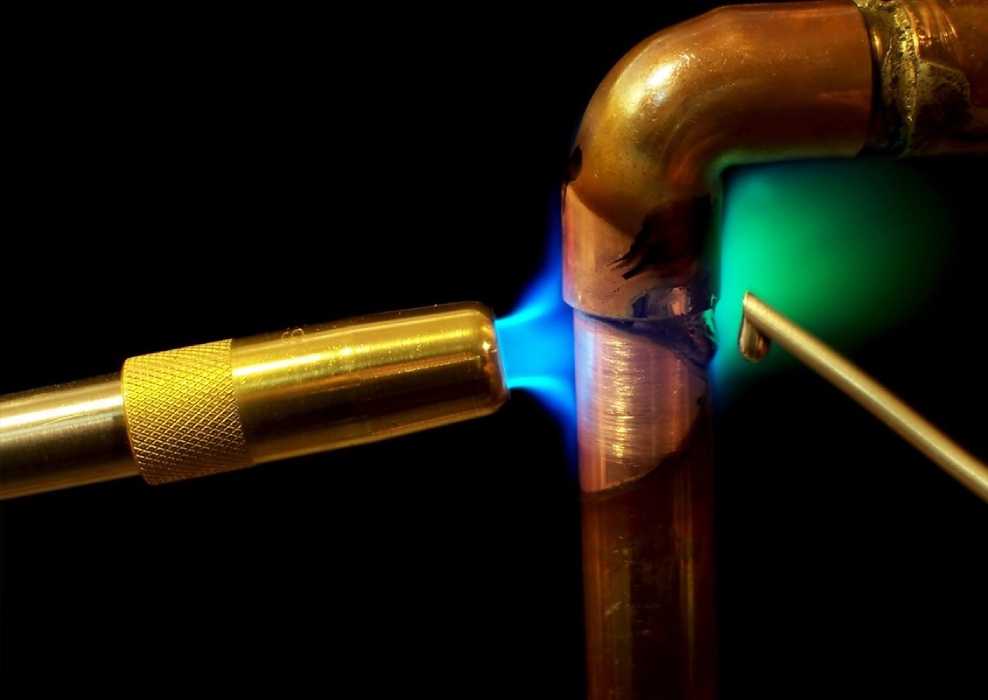

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Необходимо строго соблюдать технологию сварки. Несоблюдение параметров приводит к появлению трещин и прочих дефектов.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Подготовка к работе

На сегодняшний день сварка бронзы, как и прочих сплавов, содержащих медь, осуществляется тремя способами: ручная дуговая сварка, аргонодуговая сварка и газовая сварка. Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Первым делом путем механической обработки необходимо сформировать кромки, которые будут прилегать друг к другу максимальной площадью. Затем наждачной бумагой или любым инструментом с абразивом придется отполировать торцы до появления характерного золотистого блеска. Данную процедуру нужно выполнять в любом случае, так как бронза быстро покрывается слоем окисла, который может препятствовать формированию качественного шва.

Если нет возможности провести механическую обработку, а кромки находятся в нормальном состоянии, то избавиться от окисла можно с помощью раствора азотной или соляной кислоты.

Ручная дуговая сварка

Сварка бронзы чаще всего необходима при проведении ремонтных работ, исправлении брака или при наплавке. Можно применять предварительный подогрев детали до 350-450°C градусов, однако следует помнить, что при высокой температуре прочность бронзы снижается. Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

- При использовании металлического электрода выставляется постоянный сварочный ток обратной полярности.

- Угольные электроды требуют прямой полярности.

Возможна сварка и переменным током, однако для стабильной дуги сила тока должна быть существенно выше. Если при постоянном токе она выбирается исходя из расчета 40 А на 1 мм (диаметр электрода), то для переменного тока показатель возрастает до 80 А. Шов накладывается непрерывно, без поперечных движений электрода.

Шов накладывается непрерывно, без поперечных движений электрода.

Литые детали из бронзы после сварки следует отжигать при температуре 500°C градусов. Прокат проковывается без разогрева. Фосфористая бронза подлежит дуговой сварке, но использовать рекомендуется электроды, в состав которых входит олово, фосфор и медь. Электроды для оловянной бронзы содержат цинк, олово, свинец, фосфор, никель, железо и медь. Алюминиевая бронза сваривается медными прутками, в которых присутствует алюминий, марганец и железо. Наплавка бронзы осуществляется бронзовыми электродами ОСЦ-5-3-20 или АЖ-9-4.

Аргонодуговая

Данный тип сварки принципиально схож с ручной дуговой сваркой. Отличие заключается лишь в том, что процесс происходит в среде защитного газа. Аргон тяжелее воздуха, поэтому он образует защитную зону, через которую к сварочной ванне не поступает атмосферный кислород. Аргонодуговая сварка может осуществляться неплавящимися вольфрамовыми электродами или плавящимися электродами, роль которых выполняют прутки.

Именно аргонодуговая сварка наиболее часто применяется при работе с бронзой и латунью. В особенности такое предпочтение отдается при толщине металла, превышающей 5 мм. Производительность сварки достаточно высокая, однако сам процесс требует от сварщика наличия определенной квалификации. Электрическая дуга, образованная между поверхностью металла и электродом, частично расплавляет кромки, после чего происходит соединение с образованием шва. Как было уже сказано выше, требуется предварительная подготовка кромок.

Существует ряд рекомендаций, позволяющий получить высококачественное соединение деталей из сплавов меди.

- Шов желательно формировать небольшими участками.

- При финализации процесса постепенно понижается напряжение, а затем дуга уводится в сторону.

- Для предотвращения испарения легирующих элементов применяют специальные присадки, содержащие кремний, алюминий или бор.

Сварка бронзы и латуни сопровождается выделением токсичный веществ, поэтому осуществляется с соблюдением всевозможных мер безопасности. Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

- Получение эстетичного шва.

- Экономичность процесса.

- Не нужно очищать деталь от шлака.

- Для бронзы аргоновая сварка является наиболее предпочтительной.

- Аргоновой сваркой можно наплавлять детали, восстанавливая их прежнюю форму (например, при износе).

- Имеется возможность работать с тонколистовым металлом.

Газовая

Газовая сварка медных сплавов используется преимущественна для того, чтобы максимально снизить угар легирующих элементов. Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

При отсутствии предварительной и последующей термообработки шва качество и прочность соединения, полученного при помощи газовой сварки составляет 85% от прочности основного метала. Хороший результат можно получить только после проковки шва. Газовая сварка требует от мастера большого опыта. При низкой скорости ведения горелки в металле могут образовываться поры. Необходимо правильно подобрать мощность горелки, состав газа, исходя из типа бронзы и толщины заготовки.

Сварка бронзы — Аргонодуговая сварка — TIG

#1 vovan0905

Отправлено 27 October 2011 23:21

Сварка бронзы: кто варил бронзу, и чем

- Наверх

- Вставить ник

#2 tig

Отправлено 28 October 2011 05:36

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#3 swamp

Отправлено 28 October 2011 21:39

латунью медью с бурой

- Наверх

- Вставить ник

#4 АВД

Отправлено

Проволока КМЦ, корень постоянка, заполнение переменка. Проблемы микро трещины на границе основного и шва.Отступив от устава лечил литьё постоянкой — понравилось больше. Вобщем надо учится спецов нет?????

Проблемы микро трещины на границе основного и шва.Отступив от устава лечил литьё постоянкой — понравилось больше. Вобщем надо учится спецов нет?????

- Наверх

- Вставить ник

#5 АВД

Отправлено 28 October 2011 22:17

Вообще бронзоФ очень много, самые хренововариваемые с цынком, с латунью не подружился там оч много цынка, тигом сложно.

- Наверх

- Вставить ник

#6 blazen79

Отправлено 28 October 2011 22:45

CuSi3

Tig, бура нужна ежель аргоном буду варить—паять? А то пруок взял(ОК 19 30), а буру лень по магазинам искать.

- Наверх

- Вставить ник

#7 tig

Отправлено 29 October 2011 00:21

При пайке буру можно заменить борной кислотой. Искать ее не нужно, она в любой аптеке продается. Мне ей паять приятнее-бура сильно окрашивает пламя горелки в желтый цвет, а кислота в зеленоватый. Глаза меньше устают, но активность кислоты ниже и если нет возможности зачистить место пайки лучше ее не использовать. А вообще то предпочитаю флюс ПВ-209. Он легче удаляется после пайки, при долгом нагреве не теряет своей активности и мало окрашивает пламя.

CuSi3 использовал в виде провлоки в П/А с защитой аргоном. Варить очень приятно, брызг мало. При сварке оцинковки цинк не выгорает. Правда это в Португалии было-расходники фирма покупала. А сейчас, за свои, не потяну такую покупку. На Украине торгаши продают катушки по 15 килограм и стоит около 4 000 гривен(около 400 енотов).В Португалии катушки были и по 0.5 кг…

А сейчас, за свои, не потяну такую покупку. На Украине торгаши продают катушки по 15 килограм и стоит около 4 000 гривен(около 400 енотов).В Португалии катушки были и по 0.5 кг…

ОК 19.30 ни разу не использовал и технику сварки не знаю.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#8 blazen79

Отправлено 29 October 2011 00:32

http://www.ventsvar….46.html?id=1610 Спасибо! Пойду до аптеки.

- Наверх

- Вставить ник

#9 bulweld

Отправлено 29 October 2011 01:13

Вопрос задают весьма общие!

В общем, бронза представляет собой сплав меди и олова,но практически очень разных видов с различными процентах олова а могут существовать и другие примеси, такие как свинец, фосфор, цинк даже.

Есть алюминиевы бронзы!

Из-за различного содержания легирующих элементов в бронзе, он также может иметь другой цвет из серебра до красновато-желтый.

Бронза имеет низкую температуру плавления, поэтому будьте осторожны при сварке к перегреву!

Бронзы хорошо вариться по методу TIG DC , особенно тот, кто имеет красноватый цвет, бронза наиболее часто используемый металл для отливки произведений искусства но здесь вещи становятся сложными для сварки.

- Наверх

- Вставить ник

#10 vovan0905

Отправлено 29 October 2011 10:19

Спосибо за советы, у меня в другом вопрос, когда варил винт от метеора uploads/monthly_10_2011/post-2659-0-15498100-1319871677_thumb.jpgнаодной лопости была трещина, я ее разделал и проварил tig на переменом токе, (варится как дюраль), припой ок19. 30 после окончания сварки шов треснул. Материал винта БрА9Ж4М;

30 после окончания сварки шов треснул. Материал винта БрА9Ж4М;

Прикрепленные изображения

- Наверх

- Вставить ник

#11 Менгон

Отправлено 29 October 2011 10:58

vovan0905, Бронза варится на постоянном токе, в вашем случае с подогревом 200С до сварки и после.

- Наверх

- Вставить ник

#12 vovan0905

Отправлено 29 October 2011 11:32

Менгон, варил и постояным током тоже и сподогревом

- Наверх

- Вставить ник

#13 Менгон

Отправлено 29 October 2011 12:28

vovan0905, и, что -тоже трещит?Сразу или после остывания? После сварки необходимо поддерживать температуру 200-250 более часа.

- Наверх

- Вставить ник

#14 bulweld

Отправлено 29 October 2011 14:20

Спосибо за советы, у меня в другом вопрос, когда варил винт от метеора uploads/monthly_10_2011/post-2659-0-15498100-1319871677_thumb.jpgнаодной лопости была трещина, я ее разделал и проварил tig на переменом токе, (варится как дюраль), припой ок19.30 после окончания сварки шов треснул. Материал винта БрА9Ж4М;

Трещины могут быть образованы путем добавления неуместный тип присадочной материал!

- Наверх

- Вставить ник

#15 vovan0905

Отправлено 30 October 2011 10:09

Сразу трещит,

- Наверх

- Вставить ник

#16 bulweld

Отправлено 31 October 2011 19:19

Сразу трещит,

Должно быть сваривать на DC и попробовать различные типы присадки.

- Наверх

- Вставить ник

#17 DeSado

Отправлено 07 November 2011 08:45

БрКМц3-1 и флюс 34А и ок)

Или БрАМц9-2

- Наверх

- Вставить ник

#18 copich

Отправлено 07 November 2011 09:09

Я бронзу варил только на постоянном токе, т.к. не попадалась с добавлением алюминия.

То что цинк, тоже применял постоянку.

Трещит — либо присадок меняйте (если такой существует) либо подогревайте.

Если будете подогревать, то может до сварки и не понадобится подогрева. а вот после сварки тут однозначно нужно подогреть.

а вот после сварки тут однозначно нужно подогреть.

Если трещина будет и после сварки с подогревом, то однозначно не верно подобран присадок и понадобится заново зачищать шов и удалять присадок.

И последнее — посмотрите место трещины. Если трещина проходит через «конец» шва, т.е. кратер прекращения дуги, то попробуйти сделать увод в строну основного материала.

- Наверх

- Вставить ник

#19 zmey71

Отправлено 04 March 2012 19:34

Во,ток сёдня варил бронзу,притащили с подьёмного крана какуюто хрень,всё заварилось на ура,варил на переменке,без подогрева, и ни чо не порвало.Вот,что пишут про подогрев: Предварительный подогрев необходим только при сварке бронзы толщиной более 10 мм или в случае сварки деталей, резко отличающихся по толщине свариваемых кромок.

- Наверх

- Вставить ник

#20 murich2

Отправлено 05 March 2012 18:22

варил бронзу ф 50 толщина стенок 12 во внутрь трубы заглушку. варил с подогревом с сильным присадка простая медяшка пруток ф3на постоянном токе. при плохом прогреве идут трещины, при хорошем практически нет. систему охлаждения для гальваников варил- не протикает))))

- Наверх

- Вставить ник

| Технология аргонно-дуговой сварки меди и бронзы Сварка меди осуществляется электродами из вольфрама. Если планируется применять аргон, то в качестве присадок потребуются прутки, содержащие разные сплавы. Это может быть хромистая или кремнемарганцовистая медь. Поскольку в состав М-3 входят примеси, которых гораздо больше, нежели в марках М-1/М-2, то шов может получиться хрупким. Однако исследования доказали, что медный лист, толщина которого не превышает три миллиметра, лучше сваривать, используя аргонно-дуговую сварку. При этом процесс проводится на переменном электротоке, а присадка должна быть бронзовой. Чем больше толщина медного листа, тем больше аргона в баллонах потребуется. Так, при толщине один миллиметр расход аргона составит три-четыре кубических дециметра в минуту, а при толщине три миллиметра — шесть-семь кубических дециметров в минуту. Бронза. Особенности сварочного процессаАргонно-дуговая сварка бронзы также выполняется вольфрамовым электродом. Если необходимо сварить бронзу, толщина которой варьируется от 1,4 до 2,5 миллиметра, то присадочный материал не используется, а сварка производится с помощью постоянного тока, имеющего прямую полярность, либо на переменном электротоке с использованием осциллятора. Для сварки бронзы необходимо купить аргон марки В. Его расход составит от шести-восьми до десяти-двенадцати кубических дециметров в минуту. Чтобы сварить бронзу, под неё подкладывают медь, а швы соединяют встык, не оставляя между ними зазора. Максимальной прочностью обладают швы, выполненные на отожжённой бронзе. Стоит учитывать, что во время сварки металла с толщиной более 1,8 миллиметра возможно образование единичных пор. Они появляются в месте перехода от шва к основе. Это происходит в связи с тем, то в бронзе есть растворённый водород, который поступает из аргона. Кроме этого, поры появляются за счёт того, что в процессе сварки происходит диффузия водорода, который поступает в шов из основы. Влага может содержаться как в аргоне, так и на поверхности бронзы. Также водород поглощается материалом, когда проводится отжиг бронзы в газе. Этот процесс осуществляется в техническом газе, в состав которого входит до 12 процентов водорода. Купить 74 |

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Сварка бронзы в основном применяется для исправления дефектных отливок из бронзы, ремонта деталей и наплавки. Бронзы с большим содержанием алюминия почти не поддаются сварке обычными приемами. Например, по этой причине бронзу марки Бр. Бронзу сваривают угольным, металлическим электродами, в среде аргона — вольфрамовым электродом по технологии, аналогичной сварке меди. Сварку бронзы нужно вести быстро, ограничивая нагрев основного металла и размеры ванны, ускоряя охлаждение и затвердевание ванны. В качестве присадки используют прутки из фосфористой бронзы, флюсы и подогрев при сварке угольной дугой не обязательны. Хорошие результаты дает сварка металлическим электродом — литым бронзовым стержнем. Газовая сварка бронзы выполняется с предварительным подогревом до 450°С, присадочные прутки диаметром 5— 8 мм, близкие по химическому составу к свариваемой бронзе. Бронзы очень жидкотекучие, поэтому их сваривают только в нижнем положении шва. При температуре 550—650°С бронзовые детали становятся чрезвычайно хрупкими и малопрочными. Газовое пламя сварочной горелки нормальное, флюс, например, такого состава: бура — 50%, борная кислота — 35%, кислый фосфористо-кислый натрий — 15%. Сварной шов проковывают только при сварке прокатной бронзы, но не литой. Газовая сварка бронз дает прочность 75—90% от прочности основного металла. |

Сварка бронзы для велосипедных рам без проушин

Автор: Марк Стонич

Несколько лет назад я написал статью о флюсовой конструкции и конструкции без проушин для The Framebuilders Gazette. Я упоминаю в статье присадочный металл «Латунь», что вызвало замешательство по крайней мере у двоих из вас. Я понимаю, что с тех пор большинство производителей добавили небольшое количество олова в то, что было известно как «Морская латунь», поэтому теперь оно известно как «Морская бронза»

Я упоминаю в статье присадочный металл «Латунь», что вызвало замешательство по крайней мере у двоих из вас. Я понимаю, что с тех пор большинство производителей добавили небольшое количество олова в то, что было известно как «Морская латунь», поэтому теперь оно известно как «Морская бронза»

Поскольку статья была написана для более опытных строителей, я начну с несколькими;

Рекомендации для начинающих

1. Пары флюса неприятны, я проветриваю и использую сварочную маску 3M (приблизительно 7 долларов США)

2. Перед пайкой соединения на раме постарайтесь сделать пробное соединение как можно более похожим. Особенно старайтесь использовать одинаковую толщину стенок. Трубка со стенкой 0,035″ будет перегреваться намного быстрее, чем 0,049″. 0,035″ или даже 0,024″ не так уж сложны, если вы практиковались с этими толщинами. Хром-молибден авиационного класса предназначен для сварки, поэтому небольшой перегрев не так опасен, но увеличивается коробление, и если вы обуглите флюс, он не сработает. Для латуни, бронзы или серебра не имеет значения, практикуетесь ли вы на мягкой стали, лишь бы толщина стенки была одинаковой.

Для латуни, бронзы или серебра не имеет значения, практикуетесь ли вы на мягкой стали, лишь бы толщина стенки была одинаковой.

3. Пламя, которое я использую, совсем не похоже на сварочное пламя. В нем немного избытка ацетилена, а большой наконечник используется для уменьшения скорости газа. Идея здесь состоит в том, чтобы получить мягкое, тихое, но большое пламя, чтобы равномерно прогреть большую площадь без локализованных горячих точек. Наконечник обычно держится на расстоянии 2-4 дюйма (50-100 мм) от сустава. Я покрываю флюсом наружную поверхность соединений, подлежащих бронзовой сварке. Я использую наконечник Смита № 205 с внутренним диаметром 0,048 дюйма (1,2 мм) на трубках с толщиной стенки 0,028 дюйма (0,7 мм). Я использую тот же наконечник для серебряной пайки. Попытайся!

4. Большое пламя в сочетании с предварительным нагревом шва приводит к меньшей концентрации тепла и уменьшению точечной коррозии, возникающей при локальном перегреве наполнителя. Мне также повезло перемещать горелку из стороны в сторону, чтобы больше нагревать трубки и меньше на наполнитель. Ямки в галтелях возникают, когда цинк в присадочном сплаве выкипает из-за перегрева. Я видел ямы на старых французских тандемах диаметром около 5 мм.

Ямки в галтелях возникают, когда цинк в присадочном сплаве выкипает из-за перегрева. Я видел ямы на старых французских тандемах диаметром около 5 мм.

Я считаю, что 99% всех ямок возникают при повторном плавлении затвердевшего наполнителя. Это наиболее верно, когда вы дойдете до начала шва, где наполнитель успел остыть. Чтобы уменьшить точечную коррозию, потратьте много времени на то, чтобы снова нагреть шов до температуры, прежде чем пытаться снова создать лужицу в шпаклевке.

5. Разбитые велосипеды являются хорошим источником трубок для этих тренировочных суставов. Известно, что я использовал камеры от разбитых велосипедов даже в своих самых красивых рамах. Мой кочегар — местный царь по переработке отходов, так что это кажется логичным. На производство стали тратится много энергии, почему бы не использовать ее повторно. Особенно сиденье и цепь.

6. Сооружение вилок действительно проблематично, если ваш дизайн позволяет это, просто добавьте грабли к существующей вилке для лежачего LWB или укоротите ее для SWB.

7. Всегда используйте серебро для припоя. Не содержащий кадмия Harris 1200 является хорошим выбором.

8. Хорошо осветить. Чем ярче ваша рабочая зона, тем меньше ваш обзор будет затуманен туманом пламени/потока. Я использую зажигалку № 3 в своих очках при пайке и солнцезащитные очки при пайке серебром

9. Косметика обычно не так важна при ВПЧ, но хорошо выглядящий шов обычно прочный.

10. Самые лучшие стали лишь примерно в 6 раз прочнее припоев, поэтому глубина корня галтели должна быть всего в 6 раз больше толщины стенки трубы.

11. Нейзильбер немного прочнее других припоев. Таким образом, при тонкостенных трубах опытный сварщик, такой как Марк Зех, может обойтись с галтелями лишь немного большими, чем сварные швы TIG.

Следующее выдержки и обновления из статьи. Флюс, о котором я упоминал, теперь чаще используется производителями каркасов. В статье предполагается, что вы умеете пользоваться факелом, чему можно научиться на вечерних занятиях в школе Vo-Tech. Много лет назад 12 членов нашего клуба записались на курсы сварщиков, в которых было всего 12 вакансий. Они показали учителю исходную статью, чтобы он знал, что они хотят сделать. Он показал им, как управлять факелами, и через 12 недель было построено 14 велосипедов. Наш досточтимый президент Дэйв «сначала сварил, а потом сделал замеры». Krafft построил 3 из них. Урок был во вторник, поэтому каждый вечер понедельника все резали и подшивали как сумасшедшие.

Много лет назад 12 членов нашего клуба записались на курсы сварщиков, в которых было всего 12 вакансий. Они показали учителю исходную статью, чтобы он знал, что они хотят сделать. Он показал им, как управлять факелами, и через 12 недель было построено 14 велосипедов. Наш досточтимый президент Дэйв «сначала сварил, а потом сделал замеры». Krafft построил 3 из них. Урок был во вторник, поэтому каждый вечер понедельника все резали и подшивали как сумасшедшие.

Конструкция флюсовой рамы без выступов.

Марк Стонич 1984

Я обычно строю без проушин, так как большинство моих рам немного странные (Mixtes, Tandems или HPV). Я использовал флюс, предназначенный для использования с никель-серебряным припоем. Я использую Welco #17, но Alstate #11 и Unibraze #111 предположительно эквивалентны. Вы можете попросить своего поставщика сварки заказать его, так как это не слишком распространено. Ваш поставщик может порекомендовать попробовать паяльный флюс Harris Hi-Temp Silver. Его можно использовать в экстренных случаях, но это определенно «План Б».

Никель-серебряный флюс имеет несколько преимуществ для сборщиков рам по сравнению с порошковым флюсом для пайки.

1. Это водорастворимая паста, похожая на флюс для серебряного припоя. Таким образом, его можно удалить, замочив в воде, небольшая помощь небольшой щетки из нержавеющей стали ускорит процесс. Поскольку этот флюс не требует механического удаления, соединение можно оставить паяным.

2. Вы наносите его тонким слоем на стержень после удаления оксидов со стержня скотчбрайтом. Таким образом, вы можете работать непрерывно, вместо того, чтобы погружаться в порошковый флюс, чтобы ваша лужа не остывает и ее не приходилось так часто разогревать.

Флюс, который попадает на стержни с флюсовым покрытием, труднее удалить, и он слишком густой. Во время работы вы получаете так много флюса, что не можете видеть форму своего скругления. Если вы используете флюс с предварительно нанесенным покрытием, соскребите от 1/3 до 1/2 его количества.

Я использую только низкодымящий бронзовый стержень (обычно 3/32″) для филе. Я знаю, что некоторые строители настолько хорошо контролируют температуру, что при использовании латуни у них никогда не образуется точечная коррозия, но я не из их числа. (Кстати, я всегда покупаю LFB в стержнях 3/32 дюйма и Naval Brass (или Naval Bronze) в размере 1/16 дюйма, поэтому я никогда их не путаю.)

Я знаю, что некоторые строители настолько хорошо контролируют температуру, что при использовании латуни у них никогда не образуется точечная коррозия, но я не из их числа. (Кстати, я всегда покупаю LFB в стержнях 3/32 дюйма и Naval Brass (или Naval Bronze) в размере 1/16 дюйма, поэтому я никогда их не путаю.)

Другое Используйте никель-серебряный стержень, чтобы получить максимальную прочность от галтелей меньшего размера. Я нахожу это немного сложным, чтобы получить красивое соединение с Nickle-Silver, вероятно, потому, что я делаю только одну раму в год и не так много тренируюсь. Бронзовая лужа кажется более «сиропной» и легче управляемой.

Что касается Nickle Silver, Марк Зех написал мне;

”Когда я делал много велосипедов с филе, у меня появилась неприятная кожная сыпь. Присадочный стержень, который я использовал, был стержнем из нейзильбера. Переходя к делу, оказывается, что никель является контактным токсикантом, и со временем вы можете стать к нему чувствительными. Теперь я всегда ношу рубашку с длинными рукавами и длинные брюки, когда подшиваю филе Dyna, чтобы максимально защитить кожу от пыли. Во время сварки и пайки я ношу одноразовые противодымные респираторы 3M, а во время отделки — противопылевые респираторы 3M.

Теперь я всегда ношу рубашку с длинными рукавами и длинные брюки, когда подшиваю филе Dyna, чтобы максимально защитить кожу от пыли. Во время сварки и пайки я ношу одноразовые противодымные респираторы 3M, а во время отделки — противопылевые респираторы 3M.

Чтобы использовать этот флюс, я очищаю шов наждачной бумагой, скотчбрайтом или SnoBowl и наношу тонкий слой флюса.

После написания вышеизложенного я много слышал о пайке угловых швов с использованием двух продуктов Gasflux. Стержень C-04, который плавится при той же температуре (около 1620 F), что и другие латуни, но после расплавления образует очень жидкую лужу с высоким поверхностным натяжением. И их синий пастообразный флюс типа «В». Вы можете получить их от; Хэнк Фолсон из компании Henry James Bicycles, Inc. http://www.henryjames.com/ Цены Хэнка не превышают тех, которые вы заплатили бы в сварочном цехе за флюс LFB и никель-серебряный.

В местах с высокой нагрузкой, таких как рулевые трубы, я пытаюсь добавить немного бронзы внутрь соединения для дополнительной прочности. Особенно по бокам стыков, где часто невозможно построить толстый скругление.

Особенно по бокам стыков, где часто невозможно построить толстый скругление.

При изготовлении бронзовых профилей я всегда работаю в гору. Охлаждающая задняя сторона ванны действует как полка для поддержки более жидкой части под горелкой.

У меня (обычно) получается красивое вогнутое скругление с плавным переходом от трубки к скруглению. Я думаю, 3 вещи помогают этому случиться.

1. Благодаря флюсу на трубах до нагревания на трубах во время предварительного нагрева образуется меньше оксидов.

2. Я применяю стержень по бокам лужи вместо центра, что способствует смачиванию трубок.

3. Не забывайте нагревать трубки, а не бронзу. В идеале вам нужна лужа чуть выше точки плавления, а окружающая область чуть ниже, поэтому вам нужно нагреть большую площадь, чтобы предотвратить резкий температурный градиент.

Я конечно не профи в этом, но по крайней мере сбоев суставов у меня не было. Пока что!

Honda: для пайки MIG требуется импульсный контроль, правильная проволока из кремниевой бронзы

Помимо объяснения и расширения инструкций по сварке MAG в недавней презентации Guild21, Honda также дала некоторое представление о том, как правильно выполнять пайку MIG для своих автомобилей.

Одним из основных соображений, касающихся этой процедуры, является обеспечение того, чтобы сварщик использовал правильную проволоку из кремниевой бронзы, согласно выступлению дизайнера учебных курсов Honda Криса Тоби (см. слайды) и августовским новостям по кузовному ремонту.

Магазины должны использовать проволоку ERCuSi-A или CuSi-3 диаметром 0,8 мм, сказал он. По словам Тоби, любой класс проволоки диаметром 0,8 мм — ERCuSi-A — американское обозначение, CuSi-3 — европейское. вам не нужно искать катушку с проволокой, которая содержит оба термина.

— По сути, это одно и то же, — сказал Тоби.

Тем не менее, мастер по ремонту после столкновений должен быть осторожным, чтобы не перепутать проволоку из кремниевой бронзы с сварочной проволокой на 980 мегапаскалей, которая требуется Honda для сварки MAG сверхвысокопрочных сталей. Сварка MAG и пайка MIG — это «совершенно разные операции», — сказал Тоби. С 2009 г.По его словам, для работы с Honda и Acura магазинам требовались как кремнистая бронза, так и проволока на 980 МПа.

По словам Тоби, как и в случае с проволокой на 980 МПа, ремонтники должны позаботиться о том, чтобы не покупать проволоку из кремниевой бронзы у непроверенного источника.

«Убедись, что ты знаешь, у кого покупаешь это», — сказал он. «Это не место для экономии денег».

Несмотря на то, что подлинная проволока из кремниевой бронзы относительно распространена, можно с уверенностью сказать, что три поставщика, которых Хонда по состоянию на декабрь одобрила, продают настоящие 9«Проволока Болера на 80 МПа», — сказал Тоби. По его словам, все три также продают правильную проволоку из кремниевой бронзы.

Импульсное управление

Еще одно важное отличие: для правильной пайки MIG на автомобилях Honda и Acura потребуется оборудование для пайки MIG с импульсным управлением, сказал Тоби. Это отличается от стежка, сказал он, назвав последний «старой функцией».

«Не всем производителям может потребоваться это (пайка MIG с импульсным управлением)», — сказал Тоби. «Мы делаем.»

«Мы делаем.»

Поскольку пайка MIG с импульсным управлением является более новым методом ремонта, если сварщик MIG старше восьми лет, «вероятно, у него его нет», — сказал Тоби. По словам Тоби, ремонтнику, вероятно, придется заменить свое сварочное оборудование инструментом с такими возможностями, а «это недешево».

Тоби подсчитал, что авторитетный сварщик с импульсным управлением будет стоить от 7000 до 12000 долларов, в зависимости от встроенных в устройство функций. С положительной стороны, по его словам, такой сварщик может позволить работать с алюминием и иметь специальные горелки, избавляя мастерскую от необходимости постоянно менять проволоку или выполнять другие процедуры, снижающие производительность.

Honda требует пайки MIG с импульсным управлением из-за того, что в ее автомобилях используется горячештампованная сталь сверхвысокой прочности с пределом прочности 1500 МПа, сказал Тоби. По его словам, даже пайка MIG может повлиять на прочность термочувствительных сталей, и «правила и требования резко меняются» по мере увеличения прочности на растяжение.

На вопрос, что произойдет, если в цехе не будет использоваться импульсная пайка MIG-пайка, Тоби ответил, что сварной шов не будет сильно отличаться — может быть, будет немного неаккуратнее — но его прочности будет недостаточно. По его словам, если подвергнуть разрушительным испытаниям, он «выйдет из строя так, как не должен».

Если производитель говорит мастерской в процедурах ремонта починить автомобиль определенным образом, мастерская может быть «абсолютно уверена», что есть испытания, подтверждающие эти инструкции, сказал Тоби. Таким образом, магазины не должны пренебрегать этими принципами или отменять их.

— Мы ремонтники, а не инженеры, — сказал Тоби. «Нам не нужно заниматься перепроектированием автомобилей».

Тоби также рассказал магазинам о разнице между MAG и MIG. MIG означает «металлический инертный газ» — в данном случае это 100-процентный аргон, который не вступает в реакцию с пайкой, а MAG-сварка означает «металлический активный газ».

Для Honda правильная смесь MAG состоит из 80 процентов аргона и 20 процентов углекислого газа, который является «активным» газом, реагирующим со сварочной ванной.

Однако, хотя вы должны использовать этот газ «C2o», если это возможно — там «более приятная дуга, меньше брызг», — сказал Тоби, — в некоторых районах страны может быть сложно или слишком дорого достать эту смесь, он сказал.

Таким образом, Honda также разрешает использовать смесь C25, состоящую из 75 процентов аргона и 25 процентов CO2. По словам Тоби, там больше брызг, и он плохо ложится, но, по словам Тоби, он будет работать без проблем с прочностью сварного шва.

«Вы должны спросить, насколько комфортно вы хотите, чтобы ваш специалист по ремонту конструкций, — сказал Тоби. Для магазинов, имеющих доступ к C20, «пожалуйста, используйте его», — сказал он.

Дополнительная информация:

«Руководство по ремонту кузова Honda, редакция руководства по сварке и резке»

Новости ремонта кузова Honda, август 2016 г. Сентябрь 2016 г.

Сентябрь 2016 г.

Процедуры ремонта Honda/Acura

Сайт независимого ремонта Honda

Слайды Honda Guild21

Honda через VeriFacts, 8 декабря 2016 г.

Рекомендуемое изображение: сварочная маска в гараже SEMA в 2016 году во время тура. (John Huetter/Repairer Driven News)

Поделись этим:

Кремниевая бронза

Диаметры/упаковка

| Диаметры | Катушка 2 фунта | Коробка 3 фунта | Коробка 4 фунта | Коробка 10 фунтов | 10-фунтовая катушка | Коробка на 12 фунтов | Катушка 30 фунтов | Коробка 50 фунтов | Бочка на 500 фунтов |

|---|---|---|---|---|---|---|---|---|---|

| 0,025 дюйма | 00SIB15 | ||||||||

| 0,030″ | 00SIBE5 | 00SIBE8 | |||||||

| 0,035 дюйма | 00SIBF2 | 00SIBF5 | 00SIBF8 | 00SIBF5D | |||||

| 0,045 дюйма | 03SIBH0 | 00SIBH8 | 00SIBH5D | ||||||

| 1/4 дюйма | 03SIB90 | ||||||||

| 1/8″ | 03SIB603POP | 03SIB601POP | 03SIB60 | ||||||

| 1/16″ | 03SIB301POP | 03SIB30 | 03SIB303POP | A3SIB30 | |||||

| 3/16″ | 03SIB80 | ||||||||

| 3/32 дюйма | 03SIB503POP | 03SIB501POP | 03SIB50 | A3SIB50 | |||||

| 5/32 дюйма | 03SIB70 |

Медно-кремниевый сплав GMAW (MIG)/GTAW (TIG) используется для сварки основных металлов аналогичного состава из сталей и чугуна с медью, латунью и бронзой. Часто используется для «сварки латуни» из оцинкованной листовой стали и стали с покрытием.

Часто используется для «сварки латуни» из оцинкованной листовой стали и стали с покрытием.

Диаметр

Выберите диаметр

- 0,025 дюйма

- 0,030″

- 0,035 дюйма

- 0,045 дюйма

- 1/4 дюйма

- 1/8″

- 1/16″

- 3/16″

- 3/32 дюйма

- 5/32 дюйма

Упаковка

Выберите пакет

- Катушка 2 фунта

- Коробка 3 фунта

- Коробка 4 фунта

- Коробка 10 фунтов

- Катушка 10 фунтов

- Коробка 12 фунтов

- Катушка 30 фунтов

- Коробка 50 фунтов

- Барабан на 500 фунтов

Silicon Bronze (SIB) используется для сварки основных металлов аналогичного состава, латуни, а также для сварки этих медных сплавов со сталью.

Марки этого металла под индексами М-1/М-2 свариваются не только с помощью сварочного аргона. Его в ряде случаев можно заменить азотом или гелием.

Марки этого металла под индексами М-1/М-2 свариваются не только с помощью сварочного аргона. Его в ряде случаев можно заменить азотом или гелием. Его диаметр должен составлять три с половиной миллиметра.

Его диаметр должен составлять три с половиной миллиметра.

АЖ9-4 не удавалось заварить из-за тугоплавкой двуокиси алюминия.

АЖ9-4 не удавалось заварить из-за тугоплавкой двуокиси алюминия. После сварки литых деталей из оловянной или малокремниевой бронзы их отжигают при температуре 450—500°С и охлаждают в воде.

После сварки литых деталей из оловянной или малокремниевой бронзы их отжигают при температуре 450—500°С и охлаждают в воде. В отдельных случаях, когда необходимо получить металл со специальными характеристиками, в него могут добавляться и другие химические элементы – олово, никель, свинец.

В отдельных случаях, когда необходимо получить металл со специальными характеристиками, в него могут добавляться и другие химические элементы – олово, никель, свинец.

Преимущества данного технологического процесса заключаются в следующем.

Преимущества данного технологического процесса заключаются в следующем.