Сварка углеродистых сталей: технология, электроды

- Особенности сварки изделий из углеродистых стальных сплавов

- Сварка изделий из низкоуглеродистых стальных сплавов

- Как выполняют сварку деталей из среднеуглеродистой стали

- Качественное сварное соединение высокоуглеродистых сталей

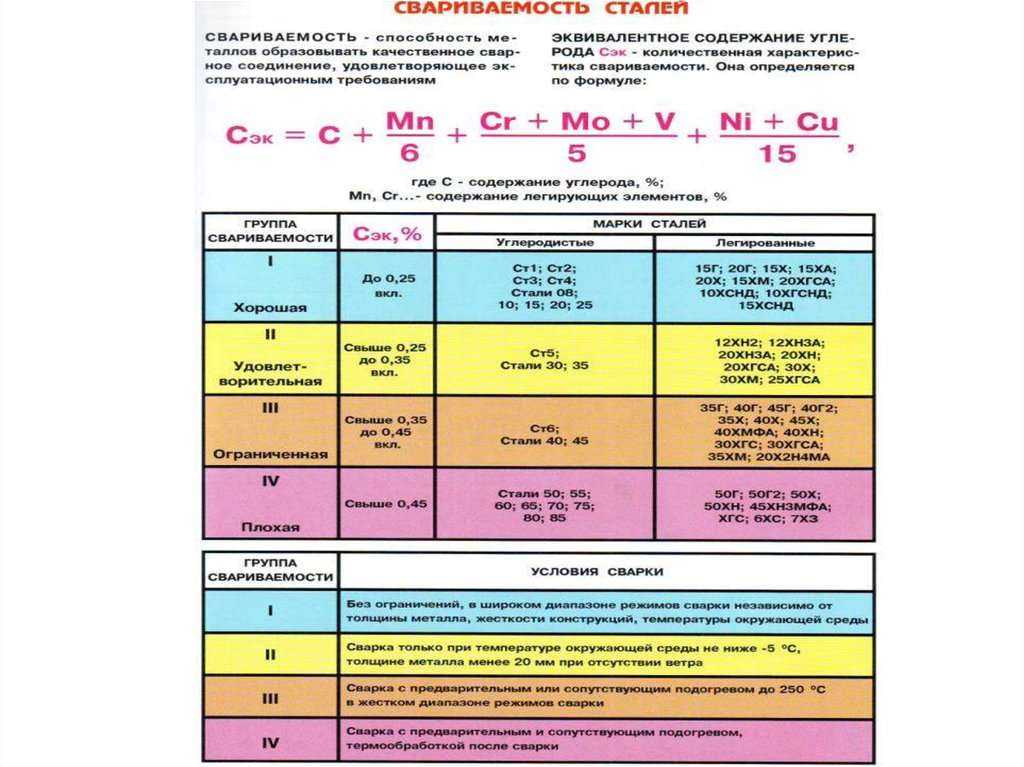

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%).

Технологические особенности сварки углеродистых сталей

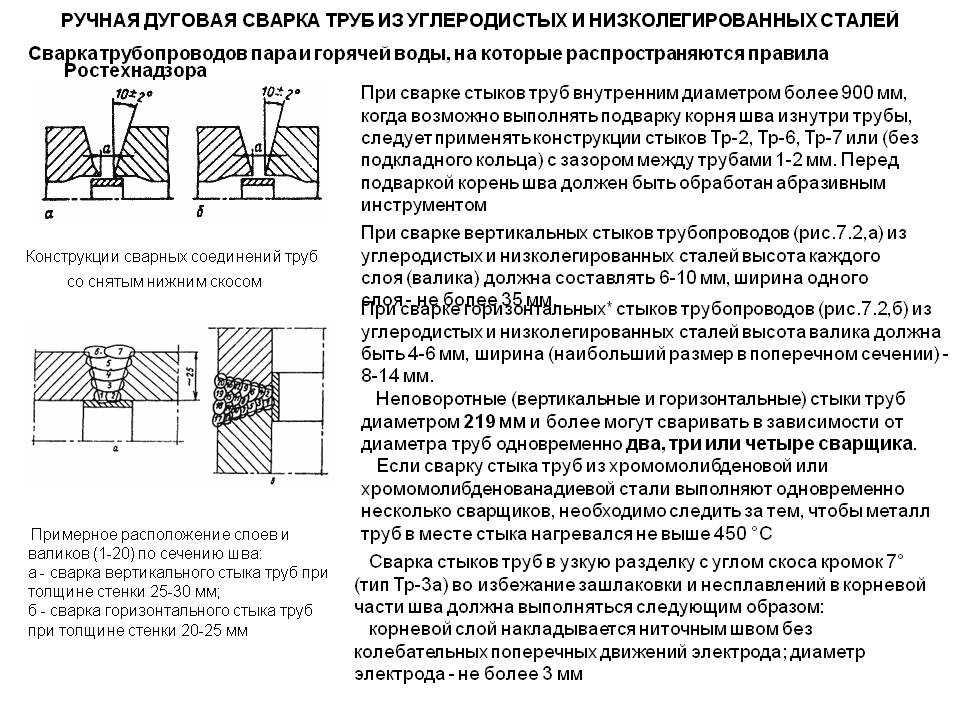

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

Сварка этого дифференциала выполнена ТИГ-сваркой, что обеспечило качественный провар и отсутствие брызг

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Электроды для сварки сталей с легирующими добавками

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.

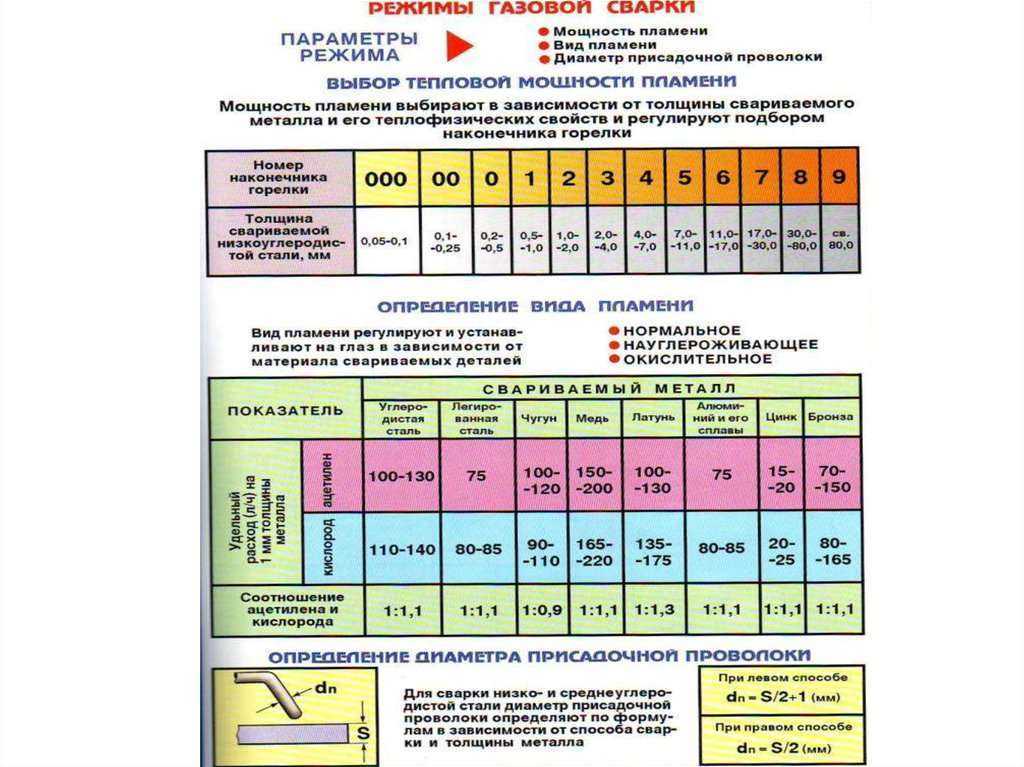

Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

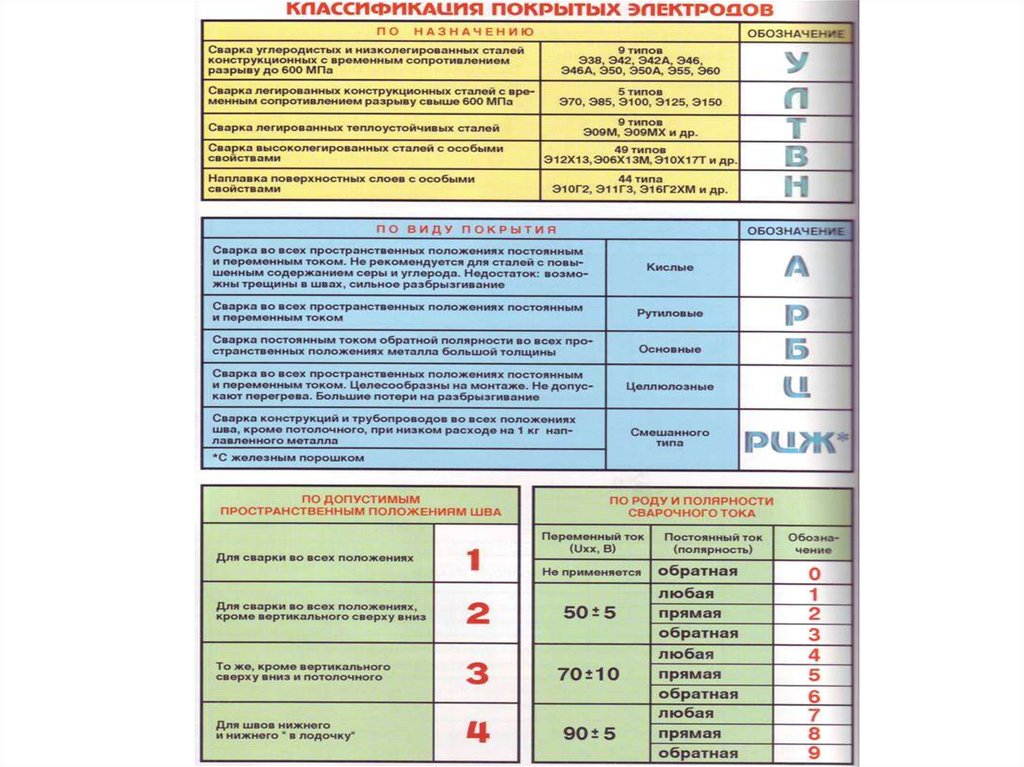

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

Режимы сварки под флюсом

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

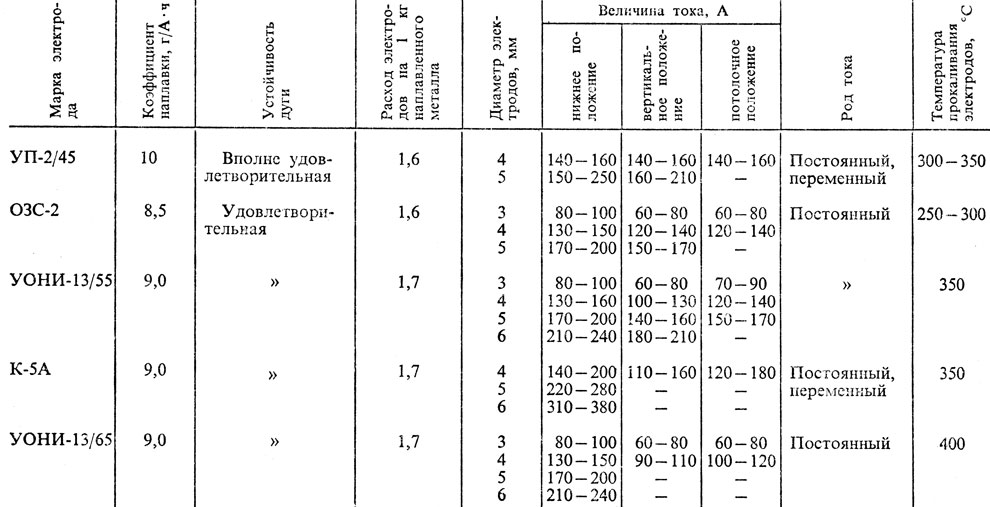

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

Электроды для сварки среднеуглеродистых сталей

Осуществляя газовую сварку изделий, изготовленных их среднеуглеродистых сталей, преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.

Качественное сварное соединение высокоуглеродистых сталей

Высокоуглеродистые стальные сплавы отличаются значительным содержанием углерода в своем составе, что исключает возможность получения качественного сварного соединения деталей, которые из них изготовлены. Между тем периодически возникает необходимость выполнять сварку таких деталей, поэтому следует знать, как правильно осуществить подобный технологический процесс.

Углеродистые стали с высоким содержанием углерода относительно неплохо свариваются методами, используемыми для изделий из среднеуглеродистых сплавов, но при проведении данной процедуры нужно придерживаться следующих рекомендаций: не выполнять сварку на сквозняке и при температуре окружающего воздуха ниже +50.

Режимы газовой сварки углеродистых сталей

Газовая сварка углеродистых стальных сплавов с высоким содержанием углерода выполняется только левым способом и с использованием незначительно науглероженного или нормального пламени. Обязательным условием, обеспечивающим качественное выполнение газовой сварки сталей высокоуглеродистой категории, является предварительный нагрев соединяемых частей до температуры не ниже 3000.

Обязательным условием, обеспечивающим качественное выполнение газовой сварки сталей высокоуглеродистой категории, является предварительный нагрев соединяемых частей до температуры не ниже 3000.

Если говорить об общих рекомендациях для обеспечения высокого качества сварных соединений деталей, изготовленных из углеродистых сплавов (всех вышеперечисленных категорий), то для этого следует правильно выбирать электроды для сварки углеродистых и низколегированных сталей, сварочную проволоку, тип и мощность пламени, а также строго следовать технологическим рекомендациям.

Сварка углеродистых сталей: проблемы, решения и материалы

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

По содержанию углерода стали можно разделить на:

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 — 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 — 2,0%)

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава.

Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств. - Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

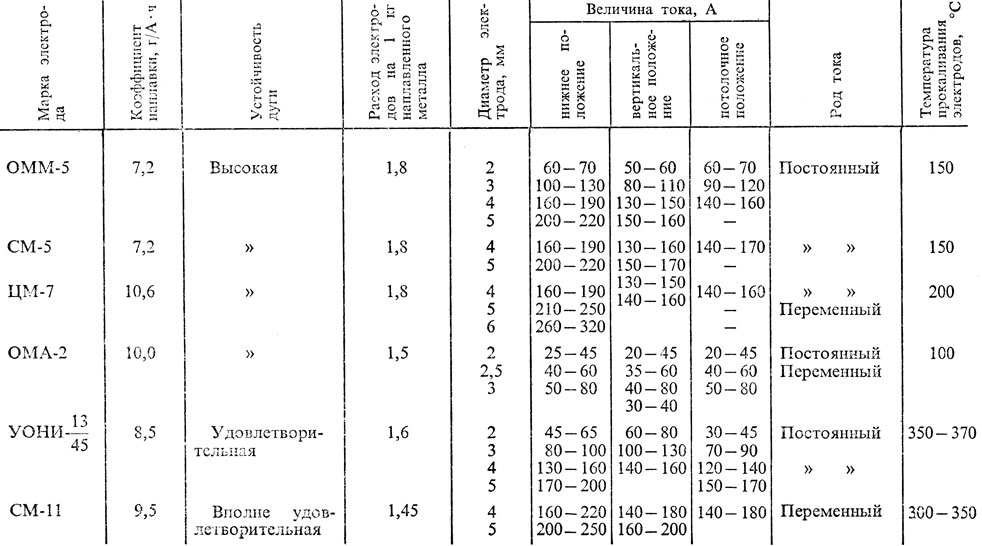

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.

)

)

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

- Очистка материала

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

- Сборка деталей под сварку. Разделка кромок

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным.

Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сварки низколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

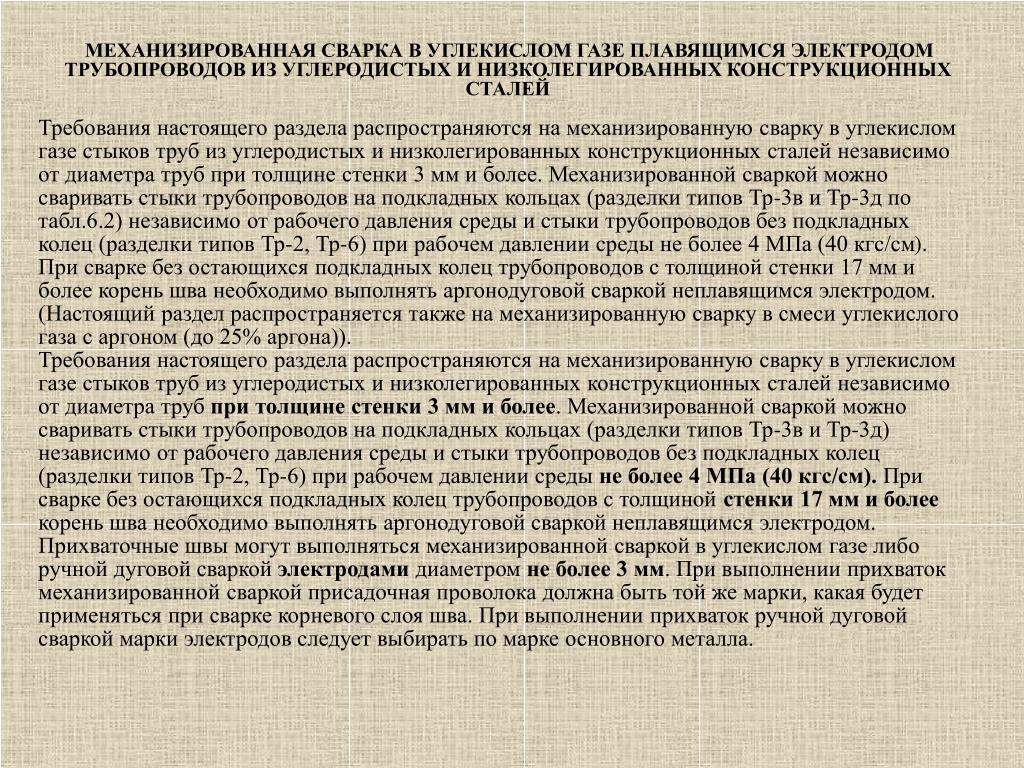

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси ( 70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для сварки (проволока, электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует использовать только сварочный углекислый газ.

Пищевой углекислый газ можно применять только после дополнительной осушки.

Пищевой углекислый газ можно применять только после дополнительной осушки.

Похожие статьи

- Сварка сталей разного типа, таких как легированные, аустенитные и жаропрочные

- Сварка труб под давлением — сложно ли это на практике?

- Электроды для инверторной сварки: что нужно знать?

- Преимущества и недостатки технологии газовой сварки ацетиленом

оборудование, основные способы и технология их выполнения

Сталью называют сплав железа с углеродом, когда концентрация последнего составляет от 0,02% до 2,14%.

Содержание

- 1 Выбор оборудования

- 2 Способы сварки низкоуглеродистых сталей

- 3 Ручная дуговая сварка

- 4 Дуговая сварка в защитных газах

- 5 Сварка под флюсом

- 6 Способы сварки среднеуглеродистых сталей

- 7 Сварка в защитной среде

- 8 Сварка полуавтоматом

- 9 Газовая сварка

- 10 Сварка высокоуглеродистых сталей

- 11 Газовая сварка

- 12 Другие способы сварки

С повышением содержания углерода растут показатели прочности и твердости материала, однако, снижаются его пластичность и вязкость. Поэтому процентное соотношение C к Fe является основным критерием классификации стали, разделившим ее на три группы:

Поэтому процентное соотношение C к Fe является основным критерием классификации стали, разделившим ее на три группы:

- Низкоуглеродистая (0,02-0,3%) – мягкие, ковкие сплавы общего применения, которые часто используются в быту (например, в виде прокатного профиля), а также в ненагруженных узлах строительных конструкций, промышленных деталей и механизмов.

- Среднеуглеродистые (0,3-0,6%) – сбалансированные сплавы, зачастую обладающие хорошими показателями упругости, стойкости к деформациям и усталостным нагрузкам. Применяются в машиностроении и электротехнике, в том числе для изготовления пружин, рессор, контактных пластин. Ограниченно применяются для изготовления приборов и инструментов.

- Высокоуглеродистые (0,6-2,14%) – прочные, но относительно хрупкие сплавы, применяющиеся для изготовления ответственных изделий, в том числе инструментов и их режущих кромок, подшипников, дроби для абразивной обработки, стальных канатов и тросов, измерительных приборов.

Кроме того, в углеродистых сталях содержатся примеси других элементов в количестве, недостаточном для того, чтобы материал считался легированным. Допустимо наличие в структуре сплава:

- кремния – не более 1%;

- марганца – не более 1%;

- фосфора – не более 0,06%

- серы – не более 0,05%;

- азота, водорода и кислорода в незначительных количествах.

Фосфор, сера и газы являются нежелательными примесями, долю которых в углеродистой стали стараются свести к минимуму. В качестве микролегирования могут использоваться такие присадки, как титан, цирконий, бор, лантаноиды и некоторые другие элементы.

Значительное влияние на качество стали и ее эксплуатационные характеристики оказывает технология производства, режимы последующей термообработки и другие металлургические параметры. В общем виде классификацию сталей по методу их изготовления, назначению, содержанию тех или иных веществ можно представить в виде таблицы.

| Углеродистая сталь | ||||||

| Конструкционная | Инструментальная | |||||

| Обычного качества | Качественная | Качественная (У7-У13) | Высококачественная (У7А-У13А) | |||

| Группа «А» — с гарантированными механическими свойствами | Группа «Б» — с гарантированным химическим составом | Группа «В» — с гарантированными механическими свойствами и химическим составом | С нормальным содержанием марганца | С повышенным содержанием марганца | ||

| По степени раскисленности: КП (кипящая), ПС (полуспокойная), СП (спокойная) | По содержанию углерода: низко-, средне- и высокоуглеродистая | |||||

В качестве вида стали может указываться способ ее производства. Углеродистые стали могут изготавливаться как в мартеновских и кислородно-конвертерных печах, так и электросталеплавильным методом. Последний обеспечивает большую стабильность свойств и характеристик готового продукта.

Последний обеспечивает большую стабильность свойств и характеристик готового продукта.

Выбор оборудования

Тип и эксплуатационные особенности сварочного оборудования для работы с углеродистыми сталями варьируются в достаточно широких пределах и зависят от таких факторов, как:

- выбранный метод сварки;

- характеристики заготовок;

- требуемое качество шва;

- расчетный режим сварки;

- особенности внешней среды;

- требуемая производительность;

- финансово-экономические критерии.

Чаще всего углеродистые стали соединяют одним из методов электродуговой сварки. Если предполагается ручная сварка и объем работ относительно мал, можно воспользоваться обычным сварочным инвертором, главные достоинства которого – компактность и дешевизна. Хорошим выбором станут модели Fubag IR 200, Wester MMA-VRD 200, Elitech АИС 200, Ресанта САИ-220 и другие.

В противном случае, лучше отдать предпочтение промышленным трансформаторам с большей производительностью, например, Кавик ТДМ-252У2 (250 А, 12 кВт) или Brima ТДМ1-315-1 (315 А, 24 кВт). В зонах, где подключение к электрической сети невозможно или затруднено, используются сварочные генераторы, оснащенные двигателями внутреннего сгорания.

Для полуавтоматической сварки в среде защитных газов или под слоем флюса применяются специализированные сварочные аппараты комбинированной конструкции, которые обеспечивают генерирование сварочного тока, а также подачу в зону сварки защитного газа и плавящегося электрода (кроме того, может подаваться присадочная проволока). В нише бюджетных моделей лидирует Aurora Overman 180, в топовом сегменте – Blueweld Starmig 210 Dual Synergic.

Примерная стоимость аппаратов Aurora overman на Яндекс.маркетДля газовой сварки потребуется наличие кислородного и ацетиленового баллонов с манометрами, гибких шлангов и горелки, позволяющей регулировать пропорциональное соотношение газов. Оборудование альтернативных видов сварки специфично, оно относится к промышленным аппаратам и крайне редко используется в быту.

Оборудование альтернативных видов сварки специфично, оно относится к промышленным аппаратам и крайне редко используется в быту.

Способы сварки низкоуглеродистых сталей

Низкоуглеродистые стали относятся к хорошо свариваемым материалам и практически не требуют предварительной подготовки заготовок. Если их толщина не превышает 4 мм, кромкование не проводится, а все предварительные операции ограничиваются очисткой и обезжириванием стыка. В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

Ручная дуговая сварка

Ручная дуговая сварка проводится покрытым плавящимся электродом с углом наклона в 40-50° в направлении движения инструмента.

Для предотвращения образования закалочных структур рекомендуется выполнять швы каскадом или горкой, что способствует равномерному теплообмену с окружающим металлом и медленному остыванию стыка. Если заготовки уже подвергались закалке, шов наносят послойно, после каждого подхода ожидая полного его остывания.

Особые рекомендации даются в случае устранения трещин, сколов и других дефектов в деталях из низкоуглеродистой стали. В таком случае выбранный тип шва должен обеспечить достаточное заглубление сварочной ванны, что достигается повышением тока или сокращением длины дуги до 1-1,5 мм. Вне зависимости от размера дефекта, длина шва не должна быть меньше 100 мм. При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

Дуговая сварка в защитных газах

Роль защитной среды при электродуговой сварке чаще всего играет углекислый газ (MAG-технология). Более эффективную защиту обеспечивает смесь активных газов (не более 30% кислорода) или сочетание углекислого газа с аргоном. Для ответственных соединений зачастую выбирается MIG-сварка, которая предполагает подачу к стыку аргона или гелия.

Самым распространенным присадочным материалом при дуговой сварке низкоуглеродистой стали в защитной среде является проволока Св-08Г2С. Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

Сварка под флюсом

Автоматическая и полуавтоматическая сварка низкоуглеродистых сталей проводится под слоем флюса плавящимся прутком СВ-08 (-А, -ГА) диаметром от 1,2 до 3 мм. Роль защитных составов обычно играет смесь АН-348-А или ОСЦ-45.

Обратите внимание, что при сварке без разделывания кромок в зоне шва может повыситься содержание углерода, что повысит прочность соединения, но снизит его пластичные свойства.

Полуавтоматическая сварка малопригодна для создания угловых и сложносоставных соединений низкоуглеродистой стали, так как способствует образованию закалочных структур в околошовной зоне. Частично решить эту проблему позволяет предварительный прогрев заготовок.

Частично решить эту проблему позволяет предварительный прогрев заготовок.

Способы сварки среднеуглеродистых сталей

При сварке среднеуглеродистых сталей велик риск образования кристаллизационных трещин и закалочных структур в околошовной зоне, что, в свою очередь, снижает долговечность соединения и негативно влияет на его показатели упругости. Поэтому главными требованиями к сварке такого материала становятся особые щадящие режимы проведения работ, защита шва от образования пор и пузырьков воздуха, снижение содержания углерода в зоне стыка.

Сварка в защитной среде

При соединении заготовок из среднеуглеродистых сталей используется MIG-технология, схожая с технологией сварки низкоуглеродистых сталей. Обязательным условием является предварительный прогрев заготовок до температуры около 200℃. Применяются электроды с низким содержанием карбона и наличием дополнительных микролегирующих элементов: фтора, кальция, марганца и кремния. К ним относятся изделия марок УОНИ-13/45 (-55, -65), УП-1/45, УП-2/45, ОЗС-2, К-5А и другие.

Диаметр электрода обычно лежит в пределах 2-6 мм и определяется толщиной свариваемых заготовок. От него, в свою очередь, зависит режим сварки. Так, сила тока при сварке 3-миллиметровыми электродами в нижнем положении составляет 80-100 А, диаметру в 4 мм соответствуют значения 130-200 А, 5-миллиметровыми изделиями работают при токе 170-280 А, а 6-миллиметровыми – 210-380 А. Температура прокаливания электродов варьируется в пределах 250-400℃.

Сварка полуавтоматом

Полуавтоматическая сварка среднеуглеродистых сталей требует раздельной структуры шва, то есть его наложения в несколько ванн. При этом рекомендуется работать короткой дугой и полностью исключить любые движения электродом, кроме продольных. Как и в случае с MIG-сваркой, заготовки прогревают до температуры не более 200℃.

Особое внимание уделяется разделыванию кромок на толстых заготовках. Скосы выполняют под углом 35-45°, тщательно зачищают и обезжиривают. Важно обеспечить высокие показатели коррозионной стойкости шва. Для сохранения его упругости принимают меры для медленного и равномерного остывания стыка.

Важно обеспечить высокие показатели коррозионной стойкости шва. Для сохранения его упругости принимают меры для медленного и равномерного остывания стыка.

Газовая сварка

Надежным способом соединения среднеуглеродистых сталей является газовая сварка, которая может проводиться даже при низких температурах. Используется «левая» технология со стандартным или слабо науглероживающим пламенем интенсивностью 75-100 куб. м в час. При чрезмерной мощности сваривания велик риск прожогов или нежелательной закалки стыка.

После выполнения газовой сварки заготовок из среднеуглеродистой стали рекомендуется выполнить их отпуск или отжиг. При этом локальный нагрев шва не должен превышать 650℃, а общий нагрев заготовок – 350℃. Альтернативным способом является проковка стыка.

Сварка высокоуглеродистых сталей

Высокоуглеродистые стали относятся к сложно свариваемым и ограниченно свариваемым материалам ввиду их особой склонности к закалке, образованию трещин и других термических дефектов. Ввиду высокой сложности выполнения работ ручные методы электродуговой сварки практически не используются.

Газовая сварка

Основным методом соединения заготовок из высокоуглеродистой стали является газовая сварка с предварительным прогревом до 200-300℃. В ряде случаев используется и сопутствующий подогрев. Работы проводятся восстановительным пламенем или пламенем с небольшим избытком ацетилена, интенсивность – не более 90 куб. дм в час. Используется «левый» способ, позволяющий снизить время термического воздействия на металл.

В качестве присадки используется проволока Св-15 или Св-15Г, иногда – проволоки, легированные хромом, никелем, марганцем. В отличие от среднеуглеродистых сталей высокоуглеродистые не рекомендуется обрабатывать ковкой. В случае необходимости выполняется их отпуск или отжиг с полным прогревом заготовок до 350-400℃.

Другие способы сварки

Альтернативным способом соединения высокоуглеродистых сталей является лучевая сварка, которая подразделяется на электролучевую (направленный поток заряженных частиц) и лазерную (направленный поток фотонов). К недостаткам этих технологий можно отнести высокую сложность и дороговизну оборудования, к преимуществам – высокую скорость и точность проведения работ, короткое время и малую площадь температурного воздействия на стык.

Ограниченно применяются технологии контактной, плазменной, электрошлаковой сварки, которые требуют значительных ресурсозатрат, однако, не решают всех проблем, связанных с сообщением необходимых механических свойств шву. Одним из перспективных направлений является соединение заготовок высокоуглеродистых сталей между собой и с другими материалами сваркой трением.

Одним из перспективных направлений является соединение заготовок высокоуглеродистых сталей между собой и с другими материалами сваркой трением.

Как сваривать высокоуглеродистые стали

Высокоуглеродистые стали содержат 0,45% углерода или выше. Их обычно считают «трудно свариваемыми», поскольку они чувствительны к растрескиванию и подвержены значительным изменениям своих физических и механических свойств после сварки. Тем не менее, высокоуглеродистые стали можно успешно и без проблем сваривать, если хорошо понимать свойства высокоуглеродистых сталей, которые требуют различных процедур сварки.

Понимание этих свойств, понимание проблем, связанных с высокоуглеродистыми сталями, и знание правил, которым необходимо следовать, помогут вам без проблем сваривать эти стали.

Свойства высокоуглеродистой стали и их влияние:

- Высокоуглеродистая сталь не растягивается так сильно, как низкоуглеродистая сталь

- Высокоуглеродистые стали закаляются значительно сильнее, чем низкоуглеродистые стали при заданной скорости охлаждения

- Высокоуглеродистые стали имеют более низкий диапазон трансформации, чем низкоуглеродистые стали, что приводит к более глубокой зоне термического влияния (ЗТВ)

- Высокоуглеродистые стали более восприимчивы к пористости, чем низкоуглеродистые стали, так как больше углерода доступно для реакции с другими элементами и образования газов при некоторых условиях сварки

Вышеупомянутые различия между высокоуглеродистыми сталями и низкоуглеродистыми сталями порождают множество проблем.

Основными проблемами при сварке высокоуглеродистых сталей являются:

- Растрескивание металла шва – вызванное расширением и сжатием при сварке основного металла (высокоуглеродистой стали), который не сильно растягивается.

Различия в скорости расширения между металлом сварного шва и основным металлом могут привести к растрескиванию.

Различия в скорости расширения между металлом сварного шва и основным металлом могут привести к растрескиванию. - Пористость – как объяснялось выше, для образования большего количества газов доступно больше углерода.

- Чрезмерное упрочнение основного металла – при высоких скоростях охлаждения избыток углерода способствует упрочнению сварного шва и ЗТВ.

- Растрескивание основного металла (преимущественно в ЗТВ) – при чрезмерном упрочнении полученная микроструктура очень подвержена растрескиванию из-за низкой пластичности. Это усугубляется присутствием водорода (с использованием процесса сварки без низкого содержания водорода). Высокая прочность основного металла также обеспечит достаточно высокий уровень сдерживания, чтобы способствовать растрескиванию.

- Чрезмерное размягчение основного металла – для сварки высокоуглеродистых сталей необходимо применять предварительный нагрев для замедления скорости охлаждения.

Когда мы делаем это, мы можем уменьшить твердость основного металла, что во многих случаях желательно из-за его предполагаемого использования. Иногда эти высокоуглеродистые стали подвергались закалке и отпуску. При низкой скорости охлаждения (чтобы избежать растрескивания) соседний основной металл размягчится.

Когда мы делаем это, мы можем уменьшить твердость основного металла, что во многих случаях желательно из-за его предполагаемого использования. Иногда эти высокоуглеродистые стали подвергались закалке и отпуску. При низкой скорости охлаждения (чтобы избежать растрескивания) соседний основной металл размягчится.

Правила сварки высокоуглеродистых сталей

Правило 1. Избегайте чрезмерного проникновения . Когда мы свариваем высокоуглеродистые стали, мы почти всегда будем использовать неподходящий присадочный металл, то есть присадочный металл с более низкой прочностью на растяжение, чем у основного металла. Мы делаем это для того, чтобы получить пластичный сварной шов, который не будет нагружен до точки разрушения.

Даже с неподходящим присадочным металлом мы все равно можем получить сварной шов с низкой пластичностью, если мы получим достаточно углерода из основного металла. Это может произойти, если у нас есть глубокое проникновение. Целью должно быть обеспечение сплавления корня и боковых стенок, но не более того. Это может быть опасной игрой, так как тогда мы будем восприимчивы к отсутствию слияния. Поэтому убедитесь, что ваша процедура сварки имеет надлежащую квалификацию, и следите за тем, чтобы диапазоны силы тока, напряжения и скорости перемещения были очень узкими.

Целью должно быть обеспечение сплавления корня и боковых стенок, но не более того. Это может быть опасной игрой, так как тогда мы будем восприимчивы к отсутствию слияния. Поэтому убедитесь, что ваша процедура сварки имеет надлежащую квалификацию, и следите за тем, чтобы диапазоны силы тока, напряжения и скорости перемещения были очень узкими.

Более глубокое проникновение, как видно на изображении справа, позволяет увеличить количество примесей (смешивание основного металла с присадочным металлом). Это увеличивает содержание углерода в сварном шве, что увеличивает его прочность и твердость при потере пластичности.

Правило 2. Используйте несоответствующие присадочные металлы, если это разрешено. Как указано выше, мы хотим использовать неподходящий присадочный металл, чтобы получить пластичный сварной шов, который будет иметь некоторую «податливость» во избежание растрескивания. Если вы выполняете сварные швы с частичным проплавлением (PJP) или угловые сварные швы, использование присадочного металла недостаточного качества, вероятно, допустимо. Дополнительную грузоподъемность можно получить за счет увеличения сварных швов без использования большой или какой-либо пластичности.

Дополнительную грузоподъемность можно получить за счет увеличения сварных швов без использования большой или какой-либо пластичности.

Если вы выполняете сварные швы с полным проплавлением (CJP), может потребоваться использование соответствующего присадочного металла.

Правило 3 – Нанесите большие валики сварного шва. При сварке высокоуглеродистых сталей требуется максимально возможное тепловложение. Это замедлит скорость охлаждения и предотвратит растрескивание, вызванное водородом. Плетение предпочтительнее использования стрингеров, поэтому плетите, когда это возможно.

Правило 4 – При сварке закаленных и отпущенных (Q&T) сталей отжиг перед сваркой. Это может быть невозможно, но если вы можете, вы должны отжечь основной металл перед сваркой. Сниженная прочность будет гораздо менее подвержена растрескиванию. После сварки готовое изделие может быть подвергнуто термообработке после сварки для восстановления первоначальных механических свойств.

Правило 5. Разработайте, аттестуйте и соблюдайте спецификацию процедуры сварки (WPS). Как вы уже поняли, при сварке высокоуглеродистой стали необходимо соблюдать крайнюю осторожность. Эти стали не очень прощающие. Как только вы определили способ успешной сварки этих высокоуглеродистых сталей, вы должны задокументировать его, чтобы в будущем можно было следовать той же процедуре.

Разработайте, аттестуйте и соблюдайте спецификацию процедуры сварки (WPS). Как вы уже поняли, при сварке высокоуглеродистой стали необходимо соблюдать крайнюю осторожность. Эти стали не очень прощающие. Как только вы определили способ успешной сварки этих высокоуглеродистых сталей, вы должны задокументировать его, чтобы в будущем можно было следовать той же процедуре.

Разработанная процедура сварки должна четко определять, какой присадочный металл будет использоваться, какая требуется температура предварительного подогрева и между проходами (минимальная и максимальная), а также какой вид термообработки после сварки необходим. Эта термообработка после сварки может быть такой же простой, как медленное охлаждение детали, или более сложной, требующей закалки и отпуска.

Каталожные номера:

Руководство по проектированию стали 21: Сварные соединения – пособие для инженеров

Сварка, металлургия и свариваемость, Джон К. Липпольд

Металлы и способы их сварки Категории: Квалификация, Разрушение сварных швов

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Сварка углеродистой стали

Углеродистая сталь является наиболее широко используемым металлом в производственной промышленности. В этой статье обсуждаются некоторые практические советы по сварке углеродистой стали. Были включены три коротких раздела, посвященных сварке низкоуглеродистых сталей, среднеуглеродистых сталей и высокоуглеродистых сталей. Этот совет одинаково полезен как сварщику, так и инженеру-сварщику.

Углеродистая стальСварка низкоуглеродистой стали

Используйте предварительный подогрев при сварке в холодных условиях

Как подготовить металл к сварке

Допуск на коробление

Сварка тяжелых профилей

Используйте меньшие размеры электродов для корня и большие размеры для пломбирования

Межпроходная очистка

Сварка среднеуглеродистой стали

Контролируйте подачу тепла

Термическая обработка, когда это возможно

Сварка высокоуглеродистой стали

Дополнительное чтение

Сварка низкоуглеродистой стали

Когда углеродистая сталь сваривается с помощью процессов дуговой сварки металлическим электродом, электроды могут быть покрытыми или неизолированными. Неизолированные электроды имеют тонкое медное покрытие, предотвращающее ржавление стержня во время хранения.

Неизолированные электроды имеют тонкое медное покрытие, предотвращающее ржавление стержня во время хранения.

Содержание углерода в этом присадочном металле поддерживается на низком уровне (от 0,10 до 0,14), поскольку сварка стержнями с высоким содержанием углерода делает сварной шов подверженным холодному растрескиванию.

Стержневые электроды — универсальный метод сварки, который можно использовать для сварки любого состава в любом положении.

Использовать предварительный подогрев при сварке в холодных условиях

При сварке при отрицательных температурах металл необходимо предварительно подогреть до температуры > 15°C. При сварке в минусовых температурах предварительный подогрев металла до 15°С-20°С позволяет избежать риска растрескивания шва.

Как подготовить металл к сварке

Что касается подготовки кромок при сварке углеродистой стали, то при сварке листового металла толщиной до 1/8 дюйма (3,2 мм) обычная скашивание кромки не требуется. Свариваемые концы двух листов можно просто соединить встык с некоторым зазором. А сварку можно производить автогенным способом или присадочной проволокой. Этот тип подготовки кромок называется простым квадратным стыковым соединением.

Свариваемые концы двух листов можно просто соединить встык с некоторым зазором. А сварку можно производить автогенным способом или присадочной проволокой. Этот тип подготовки кромок называется простым квадратным стыковым соединением.

Для большей толщины пластины должны быть скошены под углом. Можно использовать скос под углом 60°.

Допуск на коробление

При сварке профилей большой толщины следует учитывать допуск на усадку. Когда расплавленный металл остывает, он сжимается во всех направлениях. Из-за этой усадки он создает натяжение прилегающего основного металла. Чем больше количество металла шва, тем больше тяга, создаваемая из-за усадки.

Следовательно, при подгонке необходимо оставить небольшой зазор, чтобы компенсировать эту усадку. Обычно считается достаточным зазор в 2-3 мм. Эта усадка более выражена при газовой сварке, чем при дуговой.

Помимо усадки, проектировщик шва и сварщик должны учитывать деформацию и коробление шва. Для предотвращения коробления или деформации можно использовать технику сварки с обратным шагом или технику сварки с пропуском.

Далее, в двойном сварном соединении – чередование сварки между лицевой стороной и тыльной стороной распределяет тепло сварки. Это также помогает устранить искажения.

При сварке тяжелых профилей, скошенных с обеих сторон, плетение следует наплавлять попеременно то с одной, то с другой стороны. Это уменьшит количество искажений в сварной конструкции.

Сварка толстых профилей

При сварке толстых профилей необходимо выполнить подготовку кромок, чтобы угол прилегания составлял 60°C. Перед началом сварки необходимо выполнить прихватки через равные промежутки шва, чтобы зафиксировать сборку на месте.

Используйте электроды меньшего размера для корневого шва и электроды большего размера для заполнения

Корневой проход при сварке углеродистой стали обычно выполняется электродом меньшего диаметра. Это позволяет избежать избыточного проникновения, что является проблемой для электродов большого диаметра, которые имеют большое тепловложение. Электрод меньшего диаметра имеет лучший доступ к корням толстых суставов. Таким образом, можно добиться полного срастания корней.

Электрод меньшего диаметра имеет лучший доступ к корням толстых суставов. Таким образом, можно добиться полного срастания корней.

Для корневых проходов можно использовать электрод диаметром 1/8 дюйма или 5/32 дюйма (3,2 мм или 4,0 мм). Для оставшейся толщины сварного шва можно использовать электроды диаметром 4,8 мм.

Однако следует отметить, что для хорошего сплавления корня шва без вогнутости или избыточного проплавления требуется опытный сварщик.

Очистка между проходами

Каждый валик необходимо тщательно очистить от шлака, окалины или любых других оксидов перед наплавкой следующего прохода. Правильная очистка очень важна, она не может быть достаточно напряженной, чтобы получить качественный сварной шов.

Сварка среднеуглеродистой стали

Для сварки среднеуглеродистой стали подготовка кромок базовых пластин и подгонка аналогичны таковым для низкоуглеродистой стали. При сварке среднеуглеродистых сталей необходимо помнить о нескольких рекомендациях, описанных в следующих параграфах.

Управление подачей тепла

Среднеуглеродистые стали также свариваются электродами с низким содержанием углерода. При сварке следует избегать перегрева расплавленного металла. Тепло пламени/дуги должно быть направлено на уже нанесенные валики, а не на боковые стенки основного металла.

Предотвращает разбавление металла шва основным металлом, тем самым предотвращая попадание углерода из основного металла в металл шва. Желательно, чтобы в металле сварного шва было меньше углерода, чтобы избежать проблем, связанных с растрескиванием. Больше углерода делает структуру твердой, хрупкой и, следовательно, более склонной к растрескиванию.

Направление тепла на ранее наплавленный валик помогает избежать плавления основного металла. Расплавленный металл, полученный при плавлении присадочного стержня, омывается боковыми стенками, где он сплавляется с боковыми стенками без особого разбавления.

Чтобы добиться меньшего разбавления, сварные валики должны быть небольшого размера и должны быть стрингерного типа. Размер сварочной ванны должен быть небольшим.

Размер сварочной ванны должен быть небольшим.

В толстых секциях верхние слои (особенно проходы в середине) также можно наносить плетением. Ширина качающего движения не должна превышать трехкратного диаметра электрода.

Термическая обработка, когда это возможно

Термическая обработка после сварки играет важную роль в обеспечении конечного качества сварки. В частности, когда толщина основного металла велика и содержание углерода в основном металле выше, важность PWHT становится еще выше.

Сварка высокоуглеродистой стали

Хороший контроль над нагревом дуги/пламени еще более важен при сварке высокоуглеродистой стали. Подводимую теплоту следует регулировать, чтобы избежать слишком сильного разбавления металла шва от боковых стенок, а также обеспечить надлежащее сплавление с боковыми стенками и адекватное проплавление корня.

Стрингерные буртики в высокоуглеродистой стали становятся все более важными по сравнению со средне- и низкоуглеродистыми сталями.

Размер лужи должен быть небольшим. Это связано с тем, что большая лужа у боковых стенок будет притягивать большее количество раствора с боковых стенок. Это приводит к притоку большего количества углерода в металл шва из основного металла. Углерод, поглощаемый основным металлом, делает сварной шов твердым и хрупким и, следовательно, склонным к растрескиванию при затвердевании.

Вот почему сварщик должен стремиться получить узкую зону сплавления, чтобы свести к минимуму растворение основного металла.

Остальные рекомендации по подготовке кромок, предварительному нагреву, межпроходной очистке, порядку наплавки валиков для контроля деформации остаются такими же и для высокоуглеродистой стали.

Иногда детали из высокоуглеродистой стали «размягчаются» путем нагревания до красного каления с последующим медленным охлаждением (отжигом). Это делает металл поддающимся сварке и механической обработке. Затем деталь можно сваривать низкоуглеродистым электродом.

После необходимого изготовления деталь подвергается еще одной соответствующей термообработке для восстановления ее первоначальных свойств. Эта процедура особенно используется, когда требуется восстановить с помощью наращивание изношенную поверхность детали, изготовленной из высокоуглеродистой стали.

Эта процедура особенно используется, когда требуется восстановить с помощью наращивание изношенную поверхность детали, изготовленной из высокоуглеродистой стали.

Затем изделие должно быть сварено или наплавлено электродами со средней или высокой прочностью и термически обработано после сварки для восстановления его первоначальных свойств.

Можно ли сваривать углеродистую сталь с нержавеющей сталью? Да, ты можешь. Сварка углеродистой стали с нержавеющей сталью требует понимания условий сварки, выбора правильных сварочных материалов и правильной процедуры сварки.

Что еще более важно, сварка нержавеющей стали с углеродистой сталью также требует понимания предполагаемого применения соединения . Вот статья, содержащая несколько полезных советов по этому вопросу.

Итак, это было небольшое обсуждение сварки углеродистой стали или сварки CS в целом. Спасибо за чтение. Оставляйте свои мысли в разделе комментариев ниже.

См. также:

Легированные стали высокой твердости

Сварка углеродистой стали MIG – настройка соединения, выбор электродов и газа

Поиск программ для специалистов по сварке

Получите информацию о программах для специалистов по сварке, введя свой почтовый индекс и запросив регистрационную информацию.

Сварка углеродистой стали MIG

Сварка углеродистой стали почти безупречно выполняется с помощью сварочного аппарата MIG. Проблем очень мало, если не считать недостатков конструкции сварочного аппарата MIG. Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Сварка MIG углеродистой сталиПодготовка и настройка соединения углеродистой стали

Подготовка соединения углеродистой стали аналогична сварке электродом с помощью E7018. В зоне сварки не должно быть масел, красок, сильной ржавчины и, в большинстве случаев, прокатной окалины. В идеале вы хотите отшлифовать область соединения примерно на 1 ½ дюйма, чтобы очистить металл. Все соединения должны быть закреплены, чтобы избежать деформации от усадки сварного шва.

В зоне сварки не должно быть масел, красок, сильной ржавчины и, в большинстве случаев, прокатной окалины. В идеале вы хотите отшлифовать область соединения примерно на 1 ½ дюйма, чтобы очистить металл. Все соединения должны быть закреплены, чтобы избежать деформации от усадки сварного шва.

Когда дело доходит до сварки толстолистового металла, вам потребуется усилить стыки соединений по сравнению с более тонкими металлами. Усадка от многопроходных сварных швов искажает соединение до такой степени, что оно перестает быть прямоугольным.

Основные электроды/присадочная проволока и защитные газы

Этикетка проволочного электрода MIG Значение этикетки ER70S-6 Выбор электрода и газа из углеродистой стали довольно прост. В большинстве случаев присадочной проволокой будет «ЭР70с-6». Выбор газа: либо чистый Co2, либо газ C25, который состоит из 25% углекислого газа и 75% аргона. Смесь C25 обеспечивает лучшее качество сварки, но и стоит немного дороже.

Помимо газов и электродов, упомянутых выше, существует множество электродов, смесей и комбинаций, которые также можно использовать. Если вы выполняете сварку в магазине, там будет процедура сварки, которая точно скажет вам, что делать. Если вы все еще не знаете, какой газ и присадочная проволока, позвоните или посетите местный магазин сварочных материалов. Другой вариант: если у вашего сварочного аппарата MIG есть таблица выбора электрода и газа для процедуры сварки, вы можете следовать ей, как показано на рисунке ниже.

Таблица выбора электродов для сварки MIGУглеродистая сталь (класс A36) Настройки аппарата и типы переноса

Сварка углеродистой стали выполняется всеми четырьмя типами переноса сварочных аппаратов MIG:

- Перенос с коротким замыканием

- Шаровидный перенос

- Импульсный перенос

- Распылительный перенос

Короткое замыкание

Более тонкие металлы, такие как листовой металл, почти всегда свариваются методом короткого замыкания. Короткое замыкание хорошо сваривает во всех положениях и обычно использует 100% газ Co2. В некоторых случаях газ C25 необходим, если внешний вид сварного шва должен быть в лучшем виде. Этот тип передачи имеет высокий тон, быстрый потрескивающий звук, и он лучше всего работает с плотными взбивающими движениями. Взбивающее движение обеспечивает небольшой предварительный нагрев шва перед повторным заполнением кратера. Это очень похоже на сварку шва с открытым корнем и контролем прожога.

Короткое замыкание хорошо сваривает во всех положениях и обычно использует 100% газ Co2. В некоторых случаях газ C25 необходим, если внешний вид сварного шва должен быть в лучшем виде. Этот тип передачи имеет высокий тон, быстрый потрескивающий звук, и он лучше всего работает с плотными взбивающими движениями. Взбивающее движение обеспечивает небольшой предварительный нагрев шва перед повторным заполнением кратера. Это очень похоже на сварку шва с открытым корнем и контролем прожога.

Шаровидный перенос

Шаровидный перенос обычно используется на пластинах толщиной не менее 1/8 дюйма или больше. В смеси всегда присутствует аргон, и он лучше всего подходит для сварки наружных углов или угловых сварных швов. При этом типе передачи слышен хлопающий звук, и вы действительно можете видеть, как шарики формируются и падают в сустав. Глобуляр лучше всего работает в плоском, горизонтальном и вертикальном положениях. Это можно сделать в положении над головой, но это очень сложно сделать.

Спрей-перенос

Распылительный перенос может быть одного из двух типов и используется на более толстых металлах. Распыление достигается при более высоких настройках напряжения, более низкой скорости подачи проволоки и высоком процентном содержании газообразного аргона. Настоящая передача распыления издает шипящий или жужжащий звук и обычно используется только в плоском, а иногда и в горизонтальном положении. Распылительный перенос, который определяется силой тока, процедурой сварки или напряжением, которое используется на толстом листе для проникновения в сварной шов. Этот тип передачи хорошо работает во всех положениях и имеет быстрый глубокий треск, почти ревущий.

Импульсный распылитель Transfer

Импульсный распылитель используется для сварки углеродистой стали, тонких металлов, открытых швов, сварки во всех положениях и труб. Импульсный распылитель в основном используется для сварки MIG в нерабочем положении, и это большая роскошь.

У большинства сварочных аппаратов MIG внутри аппарата есть таблица, которая может дать вам некоторые общие рекомендации о том, как настроить аппарат на нужную толщину материала. Это всегда просто рекомендации, и вам нужно проверить настройки на куске металлолома, чтобы убедиться, что они свариваются правильно. На случай, если у вас нет схемы настройки аппарата, для вашего удобства справа есть изображение сварочного аппарата Lincoln MIG (все изображения на этом сайте открываются в большем размере). Я хочу отметить, что сварка MIG любого типа требует настройки машины, и именно здесь необходимы навыки.

Это всегда просто рекомендации, и вам нужно проверить настройки на куске металлолома, чтобы убедиться, что они свариваются правильно. На случай, если у вас нет схемы настройки аппарата, для вашего удобства справа есть изображение сварочного аппарата Lincoln MIG (все изображения на этом сайте открываются в большем размере). Я хочу отметить, что сварка MIG любого типа требует настройки машины, и именно здесь необходимы навыки.

Обзор возможностей сварки углеродистой стали

Сварка углеродистой стали проста и не имеет никаких реальных препятствий. Он отлично сваривает во всех положениях и обеспечивает качественный сварной шов. Единственная возможная проблема может быть из-за сварки в вертикальном положении вверх. В этом положении обычно требуется канавка, потому что сварной шов всегда очень выпуклый. Еще одна проблема, на которую следует обратить внимание, — это холодные колени. Сварка MIG может привести к плохому качеству сварных швов, если сварочный аппарат недостаточно прогрет.

Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств. )

) Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Пищевой углекислый газ можно применять только после дополнительной осушки.

Пищевой углекислый газ можно применять только после дополнительной осушки.

Различия в скорости расширения между металлом сварного шва и основным металлом могут привести к растрескиванию.

Различия в скорости расширения между металлом сварного шва и основным металлом могут привести к растрескиванию. Когда мы делаем это, мы можем уменьшить твердость основного металла, что во многих случаях желательно из-за его предполагаемого использования. Иногда эти высокоуглеродистые стали подвергались закалке и отпуску. При низкой скорости охлаждения (чтобы избежать растрескивания) соседний основной металл размягчится.

Когда мы делаем это, мы можем уменьшить твердость основного металла, что во многих случаях желательно из-за его предполагаемого использования. Иногда эти высокоуглеродистые стали подвергались закалке и отпуску. При низкой скорости охлаждения (чтобы избежать растрескивания) соседний основной металл размягчится.