Рекомендации по сварке чугуна

Сварка чугуна — это сложная, но выполнимая задача. В большинстве случаев она представляет собой восстановление чугунных изделий, а не соединение чугуна с другими металлами. Например, ремонт может проводиться на литейном производстве в ходе изготовления чугунных изделий или для устранения дефектов литья, обнаруженных при механической обработке. В частности, ремонт может потребоваться в случае неправильного расположения просверленных отверстий. Часто с помощью сварки восстанавливают сломавшиеся чугунные детали. Учитывая ломкость большинства видов чугуна, поломка чугунных изделий — это не редкость.

Хотя существует много типов чугуна, чаще всего используется серый чугун, и рекомендации в этой статье приведены именно для такого материала.

Чтобы лучше понимать связанные со сваркой чугуна сложности, нужно знать несколько его особенностей. Содержание углерода в чугуне обычно составляет 2-4% — примерно в 10 раз больше, чем в большинстве марок стали. Высокое содержание углерода приводит к образованию графитовых включений. Именно они придают серому чугуну характерный внешний вид на изломе.

Высокое содержание углерода приводит к образованию графитовых включений. Именно они придают серому чугуну характерный внешний вид на изломе.

При литье расплавленный чугун заливают в форму и позволяют ему постепенно остыть. В случае материалов с высоким содержанием углерода медленное остывание позволяет избежать образования трещин. Об этом нужно помнить при сварке чугуна: во время и после сварки изделию нужно позволить медленно остыть или сохранять достаточно низкую температуру для того, чтобы скорость охлаждения не имела большого значения.

Критическая температура для большинства марок чугуна составляет около 788°C. При превышении этой температуры может начаться растрескивание. Хотя дуга в любом случае нагреет материал выше этого значения, очень важно, чтобы чугун не сохранял такую температуру в течение длительного времени.

Выбор электродов

Если после сварки детали предстоит подвергнуть механической обработке, потребуются сварочные материалы с содержанием никеля. Для однопроходной сварки с повышенной жидкотекучестью рекомендуются электроды Lincoln Softweld® 99Ni. Для многопроходной сварки более предпочтительны Softweld 55 Ni. Иногда для корневого шва используются Softweld 99 Ni, после чего следуют заполняющие проходы с применением Softweld 55 Ni. Если нужда в последующей механической обработке отсутствует и допускается ржавление наплавленного металла, можно использовать электроды Lincoln Ferroweld®.

Для однопроходной сварки с повышенной жидкотекучестью рекомендуются электроды Lincoln Softweld® 99Ni. Для многопроходной сварки более предпочтительны Softweld 55 Ni. Иногда для корневого шва используются Softweld 99 Ni, после чего следуют заполняющие проходы с применением Softweld 55 Ni. Если нужда в последующей механической обработке отсутствует и допускается ржавление наплавленного металла, можно использовать электроды Lincoln Ferroweld®.

Нагревать или не нагревать

Как правило, при сварке чугуна рекомендуется проводить предварительный нагрев — причем достаточно сильный. Еще один способ — сохранять чугун прохладным, но не холодным. Ниже будут описаны оба метода. Однако после того, как вы начнете процесс по одному из них, перейти с него на другой будет невозможно.

Техника сварки с предварительным нагревом

Предварительный нагрев чугуна перед сваркой позволит замедлить скорость остывания сварного шва и зоны вокруг него. По возможности всегда рекомендуется проводить нагрев всего изделия. Обычно температура нагрева составляет 260-650°C. Избегайте температуры выше 760 градусов, которая является для такого материала критической. Нагревание должно происходить медленно и равномерно.

Обычно температура нагрева составляет 260-650°C. Избегайте температуры выше 760 градусов, которая является для такого материала критической. Нагревание должно происходить медленно и равномерно.

Проводите сварку на низких токах. Это поможет снизить остаточное напряжение и содержание примесей. В некоторых случаях может понадобиться ограничить длину швов до коротких, приблизительно 3-сантиметровых отрезков, чтобы избежать скапливания остаточного напряжения, которое может привести к растрескиванию материала. В этом также может помочь проковка шва.

После сварки дайте детали постепенно остыть, чтобы сократить скорость остывания и вероятность растрескивания детали.

Техника сварки без предварительного нагрева

Иногда в силу размера детали или других причин предварительный подогрев может быть невозможен. В таком случае деталь нужно сохранять прохладной, но не холодной.

Температуру детали рекомендуется поднять до примерно 38°C. Например, если деталь расположена рядом с двигателем, перед сваркой его можно запустить на несколько минут. Однако деталь должна оставаться достаточно прохладной, чтобы к ней можно было прикоснуться голыми руками.

Однако деталь должна оставаться достаточно прохладной, чтобы к ней можно было прикоснуться голыми руками.

Делайте короткие швы длиной примерно 2-3 см. При такой технике требуется проковка шва после сварки. Дайте сварному шву и детали достаточно времени остыть. Не охлаждайте деталь водой или сжатым воздухом. Вы можете начать сварку в другой зоне детали в то время, пока предыдущая остывает. Все сварочные кратеры должны быть заполнены. По возможности сварка должна вестись в одном направлении, а концы сварных швов — не сходиться вместе.

Заполнение трещин

Из-за особенностей чугуна даже при соблюдении всех правил сварки возле сварного шва могут возникать небольшие трещины. Это может оказаться важным, если деталь должна быть водонепроницаемой. В большинстве случаев протечки можно устранить каким-либо герметиком или позволить им заржаветь в ходе эксплуатации.

Метод соединения шпильками

Одним из методов ремонта крупных поломок больших чугунных деталей является просверливание и нарезание резьбы в отверстиях в поверхностях со скосами для наплавленного металла. После этого в отверстия ввинчиваются стальные шпильки, оставляя над поверхностью 5-6 мм от длины шпильки. Пользуясь вышеописанными методами, шпильки завариваются, а вся поверхность зазора покрывается наплавленным металлом. После этого обе стороны трещины свариваются вместе.

После этого в отверстия ввинчиваются стальные шпильки, оставляя над поверхностью 5-6 мм от длины шпильки. Пользуясь вышеописанными методами, шпильки завариваются, а вся поверхность зазора покрывается наплавленным металлом. После этого обе стороны трещины свариваются вместе.

способы и приемы, применяемые при сварке чугуна

Чугун является сплавом железа и углерода (около 2,1%) с содержанием кремния (около 3%), марганца (около 1%), серы, фосфора, а также, как правило, легирующих добавок в виде хрома, никеля, ванадия, алюминия, магния и т.д. Если в чугуне отсутствуют легирующие добавки и если он не прошел термообработку, то прочность, твердость и пластичность его очень низки.

Виды чугуна

Углерод присутствует в чугуне в форме цементита и графита. В зависимости от количества цементита и формы графита чугуны могут быть:

- белыми;

- серыми;

- ковкими;

- половинчатыми;

- высокопрочными.

Белым называется такой чугун, в котором углерод представлен в форме цементита. На изломе он светлый. Белому чугуну присуща очень высокая твердость, поэтому он не подлежит обработке с помощью режущего инструмента. Этот вид чугуна в основном используется при производстве ковкой его разновидности.

На изломе он светлый. Белому чугуну присуща очень высокая твердость, поэтому он не подлежит обработке с помощью режущего инструмента. Этот вид чугуна в основном используется при производстве ковкой его разновидности.

Практически весь углерод, содержащийся в сером чугуне, представлен графитом. Его излом имеет серый цвет. Серому чугуну присущи высокие литейные свойства, и он поддается всем видам металлической обработки.

Ковкий чугун производится из белого с помощью его термической обработки. Данный вид этого материала используется в основном для чугунных деталей в автомобиле- и тракторостроении.

В половинчатом чугуне углерод присутствует в форме графита и цементита. Он применяется в качестве фрикционного материала и при производстве деталей, имеющих повышенную износоустойчивость.

Высокопрочный чугун содержит шаровидный графит, образующийся при кристаллизации. Этот материал применяют при производстве важных деталей в машиностроении, при изготовлении высокопрочных водопроводных труб, газо- и нефтепроводов.

Способность чугуна к свариванию

Технологическая свариваемость чугуна очень низка по следующим причинам:

- при быстром охлаждении сварного шва возникают отбеленные участки, обладающие высоким уровнем твердости, что негативно сказывается на возможности последующей механической обработки;

- в случае неравномерного нагрева и охлаждения этого материала на сварном шве появляются трещины, что объясняется высокой степенью хрупкости чугуна;

- жидкотекучий характер сплава обусловливает усложнения удержания от вытекания расплавленного металла, что осложняет формирование шва;

- сварной шов может содержать поры, вызванные интенсивным выделением газа;

- вероятность непроваров из-за наличия тугоплавких оксидов, образованных вследствие окисления кремния и других элементов.

Способы, применяемые для сварки чугуна

При сварке чугуна используются покрытые или угольные электроды, порошковая проволока, а также оборудование газовой сварки.

С технологической точки зрения, в сварке чугунных изделий используются три основных направления:

- получение шва в составе материала;

- получение низкоуглеродистого шва в составе материала;

- получение шва из сплава цветных металлов в составе материала.

Для предотвращения образования закаленных и отбеленных участков, а также трещин используется предварительный прогрев деталей, подвергаемых сварке. Степени прогрева позволяют выделить следующие разновидности сварки:

- горячая – при подогреве от 600 до 650°С;

- полугорячая – при подогреве от 400 до 450°С;

- холодная – без подогрева.

Две первых разновидности применяются тогда, когда необходимо получить в шовном металле чугун, свойства которого близки к свойствам основного материала. Во время горячей сварки холодная свариваемая деталь прогревается до 600-650°С, чем создаются условия для относительно равномерного нагрева и достаточно медленного охлаждения после сварки, что является залогом графитизации чугуна (выделения углерода в форме графита) и предотвращения выделения его в форме цементита.

В процессе полугорячей сварки чугуна повышение графитизации обеспечивается с помощью введения графитизирующих веществ (алюминия, титана, кремния) в свариваемую область и предварительного прогрева детали на меньшую, чем во время горячей сварки, температуру.

Холодная сварка чугуна производится в тех случаях, когда наличие этого материала в составе шва не предусмотрено. Холодная сварка также применяется, если в материале шва требуется получение чугуна, при условии применения графитизирующих веществ при незначительных несквозных дефектах.

Шов с содержанием чугуна с помощью дуговой сварки

Горячая сварка имеет своем составе следующие этапы:

- подготовка свариваемых деталей;

- предварительный прогрев;

- сварка;

- замедленное охлаждение.

Во время подготовки производят тщательную очистку места сварки и разделку кромок. С тем, чтобы предотвратить вытекание расплавленного материала сварочной ванны и с целью придания шву определенной формы, производят формовку места сварки.

По окончании формовки форму просушивают, постепенно повышая ее температуру до 120°С. Дальнейший прогрев детали в форме производится с помощью печи или другого нагревательного устройства. По завершению сварки замедленное охлаждение обеспечивается, благодаря укрыванию теплоизолирующим слоем или благодаря совместному остыванию детали вместе с устройством, в котором происходил нагрев. Продолжительность остывания больших деталей может составлять 3-5 суток.

В процессе дуговой сварки с помощью горячего ручного метода используются плавящиеся электроды, имеющие чугунные стержни марки А или Б, или же угольные электроды. Горячую сварку производят без перерыва на больших уровнях тока до завершения заварки. Если объем сварочных работ значителен, то они выполняются поочередно двумя сварщиками. В покрытии литых прутков, имеющих диаметр от 5 до 20 мм, содержатся легирующие (ферросилиций, силикокальций, графит, карборунд и т.

Метод горячей сварки чугуна дает возможность получить шов, практически равнозначный по составу основной массе изделия с точки зрения обрабатываемости, механических свойств, плотности и т.д. Однако этот метод имеет следующие недостатки:

- большая трудоемкость выполняемых операций, обусловленная сложной формовкой в месте сварки, сложностью равномерного прогрева всей массы изделия;

- большая продолжительность и высокая дороговизна процесса.

Однако в некоторых случаях сварные швы из чугуна подвергаются менее жестким требованиям, когда требуется, например, лишь определенная прочность или равнопрочность шва. Это достигается с помощью специальных технологических приемов и металлургических средств в процессе сварки при незначительном подогреве или при условии отсутствия предварительного подогрева, то есть с помощью применения технологии полугорячей или холодной сварки чугуна.

Предотвращение отбеливания чугуна может быть обеспечено с помощью введения в наплавленный металл большого объема графито-заторов, а также легирующих элементов. К примеру, чугунный стержень сварочных электродов марки ЭМЧ имеет повышенное содержание кремния, достигающее 5,2%, а также двухслойное покрытие, в котором первый имеет легирующие свойства, а второй обеспечивает газовую и шлаковую защиту.

Холодная сварка изделий из чугуна, имеющих стенки толщиной до 12 мм, с помощью электродов марки ЭМЧ позволяет образовать швы и прилегающую к ним зону, не содержащие закаленных и отбеленных участков.

Для сварки массивных чугунных деталей с помощью электродов марки ЭМЧ получение бездефектных швов обеспечивается предварительным прогревом до 400°С с учетом толщины чугуна и жесткости изделий.

С помощью электродов из никелевых чугунов удается получить сварные швы, имеющие хорошую обрабатываемость. Однако вероятность формирования горячих трещин при этом повышается. Сварку производят в несколько слоев с помощью возвратно-поступательного перемещения электрода.

Легирование электродами марки ЭМЧС обеспечивается через покрытие. Низкоуглеродистая проволока образует их стержень, имеющий трехслойное покрытие: легирующее, шлако- и газообразующее, газозащитное. В том случае, когда толщина свариваемых деталей составляет 8-10 мм, бездефектные сварные соединения при использовании этих электродов могут быть сформированы методом холодной сварки, а в случае больших трещин – методом горячей сварки.

Полуавтоматическая холодная, полугорячая и горячая сварка чугуна производится, как правило, с помощью порошковых проволок ПП-АНЧ-1, ПП-АНЧ-2, ПП-АНЧ-3 и т.п. Проволоки содержат совокупность модифицирующих элементов, вводимых в состав шихты в форме лигатуры на базе кремния.

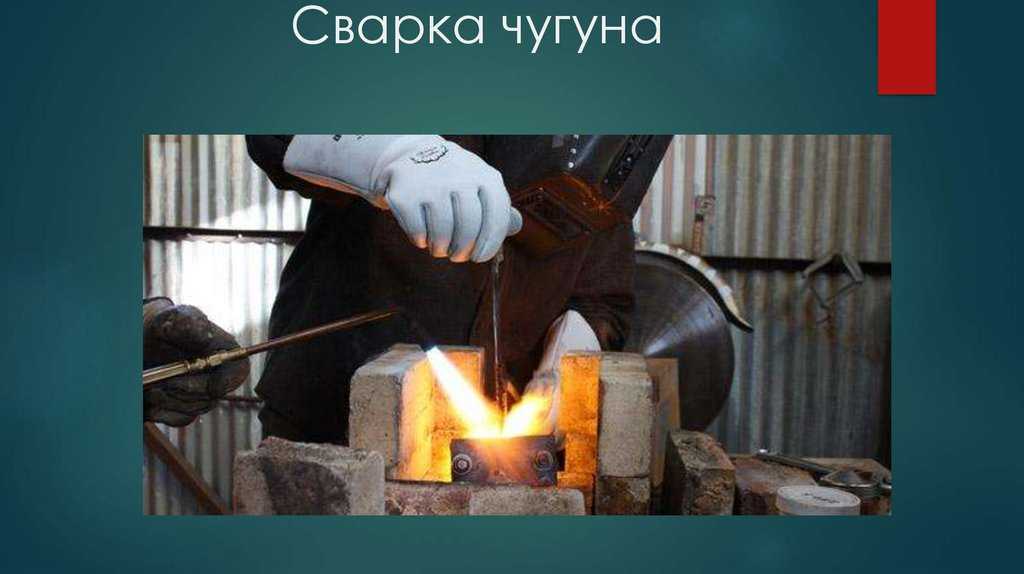

Газовая сварка

Получение металла швов с помощью газовой сварки рассматривается как надежный способ получения материала шва, практически идентичного основному металлу изделия. Во время газовой сварки нагрев и охлаждение являются более длительными и равномерными по сравнению с процессом дуговой сварки. Это позволяет обеспечить более благоприятные условия графитизации углерода и снижение вероятности формирования участков отбеливания в составе чугунных сварных швов и при шовной зоны.

Это позволяет обеспечить более благоприятные условия графитизации углерода и снижение вероятности формирования участков отбеливания в составе чугунных сварных швов и при шовной зоны.

Операции газовой сварки желательно предварять общим или местным подогревом. Кромки скашиваются V-образно так, чтобы угол раскрытия составлял 90°. С них с помощью пескоструйного аппарата или щетки удаляются грязь, ржавчина и масло. Их прогрев производится с помощью газового пламени.

Используемые присадочные прутки, как правило, являются чугунными стержнями, принадлежащими к следующим маркам:

- «А» — используется при горячей газовой сварке чугуна;

- «Б» — используется при газовой сварке чугунных изделий с местным нагревом;

- «НЧ-1» — применяется при газовой сварке тонкостенных чугунных изделий;

- «НЧ-2» — применяется при газовой сварке толстостенных чугунных изделий;

- «БЧ» и «ХЧ» — используются при износостойкой наплавке чугуна.

Диаметр прутка подбирается в диапазоне между d/2 и (d/2+1мм), где d является толщиной основного металла детали.

Газовая сварка чугуна требует применения флюса с целью:

- защиты от окисления материала сварочной ванны;

- перевода тугоплавких окислов железа, кремния и марганца в легкоплавкие шлаки;

- улучшения сплавляемости путем создания микроуглублений в процессе окисления и частичного растворения графитных включений;

- повышения жидкотекучести материала шлаков и сварочной ванны.

В процессе сварки необходимо чаще опускать пруток во флюс, а последний чаще досыпать в сварочную ванну. Ацетилен во время сварки подается со скоростью 100-120 дм3/ч на каждый миллиметр толщины детали. Скашивание кромок производят лишь в том случае, когда толщина стенок превосходит 4 мм.

Ядро пламени может периодически удаляться от верха сварочной ванны, но восстановительная его часть должна постоянно накрывать поверхность ванны. В случае чрезмерной задержки пламени в одном месте наблюдается выгорание кремния и углерода, что может вызвать отбеливание чугуна.

Для воспрещения появления дефектов во время сварки деталей, имеющих сложную форму, работу следует производить лишь после общего предварительного подогрева.

По окончании сварочных работ изделие необходимо накрыть слоем асбеста, чтобы замедлить процесс остывания детали.

Электрошлаковая сварка

В процессе электрошлаковой сварки в качестве электродов применяются чугунные литые пластины. Применяемые флюсы должны быть обессеривающими и неокислительными. С помощью электрошлаковой сварки удается получить швы удовлетворительного качества на деталях из серого чугуна без образования трещин, пор, отбеленных участков и прочих дефектов.

Похожие статьи

- Ковка чугуна — миф или реальность. Свойства ковкого чугуна

- Сварка труб под давлением — сложно ли это на практике?

- Преимущества и недостатки технологии газовой сварки ацетиленом

- В чем заключается сварочный процесс угольным электродом?

Сварка чугунных деталей

Сварка чугунных деталей

Наиболее сложными для ремонта сваркой являются чугунные детали. Сварка серого чугуна представляет значительные трудности, которые определяются природой и свойствами чугуна: наличием графитовых включений, значительным содержанием углерода и кремния, неоднородностью состава и структуры, низкой прочностью, чувствительностью к нагреву и др.

Сварка серого чугуна представляет значительные трудности, которые определяются природой и свойствами чугуна: наличием графитовых включений, значительным содержанием углерода и кремния, неоднородностью состава и структуры, низкой прочностью, чувствительностью к нагреву и др.

Для уменьшения отрицательного влияния основных свойств чугуна на результаты сварки рекомендуется производить нагрев чугунных деталей перед сваркой и медленное охлаждение их после сварки.

При ремонте чугунных деталей применяют три способа сварки:

1) с общим нагревом детали, или горячую сварку;

2) с местным нагревом, или полугорячую сварку;

3) без подогрева детали, или холодную сварку, которая в последнее время находит наиболее широкое применение.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Горячая сварка чугуна производится ацетиленово-кислородным пламенем при малой толщине стенок и электрической дугой чугунным или стальным электродом со специальным покрытием. После горячей сварки чугуна газовым пламенем получают сварное соединение по прочности не ниже основного металла. При этом в сварном соединении отсутствуют участки отбеленного чугуна, а сама деталь имеет минимальные внутренние напряжения. Процесс горячей сварки является трудоемким (особенно при дуговой сварке) и дорогим.

После горячей сварки чугуна газовым пламенем получают сварное соединение по прочности не ниже основного металла. При этом в сварном соединении отсутствуют участки отбеленного чугуна, а сама деталь имеет минимальные внутренние напряжения. Процесс горячей сварки является трудоемким (особенно при дуговой сварке) и дорогим.

Горячая сварка применяется в основном для чугунных деталей сложной конфигурации (корпусные детали, блоки и головки цилиндров) с сопряжениями стенок различной толщины, когда дефект расположен в таком месте, что при нагревании в месте сварки не может быть свободного расширения, а при охлаждении — сжатия.

НИИАТ рекомендует при горячей заварке трещин блока цилиндров двигателя производить двухступенчатый нагрев до 200— 250° со скоростью 500—600° в час и окончательный нагрев до 600—650° со скоростью до 1500—1600° в час.

Для получения в блоке минимальных напряжений, для предотвращения отбеливания чугуна, а также для полного использования нагрева блока сварку производят в специальном термоизоляционном кожухе (рис. 128) на специальном стенде для сварки, на котором можно быстро установить деталь в необходимое положение.

128) на специальном стенде для сварки, на котором можно быстро установить деталь в необходимое положение.

Кожух изготовляют по конфигурации ремонтируемой детали из лотовой 2-3-миллиметровой стали. Стенки кожуха двойные с прокладкой между ними слоя асбеста толщиной 15 мм. В кожухе имеются окна с крышками для доступа горелки к дефектным местам Детали. Скорость охлаждения детали в таком кожухе почти в 1,5 Раза меньше, чем на воздухе, а это увеличивает продолжительность сварки до 20 мин, повышая качество работы.

Применение кожуха облегчает труд сварщика, защищая его от теплоты излучения нагретой детали, а применение стенда облегчает установку детали в необходимое для сварки положение.

Предельная температура охлаждения детали в процессе сварки должна быть не ниже 400—350°.

После сварки деталь необходимо отжечь для снятия внутренних напряжений, нагревая ее до 600—650° и охлаждая на воздухе или в яме, выложенной кирпичом и с двумя закрывающимися крышками.

Рис. 128. Теплоизоляционный кожух для сварки блока цилиндров двигателя

128. Теплоизоляционный кожух для сварки блока цилиндров двигателя

Приведенный тепловой режим рекомендуется применять для всех литых деталей из серого чугуна марок СЧ 15-32, СЧ 18-36 и СЧ 24-44.

Все дефектные места на деталях должны быть подготовлены к сварке. Блоки и головки цилиндров должны пройти предварительные гидравлические испытания, при этом дефектные места отмечают мелом. Мокрые или сухие гильзы блоков цилиндров, имеющие трещины в перемычках между цилиндрами, должны быть выпрес- сованы, шпильки, втулки и вставные клапанные гнезда удалены.

Концы всех трещин, расположенных в замкнутом контуре, должны быть просверлены насквозь сверлом диаметром 4—6 мм.

Из блоков и головок цилиндров с трещинами на рубашке охлаждения необходимо предварительно удалить накипь со стенок, так как исследования показывают, что отложения накипи загрязняют наплавленный металл.

В качестве присадочного материала при сварке чугунных деталей рекомендуются чугунные прутки марок А и Б диаметром от 4 до 12 мм.

Как показывает опыт ряда ремонтных заводов, хорошие результаты дают чугунные прутки следующего химического состава (%): С = 3,3—3,7;Si = 2,5—3,5; Мп=0,3—0,6; Сг=0,3; № = до 0,2. Возможно применение бракованных поршневых колец автотракторных двигателей, поступивших в ремонт.

Диаметр присадочных прутков выбирается в зависимости от толщины ремонтируемого места детали и размера повреждения.

Заваривать дефектные места следует как можно быстрее, применяя горелку с наконечником № 4 или 5; пламя должно быть с незначительным избытком ацетилена.

При газовой сварке чугуна применяют соответственные флюсы.

Обработку заваренного участка на несопрягаемых поверхностях деталей не производят; на поверхностях, сопрягаемых с другой деталью, наплавленный металл снимают заподлицо абразивным кругом, напильником или механической обработкой.

Полугорячая сварка чугуна применяется в тех случаях, когда завариваемый элемент или участок детали может при нагреве свободно расширяться, а при охлаждении сжиматься, но при сварке толстостенных деталей возникает опасность нагревания замкнутой жесткой части ее. При полугорячей сварке следует нагревать то место детали, где должны возникать напряжения, и во время сварки подогревать зону напряжения одновременно с местом сварки.

При полугорячей сварке следует нагревать то место детали, где должны возникать напряжения, и во время сварки подогревать зону напряжения одновременно с местом сварки.

Полугорячая сварка чугунных деталей требует от сварщика больших знаний и навыков, поэтому применяется весьма ограниченно. Местный нагрев до 600—700° производят газовой горелкой в горне или муфельной печи. Хорошие результаты дает полугорячая газовая заварка трещин в головках блока автотракторных двигателей. Заваренная головка в зоне расположения трещин вторично нагревается после сварки до 600—700° и охлаждается на воздухе.

Холодная сварка чугуна применяется в тех случаях, когда дефект отстоит от жесткой части детали на таком расстоянии, что последняя не будет сильно нагреваться при сварке; кроме того, завариваемый элемент или участок детали может при нагреве свободно расширяться, а при охлаждении — сжиматься.

В ремонтной практике широко применяется газовая сварка чугуна без предварительного общего или местного нагрева. Отдельные трещины успешно завариваются электродуговой ручной сваркой стальным или медно-железным электродом без нагрева детали. Для сварки чугуна без подогрева, кроме чугунных, рекомендуются еще стальные электроды, а также электроды из цветных сплавов.

Отдельные трещины успешно завариваются электродуговой ручной сваркой стальным или медно-железным электродом без нагрева детали. Для сварки чугуна без подогрева, кроме чугунных, рекомендуются еще стальные электроды, а также электроды из цветных сплавов.

Стальные электроды Э-34 с меловой обмазкой и с покрытием УОНИ 13/55. Этими электродами заваривают изношенные резьбовые отверстия и трещины небольшой длины (до 100 мм), расположенные на поверхностях, которые не требуют последующей механической обработки. При толщине стенок детали до 5,0 мм и диаметре электрода 5 мм рекомендуется ток 100—120 а, при толщине стенок 10—15 мм и диаметре электрода 4 мм — ток 120— 160 а.

Медно-железные электроды имеют несколько разновидностей: стержень из красной меди помещают в жестяную трубку; кроме того, медный стержень покрывают электролитическим железом, а стальной стержень — электролитической медью; пользуются также пучком из двух медных и одного стального электродов.

Содержание меди в электродах перечисленных разновидностей должно составлять 60—80%, железа — 40—20%. На медно-желез- ные электроды наносится покрытие типа УОНИ 13/55.

На медно-желез- ные электроды наносится покрытие типа УОНИ 13/55.

Наиболее совершенной конструкцией среди медно-железных электродов обладают электроды марки 034-1, у которых стержень изготовлен из красной меди, а в покрытие введен железный порошок. ВНИИМПС предложил электрод марки. МНУ-1, стержень которого изготовлен из сплава монель-металла (65—70% Ni и Со, 2—3% Fe, 1,2—1,8% Мп, остальное — Си) ИЛИ константана различных диаметров. На стержни наносится покрытие УОНИ 13/55.

При правильном ведении сварки электродами из сплавов цветных металлов можно получить сварное соединение без отбеливания чугуна по линии сплавления, так как никель и медь являются графити-заторами.

После заварки деталей медно-железными электродами требуется проковка или чеканка шва (головки цилиндров). Прочность такого сварного соединения составляет 50—70% от прочности чугуна.

Медно-железными электродами рекомендуется заваривать трещины на рубашках охлаждения двигателей, на головках цилиндров, картерах сцепления, коробках передач, редукторах, когда не требуется последующей механической обработки. Трещины заваривают короткими участками (длиной не более 50 мм), поэтому сварщик может заваривать одновременно несколько деталей.

Трещины заваривают короткими участками (длиной не более 50 мм), поэтому сварщик может заваривать одновременно несколько деталей.

Сварка чугуна. Способы сварки чугунных деталей

Содержание страницы

- Сварка чугуна стальными электродами

- Сварка чугуна электродами на основе никеля

- Сварка чугуна электродами на основе меди

Сварка чугунных деталей трудный процесс, обусловленный химическим составом чугуна, его структурой и особыми механическими свойствами.

По химическому составу чугун — сплав железа с углеродом, содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей. Обычно в чугуне содержится от 2 до 3,6% углерода.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (Fe3C), то такой чугун имеет более светлый цвет, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым, он почти не применяется для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии, в виде пластинчатых включений графита. Серый чугун, достаточно мягок, легко поддается обработке.

Его часто называют белым, он почти не применяется для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии, в виде пластинчатых включений графита. Серый чугун, достаточно мягок, легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °C, графит легко переходит в цементит (т. е. чугун отбеливается) и, кроме того, образуется закаленная структура в виде мартенсита и троостита. Относительное удлинение чугуна на разрыв практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины.

В расплавленном состоянии чугун жидкотекуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку. Хуже всего поддается сварке чугун с крупными включениями графита и лучше сваривается чугун перлитного типа с мелким пластинчатым или сфероидальным графитом.

Трудность работы с чугуном вызвала появление различных способов его сварки. Твердо рекомендовать какой-либо из них для сварки определенных деталей весьма затруднительно, так как чугун одной и той же марки может иметь различную структуру. Более того, даже у одной корпусной детали со стенками различной толщины может быть различная структура чугуна. Способы сварки чугунных деталей можно разделить на два вида: горячую и холодную сварку.

Горячая сварка чугуна заключается в том, что деталь предварительно подогревают, а после сварки медленно охлаждают. Температура подогрева зависит от массы и формы детали, но не должна превышать 650 °C. Более высокий нагрев вызовет рост графитовых зерен, а при нагреве свыше 750 °C происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600 °C должна быть не более 4 °C в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна. Мелкие детали подогревают до температуры 150—200 °C. Для подогрева деталей используют горн, электрические печи или индукционные аппараты (нагрев током промышленной частоты).

Мелкие детали подогревают до температуры 150—200 °C. Для подогрева деталей используют горн, электрические печи или индукционные аппараты (нагрев током промышленной частоты).

Холодная сварка чугуна находит все большее применение. Она выполняется различными способами и с использованием специальных электродов.

Сварка чугуна стальными электродами

Сварка чугуна электродами для сталей — наиболее доступный способ сварки. Однако в большинстве случаев он дает очень низкое качество сварного соединения и, как правило, сиюминутную выгоду. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В зоне плавления она обогащается углеродом, становится хрупкой, податливой закалке и дает при остывании трещины.

При сварке стальными электродами вследствие проплавления чугуна содержание углерода в металле шва очень велико (1,1—1,8%). Металл валика, наплавленного на чугун, представляет собой закаленную высокоуглеродистую сталь со значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Это способствует образованию в шве трещин. Быстрое охлаждения, имеющее место при холодной сварке, приводит к значительному повышению твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна, характеризующуюся твердостью и хрупкостью. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1 мм и затем более широкая полоса закаленного чугуна. Место сварки, выполненное стальными электродами, не поддается обработке режущим инструментом. В металле шва зачастую появляются поры из-за повышенного содержания газов в чугуне. Образование трещин и пор значительно снижает прочность и плотность сварного соединения. Многослойная наплавка в значительной степени устраняет эти недостатки.

Это способствует образованию в шве трещин. Быстрое охлаждения, имеющее место при холодной сварке, приводит к значительному повышению твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна, характеризующуюся твердостью и хрупкостью. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1 мм и затем более широкая полоса закаленного чугуна. Место сварки, выполненное стальными электродами, не поддается обработке режущим инструментом. В металле шва зачастую появляются поры из-за повышенного содержания газов в чугуне. Образование трещин и пор значительно снижает прочность и плотность сварного соединения. Многослойная наплавка в значительной степени устраняет эти недостатки.

Уже третий наплавленный слой становится исходным материалом электрода. Преимущества многослойной наплавки чугуна стальными электродами были использованы при разработке способа холодной сварки чугуна отжигающими валиками.

Вдоль трещины чугунной детали разделывают кромки, получая V-образный профиль трещины, и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40—50 мм сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются остаточные напряжения, возникающие при сварке.

Для улучшения качества сварного соединения применяют электроды малого диаметра и пониженную силу тока, чтобы уменьшить тепловое воздействие дуги на чугун. Сварку ведут короткими участками, вразброс, стараясь как можно меньше проплавлять чугун. С целью усиления связи наплавленного металла с чугуном при сварке сильно нагруженных деталей (корпуса коробок передач, корпуса трансмиссий тракторов и т. п.) на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки (рис. 1). Диаметр и число шпилек устанавливаются в зависимости от толщины стенок детали и длины трещины. Рекомендуется принимать диаметр шпилек d = (0,15—0,2)S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4—6)d, глубина посадки — 2d, расстояние от кромок — не менее (1,5—2)d. Выступающую часть шпилек обваривают по периметру, а затем наплавляют весь шов.

п.) на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки (рис. 1). Диаметр и число шпилек устанавливаются в зависимости от толщины стенок детали и длины трещины. Рекомендуется принимать диаметр шпилек d = (0,15—0,2)S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4—6)d, глубина посадки — 2d, расстояние от кромок — не менее (1,5—2)d. Выступающую часть шпилек обваривают по периметру, а затем наплавляют весь шов.

Процесс сварки начинается с обварки шпилек кольцевыми швами. Обварка должна вестись вразброс с целью избежания сильного местного перегрева детали. После обварки всех шпилек накладывают кольцевые швы, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла. Крайние ряды шпилек обваривают лишь после того, как весь участок будет полностью заварен. Для обварки шпилек и нанесения облицовочного слоя следует применять электроды малого диаметра (3,0—3,5 мм), для окончательной заварки трещины можно использовать электроды диаметром от 4 до 6 мм.

Рис. 1. Сварка чугуна с применением упрочняющих шпилек: а — установка шпилек; б — обварка шпилек

В связи с тем, что прочность металла, наплавленного стальными электродами, примерно в два раза выше прочности чугуна, толщина наплавленного металла должна составлять примерно 50% от толщины стенки детали в месте сварки. Излишнее количество наплавленного металла нежелательно, так как при этом увеличиваются усадочные напряжения, и появляется опасность образования трещин.

Чрезмерный нагрев детали при сварке приводит к образованию трещин в зоне термического влияния. Поэтому при сварке не следует допускать нагрев свариваемой детали выше 40—50 °C на расстоянии 100 мм от шва.

Первые слои в разделке трещины или обварку упрочняющих шпилек выполняют электродами ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими электродами со стержнем из низкоуглеродистой стали. Во втористокальциевое покрытие электродов ЦЧ-4 введены элементы, активно вступающие в механическое соединение с углеродом свариваемого металла и образующие устойчивые карбиды, нерастворимые в железе. В результате этого достигается достаточно прочное соединение наплавляемого шва с чугуном.

В результате этого достигается достаточно прочное соединение наплавляемого шва с чугуном.

Восстановление чугунных деталей способом отжигающих валиков в сочетании установки упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, но он трудоемок, сравнительно малопроизводителен, требует большого расхода электродного материала. Разработаны и успешно применяются для сварки чугуна железо-никелевые электроды.

Сварка чугуна электродами на основе никеля

Сварка чугуна электродами на основе никеля дает достаточно высокую прочность. При этой сварке отсутствуют трещины, а наплавленный металл хорошо поддается обработке. Это объясняется тем, что никель неограниченно растворяется в железе, а никелевый аустенит содержит много углерода без образования карбидов. Металл наплавленный электродами ОЗЖН-1 содержит до 48% никеля. Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и других ответственных деталях.

В настоящее время широкое применение получают электроды с содержанием никеля более 90%, ОЗЧ-3, ОЗЧ-4. Однако такие электроды очень дороги.

Сварка чугуна электродами на основе меди

Сварка электродами на основе меди применяется во всех случаях, когда не требуется высокая прочность сварного шва. Медь, как и никель, не образует соединений с углеродом, но она практически не растворяется в железе. Поэтому наплавленный шов не однороден, в медной основе расположены включения высокоуглеродистой железной фазы повышенной твердости.

Медно-железные электроды ОЗЧ-2, ОЗЧ-6 изготавливают из медного стержня с фтористо-кальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков двигателей, головках блока и т. п. Трещину засверливают по концам и разделывают под углом 70—90° на 2/3 толщины детали. Края трещины тщательно зачищают, так как следы ржавчины, масла и прочих загрязнений вызывают пористость шва. Сварку ведут короткой дугой на постоянном токе обратной полярности с перерывами для охлаждения детали до температуры 50—60 °C. Для получения более плотного шва участки в 40—60 мм сразу после сварки проковывают. Слой наплавленный электродами ОЗЧ, представляет собой медь, насыщенную железом с вкраплением закаленной стали большой твердости. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом. Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов получается с малой твердостью, зона отбеленного чугуна почти отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть легко снижена небольшим отпуском. Кроме того, в шве образуется меньше пор и трещин, его легче обрабатывать, но прочность его получается низкой.

Сварку ведут короткой дугой на постоянном токе обратной полярности с перерывами для охлаждения детали до температуры 50—60 °C. Для получения более плотного шва участки в 40—60 мм сразу после сварки проковывают. Слой наплавленный электродами ОЗЧ, представляет собой медь, насыщенную железом с вкраплением закаленной стали большой твердости. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом. Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов получается с малой твердостью, зона отбеленного чугуна почти отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть легко снижена небольшим отпуском. Кроме того, в шве образуется меньше пор и трещин, его легче обрабатывать, но прочность его получается низкой. Поэтому медно-никелевые электроды часто применяют в сочетании с медно-железными электродами. Первый и последний слой наносят медно-никелевыми электродами (чтобы в первом слое обеспечить плотность, а в последнем — улучшить обработку), остальное заплавляют медно-железными электродами. Наплавку медно-никелевыми электродами ведут также, как и медно-железными электродами.

Поэтому медно-никелевые электроды часто применяют в сочетании с медно-железными электродами. Первый и последний слой наносят медно-никелевыми электродами (чтобы в первом слое обеспечить плотность, а в последнем — улучшить обработку), остальное заплавляют медно-железными электродами. Наплавку медно-никелевыми электродами ведут также, как и медно-железными электродами.

Для холодной сварки и наплавки чугуна (т. е. сварки и наплавки, выполняемых без предварительного подогрева) специальными электродами, характерно проведение процесса с минимальным тепловложением короткими валиками протяженностью 25—60 мм с охлаждением каждого наложенного валика на воздухе до температуры не более 60 °C. Иногда рекомендуется проковка каждого валика легкими ударами молотка.

Сварочные напряжения, возникающие в конструкции в результате нагрева, могут быть сняты почти полностью, если в шве и зоне термического влияния создать дополнительные пластические деформации. Этого можно достичь проковкой швов. Проковку проводят в процессе остывания металла при температурах 450 °C и выше либо от 150 °C и ниже. В интервале температур 400—200 °C в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специальный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6—1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием доизменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины и облицовочного. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

В интервале температур 400—200 °C в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специальный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6—1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием доизменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины и облицовочного. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.

Просмотров: 830

Особенности поведения чугуна и способы его сварки

Любая используемая человеком техника проходит определенные этапы эволюции. Это утверждение в полной мере касается и сварочных аппаратов. Так, современные инверторы позволяют в бытовых условиях работать с черными или цветными металлами. Однако думать, что они автоматически станут ключом ко всем секретам сварочного дела, ошибочно. Один из них – сварка чугуна.

Так, современные инверторы позволяют в бытовых условиях работать с черными или цветными металлами. Однако думать, что они автоматически станут ключом ко всем секретам сварочного дела, ошибочно. Один из них – сварка чугуна.

Особенности чугуна

Чугун отличается от стали более высоким содержанием углерода (свыше 2,14 %). В целом различают четыре вида этого материала: белый, серый, ковкий и высокопрочный. Из них абсолютно не поддается сварке только белый. Остальные относятся к трудносвариваемым металлам.

Из чугуна изготавливают отличную посуду. Она фактически не имеет срока годности и может служить столетиями. При этом чем чаще ее использовать, тем лучше. Единственное правило – посуду нельзя хранить в сырости.

Помимо этого, не подходят для сварки детали, проработавшие длительное время в контакте с маслом и керосином или при повышенной температуре (свыше 300 °С). В первом случае металл успевает пропитаться маслом или керосином, которые при сгорании выделяют газы и являются причиной пористости швов. Во втором – высокие температуры способствуют окислению кремния и углерода в составе чугуна. В результате материал приобретает высокую хрупкость.

Во втором – высокие температуры способствуют окислению кремния и углерода в составе чугуна. В результате материал приобретает высокую хрупкость.

Чугун плавится при температуре 1150-1250 °С. Такой разброс объясняется различным процентным содержанием углерода. В жидком состоянии чугун характеризуется повышенной текучестью. Если расплавленный чугун найдет небольшое отверстие в сварочной ванне, он попросту весь выльется. По этой причине работать с ним удобно только в нижнем положении.

На поверхности жидкого чугуна быстро образуется слой окисла. Для него характерна более высокая температура плавления, чем для основного металла (такая же ситуация наблюдается у алюминия). Окисный слой мешает поддерживать стабильное горение дуги и усложняет процесс сварки.

Как указывалось выше, чугун отличается от стали повышенным содержанием углерода. Во время сварки он выгорает, образуя поры. В результате поверхность металла напоминает по структуре пемзу. Такая особенность кардинально влияет на прочностные характеристики сварочных швов. Это особенно заметно при перепадах температур, которые приводят к появлению трещин.

Это особенно заметно при перепадах температур, которые приводят к появлению трещин.

При медленном остывании расплавленного чугуна углерод переходит в графит, и в дальнейшем такой металл поддается сварке. Так происходит не всегда. Чугун хорошо отводит тепло, поэтому кристаллизация может проходить быстро. В этом случае углерод остается в связанном состоянии в виде цементита Fe3C. Такой процесс называется отбеливанием. Образовавшиеся отбеленные зоны и основной металл имеют разные коэффициенты теплового расширения. В результате в теле детали образуются трещины.

Трещина в околошовной зоне

В целом главной проблемой при проведении любых работ с чугуном является его хрупкость. Для успешного выполнения сварки особенно важно обеспечить достаточную чистоту поверхности. Это позволит получить швы хорошего качества и предупредить появление трещин.

Удивительно, но, по некоторым данным, первый чугун был получен еще в VI веке до н. э. в Китае. Название этого сплава на китайском языке состоит из двух иероглифов: первый означает «лить» (читается «чжу»), а второй – делать («гун»).

Виды сварки чугуна

Сварка может быть холодной или горячей. В первом случае деталь не нагревается перед проведением работ. Такой метод подходит для устранения небольших или средних по размерам дефектов. Горячая сварка чаще применяется для наплавки больших объемов металла.

Особенности горячей сварки

Для проведения горячей сварки чугунная деталь нагревается до 600-650 °С. После этого выполняются сварочные работы на малых токах. Затем изделие помещается под слой песка или накрывается изоляционными материалами. Это позволяет замедлить скорость охлаждения сварного шва. В результате в нем успевает произойти переход углерода в графит, что исключает появление трещин в околошовной зоне.

Полугорячая сварка является частным случаем горячей. В этом случае деталь чаще всего нагревается до температуры 250-400 °С. При этом термически обрабатываться может не все изделие, а только необходимый для работы участок. Вся остальная процедура выполняется по аналогии с горячей сваркой. В обоих случаях следует избегать резкого или неравномерного нагрева, поскольку это тоже приводит к образованию трещин.

В обоих случаях следует избегать резкого или неравномерного нагрева, поскольку это тоже приводит к образованию трещин.

Горячая сварка чугуна требует применения дополнительного оборудования: горнов, термических печей или газовых горелок. По этой причине такой способ используется чаще всего в промышленных условиях. Он позволяет получить прочные и устойчивые к изгибающим нагрузкам сварные швы.

Разогретые чугунные детали

Особенности холодной сварки

При использовании холодной сварки чугуна требуется особое внимание. Чтобы исключить неравномерный нагрев участков детали, делаются короткие швы. Практическим путем выведена их оптимальная длина – не более 25 мм. После выполнения сварочных работ изделие должно остывать медленно, в противном случае в околошовной зоне появятся трещины. Иногда дополнительно применяется проковка швов.

Способы сварки чугуна

Для сварки чугуна применяются разные способы. Чаще всего используется ручная дуговая покрытыми электродами. Несколько реже – аргонодуговая.

Несколько реже – аргонодуговая.

Особенности ручной дуговой сварки чугуна

Для ручной дуговой сварки чугуна применяется четыре вида электродов: стальные, чугунные, с медной и никелевой основой. Каждый из них позволяет получить швы, отличающиеся пластичностью, твердостью и обрабатываемостью.

Стальные электроды

Стальные электроды при работе с чугуном дают самый худший результат. Наплавленный металл является высокоуглеродистой сталью с большим количеством примесей кремния и магния. При быстром охлаждении его прочность резко возрастает, пластичность ухудшается, поэтому в дальнейшем он не поддается механической обработке. Одновременно между наплавленным слоем и основным металлом формируется участок отбеленного чугуна. В итоге сварочный шов характеризуется слабым сцеплением с основным металлом. В целом стальные электроды подходят только для мелкого ремонта неответственных деталей небольшого размера, которые в дальнейшем не подвергаются механической обработке.

Чугунные электроды

Чугунные электроды дают лучший результат, чем стальные, но сварные швы отличаются неоднородностью. Их оптимально использовать для полугорячей сварки. Для этого деталь в зависимости от размера нагревается до температуры 120-425 °С. Чугунные электроды предназначены для работы на сварочном токе 200-600 А. Для получения максимального качества швов этот параметр должен быть минимально возможным, а диаметр электродов составлять 3-5 мм. В целом такой расходный материал используется для ремонта мелких дефектов чугунных деталей.

Их оптимально использовать для полугорячей сварки. Для этого деталь в зависимости от размера нагревается до температуры 120-425 °С. Чугунные электроды предназначены для работы на сварочном токе 200-600 А. Для получения максимального качества швов этот параметр должен быть минимально возможным, а диаметр электродов составлять 3-5 мм. В целом такой расходный материал используется для ремонта мелких дефектов чугунных деталей.

Электроды с медной основой

Электроды с медной основой дают хороший результат. При этом в состав сердечника дополнительно может входить сплав олова или алюминия. В первом случае сварочные швы отличаются высокой пластичностью, во втором – повышенной прочностью. Помимо этого, следует выделить медно-стальные электроды. Они подходят для ремонта небольших дефектов ответственных деталей. В целом любые электроды с медной основой оптимально подходят для сварки чугуна.

Электроды с никелевой основой

Различают три вида таких электродов: первые состоят из никеля на 50 %, вторые – на 85 %, а третьи содержат сплав никеля и меди. Все они дают примерно одинаковые результаты и позволяют получить прочные, поддающиеся обработки швы. При их использовании рекомендуется слабый нагрев деталей (до 40 °С). Такие электроды подходят для заварки дефектов на обрабатываемых поверхностях ответственных деталей.

Все они дают примерно одинаковые результаты и позволяют получить прочные, поддающиеся обработки швы. При их использовании рекомендуется слабый нагрев деталей (до 40 °С). Такие электроды подходят для заварки дефектов на обрабатываемых поверхностях ответственных деталей.

Особенности сварки подобными электродами можно увидеть на видео ниже: https://youtu.be/VDjUXHAjOO8

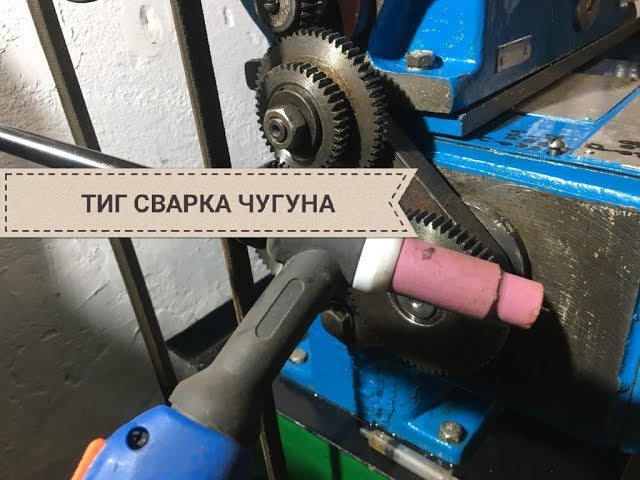

Особенности аргонодуговой сварки чугуна

Аргонодуговой способ работы с чугуном – процесс достаточно сложный. Он используется для полугорячей сварки. Качество полученных швов во многом зависит от контроля температурного режима во время выполнения работ. Особое внимание следует уделить предварительной очистке сварочной зоны от загрязнений и медленному остыванию изделия. При этом в качестве присадочного материала используются никелевые или алюминиево-бронзовые прутки. Если деталь в дальнейшем подвергается тепловому воздействию, то алюминиево-бронзовые прутки не применяются.

Заключение

Ни один из существующих видов сварки чугуна нельзя назвать простым. Все они требуют внимания, соблюдения технологии и температурного режима. Только в этом случае можно добиться хорошего качества сварных швов.

Все они требуют внимания, соблюдения технологии и температурного режима. Только в этом случае можно добиться хорошего качества сварных швов.

Поделитесь с друзьями:

Сварка чугуна. Из опыта Уралмашзавода

Сварочное производство Уралмашзавода за свой более чем 80–летний период складывалось таким образом, что, наряду с производством уникальных стальных конструкций, был накоплен обширный опыт ремонтной сварки чугунных изделий.

В течение многих лет были освоены все виды сварки чугуна — горячая, полугорячая, холодная.

Ремонт пресса горячей сваркой

Горячая сварка была применена для заварки трещины в цилиндре пресса для вытяжки заготовок кислородных баллонов для Старотрубного завода (Первоуральск). Технология ремонтных работ включала в себя подготовку к сварке — удаление трещины. Для предотвращения утечки ванны расплавленного металла произвели формовку разделки формовочными материалами, применяемыми в литейном цехе. В термической печи был произведен общий подогрев детали до 600°С. Заварку разделки произвели механизированной сваркой порошковой самофлюсующейся проволокой ППЧ-1 при температуре 500–550°С, после чего цилиндр поместили обратно в печь, нагретую до температуры примерно 600°C, для замедленного охлаждения тела цилиндра.

В термической печи был произведен общий подогрев детали до 600°С. Заварку разделки произвели механизированной сваркой порошковой самофлюсующейся проволокой ППЧ-1 при температуре 500–550°С, после чего цилиндр поместили обратно в печь, нагретую до температуры примерно 600°C, для замедленного охлаждения тела цилиндра.

Ремонт станины пресса

Полугорячая сварка (производится при нагреве детали до 120–250°С) была применена для ремонта станины пресса усилием 3000 тс, разрушенной на пять частей (рис. 1). Материал — СЧ20.

Подготовка к сварке заключалась в снятии вручную фасок с общим углом раскрытия примерно 65–70°; постановке завертышей в разделки; сборке траверсы; установке элементов, фиксирующих геометрические размеры траверсы; установке элементов, предотвращающих угловую деформацию свариваемых частей траверсы (рис. 2).

Общий нагрев траверсы перед сваркой до температуры около 250°C выполнен в печи с выкатным подом, на нем же была произведена сварка медными электродами с обмазкой «Комсомолец». В зону горения дуги также подавалась порошковая проволока ПАНЧ-11 (94–96% Ni).

В зону горения дуги также подавалась порошковая проволока ПАНЧ-11 (94–96% Ni).

После длительной эксплуатации в цилиндре сваезабивающей машины образовалась сквозная трещина, вызывающая течь воды. Работоспособность этой детали была восстановлена по следующей технологии:

• отпуск при температуре примерно 550°С для снятия эксплуатационных напряжений;

• устранение сквозной (толщина стенки 130 мм) трещины длиной 120 мм вручную борфрезой с образованием односторонней V-образной разделки с углом раскрытия 60°;

• общий предварительный нагрев в печи до температуры 150–170 °С;

• облицовка кромок разделки в один слой;

• сварка заполняющих валиков;

• сразу же после сварки, не допуская охлаждения ниже 100°С, отпуск при 550°С;

• охлаждение цилиндра с печью до температуры цехового воздуха.

Для сварки применили железисто-никелевые электроды.

Устранение литейных дефектов

Большой объем полугорячей сварки приходится не устранение литейных дефектов.

Так, нагрев изложниц (рис. 3) осуществляют стандартным газокислородным резаком, помещенным внутрь этой детали.

Концентрацию теплоты обеспечивает, с одной стороны, пол, а с другой стороны, лист железа, установленный на верхней части изложницы. Дополнительная аккумуляция теплоты обеспечивается за счет отражения тепловых потоков вследствие воздействия сварочной дуги от боковых стенок изложницы. Сварку выполняли железисто-никелевыми электродами.

При небольшой массе заготовок целесообразно создавать основание из шамотного кирпича, на который ставить ремонтируемую деталь, а общий подогрев до заданной температуры осуществлять горелкой или подогревающим пламенем газокислородного резака, обеспечивая при этом необходимую теплоизоляцию.

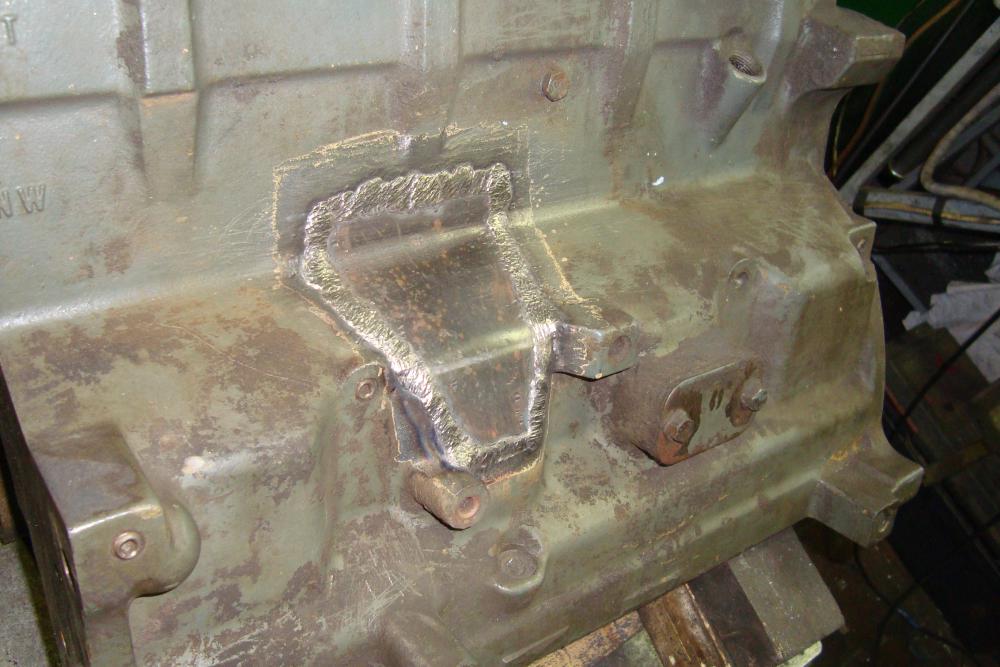

Однако в практике машиностроительных заводов не всегда удается выполнить равномерное распределение теплоты по сечению крупногабаритных толстостенных заготовок сложной формы, поэтому большой объем сварочных работ выполняют холодной сваркой чугунных заготовок. Объем применения этого вида сварки широк: устранение наружных литейных дефектов на стадии отделки отливок, подприбыльных усадок и пр. (рис. 4, 5).

Объем применения этого вида сварки широк: устранение наружных литейных дефектов на стадии отделки отливок, подприбыльных усадок и пр. (рис. 4, 5).

Глубина разделок может достигать 150 мм, длина 1500 мм.

При механической обработке возможно вскрытие внутренних литейных дефектов. Заварка дефектов, вскрывшихся при заключительной механической обработке, исключает предварительный подогрев и последующую термическую обработку. Не всегда конструкция детали или вид дефекта позволяют установить завертыши.

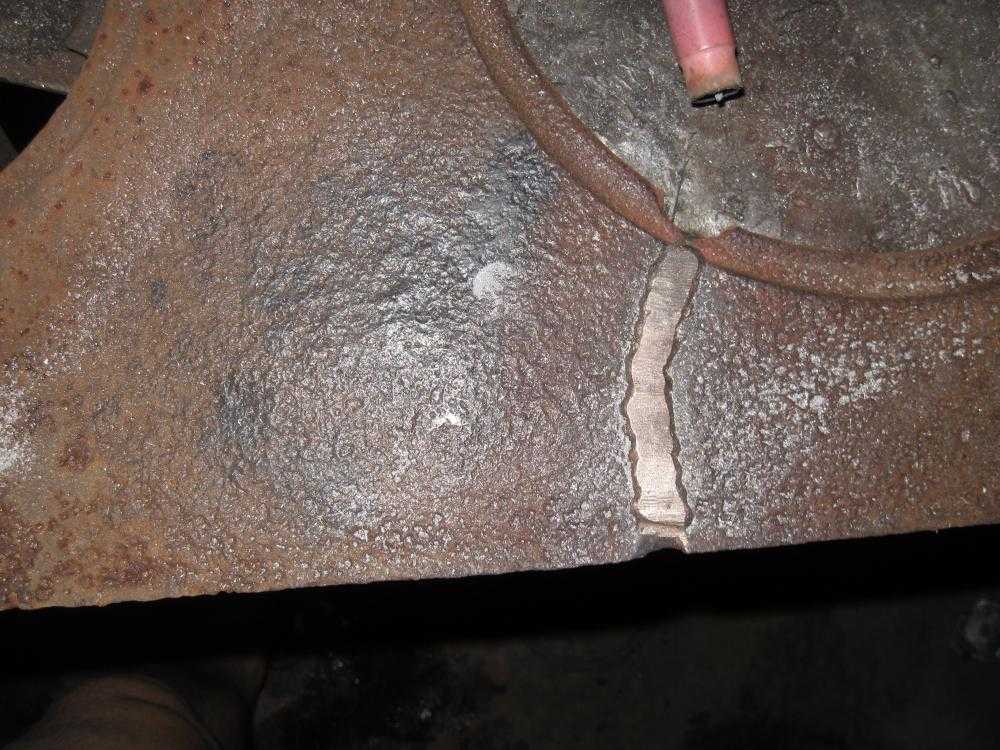

На рис. 6 показана заваренная сквозная трещина на кольце (толщина 40 мм, ширина 350 мм, диаметр кольца 600 мм, V-образная односторонняя разделка, угол раскрытия фасок 70°).

Ремонт трещина в отливке

При устранении трещин в отливках сложной формы эффективно применение «тепловых» домкратов, которые позволяют создавать в разделках сжимающие напряжения.

Общеизвестно, что чугун отличается повышенной хрупкостью, поэтому в процессе операций отделки отливок (удаление прибылей, транспортные операции и др. ) весьма высока вероятность их поломки. На рис. 7 показаны этапы восстановления целостности кольца электродами «Комсомолец».

) весьма высока вероятность их поломки. На рис. 7 показаны этапы восстановления целостности кольца электродами «Комсомолец».

Читайте в статье на нашем сайте о выборе электродов для чугуна

Ремонт редуктора

На рис. 8 показана крышка редуктора с выломанным куском в стенке и с трещиной. Дефекты были устранены путем вварки выломанного куска, удаления трещины слесарным инструментом и последующей заварки разделки. Использовали электроды «Комсомолец».

Применяли вварку стальных пластин и закладных деталей в жесткий контур. Взамен неотлитых элементов производили многослойную наплавку с последующим приданием наплавленному металлу с помощью различных технологических операций размеров, соответствующих чертежам.

Особый вид работ по холодной сварке чугуна представляют работы по восстановлению работоспособности деталей уникального технологического оборудования (рис. 9–12).

Ремонт сколов изложниц

В процессе эксплуатации чугунных изложниц возможно образование сколов на внутренней или наружной поверхности. Эти дефекты устраняют путем предварительной установки шпилек с последующей сваркой стальными электродами. Найденные решения позволили продлить жизнь изложниц, увеличить число наливов до 20 и более.

Эти дефекты устраняют путем предварительной установки шпилек с последующей сваркой стальными электродами. Найденные решения позволили продлить жизнь изложниц, увеличить число наливов до 20 и более.

В качестве примера лито-сварной конструкции можно привести памятник «Петр 1 и Акинфий Демидов» (скульптор К.В. Грюнберг), изготовленный Металлургическим заводом ОАО «Уралмаш». Материал — серый чугун СЧ12. Памятник состоит из отдельных отливок, соединенных между собой сварными швами, длина которых около 140 м. Свариваемые толщины 20–40 мм. Электроды из монель-металла (сплав меди и никеля) марки ММ-1 (рецепт УЗТМ).

Многолетний опыт Уралмашзавода говорит о том, что и при холодной сварке чугуна можно выполнять ремонтные работы, гарантирующие многолетнюю успешную эксплуатацию восстановленных изделий.

Журнал «Сварщик»

Оксиацетиленовая сварка чугуна

Итан Бэйл

Ацетиленокислородная сварка чугуна относительно проста, если обратить внимание на некоторые простые аспекты. Не только аспекты, характерные для чугуна, но и общие аспекты кислородно-ацетиленовой сварки. Эта статья содержит несколько практических советов по этому вопросу.

Обычно используемой разновидностью чугуна является серый чугун. В нем два типа углерода: комбинированный углерод и графитовый углерод. Что касается внешнего вида, он имеет мягкую текстуру, легко поддается механической обработке, имеет температуру плавления около 2060–2200 °F (1127–1204 °C), что значительно ниже, чем у стали.

Если графоуглерод заменить комбинированным углеродом, получится белый чугун. Эта разновидность имеет твердую микроструктуру, хрупка и по этой причине имеет низкую свариваемость. Из-за высокой твердости его трудно обрабатывать.

При сварке чугуна кислородно-ацетиленовой сваркой следует обратить особое внимание на следующие аспекты:

- Медленный нагрев и медленное охлаждение.

- Использование подходящей сварочной проволоки.

- Использование хорошего флюса

- Умелое обращение с горелкой

Предварительный нагрев важен при сварке чугуна для предотвращения вредного воздействия расширения и сжатия. Осторожное охлаждение и нагрев необходимы для предотвращения затвердевания чугуна. Предварительный прогрев конструкции должен быть равномерным, для этого лучше всего подойдет медленный нагрев.

Необходима фаска пластин и правильная установка.

Размер наконечника, используемого для сварки чугуна, обычно такой же, как и для сварки стали той же толщины. Зажгите горелку, доведите ее до нужного типа пламени, другой рукой возьмите присадочный стержень, и мы готовы к сварке. Если предварительный нагрев металла доставляет неудобства, можно использовать термостойкий материал для покрытия поверхности металла, чтобы защитить сварщика.

Во время сварки ацетиленовый конус должен располагаться непосредственно над металлической поверхностью , но не касаться ее. Немного поднесите присадочный стержень к пламени, чтобы нагреть его. Затем окуните присадочный стержень во флюс, чтобы на него попало некоторое количество флюса. Поток, подхваченный нагретым стержнем, затем помещается в то место на металле, где парит пламя. Как правило, этого достаточно, чтобы разрушить оксидную пленку и обеспечить сварку.

Немного поднесите присадочный стержень к пламени, чтобы нагреть его. Затем окуните присадочный стержень во флюс, чтобы на него попало некоторое количество флюса. Поток, подхваченный нагретым стержнем, затем помещается в то место на металле, где парит пламя. Как правило, этого достаточно, чтобы разрушить оксидную пленку и обеспечить сварку.

Иногда необходимо пробить оксидную пленку перемешиванием расплавленного металла. Если на поверхности присутствуют другие загрязнения, их необходимо удалить физически с помощью наполнителя.

Направьте пламя по бокам корня и заставьте расплавленный металл течь вниз, чтобы образовалась хорошо сформированная лужа расплавленного металла. Держите присадочный стержень постоянно в контакте с пламенем, чтобы избежать его охлаждения. Медленно опустите стержень в лужу так, чтобы его кончик расплавился, а капля попала в корень. Следите за тем, чтобы расплавление и добавление металла равномерно и равномерно распределялось по длине корня.

Флюс не следует использовать в избытке. Его не следует забрасывать рукой. Наоборот, небольшого количества, собранного стержнем, достаточно для этой цели. Когда необходимо остановиться, горелку не следует резко дергать вверх. Используйте круговые движения и постепенно выводите его.

Нанесение расплавленного металла точно в нужное место требует определенных навыков. Из-за порыва пламени металлическая капля оказывается немного дальше, чем мы ее направляем. Эта проблема может быть решена благодаря умелому обращению с наполнителем.

В отличие от стали чугун не затвердевает сразу после наплавки. Он остается жидким в течение некоторого времени, прежде чем станет твердым. Одна проблема, возникающая из-за этого, заключается в том, что жидкий металл может перетекать, а не прилипать в желаемом месте. Чтобы преодолеть это, нужно внимательно наблюдать за расплавленным металлом, пока он не сплавится с окружающим основным металлом и не станет с ним единым целым.

Еще одна проблема – разрушение металла сварного шва. Силы пламени на жидкий металл достаточно, чтобы он разрушился и образовалась дыра. Попытки заполнить дыру заканчиваются ее увеличением. Чтобы решить проблему, нужно сначала понять ее. Именно силы пламени достаточно, чтобы вызвать коллапс.

Силы пламени на жидкий металл достаточно, чтобы он разрушился и образовалась дыра. Попытки заполнить дыру заканчиваются ее увеличением. Чтобы решить проблему, нужно сначала понять ее. Именно силы пламени достаточно, чтобы вызвать коллапс.

Чтобы заполнить созданное таким образом отверстие, необходимо работать вниз с боков, как при начале шва в корне. Следите за тем, чтобы наплавленный металл оставался в сплаве с боковыми стенками и не имел возможности стечь вниз. Мастерство заключается в том, чтобы правильно направить пламя, осторожно манипулируя кислородно-ацетиленовой горелкой.

При правильном выполнении можно получить металл сварного шва такой же прочный, как исходный металл. Сварка чугуна обычно проводится в виде ремонтных работ. Таким образом, у сварщика нет выбора положения сварки, конструкции стыка и т. д. Он должен работать с теми условиями, которые ему предъявляются. Он должен проверить ремонт, который необходимо сделать, составить план с учетом последствий расширения и сжатия, а также свой план их преодоления.

Выбор присадочного стержня должен быть таким, чтобы не образовывалась жесткая структура. Флюс должен быть таким, чтобы он растворялся в металлической жидкости и позволял удалять оксидную пленку. Суждение необходимо при сварке чугуна.

Коротко о сварке чугуна кислородно-ацетиленовым методом. Пожалуйста, поделитесь своими мыслями в разделе комментариев ниже.

МЕТОД СВАРКИ ЧУГУНА – Металлургическая экспертиза

Чтобы свести к минимуму нагрев детали, следует использовать электрод наименьшего возможного диаметра для первых проходов, которые находятся в контакте с чугуном; Лучше всего для этой цели подходят электроды диаметром 3/32 дюйма (2,5 мм). Точно так же вы должны выбрать минимально возможную настройку тока, которая обеспечит хорошее смачивание и идеальную адгезию. Адгезия часто усиливается при использовании переменного тока. Избегайте перекручивания электрода при сварке; направлять дугу в металл сварного шва, чтобы свести к минимуму разжижение; и сделайте бусины минимум от 3/4 до 2 дюймов (от 20 до 50 мм) в длину. Бусины должны быть зачищены круглым нагретым инструментом, пока они еще достаточно горячие: более 1000°F (540°C).

Бусины должны быть зачищены круглым нагретым инструментом, пока они еще достаточно горячие: более 1000°F (540°C).

Целью упрочнения является деформация борта за счет сил сжатия, чтобы уменьшить влияние усадочных напряжений, возникающих во время охлаждения. Не используйте заостренный инструмент, такой как молоток для удаления шлака, потому что любые отверстия, которые он может оставить, могут стать источником трещин.

Если наплавленный металл содержит поры, это означает, что основной металл загрязнен или пропитан песком. Затем вы должны удалить валик холодным долотом, а затем запечатать эту часть детали электродом со стальным сердечником, предназначенным для чугуна (Sodel 352), прежде чем продолжить сварку.

Дуга должна зажигаться внутри канавки, чтобы предотвратить образование хрупкого пятна на изделии. Чтобы свести к минимуму эффект локального перегрева, последовательные валики должны располагаться на расстоянии друг от друга по всей площади канавки, стараясь всегда укладывать валики в одном и том же направлении, следя за тем, чтобы валики не были выровнены, чтобы они не создавали разрыва. плоскости, и убедившись, что заполнить каждый кратер.

плоскости, и убедившись, что заполнить каждый кратер.

Иногда предпочтительнее, особенно при работе с толстыми деталями, смазать поверхности канавки никелевым электродом (Sodel NI99, Sodel 355) перед окончательной заливкой ферроникелевого электрода (Sodel NI60, Sodel 35, Sodel CU89). Таким образом, металл, осажденный в масле, будет поглощать часть напряжений, легко деформируясь, что снижает риск растрескивания.

Использование электродов никелевого типа (Sodel NI99, Sodel 355) не рекомендуется, когда требуется более трех слоев, поскольку отложения с очень высоким содержанием никеля подвержены горячему растрескиванию. Заливку лучше выполнять электродом ферроникелевого типа (Sodel NI60, Sodel 35, Sodel CU89) или чередовать никелевые и ферроникелевые электроды.

Сварку всегда следует выполнять, начиная с наиболее ограниченных участков и продвигаясь к менее защищенным. Следующая диаграмма иллюстрирует этот принцип.

При замене части детали стальной пластиной лучше всего сделать отверстие в центре пластины, разрезать ее на четыре сегмента, затем соединить четыре части с деталью перед сваркой их вместе в соответствии с последовательностью показано на схеме. Также важно свести к минимуму нагрев, используя метод, описанный в начале этого раздела. Отверстия предотвращают распространение трещин; они заполняются, когда остальная часть сварки завершена.

Также важно свести к минимуму нагрев, используя метод, описанный в начале этого раздела. Отверстия предотвращают распространение трещин; они заполняются, когда остальная часть сварки завершена.

Если толщина детали требует выполнения нескольких проходов внахлест, это необходимо сделать с самого начала, продвигаясь по всей толщине канавки, чтобы обеспечить максимально возможный зазор отверстия во время сварки (см. рисунок ниже).

При использовании метода горячей сварки длина валика может варьироваться от 3 до 5 дюймов (от 75 до 125 мм). В остальном этот метод сварки такой же, за исключением того, что охлаждение должно быть как можно более медленным и никогда не должно превышать 30-55°F (15-30°C) в час. Для достижения такой скорости охлаждения можно использовать изолирующие одеяла.

При горячей сварке можно использовать кислородно-ацетиленовый стержень, который наплавляет серый чугун (Sodel 65FC). Таким образом, наплавленный металл будет иметь металлургическую структуру и цвет, близкие к цвету заготовки.

Однако необходимо выбирать высокие температуры предварительного нагрева от 1000 до 1200°F (от 540 до 650°C), использовать более широкие углы паза (до 120°) и хорошо закруглять края и основание соединения.

Температура между проходами не должна опускаться ниже 600°F (315°C), и необходимо следить за тем, чтобы изделие не перегревалось выше 1250°F (675°C).

Используемое пламя должно быть нейтральным или слегка восстановительным.

Сначала сформируйте сварочную ванну толщиной 1 дюйм (25 мм) в основании канавки, удерживая внутреннее пламя горелки на расстоянии 1/8–1/4 дюйма (3–6 мм) от поверхности. Затем постепенно перемещайте пламя от одной поверхности к другой, пока они не расплавятся в сварочной ванне. Затем направьте пламя на стержень, чтобы добавить присадочный металл в сварочную ванну. Толщина каждого прохода не должна превышать 3/8 дюйма (10 мм).

Очистка шлака

Шлак на отложениях можно удалить ручным инструментом и щеткой из нержавеющей стали. При выполнении многопроходных сварных швов все следы шлака должны быть удалены из шва перед переходом по валику.

При выполнении многопроходных сварных швов все следы шлака должны быть удалены из шва перед переходом по валику.

Последующий нагрев

Послесварочный отжиг может применяться для:

- улучшения пластичности околошовной зоны;

- повысить обрабатываемость наплавки и околошовной зоны;

- для снятия остаточных напряжений

Температура, время при температуре, скорость нагрева и охлаждения варьируются в зависимости от типа чугуна и содержания в нем сплава. Производитель лучше всего подходит для выбора цикла нагрева. Как правило, для нелегированного серого чугуна отжиг при 900°F (500°С) с последующим охлаждением на воздухе снижает остаточные напряжения на 30%, а отжиг при 1100°F (600°С) снижает их на 50%. Чтобы устранить их почти полностью, необходимо:

- поднять температуру до 1650°F (900°C);

- выдержите изделие при этой температуре в течение 60 минут на каждый дюйм (25 мм) толщины;

- затем охлаждение на воздухе

Для ковкого чугуна цикл, придающий изделию максимальную пластичность, состоит из:

- нагревания до00-950°C) в течение одного часа плюс один час на каждый дюйм (25 мм) толщины;

- охлаждение в печи до 1275°F (890°C)

- выдержка при этой температуре в течение пяти часов плюс один час для каждого дюйма (25 мм) толщины;

- охлаждение в печи до 650°F (345°C) со скоростью 100°F (55°C) в час;

- с охлаждением на воздухе

ПРАКТИЧЕСКИЕ СОВЕТЫ ПО СВАРКЕ ЧУГУНА

1- Чтобы очистить чугун от жира или других загрязнений, равномерно нагрейте детали до 700–1000°F (370–540°C) до прекращения испарения (около одного часа). См. раздел Подготовка поверхности и швов.

См. раздел Подготовка поверхности и швов.

2- Если перед сваркой на детали есть трещины, остановите их распространение, проделав отверстия по линии их расширения примерно на 3/8 дюйма от их видимых концов.

3- Чтобы свести к минимуму риск растрескивания при сварке, используйте U-образные заготовки и закруглите края.

4- Чтобы определить наличие закаленной зоны, используйте сверло, чтобы проверить, может ли сверло проникнуть в деталь.

5- Если в соединении имеется твердый слой (закаленная зона), удалите его перед сваркой

6- Перед сваркой удалите все видимые следы шлифовки с помощью стамески или напильника.

7- Для повышения механической прочности соединения вставьте шпильки в поверхность паза.

8- Чугун можно сваривать без предварительного нагрева – см. раздел «Подогрев»

9- Использование переменного тока для сварки чугуна обеспечивает очень хорошую адгезию.

10- Чтобы ограничить тепловложение, сделайте шарики длиной около 1 дюйма (25 мм) и укладывайте их один за другим в случайном и прерывистом процессе.

11- Нанесение масла на детали с помощью никелевого электрода перед сваркой помогает снизить риск растрескивания за счет уменьшения напряжений в чугуне.

Нравится:

Нравится Загрузка…

Сварка чугуна | Металлургия для чайников

Сварка чугуна

Сварка чугуна оказалась очень сложной задачей. Многие профессиональные сварщики сильно потеют, пытаясь определить наилучший способ сварки неподатливого чугуна. Многие пытались, многие потерпели неудачу, некоторые преуспели, но поняли, что удача не повернется к ним в следующий раз, когда они будут сваривать чугун.

Сварка чугуна оказалась очень сложной задачей.

Чугун – это один из сплавов железа, в котором содержится значительное количество углерода. Содержание углерода варьируется примерно от 2% до 4%. Это содержание углерода примерно в 10 раз больше, чем в других сплавах, таких как кованое железо или сталь. Процесс производства чугуна прост из-за его простой комбинации. Причина, по которой чугун очень сложно сваривать, заключается в том, что содержание углерода в чугуне намного выше, чем в других обычных чугунах. Углерод на самом деле является ингредиентом, который используется в сталях и позволяет нагревать его для изготовления действительно твердых, но определенно полезных вещей, таких как бритвенные лезвия, сверла, инструменты и шариковые подшипники.