|

Известно, что оцинковка – это самый лучший способ для того, чтобы улучшить защиту изделия от коррозии. Этот метод на сегодняшний день является наиболее распространенным, чтобы защитить практически любое металлическое изделие. Сюда можно отнести все, что угодно:

Этот метод также имеет одно очень важное в работе преимущество, о котором просто нельзя не сказать – это простота в обработке. Данный технологический процесс- сравнительно прост по сравнению с другими, поэтому ему часто отдается предпочтение: качество и простота – что может быть выгоднее и удобнее? Какие существуют способы нанести цинк на металл?

Естественно, что для того, чтобы зацинковать сталь, понадобятся специальные приспособления и следования отдельным технологиям. Что важно помнить и знать? Для того, чтобы достигнуть неимоверного желаемого результата, нужно помнить и учитывать толщину наносимого цинка – это также один из главных параметров при работе в оцинкованием металлов. Именно от того, какой слой цинка будет на поверхности изделия, и будет зависеть то, насколько это изделие будет защищено от коррозийных воздействий, а также механических повреждений.

Помните также о том, что оцинкованное изделие считается качественным. Если вы изготавливаете какие- либо конструкции на продажу, то сертификация цинка обязательно послужит вам верой и правдой. Помните, что цинковый слой, конечно, в зависимости от вида изделия, должен составлять 3-150 микрон. Для того, чтобы сварить оцинковку также применяются несколько способов. Наиболее распространенным и удобным методом считается дуговая сварка. Он заключается в том, что цинк сначала нужно до определенной температуры разогреть, а в результате сплавить. Но, тут тоже не все так просто — нужно помнить, что этот вариант будет иметь и свои особенности, о которых скажут технические характеристики самого цинка. Температура для сварки цинка должна быть обязательно очень высокой, потому что цинк сам по себе значительно ухудшает качество шва. А, для прочности шва и для того, чтобы металл был качественно и прочно проплавлен, нужно использовать высокую температуру.

Кроме того, запомните и такой момент, что для прочности нужно использовать чистоту. Если поверхность качественно зачистить от малейшей пыли, то качество шва станет значительно лучше.

|

Четыре способа сварки латуни

Сварка латуни может производиться различными методами. Выбор технологии зависит от количества легирующих компонентов в составе.

Особенности сварки латуни

Латунь – это трудно свариваемый сплав меди и цинка. В сплав могут быть добавлены такие элементы, как никель, олово и свинец. При сварке активно выделяется цинк, что вызывает появление пор, и снижается прочность соединения. Показатель теплопроводности сплава превышает даже сталь. Поэтому для обработки латунных изделий рекомендуется использовать горелку высокой мощности.

Чтобы исключить негативные процессы, рекомендуется регулировать горелку так, чтобы избыток кислорода составлял не менее 25%. Это позволит снизить пористость шва, и повысить его прочность. Однако если этот показатель избытка кислорода будет чрезмерный, может начаться процесс окисления цинка. В таком случае используется присадочная латунная сварочная проволока, имеющая мощный раскислитель. Для этого целесообразно использовать кремний, который потом можно будет удалить в шлак с помощью флюсов.

Это позволит снизить пористость шва, и повысить его прочность. Однако если этот показатель избытка кислорода будет чрезмерный, может начаться процесс окисления цинка. В таком случае используется присадочная латунная сварочная проволока, имеющая мощный раскислитель. Для этого целесообразно использовать кремний, который потом можно будет удалить в шлак с помощью флюсов.

Технологии сварки изделий из латуни

Как известно, латунь – это сплав меди и цинка. В отдельных случаях, когда необходимо получить металл со специальными характеристиками, в него могут добавляться и другие химические элементы – олово, никель, свинец.

Цинк, содержащийся в латуни в значительном количестве, при сильном нагреве начинает испаряться, что приводит к пористости в сварном соединении. Кроме того, вступая в реакцию с кислородом, содержащимся в окружающем воздухе, пары цинка преобразуются в оксид данного металла, формирующий на поверхности соединяемых деталей белый налет. Обладая тугоплавкостью и тем самым затрудняя процесс выполнения сварки, данный налет представляет большую опасность для человеческого здоровья, так как является очень ядовитым.

Механические свойства и химический состав латуни

С учетом всех вышеперечисленных факторов специалисты разработали несколько технологий, по которым может эффективно выполняться сварка латуни. Сюда относятся:

- газовая и электродуговая сварка;

- соединение деталей из латуни под слоем флюса;

- сварка, выполняемая в среде защитного газа, в качестве которого чаще всего используется аргон.

Из всех перечисленных технологий именно сварка латуни аргоном получила наибольшее распространение благодаря своей высокой эффективности и возможности получать качественные сварные соединения в любых условиях.

Сварка бронзы

Сваривание бронзы применяется для исправления дефектов и отливок из бронзы, а также ремонта и наплавки деталей. Бронзы с высоким содержанием алюминия практически не поддаются свариванию с использованием стандартных приемов. Тугоплавкая окись алюминия практически не позволяет производить работы по свариванию.

Бронзу сваривают с помощью угольных, металлических и неплавящихся вольфрамовых электродов. Сварку бронзы производят быстро с ограничением нагревания основного металла и размера ванны, при этом ускоряя затвердевание и охлаждение ванны. В качестве присадки применяются прутки из фосфористой бронзы, а флюсы и подогрев перед свариванием при угольной дуге не совсем обязательны.

Прекрасные результаты работы дает сваривание металлическим электродом с бронзовым литым стержнем. Газовое сваривание бронзы производится с предварительным подогревом свариваемой детали до температуры 450 градусов по Цельсию. В работе используются присадочные прутки, близкие по составу основного металла. Их диаметр колеблется в пределах 5 – 8 миллиметров. Бронза является жидкотекучим металлом, поэтому ее можно сваривать только в нижнем положении сварочного шва. При температуре от 550 до 650 градусов детали из бронзы становятся очень хрупкими и имеют малу прочность. Флюс для сваривания бронзы газовой сваркой должен быть такого состава: бур – 50% кислый фосфористо-кислый натрий – 15%, борная кислота – 35%.

Сваривание цветных металлов сильно отличается от сварки сталей, потому как цветные металлы имеют другие свойства, отличающиеся от сталей и чугунов. Цветные металлы отличаются высоко теплопроводностью, вступают в реакцию с газами, содержащимися в атмосфере. Для исключения таких действий, требуется правильно подбирать способ сваривания и подготавливать детали к свариванию по строго подготовленной инструкции.

Развитие современных технологий сваривания позволяет проводить сварочные работы не только на промышленных предприятиях, но и под водой, в космосе и в обычных домашних условиях. Процедура сваривания цветных металлов является специфической и в основном зависит от химических и физических свойств свариваемого металла, в нашем случае бронзы.

Для сварки бронзы многие используют газовое сваривание, потому как его можно считать одним из несложных способов проведения сварочных работ, а также ввиду того, что для его проведения не требуется высочайшего класса профессионализма сварщика.

3g-svarka.ru

Как подготовиться?

В работе с латунью используют электродуговую, газопламенную или аргоновую виды сварок. Однако вне зависимости от выбранного метода предварительно изделие требуется подготовить. Чтобы сварка прошла успешно, потребуется обработать края изделий посредством выреза сварочных кромок. Дополнительно будущее место шва необходимо отполировать до получения блестящей поверхности.

Делается это с помощью плотной наждачной бумаги или заточенного напильника.

Зачастую на поверхности латунных изделий образуются окислы. Они способны ухудшить качество сварки в несколько раз. Поэтому от окислов во время подготовки необходимо избавляться. Сделать это помогут концентрированные растворы азотной или соляной кислоты. Стоит отметить, что чистка поверхности должна проводиться перед основными работами.

Стоит отметить, что чистка поверхности должна проводиться перед основными работами.

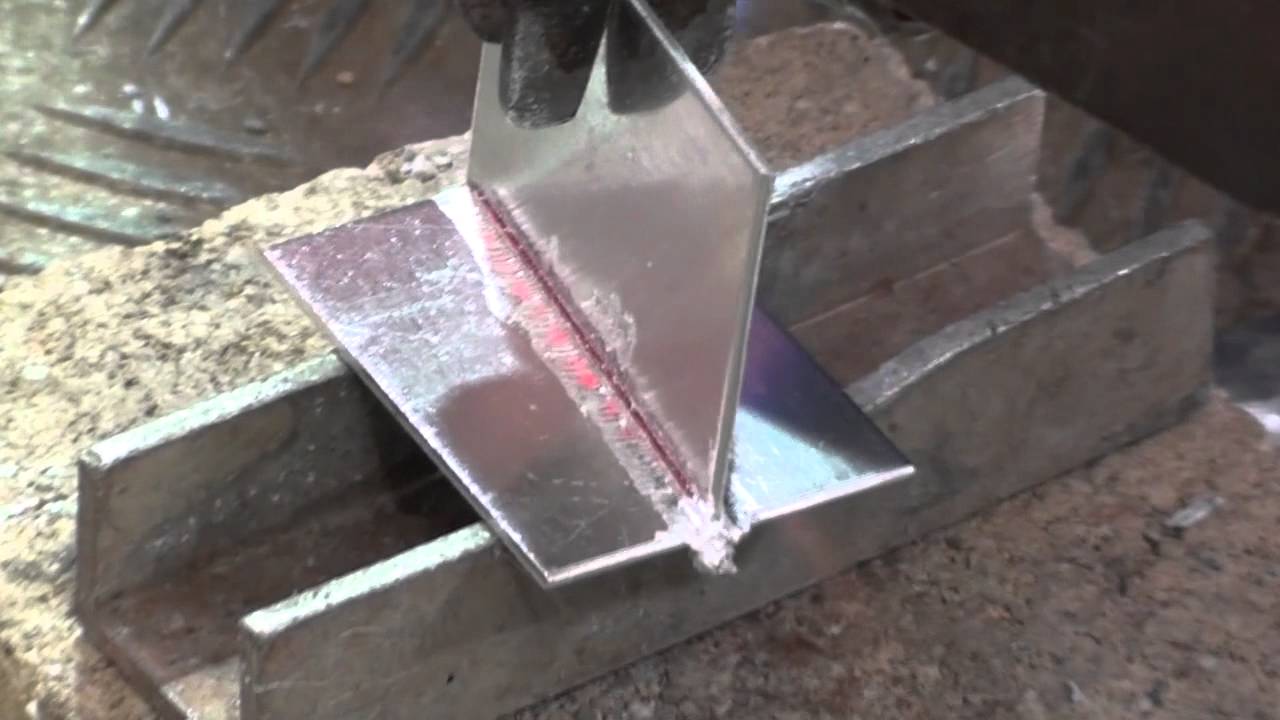

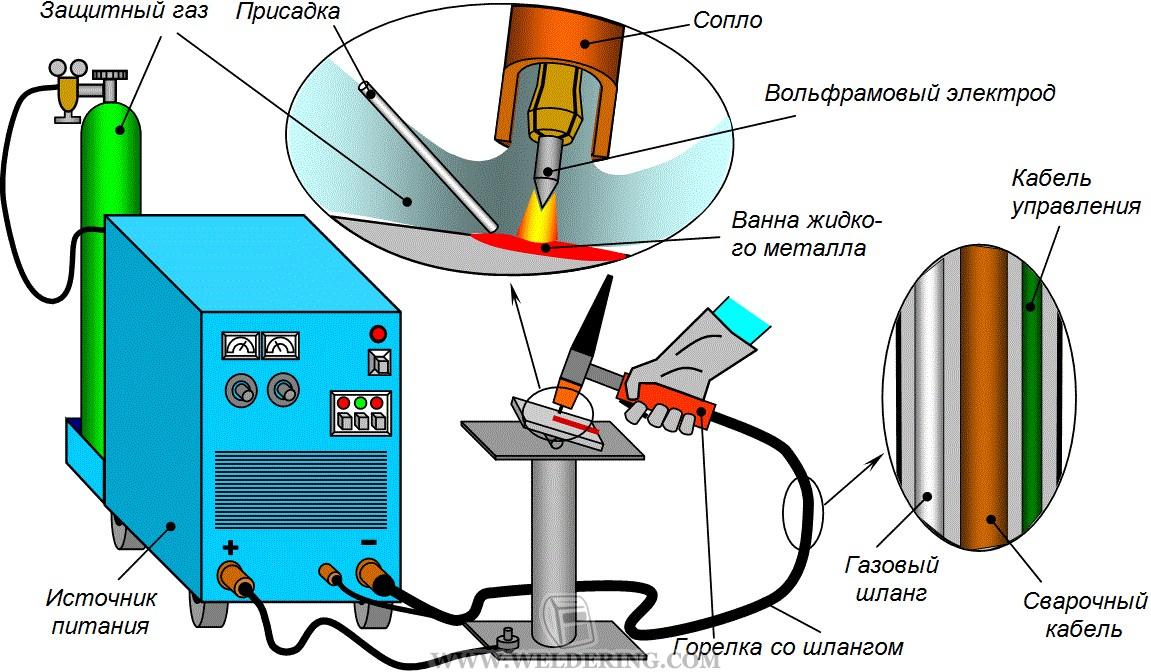

Особенности сварки латунных изделий в среде аргона

Сварка латуни, которая осуществляется в среде инертного газа аргона, используется в основном в тех случаях, когда необходимо соединить детали, толщина которых превышает 5 мм. Источником тепла при использовании данной технологии является электрическая дуга, горящая между электродом и поверхностью соединяемых деталей. Электрод фиксируется в токопроводящем зажиме горелки, через сопло которой в зону сварки подается защитный газ. Сам сварной шов формируется за счет использования присадочного материала, состав которого должен максимально соответствовать составу соединяемых изделий.

Медно-фосфорный пруток для сварки латуни

Плавление присадочного материала, подаваемого в зону выполнения сварки вручную, также обеспечивает электрическая дуга, горящая между электродом и деталями.

Прежде чем приступать к сварке латуни, необходимо тщательно очистить поверхности соединяемых деталей от загрязнений и оксидной пленки. Показателем качества такой очистки служит металлический блеск, который должен появиться на поверхности латунных изделий. Оксидная пленка с заготовок из латуни легко удаляется при помощи азотной кислоты. После такой обработки необходимо промыть поверхности горячей водой.

Показателем качества такой очистки служит металлический блеск, который должен появиться на поверхности латунных изделий. Оксидная пленка с заготовок из латуни легко удаляется при помощи азотной кислоты. После такой обработки необходимо промыть поверхности горячей водой.

При сварке изделий из латуни можно услышать необычный треск: он вызывается активным выделением паров цинка. Пары цинка, кроме того, окрашивают сварочную дугу в непривычный цвет, который хорошо заметен даже на видео этого процесса.

Ориентировочные режимы сварки латуни вольфрамовым электродом

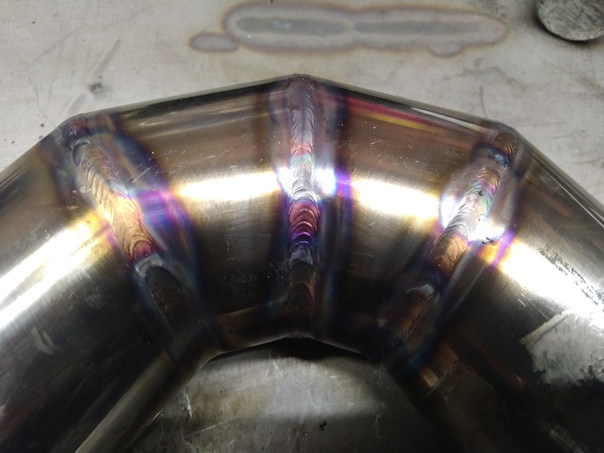

Технология сварки изделий из латуни отличается еще и тем, что соединение выполняют не сплошным швом, а отдельными валиками, аккуратно заполняя расплавленным присадочным материалом зазор между деталями на всю его глубину. Соблюдать данное требование необходимо потому, что при выполнении сплошного шва очень велик риск прожига соединяемых деталей.

Есть еще одно правило, которому необходимо следовать при сварке изделий из латуни. При заполнении присадочным материалом кратера шва надо постепенно уменьшать напряжение дуги и увеличивать ее длину, а затем просто отвести электрод в сторону. Посмотреть, как это выполняется практически, можно на обучающем видео.

При заполнении присадочным материалом кратера шва надо постепенно уменьшать напряжение дуги и увеличивать ее длину, а затем просто отвести электрод в сторону. Посмотреть, как это выполняется практически, можно на обучающем видео.

Производить сварку изделий из латуни в домашних условиях можно, однако следует принимать во внимание высокую опасность паров цинка для здоровья. Именно поэтому выполнять такой процесс, если в ваших домашних условиях нет рабочего места с вытяжной вентиляцией, лучше всего на открытом воздухе. В любом случае, где бы ни проводилась сварка деталей из данного сплава, сварщику следует использовать респиратор.

Некоторые рекомендации специалистов

- Сваривать латунные детали рекомендуется небольшими участками, так как она имеет свойство прогорать, в результате чего от основания отлетают металлические кусочки.

- Пайка латунных образцов обязательно производится индивидуальными валиками с применением 12-го перехлеста.

При сплошном соединении прожигается отверстие, латунь начинает «стрелять».

При сплошном соединении прожигается отверстие, латунь начинает «стрелять». - Варить кратер необходимо, медленно снижая напряжение, при этом длину дуги увеличивать, после отвести в сторону.

- Сварочный шов должен заполняться сразу в полном объеме, так как, если его потом «подваривать», цинк начнет интенсивно испаряться, соответственно, будут формироваться различные дефекты.

- Чтобы минимизировать цинковые испарения, пламя можно делать с большей подачей кислорода или задействовать специализированные присадки, легированные алюминием, кремнием. Присадочный материал будет создавать шлаковый покров, который не будет давать испаряться цинку.

Сварка аргоном

Для сварки бронзы и латуни рекомендуется использовать постоянной ток прямой полярности. Поэтому сварка латуни аргоном является крайне удобным способ изготовления изделий из этого металла.

Первым этапом сварки является подготовка поверхностей свариваемых деталей. Для этого они защищаются при помощи железной щетки, после чего обрабатываются растворителем. Немаловажным этапом является выбор правильной латунной проволоки для сварки. Она должна содержать серебро, кремний, никель, алюминий или другие мощные раскислители. Такой способ сварки повышает антикоррозийные свойства шва.

Немаловажным этапом является выбор правильной латунной проволоки для сварки. Она должна содержать серебро, кремний, никель, алюминий или другие мощные раскислители. Такой способ сварки повышает антикоррозийные свойства шва.

Технология сварки аргоном латуни заключается в соединении деталей не цельным швом, а небольшими участками. Чтобы избежать прожога деталей, рекомендуется проводить сварку на длинной дуге, чтобы снизить силу тока в той зоне, которая в данный момент сваривается. На финальном этапе горелку необходимо отводить в сторону.

Этот метод оптимально подходит для изделий, где требуется высокая прочность. Однако сварка латуни в домашних условиях чаще всего не проводится. Это связано с тем, что в процессе выделяются опасные химические вещества, поэтому он должен проводиться на открытых площадках с хорошей вентиляцией. К примеру, сварка латуни и нержавейки, которая выполняется только опытными сварщиками, проводится только с помощью аргона.

Как подготовить латунь

При выборе любого способа сварка деталей требует тщательной подготовки.

При работе с латунными элементами выполняют следующие действия:

- Очищают кромки от плотного оксидного налета. Для этого используют новые металлические щетки, не оставляющие на поверхностях частиц стали. На этапе заключительной обработки понадобится шлифовальная машина или наждачная бумага. Некоторые сварщики используют напильник.

- Разделывают заготовки. При толщине детали 1,5-6 мм этот этап пропускают. Тонкостенные изделия отбортовывают, выравнивая стыки. Толстые детали притупляют, выполняя Х-образную разделку для 2-стороннего провара соединения.

- Сопоставляют детали. При толщине более 1,5 мм зазор между деталями должен составлять 2 мм. Если уменьшить этот параметр, края будут нагреваться неравномерно, в шве появятся трещины. Для утолщения диффузного слоя расстояние между элементами увеличивают. От правильности установки зависит качество работ.

Газовая

Безусловно, варить поверхности изделий из латуни можно и газовым аппаратом. Но в этом случае работу надо осуществлять с максимальной скоростью. Если горелка будет двигаться медленно, то в шве будут образовываться поры – это опять же связано с особенностями плавления цинка. В конечном счёте, скорость работы должна быть равна примерно 25 см в минуту.

Но в этом случае работу надо осуществлять с максимальной скоростью. Если горелка будет двигаться медленно, то в шве будут образовываться поры – это опять же связано с особенностями плавления цинка. В конечном счёте, скорость работы должна быть равна примерно 25 см в минуту.

Сварку газовым аппаратом нужно выполнять без поперечных колебаний, иначе изделие из латуни начнёт расплавляться. Горелку специалисты советуют держать под прямым углом к поверхности изделия. А присадочную проволоку необходимо во время процесса располагать под углом примерно в 30 градусов к свариваемым кромкам.

Преимущества аргонодуговой сварки деталей из латуни

Аргонодуговая сварка изделий из латуни, осуществляемая неплавящимися электродами, совершенно не случайно пользуется такой высокой популярностью. Преимущества данного технологического процесса заключаются в следующем.

- Для сварки латуни в среде аргона не требуются ни электроды со специальным покрытием, которые отличаются достаточно высокой стоимостью, ни флюс.

- Данная технология соединения деталей, выполненных из латуни, является одной из самых чистых с экологической точки зрения.

- Аргонная сварка отличается высокой скоростью выполнения.

- Сварные швы, полученные при сварке аргоном, отличаются высокими эстетическими характеристиками.

- На сварных швах, выполненных по данной методике, отсутствует шлаковая корка, которую необходимо очищать.

- Кромки соединяемых латунных деталей за счет использования инертного газа надежно защищены от образования оксидных и нитридных корок.

- Струя аргона, подаваемая в зону выполнения сварки, выдувает все отходы технологического процесса.

- Данный способ сварки является универсальным: его можно использовать для соединения как мелких, так и габаритных изделий из латуни, выполнять их восстановление методом наплавки.

Меры предосторожности

При использовании аргонодуговой технологии сварки сплава меди и цинка соблюдают следующие требования безопасности:

- Правильно организуют сварочный пост.

Нельзя вести работы возле горючих материалов и жидкостей. На рабочем месте не должны присутствовать посторонние предметы, способные мешать при сварке.

Нельзя вести работы возле горючих материалов и жидкостей. На рабочем месте не должны присутствовать посторонние предметы, способные мешать при сварке. - Обеспечивают постоянное проветривание рабочей зоны. При необходимости устанавливают систему принудительного отведения продуктов горения. Перед началом сварки убеждаются в работоспособности оборудования.

- Регулярно проходят инструктаж по технике безопасности. При работе на производственных площадках сдают соответствующие экзамены.

- При электросварке отказываются от использования редукторов и переходников для подключения нескольких аппаратов.

- Используют средства индивидуальной защиты. Пары цинка ядовиты, предотвратить их попадание в дыхательные пути помогает респиратор. Обязательным условием является ношение сварочной маски.

Инструкция для домашних условий

В быту изделия из латуни можно сварить с помощью паяльной лампы. В качестве флюса, защищающего сварочную ванну от воздействия кислорода, используют недорогой борат натрия.

Нередко для пайки латуни готовят медно-серебряные припои. При использовании электродугового оборудования работу желательно вести в хорошо проветриваемом гараже или на улице.

При этом особенно тщательно подбирают средства индивидуальной защиты. Нельзя применять самодельные маски и брезентовые рукавицы. Перед началом работы тренируются на ненужных латунных деталях.

Техника сварки латуни на автоматах и полуавтоматах

Сварка латуни полуавтоматом практически не отличается от сварки медных деталей. Автоматическая и полуавтоматическая сварка латуни выполняется тонкой проволокой. При этом сварка должна производиться без поперечных колебаний, чтобы предотвратить пористость шва.

Сварка латунной проволокой полуавтоматом обеспечивает более ровный шов. К тому же такой аппарат дает возможность проводить работу в любом положении. Сварка с использованием полуавтомата обеспечивает проведение процесса скрепления деталей в среде защитного углекислого газа. Качество работы зависит от исходных материалов, скорости подачи газа и проволоки, а также от квалификации мастера.

Таким образом, способов, которыми производится сварка латуни, много. Каждая технология имеет определенные преимущества и недостатки, поэтому выбирать оптимальный метод необходимо на основании особенностей сплава, исходного качества деталей, необходимой прочности готового изделия, а также технологических возможностей.

Однако из-за выделения в процессе нагревания металла опасных химических веществ, проводить процедуру необходимо только при наличии опыта в сварке, а также помещения с качественной вентиляцией.

Безопасность

Техника безопасности — это гарант вашего здоровья, если что-то пойдёт не так. Процесс сварки латуни сам по себе не опасен для мастера, даже если выполняется в не специализированных условиях, например, в домашней мастерской или гараже.

Но пренебрегать основными правилами защиты не стоит. Сварщик должен подобрать одежду из плотной ткани, спецобувь, которая не проводит ток, а также защитные маску и перчатки.

А вот что может навредить, так это испарения цинка, которые выделяются в процессе плавки! Чтобы обезопасить свои дыхательные пути всегда работайте в респираторе.

Сварка латуни аргоном. Особенности и практические советы

Сварка латуни аргоном. Особенности и практические советы

Если в сплаве сочетается медь и цинк, то он называется латунью. Бывают отдельные случаи, в которых появляется необходимость получения металла, имеющего специальные характеристики. Тогда допустимо добавление в состав и других химических элементов, например, олова, никеля, свинца.

Если латунь обладает достаточно большим, как для этого типа сплава, содержанием цинка, то во время сильного нагрева отчетливо наблюдается его испарение, вследствие чего появляется пористость во время сварного соединения. Помимо этого, когда образовывается реакция под воздействием кислорода, который содержится в окружающей воздушной среде, происходит преобразование паров содержащихся в цинке, в оксид латуни, что приводит к формированию белого налета на поверхностях деталей подлежащих соединению.

Благодаря своей тугоплавкости, выполнение сварки металлоизделий из латуни значительно затрудняется, а этот белый налет, что образовывается в процессе окисления, на самом деле является невероятно опасным как для здоровья так и для жизни человека в целом, поскольку невероятно канцерогенный и ядовитый. При учете всех нюансов, которые были перечислены выше, специалистами были разработаны некоторые технологии, которые позволят выполнять латунную сварку с максимально допустимой эффективностью. К таким технологиям можно отнести:

- Газовую и электродуговую сварку;

- Процесс сварки латунных элементов при воздействии флюсового слоя;

- Сварку, выполняемую в газовом защитном окружении. Защитное газовое окружение предпочтительно достигается при помощи аргона;

Самой большой популярностью и востребованием среди всех перечисленных способов сварки латунных металлоизделий, пользуется именно способ с применением аргона. Это обусловлено тем, что он обладает самой большой эффективностью и возможностью получения качественных сварочных швов, независимо от условий выполнения.

Особенности сварки латунных изделий в среде аргона

Если латунное металлоизделие имеет толщину стенок свыше пяти миллиметров, то целесообразным будет применение метода выполнения сварки в среде инертного газа, который называется аргоном. В данном способе выполнения сварочных работ в качестве источника тепла используют электрическую дугу, которая образуется при взаимодействии электрода и поверхности той детали, с которой выполняется соединение. Фиксирование электрода происходит в месте токопроводящего зажима горелки, а благодаря ее соплу происходит попадание защитного газа в ту зону, где предположительно будет происходить процесс сварки. Непосредственное формирование сварочного шва происходит посредством применения материала присадки, который по своему составу имеет максимальное соответствие с составом того изделия, с которым совершается процесс сваривания.

Присадочный материал, который подается в область совершения сварочного процесса ручным способом, плавится под воздействием электрической дуги, что горит между свариваемой деталью и электродом который непосредственно выполняет процесс.

Перед началом выполнения сварочного процесса латунной детали в обязательном порядке требуется тщательная очистка той поверхности, где будет происходить сам процесс, от загрязнения различного вида, а также удалить оксидную пленку, в целях безопасности для человека, проведения сварочных работ. Показатель качественности проведенных очистительных действий представляет собой блеск металлической поверхности, что появляется на латунном изделие, прошедшем процесс очистки. Для того чтоб удалить оксидную пленку с латунного изделия не потребуется много усилий, достаточно просто воспользоваться азотной кислотой. По окончанию такого вида обработки следует совершать промывку обработанной поверхности при помощи горячей воды.

Когда выполняется непосредственный сварочный процесс латунного изделия появляется нестандартный звук который напоминает потрескивание, это обуславливается тем что во время сварки активно выделяются цинковые пары. Примечательно то, что данные испарения могут окрашивать дугу сварки нетипичным светом, невооруженным глазом заметить его достаточно сложно, а вот если сварочные процесс снимается на видео, то во время просмотра этого видео можно отчетливо увидеть нестандартный окрас.

Отличие сварочной технологии для металлоизделий из латунного сплава заключается в выполнении соединительного процесса при помощи отдельных валиков, а не сплошного шва, при этом происходит аккуратное заполнение расправленного присадочного материала на зазоры что находятся между деталями по всей глубине этих зазоров. Соблюдение данных требований крайне важно, поскольку во время выполнения сплошных швов существует большая вероятность прожечь детали, которые соединяются друг с другом.

Также, существует еще одна рекомендация относительно выполнения сварки латунных металлоизделий, которую непременно стоит учитывать во время выполнения сварочных работ. В то время когда присадочный материал начинает заполнять шовный кратер, необходимо совершить постепенное уменьшение дугового напряжения и удлинение дуги, после чего необходимо совершить отвод электрода в бок.

Проведение сварки латунных металлоизделий в домашней бытовой среде крайне нежелательно, но возможно, и если все же она будет использоваться не стоит забывать в первую очередь о том, что цинковые испарения крайне опасные для здоровья и жизни человека, а потому необходимо максимально ответственно отнестись к безопасности и предотвращению попадания цинковых паров в организм. Если сварочная работа планируется проводиться в помещение, то оно обязательно должно быть оснащено мощной и рабочей вытяжкой, в случае если таковой не предусмотрено, целесообразным будет, выполнение сварочной работы на улице где происходит постоянная циркуляция свежего воздуха.

Сварка латуни аргоном

Латунь – это сплав меди с цинком. Содержание цинка в сплаве составляет от 20 до 55%. Латунь обладает высокой прочностью, антикоррозионной стойкостью, неплохой свариваемостью и пластичностью. Благодаря таким качествам латунь является материалом, нашедшим широкое применение в современной технике.

Основными трудностями при сваривании латуни является:

— Поглощение газов расплавленным металлом;

— Повышенная склонность металла сварочного шва к образованию пор и трещин;

— Выгорание цинка при сваривании из сплава;

Стоит отметить, что пары цинка ядовиты, поэтому производить сваривание латуни нужно в респираторе. Для того чтобы предотвратить испарение цинка можно использовать различные флюсы или присадочные материалы. При сваривании латуни стоит учитывать тот факт, что при температуре от 300 до 600 градусов по Цельсию латунь склонна к образованию трещин.

Подготавливать кромки под сварку нужно в зависимости от свариваемого металла. Металл, имеющий толщину до 1 миллиметра, сваривается с отбортовкой кромок, при толщине от 1 до 5 миллиметров – без скоса кромок. Если толщина металла составляет от 6 до 15 миллиметров, то производится разделка V-образного типа. Металл толщиной от 15 до 25 миллиметров сваривают, предварительно сделав Х-образную разделку кромок. Притупление составляет от 2 до 4 миллиметров.

Кромки металла шва зачищаются от металлического блеска механическим путем или протравливаются в растворе с азотной кислотой. Ее содержание в нем составляет примерно 10%. После того как протравление выполнено, кромки промываются горячей водой и насухо протираются.

Состав присадочного материала так же оказывает большое влияние на процесс сварки. При сваривании латуни используются многие разновидности прутков и присадочных проволок. Прекрасные результаты сваривания дает кремнистая латунная проволока, которая имеет в своем составе 0,5% кремния. При сваривании с использованием данной проволоки выгорание цинка практически исключено. Также повышаются такие свойства металла, как прочность, ударная вязкость, плотность металла.

Иногда сваривание латуни производится с использованием газовой сварки. Качество сваривания зависит от мощности сварочного пламени. Мощность устанавливается исходя из расчета расходов ацетилена 100 – 120 кубических дециметров в час на 1 миллиметр толщины металла для сварки.

Для того чтобы понизить испарение цинка нужно, чтобы конец ядра сварочного пламени должен быть расположен на расстоянии от 10 до 70 миллиметров от поверхности сваривания. Сваривание производится левым способом. При сварке латуни газовой сваркой присадочную проволоку нужно держать под углом 90 градусов к мундштуку. Сваривание производится окислительным пламенем.

Сваривание латуни можно производить с помощью различных видов сварки, однако руководствуясь советами по тому, как правильно производить сваривание тем или иным методом, можно достичь прекрасных результатов.

аргоном, полуавтоматом – Определенных металлов на Svarka.guru

Латунь издавна известна людям как прочный и нержавеющий сплав. Из нее делали инструменты и домашнюю утварь, детали механизмов и вооружения, даже чеканили монету. Сварка латуни — основной способ создания неразъемных соединений из этого металла. Ее выполняют при помощи газосварки, ручной электросварки и в защитной атмосфере аргона. При наличии соответствующего оборудования латунь можно сваривать и в домашних условиях. Для этого нужно провести тщательную подготовку поверхности и соблюдать инструкцию.

Основная трудность

Главная сложность при сваривании латунных заготовок заключается в низкой температуре плавления такого компонента сплава, как цинк. При нагреве до температуры плавления латуни (от 700 до 1000оС) цинк начинает плавиться (при 420оС) и испаряться (при 905оС). При этом он соединяется с кислородом воздуха и образуется оксид цинка ZnO2. Часть испарившегося, или «выгоревшего» цинка образует окись, которая выпадает рядом с местом работ в виде ядовитого белого порошка ZnO. Даже при принятии защитных мер выгорает до 25% цинка. содержащегося в исходном сплаве. На его месте образуются поры, ухудшающие качество шва.

Подготовка деталей

Латунь обладает меньшей теплопроводностью, чем медь, поэтому подогрев заготовок требуется только при их большой толщине.

Разделка кромок стыковых швов выполняется в зависимости от толщины деталей:

- до 1,5 мм: отбортовка;

- от 1,5 до 6 мм: без разделки;

- от 6 до 25 мм V- или Х- образная, с притуплением 4 мм.

Зазор при этом не должен превышать 2,5 мм.

Необходимо также провести механическую зачистку кромок и их обезжиривание.

Выбор присадочного материала

Основное назначение присадочного материала, кроме пополнения шовного материала – это восполнение выгорающего цинка.

Марки присадочноых прутков и их химический состав согласно ГОСТ 16130–72.Для работы с латунью чаще всего применяют марки Л62 и Л68. Они мало мешают выгоранию, но обеспечивают хорошее качество соединения. Под ними проводится сварка медь — латунь

Присадка №1 имеет в своем составе бор и позволяет сваривать детали без использования флюса. Однако скорость такой сварки на 15-35% ниже, чем флюсовой.

Добавка кремния в материалы № 2 и 3 дает возможность снизить выгорание цинка и дымообразование до 2%. Присадка № 4 с добавкой никеля также обеспечивает бездымный процесс и применяется при соединении латуни с чугуном. Под таким флюсом возможна и сварка стали и латуни. Присадки № 5 и 6 разработаны для работы под флюсами. Оловосодержащие составы № 8-10 используются для газосварки латунных заготовок.

Флюсы для газовой

Для обычных соединений подходят типовые флюсы, разработанные под медные детали. Использование составов на основе буры (Na2B4O7) борной кислоты (H3BO3):

| № | Бура,% | Борная кислота,% |

| 1 | 100 | — |

| 2 | 50 | 50 |

| 3 | 20 | 80 |

дает возможность очищать кромки шва и предотвращать окисление расплава.

Чтобы полностью пресечь выгорание цинка и дымообразование в виде его окиси, используют состав БМ1, состоящий из 70% метилбората и 30% метилового спирта.

Главное условие при подборе флюса — минимизация угара цинка.

Техника

Скорость работы рекомендуется устанавливать максимально возможной, в диапазоне 15-25 см в минуту. При низкой скорости ведения шва начинается усиленное порообразование.

Если требуется сварить толстые заготовки, их крепят под уклоном 10-15о к горизонтали, шов ведут от нижнего края к верхнему. Следует также подогреть кромки. Длинные швы варят обратными ступеньками. Допускаются как горизонтальное, так и вертикальное сварочные положения (с использованием легированной присадки и флюсового состава БМ-1), потолочное не используется вследствие высокой текучести расплава.

Горелку наклоняют под углом 15-30о к линии шва. Пруток должен располагаться над сварочной ванной, не погружаясь в нее.

Особенности в среде аргона

Для сварки заготовок из латуни аргоном используется сварочный инвертор и горелка с неплавким электродом, служащим для образования электродуги. Через форсунку горелки в рабочую зону поступает аргон (или аргоновая смесь). Газ вытесняет воздух и образует защитное облако. Шовный материал формируется за счет оплавленных кромок и присадочного прутка (или проволоки), подаваемой в рабочую область вручную либо полуавтоматом.

Перед началом работ следует зачистить кромки шва механическим способом или химическим путем и обезжирить их. Для деталей большой толщины выполняют разделку кромок.

[stextbox id=’info’]При сварке латуни в среде аргона слышно характерное потрескивание, сопровождающее выделение паров цинка.[/stextbox]

Преимущества аргонодуговой

Аргонодуговая технология с использованием неплавких электродов обладает следующими достоинствами:- не требуются плавкие электроды и флюсовые составы;

- не происходит дымообразование и выпадение ядовитой окиси цинка;

- высокая производительность при использовании полуавтоматического аппарата;

- не требуется счищать корку шлака;

- высокая однородность шва;

- газовая струя сдувает пыль и другие отходы.

Кроме того, универсальность аргонной сварки позволяет применять ее для тонких и толстых заготовок различной формы и выполнять наплавочные работы.

Электродуговая

Сварка как правило проводится инверторным аппаратом обратной полярностью, ток выбирают по приближенной формуле: 30-40А на каждый миллиметр толщины электрода. Напряжение выставляют в диапазоне 25-30 вольт при импульсном режиме дуги. Скорость ведения электрода не ниже 25 см в минуту, для исключения порообразования и выгорания цинка.

Наиболее часто применяются стыковые односторонние швы. При больших толщинах заготовок их располагают под уклоном 15-25о к горизонтали.

[stextbox id=’alert’]При электросварке в несколько проходов обязательно проводят промежуточные зачистки.[/stextbox]

С обратной стороны шва размещают подкладочную пластину. Угловые и тавровые швы следует сваривать, развернув заготовки по 45о к горизонту, в положении «в лодочку». Такое положение дает возможность равномерно проваривать катеты шва и формировать заданную его геометрию.Электрод должен двигаться возвратно — поступательно. Если дуга сорвалась, заново разжигать ее следует в зоне уже выполненного шва. Так кратер обрыва будет полностью проварен. При выполнении швов большой протяженности используют обратноступенчатую траекторию движения электрода. Альтернативой может служить технология сварки «на выход», соединение начинают в центре и ведут поочередно в разные стороны, к краям детали.

Отливки из латуни варятся так же, как из бронзы.

Газовая

Технология используется, если электродуговая сварка не обеспечивает достаточного качества соединения. При газовой сварке наблюдается значительный (до 25%) угар цинка. Используют окислительное пламя, создающее на поверхности расплава оксидный слой, предотвращающий дальнейшее испарение цинка.

В качестве присадки используются следующие марки прутков:

- ЛКБ 062-02-004-05: присутствие бора дает возможность обходиться без флюса;

- ЛК 62-0,5: в качестве флюса применяют прокаленную буру.

Кроме буры и ее смесей, применяется также флюсовый состав БМ-1, состоящий из метилбората и метанола. Он подается в рабочую зону в виде пасты и позволяет обезопасить работника от ядовитого порошка окиси цинка. Кроме того, повышается скорость сварки.

Качество сварки латуни различных марок

Прочностные характеристики шовного материала определяются материалом заготовок, маркой присадочного прутка и составом флюса.

Влияние материала заготовок, присадки и флюса на прочность соединения.При значительной протяженности сварных соединений вероятно возникновение кристаллизационных трещин. В основном они появляются не в самом шве, а в околошовной зоне, подверженной термическому воздействию в ходе работ.

Для деталей малых габаритов широко распространено отжигание детали при 550оС. Термообработка существенно улучшает однородность материала и прочность соединения.

Качественно сваривать латунь можно как на производстве, так и на дому. Для этого требуется тщательная подготовка поверхности заготовок и следование пошаговой инструкции. Важен также выбор марки присадочного прутка и состава флюса

Заключение

Соединение латуни осуществляется газосваркой, ручной и полуавтоматической электродуговой сваркой. Главная особенность — не допустить выгорания цинка, входящего в состав сплава. Для этого используются флюсовые составы или атмосфера защитных газов.

Сварка латуни аргоном в домашних условиях

Латунь является сплавом меди, содержащим цинк. Последний отличается более низкой температурой плавления и создает проблемы при соединении деталей: быстро начинает испаряться и взаимодействовать с кислородом. Сварка латуни аргоном – оптимальный метод создания металлоконструкций, снижающий вероятность появления дефектов шва.

Сварочные характеристики латуни

Решив заниматься сваркой деталей из этого сплава в домашних условиях, мастер должен ознакомиться со свойствами материала.

К особенностям латуни относятся:

- Вспомогательный металл (доля цинка у некоторых разновидностей сплава достигает 40%) при нагреве до 980 °С начинает кипеть и выгорать (температура плавления меди составляет 1080 °С, цинка – 420 °С). В области сварочной ванны собираются токсичные пары. Детали покрываются светлым налетом, мешающим нагреву.

- Расплав вступает в реакцию с водородом. В шве появляются пустоты и трещины. Соединение приобретает низкую прочность.

- Для получения качественного шва края защищают от перегрева. Для этого используют шлаковую или флюсовую обработку. Кроме того, локализуют водород, чтобы он не контактировал с расплавом. Для этого усиливают приток кислорода или насыщают рабочую зону инертным газом, замедляющим окисление.

Выбор присадки и электродов

Для аргоновой сварки латуни используют 2 типа стержней и присадочной проволоки:

- Угольные (графитовые). Они поддерживают устойчивую дугу, необходимую за закрытия зазора между соединяемыми элементами. Присадочный материал при сварке тонкостенных элементов не используют. Для соединения толстых заготовок применяют многокомпонентную проволоку из меди и цинка, покрытую бурой или иным флюсом.

- Латунные с концентрацией цинка до 40%. В состав электрода включают алюминий, марганец и другие легирующие добавки. Во время сварки такие стержни формируют наплавочный материал. Их используют в сочетании с проволокой КМЦ 3-1 или ЛК 80-3. Стержни этой марки содержат борный шлак, марганец, концентрат титана.

При выборе электродов учитывают химические и физические свойства деталей.

Перед сваркой стержни прогревают при температуре 200 °С в течение получаса.

Преимущества аргонодуговой сварки

К положительным сторонам рассматриваемого метода относятся:

- Отсутствие необходимости чрезмерного нагрева стыков. Это препятствует закипанию и выгоранию цинка, из-за которых деформируется шов.

- Инертность аргона. Он отличается от воздуха большей плотностью. Поэтому при своевременном начале подачи газа цинк не будет вступать в реакцию с кислородом.

- Высокая мощность дуги. Она обеспечивает достаточную скорость работы. Полученный шов отличается высоким качеством.

Несмотря на множество тонкостей, сварочный процесс не вызывает затруднений. Обучиться ему может и начинающий сварщик.

Как подготовить латунь

При выборе любого способа сварка деталей требует тщательной подготовки.

При работе с латунными элементами выполняют следующие действия:

- Очищают кромки от плотного оксидного налета. Для этого используют новые металлические щетки, не оставляющие на поверхностях частиц стали. На этапе заключительной обработки понадобится шлифовальная машина или наждачная бумага. Некоторые сварщики используют напильник.

- Разделывают заготовки. При толщине детали 1,5-6 мм этот этап пропускают. Тонкостенные изделия отбортовывают, выравнивая стыки. Толстые детали притупляют, выполняя Х-образную разделку для 2-стороннего провара соединения.

- Сопоставляют детали. При толщине более 1,5 мм зазор между деталями должен составлять 2 мм. Если уменьшить этот параметр, края будут нагреваться неравномерно, в шве появятся трещины. Для утолщения диффузного слоя расстояние между элементами увеличивают. От правильности установки зависит качество работ.

Технология сварки в газовой среде

После фиксации деталей в правильном положении приступают к основному этапу.

При выполнении работ учитывают следующие технологические особенности:

- Электрод размещают как можно ближе к поверхности свариваемых деталей. Слишком длинная дуга формирует непрочный шов, короткая помогает поддерживать оптимальную температуру в сварочной ванне.

- Электрод равномерно ведут вдоль линии соединения. Отсутствие разнонаправленных движений делает шов более эстетичным. Мастер должен обладать навыками, помогающими проваривать металл на нужную глубину.

- Присадочная проволока и электрод должны постоянно находиться в аргоновом облаке. Расходный материал подают с равномерной скоростью.

- Правильно выбирают угол подачи проволоки. Она должна размещаться перед горелкой.

- Газ подают непрерывно, начинают процесс за 10-15 секунд до появления дуги, заканчивают через 7-10 секунд после ее исчезновения.

- Электрод ведут вдоль шва медленно. При повышении скорости работы возрастает вероятность непровара. Необязательно проходить дважды при соединении тонких деталей.

- Кратер заваривают, постепенно снижая мощность дуги. Этот параметр регулируют реостатом.

Меры предосторожности

При использовании аргонодуговой технологии сварки сплава меди и цинка соблюдают следующие требования безопасности:

- Правильно организуют сварочный пост. Нельзя вести работы возле горючих материалов и жидкостей. На рабочем месте не должны присутствовать посторонние предметы, способные мешать при сварке.

- Обеспечивают постоянное проветривание рабочей зоны. При необходимости устанавливают систему принудительного отведения продуктов горения. Перед началом сварки убеждаются в работоспособности оборудования.

- Регулярно проходят инструктаж по технике безопасности. При работе на производственных площадках сдают соответствующие экзамены.

- При электросварке отказываются от использования редукторов и переходников для подключения нескольких аппаратов.

- Используют средства индивидуальной защиты. Пары цинка ядовиты, предотвратить их попадание в дыхательные пути помогает респиратор. Обязательным условием является ношение сварочной маски.

Инструкция для домашних условий

В быту изделия из латуни можно сварить с помощью паяльной лампы. В качестве флюса, защищающего сварочную ванну от воздействия кислорода, используют недорогой борат натрия.

Нередко для пайки латуни готовят медно-серебряные припои. При использовании электродугового оборудования работу желательно вести в хорошо проветриваемом гараже или на улице.

При этом особенно тщательно подбирают средства индивидуальной защиты. Нельзя применять самодельные маски и брезентовые рукавицы. Перед началом работы тренируются на ненужных латунных деталях.

Другие варианты сварки

Для соединения латунных деталей могут использоваться и такие способы:

- Электродуговая сварка. Процесс ведется под постоянным током обратной полярности. Сварочная дуга имеет минимальную длину, что замедляет выгорание цинка. Перед началом работы детали нагревают до 300 °С. После завершения процесса требуется проковка стыка. Температуру заготовок снижают постепенно, принудительное охлаждение недопустимо.

- Газовая сварка. Помогает сформировать качественный прочный шов. Недостатком считают быстрое испарение цинка. Использование окислительного пламени горелки решает эту проблему. Оно должно содержать больше кислорода, чем водорода. Под влиянием такой смеси на поверхности появляется пленка, не пропускающая воздух.

Металлоконструкции, не испытывающие высоких нагрузок, можно заваривать любым способом.

Как провести сварку оцинковки?

Сварка оцинковки – ответственный процесс, который характеризуется низкой рабочей температурой при расплавлении присадочных материалов. Сложность работ обусловлена свойствами цинка: его температура плавления всего 420 °C. Небрежное отношение к технологии сварочных работ может привести к выгоранию защитного слоя цинка, что влечет за собой дефекты соединения: трещины или поры шва.

Блок: 1/5 | Кол-во символов: 381

Источник: https://WikiMetall.ru/metalloobrabotka/svarka-otsinkovki.html

Особенности сварки оцинковки

Легкоплавкость защитного слоя делает сварку оцинкованной стали непростой задачей. Подбор оптимального режима сварки не сможет ее решить. Выход из ситуации – ручная дуговая сварка инвертором с применением специальных электродов с защитным покрытием. Альтернатива – применение присадочной проволоки и полуавтомата для работы в среде защитного газа.

Важно! Пары цинка – опасное вещество. Категорически не рекомендуем производить сварку оцинковки в непроветриваемых помещениях. Не следует забывать про средства индивидуальной защиты – использование респиратора обязательно!

Присадочный материал имеет медно-кремниевую или алюминиево-бронзовую рабочую составляющую, которая положительно влияет на качество сварки. Особенности данного процесса следующие:

- Обработка шва. Полученное соединение легко поддается механической обработке.

- Качество соединения. Шов имеет катодную защиту и не подвержен воздействию коррозии.

- Стабильность процесса. Он характеризуется практически полным отсутствием брызг и малой степенью выгорания.

Сварка отверстий в оцинковке имеет свои особенности. Заделка отверстий предполагает их предварительную очистку от загрязнений, следов коррозии или нефтепродуктов. При значительном диаметре окна используют специальные конусные вставки, которые точечным методом фиксируются по периметру. При толщине металла более 2 мм применяются перегородки или пробки из низкоуглеродистого металла. Незначительные проколы предварительно рассверливают до размера 18–20 мм. Внутренняя поверхность отверстия должна быть гладкой, без следов резьбы или каких-либо загрязнений.

Блок: 2/5 | Кол-во символов: 1594

Источник: https://WikiMetall.ru/metalloobrabotka/svarka-otsinkovki.html

Нюансы проведения

Имеется несколько технологий покрытия цинком металлических изделий, с разной толщиной защитного слоя. При сварке стали с оцинкованной плёнкой, например, листового материала, происходит резкое нагревание до температуры выше 1 тыс. градусов, а это провоцирует такие последствия:

- цинк расплавляется и начинает испаряться;

- пары проникают в металл детали и нарушают её структуру;

- испарения влияют на качество шва.

Пары цинка, содержащиеся в воздухе, имеют высокую токсичность, что особо опасно для окружающих, поэтому нужна мощная вентиляция не только около места проведения работ, но и всего помещения.

Блок: 2/7 | Кол-во символов: 618

Источник: https://svarka.guru/tehnika/opredelennih-metallov/ocinkovannaya-stal.html

Удаление покрытия

Существует несколько способов сварки оцинковки. Выбор зависит от качества металла, толщины покрытия на нем, перспективы применения конструкции.

Проще всего снять поверхностный слой оцинковки механически. Для этого подойдут любые жесткие абразивы. Оцинковка при очистке требует больших усилий.

Можно удалять слой термическим способом, но при нагревании, опять же, возможны вредные испарения. Существуют химические способы убрать покрытие в месте будущих швов.

Опасения вызывают остатки незащищенных металлических участков рядом со швом. Оцинковка с такими оголенными участками в будущем может подвергаться коррозии, что вызовет порчу всей конструкции.

Блок: 3/7 | Кол-во символов: 669

Источник: https://svaring.com/welding/soedinenie/svarka-ocinkovki

Область применения

Эксплуатация оцинкованных изделий и конструкций редко происходит в идеальных условиях. Поэтому сварка их необходима во всех сферах, где такая технология применяется:

- нефтедобывающая и газодобывающая промышленность;

- нефтеперерабатывающая и газоперерабатывающая промышленность;

- автомобилестроение;

- строительство;

- энергетика;

- конструкции для автодорожной инфраструктуры;

- сельское хозяйство;

- металлические конструкции для зданий;

- опоры ЛЭП, рекламных баннеров и других модулей;

- судостроение;

- вагоностроение;

- крепежные и мелкие металлические детали любого назначения;

- машиностроение и другие сферы.

Если в технологических процессах предприятия предусмотрена сварка оцинкованных изделий, необходимо обеспечить эффективную вентиляцию на рабочем участке и хорошую вентиляционную систему на всей производственной площадке, где проводятся работы. В противном случае сотрудникам грозит удушье и серьезные формы отравления. Помимо вентиляции, рабочие должны быть одеты в специальную форму, а лицо защищено маской.

Блок: 3/5 | Кол-во символов: 1005

Источник: http://solidiron.ru/obrabotka-metalla/svarka-ocinkovannogo-metalla-ehto-process-vypolnyayushhijjsya-pri-nizkom-vvode-tepla-v-izdelie.html

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Электроды МР-3, требуют напряжения холостого хода не менее 50 В

Блок: 3/7 | Кол-во символов: 897

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-otsinkovku

Способы сварки оцинкованного металла

Для сварки оцинкованной стали используют сварку следующими способами:

- полуавтоматическим;

- инверторным;

- газовой горелкой.

Сварка полуавтоматом

Полуавтоматическая сварка выполняется в защитной аргоновой среде или в углекислом газе. Диаметр проволоки выбирается в зависимости от толщины свариваемых оцинкованных конструкций.

Сварка оцинковки с применением полуавтомата имеет следующие особенности:

- тонколистовой металл следует варить точечно, в таком случае вероятность сквозного прожога будет минимальной;

- получить качественный сварной шов при напряжении менее 220В можно только с применением проволоки, диаметр которой составляет меньше требуемого на 0,2 мм;

- для соединения деталей в среде без защитной газовой атмосферы нужно использовать присадки;

- к заготовке цепляется положительный контакт, а к присадке — отрицательный.

Преимущества варки полуавтоматом:

- выполнение работ в присутствии или отсутствии защитной газовой атмосферы;

- высокое качество сварного шва: ровный, равномерный, однородный;

- выдержка широкого диапазона токовых параметров.

Недостатки:

- при наличии воздушных потоков от ветра или вентиляционной системы запрещено пользоваться данным методом;

- нужно использование габаритных баллонов с газом;

- требуются жёсткие шланги для подачи газа к месту проведения работ от баллонов.

Сварка оцинкованной заготовки

Сварка инвертором

Инверторная сварка применяется при соединении деталей толщиной менее 2 мм. Подключение выполняется следующим образом:

- к минусу подсоединяется свариваемая конструкция;

- к плюсу — электрод.

Оцинкованный металл сваривается на токе обратной полярности. При правильном подключении разогрев электрода происходит за несколько секунд, дуга зажигается быстро, горит стабильно.

Особенности данного метода следующие:

- при варке электродами малого диаметра сварка стыков проводится точно, равномерно;

- перемещение сварочной проволоки вдоль поверхности должно быть плавным с постоянной скоростью, резких рывков быть не должно, так как важно не повредить цинковое покрытие;

- наклон электрода над поверхностью заготовки не должен превышать 450, чтобы минимизировать вероятность прожига металла.

Блок: 4/5 | Кол-во символов: 2120

Источник: https://metalloy.ru/obrabotka/svarka/otsinkovki

Методы сварки оцинковки

Существует более 150 способов и видов сварки. Но в отношении оцинкованных изделий преимущественное большинство методов не применимо, поскольку они характеризуются чрезвычайно высокими для цинка температурами:

- при высоких температурах цинк испаряется, а его пары вызывают у человека тяжелые формы отравления;

- защитное покрытие возле сварного шва разрушается, что делат металл доступным для коррозии;

- частицы цинка попадают в основной металл, что обуславливает низкое качество соединения.

Наиболее распространенным методом соединения оцинкованных деталей, а иногда – единственным, является ручная дуговая сварка. Она выполняется при сравнительно низких температурах. В нем используется расплавленная проволока, что делает процесс похожим на пайку. Сварка выполняется в среде газа, чаще всего используется аргон. Так обеспечивается небольшое содержание паров цинка, сохранение защитного слоя и минимальные повреждения. Сварку оцинковки можно выполнять полуавтоматом.

Особенности сварки оцинковки обусловлены техническими параметрами цинка. Это металл ухудшает свойства соединения, выполненного посредством сварки. Температура должна быть достаточной, чтобы полностью проплавить металл, а шов получился прочным и надежным. В отдельных случаях перед тем, как варить оцинковку полуавтоматом, целесообразно освободить место шва от цинка с помощью щеток по металлу или абразивного инструмента. Это будет гарантией отсутствия в сварном шве цинка, и повышения качества соединения. Если цинковое покрытие имеет значительную толщину, то будет рациональным постепенное его выжигание газовым резаком. Только после этого можно переходить непосредственно к сварочным работам основного металла. Удалить цинк с поверхности можно химическим способом – кислотой. В этом случае, после удаления цинка, рабочую зону нужно нейтрализовать щелочь, тщательно промыть водой и полностью высушить.

Блок: 2/5 | Кол-во символов: 1885

Источник: http://solidiron.ru/obrabotka-metalla/svarka-ocinkovannogo-metalla-ehto-process-vypolnyayushhijjsya-pri-nizkom-vvode-tepla-v-izdelie.html

Применение полуавтомата

Хороший результат получается при сварке оцинковки полуавтоматом с правильно выбранными присадками. Практикой подтверждена эффективность присадок, содержащих медь в сочетании с кремнием, алюминием или марганцем. Это могут быть следующие вещества: CuSi3, CuAl8, CuSi2Mn. От соотношения компонентов зависит прочность соединения и легкость последующей механической обработки.

Соединение меди с кремнием, которое содержит оцинковка, способствует образованию не очень прочного, но легко обрабатываемого шва.

Неорганический композит из меди и алюминия, прежде всего, рекомендуют для продукции, содержащей алюминий в свариваемых конструкциях.

Трехкомпонентное вещество из меди, кремния и марганца обеспечивает шов с повышенной прочностью. Впоследствии для его обработки нужно прилагать значительные усилия.

Медь плавится при температуре более низкой, чем температура плавления стальных сплавов. Поэтому такая сварка оцинковки в значительно мере напоминает запаивание.

Провод, как присадка, должен подаваться в рабочую зону плавно и точно в наконечник, обеспечивающий контакт. Для подачи лучше применять привод с 4 роликами, а наконечник тщательно выбирать по размеру.

Если все сделано профессионально грамотно, то от корродирования защищен как базовый металл, так и шов при минимальных затратах изначальной энергии на сварку.

Рабочая зона очищается строго в обозначенных размерах. Не происходит разбрызгивания материалов при нагреве до температуры сварки. Оцинковка в этом случае сваривается прочно.

Для обеспечения стабильности процесса тщательно выбирают источник питания, режимы регулировки. Максимальное качество шва на оцинковке достигается при импульсном токе в инертной среде аргона. В качестве защитных газов могут быть применены также гелий, диоксид углерода или другие инертные газообразные вещества.

Блок: 5/7 | Кол-во символов: 1828

Источник: https://svaring.com/welding/soedinenie/svarka-ocinkovki

Как варить оцинковку

Для сварки оцинкованной стали необходимо выполнить следующее:

- подобрать подходящую по параметрам проволоку или электроды;

- собрать нужное оборудование;

- выполнить подготовительные работы, чтобы трубы или листы были надёжно соединены.

Оборудование

Заранее до проведения работ потребуется приготовить следующее оборудование:

- инвертор или полуавтомат, позволяющие работать на требуемом сварочном токе;

- горелка;

- баллоны с газом;

- держатель электродов или система подачи проволоки;

- рукав для подключения к баллону держателя.

Рекомендуется выбор сварочного аппарата с предустановленными режимами по току и напряжению, чтобы упростить подбор параметров. Особенно эта функция подходит для новичков, у которых недостаточно опыта в проведении подобного типа работ.

Подготовительные работы

На этапе подготовительных работ:

- при толщине заготовки более 3 мм делают скос под углом 800 на расстояние 1–1,5 мм на поверхности формирования шва;

- торцы чистят от пыли, грязи, зачищают заусенцы, обрабатывают кромки, обезжиривают специальными составами;

- укладывают ровно свариваемые элементы в том положении, в котором их необходимо соединить, при этом оставляют зазор 3 мм;

- на поверхности вдоль сварного шва наносят флюс равномерным слоем 2 мм на расстояние 20 мм.

Подготовка к сварке оцинковки электродом

Процесс сварки

Сваривание трубопровода:

- Включают горелку, прогревают свариваемые детали от соединяемых торцов на расстояние не менее 300 мм.

- Нагревают флюс до тех пор, пока он не станет прозрачным.

- Присадочную проволоку прижимают к поверхности металлических торцов, горелкой её расплавляют, полностью заполняют пустое пространство.

- Горелку направляют на проволоку, греют её до температуры плавления. Припой располагают перед пламенем. Предельные углы наклона следующие: горелки – 950, проволоки – 150-300.

Листы сваривают аналогичным образом, но только используют инверторы или полуавтоматы. Техника работ простая, но важно не допустить перегрева металла.

Завершающие работы

На завершающем этапе выполняются следующие работы:

- смывают флюс;

- зачищают шов;

- обрабатывают поверхность антикоррозионным составом.

Для безопасной работы требуется использование специальных защитных средств для органов дыхания либо обеспечить качественное проветривание помещений при помощи естественной или принудительной вентиляции.

Сварка труб электродом, оцинковка, водопровод

Блок: 5/5 | Кол-во символов: 2327

Источник: https://metalloy.ru/obrabotka/svarka/otsinkovki

Формат сварного шва для оцинкованных изделий

Оптимальным вариантом сварного соединения для оцинковки будет контактно-точечный метод. Такое воздействие на изделия характеризует минимальную тепловую нагрузку, защитное цинковое покрытие сохраняется, а в зоне сварки формируется защитное кольцо из цинка.

Блок: 5/5 | Кол-во символов: 299

Источник: http://solidiron.ru/obrabotka-metalla/svarka-ocinkovannogo-metalla-ehto-process-vypolnyayushhijjsya-pri-nizkom-vvode-tepla-v-izdelie.html

Правила проведения работ

Следует неукоснительно выполнять такие требования:

- Нельзя допускать испарения цинка.

- Провести предварительные работы по очистке места сварки — это касается только труб с толстыми стенками.

- Для ликвидации улетучивания цинка от перегрева, флюс наносится толстым слоем.

- Небольшой избыток поступления кислорода делают во время газосварки.

- Обязательный предварительный разогрев участка сварки.

- Проволока с припоем располагается таким образом, чтобы пламя горелки воздействовало на пруток, а не на свариваемый металл.

Излишки флюса удаляются сразу после окончания сварочного процесса.

Блок: 6/7 | Кол-во символов: 604

Источник: https://svarka.guru/tehnika/opredelennih-metallov/ocinkovannaya-stal.html

Полезные советы

Специалисты рекомендуется обращать особое внимание на некоторые моменты:

- После зачистки соединения стальной щеткой требуется восстановление цинкового покрытия специальными защитными составами. Они бывают в аэрозольных упаковках, в небольших емкостях. Ими обрабатывают шов и место присоединения клеммы (крокодильчика).

- На стыках увеличивают силу тока до 15 ампер, а скорость движения электрода снижают; должен образоваться плотный валик, способный выдержать динамическую нагрузку на изгиб.

- Короткая дуга позволяет контролировать качество шва, меньше разбрызгивается металл ванны. Снижается вероятность прожигания цинкового покрытия искрами.

- Настройка оборудования производится на низкотоковые режимы. На полуавтомате выставляется режим «Synergic», на инверторах – на 5-10 ампер ниже табличных значений.

- Начинающие не должны забывать проверять качество шва. После снятия шлака он визуально осматривается, аккуратно простукивается, так проще выявить дефект.

Блок: 7/7 | Кол-во символов: 971

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-otsinkovku

Выводы

Сварки металлов, имеющих оцинкованное покрытие, имеет индивидуальные отличия, которые нужно знать исполнителям, но без опыта работы к таким процессам начинающие сварщики не допускаются, т. к. высока вероятность прожога конструкции или испарение защитной цинковой плёнки.

Блок: 7/7 | Кол-во символов: 277

Источник: https://svarka.guru/tehnika/opredelennih-metallov/ocinkovannaya-stal.html

Количество использованных доноров: 6

Информация по каждому донору:

- https://WikiMetall.ru/metalloobrabotka/svarka-otsinkovki.html: использовано 3 блоков из 5, кол-во символов 3723 (20%)

- https://svarkaprosto.ru/tehnologii/kak-varit-otsinkovku: использовано 2 блоков из 7, кол-во символов 1868 (10%)

- https://metalloy.ru/obrabotka/svarka/otsinkovki: использовано 2 блоков из 5, кол-во символов 4447 (24%)

- https://svaring.com/welding/soedinenie/svarka-ocinkovki: использовано 3 блоков из 7, кол-во символов 3711 (20%)

- http://solidiron.ru/obrabotka-metalla/svarka-ocinkovannogo-metalla-ehto-process-vypolnyayushhijjsya-pri-nizkom-vvode-tepla-v-izdelie.html: использовано 3 блоков из 5, кол-во символов 3189 (17%)

- https://svarka.guru/tehnika/opredelennih-metallov/ocinkovannaya-stal.html: использовано 4 блоков из 7, кол-во символов 1967 (10%)

Как сваривать цинк — газ Адамса