Особенности сварки цветных металлов, нюансы сварки цветмета

Такой материал очень часто применяется для создания различных деталей. Например, латунь, бронза и их сплавы, алюминий и другие материалы широко используются в быту. Цветные металлы также востребованы в химической или пищевой промышленности, их используют для строения автомобилей, самолетов.

Нюансы сварки таких металлов и сплавов

- Цветной металл может окисляться. Из-за влияния кислорода на поверхности появляется оксид. Он негативно влияет на физические характеристики стали. Соответственно, выполняя его сварку, вы можете обнаружить трещины на поверхности, которые появились под воздействием окисления. Чтобы это предотвратить, нужно сваривать цветные металлы под защитным слоем флюса.

- Часть цветных металлов обладает особо высокой теплопроводностью. Такие стали, как медь или алюминий, нуждаются в использовании дополнительных источников тепла при сварке или проведении предварительного нагрева заготовки.

- Для части сплавов характерна значительная разница температур плавления отдельных компонентов. К примеру, цинк меняет состояние при 410 градусах, а латунь – при 850 градусах. Если проводить сварку стандартным способом, то один элемент может испариться при достижении определенной температуры. Чтобы этого не произошло, соединяйте детали на высокой скорости.

- Часть металлов, например, медь или алюминий, снижает свою прочность и твердость при нагревании. Разогревая такие материалы, нужно быть осторожным, чтобы не повредить и не деформировать полученное изделие.

- Когда такое сырье нагревается, оно вступает в контакт со всеми газами из окружающей среды, кроме инертных. Чтобы этого не произошло, при их сваривании распространено использование защитной среды инертных газов. Они защищают металл от растворения в нем посторонних сред, которые негативно влияют на их свойства.

Сварка алюминия и его сплавов

Для этого обычно используется соединение методом автомат/полуавтомат. Для его проведения применяют электрод (плавящийся и неплавящийся), а саму заготовку окружают защитными газами. Иногда используется сварка плавлением, с применением флюса, электронно-лучевая.

Для его проведения применяют электрод (плавящийся и неплавящийся), а саму заготовку окружают защитными газами. Иногда используется сварка плавлением, с применением флюса, электронно-лучевая.

Сварка магния и его сплавов

Это сырье сваривают, применяя вольфрамовые электроды в аргоне или гелии на переменном токе. Для защиты поверхности используется инертный газ.

Сварка цветных металлов и сплавов Сварка алюминия и его сплавов

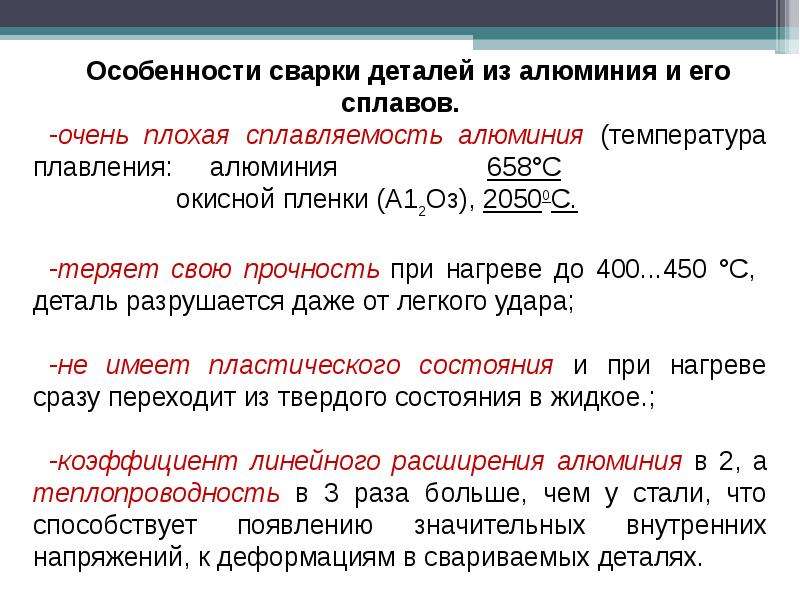

Наиболее высокие скорости осадки необходимы при сварке цветных металлов и сплавов для алюминия и его сплавов до 150 мм/с, а для меди и латуни до 250 мм/с. [c.301]Трудность сварки алюминия и его сплавов обусловлена причинами, свойственными всем цветным металлам, — интенсивным окислением и склонностью образовывать поры в швах. Окисная пленка алюминия препятствует возбуждению дуги и правильному формированию сварочного шва, снижает механические свойства металла.

Алюминий и его сплавы по масштабам производства и применения занимают первое место среди цветных металлов и сплавов, так как алюминий и многие его сплавы имеют низкую плотность и температуру плавления, хорошо поддаются сварке, прокатке, ковке, резанию, волочению, устойчивы на воздухе и в ряде агрессивных сред. [c.58]

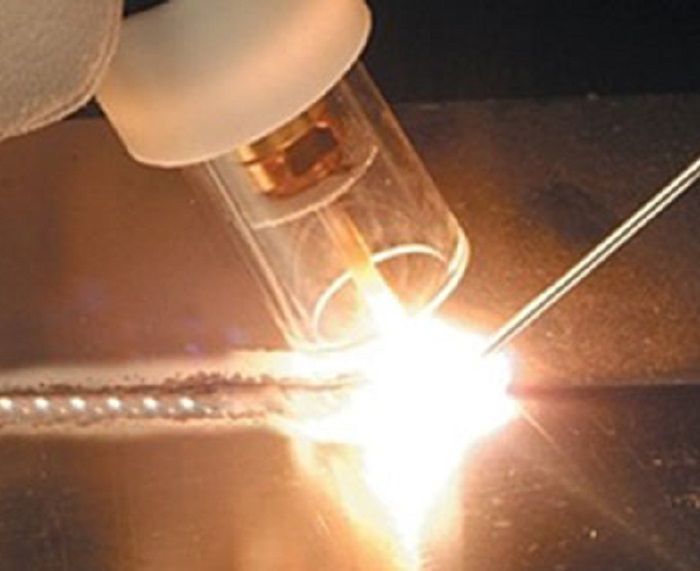

Конденсаторной сваркой получают стыковые, точечные и роликовые соединения деталей малых толщин из различных цветных и черных металлов латуни, бронзы, алюминия и его сплавов, малоуглеродистой и нержавеющей стали, высокоомных сплавов (нихрома, фех-раля, манганина, никелина, константана), никеля и мед-но-никелевых сплавов, благородных металлов (золота, платины, серебра), цинка, тантала и др. Многие из этих материалов свариваются в различных сочетаниях, например сталь — платина, никель — бронза, фехраль — серебро, медь — нихром и т. п.

[c. 80]

80]

Сварка деталей из цветных металлов и сплавов производится по преимуществу газовым пламенем. В авторемонтном производстве приходится восстанавливать некоторые детали, изготовленные из алюминиевых сплавов, например головки блоков двигателей ГАЗ-51 и М-20. Поэтому отметим здесь особенности сварки алюминия и его сплавов. [c.89]

Очень вязкая ванна, покрытая пленкой окислов, образуется при воздушно-дуговой резке латуни, бронзы, меди, алюминия и его сплавов из-за высокой теплопроводности этих металлов. Струя воздуха не в состоянии удалить малоподвижные продукты выплавления. Центральный институт сварки Германской Демократической Республики [16] сообщил, что некоторая интенсификация процесса резки цветных металлов удается за счет питания дуги прямой полярности сильным током повышенного напряжения. Для зтого включают на одну дугу два последовательно соединенных источника тока.

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ 2.13. Алюминий и его сплавы (маркировка и некоторые особенности сварки)

[c. 27]

27]

Сваркой угольным электродом целесообразно сваривать стальные детали малой толщины, цветные сплавы, наплавлять твердые сплавы, а также заваривать трещины и раковины в отливках, При сварке цветных металлов для защиты расплавленной ванны от действия воздуха и растворения тугоплавких окислов применяют флюсы или обмазки. Так, например, для сварки меди и ее сплавов применяют флюс состава — 50% мела, 20% буры и 30% фосфорнокислого натрия. При сварке алюминия и его сплавов пользуются флюсом следующего состава 27% хлористого натрия, 45,5% криолита, 18,2% хлористого литья и 9,1 % сернокислого натрия. После сварки полученные шлаки тщательно удаляют для предупреждения коррозии. [c.316]

Дуговую сварку с защитой дуги инертным газом (гелием или аргоном) применяют для производства тонкостенных труб (с прямым швом) диаметром 6—426 мм со стенкой толщиной 0,2—5 мм из высоколегированных сталей (нержавеющих и жаропрочных), никеля и его сплавов, а также из некоторых цветных металлов (алюминия, магния и др.

) и их сплавов. Этим методом изго-

[c.377]

) и их сплавов. Этим методом изго-

[c.377]Подачу воздуха непосредственно под щиток или маску сварщика следует применять также в случае сварки цветного металла меди, латуней, бронз, свинца, алюминия и его сплавов. Необходимость подачи чистого воздуха связана с тем, что при сварке цветных металлов выделяется значительное количество вредных окислов металлов, а также вредных газов.

Особенности сварки цветных металлов обусловливаются их свойствами высокой теплопроводностью и теплоемкостью, большой величиной линейного расширения, способностью легко окисляться и поглощать газы, пары и пр. Алюминий и его сплавы имеют сравнительно низкую температуру плавления, а образующиеся в процессе сварки окислы — более высокую. [c.140]

Высокая раскислительная способность керамических флюсов позволяет вести сварку по окисленным кромкам (монтажное строительство, судостроение). Керамические флюсы используют и для сварки цветных металлов — меди и ее сплавов, алюминия и его сплавов и др. Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой.

[c.374]

Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой.

[c.374]

Дуговая сварка покрытым электродом используется лишь для двух видов цветных металлов алюминия и его сплавов, меди и ее сплавов. [c.132]

Покрытые металлические электроды применяют для сварки изделий из всех распространенных цветных металлов — алюминия, меди, никеля и их сплавов (кроме титана). Титан и его сплавы ручной дуговой сваркой не свариваются из-за недостаточной защиты зоны сварного соединения от окисления. [c.170]

Аппарат Н-146 предназначен для сварки черных и цветных металлов, в том числе алюминия и его сплавов, толщиной менее [c.376]

Аппарат И-167 предназначен для сварки черных и цветных металлов (кроме алюминия, магния и их сплавов) толщиной 0,5…3 мм в непрерывном и импульсном режимах тока прямой полярности. Принцип работы аппарата основан на формировании крутопадающей (близкой к «штыковой») внешней вольт-ампер-ной характеристики сварочного трансформатора в результате подмагничивания постоянным током магнитного шунта, расположенного между первичными и вторичными обмотками трехфазного сварочного трансформатора. Аппарат характеризуется пониженными пульсациями сварочного тока и высокими нагрузочными параметрами (ПН-100%), что позволяет его применять в составе автоматических линий и механизированных участков при высоких скоростях сварки. В аппарате обеспечивается снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги, а также плавное гашение дуги (заварка «кратера») в конце процесса сварки.

Принцип работы аппарата основан на формировании крутопадающей (близкой к «штыковой») внешней вольт-ампер-ной характеристики сварочного трансформатора в результате подмагничивания постоянным током магнитного шунта, расположенного между первичными и вторичными обмотками трехфазного сварочного трансформатора. Аппарат характеризуется пониженными пульсациями сварочного тока и высокими нагрузочными параметрами (ПН-100%), что позволяет его применять в составе автоматических линий и механизированных участков при высоких скоростях сварки. В аппарате обеспечивается снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги, а также плавное гашение дуги (заварка «кратера») в конце процесса сварки.

В первые годы освоения сварки под флюсом ее применяли только при производстве конструкций и изделий из обычной низкоуглеродистой стали. Затем в 1941—1942 гг. освоили сварку броневых сталей. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы.

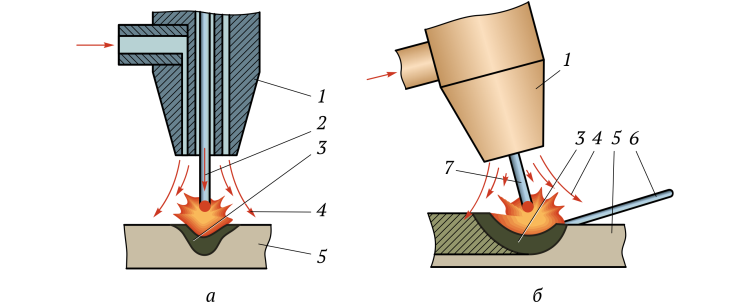

Дугу возбуждают кратковременным замыканием дугового промежутка. Для заполнения щва в зону сварки вводят присадочную проволоку тонкий металл (с отбортовкой) сваривается без присадочной проволоки. Сварка производится на постоянном или переменном токе. Сварочный ток, диаметр присадочной проволоки, скорость сварки выбираются в зависимости от рода свариваемого металла и его толщины. Этот способ широко применяют при сварке различных конструкций из высоколегированных сталей, титана, алюминия и других цветных металлов и их сплавов.

При сварке неплавящимся электродом защитный газ (аргон или гелий) подают в зону сварки через газовое сопло, а электрическая дуга горит между вольфрамовым электродом и свариваемым металлом. Дугу возбуждают кратковременным замыканием дугового промежутка. Для заполнения шва в зону сварки вводят присадочную проволоку тонкий металл (с отбортовкой) сваривают без присадочной проволоки. Сварку выполняют на постоянном или переменном токе. Сварочный ток, диаметр присадочной проволоки, скорость сварки выбирают в зависимости от рода свариваемого металла и его толщины. Этот вид сварки широко применяют для сварки различных конструкций из высоколегированных сталей, титана, алюминия и других цветных металлов и их сплавов. [c.7]

Точечная сварка на машинах с педальным механизмом сжатия и правильно отрегулированным проскакивающим выключателем может осуществляться как при непрерывном опускании педали, так и с остановкой педали после включения тока. В первом случае время включения тока будет сравнительно коротким (0,05—0,20 сек.), что позволяет производить сварку тонколистовой стали, а также цветных металлов (алюминия и его сплавов, латуни, бронзы). Во втором случае время включения тока может быть сколько угодно большим, а поэтому такой прием применяют для сварки сравнительно толстых стальных листов.

[c.325]

В первом случае время включения тока будет сравнительно коротким (0,05—0,20 сек.), что позволяет производить сварку тонколистовой стали, а также цветных металлов (алюминия и его сплавов, латуни, бронзы). Во втором случае время включения тока может быть сколько угодно большим, а поэтому такой прием применяют для сварки сравнительно толстых стальных листов.

[c.325]

Ручной аргоно-дуговой сваркой можно сваривать все виды соединений и во всех пространственных положениях. Сварка на вертикальной плоскости и в потолочном положении изделий из цветных металлов вследствие теплопроводности и жидкотекучести металла имеет свои особенности. Например, сварку алюминия и его сплавов толщиной до 6 Л1М легче выполнять в направлении сверху вниз, а материала больших толщин — снизу вверх. [c.83]

Трудность сварки алюминия и его сплавов, кроме затруднений, свойственных сварке цветных металлов, заключается еще и в тугоплавкости его окислов. Температура плавления алюминия 657 , а его окисла А12О3 — 2050°. Тугоплавкий окисел, находясь на поверхности металла, препятствует его сварке. Для растворения окисла применяются специальные флюсы. Флюсами служат следующие составы

[c.89]

Тугоплавкий окисел, находясь на поверхности металла, препятствует его сварке. Для растворения окисла применяются специальные флюсы. Флюсами служат следующие составы

[c.89]

Сварка алюминия и его сплавов с цветными металлами, их сплавами и сталями. Исследования взаимодействия алюминия с другими металлами при сварке показали, что основные трудности при изготовлении и использовании биметалла связаны с большой химической активностью алюминия. С другими металлами он образует хрупкие твердые соединения (алюминиды), а с кислородом воздуха — прочные твердые слои окислов. Наличие в переходной зоне прослоек алюми-нидов и недиспергированных окислов является основной причиной снижения прочности, ударной вязкости и большого разброса механических характеристик соединения. Особое место отводится химической обработке алюминия и его сплавов перед сваркой. Окисная пленка на поверхности металла может удаляться травлением (в растворе щелочи КОН — для алюминия, ортофосфорной кислоты — для сплавов АМг и АМц с последующим осветлением в азотной кислоте), зачищаться металлическими щетками на воздухе или в вакуумной камере. Целесообразно после очистки от окислов свариваемые поверхности алюминиевых деталей покрывать акриловыми смолами, лаками и полимерами на основе стирола, разлагаемыми без остатка при нагреве в вакууме.

[c.140]

Целесообразно после очистки от окислов свариваемые поверхности алюминиевых деталей покрывать акриловыми смолами, лаками и полимерами на основе стирола, разлагаемыми без остатка при нагреве в вакууме.

[c.140]

ЭШС алюминия и его сплавов. Электрошлаковую сварку алюминия и его сплавов целесообразно осуществлять прн толщине металла свыше 40 мм. В этом случае экономический эффект составляет более 50 % затрат, имеющих место при многопроходипй механизированной дуговой сварке. С увеличение1М толщины свариваемого металла, как и при сварке других цветных металлов и сплавов, технико-экономическая эффективность процесса сварки возрастает. [c.492]

Электроды для сварки цветных металлов и легких сплавов. Для сварки алюминия и его сплавов применяют ряд электродов, в состав которых входят криолит (NagAlFg), хлористые, фтористые соединения лития, натрия, калия, бария и других элементов. Например, покрытие АФ-4АКр состоит из 65% флюса для газовой сварки АФ-4а (50% КС1 14%L 1 8%NaF и 28% Na l) и 35% криолита. Характеристика некоторых марок электродов приведена в табл. 8.

[c.55]

Характеристика некоторых марок электродов приведена в табл. 8.

[c.55]

Аппарат Н-146 служит для сварки черных и цветных металлов, в том числе алюминия и его сплавов, толщиной переменном токах. Аппарат снабжен встроенной системой охлаждения и может бьггь использован как в стационарных, так и в полевых условиях. Сварочный ток регулируется перемещением подвижных катушек однофазного сварочного трансформатора. [c.453]

Установки постоянного тока (УДГ-101 и УПСР-300) предназначены для сварки изделий из нержавеющей стали, меди, латуни, титана и других цветных металлов и специальных сплавов (кроме алюминия и его сплавов) в аргоне или гелии. [c.200]

Злектродуговая сварка в среде инертных газов распространена при изготовлении труб диаметром 6 — 426 и толщиной стенки 0,2 — 5,0 мм из легко окисляющихся высоколегарованных сталей (коррозионно-стойких и жаропрочных), никеля и его сплавов, а также из некоторых цветных металлов (алюминия, магния и др. ) и их сплавов. Скорость сварки 0,5 — 8,0 м/мин.

[c.674]

) и их сплавов. Скорость сварки 0,5 — 8,0 м/мин.

[c.674]

Для групп — латериалов, указанных в п. 1.1.1, выбор основных н присадочных материалов при сварке сталей производится по табл. 1.7. Свойства (химичес кий состав и параметры прочности) приведены в табл. 1.8. Параметры сварки с».-. ь-ного литья соответствуют параметрам сварки стали. Сварку серого чугуна прс » -волят с предварительным подогревом или до 250 С ( полугорячая сварка ), ил 1 до 600°С (горячая сварка) скорость нагрева и охлаждения 50°С/ч. Присадочный материал — сварочный пруток из аманита (серого чугуна, = 30 кг /. L -, твердость НВ 200, температура плавления 1200°С), диаметром 4, 5, 6, 8, 10, 12 мм (изготовитель — предприятие по сварочной технике, Эйзенах). Наиболее интересными (в аспекте газовой сварки цветных металлов) являются прежде всего алюминий и его сплавы. Присадочные материалы можно выбрать по ТОЬ 14908, флюсы — по ТОЬ 14709, лист 2, Г-ЬК1-Р-Ь05 подготовка соединений — по ТОЬ 14906, листы 1—5. [c.21]

[c.21]

Пом11мо сталей для изготовления листовых конструкций применяют и цветные металлы. В кислородном машиностроении применяют медь н латунь. В цистернах для перевозки к лoт и пищевых продуктов, корпусах судов на подводных крыльях — алюминий и его сплавы. Для этих конструкций используется преимущестЕепно сварка в защитных газах. [c.168]

Стыковой сваркой сваривают медь и ее сплавы (бронза — сплав — меди с оловом, латунь — сплав меди с цинком), алюминий и его сплавы. Медь и алюминий обладают значительно больщей теплопроводностью, чем сталь, вследствие чего требуют большего тепла для образования слоя расплавленного металла на торцах. Из-за больщой теплопроводности и низкого электросопротивления оплавление в целях концентрации тепла около торцов проводится с повышенными скоростями при повышенных плотностях тока. Сильное окисление с появлением тугоплавких пленок требует, наряду с интенсивным оплавлением, больших скоростей осадки с приложением значительного усилия, необходимого для удаления окислов из стыка. Перемещение плиты должно проводиться по графику, близкому к полукубической параболе. При оплавлении меди поддерживать на торцах слой расплавленного металла, а также прогреть металл на достаточную гл бину еще труднее, вследствие чего для получения соединения необходимого качества применяются большие усилия осадки (до 40 кг1мя1 ). Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.

Перемещение плиты должно проводиться по графику, близкому к полукубической параболе. При оплавлении меди поддерживать на торцах слой расплавленного металла, а также прогреть металл на достаточную гл бину еще труднее, вследствие чего для получения соединения необходимого качества применяются большие усилия осадки (до 40 кг1мя1 ). Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно. му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

Ручная сва[1ка на посголнном гоке меди и ее сплавов толщиной 0,5—5,0 мм (на прямой полярности тока), алюминия и его сплавов толщиной 1—8 мм (на обратной полярности) Механизированная сварка на постоянном токе прямой полярности углеродистой и корроз -онно-стойкой сталей, цветных металлов, на обратной полярности — алюминия и его сплавов Механизированная сварка углеродистой, низколегированной, коррозионностойкой сталей тол-шнной б—12 мм, мели толщиной 4— 0 мм, алю шн я то. пди-аой 8—20 мм [c.79]

Газовая сварка цветных металлов и сплавов

Газовая сварка цветных металлов и сплавов

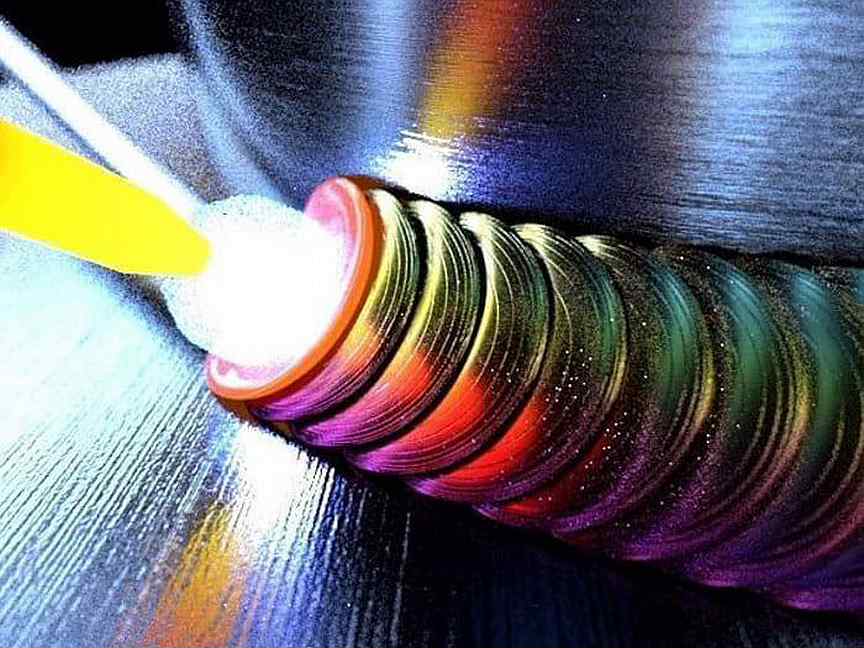

В процессе работы с медью возникают определенные сложности: во-первых, она окисляется; во-вторых, обладает высокой теплопроводностью и высоким коэффициентом расширения при нагревании. Поэтому при ее сварке необходимо использовать флюсы и присадки (марганец, кремний) для очищения от образующихся оксидов, а также избегать появления тепловых деформаций, обусловленных большой теплоемкостью металла. Для этого необходимо увеличить скорость сварки. Наконечник при этом должен быть на 1-2 номера больше, чем наконечник для сварки стали. Чтобы разрушить оксидный налет, осуществляют проковку сваренного шва в горячем состоянии. Сварка меди делается в виде стыковых и угловых соединений, причем только в один слой, тавровое соединение используется только при ремонте. Внахлестку медь не сваривается никогда.

Поэтому при ее сварке необходимо использовать флюсы и присадки (марганец, кремний) для очищения от образующихся оксидов, а также избегать появления тепловых деформаций, обусловленных большой теплоемкостью металла. Для этого необходимо увеличить скорость сварки. Наконечник при этом должен быть на 1-2 номера больше, чем наконечник для сварки стали. Чтобы разрушить оксидный налет, осуществляют проковку сваренного шва в горячем состоянии. Сварка меди делается в виде стыковых и угловых соединений, причем только в один слой, тавровое соединение используется только при ремонте. Внахлестку медь не сваривается никогда.

Латунь, как и медь, — трудносвариваемый сплав. Выгорание цинка и поглощение газов расплавленным металлом — основные сложности, возникающие при сварке латуни. Вследствие этого снижается механическая прочность соединения. Чтобы устранить этот недостаток, после всего процесса производится проковка швов. Для латуни с содержанием цинка менее 40% осуществляется холодная проковка, для содержащих более 40% цинка — проковка при температуре 650 “С. Нельзя забывать о том, что выделяемые при сварке латуни пары цинка ядовиты, поэтому необходимо защищать органы дыхания.

Нельзя забывать о том, что выделяемые при сварке латуни пары цинка ядовиты, поэтому необходимо защищать органы дыхания.

Бронза, как говорилось ранее, представляет собой сплав меди с оловом, алюминием, кремнием и другими металлами. Газовая сварка применяется только для оловянной бронзы, остальные же разновидности этого сплава свариваются дуговым методом.

Работа с алюминием и его сплавами затруднена тем, что на расплавленном участке появляется тугоплавкая пленка. Для ее устранения используют флюсы и присадочную проволоку. Алюминиевые сплавы бывают деформируемые (сплавы с марганцем — АМц; с магнием — АМг; термостойкие сплавы с медью типов Д1 и Д6 (дюралюминий)) и литейные (различные виды силумина’типов Ал2, Ал4 и Ал9).

Метод газовой сварки используется в основном для сваривания литейных алюминиевых сплавов. Чтобы избежать возникновения пористости металла и его сплавов, нужно предварительно подогревать детали и уменьшать скорость сварки, пламя должно быть мягким и ровным. При газовой сварке алюминия делается только стыковое соединение, нахлесточные и тавровые швы производить не рекомендуется, поскольку из них сложно удалять шлаки и остатки флюсов.

При газовой сварке алюминия делается только стыковое соединение, нахлесточные и тавровые швы производить не рекомендуется, поскольку из них сложно удалять шлаки и остатки флюсов.

В объем газосварочных работ входит ремонт поврежденных или изношенных деталей, исправление брака литья, термической или механической обработки. Существуют различные способы сварки чугуна, среди которых — с расплавлением основного металла и без него.

Сварка с расплавлением металла делится на холодную и горячую. А сварка без расплавления — на пайкосварку с чугунным присадочным материалом и латунным припоем.

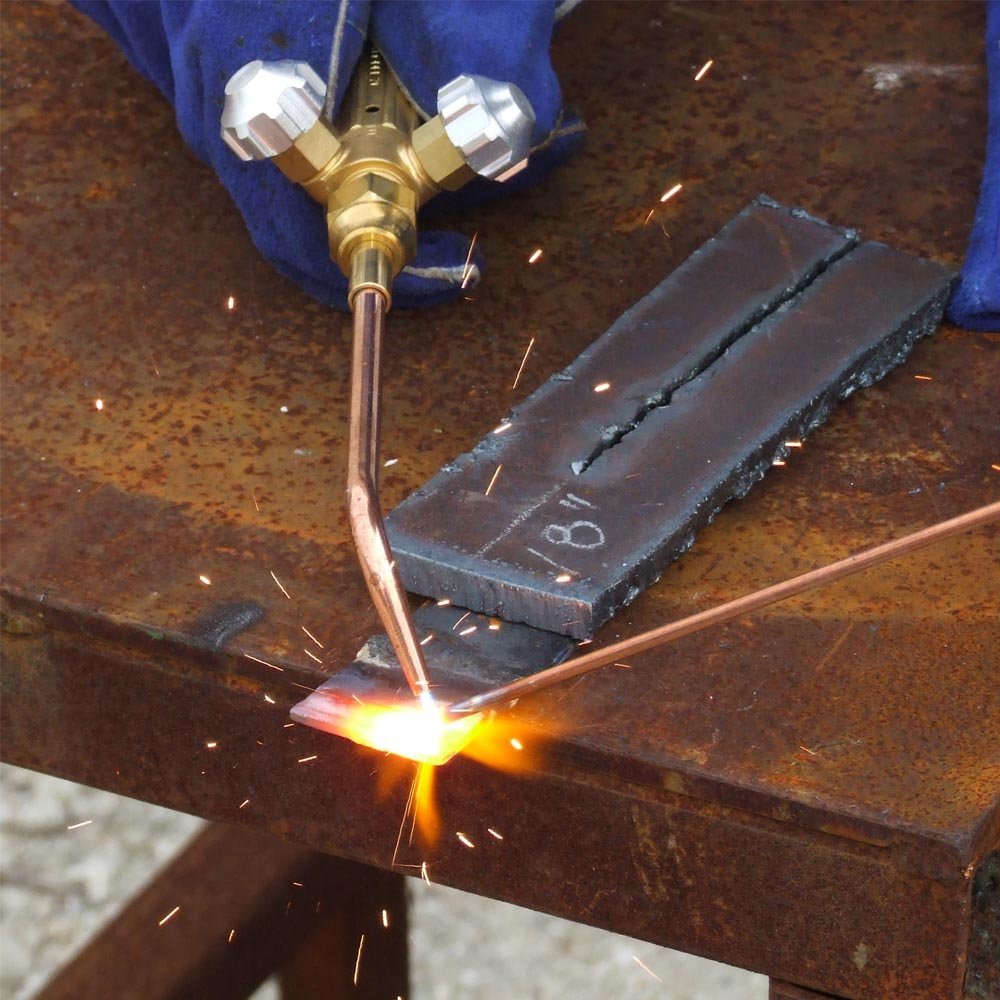

Холодную сварку используют в тех случаях, когда детали могут расширяться без внутреннего напряжения. Газовая сварка при этом производится нормальным ацетиленкислородным пламенем и универсальными горелками Г2 и ГЗ.

Горячая сварка предполагает предварительный подогрев деталей. Чаще всего это делается пламенными горелками, паяльными лампами. Использование флюсов при горячей сварке обязательно.

Низкотемпературная сварка чугуна, проводимая без расплавления основного металла, используется на последнем этапе обработки изделия. Этот способ позволяет предотвратить появление деформаций и трещин. Плавке в этом случае подвергается только присадочный пруток. При низкотемпературной сварке чугуна можно использовать латунные припои. Плюсом такого метода является низкая температура нагрева деталей — до 650-750 С.

Газовая сварка может применяться для соединения легированных сталей, в составе которых есть хром, никель, титан и другие элементы. Однако нужно хорошо знать свойства и особенности каждого вида этих соединений. Возможность использования газовой сварки в работе с углеродистыми сталями зависит от процентного содержания в них углерода. Чем его больше, тем свариваемость стали хуже, и наоборот. Поэтому для высокоуглеродистой стали рекомендуется пайка или наплавка.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Особенности сварки цветных металлов и сплавов

Причины, из-за которых различные металлы и сплавы имеют свои особенности при сварке:

1. По степени убывания их связи с кислородом (при t – 1600 град. С) металлы располагаются следующим образом: Al, Zr, Ti, Mo, W, Ni, Сu и т. Д. Чем левее в ряду расположен цветной металл, тем больше он подходит для роли раскислителя.

По степени убывания их связи с кислородом (при t – 1600 град. С) металлы располагаются следующим образом: Al, Zr, Ti, Mo, W, Ni, Сu и т. Д. Чем левее в ряду расположен цветной металл, тем больше он подходит для роли раскислителя.

2. Окислы, которые при сварке образуют эти металлы, более тугоплавки, чем сам металл, что неизбежно приводит к засорению швов этими окислами. Нередко сами окислы имеют более низкую температуру плавления, что может привести к образованию так называемых легкоплавких эвтектик, что в свою очередь приведёт к микротрещинам.

3. Некоторые металлы (медь, магний, алюминий) обладают относительно высокими теплопроводностью и удельной теплоемкостью. Эти свойства способствуют быстрому охлаждению места сварки, а это уже вынуждает применять более мощные источники тепла и огня при сварке и, соответственно, приводит к удорожанию конечных изделий.

4. Очень часто большие затруднения при сварке цветных металлов вызывает разница между температурами плавления или кипения отдельных компонентов сплава и температурой плавления самого сплава. Она бывает настолько велика, что легкоплавкие составляющие конкретного сплава попросту испараются.

Она бывает настолько велика, что легкоплавкие составляющие конкретного сплава попросту испараются.

5. Для таких цветных металлов, как медь, алюминий, магний, а также их сплавов, характерно заметное снижение их физических и механических свойств при нагреве. Это чревато разрушением кристаллических решёток металла, ослаблению связей между ними, соответственно, приводит к хрупкости металла.

6. Все сплавы цветных металлов при разогревании активно вступают в химические реакции со всеми газами, кроме инертных. Наиболее отличительные в этом плане цветные металлы (титан, цирконий, ниобий, тантал, молибден) ставят в ряд тугоплавких, химически активных металлов.

Сваркой цветных металлов в Киеве занимается эта фирма.

Химические реакции цветных металлов с кислородом, азотом, водородом значительно ухудшают их свойства и обязательно учитываются при разработке всей технологической цепочки их сварки.

Самым востребованным способом сварки для таких металлов, как медь, никель, алюминий, магний, а также всех сплавов на их основе является аргонодуговая сварка неплавящимся и плавящимся электродом, с использованием определённого оборудования и приспособлений.

Для группы тугоплавких, химически активных металлов необходимость довольно-таки труднодостижимой защиты зоны сварки от вредоносного воздействия окружающей среды существенно ограничивает способы сварки. Наиболее применима в этом случае дуговая сварка в среде инертных газов, с применением дополнительной защиты зоны сварки различными приспособлениями. Хорошо зарекомендовала себя и электронно-лучевая сварка в вакууме.

Сварка цветных металлов » Привет Студент!

Сварка меди и ее сплавов

Сварка меди. Большая теплопроводность меди заставляет при ее сварке применять горелки большой мощности; в случае применения в качестве горючего ацетилена горелку берут из расчета 200—250 л/час на 1 мм толщины свариваемой детали. При сварке массивных деталей необходим также подогрев их перед сваркой, так как иначе мощности горелки может нехватить для восполнения потерь теплоотдачи в основной металл и на расплавление основного металла. Подогрев можно производить в горнах, печах или пламенем специальной горелки. Для уменьшения тепловых потерь по причине высокой теплопроводности меди ее сварку иногда ведут с применением тецлоизоляционных подкладок, помещаемых между деталью и подставкой (сварочным столом, стеллажем и т. п.), на которой деталь находится во время сварки. В качестве материала для подкладок применяют обычно асбест.

Для уменьшения тепловых потерь по причине высокой теплопроводности меди ее сварку иногда ведут с применением тецлоизоляционных подкладок, помещаемых между деталью и подставкой (сварочным столом, стеллажем и т. п.), на которой деталь находится во время сварки. В качестве материала для подкладок применяют обычно асбест.

Присадочным материалом служит медная проволока, содержащая примеси, препятствующие поглощению наплавленным металлом кислорода; обычно применяют медную проволоку, содержащую 0,2% фосфора, являющегося раскислителем, и до 5% серебра, добавляемого для увеличения жидкоплавкости и понижения температуры плавления присадочного материала. Диаметр присадочного прутка определяется толщиной свариваемого металла. Ниже приведены размеры диаметра присадочного прутка в зависимости от толщины свариваемых деталей.

Толщина свариваемого металла в мм . . До 1,5 1,5—2,5 2,5—4 4—8 8—15 15 и выше

Диаметр присадочного прутка в мм . . 1,5 2 3 5 6 8

В качестве флюса при сварке меди применяют буру с различными добавками, например, 68% буры, 10% борной кислоты, 2% древесного угля, 20% поваренной соли. Применение флюса при сварке меди имеет целью предохранить расплавленный металл от окисления воздухом и облегчить плавление образующихся окислов.

Применение флюса при сварке меди имеет целью предохранить расплавленный металл от окисления воздухом и облегчить плавление образующихся окислов.

Сварка латуни. При сварке латуни необходимо иметь в виду легкое выгорание и испарение из латуни цинка. Для предупреждения выгорания цинка в качестве присадочного материала употребляют латунь с небольшим содержанием алюминия (алюминий раскисляет окись цинка), а также окислительное пламя, создающее окисную пленку, которая препятствует испарению цинка.

Сварка бронзы. При сварке бронзы следует иметь в виду ее красноломкость, поэтому поворачивать при сварке бронзовую деталь не следует. Олово может выгорать во время сварочного процесса, поэтому в присадочный пруток вводят в качестве раскислителей алюминий, фосфор, марганец.

После сварки бронзовые детали для улучшения, структуры подвергают нагреву до температуры порядка 550—600° с последующим быстрым охлаждением.

Сварка алюминия, магния и их сплавов

При сварке алюминия следует иметь в виду сравнительно низкую температуру его плавления, высокую теплопроводность, легкую окисляемость и высокую температуру плавления окислов алюминия.

Высокая теплопроводность алюминия при низкой температуре плавления заставляет тщательно подбирать мощность горелки в соответствии с толщиной свариваемого изделия; в среднем она составляет около 75 л/час на 1 мм толщины листа.

Сварочное пламя должно быть восстановительным. Для уменьшения окисления алюминия и растворения образовавшегося тугоплавкого окисла применяют флюсы следующего состава: 15% LiCl, 7% KF, 3% NaHSQ4, 30% NaCl и 45% КCl.

Так как при высоких температурах алюминий приобретает хрупкость, то свариваемые алюминиевые детали необходимо предварительно тщательно закреплять.

Для уменьшения внутренних напряжений, могущих возникнуть при сварке, алюминиевые детали подвергают подогреву до 400°.

Присадочным материалом при сварке алюминия служат алюминиевые прутки (99% Аl) или прутки из сплава 92% Аl и 8% Сu. Для предупреждения появления трещин вблизи шва иногда применяют в качестве присадочного материала сплав состава -5% Si, 0,5% Fe, 0,2% Сu, остальное Аl, обладающий малой усадкой.

Для устранения внутренних напряжений алюминиевые детали после сварки подвергают нагреву до 300—350° с последующим медленным охлаждением.

Сварка магния подобна сварке алюминия. Присадочный материал может быть таким же, что и основной. Флюсы применяют те же, что и при сварке алюминия.

Сварка-пайка

Сваркой-пайкой называют особый вид сварочных работ, при которых основной металл не доводят до расплавления, а в качестве присадочного материала применяют припой, температура плавления которого значительно ниже температуры плавления основного металла.

Таким методом производят, например, заварку чугунных изделий сплавами меди: латунь или бронза заливается в нагретый докрасна чугун и спаивается с ним.

Так как предел прочности на растяжение у наплавленного металла (—40 кг/мм2) выше, чем у чугуна (—15 кг/мм2) при большой сравнительно пластичности, то качество шва из медного сплава следует признать вполне удовлетворительным.

Для сварки-пайки медных деталей или деталей, изготовленных из сплавов меди, применяют в качестве присадочного материала мягкие оловянисто-свинцовые или твердые медно-цинковые сплавы.

Газовая наварка твердых сплавов

Детали машин, работающие на износ или в сильно корродирующей среде, покрывают тонким слоем твердого сплава посредством наплавки; так повышают износоустойчивость и сопротивляемость разрушению коррозией клапанов электродвигателей, лопаток турбин.

Перед наваркой деталь очищают от грязи, масла, окислов и протирают спиртом.

Для наплавки применяют прутки диаметром 3—5 мм и длиной до 500 мм.

Перед наваркой деталь подогревают до 750—800°; предварительный подогрев имеет целью уменьшение внутренних напряжений и улучшение самого процесса наварки. Подлежащее наварке место нагревают до начала расплавления, а пруток — до расплавления его конца; капли наплавляемого материала привариваются к детали. Когда наплавка закончена, проверяют плотность наплавленного слоя; для этого пламенем горелки нагревают до 900° всю наплавленную поверхность. Если наплавленный слой плотный, то его цвет накала будет всюду одинаков; при наличии в нем пузырей, раковин в местах их расположения будет наблюдаться посветление. При обнаружении посветлений на них направляют пламя горелки, расплавляют корку и добавляют в это место несколько капель присадочного материала.

Если наплавленный слой плотный, то его цвет накала будет всюду одинаков; при наличии в нем пузырей, раковин в местах их расположения будет наблюдаться посветление. При обнаружении посветлений на них направляют пламя горелки, расплавляют корку и добавляют в это место несколько капель присадочного материала.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Тест «Сварка цветных металлов и их сплавов» — Разное — Разное — Методическая копилка — Международное сообщество педагогов «Я

ТЕСТ

по теме: Сварка цветных металлов и их сплавов

МДК 02.04. Технология электродуговой сварки и резки металла

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Тест.

1. Свариваемость титана и его сплавов ручной дуговой сваркой покрытыми электродами:

1) ограниченная; 3)плохая;

2) хорошая; 4) не свариваются.

2. Температура плавления алюминия:

1) 1668 °С; 2) 1450 °С; 3) 658°С; 4) 1083°С.

3. Основная трудность при сварке алюминия:

1) малая плотность металла;

2) низкая температура плавления;

3) образование тугоплавкой оксидной пленки;

4) образование мартенсита в шве.

4. Температура плавления пленки оксида алюминия А1203:

1) 2050 °С; 2) 1539 °С; 3) 658 °С; 4) 1370 °С.

5. Для сварки алюминия используют покрытые электроды марки:

1) ОЗА-1; 2) МР-3; 3) АНЦ-1; 4) АНО-4.

6. Температура плавления меди:

1) 1668 °С; 2) 1450 °С; 3) 658°С; 4) 1083°С.

7. Основные трудности при сварке меди:

1) высокая теплопроводность и большая жидкотекучесть;

2) низкая температура плавления;

3) образование тугоплавкой оксидной пленки;

4) образование мартенсита в шве.

8. Образование большого числа микротрещин при сварке получило название водородной болезни меди, причиной которой является:

1) углекислый газ; 3) пары воды;

2) пары цинка; 4) азот.

9. Для сварки меди используют покрытые электроды марки:

1) ОЗА-1; 2) МР-3; 3) АНЦ-1; 4) АНО-4.

10. Сплав меди с цинком:

1) бронза; 3) мельхиор;

2) латунь; 4) баббит.

Весь текст материала находится в приложенном файле

Технология и особенности газовой сварки цветных металлов

Главные особенности сварки цветных металлов? Газовая сварка цветных металлов широко применяется в быту при выполнении различных ремонтных работ. Но многие люди, пытаясь самостоятельно сварить изделие из цветного металла, сталкиваются с трудностями. Это связано с тем, что цветные металлы по своим физико-химическим свойствам отличаются от стали и чугуна, и технологии соединения металла, применяемые для черных металлов не подходят для изделий из цветного металла.

Газовой сварке, при желании, может научиться каждый

Какие же есть особенности у цветных металлов?

- Во-первых, это температура плавления. У меди, олова, латуни, бронзы, алюминия она гораздо ниже, чем у стали и чугуна. При чрезмерно высокой температуре металл не только растекается, но и начинает испаряться.

- Во-вторых, теплоемкость цветных металлов очень высока. Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим.

- В-третьих, цветные металлы при нагревании активно окисляются и впитывают газы. Это приводит к загрязнению сварочной ванны, расплескиванию металла и образованию пор. Механические свойства шва, его прочность и внешний вид значительно ухудшаются.

- В-четвертых, цветные металлы сильно расширяются при нагревании и дают большую литейную усадку. Результат – внутренние деформации, трещины в швах, большие остаточные напряжения.

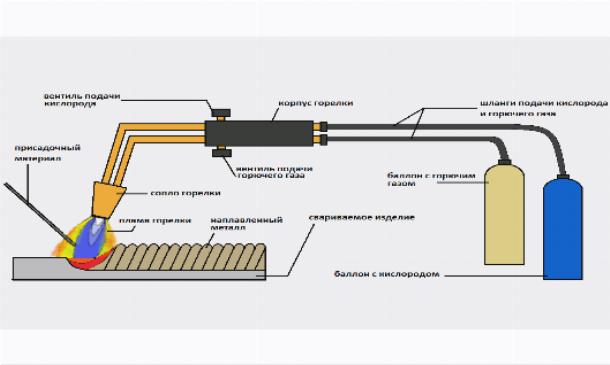

Принцип работы газовой сварки и необходимое оборудование.

Газовая сварка – сварка, при которой нагрев и плавление металла происходят с помощью пламени от сгорания газов. Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

Для производства сварочных работ необходимо специальное оборудование: ацетиленовый генератор (аппарат для получения ацетилена путем взаимодействия карбида кальция с водой) или баллоны с горючим газом, редукторы для кислорода и рабочего газа, горелка с набором наконечников, шланги для подачи газа в горелку, сменные сопла для газовой сварки, флюсы и присадочные прутки.

Так же на сварочном посту есть и общее оборудование – сварочный стол, сборочные и удерживающие приспособления, набор инструментов. И, конечно же, мощная вентиляционная установка. Испарения цветных металлов и газов очень вредны для здоровья, так что на этом пункте экономить не следует. Так же, как и при выполнении любых других сварочных работ, не стоит забывать о средствах индивидуальной защиты: одежда, закрывающая все тело, рукавицы, очки с черными стеклами или маска, респираторы.

При газовой сварке, используется большой ассортимент смесей

Подготавливаем детали к сварке.

Правила подготовки деталей к газовой сварке почти не отличаются от ручной дуговой или полуавтоматической сварки. Детали должны быть чистыми, без следов масла, копоти, грязи, формовочной смеси. Поверхность под работу – ровная, без зазубрин, ям, бугров. Рекомендуем следующий порядок действий:

- Зачистка кромок и сопряженных поверхностей (можно использовать и механический, и химический способ).

- Сборка деталей и их закрепление (лучше всего это делать в кондукторе – специальном приспособлении, которое обеспечит ровную установку и не позволит деталям разойтись в процессе соединения).

- Сделать прихватки (если металл тонкий, то не больше 5 мм, с интервалом в 70-100 мм; если металл толстый, то не более 20 мм с интервалом 400 мм.)

- Установить угол детали. Лучше всего располагать детали под углом 7-10 градусов к поверхности стола. Это обеспечит равномерное заполнение кромок расплавленным металлом.

Свариваем детали.

Для сварки различных металлов используются разные технологии. Газовая сварка меди, например, производится под флюсом, который нужно добавлять в процессе работы на присадочный пруток и в сварочную ванну.

Технология сварки латуни схожа со сваркой меди. Разница лишь в проковке шва: она зависит не от температуры, а от содержания цинка. Если цинка меньше 46%, то делают холодную проковку, если от 40, то используется проковка при температуре 650 градусов. Газовая сварка латуни дает огромное количество испарений цинка, крайне вредных для здоровья. Необходимо защищать органы дыхания респираторами, а еще лучше – сделать бездымный процесс (мощная вентиляция в столе, над столом, или помещение детали в спец. камеру).

Бронзу можно так же сваривать с помощью газа, но не всю. Главным образом так сваривают оловянную бронзу. Кремнистые и алюминиевые бронзы варят аргоном и ручным дуговым способом.

Газовая сварка применяется и при работе с алюминием. Он сваривается в среде аргона с использованием присадочных прутков. Аргоновая сварка – один из самых дорогих видов сварки. Это обусловлено высокой стоимостью и значительным потреблением аргона.

Он сваривается в среде аргона с использованием присадочных прутков. Аргоновая сварка – один из самых дорогих видов сварки. Это обусловлено высокой стоимостью и значительным потреблением аргона.

Каждый газосварщик должен, знать принцип работы своего оборудования

Варить цветные металлы лучше всего встык. Тавровые швы и сварку внахлест лучше не делать, так как в этом случае сложнее удалять шлаки и окислившиеся оксиды. Убрать оксидные прослойки можно проковкой шва. Так же нужно обеспечить плавное остывание изделия. Для этого можно накрыть изделие изоляционным материалом, либо поместить его в специальную печь. Не допускайте сквозняков и резких скачков температуры.

Контролируем качество.

Качественными считаются швы, которые:

- Удовлетворяют требованиям стандартов и технологической документации

- Не имеют видимых изъянов (пор, трещин, окалины, посторонних включений).

Проверка качества шва может осуществляться разными способами. Самый простой – это визуальный осмотр. Крупные дефекты: поры, трещины, оксидные пленки будут видны.

Самый простой – это визуальный осмотр. Крупные дефекты: поры, трещины, оксидные пленки будут видны.

Для более точного контроля можно использовать специальные приборы: рентген, дефектоскоп. Они покажут, если ли внутренние трещины шва и непровары, которые могут ослабить шов.

Во многих деталях очень важна герметичность. Проверить швы на непроницаемость можно с помощью керосина. Швы проливаются керосином с одной стороны и выдерживаются некоторое время (от 20 минут до часа). Керосин очень гигроскопичен. И если в шве есть хотя бы мельчайшие поры, непровары, трещинки, он пройдет сквозь шов и на обратной стороне детали образуются видимые пятна.

Сваривать цветные металлы несложно, если соблюдать технологию и учитывать их особенные свойства. А применение газовой сварки цветных металлов почти безгранично, так что этот способ может стать хорошим выбором для проведения ремонтных работ, либо изготовления изделий.

Сварка цветных металлов: общий обзор

Сварка алюминиевых сплавов

Уникальное сочетание легкого веса и относительно высокой прочности делает алюминий вторым по популярности свариваемым металлом. Алюминий не сложно соединить, но сварка алюминия отличается от сварки стали.Алюминий обладает рядом свойств, которые отличают его сварку. чем сварка сталей. Эти:

- Поверхностное покрытие из оксида алюминия.

- Высокая теплопроводность.

- Высокий коэффициент теплового расширения.

- Низкая температура плавления.

- Отсутствие изменения цвета при приближении температуры к точке плавления.

Алюминий является активным металлом и вступает в реакцию с кислородом воздуха.

на поверхности образуется тонкая твердая пленка оксида алюминия. Плавление

температура оксида алюминия составляет примерно 1926 o С, что почти в три

раз превышает температуру плавления чистого алюминия, 660 o °С. Кроме того, это

пленка оксида алюминия, особенно когда она становится толще, будет поглощать влагу из воздуха.

Кроме того, это

пленка оксида алюминия, особенно когда она становится толще, будет поглощать влагу из воздуха.

Влага является источником водорода, который является причиной пористости алюминия. сварные швы. Водород также может поступать из масла, краски и грязи в зоне сварки. Это также происходит из-за оксида и посторонних материалов на электроде или присадочной проволоки, а также из основного металла. Водород будет поступать в сварочная ванна и растворяется в расплавленном алюминии.Когда алюминий затвердевает он будет удерживать гораздо меньше водорода, и водород отбрасывается во время затвердевание. При быстром охлаждении свободный водород сохраняется внутри сварного шва и вызовет пористость. Пористость уменьшит сварной шов прочность и пластичность в зависимости от количества.

Пленка оксида алюминия должна быть удалена перед сваркой. если это не

все удаленные мелкие частицы нерасплавленного оксида будут захвачены

сварочная ванна и приведет к снижению пластичности, несплавлению и

может привести к растрескиванию сварного шва.

Другие причины, по которым сварка алюминия отличается, связаны с его высокой теплопроводность и низкая температура плавления. Алюминиевые проводники нагревается в три-пять раз быстрее, чем сталь, в зависимости от конкретной сплав. Это означает, что алюминий должен нагреваться даже больше. хотя температура плавления алюминия в два раза меньше, чем у алюминия. стали.

Из-за высокой теплопроводности часто используется предварительный нагрев.

сварка более толстых участков.Если температура слишком высокая или период

времени слишком велико, это может отрицательно сказаться на прочности сварного соединения в

как термически обработанные, так и нагартованные сплавы. Предварительный нагрев алюминия

не должна превышать 204 o C, и детали не должны выдерживаться при этой температуре.

температуры дольше, чем необходимо. Из-за высокой теплопроводности

процедуры должны использовать более высокоскоростные процессы сварки с использованием высокой температуры

Вход. Как газовая вольфрамовая дуга, так и газометаллическая дуга обеспечивают

это требование.

Как газовая вольфрамовая дуга, так и газометаллическая дуга обеспечивают

это требование.

Высокая теплопроводность алюминия также может быть полезной, так как если тепло проводится вдали от сварного шва очень быстро, сварной шов затвердевает очень быстро. Это с поверхностным натяжением помогает удерживать металл шва в положении и производит всепозиционную сварку газовой вольфрамовой дугой и газовой практичная дуговая сварка металлом.

Тепловое расширение алюминия в два раза больше, чем у стали. Кроме того, алюминиевые сварные швы уменьшаются примерно на 6% в объеме при затвердевании от расплавленное состояние.Это изменение размера или попытка изменить размер может привести к деформации и растрескиванию.

Последняя причина, по которой алюминий не сваривается со сталью, заключается в том, что он не проявляет цвета, когда приближается к температуре плавления.

Сварка сплавов на основе меди

Медь и сплавы на основе меди обладают особыми свойствами, которые делают их широко используемый. Высокая электропроводность делает их широко используемыми.

в электротехнической промышленности и коррозионной стойкости некоторых сплавов

делает их очень полезными в обрабатывающей промышленности.Медные сплавы также

широко используется для трения или подшипников.

Высокая электропроводность делает их широко используемыми.

в электротехнической промышленности и коррозионной стойкости некоторых сплавов

делает их очень полезными в обрабатывающей промышленности.Медные сплавы также

широко используется для трения или подшипников.Медь разделяет некоторые характеристики алюминия. Внимание должно следует учитывать его свойства, которые делают сварку меди и меди сплавов, отличных от сварки углеродистых сталей.

Медные сплавы обладают свойствами, требующими особого внимания. при сварке. Эти:

- Высокая теплопроводность.

- Высокий коэффициент теплового расширения.

- Относительно низкая температура плавления.

- Горячекороткая, т. е. хрупкая при повышенных температурах.

- Расплавленный металл очень жидкий.

- Обладает высокой электропроводностью.

- Он во многом обязан своей прочностью холодной обработке.

и комментарии относительно теплопроводности алюминия

относятся к меди, в еще большей степени.

и комментарии относительно теплопроводности алюминия

относятся к меди, в еще большей степени.Медь имеет относительно высокий коэффициент теплового расширения, примерно на 50% выше, чем у углеродистой стали, но ниже, чем у алюминия.Одна из проблем, связанных с медными сплавами, заключается в том, что некоторые из них, например алюминиевая бронза, имеют коэффициент расширение более чем на 50% больше, чем у меди. Это создает проблемы при составлении обобщенных утверждений о различных сплавы на основе меди.

Температура плавления различных медных сплавов варьируется в относительно широкий диапазон, но по крайней мере на 538 o C ниже, чем у углеродистой стали. Несколько из медные сплавы горячекороткие.Это означает, что они становятся хрупкими при высоких температурах. температуры. Это связано с тем, что некоторые легирующие элементы образуют оксиды. и другие соединения на границах зерен, охрупчивающие материал.

Медь не проявляет цвета тепла, как сталь, и когда она плавится,

является относительно текучим. Это, по сути, результат высокого

предварительный нагрев обычно используется для более тяжелых секций. Медь имеет самую высокую

электропроводность любого из коммерческих металлов и это

представляет собой определенную проблему в процессах контактной сварки.

Это, по сути, результат высокого

предварительный нагрев обычно используется для более тяжелых секций. Медь имеет самую высокую

электропроводность любого из коммерческих металлов и это

представляет собой определенную проблему в процессах контактной сварки.

Все медные сплавы получают свою прочность в результате холодной обработки. Жара сварки отожжет медь в зоне термического влияния, прилегающей к сварного шва и уменьшить прочность, обеспечиваемую холодной обработкой. Это должно быть учитывать при сварке высокопрочных соединений.

Есть еще одна проблема, связанная с медными сплавами, содержащими цинк. Цинк имеет относительно низкую температуру кипения, и при нагревании дуги будет иметь тенденцию к испарению и выходу из сварного шва.По этой причине дуговые процессы не рекомендуются для сплавов, содержащих цинк.

Сварка магния – основных сплавов

Магний — самый легкий конструкционный металл. это примерно на две трети тяжелее алюминия и на четверть тяжелее стали. Магний

сплавы, содержащие небольшое количество алюминия, марганца, цинка, циркония,

д., имеют прочность, равную прочности мягких сталей. Их можно свернуть

на пластины, формы и полосы.

Магний

сплавы, содержащие небольшое количество алюминия, марганца, цинка, циркония,

д., имеют прочность, равную прочности мягких сталей. Их можно свернуть

на пластины, формы и полосы.Магний можно отлить, выковать, изготовить и подвергнуть механической обработке.В качестве структурного металл используется в авиации. Он используется в промышленности по перемещению материалов. для деталей машин и для ручных электроинструментов из-за его прочности весовое соотношение.

Магний можно сваривать многими методами дуговой и контактной сварки. процессы, а также процесс газокислородной сварки, и это можно паять. Магний обладает свойствами, которые делают его сварку отличается от сварки сталей. Многие из них такие же, как для алюминия.Эти:

- Поверхностное покрытие из оксида магния

- Высокая теплопроводность

- Относительно высокий коэффициент теплового расширения

- Относительно низкая температура плавления

- Отсутствие изменения цвета при приближении температуры к точке плавления.

Магний обладает высокой теплопроводностью и высоким коэффициентом теплового расширения. Теплопроводность не так высока, как алюминий, но коэффициент теплового расширения очень близок то же. Отсутствие изменения цвета не так важно при относительно процессов дуговой сварки.

Сварочный никель – базовые сплавы

Никель и сплавы с высоким содержанием никеля обычно используются при коррозии. требуется сопротивление. Они используются в химической промышленности и пищевая промышленность. Никель и никелевые сплавы также широко используются в качестве наполнителя. металлов для соединения разнородных материалов и чугуна.

При сварке никелевые сплавы можно обрабатывать почти так же. как аустенитные нержавеющие стали, за некоторыми исключениями. Эти исключения:

- Никелевые сплавы приобретут поверхностное оксидное покрытие, которое плавится при температуре примерно на 538 o С выше точки соединения основания металл.

- Никелевые сплавы подвержены охрупчиванию при сварке температуры свинцом, серой, фосфором и некоторыми низкотемпературными металлов и сплавов.

- Проплавление сварного шва меньше ожидаемого для других металлов.

Необходимо учитывать каждую из этих мер предосторожности. Поверхность

оксид должен быть полностью удален из зоны стыка шлифовкой,

абразивоструйной очисткой, механической обработкой или химическими средствами. Когда химический

травления используются, они должны быть полностью удалены путем промывки перед

сварка. Оксид, который плавится при температуре выше точки плавления

основного металла может попасть в сварной шов в виде инородного материала или примеси,

и значительно снижает прочность и пластичность сварного шва.

Когда химический

травления используются, они должны быть полностью удалены путем промывки перед

сварка. Оксид, который плавится при температуре выше точки плавления

основного металла может попасть в сварной шов в виде инородного материала или примеси,

и значительно снижает прочность и пластичность сварного шва.

Проблема охрупчивания при температурах сварки также означает, что поверхность сварки должна быть абсолютно чистой. Краски, мелки для разметки, смазка, масло, смазочные материалы для механической обработки, смазочно-охлаждающие жидкости могут содержать ингредиенты что вызовет охрупчивание. Они должны быть полностью удалены из зону сварки, чтобы избежать охрупчивания.

Наконец, что касается минимального проникновения, необходимо

увеличить раскрытие углов канавки и обеспечить адекватную корневую

отверстия при использовании сварных швов с полным проваром.Скос или канавка

углы должны быть увеличены примерно до 40% по сравнению с углами, используемыми для углерода.

Почти все сварочные процессы могут быть использованы для сварки никеля. сплавы. Кроме того, их можно соединять пайкой и пайкой.

Справочник по цветным металлам

Справочник по цветным металлам Сварка Цветной Металлы лечение Сварка Чугун Сварка Железный Металлы 1Продолжение на следующей странице…

СВАРКА ДРУГИХ ЦВЕТНЫХ МЕТАЛЛОВ Как мы уже говорили в начале этой книги, почти любой металл, который вообще можно сваривать, можно сваривать кислородно-ацетиленовым газом. пламя. Титан является заметным исключением этому общему правилу. Для меди, для магния и его сплавов, для никель и его сплавы, один из защищенных от инертного газа всегда следует отдавать предпочтение процессам дуговой сварки. кислородно-ацетиленовой сварке при необходимости оборудование доступно. Мы обсудим эти металлы лишь кратко в этой статье.

глава. Однако медные сплавы

– латуни и бронзы – широко используются и почти всегда могут быть

успешно сварил газом, так что будем

осветить их более подробно. Пока лишь немногим приходится сваривать

свинец, газовая сварка — единственный логичный

способ сварки этого мягкого металла; требуется специальная техника, которая

описан в конце этой главы.

Медные сплавы – латуни и бронзы

Основные медные сплавы делятся на три

общие категории: медно-цинковые сплавы, обычно называемые «латунью»,

но часто помечается как «бронзовый»;

медно-оловянные сплавы, представляющие собой настоящие «бронзы»; и медь-кремний

сплавы (из них

один имеет торговую марку «Everdur»).Кроме того, существуют алюминиевые бронзы,

и несколько медных сплавов, содержащих

до 30% никеля («мельхиор» и «нейзильбер», для

пример). То

медно-цинковые сплавы имеют от 5% до 40% содержания цинка. «Свободная резка»

латуни также содержат 1-3% свинца. Добавить

немного железа и марганца в латунь с высоким содержанием цинка, и вы получите «марганцевую бронзу».

Мы обсудим эти металлы лишь кратко в этой статье.

глава. Однако медные сплавы

– латуни и бронзы – широко используются и почти всегда могут быть

успешно сварил газом, так что будем

осветить их более подробно. Пока лишь немногим приходится сваривать

свинец, газовая сварка — единственный логичный

способ сварки этого мягкого металла; требуется специальная техника, которая

описан в конце этой главы.

Медные сплавы – латуни и бронзы

Основные медные сплавы делятся на три

общие категории: медно-цинковые сплавы, обычно называемые «латунью»,

но часто помечается как «бронзовый»;

медно-оловянные сплавы, представляющие собой настоящие «бронзы»; и медь-кремний

сплавы (из них

один имеет торговую марку «Everdur»).Кроме того, существуют алюминиевые бронзы,

и несколько медных сплавов, содержащих

до 30% никеля («мельхиор» и «нейзильбер», для

пример). То

медно-цинковые сплавы имеют от 5% до 40% содержания цинка. «Свободная резка»

латуни также содержат 1-3% свинца. Добавить

немного железа и марганца в латунь с высоким содержанием цинка, и вы получите «марганцевую бронзу». Медно-цинковые сплавы обычно

сваривать плавлением только кислородно-ацетиленовым способом. Медь-олово

сплавы в виде листов или пластин часто называют фосфористой бронзой.Термин «люминофор»

вытекает из факта

что медь, используемая для изготовления сплава, была раскислена с помощью фосфора.

Количество фосфора

остается в металле после этого раскисления крайне мало. Фосфористая бронза может

содержат до 10%

олова или всего 1,25%. Отливка «олово-бронза» будет содержать 4,5%

до 11% олова. Все медно-оловянные сплавы могут быть кислородно-ацетиленовыми.

сварной.

Медно-цинковые сплавы обычно

сваривать плавлением только кислородно-ацетиленовым способом. Медь-олово

сплавы в виде листов или пластин часто называют фосфористой бронзой.Термин «люминофор»

вытекает из факта

что медь, используемая для изготовления сплава, была раскислена с помощью фосфора.

Количество фосфора

остается в металле после этого раскисления крайне мало. Фосфористая бронза может

содержат до 10%

олова или всего 1,25%. Отливка «олово-бронза» будет содержать 4,5%

до 11% олова. Все медно-оловянные сплавы могут быть кислородно-ацетиленовыми.

сварной.Цветные металлы и сплавы – обзор

Дегидратация

При производстве порошков цветных металлов и сплавов технологические процессы и приемы, осуществляемые в водной среде, либо в водных кислых, либо в щелочных растворах (распыление и грануляция расплавов, методы получение порошков из растворов и электрохимические методы).Остаточное содержание влаги в порошках обычно не превышает 0,1 мас.%.

Влажность w — отношение массы воды в продукте к общей массе влажного продукта: продукт.

Различают общую влажность w o , влажность воздушно-сухого материала w a и поверхностную влажность w s , определяемую разностью:

(2)ws=wo-wa

и, следовательно,

(3)wo=wa+ws.

В зависимости от физико-химических механизмов связи материалов с водой различают свободную, капиллярную, адсорбционную и химическую влагосвязь.

Свободная (гравитационная) влага заполняет пространства между частицами и может перемещаться относительно твердых частиц под действием силы тяжести.

Капиллярная влага находится в порах частиц, трещинах и пространствах между мелкими частицами, удерживаемая капиллярными силами, возникающими на границах твердой, жидкой и газообразной фаз.Объем капиллярной влаги зависит от пористости материала.

Адсорбционная влага в виде гидратной пленки удерживается на поверхности частиц адсорбционными силами. Адсорбционная влага в свою очередь подразделяется на гигроскопическую и адгезионную. Гигроскопическая влага конденсируется на твердой поверхности в виде пленки, представляющей собой слои молекул воды, удерживаемые адсорбционными силами. Адсорбционная влага представлена слоями молекул воды, расположенными над гигроскопической влагой и менее прочно связанными с поверхностью твердых частиц, поскольку эта связь определяется вторичной ориентацией молекул воды и гидратацией адсорбированными ионами.

Гигроскопическая влага конденсируется на твердой поверхности в виде пленки, представляющей собой слои молекул воды, удерживаемые адсорбционными силами. Адсорбционная влага представлена слоями молекул воды, расположенными над гигроскопической влагой и менее прочно связанными с поверхностью твердых частиц, поскольку эта связь определяется вторичной ориентацией молекул воды и гидратацией адсорбированными ионами.

Химически связанная влага дифференцируется на конституциональную (ОН – , Н + , Н 2 О + ) и кристаллизационную (содержащуюся в кристаллогидрате) формы.

В зависимости от количества и формы влаги существуют различные методы обезвоживания. По содержанию воды порошки делят на водосодержащие, влажные, влажные, воздушно-сухие и сухие.

Водосодержащие порошки представляют собой механическую смесь твердых веществ с водой и обладают жидкой подвижностью (в виде пульп и суспензий).К этой категории относятся водораспыленные расплавы, продукты электролиза, химические осадки, сбросы мокрого помола, переливы, разливы и тому подобное. Влажность этих продуктов характеризуется отношением твердого вещества к жидкому (Т:Ж) в единицах массы.

Влажность этих продуктов характеризуется отношением твердого вещества к жидкому (Т:Ж) в единицах массы.

Величины, характеризующие пульпу или суспензию, связаны следующими соотношениями.

Объемы твердой V 1 и жидкой V 2 фаз в 1 кг целлюлозы:

V1=S/ρ1;V2=1-S/ρ1

где p

плотность твердого вещества, кг/м 3 ; S – массовое содержание твердого вещества в пульпе на 1 м 3 .

Объемно-частичная концентрация твердого вещества:

(4)c1r=11+n

где n объемное отношение, л к S.

Тогда массовая концентрация твердого вещества в пульпе или суспензии равна

c1m=c1vρ1

где ρ 1 – массовая плотность твердого вещества, кг/м 3 .

Такие водосодержащие порошки обычно обезвоживают в сгустителях, отстойниках и отстойниках; ранее их сгущали в гидроциклонах.

Влажные порошки содержат гравитационную влагу частично, капиллярную, адсорбционную и не обладают жидкостной подвижностью.

Влажные порошки не содержат гравитационной влаги, но включают адсорбционную влагу и некоторое количество капиллярной влаги.

Воздушно-сухими продуктами являются пыли, улавливаемые сухими циклонами и фильтрами от запыленных аспирационных газов. Они содержат только гигроскопическую влагу.

Сухие порошки получают путем испарения влаги из влажных порошков при термической

сушке.

Основные методы обезвоживания порошков перечислены в таблице 11.1. Обычно обезвоживание порошков проводят в три этапа: сначала их сгущение, затем удаление влаги из сгущенного продукта механическими способами и сушку.Обезвоживание шламов (отходов технологических процессов) производится в две или три стадии. Обычно сгущенный продукт из отстойника обезвоживается на фильтр-прессе. Слив последовательно подвергается очистке в картриджных и песчаных фильтрах.

Таблица 11.1. Обезвоживание

| Метод | Устройство | Начальный продукт | L: S, L: S, | Метод Essence | Начальный | 60240 | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Инерционные осадки | Гидроциклоны | Pulp Inertia Осаждения | 10-12 | 2-4 | 2-4 | 2-4 | |||||

| Гравитационные и другие загустители | цилиндрические и другие загустители | целлюлозная гравитация седиментация | 10-12 | 2-4 | |||||||

| центрифугирование | центрифуги | Целлюлоза; сгущенный продукт Разделение под действием центробежных сил | 0. 5-12 5-12 | 6-15% A | |||||||

| Осажденные центрифуги | Разделение целлюлозы под действием центробежных сил | 5-10% 9002 | 5-10% A | ||||||||

| Фильтрация суспензии | Тарелка фильтры, картриджные фильтры | Флатация целлюлозы через пористые перегородки под давлением | 5-15 | 5-30% 1 20-30% A | 19 | фильтрация утолщенных продуктов | вакуумные фильтры, картриджильные фильтры | Утолщенная фильтрация Пористые перегородки под вакуумом | 2-4 | 2-4 | 8-15% A | влажный продукт | 8–15% | до 0.1% a |

Какие металлы относятся к цветным? (Полное руководство)

Цветные металлы были первыми металлами, использованными человеком в металлургии. Медь, золото и серебро были привлекательными материалами для первых людей, тем более что эти металлы не были так подвержены коррозии, как черные металлы.

Медь, золото и серебро были привлекательными материалами для первых людей, тем более что эти металлы не были так подвержены коррозии, как черные металлы.

Медь была первым металлом, который был выкован и превращен в предметы (во время «медного века»), в то время как золото, серебро и медь заменили дерево и камень для некоторых ранних применений, поскольку им можно было придавать различные формы.Редкость этих металлов означала, что они часто использовались для изготовления предметов роскоши. Создание бронзы путем сплавления меди с оловом привело к бронзовому веку, который последовал за медным веком.

Металлолом цветных металлов обычно перерабатывается и составляет важную часть металлургической промышленности, где из металлолома производятся новые металлы. Это может включать переплавку и переплавку цветных металлов. Переработанные цветные металлы получают из промышленных отходов, отходов технологий (таких как медные кабели) и даже из выбросов твердых частиц.

Цветные металлы используются для широкого спектра коммерческих, промышленных и жилых помещений. Это может потребовать тщательного выбора материалов в соответствии с их механическими свойствами, включая то, насколько легко металлу можно придать форму и будут ли эти свойства изменяться в процессе.

Это может потребовать тщательного выбора материалов в соответствии с их механическими свойствами, включая то, насколько легко металлу можно придать форму и будут ли эти свойства изменяться в процессе.

Многие свойства черных металлов можно найти в цветных материалах, например, алюминиевые или титановые сплавы могут в некоторых случаях заменить сталь, а магнитные свойства железа могут быть имитированы кобальтом, никелем или редкоземельными элементами, которые имеют был легирован.

Однако, поскольку цветные металлы часто дороже, их, как правило, используют из-за их уникальных свойств, а не просто как замену стали. Эти атрибуты включают меньший вес, проводимость, коррозионную стойкость и немагнитные свойства. Цветные металлы также имеют тенденцию быть более мягкими и ковкими, чем черные металлы, а это означает, что они также могут использоваться в эстетических целях, как золото и серебро.

Свойства цветных металлов включают:

- Простота изготовления (включая обрабатываемость, литье и сварку)

- Высокая коррозионная стойкость

- Хорошая тепло- и электропроводность

- Низкая плотность

- Немагнитный

- Красочный

Металлы, как черные, так и цветные, могут быть отлиты в готовую деталь или отлиты в промежуточную форму, такую как слиток, прежде чем их выдавливают, куют, прокатывают, деформируют или обрабатывают до желаемой формы. Реакция цветных металлов на эти процессы более жесткая, чем у черных металлов, а это означает, что свойства литых или деформируемых форм из одного и того же металла или сплава могут различаться.

Реакция цветных металлов на эти процессы более жесткая, чем у черных металлов, а это означает, что свойства литых или деформируемых форм из одного и того же металла или сплава могут различаться.

Важно выбрать правильный металл, чтобы сбалансировать производительность и эстетику, так как это может повлиять на методы производства. В то время как черные металлы, как правило, выбирают для отливок, цветные металлы также могут быть выбраны из-за таких свойств, как коррозионная стойкость, отсутствие магнетизма или веса, а не прочности на растяжение.Такие материалы, как бронза или латунь, также могут быть выбраны из-за внешнего вида или традиции.

Поскольку они включают любой металл, не содержащий железа, существует множество различных цветных металлов и сплавов. Вот некоторые из свойств и распространенных применений некоторых из наиболее распространенных цветных металлов:

1. Медь

Медь использовалась людьми на протяжении тысячелетий и до сих пор широко используется в промышленности. Добавление медных сплавов, латуни (медь и цинк) и бронзы (медь и олово) еще больше расширило использование этого цветного металла (подробности об этих сплавах см. Ниже).

Добавление медных сплавов, латуни (медь и цинк) и бронзы (медь и олово) еще больше расширило использование этого цветного металла (подробности об этих сплавах см. Ниже).

Свойства меди и ее сплавов включают высокую теплопроводность, высокую электропроводность, хорошую коррозионную стойкость и высокую пластичность.

Эти свойства позволили использовать медь и ее сплавы для теплообменников и нагревательных сосудов, в качестве электрического проводника в электропроводке или двигателях, в качестве кровельного материала, для водопроводной арматуры, а также для кастрюль и статуй.

Медь также окисляется до зеленого цвета.

2. Алюминий

Алюминий — это важный металл, который используется в самых разных областях благодаря его малому весу и простоте обработки.Несмотря на то, что алюминий является относительно дорогим материалом, он также является основным металлом для многих сплавов.

Будучи устойчивым к коррозии и хорошим проводником тепла и электричества (хотя и в меньшей степени, чем медь), а также обладая хорошей пластичностью и ковкостью, алюминий может потребовать отжига, поскольку он становится твердым после холодной обработки.

Легкий вес алюминия делает его идеальным для использования в аэрокосмической и автомобильной промышленности, а также для использования в морских судах на яхтах. Алюминий также содержится в велосипедных рамах, кастрюлях и банках для напитков.

3. Свинец

Свинец веками использовался для самых разных целей, в том числе для изготовления пуль, топлива и даже красок. Однако было обнаружено, что он вреден для здоровья при попадании в атмосферу, в то время как другие приложения также причиняли вред пользователям.

Свинец — самый тяжелый из распространенных металлов, устойчивый к коррозии. Он также не вступает в реакцию со многими химическими веществами и является мягким и податливым.

Хотя многие из его прежних применений больше не разрешены, свинец по-прежнему широко используется в батареях, силовых кабелях и резервуарах с кислотой.

4. Цинк

Цинк веками использовался в качестве легирующего элемента, в частности, для легирования стали для различных целей, а также для легирования меди для создания латуни.

Оцинкованные материалы с легирующими элементами придают им большую устойчивость к ржавчине, что позволяет использовать их для ограждений из рабицы, ограждений, подвесных мостов, фонарных столбов, металлических крыш, теплообменников и кузовов автомобилей. Цинк также используется в качестве расходуемого анода в катодной защите (CP) и в качестве анодного материала для аккумуляторов.Оксид цинка также используется в качестве белого пигмента в красках и для рассеивания тепла при производстве резины.

5. Серебро

Серебро веками использовалось как драгоценный металл. Обладая самой высокой электропроводностью, теплопроводностью и отражательной способностью из всех металлов, серебро также мягкое и ковкое при нагревании и обладает высокой устойчивостью к коррозии.

Серебро, используемое в ювелирных изделиях и валюте, также используется в солнечных батареях, для фильтрации воды, в электрических контактах и проводниках, а также в витражах и даже в специализированных кондитерских изделиях.

6. Золото

Еще один драгоценный металл, который использовался для изготовления ювелирных изделий и монет. Золото является наиболее ковким из металлов, а также пластичным и устойчивым к коррозии и многим другим химическим реакциям.

Благодаря своей электропроводности золото используется в компьютерных устройствах, а также для защиты от инфракрасного излучения, для производства цветного стекла, для сусального золота, а также для реставрации зубов.

7. Титан

Титан был впервые обнаружен в 1791 году и обладает хорошей коррозионной стойкостью и самым высоким отношением прочности к плотности среди всех металлических элементов.Нелегированная, она такая же прочная, как некоторые стали, но менее плотная.

Его можно сплавлять с металлами, включая железо и алюминий, для создания прочных, но легких сплавов для аэрокосмической, автомобильной, сельскохозяйственной, военной, медицинской и спортивной промышленности, а также для использования в ювелирных изделиях и мобильных телефонах.

Сплавы смешивают металл с элементом для улучшения свойств или эстетики, например, с латунью, которая представляет собой смесь меди и цинка. Сплавы могут быть как черными, так и цветными по своей природе, хотя цветные металлы могут потребовать отделки в качестве защиты или для улучшения внешнего вида продукта из сплава.

Обычные сплавы цветных металлов включают бронзу и латунь, которые отливались с бронзового века. Эти сплавы плавятся при более низких температурах, чем железосодержащие материалы, и хорошо отливаются, что делает их идеальными для декоративных целей. Несмотря на то, что бронза и латунь мягче стали, они устойчивы к коррозии даже в присутствии соли и поэтому широко используются для изготовления фитингов на лодках. Латунь также устойчива к истиранию, когда металл изнашивается сам по себе. Это означает, что латунь также можно использовать для изготовления механических деталей и механической обработки для создания таких предметов, как замки, подшипники и молнии. Бронза тверже латуни, хотя оба они довольно дороги, так как в их основе лежит медь. Латунь создается как сплав меди и цинка, а бронза — это сплав меди с алюминием и/или никелем.

Бронза тверже латуни, хотя оба они довольно дороги, так как в их основе лежит медь. Латунь создается как сплав меди и цинка, а бронза — это сплав меди с алюминием и/или никелем.

На протяжении тысячелетий люди использовали различные цветные металлы для различных целей. Области применения этих универсальных материалов варьируются от декоративных до электроники, аэрокосмической промышленности и других областей.

Цветные металлы, хотя и способны имитировать свойства некоторых черных металлов, обычно выбираются из-за их собственных уникальных свойств.Эти атрибуты включают легкий вес, немагнитные свойства и коррозионную стойкость. Эти металлы также имеют тенденцию быть более ковкими, чем черные металлы, что позволяет использовать их в декоративных целях, например, в ювелирных изделиях или для изготовления статуй.

5 Области применения цветных металлов и для чего они используются